液状炭化水素の水銀除去方法、及びその装置

【課題】液状炭化水素からの水銀除去処理における機器数の削減、省エネルギー化を図る。

【解決手段】

液状炭化水素中に含まれる水銀を除去する水銀除去方法であって、水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスによって加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング工程と、前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する水銀除去工程と、前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング工程に再利用するストリッピングガス圧縮工程と、を有する水銀除去方法が提供される。

【解決手段】

液状炭化水素中に含まれる水銀を除去する水銀除去方法であって、水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスによって加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング工程と、前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する水銀除去工程と、前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング工程に再利用するストリッピングガス圧縮工程と、を有する水銀除去方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液状炭化水素の水銀除去方法およびその装置に関する。

【背景技術】

【0002】

この発明は、原油、天然ガスコンデンセートなどの地中由来の液状炭化水素に含まれる水銀成分を除去するための水銀除去方法、およびその装置に関する。

【0003】

原油、天然ガスコンデンセートなどには、2〜5000ppbと広い濃度範囲で、単体水銀、イオン状水銀、有機水銀などの形態として水銀成分が含まれている。原油などの液状炭化水素中では、水銀は、「単体水銀」と「有機水銀」と「イオン状水銀」の状態で存在し、ここでは、この三状態の水銀を総じて「水銀(Hg)」と言う。

【0004】

この原油等に含まれる水銀は、以後の石油精製工程等において、例えばアルミニウム製機器を侵す、触媒を被毒させる、周辺環境を悪化させるなどの種々の悪影響を及ぼすため、原油の水銀濃度が所定値を超えている場合、水銀を除去する必要がある。原油の水銀除去には、以下に示すように、吸着法、ストリッピング法が知られている。

【0005】

(1)吸着法

液状炭化水素を吸着剤に直接接触させることで、液状炭化水素内の水銀を除去する吸着法が開示されている(特許文献1)。吸着剤への水銀吸着は、温度上昇によって進み、そのことは、単なる物理吸着ではなく化学反応を含む反応性吸着が起こることを示している。特許文献1によれば、水銀除去量は、93℃で多くなり、204℃で非常に多くなる。特許文献1によれば、吸着法は、好的には、200℃以上の温度範囲で実施される。

【0006】

(2)ストリッピング法

ストリッピングガスにより水銀除去する方法が、開示されている(特許文献2)。ストリッピングによる水銀除去は、液状炭化水素を、ストリッピングガスと接触させて、水銀をストリッピングガスに移行するストリッピング塔と、水銀が移行したストリッピングガスを、活性吸着剤を通過させて、水銀ガスを吸着分離する吸着塔を用いる。ストリッピング塔の塔底部からは、水銀が除去された液状炭化水素が抜き出され、水銀除去されたストリッピングガスは、ストリッピング塔で再利用される。特許文献2によれば、液状炭化水素中の水銀を取り除くためには、液状炭化水素中の軽質留分をストリッピングガスとして利用するために、温度148℃〜260℃が好ましいとされる。ストリッピングガスに混入する軽質留分は、冷却により凝縮して、ストリッピング塔の塔底部から抜き出された液状炭化水素と共に、製品として使用される。

【0007】

特許文献2では、吸着塔は、10℃〜204℃の温度が好ましいとされ、ストリッピング塔の運転温度148℃〜260℃と、相違する。また、液状炭化水素の軽質留分を積極的にガス化するので、ストリッピングガス中の軽質留分を凝縮する処理が必要になる。

【0008】

一方、特許文献2において主張される軽質留分凝縮処理が、複雑で処理コストの高い後工程を伴うことから、ストリッピング塔の塔頂部を、軽質留分の液化温度以下とするストリッピング法を開示されている(特許文献3)。

【0009】

ストリッピング塔において液状炭化水素の温度を高温にすると、液状炭化水素に対するHgの溶解度が下がり、水銀の蒸気圧が上がるので、液状炭化水素からの水銀の放散効率が上がり好適である。しかしながら、液状炭化水素内の軽質留分も、ストリッピングガスに移動するので、吸着塔の下流においてストリッピングガスから軽質留分を凝縮する処理が必要になる。ストリッピング塔の運転温度を低温にすると、軽質留分のストリッピングガスへの移動は防げるが、水銀の蒸気圧が上がらないので水銀除去率が落ちる。そこで、特許文献3では、リボイラーで到底部を高温にし、塔頂部のコンデンサーで軽質留分を凝縮することで、水銀のストリッピングガスへの移動の促進と、ストリッピングガスへの軽質留分の混入防止を図っている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平2−261895号公報

【特許文献2】米国特許4,962,276号明細書

【特許文献3】特許3,847,754号

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献には何ら開示されていないが、吸着剤は、高温(例えば、60℃以上)では水銀の吸着性能が劣化する。そのため、実際には、このような吸着剤の耐用温度の関係上、吸着塔の入口温度は所定温度(例えば、60℃)未満に下げる必要があった。一方、ストリッピング塔は、運転温度を上げた方が、水銀の放散効率の観点から好ましい。液状炭化水素の含有水銀量が少なく、水銀の放散効率を要求されない場合は、ストリッピング塔の運転温度を所定温度未満に下げて、ストリッピングすればよいが、液状炭化水素の含有水銀量が多い場合は、ストリッピング塔の運転温度を上げて、ストリッピング塔から排出されるストリッピングガスを冷却して、吸着塔に供給していた。その結果、ストリッピングガスの循環により、加熱と冷却の繰り返しにより、エネルギーを消費していた。

【0012】

そこで、1つの側面では、本発明は、水銀を含む液状炭化水素を、断熱圧縮により加熱したストリッピングガスによって加熱するとともに、高温でも吸着性能が劣化しない吸着剤を用いて、水銀を吸着除去することで、断熱圧縮で加熱されたストリッピングガスを冷却することなく高温のまま循環利用することを目的とする。

【0013】

上記課題を解決する形態は、以下に示す(1)〜(14)のようなものである。

(1)液状炭化水素中に含まれる水銀を除去する水銀除去方法であって、

水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスによって加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング工程と、

前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する水銀除去工程と、

前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング工程に再利用するストリッピングガス圧縮工程と、

を有することを特徴とする水銀除去方法。

(2)前記ストリッピングガスの質量流量、及び、前記断熱圧縮の熱量は、前記水銀が移動した液状炭化水素の残存水銀量が所定量になるような値である、(1)に記載の水銀除去方法。

(3)前記ストリッピングガスと、前記液状炭化水素との気液体積流量比は、80(Nm3/kl)より大きい、(1)又は(2)に記載の水銀除去方法。

(4)前記ストリッピング圧縮工程は、前記水銀が移動したストリッピングガスを断熱圧縮し、

前記水銀除去工程は、前記断熱圧縮されたストリッピングガスから水銀を吸着除去する、(1)〜(3)の何れか1項に記載の水銀除去方法。

(5)前記圧縮工程は、前記ストリッピングガスと、前記液状炭化水素との気液体積流量比を変えて、前記向流接触後のストリッピングガスの温度を、60℃以上になるように、前記ストリッピングガスを断熱圧縮する工程を含む、(1)〜(4)の何れか1項に記載の水銀除去方法。

(6)前記向流接触前の水銀を含む液状炭化水素と、前記向流接触によって加熱された液状炭化水素を熱交換する工程をさらに有する(1)〜(5)の何れか1項に記載の水銀除去方法。

(7)前記吸着剤は、表面に酸化銅を形成した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる、硫化銅を表面担持した酸化アルミニウムである(1)〜(6)の何れか1項に記載の水銀除去方法。

(8)液状炭化水素中に含まれる水銀を除去する水銀除去装置であって、

水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスで加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング部と、

前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する吸着部と、

前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング部に供給する圧縮機と、

を備えることを特徴とする水銀除去装置。

(9)前記ストリッピングガスの質量流量、及び、前記断熱圧縮の熱量は、前記水銀が移動した液状炭化水素の残存水銀量が所定量になるような値である、(8)に記載の水銀除去装置。

(10)前記ストリッピングガスと、前記液状炭化水素との気液体積流量比は、80(Nm3/kl)より大きい、(8)又は(9)に記載の水銀除去装置。

(11)前記圧縮機は、前記水銀が移動したストリッピングガスを断熱圧縮し、

前記吸着部は、前記断熱圧縮されたストリッピングガスから水銀を吸着除去する、(8)〜(10)の何れか1項に記載の水銀除去装置。

(12)前記圧縮機は、前記ストリッピングガスと、前記液状炭化水素との気液体積流量比を変えて、前記向流接触後のストリッピングガスの温度を、60℃以上になるように、前記ストリッピングガスを断熱圧縮する、(8)〜(11)の何れか1項に記載の水銀除去装置。

(13)前記向流接触前の水銀を含む液状炭化水素と、前記向流接触によって加熱された液状炭化水素を熱交換する熱交換器をさらに備える(8)〜(12)の何れか1項に記載の水銀除去装置。

(14)前記吸着剤は、表面に酸化銅が固着した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる、硫化銅を酸化アルミニウム(アルミナ)表面に担持した形態の吸着剤である(8)〜(13)の何れか1項に記載の水銀除去装置。

【発明の効果】

【0014】

本発明は、水銀を含む液状炭化水素を、断熱圧縮により加熱したストリッピングガスによって加熱するとともに、高温でも吸着性能が劣化しない吸着剤を用いて、水銀を吸着除去することで、断熱圧縮で加熱されたストリッピングガスを冷却することなく高温のまま循環利用できる。そのため、冷却および他の加熱手段が不要となり、機器数の削減、省エネルギー化が図れる。

【図面の簡単な説明】

【0015】

【図1】図1は、高温度における吸着剤の水銀除去率と、使用時間の関係を示す図である。

【図2】図2は、CuS/Al2O3吸着剤の水銀除去率と、温度の関係を示す図である。

【図3】図3は、硫化銅を表面担持した酸化アルミニウム吸着剤の製造方法の一例を示すフローチャートである。

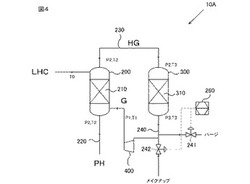

【図4】図4は、本実施形態に係る水銀除去装置の第1例を示す図である。

【図5】図5は、本実施形態に係る水銀除去装置の第2例を示す図である。

【図6】図6は、本実施形態に係る水銀除去装置の第3例を示す図である。

【図7】図7は、本実施形態に係る水銀除去装置の第4例を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して、[1]吸着剤の吸着温度特性、[2]吸着剤の製造方法、[3]水銀除去装置、[4]実施例について順に説明する。

【0017】

[1]吸着剤の吸着温度特性

図1は、高温度における吸着剤の水銀除去率と、使用時間の関係を示す図である。図1に示す水銀吸着性能は、100℃の温度下での連続使用の結果である。吸着性能曲線1101は、硫化銅(CuS)を表面担持して成る炭素吸着剤の水銀除去率を示し、吸着性能曲線1102は、表面に酸化銅が固着した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる硫化銅を表面担持した酸化アルミニウム(「CuS/Al2O3」と示し、その製造方法の詳細は、図3を用いて後述する)の水銀除去率を示す。図示のように、吸着性能曲線1101の水銀除去率は時間変化により大きく減少する。一般に、吸着剤の寿命は、1〜4年で設計されるので、硫化銅/炭素吸着剤は、高温使用に耐えないが、CuS/Al2O3吸着剤は、高温耐性があり、高温下での継続使用に耐えることがわかる。

【0018】

図2は、硫化水素雰囲気下で得られるCuS/Al2O3吸着剤の水銀除去率と、温度の関係を示す図である。吸着性能曲線1201は、CuS/Al2O3吸着剤の60℃での水銀吸着分離後の水銀濃度、吸着性能曲線1202は、CuS/Al2O3吸着剤の120℃での水銀吸着分離後の水銀濃度を示す。CuS/Al2O3吸着剤の表面には、CuSが表面担持されているので、以下の化学式に従って、水銀ガスは、硫化水銀ガスとして銅原子に化学吸着する。

2CuS + Hg(g) → Cu2S + HgS(g)・・・(式1)

【0019】

図2の吸着性能曲線1201及び1202は、吸着剤に提供前の水銀濃度は、1000μg/Nm3であるが、吸着剤を通過することで、1000時間運転後であっても、0.1μg/Nm3に水銀を吸着除去することができる。の、CuS/Al2O3吸着剤の水銀除去率を示す。図示のように、CuS/Al2O3吸着剤は、60℃、120℃の運転温度において吸着除去能の劣化は生じない。また、図2には示していないが、200℃までの耐熱性に問題ない。よって、CuS/Al2O3吸着剤は、60〜200℃の温度で運転可能である。

【0020】

このように、従来の吸着剤は、高温になるほど水銀の吸着性能が劣化するので、吸着塔の運転温度は、吸着剤が劣化しない温度にする必要があったが、CuS/Al2O3吸着剤は、高温耐性があるので、当該吸着剤を吸着塔に適用すると、後述するように、ストリッピング塔と、吸着塔との間の冷却手段を不要とする。

【0021】

[2]吸着剤の製造方法

図3は、硫化水素雰囲気下で還元することにより得られる硫化銅をアルミナ担体に表面担持した吸着剤の製造方法の一例を示すフローチャートである。図3を用いて説明するCuS/Al2O3吸着剤は、図1及び図2で説明したCuS/Al2O3吸着剤の製造方法である。

【0022】

まず、多孔質の酸化アルミニウムの表面に、酸化銅粉末を積層し、酸化銅を酸水溶液に溶解させた溶液をアルミナ担体に含浸させた後、乾燥させると酸化銅の微粒子結晶がアルミナ担体の細孔内に高分散状態で析出することを利用した製造方法である。酸で溶かして、酸化アルミニウム表面のポーラス内に酸化銅を形成する(S101)。次に、ポーラス内に酸化銅(CuO)が形成された酸化アルミニウムを乾燥し(S102)、硫化水素(H2S)雰囲気(硫化水素純度98%以上)下にある反応器内で、200〜220℃、大気圧条件で還元し、ポーラス内に活性種となる硫化銅を形成する(S103)。当該還元は、以下の化学式に従う。

CuO + H2S → CuS + H2O・・・(式2)

【0023】

硫化銅表面担持の酸化アルミニウム担体は、従来、高温の有機硫黄化合物液中に、酸化銅を表面に形成した酸化アルミニウム担体を浸して、高温高圧で液中還元している。しかし、この方法だと、副反応が生じて、酸化アルミニウム担体表面にCuSXが生成される。CuSXは、CuSと比して高温で不安定であるため、高温使用により、硫黄化合物が脱離又は溶出して、吸着能力が劣化する。

【0024】

しかし、硫化水素雰囲気下で得られるCuS/Al2O3は、表面に酸化銅が固着した酸化アルミニウム担体を、硫化水素雰囲気で還元することにより得られるので、CuSXが生成せず、高温使用に耐えることができる。

【0025】

[3]水銀除去装置

図4は、本実施形態に係る水銀除去装置の一例を示す図である。ストリッピング法による水銀除去法として、図4に示す水銀除去装置10Aが使用される。水銀除去装置10Aは、原油、天然ガスコンデンセートなどの液状炭化水素LHCから、水銀を除去し、所望の水銀濃度の液状炭化水素LHCを排出する。水銀除去装置10Aは、液状炭化水素LHCを、ストリッピングガスと向流接触させて、ストリッピングガス中に水銀を移動するストリッピング部、水銀が移動したストリッピングガスを、ストリッピング部の出口と同じ温度で吸着剤に接触させ、水銀除去する吸着部、圧縮機400、を有する。図4の例では、ストリッピング部及び吸着部は、ストリッピング塔200、及び、吸着塔300として示される。

【0026】

図4において、液状炭化水素LHCの供給液温度がT0、ストリッピング塔200の塔頂圧力がP2、塔頂ガス温度がT3、塔底液温度がT2、吸着塔300の入口ガス圧力がP2、入口ガス温度がT3、吸着塔300の出口ガス温度がT3、出口ガス圧力がP3、圧縮機400の吐出ガス圧力がP1、吐出ガス温度がT1で示される。

【0027】

液状炭化水素LHCは、原油、重質天然ガスコンデンセート、軽質天然ガスコンデンセート等である。ストリッピングガスGには、メタン、エタン、プロパン、天然ガス等の低級炭化水素や炭酸ガス、窒素、アルゴン、ヘリウム等の不活性ガスが使用される。

【0028】

ストリッピング塔200は、液状炭化水素LHCと、上昇するストリッピングガスGとの向流接触を促進させる充填物210を有する。充填物は、例えば、ラシヒリング、ポールリング、グッドローパッキング等である。液状炭化水素LHCは、ストリッピングガスGにより加熱されるため、ストリッピング塔200内部は、液状炭化水素LHCとストリッピングガスGとが物質移動することにより熱交換した温度になる。温度の低い液状炭化水素LHCと、温度の高いストリッピングガスGが向流接触して、ストリッピングガスGが熱量Q1を液状炭化水素に与えて、液状炭化水素LHCは、供給液温度T0から塔低液温度T2に上がる。

【0029】

向流接触によって水銀除去された液状炭化水素LHCは、塔底から配管220を介して製品液状炭化水素PHとして取り出される。液状炭化水素LHCから水銀が移動したストリッピングガスGは、液状炭化水素LHCによって冷却され、吐出ガス温度T1が塔頂ガス温度T3に下がる。ストリッピング塔200の塔頂から排出された水銀含有ストリッピングガスHGは、排気管230を経て吸着塔300に送られる。

【0030】

吸着塔300は、吸着剤310を充填しており、水銀含有ストリッピングガスHGから水銀を吸着除去する。水銀が除去されたストリッピングガスは、吸着剤310通過により、圧力が損失し、温度はT3で変わらないものの、圧力が入口P2から出口圧力P3に落ちる。吸着剤310を通過したストリッピングガスは、圧縮機400による昇圧後、圧力及び温度が、それぞれ、P3、T3からP1、T1に上がり、ストリッピングガスGとしてストリッピング塔200に返送される。

【0031】

吸着剤310は、図1〜図3を用いて説明したCuS/Al2O3であり、ストリッピング塔200と同じ60℃〜120℃の温度条件でも水銀ガスの吸着性能低下が落ちない。

【0032】

圧縮機400は、吸着塔300から配管240を介して排出されたストリッピングガスを加圧して、ストリッピング塔200底部に供給し、ストリッピングガスを循環再利用する。圧縮機400は圧縮熱Q2によりガス温度を上昇させる。圧縮機による昇温幅は、例えば、10〜30℃の範囲である。

【0033】

ストリッピングガスの循環ラインにおいてガスのパージの目的は循環ガスの過度な濃縮及び重質化を防ぎ、ガスのメイクアップは、パージに伴い所定の循環ガス量を確保するために使用される。

【0034】

パージライン及びメイクアップラインには、弁241及び弁242がそれぞれとりつけられ、パージ量、メイクアップ量が調整可能である。例えば、圧縮機400によって供給される圧縮熱Q2が小さい場合は、メイクアップ量を上げて、ストリッピングガスのガス量を上げるように調整される。言い換えれば、ストリッピングガスと、液状炭化水素との気液体積流量比を変えて、向流接触後のストリッピングガスの温度を、所定温度範囲(例えば、60〜120℃)になり、または、所定の熱量を供給できる調整される。

【0035】

弁241及び弁242は、制御部260によって制御してもよい。その場合、制御部260は、図示しない温度検出器を、ストリッピング塔200の塔頂、又は、吸着塔300の入口、又は、ストリッピング塔200に供給される液状炭化水素温度、又は、ストリッピング塔200のボトムから排出される液状炭化水素の温度を検出して、向流接触後のストリッピングガスの温度を、所定温度範囲(例えば、60〜120℃)、又は、所定の熱量になるように制御してもよい。

【0036】

また、圧縮機400は、好ましくは遠心型の圧縮機が用いられる。遠心型の圧縮機は、圧力と流量の性能曲線に従って、流量の増加にともない必要動力が上がることが知られている。圧縮機400によって断熱圧縮されるストリッピングガスは、循環使用され、系外に流出しないので、圧縮機から供給される必要動力は、熱となって液状炭化水素LHCに供給される。よって、ストリッピングガスの流量を増加することで、圧縮機の圧縮熱Q2は上がり、液状炭化水素LHCを加熱する熱量Q1も増加する。

【0037】

また、従来より、ストリッピングガスのガス量が増えると、気液接触頻度が増加し、水銀の放散効率も上がることが知られている。本実施形態におけるストリッピングガス量の増加は、従来から知られているガス量増加による水銀の放散効率に加えて、温度上昇による水銀溶解度の低下及び水銀蒸気圧増加により、効果的に水銀の放散効率を上げることを可能にする。

【0038】

そのため、実施例でも後述するが、液状炭化水素LHCの供給液温度T0が低い場合、ストリッピングガス量増加による気液接触頻度の増加と、温度上昇による水銀溶解度の低下及び水銀除去圧増加との相乗効果により、液状炭化水素の残存水銀量が所定の値(仕様によっても異なるが、例えば、10ppb未満)になるように、ストリッピングガスの質量流量を決定する。このように、液状炭化水素の残存水銀量が所定の値になるように、ガス流量及び圧縮断熱量が決定される。

【0039】

また、上記のように、吸着剤310は、高温でも吸着能が劣化しないため、吸着剤310に供給されるストリッピングガスは、60℃〜120℃の範囲とするのが好適である。かかる温度範囲において、例えば、液状炭化水素LHCの供給温度範囲が、40℃〜70℃である場合、ストリッピングガス量は、ストリッピングガスと、液状炭化水素との気液体積流量比(Nm3/kl)は、80より大きくなり、好ましくは200未満にする。ストリッピングガス量は、他の熱源を利用した場合より多くなるが、液状炭化水素温度より高温のストリッピングガスによって液状炭化水素を加熱することで、他の熱源を不要にできる。

【0040】

このように、水銀除去装置10Aは、水銀を含む液状炭化水素を、断熱圧縮により加熱したストリッピングガスによって加熱するとともに、高温でも吸着性能が劣化しない吸着剤を用いて、水銀を吸着除去することで、ストリッピングガス経路での冷却をなくして、水銀除去のエネルギー効率を高めることができる。

【0041】

図5は、本実施形態に係る水銀除去装置の第2例を示す図である。図5に示す水銀除去装置10Bは、図3に示す水銀除去装置10Aと、塔50内に、ストリッピング部として機能する充填物210、及び、吸着部として機能する吸着剤310を収納して、ストリッピング塔と、吸着塔が一体化するとともに、ミストエリミネーター320を、充填物210と吸着剤310の間に備える点が相違する。吸着剤310は、60〜120℃での運転温度で動作可能であるため、ストリッピング温度での運転が可能であり、充填物210と同じ空間内に配置可能である。また、ストリッピング部には、ガスストリッピングにコンデンサーやリボイラー等の付帯設備が無いために、それら付帯設備の運転の変動により影響を受けないため、ストリッピング塔と、吸着塔の一体化が可能でなる。

【0042】

ミストエリミネーター320は、液状炭化水素LHCのミストがストリッピングガスに随伴して、吸着剤310に飛んでいくことを防ぎ、気液分離する。

【0043】

このように、水銀除去装置10Aは、ストリッピング部と、吸着部とを同じ温度で運転することができるので、ストリッピングガスを冷却する装置を有さず、コンパクトに構築可能である。また、ストリッピング部と、吸着部とが同じ運転温度であるため、1つの本体内に格納し、さらなるコンパクト化が図られる。

【0044】

図6は、本実施形態に係る水銀除去装置の第3例を示す図である。図6に示す水銀除去装置10Cは、図3に示す水銀除去装置10Aの圧縮機400の位置を、吸着塔300下流とストリッピング塔200の上流との間から、ストリッピング塔200の下流と吸着塔300の上流との間に変えたものである。吸着剤が温度耐性があるため、圧縮機400Aを、ストリッピング塔200の下流に配置して、ストリッピングガスを断熱圧縮した後に、吸着塔300に供給してもよい。

【0045】

図6において、液状炭化水素LHCの供給液温度がT0、ストリッピング塔200の塔頂ガス圧力がp2、塔頂ガス温度がt3、塔底液温度がt2、圧縮機400Aの吐出ガス圧力がp1、吐出ガス温度がt1、吸着塔300の入口圧力がp1、入口温度がt1、吸着塔300の出口温度がT1、出口圧力がp3で示される。

【0046】

図4に示す水銀除去装置10Aと、図6に示す水銀除去装置10Cとを比較すると、吸着塔300の塔頂ガス圧力が、p1>P2になる。水銀除去装置10Cの方が吸着塔の運転圧力が高くなる分り、体積流量が小さくなる(ガス流速が低下する)ので、吸着剤310を通過する際の圧力損失が小さくなり、圧力損失幅に余裕が生ずるので比較的圧力損失が大きい吸着塔300を安定的に運転しやすい。

【0047】

一方、吸着塔300の入口温度t1、T3は、10Cは圧縮機400Aの下流になり、圧縮機400A出口は、圧縮熱により10〜30℃上昇するので、水銀除去装置10Cの方が高くなり(t1>T3)、吸着剤310にとって厳しい条件となる。しかしながら、本実施形態に係る吸着剤310は、上記したように温度耐性が高いので、水銀除去装置10Cの構成が可能になる。

【0048】

水銀除去装置10Aの構成では、圧縮機400の吐出圧力がストリッピング塔200の運転圧力になるが、水銀除去装置10Cの構成では、圧縮機400の吸込圧力がストリッピング塔200の運転圧力となる。そのため、水銀除去装置10Cの構成の方が、運転圧力が低くなり、水銀が蒸発し易く、水銀の放散効率が高い。

【0049】

図7は、本実施形態に係る水銀除去装置の第4例を示す図である。図7に示す水銀除去装置10Dは、図3に示す水銀除去装置10Aのストリッピング塔200のボトムから排出される液状炭化水素と、ストリッピング塔200に供給される液状炭化水素とを熱交換する熱交換器500を有する点において、図3に示す水銀除去装置10Aと異なる。ストリッピング塔200のボトムから排出される液状炭化水素は、ストリッピングガスによって加熱されている。そのため、この加温された液状炭化水素を、供給される液状炭化水素と熱交換器500で熱交換することで、水銀除去装置において唯一の熱源となる圧縮機の圧縮熱を有効利用することができる。また、熱交換器500は、アプローチ温度が小さい場合、プレート型の熱交換器が好ましい。

【0050】

熱交換器500のバイパスラインには、弁501がとり付けられ、熱交換器500の交換熱量は、バイパスラインを流す液状炭化水素の流量を変えることで、調整可能である。

【0051】

なお、図7においては、水銀除去装置10Aを用いて説明したが、熱交換器500は、図6に示す水銀除去装置10Cのボトムに設置してもよい。

【0052】

[4]実施例

以下、実施例について説明する。

【0053】

実施例1

図4に示す水銀除去装置10Aを用いて、液状炭化水素LHCからの水銀除去を行った。液状炭化水素の性状は以下のものである。使用する吸着剤は、図2を示す硫化水素雰囲気下で還元することにより得られる硫化銅を表面担持した酸化アルミニウム吸着剤である。なお、ストリッピングガスは窒素を用いた。

【0054】

【表1】

【0055】

また、ストリッピング塔の条件は、以下である。

【0056】

【表2】

【0057】

吸着塔条件は、以下である。ストリッピング塔の塔頂ガス温度以上の温度で運転される。

【0058】

【表3】

【0059】

ストリッピング塔の測定温度は、以下である。

【0060】

【表4】

【0061】

ストリッピング塔廻りの水銀分析結果は、以下である。

【0062】

【表5】

【0063】

吸着塔廻りの吸着試験結果は、以下である。

【0064】

【表6】

【0065】

表4と表6から分かるように、リサイクルされるストリッピングガスは19℃ほど上昇し、この温度上昇がストリッピング塔での熱供給に有効に寄与している。表5に示されるように、液状炭化水素中の水銀は、「ストリッピング」操作により60wtppbから1wtppbまで除去できた。

【0066】

実施例2

実施例2も、図4に示す水銀除去装置10Aを用いて、液状炭化水素LHCからの水銀除去を行った。実施例2では、ストリッピング塔へ供給する液状炭化水素の温度を、実施例1の場合の70℃より10℃下げて60℃とした。その他の条件は、実施例1と同一である。試験条件を表7に示す。試験結果を表8〜10に示す。実施例1と比較して、水銀の除去率が低くなっている。その理由は、ストリッピング塔にフィードされる液状炭化水素LHCの温度70℃から60℃に低下したため、ストリッピング塔内の温度が低下したことによってストリッピング効果が低下したためである。本発明の方法では、ストリッピング塔に供給される原料液の温度が低い場合には、ストリッピング性能の低下を補う方法としてはストリッピングガスの流量を増加させる方法が有効であると推測されるが、それについては実施例3に示す。

【0067】

【表7】

【0068】

表8は、ストリッピング塔での測定温度を示す。

【0069】

【表8】

【0070】

表9は、ストリッピング塔の入口水銀濃度と、出口水銀濃度を示す。

【0071】

【表9】

【0072】

表10は、吸着塔の入口水銀濃度と、出口水銀濃度を示す。

【0073】

【表10】

【0074】

実施例3

実施例3も、図4に示す水銀除去装置10Aを用いて、液状炭化水素LHCからの水銀除去を行った。実施例3では、ストリッピング部へ供給する液状炭化水素LHCの温度を、実施例1の場合の70℃より10℃下げて60℃とした。当然のことながら、ストリッピングガスの流量を実施例1と同一とすると、ストリッピング効率が低下してしまう。そこで、ストリッピングガスの流量を増大させ、ストリッピング効率の向上を図ることにした。具体的には、ガス液流量比(GOR)を実施例1の場合の141(Nm3/kl)から161(Nm3/kl)に上げた。その他の条件は、実施例1と同一である。試験条件を表11に示す。試験結果を表12〜14に示す。ストリッピング部に供給される原料液の温度が低い場合には、ストリッピング性能の低下を補う方法としてはストリッピングガスの流量を増加させる方法が有効であることが分かった。

【0075】

また、表11の到底フィードガス温度は、表7の到底フィードガス温度より高温となっていることがわかる。液流量が同一のままで、ガス流量が増大すると、液を加熱する高温流体であるガスの有する総熱量が増大するため、気液の接触により結果的に液はより強い加熱を受けることになり、液温度の上昇をもたらす。

【0076】

【表11】

【0077】

表12は、ストリッピング塔での測定温度を示す。

【0078】

【表12】

【0079】

表13は、ストリッピング塔の入口水銀濃度と、出口水銀濃度を示す。

【0080】

【表13】

【0081】

表14は、吸着塔の入口水銀濃度と、出口水銀濃度を示す。

【0082】

【表14】

【0083】

以上説明した実施形態は典型例として挙げたに過ぎず、その各実施形態の構成要素の組合せ、変形及びバリエーションは当業者にとって明らかであり、当業者であれば本発明の原理及び請求の範囲に記載した発明の範囲を逸脱することなく上述の実施形態の種々の変形を行えることは明らかである。

【符号の説明】

【0084】

10A、10B、10C、10D 水銀除去装置

200 ストリッピング塔

210 充填物

300 吸着塔

310 吸着剤

400、400A 圧縮機

500 熱交換器

【技術分野】

【0001】

本発明は、液状炭化水素の水銀除去方法およびその装置に関する。

【背景技術】

【0002】

この発明は、原油、天然ガスコンデンセートなどの地中由来の液状炭化水素に含まれる水銀成分を除去するための水銀除去方法、およびその装置に関する。

【0003】

原油、天然ガスコンデンセートなどには、2〜5000ppbと広い濃度範囲で、単体水銀、イオン状水銀、有機水銀などの形態として水銀成分が含まれている。原油などの液状炭化水素中では、水銀は、「単体水銀」と「有機水銀」と「イオン状水銀」の状態で存在し、ここでは、この三状態の水銀を総じて「水銀(Hg)」と言う。

【0004】

この原油等に含まれる水銀は、以後の石油精製工程等において、例えばアルミニウム製機器を侵す、触媒を被毒させる、周辺環境を悪化させるなどの種々の悪影響を及ぼすため、原油の水銀濃度が所定値を超えている場合、水銀を除去する必要がある。原油の水銀除去には、以下に示すように、吸着法、ストリッピング法が知られている。

【0005】

(1)吸着法

液状炭化水素を吸着剤に直接接触させることで、液状炭化水素内の水銀を除去する吸着法が開示されている(特許文献1)。吸着剤への水銀吸着は、温度上昇によって進み、そのことは、単なる物理吸着ではなく化学反応を含む反応性吸着が起こることを示している。特許文献1によれば、水銀除去量は、93℃で多くなり、204℃で非常に多くなる。特許文献1によれば、吸着法は、好的には、200℃以上の温度範囲で実施される。

【0006】

(2)ストリッピング法

ストリッピングガスにより水銀除去する方法が、開示されている(特許文献2)。ストリッピングによる水銀除去は、液状炭化水素を、ストリッピングガスと接触させて、水銀をストリッピングガスに移行するストリッピング塔と、水銀が移行したストリッピングガスを、活性吸着剤を通過させて、水銀ガスを吸着分離する吸着塔を用いる。ストリッピング塔の塔底部からは、水銀が除去された液状炭化水素が抜き出され、水銀除去されたストリッピングガスは、ストリッピング塔で再利用される。特許文献2によれば、液状炭化水素中の水銀を取り除くためには、液状炭化水素中の軽質留分をストリッピングガスとして利用するために、温度148℃〜260℃が好ましいとされる。ストリッピングガスに混入する軽質留分は、冷却により凝縮して、ストリッピング塔の塔底部から抜き出された液状炭化水素と共に、製品として使用される。

【0007】

特許文献2では、吸着塔は、10℃〜204℃の温度が好ましいとされ、ストリッピング塔の運転温度148℃〜260℃と、相違する。また、液状炭化水素の軽質留分を積極的にガス化するので、ストリッピングガス中の軽質留分を凝縮する処理が必要になる。

【0008】

一方、特許文献2において主張される軽質留分凝縮処理が、複雑で処理コストの高い後工程を伴うことから、ストリッピング塔の塔頂部を、軽質留分の液化温度以下とするストリッピング法を開示されている(特許文献3)。

【0009】

ストリッピング塔において液状炭化水素の温度を高温にすると、液状炭化水素に対するHgの溶解度が下がり、水銀の蒸気圧が上がるので、液状炭化水素からの水銀の放散効率が上がり好適である。しかしながら、液状炭化水素内の軽質留分も、ストリッピングガスに移動するので、吸着塔の下流においてストリッピングガスから軽質留分を凝縮する処理が必要になる。ストリッピング塔の運転温度を低温にすると、軽質留分のストリッピングガスへの移動は防げるが、水銀の蒸気圧が上がらないので水銀除去率が落ちる。そこで、特許文献3では、リボイラーで到底部を高温にし、塔頂部のコンデンサーで軽質留分を凝縮することで、水銀のストリッピングガスへの移動の促進と、ストリッピングガスへの軽質留分の混入防止を図っている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開平2−261895号公報

【特許文献2】米国特許4,962,276号明細書

【特許文献3】特許3,847,754号

【発明の概要】

【発明が解決しようとする課題】

【0011】

上記特許文献には何ら開示されていないが、吸着剤は、高温(例えば、60℃以上)では水銀の吸着性能が劣化する。そのため、実際には、このような吸着剤の耐用温度の関係上、吸着塔の入口温度は所定温度(例えば、60℃)未満に下げる必要があった。一方、ストリッピング塔は、運転温度を上げた方が、水銀の放散効率の観点から好ましい。液状炭化水素の含有水銀量が少なく、水銀の放散効率を要求されない場合は、ストリッピング塔の運転温度を所定温度未満に下げて、ストリッピングすればよいが、液状炭化水素の含有水銀量が多い場合は、ストリッピング塔の運転温度を上げて、ストリッピング塔から排出されるストリッピングガスを冷却して、吸着塔に供給していた。その結果、ストリッピングガスの循環により、加熱と冷却の繰り返しにより、エネルギーを消費していた。

【0012】

そこで、1つの側面では、本発明は、水銀を含む液状炭化水素を、断熱圧縮により加熱したストリッピングガスによって加熱するとともに、高温でも吸着性能が劣化しない吸着剤を用いて、水銀を吸着除去することで、断熱圧縮で加熱されたストリッピングガスを冷却することなく高温のまま循環利用することを目的とする。

【0013】

上記課題を解決する形態は、以下に示す(1)〜(14)のようなものである。

(1)液状炭化水素中に含まれる水銀を除去する水銀除去方法であって、

水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスによって加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング工程と、

前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する水銀除去工程と、

前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング工程に再利用するストリッピングガス圧縮工程と、

を有することを特徴とする水銀除去方法。

(2)前記ストリッピングガスの質量流量、及び、前記断熱圧縮の熱量は、前記水銀が移動した液状炭化水素の残存水銀量が所定量になるような値である、(1)に記載の水銀除去方法。

(3)前記ストリッピングガスと、前記液状炭化水素との気液体積流量比は、80(Nm3/kl)より大きい、(1)又は(2)に記載の水銀除去方法。

(4)前記ストリッピング圧縮工程は、前記水銀が移動したストリッピングガスを断熱圧縮し、

前記水銀除去工程は、前記断熱圧縮されたストリッピングガスから水銀を吸着除去する、(1)〜(3)の何れか1項に記載の水銀除去方法。

(5)前記圧縮工程は、前記ストリッピングガスと、前記液状炭化水素との気液体積流量比を変えて、前記向流接触後のストリッピングガスの温度を、60℃以上になるように、前記ストリッピングガスを断熱圧縮する工程を含む、(1)〜(4)の何れか1項に記載の水銀除去方法。

(6)前記向流接触前の水銀を含む液状炭化水素と、前記向流接触によって加熱された液状炭化水素を熱交換する工程をさらに有する(1)〜(5)の何れか1項に記載の水銀除去方法。

(7)前記吸着剤は、表面に酸化銅を形成した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる、硫化銅を表面担持した酸化アルミニウムである(1)〜(6)の何れか1項に記載の水銀除去方法。

(8)液状炭化水素中に含まれる水銀を除去する水銀除去装置であって、

水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスで加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング部と、

前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する吸着部と、

前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング部に供給する圧縮機と、

を備えることを特徴とする水銀除去装置。

(9)前記ストリッピングガスの質量流量、及び、前記断熱圧縮の熱量は、前記水銀が移動した液状炭化水素の残存水銀量が所定量になるような値である、(8)に記載の水銀除去装置。

(10)前記ストリッピングガスと、前記液状炭化水素との気液体積流量比は、80(Nm3/kl)より大きい、(8)又は(9)に記載の水銀除去装置。

(11)前記圧縮機は、前記水銀が移動したストリッピングガスを断熱圧縮し、

前記吸着部は、前記断熱圧縮されたストリッピングガスから水銀を吸着除去する、(8)〜(10)の何れか1項に記載の水銀除去装置。

(12)前記圧縮機は、前記ストリッピングガスと、前記液状炭化水素との気液体積流量比を変えて、前記向流接触後のストリッピングガスの温度を、60℃以上になるように、前記ストリッピングガスを断熱圧縮する、(8)〜(11)の何れか1項に記載の水銀除去装置。

(13)前記向流接触前の水銀を含む液状炭化水素と、前記向流接触によって加熱された液状炭化水素を熱交換する熱交換器をさらに備える(8)〜(12)の何れか1項に記載の水銀除去装置。

(14)前記吸着剤は、表面に酸化銅が固着した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる、硫化銅を酸化アルミニウム(アルミナ)表面に担持した形態の吸着剤である(8)〜(13)の何れか1項に記載の水銀除去装置。

【発明の効果】

【0014】

本発明は、水銀を含む液状炭化水素を、断熱圧縮により加熱したストリッピングガスによって加熱するとともに、高温でも吸着性能が劣化しない吸着剤を用いて、水銀を吸着除去することで、断熱圧縮で加熱されたストリッピングガスを冷却することなく高温のまま循環利用できる。そのため、冷却および他の加熱手段が不要となり、機器数の削減、省エネルギー化が図れる。

【図面の簡単な説明】

【0015】

【図1】図1は、高温度における吸着剤の水銀除去率と、使用時間の関係を示す図である。

【図2】図2は、CuS/Al2O3吸着剤の水銀除去率と、温度の関係を示す図である。

【図3】図3は、硫化銅を表面担持した酸化アルミニウム吸着剤の製造方法の一例を示すフローチャートである。

【図4】図4は、本実施形態に係る水銀除去装置の第1例を示す図である。

【図5】図5は、本実施形態に係る水銀除去装置の第2例を示す図である。

【図6】図6は、本実施形態に係る水銀除去装置の第3例を示す図である。

【図7】図7は、本実施形態に係る水銀除去装置の第4例を示す図である。

【発明を実施するための形態】

【0016】

以下、図面を参照して、[1]吸着剤の吸着温度特性、[2]吸着剤の製造方法、[3]水銀除去装置、[4]実施例について順に説明する。

【0017】

[1]吸着剤の吸着温度特性

図1は、高温度における吸着剤の水銀除去率と、使用時間の関係を示す図である。図1に示す水銀吸着性能は、100℃の温度下での連続使用の結果である。吸着性能曲線1101は、硫化銅(CuS)を表面担持して成る炭素吸着剤の水銀除去率を示し、吸着性能曲線1102は、表面に酸化銅が固着した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる硫化銅を表面担持した酸化アルミニウム(「CuS/Al2O3」と示し、その製造方法の詳細は、図3を用いて後述する)の水銀除去率を示す。図示のように、吸着性能曲線1101の水銀除去率は時間変化により大きく減少する。一般に、吸着剤の寿命は、1〜4年で設計されるので、硫化銅/炭素吸着剤は、高温使用に耐えないが、CuS/Al2O3吸着剤は、高温耐性があり、高温下での継続使用に耐えることがわかる。

【0018】

図2は、硫化水素雰囲気下で得られるCuS/Al2O3吸着剤の水銀除去率と、温度の関係を示す図である。吸着性能曲線1201は、CuS/Al2O3吸着剤の60℃での水銀吸着分離後の水銀濃度、吸着性能曲線1202は、CuS/Al2O3吸着剤の120℃での水銀吸着分離後の水銀濃度を示す。CuS/Al2O3吸着剤の表面には、CuSが表面担持されているので、以下の化学式に従って、水銀ガスは、硫化水銀ガスとして銅原子に化学吸着する。

2CuS + Hg(g) → Cu2S + HgS(g)・・・(式1)

【0019】

図2の吸着性能曲線1201及び1202は、吸着剤に提供前の水銀濃度は、1000μg/Nm3であるが、吸着剤を通過することで、1000時間運転後であっても、0.1μg/Nm3に水銀を吸着除去することができる。の、CuS/Al2O3吸着剤の水銀除去率を示す。図示のように、CuS/Al2O3吸着剤は、60℃、120℃の運転温度において吸着除去能の劣化は生じない。また、図2には示していないが、200℃までの耐熱性に問題ない。よって、CuS/Al2O3吸着剤は、60〜200℃の温度で運転可能である。

【0020】

このように、従来の吸着剤は、高温になるほど水銀の吸着性能が劣化するので、吸着塔の運転温度は、吸着剤が劣化しない温度にする必要があったが、CuS/Al2O3吸着剤は、高温耐性があるので、当該吸着剤を吸着塔に適用すると、後述するように、ストリッピング塔と、吸着塔との間の冷却手段を不要とする。

【0021】

[2]吸着剤の製造方法

図3は、硫化水素雰囲気下で還元することにより得られる硫化銅をアルミナ担体に表面担持した吸着剤の製造方法の一例を示すフローチャートである。図3を用いて説明するCuS/Al2O3吸着剤は、図1及び図2で説明したCuS/Al2O3吸着剤の製造方法である。

【0022】

まず、多孔質の酸化アルミニウムの表面に、酸化銅粉末を積層し、酸化銅を酸水溶液に溶解させた溶液をアルミナ担体に含浸させた後、乾燥させると酸化銅の微粒子結晶がアルミナ担体の細孔内に高分散状態で析出することを利用した製造方法である。酸で溶かして、酸化アルミニウム表面のポーラス内に酸化銅を形成する(S101)。次に、ポーラス内に酸化銅(CuO)が形成された酸化アルミニウムを乾燥し(S102)、硫化水素(H2S)雰囲気(硫化水素純度98%以上)下にある反応器内で、200〜220℃、大気圧条件で還元し、ポーラス内に活性種となる硫化銅を形成する(S103)。当該還元は、以下の化学式に従う。

CuO + H2S → CuS + H2O・・・(式2)

【0023】

硫化銅表面担持の酸化アルミニウム担体は、従来、高温の有機硫黄化合物液中に、酸化銅を表面に形成した酸化アルミニウム担体を浸して、高温高圧で液中還元している。しかし、この方法だと、副反応が生じて、酸化アルミニウム担体表面にCuSXが生成される。CuSXは、CuSと比して高温で不安定であるため、高温使用により、硫黄化合物が脱離又は溶出して、吸着能力が劣化する。

【0024】

しかし、硫化水素雰囲気下で得られるCuS/Al2O3は、表面に酸化銅が固着した酸化アルミニウム担体を、硫化水素雰囲気で還元することにより得られるので、CuSXが生成せず、高温使用に耐えることができる。

【0025】

[3]水銀除去装置

図4は、本実施形態に係る水銀除去装置の一例を示す図である。ストリッピング法による水銀除去法として、図4に示す水銀除去装置10Aが使用される。水銀除去装置10Aは、原油、天然ガスコンデンセートなどの液状炭化水素LHCから、水銀を除去し、所望の水銀濃度の液状炭化水素LHCを排出する。水銀除去装置10Aは、液状炭化水素LHCを、ストリッピングガスと向流接触させて、ストリッピングガス中に水銀を移動するストリッピング部、水銀が移動したストリッピングガスを、ストリッピング部の出口と同じ温度で吸着剤に接触させ、水銀除去する吸着部、圧縮機400、を有する。図4の例では、ストリッピング部及び吸着部は、ストリッピング塔200、及び、吸着塔300として示される。

【0026】

図4において、液状炭化水素LHCの供給液温度がT0、ストリッピング塔200の塔頂圧力がP2、塔頂ガス温度がT3、塔底液温度がT2、吸着塔300の入口ガス圧力がP2、入口ガス温度がT3、吸着塔300の出口ガス温度がT3、出口ガス圧力がP3、圧縮機400の吐出ガス圧力がP1、吐出ガス温度がT1で示される。

【0027】

液状炭化水素LHCは、原油、重質天然ガスコンデンセート、軽質天然ガスコンデンセート等である。ストリッピングガスGには、メタン、エタン、プロパン、天然ガス等の低級炭化水素や炭酸ガス、窒素、アルゴン、ヘリウム等の不活性ガスが使用される。

【0028】

ストリッピング塔200は、液状炭化水素LHCと、上昇するストリッピングガスGとの向流接触を促進させる充填物210を有する。充填物は、例えば、ラシヒリング、ポールリング、グッドローパッキング等である。液状炭化水素LHCは、ストリッピングガスGにより加熱されるため、ストリッピング塔200内部は、液状炭化水素LHCとストリッピングガスGとが物質移動することにより熱交換した温度になる。温度の低い液状炭化水素LHCと、温度の高いストリッピングガスGが向流接触して、ストリッピングガスGが熱量Q1を液状炭化水素に与えて、液状炭化水素LHCは、供給液温度T0から塔低液温度T2に上がる。

【0029】

向流接触によって水銀除去された液状炭化水素LHCは、塔底から配管220を介して製品液状炭化水素PHとして取り出される。液状炭化水素LHCから水銀が移動したストリッピングガスGは、液状炭化水素LHCによって冷却され、吐出ガス温度T1が塔頂ガス温度T3に下がる。ストリッピング塔200の塔頂から排出された水銀含有ストリッピングガスHGは、排気管230を経て吸着塔300に送られる。

【0030】

吸着塔300は、吸着剤310を充填しており、水銀含有ストリッピングガスHGから水銀を吸着除去する。水銀が除去されたストリッピングガスは、吸着剤310通過により、圧力が損失し、温度はT3で変わらないものの、圧力が入口P2から出口圧力P3に落ちる。吸着剤310を通過したストリッピングガスは、圧縮機400による昇圧後、圧力及び温度が、それぞれ、P3、T3からP1、T1に上がり、ストリッピングガスGとしてストリッピング塔200に返送される。

【0031】

吸着剤310は、図1〜図3を用いて説明したCuS/Al2O3であり、ストリッピング塔200と同じ60℃〜120℃の温度条件でも水銀ガスの吸着性能低下が落ちない。

【0032】

圧縮機400は、吸着塔300から配管240を介して排出されたストリッピングガスを加圧して、ストリッピング塔200底部に供給し、ストリッピングガスを循環再利用する。圧縮機400は圧縮熱Q2によりガス温度を上昇させる。圧縮機による昇温幅は、例えば、10〜30℃の範囲である。

【0033】

ストリッピングガスの循環ラインにおいてガスのパージの目的は循環ガスの過度な濃縮及び重質化を防ぎ、ガスのメイクアップは、パージに伴い所定の循環ガス量を確保するために使用される。

【0034】

パージライン及びメイクアップラインには、弁241及び弁242がそれぞれとりつけられ、パージ量、メイクアップ量が調整可能である。例えば、圧縮機400によって供給される圧縮熱Q2が小さい場合は、メイクアップ量を上げて、ストリッピングガスのガス量を上げるように調整される。言い換えれば、ストリッピングガスと、液状炭化水素との気液体積流量比を変えて、向流接触後のストリッピングガスの温度を、所定温度範囲(例えば、60〜120℃)になり、または、所定の熱量を供給できる調整される。

【0035】

弁241及び弁242は、制御部260によって制御してもよい。その場合、制御部260は、図示しない温度検出器を、ストリッピング塔200の塔頂、又は、吸着塔300の入口、又は、ストリッピング塔200に供給される液状炭化水素温度、又は、ストリッピング塔200のボトムから排出される液状炭化水素の温度を検出して、向流接触後のストリッピングガスの温度を、所定温度範囲(例えば、60〜120℃)、又は、所定の熱量になるように制御してもよい。

【0036】

また、圧縮機400は、好ましくは遠心型の圧縮機が用いられる。遠心型の圧縮機は、圧力と流量の性能曲線に従って、流量の増加にともない必要動力が上がることが知られている。圧縮機400によって断熱圧縮されるストリッピングガスは、循環使用され、系外に流出しないので、圧縮機から供給される必要動力は、熱となって液状炭化水素LHCに供給される。よって、ストリッピングガスの流量を増加することで、圧縮機の圧縮熱Q2は上がり、液状炭化水素LHCを加熱する熱量Q1も増加する。

【0037】

また、従来より、ストリッピングガスのガス量が増えると、気液接触頻度が増加し、水銀の放散効率も上がることが知られている。本実施形態におけるストリッピングガス量の増加は、従来から知られているガス量増加による水銀の放散効率に加えて、温度上昇による水銀溶解度の低下及び水銀蒸気圧増加により、効果的に水銀の放散効率を上げることを可能にする。

【0038】

そのため、実施例でも後述するが、液状炭化水素LHCの供給液温度T0が低い場合、ストリッピングガス量増加による気液接触頻度の増加と、温度上昇による水銀溶解度の低下及び水銀除去圧増加との相乗効果により、液状炭化水素の残存水銀量が所定の値(仕様によっても異なるが、例えば、10ppb未満)になるように、ストリッピングガスの質量流量を決定する。このように、液状炭化水素の残存水銀量が所定の値になるように、ガス流量及び圧縮断熱量が決定される。

【0039】

また、上記のように、吸着剤310は、高温でも吸着能が劣化しないため、吸着剤310に供給されるストリッピングガスは、60℃〜120℃の範囲とするのが好適である。かかる温度範囲において、例えば、液状炭化水素LHCの供給温度範囲が、40℃〜70℃である場合、ストリッピングガス量は、ストリッピングガスと、液状炭化水素との気液体積流量比(Nm3/kl)は、80より大きくなり、好ましくは200未満にする。ストリッピングガス量は、他の熱源を利用した場合より多くなるが、液状炭化水素温度より高温のストリッピングガスによって液状炭化水素を加熱することで、他の熱源を不要にできる。

【0040】

このように、水銀除去装置10Aは、水銀を含む液状炭化水素を、断熱圧縮により加熱したストリッピングガスによって加熱するとともに、高温でも吸着性能が劣化しない吸着剤を用いて、水銀を吸着除去することで、ストリッピングガス経路での冷却をなくして、水銀除去のエネルギー効率を高めることができる。

【0041】

図5は、本実施形態に係る水銀除去装置の第2例を示す図である。図5に示す水銀除去装置10Bは、図3に示す水銀除去装置10Aと、塔50内に、ストリッピング部として機能する充填物210、及び、吸着部として機能する吸着剤310を収納して、ストリッピング塔と、吸着塔が一体化するとともに、ミストエリミネーター320を、充填物210と吸着剤310の間に備える点が相違する。吸着剤310は、60〜120℃での運転温度で動作可能であるため、ストリッピング温度での運転が可能であり、充填物210と同じ空間内に配置可能である。また、ストリッピング部には、ガスストリッピングにコンデンサーやリボイラー等の付帯設備が無いために、それら付帯設備の運転の変動により影響を受けないため、ストリッピング塔と、吸着塔の一体化が可能でなる。

【0042】

ミストエリミネーター320は、液状炭化水素LHCのミストがストリッピングガスに随伴して、吸着剤310に飛んでいくことを防ぎ、気液分離する。

【0043】

このように、水銀除去装置10Aは、ストリッピング部と、吸着部とを同じ温度で運転することができるので、ストリッピングガスを冷却する装置を有さず、コンパクトに構築可能である。また、ストリッピング部と、吸着部とが同じ運転温度であるため、1つの本体内に格納し、さらなるコンパクト化が図られる。

【0044】

図6は、本実施形態に係る水銀除去装置の第3例を示す図である。図6に示す水銀除去装置10Cは、図3に示す水銀除去装置10Aの圧縮機400の位置を、吸着塔300下流とストリッピング塔200の上流との間から、ストリッピング塔200の下流と吸着塔300の上流との間に変えたものである。吸着剤が温度耐性があるため、圧縮機400Aを、ストリッピング塔200の下流に配置して、ストリッピングガスを断熱圧縮した後に、吸着塔300に供給してもよい。

【0045】

図6において、液状炭化水素LHCの供給液温度がT0、ストリッピング塔200の塔頂ガス圧力がp2、塔頂ガス温度がt3、塔底液温度がt2、圧縮機400Aの吐出ガス圧力がp1、吐出ガス温度がt1、吸着塔300の入口圧力がp1、入口温度がt1、吸着塔300の出口温度がT1、出口圧力がp3で示される。

【0046】

図4に示す水銀除去装置10Aと、図6に示す水銀除去装置10Cとを比較すると、吸着塔300の塔頂ガス圧力が、p1>P2になる。水銀除去装置10Cの方が吸着塔の運転圧力が高くなる分り、体積流量が小さくなる(ガス流速が低下する)ので、吸着剤310を通過する際の圧力損失が小さくなり、圧力損失幅に余裕が生ずるので比較的圧力損失が大きい吸着塔300を安定的に運転しやすい。

【0047】

一方、吸着塔300の入口温度t1、T3は、10Cは圧縮機400Aの下流になり、圧縮機400A出口は、圧縮熱により10〜30℃上昇するので、水銀除去装置10Cの方が高くなり(t1>T3)、吸着剤310にとって厳しい条件となる。しかしながら、本実施形態に係る吸着剤310は、上記したように温度耐性が高いので、水銀除去装置10Cの構成が可能になる。

【0048】

水銀除去装置10Aの構成では、圧縮機400の吐出圧力がストリッピング塔200の運転圧力になるが、水銀除去装置10Cの構成では、圧縮機400の吸込圧力がストリッピング塔200の運転圧力となる。そのため、水銀除去装置10Cの構成の方が、運転圧力が低くなり、水銀が蒸発し易く、水銀の放散効率が高い。

【0049】

図7は、本実施形態に係る水銀除去装置の第4例を示す図である。図7に示す水銀除去装置10Dは、図3に示す水銀除去装置10Aのストリッピング塔200のボトムから排出される液状炭化水素と、ストリッピング塔200に供給される液状炭化水素とを熱交換する熱交換器500を有する点において、図3に示す水銀除去装置10Aと異なる。ストリッピング塔200のボトムから排出される液状炭化水素は、ストリッピングガスによって加熱されている。そのため、この加温された液状炭化水素を、供給される液状炭化水素と熱交換器500で熱交換することで、水銀除去装置において唯一の熱源となる圧縮機の圧縮熱を有効利用することができる。また、熱交換器500は、アプローチ温度が小さい場合、プレート型の熱交換器が好ましい。

【0050】

熱交換器500のバイパスラインには、弁501がとり付けられ、熱交換器500の交換熱量は、バイパスラインを流す液状炭化水素の流量を変えることで、調整可能である。

【0051】

なお、図7においては、水銀除去装置10Aを用いて説明したが、熱交換器500は、図6に示す水銀除去装置10Cのボトムに設置してもよい。

【0052】

[4]実施例

以下、実施例について説明する。

【0053】

実施例1

図4に示す水銀除去装置10Aを用いて、液状炭化水素LHCからの水銀除去を行った。液状炭化水素の性状は以下のものである。使用する吸着剤は、図2を示す硫化水素雰囲気下で還元することにより得られる硫化銅を表面担持した酸化アルミニウム吸着剤である。なお、ストリッピングガスは窒素を用いた。

【0054】

【表1】

【0055】

また、ストリッピング塔の条件は、以下である。

【0056】

【表2】

【0057】

吸着塔条件は、以下である。ストリッピング塔の塔頂ガス温度以上の温度で運転される。

【0058】

【表3】

【0059】

ストリッピング塔の測定温度は、以下である。

【0060】

【表4】

【0061】

ストリッピング塔廻りの水銀分析結果は、以下である。

【0062】

【表5】

【0063】

吸着塔廻りの吸着試験結果は、以下である。

【0064】

【表6】

【0065】

表4と表6から分かるように、リサイクルされるストリッピングガスは19℃ほど上昇し、この温度上昇がストリッピング塔での熱供給に有効に寄与している。表5に示されるように、液状炭化水素中の水銀は、「ストリッピング」操作により60wtppbから1wtppbまで除去できた。

【0066】

実施例2

実施例2も、図4に示す水銀除去装置10Aを用いて、液状炭化水素LHCからの水銀除去を行った。実施例2では、ストリッピング塔へ供給する液状炭化水素の温度を、実施例1の場合の70℃より10℃下げて60℃とした。その他の条件は、実施例1と同一である。試験条件を表7に示す。試験結果を表8〜10に示す。実施例1と比較して、水銀の除去率が低くなっている。その理由は、ストリッピング塔にフィードされる液状炭化水素LHCの温度70℃から60℃に低下したため、ストリッピング塔内の温度が低下したことによってストリッピング効果が低下したためである。本発明の方法では、ストリッピング塔に供給される原料液の温度が低い場合には、ストリッピング性能の低下を補う方法としてはストリッピングガスの流量を増加させる方法が有効であると推測されるが、それについては実施例3に示す。

【0067】

【表7】

【0068】

表8は、ストリッピング塔での測定温度を示す。

【0069】

【表8】

【0070】

表9は、ストリッピング塔の入口水銀濃度と、出口水銀濃度を示す。

【0071】

【表9】

【0072】

表10は、吸着塔の入口水銀濃度と、出口水銀濃度を示す。

【0073】

【表10】

【0074】

実施例3

実施例3も、図4に示す水銀除去装置10Aを用いて、液状炭化水素LHCからの水銀除去を行った。実施例3では、ストリッピング部へ供給する液状炭化水素LHCの温度を、実施例1の場合の70℃より10℃下げて60℃とした。当然のことながら、ストリッピングガスの流量を実施例1と同一とすると、ストリッピング効率が低下してしまう。そこで、ストリッピングガスの流量を増大させ、ストリッピング効率の向上を図ることにした。具体的には、ガス液流量比(GOR)を実施例1の場合の141(Nm3/kl)から161(Nm3/kl)に上げた。その他の条件は、実施例1と同一である。試験条件を表11に示す。試験結果を表12〜14に示す。ストリッピング部に供給される原料液の温度が低い場合には、ストリッピング性能の低下を補う方法としてはストリッピングガスの流量を増加させる方法が有効であることが分かった。

【0075】

また、表11の到底フィードガス温度は、表7の到底フィードガス温度より高温となっていることがわかる。液流量が同一のままで、ガス流量が増大すると、液を加熱する高温流体であるガスの有する総熱量が増大するため、気液の接触により結果的に液はより強い加熱を受けることになり、液温度の上昇をもたらす。

【0076】

【表11】

【0077】

表12は、ストリッピング塔での測定温度を示す。

【0078】

【表12】

【0079】

表13は、ストリッピング塔の入口水銀濃度と、出口水銀濃度を示す。

【0080】

【表13】

【0081】

表14は、吸着塔の入口水銀濃度と、出口水銀濃度を示す。

【0082】

【表14】

【0083】

以上説明した実施形態は典型例として挙げたに過ぎず、その各実施形態の構成要素の組合せ、変形及びバリエーションは当業者にとって明らかであり、当業者であれば本発明の原理及び請求の範囲に記載した発明の範囲を逸脱することなく上述の実施形態の種々の変形を行えることは明らかである。

【符号の説明】

【0084】

10A、10B、10C、10D 水銀除去装置

200 ストリッピング塔

210 充填物

300 吸着塔

310 吸着剤

400、400A 圧縮機

500 熱交換器

【特許請求の範囲】

【請求項1】

液状炭化水素中に含まれる水銀を除去する水銀除去方法であって、

水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスによって加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング工程と、

前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する水銀除去工程と、

前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング工程に再利用するストリッピングガス圧縮工程と、

を有することを特徴とする水銀除去方法。

【請求項2】

前記ストリッピングガスの質量流量、及び、前記断熱圧縮の熱量は、前記水銀が移動した液状炭化水素の残存水銀量が所定量になるような値である、請求項1に記載の水銀除去方法。

【請求項3】

前記ストリッピングガスと、前記液状炭化水素との気液体積流量比は、80(Nm3/kl)より大きい、請求項1又は2に記載の水銀除去方法。

【請求項4】

前記ストリッピング圧縮工程は、前記水銀が移動したストリッピングガスを断熱圧縮し、

前記水銀除去工程は、前記断熱圧縮されたストリッピングガスから水銀を吸着除去する、請求項1〜3の何れか1項に記載の水銀除去方法。

【請求項5】

前記圧縮工程は、前記ストリッピングガスと、前記液状炭化水素との気液体積流量比を変えて、前記向流接触後のストリッピングガスの温度を、60℃以上になるように、前記ストリッピングガスを断熱圧縮する工程を含む、請求項1〜4の何れか1項に記載の水銀除去方法。

【請求項6】

前記向流接触前の水銀を含む液状炭化水素と、前記向流接触によって加熱された液状炭化水素を熱交換する工程をさらに有する請求項1〜5の何れか1項に記載の水銀除去方法。

【請求項7】

前記吸着剤は、表面に酸化銅を形成した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる、硫化銅を表面担持した酸化アルミニウムである請求項1〜6の何れか1項に記載の水銀除去方法。

【請求項8】

液状炭化水素中に含まれる水銀を除去する水銀除去装置であって、

水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスで加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング部と、

前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する吸着部と、

前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング部に供給する圧縮機と、

を備えることを特徴とする水銀除去装置。

【請求項9】

前記ストリッピングガスの質量流量、及び、前記断熱圧縮の熱量は、前記水銀が移動した液状炭化水素の残存水銀量が所定量になるような値である、請求項8に記載の水銀除去装置。

【請求項10】

前記ストリッピングガスと、前記液状炭化水素との気液体積流量比は、80(Nm3/kl)より大きい、請求項8又は9に記載の水銀除去装置。

【請求項11】

前記圧縮機は、前記水銀が移動したストリッピングガスを断熱圧縮し、

前記吸着部は、前記断熱圧縮されたストリッピングガスから水銀を吸着除去する、請求項8〜10の何れか1項に記載の水銀除去装置。

【請求項12】

前記圧縮機は、前記ストリッピングガスと、前記液状炭化水素との気液体積流量比を変えて、前記向流接触後のストリッピングガスの温度を、60℃以上になるように、前記ストリッピングガスを断熱圧縮する、請求項8〜11の何れか1項に記載の水銀除去装置。

【請求項13】

前記向流接触前の水銀を含む液状炭化水素と、前記向流接触によって加熱された液状炭化水素を熱交換する熱交換器をさらに備える請求項8〜12の何れか1項に記載の水銀除去装置。

【請求項14】

前記吸着剤は、表面に酸化銅が固着した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる、硫化銅を酸化アルミニウム(アルミナ)表面に担持した形態の吸着剤である請求項8〜13の何れか1項に記載の水銀除去装置。

【請求項1】

液状炭化水素中に含まれる水銀を除去する水銀除去方法であって、

水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスによって加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング工程と、

前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する水銀除去工程と、

前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング工程に再利用するストリッピングガス圧縮工程と、

を有することを特徴とする水銀除去方法。

【請求項2】

前記ストリッピングガスの質量流量、及び、前記断熱圧縮の熱量は、前記水銀が移動した液状炭化水素の残存水銀量が所定量になるような値である、請求項1に記載の水銀除去方法。

【請求項3】

前記ストリッピングガスと、前記液状炭化水素との気液体積流量比は、80(Nm3/kl)より大きい、請求項1又は2に記載の水銀除去方法。

【請求項4】

前記ストリッピング圧縮工程は、前記水銀が移動したストリッピングガスを断熱圧縮し、

前記水銀除去工程は、前記断熱圧縮されたストリッピングガスから水銀を吸着除去する、請求項1〜3の何れか1項に記載の水銀除去方法。

【請求項5】

前記圧縮工程は、前記ストリッピングガスと、前記液状炭化水素との気液体積流量比を変えて、前記向流接触後のストリッピングガスの温度を、60℃以上になるように、前記ストリッピングガスを断熱圧縮する工程を含む、請求項1〜4の何れか1項に記載の水銀除去方法。

【請求項6】

前記向流接触前の水銀を含む液状炭化水素と、前記向流接触によって加熱された液状炭化水素を熱交換する工程をさらに有する請求項1〜5の何れか1項に記載の水銀除去方法。

【請求項7】

前記吸着剤は、表面に酸化銅を形成した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる、硫化銅を表面担持した酸化アルミニウムである請求項1〜6の何れか1項に記載の水銀除去方法。

【請求項8】

液状炭化水素中に含まれる水銀を除去する水銀除去装置であって、

水銀を含む液状炭化水素を、ストリッピングガスと向流接触して、前記ストリッピングガスで加熱するとともに、前記ストリッピングガス中に水銀を移動させるストリッピング部と、

前記水銀が移動したストリッピングガスを、冷却することなく吸着剤に接触させて、前記ストリッピングガスから水銀を吸着除去する吸着部と、

前記ストリッピングガスを断熱圧縮して、ストリッピング工程に供給される液状炭化水素の温度よりも高い温度に加熱して、加熱したストリッピングガスを前記ストリッピング部に供給する圧縮機と、

を備えることを特徴とする水銀除去装置。

【請求項9】

前記ストリッピングガスの質量流量、及び、前記断熱圧縮の熱量は、前記水銀が移動した液状炭化水素の残存水銀量が所定量になるような値である、請求項8に記載の水銀除去装置。

【請求項10】

前記ストリッピングガスと、前記液状炭化水素との気液体積流量比は、80(Nm3/kl)より大きい、請求項8又は9に記載の水銀除去装置。

【請求項11】

前記圧縮機は、前記水銀が移動したストリッピングガスを断熱圧縮し、

前記吸着部は、前記断熱圧縮されたストリッピングガスから水銀を吸着除去する、請求項8〜10の何れか1項に記載の水銀除去装置。

【請求項12】

前記圧縮機は、前記ストリッピングガスと、前記液状炭化水素との気液体積流量比を変えて、前記向流接触後のストリッピングガスの温度を、60℃以上になるように、前記ストリッピングガスを断熱圧縮する、請求項8〜11の何れか1項に記載の水銀除去装置。

【請求項13】

前記向流接触前の水銀を含む液状炭化水素と、前記向流接触によって加熱された液状炭化水素を熱交換する熱交換器をさらに備える請求項8〜12の何れか1項に記載の水銀除去装置。

【請求項14】

前記吸着剤は、表面に酸化銅が固着した酸化アルミニウム担体を、硫化水素雰囲気下で還元することにより得られる、硫化銅を酸化アルミニウム(アルミナ)表面に担持した形態の吸着剤である請求項8〜13の何れか1項に記載の水銀除去装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−18841(P2013−18841A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−152132(P2011−152132)

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000004411)日揮株式会社 (94)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000004411)日揮株式会社 (94)

【Fターム(参考)】

[ Back to top ]