温湯処理設備

【課題】 本発明の課題は、簡単な切替構成で、野菜などに使用可能な温湯処理設備を提供することにある。

【解決手段】 温湯を貯留する温湯消毒槽(1)と、冷却水を貯留する冷却槽(10)とを前後に設け、作物を収容したコンテナ(70)を温湯消毒槽(1)の外方から温湯消毒槽(1)の上方へ向けて左右方向へ搬送する投入コンベア部(71a)を設けた温湯処理設備とする。

また、投入コンベア部(71a)で搬送されるコンテナ(70)を受ける昇降コンベア部(71b)を設け、昇降コンベア部(71b)の下降によりコンテナ(70)を温湯消毒槽(1)内に浸漬させ、その後、コンテナ(70)を温湯消毒槽(1)内から冷却槽(10)内にわたって搬送する構成とした温湯処理設備とする。

【解決手段】 温湯を貯留する温湯消毒槽(1)と、冷却水を貯留する冷却槽(10)とを前後に設け、作物を収容したコンテナ(70)を温湯消毒槽(1)の外方から温湯消毒槽(1)の上方へ向けて左右方向へ搬送する投入コンベア部(71a)を設けた温湯処理設備とする。

また、投入コンベア部(71a)で搬送されるコンテナ(70)を受ける昇降コンベア部(71b)を設け、昇降コンベア部(71b)の下降によりコンテナ(70)を温湯消毒槽(1)内に浸漬させ、その後、コンテナ(70)を温湯消毒槽(1)内から冷却槽(10)内にわたって搬送する構成とした温湯処理設備とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば種子を温湯に浸漬して消毒する種子消毒設備等、温湯を貯留する温湯消毒槽と冷却水を貯留する冷却槽とを備える温湯処理設備に関する。

【背景技術】

【0002】

温湯を貯留する温湯槽となる温湯消毒槽と、冷却水を貯留する冷却槽と、種子を収容するコンテナを温湯槽内及び冷却槽内に供給する吊りレールを備える供給装置を設けた温湯・冷却設備が知られている。コンテナに種子等の処理物を収容し、供給装置により温湯槽内へコンテナを下降させて供給し、温湯槽内での種子の消毒等の処理が終わると、供給装置によりコンテナを上昇させ冷却槽上に移動させてから下降させて冷却槽内へ供給し、冷却槽内での冷却の処理が終わると、供給装置によりコンテナを上昇させて搬出する構成となっている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−158302号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1記載の発明は、種籾などの種子の消毒に使用される装置であるが、種子以外の野菜などに使用することは想定されていない。

本発明の課題は、簡単な切替構成で、野菜などに使用可能な温湯処理設備を提供することにある。

【課題を解決するための手段】

【0005】

この発明は、上記課題を解決するべく次のような技術的手段を講じた。

すなわち、請求項1に係る発明は、温湯を貯留する温湯消毒槽(1)と、冷却水を貯留する冷却槽(10)とを前後に設け、作物を収容したコンテナ(70)を温湯消毒槽(1)の外方から温湯消毒槽(1)の上方へ向けて左右方向へ搬送する投入コンベア部(71a)を設けた温湯処理設備とする。

【0006】

また、請求項2に係る発明は、投入コンベア部(71a)で搬送されるコンテナ(70)を受ける昇降コンベア部(71b)を設け、昇降コンベア部(71b)の下降によりコンテナ(70)を温湯消毒槽(1)内に浸漬させ、その後、コンテナ(70)を温湯消毒槽(1)内から冷却槽(10)内にわたって搬送する構成とした請求項1に記載の温湯処理設備とする。

【0007】

また、請求項3に係る発明は、温湯消毒槽(1)からオーバーフローした温湯を加温するヒータ(30)と、ヒータ(30)で加温した温湯を温湯消毒槽(1)内へ戻す温湯戻り路(26)と、ボイラ(31)からの蒸気を温湯消毒槽(1)内へ供給する蒸気流路(32b)とを設けた請求項1又は請求項2に記載の温湯処理設備とする。

【0008】

また、請求項4に係る発明は、前記コンテナ(70)を搬送する装置とは別に、温湯消毒槽(1)内又は冷却槽(10)内で種子を移送する移送装置を装着可能に構成すると共に、温湯消毒槽(1)内又は冷却槽(10)内へ空気を噴出する複数の空気噴出口(19)を設け、一部の空気噴出口(19)の空気の噴出のみを停止させるバルブ(60a,60d)を設けた請求項1から請求項3の何れか1項に記載の温湯処理設備とする。

【0009】

また、請求項5に係る発明は、前記コンテナ(70)を搬送する装置とは別に、温湯消毒槽(1)内又は冷却槽(10)内で種子を移送する移送装置を装着可能に構成すると共に、温湯消毒槽(1)内又は冷却槽(10)内を仕切る仕切板(65)を着脱可能に設けた請求項1から請求項4の何れか1項に記載の温湯処理設備とする。

【0010】

また、請求項6に係る発明は、温湯消毒槽(1)における投入コンベア部(71a)によりコンテナ(70)が投入される側とは左右反対側に、温湯配管を配置した請求項1から請求項5の何れか1項に記載の温湯処理設備とする。

【発明の効果】

【0011】

請求項1又は請求項2に係る発明によると、温湯・冷却設備の汎用化が図れる。

請求項3に係る発明によると、請求項1又は請求項2に係る発明の効果に加えて、土が付着している作物を処理するとき、作物に土が付着しているときに温湯を循環することで土が詰まったり、温湯の温度設定が異なって十分な温度が得られなかったりする課題を解決することができる。

【0012】

請求項4に係る発明によると、請求項1から請求項3の何れか1項に係る発明の効果に加えて、別の処理物を処理するときに、温湯消毒槽(1)内又は冷却槽(10)内での空気の噴出範囲を切り替えることができる。

【0013】

請求項5に係る発明によると、請求項1から請求項4の何れか1項に係る発明の効果に加えて、温湯消毒槽(1)内又は冷却槽(10)内の一部のみを使用することができ、処理に要する温湯又は冷却水の量を削減でき、ランニングコストを削減できる。

【0014】

請求項6に係る発明によると、請求項1から請求項5の何れか1項に係る発明の効果に加えて、コンテナ(70)の供給を容易に行える。

【図面の簡単な説明】

【0015】

【図1】温湯消毒設備の一部を示す平面図である。

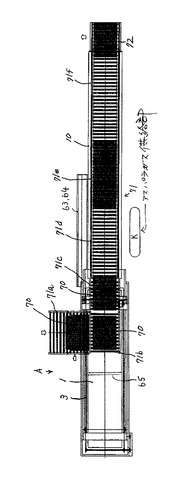

【図2】温湯消毒設備の一部を示す側面図である。

【図3】温湯消毒設備の移送装置及び下降装置の一部を示す側面図である。

【図4】上昇装置の一部を示す側面図である。

【図5】上昇装置の一部及び戻り装置の一部を示す側面図である。

【図6】温湯消毒設備の種子袋供給位置を示す側面図である。

【図7】反転カム及びガイド板を示す側面図である。

【図8】温湯消毒設備の冷却槽を示す断面側面図である。

【図9】冷却槽の平面図である。

【図10】温湯消毒設備の温湯及び冷却水の供給経路を示す図である。

【図11】大量の種籾などの種子を処理する場合の冷却槽の冷却バケットの作動手順の説明図である。

【図12】温湯消毒設備の温湯排出口の目詰まり防止用部材を取付けた種子バケットの斜視図である。

【図13】温湯消毒設備の乾燥装置の乾燥・出荷工程の工程図である。

【図14】温湯消毒設備の乾燥装置の内部を説明する側面図である。

【図15】アスパラガス処理時の温湯消毒設備の側面図である。

【図16】アスパラガス処理時の温湯消毒設備の平面図である。

【図17】他の実施形態のアスパラガス処理時の温湯消毒設備を示す側面図である。

【図18】他の実施形態のアスパラガス処理時の温湯消毒設備の平面図である。

【図19】他の実施形態のアスパラガス処理時の温湯消毒設備の吊下げ搬送機構の作動を示す側面図である。

【図20】吊下げ搬送機構の作動パターンを示す図である。

【図21】育苗器の側面図である。

【図22】育苗器の平面図である。

【図23】灌水制御パターンを示すグラフである。

【図24】異なる灌水制御パターンを示すグラフである。

【図25】灌水パイプを示す側面図である。

【図26】灌水パイプの平面図である。

【図27】灌水装置を示す図である。

【図28】苗取り板の使用形態を示す側面断面図である。

【図29】苗取り板を示す斜視図である。

【図30】異なる苗取り板を示す斜視図である。

【図31】異なる苗取り板の部分拡大図である。

【図32】苗処理機を示す側面図である。

【発明を実施するための形態】

【0016】

この発明の実施の一形態を、以下に図面と共に説明する。

本実施例の温湯消毒設備は、図1の平面図と図2の側面図に示すように、前工程から後工程の順に温湯消毒装置A、種子冷却装置B、乾燥装置C(図13参照)を順次設けている。温湯消毒装置Aは、箱型の温湯槽となる温湯消毒槽1を設け、温湯消毒槽1の上方には多数の種子バケット2を循環移送する温湯用移送装置となる循環移送装置3を設けている。尚、前記温湯消毒槽1は、11個の種子バケット2を連ねて収容できる構成となっている。また、種子バケット2には、所定量ごとに種子を収容する網状の種子袋Pを入れるようになっている。

【0017】

また、図3は前記移送装置及び下降装置の一部を示す側面図であり、図4は上昇装置の一部を示す側面図であり、図5は上昇装置の一部及び戻り装置の一部を示す側面図であり、図6は種子袋供給位置を示す側面図であり、図7は反転カム(反転装置)及びガイド板を示す側面図である。

【0018】

循環移送装置3は移送始端側にあって多数の孔を形成する種子バケット2を下降させて温湯消毒槽1内の温湯に浸漬させる下降装置3dと、温湯消毒槽1内に浸漬した状態で種子バケット2を移送する移送装置3aと、移送終端側にあって温湯消毒槽1内に浸漬した種子バケット2を上昇させる上昇装置3bと、上昇装置3bで上昇させた種子バケット2を下降装置3dまで戻す戻し装置3cとを備えている。

【0019】

移送装置3aは、種子バケット2の上端に設けた縁部2aを左右下側から受ける案内レール部4を備え、移送始端部には種子バケット2を移送させるためのチェン式の移送コンベア5を左右に設けている。移送コンベア5は、周回経路の適宜位置に種子バケット2を移送させる押し用突起5aを備え、該押し用突起5aが種子バケット2の縁部の左右に固着した左右方向の固着軸2bを移送方向に押すことで当該種子バケット2を移送し、移送下手側の種子バケット2が順次移送上手側の種子バケット2に押されて温湯消毒槽1内で種子バケット2が移送されていく構成となっている。

【0020】

上昇装置3bは、案内レール部4の終端(移送終端)にある種子バケット2の固着軸2bが引っ掛かる持上げ用突起6aを備えるチェン式の上昇コンベア6(図4)を左右に設けている。従って、該上昇コンベア6の駆動により、案内レール部4の終端(移送終端)にある種子バケット2の固着軸2bが持上げ用突起6aに持上げられ、種子バケット2が上昇する構成となっている。上昇コンベア6は、持上げ用突起6aが固着軸2bに引っ掛かる上昇始端位置から種子バケット2を上昇させるにつれて移送装置3aの移送方向に移動させる斜めの移動経路(周回経路)を備えた側面視で三角形状の周回経路で周回する。

【0021】

そして、前記斜めの移動経路の途中で種子バケット2を反転させる反転カム7を左右に設けており、種子バケット2の上昇で前記反転カム7が種子バケット2の縁部2aにおける固着軸2bの一方側(移送装置3aの移送方向側、種子冷却装置B側)に上側から接触して押し下げることにより、固着軸2bを支点に種子バケット2をその上部の開口部が種子冷却装置B側に向くように反転させ、種子バケット2内の種子袋Pを種子冷却装置Bの冷却バケット8へ排出する構成となっている。尚、温湯消毒槽1の上端から反転カム7の位置にかけて、上昇あるいは反転する種子バケット2から垂れ落ちる温湯を温湯消毒槽1へ案内するガイド板9を設けている。このガイド板9により、種子バケット2から垂れ落ちる温湯を温湯消毒槽1へ戻して温湯消毒槽1内の熱の放出を抑えると共に、前記温湯が種子冷却装置Bの冷却槽10に垂れ落ちることによる冷却効率の低下を防止できる。

【0022】

戻し装置3c及び下降装置3dは、種子バケット2の固着軸2bが引っ掛かる搬送用突起11aを備えるチェン式の戻しコンベア11を左右に備えて構成されている。尚、前記搬送用突起11aは、戻しコンベア11の周回方向の前後に対向して配置され、前後の突起11aで固着軸2bを挟むようにして保持する構成となっている。

【0023】

従って、上昇装置3bの上昇コンベア6でその上端部に上昇した種子バケット2を、前記戻しコンベア11が受け継いで移送装置3aの移送始端側に横移動した後、下降させてその下降経路の途中の種子袋供給位置r(図6)で待機させる。この種子袋供給位置rで、種子バケット2は温湯消毒槽1の上方に位置しており、作業者が当該種子バケット2に種子袋Pを供給するようになっている。そして、移送装置3aが作動して移送始端部に種子バケット2を収容するスペースができると、戻しコンベア11を作動させて前記種子袋供給位置rにある種子バケット2を下降させ、種子バケット2を戻しコンベア11の下端から温湯消毒槽1へ落下して供給する。

【0024】

尚、種子袋供給位置rで待機する種子バケット2は、下部の前側が温湯消毒槽1に取り付けたガイド12に接触し、上部の開口部が前側(種子投入側)に向くように傾く。これにより、作業者が種子バケット2に種子(種子袋P)を容易に供給できる。更に、種子バケット2が傾いている分、種子バケット2が温湯消毒槽1の温湯に浸されない高さで且つ当該種子バケット2の前記開口部の高さを極力低く設定することができるため、種子バケット2への種子(種子袋P)の供給が容易である。

【0025】

また、種子袋供給位置rにある種子バケット2を下降させて戻しコンベア11の下端から温湯消毒槽1へ落下するとき、種子バケット2の縁部2aが案内レール部4に衝突することにより騒音が発生したり衝撃で縁部2aを変形させるおそれがある。そこで、種子バケット2の縁部2aが案内レール部4に衝突する前に種子バケット2の底部が温湯消毒槽1の底面に接触するよう、温湯消毒槽1の底面の一部に隆起させた隆起部を設け、該隆起部に落下する種子バケット2の底部が先ず接触する構成とすれば、衝突する部分が水中であるので衝撃音を抑えられ、また縁部2aの変形を防止して循環移送装置3による種子バケット2の移送の適正化が図れる。

【0026】

尚、移送装置3aは複数の種子バケット2を同時に間欠的に移送していくのに対して、戻し装置3c及び下降装置3dは単一の種子バケット2を種子袋供給位置rまで連続的に移送する構成となっている。従って、戻し装置3c及び下降装置3dの移送速度が移送装置3aの移送速度より速く設定されており、空の種子バケット2の数を減らすことにより、コストダウンが図れると共に、温湯消毒槽1の上方の空の種子バケット2の数が少ないため、作業者が温湯消毒槽1内の消毒状況や運転状況を視認するときに空の種子バケット2が邪魔になりにくい。

【0027】

また、移送装置3aで間欠的に移送される種子バケット2の移送は、移送中の時間より移送停止状態の時間の方が長くなるように設定されている。従って、温湯消毒槽1内の後述する温水噴出口13の上方に種子バケット2を長く滞留させることができ、種子の殺菌効果を高めることができる。また、移送装置3aの移送停止時間を長くすることで、これに連動する上昇装置3b及び下降装置3dの停止時間を長く設定することができるので、種子袋供給位置rでの種子バケット2の停止時間を長く設定でき、停止している種子バケット2に種子(種子袋P)を容易に供給できる。

【0028】

また、前記移送装置3aの移送停止時間は調節手段により変更できる構成となっており、この移送停止時間の変更により同一の種子バケット2が温湯消毒槽1に浸漬される総時間を変更できる。従って、種子の品種に応じて種子の消毒時間を変更することができる(例えば、うるち米の種籾は10分間浸漬し、もち米の種籾は6分間浸漬する等)。これにより、移送装置3aの移送中の移送速度を変えずに容易に浸漬時間を変えることができる。尚、移送装置3a、上昇装置3b、戻し装置3c及び下降装置3dは、共通の駆動源(モータ)により作動する。

【0029】

また、種子消毒作業中に装置の故障や点検等のために非常停止したときは、その非常停止時間を計測して前記の消毒時間に加算する制御がなされる。従って、非常停止した分、移送装置3aで間欠移送の停止時間が短くなる。このとき、非常停止中に設定の消毒時間に達した場合は、ランプ等の警報手段により警報する。よって、種子を必要以上に長く温湯に浸漬することにより、種子割れ等の種子の損傷を防止できる。

【0030】

温湯消毒槽1内の底部には所定間隔毎に温水噴出口13を配設し、間欠移送されながら停止している種子バケット2の停止位置下方に前記温水噴出口13を位置させ、種子バケット2に向けて温水を噴出し、温水が種子バケット2の孔を通過し網状の種子袋Pに収容する種子(種籾)に作用する構成としている。なお、温湯消毒槽1の底部を前後方向中間部に向けて下り傾斜に構成し、中間部に排水溝14を構成している。

【0031】

ここで、全ての温水噴出口13を前側(種子投入側)に向けるようにすれば、温湯消毒槽1内の前側(種子投入側)部分の温湯の温度を高くでき、種子バケット2にて温湯消毒槽1内に種子を投入するときにこの投入部周辺の温湯の温度低下を抑えることができ、温湯消毒槽1内の温湯の温度の均一化が図れる。

【0032】

温湯消毒槽1の後工程には供給シュート15を介して種子冷却装置Bを設けている。この種子冷却装置Bには、供給シュート15の後側に前後方向に長い種子冷却槽10を設け、この種子冷却槽10には前側から後側に向けて複数の冷却バケット8を設けている。図8には、冷却槽10の断面側面図を示し、図9には冷却槽10の平面図を示し、図10には温湯及び冷却水の供給経路図を示す。

【0033】

冷却バケット8は多数の孔を形成し、左右方向の軸8xにより横軸心回動自在に支持している。そして、冷却バケット8が軸8x(図2)を軸心に回動反転すると冷却バケット8内に収容された種子袋Pが次の冷却バケット8に収容される構成である。従って、冷却バケット8及び軸8x等により、冷却用移送装置を構成している。なお、冷却バケット8は、反転時に小さく2度回動して種子袋Pの排出を確実に行うようにしている。冷却槽10内には各冷却バケット8の収容部ごとに槽内を仕切る仕切り壁16を設けており、この仕切り壁16は種子の排出側(排出シュート17側)のものほど高くなっている。そして、冷却槽10に新たな水を供給する冷却用給水口18が種子冷却槽10内において種子の排出側(排出シュート17側)の端部の位置で給水する構成となっており、冷却用給水口18からの冷却水は冷却槽10内において仕切り壁16で仕切られる前記排出側の区画から順次供給されていくことになる。

【0034】

また、種子バケット2が上昇装置3bで上昇して反転カム7で反転する直前に到達したことをセンサで検出すると、最も温湯消毒装置Aに近い冷却バケット8が反転してから元に戻り、その後種子バケット2が上昇して反転カム7で反転する構成となっている。これにより、種子バケット2から冷却バケット8に種子を供給する直前に当該冷却バケット8の種子を次の冷却バケット8に供給することができ、冷却バケット8による種子の冷却時間を長くすることができて冷却効果を高めることができる。

【0035】

図11に示すように大量の種籾などの種子を処理する場合には、冷却槽10は各仕切り壁16で仕切られた冷却バケット8を全体で奇数個設け、冷却バケット駆動装置であるベルト63(第1、第263a,63b)と冷却バケット駆動装置64(第1、第2冷却バケット駆動装置64a,64b)を2連とし、排出側を投入側より1つ多く設けた構成とすることで、種子の処理量を多くする場合、バケット8の数を増やさなくても、次に述べる手順で作業を行うと、十分な種子の冷却時間を確保することができる。

【0036】

すなわち、図11の最上段に示す段階(図11(a))では、3つの冷却バケット8を第1ベルト63aで駆動させる第1冷却バケット駆動装置64aを投入側に設け、4つの冷却バケット8を第2ベルト63bで駆動させる第2冷却バケット駆動装置64bを排出側に設けている。

【0037】

図11に示すように2連の冷却バケット駆動装置64a、64bを同時に駆動させると、まず各駆動装置64a、64bで駆動される最後の冷却バケット8c,8gが駆動装置64a,64bによりそれぞれ駆動されて冷却バケット8c,8g内の種子袋Pが冷却バケット8d,排出シュート17にそれぞれ移される(図11(b))。その後、最後の冷却バケット8c,8gは元に戻る。

【0038】

次のタイミングでは図11(c)に示すように冷却バケット8b,8fが駆動装置64a,64bによりそれぞれ駆動されて冷却バケット8b,8f内の種子袋Pが冷却バケット8c,8gに移される。順次同様のタイミングで図11(d)に示すように駆動装置64a,64bが共に駆動しているので冷却バケット8a,8eが駆動されて、それぞれ冷却バケット8a,8e内の種子袋Pが冷却バケット8b,8fへ移される。次に図11(e)に示すタイミングでは駆動装置64bにより冷却バケット8dが駆動されて(このとき駆動装置64aは休止している(なお、別実施例として駆動装置64aが駆動してもバケットは作動しない構成とすることもできる。)、冷却バケット8d内の種子袋Pが冷却バケット8eに移される。次いで図11(f)に示すように種子袋Pが無い冷却バケット8a内へ供給シュート15から種子袋Pが供給される。こうして、従来の次の問題点が解決される。

【0039】

各冷却バケット8内の種子袋Pを同時に駆動開始し、冷却バケット8の個数はその処理能力で十分冷却できる個数にすることが考えられ、処理量を多くする場合、バケット8の個数を増やすのが容易で確実である。しかし、十分な種子の冷却時間を確保するためには冷却バケット8の数を増やす必要があるが、冷却バケット8を増やしすぎると、冷却バケット8の駆動が1サイクル以内で終了しない。また、冷却バケット8の運転速度を速くすると排出ミスが増え、かつ騒音が大きくなる問題点があり、高能力処理が実現できない。

【0040】

さらに、種子バケット2の容積より冷却バケット8の容積が大きく設定されている。そのため、種子バケット2の容積が比較的小さいので、温湯消毒槽1内の種子バケット2が供給されない不要な部分を小さくして温湯を効率良く使用できる。また、冷却バケット8の容積が大きいので、後述する空気噴出口19(図10)からの空気により種子の攪拌が容易になり、冷却効果が高まる。

【0041】

また、冷却槽10の冷却バケット8の下方には、空気噴出管20(図10)をそれぞれ設け、ブロワ21により空気噴出管20に空気を供給し、浸漬中の冷却バケット8に向けて空気噴出口19より空気を噴出する構成としている。また、温湯消毒槽1にも空気噴出口19を備えた空気噴出管20を設けており、この空気噴出管20は、温水噴出口13を備える温水管22の上側で平面視で交差(直交)するように配置されている。温水管22は温湯消毒槽1の長手方向(前後方向)に延び、温水噴出口13が左右に温湯を噴出するので、温湯消毒槽1の短手方向(左右方向)の対流が前後方向の全体にわたって均等に発生し、温湯消毒槽1内の温度むらを抑えることができる。空気噴出管20は、停止する各種子バケット2の下方に位置しており、各種子バケット2へ向けて空気を噴出することにより全ての種子を均等に攪拌できる。

【0042】

前記ブロア21は冷却槽10用と温湯消毒槽1用とで共通であり、温湯消毒槽1の空気噴出管20へは温湯消毒槽1の外面(側面)で接触する前後に長い接触管23を介して空気が供給される。この接触管23により、温湯消毒槽1へ供給する空気の温度を上昇させることができ、温湯消毒槽1内の温度低下を防止している。

【0043】

次に種子消毒の工程について説明する。

下降装置3dの途中の種子袋供給位置r(図6)に停止している種子バケット2に種子を収容した網状の種子袋Pを供給する。そして種子袋供給位置rから温湯消毒槽1内まで下降装置3dで種子バケット2を下降して温湯に浸漬する。

【0044】

温湯消毒槽1内では種子バケット2は移送装置3aで移送され、移送装置3aは間欠駆動する。そして、種子バケット2は温水噴出口13に対向する位置に停止し、停止した状態で噴出する温水に晒され、種子袋P内の種子の消毒作用を促進するものである。

【0045】

各温水噴出口13毎に設定時間停止しながら移送された種子バケット2は移送終端側で上昇装置3bによって引き上げられる。そして上昇装置3bの途中にある反転カム7で種子バケット2が反転し、種子バケット2内の種子袋Pは排出され、供給シュート15を通過して冷却槽10の始端側の冷却バケット8内に供給される。

【0046】

空になった種子バケット2は上昇装置3bで引き続いて上方に移送され、次いで、戻し装置3cで移送始端側に向けて温湯消毒槽1の上方を間欠移送され、下降装置3dで再度種子袋供給位置rに循環移送される。

【0047】

なお、循環移送装置3は間欠駆動の代わりに低速で連続的に駆動するように構成してもよい。

冷却槽10の冷却バケット8に供給された種子袋Pは冷却水により冷却される。冷却バケット8は循環移送装置3の間欠駆動と連動する構成とし、温湯消毒槽1から種子冷却槽10へ次の種子袋Pが供給される前に回動反転して次の冷却バケット8へ種子袋Pを供給し、温湯消毒槽1からの種子袋Pを受け入れる。すなわち、冷却終端側の冷却バケット8から順次回動反転することで種子袋Pを順に次の冷却バケット8に移送すると共に、冷却始端側の冷却バケット8に温湯消毒槽1からの種子袋Pを受け入れるようにしている。そして、複数の冷却バケット8を順次通過した種子袋Pは排出シュート17から排出され、次工程の乾燥装置Cで乾燥される。

【0048】

この種子消毒設備によると、前後に長い温湯消毒槽1により複数の種子バケット2を移送しながら連続的に能率的に温湯消毒することができ、また、温湯消毒装置Aから種子冷却装置Bに種子袋Pを簡単に供給することができる。

【0049】

また、循環移送装置3が設定時間毎に間欠駆動するため、一つの種子バケット2が温湯に浸漬する時間を一定にすることができ、かつ停止毎に温水にさらされるため、多数の種子袋Pに均一な消毒を効率よく行なうことができる。そして、冷却バケット8と循環移送装置3は連動して駆動するため、種子袋Pを冷却水に浸漬する時間をも一定にすることができ多数の種子袋Pに均一な冷却を行なうことができる。

【0050】

また、温水噴出口13(図2)を温湯消毒槽1内全体にわたって設定間隔毎に配置することで、温湯消毒槽1内の温度むらを防止し、種子バケット2内の種子袋Pの種子に温湯が均等に浸透し、温湯殺菌効果を高めることができる。また、種子バケット2を温湯消毒槽1内で間欠移送することにより、種子の浸漬、離水が迅速になり、浸漬殺菌時間が正確となり、殺菌効果を高めることができる。すなわち、本実施の形態では1つの種子バケット2は10箇所の温水噴出口13毎にその上方で停止して浸漬される。

【0051】

また、冷却槽10内に空気を噴出させることで、冷却槽10内の冷却水の温度上昇の度合を小さくすることができ、冷却効果を大きくすることができる。

さらに、冷却バケット8を所定時間毎に駆動反転させ、冷却水内で種子袋Pを所定時間停止冷却しながら移送するので、冷却効果を高めることができる。

【0052】

次に図10に基づいて温湯消毒槽1及び冷却槽10に使用する温湯及び冷却水の供給経路について説明する。

温湯消毒槽1内には温湯オーバーフロー樋24を設け、温湯オーバーフロー樋24にオーバーフローした温湯は外部に排出される。また、温湯消毒槽1内には温湯オーバーフロー樋24とは別の温湯排出口25を設け、該温湯排出口25から戻り経路となる温湯戻り路26と切替弁27とポンプ29及びヒータとなるインラインヒータ30を順次設け、該インラインヒータ30から再び温められた温湯が温湯消毒槽1に戻る。

【0053】

一方、蒸気発生器(ボイラ)31からの水蒸気は第1切替弁28aを有する第1蒸気流路32aからインラインヒータ30を経由して温湯消毒槽1に供給されるルートと第1蒸気流路32aの並列位置に設けられた第2切替弁28bを有する第2蒸気流路32bを経由して温湯消毒槽1に供給されるルートがある。

【0054】

第1切替弁28aが開き、第2切替弁28bが閉じていると、蒸気発生器(ボイラ)31からの蒸気は第1蒸気流路32aからインラインヒータ30を経由して温められた温湯戻り路26を経由して温湯が温湯消毒槽1に供給され、また第2切替弁28bが開き、第1切替弁28aが閉じていると、蒸気発生器(ボイラ)31からの水蒸気は第2蒸気流路32bから温湯消毒槽1に供給され、温湯戻り路26からの温湯に比べて大きな熱量を温湯消毒槽1内の温湯が得ることができる。なお、第1蒸気流路32aからインラインヒータ30を使用して温められた温湯を温湯戻り路26から温湯消毒槽1に戻す場合はポンプ29を駆動する。

【0055】

従って、前記第1、第2切替弁28a、28bの切替により、前記温湯排出口25から温湯をインラインヒータ30で温度調整した後に再び温湯消毒槽1に戻す場合と、ボイラ31からの新規な水蒸気を温湯消毒槽1に供給する場合とに切替えできる。

【0056】

なお、ヒータ30及び/又はボイラ31を加温源として使用する条件は作物に応じて適宜選択可能である、図10に示す切替弁28a,28bを取り付ける部分は図示した例に限らず、適宜の温湯供給配管に取り付けることができる。

【0057】

なお、種籾処理時に生蒸気を温湯消毒槽1の温湯内に直接供給する昇温方法を用いると、処理温度のばらつきが大きくなり、均一な処理ができないのでインラインヒータ30で温度調節した温湯を温湯消毒槽1に供給することが望ましい。

【0058】

温湯消毒槽1の前記循環用の温湯排出口25の目詰まりを防止するために、図12の斜視図に示す種子バケット2と、該バケット2の側面に掃除用ブラシ69を設けた構成とする。こうして温湯排出口25の目詰まりを防止して温湯の温度ムラの発生と消毒不良を防ぐことができる。

【0059】

また、図示していないが、冷却槽10よりオーバーフローした水を温湯槽1から出たオーバー水の配管67(図10)を通じて冷水を暖めて温湯槽1の循環水として使うこともできる。

【0060】

また、冷却槽10からオーバーフローした冷却水を、冷却水オーバーフロー樋34、冷却水オーバーフロー経路となる還流路35を経由して回収槽36に還流するように構成している。回収槽36内の冷却水は、給水経路となる給水路37へ供給される。該給水路37は、開閉弁38を備え、前記切替弁27へ水を供給する構成となっている。そして、切替弁27の切替により、給水路37の水を温湯戻り路26に供給する構成となっている。

【0061】

従って、切替弁27は、給水路37からの水を温湯戻り路26へ供給する水補給状態と、温湯排出口25からの温湯を温湯戻り路26へ供給する温湯循環状態とに切り替える構成となっている。また、温湯消毒槽1には、水位計39と温湯用水温センサ33とを設けている。

【0062】

従って、水位計39の検出により温湯消毒槽1内の水位が設定値より低いことが制御部40に入力されると、制御部40からの出力により、開閉弁38が開き、前記水補給状態に切替弁27が切り替えられ、ポンプ29とインラインヒータ30が作動し、また加温する必要があればボイラ31が作動して、回収槽36内の水を加温しながら温湯消毒槽1に補給するよう制御される。

【0063】

このとき、温湯用水温センサ33の検出により温湯消毒槽1内の温湯の温度が所望の温度に達している場合は、ボイラ29、インラインヒータ30並びにボイラ31を停止して、回収槽36内の水を加温せずに温湯消毒槽1に補給するようになる。水位計39の検出により温湯消毒槽1内の水位が設定値に達したことが制御部40に入力されると、制御部40からの出力により、開閉弁38が閉じ、ボイラ31並びにインラインヒータ30を停止して、水の補給を停止する。温湯消毒槽1内の水位が設定値に達している場合に、温湯用水温センサ33の検出により温湯消毒槽1内の温湯の温度が所望より低いことが制御部40に入力されると、制御部40からの出力により、前記温湯循環状態に切替弁27が切り替えられ、ポンプ29とインラインヒータ30が作動して、また必要に応じてボイラ31が作動して、温湯消毒槽1内の温湯を循環しながら加熱し温湯が所望の温度(約60℃)となるよう制御される。

【0064】

なお、温湯消毒槽1内の温湯の温度は、種籾の場合は約60℃に、又後述するアスパラガスの場合は約100℃になるよう制御する。

また、前記切替弁27は、給水路37からの水と温湯戻り路26からの温湯とを混合してポンプ29を有する温湯戻り路26へ供給し、水と温湯の混合物を温湯消毒槽1に供給することができる構成となっている。更に、前記水と温湯の混合状態において、給水路37からの水と温湯戻り路26からの温湯との混合割合を変更して調節できるようになっている。これにより、温湯消毒槽1内の水位や水温に応じて、所望の水位及び水温に精度良く制御することができるようにしている。また、温湯消毒槽1内の水位が設定値に達している場合でも、温湯消毒槽1内の温湯が種子により汚れているときには、給水路37からの水を温湯消毒槽1内に供給するようにし、汚れた温湯を温湯オーバーフロー樋24からオーバーフローさせて外部に排出することができる。よって、温湯消毒槽1内の温湯が汚れている場合に種子消毒作業を中断して前記温湯を入れ替えるようなことをせずに、種子消毒作業をしながら温湯消毒槽1内の温湯を入れ替えることができ、種子消毒の連続作業が行えて作業能率の向上が図れる。

【0065】

この構成によると、熱効率の向上を図り、使用水量の削減を図ることができる。特に、回収槽36に貯留する水は、次回の種子消毒作業開始時に温湯消毒槽1に水を張り込むのに使用でき、あるいは非作業時に洗浄用の水として温湯消毒槽1に張り込むことができる。

【0066】

なお、上記とは別に、温湯消毒槽1に新たな水を供給するための給水手段となる消毒用給水口41を設けている。また、前述のように、冷却槽10に新たな水を供給するための給水手段となる冷却用給水口18を設けている。冷却用給水口18は、冷却槽10内の水温を検出する冷却用の水温センサ42の検出に基づいて、水温が所定温度より高いときに冷却用の制御部43からの信号により自動的に開いて給水する構成となっている。これにより、冷却槽10内の水温を所望の温度に維持することができ、冷却効果を高めることができる。

【0067】

また、冷却用給水口18は冷却槽10内において種子の排出側(排出シュート17側)の端部の位置で給水する構成となっているので、冷却用給水口18からの冷却水は冷却槽10内において仕切り壁16で仕切られる前記排出側の区画から順次供給され、前記排出側の区画ほど水温を低くして種子が順次水温が低い区画に搬送されていく構成にでき、冷却効果を高めることができる。

【0068】

次に、図13に基づき乾燥及び保管工程について説明する。

冷却装置B(図2など)の排出シュート17から取り出した種子袋Pを、脱水機51で脱水し、次いで、網コンテナ46に段積みし、網コンテナ46を水切りした後、図13の乾燥装置Cの乾燥室52に送り込んで乾燥する。次いで、放冷室53に網コンテナ46を送り込んで放冷し、低温貯蔵庫54に送り込み貯蔵する。この構成によると、網コンテナ46に種子袋Pを段積みしたままで連続して乾燥、放冷、貯蔵をすることができ、作業時間を短縮し作業能率を高めることができる。

【0069】

次に、図14に基づき乾燥装置Cについて説明する。

乾燥室52の内部の一側には乾燥受け台56を設け、他側には送風ファン57、出芽用暖房機58を設けている。乾燥室52の底部には温風通路44を設け、温風通路44を経由して暖房機58で温めた空気を送風ファン57で送り、乾燥受け台56に送り込むように構成している。

【0070】

また、網コンテナ46にコンテナシート48を敷き込んで多数の種子袋Pを段積みし、この網コンテナ46を乾燥受け台56に載置する。そして、網コンテナ46の上部にはダクトフード47を載置し、ダクトフード47の下部とコンテナシート48の上部とを、例えばファスナ49により密閉状に接続して簡易乾燥室を構成し、ダクトフード47の上部と送風ファン57とを循環通路45により接続し、乾燥風を循環するように構成している。

【0071】

また、乾燥受け台56には、下側が狭く上側の網コンテナ46の下部全面に向かって順次拡がる乾燥風路56aを仕切り板56bにより仕切り構成し、温風通路44から網コンテナ46に向けて乾燥風を均等に送り込み、段積み種子袋Pを均等に乾燥するように構成している。前記構成によると、網コンテナ46には下側から上側へ向けて均等な乾燥風が流れ、種子袋Pを均等に能率的に乾燥することができる。

【0072】

なお、冷却水オーバーフロー樋34すなわち冷却水のオーバーフロー口34aを、冷却槽10内において種子の投入側(温湯消毒装置A側)の端部の位置に設けても良い。これにより、冷却槽10において冷却用給水口18とオーバーフロー口34aとを互いに対向する端部に配置することになり、種子を冷却することにより温度上昇した水をオーバーフロー口34aから効率良く排出しながら、冷却用給水口18からの水をオーバーフローさせずに冷却槽10内に効率良く供給することができるので、種子の冷却効果を高めることができる。また、温度上昇した水をオーバーフロー口34aから効率良く回収槽36に回収できるので、回収槽36から給水路37を介して温湯戻り路26へ供給される水の温度を高めることになり、ヒータ30による加熱量を抑えることができ、ボイラ31の燃費の削減が図れてランニングコストの低減が図れる。

【0073】

また、仕切り壁16により冷却槽10の種子投入側の区画ほど水温が高くなるようにしているので、温度上昇した水をオーバーフロー口から効率良く排出できる。更に、各区画を経た上澄みの水をオーバーフロー口から回収できるので、きれいな水を温湯用として再利用することができる。

【0074】

なお、前述では単一の温湯消毒槽1内で種子バケット2を順次移送して種子消毒作業を行う構成について説明したが、複数の温湯消毒槽を設けて種子バケット2が各々の温湯消毒槽へ順次供給されて種子消毒作業が行われる構成としてもよい。例えば、前述した温湯消毒槽1の前後方向の適宜位置に仕切板(図示せず)を挿入し、互いに温湯が行き来しない前行程の温湯消毒槽と後行程の温湯消毒槽とに分離することができる。このとき、前行程の温湯消毒槽1内の温湯の温度を低く設定し(例えば約50℃)、後行程の温湯消毒槽1内の温湯の温度を高く設定すれば(例えば約65℃)、種子を低い温度の温湯で慣らしてから高い温度の温湯で消毒できるので、種子の発芽率をあまり低下させずに且つ種子の消毒効果を高めることができる。このとき、前行程の温湯消毒槽1での消毒は慣らしであるため、この消毒時間が比較的短くなるように(例えば2〜3分)、仕切板を前寄りの位置に設けて前行程の温湯消毒槽1の前後長が前行程の温湯消毒槽1の前後長より短くなるように設定すればよい。

【0075】

なお、前述の図示しない仕切板を設けた場合は、種子バケット2が前行程の温湯消毒槽1内から仕切板を越えて後行程の温湯消毒槽1内へ供給されるように、移送装置3aを仕切板の部分で上側に移送するような構成に適宜変更すればよい。また、前行程の温湯消毒槽1で種子を慣らすので、後行程の温湯消毒槽1内の温湯の温度を高めに設定でき、ひいては消毒全体の時間は同じでも積算温度を高くでき、殺菌効果を高めることができる。更に、前行程の温湯消毒槽1と後行程の温湯消毒槽1との複数種の温湯の温度で殺菌するので、前行程の温湯消毒槽1において50℃で死滅しやすい菌を確実に殺菌し、後行程の温湯消毒槽1で60〜65℃で死滅しやすい菌を確実に殺菌できる。

【0076】

この種子消毒設備を使用して、例えば水煮用や缶詰用等の食品加工のために、別の処理物となるアスパラガス等の籾以外作物を茹でることもできる。なお、図15の側面図と図16の平面図に種子消毒設備を示すように、アスパラガスを茹でる処理(温湯処理)を行うときは、温湯消毒槽1内の温湯の温度を約100℃に設定する。このとき、種子バケット2及び冷却バケット8を取り外す。ここで、種子バケット2は、循環移送装置3に載置して係止されているだけなので、容易に取り外すことができる。また、冷却バケット8は、軸8xごと取り外すことができる。

【0077】

そして、アスパラガスを収容するコンテナ70と、該コンテナ70を搬送するローラ式のコンテナ供給コンベア71を設ける。このコンテナ供給コンベア71は、温湯消毒槽1から冷却槽10にわたって設けられ、コンテナ供給装置となる。コンテナ供給コンベア71は、温湯消毒槽1の外側方から温湯消毒槽1の上方へ向けて左右方向にコンテナ70を搬送する投入コンベア部71aと、該投入コンベア部71aが臨む平面視で温湯消毒槽1と重複する位置に設けた昇降コンベア部71bと、該昇降コンベア部71bに続いて後方の冷却槽10の前端位置まで延びる引継コンベア部71cと、該引継コンベア部71cに続いて後下がりに前後に傾斜してコンテナ70を冷却槽10内に搬送する冷却導入コンベア部71dと、該冷却導入コンベア部71dに続いて冷却槽10内で後方へコンテナ70を搬送する冷却コンペア部71eと、冷却コンベア部71eに続いて後上がりに前後に傾斜してコンテナ70を冷却槽10内から搬出させる搬出コンベア部71fとを備えている。

【0078】

なお、搬出コンベア部71fの終端部の下方には、コンテナ70から落ちる水を受ける水受け容器72を設けている。尚、昇降コンベア部71bは、昇降用モータにより温湯消毒槽1の上方位置から該温湯消毒槽1内まで昇降する構成であり、載置するコンテナ70を温湯消毒槽1内の温湯に浸漬させることができ、昇降の最上位置では後端に接続される引継コンベア部71c側へコンテナ70を搬送できる構成となっている。また、温湯消毒槽1の上方には該温湯消毒槽1内に添加剤となる塩を供給する添加剤供給装置73を設け、この添加剤供給装置73で温湯消毒槽1内の温湯に塩を供給することにより、温湯の温度が約100℃まで上昇しやすくしている。この添加剤の供給は、タイマーにより所定時間おきに行ったり、温湯消毒槽1内の添加剤の濃度センサ(図示せず)に基づいて所望の濃度となるように行ったり、温湯消毒槽1への温湯の供給量に基づいて行ったりして、自動的に行うことができる。なお、前記濃度センサは、温湯戻り路26に設けることができる。

【0079】

アスパラガスなどの種籾以外作物処理時は温湯消毒槽1の温湯内に前述のように塩を混入するため、フィルタやポンプ29の劣化を早める。そのため、種籾以外作物処理時は温湯消毒槽1の温湯を循環させないようにしてフィルタやポンプの劣化を防ぐ。

【0080】

従って、上下に向くように多数のアスパラガスなどを収容したコンテナ70を、温湯消毒槽1の外側方の投入コンベア部71aに載置すると、該投入コンベア部71aがコンテナ70を搬送して昇降コンベア部71bへ供給する。そして、昇降コンベア部71bが下降してコンテナ70を温湯に浸漬させ、アスパラガスを茹でる温湯処理を行う。該処理が終わると、昇降コンベア部71bが最上位置まで上昇し、引継コンベア部71cへコンテナ70を搬送し、該引継コンベア部71cから冷却導入コンベア部71dを介して冷却コンベア部71eへコンテナ70を供給して冷却槽10内の冷却水に浸漬させ、加温されたアスパラガスを冷却する処理(冷却処理)を行う。該処理が終わると、搬出コンベア部71fを介してコンテナ70を冷却槽10から搬出させる。

【0081】

図10に示すように種籾等の種子処理時は第1切替弁28aを開き、第2切替弁28bを閉じてインラインヒータ30による加温で昇温・保温をするが、アスパラガスなど種子以外の作物処理時は第1切替弁28aを閉じ第2切替弁28bを開いてボイラ31からの水蒸気を温湯消毒槽1に供給して温湯を昇温・保温をする。またアスパラガスなどの種子以外の作物処理時の給水は、給水路37から切替弁27を経由して供給される給水をポンプ29とインラインヒータ30を用いて昇温した温湯を供給する。このときの温湯消毒槽1の給水量は水位計39の検出値に応じて実施し、給水不要時はヒータ30から供給される給水ラインは運転しない。

【0082】

このように、種子以外のアスパラなどの作物は、場合により大量の土が付着している場合があり、その状態でヒータ30を使用すると温湯消毒槽1内のフィルタが目詰まりを起こし、正常な運転の妨げになるので、給水不要時はヒータ30から供給される給水ラインは運転しない。また、種子以外の作物の消毒処理は高温で行うため、給水時に冷水を供給すると水温低下を起こし、昇温までの間作業の中断が必要になるので、インラインヒータ30を用いて昇温した温湯を温湯消毒槽1へ供給する。

【0083】

図15に示すように種子の消毒処理時と種子以外のアスパラなどの作物の消毒処理時とで温湯消毒槽1へ空気を供給する空気噴出口19を切替式とする。使用する空気噴出口19と使用しない空気噴出口19の調整はバルブ60a〜60dの開閉で行う。

【0084】

種子処理時と種子以外作物処理時では温湯消毒槽1と冷却槽10の使用する範囲が異なる。そのため常に全ての空気噴出口19を使用していたのではロスが多いため、例えば、図15のバルブ60aで開閉される空気噴出口19・・は種子消毒専用とし、バルブ60bで開閉される空気噴出口19・・及びバルブ60cにより開閉される空気噴出口19・・は種子及びアスパラに併用とし、バルブ60dにより開閉される空気噴出口19・・はアスパラ専用で使用する構成とする。

【0085】

なお、図示しないが個々の空気噴出口19の開閉が必要な場合は、それぞれに空気噴出口19の入口配管にバルブを設けて、その開閉調整をすることで可能である。

また、図15に示す冷却槽10は、種子消毒時とは異なる前後に長い冷却槽を記載しているが、種子消毒時と同一の冷却槽、あるいは種子消毒時の冷却槽に別の冷却槽を継ぎ足して前後に長く構成した冷却槽としてもよい。

【0086】

アスパラガスなどを処理するとき、昇降コンベア部71bが昇降してコンテナ70が供給される空間となる温湯消毒槽1の一部のみを使用するから、この一部のみに温湯を供給できるように前記空間の前後に仕切板65(図15,図16)を入れることができる。これにより、処理に要する温湯の量を削減でき、ひいてはボイラ31の運転等のランニングコストを削減できる。また、アスパラガス処理のために冷却槽10を大きくしたとき、種子を処理する場合には、冷却槽10の冷却バケット8が収容される空間ごとに仕切る仕切板(図示せず)を挿入し、冷却バケット8が収容される空間にのみ冷却水を供給すれば、冷却水の量を削減できてランニングコストを削減できる。

【0087】

またアスパラガスなどの種子以外作物のコンテナ70を本消毒設備に人手により容易に供給するためには、図16に示す平面図でコンテナ70の側壁面に配置する駆動装置63,64や図示しない温湯消毒槽1の側壁面に配置する温湯配管やエアー配管を本消毒設備の同じ側壁面に配置し、その側壁面とは反対方向にコンテナ70の供給エリアKを配置する。

【0088】

温湯消毒槽1に種子以外作物の処理時用の仕切り板65を取り付けることができる構成とする(図15,図16参照)。仕切り板65の下部の固定を温湯消毒槽1の排水溝66の側面を利用して行い、仕切り板65を設置することで、温湯消毒槽1の一つの排出口(排水溝66に繋がっている)を種子と種子以外作物のどちらにも利用できる。こうして種子以外作物の処理時は高温であるが、種子に比べ大きな容積が必要でないので無駄なスペースを使用することなく、水や燃料の節約となる。また、種子と種子以外作物のどちらにも一つの排水口を使用することにより、排水配管が簡略化される。仕切り板65の下部の固定に排水口の側面を使用することにより、土や水の詰まりがなく、清掃が容易になる。

【0089】

また、アスパラガスを処理するときの種子消毒設備の側面図と平面図をそれぞれ図17と図18に示すように、コンテナ供給装置として、図15の側面図と図16の平面図に示すコンテナ供給コンベア71に代えて、コンテナ70を吊下げて搬送する吊下け搬送装置74を設けてもよい。この吊下げ搬送装置74は、温湯消毒装置A(温湯消毒槽1)の上方から種子冷却装置B(冷却槽10)の上方にわたって設けた搬送レール75と、該搬送レール75に沿って移動する吊下げ搬送機構76、77とを備えている。該吊下げ搬送機構76,77は、搬送レール75にスライド可能に係合する基部78から下方に垂れ下がる吊下げワイヤ79を備え、該吊下げワイヤ79の先端に設けた吊下げフック80でコンテナ70を吊持ちする構成となっている。なお、この吊下げ搬送機構76,77は、前後に2個設けられている。吊下げワイヤ79は、基部78に設けた昇降用モータにより伸縮してコンテナ70を昇降させる構成となっている。

【0090】

また、冷却槽10は、種子消毒時の既存の冷却槽10−1の後側に隣接させて追加の冷却槽10−2を設けた構成となっている。前記既存の冷却槽10−1はコンテナ4個分を収容できる大きさであり、前記追加の冷却槽10−2はコンテナ6個分を収容できる大きさになっており、各冷却槽10−1,10−2の各々のコンテナ収容位置には、空気噴出管20の上方でコンテナ70を載置するための複数(計10個)のコンテナ載置台81を追加して設けている。同様に、温湯消毒槽1の適宜位置には、空気噴出管20及び温水管22の上方で単一のコンテナ70を載置するための単一の温湯コンテナ載置台82を追加して設けている。更に、温湯消毒槽1の前側には処理前のコンテナ70を載置する処理前受け台83を設け、冷却槽10の後側には処理後のコンテナ70を載置する処理後受け台84を設けている。

【0091】

図19の温湯消毒設備の側面概略図及び図20の吊下げ搬送機構の作動パターン図に示すようにコンテナ70は矢印の方向に吊下げ搬送機構76により搬送される。

前側(温湯消毒槽1側)の吊下げ搬送機構76は、処理前受け台83の位置から冷却槽10(既存の冷却槽10−1)の最も前側(温湯消毒槽1側)のコンテナ載置台81−1の位置までの間を、搬送レール75に沿って前後移動する構成となっている。後側(冷却槽10側)の吊下げ搬送機構77は、冷却槽10(既存の冷却槽10−1)の最も前側(温湯消毒槽1側)のコンテナ載置台81−1の位置から処理後受け台84の位置までの間を、搬送レール75に沿って前後移動する構成となっている。

【0092】

従って、図20に示すように、まず、処理前受け台83に載置されたコンテナ70を前側の吊下げ搬送機構76の吊下げフック80にひっかけ(図20(a))、吊下げワイヤ79を縮めて該コンテナ70を吊持ちし、前側の吊下げ搬送機構76により温湯消毒槽1内のコンテナ載置台82の上方位置に移動させ(図20(b))、吊下げワイヤ79を伸ばしてコンテナ70を下降させて温湯消毒槽1内のコンテナ載置台82上に載置し(図20(c))、コンテナ70を温湯に浸漬させてアスパラガスを茹でる温湯処理を行う。該温湯処理が終わると、前記吊下げワイヤ79を縮めてコンテナ70を吊持ちし(図20(d))、前側の吊下げ搬送機構76により冷却槽10(既存の冷却槽10−1)の最も前側(温湯消毒槽1側)のコンテナ載置台81−1の上方位置に移動させ、吊下げワイヤ79を伸ばしてコンテナ70を下降させて冷却槽10の最も前側のコンテナ載置台81−1上に載置し、コンテナ70を冷却水に浸漬させて一時的にアスパラガスの冷却処理を行う。

【0093】

その後、後側の吊下げ搬送機構77の吊下げフック80にひっかけ、吊下げワイヤ79を縮めて該コンテナ70を吊持ちし、後側の吊下げ搬送機構77により冷却槽10(追加の冷却槽10−2)の最も後側のコンテナ載置台81−10の上方位置に移動させ、吊下げワイヤ79を伸ばしてコンテナ70を下降させて冷却槽10の最も後側のコンテナ載置台81−10上に載置し、コンテナ70を冷却水に浸漬させて本格的にアスパラガスの冷却処理を行う。

【0094】

なお、前側の吊下げ搬送機構76は、温湯処理が終わったコンテナ70を冷却槽10の最も前側のコンテナ載置台81−1上に載置した後、処理前受け台83上の次のコンテナ70を吊持ちするべく、処理前受け台83上に移動し、以下上述と同様に搬送作業を行う。前側の吊下げ搬送機構76により次のコンテナ70が冷却槽10の最も前側のコンテナ載置台81−1上に供給されると、後側の吊下げ搬送機構77が該コンテナ70を、既にコンテナ70が載置されていない冷却槽10のコンテナ載置台81のうち、最も後側のコンテナ載置台81に搬送して本格的な冷却処理を行う。つまり、温湯処理が終わった2個目のコンテナ70は、冷却槽10(追加の冷却槽)の後側から2個目のコンテナ載置台81−9に搬送されるのである。

【0095】

以下、同様に、コンテナ70の搬送を行うが、既にコンテナ70が載置されていない冷却槽10のコンテナ載置台81が冷却槽10の最も前側のコンテナ載置台以外にない場合、前側の吊下げ搬送機構76により冷却槽10の最も前側のコンテナ載置台81−1に搬送されたコンテナ70は、そのまま当該コンテナ載置台81−1上で本格的に冷却処理が行われる。冷却処理が終わったコンテナ70は、後側の吊下げ搬送機構77により処理後受け台84に搬送され、処理が完了する。

【0096】

なお、吊下げフック80を電磁式等の自動連結及び自動連結解除が可能な構成とし、コントローラにより、吊下げフック80の連結、吊下げワイヤ79の伸縮及び吊下げ搬送機構76,77の移動をコンテナ70の処理状況に応じて自動的に制御することが可能である。このとき、後側の吊下げ搬送機構77は、冷却槽10の最も前側のコンテナ載置台81−1上のコンテナ70を本格的な冷却処理のために冷却槽10内の別のコンテナ載置台81に搬送する作業より、本格的な冷却処理が完了したコンテナ70を処理後受け台84に搬送する作業が優先して行われる構成とすればよい。

【0097】

上述の吊下げ搬送装置74によると、温湯処理後に直ぐに温湯消毒槽1に最も近い冷却槽10内の位置(冷却槽10の最も前側のコンテナ載置台81−1)で一時的に冷却されるので、アスパラガスを素早く冷却でき、アスパラガスの茹で具合等の処理状態のばらつきを抑えて、均一な処理が行える。

【0098】

また、アスパラガスを効率的に茹でるため、前述の昇降コンベア部71bや吊下げワイヤ79によりコンテナ70を下降させて温湯に浸すとき、まずアスパラガスの根元部のみが温湯に浸されるように下降の途中でコンテナ70を停止させて所定時間処理し、その後アスパラガス全体が温湯に浸されるようにコンテナ70を下降させて所定時間処理することができる。これにより、硬い根元部の茹で時間を上端部より多くできるので、アスパラガス全体の茹で具合を適正にできる。これらの処理は、コントローラによりコンテナ70の昇降を制御して自動的に行うことができる。

【0099】

なお、L、M,S等のアスパラガスのサイズにより、サイズが大きいほど根元部のみの茹で時間及びアスパラガス全体の茹で時間が共に多くなるように設定し、サイズの入力により自動的に制御する構成とすることができる。このとき、サイズが大きいほど全体の茹で時間の増加よりも根元部のみの茹で時間の増加を多くして、根元部が確実に処理される構成とすればよい。また、根元部を除去したアスパラガスの場合は、コンテナが下降途中で停止しないように切り替える構成とすればよい。

【0100】

また、アスパラガスの温湯処理のために、温湯消毒槽1内の温湯の温度を100℃まで昇温できるようにボイラ31の能力を設定しているが、種子消毒作業を行う場合、種子消毒作業前又は種子消毒作業後に温湯消毒槽1内の温湯の温度を100℃まで昇温して一定時間維持して温湯消毒槽1の殺菌を行うようにすればよい。これにより、種子消毒作業時の約60度の温湯では死滅しない菌を確実に殺菌することができ、以降の作業で種子へ菌が伝染するようなことを防止できる。なお、殺菌が終了すれば、温湯消毒槽1内の温湯は排出する。また、殺菌において、温湯消毒槽1で100℃の温湯をボイラ31の加熱により一定時間維持した後、ボイラ31を停止して温湯を温湯消毒槽1内で一定時間保持して自然冷却させてから、温湯を排出する構成としてもよい。これにより、高温水をそのまま排出することによる排水設備への悪影響を防止できる。

【0101】

図15に示すように冷却槽10内の上流部側面の中央付近に冷水の給水口61を設け、該冷水給水口61から一定以上の水圧で冷水を噴出する構成にすると、コンテナ70の搬送に冷却水の水流を利用でき、コンテナ70の冷却槽10内への搬入時は人手による補助が不要となる。

【0102】

ところで、この種子消毒設備で処理された種子は、例えば図21の育苗器85の側面図と図22の育苗器85の平面図に示すような育苗器85に播種して育苗することができる。この育苗器85は、縦横に配列された複数の育苗ポット86と、長手方向に沿って左右端縁部87に配列された複数の搬送用の孔(角孔)88とを備えている。複数の育苗ポット86は、育苗器85の左右中央部に間隔89を空けてその左右に所定のピッチで配列されている。搬送用の孔88は、育苗器85の長手方向の育苗ポット86の配列ピッチと同じピッチで配列されている。各々の育苗ポット86は、上端部で互いに連結されており、上部に開口部を有し、下部に排水孔となる三叉状の底孔90を設けている。この底孔90を使用して、押出ピン等を下方から育苗ポット86内に突入させて該育苗ポット86内の苗を取り出すこともできる。

【0103】

上述の三叉状の底孔90は育苗器85の左右で各々の育苗ポット86において同じ向きになっているが、左右に配列される育苗ポット86ごとに所定角度ずつ底孔90の向きをずらせることができる。これにより、左右一列分の育苗ポット86の苗を複数の押出ピンにより同時に押し出すとき、押出ピンが底孔90を通過するときの抵抗がかかる方向を分散できるので、育苗器85の損傷を防止できる。

【0104】

育苗ハウスの置床を乾燥して荒起こしし、更に置床を乾燥して施肥及び耕うんし、置床に灌水した後鎮圧し、種籾を播種した育苗器85を置床に並べ、育苗器85に灌水し、育苗器85をフィルムで被覆する。この育苗方法では、置床を鎮圧してから育苗器85を並べるので、苗の根が置床に伸長するとき根の伸長を一時的に停滞させて育苗初期の徒長を防止でき、また育苗後に育苗器85を取り上げるときに置床に伸びた根を根切りし易く、従来のように育苗器を並べる前に根切りネットを敷設したり、育苗器を並べた後に育苗器を踏圧する必要がなく、育苗器85を並べる作業が楽になる。

【0105】

なお、前記施肥において、窒素成分、リン酸成分及びカリウム成分を含む従来通りの肥料を使用すればよく、1坪あたり30〜50g施肥すればよい。また、灌水により鎮圧前には置床の水分を30〜60%、また置床の粘土含量を10〜30%にすれば、土壌表面を固め易く、また土中は土壌表面よりある程度膨軟に保つことができ、置床に適度に根を伸長させて良好に育苗できる。また、鎮圧前の置床の土壌表面から10cm深さまでの土壌を有機質が容量比で10%以上含むようにすると、土壌表面を固め易く、また土中は土壌表面よりある程度膨軟に保つことができる。尚、置床のpHを4.5〜5.5に、電気伝導率EC(肥料濃度)を0.2〜0.8mS/cmすれが、苗立枯病予防になり追肥が不要になる。置床を1平方メートルあたり500〜1500kgの圧力で鎮圧すれば、育苗器85を並べるときに置床に作業者の足跡がつきにくくなり、育苗器85を均一に並べやすい。また、育苗器85に灌水した後、育苗器85をフィルムで被覆するので、育苗器85の乾燥を防止し、発芽が安定する。

【0106】

フィルムを取り外した後の育苗中における育苗器85への灌水は、サンプルの育苗器85の重量を重量センサで検出し、この重量センサにより育苗器の重量が灌水開始設定値まで低下したら灌水を開始し、灌水により灌水終了設定値まで増加したら灌水を停止することでおこなう。この灌水の制御は、例えば8時から15時までの日中のみ行うが、灌水制御の終了時刻に近づいたときに灌水をすると過剰に灌水することになってしまう。そこで、図23の灌水制御のタイミングチャートに示すように、灌水を開始するとき、灌水制御の終了時刻に近いときは、該終了時刻までの時間に応じてこの時間が短いほど灌水終了設定値を低く補正して灌水するようにすれば、過剰な灌水を防止でき、適正な灌水量が得られる。従来は、時刻に関係なく、灌水終了設定値に達するまで灌水していた。

【0107】

また、別の手段として、図24の灌水制御のタイミングチャートに示すように、灌水制御の終了時刻の直前の設定時刻(例えば13時)になると、灌水開始設定値に関係なく、育苗器85の重量が灌水終了設定値に達するまで灌水し、以降は灌水を行わないようにすれば、過剰な灌水を防止できる。

【0108】

育苗器85への灌水は、図示しないが、育苗ハウス内において水平方向に延びる灌水パイプに設けた複数の灌水ノズルから該灌水パイプが育苗器85の上方で横方向に移動して下方の育苗器85へ灌水する構成であるが、育苗ハウス内の通路等のために育苗器85を並べていないスペースに近い育苗器85が乾燥し易いため、この部分の灌水量が多くなるように灌水パイプの両端の灌水ノズルを他の部分より多く設けることが知られている。しかしながら、育苗ハウス内の温度や湿度の環境により、逆に前記スペースに近い端の育苗器85に対して過剰な灌水量となり、肥料切れ等のおそれがある。

【0109】

そこで、図25の側面図及び図26の平面図に示すように、灌水ノズル92が等間隔に配列された主灌水パイプ91と灌水ノズル92が両端部のみに設けられた副灌水パイプ93とを併設し、必要に応じて副灌水パイプ93での灌水量を調節するようにすれば、端の育苗器への灌水量を状況に応じて適切に調節できる。この調節は、灌水パイプ91,93が所定の区域を繰り返して往復移動して灌水する場合、その往復移動工程によって副灌水パイプ93で灌水するか否かを切り替えることでも行える。

【0110】

また、図27に概略図で示すような灌水装置94もある。この灌水装置94は、灌水ホース95の先端にシャワー状に水を噴出する噴出部96を設けたものであり、作業者が手で噴出部96を適宜育苗器85に向けて灌水するものである。この灌水装置94は、灌水を手動で行うため、灌水量が把握しにくく、過剰に灌水したり、灌水量が不足したりするおそれがある。そこで、灌水ホース95に流量計97を設け、流量が所定に達するたびに音を出して告知する告知装置98を設ければ、灌水量が把握し易く、例えば4枚の育苗器85への灌水量で告知する構成とすれば、作業者は告知する度に4枚の育苗器85ごとに灌水すればよい。なお、前記告知装置98に代えて、所定の流量で灌水を自動的に停止させる自動停止弁を設けたり、流量でなく一定時間ごとに告知する告知装置を設けたりすることができる。告知装置98の告知タイミングが実際の灌水作業と合わなく作業者が判りにくくなったときは、告知タイミングをリセットするリセット手段(リセットボタン)99を設け、作業者が適宜リセット手段99を操作すればよい。また、告知手段98は、前述の灌水パイプを備える灌水装置に使用してもよい。

【0111】

育苗箱で育苗する場合、播種時は可撓性のない硬質の育苗箱100を使用し、ある程度育苗してから低コストの可撓性のない軟質の育苗箱101で育苗することがあるが、苗を軟質の育苗箱101に移し替えるときに苗が崩れやすく、またこの移し替えが困難である。そこで、図28に育苗箱100,101の一部縦断面図を示し、図29に苗取り板102の一部概略斜視図を示すように、播種時に硬質の育苗箱100内に予め苗取り板102を入れて播種、育苗し、移し替え時に苗取り板102ごと苗を取り出して、苗取り板102から軟質の育苗箱101へ移し替えるようにすれば、苗が崩れにくく、移し替えも容易になる。前記苗取り板102は、作業者が把持する把持部103と苗が載る底板部104とを備え、底板部104の上面は、育苗できるようにした無数の排水孔105と、移し替えを容易にする把持部103の長手方向に沿って並列配置された複数の突条106とを設けている。

【0112】

また、図30に他の実施例の苗取り板102の一部概略斜視図を示すように、異なる苗取り板は、両端に把持部103を設け、把持部103の上端は播種時に種子が載らないように上方に尖った凸部107を設けている。図31に図30の苗取り板102を育苗箱100に載置した場合の一部断面図を示すように、苗取り板102の育苗凸部107の上から落下する種子が把持部103から底板部104に落下し易いことを示している。

【0113】

図32は、育苗箱101を搬送する搬送レール108と、例えばいぐさ等の苗の上端を切断する切断刃109と、育苗箱101の底面の根を除去する根除去ブラシ110とを備えた苗処理機111である。前記切断刃109と根除去ブラシ110は、搬送レール108を挟んで上下に対向する位置に配置され、育苗箱101の上下で作用するので、育苗箱101に余計な抵抗がかかりにくく、適正に苗処理作業が行える。

【符号の説明】

【0114】

1 温湯消毒槽 2 種子バケット

2a 縁部 2b 固着軸

3 循環移送装置 3a 移送装置

3b 上昇装置 3c 戻し装置

3d 下降装置 4 案内レール部

5 移送コンベア 5a 押し用突起

6 上昇コンベア 6a 持上げ用突起

7 反転カム 8 冷却バケット

8x 冷却バケット軸 9 ガイド板

10 種子冷却槽 11 コンベア

11a コンベア搬送用突起

12 ガイド 13 温水噴出口

14 排水溝 15 供給シュート

16 仕切り壁 17 排出シュート

18 冷却用給水口 19 空気噴出口

20 空気噴出管 21 ブロワ

22 温水管 23 接触管

24 温湯オーバーフロー樋

25 温湯排出口 26 温湯戻り路

27 切替弁 28a、28b 切替弁

29 ポンプ 30 インラインヒータ

31 ボイラ 32a、32b 蒸気供給路

33 温湯用水温センサ

34 冷却水オーバーフロー樋

34a オーバーフロー口

35 還流路 36 回収槽

37 給水路 38 開閉弁

39 水位計 40 制御部

41 消毒用給水口 42 水温センサ

43 冷却用制御部 44 温風通路

45 循環通路 46 網コンテナ

47 ダクトフード 48 コンテナシート

49 ファスナ 51 脱水機

52 乾燥室 53 放冷室

54 低温貯蔵庫 56 乾燥受け台

56a 乾燥風路 56b 仕切り板

57 送風ファン 58 出芽用暖房機

60 バルブ 61 給水口

63、64 冷却バケット駆動装置

63a 第1ベルト 63b 第2ベルト

64a 第1冷却バケット駆動装置

64b 第2冷却バケット駆動装置

65 仕切り板 66 排水溝

67 オーバーフロー水配管

69 掃除用ブラシ 70 コンテナ

71 コンテナ供給コンベア

71a 投入コンベア部 71b 昇降コンベア部

71c 引継コンベア部

71d 冷却導入コンベア部

71e 冷却コンペア部 71f 搬出コンベア部

72 水受け容器 73 添加剤供給装置

74 吊下げ搬送装置 75 搬送レール

76、77 吊下げ搬送機構

78 基部 79 吊下げワイヤ

80 吊下げフック 81 コンテナ載置台

82 温湯コンテナ載置台 83 処理前受け台

84 処理後受け台 85 育苗器

86 育苗ポット 87 左右端縁部

88 搬送用の孔(角孔) 89 間隔

90 三叉状の底孔 91 主灌水パイプ

92 灌水ノズル 93 副灌水パイプ

94 灌水装置 95 灌水ホース

96 噴出部 97 流量計

98 告知装置 99 リセット手段

100 硬質育苗箱 101 軟質育苗箱

102 苗取り板 103 把持部

104 底板部 105 排水孔

106 突条 107 凸部

108 搬送レール 109 切断刃

110 根除去ブラシ 111 苗処理機

r 種子袋供給位置 A 温湯消毒装置

B 種子冷却装置 C 乾燥装置

K 種子以外の作物の供給部

P 種子袋

【技術分野】

【0001】

本発明は、例えば種子を温湯に浸漬して消毒する種子消毒設備等、温湯を貯留する温湯消毒槽と冷却水を貯留する冷却槽とを備える温湯処理設備に関する。

【背景技術】

【0002】

温湯を貯留する温湯槽となる温湯消毒槽と、冷却水を貯留する冷却槽と、種子を収容するコンテナを温湯槽内及び冷却槽内に供給する吊りレールを備える供給装置を設けた温湯・冷却設備が知られている。コンテナに種子等の処理物を収容し、供給装置により温湯槽内へコンテナを下降させて供給し、温湯槽内での種子の消毒等の処理が終わると、供給装置によりコンテナを上昇させ冷却槽上に移動させてから下降させて冷却槽内へ供給し、冷却槽内での冷却の処理が終わると、供給装置によりコンテナを上昇させて搬出する構成となっている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−158302号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記特許文献1記載の発明は、種籾などの種子の消毒に使用される装置であるが、種子以外の野菜などに使用することは想定されていない。

本発明の課題は、簡単な切替構成で、野菜などに使用可能な温湯処理設備を提供することにある。

【課題を解決するための手段】

【0005】

この発明は、上記課題を解決するべく次のような技術的手段を講じた。

すなわち、請求項1に係る発明は、温湯を貯留する温湯消毒槽(1)と、冷却水を貯留する冷却槽(10)とを前後に設け、作物を収容したコンテナ(70)を温湯消毒槽(1)の外方から温湯消毒槽(1)の上方へ向けて左右方向へ搬送する投入コンベア部(71a)を設けた温湯処理設備とする。

【0006】

また、請求項2に係る発明は、投入コンベア部(71a)で搬送されるコンテナ(70)を受ける昇降コンベア部(71b)を設け、昇降コンベア部(71b)の下降によりコンテナ(70)を温湯消毒槽(1)内に浸漬させ、その後、コンテナ(70)を温湯消毒槽(1)内から冷却槽(10)内にわたって搬送する構成とした請求項1に記載の温湯処理設備とする。

【0007】

また、請求項3に係る発明は、温湯消毒槽(1)からオーバーフローした温湯を加温するヒータ(30)と、ヒータ(30)で加温した温湯を温湯消毒槽(1)内へ戻す温湯戻り路(26)と、ボイラ(31)からの蒸気を温湯消毒槽(1)内へ供給する蒸気流路(32b)とを設けた請求項1又は請求項2に記載の温湯処理設備とする。

【0008】

また、請求項4に係る発明は、前記コンテナ(70)を搬送する装置とは別に、温湯消毒槽(1)内又は冷却槽(10)内で種子を移送する移送装置を装着可能に構成すると共に、温湯消毒槽(1)内又は冷却槽(10)内へ空気を噴出する複数の空気噴出口(19)を設け、一部の空気噴出口(19)の空気の噴出のみを停止させるバルブ(60a,60d)を設けた請求項1から請求項3の何れか1項に記載の温湯処理設備とする。

【0009】

また、請求項5に係る発明は、前記コンテナ(70)を搬送する装置とは別に、温湯消毒槽(1)内又は冷却槽(10)内で種子を移送する移送装置を装着可能に構成すると共に、温湯消毒槽(1)内又は冷却槽(10)内を仕切る仕切板(65)を着脱可能に設けた請求項1から請求項4の何れか1項に記載の温湯処理設備とする。

【0010】

また、請求項6に係る発明は、温湯消毒槽(1)における投入コンベア部(71a)によりコンテナ(70)が投入される側とは左右反対側に、温湯配管を配置した請求項1から請求項5の何れか1項に記載の温湯処理設備とする。

【発明の効果】

【0011】

請求項1又は請求項2に係る発明によると、温湯・冷却設備の汎用化が図れる。

請求項3に係る発明によると、請求項1又は請求項2に係る発明の効果に加えて、土が付着している作物を処理するとき、作物に土が付着しているときに温湯を循環することで土が詰まったり、温湯の温度設定が異なって十分な温度が得られなかったりする課題を解決することができる。

【0012】

請求項4に係る発明によると、請求項1から請求項3の何れか1項に係る発明の効果に加えて、別の処理物を処理するときに、温湯消毒槽(1)内又は冷却槽(10)内での空気の噴出範囲を切り替えることができる。

【0013】

請求項5に係る発明によると、請求項1から請求項4の何れか1項に係る発明の効果に加えて、温湯消毒槽(1)内又は冷却槽(10)内の一部のみを使用することができ、処理に要する温湯又は冷却水の量を削減でき、ランニングコストを削減できる。

【0014】

請求項6に係る発明によると、請求項1から請求項5の何れか1項に係る発明の効果に加えて、コンテナ(70)の供給を容易に行える。

【図面の簡単な説明】

【0015】

【図1】温湯消毒設備の一部を示す平面図である。

【図2】温湯消毒設備の一部を示す側面図である。

【図3】温湯消毒設備の移送装置及び下降装置の一部を示す側面図である。

【図4】上昇装置の一部を示す側面図である。

【図5】上昇装置の一部及び戻り装置の一部を示す側面図である。

【図6】温湯消毒設備の種子袋供給位置を示す側面図である。

【図7】反転カム及びガイド板を示す側面図である。

【図8】温湯消毒設備の冷却槽を示す断面側面図である。

【図9】冷却槽の平面図である。

【図10】温湯消毒設備の温湯及び冷却水の供給経路を示す図である。

【図11】大量の種籾などの種子を処理する場合の冷却槽の冷却バケットの作動手順の説明図である。

【図12】温湯消毒設備の温湯排出口の目詰まり防止用部材を取付けた種子バケットの斜視図である。

【図13】温湯消毒設備の乾燥装置の乾燥・出荷工程の工程図である。

【図14】温湯消毒設備の乾燥装置の内部を説明する側面図である。

【図15】アスパラガス処理時の温湯消毒設備の側面図である。

【図16】アスパラガス処理時の温湯消毒設備の平面図である。

【図17】他の実施形態のアスパラガス処理時の温湯消毒設備を示す側面図である。

【図18】他の実施形態のアスパラガス処理時の温湯消毒設備の平面図である。

【図19】他の実施形態のアスパラガス処理時の温湯消毒設備の吊下げ搬送機構の作動を示す側面図である。

【図20】吊下げ搬送機構の作動パターンを示す図である。

【図21】育苗器の側面図である。

【図22】育苗器の平面図である。

【図23】灌水制御パターンを示すグラフである。

【図24】異なる灌水制御パターンを示すグラフである。

【図25】灌水パイプを示す側面図である。

【図26】灌水パイプの平面図である。

【図27】灌水装置を示す図である。

【図28】苗取り板の使用形態を示す側面断面図である。

【図29】苗取り板を示す斜視図である。

【図30】異なる苗取り板を示す斜視図である。

【図31】異なる苗取り板の部分拡大図である。

【図32】苗処理機を示す側面図である。

【発明を実施するための形態】

【0016】

この発明の実施の一形態を、以下に図面と共に説明する。

本実施例の温湯消毒設備は、図1の平面図と図2の側面図に示すように、前工程から後工程の順に温湯消毒装置A、種子冷却装置B、乾燥装置C(図13参照)を順次設けている。温湯消毒装置Aは、箱型の温湯槽となる温湯消毒槽1を設け、温湯消毒槽1の上方には多数の種子バケット2を循環移送する温湯用移送装置となる循環移送装置3を設けている。尚、前記温湯消毒槽1は、11個の種子バケット2を連ねて収容できる構成となっている。また、種子バケット2には、所定量ごとに種子を収容する網状の種子袋Pを入れるようになっている。

【0017】

また、図3は前記移送装置及び下降装置の一部を示す側面図であり、図4は上昇装置の一部を示す側面図であり、図5は上昇装置の一部及び戻り装置の一部を示す側面図であり、図6は種子袋供給位置を示す側面図であり、図7は反転カム(反転装置)及びガイド板を示す側面図である。

【0018】

循環移送装置3は移送始端側にあって多数の孔を形成する種子バケット2を下降させて温湯消毒槽1内の温湯に浸漬させる下降装置3dと、温湯消毒槽1内に浸漬した状態で種子バケット2を移送する移送装置3aと、移送終端側にあって温湯消毒槽1内に浸漬した種子バケット2を上昇させる上昇装置3bと、上昇装置3bで上昇させた種子バケット2を下降装置3dまで戻す戻し装置3cとを備えている。

【0019】

移送装置3aは、種子バケット2の上端に設けた縁部2aを左右下側から受ける案内レール部4を備え、移送始端部には種子バケット2を移送させるためのチェン式の移送コンベア5を左右に設けている。移送コンベア5は、周回経路の適宜位置に種子バケット2を移送させる押し用突起5aを備え、該押し用突起5aが種子バケット2の縁部の左右に固着した左右方向の固着軸2bを移送方向に押すことで当該種子バケット2を移送し、移送下手側の種子バケット2が順次移送上手側の種子バケット2に押されて温湯消毒槽1内で種子バケット2が移送されていく構成となっている。

【0020】

上昇装置3bは、案内レール部4の終端(移送終端)にある種子バケット2の固着軸2bが引っ掛かる持上げ用突起6aを備えるチェン式の上昇コンベア6(図4)を左右に設けている。従って、該上昇コンベア6の駆動により、案内レール部4の終端(移送終端)にある種子バケット2の固着軸2bが持上げ用突起6aに持上げられ、種子バケット2が上昇する構成となっている。上昇コンベア6は、持上げ用突起6aが固着軸2bに引っ掛かる上昇始端位置から種子バケット2を上昇させるにつれて移送装置3aの移送方向に移動させる斜めの移動経路(周回経路)を備えた側面視で三角形状の周回経路で周回する。

【0021】

そして、前記斜めの移動経路の途中で種子バケット2を反転させる反転カム7を左右に設けており、種子バケット2の上昇で前記反転カム7が種子バケット2の縁部2aにおける固着軸2bの一方側(移送装置3aの移送方向側、種子冷却装置B側)に上側から接触して押し下げることにより、固着軸2bを支点に種子バケット2をその上部の開口部が種子冷却装置B側に向くように反転させ、種子バケット2内の種子袋Pを種子冷却装置Bの冷却バケット8へ排出する構成となっている。尚、温湯消毒槽1の上端から反転カム7の位置にかけて、上昇あるいは反転する種子バケット2から垂れ落ちる温湯を温湯消毒槽1へ案内するガイド板9を設けている。このガイド板9により、種子バケット2から垂れ落ちる温湯を温湯消毒槽1へ戻して温湯消毒槽1内の熱の放出を抑えると共に、前記温湯が種子冷却装置Bの冷却槽10に垂れ落ちることによる冷却効率の低下を防止できる。

【0022】

戻し装置3c及び下降装置3dは、種子バケット2の固着軸2bが引っ掛かる搬送用突起11aを備えるチェン式の戻しコンベア11を左右に備えて構成されている。尚、前記搬送用突起11aは、戻しコンベア11の周回方向の前後に対向して配置され、前後の突起11aで固着軸2bを挟むようにして保持する構成となっている。

【0023】

従って、上昇装置3bの上昇コンベア6でその上端部に上昇した種子バケット2を、前記戻しコンベア11が受け継いで移送装置3aの移送始端側に横移動した後、下降させてその下降経路の途中の種子袋供給位置r(図6)で待機させる。この種子袋供給位置rで、種子バケット2は温湯消毒槽1の上方に位置しており、作業者が当該種子バケット2に種子袋Pを供給するようになっている。そして、移送装置3aが作動して移送始端部に種子バケット2を収容するスペースができると、戻しコンベア11を作動させて前記種子袋供給位置rにある種子バケット2を下降させ、種子バケット2を戻しコンベア11の下端から温湯消毒槽1へ落下して供給する。

【0024】

尚、種子袋供給位置rで待機する種子バケット2は、下部の前側が温湯消毒槽1に取り付けたガイド12に接触し、上部の開口部が前側(種子投入側)に向くように傾く。これにより、作業者が種子バケット2に種子(種子袋P)を容易に供給できる。更に、種子バケット2が傾いている分、種子バケット2が温湯消毒槽1の温湯に浸されない高さで且つ当該種子バケット2の前記開口部の高さを極力低く設定することができるため、種子バケット2への種子(種子袋P)の供給が容易である。

【0025】

また、種子袋供給位置rにある種子バケット2を下降させて戻しコンベア11の下端から温湯消毒槽1へ落下するとき、種子バケット2の縁部2aが案内レール部4に衝突することにより騒音が発生したり衝撃で縁部2aを変形させるおそれがある。そこで、種子バケット2の縁部2aが案内レール部4に衝突する前に種子バケット2の底部が温湯消毒槽1の底面に接触するよう、温湯消毒槽1の底面の一部に隆起させた隆起部を設け、該隆起部に落下する種子バケット2の底部が先ず接触する構成とすれば、衝突する部分が水中であるので衝撃音を抑えられ、また縁部2aの変形を防止して循環移送装置3による種子バケット2の移送の適正化が図れる。

【0026】

尚、移送装置3aは複数の種子バケット2を同時に間欠的に移送していくのに対して、戻し装置3c及び下降装置3dは単一の種子バケット2を種子袋供給位置rまで連続的に移送する構成となっている。従って、戻し装置3c及び下降装置3dの移送速度が移送装置3aの移送速度より速く設定されており、空の種子バケット2の数を減らすことにより、コストダウンが図れると共に、温湯消毒槽1の上方の空の種子バケット2の数が少ないため、作業者が温湯消毒槽1内の消毒状況や運転状況を視認するときに空の種子バケット2が邪魔になりにくい。

【0027】

また、移送装置3aで間欠的に移送される種子バケット2の移送は、移送中の時間より移送停止状態の時間の方が長くなるように設定されている。従って、温湯消毒槽1内の後述する温水噴出口13の上方に種子バケット2を長く滞留させることができ、種子の殺菌効果を高めることができる。また、移送装置3aの移送停止時間を長くすることで、これに連動する上昇装置3b及び下降装置3dの停止時間を長く設定することができるので、種子袋供給位置rでの種子バケット2の停止時間を長く設定でき、停止している種子バケット2に種子(種子袋P)を容易に供給できる。

【0028】

また、前記移送装置3aの移送停止時間は調節手段により変更できる構成となっており、この移送停止時間の変更により同一の種子バケット2が温湯消毒槽1に浸漬される総時間を変更できる。従って、種子の品種に応じて種子の消毒時間を変更することができる(例えば、うるち米の種籾は10分間浸漬し、もち米の種籾は6分間浸漬する等)。これにより、移送装置3aの移送中の移送速度を変えずに容易に浸漬時間を変えることができる。尚、移送装置3a、上昇装置3b、戻し装置3c及び下降装置3dは、共通の駆動源(モータ)により作動する。

【0029】

また、種子消毒作業中に装置の故障や点検等のために非常停止したときは、その非常停止時間を計測して前記の消毒時間に加算する制御がなされる。従って、非常停止した分、移送装置3aで間欠移送の停止時間が短くなる。このとき、非常停止中に設定の消毒時間に達した場合は、ランプ等の警報手段により警報する。よって、種子を必要以上に長く温湯に浸漬することにより、種子割れ等の種子の損傷を防止できる。

【0030】

温湯消毒槽1内の底部には所定間隔毎に温水噴出口13を配設し、間欠移送されながら停止している種子バケット2の停止位置下方に前記温水噴出口13を位置させ、種子バケット2に向けて温水を噴出し、温水が種子バケット2の孔を通過し網状の種子袋Pに収容する種子(種籾)に作用する構成としている。なお、温湯消毒槽1の底部を前後方向中間部に向けて下り傾斜に構成し、中間部に排水溝14を構成している。

【0031】

ここで、全ての温水噴出口13を前側(種子投入側)に向けるようにすれば、温湯消毒槽1内の前側(種子投入側)部分の温湯の温度を高くでき、種子バケット2にて温湯消毒槽1内に種子を投入するときにこの投入部周辺の温湯の温度低下を抑えることができ、温湯消毒槽1内の温湯の温度の均一化が図れる。

【0032】

温湯消毒槽1の後工程には供給シュート15を介して種子冷却装置Bを設けている。この種子冷却装置Bには、供給シュート15の後側に前後方向に長い種子冷却槽10を設け、この種子冷却槽10には前側から後側に向けて複数の冷却バケット8を設けている。図8には、冷却槽10の断面側面図を示し、図9には冷却槽10の平面図を示し、図10には温湯及び冷却水の供給経路図を示す。

【0033】

冷却バケット8は多数の孔を形成し、左右方向の軸8xにより横軸心回動自在に支持している。そして、冷却バケット8が軸8x(図2)を軸心に回動反転すると冷却バケット8内に収容された種子袋Pが次の冷却バケット8に収容される構成である。従って、冷却バケット8及び軸8x等により、冷却用移送装置を構成している。なお、冷却バケット8は、反転時に小さく2度回動して種子袋Pの排出を確実に行うようにしている。冷却槽10内には各冷却バケット8の収容部ごとに槽内を仕切る仕切り壁16を設けており、この仕切り壁16は種子の排出側(排出シュート17側)のものほど高くなっている。そして、冷却槽10に新たな水を供給する冷却用給水口18が種子冷却槽10内において種子の排出側(排出シュート17側)の端部の位置で給水する構成となっており、冷却用給水口18からの冷却水は冷却槽10内において仕切り壁16で仕切られる前記排出側の区画から順次供給されていくことになる。

【0034】

また、種子バケット2が上昇装置3bで上昇して反転カム7で反転する直前に到達したことをセンサで検出すると、最も温湯消毒装置Aに近い冷却バケット8が反転してから元に戻り、その後種子バケット2が上昇して反転カム7で反転する構成となっている。これにより、種子バケット2から冷却バケット8に種子を供給する直前に当該冷却バケット8の種子を次の冷却バケット8に供給することができ、冷却バケット8による種子の冷却時間を長くすることができて冷却効果を高めることができる。

【0035】

図11に示すように大量の種籾などの種子を処理する場合には、冷却槽10は各仕切り壁16で仕切られた冷却バケット8を全体で奇数個設け、冷却バケット駆動装置であるベルト63(第1、第263a,63b)と冷却バケット駆動装置64(第1、第2冷却バケット駆動装置64a,64b)を2連とし、排出側を投入側より1つ多く設けた構成とすることで、種子の処理量を多くする場合、バケット8の数を増やさなくても、次に述べる手順で作業を行うと、十分な種子の冷却時間を確保することができる。

【0036】

すなわち、図11の最上段に示す段階(図11(a))では、3つの冷却バケット8を第1ベルト63aで駆動させる第1冷却バケット駆動装置64aを投入側に設け、4つの冷却バケット8を第2ベルト63bで駆動させる第2冷却バケット駆動装置64bを排出側に設けている。

【0037】

図11に示すように2連の冷却バケット駆動装置64a、64bを同時に駆動させると、まず各駆動装置64a、64bで駆動される最後の冷却バケット8c,8gが駆動装置64a,64bによりそれぞれ駆動されて冷却バケット8c,8g内の種子袋Pが冷却バケット8d,排出シュート17にそれぞれ移される(図11(b))。その後、最後の冷却バケット8c,8gは元に戻る。

【0038】

次のタイミングでは図11(c)に示すように冷却バケット8b,8fが駆動装置64a,64bによりそれぞれ駆動されて冷却バケット8b,8f内の種子袋Pが冷却バケット8c,8gに移される。順次同様のタイミングで図11(d)に示すように駆動装置64a,64bが共に駆動しているので冷却バケット8a,8eが駆動されて、それぞれ冷却バケット8a,8e内の種子袋Pが冷却バケット8b,8fへ移される。次に図11(e)に示すタイミングでは駆動装置64bにより冷却バケット8dが駆動されて(このとき駆動装置64aは休止している(なお、別実施例として駆動装置64aが駆動してもバケットは作動しない構成とすることもできる。)、冷却バケット8d内の種子袋Pが冷却バケット8eに移される。次いで図11(f)に示すように種子袋Pが無い冷却バケット8a内へ供給シュート15から種子袋Pが供給される。こうして、従来の次の問題点が解決される。

【0039】

各冷却バケット8内の種子袋Pを同時に駆動開始し、冷却バケット8の個数はその処理能力で十分冷却できる個数にすることが考えられ、処理量を多くする場合、バケット8の個数を増やすのが容易で確実である。しかし、十分な種子の冷却時間を確保するためには冷却バケット8の数を増やす必要があるが、冷却バケット8を増やしすぎると、冷却バケット8の駆動が1サイクル以内で終了しない。また、冷却バケット8の運転速度を速くすると排出ミスが増え、かつ騒音が大きくなる問題点があり、高能力処理が実現できない。

【0040】

さらに、種子バケット2の容積より冷却バケット8の容積が大きく設定されている。そのため、種子バケット2の容積が比較的小さいので、温湯消毒槽1内の種子バケット2が供給されない不要な部分を小さくして温湯を効率良く使用できる。また、冷却バケット8の容積が大きいので、後述する空気噴出口19(図10)からの空気により種子の攪拌が容易になり、冷却効果が高まる。

【0041】

また、冷却槽10の冷却バケット8の下方には、空気噴出管20(図10)をそれぞれ設け、ブロワ21により空気噴出管20に空気を供給し、浸漬中の冷却バケット8に向けて空気噴出口19より空気を噴出する構成としている。また、温湯消毒槽1にも空気噴出口19を備えた空気噴出管20を設けており、この空気噴出管20は、温水噴出口13を備える温水管22の上側で平面視で交差(直交)するように配置されている。温水管22は温湯消毒槽1の長手方向(前後方向)に延び、温水噴出口13が左右に温湯を噴出するので、温湯消毒槽1の短手方向(左右方向)の対流が前後方向の全体にわたって均等に発生し、温湯消毒槽1内の温度むらを抑えることができる。空気噴出管20は、停止する各種子バケット2の下方に位置しており、各種子バケット2へ向けて空気を噴出することにより全ての種子を均等に攪拌できる。

【0042】

前記ブロア21は冷却槽10用と温湯消毒槽1用とで共通であり、温湯消毒槽1の空気噴出管20へは温湯消毒槽1の外面(側面)で接触する前後に長い接触管23を介して空気が供給される。この接触管23により、温湯消毒槽1へ供給する空気の温度を上昇させることができ、温湯消毒槽1内の温度低下を防止している。

【0043】

次に種子消毒の工程について説明する。

下降装置3dの途中の種子袋供給位置r(図6)に停止している種子バケット2に種子を収容した網状の種子袋Pを供給する。そして種子袋供給位置rから温湯消毒槽1内まで下降装置3dで種子バケット2を下降して温湯に浸漬する。

【0044】

温湯消毒槽1内では種子バケット2は移送装置3aで移送され、移送装置3aは間欠駆動する。そして、種子バケット2は温水噴出口13に対向する位置に停止し、停止した状態で噴出する温水に晒され、種子袋P内の種子の消毒作用を促進するものである。

【0045】

各温水噴出口13毎に設定時間停止しながら移送された種子バケット2は移送終端側で上昇装置3bによって引き上げられる。そして上昇装置3bの途中にある反転カム7で種子バケット2が反転し、種子バケット2内の種子袋Pは排出され、供給シュート15を通過して冷却槽10の始端側の冷却バケット8内に供給される。

【0046】

空になった種子バケット2は上昇装置3bで引き続いて上方に移送され、次いで、戻し装置3cで移送始端側に向けて温湯消毒槽1の上方を間欠移送され、下降装置3dで再度種子袋供給位置rに循環移送される。

【0047】

なお、循環移送装置3は間欠駆動の代わりに低速で連続的に駆動するように構成してもよい。

冷却槽10の冷却バケット8に供給された種子袋Pは冷却水により冷却される。冷却バケット8は循環移送装置3の間欠駆動と連動する構成とし、温湯消毒槽1から種子冷却槽10へ次の種子袋Pが供給される前に回動反転して次の冷却バケット8へ種子袋Pを供給し、温湯消毒槽1からの種子袋Pを受け入れる。すなわち、冷却終端側の冷却バケット8から順次回動反転することで種子袋Pを順に次の冷却バケット8に移送すると共に、冷却始端側の冷却バケット8に温湯消毒槽1からの種子袋Pを受け入れるようにしている。そして、複数の冷却バケット8を順次通過した種子袋Pは排出シュート17から排出され、次工程の乾燥装置Cで乾燥される。

【0048】

この種子消毒設備によると、前後に長い温湯消毒槽1により複数の種子バケット2を移送しながら連続的に能率的に温湯消毒することができ、また、温湯消毒装置Aから種子冷却装置Bに種子袋Pを簡単に供給することができる。

【0049】

また、循環移送装置3が設定時間毎に間欠駆動するため、一つの種子バケット2が温湯に浸漬する時間を一定にすることができ、かつ停止毎に温水にさらされるため、多数の種子袋Pに均一な消毒を効率よく行なうことができる。そして、冷却バケット8と循環移送装置3は連動して駆動するため、種子袋Pを冷却水に浸漬する時間をも一定にすることができ多数の種子袋Pに均一な冷却を行なうことができる。

【0050】

また、温水噴出口13(図2)を温湯消毒槽1内全体にわたって設定間隔毎に配置することで、温湯消毒槽1内の温度むらを防止し、種子バケット2内の種子袋Pの種子に温湯が均等に浸透し、温湯殺菌効果を高めることができる。また、種子バケット2を温湯消毒槽1内で間欠移送することにより、種子の浸漬、離水が迅速になり、浸漬殺菌時間が正確となり、殺菌効果を高めることができる。すなわち、本実施の形態では1つの種子バケット2は10箇所の温水噴出口13毎にその上方で停止して浸漬される。

【0051】

また、冷却槽10内に空気を噴出させることで、冷却槽10内の冷却水の温度上昇の度合を小さくすることができ、冷却効果を大きくすることができる。

さらに、冷却バケット8を所定時間毎に駆動反転させ、冷却水内で種子袋Pを所定時間停止冷却しながら移送するので、冷却効果を高めることができる。

【0052】

次に図10に基づいて温湯消毒槽1及び冷却槽10に使用する温湯及び冷却水の供給経路について説明する。

温湯消毒槽1内には温湯オーバーフロー樋24を設け、温湯オーバーフロー樋24にオーバーフローした温湯は外部に排出される。また、温湯消毒槽1内には温湯オーバーフロー樋24とは別の温湯排出口25を設け、該温湯排出口25から戻り経路となる温湯戻り路26と切替弁27とポンプ29及びヒータとなるインラインヒータ30を順次設け、該インラインヒータ30から再び温められた温湯が温湯消毒槽1に戻る。

【0053】

一方、蒸気発生器(ボイラ)31からの水蒸気は第1切替弁28aを有する第1蒸気流路32aからインラインヒータ30を経由して温湯消毒槽1に供給されるルートと第1蒸気流路32aの並列位置に設けられた第2切替弁28bを有する第2蒸気流路32bを経由して温湯消毒槽1に供給されるルートがある。

【0054】

第1切替弁28aが開き、第2切替弁28bが閉じていると、蒸気発生器(ボイラ)31からの蒸気は第1蒸気流路32aからインラインヒータ30を経由して温められた温湯戻り路26を経由して温湯が温湯消毒槽1に供給され、また第2切替弁28bが開き、第1切替弁28aが閉じていると、蒸気発生器(ボイラ)31からの水蒸気は第2蒸気流路32bから温湯消毒槽1に供給され、温湯戻り路26からの温湯に比べて大きな熱量を温湯消毒槽1内の温湯が得ることができる。なお、第1蒸気流路32aからインラインヒータ30を使用して温められた温湯を温湯戻り路26から温湯消毒槽1に戻す場合はポンプ29を駆動する。

【0055】

従って、前記第1、第2切替弁28a、28bの切替により、前記温湯排出口25から温湯をインラインヒータ30で温度調整した後に再び温湯消毒槽1に戻す場合と、ボイラ31からの新規な水蒸気を温湯消毒槽1に供給する場合とに切替えできる。

【0056】

なお、ヒータ30及び/又はボイラ31を加温源として使用する条件は作物に応じて適宜選択可能である、図10に示す切替弁28a,28bを取り付ける部分は図示した例に限らず、適宜の温湯供給配管に取り付けることができる。

【0057】

なお、種籾処理時に生蒸気を温湯消毒槽1の温湯内に直接供給する昇温方法を用いると、処理温度のばらつきが大きくなり、均一な処理ができないのでインラインヒータ30で温度調節した温湯を温湯消毒槽1に供給することが望ましい。

【0058】

温湯消毒槽1の前記循環用の温湯排出口25の目詰まりを防止するために、図12の斜視図に示す種子バケット2と、該バケット2の側面に掃除用ブラシ69を設けた構成とする。こうして温湯排出口25の目詰まりを防止して温湯の温度ムラの発生と消毒不良を防ぐことができる。

【0059】

また、図示していないが、冷却槽10よりオーバーフローした水を温湯槽1から出たオーバー水の配管67(図10)を通じて冷水を暖めて温湯槽1の循環水として使うこともできる。

【0060】

また、冷却槽10からオーバーフローした冷却水を、冷却水オーバーフロー樋34、冷却水オーバーフロー経路となる還流路35を経由して回収槽36に還流するように構成している。回収槽36内の冷却水は、給水経路となる給水路37へ供給される。該給水路37は、開閉弁38を備え、前記切替弁27へ水を供給する構成となっている。そして、切替弁27の切替により、給水路37の水を温湯戻り路26に供給する構成となっている。

【0061】

従って、切替弁27は、給水路37からの水を温湯戻り路26へ供給する水補給状態と、温湯排出口25からの温湯を温湯戻り路26へ供給する温湯循環状態とに切り替える構成となっている。また、温湯消毒槽1には、水位計39と温湯用水温センサ33とを設けている。

【0062】

従って、水位計39の検出により温湯消毒槽1内の水位が設定値より低いことが制御部40に入力されると、制御部40からの出力により、開閉弁38が開き、前記水補給状態に切替弁27が切り替えられ、ポンプ29とインラインヒータ30が作動し、また加温する必要があればボイラ31が作動して、回収槽36内の水を加温しながら温湯消毒槽1に補給するよう制御される。

【0063】

このとき、温湯用水温センサ33の検出により温湯消毒槽1内の温湯の温度が所望の温度に達している場合は、ボイラ29、インラインヒータ30並びにボイラ31を停止して、回収槽36内の水を加温せずに温湯消毒槽1に補給するようになる。水位計39の検出により温湯消毒槽1内の水位が設定値に達したことが制御部40に入力されると、制御部40からの出力により、開閉弁38が閉じ、ボイラ31並びにインラインヒータ30を停止して、水の補給を停止する。温湯消毒槽1内の水位が設定値に達している場合に、温湯用水温センサ33の検出により温湯消毒槽1内の温湯の温度が所望より低いことが制御部40に入力されると、制御部40からの出力により、前記温湯循環状態に切替弁27が切り替えられ、ポンプ29とインラインヒータ30が作動して、また必要に応じてボイラ31が作動して、温湯消毒槽1内の温湯を循環しながら加熱し温湯が所望の温度(約60℃)となるよう制御される。

【0064】

なお、温湯消毒槽1内の温湯の温度は、種籾の場合は約60℃に、又後述するアスパラガスの場合は約100℃になるよう制御する。

また、前記切替弁27は、給水路37からの水と温湯戻り路26からの温湯とを混合してポンプ29を有する温湯戻り路26へ供給し、水と温湯の混合物を温湯消毒槽1に供給することができる構成となっている。更に、前記水と温湯の混合状態において、給水路37からの水と温湯戻り路26からの温湯との混合割合を変更して調節できるようになっている。これにより、温湯消毒槽1内の水位や水温に応じて、所望の水位及び水温に精度良く制御することができるようにしている。また、温湯消毒槽1内の水位が設定値に達している場合でも、温湯消毒槽1内の温湯が種子により汚れているときには、給水路37からの水を温湯消毒槽1内に供給するようにし、汚れた温湯を温湯オーバーフロー樋24からオーバーフローさせて外部に排出することができる。よって、温湯消毒槽1内の温湯が汚れている場合に種子消毒作業を中断して前記温湯を入れ替えるようなことをせずに、種子消毒作業をしながら温湯消毒槽1内の温湯を入れ替えることができ、種子消毒の連続作業が行えて作業能率の向上が図れる。

【0065】

この構成によると、熱効率の向上を図り、使用水量の削減を図ることができる。特に、回収槽36に貯留する水は、次回の種子消毒作業開始時に温湯消毒槽1に水を張り込むのに使用でき、あるいは非作業時に洗浄用の水として温湯消毒槽1に張り込むことができる。

【0066】

なお、上記とは別に、温湯消毒槽1に新たな水を供給するための給水手段となる消毒用給水口41を設けている。また、前述のように、冷却槽10に新たな水を供給するための給水手段となる冷却用給水口18を設けている。冷却用給水口18は、冷却槽10内の水温を検出する冷却用の水温センサ42の検出に基づいて、水温が所定温度より高いときに冷却用の制御部43からの信号により自動的に開いて給水する構成となっている。これにより、冷却槽10内の水温を所望の温度に維持することができ、冷却効果を高めることができる。

【0067】

また、冷却用給水口18は冷却槽10内において種子の排出側(排出シュート17側)の端部の位置で給水する構成となっているので、冷却用給水口18からの冷却水は冷却槽10内において仕切り壁16で仕切られる前記排出側の区画から順次供給され、前記排出側の区画ほど水温を低くして種子が順次水温が低い区画に搬送されていく構成にでき、冷却効果を高めることができる。

【0068】

次に、図13に基づき乾燥及び保管工程について説明する。

冷却装置B(図2など)の排出シュート17から取り出した種子袋Pを、脱水機51で脱水し、次いで、網コンテナ46に段積みし、網コンテナ46を水切りした後、図13の乾燥装置Cの乾燥室52に送り込んで乾燥する。次いで、放冷室53に網コンテナ46を送り込んで放冷し、低温貯蔵庫54に送り込み貯蔵する。この構成によると、網コンテナ46に種子袋Pを段積みしたままで連続して乾燥、放冷、貯蔵をすることができ、作業時間を短縮し作業能率を高めることができる。

【0069】

次に、図14に基づき乾燥装置Cについて説明する。

乾燥室52の内部の一側には乾燥受け台56を設け、他側には送風ファン57、出芽用暖房機58を設けている。乾燥室52の底部には温風通路44を設け、温風通路44を経由して暖房機58で温めた空気を送風ファン57で送り、乾燥受け台56に送り込むように構成している。

【0070】

また、網コンテナ46にコンテナシート48を敷き込んで多数の種子袋Pを段積みし、この網コンテナ46を乾燥受け台56に載置する。そして、網コンテナ46の上部にはダクトフード47を載置し、ダクトフード47の下部とコンテナシート48の上部とを、例えばファスナ49により密閉状に接続して簡易乾燥室を構成し、ダクトフード47の上部と送風ファン57とを循環通路45により接続し、乾燥風を循環するように構成している。

【0071】

また、乾燥受け台56には、下側が狭く上側の網コンテナ46の下部全面に向かって順次拡がる乾燥風路56aを仕切り板56bにより仕切り構成し、温風通路44から網コンテナ46に向けて乾燥風を均等に送り込み、段積み種子袋Pを均等に乾燥するように構成している。前記構成によると、網コンテナ46には下側から上側へ向けて均等な乾燥風が流れ、種子袋Pを均等に能率的に乾燥することができる。

【0072】

なお、冷却水オーバーフロー樋34すなわち冷却水のオーバーフロー口34aを、冷却槽10内において種子の投入側(温湯消毒装置A側)の端部の位置に設けても良い。これにより、冷却槽10において冷却用給水口18とオーバーフロー口34aとを互いに対向する端部に配置することになり、種子を冷却することにより温度上昇した水をオーバーフロー口34aから効率良く排出しながら、冷却用給水口18からの水をオーバーフローさせずに冷却槽10内に効率良く供給することができるので、種子の冷却効果を高めることができる。また、温度上昇した水をオーバーフロー口34aから効率良く回収槽36に回収できるので、回収槽36から給水路37を介して温湯戻り路26へ供給される水の温度を高めることになり、ヒータ30による加熱量を抑えることができ、ボイラ31の燃費の削減が図れてランニングコストの低減が図れる。

【0073】

また、仕切り壁16により冷却槽10の種子投入側の区画ほど水温が高くなるようにしているので、温度上昇した水をオーバーフロー口から効率良く排出できる。更に、各区画を経た上澄みの水をオーバーフロー口から回収できるので、きれいな水を温湯用として再利用することができる。

【0074】

なお、前述では単一の温湯消毒槽1内で種子バケット2を順次移送して種子消毒作業を行う構成について説明したが、複数の温湯消毒槽を設けて種子バケット2が各々の温湯消毒槽へ順次供給されて種子消毒作業が行われる構成としてもよい。例えば、前述した温湯消毒槽1の前後方向の適宜位置に仕切板(図示せず)を挿入し、互いに温湯が行き来しない前行程の温湯消毒槽と後行程の温湯消毒槽とに分離することができる。このとき、前行程の温湯消毒槽1内の温湯の温度を低く設定し(例えば約50℃)、後行程の温湯消毒槽1内の温湯の温度を高く設定すれば(例えば約65℃)、種子を低い温度の温湯で慣らしてから高い温度の温湯で消毒できるので、種子の発芽率をあまり低下させずに且つ種子の消毒効果を高めることができる。このとき、前行程の温湯消毒槽1での消毒は慣らしであるため、この消毒時間が比較的短くなるように(例えば2〜3分)、仕切板を前寄りの位置に設けて前行程の温湯消毒槽1の前後長が前行程の温湯消毒槽1の前後長より短くなるように設定すればよい。

【0075】

なお、前述の図示しない仕切板を設けた場合は、種子バケット2が前行程の温湯消毒槽1内から仕切板を越えて後行程の温湯消毒槽1内へ供給されるように、移送装置3aを仕切板の部分で上側に移送するような構成に適宜変更すればよい。また、前行程の温湯消毒槽1で種子を慣らすので、後行程の温湯消毒槽1内の温湯の温度を高めに設定でき、ひいては消毒全体の時間は同じでも積算温度を高くでき、殺菌効果を高めることができる。更に、前行程の温湯消毒槽1と後行程の温湯消毒槽1との複数種の温湯の温度で殺菌するので、前行程の温湯消毒槽1において50℃で死滅しやすい菌を確実に殺菌し、後行程の温湯消毒槽1で60〜65℃で死滅しやすい菌を確実に殺菌できる。

【0076】

この種子消毒設備を使用して、例えば水煮用や缶詰用等の食品加工のために、別の処理物となるアスパラガス等の籾以外作物を茹でることもできる。なお、図15の側面図と図16の平面図に種子消毒設備を示すように、アスパラガスを茹でる処理(温湯処理)を行うときは、温湯消毒槽1内の温湯の温度を約100℃に設定する。このとき、種子バケット2及び冷却バケット8を取り外す。ここで、種子バケット2は、循環移送装置3に載置して係止されているだけなので、容易に取り外すことができる。また、冷却バケット8は、軸8xごと取り外すことができる。

【0077】

そして、アスパラガスを収容するコンテナ70と、該コンテナ70を搬送するローラ式のコンテナ供給コンベア71を設ける。このコンテナ供給コンベア71は、温湯消毒槽1から冷却槽10にわたって設けられ、コンテナ供給装置となる。コンテナ供給コンベア71は、温湯消毒槽1の外側方から温湯消毒槽1の上方へ向けて左右方向にコンテナ70を搬送する投入コンベア部71aと、該投入コンベア部71aが臨む平面視で温湯消毒槽1と重複する位置に設けた昇降コンベア部71bと、該昇降コンベア部71bに続いて後方の冷却槽10の前端位置まで延びる引継コンベア部71cと、該引継コンベア部71cに続いて後下がりに前後に傾斜してコンテナ70を冷却槽10内に搬送する冷却導入コンベア部71dと、該冷却導入コンベア部71dに続いて冷却槽10内で後方へコンテナ70を搬送する冷却コンペア部71eと、冷却コンベア部71eに続いて後上がりに前後に傾斜してコンテナ70を冷却槽10内から搬出させる搬出コンベア部71fとを備えている。

【0078】

なお、搬出コンベア部71fの終端部の下方には、コンテナ70から落ちる水を受ける水受け容器72を設けている。尚、昇降コンベア部71bは、昇降用モータにより温湯消毒槽1の上方位置から該温湯消毒槽1内まで昇降する構成であり、載置するコンテナ70を温湯消毒槽1内の温湯に浸漬させることができ、昇降の最上位置では後端に接続される引継コンベア部71c側へコンテナ70を搬送できる構成となっている。また、温湯消毒槽1の上方には該温湯消毒槽1内に添加剤となる塩を供給する添加剤供給装置73を設け、この添加剤供給装置73で温湯消毒槽1内の温湯に塩を供給することにより、温湯の温度が約100℃まで上昇しやすくしている。この添加剤の供給は、タイマーにより所定時間おきに行ったり、温湯消毒槽1内の添加剤の濃度センサ(図示せず)に基づいて所望の濃度となるように行ったり、温湯消毒槽1への温湯の供給量に基づいて行ったりして、自動的に行うことができる。なお、前記濃度センサは、温湯戻り路26に設けることができる。

【0079】

アスパラガスなどの種籾以外作物処理時は温湯消毒槽1の温湯内に前述のように塩を混入するため、フィルタやポンプ29の劣化を早める。そのため、種籾以外作物処理時は温湯消毒槽1の温湯を循環させないようにしてフィルタやポンプの劣化を防ぐ。

【0080】

従って、上下に向くように多数のアスパラガスなどを収容したコンテナ70を、温湯消毒槽1の外側方の投入コンベア部71aに載置すると、該投入コンベア部71aがコンテナ70を搬送して昇降コンベア部71bへ供給する。そして、昇降コンベア部71bが下降してコンテナ70を温湯に浸漬させ、アスパラガスを茹でる温湯処理を行う。該処理が終わると、昇降コンベア部71bが最上位置まで上昇し、引継コンベア部71cへコンテナ70を搬送し、該引継コンベア部71cから冷却導入コンベア部71dを介して冷却コンベア部71eへコンテナ70を供給して冷却槽10内の冷却水に浸漬させ、加温されたアスパラガスを冷却する処理(冷却処理)を行う。該処理が終わると、搬出コンベア部71fを介してコンテナ70を冷却槽10から搬出させる。

【0081】

図10に示すように種籾等の種子処理時は第1切替弁28aを開き、第2切替弁28bを閉じてインラインヒータ30による加温で昇温・保温をするが、アスパラガスなど種子以外の作物処理時は第1切替弁28aを閉じ第2切替弁28bを開いてボイラ31からの水蒸気を温湯消毒槽1に供給して温湯を昇温・保温をする。またアスパラガスなどの種子以外の作物処理時の給水は、給水路37から切替弁27を経由して供給される給水をポンプ29とインラインヒータ30を用いて昇温した温湯を供給する。このときの温湯消毒槽1の給水量は水位計39の検出値に応じて実施し、給水不要時はヒータ30から供給される給水ラインは運転しない。

【0082】

このように、種子以外のアスパラなどの作物は、場合により大量の土が付着している場合があり、その状態でヒータ30を使用すると温湯消毒槽1内のフィルタが目詰まりを起こし、正常な運転の妨げになるので、給水不要時はヒータ30から供給される給水ラインは運転しない。また、種子以外の作物の消毒処理は高温で行うため、給水時に冷水を供給すると水温低下を起こし、昇温までの間作業の中断が必要になるので、インラインヒータ30を用いて昇温した温湯を温湯消毒槽1へ供給する。

【0083】

図15に示すように種子の消毒処理時と種子以外のアスパラなどの作物の消毒処理時とで温湯消毒槽1へ空気を供給する空気噴出口19を切替式とする。使用する空気噴出口19と使用しない空気噴出口19の調整はバルブ60a〜60dの開閉で行う。

【0084】

種子処理時と種子以外作物処理時では温湯消毒槽1と冷却槽10の使用する範囲が異なる。そのため常に全ての空気噴出口19を使用していたのではロスが多いため、例えば、図15のバルブ60aで開閉される空気噴出口19・・は種子消毒専用とし、バルブ60bで開閉される空気噴出口19・・及びバルブ60cにより開閉される空気噴出口19・・は種子及びアスパラに併用とし、バルブ60dにより開閉される空気噴出口19・・はアスパラ専用で使用する構成とする。

【0085】

なお、図示しないが個々の空気噴出口19の開閉が必要な場合は、それぞれに空気噴出口19の入口配管にバルブを設けて、その開閉調整をすることで可能である。

また、図15に示す冷却槽10は、種子消毒時とは異なる前後に長い冷却槽を記載しているが、種子消毒時と同一の冷却槽、あるいは種子消毒時の冷却槽に別の冷却槽を継ぎ足して前後に長く構成した冷却槽としてもよい。

【0086】

アスパラガスなどを処理するとき、昇降コンベア部71bが昇降してコンテナ70が供給される空間となる温湯消毒槽1の一部のみを使用するから、この一部のみに温湯を供給できるように前記空間の前後に仕切板65(図15,図16)を入れることができる。これにより、処理に要する温湯の量を削減でき、ひいてはボイラ31の運転等のランニングコストを削減できる。また、アスパラガス処理のために冷却槽10を大きくしたとき、種子を処理する場合には、冷却槽10の冷却バケット8が収容される空間ごとに仕切る仕切板(図示せず)を挿入し、冷却バケット8が収容される空間にのみ冷却水を供給すれば、冷却水の量を削減できてランニングコストを削減できる。

【0087】

またアスパラガスなどの種子以外作物のコンテナ70を本消毒設備に人手により容易に供給するためには、図16に示す平面図でコンテナ70の側壁面に配置する駆動装置63,64や図示しない温湯消毒槽1の側壁面に配置する温湯配管やエアー配管を本消毒設備の同じ側壁面に配置し、その側壁面とは反対方向にコンテナ70の供給エリアKを配置する。

【0088】

温湯消毒槽1に種子以外作物の処理時用の仕切り板65を取り付けることができる構成とする(図15,図16参照)。仕切り板65の下部の固定を温湯消毒槽1の排水溝66の側面を利用して行い、仕切り板65を設置することで、温湯消毒槽1の一つの排出口(排水溝66に繋がっている)を種子と種子以外作物のどちらにも利用できる。こうして種子以外作物の処理時は高温であるが、種子に比べ大きな容積が必要でないので無駄なスペースを使用することなく、水や燃料の節約となる。また、種子と種子以外作物のどちらにも一つの排水口を使用することにより、排水配管が簡略化される。仕切り板65の下部の固定に排水口の側面を使用することにより、土や水の詰まりがなく、清掃が容易になる。

【0089】

また、アスパラガスを処理するときの種子消毒設備の側面図と平面図をそれぞれ図17と図18に示すように、コンテナ供給装置として、図15の側面図と図16の平面図に示すコンテナ供給コンベア71に代えて、コンテナ70を吊下げて搬送する吊下け搬送装置74を設けてもよい。この吊下げ搬送装置74は、温湯消毒装置A(温湯消毒槽1)の上方から種子冷却装置B(冷却槽10)の上方にわたって設けた搬送レール75と、該搬送レール75に沿って移動する吊下げ搬送機構76、77とを備えている。該吊下げ搬送機構76,77は、搬送レール75にスライド可能に係合する基部78から下方に垂れ下がる吊下げワイヤ79を備え、該吊下げワイヤ79の先端に設けた吊下げフック80でコンテナ70を吊持ちする構成となっている。なお、この吊下げ搬送機構76,77は、前後に2個設けられている。吊下げワイヤ79は、基部78に設けた昇降用モータにより伸縮してコンテナ70を昇降させる構成となっている。

【0090】

また、冷却槽10は、種子消毒時の既存の冷却槽10−1の後側に隣接させて追加の冷却槽10−2を設けた構成となっている。前記既存の冷却槽10−1はコンテナ4個分を収容できる大きさであり、前記追加の冷却槽10−2はコンテナ6個分を収容できる大きさになっており、各冷却槽10−1,10−2の各々のコンテナ収容位置には、空気噴出管20の上方でコンテナ70を載置するための複数(計10個)のコンテナ載置台81を追加して設けている。同様に、温湯消毒槽1の適宜位置には、空気噴出管20及び温水管22の上方で単一のコンテナ70を載置するための単一の温湯コンテナ載置台82を追加して設けている。更に、温湯消毒槽1の前側には処理前のコンテナ70を載置する処理前受け台83を設け、冷却槽10の後側には処理後のコンテナ70を載置する処理後受け台84を設けている。

【0091】

図19の温湯消毒設備の側面概略図及び図20の吊下げ搬送機構の作動パターン図に示すようにコンテナ70は矢印の方向に吊下げ搬送機構76により搬送される。

前側(温湯消毒槽1側)の吊下げ搬送機構76は、処理前受け台83の位置から冷却槽10(既存の冷却槽10−1)の最も前側(温湯消毒槽1側)のコンテナ載置台81−1の位置までの間を、搬送レール75に沿って前後移動する構成となっている。後側(冷却槽10側)の吊下げ搬送機構77は、冷却槽10(既存の冷却槽10−1)の最も前側(温湯消毒槽1側)のコンテナ載置台81−1の位置から処理後受け台84の位置までの間を、搬送レール75に沿って前後移動する構成となっている。

【0092】

従って、図20に示すように、まず、処理前受け台83に載置されたコンテナ70を前側の吊下げ搬送機構76の吊下げフック80にひっかけ(図20(a))、吊下げワイヤ79を縮めて該コンテナ70を吊持ちし、前側の吊下げ搬送機構76により温湯消毒槽1内のコンテナ載置台82の上方位置に移動させ(図20(b))、吊下げワイヤ79を伸ばしてコンテナ70を下降させて温湯消毒槽1内のコンテナ載置台82上に載置し(図20(c))、コンテナ70を温湯に浸漬させてアスパラガスを茹でる温湯処理を行う。該温湯処理が終わると、前記吊下げワイヤ79を縮めてコンテナ70を吊持ちし(図20(d))、前側の吊下げ搬送機構76により冷却槽10(既存の冷却槽10−1)の最も前側(温湯消毒槽1側)のコンテナ載置台81−1の上方位置に移動させ、吊下げワイヤ79を伸ばしてコンテナ70を下降させて冷却槽10の最も前側のコンテナ載置台81−1上に載置し、コンテナ70を冷却水に浸漬させて一時的にアスパラガスの冷却処理を行う。

【0093】

その後、後側の吊下げ搬送機構77の吊下げフック80にひっかけ、吊下げワイヤ79を縮めて該コンテナ70を吊持ちし、後側の吊下げ搬送機構77により冷却槽10(追加の冷却槽10−2)の最も後側のコンテナ載置台81−10の上方位置に移動させ、吊下げワイヤ79を伸ばしてコンテナ70を下降させて冷却槽10の最も後側のコンテナ載置台81−10上に載置し、コンテナ70を冷却水に浸漬させて本格的にアスパラガスの冷却処理を行う。

【0094】

なお、前側の吊下げ搬送機構76は、温湯処理が終わったコンテナ70を冷却槽10の最も前側のコンテナ載置台81−1上に載置した後、処理前受け台83上の次のコンテナ70を吊持ちするべく、処理前受け台83上に移動し、以下上述と同様に搬送作業を行う。前側の吊下げ搬送機構76により次のコンテナ70が冷却槽10の最も前側のコンテナ載置台81−1上に供給されると、後側の吊下げ搬送機構77が該コンテナ70を、既にコンテナ70が載置されていない冷却槽10のコンテナ載置台81のうち、最も後側のコンテナ載置台81に搬送して本格的な冷却処理を行う。つまり、温湯処理が終わった2個目のコンテナ70は、冷却槽10(追加の冷却槽)の後側から2個目のコンテナ載置台81−9に搬送されるのである。

【0095】

以下、同様に、コンテナ70の搬送を行うが、既にコンテナ70が載置されていない冷却槽10のコンテナ載置台81が冷却槽10の最も前側のコンテナ載置台以外にない場合、前側の吊下げ搬送機構76により冷却槽10の最も前側のコンテナ載置台81−1に搬送されたコンテナ70は、そのまま当該コンテナ載置台81−1上で本格的に冷却処理が行われる。冷却処理が終わったコンテナ70は、後側の吊下げ搬送機構77により処理後受け台84に搬送され、処理が完了する。

【0096】

なお、吊下げフック80を電磁式等の自動連結及び自動連結解除が可能な構成とし、コントローラにより、吊下げフック80の連結、吊下げワイヤ79の伸縮及び吊下げ搬送機構76,77の移動をコンテナ70の処理状況に応じて自動的に制御することが可能である。このとき、後側の吊下げ搬送機構77は、冷却槽10の最も前側のコンテナ載置台81−1上のコンテナ70を本格的な冷却処理のために冷却槽10内の別のコンテナ載置台81に搬送する作業より、本格的な冷却処理が完了したコンテナ70を処理後受け台84に搬送する作業が優先して行われる構成とすればよい。

【0097】

上述の吊下げ搬送装置74によると、温湯処理後に直ぐに温湯消毒槽1に最も近い冷却槽10内の位置(冷却槽10の最も前側のコンテナ載置台81−1)で一時的に冷却されるので、アスパラガスを素早く冷却でき、アスパラガスの茹で具合等の処理状態のばらつきを抑えて、均一な処理が行える。

【0098】

また、アスパラガスを効率的に茹でるため、前述の昇降コンベア部71bや吊下げワイヤ79によりコンテナ70を下降させて温湯に浸すとき、まずアスパラガスの根元部のみが温湯に浸されるように下降の途中でコンテナ70を停止させて所定時間処理し、その後アスパラガス全体が温湯に浸されるようにコンテナ70を下降させて所定時間処理することができる。これにより、硬い根元部の茹で時間を上端部より多くできるので、アスパラガス全体の茹で具合を適正にできる。これらの処理は、コントローラによりコンテナ70の昇降を制御して自動的に行うことができる。

【0099】

なお、L、M,S等のアスパラガスのサイズにより、サイズが大きいほど根元部のみの茹で時間及びアスパラガス全体の茹で時間が共に多くなるように設定し、サイズの入力により自動的に制御する構成とすることができる。このとき、サイズが大きいほど全体の茹で時間の増加よりも根元部のみの茹で時間の増加を多くして、根元部が確実に処理される構成とすればよい。また、根元部を除去したアスパラガスの場合は、コンテナが下降途中で停止しないように切り替える構成とすればよい。

【0100】

また、アスパラガスの温湯処理のために、温湯消毒槽1内の温湯の温度を100℃まで昇温できるようにボイラ31の能力を設定しているが、種子消毒作業を行う場合、種子消毒作業前又は種子消毒作業後に温湯消毒槽1内の温湯の温度を100℃まで昇温して一定時間維持して温湯消毒槽1の殺菌を行うようにすればよい。これにより、種子消毒作業時の約60度の温湯では死滅しない菌を確実に殺菌することができ、以降の作業で種子へ菌が伝染するようなことを防止できる。なお、殺菌が終了すれば、温湯消毒槽1内の温湯は排出する。また、殺菌において、温湯消毒槽1で100℃の温湯をボイラ31の加熱により一定時間維持した後、ボイラ31を停止して温湯を温湯消毒槽1内で一定時間保持して自然冷却させてから、温湯を排出する構成としてもよい。これにより、高温水をそのまま排出することによる排水設備への悪影響を防止できる。

【0101】

図15に示すように冷却槽10内の上流部側面の中央付近に冷水の給水口61を設け、該冷水給水口61から一定以上の水圧で冷水を噴出する構成にすると、コンテナ70の搬送に冷却水の水流を利用でき、コンテナ70の冷却槽10内への搬入時は人手による補助が不要となる。

【0102】

ところで、この種子消毒設備で処理された種子は、例えば図21の育苗器85の側面図と図22の育苗器85の平面図に示すような育苗器85に播種して育苗することができる。この育苗器85は、縦横に配列された複数の育苗ポット86と、長手方向に沿って左右端縁部87に配列された複数の搬送用の孔(角孔)88とを備えている。複数の育苗ポット86は、育苗器85の左右中央部に間隔89を空けてその左右に所定のピッチで配列されている。搬送用の孔88は、育苗器85の長手方向の育苗ポット86の配列ピッチと同じピッチで配列されている。各々の育苗ポット86は、上端部で互いに連結されており、上部に開口部を有し、下部に排水孔となる三叉状の底孔90を設けている。この底孔90を使用して、押出ピン等を下方から育苗ポット86内に突入させて該育苗ポット86内の苗を取り出すこともできる。

【0103】

上述の三叉状の底孔90は育苗器85の左右で各々の育苗ポット86において同じ向きになっているが、左右に配列される育苗ポット86ごとに所定角度ずつ底孔90の向きをずらせることができる。これにより、左右一列分の育苗ポット86の苗を複数の押出ピンにより同時に押し出すとき、押出ピンが底孔90を通過するときの抵抗がかかる方向を分散できるので、育苗器85の損傷を防止できる。

【0104】

育苗ハウスの置床を乾燥して荒起こしし、更に置床を乾燥して施肥及び耕うんし、置床に灌水した後鎮圧し、種籾を播種した育苗器85を置床に並べ、育苗器85に灌水し、育苗器85をフィルムで被覆する。この育苗方法では、置床を鎮圧してから育苗器85を並べるので、苗の根が置床に伸長するとき根の伸長を一時的に停滞させて育苗初期の徒長を防止でき、また育苗後に育苗器85を取り上げるときに置床に伸びた根を根切りし易く、従来のように育苗器を並べる前に根切りネットを敷設したり、育苗器を並べた後に育苗器を踏圧する必要がなく、育苗器85を並べる作業が楽になる。

【0105】

なお、前記施肥において、窒素成分、リン酸成分及びカリウム成分を含む従来通りの肥料を使用すればよく、1坪あたり30〜50g施肥すればよい。また、灌水により鎮圧前には置床の水分を30〜60%、また置床の粘土含量を10〜30%にすれば、土壌表面を固め易く、また土中は土壌表面よりある程度膨軟に保つことができ、置床に適度に根を伸長させて良好に育苗できる。また、鎮圧前の置床の土壌表面から10cm深さまでの土壌を有機質が容量比で10%以上含むようにすると、土壌表面を固め易く、また土中は土壌表面よりある程度膨軟に保つことができる。尚、置床のpHを4.5〜5.5に、電気伝導率EC(肥料濃度)を0.2〜0.8mS/cmすれが、苗立枯病予防になり追肥が不要になる。置床を1平方メートルあたり500〜1500kgの圧力で鎮圧すれば、育苗器85を並べるときに置床に作業者の足跡がつきにくくなり、育苗器85を均一に並べやすい。また、育苗器85に灌水した後、育苗器85をフィルムで被覆するので、育苗器85の乾燥を防止し、発芽が安定する。

【0106】

フィルムを取り外した後の育苗中における育苗器85への灌水は、サンプルの育苗器85の重量を重量センサで検出し、この重量センサにより育苗器の重量が灌水開始設定値まで低下したら灌水を開始し、灌水により灌水終了設定値まで増加したら灌水を停止することでおこなう。この灌水の制御は、例えば8時から15時までの日中のみ行うが、灌水制御の終了時刻に近づいたときに灌水をすると過剰に灌水することになってしまう。そこで、図23の灌水制御のタイミングチャートに示すように、灌水を開始するとき、灌水制御の終了時刻に近いときは、該終了時刻までの時間に応じてこの時間が短いほど灌水終了設定値を低く補正して灌水するようにすれば、過剰な灌水を防止でき、適正な灌水量が得られる。従来は、時刻に関係なく、灌水終了設定値に達するまで灌水していた。

【0107】

また、別の手段として、図24の灌水制御のタイミングチャートに示すように、灌水制御の終了時刻の直前の設定時刻(例えば13時)になると、灌水開始設定値に関係なく、育苗器85の重量が灌水終了設定値に達するまで灌水し、以降は灌水を行わないようにすれば、過剰な灌水を防止できる。

【0108】

育苗器85への灌水は、図示しないが、育苗ハウス内において水平方向に延びる灌水パイプに設けた複数の灌水ノズルから該灌水パイプが育苗器85の上方で横方向に移動して下方の育苗器85へ灌水する構成であるが、育苗ハウス内の通路等のために育苗器85を並べていないスペースに近い育苗器85が乾燥し易いため、この部分の灌水量が多くなるように灌水パイプの両端の灌水ノズルを他の部分より多く設けることが知られている。しかしながら、育苗ハウス内の温度や湿度の環境により、逆に前記スペースに近い端の育苗器85に対して過剰な灌水量となり、肥料切れ等のおそれがある。

【0109】

そこで、図25の側面図及び図26の平面図に示すように、灌水ノズル92が等間隔に配列された主灌水パイプ91と灌水ノズル92が両端部のみに設けられた副灌水パイプ93とを併設し、必要に応じて副灌水パイプ93での灌水量を調節するようにすれば、端の育苗器への灌水量を状況に応じて適切に調節できる。この調節は、灌水パイプ91,93が所定の区域を繰り返して往復移動して灌水する場合、その往復移動工程によって副灌水パイプ93で灌水するか否かを切り替えることでも行える。

【0110】

また、図27に概略図で示すような灌水装置94もある。この灌水装置94は、灌水ホース95の先端にシャワー状に水を噴出する噴出部96を設けたものであり、作業者が手で噴出部96を適宜育苗器85に向けて灌水するものである。この灌水装置94は、灌水を手動で行うため、灌水量が把握しにくく、過剰に灌水したり、灌水量が不足したりするおそれがある。そこで、灌水ホース95に流量計97を設け、流量が所定に達するたびに音を出して告知する告知装置98を設ければ、灌水量が把握し易く、例えば4枚の育苗器85への灌水量で告知する構成とすれば、作業者は告知する度に4枚の育苗器85ごとに灌水すればよい。なお、前記告知装置98に代えて、所定の流量で灌水を自動的に停止させる自動停止弁を設けたり、流量でなく一定時間ごとに告知する告知装置を設けたりすることができる。告知装置98の告知タイミングが実際の灌水作業と合わなく作業者が判りにくくなったときは、告知タイミングをリセットするリセット手段(リセットボタン)99を設け、作業者が適宜リセット手段99を操作すればよい。また、告知手段98は、前述の灌水パイプを備える灌水装置に使用してもよい。

【0111】

育苗箱で育苗する場合、播種時は可撓性のない硬質の育苗箱100を使用し、ある程度育苗してから低コストの可撓性のない軟質の育苗箱101で育苗することがあるが、苗を軟質の育苗箱101に移し替えるときに苗が崩れやすく、またこの移し替えが困難である。そこで、図28に育苗箱100,101の一部縦断面図を示し、図29に苗取り板102の一部概略斜視図を示すように、播種時に硬質の育苗箱100内に予め苗取り板102を入れて播種、育苗し、移し替え時に苗取り板102ごと苗を取り出して、苗取り板102から軟質の育苗箱101へ移し替えるようにすれば、苗が崩れにくく、移し替えも容易になる。前記苗取り板102は、作業者が把持する把持部103と苗が載る底板部104とを備え、底板部104の上面は、育苗できるようにした無数の排水孔105と、移し替えを容易にする把持部103の長手方向に沿って並列配置された複数の突条106とを設けている。

【0112】

また、図30に他の実施例の苗取り板102の一部概略斜視図を示すように、異なる苗取り板は、両端に把持部103を設け、把持部103の上端は播種時に種子が載らないように上方に尖った凸部107を設けている。図31に図30の苗取り板102を育苗箱100に載置した場合の一部断面図を示すように、苗取り板102の育苗凸部107の上から落下する種子が把持部103から底板部104に落下し易いことを示している。

【0113】

図32は、育苗箱101を搬送する搬送レール108と、例えばいぐさ等の苗の上端を切断する切断刃109と、育苗箱101の底面の根を除去する根除去ブラシ110とを備えた苗処理機111である。前記切断刃109と根除去ブラシ110は、搬送レール108を挟んで上下に対向する位置に配置され、育苗箱101の上下で作用するので、育苗箱101に余計な抵抗がかかりにくく、適正に苗処理作業が行える。

【符号の説明】

【0114】

1 温湯消毒槽 2 種子バケット

2a 縁部 2b 固着軸

3 循環移送装置 3a 移送装置

3b 上昇装置 3c 戻し装置

3d 下降装置 4 案内レール部

5 移送コンベア 5a 押し用突起

6 上昇コンベア 6a 持上げ用突起

7 反転カム 8 冷却バケット

8x 冷却バケット軸 9 ガイド板

10 種子冷却槽 11 コンベア

11a コンベア搬送用突起

12 ガイド 13 温水噴出口

14 排水溝 15 供給シュート

16 仕切り壁 17 排出シュート

18 冷却用給水口 19 空気噴出口

20 空気噴出管 21 ブロワ

22 温水管 23 接触管

24 温湯オーバーフロー樋

25 温湯排出口 26 温湯戻り路

27 切替弁 28a、28b 切替弁

29 ポンプ 30 インラインヒータ

31 ボイラ 32a、32b 蒸気供給路

33 温湯用水温センサ

34 冷却水オーバーフロー樋

34a オーバーフロー口

35 還流路 36 回収槽

37 給水路 38 開閉弁

39 水位計 40 制御部

41 消毒用給水口 42 水温センサ

43 冷却用制御部 44 温風通路

45 循環通路 46 網コンテナ

47 ダクトフード 48 コンテナシート

49 ファスナ 51 脱水機

52 乾燥室 53 放冷室

54 低温貯蔵庫 56 乾燥受け台

56a 乾燥風路 56b 仕切り板

57 送風ファン 58 出芽用暖房機

60 バルブ 61 給水口

63、64 冷却バケット駆動装置

63a 第1ベルト 63b 第2ベルト

64a 第1冷却バケット駆動装置

64b 第2冷却バケット駆動装置

65 仕切り板 66 排水溝

67 オーバーフロー水配管

69 掃除用ブラシ 70 コンテナ

71 コンテナ供給コンベア

71a 投入コンベア部 71b 昇降コンベア部

71c 引継コンベア部

71d 冷却導入コンベア部

71e 冷却コンペア部 71f 搬出コンベア部

72 水受け容器 73 添加剤供給装置

74 吊下げ搬送装置 75 搬送レール

76、77 吊下げ搬送機構

78 基部 79 吊下げワイヤ

80 吊下げフック 81 コンテナ載置台

82 温湯コンテナ載置台 83 処理前受け台

84 処理後受け台 85 育苗器

86 育苗ポット 87 左右端縁部

88 搬送用の孔(角孔) 89 間隔

90 三叉状の底孔 91 主灌水パイプ

92 灌水ノズル 93 副灌水パイプ

94 灌水装置 95 灌水ホース

96 噴出部 97 流量計

98 告知装置 99 リセット手段

100 硬質育苗箱 101 軟質育苗箱

102 苗取り板 103 把持部

104 底板部 105 排水孔

106 突条 107 凸部

108 搬送レール 109 切断刃

110 根除去ブラシ 111 苗処理機

r 種子袋供給位置 A 温湯消毒装置

B 種子冷却装置 C 乾燥装置

K 種子以外の作物の供給部

P 種子袋

【特許請求の範囲】

【請求項1】

温湯を貯留する温湯消毒槽(1)と、冷却水を貯留する冷却槽(10)とを前後に設け、作物を収容したコンテナ(70)を温湯消毒槽(1)の外方から温湯消毒槽(1)の上方へ向けて左右方向へ搬送する投入コンベア部(71a)を設けた温湯処理設備。

【請求項2】

投入コンベア部(71a)で搬送されるコンテナ(70)を受ける昇降コンベア部(71b)を設け、昇降コンベア部(71b)の下降によりコンテナ(70)を温湯消毒槽(1)内に浸漬させ、その後、コンテナ(70)を温湯消毒槽(1)内から冷却槽(10)内にわたって搬送する構成とした請求項1に記載の温湯処理設備。

【請求項3】

温湯消毒槽(1)からオーバーフローした温湯を加温するヒータ(30)と、ヒータ(30)で加温した温湯を温湯消毒槽(1)内へ戻す温湯戻り路(26)と、ボイラ(31)からの蒸気を温湯消毒槽(1)内へ供給する蒸気流路(32b)とを設けた請求項1又は請求項2に記載の温湯処理設備。

【請求項4】

前記コンテナ(70)を搬送する装置とは別に、温湯消毒槽(1)内又は冷却槽(10)内で種子を移送する移送装置を装着可能に構成すると共に、温湯消毒槽(1)内又は冷却槽(10)内へ空気を噴出する複数の空気噴出口(19)を設け、一部の空気噴出口(19)の空気の噴出のみを停止させるバルブ(60a,60d)を設けた請求項1から請求項3の何れか1項に記載の温湯処理設備。

【請求項5】

前記コンテナ(70)を搬送する装置とは別に、温湯消毒槽(1)内又は冷却槽(10)内で種子を移送する移送装置を装着可能に構成すると共に、温湯消毒槽(1)内又は冷却槽(10)内を仕切る仕切板(65)を着脱可能に設けた請求項1から請求項4の何れか1項に記載の温湯処理設備。

【請求項6】

温湯消毒槽(1)における投入コンベア部(71a)によりコンテナ(70)が投入される側とは左右反対側に、温湯配管を配置した請求項1から請求項5の何れか1項に記載の温湯処理設備。

【請求項1】

温湯を貯留する温湯消毒槽(1)と、冷却水を貯留する冷却槽(10)とを前後に設け、作物を収容したコンテナ(70)を温湯消毒槽(1)の外方から温湯消毒槽(1)の上方へ向けて左右方向へ搬送する投入コンベア部(71a)を設けた温湯処理設備。

【請求項2】

投入コンベア部(71a)で搬送されるコンテナ(70)を受ける昇降コンベア部(71b)を設け、昇降コンベア部(71b)の下降によりコンテナ(70)を温湯消毒槽(1)内に浸漬させ、その後、コンテナ(70)を温湯消毒槽(1)内から冷却槽(10)内にわたって搬送する構成とした請求項1に記載の温湯処理設備。

【請求項3】

温湯消毒槽(1)からオーバーフローした温湯を加温するヒータ(30)と、ヒータ(30)で加温した温湯を温湯消毒槽(1)内へ戻す温湯戻り路(26)と、ボイラ(31)からの蒸気を温湯消毒槽(1)内へ供給する蒸気流路(32b)とを設けた請求項1又は請求項2に記載の温湯処理設備。

【請求項4】

前記コンテナ(70)を搬送する装置とは別に、温湯消毒槽(1)内又は冷却槽(10)内で種子を移送する移送装置を装着可能に構成すると共に、温湯消毒槽(1)内又は冷却槽(10)内へ空気を噴出する複数の空気噴出口(19)を設け、一部の空気噴出口(19)の空気の噴出のみを停止させるバルブ(60a,60d)を設けた請求項1から請求項3の何れか1項に記載の温湯処理設備。

【請求項5】

前記コンテナ(70)を搬送する装置とは別に、温湯消毒槽(1)内又は冷却槽(10)内で種子を移送する移送装置を装着可能に構成すると共に、温湯消毒槽(1)内又は冷却槽(10)内を仕切る仕切板(65)を着脱可能に設けた請求項1から請求項4の何れか1項に記載の温湯処理設備。

【請求項6】

温湯消毒槽(1)における投入コンベア部(71a)によりコンテナ(70)が投入される側とは左右反対側に、温湯配管を配置した請求項1から請求項5の何れか1項に記載の温湯処理設備。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【公開番号】特開2013−59345(P2013−59345A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2012−266339(P2012−266339)

【出願日】平成24年12月5日(2012.12.5)

【分割の表示】特願2008−207569(P2008−207569)の分割

【原出願日】平成20年8月12日(2008.8.12)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成24年12月5日(2012.12.5)

【分割の表示】特願2008−207569(P2008−207569)の分割

【原出願日】平成20年8月12日(2008.8.12)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]