湿式多板摩擦材構造

【課題】潤滑油供給口から供給される潤滑油の供給位置及び供給量に左右されることなく、吸排出特性の良好な摩擦材の耐熱性を劣化させることがなく、引き摺りトルク低減が可能なこと。

【解決手段】回転軸となるハブ4の周囲に配設された芯金1とクラッチケース7等のケース体側に配設されたセパレータプレート3間に配設され、単数枚または複数枚を環状に配置した摩擦材2B及び摩擦材2Aを交互に複数回繰り返して組み付けられ、複数の前記摩擦材2Bと摩擦材2Aは、ハブ4に配設された潤滑油供給口5から供給されるATFの供給位置及び供給量に応じて、ATFの供給の少ない個所に接触トルク低減特性の良好な摩擦材2Bを配設し、また、前記潤滑油の供給の多い個所に接触トルク低減特性の良好な摩擦材2Bに比して吸排出特性の良好な摩擦材2Aを配設したものである。

【解決手段】回転軸となるハブ4の周囲に配設された芯金1とクラッチケース7等のケース体側に配設されたセパレータプレート3間に配設され、単数枚または複数枚を環状に配置した摩擦材2B及び摩擦材2Aを交互に複数回繰り返して組み付けられ、複数の前記摩擦材2Bと摩擦材2Aは、ハブ4に配設された潤滑油供給口5から供給されるATFの供給位置及び供給量に応じて、ATFの供給の少ない個所に接触トルク低減特性の良好な摩擦材2Bを配設し、また、前記潤滑油の供給の多い個所に接触トルク低減特性の良好な摩擦材2Bに比して吸排出特性の良好な摩擦材2Aを配設したものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、本発明は、車両の自動変速機(AT)のクラッチやブレーキ等に用いられる変速用クラッチ、トルクコンバータ用のロックアップクラッチ、発進クラッチの湿式多板クラッチ等に使用される湿式多板摩擦材構造に関するものである。

【背景技術】

【0002】

例えば、湿式多板クラッチは、クラッチまたはブレーキのドラムケースとハブ間に湿式摩擦板と、セパレータプレートとが交互に配置されており、クラッチピストンの押圧と解除によりクラッチの係合または非係合が行われる。

しかし、自動変速機が内蔵する湿式多板クラッチ等の湿式多板摩擦材構造においては、クラッチの非係合時における動力損失を軽減するために、摩擦板とセパレータプレート間の引き摺りトルクの低減が要望されている。

【0003】

前述の自動変速機に用いられる湿式多板摩擦材構造には、動力損失を軽減させるため、摩擦板の内周側から外周へと潤滑油、即ち、自動変速機潤滑油(Automatic Transmission Fluid、以下『ATF』と略す。なお、出光興業(株)の登録商標『ATF』の商品とは直接関係がない。)が抜けやすいような構造とし、引き摺りトルクの低減をしている。このような引き摺りトルク低減の手法としては、例えば、特許文献1や特許文献2に開示のものが知られている。特許文献1及び特許文献2に開示のクラッチでは、非係合時の摩擦板とセパレータプレートの離間のために内周側で端面の閉じた油溝と、係合時における摩擦面へのATFの供給による焼付き防止のために油供給用の内外径方向に貫通した油通路が摩擦板に設けられて、ATFによる油膜をでき難くしている。

【0004】

しかし、近年の燃費向上と同時に変速応答性向上のため、摩擦板とセパレータプレートの間のクリアランスは従来に比較して、狭くなっており、空転時において、介在する油膜による引き摺りトルクも大きくなる傾向にある。また、近年の燃費の改良により自動変速機は、小型化、多段化、オイルポンプの小型化やスベリ要素のドラグトルクの低減等による効率化により、自動変速機に使用される摩擦材は、より高回転及び少ないATF量で使用されるようになり、少ないATF量及び高回転で使用される場合において耐熱性のある湿式摩擦板が要求されている。内外径に貫通して設けられた油溝を通過する油は、摩擦面への油の供給と、油排出のためのものとして使用されていたが、これらの油溝の形状等により油溝から摩擦面への油の流れは大きく影響され、ドラグトルクや、係合時の摩擦特性に影響し、品質のバラツキの原因となっていた。

【0005】

そこで、特許文献3は、それらの前提に立って、摩擦材を複数枚に分割し、それを所定の幅の溝を形成、配置し、しかも、摩擦面の内径部及び外径部より中間部に向かい円弧状に幅広になっている溝形状にすることにより、回転数が高くなるに従い、溝に負圧が発生し、内径部または外径部より溝部にATFを取り込み、取り込まれたATFは、溝からより摩擦面に有効に供給され、係合時に生ずる摩擦熱を効率よく排出する技術を開示している。また、潤滑経路に合せ、内径部からのATFの取り込みを多くしたい場合には、内径側の開口部の巾を外径部より広くし、外径部からのATFの取り込みを多くしたい場合においては、外径側の開口部の巾を内径部より広くすると、より効果的に摩擦面の潤滑ができる。そして、湿式摩擦板の回転方向に対して傾斜するように溝を形成することにより、より内径部からのATFの取り込みを多くしている。

これによって、少ない供給油量に対しても、有効に摩擦係合面を潤滑できると共に耐熱性に優れた湿式摩擦板を提供している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−141570号公報

【特許文献2】特開2005−76759号公報

【特許文献3】特開2008−232166号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1や及び特許文献2に示された従来の直線の溝形状においては、溝による負圧効果が十分発生しておらず、ATFの取り込み力が弱かった。更に溝部のATFが効率よく摩擦面に供給されにくく、摩擦面を通らず、溝部より直接外部に排出される量が多かった。また、特許文献3は、少ない供給油量に対しても、有効に摩擦係合面を潤滑できると共に耐熱性を考慮するものであるが、現今の小型化、多段化、オイルポンプの小型化等により、引き摺りトルク低減が望まれてきている。

そして、近年のATでは、コンパクト化、部品構成の複雑化により摩擦材に対して均一な潤滑バランスが得られない状況にある。特に、潤滑状態は空転時のドラグトルクの低減に対し最も重要な環境要素となっており、この影響を受けにくい摩擦材は必要不可欠である。

【0008】

そこで、本発明は、潤滑油供給口から供給される潤滑油の供給位置及び供給量に左右されることなく、引き摺りトルク低減が可能な湿式多板摩擦材構造の提供を課題とするものである。

【課題を解決するための手段】

【0009】

請求項1の発明にかかる回転軸となるハブの周囲に配設された芯金とケース体側に配設されたセパレータプレート間に配設され、単数枚または複数枚を環状に配置した摩擦材、即ち、湿式摩擦材を前記芯金または前記セパレータプレートと交互に複数回繰り返してなる湿式多板摩擦材構造は、前記ハブに配設された潤滑油供給口から供給されるATF(潤滑油)の供給位置及び供給量に応じて、前記ATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材を配設し、また前記ATFの供給の多い個所に吸排出特性の良好な湿式摩擦材を夫々配設したものである。

ここで、上記回転軸となる前記ハブの周囲に配設された前記芯金と前記ケース体側に配設された前記セパレータプレート間に配設とは、前記湿式摩擦材が前記芯金または前記セパレータプレートの片面に接合される場合、または前記芯金または前記セパレータプレートの両面に接合される場合を含めて、前記芯金またはセパレータプレートと係合または非係合する摩擦面側を特定するものである。そして、前記芯金または前記セパレータプレートと交互に複数回とは、セパレータプレート、湿式摩擦材、芯金、または芯金、湿式摩擦材、セパレータプレートの並びが複数回繰り返して続くことである。

また、前記ハブに配設された潤滑油供給口から供給されるATFの供給位置及び供給量に応じてとは、前記ハブに配設された前記潤滑油供給口は前記湿式摩擦材に対抗する位置となっているが、前記湿式摩擦材が移動すること、前記ハブに配設された前記潤滑油供給口の位置によって均一に前記摩擦材の外周方向に噴射されるATFの量が一定ではないことを特定したものである。

そして、前記ATFの供給の少ない個所に配設する接触トルク低減特性の良好な湿式摩擦材とは、本実施の形態で示す引き摺りトルクの低減ができるものであればよい。

更に、前記ATFの供給の多い個所に配設する吸排出特性の良好な湿式摩擦材とは、湿式摩擦材中へATFが滞ることなく吸収されて排出される吸排出特性の良好な摩擦材であればよい。

【0010】

請求項2の発明にかかる湿式多板摩擦材構造の前記ATFの供給の少ない個所に配設する接触トルク低減特性の良好な湿式摩擦材は、前記湿式摩擦材の前記芯金またはセパレータプレートと係合または非係合する摩擦面側の表面の10μm以下を、前記湿式摩擦材の前記摩擦面側の表面の10μm以下に続く内部の同一体積形状に比較して柔軟性を硬くしたものである。

ここで、摩擦面側の表面の10μm以下とは、摩擦面側の表面の10μmより薄く形成することを意味する。

また、柔軟性を硬くしたものとは、前記芯金またはセパレータプレートと係合または非係合する摩擦面側の表面の10μm以下を、それに続く内部の同一体積に比較して柔軟性を硬くしたものであり、更に言えば、剛性を上げてつぶれ難くしたものである。

【0011】

請求項3の発明にかかる湿式多板摩擦材構造に配設される前記接触トルク低減特性の良好な湿式摩擦材は、前記摩擦面側の表面の10μm以下に含有する熱硬化性樹脂の含有量を前記摩擦面側の表面から10μm以下に続く内部の同一体積当りの含有量より増加することによって、前記摩擦面側の表面の10μm以下を、前記摩擦面側の表面の10μm以下に続く内部の同一体積形状の柔軟性よりも硬くしたものである。

特に、ここで使用する熱硬化性樹脂は、フェノール樹脂、変性フェノール樹脂、エポキシ樹脂を始めとするその他の熱硬化性樹脂の粉末または粉末状でない熱硬化性樹脂を用いることができる。特に、これらのフェノール樹脂、変性フェノール樹脂、エポキシ樹脂は容易に入手できるとともに耐熱性に優れているため、湿式摩擦材の材料としての熱硬化性樹脂として好ましい。

【0012】

請求項4の発明にかかる湿式多板摩擦材構造の前記湿式摩擦材全体の気孔率は、前記湿式摩擦材の摩擦面の表面の10μm以下を、それに続く内部の柔軟性よりも硬くしたとき、その変化率が5パーセント以下の減少としたことである。ここで、変化率とは、湿式摩擦材の表面の10μm以下を硬くする前と、硬くした後の湿式摩擦材全体の気孔率の変化割合を示す。また、5%以下の減少とは、前記湿式摩擦材の摩擦面の表面から10μm以下を、それより内部に比べて柔軟性を硬くしたときの前記湿式摩擦材全体の気孔率が、柔軟性を硬くする前の湿式摩擦材全体の気孔率に対して、その変化が5%以下の減少を意味する。

【発明の効果】

【0013】

請求項1の発明の湿式多板摩擦材構造は、回転軸となるハブの周囲に配設された芯金とケース体側に配設されたセパレータプレート間に配設され、単数枚または複数枚を環状に配置した摩擦材、即ち、湿式摩擦材を前記芯金または前記セパレータプレートと交互に複数回繰り返して組み付けられており、複数の前記湿式摩擦材は、前記ハブに配設された潤滑油供給口から供給されるATFの供給位置及び供給量に応じて、前記ATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材を配設し、また、前記ATFの供給の多い個所に吸排出特性の良好な湿式摩擦材を配設したものである。

したがって、前記ハブに配設された潤滑油供給口から供給されるATFの供給位置及び供給量に応じた最良な特性の湿式摩擦材を設定できるから、湿式多板摩擦材構造を有する装置全体の引き摺りトルク低減が可能な湿式多板摩擦材構造とすることができる。

また、使用環境に応じて最良な特性の湿式摩擦材を組み付けておくだけで、その使用環境に適した最もよい引き摺りトルク低減、耐久性の向上等を改善できる。

【0014】

請求項2の発明の湿式多板摩擦材構造で使用する接触トルク低減特性の良好な湿式摩擦材は、前記湿式摩擦材の前記芯金またはセパレータプレートと係合または非係合する摩擦面側の表面の10μm以下を、前記摩擦面側の表面の10μm以下に続く内部の同一体積形状に比較して柔軟性を硬くしたものである。

したがって、本発明によれば、請求項1に効果に加えて、従来の湿式摩擦材の表面に樹脂を添加し、硬化することで湿式摩擦材表面に存在する熱硬化性樹脂をこれまでよりも多くなるようにしたものに相当し、成形時及びセパレータプレート等の相手材との係合時の表層のつぶれを抑制することで内部の気孔率を同等にしたまま表層のATFの吸収性を上げることができるため、つぶれ分を補うために必要以上に柔軟性が高くなることを防ぎ、湿式摩擦材が微小の力で接触する場合の発生トルクを小さくでき、引き摺りトルクの低減ができる。

また、湿式摩擦材の摩擦面の表面の10μm以下を熱硬化性樹脂によってそれに続く内部の同一体積形状の柔軟性よりも硬くしたものであるから、内部の気孔率に影響を与えずに表面でのATFの吸収性を向上させている。

したがって、ATFの取り込みが容易となり、取り込まれたATFは、摩擦面に有効に供給され、係合時に生ずる摩擦熱を効率よく排出できる。そして、前記摩擦材の摩擦面の表面の10μm以下をそれに続く内部の同一体積形状の柔軟性よりも硬くしており、かつ、湿式摩擦材全体の気孔率が必要以上に低下していないから、表面の10μm以下の柔軟性を硬くする前と同等以上の潤滑状態が確保でき、所望のトルク伝達が行える。

【0015】

請求項3の湿式多板摩擦材構造において、接触トルク低減特性の良好な湿式摩擦材の摩擦面の表面の10μm以下の柔軟性を硬くするのは、前記摩擦面側の表面の10μm以下に含有する熱硬化性樹脂の含有量を前記摩擦面側の表面から10μm以下に続く内部の同一体積当りの含有量より増加することとしたものであるから、請求項1または請求項2の効果に加えて、例えば、前記摩擦材の表面温度と裏面温度の調節によって簡単に片面、即ち、摩擦面の表面の10μm以下についての柔軟性を、前記摩擦面側の表面の10μm以下に続く内部の同一体積形状の柔軟性より硬くすることができ、作業性がよい。

【0016】

請求項4の湿式多板摩擦材構造において、前記摩擦材全体の気孔率が前記摩擦材の摩擦面の表面の10μm以下を、前記湿式摩擦材の前記摩擦面側の表面の10μm以下に続く内部の同一体積形状の柔軟性よりも硬くしたとき、その変化率が5パーセント以下の減少であるから、前記請求項2または請求項3のいずれか1つに記載の効果に加えて、殆どの部分で気孔率の低下が生じないので、前記湿式摩擦材の基本的な特性が変化するものではない。

【図面の簡単な説明】

【0017】

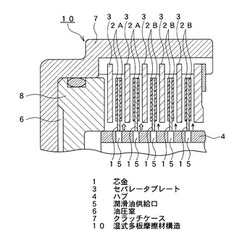

【図1】図1は本発明の実施の形態の湿式多板摩擦材構造の原理説明する要部断面図である。

【図2】図2は本発明の実施の形態の湿式多板摩擦材構造で使用する湿式摩擦材の要部断面構造を示す説明図で、(a)は吸排出特性の摩擦材、(b)は接触トルク低減特性の摩擦材の説明図である。

【図3】図3は本発明の実施の形態の湿式多板摩擦材構造で使用する2種類の湿式摩擦材の気孔率比較を示す説明図である。

【図4】図4は本発明の実施の形態の湿式多板摩擦材構造で使用する2種類の湿式摩擦材の油吸収時間を示す説明図である。

【図5】図5は本発明の実施の形態の湿式多板摩擦材構造で使用する2種類の湿式摩擦材における面圧と柔軟性との関係を示す特性図である。

【図6】図6は本発明の実施の形態の湿式多板摩擦材構造で使用する各種の湿式摩擦材における回転数と引き摺りトルクの関係を示す特性図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について、図に基づいて説明する。なお、実施の形態において、同一記号及び同一符号は、同一または相当する機能部分であるから、ここではその重複する説明を省略する。

【0019】

図1及び図2を用いて、本発明の実施の形態について説明する。

図示のように、本実施の形態の湿式摩擦材を複数枚設けてなる湿式多板摩擦材構造は、試験装置としてテスターSAE#2を使用したものである。

【0020】

図1に示すように、回転軸となるハブ4には径方向に貫通した潤滑油供給口5が設けられ、湿式多板クラッチを構成する湿式多板摩擦材構造10の内径側から外径側へと所定の間隔でATFを供給している。そして、ハブ4の周囲にはハブ4によって軸方向に摺動自在に保持された芯金1が5枚配設され、この5枚の芯金1の内、ピストン8側(図中左側)からの2枚にはハブ4に設けられた潤滑油供給口5からATFが充分供給され、ピストン8側から3枚目以降には潤滑油供給口5からのATFが前の2枚ほど供給されない構造になっている。図1の太線矢印は潤滑油量の多いものを、細線矢印は潤滑油量の少ないを示すものである。

【0021】

そして、ハブ4からATFが充分供給されるピストン8側からの2枚の芯金1とハブ4からのATFの供給量の少ない残りの3枚の芯金1の両面に所定の摩擦係数を有する湿式摩擦材2A、湿式摩擦材2Bが固着されている。ここで図1に図示したように、ATFが充分供給される部位の芯金1の2枚には吸排出特性の良好な湿式摩擦材となる湿式摩擦材2Aを固着し、ATFの供給量が少ない部位の芯金1の3枚には接触トルク低減特性の良好な湿式摩擦材となる湿式摩擦材2Bを固着している。更に、芯金1の両面に固着された湿式摩擦材2A、湿式摩擦材2Bのそれぞれに対し、湿式摩擦材2A、湿式摩擦材2Bに対向してクラッチケース7に設けられたセパレータプレート3が6枚配設されている。なお、湿式摩擦材2A、湿式摩擦材2Bは、芯金1及びセパレータプレート3の片面のみに設けることもできる。

【0022】

このように構成された湿式多板摩擦材構造10は、次のようにクラッチの係合または非係合を行う。

図1の状態はクラッチ解放状態を示しておりセパレータプレート3と湿式摩擦材2A、湿式摩擦材2Bとはそれぞれ離れている。解放状態では図示しないリターンスプリングの付勢力により、ピストン4はクラッチケース7の閉口端側に当接している。

この状態でクラッチを締結するには、ピストン8とクラッチケース7との間に画成された油圧室6にATFを供給する。ATFの油圧の上昇に伴い、図示しないリターンスプリングの付勢力に抗してピストン8は、図1において軸方向右に移動し、セパレータプレート3と湿式摩擦板2とを密着させる。これによりクラッチが締結される。

【0023】

このように、本実施の形態の湿式多板摩擦材構造10は、その構造内にATFが充分行き渡る部位とATFが不足する部位を設けて実際の装置内で起こるであろうATFの供給量の偏りを模した構造となっている。なお、本実施の形態の湿式多板摩擦材構造10では、ATFが充分供給される部位の芯金1の2枚には吸排出特性の良好な湿式摩擦材となる湿式摩擦材2Aを固着し、ATFの供給量が少ない部位の芯金1の3枚には接触トルク低減特性の良好な湿式摩擦材となる湿式摩擦材2Bを固着しているが、本発明を実施する場合には、ATFが充分行き渡る部位とATFが不足する部位が存在しておれば適用でき、その構造が特定されるものではない。

【0024】

このような湿式多板摩擦材構造10を使用して各部位へ特性の異なる湿式摩擦材を配したときの引き摺りトルクの測定を行った。

具体的には、上述した配置の実施の形態(湿式摩擦材2Aを2対及び湿式摩擦材2Bを3対、以下摩擦材2B+2Aと呼ぶ)と、比較例として全て湿式摩擦材2Aのみ配置した構成、全て湿式摩擦材2Bのみ配置した構成、及び実施の形態とは逆にATFが充分供給される部位の芯金1の2枚に接触トルク低減特性の良好な湿式摩擦材2Bを、ATFの供給量が少ない部位の芯金1の3枚に吸排出特性の良好な配置した構成(湿式摩擦材2Bを2対及び湿式摩擦材2Aを3対、以下前述の摩擦材2B+2Aに対し摩擦材2A+2Bと呼ぶ)を各10枚組みとして実験を行った。

【0025】

摩擦材2Aのみ、摩擦材2Bのみ、摩擦材2A+2B、摩擦材2B+2Aに使用する湿式摩擦材としては、セグメントタイプ摩擦材のセグメントピース枚数を片面40枚で溝幅2mm、1枚の湿式摩擦材2の寸法が外径176mm,内径154mmとし、実験条件は湿式摩擦材2とセパレータプレート3との間のクリアランスが1.4mm、ATF量3000ml/min、油温100℃、摩擦回転数0〜5000rpmで引き摺りトルクの測定を行った。なお、セパレータプレート1についての温度測定は、湿式摩擦材2の全枚数について行った。

【0026】

本実施の形態の湿式多板摩擦材構造で使用する湿式摩擦材2Aとしては、図2(a)に示すように、繊維成分とフィラー成分とを含有する抄紙体に熱硬化性樹脂を含浸させて加熱硬化させてなる摩擦材本体2aを、平板リング状の芯金1の片面または両面に接合するものであり、摩擦材本体2aはATFが滑らかに吸収されて排出され、途中で滞留することがない気孔率を有する。また、湿式摩擦材2Bとしては、図2(b)に示すように、湿式摩擦材2Aの芯金1またはセパレータプレート3と係合または非係合する摩擦面側の表面の10μm以下を、同等の同一体積形状の摩擦材本体2aに比較して柔軟性を硬くして硬化部2bとしてなる摩擦材本体2a及び硬化部2bとしたものである。したがって、湿式摩擦材2Aと湿式摩擦材2Bの気孔率を比べると、湿式摩擦材2Aは湿式摩擦材2B以上の気孔率を有することとなる。

ここで、湿式摩擦材2A及び湿式摩擦材2Bとしては、平板リング状の芯金1にセグメントピースに切断した摩擦材基材を接着してなるセグメントタイプ摩擦材を使用しているが、平板リング形状の芯金1にリング状の摩擦材基材を接着してなるリング状摩擦材とすることもできる。

【0027】

また、湿式摩擦材2A及び湿式摩擦材2Bに使用する無機フィラーとしては、酸化亜鉛、硫酸バリウム、酸化チタン等が使用できる。この無機フィラーの添加理由は、粒径の小さい無機フィラーを添加することで繊維と繊維との間に無機フィラーが付着し、含浸された樹脂が硬化する際に繊維間を結合し、湿式摩擦材2の強度を向上させる効果が得られ、また、無機フィラーの真比重を確保することで配合される容量が小さくなり、無機フィラーによって湿式摩擦材2A及び湿式摩擦材2Bの気孔が埋められることがなく、湿式摩擦材2A及び湿式摩擦材2Bの気孔径を確保することができる。これによって、摩擦面からのATFの吸収が速くなるため、クラッチの解放特性が向上するものである。

【0028】

ここで、無機フィラーの粒子径が0.3μm未満の中位径の場合には、抄紙の際に繊維と絡み難く、また抄紙網から水と一緒に流れてしまい安定して配合できず、一方、中位径が10μmを超えると、繊維間の気孔が無機フィラーで埋められて気孔径が小さくなり、また無機フィラーの粒子数が減少することによって、繊維間を結合して摩擦材基材の強度を向上させる効果が小さくなってしまう。無機フィラーの粒子径の中位径(メディアン径)とは、積算%の分布曲線において、10%の横軸と交差する点の粒子径を10%径、30%の横軸と交差する点の粒子径を30%径、80%の横軸と交差する点の粒子径を80%径といい、これを「任意%粒子径」と呼び、特に、50%粒子径は、メディアン径(中位径)と呼んでいる。この粒子径はレーザー光散乱方式で測定したものである。

【0029】

そして、真比重が4未満であると、配合する容量や粒子数が増加するため気孔が埋められてしまい、気孔径や気孔率が小さくなって良好な解放特性が得られず、また、真比重が6を超えると、配合する容量や粒子数が減少するため繊維間を結合して湿式摩擦材2A及び湿式摩擦材2Bの強度を向上させる効果が小さくなるとともに、抄紙時の分散性が悪化して湿式摩擦材2A及び湿式摩擦材2B中に均一に分散できなくなる。

【0030】

このように、無機フィラーの粒径、真比重、更に言えば、抄紙中に含まれる無機フィラーの占有率を制御することで所望の気孔率を得ることができる。そして気孔率を制御することで湿式摩擦材2が有するATFの吸排出特性が決定する。

本発明の実施の形態では、湿式摩擦材2Aの気孔率をATFが充分供給される部位に用いたときATFが湿式摩擦材2Aの内周側から外周側へ円滑に流動することができるような気孔率に設定され、良好な吸排出特性を有する湿式摩擦材2となっている。つまり、吸排出特性の良好な湿式摩擦材2Aとは、ATFの供給流量に対応した吸収性能及び排出性能を有し、ATFの滞留を起こし難いものを示す。

【0031】

これに対し、湿式摩擦材2BはATFの供給量が少ない部位に配されるため、湿式摩擦材2Aと同じ気孔に設定し良好な吸排出特性を有するようにしても、それだけでは潤滑油量が少ないために接触トルクが増大してしまう。そのため湿式摩擦材2Bは接触トルクが増大しないような方法が採られた湿式摩擦材2となっている。ここで、接触トルクとは摩擦面とセパレータプレートの摩擦面と係合する面(係合面)とが接触したときのトルクのみではなく、巨視的には接触している状態と同じであるが、微視的に見れば摩擦面とセパレータプレートの係合面の間にATFが薄く入り込んでいるときのトルクを含むものである。そして、接触トルクは引き摺りトルクと密接な関係にあり、接触トルクの増大に伴って引き摺りトルクは増大する。

次に接触トルクを低減させる方法について説明する。

【0032】

図2において、繊維成分とフィラー成分とを含有する抄紙体に熱硬化性樹脂を含浸させて加熱硬化させてなる摩擦材本体2aは、図2(b)に示すように湿式摩擦材2Bにあっては、図2(a)に示したように湿式摩擦材2Aの摩擦材本体2aの芯金1またはセパレータプレート3と係合または非係合する摩擦面側の表面の10μm以下を、それに続く内部の同一体積形状に比較して柔軟性を硬くする硬化部2bを形成したものであり、具体的特性が相違することになる。特に、湿式摩擦材2Bは、繊維成分55wt%とフィラー成分45wt%とを含有する抄紙体に熱硬化性樹脂35wt%を含浸させて摩擦材本体2aを加熱硬化させるとき、前記摩擦材本体2aの摩擦面側と反摩擦面側とに温度差を設け、摩擦面側を下側にした場合、上側の面より1〜5℃程度高くし、その摩擦面の表層の摩擦面側の表面の10μm以下の流動性を高くし硬化させたものである。

【0033】

したがって、流動性を高くした下側の熱硬化性樹脂が摩擦面側へ流れて、その結果摩擦面側の表面の10μm以下に存在する熱硬化性樹脂の含有量が多くなり柔軟性が硬くなる。つまり、剛性が上がりつぶれ難くなる。勿論、一旦、摩擦材本体2aを加熱半硬化させた後、レーザー等によって再加熱し、摩擦面側の表面の10μm以下の柔軟性を樹脂によって硬くし、硬化部2bを形成してもよい。

【0034】

図3は本実施の形態の湿式多板摩擦材構造で使用する湿式摩擦材2Bと湿式摩擦材2Aとの気孔率の比較を示す説明図で、湿式摩擦材2Aは繊維成分55wt%とフィラー成分45wt%とを含有する抄紙体(100wt%)に、更に、熱硬化性樹脂35wt%を含浸させて摩擦材本体2aを加熱硬化させたものである。また、湿式摩擦材2Bは、同様に、繊維成分55wt%とフィラー成分45wt%とを含有する抄紙体(100wt%)に、熱硬化性樹脂35wt%を含浸させた摩擦材本体2aの摩擦面側の温度を反摩擦面側の面より3℃程度高くし、その摩擦面の表層の摩擦面側の表面の10μm以下の流動性を高くし硬化させ、硬化部2bを形成したものである。

【0035】

ここでは、湿式摩擦材2Bと湿式摩擦材2Aとの気孔率の比較値は、5枚の湿式摩擦材2A及び湿式摩擦材2Bの全枚数の算術平均(相加平均)値とした。図3から、湿式摩擦材2Aと湿式摩擦材2Bは湿式摩擦材全体としての気孔率は、湿式摩擦材2Aが湿式摩擦材2Bよりわずかに大きな値を示しているが、その差は約5%程度の差であり略同じと見ることができる。

【0036】

また、図4の潤滑油吸収時間の特性から湿式摩擦材2Aは吸排出特性の良好な特性を有することが分かる。潤滑油吸収時間の測定方法は、湿式摩擦材の表面から所定量のATFを滴下した後、表面からATFがなくなるまでの時間を測定することで行い、湿式摩擦材2Aは湿式摩擦材2Bよりも吸排出特性の良好な摩擦材であることが分かる。

【0037】

また、図5の湿式摩擦材2Bと湿式摩擦材2Aとの面圧と柔軟性との関係を示す特性図に示すように、湿式摩擦材2Bの柔軟性が硬いことが分かる。ここでは、湿式摩擦材2Bと湿式摩擦材2Aとの柔軟性の比較は、その結果を顕著にするために7枚の湿式摩擦材2A及び湿式摩擦材2Bの全枚数の加算値とした。

【0038】

この測定は、湿式摩擦材2Aまたは湿式摩擦材2Bを7枚重ね合わせた試料を各々準備し、7枚重ね合わせたこれら試料の厚み方向に圧力(面圧)を加えて圧縮したときの面圧に対する厚み方向の変位量を測定したものである。特に、湿式摩擦材2Bは、熱硬化性樹脂35wt%を含浸させた摩擦材本体2aの摩擦面側の温度を反摩擦面側の面より3℃程度高くし、その摩擦面の表層の摩擦面側の表面の10μm以下の流動性を高くし硬化させたものである。

【0039】

したがって、湿式摩擦材2Bの表層の摩擦面側の表面の10μm以下の樹脂量が多くなったことから剛性が高くなり、変位量が少なくでたものである。この柔軟性の結果から、湿式摩擦材2Bと湿式摩擦材2Aの特性を、柔軟性の変化量が少ないものと大きいものとに区分することができる。この柔軟性の違いは湿式摩擦材2A、湿式摩擦材2Bがセパレータプレート3と係合したときに顕著に現れる。つまり、湿式摩擦材2A、湿式摩擦材2Bは油圧によって所定の圧力を受けてセパレータプレート3に押し付けられて係合する。このとき柔軟性の大きい(柔らかい)湿式摩擦材2Aでは係合面となる摩擦面の表層がつぶれて気孔率の低下が起こる。

【0040】

これに対し柔軟性が少ない(硬い)湿式摩擦材2Bでは、摩擦面の表層(表面から10μm以下の硬化部2b)の剛性が高くなっていることからつぶれ難く気孔率の低下が抑えられている。このように、セパレータプレート3との係合時に、湿式摩擦材2Aと湿式摩擦材2Bでは摩擦面の表層、更に言えば硬化部2bの気孔率に差が生じてくる。ATFが充分供給される状態ではセパレータプレート3との係合時に摩擦面の表層の気孔率が低下したとしてもATFが充分存在しているためその影響は少ないが、ATFの供給が少ないときでは摩擦面の表層の気孔率が低下することで摩擦面の潤滑油量が少なくなり潤滑効果が低下するため接触トルク、更には引き摺りトルクが大きくなる。湿式摩擦材2Bはこのような場合に対応させたものである。

【0041】

このように、本実施の形態の湿式多板摩擦材構造で使用する湿式摩擦材2Bによれば、湿式摩擦材2Aの表層に熱硬化性樹脂を添加し、硬化することで摩擦材表層に存在する樹脂をこれまでよりも多くなるように硬化部2bを形成したものであるから、成形時及び係合時の表層のつぶれを抑制することで係合時のATFの吸収性を向上させ、内部の気孔率は同等に維持したまま、必要以上に柔軟性が柔らかくなることを防ぎ、湿式摩擦材2が微小の力で接触する場合の発生トルクを小さくでき、引き摺りトルクの低減ができる。

【0042】

また、湿式摩擦材2Bは、摩擦面の表面の10μm以下を熱硬化性樹脂によって柔軟性を硬くしてなる硬化部2bを設けてATFの吸収性をあげているが、内部の気孔率に殆ど影響を与えていない。したがって、ATFを取り込み、取り込まれたATFは摩擦面に有効に供給され、係合時に生ずる摩擦熱を効率よく排出できる。

即ち、非係合時にはATFの吸収性は湿式摩擦材2Aの湿式摩擦材と同等の吸収性能を有してATFが取り込まれるが、セパレータプレート3等の相手材と係合したとき表層はつぶれ難いため、表層の気孔率の減少は少なくなり、その結果、ATFをより多く表層に保持することが可能となってATFが摩擦面に有効に供給され、係合時に生ずる摩擦熱を効率よく排出できることになる。つまり、湿式摩擦材2BはATFの供給量が少ないときでも接触トルクを低く維持できるため接触トルクの低減が可能となるだけでなく、係合時に生ずる摩擦熱を効率よく排出できるため耐熱性も向上する。

【0043】

このように特性を変えた湿式摩擦材2Aと湿式摩擦材2Bを試験機に組み込んで引き摺りトルクを測定した結果について以下に説明する。

前述したように、ハブ4には径方向に貫通した潤滑油供給口5が5箇所設けられ、湿式多板クラッチを構成する湿式多板摩擦材構造10の内径側から外径側へと所定の間隔でATFを供給しており、ハブ4には所定の油圧でATFが供給されてくる。ここで、図1に示したように、左側の2箇所の潤滑油供給口5から供給されるATFは湿式摩擦材2へ多くATFが供給され、右側3箇所の潤滑油供給口5から供給されるATFは左側の2箇所に比べて少なくなるように設定されている。

【0044】

図1に図示した湿式摩擦材2Aと湿式摩擦材2Bからなる湿式多板摩擦材構造に対して、湿式摩擦材2Aのみを5対とし、また、湿式摩擦材2Bのみを5対とした場合、図6の回転数と引き摺りトルクの関係を示す特性図に示すように、引き摺りトルクは1700rpm以上の回転数で湿式摩擦材2Bは湿式摩擦材2A以上に低下している。

このことは、湿式摩擦材2AはATFの供給が多い部位では充分引き摺りトルクの低減効果が見込まれるが、ATFの供給が少ない部位では湿式摩擦材2Aは摩擦面表層の気孔率の低下に伴って、摩擦面とセパレータプレートの摩擦面と係合する面との間のATFが少なくなり、その結果、ATFによる潤滑効果が低下し、摩擦面とセパレータプレートの係合面との接触による接触トルクが大きくなったものと考えられる。

【0045】

これに対し湿式摩擦材2Bは摩擦面の表面から10μm以下の表層の気孔率が確保されてATFが表層に保持されているため、ATFの供給が少ない部位においても摩擦面でのATFによる潤滑効果の低減が抑えられたためと考えられる。つまり湿式摩擦材2Bは摩擦面でのATFによる潤滑効果を維持し接触トルクを低く維持する特性、つまり接触トルクを低減させる特性を有する湿式摩擦材であると言える。

【0046】

次に、ATFの供給が多い部位に対応して吸排出特性の良好な湿式摩擦材2Aを2対、ATFの供給が少ない部位対応しては接触トルク低減特性の良好な湿式摩擦材2Bを3対配設した。これが図1に示した本発明の実施形態であり、図6に示した摩擦材2B+2Aである。図6に示すように、摩擦材2B+2Aはその回転数と引き摺りトルクの関係を示す特性図に示すように、引き摺りトルクは摩擦材2Bのみよりも顕著に低下している。このことから、ATFの供給が多い部位にセパレータプレート3と係合することで摩擦面の表層の気孔率は減少するが湿式摩擦材全体として吸排出特性の良好な湿式摩擦材2Aを配置することで、更に湿式摩擦材構造全体の引き摺りトルクを低減させることが可能となる。ここで、湿式摩擦材2Aと湿式摩擦材2Bの配置位置を本発明の実施形態とは逆にした摩擦材2A+2Bでは殆ど引き摺りトルクの低減が確認されない。

【0047】

以上の結果から、ハブ4に配設された潤滑油供給口5から供給されるATFの供給位置及び供給量に応じた最良な特性の湿式摩擦材2Bと湿式摩擦材2A、例えば、接触トルク低減特性の良好な摩擦材2B、吸排出特性の良好な摩擦材2Aを設定することで湿式摩擦材構造全体の引き摺りトルクの低減が可能となる。

【0048】

つまり、装置内の使用環境に応じてその環境に適した湿式摩擦材を組み付けておくだけで、最もよい引き摺りトルク低減、更には耐久性の向上等を改善が期待できる。

【0049】

本発明を実施する場合の湿式多板摩擦材構造10は、回転軸となるハブ4の周囲に配設された芯金1とクラッチケース7等のケース体側に配設されたセパレータプレート3間に配設され、単数枚または複数枚を環状に配置した湿式摩擦材2B及び湿式摩擦材2Aを交互に複数回繰り返して組み付けられ、複数の前記質式摩擦材2Bと湿式摩擦材2Aは、ハブ4に配設した潤滑油供給口5から供給されるATFの供給位置及び供給量に応じて、ATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材2Bを配設し、また、ATFの供給の多い個所に吸排出特性の良好な摩擦材2Aを配設したものである。

【0050】

したがって、ハブ4に配設された潤滑油供給口5から供給されるATFの供給位置及び供給量に応じて、その部位に最良な特性となる吸排出特性の良好な湿式摩擦材2Aや接触トルク低減特性の良好な湿式摩擦材2Bを設定できるから、湿式多板摩擦材構造10全体の引き摺りトルク低減が可能になる。

また、吸排出特性の良好な湿式摩擦材2A、接触トルク低減特性の良好な湿式摩擦材2Bを使用環境に応じて組み付けておくだけで、その使用環境に適した最もよい引き摺りトルク低減、耐久性の向上等を改善できる。

【0051】

本実施の形態で使用した湿式摩擦材2Aと湿式摩擦材2Bは、摩擦材2B+2Aのパターンで実施したが、本発明を実施する場合には、ハブ4に配設された潤滑油供給口5から供給されるATFの供給位置及び供給量に応じて、ATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材2Bを、また、ATFの供給の多い個所に吸排出特性の良好な摩擦材2Aを夫々必要枚数配設した構成とすることができる。勿論、湿式摩擦材2Aと湿式摩擦材2Bとは、任意の枚数任意の位置に配置することができる。

【0052】

また、本実施の形態で使用している湿式摩擦材2Bは、湿式摩擦材2Aの表面のみに熱硬化性樹脂を多く添加し、硬化することで摩擦材表面に存在する熱硬化性樹脂をこれまでよりも多くなるようにしたものに相当する。したがって、成形時やセパレータプレート3等との係合時に、表層のつぶれを抑制することで内部の気孔率を同等にしたままATFの吸収性を上げることが可能となるため、表層のつぶれの影響による気孔率低下を補完するために必要以上に柔軟性が高くなることを防ぎ、湿式摩擦材2Bが微小の力で接触する場合の発生トルクを小さくし、引き摺りトルクの低減を図ることができる。

【0053】

そして、湿式摩擦材2Bの摩擦面の表面の10μm以下を熱硬化性樹脂によって表面から10μm以下に続く内部の同一体積の柔軟性よりも硬くし、剛性を上げたものであるが、剛性をあげてつぶれ難くした表層ではATFの吸収性が向上し、しかも内部の気孔率に影響を与えないから、ATFを取り込み、取り込まれたATFは、表層にも多く保持することが可能となるため摩擦面に有効に供給され、接触トルクを低減することができるとともに係合時に生ずる摩擦熱を効率よく排出できる。

【0054】

殊に、湿式摩擦材2Bの摩擦面の10μm以下をそれに続く内部の柔軟性よりも硬くするのに、熱硬化性樹脂の含有量によって制御したものであるから、摩擦材本体2aの表面温度と裏面温度の調節によって簡単に片面、即ち、摩擦面の表面の10μm以下について、表面の10μm以下に続く内部の同一体積の柔軟性よりも硬くすることができ、作業性がよい。

【0055】

また、湿式摩擦材2Bにおいて、摩擦面の表面の10μm以下を表面の10μm以下に続く内部の同一体積の柔軟性よりも硬くしても、硬くする前の湿式摩擦材2B全体の気孔率(湿式摩擦材2A全体の気孔率と同じ)と比べてその変化が5パーセント以下の減少であるから、殆どの部分で気孔率の低下が生じないので、湿式摩擦材2Aと湿式摩擦材2Bの基本的な特性が大きく変化するものではない。

【0056】

湿式摩擦材2Aと湿式摩擦材2Bの特性の大きな違いは、係合時の表層のつぶれ具合にある。湿式摩擦材2Bは湿式摩擦材2Aに比べ表層がつぶれ難いため前述したように摩擦面に効率よくATFを供給することができる。この効果はATFの供給量が少ないときに顕著に現れ、供給量が充分のときは効果が薄れる。

【0057】

このように、本発明の実施の形態では、湿式摩擦材2Bの摩擦面の表面の10μm以下を、これに続く内部の柔軟性よりも硬くするだけで、高気孔率を維持したまま、摩擦表面の柔軟性を抑え、湿式摩擦材2Bが微小の力で接触する場合の接触トルク(μ)を低減することができる。

したがって、本発明の実施の形態では、湿式摩擦材2Aの表面に熱硬化性樹脂を余分に添加し、硬化することで摩擦表面に存在する熱硬化性樹脂をこれまでよりも多くなるようにするだけで、成形時や係合時の表層のつぶれを抑制でき、内部の気孔率を略同等にしたままATFの吸収性を向上させ、必要以上に柔軟性が高くなることを防ぎ、湿式摩擦材2Bが微小の力で接触する場合の発生トルクを小さくできる。

【0058】

以上説明してきたように、湿式摩擦材2Bは湿式摩擦材2Aを素に表層を湿式摩擦材2Aに比べてつぶれ難くしたものである。このことから、湿式摩擦材2Bは良好な吸排出特性に加えて良好な接触トルク低減特性を有する湿式摩擦材2である。なお、本発明はATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材を、また、ATFの供給の多い個所に吸排出特性の良好な摩擦材を夫々配設することにあるため、良好な接触トルク低減特性を有する湿式摩擦材2として本実施の形態である湿式摩擦材2Bのように良好な吸排出特性を兼ね備える必要はなく、吸排出特性をATFの供給量に合わせて設定したものとすることができる。

【産業上の利用可能性】

【0059】

上記実施の形態では、自動車等の自動変速機やオートバイ等の変速機に用いられる複数の湿式摩擦材を使用した湿式多板摩擦材構造としたものを前提に説明したが、本発明を実施する場合には、ATFの潤滑により耐熱性を劣化させることがなく、引き摺りトルク低減が可能な単数の摩擦板を設けた摩擦材係合装置用の湿式摩擦材であればよい。

また、摩擦材の接触トルクを低減するために摩擦表面にμの低い添加材を配置しても同様の効果が得られるものと推定される。

【符号の説明】

【0060】

1 芯金

2a 摩擦材本体

2b 硬化部

2A 湿式摩擦材(吸排出特性の良好な湿式摩擦材)

2B 湿式摩擦材(接触トルク低減特性の良好な湿式摩擦材)

3 セパレータプレート

4 ハブ

5 潤滑油供給口

6 油圧室

7 クラッチケース

8 ピストン

10 湿式多板摩擦材構造

【技術分野】

【0001】

本発明は、本発明は、車両の自動変速機(AT)のクラッチやブレーキ等に用いられる変速用クラッチ、トルクコンバータ用のロックアップクラッチ、発進クラッチの湿式多板クラッチ等に使用される湿式多板摩擦材構造に関するものである。

【背景技術】

【0002】

例えば、湿式多板クラッチは、クラッチまたはブレーキのドラムケースとハブ間に湿式摩擦板と、セパレータプレートとが交互に配置されており、クラッチピストンの押圧と解除によりクラッチの係合または非係合が行われる。

しかし、自動変速機が内蔵する湿式多板クラッチ等の湿式多板摩擦材構造においては、クラッチの非係合時における動力損失を軽減するために、摩擦板とセパレータプレート間の引き摺りトルクの低減が要望されている。

【0003】

前述の自動変速機に用いられる湿式多板摩擦材構造には、動力損失を軽減させるため、摩擦板の内周側から外周へと潤滑油、即ち、自動変速機潤滑油(Automatic Transmission Fluid、以下『ATF』と略す。なお、出光興業(株)の登録商標『ATF』の商品とは直接関係がない。)が抜けやすいような構造とし、引き摺りトルクの低減をしている。このような引き摺りトルク低減の手法としては、例えば、特許文献1や特許文献2に開示のものが知られている。特許文献1及び特許文献2に開示のクラッチでは、非係合時の摩擦板とセパレータプレートの離間のために内周側で端面の閉じた油溝と、係合時における摩擦面へのATFの供給による焼付き防止のために油供給用の内外径方向に貫通した油通路が摩擦板に設けられて、ATFによる油膜をでき難くしている。

【0004】

しかし、近年の燃費向上と同時に変速応答性向上のため、摩擦板とセパレータプレートの間のクリアランスは従来に比較して、狭くなっており、空転時において、介在する油膜による引き摺りトルクも大きくなる傾向にある。また、近年の燃費の改良により自動変速機は、小型化、多段化、オイルポンプの小型化やスベリ要素のドラグトルクの低減等による効率化により、自動変速機に使用される摩擦材は、より高回転及び少ないATF量で使用されるようになり、少ないATF量及び高回転で使用される場合において耐熱性のある湿式摩擦板が要求されている。内外径に貫通して設けられた油溝を通過する油は、摩擦面への油の供給と、油排出のためのものとして使用されていたが、これらの油溝の形状等により油溝から摩擦面への油の流れは大きく影響され、ドラグトルクや、係合時の摩擦特性に影響し、品質のバラツキの原因となっていた。

【0005】

そこで、特許文献3は、それらの前提に立って、摩擦材を複数枚に分割し、それを所定の幅の溝を形成、配置し、しかも、摩擦面の内径部及び外径部より中間部に向かい円弧状に幅広になっている溝形状にすることにより、回転数が高くなるに従い、溝に負圧が発生し、内径部または外径部より溝部にATFを取り込み、取り込まれたATFは、溝からより摩擦面に有効に供給され、係合時に生ずる摩擦熱を効率よく排出する技術を開示している。また、潤滑経路に合せ、内径部からのATFの取り込みを多くしたい場合には、内径側の開口部の巾を外径部より広くし、外径部からのATFの取り込みを多くしたい場合においては、外径側の開口部の巾を内径部より広くすると、より効果的に摩擦面の潤滑ができる。そして、湿式摩擦板の回転方向に対して傾斜するように溝を形成することにより、より内径部からのATFの取り込みを多くしている。

これによって、少ない供給油量に対しても、有効に摩擦係合面を潤滑できると共に耐熱性に優れた湿式摩擦板を提供している。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−141570号公報

【特許文献2】特開2005−76759号公報

【特許文献3】特開2008−232166号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1や及び特許文献2に示された従来の直線の溝形状においては、溝による負圧効果が十分発生しておらず、ATFの取り込み力が弱かった。更に溝部のATFが効率よく摩擦面に供給されにくく、摩擦面を通らず、溝部より直接外部に排出される量が多かった。また、特許文献3は、少ない供給油量に対しても、有効に摩擦係合面を潤滑できると共に耐熱性を考慮するものであるが、現今の小型化、多段化、オイルポンプの小型化等により、引き摺りトルク低減が望まれてきている。

そして、近年のATでは、コンパクト化、部品構成の複雑化により摩擦材に対して均一な潤滑バランスが得られない状況にある。特に、潤滑状態は空転時のドラグトルクの低減に対し最も重要な環境要素となっており、この影響を受けにくい摩擦材は必要不可欠である。

【0008】

そこで、本発明は、潤滑油供給口から供給される潤滑油の供給位置及び供給量に左右されることなく、引き摺りトルク低減が可能な湿式多板摩擦材構造の提供を課題とするものである。

【課題を解決するための手段】

【0009】

請求項1の発明にかかる回転軸となるハブの周囲に配設された芯金とケース体側に配設されたセパレータプレート間に配設され、単数枚または複数枚を環状に配置した摩擦材、即ち、湿式摩擦材を前記芯金または前記セパレータプレートと交互に複数回繰り返してなる湿式多板摩擦材構造は、前記ハブに配設された潤滑油供給口から供給されるATF(潤滑油)の供給位置及び供給量に応じて、前記ATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材を配設し、また前記ATFの供給の多い個所に吸排出特性の良好な湿式摩擦材を夫々配設したものである。

ここで、上記回転軸となる前記ハブの周囲に配設された前記芯金と前記ケース体側に配設された前記セパレータプレート間に配設とは、前記湿式摩擦材が前記芯金または前記セパレータプレートの片面に接合される場合、または前記芯金または前記セパレータプレートの両面に接合される場合を含めて、前記芯金またはセパレータプレートと係合または非係合する摩擦面側を特定するものである。そして、前記芯金または前記セパレータプレートと交互に複数回とは、セパレータプレート、湿式摩擦材、芯金、または芯金、湿式摩擦材、セパレータプレートの並びが複数回繰り返して続くことである。

また、前記ハブに配設された潤滑油供給口から供給されるATFの供給位置及び供給量に応じてとは、前記ハブに配設された前記潤滑油供給口は前記湿式摩擦材に対抗する位置となっているが、前記湿式摩擦材が移動すること、前記ハブに配設された前記潤滑油供給口の位置によって均一に前記摩擦材の外周方向に噴射されるATFの量が一定ではないことを特定したものである。

そして、前記ATFの供給の少ない個所に配設する接触トルク低減特性の良好な湿式摩擦材とは、本実施の形態で示す引き摺りトルクの低減ができるものであればよい。

更に、前記ATFの供給の多い個所に配設する吸排出特性の良好な湿式摩擦材とは、湿式摩擦材中へATFが滞ることなく吸収されて排出される吸排出特性の良好な摩擦材であればよい。

【0010】

請求項2の発明にかかる湿式多板摩擦材構造の前記ATFの供給の少ない個所に配設する接触トルク低減特性の良好な湿式摩擦材は、前記湿式摩擦材の前記芯金またはセパレータプレートと係合または非係合する摩擦面側の表面の10μm以下を、前記湿式摩擦材の前記摩擦面側の表面の10μm以下に続く内部の同一体積形状に比較して柔軟性を硬くしたものである。

ここで、摩擦面側の表面の10μm以下とは、摩擦面側の表面の10μmより薄く形成することを意味する。

また、柔軟性を硬くしたものとは、前記芯金またはセパレータプレートと係合または非係合する摩擦面側の表面の10μm以下を、それに続く内部の同一体積に比較して柔軟性を硬くしたものであり、更に言えば、剛性を上げてつぶれ難くしたものである。

【0011】

請求項3の発明にかかる湿式多板摩擦材構造に配設される前記接触トルク低減特性の良好な湿式摩擦材は、前記摩擦面側の表面の10μm以下に含有する熱硬化性樹脂の含有量を前記摩擦面側の表面から10μm以下に続く内部の同一体積当りの含有量より増加することによって、前記摩擦面側の表面の10μm以下を、前記摩擦面側の表面の10μm以下に続く内部の同一体積形状の柔軟性よりも硬くしたものである。

特に、ここで使用する熱硬化性樹脂は、フェノール樹脂、変性フェノール樹脂、エポキシ樹脂を始めとするその他の熱硬化性樹脂の粉末または粉末状でない熱硬化性樹脂を用いることができる。特に、これらのフェノール樹脂、変性フェノール樹脂、エポキシ樹脂は容易に入手できるとともに耐熱性に優れているため、湿式摩擦材の材料としての熱硬化性樹脂として好ましい。

【0012】

請求項4の発明にかかる湿式多板摩擦材構造の前記湿式摩擦材全体の気孔率は、前記湿式摩擦材の摩擦面の表面の10μm以下を、それに続く内部の柔軟性よりも硬くしたとき、その変化率が5パーセント以下の減少としたことである。ここで、変化率とは、湿式摩擦材の表面の10μm以下を硬くする前と、硬くした後の湿式摩擦材全体の気孔率の変化割合を示す。また、5%以下の減少とは、前記湿式摩擦材の摩擦面の表面から10μm以下を、それより内部に比べて柔軟性を硬くしたときの前記湿式摩擦材全体の気孔率が、柔軟性を硬くする前の湿式摩擦材全体の気孔率に対して、その変化が5%以下の減少を意味する。

【発明の効果】

【0013】

請求項1の発明の湿式多板摩擦材構造は、回転軸となるハブの周囲に配設された芯金とケース体側に配設されたセパレータプレート間に配設され、単数枚または複数枚を環状に配置した摩擦材、即ち、湿式摩擦材を前記芯金または前記セパレータプレートと交互に複数回繰り返して組み付けられており、複数の前記湿式摩擦材は、前記ハブに配設された潤滑油供給口から供給されるATFの供給位置及び供給量に応じて、前記ATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材を配設し、また、前記ATFの供給の多い個所に吸排出特性の良好な湿式摩擦材を配設したものである。

したがって、前記ハブに配設された潤滑油供給口から供給されるATFの供給位置及び供給量に応じた最良な特性の湿式摩擦材を設定できるから、湿式多板摩擦材構造を有する装置全体の引き摺りトルク低減が可能な湿式多板摩擦材構造とすることができる。

また、使用環境に応じて最良な特性の湿式摩擦材を組み付けておくだけで、その使用環境に適した最もよい引き摺りトルク低減、耐久性の向上等を改善できる。

【0014】

請求項2の発明の湿式多板摩擦材構造で使用する接触トルク低減特性の良好な湿式摩擦材は、前記湿式摩擦材の前記芯金またはセパレータプレートと係合または非係合する摩擦面側の表面の10μm以下を、前記摩擦面側の表面の10μm以下に続く内部の同一体積形状に比較して柔軟性を硬くしたものである。

したがって、本発明によれば、請求項1に効果に加えて、従来の湿式摩擦材の表面に樹脂を添加し、硬化することで湿式摩擦材表面に存在する熱硬化性樹脂をこれまでよりも多くなるようにしたものに相当し、成形時及びセパレータプレート等の相手材との係合時の表層のつぶれを抑制することで内部の気孔率を同等にしたまま表層のATFの吸収性を上げることができるため、つぶれ分を補うために必要以上に柔軟性が高くなることを防ぎ、湿式摩擦材が微小の力で接触する場合の発生トルクを小さくでき、引き摺りトルクの低減ができる。

また、湿式摩擦材の摩擦面の表面の10μm以下を熱硬化性樹脂によってそれに続く内部の同一体積形状の柔軟性よりも硬くしたものであるから、内部の気孔率に影響を与えずに表面でのATFの吸収性を向上させている。

したがって、ATFの取り込みが容易となり、取り込まれたATFは、摩擦面に有効に供給され、係合時に生ずる摩擦熱を効率よく排出できる。そして、前記摩擦材の摩擦面の表面の10μm以下をそれに続く内部の同一体積形状の柔軟性よりも硬くしており、かつ、湿式摩擦材全体の気孔率が必要以上に低下していないから、表面の10μm以下の柔軟性を硬くする前と同等以上の潤滑状態が確保でき、所望のトルク伝達が行える。

【0015】

請求項3の湿式多板摩擦材構造において、接触トルク低減特性の良好な湿式摩擦材の摩擦面の表面の10μm以下の柔軟性を硬くするのは、前記摩擦面側の表面の10μm以下に含有する熱硬化性樹脂の含有量を前記摩擦面側の表面から10μm以下に続く内部の同一体積当りの含有量より増加することとしたものであるから、請求項1または請求項2の効果に加えて、例えば、前記摩擦材の表面温度と裏面温度の調節によって簡単に片面、即ち、摩擦面の表面の10μm以下についての柔軟性を、前記摩擦面側の表面の10μm以下に続く内部の同一体積形状の柔軟性より硬くすることができ、作業性がよい。

【0016】

請求項4の湿式多板摩擦材構造において、前記摩擦材全体の気孔率が前記摩擦材の摩擦面の表面の10μm以下を、前記湿式摩擦材の前記摩擦面側の表面の10μm以下に続く内部の同一体積形状の柔軟性よりも硬くしたとき、その変化率が5パーセント以下の減少であるから、前記請求項2または請求項3のいずれか1つに記載の効果に加えて、殆どの部分で気孔率の低下が生じないので、前記湿式摩擦材の基本的な特性が変化するものではない。

【図面の簡単な説明】

【0017】

【図1】図1は本発明の実施の形態の湿式多板摩擦材構造の原理説明する要部断面図である。

【図2】図2は本発明の実施の形態の湿式多板摩擦材構造で使用する湿式摩擦材の要部断面構造を示す説明図で、(a)は吸排出特性の摩擦材、(b)は接触トルク低減特性の摩擦材の説明図である。

【図3】図3は本発明の実施の形態の湿式多板摩擦材構造で使用する2種類の湿式摩擦材の気孔率比較を示す説明図である。

【図4】図4は本発明の実施の形態の湿式多板摩擦材構造で使用する2種類の湿式摩擦材の油吸収時間を示す説明図である。

【図5】図5は本発明の実施の形態の湿式多板摩擦材構造で使用する2種類の湿式摩擦材における面圧と柔軟性との関係を示す特性図である。

【図6】図6は本発明の実施の形態の湿式多板摩擦材構造で使用する各種の湿式摩擦材における回転数と引き摺りトルクの関係を示す特性図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について、図に基づいて説明する。なお、実施の形態において、同一記号及び同一符号は、同一または相当する機能部分であるから、ここではその重複する説明を省略する。

【0019】

図1及び図2を用いて、本発明の実施の形態について説明する。

図示のように、本実施の形態の湿式摩擦材を複数枚設けてなる湿式多板摩擦材構造は、試験装置としてテスターSAE#2を使用したものである。

【0020】

図1に示すように、回転軸となるハブ4には径方向に貫通した潤滑油供給口5が設けられ、湿式多板クラッチを構成する湿式多板摩擦材構造10の内径側から外径側へと所定の間隔でATFを供給している。そして、ハブ4の周囲にはハブ4によって軸方向に摺動自在に保持された芯金1が5枚配設され、この5枚の芯金1の内、ピストン8側(図中左側)からの2枚にはハブ4に設けられた潤滑油供給口5からATFが充分供給され、ピストン8側から3枚目以降には潤滑油供給口5からのATFが前の2枚ほど供給されない構造になっている。図1の太線矢印は潤滑油量の多いものを、細線矢印は潤滑油量の少ないを示すものである。

【0021】

そして、ハブ4からATFが充分供給されるピストン8側からの2枚の芯金1とハブ4からのATFの供給量の少ない残りの3枚の芯金1の両面に所定の摩擦係数を有する湿式摩擦材2A、湿式摩擦材2Bが固着されている。ここで図1に図示したように、ATFが充分供給される部位の芯金1の2枚には吸排出特性の良好な湿式摩擦材となる湿式摩擦材2Aを固着し、ATFの供給量が少ない部位の芯金1の3枚には接触トルク低減特性の良好な湿式摩擦材となる湿式摩擦材2Bを固着している。更に、芯金1の両面に固着された湿式摩擦材2A、湿式摩擦材2Bのそれぞれに対し、湿式摩擦材2A、湿式摩擦材2Bに対向してクラッチケース7に設けられたセパレータプレート3が6枚配設されている。なお、湿式摩擦材2A、湿式摩擦材2Bは、芯金1及びセパレータプレート3の片面のみに設けることもできる。

【0022】

このように構成された湿式多板摩擦材構造10は、次のようにクラッチの係合または非係合を行う。

図1の状態はクラッチ解放状態を示しておりセパレータプレート3と湿式摩擦材2A、湿式摩擦材2Bとはそれぞれ離れている。解放状態では図示しないリターンスプリングの付勢力により、ピストン4はクラッチケース7の閉口端側に当接している。

この状態でクラッチを締結するには、ピストン8とクラッチケース7との間に画成された油圧室6にATFを供給する。ATFの油圧の上昇に伴い、図示しないリターンスプリングの付勢力に抗してピストン8は、図1において軸方向右に移動し、セパレータプレート3と湿式摩擦板2とを密着させる。これによりクラッチが締結される。

【0023】

このように、本実施の形態の湿式多板摩擦材構造10は、その構造内にATFが充分行き渡る部位とATFが不足する部位を設けて実際の装置内で起こるであろうATFの供給量の偏りを模した構造となっている。なお、本実施の形態の湿式多板摩擦材構造10では、ATFが充分供給される部位の芯金1の2枚には吸排出特性の良好な湿式摩擦材となる湿式摩擦材2Aを固着し、ATFの供給量が少ない部位の芯金1の3枚には接触トルク低減特性の良好な湿式摩擦材となる湿式摩擦材2Bを固着しているが、本発明を実施する場合には、ATFが充分行き渡る部位とATFが不足する部位が存在しておれば適用でき、その構造が特定されるものではない。

【0024】

このような湿式多板摩擦材構造10を使用して各部位へ特性の異なる湿式摩擦材を配したときの引き摺りトルクの測定を行った。

具体的には、上述した配置の実施の形態(湿式摩擦材2Aを2対及び湿式摩擦材2Bを3対、以下摩擦材2B+2Aと呼ぶ)と、比較例として全て湿式摩擦材2Aのみ配置した構成、全て湿式摩擦材2Bのみ配置した構成、及び実施の形態とは逆にATFが充分供給される部位の芯金1の2枚に接触トルク低減特性の良好な湿式摩擦材2Bを、ATFの供給量が少ない部位の芯金1の3枚に吸排出特性の良好な配置した構成(湿式摩擦材2Bを2対及び湿式摩擦材2Aを3対、以下前述の摩擦材2B+2Aに対し摩擦材2A+2Bと呼ぶ)を各10枚組みとして実験を行った。

【0025】

摩擦材2Aのみ、摩擦材2Bのみ、摩擦材2A+2B、摩擦材2B+2Aに使用する湿式摩擦材としては、セグメントタイプ摩擦材のセグメントピース枚数を片面40枚で溝幅2mm、1枚の湿式摩擦材2の寸法が外径176mm,内径154mmとし、実験条件は湿式摩擦材2とセパレータプレート3との間のクリアランスが1.4mm、ATF量3000ml/min、油温100℃、摩擦回転数0〜5000rpmで引き摺りトルクの測定を行った。なお、セパレータプレート1についての温度測定は、湿式摩擦材2の全枚数について行った。

【0026】

本実施の形態の湿式多板摩擦材構造で使用する湿式摩擦材2Aとしては、図2(a)に示すように、繊維成分とフィラー成分とを含有する抄紙体に熱硬化性樹脂を含浸させて加熱硬化させてなる摩擦材本体2aを、平板リング状の芯金1の片面または両面に接合するものであり、摩擦材本体2aはATFが滑らかに吸収されて排出され、途中で滞留することがない気孔率を有する。また、湿式摩擦材2Bとしては、図2(b)に示すように、湿式摩擦材2Aの芯金1またはセパレータプレート3と係合または非係合する摩擦面側の表面の10μm以下を、同等の同一体積形状の摩擦材本体2aに比較して柔軟性を硬くして硬化部2bとしてなる摩擦材本体2a及び硬化部2bとしたものである。したがって、湿式摩擦材2Aと湿式摩擦材2Bの気孔率を比べると、湿式摩擦材2Aは湿式摩擦材2B以上の気孔率を有することとなる。

ここで、湿式摩擦材2A及び湿式摩擦材2Bとしては、平板リング状の芯金1にセグメントピースに切断した摩擦材基材を接着してなるセグメントタイプ摩擦材を使用しているが、平板リング形状の芯金1にリング状の摩擦材基材を接着してなるリング状摩擦材とすることもできる。

【0027】

また、湿式摩擦材2A及び湿式摩擦材2Bに使用する無機フィラーとしては、酸化亜鉛、硫酸バリウム、酸化チタン等が使用できる。この無機フィラーの添加理由は、粒径の小さい無機フィラーを添加することで繊維と繊維との間に無機フィラーが付着し、含浸された樹脂が硬化する際に繊維間を結合し、湿式摩擦材2の強度を向上させる効果が得られ、また、無機フィラーの真比重を確保することで配合される容量が小さくなり、無機フィラーによって湿式摩擦材2A及び湿式摩擦材2Bの気孔が埋められることがなく、湿式摩擦材2A及び湿式摩擦材2Bの気孔径を確保することができる。これによって、摩擦面からのATFの吸収が速くなるため、クラッチの解放特性が向上するものである。

【0028】

ここで、無機フィラーの粒子径が0.3μm未満の中位径の場合には、抄紙の際に繊維と絡み難く、また抄紙網から水と一緒に流れてしまい安定して配合できず、一方、中位径が10μmを超えると、繊維間の気孔が無機フィラーで埋められて気孔径が小さくなり、また無機フィラーの粒子数が減少することによって、繊維間を結合して摩擦材基材の強度を向上させる効果が小さくなってしまう。無機フィラーの粒子径の中位径(メディアン径)とは、積算%の分布曲線において、10%の横軸と交差する点の粒子径を10%径、30%の横軸と交差する点の粒子径を30%径、80%の横軸と交差する点の粒子径を80%径といい、これを「任意%粒子径」と呼び、特に、50%粒子径は、メディアン径(中位径)と呼んでいる。この粒子径はレーザー光散乱方式で測定したものである。

【0029】

そして、真比重が4未満であると、配合する容量や粒子数が増加するため気孔が埋められてしまい、気孔径や気孔率が小さくなって良好な解放特性が得られず、また、真比重が6を超えると、配合する容量や粒子数が減少するため繊維間を結合して湿式摩擦材2A及び湿式摩擦材2Bの強度を向上させる効果が小さくなるとともに、抄紙時の分散性が悪化して湿式摩擦材2A及び湿式摩擦材2B中に均一に分散できなくなる。

【0030】

このように、無機フィラーの粒径、真比重、更に言えば、抄紙中に含まれる無機フィラーの占有率を制御することで所望の気孔率を得ることができる。そして気孔率を制御することで湿式摩擦材2が有するATFの吸排出特性が決定する。

本発明の実施の形態では、湿式摩擦材2Aの気孔率をATFが充分供給される部位に用いたときATFが湿式摩擦材2Aの内周側から外周側へ円滑に流動することができるような気孔率に設定され、良好な吸排出特性を有する湿式摩擦材2となっている。つまり、吸排出特性の良好な湿式摩擦材2Aとは、ATFの供給流量に対応した吸収性能及び排出性能を有し、ATFの滞留を起こし難いものを示す。

【0031】

これに対し、湿式摩擦材2BはATFの供給量が少ない部位に配されるため、湿式摩擦材2Aと同じ気孔に設定し良好な吸排出特性を有するようにしても、それだけでは潤滑油量が少ないために接触トルクが増大してしまう。そのため湿式摩擦材2Bは接触トルクが増大しないような方法が採られた湿式摩擦材2となっている。ここで、接触トルクとは摩擦面とセパレータプレートの摩擦面と係合する面(係合面)とが接触したときのトルクのみではなく、巨視的には接触している状態と同じであるが、微視的に見れば摩擦面とセパレータプレートの係合面の間にATFが薄く入り込んでいるときのトルクを含むものである。そして、接触トルクは引き摺りトルクと密接な関係にあり、接触トルクの増大に伴って引き摺りトルクは増大する。

次に接触トルクを低減させる方法について説明する。

【0032】

図2において、繊維成分とフィラー成分とを含有する抄紙体に熱硬化性樹脂を含浸させて加熱硬化させてなる摩擦材本体2aは、図2(b)に示すように湿式摩擦材2Bにあっては、図2(a)に示したように湿式摩擦材2Aの摩擦材本体2aの芯金1またはセパレータプレート3と係合または非係合する摩擦面側の表面の10μm以下を、それに続く内部の同一体積形状に比較して柔軟性を硬くする硬化部2bを形成したものであり、具体的特性が相違することになる。特に、湿式摩擦材2Bは、繊維成分55wt%とフィラー成分45wt%とを含有する抄紙体に熱硬化性樹脂35wt%を含浸させて摩擦材本体2aを加熱硬化させるとき、前記摩擦材本体2aの摩擦面側と反摩擦面側とに温度差を設け、摩擦面側を下側にした場合、上側の面より1〜5℃程度高くし、その摩擦面の表層の摩擦面側の表面の10μm以下の流動性を高くし硬化させたものである。

【0033】

したがって、流動性を高くした下側の熱硬化性樹脂が摩擦面側へ流れて、その結果摩擦面側の表面の10μm以下に存在する熱硬化性樹脂の含有量が多くなり柔軟性が硬くなる。つまり、剛性が上がりつぶれ難くなる。勿論、一旦、摩擦材本体2aを加熱半硬化させた後、レーザー等によって再加熱し、摩擦面側の表面の10μm以下の柔軟性を樹脂によって硬くし、硬化部2bを形成してもよい。

【0034】

図3は本実施の形態の湿式多板摩擦材構造で使用する湿式摩擦材2Bと湿式摩擦材2Aとの気孔率の比較を示す説明図で、湿式摩擦材2Aは繊維成分55wt%とフィラー成分45wt%とを含有する抄紙体(100wt%)に、更に、熱硬化性樹脂35wt%を含浸させて摩擦材本体2aを加熱硬化させたものである。また、湿式摩擦材2Bは、同様に、繊維成分55wt%とフィラー成分45wt%とを含有する抄紙体(100wt%)に、熱硬化性樹脂35wt%を含浸させた摩擦材本体2aの摩擦面側の温度を反摩擦面側の面より3℃程度高くし、その摩擦面の表層の摩擦面側の表面の10μm以下の流動性を高くし硬化させ、硬化部2bを形成したものである。

【0035】

ここでは、湿式摩擦材2Bと湿式摩擦材2Aとの気孔率の比較値は、5枚の湿式摩擦材2A及び湿式摩擦材2Bの全枚数の算術平均(相加平均)値とした。図3から、湿式摩擦材2Aと湿式摩擦材2Bは湿式摩擦材全体としての気孔率は、湿式摩擦材2Aが湿式摩擦材2Bよりわずかに大きな値を示しているが、その差は約5%程度の差であり略同じと見ることができる。

【0036】

また、図4の潤滑油吸収時間の特性から湿式摩擦材2Aは吸排出特性の良好な特性を有することが分かる。潤滑油吸収時間の測定方法は、湿式摩擦材の表面から所定量のATFを滴下した後、表面からATFがなくなるまでの時間を測定することで行い、湿式摩擦材2Aは湿式摩擦材2Bよりも吸排出特性の良好な摩擦材であることが分かる。

【0037】

また、図5の湿式摩擦材2Bと湿式摩擦材2Aとの面圧と柔軟性との関係を示す特性図に示すように、湿式摩擦材2Bの柔軟性が硬いことが分かる。ここでは、湿式摩擦材2Bと湿式摩擦材2Aとの柔軟性の比較は、その結果を顕著にするために7枚の湿式摩擦材2A及び湿式摩擦材2Bの全枚数の加算値とした。

【0038】

この測定は、湿式摩擦材2Aまたは湿式摩擦材2Bを7枚重ね合わせた試料を各々準備し、7枚重ね合わせたこれら試料の厚み方向に圧力(面圧)を加えて圧縮したときの面圧に対する厚み方向の変位量を測定したものである。特に、湿式摩擦材2Bは、熱硬化性樹脂35wt%を含浸させた摩擦材本体2aの摩擦面側の温度を反摩擦面側の面より3℃程度高くし、その摩擦面の表層の摩擦面側の表面の10μm以下の流動性を高くし硬化させたものである。

【0039】

したがって、湿式摩擦材2Bの表層の摩擦面側の表面の10μm以下の樹脂量が多くなったことから剛性が高くなり、変位量が少なくでたものである。この柔軟性の結果から、湿式摩擦材2Bと湿式摩擦材2Aの特性を、柔軟性の変化量が少ないものと大きいものとに区分することができる。この柔軟性の違いは湿式摩擦材2A、湿式摩擦材2Bがセパレータプレート3と係合したときに顕著に現れる。つまり、湿式摩擦材2A、湿式摩擦材2Bは油圧によって所定の圧力を受けてセパレータプレート3に押し付けられて係合する。このとき柔軟性の大きい(柔らかい)湿式摩擦材2Aでは係合面となる摩擦面の表層がつぶれて気孔率の低下が起こる。

【0040】

これに対し柔軟性が少ない(硬い)湿式摩擦材2Bでは、摩擦面の表層(表面から10μm以下の硬化部2b)の剛性が高くなっていることからつぶれ難く気孔率の低下が抑えられている。このように、セパレータプレート3との係合時に、湿式摩擦材2Aと湿式摩擦材2Bでは摩擦面の表層、更に言えば硬化部2bの気孔率に差が生じてくる。ATFが充分供給される状態ではセパレータプレート3との係合時に摩擦面の表層の気孔率が低下したとしてもATFが充分存在しているためその影響は少ないが、ATFの供給が少ないときでは摩擦面の表層の気孔率が低下することで摩擦面の潤滑油量が少なくなり潤滑効果が低下するため接触トルク、更には引き摺りトルクが大きくなる。湿式摩擦材2Bはこのような場合に対応させたものである。

【0041】

このように、本実施の形態の湿式多板摩擦材構造で使用する湿式摩擦材2Bによれば、湿式摩擦材2Aの表層に熱硬化性樹脂を添加し、硬化することで摩擦材表層に存在する樹脂をこれまでよりも多くなるように硬化部2bを形成したものであるから、成形時及び係合時の表層のつぶれを抑制することで係合時のATFの吸収性を向上させ、内部の気孔率は同等に維持したまま、必要以上に柔軟性が柔らかくなることを防ぎ、湿式摩擦材2が微小の力で接触する場合の発生トルクを小さくでき、引き摺りトルクの低減ができる。

【0042】

また、湿式摩擦材2Bは、摩擦面の表面の10μm以下を熱硬化性樹脂によって柔軟性を硬くしてなる硬化部2bを設けてATFの吸収性をあげているが、内部の気孔率に殆ど影響を与えていない。したがって、ATFを取り込み、取り込まれたATFは摩擦面に有効に供給され、係合時に生ずる摩擦熱を効率よく排出できる。

即ち、非係合時にはATFの吸収性は湿式摩擦材2Aの湿式摩擦材と同等の吸収性能を有してATFが取り込まれるが、セパレータプレート3等の相手材と係合したとき表層はつぶれ難いため、表層の気孔率の減少は少なくなり、その結果、ATFをより多く表層に保持することが可能となってATFが摩擦面に有効に供給され、係合時に生ずる摩擦熱を効率よく排出できることになる。つまり、湿式摩擦材2BはATFの供給量が少ないときでも接触トルクを低く維持できるため接触トルクの低減が可能となるだけでなく、係合時に生ずる摩擦熱を効率よく排出できるため耐熱性も向上する。

【0043】

このように特性を変えた湿式摩擦材2Aと湿式摩擦材2Bを試験機に組み込んで引き摺りトルクを測定した結果について以下に説明する。

前述したように、ハブ4には径方向に貫通した潤滑油供給口5が5箇所設けられ、湿式多板クラッチを構成する湿式多板摩擦材構造10の内径側から外径側へと所定の間隔でATFを供給しており、ハブ4には所定の油圧でATFが供給されてくる。ここで、図1に示したように、左側の2箇所の潤滑油供給口5から供給されるATFは湿式摩擦材2へ多くATFが供給され、右側3箇所の潤滑油供給口5から供給されるATFは左側の2箇所に比べて少なくなるように設定されている。

【0044】

図1に図示した湿式摩擦材2Aと湿式摩擦材2Bからなる湿式多板摩擦材構造に対して、湿式摩擦材2Aのみを5対とし、また、湿式摩擦材2Bのみを5対とした場合、図6の回転数と引き摺りトルクの関係を示す特性図に示すように、引き摺りトルクは1700rpm以上の回転数で湿式摩擦材2Bは湿式摩擦材2A以上に低下している。

このことは、湿式摩擦材2AはATFの供給が多い部位では充分引き摺りトルクの低減効果が見込まれるが、ATFの供給が少ない部位では湿式摩擦材2Aは摩擦面表層の気孔率の低下に伴って、摩擦面とセパレータプレートの摩擦面と係合する面との間のATFが少なくなり、その結果、ATFによる潤滑効果が低下し、摩擦面とセパレータプレートの係合面との接触による接触トルクが大きくなったものと考えられる。

【0045】

これに対し湿式摩擦材2Bは摩擦面の表面から10μm以下の表層の気孔率が確保されてATFが表層に保持されているため、ATFの供給が少ない部位においても摩擦面でのATFによる潤滑効果の低減が抑えられたためと考えられる。つまり湿式摩擦材2Bは摩擦面でのATFによる潤滑効果を維持し接触トルクを低く維持する特性、つまり接触トルクを低減させる特性を有する湿式摩擦材であると言える。

【0046】

次に、ATFの供給が多い部位に対応して吸排出特性の良好な湿式摩擦材2Aを2対、ATFの供給が少ない部位対応しては接触トルク低減特性の良好な湿式摩擦材2Bを3対配設した。これが図1に示した本発明の実施形態であり、図6に示した摩擦材2B+2Aである。図6に示すように、摩擦材2B+2Aはその回転数と引き摺りトルクの関係を示す特性図に示すように、引き摺りトルクは摩擦材2Bのみよりも顕著に低下している。このことから、ATFの供給が多い部位にセパレータプレート3と係合することで摩擦面の表層の気孔率は減少するが湿式摩擦材全体として吸排出特性の良好な湿式摩擦材2Aを配置することで、更に湿式摩擦材構造全体の引き摺りトルクを低減させることが可能となる。ここで、湿式摩擦材2Aと湿式摩擦材2Bの配置位置を本発明の実施形態とは逆にした摩擦材2A+2Bでは殆ど引き摺りトルクの低減が確認されない。

【0047】

以上の結果から、ハブ4に配設された潤滑油供給口5から供給されるATFの供給位置及び供給量に応じた最良な特性の湿式摩擦材2Bと湿式摩擦材2A、例えば、接触トルク低減特性の良好な摩擦材2B、吸排出特性の良好な摩擦材2Aを設定することで湿式摩擦材構造全体の引き摺りトルクの低減が可能となる。

【0048】

つまり、装置内の使用環境に応じてその環境に適した湿式摩擦材を組み付けておくだけで、最もよい引き摺りトルク低減、更には耐久性の向上等を改善が期待できる。

【0049】

本発明を実施する場合の湿式多板摩擦材構造10は、回転軸となるハブ4の周囲に配設された芯金1とクラッチケース7等のケース体側に配設されたセパレータプレート3間に配設され、単数枚または複数枚を環状に配置した湿式摩擦材2B及び湿式摩擦材2Aを交互に複数回繰り返して組み付けられ、複数の前記質式摩擦材2Bと湿式摩擦材2Aは、ハブ4に配設した潤滑油供給口5から供給されるATFの供給位置及び供給量に応じて、ATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材2Bを配設し、また、ATFの供給の多い個所に吸排出特性の良好な摩擦材2Aを配設したものである。

【0050】

したがって、ハブ4に配設された潤滑油供給口5から供給されるATFの供給位置及び供給量に応じて、その部位に最良な特性となる吸排出特性の良好な湿式摩擦材2Aや接触トルク低減特性の良好な湿式摩擦材2Bを設定できるから、湿式多板摩擦材構造10全体の引き摺りトルク低減が可能になる。

また、吸排出特性の良好な湿式摩擦材2A、接触トルク低減特性の良好な湿式摩擦材2Bを使用環境に応じて組み付けておくだけで、その使用環境に適した最もよい引き摺りトルク低減、耐久性の向上等を改善できる。

【0051】

本実施の形態で使用した湿式摩擦材2Aと湿式摩擦材2Bは、摩擦材2B+2Aのパターンで実施したが、本発明を実施する場合には、ハブ4に配設された潤滑油供給口5から供給されるATFの供給位置及び供給量に応じて、ATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材2Bを、また、ATFの供給の多い個所に吸排出特性の良好な摩擦材2Aを夫々必要枚数配設した構成とすることができる。勿論、湿式摩擦材2Aと湿式摩擦材2Bとは、任意の枚数任意の位置に配置することができる。

【0052】

また、本実施の形態で使用している湿式摩擦材2Bは、湿式摩擦材2Aの表面のみに熱硬化性樹脂を多く添加し、硬化することで摩擦材表面に存在する熱硬化性樹脂をこれまでよりも多くなるようにしたものに相当する。したがって、成形時やセパレータプレート3等との係合時に、表層のつぶれを抑制することで内部の気孔率を同等にしたままATFの吸収性を上げることが可能となるため、表層のつぶれの影響による気孔率低下を補完するために必要以上に柔軟性が高くなることを防ぎ、湿式摩擦材2Bが微小の力で接触する場合の発生トルクを小さくし、引き摺りトルクの低減を図ることができる。

【0053】

そして、湿式摩擦材2Bの摩擦面の表面の10μm以下を熱硬化性樹脂によって表面から10μm以下に続く内部の同一体積の柔軟性よりも硬くし、剛性を上げたものであるが、剛性をあげてつぶれ難くした表層ではATFの吸収性が向上し、しかも内部の気孔率に影響を与えないから、ATFを取り込み、取り込まれたATFは、表層にも多く保持することが可能となるため摩擦面に有効に供給され、接触トルクを低減することができるとともに係合時に生ずる摩擦熱を効率よく排出できる。

【0054】

殊に、湿式摩擦材2Bの摩擦面の10μm以下をそれに続く内部の柔軟性よりも硬くするのに、熱硬化性樹脂の含有量によって制御したものであるから、摩擦材本体2aの表面温度と裏面温度の調節によって簡単に片面、即ち、摩擦面の表面の10μm以下について、表面の10μm以下に続く内部の同一体積の柔軟性よりも硬くすることができ、作業性がよい。

【0055】

また、湿式摩擦材2Bにおいて、摩擦面の表面の10μm以下を表面の10μm以下に続く内部の同一体積の柔軟性よりも硬くしても、硬くする前の湿式摩擦材2B全体の気孔率(湿式摩擦材2A全体の気孔率と同じ)と比べてその変化が5パーセント以下の減少であるから、殆どの部分で気孔率の低下が生じないので、湿式摩擦材2Aと湿式摩擦材2Bの基本的な特性が大きく変化するものではない。

【0056】

湿式摩擦材2Aと湿式摩擦材2Bの特性の大きな違いは、係合時の表層のつぶれ具合にある。湿式摩擦材2Bは湿式摩擦材2Aに比べ表層がつぶれ難いため前述したように摩擦面に効率よくATFを供給することができる。この効果はATFの供給量が少ないときに顕著に現れ、供給量が充分のときは効果が薄れる。

【0057】

このように、本発明の実施の形態では、湿式摩擦材2Bの摩擦面の表面の10μm以下を、これに続く内部の柔軟性よりも硬くするだけで、高気孔率を維持したまま、摩擦表面の柔軟性を抑え、湿式摩擦材2Bが微小の力で接触する場合の接触トルク(μ)を低減することができる。

したがって、本発明の実施の形態では、湿式摩擦材2Aの表面に熱硬化性樹脂を余分に添加し、硬化することで摩擦表面に存在する熱硬化性樹脂をこれまでよりも多くなるようにするだけで、成形時や係合時の表層のつぶれを抑制でき、内部の気孔率を略同等にしたままATFの吸収性を向上させ、必要以上に柔軟性が高くなることを防ぎ、湿式摩擦材2Bが微小の力で接触する場合の発生トルクを小さくできる。

【0058】

以上説明してきたように、湿式摩擦材2Bは湿式摩擦材2Aを素に表層を湿式摩擦材2Aに比べてつぶれ難くしたものである。このことから、湿式摩擦材2Bは良好な吸排出特性に加えて良好な接触トルク低減特性を有する湿式摩擦材2である。なお、本発明はATFの供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材を、また、ATFの供給の多い個所に吸排出特性の良好な摩擦材を夫々配設することにあるため、良好な接触トルク低減特性を有する湿式摩擦材2として本実施の形態である湿式摩擦材2Bのように良好な吸排出特性を兼ね備える必要はなく、吸排出特性をATFの供給量に合わせて設定したものとすることができる。

【産業上の利用可能性】

【0059】

上記実施の形態では、自動車等の自動変速機やオートバイ等の変速機に用いられる複数の湿式摩擦材を使用した湿式多板摩擦材構造としたものを前提に説明したが、本発明を実施する場合には、ATFの潤滑により耐熱性を劣化させることがなく、引き摺りトルク低減が可能な単数の摩擦板を設けた摩擦材係合装置用の湿式摩擦材であればよい。

また、摩擦材の接触トルクを低減するために摩擦表面にμの低い添加材を配置しても同様の効果が得られるものと推定される。

【符号の説明】

【0060】

1 芯金

2a 摩擦材本体

2b 硬化部

2A 湿式摩擦材(吸排出特性の良好な湿式摩擦材)

2B 湿式摩擦材(接触トルク低減特性の良好な湿式摩擦材)

3 セパレータプレート

4 ハブ

5 潤滑油供給口

6 油圧室

7 クラッチケース

8 ピストン

10 湿式多板摩擦材構造

【特許請求の範囲】

【請求項1】

回転軸となるハブの周囲に配設された芯金とケース体側に配設されたセパレータプレート間に配設され、単数枚または複数枚を環状に配置した湿式摩擦材を前記芯金または前記セパレータプレートと交互に複数回繰り返してなる湿式多板摩擦材構造において、

前記ハブに配設された潤滑油供給口から供給される潤滑油の供給位置及び供給量に応じて、前記潤滑油の供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材を、また、前記潤滑油の供給の多い個所に吸排出特性の良好な湿式摩擦材を夫々配設したことを特徴とする湿式多板摩擦材構造。

【請求項2】

前記潤滑油の供給の少ない個所に配設する接触トルク低減特性の良好な湿式摩擦材は、前記湿式摩擦材の前記芯金またはセパレータプレートと係合または非係合する摩擦面側の表面の10μm以下を、前記摩擦面側の表面の10μm以下より内部の同一体積形状に比較して柔軟性を硬くしたことを特徴とする請求項1に記載の湿式多板摩擦材構造。

【請求項3】

前記接触トルク低減特性の良好な湿式摩擦材は、前記摩擦面側の表面の10μm以下に含有する熱硬化性樹脂の含有量を前記摩擦面側の表面から10μm以下より内部の同一体積当りの含有量より増加することによって、前記摩擦面側の表面の10μm以下を、前記摩擦面側の表面の10μm以下より内部の同一体積形状の柔軟性よりも硬くしたことを特徴とする請求項2に記載の湿式多板摩擦材構造。

【請求項4】

前記湿式摩擦材全体の気孔率は、前記湿式摩擦材の摩擦面側の表面の10μm以下を、前記湿式摩擦材の前記摩擦面側の表面の10μm以下より内部の柔軟性よりも硬くしたとき、その変化率が5パーセント以下の減少であることを特徴とする請求項2または請求項3に記載の湿式多板摩擦材構造。

【請求項1】

回転軸となるハブの周囲に配設された芯金とケース体側に配設されたセパレータプレート間に配設され、単数枚または複数枚を環状に配置した湿式摩擦材を前記芯金または前記セパレータプレートと交互に複数回繰り返してなる湿式多板摩擦材構造において、

前記ハブに配設された潤滑油供給口から供給される潤滑油の供給位置及び供給量に応じて、前記潤滑油の供給の少ない個所に接触トルク低減特性の良好な湿式摩擦材を、また、前記潤滑油の供給の多い個所に吸排出特性の良好な湿式摩擦材を夫々配設したことを特徴とする湿式多板摩擦材構造。

【請求項2】

前記潤滑油の供給の少ない個所に配設する接触トルク低減特性の良好な湿式摩擦材は、前記湿式摩擦材の前記芯金またはセパレータプレートと係合または非係合する摩擦面側の表面の10μm以下を、前記摩擦面側の表面の10μm以下より内部の同一体積形状に比較して柔軟性を硬くしたことを特徴とする請求項1に記載の湿式多板摩擦材構造。

【請求項3】

前記接触トルク低減特性の良好な湿式摩擦材は、前記摩擦面側の表面の10μm以下に含有する熱硬化性樹脂の含有量を前記摩擦面側の表面から10μm以下より内部の同一体積当りの含有量より増加することによって、前記摩擦面側の表面の10μm以下を、前記摩擦面側の表面の10μm以下より内部の同一体積形状の柔軟性よりも硬くしたことを特徴とする請求項2に記載の湿式多板摩擦材構造。

【請求項4】

前記湿式摩擦材全体の気孔率は、前記湿式摩擦材の摩擦面側の表面の10μm以下を、前記湿式摩擦材の前記摩擦面側の表面の10μm以下より内部の柔軟性よりも硬くしたとき、その変化率が5パーセント以下の減少であることを特徴とする請求項2または請求項3に記載の湿式多板摩擦材構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−229746(P2012−229746A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−98123(P2011−98123)

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月26日(2011.4.26)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

[ Back to top ]