湿式摩擦材用コアプレート

【課題】コアプレートの全体の平均厚さが薄くでき、かつ、パッククリアランスの低減が可能なこと。

【解決手段】セグメントピース12a,12bを貼り付ける部分の湿式摩擦材プレートの貼着面13a,13bの両面若しくは片面を所定の厚みまで薄くすることで、スプライン内歯11aの厚みに左右されることなく、湿式多板摩擦材構造100の総厚を低減させることができる。逆に、現状の寸法を維持するとなれば、湿式摩擦材プレートの厚みを厚くでき、耐熱性を向上し、熱容量が大きくすることができる。また、通常では、セグメントピース12a,12bの削減、即ち、コアプレート11の摩擦材の枚数削減による軽量化、高効率化を図ることができる。

【解決手段】セグメントピース12a,12bを貼り付ける部分の湿式摩擦材プレートの貼着面13a,13bの両面若しくは片面を所定の厚みまで薄くすることで、スプライン内歯11aの厚みに左右されることなく、湿式多板摩擦材構造100の総厚を低減させることができる。逆に、現状の寸法を維持するとなれば、湿式摩擦材プレートの厚みを厚くでき、耐熱性を向上し、熱容量が大きくすることができる。また、通常では、セグメントピース12a,12bの削減、即ち、コアプレート11の摩擦材の枚数削減による軽量化、高効率化を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クラッチ、ブレーキ等として使用され、自動車等の自動変速機やオートバイ等の変速機に用いられる複数の摩擦板を設けた、例えば、オートマチックトランスミッション用湿式摩擦材等として使用される湿式摩擦材プレートを構成する芯金に相当する湿式摩擦材用コアプレートに関するものである。

【背景技術】

【0002】

従来の湿式摩擦材用コアプレートとして、特許文献1の発明を挙げることができる。

特許文献1の発明は、入力軸に接続された複数の摩擦板と、出力軸に接続された複数の摩擦板とを交互に配列し、これらの摩擦板の摩擦係合で動力の断続を行うオートマチックトランスミッション用湿式摩擦材に使用され、芯金となる金属プレートの表面に湿式摩擦材が接合されており、かつ、摩擦板の外周側から内周側に向って湿式摩擦材の密度が小から大に変化しているような湿式摩擦板の製造方法において、芯金となる金属プレートの外周側の板厚を内周側の板厚よりも薄くなるように形成し、金属プレートの表面に湿式摩擦材をその表面が互いに平行となるように加圧、加熱しながら接合させる技術を開示している。

【0003】

特許文献1の発明は、芯金となる金属プレートの外周側の板厚を内周側の板厚よりも薄くなるように形成し、その金属プレートの表面に、湿式摩擦材をその表面が互いに平行となるように加圧、加熱しながら接合させるもので、これにより湿式摩擦材の密度をその外周側から内周側に向けて小から大に変化するようにしている。したがって、湿式摩擦材の密度が径方向に傾斜分布しているような摩擦板を製造することができ、高摩擦係数であり、かつ、摩擦係数が安定し、耐熱性及び剥離寿命を備えた装置を得ることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−233004号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、特許文献1は、コアプレートの外周側の板厚を内周側より徐々に薄くしていくことで、貼り付けられる湿式摩擦材の密度を内周から外周に従って徐々に小さくしていき安定した高摩擦係数μ、高耐熱性等を実現している。

しかしながら、特許文献1の技術では外周側が低密度となることから、外周のヘタリ、内周側と外周側の磨耗の違いが問題となる。

また、コアプレートの全体の平均厚さを減ずることには繋がらず、また、湿式摩擦材とセパレータプレートとの間のパッククリアランスの低減と、耐熱性の向上、引き摺りトルクの低減、並びに同一パックでの耐熱性向上、引き摺りトルクの低減(クリアランスアップ)の効果は期待できない。

そして、コアプレートの貼着面に凹加工を施す場合、従来のような切削加工では切削時の熱や応力により、反りや歪み等が生じやすくなり、仕上げ精度がよい加工ができなかった。

【0006】

そこで、本発明は、反りや歪み等の発生がなく高精度でコアプレートの全体の平均厚さが薄くでき、かつ、パッククリアランスの低減に寄与する湿式摩擦材用コアプレートの提供を課題とするものである。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、片面または両面に湿式摩擦材を貼付ける湿式摩擦材用コアプレートにおいて、前記湿式摩擦材を貼り付ける貼着面の板厚をエッチングにより所定の厚みまで薄く加工処理してなるものである。

【0008】

請求項2に係る発明は、更に、前記湿式摩擦材を貼付ける箇所が他の個所よりも厚みを薄く加工処理したものである。ここで湿式摩擦材を貼付ける箇所とは湿式摩擦材を貼付ける部位はもとより、その近傍を含むものである。

【発明の効果】

【0009】

請求項1の発明における片面または両面に湿式摩擦材を貼付けてなる湿式摩擦材用コアプレートは、前記湿式摩擦材を貼り付ける貼着面の板厚を、エッチングにより所定の厚みまで薄く加工処理してなるものである。このように湿式摩擦材用コアプレートの湿式摩擦材を貼り付ける貼着面の板厚を薄く加工することでコアプレートスプライン部の厚みを変更することなくオートマチックトランスミッションに使用される湿式摩擦材ディスクの総厚を減少することが可能となり、パッククリアランスの低減に寄与できる。したがって、湿式摩擦材ディスクの機械的強度の低下を抑えて軽量化を図ることができる。

また、貼着面の板厚の減少はエッチング処理によって加工することから、加工に伴う歪をコアプレートに残さずに高精度の加工が可能となる。

【0010】

請求項2の発明における湿式摩擦材用コアプレートの湿式摩擦材貼着面の片面または両面は、湿式摩擦材を貼付ける箇所が他の個所よりもエッチングにより板厚を所定の厚みまで薄く加工してなるものであるから、コアプレートに要求される強度を維持したままコアプレートの全体の厚みを薄くすることができる。

【図面の簡単な説明】

【0011】

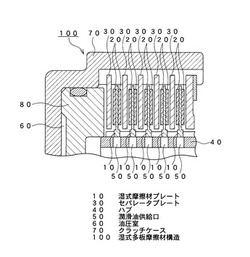

【図1】図1は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた湿式多板摩擦材構造の原理説明する要部断面図である。

【図2】図2は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた湿式摩擦材プレートとセパレータプレートとの組み合わせ関係を説明する要部斜視図である。

【図3】図3は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた湿式摩擦材プレートの斜視図である。

【図4】図4は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた湿式摩擦材プレートの平面図である。

【図5】図5は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた図4の切断線A−Aによる切断の断面図である。

【図6】図6は本発明の実施の形態2の湿式摩擦材用コアプレートを用いたウェーブを有する湿式摩擦材プレートの平面図(a)及びその切断線B−Bによる断面図(b)である。

【図7】図7は本発明の実施の形態3の湿式摩擦材用コアプレートを用いた湿式摩擦材プレートの断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、図面に基づいて説明する。なお、実施の形態において、図示の同一記号及び同一符号は、同一または相当する機能部分であるから、ここではその重複する説明を省略する。

【0013】

[実施の形態1]

一般的な湿式摩擦材を複数枚設けてなる湿式多板摩擦材構造は図1に示すように、回転軸となるハブ40には径方向に貫通した潤滑油供給口50が設けられ、湿式多板クラッチを構成する湿式多板摩擦材構造100の内径側から外径側へと所定の間隔で自動変速機作動油(Automatic Transmission Fluid、一般に『ATF』と略されているが、出光興業(株)の登録商標『ATF』の商品とは直接関係がない。)を供給している。そして、ハブ40の周囲にはハブ40によってスプライン軸方向に摺動自在に保持された湿式摩擦材プレートが複数枚配設されている。

【0014】

湿式摩擦材プレート10は、片面または両面に固着された弧状の湿式摩擦材としてのセグメントピース12a,12b(特定の面のセグメントピース12aまたはセグメントピース12bを意味しない場合には、単に「12」という)及びそのセグメントピース12を配設する貼着面13a,13b(特定の面の貼着面13aまたは貼着面13bを意味しない場合には、単に「13」という)及びその内周側にスプライン内歯11aを有するコアプレート11を具備している。

コアプレート11にセグメントピース12a,12bを接合してなる湿式摩擦材プレート10は、セグメントピース12a,12bに対向してクラッチケース70側に設けられたセパレータプレート30が複数枚配設されている。なお、セグメントピース12の湿式摩擦材は、図1乃至図3ではコアプレート11の両面に配設されているが、湿式摩擦材プレート10(コアプレート11)及びセパレータプレート30の片面のみに設けてもよい。また、弧状の湿式摩擦材からなるセグメントピース12は、環状の湿式摩擦材とすることもできるが、その作用効果はセグメントピース12と相違しないので、ここではその説明を省略する。

【0015】

このように構成された湿式多板摩擦材構造100は、次のようにクラッチの解放または締結を行う。

図1の状態はクラッチ解放状態を示しており、セパレータプレート30とセグメントピース12a,12bとはそれぞれ離れている。解放状態では図示しないリターンスプリングの付勢力により、ハブ40はクラッチケース70の閉口端側に当接している。この状態でクラッチを締結するには、ピストン80とクラッチケース70との間に画成された油圧室60に作動油を供給する。作動油の油圧の上昇に伴い、図示しないリターンスプリングの付勢力に抗してピストン80は、図1において軸方向右に移動し、セパレータプレート30とセグメントピース12a,12bとを密着させる。これによりクラッチが締結状態となる。

【0016】

このような動作を行う湿式多板摩擦材構造100の湿式摩擦材プレート10及び湿式摩擦材からなるセグメントピース12、セパレータプレート30の関係は、図2及び図3に示すように構成されている。

湿式摩擦材プレート10を構成するコアプレート11の両側にはセグメントピース12a,12bが貼着されている。コアプレート11の内周側には回転軸となるハブ40のスプラインと噛み合うスプライン内歯11aが形成されている。なお、図示のスプライン内歯11aは、実施物では伝達する仕事量に応じて連続的に20個以上の内歯歯車状に形成される。

【0017】

また、コアプレート11のスプライン内歯11aを有するコアプレート11は、スプライン内歯11aよりも外周側にセグメントピース12a及びセグメントピース12bが貼着される貼着面13a,13bが平坦に形成され、この貼着面13a,13bにセグメントピース12a及びセグメントピース12bが貼着される。

そして、セグメントピース12a及びセグメントピース12bに対向してセパレータプレート30が配されている。

セパレータプレート30には、図2に示すように、その外周側にはスプライン外歯31が形成されている。なお、図示のスプライン外歯31はスプライン内歯11aと同様、伝達する仕事量に応じて連続的に20個以上の外歯歯車状に形成される。

【0018】

図4及び図5において、コアプレート11は、本実施の形態1における略円環状の湿式摩擦材プレート10の芯金であり、コアプレート11の内周側には20個以上のスプライン内歯11aが形成してある。スプライン内歯11aの内側の厚みは1mmとしている。また、コアプレート11の外周側に設けられた貼着面13a,13bはセグメントピース12の幅、つまり、径方向長さの1.1〜1.5倍の範囲でコアプレート11の外周端からエッチングによって彫設されている。そして、その彫設はコアプレート11の両面から0.3mmの深さで行った。したがって、コアプレート11の厚みは中央から片側に各0.2mmの厚み、即ち、0.4mmの厚みとなっている。即ち、貼着面13a,13bを形成した個所とスプライン内歯11aを形成した側の個所との間には板厚が変化する境界線15a,15b(特定の面の境界線15aまたは境界線15bを意味しない場合には、単に「15」という)が存在することになる。この境界線15の 外周側が貼着面13である。

【0019】

貼着面13a,13bを弧状の摩擦材であるセグメントピース12a,12bが貼着される幅の1.1〜1.5倍の範囲としているのは、セグメントピース12a,12bの周囲に作動油を供給するものであり、セグメントピース12aまたはセグメントピース12bの相互間、セグメントピース12a,12bの内周、その外周にはスペースを確保するのが望ましいからである。

このようにセグメントピース12a,12bを貼付ける箇所が他の個所、即ち、スプライン内歯11a等よりも厚みを薄く加工処理したものであるから、コアプレート11全体の平均的厚みが薄くなり、かつ、パッククリアランスの低減が可能になる。

なお、この寸法は、従来の芯金の均一な厚み1mm、セグメントピースの厚み0.5mmと比較するための寸法であり、当該数値に限定される理由はない。セグメントピースの厚み0.3〜0.8mm、コアプレート11のスプライン内歯11aの厚みを0.8〜2mmとすることができる。

【0020】

また、実施の形態1ではコアプレート11における境界線15の外周側の全領域の板厚を薄くしているが、セグメントピース12aまたはセグメントピース12bの相互間に油が充分流通可能な場合はセグメントピース12aまたはセグメントピース12bの相互間にエッチング加工処理を行わない部分を設けることもできる。この場合は貼着面13の剛性が全領域処理した場合より大きくなるためより薄く加工処理が可能となり、よりコンパクト化が可能となる。

【0021】

本実施の形態の湿式摩擦材プレート10は、次のように製造した。

非エッチング部である内周スプラインに相当するスプライン内歯11aにエッチングが効かないようにマスキングを施した後、それを温度80度の塩化第二鉄のエッチング溶液に3分間浸漬し、貼着面13a,13bが所定の厚み(実施例では1mmから0.4mmに変化)に彫設させた後、コアプレート11を取り出し、マスキングを取り除くことで形成した。その後、コアプレート11の貼着面13a,13bに接着剤を塗布してセグメントピース12を貼り付けて熱成形し、セグメントピース12を接着して湿式摩擦材プレート10を形成した。

【0022】

このエッチングでは、金属を腐食させるものであるから、切削加工と比べて高温にならないだけでなく、切削の際の外力が加わらないから、コアプレート11に歪や反りが残存せず、また面粗度や削除する深さを高精度に行うことができ、機械的強度の変化もなく彫設できる。

[実施の形態2]

【0023】

図6は本発明の実施の形態2におけるコアプレート11の平面図で、コアプレート11は略円環状を呈している。コアプレート11の貼着面13a,13bには、その中心から外周方向に放射状に同一高さとしたウェーブ状(末広がりの折れ線の折れ角を丸くした形状)を形成したものである。コアプレート11の内周側には、実施の形態1と同様、20個以上のスプライン内歯11aが切ってある。スプライン内歯11aの内側の厚みは、1mmとしている。また、コアプレート11の外周側の貼着面13a,13bには、弧状の摩擦材、即ち、20枚のセグメントピース12が貼着されている。貼着面13a,13bの加工処理は実施の形態1と同じである。

【0024】

しかし、コアプレート11はウェーブ高さ0.2mmのウェーブ状を形成しているのでその全体的厚みは1.6mmとなっている。 この場合でも、セグメントピース12a,12bを貼付ける箇所がスプライン内歯11a等よりも厚みを薄く加工処理したものであるから、コアプレート11全体の平均的厚みが薄くなり、かつ、パッククリアランスの低減が可能になる。

【0025】

ここで、コアプレート11へのウェーブ状の形成は、セグメントピース12a,12bを貼着面13a,13bに貼付ける前に行っている。即ち、実施の形態2は実施の形態1と同様に貼着面13a,13bを薄くエッチング処理によって加工した後、コアプレート11にプレステンパー等で熱処理しながらウェーブをつけ、その後、貼着面13a,13bに接着剤を塗布してセグメントピース12を貼着している。

[実施の形態3]

【0026】

図7は本発明の実施の形態3における湿式摩擦材用コアプレートを用いたコアプレート11の断面図で、実施の形態1との相違点は、コアプレート11の貼着面13a,13bがセグメントピース12a,12bの平面の外周形状から0.2〜1.5mm大きい大きさのグメントピース12a,12bの相似形状を有した装着孔14a,14b(特定の面の装着孔14aまたは装着孔14bを意味しない場合には、単に「14」という)が彫設されたものであり、セグメントピース12の装着孔14には、セグメントピース12がその中央に貼着される。これによってセグメントピース12の周囲にスペースが設けられ本実施の形態では、実施の形態1乃至実施の形態3の作用効果に加えて、作動油を装着孔14の内側で、セグメントピース12の周囲に保持させることができる。

本実施の形態においても、セグメントピース12a,12bを貼付ける箇所が他の個所、即ち、スプライン内歯11a等よりも厚みを薄く成型したものであるから、コアプレート11全体の平均的厚みが薄くなり、かつ、パッククリアランスの低減が可能になる。

【0027】

本実施の形態のセグメントピース12a,12bの貼着面13a,13bとなる装着孔14a,14bは、エッチングによって形成した。まず、非エッチング部分にマスキングを施した後、温度80度の塩化第二鉄のエッチング溶液に3分間浸漬した。これにより、実施の形態1のように所定の厚みまで装着孔14の厚みが薄くなる。特に、装着孔14のみを薄く形成するものであるから、機械的強度がスプライン内歯11a付近の強度に近いものとすることが可能となる。ここで、セグメントピース12a,12bの接合位置は表裏で異にすることもできる。

【0028】

そして、スプライン内歯11aはハブ40のスプラインと噛み合うが、スプライン部の磨耗性に影響を与えないで、その噛み合わせの機械的強度を低下させることなく使用でき、かつ、パック全長を短縮できる。特に、セグメントピース12を貼り付ける部分のコアプレート11はその貼着面13の両面若しくは片面に装着孔14となる凹加工を施すことにより、スプラインの厚みを左右することなく、コアプレート11のセグメントピース12の総厚を低減させることができる。

【0029】

特に、本実施の形態のおいては、切削加工に頼ることなく、コアプレート11の貼着面13a,13bをエッチング加工したもの、更に、必要によってプレステンパーによってウェーブ加工したものでは、コアプレート11のセグメントピース12の貼着面13の両面若しくは片面に生じる歪み、反りを生じることなく制作できる。エッチングとしては、公知の化学的腐食作用によって溶解するものであればよい。

【0030】

以上、本実施の形態1乃至本実施の形態3では、セグメントピース12を貼り付ける部分のコアプレート11の貼着面13の両面若しくは片面を所定の厚みまでエッチング加工処理により薄くすることで、スプライン内歯11aの厚みを薄くすること無く、コアプレート11の総厚を低減させることができる。逆に、現状の寸法を維持するとなれば、結果的に、コアプレート11の厚みを厚くできることから、熱容量を大きくすることができ耐熱性が向上する。

【0031】

上記実施の形態1乃至本実施の形態3では、コアプレート11を、外周から所定の半径方向の幅の厚みのみを薄くしたものであるから、セグメントピース12を貼着面13の部分のコアプレート11の片面若しくは両面を所定の厚みまで薄くすることで、スプライン内歯11aの厚みを変更することなく、コアプレート11の総合的厚みを低減させることができる。また、湿式摩擦材の厚みを厚くできることから熱容量が大きくなる。

【0032】

上記実施の形態1乃至本実施の形態3では、更に、前記湿式摩擦材を貼付ける箇所が他の個所、即ち、スプライン内歯等よりも厚みを薄く加工処理したものであるから、セグメントピース12が貼着された部分の厚みが減少し、その結果、コアプレート全体の平均的厚みが薄くなり、かつ、パッククリアランスの低減が可能になる。

また、エッチングによって湿式摩擦材を貼付ける箇所を他の個所よりも厚みを薄く加工処理するものであるから、セグメントピース12との接合力が増すようにコアプレート11の貼着面13に表面積を広くする模様等を形成することができる。当然ながら、複数回のエッチングによってその彫設の深さを変更することもできる。

【符号の説明】

【0033】

10 湿式摩擦材プレート

11 コアプレート

11a スプライン内歯

12,12a,12b セグメントピース

13,13a,13b 貼着面

14,14a,14b 装着孔

15,15a,15b 境界線

30 セパレータプレート

40 ハブ

100 湿式多板摩擦材構造

【技術分野】

【0001】

本発明は、クラッチ、ブレーキ等として使用され、自動車等の自動変速機やオートバイ等の変速機に用いられる複数の摩擦板を設けた、例えば、オートマチックトランスミッション用湿式摩擦材等として使用される湿式摩擦材プレートを構成する芯金に相当する湿式摩擦材用コアプレートに関するものである。

【背景技術】

【0002】

従来の湿式摩擦材用コアプレートとして、特許文献1の発明を挙げることができる。

特許文献1の発明は、入力軸に接続された複数の摩擦板と、出力軸に接続された複数の摩擦板とを交互に配列し、これらの摩擦板の摩擦係合で動力の断続を行うオートマチックトランスミッション用湿式摩擦材に使用され、芯金となる金属プレートの表面に湿式摩擦材が接合されており、かつ、摩擦板の外周側から内周側に向って湿式摩擦材の密度が小から大に変化しているような湿式摩擦板の製造方法において、芯金となる金属プレートの外周側の板厚を内周側の板厚よりも薄くなるように形成し、金属プレートの表面に湿式摩擦材をその表面が互いに平行となるように加圧、加熱しながら接合させる技術を開示している。

【0003】

特許文献1の発明は、芯金となる金属プレートの外周側の板厚を内周側の板厚よりも薄くなるように形成し、その金属プレートの表面に、湿式摩擦材をその表面が互いに平行となるように加圧、加熱しながら接合させるもので、これにより湿式摩擦材の密度をその外周側から内周側に向けて小から大に変化するようにしている。したがって、湿式摩擦材の密度が径方向に傾斜分布しているような摩擦板を製造することができ、高摩擦係数であり、かつ、摩擦係数が安定し、耐熱性及び剥離寿命を備えた装置を得ることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−233004号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

このように、特許文献1は、コアプレートの外周側の板厚を内周側より徐々に薄くしていくことで、貼り付けられる湿式摩擦材の密度を内周から外周に従って徐々に小さくしていき安定した高摩擦係数μ、高耐熱性等を実現している。

しかしながら、特許文献1の技術では外周側が低密度となることから、外周のヘタリ、内周側と外周側の磨耗の違いが問題となる。

また、コアプレートの全体の平均厚さを減ずることには繋がらず、また、湿式摩擦材とセパレータプレートとの間のパッククリアランスの低減と、耐熱性の向上、引き摺りトルクの低減、並びに同一パックでの耐熱性向上、引き摺りトルクの低減(クリアランスアップ)の効果は期待できない。

そして、コアプレートの貼着面に凹加工を施す場合、従来のような切削加工では切削時の熱や応力により、反りや歪み等が生じやすくなり、仕上げ精度がよい加工ができなかった。

【0006】

そこで、本発明は、反りや歪み等の発生がなく高精度でコアプレートの全体の平均厚さが薄くでき、かつ、パッククリアランスの低減に寄与する湿式摩擦材用コアプレートの提供を課題とするものである。

【課題を解決するための手段】

【0007】

請求項1に係る発明は、片面または両面に湿式摩擦材を貼付ける湿式摩擦材用コアプレートにおいて、前記湿式摩擦材を貼り付ける貼着面の板厚をエッチングにより所定の厚みまで薄く加工処理してなるものである。

【0008】

請求項2に係る発明は、更に、前記湿式摩擦材を貼付ける箇所が他の個所よりも厚みを薄く加工処理したものである。ここで湿式摩擦材を貼付ける箇所とは湿式摩擦材を貼付ける部位はもとより、その近傍を含むものである。

【発明の効果】

【0009】

請求項1の発明における片面または両面に湿式摩擦材を貼付けてなる湿式摩擦材用コアプレートは、前記湿式摩擦材を貼り付ける貼着面の板厚を、エッチングにより所定の厚みまで薄く加工処理してなるものである。このように湿式摩擦材用コアプレートの湿式摩擦材を貼り付ける貼着面の板厚を薄く加工することでコアプレートスプライン部の厚みを変更することなくオートマチックトランスミッションに使用される湿式摩擦材ディスクの総厚を減少することが可能となり、パッククリアランスの低減に寄与できる。したがって、湿式摩擦材ディスクの機械的強度の低下を抑えて軽量化を図ることができる。

また、貼着面の板厚の減少はエッチング処理によって加工することから、加工に伴う歪をコアプレートに残さずに高精度の加工が可能となる。

【0010】

請求項2の発明における湿式摩擦材用コアプレートの湿式摩擦材貼着面の片面または両面は、湿式摩擦材を貼付ける箇所が他の個所よりもエッチングにより板厚を所定の厚みまで薄く加工してなるものであるから、コアプレートに要求される強度を維持したままコアプレートの全体の厚みを薄くすることができる。

【図面の簡単な説明】

【0011】

【図1】図1は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた湿式多板摩擦材構造の原理説明する要部断面図である。

【図2】図2は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた湿式摩擦材プレートとセパレータプレートとの組み合わせ関係を説明する要部斜視図である。

【図3】図3は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた湿式摩擦材プレートの斜視図である。

【図4】図4は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた湿式摩擦材プレートの平面図である。

【図5】図5は本発明の実施の形態1の湿式摩擦材用コアプレートを用いた図4の切断線A−Aによる切断の断面図である。

【図6】図6は本発明の実施の形態2の湿式摩擦材用コアプレートを用いたウェーブを有する湿式摩擦材プレートの平面図(a)及びその切断線B−Bによる断面図(b)である。

【図7】図7は本発明の実施の形態3の湿式摩擦材用コアプレートを用いた湿式摩擦材プレートの断面図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態について、図面に基づいて説明する。なお、実施の形態において、図示の同一記号及び同一符号は、同一または相当する機能部分であるから、ここではその重複する説明を省略する。

【0013】

[実施の形態1]

一般的な湿式摩擦材を複数枚設けてなる湿式多板摩擦材構造は図1に示すように、回転軸となるハブ40には径方向に貫通した潤滑油供給口50が設けられ、湿式多板クラッチを構成する湿式多板摩擦材構造100の内径側から外径側へと所定の間隔で自動変速機作動油(Automatic Transmission Fluid、一般に『ATF』と略されているが、出光興業(株)の登録商標『ATF』の商品とは直接関係がない。)を供給している。そして、ハブ40の周囲にはハブ40によってスプライン軸方向に摺動自在に保持された湿式摩擦材プレートが複数枚配設されている。

【0014】

湿式摩擦材プレート10は、片面または両面に固着された弧状の湿式摩擦材としてのセグメントピース12a,12b(特定の面のセグメントピース12aまたはセグメントピース12bを意味しない場合には、単に「12」という)及びそのセグメントピース12を配設する貼着面13a,13b(特定の面の貼着面13aまたは貼着面13bを意味しない場合には、単に「13」という)及びその内周側にスプライン内歯11aを有するコアプレート11を具備している。

コアプレート11にセグメントピース12a,12bを接合してなる湿式摩擦材プレート10は、セグメントピース12a,12bに対向してクラッチケース70側に設けられたセパレータプレート30が複数枚配設されている。なお、セグメントピース12の湿式摩擦材は、図1乃至図3ではコアプレート11の両面に配設されているが、湿式摩擦材プレート10(コアプレート11)及びセパレータプレート30の片面のみに設けてもよい。また、弧状の湿式摩擦材からなるセグメントピース12は、環状の湿式摩擦材とすることもできるが、その作用効果はセグメントピース12と相違しないので、ここではその説明を省略する。

【0015】

このように構成された湿式多板摩擦材構造100は、次のようにクラッチの解放または締結を行う。

図1の状態はクラッチ解放状態を示しており、セパレータプレート30とセグメントピース12a,12bとはそれぞれ離れている。解放状態では図示しないリターンスプリングの付勢力により、ハブ40はクラッチケース70の閉口端側に当接している。この状態でクラッチを締結するには、ピストン80とクラッチケース70との間に画成された油圧室60に作動油を供給する。作動油の油圧の上昇に伴い、図示しないリターンスプリングの付勢力に抗してピストン80は、図1において軸方向右に移動し、セパレータプレート30とセグメントピース12a,12bとを密着させる。これによりクラッチが締結状態となる。

【0016】

このような動作を行う湿式多板摩擦材構造100の湿式摩擦材プレート10及び湿式摩擦材からなるセグメントピース12、セパレータプレート30の関係は、図2及び図3に示すように構成されている。

湿式摩擦材プレート10を構成するコアプレート11の両側にはセグメントピース12a,12bが貼着されている。コアプレート11の内周側には回転軸となるハブ40のスプラインと噛み合うスプライン内歯11aが形成されている。なお、図示のスプライン内歯11aは、実施物では伝達する仕事量に応じて連続的に20個以上の内歯歯車状に形成される。

【0017】

また、コアプレート11のスプライン内歯11aを有するコアプレート11は、スプライン内歯11aよりも外周側にセグメントピース12a及びセグメントピース12bが貼着される貼着面13a,13bが平坦に形成され、この貼着面13a,13bにセグメントピース12a及びセグメントピース12bが貼着される。

そして、セグメントピース12a及びセグメントピース12bに対向してセパレータプレート30が配されている。

セパレータプレート30には、図2に示すように、その外周側にはスプライン外歯31が形成されている。なお、図示のスプライン外歯31はスプライン内歯11aと同様、伝達する仕事量に応じて連続的に20個以上の外歯歯車状に形成される。

【0018】

図4及び図5において、コアプレート11は、本実施の形態1における略円環状の湿式摩擦材プレート10の芯金であり、コアプレート11の内周側には20個以上のスプライン内歯11aが形成してある。スプライン内歯11aの内側の厚みは1mmとしている。また、コアプレート11の外周側に設けられた貼着面13a,13bはセグメントピース12の幅、つまり、径方向長さの1.1〜1.5倍の範囲でコアプレート11の外周端からエッチングによって彫設されている。そして、その彫設はコアプレート11の両面から0.3mmの深さで行った。したがって、コアプレート11の厚みは中央から片側に各0.2mmの厚み、即ち、0.4mmの厚みとなっている。即ち、貼着面13a,13bを形成した個所とスプライン内歯11aを形成した側の個所との間には板厚が変化する境界線15a,15b(特定の面の境界線15aまたは境界線15bを意味しない場合には、単に「15」という)が存在することになる。この境界線15の 外周側が貼着面13である。

【0019】

貼着面13a,13bを弧状の摩擦材であるセグメントピース12a,12bが貼着される幅の1.1〜1.5倍の範囲としているのは、セグメントピース12a,12bの周囲に作動油を供給するものであり、セグメントピース12aまたはセグメントピース12bの相互間、セグメントピース12a,12bの内周、その外周にはスペースを確保するのが望ましいからである。

このようにセグメントピース12a,12bを貼付ける箇所が他の個所、即ち、スプライン内歯11a等よりも厚みを薄く加工処理したものであるから、コアプレート11全体の平均的厚みが薄くなり、かつ、パッククリアランスの低減が可能になる。

なお、この寸法は、従来の芯金の均一な厚み1mm、セグメントピースの厚み0.5mmと比較するための寸法であり、当該数値に限定される理由はない。セグメントピースの厚み0.3〜0.8mm、コアプレート11のスプライン内歯11aの厚みを0.8〜2mmとすることができる。

【0020】

また、実施の形態1ではコアプレート11における境界線15の外周側の全領域の板厚を薄くしているが、セグメントピース12aまたはセグメントピース12bの相互間に油が充分流通可能な場合はセグメントピース12aまたはセグメントピース12bの相互間にエッチング加工処理を行わない部分を設けることもできる。この場合は貼着面13の剛性が全領域処理した場合より大きくなるためより薄く加工処理が可能となり、よりコンパクト化が可能となる。

【0021】

本実施の形態の湿式摩擦材プレート10は、次のように製造した。

非エッチング部である内周スプラインに相当するスプライン内歯11aにエッチングが効かないようにマスキングを施した後、それを温度80度の塩化第二鉄のエッチング溶液に3分間浸漬し、貼着面13a,13bが所定の厚み(実施例では1mmから0.4mmに変化)に彫設させた後、コアプレート11を取り出し、マスキングを取り除くことで形成した。その後、コアプレート11の貼着面13a,13bに接着剤を塗布してセグメントピース12を貼り付けて熱成形し、セグメントピース12を接着して湿式摩擦材プレート10を形成した。

【0022】

このエッチングでは、金属を腐食させるものであるから、切削加工と比べて高温にならないだけでなく、切削の際の外力が加わらないから、コアプレート11に歪や反りが残存せず、また面粗度や削除する深さを高精度に行うことができ、機械的強度の変化もなく彫設できる。

[実施の形態2]

【0023】

図6は本発明の実施の形態2におけるコアプレート11の平面図で、コアプレート11は略円環状を呈している。コアプレート11の貼着面13a,13bには、その中心から外周方向に放射状に同一高さとしたウェーブ状(末広がりの折れ線の折れ角を丸くした形状)を形成したものである。コアプレート11の内周側には、実施の形態1と同様、20個以上のスプライン内歯11aが切ってある。スプライン内歯11aの内側の厚みは、1mmとしている。また、コアプレート11の外周側の貼着面13a,13bには、弧状の摩擦材、即ち、20枚のセグメントピース12が貼着されている。貼着面13a,13bの加工処理は実施の形態1と同じである。

【0024】

しかし、コアプレート11はウェーブ高さ0.2mmのウェーブ状を形成しているのでその全体的厚みは1.6mmとなっている。 この場合でも、セグメントピース12a,12bを貼付ける箇所がスプライン内歯11a等よりも厚みを薄く加工処理したものであるから、コアプレート11全体の平均的厚みが薄くなり、かつ、パッククリアランスの低減が可能になる。

【0025】

ここで、コアプレート11へのウェーブ状の形成は、セグメントピース12a,12bを貼着面13a,13bに貼付ける前に行っている。即ち、実施の形態2は実施の形態1と同様に貼着面13a,13bを薄くエッチング処理によって加工した後、コアプレート11にプレステンパー等で熱処理しながらウェーブをつけ、その後、貼着面13a,13bに接着剤を塗布してセグメントピース12を貼着している。

[実施の形態3]

【0026】

図7は本発明の実施の形態3における湿式摩擦材用コアプレートを用いたコアプレート11の断面図で、実施の形態1との相違点は、コアプレート11の貼着面13a,13bがセグメントピース12a,12bの平面の外周形状から0.2〜1.5mm大きい大きさのグメントピース12a,12bの相似形状を有した装着孔14a,14b(特定の面の装着孔14aまたは装着孔14bを意味しない場合には、単に「14」という)が彫設されたものであり、セグメントピース12の装着孔14には、セグメントピース12がその中央に貼着される。これによってセグメントピース12の周囲にスペースが設けられ本実施の形態では、実施の形態1乃至実施の形態3の作用効果に加えて、作動油を装着孔14の内側で、セグメントピース12の周囲に保持させることができる。

本実施の形態においても、セグメントピース12a,12bを貼付ける箇所が他の個所、即ち、スプライン内歯11a等よりも厚みを薄く成型したものであるから、コアプレート11全体の平均的厚みが薄くなり、かつ、パッククリアランスの低減が可能になる。

【0027】

本実施の形態のセグメントピース12a,12bの貼着面13a,13bとなる装着孔14a,14bは、エッチングによって形成した。まず、非エッチング部分にマスキングを施した後、温度80度の塩化第二鉄のエッチング溶液に3分間浸漬した。これにより、実施の形態1のように所定の厚みまで装着孔14の厚みが薄くなる。特に、装着孔14のみを薄く形成するものであるから、機械的強度がスプライン内歯11a付近の強度に近いものとすることが可能となる。ここで、セグメントピース12a,12bの接合位置は表裏で異にすることもできる。

【0028】

そして、スプライン内歯11aはハブ40のスプラインと噛み合うが、スプライン部の磨耗性に影響を与えないで、その噛み合わせの機械的強度を低下させることなく使用でき、かつ、パック全長を短縮できる。特に、セグメントピース12を貼り付ける部分のコアプレート11はその貼着面13の両面若しくは片面に装着孔14となる凹加工を施すことにより、スプラインの厚みを左右することなく、コアプレート11のセグメントピース12の総厚を低減させることができる。

【0029】

特に、本実施の形態のおいては、切削加工に頼ることなく、コアプレート11の貼着面13a,13bをエッチング加工したもの、更に、必要によってプレステンパーによってウェーブ加工したものでは、コアプレート11のセグメントピース12の貼着面13の両面若しくは片面に生じる歪み、反りを生じることなく制作できる。エッチングとしては、公知の化学的腐食作用によって溶解するものであればよい。

【0030】

以上、本実施の形態1乃至本実施の形態3では、セグメントピース12を貼り付ける部分のコアプレート11の貼着面13の両面若しくは片面を所定の厚みまでエッチング加工処理により薄くすることで、スプライン内歯11aの厚みを薄くすること無く、コアプレート11の総厚を低減させることができる。逆に、現状の寸法を維持するとなれば、結果的に、コアプレート11の厚みを厚くできることから、熱容量を大きくすることができ耐熱性が向上する。

【0031】

上記実施の形態1乃至本実施の形態3では、コアプレート11を、外周から所定の半径方向の幅の厚みのみを薄くしたものであるから、セグメントピース12を貼着面13の部分のコアプレート11の片面若しくは両面を所定の厚みまで薄くすることで、スプライン内歯11aの厚みを変更することなく、コアプレート11の総合的厚みを低減させることができる。また、湿式摩擦材の厚みを厚くできることから熱容量が大きくなる。

【0032】

上記実施の形態1乃至本実施の形態3では、更に、前記湿式摩擦材を貼付ける箇所が他の個所、即ち、スプライン内歯等よりも厚みを薄く加工処理したものであるから、セグメントピース12が貼着された部分の厚みが減少し、その結果、コアプレート全体の平均的厚みが薄くなり、かつ、パッククリアランスの低減が可能になる。

また、エッチングによって湿式摩擦材を貼付ける箇所を他の個所よりも厚みを薄く加工処理するものであるから、セグメントピース12との接合力が増すようにコアプレート11の貼着面13に表面積を広くする模様等を形成することができる。当然ながら、複数回のエッチングによってその彫設の深さを変更することもできる。

【符号の説明】

【0033】

10 湿式摩擦材プレート

11 コアプレート

11a スプライン内歯

12,12a,12b セグメントピース

13,13a,13b 貼着面

14,14a,14b 装着孔

15,15a,15b 境界線

30 セパレータプレート

40 ハブ

100 湿式多板摩擦材構造

【特許請求の範囲】

【請求項1】

片面または両面に湿式摩擦材を貼付ける湿式摩擦材用コアプレートにおいて、

前記湿式摩擦材を貼り付ける貼着面の板厚をエッチングにより所定の厚みまで薄く加工処理してなることを特徴とする請求項1に記載の湿式摩擦材用コアプレート。

【請求項2】

更に、前記湿式摩擦材の貼着面の前記湿式摩擦材を貼付ける箇所が他の個所よりも厚みを薄く加工処理したことを特徴とする請求項1に記載の湿式摩擦材用コアプレート。

【請求項1】

片面または両面に湿式摩擦材を貼付ける湿式摩擦材用コアプレートにおいて、

前記湿式摩擦材を貼り付ける貼着面の板厚をエッチングにより所定の厚みまで薄く加工処理してなることを特徴とする請求項1に記載の湿式摩擦材用コアプレート。

【請求項2】

更に、前記湿式摩擦材の貼着面の前記湿式摩擦材を貼付ける箇所が他の個所よりも厚みを薄く加工処理したことを特徴とする請求項1に記載の湿式摩擦材用コアプレート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−113309(P2013−113309A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257038(P2011−257038)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000100780)アイシン化工株式会社 (171)

【Fターム(参考)】

[ Back to top ]