湿式洗浄装置

【課題】抗火石の使用量を最小化する。

【解決手段】入口部13aから入った排ガスを、スプレー部13bから噴霧する水によって気液接触処理して洗煙すると共に飽和状態まで増湿しつつ冷却する冷却部13と、冷却部13で前記処理を施された排ガスを、充填物14a及びスプレー部14bから噴霧する水と接触させて処理して洗煙すると共に減湿冷却した後出口14cから放出する吸収・減湿部14を備えた湿式洗浄装置11である。冷却部13の入口部13aには抗火石17を施工すると共に、冷却部13の直胴部13cの一部に水膜18bを形成する水膜形成手段18を設ける。

【効果】抗火石の使用は入口部だけで良くなって、抗火石の使用量を少なくすることができる。また、水膜により排ガス温度を効果的に低減することもできる。

【解決手段】入口部13aから入った排ガスを、スプレー部13bから噴霧する水によって気液接触処理して洗煙すると共に飽和状態まで増湿しつつ冷却する冷却部13と、冷却部13で前記処理を施された排ガスを、充填物14a及びスプレー部14bから噴霧する水と接触させて処理して洗煙すると共に減湿冷却した後出口14cから放出する吸収・減湿部14を備えた湿式洗浄装置11である。冷却部13の入口部13aには抗火石17を施工すると共に、冷却部13の直胴部13cの一部に水膜18bを形成する水膜形成手段18を設ける。

【効果】抗火石の使用は入口部だけで良くなって、抗火石の使用量を少なくすることができる。また、水膜により排ガス温度を効果的に低減することもできる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、耐蝕保護材を酸性条件下で耐熱温度以下に保つために施工される抗火石の使用量を最小化することを目的とする、廃棄物処理施設の湿式洗浄装置に関するものである。

【背景技術】

【0002】

廃棄物を焼却または溶融する際に発生する排ガス中の酸性ガスを除去する湿式洗浄装置は、図9(a)のように、冷却部2と排ガス中の酸性ガスの吸収・減湿部3が1つの塔1内に設けられている1塔式(例えば特許文献1)と、それらが別の塔に設けられている2塔式がある。何れも、塔1内のスプレー部4から多量の水を噴霧し、その水に酸性ガスを吸収させることで、酸性ガスを除去している。

【0003】

前記湿式洗浄装置は、冷却部2内の排ガス温度が高い領域である、冷却部2の入口部2aと、この入口部2aに続く直胴部2bの一部に、図9(b)に示すように、耐蝕保護材としてフレークライニング5を施工している(例えば特許文献2)。

【0004】

そして、このフレークライニング5を、酸性条件下での耐熱温度(90℃)以下に保つために、前記冷却部2の入口部2aと、この入口部2aに続く直胴部2bの一部に抗火石6を施工して保護している。なお、図9中の7は冷却部2と吸収・減湿部3を区画する通気可能なチムニー、8は吸収・減湿部3に設けられた充填物を示す。

【0005】

フレークライニングを熱的に保護するための抗火石はポーラス構造で、熱伝導率がおよそ0.15W/m2と高い断熱性能を有している。さらに、耐酸性もあり、比重が軽く、加工が容易であるため、大型装置の断熱材として抗火石に勝るものはないのが現状である。

【0006】

しかしながら、抗火石は天然の火山石で、採掘可能な地域が限られており、現在は枯渇の危機に曝されている。このため、抗火石のコスト自体が上がりつつあり、抗火石を使用する湿式洗浄装置のコストも上がる可能性がある。

【0007】

また、施設全体の建設費用の低減が要求されているので、効率的に排ガスを冷却することで、湿式洗浄装置を小型化する必要もある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平6−18612号公報

【特許文献2】特公平7−2227号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする問題点は、耐蝕保護材として施工しているフレークライニングを酸性条件下での耐熱温度以下に保つために施工している抗火石は、採掘可能地域が限られて現在は枯渇の危機に曝されているので、装置のコストアップにつながる可能性があるという点である。

【課題を解決するための手段】

【0010】

本発明の湿式洗浄装置は、

抗火石の使用量を最小化して、耐蝕保護材を効果的に保護するために、

排ガスの冷却部と酸性ガスの吸収・減湿部を備え、

前記冷却部では、入口部から入った排ガスを、スプレー部から噴霧する水によって気液接触処理して洗煙すると共に飽和状態まで増湿しつつ冷却し、

前記吸収・減湿部では、冷却部で前記処理を施された排ガスを、充填物及びスプレー部から噴霧する水と接触させて処理して洗煙すると共に減湿冷却した後出口から放出する湿式洗浄装置であって、

前記冷却部の入口部と直胴部の一部の内面に施工した耐蝕保護材を、酸性条件下での耐熱温度以下に保つべく、前記冷却部の入口部には抗火石を施工すると共に、前記冷却部の直胴部の一部に水膜を形成する水膜形成手段を設けたことを最も主要な特徴としている。

【0011】

本発明は、冷却部の直胴部の一部に水膜を形成することで、冷却部の直胴部の一部に施工した耐蝕保護材の表面温度を、抗火石を施工することなく耐熱温度以下に保って熱的に保護することができる。

【発明の効果】

【0012】

本発明では、冷却部の直胴部の一部に水膜を形成して、冷却部の直胴部の一部に施工した耐蝕保護材の表面温度を、抗火石を施工することなく耐熱温度以下に保つので、抗火石の使用は冷却部の入口部だけで良くなって、抗火石の使用量を少なくすることができる。また、水膜により排ガス温度を効果的に低減することもできる。

【図面の簡単な説明】

【0013】

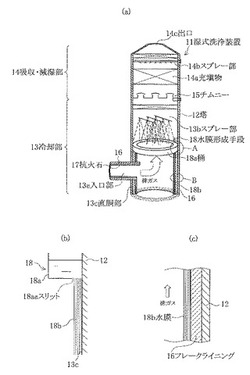

【図1】(a)は本発明の湿式洗浄装置の第1の例の概略構成図、(b)は(a)図におけるA部詳細図、(c)は(a)図におけるB部拡大断面図である。

【図2】(a)は本発明の湿式洗浄装置の第2の例の概略構成図、(b)は(a)図におけるA部詳細図である。

【図3】(a)(b)は本発明の湿式洗浄装置における水膜形成手段の第3、第4の例を示した図である。

【図4】(a)(b)は冷却部の入口部を水平に設けた場合の出口側端部の例を示した図である。

【図5】冷却部の入口部を下向きに設けた場合の図4と同様の図である。

【図6】本発明の湿式洗浄装置における水膜形成手段の推奨設置範囲を説明する図である。

【図7】(a)(b)は本発明の湿式洗浄装置における水膜形成用の水の循環方法の例を説明する図である。

【図8】(a)(b)は本発明の湿式洗浄装置における水膜形成用の水の循環方法の他の例を説明する図である。

【図9】(a)は従来の1塔式の湿式洗浄装置の概略構成を示した図、(b)は(a)図のA部拡大断面図である。

【発明を実施するための最良の形態】

【0014】

本発明では、抗火石の使用量を最小化して、冷却部の入口部と、この入口部に続く直胴部の一部に施工した耐蝕保護材の表面温度を耐熱温度以下に保って効果的に保護するという目的を、冷却部の直胴部の一部に水膜を形成することで実現した。

【実施例】

【0015】

以下、本発明を実施するための形態を、図1〜図8を用いて詳細に説明する。

11は本発明の湿式洗浄装置であり、例えば塔12の下部に前段部分である排ガスの冷却部13を、その上部に後段部分である酸性ガスの吸収・減湿部14を設けている。これら冷却部13と吸収・減湿部14は、通気が可能なチムニー15によって区画されている。

【0016】

前記冷却部13の上流側には排ガスの入口部13aが設けられ、入口部13aから冷却部13内に入った150〜180℃の排ガスは、冷却部13内を上昇する過程でスプレー部13bから噴霧される水によって気液接触処理されて洗煙されると共に、飽和状態まで増湿され、かつ冷却される。

【0017】

冷却部13で前記処理を施された排ガスは、チムニー15を通過して吸収・減湿部14に入り、充填物14a及びスプレー部14bから噴霧される水と接触して処理され、洗煙されると共に、減湿冷却される。

【0018】

このようにして湿式処理された処理済みのガスは、出口14cから系外に放出される。また、前記排ガスの処理に使用された水は、それぞれの底部から塔12外に導かれた後、循環して再使用される。

【0019】

前記湿式洗浄装置11は、耐蝕保護材としてフレークライニング16を冷却部13の入口部13aと直胴部13bの一部の内面に施工しているが、このフレークライニング16を、酸性条件下での耐熱温度以下に保つための抗火石17の施工を、本発明では入口部13aのみとしている。

【0020】

そして、入口部13aに続く直胴部13cの一部は、抗火石17の施工に換えて、水膜を形成することで、フレークライニング16を酸性条件下で耐熱温度以下に保つようにしている。

【0021】

この水膜形成手段18について、以下に説明する。

図1は、従来、抗火石を施工していた入口部13aに続く直胴部13cの上部の内壁面全周に環状の樋18aを設け、この樋18aの底部の外周側にスリット18aaをあけたものである。この図1に示した水膜形成手段18の場合、スリット18aaから流下した60〜70℃の水が入口部13aに続く直胴部13cに沿った水膜18bを形成する。

【0022】

また、図2は、前記樋18aの底部にスリット18aaをあけないものである。この図2に示した水膜形成手段18の場合、樋18aの内周側側壁を越流した水が入口部13aに続く直胴部13cに沿った水膜18bを形成する。

【0023】

これら水膜形成手段18によって直胴部13cに沿った水膜18bを形成する場合は、少ない水量で安定した水膜18bを形成することができる。その際、樋18aの内周側側壁を越流した水で水膜18bを形成する場合は、水膜18bと直胴部13cに施工したフレークライニング16の間に空間19が形成されるので、更なる断熱効果が期待できる。この形成する空間19の厚さは、断熱性を考慮した場合、75〜125mmが望ましい。

【0024】

また、図3(a)に示すように、前記樋18aの底部にスリット18aaをあけた部分とあけない部分を共に設けたものや、図3(b)に示すように、前記樋18aの底部にあけるスリット18aaの位置を内周側から外周側に変更したものでも良い。

【0025】

この場合、入口部13aから流入した排ガスが衝突する領域では、樋18aの内周側側壁を越流させるか、底部の内周側にスリット18aaをあけたものとするが、より高い断熱性を得るためには樋18aの内周側側壁を越流させるのが望ましい。一方、入口部13aの出口付近では、水膜18bによる排ガス流の不安定化を避けるために、図4,5の(b)図のように出口の上半分に水膜18bをよける覆い20を設ける場合がある。このような場合でも、スリット18aaを底部の外周側にあければ、壁面に沿った安定性の高い水膜を形成することで抗火石を施工する必要がある覆いの長さを短くできるので、抗火石の使用量が少なくて済む。また、入口部13aの出口付近は熱を受けにくいので水膜を薄く形成する一方、入口部13aから流入した排ガスが衝突する領域は熱を受けやすいので水膜を厚く形成するのが望ましい。この場合、桶の全周に亘って内周側側壁を越流させる場合よりも使用する水量を減量することができる。

【0026】

ところで、前記水膜18bを形成する樋18aの設置位置は、排ガス高温域よりも下流に設置する必要があり、図6に示すように、冷却部13におけるフレークライニング16の施工範囲の上部(下流)からチムニー15までの間Aに設置する。

【0027】

その際、スプレー部13b(複数段ある場合は最上段)よりも上部(下流)に設置した場合は、水噴霧の挙動を阻害することがなく、樋18aを含む付帯装置が常時噴霧水に曝されることもないため、耐久性が良くなる。一方、スプレー部13b(複数段ある場合は最下段)よりも下部(上流)に設置した場合は、樋18aまで水を持ち上げるヘッドが小さくなるので、省エネルギ化が図れる。

【0028】

また、水膜18bを形成する水は、一旦、塔12の底部に溜められるが、この溜めた水を、図7,8の(a)図に示すように塔12の底面から、又は図7,8の(b)図に示すように塔12の側面から抜き出し、樋18aに戻すようにすれば、効果的にコストダウンが図れる。

【0029】

その際、循環する水量は、図7に示すように、水膜18bの形成に使用された全量とすることが望ましい。しかしながら、塩類等の濃度をある基準以下にするため、または循環水量を調整するため、図8に示すように、一部抜き出し、抜き出した量だけ供給するようにしても良い。

【0030】

前記本発明の湿式洗浄装置11では、入口部13aの出口正面の塔壁に形成される水膜18bが、排ガスの衝突によって著しく乱れることがないように、冷却部13に流入する排ガスの流速は、5〜20m/secの範囲とすることが望ましい。その際、図5に示すように、入口部13aの出口を下方に向けて排ガスの衝突による衝撃を緩和することも有効である。本発明においては、入口部13aの角度θは、水平面に対して0〜60°とすることが望ましい。

【0031】

また、発明者らが数値シミュレーションを行った結果、蒸発水量と、フレークライニング16を耐熱温度以下にするための水膜温度を保つために必要な最小流量の合計値は、0.6m3/m-hであった。この合計値により算出される、壁面に沿う必要水膜厚さは、0.3mmである。

【0032】

これにより、排ガスの影響を受けても、安定して水膜18bを形成するためには、少なくとも0.3mmの水膜18bを形成する必要があることが分かる。一方、水量が多いと、ポンプや排水処理設備の大型化を招いて不経済であるので、20mm以下とする。従って、壁面に沿って形成する水膜18bは、0.3〜20mm、より望ましくは0.3〜10mmの範囲である。

【0033】

また、フレークライニング16と水膜18bの間に空間19が存在する場合、この空間19による断熱性を考慮して前記と同様に数値シミュレーションを行った結果、形成する水膜18bの厚さは、0.1〜20mmの範囲である。

【0034】

本発明は上記の例に限らず、各請求項に記載された技術的思想の範疇であれば、適宜実施の形態を変更しても良いことは言うまでもない。

【0035】

例えば、上記の例では、水膜18bを、樋18aから流下する水によってのみ形成するものを示したが、冷却部13の内壁面に噴霧水を衝突させて水膜18bの一部としても良い。この場合、望ましい噴霧角度は45〜150°である。さらに噴霧のザウター平均粒子径は30〜2000μmの範囲とすることが望ましい。

【0036】

また、上記の例では、入口部13aの出口の上半分に水膜18bをよけるための覆い20を設けているが、入口部13aの出口全体に覆いを設けても良い。

【0037】

また、上記の例では、上記の保護構造を1塔式の湿式洗浄装置に適用したものついて説明したが、2塔式の湿式洗浄装置に適用することもできる。

【符号の説明】

【0038】

11 湿式洗浄装置

12 塔

13 冷却部

13a 入口部

13b スプレー部

13c 直胴部

14 吸収・減湿部

14a 充填物

14b スプレー部

14c 出口

15 チムニー

16 フレークライニング

17 抗火石

18 水膜形成手段

18a 樋

18aa スリット

18b 水膜

19 空間

【技術分野】

【0001】

本発明は、耐蝕保護材を酸性条件下で耐熱温度以下に保つために施工される抗火石の使用量を最小化することを目的とする、廃棄物処理施設の湿式洗浄装置に関するものである。

【背景技術】

【0002】

廃棄物を焼却または溶融する際に発生する排ガス中の酸性ガスを除去する湿式洗浄装置は、図9(a)のように、冷却部2と排ガス中の酸性ガスの吸収・減湿部3が1つの塔1内に設けられている1塔式(例えば特許文献1)と、それらが別の塔に設けられている2塔式がある。何れも、塔1内のスプレー部4から多量の水を噴霧し、その水に酸性ガスを吸収させることで、酸性ガスを除去している。

【0003】

前記湿式洗浄装置は、冷却部2内の排ガス温度が高い領域である、冷却部2の入口部2aと、この入口部2aに続く直胴部2bの一部に、図9(b)に示すように、耐蝕保護材としてフレークライニング5を施工している(例えば特許文献2)。

【0004】

そして、このフレークライニング5を、酸性条件下での耐熱温度(90℃)以下に保つために、前記冷却部2の入口部2aと、この入口部2aに続く直胴部2bの一部に抗火石6を施工して保護している。なお、図9中の7は冷却部2と吸収・減湿部3を区画する通気可能なチムニー、8は吸収・減湿部3に設けられた充填物を示す。

【0005】

フレークライニングを熱的に保護するための抗火石はポーラス構造で、熱伝導率がおよそ0.15W/m2と高い断熱性能を有している。さらに、耐酸性もあり、比重が軽く、加工が容易であるため、大型装置の断熱材として抗火石に勝るものはないのが現状である。

【0006】

しかしながら、抗火石は天然の火山石で、採掘可能な地域が限られており、現在は枯渇の危機に曝されている。このため、抗火石のコスト自体が上がりつつあり、抗火石を使用する湿式洗浄装置のコストも上がる可能性がある。

【0007】

また、施設全体の建設費用の低減が要求されているので、効率的に排ガスを冷却することで、湿式洗浄装置を小型化する必要もある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特公平6−18612号公報

【特許文献2】特公平7−2227号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明が解決しようとする問題点は、耐蝕保護材として施工しているフレークライニングを酸性条件下での耐熱温度以下に保つために施工している抗火石は、採掘可能地域が限られて現在は枯渇の危機に曝されているので、装置のコストアップにつながる可能性があるという点である。

【課題を解決するための手段】

【0010】

本発明の湿式洗浄装置は、

抗火石の使用量を最小化して、耐蝕保護材を効果的に保護するために、

排ガスの冷却部と酸性ガスの吸収・減湿部を備え、

前記冷却部では、入口部から入った排ガスを、スプレー部から噴霧する水によって気液接触処理して洗煙すると共に飽和状態まで増湿しつつ冷却し、

前記吸収・減湿部では、冷却部で前記処理を施された排ガスを、充填物及びスプレー部から噴霧する水と接触させて処理して洗煙すると共に減湿冷却した後出口から放出する湿式洗浄装置であって、

前記冷却部の入口部と直胴部の一部の内面に施工した耐蝕保護材を、酸性条件下での耐熱温度以下に保つべく、前記冷却部の入口部には抗火石を施工すると共に、前記冷却部の直胴部の一部に水膜を形成する水膜形成手段を設けたことを最も主要な特徴としている。

【0011】

本発明は、冷却部の直胴部の一部に水膜を形成することで、冷却部の直胴部の一部に施工した耐蝕保護材の表面温度を、抗火石を施工することなく耐熱温度以下に保って熱的に保護することができる。

【発明の効果】

【0012】

本発明では、冷却部の直胴部の一部に水膜を形成して、冷却部の直胴部の一部に施工した耐蝕保護材の表面温度を、抗火石を施工することなく耐熱温度以下に保つので、抗火石の使用は冷却部の入口部だけで良くなって、抗火石の使用量を少なくすることができる。また、水膜により排ガス温度を効果的に低減することもできる。

【図面の簡単な説明】

【0013】

【図1】(a)は本発明の湿式洗浄装置の第1の例の概略構成図、(b)は(a)図におけるA部詳細図、(c)は(a)図におけるB部拡大断面図である。

【図2】(a)は本発明の湿式洗浄装置の第2の例の概略構成図、(b)は(a)図におけるA部詳細図である。

【図3】(a)(b)は本発明の湿式洗浄装置における水膜形成手段の第3、第4の例を示した図である。

【図4】(a)(b)は冷却部の入口部を水平に設けた場合の出口側端部の例を示した図である。

【図5】冷却部の入口部を下向きに設けた場合の図4と同様の図である。

【図6】本発明の湿式洗浄装置における水膜形成手段の推奨設置範囲を説明する図である。

【図7】(a)(b)は本発明の湿式洗浄装置における水膜形成用の水の循環方法の例を説明する図である。

【図8】(a)(b)は本発明の湿式洗浄装置における水膜形成用の水の循環方法の他の例を説明する図である。

【図9】(a)は従来の1塔式の湿式洗浄装置の概略構成を示した図、(b)は(a)図のA部拡大断面図である。

【発明を実施するための最良の形態】

【0014】

本発明では、抗火石の使用量を最小化して、冷却部の入口部と、この入口部に続く直胴部の一部に施工した耐蝕保護材の表面温度を耐熱温度以下に保って効果的に保護するという目的を、冷却部の直胴部の一部に水膜を形成することで実現した。

【実施例】

【0015】

以下、本発明を実施するための形態を、図1〜図8を用いて詳細に説明する。

11は本発明の湿式洗浄装置であり、例えば塔12の下部に前段部分である排ガスの冷却部13を、その上部に後段部分である酸性ガスの吸収・減湿部14を設けている。これら冷却部13と吸収・減湿部14は、通気が可能なチムニー15によって区画されている。

【0016】

前記冷却部13の上流側には排ガスの入口部13aが設けられ、入口部13aから冷却部13内に入った150〜180℃の排ガスは、冷却部13内を上昇する過程でスプレー部13bから噴霧される水によって気液接触処理されて洗煙されると共に、飽和状態まで増湿され、かつ冷却される。

【0017】

冷却部13で前記処理を施された排ガスは、チムニー15を通過して吸収・減湿部14に入り、充填物14a及びスプレー部14bから噴霧される水と接触して処理され、洗煙されると共に、減湿冷却される。

【0018】

このようにして湿式処理された処理済みのガスは、出口14cから系外に放出される。また、前記排ガスの処理に使用された水は、それぞれの底部から塔12外に導かれた後、循環して再使用される。

【0019】

前記湿式洗浄装置11は、耐蝕保護材としてフレークライニング16を冷却部13の入口部13aと直胴部13bの一部の内面に施工しているが、このフレークライニング16を、酸性条件下での耐熱温度以下に保つための抗火石17の施工を、本発明では入口部13aのみとしている。

【0020】

そして、入口部13aに続く直胴部13cの一部は、抗火石17の施工に換えて、水膜を形成することで、フレークライニング16を酸性条件下で耐熱温度以下に保つようにしている。

【0021】

この水膜形成手段18について、以下に説明する。

図1は、従来、抗火石を施工していた入口部13aに続く直胴部13cの上部の内壁面全周に環状の樋18aを設け、この樋18aの底部の外周側にスリット18aaをあけたものである。この図1に示した水膜形成手段18の場合、スリット18aaから流下した60〜70℃の水が入口部13aに続く直胴部13cに沿った水膜18bを形成する。

【0022】

また、図2は、前記樋18aの底部にスリット18aaをあけないものである。この図2に示した水膜形成手段18の場合、樋18aの内周側側壁を越流した水が入口部13aに続く直胴部13cに沿った水膜18bを形成する。

【0023】

これら水膜形成手段18によって直胴部13cに沿った水膜18bを形成する場合は、少ない水量で安定した水膜18bを形成することができる。その際、樋18aの内周側側壁を越流した水で水膜18bを形成する場合は、水膜18bと直胴部13cに施工したフレークライニング16の間に空間19が形成されるので、更なる断熱効果が期待できる。この形成する空間19の厚さは、断熱性を考慮した場合、75〜125mmが望ましい。

【0024】

また、図3(a)に示すように、前記樋18aの底部にスリット18aaをあけた部分とあけない部分を共に設けたものや、図3(b)に示すように、前記樋18aの底部にあけるスリット18aaの位置を内周側から外周側に変更したものでも良い。

【0025】

この場合、入口部13aから流入した排ガスが衝突する領域では、樋18aの内周側側壁を越流させるか、底部の内周側にスリット18aaをあけたものとするが、より高い断熱性を得るためには樋18aの内周側側壁を越流させるのが望ましい。一方、入口部13aの出口付近では、水膜18bによる排ガス流の不安定化を避けるために、図4,5の(b)図のように出口の上半分に水膜18bをよける覆い20を設ける場合がある。このような場合でも、スリット18aaを底部の外周側にあければ、壁面に沿った安定性の高い水膜を形成することで抗火石を施工する必要がある覆いの長さを短くできるので、抗火石の使用量が少なくて済む。また、入口部13aの出口付近は熱を受けにくいので水膜を薄く形成する一方、入口部13aから流入した排ガスが衝突する領域は熱を受けやすいので水膜を厚く形成するのが望ましい。この場合、桶の全周に亘って内周側側壁を越流させる場合よりも使用する水量を減量することができる。

【0026】

ところで、前記水膜18bを形成する樋18aの設置位置は、排ガス高温域よりも下流に設置する必要があり、図6に示すように、冷却部13におけるフレークライニング16の施工範囲の上部(下流)からチムニー15までの間Aに設置する。

【0027】

その際、スプレー部13b(複数段ある場合は最上段)よりも上部(下流)に設置した場合は、水噴霧の挙動を阻害することがなく、樋18aを含む付帯装置が常時噴霧水に曝されることもないため、耐久性が良くなる。一方、スプレー部13b(複数段ある場合は最下段)よりも下部(上流)に設置した場合は、樋18aまで水を持ち上げるヘッドが小さくなるので、省エネルギ化が図れる。

【0028】

また、水膜18bを形成する水は、一旦、塔12の底部に溜められるが、この溜めた水を、図7,8の(a)図に示すように塔12の底面から、又は図7,8の(b)図に示すように塔12の側面から抜き出し、樋18aに戻すようにすれば、効果的にコストダウンが図れる。

【0029】

その際、循環する水量は、図7に示すように、水膜18bの形成に使用された全量とすることが望ましい。しかしながら、塩類等の濃度をある基準以下にするため、または循環水量を調整するため、図8に示すように、一部抜き出し、抜き出した量だけ供給するようにしても良い。

【0030】

前記本発明の湿式洗浄装置11では、入口部13aの出口正面の塔壁に形成される水膜18bが、排ガスの衝突によって著しく乱れることがないように、冷却部13に流入する排ガスの流速は、5〜20m/secの範囲とすることが望ましい。その際、図5に示すように、入口部13aの出口を下方に向けて排ガスの衝突による衝撃を緩和することも有効である。本発明においては、入口部13aの角度θは、水平面に対して0〜60°とすることが望ましい。

【0031】

また、発明者らが数値シミュレーションを行った結果、蒸発水量と、フレークライニング16を耐熱温度以下にするための水膜温度を保つために必要な最小流量の合計値は、0.6m3/m-hであった。この合計値により算出される、壁面に沿う必要水膜厚さは、0.3mmである。

【0032】

これにより、排ガスの影響を受けても、安定して水膜18bを形成するためには、少なくとも0.3mmの水膜18bを形成する必要があることが分かる。一方、水量が多いと、ポンプや排水処理設備の大型化を招いて不経済であるので、20mm以下とする。従って、壁面に沿って形成する水膜18bは、0.3〜20mm、より望ましくは0.3〜10mmの範囲である。

【0033】

また、フレークライニング16と水膜18bの間に空間19が存在する場合、この空間19による断熱性を考慮して前記と同様に数値シミュレーションを行った結果、形成する水膜18bの厚さは、0.1〜20mmの範囲である。

【0034】

本発明は上記の例に限らず、各請求項に記載された技術的思想の範疇であれば、適宜実施の形態を変更しても良いことは言うまでもない。

【0035】

例えば、上記の例では、水膜18bを、樋18aから流下する水によってのみ形成するものを示したが、冷却部13の内壁面に噴霧水を衝突させて水膜18bの一部としても良い。この場合、望ましい噴霧角度は45〜150°である。さらに噴霧のザウター平均粒子径は30〜2000μmの範囲とすることが望ましい。

【0036】

また、上記の例では、入口部13aの出口の上半分に水膜18bをよけるための覆い20を設けているが、入口部13aの出口全体に覆いを設けても良い。

【0037】

また、上記の例では、上記の保護構造を1塔式の湿式洗浄装置に適用したものついて説明したが、2塔式の湿式洗浄装置に適用することもできる。

【符号の説明】

【0038】

11 湿式洗浄装置

12 塔

13 冷却部

13a 入口部

13b スプレー部

13c 直胴部

14 吸収・減湿部

14a 充填物

14b スプレー部

14c 出口

15 チムニー

16 フレークライニング

17 抗火石

18 水膜形成手段

18a 樋

18aa スリット

18b 水膜

19 空間

【特許請求の範囲】

【請求項1】

排ガスの冷却部と酸性ガスの吸収・減湿部を備え、

前記冷却部では、入口部から入った排ガスを、スプレー部から噴霧する水によって気液接触処理して洗煙すると共に飽和状態まで増湿しつつ冷却し、

前記吸収・減湿部では、冷却部で前記処理を施された排ガスを、充填物及びスプレー部から噴霧する水と接触させて処理して洗煙すると共に減湿冷却した後出口から放出する湿式洗浄装置であって、

前記冷却部の入口部と直胴部の一部の内面に施工した耐蝕保護材を、酸性条件下での耐熱温度以下に保つべく、前記冷却部の入口部には抗火石を施工すると共に、前記冷却部の直胴部の一部に水膜を形成する水膜形成手段を設けたことを特徴とする湿式洗浄装置。

【請求項2】

前記水膜形成手段は、樋から水を流下させる構成であることを特徴とする請求項1に記載の湿式洗浄装置。

【請求項3】

前記樋は、前記耐蝕保護材の施工域より下流側の冷却部内に設けられていることを特徴とする請求項2に記載の湿式洗浄装置。

【請求項4】

前記樋に供給する水は、循環使用するように構成したことを特徴とする請求項2又は3に記載の湿式洗浄装置。

【請求項5】

前記冷却部の入口部の出口に前記水膜をよけるための覆いを設置したことを特徴とする請求項1〜4の何れかに記載の湿式洗浄装置。

【請求項6】

前記水膜は、冷却部の内壁面に噴霧水を衝突させることによっても形成することを特徴とする請求項2〜5の何れかに記載の湿式洗浄装置。

【請求項1】

排ガスの冷却部と酸性ガスの吸収・減湿部を備え、

前記冷却部では、入口部から入った排ガスを、スプレー部から噴霧する水によって気液接触処理して洗煙すると共に飽和状態まで増湿しつつ冷却し、

前記吸収・減湿部では、冷却部で前記処理を施された排ガスを、充填物及びスプレー部から噴霧する水と接触させて処理して洗煙すると共に減湿冷却した後出口から放出する湿式洗浄装置であって、

前記冷却部の入口部と直胴部の一部の内面に施工した耐蝕保護材を、酸性条件下での耐熱温度以下に保つべく、前記冷却部の入口部には抗火石を施工すると共に、前記冷却部の直胴部の一部に水膜を形成する水膜形成手段を設けたことを特徴とする湿式洗浄装置。

【請求項2】

前記水膜形成手段は、樋から水を流下させる構成であることを特徴とする請求項1に記載の湿式洗浄装置。

【請求項3】

前記樋は、前記耐蝕保護材の施工域より下流側の冷却部内に設けられていることを特徴とする請求項2に記載の湿式洗浄装置。

【請求項4】

前記樋に供給する水は、循環使用するように構成したことを特徴とする請求項2又は3に記載の湿式洗浄装置。

【請求項5】

前記冷却部の入口部の出口に前記水膜をよけるための覆いを設置したことを特徴とする請求項1〜4の何れかに記載の湿式洗浄装置。

【請求項6】

前記水膜は、冷却部の内壁面に噴霧水を衝突させることによっても形成することを特徴とする請求項2〜5の何れかに記載の湿式洗浄装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−66167(P2012−66167A)

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願番号】特願2010−211025(P2010−211025)

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000005119)日立造船株式会社 (764)

【出願人】(000101374)アタカ大機株式会社 (55)

【Fターム(参考)】

【公開日】平成24年4月5日(2012.4.5)

【国際特許分類】

【出願日】平成22年9月21日(2010.9.21)

【出願人】(000005119)日立造船株式会社 (764)

【出願人】(000101374)アタカ大機株式会社 (55)

【Fターム(参考)】

[ Back to top ]