湿式現像剤

【課題】引火点が170℃以上の低揮発性のキャリア液を用いた場合通常の定着温度ではキャリア液が揮発し、臭気や安全性に問題が有る。

【解決手段】引火点が170℃以上の低揮発性のキャリア液を用いた場合であっても、保管性と定着性に優れた湿式現像剤を提供する。トナーを引火点が170℃以上のキャリア液に分散してなる湿式現像剤であって、沸点がキャリア液の沸点以下で、キャリア液と相溶せず、トナーを溶解しない1種以上の液体を、トナー100重量部に対し、0.5〜23重量部含む。

【解決手段】引火点が170℃以上の低揮発性のキャリア液を用いた場合であっても、保管性と定着性に優れた湿式現像剤を提供する。トナーを引火点が170℃以上のキャリア液に分散してなる湿式現像剤であって、沸点がキャリア液の沸点以下で、キャリア液と相溶せず、トナーを溶解しない1種以上の液体を、トナー100重量部に対し、0.5〜23重量部含む。

【発明の詳細な説明】

【技術分野】

【0001】

複写機、プリンタ、デジタル印刷機等の湿式電子写真方式の画像形成装置に用いる湿式現像剤に関する。

【背景技術】

【0002】

電子写真方式の画像形成においては、感光体等の静電潜像担持体に原稿画像や画像データに応じた画像露光をして静電潜像を形成し、この静電潜像を現像して可視トナー像とし、そのトナー像を記録材に転写定着させて目的とする画像を得ている。電子写真方式の現像方式は乾式現像法と湿式現像法に分けることができ、乾式現像法は、トナーのみを用いて現像するのに対し、湿式現像法では、電気絶縁性の分散媒(キャリア液)にトナーを分散させた液体現像剤を用いる。湿式現像法によれば、乾式現像法に比べ小粒径なトナーを使用できるので、高精細な画像を得ることができる。例えば、乾式現像法のトナー粒径は、5μm程度が限界であるが、湿式現像法では、サブミクロンオーダーまで小粒径化が可能である。また、トナー消費量の低減化も期待できる。

【0003】

湿式現像剤のキャリア液には、引火点が170℃以上といった低揮発性の溶媒が用いられている(例えば、特許文献1)。そのため、通常の定着温度では、キャリア液が揮発しにくいため、VOC(揮発性有機化合物)による臭いや健康被害の問題が発生せず、高い安全性を有している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2002−522582号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本発明者は、このような低揮発性の溶媒をキャリア液に用いると、定着時にトナー層中にキャリア液が残存し、定着性が低下することを見出した。

【0006】

そこで、本発明は、低揮発性のキャリア液を用いた場合であっても、定着性を向上させることの可能な湿式現像剤を提供することを目的とした。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の湿式現像剤は、トナーを引火点が170℃以上のキャリア液に分散してなる湿式現像剤であって、沸点がキャリア液の沸点以下で、キャリア液と相溶せず、トナーを溶解しない1種以上の液体を、トナー100重量部に対し、0.5〜23重量部含むことを特徴とする。

【0008】

上記液体のSP値とキャリア液のSP値との差(該液体のSP値−キャリア液のSP値)が4〜30であることが好ましい。

【0009】

また、上記液体に、水素結合性溶媒、又は上記液体SP値とトナー粒子を構成するバインダー樹脂のSP値との差(該液体のSP値−バインダー樹脂のSP値)の絶対値が4以上である溶媒を用いることが好ましい。

【0010】

また、上記液体が、水、酢酸、メタノール、エタノール、2−エトキシエタノール及びエチレングリコールからなる群から選択された少なくとも1種の液体であることが好ましい。

【発明の効果】

【0011】

本発明の湿式現像剤によれば、定着時におけるトナー層中のキャリア液の残存を抑制して、定着性を向上させることができる。この理由として、添加した液体がトナー粒子を凝集し易くして、定着時におけるキャリア液の排出を促進していることが考えられる。

【図面の簡単な説明】

【0012】

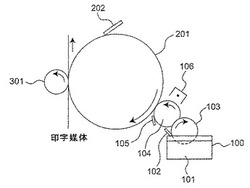

【図1】本発明の湿式現像剤を用いる湿式画像形成装置の構成の一例を示す模式図である。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

本発明の湿式現像剤は、沸点がキャリア液の沸点以下で、キャリア液と相溶せず、トナーを溶解しない1種以上の液体を、トナー100重量部に対し、0.5〜23重量部含むことを特徴とするものである。

【0014】

(キャリア液)

キャリア液には、低揮発性で電気絶縁性の溶媒を用いることができる。ここで、本発明においては、低揮発性とは引火点が170℃以上であることをいい、電気絶縁性とは25℃における体積抵抗が1012Ω・cm以上であることをいう。そのような溶媒として、臭気、無公害性、コストの点から、流動パラフィン、シリコーンオイル、動植物油、鉱物油等を挙げることができる。キャリア液の沸点としては200℃以上が好ましい。その例としては沸点が300℃以上である流動パラフィンや、沸点が200℃以上であるシリコーンオイルを挙げることができる。ここで、沸点は1atmでの沸点をいう。以降の説明でも同様であり、沸点は1atmでの沸点をいう。

【0015】

なお、キャリア液の引火点は170℃以上、より好ましくは200℃以上である。ただ、一般に引火点が高くなると高粘度化するため、現像性が低下するといった別の問題が生じる。そのため、流動パラフィンであれば、引火点が170℃以上250℃以下、シリコーンオイルでは引火点が170℃以上300℃以下が好ましい。流動パラフィンとしては、松村石油化学研究所株式会社製モレスコホワイトのP70、P120、P300、P500等を挙げることができる。また、シリコーンオイルとしては、モメンティブ・パフォーマンス・マテリアルズ社製のTSF451−10,20,30等を挙げることができる。

【0016】

(液体)

本発明でキャリア液に添加する液体は(以下、添加液体という。)、沸点がキャリア液の沸点より低く、キャリア液と相溶せず、トナーを溶解しないものである。

本発明においては、添加液体の沸点はキャリア液の沸点より低いものであり、好ましくは200℃より低く、より好ましくは100℃より低い。沸点が低いほどブリスター(ふくれ)が発生しにくくなる。沸点が高くなると揮発速度が低下しトナー層に残留し定着性が低下する。なお、本発明においては、添加液体が2種以上の液体からなる場合には、添加液体の沸点とは添加液体を構成するそれぞれの液体の沸点を意味し、それぞれの液体の沸点がキャリア液の沸点より低いものである。

【0017】

また、本発明において、添加液体がキャリア液と相溶しないとは、添加液体の溶解度パラメータ(SP値)とキャリア液の溶解度パラメータとの差(添加液体のSP値−キャリア液のSP値)が4以上であることをいう。好ましくは、添加液体のSP値とキャリア液のSP値との差が4〜30、より好ましくは8〜30である。

ここで、溶解度パラメータとは、液体のモル蒸発熱をΔH、モル体積をVとするとき、以下の式で定義される量である。

【0018】

[数1]

δ=(ΔH/V)1/2

【0019】

一般に、2成分系の溶解度は両者の溶解度パラメータの差が小さいほど大きくなる。SP値の単位は(MPa)1/2である。溶解度パラメータは、Polymer Handbook 4th Ed.に記載された値を用いた。Polymer Handbookに記載されていない化合物については、原子団寄与法により算出した(R.F.Fedors, Polym. Eng. Sci., 14, 147(1974))。

なお、本発明においては、添加液体として2種以上の液体を用いる場合には、添加液体のSP値とは添加液体を構成するそれぞれの液体のSP値を意味し、それぞれの液体のSP値とキャリア液のSP値との差が4以上である。

【0020】

また、本発明において、添加液体がトナーを溶解しないようにするため、添加液体に水素結合性溶媒を用いるか、あるいは添加液体のSP値とトナー粒子を構成するバインダー樹脂のSP値との差(添加液体のSP値−バインダー樹脂のSP値)の絶対値が4以上である溶媒を用いることが好ましい。より好ましくはSP値の差の絶対値が8以上である。SP値の差の絶対値が4より小さいと、添加液体がトナー粒子を溶解あるいは膨潤させ、湿式現像剤の保管性を低下させる。

ここで、本発明で用いる水素結合性溶媒とは、上記Polymer Handbook 4th Ed.において溶媒の水素結合の強さが、強い(s)、中程度(m)、そして弱い(p)の3クラスに分類されているが(以下、水素結合クラスという。)、強い(s)に分類された溶媒を意味する。例えば、水、酢酸、メタノールやエタノール等の低級アルコール、エチレングリコール、2−エトキシエタノール等が含まれる。

なお、本発明においては、添加液体として2種以上の液体を用いる場合には、添加液体のSP値とは添加液体を構成するそれぞれの液体のSP値を意味し、それぞれの液体のSP値とバインダー樹脂のSP値との差の絶対値が4以上である。

【0021】

添加液体の具体例としては、水(沸点100℃、SP値47.9)、メタノール(沸点65℃、SP値29.7)やエタノール(沸点78℃、SP値26)等の低級アルコール、2−エトキシエタノール(沸点135℃、SP値23)、酢酸(沸点118℃、SP値20.7)、エチレングリコール(沸点198℃、SP値29.9)等を挙げることができ、これらの中の少なくとも1種類以上を用いることができる。中でも安全性が高く、臭いの問題のない、水が好ましい。

【0022】

添加液体の添加量は、トナー100重量部に対し、0.5〜23重量部である。好ましくは、0.5〜20重量部である。0.5重量部よりも少ないと、定着性に対する効果が十分でなく、23重量部より多いと増粘したり、蒸発させるための潜熱が増加し、定着に必要なエネルギーが増加するので好ましくない。なお、引火点の低い添加液体を多量に添加した場合、消防法に該当する場合があるので、添加量が少ない方が好ましい。

【0023】

(トナー粒子)

本発明に用いるトナー粒子は少なくとも着色剤とバインダー樹脂を含むものである。

バインダー樹脂は、熱可塑性樹脂であり、実質的にキャリア液に溶解しないものであれば特に限定されない。特にポリエステル樹脂が好ましい。ポリエステル樹脂はシャープメルト性を有しており、保管安定性と定着性の両立を図ることが可能である。ここで、トナー粒子がキャリア液に溶解しないとは、トナー粒子を構成するバインダー樹脂のSP値とキャリア液のSP値との差(バインダー樹脂のSP値−キャリア液のSP値)の絶対値が4以上であることをいう。好ましくはSP値の差の絶対値が8以上である

【0024】

具体的に、ポリエステル樹脂とは多塩基酸と多価アルコールの重縮合によって得られるものをいう。多塩基酸として、イソフタル酸、テレフタル酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、フマル酸、マレイン酸、イタコン酸、及びその酸無水物、トリメリット酸、トリメシン酸、ピロメリット酸等を挙げることができる。好ましくは、イソフタル酸、テレフタル酸、そしてトリメリット酸である。

【0025】

多価アルコールとしては、これらに限定されるものではないが、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1、2−プロピレングリコール等のプロピレングリコール、ジプロピレングリコール、1、4−ブタンジオール等のブタンジオール、ネオペンチルグリコール、1、6−ヘキサンジオール等のアルキレングリコール(脂肪族グリコール)及びこれらのアルキレンオキサイド付加物、ビスフェノールA、水素添加ビスフェノール等のビスフェノール類及びこれらのアルキレンオキサイド付加物のフェノール系グリコール類、単環或いは多環ジオール等の脂環式及び芳香族ジオール、グリセリン、トリメチロールプロパン等のトリオール等を挙げることができる。これらを単独で又は2種以上混合して用いることができる。

【0026】

以上の多塩基酸と多価アルコールを重縮合することにより所望のポリエステル樹脂を得ることができる。重縮合の方法としては、従来公知の重縮合の方法を用いることができる。原料モノマーの種類によっても異なるが、一般的には150℃〜300℃程度の温度下で行う。

【0027】

また、雰囲気ガスとして不活性ガスを用いたり、各種の溶媒を使用したり、反応容器内圧力を常圧又は減圧にする等、任意の条件で行うことができる。反応促進のためにエステル化触媒を用いてもよい。エステル化触媒としては、テトラブチルジルコネート、ジルコニウムナフテネート、テトラブチルチタネート、テトラオクチルチタネート、3/1しゅう酸第1スズ/酢酸ナトリウムのような金属有機化合物等を使用できるが、生成物であるエステルを着色しないものが好ましい。また、アルキルホスフェイト、アリルホスフェイト等を触媒又は色相調整剤として使用してもよい。

【0028】

生成物であるポリエステル樹脂の分子量を制御するためには、重合温度、反応系圧力、反応時間等を調整すればよい。また、反応させるカルボン酸とアルコールとのモル比、重合体の分子量等により酸価を制御することができる。分子量は重量平均分子量(Mw)が

3000〜100000が好ましく、その下限を下回ると保管性が悪化し、その上限を超えると熱による溶融が困難となる。

【0029】

ポリエステル樹脂の酸価は、20mgKOH/g以上が好ましい。より好ましくは、20〜80mgKOH/gである。20mgKOH/g以上の酸価を有するポリエステル樹脂は、保管安定性と定着性を向上させることができるからである。

【0030】

また、バインダー樹脂にはポリエステル樹脂の他、必要に応じてスチレンーアクリル共重合体樹脂、スチレンーアクリル変性ポリエステル樹脂、ポリオレフィン共重合体(特にエチレン系共重合体)、ロジン変性フェノール樹脂、ロジン変性マレイン酸樹脂、パラフィンワックス等を全重量の30重量%以下の範囲において適量混合して用いることもできる。

【0031】

本発明の現像剤に用いる着色剤には公知の顔料や染料を用いることができる。

具体的には、ファーネストブラック、ランプブラック、アセチレンブラック、チャンネルブラック、C.I.ピグメントブラック、オルトアニリンブラック、トルイジンオレンジ、パーマネントカーミンFB、ファーストイエローAAA、ジスアゾオレンジPMP、レーキレッドC、ブリリアントカーミン6B、フタロシアニンブルー、キナクリドンレッド、C.I.ピグメントブルー、C.I.ピグメントレッド、C.I.ピグメントイエロー、ジオキサンバイオレット、ピクトリアピュアブルー、アルカリブルートナー、アルカリブルーRトナー、ファーストイエロー10G、オルトニトロアニリンオレンジ、トルイジンレッド、バリウムレッド2B、カルシウムレッド2B、ピグメントスカーレッド3Bレーキ、アンソシン3Bレーキ、ローダミン6Bレーキ、メチルバイオレットレーキ、ベーシックブルー6Bレーキ、ファーストスカイブルー、レフレックスブルーG、ブリリアントグリーンレーキ、フタロシアニングリーンG、紺青、群青、酸化鉄粉、亜鉛華、炭酸カルシウム、クレー、硫酸バリウム、アルミナホワイト、アルミニウム粉、昼光蛍光顔料、パール顔料等を挙げることができる。

【0032】

また、着色剤の分散性を向上させるため、表面処理や表面修飾等により表面に、カルボキシル基、スルホン酸基、水酸基、アミノ基、アミド基等の官能基を付与した着色剤を用いることもできる。

【0033】

着色剤の配合量は、バインダー樹脂100重量部に対して3〜50重量部、好ましくは5〜30重量部である。3重量部より少ないと所望の濃度が得られず、50重量部より多いとバインダー樹脂への分散性や定着性を損なう恐れがあるからである。

【0034】

なお、本発明の湿式現像剤には、保管性をさらに向上させるために、高分子分散剤を添加することもできる。高分子分散剤は特に限定されず、トナー粒子に吸着しかつキャリア液に溶解又は半溶解する高分子分散剤を用いることができる。本発明に用いる高分子分散剤としては、ポリヒドロキシカルボン酸エステル、ポリアミノアマイドとその塩、ポリカルボン酸とその塩、ポリアルキロールアミノアマイドとその塩、高分子量不飽和酸エステル、変性ポリウレタン、変性ポリエステル、変性ポリアクリレート、ビニルピロリドン系共重合体、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキルリン酸エステル、ポリオキシエチレンアルキルアミン、ポリエステルポリアミン、ポリアミン脂肪酸縮合物、アミノ変性シリコーン等を挙げることができる。具体例としては、ISP社製のV216、V220(ビニルピロリドン系共重合体)、日本ルーブリゾール社製のSolsperse−S13940(ポリアミン脂肪酸縮合物)、日本ビックケミー社製のDisperbyk−109(高分子量アルキロールアミノアマイド)、旭化成ワッカーシリコーン社製のWacker Finish WR1100(アミノ変性シリコーン)等を挙げることができる。

【0035】

高分子分散剤の分子量は、重量平均分子量(Mw)で2000〜10万のものを用いることができる。より好ましくは5000〜10万である。分子量が2000より小さいと、分散効果が十分でなく保管性が低下し、分子量が10万より大きいと、キャリア液への溶解性が低下して保管性が低下する。

【0036】

高分子分散剤は、トナー100重量部に対して0.5〜20重量部添加することが好ましく、より好ましくは1〜5重量部である。0.5重量部より少ないと保管性が低下し、20重量部より多いと現像剤の導電性が高くなり、帯電性に問題が生じるからである。

【0037】

なお、本発明の湿式現像剤には、必要に応じて、公知の荷電制御剤やワックス等の添加剤を添加することもできる。

【実施例】

【0038】

(現像剤の製造)

ポリエステル樹脂(花王社製、 Mn=3200、Mw=36000、Tg=75℃、酸価=50mgKOH/g、SP値23)にカーボンブラックをニーダで混練し、分散させ、乾式粉砕し、粗粉砕トナーを製造した。次いで、トナー濃度が25重量%となるように、その粗粉砕トナーと、キャリア液と、所定量の添加液体と、高分子分散剤(トナー100重量部に対し(1〜5重量部の範囲で添加)とを混合し、サンドミル中で湿式粉砕して、湿式現像剤を製造した。また、高分子分散剤を添加しない湿式現像剤も製造した。

【0039】

今回使用したトナーを減圧下、30℃で1日乾燥した後、水分量を測定したところ、0.3%程度であった。また、キャリア液や分散剤の水分量はppmオーダであった。そのため、表2以下で用いた粗粉砕トナーは、減圧乾燥し、水分を除去した後で使用した。なお、トナーの粒径はD50が2〜3μmであった。粒径は、レーザー回折式粒度分布測定装置SALD−2200(島津製作所製)を用いて測定した。

【0040】

(定着性試験)

図1は、湿式画像形成装置の実験機の構成の一例を示す模式図である。現像ローラ104の周囲には、矢印で示す回転方向に順に、帯電装置106、感光体201、クリーニングブレード105、供給ローラ103が配設され、感光体201の周囲にはクリーニングブレード202と転写ローラ301が配設されている。

【0041】

現像ローラ104表面を帯電装置106により、所定の表面電位に一様に帯電させ、現像ローラ104の表面に静電潜像を形成する。次いで、供給ローラ103は、現像液101が入った現像槽100から現像液101を現像ローラ104に供給して、現像ローラ104の表面に現像液塗布層を形成する。この現像液塗布層は、規制ブレード102により一定厚さに維持される。なお、供給ローラにアニロックスローラを用いた場合、ローラの掘り込みに現像剤が充填され、規制ブレードによって規定量が計量される。

【0042】

次に、現像ローラ104と感光体201とのニップでトナー粒子が移動し、感光体上にトナー像が形成される。このトナー像は、転写ローラ301に所定の電圧が印加することによって、転写ローラ301に転写される。その後、1段以上のヒートローラ(不図示)で定着する。

【0043】

画像形成装置の作動条件は以下の通りである。

システム速度:40cm/sec

感光体:負帯電OPC

帯電電位:−700V

現像電圧(現像ローラ印加電圧):−450V

転写電圧(転写ローラ印加電圧):+600

現像前コロナ帯電 :針印加電圧-3〜5kV

スクイズローラ印加電圧 :−500V

転写前スコロトロン帯電 :針印加電圧-6kV、グリッド−150〜500V

【0044】

(定着性評価)

図1の画像形成装置を用い、実施例および比較例の湿式現像剤のベタパターン(10cm×10cm、付着量 2mg/m2)を上質紙/コート紙上に形成した。引き続き、ヒートローラで定着した(180℃×ニップ時間50msec)(1段定着)。また、多段定着は、180℃×ニップ時間50msecを2回行った。

その後、オフセットがない部位を消しゴム(ライオン事務器社製、砂消し「LION 26111」)を押圧荷重9.8Nで2回擦り、画像濃度の残存率をX−Rite社製「X−Rite model 404」により測定し、以下の基準に基づき4段階のランク評価を行った。

◎:画像濃度残存率が95%以上。

○:画像濃度残存率が90%以上95%未満。

△:画像濃度残存率が80%以上90%未満。

×:画像濃度残存率が80%未満。

【0045】

(保管性評価)

サンプル瓶に半分程度まで現像剤を入れて、室温(20〜26℃)で6ヶ月間保管した。6ヶ月後、目視評価により沈降の有無を確認した。

【0046】

振り混ぜで再分散するかどうか、あるいは、スパチュラで攪拌して再分散するかどうかを確認し、下記の4段階の基準に基づいて評価を行った。

◎:沈降しない。

○:振り混ぜれば再分散する。

△:スパチュラで攪拌すると再分散する。

×:スパチュラで攪拌しても再分散しない。

【0047】

用いたキャリア液の物性値を表1に示す。

【0048】

【表1】

【0049】

高分子分散剤には、ビニルピロリドン-αオレフィン共重合体である、ISP社製のV−220(Mw:8600)を用いた。

【0050】

(結果)

製造した現像剤の評価結果を表2から4に示す。

【0051】

【表2】

【0052】

表2は添加液体に水を用い、キャリア液にP70、分散剤にV220を用い、水の添加量を変化させた場合の結果を示している。ここで、(添加液体のSP値−キャリア液のSP値)は、33.6である。また、(添加液体のSP値−バインダー樹脂のSP値)は24.9である。また、(バインダー樹脂のSP値−キャリア液のSP値)は8.7である。実施例6と比較例4は、分散剤を添加していない例である。分散剤を添加しなくても、水を添加することにより、定着性を向上させることができる。

【0053】

【表3】

【0054】

表3に示すように、テトラヒドロフランは、バインダーと添加液体のSP値との差は大きいが、トナーを溶解させるため、保管性を悪化させた。また、ジエチレングリコールのように沸点が高くなると、定着性は向上しなかった。また、ヘキサンは、キャリア液と相溶するため、定着性は向上しなかった。また、引火点が170℃より低いP40をキャリア液に用いた場合、定着性は向上しなかった。なお、テトラヒドロフラン、ジエチレングリコール、ヘキサンのSP値は、それぞれ18.6、24.8、14.9である。

また、実施例14は、バインダー樹脂にポリエステル樹脂に代えて、エポキシ樹脂であるジャパンエポキシレジン社製のエピコート1101(SP値22)を用いた以外は実施例2と同様の条件で行ったものであり、バインダー樹脂にエポキシ樹脂を用いても定着性と保管性に優れるという結果が得られた。

なお、表3中、水素結合クラスとは、前述のPolymer Handbook 4th Ed.において分類されている溶媒の水素結合の強さであり、強い(s)、中程度(m)、そして弱い(p)の3クラスに分類される。

【0055】

【表4】

【0056】

表4にシリコーンオイルであるTSF451−20をキャリア液として用いた場合の結果を示す。表2,3の流動パラフィンを用いた場合の結果と同様に、本発明の添加液体を用いることにより、定着性を向上させることができた。

【符号の説明】

【0057】

100 現像槽

101 現像液

102 規制ブレード

103 供給ローラ

104 現像ローラ

105 クリーニングブレード

106 帯電装置

201 感光体

202 クリーニングブレード

301 転写ロール

【技術分野】

【0001】

複写機、プリンタ、デジタル印刷機等の湿式電子写真方式の画像形成装置に用いる湿式現像剤に関する。

【背景技術】

【0002】

電子写真方式の画像形成においては、感光体等の静電潜像担持体に原稿画像や画像データに応じた画像露光をして静電潜像を形成し、この静電潜像を現像して可視トナー像とし、そのトナー像を記録材に転写定着させて目的とする画像を得ている。電子写真方式の現像方式は乾式現像法と湿式現像法に分けることができ、乾式現像法は、トナーのみを用いて現像するのに対し、湿式現像法では、電気絶縁性の分散媒(キャリア液)にトナーを分散させた液体現像剤を用いる。湿式現像法によれば、乾式現像法に比べ小粒径なトナーを使用できるので、高精細な画像を得ることができる。例えば、乾式現像法のトナー粒径は、5μm程度が限界であるが、湿式現像法では、サブミクロンオーダーまで小粒径化が可能である。また、トナー消費量の低減化も期待できる。

【0003】

湿式現像剤のキャリア液には、引火点が170℃以上といった低揮発性の溶媒が用いられている(例えば、特許文献1)。そのため、通常の定着温度では、キャリア液が揮発しにくいため、VOC(揮発性有機化合物)による臭いや健康被害の問題が発生せず、高い安全性を有している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特表2002−522582号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、本発明者は、このような低揮発性の溶媒をキャリア液に用いると、定着時にトナー層中にキャリア液が残存し、定着性が低下することを見出した。

【0006】

そこで、本発明は、低揮発性のキャリア液を用いた場合であっても、定着性を向上させることの可能な湿式現像剤を提供することを目的とした。

【課題を解決するための手段】

【0007】

上記課題を解決するため、本発明の湿式現像剤は、トナーを引火点が170℃以上のキャリア液に分散してなる湿式現像剤であって、沸点がキャリア液の沸点以下で、キャリア液と相溶せず、トナーを溶解しない1種以上の液体を、トナー100重量部に対し、0.5〜23重量部含むことを特徴とする。

【0008】

上記液体のSP値とキャリア液のSP値との差(該液体のSP値−キャリア液のSP値)が4〜30であることが好ましい。

【0009】

また、上記液体に、水素結合性溶媒、又は上記液体SP値とトナー粒子を構成するバインダー樹脂のSP値との差(該液体のSP値−バインダー樹脂のSP値)の絶対値が4以上である溶媒を用いることが好ましい。

【0010】

また、上記液体が、水、酢酸、メタノール、エタノール、2−エトキシエタノール及びエチレングリコールからなる群から選択された少なくとも1種の液体であることが好ましい。

【発明の効果】

【0011】

本発明の湿式現像剤によれば、定着時におけるトナー層中のキャリア液の残存を抑制して、定着性を向上させることができる。この理由として、添加した液体がトナー粒子を凝集し易くして、定着時におけるキャリア液の排出を促進していることが考えられる。

【図面の簡単な説明】

【0012】

【図1】本発明の湿式現像剤を用いる湿式画像形成装置の構成の一例を示す模式図である。

【発明を実施するための形態】

【0013】

以下、本発明について詳細に説明する。

本発明の湿式現像剤は、沸点がキャリア液の沸点以下で、キャリア液と相溶せず、トナーを溶解しない1種以上の液体を、トナー100重量部に対し、0.5〜23重量部含むことを特徴とするものである。

【0014】

(キャリア液)

キャリア液には、低揮発性で電気絶縁性の溶媒を用いることができる。ここで、本発明においては、低揮発性とは引火点が170℃以上であることをいい、電気絶縁性とは25℃における体積抵抗が1012Ω・cm以上であることをいう。そのような溶媒として、臭気、無公害性、コストの点から、流動パラフィン、シリコーンオイル、動植物油、鉱物油等を挙げることができる。キャリア液の沸点としては200℃以上が好ましい。その例としては沸点が300℃以上である流動パラフィンや、沸点が200℃以上であるシリコーンオイルを挙げることができる。ここで、沸点は1atmでの沸点をいう。以降の説明でも同様であり、沸点は1atmでの沸点をいう。

【0015】

なお、キャリア液の引火点は170℃以上、より好ましくは200℃以上である。ただ、一般に引火点が高くなると高粘度化するため、現像性が低下するといった別の問題が生じる。そのため、流動パラフィンであれば、引火点が170℃以上250℃以下、シリコーンオイルでは引火点が170℃以上300℃以下が好ましい。流動パラフィンとしては、松村石油化学研究所株式会社製モレスコホワイトのP70、P120、P300、P500等を挙げることができる。また、シリコーンオイルとしては、モメンティブ・パフォーマンス・マテリアルズ社製のTSF451−10,20,30等を挙げることができる。

【0016】

(液体)

本発明でキャリア液に添加する液体は(以下、添加液体という。)、沸点がキャリア液の沸点より低く、キャリア液と相溶せず、トナーを溶解しないものである。

本発明においては、添加液体の沸点はキャリア液の沸点より低いものであり、好ましくは200℃より低く、より好ましくは100℃より低い。沸点が低いほどブリスター(ふくれ)が発生しにくくなる。沸点が高くなると揮発速度が低下しトナー層に残留し定着性が低下する。なお、本発明においては、添加液体が2種以上の液体からなる場合には、添加液体の沸点とは添加液体を構成するそれぞれの液体の沸点を意味し、それぞれの液体の沸点がキャリア液の沸点より低いものである。

【0017】

また、本発明において、添加液体がキャリア液と相溶しないとは、添加液体の溶解度パラメータ(SP値)とキャリア液の溶解度パラメータとの差(添加液体のSP値−キャリア液のSP値)が4以上であることをいう。好ましくは、添加液体のSP値とキャリア液のSP値との差が4〜30、より好ましくは8〜30である。

ここで、溶解度パラメータとは、液体のモル蒸発熱をΔH、モル体積をVとするとき、以下の式で定義される量である。

【0018】

[数1]

δ=(ΔH/V)1/2

【0019】

一般に、2成分系の溶解度は両者の溶解度パラメータの差が小さいほど大きくなる。SP値の単位は(MPa)1/2である。溶解度パラメータは、Polymer Handbook 4th Ed.に記載された値を用いた。Polymer Handbookに記載されていない化合物については、原子団寄与法により算出した(R.F.Fedors, Polym. Eng. Sci., 14, 147(1974))。

なお、本発明においては、添加液体として2種以上の液体を用いる場合には、添加液体のSP値とは添加液体を構成するそれぞれの液体のSP値を意味し、それぞれの液体のSP値とキャリア液のSP値との差が4以上である。

【0020】

また、本発明において、添加液体がトナーを溶解しないようにするため、添加液体に水素結合性溶媒を用いるか、あるいは添加液体のSP値とトナー粒子を構成するバインダー樹脂のSP値との差(添加液体のSP値−バインダー樹脂のSP値)の絶対値が4以上である溶媒を用いることが好ましい。より好ましくはSP値の差の絶対値が8以上である。SP値の差の絶対値が4より小さいと、添加液体がトナー粒子を溶解あるいは膨潤させ、湿式現像剤の保管性を低下させる。

ここで、本発明で用いる水素結合性溶媒とは、上記Polymer Handbook 4th Ed.において溶媒の水素結合の強さが、強い(s)、中程度(m)、そして弱い(p)の3クラスに分類されているが(以下、水素結合クラスという。)、強い(s)に分類された溶媒を意味する。例えば、水、酢酸、メタノールやエタノール等の低級アルコール、エチレングリコール、2−エトキシエタノール等が含まれる。

なお、本発明においては、添加液体として2種以上の液体を用いる場合には、添加液体のSP値とは添加液体を構成するそれぞれの液体のSP値を意味し、それぞれの液体のSP値とバインダー樹脂のSP値との差の絶対値が4以上である。

【0021】

添加液体の具体例としては、水(沸点100℃、SP値47.9)、メタノール(沸点65℃、SP値29.7)やエタノール(沸点78℃、SP値26)等の低級アルコール、2−エトキシエタノール(沸点135℃、SP値23)、酢酸(沸点118℃、SP値20.7)、エチレングリコール(沸点198℃、SP値29.9)等を挙げることができ、これらの中の少なくとも1種類以上を用いることができる。中でも安全性が高く、臭いの問題のない、水が好ましい。

【0022】

添加液体の添加量は、トナー100重量部に対し、0.5〜23重量部である。好ましくは、0.5〜20重量部である。0.5重量部よりも少ないと、定着性に対する効果が十分でなく、23重量部より多いと増粘したり、蒸発させるための潜熱が増加し、定着に必要なエネルギーが増加するので好ましくない。なお、引火点の低い添加液体を多量に添加した場合、消防法に該当する場合があるので、添加量が少ない方が好ましい。

【0023】

(トナー粒子)

本発明に用いるトナー粒子は少なくとも着色剤とバインダー樹脂を含むものである。

バインダー樹脂は、熱可塑性樹脂であり、実質的にキャリア液に溶解しないものであれば特に限定されない。特にポリエステル樹脂が好ましい。ポリエステル樹脂はシャープメルト性を有しており、保管安定性と定着性の両立を図ることが可能である。ここで、トナー粒子がキャリア液に溶解しないとは、トナー粒子を構成するバインダー樹脂のSP値とキャリア液のSP値との差(バインダー樹脂のSP値−キャリア液のSP値)の絶対値が4以上であることをいう。好ましくはSP値の差の絶対値が8以上である

【0024】

具体的に、ポリエステル樹脂とは多塩基酸と多価アルコールの重縮合によって得られるものをいう。多塩基酸として、イソフタル酸、テレフタル酸、マロン酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、フマル酸、マレイン酸、イタコン酸、及びその酸無水物、トリメリット酸、トリメシン酸、ピロメリット酸等を挙げることができる。好ましくは、イソフタル酸、テレフタル酸、そしてトリメリット酸である。

【0025】

多価アルコールとしては、これらに限定されるものではないが、エチレングリコール、ジエチレングリコール、トリエチレングリコール、1、2−プロピレングリコール等のプロピレングリコール、ジプロピレングリコール、1、4−ブタンジオール等のブタンジオール、ネオペンチルグリコール、1、6−ヘキサンジオール等のアルキレングリコール(脂肪族グリコール)及びこれらのアルキレンオキサイド付加物、ビスフェノールA、水素添加ビスフェノール等のビスフェノール類及びこれらのアルキレンオキサイド付加物のフェノール系グリコール類、単環或いは多環ジオール等の脂環式及び芳香族ジオール、グリセリン、トリメチロールプロパン等のトリオール等を挙げることができる。これらを単独で又は2種以上混合して用いることができる。

【0026】

以上の多塩基酸と多価アルコールを重縮合することにより所望のポリエステル樹脂を得ることができる。重縮合の方法としては、従来公知の重縮合の方法を用いることができる。原料モノマーの種類によっても異なるが、一般的には150℃〜300℃程度の温度下で行う。

【0027】

また、雰囲気ガスとして不活性ガスを用いたり、各種の溶媒を使用したり、反応容器内圧力を常圧又は減圧にする等、任意の条件で行うことができる。反応促進のためにエステル化触媒を用いてもよい。エステル化触媒としては、テトラブチルジルコネート、ジルコニウムナフテネート、テトラブチルチタネート、テトラオクチルチタネート、3/1しゅう酸第1スズ/酢酸ナトリウムのような金属有機化合物等を使用できるが、生成物であるエステルを着色しないものが好ましい。また、アルキルホスフェイト、アリルホスフェイト等を触媒又は色相調整剤として使用してもよい。

【0028】

生成物であるポリエステル樹脂の分子量を制御するためには、重合温度、反応系圧力、反応時間等を調整すればよい。また、反応させるカルボン酸とアルコールとのモル比、重合体の分子量等により酸価を制御することができる。分子量は重量平均分子量(Mw)が

3000〜100000が好ましく、その下限を下回ると保管性が悪化し、その上限を超えると熱による溶融が困難となる。

【0029】

ポリエステル樹脂の酸価は、20mgKOH/g以上が好ましい。より好ましくは、20〜80mgKOH/gである。20mgKOH/g以上の酸価を有するポリエステル樹脂は、保管安定性と定着性を向上させることができるからである。

【0030】

また、バインダー樹脂にはポリエステル樹脂の他、必要に応じてスチレンーアクリル共重合体樹脂、スチレンーアクリル変性ポリエステル樹脂、ポリオレフィン共重合体(特にエチレン系共重合体)、ロジン変性フェノール樹脂、ロジン変性マレイン酸樹脂、パラフィンワックス等を全重量の30重量%以下の範囲において適量混合して用いることもできる。

【0031】

本発明の現像剤に用いる着色剤には公知の顔料や染料を用いることができる。

具体的には、ファーネストブラック、ランプブラック、アセチレンブラック、チャンネルブラック、C.I.ピグメントブラック、オルトアニリンブラック、トルイジンオレンジ、パーマネントカーミンFB、ファーストイエローAAA、ジスアゾオレンジPMP、レーキレッドC、ブリリアントカーミン6B、フタロシアニンブルー、キナクリドンレッド、C.I.ピグメントブルー、C.I.ピグメントレッド、C.I.ピグメントイエロー、ジオキサンバイオレット、ピクトリアピュアブルー、アルカリブルートナー、アルカリブルーRトナー、ファーストイエロー10G、オルトニトロアニリンオレンジ、トルイジンレッド、バリウムレッド2B、カルシウムレッド2B、ピグメントスカーレッド3Bレーキ、アンソシン3Bレーキ、ローダミン6Bレーキ、メチルバイオレットレーキ、ベーシックブルー6Bレーキ、ファーストスカイブルー、レフレックスブルーG、ブリリアントグリーンレーキ、フタロシアニングリーンG、紺青、群青、酸化鉄粉、亜鉛華、炭酸カルシウム、クレー、硫酸バリウム、アルミナホワイト、アルミニウム粉、昼光蛍光顔料、パール顔料等を挙げることができる。

【0032】

また、着色剤の分散性を向上させるため、表面処理や表面修飾等により表面に、カルボキシル基、スルホン酸基、水酸基、アミノ基、アミド基等の官能基を付与した着色剤を用いることもできる。

【0033】

着色剤の配合量は、バインダー樹脂100重量部に対して3〜50重量部、好ましくは5〜30重量部である。3重量部より少ないと所望の濃度が得られず、50重量部より多いとバインダー樹脂への分散性や定着性を損なう恐れがあるからである。

【0034】

なお、本発明の湿式現像剤には、保管性をさらに向上させるために、高分子分散剤を添加することもできる。高分子分散剤は特に限定されず、トナー粒子に吸着しかつキャリア液に溶解又は半溶解する高分子分散剤を用いることができる。本発明に用いる高分子分散剤としては、ポリヒドロキシカルボン酸エステル、ポリアミノアマイドとその塩、ポリカルボン酸とその塩、ポリアルキロールアミノアマイドとその塩、高分子量不飽和酸エステル、変性ポリウレタン、変性ポリエステル、変性ポリアクリレート、ビニルピロリドン系共重合体、ナフタレンスルホン酸ホルマリン縮合物、ポリオキシエチレンアルキルリン酸エステル、ポリオキシエチレンアルキルアミン、ポリエステルポリアミン、ポリアミン脂肪酸縮合物、アミノ変性シリコーン等を挙げることができる。具体例としては、ISP社製のV216、V220(ビニルピロリドン系共重合体)、日本ルーブリゾール社製のSolsperse−S13940(ポリアミン脂肪酸縮合物)、日本ビックケミー社製のDisperbyk−109(高分子量アルキロールアミノアマイド)、旭化成ワッカーシリコーン社製のWacker Finish WR1100(アミノ変性シリコーン)等を挙げることができる。

【0035】

高分子分散剤の分子量は、重量平均分子量(Mw)で2000〜10万のものを用いることができる。より好ましくは5000〜10万である。分子量が2000より小さいと、分散効果が十分でなく保管性が低下し、分子量が10万より大きいと、キャリア液への溶解性が低下して保管性が低下する。

【0036】

高分子分散剤は、トナー100重量部に対して0.5〜20重量部添加することが好ましく、より好ましくは1〜5重量部である。0.5重量部より少ないと保管性が低下し、20重量部より多いと現像剤の導電性が高くなり、帯電性に問題が生じるからである。

【0037】

なお、本発明の湿式現像剤には、必要に応じて、公知の荷電制御剤やワックス等の添加剤を添加することもできる。

【実施例】

【0038】

(現像剤の製造)

ポリエステル樹脂(花王社製、 Mn=3200、Mw=36000、Tg=75℃、酸価=50mgKOH/g、SP値23)にカーボンブラックをニーダで混練し、分散させ、乾式粉砕し、粗粉砕トナーを製造した。次いで、トナー濃度が25重量%となるように、その粗粉砕トナーと、キャリア液と、所定量の添加液体と、高分子分散剤(トナー100重量部に対し(1〜5重量部の範囲で添加)とを混合し、サンドミル中で湿式粉砕して、湿式現像剤を製造した。また、高分子分散剤を添加しない湿式現像剤も製造した。

【0039】

今回使用したトナーを減圧下、30℃で1日乾燥した後、水分量を測定したところ、0.3%程度であった。また、キャリア液や分散剤の水分量はppmオーダであった。そのため、表2以下で用いた粗粉砕トナーは、減圧乾燥し、水分を除去した後で使用した。なお、トナーの粒径はD50が2〜3μmであった。粒径は、レーザー回折式粒度分布測定装置SALD−2200(島津製作所製)を用いて測定した。

【0040】

(定着性試験)

図1は、湿式画像形成装置の実験機の構成の一例を示す模式図である。現像ローラ104の周囲には、矢印で示す回転方向に順に、帯電装置106、感光体201、クリーニングブレード105、供給ローラ103が配設され、感光体201の周囲にはクリーニングブレード202と転写ローラ301が配設されている。

【0041】

現像ローラ104表面を帯電装置106により、所定の表面電位に一様に帯電させ、現像ローラ104の表面に静電潜像を形成する。次いで、供給ローラ103は、現像液101が入った現像槽100から現像液101を現像ローラ104に供給して、現像ローラ104の表面に現像液塗布層を形成する。この現像液塗布層は、規制ブレード102により一定厚さに維持される。なお、供給ローラにアニロックスローラを用いた場合、ローラの掘り込みに現像剤が充填され、規制ブレードによって規定量が計量される。

【0042】

次に、現像ローラ104と感光体201とのニップでトナー粒子が移動し、感光体上にトナー像が形成される。このトナー像は、転写ローラ301に所定の電圧が印加することによって、転写ローラ301に転写される。その後、1段以上のヒートローラ(不図示)で定着する。

【0043】

画像形成装置の作動条件は以下の通りである。

システム速度:40cm/sec

感光体:負帯電OPC

帯電電位:−700V

現像電圧(現像ローラ印加電圧):−450V

転写電圧(転写ローラ印加電圧):+600

現像前コロナ帯電 :針印加電圧-3〜5kV

スクイズローラ印加電圧 :−500V

転写前スコロトロン帯電 :針印加電圧-6kV、グリッド−150〜500V

【0044】

(定着性評価)

図1の画像形成装置を用い、実施例および比較例の湿式現像剤のベタパターン(10cm×10cm、付着量 2mg/m2)を上質紙/コート紙上に形成した。引き続き、ヒートローラで定着した(180℃×ニップ時間50msec)(1段定着)。また、多段定着は、180℃×ニップ時間50msecを2回行った。

その後、オフセットがない部位を消しゴム(ライオン事務器社製、砂消し「LION 26111」)を押圧荷重9.8Nで2回擦り、画像濃度の残存率をX−Rite社製「X−Rite model 404」により測定し、以下の基準に基づき4段階のランク評価を行った。

◎:画像濃度残存率が95%以上。

○:画像濃度残存率が90%以上95%未満。

△:画像濃度残存率が80%以上90%未満。

×:画像濃度残存率が80%未満。

【0045】

(保管性評価)

サンプル瓶に半分程度まで現像剤を入れて、室温(20〜26℃)で6ヶ月間保管した。6ヶ月後、目視評価により沈降の有無を確認した。

【0046】

振り混ぜで再分散するかどうか、あるいは、スパチュラで攪拌して再分散するかどうかを確認し、下記の4段階の基準に基づいて評価を行った。

◎:沈降しない。

○:振り混ぜれば再分散する。

△:スパチュラで攪拌すると再分散する。

×:スパチュラで攪拌しても再分散しない。

【0047】

用いたキャリア液の物性値を表1に示す。

【0048】

【表1】

【0049】

高分子分散剤には、ビニルピロリドン-αオレフィン共重合体である、ISP社製のV−220(Mw:8600)を用いた。

【0050】

(結果)

製造した現像剤の評価結果を表2から4に示す。

【0051】

【表2】

【0052】

表2は添加液体に水を用い、キャリア液にP70、分散剤にV220を用い、水の添加量を変化させた場合の結果を示している。ここで、(添加液体のSP値−キャリア液のSP値)は、33.6である。また、(添加液体のSP値−バインダー樹脂のSP値)は24.9である。また、(バインダー樹脂のSP値−キャリア液のSP値)は8.7である。実施例6と比較例4は、分散剤を添加していない例である。分散剤を添加しなくても、水を添加することにより、定着性を向上させることができる。

【0053】

【表3】

【0054】

表3に示すように、テトラヒドロフランは、バインダーと添加液体のSP値との差は大きいが、トナーを溶解させるため、保管性を悪化させた。また、ジエチレングリコールのように沸点が高くなると、定着性は向上しなかった。また、ヘキサンは、キャリア液と相溶するため、定着性は向上しなかった。また、引火点が170℃より低いP40をキャリア液に用いた場合、定着性は向上しなかった。なお、テトラヒドロフラン、ジエチレングリコール、ヘキサンのSP値は、それぞれ18.6、24.8、14.9である。

また、実施例14は、バインダー樹脂にポリエステル樹脂に代えて、エポキシ樹脂であるジャパンエポキシレジン社製のエピコート1101(SP値22)を用いた以外は実施例2と同様の条件で行ったものであり、バインダー樹脂にエポキシ樹脂を用いても定着性と保管性に優れるという結果が得られた。

なお、表3中、水素結合クラスとは、前述のPolymer Handbook 4th Ed.において分類されている溶媒の水素結合の強さであり、強い(s)、中程度(m)、そして弱い(p)の3クラスに分類される。

【0055】

【表4】

【0056】

表4にシリコーンオイルであるTSF451−20をキャリア液として用いた場合の結果を示す。表2,3の流動パラフィンを用いた場合の結果と同様に、本発明の添加液体を用いることにより、定着性を向上させることができた。

【符号の説明】

【0057】

100 現像槽

101 現像液

102 規制ブレード

103 供給ローラ

104 現像ローラ

105 クリーニングブレード

106 帯電装置

201 感光体

202 クリーニングブレード

301 転写ロール

【特許請求の範囲】

【請求項1】

トナーを引火点が170℃以上のキャリア液に分散してなる湿式現像剤であって、

沸点がキャリア液の沸点以下で、キャリア液と相溶せず、トナーを溶解しない1種以上の液体を、トナー100重量部に対し、0.5〜23重量部含む湿式現像剤。

【請求項2】

上記液体のSP値とキャリア液のSP値との差(該液体のSP値−キャリア液のSP値)が4〜30である請求項1記載の湿式現像剤。

【請求項3】

上記液体に、水素結合性溶媒、又は上記液体のSP値とトナー粒子を構成するバインダー樹脂のSP値との差(該液体のSP値−バインダー樹脂のSP値)の絶対値が4以上である溶媒を用いる請求項1又は2に記載の湿式現像剤。

【請求項4】

上記液体が、水、酢酸、メタノール、エタノール、2−エトキシエタノール及びエチレングリコールからなる群から選択された少なくとも1種の液体である請求項1から3のいずれか一つに記載の湿式現像剤。

【請求項1】

トナーを引火点が170℃以上のキャリア液に分散してなる湿式現像剤であって、

沸点がキャリア液の沸点以下で、キャリア液と相溶せず、トナーを溶解しない1種以上の液体を、トナー100重量部に対し、0.5〜23重量部含む湿式現像剤。

【請求項2】

上記液体のSP値とキャリア液のSP値との差(該液体のSP値−キャリア液のSP値)が4〜30である請求項1記載の湿式現像剤。

【請求項3】

上記液体に、水素結合性溶媒、又は上記液体のSP値とトナー粒子を構成するバインダー樹脂のSP値との差(該液体のSP値−バインダー樹脂のSP値)の絶対値が4以上である溶媒を用いる請求項1又は2に記載の湿式現像剤。

【請求項4】

上記液体が、水、酢酸、メタノール、エタノール、2−エトキシエタノール及びエチレングリコールからなる群から選択された少なくとも1種の液体である請求項1から3のいずれか一つに記載の湿式現像剤。

【図1】

【公開番号】特開2010−224107(P2010−224107A)

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願番号】特願2009−69796(P2009−69796)

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成22年10月7日(2010.10.7)

【国際特許分類】

【出願日】平成21年3月23日(2009.3.23)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]