溶接位置検出装置

【課題】 亜鉛メッキ鋼板等の変形のし難い被溶接部材にスポット溶接を施した場合にも、撮像画像から溶接部(スポット痕)の位置を適切に検出することのできる溶接位置検出装置を提供する。

【解決手段】 本願発明の溶接位置検出装置は、スポット溶接が施されたワークWのスポット痕Sの位置を検出するためのものであって、スポット痕Sに対して光を照射するための照明装置9と、スポット痕Sを撮像する撮像装置8と、撮像装置8によって撮像されたスポット痕Sの撮像画像に基づいて、ワークWのスポット痕Sの位置を検出する位置検出制御装置3と、を備え、照明装置9は、ワークWの表面に対して5°〜45°の角度でスポット痕Sを照明する位置に配置され、撮像装置8は、スポット痕Sを挟む照明装置9と対向する側であって、ワークWの表面に対して5°〜45°の角度方向からスポット痕Sを撮像する位置に配置されている。

【解決手段】 本願発明の溶接位置検出装置は、スポット溶接が施されたワークWのスポット痕Sの位置を検出するためのものであって、スポット痕Sに対して光を照射するための照明装置9と、スポット痕Sを撮像する撮像装置8と、撮像装置8によって撮像されたスポット痕Sの撮像画像に基づいて、ワークWのスポット痕Sの位置を検出する位置検出制御装置3と、を備え、照明装置9は、ワークWの表面に対して5°〜45°の角度でスポット痕Sを照明する位置に配置され、撮像装置8は、スポット痕Sを挟む照明装置9と対向する側であって、ワークWの表面に対して5°〜45°の角度方向からスポット痕Sを撮像する位置に配置されている。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、例えばスポット溶接が施されることによって形成された溶接部(スポット痕)の位置を検出するための溶接位置検出装置に関するものである。

【背景技術】

【0002】

例えば自動車の製造ライン等における鋼構造物の接合において、従来、スポット溶接が汎用的に用いられている。このスポット溶接では、鋼構造物としての被溶接部材(以下、「ワーク」という。)の溶接部分において「スポット痕」と呼称される溶接打痕が形成される。

【0003】

図18は、スポット溶接において形成されるスポット痕を示す断面図である。スポット溶接においては、ワークWである上板43と下板44とを溶接すると(この場合のワークWは、下記特許文献1のものと異なり平板状である)、通常、上板43と下板44との間にナゲットNが形成され、上板43の表面及び下板44の表面にスポット痕Sが形成される。スポット痕Sは、ごくわずかな深さを有する略円形の凹部状とされる。

【0004】

製造ライン等において製造される自動車には、複数のスポット痕Sが形成されるが、製造過程においては、スポット痕Sの形成後、これらのスポット痕Sにおけるスポット溶接が適切に行われているか否かの検査が行われる。

【0005】

ワークWに形成されたスポット痕Sに基づいてスポット溶接の良否判定の検査を行う場合、スポット痕SのワークWにおける位置を検出する必要がある。スポット痕Sの位置を検出する方法としては、例えば下記に示す特許文献1に記載されているように、撮像装置によって撮像された撮像画像に基づいてスポット痕Sの輪郭を抽出して、抽出されたスポット痕Sの輪郭からスポット痕Sの中心位置を算出する方法が考えられる。

【0006】

【特許文献1】特開平5-54107号公報

【0007】

図19及び図20は、上記特許文献1に記載された、スポット溶接の良否判定の検査を行う場合の構成を示す図であり、2つのワーク同士を溶接するときの溶接前後の状態を示している。これらの図によれば、各ワークW1,W2の上方に撮像装置41が配置され、この撮像装置41の周囲に光源(図示せず)が配置されている。より詳細には、光源は、ワークW1,W2の表面で反射される反射光が撮像装置41に入射するような位置に配置されている。

【0008】

この構成により、ワークW1,W2の溶接部S1(図20参照)の表面状態は、その上方に配置された撮像装置41によって撮像され、撮像装置41には溶接部S1の真上から見た画像が取り込まれることになる。撮像装置41が溶接部S1に対して上方から撮像され、撮像装置41の周囲に設けられた光源によって溶接部S1が照射されているため、取り込まれた画像には、溶接部S1の表面の凹凸が明瞭に現れにくくなっている。

【0009】

そのため、例えば上記特許文献1の構成を、図18に示すスポット痕Sを撮像する場合に適用したときを考えると、スポット痕Sの凹部のエッジ部分Sa(図18に示す開口面Sbの周囲及び底面Sc周囲の屈曲する部分)には影が生じにくくなる。そのため、その影に基づいてスポット痕Sの輪郭を抽出して、スポット痕Sの中心位置を特定することは困難となる。

【0010】

特にスポット溶接において用いられる亜鉛メッキ鋼板では、一般鉄鋼板に対するスポット溶接と同条件でスポット溶接を施しても一般鉄鋼板に比べてスポット痕Sの凹部の深さが浅く、スポット痕Sの凹部のエッジ部分Saに影が生じにくく、凹部状のスポット痕Sの輪郭が判別し難い。また、亜鉛メッキ鋼板は、そのエッジ部分Saが一般鉄鋼板に比べて湾曲しており、エッジ部分Saの濃淡の変化が緩やかで濃淡の差が明瞭に出ないため、濃淡のコントラストから輪郭線を抽出することは困難である。

【0011】

また、スポット痕Sの凹形状の内側面は、開口面Sbから底面Scに向けて先窄まりの傾斜面となり、仮に傾斜面で濃淡が生じたとしてもその濃淡のコントラストがかなり強くなければ、この部分を輪郭線として認識することは難しい。

【0012】

このように、深さの浅いスポット痕Sを略正面に近い角度から光を照射した場合は、スポット痕Sの輪郭部分に濃淡のコントラストが生じにくく、しかもその濃淡の幅は極めて狭いので、仮に濃淡が生じたとしてもその濃淡部分を輪郭線として識別することは困難である。特に、スポット痕Sの凹形状が極めて小さいものである場合は、殆ど肉眼では識別できず、撮像装置41で撮像した場合にもその撮像画像からスポット痕Sを検出することは困難である。

【発明の開示】

【発明が解決しようとする課題】

【0013】

本願発明は、上記した事情のもとで考え出されたものであって、亜鉛メッキ鋼板等の変形のし難い被溶接部材にスポット溶接を施した場合にも、撮像画像から溶接部(スポット痕)の位置を適切に検出することのできる溶接位置検出装置を提供することを、その課題とする。

【課題を解決するための手段】

【0014】

上記の課題を解決するため、本願発明では、次の技術的手段を講じている。

【0015】

本願発明によって提供される溶接位置検出装置は、スポット溶接が施された被溶接部材の溶接部の位置を検出するための溶接位置検出装置であって、前記溶接部に対して光を照射するための照明手段と、前記溶接部を撮像する撮像手段と、前記撮像手段によって撮像された前記溶接部の撮像画像に基づいて、前記被溶接部材の溶接部の位置を検出する位置検出手段と、を備え、前記照明手段は、前記被溶接部材の表面に対して所定の照明角度で斜め方向から前記溶接部を照明する位置に配置され、前記撮像手段は、前記溶接部を挟む前記照明手段と対向する側であって、前記被溶接部材の表面に対して所定の角度方向から前記溶接部を撮像する位置に配置されていることを特徴としている(請求項1)。

【0016】

本願発明の溶接位置検出装置によれば、被溶接部材の溶接部が当該被溶接部材の表面に対して所定の角度傾斜した方向から照明されるので、例えば溶接部のスポット痕が底の極めて浅い凹形状であっても、当該凹形状の照明手段に近い側の段差部分(エッジ部分)に影による円弧状の暗部分を生じさせるとともに、照明手段に遠い側の段差部分(エッジ部分)に高反射による円弧状の明部分を生じさせることができる。従って、このようなスポット痕の撮像画像には、溶接部の輪郭に沿って略円弧状の暗部分と明部分とが含まれるから、画像処理によってこれらの部分から溶接部の輪郭形状を抽出することができ、更には輪郭形状から溶接部の中心位置を適切に検出することができる。

【0017】

なお、上記溶接位置検出装置において、前記照明手段は、前記被溶接部材の表面に対して5°〜45°の照明角度で前記溶接部を照明する位置に配置されているとよい(請求項2)。また、上記溶接位置検出装置において、前記撮像手段は、前記被溶接部材の表面に対して5°〜45°の角度方向から前記溶接部を撮像する位置に配置されているとよい(請求項3)。

【0018】

また、上記溶接位置検出装置において、前記位置検出手段は、前記撮像手段によって撮像された略円形の凹部状に形成された前記溶接部の撮像画像の、当該溶接部に対して前記照明手段に近い側の段差部分に生じる略円弧状の暗部分と、前記溶接部の前記照明手段から遠い側の段差部分に生じる略円弧状の明部分とを抽出する抽出手段と、前記抽出手段によって抽出された暗部分及び明部分に基づいて前記溶接部の輪郭を求め、この輪郭によって決定される前記溶接部の中心位置を前記被溶接部材の溶接部の位置として算出する算出手段と、によって構成されているとよい(請求項4)。

【0019】

また、上記溶接位置検出装置において、前記抽出手段は、前記溶接部の撮像画像の暗部分又は明部分に相当する位置に暗部分又は明部分を判別するための判別点とこの近傍の比較点を複数点設け、各判別点における濃度とその近傍の比較点における濃度とを比較することにより、各判別点における暗又は明を判別する第1判別手段と、前記第1判別手段によって判定された暗部分の判定点の暗判定の割合が所定閾値以上である場合に前記撮像画像の暗部分を前記溶接部の暗部分の画像であると判別し、明部分の判定点の暗判定の割合が所定閾値以上である場合に、前記撮像画像の明部分を前記溶接部の明部分の画像であると判別する第2判別手段と、によって構成されているとよい(請求項5)。

【0020】

また、上記溶接位置検出装置において、前記撮像手段及び照明手段を複数のスポット溶接が施された被溶接部材の当該被溶接部材上の溶接部に沿って搬送させる搬送手段と、前記搬送手段によって前記撮像手段及び照明手段が搬送されているとき、前記撮像手段による撮像画像に基づいて、撮像画面内に前記溶接部が存在するか否かを検出する溶接部有無検出手段と、前記溶接部有無検出手段によって撮像画面内に前記溶接部が存在することが検出されたとき、前記搬送手段による前記撮像装置及び照明装置の搬送を停止させる搬送停止手段と、をさらに備えるとよい(請求項6)。

【0021】

また、上記溶接位置検出装置において、前記溶接部有無検出手段は、予め定められた撮像画面内の基準となる溶接部の画像サイズと、前記撮像装置で撮像された溶接部の撮像画面内の画像サイズとを比較することにより、撮像画面内に前記溶接部が存在することを検出するとよい(請求項7)。

【0022】

また、上記溶接位置検出装置において、前記搬送手段は、連結された複数のアームと各アームを連結軸の周りに回転させる駆動部材とを備えたマニピュレータからなるとよい(請求項8)。

【0023】

本願発明のその他の特徴及び利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【発明を実施するための最良の形態】

【0024】

以下、本願発明の好ましい実施の形態を、添付図面を参照して具体的に説明する。

【0025】

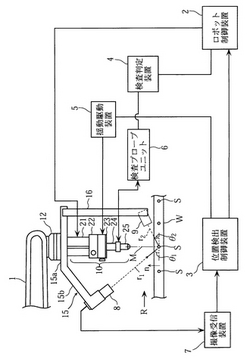

図1は、本願発明に係る溶接位置検出装置が適用される溶接検査システムの構成図である。この溶接検査システムは、スポット溶接によって例えば鋼構造物としてのワークWに形成されるスポット痕Sにおいて、そのスポット痕Sの状態を検査することにより、スポット溶接が適切に施されているか否かの検査を行うものである。溶接位置検出装置は、この溶接検査システムにおいてスポット溶接の良否を検査する際に、ワークW上に形成されたスポット痕Sの位置を検出するために用いられるものである。

【0026】

ここで、上記スポット痕Sとは、例えば被構造物等のワークWに対してスポット溶接を行うことによる溶接打痕であり、図18に示したように、ワークWの表面において略円形の凹部状に形成されるものである。この凹部は、その溶接打痕の深さが約0.1mm前後であり、その直径が亜鉛メッキ鋼板では約3〜5.5mmとされ、一般鉄鋼板では約2.5〜6.5mmとされている。したがって、肉眼ではスポット痕Sの有無、形状、位置等を見分けることは非常に困難であるため、本実施形態で説明する溶接位置検出装置が必要とされる。

【0027】

溶接検査システムは、マニピュレータ1、ロボット制御装置2、位置検出制御装置3、検査判定装置4、揺動駆動装置5、検査プローブユニット6、及び撮像受信装置7等によって大略構成されている。マニピュレータ1には、撮像装置8、照明装置9、及び揺動検査装置10等が取り付けられている。なお、本願発明に係る溶接位置検出装置は、マニピュレータ1、ロボット制御装置2、撮像装置8、照明装置9、撮像受信装置7、及び位置検出制御装置3等によって構成される。また、揺動検査装置10は、エアシリンダ21、水平揺動装置22、移動板23、弾性部材24、及び検査プローブ25によって構成される。

【0028】

この溶接検査システムでは、ワークWにスポット溶接が行われたことにより形成されたスポット痕Sに対して、揺動検査装置10として構成される検査プローブ25をロボット制御により順次、移動させて、溶接位置検出装置によってその都度スポット痕Sの位置を検出し、各スポット痕Sのスポット溶接の良否を自動的に判定することができるようになっている。

【0029】

マニピュレータ1は、ワークW上のスポット痕Sを検出するために、撮像装置8及び照明装置9を例えば図1のR方向に搬送させるとともに、スポット痕Sを検査するための検査プローブ25を搬送させるものである。マニピュレータ1は、いわゆる6軸ロボットであり、図2に示すように、フロア等に固定されるベース部材11と、それに6本の軸を介して連結された6本のアーム12と、6本のアーム12の両端又は片端に設けられた6個の駆動モータ(サーボモータ)13(一部図示略)とによって構成されている。

【0030】

マニピュレータ1は、6個の駆動モータ13がそれぞれロボット制御装置2からの駆動信号によって回転駆動され、これにより各アーム12が変位し、検査プローブ25を所定の待機位置からワークWのスポット痕Sの上方位置に移動させる。なお、各駆動モータ13には、図示しないエンコーダが設けられており、エンコーダの出力は、ロボット制御装置2に与えられる。ロボット制御装置2では、エンコーダの出力によって各駆動モータ13の回転位置が検出される。したがって、ロボット制御装置2では、各駆動モータ13の回転位置から各アーム12の変位状態と先端のアーム12に取り付けられた検査プローブ25の現在位置を認識するようになっている。

【0031】

ロボット制御装置2は、マニピュレータ1の動作を制御するためのものである。ロボット制御装置2は、図示しないメモリに予め記憶されている制御プログラム、及び図示しないエンコーダからの現在位置情報に基づいて、マニピュレータ1の各駆動モータ13を駆動制御する。すなわち、ロボット制御装置2のメモリには、制御プログラムとともに、マニピュレータ1の動作軌跡を表す教示データが予め記憶されており、ロボット制御装置2は、作業者の操作部材(図略)の操作によりワークWのスポット痕Sのスポット溶接の検査開始が指示されると、その教示データに基づいて所定のタイミングでマニピュレータ1を動作させる。

【0032】

また、ロボット制御装置2は、位置検出制御装置3からの検出信号に基づいて、スポット痕Sの位置を検出したときに、撮像装置8からスポット痕Sの画像を取り込むために、マニピュレータ1を停止させる。また、ロボット制御装置2は、スポット溶接の良否を検査するために検査プローブ25を上下させるとき、エアシリンダ21の駆動を制御する。

【0033】

マニピュレータ1の先端のアーム12には、断面視で略V字状のブラケット15を用いて撮像装置8が取り付けられている。ブラケット15は、先端のアーム12に取り付けられた本体部15aと、本体部15aから下方向に所定の角度で折り曲げられて延びた延設部15bとからなり、撮像装置8は、延設部15bの先端に当該延設部15bの長手方向に対して垂直方向に取り付けられている。

【0034】

撮像装置8は、例えばCCDカメラからなり、ワークWのスポット痕Sの位置を検出するためにワークWを撮像するためのものである。撮像装置8は、ワークWの表面を撮像することができるように、その撮像方向r1がワークWの表面方向に対して所定の傾斜角θ1(例えば約5°〜45°、好ましくは約45°)となるように図示しない固定部材によって保持されている。

【0035】

撮像装置8は、マニピュレータ1によって搬送される際、ワークWに対して一定の高さを保持して水平に移動される。そのため、撮像装置8は、水平移動される際、ワークWの各スポット痕Sが明瞭に撮像し得るようにその焦点が調整されている。すなわち、図1の状態では、撮像装置8の焦点は、ワークWの検査プローブ25の真下に位置するスポット痕Sに調節されている。例えば、撮像装置8とワークWのスポット痕Sとの距離は、約200mmに設定されている。

【0036】

ブラケット15には、取付部材16を用いて照明装置9が設けられている。すなわち、ブラケット15の本体部15aの他端(撮像装置8の取付位置とは反対側)には、上下方向に延びた取付部材16が固定され、この取付部材16の先端に照明装置9が取り付けられている。詳細には、照明装置9は、ワークWの表面を照射することができるように、その照射方向r2がワークWの表面方向に対して所定の傾斜角θ2となるように図示しない固定部材によって保持されている。照明装置9の発光面中心とワークWのスポット痕Sとの距離は、適度な光量が得られる約120mmに設定されている。また、照明装置9の照射角度(傾斜角θ2)は、約5°〜45°に設定されている。

【0037】

照明装置9は、ワークWのスポット痕Sに対して光を照射させるものであり、図3に示すように、格子状に配列された複数の赤色LED9aを有している。照明装置9は、複数の赤色LED9aを保持する筐体9bを備えており、赤色LED9aが並列配置された筐体9bの発光面のサイズは、例えば縦Hが約27.2mm、横Wが約74mmとされている。赤色LED9aは、例えば6行18列の計108個備えられている。なお、照明装置9の赤色LED9aの個数、配列、筐体9bのサイズ等は、この実施形態の構成に限るものではない。

【0038】

撮像装置8と照明装置9とは、図1に示すように、ワークWのスポット痕Sを両側から挟み込むようにして互いに対向する位置に配置されている。これは、スポット痕Sに対して光を斜め方向から照射することにより生じるコントラストを撮像装置8がより適切に撮像することができるようにしたためである。

【0039】

すなわち、図18に示したように、スポット痕Sは、略円形状の凹部として形成されるが、図4及び図5に示すように、この凹部に対して斜め方向から光が照射されるとスポット痕Sの凹部周縁のエッジ部分Saであって照明装置9に近い側の部分に、影が生じて黒く映る略円弧状の暗部分Dと、凹部周縁のエッジ部分Saであって照明装置9から遠い側の部分に、光が直接的に照射されて白く映る略円弧状の明部分Bとが生じる。

【0040】

本実施形態の溶接位置検出装置では、撮像装置8及び照明装置9を互いに対向させ、かつ斜め方向からスポット痕Sを照射させることにより、スポット痕Sの凹部の暗部分Dと明部分Bとを生じさせ、これらのスポット痕Sの凹部の暗部分Dと明部分Bとを利用して、スポット痕Sの輪郭形状(凹部の形状)を求めるようにしている。溶接位置検出装置では、このスポット痕Sの輪郭形状からスポット痕Sの中心位置を求め、スポット痕Sの凹部の深さが極めて浅いものであってもスポット痕SのワークW上における位置を適切に検出するようにしている。

【0041】

なお、照明装置9の照明光のスポット痕Sに対する照射角度(傾斜角)θ2は、上記暗部分Dと、明部分Bとを積極的に生じさせるために、可及的にスポット痕Sに対して低い位置から照射することが好ましい。すなわち、図6及び図7に示すように、凹部の開口面Sbに対して斜めから光を照射すると、凹部の周縁位置近傍の底面Scには光が照射されないから、この部分が暗部分Dとなる。凹部の開口面Sbに対して照射角度を小さくして光を照射した場合(θ21>θ22)、凹部の周縁位置から底面Scの照射光が到達する位置までの距離は長くなり、暗部分Dの面積は広くなるため、画像処理によってこの暗部分Dを抽出し易くなるからである。

【0042】

このため、照明光のスポット痕Sに対する照射角度(傾斜角)θ2は、スポット痕Sの開口面Sbに対して可及的に小さい角度(可及的に0度に近い角度)に設定することが好ましい。出願人が行った実験によれば、照射角度を45°程度まで高くしても後述する輪郭形状抽出処理によってスポット痕Sの輪郭線を算出することができた。すなわち、照射角度を45°以下に設定して輪郭形状抽出処理を行うとスポット痕Sの形状を適切に抽出することができたが、上記照射角度を45°を越えて設定すると、輪郭形状抽出処理によるスポット痕Sの形状の抽出ができなくなった。そのため、照明光のスポット痕Sに対する照射角度は、少なくとも5°〜45°に設定すればよい。

【0043】

また、照明装置9の照明光としては、出願人が行った実験によれば、紫外線(例えば波長が約300nm)及び赤外線(例えば波長が約1000nm)の光を使用することができた。この場合、照明装置9及び撮像装置8のコストを考慮すれば、可視光領域(例えば波長が660nm)の光を照明光とすることが好ましく、赤色を用いることがより好ましい。

【0044】

図1に戻り、撮像装置8には、撮像受信装置7が接続されている。撮像受信装置7は、撮像装置8によって撮像された画像を処理するものであり、撮像装置8から出力される撮像信号(アナログ信号)をディジタル信号に変換した後、例えばフィルタ処理等の所定のディジタル信号処理を施し、位置検出制御装置3に加工処理後の撮像データを送信する。

【0045】

位置検出制御装置3は、例えばパーソナルコンピュータからなり、図示しないメモリに記憶された動作プログラム、及び撮像受信装置7からの撮像信号に基づいてスポット痕Sの位置の検出を行うものである。位置検出制御装置3は、スポット痕Sの位置を検出するとき、撮像装置8による撮像画像に基づいてワークWのスポット痕Sの有無を検出する処理(以下、「スポット痕有無検出処理」という。)を行う。また、位置検出制御装置3は、そのスポット痕Sの中心位置を特定するために、スポット痕Sの輪郭形状を抽出する処理を行う(以下、「輪郭形状抽出処理」という。)。さらに、位置検出制御装置3は、抽出されたスポット痕Sの輪郭形状に基づいてスポット痕Sの中心位置を計算により求め、マニピュレータ1を用いてスポット痕Sの中心位置に検査プローブ25の長手方向の中心軸Mを合わす処理を行う。これらの処理の詳細については、後述する。

【0046】

ブラケット15の本体部15aの下部には、揺動検査装置10が設けられている。揺動検査装置10としてのエアシリンダ21は、検査プローブ25をワークWに押し当てる押し当て機構として機能するものであり、図1における上下方向に伸縮自在とされている。エアシリンダ21は、ロボット制御装置2からの駆動信号により駆動される。

【0047】

エアシリンダ21の下部には、水平揺動装置22が設けられ、水平揺動装置22は、それに接続された検査プローブ25を中心軸Mに対して直交する方向に変位させるものである。水平揺動装置22は、所定の方向(この方向を「X方向」とする)と、X方向と直交する方向(この方向を「Y方向」とする)とに検査プローブ25を変位させる2つの揺動装置からなる。

【0048】

水平揺動装置22は、図示しないモータを有しており、揺動駆動装置5からの駆動信号によりモータが駆動されることにより、2つの揺動装置をX方向又はY方向にそれぞれ変位する。

【0049】

揺動駆動装置5は、水平揺動装置22を駆動させるものであり、位置検出制御装置3から制御信号が入力されることによって、水平揺動装置22を駆動させる。水平揺動装置22の下部には、移動板23が設けられ、移動板23は、X方向及びY方向並びにそれらの方向が組み合わされた方向に変位される。

【0050】

移動板23の下面には、略直方体形状の例えば樹脂からなる弾性部材24が取り付けられている。弾性部材24は、弾性変形自在とされ、水平揺動装置22と検査プローブ25との間に介在される。

【0051】

弾性部材24の下部には、検査プローブ25が設けられている。検査プローブ25は、ウォーターチャンバー(Water Chamber)式フレキシブルメンブレンプローブ(Flexible membrane Probe)からなる。すなわち、検査プローブ25は、先端に超音波の出射とその反射波の入射をするための開口が形成された本体と、ワークWのスポット痕Sに接触させる接触部とからなる。本体には、超音波を発するための発信部(図略)が設けられ、発信部は、接触部に向かって超音波を発することにより、超音波が接触部を介してワークWのスポット痕Sに照射される。また、スポット痕S内で反射した超音波は、接触部を介して本体に入射され、本体内の受信部(図略)に受信される。

【0052】

上記した揺動検査装置10の構成により、検査プローブ25の先端がワークWに圧接されていないときは、検査プローブ25の中心軸Mの位置をX方向、Y方向又は両方向を組み合せた斜め方向に変位させる。この変位制御は、検査プローブ25の中心軸Mの位置をスポット痕Sの中心位置に正確に位置合せする際の微調整に使用される。

【0053】

また、検査プローブ25の先端がワークWに圧接されている状態では、検査プローブ25の先端はスポット痕Sの中心位置に固定され、検査プローブ25の基端部(検査プローブ25の弾性部材24に固定されている端部)だけがX方向、Y方向又は両方向を組み合せた斜め方向に変位される。そのため、上記変位制御は、検査プローブ25の中心軸Mをスポット痕Sの中心位置における法線方向nに対して微小角(例えば1°以内の微小角)だけ傾ける動作(揺動動作)に使用される。

【0054】

検査プローブ25には、検査プローブユニット6が接続されている。検査プローブユニット6は、検査プローブ25から出力されるエコーを検出した電気信号(アナログ信号)をディジタル信号に変換し、そのディジタル信号を検査判定装置4に送るものである。

【0055】

検査判定装置4は、例えばノートブック型のパーソナルコンピュータからなり、検査プローブユニット6から送信されるエコーの検出信号に基づいて、ナゲット径の良否判定を行うものである。良否判定の手順は、検査判定装置4内のメモリ(図略)に記憶された専用のソフトウェアプログラムに組み込まれている。検査判定装置4は、モニタ(図略)を有し、モニタには、検査プローブユニット6から送信されるエコーの検出信号を表した波形がリアルタイムで表示される。

【0056】

ここで、スポット痕Sの位置を検出するための、マニピュレータ1、ロボット制御装置2、撮像装置8、照明装置9、撮像受信装置7、及び位置検出制御装置3によって構成される溶接位置検出装置の動作について説明する。

【0057】

撮像装置8は、マニピュレータ1によってワークW上を沿うように移動されることにより、相対的に移動するワークWを撮像する。すなわち、マニピュレータ1は、撮像装置8の撮像点に対してスポット痕Sを相対的に移動させるので、撮像装置8によって撮像された撮像画面内にスポット痕Sの画像が入ってくると、図8(a)〜(c) に示すように、そのスポット痕Sの撮像画像は、撮像画面内をスポット痕Sが左から右に一定の速度で横移動する動画像となる。位置検出制御装置3のスポット痕有無検出処理では、この動画像の撮像内容にスポット痕Sの画像が含まれるか否かが検出される。

【0058】

位置検出制御装置3は、撮像受信装置7から入力される撮像データに基づく撮像画面を取り込む際に、図9に示すように、撮像装置8の撮像画面内において、撮像画面内を横方向に二分する縦方向の中心線上に、横方向に±10ピクセルの帯状の領域E(以下、検出領域Eという。)を予め設けている。撮像画面内に含まれる画素数は、例えば752×485ピクセルであり、検出領域Eの幅は撮像画面の横幅に対して20/752≒1/37.6となるため、検出領域Eは、略線分に等しい領域となる。

【0059】

撮像画面内では、スポット痕Sが横移動すると、スポット痕Sが略線分の検出領域Eを横切って行くように移動することになる。これは、検出領域Eによってスポット痕Sを周期的に縦方向に切断するスキャン動作を繰り返すことに相当する。従って、位置検出制御装置3は、スポット痕Sが検出領域Eを横切るか否かを周期的に検出する。スポット痕Sが検出領域Eを横切る状態が検出されると、スポット痕Sが横切るサイズ、すなわち、検出領域Eにおけるスポット痕Sの縦方向の長さLを判別する。

【0060】

位置検出制御装置3は、検出領域Eにおけるスポット痕Sの縦方向の長さLが所定長さに達したか否かを判別し、所定長さに達した場合、スポット痕Sを含む凹部を検出したと判別する。ここで、位置検出制御装置3には、標準的なスポット痕Sの暗部分Dの縦方向の長さL0が予め設定されており、この標準的なスポット痕Sの暗部分Dの縦方向の長さL0が上記所定長さに相当する。

【0061】

位置検出制御装置3は、このようにして凹部を検出したと判別すると、そのタイミングでロボット制御装置2に対して検出信号を送る。ロボット制御装置2は、その検出信号に基づいてマニピュレータ1の動作、すなわち撮像装置8の搬送を停止させる。

【0062】

すなわち、仮に、検出領域Eを横切る凹部がスポット痕Sであれば、各周期で検出される切断されるサイズは漸増し、予め設定された標準的なスポット痕Sの暗部分Dの縦方向の長さL0に略一致するところで最大値となり、その後漸減するはずである。このため、最大値がスポット痕Sの暗部分Dの縦方向の長さL0に略一致した時点で撮像装置8の搬送を停止させることにより、スポット痕Sを捕らえることができる。一方、スポット痕Sでなく、それよりも小さい凹部であれば、位置検出制御装置3は、最大値がスポット痕Sの暗部分Dの縦方向の長さL0に一致することはないから、そのまま撮像装置8の移動を継続する。

【0063】

位置検出制御装置3は、撮像装置8によって撮像された撮像画面に基づいてスポット痕Sの輪郭形状を抽出し、この輪郭形状を予め設定された輪郭形状(基準形状)と比較する輪郭形状抽出処理を行い、輪郭形状抽出処理によって求められた輪郭形状に基づいてスポット痕Sが撮像画面の略中心位置にあるか否かを判別する。

【0064】

すなわち、位置検出制御装置3は、スポット痕有無検出処理においてスポット痕Sの存在を検出すると、輪郭形状抽出処理において、撮像装置8によって撮像された撮像画像を再度取り込む。位置検出制御装置3には、標準的なスポット痕Sを撮像装置8の位置から撮像したときの当該スポット痕Sの輪郭形状(楕円形状)と、そのサイズとが予め設定されている。すなわち、位置検出制御装置3には、図10に示すように、撮像画面内におけるスポット痕Sの画像の形状として物差しとなる楕円形状の枠体Aが予め設定されている。

【0065】

撮像装置8の焦点及び画角は、所定サイズのスポット痕Sの撮像画像が撮影画面上に所定のサイズで映し込まれるように設定されている。従って、撮像画面内におけるスポット痕Sの画像の形状は略一定になることが予定されているからである。

【0066】

また、上記枠体Aが楕円形状となるのは、略円形のスポット痕Sを約5°〜45°で斜め方向から撮影することにより、撮像画像が楕円形状になるためである。なお、同一のスポット痕Sを斜め方向から撮影しても撮像方向の角度を変化させた場合、撮像画像の楕円形状が変化するので、撮像方向の角度に応じて枠体Aの楕円形状を変化させて設定しておく必要がある。上記したように、撮像装置8によって約5°〜45°で斜め方向からスポット痕Sを撮影するのは、枠体Aの楕円形状が極端に扁平になりすぎて輪郭形状抽出処理に支障をきたすことのないようにするためである。また、斜め方向の角度が45°を越えると、暗部分Dは明瞭となるが、明部分Bの輪郭がぼやけるようになるからである。

【0067】

スポット痕Sの画像は、図9に示したように、右半分のエッジ部分に略円弧状の暗部分Dを有し、左半分のエッジ部分に略円弧状の明部分Bを有する画像となり、これらの部分の幅も略一定である。そのため、枠体Aは、図10に示すように、暗部分D及び明部分Bの領域を抽出するために、これらの部分の幅より若干大きい間隔を有する、検出領域E上の任意の点を中心Oとした2つの同心状の楕円A1,A2によって構成されている。両楕円A1,A2の中心Oからの距離は、A1>A2の関係にある。

【0068】

仮にスポット痕有無検出処理によってスポット痕Sが検出されたとすると、そのスポット痕Sの画像に枠体Aを重ねると、図11に示すように、スポット痕Sの画像の暗部分Dと明部分Bとがそれぞれ左側の帯状部分と右側の帯状部分に含まれることになる。

【0069】

位置検出制御装置3は、枠体Aの左半分の帯状部分の領域と右半分の帯状部分の領域とにそれぞれ含まれる画像の濃淡を判別することにより、暗部分Dと明部分Bとが枠体Aに含まれているか否かを判別する。暗部分Dと明部分Bとが枠体Aに含まれていれば、暗部分Dと明部分Bの略円弧状の画像からスポット痕Sの斜め方向からの撮像画像の輪郭を抽出することができる。この輪郭形状抽出処理は、略円弧状の暗部分Dの右側のエッジ部分Saがスポット痕Sの斜め方向からの撮像画像の右側の輪郭に相当し、略円弧状の明部分Bの左側のエッジ部分Saがスポット痕Sの斜め方向からの撮像画像の左側の輪郭に相当するとの前提で、それらのエッジ部分Saを抽出することにより行われる。

【0070】

位置検出制御装置3は、撮像画像中において枠体Aの帯状部分に含まれる画像の濃淡を判別する指標として、図12に示すように、帯状部分に複数の判別点Pを予め設けている。具体的には、枠体Aの帯状部分に約11.25°ピッチで22個の判別点Pが設けられている。判別点Pは、上方向を0°とすると、約30°〜150°の範囲に含まれる11個の判別点Pと、約210°〜330°の範囲に含まれる11個の判別点Pとによって構成されている。

【0071】

なお、0°〜30°、150°〜210°、330°〜360°の間には、判別点Pが設定されていない。スポット痕Sに対する照明光の照射角度によって暗部分Dの縦方向の長さと、明部分Bの縦方向の長さとは変化するが、凹部の上側部分及び下側部分においては、暗部分D及び明部分Bは生じることがないか、あるいは暗部分D及び明部分Bの幅が極めて狭く、暗部分D及び明部分Bとして検出することができない。そのため、これらの範囲に含まれる判別点は、判別対象にする意味がないからである。

【0072】

この実施形態では、例えば亜鉛メッキ鋼板をワークWとして用いられた場合、通常、図13に示すように、約30°〜150°の範囲に暗部分Dが生じ、約210°〜330°の範囲に明部分Bが生じる。そのため、位置検出制御装置3は、それぞれの範囲で明及び暗と判別される判別点Pの数をカウントすることにより、スポット痕Sの画像の判定を行う。

【0073】

位置検出制御装置3は、上記判別点Pにおいてそれぞれ明および暗と判別されるか否かを、楕円形状の中心Oから各判別点Pを通る放射線上において、当該判別点P近傍の濃度変化を調べることにより判別する。具体的には、図14に示すように、放射線V上の判別点Pを基準にして、その判別点Pから中心Oに近い第1比較点C1と、中心Oから遠い第2比較点C2とを設け、これらの第1比較点C1、判別点P、及び第2比較点C2における濃度変化を調べる。

【0074】

位置検出制御装置3では、暗部分Dを調べるための第1濃度閾値が予め設定されており、第1比較点C1及び第2比較点C2の濃度が第1濃度閾値より低く、判別点Pの濃度が第1濃度閾値より高い場合、暗部分Dが検出されたと認識される。また、位置検出制御装置3では、明部分Bを調べるための第2濃度閾値(<第1濃度閾値)が設定されており、第1比較点C1及び第2比較点C2の濃度が第2濃度閾値より高く、判別点Pの濃度が第2濃度閾値より低い場合、明部分Bが検出されたと認識される。

【0075】

このように、暗部分D及び明部分Bを調べるのに異なる濃度の閾値を有する第1濃度閾値及び第2濃度閾値を用いるのは、スポット痕Sの暗部分D及び明部分B以外の部分は、暗部分D及び明部分Bの濃度と比べ、中間の濃度を有しており、この中間の濃度と暗部分Dの濃度とを比べる、及びこの中間の濃度と明部分Bの濃度とを比べる必要があるからである。

【0076】

位置検出制御装置3は、明部分Bの領域における判別点Pのうち、明と認識された判別点Pが閾値(例えば80%)以上の割合であり、暗部分Dの領域における判別点のうち、暗と認識された判別点が閾値(例えば80%)以上の割合である場合に、その明部分B及び暗部分Dの範囲の枠体Aをスポット痕Sの輪郭形状として抽出する。つまり、枠体Aとしての外側の楕円A1を、スポット痕Sの輪郭形状として抽出する。

【0077】

なお、スポット痕Sの画像の濃淡、すなわち、コントラストは相対的なものであり、全体的に暗くてもコントラストは正常である場合がある。このため、コントラストだけを見てスポット痕Sの画像を判定すると、誤検出となるので、濃淡の絶対値レベルで明部分B及び暗部分Dを判別し、左側の帯部分と右側の帯部分とがそれぞれ絶対値レベルで暗と明に判別されたときに、スポット痕画像が正常に判別されたと判定している。

【0078】

位置検出制御装置3は、以上のようにして、輪郭形状抽出処理によってスポット痕Sの輪郭形状を抽出すると、その輪郭形状からスポット痕Sの中心位置Oを計算により算出する。そして、位置検出制御装置3は、マニピュレータ1を用いて検査プローブ25をスポット痕Sの中心位置Oの上方位置に停止させる。その後、位置検出制御装置3は、ロボット制御装置2からの制御信号に基づいて、揺動駆動装置5を駆動制御して水平揺動装置22を動作させ、検査プローブ25を揺動させる。

【0079】

なお、上記輪郭形状抽出処理は、亜鉛メッキ鋼板をスポット溶接した場合のスポット痕Sの位置を検出する方法について説明している。すなわち、亜鉛メッキ鋼板に代えて例えば一般鉄鋼板を検出する場合には、図15に示すように、亜鉛メッキ鋼板において生じていた左半分の明部分Bに相当する部分が暗部分D1として生じるようになる。すなわち、一般鉄鋼板の場合、スポット痕Sには2つの暗部分D1,D2が生じるようになる。これは、一般鉄鋼板のスポット溶接においては、スポット痕Sの深さが亜鉛メッキ鋼板に比べて深く、明部分Bが逆に暗部分D1となることが多いからである。したがって、一般鉄鋼板を検査する場合には、スポット痕Sの左半分の暗部分D1について、亜鉛メッキ鋼板のスポット痕Sの右半分の暗部分Dについて行った輪郭形状抽出処理が適用される。

【0080】

また、撮像装置8によって撮像された撮像画像においては、図16に示すように、マニピュレータ1の搬送誤差等によって実際のスポット痕Sの暗部分D及び明部分Bと、枠体Aの帯状部分とがずれている場合がある。このような場合、位置検出制御装置3は、枠体Aの帯状部分に実際のスポット痕Sの暗部分D及び明部分Bが含まれるように、撮像画像を全体的にずらす処理を行う。枠体Aの帯状部分に実際のスポット痕Sの暗部分D及び明部分Bが含まれなければ、輪郭形状抽出処理において、枠体Aの帯状部分において暗部分D及び明部分Bの濃度を判別することができず、スポット痕Sの中心位置を特定することができないからである。

【0081】

すなわち、撮像装置8は、撮像画像の縦方向の検出領域Eに直交する水平線Xと検出領域Eとの交点(枠体Aの中心位置O)に、スポット痕Sの縦方向の略中間点S0が合わさるように、撮像画像をずらす処理を行う。スポット痕Sの縦方向の略中間点S0は、上述した標準的なスポット痕Sの暗部分Dの縦方向の長さL0の1/2の値によって求められる。

【0082】

次に、上記構成におけるスポット痕の位置検出手順について、図17に示すフローチャートを参照して説明する。

【0083】

まず、スポット痕有無検出処理が開始されると(S1)、マニピュレータ1がロボット制御装置2によって駆動され、検査プローブ25がワークW上を走査するように教示データに基づいて移動される(S2)。この移動中では、撮像装置8によってワークWの表面が撮像され(S3)、撮像装置8で撮像された撮像信号は、順次、撮像受信装置7に入力され、撮像受信装置7においてディジタル信号に変換された後、位置検出制御装置3に送られる。

【0084】

位置検出制御装置3では、撮像受信装置7から送られた撮像信号に基づいて、撮像信号による画像が解析され、ワークWに形成されたスポット痕Sが検出されたか否かが判別される(S4)。具体的には、上述したように、撮像画像中の検出領域Eにおけるスポット痕Sの暗部分Dの縦方向の長さLが所定長さ以上になるか否かが判別される。検出領域Eにおける暗部分Dの縦方向の長さLが所定長さ以上になった場合、スポット痕Sが検出されたと判別され(S4:YES)、位置検出制御装置3では、画像の解析動作が一旦停止され(S5)、位置検出制御装置3からロボット制御装置2に対して、スポット痕Sを検出したことを示す検出信号が送られる。

【0085】

ロボット制御装置2では、位置検出制御装置3から検出信号が送られると、マニピュレータ1の教示データに基づく動作を停止させるとともに(S6)、折り返し、位置検出制御装置3に対してマニピュレータ1が一旦停止されたことを示す制御信号が送られる。

【0086】

次いで、位置検出制御装置3では輪郭形状抽出処理が開始される(S7)。すなわち、位置検出制御装置3では、撮像装置8で撮像した画像の再取り込みが行われ(S8)、枠体A内に含まれるスポット痕Sの暗部分D及び明部分Bに基づいてスポット痕Sの輪郭形状が抽出されたか否かの判別が行われる(S9)。

【0087】

具体的には、暗部分Dにおける判別点Pにおいて暗と判別された個数、及び明部分Bにおける判別点Pにおいて明と判別された個数の和と、全体の判別点Pの個数との割合が求められ、和の割合が所定の閾値(例えば80%)を越えていた場合、スポット痕Sの輪郭形状が抽出できたと判別される(S9:YES)。一方、上記和の割合が所定の閾値を下回った場合には(S9:NO)、次のスポット痕Sの検査を実施する。

【0088】

スポット痕Sの輪郭形状が抽出されれば、スポット痕Sの輪郭を表す座標位置に基づいてスポット痕Sの輝度重心位置(中心位置)が計算される(S10)。そして、検査プローブ25の本体の中心軸Mを中心位置に移動するように、位置検出制御装置3から揺動駆動装置5に対して制御信号が出力される。

【0089】

揺動駆動装置5では、位置検出制御装置3からの制御信号に基づいて、水平揺動装置22を駆動し、検査プローブ25の本体の中心軸Mが中心位置に一致するように検査プローブ25を移動させる(S11)。なお、この場合、マニピュレータ1の軌道上にスポット痕Sの本来の中心位置が含まれているときには、水平揺動装置22によって検査プローブ25を移動させる必要はない。

【0090】

次いで、スポット痕Sの検査判定処理が行われる(S12)。すなわち、位置検出制御装置3では、エアシリンダ21が伸長され、検査プローブ25がスポット痕Sの表面と接触し、検査プローブ25が、水平揺動装置22によって揺動動作される。このとき、検査判定装置4では、検査プローブ25からの受信信号に基づいて検査判定処理が行われ、スポット痕Sにおけるナゲット径の良否が判定される。ナゲット径の良否が判定されると、検査プローブ25の揺動が停止され、エアシリンダ21が縮退され、検査プローブ25が上方向に変位される。

【0091】

その後、ロボット制御装置2では、検査すべきスポット痕Sの有無が判別され(S13)、検査すべきスポット痕Sが残っている場合(S13:NO)、処理はステップS1に戻り、マニピュレータ1を起動させ、ワークW上の次のスポット痕Sの検出が開始される。

【0092】

一方、ステップS13において、検査すべきスポット痕Sが残っていない場合(S13:YES)、検査動作の終了となり、ロボット制御装置2では、マニピュレータ1を待機位置に移動させる。

【0093】

このように、スポット痕Sの位置検出動作は自動で行われるとともに、位置検出動作によって位置が検出されたスポット痕Sの検査動作も自動で行われるため、検査作業の短縮化を図ることができる。

【0094】

もちろん、この発明の範囲は上述した実施の形態に限定されるものではない。例えば、上記実施形態では、被検査対象として上板43と下板44とを接合させる場合に生じたスポット痕Sに対する検査方法を示したが、被検査対象としては、上記に限るものではない。

【0095】

また、上記実施形態では、撮像装置8及び照明装置9を搬送させる手段としてマニピュレータ1を用いたが、これに代えて、例えば小型クレーンや検査プローブ25を直線状に移動させるスライダ等の簡易な他の移載装置を用いるようにしてもよい。

【0096】

また、本実施形態では、ワークWに施された複数のスポット溶接のスポット痕Sを連続的に検査する溶接検査システムに適用される溶接位置検出装置について説明したが、本願発明に係る溶接位置検出装置は、1個のスポット溶接しか行われていないワークWに対する溶接検査システムにも適用することができる。この場合は、溶接検査システムにワークWの搭載部を設け、この搭載部に載置されたワークWのスポット痕Sに対して斜め方向からそれを撮像する撮像装置8と、撮像装置8に対向する位置に斜め方向から光を照射する照明装置9とを配置すればよいので、位置検出制御装置3における画像認識ソフトウェアの構成が容易となる。

【図面の簡単な説明】

【0097】

【図1】本願発明に係る溶接検査用プローブを含む溶接部撮像システムの構成図である。

【図2】マニピュレータの外観図である。

【図3】照明装置の外観図である。

【図4】スポット痕の状態を示す図である。

【図5】撮像されたスポット痕を示す図である。

【図6】スポット痕の状態を示す図である。

【図7】スポット痕の状態を示す図である。

【図8】撮像画面におけるスポット痕の移動を示す図である。

【図9】スポット痕の有無を検出する処理を説明するための図である。

【図10】枠体を説明するための図である。

【図11】撮像画面における暗部分及び明部分と枠体との関係を示す図である。

【図12】撮像画面における判別点と枠体との関係を示す図である。

【図13】撮像画面における判別点と暗部分及び明部分との関係を示す図である。

【図14】暗及び明を判別する方法を説明するための図である。

【図15】一般鉄鋼材の場合のスポット痕の状態を示す図である。

【図16】枠体とスポット痕とがずれた場合の撮像画像を示す図である。

【図17】スポット痕の位置検出手順を説明するためのフローチャートである。

【図18】スポット痕を説明するための図である。

【図19】従来の、2つのワーク同士を溶接するときの溶接前の状態を示す図である。

【図20】従来の、2つのワーク同士を溶接するときの溶接後の状態を示す図である。

【符号の説明】

【0098】

1 マニピュレータ

2 ロボット制御装置

3 位置検出制御装置

4 検査判定装置

5 揺動駆動装置

6 検査プローブユニット

7 撮像受信装置

8 撮像装置

9 照明装置

10 揺動検査装置

25 検査プローブ

A 枠体

B 明部分

C1 第1比較点

C2 第2比較点

D 暗部分

E 検出領域

P 判別点

S スポット痕

W 被溶接部材(ワーク)

【技術分野】

【0001】

本願発明は、例えばスポット溶接が施されることによって形成された溶接部(スポット痕)の位置を検出するための溶接位置検出装置に関するものである。

【背景技術】

【0002】

例えば自動車の製造ライン等における鋼構造物の接合において、従来、スポット溶接が汎用的に用いられている。このスポット溶接では、鋼構造物としての被溶接部材(以下、「ワーク」という。)の溶接部分において「スポット痕」と呼称される溶接打痕が形成される。

【0003】

図18は、スポット溶接において形成されるスポット痕を示す断面図である。スポット溶接においては、ワークWである上板43と下板44とを溶接すると(この場合のワークWは、下記特許文献1のものと異なり平板状である)、通常、上板43と下板44との間にナゲットNが形成され、上板43の表面及び下板44の表面にスポット痕Sが形成される。スポット痕Sは、ごくわずかな深さを有する略円形の凹部状とされる。

【0004】

製造ライン等において製造される自動車には、複数のスポット痕Sが形成されるが、製造過程においては、スポット痕Sの形成後、これらのスポット痕Sにおけるスポット溶接が適切に行われているか否かの検査が行われる。

【0005】

ワークWに形成されたスポット痕Sに基づいてスポット溶接の良否判定の検査を行う場合、スポット痕SのワークWにおける位置を検出する必要がある。スポット痕Sの位置を検出する方法としては、例えば下記に示す特許文献1に記載されているように、撮像装置によって撮像された撮像画像に基づいてスポット痕Sの輪郭を抽出して、抽出されたスポット痕Sの輪郭からスポット痕Sの中心位置を算出する方法が考えられる。

【0006】

【特許文献1】特開平5-54107号公報

【0007】

図19及び図20は、上記特許文献1に記載された、スポット溶接の良否判定の検査を行う場合の構成を示す図であり、2つのワーク同士を溶接するときの溶接前後の状態を示している。これらの図によれば、各ワークW1,W2の上方に撮像装置41が配置され、この撮像装置41の周囲に光源(図示せず)が配置されている。より詳細には、光源は、ワークW1,W2の表面で反射される反射光が撮像装置41に入射するような位置に配置されている。

【0008】

この構成により、ワークW1,W2の溶接部S1(図20参照)の表面状態は、その上方に配置された撮像装置41によって撮像され、撮像装置41には溶接部S1の真上から見た画像が取り込まれることになる。撮像装置41が溶接部S1に対して上方から撮像され、撮像装置41の周囲に設けられた光源によって溶接部S1が照射されているため、取り込まれた画像には、溶接部S1の表面の凹凸が明瞭に現れにくくなっている。

【0009】

そのため、例えば上記特許文献1の構成を、図18に示すスポット痕Sを撮像する場合に適用したときを考えると、スポット痕Sの凹部のエッジ部分Sa(図18に示す開口面Sbの周囲及び底面Sc周囲の屈曲する部分)には影が生じにくくなる。そのため、その影に基づいてスポット痕Sの輪郭を抽出して、スポット痕Sの中心位置を特定することは困難となる。

【0010】

特にスポット溶接において用いられる亜鉛メッキ鋼板では、一般鉄鋼板に対するスポット溶接と同条件でスポット溶接を施しても一般鉄鋼板に比べてスポット痕Sの凹部の深さが浅く、スポット痕Sの凹部のエッジ部分Saに影が生じにくく、凹部状のスポット痕Sの輪郭が判別し難い。また、亜鉛メッキ鋼板は、そのエッジ部分Saが一般鉄鋼板に比べて湾曲しており、エッジ部分Saの濃淡の変化が緩やかで濃淡の差が明瞭に出ないため、濃淡のコントラストから輪郭線を抽出することは困難である。

【0011】

また、スポット痕Sの凹形状の内側面は、開口面Sbから底面Scに向けて先窄まりの傾斜面となり、仮に傾斜面で濃淡が生じたとしてもその濃淡のコントラストがかなり強くなければ、この部分を輪郭線として認識することは難しい。

【0012】

このように、深さの浅いスポット痕Sを略正面に近い角度から光を照射した場合は、スポット痕Sの輪郭部分に濃淡のコントラストが生じにくく、しかもその濃淡の幅は極めて狭いので、仮に濃淡が生じたとしてもその濃淡部分を輪郭線として識別することは困難である。特に、スポット痕Sの凹形状が極めて小さいものである場合は、殆ど肉眼では識別できず、撮像装置41で撮像した場合にもその撮像画像からスポット痕Sを検出することは困難である。

【発明の開示】

【発明が解決しようとする課題】

【0013】

本願発明は、上記した事情のもとで考え出されたものであって、亜鉛メッキ鋼板等の変形のし難い被溶接部材にスポット溶接を施した場合にも、撮像画像から溶接部(スポット痕)の位置を適切に検出することのできる溶接位置検出装置を提供することを、その課題とする。

【課題を解決するための手段】

【0014】

上記の課題を解決するため、本願発明では、次の技術的手段を講じている。

【0015】

本願発明によって提供される溶接位置検出装置は、スポット溶接が施された被溶接部材の溶接部の位置を検出するための溶接位置検出装置であって、前記溶接部に対して光を照射するための照明手段と、前記溶接部を撮像する撮像手段と、前記撮像手段によって撮像された前記溶接部の撮像画像に基づいて、前記被溶接部材の溶接部の位置を検出する位置検出手段と、を備え、前記照明手段は、前記被溶接部材の表面に対して所定の照明角度で斜め方向から前記溶接部を照明する位置に配置され、前記撮像手段は、前記溶接部を挟む前記照明手段と対向する側であって、前記被溶接部材の表面に対して所定の角度方向から前記溶接部を撮像する位置に配置されていることを特徴としている(請求項1)。

【0016】

本願発明の溶接位置検出装置によれば、被溶接部材の溶接部が当該被溶接部材の表面に対して所定の角度傾斜した方向から照明されるので、例えば溶接部のスポット痕が底の極めて浅い凹形状であっても、当該凹形状の照明手段に近い側の段差部分(エッジ部分)に影による円弧状の暗部分を生じさせるとともに、照明手段に遠い側の段差部分(エッジ部分)に高反射による円弧状の明部分を生じさせることができる。従って、このようなスポット痕の撮像画像には、溶接部の輪郭に沿って略円弧状の暗部分と明部分とが含まれるから、画像処理によってこれらの部分から溶接部の輪郭形状を抽出することができ、更には輪郭形状から溶接部の中心位置を適切に検出することができる。

【0017】

なお、上記溶接位置検出装置において、前記照明手段は、前記被溶接部材の表面に対して5°〜45°の照明角度で前記溶接部を照明する位置に配置されているとよい(請求項2)。また、上記溶接位置検出装置において、前記撮像手段は、前記被溶接部材の表面に対して5°〜45°の角度方向から前記溶接部を撮像する位置に配置されているとよい(請求項3)。

【0018】

また、上記溶接位置検出装置において、前記位置検出手段は、前記撮像手段によって撮像された略円形の凹部状に形成された前記溶接部の撮像画像の、当該溶接部に対して前記照明手段に近い側の段差部分に生じる略円弧状の暗部分と、前記溶接部の前記照明手段から遠い側の段差部分に生じる略円弧状の明部分とを抽出する抽出手段と、前記抽出手段によって抽出された暗部分及び明部分に基づいて前記溶接部の輪郭を求め、この輪郭によって決定される前記溶接部の中心位置を前記被溶接部材の溶接部の位置として算出する算出手段と、によって構成されているとよい(請求項4)。

【0019】

また、上記溶接位置検出装置において、前記抽出手段は、前記溶接部の撮像画像の暗部分又は明部分に相当する位置に暗部分又は明部分を判別するための判別点とこの近傍の比較点を複数点設け、各判別点における濃度とその近傍の比較点における濃度とを比較することにより、各判別点における暗又は明を判別する第1判別手段と、前記第1判別手段によって判定された暗部分の判定点の暗判定の割合が所定閾値以上である場合に前記撮像画像の暗部分を前記溶接部の暗部分の画像であると判別し、明部分の判定点の暗判定の割合が所定閾値以上である場合に、前記撮像画像の明部分を前記溶接部の明部分の画像であると判別する第2判別手段と、によって構成されているとよい(請求項5)。

【0020】

また、上記溶接位置検出装置において、前記撮像手段及び照明手段を複数のスポット溶接が施された被溶接部材の当該被溶接部材上の溶接部に沿って搬送させる搬送手段と、前記搬送手段によって前記撮像手段及び照明手段が搬送されているとき、前記撮像手段による撮像画像に基づいて、撮像画面内に前記溶接部が存在するか否かを検出する溶接部有無検出手段と、前記溶接部有無検出手段によって撮像画面内に前記溶接部が存在することが検出されたとき、前記搬送手段による前記撮像装置及び照明装置の搬送を停止させる搬送停止手段と、をさらに備えるとよい(請求項6)。

【0021】

また、上記溶接位置検出装置において、前記溶接部有無検出手段は、予め定められた撮像画面内の基準となる溶接部の画像サイズと、前記撮像装置で撮像された溶接部の撮像画面内の画像サイズとを比較することにより、撮像画面内に前記溶接部が存在することを検出するとよい(請求項7)。

【0022】

また、上記溶接位置検出装置において、前記搬送手段は、連結された複数のアームと各アームを連結軸の周りに回転させる駆動部材とを備えたマニピュレータからなるとよい(請求項8)。

【0023】

本願発明のその他の特徴及び利点は、添付図面を参照して以下に行う詳細な説明によって、より明らかとなろう。

【発明を実施するための最良の形態】

【0024】

以下、本願発明の好ましい実施の形態を、添付図面を参照して具体的に説明する。

【0025】

図1は、本願発明に係る溶接位置検出装置が適用される溶接検査システムの構成図である。この溶接検査システムは、スポット溶接によって例えば鋼構造物としてのワークWに形成されるスポット痕Sにおいて、そのスポット痕Sの状態を検査することにより、スポット溶接が適切に施されているか否かの検査を行うものである。溶接位置検出装置は、この溶接検査システムにおいてスポット溶接の良否を検査する際に、ワークW上に形成されたスポット痕Sの位置を検出するために用いられるものである。

【0026】

ここで、上記スポット痕Sとは、例えば被構造物等のワークWに対してスポット溶接を行うことによる溶接打痕であり、図18に示したように、ワークWの表面において略円形の凹部状に形成されるものである。この凹部は、その溶接打痕の深さが約0.1mm前後であり、その直径が亜鉛メッキ鋼板では約3〜5.5mmとされ、一般鉄鋼板では約2.5〜6.5mmとされている。したがって、肉眼ではスポット痕Sの有無、形状、位置等を見分けることは非常に困難であるため、本実施形態で説明する溶接位置検出装置が必要とされる。

【0027】

溶接検査システムは、マニピュレータ1、ロボット制御装置2、位置検出制御装置3、検査判定装置4、揺動駆動装置5、検査プローブユニット6、及び撮像受信装置7等によって大略構成されている。マニピュレータ1には、撮像装置8、照明装置9、及び揺動検査装置10等が取り付けられている。なお、本願発明に係る溶接位置検出装置は、マニピュレータ1、ロボット制御装置2、撮像装置8、照明装置9、撮像受信装置7、及び位置検出制御装置3等によって構成される。また、揺動検査装置10は、エアシリンダ21、水平揺動装置22、移動板23、弾性部材24、及び検査プローブ25によって構成される。

【0028】

この溶接検査システムでは、ワークWにスポット溶接が行われたことにより形成されたスポット痕Sに対して、揺動検査装置10として構成される検査プローブ25をロボット制御により順次、移動させて、溶接位置検出装置によってその都度スポット痕Sの位置を検出し、各スポット痕Sのスポット溶接の良否を自動的に判定することができるようになっている。

【0029】

マニピュレータ1は、ワークW上のスポット痕Sを検出するために、撮像装置8及び照明装置9を例えば図1のR方向に搬送させるとともに、スポット痕Sを検査するための検査プローブ25を搬送させるものである。マニピュレータ1は、いわゆる6軸ロボットであり、図2に示すように、フロア等に固定されるベース部材11と、それに6本の軸を介して連結された6本のアーム12と、6本のアーム12の両端又は片端に設けられた6個の駆動モータ(サーボモータ)13(一部図示略)とによって構成されている。

【0030】

マニピュレータ1は、6個の駆動モータ13がそれぞれロボット制御装置2からの駆動信号によって回転駆動され、これにより各アーム12が変位し、検査プローブ25を所定の待機位置からワークWのスポット痕Sの上方位置に移動させる。なお、各駆動モータ13には、図示しないエンコーダが設けられており、エンコーダの出力は、ロボット制御装置2に与えられる。ロボット制御装置2では、エンコーダの出力によって各駆動モータ13の回転位置が検出される。したがって、ロボット制御装置2では、各駆動モータ13の回転位置から各アーム12の変位状態と先端のアーム12に取り付けられた検査プローブ25の現在位置を認識するようになっている。

【0031】

ロボット制御装置2は、マニピュレータ1の動作を制御するためのものである。ロボット制御装置2は、図示しないメモリに予め記憶されている制御プログラム、及び図示しないエンコーダからの現在位置情報に基づいて、マニピュレータ1の各駆動モータ13を駆動制御する。すなわち、ロボット制御装置2のメモリには、制御プログラムとともに、マニピュレータ1の動作軌跡を表す教示データが予め記憶されており、ロボット制御装置2は、作業者の操作部材(図略)の操作によりワークWのスポット痕Sのスポット溶接の検査開始が指示されると、その教示データに基づいて所定のタイミングでマニピュレータ1を動作させる。

【0032】

また、ロボット制御装置2は、位置検出制御装置3からの検出信号に基づいて、スポット痕Sの位置を検出したときに、撮像装置8からスポット痕Sの画像を取り込むために、マニピュレータ1を停止させる。また、ロボット制御装置2は、スポット溶接の良否を検査するために検査プローブ25を上下させるとき、エアシリンダ21の駆動を制御する。

【0033】

マニピュレータ1の先端のアーム12には、断面視で略V字状のブラケット15を用いて撮像装置8が取り付けられている。ブラケット15は、先端のアーム12に取り付けられた本体部15aと、本体部15aから下方向に所定の角度で折り曲げられて延びた延設部15bとからなり、撮像装置8は、延設部15bの先端に当該延設部15bの長手方向に対して垂直方向に取り付けられている。

【0034】

撮像装置8は、例えばCCDカメラからなり、ワークWのスポット痕Sの位置を検出するためにワークWを撮像するためのものである。撮像装置8は、ワークWの表面を撮像することができるように、その撮像方向r1がワークWの表面方向に対して所定の傾斜角θ1(例えば約5°〜45°、好ましくは約45°)となるように図示しない固定部材によって保持されている。

【0035】

撮像装置8は、マニピュレータ1によって搬送される際、ワークWに対して一定の高さを保持して水平に移動される。そのため、撮像装置8は、水平移動される際、ワークWの各スポット痕Sが明瞭に撮像し得るようにその焦点が調整されている。すなわち、図1の状態では、撮像装置8の焦点は、ワークWの検査プローブ25の真下に位置するスポット痕Sに調節されている。例えば、撮像装置8とワークWのスポット痕Sとの距離は、約200mmに設定されている。

【0036】

ブラケット15には、取付部材16を用いて照明装置9が設けられている。すなわち、ブラケット15の本体部15aの他端(撮像装置8の取付位置とは反対側)には、上下方向に延びた取付部材16が固定され、この取付部材16の先端に照明装置9が取り付けられている。詳細には、照明装置9は、ワークWの表面を照射することができるように、その照射方向r2がワークWの表面方向に対して所定の傾斜角θ2となるように図示しない固定部材によって保持されている。照明装置9の発光面中心とワークWのスポット痕Sとの距離は、適度な光量が得られる約120mmに設定されている。また、照明装置9の照射角度(傾斜角θ2)は、約5°〜45°に設定されている。

【0037】

照明装置9は、ワークWのスポット痕Sに対して光を照射させるものであり、図3に示すように、格子状に配列された複数の赤色LED9aを有している。照明装置9は、複数の赤色LED9aを保持する筐体9bを備えており、赤色LED9aが並列配置された筐体9bの発光面のサイズは、例えば縦Hが約27.2mm、横Wが約74mmとされている。赤色LED9aは、例えば6行18列の計108個備えられている。なお、照明装置9の赤色LED9aの個数、配列、筐体9bのサイズ等は、この実施形態の構成に限るものではない。

【0038】

撮像装置8と照明装置9とは、図1に示すように、ワークWのスポット痕Sを両側から挟み込むようにして互いに対向する位置に配置されている。これは、スポット痕Sに対して光を斜め方向から照射することにより生じるコントラストを撮像装置8がより適切に撮像することができるようにしたためである。

【0039】

すなわち、図18に示したように、スポット痕Sは、略円形状の凹部として形成されるが、図4及び図5に示すように、この凹部に対して斜め方向から光が照射されるとスポット痕Sの凹部周縁のエッジ部分Saであって照明装置9に近い側の部分に、影が生じて黒く映る略円弧状の暗部分Dと、凹部周縁のエッジ部分Saであって照明装置9から遠い側の部分に、光が直接的に照射されて白く映る略円弧状の明部分Bとが生じる。

【0040】

本実施形態の溶接位置検出装置では、撮像装置8及び照明装置9を互いに対向させ、かつ斜め方向からスポット痕Sを照射させることにより、スポット痕Sの凹部の暗部分Dと明部分Bとを生じさせ、これらのスポット痕Sの凹部の暗部分Dと明部分Bとを利用して、スポット痕Sの輪郭形状(凹部の形状)を求めるようにしている。溶接位置検出装置では、このスポット痕Sの輪郭形状からスポット痕Sの中心位置を求め、スポット痕Sの凹部の深さが極めて浅いものであってもスポット痕SのワークW上における位置を適切に検出するようにしている。

【0041】

なお、照明装置9の照明光のスポット痕Sに対する照射角度(傾斜角)θ2は、上記暗部分Dと、明部分Bとを積極的に生じさせるために、可及的にスポット痕Sに対して低い位置から照射することが好ましい。すなわち、図6及び図7に示すように、凹部の開口面Sbに対して斜めから光を照射すると、凹部の周縁位置近傍の底面Scには光が照射されないから、この部分が暗部分Dとなる。凹部の開口面Sbに対して照射角度を小さくして光を照射した場合(θ21>θ22)、凹部の周縁位置から底面Scの照射光が到達する位置までの距離は長くなり、暗部分Dの面積は広くなるため、画像処理によってこの暗部分Dを抽出し易くなるからである。

【0042】

このため、照明光のスポット痕Sに対する照射角度(傾斜角)θ2は、スポット痕Sの開口面Sbに対して可及的に小さい角度(可及的に0度に近い角度)に設定することが好ましい。出願人が行った実験によれば、照射角度を45°程度まで高くしても後述する輪郭形状抽出処理によってスポット痕Sの輪郭線を算出することができた。すなわち、照射角度を45°以下に設定して輪郭形状抽出処理を行うとスポット痕Sの形状を適切に抽出することができたが、上記照射角度を45°を越えて設定すると、輪郭形状抽出処理によるスポット痕Sの形状の抽出ができなくなった。そのため、照明光のスポット痕Sに対する照射角度は、少なくとも5°〜45°に設定すればよい。

【0043】

また、照明装置9の照明光としては、出願人が行った実験によれば、紫外線(例えば波長が約300nm)及び赤外線(例えば波長が約1000nm)の光を使用することができた。この場合、照明装置9及び撮像装置8のコストを考慮すれば、可視光領域(例えば波長が660nm)の光を照明光とすることが好ましく、赤色を用いることがより好ましい。

【0044】

図1に戻り、撮像装置8には、撮像受信装置7が接続されている。撮像受信装置7は、撮像装置8によって撮像された画像を処理するものであり、撮像装置8から出力される撮像信号(アナログ信号)をディジタル信号に変換した後、例えばフィルタ処理等の所定のディジタル信号処理を施し、位置検出制御装置3に加工処理後の撮像データを送信する。

【0045】

位置検出制御装置3は、例えばパーソナルコンピュータからなり、図示しないメモリに記憶された動作プログラム、及び撮像受信装置7からの撮像信号に基づいてスポット痕Sの位置の検出を行うものである。位置検出制御装置3は、スポット痕Sの位置を検出するとき、撮像装置8による撮像画像に基づいてワークWのスポット痕Sの有無を検出する処理(以下、「スポット痕有無検出処理」という。)を行う。また、位置検出制御装置3は、そのスポット痕Sの中心位置を特定するために、スポット痕Sの輪郭形状を抽出する処理を行う(以下、「輪郭形状抽出処理」という。)。さらに、位置検出制御装置3は、抽出されたスポット痕Sの輪郭形状に基づいてスポット痕Sの中心位置を計算により求め、マニピュレータ1を用いてスポット痕Sの中心位置に検査プローブ25の長手方向の中心軸Mを合わす処理を行う。これらの処理の詳細については、後述する。

【0046】

ブラケット15の本体部15aの下部には、揺動検査装置10が設けられている。揺動検査装置10としてのエアシリンダ21は、検査プローブ25をワークWに押し当てる押し当て機構として機能するものであり、図1における上下方向に伸縮自在とされている。エアシリンダ21は、ロボット制御装置2からの駆動信号により駆動される。

【0047】

エアシリンダ21の下部には、水平揺動装置22が設けられ、水平揺動装置22は、それに接続された検査プローブ25を中心軸Mに対して直交する方向に変位させるものである。水平揺動装置22は、所定の方向(この方向を「X方向」とする)と、X方向と直交する方向(この方向を「Y方向」とする)とに検査プローブ25を変位させる2つの揺動装置からなる。

【0048】

水平揺動装置22は、図示しないモータを有しており、揺動駆動装置5からの駆動信号によりモータが駆動されることにより、2つの揺動装置をX方向又はY方向にそれぞれ変位する。

【0049】

揺動駆動装置5は、水平揺動装置22を駆動させるものであり、位置検出制御装置3から制御信号が入力されることによって、水平揺動装置22を駆動させる。水平揺動装置22の下部には、移動板23が設けられ、移動板23は、X方向及びY方向並びにそれらの方向が組み合わされた方向に変位される。

【0050】

移動板23の下面には、略直方体形状の例えば樹脂からなる弾性部材24が取り付けられている。弾性部材24は、弾性変形自在とされ、水平揺動装置22と検査プローブ25との間に介在される。

【0051】

弾性部材24の下部には、検査プローブ25が設けられている。検査プローブ25は、ウォーターチャンバー(Water Chamber)式フレキシブルメンブレンプローブ(Flexible membrane Probe)からなる。すなわち、検査プローブ25は、先端に超音波の出射とその反射波の入射をするための開口が形成された本体と、ワークWのスポット痕Sに接触させる接触部とからなる。本体には、超音波を発するための発信部(図略)が設けられ、発信部は、接触部に向かって超音波を発することにより、超音波が接触部を介してワークWのスポット痕Sに照射される。また、スポット痕S内で反射した超音波は、接触部を介して本体に入射され、本体内の受信部(図略)に受信される。

【0052】

上記した揺動検査装置10の構成により、検査プローブ25の先端がワークWに圧接されていないときは、検査プローブ25の中心軸Mの位置をX方向、Y方向又は両方向を組み合せた斜め方向に変位させる。この変位制御は、検査プローブ25の中心軸Mの位置をスポット痕Sの中心位置に正確に位置合せする際の微調整に使用される。

【0053】

また、検査プローブ25の先端がワークWに圧接されている状態では、検査プローブ25の先端はスポット痕Sの中心位置に固定され、検査プローブ25の基端部(検査プローブ25の弾性部材24に固定されている端部)だけがX方向、Y方向又は両方向を組み合せた斜め方向に変位される。そのため、上記変位制御は、検査プローブ25の中心軸Mをスポット痕Sの中心位置における法線方向nに対して微小角(例えば1°以内の微小角)だけ傾ける動作(揺動動作)に使用される。

【0054】

検査プローブ25には、検査プローブユニット6が接続されている。検査プローブユニット6は、検査プローブ25から出力されるエコーを検出した電気信号(アナログ信号)をディジタル信号に変換し、そのディジタル信号を検査判定装置4に送るものである。

【0055】

検査判定装置4は、例えばノートブック型のパーソナルコンピュータからなり、検査プローブユニット6から送信されるエコーの検出信号に基づいて、ナゲット径の良否判定を行うものである。良否判定の手順は、検査判定装置4内のメモリ(図略)に記憶された専用のソフトウェアプログラムに組み込まれている。検査判定装置4は、モニタ(図略)を有し、モニタには、検査プローブユニット6から送信されるエコーの検出信号を表した波形がリアルタイムで表示される。

【0056】

ここで、スポット痕Sの位置を検出するための、マニピュレータ1、ロボット制御装置2、撮像装置8、照明装置9、撮像受信装置7、及び位置検出制御装置3によって構成される溶接位置検出装置の動作について説明する。

【0057】

撮像装置8は、マニピュレータ1によってワークW上を沿うように移動されることにより、相対的に移動するワークWを撮像する。すなわち、マニピュレータ1は、撮像装置8の撮像点に対してスポット痕Sを相対的に移動させるので、撮像装置8によって撮像された撮像画面内にスポット痕Sの画像が入ってくると、図8(a)〜(c) に示すように、そのスポット痕Sの撮像画像は、撮像画面内をスポット痕Sが左から右に一定の速度で横移動する動画像となる。位置検出制御装置3のスポット痕有無検出処理では、この動画像の撮像内容にスポット痕Sの画像が含まれるか否かが検出される。

【0058】

位置検出制御装置3は、撮像受信装置7から入力される撮像データに基づく撮像画面を取り込む際に、図9に示すように、撮像装置8の撮像画面内において、撮像画面内を横方向に二分する縦方向の中心線上に、横方向に±10ピクセルの帯状の領域E(以下、検出領域Eという。)を予め設けている。撮像画面内に含まれる画素数は、例えば752×485ピクセルであり、検出領域Eの幅は撮像画面の横幅に対して20/752≒1/37.6となるため、検出領域Eは、略線分に等しい領域となる。

【0059】

撮像画面内では、スポット痕Sが横移動すると、スポット痕Sが略線分の検出領域Eを横切って行くように移動することになる。これは、検出領域Eによってスポット痕Sを周期的に縦方向に切断するスキャン動作を繰り返すことに相当する。従って、位置検出制御装置3は、スポット痕Sが検出領域Eを横切るか否かを周期的に検出する。スポット痕Sが検出領域Eを横切る状態が検出されると、スポット痕Sが横切るサイズ、すなわち、検出領域Eにおけるスポット痕Sの縦方向の長さLを判別する。

【0060】

位置検出制御装置3は、検出領域Eにおけるスポット痕Sの縦方向の長さLが所定長さに達したか否かを判別し、所定長さに達した場合、スポット痕Sを含む凹部を検出したと判別する。ここで、位置検出制御装置3には、標準的なスポット痕Sの暗部分Dの縦方向の長さL0が予め設定されており、この標準的なスポット痕Sの暗部分Dの縦方向の長さL0が上記所定長さに相当する。

【0061】

位置検出制御装置3は、このようにして凹部を検出したと判別すると、そのタイミングでロボット制御装置2に対して検出信号を送る。ロボット制御装置2は、その検出信号に基づいてマニピュレータ1の動作、すなわち撮像装置8の搬送を停止させる。

【0062】

すなわち、仮に、検出領域Eを横切る凹部がスポット痕Sであれば、各周期で検出される切断されるサイズは漸増し、予め設定された標準的なスポット痕Sの暗部分Dの縦方向の長さL0に略一致するところで最大値となり、その後漸減するはずである。このため、最大値がスポット痕Sの暗部分Dの縦方向の長さL0に略一致した時点で撮像装置8の搬送を停止させることにより、スポット痕Sを捕らえることができる。一方、スポット痕Sでなく、それよりも小さい凹部であれば、位置検出制御装置3は、最大値がスポット痕Sの暗部分Dの縦方向の長さL0に一致することはないから、そのまま撮像装置8の移動を継続する。

【0063】

位置検出制御装置3は、撮像装置8によって撮像された撮像画面に基づいてスポット痕Sの輪郭形状を抽出し、この輪郭形状を予め設定された輪郭形状(基準形状)と比較する輪郭形状抽出処理を行い、輪郭形状抽出処理によって求められた輪郭形状に基づいてスポット痕Sが撮像画面の略中心位置にあるか否かを判別する。

【0064】

すなわち、位置検出制御装置3は、スポット痕有無検出処理においてスポット痕Sの存在を検出すると、輪郭形状抽出処理において、撮像装置8によって撮像された撮像画像を再度取り込む。位置検出制御装置3には、標準的なスポット痕Sを撮像装置8の位置から撮像したときの当該スポット痕Sの輪郭形状(楕円形状)と、そのサイズとが予め設定されている。すなわち、位置検出制御装置3には、図10に示すように、撮像画面内におけるスポット痕Sの画像の形状として物差しとなる楕円形状の枠体Aが予め設定されている。

【0065】

撮像装置8の焦点及び画角は、所定サイズのスポット痕Sの撮像画像が撮影画面上に所定のサイズで映し込まれるように設定されている。従って、撮像画面内におけるスポット痕Sの画像の形状は略一定になることが予定されているからである。

【0066】

また、上記枠体Aが楕円形状となるのは、略円形のスポット痕Sを約5°〜45°で斜め方向から撮影することにより、撮像画像が楕円形状になるためである。なお、同一のスポット痕Sを斜め方向から撮影しても撮像方向の角度を変化させた場合、撮像画像の楕円形状が変化するので、撮像方向の角度に応じて枠体Aの楕円形状を変化させて設定しておく必要がある。上記したように、撮像装置8によって約5°〜45°で斜め方向からスポット痕Sを撮影するのは、枠体Aの楕円形状が極端に扁平になりすぎて輪郭形状抽出処理に支障をきたすことのないようにするためである。また、斜め方向の角度が45°を越えると、暗部分Dは明瞭となるが、明部分Bの輪郭がぼやけるようになるからである。

【0067】

スポット痕Sの画像は、図9に示したように、右半分のエッジ部分に略円弧状の暗部分Dを有し、左半分のエッジ部分に略円弧状の明部分Bを有する画像となり、これらの部分の幅も略一定である。そのため、枠体Aは、図10に示すように、暗部分D及び明部分Bの領域を抽出するために、これらの部分の幅より若干大きい間隔を有する、検出領域E上の任意の点を中心Oとした2つの同心状の楕円A1,A2によって構成されている。両楕円A1,A2の中心Oからの距離は、A1>A2の関係にある。

【0068】

仮にスポット痕有無検出処理によってスポット痕Sが検出されたとすると、そのスポット痕Sの画像に枠体Aを重ねると、図11に示すように、スポット痕Sの画像の暗部分Dと明部分Bとがそれぞれ左側の帯状部分と右側の帯状部分に含まれることになる。

【0069】

位置検出制御装置3は、枠体Aの左半分の帯状部分の領域と右半分の帯状部分の領域とにそれぞれ含まれる画像の濃淡を判別することにより、暗部分Dと明部分Bとが枠体Aに含まれているか否かを判別する。暗部分Dと明部分Bとが枠体Aに含まれていれば、暗部分Dと明部分Bの略円弧状の画像からスポット痕Sの斜め方向からの撮像画像の輪郭を抽出することができる。この輪郭形状抽出処理は、略円弧状の暗部分Dの右側のエッジ部分Saがスポット痕Sの斜め方向からの撮像画像の右側の輪郭に相当し、略円弧状の明部分Bの左側のエッジ部分Saがスポット痕Sの斜め方向からの撮像画像の左側の輪郭に相当するとの前提で、それらのエッジ部分Saを抽出することにより行われる。

【0070】

位置検出制御装置3は、撮像画像中において枠体Aの帯状部分に含まれる画像の濃淡を判別する指標として、図12に示すように、帯状部分に複数の判別点Pを予め設けている。具体的には、枠体Aの帯状部分に約11.25°ピッチで22個の判別点Pが設けられている。判別点Pは、上方向を0°とすると、約30°〜150°の範囲に含まれる11個の判別点Pと、約210°〜330°の範囲に含まれる11個の判別点Pとによって構成されている。

【0071】

なお、0°〜30°、150°〜210°、330°〜360°の間には、判別点Pが設定されていない。スポット痕Sに対する照明光の照射角度によって暗部分Dの縦方向の長さと、明部分Bの縦方向の長さとは変化するが、凹部の上側部分及び下側部分においては、暗部分D及び明部分Bは生じることがないか、あるいは暗部分D及び明部分Bの幅が極めて狭く、暗部分D及び明部分Bとして検出することができない。そのため、これらの範囲に含まれる判別点は、判別対象にする意味がないからである。

【0072】

この実施形態では、例えば亜鉛メッキ鋼板をワークWとして用いられた場合、通常、図13に示すように、約30°〜150°の範囲に暗部分Dが生じ、約210°〜330°の範囲に明部分Bが生じる。そのため、位置検出制御装置3は、それぞれの範囲で明及び暗と判別される判別点Pの数をカウントすることにより、スポット痕Sの画像の判定を行う。

【0073】

位置検出制御装置3は、上記判別点Pにおいてそれぞれ明および暗と判別されるか否かを、楕円形状の中心Oから各判別点Pを通る放射線上において、当該判別点P近傍の濃度変化を調べることにより判別する。具体的には、図14に示すように、放射線V上の判別点Pを基準にして、その判別点Pから中心Oに近い第1比較点C1と、中心Oから遠い第2比較点C2とを設け、これらの第1比較点C1、判別点P、及び第2比較点C2における濃度変化を調べる。

【0074】

位置検出制御装置3では、暗部分Dを調べるための第1濃度閾値が予め設定されており、第1比較点C1及び第2比較点C2の濃度が第1濃度閾値より低く、判別点Pの濃度が第1濃度閾値より高い場合、暗部分Dが検出されたと認識される。また、位置検出制御装置3では、明部分Bを調べるための第2濃度閾値(<第1濃度閾値)が設定されており、第1比較点C1及び第2比較点C2の濃度が第2濃度閾値より高く、判別点Pの濃度が第2濃度閾値より低い場合、明部分Bが検出されたと認識される。

【0075】

このように、暗部分D及び明部分Bを調べるのに異なる濃度の閾値を有する第1濃度閾値及び第2濃度閾値を用いるのは、スポット痕Sの暗部分D及び明部分B以外の部分は、暗部分D及び明部分Bの濃度と比べ、中間の濃度を有しており、この中間の濃度と暗部分Dの濃度とを比べる、及びこの中間の濃度と明部分Bの濃度とを比べる必要があるからである。

【0076】

位置検出制御装置3は、明部分Bの領域における判別点Pのうち、明と認識された判別点Pが閾値(例えば80%)以上の割合であり、暗部分Dの領域における判別点のうち、暗と認識された判別点が閾値(例えば80%)以上の割合である場合に、その明部分B及び暗部分Dの範囲の枠体Aをスポット痕Sの輪郭形状として抽出する。つまり、枠体Aとしての外側の楕円A1を、スポット痕Sの輪郭形状として抽出する。

【0077】

なお、スポット痕Sの画像の濃淡、すなわち、コントラストは相対的なものであり、全体的に暗くてもコントラストは正常である場合がある。このため、コントラストだけを見てスポット痕Sの画像を判定すると、誤検出となるので、濃淡の絶対値レベルで明部分B及び暗部分Dを判別し、左側の帯部分と右側の帯部分とがそれぞれ絶対値レベルで暗と明に判別されたときに、スポット痕画像が正常に判別されたと判定している。

【0078】

位置検出制御装置3は、以上のようにして、輪郭形状抽出処理によってスポット痕Sの輪郭形状を抽出すると、その輪郭形状からスポット痕Sの中心位置Oを計算により算出する。そして、位置検出制御装置3は、マニピュレータ1を用いて検査プローブ25をスポット痕Sの中心位置Oの上方位置に停止させる。その後、位置検出制御装置3は、ロボット制御装置2からの制御信号に基づいて、揺動駆動装置5を駆動制御して水平揺動装置22を動作させ、検査プローブ25を揺動させる。

【0079】

なお、上記輪郭形状抽出処理は、亜鉛メッキ鋼板をスポット溶接した場合のスポット痕Sの位置を検出する方法について説明している。すなわち、亜鉛メッキ鋼板に代えて例えば一般鉄鋼板を検出する場合には、図15に示すように、亜鉛メッキ鋼板において生じていた左半分の明部分Bに相当する部分が暗部分D1として生じるようになる。すなわち、一般鉄鋼板の場合、スポット痕Sには2つの暗部分D1,D2が生じるようになる。これは、一般鉄鋼板のスポット溶接においては、スポット痕Sの深さが亜鉛メッキ鋼板に比べて深く、明部分Bが逆に暗部分D1となることが多いからである。したがって、一般鉄鋼板を検査する場合には、スポット痕Sの左半分の暗部分D1について、亜鉛メッキ鋼板のスポット痕Sの右半分の暗部分Dについて行った輪郭形状抽出処理が適用される。

【0080】

また、撮像装置8によって撮像された撮像画像においては、図16に示すように、マニピュレータ1の搬送誤差等によって実際のスポット痕Sの暗部分D及び明部分Bと、枠体Aの帯状部分とがずれている場合がある。このような場合、位置検出制御装置3は、枠体Aの帯状部分に実際のスポット痕Sの暗部分D及び明部分Bが含まれるように、撮像画像を全体的にずらす処理を行う。枠体Aの帯状部分に実際のスポット痕Sの暗部分D及び明部分Bが含まれなければ、輪郭形状抽出処理において、枠体Aの帯状部分において暗部分D及び明部分Bの濃度を判別することができず、スポット痕Sの中心位置を特定することができないからである。

【0081】

すなわち、撮像装置8は、撮像画像の縦方向の検出領域Eに直交する水平線Xと検出領域Eとの交点(枠体Aの中心位置O)に、スポット痕Sの縦方向の略中間点S0が合わさるように、撮像画像をずらす処理を行う。スポット痕Sの縦方向の略中間点S0は、上述した標準的なスポット痕Sの暗部分Dの縦方向の長さL0の1/2の値によって求められる。

【0082】

次に、上記構成におけるスポット痕の位置検出手順について、図17に示すフローチャートを参照して説明する。

【0083】

まず、スポット痕有無検出処理が開始されると(S1)、マニピュレータ1がロボット制御装置2によって駆動され、検査プローブ25がワークW上を走査するように教示データに基づいて移動される(S2)。この移動中では、撮像装置8によってワークWの表面が撮像され(S3)、撮像装置8で撮像された撮像信号は、順次、撮像受信装置7に入力され、撮像受信装置7においてディジタル信号に変換された後、位置検出制御装置3に送られる。

【0084】

位置検出制御装置3では、撮像受信装置7から送られた撮像信号に基づいて、撮像信号による画像が解析され、ワークWに形成されたスポット痕Sが検出されたか否かが判別される(S4)。具体的には、上述したように、撮像画像中の検出領域Eにおけるスポット痕Sの暗部分Dの縦方向の長さLが所定長さ以上になるか否かが判別される。検出領域Eにおける暗部分Dの縦方向の長さLが所定長さ以上になった場合、スポット痕Sが検出されたと判別され(S4:YES)、位置検出制御装置3では、画像の解析動作が一旦停止され(S5)、位置検出制御装置3からロボット制御装置2に対して、スポット痕Sを検出したことを示す検出信号が送られる。

【0085】

ロボット制御装置2では、位置検出制御装置3から検出信号が送られると、マニピュレータ1の教示データに基づく動作を停止させるとともに(S6)、折り返し、位置検出制御装置3に対してマニピュレータ1が一旦停止されたことを示す制御信号が送られる。

【0086】

次いで、位置検出制御装置3では輪郭形状抽出処理が開始される(S7)。すなわち、位置検出制御装置3では、撮像装置8で撮像した画像の再取り込みが行われ(S8)、枠体A内に含まれるスポット痕Sの暗部分D及び明部分Bに基づいてスポット痕Sの輪郭形状が抽出されたか否かの判別が行われる(S9)。

【0087】

具体的には、暗部分Dにおける判別点Pにおいて暗と判別された個数、及び明部分Bにおける判別点Pにおいて明と判別された個数の和と、全体の判別点Pの個数との割合が求められ、和の割合が所定の閾値(例えば80%)を越えていた場合、スポット痕Sの輪郭形状が抽出できたと判別される(S9:YES)。一方、上記和の割合が所定の閾値を下回った場合には(S9:NO)、次のスポット痕Sの検査を実施する。

【0088】

スポット痕Sの輪郭形状が抽出されれば、スポット痕Sの輪郭を表す座標位置に基づいてスポット痕Sの輝度重心位置(中心位置)が計算される(S10)。そして、検査プローブ25の本体の中心軸Mを中心位置に移動するように、位置検出制御装置3から揺動駆動装置5に対して制御信号が出力される。

【0089】

揺動駆動装置5では、位置検出制御装置3からの制御信号に基づいて、水平揺動装置22を駆動し、検査プローブ25の本体の中心軸Mが中心位置に一致するように検査プローブ25を移動させる(S11)。なお、この場合、マニピュレータ1の軌道上にスポット痕Sの本来の中心位置が含まれているときには、水平揺動装置22によって検査プローブ25を移動させる必要はない。

【0090】

次いで、スポット痕Sの検査判定処理が行われる(S12)。すなわち、位置検出制御装置3では、エアシリンダ21が伸長され、検査プローブ25がスポット痕Sの表面と接触し、検査プローブ25が、水平揺動装置22によって揺動動作される。このとき、検査判定装置4では、検査プローブ25からの受信信号に基づいて検査判定処理が行われ、スポット痕Sにおけるナゲット径の良否が判定される。ナゲット径の良否が判定されると、検査プローブ25の揺動が停止され、エアシリンダ21が縮退され、検査プローブ25が上方向に変位される。

【0091】

その後、ロボット制御装置2では、検査すべきスポット痕Sの有無が判別され(S13)、検査すべきスポット痕Sが残っている場合(S13:NO)、処理はステップS1に戻り、マニピュレータ1を起動させ、ワークW上の次のスポット痕Sの検出が開始される。

【0092】

一方、ステップS13において、検査すべきスポット痕Sが残っていない場合(S13:YES)、検査動作の終了となり、ロボット制御装置2では、マニピュレータ1を待機位置に移動させる。

【0093】

このように、スポット痕Sの位置検出動作は自動で行われるとともに、位置検出動作によって位置が検出されたスポット痕Sの検査動作も自動で行われるため、検査作業の短縮化を図ることができる。

【0094】

もちろん、この発明の範囲は上述した実施の形態に限定されるものではない。例えば、上記実施形態では、被検査対象として上板43と下板44とを接合させる場合に生じたスポット痕Sに対する検査方法を示したが、被検査対象としては、上記に限るものではない。

【0095】

また、上記実施形態では、撮像装置8及び照明装置9を搬送させる手段としてマニピュレータ1を用いたが、これに代えて、例えば小型クレーンや検査プローブ25を直線状に移動させるスライダ等の簡易な他の移載装置を用いるようにしてもよい。

【0096】

また、本実施形態では、ワークWに施された複数のスポット溶接のスポット痕Sを連続的に検査する溶接検査システムに適用される溶接位置検出装置について説明したが、本願発明に係る溶接位置検出装置は、1個のスポット溶接しか行われていないワークWに対する溶接検査システムにも適用することができる。この場合は、溶接検査システムにワークWの搭載部を設け、この搭載部に載置されたワークWのスポット痕Sに対して斜め方向からそれを撮像する撮像装置8と、撮像装置8に対向する位置に斜め方向から光を照射する照明装置9とを配置すればよいので、位置検出制御装置3における画像認識ソフトウェアの構成が容易となる。

【図面の簡単な説明】

【0097】

【図1】本願発明に係る溶接検査用プローブを含む溶接部撮像システムの構成図である。

【図2】マニピュレータの外観図である。

【図3】照明装置の外観図である。

【図4】スポット痕の状態を示す図である。

【図5】撮像されたスポット痕を示す図である。

【図6】スポット痕の状態を示す図である。

【図7】スポット痕の状態を示す図である。

【図8】撮像画面におけるスポット痕の移動を示す図である。

【図9】スポット痕の有無を検出する処理を説明するための図である。

【図10】枠体を説明するための図である。

【図11】撮像画面における暗部分及び明部分と枠体との関係を示す図である。

【図12】撮像画面における判別点と枠体との関係を示す図である。

【図13】撮像画面における判別点と暗部分及び明部分との関係を示す図である。

【図14】暗及び明を判別する方法を説明するための図である。

【図15】一般鉄鋼材の場合のスポット痕の状態を示す図である。

【図16】枠体とスポット痕とがずれた場合の撮像画像を示す図である。

【図17】スポット痕の位置検出手順を説明するためのフローチャートである。

【図18】スポット痕を説明するための図である。

【図19】従来の、2つのワーク同士を溶接するときの溶接前の状態を示す図である。

【図20】従来の、2つのワーク同士を溶接するときの溶接後の状態を示す図である。

【符号の説明】

【0098】

1 マニピュレータ

2 ロボット制御装置

3 位置検出制御装置

4 検査判定装置

5 揺動駆動装置

6 検査プローブユニット

7 撮像受信装置

8 撮像装置

9 照明装置

10 揺動検査装置

25 検査プローブ

A 枠体

B 明部分

C1 第1比較点

C2 第2比較点

D 暗部分

E 検出領域

P 判別点

S スポット痕

W 被溶接部材(ワーク)

【特許請求の範囲】

【請求項1】

スポット溶接が施された被溶接部材の溶接部の位置を検出するための溶接位置検出装置であって、

前記溶接部に対して光を照射するための照明手段と、

前記溶接部を撮像する撮像手段と、

前記撮像手段によって撮像された前記溶接部の撮像画像に基づいて、前記被溶接部材の溶接部の位置を検出する位置検出手段と、を備え、

前記照明手段は、前記被溶接部材の表面に対して所定の照明角度で斜め方向から前記溶接部を照明する位置に配置され、

前記撮像手段は、前記溶接部を挟む前記照明手段と対向する側であって、前記被溶接部材の表面に対して所定の角度方向から前記溶接部を撮像する位置に配置されていることを特徴とする、溶接位置検出装置。

【請求項2】

前記照明手段は、前記被溶接部材の表面に対して5°〜45°の照明角度で前記溶接部を照明する位置に配置されている、請求項1に記載の溶接位置検出装置。

【請求項3】

前記撮像手段は、前記被溶接部材の表面に対して5°〜45°の角度方向から前記溶接部を撮像する位置に配置されている、請求項1又は2に記載の溶接位置検出装置。

【請求項4】

前記位置検出手段は、

前記撮像手段によって撮像された略円形の凹部状に形成された前記溶接部の撮像画像の、当該溶接部に対して前記照明手段に近い側の段差部分に生じる略円弧状の暗部分と、前記溶接部の前記照明手段から遠い側の段差部分に生じる略円弧状の明部分とを抽出する抽出手段と、

前記抽出手段によって抽出された暗部分及び明部分に基づいて前記溶接部の輪郭を求め、この輪郭によって決定される前記溶接部の中心位置を前記被溶接部材の溶接部の位置として算出する算出手段と、

によって構成されている、請求項1ないし3のいずれかに記載の溶接位置検出装置。

【請求項5】

前記抽出手段は、

前記溶接部の撮像画像の暗部分又は明部分に相当する位置に暗部分又は明部分を判別するための判別点とこの近傍の比較点を複数点設け、各判別点における濃度とその近傍の比較点における濃度とを比較することにより、各判別点における暗又は明を判別する第1判別手段と、

前記第1判別手段によって判定された暗部分の判定点の暗判定の割合が所定閾値以上である場合に前記撮像画像の暗部分を前記溶接部の暗部分の画像であると判別し、明部分の判定点の暗判定の割合が所定閾値以上である場合に、前記撮像画像の明部分を前記溶接部の明部分の画像であると判別する第2判別手段と、

によって構成されている、請求項4に記載の溶接位置検出装置。

【請求項6】

前記撮像手段及び照明手段を複数のスポット溶接が施された被溶接部材の当該被溶接部材上の溶接部に沿って搬送させる搬送手段と、

前記搬送手段によって前記撮像手段及び照明手段が搬送されているとき、前記撮像手段による撮像画像に基づいて、撮像画面内に前記溶接部が存在するか否かを検出する溶接部有無検出手段と、

前記溶接部有無検出手段によって撮像画面内に前記溶接部が存在することが検出されたとき、前記搬送手段による前記撮像装置及び照明装置の搬送を停止させる搬送停止手段と、

をさらに備える、請求項1ないし5のいずれかに記載の溶接位置検出装置。

【請求項7】

前記溶接部有無検出手段は、予め定められた撮像画面内の基準となる溶接部の画像サイズと、前記撮像装置で撮像された溶接部の撮像画面内の画像サイズとを比較することにより、撮像画面内に前記溶接部が存在することを検出する、請求項6に記載の溶接位置検出装置。

【請求項8】

前記搬送手段は、連結された複数のアームと各アームを連結軸の周りに回転させる駆動部材とを備えたマニピュレータからなる、請求項6又は7に記載の溶接位置検出装置。

【請求項1】

スポット溶接が施された被溶接部材の溶接部の位置を検出するための溶接位置検出装置であって、

前記溶接部に対して光を照射するための照明手段と、

前記溶接部を撮像する撮像手段と、

前記撮像手段によって撮像された前記溶接部の撮像画像に基づいて、前記被溶接部材の溶接部の位置を検出する位置検出手段と、を備え、

前記照明手段は、前記被溶接部材の表面に対して所定の照明角度で斜め方向から前記溶接部を照明する位置に配置され、

前記撮像手段は、前記溶接部を挟む前記照明手段と対向する側であって、前記被溶接部材の表面に対して所定の角度方向から前記溶接部を撮像する位置に配置されていることを特徴とする、溶接位置検出装置。

【請求項2】

前記照明手段は、前記被溶接部材の表面に対して5°〜45°の照明角度で前記溶接部を照明する位置に配置されている、請求項1に記載の溶接位置検出装置。

【請求項3】

前記撮像手段は、前記被溶接部材の表面に対して5°〜45°の角度方向から前記溶接部を撮像する位置に配置されている、請求項1又は2に記載の溶接位置検出装置。

【請求項4】

前記位置検出手段は、

前記撮像手段によって撮像された略円形の凹部状に形成された前記溶接部の撮像画像の、当該溶接部に対して前記照明手段に近い側の段差部分に生じる略円弧状の暗部分と、前記溶接部の前記照明手段から遠い側の段差部分に生じる略円弧状の明部分とを抽出する抽出手段と、

前記抽出手段によって抽出された暗部分及び明部分に基づいて前記溶接部の輪郭を求め、この輪郭によって決定される前記溶接部の中心位置を前記被溶接部材の溶接部の位置として算出する算出手段と、

によって構成されている、請求項1ないし3のいずれかに記載の溶接位置検出装置。

【請求項5】

前記抽出手段は、

前記溶接部の撮像画像の暗部分又は明部分に相当する位置に暗部分又は明部分を判別するための判別点とこの近傍の比較点を複数点設け、各判別点における濃度とその近傍の比較点における濃度とを比較することにより、各判別点における暗又は明を判別する第1判別手段と、

前記第1判別手段によって判定された暗部分の判定点の暗判定の割合が所定閾値以上である場合に前記撮像画像の暗部分を前記溶接部の暗部分の画像であると判別し、明部分の判定点の暗判定の割合が所定閾値以上である場合に、前記撮像画像の明部分を前記溶接部の明部分の画像であると判別する第2判別手段と、

によって構成されている、請求項4に記載の溶接位置検出装置。

【請求項6】

前記撮像手段及び照明手段を複数のスポット溶接が施された被溶接部材の当該被溶接部材上の溶接部に沿って搬送させる搬送手段と、

前記搬送手段によって前記撮像手段及び照明手段が搬送されているとき、前記撮像手段による撮像画像に基づいて、撮像画面内に前記溶接部が存在するか否かを検出する溶接部有無検出手段と、

前記溶接部有無検出手段によって撮像画面内に前記溶接部が存在することが検出されたとき、前記搬送手段による前記撮像装置及び照明装置の搬送を停止させる搬送停止手段と、

をさらに備える、請求項1ないし5のいずれかに記載の溶接位置検出装置。

【請求項7】

前記溶接部有無検出手段は、予め定められた撮像画面内の基準となる溶接部の画像サイズと、前記撮像装置で撮像された溶接部の撮像画面内の画像サイズとを比較することにより、撮像画面内に前記溶接部が存在することを検出する、請求項6に記載の溶接位置検出装置。

【請求項8】

前記搬送手段は、連結された複数のアームと各アームを連結軸の周りに回転させる駆動部材とを備えたマニピュレータからなる、請求項6又は7に記載の溶接位置検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2006−220613(P2006−220613A)

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願番号】特願2005−36325(P2005−36325)

【出願日】平成17年2月14日(2005.2.14)

【出願人】(000000262)株式会社ダイヘン (990)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成18年8月24日(2006.8.24)

【国際特許分類】

【出願日】平成17年2月14日(2005.2.14)

【出願人】(000000262)株式会社ダイヘン (990)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]