炭化珪素接合体の製造方法

【課題】接合後の位置ズレが小さく、また、接合強度及び気密性が高く、中空部を有する場合でも中空部の寸法精度に優れた接合体の製造方法を提供する。

【解決手段】第一の炭化珪素焼結体11及び第二の炭化珪素焼結体12を得る工程と、第二の炭化珪素焼結体12の接合面12aを表面粗さRa0.6μm以下に加工する工程と、第一の炭化珪素焼結体11の接合面11aに炭化珪素含有金属珪素層13を形成する工程と、第二の炭化珪素焼結体12の接合面12aと炭化珪素含有金属珪素層13とを当接し、真空中で熱処理する工程と、からなる。

【解決手段】第一の炭化珪素焼結体11及び第二の炭化珪素焼結体12を得る工程と、第二の炭化珪素焼結体12の接合面12aを表面粗さRa0.6μm以下に加工する工程と、第一の炭化珪素焼結体11の接合面11aに炭化珪素含有金属珪素層13を形成する工程と、第二の炭化珪素焼結体12の接合面12aと炭化珪素含有金属珪素層13とを当接し、真空中で熱処理する工程と、からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、炭化珪素接合体の製造方法に関する。特に、接合部の気密性、高い密着性を要する部材に適した接合体に関する。例えば、液浸露光装置における液体回収部や、CVD装置等のガス供給部であるシャワープレートに適用可能である。

【背景技術】

【0002】

炭化珪素は耐熱性、耐食性に優れており、半導体製造装置用の部材に多く用いられているが、炭化珪素は焼結温度が高く、雰囲気も不活性ガス下で行うことから製法上、一体で形成するには大きさに制限がある。そこで、種々の接合技術が提案されている。

【0003】

例えば、特許文献1には、嵩密度2.8g/cm3以上の常圧焼結SiC焼結体同士がSiからなる接合部及び常圧焼結SiC焼結体の接合面に開口する開気孔に充填されて接合部と一体のSiからなる充填部を介して接合する技術が開示され、粒径0.05mmの顆粒状のSiをエタノールと混合してペースト状としたものや、厚み0.02mmの板状のSiをSiC焼結体同士の間に介在させて、接合する例が示されている。

【0004】

また、特許文献2には、二つ以上の炭化ケイ素系部材の接合面に、炭素源としての樹脂類及びシリコン粉末を含んだスラリーを塗布した後接着し、その後、該接着した炭化ケイ素系部材を、真空或いは不活性雰囲気下において900〜1300℃の温度で焼成して樹脂を炭素化し、その後、該炭素化した炭化ケイ素系部材を、真空或いは不活性雰囲気下において1300℃以上の温度で焼成処理し、シリコンと樹脂からの炭素を反応焼結させて上記接合面に炭化ケイ素を生成させる炭化ケイ素系部材接合体の製造方法が示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−145677号公報

【特許文献2】特開昭60−161384号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された発明のように、金属珪素粉末を充填して接合する方法では、金属珪素粉末の充填率を一定にすることが難しく、接合後の位置ズレを制御することは困難であった。また、金属珪素粉末の溶融時に接合層に空隙が生じやすく、これにより接合強度や気密性が低下する問題があった。また、空隙を防止するため、接合材を大量に用いると接合部からの染み出しが多くなり、例えば中空部を有する接合体の場合には、中空部の形状精度が得られず、閉塞してしまう問題があった。

【0007】

板材の金属珪素を接合材として用いた例もあげられているが、板材を挟み込む場合は、板材の厚さや平行度等の形状精度が厳しく要求される。さらに、板材の形状を接合部の形状と一致させることはできないので、溶融前の状態では、必然的に部材間に隙間が生じるため、粉末を充填する方法と同様に接合強度や、気密性が得られないおそれがあった。

【0008】

また、溶融して染み出る金属珪素の量を制御できないことから、微細で複雑な形状を有した部材の接合では、染み出しにより形状精度が得られなかったり、溝や穴が埋まったりといった問題が生じていた。特に液浸露光装置やCVD装置等では、液体や気体を供給したり回収したりする微細な溝や穴が形成され、中空部を有するような一体形成が困難な形状の部材がある。このような微細構造を形成するには、接合する部材同士の位置関係を精密に調整しなければならないので、接合後の形状不良は大きな問題であった。

【0009】

また、特許文献2に記載された発明のように、接合層に反応焼結による炭化珪素を生成させる方法では、接合層の体積変化が著しく接合体の寸法精度が低下してしまうという問題があった。さらに、反応焼結時の収縮により、接合面全体に接合層を形成することは困難であり、局部的に接合強度が小さくなったり、接合部の気密性が著しく低下したりする場合があった。

【0010】

本発明は、これらの問題に鑑みてなされたものであり、接合後の位置ズレが小さく、また、接合強度及び気密性が高く、中空部を有する場合でも中空部の形状精度に優れた接合体が得られる炭化珪素接合体の製造方法を提供する。

【課題を解決するための手段】

【0011】

本発明は、第一の炭化珪素焼結体及び第二の炭化珪素焼結体を得る工程と、前記第二の炭化珪素焼結体の接合面を表面粗さRa0.6μm以下に加工する工程と、前記第一の炭化珪素焼結体の接合面に炭化珪素含有金属珪素層を形成する工程と、前記第二の炭化珪素焼結体の接合面と前記炭化珪素含有金属珪素層とを当接し、真空中で熱処理する工程と、からなる、炭化珪素接合体の製造方法を提供する。

【0012】

本発明では、第二の炭化珪素焼結体の接合面を表面粗さRa(JISB0601:2001)0.6μm以下に加工している。通常、炭化珪素焼結体の表面には、酸化膜が形成されており、そのままでは、金属珪素との濡れ性が不十分であることからカーボンを塗布して加熱する等の還元処理が成される。しかしながら、カーボンを塗布した場合には、金属珪素とカーボンの反応により反応焼結も起こり得るので、接合強度が低下するおそれがある。一方、本発明ではこのような還元処理をしなくとも接合が可能となる。Raを上記範囲とし、第一の炭化珪素焼結体に形成された炭化珪素含有金属珪素と当接して接合することにより、反応焼結を伴う接合よりも接合強度の優れた接合体を得ることができる。

【0013】

また、接合材を介した炭化珪素焼結体の接合においては、接合面をブラスト等により粗面化する処理をした上で、上記のような還元処理がなされるのが一般的である。これは、接合面と接合材との間にアンカー効果を生じさせることにより、接合強度を高めるためである。しかしながら、本発明では、逆に第二の炭化珪素焼結体の表面粗さRaを小さくしている。この理由は、炭化珪素焼結体の表面には、酸化膜が形成され、金属珪素との濡れ性を低下させる要因となるが、本発明の接合方法によれば、炭化珪素焼結体の表面に形成される酸化膜の影響を極めて小さくできるためである。

【0014】

本発明は焼結体同士を接合する前に、一方の炭化珪素焼結体、すなわち第一の炭化珪素焼結体の接合面に炭化珪素含有金属珪素層を形成している。特許文献1や2に記載されたように金属珪素粉末や金属珪素板の溶融と同時に炭化珪素焼結体同士の接合を行おうとすると、金属珪素粉末等が溶融したときの位置ズレが著しく、接合後の形状精度に狂いが生じやすい。一方、本発明では予め炭化珪素含有金属珪素層を形成しているので、再溶融させても位置ズレを少なく抑えられるので接合後の形状精度が狂い難い。また、炭化珪素粉末を含む金属珪素層が形成されているため、再溶融させたときに染み出すことによる接合不良を抑えることができる。

【0015】

しかも、第二の炭化珪素焼結体の表面粗さRaを上記範囲に調整し、第一の炭化珪素焼結体に予め炭化珪素含有金属珪素層を形成することで、接合時の染み出しも最小限に抑えることができるので、位置ズレを防止できるとともに、接合層の付近に中空部がある場合であっても、再溶融させたときに中空部に染み出し難いので、閉塞等の不具合を防止することができる。

【0016】

このように、染み出しや位置ズレを抑えることができるのは、炭化珪素粉末を含む金属珪素層が形成されているため、再溶融させたときに、金属珪素の粘性が増すため、流れ難く、また、接合時に荷重が負荷されても、炭化珪素が接合層内で骨格を形成しており、接合層の体積変化がほとんど生じないためである。

【0017】

さらに、炭化珪素焼結体の接合面の表面粗さを小さくし炭化珪素含有金属珪素層と炭化珪素焼結体との接触を増やすことにより、真空中の熱処理による金属珪素の揮発を抑制できる。また、接合面へのカーボンのまわり込みが少なくなることから、金属珪素とカーボンの反応が抑えられて接合強度が高まると考えられる。

【0018】

上述のように、第二の炭化珪素焼結体の接合面の表面粗さRaを小さくすることにより、炭化珪素焼結体表面の酸化膜の影響を極めて小さく抑え、また、金属珪素の雰囲気への開放部を少なくできるので熱処理時の揮発を防止でき、接合面へのカーボンのまわり込みも少ないので接合強度及び気密性の高い接合体を得ることができる。

【0019】

炭化珪素含有金属珪素層は、炭化珪素粉末と金属珪素粉末の混合粉末を第一の炭化珪素焼結体の接合面に充填し、金属珪素を加熱溶融することで形成できる。また、炭化珪素粉末と金属珪素とを含む複合粉末を溶射原料とし、第一の炭化珪素焼結体の接合面に溶射することにより、前記炭化珪素含有金属珪素層を形成しても良い。

【0020】

さらに、上記のように加熱溶融した後、または、溶射した後に加工を行って炭化珪素含有金属珪素層としても良い。研削加工により、炭化珪素含有金属珪素層の表面を研削して、酸化膜や炭化膜等の溶融を阻害するような層を除去することにより溶融がスムーズに起こる。さらに好ましくは、炭化珪素含有金属珪素層の表面粗さRaについても0.6μm以下とすることが望ましい。上述のように第二の炭化珪素焼結体の接合面との接触が増えるので、金属珪素の揮発が抑えられ、カーボンのまわり込みも抑えられるので接合強度及び気密性を高めることができる。

【0021】

炭化珪素含有金属珪素層は、30〜160μmの厚さとすることが望ましい。このような範囲であれば、接合強度および気密性の高い接合体を得ることができる。また、空隙や染み出しの発生を少なくすることができる。

【0022】

本発明では、熱処理後に炭化珪素焼結体の接合面間に形成された接合層の厚さが、前記炭化珪素含有金属珪素層の95〜100%である。炭化珪素が接合層内で骨格を形成しており、接合層の体積変化がほとんど生じないため、染み出しを抑えることができることから、接合前後での寸法変化を小さくすることができる。また、中空構造を有する接合体であっても中空部への染み出しによる閉塞が生じないので、接合後の加工が困難な中空部であっても優れた形状精度を達成できる。

【0023】

さらに本発明の炭化珪素接合体は、JISR1624に準拠した4点曲げ強度が250MPa以上である。上記のように、炭化珪素含有金属珪素層の形成、接合面の表面粗さRa及び接合層の厚さを調整することにより、このような炭化珪素接合体を得ることができる。

【0024】

また、炭化珪素の含有率は、5〜20重量%、炭化珪素の平均粒径は1〜20μmであることが望ましい。炭化珪素の含有率及び平均粒径をこのような範囲に調整することにより、炭化珪素が接合層内で骨格を形成し、接合層の体積変化を抑制できるため、中空構造を有する接合体でも、その中空部への接合材の染み出しを抑えることができることから、中空部の閉塞が生じることはない。

【発明の効果】

【0025】

接合後の位置ズレが小さく、また、接合強度及び気密性が高く、中空部を有する場合でも中空部の形状精度に優れた接合体が得られる炭化珪素焼結体の接合方法を提供することができる。

【図面の簡単な説明】

【0026】

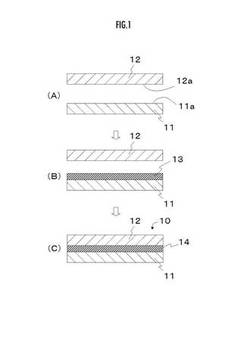

【図1】本発明の接合方法を示した概略断面図である。

【図2】本発明の接合方法の適用例を示した概略断面図である。

【図3】実施例の炭化珪素接合体形状を示した概略断面図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して本発明の炭化珪素焼結体の接合方法について、より詳細に説明する。図1は、本発明の接合方法を示した概略図である。

【0028】

図1(A)は第一の炭化珪素焼結体11及び第二の炭化珪素焼結体12、並びにその接合面11a及び12aを示している。

【0029】

炭化珪素焼結体11及び12は、プレス成形、CIP成形、鋳込み成形等の成形方法、及び常圧焼結、加圧焼結、反応焼結等の焼結方法により作製できる。接合面11a及び12aの表面粗さRaは、平面研削機により研削し、さらにラップ加工等により調整することができる。

【0030】

図1(B)は、第一の炭化珪素焼結体11の接合面11aに炭化珪素含有金属珪素層13を形成した様子を示している。炭化珪素含有金属珪素層の形成は、炭化珪素と金属珪素を湿式混合し、スラリー状にして、母材の接合面に充填し、金属珪素を加熱溶融することで形成できる。もしくは乾式混合した粉末を、第一の炭化珪素焼結体11の接合面11aに充填し、加熱溶融しても良い。

【0031】

加熱溶融は金属珪素が溶融する1410〜1500℃とし、加熱時間は10〜60分とすることが好ましい。加熱雰囲気は真空中が好ましく、0.01kPa〜1kPaとすることが好ましい。

【0032】

炭化珪素含有金属珪素層を溶射により形成する場合の溶射原料としては、炭化珪素粉末と金属珪素とを含む複合粉末を用いることができる。複合粉末は、炭化珪素粉末と金属珪素粉末の混合粉末をバインダーとともにスラリー化し、噴霧乾燥させるスプレードライ法、炭化珪素粉末と金属珪素粉末の混合粉末を成形したものを焼結後粉砕する方法、混合粉末を加熱しながら攪拌し溶着させる方法等を用いて作製することができる。また、炭化珪素粒子の表面をメッキや物理蒸着、電気泳動法、スラリー法等により金属珪素で被覆しても良い。複合粉末の粒径は、通常20〜100μm程度であり、好ましくは30〜70μm程度である。なお、ここではレーザー回折式粒度分布測定によるメディアン径(D50)をもって平均粒径とした。

【0033】

基材に対する上記溶射材料の溶射手法は、基材上に溶射皮膜或いは溶射堆積層を形成出来る限り限定されない。溶射法としては、公知の減圧プラズマ溶射法、常圧プラズマ溶射法、高周波誘導プラズマ法、フレーム溶射法などが例示される。溶射時の雰囲気は、不活性雰囲気、大気雰囲気などとすることができる。

【0034】

炭化珪素含有金属珪素層に対して、必要に応じ加工して厚さ等の形状を調整しても良い。このように加工を施すことにより、他方の炭化珪素焼結体との十分な強度で気密な接合が可能となる。炭化珪素含有金属珪素層の厚さを30〜160μmとすることにより、位置ズレにより一部の箇所に隙間が生じることなく確実に接合することが可能となる。また、接合材の染み出しを抑えられるので、精度不良や微細穴の閉塞等の不具合が起きることを防ぐことができ中空部を有する場合でも中空部の形状精度に優れた接合体を得ることができる。

【0035】

なお、本発明では、第一の炭化珪素焼結体11の接合面11aの表面粗さRaについては、特に規定していないが、接合面の精度が必要になることから平面加工をすることが望ましい。炭化珪素含有金属珪素層の形成法として金属珪素を加熱溶融する場合には、第一の炭化珪素焼結体の接合面の表面粗さRaを0.6μm以下とすることが望ましい。なお、第一の炭化珪素焼結体の接合面に炭化珪素含有金属珪素層を形成するときは、金属珪素の溶融後、すぐに接合面が金属珪素により満たされるため、金属珪素の揮発やカーボンのまわり込みの影響は少ない。また、加熱溶融では、接合面に対し過剰量の炭化珪素含有金属珪素原料を溶融させて強制的に濡らすことができるので表面酸化膜の影響は小さいと考えられる。さらに、加熱溶融時は接合後に中空部となる部分に溶融物が流れ込んでも加工除去できる。

【0036】

また、溶射する場合には、表面をサンドブラスト等により粗面化する処理を施すことが好ましく、その表面粗さは最大高さRz(JISB0601:2001)で、20〜40μmとするとすることが好ましく、25〜35μmとすることがより好ましい。

【0037】

金属珪素の純度としては、97%以上、より好ましくは99%以上、さらに望ましくは、99.9%以上の高純度のものを使用することが望ましい。不純物が多いと溶融温度が低下し、染み出し等の不具合が生じるためである。

【0038】

炭化珪素含有金属珪素層の炭化珪素の含有率は、5〜20重量%であることが望ましい。炭化珪素の含有率が5重量%未満の場合は、接合層内における骨格としての機能が発現されないため、接合層の体積変化を生じ、接合材の染み出しが発生し易くなる。炭化珪素の含有率が20重量%より大きい場合は、炭化珪素が相対的に多く存在し、金属珪素同士が溶融一体化し難いため、金属珪素が炉内のカーボンと反応し流動性が低下してしまい接合面との密着が得られない恐れがある。また、接合層内に空隙が発生し易いため、接合強度が著しく低下する場合がある。

【0039】

また、炭化珪素含有金属珪素層の炭化珪素の平均粒径は1〜20μmであることが望ましい。炭化珪素の平均粒径が1μm未満の場合、接合層内における骨格としての機能が発現されないため、接合層の体積変化を生じ、接合材の染み出しが発生し易い。炭化珪素の平均粒径が20μmより大きい場合、金属珪素との接触する比表面積が少なくなるため、金属珪素溶融時の粘性低下抑制効果が小さくなる。これにより、金属珪素が接合層内で移動できるようになるため、中空部への染み出しが発生すると共に、金属珪素が移動した炭化珪素粒子間では、空隙が生じるおそれがある。

【0040】

次に、第二の炭化珪素焼結体12の接合面12aを炭化珪素含有金属珪素層13に当接し、熱処理して接合する。炭化珪素含有金属珪素層13は、第一の炭化珪素焼結体11に形成されているため、例えば、図2のような曲面で接合する場合であっても、不具合なく接合体を得ることができる。接合材として金属珪素粉末や金属珪素板を用いた場合は、溶融させると、金属珪素が曲面に沿って流れ出たり、液溜まりが生じたりして、空隙等の接合不良が生じるおそれがある。一方、本発明では、金属珪素が染み出し難く、また空隙無く接合することができる。

【0041】

接合工程の熱処理も炭化珪素含有金属珪素層の形成工程と同様に、真空中が好ましく、0.01kPa〜1kPaとすることが好ましい。熱処理温度は金属珪素が溶融する1410〜1500℃とし、熱処理時間は30〜60分とすることが好ましい。また、接合時には、4〜20g/cm2の荷重をかけることが望ましい。これよりも大きな荷重をかけると接合部の金属珪素の炭化が進行するため接合強度が低下しやすいので好ましくない。

【0042】

図1(C)は本発明の接合方法により得られた接合体を示す。接合面間に形成された接合層14の厚さが、前記炭化珪素含有金属珪素層の95〜100%である。炭化珪素が接合層内で骨格を形成しており、接合層の体積変化がほとんど生じないため、染み出しを抑えることができることから、接合前後での寸法変化を小さくすることができる。

【0043】

なお、本発明では、第一の炭化珪素焼結体の表面にのみ炭化珪素含有金属珪素層を形成するものとしたが、次のような変形も可能である。例えば、第一および第二の炭化珪素焼結体の両方の接合面に炭化珪素含有金属珪素層を形成し、その表面を加工して厚さを調整した後に、炭化珪素含有金属珪素層同士を当接して加熱溶融して接合体とすることができる。

【0044】

以下、接合強度及び気密性についての試験例を示して、本発明を説明する。

【0045】

炭化珪素焼結体は、市販の炭化珪素粉末(シュタルク社製UF−10)を用い、CIP法により成形、アルゴン中2100℃で焼成した。図3に示したような炭化珪素焼結体(炭化珪素焼結体31:φ50mm、厚さ25mm、ザグリ31b:φ5、深さ2mm、炭化珪素焼結体32:φ50mm、厚さ25mm)を作製した。これらの形状加工は、平面研削等の公知の方法により行い、接合面の表面粗さを調整した。第一の炭化珪素焼結体の表面粗さは、炭化珪素含有金属珪素層を溶融により形成するものについては、Ra0.5μm、溶射により形成するものについては、サンドブラスト処理によりRz30μmとした。表面粗さは、JISB0601:2001に基づいて測定した。

【0046】

次に、炭化珪素含有金属珪素層を形成する方法について説明する。炭化珪素粉末(平均粒径10μm)と金属珪素を質量比1:9で湿式混合し、スラリー状にして、第一の炭化珪素焼結体の接合面に流し込み、1450℃で加熱溶融した後、加工することで、炭化珪素含有金属珪素層を形成した。なお、炭化珪素粉末の平均粒径はレーザー回折式粒度分布測定によるメディアン径(D50)である。

【0047】

溶射による形成は、スプレードライ法により調製した金属珪素−炭化珪素造粒粉末(質量比1:9、粒径30〜70μm)を溶射原料として用い、減圧プラズマ溶射法(溶射ガン:APS7000、エアロプラズマ社製)により、基材となる第一の炭化珪素焼結体表面に炭化珪素含有金属珪素層を形成した。

【0048】

炭化珪素含有金属珪素層厚さの調整加工は、平面研削によって行った。なお、炭化珪素含有金属珪素層の表面の表面粗さRaは0.3μmとした。

【0049】

次に炭化珪素含有金属珪素層に第二の炭化珪素焼結体を当接して熱処理を行って接合した。接合工程の熱処理温度は1450℃とし、熱処理時間は30分、熱処理雰囲気は真空中(0.1kPa)とした。また、接合時には、15g/cm2の荷重をかけた。

【0050】

以上の方法により、第二の炭化珪素焼結体の接合面の表面粗さRa及び炭化珪素含有金属珪素層の厚さを変化させて、接合体の作製を行った。また、比較のため、接合材として上記した金属珪素粉末及び炭化珪素粉末と、金属珪素板(厚さ0.2mm)を用いて、炭化珪素含有金属珪素層を形成せずに接合体を作製した。

【0051】

接合層については、切断面を光学顕微鏡観察し、その厚さ及び中空部を調べた。接合強度は、接合体から試験片(3mm×4mm×40mm)を切り出して、下部スパン30mm、上部スパン10mmの4点曲げ試験(JISR1624準拠)を行い、接合強度を求めた。気密性の試験は、JISZ2331に準拠し、ボンビング法によって行った。中空部の観察については、接合体を、φ5、深さ2mmの中空部を通過するように切断し、目視により、金属珪素の染み出しの有無を観察した。結果を表1に示す。中空部の評価は、接合材の染み出しの無いものを○、閉塞しているものを×とした。

【0052】

【表1】

【0053】

第二の炭化珪素焼結体の接合面の表面粗さRaが0.6μm以下であり、接合層の厚さが30〜150μmである試験No.1〜7、12〜17、20及び21では、接合強度が253〜284MPaと、250MPa以上の高い値を示した。

【0054】

一方、試験No.8〜11、No.18及び19では、接合強度が200MPaに満たない低い値を示した。No.8〜10では、接合面の表面粗さRaが大きいことにより、炭化珪素接合面の酸化膜の影響が顕著となり、炭化珪素含有金属珪素層の濡れ性が低下し、また金属珪素の揮発が多くなったため、空隙が発生し、強度が低下したと考えられる。また、No.11では、接合層の厚さが小さいため、強度が低下したと考えられる。No.18及び19では、炭化珪素含有金属珪素層が厚いために、強度が低下したと考えられる。

【0055】

炭化珪素含有金属珪素層を形成せずに接合を行ったNo.22では、接合強度が100MPa以下と低い値を示した。

【0056】

気密性及び中空部については、試験No.1〜7、及び12〜17では、等価基準リーク量が、1×10−6Pa・m3/sより小さかった。また、中空部に閉塞は認められなかった。

【0057】

一方、試験No.8〜11、及び22では、等価基準リーク量が、1×10−6Pa・m3/s以上であり、Heリークが顕著であった。リークの原因は、No.8〜10では、接合面の表面粗さRaが、0.6μm以上であるため、金属珪素との濡れ性が悪く、接合層に空隙が形成されたためと思われる。No.11では、炭化珪素含有金属珪素層が薄いために、接合面に隙間が生じたと考えられる。No.21では、粉末の充填密度が低いために、接合層の密度が低くなり、空隙が発生したためと考えられる。

【0058】

さらに、No.22では、接合体の切断面の中空部観察において、中空部の閉塞が認められた。No.22では、事前に、炭化珪素含有金属珪素層を形成せずに接合しているため、金属珪素の揮発が多くなり、染み出し、位置ズレ及び空隙が発生したためと考えられる。

【符号の説明】

【0059】

10;接合体

11、12;炭化珪素焼結体

11a、12a;接合面

13;炭化珪素含有金属珪素層

14;接合層

【技術分野】

【0001】

本発明は、炭化珪素接合体の製造方法に関する。特に、接合部の気密性、高い密着性を要する部材に適した接合体に関する。例えば、液浸露光装置における液体回収部や、CVD装置等のガス供給部であるシャワープレートに適用可能である。

【背景技術】

【0002】

炭化珪素は耐熱性、耐食性に優れており、半導体製造装置用の部材に多く用いられているが、炭化珪素は焼結温度が高く、雰囲気も不活性ガス下で行うことから製法上、一体で形成するには大きさに制限がある。そこで、種々の接合技術が提案されている。

【0003】

例えば、特許文献1には、嵩密度2.8g/cm3以上の常圧焼結SiC焼結体同士がSiからなる接合部及び常圧焼結SiC焼結体の接合面に開口する開気孔に充填されて接合部と一体のSiからなる充填部を介して接合する技術が開示され、粒径0.05mmの顆粒状のSiをエタノールと混合してペースト状としたものや、厚み0.02mmの板状のSiをSiC焼結体同士の間に介在させて、接合する例が示されている。

【0004】

また、特許文献2には、二つ以上の炭化ケイ素系部材の接合面に、炭素源としての樹脂類及びシリコン粉末を含んだスラリーを塗布した後接着し、その後、該接着した炭化ケイ素系部材を、真空或いは不活性雰囲気下において900〜1300℃の温度で焼成して樹脂を炭素化し、その後、該炭素化した炭化ケイ素系部材を、真空或いは不活性雰囲気下において1300℃以上の温度で焼成処理し、シリコンと樹脂からの炭素を反応焼結させて上記接合面に炭化ケイ素を生成させる炭化ケイ素系部材接合体の製造方法が示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−145677号公報

【特許文献2】特開昭60−161384号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載された発明のように、金属珪素粉末を充填して接合する方法では、金属珪素粉末の充填率を一定にすることが難しく、接合後の位置ズレを制御することは困難であった。また、金属珪素粉末の溶融時に接合層に空隙が生じやすく、これにより接合強度や気密性が低下する問題があった。また、空隙を防止するため、接合材を大量に用いると接合部からの染み出しが多くなり、例えば中空部を有する接合体の場合には、中空部の形状精度が得られず、閉塞してしまう問題があった。

【0007】

板材の金属珪素を接合材として用いた例もあげられているが、板材を挟み込む場合は、板材の厚さや平行度等の形状精度が厳しく要求される。さらに、板材の形状を接合部の形状と一致させることはできないので、溶融前の状態では、必然的に部材間に隙間が生じるため、粉末を充填する方法と同様に接合強度や、気密性が得られないおそれがあった。

【0008】

また、溶融して染み出る金属珪素の量を制御できないことから、微細で複雑な形状を有した部材の接合では、染み出しにより形状精度が得られなかったり、溝や穴が埋まったりといった問題が生じていた。特に液浸露光装置やCVD装置等では、液体や気体を供給したり回収したりする微細な溝や穴が形成され、中空部を有するような一体形成が困難な形状の部材がある。このような微細構造を形成するには、接合する部材同士の位置関係を精密に調整しなければならないので、接合後の形状不良は大きな問題であった。

【0009】

また、特許文献2に記載された発明のように、接合層に反応焼結による炭化珪素を生成させる方法では、接合層の体積変化が著しく接合体の寸法精度が低下してしまうという問題があった。さらに、反応焼結時の収縮により、接合面全体に接合層を形成することは困難であり、局部的に接合強度が小さくなったり、接合部の気密性が著しく低下したりする場合があった。

【0010】

本発明は、これらの問題に鑑みてなされたものであり、接合後の位置ズレが小さく、また、接合強度及び気密性が高く、中空部を有する場合でも中空部の形状精度に優れた接合体が得られる炭化珪素接合体の製造方法を提供する。

【課題を解決するための手段】

【0011】

本発明は、第一の炭化珪素焼結体及び第二の炭化珪素焼結体を得る工程と、前記第二の炭化珪素焼結体の接合面を表面粗さRa0.6μm以下に加工する工程と、前記第一の炭化珪素焼結体の接合面に炭化珪素含有金属珪素層を形成する工程と、前記第二の炭化珪素焼結体の接合面と前記炭化珪素含有金属珪素層とを当接し、真空中で熱処理する工程と、からなる、炭化珪素接合体の製造方法を提供する。

【0012】

本発明では、第二の炭化珪素焼結体の接合面を表面粗さRa(JISB0601:2001)0.6μm以下に加工している。通常、炭化珪素焼結体の表面には、酸化膜が形成されており、そのままでは、金属珪素との濡れ性が不十分であることからカーボンを塗布して加熱する等の還元処理が成される。しかしながら、カーボンを塗布した場合には、金属珪素とカーボンの反応により反応焼結も起こり得るので、接合強度が低下するおそれがある。一方、本発明ではこのような還元処理をしなくとも接合が可能となる。Raを上記範囲とし、第一の炭化珪素焼結体に形成された炭化珪素含有金属珪素と当接して接合することにより、反応焼結を伴う接合よりも接合強度の優れた接合体を得ることができる。

【0013】

また、接合材を介した炭化珪素焼結体の接合においては、接合面をブラスト等により粗面化する処理をした上で、上記のような還元処理がなされるのが一般的である。これは、接合面と接合材との間にアンカー効果を生じさせることにより、接合強度を高めるためである。しかしながら、本発明では、逆に第二の炭化珪素焼結体の表面粗さRaを小さくしている。この理由は、炭化珪素焼結体の表面には、酸化膜が形成され、金属珪素との濡れ性を低下させる要因となるが、本発明の接合方法によれば、炭化珪素焼結体の表面に形成される酸化膜の影響を極めて小さくできるためである。

【0014】

本発明は焼結体同士を接合する前に、一方の炭化珪素焼結体、すなわち第一の炭化珪素焼結体の接合面に炭化珪素含有金属珪素層を形成している。特許文献1や2に記載されたように金属珪素粉末や金属珪素板の溶融と同時に炭化珪素焼結体同士の接合を行おうとすると、金属珪素粉末等が溶融したときの位置ズレが著しく、接合後の形状精度に狂いが生じやすい。一方、本発明では予め炭化珪素含有金属珪素層を形成しているので、再溶融させても位置ズレを少なく抑えられるので接合後の形状精度が狂い難い。また、炭化珪素粉末を含む金属珪素層が形成されているため、再溶融させたときに染み出すことによる接合不良を抑えることができる。

【0015】

しかも、第二の炭化珪素焼結体の表面粗さRaを上記範囲に調整し、第一の炭化珪素焼結体に予め炭化珪素含有金属珪素層を形成することで、接合時の染み出しも最小限に抑えることができるので、位置ズレを防止できるとともに、接合層の付近に中空部がある場合であっても、再溶融させたときに中空部に染み出し難いので、閉塞等の不具合を防止することができる。

【0016】

このように、染み出しや位置ズレを抑えることができるのは、炭化珪素粉末を含む金属珪素層が形成されているため、再溶融させたときに、金属珪素の粘性が増すため、流れ難く、また、接合時に荷重が負荷されても、炭化珪素が接合層内で骨格を形成しており、接合層の体積変化がほとんど生じないためである。

【0017】

さらに、炭化珪素焼結体の接合面の表面粗さを小さくし炭化珪素含有金属珪素層と炭化珪素焼結体との接触を増やすことにより、真空中の熱処理による金属珪素の揮発を抑制できる。また、接合面へのカーボンのまわり込みが少なくなることから、金属珪素とカーボンの反応が抑えられて接合強度が高まると考えられる。

【0018】

上述のように、第二の炭化珪素焼結体の接合面の表面粗さRaを小さくすることにより、炭化珪素焼結体表面の酸化膜の影響を極めて小さく抑え、また、金属珪素の雰囲気への開放部を少なくできるので熱処理時の揮発を防止でき、接合面へのカーボンのまわり込みも少ないので接合強度及び気密性の高い接合体を得ることができる。

【0019】

炭化珪素含有金属珪素層は、炭化珪素粉末と金属珪素粉末の混合粉末を第一の炭化珪素焼結体の接合面に充填し、金属珪素を加熱溶融することで形成できる。また、炭化珪素粉末と金属珪素とを含む複合粉末を溶射原料とし、第一の炭化珪素焼結体の接合面に溶射することにより、前記炭化珪素含有金属珪素層を形成しても良い。

【0020】

さらに、上記のように加熱溶融した後、または、溶射した後に加工を行って炭化珪素含有金属珪素層としても良い。研削加工により、炭化珪素含有金属珪素層の表面を研削して、酸化膜や炭化膜等の溶融を阻害するような層を除去することにより溶融がスムーズに起こる。さらに好ましくは、炭化珪素含有金属珪素層の表面粗さRaについても0.6μm以下とすることが望ましい。上述のように第二の炭化珪素焼結体の接合面との接触が増えるので、金属珪素の揮発が抑えられ、カーボンのまわり込みも抑えられるので接合強度及び気密性を高めることができる。

【0021】

炭化珪素含有金属珪素層は、30〜160μmの厚さとすることが望ましい。このような範囲であれば、接合強度および気密性の高い接合体を得ることができる。また、空隙や染み出しの発生を少なくすることができる。

【0022】

本発明では、熱処理後に炭化珪素焼結体の接合面間に形成された接合層の厚さが、前記炭化珪素含有金属珪素層の95〜100%である。炭化珪素が接合層内で骨格を形成しており、接合層の体積変化がほとんど生じないため、染み出しを抑えることができることから、接合前後での寸法変化を小さくすることができる。また、中空構造を有する接合体であっても中空部への染み出しによる閉塞が生じないので、接合後の加工が困難な中空部であっても優れた形状精度を達成できる。

【0023】

さらに本発明の炭化珪素接合体は、JISR1624に準拠した4点曲げ強度が250MPa以上である。上記のように、炭化珪素含有金属珪素層の形成、接合面の表面粗さRa及び接合層の厚さを調整することにより、このような炭化珪素接合体を得ることができる。

【0024】

また、炭化珪素の含有率は、5〜20重量%、炭化珪素の平均粒径は1〜20μmであることが望ましい。炭化珪素の含有率及び平均粒径をこのような範囲に調整することにより、炭化珪素が接合層内で骨格を形成し、接合層の体積変化を抑制できるため、中空構造を有する接合体でも、その中空部への接合材の染み出しを抑えることができることから、中空部の閉塞が生じることはない。

【発明の効果】

【0025】

接合後の位置ズレが小さく、また、接合強度及び気密性が高く、中空部を有する場合でも中空部の形状精度に優れた接合体が得られる炭化珪素焼結体の接合方法を提供することができる。

【図面の簡単な説明】

【0026】

【図1】本発明の接合方法を示した概略断面図である。

【図2】本発明の接合方法の適用例を示した概略断面図である。

【図3】実施例の炭化珪素接合体形状を示した概略断面図である。

【発明を実施するための形態】

【0027】

以下、図面を参照して本発明の炭化珪素焼結体の接合方法について、より詳細に説明する。図1は、本発明の接合方法を示した概略図である。

【0028】

図1(A)は第一の炭化珪素焼結体11及び第二の炭化珪素焼結体12、並びにその接合面11a及び12aを示している。

【0029】

炭化珪素焼結体11及び12は、プレス成形、CIP成形、鋳込み成形等の成形方法、及び常圧焼結、加圧焼結、反応焼結等の焼結方法により作製できる。接合面11a及び12aの表面粗さRaは、平面研削機により研削し、さらにラップ加工等により調整することができる。

【0030】

図1(B)は、第一の炭化珪素焼結体11の接合面11aに炭化珪素含有金属珪素層13を形成した様子を示している。炭化珪素含有金属珪素層の形成は、炭化珪素と金属珪素を湿式混合し、スラリー状にして、母材の接合面に充填し、金属珪素を加熱溶融することで形成できる。もしくは乾式混合した粉末を、第一の炭化珪素焼結体11の接合面11aに充填し、加熱溶融しても良い。

【0031】

加熱溶融は金属珪素が溶融する1410〜1500℃とし、加熱時間は10〜60分とすることが好ましい。加熱雰囲気は真空中が好ましく、0.01kPa〜1kPaとすることが好ましい。

【0032】

炭化珪素含有金属珪素層を溶射により形成する場合の溶射原料としては、炭化珪素粉末と金属珪素とを含む複合粉末を用いることができる。複合粉末は、炭化珪素粉末と金属珪素粉末の混合粉末をバインダーとともにスラリー化し、噴霧乾燥させるスプレードライ法、炭化珪素粉末と金属珪素粉末の混合粉末を成形したものを焼結後粉砕する方法、混合粉末を加熱しながら攪拌し溶着させる方法等を用いて作製することができる。また、炭化珪素粒子の表面をメッキや物理蒸着、電気泳動法、スラリー法等により金属珪素で被覆しても良い。複合粉末の粒径は、通常20〜100μm程度であり、好ましくは30〜70μm程度である。なお、ここではレーザー回折式粒度分布測定によるメディアン径(D50)をもって平均粒径とした。

【0033】

基材に対する上記溶射材料の溶射手法は、基材上に溶射皮膜或いは溶射堆積層を形成出来る限り限定されない。溶射法としては、公知の減圧プラズマ溶射法、常圧プラズマ溶射法、高周波誘導プラズマ法、フレーム溶射法などが例示される。溶射時の雰囲気は、不活性雰囲気、大気雰囲気などとすることができる。

【0034】

炭化珪素含有金属珪素層に対して、必要に応じ加工して厚さ等の形状を調整しても良い。このように加工を施すことにより、他方の炭化珪素焼結体との十分な強度で気密な接合が可能となる。炭化珪素含有金属珪素層の厚さを30〜160μmとすることにより、位置ズレにより一部の箇所に隙間が生じることなく確実に接合することが可能となる。また、接合材の染み出しを抑えられるので、精度不良や微細穴の閉塞等の不具合が起きることを防ぐことができ中空部を有する場合でも中空部の形状精度に優れた接合体を得ることができる。

【0035】

なお、本発明では、第一の炭化珪素焼結体11の接合面11aの表面粗さRaについては、特に規定していないが、接合面の精度が必要になることから平面加工をすることが望ましい。炭化珪素含有金属珪素層の形成法として金属珪素を加熱溶融する場合には、第一の炭化珪素焼結体の接合面の表面粗さRaを0.6μm以下とすることが望ましい。なお、第一の炭化珪素焼結体の接合面に炭化珪素含有金属珪素層を形成するときは、金属珪素の溶融後、すぐに接合面が金属珪素により満たされるため、金属珪素の揮発やカーボンのまわり込みの影響は少ない。また、加熱溶融では、接合面に対し過剰量の炭化珪素含有金属珪素原料を溶融させて強制的に濡らすことができるので表面酸化膜の影響は小さいと考えられる。さらに、加熱溶融時は接合後に中空部となる部分に溶融物が流れ込んでも加工除去できる。

【0036】

また、溶射する場合には、表面をサンドブラスト等により粗面化する処理を施すことが好ましく、その表面粗さは最大高さRz(JISB0601:2001)で、20〜40μmとするとすることが好ましく、25〜35μmとすることがより好ましい。

【0037】

金属珪素の純度としては、97%以上、より好ましくは99%以上、さらに望ましくは、99.9%以上の高純度のものを使用することが望ましい。不純物が多いと溶融温度が低下し、染み出し等の不具合が生じるためである。

【0038】

炭化珪素含有金属珪素層の炭化珪素の含有率は、5〜20重量%であることが望ましい。炭化珪素の含有率が5重量%未満の場合は、接合層内における骨格としての機能が発現されないため、接合層の体積変化を生じ、接合材の染み出しが発生し易くなる。炭化珪素の含有率が20重量%より大きい場合は、炭化珪素が相対的に多く存在し、金属珪素同士が溶融一体化し難いため、金属珪素が炉内のカーボンと反応し流動性が低下してしまい接合面との密着が得られない恐れがある。また、接合層内に空隙が発生し易いため、接合強度が著しく低下する場合がある。

【0039】

また、炭化珪素含有金属珪素層の炭化珪素の平均粒径は1〜20μmであることが望ましい。炭化珪素の平均粒径が1μm未満の場合、接合層内における骨格としての機能が発現されないため、接合層の体積変化を生じ、接合材の染み出しが発生し易い。炭化珪素の平均粒径が20μmより大きい場合、金属珪素との接触する比表面積が少なくなるため、金属珪素溶融時の粘性低下抑制効果が小さくなる。これにより、金属珪素が接合層内で移動できるようになるため、中空部への染み出しが発生すると共に、金属珪素が移動した炭化珪素粒子間では、空隙が生じるおそれがある。

【0040】

次に、第二の炭化珪素焼結体12の接合面12aを炭化珪素含有金属珪素層13に当接し、熱処理して接合する。炭化珪素含有金属珪素層13は、第一の炭化珪素焼結体11に形成されているため、例えば、図2のような曲面で接合する場合であっても、不具合なく接合体を得ることができる。接合材として金属珪素粉末や金属珪素板を用いた場合は、溶融させると、金属珪素が曲面に沿って流れ出たり、液溜まりが生じたりして、空隙等の接合不良が生じるおそれがある。一方、本発明では、金属珪素が染み出し難く、また空隙無く接合することができる。

【0041】

接合工程の熱処理も炭化珪素含有金属珪素層の形成工程と同様に、真空中が好ましく、0.01kPa〜1kPaとすることが好ましい。熱処理温度は金属珪素が溶融する1410〜1500℃とし、熱処理時間は30〜60分とすることが好ましい。また、接合時には、4〜20g/cm2の荷重をかけることが望ましい。これよりも大きな荷重をかけると接合部の金属珪素の炭化が進行するため接合強度が低下しやすいので好ましくない。

【0042】

図1(C)は本発明の接合方法により得られた接合体を示す。接合面間に形成された接合層14の厚さが、前記炭化珪素含有金属珪素層の95〜100%である。炭化珪素が接合層内で骨格を形成しており、接合層の体積変化がほとんど生じないため、染み出しを抑えることができることから、接合前後での寸法変化を小さくすることができる。

【0043】

なお、本発明では、第一の炭化珪素焼結体の表面にのみ炭化珪素含有金属珪素層を形成するものとしたが、次のような変形も可能である。例えば、第一および第二の炭化珪素焼結体の両方の接合面に炭化珪素含有金属珪素層を形成し、その表面を加工して厚さを調整した後に、炭化珪素含有金属珪素層同士を当接して加熱溶融して接合体とすることができる。

【0044】

以下、接合強度及び気密性についての試験例を示して、本発明を説明する。

【0045】

炭化珪素焼結体は、市販の炭化珪素粉末(シュタルク社製UF−10)を用い、CIP法により成形、アルゴン中2100℃で焼成した。図3に示したような炭化珪素焼結体(炭化珪素焼結体31:φ50mm、厚さ25mm、ザグリ31b:φ5、深さ2mm、炭化珪素焼結体32:φ50mm、厚さ25mm)を作製した。これらの形状加工は、平面研削等の公知の方法により行い、接合面の表面粗さを調整した。第一の炭化珪素焼結体の表面粗さは、炭化珪素含有金属珪素層を溶融により形成するものについては、Ra0.5μm、溶射により形成するものについては、サンドブラスト処理によりRz30μmとした。表面粗さは、JISB0601:2001に基づいて測定した。

【0046】

次に、炭化珪素含有金属珪素層を形成する方法について説明する。炭化珪素粉末(平均粒径10μm)と金属珪素を質量比1:9で湿式混合し、スラリー状にして、第一の炭化珪素焼結体の接合面に流し込み、1450℃で加熱溶融した後、加工することで、炭化珪素含有金属珪素層を形成した。なお、炭化珪素粉末の平均粒径はレーザー回折式粒度分布測定によるメディアン径(D50)である。

【0047】

溶射による形成は、スプレードライ法により調製した金属珪素−炭化珪素造粒粉末(質量比1:9、粒径30〜70μm)を溶射原料として用い、減圧プラズマ溶射法(溶射ガン:APS7000、エアロプラズマ社製)により、基材となる第一の炭化珪素焼結体表面に炭化珪素含有金属珪素層を形成した。

【0048】

炭化珪素含有金属珪素層厚さの調整加工は、平面研削によって行った。なお、炭化珪素含有金属珪素層の表面の表面粗さRaは0.3μmとした。

【0049】

次に炭化珪素含有金属珪素層に第二の炭化珪素焼結体を当接して熱処理を行って接合した。接合工程の熱処理温度は1450℃とし、熱処理時間は30分、熱処理雰囲気は真空中(0.1kPa)とした。また、接合時には、15g/cm2の荷重をかけた。

【0050】

以上の方法により、第二の炭化珪素焼結体の接合面の表面粗さRa及び炭化珪素含有金属珪素層の厚さを変化させて、接合体の作製を行った。また、比較のため、接合材として上記した金属珪素粉末及び炭化珪素粉末と、金属珪素板(厚さ0.2mm)を用いて、炭化珪素含有金属珪素層を形成せずに接合体を作製した。

【0051】

接合層については、切断面を光学顕微鏡観察し、その厚さ及び中空部を調べた。接合強度は、接合体から試験片(3mm×4mm×40mm)を切り出して、下部スパン30mm、上部スパン10mmの4点曲げ試験(JISR1624準拠)を行い、接合強度を求めた。気密性の試験は、JISZ2331に準拠し、ボンビング法によって行った。中空部の観察については、接合体を、φ5、深さ2mmの中空部を通過するように切断し、目視により、金属珪素の染み出しの有無を観察した。結果を表1に示す。中空部の評価は、接合材の染み出しの無いものを○、閉塞しているものを×とした。

【0052】

【表1】

【0053】

第二の炭化珪素焼結体の接合面の表面粗さRaが0.6μm以下であり、接合層の厚さが30〜150μmである試験No.1〜7、12〜17、20及び21では、接合強度が253〜284MPaと、250MPa以上の高い値を示した。

【0054】

一方、試験No.8〜11、No.18及び19では、接合強度が200MPaに満たない低い値を示した。No.8〜10では、接合面の表面粗さRaが大きいことにより、炭化珪素接合面の酸化膜の影響が顕著となり、炭化珪素含有金属珪素層の濡れ性が低下し、また金属珪素の揮発が多くなったため、空隙が発生し、強度が低下したと考えられる。また、No.11では、接合層の厚さが小さいため、強度が低下したと考えられる。No.18及び19では、炭化珪素含有金属珪素層が厚いために、強度が低下したと考えられる。

【0055】

炭化珪素含有金属珪素層を形成せずに接合を行ったNo.22では、接合強度が100MPa以下と低い値を示した。

【0056】

気密性及び中空部については、試験No.1〜7、及び12〜17では、等価基準リーク量が、1×10−6Pa・m3/sより小さかった。また、中空部に閉塞は認められなかった。

【0057】

一方、試験No.8〜11、及び22では、等価基準リーク量が、1×10−6Pa・m3/s以上であり、Heリークが顕著であった。リークの原因は、No.8〜10では、接合面の表面粗さRaが、0.6μm以上であるため、金属珪素との濡れ性が悪く、接合層に空隙が形成されたためと思われる。No.11では、炭化珪素含有金属珪素層が薄いために、接合面に隙間が生じたと考えられる。No.21では、粉末の充填密度が低いために、接合層の密度が低くなり、空隙が発生したためと考えられる。

【0058】

さらに、No.22では、接合体の切断面の中空部観察において、中空部の閉塞が認められた。No.22では、事前に、炭化珪素含有金属珪素層を形成せずに接合しているため、金属珪素の揮発が多くなり、染み出し、位置ズレ及び空隙が発生したためと考えられる。

【符号の説明】

【0059】

10;接合体

11、12;炭化珪素焼結体

11a、12a;接合面

13;炭化珪素含有金属珪素層

14;接合層

【特許請求の範囲】

【請求項1】

第一の炭化珪素焼結体及び第二の炭化珪素焼結体を得る工程と、

前記第二の炭化珪素焼結体の接合面を表面粗さRa0.6μm以下に加工する工程と、

前記第一の炭化珪素焼結体の接合面に炭化珪素含有金属珪素層を形成する工程と、

前記第二の炭化珪素焼結体の接合面と前記炭化珪素含有金属珪素層とを当接し、真空中で熱処理する工程と、

からなる、炭化珪素接合体の製造方法。

【請求項2】

炭化珪素粉末と金属珪素粉末の混合粉末を前記第一の炭化珪素焼結体の接合面に充填し、金属珪素を加熱溶融することにより、前記炭化珪素含有金属珪素層を形成する請求項1に記載の炭化珪素接合体の製造方法。

【請求項3】

炭化珪素粉末と金属珪素粉末の混合粉末を溶射原料とし、前記第一の炭化珪素焼結体の接合面に溶射することにより、前記炭化珪素含有金属珪素層を形成する請求項1に記載の炭化珪素接合体の製造方法。

【請求項4】

炭化珪素粉末と金属珪素粉末の混合粉末を前記第一の炭化珪素焼結体の接合面に充填し金属珪素を加熱溶融した後、または、炭化珪素粉末と金属珪素粉末の混合粉末を溶射原料とし、前記第一の炭化珪素焼結体の接合面に溶射した後、加工を行って、前記炭化珪素含有金属珪素層を形成する請求項1に記載の炭化珪素接合体の製造方法。

【請求項5】

前記炭化珪素含有金属珪素層を30〜160μmの厚さに形成する請求項1〜4のいずれか1項に記載の炭化珪素接合体の製造方法。

【請求項6】

前記熱処理する工程により、前記第一の炭化珪素焼結体と前記第二の炭化珪素焼結体との接合面間に形成された接合層の厚さが、前記炭化珪素含有金属珪素層の95〜100%となる請求項1〜5のいずれか1項に記載の炭化珪素接合体の製造方法。

【請求項1】

第一の炭化珪素焼結体及び第二の炭化珪素焼結体を得る工程と、

前記第二の炭化珪素焼結体の接合面を表面粗さRa0.6μm以下に加工する工程と、

前記第一の炭化珪素焼結体の接合面に炭化珪素含有金属珪素層を形成する工程と、

前記第二の炭化珪素焼結体の接合面と前記炭化珪素含有金属珪素層とを当接し、真空中で熱処理する工程と、

からなる、炭化珪素接合体の製造方法。

【請求項2】

炭化珪素粉末と金属珪素粉末の混合粉末を前記第一の炭化珪素焼結体の接合面に充填し、金属珪素を加熱溶融することにより、前記炭化珪素含有金属珪素層を形成する請求項1に記載の炭化珪素接合体の製造方法。

【請求項3】

炭化珪素粉末と金属珪素粉末の混合粉末を溶射原料とし、前記第一の炭化珪素焼結体の接合面に溶射することにより、前記炭化珪素含有金属珪素層を形成する請求項1に記載の炭化珪素接合体の製造方法。

【請求項4】

炭化珪素粉末と金属珪素粉末の混合粉末を前記第一の炭化珪素焼結体の接合面に充填し金属珪素を加熱溶融した後、または、炭化珪素粉末と金属珪素粉末の混合粉末を溶射原料とし、前記第一の炭化珪素焼結体の接合面に溶射した後、加工を行って、前記炭化珪素含有金属珪素層を形成する請求項1に記載の炭化珪素接合体の製造方法。

【請求項5】

前記炭化珪素含有金属珪素層を30〜160μmの厚さに形成する請求項1〜4のいずれか1項に記載の炭化珪素接合体の製造方法。

【請求項6】

前記熱処理する工程により、前記第一の炭化珪素焼結体と前記第二の炭化珪素焼結体との接合面間に形成された接合層の厚さが、前記炭化珪素含有金属珪素層の95〜100%となる請求項1〜5のいずれか1項に記載の炭化珪素接合体の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−91603(P2013−91603A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2013−31530(P2013−31530)

【出願日】平成25年2月20日(2013.2.20)

【分割の表示】特願2009−20948(P2009−20948)の分割

【原出願日】平成21年1月30日(2009.1.30)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成25年2月20日(2013.2.20)

【分割の表示】特願2009−20948(P2009−20948)の分割

【原出願日】平成21年1月30日(2009.1.30)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【出願人】(391005824)株式会社日本セラテック (200)

【Fターム(参考)】

[ Back to top ]