無電解めっき装置

【課題】生産性の高いバッチ処理方式を採用しながら、めっき液を含む薬液の持ち出し量を低減させて洗浄工程での洗浄時間を短縮させ、しかも、めっき液循環ラインの内部等のフラッシングを容易かつ迅速に行うことができるめっき装置の提供。

【解決手段】めっき前処理を行うめっき前処理槽60を有するめっき前処理モジュール64と、基板表面に無電解めっきを行うめっき槽66,72を有するめっきモジュール70,76と、めっき前処理モジュール64とめっきモジュール70,76の間で基板を搬送するモジュール間基板搬送装置86を有し、めっき前処理槽は、めっき前処理液の温度調節機能を備えためっき前処理液循環ラインを有し、めっき槽は、フィルタとめっき液の温度調節機能を備えためっき液循環ラインを有し、めっき液循環ラインは、めっき液循環ライン及びめっき槽の内部をフラッシングするフラッシングライン114,122に接続されている。

【解決手段】めっき前処理を行うめっき前処理槽60を有するめっき前処理モジュール64と、基板表面に無電解めっきを行うめっき槽66,72を有するめっきモジュール70,76と、めっき前処理モジュール64とめっきモジュール70,76の間で基板を搬送するモジュール間基板搬送装置86を有し、めっき前処理槽は、めっき前処理液の温度調節機能を備えためっき前処理液循環ラインを有し、めっき槽は、フィルタとめっき液の温度調節機能を備えためっき液循環ラインを有し、めっき液循環ラインは、めっき液循環ライン及びめっき槽の内部をフラッシングするフラッシングライン114,122に接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、無電解めっき装置に係り、特に生産性の高いバッチ処理方式を採用しながら、半導体ウェーハ等の基板の表面により均一な処理を安定して行うことができるようにした無電解めっき装置に関する。

【背景技術】

【0002】

半導体チップ間の電気的な接続を行う3次元実装として、例えば、図1に示すように、CPU10の所定位置に設けたマイクロバンプ12と、メモリ14の所定位置に設けたマイクロバンプ16を共に電極として用い、マイクロバンプ(電極)12,16を互いに接合することが提案されている。

【0003】

メモリ14に設けたマイクロバンプ16は、例えばCu−Snからなる。CPU10に設けたマイクロバンプ12は、例えばAlまたはCuからなるバンプパッド18の表面に、例えば2〜10μmのNiめっき膜20を成膜し、このNiめっき膜20の表面に、例えば50〜200nmのAuめっき膜22を成膜して形成される。Auめっき膜22は、マイクロバンプ12,16の接合時に、例えばCu−Snからなるマイクロバンプ16へ拡散する。そのため、Auめっき膜22自身は、接合に影響しないが、Niめっき膜20の表面の酸化を防止して接合強度を保つ役割を持つ。

【0004】

また、TSV(Through Silicon Via)配線接続においても、図2に示すように、TSV30の表面側にNiめっき膜32とAuめっき膜34とを順次積層して形成した表面バンプ36と、TSV30の裏面側に形成した裏面バンプ38とを互いに接合することが提案されている。

【0005】

上記のような、Niめっき膜20,32やAuめっき膜22,34を成膜する手法として、電解めっきに代わって、無電解めっきの採用が検討されている。また、NiやAuの他に、無電解めっき可能なCo,Pd,Pt,Cu,Sn,Ag,Rh,Ru等の単体材料および複合材料からなるめっき膜にあっても、電解めっきに代わって、無電解めっきの採用が検討されている。

【0006】

図1に示す、マイクロバンプ12の下地金属(バンプパッド18)には、AlやCu等が多く使われている。AlやCuは、Fe,Co,Ni,Pd,Pt等のような触媒金属ではない。このため、めっき前処理として、下地金属がAlの場合はジンケート処理が、下地金属がCuの場合はPd触媒付与処理(または初期通電)が一般に行われる。Al表面のジンケート処理では、一般に、置換めっきによってAl表面に亜鉛を付与する。無電解めっきに際して、亜鉛は、無電解めっき可能な触媒金属に置換される。

【0007】

無電解めっき装置は、一般に、基板を一枚ずつ処理する枚葉処理方式を採用した無電解めっき装置と、複数枚の基板を同時に保持して処理するバッチ処理方式を採用した無電解めっき装置に大別される。無電解めっきのめっきレートは、一般に1〜20μm/sで、電解めっきのめっきレートと比較して格段に遅い。このため、無電解めっきをバンプ形成等の多大な時間を要する処理に適用する場合には、枚葉処理方式よりバッチ処理方式を検討するのが一般的である。

【0008】

バッチ処理方式の無電解めっき装置は、同一フットプリントでのスループットが枚葉処理方式のものに比べて非常に高いという利点がある。しかし、バッチ処理方式の無電解めっき装置は、鉛直方向に平行に並べて保持した複数枚の基板を、めっき前処理液やめっき液等の処理液中に同時に浸漬させて処理するようにしており、このため、1回のバッチ処理によって消費される、例えばめっき液中の金属の消費量が一般に大きく、また基板に付着して外部に持ち出される薬液や純水等の量も一般に多い。更に、例えばめっき液循環ラインの内部等に付着した付着物をエッチング液等で除去するフラッシングをかなり頻繁に行う必要がある。

【0009】

ここに、バッチ処理方式を採用した無電解めっきでは、被めっき面の面積及びめっき時間を基として算出される金属の消費量に対する金属の見込み補給と、定期的なめっき液の分析結果に基づく金属の補給によるめっき液の運用が一般に行われている。例えば、バッチ毎での金属イオンの見込み補給と、数日に1回のめっき液の分析による金属イオンの補給を行い、金属の析出量がある一定の値に達した段階で、めっき液の全交換を行うようにしている。

【0010】

バッチ処理方式を採用した基板処理装置として、出願人は、複数枚の基板を保持して処理槽内の処理液に浸漬させる基板ホルダを、複数枚の基板を保持したまま処理槽内の処理液中で回転させるようにしたものを提案している(特許文献1参照)。また、バッチ処理方式を採用した基板処理装置として、キャリア載置部、水平移載ロボット、姿勢変換機構、プッシャ、搬送機構及び基板処理部を備え、複数枚の基板を同時に搬送しながら処理するようにしたものが提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−57593号公報

【特許文献2】特許第3974985号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

バッチ処理方式を採用した無電解めっきを行う無電解めっき装置としては、複数枚の基板を鉛直方向に保持して水平方向に走行する1台の搬送ロボットと、搬送ロボットの走行方向に沿って配置された複数の処理槽を備え、複数枚の基板を搬送ロボットで保持して搬送しつつ、搬送ロボットで保持した複数枚の基板を、処理槽内の処理液中に浸漬させて順次処理するようにしたものが一般に知られている。複数枚の基板を鉛直方向に装着した基板キャリアを搬送ロボットで搬送することも広く行われている。

【0013】

しかしながら、1台の搬送ロボットや基板キャリアを用いて複数枚の基板を搬送しつつ、処理槽内の処理液に浸漬させて処理を行うと、例えば各薬液槽からの薬液の持ち出し量が多く、そのため、次工程での水洗処理時間が長くなり、且つそこでの純水使用量も多くなり、結果として、スループットの低下及びコストの増加に繋がってしまう。

【0014】

また、バッチ処理方式を採用した無電解めっきを行う無電解めっき装置では、例えばめっき液循環ラインの内部等に付着した付着物をエッチング液等で除去するフラッシングをかなり頻繁に必要があり、このフラッシングを容易かつ迅速に行うことができるようにした無電解めっき装置の開発が強く望まれていた。

【0015】

更に、見込みや定期分析に基づいて、めっき液に金属を補給するようにしためっき液の運用を行うと、めっき直前のめっき液状態が把握しにくく、また、めっき液の金属濃度を金属の調整によって補正したとしても、めっき装置の状態までを考慮したものではないため、めっき中での金属の思わぬ析出などで、めっき膜の膜厚の変動が大きく、また予想以上にめっき膜の膜厚が減少することがあった。

【0016】

本発明は上記事情に鑑みてなされたもので、生産性の高いバッチ処理方式を採用しながら、めっき液を含む薬液の持ち出し量を低減させて洗浄工程での洗浄時間を短縮させ、しかも、めっき液循環ラインの内部等のフラッシングを容易かつ迅速に行うことができ、更に、めっき液の状態及びめっき装置の状態を判断して、安定且つ長寿命のめっき液管理を行うこともできるようにした無電解めっき装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

請求項1に記載の発明は、めっき前処理を行うめっき前処理槽、めっき前処理後の基板を水洗する水洗槽、及びそれらの間で複数枚の基板を基板の下方で支持して搬送する基板ホルダを有するめっき前処理モジュールと、めっき前処理後の基板表面に無電解めっきを行うめっき槽、無電解めっき後の基板を水洗する水洗槽、及びそれらの間で複数枚の基板を下方で支持して搬送する基板ホルダを有するめっきモジュールと、前記めっき前処理モジュール及び前記めっきモジュールの間で複数枚の基板を上方から把持して搬送するモジュール間基板搬送装置を有し、前記めっき前処理槽は、めっき前処理液の温度調節機能を備えためっき前処理液循環ラインを有し、前記めっき槽は、フィルタとめっき液の温度調節機能を備えためっき液循環ラインを有し、前記めっき液循環ラインは、該めっき液循環ライン及び前記めっき槽の内部をフラッシングするフラッシングラインに接続されていることを特徴とする無電解めっき装置である。

【0018】

このように、各モジュール毎に基板ホルダを備えることで、基板ホルダの構成をより簡素化して、めっき液を含む薬液の外部への持ち出し量を減少させ、併せて、洗浄工程での洗浄時間を短縮させて、スループットを向上させることができる。しかも、めっき液循環ラインに接続したフラッシングラインを通して、めっき液循環ライン及びめっき槽内部のエッチング液等によるフラッシングを容易かつ迅速に行うことができる。

【0019】

請求項2に記載の発明は、前記めっき前処理は、Al表面のジンケート処理で、めっき前処理槽は、ジンケート処理槽であることを特徴とする請求項1記載の無電解めっき装置である。

銅表面に無電解めっきを行う場合には、めっき前処理として、例えばPd触媒付与処理が行われる。

【0020】

請求項3に記載の発明は、前記めっきモジュールの水洗槽は、めっき膜表面の酸化膜を除去する薬液を供給する薬液供給ラインを有することを特徴とする請求項1または2記載の無電解めっき装置である。

【0021】

請求項4に記載の発明は、前記めっき前処理モジュールの前記めっき前処理槽及び前記水洗槽、並びに前記めっきモジュールの前記水洗槽の少なくとも一つの槽は、QDR機能を有することを特徴とする請求項1乃至3のいずれか一項に記載の無電解めっき装置である。

このように、QDR(Quick Dump Rinse)機能を備えることで、短時間で十分な基板表面のリンス(水洗)を行って、装置の小型コンパクト化を図ることができる。

【0022】

請求項5に記載の発明は、前記めっき前処理モジュール及び前記めっきモジュールは、空気をダウンフローとする空調機能を有するハウジング内に収容されていることを特徴とする請求項1乃至4のいずれか一項に記載の電解めっき装置である。

【0023】

請求項6に記載の発明は、めっき後に水洗した基板を乾燥させる乾燥ユニットを有することを特徴とする請求項1乃至5のいずれか一項に記載の電解めっき装置である。

【0024】

請求項7に記載の発明は、処理前の複数枚の基板を仮置きする仮置きステーションを有することを特徴とする請求項1乃至6のいずれか一項に記載の無電解めっき装置である。

【0025】

請求項8に記載の発明は、前記めっき槽は、めっき直前のめっき液の金属濃度とめっき直後のめっき液の金属濃度を測定し、これらの金属濃度の差から析出した金属量を算出し、析出した金属量と目標値を比較して、析出した金属量に応じて、予め決められた金属濃度に補正した補給液に補給する補給液補給装置を有することを特徴とする請求項1乃至7のいずれか一項に記載の無電解めっき装置である。

【0026】

これにより、めっき液の状態及びめっき装置の状態を的確に判断しためっき液の運用を行って、めっき装置に不具合が生じて製品にダメージを与えることを防止しつつ、めっき膜厚の変動幅を小さく抑え、しかも予期しないめっきレートの減少にも対応することができる。

【0027】

請求項9に記載の発明は、補給液の金属濃度を補正する補正回数が、事前に設定した補正回数を超えた場合に、再建浴を行うことを特徴とする請求項8記載の無電解めっき装置である。

【0028】

請求項10に記載の発明は、めっき後にめっきで析出した金属量に見合った金属を補給した後のめっき液の金属濃度と、次回のめっき直前のめっき液の金属濃度を測定し、前者の金属濃度の方が後者の金属濃度よりも低い場合に、前記フィルタの洗浄を行うことを特徴とする請求項8または9記載の無電解めっき装置である。

【発明の効果】

【0029】

本発明によれば、めっき液を含む薬液の外部への持ち出し量を低減させて、基板一枚あたりの液コストを低減させ、併せて洗浄工程での洗浄時間を短縮させて、スループットを向上させることができる。しかも、めっき液循環ラインの内部等のエッチング液等によるフラッシングを容易かつ迅速に行うことができる。

また、めっき液の金属濃度を通して、めっき液及びめっき装置の状態を常にモニタ管理することにより、めっき装置不具合を事前に回避し、製品にダメージを与えることのない装置運用が可能となる。

【図面の簡単な説明】

【0030】

【図1】マイクロバンプの接合例を示す断面図である。

【図2】TSV配線の接続例を示す断面図である。

【図3】バンプパッドの表面にNiめっき膜及びAuめっき膜を無電解めっきで形成する例を工程順に示す断面図である。

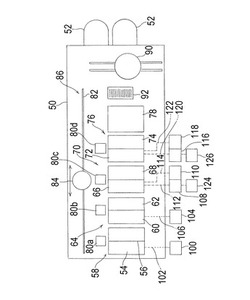

【図4】本発明の実施形態の無電解めっき装置の全体平面図である。

【図5】モジュール間基板搬送装置の基板保持具の概要を示す正面図である。

【図6】図5の右側面図である。

【図7】ジンケート処理モジュールのジンケート処理槽と基板ホルダを示す概略縦断正面図である。

【図8】ジンケート処理モジュールのジンケート処理槽と基板ホルダを示す概略側断面図である。

【図9】ジンケート処理モジュールのジンケート処理槽と基板ホルダを示す概略縦断正面図である。

【図10】NiめっきモジュールのNiめっき槽と基板ホルダを示す概略縦断正面図である。

【図11】図4に示す無電解めっき装置による一連の処理を示すブロック図である。

【図12】無電解Niめっきに使用されるNiめっき液の管理の説明に付するフローチャートである。

【発明を実施するための形態】

【0031】

以下、本発明の実施形態を図面を参照して説明する。なお、以下の例において、同一または相当部材には、同一符号を付して重複した説明を省略する。

【0032】

以下の例では、図3(a)に示すように、例えば直径Dが数μmのAlからなるバンプパッド40を設けた半導体ウェーハ等の基板Wを用意する。そして、図3(b)に示すように、この基板Wの表面に、めっき前処理としてのジンケート処理を行って、バンプパッド40の表面に置換めっきにより亜鉛めっき膜42を形成し、この亜鉛めっき膜42の表面に、無電解めっきによって、例えば1.6μmのNiめっき膜44を形成し、このNiめっき膜44の表面に、置換めっき(無電解めっき)によって、例えば0.1μmのAuめっき膜46を形成するようにしている。

【0033】

図4は、本発明の実施形態の無電解めっき装置の概要を示す全体平面図である。図4に示すように、この無電解めっき装置は、空気をダウンフローとする空調機能を有する略矩形状のハウジング50と、ハウジング50に隣接して配置され、多数の半導体ウェーハ等の基板をストックする基板カセットが載置されるロードポート52を備えている。ロードポート52には、オープンカセット、SMIF(Standard Manufacturing Interface)ポッド、またはFOUP(Front Opening Unified Pod)を搭載することができる。

【0034】

ハウジング50の内部には、ロードポート52の反対側から順に、前洗浄槽54と水洗槽56を有する前洗浄モジュール58、めっき前処理としてジンケート処理を行うジンケート処理槽(めっき前処理槽)60と水洗槽62を有するジンケート処理(めっき前処理)モジュール64、Niめっき槽66と水洗槽68を有するNiめっきモジュール70、Auめっき槽72と水洗槽74を有するAuめっきモジュール76、及び乾燥ユニット78が直列に配置されている。

【0035】

前洗浄モジュール58には、上下及び左右に移動自在で、前洗浄槽54と水洗槽56との間で基板を搬送して前洗浄槽54と水洗槽56の処理液に基板を浸漬させる基板ホルダ80aが備えられている。同様に、ジンケート処理モジュール64には、ジンケート処理槽60と水洗槽62との間で基板を搬送する基板ホルダ80bが、Niめっきモジュール70には、Niめっき槽66と水洗槽68との間で基板を搬送する基板ホルダ80cが、Auめっきモジュール76には、Auめっき槽72と水洗槽74との間で基板を搬送する基板ホルダ80dがそれぞれ備えられている。

【0036】

ここに、ジンケート処理モジュール64のジンケート処理槽60及び水洗槽62、並びにめっきモジュール70,76の水洗槽68、74の少なくとも一つの槽は、QDR(Quick Dump Rinse)機能を有することが好ましく、これにより、短時間で十分な基板表面のリンス(水洗)を行って、装置の小型コンパクト化を図ることができる。

【0037】

更に、これらの基板ホルダ80a〜80d及び乾燥ユニット78と平行に、ガイド82に沿って走行自在な基板保持具84を有し、複数枚の基板を搬送して各基板ホルダ80a〜80d及び乾燥ユニット78との間で複数枚の基板の受け渡しを行うモジュール間基板搬送装置86が配置されている。

【0038】

このように、モジュール間基板搬送装置86とは別に、各モジュール64,70,76内に基板ホルダ80a〜80dを備えることで、基板ホルダ80a〜80dの構成をより簡素化して、めっき液を含む薬液の外部への持ち出し量を減少させ、併せて、洗浄工程での洗浄時間を短縮させて、スループットを向上させることができる。基板ホルダ80a〜80dは、各処理液中での処理中に、必要に応じて基板を上下動または振動させる基板移動機構を備えている。

【0039】

この例では、モジュール間基板搬送装置86は、基板保持具84で保持した複数枚の基板を乾燥ユニット78に搬送して乾燥させるのにも使用される。

【0040】

更に、ハウジングの内部には、ロードポート52側に位置して、ロードポート52内の複数枚の基板をハウジング50内に同時に搬入またはハウジング50内の複数枚の基板をロードポート52に搬出する搬出入用基板搬送装置90が走行自在に配置され、この搬出入用基板搬送装置90と乾燥モジュール78との間に、複数枚の基板を仮置きする仮置きステーション92が配置されている。

【0041】

これにより、搬出入用基板搬送装置90は、ロードポート52内にストックされた、例えば25枚の基板を同時に受け取って搬送し、仮置きステーション92に鉛直方向に仮置きし、これを2度繰返ことで、仮置きステーション92に、例えば50枚の基板を鉛直方向に仮置きする。モジュール間基板搬送装置86は、仮置きステーション92に鉛直方向に仮置きされた、例えば50枚の基板を同時に受け取って、例えば、前洗浄モジュール58に搬送し、前洗浄モジュール58の基板ホルダ80aに同時に受け渡す。また、処理後の基板は、上記と逆の動作で一旦仮置きステーション92に仮置きした後、搬出入用基板搬送装置90によりロードポート52に戻される。

【0042】

前洗浄槽54は、この例では、基板Wの表面の酸化膜を除去し、更にダブルジンケート処理の時に、バンプパッド40(図3参照)の表面に置換めっきで形成される亜鉛めっき膜の表面を除去するため、前洗浄液として硝酸を使用している。ハウジング50の外部には、この前洗浄液(硝酸)を溜める前洗浄液(硝酸)貯槽100が配置され、この前洗浄液貯槽100から延びる前洗浄液供給ライン102は前洗浄槽54に接続されている。

【0043】

ハウジング50の外部には、例えば水酸化ナトリウムベースの酸化亜鉛含有液からなるジンケート液を溜めるジンケート液貯槽104が配置され、このジンケート液貯槽104から延びるジンケート液供給ライン106はジンケート処理槽60に接続されている。

【0044】

ハウジング50の外部には、Niめっき液を溜めるNiめっき液貯槽108と、この例では硝酸からなり、下記のエッチング液によるフラッシングに使用されるフラッシング液を溜めるフラッシング液貯槽110が配置され、このNiめっき液貯槽108から延びるNiめっき液供給ライン112及びフラッシング液貯槽110から延びるフラッシングライン114は、Niめっき槽66に接続されている。

【0045】

ハウジング50の外部には、Auめっき液を溜めるAuめっき液貯槽116と、この例では硝酸と塩酸の混合液からなり、下記のエッチング液によるフラッシングに使用されるフラッシング液を溜めるフラッシング液貯槽118が配置され、このAuめっき液貯槽116から延びるAuめっき液供給ライン120及びフラッシング液貯槽118から延びるフラッシングライン122は、Auめっき槽72に接続されている。

【0046】

Niめっき液貯槽108には、Niめっき液を分析して、Niめっき液の金属(Ni)イオン濃度やpH等を計測するめっき液分析装置124が付設されている。Auめっき液貯槽116に同様に、Auめっき液を分析して、金属(Au)イオン濃度やpH等を計測するめっき液分析装置126が付設されている。

【0047】

図5は、モジュール間基板搬送装置86の基板保持具84の概要を示す正面図で、図6は、図5の右側面図である。図5及び図6に示すように、基板保持具84は、基部130と、開閉自在な複数対の搬送アーム132を有している。そして、搬送アーム132を開いた状態で、鉛直方向に並列に配置した複数枚の基板Wの上方から搬送アーム132を下降させ、搬送アーム132を閉じることで、複数枚(例えば50枚)の基板Wを上方から同時に把持し、逆の動作で、基板Wの保持を解くようになっている。モジュール間基板搬送装置86は、各槽でのコンタミネーションを防ぐために、時期を見て搬送アーム132を洗浄するように構成されている。

【0048】

図7は、ジンケート処理モジュール64のジンケート処理槽60と基板ホルダ80bを示す概略縦断正面図で、図8は、同じく概略側断面図である。図7及び図8に示すように、ジンケート処理槽60は、内槽140と外槽142とを有しており、内槽140と外槽142との間にオーバフロー槽144が形成されている。ジンケート処理槽60のオーバフロー槽144の底部には、ポンプ146、温度調整器148及びフィルタ150を介装したジンケート液(めっき前処理液)循環ライン152の一端が接続され、このジンケート液循環ライン152の他端は、内槽140の底部に接続されている。更に、内槽140の底部には、処理液の流れを整える整流板154が配置されている。

【0049】

これによって、ジンケート処理槽60内のジンケート液は、ポンプ146の駆動に伴って、フィルタ150でフィルタリングされ、温度調整器148で、例えば50℃に温度が調整されながら、内槽140の内部とオーバフロー槽144との間を循環するようになっている。ジンケート液循環ライン152のポンプ146の上流側とフィルタ150の下流側は、短絡ライン156で結ばれており、更に、ジンケート液循環ライン152に、前記ジンケート液貯槽104から延びるジンケート液供給ライン106が接続されている。

【0050】

なお、前洗浄槽54は、ジンケート処理槽60の同様な構成を有している。ただし、前洗浄槽54において、処理液(硝酸)は、一般に温度を調整する必要がない(常温で使用される)ため、温度調整器108を省略してもよい。

【0051】

図7及び図8に示すように、基板ホルダ80bは、所定間隔離間した位置に対向して配置される一対の側板164と該側板164間に跨って延び基板Wの外周部を下方から支持する複数の支持棒166を有している。

【0052】

これにより、基板ホルダ80bの基板ホルダ162は、複数枚(例えば50枚)の基板Wを基板Wの下方で支持棒166で支持し、これによって、基板Wを上方から把持するモジュール間基板搬送装置86の基板保持具84との間で、基板の受け渡しをスムーズに行えるようになっている。なお、他の基板ホルダ80a,80c,80dにあっても、基板ホルダ80bと同様の構成を有している。

【0053】

図9は、ジンケート処理モジュール64の水洗槽62と基板ホルダ80bを示す概略縦断正面図である。水洗槽62は、処理液として純水を使用している。水洗槽62は、内槽170と外槽172とを有しており、内槽170と外槽172との間にオーバフロー槽174が形成されている。そして、内槽170の底部に純水供給ライン176が接続され、オーバフロー槽174の底部に排水ライン178が接続されている。これによって、純水供給ライン176を通して内槽170に供給された純水は、内槽170の内部を満し、しかる後、オーバフロー槽174内にオーバフローして、排水ライン178から排水されるようになっている。

【0054】

なお、他の水洗槽56,68,74も、水洗槽62と同様な構成を有している。ただし、めっきモジュール70,78の水洗槽68,74にあっては、図9に仮想線で示すように、内槽170の底部に、めっき膜表面の酸化膜を除去する薬液を供給する薬液供給ライン180を接続するようにしてもよい。

【0055】

図10は、Niめっきモジュール70のNiめっき槽66と基板ホルダ80cを示す概略縦断正面図で、図11は、同じく概略側断面図である。なお、基板ホルダ80cは、前述のように、基板ホルダ80bと同様な構成を有しているので、同一部材には同一符号を付して重複した説明を省略する。

【0056】

図10に示すように、Niめっき槽66は、内槽190と外槽192とを有しており、内槽190と外槽192との間にオーバフロー槽194が形成されている。Niめっき槽66には、ポンプ196、温度調整器198及びフィルタ200を介装しためっき液循環ライン202の一端が接続され、このめっき液循環ライン202の他端は、内槽190の底部に接続されている。更に、内槽190の底部には、Niめっき液の流れを整える整流板2044が配置されている。

【0057】

これによって、Niめっき槽66内のめっき液は、ポンプ196の駆動に伴って、フィルタ200でフィルタリングされ、温度調整器198で、例えば80℃に温度が調整されながら、内槽190の内部とオーバフロー槽194との間を循環するようになっている。めっき液循環ライン202のポンプ196の上流側とフィルタ200の下流側は、短絡ライン206で結ばれている。

【0058】

更に、めっき液循環ライン152に、前記Niめっき液貯槽108から延びるNiめっき液供給ライン112と、前記フラッシング液貯槽110から延びるフラッシングライン114が接続されている。これにより、Niめっき槽66及びめっき液循環ライン202内のNiめっき液を除去した後、フラッシングライン114を通して、硝酸等のフラッシング液(エッチング液)をめっき液循環ライン202からNiめっき液貯槽108の内部に導入し、このフラッシング液をポンプ196を介して循環させることで、めっき液循環ライン202及びNiめっき液貯槽108の内部をフラッシング液(エッチング液)でフラッシングできるようになっている。

【0059】

オーバフロー槽194には、オーバフロー槽194内のNiめっき液を分析して、Niめっき液の金属(Ni)イオン濃度やpH等を計測するめっき液分析装置210と、このめっき液分析装置210の分析結果を基に、オーバフロー槽194内のNiめっき液に、所定の金属濃度の補給液を補給するめっき液補給装置212が付設されている。

【0060】

なお、Auめっき槽72は、Niめっき槽66とほぼ同様な構成を有している。ただし、Auめっき槽72において、Auめっき液の液温は、例えば75℃に調整される。

【0061】

次に、図4に示す無電解めっき装置による一連の処理を、図11を更に参照して説明する。

【0062】

先ず、前述のように、仮置きステーション92に仮置きした複数枚(例えば50枚)の基板を、モジュール間基板搬送装置86の基板保持部84で上方から把持して前洗浄モジュール58に搬送する。前洗浄モジュール58の基板ホルダ80aは、モジュール間基板搬送装置86の基板保持部84から複数枚の基板Wを同時に受け取って鉛直方向に保持する。この時、基板ホルダ80aは、前洗浄槽54の直上方に位置している。

【0063】

そして、基板ホルダ80aを下降させて、基板ホルダ80aで保持した複数枚の基板Wを、前洗浄槽54内の処理液(硝酸)に、例えば1分間浸漬させ、これによって、基板Wの表面の酸化膜を除去する。

【0064】

次に、基板ホルダ80aで保持した複数枚の基板Wを、前洗浄槽54内の処理液(硝酸)から引き上げ、水洗槽56の直上方に移動させる。そして、基板ホルダ80aを下降させて、基板ホルダ80aで保持した複数枚の基板Wを、水洗槽56内の処理液(純水)に、例えば5分間浸漬させ、これによって、基板Wの表面を水洗する。しかる後、基板ホルダ80aで保持した複数枚の基板Wを、水洗槽52内の処理液(純水)から引き上げる。

【0065】

次に、基板ホルダ80aで鉛直方向に保持した複数枚の基板Wを、モジュール間基板搬送装置86の基板保持具84を経由して、ジンケート処理モジュール64の基板ホルダ80bに受け渡す。この基板ホルダ80bは、ジンケート処理槽60の直上方に位置している。

【0066】

次に、基板ホルダ80bを下降させて、基板ホルダ80bで保持した複数枚の基板Wを、ジンケート処理槽60内の処理液(ジンケート液)に、例えば30秒浸漬させ、これによって、Alからなるバンプパッド40(図3参照)の表面の1回目のジンケート処理を行う。そして、基板ホルダ80bで保持した複数枚の基板Wを、ジンケート処理槽56内の処理液(ジンケート液)から引き上げる。

【0067】

次に、前述とほぼ同様に、基板ホルダ80bで保持した複数枚の基板Wを、水洗槽62の直上方に移動させる。そして、基板ホルダ80bを下降させて、基板ホルダ80bで保持した複数枚の基板Wを、水洗槽62内の処理液(純水)に、例えば1分間浸漬させ、これによって、基板Wの表面を水洗する。しかる後、基板ホルダ80bで保持した複数枚の基板Wを水洗槽62内の処理液(純水)から引き上げる。

【0068】

上記基板の硝酸中への浸漬及びその後の水洗、ジンケート液中への浸漬及びその後の水洗を1サイクルとして、このサイクルを2回繰返し、これによって、いわゆるダブルジンケート処理を行う。このように、ダブルジンケート処理を行うことで、Alからなるバンプパッド40(図3参照)の表面に、1回目のジンケート処理で粗く付与された亜鉛(亜鉛めっき膜)を硝酸で除去し、しかる後、バンプパッド40の表面を、2回目のジンケート処理で細かく亜鉛に置換することができる。これによって、図3(b)に示す亜鉛めっき膜42を形成する。

【0069】

次に、ダブルジンケート処置後の基板を、モジュール間基板搬送装置86の基板保持具84を経由して、Niめっきモジュール70の基板ホルダ80cに受け渡す。そして、前述のジンケート処理とほぼ同様にして、基板ホルダ80cで鉛直方向に保持した複数枚の基板を、Niめっき槽66内の、例えば液温が80℃のNiめっき液に、例えば50分間浸漬させ、これによって、図3(b)に示すNiめっき膜44を形成する。しかる後、Niめっき後の基板を、水洗槽68内の処理液(純水)に、例えば5分間浸漬させて水洗する。

【0070】

次に、Niめっき後の基板を、モジュール間基板搬送装置86の基板保持具84を経由して、Auめっきモジュール76の基板ホルダ80dに受け渡す。そして、前述のジンケート処理とほぼ同様にして、基板ホルダ80dで鉛直方向に保持した複数枚の基板を、Auめっき槽72内の、例えば液温が75℃のAuめっき液に、例えば10分間浸漬させ、これによって、図3(b)に示すAuめっき膜46を形成する。しかる後、Auめっき後の基板を、水洗槽74内の処理液(純水)に、例えば5分間浸漬させて水洗する。

【0071】

次に、Auめっき後の基板を、モジュール間基板搬送装置86の基板保持具84で保持して乾燥ユニット78に搬送し、乾燥ユニット78で、例えばエアブローまたはIPA(イソプロピルアルコール)蒸気を使用した乾燥方法で乾燥させる。

【0072】

そして、モジュール間基板搬送装置86の基板保持具84は、乾燥後の基板Wを仮置きステーション92に搬送して仮置きし、仮置き後の基板をロードポート52に戻す。これにより、一連の無電解めっき処理を終了する。

【0073】

上記のように、バッチ処理方式を採用して無電解Niめっきを行うと、Niめっき槽66やめっき液循環ライン202の内部にNi等の付着物が付着する。このため、例えば100枚の基板を処理した後、Niめっき槽66やめっき液循環ライン202の内部に付着した付着物を、エッチング液等でフラッシングする必要がある。

【0074】

そこで、この例では、このように、フラッシングを行う必要が生じた時に、Niめっき槽66及びめっき液循環ライン202からNiめっき液を除去し、フラッシングライン114を通して、Niめっき槽66及びめっき液循環ライン202内に、例えばNiエッチングに使われる硝酸等のフラッシング液を導入して循環させることで、Niめっき槽66及びめっき液循環ライン202内のエッチング液等によるフラッシングを行う。これにより、Niめっき槽66及びめっき液循環ライン202内のエッチング液等によるフラッシングを容易かつ迅速に行うことができる。

【0075】

このことは、Auめっき槽72にあっても同様で、Auめっき槽72の場合、フラッシング液として、例えばAuエッチングに使われる硝酸と塩酸の混合液が用いられる。

【0076】

次に、図12に示すフローチャートを参照して、無電解Niめっきに使用されるNiめっき液の管理について説明する。

【0077】

先ず、基板のパターン開口率とめっき時間等のめっき条件を設定する。これにより、めっきによる金属析出量が、予め求められた成膜レートより、目標金属析出量F(めっき条件)として求められる。次に、めっき液の建浴時の金属濃度Aを測定し(ステップ2)、この建浴時の金属濃度Aが規定値に入っているか否かの確認を行う(ステップ3)。めっき液の建浴時の金属濃度Aが規定値に入っていない場合には、めっき液の金属補給を行い(ステップ4)、再度ステップ3に戻る。このめっき液の金属補給(ステップ3)を2度繰り返した時には、装置異常と判断し(ステップ5)、例えばアラームを鳴らす。

【0078】

めっき液の建浴時の金属濃度Aが規定値に入っていることを確認した場合には、めっき液のめっき直前の金属濃度Bを測定する(ステップ6)。建浴とめっきを連続して行う場合には、ステップ6をスキップしても良い。そして、実際にめっきを行い(ステップ7)、めっき液のめっき直後の金属濃度Cを測定する(ステップ8)。

【0079】

次に、めっき液のめっき直前の金属濃度Bとめっき直後の金属濃度Cの濃度差と既知のめっき液量から、めっき時に実際に析出した実際金属析出量F(B,C)を算出し、目標金属析出量F(めっき条件)との比較を行う(ステップ9)。この比較により、めっき液の老化程度、及び老化に伴うめっきレートの低下を補正する。

【0080】

即ち、実際金属析出量F(B,C)が目標金属析出量値F(めっき条件)より少ない(F(B,C)<F(めっき条件))場合には、補給する補給液の金属濃度を予め実測などで求めておいた値に補正する(ステップ10)。一方、実際金属析出量F(B,C)が目標金属析出量値F(めっき条件)と同等以上の場合((F(B,C)≧F(めっき条件))には、補給する補給液の金属濃度の補正は行わない。そして、析出した金属量に応じて、めっき液補給装置206(図10参照)を通して、めっき液に補給液を補給し(ステップ11)、めっき液の補給液を補給した直後の金属濃度Dを測定する(ステップ12)。このように運用することで、めっきレートの変動を最小限に留めつつ、めっき液寿命を延命することができる。

【0081】

再びめっきを行う際にめっき液のめっき直前の金属濃度Bを再度測定する。そして、めっき液の補給液補給直後の金属濃度Dとめっき直前の金属濃度Bの差を求めて、めっき液濃度が経時的に減少しているかいないかの有無を判断する。つまり、めっき液の補給直後の金属濃度Dとめっき直前の金属濃度Bの差が正の場合(D−B>0)、めっき装置(Niめっき槽66及びめっき液循環ライン202)内にめっきされる金属が析出していると判断し、前記フィルタ200(図10参照)をエッチング液等で洗浄してステップ11に戻る。

【0082】

この補給液の補給直後の金属濃度Dとめっき液直前の金属濃度Bの差が負の場合(D−B≦0)には、補給液の金属濃度を補正した補正回数nが予め定めた所定の補正回数nrに達していないかを判断し(ステップ15)、所定の補正回数に達していない(n≦nr)場合には、ステップ7に戻り、所定の補正回数に達した場合(n>nr)には、再建浴を行って(ステップ17)、スタートに戻る。

【0083】

このように、めっき前後のめっき液の金属濃度からめっき量(めっき膜厚に換算可)を求め、想定めっき量との差分に応じて、予め決められた金属濃度の補給液をめっき液に補給する。この時、めっき液に補給液を補給することによって、めっき前のめっき液の金属濃度が初期濃度に戻るようにしても良いが、初期濃度よりも高くなるようにしても良い。これにより、めっき液の金属濃度以外の要因でめっきレートが減少することを防止し、全体として、めっき膜厚の変動幅をより小さくして、予期しないめっきレートの減少にも対応可能となる。

【0084】

これまで本発明の一実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0085】

40 バンプパッド

42 亜鉛めっき膜

44 Niめっき膜

46 Auめっき膜

54 前洗浄槽

56,62,68,74 水洗槽

58 前洗浄モジュール

60 ジンケート処理(めっき前処理)槽

64 ジンケート処理(めっき前処理)モジュール

66 Niめっき槽

70 Niめっきモジュール

72 Auめっき槽

76 Auめっきモジュール

78 乾燥ユニット

80a,80b,80c,80d 基板ホルダ

84 基板捕治具

86 モジュール間基板搬送装置

92 仮置きステーション

100 前処理液(硝酸)貯槽

102 前処理液供給ライン

104 ジンケート液貯槽

106 ジンケート液供給ライン

108 Niめっき液貯槽

110,118 フラッシング液貯槽

112 Niめっき液供給ライン

114,122 フラッシングライン

116 Auめっき液貯槽

120 Auめっき液供給ライン

124,126,210 めっき液分析装置

132 搬送アーム

148,198 温度調整器

150,200 フィルタ

152 ジンケート液循環ライン

164 側板

166 支持棒

202 めっき液循環ライン

206 補給液補給装置

【技術分野】

【0001】

本発明は、無電解めっき装置に係り、特に生産性の高いバッチ処理方式を採用しながら、半導体ウェーハ等の基板の表面により均一な処理を安定して行うことができるようにした無電解めっき装置に関する。

【背景技術】

【0002】

半導体チップ間の電気的な接続を行う3次元実装として、例えば、図1に示すように、CPU10の所定位置に設けたマイクロバンプ12と、メモリ14の所定位置に設けたマイクロバンプ16を共に電極として用い、マイクロバンプ(電極)12,16を互いに接合することが提案されている。

【0003】

メモリ14に設けたマイクロバンプ16は、例えばCu−Snからなる。CPU10に設けたマイクロバンプ12は、例えばAlまたはCuからなるバンプパッド18の表面に、例えば2〜10μmのNiめっき膜20を成膜し、このNiめっき膜20の表面に、例えば50〜200nmのAuめっき膜22を成膜して形成される。Auめっき膜22は、マイクロバンプ12,16の接合時に、例えばCu−Snからなるマイクロバンプ16へ拡散する。そのため、Auめっき膜22自身は、接合に影響しないが、Niめっき膜20の表面の酸化を防止して接合強度を保つ役割を持つ。

【0004】

また、TSV(Through Silicon Via)配線接続においても、図2に示すように、TSV30の表面側にNiめっき膜32とAuめっき膜34とを順次積層して形成した表面バンプ36と、TSV30の裏面側に形成した裏面バンプ38とを互いに接合することが提案されている。

【0005】

上記のような、Niめっき膜20,32やAuめっき膜22,34を成膜する手法として、電解めっきに代わって、無電解めっきの採用が検討されている。また、NiやAuの他に、無電解めっき可能なCo,Pd,Pt,Cu,Sn,Ag,Rh,Ru等の単体材料および複合材料からなるめっき膜にあっても、電解めっきに代わって、無電解めっきの採用が検討されている。

【0006】

図1に示す、マイクロバンプ12の下地金属(バンプパッド18)には、AlやCu等が多く使われている。AlやCuは、Fe,Co,Ni,Pd,Pt等のような触媒金属ではない。このため、めっき前処理として、下地金属がAlの場合はジンケート処理が、下地金属がCuの場合はPd触媒付与処理(または初期通電)が一般に行われる。Al表面のジンケート処理では、一般に、置換めっきによってAl表面に亜鉛を付与する。無電解めっきに際して、亜鉛は、無電解めっき可能な触媒金属に置換される。

【0007】

無電解めっき装置は、一般に、基板を一枚ずつ処理する枚葉処理方式を採用した無電解めっき装置と、複数枚の基板を同時に保持して処理するバッチ処理方式を採用した無電解めっき装置に大別される。無電解めっきのめっきレートは、一般に1〜20μm/sで、電解めっきのめっきレートと比較して格段に遅い。このため、無電解めっきをバンプ形成等の多大な時間を要する処理に適用する場合には、枚葉処理方式よりバッチ処理方式を検討するのが一般的である。

【0008】

バッチ処理方式の無電解めっき装置は、同一フットプリントでのスループットが枚葉処理方式のものに比べて非常に高いという利点がある。しかし、バッチ処理方式の無電解めっき装置は、鉛直方向に平行に並べて保持した複数枚の基板を、めっき前処理液やめっき液等の処理液中に同時に浸漬させて処理するようにしており、このため、1回のバッチ処理によって消費される、例えばめっき液中の金属の消費量が一般に大きく、また基板に付着して外部に持ち出される薬液や純水等の量も一般に多い。更に、例えばめっき液循環ラインの内部等に付着した付着物をエッチング液等で除去するフラッシングをかなり頻繁に行う必要がある。

【0009】

ここに、バッチ処理方式を採用した無電解めっきでは、被めっき面の面積及びめっき時間を基として算出される金属の消費量に対する金属の見込み補給と、定期的なめっき液の分析結果に基づく金属の補給によるめっき液の運用が一般に行われている。例えば、バッチ毎での金属イオンの見込み補給と、数日に1回のめっき液の分析による金属イオンの補給を行い、金属の析出量がある一定の値に達した段階で、めっき液の全交換を行うようにしている。

【0010】

バッチ処理方式を採用した基板処理装置として、出願人は、複数枚の基板を保持して処理槽内の処理液に浸漬させる基板ホルダを、複数枚の基板を保持したまま処理槽内の処理液中で回転させるようにしたものを提案している(特許文献1参照)。また、バッチ処理方式を採用した基板処理装置として、キャリア載置部、水平移載ロボット、姿勢変換機構、プッシャ、搬送機構及び基板処理部を備え、複数枚の基板を同時に搬送しながら処理するようにしたものが提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2009−57593号公報

【特許文献2】特許第3974985号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

バッチ処理方式を採用した無電解めっきを行う無電解めっき装置としては、複数枚の基板を鉛直方向に保持して水平方向に走行する1台の搬送ロボットと、搬送ロボットの走行方向に沿って配置された複数の処理槽を備え、複数枚の基板を搬送ロボットで保持して搬送しつつ、搬送ロボットで保持した複数枚の基板を、処理槽内の処理液中に浸漬させて順次処理するようにしたものが一般に知られている。複数枚の基板を鉛直方向に装着した基板キャリアを搬送ロボットで搬送することも広く行われている。

【0013】

しかしながら、1台の搬送ロボットや基板キャリアを用いて複数枚の基板を搬送しつつ、処理槽内の処理液に浸漬させて処理を行うと、例えば各薬液槽からの薬液の持ち出し量が多く、そのため、次工程での水洗処理時間が長くなり、且つそこでの純水使用量も多くなり、結果として、スループットの低下及びコストの増加に繋がってしまう。

【0014】

また、バッチ処理方式を採用した無電解めっきを行う無電解めっき装置では、例えばめっき液循環ラインの内部等に付着した付着物をエッチング液等で除去するフラッシングをかなり頻繁に必要があり、このフラッシングを容易かつ迅速に行うことができるようにした無電解めっき装置の開発が強く望まれていた。

【0015】

更に、見込みや定期分析に基づいて、めっき液に金属を補給するようにしためっき液の運用を行うと、めっき直前のめっき液状態が把握しにくく、また、めっき液の金属濃度を金属の調整によって補正したとしても、めっき装置の状態までを考慮したものではないため、めっき中での金属の思わぬ析出などで、めっき膜の膜厚の変動が大きく、また予想以上にめっき膜の膜厚が減少することがあった。

【0016】

本発明は上記事情に鑑みてなされたもので、生産性の高いバッチ処理方式を採用しながら、めっき液を含む薬液の持ち出し量を低減させて洗浄工程での洗浄時間を短縮させ、しかも、めっき液循環ラインの内部等のフラッシングを容易かつ迅速に行うことができ、更に、めっき液の状態及びめっき装置の状態を判断して、安定且つ長寿命のめっき液管理を行うこともできるようにした無電解めっき装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

請求項1に記載の発明は、めっき前処理を行うめっき前処理槽、めっき前処理後の基板を水洗する水洗槽、及びそれらの間で複数枚の基板を基板の下方で支持して搬送する基板ホルダを有するめっき前処理モジュールと、めっき前処理後の基板表面に無電解めっきを行うめっき槽、無電解めっき後の基板を水洗する水洗槽、及びそれらの間で複数枚の基板を下方で支持して搬送する基板ホルダを有するめっきモジュールと、前記めっき前処理モジュール及び前記めっきモジュールの間で複数枚の基板を上方から把持して搬送するモジュール間基板搬送装置を有し、前記めっき前処理槽は、めっき前処理液の温度調節機能を備えためっき前処理液循環ラインを有し、前記めっき槽は、フィルタとめっき液の温度調節機能を備えためっき液循環ラインを有し、前記めっき液循環ラインは、該めっき液循環ライン及び前記めっき槽の内部をフラッシングするフラッシングラインに接続されていることを特徴とする無電解めっき装置である。

【0018】

このように、各モジュール毎に基板ホルダを備えることで、基板ホルダの構成をより簡素化して、めっき液を含む薬液の外部への持ち出し量を減少させ、併せて、洗浄工程での洗浄時間を短縮させて、スループットを向上させることができる。しかも、めっき液循環ラインに接続したフラッシングラインを通して、めっき液循環ライン及びめっき槽内部のエッチング液等によるフラッシングを容易かつ迅速に行うことができる。

【0019】

請求項2に記載の発明は、前記めっき前処理は、Al表面のジンケート処理で、めっき前処理槽は、ジンケート処理槽であることを特徴とする請求項1記載の無電解めっき装置である。

銅表面に無電解めっきを行う場合には、めっき前処理として、例えばPd触媒付与処理が行われる。

【0020】

請求項3に記載の発明は、前記めっきモジュールの水洗槽は、めっき膜表面の酸化膜を除去する薬液を供給する薬液供給ラインを有することを特徴とする請求項1または2記載の無電解めっき装置である。

【0021】

請求項4に記載の発明は、前記めっき前処理モジュールの前記めっき前処理槽及び前記水洗槽、並びに前記めっきモジュールの前記水洗槽の少なくとも一つの槽は、QDR機能を有することを特徴とする請求項1乃至3のいずれか一項に記載の無電解めっき装置である。

このように、QDR(Quick Dump Rinse)機能を備えることで、短時間で十分な基板表面のリンス(水洗)を行って、装置の小型コンパクト化を図ることができる。

【0022】

請求項5に記載の発明は、前記めっき前処理モジュール及び前記めっきモジュールは、空気をダウンフローとする空調機能を有するハウジング内に収容されていることを特徴とする請求項1乃至4のいずれか一項に記載の電解めっき装置である。

【0023】

請求項6に記載の発明は、めっき後に水洗した基板を乾燥させる乾燥ユニットを有することを特徴とする請求項1乃至5のいずれか一項に記載の電解めっき装置である。

【0024】

請求項7に記載の発明は、処理前の複数枚の基板を仮置きする仮置きステーションを有することを特徴とする請求項1乃至6のいずれか一項に記載の無電解めっき装置である。

【0025】

請求項8に記載の発明は、前記めっき槽は、めっき直前のめっき液の金属濃度とめっき直後のめっき液の金属濃度を測定し、これらの金属濃度の差から析出した金属量を算出し、析出した金属量と目標値を比較して、析出した金属量に応じて、予め決められた金属濃度に補正した補給液に補給する補給液補給装置を有することを特徴とする請求項1乃至7のいずれか一項に記載の無電解めっき装置である。

【0026】

これにより、めっき液の状態及びめっき装置の状態を的確に判断しためっき液の運用を行って、めっき装置に不具合が生じて製品にダメージを与えることを防止しつつ、めっき膜厚の変動幅を小さく抑え、しかも予期しないめっきレートの減少にも対応することができる。

【0027】

請求項9に記載の発明は、補給液の金属濃度を補正する補正回数が、事前に設定した補正回数を超えた場合に、再建浴を行うことを特徴とする請求項8記載の無電解めっき装置である。

【0028】

請求項10に記載の発明は、めっき後にめっきで析出した金属量に見合った金属を補給した後のめっき液の金属濃度と、次回のめっき直前のめっき液の金属濃度を測定し、前者の金属濃度の方が後者の金属濃度よりも低い場合に、前記フィルタの洗浄を行うことを特徴とする請求項8または9記載の無電解めっき装置である。

【発明の効果】

【0029】

本発明によれば、めっき液を含む薬液の外部への持ち出し量を低減させて、基板一枚あたりの液コストを低減させ、併せて洗浄工程での洗浄時間を短縮させて、スループットを向上させることができる。しかも、めっき液循環ラインの内部等のエッチング液等によるフラッシングを容易かつ迅速に行うことができる。

また、めっき液の金属濃度を通して、めっき液及びめっき装置の状態を常にモニタ管理することにより、めっき装置不具合を事前に回避し、製品にダメージを与えることのない装置運用が可能となる。

【図面の簡単な説明】

【0030】

【図1】マイクロバンプの接合例を示す断面図である。

【図2】TSV配線の接続例を示す断面図である。

【図3】バンプパッドの表面にNiめっき膜及びAuめっき膜を無電解めっきで形成する例を工程順に示す断面図である。

【図4】本発明の実施形態の無電解めっき装置の全体平面図である。

【図5】モジュール間基板搬送装置の基板保持具の概要を示す正面図である。

【図6】図5の右側面図である。

【図7】ジンケート処理モジュールのジンケート処理槽と基板ホルダを示す概略縦断正面図である。

【図8】ジンケート処理モジュールのジンケート処理槽と基板ホルダを示す概略側断面図である。

【図9】ジンケート処理モジュールのジンケート処理槽と基板ホルダを示す概略縦断正面図である。

【図10】NiめっきモジュールのNiめっき槽と基板ホルダを示す概略縦断正面図である。

【図11】図4に示す無電解めっき装置による一連の処理を示すブロック図である。

【図12】無電解Niめっきに使用されるNiめっき液の管理の説明に付するフローチャートである。

【発明を実施するための形態】

【0031】

以下、本発明の実施形態を図面を参照して説明する。なお、以下の例において、同一または相当部材には、同一符号を付して重複した説明を省略する。

【0032】

以下の例では、図3(a)に示すように、例えば直径Dが数μmのAlからなるバンプパッド40を設けた半導体ウェーハ等の基板Wを用意する。そして、図3(b)に示すように、この基板Wの表面に、めっき前処理としてのジンケート処理を行って、バンプパッド40の表面に置換めっきにより亜鉛めっき膜42を形成し、この亜鉛めっき膜42の表面に、無電解めっきによって、例えば1.6μmのNiめっき膜44を形成し、このNiめっき膜44の表面に、置換めっき(無電解めっき)によって、例えば0.1μmのAuめっき膜46を形成するようにしている。

【0033】

図4は、本発明の実施形態の無電解めっき装置の概要を示す全体平面図である。図4に示すように、この無電解めっき装置は、空気をダウンフローとする空調機能を有する略矩形状のハウジング50と、ハウジング50に隣接して配置され、多数の半導体ウェーハ等の基板をストックする基板カセットが載置されるロードポート52を備えている。ロードポート52には、オープンカセット、SMIF(Standard Manufacturing Interface)ポッド、またはFOUP(Front Opening Unified Pod)を搭載することができる。

【0034】

ハウジング50の内部には、ロードポート52の反対側から順に、前洗浄槽54と水洗槽56を有する前洗浄モジュール58、めっき前処理としてジンケート処理を行うジンケート処理槽(めっき前処理槽)60と水洗槽62を有するジンケート処理(めっき前処理)モジュール64、Niめっき槽66と水洗槽68を有するNiめっきモジュール70、Auめっき槽72と水洗槽74を有するAuめっきモジュール76、及び乾燥ユニット78が直列に配置されている。

【0035】

前洗浄モジュール58には、上下及び左右に移動自在で、前洗浄槽54と水洗槽56との間で基板を搬送して前洗浄槽54と水洗槽56の処理液に基板を浸漬させる基板ホルダ80aが備えられている。同様に、ジンケート処理モジュール64には、ジンケート処理槽60と水洗槽62との間で基板を搬送する基板ホルダ80bが、Niめっきモジュール70には、Niめっき槽66と水洗槽68との間で基板を搬送する基板ホルダ80cが、Auめっきモジュール76には、Auめっき槽72と水洗槽74との間で基板を搬送する基板ホルダ80dがそれぞれ備えられている。

【0036】

ここに、ジンケート処理モジュール64のジンケート処理槽60及び水洗槽62、並びにめっきモジュール70,76の水洗槽68、74の少なくとも一つの槽は、QDR(Quick Dump Rinse)機能を有することが好ましく、これにより、短時間で十分な基板表面のリンス(水洗)を行って、装置の小型コンパクト化を図ることができる。

【0037】

更に、これらの基板ホルダ80a〜80d及び乾燥ユニット78と平行に、ガイド82に沿って走行自在な基板保持具84を有し、複数枚の基板を搬送して各基板ホルダ80a〜80d及び乾燥ユニット78との間で複数枚の基板の受け渡しを行うモジュール間基板搬送装置86が配置されている。

【0038】

このように、モジュール間基板搬送装置86とは別に、各モジュール64,70,76内に基板ホルダ80a〜80dを備えることで、基板ホルダ80a〜80dの構成をより簡素化して、めっき液を含む薬液の外部への持ち出し量を減少させ、併せて、洗浄工程での洗浄時間を短縮させて、スループットを向上させることができる。基板ホルダ80a〜80dは、各処理液中での処理中に、必要に応じて基板を上下動または振動させる基板移動機構を備えている。

【0039】

この例では、モジュール間基板搬送装置86は、基板保持具84で保持した複数枚の基板を乾燥ユニット78に搬送して乾燥させるのにも使用される。

【0040】

更に、ハウジングの内部には、ロードポート52側に位置して、ロードポート52内の複数枚の基板をハウジング50内に同時に搬入またはハウジング50内の複数枚の基板をロードポート52に搬出する搬出入用基板搬送装置90が走行自在に配置され、この搬出入用基板搬送装置90と乾燥モジュール78との間に、複数枚の基板を仮置きする仮置きステーション92が配置されている。

【0041】

これにより、搬出入用基板搬送装置90は、ロードポート52内にストックされた、例えば25枚の基板を同時に受け取って搬送し、仮置きステーション92に鉛直方向に仮置きし、これを2度繰返ことで、仮置きステーション92に、例えば50枚の基板を鉛直方向に仮置きする。モジュール間基板搬送装置86は、仮置きステーション92に鉛直方向に仮置きされた、例えば50枚の基板を同時に受け取って、例えば、前洗浄モジュール58に搬送し、前洗浄モジュール58の基板ホルダ80aに同時に受け渡す。また、処理後の基板は、上記と逆の動作で一旦仮置きステーション92に仮置きした後、搬出入用基板搬送装置90によりロードポート52に戻される。

【0042】

前洗浄槽54は、この例では、基板Wの表面の酸化膜を除去し、更にダブルジンケート処理の時に、バンプパッド40(図3参照)の表面に置換めっきで形成される亜鉛めっき膜の表面を除去するため、前洗浄液として硝酸を使用している。ハウジング50の外部には、この前洗浄液(硝酸)を溜める前洗浄液(硝酸)貯槽100が配置され、この前洗浄液貯槽100から延びる前洗浄液供給ライン102は前洗浄槽54に接続されている。

【0043】

ハウジング50の外部には、例えば水酸化ナトリウムベースの酸化亜鉛含有液からなるジンケート液を溜めるジンケート液貯槽104が配置され、このジンケート液貯槽104から延びるジンケート液供給ライン106はジンケート処理槽60に接続されている。

【0044】

ハウジング50の外部には、Niめっき液を溜めるNiめっき液貯槽108と、この例では硝酸からなり、下記のエッチング液によるフラッシングに使用されるフラッシング液を溜めるフラッシング液貯槽110が配置され、このNiめっき液貯槽108から延びるNiめっき液供給ライン112及びフラッシング液貯槽110から延びるフラッシングライン114は、Niめっき槽66に接続されている。

【0045】

ハウジング50の外部には、Auめっき液を溜めるAuめっき液貯槽116と、この例では硝酸と塩酸の混合液からなり、下記のエッチング液によるフラッシングに使用されるフラッシング液を溜めるフラッシング液貯槽118が配置され、このAuめっき液貯槽116から延びるAuめっき液供給ライン120及びフラッシング液貯槽118から延びるフラッシングライン122は、Auめっき槽72に接続されている。

【0046】

Niめっき液貯槽108には、Niめっき液を分析して、Niめっき液の金属(Ni)イオン濃度やpH等を計測するめっき液分析装置124が付設されている。Auめっき液貯槽116に同様に、Auめっき液を分析して、金属(Au)イオン濃度やpH等を計測するめっき液分析装置126が付設されている。

【0047】

図5は、モジュール間基板搬送装置86の基板保持具84の概要を示す正面図で、図6は、図5の右側面図である。図5及び図6に示すように、基板保持具84は、基部130と、開閉自在な複数対の搬送アーム132を有している。そして、搬送アーム132を開いた状態で、鉛直方向に並列に配置した複数枚の基板Wの上方から搬送アーム132を下降させ、搬送アーム132を閉じることで、複数枚(例えば50枚)の基板Wを上方から同時に把持し、逆の動作で、基板Wの保持を解くようになっている。モジュール間基板搬送装置86は、各槽でのコンタミネーションを防ぐために、時期を見て搬送アーム132を洗浄するように構成されている。

【0048】

図7は、ジンケート処理モジュール64のジンケート処理槽60と基板ホルダ80bを示す概略縦断正面図で、図8は、同じく概略側断面図である。図7及び図8に示すように、ジンケート処理槽60は、内槽140と外槽142とを有しており、内槽140と外槽142との間にオーバフロー槽144が形成されている。ジンケート処理槽60のオーバフロー槽144の底部には、ポンプ146、温度調整器148及びフィルタ150を介装したジンケート液(めっき前処理液)循環ライン152の一端が接続され、このジンケート液循環ライン152の他端は、内槽140の底部に接続されている。更に、内槽140の底部には、処理液の流れを整える整流板154が配置されている。

【0049】

これによって、ジンケート処理槽60内のジンケート液は、ポンプ146の駆動に伴って、フィルタ150でフィルタリングされ、温度調整器148で、例えば50℃に温度が調整されながら、内槽140の内部とオーバフロー槽144との間を循環するようになっている。ジンケート液循環ライン152のポンプ146の上流側とフィルタ150の下流側は、短絡ライン156で結ばれており、更に、ジンケート液循環ライン152に、前記ジンケート液貯槽104から延びるジンケート液供給ライン106が接続されている。

【0050】

なお、前洗浄槽54は、ジンケート処理槽60の同様な構成を有している。ただし、前洗浄槽54において、処理液(硝酸)は、一般に温度を調整する必要がない(常温で使用される)ため、温度調整器108を省略してもよい。

【0051】

図7及び図8に示すように、基板ホルダ80bは、所定間隔離間した位置に対向して配置される一対の側板164と該側板164間に跨って延び基板Wの外周部を下方から支持する複数の支持棒166を有している。

【0052】

これにより、基板ホルダ80bの基板ホルダ162は、複数枚(例えば50枚)の基板Wを基板Wの下方で支持棒166で支持し、これによって、基板Wを上方から把持するモジュール間基板搬送装置86の基板保持具84との間で、基板の受け渡しをスムーズに行えるようになっている。なお、他の基板ホルダ80a,80c,80dにあっても、基板ホルダ80bと同様の構成を有している。

【0053】

図9は、ジンケート処理モジュール64の水洗槽62と基板ホルダ80bを示す概略縦断正面図である。水洗槽62は、処理液として純水を使用している。水洗槽62は、内槽170と外槽172とを有しており、内槽170と外槽172との間にオーバフロー槽174が形成されている。そして、内槽170の底部に純水供給ライン176が接続され、オーバフロー槽174の底部に排水ライン178が接続されている。これによって、純水供給ライン176を通して内槽170に供給された純水は、内槽170の内部を満し、しかる後、オーバフロー槽174内にオーバフローして、排水ライン178から排水されるようになっている。

【0054】

なお、他の水洗槽56,68,74も、水洗槽62と同様な構成を有している。ただし、めっきモジュール70,78の水洗槽68,74にあっては、図9に仮想線で示すように、内槽170の底部に、めっき膜表面の酸化膜を除去する薬液を供給する薬液供給ライン180を接続するようにしてもよい。

【0055】

図10は、Niめっきモジュール70のNiめっき槽66と基板ホルダ80cを示す概略縦断正面図で、図11は、同じく概略側断面図である。なお、基板ホルダ80cは、前述のように、基板ホルダ80bと同様な構成を有しているので、同一部材には同一符号を付して重複した説明を省略する。

【0056】

図10に示すように、Niめっき槽66は、内槽190と外槽192とを有しており、内槽190と外槽192との間にオーバフロー槽194が形成されている。Niめっき槽66には、ポンプ196、温度調整器198及びフィルタ200を介装しためっき液循環ライン202の一端が接続され、このめっき液循環ライン202の他端は、内槽190の底部に接続されている。更に、内槽190の底部には、Niめっき液の流れを整える整流板2044が配置されている。

【0057】

これによって、Niめっき槽66内のめっき液は、ポンプ196の駆動に伴って、フィルタ200でフィルタリングされ、温度調整器198で、例えば80℃に温度が調整されながら、内槽190の内部とオーバフロー槽194との間を循環するようになっている。めっき液循環ライン202のポンプ196の上流側とフィルタ200の下流側は、短絡ライン206で結ばれている。

【0058】

更に、めっき液循環ライン152に、前記Niめっき液貯槽108から延びるNiめっき液供給ライン112と、前記フラッシング液貯槽110から延びるフラッシングライン114が接続されている。これにより、Niめっき槽66及びめっき液循環ライン202内のNiめっき液を除去した後、フラッシングライン114を通して、硝酸等のフラッシング液(エッチング液)をめっき液循環ライン202からNiめっき液貯槽108の内部に導入し、このフラッシング液をポンプ196を介して循環させることで、めっき液循環ライン202及びNiめっき液貯槽108の内部をフラッシング液(エッチング液)でフラッシングできるようになっている。

【0059】

オーバフロー槽194には、オーバフロー槽194内のNiめっき液を分析して、Niめっき液の金属(Ni)イオン濃度やpH等を計測するめっき液分析装置210と、このめっき液分析装置210の分析結果を基に、オーバフロー槽194内のNiめっき液に、所定の金属濃度の補給液を補給するめっき液補給装置212が付設されている。

【0060】

なお、Auめっき槽72は、Niめっき槽66とほぼ同様な構成を有している。ただし、Auめっき槽72において、Auめっき液の液温は、例えば75℃に調整される。

【0061】

次に、図4に示す無電解めっき装置による一連の処理を、図11を更に参照して説明する。

【0062】

先ず、前述のように、仮置きステーション92に仮置きした複数枚(例えば50枚)の基板を、モジュール間基板搬送装置86の基板保持部84で上方から把持して前洗浄モジュール58に搬送する。前洗浄モジュール58の基板ホルダ80aは、モジュール間基板搬送装置86の基板保持部84から複数枚の基板Wを同時に受け取って鉛直方向に保持する。この時、基板ホルダ80aは、前洗浄槽54の直上方に位置している。

【0063】

そして、基板ホルダ80aを下降させて、基板ホルダ80aで保持した複数枚の基板Wを、前洗浄槽54内の処理液(硝酸)に、例えば1分間浸漬させ、これによって、基板Wの表面の酸化膜を除去する。

【0064】

次に、基板ホルダ80aで保持した複数枚の基板Wを、前洗浄槽54内の処理液(硝酸)から引き上げ、水洗槽56の直上方に移動させる。そして、基板ホルダ80aを下降させて、基板ホルダ80aで保持した複数枚の基板Wを、水洗槽56内の処理液(純水)に、例えば5分間浸漬させ、これによって、基板Wの表面を水洗する。しかる後、基板ホルダ80aで保持した複数枚の基板Wを、水洗槽52内の処理液(純水)から引き上げる。

【0065】

次に、基板ホルダ80aで鉛直方向に保持した複数枚の基板Wを、モジュール間基板搬送装置86の基板保持具84を経由して、ジンケート処理モジュール64の基板ホルダ80bに受け渡す。この基板ホルダ80bは、ジンケート処理槽60の直上方に位置している。

【0066】

次に、基板ホルダ80bを下降させて、基板ホルダ80bで保持した複数枚の基板Wを、ジンケート処理槽60内の処理液(ジンケート液)に、例えば30秒浸漬させ、これによって、Alからなるバンプパッド40(図3参照)の表面の1回目のジンケート処理を行う。そして、基板ホルダ80bで保持した複数枚の基板Wを、ジンケート処理槽56内の処理液(ジンケート液)から引き上げる。

【0067】

次に、前述とほぼ同様に、基板ホルダ80bで保持した複数枚の基板Wを、水洗槽62の直上方に移動させる。そして、基板ホルダ80bを下降させて、基板ホルダ80bで保持した複数枚の基板Wを、水洗槽62内の処理液(純水)に、例えば1分間浸漬させ、これによって、基板Wの表面を水洗する。しかる後、基板ホルダ80bで保持した複数枚の基板Wを水洗槽62内の処理液(純水)から引き上げる。

【0068】

上記基板の硝酸中への浸漬及びその後の水洗、ジンケート液中への浸漬及びその後の水洗を1サイクルとして、このサイクルを2回繰返し、これによって、いわゆるダブルジンケート処理を行う。このように、ダブルジンケート処理を行うことで、Alからなるバンプパッド40(図3参照)の表面に、1回目のジンケート処理で粗く付与された亜鉛(亜鉛めっき膜)を硝酸で除去し、しかる後、バンプパッド40の表面を、2回目のジンケート処理で細かく亜鉛に置換することができる。これによって、図3(b)に示す亜鉛めっき膜42を形成する。

【0069】

次に、ダブルジンケート処置後の基板を、モジュール間基板搬送装置86の基板保持具84を経由して、Niめっきモジュール70の基板ホルダ80cに受け渡す。そして、前述のジンケート処理とほぼ同様にして、基板ホルダ80cで鉛直方向に保持した複数枚の基板を、Niめっき槽66内の、例えば液温が80℃のNiめっき液に、例えば50分間浸漬させ、これによって、図3(b)に示すNiめっき膜44を形成する。しかる後、Niめっき後の基板を、水洗槽68内の処理液(純水)に、例えば5分間浸漬させて水洗する。

【0070】

次に、Niめっき後の基板を、モジュール間基板搬送装置86の基板保持具84を経由して、Auめっきモジュール76の基板ホルダ80dに受け渡す。そして、前述のジンケート処理とほぼ同様にして、基板ホルダ80dで鉛直方向に保持した複数枚の基板を、Auめっき槽72内の、例えば液温が75℃のAuめっき液に、例えば10分間浸漬させ、これによって、図3(b)に示すAuめっき膜46を形成する。しかる後、Auめっき後の基板を、水洗槽74内の処理液(純水)に、例えば5分間浸漬させて水洗する。

【0071】

次に、Auめっき後の基板を、モジュール間基板搬送装置86の基板保持具84で保持して乾燥ユニット78に搬送し、乾燥ユニット78で、例えばエアブローまたはIPA(イソプロピルアルコール)蒸気を使用した乾燥方法で乾燥させる。

【0072】

そして、モジュール間基板搬送装置86の基板保持具84は、乾燥後の基板Wを仮置きステーション92に搬送して仮置きし、仮置き後の基板をロードポート52に戻す。これにより、一連の無電解めっき処理を終了する。

【0073】

上記のように、バッチ処理方式を採用して無電解Niめっきを行うと、Niめっき槽66やめっき液循環ライン202の内部にNi等の付着物が付着する。このため、例えば100枚の基板を処理した後、Niめっき槽66やめっき液循環ライン202の内部に付着した付着物を、エッチング液等でフラッシングする必要がある。

【0074】

そこで、この例では、このように、フラッシングを行う必要が生じた時に、Niめっき槽66及びめっき液循環ライン202からNiめっき液を除去し、フラッシングライン114を通して、Niめっき槽66及びめっき液循環ライン202内に、例えばNiエッチングに使われる硝酸等のフラッシング液を導入して循環させることで、Niめっき槽66及びめっき液循環ライン202内のエッチング液等によるフラッシングを行う。これにより、Niめっき槽66及びめっき液循環ライン202内のエッチング液等によるフラッシングを容易かつ迅速に行うことができる。

【0075】

このことは、Auめっき槽72にあっても同様で、Auめっき槽72の場合、フラッシング液として、例えばAuエッチングに使われる硝酸と塩酸の混合液が用いられる。

【0076】

次に、図12に示すフローチャートを参照して、無電解Niめっきに使用されるNiめっき液の管理について説明する。

【0077】

先ず、基板のパターン開口率とめっき時間等のめっき条件を設定する。これにより、めっきによる金属析出量が、予め求められた成膜レートより、目標金属析出量F(めっき条件)として求められる。次に、めっき液の建浴時の金属濃度Aを測定し(ステップ2)、この建浴時の金属濃度Aが規定値に入っているか否かの確認を行う(ステップ3)。めっき液の建浴時の金属濃度Aが規定値に入っていない場合には、めっき液の金属補給を行い(ステップ4)、再度ステップ3に戻る。このめっき液の金属補給(ステップ3)を2度繰り返した時には、装置異常と判断し(ステップ5)、例えばアラームを鳴らす。

【0078】

めっき液の建浴時の金属濃度Aが規定値に入っていることを確認した場合には、めっき液のめっき直前の金属濃度Bを測定する(ステップ6)。建浴とめっきを連続して行う場合には、ステップ6をスキップしても良い。そして、実際にめっきを行い(ステップ7)、めっき液のめっき直後の金属濃度Cを測定する(ステップ8)。

【0079】

次に、めっき液のめっき直前の金属濃度Bとめっき直後の金属濃度Cの濃度差と既知のめっき液量から、めっき時に実際に析出した実際金属析出量F(B,C)を算出し、目標金属析出量F(めっき条件)との比較を行う(ステップ9)。この比較により、めっき液の老化程度、及び老化に伴うめっきレートの低下を補正する。

【0080】

即ち、実際金属析出量F(B,C)が目標金属析出量値F(めっき条件)より少ない(F(B,C)<F(めっき条件))場合には、補給する補給液の金属濃度を予め実測などで求めておいた値に補正する(ステップ10)。一方、実際金属析出量F(B,C)が目標金属析出量値F(めっき条件)と同等以上の場合((F(B,C)≧F(めっき条件))には、補給する補給液の金属濃度の補正は行わない。そして、析出した金属量に応じて、めっき液補給装置206(図10参照)を通して、めっき液に補給液を補給し(ステップ11)、めっき液の補給液を補給した直後の金属濃度Dを測定する(ステップ12)。このように運用することで、めっきレートの変動を最小限に留めつつ、めっき液寿命を延命することができる。

【0081】

再びめっきを行う際にめっき液のめっき直前の金属濃度Bを再度測定する。そして、めっき液の補給液補給直後の金属濃度Dとめっき直前の金属濃度Bの差を求めて、めっき液濃度が経時的に減少しているかいないかの有無を判断する。つまり、めっき液の補給直後の金属濃度Dとめっき直前の金属濃度Bの差が正の場合(D−B>0)、めっき装置(Niめっき槽66及びめっき液循環ライン202)内にめっきされる金属が析出していると判断し、前記フィルタ200(図10参照)をエッチング液等で洗浄してステップ11に戻る。

【0082】

この補給液の補給直後の金属濃度Dとめっき液直前の金属濃度Bの差が負の場合(D−B≦0)には、補給液の金属濃度を補正した補正回数nが予め定めた所定の補正回数nrに達していないかを判断し(ステップ15)、所定の補正回数に達していない(n≦nr)場合には、ステップ7に戻り、所定の補正回数に達した場合(n>nr)には、再建浴を行って(ステップ17)、スタートに戻る。

【0083】

このように、めっき前後のめっき液の金属濃度からめっき量(めっき膜厚に換算可)を求め、想定めっき量との差分に応じて、予め決められた金属濃度の補給液をめっき液に補給する。この時、めっき液に補給液を補給することによって、めっき前のめっき液の金属濃度が初期濃度に戻るようにしても良いが、初期濃度よりも高くなるようにしても良い。これにより、めっき液の金属濃度以外の要因でめっきレートが減少することを防止し、全体として、めっき膜厚の変動幅をより小さくして、予期しないめっきレートの減少にも対応可能となる。

【0084】

これまで本発明の一実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0085】

40 バンプパッド

42 亜鉛めっき膜

44 Niめっき膜

46 Auめっき膜

54 前洗浄槽

56,62,68,74 水洗槽

58 前洗浄モジュール

60 ジンケート処理(めっき前処理)槽

64 ジンケート処理(めっき前処理)モジュール

66 Niめっき槽

70 Niめっきモジュール

72 Auめっき槽

76 Auめっきモジュール

78 乾燥ユニット

80a,80b,80c,80d 基板ホルダ

84 基板捕治具

86 モジュール間基板搬送装置

92 仮置きステーション

100 前処理液(硝酸)貯槽

102 前処理液供給ライン

104 ジンケート液貯槽

106 ジンケート液供給ライン

108 Niめっき液貯槽

110,118 フラッシング液貯槽

112 Niめっき液供給ライン

114,122 フラッシングライン

116 Auめっき液貯槽

120 Auめっき液供給ライン

124,126,210 めっき液分析装置

132 搬送アーム

148,198 温度調整器

150,200 フィルタ

152 ジンケート液循環ライン

164 側板

166 支持棒

202 めっき液循環ライン

206 補給液補給装置

【特許請求の範囲】

【請求項1】

めっき前処理を行うめっき前処理槽、めっき前処理後の基板を水洗する水洗槽、及びそれらの間で複数枚の基板を基板の下方で支持して搬送する基板ホルダを有するめっき前処理モジュールと、

めっき前処理後の基板表面に無電解めっきを行うめっき槽、無電解めっき後の基板を水洗する水洗槽、及びそれらの間で複数枚の基板を下方で支持して搬送する基板ホルダを有するめっきモジュールと、

前記めっき前処理モジュール及び前記めっきモジュールの間で複数枚の基板を上方から把持して搬送するモジュール間基板搬送装置を有し、

前記めっき前処理槽は、めっき前処理液の温度調節機能を備えためっき前処理液循環ラインを有し、

前記めっき槽は、フィルタとめっき液の温度調節機能を備えためっき液循環ラインを有し、

前記めっき液循環ラインは、該めっき液循環ライン及び前記めっき槽の内部をフラッシングするフラッシングラインに接続されていることを特徴とする無電解めっき装置。

【請求項2】

前記めっき前処理は、Al表面のジンケート処理で、めっき前処理槽は、ジンケート処理槽であることを特徴とする請求項1記載の無電解めっき装置。

【請求項3】

前記めっきモジュールの水洗槽は、めっき膜表面の酸化膜を除去する薬液を供給する薬液供給ラインを有することを特徴とする請求項1または2記載の無電解めっき装置。

【請求項4】

前記めっき前処理モジュールの前記めっき前処理槽及び前記水洗槽、並びに前記めっきモジュールの前記水洗槽の少なくとも一つの槽は、QDR機能を有することを特徴とする請求項1乃至3のいずれか一項に記載の無電解めっき装置。

【請求項5】

前記めっき前処理モジュール及び前記めっきモジュールは、空気をダウンフローとする空調機能を有するハウジング内に収容されていることを特徴とする請求項1乃至4のいずれか一項に記載の電解めっき装置。

【請求項6】

めっき後に水洗した基板を乾燥させる乾燥ユニットを有することを特徴とする請求項1乃至5のいずれか一項に記載の電解めっき装置。

【請求項7】

処理前の複数枚の基板を仮置きする仮置きステーションを有することを特徴とする請求項1乃至6のいずれか一項に記載の無電解めっき装置。

【請求項8】

前記めっき槽は、めっき直前のめっき液の金属濃度とめっき直後のめっき液の金属濃度を測定し、これらの金属濃度の差から析出した金属量を算出し、析出した金属量と目標値を比較して、析出した金属量に応じて、予め決められた金属濃度に補正しためっき液に補給するめっき液補給装置を有することを特徴とする請求項1乃至7のいずれか一項に記載の無電解めっき装置。

【請求項9】

補給するめっき液の金属濃度を補正する補正回数が、事前に設定した補正回数を超えた場合に、再建浴を行うことを特徴とする請求項8記載の無電解めっき装置。

【請求項10】

めっき後にめっきで析出した金属量に見合った金属を補給した後のめっき液の金属濃度と、次回のめっき直前のめっき液の金属濃度を測定し、前者の金属濃度の方が後者の金属濃度よりも低い場合に、前記フィルタの洗浄を行うことを特徴とする請求項8または9記載の無電解めっき装置。

【請求項1】

めっき前処理を行うめっき前処理槽、めっき前処理後の基板を水洗する水洗槽、及びそれらの間で複数枚の基板を基板の下方で支持して搬送する基板ホルダを有するめっき前処理モジュールと、

めっき前処理後の基板表面に無電解めっきを行うめっき槽、無電解めっき後の基板を水洗する水洗槽、及びそれらの間で複数枚の基板を下方で支持して搬送する基板ホルダを有するめっきモジュールと、

前記めっき前処理モジュール及び前記めっきモジュールの間で複数枚の基板を上方から把持して搬送するモジュール間基板搬送装置を有し、

前記めっき前処理槽は、めっき前処理液の温度調節機能を備えためっき前処理液循環ラインを有し、

前記めっき槽は、フィルタとめっき液の温度調節機能を備えためっき液循環ラインを有し、

前記めっき液循環ラインは、該めっき液循環ライン及び前記めっき槽の内部をフラッシングするフラッシングラインに接続されていることを特徴とする無電解めっき装置。

【請求項2】

前記めっき前処理は、Al表面のジンケート処理で、めっき前処理槽は、ジンケート処理槽であることを特徴とする請求項1記載の無電解めっき装置。

【請求項3】

前記めっきモジュールの水洗槽は、めっき膜表面の酸化膜を除去する薬液を供給する薬液供給ラインを有することを特徴とする請求項1または2記載の無電解めっき装置。

【請求項4】

前記めっき前処理モジュールの前記めっき前処理槽及び前記水洗槽、並びに前記めっきモジュールの前記水洗槽の少なくとも一つの槽は、QDR機能を有することを特徴とする請求項1乃至3のいずれか一項に記載の無電解めっき装置。

【請求項5】

前記めっき前処理モジュール及び前記めっきモジュールは、空気をダウンフローとする空調機能を有するハウジング内に収容されていることを特徴とする請求項1乃至4のいずれか一項に記載の電解めっき装置。

【請求項6】

めっき後に水洗した基板を乾燥させる乾燥ユニットを有することを特徴とする請求項1乃至5のいずれか一項に記載の電解めっき装置。

【請求項7】

処理前の複数枚の基板を仮置きする仮置きステーションを有することを特徴とする請求項1乃至6のいずれか一項に記載の無電解めっき装置。

【請求項8】

前記めっき槽は、めっき直前のめっき液の金属濃度とめっき直後のめっき液の金属濃度を測定し、これらの金属濃度の差から析出した金属量を算出し、析出した金属量と目標値を比較して、析出した金属量に応じて、予め決められた金属濃度に補正しためっき液に補給するめっき液補給装置を有することを特徴とする請求項1乃至7のいずれか一項に記載の無電解めっき装置。

【請求項9】

補給するめっき液の金属濃度を補正する補正回数が、事前に設定した補正回数を超えた場合に、再建浴を行うことを特徴とする請求項8記載の無電解めっき装置。

【請求項10】

めっき後にめっきで析出した金属量に見合った金属を補給した後のめっき液の金属濃度と、次回のめっき直前のめっき液の金属濃度を測定し、前者の金属濃度の方が後者の金属濃度よりも低い場合に、前記フィルタの洗浄を行うことを特徴とする請求項8または9記載の無電解めっき装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−104118(P2013−104118A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250433(P2011−250433)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【出願人】(000207551)大日本スクリーン製造株式会社 (2,640)

【Fターム(参考)】

[ Back to top ]