焼結原料用連結ドラムミキサー装置

【課題】2つのドラムミキサーを連結した場合であっても、一次ミキサーの処理量を少なくしないようにする。

【解決手段】焼結用原料3を混合造粒する2つのドラムミキサー1,2を直接嵌合接続して、上流側の一次ミキサー1の原料投入端部1aから原料3を投入して、下流側の二次ミキサー2の造粒物排出端部2aから混合造粒処理された焼結用原料3を排出する回転円筒型連結ドラムミキサー装置である。上流側の一次ミキサー1の主たる混合を行う範囲の内径を、当該一次ミキサー1の排出側の嵌合接続部4の内径より大きくする。

【効果】一次ミキサーにとっては出口に堰が出来た状態となって原料占積率が上がり滞留時間が長くなることで主たる混合の効果が向上する。

【解決手段】焼結用原料3を混合造粒する2つのドラムミキサー1,2を直接嵌合接続して、上流側の一次ミキサー1の原料投入端部1aから原料3を投入して、下流側の二次ミキサー2の造粒物排出端部2aから混合造粒処理された焼結用原料3を排出する回転円筒型連結ドラムミキサー装置である。上流側の一次ミキサー1の主たる混合を行う範囲の内径を、当該一次ミキサー1の排出側の嵌合接続部4の内径より大きくする。

【効果】一次ミキサーにとっては出口に堰が出来た状態となって原料占積率が上がり滞留時間が長くなることで主たる混合の効果が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、焼結原料を混合、造粒するドラムミキサー装置に関するものである。

【背景技術】

【0002】

焼結原料は、数種類の鉄鉱石、CaO源としての石灰石、SiO2およびMgO源としての蛇紋粉、燃料としての粉コークス、および返鉱等から構成されている。これらの原料は各原料槽から定量ずつ切り出されて搬送用ベルトコンベア上に順次乗せられ、最下流の原料槽の出側の位置で全ての原料が合流するようになっている。この時、各原料の状態は、ベルトコンベア上で積層された不均一な状態であるので、これを焼結機に直接供給することができず、事前に均一化のための混合操作が必要となる。

【0003】

さらに、前記原料は、通常、粒子径が5mm以下の粉体であり、しかも粒径差の大きな粗粒と微粉が混在しているので、各原料粒子間の空隙が小さく、このままでは配合した粉コークスを燃焼させるための空気の流路を形成させることが困難である。この状態を解消するためには、比較的粗粒の原料を核に、その表面上に水の毛細管吸着力により他の微粉原料を吸引付着させた擬似粒子を造り出す、造粒操作が必要となる。擬似粒子の形成により、原料の粒径の差が小さくなって、通気のために必要な空隙を確保することができる。

【0004】

現在、焼結機の原料処理ラインでは、通常、上記の混合操作と造粒操作を回転する円筒形のドラム型ミキサー(以下、単にドラムミキサーという。)で同時に行なうのが一般的である。

【0005】

ベルトコンベア上で合流した後の複数銘柄の原料は、ドラムミキサー内で均一に混合されるとともに水分が添加されて造粒が進む。混合、造粒後の湿潤原料は焼結機に装入され、表面に点火された後、吸引された大気によりコークスが燃焼する。この燃焼に伴う発熱により、鉄鉱石、石灰石および蛇紋粉等が相互に溶着するいわゆる焼結反応が上層から下層に向けて進行する。焼結反応帯の進行に伴い、下層にある湿潤原料帯は徐々に消滅する一方、これとは逆に焼結反応帯の上層にシンターケーキと呼ばれる焼結完了帯が新たに形成され、次第に厚みを増していく。

【0006】

さらに焼結が進行すると、湿潤原料帯および焼結反応帯は完全に消滅してシンターケーキだけとなり、この時点で焼結は完了する。焼結機より排出されたシンターケーキは、高炉装入に適するサイズに破砕、整粒され、製品と細粒の返鉱に分別されて、返鉱は再度焼結用原料として使用される。

【0007】

以上のように、焼結の進行過程では3種類のゾーンが出現するが、この内の湿潤原料帯とシンターケーキは焼結反応帯の進行の結果として消滅または形成されるものである。したがって、焼結機の生産性は、焼結反応帯の進行速度によって一義的に決まる。

【0008】

焼結反応帯では、コークスの燃焼反応とこの燃焼熱を利用した鉱石の溶着が起こる。焼結反応帯における反応としては、コークスの燃焼反応が先行し、これにより焼結反応帯の進行速度が決まる。

【0009】

原料処理ラインでは、原料中に鉱石を溶着させるためのコークスを予め配合しておくので、焼結機での燃焼速度は、コークスの供給量ではなく、空気の供給速度によって律速される。さらに、空気は吸引排風機によって供給されるため、通気する焼結完了帯、焼結反応帯および湿潤原料帯の3つのゾーンそれぞれの抵抗を合算した通気抵抗によって空気の供給速度が決まる。これら3つのゾーンのうち最も通気抵抗が大きいのは湿潤原料帯であり、コークスの燃焼促進には、この湿潤原料帯の通気性向上を図るのが得策である。したがって、先に述べたように、湿潤原料帯の通気性の向上には、造粒操作による疑似粒子の形成促進が不可欠となる。

【0010】

擬似粒子の形成により空気の供給が均一化され、コークスの燃焼効率が上がり、鉱石同士の溶着が強化されるので、同時に製品歩留まりの改善にも寄与することになって、結果的に焼結機の生産性を向上させる効果を有する。

【0011】

従来、造粒操作における原料の擬似粒子の形成には、バインダーとなる水分の添加量の適否が強く影響を及ぼすことが知られている。したがって、その成長を促進するためには過不足のない適量の水を添加する必要がある。

【0012】

一方、実際の焼結機では、使用される原料の種類によって水分吸収率が異なり造粒に寄与する水分が変動する。また、同じ原料でも貯蓄ヤードやその後の焼結機の原料貯槽内で偏析が発生し、配合する際には粒度分布や水分含有率にばらつきを生じている。さらにまた、造粒前に原料に加える返鉱も温度は一定ではなく、これによる水分蒸発量も変化して、配合する原料の水分含有率変動の要因になる。

【0013】

このように各々の原料性状が刻々と変化する状況の下では、配合原料の水分含有率も同様に変動するため、これに応じて擬似粒子の形成を最大にするための水分添加制御技術やドラムミキサーの傾斜角度及び回転数の変更などの転動状態の調整が必要となる。

【0014】

上記の通り、高炉に直接装入できない粉状の鉄鉱石を、事前処理として焼結して塊鉱石とする焼結処理工程では、混合・造粒処理が重要な工程となる。その際、大量処理が必要なため微粉造粒性能の優れた皿型回転造粒機などの処理能力の小さな方式ではなく、ドラムミキサーという円筒回転型の混合・造粒装置が最も適していて、殆どの焼結プロセスで利用されている。また、大量処理が必要なために装置が大型化し、最初に建設した装置の大きさ、回転数、角度でほぼその性能が決まってしまうが、近年では原料の時々の変化に応じた回転数の調整が出来る技術があるので、概ね原料に合った混合造粒操作が出来るようになっている。

【0015】

混合・造粒機能においては、ドラムミキサーの直径、長さ、傾斜角度が原料の滞留時間、または転動距離を決定するため、その決定は慎重に行わなければならない。ドラムミキサー単体では、その直径が大きい方が転動も十分に起こるために良いが、2つのドラムミキサーを連結すると上流側のドラムミキサーから下流側のドラムミキサーに原料を移載させなければならないため、その嵌合接続部では、必ず上流側のドラムミキサーの直径が小さくなる。その際、上流側のドラムミキサーの主たる転動混合部の範囲のミキサー内径を嵌合接続部に合わせると、径の小さなドラムミキサーとなってしまい、処理量に見合う直径が得られなくなる。

【0016】

また、ドラムミキサー装置の入出だけを見た場合、混合と造粒は同時に行っているように見えるが、初めに十分な混合が起きて、混合が進むに従って造粒が進んでいる。したがって、一般的に混合用と造粒用の2つのドラムミキサーが備えられていて、上流側は主に混合用としての一次ミキサー、下流側は主に造粒用として二次ミキサーという表現で一般的に呼ばれている。

【0017】

一次ミキサーと二次ミキサーは、従来、別々に配置してベルトコンベアで接続されていたので、各々のミキサー用の敷地が必要であった。また、離れて設置してあるため、どちらかのドラムミキサーが故障して停止した場合、故障したドラムミキサーをバイパスさせるベルトコンベアの設置に時間がかかり、長期の停止を避けることができなかった。また、離れた配置の場合、一次ミキサーと二次ミキサーを繋ぐベルトコンベアが必要になったり、各々のドラムミキサーへの供給装置が必要になったりして、設備費の増大、投入時の粉塵発生対策や落粉対策、あるいは接続するベルトコンベアの落粉対策、保守管理が各々のミキサーに必要であった。

【0018】

前記疑似粒子化の造粒を促進するために、生石灰などの付着凝固しやすい原料も配合されているので、ドラムミキサーの内面に原料が付着しやすい状態となっている。ドラムミキサーの内部では、ミキサー本体の回転により原料が持ち上げられて、堆積斜面より高くなると転動落下し始める循環運動をしながらドラムミキサーの傾斜角によって排鉱側に運ばれて排出される。しかしながら、ドラムミキサーの内面に原料が付着成長すると容易に剥離しなくなり、ある厚さになったときに一気に剥離して大塊となって落下し、操業継続が不可能になる場合がある。

【0019】

一例では、ドラムミキサーの内面に厚さ300mmほど原料が付着して造粒性能が低下し、内部の原料占積率が装置限界より超えて高くなり原料投入端部からこぼれ落ちるなどの問題が生じた。同時に、円筒状の付着物の一部が壊れて円筒状の付着物が全周に亘って剥離し、操業継続が出来なくなる事態が生じる場合もあった。なお、原料占積率とは、ドラムミキサーの容積に対する原料の容積率(原料の容積/ドラムミキサーの容積)を言う。

【0020】

ドラムミキサーの内面に原料が付着した時の混合造粒状態は、当初のドラムミキサーの内径より小さくなっているため、転動距離が所定の距離より短くなって滞留時間が短くなり、所定の混合と造粒が出来なくなってしまう。

【0021】

これを防止するため、ドラムミキサーの内面にゴムライナーなどを貼り付けて原料の付着防止を図る方法や、スクレーパー装置を取り付けたりしている。このうち、ゴムライナーを貼り付ける場合、原料の滑りを防止する突起の配置を間違うと付着が成長するか、あるいは付着が起きずにすぐに摩耗してしまうという2つの極端な結果となってしまうおそれがある。しかしながら、前記突起の配置間隔は、原料性状や水分、ミキサー本体の直径によって様々に変化し、定義が出来ないので、経験によって決定しているのが実情である。

【0022】

また、ゴムライナーが摩耗して消耗した場合は、その取替え費用が高いので、帯鋼を内面に溶接してセルフライニングをしている場合もあるが、この場合は確実に付着物が成長するため、スクレーパー装置で常に内面直径が一定になるように擦り取っておかなければならない。

【0023】

しかしながら、ドラムミキサーの長さが長くなると、支持点が長くなって掻き取り時の振動がスクレーパーを保持するスクレーパーガータを大きく揺らすので、単純にはスクレーパー装置を設置することができなくなる。

【0024】

すなわち、スクレーパー装置を設置するためには、自ずとドラムミキサーの長さを短くしなければならないという制約が発生する。これは、ドラムミキサーの中で水分を添加する注水装置を配置する場合も同様である。

【0025】

特許文献1では、ドラムミキサーの内部に付着した原料を高圧洗浄ノズルで水洗する装置が提案されているが、運転中に高圧水で付着物を洗浄した場合、その洗浄水の量によって原料の水分が多くなりすぎてしまい、水分量の多い焼結原料となって焼結生産性を阻害してしまう。停機中に行うことはできるが、操業中のドラムミキサー内径を常に一定に保つことはできない。

【先行技術文献】

【特許文献】

【0026】

【特許文献1】特開平6−106038号公報

【発明の概要】

【発明が解決しようとする課題】

【0027】

本発明が解決しようとする問題点は、一次ミキサーと二次ミキサーを異なる敷地に配置した際の問題を解決すべく2つのドラムミキサーを連結する場合、直径が小さくなる嵌合接続部に一次ミキサーの内径を合わせると、一次ミキサーの処理量が少なくなるという点である。

【課題を解決するための手段】

【0028】

本発明の焼結原料用連結ドラムミキサー装置は、

2つのドラムミキサーを連結した場合であっても、一次ミキサーの処理量を少なくしないようにするために、

焼結用原料を混合造粒する2つのドラムミキサーを直接嵌合接続して、上流側の一次ミキサーの原料投入端部から原料を投入して、下流側の二次ミキサーの造粒物排出端部から混合造粒処理された焼結用原料を排出する回転円筒型連結ドラムミキサー装置であって、

前記一次ミキサーの主たる混合を行う範囲の内径を、当該一次ミキサーの排出側の嵌合接続部の内径より大きくしたことを最も主要な特徴としている。

【発明の効果】

【0029】

本発明では、敷地を節約した配置を可能とすべく2つのドラムミキサーを連結した場合であっても、一次ミキサーにとっては出口に堰が出来た状態となって原料占積率が上がり滞留時間が長くなることで主たる混合の効果が向上する。

【図面の簡単な説明】

【0030】

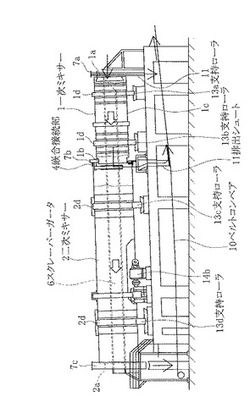

【図1】本発明の焼結原料用連結ドラムミキサー装置の側面から見た図である。

【図2】図1を平面から見た図である。

【図3】支持ローラの回転を検出する回転検出器を説明する図で、(a)は側面から見た図、(b)は(a)を原料の排出側から見た図である。

【図4】本発明の焼結原料用連結ドラムミキサー装置の内部を排鉱側から見た図である。

【図5】本発明の焼結原料用連結ドラムミキサー装置の内面に設けるライナーの突起と、焼結用原料の理想的な付着状態を示した図である。

【図6】(a)は本発明の焼結原料用連結ドラムミキサー装置の内面に設けるライナーの配置状態を示したドラムミキサーの縦断面図、(b)は展開図である。

【図7】(a)は本発明の焼結原料用連結ドラムミキサー装置の嵌合接続部の縦断面図、(b)は(a)図における隙間遮蔽部材設置部の拡大図で、共に原料層の厚さは鉛直底部から上方に45°傾いた位置の厚さを示している。

【図8】本発明の焼結原料用連結ドラムミキサー装置の嵌合接続部の横断面図である。

【図9】本発明の焼結原料用連結ドラムミキサー装置の嵌合接続部に設けた排出口部を説明する図で、原料層の厚さは鉛直底部から上方に45°傾いた位置の厚さを示している。

【図10】本発明の焼結原料用連結ドラムミキサー装置のドラムミキサー内の転動状態を示した図で、(a)は原料占積率とフルード数との関係を示した図、(b)は滞留時間とフルード数との関係を示した図である。

【発明を実施するための形態】

【0031】

本発明では、2つのドラムミキサーを連結した場合であっても、一次ミキサーの処理量を少なくしないようにするという目的を、一次ミキサーの主たる混合を行う範囲の内径を、当該一次ミキサーの排出側の嵌合接続部の内径より大きくすることで実現した。

【実施例】

【0032】

以下、本発明を実施するための実施例について、図1〜図10を用いて説明する。

既存の製鉄所で新たに焼結工程を増設する場合、敷地面積の制約が大きな障害となり、通常工程の設備配置が困難な場合がある。本発明は、狭い敷地に焼結用原料の混合・造粒工程を処理するドラムミキサーを配置する際に、従来の一次ミキサーと二次ミキサーを異なる敷地に配置できない場合に有効なもので、以下に説明する構成を採用している。

【0033】

敷地面積が狭い場合に有効な手段として、従来、異なる敷地に配置していた主に混合用の回転円筒型の一次ミキサー1と、主に造粒用の回転円筒型の二次ミキサー2を嵌合して接続し、一次ミキサー1の原料投入端部1aから原料3を投入して、二次ミキサー2の造流物排出端部2aから混合造粒処理された原料3の排出を可能にした本発明を完成させた。

【0034】

その際、一次ミキサー1の二次ミキサー2との嵌合接続部4を構成する一次ミキサー1の排出側端部1bの外径は、一次ミキサー1から二次ミキサー2に原料3を受け渡す際のこぼれ落ちを防止するために、二次ミキサー2の装入側端部2bの内径より小さくする必要があり、その部分の内径はドラム本体の厚み分だけ更に小さくなる。この小さくなる内径の一次ミキサー1を基準にして焼結用原料の処理量を決める場合、二次ミキサー2の内径が必要以上に大きくなる。

【0035】

そこで、本発明では、一次ミキサー1の排出側端部1bより上流側の、主たる混合造粒を行う胴体部分1cの内径を、一次ミキサー1と二次ミキサー2の嵌合接続部4を構成する一次ミキサー1の排出側端部1bの内径より大きくすることで、二次ミキサー2の内径が必要以上に大きくならないようにした。二次ミキサー2の内径を必要以上に大きくした場合、装置費用が高くなり設置のための広い敷地面積が必要になる問題があるが、さらに、原料の造粒の観点からも占積率が低くなって原料が転動せず滑りながら排出され、造粒効果が悪化する問題も生じることになる。

【0036】

一次ミキサー1の、排出側端部1bより上流側の胴体部分1cの内径を、嵌合接続部4を構成する一次ミキサー1の排出側端部1bの内径より大きくするのは、嵌合接続部4における一次ミキサー1の排出側端部1bの直径より上流側の円筒部分1cの直径を大きくすることにより可能になる。

【0037】

上記構成とした場合、原料3が一次ミキサー1の排出側端部1bと円筒部分1cの境界で堰止められることになるので、一次ミキサー1での原料占積率が大きくなって一次ミキサー1の内部に滞留する時間が長くなり、混合、造粒には好都合となる。

【0038】

本発明では、回転円筒体の据付傾斜角は従来のドラムミキサーと同じ角度にして、混合・造粒機能は変化させない。しかしながら、2つのドラムミキサー1,2の嵌合接続部4に隙間4aを設けて、2つのドラムミキサー1,2の回転数を各々独立して変更可能とし、種々の原料変化に対応できるようにしている。

【0039】

また、本発明では、ドラムミキサー1,2の内面に鉄鉱石等の原料3が固着、成長するのを防止してドラムミキサー1,2の内径を常に一定に保ち、安定して混合・造粒効果が得られるようにするため、必要に応じて2つのドラムミキサー1,2の長さ方向の全長に亘ってスクレーパー5を配置する。

【0040】

その際、スクレーパー5を取り付けるスクレーパーガータ6の支持は、一次ミキサー1の原料投入端部1aと、二次ミキサー2の造粒物排出端部2aに設置した端部支持部材7a,7c、及び中間の嵌合接続部4に設置した中間支持部材7bによる3箇所で行う。このような3点支持とすれば、一次ミキサー1、二次ミキサー2が各々独立した回転数で回転することにより異なる振動が発生しても、スクレーパー5を強固に支持することができる。

【0041】

中間支持部材7bによる支持は、嵌合接続部4の外側に配置した支持架構7ba(図8参照)から嵌合接続部4の隙間4aに挿入した部分円環状の保持部7bbで、スクレーパーガータ6を支持する支持部材7bcを保持することによって行う(図7(a)参照)。なお、端部支持部材7a,7cによる支持は、一次ミキサー1の原料投入端部1aと二次ミキサー2の造粒物排出端部2aの外までスクレーパーガータ6を突出させれば可能になる。

【0042】

ドラムミキサー1,2内の原料3は、回転方向に持ち上げられ、原料3の性状による安息角度で傾斜面を形成する。そして、概略三日月状の堆積形状を成しながらその周囲はドラムミキサー1,2の回転速度で持ち上げられていて、安息角で形成される形状の頂点に達すると重力により落下して傾斜面を転動し、最下部の頂点まで達する循環を繰り返している。

【0043】

このため、2つのドラムミキサー1,2の嵌合接続部4に堆積している原料3が嵌合接続部4の隙間4aからこぼれ出ることになる。これを防止するには、少なくとも原料3が転動堆積している範囲に隙間4aを塞ぐ物体が必要になる(図8参照)。

【0044】

この場合、嵌合接続部4の隙間4aは必ずしも全周を塞ぐ必要はなく、前記範囲のみを塞ぐ部分的な円環状の隙間遮蔽部材8を前記隙間4aに非回転状態で挿入して嵌合接続部4の外側から保持部材9で保持しておけば良い(図8参照)。

【0045】

図示省略したが、隙間4aの全周を塞ぐ場合は、原料が接触する範囲に取り付ける隙間遮蔽部材8以外の範囲を嵌合接続部4の外側のスクレーパー支持架構から固定的に板などの隙間遮蔽材を取り付けることで可能となる。

【0046】

この隙間遮蔽部材8は、鉄板や隙間を接触しながら遮蔽できる自由な支持状態にした板状のもので良い。これにより、連結された一次ミキサー1と二次ミキサー2の嵌合接続部4から原料3がこぼれ出る隙間を最小限にしてこぼれ出る原料3を最小限にすることが出来るとともに、回転しているドラムミキサーが機械的に接触して回転不良などのトラブルを防ぐことができる。

【0047】

ところで、一次ミキサー1と二次ミキサー2の嵌合接続部4の隙間4aには、原料3がこぼれ出ることを防止するため、前記のように、例えば部分的な円環状の隙間遮蔽部材8を挿入配置している。このため、前記隙間4aに入ってきた原料3は、上流側の一次ミキサー1の外面および下流側の二次ミキサー2の内面と接触転動摩擦を起こし、2つのドラムミキサー1,2の円筒面の摩耗は著しく速くなる。

【0048】

従って、本発明にあっては、帯鋼等によるセルフライニング方式の摩耗防止対策を施すことが望ましい。図7(a)に嵌合接続部4に設けたセルフライニング21を示す。

【0049】

また、嵌合接続部4の隙間4aに部分的な円環状の隙間遮蔽部材8を挿入配置してもなお、こぼれ出る原料3については、24時間連続して操業するため、少量であっても次第に大きな堆積物となってしまう。

【0050】

従って、こぼれ出た原料3を、二次ミキサー2から排出されて焼結機に搬送するベルトコンベア10に戻すための装置を設置することが望ましい。

【0051】

このベルトコンベア10に戻すための装置を簡単にするため、ベルトコンベア10の搬送方向中心を2つのドラムミキサー1,2の長さ方向に近接して配置し、一次ミキサー1の原料投入端部1a、及び一次ミキサー1と二次ミキサー2の嵌合接続部4の隙間4aからこぼれ出た原料3をベルトコンベアにシュート等で導入できる位置に配置する。そして、前記隙間4aからこぼれ出した原料3を、前記ベルトコンベア10に導くための排出シュート11、若しくはベルトコンベアを配置する。これにより、安定した操業を得ることができる。

【0052】

また、上流側の混合用一次ミキサー1への原料3の投入は、ベルトコンベア18や振動フィーダの端部を一次ミキサー1の原料投入部1aから内部に挿入して行っている。このような投入では、投入された原料3が、一次ミキサー1の回転による転動で原料投入端部1aの外方にこぼれ落ちる場合がある。このこぼれ落ちた原料3も、前記嵌合接続部4の隙間4aからこぼれ出る原料3と同様に、前記ベルトコンベア10にシュート等で導くことで、落粉の堆積を防止することができる。

【0053】

これらにより、落鉱による環境悪化を防ぐことが可能となって、環境負荷が少なくなる。

【0054】

また、従来は、一次ミキサー1と二次ミキサー2が異なる場所に配置されていたため、一方のドラムミキサーが故障して停止すると、長い距離のベルトコンベアとそれに付随する基礎や電気設備が膨大になり、長期の停止を免れなかった。

【0055】

しかしながら、本発明において、二次ミキサー2の装入側端部2bの円筒面に例えば略長方形の排出口2cを設けて蓋12をしておけば、下流側の二次ミキサー2が故障して長期間停止する事態となった場合も、前記蓋12を外すだけで、排出シュート(図示省略)を介してベルトコンベア10に原料3を排出でき、焼結機の長期停止を防止できて、操業の安定化が図れる。

【0056】

一方、上流側の一次ミキサー1が故障した場合は、一時的に焼結機を停止し、上流側の一次ミキサー1の内部に仮のベルトコンベアを挿入して、投入する原料3を該ベルトコンベアに乗り継ぎさせ、下流側の二次ミキサー2へ搬送すれば、短期間に上流側の一次ミキサー1のバイパス搬送が可能となる。 従来の一次ミキサーと二次ミキサーが別々の配置の場合、地上にベルトコンベアを載せる基礎、架台、乗り継ぎシュートの設置が必要になるが、一次ミキサーの中に配置すればこれらが不要になるため、短期間での設置が可能となるものである。

【0057】

また、一次ミキサー1、二次ミキサー2は、4箇所に配置した支持ローラ13a〜13dで支持され、各電動機14a,14bにより各々異なる回転数、異なる周速で回転され、内部の原料3は各々一体の層を成して循環転動している。

【0058】

前記支持ローラ13a〜13dに回転不良などの機械的故障が発生した場合に、一次ミキサー1、二次ミキサー2の回転を継続すると、支持ローラ13a〜13dと接触する一次ミキサー1、二次ミキサー2の円環状タイヤ1d,2dの表面を疵つけたりして、復旧に長期の時間が掛かる大故障となってしまう場合がある。また、その故障が下流側の二次ミキサー2の場合は、二次ミキサー2の内部に大量の原料3が堆積して排出が困難となる場合がある。

【0059】

従って、各々の支持ローラ13a〜13dに、その回転を検出する回転検出器15a〜15dを設置し(図3参照)、これら回転検出器15a〜15dで各々の支持ローラ13a〜13dの回転数を検出し、検出した回転数を判断制御装置16に入力する。

【0060】

判断制御装置16では、入力された回転数から当該支持ローラ13a〜13dの軸受の破損、回転不良を判断し、軸受の破損、回転不良と判断した場合は、当該支持ローラ13a〜13dが支持するドラムミキサー1,2を回転する電動機14a,14bを停止させる。このようにすれば、速やかにドラムミキサー1,2を停止できて安全な操業を維持することができる。

【0061】

原料3が全く付着しない平面の場合、回転するドラムミキサー1,2の円筒内面で原料3が持ち上げられる際に内壁面で原料3が滑る状態であるため、ドラムミキサー1,2の内面の摩耗が激しくなる。また、原料3が安息角を形成するところまで持ち上げられないので、混合性能が低下する。さらに、転動量が少なくなるので、造粒性能も不足する。

【0062】

従って、原料3を持ち上げる抵抗となる突起を有するゴムライナーを張付ける技術があるが、突起の間隔が狭い場合は、付着した原料3が剥がれずに帯鋼によるセルフライニング状態と同じ状態になって好ましくない。反対に突起の間隔が広すぎると、平滑な滑り面ができるために混合・造粒の効果が低下し、摩耗が激しくなる。

【0063】

そこで、発明者らは、本発明において、ドラムミキサー1,2の内面に原料3が付着するのを防止する手段として取り付ける突起について考慮を重ねた。すなわち、突起を設けることによって原料3がドラムミキサー1,2の内面に付着して剥がれる状態を繰り返すことを模索した。以下、このような状態を「適当なセルフライニング状態」という。

【0064】

その結果、図5,6に示すように、高さが100mm程度の突起17a〜17cを円周方向に300mm〜550mmの間隔で形成するように、ドラムミキサー1,2の内面に張付ければよいことが分かった。

【0065】

この突起17a〜17cは、ドラムミキサー1,2の内部で原料3が転動する時間を少しでも長くするように取り付ける。例えば、一次、二次ミキサー1,2の原料投入端部1a、装入側端部2bでは、図6に示すように一次、二次ミキサー1,2の回転により原料3を内部に送り出す方向へ突起17aを傾斜させる。また、中間の胴体部分1c,2eでは、ドラムミキサーの長さ方向に平行に突起17cを取り付けつつ、排出側端部1b、造粒物排出端部2aでは、一次、二次ミキサー1,2の回転により原料3をミキサー内上流側へ押し戻す方向へ傾斜させた突起17bを取り付ける。

【0066】

その際、上記突起17a〜17cを形成するライナーとして、安価な廃プラスチック等を利用した樹脂成型ライナー17を使用できることも判明した。

【0067】

このような樹脂成型ライナー17をドラムミキサー1,2の内面に張り付けた場合、混合時の原料3の持ち上げ、及び、造粒時の原料3の滑り現象が低減し、混合性能及び造粒性能の両方を向上させながら、適当なセルフライニングによって樹脂成型ライナー17自身の摩耗を減少できるとともに、排出端側の突起17bによって原料3をドラムミキサー1,2内の上流側に押し戻すことによって、ドラムミキサー1,2内の原料3の滞留時間が長くなり、転動による混合・造粒処理時間が長くなるので混合・造粒の効果がより一層図られる。

【0068】

なお、従来のゴム成型ライナーや鋼材等によって「適当なセルフライニング状態」を作れるのであれば、廃プラスチック等の材料を用いた樹脂成型ライナーでなくてもよいことは言うまでもない。また、原料3の性状が、スクレーパー5が不要な程度の付着性を持つ場合は、概ね100mm程度の突起17a〜17cの一部に概ね200〜300mm程度の高さの突起17aaをドラムミキサー1,2内の上流側へ原料を押し戻すな方向に取り付けることも可能である(図6参照)。なお、図6(b)に樹脂成型ライナー17の展開図を示しており、これら突起17a,17b,17c,17aaの傾斜によってドラムミキサー1,2の内面の原料3を紙面右から左方向に移動させるためのドラムミキサー1,2の回転方向を白抜き矢印で示している。

【0069】

本発明の効果を確認するために実施した結果を以下に説明する。

実施に供した連結ドラムミキサー装置の諸元は、以下の通りである。

【0070】

(連結ドラムミキサー装置の処理量)

原料:800ton/hr

【0071】

(上流側の一次ミキサー)

直径:4.3m

嵌合接続部の直径:4.1m

長さ:11.9m

傾斜角度:1.8度

回転数:6〜9rpm

電動機の出力:560kW

【0072】

(下流側の二次ミキサー)

直径:5.1m

長さ:26.0m

傾斜角度:1.8度

回転数:4.5〜6.2rpm

電動機の出力:1120kW

【0073】

ドラムミキサー内における原料の転動状態を計算した結果を図9に示している。図9の横軸はドラムミキサーの直径と回転数の2乗に比例するフルード数、縦軸は、(a)図は設備と原料処理量とで決まる原料占積率、(b)図は滞留時間である。なお、フルード数とは、重力加速度をgとした場合、直径Dと回転数Nの2乗に比例する無次元数で、Fr数(−)=D×N2/gで表わされる数値であり、占積率との関係で原料が滑ったり、転動したり、とび跳ねたりする状態を表現できる。

【0074】

実施例として、上記諸元のドラムミキサーに800ton/hrの原料を供給し、回転数を一次ミキサーが6rpm,7.5rpm,9.5rpm、二次ミキサーが4rpm,5rpm,6.2rpmと変化させた場合の転動状態とドラムミキサー内滞留時間の変化を計算した結果を示す。

【0075】

図9(a)における正常転動領域は原料がきれいに転動している領域、スリップ領域は原料が転動せずに滑っている領域、飛び跳ね領域は原料が飛び跳ねている領域を示している。これらの各領域ははっきりとした境界があるわけではないので、図9(a)は概ねの判断材料的な図であり、図9(a)からはこれらの領域のどこに入るかという概ねの転動状態を推測することが出来る。

【0076】

図9(a)(b)より明らかなように、一次ミキサー、二次ミキサー共に回転数を下げる(フルード数が小さい)と原料占積率が上がり、滞留時間が延びる傾向にある。しかしながら、一次ミキサーは、どちらかというと混合目的であることから、スリップ領域に近いよりも、出来るだけ飛び跳ね領域に近い方が望ましい。一方、二次ミキサーは、造粒が主目的となるため、飛び跳ね領域より出来るだけスリップ領域に近くて原料占積率の低い状態とすることが望ましい。従って、その時の原料状態によって一次ミキサー、二次ミキサーの回転数を変更すればよい。

【0077】

本発明は上記の例に限らず、各請求項に記載された技術的思想の範疇であれば、適宜実施の形態を変更しても良いことは言うまでもない。

【0078】

例えば、スクレーパーガータ6に、図3に示すように注水ノズル19や高圧洗浄ノズル20を取り付けたものでも良い。

【符号の説明】

【0079】

1 一次ミキサー

1c 胴体部分

2 二次ミキサー

2c 排出口

3 原料

4 嵌合接続部

4a 隙間

5 スクレーパー

6 スクレーパーガータ

7b 中間支持部材

8 隙間遮蔽部材

10 ベルトコンベア

11 排出シュート

13a〜13d 支持ローラ

15a〜15d 回転検出器

16 判断制御部

17 樹脂成型ライナー

17a〜17c,17aa 突起

【技術分野】

【0001】

本発明は、焼結原料を混合、造粒するドラムミキサー装置に関するものである。

【背景技術】

【0002】

焼結原料は、数種類の鉄鉱石、CaO源としての石灰石、SiO2およびMgO源としての蛇紋粉、燃料としての粉コークス、および返鉱等から構成されている。これらの原料は各原料槽から定量ずつ切り出されて搬送用ベルトコンベア上に順次乗せられ、最下流の原料槽の出側の位置で全ての原料が合流するようになっている。この時、各原料の状態は、ベルトコンベア上で積層された不均一な状態であるので、これを焼結機に直接供給することができず、事前に均一化のための混合操作が必要となる。

【0003】

さらに、前記原料は、通常、粒子径が5mm以下の粉体であり、しかも粒径差の大きな粗粒と微粉が混在しているので、各原料粒子間の空隙が小さく、このままでは配合した粉コークスを燃焼させるための空気の流路を形成させることが困難である。この状態を解消するためには、比較的粗粒の原料を核に、その表面上に水の毛細管吸着力により他の微粉原料を吸引付着させた擬似粒子を造り出す、造粒操作が必要となる。擬似粒子の形成により、原料の粒径の差が小さくなって、通気のために必要な空隙を確保することができる。

【0004】

現在、焼結機の原料処理ラインでは、通常、上記の混合操作と造粒操作を回転する円筒形のドラム型ミキサー(以下、単にドラムミキサーという。)で同時に行なうのが一般的である。

【0005】

ベルトコンベア上で合流した後の複数銘柄の原料は、ドラムミキサー内で均一に混合されるとともに水分が添加されて造粒が進む。混合、造粒後の湿潤原料は焼結機に装入され、表面に点火された後、吸引された大気によりコークスが燃焼する。この燃焼に伴う発熱により、鉄鉱石、石灰石および蛇紋粉等が相互に溶着するいわゆる焼結反応が上層から下層に向けて進行する。焼結反応帯の進行に伴い、下層にある湿潤原料帯は徐々に消滅する一方、これとは逆に焼結反応帯の上層にシンターケーキと呼ばれる焼結完了帯が新たに形成され、次第に厚みを増していく。

【0006】

さらに焼結が進行すると、湿潤原料帯および焼結反応帯は完全に消滅してシンターケーキだけとなり、この時点で焼結は完了する。焼結機より排出されたシンターケーキは、高炉装入に適するサイズに破砕、整粒され、製品と細粒の返鉱に分別されて、返鉱は再度焼結用原料として使用される。

【0007】

以上のように、焼結の進行過程では3種類のゾーンが出現するが、この内の湿潤原料帯とシンターケーキは焼結反応帯の進行の結果として消滅または形成されるものである。したがって、焼結機の生産性は、焼結反応帯の進行速度によって一義的に決まる。

【0008】

焼結反応帯では、コークスの燃焼反応とこの燃焼熱を利用した鉱石の溶着が起こる。焼結反応帯における反応としては、コークスの燃焼反応が先行し、これにより焼結反応帯の進行速度が決まる。

【0009】

原料処理ラインでは、原料中に鉱石を溶着させるためのコークスを予め配合しておくので、焼結機での燃焼速度は、コークスの供給量ではなく、空気の供給速度によって律速される。さらに、空気は吸引排風機によって供給されるため、通気する焼結完了帯、焼結反応帯および湿潤原料帯の3つのゾーンそれぞれの抵抗を合算した通気抵抗によって空気の供給速度が決まる。これら3つのゾーンのうち最も通気抵抗が大きいのは湿潤原料帯であり、コークスの燃焼促進には、この湿潤原料帯の通気性向上を図るのが得策である。したがって、先に述べたように、湿潤原料帯の通気性の向上には、造粒操作による疑似粒子の形成促進が不可欠となる。

【0010】

擬似粒子の形成により空気の供給が均一化され、コークスの燃焼効率が上がり、鉱石同士の溶着が強化されるので、同時に製品歩留まりの改善にも寄与することになって、結果的に焼結機の生産性を向上させる効果を有する。

【0011】

従来、造粒操作における原料の擬似粒子の形成には、バインダーとなる水分の添加量の適否が強く影響を及ぼすことが知られている。したがって、その成長を促進するためには過不足のない適量の水を添加する必要がある。

【0012】

一方、実際の焼結機では、使用される原料の種類によって水分吸収率が異なり造粒に寄与する水分が変動する。また、同じ原料でも貯蓄ヤードやその後の焼結機の原料貯槽内で偏析が発生し、配合する際には粒度分布や水分含有率にばらつきを生じている。さらにまた、造粒前に原料に加える返鉱も温度は一定ではなく、これによる水分蒸発量も変化して、配合する原料の水分含有率変動の要因になる。

【0013】

このように各々の原料性状が刻々と変化する状況の下では、配合原料の水分含有率も同様に変動するため、これに応じて擬似粒子の形成を最大にするための水分添加制御技術やドラムミキサーの傾斜角度及び回転数の変更などの転動状態の調整が必要となる。

【0014】

上記の通り、高炉に直接装入できない粉状の鉄鉱石を、事前処理として焼結して塊鉱石とする焼結処理工程では、混合・造粒処理が重要な工程となる。その際、大量処理が必要なため微粉造粒性能の優れた皿型回転造粒機などの処理能力の小さな方式ではなく、ドラムミキサーという円筒回転型の混合・造粒装置が最も適していて、殆どの焼結プロセスで利用されている。また、大量処理が必要なために装置が大型化し、最初に建設した装置の大きさ、回転数、角度でほぼその性能が決まってしまうが、近年では原料の時々の変化に応じた回転数の調整が出来る技術があるので、概ね原料に合った混合造粒操作が出来るようになっている。

【0015】

混合・造粒機能においては、ドラムミキサーの直径、長さ、傾斜角度が原料の滞留時間、または転動距離を決定するため、その決定は慎重に行わなければならない。ドラムミキサー単体では、その直径が大きい方が転動も十分に起こるために良いが、2つのドラムミキサーを連結すると上流側のドラムミキサーから下流側のドラムミキサーに原料を移載させなければならないため、その嵌合接続部では、必ず上流側のドラムミキサーの直径が小さくなる。その際、上流側のドラムミキサーの主たる転動混合部の範囲のミキサー内径を嵌合接続部に合わせると、径の小さなドラムミキサーとなってしまい、処理量に見合う直径が得られなくなる。

【0016】

また、ドラムミキサー装置の入出だけを見た場合、混合と造粒は同時に行っているように見えるが、初めに十分な混合が起きて、混合が進むに従って造粒が進んでいる。したがって、一般的に混合用と造粒用の2つのドラムミキサーが備えられていて、上流側は主に混合用としての一次ミキサー、下流側は主に造粒用として二次ミキサーという表現で一般的に呼ばれている。

【0017】

一次ミキサーと二次ミキサーは、従来、別々に配置してベルトコンベアで接続されていたので、各々のミキサー用の敷地が必要であった。また、離れて設置してあるため、どちらかのドラムミキサーが故障して停止した場合、故障したドラムミキサーをバイパスさせるベルトコンベアの設置に時間がかかり、長期の停止を避けることができなかった。また、離れた配置の場合、一次ミキサーと二次ミキサーを繋ぐベルトコンベアが必要になったり、各々のドラムミキサーへの供給装置が必要になったりして、設備費の増大、投入時の粉塵発生対策や落粉対策、あるいは接続するベルトコンベアの落粉対策、保守管理が各々のミキサーに必要であった。

【0018】

前記疑似粒子化の造粒を促進するために、生石灰などの付着凝固しやすい原料も配合されているので、ドラムミキサーの内面に原料が付着しやすい状態となっている。ドラムミキサーの内部では、ミキサー本体の回転により原料が持ち上げられて、堆積斜面より高くなると転動落下し始める循環運動をしながらドラムミキサーの傾斜角によって排鉱側に運ばれて排出される。しかしながら、ドラムミキサーの内面に原料が付着成長すると容易に剥離しなくなり、ある厚さになったときに一気に剥離して大塊となって落下し、操業継続が不可能になる場合がある。

【0019】

一例では、ドラムミキサーの内面に厚さ300mmほど原料が付着して造粒性能が低下し、内部の原料占積率が装置限界より超えて高くなり原料投入端部からこぼれ落ちるなどの問題が生じた。同時に、円筒状の付着物の一部が壊れて円筒状の付着物が全周に亘って剥離し、操業継続が出来なくなる事態が生じる場合もあった。なお、原料占積率とは、ドラムミキサーの容積に対する原料の容積率(原料の容積/ドラムミキサーの容積)を言う。

【0020】

ドラムミキサーの内面に原料が付着した時の混合造粒状態は、当初のドラムミキサーの内径より小さくなっているため、転動距離が所定の距離より短くなって滞留時間が短くなり、所定の混合と造粒が出来なくなってしまう。

【0021】

これを防止するため、ドラムミキサーの内面にゴムライナーなどを貼り付けて原料の付着防止を図る方法や、スクレーパー装置を取り付けたりしている。このうち、ゴムライナーを貼り付ける場合、原料の滑りを防止する突起の配置を間違うと付着が成長するか、あるいは付着が起きずにすぐに摩耗してしまうという2つの極端な結果となってしまうおそれがある。しかしながら、前記突起の配置間隔は、原料性状や水分、ミキサー本体の直径によって様々に変化し、定義が出来ないので、経験によって決定しているのが実情である。

【0022】

また、ゴムライナーが摩耗して消耗した場合は、その取替え費用が高いので、帯鋼を内面に溶接してセルフライニングをしている場合もあるが、この場合は確実に付着物が成長するため、スクレーパー装置で常に内面直径が一定になるように擦り取っておかなければならない。

【0023】

しかしながら、ドラムミキサーの長さが長くなると、支持点が長くなって掻き取り時の振動がスクレーパーを保持するスクレーパーガータを大きく揺らすので、単純にはスクレーパー装置を設置することができなくなる。

【0024】

すなわち、スクレーパー装置を設置するためには、自ずとドラムミキサーの長さを短くしなければならないという制約が発生する。これは、ドラムミキサーの中で水分を添加する注水装置を配置する場合も同様である。

【0025】

特許文献1では、ドラムミキサーの内部に付着した原料を高圧洗浄ノズルで水洗する装置が提案されているが、運転中に高圧水で付着物を洗浄した場合、その洗浄水の量によって原料の水分が多くなりすぎてしまい、水分量の多い焼結原料となって焼結生産性を阻害してしまう。停機中に行うことはできるが、操業中のドラムミキサー内径を常に一定に保つことはできない。

【先行技術文献】

【特許文献】

【0026】

【特許文献1】特開平6−106038号公報

【発明の概要】

【発明が解決しようとする課題】

【0027】

本発明が解決しようとする問題点は、一次ミキサーと二次ミキサーを異なる敷地に配置した際の問題を解決すべく2つのドラムミキサーを連結する場合、直径が小さくなる嵌合接続部に一次ミキサーの内径を合わせると、一次ミキサーの処理量が少なくなるという点である。

【課題を解決するための手段】

【0028】

本発明の焼結原料用連結ドラムミキサー装置は、

2つのドラムミキサーを連結した場合であっても、一次ミキサーの処理量を少なくしないようにするために、

焼結用原料を混合造粒する2つのドラムミキサーを直接嵌合接続して、上流側の一次ミキサーの原料投入端部から原料を投入して、下流側の二次ミキサーの造粒物排出端部から混合造粒処理された焼結用原料を排出する回転円筒型連結ドラムミキサー装置であって、

前記一次ミキサーの主たる混合を行う範囲の内径を、当該一次ミキサーの排出側の嵌合接続部の内径より大きくしたことを最も主要な特徴としている。

【発明の効果】

【0029】

本発明では、敷地を節約した配置を可能とすべく2つのドラムミキサーを連結した場合であっても、一次ミキサーにとっては出口に堰が出来た状態となって原料占積率が上がり滞留時間が長くなることで主たる混合の効果が向上する。

【図面の簡単な説明】

【0030】

【図1】本発明の焼結原料用連結ドラムミキサー装置の側面から見た図である。

【図2】図1を平面から見た図である。

【図3】支持ローラの回転を検出する回転検出器を説明する図で、(a)は側面から見た図、(b)は(a)を原料の排出側から見た図である。

【図4】本発明の焼結原料用連結ドラムミキサー装置の内部を排鉱側から見た図である。

【図5】本発明の焼結原料用連結ドラムミキサー装置の内面に設けるライナーの突起と、焼結用原料の理想的な付着状態を示した図である。

【図6】(a)は本発明の焼結原料用連結ドラムミキサー装置の内面に設けるライナーの配置状態を示したドラムミキサーの縦断面図、(b)は展開図である。

【図7】(a)は本発明の焼結原料用連結ドラムミキサー装置の嵌合接続部の縦断面図、(b)は(a)図における隙間遮蔽部材設置部の拡大図で、共に原料層の厚さは鉛直底部から上方に45°傾いた位置の厚さを示している。

【図8】本発明の焼結原料用連結ドラムミキサー装置の嵌合接続部の横断面図である。

【図9】本発明の焼結原料用連結ドラムミキサー装置の嵌合接続部に設けた排出口部を説明する図で、原料層の厚さは鉛直底部から上方に45°傾いた位置の厚さを示している。

【図10】本発明の焼結原料用連結ドラムミキサー装置のドラムミキサー内の転動状態を示した図で、(a)は原料占積率とフルード数との関係を示した図、(b)は滞留時間とフルード数との関係を示した図である。

【発明を実施するための形態】

【0031】

本発明では、2つのドラムミキサーを連結した場合であっても、一次ミキサーの処理量を少なくしないようにするという目的を、一次ミキサーの主たる混合を行う範囲の内径を、当該一次ミキサーの排出側の嵌合接続部の内径より大きくすることで実現した。

【実施例】

【0032】

以下、本発明を実施するための実施例について、図1〜図10を用いて説明する。

既存の製鉄所で新たに焼結工程を増設する場合、敷地面積の制約が大きな障害となり、通常工程の設備配置が困難な場合がある。本発明は、狭い敷地に焼結用原料の混合・造粒工程を処理するドラムミキサーを配置する際に、従来の一次ミキサーと二次ミキサーを異なる敷地に配置できない場合に有効なもので、以下に説明する構成を採用している。

【0033】

敷地面積が狭い場合に有効な手段として、従来、異なる敷地に配置していた主に混合用の回転円筒型の一次ミキサー1と、主に造粒用の回転円筒型の二次ミキサー2を嵌合して接続し、一次ミキサー1の原料投入端部1aから原料3を投入して、二次ミキサー2の造流物排出端部2aから混合造粒処理された原料3の排出を可能にした本発明を完成させた。

【0034】

その際、一次ミキサー1の二次ミキサー2との嵌合接続部4を構成する一次ミキサー1の排出側端部1bの外径は、一次ミキサー1から二次ミキサー2に原料3を受け渡す際のこぼれ落ちを防止するために、二次ミキサー2の装入側端部2bの内径より小さくする必要があり、その部分の内径はドラム本体の厚み分だけ更に小さくなる。この小さくなる内径の一次ミキサー1を基準にして焼結用原料の処理量を決める場合、二次ミキサー2の内径が必要以上に大きくなる。

【0035】

そこで、本発明では、一次ミキサー1の排出側端部1bより上流側の、主たる混合造粒を行う胴体部分1cの内径を、一次ミキサー1と二次ミキサー2の嵌合接続部4を構成する一次ミキサー1の排出側端部1bの内径より大きくすることで、二次ミキサー2の内径が必要以上に大きくならないようにした。二次ミキサー2の内径を必要以上に大きくした場合、装置費用が高くなり設置のための広い敷地面積が必要になる問題があるが、さらに、原料の造粒の観点からも占積率が低くなって原料が転動せず滑りながら排出され、造粒効果が悪化する問題も生じることになる。

【0036】

一次ミキサー1の、排出側端部1bより上流側の胴体部分1cの内径を、嵌合接続部4を構成する一次ミキサー1の排出側端部1bの内径より大きくするのは、嵌合接続部4における一次ミキサー1の排出側端部1bの直径より上流側の円筒部分1cの直径を大きくすることにより可能になる。

【0037】

上記構成とした場合、原料3が一次ミキサー1の排出側端部1bと円筒部分1cの境界で堰止められることになるので、一次ミキサー1での原料占積率が大きくなって一次ミキサー1の内部に滞留する時間が長くなり、混合、造粒には好都合となる。

【0038】

本発明では、回転円筒体の据付傾斜角は従来のドラムミキサーと同じ角度にして、混合・造粒機能は変化させない。しかしながら、2つのドラムミキサー1,2の嵌合接続部4に隙間4aを設けて、2つのドラムミキサー1,2の回転数を各々独立して変更可能とし、種々の原料変化に対応できるようにしている。

【0039】

また、本発明では、ドラムミキサー1,2の内面に鉄鉱石等の原料3が固着、成長するのを防止してドラムミキサー1,2の内径を常に一定に保ち、安定して混合・造粒効果が得られるようにするため、必要に応じて2つのドラムミキサー1,2の長さ方向の全長に亘ってスクレーパー5を配置する。

【0040】

その際、スクレーパー5を取り付けるスクレーパーガータ6の支持は、一次ミキサー1の原料投入端部1aと、二次ミキサー2の造粒物排出端部2aに設置した端部支持部材7a,7c、及び中間の嵌合接続部4に設置した中間支持部材7bによる3箇所で行う。このような3点支持とすれば、一次ミキサー1、二次ミキサー2が各々独立した回転数で回転することにより異なる振動が発生しても、スクレーパー5を強固に支持することができる。

【0041】

中間支持部材7bによる支持は、嵌合接続部4の外側に配置した支持架構7ba(図8参照)から嵌合接続部4の隙間4aに挿入した部分円環状の保持部7bbで、スクレーパーガータ6を支持する支持部材7bcを保持することによって行う(図7(a)参照)。なお、端部支持部材7a,7cによる支持は、一次ミキサー1の原料投入端部1aと二次ミキサー2の造粒物排出端部2aの外までスクレーパーガータ6を突出させれば可能になる。

【0042】

ドラムミキサー1,2内の原料3は、回転方向に持ち上げられ、原料3の性状による安息角度で傾斜面を形成する。そして、概略三日月状の堆積形状を成しながらその周囲はドラムミキサー1,2の回転速度で持ち上げられていて、安息角で形成される形状の頂点に達すると重力により落下して傾斜面を転動し、最下部の頂点まで達する循環を繰り返している。

【0043】

このため、2つのドラムミキサー1,2の嵌合接続部4に堆積している原料3が嵌合接続部4の隙間4aからこぼれ出ることになる。これを防止するには、少なくとも原料3が転動堆積している範囲に隙間4aを塞ぐ物体が必要になる(図8参照)。

【0044】

この場合、嵌合接続部4の隙間4aは必ずしも全周を塞ぐ必要はなく、前記範囲のみを塞ぐ部分的な円環状の隙間遮蔽部材8を前記隙間4aに非回転状態で挿入して嵌合接続部4の外側から保持部材9で保持しておけば良い(図8参照)。

【0045】

図示省略したが、隙間4aの全周を塞ぐ場合は、原料が接触する範囲に取り付ける隙間遮蔽部材8以外の範囲を嵌合接続部4の外側のスクレーパー支持架構から固定的に板などの隙間遮蔽材を取り付けることで可能となる。

【0046】

この隙間遮蔽部材8は、鉄板や隙間を接触しながら遮蔽できる自由な支持状態にした板状のもので良い。これにより、連結された一次ミキサー1と二次ミキサー2の嵌合接続部4から原料3がこぼれ出る隙間を最小限にしてこぼれ出る原料3を最小限にすることが出来るとともに、回転しているドラムミキサーが機械的に接触して回転不良などのトラブルを防ぐことができる。

【0047】

ところで、一次ミキサー1と二次ミキサー2の嵌合接続部4の隙間4aには、原料3がこぼれ出ることを防止するため、前記のように、例えば部分的な円環状の隙間遮蔽部材8を挿入配置している。このため、前記隙間4aに入ってきた原料3は、上流側の一次ミキサー1の外面および下流側の二次ミキサー2の内面と接触転動摩擦を起こし、2つのドラムミキサー1,2の円筒面の摩耗は著しく速くなる。

【0048】

従って、本発明にあっては、帯鋼等によるセルフライニング方式の摩耗防止対策を施すことが望ましい。図7(a)に嵌合接続部4に設けたセルフライニング21を示す。

【0049】

また、嵌合接続部4の隙間4aに部分的な円環状の隙間遮蔽部材8を挿入配置してもなお、こぼれ出る原料3については、24時間連続して操業するため、少量であっても次第に大きな堆積物となってしまう。

【0050】

従って、こぼれ出た原料3を、二次ミキサー2から排出されて焼結機に搬送するベルトコンベア10に戻すための装置を設置することが望ましい。

【0051】

このベルトコンベア10に戻すための装置を簡単にするため、ベルトコンベア10の搬送方向中心を2つのドラムミキサー1,2の長さ方向に近接して配置し、一次ミキサー1の原料投入端部1a、及び一次ミキサー1と二次ミキサー2の嵌合接続部4の隙間4aからこぼれ出た原料3をベルトコンベアにシュート等で導入できる位置に配置する。そして、前記隙間4aからこぼれ出した原料3を、前記ベルトコンベア10に導くための排出シュート11、若しくはベルトコンベアを配置する。これにより、安定した操業を得ることができる。

【0052】

また、上流側の混合用一次ミキサー1への原料3の投入は、ベルトコンベア18や振動フィーダの端部を一次ミキサー1の原料投入部1aから内部に挿入して行っている。このような投入では、投入された原料3が、一次ミキサー1の回転による転動で原料投入端部1aの外方にこぼれ落ちる場合がある。このこぼれ落ちた原料3も、前記嵌合接続部4の隙間4aからこぼれ出る原料3と同様に、前記ベルトコンベア10にシュート等で導くことで、落粉の堆積を防止することができる。

【0053】

これらにより、落鉱による環境悪化を防ぐことが可能となって、環境負荷が少なくなる。

【0054】

また、従来は、一次ミキサー1と二次ミキサー2が異なる場所に配置されていたため、一方のドラムミキサーが故障して停止すると、長い距離のベルトコンベアとそれに付随する基礎や電気設備が膨大になり、長期の停止を免れなかった。

【0055】

しかしながら、本発明において、二次ミキサー2の装入側端部2bの円筒面に例えば略長方形の排出口2cを設けて蓋12をしておけば、下流側の二次ミキサー2が故障して長期間停止する事態となった場合も、前記蓋12を外すだけで、排出シュート(図示省略)を介してベルトコンベア10に原料3を排出でき、焼結機の長期停止を防止できて、操業の安定化が図れる。

【0056】

一方、上流側の一次ミキサー1が故障した場合は、一時的に焼結機を停止し、上流側の一次ミキサー1の内部に仮のベルトコンベアを挿入して、投入する原料3を該ベルトコンベアに乗り継ぎさせ、下流側の二次ミキサー2へ搬送すれば、短期間に上流側の一次ミキサー1のバイパス搬送が可能となる。 従来の一次ミキサーと二次ミキサーが別々の配置の場合、地上にベルトコンベアを載せる基礎、架台、乗り継ぎシュートの設置が必要になるが、一次ミキサーの中に配置すればこれらが不要になるため、短期間での設置が可能となるものである。

【0057】

また、一次ミキサー1、二次ミキサー2は、4箇所に配置した支持ローラ13a〜13dで支持され、各電動機14a,14bにより各々異なる回転数、異なる周速で回転され、内部の原料3は各々一体の層を成して循環転動している。

【0058】

前記支持ローラ13a〜13dに回転不良などの機械的故障が発生した場合に、一次ミキサー1、二次ミキサー2の回転を継続すると、支持ローラ13a〜13dと接触する一次ミキサー1、二次ミキサー2の円環状タイヤ1d,2dの表面を疵つけたりして、復旧に長期の時間が掛かる大故障となってしまう場合がある。また、その故障が下流側の二次ミキサー2の場合は、二次ミキサー2の内部に大量の原料3が堆積して排出が困難となる場合がある。

【0059】

従って、各々の支持ローラ13a〜13dに、その回転を検出する回転検出器15a〜15dを設置し(図3参照)、これら回転検出器15a〜15dで各々の支持ローラ13a〜13dの回転数を検出し、検出した回転数を判断制御装置16に入力する。

【0060】

判断制御装置16では、入力された回転数から当該支持ローラ13a〜13dの軸受の破損、回転不良を判断し、軸受の破損、回転不良と判断した場合は、当該支持ローラ13a〜13dが支持するドラムミキサー1,2を回転する電動機14a,14bを停止させる。このようにすれば、速やかにドラムミキサー1,2を停止できて安全な操業を維持することができる。

【0061】

原料3が全く付着しない平面の場合、回転するドラムミキサー1,2の円筒内面で原料3が持ち上げられる際に内壁面で原料3が滑る状態であるため、ドラムミキサー1,2の内面の摩耗が激しくなる。また、原料3が安息角を形成するところまで持ち上げられないので、混合性能が低下する。さらに、転動量が少なくなるので、造粒性能も不足する。

【0062】

従って、原料3を持ち上げる抵抗となる突起を有するゴムライナーを張付ける技術があるが、突起の間隔が狭い場合は、付着した原料3が剥がれずに帯鋼によるセルフライニング状態と同じ状態になって好ましくない。反対に突起の間隔が広すぎると、平滑な滑り面ができるために混合・造粒の効果が低下し、摩耗が激しくなる。

【0063】

そこで、発明者らは、本発明において、ドラムミキサー1,2の内面に原料3が付着するのを防止する手段として取り付ける突起について考慮を重ねた。すなわち、突起を設けることによって原料3がドラムミキサー1,2の内面に付着して剥がれる状態を繰り返すことを模索した。以下、このような状態を「適当なセルフライニング状態」という。

【0064】

その結果、図5,6に示すように、高さが100mm程度の突起17a〜17cを円周方向に300mm〜550mmの間隔で形成するように、ドラムミキサー1,2の内面に張付ければよいことが分かった。

【0065】

この突起17a〜17cは、ドラムミキサー1,2の内部で原料3が転動する時間を少しでも長くするように取り付ける。例えば、一次、二次ミキサー1,2の原料投入端部1a、装入側端部2bでは、図6に示すように一次、二次ミキサー1,2の回転により原料3を内部に送り出す方向へ突起17aを傾斜させる。また、中間の胴体部分1c,2eでは、ドラムミキサーの長さ方向に平行に突起17cを取り付けつつ、排出側端部1b、造粒物排出端部2aでは、一次、二次ミキサー1,2の回転により原料3をミキサー内上流側へ押し戻す方向へ傾斜させた突起17bを取り付ける。

【0066】

その際、上記突起17a〜17cを形成するライナーとして、安価な廃プラスチック等を利用した樹脂成型ライナー17を使用できることも判明した。

【0067】

このような樹脂成型ライナー17をドラムミキサー1,2の内面に張り付けた場合、混合時の原料3の持ち上げ、及び、造粒時の原料3の滑り現象が低減し、混合性能及び造粒性能の両方を向上させながら、適当なセルフライニングによって樹脂成型ライナー17自身の摩耗を減少できるとともに、排出端側の突起17bによって原料3をドラムミキサー1,2内の上流側に押し戻すことによって、ドラムミキサー1,2内の原料3の滞留時間が長くなり、転動による混合・造粒処理時間が長くなるので混合・造粒の効果がより一層図られる。

【0068】

なお、従来のゴム成型ライナーや鋼材等によって「適当なセルフライニング状態」を作れるのであれば、廃プラスチック等の材料を用いた樹脂成型ライナーでなくてもよいことは言うまでもない。また、原料3の性状が、スクレーパー5が不要な程度の付着性を持つ場合は、概ね100mm程度の突起17a〜17cの一部に概ね200〜300mm程度の高さの突起17aaをドラムミキサー1,2内の上流側へ原料を押し戻すな方向に取り付けることも可能である(図6参照)。なお、図6(b)に樹脂成型ライナー17の展開図を示しており、これら突起17a,17b,17c,17aaの傾斜によってドラムミキサー1,2の内面の原料3を紙面右から左方向に移動させるためのドラムミキサー1,2の回転方向を白抜き矢印で示している。

【0069】

本発明の効果を確認するために実施した結果を以下に説明する。

実施に供した連結ドラムミキサー装置の諸元は、以下の通りである。

【0070】

(連結ドラムミキサー装置の処理量)

原料:800ton/hr

【0071】

(上流側の一次ミキサー)

直径:4.3m

嵌合接続部の直径:4.1m

長さ:11.9m

傾斜角度:1.8度

回転数:6〜9rpm

電動機の出力:560kW

【0072】

(下流側の二次ミキサー)

直径:5.1m

長さ:26.0m

傾斜角度:1.8度

回転数:4.5〜6.2rpm

電動機の出力:1120kW

【0073】

ドラムミキサー内における原料の転動状態を計算した結果を図9に示している。図9の横軸はドラムミキサーの直径と回転数の2乗に比例するフルード数、縦軸は、(a)図は設備と原料処理量とで決まる原料占積率、(b)図は滞留時間である。なお、フルード数とは、重力加速度をgとした場合、直径Dと回転数Nの2乗に比例する無次元数で、Fr数(−)=D×N2/gで表わされる数値であり、占積率との関係で原料が滑ったり、転動したり、とび跳ねたりする状態を表現できる。

【0074】

実施例として、上記諸元のドラムミキサーに800ton/hrの原料を供給し、回転数を一次ミキサーが6rpm,7.5rpm,9.5rpm、二次ミキサーが4rpm,5rpm,6.2rpmと変化させた場合の転動状態とドラムミキサー内滞留時間の変化を計算した結果を示す。

【0075】

図9(a)における正常転動領域は原料がきれいに転動している領域、スリップ領域は原料が転動せずに滑っている領域、飛び跳ね領域は原料が飛び跳ねている領域を示している。これらの各領域ははっきりとした境界があるわけではないので、図9(a)は概ねの判断材料的な図であり、図9(a)からはこれらの領域のどこに入るかという概ねの転動状態を推測することが出来る。

【0076】

図9(a)(b)より明らかなように、一次ミキサー、二次ミキサー共に回転数を下げる(フルード数が小さい)と原料占積率が上がり、滞留時間が延びる傾向にある。しかしながら、一次ミキサーは、どちらかというと混合目的であることから、スリップ領域に近いよりも、出来るだけ飛び跳ね領域に近い方が望ましい。一方、二次ミキサーは、造粒が主目的となるため、飛び跳ね領域より出来るだけスリップ領域に近くて原料占積率の低い状態とすることが望ましい。従って、その時の原料状態によって一次ミキサー、二次ミキサーの回転数を変更すればよい。

【0077】

本発明は上記の例に限らず、各請求項に記載された技術的思想の範疇であれば、適宜実施の形態を変更しても良いことは言うまでもない。

【0078】

例えば、スクレーパーガータ6に、図3に示すように注水ノズル19や高圧洗浄ノズル20を取り付けたものでも良い。

【符号の説明】

【0079】

1 一次ミキサー

1c 胴体部分

2 二次ミキサー

2c 排出口

3 原料

4 嵌合接続部

4a 隙間

5 スクレーパー

6 スクレーパーガータ

7b 中間支持部材

8 隙間遮蔽部材

10 ベルトコンベア

11 排出シュート

13a〜13d 支持ローラ

15a〜15d 回転検出器

16 判断制御部

17 樹脂成型ライナー

17a〜17c,17aa 突起

【特許請求の範囲】

【請求項1】

焼結用原料を混合造粒する2つのドラムミキサーを直接嵌合接続して、上流側の一次ミキサーの原料投入端部から原料を投入して、下流側の二次ミキサーの造粒物排出端部から混合造粒処理された焼結用原料を排出する回転円筒型連結ドラムミキサー装置であって、

前記上流側の一次ミキサーの主たる混合を行う範囲の内径を、当該一次ミキサーの排出側の嵌合接続部の内径より大きくしたことを特徴とする焼結原料用連結ドラムミキサー装置。

【請求項2】

前記嵌合接続された2つのドラムミキサーの内部にスクレーパー及びスクレーパーガータを貫通配置し、

前記スクレーパーガータの中間部を、前記2つのドラムミキサーの嵌合接続部の隙間から挿入配置する中間支持部材で支持したことを特徴とする請求項1に記載の焼結原料用連結ドラムミキサー装置。

【請求項3】

前記2つのドラムミキサーの嵌合接続部の隙間から、非回転の円環状又は部分円環状の隙間遮蔽部材を挿入配置したことを特徴とする請求項1又は2に記載の焼結原料用連結ドラムミキサー装置。

【請求項4】

前記下流側の二次ミキサーから排出されて焼結機に搬送するベルトコンベアを、搬送方向の中心が前記2つのドラムミキサーの長さ方向中心と平行若しくは近傍となるように、前記2つのドラムミキサーの下方に配置したことを特徴とする請求項1〜3の何れかに記載の焼結原料用連結ドラムミキサー装置。

【請求項5】

前記2つのドラムミキサーの嵌合接続部からこぼれ出る原料と上流側の一次ミキサーへの原料供給部からこぼれ落ちる原料を、各々前記ベルトコンベアに導くシュートまたはベルトコンベアを備えたことを特徴とする請求項1〜4の何れかに記載の焼結原料用連結ドラムミキサー装置。

【請求項6】

前記2つのドラムミキサーの内、下流側の二次ミキサーの装入側端部に、途中排出可能な排出口を設けたことを特徴とする請求項1〜5の何れかに記載の焼結原料用連結ドラムミキサー装置。

【請求項7】

前記2つのドラムミキサーを回転させる各々の支持ローラの回転検知手段と、

これら回転検知手段で検出した支持ローラの回転数を入力され、入力された回転数に基づき当該支持ローラの軸受の破損、回転不良を判断し、軸受の破損、回転不良と判断した場合は、当該支持ローラが支持するドラムミキサーの回転を停止させる判断制御装置を備えたことを特徴とする請求項1〜6の何れかに記載の焼結原料用連結ドラムミキサー装置。

【請求項8】

前記ドラムミキサーの原料接触面には、円周方向にセルフライニング状態を形成するような間隔を存して突起を設けた樹脂成型又はゴム成型のライナーを配置したことを特徴とする請求項1〜7の何れかに記載の焼結原料用連結ドラムミキサー装置。

【請求項1】

焼結用原料を混合造粒する2つのドラムミキサーを直接嵌合接続して、上流側の一次ミキサーの原料投入端部から原料を投入して、下流側の二次ミキサーの造粒物排出端部から混合造粒処理された焼結用原料を排出する回転円筒型連結ドラムミキサー装置であって、

前記上流側の一次ミキサーの主たる混合を行う範囲の内径を、当該一次ミキサーの排出側の嵌合接続部の内径より大きくしたことを特徴とする焼結原料用連結ドラムミキサー装置。

【請求項2】

前記嵌合接続された2つのドラムミキサーの内部にスクレーパー及びスクレーパーガータを貫通配置し、

前記スクレーパーガータの中間部を、前記2つのドラムミキサーの嵌合接続部の隙間から挿入配置する中間支持部材で支持したことを特徴とする請求項1に記載の焼結原料用連結ドラムミキサー装置。

【請求項3】

前記2つのドラムミキサーの嵌合接続部の隙間から、非回転の円環状又は部分円環状の隙間遮蔽部材を挿入配置したことを特徴とする請求項1又は2に記載の焼結原料用連結ドラムミキサー装置。

【請求項4】

前記下流側の二次ミキサーから排出されて焼結機に搬送するベルトコンベアを、搬送方向の中心が前記2つのドラムミキサーの長さ方向中心と平行若しくは近傍となるように、前記2つのドラムミキサーの下方に配置したことを特徴とする請求項1〜3の何れかに記載の焼結原料用連結ドラムミキサー装置。

【請求項5】

前記2つのドラムミキサーの嵌合接続部からこぼれ出る原料と上流側の一次ミキサーへの原料供給部からこぼれ落ちる原料を、各々前記ベルトコンベアに導くシュートまたはベルトコンベアを備えたことを特徴とする請求項1〜4の何れかに記載の焼結原料用連結ドラムミキサー装置。

【請求項6】

前記2つのドラムミキサーの内、下流側の二次ミキサーの装入側端部に、途中排出可能な排出口を設けたことを特徴とする請求項1〜5の何れかに記載の焼結原料用連結ドラムミキサー装置。

【請求項7】

前記2つのドラムミキサーを回転させる各々の支持ローラの回転検知手段と、

これら回転検知手段で検出した支持ローラの回転数を入力され、入力された回転数に基づき当該支持ローラの軸受の破損、回転不良を判断し、軸受の破損、回転不良と判断した場合は、当該支持ローラが支持するドラムミキサーの回転を停止させる判断制御装置を備えたことを特徴とする請求項1〜6の何れかに記載の焼結原料用連結ドラムミキサー装置。

【請求項8】

前記ドラムミキサーの原料接触面には、円周方向にセルフライニング状態を形成するような間隔を存して突起を設けた樹脂成型又はゴム成型のライナーを配置したことを特徴とする請求項1〜7の何れかに記載の焼結原料用連結ドラムミキサー装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−250197(P2012−250197A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−125577(P2011−125577)

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000002118)住友金属工業株式会社 (2,544)

【Fターム(参考)】

[ Back to top ]