熱充填ボトル

【課題】 減圧吸収機能とスクイズ機能とを同時に備える熱充填ボトルを創出することを課題とする。

【解決手段】 胴部(4)に第1周溝(7)が周設された耐熱用のダイレクトブロー成形された熱充填ボトルであって、第1周溝(7)は、胴部(4)のいずれかの高さ位置に、上下に対向して配置される上縁部(7a)及び下縁部(7b)と、上縁部(7a)と下縁部(7b)との間の奥部側の位置に配置された第1溝底(7c)とを有して断面凹形状に形成されており、第1周溝(7)の弾性変形により、上縁部(7a)と下縁部(7b)との対向間隔が、第1溝底(7c)の溝幅よりも狭くなる構成とする。

【解決手段】 胴部(4)に第1周溝(7)が周設された耐熱用のダイレクトブロー成形された熱充填ボトルであって、第1周溝(7)は、胴部(4)のいずれかの高さ位置に、上下に対向して配置される上縁部(7a)及び下縁部(7b)と、上縁部(7a)と下縁部(7b)との間の奥部側の位置に配置された第1溝底(7c)とを有して断面凹形状に形成されており、第1周溝(7)の弾性変形により、上縁部(7a)と下縁部(7b)との対向間隔が、第1溝底(7c)の溝幅よりも狭くなる構成とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂製の熱充填ボトル、特には減圧吸収機能及びスクイズ機能を備えた小型の熱充填ボトルに関する。

【背景技術】

【0002】

合成樹脂製のボトルに内容液を充填する時に加熱した状態で行う充填方式がある。このような加熱充填を行うと、内容液が温度低下して室温に戻ったときにボトル内が減圧状態となり、ボトル壁面が内側に変形し外観を損ねてしまうことがある。

【0003】

このような問題に対し、例えば、ボトル壁面の肉厚を減圧に耐えることのできる程度に厚く形成してボトル自体の剛性を高めた耐圧ボトルタイプは、上記のような減圧変形を防止するための一手段である。

【0004】

またボトル内に減圧が生じたときに、特定の部分のみに変形を生じさせ、ボトル全体としての外観を維持しようとする技術として、ボトルの胴部に撓み変形可能なパネル(減圧吸収パネル)を配置して圧力減少を吸収するタイプ(例えば、特許文献1参照)や二次曲線によりなるボトルの胴部に波線状の条部を形成して減圧を吸収するタイプ(例えば、特許文献2参照)などがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】登録実用新案第3050587号公報

【特許文献2】特開2003−40230号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記耐圧ボトルタイプでは、肉厚を厚く形成する必要があるため、材料の使用量低減による低コスト化が難しいという問題がある。また耐圧ボトルはスクイズ性に乏しく容易に変形しないため、果汁、調味料など一滴ずつ滴下して注出するようなボトルに使用した場合には、注出時にボトル全体を上下に振って注出する必要があり、内容液が必要以上に注出されたり、目的する場所以外の場所に注出されたりするといった問題がある。

【0007】

また特許文献1に記載された発明は、容積100ml以上の比較的大型のボトルの場合にはパネルが有効に機能して減圧吸収を行うことができるが、容積100ml以下の小型ボトルの場合にはパネルを配置するためのスペースを胴部に確保することが難しいという問題がある。また小型ボトルの胴部にパネル用のスペースを確保できた場合であっても、パネルの面積が狭い場合には有効な減圧吸収効果を得難いという問題がある。

【0008】

また特許文献2に記載された発明では、減圧吸収時に、条部及び条部に隣接して配置された山形区分及び谷形区分(共に胴部表面を構成)が、胴部の内方に撓み変形することにより、減圧を分散吸収する構成であるため、ボトルの外観を大きく損ねるという問題がある。

【0009】

本発明は、上記した従来技術における問題点を解消すべく、熱充填用の合成樹脂製ボトル、特には減圧吸収機能及びスクイズ機能を同時に備える熱充填ボトルを創出することを課題とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための手段のうち、本発明の主たる構成は、

胴部に第1周溝が周設された耐熱用のダイレクトブロー成形された熱充填ボトルであって、

第1周溝は、胴部のいずれかの高さ位置に、上下に対向して配置される上縁部及び下縁部と、上縁部と下縁部との間の奥部側の位置に配置された第1溝底とを有して断面凹形状に形成されており、

第1周溝の弾性変形により、上縁部と下縁部との対向間隔が、第1溝底の溝幅よりも狭くなることを特徴とする、と云うものである。

【0011】

上記構成からなる熱充填ボトルでは、熱充填後の冷却によりボトル内が減圧状態になった場合には、第1周溝を構成する上縁部と下縁部とが、その対向間隔を接近させる縦方向(溝幅方向ともいう)に変形することによりボトル内の減圧の吸収を達成する。また胴部を押圧した場合には、押圧方向への圧縮変形と押圧方向と直交する方向への膨出変形を同時に作用させてスクイズ性を達成する。

【0012】

また本発明の他の構成は、請求項1に記載の発明において、第1周溝を、胴径が最大となる高さ位置に形成した、と云うものである。

【0013】

胴径が最大となる高さ位置は、ダイレクトブロー成形の特性上、胴部の肉厚寸法が薄く形成される位置であり、この高さ位置に第1周溝を形成すると、金型の凸部によって延伸させられる第1周溝の上縁部及び下縁部は最も肉薄に形成される部位となる。この最も肉薄な上縁部及び下縁部は、減圧時や押圧時には最初に動き出す起点となるため、第1周溝が円滑に弾性変形して確実な減圧吸収機能及びスクイズ機能を達成する。

【0014】

第1周溝の周設位置は、胴径が最大となる高さ位置であればよく、胴部の形状が円筒状のように一定の径寸法である場合には胴部上のいずれの高さ位置でもよい。また胴部の形状がいわゆる卵形状のように胴径が高さ位置により異なる場合には胴径が最大となる高さ位置がよい。さらに瓢箪型のように胴部が2以上の最大径を有する場合には、いずれかの一つの最大径の高さ位置に第1周溝を形成してもよいし、対応する複数の高さ位置に第1周溝をそれぞれ形成してもよい。

【0015】

また本発明の他の構成は、請求項1または2に記載の発明において、上縁部近傍の上部位置及び下縁部近傍の下部位置に、断面凹形状からなる第2周溝を連続してそれぞれ周設した、と云うものである。

【0016】

上記構成では、第1周溝の上下に第2周溝を連続してそれぞれ隣接配置することにより、周溝全体をいわゆる蛇腹状とすることができる。胴部を両側から挟んで周溝部分を押圧すると、最も肉薄な上縁部及び下縁部が最初に動き出す起点となり、一方の両押圧位置では、上下に位置する第1周溝の上縁部と下縁部との対向間隔(溝幅)が互いに接近する閉方向への変形(圧縮変形)を達成し、両押圧位置と中心角が周方向に略90度ずれる他方の両直交位置では、上下に位置する第1周溝の上縁部と下縁部との対向間隔が互いに離れる開方向への変形(膨出変形)を達成する(図9参照)。これにより、胴部の押圧方向への圧縮変形と押圧方向と直交する方向への膨出変形を同時に作用させて優れたスクイズ性を達成する。

【0017】

また本発明の他の構成は、請求項1乃至3のいずれか一項に記載の発明において、ボトル本体を、PP(ポリプロピレン)、またはPP(ポリプロピレン)を主体とする積層体で形成した、と云うものである。

【0018】

上記構成では、耐熱性を与えると共に、胴壁の肉厚寸法を比較的薄く形成しても折り曲げなどに強く弾性に富んだボトルを達成する。また積層体とすることにより、例えばガスバリア性の向上を達成する。

【発明の効果】

【0019】

本発明は、上記した構成となっているので、以下に示す効果を奏する。

本発明の主たる構成においては、減圧状態になると、第1周溝の上縁部と第1下縁との対向間隔が縮小することによりボトル内の減圧吸収を行うので、ボトルの外観を大きく損ねることがない。しかも第1溝部の溝幅が縮小することにより減圧を吸収できるため、減圧吸収パネルを設置する必要がなく、特にパネルの設置するスペースの確保が難しい小型ボトルに好適である。また胴径が最大となる胴部の高さ位置に形成することにより、周長が長く減圧吸収できる容積が大きくなるため、効率良い減圧吸収が可能となる。このため、多数の周溝を形成する必要がなく、胴部の座屈強度が必要以上に強化されるのを防止してスクイズ性を高めることができる。

【0020】

また請求項2に記載の、第1周溝を、胴径が最大となる高さ位置に形成した構成にあっては、第1周溝は、最も肉薄な上縁部及び下縁部が起点となって弾性変形することにより、より円滑且つ確実な減圧吸収及びスクイズが可能になる。

【0021】

また請求項3に記載の、上縁部近傍の上部位置及び下縁部近傍の下部位置に、断面凹形状からなる第2周溝を連続してそれぞれ周設した構成にあっては、第1周溝の上下に設けた第2周溝が比較的高い剛性を発揮することから、逆に上縁部及び下縁部が起点となって第1周溝が動き易くなり、胴部全体の弾性変形を容易とすることができる。すなわち、胴部を両側方向から押圧すると、周溝は最も肉薄な第1周溝の上縁部及び下縁部が起点となり、押圧位置においては縦方向に圧縮変形して溝幅が狭くなり、押圧位置と直交する位置においては縦方向に膨出変形して溝幅が拡大する。このため、胴部は押圧方向には圧縮変形し、押圧方向と直交する方向には膨出変形しやすくなるため、胴部全体を比較的小さな力で容易にスクイズさせることが可能となる。したがって、果汁、調味料等を一滴ずつ滴下するのに適したボトルとすることができる。また胴部全体に弾性を付与することができるため、押圧時に胴部表面に元に戻り難い凹みが形成されることが防止され、ボトルの外観上の品位を維持することができる。

【0022】

また請求項4に記載の、ボトル本体を、PP(ポリプロピレン)で形成した構成にあっては、ポリプロピレンは耐熱温度が130〜165℃と高く、高温の熱充填用のボトルに適する。またポリプロピレンは折り曲げなどに強く弾性に優れているため、胴部をポリプロピレンで適度な肉厚寸法で形成することにより、減圧吸収機能と適度な弾性でスクイズするボトルとすることができる。また胴部を強く押圧した指を離したときには、凹状に陥没変形した胴部表面が、変形前の元に状態に容易に復帰できるようになる。また例えばポリプロピレン層を主体とし、一部の層にEVOH層を備えた積層体からなる合成樹脂で形成することにより、ボトル本体のガスバリア性を高めることができる。

【図面の簡単な説明】

【0023】

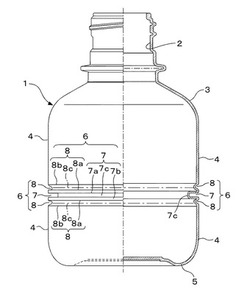

【図1】本発明の第1実施例として熱充填前の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図である。

【図2】本発明の第1実施例として熱充填後で減圧後の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図である。

【図3】第1実施例における熱充填前の周溝の状態を示す拡大断面図である。

【図4】第1実施例における減圧後の周溝の状態を示す拡大断面図である。

【図5】本発明の第2実施例として熱充填前の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図である。

【図6】本発明の第2実施例として熱充填後で減圧後の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図である。

【図7】第2実施例における熱充填前の周溝の状態を示す拡大断面図である。

【図8】第2実施例における減圧後の周溝の状態を示す拡大断面図である。

【図9】第2実施例の熱充填ボトルについてスクイズ性を説明するための図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について図面を参照しつつ説明する。

図1は本発明の第1実施例として熱充填前の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図、図2は本発明の第1実施例として熱充填後で減圧後の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図、図3は第1実施例における熱充填前の周溝の状態を示す拡大断面図、図4は第1実施例における減圧後の周溝の状態を示す拡大断面図である。なお、図1乃至図4では内容液を省略して示している。

【0025】

図1乃至図4に第1実施例として示す熱充填ボトルは、口筒部2、肩部3及び略円筒形状からなる胴部4及び底部5を有して構成されるボトル本体1と、口筒部2の周囲に螺合して内容液を密封するキャップ10、口筒部2の内縁に圧入されて内容液を注出する注出部材11とを有して構成される。

【0026】

ボトル本体1は、例えばポリプロピレン(PP)をダイレクトブロー成形することにより形成されている。また例えば内層及び外層をポリプロピレン(PP)とし、中間層をEVOHとした三層構造の合成樹脂をダイレクトブロー成形することにより形成されている。EVOHを設けた構成は、ボトル本体1のガスバリア性を向上させることができる点で好ましい。また口筒部2の外周面には雄ネジ突条が形成され、ボトル本体1の胴部4には周溝6を構成する第1周溝7が一つ周設されている。

【0027】

この実施例に示すボトル本体1は、容積が約80mlであり、その重量は8g以上10g以下の小型のボトル本体である。容積が70ml以上90ml以下の範囲内にある小型のボトル本体1の場合、重量が10g以上となると、胴部4の肉厚寸法が厚くなって硬くなり過ぎてスクイズ性が低下しやすくなる。また8g以下の場合には胴部4の肉厚寸法が薄くなり過ぎて弾性が失われてスクイズ性が低下する。このため、容積が70ml以上90ml以下の範囲内にあるボトル本体1の重量は8g以上10g以下が好ましい。

【0028】

第1周溝7の形成位置は、胴径が最大となる胴部4のいずれかの高さ位置であればよい。例えば、図1に示すような胴部4が一定の胴径からなる円筒形状である場合には、第1周溝7をいずれの高さ位置に形成してもよい。また胴部4が、口筒部2側の胴径及び底部5側の胴径よりも中央部の胴径の方が大きい、いわゆる略卵形状である場合には、第1周溝7は最大の胴径となる中央部に形成される。

このように、第1周溝7を胴径が最大となる胴部4に形成することにより、第1周溝7の周長を最大として減圧吸収を行うための容量を大きくすることができるため、減圧吸収の効率性を高めることができる。

【0029】

図1及び図3に示すように、第1周溝7は断面凹形状であり、胴部表面に縦方向に対向して配置される上端側に上縁部7aを有し、下端側に下縁部7bを有して構成される。そして、上縁部7aと下縁部7bとの間に、胴部4の奥部方向(ボトル本体1の内方)に凹状に窪む第1溝底7cが形成されている。

【0030】

第1周溝7からなる周溝6全体の肉厚寸法は、胴部4の他の部分の肉厚寸法よりも肉薄で形成されている。すなわち、胴径が最大となる高さ位置は、ダイレクトブロー成形時にパリソンが最初に金型に当たり、胴部4の肉厚寸法が薄く形成される位置である。そして、この高さ位置に第1周溝7を形成すると、パリソンは金型内の第1周溝7を形成するための凸部によって延伸させられ、第1周溝7を構成する上縁部7a及び下縁部7bが最も肉薄に形成されることになる。そして、この最も肉薄な上縁部7a及び下縁部7bは最も動き易い部分でもあるため、減圧時や押圧時には動き出しの起点となって第1周溝7の円滑な弾性変形を助長し、確実な減圧吸収及びスクイズが可能となる。

【0031】

注出部材11は合成樹脂材料により射出成形されて形成されており、天面の中心部にはボトル本体1の内外を連通する注出孔11aが形成されている。図示しない内容液は、この注出孔11aを通じて注出される。なお、注出孔11aは、内容液を一滴ずつ注出することができる程度の径寸法で形成されている。

【0032】

キャップ10は合成樹脂材料により射出成形され、その内周面には口筒部2の外周面に形成された雄ネジ突条に螺合する雌ネジ突条が形成されている。

【0033】

図1及び図3に示すように、熱充填前の状態では、上縁部7aと下縁部7bとの対向間隔(溝幅)W1は大きく離れており、第1周溝7の第1溝底7cがボトル本体1の外部から視認可能に現出状態にある。

【0034】

高温加熱処理された内容液は、口筒部2を介してボトル本体1内に充填され、その後にキャップ10が口筒部2に螺着されて密封される。そして、熱充填された熱充填ボトルを放置すると、時間の経過とともに内容液が冷却されて徐々に常温に近づくが、この過程においてボトル本体1内が減圧状態に至る。

熱充填後冷却後の状態(減圧状態ともいう)に至る過程では、図2及び図4に示すように、第1周溝7の上縁部7aと下縁部7bとが起点となって最初に動き出して互いに接近乃至は接触する縦方向に圧縮変形させられるため、両者の対向間隔(溝幅)がW2(<W1)に狭まって減圧吸収効果が発揮される。この状態では、第1周溝7の第1溝底7cは外側から視認不能な状態となるが、胴部4の表面に凹凸が形成されることがないため、ボトル本体1の外観を大きく損ねることがない。なお、第1溝底7cは縦方向に多少変形するが、完全に押し潰れた状態には至っておらず、復元力を保持した状態にある。

【0035】

この状態からキャップ10を外すと、減圧状態が開放されてボトル本体1内は通常の圧力状態(1気圧)に戻るので、第1周溝7の上縁部7aと下縁部7bとの間が離れる縦方向に膨出変形して対向間隔(溝幅)は元のW1に復元し、熱充填前の図1及び図3に示す状態となる。

【0036】

図5は本発明の第2実施例として熱充填前の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図、図6は本発明の第2実施例として熱充填後で減圧後の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図、図7は第2実施例における熱充填前の周溝の状態を示す拡大断面図、図8は第2実施例における減圧後の周溝の状態を示す拡大断面図、図9は第2実施例の熱充填ボトルについてスクイズ性を説明するための図である。なお、図5乃至図9においても内容液を省略して示している。

【0037】

図5乃至図9に第2実施例として示す熱充填ボトルが、第1実施例と異なる点は周溝6の構成にあり、その他の構成及び効果は第1実施例と同様である。よって、以下においては主として異なる点について説明する。

【0038】

第2実施例に示す熱充填ボトルでは、周溝6が、胴径が最大となる胴部4上に形成された第1周溝7と、この第1周溝7の上下近傍の位置に縦方向にそれぞれ連続して隣接形成された第2周溝8,8とにより蛇腹状に構成されている。

【0039】

第1周溝7は第1実施例同様の断面凹形状であり、胴部表面に露出される上端側が上縁部7aであり、下端側が下縁部7bである。そして、上縁部7aと下縁部7bとの間に、奥部方向(ボトル本体1の内方)に凹状に窪む第1溝底7cが形成されている。

【0040】

上下に位置する各第2周溝8も断面略凹形状であり、第1周溝7側に内縁部8aが設けられ、第1周溝7とは逆側に外縁部8bが設けられている。そして、内縁部8aと外縁部8bとの間に奥部方向(ボトル本体1の内方)に凹状に窪む第2溝底8cが設けられている。

【0041】

図7に示すように、第2溝底8cの溝深さd2は、第1溝底7cの溝深さd1よりも浅く(d1>d2)、第1周溝7の縦方向の変位量に比較して第2周溝8の縦方向の変位量は小さくなるので上下の第2周溝8,8自体が有する減圧吸収量は第1周溝7に比較して少ない。しかしながら、第1周溝7の上下に設けた第2周溝8,8は第1周溝7に比較して高い剛性を発揮することから、逆に上縁部7a及び下縁部7bが起点となって第1周溝7の動きを容易とし、ボトル全体のスクイズ性を高めることができる。

【0042】

また周溝6の肉厚寸法は、胴部4の他の部分よりも肉薄で形成されている。特に、第1周溝7を構成する上縁部7aと下縁部7bは最も肉薄で形成されているため、第1実施例同様に上縁部7aと下縁部7bの部分は胴部4の他の部分に比較して動き易い状態にある。このため、減圧時や押圧時にはこの上縁部7aと下縁部7bが動き出しの起点となって第1周溝7の円滑な弾性変形を助長し、確実な減圧吸収及びスクイズが可能となる。

【0043】

図5及び図7に示すように、熱充填前の状態では、上縁部7aと下縁部7bとの対向間隔(溝幅)W1は離れており、第1周溝7の第1溝底7cはボトル本体1の外部から視認可能な現出状態にある。

【0044】

熱充填された熱充填ボトルを放置し、ボトル本体1内が減圧状態に至る過程では、図6及び図8に示すように、第1周溝7の上縁部7aと下縁部7bとが起点となって最初に動き出し、互いに接近乃至は接触する縦方向に圧縮変形させられるため、両者の対向間隔(溝幅)がW2(<W1)に狭まって減圧吸収効果が発揮される。

【0045】

そして、この状態からキャップ10を外して減圧状態から通常の圧力状態(1気圧)に戻すと、第1周溝7の上縁部7aと下縁部7bとの伸びが元の状態に復帰して、この間が縦方向に膨出変形して対向間隔(溝幅)は元のW1に復元し、熱充填前の図5及び図7に示す状態となる。

【0046】

図9に示すように、指F1,F2によって周溝6を含む胴部4を両側から挟んで白抜き矢印方向にそれぞれ押圧して押し込むと、指F1,F2と接する両押圧位置では、第1周溝7の上縁部7aと下縁部7bとが最初に動き出して両者の対向間隔(溝幅)を狭める方向(矢印方向)に圧縮変形する。同時に、両押圧位置と周方向に略90度ずれた交差位置(図9の正面位置及び背面位置に相当)においても、第1周溝7の上縁部7aと下縁部7bとが最初に動き出して両者の対向間隔(溝幅)を互いに広げる方向(黒矢印方向)に膨出変形する。

【0047】

そして、第2実施例に示す熱充填ボトルでは、特に蛇腹状に形成された周溝6が大きな弾性を発揮し、胴部4を比較的小さな力で容易にスクイズ変形させることが可能となっている。このため、胴部4を押圧するたびに、内容液が一滴ずつ滴下されるボトルとすることができる。

【0048】

以上、実施例に沿って本発明の構成とその作用効果について説明したが、本発明の実施の形態は上記実施例に限定されるものではない。

【0049】

例えば、上記においては、スクイズ変形を第2実施例の場合について説明したが、第1実施例の熱充填ボトルにおいても上縁部7aと下縁部7bとの間の対向間隔(溝幅)がW1にある開状態では第1周溝7が大きな弾性を有する状態にあり、スクイズ機能を発揮するので、内容液を一滴ずつ滴下して注出するボトルとして利用することが可能である。

【0050】

また第2実施例では、第2溝底8cの溝深さd2を、第1溝底7cの溝深さd1よりも浅くした構成(d1>d2)を示して説明したが、第2溝底8cの溝深さd2を、第1溝底7cの溝深さd1と同等、またはそれよりも深くした構成(d1≦d2)とすることもできる。

【産業上の利用可能性】

【0051】

本発明の熱充填ボトルは、果汁、調味料など一滴ずつ滴下して注出するボトル分野における用途展開をさらに広い領域で図ることができる。

【符号の説明】

【0052】

1 ;ボトル本体

2 ;口筒部

3 ;肩部

4 ;胴部

5 ;底部

6 ; 周溝

7 ;第1周溝

7a ;上縁部

7b ;下縁部

7c ;第1溝底

8 ;第2周溝

8a ;内縁部

8b ;外縁部

8c ; 第2溝底

10 ;キャップ

11 ;注出部材

11a;注出孔

【技術分野】

【0001】

本発明は、合成樹脂製の熱充填ボトル、特には減圧吸収機能及びスクイズ機能を備えた小型の熱充填ボトルに関する。

【背景技術】

【0002】

合成樹脂製のボトルに内容液を充填する時に加熱した状態で行う充填方式がある。このような加熱充填を行うと、内容液が温度低下して室温に戻ったときにボトル内が減圧状態となり、ボトル壁面が内側に変形し外観を損ねてしまうことがある。

【0003】

このような問題に対し、例えば、ボトル壁面の肉厚を減圧に耐えることのできる程度に厚く形成してボトル自体の剛性を高めた耐圧ボトルタイプは、上記のような減圧変形を防止するための一手段である。

【0004】

またボトル内に減圧が生じたときに、特定の部分のみに変形を生じさせ、ボトル全体としての外観を維持しようとする技術として、ボトルの胴部に撓み変形可能なパネル(減圧吸収パネル)を配置して圧力減少を吸収するタイプ(例えば、特許文献1参照)や二次曲線によりなるボトルの胴部に波線状の条部を形成して減圧を吸収するタイプ(例えば、特許文献2参照)などがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】登録実用新案第3050587号公報

【特許文献2】特開2003−40230号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、上記耐圧ボトルタイプでは、肉厚を厚く形成する必要があるため、材料の使用量低減による低コスト化が難しいという問題がある。また耐圧ボトルはスクイズ性に乏しく容易に変形しないため、果汁、調味料など一滴ずつ滴下して注出するようなボトルに使用した場合には、注出時にボトル全体を上下に振って注出する必要があり、内容液が必要以上に注出されたり、目的する場所以外の場所に注出されたりするといった問題がある。

【0007】

また特許文献1に記載された発明は、容積100ml以上の比較的大型のボトルの場合にはパネルが有効に機能して減圧吸収を行うことができるが、容積100ml以下の小型ボトルの場合にはパネルを配置するためのスペースを胴部に確保することが難しいという問題がある。また小型ボトルの胴部にパネル用のスペースを確保できた場合であっても、パネルの面積が狭い場合には有効な減圧吸収効果を得難いという問題がある。

【0008】

また特許文献2に記載された発明では、減圧吸収時に、条部及び条部に隣接して配置された山形区分及び谷形区分(共に胴部表面を構成)が、胴部の内方に撓み変形することにより、減圧を分散吸収する構成であるため、ボトルの外観を大きく損ねるという問題がある。

【0009】

本発明は、上記した従来技術における問題点を解消すべく、熱充填用の合成樹脂製ボトル、特には減圧吸収機能及びスクイズ機能を同時に備える熱充填ボトルを創出することを課題とする。

【課題を解決するための手段】

【0010】

上記課題を解決するための手段のうち、本発明の主たる構成は、

胴部に第1周溝が周設された耐熱用のダイレクトブロー成形された熱充填ボトルであって、

第1周溝は、胴部のいずれかの高さ位置に、上下に対向して配置される上縁部及び下縁部と、上縁部と下縁部との間の奥部側の位置に配置された第1溝底とを有して断面凹形状に形成されており、

第1周溝の弾性変形により、上縁部と下縁部との対向間隔が、第1溝底の溝幅よりも狭くなることを特徴とする、と云うものである。

【0011】

上記構成からなる熱充填ボトルでは、熱充填後の冷却によりボトル内が減圧状態になった場合には、第1周溝を構成する上縁部と下縁部とが、その対向間隔を接近させる縦方向(溝幅方向ともいう)に変形することによりボトル内の減圧の吸収を達成する。また胴部を押圧した場合には、押圧方向への圧縮変形と押圧方向と直交する方向への膨出変形を同時に作用させてスクイズ性を達成する。

【0012】

また本発明の他の構成は、請求項1に記載の発明において、第1周溝を、胴径が最大となる高さ位置に形成した、と云うものである。

【0013】

胴径が最大となる高さ位置は、ダイレクトブロー成形の特性上、胴部の肉厚寸法が薄く形成される位置であり、この高さ位置に第1周溝を形成すると、金型の凸部によって延伸させられる第1周溝の上縁部及び下縁部は最も肉薄に形成される部位となる。この最も肉薄な上縁部及び下縁部は、減圧時や押圧時には最初に動き出す起点となるため、第1周溝が円滑に弾性変形して確実な減圧吸収機能及びスクイズ機能を達成する。

【0014】

第1周溝の周設位置は、胴径が最大となる高さ位置であればよく、胴部の形状が円筒状のように一定の径寸法である場合には胴部上のいずれの高さ位置でもよい。また胴部の形状がいわゆる卵形状のように胴径が高さ位置により異なる場合には胴径が最大となる高さ位置がよい。さらに瓢箪型のように胴部が2以上の最大径を有する場合には、いずれかの一つの最大径の高さ位置に第1周溝を形成してもよいし、対応する複数の高さ位置に第1周溝をそれぞれ形成してもよい。

【0015】

また本発明の他の構成は、請求項1または2に記載の発明において、上縁部近傍の上部位置及び下縁部近傍の下部位置に、断面凹形状からなる第2周溝を連続してそれぞれ周設した、と云うものである。

【0016】

上記構成では、第1周溝の上下に第2周溝を連続してそれぞれ隣接配置することにより、周溝全体をいわゆる蛇腹状とすることができる。胴部を両側から挟んで周溝部分を押圧すると、最も肉薄な上縁部及び下縁部が最初に動き出す起点となり、一方の両押圧位置では、上下に位置する第1周溝の上縁部と下縁部との対向間隔(溝幅)が互いに接近する閉方向への変形(圧縮変形)を達成し、両押圧位置と中心角が周方向に略90度ずれる他方の両直交位置では、上下に位置する第1周溝の上縁部と下縁部との対向間隔が互いに離れる開方向への変形(膨出変形)を達成する(図9参照)。これにより、胴部の押圧方向への圧縮変形と押圧方向と直交する方向への膨出変形を同時に作用させて優れたスクイズ性を達成する。

【0017】

また本発明の他の構成は、請求項1乃至3のいずれか一項に記載の発明において、ボトル本体を、PP(ポリプロピレン)、またはPP(ポリプロピレン)を主体とする積層体で形成した、と云うものである。

【0018】

上記構成では、耐熱性を与えると共に、胴壁の肉厚寸法を比較的薄く形成しても折り曲げなどに強く弾性に富んだボトルを達成する。また積層体とすることにより、例えばガスバリア性の向上を達成する。

【発明の効果】

【0019】

本発明は、上記した構成となっているので、以下に示す効果を奏する。

本発明の主たる構成においては、減圧状態になると、第1周溝の上縁部と第1下縁との対向間隔が縮小することによりボトル内の減圧吸収を行うので、ボトルの外観を大きく損ねることがない。しかも第1溝部の溝幅が縮小することにより減圧を吸収できるため、減圧吸収パネルを設置する必要がなく、特にパネルの設置するスペースの確保が難しい小型ボトルに好適である。また胴径が最大となる胴部の高さ位置に形成することにより、周長が長く減圧吸収できる容積が大きくなるため、効率良い減圧吸収が可能となる。このため、多数の周溝を形成する必要がなく、胴部の座屈強度が必要以上に強化されるのを防止してスクイズ性を高めることができる。

【0020】

また請求項2に記載の、第1周溝を、胴径が最大となる高さ位置に形成した構成にあっては、第1周溝は、最も肉薄な上縁部及び下縁部が起点となって弾性変形することにより、より円滑且つ確実な減圧吸収及びスクイズが可能になる。

【0021】

また請求項3に記載の、上縁部近傍の上部位置及び下縁部近傍の下部位置に、断面凹形状からなる第2周溝を連続してそれぞれ周設した構成にあっては、第1周溝の上下に設けた第2周溝が比較的高い剛性を発揮することから、逆に上縁部及び下縁部が起点となって第1周溝が動き易くなり、胴部全体の弾性変形を容易とすることができる。すなわち、胴部を両側方向から押圧すると、周溝は最も肉薄な第1周溝の上縁部及び下縁部が起点となり、押圧位置においては縦方向に圧縮変形して溝幅が狭くなり、押圧位置と直交する位置においては縦方向に膨出変形して溝幅が拡大する。このため、胴部は押圧方向には圧縮変形し、押圧方向と直交する方向には膨出変形しやすくなるため、胴部全体を比較的小さな力で容易にスクイズさせることが可能となる。したがって、果汁、調味料等を一滴ずつ滴下するのに適したボトルとすることができる。また胴部全体に弾性を付与することができるため、押圧時に胴部表面に元に戻り難い凹みが形成されることが防止され、ボトルの外観上の品位を維持することができる。

【0022】

また請求項4に記載の、ボトル本体を、PP(ポリプロピレン)で形成した構成にあっては、ポリプロピレンは耐熱温度が130〜165℃と高く、高温の熱充填用のボトルに適する。またポリプロピレンは折り曲げなどに強く弾性に優れているため、胴部をポリプロピレンで適度な肉厚寸法で形成することにより、減圧吸収機能と適度な弾性でスクイズするボトルとすることができる。また胴部を強く押圧した指を離したときには、凹状に陥没変形した胴部表面が、変形前の元に状態に容易に復帰できるようになる。また例えばポリプロピレン層を主体とし、一部の層にEVOH層を備えた積層体からなる合成樹脂で形成することにより、ボトル本体のガスバリア性を高めることができる。

【図面の簡単な説明】

【0023】

【図1】本発明の第1実施例として熱充填前の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図である。

【図2】本発明の第1実施例として熱充填後で減圧後の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図である。

【図3】第1実施例における熱充填前の周溝の状態を示す拡大断面図である。

【図4】第1実施例における減圧後の周溝の状態を示す拡大断面図である。

【図5】本発明の第2実施例として熱充填前の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図である。

【図6】本発明の第2実施例として熱充填後で減圧後の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図である。

【図7】第2実施例における熱充填前の周溝の状態を示す拡大断面図である。

【図8】第2実施例における減圧後の周溝の状態を示す拡大断面図である。

【図9】第2実施例の熱充填ボトルについてスクイズ性を説明するための図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施の形態について図面を参照しつつ説明する。

図1は本発明の第1実施例として熱充填前の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図、図2は本発明の第1実施例として熱充填後で減圧後の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図、図3は第1実施例における熱充填前の周溝の状態を示す拡大断面図、図4は第1実施例における減圧後の周溝の状態を示す拡大断面図である。なお、図1乃至図4では内容液を省略して示している。

【0025】

図1乃至図4に第1実施例として示す熱充填ボトルは、口筒部2、肩部3及び略円筒形状からなる胴部4及び底部5を有して構成されるボトル本体1と、口筒部2の周囲に螺合して内容液を密封するキャップ10、口筒部2の内縁に圧入されて内容液を注出する注出部材11とを有して構成される。

【0026】

ボトル本体1は、例えばポリプロピレン(PP)をダイレクトブロー成形することにより形成されている。また例えば内層及び外層をポリプロピレン(PP)とし、中間層をEVOHとした三層構造の合成樹脂をダイレクトブロー成形することにより形成されている。EVOHを設けた構成は、ボトル本体1のガスバリア性を向上させることができる点で好ましい。また口筒部2の外周面には雄ネジ突条が形成され、ボトル本体1の胴部4には周溝6を構成する第1周溝7が一つ周設されている。

【0027】

この実施例に示すボトル本体1は、容積が約80mlであり、その重量は8g以上10g以下の小型のボトル本体である。容積が70ml以上90ml以下の範囲内にある小型のボトル本体1の場合、重量が10g以上となると、胴部4の肉厚寸法が厚くなって硬くなり過ぎてスクイズ性が低下しやすくなる。また8g以下の場合には胴部4の肉厚寸法が薄くなり過ぎて弾性が失われてスクイズ性が低下する。このため、容積が70ml以上90ml以下の範囲内にあるボトル本体1の重量は8g以上10g以下が好ましい。

【0028】

第1周溝7の形成位置は、胴径が最大となる胴部4のいずれかの高さ位置であればよい。例えば、図1に示すような胴部4が一定の胴径からなる円筒形状である場合には、第1周溝7をいずれの高さ位置に形成してもよい。また胴部4が、口筒部2側の胴径及び底部5側の胴径よりも中央部の胴径の方が大きい、いわゆる略卵形状である場合には、第1周溝7は最大の胴径となる中央部に形成される。

このように、第1周溝7を胴径が最大となる胴部4に形成することにより、第1周溝7の周長を最大として減圧吸収を行うための容量を大きくすることができるため、減圧吸収の効率性を高めることができる。

【0029】

図1及び図3に示すように、第1周溝7は断面凹形状であり、胴部表面に縦方向に対向して配置される上端側に上縁部7aを有し、下端側に下縁部7bを有して構成される。そして、上縁部7aと下縁部7bとの間に、胴部4の奥部方向(ボトル本体1の内方)に凹状に窪む第1溝底7cが形成されている。

【0030】

第1周溝7からなる周溝6全体の肉厚寸法は、胴部4の他の部分の肉厚寸法よりも肉薄で形成されている。すなわち、胴径が最大となる高さ位置は、ダイレクトブロー成形時にパリソンが最初に金型に当たり、胴部4の肉厚寸法が薄く形成される位置である。そして、この高さ位置に第1周溝7を形成すると、パリソンは金型内の第1周溝7を形成するための凸部によって延伸させられ、第1周溝7を構成する上縁部7a及び下縁部7bが最も肉薄に形成されることになる。そして、この最も肉薄な上縁部7a及び下縁部7bは最も動き易い部分でもあるため、減圧時や押圧時には動き出しの起点となって第1周溝7の円滑な弾性変形を助長し、確実な減圧吸収及びスクイズが可能となる。

【0031】

注出部材11は合成樹脂材料により射出成形されて形成されており、天面の中心部にはボトル本体1の内外を連通する注出孔11aが形成されている。図示しない内容液は、この注出孔11aを通じて注出される。なお、注出孔11aは、内容液を一滴ずつ注出することができる程度の径寸法で形成されている。

【0032】

キャップ10は合成樹脂材料により射出成形され、その内周面には口筒部2の外周面に形成された雄ネジ突条に螺合する雌ネジ突条が形成されている。

【0033】

図1及び図3に示すように、熱充填前の状態では、上縁部7aと下縁部7bとの対向間隔(溝幅)W1は大きく離れており、第1周溝7の第1溝底7cがボトル本体1の外部から視認可能に現出状態にある。

【0034】

高温加熱処理された内容液は、口筒部2を介してボトル本体1内に充填され、その後にキャップ10が口筒部2に螺着されて密封される。そして、熱充填された熱充填ボトルを放置すると、時間の経過とともに内容液が冷却されて徐々に常温に近づくが、この過程においてボトル本体1内が減圧状態に至る。

熱充填後冷却後の状態(減圧状態ともいう)に至る過程では、図2及び図4に示すように、第1周溝7の上縁部7aと下縁部7bとが起点となって最初に動き出して互いに接近乃至は接触する縦方向に圧縮変形させられるため、両者の対向間隔(溝幅)がW2(<W1)に狭まって減圧吸収効果が発揮される。この状態では、第1周溝7の第1溝底7cは外側から視認不能な状態となるが、胴部4の表面に凹凸が形成されることがないため、ボトル本体1の外観を大きく損ねることがない。なお、第1溝底7cは縦方向に多少変形するが、完全に押し潰れた状態には至っておらず、復元力を保持した状態にある。

【0035】

この状態からキャップ10を外すと、減圧状態が開放されてボトル本体1内は通常の圧力状態(1気圧)に戻るので、第1周溝7の上縁部7aと下縁部7bとの間が離れる縦方向に膨出変形して対向間隔(溝幅)は元のW1に復元し、熱充填前の図1及び図3に示す状態となる。

【0036】

図5は本発明の第2実施例として熱充填前の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図、図6は本発明の第2実施例として熱充填後で減圧後の熱充填ボトルの状態を示し、左半分は正面図、右半分はその半断面図、図7は第2実施例における熱充填前の周溝の状態を示す拡大断面図、図8は第2実施例における減圧後の周溝の状態を示す拡大断面図、図9は第2実施例の熱充填ボトルについてスクイズ性を説明するための図である。なお、図5乃至図9においても内容液を省略して示している。

【0037】

図5乃至図9に第2実施例として示す熱充填ボトルが、第1実施例と異なる点は周溝6の構成にあり、その他の構成及び効果は第1実施例と同様である。よって、以下においては主として異なる点について説明する。

【0038】

第2実施例に示す熱充填ボトルでは、周溝6が、胴径が最大となる胴部4上に形成された第1周溝7と、この第1周溝7の上下近傍の位置に縦方向にそれぞれ連続して隣接形成された第2周溝8,8とにより蛇腹状に構成されている。

【0039】

第1周溝7は第1実施例同様の断面凹形状であり、胴部表面に露出される上端側が上縁部7aであり、下端側が下縁部7bである。そして、上縁部7aと下縁部7bとの間に、奥部方向(ボトル本体1の内方)に凹状に窪む第1溝底7cが形成されている。

【0040】

上下に位置する各第2周溝8も断面略凹形状であり、第1周溝7側に内縁部8aが設けられ、第1周溝7とは逆側に外縁部8bが設けられている。そして、内縁部8aと外縁部8bとの間に奥部方向(ボトル本体1の内方)に凹状に窪む第2溝底8cが設けられている。

【0041】

図7に示すように、第2溝底8cの溝深さd2は、第1溝底7cの溝深さd1よりも浅く(d1>d2)、第1周溝7の縦方向の変位量に比較して第2周溝8の縦方向の変位量は小さくなるので上下の第2周溝8,8自体が有する減圧吸収量は第1周溝7に比較して少ない。しかしながら、第1周溝7の上下に設けた第2周溝8,8は第1周溝7に比較して高い剛性を発揮することから、逆に上縁部7a及び下縁部7bが起点となって第1周溝7の動きを容易とし、ボトル全体のスクイズ性を高めることができる。

【0042】

また周溝6の肉厚寸法は、胴部4の他の部分よりも肉薄で形成されている。特に、第1周溝7を構成する上縁部7aと下縁部7bは最も肉薄で形成されているため、第1実施例同様に上縁部7aと下縁部7bの部分は胴部4の他の部分に比較して動き易い状態にある。このため、減圧時や押圧時にはこの上縁部7aと下縁部7bが動き出しの起点となって第1周溝7の円滑な弾性変形を助長し、確実な減圧吸収及びスクイズが可能となる。

【0043】

図5及び図7に示すように、熱充填前の状態では、上縁部7aと下縁部7bとの対向間隔(溝幅)W1は離れており、第1周溝7の第1溝底7cはボトル本体1の外部から視認可能な現出状態にある。

【0044】

熱充填された熱充填ボトルを放置し、ボトル本体1内が減圧状態に至る過程では、図6及び図8に示すように、第1周溝7の上縁部7aと下縁部7bとが起点となって最初に動き出し、互いに接近乃至は接触する縦方向に圧縮変形させられるため、両者の対向間隔(溝幅)がW2(<W1)に狭まって減圧吸収効果が発揮される。

【0045】

そして、この状態からキャップ10を外して減圧状態から通常の圧力状態(1気圧)に戻すと、第1周溝7の上縁部7aと下縁部7bとの伸びが元の状態に復帰して、この間が縦方向に膨出変形して対向間隔(溝幅)は元のW1に復元し、熱充填前の図5及び図7に示す状態となる。

【0046】

図9に示すように、指F1,F2によって周溝6を含む胴部4を両側から挟んで白抜き矢印方向にそれぞれ押圧して押し込むと、指F1,F2と接する両押圧位置では、第1周溝7の上縁部7aと下縁部7bとが最初に動き出して両者の対向間隔(溝幅)を狭める方向(矢印方向)に圧縮変形する。同時に、両押圧位置と周方向に略90度ずれた交差位置(図9の正面位置及び背面位置に相当)においても、第1周溝7の上縁部7aと下縁部7bとが最初に動き出して両者の対向間隔(溝幅)を互いに広げる方向(黒矢印方向)に膨出変形する。

【0047】

そして、第2実施例に示す熱充填ボトルでは、特に蛇腹状に形成された周溝6が大きな弾性を発揮し、胴部4を比較的小さな力で容易にスクイズ変形させることが可能となっている。このため、胴部4を押圧するたびに、内容液が一滴ずつ滴下されるボトルとすることができる。

【0048】

以上、実施例に沿って本発明の構成とその作用効果について説明したが、本発明の実施の形態は上記実施例に限定されるものではない。

【0049】

例えば、上記においては、スクイズ変形を第2実施例の場合について説明したが、第1実施例の熱充填ボトルにおいても上縁部7aと下縁部7bとの間の対向間隔(溝幅)がW1にある開状態では第1周溝7が大きな弾性を有する状態にあり、スクイズ機能を発揮するので、内容液を一滴ずつ滴下して注出するボトルとして利用することが可能である。

【0050】

また第2実施例では、第2溝底8cの溝深さd2を、第1溝底7cの溝深さd1よりも浅くした構成(d1>d2)を示して説明したが、第2溝底8cの溝深さd2を、第1溝底7cの溝深さd1と同等、またはそれよりも深くした構成(d1≦d2)とすることもできる。

【産業上の利用可能性】

【0051】

本発明の熱充填ボトルは、果汁、調味料など一滴ずつ滴下して注出するボトル分野における用途展開をさらに広い領域で図ることができる。

【符号の説明】

【0052】

1 ;ボトル本体

2 ;口筒部

3 ;肩部

4 ;胴部

5 ;底部

6 ; 周溝

7 ;第1周溝

7a ;上縁部

7b ;下縁部

7c ;第1溝底

8 ;第2周溝

8a ;内縁部

8b ;外縁部

8c ; 第2溝底

10 ;キャップ

11 ;注出部材

11a;注出孔

【特許請求の範囲】

【請求項1】

胴部(4)に第1周溝(7)が周設された耐熱用のダイレクトブロー成形された熱充填ボトルであって、

前記第1周溝(7)は、胴部(4)のいずれかの高さ位置に、上下に対向して配置される上縁部(7a)及び下縁部(7b)と、前記上縁部(7a)と前記下縁部(7b)との間の奥部側の位置に配置された第1溝底(7c)とを有して断面凹形状に形成されており、

前記第1周溝(7)の弾性変形により、前記上縁部(7a)と前記下縁部(7b)との対向間隔が、前記第1溝底(7c)の溝幅よりも狭くなることを特徴とする熱充填ボトル。

【請求項2】

第1周溝(7)を、胴径が最大となる高さ位置に形成した請求項1記載の熱充填ボトル。

【請求項3】

上縁部(7a)近傍の上部位置及び下縁部(7b)近傍の下部位置に、断面凹形状からなる第2周溝(8,8)を連続してそれぞれ周設した請求項1または2記載の熱充填ボトル。

【請求項4】

ボトル本体(1)を、PP(ポリプロピレン)、またはPP(ポリプロピレン)を主体とする積層体で形成した請求項1乃至3のいずれか一項に記載の熱充填ボトル。

【請求項1】

胴部(4)に第1周溝(7)が周設された耐熱用のダイレクトブロー成形された熱充填ボトルであって、

前記第1周溝(7)は、胴部(4)のいずれかの高さ位置に、上下に対向して配置される上縁部(7a)及び下縁部(7b)と、前記上縁部(7a)と前記下縁部(7b)との間の奥部側の位置に配置された第1溝底(7c)とを有して断面凹形状に形成されており、

前記第1周溝(7)の弾性変形により、前記上縁部(7a)と前記下縁部(7b)との対向間隔が、前記第1溝底(7c)の溝幅よりも狭くなることを特徴とする熱充填ボトル。

【請求項2】

第1周溝(7)を、胴径が最大となる高さ位置に形成した請求項1記載の熱充填ボトル。

【請求項3】

上縁部(7a)近傍の上部位置及び下縁部(7b)近傍の下部位置に、断面凹形状からなる第2周溝(8,8)を連続してそれぞれ周設した請求項1または2記載の熱充填ボトル。

【請求項4】

ボトル本体(1)を、PP(ポリプロピレン)、またはPP(ポリプロピレン)を主体とする積層体で形成した請求項1乃至3のいずれか一項に記載の熱充填ボトル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−112413(P2013−112413A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263031(P2011−263031)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000006909)株式会社吉野工業所 (2,913)

【Fターム(参考)】

[ Back to top ]