熱制御装置および熱制御方法

【課題】 断熱材とは別に冷却装置等を設ける必要がない、シンプルかつコンパクトな構成の熱制御装置および熱制御方法を提供する。

【解決手段】 熱制御装置は、熱制御対象物の周囲に設けられ、連続した空隙を有する断熱材と、前記断熱材の熱抵抗を変化させるために前記断熱材の厚みを変更させる断熱材厚変更手段とを有する。

【解決手段】 熱制御装置は、熱制御対象物の周囲に設けられ、連続した空隙を有する断熱材と、前記断熱材の熱抵抗を変化させるために前記断熱材の厚みを変更させる断熱材厚変更手段とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、熱制御装置および熱制御方法に関する。

【背景技術】

【0002】

様々な用途に用いられている充電池には、その性能を十分に発揮させるための適切な温度範囲が存在する。

【0003】

そのため、寒冷地等の気温の低い場所では、充電池の温度を下げないために、断熱材で覆う等の措置が必要である。

【0004】

しかし、充電池を断熱材等で覆うと、充電池を使用したときに発生した熱を放出することが出来なくなるため、充電池の温度が上昇し、その性能が低下する。

【0005】

従来、この問題を解決するために、充電池を断熱材で覆い、充電池の温度が一定以上に達したときにファン等で冷却する熱制御装置が知られている(特許文献1)。

【0006】

しかし、従来の熱制御装置は断熱材とは別に冷却装置を設ける必要があり、熱制御装置が大型になった。さらに、冷却装置として冷却ファン等を設けた場合は、冷却時に継続的にファンを回す電力が必要となる上、非常に複雑な配線の構成等が必要となる等の問題があった。また、冷却装置としてヒートパイプなどを備えた場合(特許文献2)も同様に、その構造は非常に複雑かつ大きくなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−76771号公報

【特許文献2】特開平10−76771号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題に鑑みてなされたものであり、シンプルかつコンパクトな構成の熱制御装置および熱制御方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

第1の発明は、熱制御対象物の周囲に設けられ連続した空隙を有する断熱材と、上記断熱材の熱抵抗を変化させるために上記断熱材の厚みを変更させる断熱材厚変更手段と、を有する熱制御装置である。

【0010】

第2の発明は、上記第1の発明に従属する発明であって、上記断熱材は、樹脂発泡体であることを特徴とする。

【0011】

第3の発明は、上記第2の発明に従属する発明であって、上記樹脂発泡体は、軟質ポリウレタン樹脂を含むことを特徴とする。

【0012】

第4の発明は、上記第1〜3のいずれか1つの発明に従属する発明であって、上記断熱材は、熱伝導性フィラーを含むことを特徴とする。

【0013】

第5の発明は、上記第4の発明に従属する発明であって、上記熱伝導性フィラーは、窒化ホウ素を含むことを特徴とする。

【0014】

第6の発明は、上記第4または5の発明に従属する発明であって、上記熱伝導性フィラーは、熱制御対象物に対して略垂直に配向されていることを特徴とする。

【0015】

第7の発明は、上記第1〜6のいずれか1つの発明に従属する発明であって、上記熱制御装置は、上記熱制御対象物の温度を取得する温度取得手段を有し、上記断熱材厚変更手段は、上記温度取得手段によって取得された上記熱制御対象物の温度に基づいて上記断熱材の厚みを変更させることを特徴とする。

【0016】

第8の発明は、熱制御対象物の周囲に設けられ連続した空隙を有する断熱材の厚みを変化させ、上記断熱材の熱抵抗を変化させることにより、上記熱制御対象物の熱を制御する熱制御方法である。

【発明の効果】

【0017】

本発明によれば、断熱材の厚みを変更することにより、断熱材の熱抵抗を変化させることができるため、従来の熱制御装置とは異なり、断熱材とは別に冷却装置を設ける必要がなく、シンプルかつコンパクトな構成の熱制御装置および熱制御方法を提供することができる。

【図面の簡単な説明】

【0018】

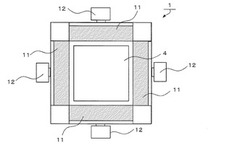

【図1】本発明の第1の実施形態に係る熱制御装置を示す概略図

【図2】断熱材厚変更手段12によって断熱材11を圧縮した状態の熱制御装置を示す概略図

【図3】本発明の第2の実施形態に係る熱制御装置を示す概略図

【図4】断熱材厚変更手段12によって断熱材13を圧縮した状態の熱制御装置を示す概略図

【図5】本発明の第3の実施形態に係る熱制御装置を示す概略図

【図6】断熱材厚変更手段12によって断熱材11を圧縮した状態の熱制御装置を示す概略図

【発明を実施するための形態】

【0019】

(第1の実施形態)

本発明の第1の実施形態に係る熱制御装置1について、図面を参照しつつ説明する。図1は、本発明の第1の実施形態に係る熱制御装置1の構成を示す概略図である。

【0020】

本実施形態に係る熱制御装置1は、少なくとも断熱材11および断熱材厚変更手段12を有する。

【0021】

断熱材11は、熱制御対象物4の周囲を覆うように設けられている。断熱材11は、断熱機能を有し、例えば、寒冷地等の気温が低い環境では、熱制御対象物4の温度が低くなりすぎないように周囲から断熱する。

【0022】

断熱材11は、弾性体であって、高い連続空隙率を有する。断熱材11の連続空隙率が低い場合、空隙内の空気が抜け難いため、断熱材11を圧縮等(後述)することができず、断熱材11の熱抵抗を低下させることができない(後述)。断熱材11は、連続空隙率が高い弾性体であって断熱機能を有し、熱制御対象物4の温度に耐えることができればいかなる材質でも良い。断熱材11の材質の一例としては、樹脂発泡体や不織布、グラスウール等が挙げられる。樹脂発泡体の一例としては、軟質ポリウレタン樹脂発泡体が挙げられる。

【0023】

断熱材11の空隙率は、当該断熱材11の材質によって異なり、所望の断熱効果を有し、断熱材11を圧縮等(後述)することが出来れば良い。一例としては、本実施形態に係る断熱材11として軟質ポリウレタン樹脂を用いた場合、空隙率は70〜99%が好ましく、80〜98%がより好ましい。空隙率が70%未満の場合は、十分な断熱性が得られないため好ましくない。空隙率が99%を超えると断熱材の成形性が低下し、成形できなくなるため好ましくない。また、連続空隙率は70%以上が好ましく、80%以上がより好ましい。連続空隙率が70%未満の場合は、圧縮時に空気が抜けにくいため好ましくない。

【0024】

以下に断熱材11の製造方法の一例として、軟質ポリウレタン樹脂発泡体を用いた断熱材11の製造方法を挙げる。当該製造方法は以下の工程を有する。

(1)軟質ポリウレタン樹脂発泡体の原料を計量、混合し、混合材料を調製する混合材料調整工程

(2)上記混合材料調製工程にて調製した混合材料を、金型等に注入し発泡、硬化させる発泡硬化工程

(3)所望の寸法に成形する成形工程

【0025】

上記軟質ポリウレタン樹脂発泡体の原料は、イソシアネート成分及び活性水素基含有化合物を主原料とする。

【0026】

イソシアネート成分としては、軟質ポリウレタン樹脂の分野において公知のイソシアネート化合物を適宜選択することができる。特に、ジイソシアネート化合物とその誘導体、とりわけイソシアネートプレポリマーの使用が、得られる軟質ポリウレタン樹脂発泡体の物理的特性が優れており、好適である。

【0027】

活性水素基含有化合物とは、イソシアネート基と反応する活性水素基を有する化合物であり、例えば、ポリオール成分、ポリアミン成分、鎖延長剤などが挙げられる。これらは、軟質ポリウレタンの分野において公知の化合物を適宜選択することができる。また、イソシアネート成分及び活性水素基含有化合物等の比は、各々の分子量や断熱材11の所望物性などにより種々変え得る。

【0028】

発泡剤としては、公知の発泡剤を使用することができるが、水、メチレンクロライド等が例示され、特に水又は水とメチレンクロライドを併用した発泡剤を使用することが好ましい。

【0029】

なお、必要に応じて、酸化防止剤等の安定剤、滑剤、顔料、充填剤、帯電防止剤、その他の添加剤を加えてもよい。

【0030】

なお、軟質ポリウレタン樹脂発泡体の製造方法としては、プレポリマー法、ワンショット法が知られているが、本実施形態においてはいずれの方法も使用可能である。

【0031】

参考として、表1に、連続空隙率が高い軟質ポリウレタン樹脂発泡体の非圧縮時および圧縮時の熱抵抗等(実験例1)を示す。

【0032】

(実験例1)

下記原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。

<原料および配合>

1)ポリエーテルポリオール化合物

・アクトコールLR−00(三井化学社製):100重量部

2)架橋剤

・グリセリン(ナカライテスク社製):2重量部

3)発泡剤

・水:2重量部

4)触媒

・Dabco33LV(東ソー社製):0.4重量部

・T−9(東栄化学工業社製):0.1重量部

5)整泡剤

・B−8017(ゴールドシュミット社製):1重量部

6)イソシアネート成分

・コスモネートT−80[TDI−80](三井化学社製):29.2重量部

【0033】

<評価方法>

1)密度

上記各軟質ポリウレタン樹脂発泡体から縦100mm×横100mm×厚さ50mmのサンプルを切り出し、重量を測定して計算により求めた。

2)熱伝導率

熱伝導率測定装置AUTO−Λ HC−074(英弘精機社製)を使用し、JIS A 9511に準拠して測定した。なお、発泡体サンプルを1600Nの荷重で圧縮したものを荷重時の発泡体サンプルとした。

3)連続空隙率

連続空隙率は、発泡体サンプルを縦20mm×横20mm×高さ30mmの形状に切り出し、ASTM−2856−94−C法に準拠して測定した。測定器は、空気比較式比重計930型(ベックマン株式会社製)を用いた。連続空隙率は下記式により算出した。

連続空隙率(%)=〔(V−V1)/V〕×100

V:サンプル寸法から算出した見かけ容積(cm3)

V1:空気比較式比重計を用いて測定したサンプルの容積(cm3)

4)熱伝導率の上昇率

熱伝導率の上昇率は、以下の式により求めた。

熱伝導率の上昇率(%)=圧縮時の熱伝導率/非圧縮時の熱伝導率×100

5)熱抵抗

熱抵抗(K/W)は、熱伝導率(W/mK)の逆数(mK/W)を、試料の厚み(m)で除算した値である。

6)熱抵抗変化率

熱抵抗変化率は、以下の式により求めた。

熱抵抗変化率(%)=非圧縮時の熱抵抗/圧縮時の熱抵抗×100

【0034】

上記各軟質ポリウレタン樹脂発泡体における評価結果を表1に示す。

【0035】

【表1】

【0036】

表1の結果より、連続空隙率が高い実験例1の軟質ポリウレタン樹脂発泡体は、空隙内の空気が抜けやすいため、非圧縮状態から圧縮状態になったときの熱抵抗変化率が高い。

【0037】

本実施形態に係る断熱材厚変更手段12は、断熱材11を圧縮、または圧縮を解放もしくは断熱材11を厚さ方向に伸長することによって、断熱材11の厚さを調節する手段である。断熱材厚変更手段12は、断熱材11を圧縮等することによって厚みを調節することができれば、公知一般の手法を用いることができる。一例としては、機械式もしくは液圧式プレスが挙げられる。

【0038】

図2は、本実施形態に係る熱制御装置1の、断熱材11が断熱材厚変更手段12によって圧縮されて厚みを調節された状態の一例を示す概略図である。断熱材11は、図1に示すような圧縮されていない状態では、内部の空隙による断熱効果を有するが、図2に示すように、断熱材11は、断熱材厚変更手段12によって圧縮され、断熱材11内の空隙が押しつぶされることにより、熱抵抗が低下する。上述のように、断熱材11は高い連続空隙率を有した弾性体であるため、非圧縮状態から圧縮状態になったときの熱抵抗変化率は高い。これにより、断熱材11の熱抵抗を調節することができる。

【0039】

第1の実施形態では、断熱材厚変更手段12は、熱制御対象物4の温度が、熱制御対象物4の性能を十分に発揮させることができる温度範囲の上限を超えて上昇することが予想される場合、断熱材11を圧縮し、断熱材11の熱抵抗を低下させ、断熱材11の断熱機能を抑える。一方、断熱材厚変更手段12は、熱制御対象物4の温度が、上昇することが予想されない場合、断熱材11の圧縮を解放することにより、断熱材11の熱抵抗を向上させ、断熱材11の断熱機能を発揮させる。

【0040】

上記「熱制御対象物4の温度が、熱制御対象物4の性能を十分に発揮させることができる温度範囲の上限を超えて上昇することが予想される場合」とは、例えば、熱制御対象物4が自動車に搭載された充電池であり、当該自動車のエンジンを作動させた場合が挙げられる。上記「断熱材厚変更手段12は、熱制御対象物4の温度が、上昇することが予想されない場合」とは、例えば、熱制御対象物4が自動車に搭載された充電池であり、自動車のエンジンを停止させた場合が挙げられる。

【0041】

(第2の実施形態)

本発明の第2の実施形態について図面を参照しつつ説明する。図3は、本発明の第2の実施形態に係る熱制御装置2の構成を示す概略図である。なお、第1の実施形態と同様の構成については、その説明を省略する。

【0042】

第2の実施形態に係る断熱材13は、第1の実施形態に係る断熱材11と同様、弾性体であって、連続した空隙を有している。第2の実施形態に係る断熱材13は、熱伝導性フィラー15を含有する。

【0043】

本実施形態で用いられる熱伝導性フィラー15の平均粒径は1〜500μmが好ましく、5〜100μmがより好ましい。平均粒径が1μm未満になると分散させた時にウレタン原液の増粘が起こるため好ましくない。一方、平均粒径が500μmを超えると発泡阻害が起こるため好ましくない。なお、本明細書において、「平均粒径」とは、積算分布(累積分布)の中位径(累積分布曲線で累積量が50%時の粒子径)であり、平均粒径は、動的光散乱法、誘電泳動現象と回折光を利用した方法などによって測定される。また、平均粒径測定時の溶媒として、水、アルコール、アセトンなどを使用することができる。

【0044】

本実施形態で用いられる熱伝導性フィラー15のアスペクト比は2〜1000が好ましく、2〜100がより好ましい。アスペクト比が2未満になると断熱材13を圧縮したときに伝熱路が形成され難いため、非圧縮状態から圧縮状態になったときの熱抵抗変化率が低く、好ましくない。一方、アスペクト比が1000を超えると発泡障害がおこり、断熱材の成形性が著しく低下するため好ましくない。なお、熱伝導性フィラー15の「アスペクト比」とは、当該熱伝導性フィラーの平均長径と平均短径の比(平均長径/平均短径)をいう。平均短径とは、熱伝導性フィラーの短い方の辺の長さを意味し、平均長径とは、熱伝導性フィラーの長い方の辺の長さを意味する。平均短径および平均長径は、例えば透過型電子顕微鏡(TEM)により、直接熱伝導性フィラーを観察することにより測定する。無差別に50個の熱伝導性フィラー15をサンプリングして、平均短径及び平均長径を個々にカウントし、その平均値を平均短径及び平均長径とした。

【0045】

本実施形態で用いられる熱伝導性フィラー15の材料としては、平均粒径およびアスペクト比が上記範囲である熱伝導性フィラーであれば特に制限なく用いることが出来る。一例としては、窒化ホウ素、窒化アルミ、アルミナ、カーボンファイバー、酸化マグネシウム、シリカ、酸化亜鉛、カルボニル鉄粉が挙げられる。これらの中で、上記アスペクト比を有する窒化ホウ素は、その縦方向と横方向でその熱伝導率が大きく異なる特徴があり、断熱材13内で圧縮方向に配向させた場合に熱伝導率の変化率がより大きくなるため好ましい。

【0046】

熱伝導性フィラー15の配合割合は、断熱材13の組成物の25体積%以下であることが好ましく、20体積%以下であることがより好ましい。

【0047】

熱伝導性フィラー15の配合量が上記範囲より多いと、断熱材13の成形性が損なわれることがある。例えば、断熱材13の材質が軟質ポリウレタン樹脂発泡体である場合、成形時に発泡障害が起こることがある。この場合、発泡体を作成できず、断熱材を製造することができない。

【0048】

熱伝導性フィラー15の配合割合は、断熱材13の組成物の3体積%以上であることが好ましく、5体積%以上であることがより好ましい。熱伝導性フィラー15の配合量が上記範囲より少ないと、断熱材13を圧縮しても、熱伝導性フィラー15が接触し難く、伝熱路が確保され難いため、熱伝導性フィラー15を配合した効果は低い傾向がある。

【0049】

本実施形態において、熱伝導性フィラーは、1種を単独で用いても良く、平均粒径やアスペクト比、材料の異なるものを2種以上組み合わせて用いても良い。

【0050】

以下に断熱材13の製造方法の一例として、軟質ポリウレタン樹脂発泡体と熱伝導性フィラーを用いた断熱材13の製造方法を説明する。当該製造方法は以下の工程を有する。

(1)軟質ポリウレタン樹脂原料と、熱伝導性フィラーとを計量、混合し、混合材料を調製する混合材料調整工程

(2)上記混合材料調製工程にて調製した混合材料を、金型等に注入し発泡、硬化させる発泡硬化工程

(3)所望の寸法に成形する成形工程

【0051】

本実施形態に用いられる軟質ポリウレタン樹脂原料については、第1の実施形態で用いられる軟質ポリウレタン樹脂発泡体の製造方法で用いられる軟質ポリウレタン樹脂原料と同様である。また、発泡剤および添加剤等についても同様である。

【0052】

本実施形態に係る軟質ポリウレタン樹脂発泡体は、連続した空隙を有し、かつ熱伝導性フィラー15を含むため、軟質ポリウレタン樹脂発泡体を圧縮したときに熱伝導性フィラー15同士が接触することによって、伝熱路が確保されるため、熱抵抗が大きく低下する。

【0053】

本実施形態に係る軟質ポリウレタン樹脂発泡体の製造方法は、上記発泡硬化工程において、当該熱伝導性フィラー15を配向させ、軟質ポリウレタン樹脂原料を硬化させるのも好ましい。上述のように、高アスペクト比を有する熱伝導性フィラー15は、長径方向は短径方向よりも高い熱伝導率を有する。当該熱伝導性フィラー15を含んだ断熱材13を圧縮すると当該熱伝導性フィラー15同士が接触し、当該接触した部分を通して熱が伝達される。従って、当該熱伝導性フィラーの配向方向(すなわち、熱伝導性フィラーの長径方向))が断熱材13の圧縮方向(すなわち、熱制御対象物4に対して垂直方向)に対して略平行になるように当該断熱材13を熱制御対象物4の周囲に設けることにより、圧縮時の断熱材13の熱伝導率をさらに向上させることができる。

【0054】

上記発泡硬化工程で当該熱伝導性フィラー15を配向させる手法の一例としては、電場を用いて配向させる手法が挙げられる。すなわち、電場中で熱伝導性フィラー15を含んだ軟質ポリウレタン樹脂材料を硬化させることにより、熱伝導性フィラー15を配向させることができる。

【0055】

参考として、表2に、本実施形態において好ましいアスペクト比を有する熱伝導性フィラー15を含む軟質ポリウレタン樹脂発泡体の非圧縮時および圧縮時の熱抵抗等(実験例2〜6)を示す。

【0056】

(実験例2)

下記原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。なお、熱伝導性フィラーの配合量は、軟質ポリウレタン樹脂発泡体の組成物の体積中の体積%で規定した。

<原料および配合>

1)ポリエーテルポリオール化合物

・アクトコールLR−00(三井化学社製):100重量部

2)架橋剤

・グリセリン(ナカライテスク社製):2重量部

3)発泡剤

・水:2重量部

4)触媒

・Dabco33LV(東ソー社製):0.4重量部

・T−9(東栄化学工業社製):0.1重量部

5)整泡剤

・B−8017(ゴールドシュミット社製):1重量部

6)イソシアネート成分

・コスモネートT−80[TDI−80](三井化学社製):29.2重量部

7)熱伝導性フィラー

・窒化ホウ素BN(デンカボロンナイトライド−GP:平均粒子径D508.0、アスペクト比8.7):32.2重量部(10体積%)

【0057】

(実験例3)

下記原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。

<原料および配合>

1)ポリエーテルポリオール化合物

・アクトコールLR−00(三井化学社製):100重量部

2)架橋剤

・グリセリン(ナカライテスク社製):2重量部

3)発泡剤

・水:2重量部

4)触媒

・Dabco33LV(東ソー社製):0.4重量部

・T−9(東栄化学工業社製):0.1重量部

5)整泡剤

・B−8017(ゴールドシュミット社製):1重量部

6)イソシアネート成分

・コスモネートT−80[TDI−80](三井化学社製):29.2重量部

7)熱伝導性フィラー

・窒化ホウ素BN(デンカボロンナイトライド−GP):51.1重量部(15体積%)

【0058】

(実験例4)

上記実験例2の原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。なお、本実験例4は、上記発泡硬化工程で、電場によって熱伝導性フィラーを配向させ、軟質ポリウレタン樹脂原料を発泡、硬化させた。

【0059】

(実験例5)

上記実験例3の原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。なお、本実験例5は、上記発泡硬化工程で、電場によって熱伝導性フィラーを配向させ、軟質ポリウレタン樹脂原料を発泡、硬化させた。

【0060】

(実験例6)

下記原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。

<原料および配合>

1)ポリエーテルポリオール化合物

・アクトコールLR−00(三井化学社製):100重量部

2)架橋剤

・グリセリン(ナカライテスク社製):2重量部

3)発泡剤

・水:2重量部

4)触媒

・Dabco33LV(東ソー社製):0.4重量部

・T−9(東栄化学工業社製):0.1重量部

5)整泡剤

・B−8017(ゴールドシュミット社製):1重量部

6)イソシアネート成分

・コスモネートT−80[TDI−80](三井化学社製):29.2重量部

7)熱伝導性フィラー

・窒化ホウ素BN(デンカボロンナイトライド−GP):124.1重量部(30体積%)

【0061】

<評価方法>

第1の実施形態に記載の方法と同様に行なった。なお、評価において軟質ポリウレタン樹脂発泡体を圧縮する際、圧縮方向は熱伝導性フィラーの配向方向と略平行になるようにした。

【0062】

上記各軟質ポリウレタン樹脂発泡体における評価結果を表2に示す。なお、実験例6は、窒化ホウ素の添加量が多く、軟質ポリウレタン樹脂の発泡障害がおこるため、軟質ポリウレタン樹脂発泡体を作成できなかった。

【0063】

【表2】

【0064】

表2の結果より、実験例2〜5に係る軟質ポリウレタン樹脂発泡体は、本実施形態において好ましいアスペクト比を有する熱伝導性フィラーを含有し、圧縮時には熱伝導性フィラー同士が接触して伝熱路が確保されやすいため、非圧縮状態から圧縮状態になったときの熱抵抗変化率が高い。

【0065】

なお、上記では断熱材13の材質として軟質ポリウレタン樹脂発泡体を用いた場合の断熱材13の製造方法を記載した。しかしながら、他の一実施形態として、断熱材13の材質に不織布を用いることが挙げられる。不織布を使用する場合、熱伝導性フィラーを配向させる手法の一例としては、表面に熱伝導性フィラーを配向させて設けた不織布を積層することによって、所望の厚さの断熱材13を製造することが挙げられる。

【0066】

図4は、本実施形態に係る熱制御装置2の、断熱材13が断熱材厚変更手段12によって圧縮されて厚みを調節された状態の一例を示す概略図である。本実施形態に係る断熱材13は、連続した空隙を有し、かつ熱伝導性フィラー15を含むため、軟質ポリウレタン樹脂発泡体を圧縮したときに熱伝導性フィラー15同士が接触し、伝熱路が確保されるため、熱抵抗がより大きく低下する。

【0067】

(第3の実施形態)

本発明の第3の実施形態について図面を参照しつつ説明する。図5は、本発明の第3の実施形態に係る熱制御装置3の構成を示す概略図である。なお、他の実施形態と同様の構成については、その説明を省略する。

【0068】

第3の実施形態に係る熱制御装置3は、温度計測手段16を有する。温度計測手段16は、熱制御対象物4の温度Tpを計測する。温度計測手段16は、熱制御対象物4の温度を測定出来る手段であれば、公知一般のいかなる手法でも用いることができる。温度計測手段16により計測された温度Tpが、予め定められたしきい値Thを超えたとき、断熱材厚変更手段12は断熱材11を圧縮する。しきい値Thは、例えば、熱制御対象物4の性能を十分に発揮させることができる温度範囲の上限を示す任意の値である。これにより、熱制御対象物4の温度が高いときは、図6に示すように、断熱材11を圧縮し、断熱材11の熱抵抗を下げ、熱制御対象物4が有する熱を放出して温度を下げることができる。一方、例えば、熱制御対象物4の温度がしきい値Th以下のときは断熱材11の圧縮を解放等し、断熱材11の熱抵抗を上げて断熱機能を高め、熱制御対象物4の温度が低下するのを防ぐことができる。

【0069】

なお、第3の実施形態においては、温度計測手段16によって計測された熱制御対象物4の温度Tpがしきい値Thを超えた場合に、断熱材厚変更手段12は断熱材11を圧縮し、断熱機能を切り替えた。しかしながら、他の実施形態では、熱制御対象物4の温度と、断熱材11の当該温度での好ましい厚みとの相関関係を示すデータを記憶させておき、任意の間隔(例えば1分)で測定された熱制御対象物4の温度に応じて、適宜断熱材11の厚みを変更してもよい。

【0070】

なお、説明の便宜上、第3の実施形態に係る熱制御装置1に用いる断熱材として第1の実施形態に係る断熱材11を用いた。しかしながら、第1の実施形態に係る断熱材11の代わりに、第2の実施形態に係る断熱材13を用いてもよい。

【0071】

以上、本発明を詳細に説明してきたが、上述の説明はあらゆる点において本発明の一例にすぎず、その範囲を限定しようとするものではない。本発明の範囲を逸脱することなく種々の改良や変形を行うことが可能である。

【産業上の利用可能性】

【0072】

本発明に係る熱制御装置および熱制御方法は、自動車に搭載された充電池の温度を調節する自動車用充電池に好適に利用することができる。

【符号の説明】

【0073】

1、2、3 熱制御装置

11、13 断熱材

12 断熱材厚変更手段

15 熱伝導性フィラー

16 温度計測手段

4 熱制御対象物

【技術分野】

【0001】

本発明は、熱制御装置および熱制御方法に関する。

【背景技術】

【0002】

様々な用途に用いられている充電池には、その性能を十分に発揮させるための適切な温度範囲が存在する。

【0003】

そのため、寒冷地等の気温の低い場所では、充電池の温度を下げないために、断熱材で覆う等の措置が必要である。

【0004】

しかし、充電池を断熱材等で覆うと、充電池を使用したときに発生した熱を放出することが出来なくなるため、充電池の温度が上昇し、その性能が低下する。

【0005】

従来、この問題を解決するために、充電池を断熱材で覆い、充電池の温度が一定以上に達したときにファン等で冷却する熱制御装置が知られている(特許文献1)。

【0006】

しかし、従来の熱制御装置は断熱材とは別に冷却装置を設ける必要があり、熱制御装置が大型になった。さらに、冷却装置として冷却ファン等を設けた場合は、冷却時に継続的にファンを回す電力が必要となる上、非常に複雑な配線の構成等が必要となる等の問題があった。また、冷却装置としてヒートパイプなどを備えた場合(特許文献2)も同様に、その構造は非常に複雑かつ大きくなる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−76771号公報

【特許文献2】特開平10−76771号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題に鑑みてなされたものであり、シンプルかつコンパクトな構成の熱制御装置および熱制御方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

第1の発明は、熱制御対象物の周囲に設けられ連続した空隙を有する断熱材と、上記断熱材の熱抵抗を変化させるために上記断熱材の厚みを変更させる断熱材厚変更手段と、を有する熱制御装置である。

【0010】

第2の発明は、上記第1の発明に従属する発明であって、上記断熱材は、樹脂発泡体であることを特徴とする。

【0011】

第3の発明は、上記第2の発明に従属する発明であって、上記樹脂発泡体は、軟質ポリウレタン樹脂を含むことを特徴とする。

【0012】

第4の発明は、上記第1〜3のいずれか1つの発明に従属する発明であって、上記断熱材は、熱伝導性フィラーを含むことを特徴とする。

【0013】

第5の発明は、上記第4の発明に従属する発明であって、上記熱伝導性フィラーは、窒化ホウ素を含むことを特徴とする。

【0014】

第6の発明は、上記第4または5の発明に従属する発明であって、上記熱伝導性フィラーは、熱制御対象物に対して略垂直に配向されていることを特徴とする。

【0015】

第7の発明は、上記第1〜6のいずれか1つの発明に従属する発明であって、上記熱制御装置は、上記熱制御対象物の温度を取得する温度取得手段を有し、上記断熱材厚変更手段は、上記温度取得手段によって取得された上記熱制御対象物の温度に基づいて上記断熱材の厚みを変更させることを特徴とする。

【0016】

第8の発明は、熱制御対象物の周囲に設けられ連続した空隙を有する断熱材の厚みを変化させ、上記断熱材の熱抵抗を変化させることにより、上記熱制御対象物の熱を制御する熱制御方法である。

【発明の効果】

【0017】

本発明によれば、断熱材の厚みを変更することにより、断熱材の熱抵抗を変化させることができるため、従来の熱制御装置とは異なり、断熱材とは別に冷却装置を設ける必要がなく、シンプルかつコンパクトな構成の熱制御装置および熱制御方法を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の第1の実施形態に係る熱制御装置を示す概略図

【図2】断熱材厚変更手段12によって断熱材11を圧縮した状態の熱制御装置を示す概略図

【図3】本発明の第2の実施形態に係る熱制御装置を示す概略図

【図4】断熱材厚変更手段12によって断熱材13を圧縮した状態の熱制御装置を示す概略図

【図5】本発明の第3の実施形態に係る熱制御装置を示す概略図

【図6】断熱材厚変更手段12によって断熱材11を圧縮した状態の熱制御装置を示す概略図

【発明を実施するための形態】

【0019】

(第1の実施形態)

本発明の第1の実施形態に係る熱制御装置1について、図面を参照しつつ説明する。図1は、本発明の第1の実施形態に係る熱制御装置1の構成を示す概略図である。

【0020】

本実施形態に係る熱制御装置1は、少なくとも断熱材11および断熱材厚変更手段12を有する。

【0021】

断熱材11は、熱制御対象物4の周囲を覆うように設けられている。断熱材11は、断熱機能を有し、例えば、寒冷地等の気温が低い環境では、熱制御対象物4の温度が低くなりすぎないように周囲から断熱する。

【0022】

断熱材11は、弾性体であって、高い連続空隙率を有する。断熱材11の連続空隙率が低い場合、空隙内の空気が抜け難いため、断熱材11を圧縮等(後述)することができず、断熱材11の熱抵抗を低下させることができない(後述)。断熱材11は、連続空隙率が高い弾性体であって断熱機能を有し、熱制御対象物4の温度に耐えることができればいかなる材質でも良い。断熱材11の材質の一例としては、樹脂発泡体や不織布、グラスウール等が挙げられる。樹脂発泡体の一例としては、軟質ポリウレタン樹脂発泡体が挙げられる。

【0023】

断熱材11の空隙率は、当該断熱材11の材質によって異なり、所望の断熱効果を有し、断熱材11を圧縮等(後述)することが出来れば良い。一例としては、本実施形態に係る断熱材11として軟質ポリウレタン樹脂を用いた場合、空隙率は70〜99%が好ましく、80〜98%がより好ましい。空隙率が70%未満の場合は、十分な断熱性が得られないため好ましくない。空隙率が99%を超えると断熱材の成形性が低下し、成形できなくなるため好ましくない。また、連続空隙率は70%以上が好ましく、80%以上がより好ましい。連続空隙率が70%未満の場合は、圧縮時に空気が抜けにくいため好ましくない。

【0024】

以下に断熱材11の製造方法の一例として、軟質ポリウレタン樹脂発泡体を用いた断熱材11の製造方法を挙げる。当該製造方法は以下の工程を有する。

(1)軟質ポリウレタン樹脂発泡体の原料を計量、混合し、混合材料を調製する混合材料調整工程

(2)上記混合材料調製工程にて調製した混合材料を、金型等に注入し発泡、硬化させる発泡硬化工程

(3)所望の寸法に成形する成形工程

【0025】

上記軟質ポリウレタン樹脂発泡体の原料は、イソシアネート成分及び活性水素基含有化合物を主原料とする。

【0026】

イソシアネート成分としては、軟質ポリウレタン樹脂の分野において公知のイソシアネート化合物を適宜選択することができる。特に、ジイソシアネート化合物とその誘導体、とりわけイソシアネートプレポリマーの使用が、得られる軟質ポリウレタン樹脂発泡体の物理的特性が優れており、好適である。

【0027】

活性水素基含有化合物とは、イソシアネート基と反応する活性水素基を有する化合物であり、例えば、ポリオール成分、ポリアミン成分、鎖延長剤などが挙げられる。これらは、軟質ポリウレタンの分野において公知の化合物を適宜選択することができる。また、イソシアネート成分及び活性水素基含有化合物等の比は、各々の分子量や断熱材11の所望物性などにより種々変え得る。

【0028】

発泡剤としては、公知の発泡剤を使用することができるが、水、メチレンクロライド等が例示され、特に水又は水とメチレンクロライドを併用した発泡剤を使用することが好ましい。

【0029】

なお、必要に応じて、酸化防止剤等の安定剤、滑剤、顔料、充填剤、帯電防止剤、その他の添加剤を加えてもよい。

【0030】

なお、軟質ポリウレタン樹脂発泡体の製造方法としては、プレポリマー法、ワンショット法が知られているが、本実施形態においてはいずれの方法も使用可能である。

【0031】

参考として、表1に、連続空隙率が高い軟質ポリウレタン樹脂発泡体の非圧縮時および圧縮時の熱抵抗等(実験例1)を示す。

【0032】

(実験例1)

下記原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。

<原料および配合>

1)ポリエーテルポリオール化合物

・アクトコールLR−00(三井化学社製):100重量部

2)架橋剤

・グリセリン(ナカライテスク社製):2重量部

3)発泡剤

・水:2重量部

4)触媒

・Dabco33LV(東ソー社製):0.4重量部

・T−9(東栄化学工業社製):0.1重量部

5)整泡剤

・B−8017(ゴールドシュミット社製):1重量部

6)イソシアネート成分

・コスモネートT−80[TDI−80](三井化学社製):29.2重量部

【0033】

<評価方法>

1)密度

上記各軟質ポリウレタン樹脂発泡体から縦100mm×横100mm×厚さ50mmのサンプルを切り出し、重量を測定して計算により求めた。

2)熱伝導率

熱伝導率測定装置AUTO−Λ HC−074(英弘精機社製)を使用し、JIS A 9511に準拠して測定した。なお、発泡体サンプルを1600Nの荷重で圧縮したものを荷重時の発泡体サンプルとした。

3)連続空隙率

連続空隙率は、発泡体サンプルを縦20mm×横20mm×高さ30mmの形状に切り出し、ASTM−2856−94−C法に準拠して測定した。測定器は、空気比較式比重計930型(ベックマン株式会社製)を用いた。連続空隙率は下記式により算出した。

連続空隙率(%)=〔(V−V1)/V〕×100

V:サンプル寸法から算出した見かけ容積(cm3)

V1:空気比較式比重計を用いて測定したサンプルの容積(cm3)

4)熱伝導率の上昇率

熱伝導率の上昇率は、以下の式により求めた。

熱伝導率の上昇率(%)=圧縮時の熱伝導率/非圧縮時の熱伝導率×100

5)熱抵抗

熱抵抗(K/W)は、熱伝導率(W/mK)の逆数(mK/W)を、試料の厚み(m)で除算した値である。

6)熱抵抗変化率

熱抵抗変化率は、以下の式により求めた。

熱抵抗変化率(%)=非圧縮時の熱抵抗/圧縮時の熱抵抗×100

【0034】

上記各軟質ポリウレタン樹脂発泡体における評価結果を表1に示す。

【0035】

【表1】

【0036】

表1の結果より、連続空隙率が高い実験例1の軟質ポリウレタン樹脂発泡体は、空隙内の空気が抜けやすいため、非圧縮状態から圧縮状態になったときの熱抵抗変化率が高い。

【0037】

本実施形態に係る断熱材厚変更手段12は、断熱材11を圧縮、または圧縮を解放もしくは断熱材11を厚さ方向に伸長することによって、断熱材11の厚さを調節する手段である。断熱材厚変更手段12は、断熱材11を圧縮等することによって厚みを調節することができれば、公知一般の手法を用いることができる。一例としては、機械式もしくは液圧式プレスが挙げられる。

【0038】

図2は、本実施形態に係る熱制御装置1の、断熱材11が断熱材厚変更手段12によって圧縮されて厚みを調節された状態の一例を示す概略図である。断熱材11は、図1に示すような圧縮されていない状態では、内部の空隙による断熱効果を有するが、図2に示すように、断熱材11は、断熱材厚変更手段12によって圧縮され、断熱材11内の空隙が押しつぶされることにより、熱抵抗が低下する。上述のように、断熱材11は高い連続空隙率を有した弾性体であるため、非圧縮状態から圧縮状態になったときの熱抵抗変化率は高い。これにより、断熱材11の熱抵抗を調節することができる。

【0039】

第1の実施形態では、断熱材厚変更手段12は、熱制御対象物4の温度が、熱制御対象物4の性能を十分に発揮させることができる温度範囲の上限を超えて上昇することが予想される場合、断熱材11を圧縮し、断熱材11の熱抵抗を低下させ、断熱材11の断熱機能を抑える。一方、断熱材厚変更手段12は、熱制御対象物4の温度が、上昇することが予想されない場合、断熱材11の圧縮を解放することにより、断熱材11の熱抵抗を向上させ、断熱材11の断熱機能を発揮させる。

【0040】

上記「熱制御対象物4の温度が、熱制御対象物4の性能を十分に発揮させることができる温度範囲の上限を超えて上昇することが予想される場合」とは、例えば、熱制御対象物4が自動車に搭載された充電池であり、当該自動車のエンジンを作動させた場合が挙げられる。上記「断熱材厚変更手段12は、熱制御対象物4の温度が、上昇することが予想されない場合」とは、例えば、熱制御対象物4が自動車に搭載された充電池であり、自動車のエンジンを停止させた場合が挙げられる。

【0041】

(第2の実施形態)

本発明の第2の実施形態について図面を参照しつつ説明する。図3は、本発明の第2の実施形態に係る熱制御装置2の構成を示す概略図である。なお、第1の実施形態と同様の構成については、その説明を省略する。

【0042】

第2の実施形態に係る断熱材13は、第1の実施形態に係る断熱材11と同様、弾性体であって、連続した空隙を有している。第2の実施形態に係る断熱材13は、熱伝導性フィラー15を含有する。

【0043】

本実施形態で用いられる熱伝導性フィラー15の平均粒径は1〜500μmが好ましく、5〜100μmがより好ましい。平均粒径が1μm未満になると分散させた時にウレタン原液の増粘が起こるため好ましくない。一方、平均粒径が500μmを超えると発泡阻害が起こるため好ましくない。なお、本明細書において、「平均粒径」とは、積算分布(累積分布)の中位径(累積分布曲線で累積量が50%時の粒子径)であり、平均粒径は、動的光散乱法、誘電泳動現象と回折光を利用した方法などによって測定される。また、平均粒径測定時の溶媒として、水、アルコール、アセトンなどを使用することができる。

【0044】

本実施形態で用いられる熱伝導性フィラー15のアスペクト比は2〜1000が好ましく、2〜100がより好ましい。アスペクト比が2未満になると断熱材13を圧縮したときに伝熱路が形成され難いため、非圧縮状態から圧縮状態になったときの熱抵抗変化率が低く、好ましくない。一方、アスペクト比が1000を超えると発泡障害がおこり、断熱材の成形性が著しく低下するため好ましくない。なお、熱伝導性フィラー15の「アスペクト比」とは、当該熱伝導性フィラーの平均長径と平均短径の比(平均長径/平均短径)をいう。平均短径とは、熱伝導性フィラーの短い方の辺の長さを意味し、平均長径とは、熱伝導性フィラーの長い方の辺の長さを意味する。平均短径および平均長径は、例えば透過型電子顕微鏡(TEM)により、直接熱伝導性フィラーを観察することにより測定する。無差別に50個の熱伝導性フィラー15をサンプリングして、平均短径及び平均長径を個々にカウントし、その平均値を平均短径及び平均長径とした。

【0045】

本実施形態で用いられる熱伝導性フィラー15の材料としては、平均粒径およびアスペクト比が上記範囲である熱伝導性フィラーであれば特に制限なく用いることが出来る。一例としては、窒化ホウ素、窒化アルミ、アルミナ、カーボンファイバー、酸化マグネシウム、シリカ、酸化亜鉛、カルボニル鉄粉が挙げられる。これらの中で、上記アスペクト比を有する窒化ホウ素は、その縦方向と横方向でその熱伝導率が大きく異なる特徴があり、断熱材13内で圧縮方向に配向させた場合に熱伝導率の変化率がより大きくなるため好ましい。

【0046】

熱伝導性フィラー15の配合割合は、断熱材13の組成物の25体積%以下であることが好ましく、20体積%以下であることがより好ましい。

【0047】

熱伝導性フィラー15の配合量が上記範囲より多いと、断熱材13の成形性が損なわれることがある。例えば、断熱材13の材質が軟質ポリウレタン樹脂発泡体である場合、成形時に発泡障害が起こることがある。この場合、発泡体を作成できず、断熱材を製造することができない。

【0048】

熱伝導性フィラー15の配合割合は、断熱材13の組成物の3体積%以上であることが好ましく、5体積%以上であることがより好ましい。熱伝導性フィラー15の配合量が上記範囲より少ないと、断熱材13を圧縮しても、熱伝導性フィラー15が接触し難く、伝熱路が確保され難いため、熱伝導性フィラー15を配合した効果は低い傾向がある。

【0049】

本実施形態において、熱伝導性フィラーは、1種を単独で用いても良く、平均粒径やアスペクト比、材料の異なるものを2種以上組み合わせて用いても良い。

【0050】

以下に断熱材13の製造方法の一例として、軟質ポリウレタン樹脂発泡体と熱伝導性フィラーを用いた断熱材13の製造方法を説明する。当該製造方法は以下の工程を有する。

(1)軟質ポリウレタン樹脂原料と、熱伝導性フィラーとを計量、混合し、混合材料を調製する混合材料調整工程

(2)上記混合材料調製工程にて調製した混合材料を、金型等に注入し発泡、硬化させる発泡硬化工程

(3)所望の寸法に成形する成形工程

【0051】

本実施形態に用いられる軟質ポリウレタン樹脂原料については、第1の実施形態で用いられる軟質ポリウレタン樹脂発泡体の製造方法で用いられる軟質ポリウレタン樹脂原料と同様である。また、発泡剤および添加剤等についても同様である。

【0052】

本実施形態に係る軟質ポリウレタン樹脂発泡体は、連続した空隙を有し、かつ熱伝導性フィラー15を含むため、軟質ポリウレタン樹脂発泡体を圧縮したときに熱伝導性フィラー15同士が接触することによって、伝熱路が確保されるため、熱抵抗が大きく低下する。

【0053】

本実施形態に係る軟質ポリウレタン樹脂発泡体の製造方法は、上記発泡硬化工程において、当該熱伝導性フィラー15を配向させ、軟質ポリウレタン樹脂原料を硬化させるのも好ましい。上述のように、高アスペクト比を有する熱伝導性フィラー15は、長径方向は短径方向よりも高い熱伝導率を有する。当該熱伝導性フィラー15を含んだ断熱材13を圧縮すると当該熱伝導性フィラー15同士が接触し、当該接触した部分を通して熱が伝達される。従って、当該熱伝導性フィラーの配向方向(すなわち、熱伝導性フィラーの長径方向))が断熱材13の圧縮方向(すなわち、熱制御対象物4に対して垂直方向)に対して略平行になるように当該断熱材13を熱制御対象物4の周囲に設けることにより、圧縮時の断熱材13の熱伝導率をさらに向上させることができる。

【0054】

上記発泡硬化工程で当該熱伝導性フィラー15を配向させる手法の一例としては、電場を用いて配向させる手法が挙げられる。すなわち、電場中で熱伝導性フィラー15を含んだ軟質ポリウレタン樹脂材料を硬化させることにより、熱伝導性フィラー15を配向させることができる。

【0055】

参考として、表2に、本実施形態において好ましいアスペクト比を有する熱伝導性フィラー15を含む軟質ポリウレタン樹脂発泡体の非圧縮時および圧縮時の熱抵抗等(実験例2〜6)を示す。

【0056】

(実験例2)

下記原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。なお、熱伝導性フィラーの配合量は、軟質ポリウレタン樹脂発泡体の組成物の体積中の体積%で規定した。

<原料および配合>

1)ポリエーテルポリオール化合物

・アクトコールLR−00(三井化学社製):100重量部

2)架橋剤

・グリセリン(ナカライテスク社製):2重量部

3)発泡剤

・水:2重量部

4)触媒

・Dabco33LV(東ソー社製):0.4重量部

・T−9(東栄化学工業社製):0.1重量部

5)整泡剤

・B−8017(ゴールドシュミット社製):1重量部

6)イソシアネート成分

・コスモネートT−80[TDI−80](三井化学社製):29.2重量部

7)熱伝導性フィラー

・窒化ホウ素BN(デンカボロンナイトライド−GP:平均粒子径D508.0、アスペクト比8.7):32.2重量部(10体積%)

【0057】

(実験例3)

下記原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。

<原料および配合>

1)ポリエーテルポリオール化合物

・アクトコールLR−00(三井化学社製):100重量部

2)架橋剤

・グリセリン(ナカライテスク社製):2重量部

3)発泡剤

・水:2重量部

4)触媒

・Dabco33LV(東ソー社製):0.4重量部

・T−9(東栄化学工業社製):0.1重量部

5)整泡剤

・B−8017(ゴールドシュミット社製):1重量部

6)イソシアネート成分

・コスモネートT−80[TDI−80](三井化学社製):29.2重量部

7)熱伝導性フィラー

・窒化ホウ素BN(デンカボロンナイトライド−GP):51.1重量部(15体積%)

【0058】

(実験例4)

上記実験例2の原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。なお、本実験例4は、上記発泡硬化工程で、電場によって熱伝導性フィラーを配向させ、軟質ポリウレタン樹脂原料を発泡、硬化させた。

【0059】

(実験例5)

上記実験例3の原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。なお、本実験例5は、上記発泡硬化工程で、電場によって熱伝導性フィラーを配向させ、軟質ポリウレタン樹脂原料を発泡、硬化させた。

【0060】

(実験例6)

下記原料および配合に基づき、常法により、高い連続空隙率を有する軟質ポリウレタン樹脂発泡体を調製した。

<原料および配合>

1)ポリエーテルポリオール化合物

・アクトコールLR−00(三井化学社製):100重量部

2)架橋剤

・グリセリン(ナカライテスク社製):2重量部

3)発泡剤

・水:2重量部

4)触媒

・Dabco33LV(東ソー社製):0.4重量部

・T−9(東栄化学工業社製):0.1重量部

5)整泡剤

・B−8017(ゴールドシュミット社製):1重量部

6)イソシアネート成分

・コスモネートT−80[TDI−80](三井化学社製):29.2重量部

7)熱伝導性フィラー

・窒化ホウ素BN(デンカボロンナイトライド−GP):124.1重量部(30体積%)

【0061】

<評価方法>

第1の実施形態に記載の方法と同様に行なった。なお、評価において軟質ポリウレタン樹脂発泡体を圧縮する際、圧縮方向は熱伝導性フィラーの配向方向と略平行になるようにした。

【0062】

上記各軟質ポリウレタン樹脂発泡体における評価結果を表2に示す。なお、実験例6は、窒化ホウ素の添加量が多く、軟質ポリウレタン樹脂の発泡障害がおこるため、軟質ポリウレタン樹脂発泡体を作成できなかった。

【0063】

【表2】

【0064】

表2の結果より、実験例2〜5に係る軟質ポリウレタン樹脂発泡体は、本実施形態において好ましいアスペクト比を有する熱伝導性フィラーを含有し、圧縮時には熱伝導性フィラー同士が接触して伝熱路が確保されやすいため、非圧縮状態から圧縮状態になったときの熱抵抗変化率が高い。

【0065】

なお、上記では断熱材13の材質として軟質ポリウレタン樹脂発泡体を用いた場合の断熱材13の製造方法を記載した。しかしながら、他の一実施形態として、断熱材13の材質に不織布を用いることが挙げられる。不織布を使用する場合、熱伝導性フィラーを配向させる手法の一例としては、表面に熱伝導性フィラーを配向させて設けた不織布を積層することによって、所望の厚さの断熱材13を製造することが挙げられる。

【0066】

図4は、本実施形態に係る熱制御装置2の、断熱材13が断熱材厚変更手段12によって圧縮されて厚みを調節された状態の一例を示す概略図である。本実施形態に係る断熱材13は、連続した空隙を有し、かつ熱伝導性フィラー15を含むため、軟質ポリウレタン樹脂発泡体を圧縮したときに熱伝導性フィラー15同士が接触し、伝熱路が確保されるため、熱抵抗がより大きく低下する。

【0067】

(第3の実施形態)

本発明の第3の実施形態について図面を参照しつつ説明する。図5は、本発明の第3の実施形態に係る熱制御装置3の構成を示す概略図である。なお、他の実施形態と同様の構成については、その説明を省略する。

【0068】

第3の実施形態に係る熱制御装置3は、温度計測手段16を有する。温度計測手段16は、熱制御対象物4の温度Tpを計測する。温度計測手段16は、熱制御対象物4の温度を測定出来る手段であれば、公知一般のいかなる手法でも用いることができる。温度計測手段16により計測された温度Tpが、予め定められたしきい値Thを超えたとき、断熱材厚変更手段12は断熱材11を圧縮する。しきい値Thは、例えば、熱制御対象物4の性能を十分に発揮させることができる温度範囲の上限を示す任意の値である。これにより、熱制御対象物4の温度が高いときは、図6に示すように、断熱材11を圧縮し、断熱材11の熱抵抗を下げ、熱制御対象物4が有する熱を放出して温度を下げることができる。一方、例えば、熱制御対象物4の温度がしきい値Th以下のときは断熱材11の圧縮を解放等し、断熱材11の熱抵抗を上げて断熱機能を高め、熱制御対象物4の温度が低下するのを防ぐことができる。

【0069】

なお、第3の実施形態においては、温度計測手段16によって計測された熱制御対象物4の温度Tpがしきい値Thを超えた場合に、断熱材厚変更手段12は断熱材11を圧縮し、断熱機能を切り替えた。しかしながら、他の実施形態では、熱制御対象物4の温度と、断熱材11の当該温度での好ましい厚みとの相関関係を示すデータを記憶させておき、任意の間隔(例えば1分)で測定された熱制御対象物4の温度に応じて、適宜断熱材11の厚みを変更してもよい。

【0070】

なお、説明の便宜上、第3の実施形態に係る熱制御装置1に用いる断熱材として第1の実施形態に係る断熱材11を用いた。しかしながら、第1の実施形態に係る断熱材11の代わりに、第2の実施形態に係る断熱材13を用いてもよい。

【0071】

以上、本発明を詳細に説明してきたが、上述の説明はあらゆる点において本発明の一例にすぎず、その範囲を限定しようとするものではない。本発明の範囲を逸脱することなく種々の改良や変形を行うことが可能である。

【産業上の利用可能性】

【0072】

本発明に係る熱制御装置および熱制御方法は、自動車に搭載された充電池の温度を調節する自動車用充電池に好適に利用することができる。

【符号の説明】

【0073】

1、2、3 熱制御装置

11、13 断熱材

12 断熱材厚変更手段

15 熱伝導性フィラー

16 温度計測手段

4 熱制御対象物

【特許請求の範囲】

【請求項1】

熱制御対象物の周囲に設けられ連続した空隙を有する断熱材と、

前記断熱材の熱抵抗を変化させるために前記断熱材の厚みを変更させる断熱材厚変更手段と、を有する熱制御装置。

【請求項2】

前記断熱材は、樹脂発泡体であることを特徴とする、請求項1に記載の熱制御装置。

【請求項3】

前記樹脂発泡体は、軟質ポリウレタン樹脂を含むことを特徴とする、請求項2に記載の熱制御装置。

【請求項4】

前記断熱材は、熱伝導性フィラーを含むことを特徴とする、請求項1〜3いずれか1項に記載の熱制御装置。

【請求項5】

前記熱伝導性フィラーは、窒化ホウ素を含むことを特徴とする、請求項4に記載の熱制御装置。

【請求項6】

前記熱伝導性フィラーは、熱制御対象物に対して略垂直に配向されていることを特徴とする、請求項4または5に記載の熱制御装置。

【請求項7】

前記熱制御装置は、前記熱制御対象物の温度を取得する温度取得手段を有し、

前記断熱材厚変更手段は、前記温度取得手段によって取得された前記熱制御対象物の温度に基づいて前記断熱材の厚みを変更させることを特徴とする、請求項1〜6いずれか1項に記載の熱制御装置。

【請求項8】

熱制御対象物の周囲に設けられ連続した空隙を有する断熱材の厚みを変化させ、前記断熱材の熱抵抗を変化させることにより、前記熱制御対象物の熱を制御する熱制御方法。

【請求項1】

熱制御対象物の周囲に設けられ連続した空隙を有する断熱材と、

前記断熱材の熱抵抗を変化させるために前記断熱材の厚みを変更させる断熱材厚変更手段と、を有する熱制御装置。

【請求項2】

前記断熱材は、樹脂発泡体であることを特徴とする、請求項1に記載の熱制御装置。

【請求項3】

前記樹脂発泡体は、軟質ポリウレタン樹脂を含むことを特徴とする、請求項2に記載の熱制御装置。

【請求項4】

前記断熱材は、熱伝導性フィラーを含むことを特徴とする、請求項1〜3いずれか1項に記載の熱制御装置。

【請求項5】

前記熱伝導性フィラーは、窒化ホウ素を含むことを特徴とする、請求項4に記載の熱制御装置。

【請求項6】

前記熱伝導性フィラーは、熱制御対象物に対して略垂直に配向されていることを特徴とする、請求項4または5に記載の熱制御装置。

【請求項7】

前記熱制御装置は、前記熱制御対象物の温度を取得する温度取得手段を有し、

前記断熱材厚変更手段は、前記温度取得手段によって取得された前記熱制御対象物の温度に基づいて前記断熱材の厚みを変更させることを特徴とする、請求項1〜6いずれか1項に記載の熱制御装置。

【請求項8】

熱制御対象物の周囲に設けられ連続した空隙を有する断熱材の厚みを変化させ、前記断熱材の熱抵抗を変化させることにより、前記熱制御対象物の熱を制御する熱制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−113408(P2013−113408A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262192(P2011−262192)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]