燃料電池システム

【課題】安全性の高い燃料電池システムを提供する。

【解決手段】燃料電池システムは、酸化反応によって燃料を発生する燃料発生剤1と、酸素を含む酸化剤と燃料発生剤1から供給される燃料との反応により発電を行う燃料電池装置2と、温度によって形状が変化する形状変化部材6を含み、所定の温度になると形状変化部材6が変形することで燃料発生剤1にガスが供給されることを妨げる安全機構7とを備える。

【解決手段】燃料電池システムは、酸化反応によって燃料を発生する燃料発生剤1と、酸素を含む酸化剤と燃料発生剤1から供給される燃料との反応により発電を行う燃料電池装置2と、温度によって形状が変化する形状変化部材6を含み、所定の温度になると形状変化部材6が変形することで燃料発生剤1にガスが供給されることを妨げる安全機構7とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料発生剤と燃料電池装置とを備える燃料電池システムに関する。

【背景技術】

【0002】

還元性物質(燃料)と酸化性物質が反応するときに発生する化学エネルギーを直接電気エネルギーに変換して電気を取り出す燃料電池の開発が近年盛んに行われている。燃料電池は、例えば燃料を水素ガスにした場合に原理的に二酸化炭素を排出しないため、クリーンなエネルギー源として注目を浴びているだけでなく、原理的に取り出せる電力エネルギーの効率が高いため、省エネルギーになり、さらに、発電時に発生する熱を回収することにより、熱エネルギーをも利用することができるといった特徴を有しており、地球規模でのエネルギーや環境問題解決の切り札として期待されている。

【0003】

このような燃料電池は、例えば、固体ポリマーイオン交換膜を用いた固体高分子電解質膜、イットリア安定化ジルコニア(YSZ)を用いた固体酸化物電解質膜(例えば特許文献1参照)等を燃料極(アノード)と酸化剤極(カソード)とで両側から挟み込んだものを1つのセル構成としている。そして、このような構成のセルには、燃料極に燃料ガス(例えば水素ガス)を供給する燃料ガス流路と、酸化剤極に酸化剤ガス(例えば酸素や空気)を供給する酸化剤ガス流路とが設けられ、これらの流路を介して燃料ガス、酸化剤ガスがそれぞれ燃料極、酸化剤極に供給されることにより発電が行われる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3113340号公報

【特許文献2】特開2008−94645号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来より、水蒸気との酸化反応により水素を発生する水素発生剤を用いて燃料電池に水素を供給することが提案されている(例えば、特許文献2参照)。水蒸気との酸化反応により水素を発生する水素発生剤を用いて燃料電池に水素を供給する場合、水素発生剤と燃料電池の燃料極とが大気から隔離された密閉空間内に設けられる。

【0006】

しかしながら、上記密閉空間を形成している容器や燃料電池の電解質が破損して、上記密閉空間の密閉が破られると、大気が空間内部に入り込んでしまい、水素発生剤の酸化反応が一気に進んでしまう。水素発生剤の酸化反応が一気に進んでしまう理由は、大気に含まれる酸素は水蒸気よりも強い酸化剤であるため、酸化反応が進みやすくなるからであり、また、水素発生剤の酸化反応は発熱反応であるため水素発生剤の酸化反応が起こると水素発生剤の温度が上昇し、水素発生剤の温度上昇によって水素発生剤の酸化反応が促進されるからである。

【0007】

水素発生剤の酸化反応が一気に進むと、すなわち水素発生剤の酸化反応速度が速すぎると、熱暴走や発火が起こるおそれがある。

【0008】

本発明は、上記の状況に鑑み、安全性の高い燃料電池システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明に係る燃料電池システムは、酸化反応によって燃料を発生する燃料発生剤と、酸素を含む酸化剤と前記燃料発生剤から供給される燃料との反応により発電を行う燃料電池装置と、温度によって形状が変化する形状変化部材を含み、所定の温度になると前記形状変化部材が変形することで前記燃料発生剤にガスが供給されることを妨げる安全機構とを備える構成(第1の構成)とする。

【0010】

このような構成によると、形状変化部材が所定の温度以上になると形状変化部材が変形して安全機構が働き、燃料発生剤へのガス供給が妨げられるので、燃料電池システムの或る部位が破損しその破損部位から大気が流入したときに、破損部位の位置が破損部位から燃料発生剤へのガス供給が安全機構によって妨げることができる位置であれば、安全装置の働きによって燃料発生剤の酸化反応の進行を阻害することができる。これにより、燃料発生剤が熱暴走や発火することを防止でき、安全性を向上させることができる。

【0011】

上記第1の構成の燃料電池システムにおいて、前記形状変化部材の材料が、前記燃料電池装置の作動温度より高い融点の材料である構成(第2の構成)にしてもよい。

【0012】

上記第1の構成または第2の構成の燃料電池システムにおいて、前記燃料電池装置が固体酸化物燃料電池である構成(第3の構成)にしてもよい。

【0013】

上記第1〜3のいずれかの構成の燃料電池システムにおいて、前記燃料発生剤を収容する第1の容器と、前記燃料電池装置を収容する第2の容器と、前記第1の容器の内部と前記第2の容器の内部とを連通する配管とを備え、前記安全機構が前記配管に設けられる構成にしてもよい。

【発明の効果】

【0014】

本発明に係る燃料電池システムによると、形状変化部材が所定の温度以上になると形状変化部材が変形して安全機構が働き、燃料発生剤へのガス供給が妨げられるので、燃料発生剤の熱暴走や発火を防止することができ、安全性を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態に係る燃料電池システムの概略構成を示す模式図である。

【図2】形状変化部材の他の形状例を示す模式図である。

【図3】形状変化部材の更に他の形状例を示す模式図である。

【図4】本発明の第1実施形態に係る燃料電池システムに設けられる安全機構が働いた状態を示す模式図である。

【図5】本発明の第2実施形態に係る燃料電池システムに設けられる安全機構の構造を示す模式図である。

【図6】本発明の第2実施形態に係る燃料電池システムに設けられる安全機構が働いた状態を示す模式図である。

【図7】本発明の第3実施形態に係る燃料電池システムに設けられる安全機構の構造を示す模式図である。

【図8】本発明の第3実施形態に係る燃料電池システムに設けられる安全機構が働いた状態を示す模式図である。

【図9】本発明の第4実施形態に係る燃料電池システムの概略構成を示す模式図である。

【図10】本発明の第4実施形態に係る燃料電池システムに設けられる安全機構が働いた状態を示す模式図である。

【図11】本発明に係る燃料電池システムの変形例を示す模式図である。

【発明を実施するための形態】

【0016】

本発明の実施形態について図面を参照して以下に説明する。尚、本発明は、後述する実施形態に限られない。

【0017】

<燃料発生剤>

本発明に係る燃料電池システムで用いられる燃料発生剤の主体は、酸化反応によって燃料(還元性ガス)を放出することができるものであれば何でもよく、例えば、Ni、Fe、Pd、V、Mgやこれらの各合金などが挙げられる。

【0018】

また、本発明に係る燃料電池システムで用いられる燃料発生剤の主体は、酸化反応によって燃料を放出した後、還元反応によって再生可能であることが望ましい。

【0019】

また、本発明に係る燃料電池システムで用いられる燃料発生剤においては、その反応性を上げるために単位体積当りの表面積を大きくすることが望ましい。燃料発生剤の単位体積当りの表面積を増加させる方策としては、例えば、燃料発生剤の主体を微粒子化し、その微粒子化したものを成型すればよい。微粒子化の方法は例えばボールミル等を用いた粉砕によって粒子を砕く方法が挙げられる。さらに、機械的な手法などにより微粒子にクラックを発生させることで微粒子の表面積をより一層増加させてもよく、酸処理、アルカリ処理、ブラスト加工などによって微粒子の表面を荒らして微粒子の表面積をより一層増加させてもよい。

【0020】

また、触媒としてTi、Zr、V、Nb、Cr、Mo、Al、Ga、Mg、Sc、Ni、Cu及びNdなどを添加してもよい。

【0021】

微粒子の粒径は、反応性の観点から、10mm以下が好ましく、3mm以下がより好ましく、150μm以下がさらに好ましい。なお、粒径の下限は特に限定されないが、0.01μmのものも使用することができる。さらに、酸化性ガスとの高い反応性を得るために、微粒子の平均粒径を0.05〜0.5μmにすることが特に好ましい。

【0022】

<燃料発生剤の製造方法>

本発明に係る燃料電池システムで用いられる燃料発生剤の製造方法の一例として、鉄を燃料発生剤の主体にする場合の製造方法について以下に説明する。

【0023】

まず、純鉄、酸化鉄、または硝酸鉄などの鉄化合物を原料として、鉄または酸化鉄の微粒子を作製する。そして、鉄または酸化鉄の微粒子を成型する前に特定の金属を物理混合または含浸法、好ましくは共沈法により添加する。

【0024】

鉄または酸化鉄の微粒子に添加される特定の金属は、IUPACの周期律表の4族、5族、6族、13族の金属の少なくとも1つであり、好ましくは、Ti、Zr、V、Nb、Cr、Mo、Al、Gaのいずれかにより選ばれる。または、Mg、Sc、Ni、Cuのいずれかを、鉄または酸化鉄の微粒子に添加される特定の金属として用いることもできる。

【0025】

鉄または酸化鉄の微粒子に添加する特定の金属の添加量は、金属原子のモル数で計算して、好ましくは全金属原子の0.5〜30mоl%、より好ましくは0.5〜15mоl%になるように調製する。

【0026】

特定の金属が添加された鉄または酸化鉄の微粒子は、効率良く利用するために、粉末状またはペレット状、円筒状、ハニカム構造、不織布形状など、酸化反応に適した表面積の大きい形状に成型される。

【0027】

特定の金属が添加された鉄または酸化鉄の微粒子を成型する方法には、スラリーを層状に成形したグリーンシートを焼成する方法、乾燥させた粉体を加圧プレスする方法などがある。

【0028】

なお、酸化鉄微粒子の成型体は、還元処理が施されることで、燃料発生能力を持つ。還元反応の条件としては、酸化鉄を還元できるものであれば特に限定されないが、例えば、一酸化炭素ガスや水素ガスなどを使用することができる。

【0029】

酸化鉄微粒子の成型体と一酸化炭素ガスや水素ガスとの接触に際しては、一酸化炭素ガスや水素ガス雰囲気下で加熱したり、成型体の内部に一酸化炭素ガスや水素ガスを加圧して流通させたりすることも可能である。

【0030】

還元処理は、約200℃〜約600℃で行うことが還元効率の観点から好ましい。なお、還元処理の際、Fe3O4は必ずしもFeまで還元しなくてもよく、低原子価金属酸化物であるFeOで還元反応を停止することもできる。また、成型体に含まれる有機系バインダー等を気化させる上で、上記還元反応を300℃以上で行うことがより好ましい。また、粒子間の空隙は、成型体の総体積に対して、30〜70%が好ましい。

【0031】

鉄を主体とする燃料発生剤は、例えば、下記の(1)式に示す酸化反応により、酸化性ガスである水蒸気を消費して燃料(還元性ガス)である水素ガスを生成することができる。

4H2O+3Fe→4H2+Fe3O4 …(1)

【0032】

上記の(1)式に示す鉄の酸化反応が進むと、鉄から酸化鉄への変化が進んで鉄残量が減っていくが、上記の(1)式の逆反応すなわち下記の(2)式に示す還元反応により、燃料発生剤を再生することができる。なお、上記の(1)式に示す鉄の酸化反応及び下記の(2)式の還元反応は600℃未満の低い温度で行うこともできる。

4H2+Fe3O4→3Fe+4H2O …(2)

【0033】

<本発明の第1実施形態に係る燃料電池システム>

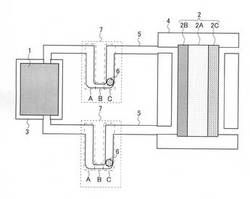

本発明の第1実施形態に係る燃料電池システムの概略構成を図1に示す。図1に示す本発明の第1実施形態に係る燃料電池システムは、燃料発生剤1と、酸素を含む酸化剤と燃料発生剤1から供給される燃料との反応により発電を行う燃料電池装置2と、燃料発生剤1を収容する容器3と、燃料電池装置2を収容する容器4と、燃料発生剤1と燃料電池装置2との間でガスを循環させるためのガス流通経路5とを備えている。さらに、本実施形態では、温度によって形状が変化する形状変化部材6を含み、所定の温度以上になると形状変化部材6が変形することで燃料発生剤1にガスが供給されることを妨げる安全機構7がガス流通経路5に設けられている。

【0034】

ガス流通経路5には必要に応じて、ブロアやポンプ等の循環器を設けてもよい。また、燃料発生剤1の周辺や燃料電池装置2の周辺には必要に応じて、温度を調節するヒーター等を設けてもよい。

【0035】

燃料電池装置2は、図1に示す通り、電解質膜2Aの両面に燃料極2Bと酸化剤極である空気極2Cを接合したMEA構造(膜・電極接合体:Membrane Electrode Assembly)である。なお、図1では、MEAを1つだけ設けた構造を図示しているが、MEAを複数設けたり、さらに複数のMEAを積層構造にしたりしてもよい。

【0036】

電解質膜2Aの材料としては、例えば、イットリア安定化ジルコニア(YSZ)を用いた固体酸化物電解質を用いることができ、また例えば、ナフィオン(デュポン社の商標)、カチオン導電性ポリマー、アニオン導電性ポリマー等の固体高分子電解質を用いることができるが、これらに限定されることなく、水素イオンを通すものや酸素イオンを通すもの、また、水酸化物イオンを通すもの等、燃料電池の電解質としての特性を満たすものであればよい。なお、本実施形態においては、電解質膜2Aとして、酸素イオン又は水酸化物イオンを通す電解質、例えばイットリア安定化ジルコニア(YSZ)を用いた固体酸化物電解質を用いる。

【0037】

容器3、ガス流通経路5、容器4、及び電解質2Aによって形成される空間は主に酸化性ガス(例えば水蒸気や二酸化炭素など)を充填してから密閉するが、少量の燃料(例えば水素ガスや一酸化炭素ガスなどの還元性ガス)が混入しても構わない。

【0038】

例えば燃料を水素にした場合、本実施形態では、発電動作時に、燃料極2Bにおいて下記の(3)式の反応が起こる。

H2+O2−→H2O+2e− …(3)

【0039】

上記の(3)式の反応によって生成された電子は、燃料極2Bから外部負荷(不図示)を通って、空気極2Cに到達し、空気極2Cにおいて下記の(4)式の反応が起こる。

1/2O2+2e−→O2− …(4)

【0040】

そして、上記の(4)式の反応によって生成された酸素イオンは、電解質膜2Aを通って、燃料極2Bに到達する。上記の一連の反応を繰り返すことにより、燃料電池装置2が発電動作を行うことになる。

【0041】

そして、燃料発生剤1は、上記の(1)式に示すFeの酸化反応により、燃料電池装置2から供給される水蒸気を消費して、水素ガスを発生させ、水素ガスを燃料電池装置2に供給する。

【0042】

なお、図1に示す本発明の第1実施形態に係る燃料電池システムは、発電動作のみならず充電動作も行うことができる二次電池型燃料電池システムである。充電時には、燃料電池装置2が外部電源(不図示)に接続されて電気分解器として作動して、上記の(3)式及び(4)式の逆反応が起こり、燃料極2B側において水蒸気が消費され水素ガスが生成され、燃料発生剤1は、上記の(4)式に示す還元反応により、酸化鉄から鉄への変化を進めて鉄残量を増やし、すなわち燃料発生剤1は再生されて、燃料電池装置2から供給される水素ガスを消費して、水蒸気を発生させ、水蒸気を燃料電池装置2に供給する。

【0043】

電解質膜2Aは、固体酸化物電解質の場合であれば、電気化学蒸着法(CVD−EVD法;Chemical Vapor Deposition -Electrochemical Vapor Deposition)等を用いて形成することができ、固体高分子電解の場合であれば、塗布法等を用いて形成することができる。

【0044】

燃料極2B、空気極2Cはそれぞれ、例えば、電解質膜2Aに接する触媒層と、その触媒層に積層された拡散電極とからなる構成にすることができる。触媒層としては、例えば白金黒或いは白金合金をカーボンブラックに担持させたもの等を用いることができる。また、燃料極2Bの拡散電極の材料としては、例えばカーボンペーパ、Ni−Fe系サーメットやNi−YSZ系サーメット等を用いることができる。また、空気極2Cの拡散電極の材料としては、例えばカーボンペーパ、La−Mn−O系化合物やLa−Co−Ce系化合物等を用いることができる。燃料極2B、空気極2Cはそれぞれ、例えば蒸着法等を用いて形成することができる。

【0045】

安全機構7が設けられている箇所では、ガス流通経路5が、部分A〜Cによって構成される略U字形状の配管になっている。形状変化部材6は、部分Cに配置されており、図1に示す例では、所定の温度未満で凸部を有する立体形状を維持し、当該凸部が部分Cの配管壁にあたることでガスを流通するための空隙が確保された状態で形状変化部材6が部分C内に固定されている。

【0046】

なお、形状変化部材6の固定が不完全である場合でも、形状変化部材6の移動が制限されるように、U字形の底部に該当する部分Bの断面積は、部分Aの断面積や部分Cの断面積よりも小さいことが望ましい。

【0047】

また、所定の温度になった場合に、部分Bを完全に塞いで燃料電池装置2から燃料発生剤1へのガス供給を遮断することを可能とするために、部分Bの体積は形状変化部材6の体積よりも小さいことが望ましい。

【0048】

形状変化部材6の材料としては、例えば、低融点ガラス(ホウ酸塩系、ケイ酸塩系、ゲルマネート系、バナデート系、リン酸塩系、砒酸塩系、テルライド系など)、低融点金属などの中から、燃料電池装置2の作動温度(例えば600℃)より高い融点の材料を選ぶことができる。

【0049】

所定の温度未満での形状変化部材6の形状は、ガス流通経路5に配置されたときにガスを流通するための空隙を確保できる形状であればよく、図1に示す形状以外にも、例えば図2に示す球形状、図3に示す平板形状、直方体形状、円板形状などを挙げることができる。形状変化部材6の個数に制限はなく、図1に示すように1個であってもよく、図2や図3に示すように複数であってもよい。また、形状変化部材6は図3に示すように配管壁に固着されていてもよい。

【0050】

形状変化部材6は、所定の温度以上になると、溶融して形状変化を起こし、図4に示すように部分Bを塞いで燃料電池装置2側から燃料発生剤1へのガス供給を妨げる。

【0051】

電解質膜2Aは発電効率を高くするために薄くなっており、さらに本実施形態のように固体酸化物電解質とした場合にはセラミックスであるため、曲げや衝撃などの応力によって割れやすい。電解質膜2Aが割れて、その割れ目から大気が容器3、ガス流通経路5、容器4、及び電解質2Aによって形成される空間の内部に入り込むと、大気に含まれる酸素と燃料発生剤1とが反応し、燃料発生剤1の酸化反応が進んで燃料発生剤1の温度が正常時(例えば400℃)に比べて上昇する。燃料発生剤1の温度上昇に伴って形状変化部材6の温度も上昇するが、上述したように、所定の温度以上になると、形状変化部材6は溶融して形状変化を起こし、図4に示すように部分Bを塞いで燃料電池装置2側から燃料発生剤1へのガス供給を妨げるので、燃料発生剤1の酸化反応の進行を阻害することができる。これにより、電解質膜2Aが破損したときに燃料発生剤1が熱暴走や発火することを防止でき、安全性を向上させることができる。

【0052】

上記効果を確認するために、次のような比較実験を実施した。本発明の第1実施形態に係る燃料電池システムから安全機構7を取り除いたシステム(比較例システム)を作製し、燃料発生剤1を400℃、燃料電池装置2を600℃として、比較例システムに発電動作を行わせた状態で、電解質膜2Aに意図的に応力を加えて割れを生じさせ、割れ発生から5分後に燃料発生剤1の温度を測定したところ700℃以上であった。一方、形状変化部材6に融点が450℃の低融点ガラスを用いて本発明の第1実施形態に係る燃料電池システムを作製し、燃料発生剤1を400℃、燃料電池装置2を600℃として、本発明の第1実施形態に係る燃料電池システムに発電動作を行わせた状態で、電解質膜2Aに意図的に応力を加えて割れを生じさせ、割れ発生から5分後に燃料発生剤1の温度を測定したところ500℃以下であった。

【0053】

また、安全機構7は、形状変化部材6の温度による形状変化によって働くため、電子制御が不要で有り、燃料電池システムを制御する制御部が故障した場合でも確実に働くという利点を有している。

【0054】

<本発明の第2実施形態に係る燃料電池システム>

本発明の第2実施形態に係る燃料電池システムは、安全機構7の構造を除いて本発明の第1実施形態に係る燃料電池システムと同一の構造である。本発明の第2実施形態に係る燃料電池システムに設けられる安全機構7の構造を図5に示す。なお、図5において図1と同一の部分には同一の符号を付し詳細な説明を省略する。

【0055】

図5に示す安全機構7は、形状変化部材6と、遮蔽部材8とを備えている。図5に示す安全機構7が設けられている箇所では、ガス流通経路5は上部に突出部を有しており、遮蔽部材8の側面が形状変化部材6によって当該突出部の側壁に支持された状態で、遮蔽部材8が当該突出部内に格納されている。なお、ガス流通経路5の長手方向における形状変化部材6の実際の厚みは、遮蔽部材8の長手方向長さに対して無視できるほど薄くなっている(図6参照)。

【0056】

形状変化部材6は、所定の温度以上になると、溶融して形状変化を起こす。この形状変化に伴って、図6に示すように遮蔽部材8が下に落下してガス流通経路5の配管を塞いで燃料電池装置2側から燃料発生剤1へのガス供給を妨げる。したがって、本発明の第2実施形態に係る燃料電池システムは、本発明の第1実施形態に係る燃料電池システムと同様の効果を奏する。

【0057】

なお、効果確認のために、形状変化部材6に融点が450℃の低融点ガラスを用いて本発明の第2実施形態に係る燃料電池システムを作製し、燃料発生剤1を400℃、燃料電池装置2を600℃として、本発明の第2実施形態に係る燃料電池システムに発電動作を行わせた状態で、電解質膜2Aに意図的に応力を加えて割れを生じさせ、割れ発生から5分後に燃料発生剤1の温度を測定したところ500℃以下であった。

【0058】

<本発明の第3実施形態に係る燃料電池システム>

本発明の第3実施形態に係る燃料電池システムは、安全機構7の構造を除いて本発明の第1実施形態に係る燃料電池システムと同一の構造である。本発明の第3実施形態に係る燃料電池システムに設けられる安全機構7の構造を図7に示す。なお、図7において図1と同一の部分には同一の符号を付し詳細な説明を省略する。

【0059】

図7に示す安全機構7は、形状変化部材6と、粒子剤9とを備えている。図7に示す安全機構7が設けられている箇所では、ガス流通経路5は上部に突出部を有しており、当該突出部内に粒子剤9が充填されており、形状変化部材6からなる下蓋によって粒子剤9が当該突出部の内部に保持されている。粒子剤9としては、金属酸化物の粒子、例えば砂などが好ましい。

【0060】

形状変化部材6は、所定の温度以上になると、溶融して形状変化を起こす。この形状変化に伴って、図8に示すように粒子剤9が下に落下してガス流通経路5の配管を塞いで燃料電池装置2側から燃料発生剤1へのガス供給を妨げる。したがって、本発明の第3実施形態に係る燃料電池システムは、本発明の第1実施形態に係る燃料電池システムと同様の効果を奏する。

【0061】

なお、効果確認のために、形状変化部材6に融点が450℃の低融点ガラスを用いて本発明の第3実施形態に係る燃料電池システムを作製し、燃料発生剤1を400℃、燃料電池装置2を600℃として、本発明の第3実施形態に係る燃料電池システムに発電動作を行わせた状態で、電解質膜2Aに意図的に応力を加えて割れを生じさせ、割れ発生から5分後に燃料発生剤1の温度を測定したところ500℃以下であった。

【0062】

<本発明の第4実施形態に係る燃料電池システム>

本発明の第4実施形態に係る燃料電池システムの概略構成を図9に示す。なお、図9において図1及び図7と同一の部分には同一の符号を付し詳細な説明を省略する。

【0063】

本発明の第4実施形態に係る燃料電池システムは、安全機構7がガス流通経路5ではなく容器3に設けられる点で、本発明の第1〜3実施形態に係る燃料電池システムと異なっている。

【0064】

本発明の第4実施形態に係る燃料電池システムでは、燃料発生剤1が容器3の下部に収容され、粒子剤9が容器3の上部に充填されており、形状変化部材6からなる仕切り板によって粒子剤9が容器3の上部に保持されている。

【0065】

形状変化部材6は、所定の温度以上になると、溶融して形状変化を起こす。この形状変化に伴って、図10に示すように形状変化部材6及び粒子剤9が燃料発生剤1の各粒子間に形成されている空隙に入り込んで燃料発生剤1へのガス供給を妨げる。したがって、本発明の第4実施形態に係る燃料電池システムは、電解質膜2Aが割れた場合だけではなく、例えば容器3が破損してその破損箇所から大気が容器3の内部に流入した場合においても、安全性を向上させることができる。一方、上述した第1〜3実施形態に係る燃料電池システムは、本実施形態に係る燃料電池システムとは異なり安全機構7がガス流通経路5に設けられるので、本実施形態に係る燃料電池システムに比べて安全機構7を小型にすることができるという利点を有している。

【0066】

<変形例>

また、上述した各実施形態では、燃料発生剤1と燃料電池装置2とを別々の容器に収容した構造を図示しているが、図11に示すように燃料発生剤1と燃料電池装置2とを同一の容器10に収容してもよい。図11では、第2実施形態と同様の安全機構7を設けているが、例えば、第3実施形態と同様の安全機構7や第4実施形態と同様の安全機構7を設けることも可能である。

【0067】

また、上述した各実施形態では、電解質膜2Aとして酸素イオンを伝導する電解質を用いて、発電の際に燃料極2B側で水を発生させるようにしている。この構成によれば、燃料を燃料発生剤1から燃料電池装置2に供給するためのガス流通経路によって燃料発生剤1とつながっている電極側(燃料極2B側)で水を発生するため、装置の簡素化や小型化に有利である。一方、特開2009−99491号公報に開示された燃料電池のように、燃料電池装置2の電解質として水素イオンを通す固体高分子電解質を用いることも可能である。但し、この場合には、発電の際空気極2C側で水が発生されることになるため、この水を燃料発生剤1に伝搬する流路を設ければよい。

【0068】

また、上述した実施形態では、1つの燃料電池装置2が発電も水の電気分解も行っているが、燃料発生剤が、燃料電池(例えば発電専用の固体酸化物燃料電池)と水の電気分解器(例えば水の電気分解専用の固体酸化物燃料電池)それぞれにガス流通経路上並列に接続される構成にしてもよい。

【符号の説明】

【0069】

1 燃料発生剤

2 燃料電池装置

2A 電解質膜

2B 燃料極

2C 空気極

3、4、10 容器

5 ガス流通経路

6 形状変化部材

7 安全機構

8 遮蔽部材

9 粒子剤

【技術分野】

【0001】

本発明は、燃料発生剤と燃料電池装置とを備える燃料電池システムに関する。

【背景技術】

【0002】

還元性物質(燃料)と酸化性物質が反応するときに発生する化学エネルギーを直接電気エネルギーに変換して電気を取り出す燃料電池の開発が近年盛んに行われている。燃料電池は、例えば燃料を水素ガスにした場合に原理的に二酸化炭素を排出しないため、クリーンなエネルギー源として注目を浴びているだけでなく、原理的に取り出せる電力エネルギーの効率が高いため、省エネルギーになり、さらに、発電時に発生する熱を回収することにより、熱エネルギーをも利用することができるといった特徴を有しており、地球規模でのエネルギーや環境問題解決の切り札として期待されている。

【0003】

このような燃料電池は、例えば、固体ポリマーイオン交換膜を用いた固体高分子電解質膜、イットリア安定化ジルコニア(YSZ)を用いた固体酸化物電解質膜(例えば特許文献1参照)等を燃料極(アノード)と酸化剤極(カソード)とで両側から挟み込んだものを1つのセル構成としている。そして、このような構成のセルには、燃料極に燃料ガス(例えば水素ガス)を供給する燃料ガス流路と、酸化剤極に酸化剤ガス(例えば酸素や空気)を供給する酸化剤ガス流路とが設けられ、これらの流路を介して燃料ガス、酸化剤ガスがそれぞれ燃料極、酸化剤極に供給されることにより発電が行われる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3113340号公報

【特許文献2】特開2008−94645号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来より、水蒸気との酸化反応により水素を発生する水素発生剤を用いて燃料電池に水素を供給することが提案されている(例えば、特許文献2参照)。水蒸気との酸化反応により水素を発生する水素発生剤を用いて燃料電池に水素を供給する場合、水素発生剤と燃料電池の燃料極とが大気から隔離された密閉空間内に設けられる。

【0006】

しかしながら、上記密閉空間を形成している容器や燃料電池の電解質が破損して、上記密閉空間の密閉が破られると、大気が空間内部に入り込んでしまい、水素発生剤の酸化反応が一気に進んでしまう。水素発生剤の酸化反応が一気に進んでしまう理由は、大気に含まれる酸素は水蒸気よりも強い酸化剤であるため、酸化反応が進みやすくなるからであり、また、水素発生剤の酸化反応は発熱反応であるため水素発生剤の酸化反応が起こると水素発生剤の温度が上昇し、水素発生剤の温度上昇によって水素発生剤の酸化反応が促進されるからである。

【0007】

水素発生剤の酸化反応が一気に進むと、すなわち水素発生剤の酸化反応速度が速すぎると、熱暴走や発火が起こるおそれがある。

【0008】

本発明は、上記の状況に鑑み、安全性の高い燃料電池システムを提供することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明に係る燃料電池システムは、酸化反応によって燃料を発生する燃料発生剤と、酸素を含む酸化剤と前記燃料発生剤から供給される燃料との反応により発電を行う燃料電池装置と、温度によって形状が変化する形状変化部材を含み、所定の温度になると前記形状変化部材が変形することで前記燃料発生剤にガスが供給されることを妨げる安全機構とを備える構成(第1の構成)とする。

【0010】

このような構成によると、形状変化部材が所定の温度以上になると形状変化部材が変形して安全機構が働き、燃料発生剤へのガス供給が妨げられるので、燃料電池システムの或る部位が破損しその破損部位から大気が流入したときに、破損部位の位置が破損部位から燃料発生剤へのガス供給が安全機構によって妨げることができる位置であれば、安全装置の働きによって燃料発生剤の酸化反応の進行を阻害することができる。これにより、燃料発生剤が熱暴走や発火することを防止でき、安全性を向上させることができる。

【0011】

上記第1の構成の燃料電池システムにおいて、前記形状変化部材の材料が、前記燃料電池装置の作動温度より高い融点の材料である構成(第2の構成)にしてもよい。

【0012】

上記第1の構成または第2の構成の燃料電池システムにおいて、前記燃料電池装置が固体酸化物燃料電池である構成(第3の構成)にしてもよい。

【0013】

上記第1〜3のいずれかの構成の燃料電池システムにおいて、前記燃料発生剤を収容する第1の容器と、前記燃料電池装置を収容する第2の容器と、前記第1の容器の内部と前記第2の容器の内部とを連通する配管とを備え、前記安全機構が前記配管に設けられる構成にしてもよい。

【発明の効果】

【0014】

本発明に係る燃料電池システムによると、形状変化部材が所定の温度以上になると形状変化部材が変形して安全機構が働き、燃料発生剤へのガス供給が妨げられるので、燃料発生剤の熱暴走や発火を防止することができ、安全性を向上させることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の第1実施形態に係る燃料電池システムの概略構成を示す模式図である。

【図2】形状変化部材の他の形状例を示す模式図である。

【図3】形状変化部材の更に他の形状例を示す模式図である。

【図4】本発明の第1実施形態に係る燃料電池システムに設けられる安全機構が働いた状態を示す模式図である。

【図5】本発明の第2実施形態に係る燃料電池システムに設けられる安全機構の構造を示す模式図である。

【図6】本発明の第2実施形態に係る燃料電池システムに設けられる安全機構が働いた状態を示す模式図である。

【図7】本発明の第3実施形態に係る燃料電池システムに設けられる安全機構の構造を示す模式図である。

【図8】本発明の第3実施形態に係る燃料電池システムに設けられる安全機構が働いた状態を示す模式図である。

【図9】本発明の第4実施形態に係る燃料電池システムの概略構成を示す模式図である。

【図10】本発明の第4実施形態に係る燃料電池システムに設けられる安全機構が働いた状態を示す模式図である。

【図11】本発明に係る燃料電池システムの変形例を示す模式図である。

【発明を実施するための形態】

【0016】

本発明の実施形態について図面を参照して以下に説明する。尚、本発明は、後述する実施形態に限られない。

【0017】

<燃料発生剤>

本発明に係る燃料電池システムで用いられる燃料発生剤の主体は、酸化反応によって燃料(還元性ガス)を放出することができるものであれば何でもよく、例えば、Ni、Fe、Pd、V、Mgやこれらの各合金などが挙げられる。

【0018】

また、本発明に係る燃料電池システムで用いられる燃料発生剤の主体は、酸化反応によって燃料を放出した後、還元反応によって再生可能であることが望ましい。

【0019】

また、本発明に係る燃料電池システムで用いられる燃料発生剤においては、その反応性を上げるために単位体積当りの表面積を大きくすることが望ましい。燃料発生剤の単位体積当りの表面積を増加させる方策としては、例えば、燃料発生剤の主体を微粒子化し、その微粒子化したものを成型すればよい。微粒子化の方法は例えばボールミル等を用いた粉砕によって粒子を砕く方法が挙げられる。さらに、機械的な手法などにより微粒子にクラックを発生させることで微粒子の表面積をより一層増加させてもよく、酸処理、アルカリ処理、ブラスト加工などによって微粒子の表面を荒らして微粒子の表面積をより一層増加させてもよい。

【0020】

また、触媒としてTi、Zr、V、Nb、Cr、Mo、Al、Ga、Mg、Sc、Ni、Cu及びNdなどを添加してもよい。

【0021】

微粒子の粒径は、反応性の観点から、10mm以下が好ましく、3mm以下がより好ましく、150μm以下がさらに好ましい。なお、粒径の下限は特に限定されないが、0.01μmのものも使用することができる。さらに、酸化性ガスとの高い反応性を得るために、微粒子の平均粒径を0.05〜0.5μmにすることが特に好ましい。

【0022】

<燃料発生剤の製造方法>

本発明に係る燃料電池システムで用いられる燃料発生剤の製造方法の一例として、鉄を燃料発生剤の主体にする場合の製造方法について以下に説明する。

【0023】

まず、純鉄、酸化鉄、または硝酸鉄などの鉄化合物を原料として、鉄または酸化鉄の微粒子を作製する。そして、鉄または酸化鉄の微粒子を成型する前に特定の金属を物理混合または含浸法、好ましくは共沈法により添加する。

【0024】

鉄または酸化鉄の微粒子に添加される特定の金属は、IUPACの周期律表の4族、5族、6族、13族の金属の少なくとも1つであり、好ましくは、Ti、Zr、V、Nb、Cr、Mo、Al、Gaのいずれかにより選ばれる。または、Mg、Sc、Ni、Cuのいずれかを、鉄または酸化鉄の微粒子に添加される特定の金属として用いることもできる。

【0025】

鉄または酸化鉄の微粒子に添加する特定の金属の添加量は、金属原子のモル数で計算して、好ましくは全金属原子の0.5〜30mоl%、より好ましくは0.5〜15mоl%になるように調製する。

【0026】

特定の金属が添加された鉄または酸化鉄の微粒子は、効率良く利用するために、粉末状またはペレット状、円筒状、ハニカム構造、不織布形状など、酸化反応に適した表面積の大きい形状に成型される。

【0027】

特定の金属が添加された鉄または酸化鉄の微粒子を成型する方法には、スラリーを層状に成形したグリーンシートを焼成する方法、乾燥させた粉体を加圧プレスする方法などがある。

【0028】

なお、酸化鉄微粒子の成型体は、還元処理が施されることで、燃料発生能力を持つ。還元反応の条件としては、酸化鉄を還元できるものであれば特に限定されないが、例えば、一酸化炭素ガスや水素ガスなどを使用することができる。

【0029】

酸化鉄微粒子の成型体と一酸化炭素ガスや水素ガスとの接触に際しては、一酸化炭素ガスや水素ガス雰囲気下で加熱したり、成型体の内部に一酸化炭素ガスや水素ガスを加圧して流通させたりすることも可能である。

【0030】

還元処理は、約200℃〜約600℃で行うことが還元効率の観点から好ましい。なお、還元処理の際、Fe3O4は必ずしもFeまで還元しなくてもよく、低原子価金属酸化物であるFeOで還元反応を停止することもできる。また、成型体に含まれる有機系バインダー等を気化させる上で、上記還元反応を300℃以上で行うことがより好ましい。また、粒子間の空隙は、成型体の総体積に対して、30〜70%が好ましい。

【0031】

鉄を主体とする燃料発生剤は、例えば、下記の(1)式に示す酸化反応により、酸化性ガスである水蒸気を消費して燃料(還元性ガス)である水素ガスを生成することができる。

4H2O+3Fe→4H2+Fe3O4 …(1)

【0032】

上記の(1)式に示す鉄の酸化反応が進むと、鉄から酸化鉄への変化が進んで鉄残量が減っていくが、上記の(1)式の逆反応すなわち下記の(2)式に示す還元反応により、燃料発生剤を再生することができる。なお、上記の(1)式に示す鉄の酸化反応及び下記の(2)式の還元反応は600℃未満の低い温度で行うこともできる。

4H2+Fe3O4→3Fe+4H2O …(2)

【0033】

<本発明の第1実施形態に係る燃料電池システム>

本発明の第1実施形態に係る燃料電池システムの概略構成を図1に示す。図1に示す本発明の第1実施形態に係る燃料電池システムは、燃料発生剤1と、酸素を含む酸化剤と燃料発生剤1から供給される燃料との反応により発電を行う燃料電池装置2と、燃料発生剤1を収容する容器3と、燃料電池装置2を収容する容器4と、燃料発生剤1と燃料電池装置2との間でガスを循環させるためのガス流通経路5とを備えている。さらに、本実施形態では、温度によって形状が変化する形状変化部材6を含み、所定の温度以上になると形状変化部材6が変形することで燃料発生剤1にガスが供給されることを妨げる安全機構7がガス流通経路5に設けられている。

【0034】

ガス流通経路5には必要に応じて、ブロアやポンプ等の循環器を設けてもよい。また、燃料発生剤1の周辺や燃料電池装置2の周辺には必要に応じて、温度を調節するヒーター等を設けてもよい。

【0035】

燃料電池装置2は、図1に示す通り、電解質膜2Aの両面に燃料極2Bと酸化剤極である空気極2Cを接合したMEA構造(膜・電極接合体:Membrane Electrode Assembly)である。なお、図1では、MEAを1つだけ設けた構造を図示しているが、MEAを複数設けたり、さらに複数のMEAを積層構造にしたりしてもよい。

【0036】

電解質膜2Aの材料としては、例えば、イットリア安定化ジルコニア(YSZ)を用いた固体酸化物電解質を用いることができ、また例えば、ナフィオン(デュポン社の商標)、カチオン導電性ポリマー、アニオン導電性ポリマー等の固体高分子電解質を用いることができるが、これらに限定されることなく、水素イオンを通すものや酸素イオンを通すもの、また、水酸化物イオンを通すもの等、燃料電池の電解質としての特性を満たすものであればよい。なお、本実施形態においては、電解質膜2Aとして、酸素イオン又は水酸化物イオンを通す電解質、例えばイットリア安定化ジルコニア(YSZ)を用いた固体酸化物電解質を用いる。

【0037】

容器3、ガス流通経路5、容器4、及び電解質2Aによって形成される空間は主に酸化性ガス(例えば水蒸気や二酸化炭素など)を充填してから密閉するが、少量の燃料(例えば水素ガスや一酸化炭素ガスなどの還元性ガス)が混入しても構わない。

【0038】

例えば燃料を水素にした場合、本実施形態では、発電動作時に、燃料極2Bにおいて下記の(3)式の反応が起こる。

H2+O2−→H2O+2e− …(3)

【0039】

上記の(3)式の反応によって生成された電子は、燃料極2Bから外部負荷(不図示)を通って、空気極2Cに到達し、空気極2Cにおいて下記の(4)式の反応が起こる。

1/2O2+2e−→O2− …(4)

【0040】

そして、上記の(4)式の反応によって生成された酸素イオンは、電解質膜2Aを通って、燃料極2Bに到達する。上記の一連の反応を繰り返すことにより、燃料電池装置2が発電動作を行うことになる。

【0041】

そして、燃料発生剤1は、上記の(1)式に示すFeの酸化反応により、燃料電池装置2から供給される水蒸気を消費して、水素ガスを発生させ、水素ガスを燃料電池装置2に供給する。

【0042】

なお、図1に示す本発明の第1実施形態に係る燃料電池システムは、発電動作のみならず充電動作も行うことができる二次電池型燃料電池システムである。充電時には、燃料電池装置2が外部電源(不図示)に接続されて電気分解器として作動して、上記の(3)式及び(4)式の逆反応が起こり、燃料極2B側において水蒸気が消費され水素ガスが生成され、燃料発生剤1は、上記の(4)式に示す還元反応により、酸化鉄から鉄への変化を進めて鉄残量を増やし、すなわち燃料発生剤1は再生されて、燃料電池装置2から供給される水素ガスを消費して、水蒸気を発生させ、水蒸気を燃料電池装置2に供給する。

【0043】

電解質膜2Aは、固体酸化物電解質の場合であれば、電気化学蒸着法(CVD−EVD法;Chemical Vapor Deposition -Electrochemical Vapor Deposition)等を用いて形成することができ、固体高分子電解の場合であれば、塗布法等を用いて形成することができる。

【0044】

燃料極2B、空気極2Cはそれぞれ、例えば、電解質膜2Aに接する触媒層と、その触媒層に積層された拡散電極とからなる構成にすることができる。触媒層としては、例えば白金黒或いは白金合金をカーボンブラックに担持させたもの等を用いることができる。また、燃料極2Bの拡散電極の材料としては、例えばカーボンペーパ、Ni−Fe系サーメットやNi−YSZ系サーメット等を用いることができる。また、空気極2Cの拡散電極の材料としては、例えばカーボンペーパ、La−Mn−O系化合物やLa−Co−Ce系化合物等を用いることができる。燃料極2B、空気極2Cはそれぞれ、例えば蒸着法等を用いて形成することができる。

【0045】

安全機構7が設けられている箇所では、ガス流通経路5が、部分A〜Cによって構成される略U字形状の配管になっている。形状変化部材6は、部分Cに配置されており、図1に示す例では、所定の温度未満で凸部を有する立体形状を維持し、当該凸部が部分Cの配管壁にあたることでガスを流通するための空隙が確保された状態で形状変化部材6が部分C内に固定されている。

【0046】

なお、形状変化部材6の固定が不完全である場合でも、形状変化部材6の移動が制限されるように、U字形の底部に該当する部分Bの断面積は、部分Aの断面積や部分Cの断面積よりも小さいことが望ましい。

【0047】

また、所定の温度になった場合に、部分Bを完全に塞いで燃料電池装置2から燃料発生剤1へのガス供給を遮断することを可能とするために、部分Bの体積は形状変化部材6の体積よりも小さいことが望ましい。

【0048】

形状変化部材6の材料としては、例えば、低融点ガラス(ホウ酸塩系、ケイ酸塩系、ゲルマネート系、バナデート系、リン酸塩系、砒酸塩系、テルライド系など)、低融点金属などの中から、燃料電池装置2の作動温度(例えば600℃)より高い融点の材料を選ぶことができる。

【0049】

所定の温度未満での形状変化部材6の形状は、ガス流通経路5に配置されたときにガスを流通するための空隙を確保できる形状であればよく、図1に示す形状以外にも、例えば図2に示す球形状、図3に示す平板形状、直方体形状、円板形状などを挙げることができる。形状変化部材6の個数に制限はなく、図1に示すように1個であってもよく、図2や図3に示すように複数であってもよい。また、形状変化部材6は図3に示すように配管壁に固着されていてもよい。

【0050】

形状変化部材6は、所定の温度以上になると、溶融して形状変化を起こし、図4に示すように部分Bを塞いで燃料電池装置2側から燃料発生剤1へのガス供給を妨げる。

【0051】

電解質膜2Aは発電効率を高くするために薄くなっており、さらに本実施形態のように固体酸化物電解質とした場合にはセラミックスであるため、曲げや衝撃などの応力によって割れやすい。電解質膜2Aが割れて、その割れ目から大気が容器3、ガス流通経路5、容器4、及び電解質2Aによって形成される空間の内部に入り込むと、大気に含まれる酸素と燃料発生剤1とが反応し、燃料発生剤1の酸化反応が進んで燃料発生剤1の温度が正常時(例えば400℃)に比べて上昇する。燃料発生剤1の温度上昇に伴って形状変化部材6の温度も上昇するが、上述したように、所定の温度以上になると、形状変化部材6は溶融して形状変化を起こし、図4に示すように部分Bを塞いで燃料電池装置2側から燃料発生剤1へのガス供給を妨げるので、燃料発生剤1の酸化反応の進行を阻害することができる。これにより、電解質膜2Aが破損したときに燃料発生剤1が熱暴走や発火することを防止でき、安全性を向上させることができる。

【0052】

上記効果を確認するために、次のような比較実験を実施した。本発明の第1実施形態に係る燃料電池システムから安全機構7を取り除いたシステム(比較例システム)を作製し、燃料発生剤1を400℃、燃料電池装置2を600℃として、比較例システムに発電動作を行わせた状態で、電解質膜2Aに意図的に応力を加えて割れを生じさせ、割れ発生から5分後に燃料発生剤1の温度を測定したところ700℃以上であった。一方、形状変化部材6に融点が450℃の低融点ガラスを用いて本発明の第1実施形態に係る燃料電池システムを作製し、燃料発生剤1を400℃、燃料電池装置2を600℃として、本発明の第1実施形態に係る燃料電池システムに発電動作を行わせた状態で、電解質膜2Aに意図的に応力を加えて割れを生じさせ、割れ発生から5分後に燃料発生剤1の温度を測定したところ500℃以下であった。

【0053】

また、安全機構7は、形状変化部材6の温度による形状変化によって働くため、電子制御が不要で有り、燃料電池システムを制御する制御部が故障した場合でも確実に働くという利点を有している。

【0054】

<本発明の第2実施形態に係る燃料電池システム>

本発明の第2実施形態に係る燃料電池システムは、安全機構7の構造を除いて本発明の第1実施形態に係る燃料電池システムと同一の構造である。本発明の第2実施形態に係る燃料電池システムに設けられる安全機構7の構造を図5に示す。なお、図5において図1と同一の部分には同一の符号を付し詳細な説明を省略する。

【0055】

図5に示す安全機構7は、形状変化部材6と、遮蔽部材8とを備えている。図5に示す安全機構7が設けられている箇所では、ガス流通経路5は上部に突出部を有しており、遮蔽部材8の側面が形状変化部材6によって当該突出部の側壁に支持された状態で、遮蔽部材8が当該突出部内に格納されている。なお、ガス流通経路5の長手方向における形状変化部材6の実際の厚みは、遮蔽部材8の長手方向長さに対して無視できるほど薄くなっている(図6参照)。

【0056】

形状変化部材6は、所定の温度以上になると、溶融して形状変化を起こす。この形状変化に伴って、図6に示すように遮蔽部材8が下に落下してガス流通経路5の配管を塞いで燃料電池装置2側から燃料発生剤1へのガス供給を妨げる。したがって、本発明の第2実施形態に係る燃料電池システムは、本発明の第1実施形態に係る燃料電池システムと同様の効果を奏する。

【0057】

なお、効果確認のために、形状変化部材6に融点が450℃の低融点ガラスを用いて本発明の第2実施形態に係る燃料電池システムを作製し、燃料発生剤1を400℃、燃料電池装置2を600℃として、本発明の第2実施形態に係る燃料電池システムに発電動作を行わせた状態で、電解質膜2Aに意図的に応力を加えて割れを生じさせ、割れ発生から5分後に燃料発生剤1の温度を測定したところ500℃以下であった。

【0058】

<本発明の第3実施形態に係る燃料電池システム>

本発明の第3実施形態に係る燃料電池システムは、安全機構7の構造を除いて本発明の第1実施形態に係る燃料電池システムと同一の構造である。本発明の第3実施形態に係る燃料電池システムに設けられる安全機構7の構造を図7に示す。なお、図7において図1と同一の部分には同一の符号を付し詳細な説明を省略する。

【0059】

図7に示す安全機構7は、形状変化部材6と、粒子剤9とを備えている。図7に示す安全機構7が設けられている箇所では、ガス流通経路5は上部に突出部を有しており、当該突出部内に粒子剤9が充填されており、形状変化部材6からなる下蓋によって粒子剤9が当該突出部の内部に保持されている。粒子剤9としては、金属酸化物の粒子、例えば砂などが好ましい。

【0060】

形状変化部材6は、所定の温度以上になると、溶融して形状変化を起こす。この形状変化に伴って、図8に示すように粒子剤9が下に落下してガス流通経路5の配管を塞いで燃料電池装置2側から燃料発生剤1へのガス供給を妨げる。したがって、本発明の第3実施形態に係る燃料電池システムは、本発明の第1実施形態に係る燃料電池システムと同様の効果を奏する。

【0061】

なお、効果確認のために、形状変化部材6に融点が450℃の低融点ガラスを用いて本発明の第3実施形態に係る燃料電池システムを作製し、燃料発生剤1を400℃、燃料電池装置2を600℃として、本発明の第3実施形態に係る燃料電池システムに発電動作を行わせた状態で、電解質膜2Aに意図的に応力を加えて割れを生じさせ、割れ発生から5分後に燃料発生剤1の温度を測定したところ500℃以下であった。

【0062】

<本発明の第4実施形態に係る燃料電池システム>

本発明の第4実施形態に係る燃料電池システムの概略構成を図9に示す。なお、図9において図1及び図7と同一の部分には同一の符号を付し詳細な説明を省略する。

【0063】

本発明の第4実施形態に係る燃料電池システムは、安全機構7がガス流通経路5ではなく容器3に設けられる点で、本発明の第1〜3実施形態に係る燃料電池システムと異なっている。

【0064】

本発明の第4実施形態に係る燃料電池システムでは、燃料発生剤1が容器3の下部に収容され、粒子剤9が容器3の上部に充填されており、形状変化部材6からなる仕切り板によって粒子剤9が容器3の上部に保持されている。

【0065】

形状変化部材6は、所定の温度以上になると、溶融して形状変化を起こす。この形状変化に伴って、図10に示すように形状変化部材6及び粒子剤9が燃料発生剤1の各粒子間に形成されている空隙に入り込んで燃料発生剤1へのガス供給を妨げる。したがって、本発明の第4実施形態に係る燃料電池システムは、電解質膜2Aが割れた場合だけではなく、例えば容器3が破損してその破損箇所から大気が容器3の内部に流入した場合においても、安全性を向上させることができる。一方、上述した第1〜3実施形態に係る燃料電池システムは、本実施形態に係る燃料電池システムとは異なり安全機構7がガス流通経路5に設けられるので、本実施形態に係る燃料電池システムに比べて安全機構7を小型にすることができるという利点を有している。

【0066】

<変形例>

また、上述した各実施形態では、燃料発生剤1と燃料電池装置2とを別々の容器に収容した構造を図示しているが、図11に示すように燃料発生剤1と燃料電池装置2とを同一の容器10に収容してもよい。図11では、第2実施形態と同様の安全機構7を設けているが、例えば、第3実施形態と同様の安全機構7や第4実施形態と同様の安全機構7を設けることも可能である。

【0067】

また、上述した各実施形態では、電解質膜2Aとして酸素イオンを伝導する電解質を用いて、発電の際に燃料極2B側で水を発生させるようにしている。この構成によれば、燃料を燃料発生剤1から燃料電池装置2に供給するためのガス流通経路によって燃料発生剤1とつながっている電極側(燃料極2B側)で水を発生するため、装置の簡素化や小型化に有利である。一方、特開2009−99491号公報に開示された燃料電池のように、燃料電池装置2の電解質として水素イオンを通す固体高分子電解質を用いることも可能である。但し、この場合には、発電の際空気極2C側で水が発生されることになるため、この水を燃料発生剤1に伝搬する流路を設ければよい。

【0068】

また、上述した実施形態では、1つの燃料電池装置2が発電も水の電気分解も行っているが、燃料発生剤が、燃料電池(例えば発電専用の固体酸化物燃料電池)と水の電気分解器(例えば水の電気分解専用の固体酸化物燃料電池)それぞれにガス流通経路上並列に接続される構成にしてもよい。

【符号の説明】

【0069】

1 燃料発生剤

2 燃料電池装置

2A 電解質膜

2B 燃料極

2C 空気極

3、4、10 容器

5 ガス流通経路

6 形状変化部材

7 安全機構

8 遮蔽部材

9 粒子剤

【特許請求の範囲】

【請求項1】

酸化反応によって燃料を発生する燃料発生剤と、

酸素を含む酸化剤と前記燃料発生剤から供給される燃料との反応により発電を行う燃料電池装置と、

温度によって形状が変化する形状変化部材を含み、所定の温度になると前記形状変化部材が変形することで前記燃料発生剤にガスが供給されることを妨げる安全機構とを備えることを特徴とする燃料電池システム。

【請求項2】

前記形状変化部材の材料が、前記燃料電池装置の作動温度より高い融点の材料であることを特徴とする請求項1に記載の燃料電池システム。

【請求項3】

前記燃料電池装置が固体酸化物燃料電池であることを特徴とする請求項1または請求項2に記載の2次電池型燃料電池システム。

【請求項4】

前記燃料発生剤を収容する第1の容器と、

前記燃料電池装置を収容する第2の容器と、

前記第1の容器の内部と前記第2の容器の内部とを連通する配管とを備え、

前記安全機構が前記配管に設けられることを特徴とする請求項1〜3のいずれか1項に記載の2次電池型燃料電池システム。

【請求項1】

酸化反応によって燃料を発生する燃料発生剤と、

酸素を含む酸化剤と前記燃料発生剤から供給される燃料との反応により発電を行う燃料電池装置と、

温度によって形状が変化する形状変化部材を含み、所定の温度になると前記形状変化部材が変形することで前記燃料発生剤にガスが供給されることを妨げる安全機構とを備えることを特徴とする燃料電池システム。

【請求項2】

前記形状変化部材の材料が、前記燃料電池装置の作動温度より高い融点の材料であることを特徴とする請求項1に記載の燃料電池システム。

【請求項3】

前記燃料電池装置が固体酸化物燃料電池であることを特徴とする請求項1または請求項2に記載の2次電池型燃料電池システム。

【請求項4】

前記燃料発生剤を収容する第1の容器と、

前記燃料電池装置を収容する第2の容器と、

前記第1の容器の内部と前記第2の容器の内部とを連通する配管とを備え、

前記安全機構が前記配管に設けられることを特徴とする請求項1〜3のいずれか1項に記載の2次電池型燃料電池システム。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図1】

【図9】

【図11】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図1】

【図9】

【図11】

【公開番号】特開2013−114838(P2013−114838A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−258634(P2011−258634)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000001270)コニカミノルタ株式会社 (4,463)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000001270)コニカミノルタ株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]