燃料電池システム

【課題】ガス配管へ一時的または定常的に浸水するおそれがあるときであっても、脱硫器のメンテナンスに関するメンテナンス情報を良好に報知する燃料電池システムを提供する。

【解決手段】システムは、燃料電池1と、原料ガスを改質器2Aに供給させる原料ガス通路6と、ガス搬送源60と、脱硫器100と、脱硫器100に供給される原料ガスの露点または湿度に関する物理量を検知するセンサ510とを有する。制御部100Xは、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点または規定湿度以上の原料ガスが原料ガス通路6を介して基準時期から脱硫器100に供給された累積運転時間に関する物理量B(物理量Bは物理量Aと同一単位の物理量)とに基づいて、脱硫器100のメンテナンスに関するメンテナンス情報を報知する。

【解決手段】システムは、燃料電池1と、原料ガスを改質器2Aに供給させる原料ガス通路6と、ガス搬送源60と、脱硫器100と、脱硫器100に供給される原料ガスの露点または湿度に関する物理量を検知するセンサ510とを有する。制御部100Xは、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点または規定湿度以上の原料ガスが原料ガス通路6を介して基準時期から脱硫器100に供給された累積運転時間に関する物理量B(物理量Bは物理量Aと同一単位の物理量)とに基づいて、脱硫器100のメンテナンスに関するメンテナンス情報を報知する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は燃料電池システムに関する。

【背景技術】

【0002】

燃料電池システムは、アノードガスが供給されるアノードおよびカソードガスが供給されるカソードを有する燃料電池と、原料ガスを改質させて前記アノードガスを生成させる改質器と、原料ガスを改質器に供給させる原料ガス通路と、原料ガス通路に設けられ原料ガスを原料ガスを介して改質器に供給させるガス搬送源と、原料ガス通路に設けられ原料ガスを脱硫させる脱硫器とを有する。

【0003】

特許文献1は、脱硫器1(常温 吸着脱硫剤充填)と脱硫器2(水添脱硫器)を直列に並設させた燃料電池システムを開示する。改質器のシフト部の後で分岐された配管が脱硫器1,2間に接続され、原料ガスと水素とを混合した混合ガスが脱硫器2に供給される。この場合、原料ガス累積通過流量に基づいて脱硫器の交換時期を判定する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006-008459号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、原料ガスの露点は、脱硫器の脱硫剤(特に吸着脱硫剤)の性能に大きく影響を与える。原料ガスの露点が高いほど、原料ガスに含まれる湿度および水蒸気量が高いため、脱硫剤の性能を低下させるためである。ここで、ガス配管の老朽化、工事に起因してガス配管へ浸水するおそれがある。更に雪溶け時期や雨期等においてガス配管へ一時的に浸水するおそれがある。雪溶け時期や雨期が終了すれば、一般的には、原料ガスの露点は元に戻る。この場合、ガス配管および原料ガス通路を介して脱硫器に流れる原料ガスの露点が上昇する可能性がある。この場合、脱硫器は、これの本来の残寿命に達する前に破過してしまうおそれがある。この場合、原料ガスに付臭剤として含まれる硫黄成分が改質部やスタックに流入し、改質部やスタックを変質させる可能性がある。

【0006】

本発明は上記した実情に鑑みてなされたものであり、ガス配管の老朽化、工事に起因してガス配管への浸水、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、脱硫器の交換などのメンテナンスに関するメンテナンス情報を良好に報知することができる燃料電池システムを提供することを課題とする。

【課題を解決するための手段】

【0007】

(1)本発明の様相1に係る燃料電池システムは、アノードガスが供給されるアノードおよびカソードガスが供給されるカソードを有する燃料電池と、原料ガスを改質させてアノードガスを生成させる改質器と、原料ガスを改質器に供給させる原料ガス通路と、原料ガス通路に設けられ原料ガスを原料ガス通路を介して改質器に供給させるガス搬送源と、原料ガス通路に設けられ原料ガスを脱硫させる脱硫器と、脱硫器に供給される原料ガスの露点または湿度に関する物理量を検知するセンサと、制御部とを具備する燃料電池システムにおいて、

制御部は、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが原料ガス通路を介して基準時期から脱硫器に供給された累積運転時間に関する物理量B(物理量Bは物理量Aと同一単位の物理量)とに基づいて、脱硫器のメンテナンスに関するメンテナンス情報を報知する。規定露点または規定湿度はシステムに応じて任意に設定できる。

【0008】

累積運転時間に関する物理量Aとしては、基準時期から燃料電池システムにおいて原料ガスが流れた累積運転時間と考えることができ、または、その累積運転時間において脱硫器に供給された原料ガスの累積流量と考えることができる。物理量Aの基準となる累積運転時間は、原料ガスを脱硫器に供給している累積時間を意味し、原料ガスを脱硫器に供給させているシステムの起動時間および発電運転時間を含むが、原料ガスを脱硫器に供給していない待機時間を含まないことが好ましい。

【0009】

上記した基準時期とは、一般的には、燃料電池システムを設置した時期、または、原料ガス通路を流れる原料ガスの累積流量の起算開始時期、または、起算開始時期と実質的に推定できる時期をいう。この場合、新品状態(実質的に新品を含む)の脱硫器を搭載する燃料電池システムを新しく設置した時期、あるいは、原料ガスを新品状態(実質的に新品を含む)の脱硫器に流通させた開始時期、あるいは、脱硫器が交換(再生を含む)された場合には交換時期(再生時期)が基準時期として例示される。

【0010】

物理量Aは、脱硫器の残寿命途中における原料ガスの露点または湿度の上昇を特に考慮していない。累積運転時間に関する物理量Aのみに基づいて脱硫器の残寿命を判定すると、低露点の原料ガスのみが流れるときには脱硫器の残寿命の精度は良好に維持される。しかしながら脱硫器の残寿命途中に中露点や高露点の原料ガスがガス配管ひいては原料通路に進入した場合には、この進入を考慮しておらず、脱硫器の残寿命判定の精度は必ずしも充分ではない。

【0011】

これに対して、累積運転時間に関する物理量Bは、規定露点以上または規定湿度以上(例えば中露点および高露点)の原料ガスが脱硫器に供給された累積運転時間、または、その累積運転時間において脱硫器に供給された原料ガスの累積流量と考えることができる。このように物理量Bは、原料ガスの露点上昇または湿度上昇を考慮している。このため、累積運転時間に関する物理量A,Bの双方に基づいて脱硫器の残寿命を判定すれば、原料ガスの露点が低露点から中露点や高露点に変化した場合であっても、この変化を考慮することができ、脱硫器の残寿命の判定精度を向上させることができる。物理量A,Bは同一単位の物理量が好ましい。露点とは、ガスに含まれる水分が結露する温度をいう。露点が相対的に高いと、ガスに含まれる水蒸気量は相対的に増加する。

【0012】

更に説明を加える。上記したようにガス配管の老朽化、工事に起因するガス配管への浸水の影響がある。春期における雪溶け水、梅雨時の雨期における雨水の地面ひいてはガス配管等への浸水の影響がある。これらの影響を受けて、原料ガスに含まれる露点および水蒸気量は変化する。このため燃料電池システムの累積運転時間に関する物理量Aだけに基づけば、脱硫器の判定の精度は充分に得られず、脱硫器のメンテナンス時期の判定の適切化が図れない。そこで、制御部は、前述したように、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが原料ガス通路を介して基準時期から脱硫器に供給された累積運転時間に関する物理量Bとの双方に基づいて、脱硫器の残寿命を判定し、脱硫器のメンテナンスに関するメンテナンス情報を報知する。メンテナンスとは、脱硫器自体の交換、脱硫器に搭載されている脱硫剤の交換のうちのいずれか一つを含む。交換は再生、修理を含む。

【0013】

このため、ガス配管の老朽化、工事に起因してガス配管への浸水、あるいは、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、燃料電池システムの累積運転時間に関する物理量Aだけに基づく場合に比較して、制御部は、脱硫器の適切な残寿命を判定でき、脱硫器のメンテナンスに関するメンテナンス情報を正確に報知することができ、脱硫器のメンテナンス時期の適切化を図り得る。制御部は、脱硫器のメンテナンスに関するメンテナンス情報を報知するが、報知とは、警報器にメンテナンス信号を警報したり、表示部にメンテナンス信号を表示したり、システムの運転を停止させることなどが例示される。

【0014】

(2)本発明の様相2に係る燃料電池システムよれば、上記様相において、制御部は、物理量Aと物理量Bとの比率(基本的には、B/Aに基づく値、または、A/Bに基づくの値)に関する情報値に基づいて、脱硫器に関するメンテナンスに関するメンテナンス情報を報知することを特徴とする。この場合、ガス配管の老朽化、工事に起因してガス配管への浸水、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、燃料電池システムの累積運転時間に関する物理量Aだけに基づく場合に比較して、制御部は、脱硫器の適切な残寿命を判定でき、脱硫器のメンテナンス時期の適切化を図り得る。B/Aに基づく値、A/Bに基づく値は、補正係数が加えられていても良い。

【0015】

(3)本発明の様相3に係る燃料電池システムよれば、上記様相において、制御部は、物理量Aと物理量Bとの比率に関する情報値に基づいて、脱硫器の残寿命を求め、(i)脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えないときには、脱硫器をメンテナンスするメンテナンス情報を出力し、(ii)脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えるときには、運転許可信号を出力することを特徴とする。

【0016】

制御部は、累積運転時間に関する物理量Aと累積運転時間Bに関する物理量との比率(B/Aに基づく値、または、A/Bに基づく値)に関する情報値に基づいて、基準時期からの脱硫器の総残寿命から脱硫器の残寿命を求める。そして、脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えないとき、制御部は、脱硫器をメンテナンスするメンテナンス情報を出力する。これに対して、脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えるとき、制御部は、脱硫器をメンテナンスするメンテナンス情報を出力せず、脱硫器の運転許可信号を出力する。物理量A,Bとしては、累積運転時間それ自体が挙げられる。または、物理量A,Bとしては、累積運転時間において脱硫器に供給される原料ガスの流量が挙げられる。比率に関する情報値としては、比率そのもの、比率に補正係数を考慮した値等が挙げられる。

【0017】

(4)本発明の様相4に係る燃料電池システムよれば、上記様相において、基準時期、物理量A,Bをリセットするリセット要素が設けられていることを特徴とする。脱硫器がメンテナンス(交換、再生を含む)されると、リセット要素は手動または自動で操作され、新しい脱硫器に対して、基準時期、物理量A,B、累積運転時間等がリセットされる。

【0018】

(5)本発明の様相5に係る燃料電池システムよれば、上記様相において、脱硫器は、相対的に高温の環境に設置された第1脱硫器と、第1脱硫器よりも相対的に低温の環境に設置された第2脱硫器とで形成されており、原料ガス通路において、第1脱硫器、第2脱硫器、流量計の順に配置されていることを特徴とする。原料ガスを、高温設置型の第1脱硫器→低温設置型の第2脱硫器の順に流すことで、第1脱硫器を通過した原料ガスの熱を第2脱硫器で授受し,第2脱硫器において放熱させることができる。このため、熱の影響を受け易い流量計へ流入する原料ガスの温度をできるだけ低下させることができる。この場合、流量計の耐熱の問題も解消することが可能となる。このように第1脱硫器を通過した原料ガスの保有熱量があったとしても、第2脱硫器における放熱で充分に原料ガスは低温化される。

【0019】

(6)本発明の様相6に係る燃料電池システムよれば、上記様相において、制御部は、システムの累積運転時間αtotalにおいて、規定露点以上または規定湿度以上の原料ガスが流れた時期に応じて脱硫剤の残寿命を補正することを特徴とする。この場合、合計累積運転時間αtotalのうちの例えば前半期において原料ガスの露点が高露点または中露点であり、脱硫剤の脱硫能力が低下されたとしても、その後に原料ガスの露点が低露点となれば、その後、脱硫剤の脱硫機能の回復が期待できる。このため、制御部により脱硫剤の残寿命は補正されてやや長くされる。補正は、補正寿命時間の加算、または、補正係数の乗算が例示される。

【発明の効果】

【0020】

以上説明したように本発明によれば、制御部は、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが原料ガス通路を介して基準時期から脱硫器に供給された累積運転時間に関する物理量Bとを求める。そして制御部は、物理量A,Bに基づいて、脱硫器の交換等のメンテナンス(再生、交換を含む)に関するメンテナンス情報を報知する。これによりガス配管の老朽化、工事に起因してガス配管への浸水、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、燃料電池システムの累積運転時間Aだけに基づく場合に比較して、制御部は、脱硫器のメンテナンスに関するメンテナンス情報を良好に報知することができ、脱硫器の適切な残寿命を判定でき、脱硫器のメンテナンス時期の適切化を図り得る。

【図面の簡単な説明】

【0021】

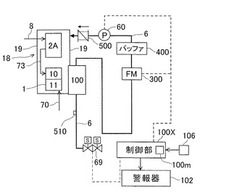

【図1】実施形態1に係り、システムの概要図である。

【図2】脱硫器の交換の考え方を示すグラフである。

【図3】原料ガスが高露点となる要因を示す図である。

【図4】NO.2およびNO.3に係る事例における脱硫器の交換の考え方を示すグラフである。

【図5】NO.4に係る事例における脱硫器の交換の考え方を示すグラフである。

【図6】実施形態3に係り、システムの概要図である。

【図7】実施形態4に係り、制御部が実行する制御則のフローチャートである。

【図8】実施形態4に係り、制御部が実行する制御則のフローチャートである。

【図9】実施形態5に係り、制御部が実行する制御則のフローチャートである。

【図10】実施形態6に係り、メモリに格納されている脱硫剤残寿命に関するデータである。

【図11】適用形態に係るシステムの概要図である。

【発明を実施するための形態】

【0022】

燃料電池は、アノードガスが供給されるアノードおよびカソードガスが供給されるカソードを有する。改質器は、原料ガスを改質させてアノードガスを生成させる。原料ガス通路は、原料ガスを改質器に供給させる。ガス搬送源は、原料ガス通路に設けられており、原料ガスを原料ガス通路を介して改質器に供給させるものであり、ポンプ、コンプレッサ、ファン等を例示できる。ポンプは回転ポンプ、往復動ポンプ、ダイヤフラムポンプを例示できる。脱硫器は原料ガス通路に設けられており、原料ガスを脱硫させる。センサは、脱硫器に供給される原料ガスの露点または湿度に関する物理量を検知するものであり、露点センサ、湿度センサが例示される。

【0023】

脱硫器に収容される脱硫剤の基材として、ゼオライト、遷移金属等の金属を担持したゼオライト、活性炭等の多孔性物質が挙げられる。脱硫剤は、遷移金属等の金属を含むことが多い。この場合、物理的吸着の他に化学的吸着も併有する形態でも良い。上記した金属としては、銀、銅、金、ロジウム、パラジウム、イリジウム、ルテニウム、オスミウム、ニッケル、鉄、クロム、モリブデンのうちの少なくとも1種が例示され、更に、これらを2種以上含む合金が例示される。ゼオライトは、アルミノケイ酸塩のなかで結晶構造中に空隙を持つものの総称であり、天然ゼオライトでも人工ゼオライトでも良い。脱硫剤は、原料ガスに含まれる硫黄化合物(例えばメチルメルカプタン、ジメチルサルファイド、ジメチルジサルフィド)を除去させる。

【0024】

(実施形態1)

図1〜図5は実施形態1を示す。図1に示すように、燃料電池システムは、アノード10およびカソード11を有する燃料電池1と、燃料電池1のカソード11にカソードガス(空気等の酸素含有ガス)を供給するカソードガス通路70と、原料ガスを改質させてアノードガス(水素含有ガスまたは水素ガス)を生成させる改質器2Aと、原料ガスを脱硫させた状態で改質器2Aに供給させるガス搬送源として機能するポンプ60を有する原料ガス通路6と、改質器2Aで生成されたアノードガスを燃料電池1のアノード10に供給させるアノードガス通路73と、アノードガス通路73、改質器2Aおよび燃料電池1を収容する断熱壁19とを有する。発電モジュール18は、改質器2A、燃料電池1、断熱壁19で形成されている。改質用の水または水蒸気が供給させる給水通路8が改質器2Aに接続されている。改質器2Aは、水蒸気を生成させる蒸発部と、水蒸気を用いて燃料を改質させる改質部とを含む。

【0025】

図1に示すように、原料ガス通路6は、上流から下流にかけて、遮断弁69、脱硫剤を収容する脱硫器100と、脱硫器100を経た原料ガスの流量を計測する流量計300とをこの順に直列に有する。脱硫器100は、相対的に高温の環境(例えば50℃以上、220℃以下の温度環境)に設置されており、具体的には、発電モジュール18の断熱壁19から受熱(熱伝導、輻射熱の受熱)できるように、断熱壁19の外壁面に接触または接近状態で隣設されて配置されている。脱硫器100は、相対的に高露点の原料ガスに対しても脱硫性能をもつ脱硫剤を収容する。脱硫剤としては、ゼオライトが挙げられるが、銀や銅等の金属を担持したゼオライト、活性炭等の多孔質材料でも良い。

【0026】

一般的には、原料ガス(例えば都市ガス(13A))は低露点(例えば0−40℃以下、−10℃以下、−20℃以下)であり、原料ガスに含有されている水蒸気は微小量である。しかしガス配管の老朽化、工事、配管等の事情により、原料ガスに含まれる水蒸気量が増加し、高露点(例えば+20℃露点以上)の原料ガスが供給される可能性が少なからずある。この場合、脱硫剤は短期間で劣化し、原料ガスに腐臭剤として含まれる硫黄化合物が改質器2A等に流入し、改質器2A等の耐久性を低下させる可能性がある。これに対し、高温設置型の脱硫器100は、相対的に高露点の原料ガスに対しても良好な脱硫性能をもつものである。このため、高露点の原料ガスが供給される場合であっても、脱硫効果を良好に得ることができる。

【0027】

図1に示すように、原料ガス通路6には、バッファ室をもつバッファ400が設けられている。従って、原料ガス通路6は、上流から下流にかけて、遮断弁69、脱硫器100、流量計300、バッファ400と、ポンプ60とをこの順に直列に配置している。バッファ400は中空室であるバッファ室を有する。ポンプ60は、原料ガス通路6において原料ガスを発電モジュール18の改質器2Aに向けて搬送させるものであるが、原料ガスの圧力の脈動を発生させるおそれがある。そこで図1に示すように、原料ガス通路6において、脱硫器100、流量計300、バッファ400、ポンプ60をこの順に直列に配置している。この場合、図1に示すように、バッファ400は、流量計300の下流、且つ、ポンプ60の上流に配置されている。すなわち、脈動原因となるポンプ60と、脈動を受けたくない流量計300との間には、バッファ400が介在する。このため流量計300はポンプ60の脈動の影響を受けにくくなる。この場合、システムの安定運転に有利である。このため流量計300の流量脈動を抑止することができる。これにより流量計300の出力値が安定し、制御上の安定性が確保されるとともに、脈動による流量計300の出力値が真値から外れる挙動も抑えることが可能となる。なお、チャッキ弁500は作動により原料ガスの圧力の脈動を発生させるおそれがある。そこで図1に示すように、流量計300とチャッキ弁500(ポンプ60)との間にバッファ400が介在するため、流量計300は、ポンプ60およびチャッキ弁500に起因する脈動の影響を受けにくくなる。この場合、流量計300が原料ガスの流量を計測させる精度が確保され、システムの安定運転に有利である。

【0028】

脱硫器100は発電モジュール18の断熱壁19から受熱できるように、断面壁19の外壁面側に接触または近接するように設置されており、規定温度範囲(例えば、60〜220℃、または、60〜150℃)に維持される。システムの発電運転の累積運転時間が長くなると、原料ガス通路6を流れる原料ガスの累積流量が増加するにつれて、脱硫器100の劣化が進行する。更に、原料ガスの露点が高いと、原料ガスに含まれる水蒸気量や水分が多いため、脱硫器100の残寿命が短い。脱硫器100がメンテナンスにより交換されると、リセットスイッチ106がオンされ、その信号が制御部100Xに入力される。

【0029】

ここで、図2のマップを用いて脱硫剤の交換の考え方を説明する。図2は、原料ガスの露点に対する残寿命特性を示す。図2の横軸は脱硫剤に流れる原料ガスの露点(原料ガスの湿度に関する情報値)を示す。横軸ではt1<t2<t3の関係となる。縦軸は脱硫剤の残寿命を示す。縦軸ではTO<T1<T2<T3の関係となる。図2の特性線Mに示すように、脱硫剤は、露点が高いほど残寿命を低下させる。これは、脱硫剤の腐臭剤の吸着(除去)サイトにH2O(水蒸気)が吸着することで腐臭剤の吸着サイトが減少することによると考えられる。水蒸気の吸着は吸着平衡で決定すると考えられ、原料ガスの露点が低化すると、脱硫剤の残寿命はほぼ元に戻ることが分かっている。一例でいうと、特性線Mとして示すように、常時20℃(t3℃以上)の露点の原料ガスが流入すると、脱硫剤はT0年分の残寿命しかないが、システムの使用初期に20℃の露点の原料ガスが流入したとしても、その後、露点が−20℃に戻るとT3年分の残寿命を有する。T1年、T2年、T3年は時間の相対値(T1<T2<T3)を示し、制御部100Xのメモリ100mのエリアに格納されている。

【0030】

図2に示すように、T1年目に、システムの第1回の定期メンテナンスm1が実施される。T2年目に、システムの第2回の定期メンテナンスm2が実行される。T3年目に、システムの第3回の定期メンテナンスm3が実施される。メンテナンス間隔はT1年分である。ここで、本システムにおいては、T1年周期で、カソードガスを清掃するエアフィルタ等の各種部品について定期メンテナンスが実行される。従って、定期メンテナンスm1,m2,m3…において、脱硫剤の残寿命が次回の定期メンテナンスまでの時間分(T1年分)有するか否かで、定期メンテナンスm1,m2,m3…において脱硫剤の交換の有無を制御部100Xは判断する。脱硫剤の残寿命が次回の定期メンテナンスまでの時間分(T1年分)有する場合には、脱硫剤は交換されない。これによりシステムの定期メンテナンスにおいて脱硫剤を交換できるため、脱硫剤だけのメンテナンスを廃止でき、メンテナンスコストを低減できる。しかし脱硫剤の残寿命が次回の定期メンテナンス(T1年分)まで持たない場合には、制御部100Xは、次回の定期メンテナンス前に脱硫器100を交換する警報を出力する。

(i)原料ガスの露点がt1℃以下の場合…原料ガスの露点が低いため、原料ガスの水蒸気量が極く少ないため、脱硫剤の残寿命は長い。この場合、図2の領域M1として示すように、第1回の定期メンテナンスm1の時点ではΔTeの残寿命がある。第2回の定期メンテナンスm2の時点ではΔTfの残寿命がある。従って、第1回の定期メンテナンスm1、第2回の定期メンテナンスm2の時点では、脱硫剤を交換しない。第3回の定期メンテナンスm3で脱硫剤を交換する。このようにT3年にわたりノーメンテナンスで、脱硫剤を交換しない。

(ii)原料ガスの露点がt1℃〜t2℃の場合…原料ガスの水蒸気量がやや多い。この場合、図2の領域M2として示すように、第2回の定期メンテナンスm2では、脱硫剤はΔTaの残寿命しかもたない。ΔTaは残寿命T1年以下であるため、第1回の定期メンテナンスm1では脱硫器100を交換しないものの、第2回の定期メンテナンスm2のとき、脱硫剤を交換する。

(iii)原料ガスの露点がt2℃〜t3℃の場合…この場合、原料ガスの水蒸気量が多い。図2の領域M3として示すように、第1回の定期メンテナンスm1に脱硫剤を交換する。その理由としては、第1回の定期メンテナンスm1の時点では脱硫剤の残寿命がΔTdしかない。ΔTdは基本的には残寿命T1年以下であり、第2回の定期メンテナンスm2まで持たない。このため、第1回の定期メンテナンスm1に脱硫剤を交換する。

(iv)露点がt3℃以上の場合…原料ガスの露点が高いため、原料ガスに含まれる水蒸気量がかなり多い。この場合、図2の領域M4として示すように、第1回の定期メンテナンスm1が到達する前に脱硫器100を個別で交換する。

【0031】

図3は、原料ガスの正規露点(−20℃以下等の低露点)よりも高露点となる主因を示す。NO.1のサイトは、常時高露点の原料ガスが流れるサイトである。原因としては、ガス配管の老朽化等で、高露点の原料ガスが常時流れる場合である。本モードでは、図2で示したマップで交換判断が可能である。

【0032】

図3に示すNO.2のサイトは、ガス配管の施工工事等において、システムの設置初期のみに水が入り、且つ、システム設置後、水が原料ガス通路6から抜けるまでの間、高露点の原料ガスが一時的に流入する場合である。本サイトは、水が原料ガス通路6から抜ければ、低露点の原料ガスに戻る。このため、上述のように原料ガスが低露点に戻れば脱硫剤の残寿命も元に戻るため、t1℃露点以下の場合と同様に、T3年のノーメンテナンスが可能となる。t1℃以上の露点の場合にも、図2のマップに基づきメンテナンスを行うことが可能である。

【0033】

図3に示すNO.3のサイトは、ガス配管の工事等による水の浸入であり、システム運転中に短期間に一時的に、高露点の原料ガスが流入する場合である。脱硫剤の残寿命以内で、原料ガスが高露点から低露点に戻れば、脱硫剤の残寿命は、戻った露点での残寿命となるため、基本的には、図2のマップに基づく。図2の残寿命以上の時点で起こった場合は、即時の脱硫剤交換(個別対応)となる。図4はNO.2 およびNO.3のサイトを示す。図4の特性線W4として示すように、水の浸入により原料ガスの露点がt2〜+t3℃である場合W40であれば、領域M3に基づいて脱硫剤の残寿命が判定される。その後、原料ガスの露点が低下し、露点がt1℃以下の場合W42になれば、図4の領域M1に基づいて脱硫剤の残寿命が判定される。

【0034】

図3に示すNO.4のサイトは、季節変動により原料ガスの露点が一般的に変動する場合である。例えば、冬〜春にかけて雪解け水がガス配管に一時的に浸入したり、梅雨時季に雨水がガス配管に一時的に浸入したりし、原料ガスの露点が上昇するような場合である。この場合、図5はNO.4のサイトに相当する。図5の特性線W5として示すように、原料ガスの露点が高くなり領域M3の部位W50になったり、原料ガスの露点が低下して領域M2(外気が乾燥する時季)の部位W52になったりする。このように原料ガスの露点の高低の繰り返しが一般的には日本国では1年ごとに発生する。

【0035】

上記したように各種事情により、原料ガスの露点が高くなる場合と、低くなる場合とが存在する可能性がある。このような事象は、ほぼ、定期的に(毎年)起こり得る。このような露点の変動等があるため、従来技術では、脱硫剤の交換の判定の精度が低下する。

【0036】

そこで本実施形態によれば、制御部100Xは、基準時期からの燃料電池システムの累積運転時間に関する物理量A1(物理量Aに相当)として、基準時期からの燃料電池システムの累積運転時間それ自体を求める。制御部100Xは、規定露点以上の原料ガスが原料ガス通路6を介して脱硫器100に供給された累積運転時間に関する物理量B1(物理量Bに相当)として、規定露点以上の原料ガスが原料ガス通路6を介して脱硫器100に供給された累積運転時間それ自体を求める。制御部100Xは、物理量A1と物理量B1との比(B1/A1の値)に基づいて、脱硫器100の残寿命を求める。B1/A1の値と脱硫器100の残寿命との関係は、メモリ100mに予め格納できる。あるいは、B1/A1の値に基づいて演算式により、制御部100Xは脱硫器100の残寿命を求めることにしても良い。

【0037】

ここで、B1/A1の値については、当該値が小さいと、システムの合計累積運転時間において規定露点以上(例えば高露点以上)の原料ガスが流れた頻度が低いことになり、脱硫剤の劣化は少な目であり、制御部100Xは脱硫剤の残寿命を相対的に長くする。また、当該値が大きいと、システムの合計累積運転時間において規定露点以上(例えば高露点以上)の原料ガスが流れた頻度が高いことになり、脱硫剤の劣化は進行しており、制御部100Xは脱硫剤の残寿命を相対的に短くする。

【0038】

制御部100Xは、残寿命に基づいて、脱硫器100の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知する。すなわち、残寿命の終期が次回の定期メンテナンスの時期よりも早い場合には、脱硫器100を交換すべく、脱硫器100の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知する。この場合、システムの運転を直ちに停止させても良い。あるいは、警報が出力されるものの、脱硫器100の残寿命に余裕がある場合には、所定時間以内であれば、システムを運転させても良い。これに対して、残寿命の終期が次回の定期メンテナンスの時期よりも遅い場合には、脱硫器10は次回の定期メンテナンスの時期まで使用できるため、システムの運転の継続を許可する。

【0039】

上記した基準時期としては、一般的には、燃料電池システムを設置した時期、原料ガス通路を流れる原料ガスの累積流量の起算開始時期、または、起算開始時期と実質的に推定できる時期をいう。この場合、新品状態(実質的に新品を含む)の脱硫器100を搭載する燃料電池システムを新しく設置した時期、原料ガスを新品状態(実質的に新品を含む)の脱硫器100に流通させた開始時期、あるいは、脱硫器100が交換(再生を含む)された場合には交換時期(再生時期)が例示される。

【0040】

図4は、NO.2およびNO.3に係る事例における脱硫器の交換の考え方を示すグラフである。図5は、NO.4に係る事例における脱硫器の交換の考え方を示すグラフである。

【0041】

以上説明した本実施形態によれば、制御部100Xは、基準時期からの燃料電池システムの累積運転時間に関する物理量A1と、規定露点以上の原料ガスが原料ガス通路6を介して脱硫器に供給された累積運転時間に関する物理量B1とを求める。物理量A1と物理量B1との比(B1/A1)に基づいて、脱硫器100の残寿命を求め、残寿命に基づいて脱硫器100の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知する。このため、ガス配管の老朽化、工事に起因してガス配管への浸水、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、脱硫器100の残寿命の判定にあたり、燃料電池システムの累積運転時間Aだけに基づく場合に比較して、制御部100Xは、脱硫器100のメンテナンスに関するメンテナンス情報を良好に報知することができ、脱硫器100の適切な残寿命を判定でき、脱硫器100のメンテナンス時期の適切化を図り得る。

【0042】

なお、(B1/A1)でなく、(A1/B1)に基づいて、脱硫器100の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知することにしても良い。

【0043】

(実施形態1B)

本実施形態は実施形態1と基本的には同様の構成および作用効果を有し、図1〜図5を準用できる。物理量A1と物理量B1との比(B1/A1)に基づいて、制御部100Xは、メモリ100mまたは演算式から、(B1/A1)に基づく総残寿命時間αsumを求め、総残寿命時間αsumから、基準時期から今までの合計累積運転時間αtotalを引いた値を残寿命(αsum−αtotal)とする。ここで、B1/A1と総残寿命時間αsumとの関係は、制御部100Xのメモリ100mのエリアに格納されている。または演算式に基づいて求めても良い。

【0044】

B1/A1の値については、当該値が小さいと、システムの合計累積運転時間において規定露点以上(例えば高露点以上)の原料ガスが流れた頻度が低いことになり、脱硫剤の劣化は少な目であり、制御部100Xは脱硫剤の残寿命を相対的に長くする。また、当該値が大きいと、システムの合計累積運転時間において規定露点以上(例えば高露点以上)の原料ガスが流れた頻度が高いことになり、脱硫剤の劣化は進行されており、制御部100Xは脱硫剤の残寿命を相対的に短くする。なお制御部100XはA1/B1の比に基づいて総残寿命時間αsumを求めても良い。

【0045】

(実施形態1C)

本実施形態は実施形態1,1Bと基本的には同様の構成および作用効果を有し、図1〜図5を準用できる。物理量A1と物理量B1との比(B1/A1)に基づいて、制御部100Xは、メモリ100mまたは演算式に基づいて、総残寿命時間αsumを求め、総残寿命時間αsumから、今までの合計累積運転時間αtotalを引いた値を残寿命(αsum−αtotal)とする。ここで、B1/A1と総残寿命時間αsumとの関係は、制御部100Xのメモリ100mのエリアに格納されている。

【0046】

制御部100Xは、システムの累積運転時間αtotalにおいて、規定露点以上の原料ガスが流れた時期に応じて脱硫剤の残寿命を補正する。この場合、合計累積運転時間αtotalのうちの例えば前半期において原料ガスの露点が規定露点(高露点または中露点)以上であり、脱硫剤の脱硫能力が早期に低下されたとしても、その後の後半期において原料ガスの露点が規定露点未満、即ち、低露点となる場合には、後半期において脱硫剤の脱硫機能の回復が期待される。このため、制御部100Xは脱硫剤の残寿命について補正寿命を加算させて、やや長くする。

【0047】

(実施形態2)

本実施形態は実施形態1,1B,1Cと基本的には同様の構成および作用効果を有する。制御部100Xは、物理量A2(物理量Aに相当)として、基準時期からの燃料電池システムの合計累積運転時間において流れた原料ガスの累積流量を用いる。これは、流量計300と、時間計測機能をもつ制御部100Xとで測定できる。物理量A2は、脱硫器100の残寿命途中における原料ガスの露点の上昇を特に考慮していない。更に、制御部100Xは、物理量B2として、規定露点以上の原料ガスが原料ガス通路6を介して累積運転時間において脱硫器100に供給された原料ガスの累積流量を用いる。流量は体積流量でも良いし、質量流量でも良い。露点は露点計510で検知される。流量は流量計300で検知される。

【0048】

物理量A2のみに基づいて脱硫器100の残寿命を判定すると、低濃度の原料ガスのみが流れるときには脱硫器100の残寿命の判定精度は維持される。しかしながら脱硫器100の残寿命途中に中露点や高露点の原料ガスがガス配管に一時的に進入する場合がある。この進入を考慮しない場合には、脱硫器100の残寿命の判定精度は必ずしも充分ではない。これに対して、物理量B2(物理量Bに相当)は、規定露点以上(例えば中露点および高露点)の原料ガスが脱硫器100に供給された累積流量を考慮しており、原料ガスの露点上昇、湿度上昇を考慮している。このため物理量A2,B2の双方に基づいて脱硫器100の残寿命を判定すれば、低露点の原料ガスから中露点や高露点の原料ガスに変化した場合であっても、この変化を考慮することができ、脱硫器100の残寿命判定の精度を向上させることができる。

【0049】

(実施形態3)

図6は実施形態3を示す。本実施形態は実施形態1,1B,1Cと基本的には同様の構成および作用効果を有する。図6に示すように、第1脱硫器100は、相対的に高温の環境(例えば50℃以上、220℃以下の温度環境)に設置されており、具体的には、発電モジュール18の断熱壁19から受熱(熱伝導、輻射熱の受熱)できるように、断熱壁19の外壁面に接触または接近状態で隣設されて配置されている。第1脱硫器100は、相対的に高露点の原料ガスに対しても脱硫性能をもつ第1脱硫剤を収容する。第1脱硫剤としては、ゼオライトが挙げられるが、銀や銅等の金属を担持したゼオライト、活性炭等の多孔質材料でも良い。第2脱硫器200は、第1環境よりも相対的に低温(例えば0〜50℃未満)の第2環境に設置されており、高温の発電モジュール18から離間して配置されている。第2脱硫器200の第2脱硫剤は、相対的に低露点の原料ガスに対して脱硫性能をもつ。第2脱硫器200では、相対的に高露点の原料ガス(水蒸気が相対的に多い)に対して、相対的に低露点の原料ガス(水蒸気が相対的に少ない)よりも脱硫性能を低下させる。このような第2脱硫剤としてはゼオライトが挙げられる。

【0050】

本実施形態によれば、原料ガスを、高温設置型の第1脱硫器100→低温設置型の第2脱硫器200の順に流す。これにより第1脱硫器100を通過した原料ガスの熱を第2脱硫器200で授受し,第2脱硫器200において放熱させることができる。このため、熱の影響を受け易い流量計300へ流入する原料ガスの温度をできるだけ低下させることができる。この場合、流量計300の耐熱の問題も解消することが可能となる。このように第1脱硫器100を通過した原料ガスの保有熱量があったとしても、第2脱硫器200における放熱で充分に原料ガスは低温化される。

【0051】

本実施形態によれば、制御部100Xは、基準時期からの燃料電池システムの累積運転時間に関する物理量A1として、基準時期からの燃料電池システムの累積運転時間それ自体を求める。制御部100Xは、規定露点以上の原料ガスが原料ガス通路6を介して基準時期から脱硫器100,200に供給された累積運転時間に関する物理量B1として、規定露点以上の原料ガスが原料ガス通路6を介して脱硫器100,200に供給された累積運転時間それ自体を求める。物理量A1,B1については、脱硫器100,200の双方を基準として求めることが望ましいが、場合によっては脱硫器100,200のいずれかを基準としても良い。

【0052】

物理量A1と物理量B1との比(B1/A1の値、または、A1/B1の値)に基づいて、制御部100Xは、脱硫器100,200の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知する。この場合、システムの運転を直ちに停止させても良い。あるいは、脱硫器100,200の残寿命に余裕があるように警報が報知されたときには、所定時間以内であれば、システムを運転させても良い。物理量A1,B1としては実施形態1と同様に累積運転時間が挙げられる。時間に関する物理量A1,B1に代えて、実施形態2と同様に、累積流量に関する物理量A2,B2を用いても良い。

【0053】

(実施形態4)

図7および図8は実施形態4を示す。本実施形態は上記実施形態と基本的には同様の構成および作用効果を有するため、図1または図6を準用できる。図7および図8は制御部100Xが実行する制御則の一例を示す。図7に示すように、まず、制御部100Xは、燃料電池システムが運転している合計累積運転時間αtotal(一般的には、システムの起動スイッチオンから停止スイッチまでにおいて原料ガスが脱硫器を介して供給されている時間を累積させた合計累積時間に相当し,原料ガスが供給されない待機時間を含まず)用のタイマカウンタをインクリメントし(ステップS80)、露点計510の検知結果を読み込む(ステップS82)。更に、検知された原料ガスの露点について高露点(Th℃以上)、中露点(Th℃未満でTm以上)、低露点(Tm未満)を分類する(ステップS84)。高露点であれば、高露点の累積運転時間αhigh用のタイマカウンタをインクリメントする(ステップS86)。中露点であれば、中露点の累積運転時間αmiddle用のタイマカウンタをインクリメントする(ステップS88)。低露点であれば、低露点の累積運転時間αlow用のタイマカウンタをインクリメントする(ステップS90)。αtotalは、基本的には、αhigh+αmiddle+αlowとなる。判定のハンチングを防止するように所定時間のタイムアップまで待機する(ステップS92)。

【0054】

制御部100Xは、脱硫剤が交換されてリセットスイッチ106(リセット要素)がオンされたか否かを判定する(ステップS94)。リセットスイッチ106がオンされていれば、脱硫剤の交換が終了しているため、制御部100Xは基準時期をリセットし、累積運転時間αlow用のタイマカウンタ、累積運転時間αmiddle用のタイマカウンタ、累積運転時間αhigh用のタイマカウンタを、それぞれリセットして0にする(ステップS96)。更に、燃料電池システムの合計累積運転時間αtotalもリセットする。脱硫剤が交換されていなければ、メインルーチンにリターンする。

【0055】

図8は、制御部100Xが一定時刻毎に実行する残寿命算出処理を示す。露点センサ510の検知結果に基づいて、制御部100Xは、基準時期からの中露点(Tm℃)以上の原料ガスが流れた累積運転時間αmiddle用のタイマカウンタを読み込む(ステップS100)。更に、基準時期からの高露点(Th℃)以上の原料ガスが流れた累積運転時間αhigh用のタイマカウンタを読み込む。基準時期からの燃料電池システムの合計累積運転時間αtotal用のタイマカウンタを読み込む。

【0056】

基準時期とは、前述したように、一般的には、燃料電池システムを設置した時期、原料ガス通路を流れる原料ガスの累積流量の起算開始時期、または、起算開始時期と実質的に推定できる時期をいう。この場合、新品状態(実質的に新品を含む)の脱硫器を搭載する燃料電池システムを新しく設置した時期、あるいは、原料ガスを新品状態(実質的に新品を含む)の脱硫器に流通させた開始時期、あるいは、脱硫器が交換(再生を含む)された場合には交換時期(再生時期)が例示される。基準時期にリセットスイッチ106はオンされ、制御部100Xのタイマー機能およびタイマカウンタ機能はリセットされる。

【0057】

次に、制御部100Xは、高露点用の累積運転時間αhighと合計累積運転時間αtotalとの比、即ち、αhigh/αtotalの値β1を求める。更に、中露点用の累積運転時間αmiddleと合計累積運転時間αtotalとの比、即ち、αmiddle/αtotalの値β2を求める(ステップS102)。β1は、システムの合計累積運転時間αtotalにおいて、高露点以上の原料ガスが流れた頻度に相当する。β2は、システムの合計累積運転時間αtotalにおいて、中露点以上の原料ガスが流れた頻度に相当する。

【0058】

次に、制御部100Xは、値β1としきい値βaとを比較する。値β1がしきい値βaよりも大きい場合(β1>βa)には、高露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS106に進み、制御部100Xは、脱硫器100の総寿命から残寿命τを演算して求める。具体的には、高露点用の総寿命時間αsum-high(例えばT5万時間)から、合計累積運転時間αtotalを引いた値を残寿命τとする。

【0059】

値β1がしきい値βa以下の場合(β1≦βa)には、高露点の原料ガスが脱硫器100に多く流れていないと判定し、ステップS108に進む。そして制御部100Xは、中露点用の累積運転時間αmiddleと合計累積運転時間αtotalとの比、即ち、αmiddle/αtotalの値β2としきい値βbとを比較する(ステップS108)。値β2がしきい値βbよりも大きいとき、制御部100Xは、中露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS110に進み、脱硫器100の残寿命τを演算して求める。具体的には、制御部100Xは、中露点用の総残寿命時間αsum-middle(例えばT8万時間)から、合計累積運転時間αtotalを引いた値を残寿命とする(ステップS110)。値β2がしきい値βb以下の場合(β2≦βb)には、制御部100Xは、低露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS112に進み、脱硫器100の残寿命τを演算して求める。具体的には、制御部100Xは、低露点用の総残寿命時間αsum-low(例えばT12万時間)から、低露点用の累積運転時間αlowを引いた値を残寿命τとする。ここで、αsum-high<αsum-middle<αsum-lowの関係とされており、これらは制御部100Xのメモリ100mのエリアに格納されている。

【0060】

上記したように求めた脱硫剤の残寿命τの終期が次回の定期メンテナンスの期日を超えるか否か判定する(ステップS144)。脱硫剤の残寿命τの終期が次回の定期メンテナンスの期日を超えないときには(ステップS144のNo)、次回の定期メンテナンスの前に脱硫剤を交換させる必要がある。このため、制御部100Xは、警報器102に警報信号を出力し(ステップS160)、次回の定期メンテナンス前に脱硫剤を交換させる指令を出力する(ステップS162)。更にシステムを緊急的に停止させるか否か判定し(ステップS164)、必要があれば(ステップS164のYES)、システムを緊急停止させる指令を出力する(ステップS166)。

【0061】

これに対して、残寿命τの終期が次回の定期メンテナンスの時期を超えるときには(ステップS144のYES)、次回の定期メンテナンスにおいて脱硫剤を交換させる。即ち、現時点では脱硫剤を非交換とする信号を出力し(ステップS146)、システムの運転許可信号を出力し(ステップS148)、メインルーチンにリターンする。

【0062】

(実施形態5)

図9は実施形態5を示す。本実施形態は上記実施形態4と基本的には同様の構成、制御則および作用効果を有するため、図1または図6を準用できる。図9に示すフローチャートは、図8に示すフローチャートと基本的に共通するため、異なる部分を中心として説明する。ステップS102において、制御部100Xは、高露点用の累積運転時間αhighと合計累積運転時間αtotalとの比、即ち、αhigh/αtotalの値β1を求める。更に、中露点用の累積運転時間αmiddleと合計累積運転時間αtotalとの比、即ち、αmiddle/αtotalの値β2を求める。β1は、システムの合計累積運転時間αtotalにおいて、高露点以上の原料ガスが流れた頻度に相当する。β2は、システムの合計累積運転時間αtotalにおいて、中露点以上の原料ガスが流れた頻度に相当する。

【0063】

ステップS104において、制御部100Xは、値β1としきい値βaとを比較する。値β1がしきい値βaよりも大きい場合(β1>βa)には、高露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS116に進む。

ステップS116において、制御部100Xは、合計累積運転時間αtotalの前半期(αtotalの中間点よりも前半期)において、高露点用の累積運転時間αhighが集中的に現れているかを判定する。この場合、合計累積運転時間αtotalの前半期の原料ガスが高露点であったとしても、合計累積運転時間αtotalの後半期(αtotalの中間点より後半期)において低露点に復帰(例えば、老朽化した配管を復旧させた等により)した場合には脱硫器の脱硫寿命の回復が期待できるため、脱硫器の残寿命は補正されてやや長くされる。具体的には、制御部100Xは、高露点用の総寿命時間αsum-high(例えばT5万時間)から、高露点用の累積運転時間αtotalを引いた値を仮残寿命τaとし、τaにΔτ1を補正により加算して残寿命τとする(ステップS118)。τaに補正係数を乗算としても良い。

【0064】

更にステップS116においてNOであれば、脱硫剤の残寿命を補正をしない。すなわち、制御部100Xは、高露点用の総寿命時間αsum-high(例えばT5万時間)から、累積運転時間αtotalを引いた値を残寿命τとする(ステップS120)。

【0065】

ステップS104の判定の結果、値β1がしきい値βa以下の場合(β1≦βa)には、高露点の原料ガスが脱硫器100に多く流れていないと判定し、ステップS108に進む。そして制御部100Xは、中露点用の累積運転時間αmiddleと合計累積運転時間αtotalとの比、即ち、αmiddle/αtotalの値β2としきい値βbとを比較する(ステップS108)。値β2がしきい値βbよりも大きいとき、制御部100Xは、中露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS126に進む。ステップS126において、制御部100Xは、合計累積運転時間αtotalの前半期(αtotalの中間点よりも前半期)において、中露点用の累積運転時間αmiddleが集中的に現れているか否かを判定する。この場合、合計累積運転時間αtotalの前半期の原料ガスが中露点であったとしても、合計累積運転時間αtotalの後半期(αtotalの中間点より後半期)において低露点に復帰(例えば、老朽化した配管を復旧させた等により)した場合には脱硫器の脱硫寿命の回復が期待できるため、脱硫器の残寿命は補正されてやや長くされる。具体的には、制御部100Xは、中露点用の総寿命時間αsum-middle(例えばT8万時間)から、累積運転時間αtotalを引いた値を仮残寿命τaとし、τaにΔτ2を補正により加算して残寿命τとする(ステップS128)。更にステップS126においてNOであれば、脱硫剤の残寿命を補正をしない。すなわち、制御部100Xは、中露点用の総寿命時間αsum-middle(例えばT8万時間)から、中露点用のe累積運転時間αtotalを引いた値を残寿命τとする(ステップS130)。

【0066】

ステップS108の判定の結果、値β2がしきい値βb以下の場合(β2≦βb)には、制御部100Xは、低露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS112に進み、脱硫器100の残寿命τを演算して求める。具体的には、制御部100Xは、低露点用の総残寿命時間αsum-low(例えばT12万時間)から、低露点用の累積運転時間αlowを引いた値を残寿命τとする。ここで、αsum-high<αsum-middle<αsum-lowの関係とされており、これらは制御部100Xのメモリ100mのエリアに格納されている。

【0067】

本実施形態によれば、制御部100Xは、規定露点以上の原料ガスがシステムの合計累積運転時間αtotalにおいて前半期にあらわれたか、後半期にあらわれたかを考慮し、それに基づいて脱硫剤の寿命を補正する。すなわち、規定露点以上の原料ガスがシステムの合計累積運転時間αtotalにおいて流れた時期に応じて脱硫剤の残寿命を補正する。

【0068】

(実施形態6)

図10は実施形態6を示す。本実施形態は上記実施形態と基本的には同様の構成、制御則および作用効果を有するため、図1または図6を準用できる。本実施形態によれば、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが原料ガス通路6を介して基準時期から脱硫器100に供給された累積運転時間に関する物理量B(物理量Bは物理量Aと同一単位の物理量)とが用いられる。物理量A,Bとしては、累積運転時間それ自体、あるいは、その累積運転時間に流れた原料ガスの流量(質量体積または流量体積)とする。図10に示すように、物理量A,Bと、脱硫剤の残寿命との関係は、制御部100Xのメモリ100mのエリアにマップとして格納されている。このように物理量A,Bが求まれば、脱硫剤の残寿命τ(τ11,τ12,τ13……,τ21,τ22,τ23……)が求まる。

【0069】

(適用形態)

図11は上記した実施形態を適用する適用形態の一例を示す。図11に示すように、燃料電池システムは、燃料電池1と、液相状の水を蒸発させて水蒸気を生成させる蒸発部2と、蒸発部2で生成された水蒸気を用いて燃料を改質させてアノードガスを形成する改質部3と、蒸発部2に供給される液相状の水を溜めるタンク4と、これらを収容する筐体5とを有する。燃料電池1は、イオン伝導体を挟むアノード10とカソード11とをもち、例えば、SOFCとも呼ばれる固体酸化物タイプ(運転温度:例えば400℃以上)とされている。改質部3は、セラミックス等の担体に改質触媒を担持させて形成されており、蒸発部2に隣設されている。改質部3および蒸発部2は改質器2Aを構成しており、燃料電池1と共に断熱壁19で包囲され、発電モジュール18を形成している。発電モジュール18内には、改質部3,蒸発部2を加熱する燃焼部105が設けられている。アノード10側から排出されたアノード排ガスは、流路103を介して燃焼部105に供給される。カソード11側から排出されたカソード排ガスは、流路104を介して燃焼部105に供給される。起動時には、燃焼部105は、アノード10から供給された燃料を、カソード11から供給されたカソードガスで燃焼させ、蒸発部2および改質部3を加熱させる。発電運転時には、燃焼部105はアノード10から排出されたアノード排ガスを、カソード11から排出されたカソード排ガスで燃焼させ、蒸発部2および改質部3を加熱させる。燃焼部105には燃焼排ガス路75が設けられ、燃焼部105における燃焼後のガス、未燃焼のガスを含む燃焼排ガスが燃焼排ガス路75を介して大気中に放出される。改質部3の温度を検知する温度センサ33が設けられている。着火させるヒータである着火部35が燃焼部105に設けられている。着火部35は燃料に着火できるものであれば何でも良い。外気の温度を検知する外気温度センサ57が設けられている。温度センサ33,57の信号は制御部100Xに入力される。制御部100Xは警報器102に警報を出力する。

【0070】

システムの発電運転時には、改質器2Aは改質反応に適するように断熱壁19内において加熱される。発電運転時には、蒸発部2は水を加熱させて水蒸気とさせ得るように加熱される。燃料電池1がSOFCタイプの場合には、アノード10側から排出されたアノード排ガスとカソード11側から排出されたカソード排ガスが燃焼部105で燃焼するため、改質部3および蒸発部2は、発電モジュール18の内部において同時に加熱される。図11に示すように、原料ガス通路6は、ガス源63から原料ガスを改質器2Aに供給させるものであり、ポンプ60、高温設置型の第1脱硫器100、流量計300、チャッキ弁500をもつ。

【0071】

第1脱硫器100は、銀等の金属を有するゼオライト系の多孔質物質を基材とする第1脱硫剤を収容する。第2脱硫器200は、ゼオライト系の多孔質物質を基材とする第2脱硫剤を収容する。燃料電池1のカソード11には、カソードガス(空気)をカソード11に供給させるためのカソードガス通路70が繋がれている。カソードガス通路70には、カソードガス搬送用の搬送源として機能するカソードポンプ71が設けられている。

【0072】

図11に示すように、筐体5は外気に連通する吸気口50と排気口51とをもち、更に、第1室である上室空間52と、第2室である下室空間53とをもつ。燃料電池1は、改質部3および蒸発部2と共に、筐体5の上側つまり上室空間52に収容されている。筐体5の下室空間53には、改質部3で改質される液相状の水を溜めるタンク4が収容されている。タンク4には、電気ヒータ等の加熱機能をもつ加熱部40が設けられている。加熱部40は、タンク4に貯留されている水を加熱させるものであり、電気ヒータ等で形成できる。外気温度等の環境温度が低いとき等には、制御部100Xからの指令に基づいて、タンク4の水は加熱部40により所定温度(例えば5℃、10℃、20℃)以上に加熱され、凍結が抑制される。図11に示すように、下室空間53側のタンク4の出口ポート4pと上室空間52側の蒸発部2の入口ポート2iとを連通させる給水通路8が、配管として筐体5内に設けられている。図11に示すように、筐体5内において、タンク4は蒸発部2の下側に配置されているため、給水通路8は基本的には縦方向に沿って延びる。給水通路8は、タンク4内に溜められている水をタンク4から蒸発部2に供給させる通路である。給水通路8には、タンク4内の水を蒸発部2まで搬送させる水搬送源として機能するポンプ80が設けられている。ポンプ80を制御するための制御部100Xが設けられている。更に、制御部100Xはポンプ80,71,79,60を制御する。

【0073】

システムの起動時において、ポンプ60が駆動すると、燃料通路6から燃料が蒸発部2,改質部3,アノードガス通路73,燃料電池1のアノード10,流路103を介して燃焼部105に流れる。カソードポンプ71によりカソード流体(空気)がカソードガス通路70、カソード11,流路104を介して燃焼部105に流れる。この状態で着火部35が着火すると、燃焼部105において燃焼が発生し、改質部3および蒸発部2が加熱される。このように改質部3および蒸発部2が加熱された状態で、ポンプ80が正モードで駆動すると、タンク4内の水はタンク4の出口ポート4pから蒸発部2の入口ポート2iに向けて給水通路8内を搬送され、蒸発部2で加熱されて水蒸気とされる。水蒸気は、燃料通路6から供給される燃料(ガス状が好ましいが、場合によっては液相状としても良い)と共に改質部3に移動する。改質部3において燃料は水蒸気で改質されてアノード流体(水素含有ガス)となる。アノード流体はアノードガス通路73を介して燃料電池1のアノード10に供給される。更にカソード流体(酸素含有ガス、ケース5内の空気)がカソードガス通路70を介して燃料電池1のカソード11に供給される。これにより燃料電池1が発電する。アノード10から排出されたアノード流体のオフガス、カソード11から排出されたカソード流体のオフガスは、流路103,104を通過し、燃焼部105に至り、燃焼部105で燃焼される。高温の排ガスは、排ガス通路75を介してケース5の外方に排出される。

【0074】

システムの発電運転時において、ポンプ80が駆動すると、タンク4内の水は、タンク4の出口ポート4pから蒸発部2の入口ポート2iに向けて給水通路8内を搬送され、蒸発部2で加熱されて水蒸気とされる。水蒸気は原料ガス通路6から供給される原料ガスと共に改質部3に移動する。改質部3において燃料は、水蒸気で改質されてアノードガス(水素含有ガス)となる。なお燃料がメタン系である場合には、水蒸気改質によるアノードガスの生成は、次の(1)式に基づくと考えられている。但し燃料はメタン系に限定されるものではない。

(1)…CH4+2H2O→4H2+CO2

CH4+H2O→3H2+CO

生成されたアノードガスはアノードガス通路73を介して燃料電池1のアノード10に供給される。更にカソードガス(酸素含有ガス、筐体5内の空気)がカソードガス通路70を介して燃料電池1のカソード11に供給される。これにより燃料電池1が発電する。燃料電池1で排出された高温の排ガスは、排ガス通路75を介して筐体5の外方に排出される。

【0075】

排ガス通路75には、凝縮機能をもつ熱交換器76が設けられている。貯湯槽77に繋がる貯湯通路78および貯湯ポンプ79が設けられている。貯湯通路78は往路78aおよび復路78cをもつ。貯湯槽77の低温の水は、貯湯ポンプ79の駆動により、貯湯槽77の吐出ポート77pから吐出されて往路78aを通過し、熱交換器76に至り、熱交換器76の熱交換作用により加熱される。熱交換器76で加熱された温水は、復路78cを介して帰還ポート77iから貯湯槽77に帰還する。このようにして貯湯槽77の水は温水となる。前記した排ガスに含まれていた水蒸気は、熱交換器76で凝縮されて凝縮水となる。凝縮水は、熱交換器76から延設された凝縮水通路42を介して重力等により水精製器43に供給される。水精製器43はイオン交換樹脂等の水精製器43aを有するため、凝縮水の不純物は除去される。不純物が除去された水は水タンク4に移動し、水タンク4に溜められる。ポンプ80が駆動すると、水タンク4内の水は給水通路8を介して高温の蒸発部2に供給され、蒸発部2で水蒸気とされて改質部3に供給され、改質部3において燃料を改質させる改質反応として消費される。制御部100Xは、物理量Aと物理量Bとの比率に関する情報値に基づいて、脱硫器100,200に関するメンテナンス(交換等)についてのメンテナンス情報を警報器102に報知する。

【0076】

(その他)

本発明は上記し且つ図面に示した各実施形態および適用形態のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施できる。燃料電池は、固体酸化物形燃料電池に限定されず、場合によっては、固体高分子電解質形燃料電池でも良いし、リン酸形燃料電池でも良く、溶融炭酸塩形燃料電池でも良い。要するに、原料ガスを脱硫させる脱硫器を有する燃料電池システムであれば良い。原料ガスも特に制限されず、硫黄化合物を含むガスが挙げられ、都市ガス、プロパンガス、バイオガス、LPGガス、CNGガス等を例示できる。露点センサ510が用いられているが、原料ガスの絶対湿度または相対湿度を検知する湿度センサを用いても良い。場合によっては、図1においてバッファ400、チャッキ弁500を廃止することもできる。

【符号の説明】

【0077】

1は燃料電池、10はアノード、11はカソード、100Xは制御部、100は脱硫器、102は警報器、106はリセットスイッチ(リセット要素)、2Aは改質器、2は蒸発部、3は改質部、18は発電モジュール、19は断熱壁、60はポンプ(ガス搬送源)、70はカソードガス通路、73はアノードガス通路、6は原料ガス通路、510は露点センサ(センサ)を示す。

【技術分野】

【0001】

本発明は燃料電池システムに関する。

【背景技術】

【0002】

燃料電池システムは、アノードガスが供給されるアノードおよびカソードガスが供給されるカソードを有する燃料電池と、原料ガスを改質させて前記アノードガスを生成させる改質器と、原料ガスを改質器に供給させる原料ガス通路と、原料ガス通路に設けられ原料ガスを原料ガスを介して改質器に供給させるガス搬送源と、原料ガス通路に設けられ原料ガスを脱硫させる脱硫器とを有する。

【0003】

特許文献1は、脱硫器1(常温 吸着脱硫剤充填)と脱硫器2(水添脱硫器)を直列に並設させた燃料電池システムを開示する。改質器のシフト部の後で分岐された配管が脱硫器1,2間に接続され、原料ガスと水素とを混合した混合ガスが脱硫器2に供給される。この場合、原料ガス累積通過流量に基づいて脱硫器の交換時期を判定する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006-008459号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、原料ガスの露点は、脱硫器の脱硫剤(特に吸着脱硫剤)の性能に大きく影響を与える。原料ガスの露点が高いほど、原料ガスに含まれる湿度および水蒸気量が高いため、脱硫剤の性能を低下させるためである。ここで、ガス配管の老朽化、工事に起因してガス配管へ浸水するおそれがある。更に雪溶け時期や雨期等においてガス配管へ一時的に浸水するおそれがある。雪溶け時期や雨期が終了すれば、一般的には、原料ガスの露点は元に戻る。この場合、ガス配管および原料ガス通路を介して脱硫器に流れる原料ガスの露点が上昇する可能性がある。この場合、脱硫器は、これの本来の残寿命に達する前に破過してしまうおそれがある。この場合、原料ガスに付臭剤として含まれる硫黄成分が改質部やスタックに流入し、改質部やスタックを変質させる可能性がある。

【0006】

本発明は上記した実情に鑑みてなされたものであり、ガス配管の老朽化、工事に起因してガス配管への浸水、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、脱硫器の交換などのメンテナンスに関するメンテナンス情報を良好に報知することができる燃料電池システムを提供することを課題とする。

【課題を解決するための手段】

【0007】

(1)本発明の様相1に係る燃料電池システムは、アノードガスが供給されるアノードおよびカソードガスが供給されるカソードを有する燃料電池と、原料ガスを改質させてアノードガスを生成させる改質器と、原料ガスを改質器に供給させる原料ガス通路と、原料ガス通路に設けられ原料ガスを原料ガス通路を介して改質器に供給させるガス搬送源と、原料ガス通路に設けられ原料ガスを脱硫させる脱硫器と、脱硫器に供給される原料ガスの露点または湿度に関する物理量を検知するセンサと、制御部とを具備する燃料電池システムにおいて、

制御部は、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが原料ガス通路を介して基準時期から脱硫器に供給された累積運転時間に関する物理量B(物理量Bは物理量Aと同一単位の物理量)とに基づいて、脱硫器のメンテナンスに関するメンテナンス情報を報知する。規定露点または規定湿度はシステムに応じて任意に設定できる。

【0008】

累積運転時間に関する物理量Aとしては、基準時期から燃料電池システムにおいて原料ガスが流れた累積運転時間と考えることができ、または、その累積運転時間において脱硫器に供給された原料ガスの累積流量と考えることができる。物理量Aの基準となる累積運転時間は、原料ガスを脱硫器に供給している累積時間を意味し、原料ガスを脱硫器に供給させているシステムの起動時間および発電運転時間を含むが、原料ガスを脱硫器に供給していない待機時間を含まないことが好ましい。

【0009】

上記した基準時期とは、一般的には、燃料電池システムを設置した時期、または、原料ガス通路を流れる原料ガスの累積流量の起算開始時期、または、起算開始時期と実質的に推定できる時期をいう。この場合、新品状態(実質的に新品を含む)の脱硫器を搭載する燃料電池システムを新しく設置した時期、あるいは、原料ガスを新品状態(実質的に新品を含む)の脱硫器に流通させた開始時期、あるいは、脱硫器が交換(再生を含む)された場合には交換時期(再生時期)が基準時期として例示される。

【0010】

物理量Aは、脱硫器の残寿命途中における原料ガスの露点または湿度の上昇を特に考慮していない。累積運転時間に関する物理量Aのみに基づいて脱硫器の残寿命を判定すると、低露点の原料ガスのみが流れるときには脱硫器の残寿命の精度は良好に維持される。しかしながら脱硫器の残寿命途中に中露点や高露点の原料ガスがガス配管ひいては原料通路に進入した場合には、この進入を考慮しておらず、脱硫器の残寿命判定の精度は必ずしも充分ではない。

【0011】

これに対して、累積運転時間に関する物理量Bは、規定露点以上または規定湿度以上(例えば中露点および高露点)の原料ガスが脱硫器に供給された累積運転時間、または、その累積運転時間において脱硫器に供給された原料ガスの累積流量と考えることができる。このように物理量Bは、原料ガスの露点上昇または湿度上昇を考慮している。このため、累積運転時間に関する物理量A,Bの双方に基づいて脱硫器の残寿命を判定すれば、原料ガスの露点が低露点から中露点や高露点に変化した場合であっても、この変化を考慮することができ、脱硫器の残寿命の判定精度を向上させることができる。物理量A,Bは同一単位の物理量が好ましい。露点とは、ガスに含まれる水分が結露する温度をいう。露点が相対的に高いと、ガスに含まれる水蒸気量は相対的に増加する。

【0012】

更に説明を加える。上記したようにガス配管の老朽化、工事に起因するガス配管への浸水の影響がある。春期における雪溶け水、梅雨時の雨期における雨水の地面ひいてはガス配管等への浸水の影響がある。これらの影響を受けて、原料ガスに含まれる露点および水蒸気量は変化する。このため燃料電池システムの累積運転時間に関する物理量Aだけに基づけば、脱硫器の判定の精度は充分に得られず、脱硫器のメンテナンス時期の判定の適切化が図れない。そこで、制御部は、前述したように、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが原料ガス通路を介して基準時期から脱硫器に供給された累積運転時間に関する物理量Bとの双方に基づいて、脱硫器の残寿命を判定し、脱硫器のメンテナンスに関するメンテナンス情報を報知する。メンテナンスとは、脱硫器自体の交換、脱硫器に搭載されている脱硫剤の交換のうちのいずれか一つを含む。交換は再生、修理を含む。

【0013】

このため、ガス配管の老朽化、工事に起因してガス配管への浸水、あるいは、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、燃料電池システムの累積運転時間に関する物理量Aだけに基づく場合に比較して、制御部は、脱硫器の適切な残寿命を判定でき、脱硫器のメンテナンスに関するメンテナンス情報を正確に報知することができ、脱硫器のメンテナンス時期の適切化を図り得る。制御部は、脱硫器のメンテナンスに関するメンテナンス情報を報知するが、報知とは、警報器にメンテナンス信号を警報したり、表示部にメンテナンス信号を表示したり、システムの運転を停止させることなどが例示される。

【0014】

(2)本発明の様相2に係る燃料電池システムよれば、上記様相において、制御部は、物理量Aと物理量Bとの比率(基本的には、B/Aに基づく値、または、A/Bに基づくの値)に関する情報値に基づいて、脱硫器に関するメンテナンスに関するメンテナンス情報を報知することを特徴とする。この場合、ガス配管の老朽化、工事に起因してガス配管への浸水、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、燃料電池システムの累積運転時間に関する物理量Aだけに基づく場合に比較して、制御部は、脱硫器の適切な残寿命を判定でき、脱硫器のメンテナンス時期の適切化を図り得る。B/Aに基づく値、A/Bに基づく値は、補正係数が加えられていても良い。

【0015】

(3)本発明の様相3に係る燃料電池システムよれば、上記様相において、制御部は、物理量Aと物理量Bとの比率に関する情報値に基づいて、脱硫器の残寿命を求め、(i)脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えないときには、脱硫器をメンテナンスするメンテナンス情報を出力し、(ii)脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えるときには、運転許可信号を出力することを特徴とする。

【0016】

制御部は、累積運転時間に関する物理量Aと累積運転時間Bに関する物理量との比率(B/Aに基づく値、または、A/Bに基づく値)に関する情報値に基づいて、基準時期からの脱硫器の総残寿命から脱硫器の残寿命を求める。そして、脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えないとき、制御部は、脱硫器をメンテナンスするメンテナンス情報を出力する。これに対して、脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えるとき、制御部は、脱硫器をメンテナンスするメンテナンス情報を出力せず、脱硫器の運転許可信号を出力する。物理量A,Bとしては、累積運転時間それ自体が挙げられる。または、物理量A,Bとしては、累積運転時間において脱硫器に供給される原料ガスの流量が挙げられる。比率に関する情報値としては、比率そのもの、比率に補正係数を考慮した値等が挙げられる。

【0017】

(4)本発明の様相4に係る燃料電池システムよれば、上記様相において、基準時期、物理量A,Bをリセットするリセット要素が設けられていることを特徴とする。脱硫器がメンテナンス(交換、再生を含む)されると、リセット要素は手動または自動で操作され、新しい脱硫器に対して、基準時期、物理量A,B、累積運転時間等がリセットされる。

【0018】

(5)本発明の様相5に係る燃料電池システムよれば、上記様相において、脱硫器は、相対的に高温の環境に設置された第1脱硫器と、第1脱硫器よりも相対的に低温の環境に設置された第2脱硫器とで形成されており、原料ガス通路において、第1脱硫器、第2脱硫器、流量計の順に配置されていることを特徴とする。原料ガスを、高温設置型の第1脱硫器→低温設置型の第2脱硫器の順に流すことで、第1脱硫器を通過した原料ガスの熱を第2脱硫器で授受し,第2脱硫器において放熱させることができる。このため、熱の影響を受け易い流量計へ流入する原料ガスの温度をできるだけ低下させることができる。この場合、流量計の耐熱の問題も解消することが可能となる。このように第1脱硫器を通過した原料ガスの保有熱量があったとしても、第2脱硫器における放熱で充分に原料ガスは低温化される。

【0019】

(6)本発明の様相6に係る燃料電池システムよれば、上記様相において、制御部は、システムの累積運転時間αtotalにおいて、規定露点以上または規定湿度以上の原料ガスが流れた時期に応じて脱硫剤の残寿命を補正することを特徴とする。この場合、合計累積運転時間αtotalのうちの例えば前半期において原料ガスの露点が高露点または中露点であり、脱硫剤の脱硫能力が低下されたとしても、その後に原料ガスの露点が低露点となれば、その後、脱硫剤の脱硫機能の回復が期待できる。このため、制御部により脱硫剤の残寿命は補正されてやや長くされる。補正は、補正寿命時間の加算、または、補正係数の乗算が例示される。

【発明の効果】

【0020】

以上説明したように本発明によれば、制御部は、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが原料ガス通路を介して基準時期から脱硫器に供給された累積運転時間に関する物理量Bとを求める。そして制御部は、物理量A,Bに基づいて、脱硫器の交換等のメンテナンス(再生、交換を含む)に関するメンテナンス情報を報知する。これによりガス配管の老朽化、工事に起因してガス配管への浸水、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、燃料電池システムの累積運転時間Aだけに基づく場合に比較して、制御部は、脱硫器のメンテナンスに関するメンテナンス情報を良好に報知することができ、脱硫器の適切な残寿命を判定でき、脱硫器のメンテナンス時期の適切化を図り得る。

【図面の簡単な説明】

【0021】

【図1】実施形態1に係り、システムの概要図である。

【図2】脱硫器の交換の考え方を示すグラフである。

【図3】原料ガスが高露点となる要因を示す図である。

【図4】NO.2およびNO.3に係る事例における脱硫器の交換の考え方を示すグラフである。

【図5】NO.4に係る事例における脱硫器の交換の考え方を示すグラフである。

【図6】実施形態3に係り、システムの概要図である。

【図7】実施形態4に係り、制御部が実行する制御則のフローチャートである。

【図8】実施形態4に係り、制御部が実行する制御則のフローチャートである。

【図9】実施形態5に係り、制御部が実行する制御則のフローチャートである。

【図10】実施形態6に係り、メモリに格納されている脱硫剤残寿命に関するデータである。

【図11】適用形態に係るシステムの概要図である。

【発明を実施するための形態】

【0022】

燃料電池は、アノードガスが供給されるアノードおよびカソードガスが供給されるカソードを有する。改質器は、原料ガスを改質させてアノードガスを生成させる。原料ガス通路は、原料ガスを改質器に供給させる。ガス搬送源は、原料ガス通路に設けられており、原料ガスを原料ガス通路を介して改質器に供給させるものであり、ポンプ、コンプレッサ、ファン等を例示できる。ポンプは回転ポンプ、往復動ポンプ、ダイヤフラムポンプを例示できる。脱硫器は原料ガス通路に設けられており、原料ガスを脱硫させる。センサは、脱硫器に供給される原料ガスの露点または湿度に関する物理量を検知するものであり、露点センサ、湿度センサが例示される。

【0023】

脱硫器に収容される脱硫剤の基材として、ゼオライト、遷移金属等の金属を担持したゼオライト、活性炭等の多孔性物質が挙げられる。脱硫剤は、遷移金属等の金属を含むことが多い。この場合、物理的吸着の他に化学的吸着も併有する形態でも良い。上記した金属としては、銀、銅、金、ロジウム、パラジウム、イリジウム、ルテニウム、オスミウム、ニッケル、鉄、クロム、モリブデンのうちの少なくとも1種が例示され、更に、これらを2種以上含む合金が例示される。ゼオライトは、アルミノケイ酸塩のなかで結晶構造中に空隙を持つものの総称であり、天然ゼオライトでも人工ゼオライトでも良い。脱硫剤は、原料ガスに含まれる硫黄化合物(例えばメチルメルカプタン、ジメチルサルファイド、ジメチルジサルフィド)を除去させる。

【0024】

(実施形態1)

図1〜図5は実施形態1を示す。図1に示すように、燃料電池システムは、アノード10およびカソード11を有する燃料電池1と、燃料電池1のカソード11にカソードガス(空気等の酸素含有ガス)を供給するカソードガス通路70と、原料ガスを改質させてアノードガス(水素含有ガスまたは水素ガス)を生成させる改質器2Aと、原料ガスを脱硫させた状態で改質器2Aに供給させるガス搬送源として機能するポンプ60を有する原料ガス通路6と、改質器2Aで生成されたアノードガスを燃料電池1のアノード10に供給させるアノードガス通路73と、アノードガス通路73、改質器2Aおよび燃料電池1を収容する断熱壁19とを有する。発電モジュール18は、改質器2A、燃料電池1、断熱壁19で形成されている。改質用の水または水蒸気が供給させる給水通路8が改質器2Aに接続されている。改質器2Aは、水蒸気を生成させる蒸発部と、水蒸気を用いて燃料を改質させる改質部とを含む。

【0025】

図1に示すように、原料ガス通路6は、上流から下流にかけて、遮断弁69、脱硫剤を収容する脱硫器100と、脱硫器100を経た原料ガスの流量を計測する流量計300とをこの順に直列に有する。脱硫器100は、相対的に高温の環境(例えば50℃以上、220℃以下の温度環境)に設置されており、具体的には、発電モジュール18の断熱壁19から受熱(熱伝導、輻射熱の受熱)できるように、断熱壁19の外壁面に接触または接近状態で隣設されて配置されている。脱硫器100は、相対的に高露点の原料ガスに対しても脱硫性能をもつ脱硫剤を収容する。脱硫剤としては、ゼオライトが挙げられるが、銀や銅等の金属を担持したゼオライト、活性炭等の多孔質材料でも良い。

【0026】

一般的には、原料ガス(例えば都市ガス(13A))は低露点(例えば0−40℃以下、−10℃以下、−20℃以下)であり、原料ガスに含有されている水蒸気は微小量である。しかしガス配管の老朽化、工事、配管等の事情により、原料ガスに含まれる水蒸気量が増加し、高露点(例えば+20℃露点以上)の原料ガスが供給される可能性が少なからずある。この場合、脱硫剤は短期間で劣化し、原料ガスに腐臭剤として含まれる硫黄化合物が改質器2A等に流入し、改質器2A等の耐久性を低下させる可能性がある。これに対し、高温設置型の脱硫器100は、相対的に高露点の原料ガスに対しても良好な脱硫性能をもつものである。このため、高露点の原料ガスが供給される場合であっても、脱硫効果を良好に得ることができる。

【0027】

図1に示すように、原料ガス通路6には、バッファ室をもつバッファ400が設けられている。従って、原料ガス通路6は、上流から下流にかけて、遮断弁69、脱硫器100、流量計300、バッファ400と、ポンプ60とをこの順に直列に配置している。バッファ400は中空室であるバッファ室を有する。ポンプ60は、原料ガス通路6において原料ガスを発電モジュール18の改質器2Aに向けて搬送させるものであるが、原料ガスの圧力の脈動を発生させるおそれがある。そこで図1に示すように、原料ガス通路6において、脱硫器100、流量計300、バッファ400、ポンプ60をこの順に直列に配置している。この場合、図1に示すように、バッファ400は、流量計300の下流、且つ、ポンプ60の上流に配置されている。すなわち、脈動原因となるポンプ60と、脈動を受けたくない流量計300との間には、バッファ400が介在する。このため流量計300はポンプ60の脈動の影響を受けにくくなる。この場合、システムの安定運転に有利である。このため流量計300の流量脈動を抑止することができる。これにより流量計300の出力値が安定し、制御上の安定性が確保されるとともに、脈動による流量計300の出力値が真値から外れる挙動も抑えることが可能となる。なお、チャッキ弁500は作動により原料ガスの圧力の脈動を発生させるおそれがある。そこで図1に示すように、流量計300とチャッキ弁500(ポンプ60)との間にバッファ400が介在するため、流量計300は、ポンプ60およびチャッキ弁500に起因する脈動の影響を受けにくくなる。この場合、流量計300が原料ガスの流量を計測させる精度が確保され、システムの安定運転に有利である。

【0028】

脱硫器100は発電モジュール18の断熱壁19から受熱できるように、断面壁19の外壁面側に接触または近接するように設置されており、規定温度範囲(例えば、60〜220℃、または、60〜150℃)に維持される。システムの発電運転の累積運転時間が長くなると、原料ガス通路6を流れる原料ガスの累積流量が増加するにつれて、脱硫器100の劣化が進行する。更に、原料ガスの露点が高いと、原料ガスに含まれる水蒸気量や水分が多いため、脱硫器100の残寿命が短い。脱硫器100がメンテナンスにより交換されると、リセットスイッチ106がオンされ、その信号が制御部100Xに入力される。

【0029】

ここで、図2のマップを用いて脱硫剤の交換の考え方を説明する。図2は、原料ガスの露点に対する残寿命特性を示す。図2の横軸は脱硫剤に流れる原料ガスの露点(原料ガスの湿度に関する情報値)を示す。横軸ではt1<t2<t3の関係となる。縦軸は脱硫剤の残寿命を示す。縦軸ではTO<T1<T2<T3の関係となる。図2の特性線Mに示すように、脱硫剤は、露点が高いほど残寿命を低下させる。これは、脱硫剤の腐臭剤の吸着(除去)サイトにH2O(水蒸気)が吸着することで腐臭剤の吸着サイトが減少することによると考えられる。水蒸気の吸着は吸着平衡で決定すると考えられ、原料ガスの露点が低化すると、脱硫剤の残寿命はほぼ元に戻ることが分かっている。一例でいうと、特性線Mとして示すように、常時20℃(t3℃以上)の露点の原料ガスが流入すると、脱硫剤はT0年分の残寿命しかないが、システムの使用初期に20℃の露点の原料ガスが流入したとしても、その後、露点が−20℃に戻るとT3年分の残寿命を有する。T1年、T2年、T3年は時間の相対値(T1<T2<T3)を示し、制御部100Xのメモリ100mのエリアに格納されている。

【0030】

図2に示すように、T1年目に、システムの第1回の定期メンテナンスm1が実施される。T2年目に、システムの第2回の定期メンテナンスm2が実行される。T3年目に、システムの第3回の定期メンテナンスm3が実施される。メンテナンス間隔はT1年分である。ここで、本システムにおいては、T1年周期で、カソードガスを清掃するエアフィルタ等の各種部品について定期メンテナンスが実行される。従って、定期メンテナンスm1,m2,m3…において、脱硫剤の残寿命が次回の定期メンテナンスまでの時間分(T1年分)有するか否かで、定期メンテナンスm1,m2,m3…において脱硫剤の交換の有無を制御部100Xは判断する。脱硫剤の残寿命が次回の定期メンテナンスまでの時間分(T1年分)有する場合には、脱硫剤は交換されない。これによりシステムの定期メンテナンスにおいて脱硫剤を交換できるため、脱硫剤だけのメンテナンスを廃止でき、メンテナンスコストを低減できる。しかし脱硫剤の残寿命が次回の定期メンテナンス(T1年分)まで持たない場合には、制御部100Xは、次回の定期メンテナンス前に脱硫器100を交換する警報を出力する。

(i)原料ガスの露点がt1℃以下の場合…原料ガスの露点が低いため、原料ガスの水蒸気量が極く少ないため、脱硫剤の残寿命は長い。この場合、図2の領域M1として示すように、第1回の定期メンテナンスm1の時点ではΔTeの残寿命がある。第2回の定期メンテナンスm2の時点ではΔTfの残寿命がある。従って、第1回の定期メンテナンスm1、第2回の定期メンテナンスm2の時点では、脱硫剤を交換しない。第3回の定期メンテナンスm3で脱硫剤を交換する。このようにT3年にわたりノーメンテナンスで、脱硫剤を交換しない。

(ii)原料ガスの露点がt1℃〜t2℃の場合…原料ガスの水蒸気量がやや多い。この場合、図2の領域M2として示すように、第2回の定期メンテナンスm2では、脱硫剤はΔTaの残寿命しかもたない。ΔTaは残寿命T1年以下であるため、第1回の定期メンテナンスm1では脱硫器100を交換しないものの、第2回の定期メンテナンスm2のとき、脱硫剤を交換する。

(iii)原料ガスの露点がt2℃〜t3℃の場合…この場合、原料ガスの水蒸気量が多い。図2の領域M3として示すように、第1回の定期メンテナンスm1に脱硫剤を交換する。その理由としては、第1回の定期メンテナンスm1の時点では脱硫剤の残寿命がΔTdしかない。ΔTdは基本的には残寿命T1年以下であり、第2回の定期メンテナンスm2まで持たない。このため、第1回の定期メンテナンスm1に脱硫剤を交換する。

(iv)露点がt3℃以上の場合…原料ガスの露点が高いため、原料ガスに含まれる水蒸気量がかなり多い。この場合、図2の領域M4として示すように、第1回の定期メンテナンスm1が到達する前に脱硫器100を個別で交換する。

【0031】

図3は、原料ガスの正規露点(−20℃以下等の低露点)よりも高露点となる主因を示す。NO.1のサイトは、常時高露点の原料ガスが流れるサイトである。原因としては、ガス配管の老朽化等で、高露点の原料ガスが常時流れる場合である。本モードでは、図2で示したマップで交換判断が可能である。

【0032】

図3に示すNO.2のサイトは、ガス配管の施工工事等において、システムの設置初期のみに水が入り、且つ、システム設置後、水が原料ガス通路6から抜けるまでの間、高露点の原料ガスが一時的に流入する場合である。本サイトは、水が原料ガス通路6から抜ければ、低露点の原料ガスに戻る。このため、上述のように原料ガスが低露点に戻れば脱硫剤の残寿命も元に戻るため、t1℃露点以下の場合と同様に、T3年のノーメンテナンスが可能となる。t1℃以上の露点の場合にも、図2のマップに基づきメンテナンスを行うことが可能である。

【0033】

図3に示すNO.3のサイトは、ガス配管の工事等による水の浸入であり、システム運転中に短期間に一時的に、高露点の原料ガスが流入する場合である。脱硫剤の残寿命以内で、原料ガスが高露点から低露点に戻れば、脱硫剤の残寿命は、戻った露点での残寿命となるため、基本的には、図2のマップに基づく。図2の残寿命以上の時点で起こった場合は、即時の脱硫剤交換(個別対応)となる。図4はNO.2 およびNO.3のサイトを示す。図4の特性線W4として示すように、水の浸入により原料ガスの露点がt2〜+t3℃である場合W40であれば、領域M3に基づいて脱硫剤の残寿命が判定される。その後、原料ガスの露点が低下し、露点がt1℃以下の場合W42になれば、図4の領域M1に基づいて脱硫剤の残寿命が判定される。

【0034】

図3に示すNO.4のサイトは、季節変動により原料ガスの露点が一般的に変動する場合である。例えば、冬〜春にかけて雪解け水がガス配管に一時的に浸入したり、梅雨時季に雨水がガス配管に一時的に浸入したりし、原料ガスの露点が上昇するような場合である。この場合、図5はNO.4のサイトに相当する。図5の特性線W5として示すように、原料ガスの露点が高くなり領域M3の部位W50になったり、原料ガスの露点が低下して領域M2(外気が乾燥する時季)の部位W52になったりする。このように原料ガスの露点の高低の繰り返しが一般的には日本国では1年ごとに発生する。

【0035】

上記したように各種事情により、原料ガスの露点が高くなる場合と、低くなる場合とが存在する可能性がある。このような事象は、ほぼ、定期的に(毎年)起こり得る。このような露点の変動等があるため、従来技術では、脱硫剤の交換の判定の精度が低下する。

【0036】

そこで本実施形態によれば、制御部100Xは、基準時期からの燃料電池システムの累積運転時間に関する物理量A1(物理量Aに相当)として、基準時期からの燃料電池システムの累積運転時間それ自体を求める。制御部100Xは、規定露点以上の原料ガスが原料ガス通路6を介して脱硫器100に供給された累積運転時間に関する物理量B1(物理量Bに相当)として、規定露点以上の原料ガスが原料ガス通路6を介して脱硫器100に供給された累積運転時間それ自体を求める。制御部100Xは、物理量A1と物理量B1との比(B1/A1の値)に基づいて、脱硫器100の残寿命を求める。B1/A1の値と脱硫器100の残寿命との関係は、メモリ100mに予め格納できる。あるいは、B1/A1の値に基づいて演算式により、制御部100Xは脱硫器100の残寿命を求めることにしても良い。

【0037】

ここで、B1/A1の値については、当該値が小さいと、システムの合計累積運転時間において規定露点以上(例えば高露点以上)の原料ガスが流れた頻度が低いことになり、脱硫剤の劣化は少な目であり、制御部100Xは脱硫剤の残寿命を相対的に長くする。また、当該値が大きいと、システムの合計累積運転時間において規定露点以上(例えば高露点以上)の原料ガスが流れた頻度が高いことになり、脱硫剤の劣化は進行しており、制御部100Xは脱硫剤の残寿命を相対的に短くする。

【0038】

制御部100Xは、残寿命に基づいて、脱硫器100の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知する。すなわち、残寿命の終期が次回の定期メンテナンスの時期よりも早い場合には、脱硫器100を交換すべく、脱硫器100の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知する。この場合、システムの運転を直ちに停止させても良い。あるいは、警報が出力されるものの、脱硫器100の残寿命に余裕がある場合には、所定時間以内であれば、システムを運転させても良い。これに対して、残寿命の終期が次回の定期メンテナンスの時期よりも遅い場合には、脱硫器10は次回の定期メンテナンスの時期まで使用できるため、システムの運転の継続を許可する。

【0039】

上記した基準時期としては、一般的には、燃料電池システムを設置した時期、原料ガス通路を流れる原料ガスの累積流量の起算開始時期、または、起算開始時期と実質的に推定できる時期をいう。この場合、新品状態(実質的に新品を含む)の脱硫器100を搭載する燃料電池システムを新しく設置した時期、原料ガスを新品状態(実質的に新品を含む)の脱硫器100に流通させた開始時期、あるいは、脱硫器100が交換(再生を含む)された場合には交換時期(再生時期)が例示される。

【0040】

図4は、NO.2およびNO.3に係る事例における脱硫器の交換の考え方を示すグラフである。図5は、NO.4に係る事例における脱硫器の交換の考え方を示すグラフである。

【0041】

以上説明した本実施形態によれば、制御部100Xは、基準時期からの燃料電池システムの累積運転時間に関する物理量A1と、規定露点以上の原料ガスが原料ガス通路6を介して脱硫器に供給された累積運転時間に関する物理量B1とを求める。物理量A1と物理量B1との比(B1/A1)に基づいて、脱硫器100の残寿命を求め、残寿命に基づいて脱硫器100の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知する。このため、ガス配管の老朽化、工事に起因してガス配管への浸水、雪溶け時期や雨期等においてガス配管へ浸水するおそれがあるときであっても、脱硫器100の残寿命の判定にあたり、燃料電池システムの累積運転時間Aだけに基づく場合に比較して、制御部100Xは、脱硫器100のメンテナンスに関するメンテナンス情報を良好に報知することができ、脱硫器100の適切な残寿命を判定でき、脱硫器100のメンテナンス時期の適切化を図り得る。

【0042】

なお、(B1/A1)でなく、(A1/B1)に基づいて、脱硫器100の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知することにしても良い。

【0043】

(実施形態1B)

本実施形態は実施形態1と基本的には同様の構成および作用効果を有し、図1〜図5を準用できる。物理量A1と物理量B1との比(B1/A1)に基づいて、制御部100Xは、メモリ100mまたは演算式から、(B1/A1)に基づく総残寿命時間αsumを求め、総残寿命時間αsumから、基準時期から今までの合計累積運転時間αtotalを引いた値を残寿命(αsum−αtotal)とする。ここで、B1/A1と総残寿命時間αsumとの関係は、制御部100Xのメモリ100mのエリアに格納されている。または演算式に基づいて求めても良い。

【0044】

B1/A1の値については、当該値が小さいと、システムの合計累積運転時間において規定露点以上(例えば高露点以上)の原料ガスが流れた頻度が低いことになり、脱硫剤の劣化は少な目であり、制御部100Xは脱硫剤の残寿命を相対的に長くする。また、当該値が大きいと、システムの合計累積運転時間において規定露点以上(例えば高露点以上)の原料ガスが流れた頻度が高いことになり、脱硫剤の劣化は進行されており、制御部100Xは脱硫剤の残寿命を相対的に短くする。なお制御部100XはA1/B1の比に基づいて総残寿命時間αsumを求めても良い。

【0045】

(実施形態1C)

本実施形態は実施形態1,1Bと基本的には同様の構成および作用効果を有し、図1〜図5を準用できる。物理量A1と物理量B1との比(B1/A1)に基づいて、制御部100Xは、メモリ100mまたは演算式に基づいて、総残寿命時間αsumを求め、総残寿命時間αsumから、今までの合計累積運転時間αtotalを引いた値を残寿命(αsum−αtotal)とする。ここで、B1/A1と総残寿命時間αsumとの関係は、制御部100Xのメモリ100mのエリアに格納されている。

【0046】

制御部100Xは、システムの累積運転時間αtotalにおいて、規定露点以上の原料ガスが流れた時期に応じて脱硫剤の残寿命を補正する。この場合、合計累積運転時間αtotalのうちの例えば前半期において原料ガスの露点が規定露点(高露点または中露点)以上であり、脱硫剤の脱硫能力が早期に低下されたとしても、その後の後半期において原料ガスの露点が規定露点未満、即ち、低露点となる場合には、後半期において脱硫剤の脱硫機能の回復が期待される。このため、制御部100Xは脱硫剤の残寿命について補正寿命を加算させて、やや長くする。

【0047】

(実施形態2)

本実施形態は実施形態1,1B,1Cと基本的には同様の構成および作用効果を有する。制御部100Xは、物理量A2(物理量Aに相当)として、基準時期からの燃料電池システムの合計累積運転時間において流れた原料ガスの累積流量を用いる。これは、流量計300と、時間計測機能をもつ制御部100Xとで測定できる。物理量A2は、脱硫器100の残寿命途中における原料ガスの露点の上昇を特に考慮していない。更に、制御部100Xは、物理量B2として、規定露点以上の原料ガスが原料ガス通路6を介して累積運転時間において脱硫器100に供給された原料ガスの累積流量を用いる。流量は体積流量でも良いし、質量流量でも良い。露点は露点計510で検知される。流量は流量計300で検知される。

【0048】

物理量A2のみに基づいて脱硫器100の残寿命を判定すると、低濃度の原料ガスのみが流れるときには脱硫器100の残寿命の判定精度は維持される。しかしながら脱硫器100の残寿命途中に中露点や高露点の原料ガスがガス配管に一時的に進入する場合がある。この進入を考慮しない場合には、脱硫器100の残寿命の判定精度は必ずしも充分ではない。これに対して、物理量B2(物理量Bに相当)は、規定露点以上(例えば中露点および高露点)の原料ガスが脱硫器100に供給された累積流量を考慮しており、原料ガスの露点上昇、湿度上昇を考慮している。このため物理量A2,B2の双方に基づいて脱硫器100の残寿命を判定すれば、低露点の原料ガスから中露点や高露点の原料ガスに変化した場合であっても、この変化を考慮することができ、脱硫器100の残寿命判定の精度を向上させることができる。

【0049】

(実施形態3)

図6は実施形態3を示す。本実施形態は実施形態1,1B,1Cと基本的には同様の構成および作用効果を有する。図6に示すように、第1脱硫器100は、相対的に高温の環境(例えば50℃以上、220℃以下の温度環境)に設置されており、具体的には、発電モジュール18の断熱壁19から受熱(熱伝導、輻射熱の受熱)できるように、断熱壁19の外壁面に接触または接近状態で隣設されて配置されている。第1脱硫器100は、相対的に高露点の原料ガスに対しても脱硫性能をもつ第1脱硫剤を収容する。第1脱硫剤としては、ゼオライトが挙げられるが、銀や銅等の金属を担持したゼオライト、活性炭等の多孔質材料でも良い。第2脱硫器200は、第1環境よりも相対的に低温(例えば0〜50℃未満)の第2環境に設置されており、高温の発電モジュール18から離間して配置されている。第2脱硫器200の第2脱硫剤は、相対的に低露点の原料ガスに対して脱硫性能をもつ。第2脱硫器200では、相対的に高露点の原料ガス(水蒸気が相対的に多い)に対して、相対的に低露点の原料ガス(水蒸気が相対的に少ない)よりも脱硫性能を低下させる。このような第2脱硫剤としてはゼオライトが挙げられる。

【0050】

本実施形態によれば、原料ガスを、高温設置型の第1脱硫器100→低温設置型の第2脱硫器200の順に流す。これにより第1脱硫器100を通過した原料ガスの熱を第2脱硫器200で授受し,第2脱硫器200において放熱させることができる。このため、熱の影響を受け易い流量計300へ流入する原料ガスの温度をできるだけ低下させることができる。この場合、流量計300の耐熱の問題も解消することが可能となる。このように第1脱硫器100を通過した原料ガスの保有熱量があったとしても、第2脱硫器200における放熱で充分に原料ガスは低温化される。

【0051】

本実施形態によれば、制御部100Xは、基準時期からの燃料電池システムの累積運転時間に関する物理量A1として、基準時期からの燃料電池システムの累積運転時間それ自体を求める。制御部100Xは、規定露点以上の原料ガスが原料ガス通路6を介して基準時期から脱硫器100,200に供給された累積運転時間に関する物理量B1として、規定露点以上の原料ガスが原料ガス通路6を介して脱硫器100,200に供給された累積運転時間それ自体を求める。物理量A1,B1については、脱硫器100,200の双方を基準として求めることが望ましいが、場合によっては脱硫器100,200のいずれかを基準としても良い。

【0052】

物理量A1と物理量B1との比(B1/A1の値、または、A1/B1の値)に基づいて、制御部100Xは、脱硫器100,200の交換に関するメンテナンス情報を警報器102に出力し、ユーザまたはメンテナンス者に報知する。この場合、システムの運転を直ちに停止させても良い。あるいは、脱硫器100,200の残寿命に余裕があるように警報が報知されたときには、所定時間以内であれば、システムを運転させても良い。物理量A1,B1としては実施形態1と同様に累積運転時間が挙げられる。時間に関する物理量A1,B1に代えて、実施形態2と同様に、累積流量に関する物理量A2,B2を用いても良い。

【0053】

(実施形態4)

図7および図8は実施形態4を示す。本実施形態は上記実施形態と基本的には同様の構成および作用効果を有するため、図1または図6を準用できる。図7および図8は制御部100Xが実行する制御則の一例を示す。図7に示すように、まず、制御部100Xは、燃料電池システムが運転している合計累積運転時間αtotal(一般的には、システムの起動スイッチオンから停止スイッチまでにおいて原料ガスが脱硫器を介して供給されている時間を累積させた合計累積時間に相当し,原料ガスが供給されない待機時間を含まず)用のタイマカウンタをインクリメントし(ステップS80)、露点計510の検知結果を読み込む(ステップS82)。更に、検知された原料ガスの露点について高露点(Th℃以上)、中露点(Th℃未満でTm以上)、低露点(Tm未満)を分類する(ステップS84)。高露点であれば、高露点の累積運転時間αhigh用のタイマカウンタをインクリメントする(ステップS86)。中露点であれば、中露点の累積運転時間αmiddle用のタイマカウンタをインクリメントする(ステップS88)。低露点であれば、低露点の累積運転時間αlow用のタイマカウンタをインクリメントする(ステップS90)。αtotalは、基本的には、αhigh+αmiddle+αlowとなる。判定のハンチングを防止するように所定時間のタイムアップまで待機する(ステップS92)。

【0054】

制御部100Xは、脱硫剤が交換されてリセットスイッチ106(リセット要素)がオンされたか否かを判定する(ステップS94)。リセットスイッチ106がオンされていれば、脱硫剤の交換が終了しているため、制御部100Xは基準時期をリセットし、累積運転時間αlow用のタイマカウンタ、累積運転時間αmiddle用のタイマカウンタ、累積運転時間αhigh用のタイマカウンタを、それぞれリセットして0にする(ステップS96)。更に、燃料電池システムの合計累積運転時間αtotalもリセットする。脱硫剤が交換されていなければ、メインルーチンにリターンする。

【0055】

図8は、制御部100Xが一定時刻毎に実行する残寿命算出処理を示す。露点センサ510の検知結果に基づいて、制御部100Xは、基準時期からの中露点(Tm℃)以上の原料ガスが流れた累積運転時間αmiddle用のタイマカウンタを読み込む(ステップS100)。更に、基準時期からの高露点(Th℃)以上の原料ガスが流れた累積運転時間αhigh用のタイマカウンタを読み込む。基準時期からの燃料電池システムの合計累積運転時間αtotal用のタイマカウンタを読み込む。

【0056】

基準時期とは、前述したように、一般的には、燃料電池システムを設置した時期、原料ガス通路を流れる原料ガスの累積流量の起算開始時期、または、起算開始時期と実質的に推定できる時期をいう。この場合、新品状態(実質的に新品を含む)の脱硫器を搭載する燃料電池システムを新しく設置した時期、あるいは、原料ガスを新品状態(実質的に新品を含む)の脱硫器に流通させた開始時期、あるいは、脱硫器が交換(再生を含む)された場合には交換時期(再生時期)が例示される。基準時期にリセットスイッチ106はオンされ、制御部100Xのタイマー機能およびタイマカウンタ機能はリセットされる。

【0057】

次に、制御部100Xは、高露点用の累積運転時間αhighと合計累積運転時間αtotalとの比、即ち、αhigh/αtotalの値β1を求める。更に、中露点用の累積運転時間αmiddleと合計累積運転時間αtotalとの比、即ち、αmiddle/αtotalの値β2を求める(ステップS102)。β1は、システムの合計累積運転時間αtotalにおいて、高露点以上の原料ガスが流れた頻度に相当する。β2は、システムの合計累積運転時間αtotalにおいて、中露点以上の原料ガスが流れた頻度に相当する。

【0058】

次に、制御部100Xは、値β1としきい値βaとを比較する。値β1がしきい値βaよりも大きい場合(β1>βa)には、高露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS106に進み、制御部100Xは、脱硫器100の総寿命から残寿命τを演算して求める。具体的には、高露点用の総寿命時間αsum-high(例えばT5万時間)から、合計累積運転時間αtotalを引いた値を残寿命τとする。

【0059】

値β1がしきい値βa以下の場合(β1≦βa)には、高露点の原料ガスが脱硫器100に多く流れていないと判定し、ステップS108に進む。そして制御部100Xは、中露点用の累積運転時間αmiddleと合計累積運転時間αtotalとの比、即ち、αmiddle/αtotalの値β2としきい値βbとを比較する(ステップS108)。値β2がしきい値βbよりも大きいとき、制御部100Xは、中露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS110に進み、脱硫器100の残寿命τを演算して求める。具体的には、制御部100Xは、中露点用の総残寿命時間αsum-middle(例えばT8万時間)から、合計累積運転時間αtotalを引いた値を残寿命とする(ステップS110)。値β2がしきい値βb以下の場合(β2≦βb)には、制御部100Xは、低露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS112に進み、脱硫器100の残寿命τを演算して求める。具体的には、制御部100Xは、低露点用の総残寿命時間αsum-low(例えばT12万時間)から、低露点用の累積運転時間αlowを引いた値を残寿命τとする。ここで、αsum-high<αsum-middle<αsum-lowの関係とされており、これらは制御部100Xのメモリ100mのエリアに格納されている。

【0060】

上記したように求めた脱硫剤の残寿命τの終期が次回の定期メンテナンスの期日を超えるか否か判定する(ステップS144)。脱硫剤の残寿命τの終期が次回の定期メンテナンスの期日を超えないときには(ステップS144のNo)、次回の定期メンテナンスの前に脱硫剤を交換させる必要がある。このため、制御部100Xは、警報器102に警報信号を出力し(ステップS160)、次回の定期メンテナンス前に脱硫剤を交換させる指令を出力する(ステップS162)。更にシステムを緊急的に停止させるか否か判定し(ステップS164)、必要があれば(ステップS164のYES)、システムを緊急停止させる指令を出力する(ステップS166)。

【0061】

これに対して、残寿命τの終期が次回の定期メンテナンスの時期を超えるときには(ステップS144のYES)、次回の定期メンテナンスにおいて脱硫剤を交換させる。即ち、現時点では脱硫剤を非交換とする信号を出力し(ステップS146)、システムの運転許可信号を出力し(ステップS148)、メインルーチンにリターンする。

【0062】

(実施形態5)

図9は実施形態5を示す。本実施形態は上記実施形態4と基本的には同様の構成、制御則および作用効果を有するため、図1または図6を準用できる。図9に示すフローチャートは、図8に示すフローチャートと基本的に共通するため、異なる部分を中心として説明する。ステップS102において、制御部100Xは、高露点用の累積運転時間αhighと合計累積運転時間αtotalとの比、即ち、αhigh/αtotalの値β1を求める。更に、中露点用の累積運転時間αmiddleと合計累積運転時間αtotalとの比、即ち、αmiddle/αtotalの値β2を求める。β1は、システムの合計累積運転時間αtotalにおいて、高露点以上の原料ガスが流れた頻度に相当する。β2は、システムの合計累積運転時間αtotalにおいて、中露点以上の原料ガスが流れた頻度に相当する。

【0063】

ステップS104において、制御部100Xは、値β1としきい値βaとを比較する。値β1がしきい値βaよりも大きい場合(β1>βa)には、高露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS116に進む。

ステップS116において、制御部100Xは、合計累積運転時間αtotalの前半期(αtotalの中間点よりも前半期)において、高露点用の累積運転時間αhighが集中的に現れているかを判定する。この場合、合計累積運転時間αtotalの前半期の原料ガスが高露点であったとしても、合計累積運転時間αtotalの後半期(αtotalの中間点より後半期)において低露点に復帰(例えば、老朽化した配管を復旧させた等により)した場合には脱硫器の脱硫寿命の回復が期待できるため、脱硫器の残寿命は補正されてやや長くされる。具体的には、制御部100Xは、高露点用の総寿命時間αsum-high(例えばT5万時間)から、高露点用の累積運転時間αtotalを引いた値を仮残寿命τaとし、τaにΔτ1を補正により加算して残寿命τとする(ステップS118)。τaに補正係数を乗算としても良い。

【0064】

更にステップS116においてNOであれば、脱硫剤の残寿命を補正をしない。すなわち、制御部100Xは、高露点用の総寿命時間αsum-high(例えばT5万時間)から、累積運転時間αtotalを引いた値を残寿命τとする(ステップS120)。

【0065】

ステップS104の判定の結果、値β1がしきい値βa以下の場合(β1≦βa)には、高露点の原料ガスが脱硫器100に多く流れていないと判定し、ステップS108に進む。そして制御部100Xは、中露点用の累積運転時間αmiddleと合計累積運転時間αtotalとの比、即ち、αmiddle/αtotalの値β2としきい値βbとを比較する(ステップS108)。値β2がしきい値βbよりも大きいとき、制御部100Xは、中露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS126に進む。ステップS126において、制御部100Xは、合計累積運転時間αtotalの前半期(αtotalの中間点よりも前半期)において、中露点用の累積運転時間αmiddleが集中的に現れているか否かを判定する。この場合、合計累積運転時間αtotalの前半期の原料ガスが中露点であったとしても、合計累積運転時間αtotalの後半期(αtotalの中間点より後半期)において低露点に復帰(例えば、老朽化した配管を復旧させた等により)した場合には脱硫器の脱硫寿命の回復が期待できるため、脱硫器の残寿命は補正されてやや長くされる。具体的には、制御部100Xは、中露点用の総寿命時間αsum-middle(例えばT8万時間)から、累積運転時間αtotalを引いた値を仮残寿命τaとし、τaにΔτ2を補正により加算して残寿命τとする(ステップS128)。更にステップS126においてNOであれば、脱硫剤の残寿命を補正をしない。すなわち、制御部100Xは、中露点用の総寿命時間αsum-middle(例えばT8万時間)から、中露点用のe累積運転時間αtotalを引いた値を残寿命τとする(ステップS130)。

【0066】

ステップS108の判定の結果、値β2がしきい値βb以下の場合(β2≦βb)には、制御部100Xは、低露点の原料ガスが高頻度で脱硫器100に流れていると判定し、ステップS112に進み、脱硫器100の残寿命τを演算して求める。具体的には、制御部100Xは、低露点用の総残寿命時間αsum-low(例えばT12万時間)から、低露点用の累積運転時間αlowを引いた値を残寿命τとする。ここで、αsum-high<αsum-middle<αsum-lowの関係とされており、これらは制御部100Xのメモリ100mのエリアに格納されている。

【0067】

本実施形態によれば、制御部100Xは、規定露点以上の原料ガスがシステムの合計累積運転時間αtotalにおいて前半期にあらわれたか、後半期にあらわれたかを考慮し、それに基づいて脱硫剤の寿命を補正する。すなわち、規定露点以上の原料ガスがシステムの合計累積運転時間αtotalにおいて流れた時期に応じて脱硫剤の残寿命を補正する。

【0068】

(実施形態6)

図10は実施形態6を示す。本実施形態は上記実施形態と基本的には同様の構成、制御則および作用効果を有するため、図1または図6を準用できる。本実施形態によれば、基準時期からの燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが原料ガス通路6を介して基準時期から脱硫器100に供給された累積運転時間に関する物理量B(物理量Bは物理量Aと同一単位の物理量)とが用いられる。物理量A,Bとしては、累積運転時間それ自体、あるいは、その累積運転時間に流れた原料ガスの流量(質量体積または流量体積)とする。図10に示すように、物理量A,Bと、脱硫剤の残寿命との関係は、制御部100Xのメモリ100mのエリアにマップとして格納されている。このように物理量A,Bが求まれば、脱硫剤の残寿命τ(τ11,τ12,τ13……,τ21,τ22,τ23……)が求まる。

【0069】

(適用形態)

図11は上記した実施形態を適用する適用形態の一例を示す。図11に示すように、燃料電池システムは、燃料電池1と、液相状の水を蒸発させて水蒸気を生成させる蒸発部2と、蒸発部2で生成された水蒸気を用いて燃料を改質させてアノードガスを形成する改質部3と、蒸発部2に供給される液相状の水を溜めるタンク4と、これらを収容する筐体5とを有する。燃料電池1は、イオン伝導体を挟むアノード10とカソード11とをもち、例えば、SOFCとも呼ばれる固体酸化物タイプ(運転温度:例えば400℃以上)とされている。改質部3は、セラミックス等の担体に改質触媒を担持させて形成されており、蒸発部2に隣設されている。改質部3および蒸発部2は改質器2Aを構成しており、燃料電池1と共に断熱壁19で包囲され、発電モジュール18を形成している。発電モジュール18内には、改質部3,蒸発部2を加熱する燃焼部105が設けられている。アノード10側から排出されたアノード排ガスは、流路103を介して燃焼部105に供給される。カソード11側から排出されたカソード排ガスは、流路104を介して燃焼部105に供給される。起動時には、燃焼部105は、アノード10から供給された燃料を、カソード11から供給されたカソードガスで燃焼させ、蒸発部2および改質部3を加熱させる。発電運転時には、燃焼部105はアノード10から排出されたアノード排ガスを、カソード11から排出されたカソード排ガスで燃焼させ、蒸発部2および改質部3を加熱させる。燃焼部105には燃焼排ガス路75が設けられ、燃焼部105における燃焼後のガス、未燃焼のガスを含む燃焼排ガスが燃焼排ガス路75を介して大気中に放出される。改質部3の温度を検知する温度センサ33が設けられている。着火させるヒータである着火部35が燃焼部105に設けられている。着火部35は燃料に着火できるものであれば何でも良い。外気の温度を検知する外気温度センサ57が設けられている。温度センサ33,57の信号は制御部100Xに入力される。制御部100Xは警報器102に警報を出力する。

【0070】

システムの発電運転時には、改質器2Aは改質反応に適するように断熱壁19内において加熱される。発電運転時には、蒸発部2は水を加熱させて水蒸気とさせ得るように加熱される。燃料電池1がSOFCタイプの場合には、アノード10側から排出されたアノード排ガスとカソード11側から排出されたカソード排ガスが燃焼部105で燃焼するため、改質部3および蒸発部2は、発電モジュール18の内部において同時に加熱される。図11に示すように、原料ガス通路6は、ガス源63から原料ガスを改質器2Aに供給させるものであり、ポンプ60、高温設置型の第1脱硫器100、流量計300、チャッキ弁500をもつ。

【0071】

第1脱硫器100は、銀等の金属を有するゼオライト系の多孔質物質を基材とする第1脱硫剤を収容する。第2脱硫器200は、ゼオライト系の多孔質物質を基材とする第2脱硫剤を収容する。燃料電池1のカソード11には、カソードガス(空気)をカソード11に供給させるためのカソードガス通路70が繋がれている。カソードガス通路70には、カソードガス搬送用の搬送源として機能するカソードポンプ71が設けられている。

【0072】

図11に示すように、筐体5は外気に連通する吸気口50と排気口51とをもち、更に、第1室である上室空間52と、第2室である下室空間53とをもつ。燃料電池1は、改質部3および蒸発部2と共に、筐体5の上側つまり上室空間52に収容されている。筐体5の下室空間53には、改質部3で改質される液相状の水を溜めるタンク4が収容されている。タンク4には、電気ヒータ等の加熱機能をもつ加熱部40が設けられている。加熱部40は、タンク4に貯留されている水を加熱させるものであり、電気ヒータ等で形成できる。外気温度等の環境温度が低いとき等には、制御部100Xからの指令に基づいて、タンク4の水は加熱部40により所定温度(例えば5℃、10℃、20℃)以上に加熱され、凍結が抑制される。図11に示すように、下室空間53側のタンク4の出口ポート4pと上室空間52側の蒸発部2の入口ポート2iとを連通させる給水通路8が、配管として筐体5内に設けられている。図11に示すように、筐体5内において、タンク4は蒸発部2の下側に配置されているため、給水通路8は基本的には縦方向に沿って延びる。給水通路8は、タンク4内に溜められている水をタンク4から蒸発部2に供給させる通路である。給水通路8には、タンク4内の水を蒸発部2まで搬送させる水搬送源として機能するポンプ80が設けられている。ポンプ80を制御するための制御部100Xが設けられている。更に、制御部100Xはポンプ80,71,79,60を制御する。

【0073】

システムの起動時において、ポンプ60が駆動すると、燃料通路6から燃料が蒸発部2,改質部3,アノードガス通路73,燃料電池1のアノード10,流路103を介して燃焼部105に流れる。カソードポンプ71によりカソード流体(空気)がカソードガス通路70、カソード11,流路104を介して燃焼部105に流れる。この状態で着火部35が着火すると、燃焼部105において燃焼が発生し、改質部3および蒸発部2が加熱される。このように改質部3および蒸発部2が加熱された状態で、ポンプ80が正モードで駆動すると、タンク4内の水はタンク4の出口ポート4pから蒸発部2の入口ポート2iに向けて給水通路8内を搬送され、蒸発部2で加熱されて水蒸気とされる。水蒸気は、燃料通路6から供給される燃料(ガス状が好ましいが、場合によっては液相状としても良い)と共に改質部3に移動する。改質部3において燃料は水蒸気で改質されてアノード流体(水素含有ガス)となる。アノード流体はアノードガス通路73を介して燃料電池1のアノード10に供給される。更にカソード流体(酸素含有ガス、ケース5内の空気)がカソードガス通路70を介して燃料電池1のカソード11に供給される。これにより燃料電池1が発電する。アノード10から排出されたアノード流体のオフガス、カソード11から排出されたカソード流体のオフガスは、流路103,104を通過し、燃焼部105に至り、燃焼部105で燃焼される。高温の排ガスは、排ガス通路75を介してケース5の外方に排出される。

【0074】

システムの発電運転時において、ポンプ80が駆動すると、タンク4内の水は、タンク4の出口ポート4pから蒸発部2の入口ポート2iに向けて給水通路8内を搬送され、蒸発部2で加熱されて水蒸気とされる。水蒸気は原料ガス通路6から供給される原料ガスと共に改質部3に移動する。改質部3において燃料は、水蒸気で改質されてアノードガス(水素含有ガス)となる。なお燃料がメタン系である場合には、水蒸気改質によるアノードガスの生成は、次の(1)式に基づくと考えられている。但し燃料はメタン系に限定されるものではない。

(1)…CH4+2H2O→4H2+CO2

CH4+H2O→3H2+CO

生成されたアノードガスはアノードガス通路73を介して燃料電池1のアノード10に供給される。更にカソードガス(酸素含有ガス、筐体5内の空気)がカソードガス通路70を介して燃料電池1のカソード11に供給される。これにより燃料電池1が発電する。燃料電池1で排出された高温の排ガスは、排ガス通路75を介して筐体5の外方に排出される。

【0075】

排ガス通路75には、凝縮機能をもつ熱交換器76が設けられている。貯湯槽77に繋がる貯湯通路78および貯湯ポンプ79が設けられている。貯湯通路78は往路78aおよび復路78cをもつ。貯湯槽77の低温の水は、貯湯ポンプ79の駆動により、貯湯槽77の吐出ポート77pから吐出されて往路78aを通過し、熱交換器76に至り、熱交換器76の熱交換作用により加熱される。熱交換器76で加熱された温水は、復路78cを介して帰還ポート77iから貯湯槽77に帰還する。このようにして貯湯槽77の水は温水となる。前記した排ガスに含まれていた水蒸気は、熱交換器76で凝縮されて凝縮水となる。凝縮水は、熱交換器76から延設された凝縮水通路42を介して重力等により水精製器43に供給される。水精製器43はイオン交換樹脂等の水精製器43aを有するため、凝縮水の不純物は除去される。不純物が除去された水は水タンク4に移動し、水タンク4に溜められる。ポンプ80が駆動すると、水タンク4内の水は給水通路8を介して高温の蒸発部2に供給され、蒸発部2で水蒸気とされて改質部3に供給され、改質部3において燃料を改質させる改質反応として消費される。制御部100Xは、物理量Aと物理量Bとの比率に関する情報値に基づいて、脱硫器100,200に関するメンテナンス(交換等)についてのメンテナンス情報を警報器102に報知する。

【0076】

(その他)

本発明は上記し且つ図面に示した各実施形態および適用形態のみに限定されるものではなく、要旨を逸脱しない範囲内で適宜変更して実施できる。燃料電池は、固体酸化物形燃料電池に限定されず、場合によっては、固体高分子電解質形燃料電池でも良いし、リン酸形燃料電池でも良く、溶融炭酸塩形燃料電池でも良い。要するに、原料ガスを脱硫させる脱硫器を有する燃料電池システムであれば良い。原料ガスも特に制限されず、硫黄化合物を含むガスが挙げられ、都市ガス、プロパンガス、バイオガス、LPGガス、CNGガス等を例示できる。露点センサ510が用いられているが、原料ガスの絶対湿度または相対湿度を検知する湿度センサを用いても良い。場合によっては、図1においてバッファ400、チャッキ弁500を廃止することもできる。

【符号の説明】

【0077】

1は燃料電池、10はアノード、11はカソード、100Xは制御部、100は脱硫器、102は警報器、106はリセットスイッチ(リセット要素)、2Aは改質器、2は蒸発部、3は改質部、18は発電モジュール、19は断熱壁、60はポンプ(ガス搬送源)、70はカソードガス通路、73はアノードガス通路、6は原料ガス通路、510は露点センサ(センサ)を示す。

【特許請求の範囲】

【請求項1】

アノードガスが供給されるアノードおよびカソードガスが供給されるカソードを有する燃料電池と、原料ガスを改質させて前記アノードガスを生成させる改質器と、前記原料ガスを前記改質器に供給させる原料ガス通路と、前記原料ガス通路に設けられ前記原料ガスを前記原料ガス通路を介して前記改質器に供給させるガス搬送源と、前記原料ガス通路に設けられ前記原料ガスを脱硫させる脱硫器と、前記脱硫器に供給される前記原料ガスの露点または湿度に関する物理量を検知するセンサと、制御部とを具備する燃料電池システムにおいて、

前記制御部は、

基準時期からの前記燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが前記原料ガス通路を介して前記基準時期から前記脱硫器に供給された累積運転時間に関する物理量B(物理量Bは物理量Aと同一単位の物理量)とに基づいて、前記脱硫器のメンテナンスに関するメンテナンス情報を報知する燃料電池システム。

【請求項2】

請求項1において、前記制御部は、物理量Aと物理量Bとの比率に関する情報値に基づいて、前記脱硫器のメンテナンスに関するメンテナンス情報を報知する燃料電池システム。

【請求項3】

請求項1または2において、前記制御部は、物理量Aと物理量Bとの比率に関する情報値に基づいて、前記脱硫器の残寿命を求め、前記脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えないときには、前記脱硫器をメンテナンスする前記メンテナンス情報を出力し、

前記脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えるときには、運転許可信号を出力することを特徴とする燃料電池システム。

【請求項4】

請求項1〜3のうちのいずれか一項において、前記基準時期、物理量A,Bをリセットするリセット要素が設けられていることを特徴とする燃料電池システム。

【請求項5】

請求項1〜4のうちのいずれか一項において、前記脱硫器は、相対的に高温の環境に設置された第1脱硫器と、前記第1脱硫器よりも相対的に低温の環境に設置された第2脱硫器とで形成されており、前記原料ガス通路において、前記第1脱硫器、前記第2脱硫器、流量計の順に配置されていることを特徴とする燃料電池システム。

【請求項6】

請求項1〜5のうちのいずれか一項において、前記制御部は、システムの累積運転時間αtotalにおいて、規定露点以上の原料ガスが流れた時期に応じて脱硫剤の残寿命を補正することを特徴とする燃料電池システム。

【請求項1】

アノードガスが供給されるアノードおよびカソードガスが供給されるカソードを有する燃料電池と、原料ガスを改質させて前記アノードガスを生成させる改質器と、前記原料ガスを前記改質器に供給させる原料ガス通路と、前記原料ガス通路に設けられ前記原料ガスを前記原料ガス通路を介して前記改質器に供給させるガス搬送源と、前記原料ガス通路に設けられ前記原料ガスを脱硫させる脱硫器と、前記脱硫器に供給される前記原料ガスの露点または湿度に関する物理量を検知するセンサと、制御部とを具備する燃料電池システムにおいて、

前記制御部は、

基準時期からの前記燃料電池システムの累積運転時間に関する物理量Aと、規定露点以上または規定湿度以上の原料ガスが前記原料ガス通路を介して前記基準時期から前記脱硫器に供給された累積運転時間に関する物理量B(物理量Bは物理量Aと同一単位の物理量)とに基づいて、前記脱硫器のメンテナンスに関するメンテナンス情報を報知する燃料電池システム。

【請求項2】

請求項1において、前記制御部は、物理量Aと物理量Bとの比率に関する情報値に基づいて、前記脱硫器のメンテナンスに関するメンテナンス情報を報知する燃料電池システム。

【請求項3】

請求項1または2において、前記制御部は、物理量Aと物理量Bとの比率に関する情報値に基づいて、前記脱硫器の残寿命を求め、前記脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えないときには、前記脱硫器をメンテナンスする前記メンテナンス情報を出力し、

前記脱硫器の残寿命の終期が燃料電池システムの次回の定期メンテナンスの時期を超えるときには、運転許可信号を出力することを特徴とする燃料電池システム。

【請求項4】

請求項1〜3のうちのいずれか一項において、前記基準時期、物理量A,Bをリセットするリセット要素が設けられていることを特徴とする燃料電池システム。

【請求項5】

請求項1〜4のうちのいずれか一項において、前記脱硫器は、相対的に高温の環境に設置された第1脱硫器と、前記第1脱硫器よりも相対的に低温の環境に設置された第2脱硫器とで形成されており、前記原料ガス通路において、前記第1脱硫器、前記第2脱硫器、流量計の順に配置されていることを特徴とする燃料電池システム。

【請求項6】

請求項1〜5のうちのいずれか一項において、前記制御部は、システムの累積運転時間αtotalにおいて、規定露点以上の原料ガスが流れた時期に応じて脱硫剤の残寿命を補正することを特徴とする燃料電池システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−84456(P2013−84456A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223775(P2011−223775)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000000284)大阪瓦斯株式会社 (2,453)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000000284)大阪瓦斯株式会社 (2,453)

【Fターム(参考)】

[ Back to top ]