燃料電池

【課題】導電性部材間での絶縁性の確保の確実性を向上した燃料電池を提供する。

【解決手段】燃料電池40は,空気極層55,電解質層56,および燃料極層57を有する平板状の燃料電池セル本体44と,空気極層と電気的に接続される板状の第1の導電性部材41と,燃料極層と電気的に接続される板状の第2の導電性部材45と,第1,第2の導電性部材の間に配置される板状の絶縁性部材52と,を具備する燃料電池であって,燃料電池本体,第1,第2の導電性部材,絶縁性部材52が厚み方向に沿って一体に積層されており,絶縁性部材52が,第1,第2の導電性部材の何れの外周よりも,面方向の全周に亘って張り出した外周部を有する。

【解決手段】燃料電池40は,空気極層55,電解質層56,および燃料極層57を有する平板状の燃料電池セル本体44と,空気極層と電気的に接続される板状の第1の導電性部材41と,燃料極層と電気的に接続される板状の第2の導電性部材45と,第1,第2の導電性部材の間に配置される板状の絶縁性部材52と,を具備する燃料電池であって,燃料電池本体,第1,第2の導電性部材,絶縁性部材52が厚み方向に沿って一体に積層されており,絶縁性部材52が,第1,第2の導電性部材の何れの外周よりも,面方向の全周に亘って張り出した外周部を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は,燃料電池,特に高温型の燃料電池に関する。

【背景技術】

【0002】

電解質に固体酸化物を用いた固体酸化物形燃料電池(以下,「SOFC」又は単に「燃料電池」とも記す場合がある)が知られている。SOFCは,例えば,板状の固体電解質体の各面に燃料極と空気極とを備えた燃料電池セルを多数積層したスタック(燃料電池スタック)を有する。燃料極および空気極それぞれに,燃料ガスおよび酸化剤ガス(例えば,空気中の酸素)を供給し,固体電解質体を介して化学反応させることで,電力を発生させる。

【0003】

ここで,燃料電池セルを積層してなる燃料電池スタックにおいて,導電性部材間の絶縁性を確保するために,導電性部材間に空間を設けたり,絶縁物を配置したりすることがある(例えば,特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−245633号公報

【特許文献2】特開2005−174658号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら,導電性部材間に絶縁物を配置した場合でも,導電性部材間の絶縁性が維持されなくなる可能性がある。例えば,導電性部材を構成する金属材料の酸化が進行し,酸化スケールが成長し剥離することが考えられる。このとき,スケールが導電性部材間に触れ,ショートする可能性がある。具体的には,板状の絶縁物を挟んで板状の導電性部材を積層した場合,絶縁材を跨って導電性部材同士の側端面(積層方向に平行な面)が露出し,さらに,該露出した側端面に剥離してきたスケールが附着する可能性があり,この側端面においてショートが起こる恐れがある。特に,SOFCは,高温型の燃料電池であり,例えば,500℃〜1000℃の高温で使用されることから,スケールが成長し,剥離する可能性が大きくなる。この場合,例えば,燃料電池の燃料極または空気極に電気的に接続されて異なる電位を有する一対のインターコネクタ(導電性部材)間において,剥離したスケールが絶縁物の側端面を跨って,異なる電位のインターコネクタの側端面に附着することにより,インターコネクタが導通してショートになる恐れがある。

なお,溶融炭酸塩形燃料電池(MCFC: Molten Carbonate Fuel Cell)でも,SOFCと同様に,高温で使用されることから,スケールの成長,剥離等により,導電性部材間の絶縁性が維持されなくなる可能性がある。

本発明は,導電性部材間での絶縁性の確保の確実性を向上した燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る燃料電池は,空気極層,電解質層,および燃料極層を有する平板状の燃料電池セル本体と,前記空気極層と電気的に接続される板状の第1の導電性部材と,前記燃料極層と電気的に接続される板状の第2の導電性部材と,前記第1,第2の導電性部材の間に配置されている板状の絶縁性部材と,を具備する燃料電池であって,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材が厚み方向に沿って一体に積層されており,前記絶縁性部材が,前記第1,第2の導電性部材の何れの外周よりも,面方向の全周に亘って張り出した外周部を有する。

【0007】

この燃料電池では,絶縁性部材が,第1,第2の導電性部材の何れの外周よりも,面方向の全周に亘って張り出した外周部を有することから,第1,第2の導電性部材間での絶縁性の確保の確実性が向上する。即ち,導電性部材(例えば,インターコネクタ)の側端面を,絶縁部材の側端面よりも引き下げて配置することで,導電性部材の側端面においてスケールが発生した場合でも,(異なる電極に接続し電位の異なる)導電性部材が側端面でのショートの発生を軽減することができる。

【0008】

(1)前記第1,第2の導電性部材と前記絶縁性部材との相対位置を位置決めするための位置決め手段をさらに具備しても良い。

【0009】

この燃料電池では,絶縁性部材が,第1,第2の導電性部材の何れよりも,面方向の全周に亘って張り出した外周部を有することから,その製造時等において,第1,第2の導電性部材と絶縁性部材との相対位置の位置決めが困難となる可能性がある。燃料電池が,絶縁性部材を位置決めするための位置決め手段を有することで,絶縁性部材を位置決め,ひいては,燃料電池の製造が容易となる。

【0010】

(2)(1)において,前記位置決め手段は,前記第1の導電性部材の厚み方向に形成される第1の貫通孔と,前記第1の貫通孔の位置に対応するように前記第2の導電性部材の厚み方向に形成される第2の貫通孔と,前記第1及び第2の貫通孔の位置に対応するように前記絶縁性部材の厚み方向に形成される第3の貫通孔と,前記第1〜第3の貫通孔を貫通する貫通部材と,を有し,前記貫通部材は,該貫通部材の外周面の少なくとも一部が絶縁部材で構成されており,前記絶縁部材で構成された前記一部が前記第1〜3の貫通孔の内周面(円に限らず)に接触しても良い。

【0011】

第1〜第3の貫通孔およびこれらを貫通する貫通部材によって,第1,第2の導電性部材および絶縁性部材の相対位置の位置決めが可能となる。

また,貫通部材の外周面の少なくとも一部が絶縁部材で構成され,この一部が前記第1〜3の貫通孔の内周面に接触することで,絶縁部材の位置決めと,第1,第2の導電性部材間の絶縁性と,の両立が容易となる。

【0012】

(3)(2)において,前記第1〜第3の貫通孔が,燃料ガスまたは酸化剤ガスのいずれかを通過させるガス流路として機能しても良い。

第1〜第3の貫通孔を,位置決め,ガス流路の双方に利用可能となる。

【0013】

(4)(3)において,前記ガス流路は,前記貫通部材の内部に形成されても良い。

貫通部材を通して,燃料ガスまたは酸化剤ガスを通過させることができる。

【0014】

(5)(3)または(4)において,前記ガス流路は,前記貫通部材の前記外周面と前記第1〜3の貫通孔の前記内周面の間に形成されていても良い。

第1〜3の貫通孔と貫通部材との間をガス流路として利用できる。

【0015】

(6)(2)〜(5)において,前記貫通部材は,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材を前記積層方向に貫通して一体に締め付けるためのボルトであっても良い。

絶縁性部材の位置決めと,燃料電池本体等の締め付けの双方に,貫通部材を利用できる。

【0016】

(7)(2)において,前記貫通部材は,筒状であり,かつ,内周側に,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材を前記積層方向に貫通して一体に締め付ける棒状の締結部材(ボルト)が挿通されていても良い。

貫通部材と締結部材の組み合わせを,絶縁性部材の位置決めと,燃料電池本体等の締め付けの双方に利用できる。

【0017】

(8)(1)において,前記位置決め手段が,前記第1の導電性部材,前記第2の導電性部材,及び,前記絶縁性部材のそれぞれの表面に形成されている凸部及び/又は凹部を有しても良い。

【0018】

位置決め手段として,第1,第2の導電性部材及び絶縁性部材の表面に形成されている凸部及び/又は凹部は,それぞれの表面に積層される部材に対して位置決めすることができる。例えば,絶縁性部材の表面に「凸部」が形成されていて,絶縁性部材の表面に積層される部材(例えば,第1の導電性部材)の表面に,該「凸部」に対応する「凹部」が形成されていれば,絶縁性部材の表面と該部材(第1導電性部材)の表面を合わせて,絶縁性部材に該部材(第1の導電性部材)を積層する際に,「凸部」と「凹部」の係合性により両者の相対位置を決めることができる。

【0019】

ここでの「部材」は,前述したように,「第1の導電性部材」であってよく,「第2の導電性部材」であってもよく,さらに,第1または第2の導電性部材と絶縁性部材の間に介在されている「他の部材」であってもよい。

なお,第1或いは第2の導電性部材と絶縁性部材との間に「他の部材」が介在されている場合では,前述した凹部または凸部に対応する(係合可能となる)ように,「他の部材」の表面にも「凸部」または「凹部」を形成してもよい。

また,位置決め手段として,「凸部」と「凹部」のいずれか一種を採用してもよく,両方を採用しても良い。

【0020】

(9)前記第3の貫通孔が,前記第1,第2の貫通孔の何れよりも,小さい径を有し,前記積層方向から見た際,前記第3の貫通孔は,前記第1,第2の貫通孔のいずれの内周で規定された領域の内側に位置しても良い。

第3の貫通孔を第1,第2の貫通孔よりも小さい径とすることにより,の内部に配置することが可能となり,第1,第2の貫通孔間での絶縁性の確保の確実性が向上する。

【0021】

(10)前記絶縁性部材が,マイカ,バーミキュライト,ガラスの少なくとも何れかを含んでも良い。

マイカ,バーミキュライト,ガラスを用いて,燃料電池の使用時での耐高温性を確保しつつ,第1,第2の導電性部材間の絶縁性を確保できる。

【発明の効果】

【0022】

本発明によれば,導電性部材間での絶縁性の確保の確実性を向上した燃料電池を提供できる。

【図面の簡単な説明】

【0023】

【図1】第1の実施形態に係る固体酸化物形燃料電池10を表す斜視図である。

【図2】固体酸化物形燃料電池10の模式断面図である。

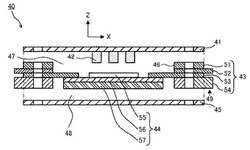

【図3】燃料電池セル40の断面図である。

【図4】燃料電池セル40の分解斜視図である。

【図5】ボルト21の一例を表す斜視図である。

【図6】ボルト22,23の一例を表す斜視図である。

【図7】ボルト22,23の一例を表す斜視図である。

【図8】第2の実施形態に係る固体酸化物形燃料電池10aを表す模式断面図である。

【図9】第2の実施形態に係る燃料電池セル40aの断面図である。

【図10】第3の実施形態に係る燃料電池セル40bの断面図である。

【図11】第3の実施形態に係る燃料電池セル40bの分解斜視図である。

【発明を実施するための形態】

【0024】

以下,本発明が適用された実施形態について図面を用いて説明する。なお,本発明の実施の形態は,下記の実施形態に何ら限定されることはなく,本発明の技術的範囲に属する限り種々の形態を採りうる。

【0025】

(第1の実施の形態)

図1は,本発明の第1実施形態に係る固体酸化物形燃料電池10を表す斜視図である。固体酸化物形燃料電池10は,燃料ガス(例えば,水素)と酸化剤ガス(例えば,空気(詳しくは空気中の酸素))との供給を受けて発電を行う装置である。

【0026】

固体酸化物形燃料電池10は,エンドプレート11,12,燃料電池セル40(1)〜40(4)が積層され,ボルト21,22(22a,22b),23(23a,23b)およびナット35で固定される。ここでは,判り易さのために,4つの燃料電池セル40(1)〜40(4)を積層しているが,一般には,20数個程度の燃料電池セル40を積層することが多い。

【0027】

エンドプレート11,12,燃料電池セル40(1)〜40(4)は,ボルト21,22(22a,22b),23(23a,23b)に対応する貫通孔31,32(32a,32b),33(33a,33b)を有する。

エンドプレート11,12は,積層される燃料電池セル40(1)〜40(4)を押圧,保持する保持板であり,かつ燃料電池セル40(1)〜40(4)からの電流の出力端子でもある。

【0028】

図2は,固体酸化物形燃料電池10の模式断面図である。図3,図4はそれぞれ,燃料電池セル40の側面図および分解斜視図である。図5〜図7はそれぞれ,ボルト21〜23の一例を表す斜視図である。

【0029】

図3に示すように,燃料電池セル40は,いわゆる燃料極支持膜形タイプの燃料電池セルであり,インターコネクタ41,45,集電体42,枠部43,セル本体(燃料電池セル本体)44を有する。

【0030】

インターコネクタ41,45は,燃料電池セル40間の導通を確保し,かつガス流路を遮断する,上下一対の導電性(例えば,金属)のプレートである。なお,本実施例では,インターコネクタ41は,「空気極層と電気的に接続される板状の第1の導電性部材」として機能し,インターコネクタ45は,「燃料極層と電気的に接続される板状の第2の導電性部材」として機能する。

【0031】

なお,燃料電池セル40間には,1個のインターコネクタ(41若しくは45)のみが配置される(直列に接続される二つの燃料電池セル40の間に一つのインターコネクタを共有しているため)。また,最上層および最下層の燃料電池セル40(1),40(4)それぞれでは,インターコネクタ41,45に替えて,エンドプレート11,12が配置される。

【0032】

集電体42は,セル本体44(空気極55)とインターコネクタ41との間の導通を確保するためのものであり,例えば,SUS(ステンレス)等の金属材料からなる。

【0033】

枠部43は,開口46を有する。この開口46内は,気密に保持され,かつ酸化剤ガス流路47,燃料ガス流路48に区分される。また,本実施形態の枠部43は,空気極フレーム51,絶縁フレーム52,セパレータ(その外周縁部)53,燃料極フレーム54を有する。

【0034】

空気極フレーム51は,酸化剤ガス流路47側に配置される金属製のフレームである。なお,空気極フレーム51は,インターコネクタ41に接触されており,インタコネクタ41と同電位である。

絶縁フレーム52は,インターコネクタ41,45間を電気的に絶縁する,セラミックス製のフレームである。具体的には,絶縁フレーム52は,インターコネクタ41,45の間において,一方の面が空気極フレーム51に,他方の面がセパレータ53に接触して配置されている。この結果,絶縁フレーム52により,インターコネクタ41,51間が電気的に絶縁されている。なお,絶縁フレーム52は,本発明の絶縁性部材を構成するものである。

セパレータ53は,セル本体44を接合し,かつ酸化剤ガス流路47,燃料ガス流路48を遮断する金属製のフレームである。

燃料極フレーム54は,燃料ガス流路48側に配置される絶縁材料(セラミック)製のフレームである。なお,後述のように,燃料極フレーム54を金属等の導電性材料から構成することも可能である。

【0035】

なお,絶縁フレーム52および燃料極フレーム54は,インターコネクタ41,45(第1,第2の導電性部材)の間に配置され第1,第2の導電性部材を電気的に絶縁させる板状の絶縁性部材として機能する。絶縁フレーム52および燃料極フレーム54は,セラミック以外にも,マイカ,バーミキュライト,ガラスの少なくとも何れかを含むことができる。例えば,セラミック,マイカ,バーミキュライト,ガラスから選択された複数の材料の組み合わせから,絶縁フレーム52および燃料極フレーム54を構成できる。

【0036】

本実施形態では,図1〜図4に示すように,絶縁フレーム52が,インターコネクタ41,空気極フレーム51,セパレータ53のいずれの外周よりも,面方向の全周に亘って張り出した外周部49を有する。この結果,インターコネクタ41(および空気極フレーム51)と,インターコネクタ45(及びセパレータ53)間での絶縁性の確保の確実性が向上する。例えば,インターコネクタ41,45,空気極フレーム51またはセパレータ53が酸化して,スケールが生成され,剥離することが考えられる。この場合でも,空気極フレーム51とセパレータ53間のスケールによるインターコネクタ41,45間の短絡が,絶縁フレーム52の張り出した外周部49によって,阻止される。固体酸化物形燃料電池10は,特に,例えば,500℃以上の高温で動作することから,金属等の酸化によるスケールの発生,剥離の可能性がある。

【0037】

また,図1〜図4に示すように,燃料極フレーム54が,セパレータ53,インターコネクタ45のいずれよりも,面方向の全周に亘って張り出した外周部49を有しても良い。即ち,燃料極フレーム54が絶縁性部材で構成された場合,その外周に絶縁フレーム52と同様に外周部49を設けることで,インターコネクタ41(セパレータ53)とインターコネクタ45間での絶縁性の確保の確実性が向上する。

【0038】

以上のように,絶縁フレーム52,燃料極フレーム54の張り出した外周部49は,インターコネクタ41,45間での絶縁性の確保の確実性に寄与する。この機能は,基本的に,絶縁フレーム52,燃料極フレーム54が,インターコネクタ41,45のいずれよりも,面方向の全周に亘って張り出した外周部49を有することに依っている。また,この機能は,絶縁フレーム52,燃料極フレーム54の一方のみが,インターコネクタ41,45のいずれよりも,面方向の全周に亘って張り出した外周部49を有することでも達成できる。なお,絶縁フレーム52,燃料極フレーム54の双方が,インターコネクタ41,45のいずれよりも,面方向の全周に亘って張り出した外周部49を有すると,絶縁性の確保の確実性がより向上する。

【0039】

前述のように,燃料極フレーム54を金属等の導電性材料から構成することも可能である。この場合,燃料極フレーム54が,面方向の全周に亘って張り出した外周部49を有しない方がむしろ好ましい。

【0040】

枠部43は,ボルト21,22(22a,22b),23(23a,23b)に対応する貫通孔31,32(32a,32b),33(33a,33b)を有する。

【0041】

セル本体(燃料電池セル本体)44は,空気極(カソード,空気極層ともいう)55,固体電解質体(電解質層)56,燃料極(アノード,燃料極層ともいう)57を積層して構成される。固体電解質体56の酸化剤ガス流路47側,燃料ガス流路48側それぞれに,空気極55,燃料極57が配置される。空気極55としてはペロブスカイト系酸化物,各種貴金属及び貴金属とセラミックとのサーメットが使用できる。固体電解質体56としては,YSZ,Sc,SZ,SDC,GDC,ペロブスカイト系酸化物等の材料が使用できる。また,燃料極57としてはNi及びNiとセラミックとのサーメットが使用できる。

【0042】

図4に示すように,空気極フレーム51において,貫通孔33(33a,33b)と開口46間が切欠61で空間的に接続され,これらの間での酸化剤ガスの流通を可能としている。燃料極フレーム54において,貫通孔32(32a,32b)と開口46間が切欠62で空間的に接続され,これらの間での燃料ガスの流通を可能としている。

【0043】

ボルト21〜23は,燃料電池セル40(1)〜40(4)の固定等の他に,インターコネクタ41,45(第1,第2の導電性部材)と,絶縁フレーム52,燃料極フレーム54(絶縁性部材)との相対位置を位置決めするための位置決め手段として機能する。次のように,インターコネクタ41,45,絶縁フレーム52,燃料極フレーム54の厚み方向に形成される貫通孔31〜33(第1〜第3の貫通孔)と,これらの貫通孔31〜33を貫通するボルト21〜23(貫通部材)の組み合わせにより,インターコネクタ41,45(第1,第2の導電性部材)と,絶縁フレーム52,燃料極フレーム54(絶縁性部材)との相対位置を位置決めできる。

第1の貫通孔:インターコネクタ41(第1の導電性部材)の貫通孔31〜33のいずれか

第2の貫通孔:インターコネクタ45(第2の導電性部材)の貫通孔31〜33のいずれか(第2の貫通孔)

第3の貫通孔:絶縁フレーム52,燃料極フレーム54(絶縁性部材)の貫通孔31〜33のいずれか

【0044】

ここで,ボルト21〜23(貫通部材)は,その外周面の少なくとも一部が絶縁部材で構成され,絶縁部材で構成された一部が貫通孔31〜33の内周面に接触しても良い。このようにすることで,ボルト21〜23によるインターコネクタ41,45間の短絡を防止できる。

【0045】

以下,ボルト21〜23を個別,具体的に説明する。

ボルト21は,積層されたエンドプレート11,12,燃料電池セル40(1)〜40(4)を押圧,固定するための部材である。

図5(a)は,ボルト21の一例を表す斜視図である。この例では,ボルト21は,略円柱形状を有する。この場合,ボルト21が位置決め手段を構成する貫通部材として機能する。

既述のように,ボルト21の外周面の少なくとも一部が絶縁部材で構成され,絶縁部材で構成された一部が貫通孔31の内周面に接触しても良い。

【0046】

図5(b)は,ボルト21の一例を表す斜視図である。この例では,ボルト21は,筒状の部材71の内部(内周側)に配置され,部材71が貫通孔31内に配置されている。この場合,部材71が位置決め手段を構成する貫通部材として機能する。

【0047】

ここで,部材71の側面を絶縁材料で構成すれば,ボルト21自体が絶縁部材で構成される必要は無い。その他の点では,図5(b)は,図5(a)と実質的な相違は無いので,詳細な説明を省略する。

なお,ボルト21として,後述の図6(a)〜(c),図7(a),(b)に対応する形状を採用することも可能である。

【0048】

ボルト22(22a,22b)は燃料ガスを流通させるための部材であり,燃料ガスが流通する燃料ガス流路24(24a,24b)を有する。ボルト23(23a,23b)は酸化剤ガスを流通させるための部材であり,酸化剤ガスが流通する酸化剤ガス流路25(25a,25b)を有する。燃料ガス流路24,酸化剤ガス流路25は,ボルト22,23それぞれに設けられた空孔である。

【0049】

ボルト22(22a,22b)は,燃料ガス流路24(24a,24b)と接続された燃料ガス流入出口26を有する。燃料ガス流入出口26は,燃料ガス流路24(24a,24b)に燃料ガスを流入流出させる。

ボルト23(23a,23b)は酸化剤ガス流路25(25a,25b)と接続された酸化剤ガス流入出口28を有する。酸化剤ガス流入出口28は,酸化剤ガス流路25(25a,25b)に酸化剤ガスを流入流出させる。

燃料ガス流入出口26,酸化剤ガス流入出口28は,燃料ガス流路24,酸化剤ガス流路25と連通するように,ボルト22,23の側部に設けられた貫通穴である。

【0050】

図6(a)は,ボルト22,23の一例を表す斜視図である。この例では,ガス流路(燃料ガス流路24,酸化剤ガス流路25)は,ボルト22,23(貫通部材)の内部に形成されている。ここでは,ボルト22,23は略円筒形状をなし,円筒形状の燃料ガス流路24,酸化剤ガス流路25,略矩形状の燃料ガス流入出口26,酸化剤ガス流入出口28を有する。矩形状の4つの燃料ガス流入出口26,酸化剤ガス流入出口28はそれぞれ,燃料電池セル40(1)〜40(4)に対応して配置される。

既述のように,ボルト22,23の外周面の少なくとも一部が絶縁部材で構成され,絶縁部材で構成された一部が貫通孔32,33の内周面に接触しても良い。

【0051】

図6(b)は,ボルト22,23の一例を表す斜視図である。この例では,ボルト22,23が,略円形状の燃料ガス流入出口26,酸化剤ガス流入出口28を有する。その他の点では,図6(b)は,図6(a)と実質的な相違は無いので,詳細な説明を省略する。

【0052】

図6(c)は,ボルト22,23の一例を表す斜視図である。この例では,ボルト22,23が,1つの略矩形状の燃料ガス流入出口26,酸化剤ガス流入出口28を有する。1つの燃料ガス流入出口26,酸化剤ガス流入出口28が,4つの燃料電池セル40(1)〜40(4)に対応する。その他の点では,図6(c)は,図6(a)と実質的な相違は無いので,詳細な説明を省略する。

【0053】

図7(a)は,ボルト22,23の一例を表す斜視図である。この例では,円筒形状のボルト22,23の外周に,略円筒形状の一部をなす4つの溝Gが形成されている。ガス流路(燃料ガス流路24,酸化剤ガス流路25)は,ボルト22,23(貫通部材)の外周面(4つの溝G)と貫通孔31〜33の内周面の間に形成されている。この場合,燃料ガス流入出口26,酸化剤ガス流入出口28は不要となる。その他の点では,図7(a)は,図6(a)と実質的な相違は無いので,詳細な説明を省略する。

【0054】

図7(b)は,ボルト22,23の一例を表す斜視図である。円筒形状のボルト22,23の外周に,略円筒形状の一部をなす2つの溝Gが形成されている。その他の点では,図7(b)は,図7(a)と実質的な相違は無いので,詳細な説明を省略する。

【0055】

燃料ガス,酸化剤ガスは,次のように,燃料電池セル40に流入,流出する。

即ち,ボルト22(22a,22b)内の燃料ガス流路24(24a,24b)の燃料ガス流入出口26から燃料極フレーム54の開口46(燃料ガス流路48)内に燃料ガスが流入,流出する。ボルト23(23a,23b)内の酸化剤ガス流路25(25a,25b)の酸化剤ガス流入出口28から空気極フレーム51の開口46(酸化剤ガス流路47)内に酸化剤ガスが流入,流出する。

本実施形態では,本発明の「貫通部材」を,積層された各部材を一体に締め付けるためのボルト23(23a,23b)として説明したが,ボルト23に限らず,貫通孔31〜33(または,貫通孔31〜33とは別個に,燃料電池セル40(1)〜40(4)に設けられた貫通孔)に挿入して位置決めできるものであれば良い。例えば,位置決めピンなどが挙げられる。

【0056】

(第2の実施の形態)

図8は,第2の実施形態に係る固体酸化物形燃料電池10aを表す模式断面図である。図9は,固体酸化物形燃料電池10aの燃料電池セル40aの断面図である。

【0057】

本実施形態では,図8,図9に示すように,絶縁フレーム52の貫通孔31〜33が,インターコネクタ41,空気極フレーム51,セパレータ53,インターコネクタ45のいずれの貫通孔31〜33よりも,小さい径を有する。この結果,インターコネクタ41(および空気極フレーム51)と,インターコネクタ45(及びセパレータ53)間での絶縁性の確保の確実性が向上する。

【0058】

また,図8,図9に示すように,絶縁性の燃料極フレーム54の貫通孔31〜33が,インターコネクタ41,セパレータ53,インターコネクタ45の貫通孔31〜33のいずれよりも,小さい径を有しても良い。即ち,燃料極フレーム54が絶縁性部材で構成された場合,絶縁フレーム52の貫通孔31〜33と同様に小さい径を有する(内周面を内側に突出させる)ことで,インターコネクタ41(セパレータ53)とインターコネクタ45間での絶縁性の確保の確実性が向上する。

【0059】

以上のように,絶縁フレーム52,燃料極フレーム54の貫通孔31〜33が小径であることは,インターコネクタ41,45間での絶縁性の確保の確実性に寄与する。この機能は,基本的に,絶縁フレーム52,燃料極フレーム54の貫通孔31〜33が,インターコネクタ41,45の貫通孔31〜33のいずれよりも,小さい径を有することに依っている。また,この機能は,絶縁フレーム52,燃料極フレーム54の貫通孔31〜33の一方のみが,インターコネクタ41,45の貫通孔31〜33のいずれよりも,小さい径を有することでも達成できる。なお,絶縁フレーム52,燃料極フレーム54の双方の貫通孔31〜33が,インターコネクタ41,45のいずれの貫通孔31〜33よりも,小さい径を有すると,絶縁性の確保の確実性がより向上する。

【0060】

本実施形態において,ボルト21〜23に,既述の図5〜図7の態様を採用することができる。

【0061】

(第3の実施の形態)

図10は,第3の実施形態に係る固体酸化物形燃料電池10bの燃料電池セル40bの断面図および分解斜視図である。

【0062】

本実施形態では,インターコネクタ41,45,空気極フレーム51,絶縁フレーム52,セパレータ(その外周縁部)53,燃料極フレーム54が互いに上下に係合する凹凸部72を有する。これらの凹凸部72が位置決め手段として機能し,インターコネクタ41,45(第1,第2の導電性部材)と,絶縁フレーム52,燃料極フレーム54(絶縁性部材)との相対位置を位置決めできる。なお,本実施形態の凹凸部72は,本発明の凹部または凸部を構成するものである。

また,位置決め手段としての凹凸部72は,積層される各部材(例えば,インターコネクタ41,45,セパレータ53,各フレーム51,52,54)の積層方向に沿って同じ位置に形成すると良い。

【0063】

本実施形態において,ボルト21〜23に,既述の図5〜図7の態様を採用することができる。

【0064】

(その他の実施形態)

本発明の実施形態は上記の実施形態に限られず拡張,変更可能であり,拡張,変更した実施形態も本発明の技術的範囲に含まれる。

上記実施形態では,固体酸化物形燃料電池を例として本発明を説明したが,本発明は,溶融炭酸塩形燃料電池(MCFC)等燃料電池一般に適用できる。

【符号の説明】

【0065】

10 固体酸化物形燃料電池

11,12 エンドプレート

21〜23 ボルト

24 燃料ガス流路

25 酸化剤ガス流路

26 燃料ガス流入出口

28 酸化剤ガス流入出口

31〜33 貫通孔

35 ナット

40 燃料電池セル

41,45 インターコネクタ

42 集電体

43 枠部

44 セル本体

46 開口

47 酸化剤ガス流路

48 燃料ガス流路

49 外周部

51 空気極フレーム

52 絶縁フレーム

53 セパレータ

54 燃料極フレーム

55 空気極

56 固体電解質体

57 燃料極

61 切欠

62 切欠

71 絶縁部材

72 凹凸部

【技術分野】

【0001】

本発明は,燃料電池,特に高温型の燃料電池に関する。

【背景技術】

【0002】

電解質に固体酸化物を用いた固体酸化物形燃料電池(以下,「SOFC」又は単に「燃料電池」とも記す場合がある)が知られている。SOFCは,例えば,板状の固体電解質体の各面に燃料極と空気極とを備えた燃料電池セルを多数積層したスタック(燃料電池スタック)を有する。燃料極および空気極それぞれに,燃料ガスおよび酸化剤ガス(例えば,空気中の酸素)を供給し,固体電解質体を介して化学反応させることで,電力を発生させる。

【0003】

ここで,燃料電池セルを積層してなる燃料電池スタックにおいて,導電性部材間の絶縁性を確保するために,導電性部材間に空間を設けたり,絶縁物を配置したりすることがある(例えば,特許文献1,2参照)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−245633号公報

【特許文献2】特開2005−174658号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら,導電性部材間に絶縁物を配置した場合でも,導電性部材間の絶縁性が維持されなくなる可能性がある。例えば,導電性部材を構成する金属材料の酸化が進行し,酸化スケールが成長し剥離することが考えられる。このとき,スケールが導電性部材間に触れ,ショートする可能性がある。具体的には,板状の絶縁物を挟んで板状の導電性部材を積層した場合,絶縁材を跨って導電性部材同士の側端面(積層方向に平行な面)が露出し,さらに,該露出した側端面に剥離してきたスケールが附着する可能性があり,この側端面においてショートが起こる恐れがある。特に,SOFCは,高温型の燃料電池であり,例えば,500℃〜1000℃の高温で使用されることから,スケールが成長し,剥離する可能性が大きくなる。この場合,例えば,燃料電池の燃料極または空気極に電気的に接続されて異なる電位を有する一対のインターコネクタ(導電性部材)間において,剥離したスケールが絶縁物の側端面を跨って,異なる電位のインターコネクタの側端面に附着することにより,インターコネクタが導通してショートになる恐れがある。

なお,溶融炭酸塩形燃料電池(MCFC: Molten Carbonate Fuel Cell)でも,SOFCと同様に,高温で使用されることから,スケールの成長,剥離等により,導電性部材間の絶縁性が維持されなくなる可能性がある。

本発明は,導電性部材間での絶縁性の確保の確実性を向上した燃料電池を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る燃料電池は,空気極層,電解質層,および燃料極層を有する平板状の燃料電池セル本体と,前記空気極層と電気的に接続される板状の第1の導電性部材と,前記燃料極層と電気的に接続される板状の第2の導電性部材と,前記第1,第2の導電性部材の間に配置されている板状の絶縁性部材と,を具備する燃料電池であって,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材が厚み方向に沿って一体に積層されており,前記絶縁性部材が,前記第1,第2の導電性部材の何れの外周よりも,面方向の全周に亘って張り出した外周部を有する。

【0007】

この燃料電池では,絶縁性部材が,第1,第2の導電性部材の何れの外周よりも,面方向の全周に亘って張り出した外周部を有することから,第1,第2の導電性部材間での絶縁性の確保の確実性が向上する。即ち,導電性部材(例えば,インターコネクタ)の側端面を,絶縁部材の側端面よりも引き下げて配置することで,導電性部材の側端面においてスケールが発生した場合でも,(異なる電極に接続し電位の異なる)導電性部材が側端面でのショートの発生を軽減することができる。

【0008】

(1)前記第1,第2の導電性部材と前記絶縁性部材との相対位置を位置決めするための位置決め手段をさらに具備しても良い。

【0009】

この燃料電池では,絶縁性部材が,第1,第2の導電性部材の何れよりも,面方向の全周に亘って張り出した外周部を有することから,その製造時等において,第1,第2の導電性部材と絶縁性部材との相対位置の位置決めが困難となる可能性がある。燃料電池が,絶縁性部材を位置決めするための位置決め手段を有することで,絶縁性部材を位置決め,ひいては,燃料電池の製造が容易となる。

【0010】

(2)(1)において,前記位置決め手段は,前記第1の導電性部材の厚み方向に形成される第1の貫通孔と,前記第1の貫通孔の位置に対応するように前記第2の導電性部材の厚み方向に形成される第2の貫通孔と,前記第1及び第2の貫通孔の位置に対応するように前記絶縁性部材の厚み方向に形成される第3の貫通孔と,前記第1〜第3の貫通孔を貫通する貫通部材と,を有し,前記貫通部材は,該貫通部材の外周面の少なくとも一部が絶縁部材で構成されており,前記絶縁部材で構成された前記一部が前記第1〜3の貫通孔の内周面(円に限らず)に接触しても良い。

【0011】

第1〜第3の貫通孔およびこれらを貫通する貫通部材によって,第1,第2の導電性部材および絶縁性部材の相対位置の位置決めが可能となる。

また,貫通部材の外周面の少なくとも一部が絶縁部材で構成され,この一部が前記第1〜3の貫通孔の内周面に接触することで,絶縁部材の位置決めと,第1,第2の導電性部材間の絶縁性と,の両立が容易となる。

【0012】

(3)(2)において,前記第1〜第3の貫通孔が,燃料ガスまたは酸化剤ガスのいずれかを通過させるガス流路として機能しても良い。

第1〜第3の貫通孔を,位置決め,ガス流路の双方に利用可能となる。

【0013】

(4)(3)において,前記ガス流路は,前記貫通部材の内部に形成されても良い。

貫通部材を通して,燃料ガスまたは酸化剤ガスを通過させることができる。

【0014】

(5)(3)または(4)において,前記ガス流路は,前記貫通部材の前記外周面と前記第1〜3の貫通孔の前記内周面の間に形成されていても良い。

第1〜3の貫通孔と貫通部材との間をガス流路として利用できる。

【0015】

(6)(2)〜(5)において,前記貫通部材は,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材を前記積層方向に貫通して一体に締め付けるためのボルトであっても良い。

絶縁性部材の位置決めと,燃料電池本体等の締め付けの双方に,貫通部材を利用できる。

【0016】

(7)(2)において,前記貫通部材は,筒状であり,かつ,内周側に,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材を前記積層方向に貫通して一体に締め付ける棒状の締結部材(ボルト)が挿通されていても良い。

貫通部材と締結部材の組み合わせを,絶縁性部材の位置決めと,燃料電池本体等の締め付けの双方に利用できる。

【0017】

(8)(1)において,前記位置決め手段が,前記第1の導電性部材,前記第2の導電性部材,及び,前記絶縁性部材のそれぞれの表面に形成されている凸部及び/又は凹部を有しても良い。

【0018】

位置決め手段として,第1,第2の導電性部材及び絶縁性部材の表面に形成されている凸部及び/又は凹部は,それぞれの表面に積層される部材に対して位置決めすることができる。例えば,絶縁性部材の表面に「凸部」が形成されていて,絶縁性部材の表面に積層される部材(例えば,第1の導電性部材)の表面に,該「凸部」に対応する「凹部」が形成されていれば,絶縁性部材の表面と該部材(第1導電性部材)の表面を合わせて,絶縁性部材に該部材(第1の導電性部材)を積層する際に,「凸部」と「凹部」の係合性により両者の相対位置を決めることができる。

【0019】

ここでの「部材」は,前述したように,「第1の導電性部材」であってよく,「第2の導電性部材」であってもよく,さらに,第1または第2の導電性部材と絶縁性部材の間に介在されている「他の部材」であってもよい。

なお,第1或いは第2の導電性部材と絶縁性部材との間に「他の部材」が介在されている場合では,前述した凹部または凸部に対応する(係合可能となる)ように,「他の部材」の表面にも「凸部」または「凹部」を形成してもよい。

また,位置決め手段として,「凸部」と「凹部」のいずれか一種を採用してもよく,両方を採用しても良い。

【0020】

(9)前記第3の貫通孔が,前記第1,第2の貫通孔の何れよりも,小さい径を有し,前記積層方向から見た際,前記第3の貫通孔は,前記第1,第2の貫通孔のいずれの内周で規定された領域の内側に位置しても良い。

第3の貫通孔を第1,第2の貫通孔よりも小さい径とすることにより,の内部に配置することが可能となり,第1,第2の貫通孔間での絶縁性の確保の確実性が向上する。

【0021】

(10)前記絶縁性部材が,マイカ,バーミキュライト,ガラスの少なくとも何れかを含んでも良い。

マイカ,バーミキュライト,ガラスを用いて,燃料電池の使用時での耐高温性を確保しつつ,第1,第2の導電性部材間の絶縁性を確保できる。

【発明の効果】

【0022】

本発明によれば,導電性部材間での絶縁性の確保の確実性を向上した燃料電池を提供できる。

【図面の簡単な説明】

【0023】

【図1】第1の実施形態に係る固体酸化物形燃料電池10を表す斜視図である。

【図2】固体酸化物形燃料電池10の模式断面図である。

【図3】燃料電池セル40の断面図である。

【図4】燃料電池セル40の分解斜視図である。

【図5】ボルト21の一例を表す斜視図である。

【図6】ボルト22,23の一例を表す斜視図である。

【図7】ボルト22,23の一例を表す斜視図である。

【図8】第2の実施形態に係る固体酸化物形燃料電池10aを表す模式断面図である。

【図9】第2の実施形態に係る燃料電池セル40aの断面図である。

【図10】第3の実施形態に係る燃料電池セル40bの断面図である。

【図11】第3の実施形態に係る燃料電池セル40bの分解斜視図である。

【発明を実施するための形態】

【0024】

以下,本発明が適用された実施形態について図面を用いて説明する。なお,本発明の実施の形態は,下記の実施形態に何ら限定されることはなく,本発明の技術的範囲に属する限り種々の形態を採りうる。

【0025】

(第1の実施の形態)

図1は,本発明の第1実施形態に係る固体酸化物形燃料電池10を表す斜視図である。固体酸化物形燃料電池10は,燃料ガス(例えば,水素)と酸化剤ガス(例えば,空気(詳しくは空気中の酸素))との供給を受けて発電を行う装置である。

【0026】

固体酸化物形燃料電池10は,エンドプレート11,12,燃料電池セル40(1)〜40(4)が積層され,ボルト21,22(22a,22b),23(23a,23b)およびナット35で固定される。ここでは,判り易さのために,4つの燃料電池セル40(1)〜40(4)を積層しているが,一般には,20数個程度の燃料電池セル40を積層することが多い。

【0027】

エンドプレート11,12,燃料電池セル40(1)〜40(4)は,ボルト21,22(22a,22b),23(23a,23b)に対応する貫通孔31,32(32a,32b),33(33a,33b)を有する。

エンドプレート11,12は,積層される燃料電池セル40(1)〜40(4)を押圧,保持する保持板であり,かつ燃料電池セル40(1)〜40(4)からの電流の出力端子でもある。

【0028】

図2は,固体酸化物形燃料電池10の模式断面図である。図3,図4はそれぞれ,燃料電池セル40の側面図および分解斜視図である。図5〜図7はそれぞれ,ボルト21〜23の一例を表す斜視図である。

【0029】

図3に示すように,燃料電池セル40は,いわゆる燃料極支持膜形タイプの燃料電池セルであり,インターコネクタ41,45,集電体42,枠部43,セル本体(燃料電池セル本体)44を有する。

【0030】

インターコネクタ41,45は,燃料電池セル40間の導通を確保し,かつガス流路を遮断する,上下一対の導電性(例えば,金属)のプレートである。なお,本実施例では,インターコネクタ41は,「空気極層と電気的に接続される板状の第1の導電性部材」として機能し,インターコネクタ45は,「燃料極層と電気的に接続される板状の第2の導電性部材」として機能する。

【0031】

なお,燃料電池セル40間には,1個のインターコネクタ(41若しくは45)のみが配置される(直列に接続される二つの燃料電池セル40の間に一つのインターコネクタを共有しているため)。また,最上層および最下層の燃料電池セル40(1),40(4)それぞれでは,インターコネクタ41,45に替えて,エンドプレート11,12が配置される。

【0032】

集電体42は,セル本体44(空気極55)とインターコネクタ41との間の導通を確保するためのものであり,例えば,SUS(ステンレス)等の金属材料からなる。

【0033】

枠部43は,開口46を有する。この開口46内は,気密に保持され,かつ酸化剤ガス流路47,燃料ガス流路48に区分される。また,本実施形態の枠部43は,空気極フレーム51,絶縁フレーム52,セパレータ(その外周縁部)53,燃料極フレーム54を有する。

【0034】

空気極フレーム51は,酸化剤ガス流路47側に配置される金属製のフレームである。なお,空気極フレーム51は,インターコネクタ41に接触されており,インタコネクタ41と同電位である。

絶縁フレーム52は,インターコネクタ41,45間を電気的に絶縁する,セラミックス製のフレームである。具体的には,絶縁フレーム52は,インターコネクタ41,45の間において,一方の面が空気極フレーム51に,他方の面がセパレータ53に接触して配置されている。この結果,絶縁フレーム52により,インターコネクタ41,51間が電気的に絶縁されている。なお,絶縁フレーム52は,本発明の絶縁性部材を構成するものである。

セパレータ53は,セル本体44を接合し,かつ酸化剤ガス流路47,燃料ガス流路48を遮断する金属製のフレームである。

燃料極フレーム54は,燃料ガス流路48側に配置される絶縁材料(セラミック)製のフレームである。なお,後述のように,燃料極フレーム54を金属等の導電性材料から構成することも可能である。

【0035】

なお,絶縁フレーム52および燃料極フレーム54は,インターコネクタ41,45(第1,第2の導電性部材)の間に配置され第1,第2の導電性部材を電気的に絶縁させる板状の絶縁性部材として機能する。絶縁フレーム52および燃料極フレーム54は,セラミック以外にも,マイカ,バーミキュライト,ガラスの少なくとも何れかを含むことができる。例えば,セラミック,マイカ,バーミキュライト,ガラスから選択された複数の材料の組み合わせから,絶縁フレーム52および燃料極フレーム54を構成できる。

【0036】

本実施形態では,図1〜図4に示すように,絶縁フレーム52が,インターコネクタ41,空気極フレーム51,セパレータ53のいずれの外周よりも,面方向の全周に亘って張り出した外周部49を有する。この結果,インターコネクタ41(および空気極フレーム51)と,インターコネクタ45(及びセパレータ53)間での絶縁性の確保の確実性が向上する。例えば,インターコネクタ41,45,空気極フレーム51またはセパレータ53が酸化して,スケールが生成され,剥離することが考えられる。この場合でも,空気極フレーム51とセパレータ53間のスケールによるインターコネクタ41,45間の短絡が,絶縁フレーム52の張り出した外周部49によって,阻止される。固体酸化物形燃料電池10は,特に,例えば,500℃以上の高温で動作することから,金属等の酸化によるスケールの発生,剥離の可能性がある。

【0037】

また,図1〜図4に示すように,燃料極フレーム54が,セパレータ53,インターコネクタ45のいずれよりも,面方向の全周に亘って張り出した外周部49を有しても良い。即ち,燃料極フレーム54が絶縁性部材で構成された場合,その外周に絶縁フレーム52と同様に外周部49を設けることで,インターコネクタ41(セパレータ53)とインターコネクタ45間での絶縁性の確保の確実性が向上する。

【0038】

以上のように,絶縁フレーム52,燃料極フレーム54の張り出した外周部49は,インターコネクタ41,45間での絶縁性の確保の確実性に寄与する。この機能は,基本的に,絶縁フレーム52,燃料極フレーム54が,インターコネクタ41,45のいずれよりも,面方向の全周に亘って張り出した外周部49を有することに依っている。また,この機能は,絶縁フレーム52,燃料極フレーム54の一方のみが,インターコネクタ41,45のいずれよりも,面方向の全周に亘って張り出した外周部49を有することでも達成できる。なお,絶縁フレーム52,燃料極フレーム54の双方が,インターコネクタ41,45のいずれよりも,面方向の全周に亘って張り出した外周部49を有すると,絶縁性の確保の確実性がより向上する。

【0039】

前述のように,燃料極フレーム54を金属等の導電性材料から構成することも可能である。この場合,燃料極フレーム54が,面方向の全周に亘って張り出した外周部49を有しない方がむしろ好ましい。

【0040】

枠部43は,ボルト21,22(22a,22b),23(23a,23b)に対応する貫通孔31,32(32a,32b),33(33a,33b)を有する。

【0041】

セル本体(燃料電池セル本体)44は,空気極(カソード,空気極層ともいう)55,固体電解質体(電解質層)56,燃料極(アノード,燃料極層ともいう)57を積層して構成される。固体電解質体56の酸化剤ガス流路47側,燃料ガス流路48側それぞれに,空気極55,燃料極57が配置される。空気極55としてはペロブスカイト系酸化物,各種貴金属及び貴金属とセラミックとのサーメットが使用できる。固体電解質体56としては,YSZ,Sc,SZ,SDC,GDC,ペロブスカイト系酸化物等の材料が使用できる。また,燃料極57としてはNi及びNiとセラミックとのサーメットが使用できる。

【0042】

図4に示すように,空気極フレーム51において,貫通孔33(33a,33b)と開口46間が切欠61で空間的に接続され,これらの間での酸化剤ガスの流通を可能としている。燃料極フレーム54において,貫通孔32(32a,32b)と開口46間が切欠62で空間的に接続され,これらの間での燃料ガスの流通を可能としている。

【0043】

ボルト21〜23は,燃料電池セル40(1)〜40(4)の固定等の他に,インターコネクタ41,45(第1,第2の導電性部材)と,絶縁フレーム52,燃料極フレーム54(絶縁性部材)との相対位置を位置決めするための位置決め手段として機能する。次のように,インターコネクタ41,45,絶縁フレーム52,燃料極フレーム54の厚み方向に形成される貫通孔31〜33(第1〜第3の貫通孔)と,これらの貫通孔31〜33を貫通するボルト21〜23(貫通部材)の組み合わせにより,インターコネクタ41,45(第1,第2の導電性部材)と,絶縁フレーム52,燃料極フレーム54(絶縁性部材)との相対位置を位置決めできる。

第1の貫通孔:インターコネクタ41(第1の導電性部材)の貫通孔31〜33のいずれか

第2の貫通孔:インターコネクタ45(第2の導電性部材)の貫通孔31〜33のいずれか(第2の貫通孔)

第3の貫通孔:絶縁フレーム52,燃料極フレーム54(絶縁性部材)の貫通孔31〜33のいずれか

【0044】

ここで,ボルト21〜23(貫通部材)は,その外周面の少なくとも一部が絶縁部材で構成され,絶縁部材で構成された一部が貫通孔31〜33の内周面に接触しても良い。このようにすることで,ボルト21〜23によるインターコネクタ41,45間の短絡を防止できる。

【0045】

以下,ボルト21〜23を個別,具体的に説明する。

ボルト21は,積層されたエンドプレート11,12,燃料電池セル40(1)〜40(4)を押圧,固定するための部材である。

図5(a)は,ボルト21の一例を表す斜視図である。この例では,ボルト21は,略円柱形状を有する。この場合,ボルト21が位置決め手段を構成する貫通部材として機能する。

既述のように,ボルト21の外周面の少なくとも一部が絶縁部材で構成され,絶縁部材で構成された一部が貫通孔31の内周面に接触しても良い。

【0046】

図5(b)は,ボルト21の一例を表す斜視図である。この例では,ボルト21は,筒状の部材71の内部(内周側)に配置され,部材71が貫通孔31内に配置されている。この場合,部材71が位置決め手段を構成する貫通部材として機能する。

【0047】

ここで,部材71の側面を絶縁材料で構成すれば,ボルト21自体が絶縁部材で構成される必要は無い。その他の点では,図5(b)は,図5(a)と実質的な相違は無いので,詳細な説明を省略する。

なお,ボルト21として,後述の図6(a)〜(c),図7(a),(b)に対応する形状を採用することも可能である。

【0048】

ボルト22(22a,22b)は燃料ガスを流通させるための部材であり,燃料ガスが流通する燃料ガス流路24(24a,24b)を有する。ボルト23(23a,23b)は酸化剤ガスを流通させるための部材であり,酸化剤ガスが流通する酸化剤ガス流路25(25a,25b)を有する。燃料ガス流路24,酸化剤ガス流路25は,ボルト22,23それぞれに設けられた空孔である。

【0049】

ボルト22(22a,22b)は,燃料ガス流路24(24a,24b)と接続された燃料ガス流入出口26を有する。燃料ガス流入出口26は,燃料ガス流路24(24a,24b)に燃料ガスを流入流出させる。

ボルト23(23a,23b)は酸化剤ガス流路25(25a,25b)と接続された酸化剤ガス流入出口28を有する。酸化剤ガス流入出口28は,酸化剤ガス流路25(25a,25b)に酸化剤ガスを流入流出させる。

燃料ガス流入出口26,酸化剤ガス流入出口28は,燃料ガス流路24,酸化剤ガス流路25と連通するように,ボルト22,23の側部に設けられた貫通穴である。

【0050】

図6(a)は,ボルト22,23の一例を表す斜視図である。この例では,ガス流路(燃料ガス流路24,酸化剤ガス流路25)は,ボルト22,23(貫通部材)の内部に形成されている。ここでは,ボルト22,23は略円筒形状をなし,円筒形状の燃料ガス流路24,酸化剤ガス流路25,略矩形状の燃料ガス流入出口26,酸化剤ガス流入出口28を有する。矩形状の4つの燃料ガス流入出口26,酸化剤ガス流入出口28はそれぞれ,燃料電池セル40(1)〜40(4)に対応して配置される。

既述のように,ボルト22,23の外周面の少なくとも一部が絶縁部材で構成され,絶縁部材で構成された一部が貫通孔32,33の内周面に接触しても良い。

【0051】

図6(b)は,ボルト22,23の一例を表す斜視図である。この例では,ボルト22,23が,略円形状の燃料ガス流入出口26,酸化剤ガス流入出口28を有する。その他の点では,図6(b)は,図6(a)と実質的な相違は無いので,詳細な説明を省略する。

【0052】

図6(c)は,ボルト22,23の一例を表す斜視図である。この例では,ボルト22,23が,1つの略矩形状の燃料ガス流入出口26,酸化剤ガス流入出口28を有する。1つの燃料ガス流入出口26,酸化剤ガス流入出口28が,4つの燃料電池セル40(1)〜40(4)に対応する。その他の点では,図6(c)は,図6(a)と実質的な相違は無いので,詳細な説明を省略する。

【0053】

図7(a)は,ボルト22,23の一例を表す斜視図である。この例では,円筒形状のボルト22,23の外周に,略円筒形状の一部をなす4つの溝Gが形成されている。ガス流路(燃料ガス流路24,酸化剤ガス流路25)は,ボルト22,23(貫通部材)の外周面(4つの溝G)と貫通孔31〜33の内周面の間に形成されている。この場合,燃料ガス流入出口26,酸化剤ガス流入出口28は不要となる。その他の点では,図7(a)は,図6(a)と実質的な相違は無いので,詳細な説明を省略する。

【0054】

図7(b)は,ボルト22,23の一例を表す斜視図である。円筒形状のボルト22,23の外周に,略円筒形状の一部をなす2つの溝Gが形成されている。その他の点では,図7(b)は,図7(a)と実質的な相違は無いので,詳細な説明を省略する。

【0055】

燃料ガス,酸化剤ガスは,次のように,燃料電池セル40に流入,流出する。

即ち,ボルト22(22a,22b)内の燃料ガス流路24(24a,24b)の燃料ガス流入出口26から燃料極フレーム54の開口46(燃料ガス流路48)内に燃料ガスが流入,流出する。ボルト23(23a,23b)内の酸化剤ガス流路25(25a,25b)の酸化剤ガス流入出口28から空気極フレーム51の開口46(酸化剤ガス流路47)内に酸化剤ガスが流入,流出する。

本実施形態では,本発明の「貫通部材」を,積層された各部材を一体に締め付けるためのボルト23(23a,23b)として説明したが,ボルト23に限らず,貫通孔31〜33(または,貫通孔31〜33とは別個に,燃料電池セル40(1)〜40(4)に設けられた貫通孔)に挿入して位置決めできるものであれば良い。例えば,位置決めピンなどが挙げられる。

【0056】

(第2の実施の形態)

図8は,第2の実施形態に係る固体酸化物形燃料電池10aを表す模式断面図である。図9は,固体酸化物形燃料電池10aの燃料電池セル40aの断面図である。

【0057】

本実施形態では,図8,図9に示すように,絶縁フレーム52の貫通孔31〜33が,インターコネクタ41,空気極フレーム51,セパレータ53,インターコネクタ45のいずれの貫通孔31〜33よりも,小さい径を有する。この結果,インターコネクタ41(および空気極フレーム51)と,インターコネクタ45(及びセパレータ53)間での絶縁性の確保の確実性が向上する。

【0058】

また,図8,図9に示すように,絶縁性の燃料極フレーム54の貫通孔31〜33が,インターコネクタ41,セパレータ53,インターコネクタ45の貫通孔31〜33のいずれよりも,小さい径を有しても良い。即ち,燃料極フレーム54が絶縁性部材で構成された場合,絶縁フレーム52の貫通孔31〜33と同様に小さい径を有する(内周面を内側に突出させる)ことで,インターコネクタ41(セパレータ53)とインターコネクタ45間での絶縁性の確保の確実性が向上する。

【0059】

以上のように,絶縁フレーム52,燃料極フレーム54の貫通孔31〜33が小径であることは,インターコネクタ41,45間での絶縁性の確保の確実性に寄与する。この機能は,基本的に,絶縁フレーム52,燃料極フレーム54の貫通孔31〜33が,インターコネクタ41,45の貫通孔31〜33のいずれよりも,小さい径を有することに依っている。また,この機能は,絶縁フレーム52,燃料極フレーム54の貫通孔31〜33の一方のみが,インターコネクタ41,45の貫通孔31〜33のいずれよりも,小さい径を有することでも達成できる。なお,絶縁フレーム52,燃料極フレーム54の双方の貫通孔31〜33が,インターコネクタ41,45のいずれの貫通孔31〜33よりも,小さい径を有すると,絶縁性の確保の確実性がより向上する。

【0060】

本実施形態において,ボルト21〜23に,既述の図5〜図7の態様を採用することができる。

【0061】

(第3の実施の形態)

図10は,第3の実施形態に係る固体酸化物形燃料電池10bの燃料電池セル40bの断面図および分解斜視図である。

【0062】

本実施形態では,インターコネクタ41,45,空気極フレーム51,絶縁フレーム52,セパレータ(その外周縁部)53,燃料極フレーム54が互いに上下に係合する凹凸部72を有する。これらの凹凸部72が位置決め手段として機能し,インターコネクタ41,45(第1,第2の導電性部材)と,絶縁フレーム52,燃料極フレーム54(絶縁性部材)との相対位置を位置決めできる。なお,本実施形態の凹凸部72は,本発明の凹部または凸部を構成するものである。

また,位置決め手段としての凹凸部72は,積層される各部材(例えば,インターコネクタ41,45,セパレータ53,各フレーム51,52,54)の積層方向に沿って同じ位置に形成すると良い。

【0063】

本実施形態において,ボルト21〜23に,既述の図5〜図7の態様を採用することができる。

【0064】

(その他の実施形態)

本発明の実施形態は上記の実施形態に限られず拡張,変更可能であり,拡張,変更した実施形態も本発明の技術的範囲に含まれる。

上記実施形態では,固体酸化物形燃料電池を例として本発明を説明したが,本発明は,溶融炭酸塩形燃料電池(MCFC)等燃料電池一般に適用できる。

【符号の説明】

【0065】

10 固体酸化物形燃料電池

11,12 エンドプレート

21〜23 ボルト

24 燃料ガス流路

25 酸化剤ガス流路

26 燃料ガス流入出口

28 酸化剤ガス流入出口

31〜33 貫通孔

35 ナット

40 燃料電池セル

41,45 インターコネクタ

42 集電体

43 枠部

44 セル本体

46 開口

47 酸化剤ガス流路

48 燃料ガス流路

49 外周部

51 空気極フレーム

52 絶縁フレーム

53 セパレータ

54 燃料極フレーム

55 空気極

56 固体電解質体

57 燃料極

61 切欠

62 切欠

71 絶縁部材

72 凹凸部

【特許請求の範囲】

【請求項1】

空気極層,電解質層,および燃料極層を有する平板状の燃料電池セル本体と,

前記空気極層と電気的に接続される板状の第1の導電性部材と,

前記燃料極層と電気的に接続される板状の第2の導電性部材と,

前記第1,第2の導電性部材の間に配置されている板状の絶縁性部材と,を具備する燃料電池であって,

前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材が厚み方向に沿って一体に積層されており,

前記絶縁性部材が,前記第1,第2の導電性部材の何れの外周よりも,面方向の全周に亘って張り出した外周部を有する

ことを特徴とする燃料電池。

【請求項2】

前記第1,第2の導電性部材と前記絶縁性部材との相対位置を位置決めするための位置決め手段をさらに具備する

ことを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記位置決め手段は,

前記第1の導電性部材の厚み方向に形成される第1の貫通孔と,

前記第1の貫通孔の位置に対応するように,前記第2の導電性部材の厚み方向に形成される第2の貫通孔と,

前記第1及び第2の貫通孔の位置に対応するように,前記絶縁性部材の厚み方向に形成される第3の貫通孔と,

前記第1〜第3の貫通孔を貫通する貫通部材と,を有し,

前記貫通部材は,該貫通部材の外周面の少なくとも一部が絶縁部材で構成されており,前記絶縁部材で構成された前記一部が前記第1〜3の貫通孔の内周面に接触している

ことを特徴とする請求項2に記載の燃料電池。

【請求項4】

前記第1〜第3の貫通孔が,燃料ガスまたは酸化剤ガスのいずれかを通過させるガス流路として機能する

ことを特徴とする請求項3に記載の燃料電池。

【請求項5】

前記ガス流路は,前記貫通部材の内部に形成されている

ことを特徴とする請求項4に記載の燃料電池。

【請求項6】

前記ガス流路は,前記貫通部材の前記外周面と前記第1〜3の貫通孔の前記内周面の間に形成されている

ことを特徴とする請求項4また5に記載の燃料電池。

【請求項7】

前記貫通部材は,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材を前記積層方向に貫通して一体に締め付けるためのボルトである

ことを特徴とする請求項3〜6のいずれか1項に記載の燃料電池。

【請求項8】

前記貫通部材は,筒状であり,かつ,内周側に,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材を前記積層方向に貫通して一体に締め付ける棒状の締結部材が挿通されている

ことを特徴とする請求項3に記載の燃料電池。

【請求項9】

前記位置決め手段が,

前記第1の導電性部材,

前記第2の導電性部材,及び,

前記絶縁性部材のそれぞれの表面に形成されている凸部及び/又は凹部を有する

ことを特徴とする請求項2に記載の燃料電池。

【請求項10】

前記第3の貫通孔が,前記第1,第2の貫通孔の何れよりも,小さい径を有し,前記積層方向から見た際,前記第3の貫通孔は,前記第1,第2の貫通孔のいずれの内周で規定された領域の内側に位置する

ことを特徴とする請求項1記載の燃料電池。

【請求項11】

前記絶縁性部材が,マイカ,バーミキュライト,ガラスの少なくとも何れかを含む

ことを特徴とする請求項1乃至10のいずれか1項に記載の燃料電池。

【請求項1】

空気極層,電解質層,および燃料極層を有する平板状の燃料電池セル本体と,

前記空気極層と電気的に接続される板状の第1の導電性部材と,

前記燃料極層と電気的に接続される板状の第2の導電性部材と,

前記第1,第2の導電性部材の間に配置されている板状の絶縁性部材と,を具備する燃料電池であって,

前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材が厚み方向に沿って一体に積層されており,

前記絶縁性部材が,前記第1,第2の導電性部材の何れの外周よりも,面方向の全周に亘って張り出した外周部を有する

ことを特徴とする燃料電池。

【請求項2】

前記第1,第2の導電性部材と前記絶縁性部材との相対位置を位置決めするための位置決め手段をさらに具備する

ことを特徴とする請求項1に記載の燃料電池。

【請求項3】

前記位置決め手段は,

前記第1の導電性部材の厚み方向に形成される第1の貫通孔と,

前記第1の貫通孔の位置に対応するように,前記第2の導電性部材の厚み方向に形成される第2の貫通孔と,

前記第1及び第2の貫通孔の位置に対応するように,前記絶縁性部材の厚み方向に形成される第3の貫通孔と,

前記第1〜第3の貫通孔を貫通する貫通部材と,を有し,

前記貫通部材は,該貫通部材の外周面の少なくとも一部が絶縁部材で構成されており,前記絶縁部材で構成された前記一部が前記第1〜3の貫通孔の内周面に接触している

ことを特徴とする請求項2に記載の燃料電池。

【請求項4】

前記第1〜第3の貫通孔が,燃料ガスまたは酸化剤ガスのいずれかを通過させるガス流路として機能する

ことを特徴とする請求項3に記載の燃料電池。

【請求項5】

前記ガス流路は,前記貫通部材の内部に形成されている

ことを特徴とする請求項4に記載の燃料電池。

【請求項6】

前記ガス流路は,前記貫通部材の前記外周面と前記第1〜3の貫通孔の前記内周面の間に形成されている

ことを特徴とする請求項4また5に記載の燃料電池。

【請求項7】

前記貫通部材は,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材を前記積層方向に貫通して一体に締め付けるためのボルトである

ことを特徴とする請求項3〜6のいずれか1項に記載の燃料電池。

【請求項8】

前記貫通部材は,筒状であり,かつ,内周側に,前記燃料電池本体,前記第1,第2の導電性部材,前記絶縁性部材を前記積層方向に貫通して一体に締め付ける棒状の締結部材が挿通されている

ことを特徴とする請求項3に記載の燃料電池。

【請求項9】

前記位置決め手段が,

前記第1の導電性部材,

前記第2の導電性部材,及び,

前記絶縁性部材のそれぞれの表面に形成されている凸部及び/又は凹部を有する

ことを特徴とする請求項2に記載の燃料電池。

【請求項10】

前記第3の貫通孔が,前記第1,第2の貫通孔の何れよりも,小さい径を有し,前記積層方向から見た際,前記第3の貫通孔は,前記第1,第2の貫通孔のいずれの内周で規定された領域の内側に位置する

ことを特徴とする請求項1記載の燃料電池。

【請求項11】

前記絶縁性部材が,マイカ,バーミキュライト,ガラスの少なくとも何れかを含む

ことを特徴とする請求項1乃至10のいずれか1項に記載の燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−114784(P2013−114784A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257412(P2011−257412)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000004547)日本特殊陶業株式会社 (2,912)

【Fターム(参考)】

[ Back to top ]