片刃刃物及び刃身の仕上げ方法

【課題】凹凸のある被膜9の形成不良が局所的に発生することを回避しつつ、食品に切断する際における片刃包丁1の切込み方向に対する切れ曲がりを十分に抑えること。

【解決手段】刃身3の身幅方向Dに対する切り刃5の傾斜角αが2〜5度に設定され、切り刃5の外縁部に放電表面処理によってセラミックスを主成分として含む凹凸のある被膜9が形成され、刃身3の刃先3aにおける凹凸のある被膜9の反対側に刃付け処理が施されていること。

【解決手段】刃身3の身幅方向Dに対する切り刃5の傾斜角αが2〜5度に設定され、切り刃5の外縁部に放電表面処理によってセラミックスを主成分として含む凹凸のある被膜9が形成され、刃身3の刃先3aにおける凹凸のある被膜9の反対側に刃付け処理が施されていること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、片刃包丁、片刃ナイフ等の片刃刃物及び片刃刃物における刃身を仕上げるための刃身の仕上げ方法に関する。

【背景技術】

【0002】

近年、包丁に関する技術について種々の開発がなされており、本願の発明者も包丁に関する技術について開発し、既にその技術については出願公開されている(特許文献1参照)。そして、その先行技術に係る包丁(両刃包丁及び片刃包丁)の特徴は、次のようになる。

【0003】

先行技術に係る両刃包丁にあっては、一方の切り刃の外縁部に、放電表面処理によってチタンカーバイド等のセラミックスを主成分として含む凹凸のある被膜が形成されている。また、先行技術に係る片刃包丁にあっては、刃身における切り刃の反対面(反対側の面)の外縁部に、放電表面処理によって凹凸のある被膜が形成されている。ここで、通常、刃身の刃先(刃縁)における凹凸のある被膜の反対側には、刃付け処理が施されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−25116号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、先行技術に係る両刃包丁にあっては、切り刃の外縁部の形状に合わせた総形の放電電極を用いて、刃身(一方の切り刃の外縁部)に放電表面処理を施すと、切り刃が所謂三次元曲面(自由曲面)を呈しているため、総形の放電電極と刃身(切り刃)との距離がばらついて、凹凸のある被膜の形成不良が局所的に発生するという問題がある。一方、棒状の放電電極を用いて、棒状の放電電極を一方の切り刃に沿って刃身に対して相対的に移動させつつ、刃身に放電表面処理を施すと、凹凸のある被膜の形成不良が局所的に発生しないものの、凹凸のある被膜を形成する時間、換言すれば、刃身を仕上げる時間が長くなるという問題がある。

【0006】

これに対して、先行技術に係る片刃包丁にあっては、刃身における切り刃の反対面の外縁部の形状に合わせた総形の放電電極を用いて、刃身(刃身における切り刃の反対面)に放電表面処理を施しても、刃身における切り刃の反対面の外縁部が平坦な二次元平面であるため、総形の放電電極と刃身との距離がばらつきがなく、凹凸のある被膜の形成不良が局所的に発生しない。しかしながら、図10に示すように、刃身の刃先角(先端角)が刃身の身幅方向に対して片方向のみ開いて(拡がって)、刃身の刃先角の開き度合い(拡がり度合い又は開きバランス)が偏ってしまい、大根等の食品を切断する際に、片刃包丁の切込み方向に対して切れ曲がり(片刃包丁の切れ曲がり)を招き易いという問題がある(後述の実施例参照)。

【0007】

なお、先行技術に係る片刃包丁における刃身を柄に対して捩るような位置に設定することにより、柄に対する刃身の刃先角の開き度合の偏りを低減することも考えられるが、実用的ではない。

【0008】

そこで、本発明は、前述の問題を解決することができる、新規な構成の片刃刃物等を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第1の特徴は、片側にのみ切り刃を有した刃身(包丁本体)と、前記刃身に設けられた柄とを具備した片刃刃物において、前記刃身の身幅方向に対する前記切り刃の傾斜角が2〜5度に設定され、前記切り刃の外縁部に放電表面処理によってセラミックスを主成分として含む凹凸のある被膜が形成され、前記刃身の刃先(刃縁)における前記凹凸のある被膜の反対側に刃付け処理が施されていることを要旨とする。

【0010】

ここで、「片刃刃物」とは、片刃包丁、片刃ナイフ等を含む意である。

【0011】

第1の特徴によると、前記刃身の身幅方向に対する前記刃身の前記切り刃の傾斜角が2〜5度に設定されているため、前記刃身の前記刃先の剛性を十分に確保しつつ、前記刃身の放電表面処理の前に、前記切り刃の外縁部を平坦な二次元平面にすることができる。

【0012】

前記刃身の前記切り刃の外縁部に前記凹凸のある被膜が形成され、前記刃身の前記刃先における前記凹凸のある被膜の反対側に刃付け処理が施されているため、前記刃身の刃先角(先端角)を前記刃身の前記身幅方向に対して両側に開いて(拡げて)、前記刃身の刃先角の開き度合い(拡がり度合い又は開きバランス)の偏りを低減することができる。

【0013】

本発明の第2の特徴は、第1の特徴からなる片刃刃物における刃身を仕上げるための刃身の仕上げ方法において、支持面を有した可動ブロックと、前記可動ブロックに設けられかつ前記刃身における前記切り刃の反対面(反対側の面)を押圧可能なクランパとを備えた可動治具、及び前記可動ブロックを第1基準位置に位置決め可能な第1固定ブロックと、前記第1固定ブロックに設けられかつ前記刃身の前記刃先を突当て可能な刃身用突当て部材とを備えた第1固定治具を用い、前記可動ブロックを前記第1固定治具側へ移動させて、前記可動ブロックを前記第1固定ブロックの前記第1基準位置に位置決めする第1ブロック位置決め工程と、前記第1ブロック位置決め工程の終了後に、前記切り刃を前記可動ブロックの前記支持面に支持させて、前記刃身の前記刃先を前記刃身用突当て部材に突当てることにより、前記刃身の前記刃先全体を前記可動ブロックの前記支持面の外縁から突出させた状態で、前記刃身を前記可動ブロックに対して位置決めし、続いて、前記クランパによって前記刃身における前記切り刃の反対面を押圧することにより、前記切り刃を前記可動ブロックの前記支持面に平行にした状態(前記可動ブロックの前記支持面と同一平面上に位置させた状態)で、前記刃身を前記可動ブロックに一体化させる一体化工程と、前記一体化工程の終了後に、放電表面処理装置における処理テーブルに設置されかつ前記可動ブロックを第2基準位置に位置決め可能な第2固定ブロックを備えた第2固定治具を用い、前記可動ブロックを前記第1固定治具側から前記第2固定治具側へ移動させて、前記可動ブロックを前記第2固定ブロックの前記第2基準位置に位置決めする第2ブロック位置決め工程と、前記第2ブロック位置決め工程の終了後に、前記切り刃の外縁部の形状に合わせた総形の放電電極を用い、総形の前記放電電極と前記切り刃の外縁部との間にパルス状の放電を発生させて、その放電エネルギーによって前記刃身の前記切り刃の外縁部に前記放電電極の構成材料又はその反応物質を溶着させて前記凹凸のある被膜を形成する被膜形成工程と、前記被膜形成工程の終了後に、前記刃身の刃先における前記凹凸のある被膜の反対側に研磨によって刃付け処理を施す刃付け工程と、を具備したことを要旨とする。

【0014】

ここで、本願の明細書及び特許請求の範囲において、「第1基準位置」とは、前記可動ブロックを前記第1固定ブロックに位置決めするための基準の位置のことをいい、「第2基準位置」とは、前記可動ブロックを前記第2固定ブロックに位置決めするための基準の位置のことをいう。

【0015】

第2の特徴によると、前記切り刃を前記可動ブロックの支持面に支持させた状態で、前記刃身における前記切り刃の反対面を押圧することにより、前記切り刃を前記可動ブロックの前記支持面に平行にして、前記刃身の放電表面処理の前に、前記切り刃の外縁部を平坦な二次元平面にすることができる。

【0016】

前記切り刃の外縁部に前記凹凸のある被膜を形成して、前記刃身の刃先における前記凹凸のある被膜の反対側に研磨によって刃付け処理を施しているため、前記刃身の刃先角を前記刃身の前記身幅方向に対して両側に開いて、前記刃身の刃先角の開き度合いの偏りを低減することができる。

【発明の効果】

【0017】

本発明によれれば、前記刃身の前記放電表面処理の前に、前記切り刃の外縁部を平坦な二次元平面にすることができるため、前記刃身の前記切り刃の外縁部の形状に合わせた総形の放電電極を用いて、前記刃身(前記切り刃の外縁部)に放電表面処理を施しても、総形の前記放電電極と前記刃身(前記切り刃)との距離がばらつきがなく、前記凹凸のある被膜の形成不良が局所的に発生することを回避できる。

【0018】

また、前記刃身の刃先角の開き度合いの偏りを低減できるため、前記片刃包丁によって大根等の食品に切断する際に、前記片刃刃物の切込み方向に対する切れ曲がり(前記片刃包丁の切れ曲がり)を十分に抑えることができる。

【図面の簡単な説明】

【0019】

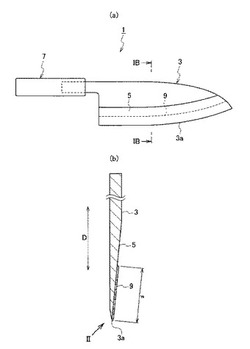

【図1】図1(a)は、本発明の第1実施形態に係る片刃包丁を示す図、図1(b)は、図1(a)におけるIB-IB線に沿った拡大断面図である。

【図2】図2は、図1(b)における矢視部IIの拡大図である。

【図3】図3は、本発明の第2実施形態に係る刃身の仕上げ方法に用いる可動治具、第1固定治具、及び第2固定治具を示す図である。

【図4】図4は、本発明の第2実施形態に係る刃身の仕上げ方法における第1位置決め工程する図である。

【図5】図5は、本発明の第2実施形態に係る刃身の仕上げ方法における一体化工程を説明する図である。

【図6】図6は、本発明の第2実施形態に係る刃身の仕上げ方法における第2位置決め工程を説明する図である。

【図7】図7は、本発明の第2実施形態に係る刃身の仕上げ方法における被膜形成工程を説明する図である。

【図8】図8は、本発明の第2実施形態に係る刃身の仕上げ方法における刃付け工程を説明する図である。

【図9】図9(a)は、発明品を用いて試験品を切断した状態を示す図、図9(b)は、比較品を用いて試験品を切断した状態を示す図である。

【図10】図10は、先行技術に係る片刃包丁の断面図である。

【発明を実施するための形態】

【0020】

(第1実施形態)

本発明の第1実施形態について図1(a)(b)、図2、及び図7を参照して説明する。

【0021】

図1(a)(b)に示すように、第1実施形態に係る片刃包丁1は、耐錆性に優れたステンレス鋼からなる刃身(包丁本体)3を具備しており、この刃身3は、片側(図1(a)において紙面に向かって表側、図1(b)において右側)にのみ、切り刃5を有している。また、刃身3には、プラスチック又は合板からなる柄7が設けられている。なお、刃身3がステンレス鋼からなる代わりに、鋼鉄からなるようにしても構わなく、切り刃5の位置を逆側(図1(a)において紙面に向かって裏側、図1(b)において左側)に変更しても構わない。

【0022】

続いて、第1実施形態に係る片刃包丁1の要部について説明する。

【0023】

図2に示すように、刃身3の身幅方向Dに対する切り刃5の傾斜角αは、2〜5度に設定されている。切り刃5の傾斜角αが2度以上に設定されたのは、2度未満に設定されると、刃身3の刃先(刃縁)3aの剛性を十分に確保することが困難であるからである。切り刃5の傾斜角αが5度以下に設定されたのは、5度を超えて設定されると、切り刃5を後述の可動ブロックの支持面に支持させた状態で、刃身3における切り刃5の反対面(反対側の面)を押圧しても、切り刃5の外縁部を平坦な二次元平面にすることが困難になるからである。

【0024】

図1(a)(b)に示すように、刃身3の切り刃5の外縁部には、放電表面処理によって凹凸のある被膜9が形成されており、この凹凸のある被膜9は、チタンカーバイド(TiC)、タングステンカーバイド(WC)、シリコンカーバイド(SiC)のうちのいずれか1つ又は2つ以上の混合物を主成分として含んでいる。換言すれば、図7に示すように、凹凸のある被膜9は、切り刃5の外縁部の形状に合わせた総形の放電電極11を用い、電気絶縁性のある加工液中において、総形の放電電極11と切り刃5の外縁部との間にパルス状の放電を発生させて、その放電エネルギーにより切り刃5の外縁部に総形の放電電極11の構成材料又はこの構成材料の反応物質を溶着させることによって形成される。

【0025】

ここで、総形の放電電極11は、チタンカーバイドの粉末、タングステンカーバイドの粉末、シリコンカーバイドの粉末のうちのいずれか1つ又は2つ以上の混合粉末を圧縮成形してなる成形体(加熱処理をした成形体を含む)からなるものであり、チタンカーバイドの粉末等には、導電性材料のコーティング処理が施されたり、導電性の粉末を混ぜたりしている。なお、放電電極11は、チタンカーバイドの粉末等を圧縮成形してなる成形体の代わりに、シリコン(Si)の粉末又はチタン(Ti)の粉末を圧縮成形してなる成形体、或いはシリコンの固形物からなるものであっても構わなく、この場合には、炭素を含む電気絶縁性のある加工油中において放電表面処理を行うことが必要になる。更に、総形の放電電極11は、チタンカーバイドの粉末等を圧縮成形してなる成形体の代わりに、泥漿、射出成形、溶射等によって成形してなる成形体からなるものであっても構わない。

【0026】

図1(a)(b)に示すように、凹凸のある被膜9の幅寸法wは、1mm以上であって、好ましくは、3〜5mmに設定されている。凹凸のある被膜9の幅寸法wが1mm以上に設定されたのは、1mm未満に設定されると、刃身3の刃先3aを研ぎ直しできる回数が減るからである。

【0027】

凹凸のある被膜9の表面粗さ(算術平均粗さ)Raは、0.8μm以上であって、好ましくは、1.0μm以上に設定されている。凹凸のある被膜9の表面粗さRaを0,8μm以上に設定されたのは、0.8μm未満に設定されると、片刃包丁1の刃先に鋸状の凹凸を形成することが困難になるからである。なお、凹凸のある被膜9の表面粗さRaを0.8μm以上にするための放電条件は、特許文献1に記載された放電条件と同じである。

【0028】

刃身3の刃先3aにおける凹凸のある被膜9の反対側には、刃付け処理が施されており、刃身3の刃先3aの刃付け角βは、8〜15度、好ましくは10〜13度に設定されている。刃身3の刃先3aの刃付け角βが8度以上に設定されたのは、8度未満に設定されると、切り刃5の刃先3aの剛性を十分に確保することが困難になるからである。刃身3の刃先3aの刃付け角βを15度以下に設定されたのは、15度超えて設定されると、片刃包丁1の切れ味が良好な状態を維持することが困難になるからである。

【0029】

続いて、本発明の第1実施形態の作用及び効果について説明する。

【0030】

放電表面処理によって凹凸のある被膜9が形成されているため、凹凸のある被膜9は、刃身3の基材であるステンレス鋼とチタンカーバイド、タングステンカーバイド等のセラミックスの混合組織になり、凹凸のある被膜9の摩耗が進行しても、混合組織のうち、ステンレス鋼の部分が摩耗するだけで、セラミックスの部分が残存して、片刃包丁1の刃先(凹凸のある被膜9の先端)が鋸状に再生される。これにより、片刃包丁1の研ぎ直す回数を減らしつつ、片刃包丁1の切れ味の良好な状態を持続させることができる。

【0031】

刃身3の身幅方向Dに対する切り刃5の傾斜角αが2〜5度に設定されているため、刃身3の刃先3aの剛性を十分に確保しつつ、刃身3の放電表面処理の前に、切り刃5の外縁部を平坦な二次元平面にすることができる。

【0032】

切り刃5の外縁部に凹凸のある被膜9が形成され、刃身3の刃先3aにおける凹凸のある被膜9の反対側に刃付け処理が施されているため、刃身3の刃先角(先端角)δを刃身3の身幅方向Dに対して両側(図2において左右両側)に開いて(拡げて)、刃身3の刃先角δの開き度合い(拡がり度合い又は開きバランス)の偏りを低減することができる。

【0033】

従って、本発明の第1実施形態によれば、刃身3の放電表面処理の前に、切り刃5の外縁部を平坦な二次元平面にすることができるため、切り刃5の外縁部の形状に合わせた総形の放電電極を用いて、刃身3(切り刃5の外縁部)に放電表面処理を施しても、総形の放電電極11と刃身3(切り刃5)との距離がばらつきがなく、凹凸のある被膜9の形成不良が局所的に発生することを回避できる。

【0034】

また、刃身3の刃先角δの開き度合いの偏りを低減できるため、大根等の食品に切断する際に、片刃包丁1の切込み方向に対する切れ曲がり(片刃包丁1の切れ曲がり)を十分に抑えることができる。

【0035】

(第2実施形態)

本発明の第2実施形態について図1(a)(b)、図3から図8を参照して説明する。なお、図面中、「FF」は、前方向を、「FR」は、後方向、「L」は、左方向、「R」は、右方向、「U」は、上方向、「D」は、下方向をそれぞれ指してある。

【0036】

本発明の第2実施形態に係る刃身の仕上げ方法は、本発明の第1実施形態に係る片刃包丁1における刃身3(図1(a)(b)参照)を仕上げるための方法であって、第1ブロック位置決め工程、一体化工程、第2ブロック位置決め工程、被膜形成工程、及び刃付け工程を具備している。また、図3に示すように、本発明の第2実施形態に係る刃身の仕上げ方法の実施にあたっては、総形の放電電極11の他に、可動治具13、第1固定治具15、及び第2固定治具17等を用いている。

【0037】

まず、本発明の第2実施形態に係る刃身の仕上げ方法における各工程の具体的な内容について説明する前に、可動治具13、第1固定治具15、及び第2固定治具17の具体的な構成について説明する。

【0038】

図3及び図4に示すように、可動治具13は、可動ブロック19を備えており、この可動ブロック19は、切り刃5を支持する支持面19fを有してあって、可動ブロック19の支持面19fの一側縁19faは、切り刃5の外縁(刃身3の刃先3a)に合わせた形状(対応する形状)を呈している。また、可動ブロック19には、刃身3における切り刃5の反対面(反対側の面)を押圧可能な複数(本発明の実施形態にあっては3つ)のクランパ21が設けられている。

【0039】

第1固定治具15は、適宜の外部テーブル23に設置可能な第1固定ブロック25を備えており、この第1固定ブロック25は、可動ブロック19を支持する支持面25fを有している。また、第1固定ブロック25には、可動ブロック用突当て部材として突当て板27及び一対の突当て板29が設けられており、突当て板27及び一対の突当て板29は、それぞれ、第1固定ブロック25の第1基準位置(図4に示す可動ブロック19の位置)に位置決めするために可動ブロック19を突当て可能である。換言すれば、第1固定ブロック25は、可動ブロック19を第1固定ブロック25の第1基準位置に位置決め可能である。ここで、突当て板27は、第1固定ブロック25に対する可動ブロック19の前後方向の位置を規制するものであって、一対の突当て板29は、第1固定ブロック25に対する可動ブロック19の左右方向の位置を規制するものである。

【0040】

図3及び図5に示すように、第1固定ブロック25には、包丁本体用突当て部材として突当て板31及び一対の突当てピン33が設けられており、突当て板31及び一対の突当てピン33は、それぞれ、刃身3の刃先3aを可動ブロック19の支持面19fの一側縁19faから突出させた状態で刃身3を可動ブロック19に対して位置決めするために刃身3の刃先3aを突当て可能である。ここで、突当て板31は、可動ブロック19に対する刃身3の前後方向の位置を規制するものであって、一対の突当てピン33は、可動ブロック19に対する刃身3の前後方向の位置を規制するものである。

【0041】

図3及び図6に示すように、第2固定治具17は、放電表面処理装置における処理テーブル35に設置可能な第2固定ブロック37を備えており、この第2固定ブロック37は、可動ブロック19を支持するコ字形状の支持面37fを有している。また、第2固定ブロック37には、可動ブロック用第2突当て部材として複数の突当て板(突当て39及び一対の突当て板41)が設けられており、突当て39及び一対の突当て板41は、それぞれ、第2固定ブロック37の第2基準位置(図6に示す可動ブロック19の位置)に位置決めするために可動ブロック19を突当て可能である。換言すれば、第2固定ブロック37は、可動ブロック19を第2固定ブロック37の第2基準位置に位置決め可能である。ここで、突当て板39は、第2固定ブロック37に対する可動ブロック19の前後方向の位置を規制するものであって、一対の突当て板41は、第2固定ブロック37に対する可動ブロック19の左右方向の位置を規制するものである。

【0042】

続いて、本発明の第2実施形態に係る刃身の仕上げ方法における各工程の具体的な内容について説明する。

【0043】

第1ブロック位置決め工程

図4に示すように、可動ブロック19を第1固定治具15側へ移動させて、可動ブロック用第1突当て部材としての複数の突当て板27,29に突当てることにより、可動ブロック19の支持面19fを上向きした状態で、可動ブロック19を第1固定ブロック25の第1基準位置に位置決めする。

【0044】

一体化工程

第1ブロック位置決め工程の終了後に、図5に示すように、切り刃5を可動ブロック19の支持面19fに支持させて、刃身3の刃先3aを刃物本体用突当て部材としての突当て板31及び一対の突当てピン33に突当てることにより、刃身3の刃先3a全体を可動ブロック19の支持面19fの一側縁19faから突出させた状態で、刃身3を可動ブロック19に対して位置決めすることができる。続いて、複数のクランパ21によって刃身3における切り刃5の反対面を押圧することにより、切り刃5を可動ブロック19の支持面19fに平行にした状態(換言すれば、可動ブロック19の支持面19fに同一平面上に位置させた状態)で、刃身3を可動ブロック19に一体化させる。

【0045】

第2ブロック位置決め工程

一体化工程の終了後に、図6に示すように、可動ブロック19を第1固定治具15側から第2固定治具17側へ移動させて、可動ブロック用第2突当て部材としての複数の突当て板39,41に突当てることにより、可動ブロック19の支持面19fを下向きにした状態で、可動ブロック19を第2固定ブロック37の第2基準位置に位置決めする。なお、可動ブロック19を第2固定ブロック37の第2基準位置に位置決めした後に、クランパ等の適宜の固定手段によって可動ブロック19を第2固定ブロック37に固定しても構わない。

【0046】

被膜形成工程(放電工程)

第2ブロック位置決め工程の終了後に、図7に示すように、切り刃5の外縁部の形状に合わせた総形の放電電極11を用い、総形の放電電極11と切り刃5の外縁部を対向させた状態で、総形の放電電極11と切り刃5の外縁部との間にパルス状の放電を発生させる。これにより、その放電エネルギーによって切り刃5の外縁部に放電電極11の構成材料又はその反応物質を溶着させて凹凸のある被膜9を形成することができる。

【0047】

刃付け工程

被膜形成工程の終了後に、図8に示すように、回転砥石43を用い、回転砥石43をその軸心周りに回転させつつ、刃身3に対して相対的に接近させて、刃身3の刃先3aにおける凹凸のある被膜9の反対側に接触させる。これにより、刃身3の刃先3aにおける凹凸のある被膜9の反対側に研磨によって刃付け処理を施すことができる。

【0048】

以上により、片刃包丁1における刃身3の仕上げが終了する。

【0049】

続いて、本発明の第2実施形態の作用及び効果について説明する。

【0050】

切り刃5を可動ブロック19の支持面19fに支持させた状態で、刃身3における切り刃5の反対面を押圧することにより、切り刃5を可動ブロック19の支持面19fに平行にして、刃身3の放電表面処理の前に、切り刃5の外縁部を平坦な二次元平面にすることができる。

【0051】

切り刃5の外縁部に凹凸のある被膜9を形成して、刃身3の刃先3aにおける凹凸のある被膜9の反対側に研磨によって刃付け処理を施しているため、刃身3の刃先角δを刃身3の身幅方向Dに対して両側に開いて、刃身3の刃先角δの開き度合いの偏りを低減することができる。

【0052】

従って、本発明の第2実施形態においても、本発明の第1実施形態と同様の効果を奏する。

【0053】

なお、本発明は、前述の実施形態の説明に限られるものではなく、種々の態様で実施可能である。また、本発明に包含される権利範囲は、本発明の実施形態に限定されないものである。

【実施例】

【0054】

本発明の実施例について図9(a)(b)を参照して説明する。

【0055】

本発明の実施形態に係る片刃包丁1を発明品として、先行技術に係る片刃包丁を比較品としてそれぞれ試作する。続いて、発明品及び比較品を用いて、ウレタンからなる試験品を切断すると、図9(a)(b)に示すように結果になる。即ち、比較品によって試験品を切断する場合に比べて、発明品によって試験品を切断する場合の方が切込み方向に対する切れ曲がりを十分に抑えることが確認できた。

【符号の説明】

【0056】

α 切り刃の傾斜角

β 刃付け角

δ 刃身の刃先角

1 片刃包丁

3 刃身

3a 刃先

5 切り刃

7 柄

9 凹凸のある被膜

11 総形の放電電極

13 可動治具

15 第1固定治具

17 第2固定治具

19 可動ブロック

19f 支持面

21 クランパ

25 第1固定ブロック

25f 支持面

27 突当て板(可動ブロック用第1突当て部材)

29 突当て板(可動ブロック用第1突当て部材)

31 突当て板(包丁本体用突当て部材)

33 突当てピン(包丁本体用突当て部材)

35 処理テーブル

37 第2固定ブロック

37f 支持面

39 突当て板(可動ブロック用第2突当て部材)

41 突当て板(可動ブロック用第2突当て部材)

43 回転砥石

【技術分野】

【0001】

本発明は、片刃包丁、片刃ナイフ等の片刃刃物及び片刃刃物における刃身を仕上げるための刃身の仕上げ方法に関する。

【背景技術】

【0002】

近年、包丁に関する技術について種々の開発がなされており、本願の発明者も包丁に関する技術について開発し、既にその技術については出願公開されている(特許文献1参照)。そして、その先行技術に係る包丁(両刃包丁及び片刃包丁)の特徴は、次のようになる。

【0003】

先行技術に係る両刃包丁にあっては、一方の切り刃の外縁部に、放電表面処理によってチタンカーバイド等のセラミックスを主成分として含む凹凸のある被膜が形成されている。また、先行技術に係る片刃包丁にあっては、刃身における切り刃の反対面(反対側の面)の外縁部に、放電表面処理によって凹凸のある被膜が形成されている。ここで、通常、刃身の刃先(刃縁)における凹凸のある被膜の反対側には、刃付け処理が施されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−25116号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、先行技術に係る両刃包丁にあっては、切り刃の外縁部の形状に合わせた総形の放電電極を用いて、刃身(一方の切り刃の外縁部)に放電表面処理を施すと、切り刃が所謂三次元曲面(自由曲面)を呈しているため、総形の放電電極と刃身(切り刃)との距離がばらついて、凹凸のある被膜の形成不良が局所的に発生するという問題がある。一方、棒状の放電電極を用いて、棒状の放電電極を一方の切り刃に沿って刃身に対して相対的に移動させつつ、刃身に放電表面処理を施すと、凹凸のある被膜の形成不良が局所的に発生しないものの、凹凸のある被膜を形成する時間、換言すれば、刃身を仕上げる時間が長くなるという問題がある。

【0006】

これに対して、先行技術に係る片刃包丁にあっては、刃身における切り刃の反対面の外縁部の形状に合わせた総形の放電電極を用いて、刃身(刃身における切り刃の反対面)に放電表面処理を施しても、刃身における切り刃の反対面の外縁部が平坦な二次元平面であるため、総形の放電電極と刃身との距離がばらつきがなく、凹凸のある被膜の形成不良が局所的に発生しない。しかしながら、図10に示すように、刃身の刃先角(先端角)が刃身の身幅方向に対して片方向のみ開いて(拡がって)、刃身の刃先角の開き度合い(拡がり度合い又は開きバランス)が偏ってしまい、大根等の食品を切断する際に、片刃包丁の切込み方向に対して切れ曲がり(片刃包丁の切れ曲がり)を招き易いという問題がある(後述の実施例参照)。

【0007】

なお、先行技術に係る片刃包丁における刃身を柄に対して捩るような位置に設定することにより、柄に対する刃身の刃先角の開き度合の偏りを低減することも考えられるが、実用的ではない。

【0008】

そこで、本発明は、前述の問題を解決することができる、新規な構成の片刃刃物等を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の第1の特徴は、片側にのみ切り刃を有した刃身(包丁本体)と、前記刃身に設けられた柄とを具備した片刃刃物において、前記刃身の身幅方向に対する前記切り刃の傾斜角が2〜5度に設定され、前記切り刃の外縁部に放電表面処理によってセラミックスを主成分として含む凹凸のある被膜が形成され、前記刃身の刃先(刃縁)における前記凹凸のある被膜の反対側に刃付け処理が施されていることを要旨とする。

【0010】

ここで、「片刃刃物」とは、片刃包丁、片刃ナイフ等を含む意である。

【0011】

第1の特徴によると、前記刃身の身幅方向に対する前記刃身の前記切り刃の傾斜角が2〜5度に設定されているため、前記刃身の前記刃先の剛性を十分に確保しつつ、前記刃身の放電表面処理の前に、前記切り刃の外縁部を平坦な二次元平面にすることができる。

【0012】

前記刃身の前記切り刃の外縁部に前記凹凸のある被膜が形成され、前記刃身の前記刃先における前記凹凸のある被膜の反対側に刃付け処理が施されているため、前記刃身の刃先角(先端角)を前記刃身の前記身幅方向に対して両側に開いて(拡げて)、前記刃身の刃先角の開き度合い(拡がり度合い又は開きバランス)の偏りを低減することができる。

【0013】

本発明の第2の特徴は、第1の特徴からなる片刃刃物における刃身を仕上げるための刃身の仕上げ方法において、支持面を有した可動ブロックと、前記可動ブロックに設けられかつ前記刃身における前記切り刃の反対面(反対側の面)を押圧可能なクランパとを備えた可動治具、及び前記可動ブロックを第1基準位置に位置決め可能な第1固定ブロックと、前記第1固定ブロックに設けられかつ前記刃身の前記刃先を突当て可能な刃身用突当て部材とを備えた第1固定治具を用い、前記可動ブロックを前記第1固定治具側へ移動させて、前記可動ブロックを前記第1固定ブロックの前記第1基準位置に位置決めする第1ブロック位置決め工程と、前記第1ブロック位置決め工程の終了後に、前記切り刃を前記可動ブロックの前記支持面に支持させて、前記刃身の前記刃先を前記刃身用突当て部材に突当てることにより、前記刃身の前記刃先全体を前記可動ブロックの前記支持面の外縁から突出させた状態で、前記刃身を前記可動ブロックに対して位置決めし、続いて、前記クランパによって前記刃身における前記切り刃の反対面を押圧することにより、前記切り刃を前記可動ブロックの前記支持面に平行にした状態(前記可動ブロックの前記支持面と同一平面上に位置させた状態)で、前記刃身を前記可動ブロックに一体化させる一体化工程と、前記一体化工程の終了後に、放電表面処理装置における処理テーブルに設置されかつ前記可動ブロックを第2基準位置に位置決め可能な第2固定ブロックを備えた第2固定治具を用い、前記可動ブロックを前記第1固定治具側から前記第2固定治具側へ移動させて、前記可動ブロックを前記第2固定ブロックの前記第2基準位置に位置決めする第2ブロック位置決め工程と、前記第2ブロック位置決め工程の終了後に、前記切り刃の外縁部の形状に合わせた総形の放電電極を用い、総形の前記放電電極と前記切り刃の外縁部との間にパルス状の放電を発生させて、その放電エネルギーによって前記刃身の前記切り刃の外縁部に前記放電電極の構成材料又はその反応物質を溶着させて前記凹凸のある被膜を形成する被膜形成工程と、前記被膜形成工程の終了後に、前記刃身の刃先における前記凹凸のある被膜の反対側に研磨によって刃付け処理を施す刃付け工程と、を具備したことを要旨とする。

【0014】

ここで、本願の明細書及び特許請求の範囲において、「第1基準位置」とは、前記可動ブロックを前記第1固定ブロックに位置決めするための基準の位置のことをいい、「第2基準位置」とは、前記可動ブロックを前記第2固定ブロックに位置決めするための基準の位置のことをいう。

【0015】

第2の特徴によると、前記切り刃を前記可動ブロックの支持面に支持させた状態で、前記刃身における前記切り刃の反対面を押圧することにより、前記切り刃を前記可動ブロックの前記支持面に平行にして、前記刃身の放電表面処理の前に、前記切り刃の外縁部を平坦な二次元平面にすることができる。

【0016】

前記切り刃の外縁部に前記凹凸のある被膜を形成して、前記刃身の刃先における前記凹凸のある被膜の反対側に研磨によって刃付け処理を施しているため、前記刃身の刃先角を前記刃身の前記身幅方向に対して両側に開いて、前記刃身の刃先角の開き度合いの偏りを低減することができる。

【発明の効果】

【0017】

本発明によれれば、前記刃身の前記放電表面処理の前に、前記切り刃の外縁部を平坦な二次元平面にすることができるため、前記刃身の前記切り刃の外縁部の形状に合わせた総形の放電電極を用いて、前記刃身(前記切り刃の外縁部)に放電表面処理を施しても、総形の前記放電電極と前記刃身(前記切り刃)との距離がばらつきがなく、前記凹凸のある被膜の形成不良が局所的に発生することを回避できる。

【0018】

また、前記刃身の刃先角の開き度合いの偏りを低減できるため、前記片刃包丁によって大根等の食品に切断する際に、前記片刃刃物の切込み方向に対する切れ曲がり(前記片刃包丁の切れ曲がり)を十分に抑えることができる。

【図面の簡単な説明】

【0019】

【図1】図1(a)は、本発明の第1実施形態に係る片刃包丁を示す図、図1(b)は、図1(a)におけるIB-IB線に沿った拡大断面図である。

【図2】図2は、図1(b)における矢視部IIの拡大図である。

【図3】図3は、本発明の第2実施形態に係る刃身の仕上げ方法に用いる可動治具、第1固定治具、及び第2固定治具を示す図である。

【図4】図4は、本発明の第2実施形態に係る刃身の仕上げ方法における第1位置決め工程する図である。

【図5】図5は、本発明の第2実施形態に係る刃身の仕上げ方法における一体化工程を説明する図である。

【図6】図6は、本発明の第2実施形態に係る刃身の仕上げ方法における第2位置決め工程を説明する図である。

【図7】図7は、本発明の第2実施形態に係る刃身の仕上げ方法における被膜形成工程を説明する図である。

【図8】図8は、本発明の第2実施形態に係る刃身の仕上げ方法における刃付け工程を説明する図である。

【図9】図9(a)は、発明品を用いて試験品を切断した状態を示す図、図9(b)は、比較品を用いて試験品を切断した状態を示す図である。

【図10】図10は、先行技術に係る片刃包丁の断面図である。

【発明を実施するための形態】

【0020】

(第1実施形態)

本発明の第1実施形態について図1(a)(b)、図2、及び図7を参照して説明する。

【0021】

図1(a)(b)に示すように、第1実施形態に係る片刃包丁1は、耐錆性に優れたステンレス鋼からなる刃身(包丁本体)3を具備しており、この刃身3は、片側(図1(a)において紙面に向かって表側、図1(b)において右側)にのみ、切り刃5を有している。また、刃身3には、プラスチック又は合板からなる柄7が設けられている。なお、刃身3がステンレス鋼からなる代わりに、鋼鉄からなるようにしても構わなく、切り刃5の位置を逆側(図1(a)において紙面に向かって裏側、図1(b)において左側)に変更しても構わない。

【0022】

続いて、第1実施形態に係る片刃包丁1の要部について説明する。

【0023】

図2に示すように、刃身3の身幅方向Dに対する切り刃5の傾斜角αは、2〜5度に設定されている。切り刃5の傾斜角αが2度以上に設定されたのは、2度未満に設定されると、刃身3の刃先(刃縁)3aの剛性を十分に確保することが困難であるからである。切り刃5の傾斜角αが5度以下に設定されたのは、5度を超えて設定されると、切り刃5を後述の可動ブロックの支持面に支持させた状態で、刃身3における切り刃5の反対面(反対側の面)を押圧しても、切り刃5の外縁部を平坦な二次元平面にすることが困難になるからである。

【0024】

図1(a)(b)に示すように、刃身3の切り刃5の外縁部には、放電表面処理によって凹凸のある被膜9が形成されており、この凹凸のある被膜9は、チタンカーバイド(TiC)、タングステンカーバイド(WC)、シリコンカーバイド(SiC)のうちのいずれか1つ又は2つ以上の混合物を主成分として含んでいる。換言すれば、図7に示すように、凹凸のある被膜9は、切り刃5の外縁部の形状に合わせた総形の放電電極11を用い、電気絶縁性のある加工液中において、総形の放電電極11と切り刃5の外縁部との間にパルス状の放電を発生させて、その放電エネルギーにより切り刃5の外縁部に総形の放電電極11の構成材料又はこの構成材料の反応物質を溶着させることによって形成される。

【0025】

ここで、総形の放電電極11は、チタンカーバイドの粉末、タングステンカーバイドの粉末、シリコンカーバイドの粉末のうちのいずれか1つ又は2つ以上の混合粉末を圧縮成形してなる成形体(加熱処理をした成形体を含む)からなるものであり、チタンカーバイドの粉末等には、導電性材料のコーティング処理が施されたり、導電性の粉末を混ぜたりしている。なお、放電電極11は、チタンカーバイドの粉末等を圧縮成形してなる成形体の代わりに、シリコン(Si)の粉末又はチタン(Ti)の粉末を圧縮成形してなる成形体、或いはシリコンの固形物からなるものであっても構わなく、この場合には、炭素を含む電気絶縁性のある加工油中において放電表面処理を行うことが必要になる。更に、総形の放電電極11は、チタンカーバイドの粉末等を圧縮成形してなる成形体の代わりに、泥漿、射出成形、溶射等によって成形してなる成形体からなるものであっても構わない。

【0026】

図1(a)(b)に示すように、凹凸のある被膜9の幅寸法wは、1mm以上であって、好ましくは、3〜5mmに設定されている。凹凸のある被膜9の幅寸法wが1mm以上に設定されたのは、1mm未満に設定されると、刃身3の刃先3aを研ぎ直しできる回数が減るからである。

【0027】

凹凸のある被膜9の表面粗さ(算術平均粗さ)Raは、0.8μm以上であって、好ましくは、1.0μm以上に設定されている。凹凸のある被膜9の表面粗さRaを0,8μm以上に設定されたのは、0.8μm未満に設定されると、片刃包丁1の刃先に鋸状の凹凸を形成することが困難になるからである。なお、凹凸のある被膜9の表面粗さRaを0.8μm以上にするための放電条件は、特許文献1に記載された放電条件と同じである。

【0028】

刃身3の刃先3aにおける凹凸のある被膜9の反対側には、刃付け処理が施されており、刃身3の刃先3aの刃付け角βは、8〜15度、好ましくは10〜13度に設定されている。刃身3の刃先3aの刃付け角βが8度以上に設定されたのは、8度未満に設定されると、切り刃5の刃先3aの剛性を十分に確保することが困難になるからである。刃身3の刃先3aの刃付け角βを15度以下に設定されたのは、15度超えて設定されると、片刃包丁1の切れ味が良好な状態を維持することが困難になるからである。

【0029】

続いて、本発明の第1実施形態の作用及び効果について説明する。

【0030】

放電表面処理によって凹凸のある被膜9が形成されているため、凹凸のある被膜9は、刃身3の基材であるステンレス鋼とチタンカーバイド、タングステンカーバイド等のセラミックスの混合組織になり、凹凸のある被膜9の摩耗が進行しても、混合組織のうち、ステンレス鋼の部分が摩耗するだけで、セラミックスの部分が残存して、片刃包丁1の刃先(凹凸のある被膜9の先端)が鋸状に再生される。これにより、片刃包丁1の研ぎ直す回数を減らしつつ、片刃包丁1の切れ味の良好な状態を持続させることができる。

【0031】

刃身3の身幅方向Dに対する切り刃5の傾斜角αが2〜5度に設定されているため、刃身3の刃先3aの剛性を十分に確保しつつ、刃身3の放電表面処理の前に、切り刃5の外縁部を平坦な二次元平面にすることができる。

【0032】

切り刃5の外縁部に凹凸のある被膜9が形成され、刃身3の刃先3aにおける凹凸のある被膜9の反対側に刃付け処理が施されているため、刃身3の刃先角(先端角)δを刃身3の身幅方向Dに対して両側(図2において左右両側)に開いて(拡げて)、刃身3の刃先角δの開き度合い(拡がり度合い又は開きバランス)の偏りを低減することができる。

【0033】

従って、本発明の第1実施形態によれば、刃身3の放電表面処理の前に、切り刃5の外縁部を平坦な二次元平面にすることができるため、切り刃5の外縁部の形状に合わせた総形の放電電極を用いて、刃身3(切り刃5の外縁部)に放電表面処理を施しても、総形の放電電極11と刃身3(切り刃5)との距離がばらつきがなく、凹凸のある被膜9の形成不良が局所的に発生することを回避できる。

【0034】

また、刃身3の刃先角δの開き度合いの偏りを低減できるため、大根等の食品に切断する際に、片刃包丁1の切込み方向に対する切れ曲がり(片刃包丁1の切れ曲がり)を十分に抑えることができる。

【0035】

(第2実施形態)

本発明の第2実施形態について図1(a)(b)、図3から図8を参照して説明する。なお、図面中、「FF」は、前方向を、「FR」は、後方向、「L」は、左方向、「R」は、右方向、「U」は、上方向、「D」は、下方向をそれぞれ指してある。

【0036】

本発明の第2実施形態に係る刃身の仕上げ方法は、本発明の第1実施形態に係る片刃包丁1における刃身3(図1(a)(b)参照)を仕上げるための方法であって、第1ブロック位置決め工程、一体化工程、第2ブロック位置決め工程、被膜形成工程、及び刃付け工程を具備している。また、図3に示すように、本発明の第2実施形態に係る刃身の仕上げ方法の実施にあたっては、総形の放電電極11の他に、可動治具13、第1固定治具15、及び第2固定治具17等を用いている。

【0037】

まず、本発明の第2実施形態に係る刃身の仕上げ方法における各工程の具体的な内容について説明する前に、可動治具13、第1固定治具15、及び第2固定治具17の具体的な構成について説明する。

【0038】

図3及び図4に示すように、可動治具13は、可動ブロック19を備えており、この可動ブロック19は、切り刃5を支持する支持面19fを有してあって、可動ブロック19の支持面19fの一側縁19faは、切り刃5の外縁(刃身3の刃先3a)に合わせた形状(対応する形状)を呈している。また、可動ブロック19には、刃身3における切り刃5の反対面(反対側の面)を押圧可能な複数(本発明の実施形態にあっては3つ)のクランパ21が設けられている。

【0039】

第1固定治具15は、適宜の外部テーブル23に設置可能な第1固定ブロック25を備えており、この第1固定ブロック25は、可動ブロック19を支持する支持面25fを有している。また、第1固定ブロック25には、可動ブロック用突当て部材として突当て板27及び一対の突当て板29が設けられており、突当て板27及び一対の突当て板29は、それぞれ、第1固定ブロック25の第1基準位置(図4に示す可動ブロック19の位置)に位置決めするために可動ブロック19を突当て可能である。換言すれば、第1固定ブロック25は、可動ブロック19を第1固定ブロック25の第1基準位置に位置決め可能である。ここで、突当て板27は、第1固定ブロック25に対する可動ブロック19の前後方向の位置を規制するものであって、一対の突当て板29は、第1固定ブロック25に対する可動ブロック19の左右方向の位置を規制するものである。

【0040】

図3及び図5に示すように、第1固定ブロック25には、包丁本体用突当て部材として突当て板31及び一対の突当てピン33が設けられており、突当て板31及び一対の突当てピン33は、それぞれ、刃身3の刃先3aを可動ブロック19の支持面19fの一側縁19faから突出させた状態で刃身3を可動ブロック19に対して位置決めするために刃身3の刃先3aを突当て可能である。ここで、突当て板31は、可動ブロック19に対する刃身3の前後方向の位置を規制するものであって、一対の突当てピン33は、可動ブロック19に対する刃身3の前後方向の位置を規制するものである。

【0041】

図3及び図6に示すように、第2固定治具17は、放電表面処理装置における処理テーブル35に設置可能な第2固定ブロック37を備えており、この第2固定ブロック37は、可動ブロック19を支持するコ字形状の支持面37fを有している。また、第2固定ブロック37には、可動ブロック用第2突当て部材として複数の突当て板(突当て39及び一対の突当て板41)が設けられており、突当て39及び一対の突当て板41は、それぞれ、第2固定ブロック37の第2基準位置(図6に示す可動ブロック19の位置)に位置決めするために可動ブロック19を突当て可能である。換言すれば、第2固定ブロック37は、可動ブロック19を第2固定ブロック37の第2基準位置に位置決め可能である。ここで、突当て板39は、第2固定ブロック37に対する可動ブロック19の前後方向の位置を規制するものであって、一対の突当て板41は、第2固定ブロック37に対する可動ブロック19の左右方向の位置を規制するものである。

【0042】

続いて、本発明の第2実施形態に係る刃身の仕上げ方法における各工程の具体的な内容について説明する。

【0043】

第1ブロック位置決め工程

図4に示すように、可動ブロック19を第1固定治具15側へ移動させて、可動ブロック用第1突当て部材としての複数の突当て板27,29に突当てることにより、可動ブロック19の支持面19fを上向きした状態で、可動ブロック19を第1固定ブロック25の第1基準位置に位置決めする。

【0044】

一体化工程

第1ブロック位置決め工程の終了後に、図5に示すように、切り刃5を可動ブロック19の支持面19fに支持させて、刃身3の刃先3aを刃物本体用突当て部材としての突当て板31及び一対の突当てピン33に突当てることにより、刃身3の刃先3a全体を可動ブロック19の支持面19fの一側縁19faから突出させた状態で、刃身3を可動ブロック19に対して位置決めすることができる。続いて、複数のクランパ21によって刃身3における切り刃5の反対面を押圧することにより、切り刃5を可動ブロック19の支持面19fに平行にした状態(換言すれば、可動ブロック19の支持面19fに同一平面上に位置させた状態)で、刃身3を可動ブロック19に一体化させる。

【0045】

第2ブロック位置決め工程

一体化工程の終了後に、図6に示すように、可動ブロック19を第1固定治具15側から第2固定治具17側へ移動させて、可動ブロック用第2突当て部材としての複数の突当て板39,41に突当てることにより、可動ブロック19の支持面19fを下向きにした状態で、可動ブロック19を第2固定ブロック37の第2基準位置に位置決めする。なお、可動ブロック19を第2固定ブロック37の第2基準位置に位置決めした後に、クランパ等の適宜の固定手段によって可動ブロック19を第2固定ブロック37に固定しても構わない。

【0046】

被膜形成工程(放電工程)

第2ブロック位置決め工程の終了後に、図7に示すように、切り刃5の外縁部の形状に合わせた総形の放電電極11を用い、総形の放電電極11と切り刃5の外縁部を対向させた状態で、総形の放電電極11と切り刃5の外縁部との間にパルス状の放電を発生させる。これにより、その放電エネルギーによって切り刃5の外縁部に放電電極11の構成材料又はその反応物質を溶着させて凹凸のある被膜9を形成することができる。

【0047】

刃付け工程

被膜形成工程の終了後に、図8に示すように、回転砥石43を用い、回転砥石43をその軸心周りに回転させつつ、刃身3に対して相対的に接近させて、刃身3の刃先3aにおける凹凸のある被膜9の反対側に接触させる。これにより、刃身3の刃先3aにおける凹凸のある被膜9の反対側に研磨によって刃付け処理を施すことができる。

【0048】

以上により、片刃包丁1における刃身3の仕上げが終了する。

【0049】

続いて、本発明の第2実施形態の作用及び効果について説明する。

【0050】

切り刃5を可動ブロック19の支持面19fに支持させた状態で、刃身3における切り刃5の反対面を押圧することにより、切り刃5を可動ブロック19の支持面19fに平行にして、刃身3の放電表面処理の前に、切り刃5の外縁部を平坦な二次元平面にすることができる。

【0051】

切り刃5の外縁部に凹凸のある被膜9を形成して、刃身3の刃先3aにおける凹凸のある被膜9の反対側に研磨によって刃付け処理を施しているため、刃身3の刃先角δを刃身3の身幅方向Dに対して両側に開いて、刃身3の刃先角δの開き度合いの偏りを低減することができる。

【0052】

従って、本発明の第2実施形態においても、本発明の第1実施形態と同様の効果を奏する。

【0053】

なお、本発明は、前述の実施形態の説明に限られるものではなく、種々の態様で実施可能である。また、本発明に包含される権利範囲は、本発明の実施形態に限定されないものである。

【実施例】

【0054】

本発明の実施例について図9(a)(b)を参照して説明する。

【0055】

本発明の実施形態に係る片刃包丁1を発明品として、先行技術に係る片刃包丁を比較品としてそれぞれ試作する。続いて、発明品及び比較品を用いて、ウレタンからなる試験品を切断すると、図9(a)(b)に示すように結果になる。即ち、比較品によって試験品を切断する場合に比べて、発明品によって試験品を切断する場合の方が切込み方向に対する切れ曲がりを十分に抑えることが確認できた。

【符号の説明】

【0056】

α 切り刃の傾斜角

β 刃付け角

δ 刃身の刃先角

1 片刃包丁

3 刃身

3a 刃先

5 切り刃

7 柄

9 凹凸のある被膜

11 総形の放電電極

13 可動治具

15 第1固定治具

17 第2固定治具

19 可動ブロック

19f 支持面

21 クランパ

25 第1固定ブロック

25f 支持面

27 突当て板(可動ブロック用第1突当て部材)

29 突当て板(可動ブロック用第1突当て部材)

31 突当て板(包丁本体用突当て部材)

33 突当てピン(包丁本体用突当て部材)

35 処理テーブル

37 第2固定ブロック

37f 支持面

39 突当て板(可動ブロック用第2突当て部材)

41 突当て板(可動ブロック用第2突当て部材)

43 回転砥石

【特許請求の範囲】

【請求項1】

片側にのみ切り刃を有した刃身と、前記刃身に設けられた柄とを具備した片刃刃物において、

前記刃身の身幅方向に対する前記切り刃の傾斜角が2〜5度に設定され、前記切り刃の外縁部に放電表面処理によってセラミックスを主成分として含む凹凸のある被膜が形成され、前記刃身の刃先における前記凹凸のある被膜の反対側に刃付け処理が施されていることを特徴とする片刃刃物。

【請求項2】

前記刃身の前記刃先の刃付け角が8〜15度に設定されていることを特徴とする請求項1に記載の片刃刃物。

【請求項3】

前記凹凸のある被膜の表面粗さが0.8μm以上に設定されていることを特徴とする請求項1又は請求項2に記載の片刃刃物。

【請求項4】

前記セラミックスは、チタンカーバイド、タングステンカーバイド、シリコンカーバイドのうちのいずれか1つ又は2つ以上の混合物であることを特徴とする請求項1から請求項3のうちのいずれかの請求項に記載の片刃刃物。

【請求項5】

請求項1に記載の片刃刃物における刃身を仕上げるための刃身の仕上げ方法において、

支持面を有した可動ブロックと、前記可動ブロックに設けられかつ前記刃身における前記切り刃の反対面を押圧可能なクランパとを備えた可動治具、及び前記可動ブロックを第1基準位置に位置決め可能な第1固定ブロックと、前記第1固定ブロックに設けられかつ前記刃身の前記刃先に突当て可能な刃身用突当て部材とを備えた第1固定治具を用い、前記可動ブロックを前記第1固定治具側へ移動させて、前記可動ブロックを前記第1固定ブロックの前記第1基準位置に位置決めする第1ブロック位置決め工程と、

前記第1ブロック位置決め工程の終了後に、前記切り刃を前記可動ブロックの前記支持面に支持させて、前記刃身の前記刃先を前記刃身用突当て部材に突当てることにより、前記刃身の前記刃先全体を前記可動ブロックの前記支持面の外縁から突出させた状態で、前記刃身を前記可動ブロックに対して位置決めし、続いて、前記クランパによって前記刃身における前記切り刃の反対面を押圧することにより、前記切り刃を前記可動ブロックの前記支持面に平行にした状態で、前記刃身を前記可動ブロックに一体化させる一体化工程と、

前記一体化工程の終了後に、放電表面処理装置における処理テーブルに設置されかつ前記可動ブロックを第2基準位置に位置決め可能な第2固定ブロックを備えた第2固定治具を用い、前記可動ブロックを前記第1固定治具側から前記第2固定治具側へ移動させて、前記可動ブロックを前記第2固定ブロックの前記第2基準位置に位置決めする第2ブロック位置決め工程と、

前記第2ブロック位置決め工程の終了後に、前記切り刃の外縁部の形状に合わせた総形の放電電極を用い、総形の前記放電電極と前記切り刃の外縁部との間にパルス状の放電を発生させて、その放電エネルギーによって前記刃身の前記切り刃の外縁部に前記放電電極の構成材料又はその反応物質を溶着させて前記凹凸のある被膜を形成する被膜形成工程と、

前記被膜形成工程の終了後に、前記刃身の刃先における前記凹凸のある被膜の反対側に研磨によって刃付け処理を施す刃付け工程と、を具備したことを特徴とする刃身の仕上げ方法。

【請求項1】

片側にのみ切り刃を有した刃身と、前記刃身に設けられた柄とを具備した片刃刃物において、

前記刃身の身幅方向に対する前記切り刃の傾斜角が2〜5度に設定され、前記切り刃の外縁部に放電表面処理によってセラミックスを主成分として含む凹凸のある被膜が形成され、前記刃身の刃先における前記凹凸のある被膜の反対側に刃付け処理が施されていることを特徴とする片刃刃物。

【請求項2】

前記刃身の前記刃先の刃付け角が8〜15度に設定されていることを特徴とする請求項1に記載の片刃刃物。

【請求項3】

前記凹凸のある被膜の表面粗さが0.8μm以上に設定されていることを特徴とする請求項1又は請求項2に記載の片刃刃物。

【請求項4】

前記セラミックスは、チタンカーバイド、タングステンカーバイド、シリコンカーバイドのうちのいずれか1つ又は2つ以上の混合物であることを特徴とする請求項1から請求項3のうちのいずれかの請求項に記載の片刃刃物。

【請求項5】

請求項1に記載の片刃刃物における刃身を仕上げるための刃身の仕上げ方法において、

支持面を有した可動ブロックと、前記可動ブロックに設けられかつ前記刃身における前記切り刃の反対面を押圧可能なクランパとを備えた可動治具、及び前記可動ブロックを第1基準位置に位置決め可能な第1固定ブロックと、前記第1固定ブロックに設けられかつ前記刃身の前記刃先に突当て可能な刃身用突当て部材とを備えた第1固定治具を用い、前記可動ブロックを前記第1固定治具側へ移動させて、前記可動ブロックを前記第1固定ブロックの前記第1基準位置に位置決めする第1ブロック位置決め工程と、

前記第1ブロック位置決め工程の終了後に、前記切り刃を前記可動ブロックの前記支持面に支持させて、前記刃身の前記刃先を前記刃身用突当て部材に突当てることにより、前記刃身の前記刃先全体を前記可動ブロックの前記支持面の外縁から突出させた状態で、前記刃身を前記可動ブロックに対して位置決めし、続いて、前記クランパによって前記刃身における前記切り刃の反対面を押圧することにより、前記切り刃を前記可動ブロックの前記支持面に平行にした状態で、前記刃身を前記可動ブロックに一体化させる一体化工程と、

前記一体化工程の終了後に、放電表面処理装置における処理テーブルに設置されかつ前記可動ブロックを第2基準位置に位置決め可能な第2固定ブロックを備えた第2固定治具を用い、前記可動ブロックを前記第1固定治具側から前記第2固定治具側へ移動させて、前記可動ブロックを前記第2固定ブロックの前記第2基準位置に位置決めする第2ブロック位置決め工程と、

前記第2ブロック位置決め工程の終了後に、前記切り刃の外縁部の形状に合わせた総形の放電電極を用い、総形の前記放電電極と前記切り刃の外縁部との間にパルス状の放電を発生させて、その放電エネルギーによって前記刃身の前記切り刃の外縁部に前記放電電極の構成材料又はその反応物質を溶着させて前記凹凸のある被膜を形成する被膜形成工程と、

前記被膜形成工程の終了後に、前記刃身の刃先における前記凹凸のある被膜の反対側に研磨によって刃付け処理を施す刃付け工程と、を具備したことを特徴とする刃身の仕上げ方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図10】

【図9】

【公開番号】特開2013−111179(P2013−111179A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259025(P2011−259025)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(591138072)穂岐山刃物株式会社 (1)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000000099)株式会社IHI (5,014)

【出願人】(591138072)穂岐山刃物株式会社 (1)

【Fターム(参考)】

[ Back to top ]