生分解性脂肪族ポリエステルの製造方法

【課題】乾燥時のペレットどうしの癒着によるブロッキングを回避する生分解性脂肪族ポリエステルの製造方法を得ること。

【解決手段】生分解性脂肪族ポリエステルの製造方法は、残存するモノマーを含み、非晶部分を有する生分解性脂肪族ポリエステルのペレット11を、第1の所定の温度で加熱して結晶化する結晶化工程(S03)と;ペレット11を前記第1の所定の温度よりも高い第2の所定の温度で乾燥する乾燥工程(S05)とを備える。第1の所定の温度は、ガラス転移温度以上、融点−40℃以下である。

【解決手段】生分解性脂肪族ポリエステルの製造方法は、残存するモノマーを含み、非晶部分を有する生分解性脂肪族ポリエステルのペレット11を、第1の所定の温度で加熱して結晶化する結晶化工程(S03)と;ペレット11を前記第1の所定の温度よりも高い第2の所定の温度で乾燥する乾燥工程(S05)とを備える。第1の所定の温度は、ガラス転移温度以上、融点−40℃以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は生分解性脂肪族ポリエステルの製造方法に関し、特に乾燥時に生ずる、ペレットどうしの癒着によるブロッキングを回避する生分解性脂肪族ポリエステルの製造方法に関する。

【背景技術】

【0002】

ポリエステルの製造工程では、重合反応後、例えばフレーク状のポリエステルを、二軸押出機等を用いてストランド状に溶融押出し、所定サイズに切断して粒状のペレットにする。該ペレットには水分が含まれ、物性や品質の安定発現のためには乾燥による水分除去が必要となる。そのため、ペレットに乾燥処理を施す。しかし、ポリエステルによっては乾燥の際に、ペレットが乾燥機内壁に付着したり、乾燥機内の回転翼の回転を妨げるほどにペレットどうしが互いに強固に癒着して塊状になる、いわゆるブロッキングを起こしたりしてしまう、という問題がある。これは、結晶化が遅いことが原因であり、ポリエステルは非晶の割合が多いと、乾燥の際にブロッキングしてしまう。

【0003】

ブロッキングを回避する従来技術として、ポリエステル粒状体どうしを効率よく擦り合わせ、すなわち、該ポリエステル粒状体をもみ作用により研磨して、その表面を粗面化させ、同時に結晶化させることにより、乾燥機内壁への癒着やポリエステル粒状体間での癒着を起こさせないポリエステル粒状体を供しうる癒着防止装置がある(特許文献1、段落0007)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2833459号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、熱分解や熱により解重合を起こしやすい樹脂(生分解性脂肪族ポリエステル等)は、溶融押出により生ずる分解物、例えばポリグリコール酸(PGA)の場合はグリコリド(GL)、ポリ乳酸(PLA)の場合はラクチド(LA)を含み、その状態では比較的低温で加熱してもGLやLAの影響でブロッキングが生じてしまう。このブロッキングは、通常のポリエステル類と比較して強固であり、従来の方法では容易に解砕することができないという問題を有していた。このブロッキングを起こすと、ペレット本体を破壊することなく、ペレットどうしを分離することは困難になる。

そこで本発明は、熱分解や熱による解重合を起こしやすい生分解性脂肪族ポリエステルについて、乾燥時に生ずる粒状体(ペレット)どうしの癒着によるブロッキングを回避する生分解性脂肪族ポリエステルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の第1の態様に係る生分解性脂肪族ポリエステルの製造方法は、例えば図1(適宜図2参照)に示すように、残存するモノマーを含み、非晶部分を有する生分解性脂肪族ポリエステルのペレット11を、第1の所定の温度で加熱して結晶化する結晶化工程(S03)と;ペレット11を前記第1の所定の温度よりも高い第2の所定の温度で乾燥する乾燥工程(S05)とを備え;前記第1の所定の温度は、ガラス転移温度以上、融点−40℃以下である。

なお「残存するモノマー」とは、結晶化工程の際にペレットに含有されているモノマーをいい、例えば重合時の未反応のモノマーや、熱分解や熱による解重合により生じたモノマーを含む。また、「ガラス転移温度」とは、ガラス転移を開始する温度をいう。「融点」とは、溶融するピークの温度をいう。

【0007】

このように構成すると、結晶化工程により、第1の所定の温度でペレットの有する非晶部分が結晶化される。このようにペレットの結晶化がある程度進むため、その後の製造工程において加熱・乾燥しても、ペレットどうしの癒着によるブロッキングを回避することができる。すなわち、加熱・乾燥工程においてペレットどうしが強固に癒着した塊になることはなく、乾燥機の回転翼の回転が妨げられるなどの問題も回避できる。

【0008】

本発明の第2の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第1の態様に係る生分解性脂肪族ポリエステルの製造方法において、例えば図1に示すように、結晶化工程(S03)と乾燥工程(S05)の間に、結晶化工程(S03)で生じたペレットどうしの癒着を解砕する解砕工程(S04)を備える。

なお、「解砕」とは、ペレット本体を破壊することなく、ペレットどうしを分離することをいう。

【0009】

このように構成すると、結晶化工程でペレット間に生じた若干の癒着を解砕することができる。この段階での解砕は容易であり、かつ、解砕により後の乾燥工程や熱処理工程での効率を上げることができる。

【0010】

本発明の第3の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第1または第2の態様に係る生分解性脂肪族ポリエステルの製造方法において、例えば図1に示すように、結晶化工程(S03)の前に、前記ペレットを自重がかからないように薄く容器に敷き詰める工程(S02)を備える。

なお、「自重がかからないように薄く」とは、ペレットに全く自重がかからない薄さだけでなく、ペレットを第1の所定の温度で加熱した後に、ペレット本体を破壊することなくペレットを分離できる程度に自重(荷重)がかかる薄さをも含む。

【0011】

このように構成すると、結晶化の際に癒着により固まったペレットは、容器に敷き詰められた際の形状となるため、容易に癒着を解砕することができる。また、解砕は、敷き詰めた形状のペレットの塊を単純に細かくするだけなので、ペレットが削られる等により材料の無駄(ロス)が生じることもない。

【0012】

本発明の第4の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第1乃至第3のいずれか1の態様に係る生分解性脂肪族ポリエステルの製造方法において、乾燥工程(S05)により、前記ペレットの含有水分量を100ppm以下にする。

【0013】

このように構成すると、加工時に熱がかかることにより生ずる加水分解を抑制することができる。

【0014】

本発明の第5の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第1乃至第4の態様のいずれか1の態様に係る生分解性脂肪族ポリエステルの製造方法において、前記生分解性脂肪族ポリエステルは、医療用の、PGA樹脂またはPGLLA樹脂である。

【0015】

このように構成すると、乾燥時に生ずるペレットどうしの癒着によるブロッキングを回避して、医療用の、PGA樹脂またはPGLLA樹脂の製造が可能になる。

【0016】

本発明の第6の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第5の態様に係る生分解性脂肪族ポリエステルの製造方法において、前記樹脂の用途は、縫合糸である。

【0017】

このように構成すると、本願の製造方法では生分解性脂肪族ポリエステルが削られることがないため、材料のすべてを縫合糸として利用できる。なお、ペレットの表面を削る等してブロッキングを回避する技術では、削られて分離した材料(ロス)を医療用、特に縫合糸用に再利用できない。

【発明の効果】

【0018】

本発明によれば、乾燥時等の加熱によりペレットどうしが強固に癒着するブロッキングを容易に回避可能な生分解性脂肪族ポリエステルの製造方法を得ることができる。

【図面の簡単な説明】

【0019】

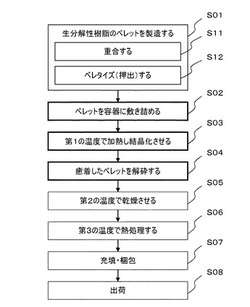

【図1】本発明の第1の実施の形態に係る生分解性脂肪族ポリエステルの製造方法を示すフローチャートである。

【図2】(a)はペレット、(b)はペレットを敷きつめるバットを説明する図である。

【図3】結晶化工程で使用する加熱装置を説明する図である。

【図4】加熱装置の乾燥用空気の流れを説明する図である。

【図5】実施例1〜2の測定値に関する表を示す図である。

【図6】実施例3〜6の測定値に関する表を示す図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の実施の形態について説明する。なお、各図において互いに同一または相当する部分には同一あるいは類似の符号を付し、重複した説明は省略する。また、本発明は、以下の実施の形態に限定されるものではない。

【0021】

一般に生分解性脂肪族ポリエステルは、重合後、溶融押出、切断等を経てペレット状に成型される。その後、乾燥、熱処理等のために加熱される。しかし、乾燥、熱処理等のために加熱すると、ペレットの表面どうしが強固に癒着し塊状となるブロッキングが生ずる。

特に、生分解性脂肪族ポリエステルのような熱分解や熱による解重合を起こしやすい樹脂は、押出中に分解物を生じ、このような分解物を含む樹脂を比較的低温で加熱しても、分解物の影響でブロッキングが生じる。このブロッキングは、通常のポリエステル類と比較して強固であり、従来の方法では容易に解砕することができない。

本発明者は、ペレットを自重がかからないように薄板状に敷きつめ、所定の温度でペレットを加熱すると、形成されたペレットの薄板が容易に解砕できること、さらに、加熱によりペレットの少なくとも表面の結晶化が促進され、表面の結晶化によりその後の乾燥時などのブロッキングを防ぐことができることを見出し、本発明を完成させた。

【0022】

図1のフローチャートを参照して、本発明の第1の実施の形態に係る生分解性脂肪族ポリエステルの製造方法について説明する。生分解性脂肪族ポリエステルとしてPGLLAを用いて説明する。PGLLAは、縫合糸やペットボトルのバリア材等に使用される高分子材料であり、ポリグリコール酸(PGA)とポリL−乳酸(PLLA)の共重合体である。なお、PGLLAは、グリコリド(GL)とL−ラクチド(LA)を所定の比率で混ぜて重合させることにより製造され、その結果としてPGAとPLLAの共重合体であるPGLLAを得る。なお、ここではポリ乳酸のうちPLLAを用いる場合で説明するが、ポリD−乳酸(PDLA)を用いてもよい。また、生分解性脂肪族ポリエステルとして、PGLLAではなく、PGAまたはPLLAを用いてもよく、これらの少なくとも2種の混合物を用いてもよい。

【0023】

なお、生分解性脂肪族ポリエステルのペレットを構成する生分解性脂肪族ポリエステルとしては、グリコール酸およびグリコール酸の2分子環状エステルであるグリコリド(GL)を含むグリコール酸類、乳酸および乳酸の2分子環状エステルであるラクチドを含む乳酸類、シュウ酸エチレン(すなわち、1、4−ジオキサン−2、3−ジオン)、ラクトン類(例えば、β−プロピオラクトン、β−ブチロラクトン、ピバロラクトン、γ−ブチロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトン、ε−カプロラクトン等)、カーボネート類(例えば、トリメチレンカーボネート等)、エーテル類(例えば1,3−ジオキサン等)、エーテルエステル類(例えばジオキサノン等)、アミド類(εカプロラクタム等)などの環状モノマー;3−ヒドロキシプロパン酸、3−ヒドロキシブタン酸、4−ヒドロキシブタン酸、6−ヒドロキシカプロン酸、などのヒドロキシカルボン酸またはそのアルキルエステル;エチレングリコール、1,4−ブタンジオール等の脂肪族ジオール類と、こはく酸、アジピル酸等の脂肪族カルボン酸類またはそのアルキルエステル類との実質的に等モルの混合物;等の脂肪族エステルモノマー類の単独または共重合体が挙げられる。なかでも、式:(−O−CH(R)−C(O)−)[Rは、水素原子またはメチル基である。]で表されるグリコール酸または乳酸繰り返し単位を70質量%以上有する生分解性脂肪族ポリエステルが好ましく、それらの単独、二種以上の場合は共重合体、さらには一部変性したものも含む。具体的には、PLA、すなわちL−乳酸の単独重合体、D−乳酸の単独重合体、L−乳酸もしくはD−乳酸の繰り返し単位を70質量%以上有する共重合体、これらの混合物等のPLA、または、PGA、すなわちグリコール酸の単独重合体、もしくは、グリコール酸繰り返し単位を70質量%以上有する共重合体、さらには、PLAとPGAとの混合物が好ましい。特に好ましいのは、分解性、耐熱性、機械的強度の観点から、PGA、PLA、ポリカプロラクトン、トリメチレンカーボネート、ポリジオキサンまたはこれらの少なくとも2種以上の共重合体である。

【0024】

生分解性脂肪族ポリエステルのペレットの原料として、特に好ましく用いられるPGAは、式:(−O−CH2−C(O)−)で表されるグリコール酸繰り返し単位のみからなるグリコール酸のホモポリマー(グリコール酸の2分子間環状エステルであるグリコリド(GL)の開環重合物を含む)に加えて、上記グリコール酸繰り返し単位を70質量%以上含むPGA共重合体を含むものである。

【0025】

PGAペレットの原料となるPGA中の上記グリコール酸繰り返し単位は、70質量%以上であり、好ましくは80質量%以上、より好ましくは90質量%以上である。

【0026】

PGAペレットの原料となるPGAとしては、所望の高分子ポリマーを効率的に製造するために、グリコリド70〜100質量%および上記の他のコモノマー30〜0質量%を重合して得られるPGAが好ましい。

【0027】

生分解性脂肪族ポリエステルの製造方法は、まず、図1に示すように、生分解性脂肪族ポリエステルとしてのPGLLAのペレットを製造する(S01)。ペレットの製造工程(S01)は、重合工程(S11)とペレタイズ(押出)工程(S12)を有する。重合工程(S11)におけるPGAとPLLAの組成比は、重合条件、すなわち使用する装置、重合温度、重合時間、原料純度などの影響で変動する。最終的に、重合後のPGAとPLLAの共重合体の組成比が、70:30〜100:0質量%となるように重合させることが好ましい。より好ましくは80:20〜99:1質量%、最も好ましくは85:15〜95:5質量%である。重合方法は、公知の方法を用いることができる。

【0028】

ペレタイズ(押出)工程(S12)では、例えば、溶融押出成形機を用いてストランド状に成形し、これを切断してPGLLAの粒状のペレットを得る。ペレットの大きさは、直径dおよび長さl(図2(a)参照)が、例えば、1〜5mm、好ましくは2〜4mm、より好ましくは2.5〜3mmである。直径dと長さlは、同一でもよく、異なってもよい。

【0029】

一例として、塊状重合により、生分解性脂肪族ポリエステルのペレットを製造する(S01)場合を説明する。塊状重合では、原料のグリコリド(GL)とL−ラクチド(LA)、開始剤のアルコールと触媒を溶解槽に入れて熱をかけて溶解する。この溶解液を筒状の穴の開いた重合槽に流し込み、その後一定時間熱をかけて重合させる。その後、重合槽を冷却して、各穴より重合した丸棒状のポリマーを抜き出し、粉砕してポリマー粉砕品を得る。これを押出機にて溶融・混合した後、ストランド上に成形してペレタイザーで切断してペレットを得る。押出機にて成形させることにより、(1)粉砕品だと形状が均一でない、(2)物性的にも均一でない、といった問題を解消することができる。すなわち、熱をかけて溶融・混合させ、ペレットとして形状や物性の均一化を図る。

【0030】

ペレタイズ工程(S12)では溶融状態のPGLLAがストランド状に押出され、室温まで急冷される。PGLLAは結晶化が遅く、その結果、上記のような通常の押出し後では、PGLLAのペレットは透明の非晶状態である。この透明のペレットを図2(b)に示すように、容器としての平底のバット21一面に自重(または加重)がかからないように薄く撒いて敷き詰め(S02)、ペレット11を薄板状に並べる。ペレット11とバット21については後で詳述する。なお「透明」とは、無色、有色に関わらず、透明であればよい。

【0031】

ペレット11を敷き詰めたバット21を、後工程である乾燥工程(S05)での温度よりも低い第1の所定の温度で加熱し、結晶化させる(S03)。結晶化工程(S03)前のペレットは、重合時の未反応のモノマーや、熱分解や熱による解重合により生じたモノマーや低分子量物を含んでいる。これらのモノマーの影響により、ペレットの癒着によるブロッキングはより強固なものとなる。よって、乾燥工程(S05)の前に結晶化工程(S03)を行い、ペレットの結晶化を促す。

なお、ペレットに残存するモノマーの量は、ポリマーに対して0.5〜2重量%であると、本願の製造方法の効果がより高くなる。「残存するモノマーの量」は、単独重合体の場合はそれを構成するモノマーの総量であり、共重合体の場合はそれを構成する複数のモノマーの総量である。

【0032】

結晶化工程(S03)における第1の所定の温度は、ガラス転移温度以上、融点−40℃以下、好ましくはガラス転移温度+10℃以上、融点−50℃以下、より好ましくはガラス転移温度+20℃以上、融点−60℃以下である。ガラス転移温度未満であると結晶化は進まず、融点−40℃を越えると十分に温度管理ができていなければ、融解してしまう恐れがある。加熱時間は、加熱温度または敷き詰める厚みにもよるが、例えば、加熱温度が80℃の場合で、1〜2時間である。加熱温度が相対的に低ければ加熱時間は長くなり、加熱温度が相対的に高ければ短くなる。例えば、50〜60℃の場合は、5〜10時間、100℃の場合は、0.5〜1.5時間である。

【0033】

上記のとおり、第1の所定の温度は、融点−40℃以下であることが好ましい。加熱温度が高いほうがより結晶化は進みやすい。しかし、ペレット製造工程(S01)で製造されたばかりのペレットはかなりの量の水分を吸着している。多量の水分の存在下で融点−40℃を越える温度にすると、高分子は水分により加水分解され易くなり、高分子が切断されてしまう。高分子の切断は、例えば縫合糸の場合、糸の強度の低下を招く。また、ガラス転移温度を下回る温度では、結晶化はほとんど進まない。ガラス転移温度以上であっても比較的低い温度では、加熱時間が2時間よりも長くなる傾向がある。例えば融点が200℃のPGLLAの場合、第1の所定の温度は、ガラス転移温度以上、融点200℃−40℃=160℃以下であることが好ましい。

【0034】

加熱時間は、第1の所定の温度でペレット11を加熱し、ペレット11表面の白濁が目視で確認できる程度にペレット11を結晶化させるに足りる時間である。結晶化工程(S03)では、作業者が実際に目視で結晶化度を確認しながら時間を切ってもよい。しかし効率的に結晶化を行うために、加熱時間を実験的に定めておき、その時間になったところで結晶化工程(S03)を終了するのが好ましい。その時間の経過は、タイマーで作業者に知らせるようにするとよい。または、タイマーにより加熱に使用する加熱装置(後述の乾燥機等)を停止するとよい。

なお「白濁」とは、生分解性脂肪族ポリエステルの結晶化によりペレット表面に現れるにごりをいう。すなわち、完全に白色である場合に限られず、若干の着色がある場合も含まれる。

【0035】

加熱に使用する加熱装置内には乾燥した気体、典型的にはエアーまたは窒素等のガスを流すことが好ましい。ここでいう「乾燥した」とは、気体の湿度が、これらを流すことによりペレットを乾燥方向に移行させることができる状態をいう。少なくとも水分含有量を増やさない状態をいう。

ペレットを加熱することにより、PGLLA内に含まれる水分が蒸気となって排出される。PGLLAに含まれるPGAは非常に水分を吸収しやすいが、エアー等を流すことにより、PGLLAが蒸気で蒸されて加水分解が始まるのを防ぐことができる。

なお、「流す」とは、一の実施の形態では、加熱装置の内部のガスを循環させることをいう。例えば、あらかじめ加熱機により設定温度に加熱した乾燥エアーを吹き込んでもよい。設定温度(例えば80℃)に設定した棚段乾燥機に、80℃に加熱した乾燥空気を吹き込み、排出口から出た水分を含むエアーを除湿してから再度戻す循環方式が好ましい。

または、真空乾燥機、もしくは棚段乾燥機を使用して、乾燥機には室温の乾燥エアーを吹き込み、循環はさせずにワンパスで排出してもよい。室温のエアーを入れるので、乾燥機内の温度が下がるが、それを見越して乾燥機温度を高めに設定する(例えば、100℃)。この設定乾燥機に室温エアーを入れた場合、内部温度は低くなり(例えば、約80℃)、内壁温度は100℃である。内部温度が大体80℃となるように、内部温度の確認用に、温度計を乾燥機内に入れることが好ましい。エアーを循環させないため、蒸発した水分でPGLLAが蒸されるのを避けることができる。

【0036】

加熱により、PGLLAのペレットは、結晶化が促進され、表面が白濁する。さらに、ペレットどうしがある程度癒着し、ペレットはバットに敷き詰めた状態での形状である、一枚の薄板形状の塊となる。なお、「ある程度の癒着」とは、ペレットを解砕できる程度の癒着、すなわち、解砕工程(S04)でペレット本体を破壊することなくペレットどうしを分離できる程度の癒着をいう。

【0037】

薄板形状のペレットを解砕する(S04)。結晶化工程の加熱温度は、前記のように比較的低い温度なので、ペレットの加水分解を防ぐことがでる。さらに、ペレットは、自重がかからない薄さに敷き詰められているので、ペレットどうしの癒着は弱く、容易に解砕することができる。解砕は、例えば手で壊し、もみほぐす等を行いある程度の大きさにする。理想的には、ペレットを1個ずつばらばらにする。なお、ペレットを薄板状にすると、容易に解砕でき好ましい。

【0038】

解砕したペレットを、乾燥機を用いて第1の所定の温度よりも高い第2の所定の温度で乾燥させる(S05)。PGLLAの場合、第2の所定の温度は、80℃以上、150℃以下である。好ましくは100℃以上、140℃以下、より好ましくは110℃以上、130℃以下である。典型的には120℃である。乾燥工程により、PGLLA内に含まれる水分を排出させる。乾燥時間は、120℃では1〜2時間である。

なお乾燥工程(S05)により、ペレットの含水量を100ppm以下にすることが好ましく、より好ましくは50ppm以下、さらに好ましくは30ppm以下である。含水量が多いと、加工時の熱がかかる際に加水分解が生じる。そのため、含水量は低ければ低いほど、例えば縫合糸の紡糸条件変更無で一定強度を発現させることができ、成形時(紡糸時)の分解(=強度低下)を回避することができる。含水量が少なくとも100ppm以上ではそのまま成形加工工程に使用すると、加水分解が生じてしまい、得られる成形品の品質劣化、成形操作上のトラブルが生じる可能性がある。

【0039】

乾燥工程は、結晶化工程で用いた後述の乾燥機で行ってもよいし、別途乾燥工程専用の乾燥機で行ってもよい。ただし、乾燥工程では、乾燥機内の乾燥空気または窒素ガスは除湿機の存在下で循環させてもよいが、典型的には乾燥空気または窒素を用いて、乾燥機内の水分を含んだ空気等を乾燥機外に排出することが好ましい。

なお、乾燥機には、円錐型リボン混合乾燥機等を用いてもよい。乾燥時、および後述の熱処理時に、内部に羽を備え回転させながら乾燥室を乾燥させる装置を用いると、解砕したペレットをさらに細かく分離できるので好ましい。

【0040】

乾燥後ペレットを第2の所定の温度よりも高い第3の所定の温度で熱処理する(S06)。PGLLAの場合、第3の所定の温度は、典型的には170℃である。熱処理時間は、170℃の場合、典型的には17時間である。

熱処理により、PGLLAに含まれる不純物(残存するモノマーやオリゴマー等の低分子化合物)を飛ばす。すなわち除去する。熱処理工程で結晶化は完了する。

熱処理工程(S06)は、結晶化工程で用いた後述の乾燥機で行ってもよいし、別途熱処理工程専用の加熱装置で行ってもよい。

【0041】

熱処理工程が完了したペレットは出荷用の収納容器に充填され、収納容器は梱包される(S07)。その後出荷される(S08)。出荷されたペレットは、手術で使用される縫合糸等の付加価値の高い製品に加工される。

【0042】

なお、ペレットを敷き詰める容器は、平底であることが好ましい。しかし、癒着したペレットを解砕できる程度に薄く並べることができる容器であれば、平底に限られない。同様に、容器の形状は、四角形、円形等、特に制限されない。また、癒着したペレットを解砕可能であれば、薄板形状に限られず、例えば内部に複数の空洞を有する塊等であってもよい。すなわち、結晶化工程において癒着したペレットの形状は、容易に解砕可能な形状であればよい。

また、ペレットを敷き詰めた場合の好適な厚さは、ペレットの大きさにより変化するが、厚さは、弱い癒着からなるペレットの薄板を容易に解砕できる厚さであればよい。

【0043】

図2を参照して、ペレット、およびペレットを敷きつめる容器の一例としてのバットを説明する。図2(a)に示すように、典型的なPGLLAのペレット11は小さい円柱状に形成されており、直径dと長さl(エル)が共に2.5〜3.0mmである。このようなペレット11を、図2(b)に示すようにバット21に敷きつめる。図2(b)では、バット21を一部破断して示している。バット21に敷きつめる厚さhは、自重がかからないような薄さであることが好ましい。例えば、1層が好ましいが、生産性の点から2層以上であってもよい。例えば、2.5mm以上、5mm以上、もしくは7mm以上とする。ここでは、バット21の底は平面であるので、その平面が水平になるように置くことにより、その上にペレット11を一様に撒いて薄く敷きつめることができる。このときの薄板の厚さhは、例えば30mm以下であり、より好ましくは15mm以下である。30mmとすると、15mmと比較して生産量を増やすことができる。15mm以下とすると、ペレット11どうしが癒着した場合であっても、より容易に薄板を解砕することができる。また、厚さhの最小値はペレット1個分のサイズであり、最大値は一つの目安としてペレット12個分以下であるが、解砕可能であればそれ以上でもよい。なお、同一の大きさのペレットであっても、より密度の低い材料から作られたペレットは、薄板の厚さhをより厚くすることができる。

バットの材質は耐熱性があり、ペレットと反応しないものであれば何でもよいが、合成樹脂系の材料ではテフロン(登録商標)、金属系の材料ではオーステナイト系のステンレスが好ましい。

【0044】

図3の乾燥機の説明図を参照して結晶化を行う収納室である乾燥機26を説明する。棚段乾燥機である乾燥機26内にはバット21を複数個載置できる棚段が設けられている。図は4段の場合を示している。乾燥機26の扉は図示を省略している。乾燥機26には乾燥した空気を供給する。空気は棚段に置いた複数のバット21に満遍なく当たるように流す。

【0045】

図4の乾燥空気の流れを示す図を参照して乾燥機26と乾燥空気の流れとの関係を説明する。乾燥機26に乾燥空気を流すためのファン27により、熱交換器28に乾燥空気を送る。熱交換器28の加熱源はオン・オフが容易で操作性のよい電気ヒータを用いる。電気ヒータの代わりにガスヒータを用いてもよい。熱交換器28で加熱された乾燥空気29は、乾燥機26に供給される。バット21の周囲を流れて、中に敷きつめられたペレット11を加熱して、結晶化を進めたあとの乾燥空気は、多少温度を下げ湿度も若干上昇して乾燥機26の外に排出される。排出される乾燥空気はまだ温度が高いので供給する乾燥空気と、熱交換器30で熱交換すると省エネ上の利点がある。このように供給する空気を乾燥空気とし、使用後の乾燥空気を捨てる構成にすると、ペレットから蒸発した水分によりペレットが蒸されることがなく、ペレットを構成する高分子の分解を抑えることができるので好ましい。

【0046】

前述のように、結晶化工程(S03)では、加熱時間は乾燥機の扉に設ける透明な耐熱ガラス製ののぞき窓から目視でペレット11表面の白濁を監視して、作業者が実際に結晶化度を確認しながら結晶化を終了させてもよい。しかしながら加熱時間を実験的に定めておき、その時間で結晶化工程を終了するのが効率的で好ましい。その時間の経過は、タイマーで作業者に知らせるようにするとよい。または、タイマーにより乾燥機を停止する。乾燥機の停止の際は、ヒータをオフにする。同時にまたは乾燥機内部の冷却を待って送風ファンを停止してもよい。

【0047】

別の実施の形態では、乾燥空気中の水分を除去する除湿機を別途設け、乾燥機26内を乾燥空気が循環するようにしてもよい(不図示)。このときは熱の放散が少ないので省エネ効果が高い。

【0048】

以上の実施の形態では、乾燥空気を使用する場合で説明したが、チッソガスであってもよい。チッソガスは不活性であるので、ペレット11の品質維持にとって好ましい。チッソガスを用いるときは、チッソガス中の水分を除去する除湿機を別途設け、乾燥機26内をチッソガスが循環するようにするのが好ましい。熱交換器28(図4参照)は、循環するチッソガスを加熱するので、加熱量は乾燥機26の外壁および導管等からの放熱、ペレット(水分を含む)の加熱分で足りる。

【0049】

以上のとおり、本願の生分解性脂肪族ポリエステルの製造方法は、乾燥工程の前処理としてペレットを薄板状に敷き詰めて加熱する結晶化工程を備える。

なお、通常の生分解性脂肪族ポリエステルの製造方法では、ペレットを製造する工程(S01)後、乾燥工程(S05)によりペレットを乾燥させる必要があるが、ペレットがそのまま乾燥工程に移されると、乾燥の際の加熱により、乾燥機内でペレットのブロッキングが発生し、ペレットどうしが強固に接着し塊となったり、乾燥機の内壁に強固に付着したりする。

しかし、本願の生分解性脂肪族ポリエステルの製造方法では、乾燥工程の前処理として、自重がかからないように薄く敷き詰める工程(S02)、結晶化工程(S03)、解砕工程(S04)の各工程を備える。そのため、乾燥機に投入する前に所定の温度でペレットを加熱し、ペレットをある程度結晶化させる。同時に、加熱により生ずるペレットどうしの若干の癒着に対処するために、解砕容易な形状となるようにペレットを癒着させる。これらの工程により、後工程である乾燥工程でのブロッキングを防止する。このように、S02〜S04の各工程を備えることにより、容易にブロッキングを防止する生分解性脂肪族ポリエステルの製造方法となる。

また、特許文献1に示すような従来の癒着防止装置では、ポリエステル粒状体をもみ作用により研磨しているため、ポリエステル粒状体から粉が発生する。そのため、粉を分離する分離機等が必要になると同時に、ポリエステル粒状体(材料)に無駄(ロス)が生じる。しかし、本願の生分解性脂肪族ポリエステルの製造方法では、生分解性脂肪族ポリエステルが削られることがないため、材料の無駄(ロス)が生じることなく、材料のすべてを製品として利用できる。特に、PGLLAのような縫合糸に用いられる生分解性樹脂は、削られた材料を再利用できないため、材料の無駄を生じさせない本願の製造方法は有益である。このように、医療用の縫合糸に用いる樹脂を本願の生分解性脂肪族ポリエステルの製造方法を用いて製造すると、材料の無駄が生じないため好ましい。

【実施例】

【0050】

実施例1〜6について説明する。実施例1〜6は、非晶状態のPGLLA樹脂(透明)を、図1に示す方法により、容器に敷き詰める工程(S02)、結晶化工程(S03)、解砕工程(S04)を経た後、乾燥工程(S05)、熱処理工程(S06)を施した。

【0051】

[実施例1〜2]

実施例1〜2の各条件を示す。

使用樹脂:非晶ペレット(PGLLA、直径約2.5mm、長さ約2.5mm)

・樹脂組成:PGA:PGLLA=90:10質量%

・残存モノマー量:GL;0.73重量%、LA;0.92重量%

・結晶化工程(S03)での加熱時間:80℃、2時間

・乾燥工程(S05)での加熱時間:120℃、1時間

・熱処理工程(S06)での加熱時間:170℃、17時間

・Air注入:風量、300L/min

・加熱機:熱風循環型乾燥機

・容器:バット(SUS、縦約42cm×横約20cm)

真空乾燥機を使用して、室温の乾燥エアーを風量300L/minで吹き込み、上記条件で結晶化させた(S03)。その後、解砕(S04)後にペレットをガラスの小瓶に移し変え、窒素を吹き込んだ熱風循環型乾燥機を使用して乾燥(S05)、熱処理(S06)を行った。なお、真空乾燥機の設定値は、105℃(内部温度は80℃)、熱風循環型乾燥機の設定値は、それぞれ120℃、170℃であった。

【0052】

図5の表に実施例1〜2についての各測定値を示す。

「厚み」は、バットにペレットを敷き詰めた場合のペレットの厚さである。

「Air注入」は、結晶化工程(S03)において、乾燥Airを注入しながら加熱したか否かを示す。

「MV」は、熱処理工程(S06)後のペレットの溶融粘度を示す。溶融粘度は、分子量に相関し、値が低いほど高分子の分解が生じていることを示す。すなわち、分子がどれだけより高分子であるかを示す指標といえる。図5の数値は、240℃および剪断速度122sec−1で測定した溶融粘度である。

「水分」は、熱処理工程(S06)後のペレットが含有する水分量を示す。

「解砕」は、結晶化工程(S03)後の薄板状のペレットを手で砕くことができたか否かを示す。「○」は、手で細かく砕くことができたことを示す。「×」は、細かく砕くことはできなかったことを示す。

「癒着」は、乾燥工程(S05)、熱処理工程(S06)においてブロッキングが生じたか否かを示す。「○」は、生じたことを示す。「×」は生じなかったことを示す。

【0053】

[溶融粘度測定法]

溶融粘度の測定装置として、ダイ(1mmΦ×10mmL)を装着した安田精機製作所製140−SAS2002セミオートキャピラリーレオメーターを用いて、PGLLAの溶融粘度を測定した。より具体的に、240℃に加熱した測定装置に、約8.2gのペレット試料を導入し、240℃で5分間保持した後、剪断速度122sec−1で溶融粘度を測定した。

【0054】

[水分量の測定法]

気化装置付きカールフィッシャー水分測定器〔三菱化学社製CA−100;付属の気化装置VA−100〕を用いて、ペレットの含有率の測定を行った。具体的には、湿潤ポリマー表面に付着した水分を拭き取った後、精密に秤量した約2gのペレット試料を、220℃の温度に加熱した気化装置に入れた。気化装置からカールフィッシャー水分測定器に乾燥窒素ガスを流した。概ポリマー試料を気化装置に入れた後、概ポリマー試料から気化した水分を、乾燥窒素ガスに随伴させてカールフィッシャー水分測定器内のカールフィッシャー液に導入した。電量滴定法により、カールフィッシャー液の電気伝導度がバックグランドより+0.1μg/Sまで下がった時点で終点とした。

【0055】

[GLおよびLA含有量の測定法]

試料PGLLA約100mgに、内部標準物質4−クロロベンゾフェノンを0.2g/lの濃度で含むジメチルスルホキシド2mlを加え、150℃で約5分加熱して溶解させ、室温まで冷却した後、アセトン6mlを加えて、ろ過を行う。その溶液を1μl採取し、ガスクロマトグラフィー(GC)装置に注入し測定を行った。この測定により得られた数値より、ポリマー中に含まれる重量%として、GL量またはLA量を算出した。GC分析条件は以下の通りである。

・装置:島津製作所製GC―2010

・カラム:TC−17(0.25mmΦ×30m)

・カラム温度:150℃で5分保持後、20℃/分で270℃まで昇温して、270℃で3分間保持

・気化室温度:180℃

・検出器:FID(水素炎イオン化検出器)、温度:300℃

【0056】

図5の表に示すように、実施例1、2の厚み20mmのペレットの薄板は、容易に手で砕くことができた。また、ペレット表面が結晶化されているため、その後の乾燥工程、熱処理工程においてブロッキングは生じなかった。なお、実施例2のMV値が示すように、Airを注入しながら結晶化を行うと、高分子の分解を抑制することができるため好ましい。

【0057】

[実施例3〜6]

実施例3〜6の各条件を示す。

・使用樹脂:非晶ペレット(PGLLA、直径約2.5mm、長さ約2.5mm)

・樹脂組成:PGA:PGLLA=90:10質量%

・残存モノマー量:GL;0.87重量%、LA;1.01重量%

・結晶化工程(S03)での加熱時間:80℃、2時間

・乾燥工程(S05)での加熱時間:120℃、1時間

・熱処理工程(S06)での加熱時間:170℃、17時間

・Air注入:風量、300L/min

・加熱機:熱風循環型乾燥機

・容器:バット(SUS、ステンレス、縦約42cm×横約20cm)

真空乾燥機を使用して、室温の乾燥エアーを風量300L/minで吹き込み、上記条件で結晶化させた(S03)。その後、解砕(S04)後にペレットをガラスの小瓶に移し変え、窒素を吹き込んだ熱風循環型乾燥機を使用して乾燥(S05)、熱処理(S06)を行った。なお、真空乾燥機の設定値は、105℃(内部温度は80℃)、熱風循環型乾燥機の設定値は、それぞれ120℃、170℃であった。

【0058】

図6の表に実施例3〜6についての各測定値を示す。

「容器」は、用いたバットの材質を示す。その他の項目は、図5と同一である。

【0059】

図6の表に示すように、実施例3〜5の薄板状のペレットの厚みが15mm〜30mmでは、ペレットの薄板を手で容易に砕くことができた。なお、30mmの場合は、他の厚さと比較して解砕に若干の力が必要であったが、十分に解砕可能であった。また、ペレット表面は結晶化されているため、その後の乾燥工程、熱処理工程においてブロッキングは生じなかった。また、実施例3、6が示すように、容器の材質が異なる場合であっても、ペレットの薄板を容易に手で砕くことができ、その後の乾燥工程、熱処理工程においてブロッキングは生じなかった。

【符号の説明】

【0060】

11 ペレット

21 容器、バット

26 乾燥機

27 ファン

28 熱交換器

29 空気

30 熱交換機

【技術分野】

【0001】

本発明は生分解性脂肪族ポリエステルの製造方法に関し、特に乾燥時に生ずる、ペレットどうしの癒着によるブロッキングを回避する生分解性脂肪族ポリエステルの製造方法に関する。

【背景技術】

【0002】

ポリエステルの製造工程では、重合反応後、例えばフレーク状のポリエステルを、二軸押出機等を用いてストランド状に溶融押出し、所定サイズに切断して粒状のペレットにする。該ペレットには水分が含まれ、物性や品質の安定発現のためには乾燥による水分除去が必要となる。そのため、ペレットに乾燥処理を施す。しかし、ポリエステルによっては乾燥の際に、ペレットが乾燥機内壁に付着したり、乾燥機内の回転翼の回転を妨げるほどにペレットどうしが互いに強固に癒着して塊状になる、いわゆるブロッキングを起こしたりしてしまう、という問題がある。これは、結晶化が遅いことが原因であり、ポリエステルは非晶の割合が多いと、乾燥の際にブロッキングしてしまう。

【0003】

ブロッキングを回避する従来技術として、ポリエステル粒状体どうしを効率よく擦り合わせ、すなわち、該ポリエステル粒状体をもみ作用により研磨して、その表面を粗面化させ、同時に結晶化させることにより、乾燥機内壁への癒着やポリエステル粒状体間での癒着を起こさせないポリエステル粒状体を供しうる癒着防止装置がある(特許文献1、段落0007)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2833459号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、熱分解や熱により解重合を起こしやすい樹脂(生分解性脂肪族ポリエステル等)は、溶融押出により生ずる分解物、例えばポリグリコール酸(PGA)の場合はグリコリド(GL)、ポリ乳酸(PLA)の場合はラクチド(LA)を含み、その状態では比較的低温で加熱してもGLやLAの影響でブロッキングが生じてしまう。このブロッキングは、通常のポリエステル類と比較して強固であり、従来の方法では容易に解砕することができないという問題を有していた。このブロッキングを起こすと、ペレット本体を破壊することなく、ペレットどうしを分離することは困難になる。

そこで本発明は、熱分解や熱による解重合を起こしやすい生分解性脂肪族ポリエステルについて、乾燥時に生ずる粒状体(ペレット)どうしの癒着によるブロッキングを回避する生分解性脂肪族ポリエステルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記課題を解決するための本発明の第1の態様に係る生分解性脂肪族ポリエステルの製造方法は、例えば図1(適宜図2参照)に示すように、残存するモノマーを含み、非晶部分を有する生分解性脂肪族ポリエステルのペレット11を、第1の所定の温度で加熱して結晶化する結晶化工程(S03)と;ペレット11を前記第1の所定の温度よりも高い第2の所定の温度で乾燥する乾燥工程(S05)とを備え;前記第1の所定の温度は、ガラス転移温度以上、融点−40℃以下である。

なお「残存するモノマー」とは、結晶化工程の際にペレットに含有されているモノマーをいい、例えば重合時の未反応のモノマーや、熱分解や熱による解重合により生じたモノマーを含む。また、「ガラス転移温度」とは、ガラス転移を開始する温度をいう。「融点」とは、溶融するピークの温度をいう。

【0007】

このように構成すると、結晶化工程により、第1の所定の温度でペレットの有する非晶部分が結晶化される。このようにペレットの結晶化がある程度進むため、その後の製造工程において加熱・乾燥しても、ペレットどうしの癒着によるブロッキングを回避することができる。すなわち、加熱・乾燥工程においてペレットどうしが強固に癒着した塊になることはなく、乾燥機の回転翼の回転が妨げられるなどの問題も回避できる。

【0008】

本発明の第2の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第1の態様に係る生分解性脂肪族ポリエステルの製造方法において、例えば図1に示すように、結晶化工程(S03)と乾燥工程(S05)の間に、結晶化工程(S03)で生じたペレットどうしの癒着を解砕する解砕工程(S04)を備える。

なお、「解砕」とは、ペレット本体を破壊することなく、ペレットどうしを分離することをいう。

【0009】

このように構成すると、結晶化工程でペレット間に生じた若干の癒着を解砕することができる。この段階での解砕は容易であり、かつ、解砕により後の乾燥工程や熱処理工程での効率を上げることができる。

【0010】

本発明の第3の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第1または第2の態様に係る生分解性脂肪族ポリエステルの製造方法において、例えば図1に示すように、結晶化工程(S03)の前に、前記ペレットを自重がかからないように薄く容器に敷き詰める工程(S02)を備える。

なお、「自重がかからないように薄く」とは、ペレットに全く自重がかからない薄さだけでなく、ペレットを第1の所定の温度で加熱した後に、ペレット本体を破壊することなくペレットを分離できる程度に自重(荷重)がかかる薄さをも含む。

【0011】

このように構成すると、結晶化の際に癒着により固まったペレットは、容器に敷き詰められた際の形状となるため、容易に癒着を解砕することができる。また、解砕は、敷き詰めた形状のペレットの塊を単純に細かくするだけなので、ペレットが削られる等により材料の無駄(ロス)が生じることもない。

【0012】

本発明の第4の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第1乃至第3のいずれか1の態様に係る生分解性脂肪族ポリエステルの製造方法において、乾燥工程(S05)により、前記ペレットの含有水分量を100ppm以下にする。

【0013】

このように構成すると、加工時に熱がかかることにより生ずる加水分解を抑制することができる。

【0014】

本発明の第5の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第1乃至第4の態様のいずれか1の態様に係る生分解性脂肪族ポリエステルの製造方法において、前記生分解性脂肪族ポリエステルは、医療用の、PGA樹脂またはPGLLA樹脂である。

【0015】

このように構成すると、乾燥時に生ずるペレットどうしの癒着によるブロッキングを回避して、医療用の、PGA樹脂またはPGLLA樹脂の製造が可能になる。

【0016】

本発明の第6の態様に係る生分解性脂肪族ポリエステルの製造方法は、上記本発明の第5の態様に係る生分解性脂肪族ポリエステルの製造方法において、前記樹脂の用途は、縫合糸である。

【0017】

このように構成すると、本願の製造方法では生分解性脂肪族ポリエステルが削られることがないため、材料のすべてを縫合糸として利用できる。なお、ペレットの表面を削る等してブロッキングを回避する技術では、削られて分離した材料(ロス)を医療用、特に縫合糸用に再利用できない。

【発明の効果】

【0018】

本発明によれば、乾燥時等の加熱によりペレットどうしが強固に癒着するブロッキングを容易に回避可能な生分解性脂肪族ポリエステルの製造方法を得ることができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1の実施の形態に係る生分解性脂肪族ポリエステルの製造方法を示すフローチャートである。

【図2】(a)はペレット、(b)はペレットを敷きつめるバットを説明する図である。

【図3】結晶化工程で使用する加熱装置を説明する図である。

【図4】加熱装置の乾燥用空気の流れを説明する図である。

【図5】実施例1〜2の測定値に関する表を示す図である。

【図6】実施例3〜6の測定値に関する表を示す図である。

【発明を実施するための形態】

【0020】

以下、図面を参照して本発明の実施の形態について説明する。なお、各図において互いに同一または相当する部分には同一あるいは類似の符号を付し、重複した説明は省略する。また、本発明は、以下の実施の形態に限定されるものではない。

【0021】

一般に生分解性脂肪族ポリエステルは、重合後、溶融押出、切断等を経てペレット状に成型される。その後、乾燥、熱処理等のために加熱される。しかし、乾燥、熱処理等のために加熱すると、ペレットの表面どうしが強固に癒着し塊状となるブロッキングが生ずる。

特に、生分解性脂肪族ポリエステルのような熱分解や熱による解重合を起こしやすい樹脂は、押出中に分解物を生じ、このような分解物を含む樹脂を比較的低温で加熱しても、分解物の影響でブロッキングが生じる。このブロッキングは、通常のポリエステル類と比較して強固であり、従来の方法では容易に解砕することができない。

本発明者は、ペレットを自重がかからないように薄板状に敷きつめ、所定の温度でペレットを加熱すると、形成されたペレットの薄板が容易に解砕できること、さらに、加熱によりペレットの少なくとも表面の結晶化が促進され、表面の結晶化によりその後の乾燥時などのブロッキングを防ぐことができることを見出し、本発明を完成させた。

【0022】

図1のフローチャートを参照して、本発明の第1の実施の形態に係る生分解性脂肪族ポリエステルの製造方法について説明する。生分解性脂肪族ポリエステルとしてPGLLAを用いて説明する。PGLLAは、縫合糸やペットボトルのバリア材等に使用される高分子材料であり、ポリグリコール酸(PGA)とポリL−乳酸(PLLA)の共重合体である。なお、PGLLAは、グリコリド(GL)とL−ラクチド(LA)を所定の比率で混ぜて重合させることにより製造され、その結果としてPGAとPLLAの共重合体であるPGLLAを得る。なお、ここではポリ乳酸のうちPLLAを用いる場合で説明するが、ポリD−乳酸(PDLA)を用いてもよい。また、生分解性脂肪族ポリエステルとして、PGLLAではなく、PGAまたはPLLAを用いてもよく、これらの少なくとも2種の混合物を用いてもよい。

【0023】

なお、生分解性脂肪族ポリエステルのペレットを構成する生分解性脂肪族ポリエステルとしては、グリコール酸およびグリコール酸の2分子環状エステルであるグリコリド(GL)を含むグリコール酸類、乳酸および乳酸の2分子環状エステルであるラクチドを含む乳酸類、シュウ酸エチレン(すなわち、1、4−ジオキサン−2、3−ジオン)、ラクトン類(例えば、β−プロピオラクトン、β−ブチロラクトン、ピバロラクトン、γ−ブチロラクトン、δ−バレロラクトン、β−メチル−δ−バレロラクトン、ε−カプロラクトン等)、カーボネート類(例えば、トリメチレンカーボネート等)、エーテル類(例えば1,3−ジオキサン等)、エーテルエステル類(例えばジオキサノン等)、アミド類(εカプロラクタム等)などの環状モノマー;3−ヒドロキシプロパン酸、3−ヒドロキシブタン酸、4−ヒドロキシブタン酸、6−ヒドロキシカプロン酸、などのヒドロキシカルボン酸またはそのアルキルエステル;エチレングリコール、1,4−ブタンジオール等の脂肪族ジオール類と、こはく酸、アジピル酸等の脂肪族カルボン酸類またはそのアルキルエステル類との実質的に等モルの混合物;等の脂肪族エステルモノマー類の単独または共重合体が挙げられる。なかでも、式:(−O−CH(R)−C(O)−)[Rは、水素原子またはメチル基である。]で表されるグリコール酸または乳酸繰り返し単位を70質量%以上有する生分解性脂肪族ポリエステルが好ましく、それらの単独、二種以上の場合は共重合体、さらには一部変性したものも含む。具体的には、PLA、すなわちL−乳酸の単独重合体、D−乳酸の単独重合体、L−乳酸もしくはD−乳酸の繰り返し単位を70質量%以上有する共重合体、これらの混合物等のPLA、または、PGA、すなわちグリコール酸の単独重合体、もしくは、グリコール酸繰り返し単位を70質量%以上有する共重合体、さらには、PLAとPGAとの混合物が好ましい。特に好ましいのは、分解性、耐熱性、機械的強度の観点から、PGA、PLA、ポリカプロラクトン、トリメチレンカーボネート、ポリジオキサンまたはこれらの少なくとも2種以上の共重合体である。

【0024】

生分解性脂肪族ポリエステルのペレットの原料として、特に好ましく用いられるPGAは、式:(−O−CH2−C(O)−)で表されるグリコール酸繰り返し単位のみからなるグリコール酸のホモポリマー(グリコール酸の2分子間環状エステルであるグリコリド(GL)の開環重合物を含む)に加えて、上記グリコール酸繰り返し単位を70質量%以上含むPGA共重合体を含むものである。

【0025】

PGAペレットの原料となるPGA中の上記グリコール酸繰り返し単位は、70質量%以上であり、好ましくは80質量%以上、より好ましくは90質量%以上である。

【0026】

PGAペレットの原料となるPGAとしては、所望の高分子ポリマーを効率的に製造するために、グリコリド70〜100質量%および上記の他のコモノマー30〜0質量%を重合して得られるPGAが好ましい。

【0027】

生分解性脂肪族ポリエステルの製造方法は、まず、図1に示すように、生分解性脂肪族ポリエステルとしてのPGLLAのペレットを製造する(S01)。ペレットの製造工程(S01)は、重合工程(S11)とペレタイズ(押出)工程(S12)を有する。重合工程(S11)におけるPGAとPLLAの組成比は、重合条件、すなわち使用する装置、重合温度、重合時間、原料純度などの影響で変動する。最終的に、重合後のPGAとPLLAの共重合体の組成比が、70:30〜100:0質量%となるように重合させることが好ましい。より好ましくは80:20〜99:1質量%、最も好ましくは85:15〜95:5質量%である。重合方法は、公知の方法を用いることができる。

【0028】

ペレタイズ(押出)工程(S12)では、例えば、溶融押出成形機を用いてストランド状に成形し、これを切断してPGLLAの粒状のペレットを得る。ペレットの大きさは、直径dおよび長さl(図2(a)参照)が、例えば、1〜5mm、好ましくは2〜4mm、より好ましくは2.5〜3mmである。直径dと長さlは、同一でもよく、異なってもよい。

【0029】

一例として、塊状重合により、生分解性脂肪族ポリエステルのペレットを製造する(S01)場合を説明する。塊状重合では、原料のグリコリド(GL)とL−ラクチド(LA)、開始剤のアルコールと触媒を溶解槽に入れて熱をかけて溶解する。この溶解液を筒状の穴の開いた重合槽に流し込み、その後一定時間熱をかけて重合させる。その後、重合槽を冷却して、各穴より重合した丸棒状のポリマーを抜き出し、粉砕してポリマー粉砕品を得る。これを押出機にて溶融・混合した後、ストランド上に成形してペレタイザーで切断してペレットを得る。押出機にて成形させることにより、(1)粉砕品だと形状が均一でない、(2)物性的にも均一でない、といった問題を解消することができる。すなわち、熱をかけて溶融・混合させ、ペレットとして形状や物性の均一化を図る。

【0030】

ペレタイズ工程(S12)では溶融状態のPGLLAがストランド状に押出され、室温まで急冷される。PGLLAは結晶化が遅く、その結果、上記のような通常の押出し後では、PGLLAのペレットは透明の非晶状態である。この透明のペレットを図2(b)に示すように、容器としての平底のバット21一面に自重(または加重)がかからないように薄く撒いて敷き詰め(S02)、ペレット11を薄板状に並べる。ペレット11とバット21については後で詳述する。なお「透明」とは、無色、有色に関わらず、透明であればよい。

【0031】

ペレット11を敷き詰めたバット21を、後工程である乾燥工程(S05)での温度よりも低い第1の所定の温度で加熱し、結晶化させる(S03)。結晶化工程(S03)前のペレットは、重合時の未反応のモノマーや、熱分解や熱による解重合により生じたモノマーや低分子量物を含んでいる。これらのモノマーの影響により、ペレットの癒着によるブロッキングはより強固なものとなる。よって、乾燥工程(S05)の前に結晶化工程(S03)を行い、ペレットの結晶化を促す。

なお、ペレットに残存するモノマーの量は、ポリマーに対して0.5〜2重量%であると、本願の製造方法の効果がより高くなる。「残存するモノマーの量」は、単独重合体の場合はそれを構成するモノマーの総量であり、共重合体の場合はそれを構成する複数のモノマーの総量である。

【0032】

結晶化工程(S03)における第1の所定の温度は、ガラス転移温度以上、融点−40℃以下、好ましくはガラス転移温度+10℃以上、融点−50℃以下、より好ましくはガラス転移温度+20℃以上、融点−60℃以下である。ガラス転移温度未満であると結晶化は進まず、融点−40℃を越えると十分に温度管理ができていなければ、融解してしまう恐れがある。加熱時間は、加熱温度または敷き詰める厚みにもよるが、例えば、加熱温度が80℃の場合で、1〜2時間である。加熱温度が相対的に低ければ加熱時間は長くなり、加熱温度が相対的に高ければ短くなる。例えば、50〜60℃の場合は、5〜10時間、100℃の場合は、0.5〜1.5時間である。

【0033】

上記のとおり、第1の所定の温度は、融点−40℃以下であることが好ましい。加熱温度が高いほうがより結晶化は進みやすい。しかし、ペレット製造工程(S01)で製造されたばかりのペレットはかなりの量の水分を吸着している。多量の水分の存在下で融点−40℃を越える温度にすると、高分子は水分により加水分解され易くなり、高分子が切断されてしまう。高分子の切断は、例えば縫合糸の場合、糸の強度の低下を招く。また、ガラス転移温度を下回る温度では、結晶化はほとんど進まない。ガラス転移温度以上であっても比較的低い温度では、加熱時間が2時間よりも長くなる傾向がある。例えば融点が200℃のPGLLAの場合、第1の所定の温度は、ガラス転移温度以上、融点200℃−40℃=160℃以下であることが好ましい。

【0034】

加熱時間は、第1の所定の温度でペレット11を加熱し、ペレット11表面の白濁が目視で確認できる程度にペレット11を結晶化させるに足りる時間である。結晶化工程(S03)では、作業者が実際に目視で結晶化度を確認しながら時間を切ってもよい。しかし効率的に結晶化を行うために、加熱時間を実験的に定めておき、その時間になったところで結晶化工程(S03)を終了するのが好ましい。その時間の経過は、タイマーで作業者に知らせるようにするとよい。または、タイマーにより加熱に使用する加熱装置(後述の乾燥機等)を停止するとよい。

なお「白濁」とは、生分解性脂肪族ポリエステルの結晶化によりペレット表面に現れるにごりをいう。すなわち、完全に白色である場合に限られず、若干の着色がある場合も含まれる。

【0035】

加熱に使用する加熱装置内には乾燥した気体、典型的にはエアーまたは窒素等のガスを流すことが好ましい。ここでいう「乾燥した」とは、気体の湿度が、これらを流すことによりペレットを乾燥方向に移行させることができる状態をいう。少なくとも水分含有量を増やさない状態をいう。

ペレットを加熱することにより、PGLLA内に含まれる水分が蒸気となって排出される。PGLLAに含まれるPGAは非常に水分を吸収しやすいが、エアー等を流すことにより、PGLLAが蒸気で蒸されて加水分解が始まるのを防ぐことができる。

なお、「流す」とは、一の実施の形態では、加熱装置の内部のガスを循環させることをいう。例えば、あらかじめ加熱機により設定温度に加熱した乾燥エアーを吹き込んでもよい。設定温度(例えば80℃)に設定した棚段乾燥機に、80℃に加熱した乾燥空気を吹き込み、排出口から出た水分を含むエアーを除湿してから再度戻す循環方式が好ましい。

または、真空乾燥機、もしくは棚段乾燥機を使用して、乾燥機には室温の乾燥エアーを吹き込み、循環はさせずにワンパスで排出してもよい。室温のエアーを入れるので、乾燥機内の温度が下がるが、それを見越して乾燥機温度を高めに設定する(例えば、100℃)。この設定乾燥機に室温エアーを入れた場合、内部温度は低くなり(例えば、約80℃)、内壁温度は100℃である。内部温度が大体80℃となるように、内部温度の確認用に、温度計を乾燥機内に入れることが好ましい。エアーを循環させないため、蒸発した水分でPGLLAが蒸されるのを避けることができる。

【0036】

加熱により、PGLLAのペレットは、結晶化が促進され、表面が白濁する。さらに、ペレットどうしがある程度癒着し、ペレットはバットに敷き詰めた状態での形状である、一枚の薄板形状の塊となる。なお、「ある程度の癒着」とは、ペレットを解砕できる程度の癒着、すなわち、解砕工程(S04)でペレット本体を破壊することなくペレットどうしを分離できる程度の癒着をいう。

【0037】

薄板形状のペレットを解砕する(S04)。結晶化工程の加熱温度は、前記のように比較的低い温度なので、ペレットの加水分解を防ぐことがでる。さらに、ペレットは、自重がかからない薄さに敷き詰められているので、ペレットどうしの癒着は弱く、容易に解砕することができる。解砕は、例えば手で壊し、もみほぐす等を行いある程度の大きさにする。理想的には、ペレットを1個ずつばらばらにする。なお、ペレットを薄板状にすると、容易に解砕でき好ましい。

【0038】

解砕したペレットを、乾燥機を用いて第1の所定の温度よりも高い第2の所定の温度で乾燥させる(S05)。PGLLAの場合、第2の所定の温度は、80℃以上、150℃以下である。好ましくは100℃以上、140℃以下、より好ましくは110℃以上、130℃以下である。典型的には120℃である。乾燥工程により、PGLLA内に含まれる水分を排出させる。乾燥時間は、120℃では1〜2時間である。

なお乾燥工程(S05)により、ペレットの含水量を100ppm以下にすることが好ましく、より好ましくは50ppm以下、さらに好ましくは30ppm以下である。含水量が多いと、加工時の熱がかかる際に加水分解が生じる。そのため、含水量は低ければ低いほど、例えば縫合糸の紡糸条件変更無で一定強度を発現させることができ、成形時(紡糸時)の分解(=強度低下)を回避することができる。含水量が少なくとも100ppm以上ではそのまま成形加工工程に使用すると、加水分解が生じてしまい、得られる成形品の品質劣化、成形操作上のトラブルが生じる可能性がある。

【0039】

乾燥工程は、結晶化工程で用いた後述の乾燥機で行ってもよいし、別途乾燥工程専用の乾燥機で行ってもよい。ただし、乾燥工程では、乾燥機内の乾燥空気または窒素ガスは除湿機の存在下で循環させてもよいが、典型的には乾燥空気または窒素を用いて、乾燥機内の水分を含んだ空気等を乾燥機外に排出することが好ましい。

なお、乾燥機には、円錐型リボン混合乾燥機等を用いてもよい。乾燥時、および後述の熱処理時に、内部に羽を備え回転させながら乾燥室を乾燥させる装置を用いると、解砕したペレットをさらに細かく分離できるので好ましい。

【0040】

乾燥後ペレットを第2の所定の温度よりも高い第3の所定の温度で熱処理する(S06)。PGLLAの場合、第3の所定の温度は、典型的には170℃である。熱処理時間は、170℃の場合、典型的には17時間である。

熱処理により、PGLLAに含まれる不純物(残存するモノマーやオリゴマー等の低分子化合物)を飛ばす。すなわち除去する。熱処理工程で結晶化は完了する。

熱処理工程(S06)は、結晶化工程で用いた後述の乾燥機で行ってもよいし、別途熱処理工程専用の加熱装置で行ってもよい。

【0041】

熱処理工程が完了したペレットは出荷用の収納容器に充填され、収納容器は梱包される(S07)。その後出荷される(S08)。出荷されたペレットは、手術で使用される縫合糸等の付加価値の高い製品に加工される。

【0042】

なお、ペレットを敷き詰める容器は、平底であることが好ましい。しかし、癒着したペレットを解砕できる程度に薄く並べることができる容器であれば、平底に限られない。同様に、容器の形状は、四角形、円形等、特に制限されない。また、癒着したペレットを解砕可能であれば、薄板形状に限られず、例えば内部に複数の空洞を有する塊等であってもよい。すなわち、結晶化工程において癒着したペレットの形状は、容易に解砕可能な形状であればよい。

また、ペレットを敷き詰めた場合の好適な厚さは、ペレットの大きさにより変化するが、厚さは、弱い癒着からなるペレットの薄板を容易に解砕できる厚さであればよい。

【0043】

図2を参照して、ペレット、およびペレットを敷きつめる容器の一例としてのバットを説明する。図2(a)に示すように、典型的なPGLLAのペレット11は小さい円柱状に形成されており、直径dと長さl(エル)が共に2.5〜3.0mmである。このようなペレット11を、図2(b)に示すようにバット21に敷きつめる。図2(b)では、バット21を一部破断して示している。バット21に敷きつめる厚さhは、自重がかからないような薄さであることが好ましい。例えば、1層が好ましいが、生産性の点から2層以上であってもよい。例えば、2.5mm以上、5mm以上、もしくは7mm以上とする。ここでは、バット21の底は平面であるので、その平面が水平になるように置くことにより、その上にペレット11を一様に撒いて薄く敷きつめることができる。このときの薄板の厚さhは、例えば30mm以下であり、より好ましくは15mm以下である。30mmとすると、15mmと比較して生産量を増やすことができる。15mm以下とすると、ペレット11どうしが癒着した場合であっても、より容易に薄板を解砕することができる。また、厚さhの最小値はペレット1個分のサイズであり、最大値は一つの目安としてペレット12個分以下であるが、解砕可能であればそれ以上でもよい。なお、同一の大きさのペレットであっても、より密度の低い材料から作られたペレットは、薄板の厚さhをより厚くすることができる。

バットの材質は耐熱性があり、ペレットと反応しないものであれば何でもよいが、合成樹脂系の材料ではテフロン(登録商標)、金属系の材料ではオーステナイト系のステンレスが好ましい。

【0044】

図3の乾燥機の説明図を参照して結晶化を行う収納室である乾燥機26を説明する。棚段乾燥機である乾燥機26内にはバット21を複数個載置できる棚段が設けられている。図は4段の場合を示している。乾燥機26の扉は図示を省略している。乾燥機26には乾燥した空気を供給する。空気は棚段に置いた複数のバット21に満遍なく当たるように流す。

【0045】

図4の乾燥空気の流れを示す図を参照して乾燥機26と乾燥空気の流れとの関係を説明する。乾燥機26に乾燥空気を流すためのファン27により、熱交換器28に乾燥空気を送る。熱交換器28の加熱源はオン・オフが容易で操作性のよい電気ヒータを用いる。電気ヒータの代わりにガスヒータを用いてもよい。熱交換器28で加熱された乾燥空気29は、乾燥機26に供給される。バット21の周囲を流れて、中に敷きつめられたペレット11を加熱して、結晶化を進めたあとの乾燥空気は、多少温度を下げ湿度も若干上昇して乾燥機26の外に排出される。排出される乾燥空気はまだ温度が高いので供給する乾燥空気と、熱交換器30で熱交換すると省エネ上の利点がある。このように供給する空気を乾燥空気とし、使用後の乾燥空気を捨てる構成にすると、ペレットから蒸発した水分によりペレットが蒸されることがなく、ペレットを構成する高分子の分解を抑えることができるので好ましい。

【0046】

前述のように、結晶化工程(S03)では、加熱時間は乾燥機の扉に設ける透明な耐熱ガラス製ののぞき窓から目視でペレット11表面の白濁を監視して、作業者が実際に結晶化度を確認しながら結晶化を終了させてもよい。しかしながら加熱時間を実験的に定めておき、その時間で結晶化工程を終了するのが効率的で好ましい。その時間の経過は、タイマーで作業者に知らせるようにするとよい。または、タイマーにより乾燥機を停止する。乾燥機の停止の際は、ヒータをオフにする。同時にまたは乾燥機内部の冷却を待って送風ファンを停止してもよい。

【0047】

別の実施の形態では、乾燥空気中の水分を除去する除湿機を別途設け、乾燥機26内を乾燥空気が循環するようにしてもよい(不図示)。このときは熱の放散が少ないので省エネ効果が高い。

【0048】

以上の実施の形態では、乾燥空気を使用する場合で説明したが、チッソガスであってもよい。チッソガスは不活性であるので、ペレット11の品質維持にとって好ましい。チッソガスを用いるときは、チッソガス中の水分を除去する除湿機を別途設け、乾燥機26内をチッソガスが循環するようにするのが好ましい。熱交換器28(図4参照)は、循環するチッソガスを加熱するので、加熱量は乾燥機26の外壁および導管等からの放熱、ペレット(水分を含む)の加熱分で足りる。

【0049】

以上のとおり、本願の生分解性脂肪族ポリエステルの製造方法は、乾燥工程の前処理としてペレットを薄板状に敷き詰めて加熱する結晶化工程を備える。

なお、通常の生分解性脂肪族ポリエステルの製造方法では、ペレットを製造する工程(S01)後、乾燥工程(S05)によりペレットを乾燥させる必要があるが、ペレットがそのまま乾燥工程に移されると、乾燥の際の加熱により、乾燥機内でペレットのブロッキングが発生し、ペレットどうしが強固に接着し塊となったり、乾燥機の内壁に強固に付着したりする。

しかし、本願の生分解性脂肪族ポリエステルの製造方法では、乾燥工程の前処理として、自重がかからないように薄く敷き詰める工程(S02)、結晶化工程(S03)、解砕工程(S04)の各工程を備える。そのため、乾燥機に投入する前に所定の温度でペレットを加熱し、ペレットをある程度結晶化させる。同時に、加熱により生ずるペレットどうしの若干の癒着に対処するために、解砕容易な形状となるようにペレットを癒着させる。これらの工程により、後工程である乾燥工程でのブロッキングを防止する。このように、S02〜S04の各工程を備えることにより、容易にブロッキングを防止する生分解性脂肪族ポリエステルの製造方法となる。

また、特許文献1に示すような従来の癒着防止装置では、ポリエステル粒状体をもみ作用により研磨しているため、ポリエステル粒状体から粉が発生する。そのため、粉を分離する分離機等が必要になると同時に、ポリエステル粒状体(材料)に無駄(ロス)が生じる。しかし、本願の生分解性脂肪族ポリエステルの製造方法では、生分解性脂肪族ポリエステルが削られることがないため、材料の無駄(ロス)が生じることなく、材料のすべてを製品として利用できる。特に、PGLLAのような縫合糸に用いられる生分解性樹脂は、削られた材料を再利用できないため、材料の無駄を生じさせない本願の製造方法は有益である。このように、医療用の縫合糸に用いる樹脂を本願の生分解性脂肪族ポリエステルの製造方法を用いて製造すると、材料の無駄が生じないため好ましい。

【実施例】

【0050】

実施例1〜6について説明する。実施例1〜6は、非晶状態のPGLLA樹脂(透明)を、図1に示す方法により、容器に敷き詰める工程(S02)、結晶化工程(S03)、解砕工程(S04)を経た後、乾燥工程(S05)、熱処理工程(S06)を施した。

【0051】

[実施例1〜2]

実施例1〜2の各条件を示す。

使用樹脂:非晶ペレット(PGLLA、直径約2.5mm、長さ約2.5mm)

・樹脂組成:PGA:PGLLA=90:10質量%

・残存モノマー量:GL;0.73重量%、LA;0.92重量%

・結晶化工程(S03)での加熱時間:80℃、2時間

・乾燥工程(S05)での加熱時間:120℃、1時間

・熱処理工程(S06)での加熱時間:170℃、17時間

・Air注入:風量、300L/min

・加熱機:熱風循環型乾燥機

・容器:バット(SUS、縦約42cm×横約20cm)

真空乾燥機を使用して、室温の乾燥エアーを風量300L/minで吹き込み、上記条件で結晶化させた(S03)。その後、解砕(S04)後にペレットをガラスの小瓶に移し変え、窒素を吹き込んだ熱風循環型乾燥機を使用して乾燥(S05)、熱処理(S06)を行った。なお、真空乾燥機の設定値は、105℃(内部温度は80℃)、熱風循環型乾燥機の設定値は、それぞれ120℃、170℃であった。

【0052】

図5の表に実施例1〜2についての各測定値を示す。

「厚み」は、バットにペレットを敷き詰めた場合のペレットの厚さである。

「Air注入」は、結晶化工程(S03)において、乾燥Airを注入しながら加熱したか否かを示す。

「MV」は、熱処理工程(S06)後のペレットの溶融粘度を示す。溶融粘度は、分子量に相関し、値が低いほど高分子の分解が生じていることを示す。すなわち、分子がどれだけより高分子であるかを示す指標といえる。図5の数値は、240℃および剪断速度122sec−1で測定した溶融粘度である。

「水分」は、熱処理工程(S06)後のペレットが含有する水分量を示す。

「解砕」は、結晶化工程(S03)後の薄板状のペレットを手で砕くことができたか否かを示す。「○」は、手で細かく砕くことができたことを示す。「×」は、細かく砕くことはできなかったことを示す。

「癒着」は、乾燥工程(S05)、熱処理工程(S06)においてブロッキングが生じたか否かを示す。「○」は、生じたことを示す。「×」は生じなかったことを示す。

【0053】

[溶融粘度測定法]

溶融粘度の測定装置として、ダイ(1mmΦ×10mmL)を装着した安田精機製作所製140−SAS2002セミオートキャピラリーレオメーターを用いて、PGLLAの溶融粘度を測定した。より具体的に、240℃に加熱した測定装置に、約8.2gのペレット試料を導入し、240℃で5分間保持した後、剪断速度122sec−1で溶融粘度を測定した。

【0054】

[水分量の測定法]

気化装置付きカールフィッシャー水分測定器〔三菱化学社製CA−100;付属の気化装置VA−100〕を用いて、ペレットの含有率の測定を行った。具体的には、湿潤ポリマー表面に付着した水分を拭き取った後、精密に秤量した約2gのペレット試料を、220℃の温度に加熱した気化装置に入れた。気化装置からカールフィッシャー水分測定器に乾燥窒素ガスを流した。概ポリマー試料を気化装置に入れた後、概ポリマー試料から気化した水分を、乾燥窒素ガスに随伴させてカールフィッシャー水分測定器内のカールフィッシャー液に導入した。電量滴定法により、カールフィッシャー液の電気伝導度がバックグランドより+0.1μg/Sまで下がった時点で終点とした。

【0055】

[GLおよびLA含有量の測定法]

試料PGLLA約100mgに、内部標準物質4−クロロベンゾフェノンを0.2g/lの濃度で含むジメチルスルホキシド2mlを加え、150℃で約5分加熱して溶解させ、室温まで冷却した後、アセトン6mlを加えて、ろ過を行う。その溶液を1μl採取し、ガスクロマトグラフィー(GC)装置に注入し測定を行った。この測定により得られた数値より、ポリマー中に含まれる重量%として、GL量またはLA量を算出した。GC分析条件は以下の通りである。

・装置:島津製作所製GC―2010

・カラム:TC−17(0.25mmΦ×30m)

・カラム温度:150℃で5分保持後、20℃/分で270℃まで昇温して、270℃で3分間保持

・気化室温度:180℃

・検出器:FID(水素炎イオン化検出器)、温度:300℃

【0056】

図5の表に示すように、実施例1、2の厚み20mmのペレットの薄板は、容易に手で砕くことができた。また、ペレット表面が結晶化されているため、その後の乾燥工程、熱処理工程においてブロッキングは生じなかった。なお、実施例2のMV値が示すように、Airを注入しながら結晶化を行うと、高分子の分解を抑制することができるため好ましい。

【0057】

[実施例3〜6]

実施例3〜6の各条件を示す。

・使用樹脂:非晶ペレット(PGLLA、直径約2.5mm、長さ約2.5mm)

・樹脂組成:PGA:PGLLA=90:10質量%

・残存モノマー量:GL;0.87重量%、LA;1.01重量%

・結晶化工程(S03)での加熱時間:80℃、2時間

・乾燥工程(S05)での加熱時間:120℃、1時間

・熱処理工程(S06)での加熱時間:170℃、17時間

・Air注入:風量、300L/min

・加熱機:熱風循環型乾燥機

・容器:バット(SUS、ステンレス、縦約42cm×横約20cm)

真空乾燥機を使用して、室温の乾燥エアーを風量300L/minで吹き込み、上記条件で結晶化させた(S03)。その後、解砕(S04)後にペレットをガラスの小瓶に移し変え、窒素を吹き込んだ熱風循環型乾燥機を使用して乾燥(S05)、熱処理(S06)を行った。なお、真空乾燥機の設定値は、105℃(内部温度は80℃)、熱風循環型乾燥機の設定値は、それぞれ120℃、170℃であった。

【0058】

図6の表に実施例3〜6についての各測定値を示す。

「容器」は、用いたバットの材質を示す。その他の項目は、図5と同一である。

【0059】

図6の表に示すように、実施例3〜5の薄板状のペレットの厚みが15mm〜30mmでは、ペレットの薄板を手で容易に砕くことができた。なお、30mmの場合は、他の厚さと比較して解砕に若干の力が必要であったが、十分に解砕可能であった。また、ペレット表面は結晶化されているため、その後の乾燥工程、熱処理工程においてブロッキングは生じなかった。また、実施例3、6が示すように、容器の材質が異なる場合であっても、ペレットの薄板を容易に手で砕くことができ、その後の乾燥工程、熱処理工程においてブロッキングは生じなかった。

【符号の説明】

【0060】

11 ペレット

21 容器、バット

26 乾燥機

27 ファン

28 熱交換器

29 空気

30 熱交換機

【特許請求の範囲】

【請求項1】

残存するモノマーを含み、非晶部分を有する生分解性脂肪族ポリエステルのペレットを、第1の所定の温度で加熱して結晶化する結晶化工程と;

前記ペレットを前記第1の所定の温度よりも高い第2の所定の温度で乾燥する乾燥工程とを備え;

前記第1の所定の温度は、ガラス転移温度以上、融点−40℃以下である、

生分解性脂肪族ポリエステルの製造方法。

【請求項2】

前記結晶化工程と前記乾燥工程の間に、前記結晶化工程で生じたペレットどうしの癒着を解砕する解砕工程を備えた;

請求項1に記載の生分解性脂肪族ポリエステルの製造方法。

【請求項3】

前記結晶化工程の前に、前記ペレットを自重がかからないように薄く容器に敷き詰める工程を備えた;

請求項1または請求項2に記載の生分解性脂肪族ポリエステルの製造方法。

【請求項4】

前記乾燥工程により、前記ペレットの含有水分量を100ppm以下にする、

請求項1乃至請求項3のいずれか1項に記載の生分解性脂肪族ポリエステルの製造方法。

【請求項5】

前記生分解性脂肪族ポリエステルは、医療用の、PGA樹脂またはPGLLA樹脂である、

請求項1乃至請求項4のいずれか1項に記載の生分解性脂肪族ポリエステルの製造方法。

【請求項6】

前記樹脂の用途は、縫合糸である、

請求項5に記載の生分解性脂肪族ポリエステルの製造方法。

【請求項1】

残存するモノマーを含み、非晶部分を有する生分解性脂肪族ポリエステルのペレットを、第1の所定の温度で加熱して結晶化する結晶化工程と;

前記ペレットを前記第1の所定の温度よりも高い第2の所定の温度で乾燥する乾燥工程とを備え;

前記第1の所定の温度は、ガラス転移温度以上、融点−40℃以下である、

生分解性脂肪族ポリエステルの製造方法。

【請求項2】

前記結晶化工程と前記乾燥工程の間に、前記結晶化工程で生じたペレットどうしの癒着を解砕する解砕工程を備えた;

請求項1に記載の生分解性脂肪族ポリエステルの製造方法。

【請求項3】

前記結晶化工程の前に、前記ペレットを自重がかからないように薄く容器に敷き詰める工程を備えた;

請求項1または請求項2に記載の生分解性脂肪族ポリエステルの製造方法。

【請求項4】

前記乾燥工程により、前記ペレットの含有水分量を100ppm以下にする、

請求項1乃至請求項3のいずれか1項に記載の生分解性脂肪族ポリエステルの製造方法。

【請求項5】

前記生分解性脂肪族ポリエステルは、医療用の、PGA樹脂またはPGLLA樹脂である、

請求項1乃至請求項4のいずれか1項に記載の生分解性脂肪族ポリエステルの製造方法。

【請求項6】

前記樹脂の用途は、縫合糸である、

請求項5に記載の生分解性脂肪族ポリエステルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−82758(P2013−82758A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−221423(P2011−221423)

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月5日(2011.10.5)

【出願人】(000001100)株式会社クレハ (477)

【Fターム(参考)】

[ Back to top ]