産業用ロボット

【課題】温度の高い搬送対象物を真空中で搬送する場合であっても、軸受の摩耗や損傷を抑制すること、および、アームの変形を抑制することが可能な産業用ロボットを提供する。

【解決手段】この産業用ロボットは、アームと本体部7との連結部となる関節部20でアームを支持する軸受59を備えている。関節部20において、アームは、本体部7に向かって突出する第1凸部48を備え、本体部7は、第1凸部48を収容する第1凹部が形成される第1収容部49を備えている。第1凸部48および第1収容部49は、軸受59よりも熱伝導率の高い材料で形成され、第1凹部の中には、軸受59よりも熱伝導率の高い半固体状の熱伝導性物質が配置されている。また、本体部7は、軸受59よりも熱伝導率の高い材料で形成され大気中に配置される放熱部51と、軸受59よりも熱伝導率の高い材料で形成され第1収容部49と放熱部51とを繋ぐ接続部50とを備えている。

【解決手段】この産業用ロボットは、アームと本体部7との連結部となる関節部20でアームを支持する軸受59を備えている。関節部20において、アームは、本体部7に向かって突出する第1凸部48を備え、本体部7は、第1凸部48を収容する第1凹部が形成される第1収容部49を備えている。第1凸部48および第1収容部49は、軸受59よりも熱伝導率の高い材料で形成され、第1凹部の中には、軸受59よりも熱伝導率の高い半固体状の熱伝導性物質が配置されている。また、本体部7は、軸受59よりも熱伝導率の高い材料で形成され大気中に配置される放熱部51と、軸受59よりも熱伝導率の高い材料で形成され第1収容部49と放熱部51とを繋ぐ接続部50とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定の搬送対象物を搬送する産業用ロボットに関する。

【背景技術】

【0002】

従来、液晶ディスプレイ用のガラス基板を搬送する産業用ロボットが知られている(たとえば、特許文献1参照)。特許文献1に記載の産業用ロボットは、ガラス基板が搭載されるハンドと、その先端側にハンドが回動可能に連結されるアームと、アームの基端側が回動可能に連結される本体部とを備えている。アームは、第1アーム部と第2アーム部とによって構成されており、第1アーム部の基端側は本体部に回動可能に連結され、第2アーム部の基端側は第1アーム部の先端側に回動可能に連結されている。本体部と第1アーム部との連結部となる関節部には、第1アーム部を回動可能に支持する玉軸受やコロ軸受等の転がり軸受が配置され、第1アーム部と第2アーム部との連結部となる関節部には、第2アーム部を回動可能に支持する転がり軸受が配置されている。関節部に配置される転がり軸受は、玉やコロ等の転動体と、転動体に点接触または線接触する内輪および外輪を備えている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−23195号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、産業用ロボットで搬送されるガラス基板は大型化しており、かつ、搬送時におけるガラス基板の温度が高くなる傾向にあるため、搬送されるガラス基板が持つ熱量が大きくなってきている。熱放射(熱輻射)やハンドを介した熱伝導によってガラス基板からアームへ高い熱が伝わって、関節部に配置される軸受(転がり軸受)に高い熱がかかると、焼入れされている軸受の硬度が低下したり、軸受内のグリースの粘度が低下して油膜が切れるおそれがあるため、軸受が摩耗しやすくなったり、損傷しやすくなったりするおそれがある。また、ガラス基板から伝わる高い熱がアームにかかると、アームが大きく変形するおそれがあり、その結果、ガラス基板の搬送精度が低下するおそれがある。

【0005】

大気中でガラス基板を搬送する産業用ロボットの場合、ガラス基板からアームに伝わった熱を、関節部において、熱放射を利用して本体部に伝えること、および、軸受の内輪および外輪と転動体との間の熱伝導を利用して本体部に伝えることが可能であることに加え、空気の熱伝導を利用して本体部に伝えることが可能である。そのため、内輪および外輪と転動体とが点接触または線接触しており、内輪および外輪と転動体との接触面積が小さくても、関節部を介してアームから本体部へ熱を逃がすことが可能になる。したがって、大気中でガラス基板を搬送する産業用ロボットの場合には、ガラス基板からアームに伝わる熱の影響で、軸受が過度に摩耗、損傷したり、アームが大きく変形するといった問題は生じにくい。

【0006】

しかしながら、真空中でガラス基板を搬送する産業用ロボットの場合、ガラス基板から産業用ロボットに伝わる熱を、関節部において、熱放射を利用して本体部に伝えること、および、接触面積が小さい内輪および外輪と転動体との間の熱伝導を利用して本体部に伝えることは可能であるが、空気の熱伝導を利用して本体部に伝えることができない。そのため、真空中でガラス基板を搬送する産業用ロボットの場合には、関節部を介してアームから本体部へ熱を逃がしにくくなり、その結果、ガラス基板からアームに伝わる熱の影響で、軸受が過度に摩耗、損傷したり、アームが大きく変形するといった問題が生じやすくなる。

【0007】

そこで、本発明の課題は、温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による軸受の摩耗や損傷を抑制すること、および、熱の影響によるアームの変形を抑制することが可能な産業用ロボットを提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明の産業用ロボットは、真空中で搬送対象物を搬送する産業用ロボットにおいて、搬送対象物が搭載されるハンドと、ハンドがその先端側に連結されるアームと、アームの基端側が回動可能に連結される本体部と、アームと本体部との連結部となる第1関節部でアームを回動可能に支持する第1の軸受とを備え、アームまたは本体部のいずれか一方は、第1関節部に、アームまたは本体部のいずれか他方に向かって突出する第1凸部を備え、アームまたは本体部のいずれか他方は、第1関節部に、第1凸部を収容する第1凹部が形成される第1収容部を備え、第1凸部および第1収容部は、第1の軸受よりも熱伝導率の高い材料で形成され、第1凹部の中には、第1の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第1熱伝導性物質が配置され、本体部は、第1の軸受よりも熱伝導率の高い材料で形成されるとともに大気中に配置されて熱を放散する放熱部と、第1の軸受よりも熱伝導率の高い材料で形成されるとともに本体部が有する第1収容部または第1凸部と放熱部とを繋ぐ接続部とを備えることを特徴とする。

【0009】

本発明の産業用ロボットでは、アームまたは本体部のいずれか一方は、アームと本体部との連結部となる第1関節部に第1凸部を備え、アームまたは本体部のいずれか他方は、第1関節部に、第1凸部を収容する第1凹部が形成される第1収容部を備えている。また、第1凸部および第1収容部は、第1の軸受よりも熱伝導率の高い材料で形成され、第1凹部の中には、第1の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第1熱伝導性物質が配置されている。そのため、本発明では、産業用ロボットが温度の高い搬送対象物を真空中で搬送する場合であっても、搬送対象物からアームに伝わった熱を、第1関節部において、熱放射を利用して本体部に伝えること、および、第1の軸受の熱伝導を利用して本体部に伝えることに加え、第1凸部、第1熱伝導性物質および第1収容部の熱伝導を利用して本体部に効率的に伝えることが可能になる。したがって、本発明では、搬送対象物からアームに伝わった熱をアームから本体部へ効率的に逃がすことが可能になる。

【0010】

また、本発明では、本体部は、第1の軸受よりも熱伝導率の高い材料で形成されるとともに大気中に配置されて熱を放散する放熱部と、第1の軸受よりも熱伝導率の高い材料で形成されるとともに本体部が有する第1収容部または第1凸部と放熱部とを繋ぐ接続部とを備えているため、アームから本体部に伝わった熱を、接続部の熱伝導を利用して、放熱部へ効率的に逃がすことが可能になり、放熱部から大気中へ熱を効率的に放散することが可能になる。このように、本発明では、産業用ロボットが温度の高い搬送対象物を真空中で搬送する場合であっても、搬送対象物からアームに伝わった熱を効率的に放熱部へ逃がして、放熱部から放散することが可能になる。したがって、本発明の産業用ロボットでは、温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による第1の軸受の摩耗や損傷を抑制すること、および、熱の影響によるアームの変形を抑制することが可能になる。

【0011】

本発明において、アームは、その基端側が本体部に回動可能に連結される第1アーム部と、第1アーム部の先端側にその基端側が回動可能に連結される第2アーム部とを備え、第1アーム部と第2アーム部との連結部となる第2関節部には、第2アーム部を回動可能に支持する第2の軸受が配置され、第1アーム部または第2アーム部のいずれか一方は、第2関節部に、第1アーム部または第2アーム部のいずれか他方に向かって突出する第2凸部を備え、第1アーム部または第2アーム部のいずれか他方は、第2関節部に、第2凸部を収容する第2凹部が形成される第2収容部を備え、第2凸部および第2収容部は、第2の軸受よりも熱伝導率の高い材料で形成され、第2凹部の中には、第2の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第2熱伝導性物質が配置されていることが好ましい。

【0012】

このように構成すると、産業用ロボットが温度の高い搬送対象物を真空中で搬送する場合であっても、搬送対象物から第2アーム部に伝わった熱を、第2関節部において、熱放射を利用して第1アーム部に伝えること、および、第2の軸受の熱伝導を利用して第1アーム部に伝えることに加え、第2凸部、第2熱伝導性物質および第2収容部の熱伝導を利用して第1アーム部に効率的に伝えることが可能になる。したがって、搬送対象物から第2アーム部に伝わった熱を第1アーム部を介して本体部へ効率的に逃がすことが可能になる。その結果、産業用ロボットが温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による第2の軸受の摩耗や損傷を抑制すること、および、熱の影響による第2アーム部の変形を抑制することが可能になる。

【0013】

本発明において、ハンドは、たとえば、第2アーム部の先端側に回動可能に連結されている。また、本発明において、たとえば、第1凸部は、アームに形成されるとともに略円筒状に形成され、第1凹部は、本体部に形成されるとともに略円環状に形成されている。また、本発明において、第2凸部は、第2アーム部に形成されるとともに略円柱状に形成され、第2収容部は、第1アーム部に形成されるとともに略有底円筒状に形成されている。

【0014】

本発明において、第1熱伝導性物質は、グリースであることが好ましい。このように構成すると、本体部に対するアームの回動時に、第1凸部の側面等と第1凹部の側面等とが接触しても、本体部に対するアームの回動に支障を来すのを防止することが可能になる。また、本体部に対するアームの回動時に、第1凸部の側面等と第1凹部の側面等とが接触しても、第1凸部および第1凹部の摩耗や損傷を抑制することが可能になる。

【0015】

本発明において、第2熱伝導性物質は、グリースであることが好ましい。このように構成すると、第1アーム部に対する第2アーム部の回動時に、第2凸部の側面等と第2凹部の側面等とが接触しても、第1アーム部に対する第2アーム部の回動に支障を来すのを防止することが可能になる。また、第1アーム部に対する第2アーム部の回動時に、第2凸部の側面等と第2凹部の側面等とが接触しても、第2凸部および第2凹部の摩耗や損傷を抑制することが可能になる。

【0016】

本発明において、本体部は、大気中に配置され放熱部の熱を放散させる放熱機構を備えることが好ましい。この場合には、放熱機構は、たとえば、放熱部に形成または固定される複数の放熱用のフィンと、フィンに向かって空気を送る送風機とを備えている。このように構成すると、放熱機構によって、放熱部の熱を効果的に放散することが可能になる。

【0017】

本発明において、産業用ロボットは、真空領域への空気の流入を防ぐ磁性流体シールと第1の軸受とを有する磁性流体シール部を第1関節部に備え、第1収容部は、略筒状に形成され、その内周側で磁性流体シール部を保持していることが好ましい。このように構成すると、搬送対象物やアームから磁性流体シール部に伝わった熱を、第1収容部および接続部の熱伝導等を利用して効率的に放熱部へ逃がすことが可能になる。したがって、熱の影響による磁性流体シール部の損傷を防止することが可能になる。

【0018】

本発明において、産業用ロボットは、真空領域への空気の流入を防ぐ磁性流体シールと第1の軸受とを有する磁性流体シール部を第1関節部に備えるとともに、磁性流体シール部を冷却する冷却機構を備えることが好ましい。この場合には、冷却機構は、たとえば、磁性流体シール部に形成される冷却用空気の流路と、流路へ冷却用空気を供給する供給機構とを備えている。このように構成すると、熱の影響による磁性流体シール部の損傷を防止することが可能になる。

【0019】

本発明において、産業用ロボットは、たとえば、本体部を昇降させる昇降機構を備え、放熱部には、昇降機構の一部が取り付けられている。この場合には、昇降機構の一部を取り付けるための部材として、放熱部を利用することができる。したがって、昇降機構の一部を取り付けるための部材を産業用ロボットに別途、設ける場合と比較して、産業用ロボットの構成を簡素化することが可能になる。

【0020】

本発明において、搬送対象物は、たとえば、液晶ディスプレイ用のガラス基板である。上述のように、近年、産業用ロボットで搬送されるガラス基板が持つ熱量が大きくなってきているが、本発明では、真空中で搬送されるガラス基板が持つ熱量が大きくても、熱の影響による第1の軸受の摩耗や損傷を抑制すること、および、熱の影響によるアームの変形を抑制することが可能になる。

【発明の効果】

【0021】

以上のように、本発明の産業用ロボットでは、温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による軸受の摩耗や損傷を抑制すること、および、熱の影響によるアームの変形を抑制することが可能になる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態にかかる産業用ロボットの平面図である。

【図2】図1(B)のE−E方向から産業用ロボットを示す側面図である。

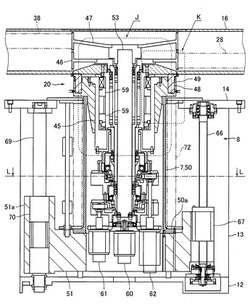

【図3】図1に示す産業用ロボットの概略構成を説明するための断面図である。

【図4】図3のF部の拡大図である。

【図5】図3のG部の拡大図である。

【図6】図3のH部の拡大図である。

【図7】図6のJ部の拡大図である。

【図8】図6のK部の拡大図である。

【図9】図6のL−L方向から本体部の下端側および昇降機構の下端側の概略構成を示す平面図である。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら、本発明の実施の形態を説明する。

【0024】

(産業用ロボットの概略構成)

図1は、本発明の実施の形態にかかる産業用ロボット1の平面図である。図2は、図1(B)のE−E方向から産業用ロボット1を示す側面図である。図3は、図1に示す産業用ロボット1の概略構成を説明するための断面図である。

【0025】

本形態の産業用ロボット1(以下、「ロボット1」とする。)は、搬送対象物である液晶ディスプレイ用のガラス基板2(以下、「基板2」とする。)を搬送するためのロボットである。本形態のロボット1は、特に大型の基板2の搬送に適した大型のロボットであり、たとえば、1辺が2.5m程度の矩形状の基板2を搬送する。また、ロボット1は、比較的温度の高い基板2の搬送に適したロボットであり、たとえば、500℃程度の基板2を搬送する。また、ロボット1は、真空中で基板2を搬送する。

【0026】

図1〜図3に示すように、ロボット1は、基板2が搭載される2個のハンド3、4と、ハンド3がその先端側に回動可能に連結されるアーム5と、ハンド4がその先端側に回動可能に連結されるアーム6と、アーム5、6の基端側が回動可能に連結される本体部7と、本体部7を昇降させる昇降機構8とを備えている。ハンド3、4は、基板2が搭載される複数のフォーク部11を備えている。本体部7および昇降機構8は、略円板状に形成される底板12と略円筒状に形成されるケース13とからなる略有底円筒状のケース体の中に収容されている。ケース13の上端には、円板状に形成されたフランジ14が固定されている。フランジ14には、本体部7の上端側部分が配置される貫通孔が形成されている。

【0027】

ハンド3、4およびアーム5、6は、本体部7の上側に配置されている。また、ハンド3、4およびアーム5、6は、フランジ14の上側に配置されている。ロボット1は、上述のように、真空中で基板2を搬送するためのロボットであり、図2に示すように、ロボット1の、フランジ14の下端面よりも上側の部分は、真空領域VRの中(真空中)に配置されている。一方、ロボット1の、フランジ14の下端面よりも下側の部分は、大気領域ARの中(大気中)に配置されている。

【0028】

アーム5は、第1アーム部16と第2アーム部17とによって構成されている。また、アーム6は、アーム5と共通の第1アーム部16と第2アーム部18とによって構成されている。第1アーム部16は、二股状に形成されている。具体的には、第1アーム部16は、略V形状に形成されている。第1アーム部16および第2アーム部17、18は、中空状に形成されている。また、第1アーム部16および第2アーム部17、18は、アルミニウム合金で形成されている。

【0029】

第1アーム部16の基端側は、本体部7に回動可能に連結されている。二股状に形成される第1アーム部16の一方の先端側に、第2アーム部17が回動可能に連結され、第1アーム部16の他方の先端側に、第2アーム部18が回動可能に連結されている。第2アーム部17の先端側には、ハンド3が回動可能に連結され、第2アーム部18の先端側には、ハンド4が回動可能に連結されている。アーム5、6と本体部7との連結部(すなわち、第1アーム部16と本体部7との連結部)は、第1関節部20となっている。第1アーム部16と第2アーム部17との連結部は、第2関節部21となっており、第1アーム部16と第2アーム部18との連結部は、第2関節部22となっている。

【0030】

本形態では、図2に示すように、水平方向から見たときに、第2アーム部17、18は、第1アーム部16よりも上側に配置されている。また、第2アーム部18は、第2アーム部17よりも上側に配置されている。また、水平方向から見たときに、ハンド3、4は、第2アーム部17と第2アーム部18との間に配置されている。具体的には、第2アーム部17の上面側にハンド3が連結され、第2アーム部18の下面側でハンド4が連結されており、水平方向から見たときに、ハンド3の上側にハンド4が配置されている。なお、アーム5、6が縮んでいるときに、ロボット1を上側から見ると、図1(B)に示すように、ハンド3とハンド4とが重なっている。

【0031】

(第2関節部の構成)

図4は、図3のF部の拡大図である。図5は、図3のG部の拡大図である。

【0032】

第2関節部21には、第2アーム部17を回動可能に支持する第2の軸受としての軸受23が配置されている。また、第2関節部21では、第1アーム部16の内部にプーリ24が配置され、第2アーム部17の内部にプーリ25が配置されている。第2アーム部17は、第1アーム部16に向かって(すなわち、下側に向かって)突出する第2凸部としての軸部材26を第2関節部21に備えている。第1アーム部16は、軸部材26を収容する第2収容部としての筒部材27を第2関節部21に備えている。

【0033】

軸受23は、転がり軸受であり、外輪と内輪とを備えている。軸受23の外輪の外周面は、略円筒状に形成される筒部材76の内周面に固定されている。軸受23の内輪の内周面は、略円筒状に形成される筒部材77の外周面に固定されている。本形態では、第2関節部21に4個の軸受23が配置されており、4個の軸受23のうちの2個の軸受23は、筒部材76、77の上端側に配置され、残りの2個の軸受23は、筒部材76、77の下端側に配置されている。軸受23および筒部材76、77は、鉄系の金属で形成されている。具体的には、軸受23および筒部材76、77は、ステンレス鋼によって形成されている。筒部材76の上端は、第2アーム部17の基端側に固定されている。筒部材77の下端は、第1アーム部16の先端側に固定されている。

【0034】

プーリ24は、筒部材76の下端側に固定されている。第1関節部20において、第1アーム部16の内部に配置される後述のプーリ46とプーリ24とには、ベルト28が架け渡されている。

【0035】

プーリ25は、筒部材77の上端に固定されている。ハンド3と第2アーム部17との連結部において、第2アーム部17の内部に配置されるプーリ29(図3参照)とプーリ25とには、ベルト30が架け渡されている。プーリ29は、ハンド3の基端側に固定されている。また、第2アーム部17の先端側の内部には、固定軸31(図3参照)が固定されており、プーリ29は、軸受を介して固定軸31に回動可能に支持されている。

【0036】

軸部材26は、段付きの略円柱状に形成されている。また、軸部材26は、軸受23よりも熱伝導率の高い材料で形成されている。具体的には、軸部材26は、アルミニウム合金で形成されている。軸部材26の上端側は、第2アーム部17の本体の基端側に固定されている。軸部材26は、その軸中心と軸受23の軸中心とが略一致するように配置されており、軸部材26の上端側部分の外周側には、プーリ25が配置されている。軸部材26の下端側は、第1アーム部16の先端側の内部に入り込んでいる。

【0037】

筒部材27は、底部27aと筒部27bとを有する略有底円筒状に形成されている。また、筒部材27は、軸受23よりも熱伝導率の高い材料で形成されている。具体的には、筒部材27は、アルミニウム合金で形成されている。底部27aは、第1アーム部16の本体の先端側に固定されている。筒部材27は、その軸中心と軸受23の軸中心とが略一致するように筒部材77の内周側に配置されている。

【0038】

筒部材27の内周側(すなわち、筒部27bの内周側)には、軸部材26の下端側が収容されている。筒部27bの内周面の上端側には、軸受32が取り付けられている。軸受32は、軸部材26の下端側を回転可能に支持している。筒部27bの内径は、収容される軸部材26の下端側の外径よりもわずかに大きくなっており、筒部27bの内周面と軸部材26の下端側の外周面との間には、わずかな隙間が形成されている。たとえば、筒部27bの内周面と軸部材26の下端側の外周面との間には、全周に亘って、0.1mm程度の隙間が形成されている。本形態では、筒部材27の内周側は、第2凸部である軸部材26を収容する第2凹部となっている。

【0039】

筒部材27の内周側には、第2熱伝導性物質としての半固体状のグリースが配置されている。すなわち、筒部27bの内周面と軸部材26の下端側の外周面との間には、グリースが充填されている。このグリースは、熱伝導性に優れた熱伝導性グリースであり、このグリースの熱伝導率は、軸受23の熱伝導率よりも高くなっている。また、このグリースの真空中での蒸気圧は低くなっている。たとえば、このグリースは、「Nye Lubricants」社の「NyeTorr 5386」(製品名)である。

【0040】

筒部材27の底部27aには、筒部材27の内周側へグリースを供給するための供給孔が形成されている。この供給孔には、グリースニップルが取り付けられており、グリースニップルおよびグリースニップルに接続されるホース等の配管部品を介して、筒部材27の内周側にグリースが供給される。また、筒部材27の筒部27bの内周面の上端側には、グリース溜まり27cが形成されている。グリース溜り27cは、軸受32の下側に形成されている。グリース溜まり27cの内径は、筒部27bの他の部分の内径よりも大きくなっている。

【0041】

第2関節部22には、第2アーム部18を回動可能に支持する第2の軸受としての軸受33が配置されている。また、第2関節部22では、第1アーム部16の内部にプーリ34が配置され、第2アーム部18の内部にプーリ35が配置されている。第2アーム部18は、第1アーム部16に向かって(すなわち、下側に向かって)突出する第2凸部としての軸部材36を第2関節部22に備えている。第1アーム部16は、軸部材36を収容する収容部材としての筒部材37を第2関節部22に備えている。

【0042】

軸受33は、軸受23と同様に、転がり軸受であり、外輪と内輪とを備えている。軸受33の外輪の外周面は、略円筒状に形成される筒部材86の内周面に固定されている。軸受33の内輪の内周面は、略円筒状に形成される筒部材87の外周面に固定されている。本形態では、第2関節部22に4個の軸受33が配置されており、4個の軸受33のうちの2個の軸受33は、筒部材86、87の上端側に配置され、残りの2個の軸受33は、筒部材86、87の下端側に配置されている。軸受33および筒部材86、87は、軸受23および筒部材76、77と同様に、鉄系の金属で形成されており、ステンレス鋼によって形成されている。筒部材86の上端は、第2アーム部18の基端側に固定され、筒部材87の下端は、第1アーム部16の先端側に固定されている。

【0043】

プーリ34は、筒部材86の下端側に固定されている。第1関節部20において、第1アーム部16の内部に配置される後述のプーリ47とプーリ34とには、ベルト38が架け渡されている。

【0044】

プーリ35は、筒部材87の上端に固定されている。ハンド4と第2アーム部18との連結部において、第2アーム部18の内部に配置されるプーリ39(図3参照)とプーリ35とには、ベルト40が架け渡されている。プーリ39は、ハンド3の基端側に固定されている。また、第2アーム部18の先端側の内部には、固定軸41(図3参照)が固定されており、プーリ39は、軸受を介して固定軸41に回動可能に支持されている。

【0045】

軸部材36は、軸部材26と同様に、段付きの略円柱状に形成されている。また、軸部材36は、軸部材26と同様に、軸受23よりも熱伝導率の高い材料で形成されており、具体的には、アルミニウム合金で形成されている。軸部材36の上端側は、第2アーム部18の本体の基端側に固定されている。軸部材36は、その軸中心と軸受33の軸中心とが略一致するように配置されており、軸部材36の上端側部分の外周側には、プーリ35が配置されている。軸部材36の下端側は、第1アーム部16の先端側の内部に入り込んでいる。

【0046】

筒部材37は、筒部材27と同様に、底部37aと筒部37bとを有する略有底円筒状に形成されている。また、筒部材37は、筒部材27と同様に、軸受23よりも熱伝導率の高い材料で形成されており、アルミニウム合金で形成されている。底部37aは、第1アーム部16の本体の先端側に固定されている。筒部材37は、その軸中心と軸受33の軸中心とが略一致するように筒部材87の内周側に配置されている。

【0047】

筒部材37の内周側(すなわち、筒部37bの内周側)には、軸部材36の下端側が収容されている。筒部37bの内周面の上端側には、軸受42が取り付けられている。軸受42は、軸部材36の下端側を回転可能に支持している。筒部37bの内径は、収容される軸部材36の下端側の外径よりもわずかに大きくなっており、筒部37bの内周面と軸部材36の下端側の外周面との間には、わずかな隙間が形成されている。たとえば、筒部37bの内周面と軸部材36の下端側の外周面との間には、全周に亘って、0.1mm程度の隙間が形成されている。本形態では、筒部材37の内周側は、第2凸部である軸部材36を収容する第2凹部となっている。

【0048】

筒部材37の内周側には、第2熱伝導性物質としての半固体状のグリースが配置されている。すなわち、筒部37bの内周面と軸部材36の下端側の外周面との間には、グリースが充填されている。このグリースは、筒部27bの内周面と軸部材26の下端側の外周面との間に充填されるグリースと同じグリースであり、このグリースの熱伝導率は、軸受33の熱伝導率よりも高くなっている。また、このグリースの真空中での蒸気圧は低くなっている。

【0049】

筒部材37の底部37aには、筒部材37の内周側へグリースを供給するための供給孔が形成されている。この供給孔には、グリースニップルが取り付けられており、グリースニップルおよびグリースニップルに接続されるホース等の配管部品を介して、筒部材37の内周側にグリースが供給される。また、筒部材37の筒部37bの内周面の上端側には、グリース溜まり37cが形成されている。グリース溜り37cは、軸受42の下側に形成されている。グリース溜まり37cの内径は、筒部37bの他の部分の内径よりも大きくなっている。

【0050】

(第1関節部、本体部および昇降機構の構成)

図6は、図3のH部の拡大図である。図7は、図6のJ部の拡大図である。図8は、図6のK部の拡大図である。図9は、図6のL−L方向から本体部7の下端側および昇降機構8の下端側の概略構成を示す平面図である。

【0051】

第1関節部20には、真空領域VRへの空気の流入を防ぐ磁性流体シール81〜83を有する磁性流体シール部45が配置されている。第1関節部20では、第1アーム部16の内部に、プーリ46、47が上下方向で重なるように配置されている。具体的には、プーリ46が下側に配置され、プーリ47が上側に配置されている。第1アーム部16は、本体部7に向かって(すなわち、下側に向かって)突出する第1凸部としての筒部材48を第1関節部20に備えている。本体部7は、筒部材48を収容する第1収容部としての筒部材49を第1関節部20に備えている。また、本体部7は、本体部7の外周面を構成する略円筒状の側面部材50と、本体部7の下端側部分を構成する底面部材51と、底面部材51の熱を放散させる放熱機構52とを備えている。

【0052】

磁性流体シール部45は、その軸中心と本体部7の軸中心とが略一致するように配置されている。また、磁性流体シール部45は、図7に示すように、磁性流体シール部45の径方向の中心に配置される中実回動軸53と、中実回動軸53の外周面を覆うように中実回動軸53と同心状に配置される中空回動軸54と、中空回動軸54の外周面を覆うように中実回動軸53および中空回動軸54と同心状に配置される中空回動軸55と、磁性流体シール部45の外周面を構成する側面部56とを備えている。

【0053】

本体部7の径方向において、中実回動軸53と中空回動軸54との間には、軸受57が配置され、中空回動軸54と中空回動軸55との間には、軸受58が配置され、中空回動軸55と側面部56との間には、第1の軸受としての軸受59が配置されている。また、本体部7の径方向において、中実回動軸53と中空回動軸54との間の上端側には、磁性流体シール81が配置され、中空回動軸54と中空回動軸55との間の上端側には、磁性流体シール82が配置され、中空回動軸55と側面部56との間の上端側には、磁性流体シール83が配置されている。

【0054】

軸受57〜59は、転がり軸受である。中実回動軸53の外周面には、軸受57の内輪が固定されている。中空回動軸54の内周面には、軸受57の外輪が固定され、中空回動軸54の外周面には、軸受58の内輪が固定されている。中空回動軸55の内周面には、軸受58の外輪が固定され、中空回動軸55の外周面には、軸受59の内輪が固定されている。側面部56には、軸受59の外輪が固定されている。中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59は、鉄系の金属で形成されている。具体的には、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59は、ステンレス鋼によって形成されている。

【0055】

中実回動軸53の上端側には、プーリ47が固定されている。上述のように、プーリ34とプーリ47とには、ベルト38が架け渡されている。中実回動軸53の下端には、モータ60が連結されている。中空回動軸54の上端側には、プーリ46が固定されている。上述のように、プーリ24とプーリ46とには、ベルト28が架け渡されている。中空回動軸54の下端側には、歯車等の動力伝達機構を介してモータ61が連結されている。中空回動軸55の上端側には、第1アーム部16の基端側が固定されている。中空回動軸55の下端側には、歯車等の動力伝達機構を介してモータ62が連結されている。

【0056】

図7に示すように、磁性流体シール部45の内部には、磁性流体シール部45を冷却するための冷却用空気が通過する流路63が形成されている。流路63には、流路63へ冷却用空気を供給するコンプレッサ等の供給機構(図示省略)がホース等の所定の配管部品を介して接続されている。供給機構から供給される冷却用空気は、磁性流体シール部45の下端側から磁性流体シール部45の内部へ流入し、磁性流体シール部45の上端側を通過した後に、磁性流体シール部45の下端側から流出する。たとえば、冷却用空気は、図7の矢印Vの方向へ流れて、磁性流体シール部45を冷却する。本形態では、流路63および供給機構等によって、磁性流体シール部45を冷却するための冷却機構が構成されている。

【0057】

筒部材48は、略円筒状に形成されている。また、筒部材48は、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59よりも熱伝導率の高い材料で形成されている。具体的には、筒部材48は、アルミニウム合金で形成されている。筒部材48の上端側は、第1アーム部16の本体の基端側に固定されている。筒部材48は、その軸中心と磁性流体シール部45の軸中心とが略一致するように配置されている。筒部材48の下端側は、本体部7の内部に入り込んでいる。

【0058】

筒部材49は、鍔部49aを有する鍔付きの略円筒状に形成されている。また、筒部材49は、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59よりも熱伝導率の高い材料で形成されており、具体的には、アルミニウム合金で形成されている。筒部材49は、鍔部49aの下面が側面部材50の上端に当接した状態で、側面部材50の上端側に固定されている。鍔部49aは、フランジ14よりも上側に配置されている。また、筒部材49は、その軸中心と磁性流体シール部45の軸中心とが略一致するように配置されている。筒部材49の内周側には、磁性流体シール部45が配置されており、磁性流体シール部45の側面部56は、筒部材49に固定されている。すなわち、筒部材49は、その内周側で磁性流体シール部45を保持している。側面部56の外周面は、筒部材49の内周面に接触している。

【0059】

筒部材49の鍔部49aには、筒部材48を収容する第1凹部として凹部49bが、鍔部49aの上面から下側に向かって窪むように形成されている。凹部49bは、その軸中心と磁性流体シール部45の軸中心とが略一致する略円環状に形成されている。本体部7の径方向における筒部材48の厚みは、凹部49bの幅よりもわずかに小さくなっており、凹部49bの側面と筒部材48の側面との間には、わずかな隙間が形成されている。たとえば、凹部49bの側面と筒部材48の側面との間には、全周に亘って、0.5mm程度の隙間が形成されている。

【0060】

凹部49bには、第1熱伝導性物質としての半固体状のグリースが配置されている。すなわち、凹部49bの側面と筒部材48の側面との間には、グリースが充填されている。このグリースは、筒部27bの内周面と軸部材26の下端側の外周面との間に充填されるグリースと同じグリースであり、このグリースの熱伝導率は、軸受59の熱伝導率よりも高くなっている。また、このグリースの真空中での蒸気圧は低くなっている。

【0061】

筒部材49の鍔部49aには、その外周側から凹部49bへグリースを供給するための供給孔が形成されている。この供給孔には、グリースニップル44が取り付けられており、グリースニップル44およびグリースニップル44に接続されるホース等の配管部品を介して、凹部49bにグリースが供給される。また、凹部49bの側面の上端側には、グリース溜まり49cが形成されている。グリース溜まり49cは、凹部49bの側面から径方向の内側および外側へ窪むように形成されている。

【0062】

側面部材50は、上述のように、略円筒状に形成されている。側面部材50の下端には、径方向の外側へ広がる円環状の鍔部50aが形成されている。また、側面部材50は、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59よりも熱伝導率の高い材料で形成されており、具体的には、アルミニウム合金で形成されている。側面部材50の内周側には、筒部材49の下端側、磁性流体シール部45の下端側、中空回動軸54とモータ61と連結する動力伝達機構、および、中空回動軸55とモータ62と連結する動力伝達機構等が配置されている。側面部材50の上端側の内周面には、筒部材49の外周面が接触している。

【0063】

底面部材51は、図9に示すように、上下方向から見たときの形状が略正方形状となる略直方体のブロック状に形成されている。また、底面部材51は、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59よりも熱伝導率の高い材料で形成されており、具体的には、アルミニウム合金で形成されている。底面部材51は、本体部7が最も上昇しているときであっても、大気領域ARの中(大気中)に配置されている。すなわち、底面部材51は、常時、大気中に配置されている。

【0064】

底面部材51の中心には、上下方向に貫通する貫通孔が形成されており、この貫通孔の中に、モータ60〜62が配置されている。底面部材51の上面には、側面部材50の鍔部50aの下面が固定されている。鍔部50aの下面は、底面部材51の上面に接触している。なお、図9では、モータ60〜62、中実回動軸53、中空回動軸54、中空回動軸54とモータ61と連結する動力伝達機構、および、中空回動軸55とモータ62と連結する動力伝達機構等の図示を省略している。

【0065】

昇降機構8は、上下方向を軸方向として配置されるネジ部材66と、ネジ部材66に係合するナット部材67と、ネジ部材66を回転させるモータ68とを備えている。ネジ部材66、ナット部材67およびモータ68は、底面部材51の4つの側面のうちの、互いに平行な2つの側面のそれぞれの外側に配置されている。また、昇降機構8は、本体部7を上下方向へ案内するためのガイド軸69と、ガイド軸69に係合して上下方向へスライドするガイドブロック70とを備えている。ガイド軸69およびガイドブロック70は、底面部材51の四隅のそれぞれに配置されている。

【0066】

ネジ部材66の下端側は、底板12に回転可能に支持され、ネジ部材66の上端側は、軸受を介して、フランジ14に回転可能に支持されている。ナット部材67は、底面部材51の側面に固定または形成されるナット保持部材71に保持されている。モータ68の出力軸は、プーリおよびベルト等を介してネジ部材66の下端側に連結されている。ガイド軸69の下端側は、底板12に固定され、ガイド軸69の上端側は、フランジ14に固定されている。ガイドブロック70は、底面部材51の四隅に形成されるブロック保持部51aに保持されている。モータ68が回転すると、ネジ部材66が回転して、ナット部材67が昇降する。ナット部材67が昇降すると、ガイド軸69およびガイドブロック70に案内される底面部材51の昇降に伴って、本体部7が、アーム5、6およびハンド3、4と一緒に昇降する。

【0067】

なお、側面部材50の外周側には、真空領域VRへの空気の流入を防ぐためのベローズ72が配置されている。ベローズ72の下端は、側面部材50の鍔部50aに固定され、ベローズ72の上端は、フランジ14に固定されている。モータ68が回転して本体部7が昇降すると、ベローズ72が伸縮する。

【0068】

放熱機構52は、図9に示すように、複数のフィン73aを有する放熱部材73と、フィン73aに向かって空気を送る送風機(ファン)74とを備えている。放熱部材73は、底面部材51の4つの側面のそれぞれに形成または固定されている。送風機74は、たとえば、フィン73aの先端に取り付けられている。

【0069】

(本形態の主な効果)

以上説明したように、本形態では、第1アーム部16および第2アーム部17、18がアルミニウム合金で形成されるとともに、第2アーム部17、18の本体に固定される軸部材26、36および第1アーム部16の本体に固定される筒部材27、37は、アルミニウム合金で形成されている。また、筒部材27、37の内周面と軸部材26、36の下端側の外周面との間には、熱伝導性に優れたグリースが充填されている。そのため、本形態では、ロボット1が温度の高い基板2を真空中で搬送する場合であっても、熱放射やハンド3、4を介した熱伝導によって基板2から第2アーム部17、18に伝わった熱を、第2関節部21、22において、熱放射を利用して第1アーム部16に伝えること、および、軸受23、33および筒部材76、77、86、87の熱伝導を利用して第1アーム部16に伝えることに加え、軸部材26、36、グリースおよび筒部材27、37の熱伝導を利用して効率的に第1アーム部16に伝えることが可能になる。したがって、本形態では、基板2から第2アーム部17、18に伝わった熱を第1アーム部16へ効率的に逃がすことが可能になる。

【0070】

また、本形態では、第1アーム部16の本体に固定される筒部材48がアルミニウム合金で形成されるとともに、本体部7を構成する筒部材49は、アルミニウム合金で形成され、筒部材49の凹部49bの側面と筒部材48の側面との間には、熱伝導性に優れたグリースが充填されている。そのため、本形態では、ロボット1が温度の高い基板2を真空中で搬送する場合であっても、基板2および第2アーム部17、18から第1アーム部16に伝わった熱を、第1関節部20において、熱放射を利用して本体部7に伝えること、および、磁性流体シール部45の熱伝導を利用して伝えることに加え、筒部材48、49およびグリースの熱伝導を利用して効率的に本体部7に伝えることが可能になる。したがって、本形態では、第1アーム部16に伝わった熱を本体部7へ効率的に逃がすことが可能になる。

【0071】

さらに、本形態では、側面部材50および底面部材51は、アルミニウム合金で形成されているため、第1アーム部16から本体部7に伝わった熱を、側面部材50の熱伝導を利用して、大気中に配置される底面部材51に効率的に逃すことが可能になり、その結果、底面部材51から大気中へ熱を放散することが可能になる。特に本形態では、複数のフィン73aを有する放熱部材73が底面部材51の側面に形成または固定され、フィン73aの先端に送風機74が取り付けられているため、底面部材51に伝わった熱を、大気中へ効率的に放散することが可能になる。

【0072】

このように、本形態では、ロボット1が温度の高い基板2を真空中で搬送する場合であっても、基板2から第2アーム部17、18および第1アーム部16に伝わった熱を、底面部材51へ効率的に逃がして、底面部材51から大気中へ効率的に放散することが可能になる。したがって、本形態では、ロボット1が温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による第1アーム部16および第2アーム部17、18の変形を抑制すること、および、熱の影響による軸受23、33、57〜59の摩耗や損傷を抑制することが可能になる。また、本形態では、ロボット1が温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響によるベルト28、30、38、40の損傷を抑制することが可能になる。なお、本形態では、底面部材51は、大気中に配置されて熱を放散する放熱部であり、側面部材50は、第1収容部である筒部材49と放熱部である底面部材51とを繋ぐ接続部である。

【0073】

本形態では、磁性流体シール部45は、筒部材49の内周側に保持されている。そのため、基板2等から磁性流体シール部45に伝わった熱を、筒部材49、側面部材50および底面部材51の熱伝導等を利用して底面部材51へ効率的に逃すことが可能になる。したがって、本形態では、軸受57〜59を含む磁性流体シール部45の、熱の影響による損傷を防止することが可能になる。特に、本形態では、磁性流体シール部45の内部に冷却用空気が通過する流路63が形成され、流路63に冷却用空気を供給する供給機構が流路63に接続されている。そのため、本形態では、熱の影響による磁性流体シール部45の損傷を効果的に防止することが可能になる。

【0074】

本形態では、筒部材27、37の内周面と軸部材26、36の下端側の外周面との間にグリースが充填されている。そのため、第1アーム部16に対する第2アーム部17、18の回動時に、筒部材27、37の内周面と軸部材26、36の下端側の外周面とが仮に接触しても、第1アーム部16に対する第2アーム部17、18の回動に支障を来すのを防止することが可能になる。また、本形態では、第1アーム部16に対する第2アーム部17、18の回動時に、筒部材27、37の内周面と軸部材26、36の下端側の外周面とが仮に接触しても、筒部材27、37および軸部材26、36の摩耗や損傷を抑制することが可能になる。

【0075】

同様に、本形態では、筒部材49の凹部49bの側面と筒部材48の側面との間にグリースが充填されているため、本体部7に対する第1アーム部16の回動時に、筒部材49の凹部49bの側面と筒部材48の側面とが仮に接触しても、本体部7に対する第1アーム部16の回動に支障を来すのを防止することが可能になる。また、本形態では、本体部7に対する第1アーム部16の回動時に、筒部材49の凹部49bの側面と筒部材48の側面とが仮に接触しても、筒部材48、49の摩耗や損傷を抑制することが可能になる。

【0076】

本形態では、ナット部材67は、底面部材51の側面に固定または形成されるナット保持部材71に保持され、ガイドブロック70は、底面部材51の四隅に形成されるブロック保持部51aに保持されている。すなわち、本形態では、第1アーム部16および第2アーム部17、18から伝わった熱を大気中へ放散させる底面部材51を、昇降機構8の一部を取り付けるための部材として利用している。そのため、本形態では、昇降機構8の一部を取り付けるための部材をロボット1に別途、設ける場合と比較して、ロボット1の構成を簡素化することが可能になる。

【0077】

(他の実施の形態)

上述した形態は、本発明の好適な形態の一例ではあるが、これに限定されるものではなく本発明の要旨を変更しない範囲において種々変形実施が可能である。

【0078】

上述した形態では、軸部材26、36が第2アーム部17、18の本体に固定され、筒部材27、37が第1アーム部16の本体に固定されている。この他にもたとえば、筒部材27、37に相当する筒部材が第2アーム部17、18の本体に固定され、軸部材26、36に相当する軸部材が第1アーム部16の本体に固定されても良い。また、上述した形態では、筒部材48が第1アーム部16の本体に固定され、筒部材49が側面部材50に固定されているが、筒部材49に相当する筒部材が第1アーム部16の本体に固定され、筒部材48に相当する筒部材が側面部材50に固定されても良い。

【0079】

上述した形態では、筒部27b、37bの内周面と軸部材26、36の下端側の外周面との間に、熱伝導性に優れた熱伝導性グリースが充填されている。この他にもたとえば、熱伝導性に優れており、かつ、真空中での蒸気圧が低いのであれば、筒部27b、37bの内周面と軸部材26、36の下端側の外周面との間に、グリース以外の熱伝導性物質が充填されても良い。この場合には、この熱伝導性物質は、潤滑性を備えていても良いし、潤滑性を備えていなくても良い。

【0080】

同様に、上述した形態では、筒部材49の凹部49bの側面と筒部材48の側面との間に、熱伝導性に優れたグリースが充填されているが、熱伝導性に優れており、かつ、真空中での蒸気圧が低いのであれば、筒部材49の凹部49bの側面と筒部材48の側面との間に、グリース以外の熱伝導性物質が充填されても良い。この場合には、この熱伝導性物質は、潤滑性を備えていても良いし、潤滑性を備えていなくても良い。

【0081】

上述した形態では、放熱機構52は、底面部材51の4つの側面のそれぞれに配置されている。この他にもたとえば、放熱機構52は、底面部材51の4つの側面のうちの3つの側面のそれぞれに配置されても良いし、2つの側面のそれぞれに配置されても良いし、1つの側面に配置されても良い。また、上述した形態では、放熱機構52は、送風機74を備えているが、フィン73aによって底面部材51の熱を十分に放散できるのであれば、放熱機構52は、送風機74を備えていなくても良い。また、送風機74によって底面部材51の熱を十分に放散できるのであれば、放熱機構52は、放熱部材73を備えていなくても良い。

【0082】

上述した形態では、筒部材49と側面部材50とは別体で形成されているが、筒部材49と側面部材50とが一体で形成されても良い。また、上述した形態では、側面部材50と底面部材51とは別体で形成されているが、側面部材50と底面部材51とが一体で形成されても良い。

【0083】

上述した形態では、アーム6は、アーム5と共通の第1アーム部16と第2アーム部18とによって構成されているが、アーム6は、第1アーム部16と別個に設けられた第1アーム部と第2アーム部18とによって構成されても良い。また、上述した形態では、アーム5、6は、第1アーム部16と第2アーム部17、18との2個のアーム部によって構成されているが、アーム5、6は、1個のアーム部によって構成されても良いし、3個以上のアーム部によって構成されても良い。

【0084】

上述した形態では、軸受23、33、57〜59は、転がり軸受であるが、軸受23、33、57〜59は、滑り軸受であっても良い。また、上述した形態では、ロボット1によって搬送される搬送対象物は基板2であるが、ロボット1によって搬送される搬送対象物は半導体ウエハ等であっても良い。

【符号の説明】

【0085】

1 ロボット(産業用ロボット)

2 基板(ガラス基板、搬送対象物)

3、4 ハンド

5、6 アーム

7 本体部

8 昇降機構

16 第1アーム部

17、18 第2アーム部

20 第1関節部

21、22 第2関節部

23、33 軸受(第2の軸受)

26、36 軸部材(第2凸部)

27、37 筒部材(第2収容部)

45 磁性流体シール部

48 筒部材(第1凸部)

49 筒部材(第1収容部)

49b 凹部(第1凹部)

50 側面部材(接続部)

51 底面部材(放熱部)

52 放熱機構

59 軸受(第1の軸受)

63 流路(冷却機構の一部)

73a フィン

74 送風機

81〜83 磁性流体シール

【技術分野】

【0001】

本発明は、所定の搬送対象物を搬送する産業用ロボットに関する。

【背景技術】

【0002】

従来、液晶ディスプレイ用のガラス基板を搬送する産業用ロボットが知られている(たとえば、特許文献1参照)。特許文献1に記載の産業用ロボットは、ガラス基板が搭載されるハンドと、その先端側にハンドが回動可能に連結されるアームと、アームの基端側が回動可能に連結される本体部とを備えている。アームは、第1アーム部と第2アーム部とによって構成されており、第1アーム部の基端側は本体部に回動可能に連結され、第2アーム部の基端側は第1アーム部の先端側に回動可能に連結されている。本体部と第1アーム部との連結部となる関節部には、第1アーム部を回動可能に支持する玉軸受やコロ軸受等の転がり軸受が配置され、第1アーム部と第2アーム部との連結部となる関節部には、第2アーム部を回動可能に支持する転がり軸受が配置されている。関節部に配置される転がり軸受は、玉やコロ等の転動体と、転動体に点接触または線接触する内輪および外輪を備えている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2010−23195号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、産業用ロボットで搬送されるガラス基板は大型化しており、かつ、搬送時におけるガラス基板の温度が高くなる傾向にあるため、搬送されるガラス基板が持つ熱量が大きくなってきている。熱放射(熱輻射)やハンドを介した熱伝導によってガラス基板からアームへ高い熱が伝わって、関節部に配置される軸受(転がり軸受)に高い熱がかかると、焼入れされている軸受の硬度が低下したり、軸受内のグリースの粘度が低下して油膜が切れるおそれがあるため、軸受が摩耗しやすくなったり、損傷しやすくなったりするおそれがある。また、ガラス基板から伝わる高い熱がアームにかかると、アームが大きく変形するおそれがあり、その結果、ガラス基板の搬送精度が低下するおそれがある。

【0005】

大気中でガラス基板を搬送する産業用ロボットの場合、ガラス基板からアームに伝わった熱を、関節部において、熱放射を利用して本体部に伝えること、および、軸受の内輪および外輪と転動体との間の熱伝導を利用して本体部に伝えることが可能であることに加え、空気の熱伝導を利用して本体部に伝えることが可能である。そのため、内輪および外輪と転動体とが点接触または線接触しており、内輪および外輪と転動体との接触面積が小さくても、関節部を介してアームから本体部へ熱を逃がすことが可能になる。したがって、大気中でガラス基板を搬送する産業用ロボットの場合には、ガラス基板からアームに伝わる熱の影響で、軸受が過度に摩耗、損傷したり、アームが大きく変形するといった問題は生じにくい。

【0006】

しかしながら、真空中でガラス基板を搬送する産業用ロボットの場合、ガラス基板から産業用ロボットに伝わる熱を、関節部において、熱放射を利用して本体部に伝えること、および、接触面積が小さい内輪および外輪と転動体との間の熱伝導を利用して本体部に伝えることは可能であるが、空気の熱伝導を利用して本体部に伝えることができない。そのため、真空中でガラス基板を搬送する産業用ロボットの場合には、関節部を介してアームから本体部へ熱を逃がしにくくなり、その結果、ガラス基板からアームに伝わる熱の影響で、軸受が過度に摩耗、損傷したり、アームが大きく変形するといった問題が生じやすくなる。

【0007】

そこで、本発明の課題は、温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による軸受の摩耗や損傷を抑制すること、および、熱の影響によるアームの変形を抑制することが可能な産業用ロボットを提供することにある。

【課題を解決するための手段】

【0008】

上記の課題を解決するため、本発明の産業用ロボットは、真空中で搬送対象物を搬送する産業用ロボットにおいて、搬送対象物が搭載されるハンドと、ハンドがその先端側に連結されるアームと、アームの基端側が回動可能に連結される本体部と、アームと本体部との連結部となる第1関節部でアームを回動可能に支持する第1の軸受とを備え、アームまたは本体部のいずれか一方は、第1関節部に、アームまたは本体部のいずれか他方に向かって突出する第1凸部を備え、アームまたは本体部のいずれか他方は、第1関節部に、第1凸部を収容する第1凹部が形成される第1収容部を備え、第1凸部および第1収容部は、第1の軸受よりも熱伝導率の高い材料で形成され、第1凹部の中には、第1の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第1熱伝導性物質が配置され、本体部は、第1の軸受よりも熱伝導率の高い材料で形成されるとともに大気中に配置されて熱を放散する放熱部と、第1の軸受よりも熱伝導率の高い材料で形成されるとともに本体部が有する第1収容部または第1凸部と放熱部とを繋ぐ接続部とを備えることを特徴とする。

【0009】

本発明の産業用ロボットでは、アームまたは本体部のいずれか一方は、アームと本体部との連結部となる第1関節部に第1凸部を備え、アームまたは本体部のいずれか他方は、第1関節部に、第1凸部を収容する第1凹部が形成される第1収容部を備えている。また、第1凸部および第1収容部は、第1の軸受よりも熱伝導率の高い材料で形成され、第1凹部の中には、第1の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第1熱伝導性物質が配置されている。そのため、本発明では、産業用ロボットが温度の高い搬送対象物を真空中で搬送する場合であっても、搬送対象物からアームに伝わった熱を、第1関節部において、熱放射を利用して本体部に伝えること、および、第1の軸受の熱伝導を利用して本体部に伝えることに加え、第1凸部、第1熱伝導性物質および第1収容部の熱伝導を利用して本体部に効率的に伝えることが可能になる。したがって、本発明では、搬送対象物からアームに伝わった熱をアームから本体部へ効率的に逃がすことが可能になる。

【0010】

また、本発明では、本体部は、第1の軸受よりも熱伝導率の高い材料で形成されるとともに大気中に配置されて熱を放散する放熱部と、第1の軸受よりも熱伝導率の高い材料で形成されるとともに本体部が有する第1収容部または第1凸部と放熱部とを繋ぐ接続部とを備えているため、アームから本体部に伝わった熱を、接続部の熱伝導を利用して、放熱部へ効率的に逃がすことが可能になり、放熱部から大気中へ熱を効率的に放散することが可能になる。このように、本発明では、産業用ロボットが温度の高い搬送対象物を真空中で搬送する場合であっても、搬送対象物からアームに伝わった熱を効率的に放熱部へ逃がして、放熱部から放散することが可能になる。したがって、本発明の産業用ロボットでは、温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による第1の軸受の摩耗や損傷を抑制すること、および、熱の影響によるアームの変形を抑制することが可能になる。

【0011】

本発明において、アームは、その基端側が本体部に回動可能に連結される第1アーム部と、第1アーム部の先端側にその基端側が回動可能に連結される第2アーム部とを備え、第1アーム部と第2アーム部との連結部となる第2関節部には、第2アーム部を回動可能に支持する第2の軸受が配置され、第1アーム部または第2アーム部のいずれか一方は、第2関節部に、第1アーム部または第2アーム部のいずれか他方に向かって突出する第2凸部を備え、第1アーム部または第2アーム部のいずれか他方は、第2関節部に、第2凸部を収容する第2凹部が形成される第2収容部を備え、第2凸部および第2収容部は、第2の軸受よりも熱伝導率の高い材料で形成され、第2凹部の中には、第2の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第2熱伝導性物質が配置されていることが好ましい。

【0012】

このように構成すると、産業用ロボットが温度の高い搬送対象物を真空中で搬送する場合であっても、搬送対象物から第2アーム部に伝わった熱を、第2関節部において、熱放射を利用して第1アーム部に伝えること、および、第2の軸受の熱伝導を利用して第1アーム部に伝えることに加え、第2凸部、第2熱伝導性物質および第2収容部の熱伝導を利用して第1アーム部に効率的に伝えることが可能になる。したがって、搬送対象物から第2アーム部に伝わった熱を第1アーム部を介して本体部へ効率的に逃がすことが可能になる。その結果、産業用ロボットが温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による第2の軸受の摩耗や損傷を抑制すること、および、熱の影響による第2アーム部の変形を抑制することが可能になる。

【0013】

本発明において、ハンドは、たとえば、第2アーム部の先端側に回動可能に連結されている。また、本発明において、たとえば、第1凸部は、アームに形成されるとともに略円筒状に形成され、第1凹部は、本体部に形成されるとともに略円環状に形成されている。また、本発明において、第2凸部は、第2アーム部に形成されるとともに略円柱状に形成され、第2収容部は、第1アーム部に形成されるとともに略有底円筒状に形成されている。

【0014】

本発明において、第1熱伝導性物質は、グリースであることが好ましい。このように構成すると、本体部に対するアームの回動時に、第1凸部の側面等と第1凹部の側面等とが接触しても、本体部に対するアームの回動に支障を来すのを防止することが可能になる。また、本体部に対するアームの回動時に、第1凸部の側面等と第1凹部の側面等とが接触しても、第1凸部および第1凹部の摩耗や損傷を抑制することが可能になる。

【0015】

本発明において、第2熱伝導性物質は、グリースであることが好ましい。このように構成すると、第1アーム部に対する第2アーム部の回動時に、第2凸部の側面等と第2凹部の側面等とが接触しても、第1アーム部に対する第2アーム部の回動に支障を来すのを防止することが可能になる。また、第1アーム部に対する第2アーム部の回動時に、第2凸部の側面等と第2凹部の側面等とが接触しても、第2凸部および第2凹部の摩耗や損傷を抑制することが可能になる。

【0016】

本発明において、本体部は、大気中に配置され放熱部の熱を放散させる放熱機構を備えることが好ましい。この場合には、放熱機構は、たとえば、放熱部に形成または固定される複数の放熱用のフィンと、フィンに向かって空気を送る送風機とを備えている。このように構成すると、放熱機構によって、放熱部の熱を効果的に放散することが可能になる。

【0017】

本発明において、産業用ロボットは、真空領域への空気の流入を防ぐ磁性流体シールと第1の軸受とを有する磁性流体シール部を第1関節部に備え、第1収容部は、略筒状に形成され、その内周側で磁性流体シール部を保持していることが好ましい。このように構成すると、搬送対象物やアームから磁性流体シール部に伝わった熱を、第1収容部および接続部の熱伝導等を利用して効率的に放熱部へ逃がすことが可能になる。したがって、熱の影響による磁性流体シール部の損傷を防止することが可能になる。

【0018】

本発明において、産業用ロボットは、真空領域への空気の流入を防ぐ磁性流体シールと第1の軸受とを有する磁性流体シール部を第1関節部に備えるとともに、磁性流体シール部を冷却する冷却機構を備えることが好ましい。この場合には、冷却機構は、たとえば、磁性流体シール部に形成される冷却用空気の流路と、流路へ冷却用空気を供給する供給機構とを備えている。このように構成すると、熱の影響による磁性流体シール部の損傷を防止することが可能になる。

【0019】

本発明において、産業用ロボットは、たとえば、本体部を昇降させる昇降機構を備え、放熱部には、昇降機構の一部が取り付けられている。この場合には、昇降機構の一部を取り付けるための部材として、放熱部を利用することができる。したがって、昇降機構の一部を取り付けるための部材を産業用ロボットに別途、設ける場合と比較して、産業用ロボットの構成を簡素化することが可能になる。

【0020】

本発明において、搬送対象物は、たとえば、液晶ディスプレイ用のガラス基板である。上述のように、近年、産業用ロボットで搬送されるガラス基板が持つ熱量が大きくなってきているが、本発明では、真空中で搬送されるガラス基板が持つ熱量が大きくても、熱の影響による第1の軸受の摩耗や損傷を抑制すること、および、熱の影響によるアームの変形を抑制することが可能になる。

【発明の効果】

【0021】

以上のように、本発明の産業用ロボットでは、温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による軸受の摩耗や損傷を抑制すること、および、熱の影響によるアームの変形を抑制することが可能になる。

【図面の簡単な説明】

【0022】

【図1】本発明の実施の形態にかかる産業用ロボットの平面図である。

【図2】図1(B)のE−E方向から産業用ロボットを示す側面図である。

【図3】図1に示す産業用ロボットの概略構成を説明するための断面図である。

【図4】図3のF部の拡大図である。

【図5】図3のG部の拡大図である。

【図6】図3のH部の拡大図である。

【図7】図6のJ部の拡大図である。

【図8】図6のK部の拡大図である。

【図9】図6のL−L方向から本体部の下端側および昇降機構の下端側の概略構成を示す平面図である。

【発明を実施するための形態】

【0023】

以下、図面を参照しながら、本発明の実施の形態を説明する。

【0024】

(産業用ロボットの概略構成)

図1は、本発明の実施の形態にかかる産業用ロボット1の平面図である。図2は、図1(B)のE−E方向から産業用ロボット1を示す側面図である。図3は、図1に示す産業用ロボット1の概略構成を説明するための断面図である。

【0025】

本形態の産業用ロボット1(以下、「ロボット1」とする。)は、搬送対象物である液晶ディスプレイ用のガラス基板2(以下、「基板2」とする。)を搬送するためのロボットである。本形態のロボット1は、特に大型の基板2の搬送に適した大型のロボットであり、たとえば、1辺が2.5m程度の矩形状の基板2を搬送する。また、ロボット1は、比較的温度の高い基板2の搬送に適したロボットであり、たとえば、500℃程度の基板2を搬送する。また、ロボット1は、真空中で基板2を搬送する。

【0026】

図1〜図3に示すように、ロボット1は、基板2が搭載される2個のハンド3、4と、ハンド3がその先端側に回動可能に連結されるアーム5と、ハンド4がその先端側に回動可能に連結されるアーム6と、アーム5、6の基端側が回動可能に連結される本体部7と、本体部7を昇降させる昇降機構8とを備えている。ハンド3、4は、基板2が搭載される複数のフォーク部11を備えている。本体部7および昇降機構8は、略円板状に形成される底板12と略円筒状に形成されるケース13とからなる略有底円筒状のケース体の中に収容されている。ケース13の上端には、円板状に形成されたフランジ14が固定されている。フランジ14には、本体部7の上端側部分が配置される貫通孔が形成されている。

【0027】

ハンド3、4およびアーム5、6は、本体部7の上側に配置されている。また、ハンド3、4およびアーム5、6は、フランジ14の上側に配置されている。ロボット1は、上述のように、真空中で基板2を搬送するためのロボットであり、図2に示すように、ロボット1の、フランジ14の下端面よりも上側の部分は、真空領域VRの中(真空中)に配置されている。一方、ロボット1の、フランジ14の下端面よりも下側の部分は、大気領域ARの中(大気中)に配置されている。

【0028】

アーム5は、第1アーム部16と第2アーム部17とによって構成されている。また、アーム6は、アーム5と共通の第1アーム部16と第2アーム部18とによって構成されている。第1アーム部16は、二股状に形成されている。具体的には、第1アーム部16は、略V形状に形成されている。第1アーム部16および第2アーム部17、18は、中空状に形成されている。また、第1アーム部16および第2アーム部17、18は、アルミニウム合金で形成されている。

【0029】

第1アーム部16の基端側は、本体部7に回動可能に連結されている。二股状に形成される第1アーム部16の一方の先端側に、第2アーム部17が回動可能に連結され、第1アーム部16の他方の先端側に、第2アーム部18が回動可能に連結されている。第2アーム部17の先端側には、ハンド3が回動可能に連結され、第2アーム部18の先端側には、ハンド4が回動可能に連結されている。アーム5、6と本体部7との連結部(すなわち、第1アーム部16と本体部7との連結部)は、第1関節部20となっている。第1アーム部16と第2アーム部17との連結部は、第2関節部21となっており、第1アーム部16と第2アーム部18との連結部は、第2関節部22となっている。

【0030】

本形態では、図2に示すように、水平方向から見たときに、第2アーム部17、18は、第1アーム部16よりも上側に配置されている。また、第2アーム部18は、第2アーム部17よりも上側に配置されている。また、水平方向から見たときに、ハンド3、4は、第2アーム部17と第2アーム部18との間に配置されている。具体的には、第2アーム部17の上面側にハンド3が連結され、第2アーム部18の下面側でハンド4が連結されており、水平方向から見たときに、ハンド3の上側にハンド4が配置されている。なお、アーム5、6が縮んでいるときに、ロボット1を上側から見ると、図1(B)に示すように、ハンド3とハンド4とが重なっている。

【0031】

(第2関節部の構成)

図4は、図3のF部の拡大図である。図5は、図3のG部の拡大図である。

【0032】

第2関節部21には、第2アーム部17を回動可能に支持する第2の軸受としての軸受23が配置されている。また、第2関節部21では、第1アーム部16の内部にプーリ24が配置され、第2アーム部17の内部にプーリ25が配置されている。第2アーム部17は、第1アーム部16に向かって(すなわち、下側に向かって)突出する第2凸部としての軸部材26を第2関節部21に備えている。第1アーム部16は、軸部材26を収容する第2収容部としての筒部材27を第2関節部21に備えている。

【0033】

軸受23は、転がり軸受であり、外輪と内輪とを備えている。軸受23の外輪の外周面は、略円筒状に形成される筒部材76の内周面に固定されている。軸受23の内輪の内周面は、略円筒状に形成される筒部材77の外周面に固定されている。本形態では、第2関節部21に4個の軸受23が配置されており、4個の軸受23のうちの2個の軸受23は、筒部材76、77の上端側に配置され、残りの2個の軸受23は、筒部材76、77の下端側に配置されている。軸受23および筒部材76、77は、鉄系の金属で形成されている。具体的には、軸受23および筒部材76、77は、ステンレス鋼によって形成されている。筒部材76の上端は、第2アーム部17の基端側に固定されている。筒部材77の下端は、第1アーム部16の先端側に固定されている。

【0034】

プーリ24は、筒部材76の下端側に固定されている。第1関節部20において、第1アーム部16の内部に配置される後述のプーリ46とプーリ24とには、ベルト28が架け渡されている。

【0035】

プーリ25は、筒部材77の上端に固定されている。ハンド3と第2アーム部17との連結部において、第2アーム部17の内部に配置されるプーリ29(図3参照)とプーリ25とには、ベルト30が架け渡されている。プーリ29は、ハンド3の基端側に固定されている。また、第2アーム部17の先端側の内部には、固定軸31(図3参照)が固定されており、プーリ29は、軸受を介して固定軸31に回動可能に支持されている。

【0036】

軸部材26は、段付きの略円柱状に形成されている。また、軸部材26は、軸受23よりも熱伝導率の高い材料で形成されている。具体的には、軸部材26は、アルミニウム合金で形成されている。軸部材26の上端側は、第2アーム部17の本体の基端側に固定されている。軸部材26は、その軸中心と軸受23の軸中心とが略一致するように配置されており、軸部材26の上端側部分の外周側には、プーリ25が配置されている。軸部材26の下端側は、第1アーム部16の先端側の内部に入り込んでいる。

【0037】

筒部材27は、底部27aと筒部27bとを有する略有底円筒状に形成されている。また、筒部材27は、軸受23よりも熱伝導率の高い材料で形成されている。具体的には、筒部材27は、アルミニウム合金で形成されている。底部27aは、第1アーム部16の本体の先端側に固定されている。筒部材27は、その軸中心と軸受23の軸中心とが略一致するように筒部材77の内周側に配置されている。

【0038】

筒部材27の内周側(すなわち、筒部27bの内周側)には、軸部材26の下端側が収容されている。筒部27bの内周面の上端側には、軸受32が取り付けられている。軸受32は、軸部材26の下端側を回転可能に支持している。筒部27bの内径は、収容される軸部材26の下端側の外径よりもわずかに大きくなっており、筒部27bの内周面と軸部材26の下端側の外周面との間には、わずかな隙間が形成されている。たとえば、筒部27bの内周面と軸部材26の下端側の外周面との間には、全周に亘って、0.1mm程度の隙間が形成されている。本形態では、筒部材27の内周側は、第2凸部である軸部材26を収容する第2凹部となっている。

【0039】

筒部材27の内周側には、第2熱伝導性物質としての半固体状のグリースが配置されている。すなわち、筒部27bの内周面と軸部材26の下端側の外周面との間には、グリースが充填されている。このグリースは、熱伝導性に優れた熱伝導性グリースであり、このグリースの熱伝導率は、軸受23の熱伝導率よりも高くなっている。また、このグリースの真空中での蒸気圧は低くなっている。たとえば、このグリースは、「Nye Lubricants」社の「NyeTorr 5386」(製品名)である。

【0040】

筒部材27の底部27aには、筒部材27の内周側へグリースを供給するための供給孔が形成されている。この供給孔には、グリースニップルが取り付けられており、グリースニップルおよびグリースニップルに接続されるホース等の配管部品を介して、筒部材27の内周側にグリースが供給される。また、筒部材27の筒部27bの内周面の上端側には、グリース溜まり27cが形成されている。グリース溜り27cは、軸受32の下側に形成されている。グリース溜まり27cの内径は、筒部27bの他の部分の内径よりも大きくなっている。

【0041】

第2関節部22には、第2アーム部18を回動可能に支持する第2の軸受としての軸受33が配置されている。また、第2関節部22では、第1アーム部16の内部にプーリ34が配置され、第2アーム部18の内部にプーリ35が配置されている。第2アーム部18は、第1アーム部16に向かって(すなわち、下側に向かって)突出する第2凸部としての軸部材36を第2関節部22に備えている。第1アーム部16は、軸部材36を収容する収容部材としての筒部材37を第2関節部22に備えている。

【0042】

軸受33は、軸受23と同様に、転がり軸受であり、外輪と内輪とを備えている。軸受33の外輪の外周面は、略円筒状に形成される筒部材86の内周面に固定されている。軸受33の内輪の内周面は、略円筒状に形成される筒部材87の外周面に固定されている。本形態では、第2関節部22に4個の軸受33が配置されており、4個の軸受33のうちの2個の軸受33は、筒部材86、87の上端側に配置され、残りの2個の軸受33は、筒部材86、87の下端側に配置されている。軸受33および筒部材86、87は、軸受23および筒部材76、77と同様に、鉄系の金属で形成されており、ステンレス鋼によって形成されている。筒部材86の上端は、第2アーム部18の基端側に固定され、筒部材87の下端は、第1アーム部16の先端側に固定されている。

【0043】

プーリ34は、筒部材86の下端側に固定されている。第1関節部20において、第1アーム部16の内部に配置される後述のプーリ47とプーリ34とには、ベルト38が架け渡されている。

【0044】

プーリ35は、筒部材87の上端に固定されている。ハンド4と第2アーム部18との連結部において、第2アーム部18の内部に配置されるプーリ39(図3参照)とプーリ35とには、ベルト40が架け渡されている。プーリ39は、ハンド3の基端側に固定されている。また、第2アーム部18の先端側の内部には、固定軸41(図3参照)が固定されており、プーリ39は、軸受を介して固定軸41に回動可能に支持されている。

【0045】

軸部材36は、軸部材26と同様に、段付きの略円柱状に形成されている。また、軸部材36は、軸部材26と同様に、軸受23よりも熱伝導率の高い材料で形成されており、具体的には、アルミニウム合金で形成されている。軸部材36の上端側は、第2アーム部18の本体の基端側に固定されている。軸部材36は、その軸中心と軸受33の軸中心とが略一致するように配置されており、軸部材36の上端側部分の外周側には、プーリ35が配置されている。軸部材36の下端側は、第1アーム部16の先端側の内部に入り込んでいる。

【0046】

筒部材37は、筒部材27と同様に、底部37aと筒部37bとを有する略有底円筒状に形成されている。また、筒部材37は、筒部材27と同様に、軸受23よりも熱伝導率の高い材料で形成されており、アルミニウム合金で形成されている。底部37aは、第1アーム部16の本体の先端側に固定されている。筒部材37は、その軸中心と軸受33の軸中心とが略一致するように筒部材87の内周側に配置されている。

【0047】

筒部材37の内周側(すなわち、筒部37bの内周側)には、軸部材36の下端側が収容されている。筒部37bの内周面の上端側には、軸受42が取り付けられている。軸受42は、軸部材36の下端側を回転可能に支持している。筒部37bの内径は、収容される軸部材36の下端側の外径よりもわずかに大きくなっており、筒部37bの内周面と軸部材36の下端側の外周面との間には、わずかな隙間が形成されている。たとえば、筒部37bの内周面と軸部材36の下端側の外周面との間には、全周に亘って、0.1mm程度の隙間が形成されている。本形態では、筒部材37の内周側は、第2凸部である軸部材36を収容する第2凹部となっている。

【0048】

筒部材37の内周側には、第2熱伝導性物質としての半固体状のグリースが配置されている。すなわち、筒部37bの内周面と軸部材36の下端側の外周面との間には、グリースが充填されている。このグリースは、筒部27bの内周面と軸部材26の下端側の外周面との間に充填されるグリースと同じグリースであり、このグリースの熱伝導率は、軸受33の熱伝導率よりも高くなっている。また、このグリースの真空中での蒸気圧は低くなっている。

【0049】

筒部材37の底部37aには、筒部材37の内周側へグリースを供給するための供給孔が形成されている。この供給孔には、グリースニップルが取り付けられており、グリースニップルおよびグリースニップルに接続されるホース等の配管部品を介して、筒部材37の内周側にグリースが供給される。また、筒部材37の筒部37bの内周面の上端側には、グリース溜まり37cが形成されている。グリース溜り37cは、軸受42の下側に形成されている。グリース溜まり37cの内径は、筒部37bの他の部分の内径よりも大きくなっている。

【0050】

(第1関節部、本体部および昇降機構の構成)

図6は、図3のH部の拡大図である。図7は、図6のJ部の拡大図である。図8は、図6のK部の拡大図である。図9は、図6のL−L方向から本体部7の下端側および昇降機構8の下端側の概略構成を示す平面図である。

【0051】

第1関節部20には、真空領域VRへの空気の流入を防ぐ磁性流体シール81〜83を有する磁性流体シール部45が配置されている。第1関節部20では、第1アーム部16の内部に、プーリ46、47が上下方向で重なるように配置されている。具体的には、プーリ46が下側に配置され、プーリ47が上側に配置されている。第1アーム部16は、本体部7に向かって(すなわち、下側に向かって)突出する第1凸部としての筒部材48を第1関節部20に備えている。本体部7は、筒部材48を収容する第1収容部としての筒部材49を第1関節部20に備えている。また、本体部7は、本体部7の外周面を構成する略円筒状の側面部材50と、本体部7の下端側部分を構成する底面部材51と、底面部材51の熱を放散させる放熱機構52とを備えている。

【0052】

磁性流体シール部45は、その軸中心と本体部7の軸中心とが略一致するように配置されている。また、磁性流体シール部45は、図7に示すように、磁性流体シール部45の径方向の中心に配置される中実回動軸53と、中実回動軸53の外周面を覆うように中実回動軸53と同心状に配置される中空回動軸54と、中空回動軸54の外周面を覆うように中実回動軸53および中空回動軸54と同心状に配置される中空回動軸55と、磁性流体シール部45の外周面を構成する側面部56とを備えている。

【0053】

本体部7の径方向において、中実回動軸53と中空回動軸54との間には、軸受57が配置され、中空回動軸54と中空回動軸55との間には、軸受58が配置され、中空回動軸55と側面部56との間には、第1の軸受としての軸受59が配置されている。また、本体部7の径方向において、中実回動軸53と中空回動軸54との間の上端側には、磁性流体シール81が配置され、中空回動軸54と中空回動軸55との間の上端側には、磁性流体シール82が配置され、中空回動軸55と側面部56との間の上端側には、磁性流体シール83が配置されている。

【0054】

軸受57〜59は、転がり軸受である。中実回動軸53の外周面には、軸受57の内輪が固定されている。中空回動軸54の内周面には、軸受57の外輪が固定され、中空回動軸54の外周面には、軸受58の内輪が固定されている。中空回動軸55の内周面には、軸受58の外輪が固定され、中空回動軸55の外周面には、軸受59の内輪が固定されている。側面部56には、軸受59の外輪が固定されている。中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59は、鉄系の金属で形成されている。具体的には、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59は、ステンレス鋼によって形成されている。

【0055】

中実回動軸53の上端側には、プーリ47が固定されている。上述のように、プーリ34とプーリ47とには、ベルト38が架け渡されている。中実回動軸53の下端には、モータ60が連結されている。中空回動軸54の上端側には、プーリ46が固定されている。上述のように、プーリ24とプーリ46とには、ベルト28が架け渡されている。中空回動軸54の下端側には、歯車等の動力伝達機構を介してモータ61が連結されている。中空回動軸55の上端側には、第1アーム部16の基端側が固定されている。中空回動軸55の下端側には、歯車等の動力伝達機構を介してモータ62が連結されている。

【0056】

図7に示すように、磁性流体シール部45の内部には、磁性流体シール部45を冷却するための冷却用空気が通過する流路63が形成されている。流路63には、流路63へ冷却用空気を供給するコンプレッサ等の供給機構(図示省略)がホース等の所定の配管部品を介して接続されている。供給機構から供給される冷却用空気は、磁性流体シール部45の下端側から磁性流体シール部45の内部へ流入し、磁性流体シール部45の上端側を通過した後に、磁性流体シール部45の下端側から流出する。たとえば、冷却用空気は、図7の矢印Vの方向へ流れて、磁性流体シール部45を冷却する。本形態では、流路63および供給機構等によって、磁性流体シール部45を冷却するための冷却機構が構成されている。

【0057】

筒部材48は、略円筒状に形成されている。また、筒部材48は、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59よりも熱伝導率の高い材料で形成されている。具体的には、筒部材48は、アルミニウム合金で形成されている。筒部材48の上端側は、第1アーム部16の本体の基端側に固定されている。筒部材48は、その軸中心と磁性流体シール部45の軸中心とが略一致するように配置されている。筒部材48の下端側は、本体部7の内部に入り込んでいる。

【0058】

筒部材49は、鍔部49aを有する鍔付きの略円筒状に形成されている。また、筒部材49は、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59よりも熱伝導率の高い材料で形成されており、具体的には、アルミニウム合金で形成されている。筒部材49は、鍔部49aの下面が側面部材50の上端に当接した状態で、側面部材50の上端側に固定されている。鍔部49aは、フランジ14よりも上側に配置されている。また、筒部材49は、その軸中心と磁性流体シール部45の軸中心とが略一致するように配置されている。筒部材49の内周側には、磁性流体シール部45が配置されており、磁性流体シール部45の側面部56は、筒部材49に固定されている。すなわち、筒部材49は、その内周側で磁性流体シール部45を保持している。側面部56の外周面は、筒部材49の内周面に接触している。

【0059】

筒部材49の鍔部49aには、筒部材48を収容する第1凹部として凹部49bが、鍔部49aの上面から下側に向かって窪むように形成されている。凹部49bは、その軸中心と磁性流体シール部45の軸中心とが略一致する略円環状に形成されている。本体部7の径方向における筒部材48の厚みは、凹部49bの幅よりもわずかに小さくなっており、凹部49bの側面と筒部材48の側面との間には、わずかな隙間が形成されている。たとえば、凹部49bの側面と筒部材48の側面との間には、全周に亘って、0.5mm程度の隙間が形成されている。

【0060】

凹部49bには、第1熱伝導性物質としての半固体状のグリースが配置されている。すなわち、凹部49bの側面と筒部材48の側面との間には、グリースが充填されている。このグリースは、筒部27bの内周面と軸部材26の下端側の外周面との間に充填されるグリースと同じグリースであり、このグリースの熱伝導率は、軸受59の熱伝導率よりも高くなっている。また、このグリースの真空中での蒸気圧は低くなっている。

【0061】

筒部材49の鍔部49aには、その外周側から凹部49bへグリースを供給するための供給孔が形成されている。この供給孔には、グリースニップル44が取り付けられており、グリースニップル44およびグリースニップル44に接続されるホース等の配管部品を介して、凹部49bにグリースが供給される。また、凹部49bの側面の上端側には、グリース溜まり49cが形成されている。グリース溜まり49cは、凹部49bの側面から径方向の内側および外側へ窪むように形成されている。

【0062】

側面部材50は、上述のように、略円筒状に形成されている。側面部材50の下端には、径方向の外側へ広がる円環状の鍔部50aが形成されている。また、側面部材50は、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59よりも熱伝導率の高い材料で形成されており、具体的には、アルミニウム合金で形成されている。側面部材50の内周側には、筒部材49の下端側、磁性流体シール部45の下端側、中空回動軸54とモータ61と連結する動力伝達機構、および、中空回動軸55とモータ62と連結する動力伝達機構等が配置されている。側面部材50の上端側の内周面には、筒部材49の外周面が接触している。

【0063】

底面部材51は、図9に示すように、上下方向から見たときの形状が略正方形状となる略直方体のブロック状に形成されている。また、底面部材51は、中実回動軸53、中空回動軸54、55、側面部56および軸受57〜59よりも熱伝導率の高い材料で形成されており、具体的には、アルミニウム合金で形成されている。底面部材51は、本体部7が最も上昇しているときであっても、大気領域ARの中(大気中)に配置されている。すなわち、底面部材51は、常時、大気中に配置されている。

【0064】

底面部材51の中心には、上下方向に貫通する貫通孔が形成されており、この貫通孔の中に、モータ60〜62が配置されている。底面部材51の上面には、側面部材50の鍔部50aの下面が固定されている。鍔部50aの下面は、底面部材51の上面に接触している。なお、図9では、モータ60〜62、中実回動軸53、中空回動軸54、中空回動軸54とモータ61と連結する動力伝達機構、および、中空回動軸55とモータ62と連結する動力伝達機構等の図示を省略している。

【0065】

昇降機構8は、上下方向を軸方向として配置されるネジ部材66と、ネジ部材66に係合するナット部材67と、ネジ部材66を回転させるモータ68とを備えている。ネジ部材66、ナット部材67およびモータ68は、底面部材51の4つの側面のうちの、互いに平行な2つの側面のそれぞれの外側に配置されている。また、昇降機構8は、本体部7を上下方向へ案内するためのガイド軸69と、ガイド軸69に係合して上下方向へスライドするガイドブロック70とを備えている。ガイド軸69およびガイドブロック70は、底面部材51の四隅のそれぞれに配置されている。

【0066】

ネジ部材66の下端側は、底板12に回転可能に支持され、ネジ部材66の上端側は、軸受を介して、フランジ14に回転可能に支持されている。ナット部材67は、底面部材51の側面に固定または形成されるナット保持部材71に保持されている。モータ68の出力軸は、プーリおよびベルト等を介してネジ部材66の下端側に連結されている。ガイド軸69の下端側は、底板12に固定され、ガイド軸69の上端側は、フランジ14に固定されている。ガイドブロック70は、底面部材51の四隅に形成されるブロック保持部51aに保持されている。モータ68が回転すると、ネジ部材66が回転して、ナット部材67が昇降する。ナット部材67が昇降すると、ガイド軸69およびガイドブロック70に案内される底面部材51の昇降に伴って、本体部7が、アーム5、6およびハンド3、4と一緒に昇降する。

【0067】

なお、側面部材50の外周側には、真空領域VRへの空気の流入を防ぐためのベローズ72が配置されている。ベローズ72の下端は、側面部材50の鍔部50aに固定され、ベローズ72の上端は、フランジ14に固定されている。モータ68が回転して本体部7が昇降すると、ベローズ72が伸縮する。

【0068】

放熱機構52は、図9に示すように、複数のフィン73aを有する放熱部材73と、フィン73aに向かって空気を送る送風機(ファン)74とを備えている。放熱部材73は、底面部材51の4つの側面のそれぞれに形成または固定されている。送風機74は、たとえば、フィン73aの先端に取り付けられている。

【0069】

(本形態の主な効果)

以上説明したように、本形態では、第1アーム部16および第2アーム部17、18がアルミニウム合金で形成されるとともに、第2アーム部17、18の本体に固定される軸部材26、36および第1アーム部16の本体に固定される筒部材27、37は、アルミニウム合金で形成されている。また、筒部材27、37の内周面と軸部材26、36の下端側の外周面との間には、熱伝導性に優れたグリースが充填されている。そのため、本形態では、ロボット1が温度の高い基板2を真空中で搬送する場合であっても、熱放射やハンド3、4を介した熱伝導によって基板2から第2アーム部17、18に伝わった熱を、第2関節部21、22において、熱放射を利用して第1アーム部16に伝えること、および、軸受23、33および筒部材76、77、86、87の熱伝導を利用して第1アーム部16に伝えることに加え、軸部材26、36、グリースおよび筒部材27、37の熱伝導を利用して効率的に第1アーム部16に伝えることが可能になる。したがって、本形態では、基板2から第2アーム部17、18に伝わった熱を第1アーム部16へ効率的に逃がすことが可能になる。

【0070】

また、本形態では、第1アーム部16の本体に固定される筒部材48がアルミニウム合金で形成されるとともに、本体部7を構成する筒部材49は、アルミニウム合金で形成され、筒部材49の凹部49bの側面と筒部材48の側面との間には、熱伝導性に優れたグリースが充填されている。そのため、本形態では、ロボット1が温度の高い基板2を真空中で搬送する場合であっても、基板2および第2アーム部17、18から第1アーム部16に伝わった熱を、第1関節部20において、熱放射を利用して本体部7に伝えること、および、磁性流体シール部45の熱伝導を利用して伝えることに加え、筒部材48、49およびグリースの熱伝導を利用して効率的に本体部7に伝えることが可能になる。したがって、本形態では、第1アーム部16に伝わった熱を本体部7へ効率的に逃がすことが可能になる。

【0071】

さらに、本形態では、側面部材50および底面部材51は、アルミニウム合金で形成されているため、第1アーム部16から本体部7に伝わった熱を、側面部材50の熱伝導を利用して、大気中に配置される底面部材51に効率的に逃すことが可能になり、その結果、底面部材51から大気中へ熱を放散することが可能になる。特に本形態では、複数のフィン73aを有する放熱部材73が底面部材51の側面に形成または固定され、フィン73aの先端に送風機74が取り付けられているため、底面部材51に伝わった熱を、大気中へ効率的に放散することが可能になる。

【0072】

このように、本形態では、ロボット1が温度の高い基板2を真空中で搬送する場合であっても、基板2から第2アーム部17、18および第1アーム部16に伝わった熱を、底面部材51へ効率的に逃がして、底面部材51から大気中へ効率的に放散することが可能になる。したがって、本形態では、ロボット1が温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響による第1アーム部16および第2アーム部17、18の変形を抑制すること、および、熱の影響による軸受23、33、57〜59の摩耗や損傷を抑制することが可能になる。また、本形態では、ロボット1が温度の高い搬送対象物を真空中で搬送する場合であっても、熱の影響によるベルト28、30、38、40の損傷を抑制することが可能になる。なお、本形態では、底面部材51は、大気中に配置されて熱を放散する放熱部であり、側面部材50は、第1収容部である筒部材49と放熱部である底面部材51とを繋ぐ接続部である。

【0073】

本形態では、磁性流体シール部45は、筒部材49の内周側に保持されている。そのため、基板2等から磁性流体シール部45に伝わった熱を、筒部材49、側面部材50および底面部材51の熱伝導等を利用して底面部材51へ効率的に逃すことが可能になる。したがって、本形態では、軸受57〜59を含む磁性流体シール部45の、熱の影響による損傷を防止することが可能になる。特に、本形態では、磁性流体シール部45の内部に冷却用空気が通過する流路63が形成され、流路63に冷却用空気を供給する供給機構が流路63に接続されている。そのため、本形態では、熱の影響による磁性流体シール部45の損傷を効果的に防止することが可能になる。

【0074】

本形態では、筒部材27、37の内周面と軸部材26、36の下端側の外周面との間にグリースが充填されている。そのため、第1アーム部16に対する第2アーム部17、18の回動時に、筒部材27、37の内周面と軸部材26、36の下端側の外周面とが仮に接触しても、第1アーム部16に対する第2アーム部17、18の回動に支障を来すのを防止することが可能になる。また、本形態では、第1アーム部16に対する第2アーム部17、18の回動時に、筒部材27、37の内周面と軸部材26、36の下端側の外周面とが仮に接触しても、筒部材27、37および軸部材26、36の摩耗や損傷を抑制することが可能になる。

【0075】

同様に、本形態では、筒部材49の凹部49bの側面と筒部材48の側面との間にグリースが充填されているため、本体部7に対する第1アーム部16の回動時に、筒部材49の凹部49bの側面と筒部材48の側面とが仮に接触しても、本体部7に対する第1アーム部16の回動に支障を来すのを防止することが可能になる。また、本形態では、本体部7に対する第1アーム部16の回動時に、筒部材49の凹部49bの側面と筒部材48の側面とが仮に接触しても、筒部材48、49の摩耗や損傷を抑制することが可能になる。

【0076】

本形態では、ナット部材67は、底面部材51の側面に固定または形成されるナット保持部材71に保持され、ガイドブロック70は、底面部材51の四隅に形成されるブロック保持部51aに保持されている。すなわち、本形態では、第1アーム部16および第2アーム部17、18から伝わった熱を大気中へ放散させる底面部材51を、昇降機構8の一部を取り付けるための部材として利用している。そのため、本形態では、昇降機構8の一部を取り付けるための部材をロボット1に別途、設ける場合と比較して、ロボット1の構成を簡素化することが可能になる。

【0077】

(他の実施の形態)

上述した形態は、本発明の好適な形態の一例ではあるが、これに限定されるものではなく本発明の要旨を変更しない範囲において種々変形実施が可能である。

【0078】

上述した形態では、軸部材26、36が第2アーム部17、18の本体に固定され、筒部材27、37が第1アーム部16の本体に固定されている。この他にもたとえば、筒部材27、37に相当する筒部材が第2アーム部17、18の本体に固定され、軸部材26、36に相当する軸部材が第1アーム部16の本体に固定されても良い。また、上述した形態では、筒部材48が第1アーム部16の本体に固定され、筒部材49が側面部材50に固定されているが、筒部材49に相当する筒部材が第1アーム部16の本体に固定され、筒部材48に相当する筒部材が側面部材50に固定されても良い。

【0079】

上述した形態では、筒部27b、37bの内周面と軸部材26、36の下端側の外周面との間に、熱伝導性に優れた熱伝導性グリースが充填されている。この他にもたとえば、熱伝導性に優れており、かつ、真空中での蒸気圧が低いのであれば、筒部27b、37bの内周面と軸部材26、36の下端側の外周面との間に、グリース以外の熱伝導性物質が充填されても良い。この場合には、この熱伝導性物質は、潤滑性を備えていても良いし、潤滑性を備えていなくても良い。

【0080】

同様に、上述した形態では、筒部材49の凹部49bの側面と筒部材48の側面との間に、熱伝導性に優れたグリースが充填されているが、熱伝導性に優れており、かつ、真空中での蒸気圧が低いのであれば、筒部材49の凹部49bの側面と筒部材48の側面との間に、グリース以外の熱伝導性物質が充填されても良い。この場合には、この熱伝導性物質は、潤滑性を備えていても良いし、潤滑性を備えていなくても良い。

【0081】

上述した形態では、放熱機構52は、底面部材51の4つの側面のそれぞれに配置されている。この他にもたとえば、放熱機構52は、底面部材51の4つの側面のうちの3つの側面のそれぞれに配置されても良いし、2つの側面のそれぞれに配置されても良いし、1つの側面に配置されても良い。また、上述した形態では、放熱機構52は、送風機74を備えているが、フィン73aによって底面部材51の熱を十分に放散できるのであれば、放熱機構52は、送風機74を備えていなくても良い。また、送風機74によって底面部材51の熱を十分に放散できるのであれば、放熱機構52は、放熱部材73を備えていなくても良い。

【0082】

上述した形態では、筒部材49と側面部材50とは別体で形成されているが、筒部材49と側面部材50とが一体で形成されても良い。また、上述した形態では、側面部材50と底面部材51とは別体で形成されているが、側面部材50と底面部材51とが一体で形成されても良い。

【0083】

上述した形態では、アーム6は、アーム5と共通の第1アーム部16と第2アーム部18とによって構成されているが、アーム6は、第1アーム部16と別個に設けられた第1アーム部と第2アーム部18とによって構成されても良い。また、上述した形態では、アーム5、6は、第1アーム部16と第2アーム部17、18との2個のアーム部によって構成されているが、アーム5、6は、1個のアーム部によって構成されても良いし、3個以上のアーム部によって構成されても良い。

【0084】

上述した形態では、軸受23、33、57〜59は、転がり軸受であるが、軸受23、33、57〜59は、滑り軸受であっても良い。また、上述した形態では、ロボット1によって搬送される搬送対象物は基板2であるが、ロボット1によって搬送される搬送対象物は半導体ウエハ等であっても良い。

【符号の説明】

【0085】

1 ロボット(産業用ロボット)

2 基板(ガラス基板、搬送対象物)

3、4 ハンド

5、6 アーム

7 本体部

8 昇降機構

16 第1アーム部

17、18 第2アーム部

20 第1関節部

21、22 第2関節部

23、33 軸受(第2の軸受)

26、36 軸部材(第2凸部)

27、37 筒部材(第2収容部)

45 磁性流体シール部

48 筒部材(第1凸部)

49 筒部材(第1収容部)

49b 凹部(第1凹部)

50 側面部材(接続部)

51 底面部材(放熱部)

52 放熱機構

59 軸受(第1の軸受)

63 流路(冷却機構の一部)

73a フィン

74 送風機

81〜83 磁性流体シール

【特許請求の範囲】

【請求項1】

真空中で搬送対象物を搬送する産業用ロボットにおいて、

前記搬送対象物が搭載されるハンドと、前記ハンドがその先端側に連結されるアームと、前記アームの基端側が回動可能に連結される本体部と、前記アームと前記本体部との連結部となる第1関節部で前記アームを回動可能に支持する第1の軸受とを備え、

前記アームまたは前記本体部のいずれか一方は、前記第1関節部に、前記アームまたは前記本体部のいずれか他方に向かって突出する第1凸部を備え、

前記アームまたは前記本体部のいずれか他方は、前記第1関節部に、前記第1凸部を収容する第1凹部が形成される第1収容部を備え、

前記第1凸部および前記第1収容部は、前記第1の軸受よりも熱伝導率の高い材料で形成され、

前記第1凹部の中には、前記第1の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第1熱伝導性物質が配置され、

前記本体部は、前記第1の軸受よりも熱伝導率の高い材料で形成されるとともに大気中に配置されて熱を放散する放熱部と、前記第1の軸受よりも熱伝導率の高い材料で形成されるとともに前記本体部が有する前記第1収容部または前記第1凸部と前記放熱部とを繋ぐ接続部とを備えることを特徴とする産業用ロボット。

【請求項2】

前記アームは、その基端側が前記本体部に回動可能に連結される第1アーム部と、前記第1アーム部の先端側にその基端側が回動可能に連結される第2アーム部とを備え、

前記第1アーム部と前記第2アーム部との連結部となる第2関節部には、前記第2アーム部を回動可能に支持する第2の軸受が配置され、

前記第1アーム部または前記第2アーム部のいずれか一方は、前記第2関節部に、前記第1アーム部または前記第2アーム部のいずれか他方に向かって突出する第2凸部を備え、

前記第1アーム部または前記第2アーム部のいずれか他方は、前記第2関節部に、前記第2凸部を収容する第2凹部が形成される第2収容部を備え、

前記第2凸部および前記第2収容部は、前記第2の軸受よりも熱伝導率の高い材料で形成され、

前記第2凹部の中には、前記第2の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第2熱伝導性物質が配置されていることを特徴とする請求項1記載の産業用ロボット。

【請求項3】

前記ハンドは、前記第2アーム部の先端側に回動可能に連結されていることを特徴とする請求項2記載の産業用ロボット。

【請求項4】

前記第1凸部は、前記アームに形成されるとともに略円筒状に形成され、

前記第1凹部は、前記本体部に形成されるとともに略円環状に形成されていることを特徴とする請求項1から3のいずれかに記載の産業用ロボット。

【請求項5】

前記第2凸部は、前記第2アーム部に形成されるとともに略円柱状に形成され、

前記第2収容部は、前記第1アーム部に形成されるとともに略有底円筒状に形成されていることを特徴とする請求項2または3記載の産業用ロボット。

【請求項6】

前記第1熱伝導性物質は、グリースであることを特徴とする請求項1から5のいずれかに記載の産業用ロボット。

【請求項7】

前記第2熱伝導性物質は、グリースであることを特徴とする請求項2、3または5記載の産業用ロボット。

【請求項8】

前記本体部は、大気中に配置され前記放熱部の熱を放散させる放熱機構を備えることを特徴とする請求項1から7のいずれかに記載の産業用ロボット。

【請求項9】

前記放熱機構は、前記放熱部に形成または固定される複数の放熱用のフィンと、前記フィンに向かって空気を送る送風機とを備えることを特徴とする請求項8記載の産業用ロボット。

【請求項10】

真空領域への空気の流入を防ぐ磁性流体シールと前記第1の軸受とを有する磁性流体シール部を前記第1関節部に備え、

前記第1収容部は、略筒状に形成され、その内周側で前記磁性流体シール部を保持していることを特徴とする請求項1から9のいずれかに記載の産業用ロボット。

【請求項11】

真空領域への空気の流入を防ぐ磁性流体シールと前記第1の軸受とを有する磁性流体シール部を前記第1関節部に備えるとともに、前記磁性流体シール部を冷却する冷却機構を備えることを特徴とする請求項1から10のいずれかに記載の産業用ロボット。

【請求項12】

前記冷却機構は、前記磁性流体シール部に形成される冷却用空気の流路と、前記流路へ冷却用空気を供給する供給機構とを備えることを特徴とする請求項11記載の産業用ロボット。

【請求項13】

前記本体部を昇降させる昇降機構を備え、

前記放熱部には、前記昇降機構の一部が取り付けられていることを特徴とする請求項1から12のいずれかに記載の産業用ロボット。

【請求項14】

前記搬送対象物は、液晶ディスプレイ用のガラス基板であることを特徴とする請求項1から13のいずれかに記載の産業用ロボット。

【請求項1】

真空中で搬送対象物を搬送する産業用ロボットにおいて、

前記搬送対象物が搭載されるハンドと、前記ハンドがその先端側に連結されるアームと、前記アームの基端側が回動可能に連結される本体部と、前記アームと前記本体部との連結部となる第1関節部で前記アームを回動可能に支持する第1の軸受とを備え、

前記アームまたは前記本体部のいずれか一方は、前記第1関節部に、前記アームまたは前記本体部のいずれか他方に向かって突出する第1凸部を備え、

前記アームまたは前記本体部のいずれか他方は、前記第1関節部に、前記第1凸部を収容する第1凹部が形成される第1収容部を備え、

前記第1凸部および前記第1収容部は、前記第1の軸受よりも熱伝導率の高い材料で形成され、

前記第1凹部の中には、前記第1の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第1熱伝導性物質が配置され、

前記本体部は、前記第1の軸受よりも熱伝導率の高い材料で形成されるとともに大気中に配置されて熱を放散する放熱部と、前記第1の軸受よりも熱伝導率の高い材料で形成されるとともに前記本体部が有する前記第1収容部または前記第1凸部と前記放熱部とを繋ぐ接続部とを備えることを特徴とする産業用ロボット。

【請求項2】

前記アームは、その基端側が前記本体部に回動可能に連結される第1アーム部と、前記第1アーム部の先端側にその基端側が回動可能に連結される第2アーム部とを備え、

前記第1アーム部と前記第2アーム部との連結部となる第2関節部には、前記第2アーム部を回動可能に支持する第2の軸受が配置され、

前記第1アーム部または前記第2アーム部のいずれか一方は、前記第2関節部に、前記第1アーム部または前記第2アーム部のいずれか他方に向かって突出する第2凸部を備え、

前記第1アーム部または前記第2アーム部のいずれか他方は、前記第2関節部に、前記第2凸部を収容する第2凹部が形成される第2収容部を備え、

前記第2凸部および前記第2収容部は、前記第2の軸受よりも熱伝導率の高い材料で形成され、

前記第2凹部の中には、前記第2の軸受よりも熱伝導率の高い液体状、半固体状またはゲル状の第2熱伝導性物質が配置されていることを特徴とする請求項1記載の産業用ロボット。

【請求項3】

前記ハンドは、前記第2アーム部の先端側に回動可能に連結されていることを特徴とする請求項2記載の産業用ロボット。

【請求項4】

前記第1凸部は、前記アームに形成されるとともに略円筒状に形成され、

前記第1凹部は、前記本体部に形成されるとともに略円環状に形成されていることを特徴とする請求項1から3のいずれかに記載の産業用ロボット。

【請求項5】

前記第2凸部は、前記第2アーム部に形成されるとともに略円柱状に形成され、

前記第2収容部は、前記第1アーム部に形成されるとともに略有底円筒状に形成されていることを特徴とする請求項2または3記載の産業用ロボット。

【請求項6】

前記第1熱伝導性物質は、グリースであることを特徴とする請求項1から5のいずれかに記載の産業用ロボット。

【請求項7】

前記第2熱伝導性物質は、グリースであることを特徴とする請求項2、3または5記載の産業用ロボット。

【請求項8】

前記本体部は、大気中に配置され前記放熱部の熱を放散させる放熱機構を備えることを特徴とする請求項1から7のいずれかに記載の産業用ロボット。

【請求項9】

前記放熱機構は、前記放熱部に形成または固定される複数の放熱用のフィンと、前記フィンに向かって空気を送る送風機とを備えることを特徴とする請求項8記載の産業用ロボット。

【請求項10】

真空領域への空気の流入を防ぐ磁性流体シールと前記第1の軸受とを有する磁性流体シール部を前記第1関節部に備え、

前記第1収容部は、略筒状に形成され、その内周側で前記磁性流体シール部を保持していることを特徴とする請求項1から9のいずれかに記載の産業用ロボット。

【請求項11】

真空領域への空気の流入を防ぐ磁性流体シールと前記第1の軸受とを有する磁性流体シール部を前記第1関節部に備えるとともに、前記磁性流体シール部を冷却する冷却機構を備えることを特徴とする請求項1から10のいずれかに記載の産業用ロボット。

【請求項12】

前記冷却機構は、前記磁性流体シール部に形成される冷却用空気の流路と、前記流路へ冷却用空気を供給する供給機構とを備えることを特徴とする請求項11記載の産業用ロボット。

【請求項13】

前記本体部を昇降させる昇降機構を備え、

前記放熱部には、前記昇降機構の一部が取り付けられていることを特徴とする請求項1から12のいずれかに記載の産業用ロボット。

【請求項14】

前記搬送対象物は、液晶ディスプレイ用のガラス基板であることを特徴とする請求項1から13のいずれかに記載の産業用ロボット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−103330(P2013−103330A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2012−29043(P2012−29043)

【出願日】平成24年2月14日(2012.2.14)

【出願人】(000002233)日本電産サンキョー株式会社 (1,337)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成24年2月14日(2012.2.14)

【出願人】(000002233)日本電産サンキョー株式会社 (1,337)

【Fターム(参考)】

[ Back to top ]