略垂直配向カーボンナノチューブ付き基材

【課題】転写性に優れ、且つ、従来よりも均一な厚みのカーボンナノチューブ層を転写可能な略垂直配向カーボンナノチューブ付き基材を提供する。

【解決手段】カーボンナノチューブが略垂直に配向した基材であって、前記カーボンナノチューブの長手方向に対して中央よりも前記基材側に、当該基材に略平行な面におけるカーボンナノチューブの本数密度が他の部分よりも小さく、且つ/又は、カーボンナノチューブの直径が他の部分よりも小さい部分を有することを特徴とする、略垂直配向カーボンナノチューブ付き基材。

【解決手段】カーボンナノチューブが略垂直に配向した基材であって、前記カーボンナノチューブの長手方向に対して中央よりも前記基材側に、当該基材に略平行な面におけるカーボンナノチューブの本数密度が他の部分よりも小さく、且つ/又は、カーボンナノチューブの直径が他の部分よりも小さい部分を有することを特徴とする、略垂直配向カーボンナノチューブ付き基材。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転写性に優れ、且つ、従来よりも均一な厚みのカーボンナノチューブ層を転写可能な略垂直配向カーボンナノチューブ付き基材に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

燃料電池のアノード及びカソードにおける電気化学的な反応は、燃料ガス及び酸化剤ガス等の気体が、導電体である担体に担持された触媒粒子及びイオン伝導路を確保する高分子電解質との接面である三相界面まで導入されることにより進行する。

アノード側触媒層及びカソード側触媒層における電極反応は、カーボンブラック等のカーボン粒子に担持させる触媒の量が多い方が活発となり、電池の発電性能が上がる。しかしながら、燃料電池に使用される触媒は白金等の貴金属であるため、触媒の担持量を増やすと燃料電池の製造コストが増大するという問題がある。

また、カーボン粒子に触媒を担持させた反応電極では、カーボン粒子間、及び、カーボン粒子と集電体であるセパレータとの間において電子伝導の損失が生じる。この電子の損失は、発電性能を頭打ちにする原因の一つとされている。

【0004】

そこで、このような製造コスト及び電子の損失の問題点を回避する従来技術として、カーボンナノチューブ(以下、CNTと称する場合がある。)を電極に用いた燃料電池が提案されている。CNTを用いた電極は電気的抵抗が低いため、カーボン粒子に触媒を担持させる場合と比較して電子の損失は抑制され、発電効率が向上すること、及び担持された高価な貴金属触媒の電極反応への有効利用を目的としている。

【0005】

一方、CNTにより微細なナノ構造を構築する観点から、CNTのパターンニング技術が注目を集めている。特許文献1には、光硬化性のシリコン樹脂を用いたCNTの転写方法に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−129406号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者らは、特許文献1に記載された様なCNTの転写方法に関する従来の方法では、転写不良が生じたり、得られるCNT層の層厚が不均一となったりする課題を発見した。

本発明は、上記実状を鑑みて成し遂げられたものであり、転写性に優れ、且つ、従来よりも均一な厚みのCNT層を転写可能な略垂直配向CNT付き基材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の略垂直配向カーボンナノチューブ付き基材は、前記カーボンナノチューブの長手方向に対して中央よりも前記基材側に、当該基材に略平行な面におけるカーボンナノチューブの本数密度が他の部分よりも小さく、且つ/又は、カーボンナノチューブの直径が他の部分よりも小さい部分を有することを特徴とする。

【0009】

本発明においては、前記基材との界面におけるカーボンナノチューブの直径が、カーボンナノチューブの本数密度がより小さく且つ/又はカーボンナノチューブの直径がより小さい前記部分の直径よりも大きいことが好ましい。

【発明の効果】

【0010】

本発明によれば、CNTの長手方向に対して中央よりも基材側にCNTの存在が疎な部分を設けることにより、CNTを基材から剥がして転写する際に、当該疎な部分が優先的に破断する結果、厚みの均一なCNT層が得られる。

【図面の簡単な説明】

【0011】

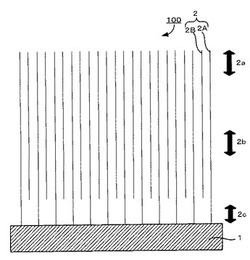

【図1】本発明に係る略垂直配向CNT付き基材の第1の典型例の断面模式図である。

【図2】本発明に係る略垂直配向CNT付き基材の第2の典型例の断面模式図である。

【図3】本発明に係る略垂直配向CNT付き基材の第3の典型例の断面模式図である。

【図4】本発明に係る略垂直配向CNT付き基材の第4の典型例の断面模式図である。

【図5】本発明に係る略垂直配向CNT付き基材の第5の典型例の断面模式図である。

【図6】本発明に係る略垂直配向CNT付き基材の第6の典型例の断面模式図である。

【図7】実施例2のCNTの長手方向に沿った断面のTEM画像である。

【図8】実施例2の基材界面のTEM画像である。

【図9】実施例2の基材近傍又は中央のボロノイ分割図である。

【図10】実施例2の基材界面のCNTの直径のヒストグラムを表す棒グラフである。

【図11】実施例2の基材界面、基材近傍、中央、及び表層のCNTの直径のヒストグラムである。

【図12】従来のCNTの転写方法における不具合を示した断面模式図である。

【図13】従来のCNT付き基材の断面模式図である。

【発明を実施するための形態】

【0012】

本発明の略垂直配向カーボンナノチューブ付き基材は、前記カーボンナノチューブの長手方向に対して中央よりも前記基材側に、当該基材に略平行な面におけるカーボンナノチューブの本数密度が他の部分よりも小さく、且つ/又は、カーボンナノチューブの直径が他の部分よりも小さい部分を有することを特徴とする。

【0013】

従来のCNTの転写方法においては、転写後においても転写元の基材にCNTが残存したり、転写後のCNT層の層厚が不揃いであったりする転写不良が避けられなかった。

図12は、従来のCNTの転写方法における不具合を示した断面模式図である。図12は、基材71から電解質膜等の転写先72へ、CNT73を転写する様子を示した図である。CNT73には、触媒粒子74が担持され、さらに、電解質樹脂75が被覆されている。転写性が良好な場合には、転写後の基材71上にCNT成長の核となった触媒粒子76が残る。

図12(a)は、転写する元の基材にCNTが残存する例を示した図である。これは、従来のCNTにおいては、CNTの直径や本数密度がCNT層の全域で均一であったため、CNTが破断せず、CNTの一部又は全部が電解質膜等の転写先72から脱落することにより起こると考えられる。

図12(b)は、転写後のCNT層の層厚が不揃いな例を示した図である。これは、従来のCNTにおいては、CNTの直径や本数密度がCNT層の全域で均一であったため、破断部分が各CNTによってバラバラであることにより起こると考えられる。

【0014】

また、従来のCNTの転写方法においては、CNTが触媒粒子を含んだまま転写される不具合も生じた。図12(c)は、CNTが触媒粒子を含んだまま転写される様子を示した図である。これは、従来のCNTにおいては、破断しやすい部分がなかったため、触媒粒子76ごとCNTが基材から脱落することにより起こると考えられる。このように触媒粒子を含むCNT層を備える膜・電極接合体は、燃料電池に用いられた際に、燃料電池の他の部材を被毒するおそれがある。また、CNTが基材から触媒粒子を取り去ってしまうため、転写後の基材を再びCNTの成長に利用することができず、製造効率が低下する。

【0015】

本発明者らは、鋭意努力の結果、CNT層中に、CNTの存在が疎な部分、すなわち、CNTの本数密度が小さく且つ/又はCNTの直径が小さい部分を設けることにより、CNTの転写の際に当該疎な部分が優先的に破断する結果、厚みの均一なCNT層が得られ、製造効率が向上することを見出し、本発明を完成させた。

【0016】

本発明において、基材に略平行な面におけるCNTの本数密度とは、基材に略平行な任意の面の、単位面積あたりに占めるCNTの割合をCNTの本数で表す指標である。

基材に略平行な面におけるCNT本数密度の算出方法の例を以下に示す。まず、基材に略平行な方向に、CNTの一部をごく薄く加工し、得られた切片をTEM観察に供する。CNTの一部としては、例えば、基材とCNTとの界面の部分、基材から5〜10μm程度離れた近傍の部分、CNTの長手方向に対する中央部分、基材から最も遠いCNTの表層部分等が挙げられる。

得られるTEM画像を画像処理し、CNTの本数を計測する。1〜5視野につきCNTの本数を計算し、CNTの本数の合計を、測定した視野の総面積で除した値を、CNT本数密度とする。

【0017】

本発明におけるCNTの直径とは、基材に略平行な任意の面で輪切りにしたCNTの太さを表す指標である。本発明においては、後述するように、輪切りにする面によってCNTの直径が変動する場合がある。本発明におけるCNTの直径は、所定の数のCNTの所定の部分の平均直径であってもよいし、所定の数のCNTの所定の部分の直径の分布を求め、その分布のピーク(最頻値)であってもよい

CNTの直径の算出方法の例を以下に示す。まず、上述したCNT本数密度の算出方法の例と同様に、CNTの一部をごく薄く加工した切片をTEM観察する。次に、得られるTEM画像を画像処理してコントラストを解析し、CNTの直径を計測する。CNTを50〜100本程度計測して直径の分布を求め、当該分布からピーク(最頻値)を導出し、当該ピークに相当する直径をCNTの直径とする。

【0018】

以下、CNTの表層、CNTの中央、及びCNTの基材近傍の3つの層、又はこれら3つの層にCNTの基材界面をさらに加えた4つの層について、CNT付き基材のCNTの本数密度及び直径を考察する。

CNTの表層とは、基材から最も遠く離れたCNTの先端の部分をいい、転写の際、転写先に直接接触する部分を指す。CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした場合に、CNTの表層とは、例えば95〜100の部分を指す。

CNTの中央とは、CNTの長手方向の中央の部分を指す。CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした場合に、CNTの中央とは、例えば45〜55の部分を指す。

CNTの基材近傍の部分とは、基材にごく近いCNTの部分を指す。CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした場合に、CNTの基材近傍の部分とは、例えば0〜15の部分を指す。なお、基材近傍の部分と基材界面の部分とを分けて考察する場合には、CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした際、CNTの基材近傍の部分とは、例えば10〜15の部分を指す。

CNTの基材界面の部分とは、CNT成長の核となる触媒粒子及び基材に接するCNTの部分を指す。CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした場合に、CNTの基材界面の部分とは、例えば0〜5の部分を指す。

【0019】

図13は、従来のCNT付き基材の断面模式図である。従来のCNT付き基材700は、基材61及びCNT62を含む。なお、触媒粒子は図示していない。

図13に示すように、従来のCNT付き基材700は、ほぼ同じ長さであり、且つ、基材近傍から表層までほぼ同じ直径のCNT62を備える。すなわち、基材から最も遠いCNTの表層62a、CNTの中央62b、CNTの基材近傍62cにおける本数密度及び直径は、いずれもほぼ同じである。このような従来のCNT付き基材700は、CNTの性質が基材近傍から表層までほぼ一様であり、転写時に優先的に破断する強度の弱い部分を有しないため、転写時に不具合を生じることについては上述した通りである。

【0020】

一方、本発明者らは、CNTの長手方向に対して中央よりも基材側に、他の部分よりも本数密度が小さい部分を設けることにより、CNTの転写性が向上することを見出した。このように本数密度がより小さい部分は、CNT断面積の総和が他の部分よりも小さいため、優先的に破断しやすく、転写性が高い。

さらに、本発明者らは、CNTの長手方向に対して中央よりも基材側に、他の部分よりも直径が小さい部分を設けることにより、CNTの転写性が向上することを見出した。

【0021】

基材近傍のCNTが転写時に破断しやすい典型例を以下に3つ挙げる。第1の典型例は、基材近傍のCNTの本数密度がCNTの他の部分より小さい態様である。第2の典型例は、基材近傍のCNTの直径がCNTの他の領域より小さい態様である。第3の典型例は、基材近傍のCNTの本数密度がCNTの他の領域より小さく、且つ、基材近傍のCNTの直径がCNTの他の領域より小さい態様である。

【0022】

図1は、本発明に係る略垂直配向CNT付き基材の第1の典型例の断面模式図である。第1の典型例100は、基材1及びCNT2を含む。なお、図1から後述する図6までにおいては、触媒粒子は図示しない。

図1に示すように、本第1の典型例100は、基材と連結し且つほぼ同じ直径のCNT2Aと、基材と連結せず且つほぼ同じ直径のCNT2Bを備える。また、図1に示すように、CNT2AはCNT2Bより長い。この様な構造は、例えば、後述する第1の製造方法において、基材の温度を高温に保持し且つ炭素源及び水素ガスの供給をいずれも止める工程の際に、成長が止まり基材から外れたCNTがCNT2Bとなるのに対し、成長し続け基材から外れなかったCNTがCNT2Aとなることにより可能となる。

このように、基材近傍2cのCNT本数密度が、表層2aから中央2bまでのCNT本数密度よりも小さいことにより、転写時に基材近傍2cのCNTが他の部分よりも破断しやすい結果、転写後のCNT層の厚さを均一にすることができる。

【0023】

本第1の典型例において、CNTの本数密度の例は以下の通りである。まず、CNTの表層から中央までの本数密度は、1×108〜5×1010本/cm2である。また、CNTの基材近傍の本数密度は、表層から中央までのCNTの本数密度の75%以下である。

本第1の典型例において、CNTの直径の最頻値は、例えば、表層から基材近傍まで15〜30nmである。

【0024】

図2は、本発明に係る略垂直配向CNT付き基材の第2の典型例の断面模式図である。第2の典型例200は、基材11及びCNT12を含む。なお、CNT12の破線部分の直径は、実線部分の直径よりも小さいものとする。

図2に示すように、基材近傍12cにおけるCNT12の直径は、表層12aから中央12bにおけるCNT12の直径よりも小さい。

このように、基材近傍12cのCNTの直径が、表層12aから中央12bまでのCNTの直径よりも小さいことにより、転写時に基材近傍12cのCNTが他の部分よりも破断しやすい結果、転写後のCNT層の厚さを均一にすることができる。

【0025】

図3は、本発明に係る略垂直配向CNT付き基材の第3の典型例の断面模式図である。第3の典型例300は、基材21及びCNT22を含む。なお、CNT22の破線部分の直径は、実線部分の直径よりも小さいものとする。

図3に示すように、本第3の典型例300は、基材と連結したCNT22Aと、基材と連結せず且つほぼ同じ直径のCNT22Bを備える。また、図3に示すように、CNT22AはCNT22Bより長い。さらに、基材近傍22cにおけるCNT22Aの直径は、表層22aから中央22bにおけるCNT22Aの直径よりも小さい。この様な構造は、例えば、後述する第2の製造方法において、水素ガスの供給量を増やし且つ炭素源の供給を止める工程の際に、成長が止まり基材から外れたCNTがCNT22Bとなるのに対し、成長し続け基材から外れなかったCNTがCNT22Aとなり、且つ、水素ガスのCNT22Aに対するエッチング効果が増すことにより可能となる。

このように、基材近傍22cのCNT本数密度が、表層22aから中央22bまでのCNT本数密度よりも小さく、且つ、基材近傍22cのCNT22Aの直径が、表層22aから中央22bまでのCNT22Aの直径よりも小さいことにより、転写時に基材近傍22cのCNT22Aが他の部分よりも破断しやすい結果、転写後のCNT層の厚さを均一にすることができる。

【0026】

基材との界面におけるCNTの直径が、CNTの本数密度がより小さく且つ/又はCNTの直径がより小さい部分の直径よりも大きいことが好ましい。このように、基材界面のCNTの断面積の総和が、基材近傍のCNTの断面積の総和より大きいことにより、転写時に触媒粒子を基材上に残し、転写後の基材の再利用が可能となる。

基材界面のCNTが転写時に破断しにくい典型例としては、基材界面のCNTの本数密度が基材近傍より大きい態様、基材界面のCNTの直径が基材近傍より大きい態様、及び基材界面のCNTの本数密度が基材近傍より大きく、且つ、基材界面のCNTの直径が基材近傍より大きい態様等が挙げられる。以下、特に基材界面のCNTの直径が基材近傍より大きい態様について説明する。

【0027】

図4は、本発明に係る略垂直配向CNT付き基材の第4の典型例の断面模式図である。第4の典型例400は、基材31及びCNT32を含む。

図4に示すように、本第4の典型例400は、基材と連結し且つ基材界面の直径が太いCNT32Aと、基材と連結せず且つほぼ同じ直径のCNT32Bを備える。図4に示すように、CNT32AはCNT32Bより長い。この様な構造は、例えば、後述する第1の製造方法において、基材の温度を高温に保持し且つ炭素源及び水素ガスの供給をいずれも止める工程の際に、成長が止まり基材から外れたCNTがCNT32Bとなるのに対し、成長し続け基材から外れなかったCNTがCNT32Aとなることにより可能となる。また、図4に示すように、CNT32Aの基材界面32dの直径は、基材近傍32cの直径よりも大きい。この様な構造は、例えば、後述する第1の製造方法の好ましい態様において、炭素源を供給しつつ水素ガスの供給を止めて、水素ガスのCNTに対するエッチング効果を消すことにより可能となる。

このように、基材近傍32cから基材界面32dのCNT本数密度が、表層32aから中央32bのCNT本数密度よりも小さいことに加えて、基材界面32dのCNT32Aの直径が基材近傍32cのCNT32Aの直径よりも大きいことにより、転写時に基材近傍32cのCNTがより破断しやすいのに対し、基材界面32dのCNTがより破断しにくく、その結果、転写時に触媒粒子が基材に残り易くなり、基材の再利用が可能となる。

【0028】

本第4の典型例において、CNTの本数密度の例は以下の通りである。まず、CNTの表層から中央までの本数密度は、1×108〜5×1010本/cm2である。また、CNTの基材近傍から基材界面までの本数密度は、表層から中央までのCNTの本数密度の75%以下である。

本第4の典型例において、CNTの直径の例は以下の通りである。まず、CNTの表層から基材近傍までの直径の最頻値は、15〜30nmである。また、CNTの基材界面の直径の最頻値は、表層から基材近傍までのCNTの直径の最頻値より5%以上太い。

【0029】

図5は、本発明に係る略垂直配向CNT付き基材の第5の典型例の断面模式図である。第5の典型例500は、基材41及びCNT42を含む。なお、CNT42の破線部分の直径は、実線部分の直径よりも小さいものとする。

図5に示すように、基材近傍42cにおけるCNT42の直径は、表層42aから中央42bにおけるCNT42の直径よりも小さい。また、図5に示すように、CNT42の基材界面42dの直径は、基材近傍42cの直径よりも大きい。

このように、基材近傍42cのCNTの直径が、表層42aから中央42bまでのCNTの直径、及び、基材界面42dのCNTの直径のいずれよりも小さいことにより、転写時に基材近傍42cのCNTがより破断しやすいのに対し、基材界面42dのCNTがより破断しにくく、その結果、転写時に触媒粒子が基材に残り易くなり、基材の再利用が可能となる。

【0030】

図6は、本発明に係る略垂直配向CNT付き基材の第6の典型例の断面模式図である。第6の典型例600は、基材51及びCNT52を含む。なお、CNT52の破線部分の直径は、実線部分の直径よりも小さいものとする。

図6に示すように、本第6の典型例600は、基材と連結したCNT52Aと、基材と連結せず且つほぼ同じ直径のCNT52Bを備える。また、図6に示すように、CNT52AはCNT52Bより長い。さらに、基材近傍52cにおけるCNT52Aの直径は、表層52aから中央52bにおけるCNT52Aの直径よりも小さい。この様な構造は、例えば、後述する第2の製造方法において、水素ガスの供給量を増やし且つ炭素源の供給を止める工程の際に、成長が止まり基材から外れたCNTがCNT52Bとなるのに対し、成長し続け基材から外れなかったCNTがCNT52Aとなり、且つ、水素ガスのCNT52Aに対するエッチング効果が増すことにより可能となる。また、図6に示すように、CNT52Aの基材界面52dの直径は、基材近傍52cの直径よりも大きい。この様な構造は、例えば、後述する第2の製造方法の好ましい態様において、炭素源を供給しつつ水素ガスの供給を止めて、水素ガスのCNTに対するエッチング効果を消すことにより可能となる。

このように、基材近傍52cのCNT本数密度が、表層52aから中央52bまでのCNT本数密度よりも小さく、且つ、基材近傍52cのCNT52Aの直径が、表層52aから中央52bまでのCNT52Aの直径、及び、基材界面52dのCNT52Aの直径のいずれよりも小さいことにより、転写時に基材近傍52cのCNTがより破断しやすいのに対し、基材界面52dのCNTがより破断しにくく、その結果、転写時に触媒粒子が基材に残り易くなり、基材の再利用が可能となる。

【0031】

本発明の略垂直配向CNT付き基材を製造するための第1の製造方法は、少なくとも一方の面上に触媒粒子を含む基材を準備する工程、基材の温度を上げて前記触媒粒子を活性化させる工程、活性化した前記触媒粒子に炭素源及び水素ガスを供給して、前記触媒粒子を核としてCNTを成長させる工程、前記基材の温度を保持し且つ前記炭素源及び前記水素ガスの供給をいずれも止めて、前記基材に略平行な面におけるCNTの本数密度がより小さい部分を形成する工程、並びに、前記基材の温度を下げ且つ前記炭素源及び前記水素ガスの供給をいずれも止めて、CNTの成長を停止する工程、を有することを特徴とする。

【0032】

本発明の略垂直配向CNT付き基材を製造するための第2の製造方法は、少なくとも一方の面上に触媒粒子を含む基材を準備する工程、基材の温度を上げて前記触媒粒子を活性化させる工程、活性化した前記触媒粒子に炭素源及び水素ガスを供給して、前記触媒粒子を核としてCNTを成長させる工程、前記基材の温度を保持し且つ前記炭素源の供給を止めると共に、前記水素ガスの供給量を増やして、前記基材に略平行な面におけるCNTの本数密度がより小さく、且つCNTの直径がより小さい部分を形成する工程、並びに、前記基材の温度を下げ且つ前記炭素源及び前記水素ガスの供給をいずれも止めて、CNTの成長を停止する工程、を有することを特徴とする。

【0033】

本第1の製造方法は、(1)基材を準備する工程、(2)触媒粒子を活性化させる工程、(3)CNTを成長させる工程、(4)CNTの存在が疎な部分を形成する工程、及び(5)CNTの成長を止める工程を有する。本第1の製造方法は、必ずしも上記5工程のみに限定されることはなく、上記5工程以外にも、例えば、後述するようなCNTの直径を太くする工程等を有していてもよい。

本第2の製造方法は、上記工程(4)以外は第1の製造方法と同様である。したがって、以下、主に第1の製造方法について説明し、上記工程(4)の説明において、第2の製造方法についても述べることとする。

以下、上記工程(1)〜(5)及びその他の工程について、順に説明する。

【0034】

(1)基材を準備する工程

本工程は、少なくとも一方の面上に触媒粒子を含む基材を準備する工程である。

本第1の製造方法に用いられる触媒粒子を含む基材は、予め作製したものでもよいし、市販品でもよい。

本第1の製造方法に用いられる基材は、CNT層を成長させることができる平面を有するものであれば、特に限定されない。本第1の製造方法に用いられる基材は、板状であってもよいし、シート状であってもよい。本第1の製造方法に用いられる基材は、具体的には、シリコン基材、石英基材、金属基材(ステンレス、銅、チタン等の基材)等が例示できる。これらの基材の中でも、取り扱い性が良いという観点から、金属基材が好ましい。

基材は、必要に応じて予めCNTを成長させる面の洗浄を行う。基材の洗浄方法としては、例えば、真空中における加熱処理等が挙げられる。

【0035】

本第1の製造方法に用いられる触媒粒子とは、CNTの成長の核となる触媒のことである。触媒粒子は、従来からCNT成長に用いられるものであれば、特に限定されない。本第1の製造方法に用いられる触媒粒子は、具体的には、鉄、ニッケル、コバルト、マンガン、モリブデン、パラジウム等を含む触媒が例示できる。これらの触媒粒子の中でも、CNTの成長速度が早く、比較的低コストであるという観点から、鉄触媒が好ましい。

【0036】

基材の少なくとも一方の面上に触媒粒子が含まれる態様は、特に限定されない。触媒粒子を含む基材としては、例えば、触媒粒子が表面に単に載置された基材、触媒粒子が表面に担持された基材、及び触媒金属を含む膜が表面に成膜された基材等が挙げられる。

基材表面に触媒金属を含む膜を成膜する方法は以下の通りである。まず、触媒金属及び/又はその前駆体を含む溶液を塗布するか、又はスパッタ法等によって、基材表面に金属薄膜を形成し、還元雰囲気下、700〜750℃程度に加熱すると、上記金属薄膜が微粒子化し、基材表面に触媒粒子を含む膜を形成することができる。

触媒粒子は、通常、5〜100nm程度の粒径を有していることが好ましく、このような粒径を有する触媒粒子を担持させるためには、上記金属薄膜の膜厚は3〜10nm程度とすることが好ましい。

【0037】

(2)触媒粒子を活性化させる工程

本工程は、基材の温度を上げて触媒粒子を活性化させる工程である。

本工程以下、CNTの成長を停止する工程まで、化学気相成長法(Chemical Vapor Deposition;以下、CVDと称する。)等に用いられるCVD装置を用いることができる。当該CVD装置には、基材の温度を調節する手段が備えられていることが好ましい。

なお、成長するCNTの純度を高める観点から、CVD装置内は予め窒素やアルゴン等の不活性ガスで置換されていることが好ましい。

【0038】

基材の温度は、触媒粒子が活性化する温度まで上げることが好ましい。触媒粒子が活性化する温度は、触媒粒子の種類にもよるが、500〜1000℃が好ましい。

触媒粒子を活性化させる時間は、触媒粒子の種類や昇温速度にもよるが、1分間〜2時間が好ましい。

触媒粒子の活性化においては、窒素ガス等のキャリアガスを装置内に導入することが好ましく、キャリアガスに加えて水素ガスを導入することがより好ましい。

【0039】

(3)CNTを成長させる工程

本工程は、活性化した触媒粒子に炭素源及び水素ガスを供給して、触媒粒子を核としてCNTを成長させる工程である。

第1の製造方法に用いられる炭素源は、従来からCNTの成長に用いられている炭素材料であれば特に限定されない。第1の製造方法に用いられる炭素源は、具体的には、アセチレンガス、メタンガス、エチレンガス等の炭化水素ガスが例示できる。これらの炭素源の中でも、成長速度の観点からアセチレンガスが好ましい。

【0040】

原料となる炭素源及び水素ガスの流量、供給時間、総供給量等は特に限定されず、CNTのチューブ長さや直径を考慮して、適宜決定すればよい。例えば、供給する炭素源の濃度[炭素源流量/(炭素源流量+不活性ガス流量)]によって、成長するCNTの長さが異なってくる。すなわち、供給する炭素源の濃度が高いほどCNTの長さは短くなる。また、供給する水素ガスの濃度が高い程CNTの直径は小さくなり、水素ガスの濃度が低い程CNTの直径は大きくなる。

CNTの成長の際には煤が生成し、この煤が触媒粒子の周囲に堆積することによって、触媒粒子への原料ガス供給が妨げられる場合がある。CNTの成長は、基材上の触媒粒子を核として進行するため、触媒粒子への原料ガスの供給が妨げられると、CNT長手方向へのCNTの成長は停止する。

CNTの長さは10〜200μm、CNT同士の間隔は50〜300nmであるのが好ましい。これは、後述する触媒担持において、十分量の触媒を担持できるからである。

【0041】

以上のように、基材上に当該基材の面方向に対して実質上垂直配向したCNTが得られる。なお、ここでいう基材の面方向に対して実質上垂直配向したCNTとは、CNT長手方向の形状が直線状及び/又は直線状でないCNTを含むものであり、CNT長手方向の形状が直線状の場合には当該直線と基材の面方向との角度、CNT長手方向の形状が直線状でないCNTの場合には両端面の中心部を結ぶ直線と基材の面方向との角度が、ほぼ直角となっているものである。

【0042】

本工程における基材の温度は、CNTが効率よく成長できる温度であることが好ましい。CNTが効率よく成長できる温度は、触媒粒子の種類にもよるが、500〜1000℃が好ましい。基材の温度は、上述した触媒粒子を活性化させる温度と同じ温度であってもよいし、異なる温度であってもよい。

CNTを成長させる時間は、所望のCNT層の厚み、触媒粒子の種類、基材の温度にもよるが、5〜15分間が好ましい。

【0043】

(4)CNTの存在が疎な部分を形成する工程

第1の製造方法において、本工程は、基材の温度を保持し且つ炭素源及び水素ガスの供給をいずれも止めて、基材に略平行な面におけるCNTの本数密度がより小さい部分を形成する工程である。

本工程において、基材の温度を高く保持しつつ、炭素源及び水素ガスの供給を所定の時間止めることにより、各CNTの成長反応の停止時期にバラツキが生じる結果、当該所定の時間内に成長した部分が、他の部分よりもCNTの存在が疎な部分となる。

基材の温度を保持し且つ炭素源及び水素ガスの供給をいずれも止める時間は、破断しやすい厚みの層を生成できる時間であれば特に限定されないが、5〜15分間が好ましい。

【0044】

本工程の後、且つ、後述するCNTの成長を停止する工程の前に、基材の温度を保持し且つ炭素源を供給しつつ水素ガスの供給を止めて、基材との界面におけるCNTの直径をより大きくする工程を有することが好ましい。本工程において、CNTの直径を小さくする作用、いわゆるエッチング作用のある水素ガスの供給を止めることにより、水素ガスの供給を止めた所定の時間内に成長した部分のCNTの直径が他の部分よりも大きくなる結果、CNTの基材界面の直径を大きく破断しにくくし、転写の際の触媒粒子の脱落を防止できる略垂直配向CNT付き基材が得られる。

水素ガスの供給を止める時間は、CNTの成長速度にもよるが、1〜10分間が好ましい。

【0045】

第2の製造方法において、本工程は、基材の温度を保持し且つ炭素源の供給を止めると共に、水素ガスの供給量を増やして、基材に略平行な面におけるCNTの本数密度がより小さく、且つCNTの直径がより小さい部分を形成する工程である。

本工程において、基材の温度を高く保持し且つ炭素源の供給を所定の時間止めることにより各CNTの成長反応の停止時期にバラツキを生じさせると共に、エッチング作用のある水素ガスの供給量を所定の時間増やして、当該所定の時間内に成長した部分のCNTの直径を他の部分よりも小さくする結果、当該所定の時間内に成長した部分が、他の部分よりもCNTの存在が疎な部分となる。

基材の温度を保持し且つ炭素源の供給を止めると共に、水素ガスの供給量を増やす時間は、破断しやすい厚みの層を生成できる時間であれば特に限定されないが、5〜15分間が好ましい。なお、水素ガスの供給量の増加と、炭素源の供給の停止は、必ずしも同時に行わなくてよい。

【0046】

第2の製造方法において、本工程の後、且つ、後述するCNTの成長を停止する工程の前に、基材の温度を保持し且つ炭素源を供給しつつ水素ガスの供給を止めて、基材との界面におけるCNTの直径をより大きくする工程を有することが好ましい。この工程の原理、及び水素ガスの供給量を増やす好適な時間は、第1の製造方法と同様である。

【0047】

(5)CNTの成長を止める工程

本工程は、基材の温度を下げ且つ炭素源及び水素ガスの供給をいずれも止めて、CNTの成長を停止する工程である。

本工程においては、CNTの成長に関与する炭素源及び水素ガスの供給をいずれも止める。ただし、窒素ガス等のCNTの成長に関与しないキャリアガスは供給してもよい。基材の温度が室温(15〜25℃)まで下がったら、略垂直配向CNT付き基材を装置から取り出す。

【0048】

以上説明した製造方法は、触媒粒子と原料ガスを高温条件下共存させることによりCNTを生成するCVD法を用いたものである。CNTを生成する方法はCVD法に限定されず、例えば、アーク放電法やレーザー蒸着法等の気相成長法、或いはその他の公知の合成法を利用して生成することができる。

【0049】

本発明の略垂直配向CNT付き基材を用いた燃料電池用膜・電極接合体の製造方法は、上記第1又は第2の製造方法により得られる前記基材のCNTに触媒を担持させる工程、触媒担持後の前記CNTにアイオノマーを被覆する工程、及び、アイオノマーにより被覆された前記CNTを電解質膜に転写する工程を有することを特徴とする。

【0050】

CNTに触媒を担持する方法は特に限定されず、湿式法、乾式法のいずれの方法によっても行うことができる。湿式法としては、金属塩を含む溶液をCNT表面に塗布した後、水素雰囲気中で200℃以上に加熱して還元処理する方法が挙げられる。金属塩は、上記触媒粒子として例示した金属のハロゲン物、金属酸ハロゲン物、金属の無機酸塩、金属の有機酸塩、金属錯塩等が挙げられる。これら金属塩を含む溶液は、水溶液でも有機溶媒溶液でもよい。金属塩溶液のCNT表面への塗布は、例えば、金属塩溶液中にCNTを浸漬する、或いはCNTの表面に金属塩溶液を滴下、噴霧(スプレー)する等の方法がある。

【0051】

例えば、触媒として白金を用いる場合、湿式法としては、エタノールやイソプロパノール等のアルコール中に塩化白金酸や白金硝酸溶液(例えば、ジニトロジアミン白金硝酸溶液など)等を適量溶解させた白金塩溶液を用いることができる。CNT表面に白金を均一に担持できるという点から、特に、アルコール中にジニトロジアミン白金硝酸溶液を溶解させた白金塩溶液を用いることが好ましい。

乾式法としては、電子ビーム蒸着法やスパッタリング法、静電塗装法等が挙げられる。

【0052】

本製造方法においては、撥水処理を行ってもよい。撥水処理に用いられる撥水剤は、公知のものを用いることができる。特に、フッ素系樹脂の少なくとも一種を適宜選択して用いるのが好適であり、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、サイトップ(商品名。旭硝子製)等を用いることができる。

なお、上述した触媒担持前に撥水処理を行い、その後に触媒担持を行うこともできる。ただしその場合の触媒担持は、担持に高温を要しない白金塩溶液による湿式法か、又は静電塗装法に限られる。これは、撥水層形成後の触媒担持を高温下で行うと、撥水層が損なわれるおそれがあるからである。

【0053】

触媒担持後のCNTにアイオノマーを被覆する方法としては、公知の方法を採用できる。例えば、重合体であるアイオノマーを塗布する等してCNT表面に被覆させる方法の他、アイオノマーの前駆体(単量体)と必要に応じて各種重合開始剤等の添加物とを含む重合組成物を、CNT表面に塗布し、必要に応じて乾燥させた後、紫外線等の放射線の照射又は加熱により重合させることでCNT表面に被覆させる方法が挙げられる。

【0054】

本発明に用いられるアイオノマーとは、燃料電池において使用される高分子電解質である。本発明に用いられる高分子電解質としては、具体的には、ナフィオン(商品名)に代表されるパーフルオロカーボンスルホン酸樹脂のようなフッ素系高分子電解質の他、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリエーテルスルホン、ポリフェニレンスルフィド、ポリフェニレンエーテル、ポリパラフェニレン等のエンジニアリングプラスチックや、ポリエチレン、ポリプロピレン、ポリスチレン等の汎用プラスチック等の炭化水素系高分子にスルホン酸基、カルボン酸基、リン酸基、ボロン酸基等のプロトン酸基(プロトン伝導性基)を導入した炭化水素系高分子電解質等が挙げられる。

【0055】

触媒を担持し且つアイオノマーを被覆したCNT付き基材において、CNTの本数密度の例は以下の通りである。

まず、CNTの表層の本数密度は、1×108〜5×1010本/cm2である。また、CNTの中央の本数密度は、1×108〜5×1010本/cm2である。さらに、CNTの基材近傍の本数密度は、表層から中央までのCNTの本数密度の75%以下である。

このように、触媒を担持し且つアイオノマーを被覆した後においても、基材近傍のCNTの本数密度が、他の部分におけるCNTの本数密度より小さいことにより、後述する転写工程時の剥離を経ても、層厚が均一なCNT層を形成することができる。

【0056】

本発明に用いられる電解質膜とは、上述したアイオノマーを含む電解質膜である。

アイオノマーを塗布したCNTを電解質膜に転写する方法としては、公知の方法が採用できる。転写方法としては、例えば、熱転写等が挙げられる。また、CNTと電解質膜を接合する方法としては、例えば、CNTの表層にゲル状のアイオノマー溶液をキャストし、CNTの表層に直接電解質膜を形成する方法や、CNTの表層に電解質膜の原料ポリマーを溶融押出しし、CNTの表層に直接電解質膜を形成する方法等が挙げられる。

以下、熱転写による方法について説明する。熱転写における加熱温度は、電解質膜及びCNTに塗布されたアイオノマーの軟化温度以上とする。ただし、電解質膜及びアイオノマーの劣化やプロトン伝導性の低下が生じないよう、過度な加熱は避ける方が好ましい。用いる電解質膜や電解質樹脂によって熱転写の適正加熱温度は異なるが、通常は、110〜160℃程度、好ましくは120〜130℃程度でよい。電解質膜及び電解質樹脂として、パーフルオロカーボンスルホン酸樹脂を用いる場合には、140〜150℃が好ましい。

【0057】

熱転写時の加圧力は、加熱温度が上記範囲内である場合、通常、2〜12MPa程度、好ましくは4〜8MPa程度である。電解質膜及び電解質樹脂として、パーフルオロカーボンスルホン酸樹脂を用いる場合には、8〜10MPaが好ましい。

上記加熱温度及び加圧力を保持する時間(転写時間)は、通常、5〜20分間程度、好ましくは10〜15分間程度である。電解質膜及び電解質樹脂として、パーフルオロカーボンスルホン酸樹脂を用いる場合には、10〜15分間が好ましい。

【0058】

上記製造方法により得られる燃料電池用膜・電極接合体は、上述した略垂直配向CNT付き基材を用いて作製されるため、CNTを含む触媒層の厚さが均一であり、その結果、燃料電池に用いた場合に、従来のCNT電極を含む燃料電池よりも充放電性特性及び耐久性に優れる。

【実施例】

【0059】

以下に、実施例及び比較例を挙げて、本発明を更に具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0060】

1.略垂直配向CNT付き基材の作製

[実施例1]

まず、シリコン製の基板上に、触媒粒子として鉄触媒をスパッタし、成膜した。触媒粒子を成膜した基板を、CVD炉内に配置した。

次に、CVD炉内に水素25%ガス(キャリア:窒素)を供給し、炉内の温度を室温(20℃)から800℃へ78分間かけて昇温し、触媒粒子を活性化させた。

続いて、炉内の温度を800℃に保持したまま、CVD炉内に、水素25%ガス(キャリア:窒素)に加えて、炭素源としてアセチレン8%ガス(キャリア:窒素)を供給し、10分間CNTを成長させた。

次に、炉内の温度を800℃に保持したまま、水素25%ガス及びアセチレン8%ガスの供給をいずれも止めて10分間放置した。この工程により、CNTの成長反応の停止時期にバラつきを生じさせた。

最後に、CVD炉内に窒素100%ガスを供給し、炉内の温度を800℃から室温(20℃)へ冷却し、実施例1の略垂直配向CNT付き基材を作製した。

【0061】

[実施例2]

CNTを成長させる工程までは、実施例1と同様に行った。

炉内の温度を800℃に保持したまま、次に、水素25%ガス及びアセチレン8%ガスの供給をいずれも止めて10分間放置した。この工程により、CNTの成長反応の停止時期にバラつきを生じさせた。

続いて、炉内の温度を800℃に保持したまま、CVD炉内に炭素源としてアセチレン8%ガス(キャリア:窒素)のみを供給し10分間放置した。この工程により、CNTの基材界面の直径を大きくした。

最後に、CVD炉内に窒素100%ガスを供給し、炉内の温度を800℃から室温(20℃)へ冷却し、実施例2の略垂直配向CNT付き基材を作製した。

【0062】

[比較例1]

CNTを成長させる工程までは、実施例1と同様に行った。

最後に、CVD炉内に窒素100%ガスを供給し、炉内の温度を800℃から室温(20℃)へ冷却し、比較例1の略垂直配向CNT付き基材を作製した。すなわち、比較例1においては、炉内の温度を800℃に保ったまま水素25%ガス及びアセチレン8%ガスの供給を止める工程を行わなかった。

【0063】

[比較例2]

シリコン製基板の替わりに、SUS製基板を用いた他は、実施例1と同様に、比較例2の略垂直配向CNT付き基材を作製した。

【0064】

2.白金を担持させ、アイオノマーに含浸させた略垂直配向CNT付き基材の作製

[実施例3]

ジニトロジアミン白金硝酸溶液をエタノールで希釈し、白金濃度10g/Lの白金塩溶液を調製した。実施例2の略垂直配向CNT付き基材の、CNTが配向した面を上向きにした状態で、白金塩溶液200μLを、基材の単位面積当たりの白金塩溶液量が均一(8μL/cm2程度)になるように滴下した。続いて、4%水素(キャリア:アルゴン)雰囲気中、320℃で2時間熱処理を行った。この白金塩溶液の滴下及び熱処理を3回繰り返し、基材上のCNTに0.24mg/cm2の白金触媒を担持させた。

白金触媒を担持させたCNTに、パーフルオロカーボンスルホン酸樹脂の10g/Lエタノール溶液(ナフィオン溶液、EW:1100、デュポン社製)を、基材の単位面積当たりのパーフルオロカーボンスルホン酸樹脂量(電解質樹脂量)が0.6mg/cm2となるように(すなわち、パーフルオロカーボンスルホン酸樹脂/CNT=3(質量比)となるように)滴下し、その後140℃で真空乾燥させた。このように、実施例3の白金担持且つアイオノマー被覆済みの略垂直配向CNT付き基材を作製した。

【0065】

3.CNT本数密度及びCNT平均直径の測定

実施例1−実施例2及び比較例1の略垂直配向CNT付き基材、及び、実施例3の白金担持且つアイオノマー被覆済みの略垂直配向CNT付き基材について、TEM観察によりCNT本数密度及びCNT平均直径を測定した。図7は、実施例2のCNTの長手方向に沿った断面のTEM画像である。

まず、実施例1−実施例3及び比較例1の各試料をそれぞれ樹脂包埋した。次に、基板から50〜55μmの厚さの部分(以下、表層と称する。図7中のaに相当。)、基板から25〜30μmの厚さの部分(以下、中央と称する。図7中のbに相当。)、基板から5〜7μmの厚さの部分(以下、基材近傍と称する。図7中のcに相当。)、及び基板から2〜3μmの厚さの部分(以下、基材界面と称する。図7中のdに相当。)について、それぞれ超薄切片(t50〜80nm)を切り出し、TEM観察試料を作製した。

【0066】

得られたTEM観察試料について、TEM観察を行った。詳細なTEM観察条件は以下の通りである。

CNTの本数密度計測

測定装置:TEM(日立ハイテク製、型番:H−7650)

加速電圧:100kV

倍率:40,000倍

CNTの直径計測

測定装置:FE−TEM(日本電子製、型番:JEM−2200FS)

加速電圧:100kV

倍率:250,000倍

【0067】

得られたTEM画像上の破断したCNTに画像処理で1本1本に点を打ち、本数を計測した。1つの層につき4視野を撮影・計測し、面積と本数の合計から本数密度を算出した。

図8は、実施例2の基材界面のTEM画像である。また、図9(a)は、実施例2の基材近傍のボロノイ分割図、図9(b)は、実施例2の中央のボロノイ分割図である。

【0068】

得られたTEM画像上の破断したCNT1本1本について画像処理を行い、コントラストを解析して直径を計測した。1つの層につきCNTの直径を50〜100本計測し、ヒストグラムから最頻値(直径分布のピークの値)を算出し、当該最頻値をCNTの直径とした。

図10は、実施例2の基材界面のCNTの直径のヒストグラムを表す棒グラフである。また、図11は、実施例2の基材界面、基材近傍、中央、及び表層のCNTの直径のヒストグラムである。

【0069】

下記表1は、実施例1−実施例2及び比較例1の試料中のCNTの本数密度及び直径分布ピーク、並びに、実施例3の試料中のCNTの本数密度のデータをまとめたものである。

【0070】

【表1】

【0071】

まず、比較例1の結果について検討する。比較例1においては、表層から基材近傍までのCNTの直径は19〜20nmであり、表層から基材近傍までのCNTの本数密度は3.2×109本/cm2である。このように、炉内の温度を800℃に保ったまま水素25%ガス及びアセチレン8%ガスの供給を止める工程を行わずに作製した比較例1のCNTは、CNTの性質が基材近傍から表層までほぼ一様である。したがって、比較例1の略垂直配向CNT付き基材を用いてCNTを転写した際には、優先的に破断する強度の弱い部分を有しないため、転写したCNT層に不具合が生じると考えられる。

【0072】

次に、実施例1及び実施例2の結果について検討する。実施例1及び実施例2のいずれにおいても、表層から基材近傍までのCNTの直径は19〜20nmである。したがって、実施例1−実施例2のCNTは、少なくとも、表層から基材近傍までの直径は一定であることが分かる。

しかし、実施例2の基材界面のCNTの直径は21〜22nmである。したがって、実施例2のCNTは、基材界面の直径が他の部分の直径よりも大きい。

一方、実施例1及び実施例2のいずれにおいても、表層から中央までのCNTの本数密度は3.2×109本/cm2である。しかし、実施例1における基材近傍のCNTの本数密度は1.9×109本/cm2であり、実施例2における基材近傍のCNTの本数密度は1.89×109本/cm2であり、実施例2における基材界面のCNTの本数密度は1.84×109本/cm2である。したがって、実施例1−実施例2のCNTは、基材近傍から基材界面までの本数密度が、表層から中央までの本数密度の6割程度であることが分かる。

実施例1及び実施例2の結果から、基材近傍のCNT本数密度は、表層から中央までの本数密度よりも小さい。一方、実施例2の結果から、基材近傍のCNTの直径は、基材界面のCNTの直径よりも小さい。したがって、基材近傍のCNTは、他の部分と比較して細く本数が少ないことが証明された。これらの結果は、実施例1又は実施例2の略垂直配向CNT付き基材を用いてCNTを転写した際には、基材近傍においてCNTが破断しやすいため、転写したCNT層の厚みが均一となることを示唆する。

【0073】

続いて、実施例3の結果について検討する。実施例3においては、CNTの本数密度は、表層から中央にかけて2.0〜2.5×109本/cm2である。一方、CNTの本数密度は、基材近傍において1.3×109本/cm2であり、この結果は、表層から中央にかけての本数密度の5.2〜6.5割である。実施例2及び実施例3の結果を比較すると、白金を担持し、且つアイオノマーにより被覆しても、CNTの本数密度に大きな変化はないことが分かる。したがって、白金を担持し、且つアイオノマーにより被覆した後であっても、CNT転写時に、基材近傍においてCNTが破断しやすい性質が保持される。

なお、実施例2及び実施例3の結果を比較すると分かるように、実施例3の本数密度は、いずれの層においても、実施例2の本数密度よりも少ない。この結果は、白金を担持し、且つアイオノマーを被覆することにより、単位面積当たりのCNT自体の密度が減ることを示唆する。

【符号の説明】

【0074】

1 基材

2,2A,2B CNT

2a CNTの表層

2b CNTの中央

2c CNTの基材近傍

11 基材

12 CNT

12a CNTの表層

12b CNTの中央

12c CNTの基材近傍

21 基材

22,22A,22B CNT

22a CNTの表層

22b CNTの中央

22c CNTの基材近傍

31 基材

32,32A,32B CNT

32a CNTの表層

32b CNTの中央

32c CNTの基材近傍

32d CNTの基材界面

41 基材

42 CNT

42a CNTの表層

42b CNTの中央

42c CNTの基材近傍

42d CNTの基材界面

51 基材

52,52A,52B CNT

52a CNTの表層

52b CNTの中央

52c CNTの基材近傍

52d CNTの基材界面

61 基材

62 CNT

62a CNTの表層

62b CNTの中央

62c CNTの基材近傍

71 基材

72 電解質膜等の転写先

73 CNT

74 CNTに担持された触媒粒子

75 電解質樹脂

76 CNT成長の核となった触媒粒子

100 本発明に係る略垂直配向CNT付き基材の第1の典型例

200 本発明に係る略垂直配向CNT付き基材の第2の典型例

300 本発明に係る略垂直配向CNT付き基材の第3の典型例

400 本発明に係る略垂直配向CNT付き基材の第4の典型例

500 本発明に係る略垂直配向CNT付き基材の第5の典型例

600 本発明に係る略垂直配向CNT付き基材の第6の典型例

700 従来のCNT付き基材

【技術分野】

【0001】

本発明は、転写性に優れ、且つ、従来よりも均一な厚みのカーボンナノチューブ層を転写可能な略垂直配向カーボンナノチューブ付き基材に関する。

【背景技術】

【0002】

燃料電池は、燃料と酸化剤を電気的に接続された2つの電極に供給し、電気化学的に燃料の酸化を起こさせることで、化学エネルギーを直接電気エネルギーに変換する。火力発電とは異なり、燃料電池はカルノーサイクルの制約を受けないので、高いエネルギー変換効率を示す。燃料電池は、通常、電解質膜を一対の電極で挟持した膜・電極接合体を基本構造とする単セルを複数積層して構成されている。

【0003】

燃料電池のアノード及びカソードにおける電気化学的な反応は、燃料ガス及び酸化剤ガス等の気体が、導電体である担体に担持された触媒粒子及びイオン伝導路を確保する高分子電解質との接面である三相界面まで導入されることにより進行する。

アノード側触媒層及びカソード側触媒層における電極反応は、カーボンブラック等のカーボン粒子に担持させる触媒の量が多い方が活発となり、電池の発電性能が上がる。しかしながら、燃料電池に使用される触媒は白金等の貴金属であるため、触媒の担持量を増やすと燃料電池の製造コストが増大するという問題がある。

また、カーボン粒子に触媒を担持させた反応電極では、カーボン粒子間、及び、カーボン粒子と集電体であるセパレータとの間において電子伝導の損失が生じる。この電子の損失は、発電性能を頭打ちにする原因の一つとされている。

【0004】

そこで、このような製造コスト及び電子の損失の問題点を回避する従来技術として、カーボンナノチューブ(以下、CNTと称する場合がある。)を電極に用いた燃料電池が提案されている。CNTを用いた電極は電気的抵抗が低いため、カーボン粒子に触媒を担持させる場合と比較して電子の損失は抑制され、発電効率が向上すること、及び担持された高価な貴金属触媒の電極反応への有効利用を目的としている。

【0005】

一方、CNTにより微細なナノ構造を構築する観点から、CNTのパターンニング技術が注目を集めている。特許文献1には、光硬化性のシリコン樹脂を用いたCNTの転写方法に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2005−129406号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明者らは、特許文献1に記載された様なCNTの転写方法に関する従来の方法では、転写不良が生じたり、得られるCNT層の層厚が不均一となったりする課題を発見した。

本発明は、上記実状を鑑みて成し遂げられたものであり、転写性に優れ、且つ、従来よりも均一な厚みのCNT層を転写可能な略垂直配向CNT付き基材を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の略垂直配向カーボンナノチューブ付き基材は、前記カーボンナノチューブの長手方向に対して中央よりも前記基材側に、当該基材に略平行な面におけるカーボンナノチューブの本数密度が他の部分よりも小さく、且つ/又は、カーボンナノチューブの直径が他の部分よりも小さい部分を有することを特徴とする。

【0009】

本発明においては、前記基材との界面におけるカーボンナノチューブの直径が、カーボンナノチューブの本数密度がより小さく且つ/又はカーボンナノチューブの直径がより小さい前記部分の直径よりも大きいことが好ましい。

【発明の効果】

【0010】

本発明によれば、CNTの長手方向に対して中央よりも基材側にCNTの存在が疎な部分を設けることにより、CNTを基材から剥がして転写する際に、当該疎な部分が優先的に破断する結果、厚みの均一なCNT層が得られる。

【図面の簡単な説明】

【0011】

【図1】本発明に係る略垂直配向CNT付き基材の第1の典型例の断面模式図である。

【図2】本発明に係る略垂直配向CNT付き基材の第2の典型例の断面模式図である。

【図3】本発明に係る略垂直配向CNT付き基材の第3の典型例の断面模式図である。

【図4】本発明に係る略垂直配向CNT付き基材の第4の典型例の断面模式図である。

【図5】本発明に係る略垂直配向CNT付き基材の第5の典型例の断面模式図である。

【図6】本発明に係る略垂直配向CNT付き基材の第6の典型例の断面模式図である。

【図7】実施例2のCNTの長手方向に沿った断面のTEM画像である。

【図8】実施例2の基材界面のTEM画像である。

【図9】実施例2の基材近傍又は中央のボロノイ分割図である。

【図10】実施例2の基材界面のCNTの直径のヒストグラムを表す棒グラフである。

【図11】実施例2の基材界面、基材近傍、中央、及び表層のCNTの直径のヒストグラムである。

【図12】従来のCNTの転写方法における不具合を示した断面模式図である。

【図13】従来のCNT付き基材の断面模式図である。

【発明を実施するための形態】

【0012】

本発明の略垂直配向カーボンナノチューブ付き基材は、前記カーボンナノチューブの長手方向に対して中央よりも前記基材側に、当該基材に略平行な面におけるカーボンナノチューブの本数密度が他の部分よりも小さく、且つ/又は、カーボンナノチューブの直径が他の部分よりも小さい部分を有することを特徴とする。

【0013】

従来のCNTの転写方法においては、転写後においても転写元の基材にCNTが残存したり、転写後のCNT層の層厚が不揃いであったりする転写不良が避けられなかった。

図12は、従来のCNTの転写方法における不具合を示した断面模式図である。図12は、基材71から電解質膜等の転写先72へ、CNT73を転写する様子を示した図である。CNT73には、触媒粒子74が担持され、さらに、電解質樹脂75が被覆されている。転写性が良好な場合には、転写後の基材71上にCNT成長の核となった触媒粒子76が残る。

図12(a)は、転写する元の基材にCNTが残存する例を示した図である。これは、従来のCNTにおいては、CNTの直径や本数密度がCNT層の全域で均一であったため、CNTが破断せず、CNTの一部又は全部が電解質膜等の転写先72から脱落することにより起こると考えられる。

図12(b)は、転写後のCNT層の層厚が不揃いな例を示した図である。これは、従来のCNTにおいては、CNTの直径や本数密度がCNT層の全域で均一であったため、破断部分が各CNTによってバラバラであることにより起こると考えられる。

【0014】

また、従来のCNTの転写方法においては、CNTが触媒粒子を含んだまま転写される不具合も生じた。図12(c)は、CNTが触媒粒子を含んだまま転写される様子を示した図である。これは、従来のCNTにおいては、破断しやすい部分がなかったため、触媒粒子76ごとCNTが基材から脱落することにより起こると考えられる。このように触媒粒子を含むCNT層を備える膜・電極接合体は、燃料電池に用いられた際に、燃料電池の他の部材を被毒するおそれがある。また、CNTが基材から触媒粒子を取り去ってしまうため、転写後の基材を再びCNTの成長に利用することができず、製造効率が低下する。

【0015】

本発明者らは、鋭意努力の結果、CNT層中に、CNTの存在が疎な部分、すなわち、CNTの本数密度が小さく且つ/又はCNTの直径が小さい部分を設けることにより、CNTの転写の際に当該疎な部分が優先的に破断する結果、厚みの均一なCNT層が得られ、製造効率が向上することを見出し、本発明を完成させた。

【0016】

本発明において、基材に略平行な面におけるCNTの本数密度とは、基材に略平行な任意の面の、単位面積あたりに占めるCNTの割合をCNTの本数で表す指標である。

基材に略平行な面におけるCNT本数密度の算出方法の例を以下に示す。まず、基材に略平行な方向に、CNTの一部をごく薄く加工し、得られた切片をTEM観察に供する。CNTの一部としては、例えば、基材とCNTとの界面の部分、基材から5〜10μm程度離れた近傍の部分、CNTの長手方向に対する中央部分、基材から最も遠いCNTの表層部分等が挙げられる。

得られるTEM画像を画像処理し、CNTの本数を計測する。1〜5視野につきCNTの本数を計算し、CNTの本数の合計を、測定した視野の総面積で除した値を、CNT本数密度とする。

【0017】

本発明におけるCNTの直径とは、基材に略平行な任意の面で輪切りにしたCNTの太さを表す指標である。本発明においては、後述するように、輪切りにする面によってCNTの直径が変動する場合がある。本発明におけるCNTの直径は、所定の数のCNTの所定の部分の平均直径であってもよいし、所定の数のCNTの所定の部分の直径の分布を求め、その分布のピーク(最頻値)であってもよい

CNTの直径の算出方法の例を以下に示す。まず、上述したCNT本数密度の算出方法の例と同様に、CNTの一部をごく薄く加工した切片をTEM観察する。次に、得られるTEM画像を画像処理してコントラストを解析し、CNTの直径を計測する。CNTを50〜100本程度計測して直径の分布を求め、当該分布からピーク(最頻値)を導出し、当該ピークに相当する直径をCNTの直径とする。

【0018】

以下、CNTの表層、CNTの中央、及びCNTの基材近傍の3つの層、又はこれら3つの層にCNTの基材界面をさらに加えた4つの層について、CNT付き基材のCNTの本数密度及び直径を考察する。

CNTの表層とは、基材から最も遠く離れたCNTの先端の部分をいい、転写の際、転写先に直接接触する部分を指す。CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした場合に、CNTの表層とは、例えば95〜100の部分を指す。

CNTの中央とは、CNTの長手方向の中央の部分を指す。CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした場合に、CNTの中央とは、例えば45〜55の部分を指す。

CNTの基材近傍の部分とは、基材にごく近いCNTの部分を指す。CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした場合に、CNTの基材近傍の部分とは、例えば0〜15の部分を指す。なお、基材近傍の部分と基材界面の部分とを分けて考察する場合には、CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした際、CNTの基材近傍の部分とは、例えば10〜15の部分を指す。

CNTの基材界面の部分とは、CNT成長の核となる触媒粒子及び基材に接するCNTの部分を指す。CNTの長さ方向について、CNTと基材との界面を0とし、CNTの先端部分を100とした場合に、CNTの基材界面の部分とは、例えば0〜5の部分を指す。

【0019】

図13は、従来のCNT付き基材の断面模式図である。従来のCNT付き基材700は、基材61及びCNT62を含む。なお、触媒粒子は図示していない。

図13に示すように、従来のCNT付き基材700は、ほぼ同じ長さであり、且つ、基材近傍から表層までほぼ同じ直径のCNT62を備える。すなわち、基材から最も遠いCNTの表層62a、CNTの中央62b、CNTの基材近傍62cにおける本数密度及び直径は、いずれもほぼ同じである。このような従来のCNT付き基材700は、CNTの性質が基材近傍から表層までほぼ一様であり、転写時に優先的に破断する強度の弱い部分を有しないため、転写時に不具合を生じることについては上述した通りである。

【0020】

一方、本発明者らは、CNTの長手方向に対して中央よりも基材側に、他の部分よりも本数密度が小さい部分を設けることにより、CNTの転写性が向上することを見出した。このように本数密度がより小さい部分は、CNT断面積の総和が他の部分よりも小さいため、優先的に破断しやすく、転写性が高い。

さらに、本発明者らは、CNTの長手方向に対して中央よりも基材側に、他の部分よりも直径が小さい部分を設けることにより、CNTの転写性が向上することを見出した。

【0021】

基材近傍のCNTが転写時に破断しやすい典型例を以下に3つ挙げる。第1の典型例は、基材近傍のCNTの本数密度がCNTの他の部分より小さい態様である。第2の典型例は、基材近傍のCNTの直径がCNTの他の領域より小さい態様である。第3の典型例は、基材近傍のCNTの本数密度がCNTの他の領域より小さく、且つ、基材近傍のCNTの直径がCNTの他の領域より小さい態様である。

【0022】

図1は、本発明に係る略垂直配向CNT付き基材の第1の典型例の断面模式図である。第1の典型例100は、基材1及びCNT2を含む。なお、図1から後述する図6までにおいては、触媒粒子は図示しない。

図1に示すように、本第1の典型例100は、基材と連結し且つほぼ同じ直径のCNT2Aと、基材と連結せず且つほぼ同じ直径のCNT2Bを備える。また、図1に示すように、CNT2AはCNT2Bより長い。この様な構造は、例えば、後述する第1の製造方法において、基材の温度を高温に保持し且つ炭素源及び水素ガスの供給をいずれも止める工程の際に、成長が止まり基材から外れたCNTがCNT2Bとなるのに対し、成長し続け基材から外れなかったCNTがCNT2Aとなることにより可能となる。

このように、基材近傍2cのCNT本数密度が、表層2aから中央2bまでのCNT本数密度よりも小さいことにより、転写時に基材近傍2cのCNTが他の部分よりも破断しやすい結果、転写後のCNT層の厚さを均一にすることができる。

【0023】

本第1の典型例において、CNTの本数密度の例は以下の通りである。まず、CNTの表層から中央までの本数密度は、1×108〜5×1010本/cm2である。また、CNTの基材近傍の本数密度は、表層から中央までのCNTの本数密度の75%以下である。

本第1の典型例において、CNTの直径の最頻値は、例えば、表層から基材近傍まで15〜30nmである。

【0024】

図2は、本発明に係る略垂直配向CNT付き基材の第2の典型例の断面模式図である。第2の典型例200は、基材11及びCNT12を含む。なお、CNT12の破線部分の直径は、実線部分の直径よりも小さいものとする。

図2に示すように、基材近傍12cにおけるCNT12の直径は、表層12aから中央12bにおけるCNT12の直径よりも小さい。

このように、基材近傍12cのCNTの直径が、表層12aから中央12bまでのCNTの直径よりも小さいことにより、転写時に基材近傍12cのCNTが他の部分よりも破断しやすい結果、転写後のCNT層の厚さを均一にすることができる。

【0025】

図3は、本発明に係る略垂直配向CNT付き基材の第3の典型例の断面模式図である。第3の典型例300は、基材21及びCNT22を含む。なお、CNT22の破線部分の直径は、実線部分の直径よりも小さいものとする。

図3に示すように、本第3の典型例300は、基材と連結したCNT22Aと、基材と連結せず且つほぼ同じ直径のCNT22Bを備える。また、図3に示すように、CNT22AはCNT22Bより長い。さらに、基材近傍22cにおけるCNT22Aの直径は、表層22aから中央22bにおけるCNT22Aの直径よりも小さい。この様な構造は、例えば、後述する第2の製造方法において、水素ガスの供給量を増やし且つ炭素源の供給を止める工程の際に、成長が止まり基材から外れたCNTがCNT22Bとなるのに対し、成長し続け基材から外れなかったCNTがCNT22Aとなり、且つ、水素ガスのCNT22Aに対するエッチング効果が増すことにより可能となる。

このように、基材近傍22cのCNT本数密度が、表層22aから中央22bまでのCNT本数密度よりも小さく、且つ、基材近傍22cのCNT22Aの直径が、表層22aから中央22bまでのCNT22Aの直径よりも小さいことにより、転写時に基材近傍22cのCNT22Aが他の部分よりも破断しやすい結果、転写後のCNT層の厚さを均一にすることができる。

【0026】

基材との界面におけるCNTの直径が、CNTの本数密度がより小さく且つ/又はCNTの直径がより小さい部分の直径よりも大きいことが好ましい。このように、基材界面のCNTの断面積の総和が、基材近傍のCNTの断面積の総和より大きいことにより、転写時に触媒粒子を基材上に残し、転写後の基材の再利用が可能となる。

基材界面のCNTが転写時に破断しにくい典型例としては、基材界面のCNTの本数密度が基材近傍より大きい態様、基材界面のCNTの直径が基材近傍より大きい態様、及び基材界面のCNTの本数密度が基材近傍より大きく、且つ、基材界面のCNTの直径が基材近傍より大きい態様等が挙げられる。以下、特に基材界面のCNTの直径が基材近傍より大きい態様について説明する。

【0027】

図4は、本発明に係る略垂直配向CNT付き基材の第4の典型例の断面模式図である。第4の典型例400は、基材31及びCNT32を含む。

図4に示すように、本第4の典型例400は、基材と連結し且つ基材界面の直径が太いCNT32Aと、基材と連結せず且つほぼ同じ直径のCNT32Bを備える。図4に示すように、CNT32AはCNT32Bより長い。この様な構造は、例えば、後述する第1の製造方法において、基材の温度を高温に保持し且つ炭素源及び水素ガスの供給をいずれも止める工程の際に、成長が止まり基材から外れたCNTがCNT32Bとなるのに対し、成長し続け基材から外れなかったCNTがCNT32Aとなることにより可能となる。また、図4に示すように、CNT32Aの基材界面32dの直径は、基材近傍32cの直径よりも大きい。この様な構造は、例えば、後述する第1の製造方法の好ましい態様において、炭素源を供給しつつ水素ガスの供給を止めて、水素ガスのCNTに対するエッチング効果を消すことにより可能となる。

このように、基材近傍32cから基材界面32dのCNT本数密度が、表層32aから中央32bのCNT本数密度よりも小さいことに加えて、基材界面32dのCNT32Aの直径が基材近傍32cのCNT32Aの直径よりも大きいことにより、転写時に基材近傍32cのCNTがより破断しやすいのに対し、基材界面32dのCNTがより破断しにくく、その結果、転写時に触媒粒子が基材に残り易くなり、基材の再利用が可能となる。

【0028】

本第4の典型例において、CNTの本数密度の例は以下の通りである。まず、CNTの表層から中央までの本数密度は、1×108〜5×1010本/cm2である。また、CNTの基材近傍から基材界面までの本数密度は、表層から中央までのCNTの本数密度の75%以下である。

本第4の典型例において、CNTの直径の例は以下の通りである。まず、CNTの表層から基材近傍までの直径の最頻値は、15〜30nmである。また、CNTの基材界面の直径の最頻値は、表層から基材近傍までのCNTの直径の最頻値より5%以上太い。

【0029】

図5は、本発明に係る略垂直配向CNT付き基材の第5の典型例の断面模式図である。第5の典型例500は、基材41及びCNT42を含む。なお、CNT42の破線部分の直径は、実線部分の直径よりも小さいものとする。

図5に示すように、基材近傍42cにおけるCNT42の直径は、表層42aから中央42bにおけるCNT42の直径よりも小さい。また、図5に示すように、CNT42の基材界面42dの直径は、基材近傍42cの直径よりも大きい。

このように、基材近傍42cのCNTの直径が、表層42aから中央42bまでのCNTの直径、及び、基材界面42dのCNTの直径のいずれよりも小さいことにより、転写時に基材近傍42cのCNTがより破断しやすいのに対し、基材界面42dのCNTがより破断しにくく、その結果、転写時に触媒粒子が基材に残り易くなり、基材の再利用が可能となる。

【0030】

図6は、本発明に係る略垂直配向CNT付き基材の第6の典型例の断面模式図である。第6の典型例600は、基材51及びCNT52を含む。なお、CNT52の破線部分の直径は、実線部分の直径よりも小さいものとする。

図6に示すように、本第6の典型例600は、基材と連結したCNT52Aと、基材と連結せず且つほぼ同じ直径のCNT52Bを備える。また、図6に示すように、CNT52AはCNT52Bより長い。さらに、基材近傍52cにおけるCNT52Aの直径は、表層52aから中央52bにおけるCNT52Aの直径よりも小さい。この様な構造は、例えば、後述する第2の製造方法において、水素ガスの供給量を増やし且つ炭素源の供給を止める工程の際に、成長が止まり基材から外れたCNTがCNT52Bとなるのに対し、成長し続け基材から外れなかったCNTがCNT52Aとなり、且つ、水素ガスのCNT52Aに対するエッチング効果が増すことにより可能となる。また、図6に示すように、CNT52Aの基材界面52dの直径は、基材近傍52cの直径よりも大きい。この様な構造は、例えば、後述する第2の製造方法の好ましい態様において、炭素源を供給しつつ水素ガスの供給を止めて、水素ガスのCNTに対するエッチング効果を消すことにより可能となる。

このように、基材近傍52cのCNT本数密度が、表層52aから中央52bまでのCNT本数密度よりも小さく、且つ、基材近傍52cのCNT52Aの直径が、表層52aから中央52bまでのCNT52Aの直径、及び、基材界面52dのCNT52Aの直径のいずれよりも小さいことにより、転写時に基材近傍52cのCNTがより破断しやすいのに対し、基材界面52dのCNTがより破断しにくく、その結果、転写時に触媒粒子が基材に残り易くなり、基材の再利用が可能となる。

【0031】

本発明の略垂直配向CNT付き基材を製造するための第1の製造方法は、少なくとも一方の面上に触媒粒子を含む基材を準備する工程、基材の温度を上げて前記触媒粒子を活性化させる工程、活性化した前記触媒粒子に炭素源及び水素ガスを供給して、前記触媒粒子を核としてCNTを成長させる工程、前記基材の温度を保持し且つ前記炭素源及び前記水素ガスの供給をいずれも止めて、前記基材に略平行な面におけるCNTの本数密度がより小さい部分を形成する工程、並びに、前記基材の温度を下げ且つ前記炭素源及び前記水素ガスの供給をいずれも止めて、CNTの成長を停止する工程、を有することを特徴とする。

【0032】

本発明の略垂直配向CNT付き基材を製造するための第2の製造方法は、少なくとも一方の面上に触媒粒子を含む基材を準備する工程、基材の温度を上げて前記触媒粒子を活性化させる工程、活性化した前記触媒粒子に炭素源及び水素ガスを供給して、前記触媒粒子を核としてCNTを成長させる工程、前記基材の温度を保持し且つ前記炭素源の供給を止めると共に、前記水素ガスの供給量を増やして、前記基材に略平行な面におけるCNTの本数密度がより小さく、且つCNTの直径がより小さい部分を形成する工程、並びに、前記基材の温度を下げ且つ前記炭素源及び前記水素ガスの供給をいずれも止めて、CNTの成長を停止する工程、を有することを特徴とする。

【0033】

本第1の製造方法は、(1)基材を準備する工程、(2)触媒粒子を活性化させる工程、(3)CNTを成長させる工程、(4)CNTの存在が疎な部分を形成する工程、及び(5)CNTの成長を止める工程を有する。本第1の製造方法は、必ずしも上記5工程のみに限定されることはなく、上記5工程以外にも、例えば、後述するようなCNTの直径を太くする工程等を有していてもよい。

本第2の製造方法は、上記工程(4)以外は第1の製造方法と同様である。したがって、以下、主に第1の製造方法について説明し、上記工程(4)の説明において、第2の製造方法についても述べることとする。

以下、上記工程(1)〜(5)及びその他の工程について、順に説明する。

【0034】

(1)基材を準備する工程

本工程は、少なくとも一方の面上に触媒粒子を含む基材を準備する工程である。

本第1の製造方法に用いられる触媒粒子を含む基材は、予め作製したものでもよいし、市販品でもよい。

本第1の製造方法に用いられる基材は、CNT層を成長させることができる平面を有するものであれば、特に限定されない。本第1の製造方法に用いられる基材は、板状であってもよいし、シート状であってもよい。本第1の製造方法に用いられる基材は、具体的には、シリコン基材、石英基材、金属基材(ステンレス、銅、チタン等の基材)等が例示できる。これらの基材の中でも、取り扱い性が良いという観点から、金属基材が好ましい。

基材は、必要に応じて予めCNTを成長させる面の洗浄を行う。基材の洗浄方法としては、例えば、真空中における加熱処理等が挙げられる。

【0035】

本第1の製造方法に用いられる触媒粒子とは、CNTの成長の核となる触媒のことである。触媒粒子は、従来からCNT成長に用いられるものであれば、特に限定されない。本第1の製造方法に用いられる触媒粒子は、具体的には、鉄、ニッケル、コバルト、マンガン、モリブデン、パラジウム等を含む触媒が例示できる。これらの触媒粒子の中でも、CNTの成長速度が早く、比較的低コストであるという観点から、鉄触媒が好ましい。

【0036】

基材の少なくとも一方の面上に触媒粒子が含まれる態様は、特に限定されない。触媒粒子を含む基材としては、例えば、触媒粒子が表面に単に載置された基材、触媒粒子が表面に担持された基材、及び触媒金属を含む膜が表面に成膜された基材等が挙げられる。

基材表面に触媒金属を含む膜を成膜する方法は以下の通りである。まず、触媒金属及び/又はその前駆体を含む溶液を塗布するか、又はスパッタ法等によって、基材表面に金属薄膜を形成し、還元雰囲気下、700〜750℃程度に加熱すると、上記金属薄膜が微粒子化し、基材表面に触媒粒子を含む膜を形成することができる。

触媒粒子は、通常、5〜100nm程度の粒径を有していることが好ましく、このような粒径を有する触媒粒子を担持させるためには、上記金属薄膜の膜厚は3〜10nm程度とすることが好ましい。

【0037】

(2)触媒粒子を活性化させる工程

本工程は、基材の温度を上げて触媒粒子を活性化させる工程である。

本工程以下、CNTの成長を停止する工程まで、化学気相成長法(Chemical Vapor Deposition;以下、CVDと称する。)等に用いられるCVD装置を用いることができる。当該CVD装置には、基材の温度を調節する手段が備えられていることが好ましい。

なお、成長するCNTの純度を高める観点から、CVD装置内は予め窒素やアルゴン等の不活性ガスで置換されていることが好ましい。

【0038】

基材の温度は、触媒粒子が活性化する温度まで上げることが好ましい。触媒粒子が活性化する温度は、触媒粒子の種類にもよるが、500〜1000℃が好ましい。

触媒粒子を活性化させる時間は、触媒粒子の種類や昇温速度にもよるが、1分間〜2時間が好ましい。

触媒粒子の活性化においては、窒素ガス等のキャリアガスを装置内に導入することが好ましく、キャリアガスに加えて水素ガスを導入することがより好ましい。

【0039】

(3)CNTを成長させる工程

本工程は、活性化した触媒粒子に炭素源及び水素ガスを供給して、触媒粒子を核としてCNTを成長させる工程である。

第1の製造方法に用いられる炭素源は、従来からCNTの成長に用いられている炭素材料であれば特に限定されない。第1の製造方法に用いられる炭素源は、具体的には、アセチレンガス、メタンガス、エチレンガス等の炭化水素ガスが例示できる。これらの炭素源の中でも、成長速度の観点からアセチレンガスが好ましい。

【0040】

原料となる炭素源及び水素ガスの流量、供給時間、総供給量等は特に限定されず、CNTのチューブ長さや直径を考慮して、適宜決定すればよい。例えば、供給する炭素源の濃度[炭素源流量/(炭素源流量+不活性ガス流量)]によって、成長するCNTの長さが異なってくる。すなわち、供給する炭素源の濃度が高いほどCNTの長さは短くなる。また、供給する水素ガスの濃度が高い程CNTの直径は小さくなり、水素ガスの濃度が低い程CNTの直径は大きくなる。

CNTの成長の際には煤が生成し、この煤が触媒粒子の周囲に堆積することによって、触媒粒子への原料ガス供給が妨げられる場合がある。CNTの成長は、基材上の触媒粒子を核として進行するため、触媒粒子への原料ガスの供給が妨げられると、CNT長手方向へのCNTの成長は停止する。

CNTの長さは10〜200μm、CNT同士の間隔は50〜300nmであるのが好ましい。これは、後述する触媒担持において、十分量の触媒を担持できるからである。

【0041】

以上のように、基材上に当該基材の面方向に対して実質上垂直配向したCNTが得られる。なお、ここでいう基材の面方向に対して実質上垂直配向したCNTとは、CNT長手方向の形状が直線状及び/又は直線状でないCNTを含むものであり、CNT長手方向の形状が直線状の場合には当該直線と基材の面方向との角度、CNT長手方向の形状が直線状でないCNTの場合には両端面の中心部を結ぶ直線と基材の面方向との角度が、ほぼ直角となっているものである。

【0042】

本工程における基材の温度は、CNTが効率よく成長できる温度であることが好ましい。CNTが効率よく成長できる温度は、触媒粒子の種類にもよるが、500〜1000℃が好ましい。基材の温度は、上述した触媒粒子を活性化させる温度と同じ温度であってもよいし、異なる温度であってもよい。

CNTを成長させる時間は、所望のCNT層の厚み、触媒粒子の種類、基材の温度にもよるが、5〜15分間が好ましい。

【0043】

(4)CNTの存在が疎な部分を形成する工程

第1の製造方法において、本工程は、基材の温度を保持し且つ炭素源及び水素ガスの供給をいずれも止めて、基材に略平行な面におけるCNTの本数密度がより小さい部分を形成する工程である。

本工程において、基材の温度を高く保持しつつ、炭素源及び水素ガスの供給を所定の時間止めることにより、各CNTの成長反応の停止時期にバラツキが生じる結果、当該所定の時間内に成長した部分が、他の部分よりもCNTの存在が疎な部分となる。

基材の温度を保持し且つ炭素源及び水素ガスの供給をいずれも止める時間は、破断しやすい厚みの層を生成できる時間であれば特に限定されないが、5〜15分間が好ましい。

【0044】

本工程の後、且つ、後述するCNTの成長を停止する工程の前に、基材の温度を保持し且つ炭素源を供給しつつ水素ガスの供給を止めて、基材との界面におけるCNTの直径をより大きくする工程を有することが好ましい。本工程において、CNTの直径を小さくする作用、いわゆるエッチング作用のある水素ガスの供給を止めることにより、水素ガスの供給を止めた所定の時間内に成長した部分のCNTの直径が他の部分よりも大きくなる結果、CNTの基材界面の直径を大きく破断しにくくし、転写の際の触媒粒子の脱落を防止できる略垂直配向CNT付き基材が得られる。

水素ガスの供給を止める時間は、CNTの成長速度にもよるが、1〜10分間が好ましい。

【0045】

第2の製造方法において、本工程は、基材の温度を保持し且つ炭素源の供給を止めると共に、水素ガスの供給量を増やして、基材に略平行な面におけるCNTの本数密度がより小さく、且つCNTの直径がより小さい部分を形成する工程である。

本工程において、基材の温度を高く保持し且つ炭素源の供給を所定の時間止めることにより各CNTの成長反応の停止時期にバラツキを生じさせると共に、エッチング作用のある水素ガスの供給量を所定の時間増やして、当該所定の時間内に成長した部分のCNTの直径を他の部分よりも小さくする結果、当該所定の時間内に成長した部分が、他の部分よりもCNTの存在が疎な部分となる。

基材の温度を保持し且つ炭素源の供給を止めると共に、水素ガスの供給量を増やす時間は、破断しやすい厚みの層を生成できる時間であれば特に限定されないが、5〜15分間が好ましい。なお、水素ガスの供給量の増加と、炭素源の供給の停止は、必ずしも同時に行わなくてよい。

【0046】

第2の製造方法において、本工程の後、且つ、後述するCNTの成長を停止する工程の前に、基材の温度を保持し且つ炭素源を供給しつつ水素ガスの供給を止めて、基材との界面におけるCNTの直径をより大きくする工程を有することが好ましい。この工程の原理、及び水素ガスの供給量を増やす好適な時間は、第1の製造方法と同様である。

【0047】

(5)CNTの成長を止める工程

本工程は、基材の温度を下げ且つ炭素源及び水素ガスの供給をいずれも止めて、CNTの成長を停止する工程である。

本工程においては、CNTの成長に関与する炭素源及び水素ガスの供給をいずれも止める。ただし、窒素ガス等のCNTの成長に関与しないキャリアガスは供給してもよい。基材の温度が室温(15〜25℃)まで下がったら、略垂直配向CNT付き基材を装置から取り出す。

【0048】

以上説明した製造方法は、触媒粒子と原料ガスを高温条件下共存させることによりCNTを生成するCVD法を用いたものである。CNTを生成する方法はCVD法に限定されず、例えば、アーク放電法やレーザー蒸着法等の気相成長法、或いはその他の公知の合成法を利用して生成することができる。

【0049】

本発明の略垂直配向CNT付き基材を用いた燃料電池用膜・電極接合体の製造方法は、上記第1又は第2の製造方法により得られる前記基材のCNTに触媒を担持させる工程、触媒担持後の前記CNTにアイオノマーを被覆する工程、及び、アイオノマーにより被覆された前記CNTを電解質膜に転写する工程を有することを特徴とする。

【0050】

CNTに触媒を担持する方法は特に限定されず、湿式法、乾式法のいずれの方法によっても行うことができる。湿式法としては、金属塩を含む溶液をCNT表面に塗布した後、水素雰囲気中で200℃以上に加熱して還元処理する方法が挙げられる。金属塩は、上記触媒粒子として例示した金属のハロゲン物、金属酸ハロゲン物、金属の無機酸塩、金属の有機酸塩、金属錯塩等が挙げられる。これら金属塩を含む溶液は、水溶液でも有機溶媒溶液でもよい。金属塩溶液のCNT表面への塗布は、例えば、金属塩溶液中にCNTを浸漬する、或いはCNTの表面に金属塩溶液を滴下、噴霧(スプレー)する等の方法がある。

【0051】

例えば、触媒として白金を用いる場合、湿式法としては、エタノールやイソプロパノール等のアルコール中に塩化白金酸や白金硝酸溶液(例えば、ジニトロジアミン白金硝酸溶液など)等を適量溶解させた白金塩溶液を用いることができる。CNT表面に白金を均一に担持できるという点から、特に、アルコール中にジニトロジアミン白金硝酸溶液を溶解させた白金塩溶液を用いることが好ましい。

乾式法としては、電子ビーム蒸着法やスパッタリング法、静電塗装法等が挙げられる。

【0052】

本製造方法においては、撥水処理を行ってもよい。撥水処理に用いられる撥水剤は、公知のものを用いることができる。特に、フッ素系樹脂の少なくとも一種を適宜選択して用いるのが好適であり、ポリテトラフルオロエチレン(PTFE)、ポリフッ化ビニリデン(PVDF)、サイトップ(商品名。旭硝子製)等を用いることができる。

なお、上述した触媒担持前に撥水処理を行い、その後に触媒担持を行うこともできる。ただしその場合の触媒担持は、担持に高温を要しない白金塩溶液による湿式法か、又は静電塗装法に限られる。これは、撥水層形成後の触媒担持を高温下で行うと、撥水層が損なわれるおそれがあるからである。

【0053】

触媒担持後のCNTにアイオノマーを被覆する方法としては、公知の方法を採用できる。例えば、重合体であるアイオノマーを塗布する等してCNT表面に被覆させる方法の他、アイオノマーの前駆体(単量体)と必要に応じて各種重合開始剤等の添加物とを含む重合組成物を、CNT表面に塗布し、必要に応じて乾燥させた後、紫外線等の放射線の照射又は加熱により重合させることでCNT表面に被覆させる方法が挙げられる。

【0054】

本発明に用いられるアイオノマーとは、燃料電池において使用される高分子電解質である。本発明に用いられる高分子電解質としては、具体的には、ナフィオン(商品名)に代表されるパーフルオロカーボンスルホン酸樹脂のようなフッ素系高分子電解質の他、ポリエーテルエーテルケトン、ポリエーテルケトン、ポリエーテルスルホン、ポリフェニレンスルフィド、ポリフェニレンエーテル、ポリパラフェニレン等のエンジニアリングプラスチックや、ポリエチレン、ポリプロピレン、ポリスチレン等の汎用プラスチック等の炭化水素系高分子にスルホン酸基、カルボン酸基、リン酸基、ボロン酸基等のプロトン酸基(プロトン伝導性基)を導入した炭化水素系高分子電解質等が挙げられる。

【0055】

触媒を担持し且つアイオノマーを被覆したCNT付き基材において、CNTの本数密度の例は以下の通りである。

まず、CNTの表層の本数密度は、1×108〜5×1010本/cm2である。また、CNTの中央の本数密度は、1×108〜5×1010本/cm2である。さらに、CNTの基材近傍の本数密度は、表層から中央までのCNTの本数密度の75%以下である。

このように、触媒を担持し且つアイオノマーを被覆した後においても、基材近傍のCNTの本数密度が、他の部分におけるCNTの本数密度より小さいことにより、後述する転写工程時の剥離を経ても、層厚が均一なCNT層を形成することができる。

【0056】

本発明に用いられる電解質膜とは、上述したアイオノマーを含む電解質膜である。

アイオノマーを塗布したCNTを電解質膜に転写する方法としては、公知の方法が採用できる。転写方法としては、例えば、熱転写等が挙げられる。また、CNTと電解質膜を接合する方法としては、例えば、CNTの表層にゲル状のアイオノマー溶液をキャストし、CNTの表層に直接電解質膜を形成する方法や、CNTの表層に電解質膜の原料ポリマーを溶融押出しし、CNTの表層に直接電解質膜を形成する方法等が挙げられる。

以下、熱転写による方法について説明する。熱転写における加熱温度は、電解質膜及びCNTに塗布されたアイオノマーの軟化温度以上とする。ただし、電解質膜及びアイオノマーの劣化やプロトン伝導性の低下が生じないよう、過度な加熱は避ける方が好ましい。用いる電解質膜や電解質樹脂によって熱転写の適正加熱温度は異なるが、通常は、110〜160℃程度、好ましくは120〜130℃程度でよい。電解質膜及び電解質樹脂として、パーフルオロカーボンスルホン酸樹脂を用いる場合には、140〜150℃が好ましい。

【0057】

熱転写時の加圧力は、加熱温度が上記範囲内である場合、通常、2〜12MPa程度、好ましくは4〜8MPa程度である。電解質膜及び電解質樹脂として、パーフルオロカーボンスルホン酸樹脂を用いる場合には、8〜10MPaが好ましい。

上記加熱温度及び加圧力を保持する時間(転写時間)は、通常、5〜20分間程度、好ましくは10〜15分間程度である。電解質膜及び電解質樹脂として、パーフルオロカーボンスルホン酸樹脂を用いる場合には、10〜15分間が好ましい。

【0058】

上記製造方法により得られる燃料電池用膜・電極接合体は、上述した略垂直配向CNT付き基材を用いて作製されるため、CNTを含む触媒層の厚さが均一であり、その結果、燃料電池に用いた場合に、従来のCNT電極を含む燃料電池よりも充放電性特性及び耐久性に優れる。

【実施例】

【0059】

以下に、実施例及び比較例を挙げて、本発明を更に具体的に説明するが、本発明は、これらの実施例のみに限定されるものではない。

【0060】

1.略垂直配向CNT付き基材の作製

[実施例1]

まず、シリコン製の基板上に、触媒粒子として鉄触媒をスパッタし、成膜した。触媒粒子を成膜した基板を、CVD炉内に配置した。

次に、CVD炉内に水素25%ガス(キャリア:窒素)を供給し、炉内の温度を室温(20℃)から800℃へ78分間かけて昇温し、触媒粒子を活性化させた。

続いて、炉内の温度を800℃に保持したまま、CVD炉内に、水素25%ガス(キャリア:窒素)に加えて、炭素源としてアセチレン8%ガス(キャリア:窒素)を供給し、10分間CNTを成長させた。

次に、炉内の温度を800℃に保持したまま、水素25%ガス及びアセチレン8%ガスの供給をいずれも止めて10分間放置した。この工程により、CNTの成長反応の停止時期にバラつきを生じさせた。

最後に、CVD炉内に窒素100%ガスを供給し、炉内の温度を800℃から室温(20℃)へ冷却し、実施例1の略垂直配向CNT付き基材を作製した。

【0061】

[実施例2]

CNTを成長させる工程までは、実施例1と同様に行った。

炉内の温度を800℃に保持したまま、次に、水素25%ガス及びアセチレン8%ガスの供給をいずれも止めて10分間放置した。この工程により、CNTの成長反応の停止時期にバラつきを生じさせた。

続いて、炉内の温度を800℃に保持したまま、CVD炉内に炭素源としてアセチレン8%ガス(キャリア:窒素)のみを供給し10分間放置した。この工程により、CNTの基材界面の直径を大きくした。

最後に、CVD炉内に窒素100%ガスを供給し、炉内の温度を800℃から室温(20℃)へ冷却し、実施例2の略垂直配向CNT付き基材を作製した。

【0062】

[比較例1]

CNTを成長させる工程までは、実施例1と同様に行った。

最後に、CVD炉内に窒素100%ガスを供給し、炉内の温度を800℃から室温(20℃)へ冷却し、比較例1の略垂直配向CNT付き基材を作製した。すなわち、比較例1においては、炉内の温度を800℃に保ったまま水素25%ガス及びアセチレン8%ガスの供給を止める工程を行わなかった。

【0063】

[比較例2]

シリコン製基板の替わりに、SUS製基板を用いた他は、実施例1と同様に、比較例2の略垂直配向CNT付き基材を作製した。

【0064】

2.白金を担持させ、アイオノマーに含浸させた略垂直配向CNT付き基材の作製

[実施例3]

ジニトロジアミン白金硝酸溶液をエタノールで希釈し、白金濃度10g/Lの白金塩溶液を調製した。実施例2の略垂直配向CNT付き基材の、CNTが配向した面を上向きにした状態で、白金塩溶液200μLを、基材の単位面積当たりの白金塩溶液量が均一(8μL/cm2程度)になるように滴下した。続いて、4%水素(キャリア:アルゴン)雰囲気中、320℃で2時間熱処理を行った。この白金塩溶液の滴下及び熱処理を3回繰り返し、基材上のCNTに0.24mg/cm2の白金触媒を担持させた。

白金触媒を担持させたCNTに、パーフルオロカーボンスルホン酸樹脂の10g/Lエタノール溶液(ナフィオン溶液、EW:1100、デュポン社製)を、基材の単位面積当たりのパーフルオロカーボンスルホン酸樹脂量(電解質樹脂量)が0.6mg/cm2となるように(すなわち、パーフルオロカーボンスルホン酸樹脂/CNT=3(質量比)となるように)滴下し、その後140℃で真空乾燥させた。このように、実施例3の白金担持且つアイオノマー被覆済みの略垂直配向CNT付き基材を作製した。

【0065】

3.CNT本数密度及びCNT平均直径の測定

実施例1−実施例2及び比較例1の略垂直配向CNT付き基材、及び、実施例3の白金担持且つアイオノマー被覆済みの略垂直配向CNT付き基材について、TEM観察によりCNT本数密度及びCNT平均直径を測定した。図7は、実施例2のCNTの長手方向に沿った断面のTEM画像である。

まず、実施例1−実施例3及び比較例1の各試料をそれぞれ樹脂包埋した。次に、基板から50〜55μmの厚さの部分(以下、表層と称する。図7中のaに相当。)、基板から25〜30μmの厚さの部分(以下、中央と称する。図7中のbに相当。)、基板から5〜7μmの厚さの部分(以下、基材近傍と称する。図7中のcに相当。)、及び基板から2〜3μmの厚さの部分(以下、基材界面と称する。図7中のdに相当。)について、それぞれ超薄切片(t50〜80nm)を切り出し、TEM観察試料を作製した。

【0066】

得られたTEM観察試料について、TEM観察を行った。詳細なTEM観察条件は以下の通りである。

CNTの本数密度計測

測定装置:TEM(日立ハイテク製、型番:H−7650)

加速電圧:100kV

倍率:40,000倍

CNTの直径計測

測定装置:FE−TEM(日本電子製、型番:JEM−2200FS)

加速電圧:100kV

倍率:250,000倍

【0067】

得られたTEM画像上の破断したCNTに画像処理で1本1本に点を打ち、本数を計測した。1つの層につき4視野を撮影・計測し、面積と本数の合計から本数密度を算出した。

図8は、実施例2の基材界面のTEM画像である。また、図9(a)は、実施例2の基材近傍のボロノイ分割図、図9(b)は、実施例2の中央のボロノイ分割図である。

【0068】

得られたTEM画像上の破断したCNT1本1本について画像処理を行い、コントラストを解析して直径を計測した。1つの層につきCNTの直径を50〜100本計測し、ヒストグラムから最頻値(直径分布のピークの値)を算出し、当該最頻値をCNTの直径とした。

図10は、実施例2の基材界面のCNTの直径のヒストグラムを表す棒グラフである。また、図11は、実施例2の基材界面、基材近傍、中央、及び表層のCNTの直径のヒストグラムである。

【0069】

下記表1は、実施例1−実施例2及び比較例1の試料中のCNTの本数密度及び直径分布ピーク、並びに、実施例3の試料中のCNTの本数密度のデータをまとめたものである。

【0070】

【表1】

【0071】

まず、比較例1の結果について検討する。比較例1においては、表層から基材近傍までのCNTの直径は19〜20nmであり、表層から基材近傍までのCNTの本数密度は3.2×109本/cm2である。このように、炉内の温度を800℃に保ったまま水素25%ガス及びアセチレン8%ガスの供給を止める工程を行わずに作製した比較例1のCNTは、CNTの性質が基材近傍から表層までほぼ一様である。したがって、比較例1の略垂直配向CNT付き基材を用いてCNTを転写した際には、優先的に破断する強度の弱い部分を有しないため、転写したCNT層に不具合が生じると考えられる。

【0072】

次に、実施例1及び実施例2の結果について検討する。実施例1及び実施例2のいずれにおいても、表層から基材近傍までのCNTの直径は19〜20nmである。したがって、実施例1−実施例2のCNTは、少なくとも、表層から基材近傍までの直径は一定であることが分かる。

しかし、実施例2の基材界面のCNTの直径は21〜22nmである。したがって、実施例2のCNTは、基材界面の直径が他の部分の直径よりも大きい。

一方、実施例1及び実施例2のいずれにおいても、表層から中央までのCNTの本数密度は3.2×109本/cm2である。しかし、実施例1における基材近傍のCNTの本数密度は1.9×109本/cm2であり、実施例2における基材近傍のCNTの本数密度は1.89×109本/cm2であり、実施例2における基材界面のCNTの本数密度は1.84×109本/cm2である。したがって、実施例1−実施例2のCNTは、基材近傍から基材界面までの本数密度が、表層から中央までの本数密度の6割程度であることが分かる。

実施例1及び実施例2の結果から、基材近傍のCNT本数密度は、表層から中央までの本数密度よりも小さい。一方、実施例2の結果から、基材近傍のCNTの直径は、基材界面のCNTの直径よりも小さい。したがって、基材近傍のCNTは、他の部分と比較して細く本数が少ないことが証明された。これらの結果は、実施例1又は実施例2の略垂直配向CNT付き基材を用いてCNTを転写した際には、基材近傍においてCNTが破断しやすいため、転写したCNT層の厚みが均一となることを示唆する。

【0073】

続いて、実施例3の結果について検討する。実施例3においては、CNTの本数密度は、表層から中央にかけて2.0〜2.5×109本/cm2である。一方、CNTの本数密度は、基材近傍において1.3×109本/cm2であり、この結果は、表層から中央にかけての本数密度の5.2〜6.5割である。実施例2及び実施例3の結果を比較すると、白金を担持し、且つアイオノマーにより被覆しても、CNTの本数密度に大きな変化はないことが分かる。したがって、白金を担持し、且つアイオノマーにより被覆した後であっても、CNT転写時に、基材近傍においてCNTが破断しやすい性質が保持される。

なお、実施例2及び実施例3の結果を比較すると分かるように、実施例3の本数密度は、いずれの層においても、実施例2の本数密度よりも少ない。この結果は、白金を担持し、且つアイオノマーを被覆することにより、単位面積当たりのCNT自体の密度が減ることを示唆する。

【符号の説明】

【0074】

1 基材

2,2A,2B CNT

2a CNTの表層

2b CNTの中央

2c CNTの基材近傍

11 基材

12 CNT

12a CNTの表層

12b CNTの中央

12c CNTの基材近傍

21 基材

22,22A,22B CNT

22a CNTの表層

22b CNTの中央

22c CNTの基材近傍

31 基材

32,32A,32B CNT

32a CNTの表層

32b CNTの中央

32c CNTの基材近傍

32d CNTの基材界面

41 基材

42 CNT

42a CNTの表層

42b CNTの中央

42c CNTの基材近傍

42d CNTの基材界面

51 基材

52,52A,52B CNT

52a CNTの表層

52b CNTの中央

52c CNTの基材近傍

52d CNTの基材界面

61 基材

62 CNT

62a CNTの表層

62b CNTの中央

62c CNTの基材近傍

71 基材

72 電解質膜等の転写先

73 CNT

74 CNTに担持された触媒粒子

75 電解質樹脂

76 CNT成長の核となった触媒粒子

100 本発明に係る略垂直配向CNT付き基材の第1の典型例

200 本発明に係る略垂直配向CNT付き基材の第2の典型例

300 本発明に係る略垂直配向CNT付き基材の第3の典型例

400 本発明に係る略垂直配向CNT付き基材の第4の典型例

500 本発明に係る略垂直配向CNT付き基材の第5の典型例

600 本発明に係る略垂直配向CNT付き基材の第6の典型例

700 従来のCNT付き基材

【特許請求の範囲】

【請求項1】

カーボンナノチューブが略垂直に配向した基材であって、

前記カーボンナノチューブの長手方向に対して中央よりも前記基材側に、当該基材に略平行な面におけるカーボンナノチューブの本数密度が他の部分よりも小さく、且つ/又は、カーボンナノチューブの直径が他の部分よりも小さい部分を有することを特徴とする、略垂直配向カーボンナノチューブ付き基材。

【請求項2】

前記基材との界面におけるカーボンナノチューブの直径が、カーボンナノチューブの本数密度がより小さく且つ/又はカーボンナノチューブの直径がより小さい前記部分の直径よりも大きい、請求項1に記載の略垂直配向カーボンナノチューブ付き基材。

【請求項1】

カーボンナノチューブが略垂直に配向した基材であって、

前記カーボンナノチューブの長手方向に対して中央よりも前記基材側に、当該基材に略平行な面におけるカーボンナノチューブの本数密度が他の部分よりも小さく、且つ/又は、カーボンナノチューブの直径が他の部分よりも小さい部分を有することを特徴とする、略垂直配向カーボンナノチューブ付き基材。

【請求項2】

前記基材との界面におけるカーボンナノチューブの直径が、カーボンナノチューブの本数密度がより小さく且つ/又はカーボンナノチューブの直径がより小さい前記部分の直径よりも大きい、請求項1に記載の略垂直配向カーボンナノチューブ付き基材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図10】

【図12】

【図13】

【図7】

【図8】

【図9】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図10】

【図12】

【図13】

【図7】

【図8】

【図9】

【図11】

【公開番号】特開2013−107781(P2013−107781A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251862(P2011−251862)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000005119)日立造船株式会社 (764)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【出願人】(000005119)日立造船株式会社 (764)

【Fターム(参考)】

[ Back to top ]