発泡樹脂成形品

【課題】発泡により遮光性が付与されながら、発泡による外観や表面平滑性の低下が有効に抑制された発泡樹脂成形品を提供する。

【解決手段】発泡セルが分布した発泡領域を有する発泡樹脂成形品において、前記発泡領域の少なくとも一方の表層部は、セル径が15μm以下の超微細発泡セルが1×107cells/cm3以上の密度で分布している超微細発泡層1となっていることを特徴とする。

【解決手段】発泡セルが分布した発泡領域を有する発泡樹脂成形品において、前記発泡領域の少なくとも一方の表層部は、セル径が15μm以下の超微細発泡セルが1×107cells/cm3以上の密度で分布している超微細発泡層1となっていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、不活性ガスが含浸されている樹脂溶融物を射出成形することにより得られる発泡樹脂成形品に関するものであり、より詳細には、発泡延伸容器の成形に使用される容器用発泡プリフォームとして好適に使用される発泡樹脂成形品、並びに該発泡樹脂成形品をプリフォームとして得られる発泡延伸容器に関するものである。

【背景技術】

【0002】

現在、ポリエチレンテレフタレート(PET)に代表されるポリエステルなどから成形された延伸成形プラスチック容器は、透明性、耐熱性、ガス遮断性等の特性に優れており、種々の用途に広く使用されている。

【0003】

一方、近年では、資源の再利用が強く求められ、このような特性に優れた延伸成形容器として、発泡延伸容器が知られている。即ち、発泡延伸容器では、着色剤を配合せず、発泡により遮光性を発現させることができるため、着色剤の配合により遮光性が付与されている容器に比して、そのリサイクル適性は格段に優れている。

【0004】

プラスチック成形体の発泡手段としては、炭酸ソーダなどの化学発泡剤を用いた化学発泡が古くから知られているが、現在では、このような化学発泡剤を使用せず、不活性ガスをプラスチック中に溶解させ、このガスを気泡に成長させるというマイクロセルラー技術による発泡が注目されている。かかる発泡技術は、物理発泡とも呼ばれ、化学発泡に比して気泡(発泡セル)をかなり小さく制御でき、しかも均一に分布させ得るという利点を有しているからである。

このようなマイクロセルラー技術による発泡を利用した発泡延伸プラスチック容器は、例えば本出願人により提案されている(特許文献1〜4)。

【0005】

また、延伸プラスチック容器の製造方法としては、コールドパリソン法とホットパリソン法とが知られている。

コールドパリソン法は、プラスチックの射出成形により容器用プリフォームを成形し、このプリフォームを一旦冷却し、この後にブロー成形などの延伸成形工程にプリフォームを移して延伸成形を行うことにより容器を製造するというものであり、射出成形によるプリフォームの成形工程と延伸成形によるプリフォームから容器への成形工程とが完全に分離独立しているため、各々の成形工程で最適な条件を設定でき、各成形工程を最高速度に設定できるなど、高速生産や量産の観点から極めて有利であり、さらに、プリフォームをストックでき、最終製品である容器を生産する場所を、プリフォームを生産する場所に依存せず、ユーザーの事情に応じて決定できるなどの利点もあり、特に飲料用のPETボトルなどは、その殆んどがコールドパリソン法によって生産されている。

一方、ホットパリソン法は、プラスチックの射出成形により成形された容器用プリフォームを冷却せず、延伸可能な温度に保持したまま、延伸成形工程に移行して延伸成形を行うことにより容器を製造するという方法である。即ち、この方法はプリフォームの成形に引き続いて連続的に延伸成形が行われるため、延伸成形に際して、成形直後のプリフォームが有する熱を利用することができ、熱エネルギーの有効利用の点で極めて有利であり、また設備費が安価であるという利点も有しており、プリフォームの加熱が難しいために、コールドパリソン法では適用が困難な厚肉容器の製造に有利である。ただし、この方法は、プリフォームの成形にほぼ連動して延伸成形が行われるため、延伸成形条件がプリフォームの成形条件(例えば成形速度)に依存するため、量産性や生産速度の点ではコールドパリソン法に劣るため、多品種小ロット製品(例えば調味液や洗剤などの容器)に適用されている。

【0006】

ところで、マイクロセルラー技術を利用した発泡延伸プラスチック容器は、ホットパリソン法に適用することは極めて難しい。

即ち、コールドパリソン法では、成形されたプリフォームを一旦冷却した後に延伸成形を行うため、プリフォームの成形工程と延伸成形工程との間に加熱による発泡工程を設けることができ、加熱条件を調整することにより、発泡の程度をコントロールすることができるが、ホットパリソン法では、プリフォームの成形に引き続いて延伸成形が行われるため、プリフォームの温度がガラス転移点(Tg)以上の延伸成形可能な温度に維持されているため、発泡をコントロールすることが極めて困難であるという問題があるためである。

例えば、発泡容器では、発泡による外観や表面平滑性の低下を回避するという観点から、表面での発泡が極力抑制され、発泡セルが容器壁の内部に封じ込まれていることが求められているが、ホットパリソン法では、このように発泡をコントロールすることが極めて難しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−321887号

【特許文献2】特開2008−94495号

【特許文献3】特開2009−234627号

【特許文献4】特開2009−262550号

【特許文献5】特公昭62−18335号

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明は、発泡により遮光性が付与されながら、発泡による外観や表面平滑性の低下が有効に抑制された発泡樹脂成形品を提供することにある。

本発明の他の目的は、ホットパリソン法により発泡延伸容器を製造するときの容器用発泡プリフォームとしても好適に使用され得る発泡樹脂成形品を提供することにある。

本発明のさらに他の目的は、上記の発泡樹脂成形品からなる容器用発泡プリフォーム及び該発泡プリフォームを用いてのホットパリソン法により得られる発泡延伸容器を提供することにある。

【課題を解決するための手段】

【0009】

本発明によれば、15μm以下の径を有する超微細発泡セルが1×107cells/cm3以上の密度で層状に分布している超微細発泡層が、表層部に形成されていることを特徴とする発泡樹脂成形品が提供される。

【0010】

上記の発泡樹脂成形品においては、

(1)前記超微細発泡層を有する該発泡樹脂成形品の厚み部分には、その中心部分に、前記超微細発泡セルよりも大きな平均セル径の発泡セルが層状に分布している発泡層が形成されていること、

(2)前記表層部に位置する超微細発泡層と前記中心部分に位置する発泡層との間には、発泡セルが実質的に存在していない非発泡層が形成されていること、

が好適である。

【0011】

本発明によれば、また、上記の発泡樹脂成形品からなり、胴部の表層部に前記超微細発泡層が形成されている容器用発泡プリフォームが提供される。

本発明によればさらに、容器用発泡プリフォームを延伸成形して得られる発泡延伸容器が提供される。

【発明の効果】

【0012】

本発明の発泡樹脂成形品では、径(円相当径)が15μm以下の超微細発泡セルが高密度で(1×107cells/cm3以上)層状に分布している超微細発泡層が表層部に形成されている点にある。即ち、表層部には著しく多数の超微細な発泡セルが形成されているため、良好な遮光性を示すと共に、表面平滑性の低下や外観特性の低下などの発泡による不都合が効果的に抑制されている。

【0013】

しかも重要なことは、上記のような発泡樹脂成形品は、基本的に延伸成形可能な温度を維持しながらの成形及び発泡により成形されるため、これをホットパリソン法での容器用プリフォームとして使用することができるという点にある。即ち、容器用プリフォームの形態(例えば試験管形状)に成形された発泡樹脂成形品は、延伸成形可能な温度に維持されたまま延伸成形工程に導入され、延伸成形することにより、表層部(特に外面)に、多数存在する超微細な発泡セルが引き伸ばされた偏平状の小さな発泡セルが分布している発泡延伸容器が得られる。かかる発泡延伸容器は、その遮光性が向上しているばかりか、発泡による表面平滑性の低下が有効に抑制されている。

従って、本発明によれば、熱エネルギーの有効利用性及び安価な設備費など、ホットパリソン法に利点を活かして、遮光性に優れた好適な発泡延伸容器を得ることができ、これは本発明の最大の利点である。

【0014】

また、本発明の発泡樹脂成形品においては、前記超微細発泡層を有する該発泡樹脂成形品の厚み部分には、その中心部分に、表層部の超微細発泡セルよりも大きな径の発泡セルが層状に分布した発泡層を形成することができ、これにより、さらなる遮光性の向上及び発泡による軽量化を実現することができる。

【図面の簡単な説明】

【0015】

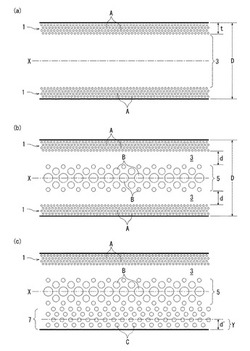

【図1】本発明の発泡樹脂成形品の発泡領域での発泡構造のパターンを示す図。

【図2】ホットパリソン法により発泡延伸容器を製造する工程を示す図。

【図3】実施例1のプリフォームを延伸成形して得られる容器の胴部(発泡領域)の断面写真。

【図4】実施例1のプリフォームの胴部(発泡領域)の断面写真(4−a)及び該胴部の外面側を拡大して示す断面写真(4−b)。

【図5】比較例1のプリフォームの胴部(発泡領域)の断面写真。

【発明を実施するための形態】

【0016】

<発泡樹脂成形品の発泡構造>

本発明の発泡樹脂成形品において、その発泡構造の代表的なパターンを図1(a)〜(c)に示す。これらの図は、発泡樹脂成形品の厚み部分の断面図である。

【0017】

図1(a)は最もシンプルな発泡構造を有するものであり、両表層部にセル径(円相当径)が15μm以下、好ましくは10μm以下の超微細発泡セルAが、1×107cells/cm3以上、特に5×107cells/cm3以上の高密度で分布する超微細発泡層1,1が形成されており、これら超微細発泡層1,1の間の部分は、発泡セルが実質的に存在しない非発泡層3となっている。

【0018】

上記の超微細発泡層1は、その厚みtは薄く、例えば30乃至100μm程度であり、この厚みtには限界がある。

本発明においては、このような超微細発泡層1を表層部に形成することにより、発泡による表面平滑性の低下或いは外観特性の低下を有効に回避することができる。

【0019】

また、発泡セルが実質的に存在しない非発泡層3は、発泡セルが存在していたとしても、そのセル径(円相当径)が小さくかつ個数が著しく少なく、樹脂体に占める気泡率が低い状態をいう。例えばセル径が50μm以下でセル密度が1×104cells/cm3以下、気泡率が3%未満となっている層である。このような層は、発泡セルが存在していたとしても、発泡層としての機能は全く有しておらず、発泡セルの存在を無視できるからである。

【0020】

尚、図1(a)の例では、両表層部のそれぞれに超微細発泡層1が形成されているが、このような超微細発泡層1を一方の表層部に形成することもできる。例えば、容器(或いは容器用プリフォーム)のように、外面と内面とがある成形品においては、外面に超微細発泡層1を形成することにより、この超微細発泡層1の利点を効果的に活かせることができる。

【0021】

さらに、表層部の一部にのみ、このような超微細発泡層1を備えた発泡領域を形成することもできる。即ち、容器(或いは容器用プリフォーム)の口部のように、螺子等の寸法安定性や強度が要求される部分を有する成形品では、このような部分を避けて超微細発泡層1を選択的に形成することができる。

【0022】

また、図1(b)及び図1(c)は、特にこの発泡樹脂成形体を容器用プリフォームとして使用し、ホットパリソン法により発泡延伸容器を製造するときに好適な発泡構造である。

【0023】

例えば、図1(b)では、図1(a)と同様、両表層部には、超微細発泡層1,1が形成されているが、その中心部分には、セル径の大きな発泡セルBが分布しており、発泡層5(「中心部発泡層」と呼ぶ)を形成しており、この中心部発泡層5と超微細発泡層1,1との間(即ち、超微細発泡層1の内側)に非発泡層3が形成されている。

【0024】

このパターンでの中心部発泡層5は、成形後の樹脂熱による発泡によって形成されるものであり、最も高温に保持されている中心部Xから発泡が進行し、この発泡が表層部側に進行していくことにより形成される。従って、中心部X上に位置する発泡セルBが最も径が大きく、表層側にいくにつれてその径が漸次小さくなっている。例えば、中心部X上での発泡セルBの平均径は10乃至300μm程度であり、且つ中心部Xでのセル密度は1×104乃至1×106cells/cm3程度である。

【0025】

上記のような中心部発泡層5と超微細発泡層1との組み合わせは、超微細発泡層1が中心部発泡層5の遮光性を補い、発泡による不都合を抑制しつつ遮光性を向上させる上で効果的である。

【0026】

また、製法上、上記中心部発泡層5の厚みは調整することができ、例えば、この中心部発泡層5を両表層部に形成されている超微細発泡層1,1に連続させることは可能であるが、この場合、大きな径の発泡セルBが超微細発泡セルAと一体化してしまい、超微細発泡層1を形成している超微細発泡セルAの径が増大し、超微細発泡層1の機能が損なわれてしまうおそれがある。また、中心部発泡層5が超微細発泡層1に連なってしまうことは、発泡による軽量化や遮光性を満足させたとしても、発泡による強度低下やガス遮断性の低下が著しくなってしまう。従って、用途によっても異なるが、超微細発泡層1と中心部発泡層5との間に形成される非発泡層3の厚みdは、このような超微細発泡層1を有している壁部の全体厚みDの5%以上、特に10乃至15%程度の範囲にあることが好適である。

【0027】

尚、図1(b)のパターンにおいても、超微細発泡層1を一方の表層部(例えば外面或いは内面)に形成することができるし、表層部の一部にのみ(例えば外面もしくは内面の一部のみ)、このような超微細発泡層1を形成することもできる。

【0028】

さらに、図1(c)では、一方の表層部に超微細発泡層1が形成されており、他方の表層部には、微細な発泡セルCが分布した微細発泡層7が形成されており、この微細発泡層7は、前述した中心部発泡層5に連続している。この微細発泡セルCは、超微細発泡セルAよりも大きな径を有するものであるが、前述した中心部Xに存在している中心部発泡層5の大きな径の発泡セルBよりも小さな径を有している。

【0029】

上記のような微細発泡層7を一方の表層部(通常、発泡による表面平滑性の低下などを無視してよい部分)に形成することにより、遮光性を一層向上させることができる。

【0030】

尚、この微細発泡層7は、成形後に一方の表層部側から適度に加熱することにより形成されるものであり、中心部発泡層5に連なってしまっているため、その厚みを正確に測定することは難しいが、この微細発泡セルCの表面から500μmの深さd’までの領域Yでの平均セル径は、発泡セルBの最大径よりも小さいことを条件として、5乃至100μm程度の範囲にあり、且つそのセル密度は5×105乃至1×108cells/cm3程度の範囲にあることが好ましい。この領域での発泡セルCの平均径が大き過ぎ、またセル密度が大き過ぎると、微細発泡層7が中心部発泡層5に連続してしまっているため、発泡による強度低下やガスバリア性の低下などが顕著になってしまうおそれがあるからである。

【0031】

上述した図1(a)〜(c)で示されている発泡構造のパターンを有する発泡領域は、それぞれ、発泡樹脂成形体の用途に応じて所望の箇所に形成される。

尚、図1(a)のパターンは、厚みDが薄く、例えば厚みDが2mm以下の薄肉の部分に効果的に形成される。これは、中心部発泡層5が形成されていないため、後述する成形時に、金型キャビティ内での成形体の表面及び内部での温度差が比較的小さいときに形成される発泡パターンだからである。

また、図1(b)及び(c)のパターンは、厚みDが厚く、例えば厚みDが2mm以上の厚肉の部分に効果的に形成される。これは、中心部発泡層5が形成されているため、後述する成形時に、金型キャビティ内での成形体の表面及び内部での温度差が比較的大きいときに形成される発泡パターンだからである。

【0032】

<発泡樹脂成形体の製造>

前述したパターンの発泡構造を有する本発明の発泡樹脂成形体は、不活性ガスが含浸されている樹脂溶融物を用いて金型キャビティ内に射出充填し、所定の温度まで冷却して賦形した後に金型内から取り出し、金型内から取り出し後の発泡によって製造される。

【0033】

上記の射出充填の条件や金型キャビティ内での冷却条件を調整することにより、前述した図1(a)〜(c)に代表されるパターンの発泡構造を形成することができるのであるが、表層部に前述した超微細発泡層1を形成するためには、金型キャビティ内に充填されている射出成形体を、ガラス転移点(Tg)温度付近に維持しておくことが必要である。即ち、このような高温に金型キャビティ内の射出成形体を維持しておくため、本発明の発泡樹脂成形体、特に図1(b)及び(c)のパターンを有する発泡樹脂成形体は、ホットパリソン法の容器用プリフォームとして効果的に使用できるのである。

以下の製造工程について詳細に説明する。

【0034】

1.原料樹脂;

本発明において、発泡樹脂成形体の製造に用いる原料樹脂としては、不活性ガスの含浸が可能である限り特に制限されず、それ自体公知の熱可塑性樹脂を使用することができる。例えば、低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、ポリ1−ブテン、ポリ4−メチル−1−ペンテンあるいはエチレン、プロピレン、1−ブテン、4−メチル−1−ペンテン等のα−オレフィン同志のランダムあるいはブロック共重合体、環状オレフィン共重合体などのオレフィン系樹脂;エチレン・酢酸ビニル共重合体、エチレン・ビニルアルコール共重合体、エチレン・塩化ビニル共重合体等のエチレン・ビニル系共重合体;ポリスチレン、アクリロニトリル・スチレン共重合体、ABS、α−メチルスチレン・スチレン共重合体等のスチレン系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル・塩化ビニリデン共重合体、ポリアクリル酸メチル、ポリメタクリル酸メチル等のビニル系樹脂;ナイロン6、ナイロン6−6、ナイロン6−10、ナイロン11、ナイロン12等のポリアミド樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、及びこれらの共重合ポリエステル等のポリエステル樹脂;ポリカーボネート樹脂;ポリフエニレンオキサイド樹脂;ポリ乳酸など生分解性樹脂;などを単独で或いは2種以上をブレンドして用いることができる。

【0035】

特に、この成形体を容器の成形に用いる場合には、オレフィン系樹脂やポリエステル樹脂が好適であり、中でもポリエステル樹脂、特にポリエチレンテレフタレート樹脂(PET)は、容器用の樹脂としては最適である。

また、リサイクル適性を気にしなければ、着色剤やバリア等の機能性付与を目的とした添加剤が原料樹脂中に配合されていてもよい。

【0036】

2.不活性ガスの含浸;

上記の樹脂の溶融物に含浸させる不活性ガスは、発泡剤として機能するものであり、一般に、窒素ガスや炭酸ガスなどが使用される。

【0037】

不活性ガスの樹脂溶融物への含浸は、射出成形機を利用し、この射出成形機の樹脂混練部(或いは可塑化部)で加熱溶融状態に保持されている樹脂に所定圧力で不活性ガスを供給することにより好適に行われる。即ち、この方法によれば、射出成形機中でガスの含浸を行うことができ、金型キャビティ内での射出充填を行う過程で効率よく不活性ガスを含浸させることができる。

【0038】

尚、このときのガスの含浸量を調節することにより、加熱により生成する発泡セルの個数等を調整することができる。例えば、ガス圧を高くし、ガス圧下での混練時間を長くするほど、ガスの含浸量を多くし、発泡セルの数を増大させることができるが、反面、発泡をコントロールすることが困難となり、例えば成形時に発泡を生じてしまい、最終的に得られる容器の表面平滑性が損なわれてしまうなど、発泡による不都合も生じ易くなるので、不活性ガスの含浸量は適度な範囲に設定すべきである。

【0039】

3.射出成形(金型キャビティ内への射出充填);

本発明において、上記のようにしてガスが含浸した樹脂溶融物は、射出成形によって金型キャビティ内に射出充填されるが、この金型キャビティ内での発泡を回避する必要がある。この段階で発泡が生じてしまうと、前述した表層部に超微細発泡層1を形成することができなくなってしまうからである。

【0040】

本発明において、発泡を生じないようにしてなされる樹脂溶融物の射出充填は、金型キャビティ内で維持される温度条件を除き、公知の条件で行うことができる。具体的には、本出願人が提案している特開2009−262550号公報に記載されているように、高圧に保持された金型内に射出充填し(カウンタープレッシャー)、さらに樹脂溶融物の射出を継続して行うことにより保圧が加えられる。このようなカウンタープレッシャー及び保圧によって、キャビティ内での発泡を確実に防止することが可能となる。

【0041】

即ち、樹脂溶融物の射出にあたって、キャビティ内に、窒素ガス、炭酸ガス、エア等が供給され、キャビティ7を高圧に保持しておく。このように高圧に保持されたキャビティ内にガスが含浸された樹脂溶融物を充填していくことにより、キャビティ内を溶融樹脂が流動していく際の破泡を有効に抑制することができ、このような破泡によるスワールマークの発生を防止し、平滑度の高い表面を有する成形体を得ることができる。

【0042】

例えば、ガス含浸樹脂溶融物をキャビティ内に充填していくと、キャビティ内を流れていく樹脂溶融物の先端部分に溶解しているガスは、キャビティ内空間との圧力差によって膨張し、破泡を生じる。即ち、樹脂溶融物は、先端部が破泡した状態でキャビティ内を流れていくこととなり、この状態が金型表面に転写され、金型表面での冷却固化により、得られる成形体の表面にはスワールマークが発現し、表面荒れを引き起こす。しかるに、上記のようなガスをキャビティ内に供給し、キャビティ7を高圧に保持しておくことにより、樹脂溶融物の流動中の破泡を有効に防止することができ、スワールマークなどによる表面荒れを有効に回避することができるのである。

【0043】

さらに、キャビティ内に射出充填された樹脂溶融物は、さらに射出充填を続けながら保圧をかけた状態で保持され、キャビティを形成する金型により冷却されて所定の形状に賦形される。即ち、高圧下に保持されているキャビティ内にガス含浸樹脂溶融物を充填し、さらに保圧を加えることにより、スワールマークが無く、高い表面平滑度を有する成形体を賦形することができるばかりか、発泡剤であるガスを含浸していながら、その発泡を有効に抑制することができるのである。

【0044】

上記のように射出充填を行うにあたって、キャビティ内の圧力は、特に制限されるものではないが、一般には1.0MPa以上の範囲に保持し、このような圧力に保持されているキャビティ内に樹脂溶融物を射出充填することが好ましい。この圧力が小さいと、樹脂溶融物の流動時における破泡を効果的に抑制することができず、スワールマークが発生してしまい、また、表面の平滑度も低いものとなってしまう。

【0045】

また、保圧の程度(保圧圧力及び時間)は、発泡を確実に抑制し得るように、不活性ガスの含浸量や樹脂温度等に応じて適宜設定されるが、不必要な領域での発泡を確実に防止し、目的とする領域に選択的に発泡を行うためには、軽量化率が0%となるように設定するのがよい。この軽量化率は、下記式により実験的に求めることができる。

軽量化率=[(M0−M1)/M0]×100

式中、

M0は、不活性ガスを含浸させずにヒケ等の成形不良がないように条件設定して

射出することにより得られた成形体の重量を示し、

M1は、不活性ガスを含浸させて得られたガス含浸成形体の重量を示す、

で表される。即ち、保圧圧力を大きくするほど軽量化率は低下し、また、保圧時間を長くするほど、軽量化率は低くなるので、これを利用して、軽量化率が0%となるように保圧条件を設定することができる。

【0046】

例えば、本発明の発泡樹脂成形体を容器或いは容器用のプリフォームとして使用するような場合において、その口部には螺子等の寸法安定性や強度が要求される。このような場合には、上記のように軽量化率が0%となるように保圧をかけ、口部での発泡を確実に防止するべきである。

【0047】

上記のように保圧をかけながらキャビティ内への射出充填を行い、キャビティ内の賦形された成形体の温度が所定の温度まで冷却された後、保圧を解除し、この後にキャビティを形成している金型(一般にコア金型及びシェル金型とからなる)を開放し、所定形状に賦形された成形体が取り出され、金型が開放された後に発泡を生じるようになる。

本発明においては、前述した超微細発泡層1を表層部に形成し、さらには図1(a)〜(c)のパターンの発泡構造とするために、上記金型による冷却条件(具体的にはキャビティ内での成形体の温度分布)を調整しなければならない。

以下、発泡のための冷却条件について述べる。

【0048】

4.発泡;

射出充填によって所定形状に賦形されたキャビティ内の成形体には、発泡のための不活性ガスが溶解しているため、例えば成形体の温度が大気圧下での発泡開始温度以上となっていると、金型を開放する段階で発泡を生じることとなる。即ち、外圧との圧力差により樹脂中(成形体中)に溶解しているガスが膨張し且つガスと樹脂との相分離によって気泡(発泡セル)が成長していくわけである。

この発泡開始温度は、少なくとも樹脂のガラス転移温度(Tg)よりも高い温度であり、不活性ガスの含浸量や成形体の厚み等によっても異なるが、大気圧下においてガラス転移温度(Tg)よりも5乃至15℃程度高い温度であり、この温度に保持しておくことにより、発泡セルが成長していく。また、発泡セルの成長速度は、温度が高い(すなわち樹脂が軟らかい)ほど早い。

【0049】

ところで、本発明において、表層部に超微細発泡層1を形成するためには、キャビティ内での発泡が確実に防止され、しかも、キャビティから取り出した後、外部からの積極的加熱なしに発泡を生じせしめることが必要である。ここでいう積極的加熱なしとは、まったく加熱をしないか、加熱をしたとしても超微細発泡セルが過度に成長しない極めて弱い加熱(例えば延伸成形可能な温度を維持する為の保温)を意味する。何故ならば、キャビティ内での発泡やキャビティから取り出した後の積極的な外部加熱による発泡では、発泡セルのセル径が大きくなってしまい、セル同士の融合などにより前述した超微細の発泡セルAを形成することができないからである。

【0050】

このような条件を満足するようにしての発泡により超微細発泡層1を表層部に形成するために、金型による冷却条件を調整して、超微細発泡層1を形成すべき成形体の表層部温度を樹脂のガラス転移点近傍(特にTg以上であって、Tg+25℃以下の領域)とし、少なくともこのような温度領域にまで成形体の該表層部が冷却されたときに、保圧の解除及び金型の開放が行われる。さらに、このような条件下で発泡が生じるようにガス溶解量を調節しておくことも必要である。

【0051】

本発明において、上記のような表層部温度を樹脂のガラス転移点近傍に調整しておくことで、前述した超微細発泡層1が形成される理由は明確に解明されるには至っていないが、おそらく、ガラス転移点近傍では、気泡の生成可能な下限温度といってよく、このような温度下で金型の開放により、表層部に加わっていた圧力が一気に大気圧に低下するため、この急激な圧力差も要因となって超微細な発泡セルAが形成されるものと思われる。事実、発泡セルAのセル径は著しく微細であるばかりか(15μm以下、特に10μm以下)、この超微細発泡層1の厚みは、極めて薄く、前述したように、30乃至100μm程度の厚みであり、このことは、超微細発泡層1が瞬時に形成されるものであることを物語っている。

【0052】

このような超微細発泡セルAは、外圧が大気圧に安定すれば、温度が前述した発泡開始温度以上に上昇しない限り、この超微細発泡セルAが成長することはない。従って、成形体を金型キャビティ内から取り出した後は、その表層部(超微細発泡層1)の温度が発泡開始温度以上に昇温しないようにすればよい。もしくは、発泡開始温度以上であっても発泡セルの成長が十分遅い温度範囲で昇温(または保温)すればよい。

【0053】

ところで、金型キャビティから取り出したときの成形体は、温度分布を有しており、金型に接触している表層部の温度が最も低く、中心部の温度が最も高い。即ち、表層部(超微細発泡層1)の温度がガラス転移点近傍にまで冷却されていたとしても、金型キャビティから取り出した後の伝熱によって表層部の温度は上昇していくことになる。

このことから理解されるように、本発明においては、超微細発泡層1を安定に形成するためには、このような中心部からの伝熱による温度上昇も考慮し、また、このような温度上昇を利用して発泡構造が制御される。

【0054】

先ず、図1(a)のパターンの発泡構造のように、表層部に超微細発泡層1,1が形成されていると同時に、内部が非発泡層3となっている構造を形成する場合には、金型キャビティから取り出した後においても、中心部Xで発泡を生ぜず、しかも表層部(超微細発泡層1)の温度が、発泡開始温度以上の温度もしくは超微細発泡セルが過度に成長しない温度にならないようにすることが必要である。

このために、金型キャビティから成形体を取り出すときには、表層部温度がガラス転移点近傍となると同時に、中心部Xの温度が発泡開始温度よりも低くなるように、金型温度や金型冷却時間が調整される。中心部Xの温度が発泡開始温度よりも低ければ、内部で発泡が生じることはないし、中心部Xからの伝熱によって超微細発泡層1で発泡が生じることもないからである。

【0055】

また、上記から理解されるように、図1(a)のパターンの発泡構造においては、金型から取り出す際の表層部と中心部との温度差が極めて小さく、このため、成形体の厚みDが薄く、例えば前述したように、この厚みDが2mm以下にあることが好適である。

【0056】

尚、図1(a)において、一方の表層部のみに超微細発泡層1を形成する場合には、超微細発泡層1を形成する側の表面(或いはその一部のみ)を樹脂のガラス転移点温度近傍となり、他の部分は、それと同等程度の温度かそれよりも低温となるように、金型冷却を行えばよい。このような冷却は、例えば冷却能の異なる割型等を使用することにより容易に行うことができる。

【0057】

また、図1(b)のパターンの発泡構造を形成する場合には、金型キャビティから成形体を取り出すときには、表層部温度がガラス転移点近傍となると同時に、中心部Xの温度が発泡開始温度よりも高温に維持されるように、金型温度や金型冷却時間が調整される。

このような温度コントロールにより、金型キャビティから成形体を取り出した時点(場合によって保圧を解除したとき)から成形体内部で発泡が始まり、中心部Xから表層部側への伝熱によって表層部側に発泡が進行し、図1(b)に示すように、超微細発泡層1,1と共に、大きな径の発泡セルBが分布している中心部発泡層5を有する発泡構造が形成されることとなる。

【0058】

尚、超微細発泡層1と中心部発泡層5との融合を回避し、超微細発泡層1と中心部発泡層5との間に適当な厚みの非発泡層3を形成するためには、この超微細発泡層1の近傍の温度が発泡開始温度以上にならないようにすればよく、このためには、例えば冷風の吹き付け、或いはその後の二次成形(延伸成形など)による金型冷却などを直ちに行う等の手段を採用することができる。また、金型キャビティから取り出した時(以下、金型取り出し時と略す)の成形体の中心部Xでの温度を、できるだけ発泡開始温度に近い温度となるように金型冷却条件を調整する手段も採用することができ、これらの手段を併用してもよい。

【0059】

かかる態様は、図1(b)のパターンの発泡構造では、金型取り出し時に、成形体の表層部と中心部Xとの間に大きな温度差を形成することが必要であり、しかも、金型取り出し後には、中心部Xからの伝熱により表層部(超微細発泡層1)の温度が発泡開始温度以上に昇温しないようにすることが必要であり、さらには、超微細発泡層1と中心部発泡層5との間に非発泡層3を設けなければならない。このために、このような発泡構造の発泡領域が形成される成形体の厚みDは厚いことが好ましく、例えば厚みDが2mm以上であることが好適である。

【0060】

また、図1(c)のパターンの発泡構造は、金型キャビティ内での冷却条件は図1(b)のパターンを形成する場合と全く同じあるが、金型キャビティから成形体を取り出した後、微細発泡層7を形成する表層部側から外部加熱を行う。このような外部加熱を行うことにより、一方の表層部に中心部発泡層5に連なる微細発泡層7を形成することができる。

【0061】

このような微細発泡層7においては、外部加熱の加熱温度によって微細発泡層7を形成する発泡セルCの径を調整することができ、高温に加熱するほど発泡セルCの径は大きくなり、加熱温度が低いほど発泡セルCの径は小さくなる。従って、外部加熱の条件を適宜の範囲に設定して、発泡セルCの前記領域Yでの平均径を所定の範囲とすることができる。

尚、外部加熱手段としては、熱風加熱、ヒータ加熱、高周波加熱等により加熱した鉄芯を挿入するなど、成形体の形状に応じて適宜の手段を採用することができる。

【0062】

さらに、このような図1(c)のパターンの発泡構造も、金型冷却により大きな温度差を形成することが好ましいことから、成形体の厚みDは厚いことが好ましく、例えば2mm以上の範囲にあるのがよい。

【0063】

上記のようにして所定の発泡構造を形成することができるが、発泡構造を形成しない領域(非発泡領域)では、前述した金型冷却により、表層部から中心部にかけて全体を発泡開始温度よりも低い温度まで冷却しておけばよい。

【0064】

このような各種の発泡構造を有する発泡樹脂成形体は、所定の発泡構造が形成された時点で、その発泡パターンに応じて、適宜冷却を行って発泡を停止し、これにより発泡構造が固定され、目的とする用途に供される。

【0065】

<容器発泡プリフォーム及び延伸容器>

ところで、上述した発泡樹脂成形体は、ガス含浸樹脂溶融物を射出充填することによる成形に際して、金型冷却条件を調整し、金型取り出し時の表層部温度がガラス転移点温度近傍に設定される。従って、金型に接触しない成形体内部での温度は、当然、表層部よりも高く、金型取り出し後は、内部からの伝熱により、表層部温度は上昇する。

即ち、延伸成形可能な温度は、樹脂のガラス転移点(Tg)以上であり、例えば大気圧下での発泡開始温度よりも低い温度であっても延伸成形可能である。従って、本発明の発泡樹脂成形体は、ホットパリソン法により延伸容器を製造する際の容器用プリフォームとして使用することができる。即ち、本発明の発泡樹脂成形体を製造する際の製造プロセスを、そのままホットパリソン法による延伸容器の製造に適用することができ、これにより、表層部に前述した超微細発泡層1が延伸によって引き伸ばされた発泡表皮層を有する発泡延伸容器を得ることが可能となる。

【0066】

即ち、ホットパリソン法により発泡延伸容器を製造する際の工程を示す図2を参照して、この方法では、射出成形機を用いてガス含浸樹脂溶融物を所定の金型キャビティ内に射出充填し、容器用プリフォームの形態の樹脂成形体を成形する。このようにして成形された容器用プリフォームは、例えば成形部(容器の胴部及び底部に相当する部分)について、その表層部が樹脂(例えばPET)のガラス転移温度近傍に保持されており、従って、このプリフォームを金型キャビティから取り出したとき、該表層部に超微細発泡層1が形成されることとなる。

【0067】

さらに、金型キャビティから取り出したとき、その内部は表層部よりも高温、即ち、延伸成形可能温度(ガラス転移温度以上)に保持されている。このように、プリフォームの成形部は、その表層部及び内部は、何れも延伸成形可能な温度に維持されている。従って、このような温度(特に表層部の温度)が延伸成形可能な温度よりも低い領域に降温するまえに、例えば金型キャビティから取り出し後、10〜30秒以内に延伸成形を行うことにより、発泡延伸成形を行うことが可能となる。

【0068】

尚、表層部の温度を延伸成形可能温度に維持するために、場合によっては、マイルドな外部加熱を利用することもできる。

【0069】

上記のようにしてホットパリソン法により発泡延伸容器を製造するに際して、図1(a)の発泡パターンのプリフォームから延伸成形を行う場合、プリフォームの中心部温度は、発泡開始温度よりも低い温度に維持しながら、延伸成形工程に導入して延伸成形が行われることとなる。従って、この態様は、プリフォームの中心部を発泡開始温度よりも低い温度(延伸成形可能温度である)に維持すると同時に、もともとガラス転移温度近傍に設定されている表層部温度がガラス転移温度よりも低い温度に低下するのを防がなければならない。勿論、上記で述べた外部加熱によって表層部温度の降下を抑制することはできるが、このような温度コントロールは非常に難しく、図1(a)の発泡パターンは、ホットパリソン法による延伸容器の製造にはあまり適していない。かかる発泡パターンのプリフォームを用いて発泡延伸成形容器を製造するには、一旦、得られた発泡プリフォームの温度を室温に降下せしめて保管しておき、必要なときに所定の場所に搬送して延伸成形を行うというコールドパリソン法と同様の方式を採用する方が好適である。

【0070】

一方、図1(b)及び(c)の発泡パターンでは、成形されたプリフォームの中心部Xの温度が発泡開始温度以上に保持されているため、この中心部からの伝熱により、表層部金型から取り出した後の表層部の温度をガラス転移温度以上(即ち、延伸成形可能な温度)に維持しておくことは容易であり、これを汎用のホットパリソン法による延伸容器の製造装置に適用した場合においても、金型から取り出されたプリフォームを延伸成形部に移動させる間(10〜30秒程度)に、中心部発泡層5が形成され、しかも延伸成形による金型冷却が発泡停止手段となる。従って、これらの発泡パターンの成形体(プリフォーム)は、ホットパリソン法による発泡延伸容器の製造に極めて好適である。

【0071】

尚、図1(c)の発泡パターンでは、プリフォームの金型取り出し後に、前述した外部加熱によって一方の表層部(通常、容器の内面側)に微細発泡層7が形成される。

【0072】

このようにして延伸成形された容器では、後述する実施例で示されているように、発泡セルは延伸方向に引き伸ばされた偏平形状を有している(プリフォームの段階ではセルは球形に近い)。

従って、このような延伸成形によって発泡セルによる重なりが増大し、光の散乱等が増大して遮光性が一層向上することとなる。

もちろん、発泡セルの偏平度合は延伸倍率に関係しており、延伸倍率が極めて小さい発泡延伸容器においては、発泡セルは円形(球形)に近い形状を維持している。

特に、本発明においては、表層部(特に容器の外面)に超微細発泡層1に由来する極めてきめ細やかな発泡表皮層が形成されるため、発泡による外観低下や表面平滑性の低下も有効に抑制され、遮光性の向上を十分に活かすことができる。

【0073】

尚、上記のような発泡延伸容器においては、金型冷却による温度を調整し、プリフォームの成形部の一部のみに超微細発泡層1を形成することにより、胴部或いは底部の一部のみに超微細発泡層1に由来する発泡表皮層を形成することもできる。

【0074】

また延伸条件は、特に制限されないが、例えば中心部分Xに位置する偏平状発泡セルBの長さLm(最大延伸方向に沿った長さ)が1000μm以下であり、且つ厚みが100μm以下程度になるように、プリフォームに形成される球形状の中心部発泡セルBの大きさを考慮して、延伸倍率等の延伸条件を設定して延伸を行うことが好適である。即ち、偏平状発泡セルBの大きさを上記範囲内とすることにより、発泡領域の全体にわたって高い遮光性を発現させ、且つ発泡による強度低下やガスバリア性の低下を有効に回避することができる。また、発泡による軽量化を低減させる上でも有利である。

例えば、軸方向(高さ方向)及び周方向の二軸方向に延伸されるブロー成形では、通常、この方向での延伸倍率が2乃至4倍程度となるように延伸され、軸方向のみについて一軸方向に延伸が行われるプラグアシスト成形などでは、この方向での延伸が最大延伸方向となり、上記と同様の延伸倍率で延伸を行って、上記のような大きさの偏平状発泡セルBが形成されるようにするのがよい。

【0075】

また、延伸成形に際しては、プリフォームの口部は延伸されない部分であるため、加熱されることはなく、従って、この部分が発泡開始温度以上に加熱されることはなく、前述した金型キャビティ内での冷却に際して、口部に相当する部分を発泡開始温度未満に調整しておくことにより、容器口部を、発泡セルが全く存在していない非発泡領域とすることができ、キャップによる密封性やキャップとの係合性、金属箔などのシール箔との接着性などが発泡により阻害されず、有効に確保される。

【0076】

本発明にしたがってホットパリソン法により製造される発泡延伸容器は、熱の有効利用を図ることができるため、特に厚肉の容器(例えばプリフォーム成形部の肉厚が2mm以上)に極めて有効に適用される。コールドパリソン法では、厚肉のプリフォームを延伸するために多大の熱エネルギーを要するが、かかる容器では、成形されたプリフォームを延伸可能温度に維持したままの状態で発泡及び延伸が行われるため、プリフォームの加熱が必要ないからである。

【0077】

本発明によれば、発泡による外観特性や表面平滑性の低下という不都合を有効に回避しつつ、遮光性の向上を実現することができ、さらには熱の有効利用を図ることもできる。

本発明の発泡樹脂成形体は、成形時の破泡などによるスワールマークの発生も有効に防止されており、その表面の平滑性は極めて高く、その商品価値は高く、例えば、調味料、シャンプーなどの洗剤用容器、化粧品などの高級感を要求される分野での容器として極めて有用である。勿論、容器以外の分野でも使用できることはいうまでもない。

【実施例】

【0078】

本発明を次の実施例で説明する。

【0079】

<実施例1>

発泡射出成形機のホッパからPET樹脂を投入して加熱溶融させながら、加熱筒の途中から樹脂量に対して0.13wt%の窒素ガス発泡剤を供給し、500mlボトル用のプリフォーム(31g、全長110mm、胴部の金型最大肉厚約4.2mm)を成形した。この際、充填開始に先立ち金型内を5MPaの高圧エアで満たし(いわゆるカウンタープレッシャー法)、充填完了とほぼ同時に脱圧した。

射出成形条件は、キャップとの密封性を考慮してプリフォームの口部が非発泡となり、一方で胴部は遮光性能を考慮して多数の発泡セルが形成されるよう次のとおりとした。金型冷却水温度は、口部を15℃、胴部を25℃に設定した。充填保圧は、圧力50MPa、時間20秒(この内、充填時間は約3秒)とし、保圧完了後の金型内での冷却時間は0秒とした。

射出成形後、金型から取り出した直後からプリフォームをただちに延伸ブロー成形機に搬送し、胴部および底部に対して再加熱を行った。再加熱は、内面側については高温に加熱した鉄芯をプリフォーム内部に挿入してプリフォーム胴部と底部内表面に対して10秒間の加熱を行った。外面側については、赤外線ヒータを用い、外層側の発泡セルが過度に成長せず、かつ延伸可能な温度を維持できる程度の弱い加熱を行った。再加熱に続いて、延伸ブロー成形によりボトル形状容器を成形した。

【0080】

図4は延伸ブロー成形直前のプリフォームを水冷して発泡を停止させ、プリフォームの胴部発泡部の断面を電子顕微鏡で観察したものである。同図からわかるように、プリフォーム外面から内面に向かって、超微細発泡層、非発泡層、中心部発泡層、微細発泡層の4層から構成されていた。

超微細発泡層は、厚み0.57mm(全体厚みの10%)であり、平均セル径6.6μm、セル密度6×107cells/cm3の極めて微細で高密度の発泡セルで構成されていた。

非発泡層は、厚み0.61mm(全体厚みの11%)であった。

中心部発泡層は、厚み3.0mm(全体厚みの55%)で、厚み方向の中心部で最も発泡セルのサイズが大きく、内外面に向かってより小さな発泡セルが形成されていた。

微細発泡層は、厚み1.4mm(全体厚みの24%)で、発泡セルの大きさは、中心部発泡層よりも小さく、また超微細発泡層よりも大きなサイズであった。

【0081】

なお、実施例1において、金型から取出したプリフォームを再加熱せずに10秒間保持した後に水冷して発泡を停止させ断面観察したところ、再加熱した場合と同様に外面側に超微細発泡層とその内側に非発泡層が形成されている事が確認できた。超微細発泡層については、再加熱した場合よりもさらに小さなサイズの発泡セルで構成されていた。

【0082】

図3は実施例1のボトル胴部の断面写真である。写真から明らかのとおり、延伸ブロー成形前の発泡構造(図4)を延伸方向に伸ばしたような状態になっており、外面から内面に向かって、超微細発泡層、非発泡層、中心部発泡層、微細発泡層の4層から構成されていた。

得られた発泡延伸ボトルは外表面が平滑であり、肉眼ではまったく発泡セルの存在がわからないほど非常に精細で優れた外観を有していた。

さらにボトルの胴部中央付近を切り出し、分光光度計((株)島津製作所UV−3100PC)を用い、積分球式測定法により、波長500nmにおける全光線透過率を測定した。全光線透過率は8.8%であり、優れた遮光性能を有していた。

【0083】

<比較例1>

射出成形における金型冷却水温度を、口部を15℃、胴部を20℃に設定し、保圧完了後の金型内での冷却時間を3秒とし、延伸ブロー成形前の再加熱をしなかった以外は、実施例1と同様にしてプリフォームおよび発泡延伸ボトルを成形した。

【0084】

延伸ブロー成形前のプリフォームを取出し、実施例1と同様にして発泡構造を確認したところ、図5のように外層には超微細発泡層がみられず、外面から非発泡層、中心部発泡層、非発泡層の3層構造だった。

【0085】

得られた発泡延伸ボトルは外表面が平滑であり比較的優れた外観を有してはいたが、外面の非発泡層を透して中心部発泡層の発泡セルの存在が肉眼でわずかに確認でき、実施例1に比べると外観の精細さの点で劣るものであった。また、全光線透過率は26%であり、実施例1に比べると遮光性能が劣っていた。

【0086】

<比較例2>

延伸ブロー成形前に、実施例1と同様な外面側に対する再加熱を行い、外層に発泡セルが形成されるよう加熱条件を調整した以外は比較例1と同様にしてプリフォームおよび発泡延伸ボトルを成形した。

延伸ブロー成形前のプリフォーム断面を観察したところ外層に発泡層がみられたが、加熱条件を調整しても、外層に超微細発泡セルを多数生成させることは極めて困難であった。例えば、発泡セルを超微細(例えば15μm以下)にしようとして加熱温度を低く設定するとセル密度が小さくなってしまい、発泡セルを多数生成させようと加熱温度を高く設定すると大きな発泡セル(例えば40μm以上)に成長してしまう問題があった。結局、実施例1並みの高い遮光性能と美しい外観を両立する発泡延伸ボトルを得ることはできなかった。

【0087】

<比較例3>

保圧時間を10秒とした以外は比較例1と同様にしてプリフォームおよび発泡延伸ボトルを成形した。

延伸ブロー成形前のプリフォーム断面を観察したところ、内外面近傍に発泡セルが観察されたが、比較例1(図5)の中心部発泡層が内外表面近傍まで拡張したような状態であった。すなわち、外表面近傍の発泡セルは超微細といえるものではなかった。

得られた発泡延伸ボトルの外観は、実施例1に比べると劣るものであった。

【符号の説明】

【0088】

1:超微細発泡層

3:非発泡層

5:中心部発泡層

7:微細発泡層

【技術分野】

【0001】

本発明は、不活性ガスが含浸されている樹脂溶融物を射出成形することにより得られる発泡樹脂成形品に関するものであり、より詳細には、発泡延伸容器の成形に使用される容器用発泡プリフォームとして好適に使用される発泡樹脂成形品、並びに該発泡樹脂成形品をプリフォームとして得られる発泡延伸容器に関するものである。

【背景技術】

【0002】

現在、ポリエチレンテレフタレート(PET)に代表されるポリエステルなどから成形された延伸成形プラスチック容器は、透明性、耐熱性、ガス遮断性等の特性に優れており、種々の用途に広く使用されている。

【0003】

一方、近年では、資源の再利用が強く求められ、このような特性に優れた延伸成形容器として、発泡延伸容器が知られている。即ち、発泡延伸容器では、着色剤を配合せず、発泡により遮光性を発現させることができるため、着色剤の配合により遮光性が付与されている容器に比して、そのリサイクル適性は格段に優れている。

【0004】

プラスチック成形体の発泡手段としては、炭酸ソーダなどの化学発泡剤を用いた化学発泡が古くから知られているが、現在では、このような化学発泡剤を使用せず、不活性ガスをプラスチック中に溶解させ、このガスを気泡に成長させるというマイクロセルラー技術による発泡が注目されている。かかる発泡技術は、物理発泡とも呼ばれ、化学発泡に比して気泡(発泡セル)をかなり小さく制御でき、しかも均一に分布させ得るという利点を有しているからである。

このようなマイクロセルラー技術による発泡を利用した発泡延伸プラスチック容器は、例えば本出願人により提案されている(特許文献1〜4)。

【0005】

また、延伸プラスチック容器の製造方法としては、コールドパリソン法とホットパリソン法とが知られている。

コールドパリソン法は、プラスチックの射出成形により容器用プリフォームを成形し、このプリフォームを一旦冷却し、この後にブロー成形などの延伸成形工程にプリフォームを移して延伸成形を行うことにより容器を製造するというものであり、射出成形によるプリフォームの成形工程と延伸成形によるプリフォームから容器への成形工程とが完全に分離独立しているため、各々の成形工程で最適な条件を設定でき、各成形工程を最高速度に設定できるなど、高速生産や量産の観点から極めて有利であり、さらに、プリフォームをストックでき、最終製品である容器を生産する場所を、プリフォームを生産する場所に依存せず、ユーザーの事情に応じて決定できるなどの利点もあり、特に飲料用のPETボトルなどは、その殆んどがコールドパリソン法によって生産されている。

一方、ホットパリソン法は、プラスチックの射出成形により成形された容器用プリフォームを冷却せず、延伸可能な温度に保持したまま、延伸成形工程に移行して延伸成形を行うことにより容器を製造するという方法である。即ち、この方法はプリフォームの成形に引き続いて連続的に延伸成形が行われるため、延伸成形に際して、成形直後のプリフォームが有する熱を利用することができ、熱エネルギーの有効利用の点で極めて有利であり、また設備費が安価であるという利点も有しており、プリフォームの加熱が難しいために、コールドパリソン法では適用が困難な厚肉容器の製造に有利である。ただし、この方法は、プリフォームの成形にほぼ連動して延伸成形が行われるため、延伸成形条件がプリフォームの成形条件(例えば成形速度)に依存するため、量産性や生産速度の点ではコールドパリソン法に劣るため、多品種小ロット製品(例えば調味液や洗剤などの容器)に適用されている。

【0006】

ところで、マイクロセルラー技術を利用した発泡延伸プラスチック容器は、ホットパリソン法に適用することは極めて難しい。

即ち、コールドパリソン法では、成形されたプリフォームを一旦冷却した後に延伸成形を行うため、プリフォームの成形工程と延伸成形工程との間に加熱による発泡工程を設けることができ、加熱条件を調整することにより、発泡の程度をコントロールすることができるが、ホットパリソン法では、プリフォームの成形に引き続いて延伸成形が行われるため、プリフォームの温度がガラス転移点(Tg)以上の延伸成形可能な温度に維持されているため、発泡をコントロールすることが極めて困難であるという問題があるためである。

例えば、発泡容器では、発泡による外観や表面平滑性の低下を回避するという観点から、表面での発泡が極力抑制され、発泡セルが容器壁の内部に封じ込まれていることが求められているが、ホットパリソン法では、このように発泡をコントロールすることが極めて難しい。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−321887号

【特許文献2】特開2008−94495号

【特許文献3】特開2009−234627号

【特許文献4】特開2009−262550号

【特許文献5】特公昭62−18335号

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明は、発泡により遮光性が付与されながら、発泡による外観や表面平滑性の低下が有効に抑制された発泡樹脂成形品を提供することにある。

本発明の他の目的は、ホットパリソン法により発泡延伸容器を製造するときの容器用発泡プリフォームとしても好適に使用され得る発泡樹脂成形品を提供することにある。

本発明のさらに他の目的は、上記の発泡樹脂成形品からなる容器用発泡プリフォーム及び該発泡プリフォームを用いてのホットパリソン法により得られる発泡延伸容器を提供することにある。

【課題を解決するための手段】

【0009】

本発明によれば、15μm以下の径を有する超微細発泡セルが1×107cells/cm3以上の密度で層状に分布している超微細発泡層が、表層部に形成されていることを特徴とする発泡樹脂成形品が提供される。

【0010】

上記の発泡樹脂成形品においては、

(1)前記超微細発泡層を有する該発泡樹脂成形品の厚み部分には、その中心部分に、前記超微細発泡セルよりも大きな平均セル径の発泡セルが層状に分布している発泡層が形成されていること、

(2)前記表層部に位置する超微細発泡層と前記中心部分に位置する発泡層との間には、発泡セルが実質的に存在していない非発泡層が形成されていること、

が好適である。

【0011】

本発明によれば、また、上記の発泡樹脂成形品からなり、胴部の表層部に前記超微細発泡層が形成されている容器用発泡プリフォームが提供される。

本発明によればさらに、容器用発泡プリフォームを延伸成形して得られる発泡延伸容器が提供される。

【発明の効果】

【0012】

本発明の発泡樹脂成形品では、径(円相当径)が15μm以下の超微細発泡セルが高密度で(1×107cells/cm3以上)層状に分布している超微細発泡層が表層部に形成されている点にある。即ち、表層部には著しく多数の超微細な発泡セルが形成されているため、良好な遮光性を示すと共に、表面平滑性の低下や外観特性の低下などの発泡による不都合が効果的に抑制されている。

【0013】

しかも重要なことは、上記のような発泡樹脂成形品は、基本的に延伸成形可能な温度を維持しながらの成形及び発泡により成形されるため、これをホットパリソン法での容器用プリフォームとして使用することができるという点にある。即ち、容器用プリフォームの形態(例えば試験管形状)に成形された発泡樹脂成形品は、延伸成形可能な温度に維持されたまま延伸成形工程に導入され、延伸成形することにより、表層部(特に外面)に、多数存在する超微細な発泡セルが引き伸ばされた偏平状の小さな発泡セルが分布している発泡延伸容器が得られる。かかる発泡延伸容器は、その遮光性が向上しているばかりか、発泡による表面平滑性の低下が有効に抑制されている。

従って、本発明によれば、熱エネルギーの有効利用性及び安価な設備費など、ホットパリソン法に利点を活かして、遮光性に優れた好適な発泡延伸容器を得ることができ、これは本発明の最大の利点である。

【0014】

また、本発明の発泡樹脂成形品においては、前記超微細発泡層を有する該発泡樹脂成形品の厚み部分には、その中心部分に、表層部の超微細発泡セルよりも大きな径の発泡セルが層状に分布した発泡層を形成することができ、これにより、さらなる遮光性の向上及び発泡による軽量化を実現することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の発泡樹脂成形品の発泡領域での発泡構造のパターンを示す図。

【図2】ホットパリソン法により発泡延伸容器を製造する工程を示す図。

【図3】実施例1のプリフォームを延伸成形して得られる容器の胴部(発泡領域)の断面写真。

【図4】実施例1のプリフォームの胴部(発泡領域)の断面写真(4−a)及び該胴部の外面側を拡大して示す断面写真(4−b)。

【図5】比較例1のプリフォームの胴部(発泡領域)の断面写真。

【発明を実施するための形態】

【0016】

<発泡樹脂成形品の発泡構造>

本発明の発泡樹脂成形品において、その発泡構造の代表的なパターンを図1(a)〜(c)に示す。これらの図は、発泡樹脂成形品の厚み部分の断面図である。

【0017】

図1(a)は最もシンプルな発泡構造を有するものであり、両表層部にセル径(円相当径)が15μm以下、好ましくは10μm以下の超微細発泡セルAが、1×107cells/cm3以上、特に5×107cells/cm3以上の高密度で分布する超微細発泡層1,1が形成されており、これら超微細発泡層1,1の間の部分は、発泡セルが実質的に存在しない非発泡層3となっている。

【0018】

上記の超微細発泡層1は、その厚みtは薄く、例えば30乃至100μm程度であり、この厚みtには限界がある。

本発明においては、このような超微細発泡層1を表層部に形成することにより、発泡による表面平滑性の低下或いは外観特性の低下を有効に回避することができる。

【0019】

また、発泡セルが実質的に存在しない非発泡層3は、発泡セルが存在していたとしても、そのセル径(円相当径)が小さくかつ個数が著しく少なく、樹脂体に占める気泡率が低い状態をいう。例えばセル径が50μm以下でセル密度が1×104cells/cm3以下、気泡率が3%未満となっている層である。このような層は、発泡セルが存在していたとしても、発泡層としての機能は全く有しておらず、発泡セルの存在を無視できるからである。

【0020】

尚、図1(a)の例では、両表層部のそれぞれに超微細発泡層1が形成されているが、このような超微細発泡層1を一方の表層部に形成することもできる。例えば、容器(或いは容器用プリフォーム)のように、外面と内面とがある成形品においては、外面に超微細発泡層1を形成することにより、この超微細発泡層1の利点を効果的に活かせることができる。

【0021】

さらに、表層部の一部にのみ、このような超微細発泡層1を備えた発泡領域を形成することもできる。即ち、容器(或いは容器用プリフォーム)の口部のように、螺子等の寸法安定性や強度が要求される部分を有する成形品では、このような部分を避けて超微細発泡層1を選択的に形成することができる。

【0022】

また、図1(b)及び図1(c)は、特にこの発泡樹脂成形体を容器用プリフォームとして使用し、ホットパリソン法により発泡延伸容器を製造するときに好適な発泡構造である。

【0023】

例えば、図1(b)では、図1(a)と同様、両表層部には、超微細発泡層1,1が形成されているが、その中心部分には、セル径の大きな発泡セルBが分布しており、発泡層5(「中心部発泡層」と呼ぶ)を形成しており、この中心部発泡層5と超微細発泡層1,1との間(即ち、超微細発泡層1の内側)に非発泡層3が形成されている。

【0024】

このパターンでの中心部発泡層5は、成形後の樹脂熱による発泡によって形成されるものであり、最も高温に保持されている中心部Xから発泡が進行し、この発泡が表層部側に進行していくことにより形成される。従って、中心部X上に位置する発泡セルBが最も径が大きく、表層側にいくにつれてその径が漸次小さくなっている。例えば、中心部X上での発泡セルBの平均径は10乃至300μm程度であり、且つ中心部Xでのセル密度は1×104乃至1×106cells/cm3程度である。

【0025】

上記のような中心部発泡層5と超微細発泡層1との組み合わせは、超微細発泡層1が中心部発泡層5の遮光性を補い、発泡による不都合を抑制しつつ遮光性を向上させる上で効果的である。

【0026】

また、製法上、上記中心部発泡層5の厚みは調整することができ、例えば、この中心部発泡層5を両表層部に形成されている超微細発泡層1,1に連続させることは可能であるが、この場合、大きな径の発泡セルBが超微細発泡セルAと一体化してしまい、超微細発泡層1を形成している超微細発泡セルAの径が増大し、超微細発泡層1の機能が損なわれてしまうおそれがある。また、中心部発泡層5が超微細発泡層1に連なってしまうことは、発泡による軽量化や遮光性を満足させたとしても、発泡による強度低下やガス遮断性の低下が著しくなってしまう。従って、用途によっても異なるが、超微細発泡層1と中心部発泡層5との間に形成される非発泡層3の厚みdは、このような超微細発泡層1を有している壁部の全体厚みDの5%以上、特に10乃至15%程度の範囲にあることが好適である。

【0027】

尚、図1(b)のパターンにおいても、超微細発泡層1を一方の表層部(例えば外面或いは内面)に形成することができるし、表層部の一部にのみ(例えば外面もしくは内面の一部のみ)、このような超微細発泡層1を形成することもできる。

【0028】

さらに、図1(c)では、一方の表層部に超微細発泡層1が形成されており、他方の表層部には、微細な発泡セルCが分布した微細発泡層7が形成されており、この微細発泡層7は、前述した中心部発泡層5に連続している。この微細発泡セルCは、超微細発泡セルAよりも大きな径を有するものであるが、前述した中心部Xに存在している中心部発泡層5の大きな径の発泡セルBよりも小さな径を有している。

【0029】

上記のような微細発泡層7を一方の表層部(通常、発泡による表面平滑性の低下などを無視してよい部分)に形成することにより、遮光性を一層向上させることができる。

【0030】

尚、この微細発泡層7は、成形後に一方の表層部側から適度に加熱することにより形成されるものであり、中心部発泡層5に連なってしまっているため、その厚みを正確に測定することは難しいが、この微細発泡セルCの表面から500μmの深さd’までの領域Yでの平均セル径は、発泡セルBの最大径よりも小さいことを条件として、5乃至100μm程度の範囲にあり、且つそのセル密度は5×105乃至1×108cells/cm3程度の範囲にあることが好ましい。この領域での発泡セルCの平均径が大き過ぎ、またセル密度が大き過ぎると、微細発泡層7が中心部発泡層5に連続してしまっているため、発泡による強度低下やガスバリア性の低下などが顕著になってしまうおそれがあるからである。

【0031】

上述した図1(a)〜(c)で示されている発泡構造のパターンを有する発泡領域は、それぞれ、発泡樹脂成形体の用途に応じて所望の箇所に形成される。

尚、図1(a)のパターンは、厚みDが薄く、例えば厚みDが2mm以下の薄肉の部分に効果的に形成される。これは、中心部発泡層5が形成されていないため、後述する成形時に、金型キャビティ内での成形体の表面及び内部での温度差が比較的小さいときに形成される発泡パターンだからである。

また、図1(b)及び(c)のパターンは、厚みDが厚く、例えば厚みDが2mm以上の厚肉の部分に効果的に形成される。これは、中心部発泡層5が形成されているため、後述する成形時に、金型キャビティ内での成形体の表面及び内部での温度差が比較的大きいときに形成される発泡パターンだからである。

【0032】

<発泡樹脂成形体の製造>

前述したパターンの発泡構造を有する本発明の発泡樹脂成形体は、不活性ガスが含浸されている樹脂溶融物を用いて金型キャビティ内に射出充填し、所定の温度まで冷却して賦形した後に金型内から取り出し、金型内から取り出し後の発泡によって製造される。

【0033】

上記の射出充填の条件や金型キャビティ内での冷却条件を調整することにより、前述した図1(a)〜(c)に代表されるパターンの発泡構造を形成することができるのであるが、表層部に前述した超微細発泡層1を形成するためには、金型キャビティ内に充填されている射出成形体を、ガラス転移点(Tg)温度付近に維持しておくことが必要である。即ち、このような高温に金型キャビティ内の射出成形体を維持しておくため、本発明の発泡樹脂成形体、特に図1(b)及び(c)のパターンを有する発泡樹脂成形体は、ホットパリソン法の容器用プリフォームとして効果的に使用できるのである。

以下の製造工程について詳細に説明する。

【0034】

1.原料樹脂;

本発明において、発泡樹脂成形体の製造に用いる原料樹脂としては、不活性ガスの含浸が可能である限り特に制限されず、それ自体公知の熱可塑性樹脂を使用することができる。例えば、低密度ポリエチレン、高密度ポリエチレン、ポリプロピレン、ポリ1−ブテン、ポリ4−メチル−1−ペンテンあるいはエチレン、プロピレン、1−ブテン、4−メチル−1−ペンテン等のα−オレフィン同志のランダムあるいはブロック共重合体、環状オレフィン共重合体などのオレフィン系樹脂;エチレン・酢酸ビニル共重合体、エチレン・ビニルアルコール共重合体、エチレン・塩化ビニル共重合体等のエチレン・ビニル系共重合体;ポリスチレン、アクリロニトリル・スチレン共重合体、ABS、α−メチルスチレン・スチレン共重合体等のスチレン系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデン、塩化ビニル・塩化ビニリデン共重合体、ポリアクリル酸メチル、ポリメタクリル酸メチル等のビニル系樹脂;ナイロン6、ナイロン6−6、ナイロン6−10、ナイロン11、ナイロン12等のポリアミド樹脂;ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレート、及びこれらの共重合ポリエステル等のポリエステル樹脂;ポリカーボネート樹脂;ポリフエニレンオキサイド樹脂;ポリ乳酸など生分解性樹脂;などを単独で或いは2種以上をブレンドして用いることができる。

【0035】

特に、この成形体を容器の成形に用いる場合には、オレフィン系樹脂やポリエステル樹脂が好適であり、中でもポリエステル樹脂、特にポリエチレンテレフタレート樹脂(PET)は、容器用の樹脂としては最適である。

また、リサイクル適性を気にしなければ、着色剤やバリア等の機能性付与を目的とした添加剤が原料樹脂中に配合されていてもよい。

【0036】

2.不活性ガスの含浸;

上記の樹脂の溶融物に含浸させる不活性ガスは、発泡剤として機能するものであり、一般に、窒素ガスや炭酸ガスなどが使用される。

【0037】

不活性ガスの樹脂溶融物への含浸は、射出成形機を利用し、この射出成形機の樹脂混練部(或いは可塑化部)で加熱溶融状態に保持されている樹脂に所定圧力で不活性ガスを供給することにより好適に行われる。即ち、この方法によれば、射出成形機中でガスの含浸を行うことができ、金型キャビティ内での射出充填を行う過程で効率よく不活性ガスを含浸させることができる。

【0038】

尚、このときのガスの含浸量を調節することにより、加熱により生成する発泡セルの個数等を調整することができる。例えば、ガス圧を高くし、ガス圧下での混練時間を長くするほど、ガスの含浸量を多くし、発泡セルの数を増大させることができるが、反面、発泡をコントロールすることが困難となり、例えば成形時に発泡を生じてしまい、最終的に得られる容器の表面平滑性が損なわれてしまうなど、発泡による不都合も生じ易くなるので、不活性ガスの含浸量は適度な範囲に設定すべきである。

【0039】

3.射出成形(金型キャビティ内への射出充填);

本発明において、上記のようにしてガスが含浸した樹脂溶融物は、射出成形によって金型キャビティ内に射出充填されるが、この金型キャビティ内での発泡を回避する必要がある。この段階で発泡が生じてしまうと、前述した表層部に超微細発泡層1を形成することができなくなってしまうからである。

【0040】

本発明において、発泡を生じないようにしてなされる樹脂溶融物の射出充填は、金型キャビティ内で維持される温度条件を除き、公知の条件で行うことができる。具体的には、本出願人が提案している特開2009−262550号公報に記載されているように、高圧に保持された金型内に射出充填し(カウンタープレッシャー)、さらに樹脂溶融物の射出を継続して行うことにより保圧が加えられる。このようなカウンタープレッシャー及び保圧によって、キャビティ内での発泡を確実に防止することが可能となる。

【0041】

即ち、樹脂溶融物の射出にあたって、キャビティ内に、窒素ガス、炭酸ガス、エア等が供給され、キャビティ7を高圧に保持しておく。このように高圧に保持されたキャビティ内にガスが含浸された樹脂溶融物を充填していくことにより、キャビティ内を溶融樹脂が流動していく際の破泡を有効に抑制することができ、このような破泡によるスワールマークの発生を防止し、平滑度の高い表面を有する成形体を得ることができる。

【0042】

例えば、ガス含浸樹脂溶融物をキャビティ内に充填していくと、キャビティ内を流れていく樹脂溶融物の先端部分に溶解しているガスは、キャビティ内空間との圧力差によって膨張し、破泡を生じる。即ち、樹脂溶融物は、先端部が破泡した状態でキャビティ内を流れていくこととなり、この状態が金型表面に転写され、金型表面での冷却固化により、得られる成形体の表面にはスワールマークが発現し、表面荒れを引き起こす。しかるに、上記のようなガスをキャビティ内に供給し、キャビティ7を高圧に保持しておくことにより、樹脂溶融物の流動中の破泡を有効に防止することができ、スワールマークなどによる表面荒れを有効に回避することができるのである。

【0043】

さらに、キャビティ内に射出充填された樹脂溶融物は、さらに射出充填を続けながら保圧をかけた状態で保持され、キャビティを形成する金型により冷却されて所定の形状に賦形される。即ち、高圧下に保持されているキャビティ内にガス含浸樹脂溶融物を充填し、さらに保圧を加えることにより、スワールマークが無く、高い表面平滑度を有する成形体を賦形することができるばかりか、発泡剤であるガスを含浸していながら、その発泡を有効に抑制することができるのである。

【0044】

上記のように射出充填を行うにあたって、キャビティ内の圧力は、特に制限されるものではないが、一般には1.0MPa以上の範囲に保持し、このような圧力に保持されているキャビティ内に樹脂溶融物を射出充填することが好ましい。この圧力が小さいと、樹脂溶融物の流動時における破泡を効果的に抑制することができず、スワールマークが発生してしまい、また、表面の平滑度も低いものとなってしまう。

【0045】

また、保圧の程度(保圧圧力及び時間)は、発泡を確実に抑制し得るように、不活性ガスの含浸量や樹脂温度等に応じて適宜設定されるが、不必要な領域での発泡を確実に防止し、目的とする領域に選択的に発泡を行うためには、軽量化率が0%となるように設定するのがよい。この軽量化率は、下記式により実験的に求めることができる。

軽量化率=[(M0−M1)/M0]×100

式中、

M0は、不活性ガスを含浸させずにヒケ等の成形不良がないように条件設定して

射出することにより得られた成形体の重量を示し、

M1は、不活性ガスを含浸させて得られたガス含浸成形体の重量を示す、

で表される。即ち、保圧圧力を大きくするほど軽量化率は低下し、また、保圧時間を長くするほど、軽量化率は低くなるので、これを利用して、軽量化率が0%となるように保圧条件を設定することができる。

【0046】

例えば、本発明の発泡樹脂成形体を容器或いは容器用のプリフォームとして使用するような場合において、その口部には螺子等の寸法安定性や強度が要求される。このような場合には、上記のように軽量化率が0%となるように保圧をかけ、口部での発泡を確実に防止するべきである。

【0047】

上記のように保圧をかけながらキャビティ内への射出充填を行い、キャビティ内の賦形された成形体の温度が所定の温度まで冷却された後、保圧を解除し、この後にキャビティを形成している金型(一般にコア金型及びシェル金型とからなる)を開放し、所定形状に賦形された成形体が取り出され、金型が開放された後に発泡を生じるようになる。

本発明においては、前述した超微細発泡層1を表層部に形成し、さらには図1(a)〜(c)のパターンの発泡構造とするために、上記金型による冷却条件(具体的にはキャビティ内での成形体の温度分布)を調整しなければならない。

以下、発泡のための冷却条件について述べる。

【0048】

4.発泡;

射出充填によって所定形状に賦形されたキャビティ内の成形体には、発泡のための不活性ガスが溶解しているため、例えば成形体の温度が大気圧下での発泡開始温度以上となっていると、金型を開放する段階で発泡を生じることとなる。即ち、外圧との圧力差により樹脂中(成形体中)に溶解しているガスが膨張し且つガスと樹脂との相分離によって気泡(発泡セル)が成長していくわけである。

この発泡開始温度は、少なくとも樹脂のガラス転移温度(Tg)よりも高い温度であり、不活性ガスの含浸量や成形体の厚み等によっても異なるが、大気圧下においてガラス転移温度(Tg)よりも5乃至15℃程度高い温度であり、この温度に保持しておくことにより、発泡セルが成長していく。また、発泡セルの成長速度は、温度が高い(すなわち樹脂が軟らかい)ほど早い。

【0049】

ところで、本発明において、表層部に超微細発泡層1を形成するためには、キャビティ内での発泡が確実に防止され、しかも、キャビティから取り出した後、外部からの積極的加熱なしに発泡を生じせしめることが必要である。ここでいう積極的加熱なしとは、まったく加熱をしないか、加熱をしたとしても超微細発泡セルが過度に成長しない極めて弱い加熱(例えば延伸成形可能な温度を維持する為の保温)を意味する。何故ならば、キャビティ内での発泡やキャビティから取り出した後の積極的な外部加熱による発泡では、発泡セルのセル径が大きくなってしまい、セル同士の融合などにより前述した超微細の発泡セルAを形成することができないからである。

【0050】

このような条件を満足するようにしての発泡により超微細発泡層1を表層部に形成するために、金型による冷却条件を調整して、超微細発泡層1を形成すべき成形体の表層部温度を樹脂のガラス転移点近傍(特にTg以上であって、Tg+25℃以下の領域)とし、少なくともこのような温度領域にまで成形体の該表層部が冷却されたときに、保圧の解除及び金型の開放が行われる。さらに、このような条件下で発泡が生じるようにガス溶解量を調節しておくことも必要である。

【0051】

本発明において、上記のような表層部温度を樹脂のガラス転移点近傍に調整しておくことで、前述した超微細発泡層1が形成される理由は明確に解明されるには至っていないが、おそらく、ガラス転移点近傍では、気泡の生成可能な下限温度といってよく、このような温度下で金型の開放により、表層部に加わっていた圧力が一気に大気圧に低下するため、この急激な圧力差も要因となって超微細な発泡セルAが形成されるものと思われる。事実、発泡セルAのセル径は著しく微細であるばかりか(15μm以下、特に10μm以下)、この超微細発泡層1の厚みは、極めて薄く、前述したように、30乃至100μm程度の厚みであり、このことは、超微細発泡層1が瞬時に形成されるものであることを物語っている。

【0052】

このような超微細発泡セルAは、外圧が大気圧に安定すれば、温度が前述した発泡開始温度以上に上昇しない限り、この超微細発泡セルAが成長することはない。従って、成形体を金型キャビティ内から取り出した後は、その表層部(超微細発泡層1)の温度が発泡開始温度以上に昇温しないようにすればよい。もしくは、発泡開始温度以上であっても発泡セルの成長が十分遅い温度範囲で昇温(または保温)すればよい。

【0053】

ところで、金型キャビティから取り出したときの成形体は、温度分布を有しており、金型に接触している表層部の温度が最も低く、中心部の温度が最も高い。即ち、表層部(超微細発泡層1)の温度がガラス転移点近傍にまで冷却されていたとしても、金型キャビティから取り出した後の伝熱によって表層部の温度は上昇していくことになる。

このことから理解されるように、本発明においては、超微細発泡層1を安定に形成するためには、このような中心部からの伝熱による温度上昇も考慮し、また、このような温度上昇を利用して発泡構造が制御される。

【0054】

先ず、図1(a)のパターンの発泡構造のように、表層部に超微細発泡層1,1が形成されていると同時に、内部が非発泡層3となっている構造を形成する場合には、金型キャビティから取り出した後においても、中心部Xで発泡を生ぜず、しかも表層部(超微細発泡層1)の温度が、発泡開始温度以上の温度もしくは超微細発泡セルが過度に成長しない温度にならないようにすることが必要である。

このために、金型キャビティから成形体を取り出すときには、表層部温度がガラス転移点近傍となると同時に、中心部Xの温度が発泡開始温度よりも低くなるように、金型温度や金型冷却時間が調整される。中心部Xの温度が発泡開始温度よりも低ければ、内部で発泡が生じることはないし、中心部Xからの伝熱によって超微細発泡層1で発泡が生じることもないからである。

【0055】

また、上記から理解されるように、図1(a)のパターンの発泡構造においては、金型から取り出す際の表層部と中心部との温度差が極めて小さく、このため、成形体の厚みDが薄く、例えば前述したように、この厚みDが2mm以下にあることが好適である。

【0056】

尚、図1(a)において、一方の表層部のみに超微細発泡層1を形成する場合には、超微細発泡層1を形成する側の表面(或いはその一部のみ)を樹脂のガラス転移点温度近傍となり、他の部分は、それと同等程度の温度かそれよりも低温となるように、金型冷却を行えばよい。このような冷却は、例えば冷却能の異なる割型等を使用することにより容易に行うことができる。

【0057】

また、図1(b)のパターンの発泡構造を形成する場合には、金型キャビティから成形体を取り出すときには、表層部温度がガラス転移点近傍となると同時に、中心部Xの温度が発泡開始温度よりも高温に維持されるように、金型温度や金型冷却時間が調整される。

このような温度コントロールにより、金型キャビティから成形体を取り出した時点(場合によって保圧を解除したとき)から成形体内部で発泡が始まり、中心部Xから表層部側への伝熱によって表層部側に発泡が進行し、図1(b)に示すように、超微細発泡層1,1と共に、大きな径の発泡セルBが分布している中心部発泡層5を有する発泡構造が形成されることとなる。

【0058】

尚、超微細発泡層1と中心部発泡層5との融合を回避し、超微細発泡層1と中心部発泡層5との間に適当な厚みの非発泡層3を形成するためには、この超微細発泡層1の近傍の温度が発泡開始温度以上にならないようにすればよく、このためには、例えば冷風の吹き付け、或いはその後の二次成形(延伸成形など)による金型冷却などを直ちに行う等の手段を採用することができる。また、金型キャビティから取り出した時(以下、金型取り出し時と略す)の成形体の中心部Xでの温度を、できるだけ発泡開始温度に近い温度となるように金型冷却条件を調整する手段も採用することができ、これらの手段を併用してもよい。

【0059】

かかる態様は、図1(b)のパターンの発泡構造では、金型取り出し時に、成形体の表層部と中心部Xとの間に大きな温度差を形成することが必要であり、しかも、金型取り出し後には、中心部Xからの伝熱により表層部(超微細発泡層1)の温度が発泡開始温度以上に昇温しないようにすることが必要であり、さらには、超微細発泡層1と中心部発泡層5との間に非発泡層3を設けなければならない。このために、このような発泡構造の発泡領域が形成される成形体の厚みDは厚いことが好ましく、例えば厚みDが2mm以上であることが好適である。

【0060】

また、図1(c)のパターンの発泡構造は、金型キャビティ内での冷却条件は図1(b)のパターンを形成する場合と全く同じあるが、金型キャビティから成形体を取り出した後、微細発泡層7を形成する表層部側から外部加熱を行う。このような外部加熱を行うことにより、一方の表層部に中心部発泡層5に連なる微細発泡層7を形成することができる。

【0061】

このような微細発泡層7においては、外部加熱の加熱温度によって微細発泡層7を形成する発泡セルCの径を調整することができ、高温に加熱するほど発泡セルCの径は大きくなり、加熱温度が低いほど発泡セルCの径は小さくなる。従って、外部加熱の条件を適宜の範囲に設定して、発泡セルCの前記領域Yでの平均径を所定の範囲とすることができる。

尚、外部加熱手段としては、熱風加熱、ヒータ加熱、高周波加熱等により加熱した鉄芯を挿入するなど、成形体の形状に応じて適宜の手段を採用することができる。

【0062】

さらに、このような図1(c)のパターンの発泡構造も、金型冷却により大きな温度差を形成することが好ましいことから、成形体の厚みDは厚いことが好ましく、例えば2mm以上の範囲にあるのがよい。

【0063】

上記のようにして所定の発泡構造を形成することができるが、発泡構造を形成しない領域(非発泡領域)では、前述した金型冷却により、表層部から中心部にかけて全体を発泡開始温度よりも低い温度まで冷却しておけばよい。

【0064】

このような各種の発泡構造を有する発泡樹脂成形体は、所定の発泡構造が形成された時点で、その発泡パターンに応じて、適宜冷却を行って発泡を停止し、これにより発泡構造が固定され、目的とする用途に供される。

【0065】

<容器発泡プリフォーム及び延伸容器>

ところで、上述した発泡樹脂成形体は、ガス含浸樹脂溶融物を射出充填することによる成形に際して、金型冷却条件を調整し、金型取り出し時の表層部温度がガラス転移点温度近傍に設定される。従って、金型に接触しない成形体内部での温度は、当然、表層部よりも高く、金型取り出し後は、内部からの伝熱により、表層部温度は上昇する。

即ち、延伸成形可能な温度は、樹脂のガラス転移点(Tg)以上であり、例えば大気圧下での発泡開始温度よりも低い温度であっても延伸成形可能である。従って、本発明の発泡樹脂成形体は、ホットパリソン法により延伸容器を製造する際の容器用プリフォームとして使用することができる。即ち、本発明の発泡樹脂成形体を製造する際の製造プロセスを、そのままホットパリソン法による延伸容器の製造に適用することができ、これにより、表層部に前述した超微細発泡層1が延伸によって引き伸ばされた発泡表皮層を有する発泡延伸容器を得ることが可能となる。

【0066】

即ち、ホットパリソン法により発泡延伸容器を製造する際の工程を示す図2を参照して、この方法では、射出成形機を用いてガス含浸樹脂溶融物を所定の金型キャビティ内に射出充填し、容器用プリフォームの形態の樹脂成形体を成形する。このようにして成形された容器用プリフォームは、例えば成形部(容器の胴部及び底部に相当する部分)について、その表層部が樹脂(例えばPET)のガラス転移温度近傍に保持されており、従って、このプリフォームを金型キャビティから取り出したとき、該表層部に超微細発泡層1が形成されることとなる。

【0067】

さらに、金型キャビティから取り出したとき、その内部は表層部よりも高温、即ち、延伸成形可能温度(ガラス転移温度以上)に保持されている。このように、プリフォームの成形部は、その表層部及び内部は、何れも延伸成形可能な温度に維持されている。従って、このような温度(特に表層部の温度)が延伸成形可能な温度よりも低い領域に降温するまえに、例えば金型キャビティから取り出し後、10〜30秒以内に延伸成形を行うことにより、発泡延伸成形を行うことが可能となる。

【0068】

尚、表層部の温度を延伸成形可能温度に維持するために、場合によっては、マイルドな外部加熱を利用することもできる。

【0069】

上記のようにしてホットパリソン法により発泡延伸容器を製造するに際して、図1(a)の発泡パターンのプリフォームから延伸成形を行う場合、プリフォームの中心部温度は、発泡開始温度よりも低い温度に維持しながら、延伸成形工程に導入して延伸成形が行われることとなる。従って、この態様は、プリフォームの中心部を発泡開始温度よりも低い温度(延伸成形可能温度である)に維持すると同時に、もともとガラス転移温度近傍に設定されている表層部温度がガラス転移温度よりも低い温度に低下するのを防がなければならない。勿論、上記で述べた外部加熱によって表層部温度の降下を抑制することはできるが、このような温度コントロールは非常に難しく、図1(a)の発泡パターンは、ホットパリソン法による延伸容器の製造にはあまり適していない。かかる発泡パターンのプリフォームを用いて発泡延伸成形容器を製造するには、一旦、得られた発泡プリフォームの温度を室温に降下せしめて保管しておき、必要なときに所定の場所に搬送して延伸成形を行うというコールドパリソン法と同様の方式を採用する方が好適である。

【0070】

一方、図1(b)及び(c)の発泡パターンでは、成形されたプリフォームの中心部Xの温度が発泡開始温度以上に保持されているため、この中心部からの伝熱により、表層部金型から取り出した後の表層部の温度をガラス転移温度以上(即ち、延伸成形可能な温度)に維持しておくことは容易であり、これを汎用のホットパリソン法による延伸容器の製造装置に適用した場合においても、金型から取り出されたプリフォームを延伸成形部に移動させる間(10〜30秒程度)に、中心部発泡層5が形成され、しかも延伸成形による金型冷却が発泡停止手段となる。従って、これらの発泡パターンの成形体(プリフォーム)は、ホットパリソン法による発泡延伸容器の製造に極めて好適である。

【0071】

尚、図1(c)の発泡パターンでは、プリフォームの金型取り出し後に、前述した外部加熱によって一方の表層部(通常、容器の内面側)に微細発泡層7が形成される。

【0072】

このようにして延伸成形された容器では、後述する実施例で示されているように、発泡セルは延伸方向に引き伸ばされた偏平形状を有している(プリフォームの段階ではセルは球形に近い)。

従って、このような延伸成形によって発泡セルによる重なりが増大し、光の散乱等が増大して遮光性が一層向上することとなる。

もちろん、発泡セルの偏平度合は延伸倍率に関係しており、延伸倍率が極めて小さい発泡延伸容器においては、発泡セルは円形(球形)に近い形状を維持している。

特に、本発明においては、表層部(特に容器の外面)に超微細発泡層1に由来する極めてきめ細やかな発泡表皮層が形成されるため、発泡による外観低下や表面平滑性の低下も有効に抑制され、遮光性の向上を十分に活かすことができる。

【0073】

尚、上記のような発泡延伸容器においては、金型冷却による温度を調整し、プリフォームの成形部の一部のみに超微細発泡層1を形成することにより、胴部或いは底部の一部のみに超微細発泡層1に由来する発泡表皮層を形成することもできる。

【0074】

また延伸条件は、特に制限されないが、例えば中心部分Xに位置する偏平状発泡セルBの長さLm(最大延伸方向に沿った長さ)が1000μm以下であり、且つ厚みが100μm以下程度になるように、プリフォームに形成される球形状の中心部発泡セルBの大きさを考慮して、延伸倍率等の延伸条件を設定して延伸を行うことが好適である。即ち、偏平状発泡セルBの大きさを上記範囲内とすることにより、発泡領域の全体にわたって高い遮光性を発現させ、且つ発泡による強度低下やガスバリア性の低下を有効に回避することができる。また、発泡による軽量化を低減させる上でも有利である。

例えば、軸方向(高さ方向)及び周方向の二軸方向に延伸されるブロー成形では、通常、この方向での延伸倍率が2乃至4倍程度となるように延伸され、軸方向のみについて一軸方向に延伸が行われるプラグアシスト成形などでは、この方向での延伸が最大延伸方向となり、上記と同様の延伸倍率で延伸を行って、上記のような大きさの偏平状発泡セルBが形成されるようにするのがよい。

【0075】

また、延伸成形に際しては、プリフォームの口部は延伸されない部分であるため、加熱されることはなく、従って、この部分が発泡開始温度以上に加熱されることはなく、前述した金型キャビティ内での冷却に際して、口部に相当する部分を発泡開始温度未満に調整しておくことにより、容器口部を、発泡セルが全く存在していない非発泡領域とすることができ、キャップによる密封性やキャップとの係合性、金属箔などのシール箔との接着性などが発泡により阻害されず、有効に確保される。

【0076】

本発明にしたがってホットパリソン法により製造される発泡延伸容器は、熱の有効利用を図ることができるため、特に厚肉の容器(例えばプリフォーム成形部の肉厚が2mm以上)に極めて有効に適用される。コールドパリソン法では、厚肉のプリフォームを延伸するために多大の熱エネルギーを要するが、かかる容器では、成形されたプリフォームを延伸可能温度に維持したままの状態で発泡及び延伸が行われるため、プリフォームの加熱が必要ないからである。

【0077】

本発明によれば、発泡による外観特性や表面平滑性の低下という不都合を有効に回避しつつ、遮光性の向上を実現することができ、さらには熱の有効利用を図ることもできる。

本発明の発泡樹脂成形体は、成形時の破泡などによるスワールマークの発生も有効に防止されており、その表面の平滑性は極めて高く、その商品価値は高く、例えば、調味料、シャンプーなどの洗剤用容器、化粧品などの高級感を要求される分野での容器として極めて有用である。勿論、容器以外の分野でも使用できることはいうまでもない。

【実施例】

【0078】

本発明を次の実施例で説明する。

【0079】

<実施例1>

発泡射出成形機のホッパからPET樹脂を投入して加熱溶融させながら、加熱筒の途中から樹脂量に対して0.13wt%の窒素ガス発泡剤を供給し、500mlボトル用のプリフォーム(31g、全長110mm、胴部の金型最大肉厚約4.2mm)を成形した。この際、充填開始に先立ち金型内を5MPaの高圧エアで満たし(いわゆるカウンタープレッシャー法)、充填完了とほぼ同時に脱圧した。

射出成形条件は、キャップとの密封性を考慮してプリフォームの口部が非発泡となり、一方で胴部は遮光性能を考慮して多数の発泡セルが形成されるよう次のとおりとした。金型冷却水温度は、口部を15℃、胴部を25℃に設定した。充填保圧は、圧力50MPa、時間20秒(この内、充填時間は約3秒)とし、保圧完了後の金型内での冷却時間は0秒とした。

射出成形後、金型から取り出した直後からプリフォームをただちに延伸ブロー成形機に搬送し、胴部および底部に対して再加熱を行った。再加熱は、内面側については高温に加熱した鉄芯をプリフォーム内部に挿入してプリフォーム胴部と底部内表面に対して10秒間の加熱を行った。外面側については、赤外線ヒータを用い、外層側の発泡セルが過度に成長せず、かつ延伸可能な温度を維持できる程度の弱い加熱を行った。再加熱に続いて、延伸ブロー成形によりボトル形状容器を成形した。

【0080】

図4は延伸ブロー成形直前のプリフォームを水冷して発泡を停止させ、プリフォームの胴部発泡部の断面を電子顕微鏡で観察したものである。同図からわかるように、プリフォーム外面から内面に向かって、超微細発泡層、非発泡層、中心部発泡層、微細発泡層の4層から構成されていた。

超微細発泡層は、厚み0.57mm(全体厚みの10%)であり、平均セル径6.6μm、セル密度6×107cells/cm3の極めて微細で高密度の発泡セルで構成されていた。

非発泡層は、厚み0.61mm(全体厚みの11%)であった。

中心部発泡層は、厚み3.0mm(全体厚みの55%)で、厚み方向の中心部で最も発泡セルのサイズが大きく、内外面に向かってより小さな発泡セルが形成されていた。

微細発泡層は、厚み1.4mm(全体厚みの24%)で、発泡セルの大きさは、中心部発泡層よりも小さく、また超微細発泡層よりも大きなサイズであった。

【0081】

なお、実施例1において、金型から取出したプリフォームを再加熱せずに10秒間保持した後に水冷して発泡を停止させ断面観察したところ、再加熱した場合と同様に外面側に超微細発泡層とその内側に非発泡層が形成されている事が確認できた。超微細発泡層については、再加熱した場合よりもさらに小さなサイズの発泡セルで構成されていた。

【0082】

図3は実施例1のボトル胴部の断面写真である。写真から明らかのとおり、延伸ブロー成形前の発泡構造(図4)を延伸方向に伸ばしたような状態になっており、外面から内面に向かって、超微細発泡層、非発泡層、中心部発泡層、微細発泡層の4層から構成されていた。

得られた発泡延伸ボトルは外表面が平滑であり、肉眼ではまったく発泡セルの存在がわからないほど非常に精細で優れた外観を有していた。

さらにボトルの胴部中央付近を切り出し、分光光度計((株)島津製作所UV−3100PC)を用い、積分球式測定法により、波長500nmにおける全光線透過率を測定した。全光線透過率は8.8%であり、優れた遮光性能を有していた。

【0083】

<比較例1>

射出成形における金型冷却水温度を、口部を15℃、胴部を20℃に設定し、保圧完了後の金型内での冷却時間を3秒とし、延伸ブロー成形前の再加熱をしなかった以外は、実施例1と同様にしてプリフォームおよび発泡延伸ボトルを成形した。

【0084】

延伸ブロー成形前のプリフォームを取出し、実施例1と同様にして発泡構造を確認したところ、図5のように外層には超微細発泡層がみられず、外面から非発泡層、中心部発泡層、非発泡層の3層構造だった。

【0085】

得られた発泡延伸ボトルは外表面が平滑であり比較的優れた外観を有してはいたが、外面の非発泡層を透して中心部発泡層の発泡セルの存在が肉眼でわずかに確認でき、実施例1に比べると外観の精細さの点で劣るものであった。また、全光線透過率は26%であり、実施例1に比べると遮光性能が劣っていた。

【0086】

<比較例2>

延伸ブロー成形前に、実施例1と同様な外面側に対する再加熱を行い、外層に発泡セルが形成されるよう加熱条件を調整した以外は比較例1と同様にしてプリフォームおよび発泡延伸ボトルを成形した。

延伸ブロー成形前のプリフォーム断面を観察したところ外層に発泡層がみられたが、加熱条件を調整しても、外層に超微細発泡セルを多数生成させることは極めて困難であった。例えば、発泡セルを超微細(例えば15μm以下)にしようとして加熱温度を低く設定するとセル密度が小さくなってしまい、発泡セルを多数生成させようと加熱温度を高く設定すると大きな発泡セル(例えば40μm以上)に成長してしまう問題があった。結局、実施例1並みの高い遮光性能と美しい外観を両立する発泡延伸ボトルを得ることはできなかった。

【0087】

<比較例3>

保圧時間を10秒とした以外は比較例1と同様にしてプリフォームおよび発泡延伸ボトルを成形した。

延伸ブロー成形前のプリフォーム断面を観察したところ、内外面近傍に発泡セルが観察されたが、比較例1(図5)の中心部発泡層が内外表面近傍まで拡張したような状態であった。すなわち、外表面近傍の発泡セルは超微細といえるものではなかった。

得られた発泡延伸ボトルの外観は、実施例1に比べると劣るものであった。

【符号の説明】

【0088】

1:超微細発泡層

3:非発泡層

5:中心部発泡層

7:微細発泡層

【特許請求の範囲】

【請求項1】

15μm以下の径を有する超微細発泡セルが1×107cells/cm3以上の密度で層状に分布している超微細発泡層が、表層部に形成されていることを特徴とする発泡樹脂成形品。

【請求項2】

前記超微細発泡層を有する該発泡樹脂成形品の厚み部分には、その中心部分に、前記超微細発泡セルよりも大きな平均セル径の発泡セルが層状に分布している発泡層が形成されている請求項1に記載の発泡樹脂成形品。

【請求項3】

前記表層部に位置する超微細発泡層と前記中心部分に位置する発泡層との間には、発泡セルが実質的に存在していない非発泡層が形成されている請求項2に記載の発泡樹脂成形品。

【請求項4】

請求項1乃至3の何れかに記載の発泡樹脂成形品からなり、胴部の表層部に前記超微細発泡層が形成されている容器用発泡プリフォーム。

【請求項5】

請求項4に記載の容器用発泡プリフォームを延伸成形して得られる発泡延伸容器。

【請求項1】

15μm以下の径を有する超微細発泡セルが1×107cells/cm3以上の密度で層状に分布している超微細発泡層が、表層部に形成されていることを特徴とする発泡樹脂成形品。

【請求項2】

前記超微細発泡層を有する該発泡樹脂成形品の厚み部分には、その中心部分に、前記超微細発泡セルよりも大きな平均セル径の発泡セルが層状に分布している発泡層が形成されている請求項1に記載の発泡樹脂成形品。

【請求項3】

前記表層部に位置する超微細発泡層と前記中心部分に位置する発泡層との間には、発泡セルが実質的に存在していない非発泡層が形成されている請求項2に記載の発泡樹脂成形品。

【請求項4】

請求項1乃至3の何れかに記載の発泡樹脂成形品からなり、胴部の表層部に前記超微細発泡層が形成されている容器用発泡プリフォーム。

【請求項5】

請求項4に記載の容器用発泡プリフォームを延伸成形して得られる発泡延伸容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−95050(P2013−95050A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−239630(P2011−239630)

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月31日(2011.10.31)

【出願人】(000003768)東洋製罐株式会社 (1,150)

【Fターム(参考)】

[ Back to top ]