皮付き発泡体の成形方法

【目的】 発泡ビ−ズによる皮付き発泡体の成形法において、発泡体の冷却時にドレンを取出す。

【構成】 パリソン2を降下させてブロ−成形用金型5内に入れ、ブロ−成形して中空成形体2aを作る。次いで、この中空成形体2aが冷却固化する前に、これに予備発泡した発泡ビ−ズ3を充填し、この発泡ビ−ズ3を加熱水蒸気によって加熱・融着して皮付き発泡体を成形する。この成形方法で、中空成形体2aにパイプ8を挿入して、発泡体の冷却時にバキュ−ムするので、加熱水蒸気のドレンを取出すことができる。

【構成】 パリソン2を降下させてブロ−成形用金型5内に入れ、ブロ−成形して中空成形体2aを作る。次いで、この中空成形体2aが冷却固化する前に、これに予備発泡した発泡ビ−ズ3を充填し、この発泡ビ−ズ3を加熱水蒸気によって加熱・融着して皮付き発泡体を成形する。この成形方法で、中空成形体2aにパイプ8を挿入して、発泡体の冷却時にバキュ−ムするので、加熱水蒸気のドレンを取出すことができる。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、皮付き発泡体の成形方法に関するものである。

【0002】

【従来の技術とその課題】周知のごとく、発泡プラスチック(単に発泡体ともいう)は断熱材、吸音材、浮き等の広い範囲の用途に使用されているが、この発泡プラスチックの一つの成形法に「型物発泡成形法」が知られている。この型物発泡成形法は、予備発泡樹脂粒子を金型に入れ、これに加熱水蒸気を吹込んで加熱・融着させる方法である(例えば、特公平3−56905号公報参照)。

【0003】一方、熱可塑性樹脂発泡体の表面を密にした皮付き発泡体が知られている(例えば、特公昭42−10752号公報参照)。これは、例えば中空状非発泡体の中に予備発泡樹脂粒子を充填して発泡させたもので、この皮付き発泡体の出現により、発泡プラスチックは更に用途を拡大している。

【0004】かかる皮付き発泡体の成形法を述べる。表皮を構成する非発泡性パリソンを、ブロ−金型内でブロ−成形した後、冷却固化して中空体にし、これをブロ−金型から取出し、この中空体に予備発泡樹脂粒子(以下、単に発泡ビ−ズということがある)を入れ、更に、これに加熱水蒸気噴射パイプを挿入して、この噴射パイプより加熱水蒸気を吹込んで発泡ビ−ズを加熱して、さらに発泡させ、各ビ−ズが互に融着する前に噴射パイプを抜取ることにより、皮付き発泡体を製造する方法が知られている(例えば、特公昭62−19239号公報、特公昭58−10217号公報、実公昭62−9073号公報等参照)。

【0005】しかしながら、かかる皮付き発泡体の成形法では、1)中空体と、この中空体の中の発泡体とを別工程で成形するので、金型等の設備も別々に必要となり、工程が複雑となる。殊に、中空体の冷却固化時間と、発泡ビ−ズの加熱・融着及び冷却固化時間とを別々に必要とするので、生産性が悪くなる、2)冷却されている中空体に発泡ビ−ズを入れて成形するので、中空体と発泡体との融着が完全に行なわれない、という問題があった。

【0006】そこで、かかる問題を解決するため中空体を構成するパリソンをブロ−金型に密閉したまま、そのパリソン内にウレタン等反応系発泡液体を注入して、パリソンをブロ−金型の内面に沿わせた後、その型締めの状態でパリソンを冷却固化させると共に、発泡材を反応固化させて皮付き発泡体を得る方法が提案されている(例えば、特公昭58−10217号公報、特開平3−293113号公報参照)。

【0007】ところが、かかる提案の発泡体成形法では、パリソンをブロ−成形して金型の内面に沿わすのに、発泡材の発泡圧で行なっているので、パリソンのブロ−圧力が不足がちとなって、特に複雑な内面形状に対してはパリソンを充分に沿わすことができず、また、パリソンの展開倍率も不均一となる、という問題があった。

【0008】一方、ブロ−成形用金型内に、加熱されたパリソンを入れて金型を閉じた後、ブロ−成形用加圧エアの吹込みと共に、発泡ビ−ズをエア圧送して充填し、この発泡ビ−ズをパリソン内の熱により発泡させた後、前記金型内に挿入したパイプを取除いて、エアを抜きながら冷却する皮付き発泡体の成形方法が提案されている(特開昭59−145125号公報参照)。

【0009】しかしながら、かかる提案の発泡体成形方法では、発泡ビ−ズの発泡にパリソンの熱を利用しているので、肉厚方向の中心部まで充分熱が届かず、発泡・融着が均一に行われず、ひいては、皮付き発泡体の品質を低下させる、という問題があった。

【0010】そこで本発明者らは、通常のブロ−成形を行う金型と、型物発泡成形を行う金型とを一つにして、パリソンを通常のブロ−成形して中空体とし、この中空体に発泡ビ−ズを充填し、この発泡ビ−ズをスチ−ム加熱することにより、発泡ビ−ズの均一発泡を可能とした皮付き発泡体の成形方法を見出した(特願平3−252111号)。

【0011】本発明は、かかる知見に基づいてなされたものであるが、この方法においても、中空体によって密閉されているため、加熱水蒸気の残留凝縮水の逃げ場がなく、皮付き発泡体内部に残留凝縮水が残る、という未解決の問題があった。

【0012】

【課題を解決するための手段】そこで本発明は、かかる未解決の問題を解決するためになされたもので、その要旨とするところは、ブロ−成形用金型内で、該金型内に垂下させたパリソンをブロ−成形して中空成形体となし、引続いて、該中空成形体が固化する前に、該中空成形体内に熱可塑性予備発泡樹脂粒子を充填し、該粒子を加熱・融着させた後、冷却させて発泡成形体を成形する皮付き発泡体の成形方法であって、上記冷却を、中空成形体内をバキュ−ムしながら行うことを特徴とする皮付き発泡体の成形方法にある。

【0013】

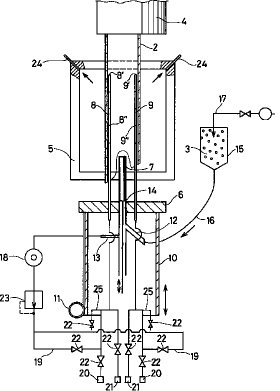

【実施例】本発明で使用できる成形装置の一例について図を参照しながら以下に例示する。

【0014】図1〜図4において、5はブロ−成形用金型(一対の割型からなるブロ−成形用金型の他方を取り除いた状態で示した一方の割型)であり、各図はブロ−成形用金型5のパ−ティングラインに沿った断面図で示されている。また、4はブロ−成形用金型5の上方に設置されたパリソン押出機である。パリソン押出機4は、所望の樹脂を加熱、溶融させてパリソン2としてブロ−成形用金型5に供給できるようになっている。

【0015】また、ブロ−成形用金型5の下方には、パイプ8,9と充填フィ−ダ7が、ブロ−成形用金型5のパ−ティングライン上に設けたガイド溝8a,9a,及び7aをそれぞれ摺動してそれらの先端がブロ−成形用金型5内に出入し得るように設置されている。これらのパイプ8,9及び充填フィ−ダ7の他端は、昇降可能な取付台6に充填フィ−ダ7を中央にして固定されている。この取付台6は、その脚部10に昇降装置11等を設けて昇降可能とし、パイプ8,9及び充填フィ−ダ7をブロ−成形用金型5内へ出入可能な構造にしている。この昇降装置11にはラックピニオン機構及びサ−ボモ−タ機構やエアまたは油圧シリンダ昇降機構等が用いられる。

【0016】そして、取付台6を前進させた時は、パイプ8,9がブロ−成形用金型5内全体に均一にエア等を吹き込めるようにある程度深く進入し、充填フィ−ダ7がブロ−成形用金型5内壁面に接するか、近接するか、或いはやや突出した状態になるように、パイプ8,9の長さと充填フィ−ダ7の長さとに差を設けている。

【0017】なお、図ではパイプを2本設けた例を示したが、1本でもよく、また大型製品を成形する場合にはさらに多数本としてもよい。

【0018】パイプ8,9には、発泡ビ−ズ3の径より小さい径を持つ先端を開放したパイプや、それらの側壁に同程度の大きさの細孔またはスリット8”,9”を複数穿設したパイプやその先端を閉塞8’,9’したパイプ等が用いられ、さらに、それらのパイプを伸縮自在に構成して、その細孔またはスリット8”,9”の上下位置を制御するようにしてもよい。

【0019】これらのパイプ8,9は、ブロ−成形用エアの吹込み、発泡ビ−ズ3の充填前及び/又は充填中の中空成形体内のバキュ−ム、発泡ビ−ズ3への加熱水蒸気の供給及び、後述する加熱水蒸気の供給中の排気、バキュ−ム及び冷却時のバキュ−ムの働きを兼ねるものであり、減圧弁23とブロ−用エアパイプ19を通してエア源18、加熱水蒸気源20、バキュ−ム装置21、及びドレンパイプ25が、それぞれバルブ22,22,22,………を介して連通しているが、勿論それぞれの用途に応じてパイプを別々に設けてもよい。

【0020】充填フィ−ダ7には、発泡ビ−ズ3を導入する導入口12と、エア源18に連通し、この発泡ビ−ズ3をブロ−成形用金型5内にエア圧送によって充填するエア・インジェクタ−口13と、これらの導入口12とエア・インジェクタ−口13を開閉するピストン式バルブ14とが設けられている。そして、この導入口12にはビ−ズ収納ボックス15が可撓性パイプ16を介して連通されている。このビ−ズ収納ボックス15には、発泡ビ−ズ3の充填を効果的に行うための加圧装置17が設けられている。

【0021】24はブロ−成形用金型5の上方コ−ナ−部に設けた、発泡ビ−ズ3の径より小さい孔をもつ針状ピンである。

【0022】上記のごとき装置を使用して本発明の皮付き発泡体の成形を行う方法を、図1〜図4を参照しながら以下に説明する。

【0023】ブロ−成形用金型5の上方に配置した押出機4から加熱溶融したパリソン2(例えば、ポリプロピレン系樹脂では180〜220℃、ポリエチレン系樹脂では160〜200℃、)を、開放された金型5に押出し供給する。この時金型5は40〜80℃に設定されている(図2参照)。

【0024】この金型5へのパリソン2の供給後、または供給前に取付台6を上昇させて、パリソン2内に充填フィ−ダ7及びパイプ8,9を挿入する。パリソン2の供給が終わった時点で金型5を閉じ、パリソン2を密閉する。次いで、ブロ−用エアパイプ19,19の各バルブ22を開き、エア源18から減圧弁23を介して圧力2〜7kg/cm2 (ゲ−ジ圧)のエアを、パイプ8,9から10〜20秒間パリソン2内へ吹き込んで、パリソン2をブロ−して中空成形体2aを成形する。

【0025】その後、ブロ−用エアパイプ19,19の各バルブ22を閉じ、中空成形体2aの冷却途中で、ピストン式バルブ14を開き、エア源18よりエアをエア・インジェクタ−口13に供給し、発泡ビ−ズ3をエア圧送して導入口12を通して、中空成形体2a内に充填する(図3参照)。

【0026】この発泡ビ−ズ3の充填の際に、充填効率を向上させるために、ビ−ズ収納ボックス15に取付けた加圧装置17を用いて、発泡ビ−ズ3に大きな変形を与えない程度の圧力0.5〜3kg/cm2 、好ましくは0.8〜1.2kg/cm2 (ゲ−ジ圧)に加圧して充填してもよい。

【0027】なお、この発泡ビ−ズ3の充填を行う際に、発泡ビ−ズ3の中空成形体2a内への充填の前及び途中に、ドレンパイプ25,25の各バルブ22を開き、及び/又は針状ピン24,24で成形された中空成形体2aに穴を開けて、中空成形体2a内を大気に開放したり、バキュ−ム装置21,21の各バルブ22を開き、及び/又はバキュ−ム装置(図示せず)を接続した針状ピン24,24を中空体2a内に差し込んで中空体2a内をバキュ−ムしてもよい。この針状ピン24は、上記のブロ−成形用金型5の上方コ−ナ−部の他、適宜の場所に設けることができ、特に充填フィ−ダ7の充填方向に対向する位置に設けると効果的である。

【0028】次いで、各バルブを閉じ、加熱水蒸気源20,20の各バルブ22を開き、パイプ8,9を用いて、充填された発泡ビ−ズ3中に0.1〜1.2kg/cm2 、好ましくは0.8〜1.0kg/cm2 (ゲ−ジ圧)、即ち115〜120℃の加熱水蒸気を2〜20秒間吹き込む。その結果、予備発泡されている発泡ビ−ズ3は、さらに発泡して互に融着し発泡成形体が成形される。この時、2本のパイプ8,9のうち片方から加熱水蒸気を流し、もう一方のパイプは大気に開放するか、またはバキュ−ムすることにより、充填された発泡ビ−ズ3中での加熱水蒸気の流れを円滑にすると共に、加熱蒸気が凝縮されたドレンを取出す。さらには、成形する皮付き発泡体の形状によっては、パイプ8,9をバキュ−ム装置21と加熱水蒸気源20に、一定時間毎に交替して連通してもよい。

【0029】その後、成形された皮付き発泡体を冷却する。その冷却方法は、パイプ8,9からバキュ−ム装置21,21を通してバキュ−ムしたり、コ−ナ部に設けた針状ピン24からバキュ−ムしたり、それらの両方からバキュ−ムして凝縮水及び熱を吸出す方法が用いられる。

【0030】それに加えて、従来のように金型からの冷却法を用いてもよい。また、バキュ−ムするパイプ等は、適宜の場所に設けてもよい。この時のバキュ−ム力は、200〜760mmHg、好ましくは600〜760mmHgとする。

【0031】最後に、取付台6を降下させ、充填フィ−ダ7、パイプ8,9を抜き取り、ブロ−成形用金型5を開いて、製品である皮付き発泡体1を取り出す(図4参照)。

【0032】本実施例による皮付き発泡体1は、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル樹脂、ABS樹脂等からなる中空成形体2aと、直径1mm〜3mm程度のポリスチレン系、ポリエチレン系等の予備発泡樹脂粒子3を加熱・融着させた発泡成形体とよりなることとなる。

【0033】

【発明の効果】本発明によれば、ブロ−成形用金型と型物発泡成形用金型を一つの金型にしたため成形工程が一工程となり、成形装置が簡単化すると共に、設備費が安くなり、ひいては皮付き発泡体の生産コストを下げることができるのは勿論、成形された発泡体の冷却に際し、発泡成形体内をバキュ−ムするので、発生したドレンを取出すことができ、冷却を早めると共に、皮付き発泡体の品質を向上させる。

【図面の簡単な説明】

【図1】本発明に用いる装置の一実施例における金型のパ−ティングラインに沿った断面図である。

【図2】本発明の皮付き発泡体の製造工程を示す断面図である。

【図3】本発明の皮付き発泡体の製造工程を示す断面図である。

【図4】本発明の皮付き発泡体の製造工程を示す断面図である。

【符号の説明】

1…皮付き発泡体、2…パリソン、2a…中空成形体、3…熱可塑性予備発泡樹脂粒子、5…ブロ−成形用金型、7…充填フィ−ダ、8,9…パイプ、20…加熱水蒸気源、21…バキュ−ム装置、22…バルブ

【0001】

【産業上の利用分野】本発明は、皮付き発泡体の成形方法に関するものである。

【0002】

【従来の技術とその課題】周知のごとく、発泡プラスチック(単に発泡体ともいう)は断熱材、吸音材、浮き等の広い範囲の用途に使用されているが、この発泡プラスチックの一つの成形法に「型物発泡成形法」が知られている。この型物発泡成形法は、予備発泡樹脂粒子を金型に入れ、これに加熱水蒸気を吹込んで加熱・融着させる方法である(例えば、特公平3−56905号公報参照)。

【0003】一方、熱可塑性樹脂発泡体の表面を密にした皮付き発泡体が知られている(例えば、特公昭42−10752号公報参照)。これは、例えば中空状非発泡体の中に予備発泡樹脂粒子を充填して発泡させたもので、この皮付き発泡体の出現により、発泡プラスチックは更に用途を拡大している。

【0004】かかる皮付き発泡体の成形法を述べる。表皮を構成する非発泡性パリソンを、ブロ−金型内でブロ−成形した後、冷却固化して中空体にし、これをブロ−金型から取出し、この中空体に予備発泡樹脂粒子(以下、単に発泡ビ−ズということがある)を入れ、更に、これに加熱水蒸気噴射パイプを挿入して、この噴射パイプより加熱水蒸気を吹込んで発泡ビ−ズを加熱して、さらに発泡させ、各ビ−ズが互に融着する前に噴射パイプを抜取ることにより、皮付き発泡体を製造する方法が知られている(例えば、特公昭62−19239号公報、特公昭58−10217号公報、実公昭62−9073号公報等参照)。

【0005】しかしながら、かかる皮付き発泡体の成形法では、1)中空体と、この中空体の中の発泡体とを別工程で成形するので、金型等の設備も別々に必要となり、工程が複雑となる。殊に、中空体の冷却固化時間と、発泡ビ−ズの加熱・融着及び冷却固化時間とを別々に必要とするので、生産性が悪くなる、2)冷却されている中空体に発泡ビ−ズを入れて成形するので、中空体と発泡体との融着が完全に行なわれない、という問題があった。

【0006】そこで、かかる問題を解決するため中空体を構成するパリソンをブロ−金型に密閉したまま、そのパリソン内にウレタン等反応系発泡液体を注入して、パリソンをブロ−金型の内面に沿わせた後、その型締めの状態でパリソンを冷却固化させると共に、発泡材を反応固化させて皮付き発泡体を得る方法が提案されている(例えば、特公昭58−10217号公報、特開平3−293113号公報参照)。

【0007】ところが、かかる提案の発泡体成形法では、パリソンをブロ−成形して金型の内面に沿わすのに、発泡材の発泡圧で行なっているので、パリソンのブロ−圧力が不足がちとなって、特に複雑な内面形状に対してはパリソンを充分に沿わすことができず、また、パリソンの展開倍率も不均一となる、という問題があった。

【0008】一方、ブロ−成形用金型内に、加熱されたパリソンを入れて金型を閉じた後、ブロ−成形用加圧エアの吹込みと共に、発泡ビ−ズをエア圧送して充填し、この発泡ビ−ズをパリソン内の熱により発泡させた後、前記金型内に挿入したパイプを取除いて、エアを抜きながら冷却する皮付き発泡体の成形方法が提案されている(特開昭59−145125号公報参照)。

【0009】しかしながら、かかる提案の発泡体成形方法では、発泡ビ−ズの発泡にパリソンの熱を利用しているので、肉厚方向の中心部まで充分熱が届かず、発泡・融着が均一に行われず、ひいては、皮付き発泡体の品質を低下させる、という問題があった。

【0010】そこで本発明者らは、通常のブロ−成形を行う金型と、型物発泡成形を行う金型とを一つにして、パリソンを通常のブロ−成形して中空体とし、この中空体に発泡ビ−ズを充填し、この発泡ビ−ズをスチ−ム加熱することにより、発泡ビ−ズの均一発泡を可能とした皮付き発泡体の成形方法を見出した(特願平3−252111号)。

【0011】本発明は、かかる知見に基づいてなされたものであるが、この方法においても、中空体によって密閉されているため、加熱水蒸気の残留凝縮水の逃げ場がなく、皮付き発泡体内部に残留凝縮水が残る、という未解決の問題があった。

【0012】

【課題を解決するための手段】そこで本発明は、かかる未解決の問題を解決するためになされたもので、その要旨とするところは、ブロ−成形用金型内で、該金型内に垂下させたパリソンをブロ−成形して中空成形体となし、引続いて、該中空成形体が固化する前に、該中空成形体内に熱可塑性予備発泡樹脂粒子を充填し、該粒子を加熱・融着させた後、冷却させて発泡成形体を成形する皮付き発泡体の成形方法であって、上記冷却を、中空成形体内をバキュ−ムしながら行うことを特徴とする皮付き発泡体の成形方法にある。

【0013】

【実施例】本発明で使用できる成形装置の一例について図を参照しながら以下に例示する。

【0014】図1〜図4において、5はブロ−成形用金型(一対の割型からなるブロ−成形用金型の他方を取り除いた状態で示した一方の割型)であり、各図はブロ−成形用金型5のパ−ティングラインに沿った断面図で示されている。また、4はブロ−成形用金型5の上方に設置されたパリソン押出機である。パリソン押出機4は、所望の樹脂を加熱、溶融させてパリソン2としてブロ−成形用金型5に供給できるようになっている。

【0015】また、ブロ−成形用金型5の下方には、パイプ8,9と充填フィ−ダ7が、ブロ−成形用金型5のパ−ティングライン上に設けたガイド溝8a,9a,及び7aをそれぞれ摺動してそれらの先端がブロ−成形用金型5内に出入し得るように設置されている。これらのパイプ8,9及び充填フィ−ダ7の他端は、昇降可能な取付台6に充填フィ−ダ7を中央にして固定されている。この取付台6は、その脚部10に昇降装置11等を設けて昇降可能とし、パイプ8,9及び充填フィ−ダ7をブロ−成形用金型5内へ出入可能な構造にしている。この昇降装置11にはラックピニオン機構及びサ−ボモ−タ機構やエアまたは油圧シリンダ昇降機構等が用いられる。

【0016】そして、取付台6を前進させた時は、パイプ8,9がブロ−成形用金型5内全体に均一にエア等を吹き込めるようにある程度深く進入し、充填フィ−ダ7がブロ−成形用金型5内壁面に接するか、近接するか、或いはやや突出した状態になるように、パイプ8,9の長さと充填フィ−ダ7の長さとに差を設けている。

【0017】なお、図ではパイプを2本設けた例を示したが、1本でもよく、また大型製品を成形する場合にはさらに多数本としてもよい。

【0018】パイプ8,9には、発泡ビ−ズ3の径より小さい径を持つ先端を開放したパイプや、それらの側壁に同程度の大きさの細孔またはスリット8”,9”を複数穿設したパイプやその先端を閉塞8’,9’したパイプ等が用いられ、さらに、それらのパイプを伸縮自在に構成して、その細孔またはスリット8”,9”の上下位置を制御するようにしてもよい。

【0019】これらのパイプ8,9は、ブロ−成形用エアの吹込み、発泡ビ−ズ3の充填前及び/又は充填中の中空成形体内のバキュ−ム、発泡ビ−ズ3への加熱水蒸気の供給及び、後述する加熱水蒸気の供給中の排気、バキュ−ム及び冷却時のバキュ−ムの働きを兼ねるものであり、減圧弁23とブロ−用エアパイプ19を通してエア源18、加熱水蒸気源20、バキュ−ム装置21、及びドレンパイプ25が、それぞれバルブ22,22,22,………を介して連通しているが、勿論それぞれの用途に応じてパイプを別々に設けてもよい。

【0020】充填フィ−ダ7には、発泡ビ−ズ3を導入する導入口12と、エア源18に連通し、この発泡ビ−ズ3をブロ−成形用金型5内にエア圧送によって充填するエア・インジェクタ−口13と、これらの導入口12とエア・インジェクタ−口13を開閉するピストン式バルブ14とが設けられている。そして、この導入口12にはビ−ズ収納ボックス15が可撓性パイプ16を介して連通されている。このビ−ズ収納ボックス15には、発泡ビ−ズ3の充填を効果的に行うための加圧装置17が設けられている。

【0021】24はブロ−成形用金型5の上方コ−ナ−部に設けた、発泡ビ−ズ3の径より小さい孔をもつ針状ピンである。

【0022】上記のごとき装置を使用して本発明の皮付き発泡体の成形を行う方法を、図1〜図4を参照しながら以下に説明する。

【0023】ブロ−成形用金型5の上方に配置した押出機4から加熱溶融したパリソン2(例えば、ポリプロピレン系樹脂では180〜220℃、ポリエチレン系樹脂では160〜200℃、)を、開放された金型5に押出し供給する。この時金型5は40〜80℃に設定されている(図2参照)。

【0024】この金型5へのパリソン2の供給後、または供給前に取付台6を上昇させて、パリソン2内に充填フィ−ダ7及びパイプ8,9を挿入する。パリソン2の供給が終わった時点で金型5を閉じ、パリソン2を密閉する。次いで、ブロ−用エアパイプ19,19の各バルブ22を開き、エア源18から減圧弁23を介して圧力2〜7kg/cm2 (ゲ−ジ圧)のエアを、パイプ8,9から10〜20秒間パリソン2内へ吹き込んで、パリソン2をブロ−して中空成形体2aを成形する。

【0025】その後、ブロ−用エアパイプ19,19の各バルブ22を閉じ、中空成形体2aの冷却途中で、ピストン式バルブ14を開き、エア源18よりエアをエア・インジェクタ−口13に供給し、発泡ビ−ズ3をエア圧送して導入口12を通して、中空成形体2a内に充填する(図3参照)。

【0026】この発泡ビ−ズ3の充填の際に、充填効率を向上させるために、ビ−ズ収納ボックス15に取付けた加圧装置17を用いて、発泡ビ−ズ3に大きな変形を与えない程度の圧力0.5〜3kg/cm2 、好ましくは0.8〜1.2kg/cm2 (ゲ−ジ圧)に加圧して充填してもよい。

【0027】なお、この発泡ビ−ズ3の充填を行う際に、発泡ビ−ズ3の中空成形体2a内への充填の前及び途中に、ドレンパイプ25,25の各バルブ22を開き、及び/又は針状ピン24,24で成形された中空成形体2aに穴を開けて、中空成形体2a内を大気に開放したり、バキュ−ム装置21,21の各バルブ22を開き、及び/又はバキュ−ム装置(図示せず)を接続した針状ピン24,24を中空体2a内に差し込んで中空体2a内をバキュ−ムしてもよい。この針状ピン24は、上記のブロ−成形用金型5の上方コ−ナ−部の他、適宜の場所に設けることができ、特に充填フィ−ダ7の充填方向に対向する位置に設けると効果的である。

【0028】次いで、各バルブを閉じ、加熱水蒸気源20,20の各バルブ22を開き、パイプ8,9を用いて、充填された発泡ビ−ズ3中に0.1〜1.2kg/cm2 、好ましくは0.8〜1.0kg/cm2 (ゲ−ジ圧)、即ち115〜120℃の加熱水蒸気を2〜20秒間吹き込む。その結果、予備発泡されている発泡ビ−ズ3は、さらに発泡して互に融着し発泡成形体が成形される。この時、2本のパイプ8,9のうち片方から加熱水蒸気を流し、もう一方のパイプは大気に開放するか、またはバキュ−ムすることにより、充填された発泡ビ−ズ3中での加熱水蒸気の流れを円滑にすると共に、加熱蒸気が凝縮されたドレンを取出す。さらには、成形する皮付き発泡体の形状によっては、パイプ8,9をバキュ−ム装置21と加熱水蒸気源20に、一定時間毎に交替して連通してもよい。

【0029】その後、成形された皮付き発泡体を冷却する。その冷却方法は、パイプ8,9からバキュ−ム装置21,21を通してバキュ−ムしたり、コ−ナ部に設けた針状ピン24からバキュ−ムしたり、それらの両方からバキュ−ムして凝縮水及び熱を吸出す方法が用いられる。

【0030】それに加えて、従来のように金型からの冷却法を用いてもよい。また、バキュ−ムするパイプ等は、適宜の場所に設けてもよい。この時のバキュ−ム力は、200〜760mmHg、好ましくは600〜760mmHgとする。

【0031】最後に、取付台6を降下させ、充填フィ−ダ7、パイプ8,9を抜き取り、ブロ−成形用金型5を開いて、製品である皮付き発泡体1を取り出す(図4参照)。

【0032】本実施例による皮付き発泡体1は、ポリエチレン、ポリプロピレン等のポリオレフィン系樹脂、ポリスチレン系樹脂、ポリ塩化ビニル樹脂、ABS樹脂等からなる中空成形体2aと、直径1mm〜3mm程度のポリスチレン系、ポリエチレン系等の予備発泡樹脂粒子3を加熱・融着させた発泡成形体とよりなることとなる。

【0033】

【発明の効果】本発明によれば、ブロ−成形用金型と型物発泡成形用金型を一つの金型にしたため成形工程が一工程となり、成形装置が簡単化すると共に、設備費が安くなり、ひいては皮付き発泡体の生産コストを下げることができるのは勿論、成形された発泡体の冷却に際し、発泡成形体内をバキュ−ムするので、発生したドレンを取出すことができ、冷却を早めると共に、皮付き発泡体の品質を向上させる。

【図面の簡単な説明】

【図1】本発明に用いる装置の一実施例における金型のパ−ティングラインに沿った断面図である。

【図2】本発明の皮付き発泡体の製造工程を示す断面図である。

【図3】本発明の皮付き発泡体の製造工程を示す断面図である。

【図4】本発明の皮付き発泡体の製造工程を示す断面図である。

【符号の説明】

1…皮付き発泡体、2…パリソン、2a…中空成形体、3…熱可塑性予備発泡樹脂粒子、5…ブロ−成形用金型、7…充填フィ−ダ、8,9…パイプ、20…加熱水蒸気源、21…バキュ−ム装置、22…バルブ

【特許請求の範囲】

【請求項1】 ブロ−成形用金型内で、該金型内に垂下させたパリソンをブロ−成形して中空成形体となし、引続いて、該中空成形体が固化する前に、該中空成形体内に熱可塑性予備発泡樹脂粒子を充填し、該粒子を加熱・融着させた後、冷却させて発泡成形体を成形する皮付き発泡体の成形方法であって、上記冷却を、中空成形体内をバキュ−ムしながら行うことを特徴とする皮付き発泡体の成形方法。

【請求項1】 ブロ−成形用金型内で、該金型内に垂下させたパリソンをブロ−成形して中空成形体となし、引続いて、該中空成形体が固化する前に、該中空成形体内に熱可塑性予備発泡樹脂粒子を充填し、該粒子を加熱・融着させた後、冷却させて発泡成形体を成形する皮付き発泡体の成形方法であって、上記冷却を、中空成形体内をバキュ−ムしながら行うことを特徴とする皮付き発泡体の成形方法。

【図1】

【図2】

【図4】

【図3】

【図2】

【図4】

【図3】

【公開番号】特開平6−166095

【公開日】平成6年(1994)6月14日

【国際特許分類】

【出願番号】特願平4−213583

【出願日】平成4年(1992)7月17日

【出願人】(000000505)アロン化成株式会社 (317)

【出願人】(591039148)三菱油化バーディッシェ株式会社 (7)

【出願人】(591215063)三光総業株式会社 (4)

【公開日】平成6年(1994)6月14日

【国際特許分類】

【出願日】平成4年(1992)7月17日

【出願人】(000000505)アロン化成株式会社 (317)

【出願人】(591039148)三菱油化バーディッシェ株式会社 (7)

【出願人】(591215063)三光総業株式会社 (4)

[ Back to top ]