研磨パッドのコンディショニング方法及び装置

【課題】半導体ウエハ等の基板の被研磨面の中央部における研磨速度の低下を抑え、基板の被研磨面を全面にわたって均一に平坦化することができる研磨パッドのコンディショニング方法及び装置を提供する。

【解決手段】基板Wの表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル1上の研磨パッド2をドレッサ22を用いてコンディショニングするコンディショニング方法であって、研磨パッド2の中心部と外周部との間を移動して研磨パッド2をドレッシングするドレッサ22の移動速度を研磨パッド2の所定の領域A2で標準移動レシピにおける所定の領域A2の速度より大きくして研磨パッド2のコンディショニングを行い、研磨パッド2の所定の領域A2に摺接して研磨される基板W上の薄膜の研磨速度を高めるようにした。

【解決手段】基板Wの表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル1上の研磨パッド2をドレッサ22を用いてコンディショニングするコンディショニング方法であって、研磨パッド2の中心部と外周部との間を移動して研磨パッド2をドレッシングするドレッサ22の移動速度を研磨パッド2の所定の領域A2で標準移動レシピにおける所定の領域A2の速度より大きくして研磨パッド2のコンディショニングを行い、研磨パッド2の所定の領域A2に摺接して研磨される基板W上の薄膜の研磨速度を高めるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハ等の基板の研磨に用いられる研磨パッドの表面状態を調整する研磨パッドのコンディショニング方法及び装置に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの高集積化・高密度化に伴い、回路の配線がますます微細化し、多層配線の層数も増加している。回路の微細化を図りながら多層配線を実現しようとすると、下側の層の表面凹凸を踏襲しながら段差がより大きくなるので、配線層数が増加するに従って、薄膜形成における段差形状に対する膜被覆性(ステップカバレッジ)が悪くなる。したがって、多層配線するためには、このステップカバレッジを改善し、然るべき過程で平坦化処理しなければならない。また光リソグラフィの微細化とともに焦点深度が浅くなるため、半導体デバイスの表面の凹凸段差が焦点深度以下に収まるように半導体デバイス表面を平坦化処理する必要がある。

【0003】

従って、半導体デバイスの製造工程においては、半導体デバイス表面の平坦化技術がますます重要になっている。この平坦化技術のうち、最も重要な技術は、化学的機械研磨(CMP(Chemical Mechanical Polishing))である。この化学的機械的研磨は、研磨装置を用いて、セリア(CeO2)等の砥粒を含んだ研磨液を研磨パッドに供給しつつ半導体ウエハなどの基板を研磨パッドに摺接させて研磨を行うものである。

【0004】

上述したCMPプロセスを行う研磨装置は、研磨パッドを有する研磨テーブルと、半導体ウエハ(基板)を保持するためのトップリング又は研磨ヘッド等と称される基板保持装置とを備えている。このような研磨装置を用いて基板保持装置により基板を保持しつつ、この基板を研磨パッドに対して所定の圧力で押圧して、基板上の絶縁膜や金属膜を研磨することが行われている。

【0005】

基板の研磨を行なうと、研磨パッドの表面には砥粒や研磨屑が付着し、また、研磨パッドの特性が変化して研磨性能が劣化してくる。このため、基板の研磨を繰り返すに従い、研磨速度が低下し、また、研磨むらが生じてしまう。そこで、劣化した研磨パッドの表面状態を再生するために、研磨パッドのコンディショニング(ドレッシングともいう)を行っている。

【0006】

研磨パッドのコンディショニング(ドレッシング)を行うコンディショニング(ドレッシング)装置は、一般に、揺動可能なアームと、アームの先端に固定されたドレッサを備えている。コンディショニング装置は、アームによってドレッサを研磨パッドの半径方向に揺動させ且つドレッサをその軸心を中心として回転させながら、回転する研磨テーブル上の研磨パッドにドレッサを押し付けることにより、研磨面に付着した砥液や研磨屑を除去するとともに、研磨面の平坦化及び目立て(ドレッシング)を行なう。ドレッサは、一般に、パッド表面に接触する面(ドレッシング面)にダイヤモンド粒子が電着されたもの等が使用される。

【0007】

従来のコンディショニング(ドレッシング)装置においては、ドレッサを研磨パッドの半径方向に揺動させる場合、ドレッサの揺動速度は、研磨パッドの寿命が最大となるように、パッド表面の全体が均一に目立てされ、パッドが平坦に減耗するように揺動速度が調整されていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−200552号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、研磨パッドが平坦に減耗するように調整された揺動速度でコンディショニング(ドレッシング)を行った研磨パッドを用いて基板を研磨する実験を繰り返し行った結果、研磨圧力、研磨テーブルおよびトップリングの各回転速度、研磨パッド表面の溝や孔形状との関係により、基板の中央部への研磨液(スラリ)の供給量が不足し、基板全体で均一な研磨速度が得られない場合があることを見出した。

【0010】

特に、研磨パッドの表面に小さな孔を多数あけたパーフォレートパッドと称される研磨パッドを用い、砥粒としてセリア(CeO2)を含んだ研磨液を研磨パッドに供給しつつ基板の研磨を行うセリアCMPプロセスにおいては、400hpa以上の高圧で基板を研磨パッドに押圧して研磨を行う高圧研磨の場合、研磨液(スラリ)が基板の被研磨面の中央部に入りにくいため、研磨液(スラリ)が不足して基板の被研磨面の中央部の研磨速度が低下して基板全体での研磨速度が不均一になるという問題点がある。

また、基板上の比較的厚みがある絶縁膜や金属膜を除去する場合などのように、長時間研磨が必要になった場合に、研磨パッド表面の温度上昇によるセリア砥粒の研磨性能低下および研磨パッドの目立て状態変化に伴うスラリ供給能力の経時的低下という問題点がある。

【0011】

本発明は、上述の事情に鑑みなされたもので、半導体ウエハ等の基板の被研磨面の中央部における研磨速度の低下を抑え、基板の被研磨面を全面にわたって均一に平坦化することができる研磨パッドのコンディショニング方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の研磨パッドのコンディショニング方法の第一の態様は、基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング方法であって、前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行い、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めるようにしたことを特徴とする。

【0013】

本発明によれば、研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行うことにより、ドレッサ移動速度を大きくした所定の領域ではドレッサによるパッド引っ掻き距離が小さく、ドレッサ移動速度を小さくした他の領域ではパッド引っ掻き距離が大きくなる。それに伴い、研磨パッド上の所定の領域では残留スラリの量が多く、研磨パッド上の他の領域では残留スラリの量が少なくなる。したがって、研磨パッド上で残留スラリの量が多い所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めることができる。これにより、ドレッサの移動速度がパッド全体を均一にすり減らすような移動速度であった場合に、研磨不足が生じていた基板上の領域(例えば、基板の中央領域)において研磨レートの低下が抑えられ、基板全面に亘って研磨レートの面内均一性を改善することができる。なお、パッド引っ掻き距離とは、ドレッサ表面砥粒が所定の時間内にパッド表面を接触しながら走行する距離を意味する。

標準移動レシピは、全区間で均一な速度、というわけではない。ドレッサの稼動範囲に限界があること、折り返しが存在すること、ドレッサ本体が大きさを持つことなどから、均一な速度で動かしても研磨パッドは均一に磨耗しない。標準移動レシピは上記の点を考慮に入れたシミュレーション結果をもとに、実験を行い、その結果をフィードバックすることを繰り返して実験的に作成している。ここで、移動速度を大きくする、小さくする、というのは、標準移動レシピにおける同一区間の速度と比較して大きくする、小さくすることをいう。

【0014】

本発明の研磨パッドのコンディショニング方法の第二の態様は、基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング方法であって、前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行い、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させるようにしたことを特徴とする。

【0015】

本発明によれば、研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行うことにより、ドレッサ移動速度を小さくした所定の領域ではドレッサによるパッド引っ掻き距離が大きく、ドレッサ移動速度を大きくした他の領域ではパッド引っ掻き距離が小さくなる。それに伴い、研磨パッド上の所定の領域では残留スラリの量が少なく、研磨パッド上の他の領域では残留スラリの量が多くなる。したがって、研磨パッド上で残留スラリの量が少ない所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させることができる。これにより、ドレッサの移動速度がパッド全体を均一にすり減らすために調整された移動速度であった場合に、過研磨が生じていた基板上の領域(例えば、基板の外周領域)において研磨レートを低下させることができ、基板全面に亘って研磨レートの面内均一性を改善することができる。

【0016】

本発明の好ましい態様によれば、前記ドレッサの移動速度は、研磨テーブルの外側にある揺動軸を中心として揺動する前記ドレッサの揺動速度であることを特徴とする。なお、ドレッサの移動速度は、ドレッサが揺動する場合のドレッサ揺動速度に加えて、ドレッサが研磨パッドの半径方向又は略半径方向に直線移動する場合のドレッサ移動速度を含むものである。

【0017】

本発明の好ましい態様によれば、前記研磨パッドは研磨パッドの表面に孔が多数設けられているパッドであることを特徴とする。

本発明によれば、研磨パッドがパッド表面に多数の微細な孔を有したパーフォレートパッドの場合、ドレッサの移動速度が大きい所定の領域において、ドレッサの移動速度が小さい他の領域より残留スラリの量が多くなる傾向がある。

【0018】

本発明の好ましい態様によれば、前記基板上の薄膜の研磨時にセリア粒子を含む研磨液を用いることを特徴とする。なお、研磨液として、セリア粒子を含む研磨液以外に、研磨対象の膜質によってシリカ粒子(SiO2粒子)を含む研磨液が有効な場合もある。

【0019】

本発明の好ましい態様によれば、前記基板上の薄膜の研磨時に前記研磨パッドに冷却ガスを吹きつけて研磨パッドを冷却することを特徴とする。

本発明によれば、研磨パッド表面に向けて冷却ガスを吹きつけることにより、研磨パッドの温度を制御することができる。したがって、基板上の比較的厚みがある絶縁膜や金属膜を除去する場合などのように、長時間研磨が必要になった場合に、研磨パッド表面の温度上昇によるセリア砥粒の研磨性能低下および研磨パッドの目立て状態変化に伴うスラリ供給能力の経時的低下という問題を解消することができる。

【0020】

本発明の好ましい態様によれば、前記研磨パッドの所定の領域は、基板の研磨中に前記基板の中央領域に摺接する領域であることを特徴とする。

【0021】

本発明の研磨パッドのコンディショニング装置の第一の態様は、基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング装置であって、前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサを制御する制御装置を備え、前記制御装置は、前記ドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行うように前記ドレッサを制御し、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めるようにしたことを特徴とする。

【0022】

本発明の研磨パッドのコンディショニング装置の第二の態様は、基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング装置であって、前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサを制御する制御装置を備え、前記制御装置は、前記ドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行うように前記ドレッサを制御し、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させるようにしたことを特徴とする。

【0023】

本発明の好ましい態様によれば、前記ドレッサの移動速度は、研磨テーブルの外側にある揺動軸を中心として揺動する前記ドレッサの揺動速度であることを特徴とする。

本発明の好ましい態様によれば、前記研磨パッドは研磨パッドの表面に孔が多数設けられているパッドであることを特徴とする。

本発明の好ましい態様によれば、前記基板上の薄膜の研磨時にセリア粒子を含む研磨液を用いることを特徴とする。

本発明の好ましい態様によれば、前記基板上の薄膜の研磨時に前記研磨パッドに冷却ガスを吹きつけて研磨パッドを冷却することを特徴とする。

本発明の好ましい態様によれば、前記研磨パッドの所定の領域は、基板の研磨中に前記基板の中央領域に摺接する領域であることを特徴とする。

本発明の研磨方法は、請求項1乃至請求項7のいずれか一項に記載のコンディショニング方法で研磨パッドをドレッシングした後、該ドレッシングした研磨パッドに基板の被研磨面を摺接して前記基板の表面に形成された薄膜を研磨することを特徴とする。

本発明の研磨装置は、請求項8乃至請求項14のいずれか一項に記載のコンディショニング装置を備えている。

【発明の効果】

【0024】

本発明によれば、半導体ウエハ等の基板の被研磨面の中央部における研磨速度の低下を抑え、基板の被研磨面を全面にわたって均一に平坦化することができる。

また、本発明によれば、研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくするか又は逆に小さくし、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度をより高める又はより低下させるようにできるため、基板の所定の領域において意図的に研磨量を多くしたい又は逆に少なくしたいという要請にも応えることができる。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明に係る研磨パッドのコンディショニング装置を備えた研磨装置の全体構成を示す模式図である。

【図2】図2は、研磨テーブル上に位置するトップリングおよびドレッサが研磨パッドの研磨面をドレッシングしているときの移動軌跡を示す平面図である。

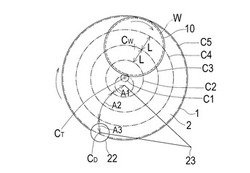

【図3】図3は、研磨テーブル上の研磨パッドと基板を保持したトップリングとドレッサとの関係及び研磨パッド上の領域を示す平面図である。

【図4】図4(a),(b)は、ドレッサの揺動速度を領域毎に変えて研磨パッドのコンディショニングを行い、揺動速度を変えてコンディショニングされた研磨パッドを用いて基板を研磨した実験結果を示すグラフである。

【発明を実施するための形態】

【0026】

以下、本発明に係る研磨パッドのコンディショニング方法及び装置の実施形態について図1乃至図4を参照して詳細に説明する。なお、図1から図4において、同一または相当する構成要素には、同一の符号を付して重複した説明を省略する。

【0027】

図1は、本発明に係る研磨パッドのコンディショニング装置を備えた研磨装置の全体構成を示す模式図である。図1に示すように、研磨装置は、研磨テーブル1と、研磨対象物である半導体ウエハ等の基板Wを保持して研磨テーブル上の研磨パッドに押圧するトップリング10とを備えている。研磨テーブル1は、テーブル軸1aを介してその下方に配置される研磨テーブル回転モータ(図示せず)に連結されており、テーブル軸1aの回りに回転可能になっている。研磨テーブル1の上面には研磨パッド2が貼付されており、研磨パッド2の表面が基板Wを研磨する研磨面2aを構成している。研磨パッド2には、ロデール社製のIC−1000/SUBA400(二層クロス)が用いられており、IC−1000は、その表面に多数の微細な孔を有したパッドであり、パーフォレートパッドとも呼ばれている。研磨テーブル1の上方には研磨液供給ノズル3が設置されており、この研磨液供給ノズル3によって研磨テーブル1上の研磨パッド2に研磨液(スラリ)が供給されるようになっている。

【0028】

トップリング10は、トップリングシャフト11に接続されており、トップリングシャフト11は、トップリングヘッド12に対して上下動するようになっている。トップリングシャフト11の上下動により、トップリングヘッド12に対してトップリング10の全体を上下動させ位置決めするようになっている。トップリングシャフト11は、トップリング回転モータ(図示せず)の駆動により回転するようになっている。トップリングシャフト11の回転により、トップリング10がトップリングシャフト11の回りに回転するようになっている。

【0029】

トップリング10は、その下面に半導体ウエハなどの基板Wを保持できるようになっている。トップリングヘッド12はトップリングヘッドシャフト13を中心として旋回可能に構成されており、下面に基板Wを保持したトップリング10は、トップリングヘッド12の旋回により基板の受取位置から研磨テーブル1の上方に移動可能になっている。トップリング10は、下面に基板Wを保持して基板Wを研磨パッド2の表面(研磨面)に押圧する。このとき、研磨テーブル1およびトップリング10をそれぞれ回転させ、研磨テーブル1の上方に設けられた研磨液供給ノズル3から研磨パッド2上に研磨液を供給する。研磨液には砥粒としてセリア(CeO2)を含んだ研磨液が用いられる。このように、研磨液を研磨パッド2上に供給しつつ、基板Wを研磨パッド2に押圧して基板Wと研磨パッド2とを相対移動させて基板上の絶縁膜や金属膜等を研磨する。絶縁膜としてはSiO2が挙げられる。金属膜としてはCu膜、W膜、Ta膜、Ti膜が挙げられる。

【0030】

図1に示すように、研磨装置は、研磨パッド2をコンディショニング(ドレッシング)するコンディショニング装置20を備えている。コンディショニング装置20は、ドレッサアーム21と、ドレッサアーム21の先端に回転自在に取り付けられたドレッサ22と、ドレッサアーム21の他端に連結される揺動軸23と、揺動軸23を中心にドレッサアーム21を揺動(スイング)させる駆動機構としてのモータ24とを備えている。ドレッサ22の下部はドレッシング部材22aにより構成され、ドレッシング部材22aは円形のドレッシング面を有しており、ドレッシング面には硬質な粒子が電着等により固定されている。この硬質な粒子としては、ダイヤモンド粒子やセラミック粒子などが挙げられる。ドレッサアーム21内には、図示しないモータが内蔵されており、このモータによってドレッサ22が回転するようになっている。揺動軸23は図示しない昇降機構に連結されており、この昇降機構によりドレッサアーム23が下降することでドレッシング部材22aが研磨パッド2の研磨面2aを押圧するようになっている。研磨テーブル1、トップリング10、コンディショニング装置20等の各装置類は、制御装置40に接続されており、制御装置40により研磨テーブル1の回転速度、トップリング10の回転速度および研磨圧力、コンディショニング装置20のドレッサ22の揺動速度等が制御されるようになっている。

【0031】

図2は、研磨テーブル1上に位置するトップリング10およびドレッサ22が研磨パッド2の表面(研磨面)をドレッシングしているときの移動軌跡を示す平面図である。図2に示すように、ドレッサアーム21は研磨パッド2の半径よりも長く、揺動軸23は、研磨パッド2の径方向外側に位置している。研磨パッド2の研磨面をドレッシングするときは、研磨パッド2を回転させるとともに、モータによりドレッサ22を回転させ、次いで昇降機構によりドレッサアーム21を下降させ、ドレッサ22の下面のドレッシング部材22aを回転する研磨パッド2の研磨面に摺接させる。その状態で、モータ24によりドレッサアーム21を揺動軸23を中心として揺動(スイング)させる。研磨パッド2のドレッシング中は、研磨液供給ノズル3(図1参照)からドレッシング液としての純水が研磨パッド2の研磨面に供給される。ドレッサアーム21の揺動により、その先端に位置するドレッサ22は、研磨パッド2の研磨面の外周端から中心部まで横切るように移動することができる。この揺動動作により、ドレッシング部材22aは研磨パッド2の研磨面をその中心を含む全体に亘ってドレッシングすることができる。

【0032】

また、研磨装置は、図2に示すように、研磨パッド2の上方に位置して、研磨パッド2の研磨面と平行に該研磨パッド2の略半径方向に沿って延びるガス噴射部としての冷却ノズル30が配置されている。冷却ノズル30の下部には、冷却ノズル30の内部と連通し、研磨パッド2に向けて、圧縮空気等の冷却ガスを噴射するガス噴射口30aが備えられている。冷却ノズル30の配置位置や冷却ノズル30に設けられるガス噴射口30aの個数等は、プロセス条件等に応じて任意に設定される。

【0033】

図3は、研磨テーブル1上の研磨パッド2と基板Wを保持したトップリング10とドレッサ22との関係を示す平面図である。図3において、符号CTは研磨テーブル1の回転中心であり、符号CWはトップリング10の下面に保持された基板Wの中心である。また、符号CDはドレッサ22の中心である。研磨中に、研磨テーブル1は回転中心CTの回りに時計方向に回転し、トップリング10は中心CWの回りに時計方向に回転する。研磨中、トップリング10は水平方向への移動がないため、トップリング10に保持された基板Wは図3に示す位置にとどまる。研磨パッド2上に描かれたCTを中心とする同心円C1,C2,C3,C4,C5は、研磨パッド2が研磨テーブル1の回転により基板Wの被研磨面上の所定位置を通過する場合の軌跡を示している。すなわち、研磨パッド2上の同心円C3は基板Wの中心CWを通過し、研磨パッド2上の同心円C2は基板Wの中心CWから基板の半径方向内側へ距離Lだけ離間した基板Wの中央領域を通過し、研磨パッド2上の同心円C4は基板Wの中心CWから基板の半径方向外側へ距離Lだけ離間した基板Wの中央領域を通過する。また、研磨パッド2上の同心円C1は研磨テーブル1の回転中心CTに近い側において基板Wの外周縁近傍を通過し、研磨パッド2上の同心円C5は研磨テーブル1の外周縁に近い側において基板Wの外周縁近傍を通過する。ここで、基板Wの直径を300mmとすると、距離Lは約20〜140mmである。

【0034】

一方、ドレッサ22は研磨パッド2上を揺動軸23を中心として揺動し、研磨パッド2の中心部と研磨パッド2の外周縁との間で半径方向に往復移動するようになっている。ドレッサ22の外径は研磨対象の基板Wの直径より小さく設定されている。すなわち、ドレッサ22の外径をdとし、研磨対象の基板Wの直径をDとすると、d=(1/15)D〜1Dに設定されている。そして、ドレッサ22の揺動速度は、ドレッサ22が研磨パッド2の外周縁と研磨パッド2の中心部との間で揺動する際に研磨パッド2上の領域毎に調整可能になっている。すなわち、ドレッサ22が研磨パッド2の中心から研磨パッド2の外周縁に向かって揺動する際には、ドレッサ22の揺動速度は、同心円C1から同心円C2までの領域A1は小さく、同心円C2から同心円C4までの領域A2は大きく、同心円C4から同心円C5までの領域A3は小さく設定されている。逆に、ドレッサ22が研磨パッド2の外周縁から研磨パッド2の中心に向かって揺動する際には、ドレッサ22の揺動速度は、同心円C5から同心円C4までの領域A3は小さく、同心円C4から同心円C2までの領域A2は大きく、同心円C2から同心円C1までの領域A1は小さく設定されている。このように、エリア毎にドレッサ22の揺動速度を変えるには、制御装置40において揺動レシピを設定し、制御装置40によりコンディショニング装置20を制御することにより行われる。なお、制御装置40はコンディショニング装置20内に設置していてもよい。この場合、ドレッサ22の揺動は、研磨パッド2の中心から研磨パッド2の外周縁に向かって1回揺動する場合、研磨パッド2の外周縁から研磨パッド2の中心に向かって1回揺動する場合、研磨パッド2の中心と外周縁との間で1往復揺動する場合、研磨パッド2の中心と外周縁との間で数回往復揺動する場合にも、各揺動毎に、各領域で揺動速度を同様に制御する。

【0035】

図3に示すように、研磨パッド2における同心円C1から同心円C2までの領域A1は、基板Wの外周領域(エッジエリア)に接触し、研磨パッド2における同心円C2から同心円C4までの領域A2は、基板Wの中央領域(センタエリア)に接触し、研磨パッド2における同心円C4から同心円C5までの領域A3は基板Wの外周領域(エッジエリア)に接触する。ドレッサ揺動速度を大きくした領域(エリア)A2ではドレッサによるパッド引っ掻き距離が小さく、揺動速度を小さくした領域(エリア)A1,A3ではパッド引っ掻き距離が大きくなる。それに伴い、研磨パッド2上の領域A2では残留スラリの量が多くなり、領域A1,A3では残留スラリ量が少なくなる。したがって、研磨中、基板Wの中央領域は研磨パッド2上で残留スラリの量が多い領域A2に摺接し、基板Wの外周領域は研磨パッド2上で残留スラリの量が少ない領域A1,A3に摺接する。このように、エリア毎に残留スラリの量に差がある研磨パッド2で基板Wを研磨すると、残留スラリの多いセンタエリアでは研磨レートの低下が抑えられ、研磨レートの面内均一性を改善することが可能となる。この場合、ドレッサ22の揺動速度を大きくすること又は小さくすることとは、従来のドレッサの揺動速度がパッド全体を均一にすり減らすため設定された標準揺動レシピにおける各領域の揺動速度であったのに対し、この揺動速度に比較して、ドレッサ22の同一区間での揺動速度を大きくすること又は小さくすることである。

【0036】

なお、図3においては、研磨パッド2を3つのドレッシング領域に分割し、ドレッサ22の揺動速度を領域毎に変える場合を説明したが、研磨パッド2のドレッシング領域を6領域や12領域等に更に細かく分割し、ドレッサ22の揺動速度を領域毎に変えるようにしてもよい。

【0037】

次に、ドレッサ22の揺動速度を領域毎に変えて研磨パッドのコンディショニングを行い、揺動速度を変えてコンディショニングされた研磨パッドを用いて基板を研磨した実験結果について図4(a),(b)を参照して説明する。図4(a)は、研磨パッドの半径方向位置とドレッサの揺動速度比との関係を示すグラフである。図4(b)は、図4(a)に示すドレッサの揺動速度を用いてコンディショニングされた研磨パッドによって基板を研磨した際における基板の半径方向位置と研磨レートとの関係を示すグラフである。基板は300mmの直径のものを用いた。また、コンディショニングされた研磨パッドを用いて基板を研磨している間、冷却ノズル30から研磨パッド2に向けて冷却ガスを吹きつけて研磨パッド2の研磨面を冷却した。

【0038】

図4(a)において、黒塗りのひし形で表される直線(std)は、研磨パッドの全域に亘って同一なカットレート(減耗レート)が得られるように、各領域の揺動速度を調整したレシピ(標準移動レシピ)であり、この場合を標準揺動と称する。グラフ縦軸は、当該レシピにおいて、当該領域の標準揺動速度に対する速度比を示している。従って、標準揺動の速度比は研磨パッドの全域で1となる。×印で表される曲線(tune24)は、研磨パッドの中心より半径方向約80mmの位置から約180mmの位置まで速度比を増加させ、約220mmから約350mmの位置まで速度比を減少させた場合である。標準揺動に対する速度比は0.6(約80mmの位置)から3.1(約180mmの位置)まで徐々に増加し、3.1(約220mmの位置)から0.4(約350mmの位置)まで徐々に減少する。

ここで、半径方向位置約80mmにおける標準揺動速度は、11mm/secであり、半径方向位置約180mmにおける標準揺動速度は、21mm/secであり、半径方向位置約220mmにおける標準揺動速度は、21mm/secであり、半径方向位置約350mmにおける標準揺動速度は、13mm/secである。

【0039】

図4(a)においてstdで示す揺動速度パターンは、ドレッサの揺動速度が研磨パッド全体に亘って同一なカットレート(減耗レート)が得られるように各領域の揺動速度を調整した標準揺動であり、従来のコンディショニング方法と同一である。tune24で示す揺動速度パターンは、研磨パッドの中央部(図3の領域A1)および外周部(図3の領域A3)でドレッサの揺動速度が小さく、研磨パッドの中央部と外周部との間の中間部(図3の領域A2)でドレッサの揺動速度が大きく、図3に示すコンディショニング方法と同一である。なお、ドレッサの回転速度等の他のドレッシング条件は、std,tune24のいずれの場合も同一条件であった。

【0040】

図4(b)において、黒塗りのひし形で表される研磨レート(std)は、基板の中央領域が低く、基板の外周領域が高くなっている。したがって、標準揺動レシピでコンディショニングされた研磨パッドを用いた場合には、基板の中央領域が研磨不足になったことが判る。×印で表される研磨レート(tune24)は、基板の中央領域と外周領域とで差はなく、全体がほぼ均一になっている。したがって、ドレッサの揺動速度を研磨パッドの領域A2において標準揺動レシピより大きくしてコンディショニングされた研磨パッドを用いた場合には、基板の全体が均一に研磨されたことが判る。なお、研磨テーブルの回転速度、トップリングの回転速度、研磨圧力等の研磨条件は、std,tune24のいずれの場合も同一条件であった。

【0041】

以上の実験結果から、ドレッサの揺動速度を研磨パッドの領域A2において標準揺動レシピより大きくしてコンディショニングされた研磨パッドを用いた場合には、研磨パッド2上の残留スラリは基板の中央領域で多く、基板の外周領域で少なくなり、このようにエリア毎に残留スラリの量に差がある研磨パッドで基板を研磨すると、残留スラリの多い中央領域では研磨レートの低下が抑えられ、研磨レートの面内均一性を改善することができることが確かめられた。

【0042】

図1乃至図4に示す実施形態においては、ドレッサ22を揺動させる場合を説明したが、ドレッサ22を研磨パッド2の半径方向に直線的に移動させてもよい。また、ドレッサ22の揺動速度を研磨パッド2の領域毎に変える場合を説明したが、ドレッサ荷重、ドレッサ回転速度、ドレッシング時間、研磨テーブルの回転速度などを研磨パッド2の領域毎に変えることによっても、研磨パッド2の領域毎に残留スラリの量に差をつけることができる。さらに、研磨パッドとしてパーフォレートパッドを用いた例を説明したが、研磨パッドの表面に溝を形成した溝付きパッドであってもよい。

【0043】

以上説明した研磨パッドのコンディショニング方法及び装置を用いることによって、研磨装置は半導体ウエハ等の基板の被研磨面を全面にわたって均一に平坦化することができる。

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0044】

1 研磨テーブル

1a テーブル軸

2 研磨パッド

2a 研磨面

3 研磨液供給ノズル

10 トップリング

11 トップリングシャフト

12 トップリングヘッド

13 トップリングヘッドシャフト

20 コンディショニング装置

21 ドレッサアーム

21a ドレッシング部材

22 ドレッサ

23 揺動軸

24 モータ

28 支軸

30 冷却ノズル

30a ガス噴射口

40 制御装置

W 基板

【技術分野】

【0001】

本発明は、半導体ウエハ等の基板の研磨に用いられる研磨パッドの表面状態を調整する研磨パッドのコンディショニング方法及び装置に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの高集積化・高密度化に伴い、回路の配線がますます微細化し、多層配線の層数も増加している。回路の微細化を図りながら多層配線を実現しようとすると、下側の層の表面凹凸を踏襲しながら段差がより大きくなるので、配線層数が増加するに従って、薄膜形成における段差形状に対する膜被覆性(ステップカバレッジ)が悪くなる。したがって、多層配線するためには、このステップカバレッジを改善し、然るべき過程で平坦化処理しなければならない。また光リソグラフィの微細化とともに焦点深度が浅くなるため、半導体デバイスの表面の凹凸段差が焦点深度以下に収まるように半導体デバイス表面を平坦化処理する必要がある。

【0003】

従って、半導体デバイスの製造工程においては、半導体デバイス表面の平坦化技術がますます重要になっている。この平坦化技術のうち、最も重要な技術は、化学的機械研磨(CMP(Chemical Mechanical Polishing))である。この化学的機械的研磨は、研磨装置を用いて、セリア(CeO2)等の砥粒を含んだ研磨液を研磨パッドに供給しつつ半導体ウエハなどの基板を研磨パッドに摺接させて研磨を行うものである。

【0004】

上述したCMPプロセスを行う研磨装置は、研磨パッドを有する研磨テーブルと、半導体ウエハ(基板)を保持するためのトップリング又は研磨ヘッド等と称される基板保持装置とを備えている。このような研磨装置を用いて基板保持装置により基板を保持しつつ、この基板を研磨パッドに対して所定の圧力で押圧して、基板上の絶縁膜や金属膜を研磨することが行われている。

【0005】

基板の研磨を行なうと、研磨パッドの表面には砥粒や研磨屑が付着し、また、研磨パッドの特性が変化して研磨性能が劣化してくる。このため、基板の研磨を繰り返すに従い、研磨速度が低下し、また、研磨むらが生じてしまう。そこで、劣化した研磨パッドの表面状態を再生するために、研磨パッドのコンディショニング(ドレッシングともいう)を行っている。

【0006】

研磨パッドのコンディショニング(ドレッシング)を行うコンディショニング(ドレッシング)装置は、一般に、揺動可能なアームと、アームの先端に固定されたドレッサを備えている。コンディショニング装置は、アームによってドレッサを研磨パッドの半径方向に揺動させ且つドレッサをその軸心を中心として回転させながら、回転する研磨テーブル上の研磨パッドにドレッサを押し付けることにより、研磨面に付着した砥液や研磨屑を除去するとともに、研磨面の平坦化及び目立て(ドレッシング)を行なう。ドレッサは、一般に、パッド表面に接触する面(ドレッシング面)にダイヤモンド粒子が電着されたもの等が使用される。

【0007】

従来のコンディショニング(ドレッシング)装置においては、ドレッサを研磨パッドの半径方向に揺動させる場合、ドレッサの揺動速度は、研磨パッドの寿命が最大となるように、パッド表面の全体が均一に目立てされ、パッドが平坦に減耗するように揺動速度が調整されていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−200552号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、研磨パッドが平坦に減耗するように調整された揺動速度でコンディショニング(ドレッシング)を行った研磨パッドを用いて基板を研磨する実験を繰り返し行った結果、研磨圧力、研磨テーブルおよびトップリングの各回転速度、研磨パッド表面の溝や孔形状との関係により、基板の中央部への研磨液(スラリ)の供給量が不足し、基板全体で均一な研磨速度が得られない場合があることを見出した。

【0010】

特に、研磨パッドの表面に小さな孔を多数あけたパーフォレートパッドと称される研磨パッドを用い、砥粒としてセリア(CeO2)を含んだ研磨液を研磨パッドに供給しつつ基板の研磨を行うセリアCMPプロセスにおいては、400hpa以上の高圧で基板を研磨パッドに押圧して研磨を行う高圧研磨の場合、研磨液(スラリ)が基板の被研磨面の中央部に入りにくいため、研磨液(スラリ)が不足して基板の被研磨面の中央部の研磨速度が低下して基板全体での研磨速度が不均一になるという問題点がある。

また、基板上の比較的厚みがある絶縁膜や金属膜を除去する場合などのように、長時間研磨が必要になった場合に、研磨パッド表面の温度上昇によるセリア砥粒の研磨性能低下および研磨パッドの目立て状態変化に伴うスラリ供給能力の経時的低下という問題点がある。

【0011】

本発明は、上述の事情に鑑みなされたもので、半導体ウエハ等の基板の被研磨面の中央部における研磨速度の低下を抑え、基板の被研磨面を全面にわたって均一に平坦化することができる研磨パッドのコンディショニング方法及び装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の研磨パッドのコンディショニング方法の第一の態様は、基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング方法であって、前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行い、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めるようにしたことを特徴とする。

【0013】

本発明によれば、研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行うことにより、ドレッサ移動速度を大きくした所定の領域ではドレッサによるパッド引っ掻き距離が小さく、ドレッサ移動速度を小さくした他の領域ではパッド引っ掻き距離が大きくなる。それに伴い、研磨パッド上の所定の領域では残留スラリの量が多く、研磨パッド上の他の領域では残留スラリの量が少なくなる。したがって、研磨パッド上で残留スラリの量が多い所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めることができる。これにより、ドレッサの移動速度がパッド全体を均一にすり減らすような移動速度であった場合に、研磨不足が生じていた基板上の領域(例えば、基板の中央領域)において研磨レートの低下が抑えられ、基板全面に亘って研磨レートの面内均一性を改善することができる。なお、パッド引っ掻き距離とは、ドレッサ表面砥粒が所定の時間内にパッド表面を接触しながら走行する距離を意味する。

標準移動レシピは、全区間で均一な速度、というわけではない。ドレッサの稼動範囲に限界があること、折り返しが存在すること、ドレッサ本体が大きさを持つことなどから、均一な速度で動かしても研磨パッドは均一に磨耗しない。標準移動レシピは上記の点を考慮に入れたシミュレーション結果をもとに、実験を行い、その結果をフィードバックすることを繰り返して実験的に作成している。ここで、移動速度を大きくする、小さくする、というのは、標準移動レシピにおける同一区間の速度と比較して大きくする、小さくすることをいう。

【0014】

本発明の研磨パッドのコンディショニング方法の第二の態様は、基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング方法であって、前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行い、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させるようにしたことを特徴とする。

【0015】

本発明によれば、研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行うことにより、ドレッサ移動速度を小さくした所定の領域ではドレッサによるパッド引っ掻き距離が大きく、ドレッサ移動速度を大きくした他の領域ではパッド引っ掻き距離が小さくなる。それに伴い、研磨パッド上の所定の領域では残留スラリの量が少なく、研磨パッド上の他の領域では残留スラリの量が多くなる。したがって、研磨パッド上で残留スラリの量が少ない所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させることができる。これにより、ドレッサの移動速度がパッド全体を均一にすり減らすために調整された移動速度であった場合に、過研磨が生じていた基板上の領域(例えば、基板の外周領域)において研磨レートを低下させることができ、基板全面に亘って研磨レートの面内均一性を改善することができる。

【0016】

本発明の好ましい態様によれば、前記ドレッサの移動速度は、研磨テーブルの外側にある揺動軸を中心として揺動する前記ドレッサの揺動速度であることを特徴とする。なお、ドレッサの移動速度は、ドレッサが揺動する場合のドレッサ揺動速度に加えて、ドレッサが研磨パッドの半径方向又は略半径方向に直線移動する場合のドレッサ移動速度を含むものである。

【0017】

本発明の好ましい態様によれば、前記研磨パッドは研磨パッドの表面に孔が多数設けられているパッドであることを特徴とする。

本発明によれば、研磨パッドがパッド表面に多数の微細な孔を有したパーフォレートパッドの場合、ドレッサの移動速度が大きい所定の領域において、ドレッサの移動速度が小さい他の領域より残留スラリの量が多くなる傾向がある。

【0018】

本発明の好ましい態様によれば、前記基板上の薄膜の研磨時にセリア粒子を含む研磨液を用いることを特徴とする。なお、研磨液として、セリア粒子を含む研磨液以外に、研磨対象の膜質によってシリカ粒子(SiO2粒子)を含む研磨液が有効な場合もある。

【0019】

本発明の好ましい態様によれば、前記基板上の薄膜の研磨時に前記研磨パッドに冷却ガスを吹きつけて研磨パッドを冷却することを特徴とする。

本発明によれば、研磨パッド表面に向けて冷却ガスを吹きつけることにより、研磨パッドの温度を制御することができる。したがって、基板上の比較的厚みがある絶縁膜や金属膜を除去する場合などのように、長時間研磨が必要になった場合に、研磨パッド表面の温度上昇によるセリア砥粒の研磨性能低下および研磨パッドの目立て状態変化に伴うスラリ供給能力の経時的低下という問題を解消することができる。

【0020】

本発明の好ましい態様によれば、前記研磨パッドの所定の領域は、基板の研磨中に前記基板の中央領域に摺接する領域であることを特徴とする。

【0021】

本発明の研磨パッドのコンディショニング装置の第一の態様は、基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング装置であって、前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサを制御する制御装置を備え、前記制御装置は、前記ドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行うように前記ドレッサを制御し、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めるようにしたことを特徴とする。

【0022】

本発明の研磨パッドのコンディショニング装置の第二の態様は、基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング装置であって、前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサを制御する制御装置を備え、前記制御装置は、前記ドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行うように前記ドレッサを制御し、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させるようにしたことを特徴とする。

【0023】

本発明の好ましい態様によれば、前記ドレッサの移動速度は、研磨テーブルの外側にある揺動軸を中心として揺動する前記ドレッサの揺動速度であることを特徴とする。

本発明の好ましい態様によれば、前記研磨パッドは研磨パッドの表面に孔が多数設けられているパッドであることを特徴とする。

本発明の好ましい態様によれば、前記基板上の薄膜の研磨時にセリア粒子を含む研磨液を用いることを特徴とする。

本発明の好ましい態様によれば、前記基板上の薄膜の研磨時に前記研磨パッドに冷却ガスを吹きつけて研磨パッドを冷却することを特徴とする。

本発明の好ましい態様によれば、前記研磨パッドの所定の領域は、基板の研磨中に前記基板の中央領域に摺接する領域であることを特徴とする。

本発明の研磨方法は、請求項1乃至請求項7のいずれか一項に記載のコンディショニング方法で研磨パッドをドレッシングした後、該ドレッシングした研磨パッドに基板の被研磨面を摺接して前記基板の表面に形成された薄膜を研磨することを特徴とする。

本発明の研磨装置は、請求項8乃至請求項14のいずれか一項に記載のコンディショニング装置を備えている。

【発明の効果】

【0024】

本発明によれば、半導体ウエハ等の基板の被研磨面の中央部における研磨速度の低下を抑え、基板の被研磨面を全面にわたって均一に平坦化することができる。

また、本発明によれば、研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくするか又は逆に小さくし、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度をより高める又はより低下させるようにできるため、基板の所定の領域において意図的に研磨量を多くしたい又は逆に少なくしたいという要請にも応えることができる。

【図面の簡単な説明】

【0025】

【図1】図1は、本発明に係る研磨パッドのコンディショニング装置を備えた研磨装置の全体構成を示す模式図である。

【図2】図2は、研磨テーブル上に位置するトップリングおよびドレッサが研磨パッドの研磨面をドレッシングしているときの移動軌跡を示す平面図である。

【図3】図3は、研磨テーブル上の研磨パッドと基板を保持したトップリングとドレッサとの関係及び研磨パッド上の領域を示す平面図である。

【図4】図4(a),(b)は、ドレッサの揺動速度を領域毎に変えて研磨パッドのコンディショニングを行い、揺動速度を変えてコンディショニングされた研磨パッドを用いて基板を研磨した実験結果を示すグラフである。

【発明を実施するための形態】

【0026】

以下、本発明に係る研磨パッドのコンディショニング方法及び装置の実施形態について図1乃至図4を参照して詳細に説明する。なお、図1から図4において、同一または相当する構成要素には、同一の符号を付して重複した説明を省略する。

【0027】

図1は、本発明に係る研磨パッドのコンディショニング装置を備えた研磨装置の全体構成を示す模式図である。図1に示すように、研磨装置は、研磨テーブル1と、研磨対象物である半導体ウエハ等の基板Wを保持して研磨テーブル上の研磨パッドに押圧するトップリング10とを備えている。研磨テーブル1は、テーブル軸1aを介してその下方に配置される研磨テーブル回転モータ(図示せず)に連結されており、テーブル軸1aの回りに回転可能になっている。研磨テーブル1の上面には研磨パッド2が貼付されており、研磨パッド2の表面が基板Wを研磨する研磨面2aを構成している。研磨パッド2には、ロデール社製のIC−1000/SUBA400(二層クロス)が用いられており、IC−1000は、その表面に多数の微細な孔を有したパッドであり、パーフォレートパッドとも呼ばれている。研磨テーブル1の上方には研磨液供給ノズル3が設置されており、この研磨液供給ノズル3によって研磨テーブル1上の研磨パッド2に研磨液(スラリ)が供給されるようになっている。

【0028】

トップリング10は、トップリングシャフト11に接続されており、トップリングシャフト11は、トップリングヘッド12に対して上下動するようになっている。トップリングシャフト11の上下動により、トップリングヘッド12に対してトップリング10の全体を上下動させ位置決めするようになっている。トップリングシャフト11は、トップリング回転モータ(図示せず)の駆動により回転するようになっている。トップリングシャフト11の回転により、トップリング10がトップリングシャフト11の回りに回転するようになっている。

【0029】

トップリング10は、その下面に半導体ウエハなどの基板Wを保持できるようになっている。トップリングヘッド12はトップリングヘッドシャフト13を中心として旋回可能に構成されており、下面に基板Wを保持したトップリング10は、トップリングヘッド12の旋回により基板の受取位置から研磨テーブル1の上方に移動可能になっている。トップリング10は、下面に基板Wを保持して基板Wを研磨パッド2の表面(研磨面)に押圧する。このとき、研磨テーブル1およびトップリング10をそれぞれ回転させ、研磨テーブル1の上方に設けられた研磨液供給ノズル3から研磨パッド2上に研磨液を供給する。研磨液には砥粒としてセリア(CeO2)を含んだ研磨液が用いられる。このように、研磨液を研磨パッド2上に供給しつつ、基板Wを研磨パッド2に押圧して基板Wと研磨パッド2とを相対移動させて基板上の絶縁膜や金属膜等を研磨する。絶縁膜としてはSiO2が挙げられる。金属膜としてはCu膜、W膜、Ta膜、Ti膜が挙げられる。

【0030】

図1に示すように、研磨装置は、研磨パッド2をコンディショニング(ドレッシング)するコンディショニング装置20を備えている。コンディショニング装置20は、ドレッサアーム21と、ドレッサアーム21の先端に回転自在に取り付けられたドレッサ22と、ドレッサアーム21の他端に連結される揺動軸23と、揺動軸23を中心にドレッサアーム21を揺動(スイング)させる駆動機構としてのモータ24とを備えている。ドレッサ22の下部はドレッシング部材22aにより構成され、ドレッシング部材22aは円形のドレッシング面を有しており、ドレッシング面には硬質な粒子が電着等により固定されている。この硬質な粒子としては、ダイヤモンド粒子やセラミック粒子などが挙げられる。ドレッサアーム21内には、図示しないモータが内蔵されており、このモータによってドレッサ22が回転するようになっている。揺動軸23は図示しない昇降機構に連結されており、この昇降機構によりドレッサアーム23が下降することでドレッシング部材22aが研磨パッド2の研磨面2aを押圧するようになっている。研磨テーブル1、トップリング10、コンディショニング装置20等の各装置類は、制御装置40に接続されており、制御装置40により研磨テーブル1の回転速度、トップリング10の回転速度および研磨圧力、コンディショニング装置20のドレッサ22の揺動速度等が制御されるようになっている。

【0031】

図2は、研磨テーブル1上に位置するトップリング10およびドレッサ22が研磨パッド2の表面(研磨面)をドレッシングしているときの移動軌跡を示す平面図である。図2に示すように、ドレッサアーム21は研磨パッド2の半径よりも長く、揺動軸23は、研磨パッド2の径方向外側に位置している。研磨パッド2の研磨面をドレッシングするときは、研磨パッド2を回転させるとともに、モータによりドレッサ22を回転させ、次いで昇降機構によりドレッサアーム21を下降させ、ドレッサ22の下面のドレッシング部材22aを回転する研磨パッド2の研磨面に摺接させる。その状態で、モータ24によりドレッサアーム21を揺動軸23を中心として揺動(スイング)させる。研磨パッド2のドレッシング中は、研磨液供給ノズル3(図1参照)からドレッシング液としての純水が研磨パッド2の研磨面に供給される。ドレッサアーム21の揺動により、その先端に位置するドレッサ22は、研磨パッド2の研磨面の外周端から中心部まで横切るように移動することができる。この揺動動作により、ドレッシング部材22aは研磨パッド2の研磨面をその中心を含む全体に亘ってドレッシングすることができる。

【0032】

また、研磨装置は、図2に示すように、研磨パッド2の上方に位置して、研磨パッド2の研磨面と平行に該研磨パッド2の略半径方向に沿って延びるガス噴射部としての冷却ノズル30が配置されている。冷却ノズル30の下部には、冷却ノズル30の内部と連通し、研磨パッド2に向けて、圧縮空気等の冷却ガスを噴射するガス噴射口30aが備えられている。冷却ノズル30の配置位置や冷却ノズル30に設けられるガス噴射口30aの個数等は、プロセス条件等に応じて任意に設定される。

【0033】

図3は、研磨テーブル1上の研磨パッド2と基板Wを保持したトップリング10とドレッサ22との関係を示す平面図である。図3において、符号CTは研磨テーブル1の回転中心であり、符号CWはトップリング10の下面に保持された基板Wの中心である。また、符号CDはドレッサ22の中心である。研磨中に、研磨テーブル1は回転中心CTの回りに時計方向に回転し、トップリング10は中心CWの回りに時計方向に回転する。研磨中、トップリング10は水平方向への移動がないため、トップリング10に保持された基板Wは図3に示す位置にとどまる。研磨パッド2上に描かれたCTを中心とする同心円C1,C2,C3,C4,C5は、研磨パッド2が研磨テーブル1の回転により基板Wの被研磨面上の所定位置を通過する場合の軌跡を示している。すなわち、研磨パッド2上の同心円C3は基板Wの中心CWを通過し、研磨パッド2上の同心円C2は基板Wの中心CWから基板の半径方向内側へ距離Lだけ離間した基板Wの中央領域を通過し、研磨パッド2上の同心円C4は基板Wの中心CWから基板の半径方向外側へ距離Lだけ離間した基板Wの中央領域を通過する。また、研磨パッド2上の同心円C1は研磨テーブル1の回転中心CTに近い側において基板Wの外周縁近傍を通過し、研磨パッド2上の同心円C5は研磨テーブル1の外周縁に近い側において基板Wの外周縁近傍を通過する。ここで、基板Wの直径を300mmとすると、距離Lは約20〜140mmである。

【0034】

一方、ドレッサ22は研磨パッド2上を揺動軸23を中心として揺動し、研磨パッド2の中心部と研磨パッド2の外周縁との間で半径方向に往復移動するようになっている。ドレッサ22の外径は研磨対象の基板Wの直径より小さく設定されている。すなわち、ドレッサ22の外径をdとし、研磨対象の基板Wの直径をDとすると、d=(1/15)D〜1Dに設定されている。そして、ドレッサ22の揺動速度は、ドレッサ22が研磨パッド2の外周縁と研磨パッド2の中心部との間で揺動する際に研磨パッド2上の領域毎に調整可能になっている。すなわち、ドレッサ22が研磨パッド2の中心から研磨パッド2の外周縁に向かって揺動する際には、ドレッサ22の揺動速度は、同心円C1から同心円C2までの領域A1は小さく、同心円C2から同心円C4までの領域A2は大きく、同心円C4から同心円C5までの領域A3は小さく設定されている。逆に、ドレッサ22が研磨パッド2の外周縁から研磨パッド2の中心に向かって揺動する際には、ドレッサ22の揺動速度は、同心円C5から同心円C4までの領域A3は小さく、同心円C4から同心円C2までの領域A2は大きく、同心円C2から同心円C1までの領域A1は小さく設定されている。このように、エリア毎にドレッサ22の揺動速度を変えるには、制御装置40において揺動レシピを設定し、制御装置40によりコンディショニング装置20を制御することにより行われる。なお、制御装置40はコンディショニング装置20内に設置していてもよい。この場合、ドレッサ22の揺動は、研磨パッド2の中心から研磨パッド2の外周縁に向かって1回揺動する場合、研磨パッド2の外周縁から研磨パッド2の中心に向かって1回揺動する場合、研磨パッド2の中心と外周縁との間で1往復揺動する場合、研磨パッド2の中心と外周縁との間で数回往復揺動する場合にも、各揺動毎に、各領域で揺動速度を同様に制御する。

【0035】

図3に示すように、研磨パッド2における同心円C1から同心円C2までの領域A1は、基板Wの外周領域(エッジエリア)に接触し、研磨パッド2における同心円C2から同心円C4までの領域A2は、基板Wの中央領域(センタエリア)に接触し、研磨パッド2における同心円C4から同心円C5までの領域A3は基板Wの外周領域(エッジエリア)に接触する。ドレッサ揺動速度を大きくした領域(エリア)A2ではドレッサによるパッド引っ掻き距離が小さく、揺動速度を小さくした領域(エリア)A1,A3ではパッド引っ掻き距離が大きくなる。それに伴い、研磨パッド2上の領域A2では残留スラリの量が多くなり、領域A1,A3では残留スラリ量が少なくなる。したがって、研磨中、基板Wの中央領域は研磨パッド2上で残留スラリの量が多い領域A2に摺接し、基板Wの外周領域は研磨パッド2上で残留スラリの量が少ない領域A1,A3に摺接する。このように、エリア毎に残留スラリの量に差がある研磨パッド2で基板Wを研磨すると、残留スラリの多いセンタエリアでは研磨レートの低下が抑えられ、研磨レートの面内均一性を改善することが可能となる。この場合、ドレッサ22の揺動速度を大きくすること又は小さくすることとは、従来のドレッサの揺動速度がパッド全体を均一にすり減らすため設定された標準揺動レシピにおける各領域の揺動速度であったのに対し、この揺動速度に比較して、ドレッサ22の同一区間での揺動速度を大きくすること又は小さくすることである。

【0036】

なお、図3においては、研磨パッド2を3つのドレッシング領域に分割し、ドレッサ22の揺動速度を領域毎に変える場合を説明したが、研磨パッド2のドレッシング領域を6領域や12領域等に更に細かく分割し、ドレッサ22の揺動速度を領域毎に変えるようにしてもよい。

【0037】

次に、ドレッサ22の揺動速度を領域毎に変えて研磨パッドのコンディショニングを行い、揺動速度を変えてコンディショニングされた研磨パッドを用いて基板を研磨した実験結果について図4(a),(b)を参照して説明する。図4(a)は、研磨パッドの半径方向位置とドレッサの揺動速度比との関係を示すグラフである。図4(b)は、図4(a)に示すドレッサの揺動速度を用いてコンディショニングされた研磨パッドによって基板を研磨した際における基板の半径方向位置と研磨レートとの関係を示すグラフである。基板は300mmの直径のものを用いた。また、コンディショニングされた研磨パッドを用いて基板を研磨している間、冷却ノズル30から研磨パッド2に向けて冷却ガスを吹きつけて研磨パッド2の研磨面を冷却した。

【0038】

図4(a)において、黒塗りのひし形で表される直線(std)は、研磨パッドの全域に亘って同一なカットレート(減耗レート)が得られるように、各領域の揺動速度を調整したレシピ(標準移動レシピ)であり、この場合を標準揺動と称する。グラフ縦軸は、当該レシピにおいて、当該領域の標準揺動速度に対する速度比を示している。従って、標準揺動の速度比は研磨パッドの全域で1となる。×印で表される曲線(tune24)は、研磨パッドの中心より半径方向約80mmの位置から約180mmの位置まで速度比を増加させ、約220mmから約350mmの位置まで速度比を減少させた場合である。標準揺動に対する速度比は0.6(約80mmの位置)から3.1(約180mmの位置)まで徐々に増加し、3.1(約220mmの位置)から0.4(約350mmの位置)まで徐々に減少する。

ここで、半径方向位置約80mmにおける標準揺動速度は、11mm/secであり、半径方向位置約180mmにおける標準揺動速度は、21mm/secであり、半径方向位置約220mmにおける標準揺動速度は、21mm/secであり、半径方向位置約350mmにおける標準揺動速度は、13mm/secである。

【0039】

図4(a)においてstdで示す揺動速度パターンは、ドレッサの揺動速度が研磨パッド全体に亘って同一なカットレート(減耗レート)が得られるように各領域の揺動速度を調整した標準揺動であり、従来のコンディショニング方法と同一である。tune24で示す揺動速度パターンは、研磨パッドの中央部(図3の領域A1)および外周部(図3の領域A3)でドレッサの揺動速度が小さく、研磨パッドの中央部と外周部との間の中間部(図3の領域A2)でドレッサの揺動速度が大きく、図3に示すコンディショニング方法と同一である。なお、ドレッサの回転速度等の他のドレッシング条件は、std,tune24のいずれの場合も同一条件であった。

【0040】

図4(b)において、黒塗りのひし形で表される研磨レート(std)は、基板の中央領域が低く、基板の外周領域が高くなっている。したがって、標準揺動レシピでコンディショニングされた研磨パッドを用いた場合には、基板の中央領域が研磨不足になったことが判る。×印で表される研磨レート(tune24)は、基板の中央領域と外周領域とで差はなく、全体がほぼ均一になっている。したがって、ドレッサの揺動速度を研磨パッドの領域A2において標準揺動レシピより大きくしてコンディショニングされた研磨パッドを用いた場合には、基板の全体が均一に研磨されたことが判る。なお、研磨テーブルの回転速度、トップリングの回転速度、研磨圧力等の研磨条件は、std,tune24のいずれの場合も同一条件であった。

【0041】

以上の実験結果から、ドレッサの揺動速度を研磨パッドの領域A2において標準揺動レシピより大きくしてコンディショニングされた研磨パッドを用いた場合には、研磨パッド2上の残留スラリは基板の中央領域で多く、基板の外周領域で少なくなり、このようにエリア毎に残留スラリの量に差がある研磨パッドで基板を研磨すると、残留スラリの多い中央領域では研磨レートの低下が抑えられ、研磨レートの面内均一性を改善することができることが確かめられた。

【0042】

図1乃至図4に示す実施形態においては、ドレッサ22を揺動させる場合を説明したが、ドレッサ22を研磨パッド2の半径方向に直線的に移動させてもよい。また、ドレッサ22の揺動速度を研磨パッド2の領域毎に変える場合を説明したが、ドレッサ荷重、ドレッサ回転速度、ドレッシング時間、研磨テーブルの回転速度などを研磨パッド2の領域毎に変えることによっても、研磨パッド2の領域毎に残留スラリの量に差をつけることができる。さらに、研磨パッドとしてパーフォレートパッドを用いた例を説明したが、研磨パッドの表面に溝を形成した溝付きパッドであってもよい。

【0043】

以上説明した研磨パッドのコンディショニング方法及び装置を用いることによって、研磨装置は半導体ウエハ等の基板の被研磨面を全面にわたって均一に平坦化することができる。

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0044】

1 研磨テーブル

1a テーブル軸

2 研磨パッド

2a 研磨面

3 研磨液供給ノズル

10 トップリング

11 トップリングシャフト

12 トップリングヘッド

13 トップリングヘッドシャフト

20 コンディショニング装置

21 ドレッサアーム

21a ドレッシング部材

22 ドレッサ

23 揺動軸

24 モータ

28 支軸

30 冷却ノズル

30a ガス噴射口

40 制御装置

W 基板

【特許請求の範囲】

【請求項1】

基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング方法であって、

前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行い、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めるようにしたことを特徴とする研磨パッドのコンディショニング方法。

【請求項2】

基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング方法であって、

前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行い、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させるようにしたことを特徴とする研磨パッドのコンディショニング方法。

【請求項3】

前記ドレッサの移動速度は、研磨テーブルの外側にある揺動軸を中心として揺動する前記ドレッサの揺動速度であることを特徴とする請求項1または2に記載の研磨パッドのコンディショニング方法。

【請求項4】

前記研磨パッドは研磨パッドの表面に孔が多数設けられているパッドであることを特徴とする請求項1または2に記載の研磨パッドのコンディショニング方法。

【請求項5】

前記基板上の薄膜の研磨時にセリア粒子を含む研磨液を用いることを特徴とする請求項1または2に記載の研磨パッドのコンディショニング方法。

【請求項6】

前記基板上の薄膜の研磨時に前記研磨パッドに冷却ガスを吹きつけて研磨パッドを冷却することを特徴とする請求項1または2に記載の研磨パッドのコンディショニング方法。

【請求項7】

前記研磨パッドの所定の領域は、基板の研磨中に前記基板の中央領域に摺接する領域であることを特徴とする請求項1に記載の研磨パッドのコンディショニング方法。

【請求項8】

基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング装置であって、

前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサを制御する制御装置を備え、

前記制御装置は、前記ドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行うように前記ドレッサを制御し、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めるようにしたことを特徴とする研磨パッドのコンディショニング装置。

【請求項9】

基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング装置であって、

前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサを制御する制御装置を備え、

前記制御装置は、前記ドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行うように前記ドレッサを制御し、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させるようにしたことを特徴とする研磨パッドのコンディショニング装置。

【請求項10】

前記ドレッサの移動速度は、研磨テーブルの外側にある揺動軸を中心として揺動する前記ドレッサの揺動速度であることを特徴とする請求項8または9に記載の研磨パッドのコンディショニング装置。

【請求項11】

前記研磨パッドは研磨パッドの表面に孔が多数設けられているパッドであることを特徴とする請求項8または9に記載の研磨パッドのコンディショニング装置。

【請求項12】

前記基板上の薄膜の研磨時にセリア粒子を含む研磨液を用いることを特徴とする請求項8または9に記載の研磨パッドのコンディショニング装置。

【請求項13】

前記基板上の薄膜の研磨時に前記研磨パッドに冷却ガスを吹きつけて研磨パッドを冷却することを特徴とする請求項8または9に記載の研磨パッドのコンディショニング装置。

【請求項14】

前記研磨パッドの所定の領域は、基板の研磨中に前記基板の中央領域に摺接する領域であることを特徴とする請求項8に記載の研磨パッドのコンディショニング装置。

【請求項15】

請求項1乃至請求項7のいずれか一項に記載のコンディショニング方法で研磨パッドをドレッシングした後、該ドレッシングした研磨パッドに基板の被研磨面を摺接して前記基板の表面に形成された薄膜を研磨することを特徴とする研磨方法。

【請求項16】

請求項8乃至請求項14のいずれか一項に記載のコンディショニング装置を備えた研磨装置。

【請求項1】

基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング方法であって、

前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行い、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めるようにしたことを特徴とする研磨パッドのコンディショニング方法。

【請求項2】

基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング方法であって、

前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行い、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させるようにしたことを特徴とする研磨パッドのコンディショニング方法。

【請求項3】

前記ドレッサの移動速度は、研磨テーブルの外側にある揺動軸を中心として揺動する前記ドレッサの揺動速度であることを特徴とする請求項1または2に記載の研磨パッドのコンディショニング方法。

【請求項4】

前記研磨パッドは研磨パッドの表面に孔が多数設けられているパッドであることを特徴とする請求項1または2に記載の研磨パッドのコンディショニング方法。

【請求項5】

前記基板上の薄膜の研磨時にセリア粒子を含む研磨液を用いることを特徴とする請求項1または2に記載の研磨パッドのコンディショニング方法。

【請求項6】

前記基板上の薄膜の研磨時に前記研磨パッドに冷却ガスを吹きつけて研磨パッドを冷却することを特徴とする請求項1または2に記載の研磨パッドのコンディショニング方法。

【請求項7】

前記研磨パッドの所定の領域は、基板の研磨中に前記基板の中央領域に摺接する領域であることを特徴とする請求項1に記載の研磨パッドのコンディショニング方法。

【請求項8】

基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング装置であって、

前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサを制御する制御装置を備え、

前記制御装置は、前記ドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より大きくして研磨パッドのコンディショニングを行うように前記ドレッサを制御し、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を高めるようにしたことを特徴とする研磨パッドのコンディショニング装置。

【請求項9】

基板の表面に形成された薄膜に摺接して薄膜を研磨する研磨テーブル上の研磨パッドをドレッサを用いてコンディショニングするコンディショニング装置であって、

前記研磨パッドの中心部と外周部との間を移動して研磨パッドをドレッシングするドレッサを制御する制御装置を備え、

前記制御装置は、前記ドレッサの移動速度を研磨パッドの所定の領域で標準移動レシピにおける前記所定の領域の速度より小さくして研磨パッドのコンディショニングを行うように前記ドレッサを制御し、研磨パッドの前記所定の領域に摺接して研磨される基板上の薄膜の研磨速度を低下させるようにしたことを特徴とする研磨パッドのコンディショニング装置。

【請求項10】

前記ドレッサの移動速度は、研磨テーブルの外側にある揺動軸を中心として揺動する前記ドレッサの揺動速度であることを特徴とする請求項8または9に記載の研磨パッドのコンディショニング装置。

【請求項11】

前記研磨パッドは研磨パッドの表面に孔が多数設けられているパッドであることを特徴とする請求項8または9に記載の研磨パッドのコンディショニング装置。

【請求項12】

前記基板上の薄膜の研磨時にセリア粒子を含む研磨液を用いることを特徴とする請求項8または9に記載の研磨パッドのコンディショニング装置。

【請求項13】

前記基板上の薄膜の研磨時に前記研磨パッドに冷却ガスを吹きつけて研磨パッドを冷却することを特徴とする請求項8または9に記載の研磨パッドのコンディショニング装置。

【請求項14】

前記研磨パッドの所定の領域は、基板の研磨中に前記基板の中央領域に摺接する領域であることを特徴とする請求項8に記載の研磨パッドのコンディショニング装置。

【請求項15】

請求項1乃至請求項7のいずれか一項に記載のコンディショニング方法で研磨パッドをドレッシングした後、該ドレッシングした研磨パッドに基板の被研磨面を摺接して前記基板の表面に形成された薄膜を研磨することを特徴とする研磨方法。

【請求項16】

請求項8乃至請求項14のいずれか一項に記載のコンディショニング装置を備えた研磨装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−254490(P2012−254490A)

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願番号】特願2011−128330(P2011−128330)

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成24年12月27日(2012.12.27)

【国際特許分類】

【出願日】平成23年6月8日(2011.6.8)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]