研磨方法

【課題】研磨レートを下げることなく、研磨液の使用量を削減できるようにする。

【解決手段】研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係、及び研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求めておき、研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨レートの方が研磨パッドの表面温度を制御することなく基板を研磨した時の研磨レートよりも高くなるように、研磨パッドの表面温度を所定温度に制御しながら、高い研磨レートが得られるように、研磨パッドの表面に研磨液を継続的に供給する。

【解決手段】研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係、及び研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求めておき、研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨レートの方が研磨パッドの表面温度を制御することなく基板を研磨した時の研磨レートよりも高くなるように、研磨パッドの表面温度を所定温度に制御しながら、高い研磨レートが得られるように、研磨パッドの表面に研磨液を継続的に供給する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、研磨パッドの表面(研磨面)に研磨液(スラリ)を供給しながら、半導体ウェーハ等の基板の被研磨面(表面)を研磨パッドの研磨面に押圧接触させ、基板の被研磨面と研磨パッドの研磨面との相対運動により該被研磨面を研磨する研磨方法に関する。

【背景技術】

【0002】

研磨装置として、研磨テーブルの上面に研磨パッドを貼り付けて研磨面を形成し、この研磨ヘッドの研磨面(表面)に研磨ヘッドで保持した半導体ウェーハ等の基板の被研磨面を押圧接触させ、研磨面に研磨液(スラリ)を供給しながら、研磨テーブルの回転と研磨ヘッドの回転による研磨面と被研磨面との相対運動により、被研磨面を平坦に研磨する化学機械研磨(CMP)装置が知られている。

【0003】

研磨技術においては、単位時間当りの基板処理枚数を最大にするために、最大の研磨レート、即ち、最短の研磨時間で基板を研磨できる条件を適用することが望まれている。そのために、CMP装置においては、基板を研磨パッドの研磨面に押し付けて研磨する時の研磨圧力、研磨ヘッド及び研磨テーブルの回転速度、研磨パッドの研磨面(表面)に供給される研磨液流量などを調整して所望の研磨レートを得るようにしている。

【0004】

一方で、基板の研磨時に、基板と研磨パッドとの摺動により摩擦熱が発生し、この摩擦熱によって、研磨パッド表面、ひいては研磨パッドと基板との研磨界面の温度が過剰に上昇して、最大研磨レートが得られなくなる場合がある。このような場合に、例えば冷却ノズル等のガス噴射部を用いて、冷却ガス等のガスを研磨パッド表面に向けて噴射して、主に研磨パッド表面から気化熱を奪うことで、研磨パッド表面、ひいては研磨パッドと基板との研磨界面の温度を適正に保つことが研磨レートを最大にするのに有効である。

【0005】

このため、研磨パッド表面を約50℃以下、例えば44℃などの温度に制御することで、ディッシングを低減したり(特許文献1参照)、研磨パッドの表面温度を測定し、研磨パッドの表面温度の変化に応じて、例えば研磨パッド上に配置した冷却機構で研磨パッドを冷却したりすること(特許文献2参照)等が提案されている。

【0006】

また、出願人は、研磨面に向けて圧縮ガス等の気体を吹き出す流体吹出機構を備え、研磨面の温度分布の測定結果を基に、研磨面を所定の温度分布にするように、流体吹出機構を制御することを提案している(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−308040号公報

【特許文献2】特開2001−62706号公報

【特許文献3】特開2007−181910号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

研磨レートは、基板を研磨パッドの研磨面(表面)に押し付けて研磨する時の研磨圧力、研磨ヘッド及び研磨テーブルの回転速度、研磨パッドの研磨面に供給される研磨液流量に依存し、研磨レートをある一定以上に保つためには、研磨パッドの研磨面に十分な量の研磨液を供給する必要があると考えられていた。実際、研磨液の供給量(使用量)を削減すると、研磨レートが減少することが一般的に知られており、この現象は、研磨に寄与する砥粒量が少なくなることによって生じると考えられてきた。

【0009】

しかし、研磨レートは、砥粒量よりも研磨パッドの表面温度との相関が強く、研磨パッドの表面温度を所定温度に制御することで、研磨パッドの表面温度を制御しない場合に比べて研磨液の使用量を削減しても、研磨レートを下げることなく、高い研磨レートが得られることが判った。

【0010】

本発明は上記事情に鑑みて為されたもので、研磨レートを下げることなく、研磨液の使用量を削減できるようにした研磨方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の発明は、研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係、及び研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求めておき、研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨レートの方が研磨パッドの表面温度を制御することなく基板を研磨した時の研磨レートよりも高くなるように、研磨パッドの表面温度を所定温度に制御しながら、前記高い研磨レートが得られるように、研磨パッドの表面に研磨液を継続的に供給することを特徴とする研磨方法である。

【0012】

一般に、研磨液の使用量を削減すると、研磨に寄与する砥粒量が少なくなって、研磨レートが下がるが、研磨レートは、砥粒量よりも研磨パッドの表面温度との相関が強い。このため、研磨パッドの表面温度を所定温度に制御することで、研磨レートを下げることなく研磨液の使用量を削減することが可能となる。

【0013】

請求項2に記載の発明は、研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求め、研磨レートが最大となる流量よりも少ない流量の研磨液を研磨パッドの表面に継続的に供給しつつ、研磨パッドの表面温度を所定温度に制御しながら基板を研磨することを特徴とする研磨方法である。

【0014】

請求項3に記載の発明は、20ml/min以上、200ml/min未満の範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法である。

【0015】

研磨パッドの表面温度を所定温度に制御することで、200ml/min未満の所定の流量で、研磨パッドの表面に研磨液を継続的に供給しても、適正な研磨レートを確保することができ、これによって、研磨パッドの表面温度を制御しない場合に比べて、研磨液の消費量を削減することが可能となることが確かめられている。また、20ml/min以上の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することで、研磨液を研磨パッドの全表面に行き渡らせることができ、これによって、(1)基板の被研磨面内での研磨量の均一性の悪化、(2)研磨に寄与する砥粒量の不足による研磨レートの極端な低下、及び(3)研磨により発生する熱による研磨パッド表面の部分的な乾燥に基づく正常な研磨の阻害、を防止することができる。

【0016】

請求項4に記載の発明は、50ml/min〜180ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法である。

【0017】

例えば、基板の表面に形成された熱酸化膜等の絶縁膜を研磨する場合、研磨パッドの表面温度を、例えば42℃〜46℃に制御することで、50ml/min〜180ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給しても、適正な研磨レートを確保できることが確かめられている。

【0018】

請求項5に記載の発明は、50ml/min〜175ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法である。

【0019】

例えば基板の表面に形成された銅膜を研磨する場合、研磨パッドの表面温度を、例えば50℃に制御することで、50ml/min〜175ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給しても、適正な研磨レートを確保できることが確かめられている。

【0020】

請求項6に記載の発明は、前記研磨液は、砥粒としてセリアを使用した、添加剤を含む研磨スラリであることを特徴とする請求項1乃至5のいずれかに記載の研磨方法である。

このように、研磨液として、機械化学的な研磨作用をするセリア(酸化セリウム:CeO2)を砥粒として使用した、添加剤を含む研磨スラリを使用することで、研磨レートを高めることができる。

【0021】

請求項7に記載の発明は、研磨パッドの表面温度の制御を、(1)研磨パッドに向けた圧縮空気の吹き付け、(2)冷媒を流す冷媒流路を内部に有する個体の研磨パッドへの接触、(3)研磨パッドに向けたミストの吹き付け、及び(4)研磨パッドに向けた冷却気体の吹き付け、のいずれか一つ以上で行うことを特徴とする請求項1乃至6のいずれかに記載の研磨方法である。

【発明の効果】

【0022】

本発明の研磨方法によれば、研磨パッドの表面温度を所定温度に制御しながら、研磨パッドの表面に研磨液を継続的に供給することで、研磨レートを下げることなく、研磨パッドの表面温度を制御しない場合に比べて研磨液の使用量を削減することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の研磨方法に使用される研磨装置の概要を示す概要図である。

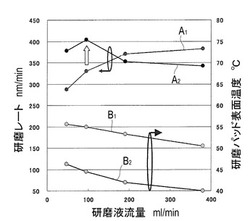

【図2】研磨パッドの表面温度を制御することなく熱酸化膜を研磨した時の研磨レートと研磨液流量との関係及び研磨パッドの表面温度と研磨液流量との関係、並びに研磨パッドの表面温度を所定温度に制御しながら熱酸化膜を研磨した時の研磨レートと研磨液流量との関係及び研磨パッドの表面温度と研磨液流量との関係を示すグラフである。

【図3】研磨パッドの表面温度を制御することなく銅膜を研磨した時の研磨レートと研磨液流量との関係、及び研磨パッドの表面温度を約50℃に制御しながら銅膜を研磨した時の研磨レートと研磨液流量との関係を示すグラフである。

【図4】研磨パッドの表面温度を制御することなく銅膜を研磨した時の研磨パッドの表面温度と研磨液流量との関係、及び研磨パッドの表面温度を約50℃に制御しながら銅膜を研磨した時の研磨パッドの表面温度と研磨液流量との関係を示すグラフである。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態を、図面を参照して説明する。

図1は、本発明の研磨方法に使用される研磨装置の概要を示す概要図である。図1に示すように、研磨装置10は、回転自在な研磨テーブル12と、研磨テーブル12の上面に貼付され表面を研磨面14aとした研磨パッド14と、半導体ウェーハ等の基板Wを保持して研磨面14aに向けて押圧する研磨ヘッド16と、研磨パッド14の上方に配置されて該研磨パッド14に研磨液18を供給する研磨液供給ノズル20を備えている。研磨液供給ノズル20は、研磨液供給源22から延びる研磨液供給ライン24に接続され、研磨液供給ライン24には、開度制御可能な流量制御弁26が介装されている。

【0025】

例えば、熱酸化膜等の絶縁膜を研磨する時には、研磨液18として、例えば砥粒としてセリアを使用した、添加剤を含む研磨スラリが使用される。このように、研磨液18として、機械化学的な研磨作用を行うセリア(酸化セリウム:CeO2)を砥粒とした添加剤を含む研磨スラリを使用することで、熱酸化膜等の研磨レートを高めることができる。また、銅膜を研磨する時には、研磨液18として、銅研磨用の研磨スラリが使用される。

【0026】

これにより、回転する研磨テーブル12に貼付した研磨パッド14の研磨面14aに、回転する研磨ヘッド16の下面に保持した基板Wの被研磨面(表面)を押圧接触させ、更に研磨液供給ノズル20から研磨液18としての研磨スラリを研磨パッド14の研磨面(表面)14aに供給することで、基板Wと研磨パッド14の研磨面14aの相対運動により、基板Wの被研磨面(表面)を研磨する。この研磨時に、流量制御弁26の弁開度を調整することで、研磨パッド14の研磨面14aに供給する研磨液の流量を制御する。

【0027】

この例では、研磨パッド14として、0℃〜80℃の温度範囲で、10GPa〜10MPaまで弾性率が変化するようにしたものが使用されている。例えば、樹脂製の研磨パッドは、一般に冷却によってその硬度を増し、その効果として、段差解消特性が向上する。また、研磨ヘッド16は、上下動自在で、図示しない揺動アームの自由端に連結され、研磨テーブル12の上方の研磨位置と、例えばリニアトランスポータのプッシャ等の基板受渡し位置との間を水平移動するようになっている。

【0028】

研磨パッド14の上方に位置して、研磨パッド14の研磨面14aと平行に該研磨パッド14の略半径方向に沿って延びるガス噴射部としての冷却ノズル30が配置され、この冷却ノズル(ガス噴射部)30の下部には、冷却ノズル30の内部と連通し、研磨パッド14の研磨面(表面)14aに向けて、圧縮空気等の冷却ガスを噴射するガス噴射口30aが備えられている。冷却ノズル30の配置位置や冷却ノズル30に設けられるガス噴射口30aの個数等は、プロセス条件等に応じて任意に設定される。

【0029】

この例は、ガス噴射部として、研磨パッド14の表面に向けて空気等の冷却ガスを噴射する冷却ノズル30を備えた例を示しているが、冷却ノズル30の代わりに、研磨パッド14の温度を所定の温度に調整するために温度制御された空気等のガスを噴射するガス噴射部や、温度制御されたミストを噴射するミスト噴射部を備えるようにしてもよい。更に、冷却ノズル30の代わりに、冷媒を流す冷媒流路を内部に有する個体(温度調整スライダ)を研磨パッド14及び/または研磨テーブル12に接離自在に配置し、この個体(温度調整スライダ)を研磨パッド14及び/または研磨テーブル12に接触させることで、研磨パッド14を冷却するようにしてもよい。

【0030】

冷却ノズル30は、ガス供給源32から延びるガス供給ライン34に接続され、このガス供給ライン34には、圧力制御弁36及び流量計38が流れ方向に沿って順に介装されている。これによって、冷却ガス(圧縮空気)は、圧力制御弁36を通過して圧力が制御され、流量計38を通過して流量が計測された後、冷却ノズル30の内部に流入し、ガス噴射口30aから研磨パッド14に向けて噴射される。この時、圧力制御弁36を介して、ガス噴射口30aから研磨パッド14に向けて噴射される冷却ガス流量が制御される。

【0031】

研磨パッド14の上方に位置して、研磨パッド14の表面温度を検出する、例えば放射温度計からなる温度計40が配置され、この温度計40は、研磨パッド14の表面の設定温度等を設定する制御部42に接続されている。また、制御部42は、圧力制御弁36に接続され、これによって、圧力制御弁36は、制御部42からの出力信号でPID制御される。

【0032】

つまり、制御部42には、複数種のPIDパラメータが記憶されている。そして、制御部42に設定された研磨パッド14の表面設定温度と温度計40で検知された研磨パッド14の実際の表面温度との差に応じて、上記複数種のPIDパラメータから所定のPIDパラメータが選択され、温度計40で検出された研磨パッド14の温度情報に基づいて、研磨パッド14の表面が所定温度となるように、電空レギュレータ(図示せず)を介して、圧力制御弁36の弁開度が制御される。制御部42は、冷却ノズル30のガス噴射口30aから研磨パッド14に向けて噴射される冷却ガス(圧縮空気)流量が、例えば50〜1000ml/minとなるように、圧力制御弁36の弁開度を制御する。更に、流量計38及び流量制御弁26も制御部42に接続されており、流量制御弁26の弁開度は、制御部42からの出力信号によって制御される。

【0033】

研磨テーブル12には、基板Wの被研磨面に形成されて研磨される金属または絶縁性薄膜の膜厚をリアルタイムで測定する渦電流式センサ52が埋設され、研磨テーブル12を回転させるテーブルモータ54は、テーブル電流をモニタするテーブル電流モニタ56に接続されて、渦電流式センサ52及びテーブル電流モニタ56からの出力は制御部42に入力される。これによって、研磨レートをリアルタイムで測定できるようになっている。

【0034】

つまり、渦電流式センサ52で測定される膜厚と時間との関係から研磨レートがリアルタイムで求められる。また、基板を研磨する時に発生する摩擦力と研磨レートは、互いに比例する関係があり、テーブル電流と摩擦力も互いに比例する関係がある。このため、これらの関係を予め求めておき、テーブル電流モニタ56でテーブルモータ54のテーブル電流をモニタすることで、研磨レートをリアルタイムで測定することができる。

【0035】

なお、渦電流式センサ52の代わりに光学式センサを使用してもよい。また、渦電流式センサ52とテーブル電流モニタ56は択一的に使用され、どちらか一方を備えるようにしてもよい。

【0036】

制御部42には、研磨パッド14の表面温度を制御することなく基板Wを研磨した時の研磨液供給流量と研磨レートとの関係、及び研磨パッド14の表面温度を所定温度に制御しながら基板Wを研磨した時の研磨液供給流量と研磨レートとの関係等のデータが予め実験等で求められて格納されている。

【0037】

図2は、研磨液18として、セリアを砥粒として添加剤を含む研磨スラリを使用し、研磨テーブル12を100rpmで、研磨ヘッド16を107rpmでそれぞれ回転させながら、研磨ヘッド16で保持した基板Wを0.35kgf/cm2(5psi)の研磨圧力で研磨パッド14の研磨面14aに押圧して、基板Wの表面に形成した熱酸化膜(ベタ膜)を60秒間研磨した時のデータ(線図)を示す。研磨パッド14として、ロデール社製のIC−1000(硬質の単層発泡ポリウレタン)を使用している。

【0038】

図2の線図A1は、研磨パッド14の表面温度を制御することなく熱酸化膜を研磨した時の研磨レートと研磨液流量との関係を示し、図2の線図B1は、同じく研磨パッドの表面温度と研磨液流量との関係を示す。図2の線図A2は、研磨パッド14の表面温度を所定温度に制御しながら熱酸化膜を研磨した時の研磨レートと研磨液流量との関係を示し、図2の線図B2は、同じく研磨パッドの表面温度と研磨液流量との関係を示す。

【0039】

図2の線図A1から、研磨パッド14の表面温度を制御することなく熱酸化膜を研磨する時、研磨液流量を200ml/min以上とすることで、約370nm/min〜約380nm/min程度の高い研磨レートが得られることが判る。このため、従来、上記の条件で熱酸化膜を研磨する時には、200ml/min〜300ml/min程度の流量の研磨液を研磨パッド14の研磨面(表面)14aに供給することで、高い研磨レートを得るようにしていた。このように、200ml/min〜300ml/min程度の流量の研磨液を研磨パッド14の研磨面(表面)14aに供給すると、図2の線図B1から、研磨パッド14の表面温度は、約51℃〜約54℃となることが判る。

【0040】

一方、図2の線図A2,B2から、研磨パッド14の表面温度を約45℃に制御しながら熱酸化膜を研磨すると、研磨液流量を100ml/minとすることで、約400nm/min程度の高い研磨レートが得られることが判る。つまり、研磨パッド14の表面温度を約45℃に制御しながら熱酸化膜を研磨することで、研磨液の供給流量を、例えば200ml/min以上から100ml/minに削減しても、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として熱酸化膜を研磨するとき以上の研磨レートが得られることが判る。

【0041】

同様に、研磨パッド14の表面温度を約46℃に制御しながら熱酸化膜を研磨すると、研磨液流量を50ml/minとすることで、約370nm/min程度の高い研磨レートが得られことが判る。つまり、研磨パッド14の表面温度を約46℃に制御しながら熱酸化膜を研磨することで、研磨液の供給流量を、例えば200ml/min以上から50ml/に削減しても、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として熱酸化膜を研磨するときと同等の研磨レートが得られることが判る。

【0042】

ここで、線図A1と線図A2は、研磨液流量が約180ml/min付近で互いに交わり、これより流量が少ない領域では、研磨パッド14の表面温度を所定温度に制御しながら熱酸化膜を研磨した時の方が、研磨パッド14の表面温度を制御することなく熱酸化膜を研磨した時よりも研磨レートが高い。また、研磨液流量を約200ml/min未満として研磨パッド14の表面温度を所定温度に制御しながら熱酸化膜を研磨することで、研磨液流量を約200ml/min以上として研磨パッド14の表面温度を制御することなく熱酸化膜を研磨した時とほぼ同等な研磨レートが得られる。このため、研磨パッド14の表面温度を所定温度に制御しながら熱酸化膜を研磨する時、研磨液流量を、約200mL/min未満、特に約180ml/min以下とすることで、研磨液の使用量を減少させながら、研磨レートが低下するのを防止できることが判る。この時の研磨パッド14の表面温度は、図2の線図B2から、約42℃である。

【0043】

なお、研磨パッドの表面に20ml/min以下の流量で研磨液を供給すると、研磨液を研磨パッドの全表面に行き渡らせることができず、これによって、(1)基板の被研磨面内での研磨量の均一性の悪化、(2)研磨に寄与する砥粒量の不足による研磨レートの極端な低下、及び(3)研磨により発生する熱による研磨パッド表面の部分的な乾燥に基づく正常な研磨の阻害、等が生じる恐れがある。

【0044】

上記から、熱酸化膜を研磨する時、研磨パッド14の表面温度を所定温度に制御しながら、研磨パッド14の研磨面(表面)14aに継続的に供給される研磨液18の流量を、20ml/min以上、200ml/min未満、好ましく50ml/min〜180ml/minの範囲内の所定の流量に制御することで、研磨レートを低下させることなく、研磨液の消費量を削減することができる。このように、研磨パッド14の研磨面(表面)14aに供給される研磨液18の流量を50ml/min〜180ml/minに制御する時の研磨パッド14の表面温度は、図2の線図B2から、約42℃〜約46℃である。

【0045】

研磨パッド14の研磨面(表面)14aに継続的に供給される研磨液流量は、研磨時間の経過に拘わらず常に一定に制御される。

【0046】

図3及び図4は、研磨液18として、銅研磨用の研磨スラリを使用し、研磨テーブル12を60rpmで、研磨ヘッド16を31rpmでそれぞれ回転させながら、研磨ヘッド16で保持した基板Wを0.21kgf/cm2(3psi)の研磨圧力で研磨パッド14の研磨面14aに押圧して、基板Wの表面に形成した銅膜を60秒間研磨した時のデータ(線図)を示す。研磨パッド14として、ロデール社製のIC−1000(硬質の単層発泡ポリウレタン)を使用している。

【0047】

図3の線図A3は、研磨パッド14の表面温度を制御することなく銅膜を研磨した時の研磨レートと研磨液流量との関係を示し、図3の点A4は、研磨パッド14の表面温度を約50℃に制御しながら銅膜を研磨した時の研磨レートと研磨液流量との関係を示す。図4の線図B3は、研磨パッド14の表面温度を制御することなく銅膜を研磨した時の研磨パッドの表面温度と研磨液流量との関係を示し、図4の点B4は、研磨パッド14の表面温度を約50℃に制御しながら銅膜を研磨した時の研磨パッドの表面温度と研磨液流量との関係を示す。

【0048】

図3の線図A3から、研磨パッド14の表面温度を制御することなく熱酸化膜を研磨する時、研磨液流量を175ml/minとすることで、約626nm/min程度の研磨レートが得られ、研磨液流量を250ml/minとすることで、約644nm/min程度の高い研磨レートが得られることが判る。このため、従来、上記の条件で銅膜を研磨する時には、200ml/min〜300ml/min程度の流量の研磨液を研磨パッド14の研磨面(表面)14aに供給することで、高い研磨レートを得るようにしていた。このように、200ml/min〜300ml/min程度の流量の研磨液を研磨パッド14の研磨面(表面)14aに供給すると、図4の線図B3から、研磨パッド14の表面温度は、約59℃〜約54℃となることが判る。

【0049】

一方、図3の点A4と図4の点B4から、研磨パッド14の表面温度を約50℃に制御しながら銅膜を研磨すると、研磨液流量を175ml/minとすることで、約645nm/min程度の研磨レートが得られることが判る。つまり、研磨パッド14の表面温度を約50℃に制御しながら銅膜を研磨することで、研磨液の供給流量を、例えば200ml/min以上から175ml/minに削減しても、研磨パッド14の表面温度を制御することなく研磨液流量を200ml/min以上として銅膜を研磨するときとほぼ同等の研磨レートが得られることが判る。

【0050】

上記の銅膜の研磨は、上記熱酸化膜の研磨とほぼ同様な挙動を示すと考えられる。このことから、銅膜を研磨する時、研磨パッド14の表面温度を所定温度に制御しながら、研磨パッド14の研磨面(表面)14aに供給される研磨液18の流量を、50ml/min〜175ml/minに制御することで、研磨レートを低下させることなく、研磨液の消費量を削減することができると考えられる。

なお、研磨パッド14の研磨面(表面)14aに継続的に供給される研磨液流量は、熱酸化膜の場合と同様に、研磨時間の経過に拘わらず常に一定に制御される。

【0051】

次に、図1に示す研磨装置10を使用して、基板Wの表面に形成した熱酸化膜を研磨する研磨方法について説明する。

図2に示すデータを基に、研磨液18として、セリアを砥粒として添加剤を含む研磨スラリを使用し、研磨テーブル12を100rpmで、研磨ヘッド16を107rpmでそれぞれ回転させながら、研磨ヘッド16で保持した基板Wを0.35kgf/cm2(5psi)の研磨圧力で研磨パッド14の研磨面14aに押圧して、基板Wの表面に形成した熱酸化膜を研磨する。

【0052】

この熱酸化膜の研磨時に、研磨パッド14の表面温度を、例えば約45℃にPID制御しながら、研磨パッド14の研磨面(表面)14aに流量100ml/minの研磨液を継続的に供給する。この継続的に供給される研磨液の流量は、時間の経過に拘わらず、100ml/minの一定に制御される。

【0053】

これにより、研磨液の消費量(供給流量)を、例えば200ml/min以上から100ml/minに削減しても、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として、他は同一の研磨液を使用した同一条件で熱酸化膜を研磨するとき以上の高い研磨レートが得られ、スループットを向上させることができる。

【0054】

この熱酸化膜の研磨時に、図2に示すデータを基に、研磨パッド14の表面温度を、例えば約46℃にPID制御しながら、研磨パッド14の研磨面(表面)に流量50ml/minの研磨液を供給するようにしてもよい。これによって、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として、他は同一の研磨液を使用した同一条件で熱酸化膜を研磨するときとほぼ同等の高い研磨レートが得られる。

【0055】

次に、図1に示す研磨装置10を使用して、基板Wの表面に形成した銅膜を研磨する研磨方法について説明する。

図3及び図4に示すデータを基に、研磨液18として、銅研磨用の研磨スラリを使用し、研磨テーブル12を60rpmで、研磨ヘッド16を31rpmでそれぞれ回転させながら、研磨ヘッド16で保持した基板Wを0.21kgf/cm2(3psi)の研磨圧力で研磨パッド14の研磨面14aに押圧して、基板Wの表面に形成した銅膜を研磨する。

【0056】

この銅膜の研磨時に、研磨パッド14の表面温度を、例えば50℃にPID制御しながら、研磨パッド14の研磨面(表面)14aに流量175ml/minの研磨液を供給する。

【0057】

これにより、研磨液の消費量(供給流量)を、例えば200ml/min以上から175ml/minに削減しても、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として、他は同一の研磨液を使用した同一条件で銅膜を研磨するときとほぼ同等の高い研磨レートが得られる。

【0058】

これまで本発明の一実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0059】

10 研磨装置

12 研磨テーブル

14 研磨パッド

14a 研磨面(研磨パッドの表面)

16 研磨ヘッド

18 研磨液

20 研磨液供給ノズル

22 研磨液供給源

24 研磨液供給ライン

26 流量制御弁、

30 冷却ノズル

34 ガス供給ライン

36 圧力制御弁

38 流量計

40 温度計

42 制御部

【技術分野】

【0001】

本発明は、研磨パッドの表面(研磨面)に研磨液(スラリ)を供給しながら、半導体ウェーハ等の基板の被研磨面(表面)を研磨パッドの研磨面に押圧接触させ、基板の被研磨面と研磨パッドの研磨面との相対運動により該被研磨面を研磨する研磨方法に関する。

【背景技術】

【0002】

研磨装置として、研磨テーブルの上面に研磨パッドを貼り付けて研磨面を形成し、この研磨ヘッドの研磨面(表面)に研磨ヘッドで保持した半導体ウェーハ等の基板の被研磨面を押圧接触させ、研磨面に研磨液(スラリ)を供給しながら、研磨テーブルの回転と研磨ヘッドの回転による研磨面と被研磨面との相対運動により、被研磨面を平坦に研磨する化学機械研磨(CMP)装置が知られている。

【0003】

研磨技術においては、単位時間当りの基板処理枚数を最大にするために、最大の研磨レート、即ち、最短の研磨時間で基板を研磨できる条件を適用することが望まれている。そのために、CMP装置においては、基板を研磨パッドの研磨面に押し付けて研磨する時の研磨圧力、研磨ヘッド及び研磨テーブルの回転速度、研磨パッドの研磨面(表面)に供給される研磨液流量などを調整して所望の研磨レートを得るようにしている。

【0004】

一方で、基板の研磨時に、基板と研磨パッドとの摺動により摩擦熱が発生し、この摩擦熱によって、研磨パッド表面、ひいては研磨パッドと基板との研磨界面の温度が過剰に上昇して、最大研磨レートが得られなくなる場合がある。このような場合に、例えば冷却ノズル等のガス噴射部を用いて、冷却ガス等のガスを研磨パッド表面に向けて噴射して、主に研磨パッド表面から気化熱を奪うことで、研磨パッド表面、ひいては研磨パッドと基板との研磨界面の温度を適正に保つことが研磨レートを最大にするのに有効である。

【0005】

このため、研磨パッド表面を約50℃以下、例えば44℃などの温度に制御することで、ディッシングを低減したり(特許文献1参照)、研磨パッドの表面温度を測定し、研磨パッドの表面温度の変化に応じて、例えば研磨パッド上に配置した冷却機構で研磨パッドを冷却したりすること(特許文献2参照)等が提案されている。

【0006】

また、出願人は、研磨面に向けて圧縮ガス等の気体を吹き出す流体吹出機構を備え、研磨面の温度分布の測定結果を基に、研磨面を所定の温度分布にするように、流体吹出機構を制御することを提案している(特許文献3参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−308040号公報

【特許文献2】特開2001−62706号公報

【特許文献3】特開2007−181910号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

研磨レートは、基板を研磨パッドの研磨面(表面)に押し付けて研磨する時の研磨圧力、研磨ヘッド及び研磨テーブルの回転速度、研磨パッドの研磨面に供給される研磨液流量に依存し、研磨レートをある一定以上に保つためには、研磨パッドの研磨面に十分な量の研磨液を供給する必要があると考えられていた。実際、研磨液の供給量(使用量)を削減すると、研磨レートが減少することが一般的に知られており、この現象は、研磨に寄与する砥粒量が少なくなることによって生じると考えられてきた。

【0009】

しかし、研磨レートは、砥粒量よりも研磨パッドの表面温度との相関が強く、研磨パッドの表面温度を所定温度に制御することで、研磨パッドの表面温度を制御しない場合に比べて研磨液の使用量を削減しても、研磨レートを下げることなく、高い研磨レートが得られることが判った。

【0010】

本発明は上記事情に鑑みて為されたもので、研磨レートを下げることなく、研磨液の使用量を削減できるようにした研磨方法を提供することを目的とする。

【課題を解決するための手段】

【0011】

請求項1に記載の発明は、研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係、及び研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求めておき、研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨レートの方が研磨パッドの表面温度を制御することなく基板を研磨した時の研磨レートよりも高くなるように、研磨パッドの表面温度を所定温度に制御しながら、前記高い研磨レートが得られるように、研磨パッドの表面に研磨液を継続的に供給することを特徴とする研磨方法である。

【0012】

一般に、研磨液の使用量を削減すると、研磨に寄与する砥粒量が少なくなって、研磨レートが下がるが、研磨レートは、砥粒量よりも研磨パッドの表面温度との相関が強い。このため、研磨パッドの表面温度を所定温度に制御することで、研磨レートを下げることなく研磨液の使用量を削減することが可能となる。

【0013】

請求項2に記載の発明は、研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求め、研磨レートが最大となる流量よりも少ない流量の研磨液を研磨パッドの表面に継続的に供給しつつ、研磨パッドの表面温度を所定温度に制御しながら基板を研磨することを特徴とする研磨方法である。

【0014】

請求項3に記載の発明は、20ml/min以上、200ml/min未満の範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法である。

【0015】

研磨パッドの表面温度を所定温度に制御することで、200ml/min未満の所定の流量で、研磨パッドの表面に研磨液を継続的に供給しても、適正な研磨レートを確保することができ、これによって、研磨パッドの表面温度を制御しない場合に比べて、研磨液の消費量を削減することが可能となることが確かめられている。また、20ml/min以上の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することで、研磨液を研磨パッドの全表面に行き渡らせることができ、これによって、(1)基板の被研磨面内での研磨量の均一性の悪化、(2)研磨に寄与する砥粒量の不足による研磨レートの極端な低下、及び(3)研磨により発生する熱による研磨パッド表面の部分的な乾燥に基づく正常な研磨の阻害、を防止することができる。

【0016】

請求項4に記載の発明は、50ml/min〜180ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法である。

【0017】

例えば、基板の表面に形成された熱酸化膜等の絶縁膜を研磨する場合、研磨パッドの表面温度を、例えば42℃〜46℃に制御することで、50ml/min〜180ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給しても、適正な研磨レートを確保できることが確かめられている。

【0018】

請求項5に記載の発明は、50ml/min〜175ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法である。

【0019】

例えば基板の表面に形成された銅膜を研磨する場合、研磨パッドの表面温度を、例えば50℃に制御することで、50ml/min〜175ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給しても、適正な研磨レートを確保できることが確かめられている。

【0020】

請求項6に記載の発明は、前記研磨液は、砥粒としてセリアを使用した、添加剤を含む研磨スラリであることを特徴とする請求項1乃至5のいずれかに記載の研磨方法である。

このように、研磨液として、機械化学的な研磨作用をするセリア(酸化セリウム:CeO2)を砥粒として使用した、添加剤を含む研磨スラリを使用することで、研磨レートを高めることができる。

【0021】

請求項7に記載の発明は、研磨パッドの表面温度の制御を、(1)研磨パッドに向けた圧縮空気の吹き付け、(2)冷媒を流す冷媒流路を内部に有する個体の研磨パッドへの接触、(3)研磨パッドに向けたミストの吹き付け、及び(4)研磨パッドに向けた冷却気体の吹き付け、のいずれか一つ以上で行うことを特徴とする請求項1乃至6のいずれかに記載の研磨方法である。

【発明の効果】

【0022】

本発明の研磨方法によれば、研磨パッドの表面温度を所定温度に制御しながら、研磨パッドの表面に研磨液を継続的に供給することで、研磨レートを下げることなく、研磨パッドの表面温度を制御しない場合に比べて研磨液の使用量を削減することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の研磨方法に使用される研磨装置の概要を示す概要図である。

【図2】研磨パッドの表面温度を制御することなく熱酸化膜を研磨した時の研磨レートと研磨液流量との関係及び研磨パッドの表面温度と研磨液流量との関係、並びに研磨パッドの表面温度を所定温度に制御しながら熱酸化膜を研磨した時の研磨レートと研磨液流量との関係及び研磨パッドの表面温度と研磨液流量との関係を示すグラフである。

【図3】研磨パッドの表面温度を制御することなく銅膜を研磨した時の研磨レートと研磨液流量との関係、及び研磨パッドの表面温度を約50℃に制御しながら銅膜を研磨した時の研磨レートと研磨液流量との関係を示すグラフである。

【図4】研磨パッドの表面温度を制御することなく銅膜を研磨した時の研磨パッドの表面温度と研磨液流量との関係、及び研磨パッドの表面温度を約50℃に制御しながら銅膜を研磨した時の研磨パッドの表面温度と研磨液流量との関係を示すグラフである。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態を、図面を参照して説明する。

図1は、本発明の研磨方法に使用される研磨装置の概要を示す概要図である。図1に示すように、研磨装置10は、回転自在な研磨テーブル12と、研磨テーブル12の上面に貼付され表面を研磨面14aとした研磨パッド14と、半導体ウェーハ等の基板Wを保持して研磨面14aに向けて押圧する研磨ヘッド16と、研磨パッド14の上方に配置されて該研磨パッド14に研磨液18を供給する研磨液供給ノズル20を備えている。研磨液供給ノズル20は、研磨液供給源22から延びる研磨液供給ライン24に接続され、研磨液供給ライン24には、開度制御可能な流量制御弁26が介装されている。

【0025】

例えば、熱酸化膜等の絶縁膜を研磨する時には、研磨液18として、例えば砥粒としてセリアを使用した、添加剤を含む研磨スラリが使用される。このように、研磨液18として、機械化学的な研磨作用を行うセリア(酸化セリウム:CeO2)を砥粒とした添加剤を含む研磨スラリを使用することで、熱酸化膜等の研磨レートを高めることができる。また、銅膜を研磨する時には、研磨液18として、銅研磨用の研磨スラリが使用される。

【0026】

これにより、回転する研磨テーブル12に貼付した研磨パッド14の研磨面14aに、回転する研磨ヘッド16の下面に保持した基板Wの被研磨面(表面)を押圧接触させ、更に研磨液供給ノズル20から研磨液18としての研磨スラリを研磨パッド14の研磨面(表面)14aに供給することで、基板Wと研磨パッド14の研磨面14aの相対運動により、基板Wの被研磨面(表面)を研磨する。この研磨時に、流量制御弁26の弁開度を調整することで、研磨パッド14の研磨面14aに供給する研磨液の流量を制御する。

【0027】

この例では、研磨パッド14として、0℃〜80℃の温度範囲で、10GPa〜10MPaまで弾性率が変化するようにしたものが使用されている。例えば、樹脂製の研磨パッドは、一般に冷却によってその硬度を増し、その効果として、段差解消特性が向上する。また、研磨ヘッド16は、上下動自在で、図示しない揺動アームの自由端に連結され、研磨テーブル12の上方の研磨位置と、例えばリニアトランスポータのプッシャ等の基板受渡し位置との間を水平移動するようになっている。

【0028】

研磨パッド14の上方に位置して、研磨パッド14の研磨面14aと平行に該研磨パッド14の略半径方向に沿って延びるガス噴射部としての冷却ノズル30が配置され、この冷却ノズル(ガス噴射部)30の下部には、冷却ノズル30の内部と連通し、研磨パッド14の研磨面(表面)14aに向けて、圧縮空気等の冷却ガスを噴射するガス噴射口30aが備えられている。冷却ノズル30の配置位置や冷却ノズル30に設けられるガス噴射口30aの個数等は、プロセス条件等に応じて任意に設定される。

【0029】

この例は、ガス噴射部として、研磨パッド14の表面に向けて空気等の冷却ガスを噴射する冷却ノズル30を備えた例を示しているが、冷却ノズル30の代わりに、研磨パッド14の温度を所定の温度に調整するために温度制御された空気等のガスを噴射するガス噴射部や、温度制御されたミストを噴射するミスト噴射部を備えるようにしてもよい。更に、冷却ノズル30の代わりに、冷媒を流す冷媒流路を内部に有する個体(温度調整スライダ)を研磨パッド14及び/または研磨テーブル12に接離自在に配置し、この個体(温度調整スライダ)を研磨パッド14及び/または研磨テーブル12に接触させることで、研磨パッド14を冷却するようにしてもよい。

【0030】

冷却ノズル30は、ガス供給源32から延びるガス供給ライン34に接続され、このガス供給ライン34には、圧力制御弁36及び流量計38が流れ方向に沿って順に介装されている。これによって、冷却ガス(圧縮空気)は、圧力制御弁36を通過して圧力が制御され、流量計38を通過して流量が計測された後、冷却ノズル30の内部に流入し、ガス噴射口30aから研磨パッド14に向けて噴射される。この時、圧力制御弁36を介して、ガス噴射口30aから研磨パッド14に向けて噴射される冷却ガス流量が制御される。

【0031】

研磨パッド14の上方に位置して、研磨パッド14の表面温度を検出する、例えば放射温度計からなる温度計40が配置され、この温度計40は、研磨パッド14の表面の設定温度等を設定する制御部42に接続されている。また、制御部42は、圧力制御弁36に接続され、これによって、圧力制御弁36は、制御部42からの出力信号でPID制御される。

【0032】

つまり、制御部42には、複数種のPIDパラメータが記憶されている。そして、制御部42に設定された研磨パッド14の表面設定温度と温度計40で検知された研磨パッド14の実際の表面温度との差に応じて、上記複数種のPIDパラメータから所定のPIDパラメータが選択され、温度計40で検出された研磨パッド14の温度情報に基づいて、研磨パッド14の表面が所定温度となるように、電空レギュレータ(図示せず)を介して、圧力制御弁36の弁開度が制御される。制御部42は、冷却ノズル30のガス噴射口30aから研磨パッド14に向けて噴射される冷却ガス(圧縮空気)流量が、例えば50〜1000ml/minとなるように、圧力制御弁36の弁開度を制御する。更に、流量計38及び流量制御弁26も制御部42に接続されており、流量制御弁26の弁開度は、制御部42からの出力信号によって制御される。

【0033】

研磨テーブル12には、基板Wの被研磨面に形成されて研磨される金属または絶縁性薄膜の膜厚をリアルタイムで測定する渦電流式センサ52が埋設され、研磨テーブル12を回転させるテーブルモータ54は、テーブル電流をモニタするテーブル電流モニタ56に接続されて、渦電流式センサ52及びテーブル電流モニタ56からの出力は制御部42に入力される。これによって、研磨レートをリアルタイムで測定できるようになっている。

【0034】

つまり、渦電流式センサ52で測定される膜厚と時間との関係から研磨レートがリアルタイムで求められる。また、基板を研磨する時に発生する摩擦力と研磨レートは、互いに比例する関係があり、テーブル電流と摩擦力も互いに比例する関係がある。このため、これらの関係を予め求めておき、テーブル電流モニタ56でテーブルモータ54のテーブル電流をモニタすることで、研磨レートをリアルタイムで測定することができる。

【0035】

なお、渦電流式センサ52の代わりに光学式センサを使用してもよい。また、渦電流式センサ52とテーブル電流モニタ56は択一的に使用され、どちらか一方を備えるようにしてもよい。

【0036】

制御部42には、研磨パッド14の表面温度を制御することなく基板Wを研磨した時の研磨液供給流量と研磨レートとの関係、及び研磨パッド14の表面温度を所定温度に制御しながら基板Wを研磨した時の研磨液供給流量と研磨レートとの関係等のデータが予め実験等で求められて格納されている。

【0037】

図2は、研磨液18として、セリアを砥粒として添加剤を含む研磨スラリを使用し、研磨テーブル12を100rpmで、研磨ヘッド16を107rpmでそれぞれ回転させながら、研磨ヘッド16で保持した基板Wを0.35kgf/cm2(5psi)の研磨圧力で研磨パッド14の研磨面14aに押圧して、基板Wの表面に形成した熱酸化膜(ベタ膜)を60秒間研磨した時のデータ(線図)を示す。研磨パッド14として、ロデール社製のIC−1000(硬質の単層発泡ポリウレタン)を使用している。

【0038】

図2の線図A1は、研磨パッド14の表面温度を制御することなく熱酸化膜を研磨した時の研磨レートと研磨液流量との関係を示し、図2の線図B1は、同じく研磨パッドの表面温度と研磨液流量との関係を示す。図2の線図A2は、研磨パッド14の表面温度を所定温度に制御しながら熱酸化膜を研磨した時の研磨レートと研磨液流量との関係を示し、図2の線図B2は、同じく研磨パッドの表面温度と研磨液流量との関係を示す。

【0039】

図2の線図A1から、研磨パッド14の表面温度を制御することなく熱酸化膜を研磨する時、研磨液流量を200ml/min以上とすることで、約370nm/min〜約380nm/min程度の高い研磨レートが得られることが判る。このため、従来、上記の条件で熱酸化膜を研磨する時には、200ml/min〜300ml/min程度の流量の研磨液を研磨パッド14の研磨面(表面)14aに供給することで、高い研磨レートを得るようにしていた。このように、200ml/min〜300ml/min程度の流量の研磨液を研磨パッド14の研磨面(表面)14aに供給すると、図2の線図B1から、研磨パッド14の表面温度は、約51℃〜約54℃となることが判る。

【0040】

一方、図2の線図A2,B2から、研磨パッド14の表面温度を約45℃に制御しながら熱酸化膜を研磨すると、研磨液流量を100ml/minとすることで、約400nm/min程度の高い研磨レートが得られることが判る。つまり、研磨パッド14の表面温度を約45℃に制御しながら熱酸化膜を研磨することで、研磨液の供給流量を、例えば200ml/min以上から100ml/minに削減しても、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として熱酸化膜を研磨するとき以上の研磨レートが得られることが判る。

【0041】

同様に、研磨パッド14の表面温度を約46℃に制御しながら熱酸化膜を研磨すると、研磨液流量を50ml/minとすることで、約370nm/min程度の高い研磨レートが得られことが判る。つまり、研磨パッド14の表面温度を約46℃に制御しながら熱酸化膜を研磨することで、研磨液の供給流量を、例えば200ml/min以上から50ml/に削減しても、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として熱酸化膜を研磨するときと同等の研磨レートが得られることが判る。

【0042】

ここで、線図A1と線図A2は、研磨液流量が約180ml/min付近で互いに交わり、これより流量が少ない領域では、研磨パッド14の表面温度を所定温度に制御しながら熱酸化膜を研磨した時の方が、研磨パッド14の表面温度を制御することなく熱酸化膜を研磨した時よりも研磨レートが高い。また、研磨液流量を約200ml/min未満として研磨パッド14の表面温度を所定温度に制御しながら熱酸化膜を研磨することで、研磨液流量を約200ml/min以上として研磨パッド14の表面温度を制御することなく熱酸化膜を研磨した時とほぼ同等な研磨レートが得られる。このため、研磨パッド14の表面温度を所定温度に制御しながら熱酸化膜を研磨する時、研磨液流量を、約200mL/min未満、特に約180ml/min以下とすることで、研磨液の使用量を減少させながら、研磨レートが低下するのを防止できることが判る。この時の研磨パッド14の表面温度は、図2の線図B2から、約42℃である。

【0043】

なお、研磨パッドの表面に20ml/min以下の流量で研磨液を供給すると、研磨液を研磨パッドの全表面に行き渡らせることができず、これによって、(1)基板の被研磨面内での研磨量の均一性の悪化、(2)研磨に寄与する砥粒量の不足による研磨レートの極端な低下、及び(3)研磨により発生する熱による研磨パッド表面の部分的な乾燥に基づく正常な研磨の阻害、等が生じる恐れがある。

【0044】

上記から、熱酸化膜を研磨する時、研磨パッド14の表面温度を所定温度に制御しながら、研磨パッド14の研磨面(表面)14aに継続的に供給される研磨液18の流量を、20ml/min以上、200ml/min未満、好ましく50ml/min〜180ml/minの範囲内の所定の流量に制御することで、研磨レートを低下させることなく、研磨液の消費量を削減することができる。このように、研磨パッド14の研磨面(表面)14aに供給される研磨液18の流量を50ml/min〜180ml/minに制御する時の研磨パッド14の表面温度は、図2の線図B2から、約42℃〜約46℃である。

【0045】

研磨パッド14の研磨面(表面)14aに継続的に供給される研磨液流量は、研磨時間の経過に拘わらず常に一定に制御される。

【0046】

図3及び図4は、研磨液18として、銅研磨用の研磨スラリを使用し、研磨テーブル12を60rpmで、研磨ヘッド16を31rpmでそれぞれ回転させながら、研磨ヘッド16で保持した基板Wを0.21kgf/cm2(3psi)の研磨圧力で研磨パッド14の研磨面14aに押圧して、基板Wの表面に形成した銅膜を60秒間研磨した時のデータ(線図)を示す。研磨パッド14として、ロデール社製のIC−1000(硬質の単層発泡ポリウレタン)を使用している。

【0047】

図3の線図A3は、研磨パッド14の表面温度を制御することなく銅膜を研磨した時の研磨レートと研磨液流量との関係を示し、図3の点A4は、研磨パッド14の表面温度を約50℃に制御しながら銅膜を研磨した時の研磨レートと研磨液流量との関係を示す。図4の線図B3は、研磨パッド14の表面温度を制御することなく銅膜を研磨した時の研磨パッドの表面温度と研磨液流量との関係を示し、図4の点B4は、研磨パッド14の表面温度を約50℃に制御しながら銅膜を研磨した時の研磨パッドの表面温度と研磨液流量との関係を示す。

【0048】

図3の線図A3から、研磨パッド14の表面温度を制御することなく熱酸化膜を研磨する時、研磨液流量を175ml/minとすることで、約626nm/min程度の研磨レートが得られ、研磨液流量を250ml/minとすることで、約644nm/min程度の高い研磨レートが得られることが判る。このため、従来、上記の条件で銅膜を研磨する時には、200ml/min〜300ml/min程度の流量の研磨液を研磨パッド14の研磨面(表面)14aに供給することで、高い研磨レートを得るようにしていた。このように、200ml/min〜300ml/min程度の流量の研磨液を研磨パッド14の研磨面(表面)14aに供給すると、図4の線図B3から、研磨パッド14の表面温度は、約59℃〜約54℃となることが判る。

【0049】

一方、図3の点A4と図4の点B4から、研磨パッド14の表面温度を約50℃に制御しながら銅膜を研磨すると、研磨液流量を175ml/minとすることで、約645nm/min程度の研磨レートが得られることが判る。つまり、研磨パッド14の表面温度を約50℃に制御しながら銅膜を研磨することで、研磨液の供給流量を、例えば200ml/min以上から175ml/minに削減しても、研磨パッド14の表面温度を制御することなく研磨液流量を200ml/min以上として銅膜を研磨するときとほぼ同等の研磨レートが得られることが判る。

【0050】

上記の銅膜の研磨は、上記熱酸化膜の研磨とほぼ同様な挙動を示すと考えられる。このことから、銅膜を研磨する時、研磨パッド14の表面温度を所定温度に制御しながら、研磨パッド14の研磨面(表面)14aに供給される研磨液18の流量を、50ml/min〜175ml/minに制御することで、研磨レートを低下させることなく、研磨液の消費量を削減することができると考えられる。

なお、研磨パッド14の研磨面(表面)14aに継続的に供給される研磨液流量は、熱酸化膜の場合と同様に、研磨時間の経過に拘わらず常に一定に制御される。

【0051】

次に、図1に示す研磨装置10を使用して、基板Wの表面に形成した熱酸化膜を研磨する研磨方法について説明する。

図2に示すデータを基に、研磨液18として、セリアを砥粒として添加剤を含む研磨スラリを使用し、研磨テーブル12を100rpmで、研磨ヘッド16を107rpmでそれぞれ回転させながら、研磨ヘッド16で保持した基板Wを0.35kgf/cm2(5psi)の研磨圧力で研磨パッド14の研磨面14aに押圧して、基板Wの表面に形成した熱酸化膜を研磨する。

【0052】

この熱酸化膜の研磨時に、研磨パッド14の表面温度を、例えば約45℃にPID制御しながら、研磨パッド14の研磨面(表面)14aに流量100ml/minの研磨液を継続的に供給する。この継続的に供給される研磨液の流量は、時間の経過に拘わらず、100ml/minの一定に制御される。

【0053】

これにより、研磨液の消費量(供給流量)を、例えば200ml/min以上から100ml/minに削減しても、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として、他は同一の研磨液を使用した同一条件で熱酸化膜を研磨するとき以上の高い研磨レートが得られ、スループットを向上させることができる。

【0054】

この熱酸化膜の研磨時に、図2に示すデータを基に、研磨パッド14の表面温度を、例えば約46℃にPID制御しながら、研磨パッド14の研磨面(表面)に流量50ml/minの研磨液を供給するようにしてもよい。これによって、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として、他は同一の研磨液を使用した同一条件で熱酸化膜を研磨するときとほぼ同等の高い研磨レートが得られる。

【0055】

次に、図1に示す研磨装置10を使用して、基板Wの表面に形成した銅膜を研磨する研磨方法について説明する。

図3及び図4に示すデータを基に、研磨液18として、銅研磨用の研磨スラリを使用し、研磨テーブル12を60rpmで、研磨ヘッド16を31rpmでそれぞれ回転させながら、研磨ヘッド16で保持した基板Wを0.21kgf/cm2(3psi)の研磨圧力で研磨パッド14の研磨面14aに押圧して、基板Wの表面に形成した銅膜を研磨する。

【0056】

この銅膜の研磨時に、研磨パッド14の表面温度を、例えば50℃にPID制御しながら、研磨パッド14の研磨面(表面)14aに流量175ml/minの研磨液を供給する。

【0057】

これにより、研磨液の消費量(供給流量)を、例えば200ml/min以上から175ml/minに削減しても、研磨パッド14の表面温度を制御することなく、研磨液流量を200ml/min以上として、他は同一の研磨液を使用した同一条件で銅膜を研磨するときとほぼ同等の高い研磨レートが得られる。

【0058】

これまで本発明の一実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0059】

10 研磨装置

12 研磨テーブル

14 研磨パッド

14a 研磨面(研磨パッドの表面)

16 研磨ヘッド

18 研磨液

20 研磨液供給ノズル

22 研磨液供給源

24 研磨液供給ライン

26 流量制御弁、

30 冷却ノズル

34 ガス供給ライン

36 圧力制御弁

38 流量計

40 温度計

42 制御部

【特許請求の範囲】

【請求項1】

研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、

研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係、及び研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求めておき、

研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨レートの方が研磨パッドの表面温度を制御することなく基板を研磨した時の研磨レートよりも高くなるように、研磨パッドの表面温度を所定温度に制御しながら、前記高い研磨レートが得られるように、研磨パッドの表面に研磨液を継続的に供給することを特徴とする研磨方法。

【請求項2】

研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、

研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求め、

研磨レートが最大となる流量よりも少ない流量の研磨液を研磨パッドの表面に継続的に供給しつつ、

研磨パッドの表面温度を所定温度に制御しながら基板を研磨することを特徴とする研磨方法。

【請求項3】

20ml/min以上、200ml/min未満の範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法。

【請求項4】

50ml/min〜180ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法。

【請求項5】

50ml/min〜175ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法。

【請求項6】

前記研磨液は、砥粒としてセリアを使用した、添加剤を含む研磨スラリであることを特徴とする請求項1乃至5のいずれかに記載の研磨方法。

【請求項7】

研磨パッドの表面温度の制御を、(1)研磨パッドに向けた圧縮空気の吹き付け、(2)冷媒を流す冷媒流路を内部に有する個体の研磨パッドへの接触、(3)研磨パッドに向けたミストの吹き付け、及び(4)研磨パッドに向けた冷却気体の吹き付け、のいずれか一つ以上で行うことを特徴とする請求項1乃至6のいずれかに記載の研磨方法。

【請求項1】

研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、

研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係、及び研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求めておき、

研磨パッドの表面温度を所定温度に制御しながら基板を研磨した時の研磨レートの方が研磨パッドの表面温度を制御することなく基板を研磨した時の研磨レートよりも高くなるように、研磨パッドの表面温度を所定温度に制御しながら、前記高い研磨レートが得られるように、研磨パッドの表面に研磨液を継続的に供給することを特徴とする研磨方法。

【請求項2】

研磨パッドの表面に研磨液を供給しながら、研磨パッドの表面に基板を摺接させて該基板を研磨する研磨方法において、

研磨パッドの表面温度を制御することなく基板を研磨した時の研磨液供給流量と研磨レートとの関係を予め求め、

研磨レートが最大となる流量よりも少ない流量の研磨液を研磨パッドの表面に継続的に供給しつつ、

研磨パッドの表面温度を所定温度に制御しながら基板を研磨することを特徴とする研磨方法。

【請求項3】

20ml/min以上、200ml/min未満の範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法。

【請求項4】

50ml/min〜180ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法。

【請求項5】

50ml/min〜175ml/minの範囲内の所定の流量で、研磨パッドの表面に研磨液を継続的に供給することを特徴とする請求項1または2記載の研磨方法。

【請求項6】

前記研磨液は、砥粒としてセリアを使用した、添加剤を含む研磨スラリであることを特徴とする請求項1乃至5のいずれかに記載の研磨方法。

【請求項7】

研磨パッドの表面温度の制御を、(1)研磨パッドに向けた圧縮空気の吹き付け、(2)冷媒を流す冷媒流路を内部に有する個体の研磨パッドへの接触、(3)研磨パッドに向けたミストの吹き付け、及び(4)研磨パッドに向けた冷却気体の吹き付け、のいずれか一つ以上で行うことを特徴とする請求項1乃至6のいずれかに記載の研磨方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−232366(P2012−232366A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101051(P2011−101051)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]