研磨砥粒回収装置、研磨液の管理システム、ガラス基板の製造方法及び研磨砥粒回収方法

【課題】研磨砥粒回収装置のスクリューやボウルへのダメージが均一であり、かつ、制御精度良く、回収率が高い研磨砥粒回収装置を提供すること。

【解決手段】研磨砥粒を含むスラリから前記研磨砥粒を含む濃縮液を分離する研磨砥粒回収装置であって、当該研磨砥粒回収装置は、前記スラリを保持するボウルと、前記濃縮液をボウルからかき出すためのスクリューコンベアと、前記ボウル及び前記スクリューコンベアを回転駆動するための駆動手段と、前記駆動手段を制御する制御手段と、を有し、前記制御手段は、前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御するものである、研磨砥粒回収装置。

【解決手段】研磨砥粒を含むスラリから前記研磨砥粒を含む濃縮液を分離する研磨砥粒回収装置であって、当該研磨砥粒回収装置は、前記スラリを保持するボウルと、前記濃縮液をボウルからかき出すためのスクリューコンベアと、前記ボウル及び前記スクリューコンベアを回転駆動するための駆動手段と、前記駆動手段を制御する制御手段と、を有し、前記制御手段は、前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御するものである、研磨砥粒回収装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は研磨砥粒回収装置、研磨液の管理システム、ガラス基板の製造方法及び研磨砥粒回収方法に関する。

【背景技術】

【0002】

磁気ディスク記録装置などに使用されるガラス基板、半導体ウエハ及びそれらの上に形成された被膜の表面は、高度に平坦であることが望まれる。通常、ガラス基板や半導体ウエハの平坦化には、研磨砥粒を含有する研磨液を用いて研磨(CMPなど)する方法が採用されている。この時、研磨砥粒としては、酸化セリウム、酸化アルミニウム、酸化ケイ素(コロイダルシリカ)などの砥粒が使用される。また、研磨液中には、pH調整剤、界面活性剤及びその他の添加剤が添加される。

【0003】

ガラス基板や半導体ウエハなどの研磨工程後に回収される排水などは、研磨対象物、研磨パッド、研磨砥粒などの研磨屑を含む。これらの研磨屑は研磨対象物表面にキズを発生させ、また、研磨砥粒濃度の低下などにより研磨速度が低下することから、これらの研磨工程後に排水などを、そのまま再利用できない。そこで、研磨工程後の排水などの再利用を目的に、不純物の除去、研磨砥粒の濃縮などの処理を行い、研磨砥粒を回収し、所定の組成の研磨砥粒を含有する研磨液を再調整する研究が行われている。

【0004】

具体的には、特許文献1では、研磨砥粒回収装置への投入前後のスラリの比重及び流量を検出し、検出結果に基づき、研磨砥粒回収装置による研磨砥粒回収率を演算し、演算結果が所定の値になるように研磨砥粒回収装置の回転速度を制御する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3408979号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、投入するスラリの条件によっては、研磨砥粒回収装置のスクリューやボウルへの負荷が高くなり、これは早期故障の一因となる。また、スラリの投入条件(例えば、スラリの比重など)に対する制御精度が低くなるなどの問題点を有していた。

【0007】

そこで、本発明は、研磨砥粒回収装置のスクリューやボウルへの負荷が低く、かつ、制御精度が高く、研磨砥粒の回収率が高い研磨砥粒回収装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、

研磨砥粒を含むスラリから前記研磨砥粒を含む濃縮液を分離する研磨砥粒回収装置であって、

当該研磨砥粒回収装置は、

前記スラリを保持するボウルと、

前記濃縮液をボウルからかき出すためのスクリューコンベアと、

前記ボウル及び前記スクリューコンベアを回転駆動するための駆動手段と、

前記駆動手段を制御する制御手段と、

を有し、

前記制御手段は、前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差(以下、回転速度の差ともいう。)を制御するものである、

研磨砥粒回収装置が提供される。

【発明の効果】

【0009】

本発明によれば、以下の効果を奏する。

【0010】

研磨砥粒回収装置のスクリューやボウルへのダメージが少なく、かつ、制御精度が高く、研磨砥粒の回収率が高い研磨砥粒回収装置を提供できる。

【図面の簡単な説明】

【0011】

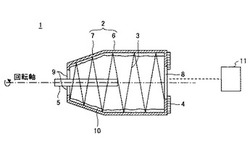

【図1】図1は、本発明に係る研磨砥粒回収装置の一例の概略構成図である。

【図2】図2は、本発明に係る研磨砥粒回収方法のフローチャートの一例である。

【図3】図3は、本発明に係る研磨液の管理システムの一例を示す概略図である。

【発明を実施するための形態】

【0012】

[研磨砥粒回収装置]

まず、本発明に係る研磨砥粒回収装置について説明する。本発明の研磨砥粒回収装置は、研磨工程後の研磨砥粒を含むスラリ(例えば、使用済み研磨液、ドレス水、洗浄水、排水など)を濃縮、再生できる。本発明に係る研磨砥粒回収装置は、投入する材料や、用途、プロセスによって、遠心沈降機及び遠心脱水機を含む遠心分離機と呼ぶことがある。遠心沈降機は、通常、分離板型、円筒型、デカンター型と区分されることがあり、遠心脱水機は、回分式又は連続式と区分されることがある。本実施の形態では、安定して長時間の分離・濃縮性能を有するデカンター型の遠心沈降機を使用したが、本発明はこれに限定されず、上述の全てのタイプの研磨砥粒回収装置に応用できる。

【0013】

図1に、本発明に係る研磨砥粒回収装置の一例の概略構成図を示す。研磨砥粒回収装置1は、主として、高速回転するボウル2と、濃縮液(研磨砥粒を含むスラリを本発明に係る回収方法により処理し、研磨砥粒を濃縮したもの)を連続的に排出するスクリューコンベア3と、を有する。また、研磨砥粒回収装置1は、ボウル2の一方の端壁部にダム板(weir plate)4と、研磨工程後のスラリを研磨砥粒回収装置1に投入するための投入管5と、を有する。

【0014】

ボウル2は、直胴状のストレート部6と、ストレート部6に続くテーパ状のコーン部7とからなり、その内部にスクリューコンベア3を有する。ダム板4は、ボウル2のストレート部側の端壁部に設置され、ストレート部6の第1先端開口8を形成している。ダム板4は通常、ボウル2の回転軸に対して直交する向きである。投入管5は、コーン部7の第2先端開口9に挿入配置され、投入管5を介して研磨砥粒10などを含むスラリが、研磨砥粒回収装置1内に供給される。

【0015】

研磨砥粒回収装置1は、図示しないモーターなどの駆動手段に接続され、ボウル2及びスクリューコンベア3は、各々独立して回転される。通常、ボウル2を駆動する駆動手段をメインドライブと呼び、スクリューコンベア3を駆動する駆動手段をバックドライブと呼ぶ。また、研磨砥粒回収装置1は、制御手段11を有する。制御手段11は、例えばCPUよりなる図示しない演算処理装置と、例えばハードディスクよりなる図示しない記録媒体と、を備えている。制御手段11のCPUが、例えば制御手段11のハードディスクに記録されている、後述するプログラムなどに応じて、駆動手段の動作を制御する。

【0016】

なお、スラリの濃縮率は、ストレート部6の第1先端開口8側と、コーン部7の第2先端開口9側との、流量比の影響を大きく受ける。そのため、ダム板4の高さを変更することで、研磨砥粒回収装置1内の液面レベルを調整し、濃縮率を変化させることができる。本実施の形態では、ダム板4の高さを略100mm程度の一定の長さにした。

【0017】

[研磨砥粒回収方法]

次に、本発明に係る研磨砥粒回収装置を使用した研磨砥粒回収方法について、図を参照して説明する。具体的には、前述の制御手段による、ボウル2及びスクリューコンベア3の回転速度の制御方法について、詳細に説明する。図2に、本発明に係る研磨砥粒回収方法のフローチャートの一例を示す。

【0018】

研磨砥粒を含むスラリから研磨砥粒を濃縮・分離するために、ボウル2及びスクリューコンベア3が回転すると、投入されたスラリ(本実施の形態では、砥粒として酸化セリウムを含有する使用済み研磨液、ドレス水、洗浄水、排水など)の一部(酸化セリウムなど)が、研磨砥粒回収装置1のボウル2の内壁に堆積する。なお、通常、ボウル2の回転方向と、スクリューコンベア3の回転方向は同方向であり、本発明はその回転方向に限定されない。ボウル2の回転速度に対して、回転速度の異なるスクリューコンベア3により、ボウル2の内壁に堆積した研磨砥粒10(酸化セリウムなど)をかきだすことで、研磨砥粒が濃縮された濃縮液を回収できる。この時、堆積した研磨砥粒10は、回転するボウル2及びスクリューコンベア3の抵抗となるため、ボウル2及びスクリューコンベア3には負荷が発生する。

【0019】

通常、ボウル2及びスクリューコンベア3に対する負荷は、投入するスラリの供給流量(供給速度)、スラリ中の研磨砥粒の濃度、ボウルとスクリューコンベアとの回転速度の差、などに依存する。

【0020】

本発明においては、図2に示すように、メインドライブに発生した負荷が所定の値の範囲内であれば、そのまま処理を続行し(S20)、発生したメインドライブの負荷が所定の値の範囲外であれば、制御手段が駆動手段を制御し、メインドライブの負荷が所定の値の範囲内となるよう、ボウル2及びスクリューコンベア3の回転速度を変更する(S30)。なお、投入するスラリの投入流量は、ユーザーが制御できる。そのため、投入するスラリ中の研磨砥粒の濃度が一定である場合、又は研磨砥粒の濃度が低い場合、ボウル2に発生するメインドライブの負荷が、メインドライブの駆動電流値換算で、所定値となるように制御しても良い。

【0021】

制御手段による駆動手段の制御は、ボウル2及びスクリューコンベア3の両方の回転速度を変更して、ボウルの回転速度とスクリューコンベアの回転速度との差を制御する構成とすることができる。他にも、ボウル2を一定の回転速度で回転させ、スクリューコンベア3の回転速度を変更することで、ボウルの回転速度とスクリューコンベアの回転速度との差を制御する構成であっても良い。さらに、スクリューコンベア3を一定の回転速度で回転させ、ボウル2の回転速度を変更することで、ボウルの回転速度とスクリューコンベアの回転速度との差を制御する構成であっても良い。本実施の形態では、ボウル2を一定の回転速度で回転させ、スクリューコンベア3の回転速度を変更することで、ボウル2の回転速度とスクリューコンベア3の回転速度との差を制御した。しかしながら、本発明はこの点において、限定されない。

【0022】

例えば、ボウル2を一定の回転速度で回転駆動する場合、研磨砥粒回収装置1の内部にスラリが存在すると、このスラリが負荷となり、駆動電流値が増大する。そのため、発生する負荷は、例えば、ボウル2又はスクリューコンベア3を所定の回転速度で回転駆動させるための、駆動電流値で近似できる。この時、発生する負荷は、ボウル2とスクリューコンベア3とで比例関係にあるため、ボウル2又はスクリューコンベア3のいずれか一方の駆動電流値と近似することができ、つまり、ボウル2又はスクリューコンベア3のいずれか一方の駆動電流値に基づいて発生する負荷を評価し、駆動手段を制御すればよい。

【0023】

実施の形態では、上述の通り、ボウル2を一定の回転速度で回転させ、スクリューコンベア3の回転速度を変更する形態とした。そのため、ボウル2を所定の回転速度で回転するための電流値を測定し、この値をボウル2(即ち、研磨砥粒回収装置1)に対する負荷と近似した。具体的には、ボウル2を所定の回転速度で回転するための、駆動電流値が所定の値の範囲内となるよう、ボウル2とスクリューコンベア3との回転速度の差を制御した。

【0024】

本実施の形態では、研磨砥粒回収装置1のボウル2の定格電流値が、12Aの研磨砥粒回収装置を使用した。この場合、発生する負荷は、ボウル2の駆動電流値換算で、研磨砥粒回収装置1の内部に大気のみが存在する場合の、ボウル2の駆動電流値より大きく、11.4A以下(即ち、研磨砥粒回収装置1の定格電流値の95%以下)であることが好ましい。ボウル2(即ち、研磨砥粒回収装置1)に発生する負荷が、ボウル2の駆動電流値換算で11.4Aを超える場合、研磨砥粒回収装置の内部に研磨砥粒10が過堆積している状態となる。そのため、研磨砥粒回収装置を洗浄し、内部の研磨砥粒10を除去する必要がある。つまり、洗浄に要する時間的なロスと研磨砥粒10のロスとが発生するため、研磨砥粒回収効率が悪化する。また、研磨砥粒回収装置の内部の研磨砥粒10を洗い流すためのコストも要する。さらに、ボウル2及びスクリューコンベア3に対する負荷が高い状態が続くと、スクリューコンベア3(及び他の構成要素)が故障することもある。即ち、本発明では、研磨砥粒回収装置1に発生する負荷を所定の範囲になるよう制御するため、研磨砥粒回収装置1の安定操業を実現できる。発生する負荷は、ボウル2の駆動電流値換算で、9.0A〜11.3A(即ち、研磨砥粒回収装置1の定格電流値の75%〜94%)の範囲内であることがより好ましく、9.6A〜11.2A(即ち、研磨砥粒回収装置1の定格電流値の80%〜93%)の範囲内であることがさらに好ましい。

【0025】

ボウル2に発生する負荷は、上述の通り、投入するスラリの供給流量(供給速度)、スラリ中の研磨砥粒の濃度、ボウルとスクリューコンベアとの回転速度の差に依存する。ボウル2とスクリューコンベア3との回転速度の差を一定にする場合、投入するスラリの供給流量、スラリ中の研磨砥粒の濃度が高くなると、ボウル2に発生する負荷が増大する。従来の研磨砥粒回収装置では、スラリ中の研磨砥粒の濃度が例えば2%で、投入するスラリの供給流量を25L/min以上にすると、スクリューコンベア3の負荷が定格電流値を超えて高くなり過ぎるため(過負荷)、投入するスラリの供給流量を下げる必要があった。しかしながら、本発明では、スラリ中の研磨砥粒の濃度を2%で、投入するスラリの供給流量が25L/min以上の条件においても、ボウル2の回転速度とスクリューコンベア3の回転速度との差を制御することで、スクリューコンベア3の負荷を低減できる。これにより、研磨砥粒回収装置を連続して安定操業できるため、従来の方法と比較して、研磨砥粒回収の生産性を高くできる。また、この時、スクリューコンベア3の回転速度とボウル2の回転速度との差は大きくなるため、スラリ中の研磨砥粒が高濃度でも十分にボウル2から研磨砥粒10をスクリューコンベア3でかき出すことが可能であり、高い研磨砥粒の回収率を実現できる。さらに、本発明の方法では、スラリ中の研磨砥粒の濃度が5%と高濃度で、投入するスラリの供給流量を25L/minとした場合でも、スクリューコンベア3の負荷を低減し、かつ、高い研磨砥粒回収率を実現することができる(後述の実施例参照)。

【0026】

一方、ボウル2に発生する負荷が低い場合、即ち、投入するスラリ中の研磨砥粒の濃度が、例えば1%以下と低い場合においても、本発明では、ボウル2に発生する負荷が、ボウル2の駆動電流値換算で、所定の値の範囲となるよう制御する。この実施形態においては、より具体的には、ボウル2に発生する負荷が上がるように、スクリューコンベア3の回転速度とボウル2の回転速度との差が小さくなるよう制御する。即ち、ボウル2を一定の回転速度にする実施形態では、スクリューコンベア3の回転速度を遅くする。これにより、ボウル2の内部に堆積する研磨砥粒10を一定量以上にすることができ、低濃度のスラリにおいても、濃縮率を高くできる。

【0027】

[研磨液の管理システム]

次に、本発明の研磨砥粒回収装置1を有する、研磨液の管理システムについて、図を参照して説明する。図3は、本発明に係る研磨液の管理システムの一例を示す概略図である。

【0028】

研磨液の管理システム100は、本発明の研磨砥粒回収装置1、粗大粒子分離装置150、成分調整槽160及び必要に応じてその他の槽を有する。その他の槽としては、例えば、スラリ槽120、排出水槽130、分散槽、用水槽140、などが挙げられる。

【0029】

本発明の研磨液の管理システム100を使用することで、例えば、磁気記録媒体用ガラス基板を製造する際の、研磨装置110からのスラリ(例えば、使用済み研磨液、ドレス水、洗浄水、排水など)を回収して処理し、再生した研磨液と、研磨砥粒が除去された用水とを、各々、研磨装置に併設されるスラリ槽及び用水槽を介して循環できる。

【0030】

研磨装置110は、研磨砥粒を用いて、ガラスを研磨することができれば特に限定されず、例えば、磁気記録媒体用ガラス基板、光学部品用ガラス、フォトマスク用ガラス、液晶ディスプレイ用ガラスなどのガラスを研磨する、ガラス研磨装置を使用できる。

【0031】

なお、研磨液に含まれる研磨砥粒としては、例えば、酸化セリウム粒子、シリカ粒子、アルミナ粒子、ジルコニア粒子、ジルコン粒子、炭化ケイ素粒子、炭化ホウ素粒子、ダイヤモンド粒子、酸化マンガン粒子、チタニア粒子及び酸化鉄粒子から選ばれる1種以上の粒子を使用できる。

【0032】

研磨装置で使用される研磨砥粒はスラリ槽120に貯留されており、研磨装置とスラリ槽との間を繰り返し循環する。

【0033】

ガラス基板などの洗浄の際に使用する用水は、例えば、用水槽140に貯留されており、用水ノズルを介して供給される。

【0034】

排出水槽130は、スラリ(例えば、使用済み研磨液、ドレス水、洗浄水、排水など)を貯留するための槽であり、沈殿及び凝集を防止するため、通常攪拌されている。排出水槽130のスラリは、定期的又は連続的に本発明の研磨砥粒回収装置1に搬送され、上述の研磨砥粒回収方法により、濃縮された研磨砥粒を含む濃縮液と、分離液と、に分離される。その後、濃縮液は、粗大粒子分離装置150に搬送される。分離液は、通常、廃棄されるが、用水槽140に戻して再使用しても良い。

【0035】

図3では、本発明の研磨砥粒回収装置1からの濃縮液が、粗大粒子分離装置150に搬送される例を示した。しかしながら、本発明の研磨砥粒回収装置1からの濃縮液は、図示しない分散槽に搬送された後に、粗大粒子分離装置150に搬送されても良い。この場合、分散槽では、定期的又は連続的に分散剤及び水が添加され、再分散処理が行われる。なお、分散槽では通常、沈殿及び凝集を防止するため、攪拌されている。分散剤としては、特に限定されず、例えば、オキシカルボン酸、ポリアクリル酸又はそれらの塩などを使用することができる。

【0036】

濃縮液又は再分散処理された濃縮液は、粗大粒子分離装置150などの遠心分離機に搬送され、粗大粒子(例えば、粒径で5μmより大きいものなど)が除去され、成分調整槽160に搬送される。通常、ここで分離された粗大粒子は破棄される。

【0037】

成分調整槽160では、の濃度調整及びpH調整などの成分調整が行われ、必要に応じて分散剤が添加される。このとき、成分調整槽160では、通常、沈殿及び凝集を防止するため、攪拌されている。濃縮液を成分調整することによって再生された研磨液は、スラリ槽120に還流され、再び研磨に使用される。

【0038】

必要に応じて、研磨液の管理システム内の任意の場所にフィルターを設置してもよい。

【0039】

[磁気記録媒体用ガラス基板の製造方法]

研磨液の管理システムは、本発明の研磨砥粒回収装置1を使用して、研磨砥粒を回収、研磨液として再正することで、種々の研磨装置に応用することができる。研磨装置としては、具体的には、上述したように磁気記録媒体用ガラス基板、光学部品用ガラス、フォトマスク用ガラス、液晶ディスプレイ用ガラスなどのガラスを研磨する、研磨装置に使用できる。

【0040】

ここでは、特に、磁気記録媒体用ガラス基板の製造方法に、本発明の研磨液の管理システムを応用する場合について、説明する。

【0041】

本発明の磁気記録媒体用ガラス基板の製造方法は、一例を挙げると、

(1)ガラス素基板を、中央部に円孔を有する円盤形状に加工した後、内周側面と外周側面を面取り加工する形状付与工程、

(2)ガラス基板の外周端面を研磨する外周端面研磨工程、

(3)ガラス基板の内周端面を研磨する。内周端面研磨工程、

(4)ガラス基板の上下両主平面を研磨する主平面研磨工程、

(5)ガラス基板を精密洗浄して乾燥し、磁気記録媒体用ガラス基板を得る洗浄工程、

などの工程により製造される。本発明は上記方法に限定されないが、(2)の外周端面研磨工程、(3)の内周端面研磨工程及び(4)の主平面研磨工程で使用した、研磨砥粒を含有するスラリ(例えば、使用済み研磨液、ドレス水、洗浄水、排水など)を、本発明の研磨液の管理システムに適用することで、効率的に研磨砥粒を回収することができる。研磨砥粒としては、例えば、酸化セリウム粒子、シリカ粒子、アルミナ粒子、ジルコニア粒子、ジルコン粒子、炭化ケイ素粒子、炭化ホウ素粒子、ダイヤモンド粒子、酸化マンガン粒子、チタニア粒子及び酸化鉄粒子から選ばれる1種以上の粒子を使用できる。

【0042】

なお、(2)外周端面研磨工程と(3)内周端面研磨工程とは、どちらの工程を先に実施しても良い。また、(2)及び(3)の端面研磨工程の前後のうち少なくとも一方で、主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)を実施しても良く、各工程間にガラス基板の洗浄(工程間洗浄)やガラス基板表面のエッチング(工程間エッチング)を実施しても良い。なお、ここで言う主平面のラップは、広義の主平面の研磨である。

【0043】

研磨工程は、1次研磨のみでも良く、1次研磨と2次研磨を行っても良く、2次研磨の後に3次研磨を行っても良い。

【0044】

本発明において、磁気記録媒体用ガラス基板は、アモルファスガラスでも良く、結晶化ガラスでも良く、ガラス基板の表層に強化層(圧縮応力層)を有する強化ガラス(例えば、化学強化ガラス)でも良い。一例を挙げると、磁気記録媒体用ガラス基板に高い機械的強度が求められる場合、ガラス基板の表層に強化層を形成する強化工程(例えば、化学強化工程)を実施する。強化工程は、最初の研磨工程前、最後の研磨工程後、又は各研磨工程間のいずれで実施しても良い。また、本発明のガラス基板のガラス素基板は、フロート法、フュージョン法、リドロー法、プレス成形法などの方法により作製されるが、本発明はこの点で限定されない。

【0045】

上記方法により得られた磁気記録媒体用ガラス基板の上に、下地層、磁性層、保護層、潤滑層などの層を積層することで、磁気ディスクを製造できる。各層の積層方法などは、従来の方法などを適宜使用できる。磁気ディスクのサイズとしては、特に限定されず、例えば、0.85インチ型磁気ディスク(内径6mm、外径21.6mm、板厚0.381mm)、1.0インチ型磁気ディスク(内径7mm、外径27.4mm、板厚0.381mm)、1.8インチ型磁気ディスク(内径12mm、外径48mm、板厚0.508mm)、2.5インチ型磁気ディスク(内径20mm、外径65mm、板厚0.635mm、0.8mm)などの、種々の大きさの磁気ディスクを製造できる。

【0046】

[第1の実施形態]

次に、本発明の研磨砥粒回収装置及び研磨砥粒回収方法の効果を確認した実施形態について、説明する。

【0047】

表1に、本発明の研磨砥粒回収装置及び研磨砥粒回収方法の効果を確認した実施形態における、実施条件を示す。

【0048】

【表1】

図1の研磨砥粒回収装置に、研磨砥粒として酸化セリウムを所定の濃度で含有するスラリ(表1参照)を、所定の供給流量(表1参照)で投入し、ボウル及びスクリューコンベアを回転駆動させることで、研磨砥粒(酸化セリウム)を濃縮して回収した。この時、ボウルの回転速度を一定にし、スクリューコンベアの回転速度を変更して、スクリューコンベアとボウルの回転速度の差(差速と呼ぶこともある。)を制御した。例1〜例5においては、ボウル(メインドライブ)の負荷が、ボウルの駆動電流値換算で、表1に示す範囲となるように、回転速度の差を制御した。例6〜例8においては、回転速度の差が15rpmになるようマニュアルで制御し、ボウルの駆動電流値を測定した。

【0049】

なお、上述における回転速度の差R1(rpm)は、スクリューコンベアの回転速度Rs(rpm)と、ボウルの回転速度Rb(rpm)とを使用して、下記の式(1)で定義した。

【0050】

R1=|Rs−Rb|/10 式(1)

[評価]

第1の実施形態の評価は、回収した濃縮液(研磨砥粒である酸化セリウムが濃縮された溶液)中の研磨砥粒(酸化セリウム)の濃度と、研磨砥粒(酸化セリウム)の回収率と、で行った。

【0051】

なお、スラリ及び回収した濃縮液中の酸化セリウムの濃度は、水分計(Moisture analyzer MX−50;A&D Company,Limited製)で測定した。

【0052】

酸化セリウムの回収率R2は、回収酸化セリウム重量 Wout ceと、投入酸化セリウム重量 Win ceとを用いて、下記の式(2)で定義した。

【0053】

R2=Wout ce/Win ce 式(2)

ここで、回収酸化セリウム重量Wout ce(又はWin ce)は、下記の方法で算出することができる。ここでは、回収酸化セリウム重量Wout ceの算出方法のみを説明するが、投入酸化セリウム重量Win ceについても、同様の方法で算出できる。

【0054】

回収酸化セリウム濃度を(回収した濃縮液中の酸化セリウム濃度)Cout ceとし、排出酸化セリウム溶液流量をVout ceとし、排出酸化セリウム溶液中の水及び酸化セリウムの体積を、各々、Vw及びVCeとし、酸化セリウムの比重をSGCeとした場合、下記の式(3)及び式(4)が成立する。

【0055】

Wout ce=(VCe×SGCe)/(Vw+VCe×SGCe) 式(3)

Vout ce=Vw+VCe 式(4)

式(4)を式(3)に代入することにより、排出酸化セリウム溶液中の酸化セリウムの体積VCeは、下記の式(5)で表される。

【0056】

VCe=(Wout ce×Vout ce)/(SGCe−(SGCe−1)Wout ce) 式(5)

即ち、排出酸化セリウム重量Wout ceは、式(5)に酸化セリウムの比重を乗じた、下記式(6)で算出される。

【0057】

Wout ce=SGCe(Wout ce×Vout ce)/(SGCe−(SGCe−1)Wout ce) 式(6)

表1には、各例における、回収した濃縮液中の酸化セリウムの濃度と、酸化セリウムの回収率も示している。

【0058】

表1より明らかであるように、例1〜例5の方法では、研磨砥粒回収装置の負荷により、最適にボウル及びスクリューコンベアの回転速度を制御しているため、投入したスラリ中の酸化セリウム濃度に対して、回収した濃縮液の酸化セリウム濃度が高かった(濃縮率が高い)。また、酸化セリウムの濃度が2質量%以上の高濃度で、かつ、供給流量が25L/minの高供給流量の条件においても、研磨砥粒回収装置の定格電流値を超える(具体的には、ボウルの駆動電流値が12Aを超える)ことなく、安定的に連続操業が可能であることがわかった。即ち、研磨砥粒回収装置内に過堆積したスラリを洗浄除去する必要がなく、かつ、研磨砥粒(酸化セリウム)の回収率も80%以上と高く保持できるため、本発明の研磨砥粒回収装置及び回収方法を使用することで、研磨砥粒回収の生産性が高くなることを確認した。また、本実施の形態の結果により、プロセスの途中で、投入するスラリ中の砥粒濃度が変わる場合においても、ボウル(又はスクリューコンベア)の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御することで、高い砥粒回収率を実現できることがわかった。

【0059】

[第2の実施形態]

次に、投入するスラリ中の研磨砥粒の濃度が低い場合において、スクリューコンベアとボウルとの回転速度の差が小さくなるように制御することの効果を実証した実施形態について、説明する。

【0060】

投入するスラリ中の研磨砥粒の濃度が、例えば1%以下と低い場合、ボウルに発生する負荷が所定の値より低くなることがある。この場合においては、ボウルに発生する負荷が上がるように、スクリューコンベアとボウルとの回転速度の差が小さくなるよう制御する。

【0061】

第1の実施形態と同様、図1の研磨砥粒回収装置に、表2に示す酸化セリウム濃度のスラリを、表2に示す供給流量で投入し、ボウル(メインドライブ)及びスクリューコンベア(バックドライブ)を回転駆動させることで、研磨砥粒を濃縮して回収した。第1の実施形態と同様、ボウルの回転速度を一定にし、スクリューコンベアの回転速度を変更して、回転速度の差を制御した。

【0062】

【表2】

表2より明らかであるように、投入するスラリ中の研磨砥粒の濃度が低い場合においても、本発明の研磨砥粒回収装置及び回収方法を使用することで、高い濃縮率を実現することができた。また、研磨砥粒(酸化セリウム)の回収率も65%以上とすることができた。

【0063】

さらに、投入するスラリ中の研磨砥粒の濃度が低い場合は、回転速度の差を小さくして研磨砥粒回収装置の内部に堆積する研磨砥粒の量を多くさせる(ボウルの駆動電流値換算で、所定の値の範囲内にする)ことにより、より高い回収率が実現できることがわかった。そのため、例えば、投入するスラリ中の研磨砥粒の濃度が低い場合、駆動手段の駆動電流値の範囲を高く設定することにより、より高い回収率を実現することもできる。

【0064】

本発明の研磨砥粒回収装置及び回収方法を使用して、研磨砥粒回収装置のボウル(又はスクリューコンベア)の駆動電流値に基づいてボウル及びスクリューコンベアの回転速度を制御することにより、研磨砥粒の高い回収率、研磨砥粒回収の高い生産性、安定的な連続操業が実現できることがわかった。より具体的には、投入したスラリの流量が高く、研磨砥粒の濃度が高い条件では、研磨砥粒回収装置の負荷を(所定の範囲まで)下げるように、スクリューコンベアとボウルとの回転速度の差を大きくする。一方、投入したスラリ中の砥粒の濃度が低い条件では、研磨砥粒回収速度の負荷を(所定の範囲まで)上げるように、回転速度の差を小さくする。これにより、研磨砥粒回収装置のスクリューやボウルへのダメージが均一で少なく、制御精度良く、かつ、研磨砥粒の回収率を高くすることができる。

【符号の説明】

【0065】

1 研磨砥粒回収装置

2 ボウル

3 スクリューコンベア

4 ダム板(weir plate)

5 投入管

6 ストレート部

7 コーン部

8 第1先端開口

9 第2先端開口

10 研磨砥粒

11 制御手段

【技術分野】

【0001】

本発明は研磨砥粒回収装置、研磨液の管理システム、ガラス基板の製造方法及び研磨砥粒回収方法に関する。

【背景技術】

【0002】

磁気ディスク記録装置などに使用されるガラス基板、半導体ウエハ及びそれらの上に形成された被膜の表面は、高度に平坦であることが望まれる。通常、ガラス基板や半導体ウエハの平坦化には、研磨砥粒を含有する研磨液を用いて研磨(CMPなど)する方法が採用されている。この時、研磨砥粒としては、酸化セリウム、酸化アルミニウム、酸化ケイ素(コロイダルシリカ)などの砥粒が使用される。また、研磨液中には、pH調整剤、界面活性剤及びその他の添加剤が添加される。

【0003】

ガラス基板や半導体ウエハなどの研磨工程後に回収される排水などは、研磨対象物、研磨パッド、研磨砥粒などの研磨屑を含む。これらの研磨屑は研磨対象物表面にキズを発生させ、また、研磨砥粒濃度の低下などにより研磨速度が低下することから、これらの研磨工程後に排水などを、そのまま再利用できない。そこで、研磨工程後の排水などの再利用を目的に、不純物の除去、研磨砥粒の濃縮などの処理を行い、研磨砥粒を回収し、所定の組成の研磨砥粒を含有する研磨液を再調整する研究が行われている。

【0004】

具体的には、特許文献1では、研磨砥粒回収装置への投入前後のスラリの比重及び流量を検出し、検出結果に基づき、研磨砥粒回収装置による研磨砥粒回収率を演算し、演算結果が所定の値になるように研磨砥粒回収装置の回転速度を制御する技術が開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3408979号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1の方法では、投入するスラリの条件によっては、研磨砥粒回収装置のスクリューやボウルへの負荷が高くなり、これは早期故障の一因となる。また、スラリの投入条件(例えば、スラリの比重など)に対する制御精度が低くなるなどの問題点を有していた。

【0007】

そこで、本発明は、研磨砥粒回収装置のスクリューやボウルへの負荷が低く、かつ、制御精度が高く、研磨砥粒の回収率が高い研磨砥粒回収装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明によれば、

研磨砥粒を含むスラリから前記研磨砥粒を含む濃縮液を分離する研磨砥粒回収装置であって、

当該研磨砥粒回収装置は、

前記スラリを保持するボウルと、

前記濃縮液をボウルからかき出すためのスクリューコンベアと、

前記ボウル及び前記スクリューコンベアを回転駆動するための駆動手段と、

前記駆動手段を制御する制御手段と、

を有し、

前記制御手段は、前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差(以下、回転速度の差ともいう。)を制御するものである、

研磨砥粒回収装置が提供される。

【発明の効果】

【0009】

本発明によれば、以下の効果を奏する。

【0010】

研磨砥粒回収装置のスクリューやボウルへのダメージが少なく、かつ、制御精度が高く、研磨砥粒の回収率が高い研磨砥粒回収装置を提供できる。

【図面の簡単な説明】

【0011】

【図1】図1は、本発明に係る研磨砥粒回収装置の一例の概略構成図である。

【図2】図2は、本発明に係る研磨砥粒回収方法のフローチャートの一例である。

【図3】図3は、本発明に係る研磨液の管理システムの一例を示す概略図である。

【発明を実施するための形態】

【0012】

[研磨砥粒回収装置]

まず、本発明に係る研磨砥粒回収装置について説明する。本発明の研磨砥粒回収装置は、研磨工程後の研磨砥粒を含むスラリ(例えば、使用済み研磨液、ドレス水、洗浄水、排水など)を濃縮、再生できる。本発明に係る研磨砥粒回収装置は、投入する材料や、用途、プロセスによって、遠心沈降機及び遠心脱水機を含む遠心分離機と呼ぶことがある。遠心沈降機は、通常、分離板型、円筒型、デカンター型と区分されることがあり、遠心脱水機は、回分式又は連続式と区分されることがある。本実施の形態では、安定して長時間の分離・濃縮性能を有するデカンター型の遠心沈降機を使用したが、本発明はこれに限定されず、上述の全てのタイプの研磨砥粒回収装置に応用できる。

【0013】

図1に、本発明に係る研磨砥粒回収装置の一例の概略構成図を示す。研磨砥粒回収装置1は、主として、高速回転するボウル2と、濃縮液(研磨砥粒を含むスラリを本発明に係る回収方法により処理し、研磨砥粒を濃縮したもの)を連続的に排出するスクリューコンベア3と、を有する。また、研磨砥粒回収装置1は、ボウル2の一方の端壁部にダム板(weir plate)4と、研磨工程後のスラリを研磨砥粒回収装置1に投入するための投入管5と、を有する。

【0014】

ボウル2は、直胴状のストレート部6と、ストレート部6に続くテーパ状のコーン部7とからなり、その内部にスクリューコンベア3を有する。ダム板4は、ボウル2のストレート部側の端壁部に設置され、ストレート部6の第1先端開口8を形成している。ダム板4は通常、ボウル2の回転軸に対して直交する向きである。投入管5は、コーン部7の第2先端開口9に挿入配置され、投入管5を介して研磨砥粒10などを含むスラリが、研磨砥粒回収装置1内に供給される。

【0015】

研磨砥粒回収装置1は、図示しないモーターなどの駆動手段に接続され、ボウル2及びスクリューコンベア3は、各々独立して回転される。通常、ボウル2を駆動する駆動手段をメインドライブと呼び、スクリューコンベア3を駆動する駆動手段をバックドライブと呼ぶ。また、研磨砥粒回収装置1は、制御手段11を有する。制御手段11は、例えばCPUよりなる図示しない演算処理装置と、例えばハードディスクよりなる図示しない記録媒体と、を備えている。制御手段11のCPUが、例えば制御手段11のハードディスクに記録されている、後述するプログラムなどに応じて、駆動手段の動作を制御する。

【0016】

なお、スラリの濃縮率は、ストレート部6の第1先端開口8側と、コーン部7の第2先端開口9側との、流量比の影響を大きく受ける。そのため、ダム板4の高さを変更することで、研磨砥粒回収装置1内の液面レベルを調整し、濃縮率を変化させることができる。本実施の形態では、ダム板4の高さを略100mm程度の一定の長さにした。

【0017】

[研磨砥粒回収方法]

次に、本発明に係る研磨砥粒回収装置を使用した研磨砥粒回収方法について、図を参照して説明する。具体的には、前述の制御手段による、ボウル2及びスクリューコンベア3の回転速度の制御方法について、詳細に説明する。図2に、本発明に係る研磨砥粒回収方法のフローチャートの一例を示す。

【0018】

研磨砥粒を含むスラリから研磨砥粒を濃縮・分離するために、ボウル2及びスクリューコンベア3が回転すると、投入されたスラリ(本実施の形態では、砥粒として酸化セリウムを含有する使用済み研磨液、ドレス水、洗浄水、排水など)の一部(酸化セリウムなど)が、研磨砥粒回収装置1のボウル2の内壁に堆積する。なお、通常、ボウル2の回転方向と、スクリューコンベア3の回転方向は同方向であり、本発明はその回転方向に限定されない。ボウル2の回転速度に対して、回転速度の異なるスクリューコンベア3により、ボウル2の内壁に堆積した研磨砥粒10(酸化セリウムなど)をかきだすことで、研磨砥粒が濃縮された濃縮液を回収できる。この時、堆積した研磨砥粒10は、回転するボウル2及びスクリューコンベア3の抵抗となるため、ボウル2及びスクリューコンベア3には負荷が発生する。

【0019】

通常、ボウル2及びスクリューコンベア3に対する負荷は、投入するスラリの供給流量(供給速度)、スラリ中の研磨砥粒の濃度、ボウルとスクリューコンベアとの回転速度の差、などに依存する。

【0020】

本発明においては、図2に示すように、メインドライブに発生した負荷が所定の値の範囲内であれば、そのまま処理を続行し(S20)、発生したメインドライブの負荷が所定の値の範囲外であれば、制御手段が駆動手段を制御し、メインドライブの負荷が所定の値の範囲内となるよう、ボウル2及びスクリューコンベア3の回転速度を変更する(S30)。なお、投入するスラリの投入流量は、ユーザーが制御できる。そのため、投入するスラリ中の研磨砥粒の濃度が一定である場合、又は研磨砥粒の濃度が低い場合、ボウル2に発生するメインドライブの負荷が、メインドライブの駆動電流値換算で、所定値となるように制御しても良い。

【0021】

制御手段による駆動手段の制御は、ボウル2及びスクリューコンベア3の両方の回転速度を変更して、ボウルの回転速度とスクリューコンベアの回転速度との差を制御する構成とすることができる。他にも、ボウル2を一定の回転速度で回転させ、スクリューコンベア3の回転速度を変更することで、ボウルの回転速度とスクリューコンベアの回転速度との差を制御する構成であっても良い。さらに、スクリューコンベア3を一定の回転速度で回転させ、ボウル2の回転速度を変更することで、ボウルの回転速度とスクリューコンベアの回転速度との差を制御する構成であっても良い。本実施の形態では、ボウル2を一定の回転速度で回転させ、スクリューコンベア3の回転速度を変更することで、ボウル2の回転速度とスクリューコンベア3の回転速度との差を制御した。しかしながら、本発明はこの点において、限定されない。

【0022】

例えば、ボウル2を一定の回転速度で回転駆動する場合、研磨砥粒回収装置1の内部にスラリが存在すると、このスラリが負荷となり、駆動電流値が増大する。そのため、発生する負荷は、例えば、ボウル2又はスクリューコンベア3を所定の回転速度で回転駆動させるための、駆動電流値で近似できる。この時、発生する負荷は、ボウル2とスクリューコンベア3とで比例関係にあるため、ボウル2又はスクリューコンベア3のいずれか一方の駆動電流値と近似することができ、つまり、ボウル2又はスクリューコンベア3のいずれか一方の駆動電流値に基づいて発生する負荷を評価し、駆動手段を制御すればよい。

【0023】

実施の形態では、上述の通り、ボウル2を一定の回転速度で回転させ、スクリューコンベア3の回転速度を変更する形態とした。そのため、ボウル2を所定の回転速度で回転するための電流値を測定し、この値をボウル2(即ち、研磨砥粒回収装置1)に対する負荷と近似した。具体的には、ボウル2を所定の回転速度で回転するための、駆動電流値が所定の値の範囲内となるよう、ボウル2とスクリューコンベア3との回転速度の差を制御した。

【0024】

本実施の形態では、研磨砥粒回収装置1のボウル2の定格電流値が、12Aの研磨砥粒回収装置を使用した。この場合、発生する負荷は、ボウル2の駆動電流値換算で、研磨砥粒回収装置1の内部に大気のみが存在する場合の、ボウル2の駆動電流値より大きく、11.4A以下(即ち、研磨砥粒回収装置1の定格電流値の95%以下)であることが好ましい。ボウル2(即ち、研磨砥粒回収装置1)に発生する負荷が、ボウル2の駆動電流値換算で11.4Aを超える場合、研磨砥粒回収装置の内部に研磨砥粒10が過堆積している状態となる。そのため、研磨砥粒回収装置を洗浄し、内部の研磨砥粒10を除去する必要がある。つまり、洗浄に要する時間的なロスと研磨砥粒10のロスとが発生するため、研磨砥粒回収効率が悪化する。また、研磨砥粒回収装置の内部の研磨砥粒10を洗い流すためのコストも要する。さらに、ボウル2及びスクリューコンベア3に対する負荷が高い状態が続くと、スクリューコンベア3(及び他の構成要素)が故障することもある。即ち、本発明では、研磨砥粒回収装置1に発生する負荷を所定の範囲になるよう制御するため、研磨砥粒回収装置1の安定操業を実現できる。発生する負荷は、ボウル2の駆動電流値換算で、9.0A〜11.3A(即ち、研磨砥粒回収装置1の定格電流値の75%〜94%)の範囲内であることがより好ましく、9.6A〜11.2A(即ち、研磨砥粒回収装置1の定格電流値の80%〜93%)の範囲内であることがさらに好ましい。

【0025】

ボウル2に発生する負荷は、上述の通り、投入するスラリの供給流量(供給速度)、スラリ中の研磨砥粒の濃度、ボウルとスクリューコンベアとの回転速度の差に依存する。ボウル2とスクリューコンベア3との回転速度の差を一定にする場合、投入するスラリの供給流量、スラリ中の研磨砥粒の濃度が高くなると、ボウル2に発生する負荷が増大する。従来の研磨砥粒回収装置では、スラリ中の研磨砥粒の濃度が例えば2%で、投入するスラリの供給流量を25L/min以上にすると、スクリューコンベア3の負荷が定格電流値を超えて高くなり過ぎるため(過負荷)、投入するスラリの供給流量を下げる必要があった。しかしながら、本発明では、スラリ中の研磨砥粒の濃度を2%で、投入するスラリの供給流量が25L/min以上の条件においても、ボウル2の回転速度とスクリューコンベア3の回転速度との差を制御することで、スクリューコンベア3の負荷を低減できる。これにより、研磨砥粒回収装置を連続して安定操業できるため、従来の方法と比較して、研磨砥粒回収の生産性を高くできる。また、この時、スクリューコンベア3の回転速度とボウル2の回転速度との差は大きくなるため、スラリ中の研磨砥粒が高濃度でも十分にボウル2から研磨砥粒10をスクリューコンベア3でかき出すことが可能であり、高い研磨砥粒の回収率を実現できる。さらに、本発明の方法では、スラリ中の研磨砥粒の濃度が5%と高濃度で、投入するスラリの供給流量を25L/minとした場合でも、スクリューコンベア3の負荷を低減し、かつ、高い研磨砥粒回収率を実現することができる(後述の実施例参照)。

【0026】

一方、ボウル2に発生する負荷が低い場合、即ち、投入するスラリ中の研磨砥粒の濃度が、例えば1%以下と低い場合においても、本発明では、ボウル2に発生する負荷が、ボウル2の駆動電流値換算で、所定の値の範囲となるよう制御する。この実施形態においては、より具体的には、ボウル2に発生する負荷が上がるように、スクリューコンベア3の回転速度とボウル2の回転速度との差が小さくなるよう制御する。即ち、ボウル2を一定の回転速度にする実施形態では、スクリューコンベア3の回転速度を遅くする。これにより、ボウル2の内部に堆積する研磨砥粒10を一定量以上にすることができ、低濃度のスラリにおいても、濃縮率を高くできる。

【0027】

[研磨液の管理システム]

次に、本発明の研磨砥粒回収装置1を有する、研磨液の管理システムについて、図を参照して説明する。図3は、本発明に係る研磨液の管理システムの一例を示す概略図である。

【0028】

研磨液の管理システム100は、本発明の研磨砥粒回収装置1、粗大粒子分離装置150、成分調整槽160及び必要に応じてその他の槽を有する。その他の槽としては、例えば、スラリ槽120、排出水槽130、分散槽、用水槽140、などが挙げられる。

【0029】

本発明の研磨液の管理システム100を使用することで、例えば、磁気記録媒体用ガラス基板を製造する際の、研磨装置110からのスラリ(例えば、使用済み研磨液、ドレス水、洗浄水、排水など)を回収して処理し、再生した研磨液と、研磨砥粒が除去された用水とを、各々、研磨装置に併設されるスラリ槽及び用水槽を介して循環できる。

【0030】

研磨装置110は、研磨砥粒を用いて、ガラスを研磨することができれば特に限定されず、例えば、磁気記録媒体用ガラス基板、光学部品用ガラス、フォトマスク用ガラス、液晶ディスプレイ用ガラスなどのガラスを研磨する、ガラス研磨装置を使用できる。

【0031】

なお、研磨液に含まれる研磨砥粒としては、例えば、酸化セリウム粒子、シリカ粒子、アルミナ粒子、ジルコニア粒子、ジルコン粒子、炭化ケイ素粒子、炭化ホウ素粒子、ダイヤモンド粒子、酸化マンガン粒子、チタニア粒子及び酸化鉄粒子から選ばれる1種以上の粒子を使用できる。

【0032】

研磨装置で使用される研磨砥粒はスラリ槽120に貯留されており、研磨装置とスラリ槽との間を繰り返し循環する。

【0033】

ガラス基板などの洗浄の際に使用する用水は、例えば、用水槽140に貯留されており、用水ノズルを介して供給される。

【0034】

排出水槽130は、スラリ(例えば、使用済み研磨液、ドレス水、洗浄水、排水など)を貯留するための槽であり、沈殿及び凝集を防止するため、通常攪拌されている。排出水槽130のスラリは、定期的又は連続的に本発明の研磨砥粒回収装置1に搬送され、上述の研磨砥粒回収方法により、濃縮された研磨砥粒を含む濃縮液と、分離液と、に分離される。その後、濃縮液は、粗大粒子分離装置150に搬送される。分離液は、通常、廃棄されるが、用水槽140に戻して再使用しても良い。

【0035】

図3では、本発明の研磨砥粒回収装置1からの濃縮液が、粗大粒子分離装置150に搬送される例を示した。しかしながら、本発明の研磨砥粒回収装置1からの濃縮液は、図示しない分散槽に搬送された後に、粗大粒子分離装置150に搬送されても良い。この場合、分散槽では、定期的又は連続的に分散剤及び水が添加され、再分散処理が行われる。なお、分散槽では通常、沈殿及び凝集を防止するため、攪拌されている。分散剤としては、特に限定されず、例えば、オキシカルボン酸、ポリアクリル酸又はそれらの塩などを使用することができる。

【0036】

濃縮液又は再分散処理された濃縮液は、粗大粒子分離装置150などの遠心分離機に搬送され、粗大粒子(例えば、粒径で5μmより大きいものなど)が除去され、成分調整槽160に搬送される。通常、ここで分離された粗大粒子は破棄される。

【0037】

成分調整槽160では、の濃度調整及びpH調整などの成分調整が行われ、必要に応じて分散剤が添加される。このとき、成分調整槽160では、通常、沈殿及び凝集を防止するため、攪拌されている。濃縮液を成分調整することによって再生された研磨液は、スラリ槽120に還流され、再び研磨に使用される。

【0038】

必要に応じて、研磨液の管理システム内の任意の場所にフィルターを設置してもよい。

【0039】

[磁気記録媒体用ガラス基板の製造方法]

研磨液の管理システムは、本発明の研磨砥粒回収装置1を使用して、研磨砥粒を回収、研磨液として再正することで、種々の研磨装置に応用することができる。研磨装置としては、具体的には、上述したように磁気記録媒体用ガラス基板、光学部品用ガラス、フォトマスク用ガラス、液晶ディスプレイ用ガラスなどのガラスを研磨する、研磨装置に使用できる。

【0040】

ここでは、特に、磁気記録媒体用ガラス基板の製造方法に、本発明の研磨液の管理システムを応用する場合について、説明する。

【0041】

本発明の磁気記録媒体用ガラス基板の製造方法は、一例を挙げると、

(1)ガラス素基板を、中央部に円孔を有する円盤形状に加工した後、内周側面と外周側面を面取り加工する形状付与工程、

(2)ガラス基板の外周端面を研磨する外周端面研磨工程、

(3)ガラス基板の内周端面を研磨する。内周端面研磨工程、

(4)ガラス基板の上下両主平面を研磨する主平面研磨工程、

(5)ガラス基板を精密洗浄して乾燥し、磁気記録媒体用ガラス基板を得る洗浄工程、

などの工程により製造される。本発明は上記方法に限定されないが、(2)の外周端面研磨工程、(3)の内周端面研磨工程及び(4)の主平面研磨工程で使用した、研磨砥粒を含有するスラリ(例えば、使用済み研磨液、ドレス水、洗浄水、排水など)を、本発明の研磨液の管理システムに適用することで、効率的に研磨砥粒を回収することができる。研磨砥粒としては、例えば、酸化セリウム粒子、シリカ粒子、アルミナ粒子、ジルコニア粒子、ジルコン粒子、炭化ケイ素粒子、炭化ホウ素粒子、ダイヤモンド粒子、酸化マンガン粒子、チタニア粒子及び酸化鉄粒子から選ばれる1種以上の粒子を使用できる。

【0042】

なお、(2)外周端面研磨工程と(3)内周端面研磨工程とは、どちらの工程を先に実施しても良い。また、(2)及び(3)の端面研磨工程の前後のうち少なくとも一方で、主平面のラップ(例えば、遊離砥粒ラップ、固定砥粒ラップなど)を実施しても良く、各工程間にガラス基板の洗浄(工程間洗浄)やガラス基板表面のエッチング(工程間エッチング)を実施しても良い。なお、ここで言う主平面のラップは、広義の主平面の研磨である。

【0043】

研磨工程は、1次研磨のみでも良く、1次研磨と2次研磨を行っても良く、2次研磨の後に3次研磨を行っても良い。

【0044】

本発明において、磁気記録媒体用ガラス基板は、アモルファスガラスでも良く、結晶化ガラスでも良く、ガラス基板の表層に強化層(圧縮応力層)を有する強化ガラス(例えば、化学強化ガラス)でも良い。一例を挙げると、磁気記録媒体用ガラス基板に高い機械的強度が求められる場合、ガラス基板の表層に強化層を形成する強化工程(例えば、化学強化工程)を実施する。強化工程は、最初の研磨工程前、最後の研磨工程後、又は各研磨工程間のいずれで実施しても良い。また、本発明のガラス基板のガラス素基板は、フロート法、フュージョン法、リドロー法、プレス成形法などの方法により作製されるが、本発明はこの点で限定されない。

【0045】

上記方法により得られた磁気記録媒体用ガラス基板の上に、下地層、磁性層、保護層、潤滑層などの層を積層することで、磁気ディスクを製造できる。各層の積層方法などは、従来の方法などを適宜使用できる。磁気ディスクのサイズとしては、特に限定されず、例えば、0.85インチ型磁気ディスク(内径6mm、外径21.6mm、板厚0.381mm)、1.0インチ型磁気ディスク(内径7mm、外径27.4mm、板厚0.381mm)、1.8インチ型磁気ディスク(内径12mm、外径48mm、板厚0.508mm)、2.5インチ型磁気ディスク(内径20mm、外径65mm、板厚0.635mm、0.8mm)などの、種々の大きさの磁気ディスクを製造できる。

【0046】

[第1の実施形態]

次に、本発明の研磨砥粒回収装置及び研磨砥粒回収方法の効果を確認した実施形態について、説明する。

【0047】

表1に、本発明の研磨砥粒回収装置及び研磨砥粒回収方法の効果を確認した実施形態における、実施条件を示す。

【0048】

【表1】

図1の研磨砥粒回収装置に、研磨砥粒として酸化セリウムを所定の濃度で含有するスラリ(表1参照)を、所定の供給流量(表1参照)で投入し、ボウル及びスクリューコンベアを回転駆動させることで、研磨砥粒(酸化セリウム)を濃縮して回収した。この時、ボウルの回転速度を一定にし、スクリューコンベアの回転速度を変更して、スクリューコンベアとボウルの回転速度の差(差速と呼ぶこともある。)を制御した。例1〜例5においては、ボウル(メインドライブ)の負荷が、ボウルの駆動電流値換算で、表1に示す範囲となるように、回転速度の差を制御した。例6〜例8においては、回転速度の差が15rpmになるようマニュアルで制御し、ボウルの駆動電流値を測定した。

【0049】

なお、上述における回転速度の差R1(rpm)は、スクリューコンベアの回転速度Rs(rpm)と、ボウルの回転速度Rb(rpm)とを使用して、下記の式(1)で定義した。

【0050】

R1=|Rs−Rb|/10 式(1)

[評価]

第1の実施形態の評価は、回収した濃縮液(研磨砥粒である酸化セリウムが濃縮された溶液)中の研磨砥粒(酸化セリウム)の濃度と、研磨砥粒(酸化セリウム)の回収率と、で行った。

【0051】

なお、スラリ及び回収した濃縮液中の酸化セリウムの濃度は、水分計(Moisture analyzer MX−50;A&D Company,Limited製)で測定した。

【0052】

酸化セリウムの回収率R2は、回収酸化セリウム重量 Wout ceと、投入酸化セリウム重量 Win ceとを用いて、下記の式(2)で定義した。

【0053】

R2=Wout ce/Win ce 式(2)

ここで、回収酸化セリウム重量Wout ce(又はWin ce)は、下記の方法で算出することができる。ここでは、回収酸化セリウム重量Wout ceの算出方法のみを説明するが、投入酸化セリウム重量Win ceについても、同様の方法で算出できる。

【0054】

回収酸化セリウム濃度を(回収した濃縮液中の酸化セリウム濃度)Cout ceとし、排出酸化セリウム溶液流量をVout ceとし、排出酸化セリウム溶液中の水及び酸化セリウムの体積を、各々、Vw及びVCeとし、酸化セリウムの比重をSGCeとした場合、下記の式(3)及び式(4)が成立する。

【0055】

Wout ce=(VCe×SGCe)/(Vw+VCe×SGCe) 式(3)

Vout ce=Vw+VCe 式(4)

式(4)を式(3)に代入することにより、排出酸化セリウム溶液中の酸化セリウムの体積VCeは、下記の式(5)で表される。

【0056】

VCe=(Wout ce×Vout ce)/(SGCe−(SGCe−1)Wout ce) 式(5)

即ち、排出酸化セリウム重量Wout ceは、式(5)に酸化セリウムの比重を乗じた、下記式(6)で算出される。

【0057】

Wout ce=SGCe(Wout ce×Vout ce)/(SGCe−(SGCe−1)Wout ce) 式(6)

表1には、各例における、回収した濃縮液中の酸化セリウムの濃度と、酸化セリウムの回収率も示している。

【0058】

表1より明らかであるように、例1〜例5の方法では、研磨砥粒回収装置の負荷により、最適にボウル及びスクリューコンベアの回転速度を制御しているため、投入したスラリ中の酸化セリウム濃度に対して、回収した濃縮液の酸化セリウム濃度が高かった(濃縮率が高い)。また、酸化セリウムの濃度が2質量%以上の高濃度で、かつ、供給流量が25L/minの高供給流量の条件においても、研磨砥粒回収装置の定格電流値を超える(具体的には、ボウルの駆動電流値が12Aを超える)ことなく、安定的に連続操業が可能であることがわかった。即ち、研磨砥粒回収装置内に過堆積したスラリを洗浄除去する必要がなく、かつ、研磨砥粒(酸化セリウム)の回収率も80%以上と高く保持できるため、本発明の研磨砥粒回収装置及び回収方法を使用することで、研磨砥粒回収の生産性が高くなることを確認した。また、本実施の形態の結果により、プロセスの途中で、投入するスラリ中の砥粒濃度が変わる場合においても、ボウル(又はスクリューコンベア)の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御することで、高い砥粒回収率を実現できることがわかった。

【0059】

[第2の実施形態]

次に、投入するスラリ中の研磨砥粒の濃度が低い場合において、スクリューコンベアとボウルとの回転速度の差が小さくなるように制御することの効果を実証した実施形態について、説明する。

【0060】

投入するスラリ中の研磨砥粒の濃度が、例えば1%以下と低い場合、ボウルに発生する負荷が所定の値より低くなることがある。この場合においては、ボウルに発生する負荷が上がるように、スクリューコンベアとボウルとの回転速度の差が小さくなるよう制御する。

【0061】

第1の実施形態と同様、図1の研磨砥粒回収装置に、表2に示す酸化セリウム濃度のスラリを、表2に示す供給流量で投入し、ボウル(メインドライブ)及びスクリューコンベア(バックドライブ)を回転駆動させることで、研磨砥粒を濃縮して回収した。第1の実施形態と同様、ボウルの回転速度を一定にし、スクリューコンベアの回転速度を変更して、回転速度の差を制御した。

【0062】

【表2】

表2より明らかであるように、投入するスラリ中の研磨砥粒の濃度が低い場合においても、本発明の研磨砥粒回収装置及び回収方法を使用することで、高い濃縮率を実現することができた。また、研磨砥粒(酸化セリウム)の回収率も65%以上とすることができた。

【0063】

さらに、投入するスラリ中の研磨砥粒の濃度が低い場合は、回転速度の差を小さくして研磨砥粒回収装置の内部に堆積する研磨砥粒の量を多くさせる(ボウルの駆動電流値換算で、所定の値の範囲内にする)ことにより、より高い回収率が実現できることがわかった。そのため、例えば、投入するスラリ中の研磨砥粒の濃度が低い場合、駆動手段の駆動電流値の範囲を高く設定することにより、より高い回収率を実現することもできる。

【0064】

本発明の研磨砥粒回収装置及び回収方法を使用して、研磨砥粒回収装置のボウル(又はスクリューコンベア)の駆動電流値に基づいてボウル及びスクリューコンベアの回転速度を制御することにより、研磨砥粒の高い回収率、研磨砥粒回収の高い生産性、安定的な連続操業が実現できることがわかった。より具体的には、投入したスラリの流量が高く、研磨砥粒の濃度が高い条件では、研磨砥粒回収装置の負荷を(所定の範囲まで)下げるように、スクリューコンベアとボウルとの回転速度の差を大きくする。一方、投入したスラリ中の砥粒の濃度が低い条件では、研磨砥粒回収速度の負荷を(所定の範囲まで)上げるように、回転速度の差を小さくする。これにより、研磨砥粒回収装置のスクリューやボウルへのダメージが均一で少なく、制御精度良く、かつ、研磨砥粒の回収率を高くすることができる。

【符号の説明】

【0065】

1 研磨砥粒回収装置

2 ボウル

3 スクリューコンベア

4 ダム板(weir plate)

5 投入管

6 ストレート部

7 コーン部

8 第1先端開口

9 第2先端開口

10 研磨砥粒

11 制御手段

【特許請求の範囲】

【請求項1】

研磨砥粒を含むスラリから前記研磨砥粒を含む濃縮液を分離する研磨砥粒回収装置であって、

当該研磨砥粒回収装置は、

前記スラリを保持するボウルと、

前記濃縮液をボウルからかき出すためのスクリューコンベアと、

前記ボウル及び前記スクリューコンベアを回転駆動するための駆動手段と、

前記駆動手段を制御する制御手段と、

を有し、

前記制御手段は、前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御するものである、

研磨砥粒回収装置。

【請求項2】

前記制御手段は、前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値が所定の範囲となるように、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御するものである、

請求項1に記載の研磨砥粒回収装置。

【請求項3】

前記制御手段は、前記ボウルを一定の回転速度で回転駆動するための、前記駆動手段の駆動電流値が所定の範囲となるように、前記スクリューコンベアの回転速度を制御するものであり、

前記駆動電流値が前記所定の範囲より大きい場合、前記スクリューコンベアの回転速度を高くして、前記駆動電流値が前記所定の範囲となるように制御し、

前記駆動電流値が前記所定の範囲より小さい場合、前記スクリューコンベアの回転速度を低くして、前記駆動電流値が前記所定の範囲となるように制御する、

請求項1又は2に記載の研磨砥粒回収装置。

【請求項4】

請求項1乃至3のいずれか一項に記載の研磨砥粒回収装置と、

粗大粒子分離装置と、

成分調整槽と、

を有する、研磨砥粒を含有する研磨液の管理システム。

【請求項5】

研磨工程、

洗浄工程、

を有する磁気記録媒体用ガラス基板の製造方法であって、

前記研磨工程は、請求項4に記載の研磨液の管理システムを用いる、

磁気記録媒体用ガラス基板の製造方法。

【請求項6】

研磨砥粒を含むスラリを保持するボウルと、

前記研磨砥粒を含む濃縮液をボウルからかき出すためのスクリューコンベアと、

前記ボウル及び前記スクリューコンベアを回転駆動するための駆動手段と、

前記駆動手段を制御する制御手段と、

を有する研磨砥粒回収装置を使用した研磨砥粒回収方法であって、

前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御する、研磨砥粒回収方法。

【請求項1】

研磨砥粒を含むスラリから前記研磨砥粒を含む濃縮液を分離する研磨砥粒回収装置であって、

当該研磨砥粒回収装置は、

前記スラリを保持するボウルと、

前記濃縮液をボウルからかき出すためのスクリューコンベアと、

前記ボウル及び前記スクリューコンベアを回転駆動するための駆動手段と、

前記駆動手段を制御する制御手段と、

を有し、

前記制御手段は、前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御するものである、

研磨砥粒回収装置。

【請求項2】

前記制御手段は、前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値が所定の範囲となるように、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御するものである、

請求項1に記載の研磨砥粒回収装置。

【請求項3】

前記制御手段は、前記ボウルを一定の回転速度で回転駆動するための、前記駆動手段の駆動電流値が所定の範囲となるように、前記スクリューコンベアの回転速度を制御するものであり、

前記駆動電流値が前記所定の範囲より大きい場合、前記スクリューコンベアの回転速度を高くして、前記駆動電流値が前記所定の範囲となるように制御し、

前記駆動電流値が前記所定の範囲より小さい場合、前記スクリューコンベアの回転速度を低くして、前記駆動電流値が前記所定の範囲となるように制御する、

請求項1又は2に記載の研磨砥粒回収装置。

【請求項4】

請求項1乃至3のいずれか一項に記載の研磨砥粒回収装置と、

粗大粒子分離装置と、

成分調整槽と、

を有する、研磨砥粒を含有する研磨液の管理システム。

【請求項5】

研磨工程、

洗浄工程、

を有する磁気記録媒体用ガラス基板の製造方法であって、

前記研磨工程は、請求項4に記載の研磨液の管理システムを用いる、

磁気記録媒体用ガラス基板の製造方法。

【請求項6】

研磨砥粒を含むスラリを保持するボウルと、

前記研磨砥粒を含む濃縮液をボウルからかき出すためのスクリューコンベアと、

前記ボウル及び前記スクリューコンベアを回転駆動するための駆動手段と、

前記駆動手段を制御する制御手段と、

を有する研磨砥粒回収装置を使用した研磨砥粒回収方法であって、

前記ボウル又は前記スクリューコンベアを回転駆動するための、前記駆動手段の駆動電流値に基づいて、前記ボウルの回転速度と前記スクリューコンベアの回転速度との差を制御する、研磨砥粒回収方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−91130(P2013−91130A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2011−234416(P2011−234416)

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願日】平成23年10月25日(2011.10.25)

【出願人】(000000044)旭硝子株式会社 (2,665)

【Fターム(参考)】

[ Back to top ]