研磨装置に使用される研磨パッドの研磨面を監視する方法および装置

【課題】研磨パッドのコンディショニングのレシピチューニングに費やされるコストおよび時間を大幅に低減し、研磨パッドを研磨テーブルから剥がすことなく研磨パッドの研磨面を監視することができる方法を提供する。

【解決手段】本方法は、回転するドレッサー50を研磨パッド22の研磨面22a上を揺動させて該研磨面22aをコンディショニングし、研磨面22aのコンディショニング中に研磨面22aの高さを測定し、研磨面22a上に定義された二次元平面上における、研磨面22aの高さの測定点の位置を算出し、研磨面22aの高さの測定と測定点の位置の算出を繰り返して、研磨面22a内における高さ分布を生成する。

【解決手段】本方法は、回転するドレッサー50を研磨パッド22の研磨面22a上を揺動させて該研磨面22aをコンディショニングし、研磨面22aのコンディショニング中に研磨面22aの高さを測定し、研磨面22a上に定義された二次元平面上における、研磨面22aの高さの測定点の位置を算出し、研磨面22aの高さの測定と測定点の位置の算出を繰り返して、研磨面22a内における高さ分布を生成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、研磨パッドの研磨面を該研磨パッドのコンディショニング中に監視する方法および装置に関する。

【背景技術】

【0002】

CMP装置に代表される研磨装置は、研磨テーブルに貼り付けられた研磨パッド上に研磨液を供給しながら、研磨パッドと基板の表面とを相対移動させることにより、基板の表面を研磨する。研磨パッドの研磨性能を維持するためには、ドレッサーにより研磨パッドの研磨面を定期的にコンディショニング(ドレッシングともいう)することが必要とされる。

【0003】

ドレッサーは、ダイヤモンド粒子が全面に固定されたドレッシング面を有している。ドレッサーは着脱可能なドレスディスクを有しており、このドレスディスクの下面がドレッシング面となっている。ドレッサーは、その軸心を中心に回転しながら、研磨パッドの研磨面を押圧し、この状態で研磨面上を移動する。回転するドレッサーは研磨パッドの研磨面を僅かに削り取り、これにより研磨パッドの研磨面が再生される。

【0004】

ドレッサーにより単位時間当たりに削り取られる研磨パッドの量(厚さ)は、カットレートと呼ばれる。このカットレートは、研磨パッドの研磨面の全体において均一であることが望ましい。理想的な研磨面を得るためには、パッドコンディショニングのレシピチューニングを行うことが必要とされる。このレシピチューニングでは、ドレッサーの回転速度および移動速度、ドレッサーの研磨パッドに対する荷重などが調整される。

【0005】

パッドコンディショニングが正しく行われている否かは、研磨面全体に亘って均一なカットレートが達成されているか否かに基づいて評価される。レシピチューニングでは、実際に研磨パッドをドレッサーにより数時間コンディショニングし、その研磨パッドのプロファイル(研磨面の断面形状)を取得する。カットレートは、取得されたプロファイルと、初期のプロファイルと、コンディショニング時間とから算出することができる。

【0006】

研磨パッドのプロファイルは、研磨パッドを研磨テーブルから剥がし、研磨パッドの厚さを複数の測定点で計測することにより取得される。しかしながら、均一なカットレートが得られるまでこれらの作業が繰り返されるため、レシピチューニングには多くの研磨パッドが消費される。基板のサイズが大きくなるにつれて、研磨パッドのサイズも大きくなり、結果として、研磨パッドの単価も高くなる。したがって、パッドコンディショニングのレシピチューニングは、多くの時間を必要とするだけでなく、多くのコストを必要とする。

【0007】

パッドコンディショニングの目的は、研磨パッドの研磨面を再生し、かつ平坦な研磨面を形成することである。しかしながら、研磨パッドのコンディショニング中に、ドレッサーが研磨パッドの研磨面に引っ掛かり(つまずき)、研磨パッドを局所的に大きく削り取ってしまうことがある。研磨パッドの研磨面が平坦でないと、基板の表面を平坦に研磨することが困難となり、結果として製品の歩留まりが低下してしまう。

【0008】

製品の歩留まりの低下を防ぐためには、研磨パッドのプロファイルを知る必要がある。しかしながら、研磨パッドのプロファイルの取得には、上述した作業が伴うため、多くの時間とコストがかかる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4259048号公報

【特許文献2】特開2006−255851号公報

【特許文献3】特開2008−207320号公報

【特許文献4】特開2008−246619号公報

【特許文献5】特開2009−148877号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述した従来の問題点を解決するためになされたものであり、研磨パッドのコンディショニングのレシピチューニングに費やされるコストおよび時間を大幅に低減し、研磨パッドを研磨テーブルから剥がすことなく研磨パッドの研磨面を監視することができる方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した目的を達成するために、本発明の一態様は、研磨装置に使用される研磨パッドの研磨面を監視する方法であって、回転するドレッサーを前記研磨パッドの研磨面上を揺動させて該研磨面をコンディショニングし、前記研磨面のコンディショニング中に前記研磨面の高さを測定し、前記研磨面上に定義された二次元平面上における、前記研磨面の高さの測定点の位置を算出し、前記研磨面の高さの測定と前記測定点の位置の算出を繰り返して、前記研磨面内における高さ分布を生成することを特徴とする。

【0012】

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成し、前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価する工程をさらに含むことを特徴とする。

本発明の好ましい態様は、前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価する工程は、前記異常検知点分布から、前記研磨面上の予め定められた複数の領域において前記研磨面の高さの異常発生密度を算出し、前記複数の領域のうちの少なくも1つにおいて前記異常発生密度が所定のしきい値に達したときに前記研磨パッドのコンディショニングが異常であると決定する工程であることを特徴とする。

【0013】

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記研磨面の高さの複数の測定値を計測時間軸に沿って並べることで該複数の測定値からなる測定波形を形成し、前記測定波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする。

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記測定波形から前記ドレッサーの回転に起因する振動成分を抽出してモニタリング波形を形成する工程をさらに含み、前記異常検知点をプロットする工程は、前記モニタリング波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程であることを特徴とする。

【0014】

本発明の好ましい態様は、前記モニタリング波形を形成する工程は、前記測定波形にバンドパスフィルターを適用して、前記ドレッサーの回転に起因する振動成分を抽出する工程を含むことを特徴とする。

本発明の好ましい態様は、前記モニタリング波形を形成する工程は、前記測定波形にバンドエリミネーションフィルターを適用して、前記ドレッサーの揺動に起因する振動成分を除去する工程を含むことを特徴とする。

【0015】

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記研磨面の高さの測定を繰り返すことで得られた2つの測定値の差分を算出し、前記差分が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする。

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記研磨面の高さの測定値の所定時間当たりの変化量を算出し、前記変化量が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする。

本発明の好ましい態様は、前記高さ分布から前記研磨パッドのプロファイルを作成する工程をさらに含むことを特徴とする。

【0016】

本発明の他の態様は、研磨装置に使用される研磨パッドの研磨面を監視する装置であって、前記研磨パッドの研磨面上を揺動しながら該研磨面をコンディショニングする回転可能なドレッサーと、前記研磨面のコンディショニング中に前記研磨面の高さを測定するパッド高さセンサと、前記研磨面上に定義された二次元平面上における、前記研磨面の高さの測定点の位置を算出する位置算出器と、前記研磨面の高さの測定値と前記測定点の位置から、前記研磨面内における高さ分布を生成するパッド高さ分析器とを備えたことを特徴とする。

【発明の効果】

【0017】

本発明によれば、研磨パッドのコンディショニング中に、研磨パッドの研磨面の高さを二次元平面上に表すことができるので、研磨面のリアルタイム監視が可能となる。したがって、研磨パッドを剥がす必要がなく、パッドコンディショニングのレシピチューニングの時間およびコストを大幅に低減することができる。さらに、二次元平面上に表された研磨面の高さから、研磨面の平坦度が分かるので、研磨面の平坦度が失われる前に、研磨パッドを新しい研磨パッドに交換することができる。その結果、製品の歩留まりの低下を未然に防ぐことができる。

【図面の簡単な説明】

【0018】

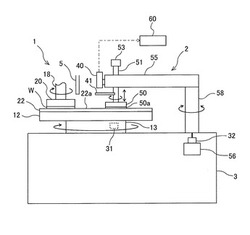

【図1】基板を研磨する研磨装置を示す模式図である。

【図2】研磨パッドとドレッサーを模式的に示す平面図である。

【図3】図3(a)は、研磨面の高さを20秒間測定して得られた高さ分布を示し、図3(b)は、研磨面の高さを600秒間測定して得られた高さ分布を示す。

【図4】図4(a)は、平坦な研磨面をコンディショニングしているときのパッド高さセンサの出力信号を示すグラフであり、図4(b)は、平坦でない研磨面をコンディショニングしているときのパッド高さセンサの出力信号を示すグラフである。

【図5】判定器の一例を示すブロック図である。

【図6】抽出器から出力されたモニタリング波形を示すグラフである。

【図7】判定器の他の例を示すブロック図である。

【図8】判定器のさらに他の例を示すブロック図である。

【図9】判定器のさらに他の例を示すブロック図である。

【図10】判定器のさらに他の例を示すブロック図である。

【図11】パッド監視装置の一例を示す模式図である。

【図12】研磨面のコンディショニングが正常に行われているときに得られた異常検知点の分布を示す図である。

【図13】研磨面のコンディショニングが正常に行われていないときに得られた異常検知点の分布を示す図である。

【図14】X−Y回転座標系上に定義された複数の領域を示す図である。

【図15】パッド監視装置の他の例を示す模式図である。

【図16】研磨パッド上に定義されたX−Y回転座標系上のサンプリング領域を示す図である。

【図17】表示器に表示された研磨パッドのX軸プロファイルおよびY軸プロファイルを示す図である。

【図18】研磨パッドのコンディショニングが正常に行われているときのY軸プロファイルの時間変化を示す図である。

【図19】研磨パッドのコンディショニングが正常に行われていないときのY軸プロファイルの時間変化を示す図である。

【図20】初期プロファイルと、所定時間経過後のプロファイルを示す図である。

【図21】図20に示すプロファイルから求められたカットレートを示す図である。

【図22】研磨パッドのコンディショニングが正常に行われているときのX軸カットレートおよびY軸カットレートを示す図である。

【図23】研磨パッドのコンディショニングが正常に行われていないときのX軸カットレートおよびY軸カットレートを示す図である。

【図24】ドレッサーを間欠的に移動させるコンディショニング方法を説明するフローチャートである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照して詳細に説明する。

図1は、半導体ウェハなどの基板を研磨する研磨装置を示す模式図である。図1に示すように、研磨装置は、研磨パッド22を保持する研磨テーブル12と、研磨パッド22上に研磨液を供給する研磨液供給ノズル5と、基板Wを研磨するための研磨ユニット1と、基板Wの研磨に使用される研磨パッド22をコンディショニング(ドレッシング)するドレッシングユニット2とを備えている。研磨ユニット1およびドレッシングユニット2は、ベース3上に設置されている。

【0020】

研磨ユニット1は、トップリングシャフト18の下端に連結されたトップリング20を備えている。トップリング20は、その下面に基板Wを真空吸着により保持するように構成されている。トップリングシャフト18は、図示しないモータの駆動により回転し、このトップリングシャフト18の回転により、トップリング20および基板Wが回転する。トップリングシャフト18は、図示しない上下動機構(例えば、サーボモータおよびボールねじなどから構成される)により研磨パッド22に対して上下動するようになっている。

【0021】

研磨テーブル12は、その下方に配置されるモータ13に連結されている。研磨テーブル12は、その軸心周りにモータ13によって回転される。研磨テーブル12の上面には研磨パッド22が貼付されており、研磨パッド22の上面が基板Wを研磨する研磨面22aを構成している。

【0022】

基板Wの研磨は次のようにして行われる。トップリング20および研磨テーブル12をそれぞれ回転させ、研磨パッド22上に研磨液を供給する。この状態で、基板Wを保持したトップリング20を下降させ、基板Wを研磨パッド22の研磨面22aに押し付ける。基板Wと研磨パッド22とは研磨液の存在下で互いに摺接され、これにより基板Wの表面が研磨され、平坦化される。

【0023】

ドレッシングユニット2は、研磨パッド22の研磨面22aに接触するドレッサー50と、ドレッサー50に連結されたドレッサーシャフト51と、ドレッサーシャフト51の上端に設けられたエアシリンダ53と、ドレッサーシャフト51を回転自在に支持するドレッサーアーム55とを備えている。ドレッサー50の下部はドレスディスク50aにより構成され、このドレスディスク50aの下面にはダイヤモンド粒子が固定されている。

【0024】

ドレッサーシャフト51およびドレッサー50は、ドレッサーアーム55に対して上下動可能となっている。エアシリンダ53は、研磨パッド22へのドレッシング荷重をドレッサー50に付与する装置である。ドレッシング荷重は、エアシリンダ53に供給される空気圧により調整することができる。

【0025】

ドレッサーアーム55はモータ56に駆動されて、支軸58を中心として揺動するように構成されている。ドレッサーシャフト51は、ドレッサーアーム55内に設置された図示しないモータにより回転し、このドレッサーシャフト51の回転により、ドレッサー50がその軸心周りに回転する。エアシリンダ53は、ドレッサーシャフト51を介してドレッサー50を所定の荷重で研磨パッド22の研磨面22aに押圧する。

【0026】

研磨パッド22の研磨面22aのコンディショニングは次のようにして行われる。研磨テーブル12および研磨パッド22をモータ13により回転させ、図示しないドレッシング液供給ノズルからドレッシング液(例えば、純水)を研磨パッド22の研磨面22aに供給する。さらに、ドレッサー50をその軸心周りに回転させる。ドレッサー50はエアシリンダ53により研磨面22aに押圧され、ドレスディスク50aの下面を研磨面22aに摺接させる。この状態で、ドレッサーアーム55を揺動させ、研磨パッド22上のドレッサー50を研磨パッド22の略半径方向に移動させる。研磨パッド22は、回転するドレッサー50により削り取られ、これにより研磨面22aのコンディショニングが行われる。

【0027】

ドレッサーアーム55には、研磨面22aの高さを測定するパッド高さセンサ40が固定されている。また、ドレッサーシャフト51には、パッド高さセンサ40に対向してセンサターゲット41が固定されている。センサターゲット41は、ドレッサーシャフト51およびドレッサー50と一体に上下動し、一方、パッド高さセンサ40の上下方向の位置は固定されている。パッド高さセンサ40は変位センサであり、センサターゲット41の変位を測定することで、研磨面22aの高さ(研磨パッド22の厚さ)を間接的に測定することができる。センサターゲット41はドレッサー50に連結されているので、パッド高さセンサ40は、研磨パッド22のコンディショニング中に研磨面22aの高さを測定することができる。

【0028】

パッド高さセンサ40は、研磨面22aに接するドレッサー50の上下方向の位置から研磨面22aを間接的に測定する。したがって、ドレッサー50の下面(ドレッシング面)が接触している研磨面22aの高さの平均がパッド高さセンサ40によって測定される。パッド高さセンサ40としては、リニアスケール式センサ、レーザ式センサ、超音波センサ、または渦電流式センサなどのあらゆるタイプのセンサを用いることができる。

【0029】

パッド高さセンサ40は、パッド監視装置60に接続されており、パッド高さセンサ40の出力信号(すなわち、研磨面22aの高さの測定値)がパッド監視装置60に送られるようになっている。パッド監視装置60は、研磨面22aの高さの測定値から、研磨パッド22のプロファイル(研磨面22aの断面形状)を取得し、さらに研磨パッド22のコンディショニングが正しく行われているか否かを判定する機能を備えている。

【0030】

研磨装置は、研磨テーブル12および研磨パッド22の回転角度を測定するテーブルロータリエンコーダ31と、ドレッサー50の揺動角度を測定するドレッサーロータリエンコーダ32とを備えている。これらテーブルロータリエンコーダ31およびドレッサーロータリエンコーダ32は、角度の絶対値を測定するアブソリュートエンコーダである。

【0031】

図2は、研磨パッド22とドレッサー50を模式的に示す平面図である。図2において、x−y座標系はベース3(図1参照)上に定義された固定座標系であり、X−Y座標系は研磨パッド22の研磨面22a上に定義された回転座標系である。図2に示すように、研磨テーブル12およびその上の研磨パッド22はx−y固定座標系の原点Oを中心として回転する。一方、ドレッサー50はx−y固定座標系上の所定の点Cを中心として所定の角度だけ回転する(すなわち揺動する)。この点Cの位置は図1に示す支軸58の中心位置に相当する。

【0032】

研磨テーブル12と支軸58の相対位置は固定であるから、x−y固定座標系上の点Cの座標は必然的に決定される。点Cを中心とするドレッサー50の揺動角度θは、ドレッサーアーム55の揺動角度であり、この揺動角度θはドレッサーロータリエンコーダ32により計測される。研磨パッド22(研磨テーブル12)の回転角度αは、x−y固定座標系の座標軸とX−Y回転座標系の座標軸とがなす角度であり、この回転角度αはテーブルロータリエンコーダ31により計測される。

【0033】

ドレッサー50とその揺動中心点Cとの距離Rは、研磨装置の設計から定まる既知の値である。x−y固定座標系上のドレッサー50の中心の座標は、点Cの座標と、距離Rと、角度θとから決定することができる。さらに、X−Y回転座標系上のドレッサー50の中心の座標は、x−y固定座標系上のドレッサー50の中心の座標と、研磨パッド22の回転角度αとから決定することができる。固定座標系上の座標から回転座標系上の座標への変換は、公知の三角関数と四則演算を用いて行うことができる。

【0034】

テーブルロータリエンコーダ31およびドレッサーロータリエンコーダ32は、パッド監視装置60に接続されており、回転角度αの測定値および揺動角度θの測定値はパッド監視装置60に送られるようになっている。パッド監視装置60には、上述したドレッサー50と点Cとの距離Rおよび研磨テーブル12に対する支軸58の相対位置が予め記憶されている。

【0035】

パッド監視装置60は、回転角度αおよび揺動角度θから上述のようにしてX−Y回転座標系上のドレッサー50の中心の座標を算出する。X−Y回転座標系は、研磨面22a上に定義された二次元平面である。すなわち、X−Y回転座標系上のドレッサー50の座標は、研磨面22aに対するドレッサー50の相対位置を示す。このように、ドレッサー50の位置は、研磨面22aに定義された二次元平面上の位置として表される。

【0036】

パッド高さセンサ40は、ドレッサー50による研磨パッド22のコンディショニング中に、所定の時間間隔で研磨面22aの高さを測定するように構成されている。そして、パッド高さセンサ40によって研磨面22aの高さが測定されるたびに、その測定値はパッド監視装置60に送られる。パッド監視装置60では、各測定値は、X−Y回転座標系上の測定点の座標(すなわち、ドレッサー50の中心の位置)と関連付けられる。この座標は、研磨パッド22上の測定点の位置を示している。各測定値および関連付けられた測定点の位置は、パッド監視装置60に記憶される。

【0037】

さらに、パッド監視装置60は、測定点を、研磨パッド22上に定義されたX−Y回転座標系上にプロットし、図3(a)および図3(b)に示すような高さ分布を生成する。図3(a)は、研磨面22aの高さを20秒間測定して得られた高さ分布を示し、図3(b)は、研磨面22aの高さを600秒間測定して得られた高さ分布を示す。高さ分布とは、研磨パッド22の研磨面の高さの分布である。図3(a)および図3(b)に示す高さ分布に現れている各測定点は、研磨面22aの高さおよび測定点の位置に関する情報を有している。したがって、高さ分布から、研磨パッド22のプロファイルを取得することが可能である。

【0038】

研磨パッド22のコンディショニングが正しく行われていないと、研磨パッド22がドレッサー50により局所的に削られてしまい、研磨面22aの平坦度が失われてしまう。そこで、パッド監視装置60は、パッド高さセンサ40の出力信号に基づいて、研磨面22aが平坦であるか否か、すなわち研磨パッド22のコンディショニングが正しく行われているか否かを監視する。

【0039】

パッド監視装置60は、パッド高さセンサ40から送られる測定値を計測時間軸に沿って並べ、研磨面22aの高さの経時的な変化を示すグラフを作成する。図4(a)は、平坦な研磨面22aをコンディショニングしているときのパッド高さセンサ40の出力信号を示すグラフであり、図4(b)は、平坦でない研磨面22aをコンディショニングしているときのパッド高さセンサ40の出力信号を示すグラフである。図4(a)および図4(b)のグラフにおいて、縦軸は研磨面22aの高さを表し、横軸は研磨面22aの高さの計測時間を表している。

【0040】

計測時間軸に沿って並べられた測定値は、図4(a)および図4(b)に示すように、波形を形成する。この波形は、複数の測定値から構成される測定波形である。図4(a)および図4(b)から分かるように、波形には、2つの異なる周期T1,T2を持つ振動成分が含まれている。長い周期T1を持つ振動成分は、研磨面22aとドレッサーアーム55の揺動平面との間の平行度に起因するものであり、周期T1はドレッサー50の揺動周期に相当する。パッド高さセンサ40の出力信号は、ドレッサー50が研磨パッド22の外周部に位置したときに高くなることがグラフから分かる。これは、研磨パッド22の中心部よりも外周部でドレッサー50が研磨パッド22に引っ掛かりやすい(つまずきやすい)ことを示している。

【0041】

短い周期T2は、ドレッサー50の回転周期に相当する。この周期T2を持つ振動成分は、研磨テーブル12の回転速度とドレッサー50の回転速度が不一致であるが、比較的近いことに起因する。図4(a)に示すグラフでは、短い周期T2を持つ振動成分の振幅は、長い周期T1を持つ振動成分の振幅とほぼ同じである。これに対し、図4(b)に示すグラフでは、短い周期T2を持つ振動成分の振幅は、長い周期T1を持つ振動成分の振幅よりも大きくなる。このことから、研磨パッド22の研磨面22aの平坦度が失われるに従って、短い周期T2を持つ振動成分の振幅が大きくなることが分かる。

【0042】

そこで、パッド監視装置60は、パッド高さセンサ40から得られた研磨面22aの高さの測定値に基づいて、コンディショニングされている研磨パッド22の研磨面22aが平坦であるか否かを決定する。パッド監視装置60は、研磨面22aの高さの測定値の時間変化を示す測定波形の振幅に基づいて、研磨パッド22の研磨面22aが平坦であるか否かを判定する判定器70を有している。この判定器70は、測定波形の振幅があるしきい値を上回ったときは、研磨面22aが平坦でないと判定する。

【0043】

図5は、判定器70の一例を示すブロック図である。判定器70は、測定波形から周期T2の振動成分を抽出する抽出器72を備えている。この抽出器72は、パッド高さセンサ40から送られる複数の測定値を計測時間軸に沿って並べて測定波形を形成し、この測定波形から周期T2の振動成分を抽出してモニタリング波形を形成するように構成されている。周期T2の振動成分の抽出には、バンドパスフィルターを使用することができる。バンドパスフィルターの通過帯域は、周期T2の逆数である。周期T2は、上述したように、ドレッサー50の回転周期に相当するから、バンドパスフィルターの通過帯域はドレッサー50の回転速度により与えられる。判定器70は、モニタリング波形の振幅が所定のしきい値よりも大きいか否かを決定する比較器74Aをさらに備えている。

【0044】

図6は、抽出器72から出力されたモニタリング波形を示すグラフである。図6から分かるように、モニタリング波形には、周期T2を持つ振動成分のみが現れている。したがって、比較器74Aは、周期T2を持つ振動成分の振幅と所定のしきい値とを比較することができる。なお、測定波形に周期T1を持つ振動成分が現れていない場合には、抽出器72を省略してもよい。

【0045】

図7は、判定器70の他の例を示すブロック図である。判定器70は、測定波形から周期T1の振動成分を除去する除去器75を備えている。この除去器75は、パッド高さセンサ40から送られる複数の測定値を計測時間軸に沿って並べて測定波形を形成し、この測定波形から周期T1の振動成分を除去してモニタリング波形を形成するように構成されている。周期T1の振動成分の除去には、バンドエリミネーションフィルターを使用することができる。バンドエリミネーションフィルターの阻止帯域は、周期T1の逆数である。周期T1は、上述したように、ドレッサー50の揺動周期に相当するから、バンドエリミネーションフィルターの阻止帯域はドレッサー50の揺動周期により与えられる。

【0046】

判定器70は、モニタリング波形の振幅が所定のしきい値よりも大きいか否かを決定する比較器74Bをさらに備えている。除去器75から出力されるモニタリング波形は、図6に示す波形と実質的に同様の波形である。したがって、比較器74Bは、周期T2を持つ振動成分の振幅を所定のしきい値と比較することができる。なお、測定波形に周期T1を持つ振動成分が現れていない場合には、除去器75を省略してもよい。

【0047】

図8は、判定器70のさらに他の例を示すブロック図である。判定器70は、研磨面22aの高さの測定値の所定時間当たりの変化量(絶対値)を計算する微分器76と、得られた変化量が所定のしきい値よりも大きいか否かを決定する比較器74Cとを備えている。微分器76に使用される所定時間としては、例えば、パッド高さセンサ40の計測時間間隔が使用される。微分器76は、パッド高さセンサ40から測定値を受け取るたびに、所定時間当たりの測定値の変化量を計算する。

【0048】

図9は、判定器70の他の例を示すブロック図である。判定器70は、研磨面22aの高さの2つの測定値の差分(絶対値)を計算する差分計算器77と、得られた差分が所定のしきい値よりも大きいか否かを決定する比較器74Dとを備えている。差分計算器77は、パッド高さセンサ40から測定値を受け取るたびに、最新の2つの測定値の差分を計算する。

【0049】

図10は、判定器70のさらに他の例を示すブロック図である。判定器70は、研磨面22aの高さの測定値と予め定められた基準値との差分(絶対値)を算出する差分計算器78と、得られた差分が所定のしきい値よりも大きいか否かを決定する比較器74Eとを備えている。差分計算器78に使用される所定の基準値としては、例えば、研磨面22aの初期の高さの計測値を用いることができる。差分計算器78は、パッド高さセンサ40から測定値を受け取るたびに、上記差分を算出する。

【0050】

図11は、パッド監視装置60の一例を示す模式図である。図11に示すように、パッド監視装置60は、研磨パッド22上のドレッサー50の位置を算出する位置算出器81と、ドレッサー50の位置および研磨面22aの高さの測定値を互いに関連付けて記憶する測定データメモリ82と、図5,図7,図8,図9,および図10のうちのいずれか1つに記載された判定器70と、測定値およびドレッサー50の位置から、研磨面22aの高さの分布を示す高さ分布(図3(a)および図3(b)参照)を生成するパッド高さ分析器83とを備えている。

【0051】

位置算出器81は、上述したように、研磨面22a上に定義されたX−Y回転座標系である二次元平面上のドレッサー50の位置を算出する。ドレッサー50の位置は、研磨面22aの高さが測定された測定点の位置である。この測定点の位置は、その測定点における測定値と関連付けられる。さらに、その測定値が取得された時間が、その測定値および測定点の位置に関連付けられる。これらの測定値、測定点の位置、および測定時間は、1組の測定データとして測定データメモリ82に記憶される。

【0052】

位置算出器81には、研磨テーブル12およびドレッシングユニット2の構造から定まる定数が予め記憶されている。この定数は、研磨装置のベース3上に定義されたx−y固定座標系上の座標を、研磨パッド22上に定義されたX−Y回転座標系上の座標に変換するために必要な定数であり、具体的には、図2に示す、ドレッサー50とその揺動中心点Cとの距離R、および研磨テーブル12の中心点Oに対するドレッサー50の揺動中心点Cの相対位置である。

【0053】

パッド監視装置60は、研磨面22aが平坦でない位置を示す異常検知点の分布を生成する異常点分布生成器85をさらに有している。判定器70によって研磨面22aが平坦でないと判定されると、異常点分布生成器85は、研磨面22a上に定義された二次元平面(X−Y回転座標系)上に異常検知点をプロットする。異常検知点がプロットされる位置は、研磨面22aが平坦でないと判定された測定点の位置である。異常検知点の分布は、表示器86に表示されるようになっている。

【0054】

図12は、研磨面22aのコンディショニングが正常に行われているときに得られた異常検知点の分布を示す図である。図12には、600秒ごとに取得された異常検知点の分布が示されている。図12に示すように、研磨面22aのコンディショニングが正常であるときは、研磨面22aが平坦に保たれる。したがって、X−Y回転座標系には異常検知点は現れない。一方、図13は、研磨面22aのコンディショニングが正常に行われていないときに得られた異常検知点の分布を示す図である。図13に示すように、研磨面22aのコンディショニングが正常に行われていないときは、研磨面22aの平坦度が時間と共に失われていく。その結果、X−Y回転座標系には異常検知点が現れる。このように、研磨面22a上に定義された二次元平面上に現れる異常検知点から、研磨面22aのコンディショニングが正常に行われているか否かが分かる。

【0055】

異常点分布生成器85は、二次元平面上に現れた異常検知点の密度を計算する機能をさらに備えている。異常点分布生成器85は、二次元平面内の複数の領域内において異常発生密度を計算し、各領域において異常発生密度が所定の値を超えたか否かを決定する。この領域は、研磨面22a上のX−Y回転座標系上に予め定義された格子状の領域である。

【0056】

図14は、X−Y回転座標系上に定義された複数の領域を示す図である。異常検知点の密度は、各領域90での異常検知点の数を領域90の面積で割ることにより求めることができる。図14の符号90’で示す領域は、異常検知点の密度が所定の値に達した領域を示している。図14に示すように、異常検知点の密度が所定の値に達した領域に色を付けることが好ましい。異常点分布生成器85は、少なくとも1つの領域90において異常検知点の密度が所定の値を超えたときには、研磨面22aのコンディショニングが正常に行われていないことを示す信号を出力する。

【0057】

このように、研磨面22aの高さの異常領域を二次元平面上に現すことができるので、研磨面22aの平坦度が失われる前に、研磨パッドを新たな研磨パッドに交換することができる。したがって、製品の歩留まりの低下を未然に防ぐことができる。さらに、研磨パッド22のコンディショニングが正常に行われているか否かを、研磨パッド22のコンディショニング中に知ることができる。異常検知点の発生を視覚的に認識しやすくするために、異常検知点の密度を色の濃淡で表すことが好ましい。さらに、領域ごとに研磨面22aの高さの平均を算出し、必要に応じてこれを表示器86に表示することが好ましい。

【0058】

図15は、パッド監視装置60の他の例を示す模式図である。図15に示すように、パッド監視装置60は、上述した位置算出器81と、測定データメモリ82と、パッド高さ分析器83と、パッド高さ分析器83で得られた高さ分布から研磨パッド22のプロファイルを取得するパッドプロファイル生成器95とを備えている。この例では、上述した判定器70および異常点分布生成器85は設けられていないが、これら判定器70および異常点分布生成器85を図15に示すパッド監視装置60に設けてもよい。

【0059】

パッドプロファイル生成器95は、X−Y回転座標系のX軸およびY軸上を延びる所定のサンプリング領域内にある測定点の測定値をX軸およびY軸に沿って並べることで、研磨パッド22のX軸プロファイルおよびY軸プロファイルを生成する。図16は、研磨パッド22上に定義されたX−Y回転座標系上のサンプリング領域を示す図である。図16において、符号100AがX軸上を延びるサンプリング領域を表し、符号100BがY軸上を延びるサンプリング領域を表している。これらのサンプリング領域100A,100Bは、ある程度の幅dを有しており、この幅dはドレッサー50の直径と同じ程度であることが好ましい。これは、研磨パッド22のプロファイルを作成するために十分な数の測定値を確保するためである。

【0060】

パッドプロファイル生成器95は、サンプリング領域100A,100B内にある測定値を抽出し、研磨パッド22のX軸プロファイルおよびY軸プロファイルを生成する。生成されたX軸プロファイルおよびY軸プロファイルは、表示器86に表示される。図17は、X軸プロファイルおよびY軸プロファイルを示す図である。X軸プロファイルは、X軸に沿った研磨面22aの高さ、すなわちX軸に沿った研磨面22aの断面形状を表す。Y軸プロファイルは、Y軸に沿った研磨面22aの高さ、すなわちY軸に沿った研磨面22aの断面形状を表す。これらプロファイルは、研磨パッド22のコンディショニング中に表示器86に表示することができる。取得されたプロファイルは、図15に示すパッドプロファイルメモリ96に記憶される。

【0061】

図18は、研磨パッド22のコンディショニングが正常に行われているときの研磨パッド22のY軸プロファイルの時間変化を示す図である。図18から分かるように、研磨パッド22のコンディショニングが正常に行われているときは、研磨面22aが平坦に維持される。図19は、研磨パッド22のコンディショニングが正常に行われていないときの研磨パッド22のY軸プロファイルの時間変化を示す図である。図19から分かるように、研磨パッド22のコンディショニングが正常に行われていないときは、時間の経過とともに研磨面22aの平坦度が失われる。

【0062】

パッドプロファイル生成器95は、X軸プロファイルおよびY軸プロファイルから、研磨パッド22のX軸カットレートおよびY軸カットレートを計算する機能をさらに有している。図20は、初期プロファイルと、所定時間経過後のプロファイルを示す図であり、図21は、図20に示すプロファイルから求められたカットレートを示す図である。X軸カットレートおよびY軸カットレートは、次のようにして算出される。初期のX軸プロファイルおよび初期のY軸プロファイル上のデータと、ある時間が経過した後に取得されたX軸プロファイルおよびY軸プロファイル上のデータをパッドプロファイルメモリ96から読み出し、対応する位置での研磨面22aの高さの差を計算し、得られた差を経過時間で割ることによりX軸カットレートおよびY軸カットレートが求められる。

【0063】

図21に示すように、X軸カットレートおよびY軸カットレートは、カットレートを縦軸、研磨パッド上の半径方向の位置を横軸とするグラフ上に表される。パッドプロファイル生成器95によって生成されたX軸カットレートおよびY軸カットレートは、表示器86に表示されるようになっている。

【0064】

図22は、研磨パッド22のコンディショニングが正常に行われているときのX軸カットレートおよびY軸カットレートを示す図である。図22から分かるように、研磨パッド22のコンディショニングが正常に行われているときは、研磨面22aの全体に亘って均一なカットレートが得られている。図23は、研磨パッド22のコンディショニングが正常に行われていないときのX軸カットレートおよびY軸カットレートを示す図である。図23から分かるように、研磨パッド22のコンディショニングが正常に行われていないときは、研磨面22aの全体に亘って均一なカットレートが得られない。

【0065】

研磨パッド22のプロファイルおよびカットレートは、研磨パッド22のコンディショニング中に取得することができるので、プロファイルおよび/またはカットレートを監視しながらパッドコンディショニングのレシピチューニングを行うことができる。さらに、研磨パッド22のプロファイルおよびカットレートを取得するために、研磨パッド22を研磨テーブル12から剥がす必要がない。したがって、レシピチューニングに必要な時間およびコストを削減することができる。

【0066】

研磨パッド22のコンディショニングは、図2に示すように、ドレッサー50をその軸心周りに回転させながらドレッサー50を研磨面22aの半径方向に複数回揺動させることにより行われる。この方法に代えて、ドレッサー50をその軸心周りに回転させながら研磨面22aの半径方向にドレッサー50を間欠的に移動させるようにしてもよい。

【0067】

より具体的には、回転するドレッサー50を研磨面22a上のある位置に押し当て、研磨面22aの高さが目標値未満となるまでドレッサー50をその位置で静止させる。研磨面22aの高さが目標値未満となったら、ドレッサー50を研磨面22aの半径方向に少しだけ移動させ、再び研磨面22aの高さが目標値未満となるまでドレッサー50をその位置で静止させる。この動作を繰り返すことで、基板の研磨に使用される研磨面22aの領域全体がコンディショニングされる。

【0068】

ドレッサー50の移動直後の研磨面高さの測定誤差を解消するために、ドレッサー50を少なくとも所定の指定時間だけ静止させることが好ましい。この所定の指定時間は、研磨テーブル12の回転速度をN(min−1)としたときに、120/N(秒)であることが好ましい。ドレッサー50の間欠移動の距離は、ドレッサー50の半径の半分程度であることが好ましい。

【0069】

図24は、ドレッサー50を間欠的に移動させるコンディショニング方法を説明するフローチャートである。ステップ1では、研磨面22aの全面に亘ってその高さを測定し、その測定結果から研磨面22aの高さの目標値を決定する。ステップ2では、ドレッサー50を研磨面22aの上方に移動させ、さらにドレッサー50および研磨パッド22をそれぞれ回転させる。その状態で、ドレッサー50を下降させ、その下面(ドレッシング面)を研磨面22aに押し当てる。

【0070】

ステップ3では、回転するドレッサー50を研磨面22aに押し当てたまま、上記所定の指定時間の間ドレッサー50をその位置に静止させる。ステップ4では、測定された研磨面22aの高さが目標値未満であるか否かが判断される。ステップ5では、研磨面22aの高さが目標値未満となったときに、ドレッサー50を所定の距離だけ研磨パッド22の半径方向に移動させる。ステップ6では、最終コンディショニング位置にドレッサー50が到達したか否かが判断される。ドレッサー50が最終コンディショニング位置に到達していれば、コンディショニング処理が完了する。一方、ドレッサー50が最終コンディショニング位置に到達していなければ、処理はステップ3に戻る。

【0071】

この方法においても、研磨面22a上に定義された二次元平面上のドレッサー50の位置と、そのドレッサー50の位置に対応する研磨面22aの高さを求めることができる。したがって、上述した研磨面22aの監視方法は、このコンディショニング方法にも適用することが可能である。

【0072】

上述した研磨面の監視方法によれば、次のような効果を得ることができる。

(i)製品の歩留まりの向上

研磨パッドのコンディショニング中に、研磨面の高さの異常検知点を二次元平面上に表すことができるので、基板の研磨不良の発生を未然に防ぐことができる。

(ii)研磨パッドのコスト削減

二次元平面上に表された異常検知点から研磨パッドの寿命を正確に判断することができるので、研磨パッドの不要な交換を回避することができる。

(iii)パッドコンディショニングの簡単かつ正確なレシピチューニング

二次元平面上に表された研磨面の高さから、研磨パッドのプロファイルおよびカットレートをリアルタイムで監視することができる。したがって、レシピの良否をパッドコンディショニング中に判断することができ、レシピチューニングの時間を低減することができる。また、さらに、二次元平面上に表された研磨面の高さに基づいてレシピチューニングを行うことができるので、レシピチューニングの精度を向上させることができる。

(iv)レシピチューニングのコスト削減

研磨パッドを研磨テーブルから剥がすことなく研磨パッドのプロファイルおよびカットレートを取得することができるので、レシピチューニングにかかるコストを下げることができる。さらには、研磨装置の稼働率を向上させることができる。

(v)テスト研磨の削減

研磨パッドのプロファイルは、テスト研磨中にも取得することができる。したがって、研磨パッドのプロファイルに基づいてテスト研磨中に研磨条件を調整することができる。その結果、テスト研磨の回数を低減することができる。

【0073】

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0074】

1 研磨ユニット

2 ドレッシングユニット

3 ベース

5 研磨液供給ノズル

12 研磨テーブル

20 トップリング

22 研磨パッド

22a 研磨面

31 テーブルロータリエンコーダ

32 ドレッサーロータリエンコーダ

40 パッド高さセンサ

41 センサターゲット

50 ドレッサー

60 パッド監視装置

70 判定器

72 抽出器

74A,74B,74C,74D,74E 比較器

75 除去器

76 微分器

77,78 差分計算器

81 位置算出器

82 測定データメモリ

83 パッド高さ分析器

85 異常点分布生成器

86 表示器

95 パッドプロファイル生成器

96 パッドプロファイルメモリ

【技術分野】

【0001】

本発明は、研磨パッドの研磨面を該研磨パッドのコンディショニング中に監視する方法および装置に関する。

【背景技術】

【0002】

CMP装置に代表される研磨装置は、研磨テーブルに貼り付けられた研磨パッド上に研磨液を供給しながら、研磨パッドと基板の表面とを相対移動させることにより、基板の表面を研磨する。研磨パッドの研磨性能を維持するためには、ドレッサーにより研磨パッドの研磨面を定期的にコンディショニング(ドレッシングともいう)することが必要とされる。

【0003】

ドレッサーは、ダイヤモンド粒子が全面に固定されたドレッシング面を有している。ドレッサーは着脱可能なドレスディスクを有しており、このドレスディスクの下面がドレッシング面となっている。ドレッサーは、その軸心を中心に回転しながら、研磨パッドの研磨面を押圧し、この状態で研磨面上を移動する。回転するドレッサーは研磨パッドの研磨面を僅かに削り取り、これにより研磨パッドの研磨面が再生される。

【0004】

ドレッサーにより単位時間当たりに削り取られる研磨パッドの量(厚さ)は、カットレートと呼ばれる。このカットレートは、研磨パッドの研磨面の全体において均一であることが望ましい。理想的な研磨面を得るためには、パッドコンディショニングのレシピチューニングを行うことが必要とされる。このレシピチューニングでは、ドレッサーの回転速度および移動速度、ドレッサーの研磨パッドに対する荷重などが調整される。

【0005】

パッドコンディショニングが正しく行われている否かは、研磨面全体に亘って均一なカットレートが達成されているか否かに基づいて評価される。レシピチューニングでは、実際に研磨パッドをドレッサーにより数時間コンディショニングし、その研磨パッドのプロファイル(研磨面の断面形状)を取得する。カットレートは、取得されたプロファイルと、初期のプロファイルと、コンディショニング時間とから算出することができる。

【0006】

研磨パッドのプロファイルは、研磨パッドを研磨テーブルから剥がし、研磨パッドの厚さを複数の測定点で計測することにより取得される。しかしながら、均一なカットレートが得られるまでこれらの作業が繰り返されるため、レシピチューニングには多くの研磨パッドが消費される。基板のサイズが大きくなるにつれて、研磨パッドのサイズも大きくなり、結果として、研磨パッドの単価も高くなる。したがって、パッドコンディショニングのレシピチューニングは、多くの時間を必要とするだけでなく、多くのコストを必要とする。

【0007】

パッドコンディショニングの目的は、研磨パッドの研磨面を再生し、かつ平坦な研磨面を形成することである。しかしながら、研磨パッドのコンディショニング中に、ドレッサーが研磨パッドの研磨面に引っ掛かり(つまずき)、研磨パッドを局所的に大きく削り取ってしまうことがある。研磨パッドの研磨面が平坦でないと、基板の表面を平坦に研磨することが困難となり、結果として製品の歩留まりが低下してしまう。

【0008】

製品の歩留まりの低下を防ぐためには、研磨パッドのプロファイルを知る必要がある。しかしながら、研磨パッドのプロファイルの取得には、上述した作業が伴うため、多くの時間とコストがかかる。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特許第4259048号公報

【特許文献2】特開2006−255851号公報

【特許文献3】特開2008−207320号公報

【特許文献4】特開2008−246619号公報

【特許文献5】特開2009−148877号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、上述した従来の問題点を解決するためになされたものであり、研磨パッドのコンディショニングのレシピチューニングに費やされるコストおよび時間を大幅に低減し、研磨パッドを研磨テーブルから剥がすことなく研磨パッドの研磨面を監視することができる方法および装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

上述した目的を達成するために、本発明の一態様は、研磨装置に使用される研磨パッドの研磨面を監視する方法であって、回転するドレッサーを前記研磨パッドの研磨面上を揺動させて該研磨面をコンディショニングし、前記研磨面のコンディショニング中に前記研磨面の高さを測定し、前記研磨面上に定義された二次元平面上における、前記研磨面の高さの測定点の位置を算出し、前記研磨面の高さの測定と前記測定点の位置の算出を繰り返して、前記研磨面内における高さ分布を生成することを特徴とする。

【0012】

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成し、前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価する工程をさらに含むことを特徴とする。

本発明の好ましい態様は、前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価する工程は、前記異常検知点分布から、前記研磨面上の予め定められた複数の領域において前記研磨面の高さの異常発生密度を算出し、前記複数の領域のうちの少なくも1つにおいて前記異常発生密度が所定のしきい値に達したときに前記研磨パッドのコンディショニングが異常であると決定する工程であることを特徴とする。

【0013】

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記研磨面の高さの複数の測定値を計測時間軸に沿って並べることで該複数の測定値からなる測定波形を形成し、前記測定波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする。

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記測定波形から前記ドレッサーの回転に起因する振動成分を抽出してモニタリング波形を形成する工程をさらに含み、前記異常検知点をプロットする工程は、前記モニタリング波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程であることを特徴とする。

【0014】

本発明の好ましい態様は、前記モニタリング波形を形成する工程は、前記測定波形にバンドパスフィルターを適用して、前記ドレッサーの回転に起因する振動成分を抽出する工程を含むことを特徴とする。

本発明の好ましい態様は、前記モニタリング波形を形成する工程は、前記測定波形にバンドエリミネーションフィルターを適用して、前記ドレッサーの揺動に起因する振動成分を除去する工程を含むことを特徴とする。

【0015】

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記研磨面の高さの測定を繰り返すことで得られた2つの測定値の差分を算出し、前記差分が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする。

本発明の好ましい態様は、前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記研磨面の高さの測定値の所定時間当たりの変化量を算出し、前記変化量が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする。

本発明の好ましい態様は、前記高さ分布から前記研磨パッドのプロファイルを作成する工程をさらに含むことを特徴とする。

【0016】

本発明の他の態様は、研磨装置に使用される研磨パッドの研磨面を監視する装置であって、前記研磨パッドの研磨面上を揺動しながら該研磨面をコンディショニングする回転可能なドレッサーと、前記研磨面のコンディショニング中に前記研磨面の高さを測定するパッド高さセンサと、前記研磨面上に定義された二次元平面上における、前記研磨面の高さの測定点の位置を算出する位置算出器と、前記研磨面の高さの測定値と前記測定点の位置から、前記研磨面内における高さ分布を生成するパッド高さ分析器とを備えたことを特徴とする。

【発明の効果】

【0017】

本発明によれば、研磨パッドのコンディショニング中に、研磨パッドの研磨面の高さを二次元平面上に表すことができるので、研磨面のリアルタイム監視が可能となる。したがって、研磨パッドを剥がす必要がなく、パッドコンディショニングのレシピチューニングの時間およびコストを大幅に低減することができる。さらに、二次元平面上に表された研磨面の高さから、研磨面の平坦度が分かるので、研磨面の平坦度が失われる前に、研磨パッドを新しい研磨パッドに交換することができる。その結果、製品の歩留まりの低下を未然に防ぐことができる。

【図面の簡単な説明】

【0018】

【図1】基板を研磨する研磨装置を示す模式図である。

【図2】研磨パッドとドレッサーを模式的に示す平面図である。

【図3】図3(a)は、研磨面の高さを20秒間測定して得られた高さ分布を示し、図3(b)は、研磨面の高さを600秒間測定して得られた高さ分布を示す。

【図4】図4(a)は、平坦な研磨面をコンディショニングしているときのパッド高さセンサの出力信号を示すグラフであり、図4(b)は、平坦でない研磨面をコンディショニングしているときのパッド高さセンサの出力信号を示すグラフである。

【図5】判定器の一例を示すブロック図である。

【図6】抽出器から出力されたモニタリング波形を示すグラフである。

【図7】判定器の他の例を示すブロック図である。

【図8】判定器のさらに他の例を示すブロック図である。

【図9】判定器のさらに他の例を示すブロック図である。

【図10】判定器のさらに他の例を示すブロック図である。

【図11】パッド監視装置の一例を示す模式図である。

【図12】研磨面のコンディショニングが正常に行われているときに得られた異常検知点の分布を示す図である。

【図13】研磨面のコンディショニングが正常に行われていないときに得られた異常検知点の分布を示す図である。

【図14】X−Y回転座標系上に定義された複数の領域を示す図である。

【図15】パッド監視装置の他の例を示す模式図である。

【図16】研磨パッド上に定義されたX−Y回転座標系上のサンプリング領域を示す図である。

【図17】表示器に表示された研磨パッドのX軸プロファイルおよびY軸プロファイルを示す図である。

【図18】研磨パッドのコンディショニングが正常に行われているときのY軸プロファイルの時間変化を示す図である。

【図19】研磨パッドのコンディショニングが正常に行われていないときのY軸プロファイルの時間変化を示す図である。

【図20】初期プロファイルと、所定時間経過後のプロファイルを示す図である。

【図21】図20に示すプロファイルから求められたカットレートを示す図である。

【図22】研磨パッドのコンディショニングが正常に行われているときのX軸カットレートおよびY軸カットレートを示す図である。

【図23】研磨パッドのコンディショニングが正常に行われていないときのX軸カットレートおよびY軸カットレートを示す図である。

【図24】ドレッサーを間欠的に移動させるコンディショニング方法を説明するフローチャートである。

【発明を実施するための形態】

【0019】

以下、本発明の実施形態について図面を参照して詳細に説明する。

図1は、半導体ウェハなどの基板を研磨する研磨装置を示す模式図である。図1に示すように、研磨装置は、研磨パッド22を保持する研磨テーブル12と、研磨パッド22上に研磨液を供給する研磨液供給ノズル5と、基板Wを研磨するための研磨ユニット1と、基板Wの研磨に使用される研磨パッド22をコンディショニング(ドレッシング)するドレッシングユニット2とを備えている。研磨ユニット1およびドレッシングユニット2は、ベース3上に設置されている。

【0020】

研磨ユニット1は、トップリングシャフト18の下端に連結されたトップリング20を備えている。トップリング20は、その下面に基板Wを真空吸着により保持するように構成されている。トップリングシャフト18は、図示しないモータの駆動により回転し、このトップリングシャフト18の回転により、トップリング20および基板Wが回転する。トップリングシャフト18は、図示しない上下動機構(例えば、サーボモータおよびボールねじなどから構成される)により研磨パッド22に対して上下動するようになっている。

【0021】

研磨テーブル12は、その下方に配置されるモータ13に連結されている。研磨テーブル12は、その軸心周りにモータ13によって回転される。研磨テーブル12の上面には研磨パッド22が貼付されており、研磨パッド22の上面が基板Wを研磨する研磨面22aを構成している。

【0022】

基板Wの研磨は次のようにして行われる。トップリング20および研磨テーブル12をそれぞれ回転させ、研磨パッド22上に研磨液を供給する。この状態で、基板Wを保持したトップリング20を下降させ、基板Wを研磨パッド22の研磨面22aに押し付ける。基板Wと研磨パッド22とは研磨液の存在下で互いに摺接され、これにより基板Wの表面が研磨され、平坦化される。

【0023】

ドレッシングユニット2は、研磨パッド22の研磨面22aに接触するドレッサー50と、ドレッサー50に連結されたドレッサーシャフト51と、ドレッサーシャフト51の上端に設けられたエアシリンダ53と、ドレッサーシャフト51を回転自在に支持するドレッサーアーム55とを備えている。ドレッサー50の下部はドレスディスク50aにより構成され、このドレスディスク50aの下面にはダイヤモンド粒子が固定されている。

【0024】

ドレッサーシャフト51およびドレッサー50は、ドレッサーアーム55に対して上下動可能となっている。エアシリンダ53は、研磨パッド22へのドレッシング荷重をドレッサー50に付与する装置である。ドレッシング荷重は、エアシリンダ53に供給される空気圧により調整することができる。

【0025】

ドレッサーアーム55はモータ56に駆動されて、支軸58を中心として揺動するように構成されている。ドレッサーシャフト51は、ドレッサーアーム55内に設置された図示しないモータにより回転し、このドレッサーシャフト51の回転により、ドレッサー50がその軸心周りに回転する。エアシリンダ53は、ドレッサーシャフト51を介してドレッサー50を所定の荷重で研磨パッド22の研磨面22aに押圧する。

【0026】

研磨パッド22の研磨面22aのコンディショニングは次のようにして行われる。研磨テーブル12および研磨パッド22をモータ13により回転させ、図示しないドレッシング液供給ノズルからドレッシング液(例えば、純水)を研磨パッド22の研磨面22aに供給する。さらに、ドレッサー50をその軸心周りに回転させる。ドレッサー50はエアシリンダ53により研磨面22aに押圧され、ドレスディスク50aの下面を研磨面22aに摺接させる。この状態で、ドレッサーアーム55を揺動させ、研磨パッド22上のドレッサー50を研磨パッド22の略半径方向に移動させる。研磨パッド22は、回転するドレッサー50により削り取られ、これにより研磨面22aのコンディショニングが行われる。

【0027】

ドレッサーアーム55には、研磨面22aの高さを測定するパッド高さセンサ40が固定されている。また、ドレッサーシャフト51には、パッド高さセンサ40に対向してセンサターゲット41が固定されている。センサターゲット41は、ドレッサーシャフト51およびドレッサー50と一体に上下動し、一方、パッド高さセンサ40の上下方向の位置は固定されている。パッド高さセンサ40は変位センサであり、センサターゲット41の変位を測定することで、研磨面22aの高さ(研磨パッド22の厚さ)を間接的に測定することができる。センサターゲット41はドレッサー50に連結されているので、パッド高さセンサ40は、研磨パッド22のコンディショニング中に研磨面22aの高さを測定することができる。

【0028】

パッド高さセンサ40は、研磨面22aに接するドレッサー50の上下方向の位置から研磨面22aを間接的に測定する。したがって、ドレッサー50の下面(ドレッシング面)が接触している研磨面22aの高さの平均がパッド高さセンサ40によって測定される。パッド高さセンサ40としては、リニアスケール式センサ、レーザ式センサ、超音波センサ、または渦電流式センサなどのあらゆるタイプのセンサを用いることができる。

【0029】

パッド高さセンサ40は、パッド監視装置60に接続されており、パッド高さセンサ40の出力信号(すなわち、研磨面22aの高さの測定値)がパッド監視装置60に送られるようになっている。パッド監視装置60は、研磨面22aの高さの測定値から、研磨パッド22のプロファイル(研磨面22aの断面形状)を取得し、さらに研磨パッド22のコンディショニングが正しく行われているか否かを判定する機能を備えている。

【0030】

研磨装置は、研磨テーブル12および研磨パッド22の回転角度を測定するテーブルロータリエンコーダ31と、ドレッサー50の揺動角度を測定するドレッサーロータリエンコーダ32とを備えている。これらテーブルロータリエンコーダ31およびドレッサーロータリエンコーダ32は、角度の絶対値を測定するアブソリュートエンコーダである。

【0031】

図2は、研磨パッド22とドレッサー50を模式的に示す平面図である。図2において、x−y座標系はベース3(図1参照)上に定義された固定座標系であり、X−Y座標系は研磨パッド22の研磨面22a上に定義された回転座標系である。図2に示すように、研磨テーブル12およびその上の研磨パッド22はx−y固定座標系の原点Oを中心として回転する。一方、ドレッサー50はx−y固定座標系上の所定の点Cを中心として所定の角度だけ回転する(すなわち揺動する)。この点Cの位置は図1に示す支軸58の中心位置に相当する。

【0032】

研磨テーブル12と支軸58の相対位置は固定であるから、x−y固定座標系上の点Cの座標は必然的に決定される。点Cを中心とするドレッサー50の揺動角度θは、ドレッサーアーム55の揺動角度であり、この揺動角度θはドレッサーロータリエンコーダ32により計測される。研磨パッド22(研磨テーブル12)の回転角度αは、x−y固定座標系の座標軸とX−Y回転座標系の座標軸とがなす角度であり、この回転角度αはテーブルロータリエンコーダ31により計測される。

【0033】

ドレッサー50とその揺動中心点Cとの距離Rは、研磨装置の設計から定まる既知の値である。x−y固定座標系上のドレッサー50の中心の座標は、点Cの座標と、距離Rと、角度θとから決定することができる。さらに、X−Y回転座標系上のドレッサー50の中心の座標は、x−y固定座標系上のドレッサー50の中心の座標と、研磨パッド22の回転角度αとから決定することができる。固定座標系上の座標から回転座標系上の座標への変換は、公知の三角関数と四則演算を用いて行うことができる。

【0034】

テーブルロータリエンコーダ31およびドレッサーロータリエンコーダ32は、パッド監視装置60に接続されており、回転角度αの測定値および揺動角度θの測定値はパッド監視装置60に送られるようになっている。パッド監視装置60には、上述したドレッサー50と点Cとの距離Rおよび研磨テーブル12に対する支軸58の相対位置が予め記憶されている。

【0035】

パッド監視装置60は、回転角度αおよび揺動角度θから上述のようにしてX−Y回転座標系上のドレッサー50の中心の座標を算出する。X−Y回転座標系は、研磨面22a上に定義された二次元平面である。すなわち、X−Y回転座標系上のドレッサー50の座標は、研磨面22aに対するドレッサー50の相対位置を示す。このように、ドレッサー50の位置は、研磨面22aに定義された二次元平面上の位置として表される。

【0036】

パッド高さセンサ40は、ドレッサー50による研磨パッド22のコンディショニング中に、所定の時間間隔で研磨面22aの高さを測定するように構成されている。そして、パッド高さセンサ40によって研磨面22aの高さが測定されるたびに、その測定値はパッド監視装置60に送られる。パッド監視装置60では、各測定値は、X−Y回転座標系上の測定点の座標(すなわち、ドレッサー50の中心の位置)と関連付けられる。この座標は、研磨パッド22上の測定点の位置を示している。各測定値および関連付けられた測定点の位置は、パッド監視装置60に記憶される。

【0037】

さらに、パッド監視装置60は、測定点を、研磨パッド22上に定義されたX−Y回転座標系上にプロットし、図3(a)および図3(b)に示すような高さ分布を生成する。図3(a)は、研磨面22aの高さを20秒間測定して得られた高さ分布を示し、図3(b)は、研磨面22aの高さを600秒間測定して得られた高さ分布を示す。高さ分布とは、研磨パッド22の研磨面の高さの分布である。図3(a)および図3(b)に示す高さ分布に現れている各測定点は、研磨面22aの高さおよび測定点の位置に関する情報を有している。したがって、高さ分布から、研磨パッド22のプロファイルを取得することが可能である。

【0038】

研磨パッド22のコンディショニングが正しく行われていないと、研磨パッド22がドレッサー50により局所的に削られてしまい、研磨面22aの平坦度が失われてしまう。そこで、パッド監視装置60は、パッド高さセンサ40の出力信号に基づいて、研磨面22aが平坦であるか否か、すなわち研磨パッド22のコンディショニングが正しく行われているか否かを監視する。

【0039】

パッド監視装置60は、パッド高さセンサ40から送られる測定値を計測時間軸に沿って並べ、研磨面22aの高さの経時的な変化を示すグラフを作成する。図4(a)は、平坦な研磨面22aをコンディショニングしているときのパッド高さセンサ40の出力信号を示すグラフであり、図4(b)は、平坦でない研磨面22aをコンディショニングしているときのパッド高さセンサ40の出力信号を示すグラフである。図4(a)および図4(b)のグラフにおいて、縦軸は研磨面22aの高さを表し、横軸は研磨面22aの高さの計測時間を表している。

【0040】

計測時間軸に沿って並べられた測定値は、図4(a)および図4(b)に示すように、波形を形成する。この波形は、複数の測定値から構成される測定波形である。図4(a)および図4(b)から分かるように、波形には、2つの異なる周期T1,T2を持つ振動成分が含まれている。長い周期T1を持つ振動成分は、研磨面22aとドレッサーアーム55の揺動平面との間の平行度に起因するものであり、周期T1はドレッサー50の揺動周期に相当する。パッド高さセンサ40の出力信号は、ドレッサー50が研磨パッド22の外周部に位置したときに高くなることがグラフから分かる。これは、研磨パッド22の中心部よりも外周部でドレッサー50が研磨パッド22に引っ掛かりやすい(つまずきやすい)ことを示している。

【0041】

短い周期T2は、ドレッサー50の回転周期に相当する。この周期T2を持つ振動成分は、研磨テーブル12の回転速度とドレッサー50の回転速度が不一致であるが、比較的近いことに起因する。図4(a)に示すグラフでは、短い周期T2を持つ振動成分の振幅は、長い周期T1を持つ振動成分の振幅とほぼ同じである。これに対し、図4(b)に示すグラフでは、短い周期T2を持つ振動成分の振幅は、長い周期T1を持つ振動成分の振幅よりも大きくなる。このことから、研磨パッド22の研磨面22aの平坦度が失われるに従って、短い周期T2を持つ振動成分の振幅が大きくなることが分かる。

【0042】

そこで、パッド監視装置60は、パッド高さセンサ40から得られた研磨面22aの高さの測定値に基づいて、コンディショニングされている研磨パッド22の研磨面22aが平坦であるか否かを決定する。パッド監視装置60は、研磨面22aの高さの測定値の時間変化を示す測定波形の振幅に基づいて、研磨パッド22の研磨面22aが平坦であるか否かを判定する判定器70を有している。この判定器70は、測定波形の振幅があるしきい値を上回ったときは、研磨面22aが平坦でないと判定する。

【0043】

図5は、判定器70の一例を示すブロック図である。判定器70は、測定波形から周期T2の振動成分を抽出する抽出器72を備えている。この抽出器72は、パッド高さセンサ40から送られる複数の測定値を計測時間軸に沿って並べて測定波形を形成し、この測定波形から周期T2の振動成分を抽出してモニタリング波形を形成するように構成されている。周期T2の振動成分の抽出には、バンドパスフィルターを使用することができる。バンドパスフィルターの通過帯域は、周期T2の逆数である。周期T2は、上述したように、ドレッサー50の回転周期に相当するから、バンドパスフィルターの通過帯域はドレッサー50の回転速度により与えられる。判定器70は、モニタリング波形の振幅が所定のしきい値よりも大きいか否かを決定する比較器74Aをさらに備えている。

【0044】

図6は、抽出器72から出力されたモニタリング波形を示すグラフである。図6から分かるように、モニタリング波形には、周期T2を持つ振動成分のみが現れている。したがって、比較器74Aは、周期T2を持つ振動成分の振幅と所定のしきい値とを比較することができる。なお、測定波形に周期T1を持つ振動成分が現れていない場合には、抽出器72を省略してもよい。

【0045】

図7は、判定器70の他の例を示すブロック図である。判定器70は、測定波形から周期T1の振動成分を除去する除去器75を備えている。この除去器75は、パッド高さセンサ40から送られる複数の測定値を計測時間軸に沿って並べて測定波形を形成し、この測定波形から周期T1の振動成分を除去してモニタリング波形を形成するように構成されている。周期T1の振動成分の除去には、バンドエリミネーションフィルターを使用することができる。バンドエリミネーションフィルターの阻止帯域は、周期T1の逆数である。周期T1は、上述したように、ドレッサー50の揺動周期に相当するから、バンドエリミネーションフィルターの阻止帯域はドレッサー50の揺動周期により与えられる。

【0046】

判定器70は、モニタリング波形の振幅が所定のしきい値よりも大きいか否かを決定する比較器74Bをさらに備えている。除去器75から出力されるモニタリング波形は、図6に示す波形と実質的に同様の波形である。したがって、比較器74Bは、周期T2を持つ振動成分の振幅を所定のしきい値と比較することができる。なお、測定波形に周期T1を持つ振動成分が現れていない場合には、除去器75を省略してもよい。

【0047】

図8は、判定器70のさらに他の例を示すブロック図である。判定器70は、研磨面22aの高さの測定値の所定時間当たりの変化量(絶対値)を計算する微分器76と、得られた変化量が所定のしきい値よりも大きいか否かを決定する比較器74Cとを備えている。微分器76に使用される所定時間としては、例えば、パッド高さセンサ40の計測時間間隔が使用される。微分器76は、パッド高さセンサ40から測定値を受け取るたびに、所定時間当たりの測定値の変化量を計算する。

【0048】

図9は、判定器70の他の例を示すブロック図である。判定器70は、研磨面22aの高さの2つの測定値の差分(絶対値)を計算する差分計算器77と、得られた差分が所定のしきい値よりも大きいか否かを決定する比較器74Dとを備えている。差分計算器77は、パッド高さセンサ40から測定値を受け取るたびに、最新の2つの測定値の差分を計算する。

【0049】

図10は、判定器70のさらに他の例を示すブロック図である。判定器70は、研磨面22aの高さの測定値と予め定められた基準値との差分(絶対値)を算出する差分計算器78と、得られた差分が所定のしきい値よりも大きいか否かを決定する比較器74Eとを備えている。差分計算器78に使用される所定の基準値としては、例えば、研磨面22aの初期の高さの計測値を用いることができる。差分計算器78は、パッド高さセンサ40から測定値を受け取るたびに、上記差分を算出する。

【0050】

図11は、パッド監視装置60の一例を示す模式図である。図11に示すように、パッド監視装置60は、研磨パッド22上のドレッサー50の位置を算出する位置算出器81と、ドレッサー50の位置および研磨面22aの高さの測定値を互いに関連付けて記憶する測定データメモリ82と、図5,図7,図8,図9,および図10のうちのいずれか1つに記載された判定器70と、測定値およびドレッサー50の位置から、研磨面22aの高さの分布を示す高さ分布(図3(a)および図3(b)参照)を生成するパッド高さ分析器83とを備えている。

【0051】

位置算出器81は、上述したように、研磨面22a上に定義されたX−Y回転座標系である二次元平面上のドレッサー50の位置を算出する。ドレッサー50の位置は、研磨面22aの高さが測定された測定点の位置である。この測定点の位置は、その測定点における測定値と関連付けられる。さらに、その測定値が取得された時間が、その測定値および測定点の位置に関連付けられる。これらの測定値、測定点の位置、および測定時間は、1組の測定データとして測定データメモリ82に記憶される。

【0052】

位置算出器81には、研磨テーブル12およびドレッシングユニット2の構造から定まる定数が予め記憶されている。この定数は、研磨装置のベース3上に定義されたx−y固定座標系上の座標を、研磨パッド22上に定義されたX−Y回転座標系上の座標に変換するために必要な定数であり、具体的には、図2に示す、ドレッサー50とその揺動中心点Cとの距離R、および研磨テーブル12の中心点Oに対するドレッサー50の揺動中心点Cの相対位置である。

【0053】

パッド監視装置60は、研磨面22aが平坦でない位置を示す異常検知点の分布を生成する異常点分布生成器85をさらに有している。判定器70によって研磨面22aが平坦でないと判定されると、異常点分布生成器85は、研磨面22a上に定義された二次元平面(X−Y回転座標系)上に異常検知点をプロットする。異常検知点がプロットされる位置は、研磨面22aが平坦でないと判定された測定点の位置である。異常検知点の分布は、表示器86に表示されるようになっている。

【0054】

図12は、研磨面22aのコンディショニングが正常に行われているときに得られた異常検知点の分布を示す図である。図12には、600秒ごとに取得された異常検知点の分布が示されている。図12に示すように、研磨面22aのコンディショニングが正常であるときは、研磨面22aが平坦に保たれる。したがって、X−Y回転座標系には異常検知点は現れない。一方、図13は、研磨面22aのコンディショニングが正常に行われていないときに得られた異常検知点の分布を示す図である。図13に示すように、研磨面22aのコンディショニングが正常に行われていないときは、研磨面22aの平坦度が時間と共に失われていく。その結果、X−Y回転座標系には異常検知点が現れる。このように、研磨面22a上に定義された二次元平面上に現れる異常検知点から、研磨面22aのコンディショニングが正常に行われているか否かが分かる。

【0055】

異常点分布生成器85は、二次元平面上に現れた異常検知点の密度を計算する機能をさらに備えている。異常点分布生成器85は、二次元平面内の複数の領域内において異常発生密度を計算し、各領域において異常発生密度が所定の値を超えたか否かを決定する。この領域は、研磨面22a上のX−Y回転座標系上に予め定義された格子状の領域である。

【0056】

図14は、X−Y回転座標系上に定義された複数の領域を示す図である。異常検知点の密度は、各領域90での異常検知点の数を領域90の面積で割ることにより求めることができる。図14の符号90’で示す領域は、異常検知点の密度が所定の値に達した領域を示している。図14に示すように、異常検知点の密度が所定の値に達した領域に色を付けることが好ましい。異常点分布生成器85は、少なくとも1つの領域90において異常検知点の密度が所定の値を超えたときには、研磨面22aのコンディショニングが正常に行われていないことを示す信号を出力する。

【0057】

このように、研磨面22aの高さの異常領域を二次元平面上に現すことができるので、研磨面22aの平坦度が失われる前に、研磨パッドを新たな研磨パッドに交換することができる。したがって、製品の歩留まりの低下を未然に防ぐことができる。さらに、研磨パッド22のコンディショニングが正常に行われているか否かを、研磨パッド22のコンディショニング中に知ることができる。異常検知点の発生を視覚的に認識しやすくするために、異常検知点の密度を色の濃淡で表すことが好ましい。さらに、領域ごとに研磨面22aの高さの平均を算出し、必要に応じてこれを表示器86に表示することが好ましい。

【0058】

図15は、パッド監視装置60の他の例を示す模式図である。図15に示すように、パッド監視装置60は、上述した位置算出器81と、測定データメモリ82と、パッド高さ分析器83と、パッド高さ分析器83で得られた高さ分布から研磨パッド22のプロファイルを取得するパッドプロファイル生成器95とを備えている。この例では、上述した判定器70および異常点分布生成器85は設けられていないが、これら判定器70および異常点分布生成器85を図15に示すパッド監視装置60に設けてもよい。

【0059】

パッドプロファイル生成器95は、X−Y回転座標系のX軸およびY軸上を延びる所定のサンプリング領域内にある測定点の測定値をX軸およびY軸に沿って並べることで、研磨パッド22のX軸プロファイルおよびY軸プロファイルを生成する。図16は、研磨パッド22上に定義されたX−Y回転座標系上のサンプリング領域を示す図である。図16において、符号100AがX軸上を延びるサンプリング領域を表し、符号100BがY軸上を延びるサンプリング領域を表している。これらのサンプリング領域100A,100Bは、ある程度の幅dを有しており、この幅dはドレッサー50の直径と同じ程度であることが好ましい。これは、研磨パッド22のプロファイルを作成するために十分な数の測定値を確保するためである。

【0060】

パッドプロファイル生成器95は、サンプリング領域100A,100B内にある測定値を抽出し、研磨パッド22のX軸プロファイルおよびY軸プロファイルを生成する。生成されたX軸プロファイルおよびY軸プロファイルは、表示器86に表示される。図17は、X軸プロファイルおよびY軸プロファイルを示す図である。X軸プロファイルは、X軸に沿った研磨面22aの高さ、すなわちX軸に沿った研磨面22aの断面形状を表す。Y軸プロファイルは、Y軸に沿った研磨面22aの高さ、すなわちY軸に沿った研磨面22aの断面形状を表す。これらプロファイルは、研磨パッド22のコンディショニング中に表示器86に表示することができる。取得されたプロファイルは、図15に示すパッドプロファイルメモリ96に記憶される。

【0061】

図18は、研磨パッド22のコンディショニングが正常に行われているときの研磨パッド22のY軸プロファイルの時間変化を示す図である。図18から分かるように、研磨パッド22のコンディショニングが正常に行われているときは、研磨面22aが平坦に維持される。図19は、研磨パッド22のコンディショニングが正常に行われていないときの研磨パッド22のY軸プロファイルの時間変化を示す図である。図19から分かるように、研磨パッド22のコンディショニングが正常に行われていないときは、時間の経過とともに研磨面22aの平坦度が失われる。

【0062】

パッドプロファイル生成器95は、X軸プロファイルおよびY軸プロファイルから、研磨パッド22のX軸カットレートおよびY軸カットレートを計算する機能をさらに有している。図20は、初期プロファイルと、所定時間経過後のプロファイルを示す図であり、図21は、図20に示すプロファイルから求められたカットレートを示す図である。X軸カットレートおよびY軸カットレートは、次のようにして算出される。初期のX軸プロファイルおよび初期のY軸プロファイル上のデータと、ある時間が経過した後に取得されたX軸プロファイルおよびY軸プロファイル上のデータをパッドプロファイルメモリ96から読み出し、対応する位置での研磨面22aの高さの差を計算し、得られた差を経過時間で割ることによりX軸カットレートおよびY軸カットレートが求められる。

【0063】

図21に示すように、X軸カットレートおよびY軸カットレートは、カットレートを縦軸、研磨パッド上の半径方向の位置を横軸とするグラフ上に表される。パッドプロファイル生成器95によって生成されたX軸カットレートおよびY軸カットレートは、表示器86に表示されるようになっている。

【0064】

図22は、研磨パッド22のコンディショニングが正常に行われているときのX軸カットレートおよびY軸カットレートを示す図である。図22から分かるように、研磨パッド22のコンディショニングが正常に行われているときは、研磨面22aの全体に亘って均一なカットレートが得られている。図23は、研磨パッド22のコンディショニングが正常に行われていないときのX軸カットレートおよびY軸カットレートを示す図である。図23から分かるように、研磨パッド22のコンディショニングが正常に行われていないときは、研磨面22aの全体に亘って均一なカットレートが得られない。

【0065】

研磨パッド22のプロファイルおよびカットレートは、研磨パッド22のコンディショニング中に取得することができるので、プロファイルおよび/またはカットレートを監視しながらパッドコンディショニングのレシピチューニングを行うことができる。さらに、研磨パッド22のプロファイルおよびカットレートを取得するために、研磨パッド22を研磨テーブル12から剥がす必要がない。したがって、レシピチューニングに必要な時間およびコストを削減することができる。

【0066】

研磨パッド22のコンディショニングは、図2に示すように、ドレッサー50をその軸心周りに回転させながらドレッサー50を研磨面22aの半径方向に複数回揺動させることにより行われる。この方法に代えて、ドレッサー50をその軸心周りに回転させながら研磨面22aの半径方向にドレッサー50を間欠的に移動させるようにしてもよい。

【0067】

より具体的には、回転するドレッサー50を研磨面22a上のある位置に押し当て、研磨面22aの高さが目標値未満となるまでドレッサー50をその位置で静止させる。研磨面22aの高さが目標値未満となったら、ドレッサー50を研磨面22aの半径方向に少しだけ移動させ、再び研磨面22aの高さが目標値未満となるまでドレッサー50をその位置で静止させる。この動作を繰り返すことで、基板の研磨に使用される研磨面22aの領域全体がコンディショニングされる。

【0068】

ドレッサー50の移動直後の研磨面高さの測定誤差を解消するために、ドレッサー50を少なくとも所定の指定時間だけ静止させることが好ましい。この所定の指定時間は、研磨テーブル12の回転速度をN(min−1)としたときに、120/N(秒)であることが好ましい。ドレッサー50の間欠移動の距離は、ドレッサー50の半径の半分程度であることが好ましい。

【0069】

図24は、ドレッサー50を間欠的に移動させるコンディショニング方法を説明するフローチャートである。ステップ1では、研磨面22aの全面に亘ってその高さを測定し、その測定結果から研磨面22aの高さの目標値を決定する。ステップ2では、ドレッサー50を研磨面22aの上方に移動させ、さらにドレッサー50および研磨パッド22をそれぞれ回転させる。その状態で、ドレッサー50を下降させ、その下面(ドレッシング面)を研磨面22aに押し当てる。

【0070】

ステップ3では、回転するドレッサー50を研磨面22aに押し当てたまま、上記所定の指定時間の間ドレッサー50をその位置に静止させる。ステップ4では、測定された研磨面22aの高さが目標値未満であるか否かが判断される。ステップ5では、研磨面22aの高さが目標値未満となったときに、ドレッサー50を所定の距離だけ研磨パッド22の半径方向に移動させる。ステップ6では、最終コンディショニング位置にドレッサー50が到達したか否かが判断される。ドレッサー50が最終コンディショニング位置に到達していれば、コンディショニング処理が完了する。一方、ドレッサー50が最終コンディショニング位置に到達していなければ、処理はステップ3に戻る。

【0071】

この方法においても、研磨面22a上に定義された二次元平面上のドレッサー50の位置と、そのドレッサー50の位置に対応する研磨面22aの高さを求めることができる。したがって、上述した研磨面22aの監視方法は、このコンディショニング方法にも適用することが可能である。

【0072】

上述した研磨面の監視方法によれば、次のような効果を得ることができる。

(i)製品の歩留まりの向上

研磨パッドのコンディショニング中に、研磨面の高さの異常検知点を二次元平面上に表すことができるので、基板の研磨不良の発生を未然に防ぐことができる。

(ii)研磨パッドのコスト削減

二次元平面上に表された異常検知点から研磨パッドの寿命を正確に判断することができるので、研磨パッドの不要な交換を回避することができる。

(iii)パッドコンディショニングの簡単かつ正確なレシピチューニング

二次元平面上に表された研磨面の高さから、研磨パッドのプロファイルおよびカットレートをリアルタイムで監視することができる。したがって、レシピの良否をパッドコンディショニング中に判断することができ、レシピチューニングの時間を低減することができる。また、さらに、二次元平面上に表された研磨面の高さに基づいてレシピチューニングを行うことができるので、レシピチューニングの精度を向上させることができる。

(iv)レシピチューニングのコスト削減

研磨パッドを研磨テーブルから剥がすことなく研磨パッドのプロファイルおよびカットレートを取得することができるので、レシピチューニングにかかるコストを下げることができる。さらには、研磨装置の稼働率を向上させることができる。

(v)テスト研磨の削減

研磨パッドのプロファイルは、テスト研磨中にも取得することができる。したがって、研磨パッドのプロファイルに基づいてテスト研磨中に研磨条件を調整することができる。その結果、テスト研磨の回数を低減することができる。

【0073】

これまで本発明の実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0074】

1 研磨ユニット

2 ドレッシングユニット

3 ベース

5 研磨液供給ノズル

12 研磨テーブル

20 トップリング

22 研磨パッド

22a 研磨面

31 テーブルロータリエンコーダ

32 ドレッサーロータリエンコーダ

40 パッド高さセンサ

41 センサターゲット

50 ドレッサー

60 パッド監視装置

70 判定器

72 抽出器

74A,74B,74C,74D,74E 比較器

75 除去器

76 微分器

77,78 差分計算器

81 位置算出器

82 測定データメモリ

83 パッド高さ分析器

85 異常点分布生成器

86 表示器

95 パッドプロファイル生成器

96 パッドプロファイルメモリ

【特許請求の範囲】

【請求項1】

研磨装置に使用される研磨パッドの研磨面を監視する方法であって、

回転するドレッサーを前記研磨パッドの研磨面上を揺動させて該研磨面をコンディショニングし、

前記研磨面のコンディショニング中に前記研磨面の高さを測定し、

前記研磨面上に定義された二次元平面上における、前記研磨面の高さの測定点の位置を算出し、

前記研磨面の高さの測定と前記測定点の位置の算出を繰り返して、前記研磨面内における高さ分布を生成することを特徴とする方法。

【請求項2】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成し、

前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価する工程をさらに含むことを特徴とする請求項1に記載の方法。

【請求項3】

前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価する工程は、

前記異常検知点分布から、前記研磨面上の予め定められた複数の領域において前記研磨面の高さの異常発生密度を算出し、

前記複数の領域のうちの少なくも1つにおいて前記異常発生密度が所定のしきい値に達したときに前記研磨パッドのコンディショニングが異常であると決定する工程であることを特徴とする請求項2に記載の方法。

【請求項4】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、

前記研磨面の高さの複数の測定値を計測時間軸に沿って並べることで該複数の測定値からなる測定波形を形成し、

前記測定波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする請求項2に記載の方法。

【請求項5】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記測定波形から前記ドレッサーの回転に起因する振動成分を抽出してモニタリング波形を形成する工程をさらに含み、

前記異常検知点をプロットする工程は、前記モニタリング波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程であることを特徴とする請求項4に記載の方法。

【請求項6】

前記モニタリング波形を形成する工程は、前記測定波形にバンドパスフィルターを適用して、前記ドレッサーの回転に起因する振動成分を抽出する工程を含むことを特徴とする請求項5に記載の方法。

【請求項7】

前記モニタリング波形を形成する工程は、前記測定波形にバンドエリミネーションフィルターを適用して、前記ドレッサーの揺動に起因する振動成分を除去する工程を含むことを特徴とする請求項5に記載の方法。

【請求項8】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、

前記研磨面の高さの測定を繰り返すことで得られた2つの測定値の差分を算出し、

前記差分が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする請求項2に記載の方法。

【請求項9】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、

前記研磨面の高さの測定値の所定時間当たりの変化量を算出し、

前記変化量が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする請求項2に記載の方法。

【請求項10】

前記高さ分布から前記研磨パッドのプロファイルを作成する工程をさらに含むことを特徴とする請求項1に記載の方法。

【請求項11】

研磨装置に使用される研磨パッドの研磨面を監視する装置であって、

前記研磨パッドの研磨面上を揺動しながら該研磨面をコンディショニングする回転可能なドレッサーと、

前記研磨面のコンディショニング中に前記研磨面の高さを測定するパッド高さセンサと、

前記研磨面上に定義された二次元平面上における、前記研磨面の高さの測定点の位置を算出する位置算出器と、

前記研磨面の高さの測定値と前記測定点の位置から、前記研磨面内における高さ分布を生成するパッド高さ分析器とを備えたことを特徴とする装置。

【請求項12】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する異常点分布生成器をさらに備え、

前記異常点分布生成器は、前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価することを特徴とする請求項11に記載の装置。

【請求項13】

前記異常点分布生成器は、

前記異常検知点分布から、前記研磨面上の予め定められた複数の領域において前記研磨面の高さの異常発生密度を算出し、

前記複数の領域のうちの少なくも1つにおいて前記異常発生密度が所定のしきい値に達したときに前記研磨パッドのコンディショニングが異常であると決定することを特徴とする請求項12に記載の装置。

【請求項14】

前記異常点分布生成器は、

前記研磨面の高さの複数の測定値を計測時間軸に沿って並べることで該複数の測定値からなる測定波形を形成し、

前記測定波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットすることにより前記異常検知点分布を生成することを特徴とする請求項12に記載の装置。

【請求項15】

前記異常点分布生成器は、

前記測定波形から前記ドレッサーの回転に起因する振動成分を抽出してモニタリング波形を形成し、

前記モニタリング波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットすることにより前記異常検知点分布を生成することを特徴とする請求項14に記載の装置。

【請求項16】

前記異常点分布生成器は、前記測定波形にバンドパスフィルターを適用して、前記ドレッサーの回転に起因する振動成分を抽出して前記モニタリング波形を形成することを特徴とする請求項15に記載の装置。

【請求項17】

前記異常点分布生成器は、前記測定波形にバンドエリミネーションフィルターを適用して、前記ドレッサーの揺動に起因する振動成分を除去して前記モニタリング波形を形成することを特徴とする請求項15に記載の装置。

【請求項18】

前記異常点分布生成器は、

前記研磨面の高さの2つの測定値の差分を算出し、

前記差分が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットすることにより前記異常検知点分布を生成することを特徴とする請求項12に記載の装置。

【請求項19】

前記異常点分布生成器は、

前記研磨面の高さの測定値の所定時間当たりの変化量を算出し、

前記変化量が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットすることにより前記異常検知点分布を生成することを特徴とする請求項12に記載の装置。

【請求項20】

前記高さ分布から前記研磨パッドのプロファイルを作成するパッドプロファイル生成器をさらに備えたことを特徴とする請求項11に記載の装置。

【請求項1】

研磨装置に使用される研磨パッドの研磨面を監視する方法であって、

回転するドレッサーを前記研磨パッドの研磨面上を揺動させて該研磨面をコンディショニングし、

前記研磨面のコンディショニング中に前記研磨面の高さを測定し、

前記研磨面上に定義された二次元平面上における、前記研磨面の高さの測定点の位置を算出し、

前記研磨面の高さの測定と前記測定点の位置の算出を繰り返して、前記研磨面内における高さ分布を生成することを特徴とする方法。

【請求項2】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成し、

前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価する工程をさらに含むことを特徴とする請求項1に記載の方法。

【請求項3】

前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価する工程は、

前記異常検知点分布から、前記研磨面上の予め定められた複数の領域において前記研磨面の高さの異常発生密度を算出し、

前記複数の領域のうちの少なくも1つにおいて前記異常発生密度が所定のしきい値に達したときに前記研磨パッドのコンディショニングが異常であると決定する工程であることを特徴とする請求項2に記載の方法。

【請求項4】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、

前記研磨面の高さの複数の測定値を計測時間軸に沿って並べることで該複数の測定値からなる測定波形を形成し、

前記測定波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする請求項2に記載の方法。

【請求項5】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、前記測定波形から前記ドレッサーの回転に起因する振動成分を抽出してモニタリング波形を形成する工程をさらに含み、

前記異常検知点をプロットする工程は、前記モニタリング波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程であることを特徴とする請求項4に記載の方法。

【請求項6】

前記モニタリング波形を形成する工程は、前記測定波形にバンドパスフィルターを適用して、前記ドレッサーの回転に起因する振動成分を抽出する工程を含むことを特徴とする請求項5に記載の方法。

【請求項7】

前記モニタリング波形を形成する工程は、前記測定波形にバンドエリミネーションフィルターを適用して、前記ドレッサーの揺動に起因する振動成分を除去する工程を含むことを特徴とする請求項5に記載の方法。

【請求項8】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、

前記研磨面の高さの測定を繰り返すことで得られた2つの測定値の差分を算出し、

前記差分が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする請求項2に記載の方法。

【請求項9】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する工程は、

前記研磨面の高さの測定値の所定時間当たりの変化量を算出し、

前記変化量が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットする工程を含むことを特徴とする請求項2に記載の方法。

【請求項10】

前記高さ分布から前記研磨パッドのプロファイルを作成する工程をさらに含むことを特徴とする請求項1に記載の方法。

【請求項11】

研磨装置に使用される研磨パッドの研磨面を監視する装置であって、

前記研磨パッドの研磨面上を揺動しながら該研磨面をコンディショニングする回転可能なドレッサーと、

前記研磨面のコンディショニング中に前記研磨面の高さを測定するパッド高さセンサと、

前記研磨面上に定義された二次元平面上における、前記研磨面の高さの測定点の位置を算出する位置算出器と、

前記研磨面の高さの測定値と前記測定点の位置から、前記研磨面内における高さ分布を生成するパッド高さ分析器とを備えたことを特徴とする装置。

【請求項12】

前記高さ分布から前記研磨面の高さの異常検知点分布を生成する異常点分布生成器をさらに備え、

前記異常点分布生成器は、前記異常検知点分布に基づいて前記研磨パッドのコンディショニングを評価することを特徴とする請求項11に記載の装置。

【請求項13】

前記異常点分布生成器は、

前記異常検知点分布から、前記研磨面上の予め定められた複数の領域において前記研磨面の高さの異常発生密度を算出し、

前記複数の領域のうちの少なくも1つにおいて前記異常発生密度が所定のしきい値に達したときに前記研磨パッドのコンディショニングが異常であると決定することを特徴とする請求項12に記載の装置。

【請求項14】

前記異常点分布生成器は、

前記研磨面の高さの複数の測定値を計測時間軸に沿って並べることで該複数の測定値からなる測定波形を形成し、

前記測定波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットすることにより前記異常検知点分布を生成することを特徴とする請求項12に記載の装置。

【請求項15】

前記異常点分布生成器は、

前記測定波形から前記ドレッサーの回転に起因する振動成分を抽出してモニタリング波形を形成し、

前記モニタリング波形の振幅が所定の大きさを超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットすることにより前記異常検知点分布を生成することを特徴とする請求項14に記載の装置。

【請求項16】

前記異常点分布生成器は、前記測定波形にバンドパスフィルターを適用して、前記ドレッサーの回転に起因する振動成分を抽出して前記モニタリング波形を形成することを特徴とする請求項15に記載の装置。

【請求項17】

前記異常点分布生成器は、前記測定波形にバンドエリミネーションフィルターを適用して、前記ドレッサーの揺動に起因する振動成分を除去して前記モニタリング波形を形成することを特徴とする請求項15に記載の装置。

【請求項18】

前記異常点分布生成器は、

前記研磨面の高さの2つの測定値の差分を算出し、

前記差分が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットすることにより前記異常検知点分布を生成することを特徴とする請求項12に記載の装置。

【請求項19】

前記異常点分布生成器は、

前記研磨面の高さの測定値の所定時間当たりの変化量を算出し、

前記変化量が所定のしきい値を超えたときに取得された測定値に対応する前記二次元平面上の位置に異常検知点をプロットすることにより前記異常検知点分布を生成することを特徴とする請求項12に記載の装置。

【請求項20】

前記高さ分布から前記研磨パッドのプロファイルを作成するパッドプロファイル生成器をさらに備えたことを特徴とする請求項11に記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2012−250309(P2012−250309A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−124057(P2011−124057)

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月2日(2011.6.2)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]