研磨装置

【課題】研磨精度を維持するために定期的に交換が必要な消耗部品点数を削減できる研磨装置を提供する。

【解決手段】ワークの端面を研磨する研磨面20aを表面に有する研磨盤20と、研磨盤20の裏面20bを所定平面に沿って移動自在に支持する支持機構30と、研磨盤20の研磨面にワークの端面が当接するようにワークを保持するワークホルダ50と、研磨盤20に円運動をさせつつ往復直線運動をさせる駆動機構70とを有する。

【解決手段】ワークの端面を研磨する研磨面20aを表面に有する研磨盤20と、研磨盤20の裏面20bを所定平面に沿って移動自在に支持する支持機構30と、研磨盤20の研磨面にワークの端面が当接するようにワークを保持するワークホルダ50と、研磨盤20に円運動をさせつつ往復直線運動をさせる駆動機構70とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、研磨装置に関し、具体的には、光ファイバーの接続端面の研磨に好適な研磨装置に関する。

【背景技術】

【0002】

複数本の光ファイバーを相互に突き合わせて接続し、あるいは、各種光デバイスに対して光ファイバーを接続するために用いられる光コネクタは、通常、光ファイバーが挿通する光ファイバープラグを有する。従来の光ファイバープラグは、ジルコニアセラミックスなどの耐摩耗性に優れた低膨張率の材料を円柱状に加工したものである。この光ファイバープラグの接続端面の中央部には光ファイバーの先端面が露出した状態となっている。接続端面は、20mm程度の曲率半径の凸球面に形成される。

【0003】

このような光ファイバープラグの接続端面を所定曲率の凸球面に加工するための研磨装置が特許文献1に開示されている。特許文献1に開示された研磨装置は、弾性シートを介して研磨フィルムが表面に貼付され、所定平面内で円運動が可能に支持された研磨盤と、光ファイバープラグが装着されるプラグホルダーが設けられたスライダとを有する。そして、この研磨装置は、光ファイバープラグの接続端面を研磨盤に押し付けた状態で、研磨盤を円運動させつつ、スライダを研磨盤に対して往復移動させることにより、光ファイバープラグの接続端面を研磨する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3773851号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記したような研磨装置においては、研磨盤を円運動可能に支持する支持機構やスライダをガイドするガイドレールが使用とともに摩耗すると、研磨面およびスライダの平行度、寸法が変動し、光ファイバープラグの接続端面の必要な研磨加工精度が得られなくなる可能性がある。また、研磨盤を円運動させる機構の構成部品に摩耗が生じると、当該機構に遊びが発生し、研磨フィルムの研磨性能を十分に発揮させることができず、光ファイバーコネクタの接続端面の外観特性および光学特性を劣化させる可能性がある。光ファイバープラグの接続端面の研磨精度を維持するためには、多数の部品を頻繁に交換する必要があり、部品コストが高くなるとともに、交換作業に多くの工数が必要となる。

【0006】

本発明の目的の一つは、研磨精度を維持するために定期的に交換が必要な消耗部品点数を削減できる研磨装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る研磨装置は、ワークの端面を研磨する研磨面を表面に有する研磨盤と、前記研磨盤の裏面を所定平面に沿って移動自在に支持する支持機構と、前記研磨盤の研磨面にワークの端面が当接するようにワークを保持するワークホルダと、前記研磨盤を円運動させつつ往復直線運動させる駆動機構と、を有することを特徴とする。

【0008】

本発明によれば、研磨盤を円運動および往復直線運動させることにより、ワークホルダを移動させる必要がなく、研磨精度を担う機構を支持機構に集約させることができる。この結果、ワークの研磨精度を維持するために定期的に交換が必要な消耗部品を削減できる。また、ワークホルダは固定であり、それに取り付けられているワークが往復直線運動をしないので、研磨時のワークの保持も簡略化できる。

【図面の簡単な説明】

【0009】

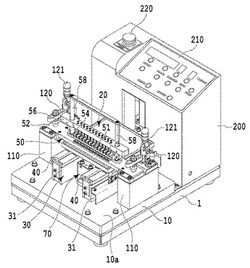

【図1】本発明の一実施形態に係る研磨装置の斜視図。

【図2】図1の研磨装置からコネクタホルダを取り外した状態を示す斜視図。

【図3】図2の研磨装置から研磨盤を取り外した状態を示す斜視図。

【図4】図1の研磨装置の研磨盤を円運動させる駆動機構を示す上面図。

【図5】図1の研磨装置の研磨盤を円運動および往復直線運動させる駆動機構を示す斜視図。

【図6】往復直線運動させる駆動機構の動力伝達系を示す斜視図。

【図7】図1の研磨装置に用いられるガイド部材および剛球を示す斜視図。

【図8】(A)はガイド部材の上面図、(B)は(A)のA−A線方向の断面図。

【図9】研磨盤と駆動機構の関係を示す図。

【図10】光コネクタの一例を示す図。

【図11】研磨盤に対する光コネクタの光ファイバーフェルールの移動軌跡を模式的に示す概念図。

【図12】ガイド部材の他の例を示す斜視図。

【図13】ガイド部材のさらに他の例を示す斜視図。

【図14】ガイド部材のさらに他の例を示す斜視図。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態について添付図面を参照して説明する。

【0011】

本発明の一実施形態に係る研磨装置の外観を図1に示す。本実施形態に係る研磨装置は、図10に示すような、光コネクタ300に収納された光ファイバーフェルール301の接続端面301aの研磨に用いられる。この研磨装置は、ベース10、光ファイバーフェルール301の接続端面301aを研磨する研磨面を有する研磨盤20、研磨盤20を支持する支持機構30、研磨盤20を円運動および往復直線運動させる駆動機構70、および、複数の光コネクタ300を保持するワークホルダ50を有する。なお、ここで、円運動とは、研磨盤20の全ての点の移動軌跡が所定半径の円を描くように、研磨盤20を運動させることをいう。

【0012】

ベース10は、防振ゴムなどを組み込んだペデスタル1を介して作業床面上に載置されている。ベース10は、例えば長辺および短辺が300mm×250mmの平坦な取り付け面(基準面)10aを有する板状部材である。ベース10には、耐摩耗性および耐蝕性に優れ、かつ鋳鋼やアルミニウム合金などの一般的な金属よりも熱変形の少ない石定盤を採用できる。また、ベース10の取り付け面10aの平面度は、同時に研磨される光コネクタ300の数およびその配列間隔の長さによるが、一般的にはJIS2級以上の精度であればよい。ベース11を構成する材料の線膨張係数が1.1×10−5/℃以下であれば、鋳鉄やSUS430,50%ニッケル鋼,普通鋼などの金属をベース11として採用することも可能である。なお、ペデスタル1には、ベース10に隣接して後述するモータやモータの動力伝達系を覆うカバー200が設けられ、このカバー200の上部に、各種ボタン、表示灯等からなる操作部210および緊急停止スイッチ220が設けられている

【0013】

ワークホルダ50は、複数の光コネクタ装着孔51が形成された取り付け板52、取り付け板52の両端部に設けられた案内支柱58、案内支柱58により上下方向にガイドされる昇降ブロック56、および、昇降ブロック56に固定された複数の押え部材54を有する。

【0014】

取り付け板52は、長手方向の両端部がベース1に互いに離隔して設置された2つの支持台110の上面に載置され、当該両端部の上面を2つの支持台110上にそれぞれ設けられたトグルクランプ120によりクランプすることにより、支持台110に固定される。なお、トグルクランプ120は、レバー121を操作することにより、取り付け板52をクランプ/アンクランプするように構成されている。複数の光コネクタ装着孔51は、取り付け板52の長手方向に沿って所定間隔で前後2列(12個ずつ)に配列されている。図示しない後方の列の光コネクタ装着孔51は、前方の列の光コネクタ装着孔51に対して、配列ピッチの半分だけずらして配列されている。複数の押さえ部材54は、複数の光コネクタ装着孔51にそれぞれ対応して設けられている。

【0015】

昇降ブロック56は、案内支柱58により上下方向に移動可能になっているとともに、光コネクタ300を押さえ部材54が押圧する所定位置で図示しないクランプ機構によりクランプされる。昇降ブロック56を上昇させて、複数の光コネクタ装着孔51にそれぞれ光コネクタ300を装着し、その後、昇降ブロック56を下降させてクランプすると、光コネクタ300は押さえ部材54により下方に向けて押圧されつつワークホルダ50に装着される。これにより、光ファイバーフェルール301の接続端面301aは、研磨盤20の研磨面に押し当てられる。

【0016】

ワークホルダ50を取り外した状態の研磨装置を図2に示す。研磨盤20は、図2に示すように、略正方形状の外形を有する板状部材である。研磨盤20の表面20aおよび裏面20bは、平坦面で構成され、表面20aには、弾性変形可能な弾性シートを介して研磨フィルムが貼着され、この研磨フィルムが研磨面を構成する。研磨盤20は、耐摩耗性に優れた硬質材料で形成され、特に、後述するように、支持機構30の剛球45により支持される裏面20bは、剛球45よりも硬度が高くなるように形成される。

【0017】

図2の研磨装置から、研磨盤20をさらに取り外した状態を図3に示す。

支持機構30は、上記した2つの支持台110の間に配置され、かつ、ベース10の取り付け面10aに並列して設置された2つの支持部材31と、複数の剛球45と、剛球45をガイドする各支持部材31の上面にそれぞれ設置された2つのガイド部材40と、を有する。

【0018】

支持部材31は、ベース10の両側面に平行になるように設置され、その上面は、研磨盤20を支持する平坦な支持面31aとなっている。支持面31aは、ベース10の取り付け面10aは平行な平面である。支持部材31は、研磨盤20と同様に、耐摩耗性に優れた硬質材料で形成され、特に、後述するように、剛球45を支持する支持面31aは剛球45よりも硬度が高くなるように形成される。

【0019】

複数の剛球45は、支持部材31の支持面31aと研磨盤20の裏面20bとの間に介在し、後述する研磨盤20の支持面31aに対する円運動および往復直線運動を受容する複数のベアリング要素として機能する。

【0020】

ここで、ガイド部材40の構造を図7および図8に示す。ガイド部材40は、長細い平板状部材であり、各剛球45を案内する複数のガイド孔41、および、平板部分の短手方向の両端部に形成された下方に向けて突出する突出部43を有する。ガイド部材40の平板部分の厚さは、図8(B)に示すように、剛球45の直径よりも若干短い。これにより、研磨盤20の裏面20bは、複数の剛球45と接触し、ガイド部材40とは接触せず、また、研磨盤20は、複数の剛球45に接する所定平面に沿って移動自在に支持される。ガイド孔41は、ガイド部材40の長手方向に直交する方向(短手方向)に延びる長孔からなり、ガイド部材40の長手方向に沿って配列されている。それぞれ複数(4つ)のガイド孔41からなる4つのガイド孔列が、長手方向および短手方向においてそれぞれ対称な位置に形成されている。このガイド孔41は、後述する研磨盤20の円運動および往復直線運動により、支持部材31の支持面31aと研磨盤20の裏面20bに対して転動又は摺動する剛球45の可動範囲を規定している。剛球45の可動範囲を規定することにより、剛球45は、支持部材31の支持面31aから落下しない。また、ガイド孔41の底部は、その上部よりも若干幅が狭く形成され、剛球45がガイド孔41の底部を通じて落下しないようになっている。両側の突出部43は、支持部材31の両側面とそれぞれ対向することにより、ガイド部材40を支持部材31の長手方向に案内する。なお、ガイド部材40は支持部材31の長手方向に移動自在に支持されているが、支持部材31から脱落しないように、支持部材31の長手方向の所定範囲でのみ可動となっている。

【0021】

図3の研磨装置における駆動機構70のカバーを取り外した状態を図4および図5に示す。また、図5においてカバー200および駆動機構70の一部を取り外した状態を図6に示す。駆動機構70は、ベース10に設置された直動ガイド80により、支持部材31の長手方向、すなわち、往復直線運動方向に移動自在に案内されたスライダ71と、このスライダ71に互いに離隔して配置されかつ回転自在に支持された複数(2つ)の回転部材72とを有する。駆動機構70は、回転部材72を回転運動させるとともにスライダ71を往復直線運動させることにより、研磨盤20に円運動および往復直線運動させる。

【0022】

2つの回転部材72は、その回転中心から所定距離だけ偏心し、研磨盤20の裏面20bに形成されたピン孔21(図9参照)に挿入される偏心ピン73をそれぞれ有する。各回転部材72は、プーリ77と同心に連結されている。各プーリ77は、無端の歯付きベルト75と噛み合っており、歯付きベルト75は、モータ79の出力軸に噛み合っている。また、歯付きベルト75は、スライダ71に設けられたテンショナ77によりテンションが調整されている。2つの回転部材72は、共通の歯付きベルト75によりモータ79の回転が伝達され、互いに同期して回転する。

【0023】

スライダ71は、その一側部に無端のベルト82の一部が固定部材83により固定されている。ベルト82は、ベース19に回転自在に設けられたプーリ84に巻回されているとともに、ペデスタル1に回転自在に設けられたプーリ86に巻回されている。プーリ86は、直径が異なるプーリ88と同心に連結され、このプーリ88とモータ92の出力軸とにベルト90が巻回されている。これにより、モータ92の回転がベルト90を介してベルト82の直線運動に変換されてスライダ71に伝達される。モータ92の出力軸を往復回転させることにより、スライダ71を往復直線運動させることができる。

【0024】

駆動動機構70による研磨盤20の円運動および往復直線運動について図9を参して説明する。モータ79を所定方向に回転させると、2つの回転部材20が中心軸線Oを中心にR1方向に同期して回転し、研磨盤20は、中心軸線Oと偏心ピン73との距離により規定される半径R1の円運動をする。このとき、2つの偏心ピン73が研磨盤20の2つのピン孔21にそれぞれ係合しているので、研磨盤20が回転することはない。また、モータ92を一方向に一定量回転させ、逆方向に一定量回転させる動作を繰り返すと、スライダ71は、L1およびL2方向に同じ距離だけ交互に移動する。これにより、研磨盤20は、往復直線運動する。

【0025】

ここで、24本の光コネクタ300の接続端面301aを研磨した場合の、研磨盤20に対する接続端面301aの移動軌跡を図11に模式的に示す。研磨盤20を円運動させながら往復直線運動させることにより、接続端面301aの移動軌跡を完全に重なり合わないようにすることができる。

【0026】

本実施形態に係る研磨装置においては、転動や摺動により摩耗を生じる部品のうち、光コネクタ300の接続端面301aの研磨精度に影響を与え、定期的に交換する必要がある消耗部品は、複数の剛球45のみである。すなわち、接続端面301aの研磨精度を管理するための消耗部品は、複数の剛球45に集約されている。したがって、比較的短い周期で交換すべき消耗部品は、剛球45のみであり、剛球45の精度を管理すれば、接続端面301aの研磨精度を常に高く維持することができる。例えば、駆動機構70の偏心ピン73や直動ガイド80は摩耗するが、これらが摩耗したとしても、接続端面301aの研磨精度に影響を与えることがない。このため、剛球45以外の消耗部品については、交換周期を大幅に延ばすことができる。

【0027】

また、本実施形態の研磨装置は、研磨中に光コネクタ300の接続端面301aと研磨盤20との間に作用する力が、剛球45に集中し、駆動機構70にほとんど及ばない構造を有するため、駆動機構70における摩耗を生じる部品の寿命をさらに延ばすことができる。

【0028】

また、本実施形態の研磨装置は、ガイド部材40を支持部材31に移動可能に設けることにより、ガイド部材40が剛球45の転動を妨げるのをできるだけ抑制している。すなわち、ガイド部材40のガイド孔41の形成方向以外に剛球45を移動させる力が剛球45に作用した場合に、ガイド部材40を往復直線運動方向に移動可能にすることにより、ガイド部材40が剛球45の転動を妨げるのを極力抑制している。これにより、剛球45の摩耗の進行を遅らせることができる。

【0029】

さらに、本実施形態の研磨装置は、ワークホルダは固定であり、それに取り付けられているワークが往復直線運動をしない。このため、研磨時に光コネクタに接続された光ケーブルが座屈せず光ケーブルに負荷がかかることがないので、研磨時のワーク(光コネクタ)の保持も簡略化できる。

【0030】

上記実施形態では、ガイド部材40のガイド孔41の形成方向を往復直線運動方向に直交する方向としたが、これに限定されない。例えば、図12に示すように、往復直線運動方向に対して互いに逆向きに傾斜したガイド孔41A_1および41A_2を有するガイド部材40A、あるいは、図13に示すように、往復直線運動方向に対して全て同じ向きに傾斜したガイド孔41Bを有するガイド部材40Bを採用することができる。また、上記実施形態では、一のベアリング要素として、単一の剛球を例に挙げたが、本発明はこれに限定されない。例えば、図14に示すように、環状のリテーナ47に保持された複数の剛球48を一のベアリング要素としてもよい。この場合に、リテーナ47が往復直線運動方向に直交する方向に形成されたガイド孔41Cによって移動可能にガイドされる。

【0031】

上記実施形態では、ベアリング要素として、転動する剛球を例に挙げたが、本発明はこれに限定されない。例えば、研磨盤と支持面との間の摩擦係数が低い摺動部材を剛球の代わりにベアリング要素として採用することも可能である。

【符号の説明】

【0032】

1…ペデスタル

10…ベース

20…研磨盤

21…ピン孔

30…支持機構

31…支持部材

31a…支持面

40…ガイド部材

41…ガイド孔

45…剛球

50…ワークホルダ

70…駆動機構

71…スライダ

72…回転部材

73…偏心ピン

80…直動ガイド

【技術分野】

【0001】

本発明は、研磨装置に関し、具体的には、光ファイバーの接続端面の研磨に好適な研磨装置に関する。

【背景技術】

【0002】

複数本の光ファイバーを相互に突き合わせて接続し、あるいは、各種光デバイスに対して光ファイバーを接続するために用いられる光コネクタは、通常、光ファイバーが挿通する光ファイバープラグを有する。従来の光ファイバープラグは、ジルコニアセラミックスなどの耐摩耗性に優れた低膨張率の材料を円柱状に加工したものである。この光ファイバープラグの接続端面の中央部には光ファイバーの先端面が露出した状態となっている。接続端面は、20mm程度の曲率半径の凸球面に形成される。

【0003】

このような光ファイバープラグの接続端面を所定曲率の凸球面に加工するための研磨装置が特許文献1に開示されている。特許文献1に開示された研磨装置は、弾性シートを介して研磨フィルムが表面に貼付され、所定平面内で円運動が可能に支持された研磨盤と、光ファイバープラグが装着されるプラグホルダーが設けられたスライダとを有する。そして、この研磨装置は、光ファイバープラグの接続端面を研磨盤に押し付けた状態で、研磨盤を円運動させつつ、スライダを研磨盤に対して往復移動させることにより、光ファイバープラグの接続端面を研磨する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3773851号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、上記したような研磨装置においては、研磨盤を円運動可能に支持する支持機構やスライダをガイドするガイドレールが使用とともに摩耗すると、研磨面およびスライダの平行度、寸法が変動し、光ファイバープラグの接続端面の必要な研磨加工精度が得られなくなる可能性がある。また、研磨盤を円運動させる機構の構成部品に摩耗が生じると、当該機構に遊びが発生し、研磨フィルムの研磨性能を十分に発揮させることができず、光ファイバーコネクタの接続端面の外観特性および光学特性を劣化させる可能性がある。光ファイバープラグの接続端面の研磨精度を維持するためには、多数の部品を頻繁に交換する必要があり、部品コストが高くなるとともに、交換作業に多くの工数が必要となる。

【0006】

本発明の目的の一つは、研磨精度を維持するために定期的に交換が必要な消耗部品点数を削減できる研磨装置を提供することにある。

【課題を解決するための手段】

【0007】

本発明に係る研磨装置は、ワークの端面を研磨する研磨面を表面に有する研磨盤と、前記研磨盤の裏面を所定平面に沿って移動自在に支持する支持機構と、前記研磨盤の研磨面にワークの端面が当接するようにワークを保持するワークホルダと、前記研磨盤を円運動させつつ往復直線運動させる駆動機構と、を有することを特徴とする。

【0008】

本発明によれば、研磨盤を円運動および往復直線運動させることにより、ワークホルダを移動させる必要がなく、研磨精度を担う機構を支持機構に集約させることができる。この結果、ワークの研磨精度を維持するために定期的に交換が必要な消耗部品を削減できる。また、ワークホルダは固定であり、それに取り付けられているワークが往復直線運動をしないので、研磨時のワークの保持も簡略化できる。

【図面の簡単な説明】

【0009】

【図1】本発明の一実施形態に係る研磨装置の斜視図。

【図2】図1の研磨装置からコネクタホルダを取り外した状態を示す斜視図。

【図3】図2の研磨装置から研磨盤を取り外した状態を示す斜視図。

【図4】図1の研磨装置の研磨盤を円運動させる駆動機構を示す上面図。

【図5】図1の研磨装置の研磨盤を円運動および往復直線運動させる駆動機構を示す斜視図。

【図6】往復直線運動させる駆動機構の動力伝達系を示す斜視図。

【図7】図1の研磨装置に用いられるガイド部材および剛球を示す斜視図。

【図8】(A)はガイド部材の上面図、(B)は(A)のA−A線方向の断面図。

【図9】研磨盤と駆動機構の関係を示す図。

【図10】光コネクタの一例を示す図。

【図11】研磨盤に対する光コネクタの光ファイバーフェルールの移動軌跡を模式的に示す概念図。

【図12】ガイド部材の他の例を示す斜視図。

【図13】ガイド部材のさらに他の例を示す斜視図。

【図14】ガイド部材のさらに他の例を示す斜視図。

【発明を実施するための形態】

【0010】

以下、本発明の実施形態について添付図面を参照して説明する。

【0011】

本発明の一実施形態に係る研磨装置の外観を図1に示す。本実施形態に係る研磨装置は、図10に示すような、光コネクタ300に収納された光ファイバーフェルール301の接続端面301aの研磨に用いられる。この研磨装置は、ベース10、光ファイバーフェルール301の接続端面301aを研磨する研磨面を有する研磨盤20、研磨盤20を支持する支持機構30、研磨盤20を円運動および往復直線運動させる駆動機構70、および、複数の光コネクタ300を保持するワークホルダ50を有する。なお、ここで、円運動とは、研磨盤20の全ての点の移動軌跡が所定半径の円を描くように、研磨盤20を運動させることをいう。

【0012】

ベース10は、防振ゴムなどを組み込んだペデスタル1を介して作業床面上に載置されている。ベース10は、例えば長辺および短辺が300mm×250mmの平坦な取り付け面(基準面)10aを有する板状部材である。ベース10には、耐摩耗性および耐蝕性に優れ、かつ鋳鋼やアルミニウム合金などの一般的な金属よりも熱変形の少ない石定盤を採用できる。また、ベース10の取り付け面10aの平面度は、同時に研磨される光コネクタ300の数およびその配列間隔の長さによるが、一般的にはJIS2級以上の精度であればよい。ベース11を構成する材料の線膨張係数が1.1×10−5/℃以下であれば、鋳鉄やSUS430,50%ニッケル鋼,普通鋼などの金属をベース11として採用することも可能である。なお、ペデスタル1には、ベース10に隣接して後述するモータやモータの動力伝達系を覆うカバー200が設けられ、このカバー200の上部に、各種ボタン、表示灯等からなる操作部210および緊急停止スイッチ220が設けられている

【0013】

ワークホルダ50は、複数の光コネクタ装着孔51が形成された取り付け板52、取り付け板52の両端部に設けられた案内支柱58、案内支柱58により上下方向にガイドされる昇降ブロック56、および、昇降ブロック56に固定された複数の押え部材54を有する。

【0014】

取り付け板52は、長手方向の両端部がベース1に互いに離隔して設置された2つの支持台110の上面に載置され、当該両端部の上面を2つの支持台110上にそれぞれ設けられたトグルクランプ120によりクランプすることにより、支持台110に固定される。なお、トグルクランプ120は、レバー121を操作することにより、取り付け板52をクランプ/アンクランプするように構成されている。複数の光コネクタ装着孔51は、取り付け板52の長手方向に沿って所定間隔で前後2列(12個ずつ)に配列されている。図示しない後方の列の光コネクタ装着孔51は、前方の列の光コネクタ装着孔51に対して、配列ピッチの半分だけずらして配列されている。複数の押さえ部材54は、複数の光コネクタ装着孔51にそれぞれ対応して設けられている。

【0015】

昇降ブロック56は、案内支柱58により上下方向に移動可能になっているとともに、光コネクタ300を押さえ部材54が押圧する所定位置で図示しないクランプ機構によりクランプされる。昇降ブロック56を上昇させて、複数の光コネクタ装着孔51にそれぞれ光コネクタ300を装着し、その後、昇降ブロック56を下降させてクランプすると、光コネクタ300は押さえ部材54により下方に向けて押圧されつつワークホルダ50に装着される。これにより、光ファイバーフェルール301の接続端面301aは、研磨盤20の研磨面に押し当てられる。

【0016】

ワークホルダ50を取り外した状態の研磨装置を図2に示す。研磨盤20は、図2に示すように、略正方形状の外形を有する板状部材である。研磨盤20の表面20aおよび裏面20bは、平坦面で構成され、表面20aには、弾性変形可能な弾性シートを介して研磨フィルムが貼着され、この研磨フィルムが研磨面を構成する。研磨盤20は、耐摩耗性に優れた硬質材料で形成され、特に、後述するように、支持機構30の剛球45により支持される裏面20bは、剛球45よりも硬度が高くなるように形成される。

【0017】

図2の研磨装置から、研磨盤20をさらに取り外した状態を図3に示す。

支持機構30は、上記した2つの支持台110の間に配置され、かつ、ベース10の取り付け面10aに並列して設置された2つの支持部材31と、複数の剛球45と、剛球45をガイドする各支持部材31の上面にそれぞれ設置された2つのガイド部材40と、を有する。

【0018】

支持部材31は、ベース10の両側面に平行になるように設置され、その上面は、研磨盤20を支持する平坦な支持面31aとなっている。支持面31aは、ベース10の取り付け面10aは平行な平面である。支持部材31は、研磨盤20と同様に、耐摩耗性に優れた硬質材料で形成され、特に、後述するように、剛球45を支持する支持面31aは剛球45よりも硬度が高くなるように形成される。

【0019】

複数の剛球45は、支持部材31の支持面31aと研磨盤20の裏面20bとの間に介在し、後述する研磨盤20の支持面31aに対する円運動および往復直線運動を受容する複数のベアリング要素として機能する。

【0020】

ここで、ガイド部材40の構造を図7および図8に示す。ガイド部材40は、長細い平板状部材であり、各剛球45を案内する複数のガイド孔41、および、平板部分の短手方向の両端部に形成された下方に向けて突出する突出部43を有する。ガイド部材40の平板部分の厚さは、図8(B)に示すように、剛球45の直径よりも若干短い。これにより、研磨盤20の裏面20bは、複数の剛球45と接触し、ガイド部材40とは接触せず、また、研磨盤20は、複数の剛球45に接する所定平面に沿って移動自在に支持される。ガイド孔41は、ガイド部材40の長手方向に直交する方向(短手方向)に延びる長孔からなり、ガイド部材40の長手方向に沿って配列されている。それぞれ複数(4つ)のガイド孔41からなる4つのガイド孔列が、長手方向および短手方向においてそれぞれ対称な位置に形成されている。このガイド孔41は、後述する研磨盤20の円運動および往復直線運動により、支持部材31の支持面31aと研磨盤20の裏面20bに対して転動又は摺動する剛球45の可動範囲を規定している。剛球45の可動範囲を規定することにより、剛球45は、支持部材31の支持面31aから落下しない。また、ガイド孔41の底部は、その上部よりも若干幅が狭く形成され、剛球45がガイド孔41の底部を通じて落下しないようになっている。両側の突出部43は、支持部材31の両側面とそれぞれ対向することにより、ガイド部材40を支持部材31の長手方向に案内する。なお、ガイド部材40は支持部材31の長手方向に移動自在に支持されているが、支持部材31から脱落しないように、支持部材31の長手方向の所定範囲でのみ可動となっている。

【0021】

図3の研磨装置における駆動機構70のカバーを取り外した状態を図4および図5に示す。また、図5においてカバー200および駆動機構70の一部を取り外した状態を図6に示す。駆動機構70は、ベース10に設置された直動ガイド80により、支持部材31の長手方向、すなわち、往復直線運動方向に移動自在に案内されたスライダ71と、このスライダ71に互いに離隔して配置されかつ回転自在に支持された複数(2つ)の回転部材72とを有する。駆動機構70は、回転部材72を回転運動させるとともにスライダ71を往復直線運動させることにより、研磨盤20に円運動および往復直線運動させる。

【0022】

2つの回転部材72は、その回転中心から所定距離だけ偏心し、研磨盤20の裏面20bに形成されたピン孔21(図9参照)に挿入される偏心ピン73をそれぞれ有する。各回転部材72は、プーリ77と同心に連結されている。各プーリ77は、無端の歯付きベルト75と噛み合っており、歯付きベルト75は、モータ79の出力軸に噛み合っている。また、歯付きベルト75は、スライダ71に設けられたテンショナ77によりテンションが調整されている。2つの回転部材72は、共通の歯付きベルト75によりモータ79の回転が伝達され、互いに同期して回転する。

【0023】

スライダ71は、その一側部に無端のベルト82の一部が固定部材83により固定されている。ベルト82は、ベース19に回転自在に設けられたプーリ84に巻回されているとともに、ペデスタル1に回転自在に設けられたプーリ86に巻回されている。プーリ86は、直径が異なるプーリ88と同心に連結され、このプーリ88とモータ92の出力軸とにベルト90が巻回されている。これにより、モータ92の回転がベルト90を介してベルト82の直線運動に変換されてスライダ71に伝達される。モータ92の出力軸を往復回転させることにより、スライダ71を往復直線運動させることができる。

【0024】

駆動動機構70による研磨盤20の円運動および往復直線運動について図9を参して説明する。モータ79を所定方向に回転させると、2つの回転部材20が中心軸線Oを中心にR1方向に同期して回転し、研磨盤20は、中心軸線Oと偏心ピン73との距離により規定される半径R1の円運動をする。このとき、2つの偏心ピン73が研磨盤20の2つのピン孔21にそれぞれ係合しているので、研磨盤20が回転することはない。また、モータ92を一方向に一定量回転させ、逆方向に一定量回転させる動作を繰り返すと、スライダ71は、L1およびL2方向に同じ距離だけ交互に移動する。これにより、研磨盤20は、往復直線運動する。

【0025】

ここで、24本の光コネクタ300の接続端面301aを研磨した場合の、研磨盤20に対する接続端面301aの移動軌跡を図11に模式的に示す。研磨盤20を円運動させながら往復直線運動させることにより、接続端面301aの移動軌跡を完全に重なり合わないようにすることができる。

【0026】

本実施形態に係る研磨装置においては、転動や摺動により摩耗を生じる部品のうち、光コネクタ300の接続端面301aの研磨精度に影響を与え、定期的に交換する必要がある消耗部品は、複数の剛球45のみである。すなわち、接続端面301aの研磨精度を管理するための消耗部品は、複数の剛球45に集約されている。したがって、比較的短い周期で交換すべき消耗部品は、剛球45のみであり、剛球45の精度を管理すれば、接続端面301aの研磨精度を常に高く維持することができる。例えば、駆動機構70の偏心ピン73や直動ガイド80は摩耗するが、これらが摩耗したとしても、接続端面301aの研磨精度に影響を与えることがない。このため、剛球45以外の消耗部品については、交換周期を大幅に延ばすことができる。

【0027】

また、本実施形態の研磨装置は、研磨中に光コネクタ300の接続端面301aと研磨盤20との間に作用する力が、剛球45に集中し、駆動機構70にほとんど及ばない構造を有するため、駆動機構70における摩耗を生じる部品の寿命をさらに延ばすことができる。

【0028】

また、本実施形態の研磨装置は、ガイド部材40を支持部材31に移動可能に設けることにより、ガイド部材40が剛球45の転動を妨げるのをできるだけ抑制している。すなわち、ガイド部材40のガイド孔41の形成方向以外に剛球45を移動させる力が剛球45に作用した場合に、ガイド部材40を往復直線運動方向に移動可能にすることにより、ガイド部材40が剛球45の転動を妨げるのを極力抑制している。これにより、剛球45の摩耗の進行を遅らせることができる。

【0029】

さらに、本実施形態の研磨装置は、ワークホルダは固定であり、それに取り付けられているワークが往復直線運動をしない。このため、研磨時に光コネクタに接続された光ケーブルが座屈せず光ケーブルに負荷がかかることがないので、研磨時のワーク(光コネクタ)の保持も簡略化できる。

【0030】

上記実施形態では、ガイド部材40のガイド孔41の形成方向を往復直線運動方向に直交する方向としたが、これに限定されない。例えば、図12に示すように、往復直線運動方向に対して互いに逆向きに傾斜したガイド孔41A_1および41A_2を有するガイド部材40A、あるいは、図13に示すように、往復直線運動方向に対して全て同じ向きに傾斜したガイド孔41Bを有するガイド部材40Bを採用することができる。また、上記実施形態では、一のベアリング要素として、単一の剛球を例に挙げたが、本発明はこれに限定されない。例えば、図14に示すように、環状のリテーナ47に保持された複数の剛球48を一のベアリング要素としてもよい。この場合に、リテーナ47が往復直線運動方向に直交する方向に形成されたガイド孔41Cによって移動可能にガイドされる。

【0031】

上記実施形態では、ベアリング要素として、転動する剛球を例に挙げたが、本発明はこれに限定されない。例えば、研磨盤と支持面との間の摩擦係数が低い摺動部材を剛球の代わりにベアリング要素として採用することも可能である。

【符号の説明】

【0032】

1…ペデスタル

10…ベース

20…研磨盤

21…ピン孔

30…支持機構

31…支持部材

31a…支持面

40…ガイド部材

41…ガイド孔

45…剛球

50…ワークホルダ

70…駆動機構

71…スライダ

72…回転部材

73…偏心ピン

80…直動ガイド

【特許請求の範囲】

【請求項1】

ワークの端面を研磨する研磨面を表面に有する研磨盤と、

前記研磨盤の裏面を所定平面に沿って移動自在に支持する支持機構と、

前記研磨盤の研磨面にワークの端面が当接するようにワークを保持するワークホルダと、

前記研磨盤を円運動させつつ往復直線運動させる駆動機構と、

を有することを特徴とする研磨装置。

【請求項2】

前記支持機構は、支持面を有する支持部材と、前記支持面と前記研磨盤の裏面との間に介在して前記支持面に対する前記研磨盤の円運動および往復直線運動を受容する複数のベアリング要素とを有することを特徴とする請求項1に記載の研磨装置。

【請求項3】

前記支持機構は、前記往復直線運動の方向に移動自在に前記支持部材に支持され、前記複数のベアリング要素の各々の可動範囲を規定するガイド部材をさらに有することを特徴とする請求項2に記載の研磨装置。

【請求項4】

前記ガイド部材は、前記複数のベアリング要素の各々の可動範囲を規定する複数のガイド孔を有し、

前記複数のガイド孔の各々は、前記往復直線運動の方向とは異なる方向に延在していることを特徴とする請求項3に記載の研磨装置。

【請求項5】

前記ベアリング要素は、球体を含むことを特徴とする請求項2に記載の研磨装置。

【請求項6】

前記支持部材は、並列され、かつ、前記往復直線運動の方向に延在する複数の支持部材を含み、

前記複数のベアリング要素およびガイド部材は、前記複数の支持部材の支持面の各々に設けられていることを特徴とする請求項3に記載の研磨装置。

【請求項7】

前記駆動機構は、前記往復直線運動の方向に移動自在に案内されたスライダと、

前記スライダに回転自在に支持され、かつ、その回転中心から所定距離だけ偏心した位置で前記研磨盤に係合する回転部材と、を有することを特徴とする請求項1に記載の研磨装置。

【請求項8】

前記回転部材は、互いに離隔して配置された第1および第2の回転部材を含み、

前記駆動機構は、前記第1および第2の回転部材を互いに同期して回転させるための歯付きベルトと、当該歯付きベルトのテンションを調整するテンショナとを含むことを特徴とする請求項7に記載の研磨装置。

【請求項9】

基準面を有するベースをさらに有し、

前記支持機構およびワークホルダは、前記ベースの基準面に共通に設けられていることを特徴とする請求項1に記載の研磨装置。

【請求項10】

前記ワークの端面は、光ファイバーフェルールの接続端面を含む、ことを特徴とする請求項1に記載の研磨装置。

【請求項1】

ワークの端面を研磨する研磨面を表面に有する研磨盤と、

前記研磨盤の裏面を所定平面に沿って移動自在に支持する支持機構と、

前記研磨盤の研磨面にワークの端面が当接するようにワークを保持するワークホルダと、

前記研磨盤を円運動させつつ往復直線運動させる駆動機構と、

を有することを特徴とする研磨装置。

【請求項2】

前記支持機構は、支持面を有する支持部材と、前記支持面と前記研磨盤の裏面との間に介在して前記支持面に対する前記研磨盤の円運動および往復直線運動を受容する複数のベアリング要素とを有することを特徴とする請求項1に記載の研磨装置。

【請求項3】

前記支持機構は、前記往復直線運動の方向に移動自在に前記支持部材に支持され、前記複数のベアリング要素の各々の可動範囲を規定するガイド部材をさらに有することを特徴とする請求項2に記載の研磨装置。

【請求項4】

前記ガイド部材は、前記複数のベアリング要素の各々の可動範囲を規定する複数のガイド孔を有し、

前記複数のガイド孔の各々は、前記往復直線運動の方向とは異なる方向に延在していることを特徴とする請求項3に記載の研磨装置。

【請求項5】

前記ベアリング要素は、球体を含むことを特徴とする請求項2に記載の研磨装置。

【請求項6】

前記支持部材は、並列され、かつ、前記往復直線運動の方向に延在する複数の支持部材を含み、

前記複数のベアリング要素およびガイド部材は、前記複数の支持部材の支持面の各々に設けられていることを特徴とする請求項3に記載の研磨装置。

【請求項7】

前記駆動機構は、前記往復直線運動の方向に移動自在に案内されたスライダと、

前記スライダに回転自在に支持され、かつ、その回転中心から所定距離だけ偏心した位置で前記研磨盤に係合する回転部材と、を有することを特徴とする請求項1に記載の研磨装置。

【請求項8】

前記回転部材は、互いに離隔して配置された第1および第2の回転部材を含み、

前記駆動機構は、前記第1および第2の回転部材を互いに同期して回転させるための歯付きベルトと、当該歯付きベルトのテンションを調整するテンショナとを含むことを特徴とする請求項7に記載の研磨装置。

【請求項9】

基準面を有するベースをさらに有し、

前記支持機構およびワークホルダは、前記ベースの基準面に共通に設けられていることを特徴とする請求項1に記載の研磨装置。

【請求項10】

前記ワークの端面は、光ファイバーフェルールの接続端面を含む、ことを特徴とする請求項1に記載の研磨装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−166327(P2012−166327A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−31308(P2011−31308)

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000102739)エヌ・ティ・ティ・アドバンステクノロジ株式会社 (265)

【出願人】(591041093)帝通エンヂニヤリング株式会社 (1)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月16日(2011.2.16)

【出願人】(000102739)エヌ・ティ・ティ・アドバンステクノロジ株式会社 (265)

【出願人】(591041093)帝通エンヂニヤリング株式会社 (1)

【Fターム(参考)】

[ Back to top ]