研磨装置

【課題】基板を保持するトップリングの外周部に設けられ基板の外周縁を保持するリテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができる研磨装置を提供する。

【解決手段】研磨面を有した研磨テーブル100と、圧力流体が供給される圧力室を有し、圧力室に圧力流体を供給することで流体圧により基板を研磨面101aに押圧するトップリング本体2と、トップリング本体2の外周部に設けられるとともにトップリング本体2とは独立して上下動可能に設けられ、研磨面101aを押圧するリテーナリング3とを備え、リテーナリング3を研磨面101aの動きに追従させるためにリテーナリング3を傾動可能に支持する支持機構を基板の中心部の上方に位置させるようにした。

【解決手段】研磨面を有した研磨テーブル100と、圧力流体が供給される圧力室を有し、圧力室に圧力流体を供給することで流体圧により基板を研磨面101aに押圧するトップリング本体2と、トップリング本体2の外周部に設けられるとともにトップリング本体2とは独立して上下動可能に設けられ、研磨面101aを押圧するリテーナリング3とを備え、リテーナリング3を研磨面101aの動きに追従させるためにリテーナリング3を傾動可能に支持する支持機構を基板の中心部の上方に位置させるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、研磨装置に係り、特に半導体ウエハなどの研磨対象物(基板)を研磨して平坦化する研磨装置に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの高集積化・高密度化に伴い、回路の配線がますます微細化し、多層配線の層数も増加している。回路の微細化を図りながら多層配線を実現しようとすると、下側の層の表面凹凸を踏襲しながら段差がより大きくなるので、配線層数が増加するに従って、薄膜形成における段差形状に対する膜被覆性(ステップカバレッジ)が悪くなる。したがって、多層配線するためには、このステップカバレッジを改善し、然るべき過程で平坦化処理しなければならない。また光リソグラフィの微細化とともに焦点深度が浅くなるため、半導体デバイスの表面の凹凸段差が焦点深度以下に収まるように半導体デバイス表面を平坦化処理する必要がある。

【0003】

従って、半導体デバイスの製造工程においては、半導体デバイス表面の平坦化技術がますます重要になっている。この平坦化技術のうち、最も重要な技術は、化学的機械研磨(CMP(Chemical Mechanical Polishing))である。この化学的機械的研磨は、研磨装置を用いて、シリカ(SiO2)等の砥粒を含んだ研磨液を研磨パッド等の研磨面上に供給しつつ半導体ウエハなどの基板を研磨面に摺接させて研磨を行うものである。

【0004】

この種の研磨装置は、研磨パッドからなる研磨面を有する研磨テーブルと、半導体ウエハを保持するためのトップリング又は研磨ヘッド等と称される基板保持装置とを備えている。このような研磨装置を用いて半導体ウエハの研磨を行う場合には、基板保持装置により半導体ウエハを保持しつつ、この半導体ウエハを研磨面に対して所定の圧力で押圧する。このとき、研磨テーブルと基板保持装置とを相対運動させることにより半導体ウエハが研磨面に摺接し、半導体ウエハの表面が平坦かつ鏡面に研磨される。

【0005】

このような研磨装置において、研磨中の半導体ウエハと研磨パッドの研磨面との間の相対的な押圧力が半導体ウエハの全面に亘って均一でない場合には、半導体ウエハの各部分に与えられる押圧力に応じて研磨不足や過研磨が生じてしまう。半導体ウエハに対する押圧力を均一化するために、基板保持装置の下部に弾性膜から形成される圧力室を設け、この圧力室に空気などの流体を供給することで弾性膜を介して流体圧により半導体ウエハを押圧することが行われている。

【0006】

この場合、上記研磨パッドは弾性を有するため、研磨中の半導体ウエハの外周縁部に加わる押圧力が不均一になり、半導体ウエハの外周縁部のみが多く研磨される、いわゆる「縁だれ」を起こしてしまう場合がある。このような縁だれを防止するため、半導体ウエハの外周縁を保持するリテーナリングをトップリング本体(又はキャリアヘッド本体)に対して上下動可能とすることによって半導体ウエハの外周縁側に位置する研磨パッドの研磨面を押圧するようにしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−255851号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述した従来の研磨装置においては、研磨中に、半導体ウエハと研磨パッドの研磨面との間の摩擦力によりリテーナリングに横方向(水平方向)の力がかかるが、この横方向(水平方向)の力はリテーナリングの外周側に設けたリテーナリングガイドにより受ける構造にしている。このような構造の研磨装置は、以下に列挙するような問題点がある。

1)研磨パッドの研磨面と半導体ウエハ間の摩擦力によりリテーナリングへ加わる横方向の力を受ける支点がリテーナリングの外周部にある従来の研磨ヘッドでは、リテーナリングとリテーナリングガイドの接触面積が小さいために、リテーナリングが研磨パッドの研磨面のうねり(動き)に追従して傾動(チルティング)および上下動する際に、リテーナリング外周面とリテーナリングガイド内周面との間の摺動面に大きな摩擦力が発生し、リテーナリングの追従性が不足することになり、所望のリテーナリング面圧を研磨面に与えることができないという問題点がある。

【0009】

2)リテーナリングの支点がリテーナリングの外周部にあり、リテーナリングにトップリング(又はキャリアヘッド)の回転力を付与する回転駆動部がリテーナリングの上部にある従来の研磨ヘッドでは、支点部や回転駆動部の摺動により摩耗粉の発生がある。この摩耗粉が研磨面へ落下してしまうと半導体ウエハの欠陥となってしまう可能性が高いために摩耗粉の落下を防ぐ部材(ブーツ)が必要となるが、ブーツは消耗品交換の際に再取り付けが必要な部材のためメンテナンス性を悪化させているという問題点がある。

【0010】

3)リテーナリングは研磨中に熱膨張するためにリテーナリングガイドとの間に適切なクリアランスを設ける必要がある。このクリアランスのためにリテーナリングに遊びがあり、研磨中にリテーナリングがクリアランス内を移動してリテーナリングガイドと衝接する際に異音や振動が生じるという問題点があり、またリテーナリングが半導体ウエハに対して偏心して半導体ウエハ外周部の研磨レートにおいて円周上のバラツキが増大することにも繋がる。

4)リテーナリングは研磨面との摩擦熱により熱膨張しようとするが、リテーナリングを取り付けているドライブリングとの温度差および線膨張係数の差により、リテーナリングがハの字に開いたような形状となってしまう。この状態での研磨ではリテーナリング内周側がより早く摩耗する偏摩耗が生じてしまい、リテーナリングの交換初期とその後では、パッド面形状を補正するリテーナリングの効果が変化してしまう。また複数枚の半導体ウエハを連続処理する状況ではリテーナリングの温度が半導体ウエハ間で徐々に上昇していく状況となるが、そうなった場合にリテーナリングの熱変形量が徐々に大きくなり半導体ウエハ間でリテーナリングの効果が変化してしまうことになる。研磨面と半導体ウエハ間の摩擦力に起因するリテーナリングの変形によってもリテーナリングの偏摩耗およびリテーナリングの効果が経時変化する原因となる。

【0011】

本発明は、上述の事情に鑑みてなされたもので、基板を保持するトップリングの外周部に設けられ基板の外周縁を保持するリテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができ、リテーナリングの摺動部分に発生する摩耗粉が研磨面へ落下することを防止し、かつリテーナリングの熱膨張を抑制することができる研磨装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の研磨装置は、研磨面を有した研磨テーブルと、圧力流体が供給される圧力室を有し、前記圧力室に圧力流体を供給することで流体圧により基板を前記研磨面に押圧するトップリング本体と、前記トップリング本体の外周部に設けられるとともに前記トップリング本体とは独立して上下動可能に設けられ、前記研磨面を押圧するリテーナリングとを備え、前記リテーナリングを傾動可能に支持する支持機構を前記基板の中心部の上方に位置させるようにしたことを特徴とするものである。

本発明によれば、リテーナリングを傾動可能に支持する支持機構を前記基板の中心部の上方、すなわちトップリング本体の中心部に位置させるようにしたため、支持機構の支持面(摺動面)を広い面積とすることができ、リテーナリングが研磨テーブルの研磨面のうねり(動き)に追従して傾動(チルティング)する際に、リテーナリングを摺動可能に支持する摺動部分の摩擦力を飛躍的に低減することができ、リテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができる。

【0013】

本発明の好ましい態様によれば、前記支持機構は、前記リテーナリングを上下動可能に支持することを特徴とする。

本発明の好ましい態様によれば、前記リテーナリングは、前記支持機構により前記トップリング本体とは独立して可動になっていることを特徴とする。

本発明によれば、弾性膜を保持したトップリング本体とは独立にリテーナリングが傾動(チルティング)可能であるため、研磨パッドの研磨面と基板間に作用する摩擦力に拘わらず、トップリング本体、特に、弾性膜を保持する部材は初期の姿勢を保つことができ、均一に基板を研磨面に押圧することができる。

【0014】

本発明の好ましい態様によれば、前記支持機構の摺接面は低摩擦材料で構成されていることを特徴とする。

本発明によれば、支持機構の摺接面を低摩擦材料で構成したため、リテーナリングが研磨テーブルの研磨面のうねりに追従して傾動および上下動する際に、リテーナリングを支持する支持機構の摺接面(摺動面)の摩擦力を飛躍的に低減することができ、リテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができる。

ここで、低摩擦材料とは、摩擦係数が0.35以下である低い摩擦係数の材料を云い、0.25以下であることが望ましい。また、前記低摩擦材料は、耐磨耗性の高い摺動材料であることが望ましい。前記低摩擦材料は、例えば含油ポリアセタール樹脂等からなる。

本発明の好ましい態様によれば、前記リテーナリングは、前記基板の外周縁を保持するためのリング部材と、前記トップリング本体の中心部に配置され前記リング部材を保持するための保持部と、前記リング部材と前記保持部とを連結するための連結用アームとを備え、前記保持部が前記支持機構により支持されていることを特徴とする。

本発明の好ましい態様によれば、前記トップリング本体は、弾性膜により形成され圧力流体が供給される複数の圧力室を有し、前記支持機構は、前記基板の中心部に対応した位置にある圧力室の上方にあることを特徴とする。

【0015】

本発明の好ましい態様によれば、前記支持機構は、前記リテーナリングを球面で回転可能に支持する球面軸受機構からなることを特徴とする。

本発明の好ましい態様によれば、前記支持機構は、前記リテーナリングを直交する二つの軸線のまわりに回転可能に支持するジャイロ機構からなることを特徴とする。

【0016】

本発明の好ましい態様によれば、前記リテーナリングに金属性リングを装着したことを特徴とする。

本発明によれば、リテーナリングには、SUS等の金属性リングが装着されているため、リテーナリングの剛性を高めることができ、リテーナリングが研磨面と摺接してリテーナリングの温度が上昇してもリテーナリングの熱変形を抑制することができる。

【0017】

本発明の好ましい態様によれば、前記リテーナリングを冷却する流体を供給するノズルを設けたことを特徴とする。

本発明によれば、リテーナリングは、研磨面との摩擦熱により温度上昇するが、冷却用流体がリテーナリングの外周面に吹きつけられるため、リテーナリングの温度上昇を抑えることができ、リテーナリングの熱膨張を抑えることができる。

【0018】

本発明の好ましい態様によれば、前記トップリング本体の回転を前記リテーナリングに伝達する回転駆動部を前記トップリング本体内に設けたことを特徴とする。

本発明によれば、トップリング本体からリテーナリングに回転を伝達する回転駆動部をトップリング本体内に設けたので、回転駆動部からの摩耗粉をトップリング本体内に封じ込めることができるため、摩耗粉が研磨面へ落下することがなく、摩耗粉に起因するスクラッチ等の基板の欠陥を飛躍的に減少させることができる。

【発明の効果】

【0019】

本発明によれば、以下に列挙する効果を奏する。

(1)リテーナリングが研磨テーブルの研磨面のうねり(動き)に追従して傾動(チルティング)する際に、リテーナリングを摺動可能に支持する摺動部分の摩擦力を飛躍的に低減することができ、リテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができる。

(2)リテーナリングを摺動可能に支持する部分がトップリング本体内にあるので、摺動部分からの摩耗粉をトップリング本体内に封じ込めることができるため、摩耗粉が研磨面へ落下することがなく、摩耗粉に起因するスクラッチ等の基板の欠陥を飛躍的に減少させることができる。

【0020】

(3)従来の研磨装置においては、リテーナリングをリテーナリングの外周部にあるリテーナリングガイドで支持していたため、リテーナリングとリテーナリングガイドとの間にクリアランスがあり、研磨中にリテーナリングがクリアランス内を移動してリテーナリングガイドと衝接する際に異音や振動が生じ、また半導体ウエハ外周部の研磨レートにおいて円周上のバラツキが生ずるという問題があったが、本発明においては、リテーナリングをトップリング本体の中心部で支持させるようにしたため、リテーナリングの外周側にリテーナリングガイドを設ける必要がなく、リテーナリングがクリアランス内を移動して生ずる異音や振動の発生を防止することができ、また基板外周部の研磨レートの円周上のバラツキを防止することができる。

【0021】

(4)リテーナリングには、SUS等の金属性リングが装着されているため、リテーナリングの剛性を高めることができ、リテーナリングが研磨面と摺接して温度が上昇してもリテーナリングの熱変形を抑制することができる。また、リテーナリングに、冷却用流体を供給することによって、リテーナリングを冷却することができる。したがって、リテーナリングの温度上昇を抑えることができるので、リテーナリングの熱膨張を抑えることができ、研磨パッドからなる研磨面の形状を補正するリテーナリングの効果が経時的に変化することがない。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明に係る研磨装置の全体構成を示す模式図である。

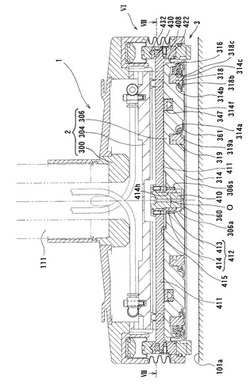

【図2】図2は、第1の態様の研磨ヘッドを構成するトップリングの断面図である。

【図3】図3は、図1に示すトップリングの構成例を示す断面図である。

【図4】図4は、図1に示すトップリングの構成例を示す断面図である。

【図5】図5は、図1に示すトップリングの構成例を示す断面図である。

【図6】図6は、図2のVI部拡大図である。

【図7】図7は、図5のVII部拡大図である。

【図8】図8は、図2のVIII-VIII線矢視図である。

【図9】図9には、図3のIX部拡大図である。

【図10】図10は、図6のX矢視図である。

【図11】図11は、図10のXI-XI線断面図である。

【図12】図12は、第2の態様の研磨ヘッドを構成するトップリングの断面図である。

【図13】図13は、図12のXIII-XIII線矢視図である。

【図14】図14は、支持機構およびリテーナリングの一部を示す平面図である。

【図15】図15は、図14のXV-XV線断面図である。

【図16】図16は、図14のXVI-VI線断面図である。

【図17】図17は、図15のXVII-XVII線断面図である。

【図18】図18は、研磨装置の一部を示す模式的断面図である。

【図19】図19は、研磨装置を示す模式的平面図である。

【発明を実施するための形態】

【0023】

以下、本発明に係る研磨装置及び研磨方法の実施形態について図1乃至図19を参照して詳細に説明する。なお、図1乃至図19において、同一または相当する構成要素には、同一の符号を付して重複した説明を省略する。

図1は、本発明に係る研磨装置の全体構成を示す模式図である。図1に示すように、研磨装置は、研磨テーブル100と、研磨対象物である半導体ウエハ等の基板を保持して研磨テーブル上の研磨面に押圧する研磨ヘッドを構成するトップリング1とを備えている。

研磨テーブル100は、テーブル軸100aを介してその下方に配置されるモータ(図示せず)に連結されており、そのテーブル軸100a周りに回転可能になっている。研磨テーブル100の上面には研磨パッド101が貼付されており、研磨パッド101の表面101aが半導体ウエハWを研磨する研磨面を構成している。研磨テーブル100の上方には研磨液供給ノズル102が設置されており、この研磨液供給ノズル102によって研磨テーブル100上の研磨パッド101上に研磨液Qが供給されるようになっている。

【0024】

トップリング1は、トップリングシャフト111に接続されており、このトップリングシャフト111は、上下動機構124によりトップリングヘッド110に対して上下動するようになっている。このトップリングシャフト111の上下動により、トップリングヘッド110に対してトップリング1の全体を昇降させ位置決めするようになっている。なお、トップリングシャフト111の上端にはロータリージョイント125が取り付けられている。

【0025】

トップリングシャフト111およびトップリング1を上下動させる上下動機構124は、軸受126を介してトップリングシャフト111を回転可能に支持するブリッジ128と、ブリッジ128に取り付けられたボールねじ132と、支柱130により支持された支持台129と、支持台129上に設けられたACサーボモータ138とを備えている。サーボモータ138を支持する支持台129は、支柱130を介してトップリングヘッド110に固定されている。

【0026】

ボールねじ132は、サーボモータ138に連結されたねじ軸132aと、このねじ軸132aが螺合するナット132bとを備えている。トップリングシャフト111は、ブリッジ128と一体となって上下動するようになっている。したがって、サーボモータ138を駆動すると、ボールねじ132を介してブリッジ128が上下動し、これによりトップリングシャフト111およびトップリング1が上下動する。

【0027】

また、トップリングシャフト111はキー(図示せず)を介して回転筒112に連結されている。この回転筒112はその外周部にタイミングプーリ113を備えている。トップリングヘッド110にはトップリング用モータ114が固定されており、上記タイミングプーリ113は、タイミングベルト115を介してトップリング用モータ114に設けられたタイミングプーリ116に接続されている。したがって、トップリング用モータ114を回転駆動することによってタイミングプーリ116、タイミングベルト115、およびタイミングプーリ113を介して回転筒112およびトップリングシャフト111が一体に回転し、トップリング1が回転する。なお、トップリングヘッド110は、フレーム(図示せず)に回転可能に支持されたトップリングヘッドシャフト117によって支持されている。

【0028】

図1に示すように構成された研磨装置において、トップリング1は、その下面に半導体ウエハWなどの基板を保持できるようになっている。トップリングヘッド110はトップリングシャフト117を中心として旋回可能に構成されており、下面に半導体ウエハWを保持したトップリング1は、トップリングヘッド110の旋回により半導体ウエハWの受取位置から研磨テーブル100の上方に移動される。そして、トップリング1を下降させて半導体ウエハWを研磨パッド101の表面(研磨面)101aに押圧する。このとき、トップリング1および研磨テーブル100をそれぞれ回転させ、研磨テーブル100の上方に設けられた研磨液供給ノズル102から研磨パッド101上に研磨液を供給する。このように、半導体ウエハWを研磨パッド101の研磨面101aに摺接させて半導体ウエハWの表面を研磨する。

【0029】

次に、本発明の研磨装置における研磨ヘッドの第1の態様について説明する。図2乃至

図5は、研磨対象物である半導体ウエハWを保持して研磨テーブル上の研磨面に押圧する研磨ヘッドを構成するトップリング1を示す図であり、複数の半径方向に沿って切断した断面図である。

【0030】

図2から図5に示すように、トップリング1は、半導体ウエハWを研磨面101aに対して押圧するトップリング本体2と、トップリング本体2とは独立して研磨面101aを押圧するリテーナリング3とから基本的に構成されている。トップリング本体2は、円盤状の上部材300と、上部材300の下面に取り付けられた中間部材304と、中間部材304の下面に取り付けられた下部材306とを備えている。

下部材306の下面には、半導体ウエハの裏面に当接する弾性膜314が取り付けられている。この弾性膜314は、外周側に配置された環状のエッジホルダ316と、エッジホルダ316の内方に配置された環状のリプルホルダ318,319とによって下部材306の下面に取り付けられている。弾性膜314は、エチレンプロピレンゴム(EPDM)、ポリウレタンゴム、シリコンゴム等の強度および耐久性に優れたゴム材によって形成されている。

【0031】

図2に示すように、リテーナリング3は、トップリング本体2の外周部に配置され半導体ウエハの外周縁を保持するためのリング部材408と、トップリング本体2の半径方向中心部に配置されリング部材408を保持するための軸状の保持部410と、リング部材408と軸状の保持部410とを連結するための連結用アーム411とを備えている。上部材300は、図3に示すように、ボルト308によりトップリングシャフト111に連結されている。また、中間部材304は、ボルト309を介して上部材300に固定されており、下部材306はメインボルト310を介して上部材300に固定されている。上部材300、中間部材304、および下部材306から構成されるトップリング本体2は、エンジニアリングプラスティック(例えば、PEEK)などの樹脂により形成されている。なお、上部材300をSUS、アルミニウムなどの金属で形成してもよい。

【0032】

図2に示すように、リテーナリング3の軸状の保持部410は、支持機構412を介して下部材306に支持されている。本実施形態においては、支持機構412は、下部材306の凹部306aに嵌合されるとともに下部材306に固定された外輪413と、外輪413に支持された内輪414とを備えた球面軸受機構からなっている。外輪413の内周面と内輪414の外周面は、支点Oを中心とした球面に形成されて球面の滑り接触になっており、内輪414は、支点Oを中心として外輪413に対して全方向(360°)に回転(傾動)可能となっている。リテーナリング3の軸状の保持部410は、内輪414の円形の貫通孔414hに上下動可能に収容されている。外輪413は、外輪413の下端が下部材306の凹部306aの段部306sに当接し、外輪413の上端が複数のC形止め輪415に係合することにより、下部材306に固定されている。

【0033】

図2に示すように構成されたリテーナリング3においては、研磨中は、研磨テーブル100の研磨面101aに接地し、研磨面101aのうねりに追従してリテーナリング3はトップリング本体2とは独立して水平面に対して傾動可能になっている。すなわち、研磨面101aの動きに追従してリング部材408が水平面に対して傾き、リング部材408と一体に軸状の保持部410が傾くが、このリング部材408および軸状の保持部410の傾きは、球面軸受機構からなる支持機構412により許容される。換言すれば、リング部材408および軸状の保持部410の傾動は、外輪413に対する、支点Oを中心とした内輪414の全方向への回転により可能とされる。すなわち、リング部材408を含むリテーナリング3は、球面軸受機構からなる支持機構412により、トップリング本体2の中心部にある支点Oを中心として傾動可能になっている。また、研磨テーブル100の研磨面101aのうねり(動き)に追従して、リテーナリング3は、傾動と同時に、上下動する。すなわち、研磨面101aのうねりに追従してリング部材408が垂直方向に上下動し、リング部材408と一体に軸状の保持部410が上下動するが、この軸状の保持部410の上下動は内輪414の貫通孔414hにより案内される。半導体ウエハの研磨中に、半導体ウエハと研磨テーブル100の研磨面101aとの間の摩擦力によりリテーナリング3に横方向(水平方向)の力がかかるが、この横方向の力は半導体ウエハの中心部の上方に位置する前記支点Oで受けることができる。

【0034】

図2に示すように構成されたリテーナリング3およびリテーナリング3を支持する支持機構412によれば、リテーナリング3の傾動時には、リテーナリング3は支持機構412により滑らかに傾動する。支持機構412の外輪413と内輪414の摺接面の少なくともいずれか一方には、自己潤滑性が高く摩擦係数が低く、耐摩耗性の優れたテフロン(登録商標)等を含有した被膜が設けられているため、支持機構412は良好な摺動性を維持でき、リテーナリング3の傾動を迅速に行うことができる。また、リテーナリング3の軸状の保持部410と内輪414の貫通孔414hの摺接面のいずれか一方には、四フッ化エチレン(PTFE)又はPEEK・PPS等の樹脂材料からなる低摩擦材料が設けられているため、リテーナリング3の保持部410が支持機構412の内輪414に対して上下動する際に摺接面(摺動面)の摩擦力を飛躍的に低減することができる。外輪413と内輪414の少なくともいずれか一方に炭素繊維などの繊維および固体潤滑材を添加した樹脂材料を用いても良い。なお、保持部410にはSiC等のセラミックを用いる。

【0035】

このように、リテーナリング3を球面軸受機構からなる支持機構412を介してトップリング本体2の中心部に支持するようにしたため、リテーナリング3が研磨テーブル100の研磨面101aのうねり(動き)に追従して傾動および上下動する際に、リテーナリング3の傾動を広い面積の球面状の摺動面を有した支持機構412により支持することができるとともにリテーナリング3の上下動を摺動性の良好な軸状の摺動面を有した支持機構412より支持することができるため、摺動面の摩擦力を飛躍的に低減することができ、リテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができる。

【0036】

また本実施形態においては、リテーナリング3はトップリング本体2に対して独立して傾動(チルティング)できる構造になっている。仮に、リテーナリング3とトップリング本体2とが一体に傾動(チルティング)する構造にした場合には、研磨パッドの研磨面と半導体ウエハ間に作用する摩擦力により、摩擦力を受けたリテーナリング3とトップリング本体2とが一体となって傾いてしまう。トップリング本体2が傾いてしまうと、半導体ウエハの面内で、半導体ウエハを保持する弾性膜(本実施形態では弾性膜314)の伸びが不均一となり、半導体ウエハへの押圧力が不均一になってしまう。これに対して、本実施形態においては、弾性膜314を保持したトップリング本体2とは独立にリテーナリング3が傾動(チルティング)可能であるため、研磨パッドの研磨面と半導体ウエハ間に作用する摩擦力に拘わらず、トップリング本体2、特に、弾性膜314を保持する下部材306は、初期の姿勢を保つことができ、均一に半導体ウエハを研磨面に押圧することができる。

【0037】

さらに本実施形態においては、リテーナリング3を傾動可能および上下動可能に支持する支持機構412は、トップリング本体2の中央部に設けられ、かつトップリング本体2の下部材306の凹部306aに収容されているため、支持機構412の摺動部分からの摩耗粉は、トップリング本体2内に封じ込められ、研磨面へ落下することがない。

また、本実施形態のように、支持機構412を低支点にすることにより、リテーナリング3を傾けるモーメントが小さくなるため、摩擦力によるリテーナリング3の傾きを小さく抑えることが可能となり、半導体ウエハWがトップリング1からスリップアウトし難い。

【0038】

トップリング1の構造について更に説明すると、図2に示すように、エッジホルダ316はリプルホルダ318により保持されている。図3に示すように、リプルホルダ318は複数のストッパ320により下部材306の下面に取り付けられている。リプルホルダ319は、複数のストッパ322により下部材306の下面に取り付けられている。ストッパ320およびストッパ322はトップリング1の円周方向に均等に設けられている。

【0039】

図2に示すように、弾性膜314の中央部にはセンター室360が形成されている。図4に示すように、リプルホルダ319には、センター室360に連通する流路324が形成されており、下部材306には、この流路324に連通する流路325が形成されている。リプルホルダ319の流路324および下部材306の流路325は、図示しない流体供給源に接続されており、加圧された流体が流路325および流路324を通ってセンター室360に供給されるようになっている。

【0040】

図2乃至図4に示すように、リプルホルダ318は、弾性膜314のリプル314bを爪部318bで下部材306の下面に押さえつけるようになっており、リプルホルダ319は、弾性膜314のリプル314aを爪部319aで下部材306の下面に押さえつけるようになっている。弾性膜314のエッジ314cは爪部318cでエッジホルダ316に押さえつけられている。

【0041】

図4に示すように、弾性膜314のリプル314aとリプル314bとの間には環状のリプル室361が形成されている。弾性膜314のリプルホルダ318とリプルホルダ319との間には隙間314fが形成されており、下部材306にはこの隙間314fに連通する流路342が形成されている。また、下部材306には、環状溝347が形成されており、環状溝347の下面にはシール部材340、シール部材340の上部にはシールリング341が設置されており、シールリング341の上面は中間部材304の下面に押さえ付けられている。シールリング341には、下部材306の流路342に連通する流路346が形成されている。また、中間部材304には、シールリング341の流路346に連通する流路344が形成されている。この下部材306の流路342は、シールリング341の流路346および中間部材304の流路344を介して図示しない流体供給源に接続されており、加圧された流体がこれらの流路を通ってリプル室361に供給されるようになっている。また、この流路342は、図示しない真空ポンプにも切替可能に接続されており、真空ポンプの作動により弾性膜314の下面に半導体ウエハを吸着できるようになっている。

【0042】

図5に示すように、リプルホルダ318には、弾性膜314のリプル314bおよびエッジ314cによって形成される環状のアウター室362に連通する流路326が形成されている。また、下部材306には、リプルホルダ318の流路326にリプルホルダ318のコネクタ部327を介して連通する流路328が、中間部材304には、下部材306の流路328に連通する流路329がそれぞれ形成されている。このリプルホルダ318の流路326は、下部材306の流路328および中間部材304の流路329を介して図示しない流体供給源に接続されており、加圧された流体がこれらの流路を通ってアウター室362に供給されるようになっている。

【0043】

図5に示すように、エッジホルダ316は、弾性膜314のエッジ314dを押さえて下部材306の下面に保持するようになっている。このエッジホルダ316には、弾性膜314のエッジ314cおよびエッジ314dによって形成される環状のエッジ室363に連通する流路334が形成されている。また、下部材306には、エッジホルダ316の流路334に連通する流路336が、中間部材304には、下部材306の流路336に連通する流路338がそれぞれ形成されている。このエッジホルダ316の流路334は、下部材306の流路336および中間部材304の流路338を介して図示しない流体供給源に接続されており、加圧された流体がこれらの流路を通ってエッジ室363に供給されるようになっている。

【0044】

このように、本実施形態におけるトップリング1においては、弾性膜314と下部材306との間に形成される圧力室、すなわち、センター室360、リプル室361、アウター室362、およびエッジ室363に供給する流体の圧力を調整することにより、半導体ウエハを研磨パッド101に押圧する押圧力を半導体ウエハの部分ごとに調整できるようになっている。

【0045】

図6は、図2のVI部拡大図である。上述したように、リテーナリング3は、トップリング本体2の外周部に配置され半導体ウエハの外周縁を保持するためのリング部材408と、トップリング本体2の中心部に配置されリング部材408を保持するための軸状の保持部410と、リング部材408と軸状の保持部410とを連結するための連結用アーム411とを備えている。リテーナリング押圧機構は、図6に示すように、上部が閉塞された円筒状のシリンダ400と、シリンダ400の上部に取り付けられた保持部材401,402と、保持部材401,402によりシリンダ400内に保持される弾性膜404と、弾性膜404の下端部に接続されたピストン406とを備え、リング部材408はピストン406により下方に押圧されるようになっている。リング部材408は、ピストン406に連結される上リング部材408aと、研磨面101に接触する下リング部材408bとから構成されている。

【0046】

図7は図5のVII部拡大図である。図7に示すように、リング部材408を構成する上リング部材408aと下リング部材408bとは、複数のボルト409によって結合されている。上リング部材408aはSUSなどの金属材料やセラミックス等の材料からなり、下リング部材408bはPEEKやPPS等の樹脂材料からなる。

【0047】

図7に示すように、保持部材402には、弾性膜404によって形成される室451に連通する流路450が形成されている。また、上部材300には、保持部材402の流路450に連通する流路452が形成されている。この保持部材402の流路450は、上部材300の流路452を介して図示しない流体供給源に接続されており、加圧された流体がこれらの流路を通って室451に供給されるようになっている。したがって、室451に供給する流体の圧力を調整することにより、弾性膜404を伸縮させてピストン406を上下動させ、リテーナリング3のリング部材408を所望の圧力で研磨パッド101に押圧することができる。

【0048】

図2乃至図7に示す例では、弾性膜404としてローリングダイヤフラムを用いている。ローリングダイヤフラムは、屈曲した部分をもつ弾性膜からなるもので、ローリングダイヤフラムで仕切る室の内部圧力の変化等により、その屈曲部が転動することにより室の空間を広げることができるものである。室が広がる際にダイヤフラムが外側の部材と摺動せず、ほとんど伸縮しないため、摺動摩擦が極めて少なくてすみ、ダイヤフラムを長寿命化することができ、また、リテーナリング3が研磨パッド101に与える押圧力を精度よく調整することができるという利点がある。

【0049】

このような構成により、リテーナリング3のリング部材408を下降させることができる。したがって、リテーナリング3のリング部材408が摩耗しても、摺動摩擦が極めて少ないローリングダイヤフラムにより室451の空間を広げ、リテーナリング押圧力を一定に維持することが可能となる。また、研磨パッド101に接触するリング部材408とシリンダ400とは変形自在な弾性膜404で接続されているため、荷重点のオフセットによる曲げモーメントが発生しない。このため、リテーナリング3による面圧を均一にすることができ、研磨パッド101に対する追従性も向上する。

【0050】

図8は、図2のVIII-VIII線矢視図である。図8に示すように、トップリング本体2の外周部に配置されたリング部材408とトップリング本体2の中心部に配置された軸状の保持部410とは、4本の連結用アーム411により連結されている。連結用アーム411は、トップリング本体2の下部材306に形成された十字状の溝306g内に収容されている。上述したように、リング部材408、軸状の保持部410および連結用アーム411を備えたリテーナリング3は、研磨テーブル100の研磨面101aのうねり(動き)に追従して、傾動および上下動可能になっている。下部材306には、複数対の駆動ピン349,349が打ち込まれており、一対の駆動ピン349,349は各連結用アーム411を挟むように配置されている。このように、一対の駆動ピン349,349が各連結用アーム411を挟むようになっているため、トップリング本体2の回転は、下部材306から複数対の駆動ピン349,349を介して連結用アーム411に伝達され、トップリング本体2とリテーナリング3は一体となって回転する。駆動ピン349の外周面には、ゴムクッション350が設けられ、ゴムクッション350の外側にPTFEやPEEK・PPSなどの低摩擦材料からなるカラー351が設けられている。一方、連結用アーム411の外面には鏡面処理が施され、低摩擦材料のカラー351が接触する連結用アーム411の外面の面粗度を向上させるようにしている。

【0051】

このように、本実施形態においては、駆動ピン349には低摩擦材料からなるカラー351を設け、カラー351が摺接する連結用アーム411の外面には鏡面処理を施すことにより、駆動ピン349と連結用アーム411との摺動性を改善することができる。したがって、リテーナリング3の研磨面に対する追従性を飛躍的に高めることができ、所望のリテーナリング面圧を研磨面に与えることができる。なお、駆動ピン349に鏡面処理を施し、駆動ピン349が係合する連結用アーム411の外面にコーティング等により低摩擦材料を設けることもできる。また、トップリング本体2からリテーナリング3に回転を伝達する駆動ピン349と連結用アーム411とからなる回転駆動部をトップリング本体2内に設けたため、回転駆動部からの摩耗粉をトップリング本体内に封じ込めることができるため、摩耗粉が研磨面へ落下することがなく、摩耗粉に起因するスクラッチ等の基板の欠陥を飛躍的に減少させることができる。

【0052】

図9は、図3のIX部拡大図である。図9に示すように、リング部材408のピストン406と当接する面には磁石419が埋設されている。ピストン406は磁性体で形成されており、防錆のため、表面をコーティング/めっき処理している。ピストン406は耐蝕性の磁性ステンレスで形成してもよい。このように、リング部材408に埋設された磁石419の磁力により、磁性体からなるピストン406とリング部材408とは互いに固定されている。

【0053】

このようにピストン406とリング部材408とを磁力を用いて固定することにより、リテーナリング3が研磨中に振動を受けた場合においてもピストン406とリング部材408とが離れることなく、振動による突発的なリテーナリング3の上昇を防止することができる。したがって、リテーナリング3の面圧を安定させることができ、半導体ウエハがトップリング1から外れてしまう(スリップアウトする)可能性を低減することができる。

【0054】

リング部材408が取り付けられたキャリアアセンブリはメンテナンスのために頻繁に取り外されるが、ピストン406は比較的メンテナンスの機会が少ない。上述のように、磁力を用いてピストン406とリング部材408とを固定すれば、取り外される機会の多いリング部材408と取り外される機会の少ないピストン406とを簡単に分離することができる。

【0055】

図9に示すように、トップリング本体2の下部材306の外周面には縦方向に延びる概略長円形状溝442が形成されている。長円形状溝442はトップリング本体2の下部材306の外周面に所定間隔毎に複数個形成されている(図3参照)。また、リテーナリング3の上リング部材408aには、半径方向内方に突出するストッパ354が設けられており、このストッパ354が下部材306の長円形状溝442の上端又は下端に係合するようになっている。これにより、リテーナリング3のトップリング本体2に対する上下位置が規制されるようになっている。すなわち、ストッパ354が下部材306の長円形状溝442の上端に係合したときには、リテーナリング3はトップリング本体2に対して最上方の位置となり、ストッパ354が下部材306の長円形状溝442の下端に係合したときには、リテーナリング3はトップリング本体2に対して最下方の位置になる。

【0056】

本実施形態におけるトップリング1は、ピストン406とリング部材408とを引き離す機構を備えている。図2および図6に示すように、リング部材408には、軸430を中心として回転可能な複数のカムリフタ432が設けられている。

図10(a)および図10(b)は図6のX矢視図であり、図10(a)はカムリフタ432が作動した状態を示し、図10(b)はカムリフタ432の非作動状態を示す。図10(a)および図10(b)に示すように、カムリフタ432の外周面はカム面になっており、このカム面は軸430(図6参照)の軸心からの半径が変化するように形成されている。そして、カムリフタ432を回転させることで、最も半径の大きくなっている部分432aでピストン406を押し上げるようになっている。なお、カムリフタ432の軸430の軸心部分にはレンチを挿入するレンチ穴434が形成されている。

【0057】

図10(a)において、またカムリフタ432の上部には上部円弧面432bが形成され、カムリフタ432の下部には下部円弧面432cが形成されている。そして、図6に示すように、カムリフタ432の直下には、螺子433が設けられている。カムリフタ432は、図10(a)に示すように、時計方向および反時計方向に回転可能になっている。そして、上部円弧面432b又は下部円弧面432cが螺子433に係合して、カムリフタ432の回転は所定範囲(略90°)に制限されている。図10(a)に示すように、下部円弧面432cが螺子433に係合すると、カムリフタ432の時計方向への回転が規制され、図10(b)に示すように、上部円弧面432bが螺子433に係合するとカムリフタ432の反時計方向への回転が規制される。すなわち、カムリフタ432の上部円弧面432b,下部円弧面432cおよび螺子433は、カムリフタ432の時計方向及び反時計方向の回転角度を所定範囲(略90°)に規制する回転規制部材を構成している。

【0058】

図11は図10のXI-XI線断面図である。図11に示すように、カムリフタ432の裏面には、略90°離間した位置に2つの凹部436が形成されており(図11では1つの凹部436のみ示す)、リング部材408には、圧縮コイルバネ444によりカムリフタ432の裏面に向かって押圧されるボール438が配置されている。そして、ボール438がカムリフタ432の凹部436内に嵌合されることにより、カムリフタ432の位置が固定されるようになっている。

【0059】

キャリアアセンブリのメンテナンス時などには、レンチ穴434にレンチを挿入してカムリフタ432を回転させることにより、カムリフタ432の外周面のカム面により、ピストン406とリング部材408との間に強制的に隙間を形成することができる。これにより、上述したピストン406と磁石419との間の磁力による締結力を弱めることができ、ピストン406とリング部材408との分離を容易にすることができる。そして、ピストン406とリング部材408とを分離する際、図10(a)に示すように、カムリフタ432の回転は、カムリフタ432の下部円弧面432cが螺子433に係合して停止し、このとき、ボール438がカムリフタ432の一方の凹部436に嵌合し(図11参照)、カムリフタ432の固定がなされる。また、ピストン406とリング部材408とを固定する際にも、レンチ穴434にレンチを挿入してカムリフタ432を回転させる。この際には、図10(b)に示すように、カムリフタ432の回転は、カムリフタ432の上部円弧面432bが螺子433に係合して停止し、このとき、ボール438がカムリフタ432の他方の凹部436に嵌合し、カムリフタ432の固定がなされる。

【0060】

リング部材408をピストン406から分離する際には、図3に示すメインボルト310を取り外して、リング部材408、軸状の保持部410および連結用アーム411を有したリテーナリング3とともに弾性膜314を有した下部材306を中間部材304から分離することができるようになっている。これにより、リテーナリング3とともに弾性膜314を有した下部材306を分離できるため、リテーナリング3の下リング部材408bのメンテナンスや弾性膜314のメンテナンスを容易に行うことができる。

なお、図9乃至図11に示す例では、ピストン406を磁性体とし、リング部材408に磁石419を埋設しているが、リング部材408を磁性体とし、ピストン406に磁石を埋設してもよい。また、リング部材408にカムリフタ432を設けているが、ピストン406にカムリフタ432を設けてもよい。

【0061】

リテーナリング3について図6を参照して更に説明する。図6に示すように、下リング部材408bには、SUS等からなる金属性リング440が嵌合されている。下リング部材408bにSUS等の金属性リング440が嵌合されているため、下リング部材408bの剛性を高めることができ、リング部材408が研磨面101aと摺接してリング部材408の温度が上昇しても、下リング部材408bの熱変形を抑制することができる。

また、図6に示すように、下リング部材408bの外周面と金属性リング440との間にOリング441を介装し、さらに金属性リング440とシリンダ400との間に接続シート420を設けているため、研磨ヘッド(トップリング)内から研磨面へ異物が落下することを防ぐことができ、また外部から研磨ヘッド内へ研磨液(スラリー)等が侵入することを防ぐことができる。

【0062】

図2乃至図6に示すように、弾性膜314のエッジ(外周縁)314dには、弾性膜314とリテーナリング3とを接続する、上方に屈曲した形状のシール部材422が形成されている。このシール部材422は弾性膜314とリング部材408との隙間を埋めるように配置されており、変形しやすい材料から形成されている。シール部材422は、トップリング本体2とリテーナリング3との相対移動を許容しつつ、研磨ヘッド(トップリング)内から研磨面へ異物が落下することを防ぐことができ、また弾性膜314とリテーナリング3との隙間からトップリング1内へ研磨液が浸入してしまうことを防止するために設けられている。本実施形態では、シール部材422は弾性膜314のエッジ314dに一体的に形成されており、断面U字型の形状を有している。

【0063】

ここで、接続シート420およびシール部材422を設けない場合は、研磨液がトップリング1内に浸入してしまい、トップリング1を構成するトップリング本体2やリテーナリング3の正常な動作を阻害してしまう。本実施形態によれば、接続シート420およびシール部材422によって研磨液のトップリング1への浸入を防止することができ、これにより、トップリング1を正常に動作させることができる。なお、弾性膜404、接続シート420、およびシール部材422は、エチレンプロピレンゴム(EPDM)、ポリウレタンゴム、シリコンゴム等の強度および耐久性に優れたゴム材によって形成されている。

【0064】

本実施形態のトップリング1においては、弾性膜314のセンター室360、リプル室361、アウター室362、およびエッジ室363に供給する圧力により半導体ウエハに対する押圧力を制御するので、研磨中には下部材306は研磨パッド101から上方に離れた位置にする必要がある。

【0065】

本実施形態では、リテーナリング3をトップリング本体2の下部材306とは独立して上下動させることができるので、リテーナリング3のリング部材408が摩耗しても、半導体ウエハと下部材306との間の距離を一定に維持することができる。したがって、半導体ウエハの研磨プロファイルを安定化させることができる。

【0066】

なお、上述した例では、半導体ウエハの略全面に弾性膜314が配置されているが、これに限られるものではなく、弾性膜314は半導体ウエハの少なくとも一部に当接するものであればよい。

【0067】

次に、本発明の研磨装置における研磨ヘッドの第2の態様について説明する。図12は第2の態様の研磨ヘッドを構成するトップリング1の断面図である。図13は図12のXIII-XIII線矢視図である。第2の態様の研磨ヘッドにおいては、リテーナリング3の保持部410を支持する軸受機構としてジャイロ機構が用いられている。図12および図13に示すように、第2の態様の研磨ヘッドにおいては、第1の態様の研磨ヘッドと同様に、リテーナリング3は、トップリング本体2の外周部に配置され半導体ウエハの外周縁を保持するためのリング部材408と、トップリング本体2の中心部に配置されリング部材408を保持するための軸状の保持部410と、リング部材408と軸状の保持部410とを連結するための連結用アーム411とを備えている。そして、リテーナリング3の保持部410は、ジャイロ機構からなる支持機構512を介して下部材306に支持されている。支持機構512は、下部材306の凹部306aに嵌合されるとともに下部材306に固定された外輪513と、外輪513に支持された中間輪514と、中間輪514に支持された内輪515とを備えている。外輪513の内周面と中間輪514の外周面は、支点Oを中心とした球面に形成されて球面の滑り接触になっている。また中間輪514の内周面と内輪515の外周面は、支点Oを中心とした球面に形成されて球面の滑り接触になっている。

【0068】

図14乃至図17は、支持機構512の詳細構造を示す図であり、図14は支持機構512およびリテーナリング3の一部を示す平面図、図15は図14のXV-XV線断面図、図16は図14のXVI-VI線断面図、図17は図15のXVII-XVII線断面図である。図14乃至図17に示すように、外輪513の内周面と中間輪514の外周面との間には、2つのボール516,516が介装されており、中間輪514の内周面と内輪515の外周面との間には、2つのボール517,517が介装されている。

【0069】

図14乃至図17に示す支持機構512においては、中間輪514は、外輪513に対して、2つのボール516,516を結ぶ水平な軸線L1のまわりに回転するようになっている。また、内輪515は、中間輪514に対して、2つのボール517,517を結ぶ水平な軸線L2のまわりに回転するようになっている。またリテーナリング3の軸状の保持部410は、六角形断面に形成されていて、内輪515の六角形の貫通孔515hに上下動可能に収容されている。図16に示すように、外輪513は、外輪513の下端が下部材306の凹部306aの段部306sに当接し、外輪513の上端がクリップ518に係合することにより、下部材306に固定されている。

【0070】

上述の構成において、リング部材408とともに軸状の保持部410が傾くと、軸状の保持部410と一体に内輪515が前記軸線L2のまわりに矢印Aで示すように回転し、軸状の保持部410と一体に内輪515および中間輪514が前記軸線L1のまわりに矢印Bで示すように回転する。すなわち、軸状の保持部410とともに内輪515は直交する水平な2つの軸線L1,L2のまわりに回転することになり、その結果、軸状の保持部410とともに内輪515は、軸線L1と軸線L2の交点である支点Oを中心として全方向(360°)に回転(傾動)可能になっている。

【0071】

図12乃至17に示すように構成されたリテーナリング3において、研磨テーブル100の研磨面101aのうねり(動き)に追従してリテーナリング3が水平面に対して傾動可能になっている。すなわち、研磨面101aのうねり(動き)に追従してリング部材408が水平面に対して傾き、リング部材408と一体に軸状の保持部410が傾くが、このリング部材408および軸状の保持部410の傾きは、ジャイロ機構からなる支持機構512により許容される。換言すれば、リング部材408および軸状の保持部410の傾動は、外輪513に対する、支点Oを中心とした内輪515の全方向(360°)への回転により可能とされる。すなわち、リング部材408を含むリテーナリング3は、ジャイロ機構からなる支持機構512により、トップリング本体2の中心部にある支点Oを中心として傾動可能になっている。また、研磨テーブル100の研磨面101aのうねりに追従して、リテーナリング3は、傾動と同時に、上下動する。すなわち、研磨面101aのうねり(動き)に追従してリング部材408が垂直方向に上下動し、リング部材408と一体に軸状の保持部410が上下動するが、この軸状の保持部410の上下動は内輪515の貫通孔515hにより案内される。半導体ウエハの研磨中に、半導体ウエハと研磨テーブル100の研磨面101aとの間の摩擦力によりリテーナリング3に横方向(水平方向)の力がかかるが、この横方向の力は半導体ウエハの中心部の上方に位置する前記支点Oで受けることができる。

【0072】

図16および図17に示すように、外輪513の外周面には複数の円弧状切り欠き513c、下部材306の内周面には複数の円弧状切り欠き306cが形成されている。切り欠き513cおよび306cにより形成される円筒状溝にはピン519が埋設されている。このような構成により、トップリング本体2の回転はピン519を介して外輪513に伝達され、更にボール516、中間輪514、ボール517を介して内輪515へ伝達される。また本実施形態においては、リテーナリング3の保持部410は六角形断面の軸状に形成されていて、六角形断面の軸状の保持部410は内輪515の六角形の貫通孔515hに収容されており、また内輪515は直交する2つの軸線L1,L2のまわりの回転のみ許容されるようになっているため、トップリング本体2の回転は、内輪515の六角形断面の貫通孔515hを介して六角形断面の軸状の保持部410に伝達され、リテーナリング3はトップリング本体2と一体に回転する。したがって、本実施形態においては、第1の態様で用いられたリテーナリング3をトップリング本体2と一体に回転させるための駆動ピン349は不要となる。なお、支持機構512における摺動面を低摩擦材料で構成したこと等は、第1の態様の支持機構412と同様である。

【0073】

図18および図19は、本発明のリテーナリング3を冷却する冷却装置を設けた研磨装置を示す図であり、図18は研磨装置の一部を示す模式的断面図であり、図19は研磨装置を示す模式的平面図である。図18および図19に示すように、リテーナリング3のリング部材408には、SUS等からなる金属性リング440が嵌合されている。そして、トップリング1に隣接してノズルブロック520が設置されている。ノズルブロック520には複数のノズル520aが形成されており、またノズルブロック520には圧縮空気や窒素ガス等の加圧気体、又はミスト等の加圧流体が流体供給源から供給されるようになっている。リング部材408は、研磨面との摩擦熱により温度上昇するが、ノズルブロック520に加圧流体を供給することにより、複数のノズル520aより加圧流体が金属性リング440の外周面に吹きつけられる。これにより、リング部材408が冷却され、リング部材408の温度上昇を抑えることができ、リング部材408の熱膨張を抑えることができる。したがって、リング部材408による研磨パッド101のパッド面の形状を補正する効果を永続させることができる。

【0074】

これまで本発明の一実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0075】

1 トップリング

2 トップリング本体

3 リテーナリング

101a 研磨面

111 トップリングシャフト

300 上部材

304 中間部材

306 下部材

306c 切り欠き

306g 溝

306s 段部

308 ボルト

314 弾性膜

314a,314b リプル

314c エッジ

314d エッジ(外周縁)

314f 隙間

316 エッジホルダ

316d,318b,318c,319a 爪部

318,319 リプルホルダ

320,322 ストッパ

324,325,326,328,334,336,338 流路

327 コネクタ部

340 シール部材

341 シールリング

342,344,346 流路

347 環状溝

349 駆動ピン

360 センター室

361 リプル室

362 アウター室

363 エッジ室

400 シリンダ

401,402 保持部材

404 弾性膜

406 ピストン

408 リング部材

408a 上リング部材

408b 下リング部材

409 ボルト

410 保持部

411 連結用アーム

412 支持機構

413 外輪

414 内輪

414h 貫通孔

415 C形止め輪

418 アーム

419 磁石

420 接続シート

422 シール部材

430 軸

432 カムリフタ

432a 部分

434 レンチ穴

436 凹部

438 ボール

440 金属性リング

441 Oリング

442 長円形状溝

450,452 流路

451 室

512 支持機構

513 外輪

513c 切り欠き

514 中間輪

515 内輪

515h 貫通孔

516,516 ボール

517,517 ボール

518 クリップ

519 ピン

520 ノズルブロック

520a ノズル

【技術分野】

【0001】

本発明は、研磨装置に係り、特に半導体ウエハなどの研磨対象物(基板)を研磨して平坦化する研磨装置に関するものである。

【背景技術】

【0002】

近年、半導体デバイスの高集積化・高密度化に伴い、回路の配線がますます微細化し、多層配線の層数も増加している。回路の微細化を図りながら多層配線を実現しようとすると、下側の層の表面凹凸を踏襲しながら段差がより大きくなるので、配線層数が増加するに従って、薄膜形成における段差形状に対する膜被覆性(ステップカバレッジ)が悪くなる。したがって、多層配線するためには、このステップカバレッジを改善し、然るべき過程で平坦化処理しなければならない。また光リソグラフィの微細化とともに焦点深度が浅くなるため、半導体デバイスの表面の凹凸段差が焦点深度以下に収まるように半導体デバイス表面を平坦化処理する必要がある。

【0003】

従って、半導体デバイスの製造工程においては、半導体デバイス表面の平坦化技術がますます重要になっている。この平坦化技術のうち、最も重要な技術は、化学的機械研磨(CMP(Chemical Mechanical Polishing))である。この化学的機械的研磨は、研磨装置を用いて、シリカ(SiO2)等の砥粒を含んだ研磨液を研磨パッド等の研磨面上に供給しつつ半導体ウエハなどの基板を研磨面に摺接させて研磨を行うものである。

【0004】

この種の研磨装置は、研磨パッドからなる研磨面を有する研磨テーブルと、半導体ウエハを保持するためのトップリング又は研磨ヘッド等と称される基板保持装置とを備えている。このような研磨装置を用いて半導体ウエハの研磨を行う場合には、基板保持装置により半導体ウエハを保持しつつ、この半導体ウエハを研磨面に対して所定の圧力で押圧する。このとき、研磨テーブルと基板保持装置とを相対運動させることにより半導体ウエハが研磨面に摺接し、半導体ウエハの表面が平坦かつ鏡面に研磨される。

【0005】

このような研磨装置において、研磨中の半導体ウエハと研磨パッドの研磨面との間の相対的な押圧力が半導体ウエハの全面に亘って均一でない場合には、半導体ウエハの各部分に与えられる押圧力に応じて研磨不足や過研磨が生じてしまう。半導体ウエハに対する押圧力を均一化するために、基板保持装置の下部に弾性膜から形成される圧力室を設け、この圧力室に空気などの流体を供給することで弾性膜を介して流体圧により半導体ウエハを押圧することが行われている。

【0006】

この場合、上記研磨パッドは弾性を有するため、研磨中の半導体ウエハの外周縁部に加わる押圧力が不均一になり、半導体ウエハの外周縁部のみが多く研磨される、いわゆる「縁だれ」を起こしてしまう場合がある。このような縁だれを防止するため、半導体ウエハの外周縁を保持するリテーナリングをトップリング本体(又はキャリアヘッド本体)に対して上下動可能とすることによって半導体ウエハの外周縁側に位置する研磨パッドの研磨面を押圧するようにしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−255851号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上述した従来の研磨装置においては、研磨中に、半導体ウエハと研磨パッドの研磨面との間の摩擦力によりリテーナリングに横方向(水平方向)の力がかかるが、この横方向(水平方向)の力はリテーナリングの外周側に設けたリテーナリングガイドにより受ける構造にしている。このような構造の研磨装置は、以下に列挙するような問題点がある。

1)研磨パッドの研磨面と半導体ウエハ間の摩擦力によりリテーナリングへ加わる横方向の力を受ける支点がリテーナリングの外周部にある従来の研磨ヘッドでは、リテーナリングとリテーナリングガイドの接触面積が小さいために、リテーナリングが研磨パッドの研磨面のうねり(動き)に追従して傾動(チルティング)および上下動する際に、リテーナリング外周面とリテーナリングガイド内周面との間の摺動面に大きな摩擦力が発生し、リテーナリングの追従性が不足することになり、所望のリテーナリング面圧を研磨面に与えることができないという問題点がある。

【0009】

2)リテーナリングの支点がリテーナリングの外周部にあり、リテーナリングにトップリング(又はキャリアヘッド)の回転力を付与する回転駆動部がリテーナリングの上部にある従来の研磨ヘッドでは、支点部や回転駆動部の摺動により摩耗粉の発生がある。この摩耗粉が研磨面へ落下してしまうと半導体ウエハの欠陥となってしまう可能性が高いために摩耗粉の落下を防ぐ部材(ブーツ)が必要となるが、ブーツは消耗品交換の際に再取り付けが必要な部材のためメンテナンス性を悪化させているという問題点がある。

【0010】

3)リテーナリングは研磨中に熱膨張するためにリテーナリングガイドとの間に適切なクリアランスを設ける必要がある。このクリアランスのためにリテーナリングに遊びがあり、研磨中にリテーナリングがクリアランス内を移動してリテーナリングガイドと衝接する際に異音や振動が生じるという問題点があり、またリテーナリングが半導体ウエハに対して偏心して半導体ウエハ外周部の研磨レートにおいて円周上のバラツキが増大することにも繋がる。

4)リテーナリングは研磨面との摩擦熱により熱膨張しようとするが、リテーナリングを取り付けているドライブリングとの温度差および線膨張係数の差により、リテーナリングがハの字に開いたような形状となってしまう。この状態での研磨ではリテーナリング内周側がより早く摩耗する偏摩耗が生じてしまい、リテーナリングの交換初期とその後では、パッド面形状を補正するリテーナリングの効果が変化してしまう。また複数枚の半導体ウエハを連続処理する状況ではリテーナリングの温度が半導体ウエハ間で徐々に上昇していく状況となるが、そうなった場合にリテーナリングの熱変形量が徐々に大きくなり半導体ウエハ間でリテーナリングの効果が変化してしまうことになる。研磨面と半導体ウエハ間の摩擦力に起因するリテーナリングの変形によってもリテーナリングの偏摩耗およびリテーナリングの効果が経時変化する原因となる。

【0011】

本発明は、上述の事情に鑑みてなされたもので、基板を保持するトップリングの外周部に設けられ基板の外周縁を保持するリテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができ、リテーナリングの摺動部分に発生する摩耗粉が研磨面へ落下することを防止し、かつリテーナリングの熱膨張を抑制することができる研磨装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

上記目的を達成するため、本発明の研磨装置は、研磨面を有した研磨テーブルと、圧力流体が供給される圧力室を有し、前記圧力室に圧力流体を供給することで流体圧により基板を前記研磨面に押圧するトップリング本体と、前記トップリング本体の外周部に設けられるとともに前記トップリング本体とは独立して上下動可能に設けられ、前記研磨面を押圧するリテーナリングとを備え、前記リテーナリングを傾動可能に支持する支持機構を前記基板の中心部の上方に位置させるようにしたことを特徴とするものである。

本発明によれば、リテーナリングを傾動可能に支持する支持機構を前記基板の中心部の上方、すなわちトップリング本体の中心部に位置させるようにしたため、支持機構の支持面(摺動面)を広い面積とすることができ、リテーナリングが研磨テーブルの研磨面のうねり(動き)に追従して傾動(チルティング)する際に、リテーナリングを摺動可能に支持する摺動部分の摩擦力を飛躍的に低減することができ、リテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができる。

【0013】

本発明の好ましい態様によれば、前記支持機構は、前記リテーナリングを上下動可能に支持することを特徴とする。

本発明の好ましい態様によれば、前記リテーナリングは、前記支持機構により前記トップリング本体とは独立して可動になっていることを特徴とする。

本発明によれば、弾性膜を保持したトップリング本体とは独立にリテーナリングが傾動(チルティング)可能であるため、研磨パッドの研磨面と基板間に作用する摩擦力に拘わらず、トップリング本体、特に、弾性膜を保持する部材は初期の姿勢を保つことができ、均一に基板を研磨面に押圧することができる。

【0014】

本発明の好ましい態様によれば、前記支持機構の摺接面は低摩擦材料で構成されていることを特徴とする。

本発明によれば、支持機構の摺接面を低摩擦材料で構成したため、リテーナリングが研磨テーブルの研磨面のうねりに追従して傾動および上下動する際に、リテーナリングを支持する支持機構の摺接面(摺動面)の摩擦力を飛躍的に低減することができ、リテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができる。

ここで、低摩擦材料とは、摩擦係数が0.35以下である低い摩擦係数の材料を云い、0.25以下であることが望ましい。また、前記低摩擦材料は、耐磨耗性の高い摺動材料であることが望ましい。前記低摩擦材料は、例えば含油ポリアセタール樹脂等からなる。

本発明の好ましい態様によれば、前記リテーナリングは、前記基板の外周縁を保持するためのリング部材と、前記トップリング本体の中心部に配置され前記リング部材を保持するための保持部と、前記リング部材と前記保持部とを連結するための連結用アームとを備え、前記保持部が前記支持機構により支持されていることを特徴とする。

本発明の好ましい態様によれば、前記トップリング本体は、弾性膜により形成され圧力流体が供給される複数の圧力室を有し、前記支持機構は、前記基板の中心部に対応した位置にある圧力室の上方にあることを特徴とする。

【0015】

本発明の好ましい態様によれば、前記支持機構は、前記リテーナリングを球面で回転可能に支持する球面軸受機構からなることを特徴とする。

本発明の好ましい態様によれば、前記支持機構は、前記リテーナリングを直交する二つの軸線のまわりに回転可能に支持するジャイロ機構からなることを特徴とする。

【0016】

本発明の好ましい態様によれば、前記リテーナリングに金属性リングを装着したことを特徴とする。

本発明によれば、リテーナリングには、SUS等の金属性リングが装着されているため、リテーナリングの剛性を高めることができ、リテーナリングが研磨面と摺接してリテーナリングの温度が上昇してもリテーナリングの熱変形を抑制することができる。

【0017】

本発明の好ましい態様によれば、前記リテーナリングを冷却する流体を供給するノズルを設けたことを特徴とする。

本発明によれば、リテーナリングは、研磨面との摩擦熱により温度上昇するが、冷却用流体がリテーナリングの外周面に吹きつけられるため、リテーナリングの温度上昇を抑えることができ、リテーナリングの熱膨張を抑えることができる。

【0018】

本発明の好ましい態様によれば、前記トップリング本体の回転を前記リテーナリングに伝達する回転駆動部を前記トップリング本体内に設けたことを特徴とする。

本発明によれば、トップリング本体からリテーナリングに回転を伝達する回転駆動部をトップリング本体内に設けたので、回転駆動部からの摩耗粉をトップリング本体内に封じ込めることができるため、摩耗粉が研磨面へ落下することがなく、摩耗粉に起因するスクラッチ等の基板の欠陥を飛躍的に減少させることができる。

【発明の効果】

【0019】

本発明によれば、以下に列挙する効果を奏する。

(1)リテーナリングが研磨テーブルの研磨面のうねり(動き)に追従して傾動(チルティング)する際に、リテーナリングを摺動可能に支持する摺動部分の摩擦力を飛躍的に低減することができ、リテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができる。

(2)リテーナリングを摺動可能に支持する部分がトップリング本体内にあるので、摺動部分からの摩耗粉をトップリング本体内に封じ込めることができるため、摩耗粉が研磨面へ落下することがなく、摩耗粉に起因するスクラッチ等の基板の欠陥を飛躍的に減少させることができる。

【0020】

(3)従来の研磨装置においては、リテーナリングをリテーナリングの外周部にあるリテーナリングガイドで支持していたため、リテーナリングとリテーナリングガイドとの間にクリアランスがあり、研磨中にリテーナリングがクリアランス内を移動してリテーナリングガイドと衝接する際に異音や振動が生じ、また半導体ウエハ外周部の研磨レートにおいて円周上のバラツキが生ずるという問題があったが、本発明においては、リテーナリングをトップリング本体の中心部で支持させるようにしたため、リテーナリングの外周側にリテーナリングガイドを設ける必要がなく、リテーナリングがクリアランス内を移動して生ずる異音や振動の発生を防止することができ、また基板外周部の研磨レートの円周上のバラツキを防止することができる。

【0021】

(4)リテーナリングには、SUS等の金属性リングが装着されているため、リテーナリングの剛性を高めることができ、リテーナリングが研磨面と摺接して温度が上昇してもリテーナリングの熱変形を抑制することができる。また、リテーナリングに、冷却用流体を供給することによって、リテーナリングを冷却することができる。したがって、リテーナリングの温度上昇を抑えることができるので、リテーナリングの熱膨張を抑えることができ、研磨パッドからなる研磨面の形状を補正するリテーナリングの効果が経時的に変化することがない。

【図面の簡単な説明】

【0022】

【図1】図1は、本発明に係る研磨装置の全体構成を示す模式図である。

【図2】図2は、第1の態様の研磨ヘッドを構成するトップリングの断面図である。

【図3】図3は、図1に示すトップリングの構成例を示す断面図である。

【図4】図4は、図1に示すトップリングの構成例を示す断面図である。

【図5】図5は、図1に示すトップリングの構成例を示す断面図である。

【図6】図6は、図2のVI部拡大図である。

【図7】図7は、図5のVII部拡大図である。

【図8】図8は、図2のVIII-VIII線矢視図である。

【図9】図9には、図3のIX部拡大図である。

【図10】図10は、図6のX矢視図である。

【図11】図11は、図10のXI-XI線断面図である。

【図12】図12は、第2の態様の研磨ヘッドを構成するトップリングの断面図である。

【図13】図13は、図12のXIII-XIII線矢視図である。

【図14】図14は、支持機構およびリテーナリングの一部を示す平面図である。

【図15】図15は、図14のXV-XV線断面図である。

【図16】図16は、図14のXVI-VI線断面図である。

【図17】図17は、図15のXVII-XVII線断面図である。

【図18】図18は、研磨装置の一部を示す模式的断面図である。

【図19】図19は、研磨装置を示す模式的平面図である。

【発明を実施するための形態】

【0023】

以下、本発明に係る研磨装置及び研磨方法の実施形態について図1乃至図19を参照して詳細に説明する。なお、図1乃至図19において、同一または相当する構成要素には、同一の符号を付して重複した説明を省略する。

図1は、本発明に係る研磨装置の全体構成を示す模式図である。図1に示すように、研磨装置は、研磨テーブル100と、研磨対象物である半導体ウエハ等の基板を保持して研磨テーブル上の研磨面に押圧する研磨ヘッドを構成するトップリング1とを備えている。

研磨テーブル100は、テーブル軸100aを介してその下方に配置されるモータ(図示せず)に連結されており、そのテーブル軸100a周りに回転可能になっている。研磨テーブル100の上面には研磨パッド101が貼付されており、研磨パッド101の表面101aが半導体ウエハWを研磨する研磨面を構成している。研磨テーブル100の上方には研磨液供給ノズル102が設置されており、この研磨液供給ノズル102によって研磨テーブル100上の研磨パッド101上に研磨液Qが供給されるようになっている。

【0024】

トップリング1は、トップリングシャフト111に接続されており、このトップリングシャフト111は、上下動機構124によりトップリングヘッド110に対して上下動するようになっている。このトップリングシャフト111の上下動により、トップリングヘッド110に対してトップリング1の全体を昇降させ位置決めするようになっている。なお、トップリングシャフト111の上端にはロータリージョイント125が取り付けられている。

【0025】

トップリングシャフト111およびトップリング1を上下動させる上下動機構124は、軸受126を介してトップリングシャフト111を回転可能に支持するブリッジ128と、ブリッジ128に取り付けられたボールねじ132と、支柱130により支持された支持台129と、支持台129上に設けられたACサーボモータ138とを備えている。サーボモータ138を支持する支持台129は、支柱130を介してトップリングヘッド110に固定されている。

【0026】

ボールねじ132は、サーボモータ138に連結されたねじ軸132aと、このねじ軸132aが螺合するナット132bとを備えている。トップリングシャフト111は、ブリッジ128と一体となって上下動するようになっている。したがって、サーボモータ138を駆動すると、ボールねじ132を介してブリッジ128が上下動し、これによりトップリングシャフト111およびトップリング1が上下動する。

【0027】

また、トップリングシャフト111はキー(図示せず)を介して回転筒112に連結されている。この回転筒112はその外周部にタイミングプーリ113を備えている。トップリングヘッド110にはトップリング用モータ114が固定されており、上記タイミングプーリ113は、タイミングベルト115を介してトップリング用モータ114に設けられたタイミングプーリ116に接続されている。したがって、トップリング用モータ114を回転駆動することによってタイミングプーリ116、タイミングベルト115、およびタイミングプーリ113を介して回転筒112およびトップリングシャフト111が一体に回転し、トップリング1が回転する。なお、トップリングヘッド110は、フレーム(図示せず)に回転可能に支持されたトップリングヘッドシャフト117によって支持されている。

【0028】

図1に示すように構成された研磨装置において、トップリング1は、その下面に半導体ウエハWなどの基板を保持できるようになっている。トップリングヘッド110はトップリングシャフト117を中心として旋回可能に構成されており、下面に半導体ウエハWを保持したトップリング1は、トップリングヘッド110の旋回により半導体ウエハWの受取位置から研磨テーブル100の上方に移動される。そして、トップリング1を下降させて半導体ウエハWを研磨パッド101の表面(研磨面)101aに押圧する。このとき、トップリング1および研磨テーブル100をそれぞれ回転させ、研磨テーブル100の上方に設けられた研磨液供給ノズル102から研磨パッド101上に研磨液を供給する。このように、半導体ウエハWを研磨パッド101の研磨面101aに摺接させて半導体ウエハWの表面を研磨する。

【0029】

次に、本発明の研磨装置における研磨ヘッドの第1の態様について説明する。図2乃至

図5は、研磨対象物である半導体ウエハWを保持して研磨テーブル上の研磨面に押圧する研磨ヘッドを構成するトップリング1を示す図であり、複数の半径方向に沿って切断した断面図である。

【0030】

図2から図5に示すように、トップリング1は、半導体ウエハWを研磨面101aに対して押圧するトップリング本体2と、トップリング本体2とは独立して研磨面101aを押圧するリテーナリング3とから基本的に構成されている。トップリング本体2は、円盤状の上部材300と、上部材300の下面に取り付けられた中間部材304と、中間部材304の下面に取り付けられた下部材306とを備えている。

下部材306の下面には、半導体ウエハの裏面に当接する弾性膜314が取り付けられている。この弾性膜314は、外周側に配置された環状のエッジホルダ316と、エッジホルダ316の内方に配置された環状のリプルホルダ318,319とによって下部材306の下面に取り付けられている。弾性膜314は、エチレンプロピレンゴム(EPDM)、ポリウレタンゴム、シリコンゴム等の強度および耐久性に優れたゴム材によって形成されている。

【0031】

図2に示すように、リテーナリング3は、トップリング本体2の外周部に配置され半導体ウエハの外周縁を保持するためのリング部材408と、トップリング本体2の半径方向中心部に配置されリング部材408を保持するための軸状の保持部410と、リング部材408と軸状の保持部410とを連結するための連結用アーム411とを備えている。上部材300は、図3に示すように、ボルト308によりトップリングシャフト111に連結されている。また、中間部材304は、ボルト309を介して上部材300に固定されており、下部材306はメインボルト310を介して上部材300に固定されている。上部材300、中間部材304、および下部材306から構成されるトップリング本体2は、エンジニアリングプラスティック(例えば、PEEK)などの樹脂により形成されている。なお、上部材300をSUS、アルミニウムなどの金属で形成してもよい。

【0032】

図2に示すように、リテーナリング3の軸状の保持部410は、支持機構412を介して下部材306に支持されている。本実施形態においては、支持機構412は、下部材306の凹部306aに嵌合されるとともに下部材306に固定された外輪413と、外輪413に支持された内輪414とを備えた球面軸受機構からなっている。外輪413の内周面と内輪414の外周面は、支点Oを中心とした球面に形成されて球面の滑り接触になっており、内輪414は、支点Oを中心として外輪413に対して全方向(360°)に回転(傾動)可能となっている。リテーナリング3の軸状の保持部410は、内輪414の円形の貫通孔414hに上下動可能に収容されている。外輪413は、外輪413の下端が下部材306の凹部306aの段部306sに当接し、外輪413の上端が複数のC形止め輪415に係合することにより、下部材306に固定されている。

【0033】

図2に示すように構成されたリテーナリング3においては、研磨中は、研磨テーブル100の研磨面101aに接地し、研磨面101aのうねりに追従してリテーナリング3はトップリング本体2とは独立して水平面に対して傾動可能になっている。すなわち、研磨面101aの動きに追従してリング部材408が水平面に対して傾き、リング部材408と一体に軸状の保持部410が傾くが、このリング部材408および軸状の保持部410の傾きは、球面軸受機構からなる支持機構412により許容される。換言すれば、リング部材408および軸状の保持部410の傾動は、外輪413に対する、支点Oを中心とした内輪414の全方向への回転により可能とされる。すなわち、リング部材408を含むリテーナリング3は、球面軸受機構からなる支持機構412により、トップリング本体2の中心部にある支点Oを中心として傾動可能になっている。また、研磨テーブル100の研磨面101aのうねり(動き)に追従して、リテーナリング3は、傾動と同時に、上下動する。すなわち、研磨面101aのうねりに追従してリング部材408が垂直方向に上下動し、リング部材408と一体に軸状の保持部410が上下動するが、この軸状の保持部410の上下動は内輪414の貫通孔414hにより案内される。半導体ウエハの研磨中に、半導体ウエハと研磨テーブル100の研磨面101aとの間の摩擦力によりリテーナリング3に横方向(水平方向)の力がかかるが、この横方向の力は半導体ウエハの中心部の上方に位置する前記支点Oで受けることができる。

【0034】

図2に示すように構成されたリテーナリング3およびリテーナリング3を支持する支持機構412によれば、リテーナリング3の傾動時には、リテーナリング3は支持機構412により滑らかに傾動する。支持機構412の外輪413と内輪414の摺接面の少なくともいずれか一方には、自己潤滑性が高く摩擦係数が低く、耐摩耗性の優れたテフロン(登録商標)等を含有した被膜が設けられているため、支持機構412は良好な摺動性を維持でき、リテーナリング3の傾動を迅速に行うことができる。また、リテーナリング3の軸状の保持部410と内輪414の貫通孔414hの摺接面のいずれか一方には、四フッ化エチレン(PTFE)又はPEEK・PPS等の樹脂材料からなる低摩擦材料が設けられているため、リテーナリング3の保持部410が支持機構412の内輪414に対して上下動する際に摺接面(摺動面)の摩擦力を飛躍的に低減することができる。外輪413と内輪414の少なくともいずれか一方に炭素繊維などの繊維および固体潤滑材を添加した樹脂材料を用いても良い。なお、保持部410にはSiC等のセラミックを用いる。

【0035】

このように、リテーナリング3を球面軸受機構からなる支持機構412を介してトップリング本体2の中心部に支持するようにしたため、リテーナリング3が研磨テーブル100の研磨面101aのうねり(動き)に追従して傾動および上下動する際に、リテーナリング3の傾動を広い面積の球面状の摺動面を有した支持機構412により支持することができるとともにリテーナリング3の上下動を摺動性の良好な軸状の摺動面を有した支持機構412より支持することができるため、摺動面の摩擦力を飛躍的に低減することができ、リテーナリングの研磨面に対する追従性を高め、所望のリテーナリング面圧を研磨面に与えることができる。

【0036】

また本実施形態においては、リテーナリング3はトップリング本体2に対して独立して傾動(チルティング)できる構造になっている。仮に、リテーナリング3とトップリング本体2とが一体に傾動(チルティング)する構造にした場合には、研磨パッドの研磨面と半導体ウエハ間に作用する摩擦力により、摩擦力を受けたリテーナリング3とトップリング本体2とが一体となって傾いてしまう。トップリング本体2が傾いてしまうと、半導体ウエハの面内で、半導体ウエハを保持する弾性膜(本実施形態では弾性膜314)の伸びが不均一となり、半導体ウエハへの押圧力が不均一になってしまう。これに対して、本実施形態においては、弾性膜314を保持したトップリング本体2とは独立にリテーナリング3が傾動(チルティング)可能であるため、研磨パッドの研磨面と半導体ウエハ間に作用する摩擦力に拘わらず、トップリング本体2、特に、弾性膜314を保持する下部材306は、初期の姿勢を保つことができ、均一に半導体ウエハを研磨面に押圧することができる。

【0037】

さらに本実施形態においては、リテーナリング3を傾動可能および上下動可能に支持する支持機構412は、トップリング本体2の中央部に設けられ、かつトップリング本体2の下部材306の凹部306aに収容されているため、支持機構412の摺動部分からの摩耗粉は、トップリング本体2内に封じ込められ、研磨面へ落下することがない。

また、本実施形態のように、支持機構412を低支点にすることにより、リテーナリング3を傾けるモーメントが小さくなるため、摩擦力によるリテーナリング3の傾きを小さく抑えることが可能となり、半導体ウエハWがトップリング1からスリップアウトし難い。

【0038】

トップリング1の構造について更に説明すると、図2に示すように、エッジホルダ316はリプルホルダ318により保持されている。図3に示すように、リプルホルダ318は複数のストッパ320により下部材306の下面に取り付けられている。リプルホルダ319は、複数のストッパ322により下部材306の下面に取り付けられている。ストッパ320およびストッパ322はトップリング1の円周方向に均等に設けられている。

【0039】

図2に示すように、弾性膜314の中央部にはセンター室360が形成されている。図4に示すように、リプルホルダ319には、センター室360に連通する流路324が形成されており、下部材306には、この流路324に連通する流路325が形成されている。リプルホルダ319の流路324および下部材306の流路325は、図示しない流体供給源に接続されており、加圧された流体が流路325および流路324を通ってセンター室360に供給されるようになっている。

【0040】

図2乃至図4に示すように、リプルホルダ318は、弾性膜314のリプル314bを爪部318bで下部材306の下面に押さえつけるようになっており、リプルホルダ319は、弾性膜314のリプル314aを爪部319aで下部材306の下面に押さえつけるようになっている。弾性膜314のエッジ314cは爪部318cでエッジホルダ316に押さえつけられている。

【0041】

図4に示すように、弾性膜314のリプル314aとリプル314bとの間には環状のリプル室361が形成されている。弾性膜314のリプルホルダ318とリプルホルダ319との間には隙間314fが形成されており、下部材306にはこの隙間314fに連通する流路342が形成されている。また、下部材306には、環状溝347が形成されており、環状溝347の下面にはシール部材340、シール部材340の上部にはシールリング341が設置されており、シールリング341の上面は中間部材304の下面に押さえ付けられている。シールリング341には、下部材306の流路342に連通する流路346が形成されている。また、中間部材304には、シールリング341の流路346に連通する流路344が形成されている。この下部材306の流路342は、シールリング341の流路346および中間部材304の流路344を介して図示しない流体供給源に接続されており、加圧された流体がこれらの流路を通ってリプル室361に供給されるようになっている。また、この流路342は、図示しない真空ポンプにも切替可能に接続されており、真空ポンプの作動により弾性膜314の下面に半導体ウエハを吸着できるようになっている。

【0042】

図5に示すように、リプルホルダ318には、弾性膜314のリプル314bおよびエッジ314cによって形成される環状のアウター室362に連通する流路326が形成されている。また、下部材306には、リプルホルダ318の流路326にリプルホルダ318のコネクタ部327を介して連通する流路328が、中間部材304には、下部材306の流路328に連通する流路329がそれぞれ形成されている。このリプルホルダ318の流路326は、下部材306の流路328および中間部材304の流路329を介して図示しない流体供給源に接続されており、加圧された流体がこれらの流路を通ってアウター室362に供給されるようになっている。

【0043】

図5に示すように、エッジホルダ316は、弾性膜314のエッジ314dを押さえて下部材306の下面に保持するようになっている。このエッジホルダ316には、弾性膜314のエッジ314cおよびエッジ314dによって形成される環状のエッジ室363に連通する流路334が形成されている。また、下部材306には、エッジホルダ316の流路334に連通する流路336が、中間部材304には、下部材306の流路336に連通する流路338がそれぞれ形成されている。このエッジホルダ316の流路334は、下部材306の流路336および中間部材304の流路338を介して図示しない流体供給源に接続されており、加圧された流体がこれらの流路を通ってエッジ室363に供給されるようになっている。

【0044】

このように、本実施形態におけるトップリング1においては、弾性膜314と下部材306との間に形成される圧力室、すなわち、センター室360、リプル室361、アウター室362、およびエッジ室363に供給する流体の圧力を調整することにより、半導体ウエハを研磨パッド101に押圧する押圧力を半導体ウエハの部分ごとに調整できるようになっている。

【0045】

図6は、図2のVI部拡大図である。上述したように、リテーナリング3は、トップリング本体2の外周部に配置され半導体ウエハの外周縁を保持するためのリング部材408と、トップリング本体2の中心部に配置されリング部材408を保持するための軸状の保持部410と、リング部材408と軸状の保持部410とを連結するための連結用アーム411とを備えている。リテーナリング押圧機構は、図6に示すように、上部が閉塞された円筒状のシリンダ400と、シリンダ400の上部に取り付けられた保持部材401,402と、保持部材401,402によりシリンダ400内に保持される弾性膜404と、弾性膜404の下端部に接続されたピストン406とを備え、リング部材408はピストン406により下方に押圧されるようになっている。リング部材408は、ピストン406に連結される上リング部材408aと、研磨面101に接触する下リング部材408bとから構成されている。

【0046】

図7は図5のVII部拡大図である。図7に示すように、リング部材408を構成する上リング部材408aと下リング部材408bとは、複数のボルト409によって結合されている。上リング部材408aはSUSなどの金属材料やセラミックス等の材料からなり、下リング部材408bはPEEKやPPS等の樹脂材料からなる。

【0047】

図7に示すように、保持部材402には、弾性膜404によって形成される室451に連通する流路450が形成されている。また、上部材300には、保持部材402の流路450に連通する流路452が形成されている。この保持部材402の流路450は、上部材300の流路452を介して図示しない流体供給源に接続されており、加圧された流体がこれらの流路を通って室451に供給されるようになっている。したがって、室451に供給する流体の圧力を調整することにより、弾性膜404を伸縮させてピストン406を上下動させ、リテーナリング3のリング部材408を所望の圧力で研磨パッド101に押圧することができる。

【0048】

図2乃至図7に示す例では、弾性膜404としてローリングダイヤフラムを用いている。ローリングダイヤフラムは、屈曲した部分をもつ弾性膜からなるもので、ローリングダイヤフラムで仕切る室の内部圧力の変化等により、その屈曲部が転動することにより室の空間を広げることができるものである。室が広がる際にダイヤフラムが外側の部材と摺動せず、ほとんど伸縮しないため、摺動摩擦が極めて少なくてすみ、ダイヤフラムを長寿命化することができ、また、リテーナリング3が研磨パッド101に与える押圧力を精度よく調整することができるという利点がある。

【0049】

このような構成により、リテーナリング3のリング部材408を下降させることができる。したがって、リテーナリング3のリング部材408が摩耗しても、摺動摩擦が極めて少ないローリングダイヤフラムにより室451の空間を広げ、リテーナリング押圧力を一定に維持することが可能となる。また、研磨パッド101に接触するリング部材408とシリンダ400とは変形自在な弾性膜404で接続されているため、荷重点のオフセットによる曲げモーメントが発生しない。このため、リテーナリング3による面圧を均一にすることができ、研磨パッド101に対する追従性も向上する。

【0050】

図8は、図2のVIII-VIII線矢視図である。図8に示すように、トップリング本体2の外周部に配置されたリング部材408とトップリング本体2の中心部に配置された軸状の保持部410とは、4本の連結用アーム411により連結されている。連結用アーム411は、トップリング本体2の下部材306に形成された十字状の溝306g内に収容されている。上述したように、リング部材408、軸状の保持部410および連結用アーム411を備えたリテーナリング3は、研磨テーブル100の研磨面101aのうねり(動き)に追従して、傾動および上下動可能になっている。下部材306には、複数対の駆動ピン349,349が打ち込まれており、一対の駆動ピン349,349は各連結用アーム411を挟むように配置されている。このように、一対の駆動ピン349,349が各連結用アーム411を挟むようになっているため、トップリング本体2の回転は、下部材306から複数対の駆動ピン349,349を介して連結用アーム411に伝達され、トップリング本体2とリテーナリング3は一体となって回転する。駆動ピン349の外周面には、ゴムクッション350が設けられ、ゴムクッション350の外側にPTFEやPEEK・PPSなどの低摩擦材料からなるカラー351が設けられている。一方、連結用アーム411の外面には鏡面処理が施され、低摩擦材料のカラー351が接触する連結用アーム411の外面の面粗度を向上させるようにしている。

【0051】

このように、本実施形態においては、駆動ピン349には低摩擦材料からなるカラー351を設け、カラー351が摺接する連結用アーム411の外面には鏡面処理を施すことにより、駆動ピン349と連結用アーム411との摺動性を改善することができる。したがって、リテーナリング3の研磨面に対する追従性を飛躍的に高めることができ、所望のリテーナリング面圧を研磨面に与えることができる。なお、駆動ピン349に鏡面処理を施し、駆動ピン349が係合する連結用アーム411の外面にコーティング等により低摩擦材料を設けることもできる。また、トップリング本体2からリテーナリング3に回転を伝達する駆動ピン349と連結用アーム411とからなる回転駆動部をトップリング本体2内に設けたため、回転駆動部からの摩耗粉をトップリング本体内に封じ込めることができるため、摩耗粉が研磨面へ落下することがなく、摩耗粉に起因するスクラッチ等の基板の欠陥を飛躍的に減少させることができる。

【0052】

図9は、図3のIX部拡大図である。図9に示すように、リング部材408のピストン406と当接する面には磁石419が埋設されている。ピストン406は磁性体で形成されており、防錆のため、表面をコーティング/めっき処理している。ピストン406は耐蝕性の磁性ステンレスで形成してもよい。このように、リング部材408に埋設された磁石419の磁力により、磁性体からなるピストン406とリング部材408とは互いに固定されている。

【0053】

このようにピストン406とリング部材408とを磁力を用いて固定することにより、リテーナリング3が研磨中に振動を受けた場合においてもピストン406とリング部材408とが離れることなく、振動による突発的なリテーナリング3の上昇を防止することができる。したがって、リテーナリング3の面圧を安定させることができ、半導体ウエハがトップリング1から外れてしまう(スリップアウトする)可能性を低減することができる。

【0054】

リング部材408が取り付けられたキャリアアセンブリはメンテナンスのために頻繁に取り外されるが、ピストン406は比較的メンテナンスの機会が少ない。上述のように、磁力を用いてピストン406とリング部材408とを固定すれば、取り外される機会の多いリング部材408と取り外される機会の少ないピストン406とを簡単に分離することができる。

【0055】

図9に示すように、トップリング本体2の下部材306の外周面には縦方向に延びる概略長円形状溝442が形成されている。長円形状溝442はトップリング本体2の下部材306の外周面に所定間隔毎に複数個形成されている(図3参照)。また、リテーナリング3の上リング部材408aには、半径方向内方に突出するストッパ354が設けられており、このストッパ354が下部材306の長円形状溝442の上端又は下端に係合するようになっている。これにより、リテーナリング3のトップリング本体2に対する上下位置が規制されるようになっている。すなわち、ストッパ354が下部材306の長円形状溝442の上端に係合したときには、リテーナリング3はトップリング本体2に対して最上方の位置となり、ストッパ354が下部材306の長円形状溝442の下端に係合したときには、リテーナリング3はトップリング本体2に対して最下方の位置になる。

【0056】

本実施形態におけるトップリング1は、ピストン406とリング部材408とを引き離す機構を備えている。図2および図6に示すように、リング部材408には、軸430を中心として回転可能な複数のカムリフタ432が設けられている。

図10(a)および図10(b)は図6のX矢視図であり、図10(a)はカムリフタ432が作動した状態を示し、図10(b)はカムリフタ432の非作動状態を示す。図10(a)および図10(b)に示すように、カムリフタ432の外周面はカム面になっており、このカム面は軸430(図6参照)の軸心からの半径が変化するように形成されている。そして、カムリフタ432を回転させることで、最も半径の大きくなっている部分432aでピストン406を押し上げるようになっている。なお、カムリフタ432の軸430の軸心部分にはレンチを挿入するレンチ穴434が形成されている。

【0057】

図10(a)において、またカムリフタ432の上部には上部円弧面432bが形成され、カムリフタ432の下部には下部円弧面432cが形成されている。そして、図6に示すように、カムリフタ432の直下には、螺子433が設けられている。カムリフタ432は、図10(a)に示すように、時計方向および反時計方向に回転可能になっている。そして、上部円弧面432b又は下部円弧面432cが螺子433に係合して、カムリフタ432の回転は所定範囲(略90°)に制限されている。図10(a)に示すように、下部円弧面432cが螺子433に係合すると、カムリフタ432の時計方向への回転が規制され、図10(b)に示すように、上部円弧面432bが螺子433に係合するとカムリフタ432の反時計方向への回転が規制される。すなわち、カムリフタ432の上部円弧面432b,下部円弧面432cおよび螺子433は、カムリフタ432の時計方向及び反時計方向の回転角度を所定範囲(略90°)に規制する回転規制部材を構成している。

【0058】

図11は図10のXI-XI線断面図である。図11に示すように、カムリフタ432の裏面には、略90°離間した位置に2つの凹部436が形成されており(図11では1つの凹部436のみ示す)、リング部材408には、圧縮コイルバネ444によりカムリフタ432の裏面に向かって押圧されるボール438が配置されている。そして、ボール438がカムリフタ432の凹部436内に嵌合されることにより、カムリフタ432の位置が固定されるようになっている。

【0059】

キャリアアセンブリのメンテナンス時などには、レンチ穴434にレンチを挿入してカムリフタ432を回転させることにより、カムリフタ432の外周面のカム面により、ピストン406とリング部材408との間に強制的に隙間を形成することができる。これにより、上述したピストン406と磁石419との間の磁力による締結力を弱めることができ、ピストン406とリング部材408との分離を容易にすることができる。そして、ピストン406とリング部材408とを分離する際、図10(a)に示すように、カムリフタ432の回転は、カムリフタ432の下部円弧面432cが螺子433に係合して停止し、このとき、ボール438がカムリフタ432の一方の凹部436に嵌合し(図11参照)、カムリフタ432の固定がなされる。また、ピストン406とリング部材408とを固定する際にも、レンチ穴434にレンチを挿入してカムリフタ432を回転させる。この際には、図10(b)に示すように、カムリフタ432の回転は、カムリフタ432の上部円弧面432bが螺子433に係合して停止し、このとき、ボール438がカムリフタ432の他方の凹部436に嵌合し、カムリフタ432の固定がなされる。

【0060】

リング部材408をピストン406から分離する際には、図3に示すメインボルト310を取り外して、リング部材408、軸状の保持部410および連結用アーム411を有したリテーナリング3とともに弾性膜314を有した下部材306を中間部材304から分離することができるようになっている。これにより、リテーナリング3とともに弾性膜314を有した下部材306を分離できるため、リテーナリング3の下リング部材408bのメンテナンスや弾性膜314のメンテナンスを容易に行うことができる。

なお、図9乃至図11に示す例では、ピストン406を磁性体とし、リング部材408に磁石419を埋設しているが、リング部材408を磁性体とし、ピストン406に磁石を埋設してもよい。また、リング部材408にカムリフタ432を設けているが、ピストン406にカムリフタ432を設けてもよい。

【0061】

リテーナリング3について図6を参照して更に説明する。図6に示すように、下リング部材408bには、SUS等からなる金属性リング440が嵌合されている。下リング部材408bにSUS等の金属性リング440が嵌合されているため、下リング部材408bの剛性を高めることができ、リング部材408が研磨面101aと摺接してリング部材408の温度が上昇しても、下リング部材408bの熱変形を抑制することができる。

また、図6に示すように、下リング部材408bの外周面と金属性リング440との間にOリング441を介装し、さらに金属性リング440とシリンダ400との間に接続シート420を設けているため、研磨ヘッド(トップリング)内から研磨面へ異物が落下することを防ぐことができ、また外部から研磨ヘッド内へ研磨液(スラリー)等が侵入することを防ぐことができる。

【0062】

図2乃至図6に示すように、弾性膜314のエッジ(外周縁)314dには、弾性膜314とリテーナリング3とを接続する、上方に屈曲した形状のシール部材422が形成されている。このシール部材422は弾性膜314とリング部材408との隙間を埋めるように配置されており、変形しやすい材料から形成されている。シール部材422は、トップリング本体2とリテーナリング3との相対移動を許容しつつ、研磨ヘッド(トップリング)内から研磨面へ異物が落下することを防ぐことができ、また弾性膜314とリテーナリング3との隙間からトップリング1内へ研磨液が浸入してしまうことを防止するために設けられている。本実施形態では、シール部材422は弾性膜314のエッジ314dに一体的に形成されており、断面U字型の形状を有している。

【0063】

ここで、接続シート420およびシール部材422を設けない場合は、研磨液がトップリング1内に浸入してしまい、トップリング1を構成するトップリング本体2やリテーナリング3の正常な動作を阻害してしまう。本実施形態によれば、接続シート420およびシール部材422によって研磨液のトップリング1への浸入を防止することができ、これにより、トップリング1を正常に動作させることができる。なお、弾性膜404、接続シート420、およびシール部材422は、エチレンプロピレンゴム(EPDM)、ポリウレタンゴム、シリコンゴム等の強度および耐久性に優れたゴム材によって形成されている。

【0064】

本実施形態のトップリング1においては、弾性膜314のセンター室360、リプル室361、アウター室362、およびエッジ室363に供給する圧力により半導体ウエハに対する押圧力を制御するので、研磨中には下部材306は研磨パッド101から上方に離れた位置にする必要がある。

【0065】

本実施形態では、リテーナリング3をトップリング本体2の下部材306とは独立して上下動させることができるので、リテーナリング3のリング部材408が摩耗しても、半導体ウエハと下部材306との間の距離を一定に維持することができる。したがって、半導体ウエハの研磨プロファイルを安定化させることができる。

【0066】

なお、上述した例では、半導体ウエハの略全面に弾性膜314が配置されているが、これに限られるものではなく、弾性膜314は半導体ウエハの少なくとも一部に当接するものであればよい。

【0067】

次に、本発明の研磨装置における研磨ヘッドの第2の態様について説明する。図12は第2の態様の研磨ヘッドを構成するトップリング1の断面図である。図13は図12のXIII-XIII線矢視図である。第2の態様の研磨ヘッドにおいては、リテーナリング3の保持部410を支持する軸受機構としてジャイロ機構が用いられている。図12および図13に示すように、第2の態様の研磨ヘッドにおいては、第1の態様の研磨ヘッドと同様に、リテーナリング3は、トップリング本体2の外周部に配置され半導体ウエハの外周縁を保持するためのリング部材408と、トップリング本体2の中心部に配置されリング部材408を保持するための軸状の保持部410と、リング部材408と軸状の保持部410とを連結するための連結用アーム411とを備えている。そして、リテーナリング3の保持部410は、ジャイロ機構からなる支持機構512を介して下部材306に支持されている。支持機構512は、下部材306の凹部306aに嵌合されるとともに下部材306に固定された外輪513と、外輪513に支持された中間輪514と、中間輪514に支持された内輪515とを備えている。外輪513の内周面と中間輪514の外周面は、支点Oを中心とした球面に形成されて球面の滑り接触になっている。また中間輪514の内周面と内輪515の外周面は、支点Oを中心とした球面に形成されて球面の滑り接触になっている。

【0068】

図14乃至図17は、支持機構512の詳細構造を示す図であり、図14は支持機構512およびリテーナリング3の一部を示す平面図、図15は図14のXV-XV線断面図、図16は図14のXVI-VI線断面図、図17は図15のXVII-XVII線断面図である。図14乃至図17に示すように、外輪513の内周面と中間輪514の外周面との間には、2つのボール516,516が介装されており、中間輪514の内周面と内輪515の外周面との間には、2つのボール517,517が介装されている。

【0069】

図14乃至図17に示す支持機構512においては、中間輪514は、外輪513に対して、2つのボール516,516を結ぶ水平な軸線L1のまわりに回転するようになっている。また、内輪515は、中間輪514に対して、2つのボール517,517を結ぶ水平な軸線L2のまわりに回転するようになっている。またリテーナリング3の軸状の保持部410は、六角形断面に形成されていて、内輪515の六角形の貫通孔515hに上下動可能に収容されている。図16に示すように、外輪513は、外輪513の下端が下部材306の凹部306aの段部306sに当接し、外輪513の上端がクリップ518に係合することにより、下部材306に固定されている。

【0070】

上述の構成において、リング部材408とともに軸状の保持部410が傾くと、軸状の保持部410と一体に内輪515が前記軸線L2のまわりに矢印Aで示すように回転し、軸状の保持部410と一体に内輪515および中間輪514が前記軸線L1のまわりに矢印Bで示すように回転する。すなわち、軸状の保持部410とともに内輪515は直交する水平な2つの軸線L1,L2のまわりに回転することになり、その結果、軸状の保持部410とともに内輪515は、軸線L1と軸線L2の交点である支点Oを中心として全方向(360°)に回転(傾動)可能になっている。

【0071】

図12乃至17に示すように構成されたリテーナリング3において、研磨テーブル100の研磨面101aのうねり(動き)に追従してリテーナリング3が水平面に対して傾動可能になっている。すなわち、研磨面101aのうねり(動き)に追従してリング部材408が水平面に対して傾き、リング部材408と一体に軸状の保持部410が傾くが、このリング部材408および軸状の保持部410の傾きは、ジャイロ機構からなる支持機構512により許容される。換言すれば、リング部材408および軸状の保持部410の傾動は、外輪513に対する、支点Oを中心とした内輪515の全方向(360°)への回転により可能とされる。すなわち、リング部材408を含むリテーナリング3は、ジャイロ機構からなる支持機構512により、トップリング本体2の中心部にある支点Oを中心として傾動可能になっている。また、研磨テーブル100の研磨面101aのうねりに追従して、リテーナリング3は、傾動と同時に、上下動する。すなわち、研磨面101aのうねり(動き)に追従してリング部材408が垂直方向に上下動し、リング部材408と一体に軸状の保持部410が上下動するが、この軸状の保持部410の上下動は内輪515の貫通孔515hにより案内される。半導体ウエハの研磨中に、半導体ウエハと研磨テーブル100の研磨面101aとの間の摩擦力によりリテーナリング3に横方向(水平方向)の力がかかるが、この横方向の力は半導体ウエハの中心部の上方に位置する前記支点Oで受けることができる。

【0072】

図16および図17に示すように、外輪513の外周面には複数の円弧状切り欠き513c、下部材306の内周面には複数の円弧状切り欠き306cが形成されている。切り欠き513cおよび306cにより形成される円筒状溝にはピン519が埋設されている。このような構成により、トップリング本体2の回転はピン519を介して外輪513に伝達され、更にボール516、中間輪514、ボール517を介して内輪515へ伝達される。また本実施形態においては、リテーナリング3の保持部410は六角形断面の軸状に形成されていて、六角形断面の軸状の保持部410は内輪515の六角形の貫通孔515hに収容されており、また内輪515は直交する2つの軸線L1,L2のまわりの回転のみ許容されるようになっているため、トップリング本体2の回転は、内輪515の六角形断面の貫通孔515hを介して六角形断面の軸状の保持部410に伝達され、リテーナリング3はトップリング本体2と一体に回転する。したがって、本実施形態においては、第1の態様で用いられたリテーナリング3をトップリング本体2と一体に回転させるための駆動ピン349は不要となる。なお、支持機構512における摺動面を低摩擦材料で構成したこと等は、第1の態様の支持機構412と同様である。

【0073】

図18および図19は、本発明のリテーナリング3を冷却する冷却装置を設けた研磨装置を示す図であり、図18は研磨装置の一部を示す模式的断面図であり、図19は研磨装置を示す模式的平面図である。図18および図19に示すように、リテーナリング3のリング部材408には、SUS等からなる金属性リング440が嵌合されている。そして、トップリング1に隣接してノズルブロック520が設置されている。ノズルブロック520には複数のノズル520aが形成されており、またノズルブロック520には圧縮空気や窒素ガス等の加圧気体、又はミスト等の加圧流体が流体供給源から供給されるようになっている。リング部材408は、研磨面との摩擦熱により温度上昇するが、ノズルブロック520に加圧流体を供給することにより、複数のノズル520aより加圧流体が金属性リング440の外周面に吹きつけられる。これにより、リング部材408が冷却され、リング部材408の温度上昇を抑えることができ、リング部材408の熱膨張を抑えることができる。したがって、リング部材408による研磨パッド101のパッド面の形状を補正する効果を永続させることができる。

【0074】

これまで本発明の一実施形態について説明したが、本発明は上述の実施形態に限定されず、その技術的思想の範囲内において種々異なる形態にて実施されてよいことは言うまでもない。

【符号の説明】

【0075】

1 トップリング

2 トップリング本体

3 リテーナリング

101a 研磨面

111 トップリングシャフト

300 上部材

304 中間部材

306 下部材

306c 切り欠き

306g 溝

306s 段部

308 ボルト

314 弾性膜

314a,314b リプル

314c エッジ

314d エッジ(外周縁)

314f 隙間

316 エッジホルダ

316d,318b,318c,319a 爪部

318,319 リプルホルダ

320,322 ストッパ

324,325,326,328,334,336,338 流路

327 コネクタ部

340 シール部材

341 シールリング

342,344,346 流路

347 環状溝

349 駆動ピン

360 センター室

361 リプル室

362 アウター室

363 エッジ室

400 シリンダ

401,402 保持部材

404 弾性膜

406 ピストン

408 リング部材

408a 上リング部材

408b 下リング部材

409 ボルト

410 保持部

411 連結用アーム

412 支持機構

413 外輪

414 内輪

414h 貫通孔

415 C形止め輪

418 アーム

419 磁石

420 接続シート

422 シール部材

430 軸

432 カムリフタ

432a 部分

434 レンチ穴

436 凹部

438 ボール

440 金属性リング

441 Oリング

442 長円形状溝

450,452 流路

451 室

512 支持機構

513 外輪

513c 切り欠き

514 中間輪

515 内輪

515h 貫通孔

516,516 ボール

517,517 ボール

518 クリップ

519 ピン

520 ノズルブロック

520a ノズル

【特許請求の範囲】

【請求項1】

研磨面を有した研磨テーブルと、

圧力流体が供給される圧力室を有し、前記圧力室に圧力流体を供給することで流体圧により基板を前記研磨面に押圧するトップリング本体と、

前記トップリング本体の外周部に設けられるとともに前記トップリング本体とは独立して上下動可能に設けられ、前記研磨面を押圧するリテーナリングとを備え、

前記リテーナリングを傾動可能に支持する支持機構を前記基板の中心部の上方に位置させるようにしたことを特徴とする研磨装置。

【請求項2】

前記支持機構は、前記リテーナリングを上下動可能に支持することを特徴とする請求項1記載の研磨装置。

【請求項3】

前記リテーナリングは、前記支持機構により前記トップリング本体とは独立して可動になっていることを特徴とする請求項1又は2記載の研磨装置。

【請求項4】

前記支持機構の摺接面は低摩擦材料で構成されていることを特徴とする請求項1乃至3のいずれか一項に記載の研磨装置。

【請求項5】

前記リテーナリングは、前記基板の外周縁を保持するためのリング部材と、前記トップリング本体の中心部に配置され前記リング部材を保持するための保持部と、前記リング部材と前記保持部とを連結するための連結用アームとを備え、前記保持部が前記支持機構により支持されていることを特徴とする請求項1乃至4のいずれか一項に記載の研磨装置。

【請求項6】

前記トップリング本体は、弾性膜により形成され圧力流体が供給される複数の圧力室を有し、

前記支持機構は、前記基板の中心部に対応した位置にある圧力室の上方にあることを特徴とする請求項1乃至5のいずれか一項に記載の研磨装置。

【請求項7】

前記支持機構は、前記リテーナリングを球面で回転可能に支持する球面軸受機構からなることを特徴とする請求項1乃至6のいずれか一項に記載の研磨装置。

【請求項8】

前記支持機構は、前記リテーナリングを直交する二つの軸線のまわりに回転可能に支持するジャイロ機構からなることを特徴とする請求項1乃至7のいずれか一項に記載の研磨装置。

【請求項9】

前記リテーナリングに金属性リングを装着したことを特徴とする請求項1乃至8のいずれか一項に記載の研磨装置。

【請求項10】

前記リテーナリングを冷却する流体を供給するノズルを設けたことを特徴とする請求項1乃至9のいずれか一項に記載の研磨装置。

【請求項11】

前記トップリング本体の回転を前記リテーナリングに伝達する回転駆動部を前記トップリング本体内に設けたことを特徴とする請求項1乃至10のいずれか一項に記載の研磨装置。

【請求項1】

研磨面を有した研磨テーブルと、

圧力流体が供給される圧力室を有し、前記圧力室に圧力流体を供給することで流体圧により基板を前記研磨面に押圧するトップリング本体と、

前記トップリング本体の外周部に設けられるとともに前記トップリング本体とは独立して上下動可能に設けられ、前記研磨面を押圧するリテーナリングとを備え、

前記リテーナリングを傾動可能に支持する支持機構を前記基板の中心部の上方に位置させるようにしたことを特徴とする研磨装置。

【請求項2】

前記支持機構は、前記リテーナリングを上下動可能に支持することを特徴とする請求項1記載の研磨装置。

【請求項3】

前記リテーナリングは、前記支持機構により前記トップリング本体とは独立して可動になっていることを特徴とする請求項1又は2記載の研磨装置。

【請求項4】

前記支持機構の摺接面は低摩擦材料で構成されていることを特徴とする請求項1乃至3のいずれか一項に記載の研磨装置。

【請求項5】

前記リテーナリングは、前記基板の外周縁を保持するためのリング部材と、前記トップリング本体の中心部に配置され前記リング部材を保持するための保持部と、前記リング部材と前記保持部とを連結するための連結用アームとを備え、前記保持部が前記支持機構により支持されていることを特徴とする請求項1乃至4のいずれか一項に記載の研磨装置。

【請求項6】

前記トップリング本体は、弾性膜により形成され圧力流体が供給される複数の圧力室を有し、

前記支持機構は、前記基板の中心部に対応した位置にある圧力室の上方にあることを特徴とする請求項1乃至5のいずれか一項に記載の研磨装置。

【請求項7】

前記支持機構は、前記リテーナリングを球面で回転可能に支持する球面軸受機構からなることを特徴とする請求項1乃至6のいずれか一項に記載の研磨装置。

【請求項8】

前記支持機構は、前記リテーナリングを直交する二つの軸線のまわりに回転可能に支持するジャイロ機構からなることを特徴とする請求項1乃至7のいずれか一項に記載の研磨装置。

【請求項9】

前記リテーナリングに金属性リングを装着したことを特徴とする請求項1乃至8のいずれか一項に記載の研磨装置。

【請求項10】

前記リテーナリングを冷却する流体を供給するノズルを設けたことを特徴とする請求項1乃至9のいずれか一項に記載の研磨装置。

【請求項11】

前記トップリング本体の回転を前記リテーナリングに伝達する回転駆動部を前記トップリング本体内に設けたことを特徴とする請求項1乃至10のいずれか一項に記載の研磨装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2013−82069(P2013−82069A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2013−22986(P2013−22986)

【出願日】平成25年2月8日(2013.2.8)

【分割の表示】特願2008−31307(P2008−31307)の分割

【原出願日】平成20年2月13日(2008.2.13)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成25年2月8日(2013.2.8)

【分割の表示】特願2008−31307(P2008−31307)の分割

【原出願日】平成20年2月13日(2008.2.13)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]