研磨装置

【課題】管の表面の酸化被膜等を除去するときの作業効率を向上させ、ボイラ等の製造に要する時間を短縮する。

【解決手段】基台2と、管100の直径より狭いギャップにて水平配列されると共に、管100を下方から支える2本のフリーローラ3と、回転自在な円板状の砥石5cを備える研磨機5と、研磨機5が固定されると共に、研磨機5が管100の周面と当接される当接位置と研磨機5が管100の周面から離間される離間位置との間で移動されるように基台2に対して傾動自在に接続される研磨機固定部4とを備える。

【解決手段】基台2と、管100の直径より狭いギャップにて水平配列されると共に、管100を下方から支える2本のフリーローラ3と、回転自在な円板状の砥石5cを備える研磨機5と、研磨機5が固定されると共に、研磨機5が管100の周面と当接される当接位置と研磨機5が管100の周面から離間される離間位置との間で移動されるように基台2に対して傾動自在に接続される研磨機固定部4とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、研磨装置に関するものである。

【背景技術】

【0002】

火力発電所で用いられるボイラ等では、多くの鋼板が用いられており、これらの鋼板が溶接されている。一般的に、鋼板の表面には、錆びを防ぐための酸化被膜(いわゆる黒皮)が形成されていたり、汚れが付着していたりする。この酸化被膜や汚れは、溶接箇所における接合強度の低下等の溶接品質の低下を招くため、鋼板の溶接前に除去される。

例えば、特許文献1〜4には、鋼板の開先加工された領域を研磨することにより、鋼板の表面の酸化被膜等を除去する装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平05−200661号公報

【特許文献2】特開平10−175089号公報

【特許文献3】特開昭59−146750号公報

【特許文献4】特開平08−216002号公報

【特許文献5】特開2004−106164号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、ボイラ等では、鋼板のみならず多数の管も溶接されている。このような管の周面の酸化被膜等を除去する場合には、管の周面が湾曲していることから、研磨装置の砥石を様々な角度から管の周面に当接する必要がある。特許文献5には、溶接箇所のバリを除去するための研磨装置ではあるが、管の周面を研磨する場合に砥石を様々な方向から管の周面に当接する様子が示されている。

【0005】

このような管の周面を研磨する場合には、一般的に、作業者がディスクグラインダ(研磨装置)を用いて様々な方向から砥石を管の周面に当接することによって、管の全周を研磨する。

ただし、火力発電所等に設置される大型のボイラには、管寄せに溶接されるスタブ管の数だけでも膨大となる。このため、これらの管の1つ1つをディスクグラインダによる作業者の手作業によって研磨することは、非常に多くの作業時間を必要とし、ボイラ等の製造に要する期間を長期化させる原因となっている。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、管の表面の酸化被膜等を除去するときの作業効率を向上させ、ボイラ等の製造に要する時間を短縮することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するための手段として、以下の構成を採用する。

【0008】

第1の発明は、管の周面を研磨する研磨装置であって、基台と、上記管の直径より狭いギャップにて水平配列されると共に、上記管を下方から支える2本のフリーローラと、回転自在な円板状の砥石を備える研磨機と、上記研磨機が固定されると共に、上記研磨機が上記管の周面と当接される当接位置と上記研磨機が上記管の周面から離間される離間位置との間で移動されるように上記基台に対して傾動自在に接続される研磨機固定部とを備えるという構成を採用する。

【0009】

第2の発明は、上記第1の発明において、上記基台に対して移動自在に接続されると共に上記フリーローラに支持された管の位置を調節する管位置調節部を備えるという構成を採用する。

【0010】

第3の発明は、上記第1または第2の発明において、上記研磨機が、圧縮空気により作動するエアディスクグラインダであるという構成を採用する。

【0011】

第4の発明は、上記第1〜第3いずれかの発明において、上記管位置調節部は、上記フリーローラの上方にて作業員により操作される板状部材と、当該板状部材のフリーローラ側の面に固定されるゴム部材とを備えるという構成を採用する。

【発明の効果】

【0012】

本発明によれば、研磨対象である管を2本のフリーローラで支持し、基台に対して傾動自在に接続された研磨機固定部を傾動させて研磨機を当接位置に移動することによって、研磨機の砥石を管の周面に当接し、これによって当該管の周面が研磨される。

管は、2本のフリーローラで支持されていることから、フリーローラに支えられながら管軸を中心として回転することができる。このため、管は、砥石の回転に伴ってフリーローラ上で回転される。この結果、砥石との当接箇所が連続的に移動し、管の周面が全周に亘って砥石と当接することになる。つまり、本発明によれば、研磨対象である管を2本のフリーローラで支持し、基台に対して傾動自在に接続された研磨機固定部を傾動させて研磨機を当接位置に移動することで、管の周面を全周に亘って研磨することができる。

したがって、本発明によれば、作業者が手作業にて砥石を管に当てる方向を変更しなくとも管の周面の全周を研磨することができ、管の表面の酸化被膜等を除去するときの作業効率を向上させ、ボイラ等の製造に要する時間を短縮することが可能となる。

【図面の簡単な説明】

【0013】

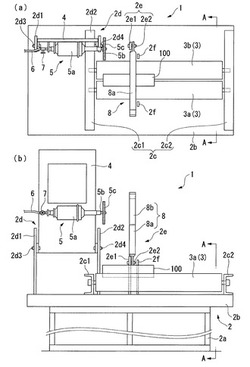

【図1】本発明の一実施形態における研磨装置の概略構成図であり、(a)が平面図であり、(b)が正面図である。

【図2】本発明の一実施形態における研磨装置の概略構成図であり、図1のA−A線断面図である。

【図3】(a)は本発明の一実施形態における研磨装置が備えるエアディスクグラインダの砥石がスタブ管と当接する当接位置に配置された様子を示す断面図であり、(b)は本発明の一実施形態における研磨装置が備えるエアディスクグラインダの砥石がスタブ管と当接する当接位置に配置された様子を示す図であり、砥石、スタブ管及び支持ローラを抜き出して図示する模式図である。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明に係る研磨装置の一実施形態について説明する。なお、以下の図面において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。また、以下の説明においては、ボイラに設置されるスタブ管100(図1等参照)を研磨対象として説明する。このスタブ管100は、周面に酸化被膜が形成されたステンレス鋼からなる管である。このようなスタブ管100は、蒸気あるいは水を集める管寄せとボイラの容器内部の熱量を水に伝熱する伝熱管とを接続するために、一端が管寄せに溶接され、他端が伝熱管に溶接されている。

【0015】

図1及び図2は、本実施形態の研磨装置1の概略構成図である。図1(a)が平面図、(b)が正面図である。図2は、図1におけるA−A線断面図である。これらの図に示すように、本実施形態の研磨装置1は、基台2と、支持ローラ3(フリーローラ)と、エアディスクグラインダ固定板4(研磨機固定部)と、エアディスクグラインダ5(研磨機)と、エアホース6と、エアバルブ7と、管位置調節部8とを備えている。

【0016】

基台2は、研磨装置1の基礎となる台であり、研磨装置1の設置面に立設される脚部2aと、当該脚部2aに支持される板状の台部2bとを備えている。なお、台部2bの手前側(図1(a)における下方側)は、作業者が作業を行うスペースである。そこで、以下の説明において、台部2bの手前側を作業側と称する。

【0017】

また、基台2は、支持ローラ3と接続するための第1接続部2cと、エアディスクグラインダ固定板4と接続するための第2接続部2dと、管位置調節部8と接続するための第3接続部2eと、管位置調節部8の移動を規制する規制板2fとを備えている。

【0018】

第1接続部2cは、作業者側から見て台部2bの右側寄りに設けられており、台部2bの上面に立設されると共に左右に離間して対向配置される2つの支持板2c1,2c2から構成されている。これらの支持板2c1,2c2には所定箇所に貫通孔が形成されており、これらの貫通孔に支持ローラ3の軸部が回転可能に嵌合されることによって、支持ローラ3が基台2と接続されている。なお、支持板2c1,2c2に設けられる貫通孔は、2つ備えられている支持ローラ3のギャップがスタブ管100の直径よりも狭くなり、また2つの支持ローラ3が作業者側から見て手前奥方向に水平配列される位置に設けられている。

【0019】

第2接続部2dは、作業者側から見て台部2bの左奥側に設けられており、台部2bの上面に立設されると共に左右に離間して対向配置される2つの支持板2d1,2d2と、当該支持板2d1,2d2に設けられると共にエアディスクグラインダ固定板4の端部を軸支するヒンジ2d3,2d4とから構成されている。なお、エアディスクグラインダ固定板4は、この第2接続部2dを介して台部2bと接続されることによって、台部2b(すなわち基台2)に対して傾動自在に接続されている。

【0020】

第3接続部2eは、作業者側から見て台部2bの中央奥側に設けられており、台部2bの上面に立設される支持板2e1と、当該支持板2e1に設けられると共に後述する管位置調節部8の板状部材8aの端部を軸支するヒンジ2e2とから構成されている。また、ヒンジ2e2は、板状部材8aを作業者側から見て左右方向に移動可能とするための隙間を有している。なお、管位置調節部8は、この第3接続部2eを介して台部2bと接続されることによって、台部2bに対して移動自在に接続されている。

【0021】

規制板2fは、作業者側から見て管位置調節部8の右側に支持ローラ3を挟んで2枚設けられており、台部2bの上面に立設されている。この規制板2fは、管位置調節部8が作業者側から見て右方向に大きく移動することを規制し、ヒンジ2e2等の大きさ応力がかかることを防止する。

【0022】

支持ローラ3は、スタブ管100よりも大きな直径を有する金属製のローラである。本実施形態においては、2つの支持ローラ3a,3bが設けられており、これらの支持ローラ3a,3bが支持板2c1,2c2によって軸支されている。なお、支持ローラ3a,3bは、上述のようにギャップがスタブ管100の直径よりも狭くかつ水平配列されている。このため、支持ローラ3は、支持ローラ3a,3bの周面にてスタブ管100を支えることによって、スタブ管100をギャップの直上において支持することができる。

【0023】

エアディスクグラインダ固定板4は、作業者側の端部が把持しやすい幅とするためかつ軽量化のために中央部に開口が設けられた金属製の板状部材である。このエアディスクグラインダ固定板4は、作業者側の面に対してエアディスクグラインダ5が固定されており、上述のように第2接続部2dによって、台部2bに対して傾動自在とされている。

図3(a)は、エアディスクグラインダ固定板4が傾動され、当該エアディスクグラインダ固定板4に固定された後述のエアディスクグラインダ5の砥石5cがスタブ管100に当接した状態を示す図である。図2と図3(a)とを比較して分かるように、本実施形態においては、エアディスクグラインダ5がスタブ管100の周面に当接される当接位置(図3(a)に示す位置)と、エアディスクグラインダ5がスタブ管100の周面から離間される離間位置(図2に示す位置)との間で移動されるように、エアディスクグラインダ固定板4が傾動自在とされている。

【0024】

エアディスクグラインダ5は、エアモータ5aと、シャフト5bと、砥石5cとを備えている。エアモータ5aは、エアホース6を介して圧縮空気が供給されることによって回転動力を生成するものであり、図1〜図3(a)に示すようにエアディスクグラインダ固定板4に対して直接固定されている。このエアモータ5aは、供給される圧縮空気の流量に比例して回転速度が変化する。シャフト5bは、作業者側から見てエアモータ5aから右側に突出されており、エアモータ5aと砥石5cとを接続している。このシャフト5bは、エアモータ5aで生成された回転動力を砥石5cに伝達する。砥石5cは、円板状に形状設定されており、シャフト5bを中心として回転される。この砥石5cは、回転されている状態で周面をスタブ管100の周面に当接することによって、スタブ管100の周面を研磨する。

【0025】

エアホース6は、作業者側から見てエアディスクグラインダ5の左側端部と接続されており、外部の圧縮空気源からエアディスクグラインダ5に圧縮空気を供給するフレキシブルホースである。圧縮空気源としては、工場に全体で使用する圧縮空気を生成する圧縮空気供給システムを用いることができる。なお、圧縮空気供給システムが設置されていない工場では、研磨装置1の構成要素として、コンプレッサを設置しても良い。

【0026】

エアバルブ7は、エアホース6とエアディスクグラインダ5との接続箇所に設けられており、エアホース6からエアディスクグラインダ5に供給される圧縮空気の流量を調節する。上述のようにエアモータ5aの回転速度が供給される圧縮空気の流量に比例して変化するため、エアバルブ7によってエアディスクグラインダ5に供給される圧縮空気の流量を調節することで、砥石5cの回転速度を調節することができる。

【0027】

管位置調節部8は、板状部材8aと、ゴム部材8bとを備えている。板状部材8aは、作業者によって支持ローラ3の上方で操作される金属製の部材であり、上述のように第3接続部2eによって移動自在に基台2と接続されている。この板状部材8aは、ヒンジ2e2を中心として上下方向及び左右方向に傾動することができる。なお、このような板状部材8aは、端部を作業者に把持されて当該作業者によって操作される。ゴム部材8bは、板状部材8aの支持ローラ3側の面に固定されたゴムからなる板状の部材である。このゴム部材8bは、作業者が板状部材8aをスタブ管100に傾動させることにより、スタブ管100の周面に当接し、砥石5cの回転に伴って回転しているスタブ管100の回転を停止する。

【0028】

次に、このように構成された本実施形態の研磨装置1の動作について説明する。

まず、当該スタブ管100を支持ローラ3上に配置する。このとき、作業者側から見て研磨を行う領域であるスタブ管100の先端部が砥石5cの下方に位置するように配置する(図1(b)参照)。

【0029】

続いて、エアディスクグラインダ固定板4を押し上げた状態(エアディスクグラインダ5が離間位置とされている状態)で、エアバルブ7を開放し、エアホース6からエアディスクグラインダ5に圧縮空気を供給する。このようにエアディスクグラインダ5に圧縮空気が供給されることにより、エアモータ5aで回転動力が生成され、この回転動力がシャフト5bを介して砥石5cに伝達され、砥石5cが回転される。ここで、作業者は、エアバルブ7の開度を調節することによって、砥石5cの回転速度の調節を行う。

【0030】

続いて、作業者は、エアディスクグラインダ固定板4を引き下げ、エアディスクグラインダ5を当接位置に移動させる。これによって、砥石5cがスタブ管100の周面に当接し、スタブ管100の周面を研磨する。

図3(b)は、砥石5cがスタブ管100に当接した状態を示す模式図であり、砥石5c、スタブ管100及び支持ローラ3を抜き出して図示している。この図に示すように、砥石5cが右回転されているとすると、砥石5cと当接するスタブ管100は砥石5cの回転に伴って左回転される。また、スタブ管100が左回転されると、スタブか100を支持する支持ローラ3が右回転される。

このようにスタブ管100が回転されながら砥石5cによって研磨されるため、作業者が砥石5cを移動させることなく、スタブ管100の全周が研磨される。

【0031】

ここで、スタブ管100の周面において砥石5cが当接した領域が研磨されると、研磨された領域の動摩擦係数が低下し、作業者側から見てスタブ管100の左側に作用する摩擦力が小さくなり、スタブ管100に作用する摩擦力が左右で不均一となる。この結果、スタブ管100は、摩擦力の小さい側に引っ張られ、支持ローラ3上で回転しながら作業者側から見て左側に移動される。つまり、本実施形態の研磨装置1においては、スタブ管100は研磨されながら作業者側から見て左側に移動して行く。なお、本実施形態においては、2本の支持ローラ3の固定軸(回転軸)同士の離間間隔を作業者から見て右側端部に比べ左側端部が0.5mm広くなるように支持ローラ3が設置されており、これによって回転(研磨)時にスタブ管100が左側へ移動しやすい構造としている。そして、作業者は、研磨された領域の管軸方向の長さが、スタブ管100の溶接に必要な長さに達したところで、管位置調節部8によってスタブ管100の位置を研磨開始時の位置に戻す。具体的には、作業者は、板状部材8aを引き下げてゴム部材8bをスタブ管100の周面に当接させると同時に砥石5cをスタブ管100から離間させることによって、スタブ管100の回転を停止させる。続いて、作業者は、板状部材8aを右方向に移動させることによって、スタブ管100を研磨開始位置に戻す。

そして、作業者は、上記動作を繰り返すことによって、スタブ管100の周面が溶接に適した状態(酸化被膜等が十分に除去された状態)とする。

【0032】

次に、本実施形態の研磨装置1の効果について説明する。

本実施形態の研磨装置1によれば、研磨対象であるスタブ管100を2本の支持ローラ3で支持し、基台2に対して傾動自在に接続されたエアディスクグラインダ固定板4を傾動させてエアディスクグラインダ5を当接位置に移動することによって、エアディスクグラインダ5の砥石5cをスタブ管100の周面に当接し、これによって当該スタブ管100の周面が研磨される。

スタブ管100は、2本の回転自在に軸支された支持ローラ3で支持されていることから、支持ローラ3に支えられながら管軸を中心として回転することができる。このため、スタブ管100は、砥石5cの回転に伴って支持ローラ3上で回転される。この結果、砥石5cとの当接箇所が連続的に移動し、スタブ管100の周面が全周に亘って砥石5cと当接することになる。つまり、本実施形態の研磨装置1によれば、研磨対象であるスタブ管100を2本の支持ローラ3で支持し、基台2に対して傾動自在に接続されたエアディスクグラインダ固定板4を傾動させてエアディスクグラインダ5を当接位置に移動することで、スタブ管100の周面を全周に亘って研磨することができる。

したがって、本実施形態の研磨装置1によれば、作業者が手作業にて砥石5cをスタブ管100に当てる方向を変更しなくともスタブ管100の周面の全周を研磨することができ、スタブ管100の表面の酸化被膜等を除去するときの作業効率を向上させ、ボイラ等の製造に要する時間を短縮することが可能となる。

【0033】

また、本実施形態の研磨装置1においては、基台2に対して移動自在に接続されると共に支持ローラ3に支持されたスタブ管100の位置を調節する管位置調節部8を備える。このため、研磨のときにスタブ管100が移動した場合であっても、当該スタブ管100の位置を容易に調節することができ、スタブ管100の所望の領域のみを研磨することが可能となる。

【0034】

また、本実施形態の研磨装置1においては、圧縮空気により作動するエアディスクグラインダ5を用いている。一般的な工場には、圧縮空気を生成して各所に供給可能な圧縮空気供給システムが既設されているため、エアディスクグラインダ5を用いることによって、容易に砥石5cを回転させることが可能となる。

【0035】

また、本実施形態の研磨装置1においては、管位置調節部8が板状部材8aとゴム部材8bとを備え、ゴム部材8bを当接させることによってスタブ管100の回転を停止している。このため、金属製の板状部材8aをスタブ管100に当接させる場合と比較して、スタブ管100との間に作用する摩擦力を増大させることができ、短時間でスタブ管100の回転を停止させることができる。

【0036】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は、上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の趣旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0037】

上記実施形態においては、本発明における研磨機がエアディスクグラインダである構成について説明した。しかしながら、本発明はこれに限定されるものではなく、他の研磨機を用いることもできる。例えば、電動のグラインダを本発明の研磨機として採用することもできる。

【0038】

また、上記実施形態においては、研磨対象がスタブ管100である構成について説明した。しかしながら、本発明はこれに限定されるものではなく、直管であれば、研磨対象とすることができる。

【符号の説明】

【0039】

1……研磨装置、2……基台、3……支持ローラ(フリーローラ)、4……エアディスクグラインダ固定板(研磨機固定部)、5……エアディスクグラインダ(研磨機)、5c……砥石、6……エアホース、7……エアバルブ、8……管位置調節部、8a……板状部材、8b……ゴム部材、100……スタブ管(管)

【技術分野】

【0001】

本発明は、研磨装置に関するものである。

【背景技術】

【0002】

火力発電所で用いられるボイラ等では、多くの鋼板が用いられており、これらの鋼板が溶接されている。一般的に、鋼板の表面には、錆びを防ぐための酸化被膜(いわゆる黒皮)が形成されていたり、汚れが付着していたりする。この酸化被膜や汚れは、溶接箇所における接合強度の低下等の溶接品質の低下を招くため、鋼板の溶接前に除去される。

例えば、特許文献1〜4には、鋼板の開先加工された領域を研磨することにより、鋼板の表面の酸化被膜等を除去する装置が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平05−200661号公報

【特許文献2】特開平10−175089号公報

【特許文献3】特開昭59−146750号公報

【特許文献4】特開平08−216002号公報

【特許文献5】特開2004−106164号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、ボイラ等では、鋼板のみならず多数の管も溶接されている。このような管の周面の酸化被膜等を除去する場合には、管の周面が湾曲していることから、研磨装置の砥石を様々な角度から管の周面に当接する必要がある。特許文献5には、溶接箇所のバリを除去するための研磨装置ではあるが、管の周面を研磨する場合に砥石を様々な方向から管の周面に当接する様子が示されている。

【0005】

このような管の周面を研磨する場合には、一般的に、作業者がディスクグラインダ(研磨装置)を用いて様々な方向から砥石を管の周面に当接することによって、管の全周を研磨する。

ただし、火力発電所等に設置される大型のボイラには、管寄せに溶接されるスタブ管の数だけでも膨大となる。このため、これらの管の1つ1つをディスクグラインダによる作業者の手作業によって研磨することは、非常に多くの作業時間を必要とし、ボイラ等の製造に要する期間を長期化させる原因となっている。

【0006】

本発明は、上述する問題点に鑑みてなされたもので、管の表面の酸化被膜等を除去するときの作業効率を向上させ、ボイラ等の製造に要する時間を短縮することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、上記課題を解決するための手段として、以下の構成を採用する。

【0008】

第1の発明は、管の周面を研磨する研磨装置であって、基台と、上記管の直径より狭いギャップにて水平配列されると共に、上記管を下方から支える2本のフリーローラと、回転自在な円板状の砥石を備える研磨機と、上記研磨機が固定されると共に、上記研磨機が上記管の周面と当接される当接位置と上記研磨機が上記管の周面から離間される離間位置との間で移動されるように上記基台に対して傾動自在に接続される研磨機固定部とを備えるという構成を採用する。

【0009】

第2の発明は、上記第1の発明において、上記基台に対して移動自在に接続されると共に上記フリーローラに支持された管の位置を調節する管位置調節部を備えるという構成を採用する。

【0010】

第3の発明は、上記第1または第2の発明において、上記研磨機が、圧縮空気により作動するエアディスクグラインダであるという構成を採用する。

【0011】

第4の発明は、上記第1〜第3いずれかの発明において、上記管位置調節部は、上記フリーローラの上方にて作業員により操作される板状部材と、当該板状部材のフリーローラ側の面に固定されるゴム部材とを備えるという構成を採用する。

【発明の効果】

【0012】

本発明によれば、研磨対象である管を2本のフリーローラで支持し、基台に対して傾動自在に接続された研磨機固定部を傾動させて研磨機を当接位置に移動することによって、研磨機の砥石を管の周面に当接し、これによって当該管の周面が研磨される。

管は、2本のフリーローラで支持されていることから、フリーローラに支えられながら管軸を中心として回転することができる。このため、管は、砥石の回転に伴ってフリーローラ上で回転される。この結果、砥石との当接箇所が連続的に移動し、管の周面が全周に亘って砥石と当接することになる。つまり、本発明によれば、研磨対象である管を2本のフリーローラで支持し、基台に対して傾動自在に接続された研磨機固定部を傾動させて研磨機を当接位置に移動することで、管の周面を全周に亘って研磨することができる。

したがって、本発明によれば、作業者が手作業にて砥石を管に当てる方向を変更しなくとも管の周面の全周を研磨することができ、管の表面の酸化被膜等を除去するときの作業効率を向上させ、ボイラ等の製造に要する時間を短縮することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の一実施形態における研磨装置の概略構成図であり、(a)が平面図であり、(b)が正面図である。

【図2】本発明の一実施形態における研磨装置の概略構成図であり、図1のA−A線断面図である。

【図3】(a)は本発明の一実施形態における研磨装置が備えるエアディスクグラインダの砥石がスタブ管と当接する当接位置に配置された様子を示す断面図であり、(b)は本発明の一実施形態における研磨装置が備えるエアディスクグラインダの砥石がスタブ管と当接する当接位置に配置された様子を示す図であり、砥石、スタブ管及び支持ローラを抜き出して図示する模式図である。

【発明を実施するための形態】

【0014】

以下、図面を参照して、本発明に係る研磨装置の一実施形態について説明する。なお、以下の図面において、各部材を認識可能な大きさとするために、各部材の縮尺を適宜変更している。また、以下の説明においては、ボイラに設置されるスタブ管100(図1等参照)を研磨対象として説明する。このスタブ管100は、周面に酸化被膜が形成されたステンレス鋼からなる管である。このようなスタブ管100は、蒸気あるいは水を集める管寄せとボイラの容器内部の熱量を水に伝熱する伝熱管とを接続するために、一端が管寄せに溶接され、他端が伝熱管に溶接されている。

【0015】

図1及び図2は、本実施形態の研磨装置1の概略構成図である。図1(a)が平面図、(b)が正面図である。図2は、図1におけるA−A線断面図である。これらの図に示すように、本実施形態の研磨装置1は、基台2と、支持ローラ3(フリーローラ)と、エアディスクグラインダ固定板4(研磨機固定部)と、エアディスクグラインダ5(研磨機)と、エアホース6と、エアバルブ7と、管位置調節部8とを備えている。

【0016】

基台2は、研磨装置1の基礎となる台であり、研磨装置1の設置面に立設される脚部2aと、当該脚部2aに支持される板状の台部2bとを備えている。なお、台部2bの手前側(図1(a)における下方側)は、作業者が作業を行うスペースである。そこで、以下の説明において、台部2bの手前側を作業側と称する。

【0017】

また、基台2は、支持ローラ3と接続するための第1接続部2cと、エアディスクグラインダ固定板4と接続するための第2接続部2dと、管位置調節部8と接続するための第3接続部2eと、管位置調節部8の移動を規制する規制板2fとを備えている。

【0018】

第1接続部2cは、作業者側から見て台部2bの右側寄りに設けられており、台部2bの上面に立設されると共に左右に離間して対向配置される2つの支持板2c1,2c2から構成されている。これらの支持板2c1,2c2には所定箇所に貫通孔が形成されており、これらの貫通孔に支持ローラ3の軸部が回転可能に嵌合されることによって、支持ローラ3が基台2と接続されている。なお、支持板2c1,2c2に設けられる貫通孔は、2つ備えられている支持ローラ3のギャップがスタブ管100の直径よりも狭くなり、また2つの支持ローラ3が作業者側から見て手前奥方向に水平配列される位置に設けられている。

【0019】

第2接続部2dは、作業者側から見て台部2bの左奥側に設けられており、台部2bの上面に立設されると共に左右に離間して対向配置される2つの支持板2d1,2d2と、当該支持板2d1,2d2に設けられると共にエアディスクグラインダ固定板4の端部を軸支するヒンジ2d3,2d4とから構成されている。なお、エアディスクグラインダ固定板4は、この第2接続部2dを介して台部2bと接続されることによって、台部2b(すなわち基台2)に対して傾動自在に接続されている。

【0020】

第3接続部2eは、作業者側から見て台部2bの中央奥側に設けられており、台部2bの上面に立設される支持板2e1と、当該支持板2e1に設けられると共に後述する管位置調節部8の板状部材8aの端部を軸支するヒンジ2e2とから構成されている。また、ヒンジ2e2は、板状部材8aを作業者側から見て左右方向に移動可能とするための隙間を有している。なお、管位置調節部8は、この第3接続部2eを介して台部2bと接続されることによって、台部2bに対して移動自在に接続されている。

【0021】

規制板2fは、作業者側から見て管位置調節部8の右側に支持ローラ3を挟んで2枚設けられており、台部2bの上面に立設されている。この規制板2fは、管位置調節部8が作業者側から見て右方向に大きく移動することを規制し、ヒンジ2e2等の大きさ応力がかかることを防止する。

【0022】

支持ローラ3は、スタブ管100よりも大きな直径を有する金属製のローラである。本実施形態においては、2つの支持ローラ3a,3bが設けられており、これらの支持ローラ3a,3bが支持板2c1,2c2によって軸支されている。なお、支持ローラ3a,3bは、上述のようにギャップがスタブ管100の直径よりも狭くかつ水平配列されている。このため、支持ローラ3は、支持ローラ3a,3bの周面にてスタブ管100を支えることによって、スタブ管100をギャップの直上において支持することができる。

【0023】

エアディスクグラインダ固定板4は、作業者側の端部が把持しやすい幅とするためかつ軽量化のために中央部に開口が設けられた金属製の板状部材である。このエアディスクグラインダ固定板4は、作業者側の面に対してエアディスクグラインダ5が固定されており、上述のように第2接続部2dによって、台部2bに対して傾動自在とされている。

図3(a)は、エアディスクグラインダ固定板4が傾動され、当該エアディスクグラインダ固定板4に固定された後述のエアディスクグラインダ5の砥石5cがスタブ管100に当接した状態を示す図である。図2と図3(a)とを比較して分かるように、本実施形態においては、エアディスクグラインダ5がスタブ管100の周面に当接される当接位置(図3(a)に示す位置)と、エアディスクグラインダ5がスタブ管100の周面から離間される離間位置(図2に示す位置)との間で移動されるように、エアディスクグラインダ固定板4が傾動自在とされている。

【0024】

エアディスクグラインダ5は、エアモータ5aと、シャフト5bと、砥石5cとを備えている。エアモータ5aは、エアホース6を介して圧縮空気が供給されることによって回転動力を生成するものであり、図1〜図3(a)に示すようにエアディスクグラインダ固定板4に対して直接固定されている。このエアモータ5aは、供給される圧縮空気の流量に比例して回転速度が変化する。シャフト5bは、作業者側から見てエアモータ5aから右側に突出されており、エアモータ5aと砥石5cとを接続している。このシャフト5bは、エアモータ5aで生成された回転動力を砥石5cに伝達する。砥石5cは、円板状に形状設定されており、シャフト5bを中心として回転される。この砥石5cは、回転されている状態で周面をスタブ管100の周面に当接することによって、スタブ管100の周面を研磨する。

【0025】

エアホース6は、作業者側から見てエアディスクグラインダ5の左側端部と接続されており、外部の圧縮空気源からエアディスクグラインダ5に圧縮空気を供給するフレキシブルホースである。圧縮空気源としては、工場に全体で使用する圧縮空気を生成する圧縮空気供給システムを用いることができる。なお、圧縮空気供給システムが設置されていない工場では、研磨装置1の構成要素として、コンプレッサを設置しても良い。

【0026】

エアバルブ7は、エアホース6とエアディスクグラインダ5との接続箇所に設けられており、エアホース6からエアディスクグラインダ5に供給される圧縮空気の流量を調節する。上述のようにエアモータ5aの回転速度が供給される圧縮空気の流量に比例して変化するため、エアバルブ7によってエアディスクグラインダ5に供給される圧縮空気の流量を調節することで、砥石5cの回転速度を調節することができる。

【0027】

管位置調節部8は、板状部材8aと、ゴム部材8bとを備えている。板状部材8aは、作業者によって支持ローラ3の上方で操作される金属製の部材であり、上述のように第3接続部2eによって移動自在に基台2と接続されている。この板状部材8aは、ヒンジ2e2を中心として上下方向及び左右方向に傾動することができる。なお、このような板状部材8aは、端部を作業者に把持されて当該作業者によって操作される。ゴム部材8bは、板状部材8aの支持ローラ3側の面に固定されたゴムからなる板状の部材である。このゴム部材8bは、作業者が板状部材8aをスタブ管100に傾動させることにより、スタブ管100の周面に当接し、砥石5cの回転に伴って回転しているスタブ管100の回転を停止する。

【0028】

次に、このように構成された本実施形態の研磨装置1の動作について説明する。

まず、当該スタブ管100を支持ローラ3上に配置する。このとき、作業者側から見て研磨を行う領域であるスタブ管100の先端部が砥石5cの下方に位置するように配置する(図1(b)参照)。

【0029】

続いて、エアディスクグラインダ固定板4を押し上げた状態(エアディスクグラインダ5が離間位置とされている状態)で、エアバルブ7を開放し、エアホース6からエアディスクグラインダ5に圧縮空気を供給する。このようにエアディスクグラインダ5に圧縮空気が供給されることにより、エアモータ5aで回転動力が生成され、この回転動力がシャフト5bを介して砥石5cに伝達され、砥石5cが回転される。ここで、作業者は、エアバルブ7の開度を調節することによって、砥石5cの回転速度の調節を行う。

【0030】

続いて、作業者は、エアディスクグラインダ固定板4を引き下げ、エアディスクグラインダ5を当接位置に移動させる。これによって、砥石5cがスタブ管100の周面に当接し、スタブ管100の周面を研磨する。

図3(b)は、砥石5cがスタブ管100に当接した状態を示す模式図であり、砥石5c、スタブ管100及び支持ローラ3を抜き出して図示している。この図に示すように、砥石5cが右回転されているとすると、砥石5cと当接するスタブ管100は砥石5cの回転に伴って左回転される。また、スタブ管100が左回転されると、スタブか100を支持する支持ローラ3が右回転される。

このようにスタブ管100が回転されながら砥石5cによって研磨されるため、作業者が砥石5cを移動させることなく、スタブ管100の全周が研磨される。

【0031】

ここで、スタブ管100の周面において砥石5cが当接した領域が研磨されると、研磨された領域の動摩擦係数が低下し、作業者側から見てスタブ管100の左側に作用する摩擦力が小さくなり、スタブ管100に作用する摩擦力が左右で不均一となる。この結果、スタブ管100は、摩擦力の小さい側に引っ張られ、支持ローラ3上で回転しながら作業者側から見て左側に移動される。つまり、本実施形態の研磨装置1においては、スタブ管100は研磨されながら作業者側から見て左側に移動して行く。なお、本実施形態においては、2本の支持ローラ3の固定軸(回転軸)同士の離間間隔を作業者から見て右側端部に比べ左側端部が0.5mm広くなるように支持ローラ3が設置されており、これによって回転(研磨)時にスタブ管100が左側へ移動しやすい構造としている。そして、作業者は、研磨された領域の管軸方向の長さが、スタブ管100の溶接に必要な長さに達したところで、管位置調節部8によってスタブ管100の位置を研磨開始時の位置に戻す。具体的には、作業者は、板状部材8aを引き下げてゴム部材8bをスタブ管100の周面に当接させると同時に砥石5cをスタブ管100から離間させることによって、スタブ管100の回転を停止させる。続いて、作業者は、板状部材8aを右方向に移動させることによって、スタブ管100を研磨開始位置に戻す。

そして、作業者は、上記動作を繰り返すことによって、スタブ管100の周面が溶接に適した状態(酸化被膜等が十分に除去された状態)とする。

【0032】

次に、本実施形態の研磨装置1の効果について説明する。

本実施形態の研磨装置1によれば、研磨対象であるスタブ管100を2本の支持ローラ3で支持し、基台2に対して傾動自在に接続されたエアディスクグラインダ固定板4を傾動させてエアディスクグラインダ5を当接位置に移動することによって、エアディスクグラインダ5の砥石5cをスタブ管100の周面に当接し、これによって当該スタブ管100の周面が研磨される。

スタブ管100は、2本の回転自在に軸支された支持ローラ3で支持されていることから、支持ローラ3に支えられながら管軸を中心として回転することができる。このため、スタブ管100は、砥石5cの回転に伴って支持ローラ3上で回転される。この結果、砥石5cとの当接箇所が連続的に移動し、スタブ管100の周面が全周に亘って砥石5cと当接することになる。つまり、本実施形態の研磨装置1によれば、研磨対象であるスタブ管100を2本の支持ローラ3で支持し、基台2に対して傾動自在に接続されたエアディスクグラインダ固定板4を傾動させてエアディスクグラインダ5を当接位置に移動することで、スタブ管100の周面を全周に亘って研磨することができる。

したがって、本実施形態の研磨装置1によれば、作業者が手作業にて砥石5cをスタブ管100に当てる方向を変更しなくともスタブ管100の周面の全周を研磨することができ、スタブ管100の表面の酸化被膜等を除去するときの作業効率を向上させ、ボイラ等の製造に要する時間を短縮することが可能となる。

【0033】

また、本実施形態の研磨装置1においては、基台2に対して移動自在に接続されると共に支持ローラ3に支持されたスタブ管100の位置を調節する管位置調節部8を備える。このため、研磨のときにスタブ管100が移動した場合であっても、当該スタブ管100の位置を容易に調節することができ、スタブ管100の所望の領域のみを研磨することが可能となる。

【0034】

また、本実施形態の研磨装置1においては、圧縮空気により作動するエアディスクグラインダ5を用いている。一般的な工場には、圧縮空気を生成して各所に供給可能な圧縮空気供給システムが既設されているため、エアディスクグラインダ5を用いることによって、容易に砥石5cを回転させることが可能となる。

【0035】

また、本実施形態の研磨装置1においては、管位置調節部8が板状部材8aとゴム部材8bとを備え、ゴム部材8bを当接させることによってスタブ管100の回転を停止している。このため、金属製の板状部材8aをスタブ管100に当接させる場合と比較して、スタブ管100との間に作用する摩擦力を増大させることができ、短時間でスタブ管100の回転を停止させることができる。

【0036】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は、上記実施形態に限定されないことは言うまでもない。上述した実施形態において示した各構成部材の諸形状や組み合わせ等は一例であって、本発明の趣旨から逸脱しない範囲において設計要求等に基づき種々変更可能である。

【0037】

上記実施形態においては、本発明における研磨機がエアディスクグラインダである構成について説明した。しかしながら、本発明はこれに限定されるものではなく、他の研磨機を用いることもできる。例えば、電動のグラインダを本発明の研磨機として採用することもできる。

【0038】

また、上記実施形態においては、研磨対象がスタブ管100である構成について説明した。しかしながら、本発明はこれに限定されるものではなく、直管であれば、研磨対象とすることができる。

【符号の説明】

【0039】

1……研磨装置、2……基台、3……支持ローラ(フリーローラ)、4……エアディスクグラインダ固定板(研磨機固定部)、5……エアディスクグラインダ(研磨機)、5c……砥石、6……エアホース、7……エアバルブ、8……管位置調節部、8a……板状部材、8b……ゴム部材、100……スタブ管(管)

【特許請求の範囲】

【請求項1】

管の周面を研磨する研磨装置であって、

基台と、

前記管の直径より狭いギャップにて水平配列されると共に、前記管を下方から支える2本のフリーローラと、

回転自在な円板状の砥石を備える研磨機と、

前記研磨機が固定されると共に、前記研磨機が前記管の周面と当接される当接位置と前記研磨機が前記管の周面から離間される離間位置との間で移動されるように前記基台に対して傾動自在に接続される研磨機固定部と

を備えることを特徴とする研磨装置。

【請求項2】

前記基台に対して移動自在に接続されると共に前記フリーローラに支持された管の位置を調節する管位置調節部を備えることを特徴とする請求項1記載の研磨装置。

【請求項3】

前記研磨機は、圧縮空気により作動するエアディスクグラインダであることを特徴とする請求項1または2記載の研磨装置。

【請求項4】

前記管位置調節部は、前記フリーローラの上方にて作業員により操作される板状部材と、当該板状部材のフリーローラ側の面に固定されるゴム部材とを備えることを特徴とする請求項1〜3いずれかに記載の研磨装置。

【請求項1】

管の周面を研磨する研磨装置であって、

基台と、

前記管の直径より狭いギャップにて水平配列されると共に、前記管を下方から支える2本のフリーローラと、

回転自在な円板状の砥石を備える研磨機と、

前記研磨機が固定されると共に、前記研磨機が前記管の周面と当接される当接位置と前記研磨機が前記管の周面から離間される離間位置との間で移動されるように前記基台に対して傾動自在に接続される研磨機固定部と

を備えることを特徴とする研磨装置。

【請求項2】

前記基台に対して移動自在に接続されると共に前記フリーローラに支持された管の位置を調節する管位置調節部を備えることを特徴とする請求項1記載の研磨装置。

【請求項3】

前記研磨機は、圧縮空気により作動するエアディスクグラインダであることを特徴とする請求項1または2記載の研磨装置。

【請求項4】

前記管位置調節部は、前記フリーローラの上方にて作業員により操作される板状部材と、当該板状部材のフリーローラ側の面に固定されるゴム部材とを備えることを特徴とする請求項1〜3いずれかに記載の研磨装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−94854(P2013−94854A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237069(P2011−237069)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000099)株式会社IHI (5,014)

【Fターム(参考)】

[ Back to top ]