硬化体及びその製造方法

【課題】安価でかつ短期間に表層部を緻密化させることができ、もってメンテナンスフリーで耐久性の向上を図ることが可能な、セメントペースト、セメントモルタル、コンクリート等の硬化体、及び表層部が緻密化した硬化体、並びに、それらの製造方法を提供すること。

【解決手段】セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させたり、前記アルカリ溶液を含浸させた後に炭酸化養生を行ったりすることにより、課題を解決することができる。

【解決手段】セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させたり、前記アルカリ溶液を含浸させた後に炭酸化養生を行ったりすることにより、課題を解決することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、表層部を短期間で緻密化させることができ、もって耐久性の向上を図ることが可能な硬化体、及び表層部が緻密化した硬化体、並びに、それらの製造方法に関する。

【背景技術】

【0002】

コンクリート構造物は、酸性雨や空気中の炭酸ガスにより中性化が起こり、コンクリートを補強する鉄筋が腐食し、コンクリート構造物が劣化するという問題がある。そのため、従来より、コンクリートの耐久性の向上(長寿命化)を図る技術が開発されている。具体的には、セメント量を増やして水セメント比を小さくし、コンクリートの全断面を緻密な組織にして強度を高める方法や、コンクリートの表面に塗料を塗って皮膜を形成させ、コンクリートの表面を保護して劣化を防止する方法(例えば、特許文献1及び2参照)などが開発されている。また、セメント及び水を含むセメント混練物にγビーライト(γ−2CaO・SiO2:γ−C2S)を混入することで、表層を中性化させて緻密な組織を形成させ、水分や塩分の浸入を抑制させて耐久性を向上させる工法なども開発されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−132603号公報

【特許文献2】特開昭61−163179号公報

【特許文献3】特開2006−182583号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、コンクリートの強度を高めるためにセメント量を増やすと、コスト高となるだけではなく、セメント混練物の粘性が高くなり、ポンプ車で圧送することができず、施工性が悪いという問題がある。また、コンクリートの劣化を防止するために表面に形成する塗料の皮膜は、紫外線により劣化したり、風化したりするため、定期的なメンテナンス等の維持補修が必要となるという問題がある。さらに、上記セメント混練物に混入させるγ−C2Sは、高価であり、また、表層部だけではなくセメント混練物の硬化体の全断面にγ−C2Sが散りばめられるため不経済であるという問題がある。

本発明は、かかる課題に鑑みてなされたものであり、安価でかつ短期間に表層部を緻密化させることができ、もってメンテナンスフリーで耐久性の向上を図ることが可能な、セメントペースト、セメントモルタル、コンクリート等の硬化体、及び表層部が緻密化した硬化体、並びに、それらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明に係る硬化体は、セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより得ることができる。

本発明に係る硬化体は、前記アルカリ溶液を含浸させた後、炭酸化養生を行ってもよい。

前記アルカリ溶液は、アルカリ溶液を含浸させる前の前記硬化体中のpHより高いpHであってもよい。

【0006】

本発明に係る硬化体の製造方法は、セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることを含む。

【0007】

本願明細書において、「中性化(炭酸化)」とは、セメント混練物の硬化体における水酸化カルシウムから供給されるカルシウムイオン(Ca2+)が、炭酸ガスが水溶液に溶解することにより生じる炭酸イオン(CO32−)と反応して炭酸カルシウムに変化し、該硬化体の細孔溶液がアルカリ性から中性に変わることをいう。

【発明の効果】

【0008】

本発明によれば、安価でかつ短期間に表層部を緻密化させることができ、もってメンテナンスフリーで耐久性の向上を図ることが可能な、セメントペースト、セメントモルタル、コンクリート等の硬化体、及び表層部が緻密化した硬化体、並びに、それらの製造方法を提供することができる。

【図面の簡単な説明】

【0009】

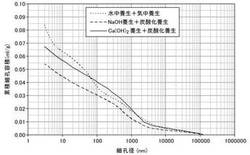

【図1】本発明の一確認例において、各硬化体の表面における細孔径分布と累積細孔容積の関係を示す図である。

【図2】本発明の一確認例において、硬化体を各種アルカリ水溶液に浸漬した後、炭酸化養生を行った場合の中性化深さを測定した結果を示す図である。

【図3】本発明の一確認例において、硬化体を浸漬した水溶液のpHと中性化深さの関係を示す図である。

【図4】本発明の一確認例において、中性化促進試験による中性化深さの推移の変化を調べた結果を示す図である。

【図5】本発明の一確認例において、各硬化体の透気係数及び含水率を測定した結果を示す図である。

【図6】本発明の一確認例において、各硬化体の透気係数の時間経過に伴う推移の変化を調べた結果を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態を、確認例及び図を挙げながら詳細に説明する。

従来、セメント中のアルカリ含有率が高いほどコンクリートの炭酸化が顕著に進むこと、及び、この炭酸化によってコンクリートの細孔中に炭酸カルシウムが析出し、コンクリートの細孔構造が小さくなることが報告されている(小林一輔,宇野祐一:コンクリートの炭酸化のメカニズム,コンクリート工学論文集,Vol.1,No.1,pp. 37-49,1990.1.)。しかしながら、コンクリートの中性化が進行すると、鉄筋を腐食し、コンクリート構造物の耐久性が低下するという問題があることから、背景技術に示すようなコンクリートの耐久性の向上(長寿命化)を図る技術が開発されている。

【0011】

本発明者らは、このような背景のもとで、セメント混練物の硬化体の表層部を短期間で炭酸化させることにより、表層部が緻密な組織(膜)となり、この緻密な組織(膜)によって、炭酸ガス、炭酸イオンなどの有害物の内部への侵入を抑制でき、耐久性を向上させることができるのではないかと考えた。また、本発明者らは、セメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより、セメント混練物の硬化体の表層部が炭酸化しやすくなるのではないかと考えた。そこで、本発明者らは、セメント混練物を打設し、脱型することにより得られたセメント混練物の凝結体をアルカリ環境下においたところ、その凝結体は、アルカリ環境下においていないものに比べ、表層部が短期間で炭酸化された(確認例2及び3並びに図2及び4参照)。また、アルカリ環境下においた後に、炭酸化養生した硬化体の表層部の組織は、炭酸化養生していない硬化体の表層部の組織に比べて緻密であり、表層部に短期間で緻密な組織が形成されることが確認できた(確認例1、4及び5、並びに図1、5及び6参照)。さらに、硬化体の表層部を炭酸化させて短期間で緻密な組織(膜)を形成させることにより、その後の中性化の進行を抑制できること(確認例3及び図4参照)が確認できた。このようにして、本発明者らは本発明を完成するに至った。

【0012】

上述のように、炭酸化養生することにより表層部を短期間で緻密化させることができる硬化体は、セメント混練物の打設脱型後にアルカリ溶液を含浸させることにより製造することができる。

【0013】

セメント混練物は、セメント及び水を含む混合物を混練したものであれば特に制限されるものではないが、混合物の水セメント比は、セメント混練物の硬化体の所要の強度および耐久性を考えて定めることが好ましい。なお、セメント混練物には、セメントモルタル硬化体やコンクリート硬化体を製造するために一般的に用いられる原料、例えば、細骨材、粗骨材、混和材料などを混合物に含ませてもよい。但し、セメント混練物の凝結が異常に早くならないように、すなわち異常凝結が起こらないようにするため、混合物にアルカリ剤が含まれないことが好ましい。

【0014】

セメントとしては、普通、早強、超早強、中庸熱、低熱、耐硫酸塩等のポルトランドセメント;ポルトランドセメントに高炉スラグ、フライアッシュ、シリカなどが混合された混合セメント;焼却灰を原料として含むセメント;石灰石粉末、高炉スラグ微粉末を含むフィラーセメントなどを用いることができる。

【0015】

混和材料としては、例えば、フライアッシュ、シリカフォーム、火山灰、けい酸白土、珪藻土、高炉スラグ微粉末、膨張材、珪酸質日粉末、着色材、石灰石日粉末、高強度用混和材、間隙充填モルタル用混和材、ポリマー、増量材等の混和材;AE剤、AE減水剤、減水剤、高強度用減水剤、高性能AE減水剤、流動化剤、水中不分離性混和材、促進剤、急結剤、遅延剤、打継ぎ用遅延剤、気泡剤、発泡剤、分離低減剤、ポンプ圧送助剤、プレパックドコンクリート用混和剤、高強度プレパックコンクリート用混和剤、間隙充填モルタル用混和剤、鉄筋コンクリート用防錆剤、防水剤、防凍・耐寒剤、乾燥収縮低減剤、水和熱抑制剤、粉塵低減剤等の混和剤などを、それぞれ1種以上適宜含ませてもよい。

【0016】

アルカリ溶液を含浸させる方法としては、例えば、浸漬法、湿布法、噴霧法、塗布法などの、セメント混練物の打設脱型後の凝結体にアルカリ溶液を含浸させる方法を用いることができる。アルカリ溶液におけるpHとしては、高いpH、より具体的には、10.0〜11.0以上、より好ましくは12.0〜12.5以上であることが好ましいが、より効果が期待できる点から、アルカリ溶液におけるpHは、凝結体中の細孔溶液のpHより高いpHであることがより好ましい。なお、細孔溶液のpHは、公知の方法により測定することができる。従って、細孔溶液のpHより高いpHのアルカリ溶液を含浸させる場合には、セメント混練物の打設脱型後に凝結体の細孔溶液のpHを予め測定することとしてもよい。

【0017】

アルカリ溶液としては、アルカリ性を示す水溶液であれば特に制限されるものではなく、例えば、水酸化ナトリウム水溶液、水酸化カルシウム水溶液、水酸化カリウム水溶液、水酸化バリウム水溶液、水酸化リチウム水溶液などを用いることができる。

【0018】

アルカリ溶液を含浸させるタイミングは、セメント混練物を型枠に充填し、型枠から脱型できる程度に硬化した後に行うことが好ましい。具体的には、セメント混練物を型枠に充填し、セメント混練物の凝結が終結した後、より具体的には、セメント混練物を型枠に充填し、20〜24時間以上経過した後に、脱型して行うことが好ましい。なお、アルカリ溶液を含浸させるタイミングとしては、脱型した凝結体を水で養生した後、あるいはその後一旦乾燥させて行うこととしてもよい。

【0019】

以上のように、セメント混練物を打設し、脱型後、アルカリ溶液を含浸させたものを、炭酸化養生することにより、硬化体の表層部に含まれるカルシウムイオンが炭酸イオンと効率よく反応して表層部を迅速に炭酸化させ、生成された炭酸カルシウムによって表層部の組織が緻密化され、もって炭酸ガス、炭酸イオン、塩分などの有害物の内部への侵入を阻止することができ、かつ、耐久性の高い、表層部が緻密化した硬化体を短期間で(早期に)製造することが可能となる。

【0020】

炭酸化養生の方法は特に限定されるものではないが、例えばセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより得られる硬化体の表面を炭酸化物質(炭酸ガス:CO2、炭酸イオン:CO32−、炭酸水素イオン:HCO3−等を供給可能な物質)と接触させる方法を用いることができる。炭酸化物質としては、硬化体中のカルシウム(Ca2+)と反応して炭酸カルシウムを生成できるものであれば特に限定されるものではなく、例えば、炭酸ガス;超臨界二酸化炭素;ドライアイス;炭酸ナトリウム、炭酸カリウム、炭酸鉄等の炭酸塩;重炭酸ナトリウム、重炭酸カリウム、重炭酸鉄等の重炭酸塩;炭酸水;ナノバブルを使用した炭酸水などを用いることができる。

【0021】

上記硬化体の表面を炭酸化物質と接触させる方法としては、例えば、該硬化体を、炭酸ガスを含むガスの雰囲気下、若しくは、ドライアイスの存在下で養生する方法、あるいは、重炭酸塩水溶液若しくは炭酸水に浸漬したり、重炭酸塩水溶液若しくは炭酸水を湿布したり、噴霧したり、又は塗布したりする方法などを用いることができる。

【0022】

炭酸化養生のタイミングは、セメント混練物を打設し、脱型後、アルカリ溶液を含浸させた後に迅速に行うことが好ましい。これにより、セメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより得られる硬化体の表層部を炭酸化させて、表層部に緻密な組織(膜)を迅速に形成させ、炭酸ガス、炭酸イオンなどの有害物の内部への侵入を抑制して、耐久性を向上させることができるようになる。

【0023】

以上のように、セメント混練物の打設脱型後の凝結体の表面を処理することにより、すなわち、上記凝結体の表面にアルカリ溶液を含浸させることにより、その後の炭酸化養生によって得られたセメント混練物の硬化体の表層部に緻密な組織(膜)を短期間で(早期に)形成させることができるようになる。また、セメント混練物の打設脱型後の凝結体の表面を処理することにより、すなわち、上記凝結体の表面にアルカリ溶液を含浸させた後、炭酸化養生を行うことにより、セメント混練物の硬化体の表層部に緻密な組織(膜)を短期間で(早期に)形成させることができるようになり、もって炭酸ガス、炭酸イオンなどの有害物の内部への侵入を抑制して、硬化体の耐久性を向上させることができるようになる。

このようにして製造されたセメント混練物の硬化体は、緻密な膜を有し、耐久性に優れていることから、例えば、高層ビル、高層マンションなどの長期間にわたって高耐久性が要求される構造物;海中、海岸付近における構造物;放射性廃棄物処理場における施設の構造物;土壌汚染物質を取り扱う施設の構造物;橋梁をはじめとする社会資本の構造物などに有用である。

【0024】

以下、本発明について確認例及び図を用いてより具体的に説明する。以下の確認例では、表1に示す材料を用いて、表2に示すように所定の性能(スランプ、空気量など)が得られる調合で各材料を混練し、このセメント混練物を型枠に打設し、打設24時間後に脱型し、コンクリート供試体を作製した。作製した供試体は後に述べるような各種養生条件下での試験に用いた。なお、圧縮強度試験、細孔径分布試験、および中性化深さの測定ではφ100mm×200mmの供試体を、透気試験および含水率試験では300mm×300mm×80mmの供試体を作製した。

【表1】

【表2】

【0025】

<確認例1>

供試体にアルカリ溶液を含浸させた後、炭酸化養生による硬化体表面組織の緻密化を確認した。

供試体をアルカリ水溶液(水酸化ナトリウム飽和水溶液又は水酸化カルシウム飽和水溶液)に28日間浸漬し、その後CO2濃度5%の養生室[20℃,相対湿度60%(60%RH)]で8週間炭酸化養生を行った。また、比較対照として、供試体を28日間水中養生した後、恒温恒湿室(20℃,60%RH)で8週間気中養生を行ったものを準備した。炭酸化養生あるいは気中養生後、各供試体における細孔の分布を水銀圧入法により測定し、細孔径と累積細孔容積との関係を調べた。その結果を図1に示す。

【0026】

図1に示すように、アルカリ水溶液に浸漬した後に炭酸化養生した硬化体は、水中養生後に炭酸化養生していない硬化体に比べ、総累積細孔容積、60nm以下の累積細孔容積、及び空隙率が減少していた。特に、水酸化ナトリウム飽和水溶液に浸漬した後に炭酸化養生した硬化体は、水中養生後に炭酸化養生していない硬化体に比べ、総累積細孔容積が35%、150nm以下の累積細孔容積が50%、空隙率が30%、それぞれ減少していた。これらのことから、供試体にアルカリ溶液を含浸させた後に炭酸化養生することにより、表層部が緻密化されることが確認できた。

【0027】

<確認例2>

供試体にアルカリ溶液を含浸させることにより得られる硬化体を炭酸化養生することによる、硬化体の表層部を短期間で炭酸化させる効果の有無を確認した。

供試体を、28日間、水中養生し、あるいは、アルカリ水溶液(水酸化ナトリウム飽和水溶液又は水酸化カルシウム飽和水溶液)に浸漬した後、CO2濃度5%の養生室(20℃,60%RH)にて炭酸化養生を開始した。炭酸化養生開始から7日目、28日目、又は70日目に養生室から供試体を取出し、割裂し、フェノールフタレイン法(JIS A 1152)により中性化深さを測定した。なお、比較対照として、供試体を28日間水中養生した後、恒温恒湿室(20℃,60%RH)で7日間、28日間、又は70日間気中養生したものを準備し、その中性化深さを測定し、その経時的変化をまとめたものが図2である。また、炭酸化養生前に養生させた水のpHは9.60であり、水酸化カルシウム水溶液(質量濃度0.17%)のpHは12.60であり、水酸化ナトリウム水溶液(質量濃度5%)のpHは13.89であり、これらのpHと中性化深さとの関係を示したものが図3である。

【0028】

図2に示すように、供試体にアルカリ溶液を含浸させることにより、硬化体の表層部が短期間でより深くまで炭酸化されることが確認できた。また、図3に示すように、水溶液のpHが高くなると、炭酸化の速度が速くなることが明らかになった。

【0029】

<確認例3>

供試体にアルカリ溶液を含浸させた後、炭酸化養生によって、表層部に短期間で緻密な組織(膜)を形成させ、緻密な組織(膜)によるその後の中性化進行の抑制効果を確認した。

表3に示すように、供試体を水中又はアルカリ水溶液中で28日間養生した後、恒温恒湿室での気中養生又は炭酸化養生を28日間行い、続いて屋外で23日間暴露し、中性化促進試験を117日間行った。これらの条件で養生した供試体の中性化深さを、35日目、56日目、79日目、107日目、196日目で計測した。なお、中性化促進試験は、CO2濃度5%の養生室(20℃,60%RH)の環境で行うが、試験機器の関係で、炭酸化養生と同じ条件になっている。また、暴露期間中には、数回の降雨を確認している。これらの結果を図4に示す。

【表3】

【0030】

図4に示すように、溶液中で28日間養生した後、恒温恒湿室で28日間養生し、続いて屋外で23日間暴露した供試体においては、その後の中性化促進試験による中性化が急激に促進された。これに対し、最初の28日間の養生をアルカリ水溶液に浸漬させた後に、28日間炭酸化養生した供試体においては、中性化促進試験による中性化の速度が遅かった。これらのことから、供試体をアルカリ環境下においた後、炭酸化養生することによって表層部に形成された緻密な組織(膜)は、その後の中性化の進行を抑制できることが確認できた。

本試験は、準備した供試体の数から中性化促進試験を117日間で終了したが、より長期間の試験を行えば、中性化進行を抑制できることが示された。

【0031】

<確認例4>

供試体にアルカリ溶液を含浸させた後、炭酸化養生することによって、硬化体の表層部の組織が短期間で緻密化するかどうかをトレント法(R.J.Torrent: A two-chamber vacuum cell for measuring the coefficient of permeability to air of the concrete cover on site,Mater.Struct.,Vol.25,No.150,pp.358-365,July 1992)による表層透気試験で確認した。

供試体を水中又はアルカリ水溶液中で28日間養生した後、恒温恒湿室での気中養生又は炭酸化養生を28日間又は72日間行い、トレント法による表層透気試験を原位置で行い、透気係数(kT値)を測定した。また、養生後の硬化体の表層部分の含水率をケット化学研究所のコンクリート水分計を用いて測定した。この計測方法では表面から約40mm程度の部分の含水率が測定できる。それらの結果を図5に示す。

【0032】

図5に示すように、硬化体を気中養生の代わりに炭酸化養生を行うことや、水中の代わりにアルカリ水溶液中で養生させるなどの条件の違いは、各材齢における含水率に変化はなかったが、炭酸化養生を行うことにより表層部が緻密化されることが確認でき、さらに、アルカリ水溶液中で予め養生することによって短期間で表層部がより緻密化されることが確認できた。

【0033】

<確認例5>

供試体にアルカリ溶液を含浸させた後、炭酸化養生を行うことによる耐久性向上を経時的に確認したのが図6である。ここにおいても、透気試験はトレント法による表層透気試験で確認している。ここでは、表4に示すように、供試体を水中又はアルカリ水溶液中で28日間養生した後、恒温恒湿室での気中養生又は炭酸化養生を28日間行い、続いて屋外で28日間暴露し、恒温恒湿室での気中養生を112日間行った。これらの条件で養生した供試体の透気係数(kT値)を、56日目、91日目、196日目で測定した。また、上記条件で養生した供試体の含水率を196日目に測定した。なお、暴露期間中には、数回の降雨を確認している。それらの結果を図6に示す。

【表4】

【0034】

図6に示すように、供試体にアルカリ溶液を含浸させた後、炭酸化養生を行って、硬化体の表層部に緻密な組織(膜)を早期に形成させることで、空気の通りを低減させることができた。このことから、供試体にアルカリ溶液を含浸させた後、炭酸化養生することによって表層部に形成された緻密な組織(膜)は、空気中の炭酸ガスだけでなく、水分や塩分の浸入を抑制することができ、もって耐久性の向上が図れることが示された。

【技術分野】

【0001】

本発明は、表層部を短期間で緻密化させることができ、もって耐久性の向上を図ることが可能な硬化体、及び表層部が緻密化した硬化体、並びに、それらの製造方法に関する。

【背景技術】

【0002】

コンクリート構造物は、酸性雨や空気中の炭酸ガスにより中性化が起こり、コンクリートを補強する鉄筋が腐食し、コンクリート構造物が劣化するという問題がある。そのため、従来より、コンクリートの耐久性の向上(長寿命化)を図る技術が開発されている。具体的には、セメント量を増やして水セメント比を小さくし、コンクリートの全断面を緻密な組織にして強度を高める方法や、コンクリートの表面に塗料を塗って皮膜を形成させ、コンクリートの表面を保護して劣化を防止する方法(例えば、特許文献1及び2参照)などが開発されている。また、セメント及び水を含むセメント混練物にγビーライト(γ−2CaO・SiO2:γ−C2S)を混入することで、表層を中性化させて緻密な組織を形成させ、水分や塩分の浸入を抑制させて耐久性を向上させる工法なども開発されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−132603号公報

【特許文献2】特開昭61−163179号公報

【特許文献3】特開2006−182583号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、コンクリートの強度を高めるためにセメント量を増やすと、コスト高となるだけではなく、セメント混練物の粘性が高くなり、ポンプ車で圧送することができず、施工性が悪いという問題がある。また、コンクリートの劣化を防止するために表面に形成する塗料の皮膜は、紫外線により劣化したり、風化したりするため、定期的なメンテナンス等の維持補修が必要となるという問題がある。さらに、上記セメント混練物に混入させるγ−C2Sは、高価であり、また、表層部だけではなくセメント混練物の硬化体の全断面にγ−C2Sが散りばめられるため不経済であるという問題がある。

本発明は、かかる課題に鑑みてなされたものであり、安価でかつ短期間に表層部を緻密化させることができ、もってメンテナンスフリーで耐久性の向上を図ることが可能な、セメントペースト、セメントモルタル、コンクリート等の硬化体、及び表層部が緻密化した硬化体、並びに、それらの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明に係る硬化体は、セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより得ることができる。

本発明に係る硬化体は、前記アルカリ溶液を含浸させた後、炭酸化養生を行ってもよい。

前記アルカリ溶液は、アルカリ溶液を含浸させる前の前記硬化体中のpHより高いpHであってもよい。

【0006】

本発明に係る硬化体の製造方法は、セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることを含む。

【0007】

本願明細書において、「中性化(炭酸化)」とは、セメント混練物の硬化体における水酸化カルシウムから供給されるカルシウムイオン(Ca2+)が、炭酸ガスが水溶液に溶解することにより生じる炭酸イオン(CO32−)と反応して炭酸カルシウムに変化し、該硬化体の細孔溶液がアルカリ性から中性に変わることをいう。

【発明の効果】

【0008】

本発明によれば、安価でかつ短期間に表層部を緻密化させることができ、もってメンテナンスフリーで耐久性の向上を図ることが可能な、セメントペースト、セメントモルタル、コンクリート等の硬化体、及び表層部が緻密化した硬化体、並びに、それらの製造方法を提供することができる。

【図面の簡単な説明】

【0009】

【図1】本発明の一確認例において、各硬化体の表面における細孔径分布と累積細孔容積の関係を示す図である。

【図2】本発明の一確認例において、硬化体を各種アルカリ水溶液に浸漬した後、炭酸化養生を行った場合の中性化深さを測定した結果を示す図である。

【図3】本発明の一確認例において、硬化体を浸漬した水溶液のpHと中性化深さの関係を示す図である。

【図4】本発明の一確認例において、中性化促進試験による中性化深さの推移の変化を調べた結果を示す図である。

【図5】本発明の一確認例において、各硬化体の透気係数及び含水率を測定した結果を示す図である。

【図6】本発明の一確認例において、各硬化体の透気係数の時間経過に伴う推移の変化を調べた結果を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明を実施するための形態を、確認例及び図を挙げながら詳細に説明する。

従来、セメント中のアルカリ含有率が高いほどコンクリートの炭酸化が顕著に進むこと、及び、この炭酸化によってコンクリートの細孔中に炭酸カルシウムが析出し、コンクリートの細孔構造が小さくなることが報告されている(小林一輔,宇野祐一:コンクリートの炭酸化のメカニズム,コンクリート工学論文集,Vol.1,No.1,pp. 37-49,1990.1.)。しかしながら、コンクリートの中性化が進行すると、鉄筋を腐食し、コンクリート構造物の耐久性が低下するという問題があることから、背景技術に示すようなコンクリートの耐久性の向上(長寿命化)を図る技術が開発されている。

【0011】

本発明者らは、このような背景のもとで、セメント混練物の硬化体の表層部を短期間で炭酸化させることにより、表層部が緻密な組織(膜)となり、この緻密な組織(膜)によって、炭酸ガス、炭酸イオンなどの有害物の内部への侵入を抑制でき、耐久性を向上させることができるのではないかと考えた。また、本発明者らは、セメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより、セメント混練物の硬化体の表層部が炭酸化しやすくなるのではないかと考えた。そこで、本発明者らは、セメント混練物を打設し、脱型することにより得られたセメント混練物の凝結体をアルカリ環境下においたところ、その凝結体は、アルカリ環境下においていないものに比べ、表層部が短期間で炭酸化された(確認例2及び3並びに図2及び4参照)。また、アルカリ環境下においた後に、炭酸化養生した硬化体の表層部の組織は、炭酸化養生していない硬化体の表層部の組織に比べて緻密であり、表層部に短期間で緻密な組織が形成されることが確認できた(確認例1、4及び5、並びに図1、5及び6参照)。さらに、硬化体の表層部を炭酸化させて短期間で緻密な組織(膜)を形成させることにより、その後の中性化の進行を抑制できること(確認例3及び図4参照)が確認できた。このようにして、本発明者らは本発明を完成するに至った。

【0012】

上述のように、炭酸化養生することにより表層部を短期間で緻密化させることができる硬化体は、セメント混練物の打設脱型後にアルカリ溶液を含浸させることにより製造することができる。

【0013】

セメント混練物は、セメント及び水を含む混合物を混練したものであれば特に制限されるものではないが、混合物の水セメント比は、セメント混練物の硬化体の所要の強度および耐久性を考えて定めることが好ましい。なお、セメント混練物には、セメントモルタル硬化体やコンクリート硬化体を製造するために一般的に用いられる原料、例えば、細骨材、粗骨材、混和材料などを混合物に含ませてもよい。但し、セメント混練物の凝結が異常に早くならないように、すなわち異常凝結が起こらないようにするため、混合物にアルカリ剤が含まれないことが好ましい。

【0014】

セメントとしては、普通、早強、超早強、中庸熱、低熱、耐硫酸塩等のポルトランドセメント;ポルトランドセメントに高炉スラグ、フライアッシュ、シリカなどが混合された混合セメント;焼却灰を原料として含むセメント;石灰石粉末、高炉スラグ微粉末を含むフィラーセメントなどを用いることができる。

【0015】

混和材料としては、例えば、フライアッシュ、シリカフォーム、火山灰、けい酸白土、珪藻土、高炉スラグ微粉末、膨張材、珪酸質日粉末、着色材、石灰石日粉末、高強度用混和材、間隙充填モルタル用混和材、ポリマー、増量材等の混和材;AE剤、AE減水剤、減水剤、高強度用減水剤、高性能AE減水剤、流動化剤、水中不分離性混和材、促進剤、急結剤、遅延剤、打継ぎ用遅延剤、気泡剤、発泡剤、分離低減剤、ポンプ圧送助剤、プレパックドコンクリート用混和剤、高強度プレパックコンクリート用混和剤、間隙充填モルタル用混和剤、鉄筋コンクリート用防錆剤、防水剤、防凍・耐寒剤、乾燥収縮低減剤、水和熱抑制剤、粉塵低減剤等の混和剤などを、それぞれ1種以上適宜含ませてもよい。

【0016】

アルカリ溶液を含浸させる方法としては、例えば、浸漬法、湿布法、噴霧法、塗布法などの、セメント混練物の打設脱型後の凝結体にアルカリ溶液を含浸させる方法を用いることができる。アルカリ溶液におけるpHとしては、高いpH、より具体的には、10.0〜11.0以上、より好ましくは12.0〜12.5以上であることが好ましいが、より効果が期待できる点から、アルカリ溶液におけるpHは、凝結体中の細孔溶液のpHより高いpHであることがより好ましい。なお、細孔溶液のpHは、公知の方法により測定することができる。従って、細孔溶液のpHより高いpHのアルカリ溶液を含浸させる場合には、セメント混練物の打設脱型後に凝結体の細孔溶液のpHを予め測定することとしてもよい。

【0017】

アルカリ溶液としては、アルカリ性を示す水溶液であれば特に制限されるものではなく、例えば、水酸化ナトリウム水溶液、水酸化カルシウム水溶液、水酸化カリウム水溶液、水酸化バリウム水溶液、水酸化リチウム水溶液などを用いることができる。

【0018】

アルカリ溶液を含浸させるタイミングは、セメント混練物を型枠に充填し、型枠から脱型できる程度に硬化した後に行うことが好ましい。具体的には、セメント混練物を型枠に充填し、セメント混練物の凝結が終結した後、より具体的には、セメント混練物を型枠に充填し、20〜24時間以上経過した後に、脱型して行うことが好ましい。なお、アルカリ溶液を含浸させるタイミングとしては、脱型した凝結体を水で養生した後、あるいはその後一旦乾燥させて行うこととしてもよい。

【0019】

以上のように、セメント混練物を打設し、脱型後、アルカリ溶液を含浸させたものを、炭酸化養生することにより、硬化体の表層部に含まれるカルシウムイオンが炭酸イオンと効率よく反応して表層部を迅速に炭酸化させ、生成された炭酸カルシウムによって表層部の組織が緻密化され、もって炭酸ガス、炭酸イオン、塩分などの有害物の内部への侵入を阻止することができ、かつ、耐久性の高い、表層部が緻密化した硬化体を短期間で(早期に)製造することが可能となる。

【0020】

炭酸化養生の方法は特に限定されるものではないが、例えばセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより得られる硬化体の表面を炭酸化物質(炭酸ガス:CO2、炭酸イオン:CO32−、炭酸水素イオン:HCO3−等を供給可能な物質)と接触させる方法を用いることができる。炭酸化物質としては、硬化体中のカルシウム(Ca2+)と反応して炭酸カルシウムを生成できるものであれば特に限定されるものではなく、例えば、炭酸ガス;超臨界二酸化炭素;ドライアイス;炭酸ナトリウム、炭酸カリウム、炭酸鉄等の炭酸塩;重炭酸ナトリウム、重炭酸カリウム、重炭酸鉄等の重炭酸塩;炭酸水;ナノバブルを使用した炭酸水などを用いることができる。

【0021】

上記硬化体の表面を炭酸化物質と接触させる方法としては、例えば、該硬化体を、炭酸ガスを含むガスの雰囲気下、若しくは、ドライアイスの存在下で養生する方法、あるいは、重炭酸塩水溶液若しくは炭酸水に浸漬したり、重炭酸塩水溶液若しくは炭酸水を湿布したり、噴霧したり、又は塗布したりする方法などを用いることができる。

【0022】

炭酸化養生のタイミングは、セメント混練物を打設し、脱型後、アルカリ溶液を含浸させた後に迅速に行うことが好ましい。これにより、セメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより得られる硬化体の表層部を炭酸化させて、表層部に緻密な組織(膜)を迅速に形成させ、炭酸ガス、炭酸イオンなどの有害物の内部への侵入を抑制して、耐久性を向上させることができるようになる。

【0023】

以上のように、セメント混練物の打設脱型後の凝結体の表面を処理することにより、すなわち、上記凝結体の表面にアルカリ溶液を含浸させることにより、その後の炭酸化養生によって得られたセメント混練物の硬化体の表層部に緻密な組織(膜)を短期間で(早期に)形成させることができるようになる。また、セメント混練物の打設脱型後の凝結体の表面を処理することにより、すなわち、上記凝結体の表面にアルカリ溶液を含浸させた後、炭酸化養生を行うことにより、セメント混練物の硬化体の表層部に緻密な組織(膜)を短期間で(早期に)形成させることができるようになり、もって炭酸ガス、炭酸イオンなどの有害物の内部への侵入を抑制して、硬化体の耐久性を向上させることができるようになる。

このようにして製造されたセメント混練物の硬化体は、緻密な膜を有し、耐久性に優れていることから、例えば、高層ビル、高層マンションなどの長期間にわたって高耐久性が要求される構造物;海中、海岸付近における構造物;放射性廃棄物処理場における施設の構造物;土壌汚染物質を取り扱う施設の構造物;橋梁をはじめとする社会資本の構造物などに有用である。

【0024】

以下、本発明について確認例及び図を用いてより具体的に説明する。以下の確認例では、表1に示す材料を用いて、表2に示すように所定の性能(スランプ、空気量など)が得られる調合で各材料を混練し、このセメント混練物を型枠に打設し、打設24時間後に脱型し、コンクリート供試体を作製した。作製した供試体は後に述べるような各種養生条件下での試験に用いた。なお、圧縮強度試験、細孔径分布試験、および中性化深さの測定ではφ100mm×200mmの供試体を、透気試験および含水率試験では300mm×300mm×80mmの供試体を作製した。

【表1】

【表2】

【0025】

<確認例1>

供試体にアルカリ溶液を含浸させた後、炭酸化養生による硬化体表面組織の緻密化を確認した。

供試体をアルカリ水溶液(水酸化ナトリウム飽和水溶液又は水酸化カルシウム飽和水溶液)に28日間浸漬し、その後CO2濃度5%の養生室[20℃,相対湿度60%(60%RH)]で8週間炭酸化養生を行った。また、比較対照として、供試体を28日間水中養生した後、恒温恒湿室(20℃,60%RH)で8週間気中養生を行ったものを準備した。炭酸化養生あるいは気中養生後、各供試体における細孔の分布を水銀圧入法により測定し、細孔径と累積細孔容積との関係を調べた。その結果を図1に示す。

【0026】

図1に示すように、アルカリ水溶液に浸漬した後に炭酸化養生した硬化体は、水中養生後に炭酸化養生していない硬化体に比べ、総累積細孔容積、60nm以下の累積細孔容積、及び空隙率が減少していた。特に、水酸化ナトリウム飽和水溶液に浸漬した後に炭酸化養生した硬化体は、水中養生後に炭酸化養生していない硬化体に比べ、総累積細孔容積が35%、150nm以下の累積細孔容積が50%、空隙率が30%、それぞれ減少していた。これらのことから、供試体にアルカリ溶液を含浸させた後に炭酸化養生することにより、表層部が緻密化されることが確認できた。

【0027】

<確認例2>

供試体にアルカリ溶液を含浸させることにより得られる硬化体を炭酸化養生することによる、硬化体の表層部を短期間で炭酸化させる効果の有無を確認した。

供試体を、28日間、水中養生し、あるいは、アルカリ水溶液(水酸化ナトリウム飽和水溶液又は水酸化カルシウム飽和水溶液)に浸漬した後、CO2濃度5%の養生室(20℃,60%RH)にて炭酸化養生を開始した。炭酸化養生開始から7日目、28日目、又は70日目に養生室から供試体を取出し、割裂し、フェノールフタレイン法(JIS A 1152)により中性化深さを測定した。なお、比較対照として、供試体を28日間水中養生した後、恒温恒湿室(20℃,60%RH)で7日間、28日間、又は70日間気中養生したものを準備し、その中性化深さを測定し、その経時的変化をまとめたものが図2である。また、炭酸化養生前に養生させた水のpHは9.60であり、水酸化カルシウム水溶液(質量濃度0.17%)のpHは12.60であり、水酸化ナトリウム水溶液(質量濃度5%)のpHは13.89であり、これらのpHと中性化深さとの関係を示したものが図3である。

【0028】

図2に示すように、供試体にアルカリ溶液を含浸させることにより、硬化体の表層部が短期間でより深くまで炭酸化されることが確認できた。また、図3に示すように、水溶液のpHが高くなると、炭酸化の速度が速くなることが明らかになった。

【0029】

<確認例3>

供試体にアルカリ溶液を含浸させた後、炭酸化養生によって、表層部に短期間で緻密な組織(膜)を形成させ、緻密な組織(膜)によるその後の中性化進行の抑制効果を確認した。

表3に示すように、供試体を水中又はアルカリ水溶液中で28日間養生した後、恒温恒湿室での気中養生又は炭酸化養生を28日間行い、続いて屋外で23日間暴露し、中性化促進試験を117日間行った。これらの条件で養生した供試体の中性化深さを、35日目、56日目、79日目、107日目、196日目で計測した。なお、中性化促進試験は、CO2濃度5%の養生室(20℃,60%RH)の環境で行うが、試験機器の関係で、炭酸化養生と同じ条件になっている。また、暴露期間中には、数回の降雨を確認している。これらの結果を図4に示す。

【表3】

【0030】

図4に示すように、溶液中で28日間養生した後、恒温恒湿室で28日間養生し、続いて屋外で23日間暴露した供試体においては、その後の中性化促進試験による中性化が急激に促進された。これに対し、最初の28日間の養生をアルカリ水溶液に浸漬させた後に、28日間炭酸化養生した供試体においては、中性化促進試験による中性化の速度が遅かった。これらのことから、供試体をアルカリ環境下においた後、炭酸化養生することによって表層部に形成された緻密な組織(膜)は、その後の中性化の進行を抑制できることが確認できた。

本試験は、準備した供試体の数から中性化促進試験を117日間で終了したが、より長期間の試験を行えば、中性化進行を抑制できることが示された。

【0031】

<確認例4>

供試体にアルカリ溶液を含浸させた後、炭酸化養生することによって、硬化体の表層部の組織が短期間で緻密化するかどうかをトレント法(R.J.Torrent: A two-chamber vacuum cell for measuring the coefficient of permeability to air of the concrete cover on site,Mater.Struct.,Vol.25,No.150,pp.358-365,July 1992)による表層透気試験で確認した。

供試体を水中又はアルカリ水溶液中で28日間養生した後、恒温恒湿室での気中養生又は炭酸化養生を28日間又は72日間行い、トレント法による表層透気試験を原位置で行い、透気係数(kT値)を測定した。また、養生後の硬化体の表層部分の含水率をケット化学研究所のコンクリート水分計を用いて測定した。この計測方法では表面から約40mm程度の部分の含水率が測定できる。それらの結果を図5に示す。

【0032】

図5に示すように、硬化体を気中養生の代わりに炭酸化養生を行うことや、水中の代わりにアルカリ水溶液中で養生させるなどの条件の違いは、各材齢における含水率に変化はなかったが、炭酸化養生を行うことにより表層部が緻密化されることが確認でき、さらに、アルカリ水溶液中で予め養生することによって短期間で表層部がより緻密化されることが確認できた。

【0033】

<確認例5>

供試体にアルカリ溶液を含浸させた後、炭酸化養生を行うことによる耐久性向上を経時的に確認したのが図6である。ここにおいても、透気試験はトレント法による表層透気試験で確認している。ここでは、表4に示すように、供試体を水中又はアルカリ水溶液中で28日間養生した後、恒温恒湿室での気中養生又は炭酸化養生を28日間行い、続いて屋外で28日間暴露し、恒温恒湿室での気中養生を112日間行った。これらの条件で養生した供試体の透気係数(kT値)を、56日目、91日目、196日目で測定した。また、上記条件で養生した供試体の含水率を196日目に測定した。なお、暴露期間中には、数回の降雨を確認している。それらの結果を図6に示す。

【表4】

【0034】

図6に示すように、供試体にアルカリ溶液を含浸させた後、炭酸化養生を行って、硬化体の表層部に緻密な組織(膜)を早期に形成させることで、空気の通りを低減させることができた。このことから、供試体にアルカリ溶液を含浸させた後、炭酸化養生することによって表層部に形成された緻密な組織(膜)は、空気中の炭酸ガスだけでなく、水分や塩分の浸入を抑制することができ、もって耐久性の向上が図れることが示された。

【特許請求の範囲】

【請求項1】

セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより得られる硬化体。

【請求項2】

前記アルカリ溶液を含浸させた後、炭酸化養生を行うことを特徴とする請求項1に記載の硬化体。

【請求項3】

前記アルカリ溶液が、アルカリ溶液を含浸させる前の前記硬化体中のpHより高いpHであることを特徴とする請求項1又は2に記載の硬化体。

【請求項4】

セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることを特徴とする硬化体の製造方法。

【請求項1】

セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることにより得られる硬化体。

【請求項2】

前記アルカリ溶液を含浸させた後、炭酸化養生を行うことを特徴とする請求項1に記載の硬化体。

【請求項3】

前記アルカリ溶液が、アルカリ溶液を含浸させる前の前記硬化体中のpHより高いpHであることを特徴とする請求項1又は2に記載の硬化体。

【請求項4】

セメント及び水を含むセメント混練物を打設し、脱型後、アルカリ溶液を含浸させることを特徴とする硬化体の製造方法。

【図2】

【図3】

【図5】

【図6】

【図1】

【図4】

【図3】

【図5】

【図6】

【図1】

【図4】

【公開番号】特開2013−107284(P2013−107284A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254142(P2011−254142)

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【出願人】(000000549)株式会社大林組 (1,758)

【Fターム(参考)】

[ Back to top ]