磁器と金具との固着用合金及び配電機器

【課題】生産性が向上できるとともに、鉛フリーである磁器と金具との固着用合金を提供する。

【解決手段】磁器と金具との固着用合金は、磁器製の箱形カットアウトに取付金具及び固定金具を固着するために用いる。磁器と金具との固着用合金は、Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下、残部がSnからなる組成を有し、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下である。

【解決手段】磁器と金具との固着用合金は、磁器製の箱形カットアウトに取付金具及び固定金具を固着するために用いる。磁器と金具との固着用合金は、Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下、残部がSnからなる組成を有し、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下である。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、磁器と金具との固着用合金及び固着用合金を用いた配電機器に関する。

【背景技術】

【0002】

磁器製の箱形カットアウト本体(筐体)に埋設される取付金具の固着は、磁器製本体に設けられた金具挿入孔に取付金具の一端を挿入し、磁器の金具挿入孔内表面と金具外表面との隙間にスラリー状のセメントを注入して固化させることにより行っていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−273483号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、磁器と取付金具との固着用セメントスラリーには、磁器や取付金具との濡れ性が良好であること、磁器の金具挿入孔内表面と取付金具外表面との狭い隙間を完全に充填する流動性を有すること、スラリーの特性が安定していることが望まれる。また、固化したあとのセメントには、耐食性が優れること、さらに対環境性に対する配慮から有害物質を含まないことが望まれる。

【0005】

また、箱形カットアウトは、一般的に屋外の大気中において使用される。このため、箱形カットアウト本体の外部に露出する取付金具は、夏には直射日光、冬には寒気に曝されるなど季節及び昼夜の温度差の激しい過酷な使用環境下で、箱形カットアウト本体の重量や風圧、さらには路上走行車両などによる繰り返しの振動に耐える必要があるので、磁器と取付金具との固着用セメントには、優れた熱疲労特性が要求される。なお、箱形カットアウト本体の外部に露出しない取付金具との固着用セメントにおいても、露出する取付金具との固着用セメントほどでなくても熱疲労特性が要求される。

【0006】

取付金具と箱形カットアウト本体との固着用セメントは、磁器の金具挿入孔内表面と取付金具外表面との狭い隙間にスラリー状態で注入される。このスラリーは固形物と液体の混合物であるので、流動性が溶融金属に比べて劣ることや、スラリーの管理に注意を要する。また、セメントの固化のために最短でも24時間程度の湿潤養生を必要とするので、湿潤養生の専用設備とスペ−スの確保や生産の連続性が中断するなど生産管理上の多くの問題点があった。

【0007】

そこで、セメントに代えて合金を使用することが考えられる。従来の固定用合金としては、鉛(Pb)とアンチモン(Sb)との合金である硬鉛がある。しかしながら、硬鉛は主成分が鉛であるため,EUのRoHS指令等によって鉛フリー化が求められている。そして、合金の鉛フリー化は電気・電子機器では進んでいるが、磁器と金具とを固着する固着用合金においても今後規制が進むことが考えられ、検討が必要であった。このため、生産性が向上できるとともに、鉛フリーである磁器と金具との固着用合金が求められていた。

【0008】

この発明は、こうした実情に鑑みてなされたものであり、その目的は、生産性が向上できるとともに、鉛フリーである磁器と金具との固着用合金を提供することにある。

【課題を解決するための手段】

【0009】

以下、上記目的を達成するための手段及びその作用効果について説明する。

請求項1に記載の発明は、磁器製の配電機器に金具を固着するための磁器と金具との固着用合金において、Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下、残部がSnからなる組成を有し、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下であることをその要旨としている。

【0010】

同構成によれば、SbとCuとSnとからなる固着用合金であるので、鉛フリーであり、廃棄された際の環境汚染を防止できる。また、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下となる組成域であるので、固液共存温度範囲が0℃以上140℃以下となり、特に100℃以内となる合金組成が広い範囲で存在する。すなわち、固液共存温度範囲が狭いということは、凝固開始から凝固終了までの時間が短くなり、次工程への移行の待ち時間が減少するので、生産性を向上可能である。そして、生産速度が向上するとともに、固化待ちの間に振動や衝撃が加わった場合に固着用合金にクラック等の欠陥が発生する可能性が減少するので、品質管理上有利である。

【0011】

請求項2に記載の発明は、請求項1に記載の磁器と金具との固着用合金において、液相からの凝固が一定温度で終了する不変系反応点の組成を有することをその要旨としている。

【0012】

同構成によれば、不変系反応点の組成であるので、液相線温度と固相線温度とが同じとなるので固液共存温度範囲が0℃となる。すなわち、固液共存温度範囲が0℃ということは、一定温度で凝固が終了するので、凝固開始から凝固終了までの時間が短く、次工程への移行の待ち時間が減少するので、生産性を更に向上可能である。そして、生産速度が更に向上するとともに、固化待ちの間に振動や衝撃が加わった場合に固着用合金にクラック等の欠陥が発生する可能性が更に減少するので、品質管理上更に有利である。

【0013】

請求項3に記載の発明は、請求項1又は2に記載の磁器と金具との固着用合金において、Al,Be,Ca,Ce,Mg,Ti,Zrの元素の少なくとも1種が合計で1質量%以下添加されていることをその要旨としている。

【0014】

配電機器の磁器本体には、SiO2とAl2O3を主たる成分とする釉薬が施されている。このため、固着用合金の磁器との濡れ性や反応性の確保には、固着用合金の液相線温度や固相線温度を支配する主たる合金成分以外の微量元素の添加が有効である。同構成によれば、溶融状態の固着用合金に釉薬の主たる成分を構成する酸化物より酸化物の標準生成自由エネルギーの小さいAl,Be,Ca,Ce,Mg,Ti,Zr等の金属元素を少なくとも1種添加することで、該金属元素が釉薬表面の酸化物を還元しようとする。よって、釉薬と溶融した固着用合金との反応性が向上し、濡れ性やなじみが向上する。

【0015】

請求項4に記載の発明は、請求項1〜3のいずれか一項に記載の磁器と金具との固着用合金を用いて、金具を磁器製の本体に固着したことを特徴とする配電機器であることをその要旨としている。

【0016】

同構成によれば、磁器製の配電機器に金具を固着する際に、生産性を向上可能であるとともに、鉛フリーとすることが可能である。

【発明の効果】

【0017】

本発明によれば、生産性が向上できるとともに、鉛フリーである磁器と金具との固着用合金を提供することができる。

【図面の簡単な説明】

【0018】

【図1】箱型カットアウトの構造を示す断面図。

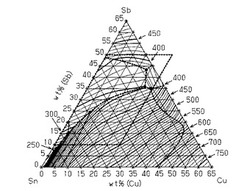

【図2】Sn−Sb−Cu系3元合金状態図の液相線図。

【図3】Sn−Sb−Cu系3元合金状態図の垂直断面図。

【図4】Sn−Sb−Cu系3元合金状態図の垂直断面図。

【図5】Sn−Sb−Cu系3元合金状態図の垂直断面図。

【図6】破壊試験に用いたSn−Sb−Cu系3元合金を示す液相線図。

【図7】Sn−Sb−Cu系3元合金の破壊試験結果。

【発明を実施するための形態】

【0019】

以下、本発明を具体化した一実施形態について図1〜図7を参照して説明する。

図1に示されるように、磁器製の箱形カットアウト1の磁器本体2の上面3には、電柱に固定された腕金などに取り付けるための取付金具4を固着する金具挿入孔5が形成されている。また、箱形カットアウト1の内部には、内部電極6を固定する固定金具7を固着する金具挿入孔8が形成されている。金具挿入孔5,8の内表面には、固着用合金10との固着力を確保するために、磁器粒子11が釉薬12で固定されている。これらの金具挿入孔5,8に取付金具4や固定金具7を挿入して、金具挿入孔5,8と金具4,7との間に固着用合金10を流し込むことで磁器本体2と金具4,7とを固定する。なお、箱形カットアウト1が配電機器に相当する。また、取付金具4は埋込ボルトである。

【0020】

箱形カットアウト1の磁器本体2と取付金具4との固着は、磁器本体2に設けられた金具挿入孔5に取付金具4の一端を挿入し、金具挿入孔5と取付金具4との隙間に溶融した固着用合金10を注入して固化させる。

【0021】

磁器本体2と取付金具4との固着用合金10には、箱形カットアウト1の磁器本体2の耐熱衝撃性に対応した注湯温度を有し、金具挿入孔5の内表面と取付金具4の外表面との狭い隙間を完全に充填する流動性を有すること、熱疲労特性や耐食性が優れることが要求される。また、固着用合金10には、凝固開始から凝固終了までの温度幅が小さいこと、磁器本体2と取付金具4との濡れ性が良好であること、金具挿入孔5の内表面に固定してある磁器粒子11が形成する凹凸部とのなじみが良好であることなどの種々の特性が要求される。

【0022】

本実施形態では、固着用合金10としてSn−Sb−Cu系3元合金を採用する。Sn−Sb−Cu系3元合金の液相線温度を図2に示す。図2に示されるように、Sn−Sb−Cu系3元合金は、Sb含有量が10質量%以上50質量%以下、Cu含有量が1質量%以上25質量%以下の範囲に緩やかな温度勾配の液相線温度280℃以上420℃以下の領域が存在する。しかし、Sb含有量が50質量%以上、Cu含有量が25質量%以上のSn−Sb−Cu系3元合金は、液相線温度が420℃以上となり、固着用合金10としては好ましくない。

【0023】

特に、Sn−Sb−Cu系3元合金には、液相からの凝固が一定温度で終了する不変系反応点が6箇所(図中の黒丸:●)存在する。そして、Sn:91.6質量%、Sb:7.3質量%、Cu:1.1質量%の組成以外の5箇所の合金は、合金組成がSb:14.6〜43.3質量%、Cu:2.5〜24.1質量%、残部がSnの範囲内にあり、固相線温度が284〜371℃である。しかも、これら5箇所の合金は、理論的には固液共存温度範囲がゼロなので、液相線温度=固相線温度となり、流動性が最も重要な固着用合金10としては、最も好ましい合金組成である。この好適な合金組成のどれを使用するかは、磁器本体2の耐熱衝撃特性、箱形カットアウト1の使用環境によって要求される耐熱性、並びに合金を構成する金属素材の価格などの要因を考慮して決定する。

【0024】

図2の液相線図によると、Sb含有量が10〜25質量%、Cu含有量が10質量%の範囲では、Cu含有量の増加に伴って、液相線温度が急激に上昇することが示されているので、Cu含有量の僅かな増加で耐熱性の向上が期待できる。

【0025】

固着用合金組成のうち、Sb含有量の上限値と下限値との限定理由を図2に示したSn−Sb−Cu系3元合金の液相線図を用いて説明する。

図2に示されるように、Cu含有量が1〜25質量%の範囲内では、Sb含有量が50質量%以上になると液相線温度が420℃を超えるので好ましくなく、Sb含有量が10質量%以下では、固相線温度が280℃以下となり、熱疲労特性やクリープ特性などの耐熱性が低下するので好ましくないためである。

【0026】

固着用合金組成のうち、Cu量の上限値と下限値との限定理由を図2〜図5に示したSn−Sb−Cu系3元合金の垂直断面図を用いて説明する。

図2及び図3に示されるように、Sb含有量を30質量%に固定した条件では、Cu含有量が10質量%以下では固相線温度が245℃となり、耐熱性が劣るので好ましくない。また、Cu含有量が25質量%以上では液相線温度が420℃を超え、しかも液相線の勾配が急峻となるので好ましくない。Cu含有量が10〜25質量%の範囲では液相線温度が340〜390℃、固相線温度が280〜322℃の間にあり、固着合金の溶融温度を過度に高くする必要がないうえ、固液共存温度範囲も60〜70℃と小さいので好ましい。また、Cu含有量が16〜25質量%の範囲では液相線温度が360〜390℃、固相線温度が322℃となり、固液共存温度範囲が38〜68℃に減少するのでより好ましいものである。

【0027】

図2及び図4に示されるように、Sb含有量を35質量%に固定した条件でも、Cu含有量が5質量%以下では固相線温度が245℃となり、耐熱性が劣るので好ましくない。また、Cu含有量が25質量%以上では液相線の勾配が急峻となるので好ましくない。Cu含有量が10〜25質量%の範囲では液相線温度が355〜370℃と変化が小さく、固相線温度も280〜350℃の間にあり、固着合金の溶融温度を過度に高くする必要がないうえ、固液共存温度範囲も20〜75℃の範囲にあるので好ましいものである。また、Cu含有量が13〜20質量%の範囲では液相線温度が350〜355℃、固相線温度が322℃となり、溶融温度の低減が可能なうえ、固液共存温度範囲が28〜33℃と狭くなるのでより好ましいものである。

【0028】

図2及び図5に示されるように、Sb含有量を40質量%に固定した条件でも、Cu含有量が1質量%以下では固相線温度が245℃となり、耐熱性が劣るので好ましくない。また、Cu含有量が25質量%以上では液相線温度が420℃を超え、しかも液相線の勾配が急峻となるので、注湯温度を上昇させる必要が生じ、磁器に対する熱衝撃性が増加するので、好ましくない。Cu含有量が10〜25質量%の範囲では、液相線温度が370〜400℃、固相線温度が322〜350℃の範囲にあり、固液共存温度範囲も48〜50℃と狭いので好ましいものである。また、Cu含有量が10〜20質量%の範囲では、液相線温度が365〜370℃、固相線温度が322〜350℃の範囲にあり、溶融温度の低減が可能なうえ、固液共存温度範囲も15〜48℃と狭いのでより好ましいものである。

【0029】

固着用合金10には、固着用合金10の液相線温度や固相線温度を支配する主たる合金成分以外の微量元素を添加する。金具挿入孔5,8の内表面に固定されている磁器粒子11はSiO2とAl2O3とを主たる成分とする釉薬12で固定されている。そこで、溶融状態の固着用合金10に釉薬12の主たる成分を構成する酸化物より酸化物の標準生成自由エネルギーの小さいAl,Be,Ca,Ce,Mg,Ti,Zr等の金属元素を少なくとも1種添加する。すると、該金属元素が釉薬12表面の酸化物を還元しようとするので、釉薬12と溶融した固着用合金10との反応性が向上し、濡れ性やなじみが向上する。ここで、金属元素の添加量は、溶融温度や雰囲気などの溶融条件により変化させることが可能であるが、過剰に添加すると該金属元素の酸化物量が多くなるので好ましくない。従って、このような金属元素の添加量の合計としては、1質量%以下であることが好ましい。

【0030】

次に、本実施例の固着用合金10を使用して取付金具4を磁器本体2に固着した箱形カットアウト1の引張強度試験の結果を図6及び図7を参照して説明する。なお、固定金具7を磁器本体2に固着した場合においても略同様の結果になるため割愛する。図6には、実施例の組成及び液相線温度を黒丸(●)で示し、比較例の組成及び液相線温度を黒菱形(◆)で示す。図7には、実施例をNo.1〜19に示し、比較例をNo.20〜30に示す。

【0031】

No.1〜17は、Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下、残部がSnからなる組成を有し、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下である固着用合金10を使用した引張強度試験の測定結果である。これらの合金は、試験に使用した箱形カットアウト1の金具挿入孔5に要求される保証強度を大きく超える荷重で箱形カットアウト1の磁器本体2に破壊が生じ、十分な固着強度を有している。なお、個々の実施例の破壊荷重の変動は、磁器本体2の強度のばらつきによるものである。

【0032】

No.18,19は、No.5,8の固着用合金10の主たる合金成分以外の微量元素を添加した固着用合金10を使用した引張強度試験の測定結果である。No.5,8の固着用合金10と比べて破壊強度が上昇している。

【0033】

No.20〜26は、Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下の組成域外である固着用合金10を使用した引張強度試験の測定結果である。これらの合金は、実施例の半分程度の荷重で磁器本体2が破壊した。すなわち、液相線温度が高いために注湯温度を高くした結果、磁器本体2が熱衝撃により損傷を受けて磁器本体2が低値で破壊したものである。

【0034】

No.27〜30は、凝固温度範囲(液相線温度−固相線温度)が100℃を超える組成の合金を使用した場合の例で、実施例の約1/2の荷重で磁器本体2の金具挿入孔5から取付金具4が抜けたものである。すなわち、溶湯の流動性が低すぎたために、溶湯が磁器本体2の金具挿入孔5の内表面と取付金具4の外表面との狭い隙間を完全に充填することができなかったためである。

【0035】

さて、本実施例の固着用合金10は、鉛を含有しないので、箱形カットアウト1が廃棄された際における環境汚染を防止できる。また、固液共存温度範囲が最大で140℃となり、凝固開始から凝固終了までの時間が短くなり、次工程への移行の待ち時間が減少するので、生産性を向上できる。さらに、高価なSnの含有量を最大で30質量%まで減少できるので、材料費を低減できる。

【0036】

以上、説明した実施形態によれば、以下の効果を奏することができる。

(1)SbとCuとSnとからなる固着用合金10であるので、鉛フリーであり、廃棄された際の環境汚染を防止できる。また、固着用合金10は、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下となる組成域であるので、固液共存温度範囲が0℃以上140℃以下となり、特に100℃以内となる合金組成が広い範囲で存在する。すなわち、固液共存温度範囲が狭いということは、凝固開始から凝固終了までの時間が短くなり、次工程への移行の待ち時間が減少するので、生産性を向上可能である。そして、生産速度が向上するとともに、固化待ちの間に振動や衝撃が加わった場合に固着用合金10にクラック等の欠陥が発生する可能性が減少するので、品質管理上有利である。

【0037】

(2)不変系反応点の組成であるので、液相線温度と固相線温度とが同じとなるので固液共存温度範囲が0℃となる。すなわち、固液共存温度範囲が0℃ということは、一定温度で凝固が終了するので、凝固開始から凝固終了までの時間が短く、次工程への移行の待ち時間が減少するので、生産性を更に向上可能である。そして、生産速度が更に向上するとともに、固化待ちの間に振動や衝撃が加わった場合に固着用合金にクラック等の欠陥が発生する可能性が更に減少するので、品質管理上更に有利である。

【0038】

(3)溶融状態の固着用合金10に釉薬12の主たる成分を構成する酸化物より酸化物の標準生成自由エネルギーの小さいAl,Be,Ca,Ce,Mg,Ti,Zr等の金属元素を少なくとも1種添加することで、該金属元素が釉薬12表面の酸化物を還元しようとする。よって、釉薬12と溶融した固着用合金10との反応性が向上し、濡れ性やなじみが向上する。

【0039】

(4)磁器製の箱形カットアウト1に取付金具4及び固定金具7を固着する際に、生産性を向上できるとともに、鉛フリーとすることができる。

なお、上記実施形態は、これを適宜変更した以下の形態にて実施することができる。

【0040】

・上記実施形態において、Sn−Sb−Cu系3元合金の不変系組成合金は、液相線温度=固相線温度なので、凝固に際しては一定温度で凝固が完了するという大きな利点を有する。しかしながら、昇温に際しては固相線温度で固着用合金全体が液体となるので、耐熱性に問題が生ずることがある。この場合には、合金組成を不変系組成(液相線温度=固相線温度)から僅かにずらして、固相線温度を変化させずに液相線温度のみを上昇させる(液相線温度>固相線温度)ことで対応すれば固着用合金部の全域が一定温度で液体となることを防止できる。液相線と固相線との温度差は必要とする溶湯の流動性と接合部の耐熱性に応じて決定すればよいが、この温度差が大きいと溶湯の流動性が低下するので、溶湯の流動性確保の面から温度範囲は100℃以内が望ましく、50℃以内がより望ましく、10℃以内が最も望ましい。

【0041】

・上記実施形態では、固着用合金10に主たる合金成分以外の微量元素を添加したが、固着用合金と金具挿入孔の内壁との固着が十分であれば、固着用合金10に主たる合金成分以外の微量元素を添加しなくてもよい。

【0042】

・上記構成において、耐熱衝撃性が低い磁器の場合には、磁器本体2を予熱することや液相線温度の低い固着用合金を使用することが考えられる。このようにすることで、溶融した固着用合金10の注入による磁器本体2の熱衝撃による損傷を防止することができる。また、予熱を行う場合には、可能なかぎり低温であることが好ましい。

【0043】

・上記実施形態では、配電機器としての箱形カットアウト1の磁器本体と金具4,7との固着に固着用合金10を採用したが、箱形カットアウト1以外の配電機器の磁器本体と金具との固着に固着用合金10を採用してもよい。また、配電機器に限らず、その他の磁器と金具との固着に固着用合金10を採用してもよい。

【符号の説明】

【0044】

1…箱形カットアウト、2…磁器本体、3…上面、4…取付金具、5…金具挿入孔、6…内部電極、7…固定金具、8…金具挿入孔、10…固着用合金、11…磁器粒子、12…釉薬。

【技術分野】

【0001】

この発明は、磁器と金具との固着用合金及び固着用合金を用いた配電機器に関する。

【背景技術】

【0002】

磁器製の箱形カットアウト本体(筐体)に埋設される取付金具の固着は、磁器製本体に設けられた金具挿入孔に取付金具の一端を挿入し、磁器の金具挿入孔内表面と金具外表面との隙間にスラリー状のセメントを注入して固化させることにより行っていた(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平11−273483号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、磁器と取付金具との固着用セメントスラリーには、磁器や取付金具との濡れ性が良好であること、磁器の金具挿入孔内表面と取付金具外表面との狭い隙間を完全に充填する流動性を有すること、スラリーの特性が安定していることが望まれる。また、固化したあとのセメントには、耐食性が優れること、さらに対環境性に対する配慮から有害物質を含まないことが望まれる。

【0005】

また、箱形カットアウトは、一般的に屋外の大気中において使用される。このため、箱形カットアウト本体の外部に露出する取付金具は、夏には直射日光、冬には寒気に曝されるなど季節及び昼夜の温度差の激しい過酷な使用環境下で、箱形カットアウト本体の重量や風圧、さらには路上走行車両などによる繰り返しの振動に耐える必要があるので、磁器と取付金具との固着用セメントには、優れた熱疲労特性が要求される。なお、箱形カットアウト本体の外部に露出しない取付金具との固着用セメントにおいても、露出する取付金具との固着用セメントほどでなくても熱疲労特性が要求される。

【0006】

取付金具と箱形カットアウト本体との固着用セメントは、磁器の金具挿入孔内表面と取付金具外表面との狭い隙間にスラリー状態で注入される。このスラリーは固形物と液体の混合物であるので、流動性が溶融金属に比べて劣ることや、スラリーの管理に注意を要する。また、セメントの固化のために最短でも24時間程度の湿潤養生を必要とするので、湿潤養生の専用設備とスペ−スの確保や生産の連続性が中断するなど生産管理上の多くの問題点があった。

【0007】

そこで、セメントに代えて合金を使用することが考えられる。従来の固定用合金としては、鉛(Pb)とアンチモン(Sb)との合金である硬鉛がある。しかしながら、硬鉛は主成分が鉛であるため,EUのRoHS指令等によって鉛フリー化が求められている。そして、合金の鉛フリー化は電気・電子機器では進んでいるが、磁器と金具とを固着する固着用合金においても今後規制が進むことが考えられ、検討が必要であった。このため、生産性が向上できるとともに、鉛フリーである磁器と金具との固着用合金が求められていた。

【0008】

この発明は、こうした実情に鑑みてなされたものであり、その目的は、生産性が向上できるとともに、鉛フリーである磁器と金具との固着用合金を提供することにある。

【課題を解決するための手段】

【0009】

以下、上記目的を達成するための手段及びその作用効果について説明する。

請求項1に記載の発明は、磁器製の配電機器に金具を固着するための磁器と金具との固着用合金において、Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下、残部がSnからなる組成を有し、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下であることをその要旨としている。

【0010】

同構成によれば、SbとCuとSnとからなる固着用合金であるので、鉛フリーであり、廃棄された際の環境汚染を防止できる。また、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下となる組成域であるので、固液共存温度範囲が0℃以上140℃以下となり、特に100℃以内となる合金組成が広い範囲で存在する。すなわち、固液共存温度範囲が狭いということは、凝固開始から凝固終了までの時間が短くなり、次工程への移行の待ち時間が減少するので、生産性を向上可能である。そして、生産速度が向上するとともに、固化待ちの間に振動や衝撃が加わった場合に固着用合金にクラック等の欠陥が発生する可能性が減少するので、品質管理上有利である。

【0011】

請求項2に記載の発明は、請求項1に記載の磁器と金具との固着用合金において、液相からの凝固が一定温度で終了する不変系反応点の組成を有することをその要旨としている。

【0012】

同構成によれば、不変系反応点の組成であるので、液相線温度と固相線温度とが同じとなるので固液共存温度範囲が0℃となる。すなわち、固液共存温度範囲が0℃ということは、一定温度で凝固が終了するので、凝固開始から凝固終了までの時間が短く、次工程への移行の待ち時間が減少するので、生産性を更に向上可能である。そして、生産速度が更に向上するとともに、固化待ちの間に振動や衝撃が加わった場合に固着用合金にクラック等の欠陥が発生する可能性が更に減少するので、品質管理上更に有利である。

【0013】

請求項3に記載の発明は、請求項1又は2に記載の磁器と金具との固着用合金において、Al,Be,Ca,Ce,Mg,Ti,Zrの元素の少なくとも1種が合計で1質量%以下添加されていることをその要旨としている。

【0014】

配電機器の磁器本体には、SiO2とAl2O3を主たる成分とする釉薬が施されている。このため、固着用合金の磁器との濡れ性や反応性の確保には、固着用合金の液相線温度や固相線温度を支配する主たる合金成分以外の微量元素の添加が有効である。同構成によれば、溶融状態の固着用合金に釉薬の主たる成分を構成する酸化物より酸化物の標準生成自由エネルギーの小さいAl,Be,Ca,Ce,Mg,Ti,Zr等の金属元素を少なくとも1種添加することで、該金属元素が釉薬表面の酸化物を還元しようとする。よって、釉薬と溶融した固着用合金との反応性が向上し、濡れ性やなじみが向上する。

【0015】

請求項4に記載の発明は、請求項1〜3のいずれか一項に記載の磁器と金具との固着用合金を用いて、金具を磁器製の本体に固着したことを特徴とする配電機器であることをその要旨としている。

【0016】

同構成によれば、磁器製の配電機器に金具を固着する際に、生産性を向上可能であるとともに、鉛フリーとすることが可能である。

【発明の効果】

【0017】

本発明によれば、生産性が向上できるとともに、鉛フリーである磁器と金具との固着用合金を提供することができる。

【図面の簡単な説明】

【0018】

【図1】箱型カットアウトの構造を示す断面図。

【図2】Sn−Sb−Cu系3元合金状態図の液相線図。

【図3】Sn−Sb−Cu系3元合金状態図の垂直断面図。

【図4】Sn−Sb−Cu系3元合金状態図の垂直断面図。

【図5】Sn−Sb−Cu系3元合金状態図の垂直断面図。

【図6】破壊試験に用いたSn−Sb−Cu系3元合金を示す液相線図。

【図7】Sn−Sb−Cu系3元合金の破壊試験結果。

【発明を実施するための形態】

【0019】

以下、本発明を具体化した一実施形態について図1〜図7を参照して説明する。

図1に示されるように、磁器製の箱形カットアウト1の磁器本体2の上面3には、電柱に固定された腕金などに取り付けるための取付金具4を固着する金具挿入孔5が形成されている。また、箱形カットアウト1の内部には、内部電極6を固定する固定金具7を固着する金具挿入孔8が形成されている。金具挿入孔5,8の内表面には、固着用合金10との固着力を確保するために、磁器粒子11が釉薬12で固定されている。これらの金具挿入孔5,8に取付金具4や固定金具7を挿入して、金具挿入孔5,8と金具4,7との間に固着用合金10を流し込むことで磁器本体2と金具4,7とを固定する。なお、箱形カットアウト1が配電機器に相当する。また、取付金具4は埋込ボルトである。

【0020】

箱形カットアウト1の磁器本体2と取付金具4との固着は、磁器本体2に設けられた金具挿入孔5に取付金具4の一端を挿入し、金具挿入孔5と取付金具4との隙間に溶融した固着用合金10を注入して固化させる。

【0021】

磁器本体2と取付金具4との固着用合金10には、箱形カットアウト1の磁器本体2の耐熱衝撃性に対応した注湯温度を有し、金具挿入孔5の内表面と取付金具4の外表面との狭い隙間を完全に充填する流動性を有すること、熱疲労特性や耐食性が優れることが要求される。また、固着用合金10には、凝固開始から凝固終了までの温度幅が小さいこと、磁器本体2と取付金具4との濡れ性が良好であること、金具挿入孔5の内表面に固定してある磁器粒子11が形成する凹凸部とのなじみが良好であることなどの種々の特性が要求される。

【0022】

本実施形態では、固着用合金10としてSn−Sb−Cu系3元合金を採用する。Sn−Sb−Cu系3元合金の液相線温度を図2に示す。図2に示されるように、Sn−Sb−Cu系3元合金は、Sb含有量が10質量%以上50質量%以下、Cu含有量が1質量%以上25質量%以下の範囲に緩やかな温度勾配の液相線温度280℃以上420℃以下の領域が存在する。しかし、Sb含有量が50質量%以上、Cu含有量が25質量%以上のSn−Sb−Cu系3元合金は、液相線温度が420℃以上となり、固着用合金10としては好ましくない。

【0023】

特に、Sn−Sb−Cu系3元合金には、液相からの凝固が一定温度で終了する不変系反応点が6箇所(図中の黒丸:●)存在する。そして、Sn:91.6質量%、Sb:7.3質量%、Cu:1.1質量%の組成以外の5箇所の合金は、合金組成がSb:14.6〜43.3質量%、Cu:2.5〜24.1質量%、残部がSnの範囲内にあり、固相線温度が284〜371℃である。しかも、これら5箇所の合金は、理論的には固液共存温度範囲がゼロなので、液相線温度=固相線温度となり、流動性が最も重要な固着用合金10としては、最も好ましい合金組成である。この好適な合金組成のどれを使用するかは、磁器本体2の耐熱衝撃特性、箱形カットアウト1の使用環境によって要求される耐熱性、並びに合金を構成する金属素材の価格などの要因を考慮して決定する。

【0024】

図2の液相線図によると、Sb含有量が10〜25質量%、Cu含有量が10質量%の範囲では、Cu含有量の増加に伴って、液相線温度が急激に上昇することが示されているので、Cu含有量の僅かな増加で耐熱性の向上が期待できる。

【0025】

固着用合金組成のうち、Sb含有量の上限値と下限値との限定理由を図2に示したSn−Sb−Cu系3元合金の液相線図を用いて説明する。

図2に示されるように、Cu含有量が1〜25質量%の範囲内では、Sb含有量が50質量%以上になると液相線温度が420℃を超えるので好ましくなく、Sb含有量が10質量%以下では、固相線温度が280℃以下となり、熱疲労特性やクリープ特性などの耐熱性が低下するので好ましくないためである。

【0026】

固着用合金組成のうち、Cu量の上限値と下限値との限定理由を図2〜図5に示したSn−Sb−Cu系3元合金の垂直断面図を用いて説明する。

図2及び図3に示されるように、Sb含有量を30質量%に固定した条件では、Cu含有量が10質量%以下では固相線温度が245℃となり、耐熱性が劣るので好ましくない。また、Cu含有量が25質量%以上では液相線温度が420℃を超え、しかも液相線の勾配が急峻となるので好ましくない。Cu含有量が10〜25質量%の範囲では液相線温度が340〜390℃、固相線温度が280〜322℃の間にあり、固着合金の溶融温度を過度に高くする必要がないうえ、固液共存温度範囲も60〜70℃と小さいので好ましい。また、Cu含有量が16〜25質量%の範囲では液相線温度が360〜390℃、固相線温度が322℃となり、固液共存温度範囲が38〜68℃に減少するのでより好ましいものである。

【0027】

図2及び図4に示されるように、Sb含有量を35質量%に固定した条件でも、Cu含有量が5質量%以下では固相線温度が245℃となり、耐熱性が劣るので好ましくない。また、Cu含有量が25質量%以上では液相線の勾配が急峻となるので好ましくない。Cu含有量が10〜25質量%の範囲では液相線温度が355〜370℃と変化が小さく、固相線温度も280〜350℃の間にあり、固着合金の溶融温度を過度に高くする必要がないうえ、固液共存温度範囲も20〜75℃の範囲にあるので好ましいものである。また、Cu含有量が13〜20質量%の範囲では液相線温度が350〜355℃、固相線温度が322℃となり、溶融温度の低減が可能なうえ、固液共存温度範囲が28〜33℃と狭くなるのでより好ましいものである。

【0028】

図2及び図5に示されるように、Sb含有量を40質量%に固定した条件でも、Cu含有量が1質量%以下では固相線温度が245℃となり、耐熱性が劣るので好ましくない。また、Cu含有量が25質量%以上では液相線温度が420℃を超え、しかも液相線の勾配が急峻となるので、注湯温度を上昇させる必要が生じ、磁器に対する熱衝撃性が増加するので、好ましくない。Cu含有量が10〜25質量%の範囲では、液相線温度が370〜400℃、固相線温度が322〜350℃の範囲にあり、固液共存温度範囲も48〜50℃と狭いので好ましいものである。また、Cu含有量が10〜20質量%の範囲では、液相線温度が365〜370℃、固相線温度が322〜350℃の範囲にあり、溶融温度の低減が可能なうえ、固液共存温度範囲も15〜48℃と狭いのでより好ましいものである。

【0029】

固着用合金10には、固着用合金10の液相線温度や固相線温度を支配する主たる合金成分以外の微量元素を添加する。金具挿入孔5,8の内表面に固定されている磁器粒子11はSiO2とAl2O3とを主たる成分とする釉薬12で固定されている。そこで、溶融状態の固着用合金10に釉薬12の主たる成分を構成する酸化物より酸化物の標準生成自由エネルギーの小さいAl,Be,Ca,Ce,Mg,Ti,Zr等の金属元素を少なくとも1種添加する。すると、該金属元素が釉薬12表面の酸化物を還元しようとするので、釉薬12と溶融した固着用合金10との反応性が向上し、濡れ性やなじみが向上する。ここで、金属元素の添加量は、溶融温度や雰囲気などの溶融条件により変化させることが可能であるが、過剰に添加すると該金属元素の酸化物量が多くなるので好ましくない。従って、このような金属元素の添加量の合計としては、1質量%以下であることが好ましい。

【0030】

次に、本実施例の固着用合金10を使用して取付金具4を磁器本体2に固着した箱形カットアウト1の引張強度試験の結果を図6及び図7を参照して説明する。なお、固定金具7を磁器本体2に固着した場合においても略同様の結果になるため割愛する。図6には、実施例の組成及び液相線温度を黒丸(●)で示し、比較例の組成及び液相線温度を黒菱形(◆)で示す。図7には、実施例をNo.1〜19に示し、比較例をNo.20〜30に示す。

【0031】

No.1〜17は、Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下、残部がSnからなる組成を有し、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下である固着用合金10を使用した引張強度試験の測定結果である。これらの合金は、試験に使用した箱形カットアウト1の金具挿入孔5に要求される保証強度を大きく超える荷重で箱形カットアウト1の磁器本体2に破壊が生じ、十分な固着強度を有している。なお、個々の実施例の破壊荷重の変動は、磁器本体2の強度のばらつきによるものである。

【0032】

No.18,19は、No.5,8の固着用合金10の主たる合金成分以外の微量元素を添加した固着用合金10を使用した引張強度試験の測定結果である。No.5,8の固着用合金10と比べて破壊強度が上昇している。

【0033】

No.20〜26は、Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下の組成域外である固着用合金10を使用した引張強度試験の測定結果である。これらの合金は、実施例の半分程度の荷重で磁器本体2が破壊した。すなわち、液相線温度が高いために注湯温度を高くした結果、磁器本体2が熱衝撃により損傷を受けて磁器本体2が低値で破壊したものである。

【0034】

No.27〜30は、凝固温度範囲(液相線温度−固相線温度)が100℃を超える組成の合金を使用した場合の例で、実施例の約1/2の荷重で磁器本体2の金具挿入孔5から取付金具4が抜けたものである。すなわち、溶湯の流動性が低すぎたために、溶湯が磁器本体2の金具挿入孔5の内表面と取付金具4の外表面との狭い隙間を完全に充填することができなかったためである。

【0035】

さて、本実施例の固着用合金10は、鉛を含有しないので、箱形カットアウト1が廃棄された際における環境汚染を防止できる。また、固液共存温度範囲が最大で140℃となり、凝固開始から凝固終了までの時間が短くなり、次工程への移行の待ち時間が減少するので、生産性を向上できる。さらに、高価なSnの含有量を最大で30質量%まで減少できるので、材料費を低減できる。

【0036】

以上、説明した実施形態によれば、以下の効果を奏することができる。

(1)SbとCuとSnとからなる固着用合金10であるので、鉛フリーであり、廃棄された際の環境汚染を防止できる。また、固着用合金10は、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下となる組成域であるので、固液共存温度範囲が0℃以上140℃以下となり、特に100℃以内となる合金組成が広い範囲で存在する。すなわち、固液共存温度範囲が狭いということは、凝固開始から凝固終了までの時間が短くなり、次工程への移行の待ち時間が減少するので、生産性を向上可能である。そして、生産速度が向上するとともに、固化待ちの間に振動や衝撃が加わった場合に固着用合金10にクラック等の欠陥が発生する可能性が減少するので、品質管理上有利である。

【0037】

(2)不変系反応点の組成であるので、液相線温度と固相線温度とが同じとなるので固液共存温度範囲が0℃となる。すなわち、固液共存温度範囲が0℃ということは、一定温度で凝固が終了するので、凝固開始から凝固終了までの時間が短く、次工程への移行の待ち時間が減少するので、生産性を更に向上可能である。そして、生産速度が更に向上するとともに、固化待ちの間に振動や衝撃が加わった場合に固着用合金にクラック等の欠陥が発生する可能性が更に減少するので、品質管理上更に有利である。

【0038】

(3)溶融状態の固着用合金10に釉薬12の主たる成分を構成する酸化物より酸化物の標準生成自由エネルギーの小さいAl,Be,Ca,Ce,Mg,Ti,Zr等の金属元素を少なくとも1種添加することで、該金属元素が釉薬12表面の酸化物を還元しようとする。よって、釉薬12と溶融した固着用合金10との反応性が向上し、濡れ性やなじみが向上する。

【0039】

(4)磁器製の箱形カットアウト1に取付金具4及び固定金具7を固着する際に、生産性を向上できるとともに、鉛フリーとすることができる。

なお、上記実施形態は、これを適宜変更した以下の形態にて実施することができる。

【0040】

・上記実施形態において、Sn−Sb−Cu系3元合金の不変系組成合金は、液相線温度=固相線温度なので、凝固に際しては一定温度で凝固が完了するという大きな利点を有する。しかしながら、昇温に際しては固相線温度で固着用合金全体が液体となるので、耐熱性に問題が生ずることがある。この場合には、合金組成を不変系組成(液相線温度=固相線温度)から僅かにずらして、固相線温度を変化させずに液相線温度のみを上昇させる(液相線温度>固相線温度)ことで対応すれば固着用合金部の全域が一定温度で液体となることを防止できる。液相線と固相線との温度差は必要とする溶湯の流動性と接合部の耐熱性に応じて決定すればよいが、この温度差が大きいと溶湯の流動性が低下するので、溶湯の流動性確保の面から温度範囲は100℃以内が望ましく、50℃以内がより望ましく、10℃以内が最も望ましい。

【0041】

・上記実施形態では、固着用合金10に主たる合金成分以外の微量元素を添加したが、固着用合金と金具挿入孔の内壁との固着が十分であれば、固着用合金10に主たる合金成分以外の微量元素を添加しなくてもよい。

【0042】

・上記構成において、耐熱衝撃性が低い磁器の場合には、磁器本体2を予熱することや液相線温度の低い固着用合金を使用することが考えられる。このようにすることで、溶融した固着用合金10の注入による磁器本体2の熱衝撃による損傷を防止することができる。また、予熱を行う場合には、可能なかぎり低温であることが好ましい。

【0043】

・上記実施形態では、配電機器としての箱形カットアウト1の磁器本体と金具4,7との固着に固着用合金10を採用したが、箱形カットアウト1以外の配電機器の磁器本体と金具との固着に固着用合金10を採用してもよい。また、配電機器に限らず、その他の磁器と金具との固着に固着用合金10を採用してもよい。

【符号の説明】

【0044】

1…箱形カットアウト、2…磁器本体、3…上面、4…取付金具、5…金具挿入孔、6…内部電極、7…固定金具、8…金具挿入孔、10…固着用合金、11…磁器粒子、12…釉薬。

【特許請求の範囲】

【請求項1】

磁器製の配電機器に金具を固着するための磁器と金具との固着用合金において、

Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下、残部がSnからなる組成を有し、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下である

ことを特徴とする磁器と金具との固着用合金。

【請求項2】

請求項1に記載の磁器と金具との固着用合金において、

液相からの凝固が一定温度で終了する不変系反応点の組成を有する

ことを特徴とする磁器と金具との固着用合金。

【請求項3】

請求項1又は2に記載の磁器と金具との固着用合金において、

Al,Be,Ca,Ce,Mg,Ti,Zrの元素の少なくとも1種が合計で1質量%以下添加されている

ことを特徴とする磁器と金具との固着用合金。

【請求項4】

請求項1〜3のいずれか一項に記載の磁器と金具との固着用合金を用いて、

金具を磁器製の本体に固着したことを特徴とする配電機器。

【請求項1】

磁器製の配電機器に金具を固着するための磁器と金具との固着用合金において、

Sbが10質量%以上50質量%以下、Cuが1質量%以上25質量%以下、残部がSnからなる組成を有し、液相線温度が280℃以上420℃以下、固相線温度が280℃以上380℃以下である

ことを特徴とする磁器と金具との固着用合金。

【請求項2】

請求項1に記載の磁器と金具との固着用合金において、

液相からの凝固が一定温度で終了する不変系反応点の組成を有する

ことを特徴とする磁器と金具との固着用合金。

【請求項3】

請求項1又は2に記載の磁器と金具との固着用合金において、

Al,Be,Ca,Ce,Mg,Ti,Zrの元素の少なくとも1種が合計で1質量%以下添加されている

ことを特徴とする磁器と金具との固着用合金。

【請求項4】

請求項1〜3のいずれか一項に記載の磁器と金具との固着用合金を用いて、

金具を磁器製の本体に固着したことを特徴とする配電機器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−76144(P2013−76144A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−217793(P2011−217793)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000102636)エナジーサポート株式会社 (51)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000102636)エナジーサポート株式会社 (51)

【Fターム(参考)】

[ Back to top ]