積層シート

【課題】シートどうしの接合強度が高く、肌触りも良好な積層シートを提供すること。

【解決手段】本発明の積層シート5は、複数枚のシート11〜16が積層されて部分的に融着されている積層シートであり、複数の貫通孔51が形成されており、該貫通孔51の内周面に、複数枚のシートが融着した融着部52が形成されており、前記融着部52は、積層シート5の一方の面5aから離間した位置に形成されており、且つ貫通孔51の開口周縁部が、該積層シート5の他方の面5bから突出していない。

【解決手段】本発明の積層シート5は、複数枚のシート11〜16が積層されて部分的に融着されている積層シートであり、複数の貫通孔51が形成されており、該貫通孔51の内周面に、複数枚のシートが融着した融着部52が形成されており、前記融着部52は、積層シート5の一方の面5aから離間した位置に形成されており、且つ貫通孔51の開口周縁部が、該積層シート5の他方の面5bから突出していない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、複数枚のシートが積層されて部分的に融着されている積層シートに関する。

【背景技術】

【0002】

不織布等の加圧すると厚みが変化するシート材を積層し、それらを熱融着するには、それらを、一方又は両方がヒーター等で加熱された金属間に挟み込み、それらを十分に加圧及び加熱する熱板シールが汎用されている。

しかし、本来、比較的厚みがあり、柔らかく又は肌触りも良い不織布であるが、熱板シールにより熱融着させると、加圧及び加熱により融着部が硬くなる。そして、この硬い融着部が、積層シートの表面に露出すると、肌触りを悪化させ、例えば、使い捨ておむつや生理用ナプキン等のサニタリー用品等の肌に触れる商品に使用した場合には、商品価値を低下させる恐れがある。

特許文献1には、パンツ型の使い捨ておむつのサイドシール部の硬質部分が着用者の足等に当たって痛みの原因となることが多々あるという問題を、高さ寸法の相違する単位融着部群で接合することで解消する方法を提案しているが、少なくない面積の硬質部分が表面に露出しているため、使用者が硬い感触を受けることがある。

【0003】

また、特許文献2には、上層不織布及び下層不織布を有し、両不織布によって周囲を取り囲まれた立体的な開孔が下層不織布側に突出するように形成されている表面シートが記載されている。

しかし、この表面シートは、下層不織布側に突出部ができるため、肌触りや外観上の理由から、製品構成上、下層不織布側が目にも肌に触れない所、例えばサニタリー用品の吸収体表面などにしか使用されておらず、パンツ型おむつの外装材などの様に両面が肌に触れる可能性があるところに使用することは困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−86495号公報

【特許文献2】特開2006−129891号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、本発明の課題は、前述した従来技術が有する欠点を解消し得る積層シートを提供することにある。

【課題を解決するための手段】

【0006】

本発明は、複数枚のシートが積層されて部分的に融着されている積層シートであって、複数の貫通孔が形成されており、該貫通孔の内周面に、複数枚のシートが融着した融着部が形成されており、前記融着部は、積層シートの一方の面から離間した位置に形成されており、且つ前記貫通孔の開口周縁部が、該積層シートの他方の面から突出していない、積層シートを提供するものである。

【発明の効果】

【0007】

本発明の積層シートは、シートどうしの接合強度が高く、肌触りも良好である。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の一実施形態である積層シートの一部を拡大して示す斜視図である。

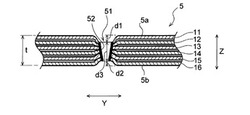

【図2】図2は、図1の積層シートのX方向に直交するY方向の断面図である。

【図3】図3は、複数枚のシートを重ねて得たシート積層体に、レーザー光を用いて、融着部を有する貫通孔を形成する様子を示す説明図である。

【図4】図4は、本発明の積層シートの製造に好適に用いられるレーザー式接合装置を示す図である。

【図5】図5は、本発明の積層シートの製造に好適に用いられる穿孔加工装置を示す概略図である。

【図6】図6は、図5に示す穿孔加工装置における穿孔加工部のロール軸長方向に沿う拡大断面図である。

【発明を実施するための形態】

【0009】

以下、本発明をその好ましい実施態様に基づき図面を参照しながら説明する。

本発明の一実施形態である積層シート5は、図2に示すように、複数枚のシート11〜16が積層されて部分的に融着されてなる多層構造のシートである。

積層シート5には、図1に示すように、複数の貫通孔51,51・・が形成されている。複数の貫通孔51,51・・は、積層シート5の平面方向(面5a,5bと平行な方向)の一方向(X方向)に、所定の間隔で直列している。

【0010】

図1には、X方向に直列した3以上の貫通孔51からなる貫通孔列Rが1本のみ示されているが、本発明の積層シートは、そのような貫通孔列Rを、当該貫通孔列が延びる方向(X方向)と直交する方向(Y方向)に、一列のみ形成されていても良いし、複数列形成されていても良い。複数列形成されている場合、隣り合う列どうしで、X方向における貫通孔51の位置が一致していても良いし、ずれていても良い。例えば、半ピッチ分ずれていても良い。

【0011】

本実施形態の積層シート5は、両面5a,5bとも平坦であり、貫通孔51の開口部付近と貫通孔列R内の隣り合う貫通孔51間の領域が、両面5a,5bから窪んでいる。

また、本実施形態の積層シート5は、何れの面5a,5bについても、貫通孔51の開口周縁部が、該面5a,5bから突出していない。本実施形態の積層シート5の一方の面5aについての、貫通孔51の開口周縁部は、概ね、積層シート5の平面方向(厚み方向に直交する方向)における、該貫通孔51の内周面と該面5aの平坦な部分との間の部分であり、積層シート5の他方の面5bについての、貫通孔51の開口周縁部は、概ね、積層シート5の平面方向における、該貫通孔51の内周面と該面5bの平坦な部分との間の部分である。

【0012】

積層シート5における貫通孔51は、図2に示すように、積層シート5を厚み方向(Z方向)に貫通しており、該貫通孔51の内周面に、複数枚のシート11〜16が融着した融着部52が形成されている。融着部52は、貫通孔51の周囲を取り囲んでおり、貫通孔51の内周面の全周に亘って形成されている。融着部52は、複数枚のシート11〜16が結合した状態となっていれば良く、完全な円筒状をなしている必要はない。

【0013】

本実施形態における融着部52は、積層シート5を構成するシート11〜16の全てが、溶融した後、固化して形成されている。融着部52は、貫通孔51の内周面に位置する複数枚のシート11〜16のうちの1以上のシートが溶融固化して形成されていることが好ましく、2以上のシートが溶融固化して形成されていることがより好ましく、全てのシートが溶融固化して形成されていることが更に好ましい。

【0014】

融着部52は、図2に示すように、積層シート5の両面5a,5bの何れの面からも離間した位置に形成されている。

積層シート5の一方の面5aから融着部52までの距離d1(図2参照)は、該面5aの肌触りを良くする観点から、積層シート5の厚みtの5%以上であることが好ましい。距離d1を大きくすることは融着部52と積層シート5の面5aとの離間を大きくすることであるが、その反面、融着部52の厚みd3が小さく密になり、逆に肌触りを悪化させることがあるため、距離d1は、積層シート5の厚みtの10〜20%であることがより望ましい。同様の観点から、前記距離d1は、0.1mm以上であることが好ましく、より好ましくは0.2〜0.3mmである。

積層シート5の他方の面5bから融着部52までの距離d2(図2参照)は、該面5bの肌触りを良くする観点から、積層シート5の厚みtの5%以上であることが好ましく、より好ましくは、同厚みtの10〜20%である。同様の観点から、前記距離d2は、0.1mm以上であることが好ましく、より好ましくは0.2〜0.3mmである。

【0015】

また、融着部52は、積層シート5の厚み方向における厚みd3(図2参照)が、積層シート5の前記厚みtの30%以上であることが好ましく、50〜90%であることがより好ましい。積層シート5の厚みtに対する融着部52の厚みd3の割合を上記の範囲とすることにより、シートどうしを融着部52において一層強固に結合させるとともに肌触り良くすることができる。

【0016】

なお、積層シート5の厚みtは、貫通孔51から10mm以上離れている部分の厚みを、レーザー変位計などの非接触厚み計で測定する。距離d1、距離d2、融着部52の厚みd3は、積層シートの断面を顕微鏡で撮像し、画像計測で測定することが好ましい。積層シートの切断は、非接触で切断できるようレーザーでカットする方法が好ましい。

【0017】

本実施形態の積層シート5は、貫通孔51の内周面に形成された融着部52において、該積層シート5を構成するシートの融着により結合一体化しているため、シートどうしの接合強度が高い。

【0018】

しかも、本実施形態の積層シート5は、他の部分に比して硬くなり易い融着部52が積層シート5の両面5a,5bの何れの面からも離間した位置に形成されているため、何れの面も肌触りが良好である。そのため、例えば、積層シート5を、サニタリー用品等の肌に当てて使用する製品の肌に当たる面等に使用する場合等における肌触り等が向上する。本発明の積層シート5は、融着部52が、両面5a,5bのうちの何れか一方の面からのみ離間したものであっても良い。この場合の積層シートを、サニタリー用品等の肌に当てて使用する製品に用いる場合、融着部52が表面から離間している方の面を、肌に当たる面側に向けて使用することで、同様に良好な肌触りが得られる。なお、積層シート5において、面5aは、シート積層体1におけるレーザー光が照射された側の面1aであり、面5bは、その反対側の面である。

【0019】

更に、特許文献2に記載されている立体開孔不織布とは異なり、貫通孔51の開口周縁部が、積層シート5の他方の面5bから突出していないので、パンツ型おむつの外装材などの様に両面が肌に触れる可能性があるところに使用することが可能である。

【0020】

なお、積層シート5の貫通孔51の大きさや貫通孔列中の貫通孔51間の間隔等は、積層シートの用途や積層シートに要求する接合強度等に応じて適宜に決定することができるが、一例を示せば、貫通孔51の開口面積としては、0.3〜10mm2が挙げられる。図2に示すように、積層シートの一方の面5a側と他方の面5b側とで、貫通孔51の開口面積が異なる場合の貫通孔51の開口面積は、当該開口面積が広い方の面積とする。貫通孔51の開口面積は、積層シートの厚み方向(Z方向)における融着部52の端部において測定する。

【0021】

本実施形態の積層シート5は、例えば、下記の第1方法又は第2方法により効率良く製造することができる。

【0022】

<第1方法(レーザーを用いた方法)>

第1方法においては、図3に示すように、複数枚のシート11〜16を重ねて得たシート積層体1の一方の面に、複数の貫通孔3aが所定のパターンで形成された押さえ部材3を当接させ、その状態のシート積層体1に対して、該押さえ部材3側からレーザー光4を照射して、該シート積層体1に、前述した融着部52を有する貫通孔51を形成する。図3中、符号2は、シート積層体1の他方の面を支持する支持体である。

【0023】

図3に、第1方法に好ましく用い得るレーザー式接合装置10を示した。

レーザー式接合装置10は、図4に示すように、矢印A方向に回転駆動される搬送ロール2と、加圧ベルト32を備えたベルト式加圧装置31を備えている。

ベルト式加圧装置31は、無端状の加圧ベルト32及び該加圧ベルト32が架け渡された状態で回転する3本のロール33a,33b,33cを備えている。ベルト式加圧装置31の加圧ベルト32が、レーザー式接合装置10における押さえ部材3である。

加圧ベルト32は、ロール33a,33b,33cの何れか1以上を回転駆動して、搬送ロール2と同速度で移動する。また、搬送ロール2及び加圧ベルト32は、空冷、水冷等により温度を所定の温度範囲に維持することが好ましい。

【0024】

レーザー式接合装置10は、加圧ベルト32と搬送ロール2との間隔を増減調整できる間隔調整機構を有し、当該間隔の調整により、加圧ベルト32と搬送ロール2とによって、シート積層体1に加える圧力を適宜調整することができる。

【0025】

シート積層体1は、図示しない案内ロール等によって、搬送ロール2の周面上に導入され、搬送ロール2に巻き掛けられるようにして搬送された後、図示しない導出ロール及びニップロール等によって搬送ロール2の周面から離れる。

【0026】

加圧ベルト32には、金属又は樹脂製のメッシュベルトや、金属又は樹脂製のベルトにエッチングやパンチングにより多数の貫通孔を形成してなる開孔ベルト等が用いられる。押さえ部材3としてのメッシュベルトや開孔ベルトは、貫通孔3aをレーザー光4が透過する一方、貫通孔3a以外の部分3bはレーザー光4を透過させない。

搬送ロール2は、その周面がレーザー光4の透過性を有するものであっても良いし、その周面がレーザー光4の透過性を有しないものであっても良い。

【0027】

レーザー式接合装置10を用いた第1方法においては、複数枚のシートが重ねられたシート積層体1であって、少なくとも一枚のシートが、レーザー光4を吸収して発熱するものを用いる。シート積層体1又はそれから得られる積層シート5は、複数枚のシート11〜16のうちの総てが、レーザー光4を吸収して発熱するものであることが好ましい。

なお、レーザー光4で部分的に融着する前のシート積層体1は、層間が全く接合されていないものであっても、融着以外の方法で部分的に接合されているものであっても良い。融着以外の方法で部分的に接合されている態様には、例えば、ホットメルト接着剤等の接着剤により接合されている態様が挙げられる。

【0028】

レーザー光4は、図3に示すように、シート積層体1の一方の面1aに押さえ部材3を当接させ、その状態のシート積層体1に対して該押さえ部材3側から照射する。このとき、シート積層体1の他方の面1bは、搬送ロール2の外周面に支持されている。

また、レーザー光4を照射する際の、レーザーの出力(照射強度)や照射時間を制御することで、シート積層体1を構成する複数枚のシート11〜16の総てを貫通し、且つ内周面に融着部52を有する貫通孔51を形成させる。図4中、符号41は、レーザー光4を照射する照射ヘッド41であり、押さえ部材3である加圧ベルト32から所定の距離離間した特定の位置に固定されている。

【0029】

図1に示す積層シート5は、例えば、平面視矩形状の貫通孔が、MD方向及びCD方向の両方向にそれぞれ多列に形成されたメッシュベルトや開孔ベルトを押さえ部材3として用い、レーザー光4を、MD方向に直列した貫通孔の1列分の幅で照射して得たものである。この場合、積層シート5の製造時における機械方向(MD)に、融着部52を有する貫通孔51が一列のみ形成されている。これに代えて、レーザー光4を照射する幅を、MD方向に直列した貫通孔列の2列分の幅や3列分の幅、あるいはそれ以上の幅とし、MD方向に延びる貫通孔51が複数列形成された積層シート5を得ることもできる。また、貫通孔が千鳥状に配置された開孔ベルトを用いて、融着部52を有する貫通孔51が千鳥状に複数列形成された積層シート5を得ることもできる。

【0030】

また、押さえ部材3の貫通孔に対応した配置の貫通孔51が形成されるようにする観点から、押さえ部材3の個々の貫通孔3aは、MD及びCD方向の寸法が、それぞれ20mm以下であることが好ましい。また、押さえ部材3の開口率は、40〜90%であることが好ましく、より好ましくは60〜80%である。

【0031】

レーザー光4の照射は、図3に示すように、押さえ部材3で加圧した状態のシート積層体1に対して行うことが、シートの厚み内に収まる融着部52を形成させる観点から好ましい。

また、レーザー光4の照射を、図4に示すように、押さえ部材3で加圧して厚み方向に圧縮させた状態のシート積層体1に対して行い、レーザー光の照射後に、押さえ部材3による加圧を解除することも好ましい。シート積層体1が圧縮回復性を有する場合、圧縮状態でレーザー光4の照射を行った後、圧縮状態から解放することで、図2に示すように、シートどうしが融着した融着部52が、両面5a,5bから離間した位置に形成された積層シート5を一層容易に得ることができる。

【0032】

シート積層体1に照射するレーザー光が、該シート積層体を構成する個々のシートについて、該シートに吸収されて該シートを発熱させる波長であるか否かは、シートの材質と、使用するレーザー光の波長との関係で決まる。

【0033】

シート積層体1が、使い捨ておむつや生理用ナプキン等のサニタリー用品の製造に汎用される合成樹脂製の不織布やフィルムの積層体である場合、レーザーとしては、CO2レーザー、YAGレーザー、LDレーザー(半導体レーザー)、YVO4レーザー、ファイバーレーザー等を用いることが好ましい。また、シートが、合成樹脂として、ポリエチレン、ポリエチレンテレフタレート、ポリプロピレン等を含む場合、該シートに吸収され該シートを良好に発熱させ得る波長としては、例えば、8.0〜15μmを用いることが好ましく、大容量のレーザー装置が存在するCO2レーザーの発振波長の10.6μmを用いることが特に好ましい。

例えば、CO2レーザーの照射の条件として、PETやPPを主原料とする坪量20g/m2程度の不織布シート6枚からなる静止した積層シートを融着する場合、積層シートを加圧密着させレーザー出力21W以上、走査速度は250mm/秒以下で好ましく融着することが可能である。これらの照射条件はシート積層体の物性値や搬送速度で大きく変化するのでここで示す条件の限りではない。

【0034】

<第2方法(熱針による穿孔加工)>

第2方法においては、複数枚のシート11〜16が重ねられたシート積層体1に対して、加熱された針(熱針)を突き刺すことにより、該シート積層体1に、前述した融着部52を有する貫通孔51を形成する。

【0035】

図5に、第2方法に好ましく用い得る穿孔加工装置7を示す模式図である。図5に示す穿孔加工装置7は、穿孔加工用の針付ロール71と、針付ロール71と対向配置された吸引把持ロール75とを備え、両ロール71,75間に導入したシート積層体1に、針付ロール71の外周面に突出する熱針72を突き刺すことにより、該シート積層体1に、融着部52を有する貫通孔51を形成するものである。

【0036】

針付ロール71は、内部に収容したヒーターにより加熱可能な金属製のロール本体73と、ロール本体73の周囲に筒状に設けられた断熱部74を有している。熱針72は、針付ロール71の周方向に所定の間隔で複数本設けられており、それぞれ、先端が断熱部74から突出するとともに基端側がロール本体73内に位置するように固定されている。熱針72は、ヒーターによる加熱により、所定の温度に加熱可能になされている。

吸引把持ロール75は、図6に示すように、外周面に吸引孔76を有しており、導入ロール77が配置された導入部75aから導入されたシート積層体1を、吸引孔76からの吸引により外周面に吸着保持しながら、熱針72による穿孔加工部75bまで搬送すると共に、穿孔加工後のシート積層体1ないし積層シート5を、吸引孔76からの吸引により外周面に吸着保持しながら、導出ロール78が配置された導出部75cまで搬送可能になされている。

針付ロール71及び吸引把持ロール75は、図示しない駆動機構により図中の矢印方向に回転駆動される。図6は、左右方向が、両ロール71,75の軸長方向である。

【0037】

上述した穿孔加工装置7によれば、吸引把持ロール75に吸着保持した状態のシート積層体1に対して熱針72による穿孔加工を行うことができると共に、穿孔加工後のシート積層体1ないし積層シート5を吸引しつつ搬送することにより、シートが溶融して一体化した部分の固化が、吸引による空冷により促進される。

そのため、融着部52が、シートの一方の面5a又は好ましくは両面5a,5bから離間した積層シート5を効率よく製造することができる。

【0038】

融着部52が、シートの一方の面5a又は好ましくは両面5a,5bから離間した積層シート5を効率よく製造する観点等から、熱針72の温度は、積層シート5を構成するシートの樹脂溶融温度以上であることが好ましく、200〜300℃であることがより好ましい。

積層シートを構成するシートの樹脂溶融温度とは、該積層シートが、同一組成の1種類のシートからなる場合は、当該シートの構成繊維の融点であり、該積層シートが、組成の異なる複数種類のシートからなる場合は、当該シートの構成繊維の融点のうち、最も高い温度である。

【0039】

また、針付ロール71の断熱部74と吸引把持ロール75との間のクリアランスPは、積層シート5の非加圧状態の厚みの80%以下、特に30〜70%であることが、肌触りや溶融部の硬さの面から好ましい。なお、断熱部74の形成材料としては、断熱ウレタンやグラスウールやロックウール等が挙げられる。

【0040】

また、熱針72による穿孔加工を行う際には、図6に示すように、一部の吸引孔76aからの吸引を停止するとともに、その吸引孔76aに熱針72の先端が挿入されるように穿孔加工を行うことが、効率よくかつ積層シートの上面から下面まで強固に接合する点から好ましい。

【0041】

熱針72の先端が挿入される吸引孔76の径は、熱針72の挿入部の径に対し大きくする必要があるが、融着部52や貫通孔の開口周縁部が、加工後面5b(図6参照)から突出しないようにする観点から、吸引孔76の径は、熱針72の径(吸引孔76に挿入された部分の最大径)に対し、プラス3mm以下であることが望ましい。

【0042】

また、レーザーによる穿孔加工及び熱針による穿孔加工の何れにおいても、積層シートを加圧して融着することで、実際に使用される非加圧時の積層シートの弾性回復により、より一層有効に溶着部を積層シートの面から離間することができる。

【0043】

本発明の積層シートは、そのまま、あるいは他の部材と一体化されて各種の物品として用いることができる。各種の物品としては、例えば、使い捨ておむつや生理用ナプキン、失禁パッド等の吸収性物品や、床面清掃用のシート、身体清拭用のシート等が挙げられる。

例えば、吸収性物品を構成する積層シートとしては、パンツ型使い捨ておむつの外装体における前身頃の両側部に位置する部分と後身頃の両側部に位置する部分とを重ねて部分的に融着したもの、ウイング部付きの生理用ナプキンにおける、表面シートとウイング部形成用シートと裏面シートとを、適宜の順に積層して部分的に融着して一体化したもの、吸収性物品の肌当接面を形成する表面シートと、非肌当接面を形成する裏面シートと、撥水性のサイドシートとを重ねて部分的に融着したもの等が挙げられる。

【0044】

シート積層体に含まれて互いに融着されるシートとしては、各種製法による不織布、樹脂フィルム、不織布化されていない繊維ウエブ等が挙げられる。また、厚み方向に隣接する2枚のシートの一方又は双方は、熱可塑性樹脂からなる繊維を含むことが好ましい。熱可塑性樹脂としては、例えば、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート等のポリエステル、ポリアミド等が挙げられ、これらの2以上の樹脂からなる複合繊維等を用いることもできる。

【0045】

以上、本発明をその一実施形態に基づいて説明したが、本発明は、上述した実施形態に制限されることなく、本発明の趣旨を逸脱しない範囲で適宜変更が可能である。 例えば、シート積層体及び/又は積層シートは、6枚のシートが重ねられたものの他、2枚〜5枚又は7枚以上のシートが重ねられ、それらが貫通孔の内周面に設けられた融着部で結合しているものであっても良い。また、融着されるシートは、シート積層体に含まれる総てのシートであることが好ましい。

【0046】

また、上述した実施形態のように、帯状のシート積層体に、連続的にレーザー光を照射するのに変えて、帯状のシート積層体に所定の間隔でレーザー光を照射しても良い。また、シート積層体は帯状でなくても良く、例えば矩形状に切断されたシートを複数枚重ねてシート積層体とし、これに、平板状の押さえ部材を載せて、レーザー光を照射することもできる。この場合、レーザー光の照射点を移動させずにシート積層体を移動させても良いし、シート積層体を移動させずにレーザー光の照射点を移動させることもできる。また、シート積層体1を、押さえ部材3と共に加圧する部材は、上述した実施形態の搬送ロール2のように円柱状の周面を有するものに限られない。

【0047】

上述した一の実施形態における説明省略部分及び一の実施形態のみが有する要件は、それぞれ他の実施形態に適宜適用することができ、また、各実施形態における要件は、適宜、実施形態間で相互に置換可能である。

【符号の説明】

【0048】

1 シート積層体

2 搬送ロール(支持体)

3 押さえ部材

3a 貫通孔

4 レーザー光

5 積層シート

5a 一方の面

5b 他方の面

51 貫通孔

52 融着部

7 穿孔加工装置

71 針付ロール

72 熱針

73 ロール本体

74 断熱部

75 吸引把持ロール

10 レーザー式接合装置

【技術分野】

【0001】

本発明は、複数枚のシートが積層されて部分的に融着されている積層シートに関する。

【背景技術】

【0002】

不織布等の加圧すると厚みが変化するシート材を積層し、それらを熱融着するには、それらを、一方又は両方がヒーター等で加熱された金属間に挟み込み、それらを十分に加圧及び加熱する熱板シールが汎用されている。

しかし、本来、比較的厚みがあり、柔らかく又は肌触りも良い不織布であるが、熱板シールにより熱融着させると、加圧及び加熱により融着部が硬くなる。そして、この硬い融着部が、積層シートの表面に露出すると、肌触りを悪化させ、例えば、使い捨ておむつや生理用ナプキン等のサニタリー用品等の肌に触れる商品に使用した場合には、商品価値を低下させる恐れがある。

特許文献1には、パンツ型の使い捨ておむつのサイドシール部の硬質部分が着用者の足等に当たって痛みの原因となることが多々あるという問題を、高さ寸法の相違する単位融着部群で接合することで解消する方法を提案しているが、少なくない面積の硬質部分が表面に露出しているため、使用者が硬い感触を受けることがある。

【0003】

また、特許文献2には、上層不織布及び下層不織布を有し、両不織布によって周囲を取り囲まれた立体的な開孔が下層不織布側に突出するように形成されている表面シートが記載されている。

しかし、この表面シートは、下層不織布側に突出部ができるため、肌触りや外観上の理由から、製品構成上、下層不織布側が目にも肌に触れない所、例えばサニタリー用品の吸収体表面などにしか使用されておらず、パンツ型おむつの外装材などの様に両面が肌に触れる可能性があるところに使用することは困難であった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−86495号公報

【特許文献2】特開2006−129891号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従って、本発明の課題は、前述した従来技術が有する欠点を解消し得る積層シートを提供することにある。

【課題を解決するための手段】

【0006】

本発明は、複数枚のシートが積層されて部分的に融着されている積層シートであって、複数の貫通孔が形成されており、該貫通孔の内周面に、複数枚のシートが融着した融着部が形成されており、前記融着部は、積層シートの一方の面から離間した位置に形成されており、且つ前記貫通孔の開口周縁部が、該積層シートの他方の面から突出していない、積層シートを提供するものである。

【発明の効果】

【0007】

本発明の積層シートは、シートどうしの接合強度が高く、肌触りも良好である。

【図面の簡単な説明】

【0008】

【図1】図1は、本発明の一実施形態である積層シートの一部を拡大して示す斜視図である。

【図2】図2は、図1の積層シートのX方向に直交するY方向の断面図である。

【図3】図3は、複数枚のシートを重ねて得たシート積層体に、レーザー光を用いて、融着部を有する貫通孔を形成する様子を示す説明図である。

【図4】図4は、本発明の積層シートの製造に好適に用いられるレーザー式接合装置を示す図である。

【図5】図5は、本発明の積層シートの製造に好適に用いられる穿孔加工装置を示す概略図である。

【図6】図6は、図5に示す穿孔加工装置における穿孔加工部のロール軸長方向に沿う拡大断面図である。

【発明を実施するための形態】

【0009】

以下、本発明をその好ましい実施態様に基づき図面を参照しながら説明する。

本発明の一実施形態である積層シート5は、図2に示すように、複数枚のシート11〜16が積層されて部分的に融着されてなる多層構造のシートである。

積層シート5には、図1に示すように、複数の貫通孔51,51・・が形成されている。複数の貫通孔51,51・・は、積層シート5の平面方向(面5a,5bと平行な方向)の一方向(X方向)に、所定の間隔で直列している。

【0010】

図1には、X方向に直列した3以上の貫通孔51からなる貫通孔列Rが1本のみ示されているが、本発明の積層シートは、そのような貫通孔列Rを、当該貫通孔列が延びる方向(X方向)と直交する方向(Y方向)に、一列のみ形成されていても良いし、複数列形成されていても良い。複数列形成されている場合、隣り合う列どうしで、X方向における貫通孔51の位置が一致していても良いし、ずれていても良い。例えば、半ピッチ分ずれていても良い。

【0011】

本実施形態の積層シート5は、両面5a,5bとも平坦であり、貫通孔51の開口部付近と貫通孔列R内の隣り合う貫通孔51間の領域が、両面5a,5bから窪んでいる。

また、本実施形態の積層シート5は、何れの面5a,5bについても、貫通孔51の開口周縁部が、該面5a,5bから突出していない。本実施形態の積層シート5の一方の面5aについての、貫通孔51の開口周縁部は、概ね、積層シート5の平面方向(厚み方向に直交する方向)における、該貫通孔51の内周面と該面5aの平坦な部分との間の部分であり、積層シート5の他方の面5bについての、貫通孔51の開口周縁部は、概ね、積層シート5の平面方向における、該貫通孔51の内周面と該面5bの平坦な部分との間の部分である。

【0012】

積層シート5における貫通孔51は、図2に示すように、積層シート5を厚み方向(Z方向)に貫通しており、該貫通孔51の内周面に、複数枚のシート11〜16が融着した融着部52が形成されている。融着部52は、貫通孔51の周囲を取り囲んでおり、貫通孔51の内周面の全周に亘って形成されている。融着部52は、複数枚のシート11〜16が結合した状態となっていれば良く、完全な円筒状をなしている必要はない。

【0013】

本実施形態における融着部52は、積層シート5を構成するシート11〜16の全てが、溶融した後、固化して形成されている。融着部52は、貫通孔51の内周面に位置する複数枚のシート11〜16のうちの1以上のシートが溶融固化して形成されていることが好ましく、2以上のシートが溶融固化して形成されていることがより好ましく、全てのシートが溶融固化して形成されていることが更に好ましい。

【0014】

融着部52は、図2に示すように、積層シート5の両面5a,5bの何れの面からも離間した位置に形成されている。

積層シート5の一方の面5aから融着部52までの距離d1(図2参照)は、該面5aの肌触りを良くする観点から、積層シート5の厚みtの5%以上であることが好ましい。距離d1を大きくすることは融着部52と積層シート5の面5aとの離間を大きくすることであるが、その反面、融着部52の厚みd3が小さく密になり、逆に肌触りを悪化させることがあるため、距離d1は、積層シート5の厚みtの10〜20%であることがより望ましい。同様の観点から、前記距離d1は、0.1mm以上であることが好ましく、より好ましくは0.2〜0.3mmである。

積層シート5の他方の面5bから融着部52までの距離d2(図2参照)は、該面5bの肌触りを良くする観点から、積層シート5の厚みtの5%以上であることが好ましく、より好ましくは、同厚みtの10〜20%である。同様の観点から、前記距離d2は、0.1mm以上であることが好ましく、より好ましくは0.2〜0.3mmである。

【0015】

また、融着部52は、積層シート5の厚み方向における厚みd3(図2参照)が、積層シート5の前記厚みtの30%以上であることが好ましく、50〜90%であることがより好ましい。積層シート5の厚みtに対する融着部52の厚みd3の割合を上記の範囲とすることにより、シートどうしを融着部52において一層強固に結合させるとともに肌触り良くすることができる。

【0016】

なお、積層シート5の厚みtは、貫通孔51から10mm以上離れている部分の厚みを、レーザー変位計などの非接触厚み計で測定する。距離d1、距離d2、融着部52の厚みd3は、積層シートの断面を顕微鏡で撮像し、画像計測で測定することが好ましい。積層シートの切断は、非接触で切断できるようレーザーでカットする方法が好ましい。

【0017】

本実施形態の積層シート5は、貫通孔51の内周面に形成された融着部52において、該積層シート5を構成するシートの融着により結合一体化しているため、シートどうしの接合強度が高い。

【0018】

しかも、本実施形態の積層シート5は、他の部分に比して硬くなり易い融着部52が積層シート5の両面5a,5bの何れの面からも離間した位置に形成されているため、何れの面も肌触りが良好である。そのため、例えば、積層シート5を、サニタリー用品等の肌に当てて使用する製品の肌に当たる面等に使用する場合等における肌触り等が向上する。本発明の積層シート5は、融着部52が、両面5a,5bのうちの何れか一方の面からのみ離間したものであっても良い。この場合の積層シートを、サニタリー用品等の肌に当てて使用する製品に用いる場合、融着部52が表面から離間している方の面を、肌に当たる面側に向けて使用することで、同様に良好な肌触りが得られる。なお、積層シート5において、面5aは、シート積層体1におけるレーザー光が照射された側の面1aであり、面5bは、その反対側の面である。

【0019】

更に、特許文献2に記載されている立体開孔不織布とは異なり、貫通孔51の開口周縁部が、積層シート5の他方の面5bから突出していないので、パンツ型おむつの外装材などの様に両面が肌に触れる可能性があるところに使用することが可能である。

【0020】

なお、積層シート5の貫通孔51の大きさや貫通孔列中の貫通孔51間の間隔等は、積層シートの用途や積層シートに要求する接合強度等に応じて適宜に決定することができるが、一例を示せば、貫通孔51の開口面積としては、0.3〜10mm2が挙げられる。図2に示すように、積層シートの一方の面5a側と他方の面5b側とで、貫通孔51の開口面積が異なる場合の貫通孔51の開口面積は、当該開口面積が広い方の面積とする。貫通孔51の開口面積は、積層シートの厚み方向(Z方向)における融着部52の端部において測定する。

【0021】

本実施形態の積層シート5は、例えば、下記の第1方法又は第2方法により効率良く製造することができる。

【0022】

<第1方法(レーザーを用いた方法)>

第1方法においては、図3に示すように、複数枚のシート11〜16を重ねて得たシート積層体1の一方の面に、複数の貫通孔3aが所定のパターンで形成された押さえ部材3を当接させ、その状態のシート積層体1に対して、該押さえ部材3側からレーザー光4を照射して、該シート積層体1に、前述した融着部52を有する貫通孔51を形成する。図3中、符号2は、シート積層体1の他方の面を支持する支持体である。

【0023】

図3に、第1方法に好ましく用い得るレーザー式接合装置10を示した。

レーザー式接合装置10は、図4に示すように、矢印A方向に回転駆動される搬送ロール2と、加圧ベルト32を備えたベルト式加圧装置31を備えている。

ベルト式加圧装置31は、無端状の加圧ベルト32及び該加圧ベルト32が架け渡された状態で回転する3本のロール33a,33b,33cを備えている。ベルト式加圧装置31の加圧ベルト32が、レーザー式接合装置10における押さえ部材3である。

加圧ベルト32は、ロール33a,33b,33cの何れか1以上を回転駆動して、搬送ロール2と同速度で移動する。また、搬送ロール2及び加圧ベルト32は、空冷、水冷等により温度を所定の温度範囲に維持することが好ましい。

【0024】

レーザー式接合装置10は、加圧ベルト32と搬送ロール2との間隔を増減調整できる間隔調整機構を有し、当該間隔の調整により、加圧ベルト32と搬送ロール2とによって、シート積層体1に加える圧力を適宜調整することができる。

【0025】

シート積層体1は、図示しない案内ロール等によって、搬送ロール2の周面上に導入され、搬送ロール2に巻き掛けられるようにして搬送された後、図示しない導出ロール及びニップロール等によって搬送ロール2の周面から離れる。

【0026】

加圧ベルト32には、金属又は樹脂製のメッシュベルトや、金属又は樹脂製のベルトにエッチングやパンチングにより多数の貫通孔を形成してなる開孔ベルト等が用いられる。押さえ部材3としてのメッシュベルトや開孔ベルトは、貫通孔3aをレーザー光4が透過する一方、貫通孔3a以外の部分3bはレーザー光4を透過させない。

搬送ロール2は、その周面がレーザー光4の透過性を有するものであっても良いし、その周面がレーザー光4の透過性を有しないものであっても良い。

【0027】

レーザー式接合装置10を用いた第1方法においては、複数枚のシートが重ねられたシート積層体1であって、少なくとも一枚のシートが、レーザー光4を吸収して発熱するものを用いる。シート積層体1又はそれから得られる積層シート5は、複数枚のシート11〜16のうちの総てが、レーザー光4を吸収して発熱するものであることが好ましい。

なお、レーザー光4で部分的に融着する前のシート積層体1は、層間が全く接合されていないものであっても、融着以外の方法で部分的に接合されているものであっても良い。融着以外の方法で部分的に接合されている態様には、例えば、ホットメルト接着剤等の接着剤により接合されている態様が挙げられる。

【0028】

レーザー光4は、図3に示すように、シート積層体1の一方の面1aに押さえ部材3を当接させ、その状態のシート積層体1に対して該押さえ部材3側から照射する。このとき、シート積層体1の他方の面1bは、搬送ロール2の外周面に支持されている。

また、レーザー光4を照射する際の、レーザーの出力(照射強度)や照射時間を制御することで、シート積層体1を構成する複数枚のシート11〜16の総てを貫通し、且つ内周面に融着部52を有する貫通孔51を形成させる。図4中、符号41は、レーザー光4を照射する照射ヘッド41であり、押さえ部材3である加圧ベルト32から所定の距離離間した特定の位置に固定されている。

【0029】

図1に示す積層シート5は、例えば、平面視矩形状の貫通孔が、MD方向及びCD方向の両方向にそれぞれ多列に形成されたメッシュベルトや開孔ベルトを押さえ部材3として用い、レーザー光4を、MD方向に直列した貫通孔の1列分の幅で照射して得たものである。この場合、積層シート5の製造時における機械方向(MD)に、融着部52を有する貫通孔51が一列のみ形成されている。これに代えて、レーザー光4を照射する幅を、MD方向に直列した貫通孔列の2列分の幅や3列分の幅、あるいはそれ以上の幅とし、MD方向に延びる貫通孔51が複数列形成された積層シート5を得ることもできる。また、貫通孔が千鳥状に配置された開孔ベルトを用いて、融着部52を有する貫通孔51が千鳥状に複数列形成された積層シート5を得ることもできる。

【0030】

また、押さえ部材3の貫通孔に対応した配置の貫通孔51が形成されるようにする観点から、押さえ部材3の個々の貫通孔3aは、MD及びCD方向の寸法が、それぞれ20mm以下であることが好ましい。また、押さえ部材3の開口率は、40〜90%であることが好ましく、より好ましくは60〜80%である。

【0031】

レーザー光4の照射は、図3に示すように、押さえ部材3で加圧した状態のシート積層体1に対して行うことが、シートの厚み内に収まる融着部52を形成させる観点から好ましい。

また、レーザー光4の照射を、図4に示すように、押さえ部材3で加圧して厚み方向に圧縮させた状態のシート積層体1に対して行い、レーザー光の照射後に、押さえ部材3による加圧を解除することも好ましい。シート積層体1が圧縮回復性を有する場合、圧縮状態でレーザー光4の照射を行った後、圧縮状態から解放することで、図2に示すように、シートどうしが融着した融着部52が、両面5a,5bから離間した位置に形成された積層シート5を一層容易に得ることができる。

【0032】

シート積層体1に照射するレーザー光が、該シート積層体を構成する個々のシートについて、該シートに吸収されて該シートを発熱させる波長であるか否かは、シートの材質と、使用するレーザー光の波長との関係で決まる。

【0033】

シート積層体1が、使い捨ておむつや生理用ナプキン等のサニタリー用品の製造に汎用される合成樹脂製の不織布やフィルムの積層体である場合、レーザーとしては、CO2レーザー、YAGレーザー、LDレーザー(半導体レーザー)、YVO4レーザー、ファイバーレーザー等を用いることが好ましい。また、シートが、合成樹脂として、ポリエチレン、ポリエチレンテレフタレート、ポリプロピレン等を含む場合、該シートに吸収され該シートを良好に発熱させ得る波長としては、例えば、8.0〜15μmを用いることが好ましく、大容量のレーザー装置が存在するCO2レーザーの発振波長の10.6μmを用いることが特に好ましい。

例えば、CO2レーザーの照射の条件として、PETやPPを主原料とする坪量20g/m2程度の不織布シート6枚からなる静止した積層シートを融着する場合、積層シートを加圧密着させレーザー出力21W以上、走査速度は250mm/秒以下で好ましく融着することが可能である。これらの照射条件はシート積層体の物性値や搬送速度で大きく変化するのでここで示す条件の限りではない。

【0034】

<第2方法(熱針による穿孔加工)>

第2方法においては、複数枚のシート11〜16が重ねられたシート積層体1に対して、加熱された針(熱針)を突き刺すことにより、該シート積層体1に、前述した融着部52を有する貫通孔51を形成する。

【0035】

図5に、第2方法に好ましく用い得る穿孔加工装置7を示す模式図である。図5に示す穿孔加工装置7は、穿孔加工用の針付ロール71と、針付ロール71と対向配置された吸引把持ロール75とを備え、両ロール71,75間に導入したシート積層体1に、針付ロール71の外周面に突出する熱針72を突き刺すことにより、該シート積層体1に、融着部52を有する貫通孔51を形成するものである。

【0036】

針付ロール71は、内部に収容したヒーターにより加熱可能な金属製のロール本体73と、ロール本体73の周囲に筒状に設けられた断熱部74を有している。熱針72は、針付ロール71の周方向に所定の間隔で複数本設けられており、それぞれ、先端が断熱部74から突出するとともに基端側がロール本体73内に位置するように固定されている。熱針72は、ヒーターによる加熱により、所定の温度に加熱可能になされている。

吸引把持ロール75は、図6に示すように、外周面に吸引孔76を有しており、導入ロール77が配置された導入部75aから導入されたシート積層体1を、吸引孔76からの吸引により外周面に吸着保持しながら、熱針72による穿孔加工部75bまで搬送すると共に、穿孔加工後のシート積層体1ないし積層シート5を、吸引孔76からの吸引により外周面に吸着保持しながら、導出ロール78が配置された導出部75cまで搬送可能になされている。

針付ロール71及び吸引把持ロール75は、図示しない駆動機構により図中の矢印方向に回転駆動される。図6は、左右方向が、両ロール71,75の軸長方向である。

【0037】

上述した穿孔加工装置7によれば、吸引把持ロール75に吸着保持した状態のシート積層体1に対して熱針72による穿孔加工を行うことができると共に、穿孔加工後のシート積層体1ないし積層シート5を吸引しつつ搬送することにより、シートが溶融して一体化した部分の固化が、吸引による空冷により促進される。

そのため、融着部52が、シートの一方の面5a又は好ましくは両面5a,5bから離間した積層シート5を効率よく製造することができる。

【0038】

融着部52が、シートの一方の面5a又は好ましくは両面5a,5bから離間した積層シート5を効率よく製造する観点等から、熱針72の温度は、積層シート5を構成するシートの樹脂溶融温度以上であることが好ましく、200〜300℃であることがより好ましい。

積層シートを構成するシートの樹脂溶融温度とは、該積層シートが、同一組成の1種類のシートからなる場合は、当該シートの構成繊維の融点であり、該積層シートが、組成の異なる複数種類のシートからなる場合は、当該シートの構成繊維の融点のうち、最も高い温度である。

【0039】

また、針付ロール71の断熱部74と吸引把持ロール75との間のクリアランスPは、積層シート5の非加圧状態の厚みの80%以下、特に30〜70%であることが、肌触りや溶融部の硬さの面から好ましい。なお、断熱部74の形成材料としては、断熱ウレタンやグラスウールやロックウール等が挙げられる。

【0040】

また、熱針72による穿孔加工を行う際には、図6に示すように、一部の吸引孔76aからの吸引を停止するとともに、その吸引孔76aに熱針72の先端が挿入されるように穿孔加工を行うことが、効率よくかつ積層シートの上面から下面まで強固に接合する点から好ましい。

【0041】

熱針72の先端が挿入される吸引孔76の径は、熱針72の挿入部の径に対し大きくする必要があるが、融着部52や貫通孔の開口周縁部が、加工後面5b(図6参照)から突出しないようにする観点から、吸引孔76の径は、熱針72の径(吸引孔76に挿入された部分の最大径)に対し、プラス3mm以下であることが望ましい。

【0042】

また、レーザーによる穿孔加工及び熱針による穿孔加工の何れにおいても、積層シートを加圧して融着することで、実際に使用される非加圧時の積層シートの弾性回復により、より一層有効に溶着部を積層シートの面から離間することができる。

【0043】

本発明の積層シートは、そのまま、あるいは他の部材と一体化されて各種の物品として用いることができる。各種の物品としては、例えば、使い捨ておむつや生理用ナプキン、失禁パッド等の吸収性物品や、床面清掃用のシート、身体清拭用のシート等が挙げられる。

例えば、吸収性物品を構成する積層シートとしては、パンツ型使い捨ておむつの外装体における前身頃の両側部に位置する部分と後身頃の両側部に位置する部分とを重ねて部分的に融着したもの、ウイング部付きの生理用ナプキンにおける、表面シートとウイング部形成用シートと裏面シートとを、適宜の順に積層して部分的に融着して一体化したもの、吸収性物品の肌当接面を形成する表面シートと、非肌当接面を形成する裏面シートと、撥水性のサイドシートとを重ねて部分的に融着したもの等が挙げられる。

【0044】

シート積層体に含まれて互いに融着されるシートとしては、各種製法による不織布、樹脂フィルム、不織布化されていない繊維ウエブ等が挙げられる。また、厚み方向に隣接する2枚のシートの一方又は双方は、熱可塑性樹脂からなる繊維を含むことが好ましい。熱可塑性樹脂としては、例えば、ポリプロピレン等のポリオレフィン、ポリエチレンテレフタレート等のポリエステル、ポリアミド等が挙げられ、これらの2以上の樹脂からなる複合繊維等を用いることもできる。

【0045】

以上、本発明をその一実施形態に基づいて説明したが、本発明は、上述した実施形態に制限されることなく、本発明の趣旨を逸脱しない範囲で適宜変更が可能である。 例えば、シート積層体及び/又は積層シートは、6枚のシートが重ねられたものの他、2枚〜5枚又は7枚以上のシートが重ねられ、それらが貫通孔の内周面に設けられた融着部で結合しているものであっても良い。また、融着されるシートは、シート積層体に含まれる総てのシートであることが好ましい。

【0046】

また、上述した実施形態のように、帯状のシート積層体に、連続的にレーザー光を照射するのに変えて、帯状のシート積層体に所定の間隔でレーザー光を照射しても良い。また、シート積層体は帯状でなくても良く、例えば矩形状に切断されたシートを複数枚重ねてシート積層体とし、これに、平板状の押さえ部材を載せて、レーザー光を照射することもできる。この場合、レーザー光の照射点を移動させずにシート積層体を移動させても良いし、シート積層体を移動させずにレーザー光の照射点を移動させることもできる。また、シート積層体1を、押さえ部材3と共に加圧する部材は、上述した実施形態の搬送ロール2のように円柱状の周面を有するものに限られない。

【0047】

上述した一の実施形態における説明省略部分及び一の実施形態のみが有する要件は、それぞれ他の実施形態に適宜適用することができ、また、各実施形態における要件は、適宜、実施形態間で相互に置換可能である。

【符号の説明】

【0048】

1 シート積層体

2 搬送ロール(支持体)

3 押さえ部材

3a 貫通孔

4 レーザー光

5 積層シート

5a 一方の面

5b 他方の面

51 貫通孔

52 融着部

7 穿孔加工装置

71 針付ロール

72 熱針

73 ロール本体

74 断熱部

75 吸引把持ロール

10 レーザー式接合装置

【特許請求の範囲】

【請求項1】

複数枚のシートが積層されて部分的に融着されている積層シートであって、

複数の貫通孔が形成されており、該貫通孔の内周面に、複数枚のシートが融着した融着部が形成されており、

前記融着部は、積層シートの一方の面から離間した位置に形成されており、且つ前記貫通孔の開口周縁部が、該積層シートの他方の面から突出していない、積層シート。

【請求項2】

前記融着部は、前記積層シートの何れの面からも離間した位置に形成されている、請求項1に記載の積層シート。

【請求項3】

前記融着部は、前記積層シートの厚み方向における厚みが該積層シートの厚みの30%以上である、請求項2に記載の積層シート。

【請求項4】

前記融着部が、レーザー光の照射により形成されている、請求項1〜3の何れか1項に記載の積層シート。

【請求項5】

前記融着部が、複数枚のシートが重ねられたシート積層体に熱針を突き刺して形成されている、請求項1〜3の何れか1項に記載の積層シート。

【請求項1】

複数枚のシートが積層されて部分的に融着されている積層シートであって、

複数の貫通孔が形成されており、該貫通孔の内周面に、複数枚のシートが融着した融着部が形成されており、

前記融着部は、積層シートの一方の面から離間した位置に形成されており、且つ前記貫通孔の開口周縁部が、該積層シートの他方の面から突出していない、積層シート。

【請求項2】

前記融着部は、前記積層シートの何れの面からも離間した位置に形成されている、請求項1に記載の積層シート。

【請求項3】

前記融着部は、前記積層シートの厚み方向における厚みが該積層シートの厚みの30%以上である、請求項2に記載の積層シート。

【請求項4】

前記融着部が、レーザー光の照射により形成されている、請求項1〜3の何れか1項に記載の積層シート。

【請求項5】

前記融着部が、複数枚のシートが重ねられたシート積層体に熱針を突き刺して形成されている、請求項1〜3の何れか1項に記載の積層シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−111076(P2012−111076A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−260325(P2010−260325)

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月22日(2010.11.22)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]