積層体及びその製造方法

【課題】防水性フィルムと織物とを接着する際の目曲がりの発生を抑制すると共に、防水性フィルムと織物との接着力が確保され、軽量化を図ることが可能な積層体、及びその製造方法を提供することを目的とする。

【解決手段】積層体1は、第1の布帛2と第2の布帛3との間に防水性フィルム4を介在させた積層体とする。第1の布帛2は、単位面積当たりの質量が3g/m2〜30g/m2の織物である。この織物は、樹脂Aによって経糸と緯糸とが目止め処理されている。第1の布帛2と防水性フィルム4とは、ドット状の樹脂A5と、樹脂B6によって接着する。第2の布帛3と防水性フィルム4とは、樹脂C8によって接着する。樹脂Aとして、融点が80℃〜160℃の熱硬化性樹脂又は熱可塑性樹脂を使用し、樹脂Bとして、樹脂Aの融点より5℃〜40℃低い融点の熱可塑性樹脂を使用する。

【解決手段】積層体1は、第1の布帛2と第2の布帛3との間に防水性フィルム4を介在させた積層体とする。第1の布帛2は、単位面積当たりの質量が3g/m2〜30g/m2の織物である。この織物は、樹脂Aによって経糸と緯糸とが目止め処理されている。第1の布帛2と防水性フィルム4とは、ドット状の樹脂A5と、樹脂B6によって接着する。第2の布帛3と防水性フィルム4とは、樹脂C8によって接着する。樹脂Aとして、融点が80℃〜160℃の熱硬化性樹脂又は熱可塑性樹脂を使用し、樹脂Bとして、樹脂Aの融点より5℃〜40℃低い融点の熱可塑性樹脂を使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、2枚の布帛の間にフィルムを介在させた積層体及びその製造方法に関する。

【背景技術】

【0002】

例えば雨具、テントなど、防水性が求められる繊維製品では、防水性を有する生地が使用されている。防水性を有する生地は、防水性フィルムに平織組織からなる織物が積層された積層体として構成されている(例えば特許文献1)。特許文献1に記載の技術では、防水性フィルムに積層される織物の経糸及び緯糸について、カバーファクターの合計値を規定することで、外観や触感を損なうことなく、軽量な積層体を得ることができ、且つ縫製部分の効率的な目止めを可能にしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−283774号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、防水性を有する積層体において、さらなる軽量化(薄物化)の要求が増大している。一般的に、積層される織物を薄くするほど織物の目が粗くなり、積層時に織物の目がずれ易くなる(目曲がりが発生し易くなる)。また、織物の目が粗くなると、積層される防水性フィルムと織物との接着力の低下につながる。

【0005】

本発明は、このような課題を解決するためになされたものであり、防水性フィルムと織物とを接着する際の目曲がりの発生を抑制すると共に、防水性フィルムと織物との接着力が確保され、軽量化を図ることが可能な積層体、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明による積層体は、第1の布帛と第2の布帛との間に防水性フィルムを介在させた積層体であって、第1の布帛は、単位面積当たりの質量が3g/m2〜30g/m2の織物である。この第1の布帛の経糸と緯糸の少なくとも何れか一方は樹脂Aによりドット状に目止めされている。ここで、樹脂Aは、融点が80℃〜160℃の未硬化又は半硬化の熱硬化性樹脂(a1)が硬化した樹脂、又は融点が80℃〜160℃の熱可塑性樹脂(a2)若しくは当該熱可塑性樹脂(a2)が架橋した樹脂のいずれかの樹脂である。

【0007】

一方、第1の布帛と防水性フィルムとは、前記樹脂A及び熱可塑性樹脂Bによって接着されており、第2の布帛と前記防水性フィルムとは、熱可塑性樹脂Cによって接着されていることを特徴としている。

【0008】

このような積層体は、単位面積当たりの質量が3g/m2〜30g/m2である薄物の織物の経糸及び/又は緯糸が、樹脂Aによって目止めされているため、経糸・緯糸の目曲がりの発生が抑制されている。また、織物の経糸及び/又は緯糸を目止めしている樹脂Aと、それとは別の熱可塑性樹脂Bとによって第1の布帛と防水性フィルムとが、接着されているため、十分な接着力を確保することができる。

【0009】

本発明の積層体は、第2の布帛と前記防水性フィルムとは、ドット状に熱可塑性樹脂Cによって接着されていることが好ましい。

【0010】

さらに、第1の布帛と防水性フィルムとは、ドット状に前記樹脂A及び熱可塑性樹脂Bによって接着されていることが好ましく、この場合、本発明による積層体は、第1の布帛と防水性フィルムとの間で、第1の布帛の単位面積当たりの樹脂Aの割合である占有率は1%〜20%であり、第1の布帛と防水性フィルムとの間で、防水性フィルムの単位面積当たりの熱可塑性樹脂Bの割合である占有率は5%〜60%であることが好ましい。

【0011】

第2の布帛と防水性フィルムとの間で、ドット状に熱可塑性樹脂Cによって接着されていたり、第1の布帛と防水性フィルムとの間で、ドット状に樹脂A及び熱可塑性樹脂Bによって接着されていると、それぞれの間で接着力を十分確保できると共に柔軟性に優れた積層体を得ることができ、しかも透湿性を有する積層体を得ることができる。なお、第1の布帛と防水性フィルムとの間で、樹脂Aの占有率及び熱可塑性樹脂Bの占有率が上記の範囲であれば、さらに優れた接着力、柔軟性、透湿性を有する積層体を得ることができる。

【0012】

また、本発明による積層体の製造方法は、第1の布帛と第2の布帛との間に防水性フィルムを介在させた積層体を製造する方法であって、第1の布帛と、防水性フィルムとを、加熱加圧処理を行なうことで、樹脂A及び熱可塑性樹脂Bにより接着させる第1の接着工程と、加熱加圧処理を行うことで、第2の布帛と、防水性フィルムとを、熱可塑性樹脂Cにより接着させる第2の接着工程とを有していることを特徴としている。ここで第1の布帛は、単位面積当たりの質量(経糸と緯糸の合計)が3g/m2〜30g/m2の織物である。第1の布帛は、加熱加圧処理前において、融点が80℃〜160℃の未硬化若しくは半硬化の熱硬化性樹脂である樹脂(a1)、又は融点が80℃〜160℃の熱可塑性樹脂である樹脂(a2)のいずれかの樹脂によって、織物の経糸及び/又は緯糸がドット状に目止め処理されている。なお、樹脂Aは、この第1の接着工程の加熱により、目止め処理した樹脂が樹脂(a1)であれば、樹脂(a1)が硬化した樹脂であり、目止め処理した樹脂が樹脂(a2)であれば、樹脂(a2)若しくは樹脂(a2)が架橋した樹脂である。さらに、第1の接着工程の加熱加圧処理が実行される前の熱可塑性樹脂Bの融点は60℃〜150℃の熱可塑性樹脂である。

【0013】

このような積層体の製造方法では、第1の布帛が薄物の織物であっても、第1の接着工程での加熱加圧処理の前で、第1の布帛は樹脂(a1)又は樹脂(a2)によって経糸及び/又は緯糸がドット状に目止め処理されているため、第1の接着工程において第1の布帛の目曲がりを抑制することができる。また、加熱加圧処理の後では樹脂Aにより第1の布帛がドット状に目止めされていると同時に第1の布帛と防水性フィルムとをドット状に接着して、それに加えて熱可塑性樹脂Bでも第1の布帛と防水性フィルムが接着しているので、両者を強固に接着することができる。

【0014】

また、第1の布帛と防水性フィルムと第2の布帛とを確実に接着するために、第2の接着工程の加熱加圧処理は、第1の接着工程の加熱加圧処理が実行されて、第1の布帛と防水性フィルムとが接着された後に実行されることが好適である。

【0015】

また、第1の布帛と防水性フィルムの接着に用いた熱可塑性樹脂Bの第1の接着工程の加熱加圧処理前の融点は、目止め処理に用いた樹脂(a1)又は樹脂(a2)の融点より5℃〜40℃低いことが好ましい。

【0016】

両者の融点の差がこのような範囲であれば、第1の接着工程で第1の布帛の目曲がりをより抑制することができ、且つ第1の布帛と防水性フィルムを強固に接着することができる。

【0017】

さらに、第2の接着工程において、熱可塑性樹脂Cにより、第2の布帛と防水性フィルムとをドット状に接着させることが好ましい。両者をこのように接着させると、柔軟性及び透湿性に優れた積層体を得ることができる。

【0018】

また、第1の接着工程において、樹脂A、及び熱可塑性樹脂Bにより、第1の布帛と防水性フィルムとをドット状に接着させることが好ましい。両者をこのように接着させると、柔軟性及び透湿性に優れた積層体を得ることができる。

【0019】

この場合、第1の布帛の目止め処理に用いた樹脂(a1)又は樹脂(a2)、及び第1の接着工程の加熱加圧処理の実行前における第1の布帛と防水性フィルムの接着に用いた熱可塑性樹脂Bのドットの粒子径は、0.1mm〜2.0mmとすることが好ましい。

【0020】

さらに、第1の接着工程及び第2の接着工程の加熱加圧処理の実行後の積層体において、第1の布帛と防水性フィルムの間で、第1の布帛の単位面積当たりの樹脂Aの割合である占有率が1%〜20%であり、第1の布帛と防水性フィルムとの間で、防水性フィルムの単位面積当たりの熱可塑性樹脂Bの割合である占有率が5%〜60%となるように、第1の布帛と、防水性フィルムとを接着することが好適である。

【0021】

樹脂Aに加えて、熱可塑性樹脂Bにより、第1の布帛と防水フィルムとの間でドット状に接着させることにより、第1の布帛と防水性フィルムの接着性と積層体の柔軟性を十分に両立することができる。しかも透湿性を有する積層体を得ることができ、このような範囲のドットの粒子径、接着樹脂の占有率であれば、より一層柔軟性及び透湿性を向上させることができる。

【発明の効果】

【0022】

本発明によれば、防水性フィルムと織物とを接着する際の目曲がりの発生を抑制すると共に、防水性フィルムと織物との接着力が確保され、軽量化を図ることが可能な積層体、及びその製造方法を提供することができる。

【図面の簡単な説明】

【0023】

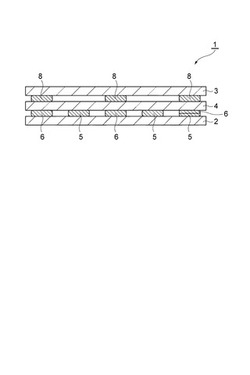

【図1】本発明の実施形態に係る積層体を拡大して示す概略断面図である。

【図2】本発明の実施形態に係る積層体の裏地(第1の布帛)を拡大して示す概略平面図である。

【図3】本発明の実施形態に係る積層体の製造方法を示す概略図である。

【図4】本発明の他の実施形態に係る積層体の製造方法を示す概略図である。

【図5】本発明の第2実施形態に係る積層体を拡大して示す概略断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について図面を参照しながら説明する。なお、同一又は相当要素には同一符号を付し、重複する説明は省略する。図面の寸法比率は、説明のものと必ずしも一致していない。

【0025】

図1は、本発明の実施形態に係る積層体を拡大して示す概略断面図である。図1に示す積層体1は、裏地(第1の布帛)2、表地(第2の布帛)3、及び防水透湿性フィルム(防水性フィルム)4を備えている。積層体1は、例えば、ウンドブレーカーやレインコートなどの生地として使用可能なものであり、裏地2と表地3との間に防水透湿性フィルム4を介在させたものである。積層体1において、樹脂A5により、裏地2の経糸及び/又は緯糸がドット状に目止めされていると同時に、裏地2と防水透湿性フィルム4がドット状に接着されている。さらに、熱可塑性樹脂の樹脂B6によっても裏地2と防水透湿性フィルム4がドット状に接着している。また、熱可塑性樹脂の樹脂C8により、表地3と防水透湿性フィルム4とがドット状に接着されている。

【0026】

図2は、本発明の実施形態に係る積層体における裏地を拡大して示す概略平面図である。裏地2は、経糸21及び緯糸22からなり、単位面積当たりの質量が3g/m2〜30g/m2の薄物の織物である。裏地2は、単位面積当たりの質量が5g/m2〜25g/m2であることがより好ましい。裏地2を構成する織り組織は、平織、綾織、朱子織などいずれの形態でもよいが、織物の目曲がりの発生を防止する観点から、裏地2は、平織であることが好ましい。図2では、織り組織が平織である裏地2を示している。なお、裏地2は、樹脂A5によって経糸21及び/又は緯糸22が目止め処理されている。

【0027】

裏地2の織物の経糸21の番手及び緯糸22の番手は、5〜20dtexであることが好ましく、裏地2の経糸21及び緯糸22の密度は、それぞれ50〜150本/25.4mm(1インチ)であることが好ましく、経糸21の密度と緯糸22の密度の合計は、120〜200本/25.4mm(1インチ)であることが好ましい。また、経糸21及び緯糸22によるカバーファクターは、400〜800であることが好ましく、500〜680であることがより好ましく、550〜650であることが最も好ましい。なお、カバーファクターは、[経糸の番手(dtex)]1/2×[経糸の密度(本/25.4mm)]+[緯糸の番手(dtex)]1/2×[緯糸の密度(本/25.4mm)]で求めることができる。

【0028】

裏地2の経糸21及び緯糸22の材質としては、例えば、ポリエステル、ナイロン、アクリルなどを使用することができる。

【0029】

表地3は、一般の表地に用いられる布組織を適用することができる。表地3は、単位面積当たりの質量が20g/m2〜200g/m2であることが好ましく、25g/m2〜100g/m2であることがより好ましい。

【0030】

防水透湿性フィルム4としては、防水性及び透湿性を有するフィルムである。防水透湿性フィルム4は、例えば、表面からの雨水の浸入を防止可能にし、且つ水蒸気の透過を可能とするものである。

【0031】

防水透湿性フィルム4としては、親水性樹脂フィルムや疎水性樹脂からなる多孔質フィルムを使用することができる。親水性樹脂フィルムとしては、ポリウレタン樹脂、ポリエステル樹脂、シリコーン樹脂、ポリビニルアルコール樹脂などを用いたものが挙げることができる。疎水性樹脂からなる多孔質フィルムとしては、含フッ素系樹脂、撥水処理したポリウレタン樹脂などを用いたものが挙げることができる。防水透湿性フィルム4としては含フッ素系樹脂からなる多孔質フィルムが好ましく、特に多孔質ポリテトラフルオロエチレン(PTFE)フィルムが好ましい。

【0032】

裏地2と防水透湿性フィルム4との層間で、樹脂A5の占有率Aは1%〜20%であることが好ましく、裏地2と防水透湿性フィルム4との層間で、樹脂B6の占有率Bは5%〜60%であることが好ましい。ここでいう樹脂A5の占有率Aは、裏地2の単位面積当たりの樹脂A5の面積割合である(占有率A=樹脂A5が占める面積/裏地2の面積)。樹脂B6の占有率Bは、防水透湿性フィルム4の単位面積当たりの樹脂B6の面積割合である(占有率B=樹脂B6が占める面積/防水透湿性フィルム4の面積)。裏地2と防水透湿性フィルム4との層間では、樹脂A5と樹脂B6が一部重なり合っていることがある。

【0033】

なお、占有率Aを防水透湿性フィルム4の単位面積当たりの樹脂A5の面積割合、占有率Bを裏地2の単位面積当たりの樹脂B6の面積割合としても、同じであるが、上記のように定めたほうが占有率を確認しやすい。

【0034】

樹脂A5と樹脂B6の占有率が、この範囲であれば裏地2と防水透湿性フィルム4の接着性に優れ、柔軟性や透湿性に優れた積層体1を得ることができる。

【0035】

また、表地3と防水透湿性フィルム4との層間で、樹脂C8の占有率Cは5%〜60%であることが好ましい。ここでいう樹脂C8の占有率Cは、防水透湿性フィルム4の単位面積当たりの樹脂C8の面積割合である(占有率C=樹脂C8が占める面積/防水透湿性フィルム4の面積)。

【0036】

樹脂C8の占有率が、この範囲であれば表地3と防水透湿性フィルム4の接着性に優れ、より一層柔軟性や透湿性に優れた積層体1を得ることができる。

【0037】

なお、樹脂A5、樹脂B6、及び樹脂C8については、後述する本発明の実施形態に係る積層体の製造方法についての説明の欄で説明する。

【0038】

次に本発明の実施形態に係る積層体の製造方法について説明する。

【0039】

図3は、本発明の他の実施形態に係る積層体の製造方法を示す概略図である。図3(a)は、第1の接着工程における加熱加圧処理を示す図であり、図3(b)は、第2の接着工程における加熱加圧処理を示す図である。このように、第1の接着工程による加熱加圧処理を実行し、裏地2と防水透湿性フィルム4を接着させ、この第1の接着工程の加熱加圧処理を実行した後に、第2の接着工程の加熱加圧処理を実行して、表地3と防水透湿性フィルム4を接着させている。

【0040】

第1の接着工程の加熱加圧処理前の裏地2は樹脂(a)51で目止め処理されている。樹脂(a)51は、未硬化若しくは半硬化の熱硬化性樹脂(a1)、又は熱可塑性樹脂(a2)である。なお、樹脂(a)51の融点は80℃〜160℃である。ここで、本発明において融点とは、DSCなどの熱分析で観測される吸熱ピークの最高温度としている。

【0041】

樹脂(a)51は、裏地2の目止め処理の作業の効率性などの観点から、熱可塑性樹脂(a2)であることが好ましく、さらに裏地2と防水透湿性フィルム4との接着性の観点から加熱により架橋する熱可塑性樹脂であることが好ましい。このような樹脂として、架橋型アクリル樹脂などを挙げることができる。

【0042】

裏地2は、例えば、樹脂(a)51を含有する水系液を、スクリーン転写により裏地2の表面にドット状に転写し、樹脂(a)51が変質しない程度の温度で加熱乾燥又は自然乾燥することにより、事前に目止め処理しておく。樹脂(a)51が転写される表面は、防水透湿性フィルム4と貼り合わされる側の表面である。裏地2は、樹脂(a)51によって、裏地2の経糸21及び緯糸22の動きが拘束され、防水透湿性フィルム4と貼りあわされる第1の接着工程前において裏地2の目曲がりを防止することができる。

【0043】

なお、裏地2の表面に微細粒子状(ドット状)に転写して付着した樹脂(a)51、並びに、後述する防水透湿性フィルム4又は裏地2に転写されて付着した樹脂(b)61、及び防水透湿性フィルム4又は表地3に転写されて付着した樹脂(c)81の付着形状を、合わせてドットと記す。また、このドットの面積に相当する面積を有する円の直径を粒子径と記す。粒子径はマイクロスコープで撮影したドッドの画像から計測した面積から求めることができる。

【0044】

第1の接着工程の加熱加圧処理の実行前においての樹脂A、即ち目止め処理に用いた樹脂(a)51のドットの粒子径は、0.1mm〜2.0mmであることが好ましく、0.15mm〜1.0mmであることがより好ましい。また、目止め処理に用いた樹脂(a)51の単位面積当たりのドットの個数は、裏地2の1平方センチメートル当たり、60個〜400個であることが好ましく、100個〜300個であることがより好ましい。

【0045】

樹脂(a)51のドットの個数、粒子径がこのような範囲であれば、確実に裏地2の目止めをすることができ、しかも裏地2と防水透湿性フィルム4の接着性も向上し、積層体1の柔軟性や透湿性とも両立することができる。

【0046】

第1の接着工程では、裏地2と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(b)61を転写する。作業性の観点から防水透湿性フィルム4に樹脂(b)61を転写することが好ましい。

【0047】

樹脂(b)61の転写は、粉末又は溶融状態の樹脂(b)61をグラビア転写などで防水透湿性フィルム4にドット状に転写する。裏地2と防水透湿性フィルム4との層間で、樹脂(b)61の単位面積あたりのドットの個数は、防水透湿性フィルム4の1平方センチメートル当たり、60個〜400個であることが好ましく、70個〜200個であることがより好ましい。

【0048】

また、第1の接着工程の加熱加圧処理の実行前においての樹脂B6、即ち樹脂(b)61のドットの粒子径は、0.1mm〜2.0mmであることが好ましく、0.5mm〜1.5mmであることがより好ましい。樹脂(b)61のドットの個数、粒子径がこの範囲であれば、裏地2と防水透湿性フィルム4の接着性と積層体1の柔軟性を両立することができる。

【0049】

なお、第1の接着工程において、樹脂(b)をドット状に転写しなくてもよい。即ち第1の接着工程において、裏地2と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(b)61を全面にわたり転写してもよい。また、裏地2と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(b)を塗布してもよい。

【0050】

樹脂(b)61は、通常、アクリル系、ウレタン系などのホットメルト接着剤として用いられる熱可塑性樹脂である。樹脂(b)61は吸湿又は加熱により一部架橋する熱可塑性樹脂であってもよい。

【0051】

樹脂(b)61の融点は、60℃〜150℃であることが好ましく、70℃〜140℃であることがより好ましい。

【0052】

さらに裏地2の目止め処理に用いた樹脂(a)51の融点より5℃〜40℃低いことが好ましい。

【0053】

樹脂(a)51と樹脂(b)61の融点の差が5℃以下である場合には、第1の接着工程において目曲がりの発生を十分防止することができなくなることがある。樹脂(a)51と樹脂(b)61の融点の差が40℃を超過する場合には、樹脂A5による裏地2と防水透湿性フィルム4との接着力が低下することがある。

【0054】

第1の接着工程において、裏地2及び/又は防水透湿性フィルム4に樹脂(b)61を転写した後、裏地2と防水透湿性フィルム4は加熱加圧処理される。加熱加圧処理はローラープレス型のプレス機7などで実行される。

【0055】

加熱加圧処理条件は、樹脂(b)61の融点及び樹脂(a)51の融点(溶融温度)を超える温度で加熱することが好ましい。樹脂(a)51と樹脂(b)61の種類にもよるが、一般的には80℃〜110℃で加熱することが好ましい。加熱加圧処理において加圧する圧力は、0.01MPa〜2.0MPaであることが好ましい。この加熱加圧処理により、樹脂(a)51が未硬化又は半硬化の熱硬化性樹脂(a1)であれば熱硬化が進行し、熱可塑性樹脂(a2)であれば場合によって架橋し、樹脂A5として裏地2の経糸と緯糸の少なくとも一方を目止めしたまま、同時に裏地2と防水透湿性フィルム4を接着する。さらに、この加熱加圧処理により、樹脂(b)61が溶融し、樹脂B6として裏地2と防水透湿性フィルム4を接着する。

【0056】

ここで、樹脂(a)51の融点が樹脂(b)61の融点より高ければ、樹脂(b)61が溶融した温度でも樹脂(a)51により十分に裏地2の経糸及び/又は緯糸を目止めしているので、第1の接着工程において裏地2の目曲がりの発生を十分に抑制できる。さらに、樹脂(a)51の融点が樹脂(b)61の融点より5〜40℃高ければ、樹脂Aによる裏地2と防水透湿性フィルム4との接着力を向上させることができる。

【0057】

第2の接着工程において、表地3と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(c)81をドット状に転写する。作業性の観点から防水透湿性フィルム4に樹脂(c)81を転写することが好ましい。樹脂(c)81の転写は、粉末又は溶融状態の樹脂(c)81をグラビア転写などで防水透湿性フィルム4にドット状に転写する。

【0058】

表地3と防水透湿性フィルム4の層間で、防水透湿性フィルム4の単位面積当たりの樹脂(c)81のドットの個数は、防水透湿性フィルム4の1平方センチメートル当たり、60個〜400個が好ましく、70個〜200個であることがより好ましい。ドットの粒子径は0.1mm〜2.0mmが好ましく、0.5〜1.5mmであることがより好ましい。樹脂(c)81のドットの個数、粒子径がこの範囲であれば、表地3と防水透湿性フィルム4の接着性と積層体1の柔軟性を両立することができる。

【0059】

なお、第2の接着工程において、樹脂(c)をドット状に転写しなくてもよい。即ち第2の接着工程において、表地3と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(c)81を全面にわたり転写してもよい。また、表地3と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(c)を塗布してもよい。

【0060】

樹脂(c)81は、通常、アクリル系、ウレタン系などのホットメルト接着剤として用いられる熱可塑性樹脂である。樹脂(c)81は吸湿又は加熱により一部架橋する熱可塑性樹脂であってもよい。

【0061】

また、加熱加圧処理前の樹脂(c)81の融点は60℃〜150℃であることが好ましく、70℃〜140℃であることがより好ましい。

【0062】

樹脂(c)81を表地3又は防水透湿性フィルム4に転写した後、表地3と防水透湿性フィルム4は加熱加圧処理される。加熱加圧処理はローラープレス型のプレス機7などで実行される。

【0063】

加熱加圧処理条件は、樹脂(c)81の融点を超える温度で加熱することが好ましく、一般的には80〜110℃程度で加熱することが好ましい。加熱加圧処理において加圧する圧力は、0.01MPa〜2.0MPaであることが好ましい。この加熱加圧処理により、樹脂(c)81が溶融し、場合によっては溶融後一部架橋し、樹脂C8として表地3と防水透湿性フィルム4を接着する。

【0064】

第2の接着工程に用いる樹脂(c)81は、第1の接着工程に用いる樹脂(b)61と同一でも異なっていてもよいが、作業性の観点から同じ樹脂であることが好ましい。さらに、ドットの個数、粒子径も同一であれば作業性はさらに向上する。

【0065】

加熱加圧処理の条件は、第1の接着工程の加熱加圧処理条件と同一でも異なっていてもよい。

【0066】

なお、第1の接着工程において裏地2を目止め処理している樹脂(a)51の粒子径は、第1の接着工程及び第2の接着工程における加熱加圧処理の実行後においてもさほど変化せず、0〜5%程度大きくなるだけである。また、第1の接着工程において防水透湿性フィルム4に転写される樹脂(b)61の粒子径、及び第2の接着工程において防水透湿性フィルム4に転写される樹脂(c)81の粒子径は、第1の接着工程及び第2の接着工程の加熱加圧処理の実行後において、0〜50%程度大きくなる。

【0067】

以上、本発明をその実施形態に基づき具体的に説明したが、本発明は、上記実施形態に限定されるものではない。例えば図3(a)(b)において、樹脂(b)61、樹脂(c)81は防水透湿性フィルム4に転写しているが、裏地2や表地3に転写してもよい。また、第2の接着工程を実行した後、第1の接着工程を実行してもよく、図4のように第1の接着工程と第2の接着工程の加熱加圧処理を同時に実行してもよい。図4は、本発明の実施形態に係る積層体の製造方法を示す概略図である。本実施形態に係る積層体1を製造する方法は、加熱加圧処理を行うことで、裏地2と防水透湿性フィルム4とを、ドット状の樹脂A5及びドット状の樹脂B6により接着させる第1の接着工程と、加熱加圧処理を行うことで、表地3と防水透湿性フィルム4とを、ドット状の樹脂C8により接着させる第2の接着工程と、を有する。図4では、第1の接着工程における加熱加圧処理と、第2の接着工程における加熱加圧処理と、を同時に行う場合を示している。

【0068】

図5は、本発明の第2実施形態に係る積層体を拡大して示す概略断面図である。図1に示す積層体1では、樹脂A5に加え、樹脂B6が裏地2と防水透湿性フィルム4との間でドット状に接着していることを示しているが、裏地2と防水透湿性フィルム4との間で樹脂B6からなる接着層が全面にわたり形成されている積層体1でもよく(図5参照)、ほとんど全面にわたり接着層が形成されているものでもよい。すなわち、占有率Bが60%〜100%であってもよい。この場合、樹脂B6は透湿性を有するポリウレタンホットメルト樹脂組成物であることが好ましい。樹脂B6からなる接着層が全面にわたり形成され、樹脂C8からなる接着層がドット状に形成されている積層体でもよい。

【0069】

さらに、図1に示す積層体1では、樹脂C8が表地3と防水透湿性フィルム4との間でドット状に接着していることを示しているが、表地3と防水透湿性フィルム4との間で樹脂C8からなる接着層が全面にわたり形成されている積層体1でもよく(図5参照)、ほとんど全面にわたり接着層が形成されているものでもよい。すなわち、占有率Cが60%〜100%であってもよい。この場合、樹脂C8は透湿性を有するポリウレタンホットメルト樹脂組成物であることが好ましい。樹脂C8からなる接着層が全面にわたり形成され、樹脂B6からなる接着層がドット状に形成されている積層体でもよい。

【0070】

ここで、樹脂Bと樹脂Cは同一の樹脂組成でもよく、異なった樹脂組成であってもよい。

【0071】

なお、樹脂Aの質量は、0.5g/m2〜20g/m2であることが好ましく、樹脂Bの質量と樹脂Cの質量は、5g/m2〜60g/m2であることが好ましい。

【0072】

本発明の実施形態に係る積層体1は、例えば、レインコート、ウインドブレーカー、スポーツ用衣類、雨具、テント、寝袋、鞄などの生地として使用することができる。

【0073】

[実施例1]

(第1の布帛)

質量15g/m2のポリエステル繊維平織り織物(経糸:15dtex、101本/25.4mm、緯糸:15dtex、66本/25.4mm)を第1の布帛とした。

【0074】

(第1の布帛の目止め処理)

第1の布帛に融点110℃のアクリル樹脂を樹脂(a)とする水系液をスクリーン転写し、自然乾燥し、目止め処理した。

【0075】

アクリル樹脂のドットの個数は、250個/cm2であり、平均粒子径は0.2mmであった。また、樹脂(a)の質量は、2g/m2であった。

【0076】

(第2の布帛)

質量40g/m2のポリエステル繊維平織り織物を第2の布帛とした。

【0077】

(防水性フィルム)

厚さ50μmの多孔質ポリテトラフルオロエチレン(PTFE)フィルムを防水性フィルムとした。

【0078】

(第1の接着工程)

防水性フィルムに溶融状態のウレタン系ホットメルト接着剤(融点80℃)を樹脂(b1)としてグラビア転写した。

【0079】

樹脂(b)のドットの個数は、100個/cm2であり、平均粒子径は0.7mmであった。また、樹脂(b)の質量は、30g/m2であった。

【0080】

樹脂(b)が間に挟まれるように、また、目止め処理した面を防水性フィルム側にして目止め処理した第1の布帛と防水性フィルムを120℃、0.02MPaで加熱加圧処理し、両者を接着し、2層の積層体を得た。

【0081】

(第2の接着工程)

第1の接着工程で得た2層の積層体において、第1の布帛と反対面の防水性フィルム表面に、第1の接着工程に用いたホットメルト接着剤と同じウレタン系ホットメルト接着剤を樹脂(c)としてグラビア転写した。樹脂(c)のドットの個数は、100個/cm2であり、平均粒子径は0.7mmであった。また、樹脂(c)の質量は、30g/m2であった。

【0082】

次いで、樹脂(c)が間に挟まれるように、2層の積層体と第2の布帛を第1の接着工程の加熱加圧処理と同じ条件で加熱加圧処理し、実施例1の積層体を得た。

【0083】

得られた積層体において、第1の布帛と防水性フィルム間で、樹脂(a)の占有率は8%であり、樹脂(b)の占有率は50%であった。第2の布帛と防水性フィルム間で、樹脂(c)の占有率は50%であった。

【0084】

[実施例2]

第1の接着工程及び第2の接着工程において、実施例1と同じ溶融状態のウレタン系ホットメルト接着剤(融点80℃)をそれぞれ樹脂(b)及び樹脂(c)として、それぞれ防水性フィルムの片面に全面にわたり40g/m2になるように塗布した以外は、実施例1と同様にして、実施例2の積層体を得た。

[比較例1]

目止め処理していない第1の布帛を用いたこと以外は、実施例1と同様にして比較例1の積層体を得た。樹脂(b)及び樹脂(c)のドットの個数、粒子径は実施例1と同じ値であり、第1の布帛と防水性フィルム間で、樹脂(b)の占有率は50%であった。(当然だが樹脂(a)の占有率は0%である。)また、第2の布帛と防水性フィルム間で、樹脂(c)の占有率は50%であった。

【0085】

[積層体の評価]

実施例1及び実施例2の積層体は第1の布帛に目曲がりが全く発生しなかったが、比較例1の積層体では第1の布帛に目曲がりが発生し、製品として問題になるほどであった。

【0086】

実施例1と比較例1の夫々の積層体の柔軟性、手触り感はほぼ同じであった。実施例2の積層体の柔軟性は、実用上問題になるほどではないが、実施例1や比較例1より劣っていた。

【0087】

積層体の各層間の接着性の評価として、JIS L1086 7.19.1「はく離強さ」に準じて、第1の布帛と防水性フィルム間の剥離強度と、第2の布帛と防水性フィルム間の剥離強度を測定した。第1の布帛と防水性フィルム間の剥離強度は、実施例1では350gf/cmで、比較例1では300gf/cmであった。このことから、樹脂(a)が、第1の布帛と防水性フィルムとの接着に寄与していることがわかる。なお、実施例2では450gf/cmであった。

【0088】

実施例1及び実施例2並びに比較例1の第2の布帛と防水性フィルム間の剥離強度は、防水性フィルムが材料破壊し、測定不能であったが、十分な接着力を有していると判断できた。

【0089】

なお、第1の接着工程の加熱加圧処理後は、樹脂(a)の融点が正確に測定できなくなり、樹脂(a)が一部架橋していることが確認できた。また、樹脂(b)、樹脂(c)として用いたウレタン系ホットメルト接着剤は、積層体作製直後では融点は大きな変化はなかたが、積層体作製の1週間経過後では融点を正確に確認できず、架橋していることが確認できた。これは用いたウレタン系ホットメルト接着剤が湿気硬化型のホットメルト接着剤であったためであると考えられる。

【符号の説明】

【0090】

1…積層体、2…裏地(第1の布帛)、3…表地(第2の布帛)、4…防水透湿性フィルム、5…樹脂A、51…樹脂(a)、6…樹脂B、61…樹脂(b)、7,7A,7B…プレス機、8…樹脂C、81…樹脂(c)。

【技術分野】

【0001】

本発明は、2枚の布帛の間にフィルムを介在させた積層体及びその製造方法に関する。

【背景技術】

【0002】

例えば雨具、テントなど、防水性が求められる繊維製品では、防水性を有する生地が使用されている。防水性を有する生地は、防水性フィルムに平織組織からなる織物が積層された積層体として構成されている(例えば特許文献1)。特許文献1に記載の技術では、防水性フィルムに積層される織物の経糸及び緯糸について、カバーファクターの合計値を規定することで、外観や触感を損なうことなく、軽量な積層体を得ることができ、且つ縫製部分の効率的な目止めを可能にしている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−283774号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、防水性を有する積層体において、さらなる軽量化(薄物化)の要求が増大している。一般的に、積層される織物を薄くするほど織物の目が粗くなり、積層時に織物の目がずれ易くなる(目曲がりが発生し易くなる)。また、織物の目が粗くなると、積層される防水性フィルムと織物との接着力の低下につながる。

【0005】

本発明は、このような課題を解決するためになされたものであり、防水性フィルムと織物とを接着する際の目曲がりの発生を抑制すると共に、防水性フィルムと織物との接着力が確保され、軽量化を図ることが可能な積層体、及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明による積層体は、第1の布帛と第2の布帛との間に防水性フィルムを介在させた積層体であって、第1の布帛は、単位面積当たりの質量が3g/m2〜30g/m2の織物である。この第1の布帛の経糸と緯糸の少なくとも何れか一方は樹脂Aによりドット状に目止めされている。ここで、樹脂Aは、融点が80℃〜160℃の未硬化又は半硬化の熱硬化性樹脂(a1)が硬化した樹脂、又は融点が80℃〜160℃の熱可塑性樹脂(a2)若しくは当該熱可塑性樹脂(a2)が架橋した樹脂のいずれかの樹脂である。

【0007】

一方、第1の布帛と防水性フィルムとは、前記樹脂A及び熱可塑性樹脂Bによって接着されており、第2の布帛と前記防水性フィルムとは、熱可塑性樹脂Cによって接着されていることを特徴としている。

【0008】

このような積層体は、単位面積当たりの質量が3g/m2〜30g/m2である薄物の織物の経糸及び/又は緯糸が、樹脂Aによって目止めされているため、経糸・緯糸の目曲がりの発生が抑制されている。また、織物の経糸及び/又は緯糸を目止めしている樹脂Aと、それとは別の熱可塑性樹脂Bとによって第1の布帛と防水性フィルムとが、接着されているため、十分な接着力を確保することができる。

【0009】

本発明の積層体は、第2の布帛と前記防水性フィルムとは、ドット状に熱可塑性樹脂Cによって接着されていることが好ましい。

【0010】

さらに、第1の布帛と防水性フィルムとは、ドット状に前記樹脂A及び熱可塑性樹脂Bによって接着されていることが好ましく、この場合、本発明による積層体は、第1の布帛と防水性フィルムとの間で、第1の布帛の単位面積当たりの樹脂Aの割合である占有率は1%〜20%であり、第1の布帛と防水性フィルムとの間で、防水性フィルムの単位面積当たりの熱可塑性樹脂Bの割合である占有率は5%〜60%であることが好ましい。

【0011】

第2の布帛と防水性フィルムとの間で、ドット状に熱可塑性樹脂Cによって接着されていたり、第1の布帛と防水性フィルムとの間で、ドット状に樹脂A及び熱可塑性樹脂Bによって接着されていると、それぞれの間で接着力を十分確保できると共に柔軟性に優れた積層体を得ることができ、しかも透湿性を有する積層体を得ることができる。なお、第1の布帛と防水性フィルムとの間で、樹脂Aの占有率及び熱可塑性樹脂Bの占有率が上記の範囲であれば、さらに優れた接着力、柔軟性、透湿性を有する積層体を得ることができる。

【0012】

また、本発明による積層体の製造方法は、第1の布帛と第2の布帛との間に防水性フィルムを介在させた積層体を製造する方法であって、第1の布帛と、防水性フィルムとを、加熱加圧処理を行なうことで、樹脂A及び熱可塑性樹脂Bにより接着させる第1の接着工程と、加熱加圧処理を行うことで、第2の布帛と、防水性フィルムとを、熱可塑性樹脂Cにより接着させる第2の接着工程とを有していることを特徴としている。ここで第1の布帛は、単位面積当たりの質量(経糸と緯糸の合計)が3g/m2〜30g/m2の織物である。第1の布帛は、加熱加圧処理前において、融点が80℃〜160℃の未硬化若しくは半硬化の熱硬化性樹脂である樹脂(a1)、又は融点が80℃〜160℃の熱可塑性樹脂である樹脂(a2)のいずれかの樹脂によって、織物の経糸及び/又は緯糸がドット状に目止め処理されている。なお、樹脂Aは、この第1の接着工程の加熱により、目止め処理した樹脂が樹脂(a1)であれば、樹脂(a1)が硬化した樹脂であり、目止め処理した樹脂が樹脂(a2)であれば、樹脂(a2)若しくは樹脂(a2)が架橋した樹脂である。さらに、第1の接着工程の加熱加圧処理が実行される前の熱可塑性樹脂Bの融点は60℃〜150℃の熱可塑性樹脂である。

【0013】

このような積層体の製造方法では、第1の布帛が薄物の織物であっても、第1の接着工程での加熱加圧処理の前で、第1の布帛は樹脂(a1)又は樹脂(a2)によって経糸及び/又は緯糸がドット状に目止め処理されているため、第1の接着工程において第1の布帛の目曲がりを抑制することができる。また、加熱加圧処理の後では樹脂Aにより第1の布帛がドット状に目止めされていると同時に第1の布帛と防水性フィルムとをドット状に接着して、それに加えて熱可塑性樹脂Bでも第1の布帛と防水性フィルムが接着しているので、両者を強固に接着することができる。

【0014】

また、第1の布帛と防水性フィルムと第2の布帛とを確実に接着するために、第2の接着工程の加熱加圧処理は、第1の接着工程の加熱加圧処理が実行されて、第1の布帛と防水性フィルムとが接着された後に実行されることが好適である。

【0015】

また、第1の布帛と防水性フィルムの接着に用いた熱可塑性樹脂Bの第1の接着工程の加熱加圧処理前の融点は、目止め処理に用いた樹脂(a1)又は樹脂(a2)の融点より5℃〜40℃低いことが好ましい。

【0016】

両者の融点の差がこのような範囲であれば、第1の接着工程で第1の布帛の目曲がりをより抑制することができ、且つ第1の布帛と防水性フィルムを強固に接着することができる。

【0017】

さらに、第2の接着工程において、熱可塑性樹脂Cにより、第2の布帛と防水性フィルムとをドット状に接着させることが好ましい。両者をこのように接着させると、柔軟性及び透湿性に優れた積層体を得ることができる。

【0018】

また、第1の接着工程において、樹脂A、及び熱可塑性樹脂Bにより、第1の布帛と防水性フィルムとをドット状に接着させることが好ましい。両者をこのように接着させると、柔軟性及び透湿性に優れた積層体を得ることができる。

【0019】

この場合、第1の布帛の目止め処理に用いた樹脂(a1)又は樹脂(a2)、及び第1の接着工程の加熱加圧処理の実行前における第1の布帛と防水性フィルムの接着に用いた熱可塑性樹脂Bのドットの粒子径は、0.1mm〜2.0mmとすることが好ましい。

【0020】

さらに、第1の接着工程及び第2の接着工程の加熱加圧処理の実行後の積層体において、第1の布帛と防水性フィルムの間で、第1の布帛の単位面積当たりの樹脂Aの割合である占有率が1%〜20%であり、第1の布帛と防水性フィルムとの間で、防水性フィルムの単位面積当たりの熱可塑性樹脂Bの割合である占有率が5%〜60%となるように、第1の布帛と、防水性フィルムとを接着することが好適である。

【0021】

樹脂Aに加えて、熱可塑性樹脂Bにより、第1の布帛と防水フィルムとの間でドット状に接着させることにより、第1の布帛と防水性フィルムの接着性と積層体の柔軟性を十分に両立することができる。しかも透湿性を有する積層体を得ることができ、このような範囲のドットの粒子径、接着樹脂の占有率であれば、より一層柔軟性及び透湿性を向上させることができる。

【発明の効果】

【0022】

本発明によれば、防水性フィルムと織物とを接着する際の目曲がりの発生を抑制すると共に、防水性フィルムと織物との接着力が確保され、軽量化を図ることが可能な積層体、及びその製造方法を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の実施形態に係る積層体を拡大して示す概略断面図である。

【図2】本発明の実施形態に係る積層体の裏地(第1の布帛)を拡大して示す概略平面図である。

【図3】本発明の実施形態に係る積層体の製造方法を示す概略図である。

【図4】本発明の他の実施形態に係る積層体の製造方法を示す概略図である。

【図5】本発明の第2実施形態に係る積層体を拡大して示す概略断面図である。

【発明を実施するための形態】

【0024】

以下、本発明の実施形態について図面を参照しながら説明する。なお、同一又は相当要素には同一符号を付し、重複する説明は省略する。図面の寸法比率は、説明のものと必ずしも一致していない。

【0025】

図1は、本発明の実施形態に係る積層体を拡大して示す概略断面図である。図1に示す積層体1は、裏地(第1の布帛)2、表地(第2の布帛)3、及び防水透湿性フィルム(防水性フィルム)4を備えている。積層体1は、例えば、ウンドブレーカーやレインコートなどの生地として使用可能なものであり、裏地2と表地3との間に防水透湿性フィルム4を介在させたものである。積層体1において、樹脂A5により、裏地2の経糸及び/又は緯糸がドット状に目止めされていると同時に、裏地2と防水透湿性フィルム4がドット状に接着されている。さらに、熱可塑性樹脂の樹脂B6によっても裏地2と防水透湿性フィルム4がドット状に接着している。また、熱可塑性樹脂の樹脂C8により、表地3と防水透湿性フィルム4とがドット状に接着されている。

【0026】

図2は、本発明の実施形態に係る積層体における裏地を拡大して示す概略平面図である。裏地2は、経糸21及び緯糸22からなり、単位面積当たりの質量が3g/m2〜30g/m2の薄物の織物である。裏地2は、単位面積当たりの質量が5g/m2〜25g/m2であることがより好ましい。裏地2を構成する織り組織は、平織、綾織、朱子織などいずれの形態でもよいが、織物の目曲がりの発生を防止する観点から、裏地2は、平織であることが好ましい。図2では、織り組織が平織である裏地2を示している。なお、裏地2は、樹脂A5によって経糸21及び/又は緯糸22が目止め処理されている。

【0027】

裏地2の織物の経糸21の番手及び緯糸22の番手は、5〜20dtexであることが好ましく、裏地2の経糸21及び緯糸22の密度は、それぞれ50〜150本/25.4mm(1インチ)であることが好ましく、経糸21の密度と緯糸22の密度の合計は、120〜200本/25.4mm(1インチ)であることが好ましい。また、経糸21及び緯糸22によるカバーファクターは、400〜800であることが好ましく、500〜680であることがより好ましく、550〜650であることが最も好ましい。なお、カバーファクターは、[経糸の番手(dtex)]1/2×[経糸の密度(本/25.4mm)]+[緯糸の番手(dtex)]1/2×[緯糸の密度(本/25.4mm)]で求めることができる。

【0028】

裏地2の経糸21及び緯糸22の材質としては、例えば、ポリエステル、ナイロン、アクリルなどを使用することができる。

【0029】

表地3は、一般の表地に用いられる布組織を適用することができる。表地3は、単位面積当たりの質量が20g/m2〜200g/m2であることが好ましく、25g/m2〜100g/m2であることがより好ましい。

【0030】

防水透湿性フィルム4としては、防水性及び透湿性を有するフィルムである。防水透湿性フィルム4は、例えば、表面からの雨水の浸入を防止可能にし、且つ水蒸気の透過を可能とするものである。

【0031】

防水透湿性フィルム4としては、親水性樹脂フィルムや疎水性樹脂からなる多孔質フィルムを使用することができる。親水性樹脂フィルムとしては、ポリウレタン樹脂、ポリエステル樹脂、シリコーン樹脂、ポリビニルアルコール樹脂などを用いたものが挙げることができる。疎水性樹脂からなる多孔質フィルムとしては、含フッ素系樹脂、撥水処理したポリウレタン樹脂などを用いたものが挙げることができる。防水透湿性フィルム4としては含フッ素系樹脂からなる多孔質フィルムが好ましく、特に多孔質ポリテトラフルオロエチレン(PTFE)フィルムが好ましい。

【0032】

裏地2と防水透湿性フィルム4との層間で、樹脂A5の占有率Aは1%〜20%であることが好ましく、裏地2と防水透湿性フィルム4との層間で、樹脂B6の占有率Bは5%〜60%であることが好ましい。ここでいう樹脂A5の占有率Aは、裏地2の単位面積当たりの樹脂A5の面積割合である(占有率A=樹脂A5が占める面積/裏地2の面積)。樹脂B6の占有率Bは、防水透湿性フィルム4の単位面積当たりの樹脂B6の面積割合である(占有率B=樹脂B6が占める面積/防水透湿性フィルム4の面積)。裏地2と防水透湿性フィルム4との層間では、樹脂A5と樹脂B6が一部重なり合っていることがある。

【0033】

なお、占有率Aを防水透湿性フィルム4の単位面積当たりの樹脂A5の面積割合、占有率Bを裏地2の単位面積当たりの樹脂B6の面積割合としても、同じであるが、上記のように定めたほうが占有率を確認しやすい。

【0034】

樹脂A5と樹脂B6の占有率が、この範囲であれば裏地2と防水透湿性フィルム4の接着性に優れ、柔軟性や透湿性に優れた積層体1を得ることができる。

【0035】

また、表地3と防水透湿性フィルム4との層間で、樹脂C8の占有率Cは5%〜60%であることが好ましい。ここでいう樹脂C8の占有率Cは、防水透湿性フィルム4の単位面積当たりの樹脂C8の面積割合である(占有率C=樹脂C8が占める面積/防水透湿性フィルム4の面積)。

【0036】

樹脂C8の占有率が、この範囲であれば表地3と防水透湿性フィルム4の接着性に優れ、より一層柔軟性や透湿性に優れた積層体1を得ることができる。

【0037】

なお、樹脂A5、樹脂B6、及び樹脂C8については、後述する本発明の実施形態に係る積層体の製造方法についての説明の欄で説明する。

【0038】

次に本発明の実施形態に係る積層体の製造方法について説明する。

【0039】

図3は、本発明の他の実施形態に係る積層体の製造方法を示す概略図である。図3(a)は、第1の接着工程における加熱加圧処理を示す図であり、図3(b)は、第2の接着工程における加熱加圧処理を示す図である。このように、第1の接着工程による加熱加圧処理を実行し、裏地2と防水透湿性フィルム4を接着させ、この第1の接着工程の加熱加圧処理を実行した後に、第2の接着工程の加熱加圧処理を実行して、表地3と防水透湿性フィルム4を接着させている。

【0040】

第1の接着工程の加熱加圧処理前の裏地2は樹脂(a)51で目止め処理されている。樹脂(a)51は、未硬化若しくは半硬化の熱硬化性樹脂(a1)、又は熱可塑性樹脂(a2)である。なお、樹脂(a)51の融点は80℃〜160℃である。ここで、本発明において融点とは、DSCなどの熱分析で観測される吸熱ピークの最高温度としている。

【0041】

樹脂(a)51は、裏地2の目止め処理の作業の効率性などの観点から、熱可塑性樹脂(a2)であることが好ましく、さらに裏地2と防水透湿性フィルム4との接着性の観点から加熱により架橋する熱可塑性樹脂であることが好ましい。このような樹脂として、架橋型アクリル樹脂などを挙げることができる。

【0042】

裏地2は、例えば、樹脂(a)51を含有する水系液を、スクリーン転写により裏地2の表面にドット状に転写し、樹脂(a)51が変質しない程度の温度で加熱乾燥又は自然乾燥することにより、事前に目止め処理しておく。樹脂(a)51が転写される表面は、防水透湿性フィルム4と貼り合わされる側の表面である。裏地2は、樹脂(a)51によって、裏地2の経糸21及び緯糸22の動きが拘束され、防水透湿性フィルム4と貼りあわされる第1の接着工程前において裏地2の目曲がりを防止することができる。

【0043】

なお、裏地2の表面に微細粒子状(ドット状)に転写して付着した樹脂(a)51、並びに、後述する防水透湿性フィルム4又は裏地2に転写されて付着した樹脂(b)61、及び防水透湿性フィルム4又は表地3に転写されて付着した樹脂(c)81の付着形状を、合わせてドットと記す。また、このドットの面積に相当する面積を有する円の直径を粒子径と記す。粒子径はマイクロスコープで撮影したドッドの画像から計測した面積から求めることができる。

【0044】

第1の接着工程の加熱加圧処理の実行前においての樹脂A、即ち目止め処理に用いた樹脂(a)51のドットの粒子径は、0.1mm〜2.0mmであることが好ましく、0.15mm〜1.0mmであることがより好ましい。また、目止め処理に用いた樹脂(a)51の単位面積当たりのドットの個数は、裏地2の1平方センチメートル当たり、60個〜400個であることが好ましく、100個〜300個であることがより好ましい。

【0045】

樹脂(a)51のドットの個数、粒子径がこのような範囲であれば、確実に裏地2の目止めをすることができ、しかも裏地2と防水透湿性フィルム4の接着性も向上し、積層体1の柔軟性や透湿性とも両立することができる。

【0046】

第1の接着工程では、裏地2と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(b)61を転写する。作業性の観点から防水透湿性フィルム4に樹脂(b)61を転写することが好ましい。

【0047】

樹脂(b)61の転写は、粉末又は溶融状態の樹脂(b)61をグラビア転写などで防水透湿性フィルム4にドット状に転写する。裏地2と防水透湿性フィルム4との層間で、樹脂(b)61の単位面積あたりのドットの個数は、防水透湿性フィルム4の1平方センチメートル当たり、60個〜400個であることが好ましく、70個〜200個であることがより好ましい。

【0048】

また、第1の接着工程の加熱加圧処理の実行前においての樹脂B6、即ち樹脂(b)61のドットの粒子径は、0.1mm〜2.0mmであることが好ましく、0.5mm〜1.5mmであることがより好ましい。樹脂(b)61のドットの個数、粒子径がこの範囲であれば、裏地2と防水透湿性フィルム4の接着性と積層体1の柔軟性を両立することができる。

【0049】

なお、第1の接着工程において、樹脂(b)をドット状に転写しなくてもよい。即ち第1の接着工程において、裏地2と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(b)61を全面にわたり転写してもよい。また、裏地2と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(b)を塗布してもよい。

【0050】

樹脂(b)61は、通常、アクリル系、ウレタン系などのホットメルト接着剤として用いられる熱可塑性樹脂である。樹脂(b)61は吸湿又は加熱により一部架橋する熱可塑性樹脂であってもよい。

【0051】

樹脂(b)61の融点は、60℃〜150℃であることが好ましく、70℃〜140℃であることがより好ましい。

【0052】

さらに裏地2の目止め処理に用いた樹脂(a)51の融点より5℃〜40℃低いことが好ましい。

【0053】

樹脂(a)51と樹脂(b)61の融点の差が5℃以下である場合には、第1の接着工程において目曲がりの発生を十分防止することができなくなることがある。樹脂(a)51と樹脂(b)61の融点の差が40℃を超過する場合には、樹脂A5による裏地2と防水透湿性フィルム4との接着力が低下することがある。

【0054】

第1の接着工程において、裏地2及び/又は防水透湿性フィルム4に樹脂(b)61を転写した後、裏地2と防水透湿性フィルム4は加熱加圧処理される。加熱加圧処理はローラープレス型のプレス機7などで実行される。

【0055】

加熱加圧処理条件は、樹脂(b)61の融点及び樹脂(a)51の融点(溶融温度)を超える温度で加熱することが好ましい。樹脂(a)51と樹脂(b)61の種類にもよるが、一般的には80℃〜110℃で加熱することが好ましい。加熱加圧処理において加圧する圧力は、0.01MPa〜2.0MPaであることが好ましい。この加熱加圧処理により、樹脂(a)51が未硬化又は半硬化の熱硬化性樹脂(a1)であれば熱硬化が進行し、熱可塑性樹脂(a2)であれば場合によって架橋し、樹脂A5として裏地2の経糸と緯糸の少なくとも一方を目止めしたまま、同時に裏地2と防水透湿性フィルム4を接着する。さらに、この加熱加圧処理により、樹脂(b)61が溶融し、樹脂B6として裏地2と防水透湿性フィルム4を接着する。

【0056】

ここで、樹脂(a)51の融点が樹脂(b)61の融点より高ければ、樹脂(b)61が溶融した温度でも樹脂(a)51により十分に裏地2の経糸及び/又は緯糸を目止めしているので、第1の接着工程において裏地2の目曲がりの発生を十分に抑制できる。さらに、樹脂(a)51の融点が樹脂(b)61の融点より5〜40℃高ければ、樹脂Aによる裏地2と防水透湿性フィルム4との接着力を向上させることができる。

【0057】

第2の接着工程において、表地3と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(c)81をドット状に転写する。作業性の観点から防水透湿性フィルム4に樹脂(c)81を転写することが好ましい。樹脂(c)81の転写は、粉末又は溶融状態の樹脂(c)81をグラビア転写などで防水透湿性フィルム4にドット状に転写する。

【0058】

表地3と防水透湿性フィルム4の層間で、防水透湿性フィルム4の単位面積当たりの樹脂(c)81のドットの個数は、防水透湿性フィルム4の1平方センチメートル当たり、60個〜400個が好ましく、70個〜200個であることがより好ましい。ドットの粒子径は0.1mm〜2.0mmが好ましく、0.5〜1.5mmであることがより好ましい。樹脂(c)81のドットの個数、粒子径がこの範囲であれば、表地3と防水透湿性フィルム4の接着性と積層体1の柔軟性を両立することができる。

【0059】

なお、第2の接着工程において、樹脂(c)をドット状に転写しなくてもよい。即ち第2の接着工程において、表地3と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(c)81を全面にわたり転写してもよい。また、表地3と防水透湿性フィルム4の少なくともいずれか一方に、樹脂(c)を塗布してもよい。

【0060】

樹脂(c)81は、通常、アクリル系、ウレタン系などのホットメルト接着剤として用いられる熱可塑性樹脂である。樹脂(c)81は吸湿又は加熱により一部架橋する熱可塑性樹脂であってもよい。

【0061】

また、加熱加圧処理前の樹脂(c)81の融点は60℃〜150℃であることが好ましく、70℃〜140℃であることがより好ましい。

【0062】

樹脂(c)81を表地3又は防水透湿性フィルム4に転写した後、表地3と防水透湿性フィルム4は加熱加圧処理される。加熱加圧処理はローラープレス型のプレス機7などで実行される。

【0063】

加熱加圧処理条件は、樹脂(c)81の融点を超える温度で加熱することが好ましく、一般的には80〜110℃程度で加熱することが好ましい。加熱加圧処理において加圧する圧力は、0.01MPa〜2.0MPaであることが好ましい。この加熱加圧処理により、樹脂(c)81が溶融し、場合によっては溶融後一部架橋し、樹脂C8として表地3と防水透湿性フィルム4を接着する。

【0064】

第2の接着工程に用いる樹脂(c)81は、第1の接着工程に用いる樹脂(b)61と同一でも異なっていてもよいが、作業性の観点から同じ樹脂であることが好ましい。さらに、ドットの個数、粒子径も同一であれば作業性はさらに向上する。

【0065】

加熱加圧処理の条件は、第1の接着工程の加熱加圧処理条件と同一でも異なっていてもよい。

【0066】

なお、第1の接着工程において裏地2を目止め処理している樹脂(a)51の粒子径は、第1の接着工程及び第2の接着工程における加熱加圧処理の実行後においてもさほど変化せず、0〜5%程度大きくなるだけである。また、第1の接着工程において防水透湿性フィルム4に転写される樹脂(b)61の粒子径、及び第2の接着工程において防水透湿性フィルム4に転写される樹脂(c)81の粒子径は、第1の接着工程及び第2の接着工程の加熱加圧処理の実行後において、0〜50%程度大きくなる。

【0067】

以上、本発明をその実施形態に基づき具体的に説明したが、本発明は、上記実施形態に限定されるものではない。例えば図3(a)(b)において、樹脂(b)61、樹脂(c)81は防水透湿性フィルム4に転写しているが、裏地2や表地3に転写してもよい。また、第2の接着工程を実行した後、第1の接着工程を実行してもよく、図4のように第1の接着工程と第2の接着工程の加熱加圧処理を同時に実行してもよい。図4は、本発明の実施形態に係る積層体の製造方法を示す概略図である。本実施形態に係る積層体1を製造する方法は、加熱加圧処理を行うことで、裏地2と防水透湿性フィルム4とを、ドット状の樹脂A5及びドット状の樹脂B6により接着させる第1の接着工程と、加熱加圧処理を行うことで、表地3と防水透湿性フィルム4とを、ドット状の樹脂C8により接着させる第2の接着工程と、を有する。図4では、第1の接着工程における加熱加圧処理と、第2の接着工程における加熱加圧処理と、を同時に行う場合を示している。

【0068】

図5は、本発明の第2実施形態に係る積層体を拡大して示す概略断面図である。図1に示す積層体1では、樹脂A5に加え、樹脂B6が裏地2と防水透湿性フィルム4との間でドット状に接着していることを示しているが、裏地2と防水透湿性フィルム4との間で樹脂B6からなる接着層が全面にわたり形成されている積層体1でもよく(図5参照)、ほとんど全面にわたり接着層が形成されているものでもよい。すなわち、占有率Bが60%〜100%であってもよい。この場合、樹脂B6は透湿性を有するポリウレタンホットメルト樹脂組成物であることが好ましい。樹脂B6からなる接着層が全面にわたり形成され、樹脂C8からなる接着層がドット状に形成されている積層体でもよい。

【0069】

さらに、図1に示す積層体1では、樹脂C8が表地3と防水透湿性フィルム4との間でドット状に接着していることを示しているが、表地3と防水透湿性フィルム4との間で樹脂C8からなる接着層が全面にわたり形成されている積層体1でもよく(図5参照)、ほとんど全面にわたり接着層が形成されているものでもよい。すなわち、占有率Cが60%〜100%であってもよい。この場合、樹脂C8は透湿性を有するポリウレタンホットメルト樹脂組成物であることが好ましい。樹脂C8からなる接着層が全面にわたり形成され、樹脂B6からなる接着層がドット状に形成されている積層体でもよい。

【0070】

ここで、樹脂Bと樹脂Cは同一の樹脂組成でもよく、異なった樹脂組成であってもよい。

【0071】

なお、樹脂Aの質量は、0.5g/m2〜20g/m2であることが好ましく、樹脂Bの質量と樹脂Cの質量は、5g/m2〜60g/m2であることが好ましい。

【0072】

本発明の実施形態に係る積層体1は、例えば、レインコート、ウインドブレーカー、スポーツ用衣類、雨具、テント、寝袋、鞄などの生地として使用することができる。

【0073】

[実施例1]

(第1の布帛)

質量15g/m2のポリエステル繊維平織り織物(経糸:15dtex、101本/25.4mm、緯糸:15dtex、66本/25.4mm)を第1の布帛とした。

【0074】

(第1の布帛の目止め処理)

第1の布帛に融点110℃のアクリル樹脂を樹脂(a)とする水系液をスクリーン転写し、自然乾燥し、目止め処理した。

【0075】

アクリル樹脂のドットの個数は、250個/cm2であり、平均粒子径は0.2mmであった。また、樹脂(a)の質量は、2g/m2であった。

【0076】

(第2の布帛)

質量40g/m2のポリエステル繊維平織り織物を第2の布帛とした。

【0077】

(防水性フィルム)

厚さ50μmの多孔質ポリテトラフルオロエチレン(PTFE)フィルムを防水性フィルムとした。

【0078】

(第1の接着工程)

防水性フィルムに溶融状態のウレタン系ホットメルト接着剤(融点80℃)を樹脂(b1)としてグラビア転写した。

【0079】

樹脂(b)のドットの個数は、100個/cm2であり、平均粒子径は0.7mmであった。また、樹脂(b)の質量は、30g/m2であった。

【0080】

樹脂(b)が間に挟まれるように、また、目止め処理した面を防水性フィルム側にして目止め処理した第1の布帛と防水性フィルムを120℃、0.02MPaで加熱加圧処理し、両者を接着し、2層の積層体を得た。

【0081】

(第2の接着工程)

第1の接着工程で得た2層の積層体において、第1の布帛と反対面の防水性フィルム表面に、第1の接着工程に用いたホットメルト接着剤と同じウレタン系ホットメルト接着剤を樹脂(c)としてグラビア転写した。樹脂(c)のドットの個数は、100個/cm2であり、平均粒子径は0.7mmであった。また、樹脂(c)の質量は、30g/m2であった。

【0082】

次いで、樹脂(c)が間に挟まれるように、2層の積層体と第2の布帛を第1の接着工程の加熱加圧処理と同じ条件で加熱加圧処理し、実施例1の積層体を得た。

【0083】

得られた積層体において、第1の布帛と防水性フィルム間で、樹脂(a)の占有率は8%であり、樹脂(b)の占有率は50%であった。第2の布帛と防水性フィルム間で、樹脂(c)の占有率は50%であった。

【0084】

[実施例2]

第1の接着工程及び第2の接着工程において、実施例1と同じ溶融状態のウレタン系ホットメルト接着剤(融点80℃)をそれぞれ樹脂(b)及び樹脂(c)として、それぞれ防水性フィルムの片面に全面にわたり40g/m2になるように塗布した以外は、実施例1と同様にして、実施例2の積層体を得た。

[比較例1]

目止め処理していない第1の布帛を用いたこと以外は、実施例1と同様にして比較例1の積層体を得た。樹脂(b)及び樹脂(c)のドットの個数、粒子径は実施例1と同じ値であり、第1の布帛と防水性フィルム間で、樹脂(b)の占有率は50%であった。(当然だが樹脂(a)の占有率は0%である。)また、第2の布帛と防水性フィルム間で、樹脂(c)の占有率は50%であった。

【0085】

[積層体の評価]

実施例1及び実施例2の積層体は第1の布帛に目曲がりが全く発生しなかったが、比較例1の積層体では第1の布帛に目曲がりが発生し、製品として問題になるほどであった。

【0086】

実施例1と比較例1の夫々の積層体の柔軟性、手触り感はほぼ同じであった。実施例2の積層体の柔軟性は、実用上問題になるほどではないが、実施例1や比較例1より劣っていた。

【0087】

積層体の各層間の接着性の評価として、JIS L1086 7.19.1「はく離強さ」に準じて、第1の布帛と防水性フィルム間の剥離強度と、第2の布帛と防水性フィルム間の剥離強度を測定した。第1の布帛と防水性フィルム間の剥離強度は、実施例1では350gf/cmで、比較例1では300gf/cmであった。このことから、樹脂(a)が、第1の布帛と防水性フィルムとの接着に寄与していることがわかる。なお、実施例2では450gf/cmであった。

【0088】

実施例1及び実施例2並びに比較例1の第2の布帛と防水性フィルム間の剥離強度は、防水性フィルムが材料破壊し、測定不能であったが、十分な接着力を有していると判断できた。

【0089】

なお、第1の接着工程の加熱加圧処理後は、樹脂(a)の融点が正確に測定できなくなり、樹脂(a)が一部架橋していることが確認できた。また、樹脂(b)、樹脂(c)として用いたウレタン系ホットメルト接着剤は、積層体作製直後では融点は大きな変化はなかたが、積層体作製の1週間経過後では融点を正確に確認できず、架橋していることが確認できた。これは用いたウレタン系ホットメルト接着剤が湿気硬化型のホットメルト接着剤であったためであると考えられる。

【符号の説明】

【0090】

1…積層体、2…裏地(第1の布帛)、3…表地(第2の布帛)、4…防水透湿性フィルム、5…樹脂A、51…樹脂(a)、6…樹脂B、61…樹脂(b)、7,7A,7B…プレス機、8…樹脂C、81…樹脂(c)。

【特許請求の範囲】

【請求項1】

第1の布帛と第2の布帛との間に防水性フィルムを介在させた積層体であって、

前記第1の布帛は、単位面積当たりの質量が3g/m2〜30g/m2の織物であり、

前記第1の布帛の経糸と緯糸の少なくともいずれか一方は、樹脂(a1)が硬化した樹

脂、又は樹脂(a2)若しくは樹脂(a2)が架橋した樹脂のいずれかである樹脂Aによってドット状に目止めされており、

前記第1の布帛と前記防水性フィルムとは、目止めしている前記樹脂A及び熱可塑性樹

脂Bによって接着されており、

前記第2の布帛と前記防水性フィルムとは、熱可塑性樹脂Cによって接着されており、

前記樹脂(a1)は、融点が80℃〜160℃の未硬化又は半硬化の熱硬化性樹脂であり、

前記樹脂(a2)は、融点が80℃〜160℃の熱可塑性樹脂であることを特徴とする積層体。

【請求項2】

前記第2の布帛と前記防水性フィルムとは、熱可塑性樹脂Cによってドット状に接着されている請求項1に記載の積層体。

【請求項3】

前記第1の布帛と前記防水性フィルムとは、前記樹脂A及び熱可塑性樹脂Bによってドット状に接着されている請求項1又2に記載の積層体。

【請求項4】

前記第1の布帛と前記防水性フィルムとの間で、前記第1の布帛の単位面積当たりの前記樹脂Aの割合である占有率は1%〜20%であり、

前記第1の布帛と前記防水性フィルムとの間で、前記防水性フィルムの単位面積当たりの前記熱可塑性樹脂Bの割合である占有率は5%〜60%である請求項3に記載の積層体。

【請求項5】

第1の布帛と第2の布帛との間に防水性フィルムを介在させた積層体を製造する方法であって、

単位面積当たりの経糸と緯糸の合計の質量が3g/m2〜30g/m2の織物であり、融点が80℃〜160℃の未硬化若しくは半硬化の熱硬化性樹脂である樹脂(a1)、又は融点が80℃〜160℃の熱可塑性樹脂である樹脂(a2)のいずれかである樹脂によって、前記経糸と前記緯糸の少なくとも何れか一方がドット状に目止め処理された前記第1の布帛と、前記防水性フィルムとを加熱加圧処理を行なうことで、前記樹脂(a1)が硬化した樹脂又は前記樹脂(a2)若しくは前記樹脂(a2)が架橋した樹脂のいずれかである樹脂A、及び熱可塑性樹脂Bにより、接着させる第1の接着工程と、前記第2の布帛と、前記防水性フィルムとを加熱加圧処理を行うことで、熱可塑性樹脂Cにより、接着させる第2の接着工程と、備え、

前記第1の接着工程の加熱加圧処理の実行前の前記熱可塑性樹脂Bの融点が60℃〜150℃であることを特徴とする積層体の製造方法。

【請求項6】

前記第2の接着工程の加熱加圧処理は、前記第1の接着工程の加熱加圧処理が実行されて、前記第1の布帛と前記防水性フィルムとが接着された後に実行される請求項5に記載の積層体の製造方法。

【請求項7】

前記第1の布帛と前記防水性フィルムとの接着に用いた前記熱可塑性樹脂Bの前記第1の接着工程の加熱加圧処理の実行前の融点は、前記目止め処理に用いた樹脂(a1)又は樹脂(a2)の融点より5℃〜40℃低い請求項5又は6に記載の積層体の製造方法。

【請求項8】

前記第2の接着工程において、前記熱可塑性樹脂Cにより、前記第2の布帛と前記防水性フィルムとをドット状に接着させる請求項5〜7の何れか一項に記載の積層体の製造方法。

【請求項9】

前記第1との接着工程において、前記樹脂A及び前記熱可塑性樹脂Bにより、前記第1の布帛と前記防水性フィルムとをドット状に接着させる請求項5〜8のいずれか一項に記載の積層体の製造方法。

【請求項10】

前記第1の接着工程の加熱加圧処理の実行前において、前記第1の布帛の目止め処理に用いた前記樹脂(a1)又は前記樹脂(a2)、及び前記熱可塑性樹脂Bのドットの粒子径は、0.1mm〜2.0mmである請求項9に記載の積層体の製造方法。

【請求項11】

前記第1の布帛と前記防水性フィルムとの間で、前記第1の接着工程及び前記第2の接着工程の加熱加圧処理の実行後において、

前記第1の布帛の単位面積当たりの前記樹脂Aの割合である占有率が1%〜20%であり、

前記第1の布帛と前記防水性フィルムとの間で、前記防水性フィルムの単位面積当たりの前記熱可塑性樹脂Bの割合である占有率が5%〜60%となるように、前記第1の布帛と、前記防水性フィルムとを接着する請求項9又は10に記載の積層体の製造方法。

【請求項1】

第1の布帛と第2の布帛との間に防水性フィルムを介在させた積層体であって、

前記第1の布帛は、単位面積当たりの質量が3g/m2〜30g/m2の織物であり、

前記第1の布帛の経糸と緯糸の少なくともいずれか一方は、樹脂(a1)が硬化した樹

脂、又は樹脂(a2)若しくは樹脂(a2)が架橋した樹脂のいずれかである樹脂Aによってドット状に目止めされており、

前記第1の布帛と前記防水性フィルムとは、目止めしている前記樹脂A及び熱可塑性樹

脂Bによって接着されており、

前記第2の布帛と前記防水性フィルムとは、熱可塑性樹脂Cによって接着されており、

前記樹脂(a1)は、融点が80℃〜160℃の未硬化又は半硬化の熱硬化性樹脂であり、

前記樹脂(a2)は、融点が80℃〜160℃の熱可塑性樹脂であることを特徴とする積層体。

【請求項2】

前記第2の布帛と前記防水性フィルムとは、熱可塑性樹脂Cによってドット状に接着されている請求項1に記載の積層体。

【請求項3】

前記第1の布帛と前記防水性フィルムとは、前記樹脂A及び熱可塑性樹脂Bによってドット状に接着されている請求項1又2に記載の積層体。

【請求項4】

前記第1の布帛と前記防水性フィルムとの間で、前記第1の布帛の単位面積当たりの前記樹脂Aの割合である占有率は1%〜20%であり、

前記第1の布帛と前記防水性フィルムとの間で、前記防水性フィルムの単位面積当たりの前記熱可塑性樹脂Bの割合である占有率は5%〜60%である請求項3に記載の積層体。

【請求項5】

第1の布帛と第2の布帛との間に防水性フィルムを介在させた積層体を製造する方法であって、

単位面積当たりの経糸と緯糸の合計の質量が3g/m2〜30g/m2の織物であり、融点が80℃〜160℃の未硬化若しくは半硬化の熱硬化性樹脂である樹脂(a1)、又は融点が80℃〜160℃の熱可塑性樹脂である樹脂(a2)のいずれかである樹脂によって、前記経糸と前記緯糸の少なくとも何れか一方がドット状に目止め処理された前記第1の布帛と、前記防水性フィルムとを加熱加圧処理を行なうことで、前記樹脂(a1)が硬化した樹脂又は前記樹脂(a2)若しくは前記樹脂(a2)が架橋した樹脂のいずれかである樹脂A、及び熱可塑性樹脂Bにより、接着させる第1の接着工程と、前記第2の布帛と、前記防水性フィルムとを加熱加圧処理を行うことで、熱可塑性樹脂Cにより、接着させる第2の接着工程と、備え、

前記第1の接着工程の加熱加圧処理の実行前の前記熱可塑性樹脂Bの融点が60℃〜150℃であることを特徴とする積層体の製造方法。

【請求項6】

前記第2の接着工程の加熱加圧処理は、前記第1の接着工程の加熱加圧処理が実行されて、前記第1の布帛と前記防水性フィルムとが接着された後に実行される請求項5に記載の積層体の製造方法。

【請求項7】

前記第1の布帛と前記防水性フィルムとの接着に用いた前記熱可塑性樹脂Bの前記第1の接着工程の加熱加圧処理の実行前の融点は、前記目止め処理に用いた樹脂(a1)又は樹脂(a2)の融点より5℃〜40℃低い請求項5又は6に記載の積層体の製造方法。

【請求項8】

前記第2の接着工程において、前記熱可塑性樹脂Cにより、前記第2の布帛と前記防水性フィルムとをドット状に接着させる請求項5〜7の何れか一項に記載の積層体の製造方法。

【請求項9】

前記第1との接着工程において、前記樹脂A及び前記熱可塑性樹脂Bにより、前記第1の布帛と前記防水性フィルムとをドット状に接着させる請求項5〜8のいずれか一項に記載の積層体の製造方法。

【請求項10】

前記第1の接着工程の加熱加圧処理の実行前において、前記第1の布帛の目止め処理に用いた前記樹脂(a1)又は前記樹脂(a2)、及び前記熱可塑性樹脂Bのドットの粒子径は、0.1mm〜2.0mmである請求項9に記載の積層体の製造方法。

【請求項11】

前記第1の布帛と前記防水性フィルムとの間で、前記第1の接着工程及び前記第2の接着工程の加熱加圧処理の実行後において、

前記第1の布帛の単位面積当たりの前記樹脂Aの割合である占有率が1%〜20%であり、

前記第1の布帛と前記防水性フィルムとの間で、前記防水性フィルムの単位面積当たりの前記熱可塑性樹脂Bの割合である占有率が5%〜60%となるように、前記第1の布帛と、前記防水性フィルムとを接着する請求項9又は10に記載の積層体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−28154(P2013−28154A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2012−109598(P2012−109598)

【出願日】平成24年5月11日(2012.5.11)

【出願人】(000003975)日東紡績株式会社 (251)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成24年5月11日(2012.5.11)

【出願人】(000003975)日東紡績株式会社 (251)

【Fターム(参考)】

[ Back to top ]