積層基板の検査装置および検査方法

【課題】簡易な構成で大面積の積層基板を高速で高精度に検査できる検査装置及び検査方法を提供する。

【解決手段】ガラス基板K0上にモリブデン層K1が形成されると共にモリブデン層K1上に薄膜K2,K3が形成された基板Kの、薄膜K2,K3側から形成されたパターニングを検査する検査装置1であって、移送中の基板Kのガラス基板K0側に光を照射する下部照明10と、移送中の基板Kの薄膜K2,K3側に光を照射する上部照明20とを設けると共に、基板Kを透過する下部照明10の光軸P上で且つ基板Kで乱反射する上部照明20の光軸D上に配置された第1ラインセンサカメラ11と、基板Kで正反射する上部照明20の光軸S上に配置された第2ラインセンサカメラ21とを設け、ラインセンサカメラ11,21で検知した光の状態に基づいてパターニングの良否を判断する突き抜け検査用パソコン12及び擦れ検査用パソコン22を具備する。

【解決手段】ガラス基板K0上にモリブデン層K1が形成されると共にモリブデン層K1上に薄膜K2,K3が形成された基板Kの、薄膜K2,K3側から形成されたパターニングを検査する検査装置1であって、移送中の基板Kのガラス基板K0側に光を照射する下部照明10と、移送中の基板Kの薄膜K2,K3側に光を照射する上部照明20とを設けると共に、基板Kを透過する下部照明10の光軸P上で且つ基板Kで乱反射する上部照明20の光軸D上に配置された第1ラインセンサカメラ11と、基板Kで正反射する上部照明20の光軸S上に配置された第2ラインセンサカメラ21とを設け、ラインセンサカメラ11,21で検知した光の状態に基づいてパターニングの良否を判断する突き抜け検査用パソコン12及び擦れ検査用パソコン22を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層基板の検査装置および検査方法に関するものである。

【背景技術】

【0002】

積層基板としては、例えばガラス基板タイプの化合物系薄膜太陽電池が挙げられる。このような太陽電池は、太陽電池セルを直列に接続して電池性能の向上を図るため、図3で示すように、ガラス基板K0に、モリブデン層K1、光吸収層およびバッファ層K2、透明導電層K3の順で積層されており、また各層K1,K2,K3には、パターニングP1,P2,P3が形成される。

【0003】

これらパターニングP1,P2,P3の検査としては、直線性(平面視)の検査および深さの検査があり、直線性の検査については、CCDカメラで撮影する方法がある(例えば、特許文献1参照)。一方、深さの検査については、検査対象がパターニングP1だと、このパターニングP1の両側(導電体のモリブデン層K1である)に電圧を負荷して電流値を調べる方法が用いられる。しかし、検査対象がパターニングP2,P3だと、これらパターニングP2,P3が形成された層K2,K3はいずれも導電性を有しないので、上述した電圧を負荷する方法を用いることができない。したがって、パターニングP2,P3に対する検査には、目視による方法が一般的に用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−191167号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、近年では太陽電池の大容量化のため、大面積の太陽電池が製造されているが、大面積の太陽電池を上述の目視による方法で検査すると、検査時間が増大し、また人為的な検査ミスが発生するおそれもある。このため、大面積の太陽電池に対する検査として、目視による方法は適していない。

【0006】

これに対し、大面積の太陽電池に対する検査として、検査対象をカメラで撮影する方法が考えられるが、この方法ではパターニングP2,P3深さの不良の種類までを判別することができない。また、パターニングP2,P3深さの不良の種類を判別するために、数多くのカメラを用いれば、検査装置が複雑で大型になるという問題が生ずる。

【0007】

そこで、本発明は、積層基板に照射された光の透過および反射状態を検知して分析することで、パターニングの検査を効率化し、簡易な構成で大面積の積層基板を高速で高精度に検査できる検査装置および検査方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の請求項1に係る積層基板の検査装置は、透光性基板上に金属層が形成されるとともに金属層上に薄膜が形成された積層基板の、薄膜側から形成されたパターニングを検査する検査装置であって、

上記積層基板の透光性基板側に光を照射する第1光照射手段と、上記積層基板の薄膜側に光を照射する第2光照射手段とを設けるとともに、

上記積層基板を透過する上記第1光照射手段の光軸上で且つ上記積層基板で乱反射する上記第2光照射手段の光軸上に配置された第1光検知手段と、上記積層基板で正反射する上記第2光照射手段の光軸上に配置された第2光検知手段とを設け、

第1光検知手段および第2光検知手段で検知した光の状態に基づいて上記パターニングの良否を判断する判断手段を具備するものである。

【0009】

また、本発明の請求項2に係る積層基板の検査装置は、請求項1に記載の検査装置において、第1光照射手段および第2光照射手段が移送中の積層基板に光を照射するものであり、

第1光検知手段および第2光検知手段がそれぞれラインセンサカメラであるものである。

【0010】

さらに、本発明の請求項3に係る積層基板の検査装置は、請求項1または2に記載の検査装置において、判断手段が、積層基板の位置を検出する基板位置検出部と、検出された積層基板の位置および検知された光の状態に基づいてパターニングの良否を判断する判断部とを具備するものである。

【0011】

また、本発明の請求項4に係る積層基板の検査方法は、透光性基板上に金属層が形成されるとともに金属層上に薄膜が形成された積層基板の、薄膜側から形成されたパターニングを検査する検査方法であって、

上記積層基板の透光性基板側に第1の光を照射するとともに、上記積層基板の薄膜側に第2の光を照射し、

上記積層基板を透過した上記第1の光および上記積層基板で乱反射した上記第1の光を検知するとともに、上記積層基板で正反射した上記第2の光を検知し、

検知した第1の光および第2の光の状態に基づいてパターニングの良否を判断

する方法である。

【発明の効果】

【0012】

上記積層基板の検査装置および検査方法によると、非常に簡易でコンパクトな構成のため、狭いスペースに設置して使用することができ、第1光検知手段および第2光検知手段で検知した光の状態に基づいて判断手段によりパターニングの良否を判断するので、大面積の積層基板であっても高速で高精度に検査することができる。

【図面の簡単な説明】

【0013】

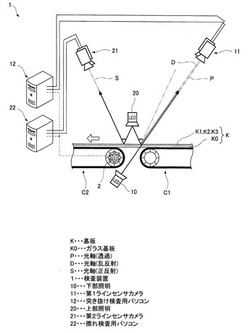

【図1】本発明の実施例に係る積層基板の検査装置の全体構成を示す側面図である。

【図2】同検査装置における突き抜け検査用パソコンおよび擦れ検査用パソコンの概略構成を示すブロック図である。

【図3】同検査装置で検査が行われるガラス基板タイプの化合物系薄膜太陽電池の概略断面図である。

【図4】同太陽電池のパターニングP2の不良を示す概略断面図であり、(a)が[突き抜けA]を示す図、(b)が[突き抜けB]を示す図、(c)が[擦れ]を示す図である。

【図5】同太陽電池のパターニングP3の不良を示す概略断面図であり、(a)が[突き抜けA]を示す図、(b)が[突き抜けB]を示す図、(c)が[擦れ]を示す図である。

【図6】同検査装置における第1ラインセンサカメラとパターニングが良好の太陽電池に照射された光との位置関係を説明する図である。

【図7】同検査装置における第1ラインセンサカメラとパターニングが不良の太陽電池に照射された光との位置関係を説明する図であり、(a)が[突き抜けA]を示す図、(b)が[突き抜けB]を示す図、(c)が[擦れ]を示す図である。

【図8】同検査装置における第2ラインセンサカメラとパターニングが良好の太陽電池に照射された光との位置関係を説明する図である。

【図9】同検査装置における第2ラインセンサカメラとパターニングが不良の太陽電池に照射された光との位置関係を説明する図であり、(a)が[突き抜けA]を示す図、(b)が[突き抜けB]を示す図、(c)が[擦れ]を示す図である。

【図10】同検査装置による検査方法を説明するフローチャートである。

【図11】同検査装置でパターニング位置の画素を抽出する方法を説明するための基板の画像図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態に係る積層基板の検査装置について、具体的に示した実施例に基づき説明する。

本実施例では、積層基板の一例として、ガラス基板タイプの化合物系薄膜太陽電池を用いる場合について説明する。このようなガラス基板タイプの化合物系薄膜太陽電池は、図3で概略的に説明すると、光を透過させる基板であるガラス基板(透光性基板の一例である)K0と、このガラス基板K0上に形成された金属電極であり到達した光を反射させ得るモリブデン層(金属層の一例である)K1と、このモリブデン層K1上に形成されて到達した光および上記モリブデン層K1で反射した光を吸収する光吸収層と、この光吸収層上にバッファ層を介して形成され光を透過させるとともに電極を構成する透明導電層K3とから構成される。なお、以下では、光吸収層とバッファ層とを特に区別せず、まとめて光吸収層およびバッファ層K2という。また、この光吸収層およびバッファ層K2と、透明導電層K3とは、それぞれ薄膜の一例である。

【0015】

上記太陽電池Kは、直列に接続して集積化するため、モリブデン層K1には溝(スクライブともいう)加工によるパターニングP1を形成し、同様に光吸収層およびバッファ層K2にはパターニングP2を形成し、透明導電層K3にはパターニングP3を形成する。一般的に、上記パターニングP1の形成はレーザーで正確に行われるが、パターニングP2,P3の形成は、薄膜K2,K3のレーザーによる熱影響を避けるため、レーザーではなく専用の針で機械的に行われる。これらパターニングP2,P3は、モリブデン層K1の表面にまで達する深さが正確に要求されており、図3に示すように、当該深さが正確にモリブデン層K1の表面にまで達するのであれば、パターニングP2,P3は[正常]である。一方、パターニングP2,P3が[正常]でない、すなわち不良である場合として、図4(a)および図5(a)に示すように、深さがガラス基板K0の表面まで達する[突き抜けA]と、図4(b)および図5(b)に示すように、深さがモリブデン層K1の中まで達する[突き抜けB](ギラギラともいう)と、図4(c)および図5(c)に示すように、深さがモリブデン層K1の表面に達しない[擦れ]とがある。

【0016】

以下、上述したガラス基板タイプの化合物系太陽電池KのパターニングP2,P3を検査する検査装置について、図1〜図9に基づき説明する。なお、簡単のため、ガラス基板タイプの化合物系薄膜太陽電池Kを、以下では単に基板Kという。また基板Kは、図1に示すように、ガラス基板K0側を下にして、つまり透明導電層K3を上にして、送り側コンベアC1および受け側コンベアC2で送られて(移送されて)おり、以下では基板Kの送り元(送り側コンベアC1)側を上流側といい、送り先(受け側コンベアC2)側を下流側という。さらに、基板Kにおいて、この基板Kの送り方向を長さ方向、この長さ方向に水平面で直交する方向を幅方向という。

【0017】

図1に示すように、この検査装置1は、上記送り側コンベアC1と受け側コンベアC2の間で且つ基板Kの下方に配置されて当該基板Kに下方から光を照射する下部照明(第1光照射手段である)10と、上記送り側コンベアC1と受け側コンベアC2の間で且つ基板Kの上方に配置されて当該基板Kに上方から光を照射する上部照明(第2光照射手段である)20と、上記基板Kで上流側に乱反射する上部照明20の光軸D上で且つ下部照明10の基板Kを透過する光軸P上に配置された第1ラインセンサカメラ(第1光検知手段である)11と、上記基板Kで下流側に正反射する上部照明20の光軸S上に配置された第2ラインセンサカメラ(第2光検知手段である)21と、上記受け側コンベアC2に設けられたエンコーダ2と、このエンコーダ2および第1ラインセンサカメラ11が接続されて当該エンコーダ2からの信号および第1ラインセンサカメラ11で検知した光の状態に基づいてパターニングP2,P3の[突き抜けA]および[突き抜けB]を検査する突き抜け検査用パソコン12と、上記エンコーダ2および第2ラインセンサカメラ21が接続されて当該エンコーダ2からの信号および第2ラインセンサカメラ21で検知した光の状態に基づいてパターニングP2,P3の[擦れ]を検査する擦れ検査用パソコン22(これら2台のパソコン12,22が判断手段の一例である)と、これら2台のパソコン12,22に図2のHUB4を介して接続された操作端末3とを具備する。

【0018】

ここで、第1ラインセンサカメラ11および第2ラインセンサカメラ21は、それぞれ基板Kにおける幅方向の画素一列分を上方から撮影するものであるが、長さ方向に移送中の基板Kを連続して撮影することで、基板Kの全面を撮影し得るものである。また、上部照明20および下部照明10は、例えば、いずれもLEDライン照明であり、基板に対して光を幅方向に照射することができるものである。この上部照明20は、白色光または青色光を照射するものであり、下部照明10は、[突き抜けA]のような狭い幅でも透過しやすい長波光である赤色光を照射するものである。

【0019】

ところで、上述した第1ラインセンサカメラ11が配置される位置である「基板Kで上流側に乱反射する上部照明20の光軸D上」とは、図1に示すように、基板Kで上流側に正反射する上部照明20の光軸上(図1での二点鎖線)よりも上流側である。すなわち、第1ラインセンサカメラ11は、基板Kで上流側に反射する上部照明20の光が正反射であれば検知できないが、当該光が乱反射であれば検知できる位置に配置される。また、下部照明10は、このように配置された第1ラインセンサカメラ11が、当該下部照明10の基板Kを透過する光軸P上に位置するようにして、配置される。

【0020】

さらに、図2に示すように、上記突き抜け検査用パソコン12は、上記第1ラインセンサカメラ11およびエンコーダ2から情報が入力される第1入力部13と、第1入力部13に入力されたこれら情報に基づいて基板Kの位置を検出するとともにパターニングP2,P3の位置を推定する第1基板位置検出部14と、上記第1入力部13および第1基板位置検出部14からの情報に基づいてパターニングP2,P3の良否を判断する第1判断部15と、この第1判断部15で判断したパターニングP2,P3の良否の情報を操作端末3に送信する第1出力部16とを具備する。ここで、上記第1入力部13は、第1ラインセンサカメラ11で撮影された基板K全面の画像情報およびエンコーダ2で検出した受け側コンベアC2を構成するローラの回転速度の情報が入力されて、これらの情報を第1基板位置検出部14および第1判断部15に送信するものである。また、第1基板位置検出部14は、上記画像の情報および回転速度の情報から、基板Kの位置(長さ方向および幅方向のエッジも含む)を検出するとともにパターニングP2,P3の位置を推定し、基板Kの位置およびパターニングP2,P3の位置の情報を第1判断部15に送信するものである。さらに、第1判断部15は、基板Kの画像情報におけるパターニングP2,P3の位置の画素が所定値以上の明度であれば(つまり透過光を撮影したものであれば)[突き抜けA]と判断し、当該画素が0以上所定値未満の明度であれば(つまり乱反射光を撮影したものであれば)[突き抜けB]と判断するものである。

【0021】

同様に、図2に示すように、上記擦れ検査用パソコン22は、上記第2ラインセンサカメラ21およびエンコーダ2から情報が入力される第2入力部23と、第2入力部23に入力されたこれら情報に基づいて基板Kの位置を検出するとともにパターニングP2,P3の位置を推定する第2基板位置検出部24と、上記第2入力部23および第2基板位置検出部24からの情報に基づいてパターニングP2,P3の良否を判断する第2判断部25と、この第2判断部25で判断したパターニングP2,P3の良否の情報を操作端末3に送信する第2出力部26とを具備する。ここで、上記第2入力部23は、第2ラインセンサカメラ21で撮影された基板K全面の画像情報およびエンコーダ2で検出した受け側コンベアC2を構成するローラの回転速度の情報が入力されて、これらの情報を第2基板位置検出部24および第2判断部25に送信するものである。また、第2基板位置検出部24は、上記画像の情報および回転速度の情報から、基板Kの位置(長さ方向および幅方向のエッジも含む)を検出するとともにパターニングP2,P3の位置を推定し、基板Kの位置およびパターニングP2,P3の位置の情報を第2判断部25に送信するものである。さらに、第2判断部25は、基板Kの画像情報におけるパターニングP2,P3の位置の画素が所定値以上の明度であれば(つまり正反射光を撮影したものであれば)[正常]と判断し、当該画素が0以上所定値未満の明度であれば(つまり弱い正反射光を撮影したものであれば)[擦れ]と判断するものである。

【0022】

ところで、上記操作端末3は、第1出力部16および第2出力部26から送信されたパターニングP2,P3の良否の情報を表示するものであり、具体的には、第2判断部25で[正常]と判断されると、パターニングP2,P3が良好である旨を表示し、それ以外であれば、パターニングP2,P3が不良である旨と、第1判断部15および第2判断部25で判断された[突き抜けA]、[突き抜けB]または[擦れ]とを表示するものである。この操作端末3は、例えば、ディスプレイを有するパソコン(コンピュータ装置)である。

【0023】

以下、上記検査装置1による基板Kの検査方法について図1、図2および図6〜図10に基づき説明する。なお、検査対象がパターニングP2の場合を例として説明するが、検査対象がパターニングP3であっても、検査方法は同じである。

【0024】

まず、図10のフローチャートに示すSTEP1として、送り側コンベアC1から受け側コンベアC2に送られる基板Kを、上部照明20および下部照明10で光を照射しながら、第1ラインセンサカメラ11および第2ラインセンサカメラ21で撮影する(図1参照)。第1ラインセンサカメラ11および第2ラインセンサカメラ21で得られた基板K全面の画像情報は、突き抜け検査用パソコン12の第1入力部13および擦れ検査用パソコン22の第2入力部23に入力される(図2参照)。また、エンコーダ2で受け側コンベアC2の回転速度の情報が検出されて、第1入力部13および第2入力部23に入力される。そして、第1基板位置検出部14および第2基板位置検出部24では、図10に示すSTEP2およびSTEP3として、基板Kの画像情報および回転速度の情報から、基板K位置の検出およびパターニングP2位置の推定を行い、STEP4として、得られた基板K位置およびパターニングP2位置の情報に基づいて、上記画像情報におけるパターニングP2位置近辺以外の画素の値を0にする(すなわちノイズの除去を行う)。また、第1判断部15および第2判断部25では、STEP5として、ノイズの除去が行われた画像情報から、パターニングP2位置の画素を抽出する(すなわちパターニング情報の抽出を行う)。

【0025】

ところで、基板Kの速度と受け側コンベアC2の送り速度が必ずしも一致しないので、上記パターニングP2の位置の推定については、受け側コンベアC2に設けられたエンコーダ2の信号をそのまま用いることができず、下記のように補正を行う必要がある。なお、基板Kの速度と受け側コンベアC2の送り速度が一致しない場合としては、基板Kが送り側コンベアC1から受け側コンベアC2に送られる前であり、基板Kが載置されていない受け側コンベアC2のローラが空転し、受け側コンベアC2の送り速度が、送り側コンベアC1上の基板Kの速度よりも高くなっている状態である。

【0026】

具体的な補正の方法としては、予め、検査装置1を据え付けた際に撮影した複数のサンプル基板(基板Kと同一形状である)の各画像において、当該サンプル基板を長さ方向で複数(図11では5つ)に分割し、分割した各位置でのサンプル基板の下流側端部からの距離x(j)と、当該各位置でのサンプル基板の下流側端部からの画素数u(j)とを求めておく。なお、x(j)、u(j)は、それぞれ上記複数の画像からの平均値とする。そして、図11に示すように、検査対象となる基板Kを撮影した画像Iにおいて、当該画像Iの下流側端部から基板Kの下流側端部の距離Tyと、当該画像Iの下流側端部から基板Kの上流側端部の距離Byとを、それぞれ求める。その後は下記数式により、基板Kの下流側端部からの任意の距離xにおける、基板Kの下流側端部からの画素数uを求めることができる。

【数1】

【0027】

この数式に、xとしてパターニングP2の位置(基板Kの下流端部からの距離)を代入すれば、当該パターニングP2の位置における基板Kの下流側端部からの画素数を求めることができる。すなわち、画像情報からパターニングP2位置の画素を抽出することができる(つまりパターニングP2の位置を推定できる)。

【0028】

次に、STEP6として、まずは第1判断部15および第1出力部16の処理について図6および図7に基づき説明した後、第2判断部25および第2出力部26の処理について図8および図9に基づき説明する。

【0029】

第1判断部15におけるパターニングP2の画像情報は、上述したように、第1ラインセンサカメラ11で撮影されたものである。このパターニングP2が[正常]または[擦れ]であれば(図6および図7(c)参照)、上部照明20の光は基板Kで上流側に正反射するが、第1ラインセンサカメラ11は正反射の光軸上に配置されていないので当該正反射光を検知せず、下部照明10の光もモリブデン層K1に遮られて検知しない。また、パターニングP2が[突き抜けA]であれば(図7(a)参照)、上部照明20および下部照明10の光がいずれも基板Kを透過し、第1ラインセンサカメラ11は下部照明10を透過した光を検知する。さらに、パターニングP2が[突き抜けB]であれば(図7(b)参照)、上部照明20の光は基板Kで乱反射するとともに下部照明10の光はモリブデン層K1に遮られ、第1ラインセンサカメラ11は乱反射した上部照明20の当該乱反射光を検知する。したがって、第1判断部15は、パターニングP2位置の画素が所定値以上の明度であれば(つまり透過光を撮影したものであれば)[突き抜けA]と判断し、当該画素が0以上所定値未満の明度であれば(つまり乱反射光を撮影したものであれば)[突き抜けB]と判断する。このように第1判断部15で判断したパターニングP2の良否の情報を、第1出力部16は操作端末3に送信する。

【0030】

同様に、第2判断部25におけるパターニングP2の画像情報は、上述したように、第2ラインセンサカメラ21で撮影されたものである。このパターニングP2が[正常]であれば(図8参照)、上部照明20の光は基板Kで下流側に正反射し、第2ラインセンサカメラ21は正反射の光軸S上に配置されているので当該正反射光を検知する。また、パターニングP2が[突き抜けA]であれば(図9(a)参照)、上部照明20の光は基板Kを透過し、第2ラインセンサカメラ21は当該透過光を検知しない。さらに、パターニングP2が[突き抜けB]であれば(図9(b)参照)、上部照明20の光は基板Kで乱反射し、第2ラインセンサカメラ21は乱反射した上部照明20の当該乱反射光を検知する。また、パターニングP2が[擦れ]であれば(図9(c)参照)、上部照明20の光は基板Kで弱い光として正反射し、第2ラインセンサカメラ21は当該弱い正反射光を検知する。したがって、第2判断部25は、パターニングP2位置の画素が所定値以上の明度であれば(つまり正反射光を撮影したものであれば)[正常]と判断し、当該画素が0以上所定値未満の明度であれば(つまり弱い正反射光を撮影したものであれば)[擦れ]と判断する。このように第2判断部25で判断したパターニングP2の良否の情報を、第2出力部26は操作端末3に送信する。

【0031】

操作端末3では、第1判断部15および第2判断部25から送信されたパターニングP2の良否の情報を表示する。具体的には、図10に示すSTEP7として、第2判断部25で[正常]と判断されると、パターニングP2が良好である旨が操作端末3に表示され、それ以外であれば、パターニングP2が不良である旨と、第1判断部15および第2判断部25で判断された[突き抜けA]、[突き抜けB]または[擦れ]とが表示される。

【0032】

このように、上述した検査装置1は、移送される基板Kを照射する下部照明10および上部照明20と、2つのラインセンサカメラ11,21と、エンコーダ2と、HUB4を介して接続されるパソコン3,12,22,とから構成されるため、非常に簡易でコンパクトな構成であり、狭いスペースに設置することができる。

【0033】

また、上述した検査装置1および検査方法は、基板Kをラインセンサカメラ11,21で撮影して画像処理により良否を判定するので、大面積の基板Kであっても高速で高精度に検査することができる。

【0034】

ところで、上記実施例では、積層基板の一例として、ガラス基板タイプの化合物系薄膜太陽電池Kについて説明したが、これに限定されるものではなく、光を透過させる基板上に金属層および薄膜が順に形成され、この薄膜側からパターニングが形成された積層基板であればよい。

【符号の説明】

【0035】

K 基板

C1 送り側コンベア

C2 受け側コンベア

1 検査装置

2 エンコーダ

3 操作端末

10 下部照明

11 第1ラインセンサカメラ

12 突き抜け検査用パソコン

13 第1入力部

14 第1基板位置検出部

15 第1判断部

20 上部照明

21 第2ラインセンサカメラ

22 擦れ検査用パソコン

23 第2入力部

24 第2基板位置検出部

25 第2判断部

【技術分野】

【0001】

本発明は、積層基板の検査装置および検査方法に関するものである。

【背景技術】

【0002】

積層基板としては、例えばガラス基板タイプの化合物系薄膜太陽電池が挙げられる。このような太陽電池は、太陽電池セルを直列に接続して電池性能の向上を図るため、図3で示すように、ガラス基板K0に、モリブデン層K1、光吸収層およびバッファ層K2、透明導電層K3の順で積層されており、また各層K1,K2,K3には、パターニングP1,P2,P3が形成される。

【0003】

これらパターニングP1,P2,P3の検査としては、直線性(平面視)の検査および深さの検査があり、直線性の検査については、CCDカメラで撮影する方法がある(例えば、特許文献1参照)。一方、深さの検査については、検査対象がパターニングP1だと、このパターニングP1の両側(導電体のモリブデン層K1である)に電圧を負荷して電流値を調べる方法が用いられる。しかし、検査対象がパターニングP2,P3だと、これらパターニングP2,P3が形成された層K2,K3はいずれも導電性を有しないので、上述した電圧を負荷する方法を用いることができない。したがって、パターニングP2,P3に対する検査には、目視による方法が一般的に用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−191167号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、近年では太陽電池の大容量化のため、大面積の太陽電池が製造されているが、大面積の太陽電池を上述の目視による方法で検査すると、検査時間が増大し、また人為的な検査ミスが発生するおそれもある。このため、大面積の太陽電池に対する検査として、目視による方法は適していない。

【0006】

これに対し、大面積の太陽電池に対する検査として、検査対象をカメラで撮影する方法が考えられるが、この方法ではパターニングP2,P3深さの不良の種類までを判別することができない。また、パターニングP2,P3深さの不良の種類を判別するために、数多くのカメラを用いれば、検査装置が複雑で大型になるという問題が生ずる。

【0007】

そこで、本発明は、積層基板に照射された光の透過および反射状態を検知して分析することで、パターニングの検査を効率化し、簡易な構成で大面積の積層基板を高速で高精度に検査できる検査装置および検査方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、本発明の請求項1に係る積層基板の検査装置は、透光性基板上に金属層が形成されるとともに金属層上に薄膜が形成された積層基板の、薄膜側から形成されたパターニングを検査する検査装置であって、

上記積層基板の透光性基板側に光を照射する第1光照射手段と、上記積層基板の薄膜側に光を照射する第2光照射手段とを設けるとともに、

上記積層基板を透過する上記第1光照射手段の光軸上で且つ上記積層基板で乱反射する上記第2光照射手段の光軸上に配置された第1光検知手段と、上記積層基板で正反射する上記第2光照射手段の光軸上に配置された第2光検知手段とを設け、

第1光検知手段および第2光検知手段で検知した光の状態に基づいて上記パターニングの良否を判断する判断手段を具備するものである。

【0009】

また、本発明の請求項2に係る積層基板の検査装置は、請求項1に記載の検査装置において、第1光照射手段および第2光照射手段が移送中の積層基板に光を照射するものであり、

第1光検知手段および第2光検知手段がそれぞれラインセンサカメラであるものである。

【0010】

さらに、本発明の請求項3に係る積層基板の検査装置は、請求項1または2に記載の検査装置において、判断手段が、積層基板の位置を検出する基板位置検出部と、検出された積層基板の位置および検知された光の状態に基づいてパターニングの良否を判断する判断部とを具備するものである。

【0011】

また、本発明の請求項4に係る積層基板の検査方法は、透光性基板上に金属層が形成されるとともに金属層上に薄膜が形成された積層基板の、薄膜側から形成されたパターニングを検査する検査方法であって、

上記積層基板の透光性基板側に第1の光を照射するとともに、上記積層基板の薄膜側に第2の光を照射し、

上記積層基板を透過した上記第1の光および上記積層基板で乱反射した上記第1の光を検知するとともに、上記積層基板で正反射した上記第2の光を検知し、

検知した第1の光および第2の光の状態に基づいてパターニングの良否を判断

する方法である。

【発明の効果】

【0012】

上記積層基板の検査装置および検査方法によると、非常に簡易でコンパクトな構成のため、狭いスペースに設置して使用することができ、第1光検知手段および第2光検知手段で検知した光の状態に基づいて判断手段によりパターニングの良否を判断するので、大面積の積層基板であっても高速で高精度に検査することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施例に係る積層基板の検査装置の全体構成を示す側面図である。

【図2】同検査装置における突き抜け検査用パソコンおよび擦れ検査用パソコンの概略構成を示すブロック図である。

【図3】同検査装置で検査が行われるガラス基板タイプの化合物系薄膜太陽電池の概略断面図である。

【図4】同太陽電池のパターニングP2の不良を示す概略断面図であり、(a)が[突き抜けA]を示す図、(b)が[突き抜けB]を示す図、(c)が[擦れ]を示す図である。

【図5】同太陽電池のパターニングP3の不良を示す概略断面図であり、(a)が[突き抜けA]を示す図、(b)が[突き抜けB]を示す図、(c)が[擦れ]を示す図である。

【図6】同検査装置における第1ラインセンサカメラとパターニングが良好の太陽電池に照射された光との位置関係を説明する図である。

【図7】同検査装置における第1ラインセンサカメラとパターニングが不良の太陽電池に照射された光との位置関係を説明する図であり、(a)が[突き抜けA]を示す図、(b)が[突き抜けB]を示す図、(c)が[擦れ]を示す図である。

【図8】同検査装置における第2ラインセンサカメラとパターニングが良好の太陽電池に照射された光との位置関係を説明する図である。

【図9】同検査装置における第2ラインセンサカメラとパターニングが不良の太陽電池に照射された光との位置関係を説明する図であり、(a)が[突き抜けA]を示す図、(b)が[突き抜けB]を示す図、(c)が[擦れ]を示す図である。

【図10】同検査装置による検査方法を説明するフローチャートである。

【図11】同検査装置でパターニング位置の画素を抽出する方法を説明するための基板の画像図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施の形態に係る積層基板の検査装置について、具体的に示した実施例に基づき説明する。

本実施例では、積層基板の一例として、ガラス基板タイプの化合物系薄膜太陽電池を用いる場合について説明する。このようなガラス基板タイプの化合物系薄膜太陽電池は、図3で概略的に説明すると、光を透過させる基板であるガラス基板(透光性基板の一例である)K0と、このガラス基板K0上に形成された金属電極であり到達した光を反射させ得るモリブデン層(金属層の一例である)K1と、このモリブデン層K1上に形成されて到達した光および上記モリブデン層K1で反射した光を吸収する光吸収層と、この光吸収層上にバッファ層を介して形成され光を透過させるとともに電極を構成する透明導電層K3とから構成される。なお、以下では、光吸収層とバッファ層とを特に区別せず、まとめて光吸収層およびバッファ層K2という。また、この光吸収層およびバッファ層K2と、透明導電層K3とは、それぞれ薄膜の一例である。

【0015】

上記太陽電池Kは、直列に接続して集積化するため、モリブデン層K1には溝(スクライブともいう)加工によるパターニングP1を形成し、同様に光吸収層およびバッファ層K2にはパターニングP2を形成し、透明導電層K3にはパターニングP3を形成する。一般的に、上記パターニングP1の形成はレーザーで正確に行われるが、パターニングP2,P3の形成は、薄膜K2,K3のレーザーによる熱影響を避けるため、レーザーではなく専用の針で機械的に行われる。これらパターニングP2,P3は、モリブデン層K1の表面にまで達する深さが正確に要求されており、図3に示すように、当該深さが正確にモリブデン層K1の表面にまで達するのであれば、パターニングP2,P3は[正常]である。一方、パターニングP2,P3が[正常]でない、すなわち不良である場合として、図4(a)および図5(a)に示すように、深さがガラス基板K0の表面まで達する[突き抜けA]と、図4(b)および図5(b)に示すように、深さがモリブデン層K1の中まで達する[突き抜けB](ギラギラともいう)と、図4(c)および図5(c)に示すように、深さがモリブデン層K1の表面に達しない[擦れ]とがある。

【0016】

以下、上述したガラス基板タイプの化合物系太陽電池KのパターニングP2,P3を検査する検査装置について、図1〜図9に基づき説明する。なお、簡単のため、ガラス基板タイプの化合物系薄膜太陽電池Kを、以下では単に基板Kという。また基板Kは、図1に示すように、ガラス基板K0側を下にして、つまり透明導電層K3を上にして、送り側コンベアC1および受け側コンベアC2で送られて(移送されて)おり、以下では基板Kの送り元(送り側コンベアC1)側を上流側といい、送り先(受け側コンベアC2)側を下流側という。さらに、基板Kにおいて、この基板Kの送り方向を長さ方向、この長さ方向に水平面で直交する方向を幅方向という。

【0017】

図1に示すように、この検査装置1は、上記送り側コンベアC1と受け側コンベアC2の間で且つ基板Kの下方に配置されて当該基板Kに下方から光を照射する下部照明(第1光照射手段である)10と、上記送り側コンベアC1と受け側コンベアC2の間で且つ基板Kの上方に配置されて当該基板Kに上方から光を照射する上部照明(第2光照射手段である)20と、上記基板Kで上流側に乱反射する上部照明20の光軸D上で且つ下部照明10の基板Kを透過する光軸P上に配置された第1ラインセンサカメラ(第1光検知手段である)11と、上記基板Kで下流側に正反射する上部照明20の光軸S上に配置された第2ラインセンサカメラ(第2光検知手段である)21と、上記受け側コンベアC2に設けられたエンコーダ2と、このエンコーダ2および第1ラインセンサカメラ11が接続されて当該エンコーダ2からの信号および第1ラインセンサカメラ11で検知した光の状態に基づいてパターニングP2,P3の[突き抜けA]および[突き抜けB]を検査する突き抜け検査用パソコン12と、上記エンコーダ2および第2ラインセンサカメラ21が接続されて当該エンコーダ2からの信号および第2ラインセンサカメラ21で検知した光の状態に基づいてパターニングP2,P3の[擦れ]を検査する擦れ検査用パソコン22(これら2台のパソコン12,22が判断手段の一例である)と、これら2台のパソコン12,22に図2のHUB4を介して接続された操作端末3とを具備する。

【0018】

ここで、第1ラインセンサカメラ11および第2ラインセンサカメラ21は、それぞれ基板Kにおける幅方向の画素一列分を上方から撮影するものであるが、長さ方向に移送中の基板Kを連続して撮影することで、基板Kの全面を撮影し得るものである。また、上部照明20および下部照明10は、例えば、いずれもLEDライン照明であり、基板に対して光を幅方向に照射することができるものである。この上部照明20は、白色光または青色光を照射するものであり、下部照明10は、[突き抜けA]のような狭い幅でも透過しやすい長波光である赤色光を照射するものである。

【0019】

ところで、上述した第1ラインセンサカメラ11が配置される位置である「基板Kで上流側に乱反射する上部照明20の光軸D上」とは、図1に示すように、基板Kで上流側に正反射する上部照明20の光軸上(図1での二点鎖線)よりも上流側である。すなわち、第1ラインセンサカメラ11は、基板Kで上流側に反射する上部照明20の光が正反射であれば検知できないが、当該光が乱反射であれば検知できる位置に配置される。また、下部照明10は、このように配置された第1ラインセンサカメラ11が、当該下部照明10の基板Kを透過する光軸P上に位置するようにして、配置される。

【0020】

さらに、図2に示すように、上記突き抜け検査用パソコン12は、上記第1ラインセンサカメラ11およびエンコーダ2から情報が入力される第1入力部13と、第1入力部13に入力されたこれら情報に基づいて基板Kの位置を検出するとともにパターニングP2,P3の位置を推定する第1基板位置検出部14と、上記第1入力部13および第1基板位置検出部14からの情報に基づいてパターニングP2,P3の良否を判断する第1判断部15と、この第1判断部15で判断したパターニングP2,P3の良否の情報を操作端末3に送信する第1出力部16とを具備する。ここで、上記第1入力部13は、第1ラインセンサカメラ11で撮影された基板K全面の画像情報およびエンコーダ2で検出した受け側コンベアC2を構成するローラの回転速度の情報が入力されて、これらの情報を第1基板位置検出部14および第1判断部15に送信するものである。また、第1基板位置検出部14は、上記画像の情報および回転速度の情報から、基板Kの位置(長さ方向および幅方向のエッジも含む)を検出するとともにパターニングP2,P3の位置を推定し、基板Kの位置およびパターニングP2,P3の位置の情報を第1判断部15に送信するものである。さらに、第1判断部15は、基板Kの画像情報におけるパターニングP2,P3の位置の画素が所定値以上の明度であれば(つまり透過光を撮影したものであれば)[突き抜けA]と判断し、当該画素が0以上所定値未満の明度であれば(つまり乱反射光を撮影したものであれば)[突き抜けB]と判断するものである。

【0021】

同様に、図2に示すように、上記擦れ検査用パソコン22は、上記第2ラインセンサカメラ21およびエンコーダ2から情報が入力される第2入力部23と、第2入力部23に入力されたこれら情報に基づいて基板Kの位置を検出するとともにパターニングP2,P3の位置を推定する第2基板位置検出部24と、上記第2入力部23および第2基板位置検出部24からの情報に基づいてパターニングP2,P3の良否を判断する第2判断部25と、この第2判断部25で判断したパターニングP2,P3の良否の情報を操作端末3に送信する第2出力部26とを具備する。ここで、上記第2入力部23は、第2ラインセンサカメラ21で撮影された基板K全面の画像情報およびエンコーダ2で検出した受け側コンベアC2を構成するローラの回転速度の情報が入力されて、これらの情報を第2基板位置検出部24および第2判断部25に送信するものである。また、第2基板位置検出部24は、上記画像の情報および回転速度の情報から、基板Kの位置(長さ方向および幅方向のエッジも含む)を検出するとともにパターニングP2,P3の位置を推定し、基板Kの位置およびパターニングP2,P3の位置の情報を第2判断部25に送信するものである。さらに、第2判断部25は、基板Kの画像情報におけるパターニングP2,P3の位置の画素が所定値以上の明度であれば(つまり正反射光を撮影したものであれば)[正常]と判断し、当該画素が0以上所定値未満の明度であれば(つまり弱い正反射光を撮影したものであれば)[擦れ]と判断するものである。

【0022】

ところで、上記操作端末3は、第1出力部16および第2出力部26から送信されたパターニングP2,P3の良否の情報を表示するものであり、具体的には、第2判断部25で[正常]と判断されると、パターニングP2,P3が良好である旨を表示し、それ以外であれば、パターニングP2,P3が不良である旨と、第1判断部15および第2判断部25で判断された[突き抜けA]、[突き抜けB]または[擦れ]とを表示するものである。この操作端末3は、例えば、ディスプレイを有するパソコン(コンピュータ装置)である。

【0023】

以下、上記検査装置1による基板Kの検査方法について図1、図2および図6〜図10に基づき説明する。なお、検査対象がパターニングP2の場合を例として説明するが、検査対象がパターニングP3であっても、検査方法は同じである。

【0024】

まず、図10のフローチャートに示すSTEP1として、送り側コンベアC1から受け側コンベアC2に送られる基板Kを、上部照明20および下部照明10で光を照射しながら、第1ラインセンサカメラ11および第2ラインセンサカメラ21で撮影する(図1参照)。第1ラインセンサカメラ11および第2ラインセンサカメラ21で得られた基板K全面の画像情報は、突き抜け検査用パソコン12の第1入力部13および擦れ検査用パソコン22の第2入力部23に入力される(図2参照)。また、エンコーダ2で受け側コンベアC2の回転速度の情報が検出されて、第1入力部13および第2入力部23に入力される。そして、第1基板位置検出部14および第2基板位置検出部24では、図10に示すSTEP2およびSTEP3として、基板Kの画像情報および回転速度の情報から、基板K位置の検出およびパターニングP2位置の推定を行い、STEP4として、得られた基板K位置およびパターニングP2位置の情報に基づいて、上記画像情報におけるパターニングP2位置近辺以外の画素の値を0にする(すなわちノイズの除去を行う)。また、第1判断部15および第2判断部25では、STEP5として、ノイズの除去が行われた画像情報から、パターニングP2位置の画素を抽出する(すなわちパターニング情報の抽出を行う)。

【0025】

ところで、基板Kの速度と受け側コンベアC2の送り速度が必ずしも一致しないので、上記パターニングP2の位置の推定については、受け側コンベアC2に設けられたエンコーダ2の信号をそのまま用いることができず、下記のように補正を行う必要がある。なお、基板Kの速度と受け側コンベアC2の送り速度が一致しない場合としては、基板Kが送り側コンベアC1から受け側コンベアC2に送られる前であり、基板Kが載置されていない受け側コンベアC2のローラが空転し、受け側コンベアC2の送り速度が、送り側コンベアC1上の基板Kの速度よりも高くなっている状態である。

【0026】

具体的な補正の方法としては、予め、検査装置1を据え付けた際に撮影した複数のサンプル基板(基板Kと同一形状である)の各画像において、当該サンプル基板を長さ方向で複数(図11では5つ)に分割し、分割した各位置でのサンプル基板の下流側端部からの距離x(j)と、当該各位置でのサンプル基板の下流側端部からの画素数u(j)とを求めておく。なお、x(j)、u(j)は、それぞれ上記複数の画像からの平均値とする。そして、図11に示すように、検査対象となる基板Kを撮影した画像Iにおいて、当該画像Iの下流側端部から基板Kの下流側端部の距離Tyと、当該画像Iの下流側端部から基板Kの上流側端部の距離Byとを、それぞれ求める。その後は下記数式により、基板Kの下流側端部からの任意の距離xにおける、基板Kの下流側端部からの画素数uを求めることができる。

【数1】

【0027】

この数式に、xとしてパターニングP2の位置(基板Kの下流端部からの距離)を代入すれば、当該パターニングP2の位置における基板Kの下流側端部からの画素数を求めることができる。すなわち、画像情報からパターニングP2位置の画素を抽出することができる(つまりパターニングP2の位置を推定できる)。

【0028】

次に、STEP6として、まずは第1判断部15および第1出力部16の処理について図6および図7に基づき説明した後、第2判断部25および第2出力部26の処理について図8および図9に基づき説明する。

【0029】

第1判断部15におけるパターニングP2の画像情報は、上述したように、第1ラインセンサカメラ11で撮影されたものである。このパターニングP2が[正常]または[擦れ]であれば(図6および図7(c)参照)、上部照明20の光は基板Kで上流側に正反射するが、第1ラインセンサカメラ11は正反射の光軸上に配置されていないので当該正反射光を検知せず、下部照明10の光もモリブデン層K1に遮られて検知しない。また、パターニングP2が[突き抜けA]であれば(図7(a)参照)、上部照明20および下部照明10の光がいずれも基板Kを透過し、第1ラインセンサカメラ11は下部照明10を透過した光を検知する。さらに、パターニングP2が[突き抜けB]であれば(図7(b)参照)、上部照明20の光は基板Kで乱反射するとともに下部照明10の光はモリブデン層K1に遮られ、第1ラインセンサカメラ11は乱反射した上部照明20の当該乱反射光を検知する。したがって、第1判断部15は、パターニングP2位置の画素が所定値以上の明度であれば(つまり透過光を撮影したものであれば)[突き抜けA]と判断し、当該画素が0以上所定値未満の明度であれば(つまり乱反射光を撮影したものであれば)[突き抜けB]と判断する。このように第1判断部15で判断したパターニングP2の良否の情報を、第1出力部16は操作端末3に送信する。

【0030】

同様に、第2判断部25におけるパターニングP2の画像情報は、上述したように、第2ラインセンサカメラ21で撮影されたものである。このパターニングP2が[正常]であれば(図8参照)、上部照明20の光は基板Kで下流側に正反射し、第2ラインセンサカメラ21は正反射の光軸S上に配置されているので当該正反射光を検知する。また、パターニングP2が[突き抜けA]であれば(図9(a)参照)、上部照明20の光は基板Kを透過し、第2ラインセンサカメラ21は当該透過光を検知しない。さらに、パターニングP2が[突き抜けB]であれば(図9(b)参照)、上部照明20の光は基板Kで乱反射し、第2ラインセンサカメラ21は乱反射した上部照明20の当該乱反射光を検知する。また、パターニングP2が[擦れ]であれば(図9(c)参照)、上部照明20の光は基板Kで弱い光として正反射し、第2ラインセンサカメラ21は当該弱い正反射光を検知する。したがって、第2判断部25は、パターニングP2位置の画素が所定値以上の明度であれば(つまり正反射光を撮影したものであれば)[正常]と判断し、当該画素が0以上所定値未満の明度であれば(つまり弱い正反射光を撮影したものであれば)[擦れ]と判断する。このように第2判断部25で判断したパターニングP2の良否の情報を、第2出力部26は操作端末3に送信する。

【0031】

操作端末3では、第1判断部15および第2判断部25から送信されたパターニングP2の良否の情報を表示する。具体的には、図10に示すSTEP7として、第2判断部25で[正常]と判断されると、パターニングP2が良好である旨が操作端末3に表示され、それ以外であれば、パターニングP2が不良である旨と、第1判断部15および第2判断部25で判断された[突き抜けA]、[突き抜けB]または[擦れ]とが表示される。

【0032】

このように、上述した検査装置1は、移送される基板Kを照射する下部照明10および上部照明20と、2つのラインセンサカメラ11,21と、エンコーダ2と、HUB4を介して接続されるパソコン3,12,22,とから構成されるため、非常に簡易でコンパクトな構成であり、狭いスペースに設置することができる。

【0033】

また、上述した検査装置1および検査方法は、基板Kをラインセンサカメラ11,21で撮影して画像処理により良否を判定するので、大面積の基板Kであっても高速で高精度に検査することができる。

【0034】

ところで、上記実施例では、積層基板の一例として、ガラス基板タイプの化合物系薄膜太陽電池Kについて説明したが、これに限定されるものではなく、光を透過させる基板上に金属層および薄膜が順に形成され、この薄膜側からパターニングが形成された積層基板であればよい。

【符号の説明】

【0035】

K 基板

C1 送り側コンベア

C2 受け側コンベア

1 検査装置

2 エンコーダ

3 操作端末

10 下部照明

11 第1ラインセンサカメラ

12 突き抜け検査用パソコン

13 第1入力部

14 第1基板位置検出部

15 第1判断部

20 上部照明

21 第2ラインセンサカメラ

22 擦れ検査用パソコン

23 第2入力部

24 第2基板位置検出部

25 第2判断部

【特許請求の範囲】

【請求項1】

透光性基板上に金属層が形成されるとともに金属層上に薄膜が形成された積層基板の、薄膜側から形成されたパターニングを検査する検査装置であって、

上記積層基板の透光性基板側に光を照射する第1光照射手段と、上記積層基板の薄膜側に光を照射する第2光照射手段とを設けるとともに、

上記積層基板を透過する上記第1光照射手段の光軸上で且つ上記積層基板で乱反射する上記第2光照射手段の光軸上に配置された第1光検知手段と、上記積層基板で正反射する上記第2光照射手段の光軸上に配置された第2光検知手段とを設け、

第1光検知手段および第2光検知手段で検知した光の状態に基づいて上記パターニングの良否を判断する判断手段を具備することを特徴とする積層基板の検査装置。

【請求項2】

第1光照射手段および第2光照射手段が移送中の積層基板に光を照射するものであり、

第1光検知手段および第2光検知手段がそれぞれラインセンサカメラであることを特徴とする請求項1に記載の積層基板の検査装置。

【請求項3】

判断手段が、積層基板の位置を検出する基板位置検出部と、検出された積層基板の位置および検知された光の状態に基づいてパターニングの良否を判断する判断部とを具備することを特徴とする請求項1または2に記載の積層基板の検査装置。

【請求項4】

透光性基板上に金属層が形成されるとともに金属層上に薄膜が形成された積層基板の、薄膜側から形成されたパターニングを検査する検査方法であって、

上記積層基板の透光性基板側に第1の光を照射するとともに、上記積層基板の薄膜側に第2の光を照射し、

上記積層基板を透過した上記第1の光および上記積層基板で乱反射した上記第1の光を検知するとともに、上記積層基板で正反射した上記第2の光を検知し、

検知した第1の光および第2の光の状態に基づいてパターニングの良否を判断することを特徴とする積層基板の検査方法。

【請求項1】

透光性基板上に金属層が形成されるとともに金属層上に薄膜が形成された積層基板の、薄膜側から形成されたパターニングを検査する検査装置であって、

上記積層基板の透光性基板側に光を照射する第1光照射手段と、上記積層基板の薄膜側に光を照射する第2光照射手段とを設けるとともに、

上記積層基板を透過する上記第1光照射手段の光軸上で且つ上記積層基板で乱反射する上記第2光照射手段の光軸上に配置された第1光検知手段と、上記積層基板で正反射する上記第2光照射手段の光軸上に配置された第2光検知手段とを設け、

第1光検知手段および第2光検知手段で検知した光の状態に基づいて上記パターニングの良否を判断する判断手段を具備することを特徴とする積層基板の検査装置。

【請求項2】

第1光照射手段および第2光照射手段が移送中の積層基板に光を照射するものであり、

第1光検知手段および第2光検知手段がそれぞれラインセンサカメラであることを特徴とする請求項1に記載の積層基板の検査装置。

【請求項3】

判断手段が、積層基板の位置を検出する基板位置検出部と、検出された積層基板の位置および検知された光の状態に基づいてパターニングの良否を判断する判断部とを具備することを特徴とする請求項1または2に記載の積層基板の検査装置。

【請求項4】

透光性基板上に金属層が形成されるとともに金属層上に薄膜が形成された積層基板の、薄膜側から形成されたパターニングを検査する検査方法であって、

上記積層基板の透光性基板側に第1の光を照射するとともに、上記積層基板の薄膜側に第2の光を照射し、

上記積層基板を透過した上記第1の光および上記積層基板で乱反射した上記第1の光を検知するとともに、上記積層基板で正反射した上記第2の光を検知し、

検知した第1の光および第2の光の状態に基づいてパターニングの良否を判断することを特徴とする積層基板の検査方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−113750(P2013−113750A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261086(P2011−261086)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005119)日立造船株式会社 (764)

【出願人】(000186913)昭和シェル石油株式会社 (322)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000005119)日立造船株式会社 (764)

【出願人】(000186913)昭和シェル石油株式会社 (322)

【Fターム(参考)】

[ Back to top ]