空気入りタイヤの製造方法

【課題】トレッドゴムの成形効率を高めるとともに、トレッドゴムに含まれる導電性ゴムを減らすことができる空気入りタイヤの製造方法を提供する。

【解決手段】トレッドゴムの成形工程は、非導電性ゴムからなるゴムリボン20とゴムリボン40を同時に巻き付ける2ショット段階を含む。2ショット段階では、隣り合うゴムリボン20とゴムリボン40とが相互に接するようにして螺旋状に巻き付けられ、リボン巻き付け位置が、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路を通る。リボン巻き付け位置がL字状経路を通る際に、巻き付け最中のゴムリボン20に導電性ゴム22を部分的に設けて、接地面からトレッド端まで螺旋状に連続して延び且つタイヤ子午線断面では断続的に現れる導電部13を導電性ゴム22により形成する。

【解決手段】トレッドゴムの成形工程は、非導電性ゴムからなるゴムリボン20とゴムリボン40を同時に巻き付ける2ショット段階を含む。2ショット段階では、隣り合うゴムリボン20とゴムリボン40とが相互に接するようにして螺旋状に巻き付けられ、リボン巻き付け位置が、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路を通る。リボン巻き付け位置がL字状経路を通る際に、巻き付け最中のゴムリボン20に導電性ゴム22を部分的に設けて、接地面からトレッド端まで螺旋状に連続して延び且つタイヤ子午線断面では断続的に現れる導電部13を導電性ゴム22により形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体やタイヤで発生した静電気を路面に放出することができる空気入りタイヤの製造方法に関する。

【背景技術】

【0002】

近年、車両の低燃費化と関係が深い転がり抵抗の低減や、濡れた路面での制動性能(ウェット制動性能)の向上を目的として、トレッドゴムをシリカ高配合とした空気入りタイヤが提案されている。ところが、かかるトレッドゴムは、カーボンブラック高配合としたものに比べて電気抵抗が高く、車体やタイヤで発生した静電気の路面への放出を阻害するため、ラジオノイズなどの不具合を生じやすいという問題があった。

【0003】

そこで、シリカ等を配合した非導電性ゴムからなるトレッドゴムに、カーボンブラック等を配合した導電性ゴムからなる導電部を設けて、通電性能を発揮できるようにした空気入りタイヤが開発されている。例えば、特許文献1に記載の空気入りタイヤでは、非導電性ゴムで形成したトレッドゴムに、一端が接地面に露出し且つ他端がサイドウォールゴム又はカーカスのトッピングゴムに接続された導電部を設けている。

【0004】

ところが、上記の空気入りタイヤが備えるトレッドゴムでは、タイヤ周方向に連続した断面L字形状の導電部が均一なシート状に拡がっており、それ相応のボリュームの導電性ゴムが含まれているため、これを低減することにより性能的に改善できる見込みがあることが分かった。それでいて、実用上は、トレッドゴムの成形効率を高めて、生産性を向上することが重要である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−126291号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記実情に鑑みてなされたものであり、その目的は、トレッドゴムの成形効率を高めるとともに、トレッドゴムに含まれる導電性ゴムを減らすことができる空気入りタイヤの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的は、下記の如き本発明により達成することができる。即ち、本発明に係る空気入りタイヤの製造方法は、トレッドゴムの成形工程を備える空気入りタイヤの製造方法において、前記トレッドゴムの成形工程が、第1のゴムリボン成形装置から供給された非導電性ゴムからなる第1のゴムリボンと、第2のゴムリボン成形装置から供給された非導電性ゴムからなる第2のゴムリボンとを同時に巻き付ける2ショット段階を含み、前記2ショット段階では、隣り合う前記第1のゴムリボンと前記第2のゴムリボンとが相互に接するようにして螺旋状に巻き付けられ、リボン巻き付け位置が、タイヤ子午線断面において、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路を通り、リボン巻き付け位置が前記L字状経路を通る際に、巻き付け最中の前記第1のゴムリボンに導電性ゴムを部分的に設けて、接地面からトレッド端まで螺旋状に連続して延び且つタイヤ子午線断面では断続的に現れる導電部を前記導電性ゴムにより形成するものである。

【0008】

本発明により製造した空気入りタイヤでは、トレッドゴムに設けられた導電部が、接地面からトレッド端まで螺旋状に連続して延びるとともに、タイヤ子午線断面では断続的に現れる。それ故、導電部が均一なシート状に拡がる構造比べて、トレッドゴムに含まれる導電性ゴムを減らすことができる。しかも、トレッドゴムの成形工程が、上記の如き2ショット段階を含むことにより、ゴムリボンの巻き付けに要する時間を短縮して、トレッドゴムの成形効率を高めることができる。

【0009】

本発明では、前記トレッドゴムが、接地面を構成するキャップ部と、前記キャップ部のタイヤ径方向内側に設けられるベース部とを有し、前記2ショット段階により前記キャップ部を形成して、螺旋状に連続して延びる前記導電部が、接地面からタイヤ径方向内側に延びて前記ベース部の外周面に到達するとともに、前記キャップ部と前記ベース部との間をタイヤ幅方向の一方側に延びてトレッド端に至るものが好ましい。

【0010】

これにより、トレッドゴムの成形工程においてキャップ部を形成する際に、上記の如き導電部を簡便に形成することができる。また、キャップ部が2ショット段階により形成されるため、トレッドゴムの成形効率を効果的に高めることができる。

【0011】

本発明では、前記2ショット段階では、リボン巻き付け位置が、タイヤ子午線断面において、トレッド端よりも中央側に位置する始点からタイヤ幅方向の他方側に移動し、次いで他方側のトレッド端でタイヤ幅方向の一方側に折り返し、次いで前記始点を越えながら前記L字状経路を通り、次いで一方側のトレッド端で他方側に折り返し、トレッド端よりも中央側に位置する終点に至るものが好ましい。

【0012】

これにより、巻き付けの途中でゴムリボンを切断することなく、第1及び第2のゴムリボンの一度の巻き付けによってトレッドゴム(或いはトレッドゴムのキャップ部)を成形できるため、トレッドゴムの成形効率が向上する。それでいて、第1及び第2のゴムリボンの巻き付け位置がL字状経路を通る際には、上記の如く導電部を形成することができる。

【0013】

本発明の好ましい態様として、リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で巻き付け最中の前記第2のゴムリボンに導電性ゴムを部分的に設けて、前記第1のゴムリボンの導電性ゴムに前記第2のゴムリボンの導電性ゴムを接続するものが挙げられる。これにより、主溝のタイヤ径方向内側に配される導電性ゴムを局部的に増やし、主溝の形成に伴う導電部の分断を防いで、通電性能を安定して発揮することができる。

【0014】

本発明の好ましい態様として、リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で前記第1のゴムリボンの巻き付けピッチを小さくするものが挙げられる。これにより、主溝のタイヤ径方向内側に配される導電性ゴムを局部的に増やし、主溝の形成に伴う導電部の分断を防いで、通電性能を安定して発揮することができる。

【0015】

本発明の好ましい態様として、リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で巻き付け最中の前記第1のゴムリボンの導電性ゴムの断面積を大きくするものが挙げられる。これにより、主溝のタイヤ径方向内側に配される導電性ゴムを局部的に増やし、主溝の形成に伴う導電部の分断を防いで、通電性能を安定して発揮することができる。

【図面の簡単な説明】

【0016】

【図1】本発明により製造される空気入りタイヤの一例を示すタイヤ子午線断面図

【図2】導電部の構造を概略的に示す斜視図

【図3】加硫成形前のトレッドゴムを概略的に示す断面図

【図4】加硫成形後のトレッドゴムの要部を示す断面図

【図5】トレッドゴムの成形工程で用いられる製造設備を示す図

【図6】第1のゴムリボンの断面図

【図7】第2のゴムリボンの断面図

【図8】第1のゴムリボン成形装置を示す図

【図9】トレッドゴムの成形工程を概略的に示す断面図

【図10】2ショット段階における巻き付け過程を示す平面図

【図11】リボン巻き付け位置の移動経路を示す概念図

【図12】ゴムリボンの巻き付け過程を示す断面図

【図13】本発明の別実施形態に係るトレッドゴムを概念的に示す断面図

【図14】本発明の別実施形態に係るトレッドゴムを概念的に示す断面図

【図15】本発明の別実施形態に係るトレッドゴムを概念的に示す断面図

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について図面を参照しながら説明する。まず、本発明により製造される空気入りタイヤの構成を説明し、次いで、本発明に係る空気入りタイヤの製造方法について説明する。

【0018】

[空気入りタイヤの構成]

図1に示した空気入りタイヤTは、一対のビード部1と、そのビード部1の各々からタイヤ径方向外側に延びるサイドウォール部2と、そのサイドウォール部2の各々のタイヤ径方向外側端に連なるトレッド部3とを備えている。ビード部1には、鋼線等の収束体をゴム被覆してなる環状のビードコア1aと、硬質ゴムからなるビードフィラー1bとが配設されている。

【0019】

一対のビード部1の間にはトロイド状のカーカス層7が配され、その端部がビードコア1aを介して巻き上げられた状態で係止されている。カーカス層7は、少なくとも1枚(本実施形態では2枚)のカーカスプライにより構成され、該カーカスプライは、タイヤ周方向に対して略90°の角度で延びるコードをトッピングゴムで被覆して形成されている。カーカス層7の内周には、空気圧を保持するためのインナーライナーゴム5が配されている。

【0020】

ビード部1では、カーカス層7の外側に、リム装着時にリム(不図示)と接するリムストリップゴム4が設けられている。また、サイドウォール部2では、カーカス層7の外側にサイドウォールゴム9が設けられている。本実施形態では、リムストリップゴム4及びサイドウォールゴム9が、それぞれ導電性ゴムにより形成されている。

【0021】

トレッド部3では、カーカス層7の外側に、複数枚(本実施形態では2枚)のベルトプライにより構成されたベルト層6が配されている。各ベルトプライは、タイヤ周方向に対して傾斜して延びるコードをトッピングゴムで被覆して形成され、該コードがプライ間で互いに逆向きに交差するように積層されている。ベルト層6の外周には、実質的にタイヤ周方向に延びるコードをトッピングゴムで被覆してなるベルト補強層8を配しているが、必要に応じて省略しても構わない。

【0022】

トレッド部3では、ベルト層6の外周にトレッドゴム10が設けられている。トレッドゴム10は、接地面を構成するキャップ部12と、キャップ部12のタイヤ径方向内側に設けられたベース部11とを有し、どちらも非導電性ゴムにより形成されている。ベース部11は、キャップ部12とは異種のゴムからなる。

【0023】

また、トレッドゴム10には、接地面からトレッド端に至る導電部13が設けられている。導電部13は、接地面に露出する一端からトレッド端に達する他端まで、タイヤ周方向に沿って螺旋状に連続して延び、該他端がサイドウォールゴム9に接続されている。導電部13は導電性ゴムで形成されており、トレッドゴム10は、この導電部13を除いて、全て非導電性ゴムにより形成されている。図面上での区別を容易にするため、図1などでは導電部(導電性ゴム)を薄黒く着色している。

【0024】

導電性ゴムは、体積抵抗率が108Ω・cm未満のゴムであり、原料ゴムに補強剤としてカーボンブラックを高比率で配合したものが例示される。該カーボンブラックは、例えばゴム成分100重量部に対して50重量部以上で配合される。導電性ゴムは、カーボンブラック以外にも、カーボンファイバーや、グラファイト等のカーボン系、及び金属粉、金属酸化物、金属フレーク、金属繊維等の金属系の公知の導電性付与材を配合することでも得られる。

【0025】

非導電性ゴムは、体積抵抗率が108Ω・cm以上のゴムであり、原料ゴムに補強剤としてシリカを高比率で配合したものが例示される。該シリカは、例えばゴム成分100重量部に対して30重量部以上で配合される。シリカとしては、湿式シリカを好ましく用いうるが、補強材として汎用されているものは制限なく使用できる。非導電性ゴムは、沈降シリカや無水ケイ酸などのシリカ類以外にも、焼成クレーやハードクレー、炭酸カルシウムなどを配合して作製してもよい。

【0026】

上記の原料ゴムとしては、天然ゴム、スチレンブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、ブチルゴム(IIR)等が挙げられ、これらは1種単独で又は2種以上混合して使用される。かかる原料ゴムには、加硫剤や加硫促進剤、可塑剤、老化防止剤等も適宜に配合される。

【0027】

導電部13は、図2のように接地面からトレッド端まで螺旋状に連続して延び、且つ、図3のようにタイヤ子午線断面では断続的に現れる。導電部13は、接地面からタイヤ径方向内側に向かって螺旋状に延びてベース部11の外周面に到達し、そこからベース部11の外周面上をタイヤ幅方向の一方側(図1〜3における右側)に向かって螺旋状に延びてトレッド端に達している。本実施形態の導電部13では、接地面に露出する一端とトレッド端に達する他端とが同一のタイヤ子午線断面に現れているが、これに限られない。

【0028】

このタイヤTには、不図示のリムから、リムストリップゴム4、サイドウォールゴム9、導電部13を経由して接地面に至る導電経路が設けられており、車体やタイヤで発生した静電気は、この導電経路を通じて路面に放出される。したがって、本実施形態では、カーカス層7、ベルト層6及びベルト補強層8の各々のトッピングゴムを非導電性ゴムで形成することが可能である。

【0029】

導電部13の一端が露出する接地面は、正規リムにリム組みし、正規内圧を充填した状態でタイヤを平坦な路面に垂直に置き、正規荷重を加えたときの路面に接地するトレッド部3の表面を指す。正規リムは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば標準リム、TRAであれば"Design Rim"、ETRTOであれば"Measuring Rim"となる。

【0030】

正規内圧は、タイヤが基づいている規格を含む規格体系において、各規格がタイヤ毎に定めている空気圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES"に記載の最大値、ETRTOであれば "INFLATION PRESSURE" であるが、タイヤが乗用車用である場合には180kPaとする。また、正規荷重は、タイヤが基づいている規格を含む規格体系において、各規格がタイヤ毎に定めている荷重であり、JATMAであれば最大負荷能力、TRAであれば上記の表に記載の最大値、ETRTOであれば "LOAD CAPACITY" であるが、タイヤが乗用車用である場合には最大負荷能力の80%とする。

【0031】

導電部13の一端の位置は、接地面内であれば特に限られるものではないが、ウェット制動性能の向上を図るうえで、タイヤ幅方向の中央部であることが好ましい。また、同じ理由から、トレッドゴム10の表面にタイヤ赤道を通るセンターリブが設けられる場合には、そのセンターリブ上で導電部13が露出することが好ましい。

【0032】

接地面における導電部13の露出幅wは、トレッドゴム10に含まれる導電性ゴムを低減するうえで、5mm以下であることが好ましい。また、この露出幅wは、導電経路の断線を防いで通電性能を良好に保持するうえで、1.5mm以上であることが好ましく、2.0mm以上であることがより好ましい。

【0033】

本実施形態では、サイドウォールゴム9に導電部13を接続した例を示すが、これに限られず、トッピングゴムを導電性ゴムで形成したカーカス層7に導電部13を接続してもよい。その場合、リムから、リムストリップゴム4、カーカス層7のトッピングゴム、導電部13を経由して接地面に至る導電経路が設けられるため、サイドウォールゴム9を非導電性ゴムで形成できる。このように、導電部13は、リム装着時にリムから通電可能なゴム(カーカス層7のトッピングゴムやサイドウォールゴム9)に接続される。

【0034】

本実施形態では、サイドウォールゴム9の端部をトレッドゴム10の端部に載せてなるサイドオントレッド構造を採用しているが、これに代えて、トレッドゴムの端部をサイドウォールゴムの端部に載せてなるトレッドオンサイド構造を採用することも可能である。その場合、導電性ゴムで形成したウイングゴムをトレッドゴムの側面に接合し、そのウイングゴムに導電部を接続するようにしてもよい。

【0035】

このタイヤTに加硫処理が施されると、図4のように、タイヤ周方向に延びる主溝15がトレッドゴム10の表面に設けられる。加硫処理に使用されるタイヤモールドには突起が設けられており、その突起をトレッドゴム10に押し付けることで主溝15が形成される。図示していないが、トレッドゴム10には、主溝15に交差する方向に延びる横溝なども適宜に設けられる。

【0036】

[空気入りタイヤの製造方法]

次に、空気入りタイヤTを製造する方法について説明する。空気入りタイヤTは、トレッドゴム10に関する点を除けば、従来のタイヤ製造工程と同様にして製造できるため、トレッドゴムの成形工程を中心に説明する。

【0037】

トレッドゴム10は、いわゆるリボン巻き工法によって成形される。リボン巻き工法は、小幅で未加硫のゴムリボンをタイヤ周方向に沿って螺旋状に巻き付けて、所望の断面形状を有するゴム部材を成形する工法である。

【0038】

トレッドゴムの成形工程は、図5に示すように、回転支持体31を回転させながら、第1のゴムリボン成形装置30から供給された第1のゴムリボン20と、第2のゴムリボン成形装置50から供給された第2のゴムリボン40とを同時に回転支持体31に巻き付ける2ショット段階を含む。ゴムリボン20,40は、それぞれ図6,7に示すように、非導電性ゴム21,41により形成されている。巻き付け時には、図6,7の下側が、回転支持体31に対向する内周側となる。

【0039】

図6(A)に示したゴムリボン20は、非導電性ゴム21のみからなるが、必要に応じて、図6(B)のような導電性ゴム22が部分的に設けられる。図6(B)では、ゴムリボン20の断面が、非導電性ゴム21からなる領域と、導電性ゴム22からなる領域とを含む複数の領域に区画されている。本実施形態のゴムリボン20では、非導電性ゴム21の内周側面が導電性ゴム22によって被覆されている。

【0040】

図8に示すように、ゴムリボン成形装置30は、二種のゴムを共押出して複層のゴムリボン20を成形可能に構成されている。回転支持体31は、軸31aを中心としたR方向の回転と、軸方向への移動とが可能に構成されている。上述のように、回転支持体31には、ゴムリボン成形装置30から供給されたゴムリボン20と、図8では図示しないゴムリボン成形装置50から供給されたゴムリボン40とが同時に巻き付けられる。制御装置32は、ゴムリボン成形装置30,50及び回転支持体31の作動制御を行う。

【0041】

押出機33は、ホッパー33a、スクリュー33b、バレル33c、スクリュー33bの駆動装置33d、及び、ギアポンプを内蔵するヘッド部33eを備えている。これと同様に、押出機34もホッパー34a、スクリュー34b、バレル34c、駆動装置34d及びヘッド部34eを備える。一対の押出機33、34の先端には、口金36が付設されたゴム合体部35が設けられている。

【0042】

ホッパー33aにゴム材料である非導電性ゴムを投入し、ホッパー34aにゴム材料である導電性ゴムを投入すると、各ゴムはスクリュー33b、34bで混練されながら前方に送り出され、ヘッド部33e、34eを経由し、ゴム合体部35にて所定の形状で合体され、図6(B)の如き複層のゴムリボン20として吐出口36aから押出成形される。成形されたゴムリボン20は、ロール37によって前方に送り出され、ローラ38によって押さえ付けられながら回転支持体31に巻き付けられる。

【0043】

ゴムリボン20を成形する際に、ヘッド部34e内のギアポンプの回転を制止し、必要であればスクリュー34bの回転も制止して、導電性ゴム22の押出を停止すれば、図6(A)の如く非導電性ゴム21の単層としたゴムリボン20が得られる。このようなヘッド部34e内のギアポンプ及びスクリュー34bの作動は制御装置32により制御され、ゴムリボン20における単層と複層とを自在に切り換えられる。

【0044】

ゴムリボン成形装置50は上記と同様の押出機を具備しており、成形されたゴムリボン40が回転支持体31に巻き付けられる。但し、ゴムリボン成形装置50が具備する押出機は、図8のようなデュアル押出機とは異なり、専ら非導電性ゴム41のみからなるゴムリボン40を供給するように構成されている。本実施形態では、ゴムリボン20やゴムリボン40の断面が三角形状であるが、これに限られず、楕円形や四角形など他の形状でも構わない。

【0045】

トレッドゴム10の成形工程では、まず、図9(A)に示すように、回転支持体31の外周面にベース部11を形成する。図示を省略しているが、回転支持体31の外周面には予めベルト層6とベルト補強層8とが設けられ、それらの上にベース部11が形成される。ベース部11は、いわゆる押出成形法とリボン巻き工法(2ショット段階を含む。)の何れで形成しても構わない。押出成形法は、所望の断面形状を有する未加硫の帯状ゴム部材を押出成形し、その端部同士をジョイントして環状に成形する工法である。

【0046】

次に、図9(B)〜(E)に順次に示すように、ベース部11の外周面にキャップ部12を形成し、それにより図3に示したトレッドゴム10を成形する。キャップ部12は、2ショット段階によって、即ちゴムリボン20とゴムリボン40を同時に巻き付けることによって形成される。詳しくは後述するように、この2ショット段階では、巻き付け最中のゴムリボン20に導電性ゴム22を部分的に設け、その導電性ゴム22によって導電部13を形成する。

【0047】

2ショット段階では、図10に示すように、隣り合うゴムリボン20とゴムリボン40とが相互に接するようにして螺旋状に巻き付けられる。ゴムリボン20の巻き付けピッチP20は、そのリボン幅W20よりも大きく設定され、そのゴムリボン20の間に介在するようにゴムリボン40が螺旋状に巻き付けられる。同様に、ゴムリボン40の巻き付けピッチP40は、そのリボン幅W40よりも大きく設定される。矢印Dは、リボン巻き付け位置の移動方向を示し、この方向に沿って隣り合うゴムリボン20,40が相互に縁部を重ねている。

【0048】

図11は、図9に示したトレッドゴムの成形工程における、ゴムリボン20,40の巻き付け位置の移動経路を概念的に示している。このように、本実施形態の2ショット段階では、横向き8の字状の経路に沿ってゴムリボン20,40が巻き付けられる。このとき、リボン巻き付け位置は、タイヤ子午線断面において、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路(点P3からトレッド端P4に至る経路)を通る。

【0049】

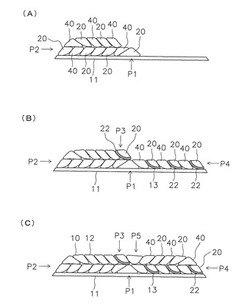

具体的には、図12(A)〜(C)に順次に示すように、ゴムリボン20,40を巻き付ける。尚、図12は概念的に描かれており、トレッドゴム10に対する各ゴムリボン20,40の断面積比は、もっと小さくても構わない。

【0050】

図12(A)は、図9(B)及び(C)の段階に相当し、リボン巻き付け位置が、始点P1からタイヤ幅方向の他方側(図12における左側)に移動し、次いで他方側のトレッド端P2でタイヤ幅方向の一方側に折り返される。図12(B)は、図9(D)の段階に相当し、リボン巻き付け位置が、始点P1を越えながらL字状経路を通る、即ち点P3から一方側のトレッド端P4に達する。図12(C)は、図9(E)の段階に相当し、リボン巻き付け位置が、トレッド端P4で他方側に折り返して終点P5に至る。

【0051】

図12(B)のように、リボン巻き付け位置がL字状経路を通る際、巻き付け最中のゴムリボン20に導電性ゴム22を部分的に設ける。その結果、接地面からトレッド端P4まで螺旋状に連続して延び、且つ、タイヤ子午線断面では断続的に現れる導電部13が導電性ゴム22によって形成される。点P3に配されたゴムリボン20の導電性ゴム22は接地面に露出し、トレッド端P4に配されたゴムリボン20の導電性ゴム22は、トレッドゴム10の側面に露出してサイドウォールゴム9に接続される。

【0052】

本実施形態では、トレッドゴム10のタイヤ幅方向の中央部に始点P1と終点P5が設定されているが、それぞれがトレッド端P2,P4よりも中央側に位置していれば、即ちトレッド端P2,P4に設定されていなければ、これに限られない。また、上記の如きL字状経路を含むものであれば、図11とは異なる移動経路を採用することも可能である。

【0053】

このように成形したトレッドゴム10は、導電部が均一なシート状に拡がる構造と比べて、トレッドゴム10に含まれる導電性ゴムを効果的に減らすことができる。その結果、トレッドゴム10を非導電性ゴムで成形することによる改善効果(即ち、非導電性ゴムがシリカ高配合である場合には、転がり抵抗の低減効果やウェット制動性能の向上効果)が高められる。それでいて、ゴムリボン20,40を同時に巻き付けることにより、トレッドゴム10の成形効率を高められるため、生産性を向上するうえでも有益である。

【0054】

本実施形態では、2ショット段階によりキャップ部12を形成していることに伴い、螺旋状に連続して延びる導電部13が、接地面からタイヤ径方向内側に延びてベース部11の外周面に到達するとともに、キャップ部12とベース部11との間をタイヤ幅方向の一方側に延びてトレッド端P4に至っている。

【0055】

図9,12では記載を省略しているが、成形したトレッドゴム10の内周には、ベルト層6とベルト補強層8が配設されている。トレッドゴムの成形工程後は、生タイヤの成形工程へと移行し、トロイド状に成形したカーカス層7の外周面にトレッドゴム10を貼り合わせるとともに、他のタイヤ構成部材と組み合わせて、図1に示した空気入りタイヤTを成形する。その後、タイヤの加硫工程に移行し、生タイヤに加硫処理を施して、図4の如き主溝15を有したトレッドパターンを形成する。

【0056】

タイヤの加硫工程では、トレッドゴム10の表面に突起を押し付けて主溝15を形成する際に、導電部13が分断される恐れがある。そこで、通電性能が安定して発揮されるように、図13〜15で示した対策により、主溝15(図4参照、図13〜15では不図示)のタイヤ径方向内側に配される導電性ゴムを局部的に増やしてもよい。これらの対策のうち複数を併用することも可能である。また、導電部13が断線する懸念を無くすことで、トレッドパターンの設計が制約を受けずに済むという利点もある。

【0057】

図13は、リボン巻き付け位置がL字状経路を通る際に、主溝15の形成箇所で巻き付け最中のゴムリボン40に導電性ゴム42を部分的に設けて、ゴムリボン20の導電性ゴム22にゴムリボン40の導電性ゴム42を接続した例である。これにより、主溝15のタイヤ径方向内側に配される導電性ゴムが面状になり、導電部13の分断を抑制できる。この場合、ゴムリボン40を供給するゴムリボン成形装置には、図8のようなデュアル押出機が具備される。

【0058】

図14は、リボン巻き付け位置がL字状経路を通る際に、主溝15の形成箇所でゴムリボン20の巻き付けピッチを小さくした例である。これにより、主溝15のタイヤ径方向内側で導電性ゴム22が密に配され、導電部13の分断を抑制できる。例えば、180°ピッチ(180°巻き付け時点で巻き付けピッチがリボン幅と同等)を、主溝15の形成箇所において360°ピッチ(360°巻き付け時点で巻き付けピッチがリボン幅と同等)とすることが考えられる。

【0059】

図15は、リボン巻き付け位置がL字状経路を通る際に、主溝15の形成箇所で巻き付け最中のゴムリボン20の導電性ゴム22の断面積を大きくした例である。これにより、主溝15のタイヤ径方向内側に配される導電性ゴム22を増やして、導電部13の分断を抑制できる。この場合、ゴムリボン成形装置30による押出し速度を速めることで、ゴムリボン20全体の断面積を大きくしてもよく、或いは、押出機33、34を調整することで、導電性ゴム22のみの断面積を大きくしてもよい。

【0060】

本発明は上述した実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能である。

【符号の説明】

【0061】

1 ビード部

2 サイドウォール部

3 トレッド部

4 リムストリップゴム

7 カーカス層

9 サイドウォールゴム

10 トレッドゴム

11 ベース部

12 キャップ部

13 導電部

15 主溝

20 第1のゴムリボン

21,41 非導電性ゴム

22,42 導電性ゴム

30 第1のゴムリボン成形装置

31 回転支持体

40 第2のゴムリボン

50 第2のゴムリボン成形装置

【技術分野】

【0001】

本発明は、車体やタイヤで発生した静電気を路面に放出することができる空気入りタイヤの製造方法に関する。

【背景技術】

【0002】

近年、車両の低燃費化と関係が深い転がり抵抗の低減や、濡れた路面での制動性能(ウェット制動性能)の向上を目的として、トレッドゴムをシリカ高配合とした空気入りタイヤが提案されている。ところが、かかるトレッドゴムは、カーボンブラック高配合としたものに比べて電気抵抗が高く、車体やタイヤで発生した静電気の路面への放出を阻害するため、ラジオノイズなどの不具合を生じやすいという問題があった。

【0003】

そこで、シリカ等を配合した非導電性ゴムからなるトレッドゴムに、カーボンブラック等を配合した導電性ゴムからなる導電部を設けて、通電性能を発揮できるようにした空気入りタイヤが開発されている。例えば、特許文献1に記載の空気入りタイヤでは、非導電性ゴムで形成したトレッドゴムに、一端が接地面に露出し且つ他端がサイドウォールゴム又はカーカスのトッピングゴムに接続された導電部を設けている。

【0004】

ところが、上記の空気入りタイヤが備えるトレッドゴムでは、タイヤ周方向に連続した断面L字形状の導電部が均一なシート状に拡がっており、それ相応のボリュームの導電性ゴムが含まれているため、これを低減することにより性能的に改善できる見込みがあることが分かった。それでいて、実用上は、トレッドゴムの成形効率を高めて、生産性を向上することが重要である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−126291号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は上記実情に鑑みてなされたものであり、その目的は、トレッドゴムの成形効率を高めるとともに、トレッドゴムに含まれる導電性ゴムを減らすことができる空気入りタイヤの製造方法を提供することにある。

【課題を解決するための手段】

【0007】

上記目的は、下記の如き本発明により達成することができる。即ち、本発明に係る空気入りタイヤの製造方法は、トレッドゴムの成形工程を備える空気入りタイヤの製造方法において、前記トレッドゴムの成形工程が、第1のゴムリボン成形装置から供給された非導電性ゴムからなる第1のゴムリボンと、第2のゴムリボン成形装置から供給された非導電性ゴムからなる第2のゴムリボンとを同時に巻き付ける2ショット段階を含み、前記2ショット段階では、隣り合う前記第1のゴムリボンと前記第2のゴムリボンとが相互に接するようにして螺旋状に巻き付けられ、リボン巻き付け位置が、タイヤ子午線断面において、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路を通り、リボン巻き付け位置が前記L字状経路を通る際に、巻き付け最中の前記第1のゴムリボンに導電性ゴムを部分的に設けて、接地面からトレッド端まで螺旋状に連続して延び且つタイヤ子午線断面では断続的に現れる導電部を前記導電性ゴムにより形成するものである。

【0008】

本発明により製造した空気入りタイヤでは、トレッドゴムに設けられた導電部が、接地面からトレッド端まで螺旋状に連続して延びるとともに、タイヤ子午線断面では断続的に現れる。それ故、導電部が均一なシート状に拡がる構造比べて、トレッドゴムに含まれる導電性ゴムを減らすことができる。しかも、トレッドゴムの成形工程が、上記の如き2ショット段階を含むことにより、ゴムリボンの巻き付けに要する時間を短縮して、トレッドゴムの成形効率を高めることができる。

【0009】

本発明では、前記トレッドゴムが、接地面を構成するキャップ部と、前記キャップ部のタイヤ径方向内側に設けられるベース部とを有し、前記2ショット段階により前記キャップ部を形成して、螺旋状に連続して延びる前記導電部が、接地面からタイヤ径方向内側に延びて前記ベース部の外周面に到達するとともに、前記キャップ部と前記ベース部との間をタイヤ幅方向の一方側に延びてトレッド端に至るものが好ましい。

【0010】

これにより、トレッドゴムの成形工程においてキャップ部を形成する際に、上記の如き導電部を簡便に形成することができる。また、キャップ部が2ショット段階により形成されるため、トレッドゴムの成形効率を効果的に高めることができる。

【0011】

本発明では、前記2ショット段階では、リボン巻き付け位置が、タイヤ子午線断面において、トレッド端よりも中央側に位置する始点からタイヤ幅方向の他方側に移動し、次いで他方側のトレッド端でタイヤ幅方向の一方側に折り返し、次いで前記始点を越えながら前記L字状経路を通り、次いで一方側のトレッド端で他方側に折り返し、トレッド端よりも中央側に位置する終点に至るものが好ましい。

【0012】

これにより、巻き付けの途中でゴムリボンを切断することなく、第1及び第2のゴムリボンの一度の巻き付けによってトレッドゴム(或いはトレッドゴムのキャップ部)を成形できるため、トレッドゴムの成形効率が向上する。それでいて、第1及び第2のゴムリボンの巻き付け位置がL字状経路を通る際には、上記の如く導電部を形成することができる。

【0013】

本発明の好ましい態様として、リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で巻き付け最中の前記第2のゴムリボンに導電性ゴムを部分的に設けて、前記第1のゴムリボンの導電性ゴムに前記第2のゴムリボンの導電性ゴムを接続するものが挙げられる。これにより、主溝のタイヤ径方向内側に配される導電性ゴムを局部的に増やし、主溝の形成に伴う導電部の分断を防いで、通電性能を安定して発揮することができる。

【0014】

本発明の好ましい態様として、リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で前記第1のゴムリボンの巻き付けピッチを小さくするものが挙げられる。これにより、主溝のタイヤ径方向内側に配される導電性ゴムを局部的に増やし、主溝の形成に伴う導電部の分断を防いで、通電性能を安定して発揮することができる。

【0015】

本発明の好ましい態様として、リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で巻き付け最中の前記第1のゴムリボンの導電性ゴムの断面積を大きくするものが挙げられる。これにより、主溝のタイヤ径方向内側に配される導電性ゴムを局部的に増やし、主溝の形成に伴う導電部の分断を防いで、通電性能を安定して発揮することができる。

【図面の簡単な説明】

【0016】

【図1】本発明により製造される空気入りタイヤの一例を示すタイヤ子午線断面図

【図2】導電部の構造を概略的に示す斜視図

【図3】加硫成形前のトレッドゴムを概略的に示す断面図

【図4】加硫成形後のトレッドゴムの要部を示す断面図

【図5】トレッドゴムの成形工程で用いられる製造設備を示す図

【図6】第1のゴムリボンの断面図

【図7】第2のゴムリボンの断面図

【図8】第1のゴムリボン成形装置を示す図

【図9】トレッドゴムの成形工程を概略的に示す断面図

【図10】2ショット段階における巻き付け過程を示す平面図

【図11】リボン巻き付け位置の移動経路を示す概念図

【図12】ゴムリボンの巻き付け過程を示す断面図

【図13】本発明の別実施形態に係るトレッドゴムを概念的に示す断面図

【図14】本発明の別実施形態に係るトレッドゴムを概念的に示す断面図

【図15】本発明の別実施形態に係るトレッドゴムを概念的に示す断面図

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について図面を参照しながら説明する。まず、本発明により製造される空気入りタイヤの構成を説明し、次いで、本発明に係る空気入りタイヤの製造方法について説明する。

【0018】

[空気入りタイヤの構成]

図1に示した空気入りタイヤTは、一対のビード部1と、そのビード部1の各々からタイヤ径方向外側に延びるサイドウォール部2と、そのサイドウォール部2の各々のタイヤ径方向外側端に連なるトレッド部3とを備えている。ビード部1には、鋼線等の収束体をゴム被覆してなる環状のビードコア1aと、硬質ゴムからなるビードフィラー1bとが配設されている。

【0019】

一対のビード部1の間にはトロイド状のカーカス層7が配され、その端部がビードコア1aを介して巻き上げられた状態で係止されている。カーカス層7は、少なくとも1枚(本実施形態では2枚)のカーカスプライにより構成され、該カーカスプライは、タイヤ周方向に対して略90°の角度で延びるコードをトッピングゴムで被覆して形成されている。カーカス層7の内周には、空気圧を保持するためのインナーライナーゴム5が配されている。

【0020】

ビード部1では、カーカス層7の外側に、リム装着時にリム(不図示)と接するリムストリップゴム4が設けられている。また、サイドウォール部2では、カーカス層7の外側にサイドウォールゴム9が設けられている。本実施形態では、リムストリップゴム4及びサイドウォールゴム9が、それぞれ導電性ゴムにより形成されている。

【0021】

トレッド部3では、カーカス層7の外側に、複数枚(本実施形態では2枚)のベルトプライにより構成されたベルト層6が配されている。各ベルトプライは、タイヤ周方向に対して傾斜して延びるコードをトッピングゴムで被覆して形成され、該コードがプライ間で互いに逆向きに交差するように積層されている。ベルト層6の外周には、実質的にタイヤ周方向に延びるコードをトッピングゴムで被覆してなるベルト補強層8を配しているが、必要に応じて省略しても構わない。

【0022】

トレッド部3では、ベルト層6の外周にトレッドゴム10が設けられている。トレッドゴム10は、接地面を構成するキャップ部12と、キャップ部12のタイヤ径方向内側に設けられたベース部11とを有し、どちらも非導電性ゴムにより形成されている。ベース部11は、キャップ部12とは異種のゴムからなる。

【0023】

また、トレッドゴム10には、接地面からトレッド端に至る導電部13が設けられている。導電部13は、接地面に露出する一端からトレッド端に達する他端まで、タイヤ周方向に沿って螺旋状に連続して延び、該他端がサイドウォールゴム9に接続されている。導電部13は導電性ゴムで形成されており、トレッドゴム10は、この導電部13を除いて、全て非導電性ゴムにより形成されている。図面上での区別を容易にするため、図1などでは導電部(導電性ゴム)を薄黒く着色している。

【0024】

導電性ゴムは、体積抵抗率が108Ω・cm未満のゴムであり、原料ゴムに補強剤としてカーボンブラックを高比率で配合したものが例示される。該カーボンブラックは、例えばゴム成分100重量部に対して50重量部以上で配合される。導電性ゴムは、カーボンブラック以外にも、カーボンファイバーや、グラファイト等のカーボン系、及び金属粉、金属酸化物、金属フレーク、金属繊維等の金属系の公知の導電性付与材を配合することでも得られる。

【0025】

非導電性ゴムは、体積抵抗率が108Ω・cm以上のゴムであり、原料ゴムに補強剤としてシリカを高比率で配合したものが例示される。該シリカは、例えばゴム成分100重量部に対して30重量部以上で配合される。シリカとしては、湿式シリカを好ましく用いうるが、補強材として汎用されているものは制限なく使用できる。非導電性ゴムは、沈降シリカや無水ケイ酸などのシリカ類以外にも、焼成クレーやハードクレー、炭酸カルシウムなどを配合して作製してもよい。

【0026】

上記の原料ゴムとしては、天然ゴム、スチレンブタジエンゴム(SBR)、ブタジエンゴム(BR)、イソプレンゴム(IR)、ブチルゴム(IIR)等が挙げられ、これらは1種単独で又は2種以上混合して使用される。かかる原料ゴムには、加硫剤や加硫促進剤、可塑剤、老化防止剤等も適宜に配合される。

【0027】

導電部13は、図2のように接地面からトレッド端まで螺旋状に連続して延び、且つ、図3のようにタイヤ子午線断面では断続的に現れる。導電部13は、接地面からタイヤ径方向内側に向かって螺旋状に延びてベース部11の外周面に到達し、そこからベース部11の外周面上をタイヤ幅方向の一方側(図1〜3における右側)に向かって螺旋状に延びてトレッド端に達している。本実施形態の導電部13では、接地面に露出する一端とトレッド端に達する他端とが同一のタイヤ子午線断面に現れているが、これに限られない。

【0028】

このタイヤTには、不図示のリムから、リムストリップゴム4、サイドウォールゴム9、導電部13を経由して接地面に至る導電経路が設けられており、車体やタイヤで発生した静電気は、この導電経路を通じて路面に放出される。したがって、本実施形態では、カーカス層7、ベルト層6及びベルト補強層8の各々のトッピングゴムを非導電性ゴムで形成することが可能である。

【0029】

導電部13の一端が露出する接地面は、正規リムにリム組みし、正規内圧を充填した状態でタイヤを平坦な路面に垂直に置き、正規荷重を加えたときの路面に接地するトレッド部3の表面を指す。正規リムは、タイヤが基づいている規格を含む規格体系において、当該規格がタイヤ毎に定めるリムであり、例えばJATMAであれば標準リム、TRAであれば"Design Rim"、ETRTOであれば"Measuring Rim"となる。

【0030】

正規内圧は、タイヤが基づいている規格を含む規格体系において、各規格がタイヤ毎に定めている空気圧であり、JATMAであれば最高空気圧、TRAであれば表 "TIRE LOAD LIMITS AT VARIOUS COLD INFLATION PRESSURES"に記載の最大値、ETRTOであれば "INFLATION PRESSURE" であるが、タイヤが乗用車用である場合には180kPaとする。また、正規荷重は、タイヤが基づいている規格を含む規格体系において、各規格がタイヤ毎に定めている荷重であり、JATMAであれば最大負荷能力、TRAであれば上記の表に記載の最大値、ETRTOであれば "LOAD CAPACITY" であるが、タイヤが乗用車用である場合には最大負荷能力の80%とする。

【0031】

導電部13の一端の位置は、接地面内であれば特に限られるものではないが、ウェット制動性能の向上を図るうえで、タイヤ幅方向の中央部であることが好ましい。また、同じ理由から、トレッドゴム10の表面にタイヤ赤道を通るセンターリブが設けられる場合には、そのセンターリブ上で導電部13が露出することが好ましい。

【0032】

接地面における導電部13の露出幅wは、トレッドゴム10に含まれる導電性ゴムを低減するうえで、5mm以下であることが好ましい。また、この露出幅wは、導電経路の断線を防いで通電性能を良好に保持するうえで、1.5mm以上であることが好ましく、2.0mm以上であることがより好ましい。

【0033】

本実施形態では、サイドウォールゴム9に導電部13を接続した例を示すが、これに限られず、トッピングゴムを導電性ゴムで形成したカーカス層7に導電部13を接続してもよい。その場合、リムから、リムストリップゴム4、カーカス層7のトッピングゴム、導電部13を経由して接地面に至る導電経路が設けられるため、サイドウォールゴム9を非導電性ゴムで形成できる。このように、導電部13は、リム装着時にリムから通電可能なゴム(カーカス層7のトッピングゴムやサイドウォールゴム9)に接続される。

【0034】

本実施形態では、サイドウォールゴム9の端部をトレッドゴム10の端部に載せてなるサイドオントレッド構造を採用しているが、これに代えて、トレッドゴムの端部をサイドウォールゴムの端部に載せてなるトレッドオンサイド構造を採用することも可能である。その場合、導電性ゴムで形成したウイングゴムをトレッドゴムの側面に接合し、そのウイングゴムに導電部を接続するようにしてもよい。

【0035】

このタイヤTに加硫処理が施されると、図4のように、タイヤ周方向に延びる主溝15がトレッドゴム10の表面に設けられる。加硫処理に使用されるタイヤモールドには突起が設けられており、その突起をトレッドゴム10に押し付けることで主溝15が形成される。図示していないが、トレッドゴム10には、主溝15に交差する方向に延びる横溝なども適宜に設けられる。

【0036】

[空気入りタイヤの製造方法]

次に、空気入りタイヤTを製造する方法について説明する。空気入りタイヤTは、トレッドゴム10に関する点を除けば、従来のタイヤ製造工程と同様にして製造できるため、トレッドゴムの成形工程を中心に説明する。

【0037】

トレッドゴム10は、いわゆるリボン巻き工法によって成形される。リボン巻き工法は、小幅で未加硫のゴムリボンをタイヤ周方向に沿って螺旋状に巻き付けて、所望の断面形状を有するゴム部材を成形する工法である。

【0038】

トレッドゴムの成形工程は、図5に示すように、回転支持体31を回転させながら、第1のゴムリボン成形装置30から供給された第1のゴムリボン20と、第2のゴムリボン成形装置50から供給された第2のゴムリボン40とを同時に回転支持体31に巻き付ける2ショット段階を含む。ゴムリボン20,40は、それぞれ図6,7に示すように、非導電性ゴム21,41により形成されている。巻き付け時には、図6,7の下側が、回転支持体31に対向する内周側となる。

【0039】

図6(A)に示したゴムリボン20は、非導電性ゴム21のみからなるが、必要に応じて、図6(B)のような導電性ゴム22が部分的に設けられる。図6(B)では、ゴムリボン20の断面が、非導電性ゴム21からなる領域と、導電性ゴム22からなる領域とを含む複数の領域に区画されている。本実施形態のゴムリボン20では、非導電性ゴム21の内周側面が導電性ゴム22によって被覆されている。

【0040】

図8に示すように、ゴムリボン成形装置30は、二種のゴムを共押出して複層のゴムリボン20を成形可能に構成されている。回転支持体31は、軸31aを中心としたR方向の回転と、軸方向への移動とが可能に構成されている。上述のように、回転支持体31には、ゴムリボン成形装置30から供給されたゴムリボン20と、図8では図示しないゴムリボン成形装置50から供給されたゴムリボン40とが同時に巻き付けられる。制御装置32は、ゴムリボン成形装置30,50及び回転支持体31の作動制御を行う。

【0041】

押出機33は、ホッパー33a、スクリュー33b、バレル33c、スクリュー33bの駆動装置33d、及び、ギアポンプを内蔵するヘッド部33eを備えている。これと同様に、押出機34もホッパー34a、スクリュー34b、バレル34c、駆動装置34d及びヘッド部34eを備える。一対の押出機33、34の先端には、口金36が付設されたゴム合体部35が設けられている。

【0042】

ホッパー33aにゴム材料である非導電性ゴムを投入し、ホッパー34aにゴム材料である導電性ゴムを投入すると、各ゴムはスクリュー33b、34bで混練されながら前方に送り出され、ヘッド部33e、34eを経由し、ゴム合体部35にて所定の形状で合体され、図6(B)の如き複層のゴムリボン20として吐出口36aから押出成形される。成形されたゴムリボン20は、ロール37によって前方に送り出され、ローラ38によって押さえ付けられながら回転支持体31に巻き付けられる。

【0043】

ゴムリボン20を成形する際に、ヘッド部34e内のギアポンプの回転を制止し、必要であればスクリュー34bの回転も制止して、導電性ゴム22の押出を停止すれば、図6(A)の如く非導電性ゴム21の単層としたゴムリボン20が得られる。このようなヘッド部34e内のギアポンプ及びスクリュー34bの作動は制御装置32により制御され、ゴムリボン20における単層と複層とを自在に切り換えられる。

【0044】

ゴムリボン成形装置50は上記と同様の押出機を具備しており、成形されたゴムリボン40が回転支持体31に巻き付けられる。但し、ゴムリボン成形装置50が具備する押出機は、図8のようなデュアル押出機とは異なり、専ら非導電性ゴム41のみからなるゴムリボン40を供給するように構成されている。本実施形態では、ゴムリボン20やゴムリボン40の断面が三角形状であるが、これに限られず、楕円形や四角形など他の形状でも構わない。

【0045】

トレッドゴム10の成形工程では、まず、図9(A)に示すように、回転支持体31の外周面にベース部11を形成する。図示を省略しているが、回転支持体31の外周面には予めベルト層6とベルト補強層8とが設けられ、それらの上にベース部11が形成される。ベース部11は、いわゆる押出成形法とリボン巻き工法(2ショット段階を含む。)の何れで形成しても構わない。押出成形法は、所望の断面形状を有する未加硫の帯状ゴム部材を押出成形し、その端部同士をジョイントして環状に成形する工法である。

【0046】

次に、図9(B)〜(E)に順次に示すように、ベース部11の外周面にキャップ部12を形成し、それにより図3に示したトレッドゴム10を成形する。キャップ部12は、2ショット段階によって、即ちゴムリボン20とゴムリボン40を同時に巻き付けることによって形成される。詳しくは後述するように、この2ショット段階では、巻き付け最中のゴムリボン20に導電性ゴム22を部分的に設け、その導電性ゴム22によって導電部13を形成する。

【0047】

2ショット段階では、図10に示すように、隣り合うゴムリボン20とゴムリボン40とが相互に接するようにして螺旋状に巻き付けられる。ゴムリボン20の巻き付けピッチP20は、そのリボン幅W20よりも大きく設定され、そのゴムリボン20の間に介在するようにゴムリボン40が螺旋状に巻き付けられる。同様に、ゴムリボン40の巻き付けピッチP40は、そのリボン幅W40よりも大きく設定される。矢印Dは、リボン巻き付け位置の移動方向を示し、この方向に沿って隣り合うゴムリボン20,40が相互に縁部を重ねている。

【0048】

図11は、図9に示したトレッドゴムの成形工程における、ゴムリボン20,40の巻き付け位置の移動経路を概念的に示している。このように、本実施形態の2ショット段階では、横向き8の字状の経路に沿ってゴムリボン20,40が巻き付けられる。このとき、リボン巻き付け位置は、タイヤ子午線断面において、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路(点P3からトレッド端P4に至る経路)を通る。

【0049】

具体的には、図12(A)〜(C)に順次に示すように、ゴムリボン20,40を巻き付ける。尚、図12は概念的に描かれており、トレッドゴム10に対する各ゴムリボン20,40の断面積比は、もっと小さくても構わない。

【0050】

図12(A)は、図9(B)及び(C)の段階に相当し、リボン巻き付け位置が、始点P1からタイヤ幅方向の他方側(図12における左側)に移動し、次いで他方側のトレッド端P2でタイヤ幅方向の一方側に折り返される。図12(B)は、図9(D)の段階に相当し、リボン巻き付け位置が、始点P1を越えながらL字状経路を通る、即ち点P3から一方側のトレッド端P4に達する。図12(C)は、図9(E)の段階に相当し、リボン巻き付け位置が、トレッド端P4で他方側に折り返して終点P5に至る。

【0051】

図12(B)のように、リボン巻き付け位置がL字状経路を通る際、巻き付け最中のゴムリボン20に導電性ゴム22を部分的に設ける。その結果、接地面からトレッド端P4まで螺旋状に連続して延び、且つ、タイヤ子午線断面では断続的に現れる導電部13が導電性ゴム22によって形成される。点P3に配されたゴムリボン20の導電性ゴム22は接地面に露出し、トレッド端P4に配されたゴムリボン20の導電性ゴム22は、トレッドゴム10の側面に露出してサイドウォールゴム9に接続される。

【0052】

本実施形態では、トレッドゴム10のタイヤ幅方向の中央部に始点P1と終点P5が設定されているが、それぞれがトレッド端P2,P4よりも中央側に位置していれば、即ちトレッド端P2,P4に設定されていなければ、これに限られない。また、上記の如きL字状経路を含むものであれば、図11とは異なる移動経路を採用することも可能である。

【0053】

このように成形したトレッドゴム10は、導電部が均一なシート状に拡がる構造と比べて、トレッドゴム10に含まれる導電性ゴムを効果的に減らすことができる。その結果、トレッドゴム10を非導電性ゴムで成形することによる改善効果(即ち、非導電性ゴムがシリカ高配合である場合には、転がり抵抗の低減効果やウェット制動性能の向上効果)が高められる。それでいて、ゴムリボン20,40を同時に巻き付けることにより、トレッドゴム10の成形効率を高められるため、生産性を向上するうえでも有益である。

【0054】

本実施形態では、2ショット段階によりキャップ部12を形成していることに伴い、螺旋状に連続して延びる導電部13が、接地面からタイヤ径方向内側に延びてベース部11の外周面に到達するとともに、キャップ部12とベース部11との間をタイヤ幅方向の一方側に延びてトレッド端P4に至っている。

【0055】

図9,12では記載を省略しているが、成形したトレッドゴム10の内周には、ベルト層6とベルト補強層8が配設されている。トレッドゴムの成形工程後は、生タイヤの成形工程へと移行し、トロイド状に成形したカーカス層7の外周面にトレッドゴム10を貼り合わせるとともに、他のタイヤ構成部材と組み合わせて、図1に示した空気入りタイヤTを成形する。その後、タイヤの加硫工程に移行し、生タイヤに加硫処理を施して、図4の如き主溝15を有したトレッドパターンを形成する。

【0056】

タイヤの加硫工程では、トレッドゴム10の表面に突起を押し付けて主溝15を形成する際に、導電部13が分断される恐れがある。そこで、通電性能が安定して発揮されるように、図13〜15で示した対策により、主溝15(図4参照、図13〜15では不図示)のタイヤ径方向内側に配される導電性ゴムを局部的に増やしてもよい。これらの対策のうち複数を併用することも可能である。また、導電部13が断線する懸念を無くすことで、トレッドパターンの設計が制約を受けずに済むという利点もある。

【0057】

図13は、リボン巻き付け位置がL字状経路を通る際に、主溝15の形成箇所で巻き付け最中のゴムリボン40に導電性ゴム42を部分的に設けて、ゴムリボン20の導電性ゴム22にゴムリボン40の導電性ゴム42を接続した例である。これにより、主溝15のタイヤ径方向内側に配される導電性ゴムが面状になり、導電部13の分断を抑制できる。この場合、ゴムリボン40を供給するゴムリボン成形装置には、図8のようなデュアル押出機が具備される。

【0058】

図14は、リボン巻き付け位置がL字状経路を通る際に、主溝15の形成箇所でゴムリボン20の巻き付けピッチを小さくした例である。これにより、主溝15のタイヤ径方向内側で導電性ゴム22が密に配され、導電部13の分断を抑制できる。例えば、180°ピッチ(180°巻き付け時点で巻き付けピッチがリボン幅と同等)を、主溝15の形成箇所において360°ピッチ(360°巻き付け時点で巻き付けピッチがリボン幅と同等)とすることが考えられる。

【0059】

図15は、リボン巻き付け位置がL字状経路を通る際に、主溝15の形成箇所で巻き付け最中のゴムリボン20の導電性ゴム22の断面積を大きくした例である。これにより、主溝15のタイヤ径方向内側に配される導電性ゴム22を増やして、導電部13の分断を抑制できる。この場合、ゴムリボン成形装置30による押出し速度を速めることで、ゴムリボン20全体の断面積を大きくしてもよく、或いは、押出機33、34を調整することで、導電性ゴム22のみの断面積を大きくしてもよい。

【0060】

本発明は上述した実施形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変更が可能である。

【符号の説明】

【0061】

1 ビード部

2 サイドウォール部

3 トレッド部

4 リムストリップゴム

7 カーカス層

9 サイドウォールゴム

10 トレッドゴム

11 ベース部

12 キャップ部

13 導電部

15 主溝

20 第1のゴムリボン

21,41 非導電性ゴム

22,42 導電性ゴム

30 第1のゴムリボン成形装置

31 回転支持体

40 第2のゴムリボン

50 第2のゴムリボン成形装置

【特許請求の範囲】

【請求項1】

トレッドゴムの成形工程を備える空気入りタイヤの製造方法において、

前記トレッドゴムの成形工程が、第1のゴムリボン成形装置から供給された非導電性ゴムからなる第1のゴムリボンと、第2のゴムリボン成形装置から供給された非導電性ゴムからなる第2のゴムリボンとを同時に巻き付ける2ショット段階を含み、

前記2ショット段階では、隣り合う前記第1のゴムリボンと前記第2のゴムリボンとが相互に接するようにして螺旋状に巻き付けられ、リボン巻き付け位置が、タイヤ子午線断面において、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路を通り、

リボン巻き付け位置が前記L字状経路を通る際に、巻き付け最中の前記第1のゴムリボンに導電性ゴムを部分的に設けて、接地面からトレッド端まで螺旋状に連続して延び且つタイヤ子午線断面では断続的に現れる導電部を前記導電性ゴムにより形成することを特徴とする空気入りタイヤの製造方法。

【請求項2】

前記トレッドゴムが、接地面を構成するキャップ部と、前記キャップ部のタイヤ径方向内側に設けられるベース部とを有し、

前記2ショット段階により前記キャップ部を形成して、

螺旋状に連続して延びる前記導電部が、接地面からタイヤ径方向内側に延びて前記ベース部の外周面に到達するとともに、前記キャップ部と前記ベース部との間をタイヤ幅方向の一方側に延びてトレッド端に至る請求項1に記載の空気入りタイヤの製造方法。

【請求項3】

前記2ショット段階では、リボン巻き付け位置が、タイヤ子午線断面において、トレッド端よりも中央側に位置する始点からタイヤ幅方向の他方側に移動し、次いで他方側のトレッド端でタイヤ幅方向の一方側に折り返し、次いで前記始点を越えながら前記L字状経路を通り、次いで一方側のトレッド端で他方側に折り返し、トレッド端よりも中央側に位置する終点に至る請求項1又は2に記載の空気入りタイヤの製造方法。

【請求項4】

リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で巻き付け最中の前記第2のゴムリボンに導電性ゴムを部分的に設けて、前記第1のゴムリボンの導電性ゴムに前記第2のゴムリボンの導電性ゴムを接続する請求項1〜3いずれか1項に記載の空気入りタイヤの製造方法。

【請求項5】

リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で前記第1のゴムリボンの巻き付けピッチを小さくする請求項1〜4いずれか1項に記載の空気入りタイヤの製造方法。

【請求項6】

リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で巻き付け最中の前記第1のゴムリボンの導電性ゴムの断面積を大きくする請求項1〜5いずれか1項に記載の空気入りタイヤの製造方法。

【請求項1】

トレッドゴムの成形工程を備える空気入りタイヤの製造方法において、

前記トレッドゴムの成形工程が、第1のゴムリボン成形装置から供給された非導電性ゴムからなる第1のゴムリボンと、第2のゴムリボン成形装置から供給された非導電性ゴムからなる第2のゴムリボンとを同時に巻き付ける2ショット段階を含み、

前記2ショット段階では、隣り合う前記第1のゴムリボンと前記第2のゴムリボンとが相互に接するようにして螺旋状に巻き付けられ、リボン巻き付け位置が、タイヤ子午線断面において、接地面からタイヤ径方向内側に延びるとともにタイヤ幅方向の一方側に延びてトレッド端に至るL字状経路を通り、

リボン巻き付け位置が前記L字状経路を通る際に、巻き付け最中の前記第1のゴムリボンに導電性ゴムを部分的に設けて、接地面からトレッド端まで螺旋状に連続して延び且つタイヤ子午線断面では断続的に現れる導電部を前記導電性ゴムにより形成することを特徴とする空気入りタイヤの製造方法。

【請求項2】

前記トレッドゴムが、接地面を構成するキャップ部と、前記キャップ部のタイヤ径方向内側に設けられるベース部とを有し、

前記2ショット段階により前記キャップ部を形成して、

螺旋状に連続して延びる前記導電部が、接地面からタイヤ径方向内側に延びて前記ベース部の外周面に到達するとともに、前記キャップ部と前記ベース部との間をタイヤ幅方向の一方側に延びてトレッド端に至る請求項1に記載の空気入りタイヤの製造方法。

【請求項3】

前記2ショット段階では、リボン巻き付け位置が、タイヤ子午線断面において、トレッド端よりも中央側に位置する始点からタイヤ幅方向の他方側に移動し、次いで他方側のトレッド端でタイヤ幅方向の一方側に折り返し、次いで前記始点を越えながら前記L字状経路を通り、次いで一方側のトレッド端で他方側に折り返し、トレッド端よりも中央側に位置する終点に至る請求項1又は2に記載の空気入りタイヤの製造方法。

【請求項4】

リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で巻き付け最中の前記第2のゴムリボンに導電性ゴムを部分的に設けて、前記第1のゴムリボンの導電性ゴムに前記第2のゴムリボンの導電性ゴムを接続する請求項1〜3いずれか1項に記載の空気入りタイヤの製造方法。

【請求項5】

リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で前記第1のゴムリボンの巻き付けピッチを小さくする請求項1〜4いずれか1項に記載の空気入りタイヤの製造方法。

【請求項6】

リボン巻き付け位置が前記L字状経路を通る際に、タイヤ周方向に延びる主溝の形成箇所で巻き付け最中の前記第1のゴムリボンの導電性ゴムの断面積を大きくする請求項1〜5いずれか1項に記載の空気入りタイヤの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2013−111788(P2013−111788A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257626(P2011−257626)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000003148)東洋ゴム工業株式会社 (2,711)

【Fターム(参考)】

[ Back to top ]