空気調和機用サーペンタイン熱交換器

【課題】結露による熱交換性能の低下が効果的に抑制されると共に、空気調和機のコンパクト化に十分対応することが可能な空気調和機用サーペンタイン熱交換器を提供する。

【解決手段】フィン12の多数枚を、熱交換流体である空気の流通方向(x方向)に対して垂直な方向(y方向)に、互いに平行に且つ0.6〜5.0mmの間隔を隔てて配置してフィン群14を形成し、そのようなフィン群14の複数を、それらx方向及びy方向に対して直角な方向(z方向)に、各フィン群14が互いに2.0mm以下の距離を隔てた状態となるように一列に配列し、複数段のフィン群を構成すると共に、それら各段のフィン群14を順次貫通するように、伝熱管16を蛇行形態において配設して、空気調和機用サーペンタイン熱交換器10を構成した。

【解決手段】フィン12の多数枚を、熱交換流体である空気の流通方向(x方向)に対して垂直な方向(y方向)に、互いに平行に且つ0.6〜5.0mmの間隔を隔てて配置してフィン群14を形成し、そのようなフィン群14の複数を、それらx方向及びy方向に対して直角な方向(z方向)に、各フィン群14が互いに2.0mm以下の距離を隔てた状態となるように一列に配列し、複数段のフィン群を構成すると共に、それら各段のフィン群14を順次貫通するように、伝熱管16を蛇行形態において配設して、空気調和機用サーペンタイン熱交換器10を構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気等の熱交換流体と冷媒との間で熱交換が行なわれるサーペンタイン熱交換器に係り、特に、空気調和機用の熱交換器として好適に用いられるサーペンタイン熱交換器に関するものである。

【背景技術】

【0002】

従来より、空気調和機用の熱交換器としては、主に、クロスフィンチューブ型熱交換器が用いられている。このクロスフィンチューブ型熱交換器は、複数のフィンに対して、ヘアピン曲げした複数の伝熱管を垂直方向に差し込み、それらの伝熱管を拡管することによって、フィンと伝熱管とを接合させてなる構造とされている。そして、そのような熱交換器においては、所定の冷媒を伝熱管内に流通させる一方、伝熱管に対して垂直方向に、フィンに沿って空気が流れるようにすることによって、冷媒と空気との間で熱交換が行われるようになっているのである。

【0003】

しかしながら、このような構造とされたクロスフィンチューブ型熱交換器を製作するためには、多大な設備投資が必要となる。即ち、アルミニウムプレートフィンを成形するための大型プレス装置及びそのプレス金型や、アルミニウムプレートフィンと伝熱管を拡管固着するための拡管装置、及びこれに用いられる拡管ビュレット等、多くの設備が必要となるのである。特に、室内熱交換器と室外熱交換器とでは、フィンの形状(スリットやルーバーの有無等)や伝熱管の管径が異なるため、その製造のためには、それぞれの熱交換器に応じたプレス金型や拡管ビュレット等を用意しなくてはならず、それらを準備するために大きな投資が必要であるところから、熱交換器の形状を変えてしまうような思い切ったモデルチェンジが妨げられる要因となっている。

【0004】

一方、冷蔵庫等に用いられる熱交換器として、平行に配列された多数枚のプレートフィンと、これらのフィンを貫通する冷媒管とから成り、かかる冷媒管を、空気の流れ方向に対して千鳥状に配置すると共に、前記プレートフィンを前記冷媒管に対して列ごと及び段ごとに分断して構成した、独立フィンタイプのフィン・アンド・チューブ式熱交換器(サーペンタイン熱交換器)が数多く明らかにされている(特許文献1,2を参照)。このようなサーペンタイン熱交換器によれば、独立したフィン群が取り付けられた冷媒管を千鳥状に曲げ加工することで、熱交換器を構成しているため、生産性を向上させることが可能であると共に、独立フィンにすることで得られる前縁効果等により、熱交換性能の向上を計ることが可能となる。

【0005】

このため、空気調和機用の熱交換器においても、このようなサーペンタイン熱交換器を適用することが検討されているのであるが、実際の空気調和機用の熱交換器には、その殆どに、上述したようなクロスフィンチューブ型熱交換器が用いられており、これまで、サーペンタイン熱交換器は採用されていなかった。これは、空気調和機用の熱交換器が、冷蔵庫用の熱交換器と比較して、空気の流れ方向に比較的薄い構造とされた熱交換器(2〜3段)であるため、独立フィンにして得られる効果が小さいことが、その理由として考えられているからである。

【0006】

また、かかる特許文献1,2に記載の熱交換器にあっては、冷蔵庫等の冷却システム用の熱交換器として設計されているため、着霜によるフィン間の閉塞を抑制するために伝熱管ピッチやフィン間隔(フィンピッチ)が大きくされており、空気側の伝熱面積が小さくなってしまう。その一方、空気調和機用の熱交換器においては、結露によるフィン間の閉塞を抑制する必要がある。このような事情により、特許文献1,2に記載の熱交換器を始めとする従来のサーペンタイン熱交換器を、そのまま空気調和機用の熱交換器として適用することは困難なものであったのである。

【0007】

ところで、フィンと伝熱管とを接合させた構造であるフィン・アンド・チューブ型熱交換器(サーペンタイン熱交換器)においては、フィンの材質と伝熱管の材質とが異なる材質のものを使用して熱交換器が構成されている場合が多く、このような場合においては、結露水等によってフィンと伝熱管との間で電食が発生し、フィン或いは伝熱管が腐食してしまうといった恐れを内在するものであった。そこで、本願出願人は、特許文献3(特開2011−185589号公報)において、フィンに単層若しくは複層の塗膜を形成することで、フィンの耐食性を向上させた空気調和機用サーペンタイン熱交換器を明らかにしたのであるが、かかる特許文献にて明らかにされている熱交換器にあっては、フィンの耐食性は良好であるものの、伝熱管が腐食してしまう恐れを内在するものであり、また、フィンに塗膜を形成するための塗装コストにより、熱交換器の生産コストが上昇してしまうといった問題もあった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平5−8265号公報

【特許文献2】特開2002−243382号公報

【特許文献3】特開2011−185589号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、結露による熱交換性能の低下が効果的に抑制されると共に、空気調和機のコンパクト化に充分対応することが可能な空気調和機用サーペンタイン熱交換器を提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明にあっては、かくの如き課題の解決のために、熱交換流体の流通方向(x方向)に対して直角な方向(y方向)において互いに平行に且つ所定の間隔にて配される多数枚のフィンからなるフィン群の複数が、それらx方向及びy方向に対して直角な方向(z方向)に互いに所定距離を隔てて一列に配列されて、複数段のフィン群を構成すると共に、1枚のフィンに1本乃至2本の金属製伝熱管が貫通されてなる形態において、それら各段のフィン群を順次貫通するように、該金属製伝熱管が蛇行形態において配されてなる構造のサーペンタイン熱交換器において、(1)前記フィン群を構成する各フィンが同一の形状を有する金属板からなり、且つ隣り合うフィンが0.6〜5.0mmの間隔にて配列されていると共に、(2)前記複数段のフィン群の隣り合うもの同士が、前記z方向において2.0mm以下の距離を隔てて配設されていることを特徴とする空気調和機用サーペンタイン熱交換器を、その要旨とするものである。なお、ここで、フィンの形状としては、矩形、円形、多角形などの形状が、好適に採用されることとなる。

【0011】

ところで、このような本発明に従う空気調和機用サーペンタイン熱交換器の好ましい態様の一つによれば、前記伝熱管と前記フィン群を構成する各フィンとの自然孔食電位の差は、30mV以上となるように構成されることとなる。これによって、フィンと伝熱管の電食による、伝熱管の腐食を効果的に低減させることが可能となる。

【0012】

また、本発明の空気調和機用サーペンタイン熱交換器における望ましい態様の一つにあっては、前記金属板は、アルミニウム若しくはアルミニウム合金にて構成されることとなり、更に別の望ましいの一つにあっては、前記伝熱管は、アルミニウム若しくはアルミニウム合金にて構成されることとなる。

【0013】

さらに、かかる本発明に従う空気調和機用サーペンタイン熱交換器の別の好ましい態様の一つによれば、前記伝熱管は、アルミニウム若しくはアルミニウム合金にて構成され、その外表面に、亜鉛による犠牲陽極効果が付与されることとなる。

【0014】

また、そのような本発明の更に別の好ましい態様の一つによれば、前記伝熱管は、アルミニウム若しくはアルミニウム合金にて構成され、その外表面に、犠牲陽極効果を有する金属被膜が形成されていると共に、かかる外表面の表面粗さ:Raが、管軸方向において0.2〜3.0μmとなるように構成されることとなる。

【0015】

さらに、かかる本発明に従う空気調和機用サーペンタイン熱交換器の別の好ましい態様の一つによれば、前記金属板の材質は、JIS A1050、JIS A1100、JIS A1200、JIS A7072、及びJIS A1050、JIS A1100若しくはJIS A1200に0.1〜0.5質量%のMn及び/又は0.1〜1.8質量%のZnを含有せしめたもののうちの何れか1種からなるアルミニウム若しくはアルミニウム合金であり、且つ前記伝熱管の材質が、JIS A1050、JIS A1100、JIS A1200、及びJIS A3003のうちの何れか1種からなるアルミニウム若しくはアルミニウム合金であるものである。

【0016】

更にまた、本発明に従う空気調和機用サーペンタイン熱交換器の他の望ましい態様の一つにあっては、前記伝熱管は、銅若しくは銅合金にて構成され、更に別の望ましい態様の一つによれば、前記伝熱管の材質は、JIS H3300 C1220又はJIS H3300 C5010とされることとなる。

【0017】

加えて、そのような本発明に従う空気調和機用サーペンタイン熱交換器にあっては、有利には、前記金属製伝熱管の内面に、管軸方向に平行なストレート溝、管軸に対して所定の捩れ角を有する螺旋溝、若しくは管軸方向において交叉する溝にて構成されるクロス溝の何れか1種もしくは2種以上を有するように、構成されている。

【0018】

また、本発明の空気調和機用サーペンタイン熱交換器における別の望ましい態様の一つにあっては、前記フィンは、厚み方向に突出して底部外形が円形又は楕円形を呈するエンボス部の複数を有するように、構成されている。

【0019】

さらに、本発明にあっては、好適には、前記フィンに対して、スリット加工あるいはルーバー加工が施されており、更に望ましい態様の別の一つによれば、前記フィンの投影面積は、前記伝熱管の外径によって規定される断面積の3〜30倍となるように構成されることとなる。

【0020】

更にまた、本発明に従う空気調和機用サーペンタイン熱交換器の望ましい態様の他の一つにあっては、前記フィンの投影面積は、200〜1000mm2 とされている。

【0021】

そして、上記のような本発明に従う空気調和機用サーペンタイン熱交換器の好ましい態様の他の一つによれば、前記金属製伝熱管の外径は、3〜13mmとされている。

【0022】

また、本発明の空気調和機用サーペンタイン熱交換器における他の有利な態様の一つにあっては、前記金属板の表面に、下地処理層が設けられ、その下地処理層の上に、単層若しくは複層の塗膜層が形成されていると共に、該塗膜層のうちの少なくとも最外層が親水性樹脂若しくは撥水性樹脂からなる塗膜層とされることとなる。

【0023】

さらに、かかる本発明に従う空気調和機用サーペンタイン熱交換器の好ましい態様の別の一つによれば、前記親水性樹脂は、ポリビニルアルコール系樹脂、ポリアクリルアミド系樹脂、ポリアクリル酸系樹脂、セルロース系樹脂、及びポリエチレングリコール系樹脂からなる群より選択されることとなる。

【0024】

更にまた、本発明に従う空気調和機用サーペンタイン熱交換器の好ましい態様の別の一つにあっては、前記撥水性樹脂は、エポキシ系樹脂、ポリウレタン系樹脂、アクリル系樹脂、メラミン系樹脂、フッ素系樹脂、シリコン系樹脂、及びポリエステル系樹脂からなる群より選択されることとなる。

【0025】

加えて、本発明にあっては、有利には、前記金属製伝熱管の表面には、樹脂製の塗膜層が形成されている。また、本発明の他の好ましい態様の一つによれば、前記樹脂製の塗膜層は、熱伝導性フィラーを含むものである。

【0026】

ところで、本発明にあっては、前記せる如き特徴的な構造を有するサーペンタイン熱交換器と、前記z方向に配列された複数段のフィン群に前記x方向に熱交換流体を流通せしめるファン手段を備えた空気調和機において、

該ファン手段による熱交換流体流通時の風速が大なる第一の領域に位置するフィン群又はその一部における隣り合うフィン間の間隔をp1 とし、該第一の領域における風速に対して0.7以下の風速となる、風速の小さな第二の領域に位置するフィン群又はその一部における隣り合うフィン間の間隔をp2 としたとき、次式:

1.5≦p2 /p1 ≦3.0

を満足するように、それらフィン群又はその一部におけるフィン間隔が規定されていることを特徴とする空気調和機をも、また、その要旨とするものである。

【0027】

なお、かかる本発明に従う空気調和機の好適な態様の一つによれば、前記第一の領域に位置するフィン群又はその一部と前記第二の領域に位置するフィン群又はその一部とは、前記z方向において異なる段に位置せしめられる。

【0028】

また、このような本発明に従う空気調和機の他の好適な態様の一つによれば、前記第一の領域に位置するフィン群又はその一部と前記第二の領域に位置するフィン群又はその一部とが、前記z方向において同一の段に位置するように、構成される。

【発明の効果】

【0029】

このように、本発明に従う空気調和機用サーペンタイン熱交換器にあっては、各フィン群を構成するフィン形状が同一であり、金属製伝熱管上にて隣り合うフィンの間隔(フィンピッチ)が0.6〜5.0mmとされていると共に、更に、フィン群の隣り合うもの同士が、z方向、即ち、熱交換流体の流通方向に対して直角な方向の、フィン群配列方向において、2.0mm以下の距離を隔てて配設されているところから、フィン表面等に発生した結露水が、隣り合うフィンとフィンとの間や、隣り合うフィン群とフィン群との間に留まることなく、効果的にフィン群の外へとスムースに排出されるようになり、空気調和機において用いた際においても、結露による熱交換性能の低下を効果的に抑制することが出来るのである。

【0030】

また、かかる空気調和機用サーペンタイン熱交換器にあっては、フィン群を構成する多数枚のフィンに1本乃至2本の伝熱管が貫通せしめられて、独立したフィン群で構成されていることにより、フィン効率が有利に高められ得、隣り合う伝熱管のフィンを介した熱干渉(伝導)を遮断することが出来、その結果、熱交換性能を向上させることが可能となり、以て、熱交換器のコンパクト化を有利に実現することが可能となる。

【0031】

そして、そのような空気調和機用サーペンタイン熱交換器において、伝熱管とフィン群を構成する各フィンとの自然孔食電位の差が、30mV以上となるように構成することによって、フィンと伝熱管との間で電食が発生しても、フィンが優先的に腐食させられることとなり、以て、伝熱管が腐食してしまう恐れを、効果的に抑制乃至は解消することが可能となる。このように、伝熱管の腐食が抑制乃至は解消されることによって、伝熱管内を流通する冷媒が伝熱管から漏れ出てしまうという問題が発生する恐れも、効果的に抑制乃至は解消されることとなるのである。

【図面の簡単な説明】

【0032】

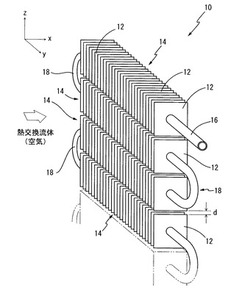

【図1】本発明に従う空気調和機用サーペンタイン熱交換器の一例を示す斜視説明図である。

【図2】本発明に従う空気調和機用サーペンタイン熱交換器を、空気調和機の室外機に適用した際の一例を概略的に示す、断面説明図である。

【図3】本発明に従う空気調和機用サーペンタイン熱交換器を、空気調和機の室外機に適用した際の他の一例を概略的に示す、断面説明図である。

【図4】本発明に従う空気調和機用サーペンタイン熱交換器を構成するフィンの表面に形成される塗膜層の一例を示す断面説明図である。

【図5】本発明に従う空気調和機用サーペンタイン熱交換器の他の異なる一例を示す斜視説明図である。

【図6】本発明に従う空気調和機用サーペンタイン熱交換器の別の異なる一例を示す斜視説明図である。

【図7】本発明に従う空気調和機用サーペンタイン熱交換器の更に別の異なる一例を示す斜視説明図である。

【図8】本発明に従う空気調和機用サーペンタイン熱交換器を構成するフィンの別の一例を示す説明図であって、(a)は、1枚のフィン全体の斜視説明図であり、(b)は、エンボス部の断面を拡大して示す断面説明図である。

【図9】本発明に従う空気調和機用サーペンタイン熱交換器を構成する金属製伝熱管を示す説明図であって、(a)は、図1に示した熱交換器に用いたもの示す断面説明図であり、(b),(c),(d)は、金属製伝熱管として用いられる他の異なる一例をそれぞれ示す、断面説明図である。

【発明を実施するための形態】

【0033】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0034】

先ず、図1には、本発明に従う空気調和機用サーペンタイン熱交換器(以下、単にサーペンタイン熱交換器、又は熱交換器ともいう)の一つの実施形態が、斜視図の形態において示されている。そこにおいて、熱交換器10は、互いに平行に且つ一定距離を隔てて配置された、矩形形状を呈するフィン12の多数枚からなるフィン群14の複数が、それぞれ所定距離を隔てて互いに平行に上下方向に配列されていると共に、それら複数のフィン群14を順次貫通するように、金属製伝熱管16が、曲げ部18を介して、蛇行形態において、即ちサーペンタイン状に配設されて、構成されている。

【0035】

より詳細には、フィン12は、所定の金属材料からなる金属板を所定のフィン形状(ここでは矩形形状)に形成した薄肉の略平坦な板状フィンとされており、その矩形形状の略中央部位に、金属製伝熱管16が挿通される組付孔が設けられ、かかる組付孔の周縁部分には所定高さのカラー部がフィン12と一体的に設けられている。なお、かかるフィン12を与える金属板は、従来と同様に、アルミニウム若しくはアルミニウム合金にて構成されていることが好ましく、そして、それらの中でも、伝熱性に優れ、且つフィンとしての強度を確保し得るという観点から、JIS A1050、JIS A1100、JIS A1200等の材質の他、JIS A1050、JIS A1100若しくはJIS A1200に、Mnを0.1〜0.5質量%程度の割合において、及び/又はZnを0.1〜1.8質量%程度の割合において、含有せしめてなる材質のもの等が、有利に用いられることとなる。また、フィンとしての強度を優先する場合にあっては、JIS A7072の材質が、有利に採用されることとなる。なお、ここで、「JIS A」のアルファベットと四桁の数字との組合せにて表わされる記号は、JIS規格にて規定されているアルミニウム若しくはアルミニウム合金材質を示している。

【0036】

なお、フィン12の投影面積は、熱交換器の小型化と熱交換性能との両立を図る観点から、伝熱管(金属製伝熱管16)の外径によって規定される断面積の3〜30倍とされることが好ましい。この伝熱管の外径によって規定される断面積とは、金属製伝熱管16をフィン12の組付孔に対して拡管固着した後の伝熱管の外径から求められる断面積を示しており、例えば、図1のように、フィン1枚に対して伝熱管が1本貫通しているようなサーペンタイン熱交換器において拡管後の金属製伝熱管16の外径が6.5mmであれば、その断面積は33.2mm2 となる。そして、フィンの投影面積が、このように伝熱管の外径によって規定される断面積の3倍未満となる場合にあっては、伝熱管に対してフィンが小さ過ぎるため、充分な熱交換性能が得られなくなる恐れがある一方、かかる断面積の30倍を超えるようになると、熱交換器が大型化してしまい、実用的ではなくなるのである。特に、フィンの投影面積は、熱交換器の小型化と熱交換性能との両立を図る観点から、200〜1000mm2 であることが好ましい。このフィンの投影面積が200mm2 未満の場合には、充分な熱交換性能が得られない恐れがあり、一方、1000mm2 を超えるようになると、熱交換器が大型化してしまい、実用的でなくなるからである。

【0037】

そして、そのようなフィン12の複数が、図1に示されるように、熱交換流体である空気の流通方向(図1において、x方向)に対して垂直な方向(図1において、y方向)において、つまり、板の厚さ方向が空気の流通方向に垂直となるようにして、互いに平行に且つ隣り合うフィン12,12が0.6〜5.0mmの間隔(フィンピッチ)、望ましくは1.0〜4.0mmの間隔を隔てるように、配置されることによって、フィン群14が形成されている。更に、このような多数枚のフィン12からなるフィン群14の複数が、それらのx方向及びy方向に対して直角な方向(図1においてz方向)において、各フィン群14が互いに2.0mm以下、好ましくは1.5mm以下の距離:dを隔てて、一列に配列されることによって、全体として平板形状を呈するように構成されている。なお、かかるフィン群14の配列方向であるz方向は、熱交換器10が使用される状況に配置された状態において、鉛直方向となるようにされることとなる。

【0038】

一方、金属製伝熱管16は、従来と同様な、所定の金属材料にて形成された、略円形形状の断面をもつ管体とされている。そして、かかる金属製伝熱管16を構成する金属材料としては、好ましくは、アルミニウム若しくはアルミニウム合金、或いは銅若しくは銅合金が用いられることとなる。なお、かかる金属製伝熱管16とフィン群14を構成する各フィン12との自然孔食電位の差は、好ましくは、30mV以上となるように構成されることとなる。なお、そこで、金属製伝熱管16の自然孔食電位とは、そのような伝熱管を構成する素材そのものの自然孔食電位を指すものであって、表面に塗膜層が形成されたり、表面改質されたりしたもののものではないことが理解されるべきである。また、フィン12にあっても、その自然孔食電位は、それを構成する素材そのものの自然孔食電位を指すものである。

【0039】

ここで、金属製伝熱管16をアルミニウム材料若しくはアルミニウム合金材料にて構成する場合にあっては、製造性(押出性)の観点から、JIS A1050、JIS A1100、JIS A1200、及びJIS A3003のうちの何れか1種からなる材質が、有利に採用されるものであるが、更に、伝熱管の耐食性を向上させるためには、以下のようにすることが、好ましい。

【0040】

すなわち、金属製伝熱管16を、上述の如き、JIS A1050、JIS A1100、JIS A1200、JIS A3003の何れか1種のアルミニウム若しくはアルミニウム合金にて構成すると共に、その外表面に、亜鉛溶射、亜鉛含有フラックス(KZnF4 )、亜鉛メッキ等による犠牲陽極材層を、伝熱管外表面に形成して、亜鉛による犠牲陽極効果を付与することで、伝熱管の耐食性を向上させることが可能となる。或いは、金属製伝熱管16を、上記のJIS A1050、JIS A1100、JIS A1200、JIS A3003のうちの何れか1種の材質により構成すると共に、フィン12を構成する金属板の材質を、これらのアルミニウム若しくはアルミニウム合金より電気化学的に卑なる、Zn含有のJIS A7072の材質とすることによって、伝熱管の耐食性を向上させることが出来るのである。

【0041】

さらに、上記のように伝熱管の外表面に犠牲陽極効果を有する金属被膜が形成されている場合には、かかる外表面の表面粗さ:Raは、管軸方向において0.2〜3.0μmとなるように構成されることが、好ましい。これは、かかる表面粗さ:Raが0.2μmよりも低くなると、伝熱管を加工する工具の表面精度の管理が厳しくなるため、伝熱管の製造コストが高くなってしまうという問題が惹起されるようになり、またRaが3.0μmよりも高くなると、フィンカラー部と伝熱管表面との間に空隙が出来易くなるため、フィンと伝熱管との伝熱効率が低下してしまうと共に、そのような空隙に水分が入り込み、伝熱管が腐食してしまう原因となるからである。

【0042】

また、かかる伝熱管16を、径方向において内側の心材層と外側の皮材層とからなる二重の管壁構造のクラッド管にて、構成することも可能である。そこで、心材層の材質としては、上記のJIS A1050、JIS A1100、JIS A1200、JIS A3003等が採用され、また皮材層の材質としては、JIS A7072等が採用されて、上記と同様な効果が併せて実現されることとなる。なお、外側の皮材層の厚さとなるクラッド率としては、管壁全厚さの3〜20%となるような値が採用される。このクラッド率が3%よりも小さくなると、皮材の犠牲陽極効果が少なく、貫通孔が明き易くなって、耐食性が劣る問題を生じ、またクラッド率が20%を超えるようになると、管壁厚さに対して心材層の占める割合が低くなって、強度が低下する等の問題を惹起し易くなる。

【0043】

一方、上記した金属製伝熱管16を、銅若しくは銅合金にて構成する場合にあっては、伝熱性の観点から、JIS H3300 C1220やJIS H3300 C5010等の材質が、有利に採用されることとなる。なお、ここで用いられている「JIS H3300」と「C+四桁の数字」との組合せからなる記号も、JIS規格にて規定されている銅若しくは銅合金材質を示している。

【0044】

そして、そのような所定の金属材料からなる金属製伝熱管16において、その外径は、目的とするサーペンタイン熱交換器10に対する小型化の要求と熱交換性能とを両立させるべく、適宜に決定されるものではあるが、好ましくは3〜13mmとされる。これは、外径が3mm未満の伝熱管は、管として製造することが困難であり、また、外径が13mmを超えるものは、そのような太い伝熱管を採用する熱交換器についても大型化する必要が生じてしまい、実用的ではないためである。

【0045】

また、そのような1本の金属製伝熱管16の直線部が、前述したフィン群14を構成する複数枚のフィン12のそれぞれの略中央部位に形成された組付孔を順次貫通し、金属製伝熱管16の外周面とそれら複数のフィン12の組付孔周縁のカラー内周面とが密着せしめられて、固定(結合)されている。なお、このようなフィン12と金属製伝熱管16との結合は、従来から公知の各種の方法が、適宜選択されて、用いられることとなるが、特に、フィン12の中央部位に、金属製伝熱管16の外径よりも僅かに大きな内径となるカラー付きの組付孔を開けておき、そのような組付孔内に金属製伝熱管16を挿通せしめた後、金属製伝熱管16内に拡管プラグを挿入して、金属製伝熱管16の外径を拡大することによって、金属製伝熱管16の外周面とフィン12に設けられた組付孔の内周面(カラー内周面)とを密着せしめる方法が、好適に採用されることとなる。

【0046】

このようにして、金属製伝熱管16が、図1に示されるように、熱交換流体である空気の流通方向(x方向)及び多数枚のフィン12の配列方向(y方向)に対して直角な方向(z方向)に配列された複数のフィン群14を、順次貫通するように、そして蛇行形態を呈するように、換言すれば、サーペンタイン状に配設されていることによって、全体として略平板形状を呈する空気調和機用のサーペンタイン熱交換器10が、構成されているのである。

【0047】

ところで、金属製伝熱管16を蛇行形状として、目的とする熱交換器10の形状とするには、以下のような方法を例示することが出来る。即ち、先ず、1本の長い直線状の金属製伝熱管16に対して、複数のフィン群14を、それぞれ所定間隔を隔てて、配設する。その後、金属製伝熱管16のフィン群14が配設されていない箇所を、U字形状に曲げ加工することによって、曲げ部18を形成して、蛇行形状とすることによって、図1に示される如く、目的とする熱交換器10の形状を形成する方法である。

【0048】

なお、ここで例示した略平板状を呈する空気調和機用サーペンタイン熱交換器10は、例えば、図2に示されるような、空気調和機の室外機用の熱交換器として、好適に採用されることとなる。即ち、かかる図2においては、空気調和機の室外機20が、断面図の形態において概略的に示されており、そこでは、室外機20内に配置された空気調和機用サーペンタイン熱交換器10に対して、ファン22によって熱交換流体である空気を流通させることによって、冷媒と空気との間で熱交換が行われるようになっている。

【0049】

また、かかる空気調和機用サーペンタイン熱交換器10を、その側面視がL字形状となるように、平板を折り曲げた形態を呈する熱交換器として、用いた例が、図3に示されている。そこでは、そのようなL字形状の熱交換器の二つ(10、10’)を用いて、それら熱交換器10、10’が、平面視において矩形形状を呈するように、組み合わせて、配置されていると共に、その矩形形状の上方に位置するように、ファン22が室外機20の上部に設置されている。そして、かかるファン22の作動によって、熱交換流体である空気が、矢印で示されるように、矩形の筒体形状において組み合わされた二つの熱交換器10、10’を流通せしめられ、以て、冷媒と空気との間の熱交換が行われ得るようになっているのである。

【0050】

従って、上述の如き、本発明に従う構造とされた空気調和機用サーペンタイン熱交換器10にあっては、フィン12が、金属製伝熱管16上に0.6〜5.0mmの間隔(フィンピッチ)にて配設せしめられて、フィン群14を構成していることにより、空気調和機において用いた場合にあっても、結露による熱交換性能の低下が、効果的に抑制されることとなる。即ち、フィンピッチが0.6mm未満とされると、フィンに後述する塗膜層が設けられている場合であっても、結露により生ずる水(結露液)がフィン表面から落ちにくくなるため、熱交換性能が低下すると共に、そのような結露液が送風の空気によって押し出されて、室内に水飛びが発生する恐れがある。一方、フィンピッチが5.0mmを超えると、フィンピッチが大き過ぎることから、同じ大きさの熱交換器では必然的にフィン数が少なくなり、熱交換性能の低下を招く恐れがあるのである。

【0051】

さらに、かかる熱交換器10にあっては、z方向となる鉛直方向において、複数段のフィン群14の隣り合うもの同士が2.0mm以下、好ましくは1.5mm以下の距離(d)を隔てて配設されていることにより、フィン12の表面に生じた結露液をスムースに下方に流下させて、外部に排出することが可能となり、以て、熱交換器10の熱交換性能を効果的に発揮することが可能となる。これに対して、鉛直方向において隣り合うフィン群14,14の間隔(d)が2.0mmより大きくされると、フィン12の表面に生じた結露液が、フィン12の表面から流れ落ちる際に、隣り合うフィン群14,14の間やフィン12の端部に留まってしまう恐れがあり、そしてそのような留まった結露液によって、前述したような熱交換性能の低下や水飛び等の問題が惹起される恐れがあるのである。

【0052】

また、かかる熱交換器10にあっては、独立したフィン群14の複数によって、熱交換器が構成されているところから、1枚のフィンに多数の伝熱管が組み付けられて構成されているフィン・アンド・チューブ式熱交換器よりも、フィン効率が有利に高められ得ると共に、隣り合う伝熱管のフィンを介した熱干渉(伝導)を効果的に抑制乃至は遮断することが出来、その結果、熱交換性能を有利に向上させることが可能となる。その結果、熱交換器10のコンパクト化することが出来るといった利点も発揮されることとなる。

【0053】

以上、本発明に係る熱交換器の代表的な実施形態の一つについて詳述してきたが、それらは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0054】

例えば、前述の実施形態においては、フィン12は、無塗装の金属板を所定のフィン形状に形成していたが、金属板の表面に単層若しくは複層の塗膜層が形成されてなるプレコート金属板を用いて、フィン12を形成してもよい。この際、塗膜層の少なくとも最外層は、親水性樹脂若しくは撥水性樹脂からなる塗膜層とされる。このように、親水性樹脂若しくは撥水性樹脂からなる塗膜層が形成されたプレコート金属板によってフィン12を形成することにより、空気調和機の設定温度と外気温との温度差が著しく、フィン12の表面に結露が発生するような状況下においても、熱交換器10の熱交換性能を有利に維持することが出来るのである。

【0055】

そして、そのようなプレコート金属板において、親水性樹脂からなる塗膜層が最外層として設けられる場合には、かかる最外層の表面において、結露により生じた水が膜状となることから、結露水による通風抵抗(空気がフィン間を通過する際の抵抗)の増加を効果的に抑制し、安定して高い熱交換性能を維持することが可能となるのである。一方、撥水性樹脂からなる塗膜層が最外層として設けられている場合にあっても、かかる最外層の表面において、結露により生じた水が微細な水滴となってフィン表面から円滑に落下し、効果的にフィン外へと排出され得るようになるところから、親水性樹脂からなる塗膜層が最外層として設けられている場合と同様に、結露水による通風抵抗の増加が効果的に抑制され、熱交換器10の熱交換性能を維持することが可能となるのである。

【0056】

なお、このようにフィン12の表面に形成される、少なくとも最外層が親水性樹脂若しくは撥水性樹脂からなる塗膜層において、親水性樹脂としては、例えば、ポリビニルアルコール系樹脂(ポリビニルアルコールとその誘導体)、ポリアクリルアミド系樹脂(ポリアクリルアミドとその誘導体)、ポリアクリル酸系樹脂(ポリアクリル酸とその誘導体)、セルロース系樹脂(カルボキシメチルセルロースナトリウム、カルボキシメチルセルロースアンモニウム等)、ポリエチレングリコール系樹脂(ポリエチレングリコール、ポリエチレンオキサイド等)等を、挙げることが出来る。また、撥水性樹脂としては、例えば、エポキシ系樹脂、ポリウレタン系樹脂、アクリル系樹脂、メラミン系樹脂、フッ素系樹脂、シリコン系樹脂、ポリエステル系樹脂等を、挙げることが出来る。

【0057】

さらに、親水性樹脂若しくは撥水性樹脂からなる単一の塗膜層が設けられてなるプレコート金属板を、フィン12として用いることは、勿論、可能であるが、好ましくは、基板となる金属板の表面に、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂等からなる耐食性の塗膜層を先ずは形成し、更にその表面に、上述の親水性樹脂等からなる塗膜層を形成して得られた、複数層の塗膜層が設けられているプレコート金属板が用いられることとなる。このように、基板となる金属板の表面に、そのような耐食性の塗膜層を設けることによって、フィン12の耐食性を向上せしめることが、可能となるのである。なお、このように金属板の表面に形成される各塗膜層の厚さは、単層当たり、0.1〜5.0μmであることが好ましい。これは、各塗膜層の厚さが0.1μm未満となる場合には、各塗膜層の効果を有利に享受し得ない恐れがあるためである。一方、厚さが5.0μmを超える塗膜層を設けても、各塗膜層の効果は既に飽和状態であるため、そのような塗膜層を形成するために、徒にコストがかかるだけとなる。

【0058】

また、フィン12を構成する金属板の表面に、親水性樹脂や撥水性樹脂からなる塗膜層若しくは耐食性塗膜層を設ける際には、金属板30の表面に、予め下地処理層32が形成されていることが好ましい(図4参照)。このような下地処理層32を設けることによって、金属板と上述した各塗膜層(34,36)との密着性を向上することが可能となる。ここで、かかる下地処理層としては、リン酸クロメート、クロム酸クロメート等を用いたクロメート処理や、クロム化合物以外の、リン酸チタン、リン酸ジルコニウム、リン酸モリブデン、リン酸亜鉛、酸化チタン、酸化ジルコニウム等を用いたノンクロメート処理等の、化学皮膜処理(化成処理)により得られる皮膜層等を、例示することが出来る。なお、化学皮膜処理方法には、反応型及び塗布型があるが、本発明においては、その何れの手法であっても採用することが可能である。

【0059】

さらに、例示した実施形態においては、隣り合うフィン12,12の間隔(フィンピッチ)は、全て等間隔とされていたが、一つの熱交換器10内において、フィン群14の配設部位やフィン群14中のフィン12配設部位によって、フィン群14間において或いは一つのフィン群14中において、異なるフィンピッチとすることも、勿論可能である。

【0060】

具体的には、金属製伝熱管16内を流通する冷媒にあっては、冷媒出入口付近の気相域および液相域は、冷媒中間部の気液二相域と比較すると、冷媒自体の熱交換性が低く、明らかに熱伝達率が低いために、そのような部位におけるフィンピッチを狭めることによって、熱交換面積を広げて、熱交換効率を上げることが可能となる。

【0061】

また、図3に示される如き空気調和機の室外機20において、ファン22によって、熱交換器10、10’に空気を流通せしめる場合において、そのようなファン22に最も近接する領域となる上段領域Aに位置するフィン群14のフィン12間を流通する空気の流速は、ファン22から最も離隔する領域となる下段領域Bに位置するフィン群14のフィン12間を流通する空気の流速よりも大きくなる。

【0062】

例えば、上段領域Aのフィン群14におけるフィン12間を流通する空気の流速:Vaは、下段領域Bのフィン群14におけるフィン12間を流通する空気の流速:Vbの1.5倍〜2倍程度となることがあり、そのような場合においては、上段領域Aのフィン群14における、隣り合うフィン12、12間の間隔(フィンピッチ:p1 )を、熱交換性能を向上させる目的で狭くする一方、下段領域Bのフィン群14における、隣り合うフィン間12、12の間隔(フィンピッチ:p2 )も、上記のフィンピッチ:p1 と同じフィンピッチにすると、下段領域Bのフィン群14においては、通風抵抗が大きくなり過ぎて、全体として熱交換性能が低下してしまうという問題が生じるのである。

【0063】

そして、そのような問題の発生を回避するには、ファン22から遠い下段領域Bに位置するフィン群14のフィンピッチ:p2 を、ファン22に近接した上段領域Aに位置するフィン群14のフィンピッチ:p1 に対して、適切な比率にて拡げるのが、好ましいのである。そこで、本発明にあっては、それら領域A、Bにおける熱交換流体である空気の流速(風速)に着目して、ファン22による空気流通時の風速が大なる上段領域A(第一の領域)に位置するフィン群14における複数のフィン部位のフィンピッチ:p1 と、該上段領域Aにおける風速に対して0.7以下の風速となる、風速の小さな下段領域B(第二の領域)に位置するフィン群14におけるフィンピッチ:p2 との関係を規制することとして、それらの比:p2 /p1 が1.5以上、3.0以下となるように(1.5≦p2 /p1 ≦3.0)、それぞれの領域におけるフィン群14のフィンピッチを調整して、通風抵抗を制御し、全体としての熱交換性能の向上を図るようにした構成が、有利に採用されることとなる。

【0064】

なお、かかるp2 /p1 の値が1.5未満となると、それら二つのフィンピッチの比率を変化させることによる効果が不充分となり、熱交換性能の向上は、期待し難くなる。また、このp2 /p1 の値が3.0を超えるようになると、各熱交換器10、10’の上段領域Aに位置するフィン群14の隣り合うフィン12、12間の間隔:p1 を、フィンピッチとして適切な範囲の下限である0.6mmとした時、暖房運転時の各フィン12における結露水の付着による通風抵抗の増大が、空気側熱伝達率の低下を招くようになる問題があり、更に、空気側熱伝達率が低下して、熱交換性能低下の原因となるのである。

【0065】

また、ここでは、上記したフィンピッチ:p1 は、ファン22に最も近接した領域である上段領域Aに位置する、少なくとも1段のフィン群14における、隣り合うフィン間の間隔として、設定されるものであるが、一般に、そのような、ファン22に近接した上段領域Aには、z方向に配列された複数段(n段)のフィン群14のうちの、ファン22に近接して位置するn/4の段数のフィン群14が含まれることとなる。同様に、フィンピッチ:p2 は、ファン22から最も離隔した領域である下段領域Bに位置する、少なくとも1段のフィン群における隣り合うフィン間の間隔として、採用されるものではあるが、一般に、熱交換器10、10’を構成する複数段(n段)のフィン群14のうちの、ファン22から最も離隔した領域に位置するn/4段の段数のフィン群14に対して、有利に適用されることとなる。加えて、上段領域Aと下段領域Bの間に位置する中間領域のフィン群14(n/2段)にあっても、それらフィン群14の風速が上段領域Aにおける風速の0.7倍以下となる場合にあっては、前記したp2 /p1 に係る不等式を満足するように、そのフィンピッチ(p2 )が規定されることとなる。なお、かかるp1 は、上段領域Aに位置する少なくとも1段のフィン群14の平均フィンピッチとして示されるものであり、更に、p2 は、下段領域Bに位置する少なくとも1段のフィン群14における平均フィンピッチとして示されるものである。

【0066】

さらに、各熱交換器10、10’における、z方向に配列された複数段(n段)のフィン群の、上段領域Aと下段領域Bとの間の中間領域に位置するフィン群14における空気の流速:Vcは、Vb≦Vc≦Vaの関係にあることから、そのような、複数段のフィン群14の中間領域の段(一般に、n/2の段数)のフィン群14のフィンピッチ:p3 は、p1 ≦p3 ≦p2 とすることが好ましい。

【0067】

なお、上記のような熱交換流体(空気)の流速(風速)の変化は、z方向における異なる段に位置するフィン群14、14間において生じる他、同一の段のフィン群14における異なるフィン配設部位、換言すれば伝熱管16の管軸方向における異なる位置に配設された一つのフィン群14のフィン12間においても生じるところから、上記したフィンピッチp1 、p2 の関係は、それら何れの場合においても、適用されることとなる。

【0068】

また、かかる実施形態における熱交換器10にあっては、1枚のフィン12に対して1本の金属製伝熱管16が貫通するように構成されていたが、図5に示される如く、1枚のフィン42に対して2本の金属製伝熱管16,16を貫通させて、それぞれのフィン群44を形成した構造の熱交換器40としても何等差し支えない。

【0069】

さらに、熱交換器10を、熱交換流体(空気)の流通方向に対して複数重ね合わせた形状、例えば、図6や図7に示されるように、二つの平板形状の熱交換器10を所定間隔を隔てて重ね合わせて、一つの空気調和機用サーペンタイン熱交換器46,48を構成することも可能である。このように、平板形状の熱交換器10の複数を空気の流通方向に対して重ね合わせる場合にあっては、図6に示される熱交換器46のように、隣り合う熱交換器10のフィン12が碁盤目状となるように、換言すれば、熱交換流体の流通方向において、前段の熱交換器10のフィン群14の一つが後段の熱交換器10のフィン群14の一つと隣接するように配置される他に、図7に示される熱交換器48のように、前段の熱交換器10のフィン群14の一つが後段の熱交換器10の二つのフィン群14と隣接するように配置して、隣り合う熱交換器10のフィン12が千鳥状となるようにすることも可能である。但し、熱交換性能の観点からすると、図7に示される如く、千鳥状に重ね合わせる方が、良好な熱交換効率が期待できるのである。更に、このように熱交換器10を熱交換流体である空気の流通方向に複数重ねた場合にあっては、高い熱交換効率が期待できない部位においてフィンピッチを広げることにより、通風抵抗を下げることも可能である。このように通風抵抗を下げることによって、熱交換流体である空気の流れが良好になり、空気の流通方向に対して後ろ側に配置された熱交換器10にも充分な空気が流れるため、熱交換器全体の熱交換効率を向上せしめることが可能となる。

【0070】

なお、かかる熱交換器10(40,46,48)を構成するフィンとしては、例示した略平坦な矩形形状を呈するフィン12(42)の他にも、例えば、図8に示される如く、フィン表面に、フィンの厚み方向に突出し、底部外形が円形又は楕円形を呈するエンボス部52を複数有するフィン50が、好適に用いられることとなる。このようにフィン表面にエンボス部52を形成することにより、積層されたフィン50の間を通過する熱交換用の空気が、エンボス部52に接触した後、フィン50の積層方向(縦方向)とその積層方向に直行する方向(横方向)へと転換され、これらが適度な縦方向の渦巻き流(以下、縦渦という)及び横方向の渦巻き流(以下、横渦という)となる。このような適度な渦巻き流によって、フィン間の空気が適度に撹乱され、その結果、熱交換性能を向上させることが可能となる。また、フィン・アンド・チューブ式熱交換器(サーペンタイン熱交換器)を、寒冷地における室外機として低温環境下において蒸発器として使用する場合にあっては、このような適度な渦巻き流、特に縦渦が、フィン表面近傍に比較的低温の空気が滞留することを抑制し、フィン間の中央部位に滞留しやすい比較的高温の空気をフィン表面に接触させることが出来、以て、フィン表面における着霜の抑制、或いは着霜した霜の成長を、効果的に抑制することが出来るのである。

【0071】

かくの如きエンボス部52の存在による熱交換性能の向上は、また、スリット加工やルーバー加工によって形成される切り起こしスリットやルーバースリットによっても、同様に、実現可能である。従って、そのようなスリット加工やルーバー加工は、エンボス部52を形成するためのエンボス加工と共に、或いは、それに代えて、常法に従って、フィン(12、42)に対して施されることとなる。

【0072】

また、金属製伝熱管16の管径は、管内を流通する冷媒の流動特性に応じて、熱交換器10の部位により、異なる外径を用いてもよい。例えば、液相域においては比較的小さな外径の伝熱管とする一方、気相域においては比較的大きな外径の伝熱管を用いることによって、管内熱伝達率の向上や圧力損失の低減が、有利に図り得られることとなる。なお、そのような熱交換器の部位によって異なる管径の金属製伝熱管を採用するに際しては、管径が、管軸方向における所望の部位において適宜に変化する一本の長い金属製伝熱管を用いる他、例えばフィン群14毎に適宜に選択した管径の金属製伝熱管を用い、それらをUベンド管等で接続して、蛇行形状を呈する金属製伝熱管とすることも可能である。

【0073】

さらに、先に例示した実施形態においては、金属製伝熱管16として、その内面を平滑とした管体(図9(a)参照)が用いられているが、伝熱管の内面に、長手方向に平行なストレート溝、捩れ角を有する螺旋溝、或いは溝が所定の角度をもって交差する溝形態を有するクロス溝を形成した、所謂内面溝付伝熱管を採用することも可能である。このようにして、伝熱管内面の伝熱面積を増大させ、更には伝熱管の中を流通する冷媒の流れを複雑化することによって、熱交換器10の熱交換性能を、より高めることが可能となる。なお、このように内面溝付伝熱管を採用したサーペンタイン熱交換器10において、その全体を、同じ溝タイプの内面溝付伝熱管を採用するようにしても良いが、それ以外にも、例えば、フィン群14を構成するパス毎に、溝形状が異なるタイプの内面溝付伝熱管とすることも可能である。なお、このように伝熱管の内面に形成される溝は、その溝深さが、好ましくは0.05〜1.0mmとされ、溝条数が、伝熱管の長手方向に対する直角断面において、好ましくは15〜150条とされることにより、効果的に熱交換性能を高めることが可能となる。

【0074】

更にまた、本発明で用いる金属製伝熱管16は、外面が略円形形状を呈するものであればよく、例えば、図9(b),(c),(d)に示される如き、断面が1枚の仕切板55、2枚の平行な仕切板57、57、2枚の交差した仕切板59、59にて仕切られた多穴管54,56,58の他、公知の各種の多穴管が、好適に採用され得るものである。

【0075】

加えて、サーペンタイン熱交換器10を構成する金属製伝熱管16としては、その表面に樹脂製の塗膜層が形成されたものが、好適に用いられることとなる。これは、前述してきたサーペンタイン熱交換器10は、金属製伝熱管16とフィン12とを機械拡管法等の手法によって密着させて、それらを組み付けることによって、組み立てられているが、それらフィンと伝熱管の接触部分を微視的に見れば、金属製伝熱管16とフィン12の各々との間には、ある程度の空隙が存在している。しかし、このような空隙が存在していると、フィンと伝熱管との接触熱抵抗が高くなってしまい、熱交換性能が低下してしまう恐れが惹起されるのである。そこで、それらの間の接触熱抵抗を低くし、熱交換器の性能を効果的に発揮させるためには、金属製伝熱管16とフィン12との間の空隙が存在しないことが好ましいのであり、そのために、金属製伝熱管16の表面に樹脂製塗膜層を形成することによって、そのような空隙の発生が有利に抑制されるのである。

【0076】

そして、そのような樹脂製塗膜層を構成する樹脂としては、例えば、ポリエチレン樹脂等の熱可塑性樹脂の他、前述したフィン12表面に形成されるものと同様な親水性樹脂及び撥水性樹脂や、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂等を、例示することが出来る。これら各種の樹脂からなる塗膜層を、金属製伝熱管16の表面に形成せしめることによって、以下のような効果を享受することが出来るのである。即ち、ポリエチレン樹脂等の熱可塑性樹脂については、ポリエチレン樹脂等の熱可塑性樹脂からなる塗膜層を最外層として有する金属製伝熱管16に、カラー付き孔が設けられたフィン12を組み付けた後、ポリエチレン樹脂等の熱可塑性樹脂の融点以上に加熱し、その後、冷却すると、カラー付き孔周縁に形成されたカラーのすその部分と金属製伝熱管との隙間がポリエチレン樹脂等の熱可塑性樹脂によって有利に埋められ、フィン12と金属製伝熱管16との接触面積がより大きく確保され得ることとなる為、熱交換器の熱交換性能をより向上させることが可能となる。また、親水性樹脂又は撥水性樹脂からなる塗膜層を最外層として金属製伝熱管16に形成せしめることにより、金属製伝熱管16の露出部(フィンが組み付けられていない部分)に、フィン12と同様の機能を持たせることが可能となる。更に、金属製伝熱管16の表面に、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂等からなる塗膜層を設けることによって、金属製伝熱管16の耐食性を向上せしめることが可能である。

【0077】

また、かかる樹脂製塗膜層は、熱伝導性を向上せしめる観点から、熱伝導性フィラーを含むものであることが好ましい。そのような熱伝導性フィラーとしては、窒化ホウ素、窒化アルミ、窒化ケイ素、炭化ケイ素、アルミナ、ジルコニア、酸化チタン、カーボンの微細な粉末等を、例示することが出来る。

【0078】

なお、本発明においては、金属製伝熱管16の表面に、上述の如き各種の樹脂からなる単一の塗膜層が設けられてなる構造が、採用され得るものではあるが、好ましくは、金属製伝熱管16の表面に、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂等からなる耐食性の塗膜層を先ずは形成し、更にその上に、ポリエチレン樹脂等の熱可塑性樹脂、親水性樹脂又は撥水性樹脂からなる樹脂製塗膜層を形成する構成が採用される。また、かかる樹脂製塗膜層の厚さは、単層当たり0.1〜5.0μmであることが好ましい。樹脂製塗膜層の厚さが0.1μm未満では、上述した各樹脂製塗膜層の効果を享受できない恐れがあり、その一方、厚さが5.0μmを超える樹脂製塗膜層を設けても、各塗膜層の効果は既に飽和状態であって、徒にコストがかかるだけとなるからである。

【0079】

更にまた、金属製伝熱管16の表面に、上述の樹脂からなる樹脂製塗膜層を設ける際には、金属製伝熱管16の表面に、予め下地処理層が形成されていることが好ましい。かかる下地処理層を設けることによって、金属製伝熱管16と上述した各塗膜層との密着性を向上することができる。ここで、下地処理層としては、リン酸クロメート、クロム酸クロメート等を用いたクロメート処理や、クロム化合物以外の、リン酸チタン、リン酸ジルコニウム、リン酸モリブデン、リン酸亜鉛、酸化チタン、酸化ジルコニウム等を用いたノンクロメート処理等の化学皮膜処理(化成処理)により得られる皮膜層等を、例示することが出来る。なお、化学皮膜処理方法には、反応型及び塗布型があるが、本発明においては、何れの手法であっても採用することが可能である。

【0080】

その他、一々列挙はしないが、本発明が、当業者の知識に基づいて、種々なる変更、修正、改良等を加えた態様において実施されるものであり、またそのような実施の態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることは、言うまでもないところである。

【実施例】

【0081】

以下に、本発明の代表的な実施例を示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。

【0082】

−実験例1−

先ず、本発明に従う空気調和機用のサーペンタイン熱交換器を構成するために用いる伝熱管として、アルミニウム合金(JIS A3003)を押出加工することによって、断面外周形状が円形を呈する、外径が8.0mmで、管内面に所定の溝が形成された各種の内面溝付伝熱管を形成した。即ち、管外径:8.0mm、管壁の肉厚:0.65mm、隣り合う溝間に形成されるフィンのフィン高さ:0.65mm、溝条数:30本、管軸に対するリード角:0°の、管内面にストレート溝が形成された内面溝付伝熱管と、管外径:8.0mm、肉厚:0.42mm、フィン高さ:0.28mm、溝条数:50本、リード角:34°の、管内面にらせん溝が形成された内面溝付伝熱管と、管外径:8.0mm、肉厚:0.42mm、一次溝間のフィン高さ:0.28mm、二次溝間のフィン高さ:0.10mm、一次溝及び二次溝の条数:各50本、一次溝のリード角:34°、二次溝のリード角:10°の、管内面にクロス溝が形成された内面溝付伝熱管との3種類を形成した。なお、このような内面溝付管の製造方法としては、公知の各種の手法が適宜選択されて、用いられることとなるが、例えば、特開平8−49992号公報や特開2004−301495号公報にて明らかにされている手法が、好適に採用されることとなる。

【0083】

そして、このように形成された内面溝付伝熱管のそれぞれの外表面に対して亜鉛金属粉を溶射した後、熱処理することによって、表層200μmの範囲で亜鉛濃化層が形成された、長い直線状の金属製伝熱管(14)の3種を準備した。即ち、溝形状がストレートの内面溝付伝熱管からは伝熱管A1を、また溝形状がらせん溝の内面溝付伝熱管からは伝熱管A2を、そして溝形状がクロス溝の内面溝付伝熱管からは伝熱管A3を、それぞれ準備した。なお、これらA1〜A3の伝熱管の外面の表面粗さ(Ra)は、全て、Ra:1.0μmであった。

【0084】

また、その他の伝熱管として、銅合金(りん脱酸銅:JIS H3300 C1220)にて形成された、外径が8.0mmの内面溝付伝熱管であって、その内周面にらせん溝が形成されたものを、伝熱管A4として準備した。なお、かかる伝熱管A4は、管外径:8.0mm、肉厚:0.3mm、フィン高さ:0.12mm、溝条数:80本、管軸に対するリード角:43°とし、また外面の表面粗さ(Ra)は、Ra:0.3μmであった。さらに、上記伝熱管A1〜A3と同様に、アルミニウム合金を押出加工することによって、内面に所定のストレート溝が形成された、外径が8.0mmの内面溝付伝熱管を2本用意し、その一方のものの外表面には亜鉛濃化層は形成せず、外面の表面粗さ(Ra)をRa:0.3μmとしたものを、伝熱管A5として準備し、他方のものの外表面には、上記伝熱管A1〜A3と同様の表層200μmの範囲で亜鉛濃化層を形成し、外面の表面粗さ(Ra)をRa:5.0μmとしたものを、伝熱管A6として、それぞれ、準備した。なお、それら伝熱管A5,A6の内面溝の形状や寸法等は、伝熱管A1と同一にした。

【0085】

一方、フィン材料としては、板厚:0.1mmのアルミニウム材質:JIS A1100の板材B1と、板厚:0.1mmのアルミニウム材質:JIS A7072の板材B2と、かかる板材B2の表面に、図4に示される3層の表面処理膜が形成されてなる板材B3との3種類を準備した。なお、そこで、板材B3は、前記板材B2に対してリン酸クロメート浸漬処理を施して、板材B2の表面にリン酸クロメートよりなる化成皮膜(32)を形成した後、かかる化成皮膜(32)の上に、ロールコーターを用いてエポキシ樹脂を塗布して、220℃の温度で10秒間加熱することにより、膜厚1μmの耐食性塗膜(34)を形成し、更に空冷の後、ポリビニルアルコール樹脂(PVA樹脂)よりなる親水性塗膜用の塗料を耐食性塗膜(34)の上に塗布して、220℃の温度で10秒間加熱することにより、膜厚1.5μmの親水性塗膜(36)が形成されたフィン材料として、形成した。そして、このように準備した3種類のフィン材料を、それぞれ、図1におけるx方向で12mm、z方向で16mmとなる大きさの矩形状に切断し、更にその略中央部に、伝熱管を挿通するための貫通孔(周縁に0.5mmのカラーを立てた貫通孔)を設けることにより、3種類のフィンを多数用意した。

【0086】

そして、このように用意された各種の伝熱管とフィンとを用いて、目的とするフィン群を、1本の伝熱管上に、次のようにして形成した。即ち、かかるフィンの複数を、それぞれの貫通孔が所定間隔を隔てて平行に位置するように配列し、そしてその貫通孔に伝熱管が順次貫通するように挿通させた後に、伝熱管を拡管することにより、伝熱管とフィンとを一体化させて、かかる伝熱管上にフィン群を形成した。このとき、拡管後の伝熱管の管径(D)は8.75mmとし、フィン1枚に対して伝熱管1本が、その略中央を貫通させた形態となるようにした。また、伝熱管の直管部に対して、フィン間隔(フィンピッチ)は1.0mmとなるようにした。なお、ここでは、フィンは300枚用意し、それらを60枚ずつの群に分け、それぞれのフィン群においてフィンを平行に配列させて、接合することによって、1本の伝熱管に対して、所定間隔を隔てて、全て同じ幅からなる5つのフィン群を形成した。

【0087】

次いで、伝熱管のフィン群が形成されていない箇所に対して曲げ加工を施して、伝熱管がU字形態となるように構成し、フィン群が所定間隔(d)を隔てて配列されると共に、それら配列されたフィン群を伝熱管が順次貫通するように、蛇行形態において配されている、図1に示される如き形状のサーペンタイン熱交換器を、それぞれ作製した。なお、表1に示される如く、フィン群間の距離(d)が本発明の範囲内のものをNo.1〜10の熱交換器とし、範囲外のものをNo.11,12の熱交換器とした。

【0088】

なお、このように準備したそれぞれの熱交換器No.1〜No.12の伝熱管の芯材とフィンのそれぞれの孔食電位を測定したものと、それらフィンと伝熱管との間の孔食電位差とを、下記表1に併せ示した。ここで、それぞれの孔食電位を測定する際の条件は、試験溶液として5%NaCl水溶液(pH=3,酢酸酸性)を用い、試験温度:25℃、測定時の対極となる電極の素材:SCE、掃引速度:20mV/mとして、測定を行った。

【0089】

そして、このように準備した各熱交換器に対して、それぞれ、酢酸でpH:3に調整した5%塩水の試験液を、噴霧室内温度:35℃、噴霧量:1〜2ml/80cm2 /hの条件で、4週間吹き付けることからなる腐食試験を、実施した。かかる腐食試験の後、それぞれの熱交換器について、フィンを剥離した後の伝熱管の孔食を顕微鏡で観察し、その多寡を比較評価した。即ち、孔食が顕著な場合を×、孔食が少し認められる場合を△、孔食が殆ど認められない場合を○、孔食が全く認められない場合を◎として、その結果を、下記表1に示した。

【0090】

また、それぞれの熱交換器に含まれる水分を評価するために、水槽に浸漬した各熱交換器を引き上げ、1分間静置した後の水分量を測定し、これを保水量とした。ここでは、フィンピッチが1.0mmの熱交換器の重量を100%として、相対比較し、150%以下を合格とした。

【0091】

【表1】

【0092】

かかる表1の結果より明らかな如く、フィン群間の距離(d)が1.0mm又は1.5mmとされた熱交換器No.1〜10においては、何れも、保水量(水分量)が低く、このため結露水を熱交換器からスムーズに排出することが出来るものであることを認めた。また、熱交換器No.1〜3,5,7においては、Al材質の伝熱管とAl材質のフィンとの組合せにおいても、それらの間の自然孔食電位差が30mV以上となるように構成されているために、腐食試験を実施しても、伝熱管の孔食の発生は殆ど認められなかった。さらに、熱交換器No.4及びNo.6においては、Cu材質の伝熱管とAl材質のフィンとの組合せにて、それらの間の自然孔食電位差が30mVよりも大きく上回るように構成されているために、腐食試験を実施しても、伝熱管の孔食の発生は全く認められなかった。これに対して、フィン群間の距離(d)が2mmを超えるようにされた熱交換器No.11及びNo.12においては、保水量が多く、このため、結露水の排出が充分でないと共に、伝熱管に孔食が認められるものとなった。また、伝熱管の外面の表面粗さ(Ra)が本発明の範囲外であるRa:5.0μmとされた伝熱管A6を用いて形成した熱交換器No.9にあっては、孔食電位差が92mVと30mVよりも大きくされているにもかかわらず、孔食が少し認められる結果となった。即ち、外表面の表面粗さが大きいことによって、フィンカラー部と伝熱管表面との間に出来た空隙に水分(結露水)が滞留したため、孔食が発生し易くなってしまったのである。

【0093】

−実験例2−

16段のフィン群を有し、その上段領域Aや下段領域B及びその中間領域における、フィン群のフィンピッチを種々変化させたサーペンタイン熱交換器No.21〜No.27を、実験例1における熱交換器No.1と同様にして、伝熱管としてA1、フィンとしてB2を用いて、製作した。それぞれの熱交換器における、上段領域Aに位置するフィン群は4段とし、また下段領域Bに位置するフィン群は4段とする一方、それらの間の中間領域には、8段のフィン群が位置するものとして、それぞれの領域のフィンピッチ(p1 、p2 、p3 )が、それぞれの位置における風速を考慮して、下記表2に示される値となるように、構成した。

【0094】

次いで、かくの如く製作された熱交換器No.21〜No.27について、その熱交換性能を比較するために、以下の実験を行った。具体的には、図3に示される如き形態において、各熱交換器を風洞装置にセットした状態で、ファンを所定の回転速度で運転して通風する一方、冷媒側の出入り口条件を全て一定として、冷媒質量流量(kg/s)を測定した。そして、その測定された冷媒質量流量に、冷媒出入り口の比エンタルピー差(J/kg)を乗じて、熱交換量(W)を算出した。なお、かかる実験において、熱交換器No.21における上段領域Aの風速は3.0m/sであり、下段領域Bでは、1.0m/sであり、中間領域では1.5m/sであった。また、この実験では、フィン枚数の違いにより、空気側伝熱面積が異なるものとなるところから、算出した熱交換量を空気側伝熱面積で割った値を用いて、熱交換器No.21の値を1.0としたときの、それぞれの性能比として算出した。その結果を、下記表2に併わせ示した。

【0095】

【表2】

【0096】

かかる表2の結果から明らかなように、熱交換器No.21は、フィンピッチが上段領域Aから下段領域Bまで全て3.0mmとされており、空気調和機として実用に耐え得る熱交換量のものであった。また、熱交換器No.22、25及び26は、そのp2 /p1 の値が本発明にて規定される好ましい範囲にあり、熱交換器全体としても通風抵抗が過大にならず、熱交換性能は特に好ましいことが確認された。更に、熱交換器No.23、24は、熱交換器No.21と同様、p2 /p1 の値が好ましい範囲から外れており、そのため、上段のフィン群における適正な運転条件を設定した際に、下段のフィン群において通風抵抗が過度に増大し、空気調和機としての実用には耐え得るものの、熱交換器全体としての熱交換性能の向上効果は、充分とは認められなかった。また、熱交換器No.27は、p2 /p1 の値が大きくなり過ぎていると共に、下段領域のフィンピッチ(p2 )が適正なフィンピッチよりも大きくなっているため、熱交換性能が低くなっていることが認められる。

【0097】

−実験例3−

伝熱管として、多数条の内面溝が管軸に対して所定のリード角をもって延びる螺旋溝として形成された、りん脱酸銅(JIS H3300 C1220)からなる、内面溝付伝熱管を用意した。なお、かかる内面溝付伝熱管の各寸法は、外径:6.35mm、底肉厚:0.23mm、溝深さ:0.15mm、溝条数:58条、リード角:30°とした。

【0098】

一方、フィン材料としては、板厚:0.13mmの、純アルミニウム(JIS A1050)の板材を準備し、そのフィン材料の表面に、実験例1と同様な、3層からなる表面処理を施した。更に、耐食性塗膜(34)の表面に塗布する樹脂として、前述の親水性塗膜(36)の代わりに、エポキシ系樹脂よりなる撥水性塗膜用の塗料を用いて、それを耐食性塗膜(34)の表面に塗布し、220℃の温度で10秒間加熱することにより、膜厚1.5μmの撥水性塗膜(36)が形成された別のフィン材料を準備した。

【0099】

そして、このように準備した2種類のフィン材料を、それぞれ、図1におけるx方向で12mm、z方向で16mmとなる大きさの矩形状に切断し、更にその略中央部に、伝熱管を挿通するための貫通孔(周縁に0.5mmのカラーを立てた貫通孔)を設けることにより、2種類のフィンを多数用意した。

【0100】

そして、このように用意された伝熱管とフィンを用いて、目的とするフィン群を、1本の伝熱管上に、次のようにして形成した。即ち、かかるフィンの複数を、それぞれの貫通孔が所定間隔を隔てて平行に位置するように配列し、そしてその貫通孔に伝熱管が順次貫通するように挿通させた後に、伝熱管を拡管することにより、伝熱管とフィンとを一体化させて、かかる伝熱管上にフィン群を形成した。このとき、拡管後の伝熱管の管径(D)は6.75mmとし、フィン1枚に対して伝熱管1本が、その略中央を貫通させた形態となるようにした。また、伝熱管の直管部に対して、下記表3の如くフィン間隔(フィンピッチ)やフィン枚数となるように、それぞれ順にフィンを平行に配列させて、接合することによって、全て同じ幅からなる、目的とするフィン群を形成した。

【0101】

【表3】

【0102】

次いで、そのように形成したフィン群を、伝熱管の長さ方向に、所定間隔を隔てて16個形成した後に、伝熱管のフィン群が形成されていない箇所に対して曲げ加工を施して、伝熱管がU字形態となるように構成し、フィン群が所定間隔を隔てて配列されると共に、それら配列されたフィン群を伝熱管が順次貫通するように、蛇行形態において配されている、図1に示される如きサーペンタイン熱交換器を作製した。尚、平行に曲げられた伝熱管の間隔(中心間距離)は18mmであり、フィン間の隙間は1mmである。

【0103】

このようにして得られた9種類の熱交換器No.31〜No.39を、各々、図2に示すように所定の室外機にセットし、伝熱管に冷媒(R410A)を通し、ファン回転による冷房運転を実施し、水飛びの有無を観察した。その結果、フィン間隔が0.5mmである熱交換器No.35,37にあっては、フィン表面に親水性樹脂又は撥水性樹脂の塗膜層が設けられているにもかかわらず、水飛びの発生が認められた。一方、フィン間隔が1.0mm以上である熱交換器No.31〜34,36,38においては、水飛びは全く認められず、良好な運転状態が確認された。

【0104】

さらに、No.31〜34,36,38の、フィン間隔が1.0mm以上となる熱交換器(計6種類)については、その熱交換性能を比較するために、それぞれ、以下の実験を行なった。具体的には、図2に示すように、所定の室外機にセットした状態で、ファンで空気を一定速度及び風速で流し、冷媒側の出入口条件を全て一定として、冷媒質量流量(kg/s)を測定した。そして、その測定された冷媒質量流量に、冷媒出入口の比エンタルピ差(J/kg)を乗じて、熱交換量(W)を算出した。

【0105】

その結果、フィン間隔が1.0mmである熱交換器No.31,33にあっては、それらの熱交換量は、何れも約1500Wであり、またフィン間隔が3.0mmである熱交換器No.32,34では、何れも約750Wであって、このことから、それらの熱交換器は、何れも、空気調和機として実用に耐え得る熱交換量であることを認めた。しかしながら、フィン間隔が8mmである熱交換器No.36,38では、熱交換量が約100Wと低く、それらは、空気調和機として実用困難な熱交換器であるものと認められた。

【0106】

また、これら熱交換器No.31〜34においては、伝熱管の外径によって規定される断面積と、フィンの投影面積とを求めると、それぞれ、断面積(ST):31.7mm2 、投影面積(SF):192mm2 であるため、その面積比(SF/ST)は6.1倍となり、本発明で規定する適切な範囲内(3〜30倍)にあり、熱交換性能と熱交換器の小型化の両立を図る観点から好ましいものとなっていることが確認された。

【符号の説明】

【0107】

10 熱交換器

12 フィン

14 フィン群

16 金属製伝熱管

18 曲げ部

20 室外機

22 ファン

【技術分野】

【0001】

本発明は、空気等の熱交換流体と冷媒との間で熱交換が行なわれるサーペンタイン熱交換器に係り、特に、空気調和機用の熱交換器として好適に用いられるサーペンタイン熱交換器に関するものである。

【背景技術】

【0002】

従来より、空気調和機用の熱交換器としては、主に、クロスフィンチューブ型熱交換器が用いられている。このクロスフィンチューブ型熱交換器は、複数のフィンに対して、ヘアピン曲げした複数の伝熱管を垂直方向に差し込み、それらの伝熱管を拡管することによって、フィンと伝熱管とを接合させてなる構造とされている。そして、そのような熱交換器においては、所定の冷媒を伝熱管内に流通させる一方、伝熱管に対して垂直方向に、フィンに沿って空気が流れるようにすることによって、冷媒と空気との間で熱交換が行われるようになっているのである。

【0003】

しかしながら、このような構造とされたクロスフィンチューブ型熱交換器を製作するためには、多大な設備投資が必要となる。即ち、アルミニウムプレートフィンを成形するための大型プレス装置及びそのプレス金型や、アルミニウムプレートフィンと伝熱管を拡管固着するための拡管装置、及びこれに用いられる拡管ビュレット等、多くの設備が必要となるのである。特に、室内熱交換器と室外熱交換器とでは、フィンの形状(スリットやルーバーの有無等)や伝熱管の管径が異なるため、その製造のためには、それぞれの熱交換器に応じたプレス金型や拡管ビュレット等を用意しなくてはならず、それらを準備するために大きな投資が必要であるところから、熱交換器の形状を変えてしまうような思い切ったモデルチェンジが妨げられる要因となっている。

【0004】

一方、冷蔵庫等に用いられる熱交換器として、平行に配列された多数枚のプレートフィンと、これらのフィンを貫通する冷媒管とから成り、かかる冷媒管を、空気の流れ方向に対して千鳥状に配置すると共に、前記プレートフィンを前記冷媒管に対して列ごと及び段ごとに分断して構成した、独立フィンタイプのフィン・アンド・チューブ式熱交換器(サーペンタイン熱交換器)が数多く明らかにされている(特許文献1,2を参照)。このようなサーペンタイン熱交換器によれば、独立したフィン群が取り付けられた冷媒管を千鳥状に曲げ加工することで、熱交換器を構成しているため、生産性を向上させることが可能であると共に、独立フィンにすることで得られる前縁効果等により、熱交換性能の向上を計ることが可能となる。

【0005】

このため、空気調和機用の熱交換器においても、このようなサーペンタイン熱交換器を適用することが検討されているのであるが、実際の空気調和機用の熱交換器には、その殆どに、上述したようなクロスフィンチューブ型熱交換器が用いられており、これまで、サーペンタイン熱交換器は採用されていなかった。これは、空気調和機用の熱交換器が、冷蔵庫用の熱交換器と比較して、空気の流れ方向に比較的薄い構造とされた熱交換器(2〜3段)であるため、独立フィンにして得られる効果が小さいことが、その理由として考えられているからである。

【0006】

また、かかる特許文献1,2に記載の熱交換器にあっては、冷蔵庫等の冷却システム用の熱交換器として設計されているため、着霜によるフィン間の閉塞を抑制するために伝熱管ピッチやフィン間隔(フィンピッチ)が大きくされており、空気側の伝熱面積が小さくなってしまう。その一方、空気調和機用の熱交換器においては、結露によるフィン間の閉塞を抑制する必要がある。このような事情により、特許文献1,2に記載の熱交換器を始めとする従来のサーペンタイン熱交換器を、そのまま空気調和機用の熱交換器として適用することは困難なものであったのである。

【0007】

ところで、フィンと伝熱管とを接合させた構造であるフィン・アンド・チューブ型熱交換器(サーペンタイン熱交換器)においては、フィンの材質と伝熱管の材質とが異なる材質のものを使用して熱交換器が構成されている場合が多く、このような場合においては、結露水等によってフィンと伝熱管との間で電食が発生し、フィン或いは伝熱管が腐食してしまうといった恐れを内在するものであった。そこで、本願出願人は、特許文献3(特開2011−185589号公報)において、フィンに単層若しくは複層の塗膜を形成することで、フィンの耐食性を向上させた空気調和機用サーペンタイン熱交換器を明らかにしたのであるが、かかる特許文献にて明らかにされている熱交換器にあっては、フィンの耐食性は良好であるものの、伝熱管が腐食してしまう恐れを内在するものであり、また、フィンに塗膜を形成するための塗装コストにより、熱交換器の生産コストが上昇してしまうといった問題もあった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平5−8265号公報

【特許文献2】特開2002−243382号公報

【特許文献3】特開2011−185589号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、結露による熱交換性能の低下が効果的に抑制されると共に、空気調和機のコンパクト化に充分対応することが可能な空気調和機用サーペンタイン熱交換器を提供することにある。

【課題を解決するための手段】

【0010】

そして、本発明にあっては、かくの如き課題の解決のために、熱交換流体の流通方向(x方向)に対して直角な方向(y方向)において互いに平行に且つ所定の間隔にて配される多数枚のフィンからなるフィン群の複数が、それらx方向及びy方向に対して直角な方向(z方向)に互いに所定距離を隔てて一列に配列されて、複数段のフィン群を構成すると共に、1枚のフィンに1本乃至2本の金属製伝熱管が貫通されてなる形態において、それら各段のフィン群を順次貫通するように、該金属製伝熱管が蛇行形態において配されてなる構造のサーペンタイン熱交換器において、(1)前記フィン群を構成する各フィンが同一の形状を有する金属板からなり、且つ隣り合うフィンが0.6〜5.0mmの間隔にて配列されていると共に、(2)前記複数段のフィン群の隣り合うもの同士が、前記z方向において2.0mm以下の距離を隔てて配設されていることを特徴とする空気調和機用サーペンタイン熱交換器を、その要旨とするものである。なお、ここで、フィンの形状としては、矩形、円形、多角形などの形状が、好適に採用されることとなる。

【0011】

ところで、このような本発明に従う空気調和機用サーペンタイン熱交換器の好ましい態様の一つによれば、前記伝熱管と前記フィン群を構成する各フィンとの自然孔食電位の差は、30mV以上となるように構成されることとなる。これによって、フィンと伝熱管の電食による、伝熱管の腐食を効果的に低減させることが可能となる。

【0012】

また、本発明の空気調和機用サーペンタイン熱交換器における望ましい態様の一つにあっては、前記金属板は、アルミニウム若しくはアルミニウム合金にて構成されることとなり、更に別の望ましいの一つにあっては、前記伝熱管は、アルミニウム若しくはアルミニウム合金にて構成されることとなる。

【0013】

さらに、かかる本発明に従う空気調和機用サーペンタイン熱交換器の別の好ましい態様の一つによれば、前記伝熱管は、アルミニウム若しくはアルミニウム合金にて構成され、その外表面に、亜鉛による犠牲陽極効果が付与されることとなる。

【0014】

また、そのような本発明の更に別の好ましい態様の一つによれば、前記伝熱管は、アルミニウム若しくはアルミニウム合金にて構成され、その外表面に、犠牲陽極効果を有する金属被膜が形成されていると共に、かかる外表面の表面粗さ:Raが、管軸方向において0.2〜3.0μmとなるように構成されることとなる。

【0015】

さらに、かかる本発明に従う空気調和機用サーペンタイン熱交換器の別の好ましい態様の一つによれば、前記金属板の材質は、JIS A1050、JIS A1100、JIS A1200、JIS A7072、及びJIS A1050、JIS A1100若しくはJIS A1200に0.1〜0.5質量%のMn及び/又は0.1〜1.8質量%のZnを含有せしめたもののうちの何れか1種からなるアルミニウム若しくはアルミニウム合金であり、且つ前記伝熱管の材質が、JIS A1050、JIS A1100、JIS A1200、及びJIS A3003のうちの何れか1種からなるアルミニウム若しくはアルミニウム合金であるものである。

【0016】

更にまた、本発明に従う空気調和機用サーペンタイン熱交換器の他の望ましい態様の一つにあっては、前記伝熱管は、銅若しくは銅合金にて構成され、更に別の望ましい態様の一つによれば、前記伝熱管の材質は、JIS H3300 C1220又はJIS H3300 C5010とされることとなる。

【0017】

加えて、そのような本発明に従う空気調和機用サーペンタイン熱交換器にあっては、有利には、前記金属製伝熱管の内面に、管軸方向に平行なストレート溝、管軸に対して所定の捩れ角を有する螺旋溝、若しくは管軸方向において交叉する溝にて構成されるクロス溝の何れか1種もしくは2種以上を有するように、構成されている。

【0018】

また、本発明の空気調和機用サーペンタイン熱交換器における別の望ましい態様の一つにあっては、前記フィンは、厚み方向に突出して底部外形が円形又は楕円形を呈するエンボス部の複数を有するように、構成されている。

【0019】

さらに、本発明にあっては、好適には、前記フィンに対して、スリット加工あるいはルーバー加工が施されており、更に望ましい態様の別の一つによれば、前記フィンの投影面積は、前記伝熱管の外径によって規定される断面積の3〜30倍となるように構成されることとなる。

【0020】

更にまた、本発明に従う空気調和機用サーペンタイン熱交換器の望ましい態様の他の一つにあっては、前記フィンの投影面積は、200〜1000mm2 とされている。

【0021】

そして、上記のような本発明に従う空気調和機用サーペンタイン熱交換器の好ましい態様の他の一つによれば、前記金属製伝熱管の外径は、3〜13mmとされている。

【0022】

また、本発明の空気調和機用サーペンタイン熱交換器における他の有利な態様の一つにあっては、前記金属板の表面に、下地処理層が設けられ、その下地処理層の上に、単層若しくは複層の塗膜層が形成されていると共に、該塗膜層のうちの少なくとも最外層が親水性樹脂若しくは撥水性樹脂からなる塗膜層とされることとなる。

【0023】

さらに、かかる本発明に従う空気調和機用サーペンタイン熱交換器の好ましい態様の別の一つによれば、前記親水性樹脂は、ポリビニルアルコール系樹脂、ポリアクリルアミド系樹脂、ポリアクリル酸系樹脂、セルロース系樹脂、及びポリエチレングリコール系樹脂からなる群より選択されることとなる。

【0024】

更にまた、本発明に従う空気調和機用サーペンタイン熱交換器の好ましい態様の別の一つにあっては、前記撥水性樹脂は、エポキシ系樹脂、ポリウレタン系樹脂、アクリル系樹脂、メラミン系樹脂、フッ素系樹脂、シリコン系樹脂、及びポリエステル系樹脂からなる群より選択されることとなる。

【0025】

加えて、本発明にあっては、有利には、前記金属製伝熱管の表面には、樹脂製の塗膜層が形成されている。また、本発明の他の好ましい態様の一つによれば、前記樹脂製の塗膜層は、熱伝導性フィラーを含むものである。

【0026】

ところで、本発明にあっては、前記せる如き特徴的な構造を有するサーペンタイン熱交換器と、前記z方向に配列された複数段のフィン群に前記x方向に熱交換流体を流通せしめるファン手段を備えた空気調和機において、

該ファン手段による熱交換流体流通時の風速が大なる第一の領域に位置するフィン群又はその一部における隣り合うフィン間の間隔をp1 とし、該第一の領域における風速に対して0.7以下の風速となる、風速の小さな第二の領域に位置するフィン群又はその一部における隣り合うフィン間の間隔をp2 としたとき、次式:

1.5≦p2 /p1 ≦3.0

を満足するように、それらフィン群又はその一部におけるフィン間隔が規定されていることを特徴とする空気調和機をも、また、その要旨とするものである。

【0027】

なお、かかる本発明に従う空気調和機の好適な態様の一つによれば、前記第一の領域に位置するフィン群又はその一部と前記第二の領域に位置するフィン群又はその一部とは、前記z方向において異なる段に位置せしめられる。

【0028】

また、このような本発明に従う空気調和機の他の好適な態様の一つによれば、前記第一の領域に位置するフィン群又はその一部と前記第二の領域に位置するフィン群又はその一部とが、前記z方向において同一の段に位置するように、構成される。

【発明の効果】

【0029】

このように、本発明に従う空気調和機用サーペンタイン熱交換器にあっては、各フィン群を構成するフィン形状が同一であり、金属製伝熱管上にて隣り合うフィンの間隔(フィンピッチ)が0.6〜5.0mmとされていると共に、更に、フィン群の隣り合うもの同士が、z方向、即ち、熱交換流体の流通方向に対して直角な方向の、フィン群配列方向において、2.0mm以下の距離を隔てて配設されているところから、フィン表面等に発生した結露水が、隣り合うフィンとフィンとの間や、隣り合うフィン群とフィン群との間に留まることなく、効果的にフィン群の外へとスムースに排出されるようになり、空気調和機において用いた際においても、結露による熱交換性能の低下を効果的に抑制することが出来るのである。

【0030】

また、かかる空気調和機用サーペンタイン熱交換器にあっては、フィン群を構成する多数枚のフィンに1本乃至2本の伝熱管が貫通せしめられて、独立したフィン群で構成されていることにより、フィン効率が有利に高められ得、隣り合う伝熱管のフィンを介した熱干渉(伝導)を遮断することが出来、その結果、熱交換性能を向上させることが可能となり、以て、熱交換器のコンパクト化を有利に実現することが可能となる。

【0031】

そして、そのような空気調和機用サーペンタイン熱交換器において、伝熱管とフィン群を構成する各フィンとの自然孔食電位の差が、30mV以上となるように構成することによって、フィンと伝熱管との間で電食が発生しても、フィンが優先的に腐食させられることとなり、以て、伝熱管が腐食してしまう恐れを、効果的に抑制乃至は解消することが可能となる。このように、伝熱管の腐食が抑制乃至は解消されることによって、伝熱管内を流通する冷媒が伝熱管から漏れ出てしまうという問題が発生する恐れも、効果的に抑制乃至は解消されることとなるのである。

【図面の簡単な説明】

【0032】

【図1】本発明に従う空気調和機用サーペンタイン熱交換器の一例を示す斜視説明図である。

【図2】本発明に従う空気調和機用サーペンタイン熱交換器を、空気調和機の室外機に適用した際の一例を概略的に示す、断面説明図である。

【図3】本発明に従う空気調和機用サーペンタイン熱交換器を、空気調和機の室外機に適用した際の他の一例を概略的に示す、断面説明図である。

【図4】本発明に従う空気調和機用サーペンタイン熱交換器を構成するフィンの表面に形成される塗膜層の一例を示す断面説明図である。

【図5】本発明に従う空気調和機用サーペンタイン熱交換器の他の異なる一例を示す斜視説明図である。

【図6】本発明に従う空気調和機用サーペンタイン熱交換器の別の異なる一例を示す斜視説明図である。

【図7】本発明に従う空気調和機用サーペンタイン熱交換器の更に別の異なる一例を示す斜視説明図である。

【図8】本発明に従う空気調和機用サーペンタイン熱交換器を構成するフィンの別の一例を示す説明図であって、(a)は、1枚のフィン全体の斜視説明図であり、(b)は、エンボス部の断面を拡大して示す断面説明図である。

【図9】本発明に従う空気調和機用サーペンタイン熱交換器を構成する金属製伝熱管を示す説明図であって、(a)は、図1に示した熱交換器に用いたもの示す断面説明図であり、(b),(c),(d)は、金属製伝熱管として用いられる他の異なる一例をそれぞれ示す、断面説明図である。

【発明を実施するための形態】

【0033】

以下、本発明を更に具体的に明らかにするために、本発明の実施の形態について、図面を参照しつつ、詳細に説明することとする。

【0034】

先ず、図1には、本発明に従う空気調和機用サーペンタイン熱交換器(以下、単にサーペンタイン熱交換器、又は熱交換器ともいう)の一つの実施形態が、斜視図の形態において示されている。そこにおいて、熱交換器10は、互いに平行に且つ一定距離を隔てて配置された、矩形形状を呈するフィン12の多数枚からなるフィン群14の複数が、それぞれ所定距離を隔てて互いに平行に上下方向に配列されていると共に、それら複数のフィン群14を順次貫通するように、金属製伝熱管16が、曲げ部18を介して、蛇行形態において、即ちサーペンタイン状に配設されて、構成されている。

【0035】

より詳細には、フィン12は、所定の金属材料からなる金属板を所定のフィン形状(ここでは矩形形状)に形成した薄肉の略平坦な板状フィンとされており、その矩形形状の略中央部位に、金属製伝熱管16が挿通される組付孔が設けられ、かかる組付孔の周縁部分には所定高さのカラー部がフィン12と一体的に設けられている。なお、かかるフィン12を与える金属板は、従来と同様に、アルミニウム若しくはアルミニウム合金にて構成されていることが好ましく、そして、それらの中でも、伝熱性に優れ、且つフィンとしての強度を確保し得るという観点から、JIS A1050、JIS A1100、JIS A1200等の材質の他、JIS A1050、JIS A1100若しくはJIS A1200に、Mnを0.1〜0.5質量%程度の割合において、及び/又はZnを0.1〜1.8質量%程度の割合において、含有せしめてなる材質のもの等が、有利に用いられることとなる。また、フィンとしての強度を優先する場合にあっては、JIS A7072の材質が、有利に採用されることとなる。なお、ここで、「JIS A」のアルファベットと四桁の数字との組合せにて表わされる記号は、JIS規格にて規定されているアルミニウム若しくはアルミニウム合金材質を示している。

【0036】

なお、フィン12の投影面積は、熱交換器の小型化と熱交換性能との両立を図る観点から、伝熱管(金属製伝熱管16)の外径によって規定される断面積の3〜30倍とされることが好ましい。この伝熱管の外径によって規定される断面積とは、金属製伝熱管16をフィン12の組付孔に対して拡管固着した後の伝熱管の外径から求められる断面積を示しており、例えば、図1のように、フィン1枚に対して伝熱管が1本貫通しているようなサーペンタイン熱交換器において拡管後の金属製伝熱管16の外径が6.5mmであれば、その断面積は33.2mm2 となる。そして、フィンの投影面積が、このように伝熱管の外径によって規定される断面積の3倍未満となる場合にあっては、伝熱管に対してフィンが小さ過ぎるため、充分な熱交換性能が得られなくなる恐れがある一方、かかる断面積の30倍を超えるようになると、熱交換器が大型化してしまい、実用的ではなくなるのである。特に、フィンの投影面積は、熱交換器の小型化と熱交換性能との両立を図る観点から、200〜1000mm2 であることが好ましい。このフィンの投影面積が200mm2 未満の場合には、充分な熱交換性能が得られない恐れがあり、一方、1000mm2 を超えるようになると、熱交換器が大型化してしまい、実用的でなくなるからである。

【0037】

そして、そのようなフィン12の複数が、図1に示されるように、熱交換流体である空気の流通方向(図1において、x方向)に対して垂直な方向(図1において、y方向)において、つまり、板の厚さ方向が空気の流通方向に垂直となるようにして、互いに平行に且つ隣り合うフィン12,12が0.6〜5.0mmの間隔(フィンピッチ)、望ましくは1.0〜4.0mmの間隔を隔てるように、配置されることによって、フィン群14が形成されている。更に、このような多数枚のフィン12からなるフィン群14の複数が、それらのx方向及びy方向に対して直角な方向(図1においてz方向)において、各フィン群14が互いに2.0mm以下、好ましくは1.5mm以下の距離:dを隔てて、一列に配列されることによって、全体として平板形状を呈するように構成されている。なお、かかるフィン群14の配列方向であるz方向は、熱交換器10が使用される状況に配置された状態において、鉛直方向となるようにされることとなる。

【0038】

一方、金属製伝熱管16は、従来と同様な、所定の金属材料にて形成された、略円形形状の断面をもつ管体とされている。そして、かかる金属製伝熱管16を構成する金属材料としては、好ましくは、アルミニウム若しくはアルミニウム合金、或いは銅若しくは銅合金が用いられることとなる。なお、かかる金属製伝熱管16とフィン群14を構成する各フィン12との自然孔食電位の差は、好ましくは、30mV以上となるように構成されることとなる。なお、そこで、金属製伝熱管16の自然孔食電位とは、そのような伝熱管を構成する素材そのものの自然孔食電位を指すものであって、表面に塗膜層が形成されたり、表面改質されたりしたもののものではないことが理解されるべきである。また、フィン12にあっても、その自然孔食電位は、それを構成する素材そのものの自然孔食電位を指すものである。

【0039】

ここで、金属製伝熱管16をアルミニウム材料若しくはアルミニウム合金材料にて構成する場合にあっては、製造性(押出性)の観点から、JIS A1050、JIS A1100、JIS A1200、及びJIS A3003のうちの何れか1種からなる材質が、有利に採用されるものであるが、更に、伝熱管の耐食性を向上させるためには、以下のようにすることが、好ましい。

【0040】

すなわち、金属製伝熱管16を、上述の如き、JIS A1050、JIS A1100、JIS A1200、JIS A3003の何れか1種のアルミニウム若しくはアルミニウム合金にて構成すると共に、その外表面に、亜鉛溶射、亜鉛含有フラックス(KZnF4 )、亜鉛メッキ等による犠牲陽極材層を、伝熱管外表面に形成して、亜鉛による犠牲陽極効果を付与することで、伝熱管の耐食性を向上させることが可能となる。或いは、金属製伝熱管16を、上記のJIS A1050、JIS A1100、JIS A1200、JIS A3003のうちの何れか1種の材質により構成すると共に、フィン12を構成する金属板の材質を、これらのアルミニウム若しくはアルミニウム合金より電気化学的に卑なる、Zn含有のJIS A7072の材質とすることによって、伝熱管の耐食性を向上させることが出来るのである。

【0041】

さらに、上記のように伝熱管の外表面に犠牲陽極効果を有する金属被膜が形成されている場合には、かかる外表面の表面粗さ:Raは、管軸方向において0.2〜3.0μmとなるように構成されることが、好ましい。これは、かかる表面粗さ:Raが0.2μmよりも低くなると、伝熱管を加工する工具の表面精度の管理が厳しくなるため、伝熱管の製造コストが高くなってしまうという問題が惹起されるようになり、またRaが3.0μmよりも高くなると、フィンカラー部と伝熱管表面との間に空隙が出来易くなるため、フィンと伝熱管との伝熱効率が低下してしまうと共に、そのような空隙に水分が入り込み、伝熱管が腐食してしまう原因となるからである。

【0042】

また、かかる伝熱管16を、径方向において内側の心材層と外側の皮材層とからなる二重の管壁構造のクラッド管にて、構成することも可能である。そこで、心材層の材質としては、上記のJIS A1050、JIS A1100、JIS A1200、JIS A3003等が採用され、また皮材層の材質としては、JIS A7072等が採用されて、上記と同様な効果が併せて実現されることとなる。なお、外側の皮材層の厚さとなるクラッド率としては、管壁全厚さの3〜20%となるような値が採用される。このクラッド率が3%よりも小さくなると、皮材の犠牲陽極効果が少なく、貫通孔が明き易くなって、耐食性が劣る問題を生じ、またクラッド率が20%を超えるようになると、管壁厚さに対して心材層の占める割合が低くなって、強度が低下する等の問題を惹起し易くなる。

【0043】

一方、上記した金属製伝熱管16を、銅若しくは銅合金にて構成する場合にあっては、伝熱性の観点から、JIS H3300 C1220やJIS H3300 C5010等の材質が、有利に採用されることとなる。なお、ここで用いられている「JIS H3300」と「C+四桁の数字」との組合せからなる記号も、JIS規格にて規定されている銅若しくは銅合金材質を示している。

【0044】

そして、そのような所定の金属材料からなる金属製伝熱管16において、その外径は、目的とするサーペンタイン熱交換器10に対する小型化の要求と熱交換性能とを両立させるべく、適宜に決定されるものではあるが、好ましくは3〜13mmとされる。これは、外径が3mm未満の伝熱管は、管として製造することが困難であり、また、外径が13mmを超えるものは、そのような太い伝熱管を採用する熱交換器についても大型化する必要が生じてしまい、実用的ではないためである。

【0045】

また、そのような1本の金属製伝熱管16の直線部が、前述したフィン群14を構成する複数枚のフィン12のそれぞれの略中央部位に形成された組付孔を順次貫通し、金属製伝熱管16の外周面とそれら複数のフィン12の組付孔周縁のカラー内周面とが密着せしめられて、固定(結合)されている。なお、このようなフィン12と金属製伝熱管16との結合は、従来から公知の各種の方法が、適宜選択されて、用いられることとなるが、特に、フィン12の中央部位に、金属製伝熱管16の外径よりも僅かに大きな内径となるカラー付きの組付孔を開けておき、そのような組付孔内に金属製伝熱管16を挿通せしめた後、金属製伝熱管16内に拡管プラグを挿入して、金属製伝熱管16の外径を拡大することによって、金属製伝熱管16の外周面とフィン12に設けられた組付孔の内周面(カラー内周面)とを密着せしめる方法が、好適に採用されることとなる。

【0046】

このようにして、金属製伝熱管16が、図1に示されるように、熱交換流体である空気の流通方向(x方向)及び多数枚のフィン12の配列方向(y方向)に対して直角な方向(z方向)に配列された複数のフィン群14を、順次貫通するように、そして蛇行形態を呈するように、換言すれば、サーペンタイン状に配設されていることによって、全体として略平板形状を呈する空気調和機用のサーペンタイン熱交換器10が、構成されているのである。

【0047】

ところで、金属製伝熱管16を蛇行形状として、目的とする熱交換器10の形状とするには、以下のような方法を例示することが出来る。即ち、先ず、1本の長い直線状の金属製伝熱管16に対して、複数のフィン群14を、それぞれ所定間隔を隔てて、配設する。その後、金属製伝熱管16のフィン群14が配設されていない箇所を、U字形状に曲げ加工することによって、曲げ部18を形成して、蛇行形状とすることによって、図1に示される如く、目的とする熱交換器10の形状を形成する方法である。

【0048】

なお、ここで例示した略平板状を呈する空気調和機用サーペンタイン熱交換器10は、例えば、図2に示されるような、空気調和機の室外機用の熱交換器として、好適に採用されることとなる。即ち、かかる図2においては、空気調和機の室外機20が、断面図の形態において概略的に示されており、そこでは、室外機20内に配置された空気調和機用サーペンタイン熱交換器10に対して、ファン22によって熱交換流体である空気を流通させることによって、冷媒と空気との間で熱交換が行われるようになっている。

【0049】

また、かかる空気調和機用サーペンタイン熱交換器10を、その側面視がL字形状となるように、平板を折り曲げた形態を呈する熱交換器として、用いた例が、図3に示されている。そこでは、そのようなL字形状の熱交換器の二つ(10、10’)を用いて、それら熱交換器10、10’が、平面視において矩形形状を呈するように、組み合わせて、配置されていると共に、その矩形形状の上方に位置するように、ファン22が室外機20の上部に設置されている。そして、かかるファン22の作動によって、熱交換流体である空気が、矢印で示されるように、矩形の筒体形状において組み合わされた二つの熱交換器10、10’を流通せしめられ、以て、冷媒と空気との間の熱交換が行われ得るようになっているのである。

【0050】

従って、上述の如き、本発明に従う構造とされた空気調和機用サーペンタイン熱交換器10にあっては、フィン12が、金属製伝熱管16上に0.6〜5.0mmの間隔(フィンピッチ)にて配設せしめられて、フィン群14を構成していることにより、空気調和機において用いた場合にあっても、結露による熱交換性能の低下が、効果的に抑制されることとなる。即ち、フィンピッチが0.6mm未満とされると、フィンに後述する塗膜層が設けられている場合であっても、結露により生ずる水(結露液)がフィン表面から落ちにくくなるため、熱交換性能が低下すると共に、そのような結露液が送風の空気によって押し出されて、室内に水飛びが発生する恐れがある。一方、フィンピッチが5.0mmを超えると、フィンピッチが大き過ぎることから、同じ大きさの熱交換器では必然的にフィン数が少なくなり、熱交換性能の低下を招く恐れがあるのである。

【0051】

さらに、かかる熱交換器10にあっては、z方向となる鉛直方向において、複数段のフィン群14の隣り合うもの同士が2.0mm以下、好ましくは1.5mm以下の距離(d)を隔てて配設されていることにより、フィン12の表面に生じた結露液をスムースに下方に流下させて、外部に排出することが可能となり、以て、熱交換器10の熱交換性能を効果的に発揮することが可能となる。これに対して、鉛直方向において隣り合うフィン群14,14の間隔(d)が2.0mmより大きくされると、フィン12の表面に生じた結露液が、フィン12の表面から流れ落ちる際に、隣り合うフィン群14,14の間やフィン12の端部に留まってしまう恐れがあり、そしてそのような留まった結露液によって、前述したような熱交換性能の低下や水飛び等の問題が惹起される恐れがあるのである。

【0052】

また、かかる熱交換器10にあっては、独立したフィン群14の複数によって、熱交換器が構成されているところから、1枚のフィンに多数の伝熱管が組み付けられて構成されているフィン・アンド・チューブ式熱交換器よりも、フィン効率が有利に高められ得ると共に、隣り合う伝熱管のフィンを介した熱干渉(伝導)を効果的に抑制乃至は遮断することが出来、その結果、熱交換性能を有利に向上させることが可能となる。その結果、熱交換器10のコンパクト化することが出来るといった利点も発揮されることとなる。

【0053】

以上、本発明に係る熱交換器の代表的な実施形態の一つについて詳述してきたが、それらは、あくまでも例示に過ぎないものであって、本発明は、そのような実施形態に係る具体的な記述によって、何等限定的に解釈されるものではないことが、理解されるべきである。

【0054】

例えば、前述の実施形態においては、フィン12は、無塗装の金属板を所定のフィン形状に形成していたが、金属板の表面に単層若しくは複層の塗膜層が形成されてなるプレコート金属板を用いて、フィン12を形成してもよい。この際、塗膜層の少なくとも最外層は、親水性樹脂若しくは撥水性樹脂からなる塗膜層とされる。このように、親水性樹脂若しくは撥水性樹脂からなる塗膜層が形成されたプレコート金属板によってフィン12を形成することにより、空気調和機の設定温度と外気温との温度差が著しく、フィン12の表面に結露が発生するような状況下においても、熱交換器10の熱交換性能を有利に維持することが出来るのである。

【0055】

そして、そのようなプレコート金属板において、親水性樹脂からなる塗膜層が最外層として設けられる場合には、かかる最外層の表面において、結露により生じた水が膜状となることから、結露水による通風抵抗(空気がフィン間を通過する際の抵抗)の増加を効果的に抑制し、安定して高い熱交換性能を維持することが可能となるのである。一方、撥水性樹脂からなる塗膜層が最外層として設けられている場合にあっても、かかる最外層の表面において、結露により生じた水が微細な水滴となってフィン表面から円滑に落下し、効果的にフィン外へと排出され得るようになるところから、親水性樹脂からなる塗膜層が最外層として設けられている場合と同様に、結露水による通風抵抗の増加が効果的に抑制され、熱交換器10の熱交換性能を維持することが可能となるのである。

【0056】

なお、このようにフィン12の表面に形成される、少なくとも最外層が親水性樹脂若しくは撥水性樹脂からなる塗膜層において、親水性樹脂としては、例えば、ポリビニルアルコール系樹脂(ポリビニルアルコールとその誘導体)、ポリアクリルアミド系樹脂(ポリアクリルアミドとその誘導体)、ポリアクリル酸系樹脂(ポリアクリル酸とその誘導体)、セルロース系樹脂(カルボキシメチルセルロースナトリウム、カルボキシメチルセルロースアンモニウム等)、ポリエチレングリコール系樹脂(ポリエチレングリコール、ポリエチレンオキサイド等)等を、挙げることが出来る。また、撥水性樹脂としては、例えば、エポキシ系樹脂、ポリウレタン系樹脂、アクリル系樹脂、メラミン系樹脂、フッ素系樹脂、シリコン系樹脂、ポリエステル系樹脂等を、挙げることが出来る。

【0057】

さらに、親水性樹脂若しくは撥水性樹脂からなる単一の塗膜層が設けられてなるプレコート金属板を、フィン12として用いることは、勿論、可能であるが、好ましくは、基板となる金属板の表面に、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂等からなる耐食性の塗膜層を先ずは形成し、更にその表面に、上述の親水性樹脂等からなる塗膜層を形成して得られた、複数層の塗膜層が設けられているプレコート金属板が用いられることとなる。このように、基板となる金属板の表面に、そのような耐食性の塗膜層を設けることによって、フィン12の耐食性を向上せしめることが、可能となるのである。なお、このように金属板の表面に形成される各塗膜層の厚さは、単層当たり、0.1〜5.0μmであることが好ましい。これは、各塗膜層の厚さが0.1μm未満となる場合には、各塗膜層の効果を有利に享受し得ない恐れがあるためである。一方、厚さが5.0μmを超える塗膜層を設けても、各塗膜層の効果は既に飽和状態であるため、そのような塗膜層を形成するために、徒にコストがかかるだけとなる。

【0058】

また、フィン12を構成する金属板の表面に、親水性樹脂や撥水性樹脂からなる塗膜層若しくは耐食性塗膜層を設ける際には、金属板30の表面に、予め下地処理層32が形成されていることが好ましい(図4参照)。このような下地処理層32を設けることによって、金属板と上述した各塗膜層(34,36)との密着性を向上することが可能となる。ここで、かかる下地処理層としては、リン酸クロメート、クロム酸クロメート等を用いたクロメート処理や、クロム化合物以外の、リン酸チタン、リン酸ジルコニウム、リン酸モリブデン、リン酸亜鉛、酸化チタン、酸化ジルコニウム等を用いたノンクロメート処理等の、化学皮膜処理(化成処理)により得られる皮膜層等を、例示することが出来る。なお、化学皮膜処理方法には、反応型及び塗布型があるが、本発明においては、その何れの手法であっても採用することが可能である。

【0059】

さらに、例示した実施形態においては、隣り合うフィン12,12の間隔(フィンピッチ)は、全て等間隔とされていたが、一つの熱交換器10内において、フィン群14の配設部位やフィン群14中のフィン12配設部位によって、フィン群14間において或いは一つのフィン群14中において、異なるフィンピッチとすることも、勿論可能である。

【0060】

具体的には、金属製伝熱管16内を流通する冷媒にあっては、冷媒出入口付近の気相域および液相域は、冷媒中間部の気液二相域と比較すると、冷媒自体の熱交換性が低く、明らかに熱伝達率が低いために、そのような部位におけるフィンピッチを狭めることによって、熱交換面積を広げて、熱交換効率を上げることが可能となる。

【0061】

また、図3に示される如き空気調和機の室外機20において、ファン22によって、熱交換器10、10’に空気を流通せしめる場合において、そのようなファン22に最も近接する領域となる上段領域Aに位置するフィン群14のフィン12間を流通する空気の流速は、ファン22から最も離隔する領域となる下段領域Bに位置するフィン群14のフィン12間を流通する空気の流速よりも大きくなる。

【0062】

例えば、上段領域Aのフィン群14におけるフィン12間を流通する空気の流速:Vaは、下段領域Bのフィン群14におけるフィン12間を流通する空気の流速:Vbの1.5倍〜2倍程度となることがあり、そのような場合においては、上段領域Aのフィン群14における、隣り合うフィン12、12間の間隔(フィンピッチ:p1 )を、熱交換性能を向上させる目的で狭くする一方、下段領域Bのフィン群14における、隣り合うフィン間12、12の間隔(フィンピッチ:p2 )も、上記のフィンピッチ:p1 と同じフィンピッチにすると、下段領域Bのフィン群14においては、通風抵抗が大きくなり過ぎて、全体として熱交換性能が低下してしまうという問題が生じるのである。

【0063】

そして、そのような問題の発生を回避するには、ファン22から遠い下段領域Bに位置するフィン群14のフィンピッチ:p2 を、ファン22に近接した上段領域Aに位置するフィン群14のフィンピッチ:p1 に対して、適切な比率にて拡げるのが、好ましいのである。そこで、本発明にあっては、それら領域A、Bにおける熱交換流体である空気の流速(風速)に着目して、ファン22による空気流通時の風速が大なる上段領域A(第一の領域)に位置するフィン群14における複数のフィン部位のフィンピッチ:p1 と、該上段領域Aにおける風速に対して0.7以下の風速となる、風速の小さな下段領域B(第二の領域)に位置するフィン群14におけるフィンピッチ:p2 との関係を規制することとして、それらの比:p2 /p1 が1.5以上、3.0以下となるように(1.5≦p2 /p1 ≦3.0)、それぞれの領域におけるフィン群14のフィンピッチを調整して、通風抵抗を制御し、全体としての熱交換性能の向上を図るようにした構成が、有利に採用されることとなる。

【0064】

なお、かかるp2 /p1 の値が1.5未満となると、それら二つのフィンピッチの比率を変化させることによる効果が不充分となり、熱交換性能の向上は、期待し難くなる。また、このp2 /p1 の値が3.0を超えるようになると、各熱交換器10、10’の上段領域Aに位置するフィン群14の隣り合うフィン12、12間の間隔:p1 を、フィンピッチとして適切な範囲の下限である0.6mmとした時、暖房運転時の各フィン12における結露水の付着による通風抵抗の増大が、空気側熱伝達率の低下を招くようになる問題があり、更に、空気側熱伝達率が低下して、熱交換性能低下の原因となるのである。

【0065】

また、ここでは、上記したフィンピッチ:p1 は、ファン22に最も近接した領域である上段領域Aに位置する、少なくとも1段のフィン群14における、隣り合うフィン間の間隔として、設定されるものであるが、一般に、そのような、ファン22に近接した上段領域Aには、z方向に配列された複数段(n段)のフィン群14のうちの、ファン22に近接して位置するn/4の段数のフィン群14が含まれることとなる。同様に、フィンピッチ:p2 は、ファン22から最も離隔した領域である下段領域Bに位置する、少なくとも1段のフィン群における隣り合うフィン間の間隔として、採用されるものではあるが、一般に、熱交換器10、10’を構成する複数段(n段)のフィン群14のうちの、ファン22から最も離隔した領域に位置するn/4段の段数のフィン群14に対して、有利に適用されることとなる。加えて、上段領域Aと下段領域Bの間に位置する中間領域のフィン群14(n/2段)にあっても、それらフィン群14の風速が上段領域Aにおける風速の0.7倍以下となる場合にあっては、前記したp2 /p1 に係る不等式を満足するように、そのフィンピッチ(p2 )が規定されることとなる。なお、かかるp1 は、上段領域Aに位置する少なくとも1段のフィン群14の平均フィンピッチとして示されるものであり、更に、p2 は、下段領域Bに位置する少なくとも1段のフィン群14における平均フィンピッチとして示されるものである。

【0066】

さらに、各熱交換器10、10’における、z方向に配列された複数段(n段)のフィン群の、上段領域Aと下段領域Bとの間の中間領域に位置するフィン群14における空気の流速:Vcは、Vb≦Vc≦Vaの関係にあることから、そのような、複数段のフィン群14の中間領域の段(一般に、n/2の段数)のフィン群14のフィンピッチ:p3 は、p1 ≦p3 ≦p2 とすることが好ましい。

【0067】

なお、上記のような熱交換流体(空気)の流速(風速)の変化は、z方向における異なる段に位置するフィン群14、14間において生じる他、同一の段のフィン群14における異なるフィン配設部位、換言すれば伝熱管16の管軸方向における異なる位置に配設された一つのフィン群14のフィン12間においても生じるところから、上記したフィンピッチp1 、p2 の関係は、それら何れの場合においても、適用されることとなる。

【0068】

また、かかる実施形態における熱交換器10にあっては、1枚のフィン12に対して1本の金属製伝熱管16が貫通するように構成されていたが、図5に示される如く、1枚のフィン42に対して2本の金属製伝熱管16,16を貫通させて、それぞれのフィン群44を形成した構造の熱交換器40としても何等差し支えない。

【0069】

さらに、熱交換器10を、熱交換流体(空気)の流通方向に対して複数重ね合わせた形状、例えば、図6や図7に示されるように、二つの平板形状の熱交換器10を所定間隔を隔てて重ね合わせて、一つの空気調和機用サーペンタイン熱交換器46,48を構成することも可能である。このように、平板形状の熱交換器10の複数を空気の流通方向に対して重ね合わせる場合にあっては、図6に示される熱交換器46のように、隣り合う熱交換器10のフィン12が碁盤目状となるように、換言すれば、熱交換流体の流通方向において、前段の熱交換器10のフィン群14の一つが後段の熱交換器10のフィン群14の一つと隣接するように配置される他に、図7に示される熱交換器48のように、前段の熱交換器10のフィン群14の一つが後段の熱交換器10の二つのフィン群14と隣接するように配置して、隣り合う熱交換器10のフィン12が千鳥状となるようにすることも可能である。但し、熱交換性能の観点からすると、図7に示される如く、千鳥状に重ね合わせる方が、良好な熱交換効率が期待できるのである。更に、このように熱交換器10を熱交換流体である空気の流通方向に複数重ねた場合にあっては、高い熱交換効率が期待できない部位においてフィンピッチを広げることにより、通風抵抗を下げることも可能である。このように通風抵抗を下げることによって、熱交換流体である空気の流れが良好になり、空気の流通方向に対して後ろ側に配置された熱交換器10にも充分な空気が流れるため、熱交換器全体の熱交換効率を向上せしめることが可能となる。

【0070】

なお、かかる熱交換器10(40,46,48)を構成するフィンとしては、例示した略平坦な矩形形状を呈するフィン12(42)の他にも、例えば、図8に示される如く、フィン表面に、フィンの厚み方向に突出し、底部外形が円形又は楕円形を呈するエンボス部52を複数有するフィン50が、好適に用いられることとなる。このようにフィン表面にエンボス部52を形成することにより、積層されたフィン50の間を通過する熱交換用の空気が、エンボス部52に接触した後、フィン50の積層方向(縦方向)とその積層方向に直行する方向(横方向)へと転換され、これらが適度な縦方向の渦巻き流(以下、縦渦という)及び横方向の渦巻き流(以下、横渦という)となる。このような適度な渦巻き流によって、フィン間の空気が適度に撹乱され、その結果、熱交換性能を向上させることが可能となる。また、フィン・アンド・チューブ式熱交換器(サーペンタイン熱交換器)を、寒冷地における室外機として低温環境下において蒸発器として使用する場合にあっては、このような適度な渦巻き流、特に縦渦が、フィン表面近傍に比較的低温の空気が滞留することを抑制し、フィン間の中央部位に滞留しやすい比較的高温の空気をフィン表面に接触させることが出来、以て、フィン表面における着霜の抑制、或いは着霜した霜の成長を、効果的に抑制することが出来るのである。

【0071】

かくの如きエンボス部52の存在による熱交換性能の向上は、また、スリット加工やルーバー加工によって形成される切り起こしスリットやルーバースリットによっても、同様に、実現可能である。従って、そのようなスリット加工やルーバー加工は、エンボス部52を形成するためのエンボス加工と共に、或いは、それに代えて、常法に従って、フィン(12、42)に対して施されることとなる。

【0072】

また、金属製伝熱管16の管径は、管内を流通する冷媒の流動特性に応じて、熱交換器10の部位により、異なる外径を用いてもよい。例えば、液相域においては比較的小さな外径の伝熱管とする一方、気相域においては比較的大きな外径の伝熱管を用いることによって、管内熱伝達率の向上や圧力損失の低減が、有利に図り得られることとなる。なお、そのような熱交換器の部位によって異なる管径の金属製伝熱管を採用するに際しては、管径が、管軸方向における所望の部位において適宜に変化する一本の長い金属製伝熱管を用いる他、例えばフィン群14毎に適宜に選択した管径の金属製伝熱管を用い、それらをUベンド管等で接続して、蛇行形状を呈する金属製伝熱管とすることも可能である。

【0073】

さらに、先に例示した実施形態においては、金属製伝熱管16として、その内面を平滑とした管体(図9(a)参照)が用いられているが、伝熱管の内面に、長手方向に平行なストレート溝、捩れ角を有する螺旋溝、或いは溝が所定の角度をもって交差する溝形態を有するクロス溝を形成した、所謂内面溝付伝熱管を採用することも可能である。このようにして、伝熱管内面の伝熱面積を増大させ、更には伝熱管の中を流通する冷媒の流れを複雑化することによって、熱交換器10の熱交換性能を、より高めることが可能となる。なお、このように内面溝付伝熱管を採用したサーペンタイン熱交換器10において、その全体を、同じ溝タイプの内面溝付伝熱管を採用するようにしても良いが、それ以外にも、例えば、フィン群14を構成するパス毎に、溝形状が異なるタイプの内面溝付伝熱管とすることも可能である。なお、このように伝熱管の内面に形成される溝は、その溝深さが、好ましくは0.05〜1.0mmとされ、溝条数が、伝熱管の長手方向に対する直角断面において、好ましくは15〜150条とされることにより、効果的に熱交換性能を高めることが可能となる。

【0074】

更にまた、本発明で用いる金属製伝熱管16は、外面が略円形形状を呈するものであればよく、例えば、図9(b),(c),(d)に示される如き、断面が1枚の仕切板55、2枚の平行な仕切板57、57、2枚の交差した仕切板59、59にて仕切られた多穴管54,56,58の他、公知の各種の多穴管が、好適に採用され得るものである。

【0075】

加えて、サーペンタイン熱交換器10を構成する金属製伝熱管16としては、その表面に樹脂製の塗膜層が形成されたものが、好適に用いられることとなる。これは、前述してきたサーペンタイン熱交換器10は、金属製伝熱管16とフィン12とを機械拡管法等の手法によって密着させて、それらを組み付けることによって、組み立てられているが、それらフィンと伝熱管の接触部分を微視的に見れば、金属製伝熱管16とフィン12の各々との間には、ある程度の空隙が存在している。しかし、このような空隙が存在していると、フィンと伝熱管との接触熱抵抗が高くなってしまい、熱交換性能が低下してしまう恐れが惹起されるのである。そこで、それらの間の接触熱抵抗を低くし、熱交換器の性能を効果的に発揮させるためには、金属製伝熱管16とフィン12との間の空隙が存在しないことが好ましいのであり、そのために、金属製伝熱管16の表面に樹脂製塗膜層を形成することによって、そのような空隙の発生が有利に抑制されるのである。

【0076】

そして、そのような樹脂製塗膜層を構成する樹脂としては、例えば、ポリエチレン樹脂等の熱可塑性樹脂の他、前述したフィン12表面に形成されるものと同様な親水性樹脂及び撥水性樹脂や、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂等を、例示することが出来る。これら各種の樹脂からなる塗膜層を、金属製伝熱管16の表面に形成せしめることによって、以下のような効果を享受することが出来るのである。即ち、ポリエチレン樹脂等の熱可塑性樹脂については、ポリエチレン樹脂等の熱可塑性樹脂からなる塗膜層を最外層として有する金属製伝熱管16に、カラー付き孔が設けられたフィン12を組み付けた後、ポリエチレン樹脂等の熱可塑性樹脂の融点以上に加熱し、その後、冷却すると、カラー付き孔周縁に形成されたカラーのすその部分と金属製伝熱管との隙間がポリエチレン樹脂等の熱可塑性樹脂によって有利に埋められ、フィン12と金属製伝熱管16との接触面積がより大きく確保され得ることとなる為、熱交換器の熱交換性能をより向上させることが可能となる。また、親水性樹脂又は撥水性樹脂からなる塗膜層を最外層として金属製伝熱管16に形成せしめることにより、金属製伝熱管16の露出部(フィンが組み付けられていない部分)に、フィン12と同様の機能を持たせることが可能となる。更に、金属製伝熱管16の表面に、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂等からなる塗膜層を設けることによって、金属製伝熱管16の耐食性を向上せしめることが可能である。

【0077】

また、かかる樹脂製塗膜層は、熱伝導性を向上せしめる観点から、熱伝導性フィラーを含むものであることが好ましい。そのような熱伝導性フィラーとしては、窒化ホウ素、窒化アルミ、窒化ケイ素、炭化ケイ素、アルミナ、ジルコニア、酸化チタン、カーボンの微細な粉末等を、例示することが出来る。

【0078】

なお、本発明においては、金属製伝熱管16の表面に、上述の如き各種の樹脂からなる単一の塗膜層が設けられてなる構造が、採用され得るものではあるが、好ましくは、金属製伝熱管16の表面に、エポキシ系樹脂、ウレタン系樹脂、ポリエステル系樹脂、塩化ビニル系樹脂等からなる耐食性の塗膜層を先ずは形成し、更にその上に、ポリエチレン樹脂等の熱可塑性樹脂、親水性樹脂又は撥水性樹脂からなる樹脂製塗膜層を形成する構成が採用される。また、かかる樹脂製塗膜層の厚さは、単層当たり0.1〜5.0μmであることが好ましい。樹脂製塗膜層の厚さが0.1μm未満では、上述した各樹脂製塗膜層の効果を享受できない恐れがあり、その一方、厚さが5.0μmを超える樹脂製塗膜層を設けても、各塗膜層の効果は既に飽和状態であって、徒にコストがかかるだけとなるからである。

【0079】

更にまた、金属製伝熱管16の表面に、上述の樹脂からなる樹脂製塗膜層を設ける際には、金属製伝熱管16の表面に、予め下地処理層が形成されていることが好ましい。かかる下地処理層を設けることによって、金属製伝熱管16と上述した各塗膜層との密着性を向上することができる。ここで、下地処理層としては、リン酸クロメート、クロム酸クロメート等を用いたクロメート処理や、クロム化合物以外の、リン酸チタン、リン酸ジルコニウム、リン酸モリブデン、リン酸亜鉛、酸化チタン、酸化ジルコニウム等を用いたノンクロメート処理等の化学皮膜処理(化成処理)により得られる皮膜層等を、例示することが出来る。なお、化学皮膜処理方法には、反応型及び塗布型があるが、本発明においては、何れの手法であっても採用することが可能である。

【0080】

その他、一々列挙はしないが、本発明が、当業者の知識に基づいて、種々なる変更、修正、改良等を加えた態様において実施されるものであり、またそのような実施の態様が、本発明の趣旨を逸脱しない限りにおいて、何れも、本発明の範疇に属するものであることは、言うまでもないところである。

【実施例】

【0081】

以下に、本発明の代表的な実施例を示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。

【0082】

−実験例1−

先ず、本発明に従う空気調和機用のサーペンタイン熱交換器を構成するために用いる伝熱管として、アルミニウム合金(JIS A3003)を押出加工することによって、断面外周形状が円形を呈する、外径が8.0mmで、管内面に所定の溝が形成された各種の内面溝付伝熱管を形成した。即ち、管外径:8.0mm、管壁の肉厚:0.65mm、隣り合う溝間に形成されるフィンのフィン高さ:0.65mm、溝条数:30本、管軸に対するリード角:0°の、管内面にストレート溝が形成された内面溝付伝熱管と、管外径:8.0mm、肉厚:0.42mm、フィン高さ:0.28mm、溝条数:50本、リード角:34°の、管内面にらせん溝が形成された内面溝付伝熱管と、管外径:8.0mm、肉厚:0.42mm、一次溝間のフィン高さ:0.28mm、二次溝間のフィン高さ:0.10mm、一次溝及び二次溝の条数:各50本、一次溝のリード角:34°、二次溝のリード角:10°の、管内面にクロス溝が形成された内面溝付伝熱管との3種類を形成した。なお、このような内面溝付管の製造方法としては、公知の各種の手法が適宜選択されて、用いられることとなるが、例えば、特開平8−49992号公報や特開2004−301495号公報にて明らかにされている手法が、好適に採用されることとなる。

【0083】

そして、このように形成された内面溝付伝熱管のそれぞれの外表面に対して亜鉛金属粉を溶射した後、熱処理することによって、表層200μmの範囲で亜鉛濃化層が形成された、長い直線状の金属製伝熱管(14)の3種を準備した。即ち、溝形状がストレートの内面溝付伝熱管からは伝熱管A1を、また溝形状がらせん溝の内面溝付伝熱管からは伝熱管A2を、そして溝形状がクロス溝の内面溝付伝熱管からは伝熱管A3を、それぞれ準備した。なお、これらA1〜A3の伝熱管の外面の表面粗さ(Ra)は、全て、Ra:1.0μmであった。

【0084】

また、その他の伝熱管として、銅合金(りん脱酸銅:JIS H3300 C1220)にて形成された、外径が8.0mmの内面溝付伝熱管であって、その内周面にらせん溝が形成されたものを、伝熱管A4として準備した。なお、かかる伝熱管A4は、管外径:8.0mm、肉厚:0.3mm、フィン高さ:0.12mm、溝条数:80本、管軸に対するリード角:43°とし、また外面の表面粗さ(Ra)は、Ra:0.3μmであった。さらに、上記伝熱管A1〜A3と同様に、アルミニウム合金を押出加工することによって、内面に所定のストレート溝が形成された、外径が8.0mmの内面溝付伝熱管を2本用意し、その一方のものの外表面には亜鉛濃化層は形成せず、外面の表面粗さ(Ra)をRa:0.3μmとしたものを、伝熱管A5として準備し、他方のものの外表面には、上記伝熱管A1〜A3と同様の表層200μmの範囲で亜鉛濃化層を形成し、外面の表面粗さ(Ra)をRa:5.0μmとしたものを、伝熱管A6として、それぞれ、準備した。なお、それら伝熱管A5,A6の内面溝の形状や寸法等は、伝熱管A1と同一にした。

【0085】

一方、フィン材料としては、板厚:0.1mmのアルミニウム材質:JIS A1100の板材B1と、板厚:0.1mmのアルミニウム材質:JIS A7072の板材B2と、かかる板材B2の表面に、図4に示される3層の表面処理膜が形成されてなる板材B3との3種類を準備した。なお、そこで、板材B3は、前記板材B2に対してリン酸クロメート浸漬処理を施して、板材B2の表面にリン酸クロメートよりなる化成皮膜(32)を形成した後、かかる化成皮膜(32)の上に、ロールコーターを用いてエポキシ樹脂を塗布して、220℃の温度で10秒間加熱することにより、膜厚1μmの耐食性塗膜(34)を形成し、更に空冷の後、ポリビニルアルコール樹脂(PVA樹脂)よりなる親水性塗膜用の塗料を耐食性塗膜(34)の上に塗布して、220℃の温度で10秒間加熱することにより、膜厚1.5μmの親水性塗膜(36)が形成されたフィン材料として、形成した。そして、このように準備した3種類のフィン材料を、それぞれ、図1におけるx方向で12mm、z方向で16mmとなる大きさの矩形状に切断し、更にその略中央部に、伝熱管を挿通するための貫通孔(周縁に0.5mmのカラーを立てた貫通孔)を設けることにより、3種類のフィンを多数用意した。

【0086】

そして、このように用意された各種の伝熱管とフィンとを用いて、目的とするフィン群を、1本の伝熱管上に、次のようにして形成した。即ち、かかるフィンの複数を、それぞれの貫通孔が所定間隔を隔てて平行に位置するように配列し、そしてその貫通孔に伝熱管が順次貫通するように挿通させた後に、伝熱管を拡管することにより、伝熱管とフィンとを一体化させて、かかる伝熱管上にフィン群を形成した。このとき、拡管後の伝熱管の管径(D)は8.75mmとし、フィン1枚に対して伝熱管1本が、その略中央を貫通させた形態となるようにした。また、伝熱管の直管部に対して、フィン間隔(フィンピッチ)は1.0mmとなるようにした。なお、ここでは、フィンは300枚用意し、それらを60枚ずつの群に分け、それぞれのフィン群においてフィンを平行に配列させて、接合することによって、1本の伝熱管に対して、所定間隔を隔てて、全て同じ幅からなる5つのフィン群を形成した。

【0087】

次いで、伝熱管のフィン群が形成されていない箇所に対して曲げ加工を施して、伝熱管がU字形態となるように構成し、フィン群が所定間隔(d)を隔てて配列されると共に、それら配列されたフィン群を伝熱管が順次貫通するように、蛇行形態において配されている、図1に示される如き形状のサーペンタイン熱交換器を、それぞれ作製した。なお、表1に示される如く、フィン群間の距離(d)が本発明の範囲内のものをNo.1〜10の熱交換器とし、範囲外のものをNo.11,12の熱交換器とした。

【0088】

なお、このように準備したそれぞれの熱交換器No.1〜No.12の伝熱管の芯材とフィンのそれぞれの孔食電位を測定したものと、それらフィンと伝熱管との間の孔食電位差とを、下記表1に併せ示した。ここで、それぞれの孔食電位を測定する際の条件は、試験溶液として5%NaCl水溶液(pH=3,酢酸酸性)を用い、試験温度:25℃、測定時の対極となる電極の素材:SCE、掃引速度:20mV/mとして、測定を行った。

【0089】

そして、このように準備した各熱交換器に対して、それぞれ、酢酸でpH:3に調整した5%塩水の試験液を、噴霧室内温度:35℃、噴霧量:1〜2ml/80cm2 /hの条件で、4週間吹き付けることからなる腐食試験を、実施した。かかる腐食試験の後、それぞれの熱交換器について、フィンを剥離した後の伝熱管の孔食を顕微鏡で観察し、その多寡を比較評価した。即ち、孔食が顕著な場合を×、孔食が少し認められる場合を△、孔食が殆ど認められない場合を○、孔食が全く認められない場合を◎として、その結果を、下記表1に示した。

【0090】

また、それぞれの熱交換器に含まれる水分を評価するために、水槽に浸漬した各熱交換器を引き上げ、1分間静置した後の水分量を測定し、これを保水量とした。ここでは、フィンピッチが1.0mmの熱交換器の重量を100%として、相対比較し、150%以下を合格とした。

【0091】

【表1】

【0092】

かかる表1の結果より明らかな如く、フィン群間の距離(d)が1.0mm又は1.5mmとされた熱交換器No.1〜10においては、何れも、保水量(水分量)が低く、このため結露水を熱交換器からスムーズに排出することが出来るものであることを認めた。また、熱交換器No.1〜3,5,7においては、Al材質の伝熱管とAl材質のフィンとの組合せにおいても、それらの間の自然孔食電位差が30mV以上となるように構成されているために、腐食試験を実施しても、伝熱管の孔食の発生は殆ど認められなかった。さらに、熱交換器No.4及びNo.6においては、Cu材質の伝熱管とAl材質のフィンとの組合せにて、それらの間の自然孔食電位差が30mVよりも大きく上回るように構成されているために、腐食試験を実施しても、伝熱管の孔食の発生は全く認められなかった。これに対して、フィン群間の距離(d)が2mmを超えるようにされた熱交換器No.11及びNo.12においては、保水量が多く、このため、結露水の排出が充分でないと共に、伝熱管に孔食が認められるものとなった。また、伝熱管の外面の表面粗さ(Ra)が本発明の範囲外であるRa:5.0μmとされた伝熱管A6を用いて形成した熱交換器No.9にあっては、孔食電位差が92mVと30mVよりも大きくされているにもかかわらず、孔食が少し認められる結果となった。即ち、外表面の表面粗さが大きいことによって、フィンカラー部と伝熱管表面との間に出来た空隙に水分(結露水)が滞留したため、孔食が発生し易くなってしまったのである。

【0093】

−実験例2−

16段のフィン群を有し、その上段領域Aや下段領域B及びその中間領域における、フィン群のフィンピッチを種々変化させたサーペンタイン熱交換器No.21〜No.27を、実験例1における熱交換器No.1と同様にして、伝熱管としてA1、フィンとしてB2を用いて、製作した。それぞれの熱交換器における、上段領域Aに位置するフィン群は4段とし、また下段領域Bに位置するフィン群は4段とする一方、それらの間の中間領域には、8段のフィン群が位置するものとして、それぞれの領域のフィンピッチ(p1 、p2 、p3 )が、それぞれの位置における風速を考慮して、下記表2に示される値となるように、構成した。

【0094】

次いで、かくの如く製作された熱交換器No.21〜No.27について、その熱交換性能を比較するために、以下の実験を行った。具体的には、図3に示される如き形態において、各熱交換器を風洞装置にセットした状態で、ファンを所定の回転速度で運転して通風する一方、冷媒側の出入り口条件を全て一定として、冷媒質量流量(kg/s)を測定した。そして、その測定された冷媒質量流量に、冷媒出入り口の比エンタルピー差(J/kg)を乗じて、熱交換量(W)を算出した。なお、かかる実験において、熱交換器No.21における上段領域Aの風速は3.0m/sであり、下段領域Bでは、1.0m/sであり、中間領域では1.5m/sであった。また、この実験では、フィン枚数の違いにより、空気側伝熱面積が異なるものとなるところから、算出した熱交換量を空気側伝熱面積で割った値を用いて、熱交換器No.21の値を1.0としたときの、それぞれの性能比として算出した。その結果を、下記表2に併わせ示した。

【0095】

【表2】

【0096】

かかる表2の結果から明らかなように、熱交換器No.21は、フィンピッチが上段領域Aから下段領域Bまで全て3.0mmとされており、空気調和機として実用に耐え得る熱交換量のものであった。また、熱交換器No.22、25及び26は、そのp2 /p1 の値が本発明にて規定される好ましい範囲にあり、熱交換器全体としても通風抵抗が過大にならず、熱交換性能は特に好ましいことが確認された。更に、熱交換器No.23、24は、熱交換器No.21と同様、p2 /p1 の値が好ましい範囲から外れており、そのため、上段のフィン群における適正な運転条件を設定した際に、下段のフィン群において通風抵抗が過度に増大し、空気調和機としての実用には耐え得るものの、熱交換器全体としての熱交換性能の向上効果は、充分とは認められなかった。また、熱交換器No.27は、p2 /p1 の値が大きくなり過ぎていると共に、下段領域のフィンピッチ(p2 )が適正なフィンピッチよりも大きくなっているため、熱交換性能が低くなっていることが認められる。

【0097】

−実験例3−

伝熱管として、多数条の内面溝が管軸に対して所定のリード角をもって延びる螺旋溝として形成された、りん脱酸銅(JIS H3300 C1220)からなる、内面溝付伝熱管を用意した。なお、かかる内面溝付伝熱管の各寸法は、外径:6.35mm、底肉厚:0.23mm、溝深さ:0.15mm、溝条数:58条、リード角:30°とした。

【0098】

一方、フィン材料としては、板厚:0.13mmの、純アルミニウム(JIS A1050)の板材を準備し、そのフィン材料の表面に、実験例1と同様な、3層からなる表面処理を施した。更に、耐食性塗膜(34)の表面に塗布する樹脂として、前述の親水性塗膜(36)の代わりに、エポキシ系樹脂よりなる撥水性塗膜用の塗料を用いて、それを耐食性塗膜(34)の表面に塗布し、220℃の温度で10秒間加熱することにより、膜厚1.5μmの撥水性塗膜(36)が形成された別のフィン材料を準備した。

【0099】

そして、このように準備した2種類のフィン材料を、それぞれ、図1におけるx方向で12mm、z方向で16mmとなる大きさの矩形状に切断し、更にその略中央部に、伝熱管を挿通するための貫通孔(周縁に0.5mmのカラーを立てた貫通孔)を設けることにより、2種類のフィンを多数用意した。

【0100】

そして、このように用意された伝熱管とフィンを用いて、目的とするフィン群を、1本の伝熱管上に、次のようにして形成した。即ち、かかるフィンの複数を、それぞれの貫通孔が所定間隔を隔てて平行に位置するように配列し、そしてその貫通孔に伝熱管が順次貫通するように挿通させた後に、伝熱管を拡管することにより、伝熱管とフィンとを一体化させて、かかる伝熱管上にフィン群を形成した。このとき、拡管後の伝熱管の管径(D)は6.75mmとし、フィン1枚に対して伝熱管1本が、その略中央を貫通させた形態となるようにした。また、伝熱管の直管部に対して、下記表3の如くフィン間隔(フィンピッチ)やフィン枚数となるように、それぞれ順にフィンを平行に配列させて、接合することによって、全て同じ幅からなる、目的とするフィン群を形成した。

【0101】

【表3】

【0102】

次いで、そのように形成したフィン群を、伝熱管の長さ方向に、所定間隔を隔てて16個形成した後に、伝熱管のフィン群が形成されていない箇所に対して曲げ加工を施して、伝熱管がU字形態となるように構成し、フィン群が所定間隔を隔てて配列されると共に、それら配列されたフィン群を伝熱管が順次貫通するように、蛇行形態において配されている、図1に示される如きサーペンタイン熱交換器を作製した。尚、平行に曲げられた伝熱管の間隔(中心間距離)は18mmであり、フィン間の隙間は1mmである。

【0103】

このようにして得られた9種類の熱交換器No.31〜No.39を、各々、図2に示すように所定の室外機にセットし、伝熱管に冷媒(R410A)を通し、ファン回転による冷房運転を実施し、水飛びの有無を観察した。その結果、フィン間隔が0.5mmである熱交換器No.35,37にあっては、フィン表面に親水性樹脂又は撥水性樹脂の塗膜層が設けられているにもかかわらず、水飛びの発生が認められた。一方、フィン間隔が1.0mm以上である熱交換器No.31〜34,36,38においては、水飛びは全く認められず、良好な運転状態が確認された。

【0104】

さらに、No.31〜34,36,38の、フィン間隔が1.0mm以上となる熱交換器(計6種類)については、その熱交換性能を比較するために、それぞれ、以下の実験を行なった。具体的には、図2に示すように、所定の室外機にセットした状態で、ファンで空気を一定速度及び風速で流し、冷媒側の出入口条件を全て一定として、冷媒質量流量(kg/s)を測定した。そして、その測定された冷媒質量流量に、冷媒出入口の比エンタルピ差(J/kg)を乗じて、熱交換量(W)を算出した。

【0105】

その結果、フィン間隔が1.0mmである熱交換器No.31,33にあっては、それらの熱交換量は、何れも約1500Wであり、またフィン間隔が3.0mmである熱交換器No.32,34では、何れも約750Wであって、このことから、それらの熱交換器は、何れも、空気調和機として実用に耐え得る熱交換量であることを認めた。しかしながら、フィン間隔が8mmである熱交換器No.36,38では、熱交換量が約100Wと低く、それらは、空気調和機として実用困難な熱交換器であるものと認められた。

【0106】

また、これら熱交換器No.31〜34においては、伝熱管の外径によって規定される断面積と、フィンの投影面積とを求めると、それぞれ、断面積(ST):31.7mm2 、投影面積(SF):192mm2 であるため、その面積比(SF/ST)は6.1倍となり、本発明で規定する適切な範囲内(3〜30倍)にあり、熱交換性能と熱交換器の小型化の両立を図る観点から好ましいものとなっていることが確認された。

【符号の説明】

【0107】

10 熱交換器

12 フィン

14 フィン群

16 金属製伝熱管

18 曲げ部

20 室外機

22 ファン

【特許請求の範囲】

【請求項1】

熱交換流体の流通方向(x方向)に対して直角な方向(y方向)において互いに平行に且つ所定の間隔にて配される多数枚のフィンからなるフィン群の複数が、それらx方向及びy方向に対して直角な方向(z方向)に互いに所定距離を隔てて一列に配列されて、複数段のフィン群を構成すると共に、1枚のフィンに1本乃至2本の金属製伝熱管が貫通されてなる形態において、それら各段のフィン群を順次貫通するように、該金属製伝熱管が蛇行形態において配されてなる構造のサーペンタイン熱交換器において、

前記フィン群を構成する各フィンが同一の形状を有する金属板からなり、且つ隣り合うフィンが0.6〜5.0mmの間隔にて配列されていると共に、

前記複数段のフィン群の隣り合うもの同士が、前記z方向において2.0mm以下の距離を隔てて配設されている、

ことを特徴とする空気調和機用サーペンタイン熱交換器。

【請求項2】

前記伝熱管と前記フィン群を構成する各フィンとの自然孔食電位の差が、30mV以上となるように構成されている請求項1に記載の空気調和機用サーペンタイン熱交換器。

【請求項3】

前記金属板が、アルミニウム若しくはアルミニウム合金にて構成されている請求項1又は請求項2に記載の空気調和機用サーペンタイン熱交換器。

【請求項4】

前記伝熱管が、アルミニウム若しくはアルミニウム合金にて構成されている請求項1乃至請求項3の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項5】

前記伝熱管が、アルミニウム若しくはアルミニウム合金にて構成され、その外表面に、亜鉛による犠牲陽極効果が付与されていることを特徴とする請求項1乃至請求項4の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項6】

前記伝熱管が、アルミニウム若しくはアルミニウム合金にて構成され、その外表面に、犠牲陽極効果を有する金属被膜が形成されていると共に、かかる外表面の表面粗さ:Raが、管軸方向において0.2〜3.0μmとなるように構成されている請求項1乃至請求項5の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項7】

前記金属板の材質が、JIS A1050、JIS A1100、JIS A1200、JIS A7072、及びJIS A1050、JIS A1100若しくはJIS A1200に0.1〜0.5質量%のMn及び/又は0.1〜1.8質量%のZnを含有せしめたもののうちの何れか1種からなるアルミニウム若しくはアルミニウム合金であり、且つ前記伝熱管の材質が、JIS A1050、JIS A1100、JIS A1200、及びJIS A3003のうちの何れか1種からなるアルミニウム若しくはアルミニウム合金であることを特徴とする請求項1乃至請求項6の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項8】

前記伝熱管が、銅若しくは銅合金にて構成されている請求項1乃至請求項3の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項9】

前記伝熱管の材質が、JIS H3300 C1220又はJIS H3300 C5010である請求項8に記載の空気調和機用サーペンタイン熱交換器。

【請求項10】

前記金属製伝熱管の内面に、管軸方向に平行なストレート溝、管軸に対して所定の捩れ角を有する螺旋溝、若しくは管軸方向において交叉する溝にて構成されるクロス溝の何れか1種もしくは2種以上を有することを特徴とする請求項1乃至請求項9の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項11】

前記フィンは、厚み方向に突出して底部外形が円形又は楕円形を呈するエンボス部の複数を有することを特徴とする請求項1乃至請求項10の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項12】

前記フィンに、スリット加工あるいはルーバー加工が施されていることを特徴とする請求項1乃至請求項11の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項13】

前記フィンの投影面積が、前記伝熱管の外径によって規定される断面積の3〜30倍であることを特徴とする請求項1乃至請求項12の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項14】

前記フィンの投影面積が、200〜1000mm2 であることを特徴とする請求項1乃至請求項13の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項15】

前記金属製伝熱管の外径が、3〜13mmであることを特徴とする請求項1乃至請求項14の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項16】

前記金属板の表面に、下地処理層が設けられ、その下地処理層の上に、単層若しくは複層の塗膜層が形成されていると共に、該塗膜層のうちの少なくとも最外層が親水性樹脂若しくは撥水性樹脂からなる塗膜層である請求項1乃至請求項15の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項17】

前記親水性樹脂が、ポリビニルアルコール系樹脂、ポリアクリルアミド系樹脂、ポリアクリル酸系樹脂、セルロース系樹脂、及びポリエチレングリコール系樹脂からなる群より選択される請求項16に記載の空気調和機用サーペンタイン熱交換器。

【請求項18】

前記撥水性樹脂が、エポキシ系樹脂、ポリウレタン系樹脂、アクリル系樹脂、メラミン系樹脂、フッ素系樹脂、シリコン系樹脂、及びポリエステル系樹脂からなる群より選択される請求項16又は請求項17に記載の空気調和機用サーペンタイン熱交換器。

【請求項19】

前記金属製伝熱管の表面に、樹脂製の塗膜層が形成されていることを特徴とする請求項1乃至請求項18の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項20】

前記樹脂製の塗膜層が熱伝導性フィラーを含むものであることを特徴とする請求項19に記載の空気調和機用サーペンタイン熱交換器。

【請求項21】

請求項1乃至請求項20の何れか一つに記載のサーペンタイン熱交換器と、前記z方向に配列された複数段のフィン群に前記x方向に熱交換流体を流通せしめるファン手段を備えた空気調和機において、

該ファン手段による熱交換流体流通時の風速が大なる第一の領域に位置するフィン群又はその一部における隣り合うフィン間の間隔をp1 とし、該第一の領域における風速に対して0.7以下の風速となる、風速の小さな第二の領域に位置するフィン群又はその一部における隣り合うフィン間の間隔をp2 としたとき、次式:

1.5≦p2 /p1 ≦3.0

を満足するように、それらフィン群又はその一部におけるフィン間隔が規定されていることを特徴とする空気調和機。

【請求項22】

前記第一の領域に位置するフィン群又はその一部と前記第二の領域に位置するフィン群又はその一部とが、前記z方向において異なる段に位置している請求項21に記載の空気調和機。

【請求項23】

前記第一の領域に位置するフィン群又はその一部と前記第二の領域に位置するフィン群又はその一部とが、前記z方向において同一の段に位置している請求項21又は請求項22に記載の空気調和機。

【請求項1】

熱交換流体の流通方向(x方向)に対して直角な方向(y方向)において互いに平行に且つ所定の間隔にて配される多数枚のフィンからなるフィン群の複数が、それらx方向及びy方向に対して直角な方向(z方向)に互いに所定距離を隔てて一列に配列されて、複数段のフィン群を構成すると共に、1枚のフィンに1本乃至2本の金属製伝熱管が貫通されてなる形態において、それら各段のフィン群を順次貫通するように、該金属製伝熱管が蛇行形態において配されてなる構造のサーペンタイン熱交換器において、

前記フィン群を構成する各フィンが同一の形状を有する金属板からなり、且つ隣り合うフィンが0.6〜5.0mmの間隔にて配列されていると共に、

前記複数段のフィン群の隣り合うもの同士が、前記z方向において2.0mm以下の距離を隔てて配設されている、

ことを特徴とする空気調和機用サーペンタイン熱交換器。

【請求項2】

前記伝熱管と前記フィン群を構成する各フィンとの自然孔食電位の差が、30mV以上となるように構成されている請求項1に記載の空気調和機用サーペンタイン熱交換器。

【請求項3】

前記金属板が、アルミニウム若しくはアルミニウム合金にて構成されている請求項1又は請求項2に記載の空気調和機用サーペンタイン熱交換器。

【請求項4】

前記伝熱管が、アルミニウム若しくはアルミニウム合金にて構成されている請求項1乃至請求項3の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項5】

前記伝熱管が、アルミニウム若しくはアルミニウム合金にて構成され、その外表面に、亜鉛による犠牲陽極効果が付与されていることを特徴とする請求項1乃至請求項4の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項6】

前記伝熱管が、アルミニウム若しくはアルミニウム合金にて構成され、その外表面に、犠牲陽極効果を有する金属被膜が形成されていると共に、かかる外表面の表面粗さ:Raが、管軸方向において0.2〜3.0μmとなるように構成されている請求項1乃至請求項5の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項7】

前記金属板の材質が、JIS A1050、JIS A1100、JIS A1200、JIS A7072、及びJIS A1050、JIS A1100若しくはJIS A1200に0.1〜0.5質量%のMn及び/又は0.1〜1.8質量%のZnを含有せしめたもののうちの何れか1種からなるアルミニウム若しくはアルミニウム合金であり、且つ前記伝熱管の材質が、JIS A1050、JIS A1100、JIS A1200、及びJIS A3003のうちの何れか1種からなるアルミニウム若しくはアルミニウム合金であることを特徴とする請求項1乃至請求項6の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項8】

前記伝熱管が、銅若しくは銅合金にて構成されている請求項1乃至請求項3の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項9】

前記伝熱管の材質が、JIS H3300 C1220又はJIS H3300 C5010である請求項8に記載の空気調和機用サーペンタイン熱交換器。

【請求項10】

前記金属製伝熱管の内面に、管軸方向に平行なストレート溝、管軸に対して所定の捩れ角を有する螺旋溝、若しくは管軸方向において交叉する溝にて構成されるクロス溝の何れか1種もしくは2種以上を有することを特徴とする請求項1乃至請求項9の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項11】

前記フィンは、厚み方向に突出して底部外形が円形又は楕円形を呈するエンボス部の複数を有することを特徴とする請求項1乃至請求項10の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項12】

前記フィンに、スリット加工あるいはルーバー加工が施されていることを特徴とする請求項1乃至請求項11の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項13】

前記フィンの投影面積が、前記伝熱管の外径によって規定される断面積の3〜30倍であることを特徴とする請求項1乃至請求項12の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項14】

前記フィンの投影面積が、200〜1000mm2 であることを特徴とする請求項1乃至請求項13の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項15】

前記金属製伝熱管の外径が、3〜13mmであることを特徴とする請求項1乃至請求項14の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項16】

前記金属板の表面に、下地処理層が設けられ、その下地処理層の上に、単層若しくは複層の塗膜層が形成されていると共に、該塗膜層のうちの少なくとも最外層が親水性樹脂若しくは撥水性樹脂からなる塗膜層である請求項1乃至請求項15の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項17】

前記親水性樹脂が、ポリビニルアルコール系樹脂、ポリアクリルアミド系樹脂、ポリアクリル酸系樹脂、セルロース系樹脂、及びポリエチレングリコール系樹脂からなる群より選択される請求項16に記載の空気調和機用サーペンタイン熱交換器。

【請求項18】

前記撥水性樹脂が、エポキシ系樹脂、ポリウレタン系樹脂、アクリル系樹脂、メラミン系樹脂、フッ素系樹脂、シリコン系樹脂、及びポリエステル系樹脂からなる群より選択される請求項16又は請求項17に記載の空気調和機用サーペンタイン熱交換器。

【請求項19】

前記金属製伝熱管の表面に、樹脂製の塗膜層が形成されていることを特徴とする請求項1乃至請求項18の何れか一つに記載の空気調和機用サーペンタイン熱交換器。

【請求項20】

前記樹脂製の塗膜層が熱伝導性フィラーを含むものであることを特徴とする請求項19に記載の空気調和機用サーペンタイン熱交換器。

【請求項21】

請求項1乃至請求項20の何れか一つに記載のサーペンタイン熱交換器と、前記z方向に配列された複数段のフィン群に前記x方向に熱交換流体を流通せしめるファン手段を備えた空気調和機において、

該ファン手段による熱交換流体流通時の風速が大なる第一の領域に位置するフィン群又はその一部における隣り合うフィン間の間隔をp1 とし、該第一の領域における風速に対して0.7以下の風速となる、風速の小さな第二の領域に位置するフィン群又はその一部における隣り合うフィン間の間隔をp2 としたとき、次式:

1.5≦p2 /p1 ≦3.0

を満足するように、それらフィン群又はその一部におけるフィン間隔が規定されていることを特徴とする空気調和機。

【請求項22】

前記第一の領域に位置するフィン群又はその一部と前記第二の領域に位置するフィン群又はその一部とが、前記z方向において異なる段に位置している請求項21に記載の空気調和機。

【請求項23】

前記第一の領域に位置するフィン群又はその一部と前記第二の領域に位置するフィン群又はその一部とが、前記z方向において同一の段に位置している請求項21又は請求項22に記載の空気調和機。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−100964(P2013−100964A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−245660(P2011−245660)

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月9日(2011.11.9)

【出願人】(000002277)住友軽金属工業株式会社 (552)

[ Back to top ]