端子及び導体と端子の接続体

【課題】アルミニウム電線と銅端子のような異種金属からなる電線と端子を、電気的特性を維持して信頼性高く接続することができる端子及び導体と端子の接続体を提供する。

【解決手段】

一端に形成された端子本体と、他端に形成された第1圧着部と、前記端子本体と前記第1圧着部との間に形成された第2圧着部とを有する端子において、前記端子本体と前記第2圧着部との間に前記端子の幅方向に亘って形成されると共に、前記端子本体に向かって傾斜するように形成された突起部とを備えている。

【解決手段】

一端に形成された端子本体と、他端に形成された第1圧着部と、前記端子本体と前記第1圧着部との間に形成された第2圧着部とを有する端子において、前記端子本体と前記第2圧着部との間に前記端子の幅方向に亘って形成されると共に、前記端子本体に向かって傾斜するように形成された突起部とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、端子及び異種金属からなる導体と端子の接続体に関する。

【背景技術】

【0002】

自動車、OA機器、家電製品の分野において、電気伝導性に優れた銅系材料からなる心線を有する銅電線が信号線、電力線として使用されてきた。中でも自動車分野においては、車輌の高性能・高機能化が急速に進められてきていることから、車載される各種電気機器、制御機器等の増加に伴って使用される銅電線も増加する傾向にあるのが現状である。このような状況下で車輌の軽量化により燃費効率を向上させようとする場合、銅電線と比較してより軽量で安価なアルミニウム電線が自動車分野において特に注目されている。

【0003】

しかし、実際にアルミニウム系材料からなる心線と、銅系材料からなる端子で形成されるアルミニウム電線を自動車用として用いる場合、異種金属接触腐食などの電食が生じる。即ち、アルミニウムは水および銅イオンの存在下では、通常の電食を超える激しい腐食を受ける。なお、アルミニウム電線に限らず、配線工事を行う場合には、電線同士の接続や電線と外部電気機器の端子との接続、あるいは外部電気機器と接続するために電線に接続用端子を装着する必要がある。これらの端子や電線類は前述の通り電気的特性に優れた銅で形成されたものが多い。このため、アルミニウムと銅とを接触・接合しなければならない場合が生じる。

【0004】

特許文献1には、アルミニウムと銅の異種金属を接合させたアルミ電線用端子が開示され、接合部を樹脂で封止し、樹脂が流れることを阻止する流入阻止壁を設けることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−111058号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、異種金属を接合させるために接合部及び接合部よりはみ出ている電線に樹脂を配置し、樹脂にUV光を照射させることによって樹脂を硬化させる場合、流入阻止壁と、はみ出た電線により影ができてしまい、UV光が樹脂全てに照射されず、硬化が不十分な箇所が発生していた。このため、樹脂の分子結合が不完全な箇所が発生し樹脂部分の割れ、端子や電線部分に接触した樹脂の割れや剥がれが発生しやすくなり、異種金属を接合させた接続部の信頼性を低下させる要因となっていた。

【0007】

上記の対策手段として嫌気硬化型UV樹脂、UV照射で硬化する熱硬化型UV樹脂を選択することも可能であるが、嫌気硬化型樹脂を使用した場合、金属同士の狭い隙間に浸透した樹脂については、硬化反応を起こすことが可能であるが、金属同士のクリアランスが0.2mm以上で、且つ樹脂が露出しているような場合は硬化反応が起こらないという問題がある。また、UV照射で硬化する熱硬化型樹脂を使用した場合、樹脂の長期保存性を考慮して熱硬化温度を高く設定しており硬化条件は一般的に100℃以上で、60分放置の時間が必要となり、100℃を超える温度では被覆材の種類によっては材料が軟化する物もあり電線としての品質が劣化する可能性がある。また、60分間の放置処理ではタクトタイムが長い点から量産に向かないという問題もある。

【0008】

従って、本発明の目的は、アルミニウム電線と銅端子のような異種金属からなる電線と端子を、電気的特性を維持して信頼性高く接続することができる端子及び導体と端子の接続体を提供することにある。

【課題を解決するための手段】

【0009】

本発明の端子の態様は、一端に形成された端子本体と、他端に形成された第1圧着部と、前記端子本体と前記第1圧着部との間に形成された第2圧着部とを有する端子において、前記端子本体と前記第2圧着部との間に前記端子の幅方向に亘って形成されると共に、前記端子本体に向かって傾斜するように形成された突起部と、を備えていることを特徴とする。

【0010】

本発明の端子の他の態様は、前記突起部は、前記端子の幅方向に亘って、前記端子本体側に突出するようにアーチ状に形成されていることを特徴とする。

【0011】

本発明の端子の他の態様は、前記突起部は、前記端子の幅方向に亘って、波形状に形成されていることを特徴とする。

【0012】

本発明の端子の他の態様は、前記突起部の前記第2圧着部側に形成された傾斜面は、前記傾斜面以外の前記突起部よりも光の反射率が高くなるように表面加工されていることを特徴とする。

【0013】

本発明の導体と端子の接続体の態様は、一端に形成された端子本体と、他端に形成された第1圧着部と、記端子本体と前記第1圧着部との間に形成された第2圧着部とを有する端子において、前記端子本体と前記第2圧着部との間に前記端子の幅方向に亘って形成されると共に、前記端子本体に向かって傾斜するように形成された突起部と、を備え、前記第1圧着部と前記第2圧着部でそれぞれ圧着した導体と端子の接続体において、前記端子から露出された前記導体部を覆うように配置された樹脂部を備え、前記樹脂部と前記端子との接着強度が3MPa以上であり、前記樹脂部の弾性率が400MPa以上、吸水率が5%以下であることを特徴とする。

【0014】

本発明の導体と端子の接続体の他の態様は、前記樹脂部が、シリコン系、アクリル系、ウレタン系、ポリアミド系、または、エポキシ系樹脂であることを特徴とする。

【0015】

本発明の導体と端子の接続体の他の態様は、前記導体がアルミニウムまたはアルミニウム合金からなり、前記端子が銅または銅合金からなることを特徴とする。

【発明の効果】

【0016】

本発明によると、異種金属である例えばアルミニウム導体と銅の端子を圧着接続する場合、突起部を設けることで流動性を有する樹脂が端子本体側に流れ出すことなく、且つ導体もしくは端子に膜厚を保たせる塗布が可能となる。また、突起部に所定の傾斜をつけて形成させることで、突起部付近で影ができてしまい、UV光が樹脂全体に照射されないことにより発生する未硬化の影響に起因する樹脂の割れ、剥がれを抑制することが可能となる。そして、アルミニウム導体の導体部が外部から遮断され、たとえば結露等による被水が生じた場合にも、水がアルミニウム導体と接触することが無いので、安定した電気的特性を維持して導体と端子とを接続することができる。

【図面の簡単な説明】

【0017】

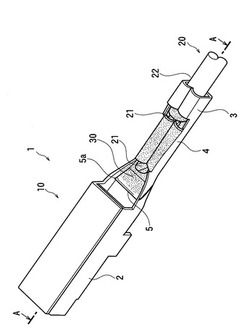

【図1】本発明に係る導体と端子の接続体の実施形態を示す斜視図である。

【図2】本発明に係る導体と端子の接続体の実施形態を示す断面図である。

【図3】本発明に係る端子の第一の実施形態を示す斜視図である。

【図4】本発明に係る端子の第二の実施形態を示す斜視図である。

【図5】本発明に係る端子の第三の実施形態を示す斜視図である。

【図6】本発明に係る端子の第四の実施形態を示す斜視図である。

【発明を実施するための形態】

【0018】

本発明の実施形態に係る導体と端子の接続体を、図1、図2を用いて以下に説明する。図1は、導体と端子の接続体1の斜視図であり、図2は図1のA−A断面を示す図である。なお、同一機能を有する各構成部については、図示及び説明簡略化のため、同一符号を付して示す。

【0019】

導体と端子の接続体1は、端子10と導体20とを圧着接続し、圧着接続した部分に樹脂30を塗布した後、UV光を用いて樹脂30を硬化させたものである。ここで、端子10の材質としては、銅もしくは黄銅にニッケルめっき及び錫めっきを施したものなどが考えられ、導体20の導体部21の材質としては、アルミニウムやアルミニウム合金などが考えられる。他にも異種金属であれば様々な組合わせが考えられる。また、樹脂30としては、シリコン系、アクリル系、ウレタン系、ポリアミド系、またはエポキシ系樹脂や、これらの組み合わせが考えられる。

【0020】

端子10は、一端に図示しない別のコネクタと電気的に接続される端子本体2が形成され、他端に導体20の絶縁被覆部22と圧着接続される第1圧着部3が形成されている。また、端子本体2と第1圧着部3との間には、導体20の導体部21と圧着接続される第2圧着部4が形成されている。そして、端子本体2と第2圧着部4との間には、端子10の幅方向に亘って突起部5が形成されると共に、突起部5は端子本体2側に向かって傾斜するように形成されている。

【0021】

さらに、突起部5の第2圧着部4側には樹脂30と接触する光の反射率が高くなるように表面がなめらかに加工された傾斜面5aが形成されている。傾斜面5aが傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工されていることによって、UV光を効率良く反射させることが可能となる。光の反射率が高くなるように表面をなめらかに加工する方法として、バフ加工などを適用することができるが、これに限定されるものではない。さらに、傾斜面5aの算術平均粗さ(RA)を0.1μm以下にすることが特に好ましく、この値以下にすることで、UV光を効率良く反射させることができ、信頼性の高い樹脂30の硬化を実現することが可能となる。なお、突起部5の高さは、少なくとも圧着接続した導体部21よりも高くなる高さに設定することが好ましい。

【0022】

このように、端子本体2と第2圧着部4との間に、端子10の幅方向に亘って突起部5を形成することによって、樹脂30を塗布し硬化させるまでの間、樹脂30が端子本体2側に流れ出すことがなくなると共に、端子本体2側に向かって傾斜するように突起部5が形成されていることで、樹脂30をUV光で硬化させる際、突起部5と端子10の底面付近において影が出来にくく、UV光が樹脂30全体に照射されないことにより発生する未硬化の影響に起因する硬化後の樹脂30の割れ、剥がれを抑制することが可能となり、信頼性の高い導体と端子の接続体1を実現することができる。また、傾斜面5aが傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工がされていることにより、UV光を効率良く反射することができるので、未硬化の発生を抑制することができ、硬化後の樹脂30の割れ、剥がれをさらに抑制することが可能となる。

【0023】

次に、図3〜図6を用いて、端子10について説明する。図3は、端子の第一の実施形態であり、図1、2の導体20を圧着接続する前及び樹脂30を塗布する前のものである。

【0024】

一端に図示しない別のコネクタと電気的に接続される端子本体2が形成され、他端に図示しない導体の絶縁被覆部と圧着接続される第1圧着部3が形成されている。また、端子本体2と第1圧着部3との間には、図示しない導体の導体部と圧着接続される第2圧着部4が形成されている。そして、端子本体2と第2圧着部4との間には、端子10の幅方向に亘って形成されている突起部5が形成されると共に、突起部5は端子本体2側に向かって傾斜するように形成されている。さらに、突起部5には樹脂30と接触する傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工された傾斜面5aが形成されている。傾斜面5aが傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工されていることによって、UV光を、効率良く反射させることが可能となる。

【0025】

このように、突起部5を形成することによって、樹脂を塗布し硬化させるまでの間、樹脂が端子本体2側に流れ出すことがなくなると共に、端子本体2側に向かって傾斜するように突起部5が形成されていることで、樹脂をUV光で硬化させる際、突起部5と端子10の底面付近において、影が出来にくく、UV光が樹脂全体に照射されないことにより発生する未硬化の影響に起因する硬化後の樹脂の割れ、剥がれを抑制することが可能となり、信頼性の高い導体と端子の接続体1を実現することができる。また、突起部5の傾斜面5aが傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工されていることにより、UV光を効率良く反射することができるので、硬化後の樹脂の割れ、剥がれをさらに抑制することが可能となる。

【0026】

なお、端子10は、組み上がった端子に突起部5をハンダ接続などで形成することも可能であるし、端子を組み上げた後、端子の両側面を把持、固定しながら、端子の底面側から加工機で押し出すことで突起部5を形成することも可能である。

【0027】

図4を用いて、端子の第二の実施形態について説明する。図3と大きく異なる点は、突起部6が端子本体2側に突出するようにアーチ形状になっており、端子本体2側に向かって傾斜するように形成されている点である。このようにアーチ形状にすることによって、樹脂をUV光で硬化させる際、突起部6と端子40の両側面、底面付近において、影が出来にくく、UV光が樹脂全体に照射されないことにより発生する未硬化の影響に起因する硬化後の樹脂の割れ、剥がれを抑制することが可能となり、信頼性の高い導体と端子の接続を実現することができる。さらに、突起部6の樹脂と接触する傾斜面6aは、傾斜面6a以外の突起部6の表面より光の反射率が高くなるように表面がなめらかに加工されているので傾斜面6aを形成することで、UV光を効率良く反射することができ、より信頼性の高い導体と端子の接続を実現することができる。

【0028】

図5を用いて、端子の第三の実施形態について説明する。図3と大きく異なる点は、突起部7が端子50の幅方向に亘って波形状になっており、端子本体2側に向かって傾斜するように形成されている点である。このように波形状にすることで、突起部7と端子50の両側面、底面付近において、影が出来にくく、さらに波形状によるUV光の反射を利用することができるので、UV光が樹脂全体に照射されないことにより発生する未硬化の影響に起因する硬化後の樹脂の割れ、剥がれを抑制することが可能となり、信頼性の高い導体と端子の接続を実現することができる。さらに、突起部7の樹脂と接触する傾斜面7aは、傾斜面7a以外の突起部7の表面より光の反射率が高くなるように表面がなめらかに加工されているので傾斜面7aを形成することで、UV光を効率良く反射することができ、より信頼性の高い導体と端子の接続を実現することができる。

【0029】

図6を用いて、端子の第四の実施形態について説明する。図3と大きく異なる点は、突起部8が端子本体2から一体的に突出されて形成されており、その突出部分がある傾斜角を有しながら折り曲げられ、端子60の底面と接触させることによって、突起部8を形成している点である。また、この突起部8をアーチ形状や、波形状とすることや、突起部8の傾斜面8aを傾斜面8a以外の突起部8の表面より光の反射率が高くなるように表面がなめらかに加工とすることも可能である。

【0030】

次に、本発明の第一の実施形態の端子10を使用した時の導体と端子の接続体1を実施例でさらに説明する。はじめに、端子10と導体20を圧着接続する。その後、硬化前の樹脂の粘度を5000mPa・sから20000mPa・sの範囲内に調製後、導体20の導体部21に塗布した後、UV光を用いて樹脂を硬化させ、硬化後の樹脂の金属に対する接着強度、および硬化後の樹脂の弾性率および吸水率をそれぞれ変化させて信頼性試験を行った。

【0031】

信頼性試験は、環境温度−40℃の環境下で30分放置し、その後、環境温度120℃の環境下で30分放置し、これを240回繰り返す。なお、環境温度−40℃から120℃の遷移時間及び、120℃から−40℃の遷移時間は、それぞれ5分以内である。そして、信頼性試験前後における樹脂部の剥離及びはがれ等の外観を観測した。樹脂部に剥離及びはがれが無いものを合格(○)とし、樹脂部に剥離及びはがれが有るもの不合格(×)とした。

【0032】

表1は、樹脂の条件である硬化後の樹脂の金属に対する接着強度、および硬化後の樹脂の弾性率および吸水率をA〜H条件のようにそれぞれ変化させ、各条件において樹脂部の剥離及びはがれ等の外観を観測した結果を示している。

【0033】

【表1】

【0034】

表1から、樹脂は、硬化後における金属に対する接着強度が−40℃から125℃の範囲において3MPa以上のときで、且つ硬化後の樹脂の弾性率を400MPa以上、吸水率を5%以下となるようにすることによって、信頼性試験後における樹脂部の剥離及びはがれ等を無くし、信頼性高く接続できていることが確認できる。この弾性率および吸水率が高すぎても低すぎても、端子10または絶縁被覆部22などの線膨張率等の違いにより信頼性試験を行なうと樹脂が剥離及びはがれ等が発生することとなる。

【符号の説明】

【0035】

1 電線と端子の接続体10 40 50 60 端子2 端子本体3 第1圧着部4 第2圧着部5 6 7 8 突起部20 導体21 導体部22 絶縁被覆部30 樹脂

【技術分野】

【0001】

本発明は、端子及び異種金属からなる導体と端子の接続体に関する。

【背景技術】

【0002】

自動車、OA機器、家電製品の分野において、電気伝導性に優れた銅系材料からなる心線を有する銅電線が信号線、電力線として使用されてきた。中でも自動車分野においては、車輌の高性能・高機能化が急速に進められてきていることから、車載される各種電気機器、制御機器等の増加に伴って使用される銅電線も増加する傾向にあるのが現状である。このような状況下で車輌の軽量化により燃費効率を向上させようとする場合、銅電線と比較してより軽量で安価なアルミニウム電線が自動車分野において特に注目されている。

【0003】

しかし、実際にアルミニウム系材料からなる心線と、銅系材料からなる端子で形成されるアルミニウム電線を自動車用として用いる場合、異種金属接触腐食などの電食が生じる。即ち、アルミニウムは水および銅イオンの存在下では、通常の電食を超える激しい腐食を受ける。なお、アルミニウム電線に限らず、配線工事を行う場合には、電線同士の接続や電線と外部電気機器の端子との接続、あるいは外部電気機器と接続するために電線に接続用端子を装着する必要がある。これらの端子や電線類は前述の通り電気的特性に優れた銅で形成されたものが多い。このため、アルミニウムと銅とを接触・接合しなければならない場合が生じる。

【0004】

特許文献1には、アルミニウムと銅の異種金属を接合させたアルミ電線用端子が開示され、接合部を樹脂で封止し、樹脂が流れることを阻止する流入阻止壁を設けることが記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−111058号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、異種金属を接合させるために接合部及び接合部よりはみ出ている電線に樹脂を配置し、樹脂にUV光を照射させることによって樹脂を硬化させる場合、流入阻止壁と、はみ出た電線により影ができてしまい、UV光が樹脂全てに照射されず、硬化が不十分な箇所が発生していた。このため、樹脂の分子結合が不完全な箇所が発生し樹脂部分の割れ、端子や電線部分に接触した樹脂の割れや剥がれが発生しやすくなり、異種金属を接合させた接続部の信頼性を低下させる要因となっていた。

【0007】

上記の対策手段として嫌気硬化型UV樹脂、UV照射で硬化する熱硬化型UV樹脂を選択することも可能であるが、嫌気硬化型樹脂を使用した場合、金属同士の狭い隙間に浸透した樹脂については、硬化反応を起こすことが可能であるが、金属同士のクリアランスが0.2mm以上で、且つ樹脂が露出しているような場合は硬化反応が起こらないという問題がある。また、UV照射で硬化する熱硬化型樹脂を使用した場合、樹脂の長期保存性を考慮して熱硬化温度を高く設定しており硬化条件は一般的に100℃以上で、60分放置の時間が必要となり、100℃を超える温度では被覆材の種類によっては材料が軟化する物もあり電線としての品質が劣化する可能性がある。また、60分間の放置処理ではタクトタイムが長い点から量産に向かないという問題もある。

【0008】

従って、本発明の目的は、アルミニウム電線と銅端子のような異種金属からなる電線と端子を、電気的特性を維持して信頼性高く接続することができる端子及び導体と端子の接続体を提供することにある。

【課題を解決するための手段】

【0009】

本発明の端子の態様は、一端に形成された端子本体と、他端に形成された第1圧着部と、前記端子本体と前記第1圧着部との間に形成された第2圧着部とを有する端子において、前記端子本体と前記第2圧着部との間に前記端子の幅方向に亘って形成されると共に、前記端子本体に向かって傾斜するように形成された突起部と、を備えていることを特徴とする。

【0010】

本発明の端子の他の態様は、前記突起部は、前記端子の幅方向に亘って、前記端子本体側に突出するようにアーチ状に形成されていることを特徴とする。

【0011】

本発明の端子の他の態様は、前記突起部は、前記端子の幅方向に亘って、波形状に形成されていることを特徴とする。

【0012】

本発明の端子の他の態様は、前記突起部の前記第2圧着部側に形成された傾斜面は、前記傾斜面以外の前記突起部よりも光の反射率が高くなるように表面加工されていることを特徴とする。

【0013】

本発明の導体と端子の接続体の態様は、一端に形成された端子本体と、他端に形成された第1圧着部と、記端子本体と前記第1圧着部との間に形成された第2圧着部とを有する端子において、前記端子本体と前記第2圧着部との間に前記端子の幅方向に亘って形成されると共に、前記端子本体に向かって傾斜するように形成された突起部と、を備え、前記第1圧着部と前記第2圧着部でそれぞれ圧着した導体と端子の接続体において、前記端子から露出された前記導体部を覆うように配置された樹脂部を備え、前記樹脂部と前記端子との接着強度が3MPa以上であり、前記樹脂部の弾性率が400MPa以上、吸水率が5%以下であることを特徴とする。

【0014】

本発明の導体と端子の接続体の他の態様は、前記樹脂部が、シリコン系、アクリル系、ウレタン系、ポリアミド系、または、エポキシ系樹脂であることを特徴とする。

【0015】

本発明の導体と端子の接続体の他の態様は、前記導体がアルミニウムまたはアルミニウム合金からなり、前記端子が銅または銅合金からなることを特徴とする。

【発明の効果】

【0016】

本発明によると、異種金属である例えばアルミニウム導体と銅の端子を圧着接続する場合、突起部を設けることで流動性を有する樹脂が端子本体側に流れ出すことなく、且つ導体もしくは端子に膜厚を保たせる塗布が可能となる。また、突起部に所定の傾斜をつけて形成させることで、突起部付近で影ができてしまい、UV光が樹脂全体に照射されないことにより発生する未硬化の影響に起因する樹脂の割れ、剥がれを抑制することが可能となる。そして、アルミニウム導体の導体部が外部から遮断され、たとえば結露等による被水が生じた場合にも、水がアルミニウム導体と接触することが無いので、安定した電気的特性を維持して導体と端子とを接続することができる。

【図面の簡単な説明】

【0017】

【図1】本発明に係る導体と端子の接続体の実施形態を示す斜視図である。

【図2】本発明に係る導体と端子の接続体の実施形態を示す断面図である。

【図3】本発明に係る端子の第一の実施形態を示す斜視図である。

【図4】本発明に係る端子の第二の実施形態を示す斜視図である。

【図5】本発明に係る端子の第三の実施形態を示す斜視図である。

【図6】本発明に係る端子の第四の実施形態を示す斜視図である。

【発明を実施するための形態】

【0018】

本発明の実施形態に係る導体と端子の接続体を、図1、図2を用いて以下に説明する。図1は、導体と端子の接続体1の斜視図であり、図2は図1のA−A断面を示す図である。なお、同一機能を有する各構成部については、図示及び説明簡略化のため、同一符号を付して示す。

【0019】

導体と端子の接続体1は、端子10と導体20とを圧着接続し、圧着接続した部分に樹脂30を塗布した後、UV光を用いて樹脂30を硬化させたものである。ここで、端子10の材質としては、銅もしくは黄銅にニッケルめっき及び錫めっきを施したものなどが考えられ、導体20の導体部21の材質としては、アルミニウムやアルミニウム合金などが考えられる。他にも異種金属であれば様々な組合わせが考えられる。また、樹脂30としては、シリコン系、アクリル系、ウレタン系、ポリアミド系、またはエポキシ系樹脂や、これらの組み合わせが考えられる。

【0020】

端子10は、一端に図示しない別のコネクタと電気的に接続される端子本体2が形成され、他端に導体20の絶縁被覆部22と圧着接続される第1圧着部3が形成されている。また、端子本体2と第1圧着部3との間には、導体20の導体部21と圧着接続される第2圧着部4が形成されている。そして、端子本体2と第2圧着部4との間には、端子10の幅方向に亘って突起部5が形成されると共に、突起部5は端子本体2側に向かって傾斜するように形成されている。

【0021】

さらに、突起部5の第2圧着部4側には樹脂30と接触する光の反射率が高くなるように表面がなめらかに加工された傾斜面5aが形成されている。傾斜面5aが傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工されていることによって、UV光を効率良く反射させることが可能となる。光の反射率が高くなるように表面をなめらかに加工する方法として、バフ加工などを適用することができるが、これに限定されるものではない。さらに、傾斜面5aの算術平均粗さ(RA)を0.1μm以下にすることが特に好ましく、この値以下にすることで、UV光を効率良く反射させることができ、信頼性の高い樹脂30の硬化を実現することが可能となる。なお、突起部5の高さは、少なくとも圧着接続した導体部21よりも高くなる高さに設定することが好ましい。

【0022】

このように、端子本体2と第2圧着部4との間に、端子10の幅方向に亘って突起部5を形成することによって、樹脂30を塗布し硬化させるまでの間、樹脂30が端子本体2側に流れ出すことがなくなると共に、端子本体2側に向かって傾斜するように突起部5が形成されていることで、樹脂30をUV光で硬化させる際、突起部5と端子10の底面付近において影が出来にくく、UV光が樹脂30全体に照射されないことにより発生する未硬化の影響に起因する硬化後の樹脂30の割れ、剥がれを抑制することが可能となり、信頼性の高い導体と端子の接続体1を実現することができる。また、傾斜面5aが傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工がされていることにより、UV光を効率良く反射することができるので、未硬化の発生を抑制することができ、硬化後の樹脂30の割れ、剥がれをさらに抑制することが可能となる。

【0023】

次に、図3〜図6を用いて、端子10について説明する。図3は、端子の第一の実施形態であり、図1、2の導体20を圧着接続する前及び樹脂30を塗布する前のものである。

【0024】

一端に図示しない別のコネクタと電気的に接続される端子本体2が形成され、他端に図示しない導体の絶縁被覆部と圧着接続される第1圧着部3が形成されている。また、端子本体2と第1圧着部3との間には、図示しない導体の導体部と圧着接続される第2圧着部4が形成されている。そして、端子本体2と第2圧着部4との間には、端子10の幅方向に亘って形成されている突起部5が形成されると共に、突起部5は端子本体2側に向かって傾斜するように形成されている。さらに、突起部5には樹脂30と接触する傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工された傾斜面5aが形成されている。傾斜面5aが傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工されていることによって、UV光を、効率良く反射させることが可能となる。

【0025】

このように、突起部5を形成することによって、樹脂を塗布し硬化させるまでの間、樹脂が端子本体2側に流れ出すことがなくなると共に、端子本体2側に向かって傾斜するように突起部5が形成されていることで、樹脂をUV光で硬化させる際、突起部5と端子10の底面付近において、影が出来にくく、UV光が樹脂全体に照射されないことにより発生する未硬化の影響に起因する硬化後の樹脂の割れ、剥がれを抑制することが可能となり、信頼性の高い導体と端子の接続体1を実現することができる。また、突起部5の傾斜面5aが傾斜面5a以外の突起部5の表面より光の反射率が高くなるように表面がなめらかに加工されていることにより、UV光を効率良く反射することができるので、硬化後の樹脂の割れ、剥がれをさらに抑制することが可能となる。

【0026】

なお、端子10は、組み上がった端子に突起部5をハンダ接続などで形成することも可能であるし、端子を組み上げた後、端子の両側面を把持、固定しながら、端子の底面側から加工機で押し出すことで突起部5を形成することも可能である。

【0027】

図4を用いて、端子の第二の実施形態について説明する。図3と大きく異なる点は、突起部6が端子本体2側に突出するようにアーチ形状になっており、端子本体2側に向かって傾斜するように形成されている点である。このようにアーチ形状にすることによって、樹脂をUV光で硬化させる際、突起部6と端子40の両側面、底面付近において、影が出来にくく、UV光が樹脂全体に照射されないことにより発生する未硬化の影響に起因する硬化後の樹脂の割れ、剥がれを抑制することが可能となり、信頼性の高い導体と端子の接続を実現することができる。さらに、突起部6の樹脂と接触する傾斜面6aは、傾斜面6a以外の突起部6の表面より光の反射率が高くなるように表面がなめらかに加工されているので傾斜面6aを形成することで、UV光を効率良く反射することができ、より信頼性の高い導体と端子の接続を実現することができる。

【0028】

図5を用いて、端子の第三の実施形態について説明する。図3と大きく異なる点は、突起部7が端子50の幅方向に亘って波形状になっており、端子本体2側に向かって傾斜するように形成されている点である。このように波形状にすることで、突起部7と端子50の両側面、底面付近において、影が出来にくく、さらに波形状によるUV光の反射を利用することができるので、UV光が樹脂全体に照射されないことにより発生する未硬化の影響に起因する硬化後の樹脂の割れ、剥がれを抑制することが可能となり、信頼性の高い導体と端子の接続を実現することができる。さらに、突起部7の樹脂と接触する傾斜面7aは、傾斜面7a以外の突起部7の表面より光の反射率が高くなるように表面がなめらかに加工されているので傾斜面7aを形成することで、UV光を効率良く反射することができ、より信頼性の高い導体と端子の接続を実現することができる。

【0029】

図6を用いて、端子の第四の実施形態について説明する。図3と大きく異なる点は、突起部8が端子本体2から一体的に突出されて形成されており、その突出部分がある傾斜角を有しながら折り曲げられ、端子60の底面と接触させることによって、突起部8を形成している点である。また、この突起部8をアーチ形状や、波形状とすることや、突起部8の傾斜面8aを傾斜面8a以外の突起部8の表面より光の反射率が高くなるように表面がなめらかに加工とすることも可能である。

【0030】

次に、本発明の第一の実施形態の端子10を使用した時の導体と端子の接続体1を実施例でさらに説明する。はじめに、端子10と導体20を圧着接続する。その後、硬化前の樹脂の粘度を5000mPa・sから20000mPa・sの範囲内に調製後、導体20の導体部21に塗布した後、UV光を用いて樹脂を硬化させ、硬化後の樹脂の金属に対する接着強度、および硬化後の樹脂の弾性率および吸水率をそれぞれ変化させて信頼性試験を行った。

【0031】

信頼性試験は、環境温度−40℃の環境下で30分放置し、その後、環境温度120℃の環境下で30分放置し、これを240回繰り返す。なお、環境温度−40℃から120℃の遷移時間及び、120℃から−40℃の遷移時間は、それぞれ5分以内である。そして、信頼性試験前後における樹脂部の剥離及びはがれ等の外観を観測した。樹脂部に剥離及びはがれが無いものを合格(○)とし、樹脂部に剥離及びはがれが有るもの不合格(×)とした。

【0032】

表1は、樹脂の条件である硬化後の樹脂の金属に対する接着強度、および硬化後の樹脂の弾性率および吸水率をA〜H条件のようにそれぞれ変化させ、各条件において樹脂部の剥離及びはがれ等の外観を観測した結果を示している。

【0033】

【表1】

【0034】

表1から、樹脂は、硬化後における金属に対する接着強度が−40℃から125℃の範囲において3MPa以上のときで、且つ硬化後の樹脂の弾性率を400MPa以上、吸水率を5%以下となるようにすることによって、信頼性試験後における樹脂部の剥離及びはがれ等を無くし、信頼性高く接続できていることが確認できる。この弾性率および吸水率が高すぎても低すぎても、端子10または絶縁被覆部22などの線膨張率等の違いにより信頼性試験を行なうと樹脂が剥離及びはがれ等が発生することとなる。

【符号の説明】

【0035】

1 電線と端子の接続体10 40 50 60 端子2 端子本体3 第1圧着部4 第2圧着部5 6 7 8 突起部20 導体21 導体部22 絶縁被覆部30 樹脂

【特許請求の範囲】

【請求項1】

一端に形成された端子本体と、他端に形成された第1圧着部と、前記端子本体と前記第1圧着部との間に形成された第2圧着部とを有する端子において、

前記端子本体と前記第2圧着部との間に前記端子の幅方向に亘って形成されると共に、前記端子本体に向かって傾斜するように形成された突起部と、を備えていることを特徴とする端子。

【請求項2】

前記突起部は、前記端子の幅方向に亘って、前記端子本体側に突出するようにアーチ状に形成されていることを特徴とする請求項1に記載の端子。

【請求項3】

前記突起部は、前記端子の幅方向に亘って、波形状に形成されていることを特徴とする請求項1に記載の端子。

【請求項4】

前記突起部の前記第2圧着部側に形成された傾斜面は、前記傾斜面以外の前記突起部よりも光の反射率が高くなるように表面加工されていることを特徴とする請求項1〜3のいずれか1項に記載の端子。

【請求項5】

導体の絶縁被覆部および導体部を、請求項1〜4の前記端子の前記第1圧着部と前記第2圧着部でそれぞれ圧着した導体と端子の接続体において、

前記端子から露出された前記導体部を覆うように配置された樹脂部を備え、

前記樹脂部と前記端子との接着強度が3MPa以上であり、前記樹脂部の弾性率が400MPa以上、吸水率が5%以下であることを特徴とする導体と端子の接続体。

【請求項6】

前記樹脂部が、シリコン系、アクリル系、ウレタン系、ポリアミド系、または、エポキシ系樹脂であることを特徴とする請求項5に記載の導体と端子の接続体。

【請求項7】

前記導体部がアルミニウムまたはアルミニウム合金からなり、前記端子が銅または銅合金からなることを特徴とする請求項5又は請求項6に記載の導体と端子の接続体。

【請求項1】

一端に形成された端子本体と、他端に形成された第1圧着部と、前記端子本体と前記第1圧着部との間に形成された第2圧着部とを有する端子において、

前記端子本体と前記第2圧着部との間に前記端子の幅方向に亘って形成されると共に、前記端子本体に向かって傾斜するように形成された突起部と、を備えていることを特徴とする端子。

【請求項2】

前記突起部は、前記端子の幅方向に亘って、前記端子本体側に突出するようにアーチ状に形成されていることを特徴とする請求項1に記載の端子。

【請求項3】

前記突起部は、前記端子の幅方向に亘って、波形状に形成されていることを特徴とする請求項1に記載の端子。

【請求項4】

前記突起部の前記第2圧着部側に形成された傾斜面は、前記傾斜面以外の前記突起部よりも光の反射率が高くなるように表面加工されていることを特徴とする請求項1〜3のいずれか1項に記載の端子。

【請求項5】

導体の絶縁被覆部および導体部を、請求項1〜4の前記端子の前記第1圧着部と前記第2圧着部でそれぞれ圧着した導体と端子の接続体において、

前記端子から露出された前記導体部を覆うように配置された樹脂部を備え、

前記樹脂部と前記端子との接着強度が3MPa以上であり、前記樹脂部の弾性率が400MPa以上、吸水率が5%以下であることを特徴とする導体と端子の接続体。

【請求項6】

前記樹脂部が、シリコン系、アクリル系、ウレタン系、ポリアミド系、または、エポキシ系樹脂であることを特徴とする請求項5に記載の導体と端子の接続体。

【請求項7】

前記導体部がアルミニウムまたはアルミニウム合金からなり、前記端子が銅または銅合金からなることを特徴とする請求項5又は請求項6に記載の導体と端子の接続体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−142004(P2011−142004A)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願番号】特願2010−1934(P2010−1934)

【出願日】平成22年1月7日(2010.1.7)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

【公開日】平成23年7月21日(2011.7.21)

【国際特許分類】

【出願日】平成22年1月7日(2010.1.7)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【出願人】(391045897)古河AS株式会社 (571)

[ Back to top ]