等速ジョイント、等速ジョイントの加工方法および等速ジョイントの組付方法ならびに等速ジョイントの組付冶具

【課題】 ローラが倒れる方向の圧入代を予め少なくすることにより、ローラの傾きに起因する凝着の発生を防止できる等速ジョイントを提供する。

【解決手段】 アウタ部材13の開口端面11aに、各案内溝15に対応して両側2個所ずつピンを打ち込むことにより、各案内溝15の内面に僅かに盛り上がった転動部材抜け止め用の突出部30を形成し、これら突出部30の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにした。

【解決手段】 アウタ部材13の開口端面11aに、各案内溝15に対応して両側2個所ずつピンを打ち込むことにより、各案内溝15の内面に僅かに盛り上がった転動部材抜け止め用の突出部30を形成し、これら突出部30の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、等速ジョイント、等速ジョイントの加工方法および等速ジョイントの組付方法ならびに等速ジョイントの組付冶具に関するものである。

【背景技術】

【0002】

一般に、トリボード型の等速ジョイントにおいては、アウタ部材に組み込まれたインナ部材の抜けを防止するために、アウタ部材の開口端の内周にスナップリングを装着することが行われていた。しかしながら、アウタ部材の薄肉化に伴い、スナップリングを装着する穴を加工するだけの余肉がなく、そのために、アウタ部材の口元を塑性変形させてインナ部材のローラの抜け止めを行うようになってきた。

【0003】

このような塑性変形方式として、例えば、特許文献1に記載されているように、アウタ部材のローラ案内溝の開口端に隆起するカシメをたがね状工具等によって形成するものが知られている。

【特許文献1】特開平11−336782号公報(段落0019〜0021、図3、図4)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記した特許文献1に記載のように、たがね状工具等によって案内溝にカシメを形成する方式においては、カシメを形成するのに大きな力が必要になることから、大きな設備が必要となり、また、インナ部材を分解するには、カシメを削らないことには行うことができないため、一旦組付けてしまった後は、実質的にインナ部材を分解することができない問題があった。

【0005】

本発明は、上記した従来の不具合を解消するためになされたもので、抜け止め用の突出部を形成するために大きな力を必要とせず、しかも、組付け後においても分解可能な等速ジョイントを提供せんとするものであり、併せて、等速ジョイントの加工方法および等速ジョイントの組付方法ならびに等速ジョイントの組付冶具を提供せんとするものである。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、請求項1に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面の前記各案内溝の終端部近傍にピンを打ち込むことにより、前記各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成したことを特徴とするものである。

【0007】

請求項2に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面に前記各案内溝に対応する両側の少なくとも2個所ずつにピンを打ち込むことにより、前記各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成し、これら突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とするものである。

【0008】

請求項3に記載の発明は、請求項1において、前記ピンの打ち込み量を、外周側よりも内周側のほうを少なくすることにより、前記突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とするものである。

【0009】

請求項4に記載の発明は、請求項1において、前記ピンの中心を、外周側よりも内周側を前記転動部材の中心に対して後退させて打ち込むことにより、前記突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とするものである。

【0010】

請求項5に記載の発明は、請求項1ないし請求項4において、前記中空筒状部の開口端面の内周側に面取り部を形成したことを特徴とするものである。

【0011】

請求項6に記載の発明は、請求項5において、前記面取り部の面取り角度を35度以下としたことを特徴とするものである。

【0012】

請求項7に記載の発明は、請求項4または請求項5において、前記面取り部に油溜まりを設けたことを特徴とするものである。

【0013】

請求項8に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、前記転動部材の直径より僅かに小さな幅を有する冶具を、中空筒状部の開口端より圧入して、出っ張り量の大きな前記突出部を塑性変形させ、その後、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とするものである。

【0014】

請求項9に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成するに当たり、前記中空筒状部に突出量規制部材を装着して前記突出部が必要以上に盛り上がらないように規制し、しかる後、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とするものである。

【0015】

請求項10に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、アウタ部材を焼入れし、この焼入れ後に、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とするものである。

【0016】

請求項11に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、インナ部材をアウタ部材に装着するに当たり、前記転動部材が前記突出部に圧入される際の圧入速度をステップ状に制御することを特徴とするものである。

【0017】

請求項12に記載の発明は、転動部材が転動可能に係合する複数の案内溝を形成したアウタ部材の中空筒状部の開口端面へのピンの打ち込みにより、前記各案内溝の内面に僅かに盛り上がるように形成された突出部を通過するインナ部材の転動部材をアウタ部材に装着する際に使用する冶具であって、該冶具は、中心部にインナ部材に連結された駆動軸を挿通する中心穴を有し、円周上に前記転動部材に係合して転動部材の圧入時の倒れを防止する転動部材収納部を有することを特徴とするものである。

【発明の効果】

【0018】

上記した請求項1によれば、中空筒状部の開口端面の各案内溝の終端部近傍にピンを打ち込むことにより、各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成した構成であるので、抜け止め用の突出部を形成するために大きな力が不要であるとともに、僅かな盛り上がり量を高精度に形成でき、また、組付け後において、インナ部材をアウタ部材に対して強い力で引き抜けば、両者を損傷させずに分解できる効果がある。

【0019】

上記した請求項2によれば、中空筒状部の開口端の内面に形成される転動部材抜け止め用の突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにした構成であるので、転動部材を案内溝に圧入する際に転動部材が中空筒状部の内周側へ傾いたとしても、内周側の突出部の転動部材に対する接触圧が過大にならず、転動部材が内周側へ傾いて圧入されることによって発生する凝着を防止できる効果がある。

【0020】

上記した請求項3によれば、ピンの打ち込み量を、外周側よりも内周側のほうを少なくすることにより、突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたので、内周側のピンの打ち込み量を調整するだけで、外周側と内周側の突出部の盛り上がり量の差を容易に調整できる効果がある。

【0021】

上記した請求項4によれば、ピンの中心を、外周側よりも内周側を転動部材の中心に対して後退させることにより、突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたので、内周側のピンの後退量を調整するだけで、外周側と内周側の突出部の盛り上がり量の差を容易に調整できる効果がある。

【0022】

上記した請求項5によれば、中空筒状部の開口端面の内周側に面取り部を形成したので、インナ部材をアウタ部材に圧入する際の接触点の荷重が小さくなり、凝着の発生をさらに抑えることができる。

【0023】

上記した請求項6によれば、面取り部の面取り角度を35度以下としたので、インナ部材圧入時のすべり距離が短く、凝着の発生をより抑えることができる。

【0024】

上記した請求項7によれば、面取り部に油溜まりを設けたので、インナ部材をアウタ部材に圧入する際の摩擦を低減でき、凝着の発生を一層抑えることができる。

【0025】

上記した請求項8によれば、ピンを打ち込んだ後、転動部材の直径より僅かに小さな幅を有する冶具を、中空筒状部の開口端より圧入して、出っ張り量の大きな突出部を塑性変形させるようにしたので、ピンの打ち込みによってたとえ突出部の盛り上がり量が不揃いとなっても、冶具によって均一化でき、転動部材の圧入荷重を安定的に小さくすることができる効果がある。

【0026】

上記した請求項9によれば、ピンを打ち込んで突出部を形成する際に、突出量規制部材によって突出部が必要以上に盛り上がらないように規制するようにしたので、ピンの打ち込みと同時に突出部の盛り上がり量を均一化でき、上記したローラ冶具による工程を省略できる効果がある。

【0027】

上記した請求項10によれば、ピンの打ち込み後に、アウタ部材を焼入れし、この焼入れ後に、インナ部材をアウタ部材に装着するようにしたので、アウタ部材の焼入れ前にピンを打ち込めるので、ピンの摩耗や変形を抑制でき、さらにはピン打ち込み時の割れを抑制することができる。また、転動部材の圧入時には、焼入れによって突出部の硬度が転動部材と同程度まで向上されているので、硬度差による転動部材の凝着を防止できる効果がある。

【0028】

上記した請求項11によれば、転動部材を突出部に圧入する際の圧入速度をステップ状に制御するようにしたので、圧入時間を短くしながら、圧入による発熱を抑制でき、転動部材の凝着を防止できる効果がある。

【0029】

上記した請求項12によれば、転動部材の圧入時の倒れを防止する冶具を用いて、インナ部材をアウタ部材に装着するようにしたので、転動部材の圧入時における転動部材の倒れを的確に防止でき、転動部材の凝着を防止できる効果がある。

【発明を実施するための最良の形態】

【0030】

本発明の実施の形態にかかる等速ジョイントについて、図面を用いて説明する。 図1、図2において、10はトリポード型等速ジョイント10を示す。このトリポード型等速ジョイント10は、一端に開口を備えた中空の筒状部11を有し、他端に軸部12を一体形成したアウタ部材13と、このアウタ部材13の内側に配置されたインナ部材14とによって構成されている。中空筒状部11の内面には、その開口端から軸線方向に所定深さの案内溝15が円周上に3本形成されている。筒状部11は全周に渡ってほぼ一様な肉厚の薄肉状に形成され、概略6角形に近似した形状をなしている。インナ部材14は、アウタ部材13の内側に配置されたボス部16から各案内溝15内に向かって放射状に突出する3本のトラニオン17を有し、これらトラニオン17にそれぞれローラ18がニードル19を介して回転可能かつ軸線方向移動可能に支持されている。各ローラ18の外周部は各案内溝11にそれぞれ転動可能に係合され、かかるローラ18が案内溝11を転動可能に係合する転動部材を構成する。そしてボス部16には駆動軸20がスプライン結合され、スナップリング21によって抜け止めされている。

【0031】

前記アウタ部材13の各案内溝15は、互いに対向する円弧状の凹断面形状をなす一対の転動面15aを有し、これら一対の転動面15aが互いに平行に軸線方向に延在されている。また、各案内溝15を転動するインナ部材14のローラ18の外周面は、案内溝15の転動面15aに対応する凸断面形状で、かつ一対の転動面15aに2点で接触するように2つの円弧を組み合わせた形状をなし、ローラ18は転動面15aに沿って転動のみ可能に案内溝15に係合されている。このようにして、インナ部材14は、アウタ部材13の中空筒状部11内に角度的に動くことができ、かつ長手方向に移動し得るように装着されている。

【0032】

なお、図中23は、アウタ部材13と駆動軸20との間の空間部を密封する蛇腹状のブーツを示し、このブーツ23の一端はアウタ部材13の開口端外周部に嵌着固定され、ブーツ23の他端は駆動軸20の外周に嵌着固定されている。

【0033】

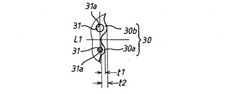

次に、ローラ18がアウタ部材13の中空筒状部11から抜け出るのを防止する抜け止め構造について説明する。図2および図3に示すように、アウタ部材13の中空筒状部11の開口端面11aには、前記各案内溝15に対応して両側2個所ずつにピン31が打ち込まれ、中空筒状部11の開口端における各案内溝15の内面に僅かに盛り上がった突出部30を形成するようにしている。

【0034】

すなわち、各案内溝15を転動するローラ18の回転軸線に対し直交し、かつ各案内溝15の一対の転動面15aの中心を結ぶ中心線L1を挟んだ各転動面15aの両側には、テーパ状のピン31がアウタ部材13の回転軸線と平行な向きに打ち込まれ、これらピン31が打ち込まれた各転動面15aの内面に、転動面15aの内方に僅かに突出した突出部30がそれぞれ形成されるようになっている。各ピン31は、1つの案内溝15に対して内周側および外周側に各一対の4つずつ用いられ、全周で合計12個のピン31が図略の冶具に設けられ、冶具に対してアウタ部材13を位置決めした状態で12個のピン31が同時に打ち込まれる。ピン31の打ち込み量は、1mmもしくはそれ以下であり、大きな圧入荷重を必要とせず、簡単に打ち込みを行えるようになっている。

【0035】

この場合、テーパ状のピン31の突き出し量(打ち込み量)が、前記中心線L1に対して外周側よりも内周側のほうが少なくなるように、予め冶具におけるピン31の位置が調整されている。これによって、中空筒状部11の開口端の内面に形成される内周側の突出部30aの盛り上がり量t1を、外周側の突出部30bの盛り上がり量t2よりも小さくなるようにしている。ここで、t2は0.3〜0.6mmであることが望ましく、t1はt2よりも0.05〜0.1mm小さいことが望ましい。

【0036】

ローラ18のアウタ部材13への圧入時には、内周側の方が外周側よりも弾性変形しやすいので、ローラ18が内周側に傾くが、内周側と外周側の突出部30a、30bの盛り上がり量t1、t2に差を持たせることにより、ローラ18のアウタ部材13のへの圧入時にローラ18が倒れる方向(内周側)の圧入代を予め少なくすることができ、ローラ18とアウタ部材13の凝着を防止するように機能する。

【0037】

上記した構成のトリポード型等速ジョイント10の抜け止め構造によれば、アウタ部材13の中空筒状部11に、インナ部材14を装着するに先立って、アウタ部材13をピン打ち込み位置にセットする。かかるピン打ち込み位置において、中空筒状部11の開口端面11aに、各案内溝15の一対の転動面15aの中心を結ぶ中心線L1を挟んだ各転動面15aの両側2個所ずつに、図略の冶具を用いて突き出し量(打ち込み量)が異なるようにテーパ状のピン31を打ち込む。これによって、中空筒状部11の開口端における各案内溝15の内面に、前記中心線L1に対して外周側よりも内周側のほうが小さな突出部30が形成される。

【0038】

中空筒状部11の開口端面11aにピン31が打ち込まれた後、冶具が後退され、中空筒状部11の開口端面11aにはピン31が引き抜かれたピン穴31aが残存される。続いて、アウタ部材13をピン打ち込み位置より取り外して、インナ部材組付け位置にセットする。そして、駆動軸20にスプライン結合されたインナ部材14を、アウタ部材13の中空筒状部11の開口端より圧入する。これにより、インナ部材14の各ローラ18が中空筒状部11の開口端を、その内面に形成された突出部30とともに外方に弾性変形させながら、各案内溝15内に挿入される。

【0039】

この場合、各案内溝15の内面に形成される内周側の突出部30aの盛り上がり量t1を、外周側の突出部30bの盛り上がり量t2より少なくしているので、ローラ18の凝着を防止できる。

【0040】

このようにして、各ローラ18が突出部30を通過すると、突出部30および中空筒状部11の開口端が弾性復帰するので、突出部30によってローラ18が案内溝15から抜け出るのを防止でき、アウタ部材13に対するインナ部材14の抜け(脱落)が防止される。しかるに、トリポード型等速ジョイント10を組付けた後においても、アウタ部材13に対してインナ部材14に、中空筒状部11の開口端を弾性変形させるに十分な引張力を作用させれば、アウタ部材13およびインナ部材14を損傷させることなく分解可能である。

【0041】

図4は、第2の実施の形態を示すもので、内周側の突出部30aの盛り上がり量t1と、外周側の突出部30bの盛り上がり量t2とを、別の手段によって異ならせるようにしたものである。

【0042】

すなわち、第1の実施の形態においては、ピン31の突き出し量(打ち込み量)を、外周側よりも内周側のほうが少なくなるようにすることによって、各案内溝15の内面に形成される突出部30の盛り上がり量t1、t2を、外周側よりも内周側のほうが小さくなるようにしたが、第2の実施の形態においては、前記内周側のピン31の打ち込み中心O1を外周側のピン31の打ち込み中心O2よりも、前記中心線L1に沿う方向に僅少量S1だけ後退させたものである。かかる第2の実施の形態によれば、ピン31の突き出し量(打ち込み量)が同じであっても、各案内溝15の内面に形成される盛り上がり量を、外周側の突出部30bよりも内周側の突出部30aのほうを小さくすることができる。

【0043】

なお、その他については、第1の実施の形態と同じであるので、同一部品(同一部所)については同一符号を付し、説明は省略する。

【0044】

また、第1、第2の実施の形態において、図5(B)に示すように、中空筒状部11の開口端面11aの内周側に面取り部11bを形成してもよい。面取り部11bを形成することにより、ローラ18の圧入時にローラ18と突出部30との接触点の荷重が小さくなるので、ローラ18とアウタ部材13の凝着を抑えることができる。面取り部11bは、ピン31の打ち込み後に形成してもよいが、図5(A)に示すように予め面取りを施した後に、図5(B)に示すようにピン31を打ち込んで突出部30を形成すれば、比較的容易に形成することができる。面取り角αは、35度以下が好適である。35度を越えると、ローラ18の圧入時にアウタ部材13とのすべり距離が長くなり、凝着が発生し易くなるからである。

【0045】

また、面取り部11bに油溜りを設ければ、ローラ18の圧入前に潤滑油を塗布することにより、ローラ18の圧入時の摩擦を低減できるので、さらにローラ18とアウタ部材13の凝着を抑えることができる。この油溜りは、例えば面取り部11bに溝を形成したり、面取り部11bの加工時に面を粗らすこと等により形成することができる。あるいは、面取り部11bを鍛造により形成したり、面取り部11bにボンデ等の潤滑被膜処理を施すことでも同様な効果が得られる。

【0046】

次に、本発明の等速ジョイントの加工方法(第3の実施の形態)について、図6に基づいて説明する。

【0047】

この第3の実施の形態においては、先に述べた第1の実施の形態と同様に、中空筒状部11の開口端面11aにピンを打ち込んで、各案内溝15の内面に突出部30を形成させ、しかる後に、突出部30の盛り上がり量を均一化させ、ローラ18の圧入荷重を安定的に小さくできるようにしたものである。

【0048】

すなわち、先の実施の形態で述べたと同様な図略の冶具を用いて、アウタ部材13の開口端面11aにピンを打ち込む場合、冶具に対してアウタ部材13を如何に位置決めしても、位置決め誤差、あるいはアウタ部材13の形状誤差等によって、各ピンの打ち込みによる突出部30の盛り上がり量をすべて同じようにすることは難しいのが実情である。

【0049】

従って、この第3の実施の形態においては、図6に示すように、インナ部材14のローラ18と同一の断面形状を有し、かつローラ18の直径D0より僅かに小さな直径D1のローラ冶具33が用いられる。このローラ冶具33を、中空筒状部11の開口端面11aにピンが打ち込まれた後に、中空筒状部11の各案内溝15に圧入することにより、出っ張り量の大きな突出部30を塑性変形させるとともに、突出部30の余分な肉をローラ冶具33によって持ち去ってしまうようにする。この場合、ローラ冶具33が仮に凝着しても特に問題ない。

【0050】

このように、第3の実施の形態によれば、中空筒状部11の開口端面11aへのピンの打ち込みによって、たとえ突出部30の盛り上がり量が不揃いとなっても、ローラ冶具33によって突出部30の盛り上がり量を均一化できる。従って、ローラ18圧入時の圧入代がX1以下に抑えられるため、圧入荷重を安定的に小さくすることができ、ローラ18の凝着が防止されるようになる。

【0051】

なお、前記冶具33は、必ずしもローラである必要はなく、例えば、両端部が所定の断面形状に形成され、ローラ18の直径D0より僅かに小さな幅を有する冶具であってもよい。

【0052】

図7は、本発明の第4の実施の形態を示すもので、第3の実施の形態の変形例である。かかる第4の実施の形態においては、ピンの打ち込み後に前記ローラ冶具33による工程を追加しなくてもよいように、ピンの打ち込みと同時に、突出部30の盛り上がり量を均一化できるようにしたものである。

【0053】

すなわち、第4の実施の形態においては、前述した図略の冶具を用いて中空筒状部11の開口端面11aにピンを打ち込む際に、各案内溝15に僅かな隙間を有して嵌合する段付の突出量規制面35aを有する突出量規制部材35を、アウタ部材13の中空筒状部11に装着し、この突出量規制部材35の突出量規制面35aによって各ピンの打ち込みによる突出部30が必要以上に盛り上がらないように規制するようにしたものである。

【0054】

図8は、本発明の第5の実施の形態を示すもので、ローラ18の圧入時に凝着を発生するのは、ローラ18が焼入れによって硬化されているのに対し、アウタ部材13の開口端付近は焼入れがされていなく、硬度差が存在するためであるので、ローラ18の圧入時に、アウタ部材13をローラ18と同程度の硬度に保つことにより、ローラ18の凝着を防止するようにしたものである。

【0055】

すなわち、この種のトリポード型等速ジョイント10においては、アウタ部材13の開口端の割れを防止するために、図8に示すように、開口端面11a付近を残した焼入れ範囲Z1に焼入れが行われる。従って、開口端の割れを防止できるとともに、ピンを打ち込む際にピンの打ち込み位置に焼入れが施されていないため、ピンの摩耗や変形を抑制できる。

【0056】

そして、ピンを打ち込んだ後で、かつローラ18を圧入する前に、アウタ部材13の焼入れを行うようにするとともに、その焼入れ範囲を、アウタ部材13の開口端まで延長されるように範囲Z2に拡大させ、これにより、突出部30部分まで焼入れが行われるようにしたものである。突出部30の硬度は300Hv以上であることが望ましい。

【0057】

このように、第5の実施の形態によれば、ピンの打ち込み時においては、焼入れが施されていないために、ピンの摩耗や変形を抑制できるとともに、開口端の割れを防止でき、一方、ローラ18の圧入時においては、ピンの打ち込みによって形成された突出部30が焼入れされているので、突出部30の硬度をローラ18と同程度まで高めることができ、硬度差に起因するローラ18の凝着を防止できる。

【0058】

次に、本発明の等速ジョイントの組付方法(第6の実施の形態)について、図9に基づいて説明する。

【0059】

この第6の実施の形態においては、ローラ18を圧入する際の圧入速度をステップ状に制御することにより、圧入時間を増加させることなく、ローラ圧入時の発熱を抑え、ローラ18の凝着を防止するようにしたものである。

【0060】

すなわち、ローラ18の圧入時間を短くするためには、ローラ18の圧入速度を速めることが好ましいが、円周上3つのローラ18がアウタ部材13の案内溝15にそれぞれ馴染むまでは、ローラ18のすわりがよくなく、ローラ18が傾いて発熱が大きくなり、凝着が発生しやすくなる。

【0061】

従って、ローラ18の圧入荷重を監視しながら、圧入速度を図9の速度線図に示すように、ローラ18が各案内溝15の突出部30に当接するまでは圧入速度を早くし、その後は、各ローラ18が各案内溝15の突出部30にうまく馴染むまでは圧入速度を遅くするとともに、発熱をある範囲内に抑えることができるように、ローラ18の圧入速度を制御する。これによって、圧入時間を長くすることなく、発熱によるローラ18の凝着を抑制できるようになる。

【0062】

次に、本発明の等速ジョイントの組付けに使用する装着用冶具(第7の実施の形態)について、図10に基づいて説明する。

【0063】

第7の実施の形態における装着用冶具40は、図10に示すように、全体に円板状をなし、一端面の円周上3個所には、ローラ18の圧入時にローラ18の外周形状に合致係合するローラ係合部41が形成され、中心部には駆動軸20を挿通する中心穴42が形成されるとともに、この中心穴42に開口する半径方向の切欠き部43が形成されている。切欠き部43の幅は駆動軸20の直径よりも大きく形成され、これにより切欠き部43を通して中心穴42を駆動軸20に挿通し、各ローラ係合部41をインナ部材14の各ローラ18に係合させる。各ローラ係合部41は、ローラ18の圧入時に各ローラ18に合致係合してローラ18の倒れを防止するとともに、ローラ18の滑り回転を防止するものであり、ローラ係合部41のローラ18と係合する面には、ゴム、樹脂等が貼り付けあるいは塗布されている。

【0064】

なお、上記した第3、第4、第5、第6および第7の実施の形態においては、ローラ18の凝着を防止ないしは抑制する点で、第1および第2の実施の形態のものと共通しているが、アウタ部材13の各案内溝15の内面に形成される転動部材抜け止め用の突出部30の盛り上がり量を、外周側と内周側とで差を持たせることは必ずしも必要ではない。

【0065】

上記した実施の形態においては、本発明をトリポード型の等速ジョイント10に適用した例について述べたが、図11および図12に示すように、ボールスライド型の等速ジョイント50にも適用できるものである。

【0066】

かかるボールスライド型の等速ジョイント50においては、軸部59を一体形成したアウタ部材51の中空筒状部52の内面に、その開口端から軸線方向に所定深さの案内溝53が円周上に6本形成され、これら案内溝53にボール54が回転可能かつ軸線方向移動可能に係合されている。駆動軸55にスプライン結合されたインナ部材56には、前記ボール54に係合する係合溝57が円周上に6本形成されている。インナ部材56は外周を球面形状に形成され、その外周にはボール54を保持する保持窓を形成したケージ58が嵌合されている。

【0067】

そして、中空筒状部52の開口端面52aには、各案内溝53の底部に対応する1個所ずつに、第1の実施の形態で述べたと同様に、図略の冶具によってピンが打ち込まれ、各案内溝53の内面に僅かに盛り上がったボール抜け止め用の突出部58が形成される。

【0068】

これによれば、抜け止め用の突出部58を形成するために大きな力が不要であるとともに、僅かな盛り上がり量を高精度に形成でき、また、組付け後において、インナ部材56をアウタ部材51に対して強い力で引き抜けば、中空筒状部52の開口端付近が弾性変形するので、インナ部材56およびアウタ部材51を損傷させることなく分解可能である。しかも、ピンの打ち込みによる突出部58の変形量が少ないので、ピンの打ち込み時に、突出部58が欠けたり脱落することがない。

【0069】

なお、上記突出部58は、前述したように6つの案内溝53のすべてに形成してもよいし、案内溝53の1つおきに円周上3個所だけ形成するようにしてもよい。

【0070】

上記したボールスライド型の等速ジョイント50においては、アウタ部材51の中空筒状部52に形成された円周上複数の案内溝53に係合するボール54が、各請求項における転動部材に相当する。

【図面の簡単な説明】

【0071】

【図1】本発明の第1の実施の形態を示すトリポード型等速ジョイントの断面図である。

【図2】トリポード型等速ジョイントのアウタ部材の開口端面を示す図である。

【図3】図2のA部の拡大図である。

【図4】本発明の第2の実施の形態を示す図3に相応する図である。

【図5】第1および第2の実施の形態の変形例を示す図である。

【図6】本発明の第3の実施の形態を示すトリポード型等速ジョイントの加工方法を示す図である。

【図7】本発明の第4の実施の形態を示すトリポード型等速ジョイントの加工方法を示す図である。

【図8】本発明の第5の実施の形態を示すトリポード型等速ジョイントの加工方法を示す図である。

【図9】本発明の第6の実施の形態を示すトリポード型等速ジョイントの組付方法を示す図である。

【図10】本発明の第7の実施の形態を示すトリポード型等速ジョイントの組付冶具を示す図である。

【図11】本発明をボールタイプの等速ジョイントに適用した実施の形態を示す断面図である。

【図12】ボールタイプの等速ジョイントのアウタ部材の開口端面を示す図11のD矢視図である。

【符号の説明】

【0072】

10、50・・・等速ジョイント、11、52・・・中空筒状部、12、59・・・軸部、13、51・・・アウタ部材、11a、52a・・・開口端面、14、56・・・インナ部材、15、53・・・案内溝、15a・・・転動面、17・・・トラニオン、18、54・・・転動部材(ローラ、ボール)、19・・・ニードル、20、55・・・駆動軸、30、58・・・突出部、31・・・ピン、31a・・・ピン穴、33・・・ローラ冶具、35・・・突出量規制部材、40・・・装着用冶具。

【技術分野】

【0001】

本発明は、等速ジョイント、等速ジョイントの加工方法および等速ジョイントの組付方法ならびに等速ジョイントの組付冶具に関するものである。

【背景技術】

【0002】

一般に、トリボード型の等速ジョイントにおいては、アウタ部材に組み込まれたインナ部材の抜けを防止するために、アウタ部材の開口端の内周にスナップリングを装着することが行われていた。しかしながら、アウタ部材の薄肉化に伴い、スナップリングを装着する穴を加工するだけの余肉がなく、そのために、アウタ部材の口元を塑性変形させてインナ部材のローラの抜け止めを行うようになってきた。

【0003】

このような塑性変形方式として、例えば、特許文献1に記載されているように、アウタ部材のローラ案内溝の開口端に隆起するカシメをたがね状工具等によって形成するものが知られている。

【特許文献1】特開平11−336782号公報(段落0019〜0021、図3、図4)

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、上記した特許文献1に記載のように、たがね状工具等によって案内溝にカシメを形成する方式においては、カシメを形成するのに大きな力が必要になることから、大きな設備が必要となり、また、インナ部材を分解するには、カシメを削らないことには行うことができないため、一旦組付けてしまった後は、実質的にインナ部材を分解することができない問題があった。

【0005】

本発明は、上記した従来の不具合を解消するためになされたもので、抜け止め用の突出部を形成するために大きな力を必要とせず、しかも、組付け後においても分解可能な等速ジョイントを提供せんとするものであり、併せて、等速ジョイントの加工方法および等速ジョイントの組付方法ならびに等速ジョイントの組付冶具を提供せんとするものである。

【課題を解決するための手段】

【0006】

上記の課題を解決するため、請求項1に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面の前記各案内溝の終端部近傍にピンを打ち込むことにより、前記各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成したことを特徴とするものである。

【0007】

請求項2に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面に前記各案内溝に対応する両側の少なくとも2個所ずつにピンを打ち込むことにより、前記各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成し、これら突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とするものである。

【0008】

請求項3に記載の発明は、請求項1において、前記ピンの打ち込み量を、外周側よりも内周側のほうを少なくすることにより、前記突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とするものである。

【0009】

請求項4に記載の発明は、請求項1において、前記ピンの中心を、外周側よりも内周側を前記転動部材の中心に対して後退させて打ち込むことにより、前記突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とするものである。

【0010】

請求項5に記載の発明は、請求項1ないし請求項4において、前記中空筒状部の開口端面の内周側に面取り部を形成したことを特徴とするものである。

【0011】

請求項6に記載の発明は、請求項5において、前記面取り部の面取り角度を35度以下としたことを特徴とするものである。

【0012】

請求項7に記載の発明は、請求項4または請求項5において、前記面取り部に油溜まりを設けたことを特徴とするものである。

【0013】

請求項8に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、前記転動部材の直径より僅かに小さな幅を有する冶具を、中空筒状部の開口端より圧入して、出っ張り量の大きな前記突出部を塑性変形させ、その後、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とするものである。

【0014】

請求項9に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成するに当たり、前記中空筒状部に突出量規制部材を装着して前記突出部が必要以上に盛り上がらないように規制し、しかる後、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とするものである。

【0015】

請求項10に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、アウタ部材を焼入れし、この焼入れ後に、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とするものである。

【0016】

請求項11に記載の発明は、一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、インナ部材をアウタ部材に装着するに当たり、前記転動部材が前記突出部に圧入される際の圧入速度をステップ状に制御することを特徴とするものである。

【0017】

請求項12に記載の発明は、転動部材が転動可能に係合する複数の案内溝を形成したアウタ部材の中空筒状部の開口端面へのピンの打ち込みにより、前記各案内溝の内面に僅かに盛り上がるように形成された突出部を通過するインナ部材の転動部材をアウタ部材に装着する際に使用する冶具であって、該冶具は、中心部にインナ部材に連結された駆動軸を挿通する中心穴を有し、円周上に前記転動部材に係合して転動部材の圧入時の倒れを防止する転動部材収納部を有することを特徴とするものである。

【発明の効果】

【0018】

上記した請求項1によれば、中空筒状部の開口端面の各案内溝の終端部近傍にピンを打ち込むことにより、各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成した構成であるので、抜け止め用の突出部を形成するために大きな力が不要であるとともに、僅かな盛り上がり量を高精度に形成でき、また、組付け後において、インナ部材をアウタ部材に対して強い力で引き抜けば、両者を損傷させずに分解できる効果がある。

【0019】

上記した請求項2によれば、中空筒状部の開口端の内面に形成される転動部材抜け止め用の突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにした構成であるので、転動部材を案内溝に圧入する際に転動部材が中空筒状部の内周側へ傾いたとしても、内周側の突出部の転動部材に対する接触圧が過大にならず、転動部材が内周側へ傾いて圧入されることによって発生する凝着を防止できる効果がある。

【0020】

上記した請求項3によれば、ピンの打ち込み量を、外周側よりも内周側のほうを少なくすることにより、突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたので、内周側のピンの打ち込み量を調整するだけで、外周側と内周側の突出部の盛り上がり量の差を容易に調整できる効果がある。

【0021】

上記した請求項4によれば、ピンの中心を、外周側よりも内周側を転動部材の中心に対して後退させることにより、突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたので、内周側のピンの後退量を調整するだけで、外周側と内周側の突出部の盛り上がり量の差を容易に調整できる効果がある。

【0022】

上記した請求項5によれば、中空筒状部の開口端面の内周側に面取り部を形成したので、インナ部材をアウタ部材に圧入する際の接触点の荷重が小さくなり、凝着の発生をさらに抑えることができる。

【0023】

上記した請求項6によれば、面取り部の面取り角度を35度以下としたので、インナ部材圧入時のすべり距離が短く、凝着の発生をより抑えることができる。

【0024】

上記した請求項7によれば、面取り部に油溜まりを設けたので、インナ部材をアウタ部材に圧入する際の摩擦を低減でき、凝着の発生を一層抑えることができる。

【0025】

上記した請求項8によれば、ピンを打ち込んだ後、転動部材の直径より僅かに小さな幅を有する冶具を、中空筒状部の開口端より圧入して、出っ張り量の大きな突出部を塑性変形させるようにしたので、ピンの打ち込みによってたとえ突出部の盛り上がり量が不揃いとなっても、冶具によって均一化でき、転動部材の圧入荷重を安定的に小さくすることができる効果がある。

【0026】

上記した請求項9によれば、ピンを打ち込んで突出部を形成する際に、突出量規制部材によって突出部が必要以上に盛り上がらないように規制するようにしたので、ピンの打ち込みと同時に突出部の盛り上がり量を均一化でき、上記したローラ冶具による工程を省略できる効果がある。

【0027】

上記した請求項10によれば、ピンの打ち込み後に、アウタ部材を焼入れし、この焼入れ後に、インナ部材をアウタ部材に装着するようにしたので、アウタ部材の焼入れ前にピンを打ち込めるので、ピンの摩耗や変形を抑制でき、さらにはピン打ち込み時の割れを抑制することができる。また、転動部材の圧入時には、焼入れによって突出部の硬度が転動部材と同程度まで向上されているので、硬度差による転動部材の凝着を防止できる効果がある。

【0028】

上記した請求項11によれば、転動部材を突出部に圧入する際の圧入速度をステップ状に制御するようにしたので、圧入時間を短くしながら、圧入による発熱を抑制でき、転動部材の凝着を防止できる効果がある。

【0029】

上記した請求項12によれば、転動部材の圧入時の倒れを防止する冶具を用いて、インナ部材をアウタ部材に装着するようにしたので、転動部材の圧入時における転動部材の倒れを的確に防止でき、転動部材の凝着を防止できる効果がある。

【発明を実施するための最良の形態】

【0030】

本発明の実施の形態にかかる等速ジョイントについて、図面を用いて説明する。 図1、図2において、10はトリポード型等速ジョイント10を示す。このトリポード型等速ジョイント10は、一端に開口を備えた中空の筒状部11を有し、他端に軸部12を一体形成したアウタ部材13と、このアウタ部材13の内側に配置されたインナ部材14とによって構成されている。中空筒状部11の内面には、その開口端から軸線方向に所定深さの案内溝15が円周上に3本形成されている。筒状部11は全周に渡ってほぼ一様な肉厚の薄肉状に形成され、概略6角形に近似した形状をなしている。インナ部材14は、アウタ部材13の内側に配置されたボス部16から各案内溝15内に向かって放射状に突出する3本のトラニオン17を有し、これらトラニオン17にそれぞれローラ18がニードル19を介して回転可能かつ軸線方向移動可能に支持されている。各ローラ18の外周部は各案内溝11にそれぞれ転動可能に係合され、かかるローラ18が案内溝11を転動可能に係合する転動部材を構成する。そしてボス部16には駆動軸20がスプライン結合され、スナップリング21によって抜け止めされている。

【0031】

前記アウタ部材13の各案内溝15は、互いに対向する円弧状の凹断面形状をなす一対の転動面15aを有し、これら一対の転動面15aが互いに平行に軸線方向に延在されている。また、各案内溝15を転動するインナ部材14のローラ18の外周面は、案内溝15の転動面15aに対応する凸断面形状で、かつ一対の転動面15aに2点で接触するように2つの円弧を組み合わせた形状をなし、ローラ18は転動面15aに沿って転動のみ可能に案内溝15に係合されている。このようにして、インナ部材14は、アウタ部材13の中空筒状部11内に角度的に動くことができ、かつ長手方向に移動し得るように装着されている。

【0032】

なお、図中23は、アウタ部材13と駆動軸20との間の空間部を密封する蛇腹状のブーツを示し、このブーツ23の一端はアウタ部材13の開口端外周部に嵌着固定され、ブーツ23の他端は駆動軸20の外周に嵌着固定されている。

【0033】

次に、ローラ18がアウタ部材13の中空筒状部11から抜け出るのを防止する抜け止め構造について説明する。図2および図3に示すように、アウタ部材13の中空筒状部11の開口端面11aには、前記各案内溝15に対応して両側2個所ずつにピン31が打ち込まれ、中空筒状部11の開口端における各案内溝15の内面に僅かに盛り上がった突出部30を形成するようにしている。

【0034】

すなわち、各案内溝15を転動するローラ18の回転軸線に対し直交し、かつ各案内溝15の一対の転動面15aの中心を結ぶ中心線L1を挟んだ各転動面15aの両側には、テーパ状のピン31がアウタ部材13の回転軸線と平行な向きに打ち込まれ、これらピン31が打ち込まれた各転動面15aの内面に、転動面15aの内方に僅かに突出した突出部30がそれぞれ形成されるようになっている。各ピン31は、1つの案内溝15に対して内周側および外周側に各一対の4つずつ用いられ、全周で合計12個のピン31が図略の冶具に設けられ、冶具に対してアウタ部材13を位置決めした状態で12個のピン31が同時に打ち込まれる。ピン31の打ち込み量は、1mmもしくはそれ以下であり、大きな圧入荷重を必要とせず、簡単に打ち込みを行えるようになっている。

【0035】

この場合、テーパ状のピン31の突き出し量(打ち込み量)が、前記中心線L1に対して外周側よりも内周側のほうが少なくなるように、予め冶具におけるピン31の位置が調整されている。これによって、中空筒状部11の開口端の内面に形成される内周側の突出部30aの盛り上がり量t1を、外周側の突出部30bの盛り上がり量t2よりも小さくなるようにしている。ここで、t2は0.3〜0.6mmであることが望ましく、t1はt2よりも0.05〜0.1mm小さいことが望ましい。

【0036】

ローラ18のアウタ部材13への圧入時には、内周側の方が外周側よりも弾性変形しやすいので、ローラ18が内周側に傾くが、内周側と外周側の突出部30a、30bの盛り上がり量t1、t2に差を持たせることにより、ローラ18のアウタ部材13のへの圧入時にローラ18が倒れる方向(内周側)の圧入代を予め少なくすることができ、ローラ18とアウタ部材13の凝着を防止するように機能する。

【0037】

上記した構成のトリポード型等速ジョイント10の抜け止め構造によれば、アウタ部材13の中空筒状部11に、インナ部材14を装着するに先立って、アウタ部材13をピン打ち込み位置にセットする。かかるピン打ち込み位置において、中空筒状部11の開口端面11aに、各案内溝15の一対の転動面15aの中心を結ぶ中心線L1を挟んだ各転動面15aの両側2個所ずつに、図略の冶具を用いて突き出し量(打ち込み量)が異なるようにテーパ状のピン31を打ち込む。これによって、中空筒状部11の開口端における各案内溝15の内面に、前記中心線L1に対して外周側よりも内周側のほうが小さな突出部30が形成される。

【0038】

中空筒状部11の開口端面11aにピン31が打ち込まれた後、冶具が後退され、中空筒状部11の開口端面11aにはピン31が引き抜かれたピン穴31aが残存される。続いて、アウタ部材13をピン打ち込み位置より取り外して、インナ部材組付け位置にセットする。そして、駆動軸20にスプライン結合されたインナ部材14を、アウタ部材13の中空筒状部11の開口端より圧入する。これにより、インナ部材14の各ローラ18が中空筒状部11の開口端を、その内面に形成された突出部30とともに外方に弾性変形させながら、各案内溝15内に挿入される。

【0039】

この場合、各案内溝15の内面に形成される内周側の突出部30aの盛り上がり量t1を、外周側の突出部30bの盛り上がり量t2より少なくしているので、ローラ18の凝着を防止できる。

【0040】

このようにして、各ローラ18が突出部30を通過すると、突出部30および中空筒状部11の開口端が弾性復帰するので、突出部30によってローラ18が案内溝15から抜け出るのを防止でき、アウタ部材13に対するインナ部材14の抜け(脱落)が防止される。しかるに、トリポード型等速ジョイント10を組付けた後においても、アウタ部材13に対してインナ部材14に、中空筒状部11の開口端を弾性変形させるに十分な引張力を作用させれば、アウタ部材13およびインナ部材14を損傷させることなく分解可能である。

【0041】

図4は、第2の実施の形態を示すもので、内周側の突出部30aの盛り上がり量t1と、外周側の突出部30bの盛り上がり量t2とを、別の手段によって異ならせるようにしたものである。

【0042】

すなわち、第1の実施の形態においては、ピン31の突き出し量(打ち込み量)を、外周側よりも内周側のほうが少なくなるようにすることによって、各案内溝15の内面に形成される突出部30の盛り上がり量t1、t2を、外周側よりも内周側のほうが小さくなるようにしたが、第2の実施の形態においては、前記内周側のピン31の打ち込み中心O1を外周側のピン31の打ち込み中心O2よりも、前記中心線L1に沿う方向に僅少量S1だけ後退させたものである。かかる第2の実施の形態によれば、ピン31の突き出し量(打ち込み量)が同じであっても、各案内溝15の内面に形成される盛り上がり量を、外周側の突出部30bよりも内周側の突出部30aのほうを小さくすることができる。

【0043】

なお、その他については、第1の実施の形態と同じであるので、同一部品(同一部所)については同一符号を付し、説明は省略する。

【0044】

また、第1、第2の実施の形態において、図5(B)に示すように、中空筒状部11の開口端面11aの内周側に面取り部11bを形成してもよい。面取り部11bを形成することにより、ローラ18の圧入時にローラ18と突出部30との接触点の荷重が小さくなるので、ローラ18とアウタ部材13の凝着を抑えることができる。面取り部11bは、ピン31の打ち込み後に形成してもよいが、図5(A)に示すように予め面取りを施した後に、図5(B)に示すようにピン31を打ち込んで突出部30を形成すれば、比較的容易に形成することができる。面取り角αは、35度以下が好適である。35度を越えると、ローラ18の圧入時にアウタ部材13とのすべり距離が長くなり、凝着が発生し易くなるからである。

【0045】

また、面取り部11bに油溜りを設ければ、ローラ18の圧入前に潤滑油を塗布することにより、ローラ18の圧入時の摩擦を低減できるので、さらにローラ18とアウタ部材13の凝着を抑えることができる。この油溜りは、例えば面取り部11bに溝を形成したり、面取り部11bの加工時に面を粗らすこと等により形成することができる。あるいは、面取り部11bを鍛造により形成したり、面取り部11bにボンデ等の潤滑被膜処理を施すことでも同様な効果が得られる。

【0046】

次に、本発明の等速ジョイントの加工方法(第3の実施の形態)について、図6に基づいて説明する。

【0047】

この第3の実施の形態においては、先に述べた第1の実施の形態と同様に、中空筒状部11の開口端面11aにピンを打ち込んで、各案内溝15の内面に突出部30を形成させ、しかる後に、突出部30の盛り上がり量を均一化させ、ローラ18の圧入荷重を安定的に小さくできるようにしたものである。

【0048】

すなわち、先の実施の形態で述べたと同様な図略の冶具を用いて、アウタ部材13の開口端面11aにピンを打ち込む場合、冶具に対してアウタ部材13を如何に位置決めしても、位置決め誤差、あるいはアウタ部材13の形状誤差等によって、各ピンの打ち込みによる突出部30の盛り上がり量をすべて同じようにすることは難しいのが実情である。

【0049】

従って、この第3の実施の形態においては、図6に示すように、インナ部材14のローラ18と同一の断面形状を有し、かつローラ18の直径D0より僅かに小さな直径D1のローラ冶具33が用いられる。このローラ冶具33を、中空筒状部11の開口端面11aにピンが打ち込まれた後に、中空筒状部11の各案内溝15に圧入することにより、出っ張り量の大きな突出部30を塑性変形させるとともに、突出部30の余分な肉をローラ冶具33によって持ち去ってしまうようにする。この場合、ローラ冶具33が仮に凝着しても特に問題ない。

【0050】

このように、第3の実施の形態によれば、中空筒状部11の開口端面11aへのピンの打ち込みによって、たとえ突出部30の盛り上がり量が不揃いとなっても、ローラ冶具33によって突出部30の盛り上がり量を均一化できる。従って、ローラ18圧入時の圧入代がX1以下に抑えられるため、圧入荷重を安定的に小さくすることができ、ローラ18の凝着が防止されるようになる。

【0051】

なお、前記冶具33は、必ずしもローラである必要はなく、例えば、両端部が所定の断面形状に形成され、ローラ18の直径D0より僅かに小さな幅を有する冶具であってもよい。

【0052】

図7は、本発明の第4の実施の形態を示すもので、第3の実施の形態の変形例である。かかる第4の実施の形態においては、ピンの打ち込み後に前記ローラ冶具33による工程を追加しなくてもよいように、ピンの打ち込みと同時に、突出部30の盛り上がり量を均一化できるようにしたものである。

【0053】

すなわち、第4の実施の形態においては、前述した図略の冶具を用いて中空筒状部11の開口端面11aにピンを打ち込む際に、各案内溝15に僅かな隙間を有して嵌合する段付の突出量規制面35aを有する突出量規制部材35を、アウタ部材13の中空筒状部11に装着し、この突出量規制部材35の突出量規制面35aによって各ピンの打ち込みによる突出部30が必要以上に盛り上がらないように規制するようにしたものである。

【0054】

図8は、本発明の第5の実施の形態を示すもので、ローラ18の圧入時に凝着を発生するのは、ローラ18が焼入れによって硬化されているのに対し、アウタ部材13の開口端付近は焼入れがされていなく、硬度差が存在するためであるので、ローラ18の圧入時に、アウタ部材13をローラ18と同程度の硬度に保つことにより、ローラ18の凝着を防止するようにしたものである。

【0055】

すなわち、この種のトリポード型等速ジョイント10においては、アウタ部材13の開口端の割れを防止するために、図8に示すように、開口端面11a付近を残した焼入れ範囲Z1に焼入れが行われる。従って、開口端の割れを防止できるとともに、ピンを打ち込む際にピンの打ち込み位置に焼入れが施されていないため、ピンの摩耗や変形を抑制できる。

【0056】

そして、ピンを打ち込んだ後で、かつローラ18を圧入する前に、アウタ部材13の焼入れを行うようにするとともに、その焼入れ範囲を、アウタ部材13の開口端まで延長されるように範囲Z2に拡大させ、これにより、突出部30部分まで焼入れが行われるようにしたものである。突出部30の硬度は300Hv以上であることが望ましい。

【0057】

このように、第5の実施の形態によれば、ピンの打ち込み時においては、焼入れが施されていないために、ピンの摩耗や変形を抑制できるとともに、開口端の割れを防止でき、一方、ローラ18の圧入時においては、ピンの打ち込みによって形成された突出部30が焼入れされているので、突出部30の硬度をローラ18と同程度まで高めることができ、硬度差に起因するローラ18の凝着を防止できる。

【0058】

次に、本発明の等速ジョイントの組付方法(第6の実施の形態)について、図9に基づいて説明する。

【0059】

この第6の実施の形態においては、ローラ18を圧入する際の圧入速度をステップ状に制御することにより、圧入時間を増加させることなく、ローラ圧入時の発熱を抑え、ローラ18の凝着を防止するようにしたものである。

【0060】

すなわち、ローラ18の圧入時間を短くするためには、ローラ18の圧入速度を速めることが好ましいが、円周上3つのローラ18がアウタ部材13の案内溝15にそれぞれ馴染むまでは、ローラ18のすわりがよくなく、ローラ18が傾いて発熱が大きくなり、凝着が発生しやすくなる。

【0061】

従って、ローラ18の圧入荷重を監視しながら、圧入速度を図9の速度線図に示すように、ローラ18が各案内溝15の突出部30に当接するまでは圧入速度を早くし、その後は、各ローラ18が各案内溝15の突出部30にうまく馴染むまでは圧入速度を遅くするとともに、発熱をある範囲内に抑えることができるように、ローラ18の圧入速度を制御する。これによって、圧入時間を長くすることなく、発熱によるローラ18の凝着を抑制できるようになる。

【0062】

次に、本発明の等速ジョイントの組付けに使用する装着用冶具(第7の実施の形態)について、図10に基づいて説明する。

【0063】

第7の実施の形態における装着用冶具40は、図10に示すように、全体に円板状をなし、一端面の円周上3個所には、ローラ18の圧入時にローラ18の外周形状に合致係合するローラ係合部41が形成され、中心部には駆動軸20を挿通する中心穴42が形成されるとともに、この中心穴42に開口する半径方向の切欠き部43が形成されている。切欠き部43の幅は駆動軸20の直径よりも大きく形成され、これにより切欠き部43を通して中心穴42を駆動軸20に挿通し、各ローラ係合部41をインナ部材14の各ローラ18に係合させる。各ローラ係合部41は、ローラ18の圧入時に各ローラ18に合致係合してローラ18の倒れを防止するとともに、ローラ18の滑り回転を防止するものであり、ローラ係合部41のローラ18と係合する面には、ゴム、樹脂等が貼り付けあるいは塗布されている。

【0064】

なお、上記した第3、第4、第5、第6および第7の実施の形態においては、ローラ18の凝着を防止ないしは抑制する点で、第1および第2の実施の形態のものと共通しているが、アウタ部材13の各案内溝15の内面に形成される転動部材抜け止め用の突出部30の盛り上がり量を、外周側と内周側とで差を持たせることは必ずしも必要ではない。

【0065】

上記した実施の形態においては、本発明をトリポード型の等速ジョイント10に適用した例について述べたが、図11および図12に示すように、ボールスライド型の等速ジョイント50にも適用できるものである。

【0066】

かかるボールスライド型の等速ジョイント50においては、軸部59を一体形成したアウタ部材51の中空筒状部52の内面に、その開口端から軸線方向に所定深さの案内溝53が円周上に6本形成され、これら案内溝53にボール54が回転可能かつ軸線方向移動可能に係合されている。駆動軸55にスプライン結合されたインナ部材56には、前記ボール54に係合する係合溝57が円周上に6本形成されている。インナ部材56は外周を球面形状に形成され、その外周にはボール54を保持する保持窓を形成したケージ58が嵌合されている。

【0067】

そして、中空筒状部52の開口端面52aには、各案内溝53の底部に対応する1個所ずつに、第1の実施の形態で述べたと同様に、図略の冶具によってピンが打ち込まれ、各案内溝53の内面に僅かに盛り上がったボール抜け止め用の突出部58が形成される。

【0068】

これによれば、抜け止め用の突出部58を形成するために大きな力が不要であるとともに、僅かな盛り上がり量を高精度に形成でき、また、組付け後において、インナ部材56をアウタ部材51に対して強い力で引き抜けば、中空筒状部52の開口端付近が弾性変形するので、インナ部材56およびアウタ部材51を損傷させることなく分解可能である。しかも、ピンの打ち込みによる突出部58の変形量が少ないので、ピンの打ち込み時に、突出部58が欠けたり脱落することがない。

【0069】

なお、上記突出部58は、前述したように6つの案内溝53のすべてに形成してもよいし、案内溝53の1つおきに円周上3個所だけ形成するようにしてもよい。

【0070】

上記したボールスライド型の等速ジョイント50においては、アウタ部材51の中空筒状部52に形成された円周上複数の案内溝53に係合するボール54が、各請求項における転動部材に相当する。

【図面の簡単な説明】

【0071】

【図1】本発明の第1の実施の形態を示すトリポード型等速ジョイントの断面図である。

【図2】トリポード型等速ジョイントのアウタ部材の開口端面を示す図である。

【図3】図2のA部の拡大図である。

【図4】本発明の第2の実施の形態を示す図3に相応する図である。

【図5】第1および第2の実施の形態の変形例を示す図である。

【図6】本発明の第3の実施の形態を示すトリポード型等速ジョイントの加工方法を示す図である。

【図7】本発明の第4の実施の形態を示すトリポード型等速ジョイントの加工方法を示す図である。

【図8】本発明の第5の実施の形態を示すトリポード型等速ジョイントの加工方法を示す図である。

【図9】本発明の第6の実施の形態を示すトリポード型等速ジョイントの組付方法を示す図である。

【図10】本発明の第7の実施の形態を示すトリポード型等速ジョイントの組付冶具を示す図である。

【図11】本発明をボールタイプの等速ジョイントに適用した実施の形態を示す断面図である。

【図12】ボールタイプの等速ジョイントのアウタ部材の開口端面を示す図11のD矢視図である。

【符号の説明】

【0072】

10、50・・・等速ジョイント、11、52・・・中空筒状部、12、59・・・軸部、13、51・・・アウタ部材、11a、52a・・・開口端面、14、56・・・インナ部材、15、53・・・案内溝、15a・・・転動面、17・・・トラニオン、18、54・・・転動部材(ローラ、ボール)、19・・・ニードル、20、55・・・駆動軸、30、58・・・突出部、31・・・ピン、31a・・・ピン穴、33・・・ローラ冶具、35・・・突出量規制部材、40・・・装着用冶具。

【特許請求の範囲】

【請求項1】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面の前記各案内溝の終端部近傍にピンを打ち込むことにより、前記各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成したことを特徴とする等速ジョイント。

【請求項2】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面の前記各案内溝に対応する両側の少なくとも2個所ずつにピンを打ち込むことにより、前記各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成し、これら突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とする等速ジョイント。

【請求項3】

請求項2において、前記ピンの打ち込み量を、外周側よりも内周側のほうを少なくすることにより、前記突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とする等速ジョイント。

【請求項4】

請求項2において、前記ピンの中心を、外周側よりも内周側を前記転動部材の中心に対して後退させて打ち込むことにより、前記突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とする等速ジョイント。

【請求項5】

請求項1ないし4において、前記中空筒状部の開口端面の内周側に面取り部を形成したことを特徴とする等速ジョイント。

【請求項6】

請求項5において、前記面取り部の面取り角度を35度以下としたことを特徴とする等速ジョイント。

【請求項7】

請求項4または5において、前記面取り部に油溜まりを設けたことを特徴とする等速ジョイント。

【請求項8】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、前記転動部材の直径より僅かに小さな幅を有する冶具を、中空筒状部の開口端より圧入して、出っ張り量の大きな前記突出部を塑性変形させ、その後、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とする等速ジョイントの加工方法。

【請求項9】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成するに当たり、前記中空筒状部に突出量規制部材を装着して前記突出部が必要以上に盛り上がらないように規制し、しかる後、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とする等速ジョイントの加工方法。

【請求項10】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、アウタ部材を焼入れし、この焼入れ後に、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とする等速ジョイントの加工方法。

【請求項11】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、インナ部材をアウタ部材に装着するに当たり、前記転動部材が前記突出部に圧入される際の圧入速度をステップ状に制御することを特徴とする等速ジョイントの組付方法。

【請求項12】

転動部材が転動可能に係合する複数の案内溝を形成したアウタ部材の中空筒状部の開口端面への打ち込みにより、前記各案内溝の内面に僅かに盛り上がるように形成された突出部を通過するインナ部材の転動部材をアウタ部材に装着する際に使用する冶具であって、該冶具は、中心部にインナ部材に連結された駆動軸を挿通する中心穴を有し、円周上に前記転動部材に係合して転動部材の圧入時の倒れを防止する転動部材収納部を有することを特徴とする等速ジョイントの組付冶具。

【請求項1】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面の前記各案内溝の終端部近傍にピンを打ち込むことにより、前記各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成したことを特徴とする等速ジョイント。

【請求項2】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面の前記各案内溝に対応する両側の少なくとも2個所ずつにピンを打ち込むことにより、前記各案内溝の内面に僅かに盛り上がった転動部材抜け止め用の突出部を形成し、これら突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とする等速ジョイント。

【請求項3】

請求項2において、前記ピンの打ち込み量を、外周側よりも内周側のほうを少なくすることにより、前記突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とする等速ジョイント。

【請求項4】

請求項2において、前記ピンの中心を、外周側よりも内周側を前記転動部材の中心に対して後退させて打ち込むことにより、前記突出部の盛り上がり量を、外周側よりも内周側のほうが小さくなるようにしたことを特徴とする等速ジョイント。

【請求項5】

請求項1ないし4において、前記中空筒状部の開口端面の内周側に面取り部を形成したことを特徴とする等速ジョイント。

【請求項6】

請求項5において、前記面取り部の面取り角度を35度以下としたことを特徴とする等速ジョイント。

【請求項7】

請求項4または5において、前記面取り部に油溜まりを設けたことを特徴とする等速ジョイント。

【請求項8】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、前記転動部材の直径より僅かに小さな幅を有する冶具を、中空筒状部の開口端より圧入して、出っ張り量の大きな前記突出部を塑性変形させ、その後、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とする等速ジョイントの加工方法。

【請求項9】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成するに当たり、前記中空筒状部に突出量規制部材を装着して前記突出部が必要以上に盛り上がらないように規制し、しかる後、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とする等速ジョイントの加工方法。

【請求項10】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、アウタ部材を焼入れし、この焼入れ後に、前記転動部材によって中空筒状部の開口端を弾性変形させながら、インナ部材をアウタ部材に装着するようにしたことを特徴とする等速ジョイントの加工方法。

【請求項11】

一端に開口を備えた中空筒状部を有し、前記中空筒状部の内面に複数の案内溝を形成したアウタ部材と、前記アウタ部材の中空筒状部内に角度的に動くことができ、かつ長手方向に移動し得るように装着され、前記複数の案内溝に転動可能に係合する転動部材を有するインナ部材とからなる等速ジョイントにおいて、前記中空筒状部の開口端面にピンを打ち込んで、前記各案内溝の内面に僅かに盛り上がった突出部を形成し、しかる後、インナ部材をアウタ部材に装着するに当たり、前記転動部材が前記突出部に圧入される際の圧入速度をステップ状に制御することを特徴とする等速ジョイントの組付方法。

【請求項12】

転動部材が転動可能に係合する複数の案内溝を形成したアウタ部材の中空筒状部の開口端面への打ち込みにより、前記各案内溝の内面に僅かに盛り上がるように形成された突出部を通過するインナ部材の転動部材をアウタ部材に装着する際に使用する冶具であって、該冶具は、中心部にインナ部材に連結された駆動軸を挿通する中心穴を有し、円周上に前記転動部材に係合して転動部材の圧入時の倒れを防止する転動部材収納部を有することを特徴とする等速ジョイントの組付冶具。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−153135(P2006−153135A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−344177(P2004−344177)

【出願日】平成16年11月29日(2004.11.29)

【出願人】(000003470)豊田工機株式会社 (198)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月29日(2004.11.29)

【出願人】(000003470)豊田工機株式会社 (198)

[ Back to top ]