組立体および排気ガス処理装置

【課題】端部を適正な接合力で固定した複数のマット部材からなる保持シール材を有する組立体。

【解決手段】第1のマット部材は、上端面および下端面と、第1の側端面とを有し、第1の側端面には、第2のマット部材の凹部と嵌合する凸部が形成され、前記凸部は、第1のマット部材の第1の側端面上の第1の点Aを始点として、第2のマット部材の方に延伸する第1の輪郭部分、および第1のマット部材の第1の側端面上の第2の点Bを始点として、第2のマット部材の方に延伸する第2の輪郭部分を有し、第1の点Aは、第2の点Bよりも第1のマット部材の上端面に近く、点Aを始点とする第1の側端面と上端面とを結ぶ線分と、第1の輪郭部分の点Aを通る線分とのなす角αは、α>90゜であり、点Bを始点とする第1の側端面と下端面とを結ぶ線分と、第2の輪郭部分の点Bを通る線分とのなす角βは、β<90゜である。

【解決手段】第1のマット部材は、上端面および下端面と、第1の側端面とを有し、第1の側端面には、第2のマット部材の凹部と嵌合する凸部が形成され、前記凸部は、第1のマット部材の第1の側端面上の第1の点Aを始点として、第2のマット部材の方に延伸する第1の輪郭部分、および第1のマット部材の第1の側端面上の第2の点Bを始点として、第2のマット部材の方に延伸する第2の輪郭部分を有し、第1の点Aは、第2の点Bよりも第1のマット部材の上端面に近く、点Aを始点とする第1の側端面と上端面とを結ぶ線分と、第1の輪郭部分の点Aを通る線分とのなす角αは、α>90゜であり、点Bを始点とする第1の側端面と下端面とを結ぶ線分と、第2の輪郭部分の点Bを通る線分とのなす角βは、β<90゜である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両等の排気ガス処理装置に関し、特に、排気ガス処理装置に使用される組立体に関する。

【背景技術】

【0002】

自動車の台数は、今世紀に入って飛躍的に増加しており、それに比例して、自動車の内燃機関から排出される排気ガスの量も急激な増大の一途を辿っている。特にディーゼルエンジンの排気ガス中に含まれる種々の物質は、汚染を引き起こす原因となるため、現在では、世界環境にとって深刻な影響を与えつつある。

【0003】

このような事情の下、各種排気ガス処理装置が提案され、実用化されている。一般的な排気ガス処理装置は、エンジンの排気ガスマニホールドに連結された排気管の途上に筒状部材(ケーシング)を設け、その中に、排気ガスの入口および出口用の開口面を有し、内部に微細な気孔を多数有する排気ガス処理体を配置した構造となっている。排気ガス処理体の一例としては、触媒担持体、およびディーゼルパティキュレートフィルタ(DPF)等の排気ガスフィルタがある。例えばDPFの場合、上述の構造により、排気ガスが排気ガス処理体の入口開口面から出口開口面を通って排出される間に、気孔の周囲の壁に微粒子がトラップされ、排気ガス中から微粒子を除去することができる。

【0004】

このような排気ガス処理体とケーシングの間には、通常保持シール材が設置される。保持シール材は、車両走行中等における排気ガス処理体とケーシングの当接による破損を防ぎ、さらにケーシングと排気ガス処理体との隙間から排気ガスがリークすることを防止するために用いられる。また、保持シール材は、排気ガスの排圧により排気ガス処理体が脱落することを防止する役割を有する。さらに排気ガス処理体は、反応性を維持するため高温に保持する必要があり、保持シール材には断熱性能も要求される。これらの要件を満たす部材としては、アルミナ系繊維等の無機繊維を含むマット材がある。

【0005】

このマット材は、排気ガス処理体の開口面を除く外周面の少なくとも一部に巻き付けられた後、端面同士を接着テープにより接合し、排気ガス処理体と一体固定化されることにより、保持シール材として機能する。その後、この組立体は、ケーシング内に装着され、これにより排気ガス処理装置が構成される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−173140号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前述のような保持シール材と排気ガス処理体とを有する組立体において、保持シール材は、複数のマット部材で構成される場合もある。これらのマット部材は、相互に組み合わせた際に、丁度排気ガス処理体の外周形状と適合するような形状に、予め形成されている。従って、これらのマット部材を組み合わせることにより、保持シール材を構成することができる。

【0008】

このような分割構造のマット部材で構成される保持シール材は、例えば鼓状および樽状など、様々な外周形状の排気ガス処理体に、より適合させることができる点で有益である。すなわち、「シート状」のマット材では、真円柱状以外の外周形状を有する排気ガス処理体に巻き回した際に、マット材と排気ガス処理体とが十分に密着せず、隙間が生じる場合があるが、分割構造のマット部材からなる保持シール材では、このような問題を抑制することができる。

【0009】

しかしながら、分割構造のマット部材では、保持シール材として構成する際に、接合させる必要のある端面の数が増え、このため、組み立て時に使用する接着テープの量が増加するという問題がある。(例えば、2つのマット部材の組み合わせで保持シール材が形成される場合、接合すべき端面は、2箇所となり、3つのマット部材の組み合わせで保持シール材が形成される場合、接合すべき端面は、3箇所となる。)

このような接着テープ使用量の増大は、環境上、あまり好ましくはない。すなわち、このような分割構造のマット部材を、排気ガス処理装置の保持シール材として使用した場合、排気ガス処理装置の実際の使用の際、特に初期使用時に、排気ガスの熱によって接着テープに含まれる有機成分が熱分解し、これが装置外に排出されてしまうという問題が生じる。近年、排気ガス中の有機成分に対する規制は、益々厳しくなってきており、このような有機成分の排出は、できる限り抑制することが望ましい。

【0010】

一方、この問題に対処するため、接着テープの使用量を低減させた場合、マット部材の端部同士の接合力が低下し、2つのマット部材が容易に分離してしまうという問題が生じ得る。

【0011】

本発明は、このような課題に鑑みなされたものであり、本発明では、複数のマット部材を組み合わせて構成される保持シール材を含む組立体において、接着テープの使用量を抑制した場合であっても、端部同士を適正な接合力で固定することが可能な保持シール材を有する組立体を提供することを目的とする。また、本発明では、そのような組立体を備える排気ガス処理装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明では、

排気ガス処理体の外周面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体であって、

第1のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面とを有し、前記第1の側端面には、凸部が形成され、

第2のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面を有し、前記第1の側端面には、凹部が形成され、

前記凸部と前記凹部を嵌め合わせることにより、前記第1および第2のマット部材が接合され、

前記凸部は、前記第1のマット部材の第1の側端面上の第1の点Aを始点として、前記第2のマット部材の方に延伸する第1の輪郭部分、および前記第1のマット部材の第1の側端面上の第2の点Bを始点として、前記第2のマット部材の方に延伸する第2の輪郭部分を有し、

前記第1の点Aは、前記第2の点Bよりも前記第1のマット部材の上端面に近く、

前記第1の側端面において、前記点Aを始点とする前記第1の側端面と前記上端面とを結ぶ線分P1と、前記第1の輪郭部分の点Aを通る線分P2とのなす角度αは、α>90゜であり、

前記第1の側端面において、前記点Bを始点とする前記第1の側端面と前記下端面とを結ぶ線分P3と、前記第2の輪郭部分の点Bを通る線分P4とのなす角度βは、β<90゜であることを特徴とする組立体が提供される。

【0013】

ここで、本発明による組立体において、前記凸部は、実質的に、三角形状、平行四辺形状、または台形状であっても良い。

【0014】

また、本発明による組立体において、前記凸部は、曲線状の輪郭部分を有しても良い。

【0015】

また、本発明による組立体において、前記凸部は、前記第1のマット部材の前記第1の側端面上に、複数形成されても良い。

【0016】

また、本発明による組立体において、前記角度αは、95゜〜175゜の範囲であり、および/または

前記角度βは、5゜〜85゜の範囲であっても良い。

【0017】

また、本発明による組立体において、前記排気ガス処理体は、触媒担持体または排気ガスフィルタであっても良い。

【0018】

また、本発明による組立体において、前記第1のマット部材および/または前記第2のマット部材は、アルミナ繊維、ムライト繊維、シリカアルミナ繊維、およびガラス繊維で構成された群から選定された、少なくとも一つを含んでも良い。

【0019】

また、本発明による組立体において、前記第1のマット部材および/または前記第2のマット部材は、さらに、無機結合材および有機結合材のうちの少なくとも一つを有しても良い。

【0020】

また、本発明による組立体において、前記排気ガス処理体の外周面は、鼓状または樽状の形状であっても良い。

【0021】

さらに、本発明では、

排気ガスの流通する2つの開口面を有する排気ガス処理体の外周面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体と、

前記組立体を収容する筒状部材と、

で構成される排気ガス処理装置であって、

前記組立体は、前述のような特徴を有する組立体である、排気ガス処理装置が提供される。

【発明の効果】

【0022】

本発明では、複数のマット部材を組み合わせて構成される保持シール材を含む組立体において、接着テープの使用量を抑制した場合であっても、端部同士を適正な接合力で固定することが可能な保持シール材を有する組立体を提供することが可能となる。また、本発明では、そのような組立体を備える排気ガス処理装置を提供することができる。

【図面の簡単な説明】

【0023】

【図1】従来の組立体の一例を模式的に示したシ斜視図である。

【図2】従来の組立体に含まれる保持シール材の組み立て法を模式的に示した図である。

【図3】分割構造の保持シール材120の一部を構成する第1のマット部材125Aおよび第2のマット部材125Bの嵌合部の一例を概略的に示した図である。

【図4】2つのマット部材を接合する際の様子を模式的に示した図である。

【図5】第1のマット部材125Aの凸部、および第2のマット部材125Bの凹部の形態の一例を示した図である。

【図6】第1のマット部材125Aの凸部、および第2のマット部材125Bの凹部の別の形態の一例を示した図である。

【図7】第1のマット部材125Aの凸部、および第2のマット部材125Bの凹部のさらに別の形態の一例を示した図である。

【図8】第1のマット部材125Aの凸部および第2のマット部材125Bの凹部が曲線形状の輪郭部分を有する場合の嵌合部の一例を示した模式図である。

【図9】第1のマット部材125Aの凸部および第2のマット部材125Bの凹部が曲線形状の輪郭部分を有する場合の嵌合部の一例を示した模式図である。

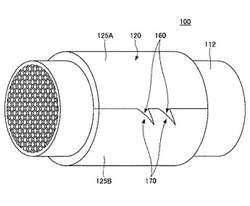

【図10】本発明による組立体100の一構成例を模式的に示した斜視図である。

【図11】本発明による組立体100を備える排気ガス処理装置の一構成例を模式的に示した断面図である。

【図12】本発明による組立体の製造方法の一例を概略的に示したフロー図である。

【図13】分割構造の保持シール材用のマット部材の製造方法の一例を概略的に示したフロー図である。

【発明を実施するための形態】

【0024】

以下、本発明について説明する。

【0025】

まず、本発明をより良く理解するため、図1および図2を参照して、従来の保持シール材について説明する。

【0026】

図1には、排気ガス処理体と保持シール材とで構成された、従来の組立体の一例を概略的に示す。また、図2には、保持シール材の組み立て様式の一例を概略的に示す。

【0027】

前述のように、真円柱状以外の外周形状を有する排気ガス処理体の外周面に保持シール材を設置する際などにおいて、シート状のマット材を排気ガス処理体の外周面に巻き回して保持シール材を形成する代わりに、複数のマット材を組み合わせて保持シール材を形成することが好ましい場合がある。(以下、このような複数のマット材を組み合わせて構成される保持シール材を、「分割構造」の保持シール材と称する)。

【0028】

図1には、排気ガス処理体の外周面に、そのような「分割構造」の保持シール材を配置することにより構成された組立体10の一例を概略的に示す。図1に示すように、組立体10は、排気ガス処理体12、および該排気ガス処理体12の外周面に配置された分割構造の保持シール材20を有する。なお、簡略化のため、図1では、排気ガス処理体12の外周形状は、真円柱状であると仮定している。

【0029】

図2に示すように、分割構造の保持シール材20は、2分割式であり、略半円筒形状の2つのマット部材(第1のマット部材25Aおよび第2のマット部材25B)で構成される。第1のマット部材25Aは、一方の端部26Aに凸部60を有し、第2のマット部材25Bは、一方の端部26Bに凹部70を有する。

【0030】

このように構成された両マット部材25A、25Bにおいて、第1のマット部材25Aの端部26Aの凸部60を、第2のマット部材25Bの端部26Bの凹部70に嵌合することにより、両マット部材25A、25Bの端部26A、26Bを接合することができる。同様に、両マット部材25A、25Bの他方の端部同士を嵌合することにより、両マット部材25A、25Bが一体化され、分割構造の保持シール材20が形成される。

【0031】

ただし、この状態では、両マット部材25A、25Bの接合力は十分ではなく、各マット部材25A、25Bに対して、例えば図2の矢印F1およびF2の方向に力が加わった場合(以下、両力を「円周方向の対向力」と称する)、両マット部材25A、25Bの端部26A、26Bは、容易に外れてしまい、これにより両マット部材25A、25Bが分離してしまう。

【0032】

そのため、一般には、図1に示すように、両マット部材25A、25Bの端部26A、26B同士を嵌合させた後には、さらに接着テープ90等で両マット部材を接合させる必要がある。両マット部材25A、25Bの他方の端部についても同様である。

【0033】

しかしながら、分割構造の保持シール材の場合、接合させる端面の数は、最低でも2つ以上存在し、このため、分割構造の保持シール材の場合、シート状のマット材を巻き回して使用する場合に比べて、組み立て時に使用する接着テープ90の量が増加するという問題が生じる。

【0034】

例えば、図2のように、2つのマット部材25A、25Bで保持シール材が形成される場合、接合すべき端面は、2箇所となり(使用接着テープ量2倍)、3つのマット部材で保持シール材が形成される場合、接合すべき端面は、3箇所(使用接着テープ量3倍)となる。

【0035】

このようなテープ使用量の増大は、環境上、あまり好ましくはない。すなわち、このような分割構造の保持シール材を、排気ガス処理装置内に使用した場合、排気ガス処理装置の使用の際、特に初期使用時に、排気ガスの熱によって接着テープに含まれる有機成分が熱分解し、これが装置外に排出されてしまうという問題が生じる。近年、排気ガス中の有機成分に対する規制は、益々厳しくなってきており、このような有機成分の排出は、できる限り抑制する必要がある。

【0036】

これに対して、本発明では、

排気ガス処理装置に使用される排気ガス処理体の外表面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体であって、

第1のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面とを有し、前記第1の側端面には、凸部が形成され、

第2のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面を有し、前記第1の側端面には、凹部が形成され、

前記凸部と前記凹部を嵌め合わせることにより、前記第1および第2のマット部材が接合され、

前記凸部は、前記第1のマット部材の第1の側端面の第1の点Aを始点として、前記第2のマット部材の方に延伸する第1の輪郭部分、および前記第1のマット部材の第1の側端面の第2の点Bを始点として、前記第2のマット部材の方に延伸する第2の輪郭部分を有し、

前記第1の点Aは、前記第2の点Bよりも前記第1のマット部材の上端面に近く、

前記第1の側端面において、前記点Aを始点とする前記第1の側端面と前記上端面とを結ぶ線分P1と、前記第1の輪郭部分の点Aを通る線分P2とのなす角度αは、α>90゜であり、

前記第1の側端面において、前記点Bを始点とする前記第1の側端面と前記下端面とを結ぶ線分P3と、前記第2の輪郭部分の点Bを通る線分P4とのなす角度βは、β<90゜を満たすことを特徴とする組立部材が提供される。

【0037】

以下、このような特徴を有する本発明の組立体における「分割構造」の保持シール材の機能について、図面を参照して説明する。

【0038】

図3には、本発明による分割構造の保持シール材120の一部を構成する第1のマット部材125Aおよび第2のマット部材125Bの嵌合部の一例を概略的に示す。

【0039】

図3に示すように、第1のマット部材125Aは、上端面148A、下端面149A、および側端面150Aを有し、側端面150Aには、凸部160が形成されている。また、第2のマット部材125Bは、上端面148B、下端面149B、および側端面150Bを有し、側端面150Bに凹部170が形成されている。凸部160と凹部170とを嵌め合わせることにより、第1のマット部材125Aと第2のマット部材125Bとが、側端面150A、150B同士で接合される。なお、図3において、凸部160および凹部170は、略三角形状に形成されているが、凸部160および凹部170の形状は、特に限られない。

【0040】

第1のマット部材125Aの凸部160は、図3に示すように、点Aを始点とする輪郭部分R1、および点Bを始点とする輪郭部分R2を有する。より具体的には、凸部160は、第1のマット部材125Aの側端面150A上の点Aおよび点Bを始点として、第2のマット部材125Bの方に向かって突出している。なお、ここでは、側端面150Aにおいて、上端面148Aにより近い点を点Aとし、下端面149Aにより近い点を点Bとする。

【0041】

同様に、第2のマット部材125Bの側から見れば、第2のマット部材125Bの凹部170は、図3に示すように、点Aを始点とする輪郭部分R1、および点Bを始点とする輪郭部分R2を有する。より具体的には、凹部170は、第2のマット部材125Bの側端面150B上の点Aおよび点Bを始点として、第2のマット部材125Bの方に向かって突出している。

【0042】

ここで、側端面150Aにおいて、第1のマット部材125Aの点Aと上端面148Aとを結ぶ線分をP1とし、凸部160の輪郭部分R1、R2のうち点Aから始まる部分を線分P2とすると、P1とP2のなす角度αは、90゜よりも大きな鈍角となっている。一方、側端面150Aにおいて、第1のマット部材125Aの点Bと下端面149Aとを結ぶ線分をP3とし、凸部160の輪郭部分R1、R2のうち点Bから始まる部分を線分P4とすると、P3とP4のなす角度βは、90゜よりも小さな鋭角となっている。

【0043】

このような態様で、第1のマット部材125Aの凸部160を形成した場合、側端面150A、150Bで接合された2つのマット部材125A、125Bは、円周方向の対向力F1、F2に対して、有意な抵抗性を有する。これは、第1のマット部材125Aに対して、円周方向の対向力F1が働いても、凸部160の輪郭部分R2、特に線分P4の部分が第1のマット部材125Aの右方向の動きに対する抵抗となるためである。(逆の表現をすれば、第2のマット部材125Bに対して、円周方向の対向力F2が働いても、凹部170の輪郭部分R2、特に線分P4の部分が第2のマット部材125Bの左方向の動きに対する抵抗となるとも言える)。

【0044】

このため、本発明では、従来のような、2つのマット部材が円周方向の対向力を受けた場合に、端部同士が外れて分離してしまうという問題が生じ難くなる。また、これにより、分割構造の保持シール材を組み立てる際に使用する接着テープの量を有意に抑制することが可能となり、組立部材から排出される有機成分の量を有意に抑制することが可能となる。

【0045】

なお、図3の例では、第1のマット部材125Aの側端面150Aに設けられた凸部160および第2のマット部材125Bの側端面150Bに設けられた凹部170の数は、一つであるが、凸部および凹部の数は、特に限られない。凸部および凹部は、2つ以上であっても良い。

【0046】

また、本発明の一態様では、第1のマット部材125Aと第2のマット部材125Bの嵌合は、比較的簡単に行うことができるという特徴を有する。

【0047】

図4には、2つのマット部材を接合する際の様子を模式的に示す。なお、図4では、第1のマット部材125Aは、第1の側端面150Aに、2つの凸部160を有するとともに、第2の側端面151Aにも、2つの凸部160'を有する。また、第2のマット部材125Bは、第1の側端面150Bに、2つの凹部170を有するとともに、第2の側端面151Bにも、2つの凹部170'を有する。図4では、視認しにくいが、凸部160と凸部160'は、同形状であり、凹部170と凹部170'は、同形状である。

【0048】

ここで、2つのマット部材125A、125Bを接合する際には、図4に示すように、凸部160、160'を有する第1のマット部材125Aを、凹部170、170'を有する第2のマット部材125Bに対して、右上方から矢印A1の方向に移動させ、あるいは凹部170、170'を有する第2のマット部材125Bを、凸部160、160'を有する第1のマット部材125Aに対して、左下方から矢印A2の方向に移動させる。これにより、両マット部材の凸部160と凹部170、および凸部160'と凹部170'のそれぞれを、容易に嵌合させることができる。

【0049】

なお、第1のマット部材125Aと第2のマット部材125Bの嵌合が簡単に行える形態は、これに限られるものではない。例えば、第1のマット部材125Aの第1の側端面150Aに形成された凸部160の数または寸法と、第2の側端面151Aに形成された凸部160'の数または寸法(同様に、第2のマット部材125Bの第1の側端面150Bに形成された凹部170の数または寸法と、第2の側端面151Bに形成された凹部170'の数または寸法)とは、異なっていても良い。

【0050】

また、例えば、図4において、第1のマット部材125Aは、第1の側端面150Aに凸部160を有し、第2の側端面151Aに凹部170'を有しても良い。また、第2のマット部材125Bは、第1の側端面150Bに凹部170を有し、第2の側端面151Bに凸部160'を有しても良い。この場合、第1のマット部材125Aの凸部160と、第2のマット部材125Bの凸部160'とを逆方向に突出させるように構成しておけば(例えば、図4において、第1のマット部材125Aの凸部160を斜め下向き方向に突出させ、第2のマット部材125Bの凸部160'を斜め上向き方向に突出させる等)、両マット部材125A、125Bの嵌合を容易に行うことができる。

【0051】

すなわち、第1のマット部材125Aの第1の側端面150Aに形成された凸部の突出方向と、第1のマット部材125Aの第2の側端面151Aに形成された凸部の突出方向とが略同じ方向となるようにして、あるいは、第1のマット部材125Aの第1の側端面150Aに形成された凸部の突出方向と、第1のマット部材125Aの第2の側端面151Aに形成された凹部の切り抜き方向とが略反対方向となるようにして、第1のマット部材125Aの第2の側端面151Aに凸部または凹部を形成することにより、両マット部材125A、125Bの嵌合を容易に行うことができる。

【0052】

また第1のマット部材125Aの第1の側端面150Aに形成された凸部の方向と、第2のマット部材125Bの第2の側端面151Bに形成された凸部の方向が逆にならない限りにおいては、マット部材を排気ガス処理体に巻きつける際の方向性、またはマット部材が巻きつけられた組立体をケーシングに収容する際の方向性は、有機顔料の印刷などにより形成した識別手段を別途設けなくても、容易に識判断することが可能であり、これにより、有機成分のさらなる低減が可能となる。また、このような態様では、無機顔料により識別手段を形成した場合と比較しても、工程の省略化が可能であり、組み付け作業中に無機顔料がマット部材表面から脱落し消えてしまうことがなく、確実な識別判断が可能となる。

【0053】

なお以上の説明において、図3、図4の例では、凸部160および凹部170は、三角形状となっている。このため、図3において、凸部160または凹部170の輪郭部分R1およびR2は、それぞれ、線分P2およびP3と一致する。しかしながら、本発明において、凸部160および凹部170の形状は、これに限られない。

【0054】

図5乃至図7には、第1のマット部材125Aの凸部(第2のマット部材125Bの凹部)の別の形態の一例を示す。

【0055】

図5では、第1のマット部材125Aの凸部161、および第2のマット部材125Bの凹部171は、平行四辺形状になっている。また、図6では、第1のマット部材125Aの凸部162、および第2のマット部材125Bの凹部172は、台形形状になっている。さらに、図7では、第1のマット部材125Aの凸部163、および第2のマット部材125Bの凹部173は、楕円を斜めに切断したような形状になっている。

【0056】

このような形態の凸部161〜163を有するマット部材125A、および凹部171〜173を有するマット部材125Bにおいては、三角形状の場合と比較して嵌合時に先端部を損傷させる危険性が少なく、かつ前述のような効果が得られることは、当業者には明らかである。

【0057】

また、前述の形態の凸部を一つの端部に複数設け、さらに異なる態様を複数組み合わせて用いることも可能である。さらに、第1の側端面150Aの端部と、第2の側端面151Aの端部とで、異なった形態の凸部を組み合わせて用いることも可能である。

【0058】

なお、第1のマット部材125Aの凸部および第2のマット部材125Bの凹部が、図7に示すような、曲線形状の輪郭部分を有する場合、角度αおよびβは、以下のように定めることができる。

【0059】

図8および図9には、第1のマット部材125Aの凸部および第2のマット部材125Bの凹部が曲線形状の輪郭部分を有する場合の嵌合部の拡大図の一例を示す。

【0060】

図8の例では、凸部160(凹部170)は、点Aを始点として、下に凸の形状で延伸する輪郭部分R1と、点Bを始点として、下に凸の形状で延伸する輪郭部分R2とを有する。

【0061】

このような場合は、前述の図3の線分P2の代わりに、輪郭部分R1と点Aで接する直線L1を引き、この直線L1と線分P1のなす角度をαとすれば良い。また、前述の図3の線分P4の代わりに、輪郭部分R2と点Bで接する直線L2を引き、この直線L2と線分P3のなす角度をβとすれば良い。

【0062】

一方、図9の例では、凸部160(凹部170)は、点Aを始点として、上に凸の形状で延伸する輪郭部分R1と、点Bを始点として、上に凸の形状で延伸する輪郭部分R2とを有する。

【0063】

このような場合も、図8の場合と同様に、前述の図3の線分P2の代わりに、輪郭部分R1と点Aで接する直線L1を引き、この直線L1と線分P1のなす角度をαとすれば良い。また、前述の図3の線分P4の代わりに、輪郭部分R2と点Bで接する直線L2を引き、この直線L2と線分P3のなす角度をβとすれば良い。

【0064】

このような方法で得られた角度αがα>90゜を満たし、さらに角度βがβ<90゜を満たした場合、前述のような本発明による効果が得られることは、明らかであろう。従って、本発明は、凸部および凹部の輪郭部分が直線形状の組み合わせのみで形成されている場合に限られず、凸部および凹部の輪郭部分の一部または全部が曲線で形成されている場合にも、同様に適用することができる。

【0065】

ここで、角度αは、特に、95゜〜175゜の範囲であることが好ましく、110゜〜160゜の範囲であることがより好ましい。また、角度βは、特に、5゜〜85゜の範囲であることが好ましく、30゜〜60゜の範囲であることがより好ましい。

【0066】

前記角度αが95゜未満になると、端部同士の適正な接合力が失われ、角度αが175゜を超えると、線分P2と線分P4によって形成される部分(凸部170)において、十分な強度が得られない場合がある。

【0067】

また、前記角度βが5゜未満になると、端部同士の適正な接合力が失われ、前記角度βが85゜を超えると、線分P3と線分P4によって形成される部分において、十分な強度が得られない場合がある。

【0068】

このような「分割構造」の保持シール材を構成する各マット部材は、無機繊維を有し、さらに有機バインダおよび/または無機バインダ等を含んでも良い。

【0069】

無機繊維としては、通常の場合、アルミナ繊維、シリカ繊維、ムライト繊維、シリカアルミナ繊維、およびガラス繊維等から選定された少なくとも一つが使用される。

【0070】

有機バインダおよび/または無機バインダは、通常の場合、マット部材の総重量に対して1wt%〜10wt%の範囲で含有される。

【0071】

図10には、本発明による組立体100の斜視図を模式的に示す。

【0072】

図10に示すように、本発明による組立体100は、排気ガス処理体112と、この排気ガス処理体112の外周面の少なくとも一部に配置された保持シール材120とで構成される。保持シール材120は、少なくとも2つのマット部材125A、125Bとを組み合わせることにより構成される。前述のように、第1のマット部材125Aと第2のマット部材125Bとは、第1のマット部材125Aの凸部160と、第2のマット部材125Bの凹部170を嵌合することにより接合される。

【0073】

前述のように、嵌合部分は、円周方向の対向力に対して、比較的良好な接合性を発揮するため、第1のマット部材125Aと第2のマット部材125Bとが、嵌合部で分離してしまうという問題が有意に抑制される。

【0074】

なお、図10では、第1のマット部材125Aおよび第2のマット部材125Bの接合される部分には、接着テープは設置されていない。しかしながら、両者が接合される部分に、さらに接着テープを設置しても良い。ただし、前述のように、本発明による組立体100では、使用する接着テープの量が有意に抑制されることに留意する必要がある。

【0075】

このような組立体100は、金属等で構成された筒状のケーシング内に、例えば、圧入方式等により装着され、排気ガス処理装置に使用される。

【0076】

図11には、本発明による組立体を備える排気ガス処理装置の一構成例を示す。

【0077】

図11に示すように、排気ガス処理装置410は、前述の特徴を有する保持シール材120が排気ガス処理体112の外周面に設置されることにより構成された組立体100と、この組立体100を収容するケーシング212と、該ケーシング212の入口側および出口側のそれぞれに接続された、排気ガスの入口管420および出口管430とを有する。

【0078】

この図の例では、入口管420および出口管430は、ケーシング212と接続される位置で径が拡張されるように、テーパ形状となっている。また、この図の例では、排気ガス処理体112は、排気ガスの入口と出口用の開口面を有し、ガス流と平行な方向に多数の貫通孔を有する触媒担持体である。触媒担持体は、例えばハニカム状の多孔質炭化珪素等で構成される。ただし、本発明の排気ガス処理装置410は、このような構成に限られるものではない。例えば、排気ガス処理体112を貫通孔の一部が目封じされたDPFとすることも可能である。

【0079】

ここで、保持シール材120は、前述のような特徴を有する第1のマット部材125Aおよび第2のマット部材125Bとを有する。従って、この排気ガス処理装置410では、使用の際に、有機成分の排出が有意に抑制される。

【0080】

(本発明による組立体の製造方法)

次に、図12を参照して、本発明による組立体100の製造方法の一例について説明する。

【0081】

図12には、本発明による組立体100の製造方法のフローを模式的に示す。図12に示すように、本発明による組立体100は、

第1および第2の開口面と、両開口面をつなぐ外周面とを有する排気ガス処理体を準備するステップ(ステップS110)と、

複数のマット部材を組み合わせることにより、前記排気ガス処理体の前記外周面上に、保持シール材を構成するステップ(ステップS120)と、

を有する。

【0082】

以下、各ステップについて説明する。

【0083】

(ステップS110)

まず、排気ガス処理体が準備される。排気ガス処理体は、第1および第2の開口面と、外周面とを有する。排気ガス処理体の第1および第2の開口面には、排気ガスが流通する複数のセルおよび該セルを区画するセル壁が形成されている。セルの数、形状、および寸法、ならびにセル壁の寸法等は特に限られない。また、排気ガス処理体の材質も特に限られない。一般には、排気ガス処理体として、コージェライト、アルミナ、炭化ケイ素、および/または窒化ケイ素等を含むセラミックスが使用される。

【0084】

排気ガス処理体は、例えば、無機粒子を含むスラリーを成形体として成形し、この成形体を焼成することにより製造することができる。

【0085】

前述のように、排気ガス処理体は、触媒担持体、およびディーゼルパティキュレートフィルタ(DPF)等の排気ガスフィルタ等であっても良い。

【0086】

また、排気ガス処理体の形状は、柱状である限り、特に限られない。排気ガス処理体は、例えば、円柱状、角柱状、軸方向に垂直な断面が楕円形状となる形状等であっても良い。また、排気ガス処理体は、軸方向に沿って径が変化するような形状、例えば鼓状(長手方向のいずれかの位置で径が最小となるような形状)、および樽状(長手方向のいずれかの位置で径が最大となるような形状)であっても良い。

【0087】

特に、本発明に使用される保持シール材は、複数のマット部材を組み合わせることにより構成される。このような「分割構造」の保持シール材は、相互に組み合わせた際に、丁度排気ガス処理体の外周形状と適合するような形状に、予め形成されている。従って、このような「分割構造」の保持シール材は、例えば鼓状および樽状など、様々な外周形状の排気ガス処理体に、より適合させることができる点で有益である。すなわち、平坦な単一の「シート状」のマット材を巻き回して保持シール材を構成する方法では、真円柱状以外の外周形状を有する排気ガス処理体に巻き回した際に、保持シール材と排気ガス処理体とが十分に密着せず、隙間が生じる場合があるが、「分割構造」保持シール材では、このような問題を抑制することができる。

【0088】

(ステップS120)

次に、ステップS110で準備された排気ガス処理体の外周面に、保持シール材が設置され、組立体が形成される。

【0089】

組立体を形成する方法としては、例えば、複数のマット部材を組み合わせて、略筒状の保持シール材を形成しておいてから、この内部に排気ガス処理体を装着する方法と、最初から排気ガス処理体の外周面上で、複数のマット材を組み合わせて、保持シール材の組み立て完了と同時に、組立体を構成する方法とがある。

【0090】

基本的には、何れの方法を採用しても良い。ただし、排気ガス処理体が、前述のような軸方向に沿って径が変化するような形状の場合、後者の方法が利用される。

【0091】

(マット部材の製造方法)

次に、図13を参照して、「分割構造」の保持シール材用のマット部材の製造方法の一例について、簡単に説明する。ただし、マット部材は、以下に示す方法以外の方法により製造されても良い。

【0092】

図13に示すように、マット部材は、例えば、

無機繊維を含むスラリーを調製するステップ(ステップS210)と、

前記スラリーを網状の成形型に投入するステップ(S220)と、

成形型を吸引脱水して、湿潤成形体を得るステップ(S230)と、

湿潤成形体を乾燥して、成形型から取り出すステップ(S240)と、

を経て、製造することができる。

【0093】

以下、各ステップについて説明する。

【0094】

(ステップS210)

まず、マット部材の原料となる無機繊維を含むスラリーが調製される。

【0095】

無機繊維の材質は、特に限られず、無機繊維として、例えば、アルミナ繊維、シリカ繊維、および/またはガラス繊維等が使用されても良い。

【0096】

スラリーは、無機繊維と水とを混合することにより調製されるが、スラリーは、さらに有機および/または無機バインダを含んでも良い。

【0097】

(ステップS220)

次に、ステップS210で調製されたスラリーは、吸引脱水が可能な略筒状の成形型に投入される。この成形型は、例えば網状の形態であり、成型空間の形状が、排気ガス処理体の外周面の形状と対応するように形成されている。

【0098】

また、成形型は、得られる成形体が複数のパーツから構成されるようにするため、成型空間に向かって突出するマスク部を有する。このマスク部は、成形体が所望の形状に区切られるように配置されている。このため、マスク部を介して成形体が分離されることにより、後に所望の形状の複数の成形体を得ることができる。

【0099】

(ステップS230)

次に、成形型の成型空間に、吸引器が設置され、成型空間内のスラリーが吸引脱水される。これにより、成形型の表面に付着したスラリーのみが残留し、略筒状の湿潤成形体を得ることができる。

【0100】

(ステップS240)

次に、乾燥機等により、得られた筒状の湿潤成形体が乾燥される。その後、得られた乾燥成形体は、成形型から取り外される。これにより、複数のマット部材を得ることができる。また、得られたマット部材を組み合わせることにより、排気ガス処理体の外周面の形状と対応する保持シール材を得ることができる。

【0101】

なお、前述の方法では、成形型にマスク部を設けることにより、成形体を複数のパーツに分離した。しかしながら、このようなマスク部は、必ずしも必要ではない。例えば、成形体は、筒型の一体品として形成されてから、所定の形状に切断され、これにより、複数のマット部材が得られても良い。

【0102】

以上、本発明の一態様について説明した。なお、本願において、「上端面」および「下端面」と言う用語は、部材の部分の相対的な位置関係を示すために使用されたものであり、例えば「上端面」を「下端面」と称し、「下端面」を「上端面」と称するなど、両用語は、入れ替えて解釈しても良いことに留意する必要がある。同様に、本願において、「第1の」および「第2の」と言う用語は、複数ある同様の部分の一方を示すために使用されたものであり、これらの用語は、入れ替えて解釈しても良いことに留意する必要がある。

【産業上の利用可能性】

【0103】

本発明は、車両等に使用される排気ガス処理装置内の組立体等に利用することができる。

【符号の説明】

【0104】

10 組立体

12 排気ガス処理体

20 保持シール材

25A 第1のマット部材

25B 第2のマット部材

26A、26B 端部

60 凸部

70 凹部

90 接着テープ

100 本発明による組立体

112 排気ガス処理体

120 保持シール材

125A 第1のマット部材

125B 第2のマット部材

148A、148B 上端面

149A、149B 下端面

150A、150B 第1の側端面

151A、151B 第2の側端面

160 凸部

170 凹部

212 ケーシング

410 排気ガス処理装置

420 入口管

430 出口管

P1〜P4 線分

R1、R2 輪郭部分。

【技術分野】

【0001】

本発明は、車両等の排気ガス処理装置に関し、特に、排気ガス処理装置に使用される組立体に関する。

【背景技術】

【0002】

自動車の台数は、今世紀に入って飛躍的に増加しており、それに比例して、自動車の内燃機関から排出される排気ガスの量も急激な増大の一途を辿っている。特にディーゼルエンジンの排気ガス中に含まれる種々の物質は、汚染を引き起こす原因となるため、現在では、世界環境にとって深刻な影響を与えつつある。

【0003】

このような事情の下、各種排気ガス処理装置が提案され、実用化されている。一般的な排気ガス処理装置は、エンジンの排気ガスマニホールドに連結された排気管の途上に筒状部材(ケーシング)を設け、その中に、排気ガスの入口および出口用の開口面を有し、内部に微細な気孔を多数有する排気ガス処理体を配置した構造となっている。排気ガス処理体の一例としては、触媒担持体、およびディーゼルパティキュレートフィルタ(DPF)等の排気ガスフィルタがある。例えばDPFの場合、上述の構造により、排気ガスが排気ガス処理体の入口開口面から出口開口面を通って排出される間に、気孔の周囲の壁に微粒子がトラップされ、排気ガス中から微粒子を除去することができる。

【0004】

このような排気ガス処理体とケーシングの間には、通常保持シール材が設置される。保持シール材は、車両走行中等における排気ガス処理体とケーシングの当接による破損を防ぎ、さらにケーシングと排気ガス処理体との隙間から排気ガスがリークすることを防止するために用いられる。また、保持シール材は、排気ガスの排圧により排気ガス処理体が脱落することを防止する役割を有する。さらに排気ガス処理体は、反応性を維持するため高温に保持する必要があり、保持シール材には断熱性能も要求される。これらの要件を満たす部材としては、アルミナ系繊維等の無機繊維を含むマット材がある。

【0005】

このマット材は、排気ガス処理体の開口面を除く外周面の少なくとも一部に巻き付けられた後、端面同士を接着テープにより接合し、排気ガス処理体と一体固定化されることにより、保持シール材として機能する。その後、この組立体は、ケーシング内に装着され、これにより排気ガス処理装置が構成される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−173140号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

前述のような保持シール材と排気ガス処理体とを有する組立体において、保持シール材は、複数のマット部材で構成される場合もある。これらのマット部材は、相互に組み合わせた際に、丁度排気ガス処理体の外周形状と適合するような形状に、予め形成されている。従って、これらのマット部材を組み合わせることにより、保持シール材を構成することができる。

【0008】

このような分割構造のマット部材で構成される保持シール材は、例えば鼓状および樽状など、様々な外周形状の排気ガス処理体に、より適合させることができる点で有益である。すなわち、「シート状」のマット材では、真円柱状以外の外周形状を有する排気ガス処理体に巻き回した際に、マット材と排気ガス処理体とが十分に密着せず、隙間が生じる場合があるが、分割構造のマット部材からなる保持シール材では、このような問題を抑制することができる。

【0009】

しかしながら、分割構造のマット部材では、保持シール材として構成する際に、接合させる必要のある端面の数が増え、このため、組み立て時に使用する接着テープの量が増加するという問題がある。(例えば、2つのマット部材の組み合わせで保持シール材が形成される場合、接合すべき端面は、2箇所となり、3つのマット部材の組み合わせで保持シール材が形成される場合、接合すべき端面は、3箇所となる。)

このような接着テープ使用量の増大は、環境上、あまり好ましくはない。すなわち、このような分割構造のマット部材を、排気ガス処理装置の保持シール材として使用した場合、排気ガス処理装置の実際の使用の際、特に初期使用時に、排気ガスの熱によって接着テープに含まれる有機成分が熱分解し、これが装置外に排出されてしまうという問題が生じる。近年、排気ガス中の有機成分に対する規制は、益々厳しくなってきており、このような有機成分の排出は、できる限り抑制することが望ましい。

【0010】

一方、この問題に対処するため、接着テープの使用量を低減させた場合、マット部材の端部同士の接合力が低下し、2つのマット部材が容易に分離してしまうという問題が生じ得る。

【0011】

本発明は、このような課題に鑑みなされたものであり、本発明では、複数のマット部材を組み合わせて構成される保持シール材を含む組立体において、接着テープの使用量を抑制した場合であっても、端部同士を適正な接合力で固定することが可能な保持シール材を有する組立体を提供することを目的とする。また、本発明では、そのような組立体を備える排気ガス処理装置を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明では、

排気ガス処理体の外周面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体であって、

第1のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面とを有し、前記第1の側端面には、凸部が形成され、

第2のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面を有し、前記第1の側端面には、凹部が形成され、

前記凸部と前記凹部を嵌め合わせることにより、前記第1および第2のマット部材が接合され、

前記凸部は、前記第1のマット部材の第1の側端面上の第1の点Aを始点として、前記第2のマット部材の方に延伸する第1の輪郭部分、および前記第1のマット部材の第1の側端面上の第2の点Bを始点として、前記第2のマット部材の方に延伸する第2の輪郭部分を有し、

前記第1の点Aは、前記第2の点Bよりも前記第1のマット部材の上端面に近く、

前記第1の側端面において、前記点Aを始点とする前記第1の側端面と前記上端面とを結ぶ線分P1と、前記第1の輪郭部分の点Aを通る線分P2とのなす角度αは、α>90゜であり、

前記第1の側端面において、前記点Bを始点とする前記第1の側端面と前記下端面とを結ぶ線分P3と、前記第2の輪郭部分の点Bを通る線分P4とのなす角度βは、β<90゜であることを特徴とする組立体が提供される。

【0013】

ここで、本発明による組立体において、前記凸部は、実質的に、三角形状、平行四辺形状、または台形状であっても良い。

【0014】

また、本発明による組立体において、前記凸部は、曲線状の輪郭部分を有しても良い。

【0015】

また、本発明による組立体において、前記凸部は、前記第1のマット部材の前記第1の側端面上に、複数形成されても良い。

【0016】

また、本発明による組立体において、前記角度αは、95゜〜175゜の範囲であり、および/または

前記角度βは、5゜〜85゜の範囲であっても良い。

【0017】

また、本発明による組立体において、前記排気ガス処理体は、触媒担持体または排気ガスフィルタであっても良い。

【0018】

また、本発明による組立体において、前記第1のマット部材および/または前記第2のマット部材は、アルミナ繊維、ムライト繊維、シリカアルミナ繊維、およびガラス繊維で構成された群から選定された、少なくとも一つを含んでも良い。

【0019】

また、本発明による組立体において、前記第1のマット部材および/または前記第2のマット部材は、さらに、無機結合材および有機結合材のうちの少なくとも一つを有しても良い。

【0020】

また、本発明による組立体において、前記排気ガス処理体の外周面は、鼓状または樽状の形状であっても良い。

【0021】

さらに、本発明では、

排気ガスの流通する2つの開口面を有する排気ガス処理体の外周面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体と、

前記組立体を収容する筒状部材と、

で構成される排気ガス処理装置であって、

前記組立体は、前述のような特徴を有する組立体である、排気ガス処理装置が提供される。

【発明の効果】

【0022】

本発明では、複数のマット部材を組み合わせて構成される保持シール材を含む組立体において、接着テープの使用量を抑制した場合であっても、端部同士を適正な接合力で固定することが可能な保持シール材を有する組立体を提供することが可能となる。また、本発明では、そのような組立体を備える排気ガス処理装置を提供することができる。

【図面の簡単な説明】

【0023】

【図1】従来の組立体の一例を模式的に示したシ斜視図である。

【図2】従来の組立体に含まれる保持シール材の組み立て法を模式的に示した図である。

【図3】分割構造の保持シール材120の一部を構成する第1のマット部材125Aおよび第2のマット部材125Bの嵌合部の一例を概略的に示した図である。

【図4】2つのマット部材を接合する際の様子を模式的に示した図である。

【図5】第1のマット部材125Aの凸部、および第2のマット部材125Bの凹部の形態の一例を示した図である。

【図6】第1のマット部材125Aの凸部、および第2のマット部材125Bの凹部の別の形態の一例を示した図である。

【図7】第1のマット部材125Aの凸部、および第2のマット部材125Bの凹部のさらに別の形態の一例を示した図である。

【図8】第1のマット部材125Aの凸部および第2のマット部材125Bの凹部が曲線形状の輪郭部分を有する場合の嵌合部の一例を示した模式図である。

【図9】第1のマット部材125Aの凸部および第2のマット部材125Bの凹部が曲線形状の輪郭部分を有する場合の嵌合部の一例を示した模式図である。

【図10】本発明による組立体100の一構成例を模式的に示した斜視図である。

【図11】本発明による組立体100を備える排気ガス処理装置の一構成例を模式的に示した断面図である。

【図12】本発明による組立体の製造方法の一例を概略的に示したフロー図である。

【図13】分割構造の保持シール材用のマット部材の製造方法の一例を概略的に示したフロー図である。

【発明を実施するための形態】

【0024】

以下、本発明について説明する。

【0025】

まず、本発明をより良く理解するため、図1および図2を参照して、従来の保持シール材について説明する。

【0026】

図1には、排気ガス処理体と保持シール材とで構成された、従来の組立体の一例を概略的に示す。また、図2には、保持シール材の組み立て様式の一例を概略的に示す。

【0027】

前述のように、真円柱状以外の外周形状を有する排気ガス処理体の外周面に保持シール材を設置する際などにおいて、シート状のマット材を排気ガス処理体の外周面に巻き回して保持シール材を形成する代わりに、複数のマット材を組み合わせて保持シール材を形成することが好ましい場合がある。(以下、このような複数のマット材を組み合わせて構成される保持シール材を、「分割構造」の保持シール材と称する)。

【0028】

図1には、排気ガス処理体の外周面に、そのような「分割構造」の保持シール材を配置することにより構成された組立体10の一例を概略的に示す。図1に示すように、組立体10は、排気ガス処理体12、および該排気ガス処理体12の外周面に配置された分割構造の保持シール材20を有する。なお、簡略化のため、図1では、排気ガス処理体12の外周形状は、真円柱状であると仮定している。

【0029】

図2に示すように、分割構造の保持シール材20は、2分割式であり、略半円筒形状の2つのマット部材(第1のマット部材25Aおよび第2のマット部材25B)で構成される。第1のマット部材25Aは、一方の端部26Aに凸部60を有し、第2のマット部材25Bは、一方の端部26Bに凹部70を有する。

【0030】

このように構成された両マット部材25A、25Bにおいて、第1のマット部材25Aの端部26Aの凸部60を、第2のマット部材25Bの端部26Bの凹部70に嵌合することにより、両マット部材25A、25Bの端部26A、26Bを接合することができる。同様に、両マット部材25A、25Bの他方の端部同士を嵌合することにより、両マット部材25A、25Bが一体化され、分割構造の保持シール材20が形成される。

【0031】

ただし、この状態では、両マット部材25A、25Bの接合力は十分ではなく、各マット部材25A、25Bに対して、例えば図2の矢印F1およびF2の方向に力が加わった場合(以下、両力を「円周方向の対向力」と称する)、両マット部材25A、25Bの端部26A、26Bは、容易に外れてしまい、これにより両マット部材25A、25Bが分離してしまう。

【0032】

そのため、一般には、図1に示すように、両マット部材25A、25Bの端部26A、26B同士を嵌合させた後には、さらに接着テープ90等で両マット部材を接合させる必要がある。両マット部材25A、25Bの他方の端部についても同様である。

【0033】

しかしながら、分割構造の保持シール材の場合、接合させる端面の数は、最低でも2つ以上存在し、このため、分割構造の保持シール材の場合、シート状のマット材を巻き回して使用する場合に比べて、組み立て時に使用する接着テープ90の量が増加するという問題が生じる。

【0034】

例えば、図2のように、2つのマット部材25A、25Bで保持シール材が形成される場合、接合すべき端面は、2箇所となり(使用接着テープ量2倍)、3つのマット部材で保持シール材が形成される場合、接合すべき端面は、3箇所(使用接着テープ量3倍)となる。

【0035】

このようなテープ使用量の増大は、環境上、あまり好ましくはない。すなわち、このような分割構造の保持シール材を、排気ガス処理装置内に使用した場合、排気ガス処理装置の使用の際、特に初期使用時に、排気ガスの熱によって接着テープに含まれる有機成分が熱分解し、これが装置外に排出されてしまうという問題が生じる。近年、排気ガス中の有機成分に対する規制は、益々厳しくなってきており、このような有機成分の排出は、できる限り抑制する必要がある。

【0036】

これに対して、本発明では、

排気ガス処理装置に使用される排気ガス処理体の外表面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体であって、

第1のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面とを有し、前記第1の側端面には、凸部が形成され、

第2のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面を有し、前記第1の側端面には、凹部が形成され、

前記凸部と前記凹部を嵌め合わせることにより、前記第1および第2のマット部材が接合され、

前記凸部は、前記第1のマット部材の第1の側端面の第1の点Aを始点として、前記第2のマット部材の方に延伸する第1の輪郭部分、および前記第1のマット部材の第1の側端面の第2の点Bを始点として、前記第2のマット部材の方に延伸する第2の輪郭部分を有し、

前記第1の点Aは、前記第2の点Bよりも前記第1のマット部材の上端面に近く、

前記第1の側端面において、前記点Aを始点とする前記第1の側端面と前記上端面とを結ぶ線分P1と、前記第1の輪郭部分の点Aを通る線分P2とのなす角度αは、α>90゜であり、

前記第1の側端面において、前記点Bを始点とする前記第1の側端面と前記下端面とを結ぶ線分P3と、前記第2の輪郭部分の点Bを通る線分P4とのなす角度βは、β<90゜を満たすことを特徴とする組立部材が提供される。

【0037】

以下、このような特徴を有する本発明の組立体における「分割構造」の保持シール材の機能について、図面を参照して説明する。

【0038】

図3には、本発明による分割構造の保持シール材120の一部を構成する第1のマット部材125Aおよび第2のマット部材125Bの嵌合部の一例を概略的に示す。

【0039】

図3に示すように、第1のマット部材125Aは、上端面148A、下端面149A、および側端面150Aを有し、側端面150Aには、凸部160が形成されている。また、第2のマット部材125Bは、上端面148B、下端面149B、および側端面150Bを有し、側端面150Bに凹部170が形成されている。凸部160と凹部170とを嵌め合わせることにより、第1のマット部材125Aと第2のマット部材125Bとが、側端面150A、150B同士で接合される。なお、図3において、凸部160および凹部170は、略三角形状に形成されているが、凸部160および凹部170の形状は、特に限られない。

【0040】

第1のマット部材125Aの凸部160は、図3に示すように、点Aを始点とする輪郭部分R1、および点Bを始点とする輪郭部分R2を有する。より具体的には、凸部160は、第1のマット部材125Aの側端面150A上の点Aおよび点Bを始点として、第2のマット部材125Bの方に向かって突出している。なお、ここでは、側端面150Aにおいて、上端面148Aにより近い点を点Aとし、下端面149Aにより近い点を点Bとする。

【0041】

同様に、第2のマット部材125Bの側から見れば、第2のマット部材125Bの凹部170は、図3に示すように、点Aを始点とする輪郭部分R1、および点Bを始点とする輪郭部分R2を有する。より具体的には、凹部170は、第2のマット部材125Bの側端面150B上の点Aおよび点Bを始点として、第2のマット部材125Bの方に向かって突出している。

【0042】

ここで、側端面150Aにおいて、第1のマット部材125Aの点Aと上端面148Aとを結ぶ線分をP1とし、凸部160の輪郭部分R1、R2のうち点Aから始まる部分を線分P2とすると、P1とP2のなす角度αは、90゜よりも大きな鈍角となっている。一方、側端面150Aにおいて、第1のマット部材125Aの点Bと下端面149Aとを結ぶ線分をP3とし、凸部160の輪郭部分R1、R2のうち点Bから始まる部分を線分P4とすると、P3とP4のなす角度βは、90゜よりも小さな鋭角となっている。

【0043】

このような態様で、第1のマット部材125Aの凸部160を形成した場合、側端面150A、150Bで接合された2つのマット部材125A、125Bは、円周方向の対向力F1、F2に対して、有意な抵抗性を有する。これは、第1のマット部材125Aに対して、円周方向の対向力F1が働いても、凸部160の輪郭部分R2、特に線分P4の部分が第1のマット部材125Aの右方向の動きに対する抵抗となるためである。(逆の表現をすれば、第2のマット部材125Bに対して、円周方向の対向力F2が働いても、凹部170の輪郭部分R2、特に線分P4の部分が第2のマット部材125Bの左方向の動きに対する抵抗となるとも言える)。

【0044】

このため、本発明では、従来のような、2つのマット部材が円周方向の対向力を受けた場合に、端部同士が外れて分離してしまうという問題が生じ難くなる。また、これにより、分割構造の保持シール材を組み立てる際に使用する接着テープの量を有意に抑制することが可能となり、組立部材から排出される有機成分の量を有意に抑制することが可能となる。

【0045】

なお、図3の例では、第1のマット部材125Aの側端面150Aに設けられた凸部160および第2のマット部材125Bの側端面150Bに設けられた凹部170の数は、一つであるが、凸部および凹部の数は、特に限られない。凸部および凹部は、2つ以上であっても良い。

【0046】

また、本発明の一態様では、第1のマット部材125Aと第2のマット部材125Bの嵌合は、比較的簡単に行うことができるという特徴を有する。

【0047】

図4には、2つのマット部材を接合する際の様子を模式的に示す。なお、図4では、第1のマット部材125Aは、第1の側端面150Aに、2つの凸部160を有するとともに、第2の側端面151Aにも、2つの凸部160'を有する。また、第2のマット部材125Bは、第1の側端面150Bに、2つの凹部170を有するとともに、第2の側端面151Bにも、2つの凹部170'を有する。図4では、視認しにくいが、凸部160と凸部160'は、同形状であり、凹部170と凹部170'は、同形状である。

【0048】

ここで、2つのマット部材125A、125Bを接合する際には、図4に示すように、凸部160、160'を有する第1のマット部材125Aを、凹部170、170'を有する第2のマット部材125Bに対して、右上方から矢印A1の方向に移動させ、あるいは凹部170、170'を有する第2のマット部材125Bを、凸部160、160'を有する第1のマット部材125Aに対して、左下方から矢印A2の方向に移動させる。これにより、両マット部材の凸部160と凹部170、および凸部160'と凹部170'のそれぞれを、容易に嵌合させることができる。

【0049】

なお、第1のマット部材125Aと第2のマット部材125Bの嵌合が簡単に行える形態は、これに限られるものではない。例えば、第1のマット部材125Aの第1の側端面150Aに形成された凸部160の数または寸法と、第2の側端面151Aに形成された凸部160'の数または寸法(同様に、第2のマット部材125Bの第1の側端面150Bに形成された凹部170の数または寸法と、第2の側端面151Bに形成された凹部170'の数または寸法)とは、異なっていても良い。

【0050】

また、例えば、図4において、第1のマット部材125Aは、第1の側端面150Aに凸部160を有し、第2の側端面151Aに凹部170'を有しても良い。また、第2のマット部材125Bは、第1の側端面150Bに凹部170を有し、第2の側端面151Bに凸部160'を有しても良い。この場合、第1のマット部材125Aの凸部160と、第2のマット部材125Bの凸部160'とを逆方向に突出させるように構成しておけば(例えば、図4において、第1のマット部材125Aの凸部160を斜め下向き方向に突出させ、第2のマット部材125Bの凸部160'を斜め上向き方向に突出させる等)、両マット部材125A、125Bの嵌合を容易に行うことができる。

【0051】

すなわち、第1のマット部材125Aの第1の側端面150Aに形成された凸部の突出方向と、第1のマット部材125Aの第2の側端面151Aに形成された凸部の突出方向とが略同じ方向となるようにして、あるいは、第1のマット部材125Aの第1の側端面150Aに形成された凸部の突出方向と、第1のマット部材125Aの第2の側端面151Aに形成された凹部の切り抜き方向とが略反対方向となるようにして、第1のマット部材125Aの第2の側端面151Aに凸部または凹部を形成することにより、両マット部材125A、125Bの嵌合を容易に行うことができる。

【0052】

また第1のマット部材125Aの第1の側端面150Aに形成された凸部の方向と、第2のマット部材125Bの第2の側端面151Bに形成された凸部の方向が逆にならない限りにおいては、マット部材を排気ガス処理体に巻きつける際の方向性、またはマット部材が巻きつけられた組立体をケーシングに収容する際の方向性は、有機顔料の印刷などにより形成した識別手段を別途設けなくても、容易に識判断することが可能であり、これにより、有機成分のさらなる低減が可能となる。また、このような態様では、無機顔料により識別手段を形成した場合と比較しても、工程の省略化が可能であり、組み付け作業中に無機顔料がマット部材表面から脱落し消えてしまうことがなく、確実な識別判断が可能となる。

【0053】

なお以上の説明において、図3、図4の例では、凸部160および凹部170は、三角形状となっている。このため、図3において、凸部160または凹部170の輪郭部分R1およびR2は、それぞれ、線分P2およびP3と一致する。しかしながら、本発明において、凸部160および凹部170の形状は、これに限られない。

【0054】

図5乃至図7には、第1のマット部材125Aの凸部(第2のマット部材125Bの凹部)の別の形態の一例を示す。

【0055】

図5では、第1のマット部材125Aの凸部161、および第2のマット部材125Bの凹部171は、平行四辺形状になっている。また、図6では、第1のマット部材125Aの凸部162、および第2のマット部材125Bの凹部172は、台形形状になっている。さらに、図7では、第1のマット部材125Aの凸部163、および第2のマット部材125Bの凹部173は、楕円を斜めに切断したような形状になっている。

【0056】

このような形態の凸部161〜163を有するマット部材125A、および凹部171〜173を有するマット部材125Bにおいては、三角形状の場合と比較して嵌合時に先端部を損傷させる危険性が少なく、かつ前述のような効果が得られることは、当業者には明らかである。

【0057】

また、前述の形態の凸部を一つの端部に複数設け、さらに異なる態様を複数組み合わせて用いることも可能である。さらに、第1の側端面150Aの端部と、第2の側端面151Aの端部とで、異なった形態の凸部を組み合わせて用いることも可能である。

【0058】

なお、第1のマット部材125Aの凸部および第2のマット部材125Bの凹部が、図7に示すような、曲線形状の輪郭部分を有する場合、角度αおよびβは、以下のように定めることができる。

【0059】

図8および図9には、第1のマット部材125Aの凸部および第2のマット部材125Bの凹部が曲線形状の輪郭部分を有する場合の嵌合部の拡大図の一例を示す。

【0060】

図8の例では、凸部160(凹部170)は、点Aを始点として、下に凸の形状で延伸する輪郭部分R1と、点Bを始点として、下に凸の形状で延伸する輪郭部分R2とを有する。

【0061】

このような場合は、前述の図3の線分P2の代わりに、輪郭部分R1と点Aで接する直線L1を引き、この直線L1と線分P1のなす角度をαとすれば良い。また、前述の図3の線分P4の代わりに、輪郭部分R2と点Bで接する直線L2を引き、この直線L2と線分P3のなす角度をβとすれば良い。

【0062】

一方、図9の例では、凸部160(凹部170)は、点Aを始点として、上に凸の形状で延伸する輪郭部分R1と、点Bを始点として、上に凸の形状で延伸する輪郭部分R2とを有する。

【0063】

このような場合も、図8の場合と同様に、前述の図3の線分P2の代わりに、輪郭部分R1と点Aで接する直線L1を引き、この直線L1と線分P1のなす角度をαとすれば良い。また、前述の図3の線分P4の代わりに、輪郭部分R2と点Bで接する直線L2を引き、この直線L2と線分P3のなす角度をβとすれば良い。

【0064】

このような方法で得られた角度αがα>90゜を満たし、さらに角度βがβ<90゜を満たした場合、前述のような本発明による効果が得られることは、明らかであろう。従って、本発明は、凸部および凹部の輪郭部分が直線形状の組み合わせのみで形成されている場合に限られず、凸部および凹部の輪郭部分の一部または全部が曲線で形成されている場合にも、同様に適用することができる。

【0065】

ここで、角度αは、特に、95゜〜175゜の範囲であることが好ましく、110゜〜160゜の範囲であることがより好ましい。また、角度βは、特に、5゜〜85゜の範囲であることが好ましく、30゜〜60゜の範囲であることがより好ましい。

【0066】

前記角度αが95゜未満になると、端部同士の適正な接合力が失われ、角度αが175゜を超えると、線分P2と線分P4によって形成される部分(凸部170)において、十分な強度が得られない場合がある。

【0067】

また、前記角度βが5゜未満になると、端部同士の適正な接合力が失われ、前記角度βが85゜を超えると、線分P3と線分P4によって形成される部分において、十分な強度が得られない場合がある。

【0068】

このような「分割構造」の保持シール材を構成する各マット部材は、無機繊維を有し、さらに有機バインダおよび/または無機バインダ等を含んでも良い。

【0069】

無機繊維としては、通常の場合、アルミナ繊維、シリカ繊維、ムライト繊維、シリカアルミナ繊維、およびガラス繊維等から選定された少なくとも一つが使用される。

【0070】

有機バインダおよび/または無機バインダは、通常の場合、マット部材の総重量に対して1wt%〜10wt%の範囲で含有される。

【0071】

図10には、本発明による組立体100の斜視図を模式的に示す。

【0072】

図10に示すように、本発明による組立体100は、排気ガス処理体112と、この排気ガス処理体112の外周面の少なくとも一部に配置された保持シール材120とで構成される。保持シール材120は、少なくとも2つのマット部材125A、125Bとを組み合わせることにより構成される。前述のように、第1のマット部材125Aと第2のマット部材125Bとは、第1のマット部材125Aの凸部160と、第2のマット部材125Bの凹部170を嵌合することにより接合される。

【0073】

前述のように、嵌合部分は、円周方向の対向力に対して、比較的良好な接合性を発揮するため、第1のマット部材125Aと第2のマット部材125Bとが、嵌合部で分離してしまうという問題が有意に抑制される。

【0074】

なお、図10では、第1のマット部材125Aおよび第2のマット部材125Bの接合される部分には、接着テープは設置されていない。しかしながら、両者が接合される部分に、さらに接着テープを設置しても良い。ただし、前述のように、本発明による組立体100では、使用する接着テープの量が有意に抑制されることに留意する必要がある。

【0075】

このような組立体100は、金属等で構成された筒状のケーシング内に、例えば、圧入方式等により装着され、排気ガス処理装置に使用される。

【0076】

図11には、本発明による組立体を備える排気ガス処理装置の一構成例を示す。

【0077】

図11に示すように、排気ガス処理装置410は、前述の特徴を有する保持シール材120が排気ガス処理体112の外周面に設置されることにより構成された組立体100と、この組立体100を収容するケーシング212と、該ケーシング212の入口側および出口側のそれぞれに接続された、排気ガスの入口管420および出口管430とを有する。

【0078】

この図の例では、入口管420および出口管430は、ケーシング212と接続される位置で径が拡張されるように、テーパ形状となっている。また、この図の例では、排気ガス処理体112は、排気ガスの入口と出口用の開口面を有し、ガス流と平行な方向に多数の貫通孔を有する触媒担持体である。触媒担持体は、例えばハニカム状の多孔質炭化珪素等で構成される。ただし、本発明の排気ガス処理装置410は、このような構成に限られるものではない。例えば、排気ガス処理体112を貫通孔の一部が目封じされたDPFとすることも可能である。

【0079】

ここで、保持シール材120は、前述のような特徴を有する第1のマット部材125Aおよび第2のマット部材125Bとを有する。従って、この排気ガス処理装置410では、使用の際に、有機成分の排出が有意に抑制される。

【0080】

(本発明による組立体の製造方法)

次に、図12を参照して、本発明による組立体100の製造方法の一例について説明する。

【0081】

図12には、本発明による組立体100の製造方法のフローを模式的に示す。図12に示すように、本発明による組立体100は、

第1および第2の開口面と、両開口面をつなぐ外周面とを有する排気ガス処理体を準備するステップ(ステップS110)と、

複数のマット部材を組み合わせることにより、前記排気ガス処理体の前記外周面上に、保持シール材を構成するステップ(ステップS120)と、

を有する。

【0082】

以下、各ステップについて説明する。

【0083】

(ステップS110)

まず、排気ガス処理体が準備される。排気ガス処理体は、第1および第2の開口面と、外周面とを有する。排気ガス処理体の第1および第2の開口面には、排気ガスが流通する複数のセルおよび該セルを区画するセル壁が形成されている。セルの数、形状、および寸法、ならびにセル壁の寸法等は特に限られない。また、排気ガス処理体の材質も特に限られない。一般には、排気ガス処理体として、コージェライト、アルミナ、炭化ケイ素、および/または窒化ケイ素等を含むセラミックスが使用される。

【0084】

排気ガス処理体は、例えば、無機粒子を含むスラリーを成形体として成形し、この成形体を焼成することにより製造することができる。

【0085】

前述のように、排気ガス処理体は、触媒担持体、およびディーゼルパティキュレートフィルタ(DPF)等の排気ガスフィルタ等であっても良い。

【0086】

また、排気ガス処理体の形状は、柱状である限り、特に限られない。排気ガス処理体は、例えば、円柱状、角柱状、軸方向に垂直な断面が楕円形状となる形状等であっても良い。また、排気ガス処理体は、軸方向に沿って径が変化するような形状、例えば鼓状(長手方向のいずれかの位置で径が最小となるような形状)、および樽状(長手方向のいずれかの位置で径が最大となるような形状)であっても良い。

【0087】

特に、本発明に使用される保持シール材は、複数のマット部材を組み合わせることにより構成される。このような「分割構造」の保持シール材は、相互に組み合わせた際に、丁度排気ガス処理体の外周形状と適合するような形状に、予め形成されている。従って、このような「分割構造」の保持シール材は、例えば鼓状および樽状など、様々な外周形状の排気ガス処理体に、より適合させることができる点で有益である。すなわち、平坦な単一の「シート状」のマット材を巻き回して保持シール材を構成する方法では、真円柱状以外の外周形状を有する排気ガス処理体に巻き回した際に、保持シール材と排気ガス処理体とが十分に密着せず、隙間が生じる場合があるが、「分割構造」保持シール材では、このような問題を抑制することができる。

【0088】

(ステップS120)

次に、ステップS110で準備された排気ガス処理体の外周面に、保持シール材が設置され、組立体が形成される。

【0089】

組立体を形成する方法としては、例えば、複数のマット部材を組み合わせて、略筒状の保持シール材を形成しておいてから、この内部に排気ガス処理体を装着する方法と、最初から排気ガス処理体の外周面上で、複数のマット材を組み合わせて、保持シール材の組み立て完了と同時に、組立体を構成する方法とがある。

【0090】

基本的には、何れの方法を採用しても良い。ただし、排気ガス処理体が、前述のような軸方向に沿って径が変化するような形状の場合、後者の方法が利用される。

【0091】

(マット部材の製造方法)

次に、図13を参照して、「分割構造」の保持シール材用のマット部材の製造方法の一例について、簡単に説明する。ただし、マット部材は、以下に示す方法以外の方法により製造されても良い。

【0092】

図13に示すように、マット部材は、例えば、

無機繊維を含むスラリーを調製するステップ(ステップS210)と、

前記スラリーを網状の成形型に投入するステップ(S220)と、

成形型を吸引脱水して、湿潤成形体を得るステップ(S230)と、

湿潤成形体を乾燥して、成形型から取り出すステップ(S240)と、

を経て、製造することができる。

【0093】

以下、各ステップについて説明する。

【0094】

(ステップS210)

まず、マット部材の原料となる無機繊維を含むスラリーが調製される。

【0095】

無機繊維の材質は、特に限られず、無機繊維として、例えば、アルミナ繊維、シリカ繊維、および/またはガラス繊維等が使用されても良い。

【0096】

スラリーは、無機繊維と水とを混合することにより調製されるが、スラリーは、さらに有機および/または無機バインダを含んでも良い。

【0097】

(ステップS220)

次に、ステップS210で調製されたスラリーは、吸引脱水が可能な略筒状の成形型に投入される。この成形型は、例えば網状の形態であり、成型空間の形状が、排気ガス処理体の外周面の形状と対応するように形成されている。

【0098】

また、成形型は、得られる成形体が複数のパーツから構成されるようにするため、成型空間に向かって突出するマスク部を有する。このマスク部は、成形体が所望の形状に区切られるように配置されている。このため、マスク部を介して成形体が分離されることにより、後に所望の形状の複数の成形体を得ることができる。

【0099】

(ステップS230)

次に、成形型の成型空間に、吸引器が設置され、成型空間内のスラリーが吸引脱水される。これにより、成形型の表面に付着したスラリーのみが残留し、略筒状の湿潤成形体を得ることができる。

【0100】

(ステップS240)

次に、乾燥機等により、得られた筒状の湿潤成形体が乾燥される。その後、得られた乾燥成形体は、成形型から取り外される。これにより、複数のマット部材を得ることができる。また、得られたマット部材を組み合わせることにより、排気ガス処理体の外周面の形状と対応する保持シール材を得ることができる。

【0101】

なお、前述の方法では、成形型にマスク部を設けることにより、成形体を複数のパーツに分離した。しかしながら、このようなマスク部は、必ずしも必要ではない。例えば、成形体は、筒型の一体品として形成されてから、所定の形状に切断され、これにより、複数のマット部材が得られても良い。

【0102】

以上、本発明の一態様について説明した。なお、本願において、「上端面」および「下端面」と言う用語は、部材の部分の相対的な位置関係を示すために使用されたものであり、例えば「上端面」を「下端面」と称し、「下端面」を「上端面」と称するなど、両用語は、入れ替えて解釈しても良いことに留意する必要がある。同様に、本願において、「第1の」および「第2の」と言う用語は、複数ある同様の部分の一方を示すために使用されたものであり、これらの用語は、入れ替えて解釈しても良いことに留意する必要がある。

【産業上の利用可能性】

【0103】

本発明は、車両等に使用される排気ガス処理装置内の組立体等に利用することができる。

【符号の説明】

【0104】

10 組立体

12 排気ガス処理体

20 保持シール材

25A 第1のマット部材

25B 第2のマット部材

26A、26B 端部

60 凸部

70 凹部

90 接着テープ

100 本発明による組立体

112 排気ガス処理体

120 保持シール材

125A 第1のマット部材

125B 第2のマット部材

148A、148B 上端面

149A、149B 下端面

150A、150B 第1の側端面

151A、151B 第2の側端面

160 凸部

170 凹部

212 ケーシング

410 排気ガス処理装置

420 入口管

430 出口管

P1〜P4 線分

R1、R2 輪郭部分。

【特許請求の範囲】

【請求項1】

排気ガス処理体の外周面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体であって、

第1のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面とを有し、前記第1の側端面には、凸部が形成され、

第2のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面を有し、前記第1の側端面には、凹部が形成され、

前記凸部と前記凹部を嵌め合わせることにより、前記第1および第2のマット部材が接合され、

前記凸部は、前記第1のマット部材の第1の側端面上の第1の点Aを始点として、前記第2のマット部材の方に延伸する第1の輪郭部分、および前記第1のマット部材の第1の側端面上の第2の点Bを始点として、前記第2のマット部材の方に延伸する第2の輪郭部分を有し、

前記第1の点Aは、前記第2の点Bよりも前記第1のマット部材の上端面に近く、

前記第1の側端面において、前記点Aを始点とする前記第1の側端面と前記上端面とを結ぶ線分P1と、前記第1の輪郭部分の点Aを通る線分P2とのなす角度αは、α>90゜であり、

前記第1の側端面において、前記点Bを始点とする前記第1の側端面と前記下端面とを結ぶ線分P3と、前記第2の輪郭部分の点Bを通る線分P4とのなす角度βは、β<90゜であることを特徴とする組立体。

【請求項2】

前記凸部は、実質的に、三角形状、平行四辺形状、または台形状であることを特徴とする請求項1に記載の組立体。

【請求項3】

前記凸部は、曲線状の輪郭部分を有することを特徴とする請求項1または2に記載の組立体。

【請求項4】

前記凸部は、前記第1のマット部材の前記第1の側端面上に、複数形成されていることを特徴とする請求項1乃至3のいずれか一つに記載の組立体。

【請求項5】

前記角度αは、95゜〜175゜の範囲であり、および/または

前記角度βは、5゜〜85゜の範囲であることを特徴とする請求項1乃至4のいずれか一つに記載の組立体。

【請求項6】

前記排気ガス処理体は、触媒担持体または排気ガスフィルタであることを特徴とする請求項1乃至5のいずれか一つに記載の組立体。

【請求項7】

前記第1のマット部材および/または前記第2のマット部材は、アルミナ繊維、ムライト繊維、シリカアルミナ繊維、およびガラス繊維で構成された群から選定された、少なくとも一つを含むことを特徴とする請求項1乃至6のいずれか一つに記載の組立体。

【請求項8】

前記第1のマット部材および/または前記第2のマット部材は、さらに、無機結合材および有機結合材のうちの少なくとも一つを有することを特徴とする請求項7に記載の組立体。

【請求項9】

前記排気ガス処理体の外周面は、鼓状または樽状の形状であることを特徴とする請求項1乃至8のいずれか一つに記載の組立体。

【請求項10】

排気ガスの流通する2つの開口面を有する排気ガス処理体の外周面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体と、

前記組立体を収容する筒状部材と、

で構成される排気ガス処理装置であって、

前記組立体は、請求項1乃至9のいずれか一つに記載の組立体であることを特徴とする排気ガス処理装置。

【請求項1】

排気ガス処理体の外周面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体であって、

第1のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面とを有し、前記第1の側端面には、凸部が形成され、

第2のマット部材は、上端面および下端面と、該上端面と下端面とをつなぐ第1および第2の側端面を有し、前記第1の側端面には、凹部が形成され、

前記凸部と前記凹部を嵌め合わせることにより、前記第1および第2のマット部材が接合され、

前記凸部は、前記第1のマット部材の第1の側端面上の第1の点Aを始点として、前記第2のマット部材の方に延伸する第1の輪郭部分、および前記第1のマット部材の第1の側端面上の第2の点Bを始点として、前記第2のマット部材の方に延伸する第2の輪郭部分を有し、

前記第1の点Aは、前記第2の点Bよりも前記第1のマット部材の上端面に近く、

前記第1の側端面において、前記点Aを始点とする前記第1の側端面と前記上端面とを結ぶ線分P1と、前記第1の輪郭部分の点Aを通る線分P2とのなす角度αは、α>90゜であり、

前記第1の側端面において、前記点Bを始点とする前記第1の側端面と前記下端面とを結ぶ線分P3と、前記第2の輪郭部分の点Bを通る線分P4とのなす角度βは、β<90゜であることを特徴とする組立体。

【請求項2】

前記凸部は、実質的に、三角形状、平行四辺形状、または台形状であることを特徴とする請求項1に記載の組立体。

【請求項3】

前記凸部は、曲線状の輪郭部分を有することを特徴とする請求項1または2に記載の組立体。

【請求項4】

前記凸部は、前記第1のマット部材の前記第1の側端面上に、複数形成されていることを特徴とする請求項1乃至3のいずれか一つに記載の組立体。

【請求項5】

前記角度αは、95゜〜175゜の範囲であり、および/または

前記角度βは、5゜〜85゜の範囲であることを特徴とする請求項1乃至4のいずれか一つに記載の組立体。

【請求項6】

前記排気ガス処理体は、触媒担持体または排気ガスフィルタであることを特徴とする請求項1乃至5のいずれか一つに記載の組立体。

【請求項7】

前記第1のマット部材および/または前記第2のマット部材は、アルミナ繊維、ムライト繊維、シリカアルミナ繊維、およびガラス繊維で構成された群から選定された、少なくとも一つを含むことを特徴とする請求項1乃至6のいずれか一つに記載の組立体。

【請求項8】

前記第1のマット部材および/または前記第2のマット部材は、さらに、無機結合材および有機結合材のうちの少なくとも一つを有することを特徴とする請求項7に記載の組立体。

【請求項9】

前記排気ガス処理体の外周面は、鼓状または樽状の形状であることを特徴とする請求項1乃至8のいずれか一つに記載の組立体。

【請求項10】

排気ガスの流通する2つの開口面を有する排気ガス処理体の外周面に、複数のマット部材を組み合わせることにより構成される保持シール材が配置された組立体と、

前記組立体を収容する筒状部材と、

で構成される排気ガス処理装置であって、

前記組立体は、請求項1乃至9のいずれか一つに記載の組立体であることを特徴とする排気ガス処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−219784(P2012−219784A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−89545(P2011−89545)

【出願日】平成23年4月13日(2011.4.13)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月13日(2011.4.13)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]