結晶シリコン太陽電池の製造方法

【課題】 本発明の課題は、変換効率が高く光入射面が精密に加工された結晶シリコン太陽電池の製造方法を提供することである。

【解決手段】 本発明の結晶シリコン太陽電池の製造方法は、n型結晶シリコン基板から結晶シリコン太陽電池を製造する方法であって、順に、太陽と対向する光入射面となる一方の面が露出するように結晶シリコン基板を基板ステージにセットする光入射面配置工程、前記一方の面上に順に、第一の実質的に真性なシリコン系薄膜層、p型シリコン系薄膜層、及び第一の透明導電層を積層する光入射面積層工程、前記結晶シリコン基板の外周部側面から3mm以内の位置に前記一方の面からレーザー光を照射して前記外周部の全周に亘って折り割り線を形成する折り割り線形成工程、及び前記折り割り線に沿って前記外周部側面を折り割り除去する工程を含む。

【解決手段】 本発明の結晶シリコン太陽電池の製造方法は、n型結晶シリコン基板から結晶シリコン太陽電池を製造する方法であって、順に、太陽と対向する光入射面となる一方の面が露出するように結晶シリコン基板を基板ステージにセットする光入射面配置工程、前記一方の面上に順に、第一の実質的に真性なシリコン系薄膜層、p型シリコン系薄膜層、及び第一の透明導電層を積層する光入射面積層工程、前記結晶シリコン基板の外周部側面から3mm以内の位置に前記一方の面からレーザー光を照射して前記外周部の全周に亘って折り割り線を形成する折り割り線形成工程、及び前記折り割り線に沿って前記外周部側面を折り割り除去する工程を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、n型結晶シリコン基板表面にヘテロ接合を有する結晶シリコン系太陽電池の製造方法に関する。

【背景技術】

【0002】

結晶シリコン基板を用いた結晶シリコン太陽電池は、光電変換効率が高く、既に太陽光発電システムとして広く一般に実用化されており、中でも、単結晶シリコンとはバンドギャップの異なる非晶質シリコン系薄膜を単結晶表面へ製膜し、拡散電位を形成した結晶シリコン太陽電池はヘテロ接合太陽電池と呼ばれている(例えば、特許文献1参照)。

【0003】

さらに、拡散電位を形成するための導電型非晶質シリコン系薄膜と結晶シリコン表面の間に薄い真性の非晶質シリコン層を介在させる太陽電池は、変換効率の最も高い結晶シリコン太陽電池の形態の一つとして知られている。結晶シリコン表面と導電型非晶質シリコン系薄膜との間に薄い真性な非晶質シリコン層を製膜することで、結晶シリコンの表面に存在する欠陥をパッシベートすることができる。また、導電型非晶質シリコン系薄膜を製膜する際の、キャリア導入不純物の結晶シリコン表面への拡散も防止することができる。

【0004】

ところで、ヘテロ接合太陽電池の一例として、特許文献2には表面及び裏面におけるシリコン薄膜の回り込みによる特性低下を低減すると共に、無効部を低減することを目的として、結晶系半導体基板の両面に、互いに逆導電型を有する非晶質又は微結晶からなる半導体層を設け、表面側の前記半導体層は、前記基板の略全面に形成され、裏面側の前記半導体層は、マスクを付けて前記基板より小面積に製膜することを特徴とする光起電力素子を提供することができると開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4152197号公報

【特許文献2】特許第3825585号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、一般に工業的生産を考えた場合には、マスクを使用する工程は少ない方が好ましく、このようなマスクを多用する製造方法は、量産性に乏しいという問題もある。また、リーク防止の観点から、マスクの余白部であるシリコン薄膜層を製膜しない領域をある程度確保する必要があり、電流のゲインとリークによるロスがトレードオフするという問題があった。

【0007】

本発明は、レーザーを用いて基板の外周部に折り割り線を形成し、その折り割り線に沿って外周部側面を折り割り除去すること、即ち、ダイシングすることで、リークによるロスを抑えつつ、切除する部分の面積を最小化する事で、セル面積起因の電流ロスを低減させることを可能とする結晶シリコン太陽電池とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の結晶シリコン太陽電池の製造方法は、以下の構成を有するものである。

【0009】

即ち本発明は、n型結晶シリコン基板から結晶シリコン太陽電池を製造する方法であって、順に、前記結晶シリコン太陽電池の太陽と対向する光入射面となる一方の面が露出するように、前記結晶シリコン基板を基板ステージにセットする光入射面配置工程、前記一方の面上に順に、第一の実質的に真性なシリコン系薄膜層、p型シリコン系薄膜層、及び第一の透明導電層を積層する光入射面積層工程、前記結晶シリコン基板の外周部側面から3mm以内の位置に、前記一方の面からレーザー光を照射して、前記外周部の全周に亘って折り割り線を形成する折り割り線形成工程、及び前記折り割り線に沿って該外周部側面を折り割り除去する工程を含むことを特徴とする結晶シリコン太陽電池の製造方法に関する。光電変換効率上重要な光入射側の積層構造を連続して比較的表面の汚染の影響が少ない透明導電層まで積層することで、その後の表面汚染の変換効率に与える影響を小さくすることができる。また、結晶シリコン基板や半導体シリコン薄膜層の表面と比べて屈折率が小さくレーザー光が透過し易い透明導電層を介して光入射面側から折り割り線形成のためにレーザー光を入射するので、加工に要する光入射強度を小さくすることができ、その結果、ヘテロ接合界面等の劣化が防止されるので変換効率低下の防止が可能であり、また、光入射面を精密に加工することが可能である。

【0010】

好ましい実施態様は、少なくとも前記光入射面配置工程の前に順に、前記結晶シリコン基板の他方の面が露出するように基板ステージにセットする裏面配置工程、及び前記他方の面上に順に、第二の実質的に真性なシリコン系薄膜層、n型シリコン系薄膜層、及び第二の透明導電層を積層する裏面積層工程を含むことを特徴とする結晶シリコン太陽電池の製造方法とすることである。即ち、熱拡散の影響が比較的小さいn型半導体層の形成を含む裏面積層工程を光入射面積層工程の前に実施しても、その後の熱履歴の影響は殆ど無く、逆に、前述のように光電変換効率上重要であり、かつ、熱拡散の影響が比較的大きいp型半導体層の形成を含む光入射面積層工程を、成膜工程の後半に配することで熱拡散の影響による光電変換効率低下を防止することができる。

【0011】

また、裏面積層工程後に、光入射面配置工程、光入射面積層工程及び折り割り線形成工程を配することで、折り割り線形成後に発生の虞がある意図しない折り割の発生の低減を図ることができるので好ましい。

【0012】

また、好ましい実施態様は、前記光入射面配置工程、前記光入射面積層工程、及び前記折り割り線形成工程の間、前記結晶シリコン基板の基板ステージへの配置を維持することであり、基板ステージへの基板の配置の回数が減るので高生産性の製造方法となる。

【0013】

好ましい実施態様は、前記裏面積層工程が、前記第二の透明導電層の積層後に、さらに100nm以上、600nm以下の厚みのAg薄膜を金属反射層として積層する工程を含む結晶シリコン太陽電池の製造方法とすることである。より好ましくは300nm以上、550nm以下の厚みのAg薄膜とすることである。金属反射層を備えることで、更なる光電変換効率の向上が図られると共に、裏面側に金属反射層を備えていても、本発明の特徴である光入射面側からのレーザー光入射による加工には影響が無い。

【0014】

好ましい実施態様は、前記Ag薄膜を金属反射層として積層する工程において、積層される領域が前記折り割り線より前記基板中央側に制限されるようにして積層を行うことである。裏面反射層であるAgがレーザーにより溶解し端部に付着することが防止されているため、曲率因子が向上する。

【発明の効果】

【0015】

本発明の結晶シリコン系太陽電池の製造方法は、変換効率が高く光入射面が精密に加工された結晶シリコン太陽電池の製造方法である。

【図面の簡単な説明】

【0016】

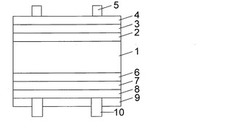

【図1】本発明に係る結晶シリコン系太陽電池の模式的構造断面を示す図である。

【図2】本発明に係る結晶シリコン系太陽電池の模式的構造断面を示す図である。

【発明を実施するための形態】

【0017】

以下において本発明の好ましい実施の形態について図面を参照しつつ説明する。なお本願の各図において、厚さや長さなどの寸法関係については図面の明瞭化と簡略化のため適宜変更されており、実際の寸法関係を表してはいない。また、各図において、同一の参照符号は同一部分または相当部分を表している。

【0018】

(第1実施形態)

まず、結晶シリコン基板について説明する。本発明において、コスト及び変換効率の観点から結晶シリコン基板としては、nの導電型を示すものを用いる。即ち、ホール(正孔)と電子を比較した場合、有効質量及び散乱断面積の小さい電子の方が一般的に移動度は大きく、高い変換効率を示す太陽電池を製造しやすい。

【0019】

図1に結晶シリコン基板としてn型結晶シリコン基板を用いた場合における本発明の結晶シリコン系太陽電池の一様態を示す。n型結晶シリコン基板1の光入射側表面に、i型非晶質シリコン系薄膜層2/p型シリコン系薄膜層3/光入射側透明導電層4/集電極5がこの順番に積層されており、また、n型結晶シリコン基板の非光入射面側(以下、裏面側ともいう)表面に、i型非晶質シリコン系薄膜層6/n型シリコン系薄膜層7/裏面側透明導電層8/反射層9/集電極10がこの順番に積層された構成となっている。

【0020】

以下では、n型結晶シリコン基板を用いた場合の、結晶シリコン系太陽電池の各構成要素について、その形状、作製方法、特性に関し、更に詳細に説明する。

【0021】

結晶シリコン基板1の表面には、結晶シリコン基板に入射する光を散乱させ、結晶シリコン基板内での光路長を大きくするため、凹凸構造が形成される。凹凸構造の形状としては、四角錘状のものが好適である。これは、異方性エッチング技術を用いることにより結晶シリコン基板表面に容易に形成できるからである。異方性エッチング技術は、エッチャント(たとえば、水酸化カリウム水溶液)を選択することによりシリコン結晶の(100)面と(111)面とでは異なるエッチング速度を実現することができるという特性を用いたものであり、この手法を用いる場合は、結晶シリコン基板は主面が(100)面であるように切り出されていることが好ましい。

【0022】

本発明における、結晶シリコン基板の厚みは500μm以下であることが望ましく、更に200μm以下であることがより望ましい。一方、結晶シリコン基板の厚みを更に小さくすると、機械的強度が低下するため、製造工程中に破損しやすくなる。このため、結晶シリコン基板の厚みは50μm以上であることが望ましい。

【0023】

異方性エッチング技術を用いて結晶シリコン基板に凹凸構造を形成する場合、結晶シリコン基板の凹凸構造の大きさ(深さ)は、一般にエッチングが進行すればするほど大きくなる。エッチングをより進行させるために、例えば、エッチング時間を長くしてもよいし、エッチング時間を一定にしてもエッチャント濃度や液温を上昇させることにより反応速度を大きくすることもできる。また、エッチングが開始される表面状態によってもエッチング速度は異なり、例えばラビング等の工程を実施することにより凹凸構造の大きさを制御することができる。結晶シリコン基板表面に形成された鋭い谷部では、結晶シリコン基板上に各層を製膜する際の圧縮応力によって欠陥が発生しやすいため、結晶シリコン基板表面に凹凸構造を形成するためのエッチング工程後に、凹凸構造の形状を緩和する工程として、(100)面と(111)面の選択性の低い等方性エッチング工程を設けることが好ましい。

【0024】

結晶シリコン基板表面1の凹凸構造のサイズとしては、凹凸構造の高低差が好ましくは0.5〜40μmの範囲、更には1〜20μmの範囲にあることがより好ましい。これは、結晶シリコン基板表面1の高低差を0.5μm未満にすると、エッチングの進行が不十分で、結晶シリコン基板表面にエッチングされない平坦部が残る可能性が高まるからであり、また、高低差が40μmを越えると、機械的強度が低下するという不都合が生じる場合があるからである。

【0025】

結晶シリコン基板1に凹凸構造を形成した後、結晶シリコン基板表面にシリコン系薄膜を製膜する。製膜方法としては、プラズマCVD(Chemical Vaper Deposition)が好ましい。シリコン系薄膜の形成条件としては、一般に、基板温度100〜300℃、圧力20〜2600Pa、高周波パワー密度0.003〜0.5W/cm2が好ましく用いられる。シリコン系薄膜の形成に使用する原料ガスとしては、例えば、SiH4、Si2H6等のシリコン含有ガス、またはそれらのガスとH2を混合したものが用いられる。

【0026】

実質的に真性なi型シリコン系薄膜層2および6は、例えばシリコンと水素で構成されるi型水素化非晶質シリコン(a−Si:H)、シリコンと水素と酸素で構成されるi型水素化非晶質酸化シリコン(a−SiOx:H)、シリコンと水素と炭素で構成されるi型水素化非晶質炭化シリコン(a−SiCx:H)で構成することができるが、中でもi型水素化非晶質シリコンであることが好ましい。i型水素化非晶質シリコン層のCVD製膜時に、結晶シリコン基板への不純物拡散を抑えつつ、基板表面のパッシベーションを有効に行うことができる。また、膜中の水素量を変化させることで、エネルギーギャップにキャリア回収を行う上で有効なプロファイルを持たせることができる。

【0027】

実質的に真性なi型シリコン系薄膜層2および6の次に、p型あるいはn型の導電性をそれぞれ有するp型シリコン系薄膜層3、あるいはn型シリコン系薄膜層7が形成される。上記p型またはn型層を形成するためのドーパントガスとしては、例えば、B2H6またはPH3等が好ましく用いられる。また、PやBといった不純物の添加量は微量でよいため、予めSiH4やH2で希釈された混合ガスを用いることが好ましい。また、CH4、CO2、NH3、GeH4等といった異種元素を含むガスを添加することで、合金化しエネルギーギャップを変更することもできる。

【0028】

p型シリコン系薄膜層3は、例えば、シリコンと水素で構成されるp型水素化非晶質シリコン、シリコンと水素と酸素で構成されるp型水素化非晶質酸化シリコン、シリコンと水素と炭素で構成されるp型水素化非晶質炭化シリコンで構成することができるが、中でも、p型水素化非晶質シリコン層かp型酸化非晶質シリコン層であることが好ましい。不純物拡散の抑制及び直列抵抗の低減の観点からは、p型シリコン系薄膜層をp型水素化非晶質シリコン層とすることが好ましく、一方p型酸化非晶質シリコン層は、ワイドギャップの低屈折率層として光学的なロスをより低減できる観点から好ましい。

【0029】

一方、n型シリコン系薄膜層7は、例えば、n型非晶質シリコン系薄膜層の単層により構成してもよいが、n型非晶質シリコン系薄膜層とn型微結晶シリコン系薄膜層の二層により構成させてもよい。ここで、n型非晶質シリコン系薄膜層は、隣接層と良好な接合特性が得られやすいn型水素化非晶質シリコン層やn型非晶質シリコンナイトライド層が好ましい。n型微結晶シリコン系薄膜層に関しては、n型微結晶シリコン層、n型微結晶シリコンカーバイド層、n型微結晶シリコンオキサイド層等が挙げられるが、n型層内部の欠陥の生成を抑制する観点からドーパント以外の不純物を積極的に添加しないn型微結晶シリコン層が好ましい。

【0030】

一方で、酸素や炭素を添加することで実効的な光学ギャップを広げることができ、屈折率も低下するので、より光学的なメリットが得られる。また、結晶化を妨げない流量比範囲(CO2/SiH4<10、CH4/SiH4<3)で添加することが好ましい。 実質的に真性なi型シリコン系薄膜層、p型シリコン系薄膜層、およびn型シリコン系薄膜層の厚みは、それぞれ3〜20nmの範囲が好ましく、この範囲内であれば、結晶シリコン基板1の凹凸構造の寸法(μmオーダー)と比較して遥かに小さいため、p型シリコン系薄膜層、およびn型シリコン系薄膜層の表面形状は、図1で示したように結晶シリコン基板の表面形状と概ね同じ形状となる。

【0031】

p型シリコン系薄膜層3およびn型シリコン系薄膜層7の上には、光入射側透明導電層4と裏面側透明導電層8がそれぞれ形成される。本発明では、p型およびn型シリコン系薄膜層上に透明電極層を備えることにより構成される。透明電極層には導電性酸化物が含まれる。導電性酸化物としては、例えば、酸化亜鉛や酸化インジウム、酸化錫を単独または混合して用いることができる。さらにこれらには導電性ドーピング剤を添加することができる。例えば、酸化亜鉛にはアルミニウムやガリウム、ホウ素、ケイ素、炭素などが挙げられる。酸化インジウムには亜鉛や錫、チタン、タングステン、モリブデン、ケイ素などが挙げられる。酸化錫にはフッ素などが挙げられる。これらの導電性酸化物は単膜で用いても良いし、積層構造でもよい。本発明の透明電極層の膜厚は、透明性と導電性の観点から、10nm以上140nm以下であることが好ましい。透明電極層の役割は、集電極へのキャリアの輸送であり、そのために必要な導電性があればよい。一方で透明性の観点から、厚すぎる透明電極層は、それ自身の吸収ロスのために透過率が減少し、その結果、光電変換効率を低下させる原因となりうる場合がある。前記の透明電極層の製膜方法としては、スパッタリング法などの物理気相堆積法や有機金属化合物と酸素または水との反応を利用した化学気相堆積(MOCVD)などが好ましい。いずれの製膜方法でも熱やプラズマ放電によるエネルギーを利用することもできる。 例えばMOCVDにより透明電極を製膜する場合には、酸化亜鉛などの場合には、ジエチル亜鉛と水または酸素との反応で形成することができる。これらの材料を真空雰囲気下で反応させることで、安全且つ良好に透明電極の形成が可能となる。さらに雰囲気内の温度を安定化させるために、水素ガスなどを流してもよい。これらの透明電極に導電性ドーピングを施す場合には、上記材料と同時にドーピングガスを流すことでドーピングが可能である。例えば、酸化亜鉛透明導電性酸化物の場合には、ジボランを流すことでドーピングが可能である。この時のホウ素のドーピング量は0.1〜5.0atom%程度が導電性と透明性の観点から好ましい。

【0032】

透明電極層作製時の基板温度は適宜設定すればよいが、200℃以下が好ましい。それ以上の高温となると、非晶質シリコン層から水素が脱離し、ケイ素原子にダングリングボンドが発生し、キャリアの再結合中心となりうる場合がある。

【0033】

図1においては、裏面透明電極上には、反射層9が形成されている。反射層9はAgやAlといった金属層でもよく、MgOやAl2O3、白色亜鉛といった金属酸化物からなる白色高反射材料でもよい。但し、セラミック系材料は絶縁体であるため裏面透明導電層上に集電極を形成した後に製膜することが好ましい。また、このときの裏面側透明導電層の膜厚は60〜120nmであることが好ましく、80〜110nmであることが更に好ましい。

【0034】

光入射側透明導電層4と裏面側透明導電層8上にはそれぞれ集電極5が形成されている。集電極は、インクジェット、スクリーン印刷、導線接着、スプレー等の公知技術によって作製できるが、生産性の観点からスクリーン印刷が好ましい。スクリーン印刷は金属粒子と樹脂バインダーからなる導電ペーストをスクリーン印刷によって印刷し、集電極を形成する工程が好ましく用いられる。

【0035】

集電極に用いられる導電ペーストの固化も兼ねてセルのアニールが行われうる。アニールによって、透明導電層の透過率/抵抗率比の向上、接触抵抗や界面準位の低減といった各界面特性の向上なども得られる。アニール温度としては非晶質シリコン系薄膜の製膜温度から100℃前後の高温度領域が好ましい。これは、温度が高すぎると、導電型非晶質シリコン系薄膜層から真性非晶質シリコン系薄膜層へのドーパントの拡散、透明導電層からシリコン領域への異種元素の拡散による不純物準位の形成、非晶質シリコン中での欠陥準位の形成などによって、特性が悪化してしまう傾向があるからである。

【0036】

ダイシングによるセルの外周部の切除には、結晶方位に従って折り割りを行うか、レーザーによってダイシングを行うことが好ましい。レーザーによりダイシングを行う位置は、セルの端部からの距離をxとすると、0<x<3mmであることが好ましく、更には0<x<2mmであることが更に好ましい。表1にxとセル特性の関係を示す。

【0037】

【表1】

【0038】

また、レーザー光を太陽電池の光入射面から照射することにより、外周部のダイシング位置は、光入射側の集電極に対してずれることなく対称な位置に行うことが好ましい。ダイシングの位置がずれると、周辺部において、集電極と端部の距離が離れた部分ができる。その部分において、集電極より電気抵抗の高い透明導電層による直列抵抗の増加を生じ、その結果、曲率因子の低下が起こる。集電極は印刷等により行うため、ウェハに対して完全に同じ位置に形成することが難しく、光入射面側からレーザー光を入射することで集電極位置を確認することができ、集電極に対して正確な位置をダイシングすることが可能となる。

【0039】

更に、裏面の金属電極がレーザー光により溶解され、熱拡散することを防止することが可能である。

【0040】

(第2実施形態)

図2に、本発明の実施形態の一例による結晶シリコン系太陽電池の断面図を示す。第1実施形態との違いは、マスクを用いて第二の透明導電層より小さい領域に反射層9の製膜する点と反射層9より外側をダイシングする点である。

【0041】

これにより、特にレーザーを用いてダイシングを行う際に裏面側の反射層がレーザーにより溶解して端部に付着することによるリークを抑制することが可能である。その他の点に関しては、第1実施形態と構成は同様であり、重複を避けるため説明を省略する。

【実施例】

【0042】

以下、本発明を実施例により具体的に説明するが、本発明は以下の実施例に限定されるものではない。 (実施例1)

図1は、本発明に従う実施例1の結晶シリコン太陽電池を示す模式的断面図である。本実施例の結晶シリコン太陽電池はヘテロ接合太陽電池であり、n型結晶シリコン基板の両面にそれぞれ凹凸構造を備えている。n型結晶シリコン基板の光入射面にはi型非晶質シリコン層/p型非晶質シリコン層/酸化インジウム層が製膜されている。酸化インジウム層の上には集電極が形成されている。一方、n型結晶シリコン基板の裏面側にはi型非晶質シリコン層/n型非晶質シリコン層/n型微結晶シリコン層/酸化インジウム層/Ag層が製膜されている。Ag層の上には集電極が形成されている。図1に示す実施例1の結晶シリコン太陽電池を以下のようにして製造した。

【0043】

入射面の面方位が(100)で、厚みが200μmのn型結晶シリコン基板5インチ角サイズを、2重量%のHF水溶液に3分間浸漬し、表面の酸化シリコン膜を除去し、超純水によるリンスを2回行った。次に70℃に保持した5/15重量%のKOH/イソプロピルアルコール水溶液に15分間浸漬し、n型結晶シリコン基板の表面をエッチングすることで凹凸構造を形成した。超純水によるリンスを2回行い、温風により乾燥させた。

【0044】

まず、エッチングが終了したn型結晶シリコン基板をCVD装置へ導入し、結晶シリコン太陽電池としての光入射面の反対側の面、即ち、裏面側が露出するように基板ステージにセットした。

【0045】

続いて、裏面側にi型非晶質シリコン層を6nm製膜した。i型非晶質シリコン層の製膜条件は基板温度が170℃、圧力120Pa、SiH4/H2流量比が3/10、投入パワー密度が0.011W/cm−2であった。i型非晶質シリコン層上にn型非晶質シリコン層を4nm製膜した。n型非晶質シリコン層の製膜条件は基板温度が170℃、圧力60Pa、SiH4/PH3流量比が1/2、投入パワー密度が0.01W/cm−2であった。ここで、PH3ガスはPH3濃度を5000ppmまでH2で希釈したガスを用いた。n型非晶質シリコン層上にn型微結晶シリコン層を6nm製膜した。n型微結晶シリコン層の製膜条件は基板温度が170℃、圧力800Pa、SiH4/PH3/H2流量比が1/5/180、投入パワー密度が0.08W/cm−2であった。

【0046】

引き続き、n型微結晶シリコン層を形成したn型結晶シリコン基板を基板ステージごとスパッタ装置に移動させて、スパッタ装置で裏面のn型微結晶シリコン層上に、ITOとAgを、それぞれ100nm、500nm製膜した。ITOの表面形状は平坦であり、ITOのスパッタターゲットには、インジウム酸化物と酸化錫の焼結体を使用した。酸化錫の混合比は5wt%とした。

【0047】

次に、結晶シリコン基板を基板ステージから外し、かつ、反転して結晶シリコン太陽電池の太陽と対向する光入射面となる一方の面が露出するように、結晶シリコン基板を基板ステージにセットし、光入射面にi型非晶質シリコン層を3nm製膜した。製膜した薄膜の膜厚は、ガラス基板上に同条件にて製膜した場合の膜厚を分光エリプソメトリーにて測定し、製膜速度を求め、同じ製膜速度にて製膜されていると仮定して算出した。i型非晶質シリコン層の製膜条件は基板温度が170℃、圧力120Pa、SiH4/H2流量比が3/10、投入パワー密度が0.011W/cm−2であった。i型非晶質シリコン層の上にp型非晶質シリコン層を4nm製膜した。p型非晶質シリコン層の製膜条件は基板温度が170℃、圧力60Pa、SiH4/B2H6流量比が1/3、投入パワー密度が0.01W/cm−2であった。ここで、B2H6ガスはB2H6濃度を5000ppmまでH2で希釈したガスを用いた。

【0048】

引き続き、基板ステージにセットした結晶シリコン基板を基板ステージごとスパッタ装置に移動させて、スパッタ装置で光入射側に、ITOを130nm製膜した。

【0049】

更に、基板ステージにセットした結晶シリコン基板を基板ステージごとレーザー加工装置に移動させて、レーザーによって外周部の全周に亘って折り割り線を形成した。続いて、その折り割り線に沿って外周部側面を折り割り除去するダイシングを行い、外周部を0.5mm切除した。レーザー光としては第三高調波(波長355nm)を用い、ウェハの厚みの3分の1程度まで切れ込みを入れてから、手で溝に沿って折り割った。この際、レーザー光は太陽電池の光入射面から行い、櫛形の集電極に対してズレのない位置をダイシングした。

【0050】

最後に、透明電極上に銀ペーストをスクリーン印刷し、櫛形電極を形成し、集電極とした。

【0051】

(実施例2)

実施例1と同様に作製し、裏面ITOをスパッタで100nm製膜した後に、n型結晶シリコン基板の外周部が1mm隠れるようにマスクを取り付けて、反射層としてAgを500nm製膜した。更に、透明電極上に銀ペーストをスクリーン印刷し、櫛形電極を形成し、集電極とした。最後に、THG(第三高調波)レーザーによって裏面から外周部のダイシングを行い、反射層であるAgの製膜領域よりも外側を0.5mm切除した。即ち、Ag薄膜を金属反射層として積層する工程において、積層される領域が折り割り線より前記基板中央側に制限されるように積層した。

【0052】

(比較例1)

実施例7においては、裏面i型非晶質シリコン層、及び、n型非晶質シリコン層、裏面ITO層、Ag層を同一のマスクを付けて製膜した点と、レーザーによる外周部ダイシングを行っていない点において実施例1と異なっている。マスクにより、裏面側のi型非晶質シリコン層、及び、n型非晶質シリコン層、裏面ITO層、Ag層が製膜されていない部分は、先行特許1で最も出力の高くなると記述されている端部から2mmとなるように設計した。

【0053】

上記実施例及び比較例の太陽電池セルの光電変換特性の光電変換特性は、AM1.5のスペクトル分布を有するソーラシミュレータを用いて、25℃の下で擬似太陽光を100mW/cm2のエネルギー密度で照射して出力特性を測定し、開放電圧(Voc)、短絡電流密度(Jsc)、曲線因子(FF)、発電効率(Eff)を得た。

【0054】

実施例1、及び比較例1の評価結果を表2に示す。

【0055】

【表2】

【0056】

実施例1と比較例1の結果では、電流密度においては、実施例1のダイシングによる面積ロスと比較例1の裏面のi型非晶質シリコン層、及び、n型非晶質シリコン層、裏面ITO層、Ag層が製膜されていないことによるキャリアの収集ロスには大きな差が無いことがわかった。一方で、比較例1において、裏面側のn型結晶シリコン基板のパッシベーションがされていない部分に起因すると考えられるVoc、及びFFの低下が見られた。

【0057】

実施例2は、裏面反射層の面積が僅かに実施例1よりも小さいためが、電流の低下が見られるが、Si/TCO界面やTCO/Air界面での反射があるため、電流の低下はほとんど無い。また、裏面反射層であるAgがレーザーにより溶解し端部に付着することが防止されているため、曲率因子が向上していることが分かる。

【0058】

表2の結果から、レーザーによるダイシングにより、電流密度の低下を抑えつつ、Voc、FFの低下を抑制する太陽電池の作製が可能であることが示せた。

【符号の説明】

【0059】

1.n型結晶シリコン基板

2.i型非晶質シリコン系薄膜層

3.p型シリコン系薄膜層

4.光入射側透明導電層

5.集電極

6.i型非晶質シリコン系薄膜層

7.n型シリコン系薄膜層

8.裏面側透明導電層

9.反射層

10.集電極

【技術分野】

【0001】

本発明は、n型結晶シリコン基板表面にヘテロ接合を有する結晶シリコン系太陽電池の製造方法に関する。

【背景技術】

【0002】

結晶シリコン基板を用いた結晶シリコン太陽電池は、光電変換効率が高く、既に太陽光発電システムとして広く一般に実用化されており、中でも、単結晶シリコンとはバンドギャップの異なる非晶質シリコン系薄膜を単結晶表面へ製膜し、拡散電位を形成した結晶シリコン太陽電池はヘテロ接合太陽電池と呼ばれている(例えば、特許文献1参照)。

【0003】

さらに、拡散電位を形成するための導電型非晶質シリコン系薄膜と結晶シリコン表面の間に薄い真性の非晶質シリコン層を介在させる太陽電池は、変換効率の最も高い結晶シリコン太陽電池の形態の一つとして知られている。結晶シリコン表面と導電型非晶質シリコン系薄膜との間に薄い真性な非晶質シリコン層を製膜することで、結晶シリコンの表面に存在する欠陥をパッシベートすることができる。また、導電型非晶質シリコン系薄膜を製膜する際の、キャリア導入不純物の結晶シリコン表面への拡散も防止することができる。

【0004】

ところで、ヘテロ接合太陽電池の一例として、特許文献2には表面及び裏面におけるシリコン薄膜の回り込みによる特性低下を低減すると共に、無効部を低減することを目的として、結晶系半導体基板の両面に、互いに逆導電型を有する非晶質又は微結晶からなる半導体層を設け、表面側の前記半導体層は、前記基板の略全面に形成され、裏面側の前記半導体層は、マスクを付けて前記基板より小面積に製膜することを特徴とする光起電力素子を提供することができると開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第4152197号公報

【特許文献2】特許第3825585号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところが、一般に工業的生産を考えた場合には、マスクを使用する工程は少ない方が好ましく、このようなマスクを多用する製造方法は、量産性に乏しいという問題もある。また、リーク防止の観点から、マスクの余白部であるシリコン薄膜層を製膜しない領域をある程度確保する必要があり、電流のゲインとリークによるロスがトレードオフするという問題があった。

【0007】

本発明は、レーザーを用いて基板の外周部に折り割り線を形成し、その折り割り線に沿って外周部側面を折り割り除去すること、即ち、ダイシングすることで、リークによるロスを抑えつつ、切除する部分の面積を最小化する事で、セル面積起因の電流ロスを低減させることを可能とする結晶シリコン太陽電池とその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の結晶シリコン太陽電池の製造方法は、以下の構成を有するものである。

【0009】

即ち本発明は、n型結晶シリコン基板から結晶シリコン太陽電池を製造する方法であって、順に、前記結晶シリコン太陽電池の太陽と対向する光入射面となる一方の面が露出するように、前記結晶シリコン基板を基板ステージにセットする光入射面配置工程、前記一方の面上に順に、第一の実質的に真性なシリコン系薄膜層、p型シリコン系薄膜層、及び第一の透明導電層を積層する光入射面積層工程、前記結晶シリコン基板の外周部側面から3mm以内の位置に、前記一方の面からレーザー光を照射して、前記外周部の全周に亘って折り割り線を形成する折り割り線形成工程、及び前記折り割り線に沿って該外周部側面を折り割り除去する工程を含むことを特徴とする結晶シリコン太陽電池の製造方法に関する。光電変換効率上重要な光入射側の積層構造を連続して比較的表面の汚染の影響が少ない透明導電層まで積層することで、その後の表面汚染の変換効率に与える影響を小さくすることができる。また、結晶シリコン基板や半導体シリコン薄膜層の表面と比べて屈折率が小さくレーザー光が透過し易い透明導電層を介して光入射面側から折り割り線形成のためにレーザー光を入射するので、加工に要する光入射強度を小さくすることができ、その結果、ヘテロ接合界面等の劣化が防止されるので変換効率低下の防止が可能であり、また、光入射面を精密に加工することが可能である。

【0010】

好ましい実施態様は、少なくとも前記光入射面配置工程の前に順に、前記結晶シリコン基板の他方の面が露出するように基板ステージにセットする裏面配置工程、及び前記他方の面上に順に、第二の実質的に真性なシリコン系薄膜層、n型シリコン系薄膜層、及び第二の透明導電層を積層する裏面積層工程を含むことを特徴とする結晶シリコン太陽電池の製造方法とすることである。即ち、熱拡散の影響が比較的小さいn型半導体層の形成を含む裏面積層工程を光入射面積層工程の前に実施しても、その後の熱履歴の影響は殆ど無く、逆に、前述のように光電変換効率上重要であり、かつ、熱拡散の影響が比較的大きいp型半導体層の形成を含む光入射面積層工程を、成膜工程の後半に配することで熱拡散の影響による光電変換効率低下を防止することができる。

【0011】

また、裏面積層工程後に、光入射面配置工程、光入射面積層工程及び折り割り線形成工程を配することで、折り割り線形成後に発生の虞がある意図しない折り割の発生の低減を図ることができるので好ましい。

【0012】

また、好ましい実施態様は、前記光入射面配置工程、前記光入射面積層工程、及び前記折り割り線形成工程の間、前記結晶シリコン基板の基板ステージへの配置を維持することであり、基板ステージへの基板の配置の回数が減るので高生産性の製造方法となる。

【0013】

好ましい実施態様は、前記裏面積層工程が、前記第二の透明導電層の積層後に、さらに100nm以上、600nm以下の厚みのAg薄膜を金属反射層として積層する工程を含む結晶シリコン太陽電池の製造方法とすることである。より好ましくは300nm以上、550nm以下の厚みのAg薄膜とすることである。金属反射層を備えることで、更なる光電変換効率の向上が図られると共に、裏面側に金属反射層を備えていても、本発明の特徴である光入射面側からのレーザー光入射による加工には影響が無い。

【0014】

好ましい実施態様は、前記Ag薄膜を金属反射層として積層する工程において、積層される領域が前記折り割り線より前記基板中央側に制限されるようにして積層を行うことである。裏面反射層であるAgがレーザーにより溶解し端部に付着することが防止されているため、曲率因子が向上する。

【発明の効果】

【0015】

本発明の結晶シリコン系太陽電池の製造方法は、変換効率が高く光入射面が精密に加工された結晶シリコン太陽電池の製造方法である。

【図面の簡単な説明】

【0016】

【図1】本発明に係る結晶シリコン系太陽電池の模式的構造断面を示す図である。

【図2】本発明に係る結晶シリコン系太陽電池の模式的構造断面を示す図である。

【発明を実施するための形態】

【0017】

以下において本発明の好ましい実施の形態について図面を参照しつつ説明する。なお本願の各図において、厚さや長さなどの寸法関係については図面の明瞭化と簡略化のため適宜変更されており、実際の寸法関係を表してはいない。また、各図において、同一の参照符号は同一部分または相当部分を表している。

【0018】

(第1実施形態)

まず、結晶シリコン基板について説明する。本発明において、コスト及び変換効率の観点から結晶シリコン基板としては、nの導電型を示すものを用いる。即ち、ホール(正孔)と電子を比較した場合、有効質量及び散乱断面積の小さい電子の方が一般的に移動度は大きく、高い変換効率を示す太陽電池を製造しやすい。

【0019】

図1に結晶シリコン基板としてn型結晶シリコン基板を用いた場合における本発明の結晶シリコン系太陽電池の一様態を示す。n型結晶シリコン基板1の光入射側表面に、i型非晶質シリコン系薄膜層2/p型シリコン系薄膜層3/光入射側透明導電層4/集電極5がこの順番に積層されており、また、n型結晶シリコン基板の非光入射面側(以下、裏面側ともいう)表面に、i型非晶質シリコン系薄膜層6/n型シリコン系薄膜層7/裏面側透明導電層8/反射層9/集電極10がこの順番に積層された構成となっている。

【0020】

以下では、n型結晶シリコン基板を用いた場合の、結晶シリコン系太陽電池の各構成要素について、その形状、作製方法、特性に関し、更に詳細に説明する。

【0021】

結晶シリコン基板1の表面には、結晶シリコン基板に入射する光を散乱させ、結晶シリコン基板内での光路長を大きくするため、凹凸構造が形成される。凹凸構造の形状としては、四角錘状のものが好適である。これは、異方性エッチング技術を用いることにより結晶シリコン基板表面に容易に形成できるからである。異方性エッチング技術は、エッチャント(たとえば、水酸化カリウム水溶液)を選択することによりシリコン結晶の(100)面と(111)面とでは異なるエッチング速度を実現することができるという特性を用いたものであり、この手法を用いる場合は、結晶シリコン基板は主面が(100)面であるように切り出されていることが好ましい。

【0022】

本発明における、結晶シリコン基板の厚みは500μm以下であることが望ましく、更に200μm以下であることがより望ましい。一方、結晶シリコン基板の厚みを更に小さくすると、機械的強度が低下するため、製造工程中に破損しやすくなる。このため、結晶シリコン基板の厚みは50μm以上であることが望ましい。

【0023】

異方性エッチング技術を用いて結晶シリコン基板に凹凸構造を形成する場合、結晶シリコン基板の凹凸構造の大きさ(深さ)は、一般にエッチングが進行すればするほど大きくなる。エッチングをより進行させるために、例えば、エッチング時間を長くしてもよいし、エッチング時間を一定にしてもエッチャント濃度や液温を上昇させることにより反応速度を大きくすることもできる。また、エッチングが開始される表面状態によってもエッチング速度は異なり、例えばラビング等の工程を実施することにより凹凸構造の大きさを制御することができる。結晶シリコン基板表面に形成された鋭い谷部では、結晶シリコン基板上に各層を製膜する際の圧縮応力によって欠陥が発生しやすいため、結晶シリコン基板表面に凹凸構造を形成するためのエッチング工程後に、凹凸構造の形状を緩和する工程として、(100)面と(111)面の選択性の低い等方性エッチング工程を設けることが好ましい。

【0024】

結晶シリコン基板表面1の凹凸構造のサイズとしては、凹凸構造の高低差が好ましくは0.5〜40μmの範囲、更には1〜20μmの範囲にあることがより好ましい。これは、結晶シリコン基板表面1の高低差を0.5μm未満にすると、エッチングの進行が不十分で、結晶シリコン基板表面にエッチングされない平坦部が残る可能性が高まるからであり、また、高低差が40μmを越えると、機械的強度が低下するという不都合が生じる場合があるからである。

【0025】

結晶シリコン基板1に凹凸構造を形成した後、結晶シリコン基板表面にシリコン系薄膜を製膜する。製膜方法としては、プラズマCVD(Chemical Vaper Deposition)が好ましい。シリコン系薄膜の形成条件としては、一般に、基板温度100〜300℃、圧力20〜2600Pa、高周波パワー密度0.003〜0.5W/cm2が好ましく用いられる。シリコン系薄膜の形成に使用する原料ガスとしては、例えば、SiH4、Si2H6等のシリコン含有ガス、またはそれらのガスとH2を混合したものが用いられる。

【0026】

実質的に真性なi型シリコン系薄膜層2および6は、例えばシリコンと水素で構成されるi型水素化非晶質シリコン(a−Si:H)、シリコンと水素と酸素で構成されるi型水素化非晶質酸化シリコン(a−SiOx:H)、シリコンと水素と炭素で構成されるi型水素化非晶質炭化シリコン(a−SiCx:H)で構成することができるが、中でもi型水素化非晶質シリコンであることが好ましい。i型水素化非晶質シリコン層のCVD製膜時に、結晶シリコン基板への不純物拡散を抑えつつ、基板表面のパッシベーションを有効に行うことができる。また、膜中の水素量を変化させることで、エネルギーギャップにキャリア回収を行う上で有効なプロファイルを持たせることができる。

【0027】

実質的に真性なi型シリコン系薄膜層2および6の次に、p型あるいはn型の導電性をそれぞれ有するp型シリコン系薄膜層3、あるいはn型シリコン系薄膜層7が形成される。上記p型またはn型層を形成するためのドーパントガスとしては、例えば、B2H6またはPH3等が好ましく用いられる。また、PやBといった不純物の添加量は微量でよいため、予めSiH4やH2で希釈された混合ガスを用いることが好ましい。また、CH4、CO2、NH3、GeH4等といった異種元素を含むガスを添加することで、合金化しエネルギーギャップを変更することもできる。

【0028】

p型シリコン系薄膜層3は、例えば、シリコンと水素で構成されるp型水素化非晶質シリコン、シリコンと水素と酸素で構成されるp型水素化非晶質酸化シリコン、シリコンと水素と炭素で構成されるp型水素化非晶質炭化シリコンで構成することができるが、中でも、p型水素化非晶質シリコン層かp型酸化非晶質シリコン層であることが好ましい。不純物拡散の抑制及び直列抵抗の低減の観点からは、p型シリコン系薄膜層をp型水素化非晶質シリコン層とすることが好ましく、一方p型酸化非晶質シリコン層は、ワイドギャップの低屈折率層として光学的なロスをより低減できる観点から好ましい。

【0029】

一方、n型シリコン系薄膜層7は、例えば、n型非晶質シリコン系薄膜層の単層により構成してもよいが、n型非晶質シリコン系薄膜層とn型微結晶シリコン系薄膜層の二層により構成させてもよい。ここで、n型非晶質シリコン系薄膜層は、隣接層と良好な接合特性が得られやすいn型水素化非晶質シリコン層やn型非晶質シリコンナイトライド層が好ましい。n型微結晶シリコン系薄膜層に関しては、n型微結晶シリコン層、n型微結晶シリコンカーバイド層、n型微結晶シリコンオキサイド層等が挙げられるが、n型層内部の欠陥の生成を抑制する観点からドーパント以外の不純物を積極的に添加しないn型微結晶シリコン層が好ましい。

【0030】

一方で、酸素や炭素を添加することで実効的な光学ギャップを広げることができ、屈折率も低下するので、より光学的なメリットが得られる。また、結晶化を妨げない流量比範囲(CO2/SiH4<10、CH4/SiH4<3)で添加することが好ましい。 実質的に真性なi型シリコン系薄膜層、p型シリコン系薄膜層、およびn型シリコン系薄膜層の厚みは、それぞれ3〜20nmの範囲が好ましく、この範囲内であれば、結晶シリコン基板1の凹凸構造の寸法(μmオーダー)と比較して遥かに小さいため、p型シリコン系薄膜層、およびn型シリコン系薄膜層の表面形状は、図1で示したように結晶シリコン基板の表面形状と概ね同じ形状となる。

【0031】

p型シリコン系薄膜層3およびn型シリコン系薄膜層7の上には、光入射側透明導電層4と裏面側透明導電層8がそれぞれ形成される。本発明では、p型およびn型シリコン系薄膜層上に透明電極層を備えることにより構成される。透明電極層には導電性酸化物が含まれる。導電性酸化物としては、例えば、酸化亜鉛や酸化インジウム、酸化錫を単独または混合して用いることができる。さらにこれらには導電性ドーピング剤を添加することができる。例えば、酸化亜鉛にはアルミニウムやガリウム、ホウ素、ケイ素、炭素などが挙げられる。酸化インジウムには亜鉛や錫、チタン、タングステン、モリブデン、ケイ素などが挙げられる。酸化錫にはフッ素などが挙げられる。これらの導電性酸化物は単膜で用いても良いし、積層構造でもよい。本発明の透明電極層の膜厚は、透明性と導電性の観点から、10nm以上140nm以下であることが好ましい。透明電極層の役割は、集電極へのキャリアの輸送であり、そのために必要な導電性があればよい。一方で透明性の観点から、厚すぎる透明電極層は、それ自身の吸収ロスのために透過率が減少し、その結果、光電変換効率を低下させる原因となりうる場合がある。前記の透明電極層の製膜方法としては、スパッタリング法などの物理気相堆積法や有機金属化合物と酸素または水との反応を利用した化学気相堆積(MOCVD)などが好ましい。いずれの製膜方法でも熱やプラズマ放電によるエネルギーを利用することもできる。 例えばMOCVDにより透明電極を製膜する場合には、酸化亜鉛などの場合には、ジエチル亜鉛と水または酸素との反応で形成することができる。これらの材料を真空雰囲気下で反応させることで、安全且つ良好に透明電極の形成が可能となる。さらに雰囲気内の温度を安定化させるために、水素ガスなどを流してもよい。これらの透明電極に導電性ドーピングを施す場合には、上記材料と同時にドーピングガスを流すことでドーピングが可能である。例えば、酸化亜鉛透明導電性酸化物の場合には、ジボランを流すことでドーピングが可能である。この時のホウ素のドーピング量は0.1〜5.0atom%程度が導電性と透明性の観点から好ましい。

【0032】

透明電極層作製時の基板温度は適宜設定すればよいが、200℃以下が好ましい。それ以上の高温となると、非晶質シリコン層から水素が脱離し、ケイ素原子にダングリングボンドが発生し、キャリアの再結合中心となりうる場合がある。

【0033】

図1においては、裏面透明電極上には、反射層9が形成されている。反射層9はAgやAlといった金属層でもよく、MgOやAl2O3、白色亜鉛といった金属酸化物からなる白色高反射材料でもよい。但し、セラミック系材料は絶縁体であるため裏面透明導電層上に集電極を形成した後に製膜することが好ましい。また、このときの裏面側透明導電層の膜厚は60〜120nmであることが好ましく、80〜110nmであることが更に好ましい。

【0034】

光入射側透明導電層4と裏面側透明導電層8上にはそれぞれ集電極5が形成されている。集電極は、インクジェット、スクリーン印刷、導線接着、スプレー等の公知技術によって作製できるが、生産性の観点からスクリーン印刷が好ましい。スクリーン印刷は金属粒子と樹脂バインダーからなる導電ペーストをスクリーン印刷によって印刷し、集電極を形成する工程が好ましく用いられる。

【0035】

集電極に用いられる導電ペーストの固化も兼ねてセルのアニールが行われうる。アニールによって、透明導電層の透過率/抵抗率比の向上、接触抵抗や界面準位の低減といった各界面特性の向上なども得られる。アニール温度としては非晶質シリコン系薄膜の製膜温度から100℃前後の高温度領域が好ましい。これは、温度が高すぎると、導電型非晶質シリコン系薄膜層から真性非晶質シリコン系薄膜層へのドーパントの拡散、透明導電層からシリコン領域への異種元素の拡散による不純物準位の形成、非晶質シリコン中での欠陥準位の形成などによって、特性が悪化してしまう傾向があるからである。

【0036】

ダイシングによるセルの外周部の切除には、結晶方位に従って折り割りを行うか、レーザーによってダイシングを行うことが好ましい。レーザーによりダイシングを行う位置は、セルの端部からの距離をxとすると、0<x<3mmであることが好ましく、更には0<x<2mmであることが更に好ましい。表1にxとセル特性の関係を示す。

【0037】

【表1】

【0038】

また、レーザー光を太陽電池の光入射面から照射することにより、外周部のダイシング位置は、光入射側の集電極に対してずれることなく対称な位置に行うことが好ましい。ダイシングの位置がずれると、周辺部において、集電極と端部の距離が離れた部分ができる。その部分において、集電極より電気抵抗の高い透明導電層による直列抵抗の増加を生じ、その結果、曲率因子の低下が起こる。集電極は印刷等により行うため、ウェハに対して完全に同じ位置に形成することが難しく、光入射面側からレーザー光を入射することで集電極位置を確認することができ、集電極に対して正確な位置をダイシングすることが可能となる。

【0039】

更に、裏面の金属電極がレーザー光により溶解され、熱拡散することを防止することが可能である。

【0040】

(第2実施形態)

図2に、本発明の実施形態の一例による結晶シリコン系太陽電池の断面図を示す。第1実施形態との違いは、マスクを用いて第二の透明導電層より小さい領域に反射層9の製膜する点と反射層9より外側をダイシングする点である。

【0041】

これにより、特にレーザーを用いてダイシングを行う際に裏面側の反射層がレーザーにより溶解して端部に付着することによるリークを抑制することが可能である。その他の点に関しては、第1実施形態と構成は同様であり、重複を避けるため説明を省略する。

【実施例】

【0042】

以下、本発明を実施例により具体的に説明するが、本発明は以下の実施例に限定されるものではない。 (実施例1)

図1は、本発明に従う実施例1の結晶シリコン太陽電池を示す模式的断面図である。本実施例の結晶シリコン太陽電池はヘテロ接合太陽電池であり、n型結晶シリコン基板の両面にそれぞれ凹凸構造を備えている。n型結晶シリコン基板の光入射面にはi型非晶質シリコン層/p型非晶質シリコン層/酸化インジウム層が製膜されている。酸化インジウム層の上には集電極が形成されている。一方、n型結晶シリコン基板の裏面側にはi型非晶質シリコン層/n型非晶質シリコン層/n型微結晶シリコン層/酸化インジウム層/Ag層が製膜されている。Ag層の上には集電極が形成されている。図1に示す実施例1の結晶シリコン太陽電池を以下のようにして製造した。

【0043】

入射面の面方位が(100)で、厚みが200μmのn型結晶シリコン基板5インチ角サイズを、2重量%のHF水溶液に3分間浸漬し、表面の酸化シリコン膜を除去し、超純水によるリンスを2回行った。次に70℃に保持した5/15重量%のKOH/イソプロピルアルコール水溶液に15分間浸漬し、n型結晶シリコン基板の表面をエッチングすることで凹凸構造を形成した。超純水によるリンスを2回行い、温風により乾燥させた。

【0044】

まず、エッチングが終了したn型結晶シリコン基板をCVD装置へ導入し、結晶シリコン太陽電池としての光入射面の反対側の面、即ち、裏面側が露出するように基板ステージにセットした。

【0045】

続いて、裏面側にi型非晶質シリコン層を6nm製膜した。i型非晶質シリコン層の製膜条件は基板温度が170℃、圧力120Pa、SiH4/H2流量比が3/10、投入パワー密度が0.011W/cm−2であった。i型非晶質シリコン層上にn型非晶質シリコン層を4nm製膜した。n型非晶質シリコン層の製膜条件は基板温度が170℃、圧力60Pa、SiH4/PH3流量比が1/2、投入パワー密度が0.01W/cm−2であった。ここで、PH3ガスはPH3濃度を5000ppmまでH2で希釈したガスを用いた。n型非晶質シリコン層上にn型微結晶シリコン層を6nm製膜した。n型微結晶シリコン層の製膜条件は基板温度が170℃、圧力800Pa、SiH4/PH3/H2流量比が1/5/180、投入パワー密度が0.08W/cm−2であった。

【0046】

引き続き、n型微結晶シリコン層を形成したn型結晶シリコン基板を基板ステージごとスパッタ装置に移動させて、スパッタ装置で裏面のn型微結晶シリコン層上に、ITOとAgを、それぞれ100nm、500nm製膜した。ITOの表面形状は平坦であり、ITOのスパッタターゲットには、インジウム酸化物と酸化錫の焼結体を使用した。酸化錫の混合比は5wt%とした。

【0047】

次に、結晶シリコン基板を基板ステージから外し、かつ、反転して結晶シリコン太陽電池の太陽と対向する光入射面となる一方の面が露出するように、結晶シリコン基板を基板ステージにセットし、光入射面にi型非晶質シリコン層を3nm製膜した。製膜した薄膜の膜厚は、ガラス基板上に同条件にて製膜した場合の膜厚を分光エリプソメトリーにて測定し、製膜速度を求め、同じ製膜速度にて製膜されていると仮定して算出した。i型非晶質シリコン層の製膜条件は基板温度が170℃、圧力120Pa、SiH4/H2流量比が3/10、投入パワー密度が0.011W/cm−2であった。i型非晶質シリコン層の上にp型非晶質シリコン層を4nm製膜した。p型非晶質シリコン層の製膜条件は基板温度が170℃、圧力60Pa、SiH4/B2H6流量比が1/3、投入パワー密度が0.01W/cm−2であった。ここで、B2H6ガスはB2H6濃度を5000ppmまでH2で希釈したガスを用いた。

【0048】

引き続き、基板ステージにセットした結晶シリコン基板を基板ステージごとスパッタ装置に移動させて、スパッタ装置で光入射側に、ITOを130nm製膜した。

【0049】

更に、基板ステージにセットした結晶シリコン基板を基板ステージごとレーザー加工装置に移動させて、レーザーによって外周部の全周に亘って折り割り線を形成した。続いて、その折り割り線に沿って外周部側面を折り割り除去するダイシングを行い、外周部を0.5mm切除した。レーザー光としては第三高調波(波長355nm)を用い、ウェハの厚みの3分の1程度まで切れ込みを入れてから、手で溝に沿って折り割った。この際、レーザー光は太陽電池の光入射面から行い、櫛形の集電極に対してズレのない位置をダイシングした。

【0050】

最後に、透明電極上に銀ペーストをスクリーン印刷し、櫛形電極を形成し、集電極とした。

【0051】

(実施例2)

実施例1と同様に作製し、裏面ITOをスパッタで100nm製膜した後に、n型結晶シリコン基板の外周部が1mm隠れるようにマスクを取り付けて、反射層としてAgを500nm製膜した。更に、透明電極上に銀ペーストをスクリーン印刷し、櫛形電極を形成し、集電極とした。最後に、THG(第三高調波)レーザーによって裏面から外周部のダイシングを行い、反射層であるAgの製膜領域よりも外側を0.5mm切除した。即ち、Ag薄膜を金属反射層として積層する工程において、積層される領域が折り割り線より前記基板中央側に制限されるように積層した。

【0052】

(比較例1)

実施例7においては、裏面i型非晶質シリコン層、及び、n型非晶質シリコン層、裏面ITO層、Ag層を同一のマスクを付けて製膜した点と、レーザーによる外周部ダイシングを行っていない点において実施例1と異なっている。マスクにより、裏面側のi型非晶質シリコン層、及び、n型非晶質シリコン層、裏面ITO層、Ag層が製膜されていない部分は、先行特許1で最も出力の高くなると記述されている端部から2mmとなるように設計した。

【0053】

上記実施例及び比較例の太陽電池セルの光電変換特性の光電変換特性は、AM1.5のスペクトル分布を有するソーラシミュレータを用いて、25℃の下で擬似太陽光を100mW/cm2のエネルギー密度で照射して出力特性を測定し、開放電圧(Voc)、短絡電流密度(Jsc)、曲線因子(FF)、発電効率(Eff)を得た。

【0054】

実施例1、及び比較例1の評価結果を表2に示す。

【0055】

【表2】

【0056】

実施例1と比較例1の結果では、電流密度においては、実施例1のダイシングによる面積ロスと比較例1の裏面のi型非晶質シリコン層、及び、n型非晶質シリコン層、裏面ITO層、Ag層が製膜されていないことによるキャリアの収集ロスには大きな差が無いことがわかった。一方で、比較例1において、裏面側のn型結晶シリコン基板のパッシベーションがされていない部分に起因すると考えられるVoc、及びFFの低下が見られた。

【0057】

実施例2は、裏面反射層の面積が僅かに実施例1よりも小さいためが、電流の低下が見られるが、Si/TCO界面やTCO/Air界面での反射があるため、電流の低下はほとんど無い。また、裏面反射層であるAgがレーザーにより溶解し端部に付着することが防止されているため、曲率因子が向上していることが分かる。

【0058】

表2の結果から、レーザーによるダイシングにより、電流密度の低下を抑えつつ、Voc、FFの低下を抑制する太陽電池の作製が可能であることが示せた。

【符号の説明】

【0059】

1.n型結晶シリコン基板

2.i型非晶質シリコン系薄膜層

3.p型シリコン系薄膜層

4.光入射側透明導電層

5.集電極

6.i型非晶質シリコン系薄膜層

7.n型シリコン系薄膜層

8.裏面側透明導電層

9.反射層

10.集電極

【特許請求の範囲】

【請求項1】

n型結晶シリコン基板から結晶シリコン太陽電池を製造する方法であって、順に、

該結晶シリコン太陽電池の太陽と対向する光入射面となる一方の面が露出するように、該結晶シリコン基板を基板ステージにセットする光入射面配置工程、

該一方の面上に順に、第一の実質的に真性なシリコン系薄膜層、p型シリコン系薄膜層、及び第一の透明導電層を積層する光入射面積層工程、

該結晶シリコン基板の外周部側面から3mm以内の位置に、該一方の面からレーザー光を照射して、該外周部の全周に亘って折り割り線を形成する折り割り線形成工程、及び

該折り割り線に沿って該外周部側面を折り割り除去する工程を含むことを特徴とする結晶シリコン太陽電池の製造方法。

【請求項2】

少なくとも前記光入射面配置工程の前に順に、

前記結晶シリコン基板の他方の面が露出するように基板ステージにセットする裏面配置工程、及び

該他方の面上に順に、第二の実質的に真性なシリコン系薄膜層、n型シリコン系薄膜層、及び第二の透明導電層を積層する裏面積層工程を含むことを特徴とする請求項1に記載の結晶シリコン太陽電池の製造方法。

【請求項3】

前記光入射面配置工程、前記光入射面積層工程、及び前記折り割り線形成工程の間、

前記結晶シリコン基板の基板ステージへの配置を維持することを特徴とする請求項1,又は2に記載の結晶シリコン太陽電池の製造方法。

【請求項4】

前記裏面積層工程が、前記第二の透明導電層の積層後に、さらに100nm以上、600nm以下の厚みのAg薄膜を金属反射層として積層する工程を含むことを特徴とする請求項2、又は3に記載の結晶シリコン太陽電池の製造方法。

【請求項5】

前記Ag薄膜を金属反射層として積層する工程において、該積層される領域が前記折り割り線より前記基板中央側に制限されるようにして該積層を行うことを特徴とする請求項4に記載の結晶シリコン太陽電池の製造方法。

【請求項1】

n型結晶シリコン基板から結晶シリコン太陽電池を製造する方法であって、順に、

該結晶シリコン太陽電池の太陽と対向する光入射面となる一方の面が露出するように、該結晶シリコン基板を基板ステージにセットする光入射面配置工程、

該一方の面上に順に、第一の実質的に真性なシリコン系薄膜層、p型シリコン系薄膜層、及び第一の透明導電層を積層する光入射面積層工程、

該結晶シリコン基板の外周部側面から3mm以内の位置に、該一方の面からレーザー光を照射して、該外周部の全周に亘って折り割り線を形成する折り割り線形成工程、及び

該折り割り線に沿って該外周部側面を折り割り除去する工程を含むことを特徴とする結晶シリコン太陽電池の製造方法。

【請求項2】

少なくとも前記光入射面配置工程の前に順に、

前記結晶シリコン基板の他方の面が露出するように基板ステージにセットする裏面配置工程、及び

該他方の面上に順に、第二の実質的に真性なシリコン系薄膜層、n型シリコン系薄膜層、及び第二の透明導電層を積層する裏面積層工程を含むことを特徴とする請求項1に記載の結晶シリコン太陽電池の製造方法。

【請求項3】

前記光入射面配置工程、前記光入射面積層工程、及び前記折り割り線形成工程の間、

前記結晶シリコン基板の基板ステージへの配置を維持することを特徴とする請求項1,又は2に記載の結晶シリコン太陽電池の製造方法。

【請求項4】

前記裏面積層工程が、前記第二の透明導電層の積層後に、さらに100nm以上、600nm以下の厚みのAg薄膜を金属反射層として積層する工程を含むことを特徴とする請求項2、又は3に記載の結晶シリコン太陽電池の製造方法。

【請求項5】

前記Ag薄膜を金属反射層として積層する工程において、該積層される領域が前記折り割り線より前記基板中央側に制限されるようにして該積層を行うことを特徴とする請求項4に記載の結晶シリコン太陽電池の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−115057(P2013−115057A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−256752(P2011−256752)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]