緩衝パーツ並びにこのものがソール部に組み込まれた履物

【課題】 緩衝パーツのケーシングが完全潰れ状態になるまで緩衝性能が発揮でき、更に踵部等を包み込むように保護することにより着地時の安定性を向上することを課題とする。

【解決手段】 可撓性を有するケーシング2と、このケーシング2の内部に収容され、主に緩衝機能材として機能する超変形吸振体3とを具えて成るものであり、前記ケーシング2は、少なくともその一部が開口されて成り、緩衝パーツ1の支承面21としての上面側に加えられる圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体3の膨らみ変形として逃がす変形許容部構造4を具えて成り、且つ前記ケーシング2は、支承面21またはその対向面22のいずれか一方または双方に複数の凸部23が形成されて成り、荷重支承時において前記凸部23による誘導変形を生起させるように構成されていることを特徴とする。

【解決手段】 可撓性を有するケーシング2と、このケーシング2の内部に収容され、主に緩衝機能材として機能する超変形吸振体3とを具えて成るものであり、前記ケーシング2は、少なくともその一部が開口されて成り、緩衝パーツ1の支承面21としての上面側に加えられる圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体3の膨らみ変形として逃がす変形許容部構造4を具えて成り、且つ前記ケーシング2は、支承面21またはその対向面22のいずれか一方または双方に複数の凸部23が形成されて成り、荷重支承時において前記凸部23による誘導変形を生起させるように構成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スポーツシューズやサンダル等の履物のソールに具えられる緩衝パーツに関するものであって、特に超変形吸振体によって優れた緩衝性(衝撃吸収性)を発揮し、更に踵部等の保護、着地時の安定性向上等に優れた新規な緩衝パーツ並びにこのものがソール部に組み込まれた履物に係るものである。

【背景技術】

【0002】

スポーツシューズやサンダル等の履物には、これを履いた人の足に加わる衝撃を吸収・緩和すべく、緩衝パーツ(緩衝資材)が取り付けられることが多く、本出願人も、この種の緩衝パーツや履物について鋭意、研究・開発を行い、特許出願に至っている(例えば特許文献1、2参照)。

これらの特許文献で開示された緩衝パーツは、熱可塑性樹脂製の柔軟なケーシング(チューブ)の内部にゲル状の緩衝機能材を充填した状態で、ケーシングの両端を封止したものであり、このような構造に因み、緩衝資材を汎用的なものとし得る点で相応の効果を奏している。しかしながら、この種の緩衝資材やこれを装着した履物にあっては、以下のような点でまだ改良の余地があった。

【0003】

すなわち、このような緩衝資材は、履物に加わった圧縮荷重によってケーシング及び緩衝機能材(充填物)が幾らか押し潰され、このときの潰れ変形によって主に衝撃(振動)が吸収されるものである。しかしながら、特許文献1、2のような緩衝資材(履物)では、チューブ内が完全に密閉された構造(完全封止構造)であるため、ケーシングが、ある限度まで押し潰されると、内部の緩衝機能材が逃げ場を失ったような状態となり、ケーシング内の内圧が限界に達する。このような状態に至ると、緩衝資材は、それ以上潰れることはほとんどなく(この状態から更に潰すには極めて過大な力を要し、最終的には破裂することも考えられる)、急激に反発力(見掛け硬さ)が上昇し、もはや緩衝性能を発揮し得ないものである。

【0004】

そこで本出願人は、緩衝パーツのケーシングが完全潰れ状態になるまで緩衝性能が発揮でき、また、このような完全潰れ状態からでも、圧縮荷重を除去した際には容易に元の状態に復元できる、高い緩衝性能を有する履物を開発し、既に特許出願に及んでいる(特許文献3参照)。

ところで、この種の緩衝資材や履物にあっては、常に緩衝性能の拡充が求められ、且つまた、より一層の低コスト化も併せて要求されており、本出願人も、この種の緩衝パーツや履物について更なる機能性の向上等を探究し、鋭意、研究・開発を継続していた。

特に着地時の緩衝性を考慮した場合、緩衝パーツの素材を柔軟なものとすれば垂直方向の衝撃保護という点では良好であるものの、水平方向での荷重ポイントのブレが生じ易く、不安定になりがちであったため、この点において改善が求められていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−321870号公報

【特許文献2】特開2007−319394号公報

【特許文献3】特願2008−177985号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような開発の一環としてなされたものであって、緩衝パーツのケーシングが完全潰れ状態になるまで緩衝性能が発揮でき、更に踵部等を包み込むように保護することにより着地時の安定性を向上することができるようにした新規な緩衝パーツ並びにこのものがソール部に組み込まれた履物の開発を試みたものである。

【課題を解決するための手段】

【0007】

まず請求項1記載の緩衝パーツは、履物のソールに組み込まれる緩衝パーツであって、この緩衝パーツは、可撓性を有するケーシングと、このケーシングの内部に収容され、主に緩衝機能材として機能する超変形吸振体とを具えて成るものであり、前記ケーシングは、少なくともその一部が開口されて成り、緩衝パーツの支承面としての上面側に加えられる圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体の膨らみ変形として逃がす変形許容部構造を具えて成り、且つ前記ケーシングは、支承面またはその対向面のいずれか一方または双方に複数の凸部が形成されて成り、荷重支承時において前記凸部による誘導変形を生起させるように構成されていることを特徴として成るものである。

【0008】

また請求項2記載の緩衝パーツは、前記要件に加え、前記ケーシングの対向面には、緩衝パーツが受入空間に収容された状態で、この受入空間底面に接地する接地凸部と、前記受入空間底面に接地しない浮上凸部とが形成され、前記浮上凸部が接地する際に、支承面の誘導変形を生起させるように構成されていることを特徴として成るものである。

【0009】

更にまた請求項3記載の緩衝パーツは、前記請求項2記載の要件に加え、潰れ度合いの変化に対する見掛け硬さの変化の割合が、少なくとも三段階の異なる値を示すことを特徴として成るものである。

【0010】

更にまた請求項4記載の緩衝パーツは、前記請求項1記載の要件に加え、前記ケーシングは、支承面に凸部が形成され、この凸部が変形することにより、支承面の対向面に誘導変形を生起させるように構成されたものであることを特徴として成るものである。

【0011】

更にまた請求項5記載の緩衝パーツは、前記要件に加え、前記ケーシングは、凸部の軸を偏芯させることにより、支承面またはその対向面の誘導変形を生起させるように構成されたものであることを特徴として成るものである。

【0012】

更にまた請求項6記載の緩衝パーツは、前記要件に加え、前記ケーシングと超変形吸振体とは、押出硬化成型によって一体形成されたものであることを特徴として成るものである。

【0013】

更にまた請求項7記載の緩衝パーツは、前記要件に加え、前記ケーシングは、超変形吸振体の収容空間が単一の空間として形成されたものであることを特徴として成るものである。

【0014】

更にまた請求項8記載の緩衝パーツは、前記請求項1、2、3、4、5または6記載の要件に加え、前記ケーシングは、超変形吸振体の収容空間が複数に区画されたものであることを特徴として成るものである。

【0015】

更にまた請求項9記載の履物は、前記請求項1、2、3、4、5、6、7または8記載の緩衝パーツがソール部に組み込まれたことを特徴として成るものである。

そしてこれら各請求項記載の発明の構成を手段として、前記課題の解決が図られる。

【発明の効果】

【0016】

まず請求項1記載の発明によれば、緩衝パーツに圧縮荷重が加わった際には、変形許容部構造における超変形吸振体の膨らみ変形によって、この圧縮荷重を吸収し、また圧縮荷重が解除された後には、超変形吸振体が初期付与形状に復元する。

また、例えばケーシングの端部において超変形吸振体が突出変形する場合には、この突出変形を外観目視させることにより、ユーザに緩衝パーツが組み込まれていること、つまり履物が有する高い緩衝性能を、より強くアピールすることができる。

更にまた履物に加わった圧縮荷重を、緩衝パーツによって超変形吸振体の膨らみ変形として逃がすため、単に衝撃を吸収するだけでなく、超変形吸振体の膨らみ方(変形)を制御することにより、衝撃力の弱め方をコントロールすることができる。

更にまた本発明の緩衝パーツは、超変形吸振体の膨らみ変形によって衝撃を吸収・緩和するため、チューブが完全潰れを起こすまで緩衝性能をコントロールすることができ、また緩衝特性そのものも適宜設定することができるものである。

更にまた本発明の緩衝パーツは、荷重によって誘導変形するものであるため、ケーシングの形態に応じて、踵等を包み込むように保護したり、荷重ポイントのブレを抑えたり、荷重ポイントの偏移を誘導すること等が可能となる。

【0017】

また請求項2記載の発明によれば、荷重によって支承面が誘導変形するため、踵等を包み込むように保護することができる。また着地時に水平方向での荷重ポイントのブレを抑え、安定性を向上することができる。

【0018】

更にまた請求項3記載の発明によれば、着地時に累加的且つ段階的に見掛け硬さが増すため、衝撃吸収性及び安定性をよりいっそう向上することができる。

【0019】

また請求項4記載の発明によれば、支承面に形成された凸部に荷重が加わることにより、支承面の対向面側に誘導変形が生起するため、緩衝パーツを収容空間(ソール)に対して食い付かせるように密着させることができ、着地時の水平方向での荷重ポイントのブレを効果的に抑え、安定性を向上することができる。

【0020】

また請求項5記載の発明によれば、凸部の軸の偏芯度に応じて、支承面またはその対向面あるいは凸部が変形するため、種々の緩衝モードを設定することができる。

【0021】

また請求項6記載の発明によれば、緩衝パーツを効率的に生産することができる。またケーシングと超変形吸振体とを容易に一体化することができる。更にまた変形促進要素となる隔壁等を容易に形成することができる。

【0022】

また請求項7記載の発明によれば、ケーシングのどの部位に加わる衝撃であっても、超変形吸振体の全体でこの衝撃を吸収することができる。

【0023】

また請求項8記載の発明によれば、個々の収容空間に収容される超変形吸振体毎に、吸収する衝撃(荷重)が割り振られることとなるため、部位毎に応じた繊細な衝撃吸収を行うことができる。

【0024】

また請求項9記載の発明によれば、履物の装着者の踵等を包み込むように保護することができる。また着地時に水平方向での荷重ポイントのブレを抑え、安定性を向上することができる。このため、歩行動作の改善や競技記録の向上等に寄与することができる。

【図面の簡単な説明】

【0025】

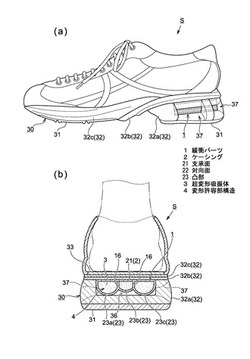

【図1】本発明の緩衝パーツが具えられた履物を示す側面図及び一部透視して示す背面図である。

【図2】緩衝パーツが取り付けられるシューズのソールを分解して示す斜視図である。

【図3】緩衝パーツを示す斜視図、正面図及び平面図である。

【図4】緩衝パーツを取り付けた履物の使用時における緩衝パーツの変形の様子を段階的に示す背面図である。

【図5】緩衝パーツの潰れ度合い−見掛け硬さ特性を示すグラフである。

【図6】本発明の緩衝パーツの製造工程の一例を示す説明図である。

【図7】ケーシング並びに超変形吸振体の収容空間の種々の形態を示す正面図である。

【図8】凸部の種々の形状例を示す正面図である。

【図9】変形許容構造の種々の形状例を示す正面図である。

【図10】ケーシング両端における超変形吸振体の突出変形の度合いを異ならせるようにした緩衝パーツの種々の実施例を示す説明図である。

【図11】性状の異なる超変形吸振体を複数用いる実施例を示す正面図である。

【図12】支承面に凸部が形成された緩衝パーツの着地前後の様子を示す背面図である。

【図13】誘導変形の方向を異ならせた緩衝パーツを示す底面図である。

【図14】凸部の軸を偏芯させた実施例を示す正面図である。

【図15】履物に予め印刷を施しておき、これを外観目視させるようにした実施例を示す説明図である。

【発明を実施するための形態】

【0026】

本発明を実施するための形態は、以下の実施例に述べるものをその一つとするものであるが、本発明の技術的思想の範囲内において適宜改変し得るものである。

【実施例】

【0027】

本発明の緩衝パーツ1は、一例として図1に示すように、スポーツシューズ等の履物Sに組み込まれるものであって、履物Sを履いた人の足に加わる衝撃等を吸収・緩和する作用を担うものである。

以下、本発明の緩衝パーツ1について詳しく説明すると、このものは、一例として図3(a)(b)に示すように、両端部が開口(開放)され全体的に自由に撓み得る中空状のケーシング2と、この内部に収容され主に緩衝機能材としての作用を担う超変形吸振体3とを具えて成るものである。そしてこの超変形吸振体3は、履物Sに加えられる圧縮荷重(衝撃)等を吸収・緩和するとともに、圧縮荷重が除去された際には、初期付与形状(無負荷の状態)に復元するものである。

【0028】

ここで前記緩衝パーツ1は、上面(支承面21)に加えられた圧縮荷重を、これとほぼ直交する方向への超変形吸振体3の膨らみ変形として逃がす変形許容部構造4を具えて成るものである。そして緩衝パーツ1に圧縮荷重が加わった際には、この変形許容部構造4における膨らみ変形、例えば超変形吸振体3をケーシング2の開口両端部から外部に膨出させる突出変形によって、圧縮荷重を吸収・緩和し得るものである(逃がし得るものである)。

もちろん、どんな過少な圧縮荷重であっても、即、超変形吸振体3が膨らみ変形を起こすものではなく、ある一定以上の圧縮荷重が掛かった場合に、膨らみ変形が生じるものである(圧縮荷重の掛かり方や、緩衝パーツ1のどの部位に圧縮荷重が作用するか等によっても異なる)。

【0029】

以下、上述した緩衝パーツ1の構成要素であるケーシング2と超変形吸振体3とについて更に詳細に説明する。

はじめに前記ケーシング2は、少なくともその一部(一方の端部)が開口されて成り、緩衝パーツ1の上面(支承面21)側に加えられる圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体3の膨らみ変形として逃がす変形許容部構造4を構成することができる形状となっている。

またケーシング2には、支承面21またはその対向面22のいずれか一方または双方に複数の凸部23が形成されて成り、荷重支承時において前記凸部23による誘導変形が生起するように構成されている

【0030】

なお前記ケーシング2の形態としては、請求項2、4または5で定義された複数種の構成が取り得るものであるが、この実施例では請求項2で定義された構成について説明を行い、請求項4及び5で定義された構成については後程説明するものとする。

ここで前記ケーシング2は請求項2で定義されたように、前記ケーシング2の対向面22には、緩衝パーツ1が受入空間36に収容された状態で、この受入空間36上面に接地する接地凸部23a、23cと、前記受入空間36上面に接地しない浮上凸部23bとが形成され、前記浮上凸部23bが接地する際に、支承面21の誘導変形を生起させるように構成されたものである。

なお本明細書において「接地」とは、受入空間36の上面に浮上凸部23bが接触することを意味し、「着地」とは、履物Sが地面に接触することを意味するものとする。

【0031】

なお図1〜4に示す緩衝パーツ1においては、前記ケーシング2は請求項8で定義されたように、超変形吸振体3の収容空間が隔壁16によって区画された複数の空間として形成されている。

またケーシング2の形状は請求項7で定義されたように、超変形吸振体3の収容空間が区画されていない単一の空間として形成されたものとすることもできるが、これについては後程説明する。

またケーシング2の寸法は、一例として幅寸法が50〜60mm程度、奥行き寸法が30〜40mm、高さ寸法(最大値)が15〜30mm程度、肉厚(外皮厚)は0.2〜0.5mm程度とした。

【0032】

また前記ケーシング2は、一例としてBASF社製のTPU(熱可塑性ポリウレタンエラストマー)またはアクリル系エラストマーが素材として適用されるものであり、これらは高透明・低硬度な素材である。

なおここでは緩衝パーツ1を製造するにあたり、超変形吸振体3とケーシング2とを溶融状態で同時に押し出す「同時押出成形」(押出硬化成型)によって形成することを想定しているため、上記ケーシング2の素材は、超変形吸振体3との硬度差を少なくでき、同時押出成形が行い易い点でも好ましい。特に上記素材は後述する超変形吸振体3との固着性が優れた素材であるため、安定した緩衝性能を維持することができる。更に外観目視させる場合にも、耐久性が優れているため好ましい素材であると言える。

なおケーシング2の伸び率は、後述する超変形吸振体3の伸び率に応じて適宜選択されるものであるが、100%以上とすることが好ましく、更に好ましくは300%以上とする。

【0033】

次に前記超変形吸振体3について説明すると、このものは極めて柔らかく、且つ大きな伸び率を有するものであって、例えば二つ折り状態(いわば完全潰れ状態)に折り曲げても千切れずに復元するものであるため名称に「超」を付している。

因みに、超変形吸振体3について、本明細書で記述する伸び率は、JIS K6251 (加硫ゴム及び熱可塑性ゴム−引張特性の求め方)に準拠して測定した数値であり、測定にあたってはダンベル型の規定形状の試料(本願ではダンベル3号を使用)を引張試験機で引張り、元の長さに対してどのくらい伸びたかを求めたものである。

具体的には、前記超変形吸振体3は、ケーシング2よりも高い伸び率を有するものであって、例えば500%以上の伸び率、好ましくは1000%以上の伸び率が望ましく、またアスカーC硬度が0〜60を有するゲル状のポリエチレン(オレフィン)系エラストマーもしくはスチレン系エラストマー素材が適用される。

なおこのような素材としては、一例として株式会社リケンテクノス社製のスチレン系エラストマーゲルが挙げられる。

因みにケーシング2及び超変形吸振体3の伸び率を上述した値とすることにより、緩衝パーツ1に対して圧力が加わった際に、丁度良い具合にケーシング2が直径方向に広がり、変形許容部構造4からの超変形吸振体3の膨出等を好適な状態とすることができる。

【0034】

またケーシング2と超変形吸振体3とは、少なくとも、その境界面の一部が固着されるものであり、これにより圧縮荷重が除去された際に、超変形吸振体3が元の位置、より詳細には超変形吸振体3をケーシング2に対する初期位置に戻すものである。

なお後程詳しく説明するが、同時押出成形によって緩衝パーツ1を製造する場合には、押出速度や材料温度を調節することにより、上記境界面を自然に固着することができる。

このように、超変形吸振体3がケーシング2に固着されたときには、これらの境界面は、密着して常に動かず、そのため圧縮荷重を受けて緩衝パーツ1が変形しても(潰れても)、境界面は元の位置が固定されたまま、例えば超変形吸振体3の端部のみが軸方向に延びるように突出変形を起こすものである。

なお押出成形時の押出速度や材料温度を調節することにより、ケーシング2と超変形吸振体3とが固着しないで密着しただけの状態としたり、容易に引き剥がすことができる程度に僅かに一部が固着した状態とすることもできる。

【0035】

なお押出成形以外の製造手法によって緩衝パーツ1を得ることも可能であり、その場合には、必ずしも上記境界面を全て固着する必要はなく、部分的、より詳細には、ケーシング2の端部(変形許容部構造4に隣接する部位)を固着することが好ましい。それは、超変形吸振体3を初期位置に確実に復元させる目的、ケーシング2に対する超変形吸振体3の移動(ズレ)を防止する目的、境界面からの異物混入を防ぎ、緩衝パーツ1としての強度を保つ目的等によるものである。

更にケーシング2と超変形吸振体3とが固着しないで密着しただけの状態としたり、容易に引き剥がすことができる程度に僅かに一部が固着した状態とした場合には、常に強圧が掛かる個所では超変形吸振体3の変形に加え、超変形吸振体3のケーシング2に対する移動(ズレ)により緩衝することができる。一方、弱圧しか掛からない個所では、超変形吸振体3の変形により緩衝するようにすればよい。

【0036】

次に、上述した緩衝パーツ1を、スポーツシューズ等の履物Sに組み込む態様について説明する。特にスポーツシューズの場合には、着地の際、履物Sを履いた人の足(踵部)に大きな衝撃が掛かる(緩衝パーツ1に大きな荷重が掛かる)ため、例えば図2、4に示すように、踵の中心が浮上凸部23bの上方に位置するような構成が採られる。

また、スポーツシューズ等にあっては、対象スポーツ等によって、踵部に掛かった衝撃をどの方向に逃がすのか設定したい場合がある。例えばランニングシューズの場合には、踵部に掛かる衝撃を吸収・緩和しながら、これをその後の蹴り出し動作につなげるように(シューズを履いた人がスムーズに次なる蹴り出し動作に移れるように)、踵部に掛かった荷重をトゥ側(つま先側)に逃がすことが考慮される。

【0037】

前記スポーツシューズのソール30は、一例として図2に示すように、複数の部材が積層状態に接合されて成るものであり、これらを下方に位置するものから各々アウターソール31、ミッドソール32、インナーソール33とする。更に、上記ミッドソール32は、下方からアウターベース32a、ミッドベース32b、インナーベース32cが積層されて成り、緩衝パーツ1は、例えばこのアウターベース32aとミッドベース32bとの間に組み込まれる。

より具体的には、図2及び図3(c)に示すように、アウターベース32aに凹陥状の受入空間36が形成され、ここに緩衝パーツ1が収容される。なお受入空間36は、変形許容部構造4が構成できるように、ケーシング2の開口部に面する個所に遊び空間ができるように設定される。

またこの実施例で示す緩衝パーツ1は、荷重支承時(衝撃吸収時)において支承面21に誘導変形を生起させるように構成されたものであり、この誘導変形が所望の方向に行われるように考慮したうえで、受入空間36内に設置される。

【0038】

そして上述のように緩衝パーツ1が組み込まれた履物Sが装着された人の足(踵部)には、歩行の際の着地時等に大きな衝撃が掛かる(緩衝パーツ1に大きな荷重が掛かる)ものであり、このときの様子を図4を用いて説明する。

図4(a)は、足が上がって履物Sが非着地状態であって、緩衝パーツ1が略無負荷の状態を示すものである。このとき緩衝パーツ1は略原形状態となっており、更に二個の接地凸部23a、23cが受入空間36の底面に接触した状態であり、且つ浮上凸部23bが受入空間36の底面に非接触状態となっている。

【0039】

次に図4(b)は、履物Sが地面に着地した瞬間の状態を示すものであって、緩衝パーツ1に荷重が掛かった直後の状態を示すものである。このとき緩衝パーツ1は支承面21が僅かに撓んだ状態となるものであり、これは浮上凸部23bが受入空間36の底面に非接触状態となっていることに由来する。

【0040】

そして装着者の踵に体重が乗ってゆくにしたがって、支承面21の撓みは進行し、やがて図4(c)に示すように浮上凸部23bが受入空間36の底面に接触した(接地した)状態となり、この際、隔壁16が下降することにより、これに引っ張られるかたちで支承面21における接地凸部23a、23cの上方が迫上がり、緩衝部材1は、支承面21が踵を広範囲に渡って包み込むような状態で変形することとなる。このため踵部に掛かる衝撃を一点に集中することなく、踵部全域に分散させるとともに、支承面21に掛かる荷重をその全域に分散することが可能となる。

このように緩衝パーツ1においては、接地凸部23a、23cでの超変形吸振体3の圧縮変形が起こるよりも前に、支承面21が下方に撓むような変形が起こるものであり、このような誘導変形はケーシング2の形状に因んで生起されるものである。

なお当然ながら緩衝パーツ1の支承面21は、ミッドベース32b、インナーベース32c及びインナーソール33を介在させた状態で踵と接するものである。

【0041】

そして装着者の踵に更に体重が乗ると、図4(d)に示すように緩衝パーツ1は全体に亘って超変形吸振体3の圧縮変形が起こるモードに移行する。

やがてある一定以上の圧縮荷重が掛かると、ケーシング2が略完全潰れ状態となり、このとき変形許容部構造4において超変形吸振体3が膨らみ変形を起こすものであり、図3(c)に仮想線で示すようにケーシング2の端部から張り出すように突出する。このため圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体3の膨らみ変形として逃がすことにより、緩衝性能が発揮されることとなる。

【0042】

その後、装着者は蹴り上げ動作に移行するものであり、この際にも、支承面21が踵を広範囲に渡って包み込むような状態になっているため、踵部からソール30に掛かる荷重を一点に集中することなく、緩衝パーツ1全域を通じてソール30に分散させることが可能となる。

また、蹴り上げ動作が終了すると圧縮荷重が除去されることとなり、超変形吸振体3は図4(a)に示すように容易に元の状態に復元するものであり、ケーシング2の端部から張り出すように突出していた部分は再びケーシング2内に収まることとなる。

【0043】

また、本発明の緩衝パーツ1は、ソール30を通して圧縮荷重が加わった際に、例えばケーシング2の端部において超変形吸振体3が突出変形することが大きな特徴であるため、この突出変形を外観目視させることでも、ユーザに緩衝パーツ1が組み込まれていること、つまり履物Sが有する高い緩衝性能を、より強くアピールすることができる。

【0044】

ここで、本発明の緩衝パーツ1の緩衝特性について説明する。本発明の緩衝パーツ1は、単にスポーツシューズ等の履物Sに加わった衝撃を吸収・緩和するだけではなく、加わった衝撃をどのように弱めるのかまでコントロールできるものであり、以下これについて説明する。

図5に示すグラフは、緩衝パーツ1に圧縮荷重を加えて行った際の緩衝特性を示すグラフであり、縦軸は緩衝パーツ1の「見掛け硬さ」を示し、横軸は緩衝パーツ1の断面方向での「潰れ度合い」を示している。ここで、「見掛け硬さ」とは、適用素材(部材)そのものの硬度とは異なるものであり、無負荷時の状態の緩衝資材の硬さ(見掛け硬さ)を0と仮定して示している。また、「潰れ度合い」とは、緩衝資材の特定断面(例えば圧縮荷重が最も大きく作用する断面)において考慮した場合の、断面方向の潰れ度合い(潰れ量)を示すものである。

【0045】

そして図5中、a、b、c、dの各点は、それぞれ図4における(a)、(b)、(c)、(d)の状態を示すものであり、a点からc点までの特性は、主に緩衝パーツ1の撓み変形によるものとなっている。更にc点からd点までの特性は、主に超変形吸振体3の圧縮変形(潰れ)によるものとなっている。

このようにこの実施例で示す本発明の緩衝パーツ1は、潰れ度合いの変化に対する見掛け硬さの変化の割合が、少なくとも三段階の異なる値を示す、段階的な緩衝作用を奏するものである。

このような特性からも、本発明の緩衝パーツ1は、見掛け硬さが急激に増加するc点に至るまでの間に、支承面21が踵を広範囲に渡って包み込むような状態で変形することとなるため、踵部に掛かる衝撃を一点に集中することなく、踵部全域に分散させるとともに、支承面21に掛かる荷重をその全域に分散することが理解できる。

なお、本発明の緩衝パーツ1では、圧縮荷重がある程度までに至ると、ケーシング2の端部から超変形吸振体3が突出変形するが、実際に、どの程度の圧縮荷重が掛かった際に突出変形が起こるかは、荷重の掛かり方や、ケーシング2や超変形吸振体3の素材、緩衝パーツ1の断面形状や全体構造などにより異なるものである。

【0046】

〔製造手法〕

次に本発明の緩衝パーツ1を製造する方法の一例について説明する。

なお、ここでは溶融した樹脂原料を金型から押し出す押出成形を適用するものであり、特に、超変形吸振体3がケーシング2の内部に収容される構造であることに因み、超変形吸振体3の外側からケーシング2の溶融原料を同時に押し出して硬化させることにより、緩衝パーツ1を製造するものである。

【0047】

以下、このような押出成形機6について説明する。押出成形機6は、一例として図6に示すように、押出機6aと、金型6bと、成形機6cと、引取機6dと、切断機6eとを具えて成るものであり、以下、各構成部について説明する。

まず押出機6aは、原料となるペレット状の樹脂を溶融し、これを金型6b内に送り込むものであって、一例として略筒状を成す押出機本体61に対して、樹脂原料の投入口となるホッパ62と、ホッパ62から本体内に供給された樹脂原料を加熱、溶融するヒータ(図示略)と、溶融した原料をその回転力で金型6bに押し込むスクリュー63とを具えて成るものである。

なお、ここでは、押出機6aを少なくとも二基用いるものであり、これはケーシング2内に超変形吸振体3を収容した構造を採ることに起因する。つまりケーシング2用の樹脂を送り込む押出機6aと、超変形吸振体3用の樹脂を送り込む押出機6aとを具備するものである。

【0048】

次に金型6bについて説明する。金型6bは、スクリュー63(押出機6a)によって送り込まれた溶融樹脂を、適宜の断面形状に賦形するものであって、実質的にはフォーミングダイ(ダイス)64によって溶融樹脂を所望形状に賦形する。

なお、同じ金型6bを使用しても、例えば前記スクリュー63の回転速度を調整すること等により、溶融樹脂の押込圧力を制御し、ケーシング2や超変形吸振体3の肉厚を変化させることができる。更には、部分的に超変形吸振体3のみの送り込みを停止させることもでき、これにより図9(c)に示したようなフリー空間11を有した緩衝パーツ1を押出成形で製造することができる。

【0049】

次に金型6bの後段に設けられる成形機6c、引取機6d、切断機6eについて説明する。

成形機6cは、冷却槽65を具え、この中で金型6b(フォーミングダイ64)から押し出された成形品(緩衝パーツ1)を冷却し、押出成形品の形状を安定化させるものである。

また引取機6dは、前記冷却槽65(成形機6c)を通過した長尺状の成形品を引き出すものであって、例えば上下一対で回転するローラベルトによって成形品を挟み込んで引き取るものである。なお、引取機6dは、溶融樹脂が金型6bに送り込まれてから成形されるまでの一連の過程、すなわち押出機6a、金型6b、成形機6c(冷却槽65)をスムーズに経由するように、その引取力(引抜力)が調整される。このため、押出機6aから金型6bに送り込まれた溶融樹脂が、金型6bによって賦形され、その後、冷却槽65(成形機6c)で形状の安定化が図られ、引取機6dに至るまでの流れが安定して行えるものである。

【0050】

更に、切断機6eは、引取機6dから送り出された成形品をカッタ66によって適宜の長さにカットするものである。なお、切断機6eによるカットは、必ずしも真っ直ぐ(押出成形品の軸方向に対してほぼ垂直な方向)にカットするだけでなく、斜めにカットすることも可能である。この際、このような斜めカットを、常に同じ角度で行った場合には、上記図10(g)に示したように、平行四辺形状の緩衝パーツ1が得られる。また、斜めカットと真っ直ぐカットとを交互に行った場合には、図10(f)に示したように、一方の端面側のみが斜めに開口した緩衝パーツ1が得られる。また、斜めカットの向きを一回の切断ごとに交互に変えて行った場合には(角度の大きさは同じ)、図10(h)に示したように、台形状(等脚台形状)の緩衝パーツ1が得られる。

【0051】

また、押出成形品を適宜の長さに切断する際に、例えば図6の拡大図に示すように、押出成形品を適宜の長さ(完成品としての緩衝パーツ1の所望長さ)で押圧しながら、その両端でカットするようにした場合には、図9(b)に示したように、無負荷時に超変形吸振体3の両端部が凹んだ緩衝パーツ1が得られるものである。ここで、図中符号67は、押出成形品を対向的に押圧する押圧部材である。

因みに、図10(e)に示したような、一方の端部のみに小孔13が開口された緩衝パーツ1を得るには、真っ直ぐカットを行う際、二回に一回の割合で、端部を潰しながらカットすることで上記緩衝パーツ1が得られるものである。

また、緩衝パーツ1を馬蹄形の湾曲状態で履物Sに装着するのであれば、組み付け段階でストレート状の緩衝パーツ1を初めて曲げるのではなく、製造段階で押出成形品に曲げ癖を付与しておくことが好ましく、これには例えば上述したように押出成形時に緩衝パーツ1の断面における肉厚を異ならせて成形を行うものであり、これに適宜以下の手法を適用することが好ましい。すなわち、肉厚差を設けた押出成形に加え、予め金型6b(フォーミングダイ64)を適宜のR状に形成しておき、長尺状の押出成形品に適宜のR付けを行ったり、あるいはストレート状に成形した押出成形品を、肉厚の薄い方を内側とするように巻き取り(適宜冷却することが可能)、巻き癖を付ける手法等が採用できる。

【0052】

以上述べたように本発明の緩衝パーツ1を製造するにあたっては、このような同時押出成形手法を採用することにより、一回の押出成形で、ケーシング2内に超変形吸振体3を収容した緩衝パーツ1が得られ、このような構造の緩衝パーツ1ひいては履物Sの製造が安価に且つ能率的に行えるものである。

また、このような同時押出成形では、ケーシング2と超変形吸振体3との境界面を自然に固着することができるため、別途、固着する工程が不要となり、製造工程全体を簡略化できる。

【0053】

〔他の実施例〕

次いで本発明の緩衝パーツ1の形態を異ならせた種々の実施例について説明する。

図7にケーシング2の種々の形状例を示すものであり、図7(a)(d)(f)(g)(h)(i)に示したものは、請求項7で定義されたように、超変形吸振体3の収容空間が単一の空間として形成されたものである。

一方、図7(b)(c)(e)に示したものは、請求項8で定義されるとともに基本となる実施例(図3)で示したものと同様に、超変形吸振体3の収容空間が複数に区画されたものである。

具体的には図7(c)に示したケーシング2は、個々の凸部23の間を隔壁16によって区画し、更に接地凸部23a、23c内を仕切壁17によって二つの空間に区画するとともに、それぞれの空間に独立した状態で超変形吸振体3が収容されるようにしたものである。

また図7(e)に示したケーシング2は、個々の凸部23の間を隔壁16によって区画し、個々の凸部23(接地凸部23a、、浮上凸部23b)内に独立した状態で超変形吸振体3が収容されるようにしたものである。なおこの図7(e)に示した接地凸部23a、23cは、詳しくは後述するが、それ自体の変形によって緩衝性能を発揮することができる形状とされている。

また図7(b)に示したケーシング2は、浮上凸部23b内に収容される超変形吸振体3が、その両側の接地凸部23a、23c内にも位置するように形成されたものであり、更に接地凸部23a、23c内は仕切壁17によって区画され、ここに他の超変形吸振体3が収容されるようにしたものである。

【0054】

また図7(d)に示したケーシング2は、浮上凸部23bの左側の接地凸部23aが、浮上凸部23bの右側の接地凸部23cよりも高さ寸法が低く設定されたものである。

また図7(i)に示したケーシング2は、高さ寸法が最も短い凸部23を浮上凸部23bとし、その左右に同じ高さ寸法の凸部23を配置するとともに、右側の凸部23の更に右側に、高さ寸法が最も高い凸部23を配置して、これを接地凸部23cとしたものである。なおこの実施例では、受入空間36に段差を設けることにより、左端の凸部23を接地凸部23aとして機能させ、接地凸部23aと接地凸部23cとの間にある二つの凸部23を浮上凸部23bとして機能させるようにした。

【0055】

次にケーシング2に形成される凸部23の形状例について説明する。

まず図3に示した基本となる実施例では、凸部23の形状を紡錘状としたが、凸部23の形状を、それ自体が緩衝性能を発揮することができる形状とすることができる。

具体的には図8(a)に示すように、凸部23を蛇腹状に形成することも可能である。これは、緩衝パーツ1が圧縮荷重を受けた際、この圧縮荷重に抗することなく緩衝パーツ1が素直に潰れるように意図したものであり、超変形吸振体3が具備している高い緩衝性能をよりダイレクトに発揮させたい場合に好適な実施例と言える。

また、凸部23の断面を紡錘形とした場合であっても、例えば図8(b)(図7(c)も同様)に示すように、その内部(断面)を上下に二等分するような仕切壁17を形成し、この上下空間に異なった超変形吸振体3を収容することも可能である。

【0056】

また、ケーシング2の肉厚は同一断面において必ずしも一定である必要はなく、例えば図8(c)に示すように、同一断面内の肉厚を異ならせることも可能であり、ここでは凸部23に対し、超変形吸振体3を偏心状態に収容し、肉厚を徐々に変化させた実施例を図示している。

【0057】

また、凸部23としては、例えば図8(d)に示すように断面形状を全体的にC字状ないしはU字状等に形成することも可能であり、これは緩衝パーツ1に掛かった衝撃(上下方向からの圧縮荷重)を、凸部23の断面形状においても吸収できるようにしたものである。すなわち、超変形吸振体3の性状(柔らかさ、高い伸び率等)及び超変形吸振体3の軸方向の膨らみ変形に加え、凸部23そのものが断面的な弾性撓みを行うことで、緩衝パーツ1全体として、より高い緩衝性能を発揮し得るように意図したものである。

【0058】

また緩衝パーツ1に加わった衝撃を、凸部23の断面においても吸収し得る他の実施例としては、例えば図8(e)に示すように、凸部23の肉厚部分を二重の同心円状に形成し、この二重同心円の間に超変形吸振体3を収容する実施例も考えられる。この実施例の場合、凸部23の最も中心部が空洞状に形成されるため(ここを空洞部18とする)、圧縮荷重が加わった際には、凸部23が空洞部18側に弾性的に撓むことが考えられ、これによっても衝撃を吸収できるようにしたものである。

【0059】

また例えば図8(f)に示すように、ケーシング2における支承面21の内側を波パターン状もしくはジグザグ状(鋸歯状)に形成することが好ましい。すなわち、このような緩衝パーツ1であれば、前記波パターン状もしくはジグザグ状に形成された部位によって、図中の破線で示すように光が屈折し、このため接着剤ADの外観目視が抑制できるものである。

逆に言えば、例えば図8(f′)に示すように、ケーシング2の支承面21の内側を平坦なままにした場合には、支承面21の外側に塗布された接着剤ADが、緩衝パーツ1を通して外観目視され易いため(図中の破線参照)、履物Sとしてのデザイン的な見栄えが著しく低下することが懸念されるものである。

【0060】

次に変形許容部構造4の種々の実施例について説明する。

なお、変形許容部構造4における超変形吸振体3の膨らみ変形としては、上述した基本となる実施例または図9(a)に示すように、ケーシング2の端部から外部に必ずしも突出するものだけではなく、突出しない変形(はみ出ない変形)も含むものである。すなわち、例えば図9(b)に示すように、超変形吸振体3の両端部を最初から凹陥状態に形成したような場合には、圧縮荷重を受けて超変形吸振体3が外方への膨らみ変形を起こしても、この変形が最初の凹陥状態を補う状態となるだけで(埋める合わせるような状態になるだけで)、外観的には超変形吸振体3がケーシング2の端部から外部に何も突出していないかのような状態を呈するものである。

【0061】

従って請求項1において定義された「荷重方向とほぼ直交する方向への超変形吸振体の膨らみ変形」とは、図9(a)に示すように超変形吸振体3がケーシング2の端部から外部に、明確に張り出す「突出変形」(文字通り外部に凸状を呈する突出変形)はもちろん、図9(b)に示すように膨らみ変形によって最初の凹陥状態がほぼ平らになり、見た目にはケーシング2の端部から何も突出してないように見える「非突出変形」も含むものである。

なお、上記図9(a)では、圧縮荷重が掛かった際に、緩衝パーツ1の中央部が凹むように図示したが、これはパーツ中央部に圧縮荷重が集中的に作用したことを示すものではなく、あくまでも緩衝パーツ1に荷重が掛かったことを概略的に示したに過ぎずない。

【0062】

更に請求項1で定義された「荷重方向とほぼ直交する方向への超変形吸振体の膨らみ変形」とは、ケーシング2の端部における膨らみ変形(上記「突出変形」及び「非突出変形」)だけでなく、ケーシング2内における超変形吸振体3の膨らみ変形も含むものである。すなわち、これは例えば図9(c)に示すように、ケーシング2の内部に、超変形吸振体3が存在しない部位を形成するものであり(ここをフリー空間11とする)、このフリー空間11に小孔等のエア通路12を形成し、このフリー空間11で超変形吸振体3の膨らみ変形を行わせるものである。

【0063】

次にこのような変形許容部構造4の更なる改変例、特にここではケーシング2の端部を変形許容部構造4とした場合、すなわちケーシング2の端部において超変形吸振体3を外方に突出変形させる場合のバリエーションについて更に説明する。

まず、上記図9(a)に示した実施例は、緩衝パーツ1(ケーシング2)の両端を双方とも軸方向にほぼ垂直にカットし、同じ開口面積(開口部の断面積)を有するように形成したものである。従って、この場合、緩衝パーツ1に均等に圧縮荷重が作用すれば、圧縮荷重による超変形吸振体3の突出変形も両サイドで同じように生じ、衝撃(圧縮荷重)も緩衝パーツ1の両側にほぼ均等に逃がすことになる。

【0064】

更に、緩衝パーツ1の両端の開口部の面積を異ならせることにより、衝撃の逃がし方をコントロールすることが考えられる。より詳細には、開口面積の大きい端部側に、衝撃を多く逃がす制御手法が可能と思われる。すなわち、例えば、図10(a)(b)に示した実施例は、ともにケーシング2の一端側のみを開放状態としたものであり(他端は封止や閉鎖)、この場合には、超変形吸振体3の突出変形は開口端部のみでしか起こらないため、緩衝パーツ1に作用した圧縮荷重(衝撃)を開口部側のみに一方的に逃がすことになり、緩衝方向を特定する制御手法と言える。

【0065】

また、図10(c)に示した実施例は、一端のみを開口したケーシング2(上記図10(b)の状態)に対し、閉鎖した端部付近の側周面に小孔13を開口したものであり、圧縮荷重を受けた際には、この小孔13からも超変形吸振体3を外部に突出させる実施例である。この場合、両端で比較すれば、開口端部側の開口面積が大きいため、超変形吸振体3も当該端部において多く突出し、当該端部に多くの荷重を逃がし得るものである。

【0066】

また、図10(d)に示した実施例は、一端のみを開口したケーシング2(上記図10(b)の状態)の閉鎖端部に小孔13を形成したものであり、これも超変形吸振体3の突出変形は、開口端部側の方が起こり易いため、当該端部側に圧縮荷重を大きく逃がし得るものである。なお、この実施例は、押出成形を考慮したものであって、長尺の押出部材を適宜の長さに切断するカット工程(端部カット)において、二回に一度、潰しながらカットを行えば、端部に小孔13を有した本実施例の緩衝パーツ1が得られるものである(押出成形時に一挙に小孔13も形成できるものである)。

【0067】

また、図10(e)に示した実施例は、ケーシング2の両端を軸方向にほぼ垂直に開口させながら(上記図10(a)の状態)、一方の開口端部付近に小孔13を形成したものである。この場合には、小孔13を形成した端部側の開口面積が大きくなるので、当該端部側に圧縮荷重を大きく逃がし得るものである。

【0068】

また図10(f)に示した実施例は、緩衝パーツ1(ケーシング2)の両端部を開口するが、一方の端部を軸方向にほぼ垂直にカットしながら、もう一方の端部については斜めにカットすることにより、双方の開口面積に差異を持たせた実施例である。この場合、斜めにカットされた端部の方が、大きな開口面積を有するため、超変形吸振体3の突出変形も当該端部で起こり易く、この端部側に圧縮荷重を大きく逃がし得るものである。因みに、この実施例も、押出成形を考慮したものであって、カット工程(端部カット)において二回に一度、傾斜カットを行えば、このような緩衝パーツ1が押出成形時に一挙に形成できるものである。

なお、このような傾斜カットを全カット工程において同じ傾斜角度で行った場合には、例えば図10(g)に示すように、側面から視て平行四辺形状の緩衝パーツ1が得られるのである。また一回のカット工程毎に傾斜角度を交互に変えて傾斜カットを行った場合には、例えば図10(h)に示すように、側面から視て台形状(等脚台形状)の緩衝パーツ1が得られるものである(ただし、図10(g)、(h)は、両端部の開口面積が同じであるため、どちらの端部に、より多くの荷重を逃がすという思想はない)。

【0069】

また図10(i)に示した実施例は、開口両端部の形状を波形に形成した緩衝パーツ1、すなわちカット工程を細かい波形のカッター(刃)で行った場合の緩衝パーツ1であり、両端部の開口部の面積はほぼ同じだが、超変形吸振体3の端部(切り口)が波形であるため、平らにカットされた場合(上記図10(a)の状態)に対し膨らみ方が変わり、違った緩衝特性が得られるものと推測される。なおこの実施例は、後に詳しく説明するが、履物S(特に後述する当接面39)に予め印刷Pを施しておき、超変形吸振体3の突出変形と接触によって、この印刷Pを外観目視させるような場合等には、変わった見え方が演出でき、標示変化の面白さが楽しめる点で利用価値があるものと考えられる。

【0070】

なお、超変形吸振体3として、緩衝性能、色彩、屈折率が異なる等、二種以上の素材のものをを用いる場合、ケーシング2への収容形態としては、例えば図11(a)(b)に示すように、断面の中心から等分(等配)するように、交互に二種の超変形吸振体3を配置するだけでなく、図11(c)に示すように、一方の超変形吸振体3が円形で、他方がこれを覆うような三日月形にしたり、更に図11(d)に示すように積層状とするような形態で収容することも可能である。

【0071】

また請求項4で定義されたように、前記ケーシング2には、支承面21に凸部23が形成され、この凸部23が変形することにより、対向面22に誘導変形を生起させるように構成されたものとすることもできる。

具体的には、例えば基本となる実施例(図3)で示した緩衝パーツ1を、図12(a)に示すように受入空間36内に上下逆に設置したものが該当するものであり、この場合、図3中の支承面21が対向面22として機能し、図3中の対向面22が支承面21として機能することとなる。

そして図12(b)に示すように、支承面21に荷重が掛かった際には、中央の凸部231に負荷が掛かっていない状態で、その両側の凸部232、233に負荷が掛かり、凸部231が浮き上がる方向に撓むような誘導変形が、対向面22側に生起する。このため、凸部232、233の下方の対向面22を受入空間36(ソール30)に対して食い付かせるように密着させることができ、着地時の水平方向での荷重ポイントのブレを効果的に抑え、安定性を向上することができる。

【0072】

また本発明の緩衝パーツ1は、基本となる実施例(図1〜4)で示したように、踵を幅方向から包み込むような支承面21の誘導変形が行われるものの他、例えば図13(a)に示すように、母指球あるいはその他の部位を、長手方向から包み込むような支承面21の誘導変形が行われるものとしてもよい。

すなわち着地の際には踵に荷重が掛かるため、踵を両側から包み込むようなケーシング2の変形が好ましかった。一方、蹴り出し時においては母指球付近からつま先にむけて荷重点が移動することとなるため、緩衝パーツ1を、母指球付近を、長手方向から包み込むような支承面21の誘導変形が行われるものとすることにより、蹴り出し時の荷重を効果的に分散することができるものである。

【0073】

また上述のように母指球付近に設置される緩衝パーツ1の場合には、蹴り出し時に多大な負荷が掛かることから、緩衝パーツ1の過度のズレを引き起こしてまわないように配慮することが望ましい。

このための構成は、請求項5で定義されるように、前記凸部23の軸25(重心ライン)を偏芯させることにより、誘導変形を生起させるように構成することによって実現されるものである。

具体的には一例として図14(a)に示ように、浮上凸部23bの軸25bの傾斜方向と、その両側に形成される接地凸部23a、23cの軸25a、25cの傾斜方向とを異ならせるものである。この場合、着地時には浮上凸部23bが下方に沈み込み、支承面21が母指球を包み込むように変形しつつ、接地凸部23a、23cが圧縮変形するものでり、この際、軸25a、25cは鉛直方向に対して偏芯しているため、図14(a)で示す実施例では緩衝パーツ1は右側に推移することとなる。やがて浮上凸部23bが接地すると、接地凸部23a、23cと浮上凸部23bとの双方が圧縮変形するものであり、この際、浮上凸部23bの軸25bは接地凸部23a、23cの軸25a、25cとは逆方向に偏芯しているため、緩衝パーツ1の右側への推移を止めるような力が作用することとなり、緩衝パーツ1の過度のズレを防止することができる。

因みに前記緩衝パーツ1のズレ(推移)を、履物Sの装着者の足からソール30に掛かる荷重の位置を変位・誘導することに積極的に活用するもできる。

【0074】

なお上述したように、前記凸部23の軸25を偏芯させることは、超変形吸振体3の収容空間が単一の空間として形成されたものの場合、緩衝パーツ1に新たな緩衝態様を付与することができる。

具体的には図14(b)に示ように、接地凸部23a、23cの軸25a、25cを側面視でハの字形となるように偏芯させることにより、着地時には浮上凸部23bが下方に沈み込み、支承面21が踵等を包み込むように変形しつつ、接地凸部23a、23cが圧縮変形するものでり、この際接地凸部23a、23c内の超変形吸振体3が浮上凸部23b内に遅れて流入するような動きが見られることとなり、底付き感(着地感)がしんわりとした緩衝が行われるものである。

【0075】

更にまた前記凸部23の軸25を偏芯させることは、緩衝パーツ1のズレ(推移)を積極的に活用した新たな緩衝態様を付与することができる。

具体的には図14(c)に示すように、複数設けられた接地凸部23a、23c、23d、23eの軸25a、25c、25d、25eを側面視で順次傾斜角度を異ならせて設定することにより、 緩衝緩衝パーツ1部位毎の変形態様を異ならせ、履物Sの装着者の足からソール30に掛かる荷重の位置を変位・誘導することもできる。

更に凸部23を支承面21及び対向面22の双方に設けるとともに、軸25の偏芯具合を適宜選択することにより、緩衝パーツ1の変形及びこの変形に伴う荷重誘導を所望のものとすることができる。

【0076】

なお本発明の緩衝パーツ1は、基本となる実施例(図1〜4)で示したように単独で履物Sに装着される他、例えば図13(b)に示すように、踵を幅方向から包み込むような支承面21の誘導変形が行われるものと、母指球付近を、長手方向から包み込むような支承面21の誘導変形が行われるものとを併用する等、幾つかの緩衝パーツ1を組み合わせて装着することも可能である。

【0077】

更にまた図15に示す実施例は、受入空間36に印刷Pを設けることにより、圧縮荷重(衝撃)によって緩衝パーツ1が印刷面に密着することで、印刷Pの見え方を異なったものとする実施例である。なお図15中、符号19で示すものは、緩衝パーツ1を下方から受ける透過可能な保持部材であり、例えばTPU(熱可塑性ポリウレタンエラストマー)等で形成される。

【符号の説明】

【0078】

1 緩衝パーツ

11 フリー空間

12 エア通路

13 小孔

16 隔壁

17 仕切壁

18 空洞部

19 保持部材

2 ケーシング

21 支承面

22 対向面

23 凸部

23a 接地凸部

23b 浮上凸部

23c 接地凸部

231 凸部

232 凸部

233 凸部

25 軸

3 超変形吸振体

30 ソール

31 アウターソール

32 ミッドソール

32a アウターベース

32b ミッドベース

32c インナーベース

33 インナーソール

36 受入空間

39 当接面

4 変形許容部構造

6 押出成形機

6a 押出機

6b 金型

6c 成形機

6d 引取機

6e 切断機

61 押出機本体

62 ホッパ

63 スクリュー

64 フォーミングダイ(ダイス)

65 冷却槽

66 カッタ

AD 接着剤

S 履物

P 印刷

【技術分野】

【0001】

本発明は、スポーツシューズやサンダル等の履物のソールに具えられる緩衝パーツに関するものであって、特に超変形吸振体によって優れた緩衝性(衝撃吸収性)を発揮し、更に踵部等の保護、着地時の安定性向上等に優れた新規な緩衝パーツ並びにこのものがソール部に組み込まれた履物に係るものである。

【背景技術】

【0002】

スポーツシューズやサンダル等の履物には、これを履いた人の足に加わる衝撃を吸収・緩和すべく、緩衝パーツ(緩衝資材)が取り付けられることが多く、本出願人も、この種の緩衝パーツや履物について鋭意、研究・開発を行い、特許出願に至っている(例えば特許文献1、2参照)。

これらの特許文献で開示された緩衝パーツは、熱可塑性樹脂製の柔軟なケーシング(チューブ)の内部にゲル状の緩衝機能材を充填した状態で、ケーシングの両端を封止したものであり、このような構造に因み、緩衝資材を汎用的なものとし得る点で相応の効果を奏している。しかしながら、この種の緩衝資材やこれを装着した履物にあっては、以下のような点でまだ改良の余地があった。

【0003】

すなわち、このような緩衝資材は、履物に加わった圧縮荷重によってケーシング及び緩衝機能材(充填物)が幾らか押し潰され、このときの潰れ変形によって主に衝撃(振動)が吸収されるものである。しかしながら、特許文献1、2のような緩衝資材(履物)では、チューブ内が完全に密閉された構造(完全封止構造)であるため、ケーシングが、ある限度まで押し潰されると、内部の緩衝機能材が逃げ場を失ったような状態となり、ケーシング内の内圧が限界に達する。このような状態に至ると、緩衝資材は、それ以上潰れることはほとんどなく(この状態から更に潰すには極めて過大な力を要し、最終的には破裂することも考えられる)、急激に反発力(見掛け硬さ)が上昇し、もはや緩衝性能を発揮し得ないものである。

【0004】

そこで本出願人は、緩衝パーツのケーシングが完全潰れ状態になるまで緩衝性能が発揮でき、また、このような完全潰れ状態からでも、圧縮荷重を除去した際には容易に元の状態に復元できる、高い緩衝性能を有する履物を開発し、既に特許出願に及んでいる(特許文献3参照)。

ところで、この種の緩衝資材や履物にあっては、常に緩衝性能の拡充が求められ、且つまた、より一層の低コスト化も併せて要求されており、本出願人も、この種の緩衝パーツや履物について更なる機能性の向上等を探究し、鋭意、研究・開発を継続していた。

特に着地時の緩衝性を考慮した場合、緩衝パーツの素材を柔軟なものとすれば垂直方向の衝撃保護という点では良好であるものの、水平方向での荷重ポイントのブレが生じ易く、不安定になりがちであったため、この点において改善が求められていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−321870号公報

【特許文献2】特開2007−319394号公報

【特許文献3】特願2008−177985号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、このような開発の一環としてなされたものであって、緩衝パーツのケーシングが完全潰れ状態になるまで緩衝性能が発揮でき、更に踵部等を包み込むように保護することにより着地時の安定性を向上することができるようにした新規な緩衝パーツ並びにこのものがソール部に組み込まれた履物の開発を試みたものである。

【課題を解決するための手段】

【0007】

まず請求項1記載の緩衝パーツは、履物のソールに組み込まれる緩衝パーツであって、この緩衝パーツは、可撓性を有するケーシングと、このケーシングの内部に収容され、主に緩衝機能材として機能する超変形吸振体とを具えて成るものであり、前記ケーシングは、少なくともその一部が開口されて成り、緩衝パーツの支承面としての上面側に加えられる圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体の膨らみ変形として逃がす変形許容部構造を具えて成り、且つ前記ケーシングは、支承面またはその対向面のいずれか一方または双方に複数の凸部が形成されて成り、荷重支承時において前記凸部による誘導変形を生起させるように構成されていることを特徴として成るものである。

【0008】

また請求項2記載の緩衝パーツは、前記要件に加え、前記ケーシングの対向面には、緩衝パーツが受入空間に収容された状態で、この受入空間底面に接地する接地凸部と、前記受入空間底面に接地しない浮上凸部とが形成され、前記浮上凸部が接地する際に、支承面の誘導変形を生起させるように構成されていることを特徴として成るものである。

【0009】

更にまた請求項3記載の緩衝パーツは、前記請求項2記載の要件に加え、潰れ度合いの変化に対する見掛け硬さの変化の割合が、少なくとも三段階の異なる値を示すことを特徴として成るものである。

【0010】

更にまた請求項4記載の緩衝パーツは、前記請求項1記載の要件に加え、前記ケーシングは、支承面に凸部が形成され、この凸部が変形することにより、支承面の対向面に誘導変形を生起させるように構成されたものであることを特徴として成るものである。

【0011】

更にまた請求項5記載の緩衝パーツは、前記要件に加え、前記ケーシングは、凸部の軸を偏芯させることにより、支承面またはその対向面の誘導変形を生起させるように構成されたものであることを特徴として成るものである。

【0012】

更にまた請求項6記載の緩衝パーツは、前記要件に加え、前記ケーシングと超変形吸振体とは、押出硬化成型によって一体形成されたものであることを特徴として成るものである。

【0013】

更にまた請求項7記載の緩衝パーツは、前記要件に加え、前記ケーシングは、超変形吸振体の収容空間が単一の空間として形成されたものであることを特徴として成るものである。

【0014】

更にまた請求項8記載の緩衝パーツは、前記請求項1、2、3、4、5または6記載の要件に加え、前記ケーシングは、超変形吸振体の収容空間が複数に区画されたものであることを特徴として成るものである。

【0015】

更にまた請求項9記載の履物は、前記請求項1、2、3、4、5、6、7または8記載の緩衝パーツがソール部に組み込まれたことを特徴として成るものである。

そしてこれら各請求項記載の発明の構成を手段として、前記課題の解決が図られる。

【発明の効果】

【0016】

まず請求項1記載の発明によれば、緩衝パーツに圧縮荷重が加わった際には、変形許容部構造における超変形吸振体の膨らみ変形によって、この圧縮荷重を吸収し、また圧縮荷重が解除された後には、超変形吸振体が初期付与形状に復元する。

また、例えばケーシングの端部において超変形吸振体が突出変形する場合には、この突出変形を外観目視させることにより、ユーザに緩衝パーツが組み込まれていること、つまり履物が有する高い緩衝性能を、より強くアピールすることができる。

更にまた履物に加わった圧縮荷重を、緩衝パーツによって超変形吸振体の膨らみ変形として逃がすため、単に衝撃を吸収するだけでなく、超変形吸振体の膨らみ方(変形)を制御することにより、衝撃力の弱め方をコントロールすることができる。

更にまた本発明の緩衝パーツは、超変形吸振体の膨らみ変形によって衝撃を吸収・緩和するため、チューブが完全潰れを起こすまで緩衝性能をコントロールすることができ、また緩衝特性そのものも適宜設定することができるものである。

更にまた本発明の緩衝パーツは、荷重によって誘導変形するものであるため、ケーシングの形態に応じて、踵等を包み込むように保護したり、荷重ポイントのブレを抑えたり、荷重ポイントの偏移を誘導すること等が可能となる。

【0017】

また請求項2記載の発明によれば、荷重によって支承面が誘導変形するため、踵等を包み込むように保護することができる。また着地時に水平方向での荷重ポイントのブレを抑え、安定性を向上することができる。

【0018】

更にまた請求項3記載の発明によれば、着地時に累加的且つ段階的に見掛け硬さが増すため、衝撃吸収性及び安定性をよりいっそう向上することができる。

【0019】

また請求項4記載の発明によれば、支承面に形成された凸部に荷重が加わることにより、支承面の対向面側に誘導変形が生起するため、緩衝パーツを収容空間(ソール)に対して食い付かせるように密着させることができ、着地時の水平方向での荷重ポイントのブレを効果的に抑え、安定性を向上することができる。

【0020】

また請求項5記載の発明によれば、凸部の軸の偏芯度に応じて、支承面またはその対向面あるいは凸部が変形するため、種々の緩衝モードを設定することができる。

【0021】

また請求項6記載の発明によれば、緩衝パーツを効率的に生産することができる。またケーシングと超変形吸振体とを容易に一体化することができる。更にまた変形促進要素となる隔壁等を容易に形成することができる。

【0022】

また請求項7記載の発明によれば、ケーシングのどの部位に加わる衝撃であっても、超変形吸振体の全体でこの衝撃を吸収することができる。

【0023】

また請求項8記載の発明によれば、個々の収容空間に収容される超変形吸振体毎に、吸収する衝撃(荷重)が割り振られることとなるため、部位毎に応じた繊細な衝撃吸収を行うことができる。

【0024】

また請求項9記載の発明によれば、履物の装着者の踵等を包み込むように保護することができる。また着地時に水平方向での荷重ポイントのブレを抑え、安定性を向上することができる。このため、歩行動作の改善や競技記録の向上等に寄与することができる。

【図面の簡単な説明】

【0025】

【図1】本発明の緩衝パーツが具えられた履物を示す側面図及び一部透視して示す背面図である。

【図2】緩衝パーツが取り付けられるシューズのソールを分解して示す斜視図である。

【図3】緩衝パーツを示す斜視図、正面図及び平面図である。

【図4】緩衝パーツを取り付けた履物の使用時における緩衝パーツの変形の様子を段階的に示す背面図である。

【図5】緩衝パーツの潰れ度合い−見掛け硬さ特性を示すグラフである。

【図6】本発明の緩衝パーツの製造工程の一例を示す説明図である。

【図7】ケーシング並びに超変形吸振体の収容空間の種々の形態を示す正面図である。

【図8】凸部の種々の形状例を示す正面図である。

【図9】変形許容構造の種々の形状例を示す正面図である。

【図10】ケーシング両端における超変形吸振体の突出変形の度合いを異ならせるようにした緩衝パーツの種々の実施例を示す説明図である。

【図11】性状の異なる超変形吸振体を複数用いる実施例を示す正面図である。

【図12】支承面に凸部が形成された緩衝パーツの着地前後の様子を示す背面図である。

【図13】誘導変形の方向を異ならせた緩衝パーツを示す底面図である。

【図14】凸部の軸を偏芯させた実施例を示す正面図である。

【図15】履物に予め印刷を施しておき、これを外観目視させるようにした実施例を示す説明図である。

【発明を実施するための形態】

【0026】

本発明を実施するための形態は、以下の実施例に述べるものをその一つとするものであるが、本発明の技術的思想の範囲内において適宜改変し得るものである。

【実施例】

【0027】

本発明の緩衝パーツ1は、一例として図1に示すように、スポーツシューズ等の履物Sに組み込まれるものであって、履物Sを履いた人の足に加わる衝撃等を吸収・緩和する作用を担うものである。

以下、本発明の緩衝パーツ1について詳しく説明すると、このものは、一例として図3(a)(b)に示すように、両端部が開口(開放)され全体的に自由に撓み得る中空状のケーシング2と、この内部に収容され主に緩衝機能材としての作用を担う超変形吸振体3とを具えて成るものである。そしてこの超変形吸振体3は、履物Sに加えられる圧縮荷重(衝撃)等を吸収・緩和するとともに、圧縮荷重が除去された際には、初期付与形状(無負荷の状態)に復元するものである。

【0028】

ここで前記緩衝パーツ1は、上面(支承面21)に加えられた圧縮荷重を、これとほぼ直交する方向への超変形吸振体3の膨らみ変形として逃がす変形許容部構造4を具えて成るものである。そして緩衝パーツ1に圧縮荷重が加わった際には、この変形許容部構造4における膨らみ変形、例えば超変形吸振体3をケーシング2の開口両端部から外部に膨出させる突出変形によって、圧縮荷重を吸収・緩和し得るものである(逃がし得るものである)。

もちろん、どんな過少な圧縮荷重であっても、即、超変形吸振体3が膨らみ変形を起こすものではなく、ある一定以上の圧縮荷重が掛かった場合に、膨らみ変形が生じるものである(圧縮荷重の掛かり方や、緩衝パーツ1のどの部位に圧縮荷重が作用するか等によっても異なる)。

【0029】

以下、上述した緩衝パーツ1の構成要素であるケーシング2と超変形吸振体3とについて更に詳細に説明する。

はじめに前記ケーシング2は、少なくともその一部(一方の端部)が開口されて成り、緩衝パーツ1の上面(支承面21)側に加えられる圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体3の膨らみ変形として逃がす変形許容部構造4を構成することができる形状となっている。

またケーシング2には、支承面21またはその対向面22のいずれか一方または双方に複数の凸部23が形成されて成り、荷重支承時において前記凸部23による誘導変形が生起するように構成されている

【0030】

なお前記ケーシング2の形態としては、請求項2、4または5で定義された複数種の構成が取り得るものであるが、この実施例では請求項2で定義された構成について説明を行い、請求項4及び5で定義された構成については後程説明するものとする。

ここで前記ケーシング2は請求項2で定義されたように、前記ケーシング2の対向面22には、緩衝パーツ1が受入空間36に収容された状態で、この受入空間36上面に接地する接地凸部23a、23cと、前記受入空間36上面に接地しない浮上凸部23bとが形成され、前記浮上凸部23bが接地する際に、支承面21の誘導変形を生起させるように構成されたものである。

なお本明細書において「接地」とは、受入空間36の上面に浮上凸部23bが接触することを意味し、「着地」とは、履物Sが地面に接触することを意味するものとする。

【0031】

なお図1〜4に示す緩衝パーツ1においては、前記ケーシング2は請求項8で定義されたように、超変形吸振体3の収容空間が隔壁16によって区画された複数の空間として形成されている。

またケーシング2の形状は請求項7で定義されたように、超変形吸振体3の収容空間が区画されていない単一の空間として形成されたものとすることもできるが、これについては後程説明する。

またケーシング2の寸法は、一例として幅寸法が50〜60mm程度、奥行き寸法が30〜40mm、高さ寸法(最大値)が15〜30mm程度、肉厚(外皮厚)は0.2〜0.5mm程度とした。

【0032】

また前記ケーシング2は、一例としてBASF社製のTPU(熱可塑性ポリウレタンエラストマー)またはアクリル系エラストマーが素材として適用されるものであり、これらは高透明・低硬度な素材である。

なおここでは緩衝パーツ1を製造するにあたり、超変形吸振体3とケーシング2とを溶融状態で同時に押し出す「同時押出成形」(押出硬化成型)によって形成することを想定しているため、上記ケーシング2の素材は、超変形吸振体3との硬度差を少なくでき、同時押出成形が行い易い点でも好ましい。特に上記素材は後述する超変形吸振体3との固着性が優れた素材であるため、安定した緩衝性能を維持することができる。更に外観目視させる場合にも、耐久性が優れているため好ましい素材であると言える。

なおケーシング2の伸び率は、後述する超変形吸振体3の伸び率に応じて適宜選択されるものであるが、100%以上とすることが好ましく、更に好ましくは300%以上とする。

【0033】

次に前記超変形吸振体3について説明すると、このものは極めて柔らかく、且つ大きな伸び率を有するものであって、例えば二つ折り状態(いわば完全潰れ状態)に折り曲げても千切れずに復元するものであるため名称に「超」を付している。

因みに、超変形吸振体3について、本明細書で記述する伸び率は、JIS K6251 (加硫ゴム及び熱可塑性ゴム−引張特性の求め方)に準拠して測定した数値であり、測定にあたってはダンベル型の規定形状の試料(本願ではダンベル3号を使用)を引張試験機で引張り、元の長さに対してどのくらい伸びたかを求めたものである。

具体的には、前記超変形吸振体3は、ケーシング2よりも高い伸び率を有するものであって、例えば500%以上の伸び率、好ましくは1000%以上の伸び率が望ましく、またアスカーC硬度が0〜60を有するゲル状のポリエチレン(オレフィン)系エラストマーもしくはスチレン系エラストマー素材が適用される。

なおこのような素材としては、一例として株式会社リケンテクノス社製のスチレン系エラストマーゲルが挙げられる。

因みにケーシング2及び超変形吸振体3の伸び率を上述した値とすることにより、緩衝パーツ1に対して圧力が加わった際に、丁度良い具合にケーシング2が直径方向に広がり、変形許容部構造4からの超変形吸振体3の膨出等を好適な状態とすることができる。

【0034】

またケーシング2と超変形吸振体3とは、少なくとも、その境界面の一部が固着されるものであり、これにより圧縮荷重が除去された際に、超変形吸振体3が元の位置、より詳細には超変形吸振体3をケーシング2に対する初期位置に戻すものである。

なお後程詳しく説明するが、同時押出成形によって緩衝パーツ1を製造する場合には、押出速度や材料温度を調節することにより、上記境界面を自然に固着することができる。

このように、超変形吸振体3がケーシング2に固着されたときには、これらの境界面は、密着して常に動かず、そのため圧縮荷重を受けて緩衝パーツ1が変形しても(潰れても)、境界面は元の位置が固定されたまま、例えば超変形吸振体3の端部のみが軸方向に延びるように突出変形を起こすものである。

なお押出成形時の押出速度や材料温度を調節することにより、ケーシング2と超変形吸振体3とが固着しないで密着しただけの状態としたり、容易に引き剥がすことができる程度に僅かに一部が固着した状態とすることもできる。

【0035】

なお押出成形以外の製造手法によって緩衝パーツ1を得ることも可能であり、その場合には、必ずしも上記境界面を全て固着する必要はなく、部分的、より詳細には、ケーシング2の端部(変形許容部構造4に隣接する部位)を固着することが好ましい。それは、超変形吸振体3を初期位置に確実に復元させる目的、ケーシング2に対する超変形吸振体3の移動(ズレ)を防止する目的、境界面からの異物混入を防ぎ、緩衝パーツ1としての強度を保つ目的等によるものである。

更にケーシング2と超変形吸振体3とが固着しないで密着しただけの状態としたり、容易に引き剥がすことができる程度に僅かに一部が固着した状態とした場合には、常に強圧が掛かる個所では超変形吸振体3の変形に加え、超変形吸振体3のケーシング2に対する移動(ズレ)により緩衝することができる。一方、弱圧しか掛からない個所では、超変形吸振体3の変形により緩衝するようにすればよい。

【0036】

次に、上述した緩衝パーツ1を、スポーツシューズ等の履物Sに組み込む態様について説明する。特にスポーツシューズの場合には、着地の際、履物Sを履いた人の足(踵部)に大きな衝撃が掛かる(緩衝パーツ1に大きな荷重が掛かる)ため、例えば図2、4に示すように、踵の中心が浮上凸部23bの上方に位置するような構成が採られる。

また、スポーツシューズ等にあっては、対象スポーツ等によって、踵部に掛かった衝撃をどの方向に逃がすのか設定したい場合がある。例えばランニングシューズの場合には、踵部に掛かる衝撃を吸収・緩和しながら、これをその後の蹴り出し動作につなげるように(シューズを履いた人がスムーズに次なる蹴り出し動作に移れるように)、踵部に掛かった荷重をトゥ側(つま先側)に逃がすことが考慮される。

【0037】

前記スポーツシューズのソール30は、一例として図2に示すように、複数の部材が積層状態に接合されて成るものであり、これらを下方に位置するものから各々アウターソール31、ミッドソール32、インナーソール33とする。更に、上記ミッドソール32は、下方からアウターベース32a、ミッドベース32b、インナーベース32cが積層されて成り、緩衝パーツ1は、例えばこのアウターベース32aとミッドベース32bとの間に組み込まれる。

より具体的には、図2及び図3(c)に示すように、アウターベース32aに凹陥状の受入空間36が形成され、ここに緩衝パーツ1が収容される。なお受入空間36は、変形許容部構造4が構成できるように、ケーシング2の開口部に面する個所に遊び空間ができるように設定される。

またこの実施例で示す緩衝パーツ1は、荷重支承時(衝撃吸収時)において支承面21に誘導変形を生起させるように構成されたものであり、この誘導変形が所望の方向に行われるように考慮したうえで、受入空間36内に設置される。

【0038】

そして上述のように緩衝パーツ1が組み込まれた履物Sが装着された人の足(踵部)には、歩行の際の着地時等に大きな衝撃が掛かる(緩衝パーツ1に大きな荷重が掛かる)ものであり、このときの様子を図4を用いて説明する。

図4(a)は、足が上がって履物Sが非着地状態であって、緩衝パーツ1が略無負荷の状態を示すものである。このとき緩衝パーツ1は略原形状態となっており、更に二個の接地凸部23a、23cが受入空間36の底面に接触した状態であり、且つ浮上凸部23bが受入空間36の底面に非接触状態となっている。

【0039】

次に図4(b)は、履物Sが地面に着地した瞬間の状態を示すものであって、緩衝パーツ1に荷重が掛かった直後の状態を示すものである。このとき緩衝パーツ1は支承面21が僅かに撓んだ状態となるものであり、これは浮上凸部23bが受入空間36の底面に非接触状態となっていることに由来する。

【0040】

そして装着者の踵に体重が乗ってゆくにしたがって、支承面21の撓みは進行し、やがて図4(c)に示すように浮上凸部23bが受入空間36の底面に接触した(接地した)状態となり、この際、隔壁16が下降することにより、これに引っ張られるかたちで支承面21における接地凸部23a、23cの上方が迫上がり、緩衝部材1は、支承面21が踵を広範囲に渡って包み込むような状態で変形することとなる。このため踵部に掛かる衝撃を一点に集中することなく、踵部全域に分散させるとともに、支承面21に掛かる荷重をその全域に分散することが可能となる。

このように緩衝パーツ1においては、接地凸部23a、23cでの超変形吸振体3の圧縮変形が起こるよりも前に、支承面21が下方に撓むような変形が起こるものであり、このような誘導変形はケーシング2の形状に因んで生起されるものである。

なお当然ながら緩衝パーツ1の支承面21は、ミッドベース32b、インナーベース32c及びインナーソール33を介在させた状態で踵と接するものである。

【0041】

そして装着者の踵に更に体重が乗ると、図4(d)に示すように緩衝パーツ1は全体に亘って超変形吸振体3の圧縮変形が起こるモードに移行する。

やがてある一定以上の圧縮荷重が掛かると、ケーシング2が略完全潰れ状態となり、このとき変形許容部構造4において超変形吸振体3が膨らみ変形を起こすものであり、図3(c)に仮想線で示すようにケーシング2の端部から張り出すように突出する。このため圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体3の膨らみ変形として逃がすことにより、緩衝性能が発揮されることとなる。

【0042】

その後、装着者は蹴り上げ動作に移行するものであり、この際にも、支承面21が踵を広範囲に渡って包み込むような状態になっているため、踵部からソール30に掛かる荷重を一点に集中することなく、緩衝パーツ1全域を通じてソール30に分散させることが可能となる。

また、蹴り上げ動作が終了すると圧縮荷重が除去されることとなり、超変形吸振体3は図4(a)に示すように容易に元の状態に復元するものであり、ケーシング2の端部から張り出すように突出していた部分は再びケーシング2内に収まることとなる。

【0043】

また、本発明の緩衝パーツ1は、ソール30を通して圧縮荷重が加わった際に、例えばケーシング2の端部において超変形吸振体3が突出変形することが大きな特徴であるため、この突出変形を外観目視させることでも、ユーザに緩衝パーツ1が組み込まれていること、つまり履物Sが有する高い緩衝性能を、より強くアピールすることができる。

【0044】

ここで、本発明の緩衝パーツ1の緩衝特性について説明する。本発明の緩衝パーツ1は、単にスポーツシューズ等の履物Sに加わった衝撃を吸収・緩和するだけではなく、加わった衝撃をどのように弱めるのかまでコントロールできるものであり、以下これについて説明する。

図5に示すグラフは、緩衝パーツ1に圧縮荷重を加えて行った際の緩衝特性を示すグラフであり、縦軸は緩衝パーツ1の「見掛け硬さ」を示し、横軸は緩衝パーツ1の断面方向での「潰れ度合い」を示している。ここで、「見掛け硬さ」とは、適用素材(部材)そのものの硬度とは異なるものであり、無負荷時の状態の緩衝資材の硬さ(見掛け硬さ)を0と仮定して示している。また、「潰れ度合い」とは、緩衝資材の特定断面(例えば圧縮荷重が最も大きく作用する断面)において考慮した場合の、断面方向の潰れ度合い(潰れ量)を示すものである。

【0045】

そして図5中、a、b、c、dの各点は、それぞれ図4における(a)、(b)、(c)、(d)の状態を示すものであり、a点からc点までの特性は、主に緩衝パーツ1の撓み変形によるものとなっている。更にc点からd点までの特性は、主に超変形吸振体3の圧縮変形(潰れ)によるものとなっている。

このようにこの実施例で示す本発明の緩衝パーツ1は、潰れ度合いの変化に対する見掛け硬さの変化の割合が、少なくとも三段階の異なる値を示す、段階的な緩衝作用を奏するものである。

このような特性からも、本発明の緩衝パーツ1は、見掛け硬さが急激に増加するc点に至るまでの間に、支承面21が踵を広範囲に渡って包み込むような状態で変形することとなるため、踵部に掛かる衝撃を一点に集中することなく、踵部全域に分散させるとともに、支承面21に掛かる荷重をその全域に分散することが理解できる。

なお、本発明の緩衝パーツ1では、圧縮荷重がある程度までに至ると、ケーシング2の端部から超変形吸振体3が突出変形するが、実際に、どの程度の圧縮荷重が掛かった際に突出変形が起こるかは、荷重の掛かり方や、ケーシング2や超変形吸振体3の素材、緩衝パーツ1の断面形状や全体構造などにより異なるものである。

【0046】

〔製造手法〕

次に本発明の緩衝パーツ1を製造する方法の一例について説明する。

なお、ここでは溶融した樹脂原料を金型から押し出す押出成形を適用するものであり、特に、超変形吸振体3がケーシング2の内部に収容される構造であることに因み、超変形吸振体3の外側からケーシング2の溶融原料を同時に押し出して硬化させることにより、緩衝パーツ1を製造するものである。

【0047】

以下、このような押出成形機6について説明する。押出成形機6は、一例として図6に示すように、押出機6aと、金型6bと、成形機6cと、引取機6dと、切断機6eとを具えて成るものであり、以下、各構成部について説明する。

まず押出機6aは、原料となるペレット状の樹脂を溶融し、これを金型6b内に送り込むものであって、一例として略筒状を成す押出機本体61に対して、樹脂原料の投入口となるホッパ62と、ホッパ62から本体内に供給された樹脂原料を加熱、溶融するヒータ(図示略)と、溶融した原料をその回転力で金型6bに押し込むスクリュー63とを具えて成るものである。

なお、ここでは、押出機6aを少なくとも二基用いるものであり、これはケーシング2内に超変形吸振体3を収容した構造を採ることに起因する。つまりケーシング2用の樹脂を送り込む押出機6aと、超変形吸振体3用の樹脂を送り込む押出機6aとを具備するものである。

【0048】

次に金型6bについて説明する。金型6bは、スクリュー63(押出機6a)によって送り込まれた溶融樹脂を、適宜の断面形状に賦形するものであって、実質的にはフォーミングダイ(ダイス)64によって溶融樹脂を所望形状に賦形する。

なお、同じ金型6bを使用しても、例えば前記スクリュー63の回転速度を調整すること等により、溶融樹脂の押込圧力を制御し、ケーシング2や超変形吸振体3の肉厚を変化させることができる。更には、部分的に超変形吸振体3のみの送り込みを停止させることもでき、これにより図9(c)に示したようなフリー空間11を有した緩衝パーツ1を押出成形で製造することができる。

【0049】

次に金型6bの後段に設けられる成形機6c、引取機6d、切断機6eについて説明する。

成形機6cは、冷却槽65を具え、この中で金型6b(フォーミングダイ64)から押し出された成形品(緩衝パーツ1)を冷却し、押出成形品の形状を安定化させるものである。

また引取機6dは、前記冷却槽65(成形機6c)を通過した長尺状の成形品を引き出すものであって、例えば上下一対で回転するローラベルトによって成形品を挟み込んで引き取るものである。なお、引取機6dは、溶融樹脂が金型6bに送り込まれてから成形されるまでの一連の過程、すなわち押出機6a、金型6b、成形機6c(冷却槽65)をスムーズに経由するように、その引取力(引抜力)が調整される。このため、押出機6aから金型6bに送り込まれた溶融樹脂が、金型6bによって賦形され、その後、冷却槽65(成形機6c)で形状の安定化が図られ、引取機6dに至るまでの流れが安定して行えるものである。

【0050】

更に、切断機6eは、引取機6dから送り出された成形品をカッタ66によって適宜の長さにカットするものである。なお、切断機6eによるカットは、必ずしも真っ直ぐ(押出成形品の軸方向に対してほぼ垂直な方向)にカットするだけでなく、斜めにカットすることも可能である。この際、このような斜めカットを、常に同じ角度で行った場合には、上記図10(g)に示したように、平行四辺形状の緩衝パーツ1が得られる。また、斜めカットと真っ直ぐカットとを交互に行った場合には、図10(f)に示したように、一方の端面側のみが斜めに開口した緩衝パーツ1が得られる。また、斜めカットの向きを一回の切断ごとに交互に変えて行った場合には(角度の大きさは同じ)、図10(h)に示したように、台形状(等脚台形状)の緩衝パーツ1が得られる。

【0051】

また、押出成形品を適宜の長さに切断する際に、例えば図6の拡大図に示すように、押出成形品を適宜の長さ(完成品としての緩衝パーツ1の所望長さ)で押圧しながら、その両端でカットするようにした場合には、図9(b)に示したように、無負荷時に超変形吸振体3の両端部が凹んだ緩衝パーツ1が得られるものである。ここで、図中符号67は、押出成形品を対向的に押圧する押圧部材である。

因みに、図10(e)に示したような、一方の端部のみに小孔13が開口された緩衝パーツ1を得るには、真っ直ぐカットを行う際、二回に一回の割合で、端部を潰しながらカットすることで上記緩衝パーツ1が得られるものである。

また、緩衝パーツ1を馬蹄形の湾曲状態で履物Sに装着するのであれば、組み付け段階でストレート状の緩衝パーツ1を初めて曲げるのではなく、製造段階で押出成形品に曲げ癖を付与しておくことが好ましく、これには例えば上述したように押出成形時に緩衝パーツ1の断面における肉厚を異ならせて成形を行うものであり、これに適宜以下の手法を適用することが好ましい。すなわち、肉厚差を設けた押出成形に加え、予め金型6b(フォーミングダイ64)を適宜のR状に形成しておき、長尺状の押出成形品に適宜のR付けを行ったり、あるいはストレート状に成形した押出成形品を、肉厚の薄い方を内側とするように巻き取り(適宜冷却することが可能)、巻き癖を付ける手法等が採用できる。

【0052】

以上述べたように本発明の緩衝パーツ1を製造するにあたっては、このような同時押出成形手法を採用することにより、一回の押出成形で、ケーシング2内に超変形吸振体3を収容した緩衝パーツ1が得られ、このような構造の緩衝パーツ1ひいては履物Sの製造が安価に且つ能率的に行えるものである。

また、このような同時押出成形では、ケーシング2と超変形吸振体3との境界面を自然に固着することができるため、別途、固着する工程が不要となり、製造工程全体を簡略化できる。

【0053】

〔他の実施例〕

次いで本発明の緩衝パーツ1の形態を異ならせた種々の実施例について説明する。

図7にケーシング2の種々の形状例を示すものであり、図7(a)(d)(f)(g)(h)(i)に示したものは、請求項7で定義されたように、超変形吸振体3の収容空間が単一の空間として形成されたものである。

一方、図7(b)(c)(e)に示したものは、請求項8で定義されるとともに基本となる実施例(図3)で示したものと同様に、超変形吸振体3の収容空間が複数に区画されたものである。

具体的には図7(c)に示したケーシング2は、個々の凸部23の間を隔壁16によって区画し、更に接地凸部23a、23c内を仕切壁17によって二つの空間に区画するとともに、それぞれの空間に独立した状態で超変形吸振体3が収容されるようにしたものである。

また図7(e)に示したケーシング2は、個々の凸部23の間を隔壁16によって区画し、個々の凸部23(接地凸部23a、、浮上凸部23b)内に独立した状態で超変形吸振体3が収容されるようにしたものである。なおこの図7(e)に示した接地凸部23a、23cは、詳しくは後述するが、それ自体の変形によって緩衝性能を発揮することができる形状とされている。

また図7(b)に示したケーシング2は、浮上凸部23b内に収容される超変形吸振体3が、その両側の接地凸部23a、23c内にも位置するように形成されたものであり、更に接地凸部23a、23c内は仕切壁17によって区画され、ここに他の超変形吸振体3が収容されるようにしたものである。

【0054】

また図7(d)に示したケーシング2は、浮上凸部23bの左側の接地凸部23aが、浮上凸部23bの右側の接地凸部23cよりも高さ寸法が低く設定されたものである。

また図7(i)に示したケーシング2は、高さ寸法が最も短い凸部23を浮上凸部23bとし、その左右に同じ高さ寸法の凸部23を配置するとともに、右側の凸部23の更に右側に、高さ寸法が最も高い凸部23を配置して、これを接地凸部23cとしたものである。なおこの実施例では、受入空間36に段差を設けることにより、左端の凸部23を接地凸部23aとして機能させ、接地凸部23aと接地凸部23cとの間にある二つの凸部23を浮上凸部23bとして機能させるようにした。

【0055】

次にケーシング2に形成される凸部23の形状例について説明する。

まず図3に示した基本となる実施例では、凸部23の形状を紡錘状としたが、凸部23の形状を、それ自体が緩衝性能を発揮することができる形状とすることができる。

具体的には図8(a)に示すように、凸部23を蛇腹状に形成することも可能である。これは、緩衝パーツ1が圧縮荷重を受けた際、この圧縮荷重に抗することなく緩衝パーツ1が素直に潰れるように意図したものであり、超変形吸振体3が具備している高い緩衝性能をよりダイレクトに発揮させたい場合に好適な実施例と言える。

また、凸部23の断面を紡錘形とした場合であっても、例えば図8(b)(図7(c)も同様)に示すように、その内部(断面)を上下に二等分するような仕切壁17を形成し、この上下空間に異なった超変形吸振体3を収容することも可能である。

【0056】

また、ケーシング2の肉厚は同一断面において必ずしも一定である必要はなく、例えば図8(c)に示すように、同一断面内の肉厚を異ならせることも可能であり、ここでは凸部23に対し、超変形吸振体3を偏心状態に収容し、肉厚を徐々に変化させた実施例を図示している。

【0057】

また、凸部23としては、例えば図8(d)に示すように断面形状を全体的にC字状ないしはU字状等に形成することも可能であり、これは緩衝パーツ1に掛かった衝撃(上下方向からの圧縮荷重)を、凸部23の断面形状においても吸収できるようにしたものである。すなわち、超変形吸振体3の性状(柔らかさ、高い伸び率等)及び超変形吸振体3の軸方向の膨らみ変形に加え、凸部23そのものが断面的な弾性撓みを行うことで、緩衝パーツ1全体として、より高い緩衝性能を発揮し得るように意図したものである。

【0058】

また緩衝パーツ1に加わった衝撃を、凸部23の断面においても吸収し得る他の実施例としては、例えば図8(e)に示すように、凸部23の肉厚部分を二重の同心円状に形成し、この二重同心円の間に超変形吸振体3を収容する実施例も考えられる。この実施例の場合、凸部23の最も中心部が空洞状に形成されるため(ここを空洞部18とする)、圧縮荷重が加わった際には、凸部23が空洞部18側に弾性的に撓むことが考えられ、これによっても衝撃を吸収できるようにしたものである。

【0059】

また例えば図8(f)に示すように、ケーシング2における支承面21の内側を波パターン状もしくはジグザグ状(鋸歯状)に形成することが好ましい。すなわち、このような緩衝パーツ1であれば、前記波パターン状もしくはジグザグ状に形成された部位によって、図中の破線で示すように光が屈折し、このため接着剤ADの外観目視が抑制できるものである。

逆に言えば、例えば図8(f′)に示すように、ケーシング2の支承面21の内側を平坦なままにした場合には、支承面21の外側に塗布された接着剤ADが、緩衝パーツ1を通して外観目視され易いため(図中の破線参照)、履物Sとしてのデザイン的な見栄えが著しく低下することが懸念されるものである。

【0060】

次に変形許容部構造4の種々の実施例について説明する。

なお、変形許容部構造4における超変形吸振体3の膨らみ変形としては、上述した基本となる実施例または図9(a)に示すように、ケーシング2の端部から外部に必ずしも突出するものだけではなく、突出しない変形(はみ出ない変形)も含むものである。すなわち、例えば図9(b)に示すように、超変形吸振体3の両端部を最初から凹陥状態に形成したような場合には、圧縮荷重を受けて超変形吸振体3が外方への膨らみ変形を起こしても、この変形が最初の凹陥状態を補う状態となるだけで(埋める合わせるような状態になるだけで)、外観的には超変形吸振体3がケーシング2の端部から外部に何も突出していないかのような状態を呈するものである。

【0061】

従って請求項1において定義された「荷重方向とほぼ直交する方向への超変形吸振体の膨らみ変形」とは、図9(a)に示すように超変形吸振体3がケーシング2の端部から外部に、明確に張り出す「突出変形」(文字通り外部に凸状を呈する突出変形)はもちろん、図9(b)に示すように膨らみ変形によって最初の凹陥状態がほぼ平らになり、見た目にはケーシング2の端部から何も突出してないように見える「非突出変形」も含むものである。

なお、上記図9(a)では、圧縮荷重が掛かった際に、緩衝パーツ1の中央部が凹むように図示したが、これはパーツ中央部に圧縮荷重が集中的に作用したことを示すものではなく、あくまでも緩衝パーツ1に荷重が掛かったことを概略的に示したに過ぎずない。

【0062】

更に請求項1で定義された「荷重方向とほぼ直交する方向への超変形吸振体の膨らみ変形」とは、ケーシング2の端部における膨らみ変形(上記「突出変形」及び「非突出変形」)だけでなく、ケーシング2内における超変形吸振体3の膨らみ変形も含むものである。すなわち、これは例えば図9(c)に示すように、ケーシング2の内部に、超変形吸振体3が存在しない部位を形成するものであり(ここをフリー空間11とする)、このフリー空間11に小孔等のエア通路12を形成し、このフリー空間11で超変形吸振体3の膨らみ変形を行わせるものである。

【0063】

次にこのような変形許容部構造4の更なる改変例、特にここではケーシング2の端部を変形許容部構造4とした場合、すなわちケーシング2の端部において超変形吸振体3を外方に突出変形させる場合のバリエーションについて更に説明する。

まず、上記図9(a)に示した実施例は、緩衝パーツ1(ケーシング2)の両端を双方とも軸方向にほぼ垂直にカットし、同じ開口面積(開口部の断面積)を有するように形成したものである。従って、この場合、緩衝パーツ1に均等に圧縮荷重が作用すれば、圧縮荷重による超変形吸振体3の突出変形も両サイドで同じように生じ、衝撃(圧縮荷重)も緩衝パーツ1の両側にほぼ均等に逃がすことになる。

【0064】

更に、緩衝パーツ1の両端の開口部の面積を異ならせることにより、衝撃の逃がし方をコントロールすることが考えられる。より詳細には、開口面積の大きい端部側に、衝撃を多く逃がす制御手法が可能と思われる。すなわち、例えば、図10(a)(b)に示した実施例は、ともにケーシング2の一端側のみを開放状態としたものであり(他端は封止や閉鎖)、この場合には、超変形吸振体3の突出変形は開口端部のみでしか起こらないため、緩衝パーツ1に作用した圧縮荷重(衝撃)を開口部側のみに一方的に逃がすことになり、緩衝方向を特定する制御手法と言える。

【0065】

また、図10(c)に示した実施例は、一端のみを開口したケーシング2(上記図10(b)の状態)に対し、閉鎖した端部付近の側周面に小孔13を開口したものであり、圧縮荷重を受けた際には、この小孔13からも超変形吸振体3を外部に突出させる実施例である。この場合、両端で比較すれば、開口端部側の開口面積が大きいため、超変形吸振体3も当該端部において多く突出し、当該端部に多くの荷重を逃がし得るものである。

【0066】

また、図10(d)に示した実施例は、一端のみを開口したケーシング2(上記図10(b)の状態)の閉鎖端部に小孔13を形成したものであり、これも超変形吸振体3の突出変形は、開口端部側の方が起こり易いため、当該端部側に圧縮荷重を大きく逃がし得るものである。なお、この実施例は、押出成形を考慮したものであって、長尺の押出部材を適宜の長さに切断するカット工程(端部カット)において、二回に一度、潰しながらカットを行えば、端部に小孔13を有した本実施例の緩衝パーツ1が得られるものである(押出成形時に一挙に小孔13も形成できるものである)。

【0067】

また、図10(e)に示した実施例は、ケーシング2の両端を軸方向にほぼ垂直に開口させながら(上記図10(a)の状態)、一方の開口端部付近に小孔13を形成したものである。この場合には、小孔13を形成した端部側の開口面積が大きくなるので、当該端部側に圧縮荷重を大きく逃がし得るものである。

【0068】

また図10(f)に示した実施例は、緩衝パーツ1(ケーシング2)の両端部を開口するが、一方の端部を軸方向にほぼ垂直にカットしながら、もう一方の端部については斜めにカットすることにより、双方の開口面積に差異を持たせた実施例である。この場合、斜めにカットされた端部の方が、大きな開口面積を有するため、超変形吸振体3の突出変形も当該端部で起こり易く、この端部側に圧縮荷重を大きく逃がし得るものである。因みに、この実施例も、押出成形を考慮したものであって、カット工程(端部カット)において二回に一度、傾斜カットを行えば、このような緩衝パーツ1が押出成形時に一挙に形成できるものである。

なお、このような傾斜カットを全カット工程において同じ傾斜角度で行った場合には、例えば図10(g)に示すように、側面から視て平行四辺形状の緩衝パーツ1が得られるのである。また一回のカット工程毎に傾斜角度を交互に変えて傾斜カットを行った場合には、例えば図10(h)に示すように、側面から視て台形状(等脚台形状)の緩衝パーツ1が得られるものである(ただし、図10(g)、(h)は、両端部の開口面積が同じであるため、どちらの端部に、より多くの荷重を逃がすという思想はない)。

【0069】

また図10(i)に示した実施例は、開口両端部の形状を波形に形成した緩衝パーツ1、すなわちカット工程を細かい波形のカッター(刃)で行った場合の緩衝パーツ1であり、両端部の開口部の面積はほぼ同じだが、超変形吸振体3の端部(切り口)が波形であるため、平らにカットされた場合(上記図10(a)の状態)に対し膨らみ方が変わり、違った緩衝特性が得られるものと推測される。なおこの実施例は、後に詳しく説明するが、履物S(特に後述する当接面39)に予め印刷Pを施しておき、超変形吸振体3の突出変形と接触によって、この印刷Pを外観目視させるような場合等には、変わった見え方が演出でき、標示変化の面白さが楽しめる点で利用価値があるものと考えられる。

【0070】

なお、超変形吸振体3として、緩衝性能、色彩、屈折率が異なる等、二種以上の素材のものをを用いる場合、ケーシング2への収容形態としては、例えば図11(a)(b)に示すように、断面の中心から等分(等配)するように、交互に二種の超変形吸振体3を配置するだけでなく、図11(c)に示すように、一方の超変形吸振体3が円形で、他方がこれを覆うような三日月形にしたり、更に図11(d)に示すように積層状とするような形態で収容することも可能である。

【0071】

また請求項4で定義されたように、前記ケーシング2には、支承面21に凸部23が形成され、この凸部23が変形することにより、対向面22に誘導変形を生起させるように構成されたものとすることもできる。

具体的には、例えば基本となる実施例(図3)で示した緩衝パーツ1を、図12(a)に示すように受入空間36内に上下逆に設置したものが該当するものであり、この場合、図3中の支承面21が対向面22として機能し、図3中の対向面22が支承面21として機能することとなる。

そして図12(b)に示すように、支承面21に荷重が掛かった際には、中央の凸部231に負荷が掛かっていない状態で、その両側の凸部232、233に負荷が掛かり、凸部231が浮き上がる方向に撓むような誘導変形が、対向面22側に生起する。このため、凸部232、233の下方の対向面22を受入空間36(ソール30)に対して食い付かせるように密着させることができ、着地時の水平方向での荷重ポイントのブレを効果的に抑え、安定性を向上することができる。

【0072】

また本発明の緩衝パーツ1は、基本となる実施例(図1〜4)で示したように、踵を幅方向から包み込むような支承面21の誘導変形が行われるものの他、例えば図13(a)に示すように、母指球あるいはその他の部位を、長手方向から包み込むような支承面21の誘導変形が行われるものとしてもよい。

すなわち着地の際には踵に荷重が掛かるため、踵を両側から包み込むようなケーシング2の変形が好ましかった。一方、蹴り出し時においては母指球付近からつま先にむけて荷重点が移動することとなるため、緩衝パーツ1を、母指球付近を、長手方向から包み込むような支承面21の誘導変形が行われるものとすることにより、蹴り出し時の荷重を効果的に分散することができるものである。

【0073】

また上述のように母指球付近に設置される緩衝パーツ1の場合には、蹴り出し時に多大な負荷が掛かることから、緩衝パーツ1の過度のズレを引き起こしてまわないように配慮することが望ましい。

このための構成は、請求項5で定義されるように、前記凸部23の軸25(重心ライン)を偏芯させることにより、誘導変形を生起させるように構成することによって実現されるものである。

具体的には一例として図14(a)に示ように、浮上凸部23bの軸25bの傾斜方向と、その両側に形成される接地凸部23a、23cの軸25a、25cの傾斜方向とを異ならせるものである。この場合、着地時には浮上凸部23bが下方に沈み込み、支承面21が母指球を包み込むように変形しつつ、接地凸部23a、23cが圧縮変形するものでり、この際、軸25a、25cは鉛直方向に対して偏芯しているため、図14(a)で示す実施例では緩衝パーツ1は右側に推移することとなる。やがて浮上凸部23bが接地すると、接地凸部23a、23cと浮上凸部23bとの双方が圧縮変形するものであり、この際、浮上凸部23bの軸25bは接地凸部23a、23cの軸25a、25cとは逆方向に偏芯しているため、緩衝パーツ1の右側への推移を止めるような力が作用することとなり、緩衝パーツ1の過度のズレを防止することができる。

因みに前記緩衝パーツ1のズレ(推移)を、履物Sの装着者の足からソール30に掛かる荷重の位置を変位・誘導することに積極的に活用するもできる。

【0074】

なお上述したように、前記凸部23の軸25を偏芯させることは、超変形吸振体3の収容空間が単一の空間として形成されたものの場合、緩衝パーツ1に新たな緩衝態様を付与することができる。

具体的には図14(b)に示ように、接地凸部23a、23cの軸25a、25cを側面視でハの字形となるように偏芯させることにより、着地時には浮上凸部23bが下方に沈み込み、支承面21が踵等を包み込むように変形しつつ、接地凸部23a、23cが圧縮変形するものでり、この際接地凸部23a、23c内の超変形吸振体3が浮上凸部23b内に遅れて流入するような動きが見られることとなり、底付き感(着地感)がしんわりとした緩衝が行われるものである。

【0075】

更にまた前記凸部23の軸25を偏芯させることは、緩衝パーツ1のズレ(推移)を積極的に活用した新たな緩衝態様を付与することができる。

具体的には図14(c)に示すように、複数設けられた接地凸部23a、23c、23d、23eの軸25a、25c、25d、25eを側面視で順次傾斜角度を異ならせて設定することにより、 緩衝緩衝パーツ1部位毎の変形態様を異ならせ、履物Sの装着者の足からソール30に掛かる荷重の位置を変位・誘導することもできる。

更に凸部23を支承面21及び対向面22の双方に設けるとともに、軸25の偏芯具合を適宜選択することにより、緩衝パーツ1の変形及びこの変形に伴う荷重誘導を所望のものとすることができる。

【0076】

なお本発明の緩衝パーツ1は、基本となる実施例(図1〜4)で示したように単独で履物Sに装着される他、例えば図13(b)に示すように、踵を幅方向から包み込むような支承面21の誘導変形が行われるものと、母指球付近を、長手方向から包み込むような支承面21の誘導変形が行われるものとを併用する等、幾つかの緩衝パーツ1を組み合わせて装着することも可能である。

【0077】

更にまた図15に示す実施例は、受入空間36に印刷Pを設けることにより、圧縮荷重(衝撃)によって緩衝パーツ1が印刷面に密着することで、印刷Pの見え方を異なったものとする実施例である。なお図15中、符号19で示すものは、緩衝パーツ1を下方から受ける透過可能な保持部材であり、例えばTPU(熱可塑性ポリウレタンエラストマー)等で形成される。

【符号の説明】

【0078】

1 緩衝パーツ

11 フリー空間

12 エア通路

13 小孔

16 隔壁

17 仕切壁

18 空洞部

19 保持部材

2 ケーシング

21 支承面

22 対向面

23 凸部

23a 接地凸部

23b 浮上凸部

23c 接地凸部

231 凸部

232 凸部

233 凸部

25 軸

3 超変形吸振体

30 ソール

31 アウターソール

32 ミッドソール

32a アウターベース

32b ミッドベース

32c インナーベース

33 インナーソール

36 受入空間

39 当接面

4 変形許容部構造

6 押出成形機

6a 押出機

6b 金型

6c 成形機

6d 引取機

6e 切断機

61 押出機本体

62 ホッパ

63 スクリュー

64 フォーミングダイ(ダイス)

65 冷却槽

66 カッタ

AD 接着剤

S 履物

P 印刷

【特許請求の範囲】

【請求項1】

履物のソールに組み込まれる緩衝パーツであって、この緩衝パーツは、可撓性を有するケーシングと、このケーシングの内部に収容され、主に緩衝機能材として機能する超変形吸振体とを具えて成るものであり、前記ケーシングは、少なくともその一部が開口されて成り、緩衝パーツの支承面としての上面側に加えられる圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体の膨らみ変形として逃がす変形許容部構造を具えて成り、且つ前記ケーシングは、支承面またはその対向面のいずれか一方または双方に複数の凸部が形成されて成り、荷重支承時において前記凸部による誘導変形を生起させるように構成されていることを特徴とする緩衝パーツ。

【請求項2】

前記ケーシングの対向面には、緩衝パーツが受入空間に収容された状態で、この受入空間底面に接地する接地凸部と、前記受入空間底面に接地しない浮上凸部とが形成され、前記浮上凸部が接地する際に、支承面の誘導変形を生起させるように構成されていることを特徴とする請求項1記載の緩衝パーツ。

【請求項3】

潰れ度合いの変化に対する見掛け硬さの変化の割合が、少なくとも三段階の異なる値を示すことを特徴とする請求項2記載の緩衝パーツ。

【請求項4】

前記ケーシングには、支承面に凸部が形成され、この凸部が変形することにより、対向面に誘導変形を生起させるように構成されていることを特徴とする請求項1記載の緩衝パーツ。

【請求項5】

前記凸部の軸を偏芯させることにより、誘導変形を生起させるように構成されていることを特徴とする請求項1、2、3または4記載の緩衝パーツ。

【請求項6】

前記ケーシングと超変形吸振体とは、押出硬化成型によって一体形成されたものであることを特徴とする請求項1、2、3、4または5記載の緩衝パーツ。

【請求項7】

前記ケーシングは、超変形吸振体の収容空間が単一の空間として形成されたものであることを特徴とする請求項1、2、3、4、5または6記載の緩衝パーツ。

【請求項8】

前記ケーシングは、超変形吸振体の収容空間が複数に区画されたものであることを特徴とする請求項1、2、3、4、5または6記載の緩衝パーツ。

【請求項9】

前記請求項1、2、3、4、5、6、7または8記載の緩衝パーツがソール部に組み込まれたことを特徴とする履物。

【請求項1】

履物のソールに組み込まれる緩衝パーツであって、この緩衝パーツは、可撓性を有するケーシングと、このケーシングの内部に収容され、主に緩衝機能材として機能する超変形吸振体とを具えて成るものであり、前記ケーシングは、少なくともその一部が開口されて成り、緩衝パーツの支承面としての上面側に加えられる圧縮荷重を、荷重方向とほぼ直交する方向への超変形吸振体の膨らみ変形として逃がす変形許容部構造を具えて成り、且つ前記ケーシングは、支承面またはその対向面のいずれか一方または双方に複数の凸部が形成されて成り、荷重支承時において前記凸部による誘導変形を生起させるように構成されていることを特徴とする緩衝パーツ。

【請求項2】

前記ケーシングの対向面には、緩衝パーツが受入空間に収容された状態で、この受入空間底面に接地する接地凸部と、前記受入空間底面に接地しない浮上凸部とが形成され、前記浮上凸部が接地する際に、支承面の誘導変形を生起させるように構成されていることを特徴とする請求項1記載の緩衝パーツ。

【請求項3】

潰れ度合いの変化に対する見掛け硬さの変化の割合が、少なくとも三段階の異なる値を示すことを特徴とする請求項2記載の緩衝パーツ。

【請求項4】

前記ケーシングには、支承面に凸部が形成され、この凸部が変形することにより、対向面に誘導変形を生起させるように構成されていることを特徴とする請求項1記載の緩衝パーツ。

【請求項5】

前記凸部の軸を偏芯させることにより、誘導変形を生起させるように構成されていることを特徴とする請求項1、2、3または4記載の緩衝パーツ。

【請求項6】

前記ケーシングと超変形吸振体とは、押出硬化成型によって一体形成されたものであることを特徴とする請求項1、2、3、4または5記載の緩衝パーツ。

【請求項7】

前記ケーシングは、超変形吸振体の収容空間が単一の空間として形成されたものであることを特徴とする請求項1、2、3、4、5または6記載の緩衝パーツ。

【請求項8】

前記ケーシングは、超変形吸振体の収容空間が複数に区画されたものであることを特徴とする請求項1、2、3、4、5または6記載の緩衝パーツ。

【請求項9】

前記請求項1、2、3、4、5、6、7または8記載の緩衝パーツがソール部に組み込まれたことを特徴とする履物。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−36508(P2011−36508A)

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願番号】特願2009−187963(P2009−187963)

【出願日】平成21年8月14日(2009.8.14)

【出願人】(306026980)株式会社タイカ (62)

【Fターム(参考)】

【公開日】平成23年2月24日(2011.2.24)

【国際特許分類】

【出願日】平成21年8月14日(2009.8.14)

【出願人】(306026980)株式会社タイカ (62)

【Fターム(参考)】

[ Back to top ]