耐屈曲ケーブル

【課題】曲げ易く、かつ耐屈曲性に優れるケーブルを提供すること。

【解決手段】曲げ回復率が10%以上および柔軟度指数が10000以下の芯材1と該芯材の周囲に一方向に捲回された導体線2を含む導体部とを有することを特徴とする耐屈曲ケーブル。好ましくは、複数の導体線が、並列に捲回されている前記の耐屈曲ケーブル。更に好ましくは、導体線が捲回角度30°以上80°未満で捲回されている前記の耐屈曲ケーブル。特に好ましくは、導体線の外側に絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている前記の耐屈曲ケーブル。

【解決手段】曲げ回復率が10%以上および柔軟度指数が10000以下の芯材1と該芯材の周囲に一方向に捲回された導体線2を含む導体部とを有することを特徴とする耐屈曲ケーブル。好ましくは、複数の導体線が、並列に捲回されている前記の耐屈曲ケーブル。更に好ましくは、導体線が捲回角度30°以上80°未満で捲回されている前記の耐屈曲ケーブル。特に好ましくは、導体線の外側に絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている前記の耐屈曲ケーブル。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、曲げ易く、耐屈曲性に優れるケーブルに関するものである。

【背景技術】

【0002】

従来、電力や電気信号、光信号等を伝送する各種ケーブルが開発されているが、これらのケーブルはある程度の屈曲には耐えられるが、繰り返し屈曲されるような用途においては、断線の問題が避けられなかった。これを解決するために、耐屈曲性に優れるとされる各種ケーブルが数多く研究されている。例えば下記特許文献1には高い張力を有する糸材の周りに導体線をらせん状に捲回したものが開示されているが、屈曲時に局部変形しやすく耐屈曲寿命を延ばす効果は少しであった。また、曲げやすさについてはほとんど考慮されておらず曲げにくいという問題もあった。一方、下記特許文献2にはプラスチックチューブの周囲に導体線を配したものが開示されている。曲げ時の圧力を緩和する効果があるものの導体線の変形を緩和する効果が少なく、耐屈曲寿命を延ばす効果は小さいものであった。また、下記特許文献3には、導体線外周にシリコンポリマーを含有するポリエステルエラストマーを用いたものが開示されているが、特許文献2と同様に耐屈曲寿命を延ばす効果は小さいものであった。

【0003】

上記以外にも、屈曲性を高めるためには、導体そのものの強度を高めること、撚り線を用いること、中心の芯材の周囲に導体を捲回すること、中心の芯材にチューブを用いること、多芯の場合は、その空隙に弾性体を介在させること、また、多芯の場合に一部に強度の強い線材を介在させることなどが知られている。

【0004】

一方、下記特許文献4には10%以上の伸縮性を有する芯材の周囲にらせん状に導体線を捲回させてなる伸縮性信号伝送ケーブルが開示されている。このケーブルは伸縮性を有するため、結果的に曲げやすいという特徴を有している。しかし、伸縮性に優れる故に屈曲時にケーブルが伸長され屈曲寿命を延ばす効果が小さくなるという問題があった。

【0005】

このように、従来知られている技術では、満足のいく程度に曲げ易く、耐屈曲性に優れるケーブルを得ることができず、新たな技術の開発が望まれていた。

特に近年、多関節ロボットや、小型で高速に動作するロボットが実用に供し始めている。これに伴い、従来以上に、曲げ易く、屈曲寿命が長いケーブルが求められているが、これらの用途に好適な耐屈曲性に優れたケーブルは見出されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−325651号公報

【特許文献2】特開2004−172019号公報

【特許文献3】特開2008−218061号公報

【特許文献4】国際公開第2009−157070号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、曲げ易く、かつ耐屈曲性に優れるケーブルを提供することである。

【課題を解決するための手段】

【0008】

本発明者等は、曲げ易く、耐屈曲性にすぐれるケーブルを実現するために、鋭意検討した結果、曲げ回復率が10%以上および柔軟度指数が10000以下の芯材と該芯材の周囲に一方向に捲回された導体線からなる導体部とを有するケーブルにより、曲げやすく、屈曲性に優れるケーブルを得ることに成功したものである。

【0009】

すなわち、本発明は下記の発明を提供する。

(1)曲げ回復率が10%以上および柔軟度指数が10000以下の芯材と該芯材の周囲に一方向に捲回された導体線を含む導体部とを有することを特徴とする耐屈曲ケーブル。

(2)複数の導体線が、並列に捲回されている上記(1)に記載の耐屈曲ケーブル。

(3)導体線が捲回角度30°以上80°未満で捲回されている上記(1)または(2)に記載の耐屈曲ケーブル。

(4)導体線の外側に絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている上記(1)〜(3)のいずれか一項に記載の耐屈曲ケーブル。

(5)導体線の内側と外側を通って絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている上記(1)〜(4)のいずれか一項に記載の耐屈曲ケーブル。

(6)並列に捲回されている複数の導体線の間に導体線直径以上の直径を有する絶縁性の糸状体が介在している上記(2)〜(5)のいずれか一項に記載の耐屈曲ケーブル。

(7)芯材の10%伸長荷重が100cN以上である上記(1)〜(6)のいずれか一項に記載の耐屈曲ケーブル。

(8)伸縮性が10%未満である上記(1)〜(7)のいずれか一項に記載の耐屈曲ケーブル。

【発明の効果】

【0010】

本発明のケーブルは耐屈曲性に優れ、ロボットなど屈曲動作を伴う機器の配線として有用である。

【図面の簡単な説明】

【0011】

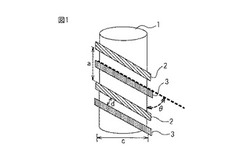

【図1】本発明の耐屈曲ケーブルの一例(導体線2本)の模式図であり、導体線の捲回角度を説明したものである。

【図2】本発明の耐屈曲ケーブルの絶縁性糸状体の捲回方法の一例を示した図である。

【図3】本発明の耐屈曲ケーブルの絶縁性糸状体の捲回方法の別の一例を示した図である。

【図4】曲げ回復率の測定方法を説明した図である。

【図5】曲げ回復率の測定方法を説明した図である。

【発明を実施するための形態】

【0012】

本発明について、以下具体的に説明する。

1.芯材

本発明の耐屈曲ケーブルは、特定の曲げ回復率および柔軟度指数を有する芯材の周囲に導体線が捲回されていることを特徴とする。

本発明において芯材は曲げ回復率が10%以上であることが必要である。曲げ回復率が10%未満であると、曲げにより導体線の螺旋形状が変形し、折れ曲がりが生じ断線しやすくなる。好ましくは、曲げ回復率が20%以上、さらに好ましくは30%以上、特に好ましくは60%以上である。曲げ回復率の高い芯材の周囲に捲回された導体線は、屈曲時に、芯材が曲げ回復しようとする動きに合わせて変形することができるため、局部変形しなくなり、屈曲寿命を高める効果が発現する。曲げ回復率の上限値は100%であり、100%回復するものであってもよいが、後述する柔軟度指数が高くなることがあるので、80%以下が好ましい。

【0013】

ここで、曲げ回復率の測定方法を、図4および図5を用いて説明する。

曲げ回復率とは、直径(d)の芯材を、直径が約5d(5±1dの範囲であればよい)の2本のステンレス棒(図4および5中の10)で左右から挟み、挟まれた部分から上に直径の20倍、すなわちL=20dの長さで芯材を切断した状態(図4の点線)から、芯材上部を真横に倒し(図4の実線)、60秒保持したのち開放し、その60秒後に芯材の先端の位置を側面から写真撮影し、図5のようにして回復時角度θr(度)を計測し、以下の式で求めた値である。

曲げ回復率(%)=(θr/90)×100

【0014】

本発明において芯材の柔軟度指数は10000以下であることが必要である。柔軟度指数が10000を超える場合は、曲げにくくなる。また、屈曲時に導体線に強い接圧を及ぼすこととなり断線しやすくなる。柔軟度指数は好ましくは5000以下、さらに好ましくは1000以下、特に好ましくは500以下である。柔軟度指数が小さく、かつ、曲げ回復率のよい芯材の周囲に導体線を捲回することで、飛躍的に屈曲寿命を伸ばすことができる。柔軟度指数は低いものほど好ましく、その下限に特に定めは無いが、柔軟度指数が低いものは曲げ回復率が低くなることがあるので、10以上であることが好ましい。

【0015】

ここで、柔軟度指数とは、ガーレー式柔軟度試験機(株式会社安田精機製作所製 製品No.311)を用いて、JIS L−1096(2010) 8.22.1 A法(剛軟度)に記載された方法にしたがって測定を行い、以下の式で求めた値である。

Y=0.1×(RG×(I×N)×(L−1.27)2)/d

上式において、Yが柔軟度指数であり、RG、I、N、L及びdは、JIS L−1096に準じて、試験片が振り子から離れるときの目盛りをRG,荷重取り付け位置と支点間の距離をI(cm)、おもりの質量をN(g)、試験片の長さをL(cm)、および試験片の直径をd(cm)で表記したものである。

【0016】

本発明で用いる芯材の10%伸長荷重が100cN以上であると、耐屈曲性に優れるケーブルを得る事ができるため好ましい。また、生産しやすく取り扱いやすいケーブルを得ることができる。より好ましくは10%伸長荷重が500cN以上であり、さらに好ましく、1000cN以上である。芯材の10%伸長荷重を100cN以上とすることで、屈曲時の伸長が抑制され、後述する伸縮性は10%以下とすることができ、屈曲寿命が長くなる。また、芯材に適度な張力をかけながら導体線を捲回することができるようになり、安定生産しやすくなる。さらに、このような芯材を用いると芯材を伸長させる設備が不要となり、汎用の設備で安価に生産できるという利点もある。

【0017】

本発明で用いられる芯材は、公知のものから曲げ回復率と柔軟度指数が本発明の範囲に合致するものを選択することにより得ることができる。

本発明で好ましく用いられる芯材の具体例としては、軟質の樹脂からなる紐状物を用いることができる。より具体的には、軟質ビニール、軟質シリコンなどが挙げられる。これらの紐状物は、中空でも中実でもよい。また、所謂弾性体からなる芯材を用いることもできる。

【0018】

また、天然ゴムや合成ゴムからなる紐状物やチューブ状物、弾性長繊維を含む糸状体や該弾性長繊維を含む糸状体を編み組みした紐状物等を用いることもできる。該弾性体を含む紐状物またはチューブ状物の周囲にさらに絶縁繊維を配した大きな外径を有する芯材を用いることもできる。また、該弾性体を含む紐状物またはチューブ状物の周囲を絶縁繊維で編組み、伸張荷重を高めた芯材を用いることもできる。

【0019】

芯材の直径は0.1mm〜30mmであることが好ましい。直径が0.1mm以下の場合は、屈曲性を高める効果が乏しい。より好ましくは0.3mm以上である。さらに好ましくは0.5mm以上、特に好ましくは1mm以上である。また直径が30mm以上の場合は、直径が大きくなりすぎ実用上好ましくない。より好ましくは20mm以下である。

【0020】

芯材の直径(D)を決めるときには、導体線の直径(d)との関係がD>3dとなるようにすることが好ましい。さらに好ましくはD>6dである。この範囲とすることで、屈曲時の導体線の変形が抑制され、屈曲寿命を長くできる。

【0021】

2.導体部

図1および図2に、本発明の耐屈曲ケーブルの模式図を示す。本発明の耐屈曲ケーブルは、芯材1の周囲に捲回されている少なくとも1本の導体線2および3を含む導体部を有する(図では導体線2および導体線3の2本の導体線が捲回されているが、これに限定されない)。さらに、導体部の外周に絶縁性の外部被覆層を有することが好ましい(外部被覆層は図示されていない)。

【0022】

柔軟な芯材の周囲に複数の導体線を捲回する場合、通常は交互に(所謂S/Z)に捲回し、その捲回張力を相殺させる。しかし、導体線を交互に捲回すると、交差した部分が断線しやすく、屈曲性に優れるケーブルを得ることができない。したがって、導体線同士が交差しないよう、導体線を1方向に捲回することが必須である。

【0023】

本発明では、導体線は一定の捲回角度で、ばらつきが無いように捲回されていることが好ましい。図1で示される導体線の捲回角度θ(芯材の長さ方向と導体線捲回方向との角度)は30°以上80°未満であることが好ましい。30°未満の場合は、屈曲寿命を高める効果が乏しい。より好ましくは40°以上、さらに好ましくは50°以上である。また、80°以上となると、捲回される導体線の長さが長くなり、ケーブルの単位長さあたりの電気抵抗が大きくなるため好ましくない。より好ましくは70°以下である。なお、正確な捲回角度の測定方法については後述する。

【0024】

通常、導体線の捲回角度を大きくして1方向のみに捲回すると、捲回張力が芯材の横方向にかかり芯材を捻りやすくなる。捻られないような剛体を芯部に入れると屈曲しづらくなる。また、屈曲時に導体部に圧力がかかり断線しやすくなる。一方柔軟な芯材を用いると、芯材が捻られ導体線を安定に捲回することが難しくなる。この課題を解決するには、反対方向に絶縁繊維を捲回する方法、芯材の張力を高める方法が有効である。

【0025】

芯材の張力を高めるには、芯材を伸長する方法と、芯材そのものの伸長荷重を高める方法がある。芯材を伸長する場合は、弛緩時に導体線が浮き上がることがあるので条件を詳細に検討する必要がある。芯材そのものの伸長荷重を高くした場合は、定長下での生産もでき安定に生産しやすく好ましい。

【0026】

本発明で用いる導体線は、導電性のよい物質からなる細線の集合線であることが好ましい。金属細線の集合線は、やわらかく、断線しにくいため、ケーブルの耐久性の向上に寄与する。

【0027】

導電性の良い物質とは比抵抗が1×10-4Ω・cm以下の電気伝導体を言う。特に好ましくは1×10-5Ω・cm以下の金属を言う。具体的な例としては、所謂銅(比抵抗が0.2×10-5Ω・cm)およびアルミ(比抵抗が0.3×10-5Ω・cm)などを挙げることができる。

【0028】

銅線は、比較的安価で電気抵抗が低く細線化も容易で、最も好ましい。アルミニウム線は軽量であるから、銅線に続いて好ましい。銅線は軟銅線または錫銅合金線が一般的であるが、強力を高めた強力銅合金(例えば、無酸素銅に鉄、燐およびインジウム等を添加したもの)も好ましい。錫、金、銀または白金などでメッキして酸化を防止したもの、金その他の元素で表面処理したものなどを用いることもできる。しかし、これらに限定されるものではない。

【0029】

導体線を構成する細線の単線直径は0.5mm以下であることが好ましく、さらに好ましくは0.1mm以下であり、特に好ましくは0.05mm以下である。細線化することにより、柔軟性を高めることができる。あまり細すぎると加工時に断線し易いため、0.01mm以上が好ましい。

【0030】

集合本数の上限は特に無く、柔軟性と、電気抵抗を勘案して任意に決めることができるが、数を増やすと生産性が低下するため、10000本以下が好ましい。より好ましくは1000本以下である。

集合線の直径は10mm以下が好ましい。10mmを超えると集合線が曲げにくくなり、本発明の耐屈曲ケーブルを得ることが困難となる。好ましくは5mm以下である。

【0031】

細線を集合させるには様々な方法が知られており、本発明においても公知のどのような方法で集合させてもよい。しかし、ストレートにひきそろえるだけでは捲回しづらいため、撚り線とすることが好ましい。また、可撓性を発揮するために、複数回にわけて撚り合わせたものが好ましい。このとき、円筒の最密充填となる7本の組み合わせを避けることが好ましい。さらに、このようにして得られた集合線を絶縁繊維で捲回したものを用いることもできる。

【0032】

本発明で用いられる導体線は、細線各々が樹脂被覆されていることが好ましい。樹脂材は、絶縁性、摩擦性および柔軟性を加味して選択される。樹脂材は、公知の絶縁材料から任意に選ぶことができる。代表的な絶縁材料としては、所謂エナメル被覆剤を用いることができる。例えばポリウレタン被覆剤、ポリウレタン−ナイロン被覆剤、ポリエステル被覆剤、ポリエステル−ナイロン被覆剤、ポリエステル−イミド被覆剤、及びポリエステルイミド・アミド被覆剤などを挙げることができる。他には、摩擦力の小さいフッ素系、シリコン系、ポリオレフィン系等の樹脂被覆剤も好適に用いることができる。

【0033】

本発明で用いられる導体線は、集合線が樹脂被覆されていてもよい。具体的には、フッ素系絶縁材、ポリオレフィン系絶縁材、塩化ビニール系絶縁材、およびゴム系絶縁材等を用いることができる。

【0034】

本発明の耐屈曲ケーブルは、芯材の周囲に極細同軸ケ−ブルを捲回することによっても得ることができる。当該極細同軸ケーブルは、太さ3mm以下が好ましい。中でも、屈曲性及び柔軟性の高いものを用いることが好ましい。許容曲げ半径は10mm以下のものが好ましく、5mm以下のものはさらに好ましい。曲げ半径が10mm以上の場合は、捲回径が大きく成りすぎるか、または、屈曲寿命が低下する。

【0035】

本発明の耐屈曲ケーブルは、芯材の周囲に、所謂フレキシブルフラットケーブルを捲回することによっても得ることができる。フレキシブルフラットケーブルの幅は10mm以下が好ましい。より好ましくは5mm以下である。厚みは3mm以下が好ましい。より好ましくは2mm以下である。これ以上のものは、芯材の周囲に捲回しても屈曲しずらく、耐屈曲ケーブルを得ることが困難となる。

【0036】

3.オサエ糸

本発明の耐屈曲ケーブルは、導体線の外側、または外側および内側に、導体線の捲回方向と反対方向に絶縁性の糸状体(以下当該絶縁性の糸状体をオサエ糸と表記する)が捲回されていることが好ましい。

【0037】

導体線を1方向(例えばZ方向)に捲回し、その上からオサエ糸を逆方向(S方向)に捲回することで、導体線を拘束し、屈曲によるズレを防止することができる。オサエ糸が捲回されていない場合は、屈曲により導体線間の間隔が変動し応力集中しやすくなり屈曲寿命が低下することがある。

【0038】

オサエ糸は公知の絶縁繊維から任意に用いることができる。例えば、マルチフィラメント、モノフィラメント、または、紡績糸を用いることができる。好ましくはマルチフィラメントである。細く、柔らかく、拘束力が強く(高強度)、安価という観点からは、ポリエステル繊維、ナイロン繊維が挙げられる。誘電率が低いという観点からはフッ素繊維、ポリエチレン繊維、ポリプロピレン繊維が挙げられる。難燃性の観点からは、塩化ビニル繊維、サラン繊維、ガラス繊維を挙げることができる。伸縮性の観点からは、ポリウレタン繊維または、ポリウレタン繊維の外部を他の絶縁繊維で被覆したもの等を挙げることができる。その他、絹、レーヨン繊維、キュプラ繊維、コットン紡績糸を用いることもできる。

【0039】

オサエ糸の配置例を、図2および図3で説明する。図2では、2本の導体線(2および3)の外側に、導体線の捲回方向とは反対方向にオサエ糸4が捲回されている。さらに、図3に示したように、導体線の内側(芯材側)と外側を交互に通るようにオサエ糸を捲回し導体線を拘束することもできる。導体線の内側と外側を交互に通って、導体線と逆方向にオサエ糸を捲回することで、屈曲によっても、導体線間隔の変化が少なく、かつ繰り返し屈曲によって導体線間隔の変化が少ない耐屈曲ケーブルを得やすくなる。導体線の内側と外側を交互に通す場合、導体線1本ずつ交互に通してもよいし、複数の導体線を纏めて交互に通してもよい。

【0040】

当該オサエ糸の直径は導体線の直径より細いものが好ましい。オサエ糸の直径が導体線より太いものを用いると、屈曲時に導体線そのものが変形せざるをえなくなり耐屈曲性が低下しやすい。

【0041】

拘束力を高めるためには、導体線が1周する間につき好ましくは1箇所以上、より好ましくは4箇所以上、さらに好ましくは8箇所以上の拘束点(導体線とオサエ糸とが交差する点)を持つように、絶縁性糸状体を導体線の内側と外側を交互に通って捲回することが好ましい。

【0042】

オサエ糸を捲回させる時、オサエ糸にかける荷重を変化させることで捲回張力を変化させることができ、拘束力も変化させることができる。導体線が屈曲によりずれないようにすることが重要である。さらに、集合線からなる導体線を用いる場合は、当該導体線の捲回位置を保ちながら、集合線が相互に動くことができるよう、強く拘束しすぎないように設計するとよい。導体線の捲回方向と反対方向にオサエ糸を捲回させることによって、芯材にかかる導体線捲回張力を相殺させ、安定生産できるという利点もある。

【0043】

4.介在糸

本発明の耐屈曲ケーブルにおいて、導体線の位置がずれないようにするために、導体線間に絶縁性の糸状体を介在させて(以下介在糸と呼ぶ)捲回することが好ましい。このとき、導体線と介在糸を一緒に、または別々に、それらの内側と外側を交互に通ってオサエ糸を捲回することもできる。この介在糸により導体線間にクッション性を持たせることができ寿命を伸ばすことができる。

【0044】

介在糸の直径は導体線の直径より大きいものが好ましい。介在糸の直径を導体線の直径より大きくすることで、屈曲時接触面と導体線の間の接圧を緩和する効果が発現し、寿命を長くすることができる。

介在糸としては、例えば、塩化ビニール系、ポリエチレン系、ポリプロピレン系、シリコン系、天然ゴム系、合成ゴム系のチューブや中実のロッドを用いることができる。

【0045】

導体線と介在糸の双方の内側と外側を通って、反対方向にオサエ糸を捲回することで屈曲によっても、導体線間隔の変化が少なく、かつ繰り返し屈曲によって導体線間隔の変化が少ない耐屈曲ケーブルを得ることができる。

【0046】

5.導体線の捲回ピッチ、間隔

複数の導体線が同一方向に捲回される場合は、並列に捲回されることを推奨する。本発明で並列とは、導体線同士が交差することなく捲回されている状態を言う。さらに好ましくは、一定のピッチで捲回されていることが好ましい。長さ方向でピッチがばらつくと、局部変形しやすくなり、応力集中し、断線しやすくなる。

【0047】

導体線の捲回ピッチは、図1のaで示される。導体線の捲回ピッチは0.05〜50mmが好ましい。0.05mm以下の場合は、捲回される導体線の長さが長くなりすぎ、電気抵抗値が高くなりすぎる。50mm以上の場合は、耐屈曲性を向上させる効果が乏しい。好ましくは、捲回ピッチが0.1〜20mmであり、特に好ましくは捲回ピッチが1〜10mmである。いずれの場合も、捲回径とピッチは捲回角度が30〜80°となる範囲に設計することが好ましい。

【0048】

複数の導体線が捲回されるときに、並列に捲回される独立した近接する導体線の間隔(図1においてdが近接する導体線の間隔である)は、前述の捲回角度、捲回ピッチである限り、設計上は一定であるが、製造上のばらつき等によりある程度変動する。しかし導体線の間隔dの変動が、耐屈曲性、および信号伝送性に悪影響を与えることを防ぐために、該バラツキは小さいことが好ましい。具体的には、ケーブルをまっすぐにおいた状態で、30箇所の捲回状態を観察し求めた平均間隔dと、ばらつきr(r=最大間隔−最小間隔)との関係が0≦r<4dであることが好ましい。4d以上のばらつきがある場合は、屈曲寿命が低下する。好ましくは3d以下、さらに好ましくは2d以下である。なお、本発明において、近接する導体線の間隔は隣接する導体線間の距離のうち短い方で、導体線表面間の距離で表すものとする。

【0049】

近接する2本の導体線の間隔は、0.01〜20mmであることが好ましい。0.01mm未満の場合は、屈曲によりショートする危険性がある。より好ましくは0.02〜10mmであり、特に好ましくは0.05〜5mmである。

【0050】

導体線の捲回径は0.1〜40mmが好ましい。さらに好ましくは0.3〜30mmであり、特に好ましくは0.5〜20mmである。40mm以上の場合は、できあがり外径が大きくなりすぎるため好ましくない。0.1mm以下の場合は、導体線を捲回することが困難となる。

導体線のピッチ、間隔および捲回径を上記のような範囲にすると、曲げ易く耐屈曲性に優れたケーブルが得られる。

【0051】

6.外部被覆

本発明の耐屈曲ケーブルは外部被覆層を有していることが好ましい。外部被覆層を有することにより、物理的な刺激や、化学的な刺激から保護され、耐久性が向上する。外部被覆層は絶縁繊維またはゴム弾性を持つ弾性樹脂により形成することが好ましい。

【0052】

外部被覆層は、厚み0.05mm〜10mmで柔軟度指数が10000以下であることが好ましい。厚みが10mm以上となるとケーブルが太くなりすぎ好ましくない。好ましくは5mm以下、より好ましくは3mm以下である。厚みが0.05mm以下では保護効果が乏しく、屈曲耐久性が低下しやすい。好ましくは0.1mm以上である。より好ましくは0.2mm以上である。

【0053】

柔軟度指数は10000を超えると曲げにくくなり好ましくない。なお、ここでいう外部被覆の柔軟度指数は、外部被覆後の柔軟度指数から外部被覆前の柔軟度指数を差引いた値をいう。好ましくは5000以下、より好ましくは1000以下である。

【0054】

絶縁繊維による外部被覆は柔軟度指数が低く、屈曲による表面劣化も少ないという利点がある。絶縁繊維による外部被覆はクッション効果により導体部を保護する役割を長期にわたり保持するという効果も有している。

【0055】

絶縁繊維は空気層を含む観点からバルキー性のあるものが好ましい。ウーリー加工されたナイロン、エステルなどを用いることができる。絶縁繊維層は、伝送性などの観点から誘電率の低い、フッ素繊維、ポリエチレン繊維、ポリプロポレン繊維を用いることもできる。

【0056】

また、撥水性の絶縁繊維は、水の浸入を防ぐ効果があり、好ましい。具体的には、フッ素繊維や、ポリプロピレン繊維などの撥水性の絶縁繊維を用いることも、ポリエステル繊維や、ナイロン繊維に撥水加工を施して用いることもできる。撥水加工剤は、公知の加工剤から任意に選定することができる。具体的にはフッ素系、シリコン系の撥水加工剤等を挙げることができる。

【0057】

絶縁繊維は、マルチフィラメント、モノフィラメント、または紡績糸を用いることができる。マルチフィラメントは、被覆性が良く、毛羽も発生しにくく好ましい。

絶縁繊維は、絶縁繊維は生糸のままでも良いが、意匠性や劣化防止の観点から原着糸や先染め糸を用いることもできる。仕上げ加工により、柔軟性や摩擦性の向上を図ることもできる。さらに、難燃加工、撥油加工、防汚加工、抗菌加工、制菌加工および消臭加工など、公知の繊維の加工を施すことにより、実用時の取り扱い性を向上させることもできる。

【0058】

耐熱性と耐磨耗性を両立させる絶縁繊維としては、アラミド繊維、ポリスルホン繊維およびフッ素繊維が挙げられる。耐火性の観点からは、ガラス繊維、耐炎化アクリル繊維、フッ素繊維およびサラン繊維が挙げられる。耐磨耗性や強度の観点からは、高強力ポリエチレン繊維およびポリケトン繊維が付加される。コストと耐熱性の観点からは、ポリエステル繊維、ナイロン繊維およびアクリル繊維がある。これらに、難燃性を付与した難燃ポリエステル繊維、難燃ナイロン繊維および難燃アクリル繊維(モダクリル繊維)なども好適である。摩擦熱による局部的な劣化に対しては、非溶融繊維を用いることが好ましい。その例としては、アラミド繊維、ポリスルホン繊維、コットン、レーヨン、キュプラ、ウール、絹およびアクリル繊維を挙げることができる。強度を重視する場合は、高強力ポリエチレン繊維、アラミド繊維およびポリフェニレンサルファイド繊維が挙げられる。摩擦性を重視する場合は、フッ素繊維、ナイロン繊維およびポリエステル繊維が挙げられる。

【0059】

弾性樹脂による被覆、または、ゴムチューブによる被覆は柔軟度指数が低い上に、クッション効果が高く、屈曲性を高める効果があり好適である。 また、液体が内部に侵入することを防ぐ効果もある。

弾性樹脂は、様々な弾性の絶縁樹脂から耐屈曲性、耐磨耗性、耐熱性および耐薬品性などを考慮して選択することができる。

【0060】

耐磨耗性、耐熱性、耐薬品性に優れるものとしては合成ゴム系弾性体が挙げられ、フッ素系ゴム、シリコーン系ゴム、エチレン・プロピレン系ゴム、クロロプレン系ゴムおよびブチル系ゴムが好ましい。曲げやすいものとしては、所謂天然ゴム系の弾性樹脂、スチレンブタジエン系の弾性樹脂が挙げられる。

【0061】

弾性樹脂のみの外部被覆は、弾性樹脂の摩擦力が大きくなりやすく屈曲により断裂しやすくなる。弾性樹脂層の外周に絶縁繊維による外部被覆層を組み合わせると摩擦力を低減でき屈曲による外部被覆の断裂を防ぐことができる。

【0062】

7.その他の条件(シールド、伸縮性)

本発明の耐屈曲ケーブルには、シールドが配されていても良い。シールドの方法は、電気伝導性のある有機繊維または、電気伝導性の良い金属細線により編み組すること、電気伝導性の良いテープ状物(例えばアルミ箔)を捲回することなどにより得ることができる。

【0063】

芯材の周囲に導体線を並列に捲回した後、絶縁繊維により絶縁層を構成し、その外周にシールド層を形成する。シールド層は電気伝導性のある有機繊維又は電気伝導性の良い金属細線又はその組み合わせで編み組することにより得ることができる。シールド層を保護する目的からシールド層の外層に絶縁体による外部被覆層を形成ことが好ましい。

【0064】

電気伝導性のある有機繊維とは、比抵抗1Ω・cm以下のものを言う。例えばメッキ繊維や、導電性フィラーを充填した繊維が上げられる。より具体的には銀メッキ繊維などが挙げられる。

【0065】

本発明の耐屈曲ケーブルは伸縮性が低い方がよい。伸縮性の低いものは耐屈曲性評価時に伸長されにくく、屈曲性が優れる。また、伸縮性の低いものはケーブル取扱い時に長さがあわせやすい。伸縮性は好ましくは20%未満、より好ましくは10%未満である。

【0066】

8.性能

本発明の耐屈曲ケーブルは、曲げやすく屈曲性に優れ、さらに取扱い時に長さが変化せず取り扱いやすい実用に適した耐屈曲ケーブルである。

その性能は、後述する所定の屈曲試験で、1万回以上、より優れたものは10万回以上、特に優れたものは50万回以上繰り返しても断線しないものである。また、ケーブルの柔軟度指数は15000未満であることが好ましく、より優れたものは10000未満であり、さらに優れたものは5000未満であり、特に優れたものは1000未満である。

【実施例】

【0067】

以下に、本発明を実施例および比較例に基づき詳細に説明するが、本発明はこれらの実施例にのみ限定されるものではない。

本発明で用いた評価方法は以下の通りである。

(1)曲げ回復率

曲げ回復率は、直径(d)の芯材を、直径が約5d(5±1dの範囲であればよい)のステンレス棒で左右から挟み、挟まれた部分から上に直径の20倍、すなわちL=20dの長さで芯材を切断し、この状態から芯材上部を真横に倒し、60秒保持したのち、開放し、その60秒後に芯材の先端の位置を側面から写真撮影し、図5に示す回復時角度θr(度)を計測し、以下の式から求めた。

曲げ回復率(%)=(θr/90)×100

【0068】

(2)柔軟度指数

ガーレー式柔軟度試験機(株式会社安田精機製作所製 製品No.311)を用いて、JIS L−1096(2010) 8.22.1 A法(剛軟度)に記載された方法にしたがって測定を行い、以下の式から柔軟度指数を求めた。

Y=0.1×(RG×(I×N)×(L−1.27)2)/d

上式において、Yが柔軟度指数であり、RG、I、N、L及びdは、JIS L−1096に準じて、試験片が振り子から離れるときの目盛りをRG,荷重取り付け位置と支点間の距離をI(cm)、おもりの質量をN(g)、試験片の長さをL(cm)、および試験片の直径をd(cm)で表記したものである。

【0069】

(3)芯材直径

芯材の外径をノギスにより5箇所測定し平均値を求め芯材直径(D)とした。

(4)導体線直径

導体線の外径をノギスにより5箇所測定し、平均値を求め導体線直径(d)とした。

(5)捲回径

導体線捲回後、ノギスにより5箇所の捲回外径を測定し、その平均値(C1)から導体線直径(d)を差引いた値を捲回径(C)とした。

C=C1−d

【0070】

(6)捲回角度

導体線捲回後の試料を100mm切断し、試料から導体線を取り出し、その長さ(Lx(mm))を測定し、底辺100mm、斜辺(Lx(mm))の間の角度を逆三角関数により計算し、これを捲回角度(θ)とした。

【0071】

(7)捲回ピッチおよびばらつき

同一導体線の任意の30ピッチの距離を測定し、その平均値を平均捲回ピッチ(Pave)とし、最大値―最小値を捲回ピッチばらつきPrとした。

(8)近接導体線間隔およびばらつき

近接する導体線の中心間距離を任意に30箇所測定し、その平均値を近接導体線間隔(dave)とした。最大値−最小値をばらつき(dr)とした。

【0072】

(9)捲回ピッチおよび近接導体線間隔のばらつきの評価

1)捲回ピッチばらつきは下記基準により評価した。

A: Pr≦Pave

B: Pave<Pr<4×Pave

C: Pr≧4×Pave

2)近接導体線間隔ばらつきは下記基準により評価した。

A: dr≦dave

B: dave<dr<4×dave

C: dr≧4×dave

【0073】

(10)耐屈曲性

標準状態(温度20℃、相対湿度65%)に試料を2時間以上静置したのち、標準状態下で、5連式ケーブル耐屈曲試験機(大東特殊電株式会社製 型番DBS−1302−10)を用い、直径5mmの丸棒(ステンレス製)を用いて試料の上端を把持し、下端に荷重100gをかけ、屈曲速度80往復/minで左右90°の繰り返し屈曲を行ないながら、電気抵抗値を連続的に測定し、電気抵抗値が20%以上高くなるまでの屈曲回数(Nx:1往復を1回とする)を測定し以下の基準で評価した。

耐屈曲性 断線回数

AA Nx≧100万回

A 100万回>Nx≧50万回

B 50万回>Nx≧10万回

C 10万回>Nx≧1万回

D Nx<1万回

【0074】

(11)易曲げ性

上記(2)で求めた柔軟度指数Xから以下の基準で判定した。

易曲げ性 柔軟度指数

AA X<500

A 500≦X<1000

B 1000≦X<5000

C 5000≦X<10000

D X≧10000

【0075】

(12)10%伸張荷重

標準状態(温度20℃、相対湿度65%)に試料を2時間以上静置したのち、標準状態下で、テンシロン万能試験機((株)エーアンドディ社製)を用い、長さ100mmの試料を引張り速度100mm/minで引張り、10%伸張時の荷重を求めた。

【0076】

(13)伸縮性

試料に20cm間隔で印をつける。試料に100gの荷重をかけ印間の長さ(L100)を測定する。次に荷重を取り外し、60秒経過後21cm未満の長さに弛緩していることを確認する。この過程での状態から以下の基準に従って評価した。

荷重時に21cmまで伸びないもの:伸縮性5%未満。

荷重時に21cm以上伸び、弛緩時に21cm未満に回復しないもの:伸縮性無し。

加重時に21cm以上伸び、弛緩時に21cm未満に回復したもの:下記の式より求めた伸縮率の伸縮性があると定義した。

伸縮率(%)=[(L100−20)/20]×100

【0077】

(14)生産性

生産時の状態から以下の基準で評価した。

A:導体線捲回部分に、揺れやねじれが見られず安定生産できる。

B:導体線捲回部分に、揺れやねじれが少し見られるが連続生産できる。

C:導体線捲回部分が、横方向や、上下方向にひっぱられ連続生産が難しい。

【0078】

(15)取扱い性

試料200mを内径20mm外径200mm重さ1000gのボビンに巻き取り、ボビン中央の穴に外径12.4mmのステンレス棒を通しステンレス棒の両端を固定し、試料を引き出すとボビンが回転してケーブルを引き出でるようにセットする。次に、ボビンからケーブルを引出し、ボビンから5m先で、引き出し始めの試料、約100m解除後の試料、引き出し終わりの試料を各々1m切断し、標準状態(温度20度、相対湿度65%)に18時間以上放置後長さ(L)を測定する。各測定値から平均値(Lave)、最小値(Lmin)および最大値(Lmax)を求め、下式によってばらつき指標Lrを算出し、下記基準により取扱い性を評価した。

Lr=[(Lmax−Lmin)/Lave]×100

A : Lr<5

B : 5≦Lr<10

C : Lr≧10

【0079】

(実施例1)

芯材として、外径2mmのPVCチューブ(NALGENER METRIC 180PVC 1mmID 2mmOD 0.5wall)(芯材A)を用い、特殊ダブルカバーリングマシーン(有限会社カタオカテクノ社製型式SP−D−400:(1)芯材を芯部として供給する機構、(2)芯材を、複数のV溝を有するロールのV溝に沿わせて把持し、フィードする機構、(3)芯材を、複数のV溝を有するロールのV溝に沿わせて把持し、巻き取る機構、(4)芯材を伸張した状態で、導体線を芯材に捲回する機構、および(5)芯材を伸張した状態で、導体線の捲回方向と逆方向に導体線の外側に絶縁性糸状体を捲回する機構を備える)を用いて、当該芯材を所定倍率に伸張しつつ、あらかじめ1つのボビンに引きそろえて巻き取った2本の導体線((有)竜野電線製2USTC:50μm×41本)をZ方向に所定の捲回数で捲回し、芯材の周囲に2本の導体線が1方向に捲回されている導体部を作製し、ケーブル中間体を得た。

【0080】

得られたケーブル中間体に、特殊製紐機((1)ケーブル中間体を供給する機構、(2)ケーブル中間体を、複数のV溝を有する2連のロールのV溝に8の字掛けに沿わせて把持し、フィードする機構、(3)ケーブル中間体を、複数のV溝を有する2連のロールのV溝に8の字掛けに沿わせて把持し、巻き取る機構、(4)ケーブル中間体を伸張した状態で、外部被覆材をケーブル中間体に編組して外部被覆を施す機構、を備えた16本打ち製紐機)を使用し、外部被覆材として660dtのエステルウーリー(330dt/72fエステルウーリー(TAIRIIN社製)を2本あわせたもの)16本を用いて、130T/Mの条件で、1.1倍に伸長したケーブル中間体の周囲にS方向、Z方向各8本ずつで編組された外部被覆を施しケーブルを得た。

得られたケーブルの構成および評価結果を表1に示す。

【0081】

(実施例2)

芯材として、以下の方法で得られたポリウレタン弾性糸組紐(芯材B)を用いる以外は実施例1と同様にして、ケーブルを得た。

芯材B:940dtexのポリウレタン弾性長繊維(旭化成せんい株式会社製、商品名:ロイカ)を芯にして、伸張倍率を4.2倍下で、230dtexのウーリーナイロン(黒染め糸)を700T/Mの下撚りおよび500T/Mの上撚りで捲回し、ダブルカバー糸を得た。得られたダブルカバー糸を製紐用ボビンに巻き取り、当該ボビン8本を、8本打ち製紐機((有)桜井鉄工製)のS方向に4本、Z方向に4本、均等に配置して組み紐を作製し、直径2mmの芯材を得た。

得られたケーブルの構成および評価結果を表1に示す。

【0082】

(実施例3)

芯材を2倍に伸長しつつ、導体線を180T/Mで捲回してケーブル中間体を作成し、該ケーブル中間体を、1.7倍伸張しながらボビンを100T/Mで捲回して外部被覆を施すこと以外は実施例2と同様にして、ケーブルを得た。

得られたケーブルの構成および評価結果を表1に示す。

【0083】

(実施例4〜8、比較例1、2)

芯材として、以下のものを用いた以外は実施例1と同様にして、それぞれのケーブルを得た。なお、芯材を1.2倍に伸長することが困難なもの(芯材G、HおよびI)については、芯材を伸長せずに導体線を捲回した。得られたケーブルの構成および評価結果を表1に示す。

芯材C:下記被覆付ポリウレタン弾性糸組紐(実施例4)

620dtexのポリウレタン弾性長繊維(旭化成せんい株式会社製 商品名:ロイカ)を用いた以外は、芯材Bと同様にして、ポリウレタン弾性糸組紐を得た。当該組紐を芯にして周囲にポリエステル330dt/72fを8本編組み、外径2mmの被覆付ポリウレタン弾性糸組紐を得た。

【0084】

芯材D:下記シリコンゴムチューブ(実施例5)

規格が1×2mm、硬度が60°の信越ポリマー株式会社製の該チューブを用いた。

芯材E:下記シリコンゴム紐(実施例6)

外径が2mm、硬度が55°のサンポリマー株式会社製の該シリコンゴム紐を用いた。

芯材F:下記被覆付シリコンゴム紐(実施例7)

シリコンゴム(外径が1.5mm、硬度が50°の出雲ゴム株式会社製)の周囲にポリエステル330dt/fを8本編組みし、外径2mmの被覆付シリコンゴム紐を得た。

【0085】

芯材G:下記PFAチューブ(実施例8)

ニチアス株式会社製の規格が1×2mmのナフロン(R)#9003チューブを用いた。

芯材H:下記PFAロッド(比較例1)

ニチアス株式会社製の外径2mmのナフロン(R)#9002ロッドを用いた。

芯材I:下記ポリエステル紐(比較例2)

330dt72f(150/36/2)のエステルウーリー(TAIRIIN社製)を2本あわせで8本のボビンに巻き取り、8本打ち製紐機で編み組みし、組紐を得た。さらに、当該組紐を芯にして外部から8本打ち製紐機で編み組みし、直径2mmのポリエステル紐を得た。

【0086】

(実施例9)

実施例1と同様にして導体線を捲回するに際に、導体線の捲回方向(Z)と逆方向(S)に上撚りとしてポリエステル167dtを220T/Mで捲回し、導体線の捲回方向と反対方向に導体線の外側に絶縁性の糸状体をオサエ糸として捲回されている導体部を作製した以外は実施例1と同様にしてケーブルを得た。

得られたケーブルの構成および評価結果を表1に示す。

【0087】

【表1】

【0088】

(実施例10〜16)

芯材Aに、特殊製紐機((1)芯材を供給する機構、(2)芯材を、複数のV溝を有する2連のロールのV溝に8の字掛けに沿わせて把持し、フィードする機構、(3)芯材を、複数のV溝を有する2連のロールのV溝に8の字掛けに沿わせて把持し、巻き上げ、振り落とす機構、(4)芯材を伸張した状態で、導体線を芯材に並列に捲回する機構、および(5)芯材を伸張した状態で、導体線の捲回方向と逆方向に導体線の内側と外側を交互に通って絶縁性糸状体を捲回する機構を備えた製紐機(16本打ち))を用い、導体線2本をZ方向に捲回する装置位置へ対角に配置し、オサエ糸としてポリエステル長繊維56t/7fをS方向に捲回する装置位置へ、均等に4本(実施例10)又は8本(実施例14)配置し、導体線2本をZ方向に捲回し、オサエ糸を導体線の外側と内側を通ってS方向に捲回しケーブル中間体を得た。

また、導体線の捲回数を変化させて捲回角度を変化させた以外は、実施例14と同様にしてケーブル中間体を得た(実施例12、13、15、16)。

得られたケーブル中間体を用いて、実施例1と同様にして外部被覆を施し本発明の耐屈曲ケーブルを得た。得られたケーブルの構成および評価結果を表2に示す。

【0089】

【表2】

【0090】

(実施例17、18)

2本の導体線の中間に所定の介在糸を2本配置した以外は、実施例14と同様にしてケーブルを得た。得られたケーブルの構成および評価結果を表3に示す。

【0091】

【表3】

【産業上の利用可能性】

【0092】

本発明の耐屈曲ケーブルは、多関節ロボットや、高速且つ小さな曲げ角度で屈曲する部位を有する機器・装置の配線として好適に利用できる。また、易曲げ性と高い屈曲寿命を生かして、アシストスーツなどの身体装着機器などの配線にも好適に利用できる。

【符号の説明】

【0093】

1 芯材

2 導体線

3 導体線

4 オサエ糸

10 ステンレス棒

a 導体線のピッチ

c 導体線の捲回径(導体線の中心の捲回径)

d 近接する導体線の間隔

【技術分野】

【0001】

本発明は、曲げ易く、耐屈曲性に優れるケーブルに関するものである。

【背景技術】

【0002】

従来、電力や電気信号、光信号等を伝送する各種ケーブルが開発されているが、これらのケーブルはある程度の屈曲には耐えられるが、繰り返し屈曲されるような用途においては、断線の問題が避けられなかった。これを解決するために、耐屈曲性に優れるとされる各種ケーブルが数多く研究されている。例えば下記特許文献1には高い張力を有する糸材の周りに導体線をらせん状に捲回したものが開示されているが、屈曲時に局部変形しやすく耐屈曲寿命を延ばす効果は少しであった。また、曲げやすさについてはほとんど考慮されておらず曲げにくいという問題もあった。一方、下記特許文献2にはプラスチックチューブの周囲に導体線を配したものが開示されている。曲げ時の圧力を緩和する効果があるものの導体線の変形を緩和する効果が少なく、耐屈曲寿命を延ばす効果は小さいものであった。また、下記特許文献3には、導体線外周にシリコンポリマーを含有するポリエステルエラストマーを用いたものが開示されているが、特許文献2と同様に耐屈曲寿命を延ばす効果は小さいものであった。

【0003】

上記以外にも、屈曲性を高めるためには、導体そのものの強度を高めること、撚り線を用いること、中心の芯材の周囲に導体を捲回すること、中心の芯材にチューブを用いること、多芯の場合は、その空隙に弾性体を介在させること、また、多芯の場合に一部に強度の強い線材を介在させることなどが知られている。

【0004】

一方、下記特許文献4には10%以上の伸縮性を有する芯材の周囲にらせん状に導体線を捲回させてなる伸縮性信号伝送ケーブルが開示されている。このケーブルは伸縮性を有するため、結果的に曲げやすいという特徴を有している。しかし、伸縮性に優れる故に屈曲時にケーブルが伸長され屈曲寿命を延ばす効果が小さくなるという問題があった。

【0005】

このように、従来知られている技術では、満足のいく程度に曲げ易く、耐屈曲性に優れるケーブルを得ることができず、新たな技術の開発が望まれていた。

特に近年、多関節ロボットや、小型で高速に動作するロボットが実用に供し始めている。これに伴い、従来以上に、曲げ易く、屈曲寿命が長いケーブルが求められているが、これらの用途に好適な耐屈曲性に優れたケーブルは見出されていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−325651号公報

【特許文献2】特開2004−172019号公報

【特許文献3】特開2008−218061号公報

【特許文献4】国際公開第2009−157070号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の目的は、曲げ易く、かつ耐屈曲性に優れるケーブルを提供することである。

【課題を解決するための手段】

【0008】

本発明者等は、曲げ易く、耐屈曲性にすぐれるケーブルを実現するために、鋭意検討した結果、曲げ回復率が10%以上および柔軟度指数が10000以下の芯材と該芯材の周囲に一方向に捲回された導体線からなる導体部とを有するケーブルにより、曲げやすく、屈曲性に優れるケーブルを得ることに成功したものである。

【0009】

すなわち、本発明は下記の発明を提供する。

(1)曲げ回復率が10%以上および柔軟度指数が10000以下の芯材と該芯材の周囲に一方向に捲回された導体線を含む導体部とを有することを特徴とする耐屈曲ケーブル。

(2)複数の導体線が、並列に捲回されている上記(1)に記載の耐屈曲ケーブル。

(3)導体線が捲回角度30°以上80°未満で捲回されている上記(1)または(2)に記載の耐屈曲ケーブル。

(4)導体線の外側に絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている上記(1)〜(3)のいずれか一項に記載の耐屈曲ケーブル。

(5)導体線の内側と外側を通って絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている上記(1)〜(4)のいずれか一項に記載の耐屈曲ケーブル。

(6)並列に捲回されている複数の導体線の間に導体線直径以上の直径を有する絶縁性の糸状体が介在している上記(2)〜(5)のいずれか一項に記載の耐屈曲ケーブル。

(7)芯材の10%伸長荷重が100cN以上である上記(1)〜(6)のいずれか一項に記載の耐屈曲ケーブル。

(8)伸縮性が10%未満である上記(1)〜(7)のいずれか一項に記載の耐屈曲ケーブル。

【発明の効果】

【0010】

本発明のケーブルは耐屈曲性に優れ、ロボットなど屈曲動作を伴う機器の配線として有用である。

【図面の簡単な説明】

【0011】

【図1】本発明の耐屈曲ケーブルの一例(導体線2本)の模式図であり、導体線の捲回角度を説明したものである。

【図2】本発明の耐屈曲ケーブルの絶縁性糸状体の捲回方法の一例を示した図である。

【図3】本発明の耐屈曲ケーブルの絶縁性糸状体の捲回方法の別の一例を示した図である。

【図4】曲げ回復率の測定方法を説明した図である。

【図5】曲げ回復率の測定方法を説明した図である。

【発明を実施するための形態】

【0012】

本発明について、以下具体的に説明する。

1.芯材

本発明の耐屈曲ケーブルは、特定の曲げ回復率および柔軟度指数を有する芯材の周囲に導体線が捲回されていることを特徴とする。

本発明において芯材は曲げ回復率が10%以上であることが必要である。曲げ回復率が10%未満であると、曲げにより導体線の螺旋形状が変形し、折れ曲がりが生じ断線しやすくなる。好ましくは、曲げ回復率が20%以上、さらに好ましくは30%以上、特に好ましくは60%以上である。曲げ回復率の高い芯材の周囲に捲回された導体線は、屈曲時に、芯材が曲げ回復しようとする動きに合わせて変形することができるため、局部変形しなくなり、屈曲寿命を高める効果が発現する。曲げ回復率の上限値は100%であり、100%回復するものであってもよいが、後述する柔軟度指数が高くなることがあるので、80%以下が好ましい。

【0013】

ここで、曲げ回復率の測定方法を、図4および図5を用いて説明する。

曲げ回復率とは、直径(d)の芯材を、直径が約5d(5±1dの範囲であればよい)の2本のステンレス棒(図4および5中の10)で左右から挟み、挟まれた部分から上に直径の20倍、すなわちL=20dの長さで芯材を切断した状態(図4の点線)から、芯材上部を真横に倒し(図4の実線)、60秒保持したのち開放し、その60秒後に芯材の先端の位置を側面から写真撮影し、図5のようにして回復時角度θr(度)を計測し、以下の式で求めた値である。

曲げ回復率(%)=(θr/90)×100

【0014】

本発明において芯材の柔軟度指数は10000以下であることが必要である。柔軟度指数が10000を超える場合は、曲げにくくなる。また、屈曲時に導体線に強い接圧を及ぼすこととなり断線しやすくなる。柔軟度指数は好ましくは5000以下、さらに好ましくは1000以下、特に好ましくは500以下である。柔軟度指数が小さく、かつ、曲げ回復率のよい芯材の周囲に導体線を捲回することで、飛躍的に屈曲寿命を伸ばすことができる。柔軟度指数は低いものほど好ましく、その下限に特に定めは無いが、柔軟度指数が低いものは曲げ回復率が低くなることがあるので、10以上であることが好ましい。

【0015】

ここで、柔軟度指数とは、ガーレー式柔軟度試験機(株式会社安田精機製作所製 製品No.311)を用いて、JIS L−1096(2010) 8.22.1 A法(剛軟度)に記載された方法にしたがって測定を行い、以下の式で求めた値である。

Y=0.1×(RG×(I×N)×(L−1.27)2)/d

上式において、Yが柔軟度指数であり、RG、I、N、L及びdは、JIS L−1096に準じて、試験片が振り子から離れるときの目盛りをRG,荷重取り付け位置と支点間の距離をI(cm)、おもりの質量をN(g)、試験片の長さをL(cm)、および試験片の直径をd(cm)で表記したものである。

【0016】

本発明で用いる芯材の10%伸長荷重が100cN以上であると、耐屈曲性に優れるケーブルを得る事ができるため好ましい。また、生産しやすく取り扱いやすいケーブルを得ることができる。より好ましくは10%伸長荷重が500cN以上であり、さらに好ましく、1000cN以上である。芯材の10%伸長荷重を100cN以上とすることで、屈曲時の伸長が抑制され、後述する伸縮性は10%以下とすることができ、屈曲寿命が長くなる。また、芯材に適度な張力をかけながら導体線を捲回することができるようになり、安定生産しやすくなる。さらに、このような芯材を用いると芯材を伸長させる設備が不要となり、汎用の設備で安価に生産できるという利点もある。

【0017】

本発明で用いられる芯材は、公知のものから曲げ回復率と柔軟度指数が本発明の範囲に合致するものを選択することにより得ることができる。

本発明で好ましく用いられる芯材の具体例としては、軟質の樹脂からなる紐状物を用いることができる。より具体的には、軟質ビニール、軟質シリコンなどが挙げられる。これらの紐状物は、中空でも中実でもよい。また、所謂弾性体からなる芯材を用いることもできる。

【0018】

また、天然ゴムや合成ゴムからなる紐状物やチューブ状物、弾性長繊維を含む糸状体や該弾性長繊維を含む糸状体を編み組みした紐状物等を用いることもできる。該弾性体を含む紐状物またはチューブ状物の周囲にさらに絶縁繊維を配した大きな外径を有する芯材を用いることもできる。また、該弾性体を含む紐状物またはチューブ状物の周囲を絶縁繊維で編組み、伸張荷重を高めた芯材を用いることもできる。

【0019】

芯材の直径は0.1mm〜30mmであることが好ましい。直径が0.1mm以下の場合は、屈曲性を高める効果が乏しい。より好ましくは0.3mm以上である。さらに好ましくは0.5mm以上、特に好ましくは1mm以上である。また直径が30mm以上の場合は、直径が大きくなりすぎ実用上好ましくない。より好ましくは20mm以下である。

【0020】

芯材の直径(D)を決めるときには、導体線の直径(d)との関係がD>3dとなるようにすることが好ましい。さらに好ましくはD>6dである。この範囲とすることで、屈曲時の導体線の変形が抑制され、屈曲寿命を長くできる。

【0021】

2.導体部

図1および図2に、本発明の耐屈曲ケーブルの模式図を示す。本発明の耐屈曲ケーブルは、芯材1の周囲に捲回されている少なくとも1本の導体線2および3を含む導体部を有する(図では導体線2および導体線3の2本の導体線が捲回されているが、これに限定されない)。さらに、導体部の外周に絶縁性の外部被覆層を有することが好ましい(外部被覆層は図示されていない)。

【0022】

柔軟な芯材の周囲に複数の導体線を捲回する場合、通常は交互に(所謂S/Z)に捲回し、その捲回張力を相殺させる。しかし、導体線を交互に捲回すると、交差した部分が断線しやすく、屈曲性に優れるケーブルを得ることができない。したがって、導体線同士が交差しないよう、導体線を1方向に捲回することが必須である。

【0023】

本発明では、導体線は一定の捲回角度で、ばらつきが無いように捲回されていることが好ましい。図1で示される導体線の捲回角度θ(芯材の長さ方向と導体線捲回方向との角度)は30°以上80°未満であることが好ましい。30°未満の場合は、屈曲寿命を高める効果が乏しい。より好ましくは40°以上、さらに好ましくは50°以上である。また、80°以上となると、捲回される導体線の長さが長くなり、ケーブルの単位長さあたりの電気抵抗が大きくなるため好ましくない。より好ましくは70°以下である。なお、正確な捲回角度の測定方法については後述する。

【0024】

通常、導体線の捲回角度を大きくして1方向のみに捲回すると、捲回張力が芯材の横方向にかかり芯材を捻りやすくなる。捻られないような剛体を芯部に入れると屈曲しづらくなる。また、屈曲時に導体部に圧力がかかり断線しやすくなる。一方柔軟な芯材を用いると、芯材が捻られ導体線を安定に捲回することが難しくなる。この課題を解決するには、反対方向に絶縁繊維を捲回する方法、芯材の張力を高める方法が有効である。

【0025】

芯材の張力を高めるには、芯材を伸長する方法と、芯材そのものの伸長荷重を高める方法がある。芯材を伸長する場合は、弛緩時に導体線が浮き上がることがあるので条件を詳細に検討する必要がある。芯材そのものの伸長荷重を高くした場合は、定長下での生産もでき安定に生産しやすく好ましい。

【0026】

本発明で用いる導体線は、導電性のよい物質からなる細線の集合線であることが好ましい。金属細線の集合線は、やわらかく、断線しにくいため、ケーブルの耐久性の向上に寄与する。

【0027】

導電性の良い物質とは比抵抗が1×10-4Ω・cm以下の電気伝導体を言う。特に好ましくは1×10-5Ω・cm以下の金属を言う。具体的な例としては、所謂銅(比抵抗が0.2×10-5Ω・cm)およびアルミ(比抵抗が0.3×10-5Ω・cm)などを挙げることができる。

【0028】

銅線は、比較的安価で電気抵抗が低く細線化も容易で、最も好ましい。アルミニウム線は軽量であるから、銅線に続いて好ましい。銅線は軟銅線または錫銅合金線が一般的であるが、強力を高めた強力銅合金(例えば、無酸素銅に鉄、燐およびインジウム等を添加したもの)も好ましい。錫、金、銀または白金などでメッキして酸化を防止したもの、金その他の元素で表面処理したものなどを用いることもできる。しかし、これらに限定されるものではない。

【0029】

導体線を構成する細線の単線直径は0.5mm以下であることが好ましく、さらに好ましくは0.1mm以下であり、特に好ましくは0.05mm以下である。細線化することにより、柔軟性を高めることができる。あまり細すぎると加工時に断線し易いため、0.01mm以上が好ましい。

【0030】

集合本数の上限は特に無く、柔軟性と、電気抵抗を勘案して任意に決めることができるが、数を増やすと生産性が低下するため、10000本以下が好ましい。より好ましくは1000本以下である。

集合線の直径は10mm以下が好ましい。10mmを超えると集合線が曲げにくくなり、本発明の耐屈曲ケーブルを得ることが困難となる。好ましくは5mm以下である。

【0031】

細線を集合させるには様々な方法が知られており、本発明においても公知のどのような方法で集合させてもよい。しかし、ストレートにひきそろえるだけでは捲回しづらいため、撚り線とすることが好ましい。また、可撓性を発揮するために、複数回にわけて撚り合わせたものが好ましい。このとき、円筒の最密充填となる7本の組み合わせを避けることが好ましい。さらに、このようにして得られた集合線を絶縁繊維で捲回したものを用いることもできる。

【0032】

本発明で用いられる導体線は、細線各々が樹脂被覆されていることが好ましい。樹脂材は、絶縁性、摩擦性および柔軟性を加味して選択される。樹脂材は、公知の絶縁材料から任意に選ぶことができる。代表的な絶縁材料としては、所謂エナメル被覆剤を用いることができる。例えばポリウレタン被覆剤、ポリウレタン−ナイロン被覆剤、ポリエステル被覆剤、ポリエステル−ナイロン被覆剤、ポリエステル−イミド被覆剤、及びポリエステルイミド・アミド被覆剤などを挙げることができる。他には、摩擦力の小さいフッ素系、シリコン系、ポリオレフィン系等の樹脂被覆剤も好適に用いることができる。

【0033】

本発明で用いられる導体線は、集合線が樹脂被覆されていてもよい。具体的には、フッ素系絶縁材、ポリオレフィン系絶縁材、塩化ビニール系絶縁材、およびゴム系絶縁材等を用いることができる。

【0034】

本発明の耐屈曲ケーブルは、芯材の周囲に極細同軸ケ−ブルを捲回することによっても得ることができる。当該極細同軸ケーブルは、太さ3mm以下が好ましい。中でも、屈曲性及び柔軟性の高いものを用いることが好ましい。許容曲げ半径は10mm以下のものが好ましく、5mm以下のものはさらに好ましい。曲げ半径が10mm以上の場合は、捲回径が大きく成りすぎるか、または、屈曲寿命が低下する。

【0035】

本発明の耐屈曲ケーブルは、芯材の周囲に、所謂フレキシブルフラットケーブルを捲回することによっても得ることができる。フレキシブルフラットケーブルの幅は10mm以下が好ましい。より好ましくは5mm以下である。厚みは3mm以下が好ましい。より好ましくは2mm以下である。これ以上のものは、芯材の周囲に捲回しても屈曲しずらく、耐屈曲ケーブルを得ることが困難となる。

【0036】

3.オサエ糸

本発明の耐屈曲ケーブルは、導体線の外側、または外側および内側に、導体線の捲回方向と反対方向に絶縁性の糸状体(以下当該絶縁性の糸状体をオサエ糸と表記する)が捲回されていることが好ましい。

【0037】

導体線を1方向(例えばZ方向)に捲回し、その上からオサエ糸を逆方向(S方向)に捲回することで、導体線を拘束し、屈曲によるズレを防止することができる。オサエ糸が捲回されていない場合は、屈曲により導体線間の間隔が変動し応力集中しやすくなり屈曲寿命が低下することがある。

【0038】

オサエ糸は公知の絶縁繊維から任意に用いることができる。例えば、マルチフィラメント、モノフィラメント、または、紡績糸を用いることができる。好ましくはマルチフィラメントである。細く、柔らかく、拘束力が強く(高強度)、安価という観点からは、ポリエステル繊維、ナイロン繊維が挙げられる。誘電率が低いという観点からはフッ素繊維、ポリエチレン繊維、ポリプロピレン繊維が挙げられる。難燃性の観点からは、塩化ビニル繊維、サラン繊維、ガラス繊維を挙げることができる。伸縮性の観点からは、ポリウレタン繊維または、ポリウレタン繊維の外部を他の絶縁繊維で被覆したもの等を挙げることができる。その他、絹、レーヨン繊維、キュプラ繊維、コットン紡績糸を用いることもできる。

【0039】

オサエ糸の配置例を、図2および図3で説明する。図2では、2本の導体線(2および3)の外側に、導体線の捲回方向とは反対方向にオサエ糸4が捲回されている。さらに、図3に示したように、導体線の内側(芯材側)と外側を交互に通るようにオサエ糸を捲回し導体線を拘束することもできる。導体線の内側と外側を交互に通って、導体線と逆方向にオサエ糸を捲回することで、屈曲によっても、導体線間隔の変化が少なく、かつ繰り返し屈曲によって導体線間隔の変化が少ない耐屈曲ケーブルを得やすくなる。導体線の内側と外側を交互に通す場合、導体線1本ずつ交互に通してもよいし、複数の導体線を纏めて交互に通してもよい。

【0040】

当該オサエ糸の直径は導体線の直径より細いものが好ましい。オサエ糸の直径が導体線より太いものを用いると、屈曲時に導体線そのものが変形せざるをえなくなり耐屈曲性が低下しやすい。

【0041】

拘束力を高めるためには、導体線が1周する間につき好ましくは1箇所以上、より好ましくは4箇所以上、さらに好ましくは8箇所以上の拘束点(導体線とオサエ糸とが交差する点)を持つように、絶縁性糸状体を導体線の内側と外側を交互に通って捲回することが好ましい。

【0042】

オサエ糸を捲回させる時、オサエ糸にかける荷重を変化させることで捲回張力を変化させることができ、拘束力も変化させることができる。導体線が屈曲によりずれないようにすることが重要である。さらに、集合線からなる導体線を用いる場合は、当該導体線の捲回位置を保ちながら、集合線が相互に動くことができるよう、強く拘束しすぎないように設計するとよい。導体線の捲回方向と反対方向にオサエ糸を捲回させることによって、芯材にかかる導体線捲回張力を相殺させ、安定生産できるという利点もある。

【0043】

4.介在糸

本発明の耐屈曲ケーブルにおいて、導体線の位置がずれないようにするために、導体線間に絶縁性の糸状体を介在させて(以下介在糸と呼ぶ)捲回することが好ましい。このとき、導体線と介在糸を一緒に、または別々に、それらの内側と外側を交互に通ってオサエ糸を捲回することもできる。この介在糸により導体線間にクッション性を持たせることができ寿命を伸ばすことができる。

【0044】

介在糸の直径は導体線の直径より大きいものが好ましい。介在糸の直径を導体線の直径より大きくすることで、屈曲時接触面と導体線の間の接圧を緩和する効果が発現し、寿命を長くすることができる。

介在糸としては、例えば、塩化ビニール系、ポリエチレン系、ポリプロピレン系、シリコン系、天然ゴム系、合成ゴム系のチューブや中実のロッドを用いることができる。

【0045】

導体線と介在糸の双方の内側と外側を通って、反対方向にオサエ糸を捲回することで屈曲によっても、導体線間隔の変化が少なく、かつ繰り返し屈曲によって導体線間隔の変化が少ない耐屈曲ケーブルを得ることができる。

【0046】

5.導体線の捲回ピッチ、間隔

複数の導体線が同一方向に捲回される場合は、並列に捲回されることを推奨する。本発明で並列とは、導体線同士が交差することなく捲回されている状態を言う。さらに好ましくは、一定のピッチで捲回されていることが好ましい。長さ方向でピッチがばらつくと、局部変形しやすくなり、応力集中し、断線しやすくなる。

【0047】

導体線の捲回ピッチは、図1のaで示される。導体線の捲回ピッチは0.05〜50mmが好ましい。0.05mm以下の場合は、捲回される導体線の長さが長くなりすぎ、電気抵抗値が高くなりすぎる。50mm以上の場合は、耐屈曲性を向上させる効果が乏しい。好ましくは、捲回ピッチが0.1〜20mmであり、特に好ましくは捲回ピッチが1〜10mmである。いずれの場合も、捲回径とピッチは捲回角度が30〜80°となる範囲に設計することが好ましい。

【0048】

複数の導体線が捲回されるときに、並列に捲回される独立した近接する導体線の間隔(図1においてdが近接する導体線の間隔である)は、前述の捲回角度、捲回ピッチである限り、設計上は一定であるが、製造上のばらつき等によりある程度変動する。しかし導体線の間隔dの変動が、耐屈曲性、および信号伝送性に悪影響を与えることを防ぐために、該バラツキは小さいことが好ましい。具体的には、ケーブルをまっすぐにおいた状態で、30箇所の捲回状態を観察し求めた平均間隔dと、ばらつきr(r=最大間隔−最小間隔)との関係が0≦r<4dであることが好ましい。4d以上のばらつきがある場合は、屈曲寿命が低下する。好ましくは3d以下、さらに好ましくは2d以下である。なお、本発明において、近接する導体線の間隔は隣接する導体線間の距離のうち短い方で、導体線表面間の距離で表すものとする。

【0049】

近接する2本の導体線の間隔は、0.01〜20mmであることが好ましい。0.01mm未満の場合は、屈曲によりショートする危険性がある。より好ましくは0.02〜10mmであり、特に好ましくは0.05〜5mmである。

【0050】

導体線の捲回径は0.1〜40mmが好ましい。さらに好ましくは0.3〜30mmであり、特に好ましくは0.5〜20mmである。40mm以上の場合は、できあがり外径が大きくなりすぎるため好ましくない。0.1mm以下の場合は、導体線を捲回することが困難となる。

導体線のピッチ、間隔および捲回径を上記のような範囲にすると、曲げ易く耐屈曲性に優れたケーブルが得られる。

【0051】

6.外部被覆

本発明の耐屈曲ケーブルは外部被覆層を有していることが好ましい。外部被覆層を有することにより、物理的な刺激や、化学的な刺激から保護され、耐久性が向上する。外部被覆層は絶縁繊維またはゴム弾性を持つ弾性樹脂により形成することが好ましい。

【0052】

外部被覆層は、厚み0.05mm〜10mmで柔軟度指数が10000以下であることが好ましい。厚みが10mm以上となるとケーブルが太くなりすぎ好ましくない。好ましくは5mm以下、より好ましくは3mm以下である。厚みが0.05mm以下では保護効果が乏しく、屈曲耐久性が低下しやすい。好ましくは0.1mm以上である。より好ましくは0.2mm以上である。

【0053】

柔軟度指数は10000を超えると曲げにくくなり好ましくない。なお、ここでいう外部被覆の柔軟度指数は、外部被覆後の柔軟度指数から外部被覆前の柔軟度指数を差引いた値をいう。好ましくは5000以下、より好ましくは1000以下である。

【0054】

絶縁繊維による外部被覆は柔軟度指数が低く、屈曲による表面劣化も少ないという利点がある。絶縁繊維による外部被覆はクッション効果により導体部を保護する役割を長期にわたり保持するという効果も有している。

【0055】

絶縁繊維は空気層を含む観点からバルキー性のあるものが好ましい。ウーリー加工されたナイロン、エステルなどを用いることができる。絶縁繊維層は、伝送性などの観点から誘電率の低い、フッ素繊維、ポリエチレン繊維、ポリプロポレン繊維を用いることもできる。

【0056】

また、撥水性の絶縁繊維は、水の浸入を防ぐ効果があり、好ましい。具体的には、フッ素繊維や、ポリプロピレン繊維などの撥水性の絶縁繊維を用いることも、ポリエステル繊維や、ナイロン繊維に撥水加工を施して用いることもできる。撥水加工剤は、公知の加工剤から任意に選定することができる。具体的にはフッ素系、シリコン系の撥水加工剤等を挙げることができる。

【0057】

絶縁繊維は、マルチフィラメント、モノフィラメント、または紡績糸を用いることができる。マルチフィラメントは、被覆性が良く、毛羽も発生しにくく好ましい。

絶縁繊維は、絶縁繊維は生糸のままでも良いが、意匠性や劣化防止の観点から原着糸や先染め糸を用いることもできる。仕上げ加工により、柔軟性や摩擦性の向上を図ることもできる。さらに、難燃加工、撥油加工、防汚加工、抗菌加工、制菌加工および消臭加工など、公知の繊維の加工を施すことにより、実用時の取り扱い性を向上させることもできる。

【0058】

耐熱性と耐磨耗性を両立させる絶縁繊維としては、アラミド繊維、ポリスルホン繊維およびフッ素繊維が挙げられる。耐火性の観点からは、ガラス繊維、耐炎化アクリル繊維、フッ素繊維およびサラン繊維が挙げられる。耐磨耗性や強度の観点からは、高強力ポリエチレン繊維およびポリケトン繊維が付加される。コストと耐熱性の観点からは、ポリエステル繊維、ナイロン繊維およびアクリル繊維がある。これらに、難燃性を付与した難燃ポリエステル繊維、難燃ナイロン繊維および難燃アクリル繊維(モダクリル繊維)なども好適である。摩擦熱による局部的な劣化に対しては、非溶融繊維を用いることが好ましい。その例としては、アラミド繊維、ポリスルホン繊維、コットン、レーヨン、キュプラ、ウール、絹およびアクリル繊維を挙げることができる。強度を重視する場合は、高強力ポリエチレン繊維、アラミド繊維およびポリフェニレンサルファイド繊維が挙げられる。摩擦性を重視する場合は、フッ素繊維、ナイロン繊維およびポリエステル繊維が挙げられる。

【0059】

弾性樹脂による被覆、または、ゴムチューブによる被覆は柔軟度指数が低い上に、クッション効果が高く、屈曲性を高める効果があり好適である。 また、液体が内部に侵入することを防ぐ効果もある。

弾性樹脂は、様々な弾性の絶縁樹脂から耐屈曲性、耐磨耗性、耐熱性および耐薬品性などを考慮して選択することができる。

【0060】

耐磨耗性、耐熱性、耐薬品性に優れるものとしては合成ゴム系弾性体が挙げられ、フッ素系ゴム、シリコーン系ゴム、エチレン・プロピレン系ゴム、クロロプレン系ゴムおよびブチル系ゴムが好ましい。曲げやすいものとしては、所謂天然ゴム系の弾性樹脂、スチレンブタジエン系の弾性樹脂が挙げられる。

【0061】

弾性樹脂のみの外部被覆は、弾性樹脂の摩擦力が大きくなりやすく屈曲により断裂しやすくなる。弾性樹脂層の外周に絶縁繊維による外部被覆層を組み合わせると摩擦力を低減でき屈曲による外部被覆の断裂を防ぐことができる。

【0062】

7.その他の条件(シールド、伸縮性)

本発明の耐屈曲ケーブルには、シールドが配されていても良い。シールドの方法は、電気伝導性のある有機繊維または、電気伝導性の良い金属細線により編み組すること、電気伝導性の良いテープ状物(例えばアルミ箔)を捲回することなどにより得ることができる。

【0063】

芯材の周囲に導体線を並列に捲回した後、絶縁繊維により絶縁層を構成し、その外周にシールド層を形成する。シールド層は電気伝導性のある有機繊維又は電気伝導性の良い金属細線又はその組み合わせで編み組することにより得ることができる。シールド層を保護する目的からシールド層の外層に絶縁体による外部被覆層を形成ことが好ましい。

【0064】

電気伝導性のある有機繊維とは、比抵抗1Ω・cm以下のものを言う。例えばメッキ繊維や、導電性フィラーを充填した繊維が上げられる。より具体的には銀メッキ繊維などが挙げられる。

【0065】

本発明の耐屈曲ケーブルは伸縮性が低い方がよい。伸縮性の低いものは耐屈曲性評価時に伸長されにくく、屈曲性が優れる。また、伸縮性の低いものはケーブル取扱い時に長さがあわせやすい。伸縮性は好ましくは20%未満、より好ましくは10%未満である。

【0066】

8.性能

本発明の耐屈曲ケーブルは、曲げやすく屈曲性に優れ、さらに取扱い時に長さが変化せず取り扱いやすい実用に適した耐屈曲ケーブルである。

その性能は、後述する所定の屈曲試験で、1万回以上、より優れたものは10万回以上、特に優れたものは50万回以上繰り返しても断線しないものである。また、ケーブルの柔軟度指数は15000未満であることが好ましく、より優れたものは10000未満であり、さらに優れたものは5000未満であり、特に優れたものは1000未満である。

【実施例】

【0067】

以下に、本発明を実施例および比較例に基づき詳細に説明するが、本発明はこれらの実施例にのみ限定されるものではない。

本発明で用いた評価方法は以下の通りである。

(1)曲げ回復率

曲げ回復率は、直径(d)の芯材を、直径が約5d(5±1dの範囲であればよい)のステンレス棒で左右から挟み、挟まれた部分から上に直径の20倍、すなわちL=20dの長さで芯材を切断し、この状態から芯材上部を真横に倒し、60秒保持したのち、開放し、その60秒後に芯材の先端の位置を側面から写真撮影し、図5に示す回復時角度θr(度)を計測し、以下の式から求めた。

曲げ回復率(%)=(θr/90)×100

【0068】

(2)柔軟度指数

ガーレー式柔軟度試験機(株式会社安田精機製作所製 製品No.311)を用いて、JIS L−1096(2010) 8.22.1 A法(剛軟度)に記載された方法にしたがって測定を行い、以下の式から柔軟度指数を求めた。

Y=0.1×(RG×(I×N)×(L−1.27)2)/d

上式において、Yが柔軟度指数であり、RG、I、N、L及びdは、JIS L−1096に準じて、試験片が振り子から離れるときの目盛りをRG,荷重取り付け位置と支点間の距離をI(cm)、おもりの質量をN(g)、試験片の長さをL(cm)、および試験片の直径をd(cm)で表記したものである。

【0069】

(3)芯材直径

芯材の外径をノギスにより5箇所測定し平均値を求め芯材直径(D)とした。

(4)導体線直径

導体線の外径をノギスにより5箇所測定し、平均値を求め導体線直径(d)とした。

(5)捲回径

導体線捲回後、ノギスにより5箇所の捲回外径を測定し、その平均値(C1)から導体線直径(d)を差引いた値を捲回径(C)とした。

C=C1−d

【0070】

(6)捲回角度

導体線捲回後の試料を100mm切断し、試料から導体線を取り出し、その長さ(Lx(mm))を測定し、底辺100mm、斜辺(Lx(mm))の間の角度を逆三角関数により計算し、これを捲回角度(θ)とした。

【0071】

(7)捲回ピッチおよびばらつき

同一導体線の任意の30ピッチの距離を測定し、その平均値を平均捲回ピッチ(Pave)とし、最大値―最小値を捲回ピッチばらつきPrとした。

(8)近接導体線間隔およびばらつき

近接する導体線の中心間距離を任意に30箇所測定し、その平均値を近接導体線間隔(dave)とした。最大値−最小値をばらつき(dr)とした。

【0072】

(9)捲回ピッチおよび近接導体線間隔のばらつきの評価

1)捲回ピッチばらつきは下記基準により評価した。

A: Pr≦Pave

B: Pave<Pr<4×Pave

C: Pr≧4×Pave

2)近接導体線間隔ばらつきは下記基準により評価した。

A: dr≦dave

B: dave<dr<4×dave

C: dr≧4×dave

【0073】

(10)耐屈曲性

標準状態(温度20℃、相対湿度65%)に試料を2時間以上静置したのち、標準状態下で、5連式ケーブル耐屈曲試験機(大東特殊電株式会社製 型番DBS−1302−10)を用い、直径5mmの丸棒(ステンレス製)を用いて試料の上端を把持し、下端に荷重100gをかけ、屈曲速度80往復/minで左右90°の繰り返し屈曲を行ないながら、電気抵抗値を連続的に測定し、電気抵抗値が20%以上高くなるまでの屈曲回数(Nx:1往復を1回とする)を測定し以下の基準で評価した。

耐屈曲性 断線回数

AA Nx≧100万回

A 100万回>Nx≧50万回

B 50万回>Nx≧10万回

C 10万回>Nx≧1万回

D Nx<1万回

【0074】

(11)易曲げ性

上記(2)で求めた柔軟度指数Xから以下の基準で判定した。

易曲げ性 柔軟度指数

AA X<500

A 500≦X<1000

B 1000≦X<5000

C 5000≦X<10000

D X≧10000

【0075】

(12)10%伸張荷重

標準状態(温度20℃、相対湿度65%)に試料を2時間以上静置したのち、標準状態下で、テンシロン万能試験機((株)エーアンドディ社製)を用い、長さ100mmの試料を引張り速度100mm/minで引張り、10%伸張時の荷重を求めた。

【0076】

(13)伸縮性

試料に20cm間隔で印をつける。試料に100gの荷重をかけ印間の長さ(L100)を測定する。次に荷重を取り外し、60秒経過後21cm未満の長さに弛緩していることを確認する。この過程での状態から以下の基準に従って評価した。

荷重時に21cmまで伸びないもの:伸縮性5%未満。

荷重時に21cm以上伸び、弛緩時に21cm未満に回復しないもの:伸縮性無し。

加重時に21cm以上伸び、弛緩時に21cm未満に回復したもの:下記の式より求めた伸縮率の伸縮性があると定義した。

伸縮率(%)=[(L100−20)/20]×100

【0077】

(14)生産性

生産時の状態から以下の基準で評価した。

A:導体線捲回部分に、揺れやねじれが見られず安定生産できる。

B:導体線捲回部分に、揺れやねじれが少し見られるが連続生産できる。

C:導体線捲回部分が、横方向や、上下方向にひっぱられ連続生産が難しい。

【0078】

(15)取扱い性

試料200mを内径20mm外径200mm重さ1000gのボビンに巻き取り、ボビン中央の穴に外径12.4mmのステンレス棒を通しステンレス棒の両端を固定し、試料を引き出すとボビンが回転してケーブルを引き出でるようにセットする。次に、ボビンからケーブルを引出し、ボビンから5m先で、引き出し始めの試料、約100m解除後の試料、引き出し終わりの試料を各々1m切断し、標準状態(温度20度、相対湿度65%)に18時間以上放置後長さ(L)を測定する。各測定値から平均値(Lave)、最小値(Lmin)および最大値(Lmax)を求め、下式によってばらつき指標Lrを算出し、下記基準により取扱い性を評価した。

Lr=[(Lmax−Lmin)/Lave]×100

A : Lr<5

B : 5≦Lr<10

C : Lr≧10

【0079】

(実施例1)

芯材として、外径2mmのPVCチューブ(NALGENER METRIC 180PVC 1mmID 2mmOD 0.5wall)(芯材A)を用い、特殊ダブルカバーリングマシーン(有限会社カタオカテクノ社製型式SP−D−400:(1)芯材を芯部として供給する機構、(2)芯材を、複数のV溝を有するロールのV溝に沿わせて把持し、フィードする機構、(3)芯材を、複数のV溝を有するロールのV溝に沿わせて把持し、巻き取る機構、(4)芯材を伸張した状態で、導体線を芯材に捲回する機構、および(5)芯材を伸張した状態で、導体線の捲回方向と逆方向に導体線の外側に絶縁性糸状体を捲回する機構を備える)を用いて、当該芯材を所定倍率に伸張しつつ、あらかじめ1つのボビンに引きそろえて巻き取った2本の導体線((有)竜野電線製2USTC:50μm×41本)をZ方向に所定の捲回数で捲回し、芯材の周囲に2本の導体線が1方向に捲回されている導体部を作製し、ケーブル中間体を得た。

【0080】

得られたケーブル中間体に、特殊製紐機((1)ケーブル中間体を供給する機構、(2)ケーブル中間体を、複数のV溝を有する2連のロールのV溝に8の字掛けに沿わせて把持し、フィードする機構、(3)ケーブル中間体を、複数のV溝を有する2連のロールのV溝に8の字掛けに沿わせて把持し、巻き取る機構、(4)ケーブル中間体を伸張した状態で、外部被覆材をケーブル中間体に編組して外部被覆を施す機構、を備えた16本打ち製紐機)を使用し、外部被覆材として660dtのエステルウーリー(330dt/72fエステルウーリー(TAIRIIN社製)を2本あわせたもの)16本を用いて、130T/Mの条件で、1.1倍に伸長したケーブル中間体の周囲にS方向、Z方向各8本ずつで編組された外部被覆を施しケーブルを得た。

得られたケーブルの構成および評価結果を表1に示す。

【0081】

(実施例2)

芯材として、以下の方法で得られたポリウレタン弾性糸組紐(芯材B)を用いる以外は実施例1と同様にして、ケーブルを得た。

芯材B:940dtexのポリウレタン弾性長繊維(旭化成せんい株式会社製、商品名:ロイカ)を芯にして、伸張倍率を4.2倍下で、230dtexのウーリーナイロン(黒染め糸)を700T/Mの下撚りおよび500T/Mの上撚りで捲回し、ダブルカバー糸を得た。得られたダブルカバー糸を製紐用ボビンに巻き取り、当該ボビン8本を、8本打ち製紐機((有)桜井鉄工製)のS方向に4本、Z方向に4本、均等に配置して組み紐を作製し、直径2mmの芯材を得た。

得られたケーブルの構成および評価結果を表1に示す。

【0082】

(実施例3)

芯材を2倍に伸長しつつ、導体線を180T/Mで捲回してケーブル中間体を作成し、該ケーブル中間体を、1.7倍伸張しながらボビンを100T/Mで捲回して外部被覆を施すこと以外は実施例2と同様にして、ケーブルを得た。

得られたケーブルの構成および評価結果を表1に示す。

【0083】

(実施例4〜8、比較例1、2)

芯材として、以下のものを用いた以外は実施例1と同様にして、それぞれのケーブルを得た。なお、芯材を1.2倍に伸長することが困難なもの(芯材G、HおよびI)については、芯材を伸長せずに導体線を捲回した。得られたケーブルの構成および評価結果を表1に示す。

芯材C:下記被覆付ポリウレタン弾性糸組紐(実施例4)

620dtexのポリウレタン弾性長繊維(旭化成せんい株式会社製 商品名:ロイカ)を用いた以外は、芯材Bと同様にして、ポリウレタン弾性糸組紐を得た。当該組紐を芯にして周囲にポリエステル330dt/72fを8本編組み、外径2mmの被覆付ポリウレタン弾性糸組紐を得た。

【0084】

芯材D:下記シリコンゴムチューブ(実施例5)

規格が1×2mm、硬度が60°の信越ポリマー株式会社製の該チューブを用いた。

芯材E:下記シリコンゴム紐(実施例6)

外径が2mm、硬度が55°のサンポリマー株式会社製の該シリコンゴム紐を用いた。

芯材F:下記被覆付シリコンゴム紐(実施例7)

シリコンゴム(外径が1.5mm、硬度が50°の出雲ゴム株式会社製)の周囲にポリエステル330dt/fを8本編組みし、外径2mmの被覆付シリコンゴム紐を得た。

【0085】

芯材G:下記PFAチューブ(実施例8)

ニチアス株式会社製の規格が1×2mmのナフロン(R)#9003チューブを用いた。

芯材H:下記PFAロッド(比較例1)

ニチアス株式会社製の外径2mmのナフロン(R)#9002ロッドを用いた。

芯材I:下記ポリエステル紐(比較例2)

330dt72f(150/36/2)のエステルウーリー(TAIRIIN社製)を2本あわせで8本のボビンに巻き取り、8本打ち製紐機で編み組みし、組紐を得た。さらに、当該組紐を芯にして外部から8本打ち製紐機で編み組みし、直径2mmのポリエステル紐を得た。

【0086】

(実施例9)

実施例1と同様にして導体線を捲回するに際に、導体線の捲回方向(Z)と逆方向(S)に上撚りとしてポリエステル167dtを220T/Mで捲回し、導体線の捲回方向と反対方向に導体線の外側に絶縁性の糸状体をオサエ糸として捲回されている導体部を作製した以外は実施例1と同様にしてケーブルを得た。

得られたケーブルの構成および評価結果を表1に示す。

【0087】

【表1】

【0088】

(実施例10〜16)

芯材Aに、特殊製紐機((1)芯材を供給する機構、(2)芯材を、複数のV溝を有する2連のロールのV溝に8の字掛けに沿わせて把持し、フィードする機構、(3)芯材を、複数のV溝を有する2連のロールのV溝に8の字掛けに沿わせて把持し、巻き上げ、振り落とす機構、(4)芯材を伸張した状態で、導体線を芯材に並列に捲回する機構、および(5)芯材を伸張した状態で、導体線の捲回方向と逆方向に導体線の内側と外側を交互に通って絶縁性糸状体を捲回する機構を備えた製紐機(16本打ち))を用い、導体線2本をZ方向に捲回する装置位置へ対角に配置し、オサエ糸としてポリエステル長繊維56t/7fをS方向に捲回する装置位置へ、均等に4本(実施例10)又は8本(実施例14)配置し、導体線2本をZ方向に捲回し、オサエ糸を導体線の外側と内側を通ってS方向に捲回しケーブル中間体を得た。

また、導体線の捲回数を変化させて捲回角度を変化させた以外は、実施例14と同様にしてケーブル中間体を得た(実施例12、13、15、16)。

得られたケーブル中間体を用いて、実施例1と同様にして外部被覆を施し本発明の耐屈曲ケーブルを得た。得られたケーブルの構成および評価結果を表2に示す。

【0089】

【表2】

【0090】

(実施例17、18)

2本の導体線の中間に所定の介在糸を2本配置した以外は、実施例14と同様にしてケーブルを得た。得られたケーブルの構成および評価結果を表3に示す。

【0091】

【表3】

【産業上の利用可能性】

【0092】

本発明の耐屈曲ケーブルは、多関節ロボットや、高速且つ小さな曲げ角度で屈曲する部位を有する機器・装置の配線として好適に利用できる。また、易曲げ性と高い屈曲寿命を生かして、アシストスーツなどの身体装着機器などの配線にも好適に利用できる。

【符号の説明】

【0093】

1 芯材

2 導体線

3 導体線

4 オサエ糸

10 ステンレス棒

a 導体線のピッチ

c 導体線の捲回径(導体線の中心の捲回径)

d 近接する導体線の間隔

【特許請求の範囲】

【請求項1】

曲げ回復率が10%以上および柔軟度指数が10000以下の芯材と該芯材の周囲に一方向に捲回された導体線を含む導体部とを有することを特徴とする耐屈曲ケーブル。

【請求項2】

複数の導体線が、並列に捲回されている請求項1に記載の耐屈曲ケーブル。

【請求項3】

導体線が捲回角度30°以上80°未満で捲回されている請求項1または2に記載の耐屈曲ケーブル。

【請求項4】

導体線の外側に絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている請求項1〜3のいずれか一項に記載の耐屈曲ケーブル。

【請求項5】

導体線の内側と外側を通って絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている請求項1〜4のいずれか一項に記載の耐屈曲ケーブル。

【請求項6】

並列に捲回されている複数の導体線の間に導体線直径以上の直径を有する絶縁性の糸状体が介在している請求項2〜5のいずれか一項に記載の耐屈曲ケーブル。

【請求項7】

芯材の10%伸長荷重が100cN以上である請求項1〜6のいずれか一項に記載の耐屈曲ケーブル。

【請求項8】

伸縮性が10%未満である請求項1〜7のいずれか一項に記載の耐屈曲ケーブル。

【請求項1】

曲げ回復率が10%以上および柔軟度指数が10000以下の芯材と該芯材の周囲に一方向に捲回された導体線を含む導体部とを有することを特徴とする耐屈曲ケーブル。

【請求項2】

複数の導体線が、並列に捲回されている請求項1に記載の耐屈曲ケーブル。

【請求項3】

導体線が捲回角度30°以上80°未満で捲回されている請求項1または2に記載の耐屈曲ケーブル。

【請求項4】

導体線の外側に絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている請求項1〜3のいずれか一項に記載の耐屈曲ケーブル。

【請求項5】

導体線の内側と外側を通って絶縁性の糸状体が導体線の捲回方向と反対方向に捲回されている請求項1〜4のいずれか一項に記載の耐屈曲ケーブル。

【請求項6】

並列に捲回されている複数の導体線の間に導体線直径以上の直径を有する絶縁性の糸状体が介在している請求項2〜5のいずれか一項に記載の耐屈曲ケーブル。

【請求項7】

芯材の10%伸長荷重が100cN以上である請求項1〜6のいずれか一項に記載の耐屈曲ケーブル。

【請求項8】

伸縮性が10%未満である請求項1〜7のいずれか一項に記載の耐屈曲ケーブル。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−101823(P2013−101823A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244778(P2011−244778)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(303046303)旭化成せんい株式会社 (548)

【Fターム(参考)】

[ Back to top ]