脂肪酸エステルの製造方法

【課題】 脂肪酸の直接エステル化によって脂肪酸エステルを製造する経済的な方法ならびにそのための製造装置を開発する。

【解決手段】 反応に触媒を使用せず、所要の各工程を過熱気化アルコールの密閉循環路で連結し、原料の供給及び製品の取り出しを該密閉循環路に対して行うことで連続生産を行い、熱交換により製品の凝縮熱を有効に利用する。

【解決手段】 反応に触媒を使用せず、所要の各工程を過熱気化アルコールの密閉循環路で連結し、原料の供給及び製品の取り出しを該密閉循環路に対して行うことで連続生産を行い、熱交換により製品の凝縮熱を有効に利用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一価アルコ−ルと脂肪酸とから、直接合成によって脂肪酸エステルを製造する方法に関するものである。

【背景技術】

【0002】

地球温暖化対策の一環として、化石燃料に代えて、カーボンニュートラルな植物油起源の脂肪酸エステルをディーゼル燃料に使用する試みが一般に行われている。しかしながら、その原料として、食用としても使用されるパーム油・大豆油等が用いられた結果、世界的な食用油の欠乏が問題となり、非食用の植物油原料の獲得が急務とされるに至った。

【0003】

このため、ヤトロファ等の新しい油原料植物の探索・栽培が各地で行われているが、一方、従来の食用油の製造工程を見ると、食用油の精製過程において、製品品質を劣化させる遊離脂肪酸を除去する必要があり、相当量の脂肪酸(多種の混合物であり、不純物を含むことが多い)が副成されている。

【0004】

脂肪酸は、油脂と同様に、アルコールと直接反応して脂肪酸エステルを生成する。ただし、油脂からのエステル生成がエステル交換反応であるのに対し、脂肪酸の場合には以下のような脱水縮合反応である。(1塩基酸と1価アルコールの場合)

【式1】

このような脂肪酸エステルの製造は古くから行われ、脂肪酸とアルコールを混合し、場合によってはトルエン、キシレン等の共沸脱水剤を加えて70〜250℃程度に熱することで、水を留出させながら進行させる。多くの場合、触媒として硫酸、p−トルエンスルホン酸等のブレンステッド酸、酸化チタン、活性アルミナ等のルイス酸の酸触媒が使用されるが、原料、反応段階等に応じた使い分けが必要であり、容器の耐食性にも配慮が求められる。また、反応原料もある程度精製されたものであることが通常である。(非特許文献1)

【0005】

本発明者らは、植物油脂を原料とし、エステル交換によってディーゼル燃料としての脂肪酸エステルを製造する目的で研究を重ね、無触媒・大気圧近傍の反応条件で、過熱気化アルコールの循環路を持つ装置により経済的に脂肪酸エステルを製造することに成功した(特許文献1)が、最近の状況から、油脂以外の原料を処理する必要を感じ、これまでの成果を踏まえて、主として食用油精製過程で排除される遊離脂肪酸を対象とする新しい技術を開発した。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−028146

【非特許文献】

【0007】

【非特許文献1】稲葉・平野:新版脂肪酸化学第2版p.161,1997

【発明の概要】

【発明が解決しようとする課題】

【0008】

脂肪酸とアルコールとを原料とし、触媒を使用することなく、直接エステル化によって脂肪酸エステルを製造する工業的方法を開発する。

【課題を解決するための手段】

【0009】

(1)脂肪酸と一価アルコール(以下単にアルコールと言う)とから脂肪酸エステルを製造する方法において、触媒を使用せず、脂肪酸とアルコールとを圧力0.090〜0.405Mpa(好ましくは0.102〜0.150Mpa)、温度350〜150℃(好ましくは290〜180℃)の条件で反応させ、必要な理論化学当量よりも過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、該過熱気化アルコールの循環経路を設けることを特徴とする、脂肪酸エステルの製造方法。

(2)脂肪酸と一価アルコール(以下単にアルコールと言う)とから脂肪酸エステルを製造する方法において、触媒を使用せず、脂肪酸とアルコールとを圧力0.090〜0.405Mpa(好ましくは0.102〜0.150Mpa)、温度350〜150℃(好ましくは290〜180℃)の条件で反応させ、必要な理論化学当量よりも過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、該過熱気化アルコールの循環手段を設ける脂肪酸エステルの製造方法において、脂肪酸と一価アルコールとの反応を行うための装置を主体とする工程(以下反応工程と言う)、熱交換により反応生成物の凝縮を行うための装置を主体とする工程(以下凝縮工程と言う)及び原料アルコールを過熱するための装置を主体とする工程(以下過熱工程と言う)を連結する過熱気化アルコール循環経路を設けることを特徴とする脂肪酸エステルの製造方法。

(3)(2)記載の脂肪酸エステルの製造方法において、過熱気化アルコール循環経路、反応工程、凝縮工程及び過熱工程によって構成される一連の装置を密閉系(外部に過熱気化アルコールが漏出しない系)とし、該密閉系に原料供給手段及び反応生成物取得手段を設け、該密閉系に一定量の過熱気化アルコール(以下循環アルコールと言う)を循環させ、取得される反応生成物に対応した原料を供給することによって連続生産を行うことを特徴とする脂肪酸エステルの製造方法。

(4)(2)または(3)記載の脂肪酸エステルの製造方法において、凝縮工程に逆流コンデンサを使用し、該逆流コンデンサ中の冷媒が凝縮過程において獲得する熱量を原料予熱等の工程に利用することを特徴とする脂肪酸エステルの製造方法。

(5)(2)〜(4)記載の脂肪酸エステルの製造方法において、凝縮工程で得られた反応生成物の冷却に際し、原料脂肪酸と熱交換を行い、該原料脂肪酸を余熱することを特徴とする脂肪酸エステルの製造方法。

(6)(1)〜(5)の何れかにおいて、アルコール原料として炭素数1〜4の一価アルコールを、脂肪酸原料として炭素数10〜18の直鎖脂肪酸を使用する脂肪酸エステルの製造方法。

(7)(1)〜(5)の何れかにおいて、脂肪酸原料として食用油等の精製過程で発生する残渣脂肪酸を使用する脂肪酸エステルの製造方法。

(8)過熱気化アルコール循環経路、反応工程、凝縮工程及び過熱工程によって構成される一連の装置を密閉系(外部に過熱気化アルコールが漏出しない系)とし、該密閉系に原料供給手段及び反応生成物取得手段を設け、該密閉系に一定量の過熱気化アルコールを循環させ、取得される反応生成物に対応した原料を供給することによって連続生産を行うとともに、凝縮工程に逆流式コンデンサを使用し、該逆流コンデンサ中の冷媒が凝縮過程において獲得する熱量を原料アルコールの予熱・温水の製造等の工程に利用し、さらに凝縮工程で得られた反応生成物の冷却に際し、原料脂肪酸と熱交換を行い、該原料脂肪酸を余熱することを特徴とする脂肪酸エステルの製造装置。

【発明の効果】

【0010】

本プロセスは無触媒・大気圧近傍で操業されるため、設備・工程が簡略化され、また、過熱気化アルコールの循環路の設定により、原料の供給・製品の取り出し・未反応原料のリサイクルを単純な操作で行うことが出来るため、安価・合理的なプラントの建設が可能となる。

【図面の簡単な説明】

【0011】

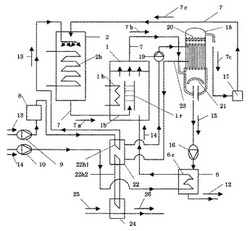

【図1】本発明の製造工程の1例を示すフローチャートである。

【図2】逆流コンデンサを使用した、本発明の製造工程の1例を示すフローチャートである。

【発明を実施するための形態】

【0012】

第1の実施形態:第1の実施形態は、解決手段(2)及び(4)に対応するものであって、 図1はその1例を示すフローチャートである。

【0013】

反応槽1は縦型円筒形で、下部に過熱気化アルコールの分散ノズル1bを設け、ドラフトチューブ内に多孔板を挿入した気液接触装置1rの下方より過熱気化アルコールを吹き込む。過熱気化アルコールの上昇流によって槽内の液は循環し、ドラフトチューブ外に設けられた熱媒による加熱手段1hと接触して反応温度を維持する。

【0014】

原料アルコール13は予熱器脱水装置8(モレキュラシーブ)を通って過熱器2に供給され、循環アルコールと共に熱媒加熱2hにより気化・昇温する。

【0015】

原料脂肪酸14は熱交換器6にアルコール除去後の製品12との熱交換によって昇温され、反応槽1に供給される。

【0016】

反応は圧力0.085〜0.12Mpa、温度270℃〜290℃の範囲で行われ、反応生成物は循環アルコールと共に通常のコンデンサ(並流式もしくは交差流式)の凝縮器3に送られ、凝縮・液化して底部に蓄えられる。反応のための滞留時間は1〜2時間である。底部と冷却手段3c(多管式或いはコイル式伝熱管)との中間にはミスト除去器(折れ板衝突式)を設け、回収された反応生成物は配管により底部に戻し、ミスト除去された過熱気化アルコールは送風機17によって昇圧され、ダクト7を介してアルコール過熱器2に送られ、循環が完結する。底部に貯留された反応生成物は熱媒加熱コイル4hを備えたアルコール蒸発器4に入って少量随伴したアルコールが気化・除去され、熱交換器6によって冷却されて製品12として採取される。熱交換器6に入る時点での反応生成物の温度は180℃前後であり、熱交換によって原料脂肪酸の予備加熱を行う。気化・除去されたアルコールはコンデンサ5に送られ、ブライン冷却コイル5cによって凝縮・回収される。

【0017】

本実施形態においては、過熱気化アルコールの密閉循環路を設けることにより、連続生産時におけるアルコールの必要量(通常、理論量よりも過剰に使用することで反応を有利な方向に導く)を確保しつつ消費されるアルコール量を製品化される部分のみに止め、製品の冷却に際しその顕熱を原料脂肪酸の予熱に使用することで工程の熱効率を向上させている。また、操業が常圧近傍・無触媒で行われるため装置材料の強度・耐食性についての要求がマイルドであること、装置がきわめて簡略であることにより建設・操業コストを低く抑えることが出来、製品を気化状態で取得するため純度が高く、原料の種類・不純物の含有量に対して許容度が大きい。

【0018】

第2の実施形態: 第2の実施形態は、解決手段(3)及び(4)に対応するものであって、図2はその1例を示すフローチャートである。

【0019】

原料アルコールは送液ポンプ13によりアルコール予熱器22に送られて予熱・気化され、脱水装置8を通った後過熱器2(熱媒:入口温度350℃、出口温度320℃)に供給され、循環過熱気化アルコールと共に入口温度200℃から出口温度270℃に昇温され、過熱気化アルコール循環路7を介して、反応槽1のガス吹き込み手段1bに供給される。

【0020】

原料脂肪酸は送液ポンプ10により熱交換器6を経て反応槽1に供給され、温度270±5℃、圧力0.095〜0.110Mpaの反応条件でエステル化され、生成した脂肪酸エステル7bは過熱気化アルコール中に蒸発し、過熱気化アルコール循環路7を介して逆流式コンデンサ(凝縮器)18に送られ、冷媒23(120℃〜180℃)と熱交換して凝縮し、凝縮器底部に貯留される。

【0021】

凝縮器上部からは、180℃の過熱気化アルコールがバッフル(折れ板式デミスタ)20でミスト除去された後、送風機17により昇圧され、過熱気化アルコール循環路7を介して過熱器2に戻されて循環が完成する。凝縮器下部に回った過熱気化アルコールは、流下する凝縮物によるアルコール凝縮を防ぐため、熱媒(180℃)を通したバッフル21で保温され、同様にして凝縮器上部から過熱気化アルコール循環路7に入る。

【0022】

底部に貯留した凝縮反応生成物は凝縮器底部のジャケットにより強制保温されつつ反応生成物送液ポンプ16により熱交換器4に導かれ、原料脂肪酸を予熱した後製品として採取される。

【0023】

脂肪酸エステルの凝縮に際して、その潜熱を吸収して昇温した逆流コンデンサ18の冷媒23は熱交換器22に送られ、原料アルコールの予熱・蒸発及び温水の製造に使用される。

【0024】

第2の実施形態においては、反応生成物の凝縮に逆流式コンデンサを使用することにより、より高い熱効率を得ている。逆流式コンデンサでは、並流式或いは交差流式に比べて冷媒の出口温度が高く、これを利用して例えば原料アルコールを予熱・気化させて過熱器に供給すれば、過熱器の熱負荷を大きく軽減することが出来、第1の実施形態で述べた製品の顕熱の利用に加えて、その潜熱をも有効に用いることが可能である。また、本実施形態においては、逆流式コンデンサ冷媒の出口温度は160℃〜180℃であって、回収される潜熱は原料アルコールの気化の必要量を上回るので、この部分を利用して工場内で必要な温水を製造することが出来る。

【実施例】

【0025】

本発明の第2の実施形態に沿って、容量15Lの反応容器、伝熱面積15m2の多管式逆流コンデンサ及び伝熱面積30m2のプレート型加熱器の間を過熱気化メタノールが循環するように構成された工程にPFAD(パーム油精製工程副生脂肪酸:遊離脂肪酸90%)10kg/hr及びメタノール(99.5%)0.3kg/hrを供給し、製品として純度99.2%の脂肪酸エステルを得た。

【0026】

原料PFADは伝熱面積4m2の熱交換器によって温度210℃の製品凝縮液と熱交換し、180℃に昇温されて反応器に送られる。

【0027】

原料メタノールは伝熱面積35m2の予熱器によって逆流コンデンサからの180℃の熱媒で加熱され、80℃の気化メタノールとなって伝熱面積25m2の過熱器へ送られ、循環過熱気化メタノールと合流して320℃の熱媒によって270℃の過熱気化メタノールとなって反応器に送られる。この時の過熱気化メタノールの全循環量は150m3/hrである。

【0028】

反応器内の温度は270℃、反応時間2時間で反応生成物を逆流コンデンサに導き、さらに脱メタノールを行って製品12kg/hrを得た。製品品質はディーゼル燃料規格に合致するものであった。逆流コンデンサの冷却熱媒は、入口温度180℃、出口温度150℃で運転した。

【産業上の利用可能性】

【0029】

本発明は、食用と競合せぬ原料から安価に脂肪酸エステルを大量生産する手段を与えるものであり、温暖化対策の進展に大きく寄与することが期待される。

【符号の説明】

【0030】

1 反応器

1b 過熱気化アルコール吹き込み手段

1h 熱媒加熱手段

1r 気液接触手段

2 アルコール過熱器

2h 熱媒過熱手段

3 凝縮器

3b バッフル

3cw 冷媒(冷却水)

4 アルコール蒸発器

4h 蒸発器過熱手段

5 コンデンサ

5h コンデンサ冷却手段

6 熱交換器

6c 製品冷却手段

7 過熱気化アルコール循環路

7a 過熱気化アルコール

7b 反応ガス

8 脱水装置

9 アルコール供給ポンプ

10 脂肪酸供給ポンプ

11 回収気化アルコール

12 製品

13 原料アルコール

14 原料脂肪酸

15 反応生成物(アルコールを含む)

16 製品送液ポンプ

17 送風機

18 凝縮器(逆流コンデンサ)

19 冷却液温調ポンプ

20 ミストエリミネータ

21 ジャケット付バッフル

22 アルコール予熱器

22h1 アルコール加熱手段

22h2 温水製造用熱交換器加熱手段

23 冷媒

24 温水製造用熱交換器

25 通常用水

26 工場用温水

【技術分野】

【0001】

本発明は、一価アルコ−ルと脂肪酸とから、直接合成によって脂肪酸エステルを製造する方法に関するものである。

【背景技術】

【0002】

地球温暖化対策の一環として、化石燃料に代えて、カーボンニュートラルな植物油起源の脂肪酸エステルをディーゼル燃料に使用する試みが一般に行われている。しかしながら、その原料として、食用としても使用されるパーム油・大豆油等が用いられた結果、世界的な食用油の欠乏が問題となり、非食用の植物油原料の獲得が急務とされるに至った。

【0003】

このため、ヤトロファ等の新しい油原料植物の探索・栽培が各地で行われているが、一方、従来の食用油の製造工程を見ると、食用油の精製過程において、製品品質を劣化させる遊離脂肪酸を除去する必要があり、相当量の脂肪酸(多種の混合物であり、不純物を含むことが多い)が副成されている。

【0004】

脂肪酸は、油脂と同様に、アルコールと直接反応して脂肪酸エステルを生成する。ただし、油脂からのエステル生成がエステル交換反応であるのに対し、脂肪酸の場合には以下のような脱水縮合反応である。(1塩基酸と1価アルコールの場合)

【式1】

このような脂肪酸エステルの製造は古くから行われ、脂肪酸とアルコールを混合し、場合によってはトルエン、キシレン等の共沸脱水剤を加えて70〜250℃程度に熱することで、水を留出させながら進行させる。多くの場合、触媒として硫酸、p−トルエンスルホン酸等のブレンステッド酸、酸化チタン、活性アルミナ等のルイス酸の酸触媒が使用されるが、原料、反応段階等に応じた使い分けが必要であり、容器の耐食性にも配慮が求められる。また、反応原料もある程度精製されたものであることが通常である。(非特許文献1)

【0005】

本発明者らは、植物油脂を原料とし、エステル交換によってディーゼル燃料としての脂肪酸エステルを製造する目的で研究を重ね、無触媒・大気圧近傍の反応条件で、過熱気化アルコールの循環路を持つ装置により経済的に脂肪酸エステルを製造することに成功した(特許文献1)が、最近の状況から、油脂以外の原料を処理する必要を感じ、これまでの成果を踏まえて、主として食用油精製過程で排除される遊離脂肪酸を対象とする新しい技術を開発した。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−028146

【非特許文献】

【0007】

【非特許文献1】稲葉・平野:新版脂肪酸化学第2版p.161,1997

【発明の概要】

【発明が解決しようとする課題】

【0008】

脂肪酸とアルコールとを原料とし、触媒を使用することなく、直接エステル化によって脂肪酸エステルを製造する工業的方法を開発する。

【課題を解決するための手段】

【0009】

(1)脂肪酸と一価アルコール(以下単にアルコールと言う)とから脂肪酸エステルを製造する方法において、触媒を使用せず、脂肪酸とアルコールとを圧力0.090〜0.405Mpa(好ましくは0.102〜0.150Mpa)、温度350〜150℃(好ましくは290〜180℃)の条件で反応させ、必要な理論化学当量よりも過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、該過熱気化アルコールの循環経路を設けることを特徴とする、脂肪酸エステルの製造方法。

(2)脂肪酸と一価アルコール(以下単にアルコールと言う)とから脂肪酸エステルを製造する方法において、触媒を使用せず、脂肪酸とアルコールとを圧力0.090〜0.405Mpa(好ましくは0.102〜0.150Mpa)、温度350〜150℃(好ましくは290〜180℃)の条件で反応させ、必要な理論化学当量よりも過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、該過熱気化アルコールの循環手段を設ける脂肪酸エステルの製造方法において、脂肪酸と一価アルコールとの反応を行うための装置を主体とする工程(以下反応工程と言う)、熱交換により反応生成物の凝縮を行うための装置を主体とする工程(以下凝縮工程と言う)及び原料アルコールを過熱するための装置を主体とする工程(以下過熱工程と言う)を連結する過熱気化アルコール循環経路を設けることを特徴とする脂肪酸エステルの製造方法。

(3)(2)記載の脂肪酸エステルの製造方法において、過熱気化アルコール循環経路、反応工程、凝縮工程及び過熱工程によって構成される一連の装置を密閉系(外部に過熱気化アルコールが漏出しない系)とし、該密閉系に原料供給手段及び反応生成物取得手段を設け、該密閉系に一定量の過熱気化アルコール(以下循環アルコールと言う)を循環させ、取得される反応生成物に対応した原料を供給することによって連続生産を行うことを特徴とする脂肪酸エステルの製造方法。

(4)(2)または(3)記載の脂肪酸エステルの製造方法において、凝縮工程に逆流コンデンサを使用し、該逆流コンデンサ中の冷媒が凝縮過程において獲得する熱量を原料予熱等の工程に利用することを特徴とする脂肪酸エステルの製造方法。

(5)(2)〜(4)記載の脂肪酸エステルの製造方法において、凝縮工程で得られた反応生成物の冷却に際し、原料脂肪酸と熱交換を行い、該原料脂肪酸を余熱することを特徴とする脂肪酸エステルの製造方法。

(6)(1)〜(5)の何れかにおいて、アルコール原料として炭素数1〜4の一価アルコールを、脂肪酸原料として炭素数10〜18の直鎖脂肪酸を使用する脂肪酸エステルの製造方法。

(7)(1)〜(5)の何れかにおいて、脂肪酸原料として食用油等の精製過程で発生する残渣脂肪酸を使用する脂肪酸エステルの製造方法。

(8)過熱気化アルコール循環経路、反応工程、凝縮工程及び過熱工程によって構成される一連の装置を密閉系(外部に過熱気化アルコールが漏出しない系)とし、該密閉系に原料供給手段及び反応生成物取得手段を設け、該密閉系に一定量の過熱気化アルコールを循環させ、取得される反応生成物に対応した原料を供給することによって連続生産を行うとともに、凝縮工程に逆流式コンデンサを使用し、該逆流コンデンサ中の冷媒が凝縮過程において獲得する熱量を原料アルコールの予熱・温水の製造等の工程に利用し、さらに凝縮工程で得られた反応生成物の冷却に際し、原料脂肪酸と熱交換を行い、該原料脂肪酸を余熱することを特徴とする脂肪酸エステルの製造装置。

【発明の効果】

【0010】

本プロセスは無触媒・大気圧近傍で操業されるため、設備・工程が簡略化され、また、過熱気化アルコールの循環路の設定により、原料の供給・製品の取り出し・未反応原料のリサイクルを単純な操作で行うことが出来るため、安価・合理的なプラントの建設が可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の製造工程の1例を示すフローチャートである。

【図2】逆流コンデンサを使用した、本発明の製造工程の1例を示すフローチャートである。

【発明を実施するための形態】

【0012】

第1の実施形態:第1の実施形態は、解決手段(2)及び(4)に対応するものであって、 図1はその1例を示すフローチャートである。

【0013】

反応槽1は縦型円筒形で、下部に過熱気化アルコールの分散ノズル1bを設け、ドラフトチューブ内に多孔板を挿入した気液接触装置1rの下方より過熱気化アルコールを吹き込む。過熱気化アルコールの上昇流によって槽内の液は循環し、ドラフトチューブ外に設けられた熱媒による加熱手段1hと接触して反応温度を維持する。

【0014】

原料アルコール13は予熱器脱水装置8(モレキュラシーブ)を通って過熱器2に供給され、循環アルコールと共に熱媒加熱2hにより気化・昇温する。

【0015】

原料脂肪酸14は熱交換器6にアルコール除去後の製品12との熱交換によって昇温され、反応槽1に供給される。

【0016】

反応は圧力0.085〜0.12Mpa、温度270℃〜290℃の範囲で行われ、反応生成物は循環アルコールと共に通常のコンデンサ(並流式もしくは交差流式)の凝縮器3に送られ、凝縮・液化して底部に蓄えられる。反応のための滞留時間は1〜2時間である。底部と冷却手段3c(多管式或いはコイル式伝熱管)との中間にはミスト除去器(折れ板衝突式)を設け、回収された反応生成物は配管により底部に戻し、ミスト除去された過熱気化アルコールは送風機17によって昇圧され、ダクト7を介してアルコール過熱器2に送られ、循環が完結する。底部に貯留された反応生成物は熱媒加熱コイル4hを備えたアルコール蒸発器4に入って少量随伴したアルコールが気化・除去され、熱交換器6によって冷却されて製品12として採取される。熱交換器6に入る時点での反応生成物の温度は180℃前後であり、熱交換によって原料脂肪酸の予備加熱を行う。気化・除去されたアルコールはコンデンサ5に送られ、ブライン冷却コイル5cによって凝縮・回収される。

【0017】

本実施形態においては、過熱気化アルコールの密閉循環路を設けることにより、連続生産時におけるアルコールの必要量(通常、理論量よりも過剰に使用することで反応を有利な方向に導く)を確保しつつ消費されるアルコール量を製品化される部分のみに止め、製品の冷却に際しその顕熱を原料脂肪酸の予熱に使用することで工程の熱効率を向上させている。また、操業が常圧近傍・無触媒で行われるため装置材料の強度・耐食性についての要求がマイルドであること、装置がきわめて簡略であることにより建設・操業コストを低く抑えることが出来、製品を気化状態で取得するため純度が高く、原料の種類・不純物の含有量に対して許容度が大きい。

【0018】

第2の実施形態: 第2の実施形態は、解決手段(3)及び(4)に対応するものであって、図2はその1例を示すフローチャートである。

【0019】

原料アルコールは送液ポンプ13によりアルコール予熱器22に送られて予熱・気化され、脱水装置8を通った後過熱器2(熱媒:入口温度350℃、出口温度320℃)に供給され、循環過熱気化アルコールと共に入口温度200℃から出口温度270℃に昇温され、過熱気化アルコール循環路7を介して、反応槽1のガス吹き込み手段1bに供給される。

【0020】

原料脂肪酸は送液ポンプ10により熱交換器6を経て反応槽1に供給され、温度270±5℃、圧力0.095〜0.110Mpaの反応条件でエステル化され、生成した脂肪酸エステル7bは過熱気化アルコール中に蒸発し、過熱気化アルコール循環路7を介して逆流式コンデンサ(凝縮器)18に送られ、冷媒23(120℃〜180℃)と熱交換して凝縮し、凝縮器底部に貯留される。

【0021】

凝縮器上部からは、180℃の過熱気化アルコールがバッフル(折れ板式デミスタ)20でミスト除去された後、送風機17により昇圧され、過熱気化アルコール循環路7を介して過熱器2に戻されて循環が完成する。凝縮器下部に回った過熱気化アルコールは、流下する凝縮物によるアルコール凝縮を防ぐため、熱媒(180℃)を通したバッフル21で保温され、同様にして凝縮器上部から過熱気化アルコール循環路7に入る。

【0022】

底部に貯留した凝縮反応生成物は凝縮器底部のジャケットにより強制保温されつつ反応生成物送液ポンプ16により熱交換器4に導かれ、原料脂肪酸を予熱した後製品として採取される。

【0023】

脂肪酸エステルの凝縮に際して、その潜熱を吸収して昇温した逆流コンデンサ18の冷媒23は熱交換器22に送られ、原料アルコールの予熱・蒸発及び温水の製造に使用される。

【0024】

第2の実施形態においては、反応生成物の凝縮に逆流式コンデンサを使用することにより、より高い熱効率を得ている。逆流式コンデンサでは、並流式或いは交差流式に比べて冷媒の出口温度が高く、これを利用して例えば原料アルコールを予熱・気化させて過熱器に供給すれば、過熱器の熱負荷を大きく軽減することが出来、第1の実施形態で述べた製品の顕熱の利用に加えて、その潜熱をも有効に用いることが可能である。また、本実施形態においては、逆流式コンデンサ冷媒の出口温度は160℃〜180℃であって、回収される潜熱は原料アルコールの気化の必要量を上回るので、この部分を利用して工場内で必要な温水を製造することが出来る。

【実施例】

【0025】

本発明の第2の実施形態に沿って、容量15Lの反応容器、伝熱面積15m2の多管式逆流コンデンサ及び伝熱面積30m2のプレート型加熱器の間を過熱気化メタノールが循環するように構成された工程にPFAD(パーム油精製工程副生脂肪酸:遊離脂肪酸90%)10kg/hr及びメタノール(99.5%)0.3kg/hrを供給し、製品として純度99.2%の脂肪酸エステルを得た。

【0026】

原料PFADは伝熱面積4m2の熱交換器によって温度210℃の製品凝縮液と熱交換し、180℃に昇温されて反応器に送られる。

【0027】

原料メタノールは伝熱面積35m2の予熱器によって逆流コンデンサからの180℃の熱媒で加熱され、80℃の気化メタノールとなって伝熱面積25m2の過熱器へ送られ、循環過熱気化メタノールと合流して320℃の熱媒によって270℃の過熱気化メタノールとなって反応器に送られる。この時の過熱気化メタノールの全循環量は150m3/hrである。

【0028】

反応器内の温度は270℃、反応時間2時間で反応生成物を逆流コンデンサに導き、さらに脱メタノールを行って製品12kg/hrを得た。製品品質はディーゼル燃料規格に合致するものであった。逆流コンデンサの冷却熱媒は、入口温度180℃、出口温度150℃で運転した。

【産業上の利用可能性】

【0029】

本発明は、食用と競合せぬ原料から安価に脂肪酸エステルを大量生産する手段を与えるものであり、温暖化対策の進展に大きく寄与することが期待される。

【符号の説明】

【0030】

1 反応器

1b 過熱気化アルコール吹き込み手段

1h 熱媒加熱手段

1r 気液接触手段

2 アルコール過熱器

2h 熱媒過熱手段

3 凝縮器

3b バッフル

3cw 冷媒(冷却水)

4 アルコール蒸発器

4h 蒸発器過熱手段

5 コンデンサ

5h コンデンサ冷却手段

6 熱交換器

6c 製品冷却手段

7 過熱気化アルコール循環路

7a 過熱気化アルコール

7b 反応ガス

8 脱水装置

9 アルコール供給ポンプ

10 脂肪酸供給ポンプ

11 回収気化アルコール

12 製品

13 原料アルコール

14 原料脂肪酸

15 反応生成物(アルコールを含む)

16 製品送液ポンプ

17 送風機

18 凝縮器(逆流コンデンサ)

19 冷却液温調ポンプ

20 ミストエリミネータ

21 ジャケット付バッフル

22 アルコール予熱器

22h1 アルコール加熱手段

22h2 温水製造用熱交換器加熱手段

23 冷媒

24 温水製造用熱交換器

25 通常用水

26 工場用温水

【特許請求の範囲】

【請求項1】

脂肪酸と一価アルコール(以下単にアルコールと言う)とから脂肪酸エステルを製造する方法において、触媒を使用せず、脂肪酸とアルコールとを圧力0.090〜0.405Mpa(好ましくは0.102〜0.150Mpa)、温度350〜150℃(好ましくは290〜180℃)の条件で反応させ、必要な理論化学当量よりも過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、該過熱気化アルコールの循環経路を設けることを特徴とする、脂肪酸エステルの製造方法。

【請求項2】

脂肪酸と一価アルコール(以下単にアルコールと言う)とから脂肪酸エステルを製造する方法において、触媒を使用せず、脂肪酸とアルコールとを圧力0.090〜0.405Mpa(好ましくは0.102〜0.150Mpa)、温度350〜150℃(好ましくは290〜180℃)の条件で反応させ、必要な理論化学当量よりも過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、該過熱気化アルコールの循環手段を設ける脂肪酸エステルの製造方法において、脂肪酸と一価アルコールとの反応を行うための装置を主体とする工程(以下反応工程と言う)、熱交換により反応生成物の凝縮を行うための装置を主体とする工程(以下凝縮工程と言う)及び原料アルコールを過熱するための装置を主体とする工程(以下過熱工程と言う)を連結する過熱気化アルコール循環経路を設けることを特徴とする脂肪酸エステルの製造方法。

【請求項3】

請求項1または請求項2記載の脂肪酸エステルの製造方法において、過熱気化アルコール循環経路、反応工程、凝縮工程及び過熱工程によって構成される一連の装置を密閉系(外部に過熱気化アルコールが漏出しない系)とし、該密閉系に原料供給手段及び反応生成物取得手段を設け、該密閉系に一定量の過熱気化アルコール(以下循環アルコールと言う)を循環させ、取得される反応生成物に対応した原料を供給することによって連続生産を行うことを特徴とする脂肪酸エステルの製造方法。

【請求項4】

請求項1〜請求項3の何れかに記載の脂肪酸エステルの製造方法において、凝縮工程に逆流式コンデンサを使用し、該逆流コンデンサ中の冷媒が凝縮過程において獲得する熱量を原料予熱等の工程に利用することを特徴とする脂肪酸エステルの製造方法。

【請求項5】

請求項1〜請求項4の何れかに記載の脂肪酸エステルの製造方法において、凝縮工程で得られた反応生成物の冷却に際し、原料脂肪酸と熱交換を行い、該原料脂肪酸を余熱することを特徴とする脂肪酸エステルの製造方法。

【請求項6】

請求項1〜請求項5の何れかにおいて、アルコール原料として炭素数1〜4の一価アルコールを、脂肪酸原料として炭素数10〜18の直鎖脂肪酸を使用する脂肪酸エステルの製造方法。

【請求項7】

請求項1〜請求項5の何れかにおいて、脂肪酸原料として食用油等の精製過程で発生する残渣脂肪酸を使用する脂肪酸エステルの製造方法。

【請求項8】

過熱気化アルコール循環経路、反応工程、凝縮工程及び過熱工程によって構成される一連の装置を密閉系(外部に過熱気化アルコールが漏出しない系)とし、該密閉系に原料供給手段及び反応生成物取得手段を設け、該密閉系に一定量の過熱気化アルコールを循環させ、取得される反応生成物に対応した原料を供給することによって連続生産を行うとともに、凝縮工程に逆流式コンデンサを使用し、該逆流コンデンサ中の冷媒が凝縮過程において獲得する熱量を原料アルコールの予熱・温水の製造等の工程に利用し、さらに凝縮工程で得られた反応生成物の冷却に際し、原料脂肪酸と熱交換を行い、該原料脂肪酸を余熱することを特徴とする脂肪酸エステルの製造装置。

【請求項1】

脂肪酸と一価アルコール(以下単にアルコールと言う)とから脂肪酸エステルを製造する方法において、触媒を使用せず、脂肪酸とアルコールとを圧力0.090〜0.405Mpa(好ましくは0.102〜0.150Mpa)、温度350〜150℃(好ましくは290〜180℃)の条件で反応させ、必要な理論化学当量よりも過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、該過熱気化アルコールの循環経路を設けることを特徴とする、脂肪酸エステルの製造方法。

【請求項2】

脂肪酸と一価アルコール(以下単にアルコールと言う)とから脂肪酸エステルを製造する方法において、触媒を使用せず、脂肪酸とアルコールとを圧力0.090〜0.405Mpa(好ましくは0.102〜0.150Mpa)、温度350〜150℃(好ましくは290〜180℃)の条件で反応させ、必要な理論化学当量よりも過剰のアルコールを過熱気化アルコール(該アルコールの圧力に対応する沸点よりも高温の状態に保持されたアルコール)の状態で反応に使用し、該過熱気化アルコールの循環手段を設ける脂肪酸エステルの製造方法において、脂肪酸と一価アルコールとの反応を行うための装置を主体とする工程(以下反応工程と言う)、熱交換により反応生成物の凝縮を行うための装置を主体とする工程(以下凝縮工程と言う)及び原料アルコールを過熱するための装置を主体とする工程(以下過熱工程と言う)を連結する過熱気化アルコール循環経路を設けることを特徴とする脂肪酸エステルの製造方法。

【請求項3】

請求項1または請求項2記載の脂肪酸エステルの製造方法において、過熱気化アルコール循環経路、反応工程、凝縮工程及び過熱工程によって構成される一連の装置を密閉系(外部に過熱気化アルコールが漏出しない系)とし、該密閉系に原料供給手段及び反応生成物取得手段を設け、該密閉系に一定量の過熱気化アルコール(以下循環アルコールと言う)を循環させ、取得される反応生成物に対応した原料を供給することによって連続生産を行うことを特徴とする脂肪酸エステルの製造方法。

【請求項4】

請求項1〜請求項3の何れかに記載の脂肪酸エステルの製造方法において、凝縮工程に逆流式コンデンサを使用し、該逆流コンデンサ中の冷媒が凝縮過程において獲得する熱量を原料予熱等の工程に利用することを特徴とする脂肪酸エステルの製造方法。

【請求項5】

請求項1〜請求項4の何れかに記載の脂肪酸エステルの製造方法において、凝縮工程で得られた反応生成物の冷却に際し、原料脂肪酸と熱交換を行い、該原料脂肪酸を余熱することを特徴とする脂肪酸エステルの製造方法。

【請求項6】

請求項1〜請求項5の何れかにおいて、アルコール原料として炭素数1〜4の一価アルコールを、脂肪酸原料として炭素数10〜18の直鎖脂肪酸を使用する脂肪酸エステルの製造方法。

【請求項7】

請求項1〜請求項5の何れかにおいて、脂肪酸原料として食用油等の精製過程で発生する残渣脂肪酸を使用する脂肪酸エステルの製造方法。

【請求項8】

過熱気化アルコール循環経路、反応工程、凝縮工程及び過熱工程によって構成される一連の装置を密閉系(外部に過熱気化アルコールが漏出しない系)とし、該密閉系に原料供給手段及び反応生成物取得手段を設け、該密閉系に一定量の過熱気化アルコールを循環させ、取得される反応生成物に対応した原料を供給することによって連続生産を行うとともに、凝縮工程に逆流式コンデンサを使用し、該逆流コンデンサ中の冷媒が凝縮過程において獲得する熱量を原料アルコールの予熱・温水の製造等の工程に利用し、さらに凝縮工程で得られた反応生成物の冷却に際し、原料脂肪酸と熱交換を行い、該原料脂肪酸を余熱することを特徴とする脂肪酸エステルの製造装置。

【図1】

【図2】

【図2】

【公開番号】特開2010−196028(P2010−196028A)

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願番号】特願2009−68863(P2009−68863)

【出願日】平成21年2月26日(2009.2.26)

【出願人】(000100757)アイシーエス株式会社 (26)

【Fターム(参考)】

【公開日】平成22年9月9日(2010.9.9)

【国際特許分類】

【出願日】平成21年2月26日(2009.2.26)

【出願人】(000100757)アイシーエス株式会社 (26)

【Fターム(参考)】

[ Back to top ]