脱穀装置

【課題】

コンバイン脱穀部の揺動選別棚において、被選別物の層厚を前側から後側に行くに従って順次薄くし穀粒ロスの防止を図る。

【解決手段】

多数のシーブ(29c)のうちの前記連通口(24)の後端部下方に位置するシーブに、後方に向けて延出する複数の前側篩い線(36)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記多数のシーブ(29c)のうちの前記連通口(24)の後端部よりも後方に位置するシーブには、後方に向けて延出する複数の後側篩い線(37)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記前側篩い線(36)同士の間隔よりも後側篩い線(37)同士の間隔を広く設定すると共に、該前側篩い線(36)と後側篩い線(37)を前後方向でオーバーラップさせて配置。

コンバイン脱穀部の揺動選別棚において、被選別物の層厚を前側から後側に行くに従って順次薄くし穀粒ロスの防止を図る。

【解決手段】

多数のシーブ(29c)のうちの前記連通口(24)の後端部下方に位置するシーブに、後方に向けて延出する複数の前側篩い線(36)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記多数のシーブ(29c)のうちの前記連通口(24)の後端部よりも後方に位置するシーブには、後方に向けて延出する複数の後側篩い線(37)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記前側篩い線(36)同士の間隔よりも後側篩い線(37)同士の間隔を広く設定すると共に、該前側篩い線(36)と後側篩い線(37)を前後方向でオーバーラップさせて配置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、脱穀装置に関するものである。

【背景技術】

【0002】

脱穀装置の扱室下部に選別部を配設し、選別部の往復揺動する揺動選別棚にはフィードパン、シーブ及びグレンシーブを設け、揺動選別棚の下方に唐箕ファンを設け、更に、揺動選別棚の下部に一番受樋と二番受樋を設けた脱穀装置において、シーブの始端側に前側の篩い線を、終端側に後側の篩い線を設けたものは、公知である(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−88232号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

背景技術の脱穀装置の揺動選別装置はシーブの始端側端部に前側の篩い線を、後側端部に後側の篩い線を設けた構成である。この前側の篩い線と後側の篩い線における被選別物が落下する左右方向の間隔を同じ広さにすると、シーブの前側から後側に向けて順次移動する被選別物の層厚を段階的に薄くすることができず、前側篩い線及び後側篩い線の部位に被選別物が停滞し穀粒を効率的に分離できず、穀粒ロスが発生するという問題点があった。そこで、この発明はこのような問題点を解決しようとするものである。

【課題を解決するための手段】

【0005】

前記問題点を解決するために、この発明は次のような技術的手段を講じた。

請求項1記載の発明は、扱胴(12)を備える扱室(11)の後部一側に、排塵処理胴(23)を備える排塵処理室(22)の前部を連通口(24)で接続し、前記扱室(11)の下方には多数のシーブ(29c)を備える揺動選別棚(29)を設けた脱穀装置において、前記多数のシーブ(29c)のうちの前記連通口(24)の後端部下方に位置するシーブに、後方に向けて延出する複数の前側篩い線(36)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記多数のシーブ(29c)のうちの前記連通口(24)の後端部よりも後方に位置するシーブには、後方に向けて延出する複数の後側篩い線(37)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記前側篩い線(36)同士の間隔よりも後側篩い線(37)同士の間隔を広く設定すると共に、該前側篩い線(36)と後側篩い線(37)を前後方向でオーバーラップさせて配置したことを特徴とする脱穀装置である。

【0006】

請求項2記載の発明は、前記前側篩い線(36)を後側篩い線(37)よりも後上りに急傾斜させた請求項1記載の脱穀装置である。

請求項3記載の発明は、前記シーブ(29c)の後側に複数のストローラック(29d)を左右に所定間隔をおいて設け、該各ストローラック(29d)同士の間隔を後側篩い線(37)同士の間隔よりも広く設定すると共に、該複数のストローラック(29d)と後側篩い線(37)を前後方向でオーバーラップさせて配置した請求項1または請求項2記載の脱穀装置である。

【0007】

請求項4記載の発明は、前記ストローラック(29d)を後側篩い線(37)よりも後上りに急傾斜させた請求項1または請求項2または請求項3記載の脱穀装置である。

請求項5記載の発明は、前記前側篩い線(36)と後側篩い線(37)とを左右に位相をずらして配置し、後側篩い線(37)とストローラック(29d)とを左右に位相をずらして配置した請求項1から4のいずれか一項に記載の脱穀装置である。

【発明の効果】

【0008】

請求項1記載の発明によると、揺動選別棚(29)に備えた多数のシーブ(29c)のうちの連通口(24)の後端部よりも後方に位置するシーブに、後方に向けて延出する複数の後側篩い線(37)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、この前側篩い線(36)と後側篩い線(37)を前後方向でオーバーラップさせて配置したので、扱室(11)の後部から落下する被処理物を前側篩い線(36)によって受け止めて、円滑に後側篩い線(36)に引継ぐことができる。

【0009】

また、前側篩い線(36)同士の間隔よりも後側篩い線(37)同士の間隔を広く設定したので、前側篩い線(36)から藁屑等の來雑物が落下することを防止し、後側篩い線(37)では、被処理物中に残留する穀粒が後方に移送排出されることによるロスを低減することができる。

【0010】

請求項2記載の発明によると、請求項1記載の発明による効果に加えて、前側篩い線(36)を後側篩い線(37)よりも後上りに急傾斜させたので、前側篩い線(36)における藁屑類の支持作用を高めて穀粒の漏下選別効果を高め、前側篩い線(36)で分離しきれなかった穀粒付き藁屑類を後側篩い線(37)で落下回収すると共に被選別物の停滞を抑制することができ、穀粒ロスを少なくし選別効率を高めることができる。

【0011】

請求項3記載の発明によると、請求項1または請求項2記載の発明による効果に加えて、ストローラック(29d)を後側篩い線(37)と前後方向でオーバーラップさせるとともにストローラック(29d)同士の間隔を後側篩い線(37)同士の間隔よりも広く設定したので、被選別物の落下する左右方向の間隔を狭くしている後側篩い線(37)で藁屑類の落下を抑制しながら穀粒付き藁屑類を効果的に落下選別することができ、また、被選別物の落下する左右方向の間隔の広くしているストローラック(29d)で残された穀粒付き藁屑類を効果的に落下選別しながら藁屑類を後側に排出することができ、選別精度を落とさずに穀粒を効率的に回収することができる。

【0012】

請求項4記載の発明によると、請求項1または請求項2または請求項3記載の発明による効果に加えて、ストローラック(29d)を後側篩い線(37)よりも後上りに急傾斜させたので、後上り傾斜が急で且つ被選別物の落下する左右方向の間隔の狭い後側篩い線(37)で落下しなかった穀粒付き藁屑類を後上り傾斜が緩く且つ被選別物の落下する左右方向の間隔の広いストローラック(29d)で効果的に落下還元させることができ、選別精度を落とさずに穀粒を効率的に回収することができる。

【0013】

請求項5記載の発明によると、請求項1から請求項4のいずれか一項に記載の発明による効果に加えて、前側篩い線(36)と後側篩い線(37)とを左右に位相をずらして配置し、後側篩い線(37)とストローラック(29d)とを左右に位相をずらして配置したので、藁屑が直接シーブ(29c)上に落下することを防止でき、選別効率を高めることができる。

【図面の簡単な説明】

【0014】

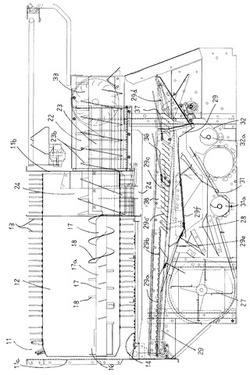

【図1】脱穀装置の扱室、揺動選別棚の切断側面図。

【図2】揺動選別棚に設ける篩い線の平面図。

【図3】揺動選別棚の分解した篩い線の平面図。

【図4】脱穀装置の背面図。

【図5】扱刃の側面図、横断面図。

【図6】扱刃の側面図。

【図7】扱刃の側面図。

【図8】扱刃の側面図。

【図9】扱刃の正面図。

【図10】扱刃の側面図。

【図11】扱刃の正面図。

【図12】扱刃の平面図。

【図13】扱刃の側面図。

【図14】扱刃の正面図。

【図15】扱刃の平面図。

【図16】扱刃の側面図。

【図17】扱刃の正面図。

【図18】扱刃の平面図。

【発明を実施するための形態】

【0015】

以下図面に示す実施例に基づきコンバインの脱穀装置について説明する。

コンバインは図示省略したが、走行車台の下方には、土壌面を走行する左右一対の走行クローラを配設し、走行車台上には、右側には前側から後側に向けて操縦席、エンジン及びグレンタンクを配設し、左側前部には脱穀装置5を配設している。操縦部及び脱穀装置5の前方に昇降可能な刈取前処理装置を設け、刈取前処理装置により穀稈を掻き込みながら根元側を刈り取り、脱穀装置5に搬送供給し脱穀選別処理するように構成している。

【0016】

次に、図1乃至図4に基づき脱穀装置5の構成を説明する。

扱室11内には前後方向の扱胴軸回りに回転するように扱胴12を軸架し、扱胴12の周面には多数の扱刃13,…を取り付け、扱胴12の下部外周を受網14で覆っている。扱室11の前側部には進行方向に向かって例えば右側方に二番処理室16を設け、二番処理室16には前後方向の二番処理胴軸17a回りに回転するように二番処理胴17を軸架し、二番処理胴17の外周面に多数の二番処理刃18,…を取り付け、二番処理胴17の扱室11に近い側を上側に向けて回転するように構成している。しかして、二番処理室16の後側部(図1の右側)に二番揚穀装置で二番物が供給されると、二番物を前側に送りながら脱穀処理する構成である。

【0017】

また、扱室11の後側部右側方には排塵処理室22を配設し、排塵処理室22を二番処理室16の後方に位置するように設けている。排塵処理室22には前後方向の排塵処理胴軸回りに回転するように排塵処理胴23を設け、排塵処理胴23を二番処理胴17と軸心一致状態に軸架している。扱室11の後端部右側と排塵処理室22の前端部とを連通口24を介して連通し、扱室11の後側部から連通口24を経て未脱穀の穀稈や藁屑類が送り込まれ、排塵処理胴23の処理刃23b,…により後側に送りながら脱穀処理するように構成している。

【0018】

また、扱室11の下方から後方に向けて前後方向に長い選別部26を設けている。選別部26の前側部に唐箕27を設け、唐箕27から前後方向に沿った選別風路28に後側に向けて選別風を送っている。選別風路28には前後方向に往復揺動する揺動選別棚29を設けている。揺動選別棚29の上側部には前側から後側に向けてグレンパン29a、シーブ29c及びストローラック29dからなる粗選別部を構成し、揺動選別棚29の下側部には前側から後側に向けて下部グレンパン29e及び網体の精選別網29fからなる精選別部を構成している。なお、29bは揺動選別棚29の前後揺動によって被処理物を後方へ移送するための移送突起である。

【0019】

しかして、揺動選別棚19では扱室11、二番処理室16及び排塵処理室22からの脱穀処理物を受け、前後方向に往復揺動しながら後側に送りながら比重選別する。

選別風路28の底部前側部には選別一番穀粒を受ける一番ラセン31a付きの一番受樋31を設け、底部後側部には選別二番物を受ける二番ラセン32a付きの二番受樋32を設けている。また、選別風路28の後側終端部で且つ揺動選別棚29の終端側上方における排塵処理室22の後側部の排塵口と対向するように、例えば遠心プレートファン型の排塵ファン33を配設している。しかして、揺動選別棚29で選別され後側に送られた軽い藁屑類、及び、排塵処理室22から排出された軽い藁屑類を機外に吸引排出するようにしている。

【0020】

なお、一番受樋31に選別された一番穀粒は一番揚穀機(図示省略)を経由してグレンタンクに送られる。また、二番受樋32に選別された二番選別穀粒は二番揚穀機(図示省略)を経由して二番処理室16に送られる。

【0021】

また、扱室11の後端部と排塵処理室22の前端部とを連通口24で連通し、図1に示す側面視で該連通口24の下方部位に揺動選別棚29のシーブ29cを配設し、該シーブ29cにおける前後方向中途部で且つ連通口24の後側部近傍の下方部位に前側篩い線36を設けている。また、シーブ29cの後側部の連通口24から後方に離れた部位に後側篩い線37を設けている。

【0022】

そして、前側篩い線36及び後側篩い線37は左右方向に所定間隔空けた前側篩い線棒36a,…、後側篩い線棒37a,…で構成し、前側篩い線棒36a,…の左右間隔を狭く、後側篩い線棒37a,…の左右間隔をそれより広く構成している。そして、前側篩い線36及び後側篩い線37を側面視で後上り傾斜状に構成し被選別物を順次持ち上げながら後方へ送るようにしている。

【0023】

前記構成によると、前側篩い線棒36a,…の左右間隔を狭くしたので、前側篩い線棒36a,…では藁屑類を支持しながら穀粒の漏下選別効果を高めることができる。また、後側篩い線棒37a,…の左右間隔をそれより広く構成したので、前側篩い線棒36a,…で分離しきれなかった穀粒付き藁屑類を落下回収することができ、穀粒ロスを少なくし、選別効率を高めることができる。

【0024】

また、側面視で前側篩い線棒36a,…及び後側篩い線棒37a,…を後上り傾斜に構成し、前側篩い線棒36a,…の後上り傾斜角度を急角度に構成し、後側篩い線棒37a,…の後上り傾斜角度をそれよりも緩い角度に設定している。

【0025】

前記構成によると、前側篩い線棒36a,…の後上り傾斜角度を急角度にしたこと、及び、前側篩い線棒36a,…の左右間隔を狭きしたことにより、藁屑類の上下間隔を広げ穀粒の漏下選別効果を高めることができる。また、後側篩い線棒37a,…の後上り傾斜角度をそれより緩い角度に設定したこと、及び、後側篩い線棒37a,…の左右間隔を広くしたことにより、前側篩い線棒36a,…で分離しきれなかった穀粒付き藁屑類を落下回収することができ、穀粒ロスを少なくし選別効率を高めることができる。

【0026】

また、シーブ29cの前後方向中途部に前側篩い線棒36a,…を、後側部に後側篩い線棒37a,…を後上り傾斜状に設け、シーブ29cの後方にストローラック29dを設けている。ストローラック29dは後側への送り突起のあるラック板体29da,…を左右方向に所定間隔毎に配設し、藁屑類を後方へ搬送しながら穀粒付き藁屑を落下しつつ藁屑類を後側機外へ排出するようにしている。そして、ラック板体29da,…の左右方向の間隔をシーブ29c側の後側篩い線棒37a,…の左右方向の間隔よりも広く設定している。

【0027】

前記構成によると、前側篩い線36の前側篩い線棒36a,…で藁屑類から穀粒を優先して落下選別し、後側篩い線37の後側篩い線棒37a,…で穀粒付き藁屑類を効果的に落下選別し、ストローラック29dのラック板体29da,…で残された穀粒付き藁屑類を効果的に落下させながら藁屑類を後側に移送し機外へ排出し、選別精度を落とさずに穀粒を効率的に回収することができる。

【0028】

また、シーブ29cの前後方向中途部に前側篩い線棒36a,…を、後側部に後側篩い線棒37a,…を後上り傾斜状に設け、シーブ29cの後方のストローラック29dを送り突起のあるラック板体29da,…により左右方向に所定間隔毎に配設し、シーブ29cの後側篩い線棒37a,…の後上り傾斜角度をラック板体29da,…の後上り傾斜角度をよりも大きく設定している。

【0029】

前記構成によると、後側篩い線37の後側篩い線棒37a,…で落下しなかった穀粒付き藁屑類をストローラック29dのラック板体29da,…で効果的に落下還元させることができ、選別精度を落とさずに穀粒を効率的に回収することができる。

【0030】

また、シーブ29cの前後方向中途部には前側篩い線棒36a,…を、後側部には後側篩い線棒37a,…を後上り傾斜状に設け、シーブ29cの後方にはストローラック29dの送り突起のあるラック板体29da,…を左右方向に所定間隔毎に配設している。そして、前側篩い線棒36a,…の後上り傾斜角度よりも後側篩い線棒37a,…の後上り傾斜角度を大きく構成し、ラック板体29da,…の後上り傾斜角度をシーブ29c側の後側篩い線棒37a,…の後上り傾斜角度よりも大きく設定している。

【0031】

前記構成によると、前側篩い線36の前側篩い線棒36a,…で落下しなかった穀粒を後側篩い線37の後側篩い線棒37a,…で円滑に落下させ、後側篩い線棒37a,…で落下しなかった穀粒付き藁屑類をストローラック29dのラック板体29da,…で効果的に落下還元させることができ、選別精度を落とさずに穀粒を効率的に回収することができる。

【0032】

また、シーブ29c側の前側篩い線棒36a,…、後側篩い線棒37a,…及びストローラック29dのラック板体29da,…を平面視で前後方向に重ならないように配設している。

【0033】

なお、前側篩い線棒36a,…及び後側篩い線棒37a,…は、前後方向に長い篩い線棒と前後方向に短い篩い線棒を交互に左右に並べて構成し、前後方向に長い篩い線棒と前後方向に短い篩い線棒の前側端部を左右方向に揃えるように配設し、左右方向の間隔を狭くした前側部の藁屑類の落下沮止作用の強い部分を平面視で前後方向に重ならないようにしている。

【0034】

しかして、シーブ29cの前側篩い線棒36a,…、後側篩い線棒37a,…及びシーブ29cのラック板体29da,…に引き継がれる藁屑類の層厚を順次薄くすることができ、選別効率を高めながら穀粒ロスを少なくすることができる。

【0035】

また、シーブ29cの前側篩い線棒36a,…の前側部上方には均分板38,…を設け、揺動選別棚29の左右に片寄り傾向のある被選別物を左右一側に案内し左右方向の均等化を図っている。

【0036】

次に、図1及び図4に基づき二番処理室16の二番処理胴17、排塵処理室22及び排塵処理胴23の配設構成について説明する。

扱室11の扱胴12を前側板11a、後側板11b,左側板11c,右側板11dで被覆し、左側板11cの上端部に前後方向の軸回り回動自在に上側板11eを設け、扱室11を開閉自在に構成している。前側板11a及び後側板11bには前側支持枠体41及び後側支持枠体42を吊り下げ支持し、前側支持枠体41及び後側支持枠体42の下部に二番処理胴17の二番処理胴軸及び排塵処理胴23の排塵処理胴軸を軸心一致状態で支架し、二番処理胴17及び排塵処理胴23の右側部(図4では左側部)をガイド棒43,…で覆い、下側部を開放した構成としている。

【0037】

また、排塵処理胴23の右側部(図4では左側部)を前後方向に所定間隔毎に配設した正面視で半円弧状のガイド棒43,…で覆い、二番処理胴17及び排塵処理胴23を右側部が下方に向けて回転するようにし、ガイド棒43には回転方向に沿うようにカッタ46,…を設け、排塵処理室23内の藁屑類をカッタ46により切断しながら下方の揺動選別棚29への落下を促進するようにしている。

【0038】

また、正面視で半円弧状のガイド棒43,…の右側方(図4で左側)に所定間隔空けて案内板44を設け、ガイド棒43,…から飛散した穀粒や排塵処理物を揺動選別棚29の右側部(図4の左側部)に案内し、揺動選別棚29に供給するようにしている。

【0039】

次に、図5に基づき扱刃13の他の実施例について説明する。

扱胴12には回転方向の側面視で逆V字型の扱刃13、…を取り付けている。この扱刃13の基部13bを横断面円形状に構成し、逆V字型部分の上側部13c,13cを横断面形状において、内側部13eの曲面を大きくして厚く、外側部13dの曲面を小さくし薄く構成している。

【0040】

前記構成によると、扱刃13の逆V字型部分の上側部13cの横断面を外側部13dの曲面を小さくし回転方向前側部分を薄くしているので、フィードチエンにより搬送される穀稈の長手方向に抵抗を少なくしながら割り込むことができ、脱穀性能を向上させることができる。また、内側部13eを厚く構成しているので、扱刃13の耐久性を向上させることができる。

【0041】

次に、図6及び図7に基づき扱刃13の他の実施例について説明する。

回転方向の側面視で扱刃13を変形逆U字型に構成し、扱刃13の基部13bを横断面円形状に構成し、変形逆U字型部分の上側部13f,13f及び先端部13gを横断面形状において、内側部13eの曲面を大きくし厚く構成し、外側部13dの曲面を小さくし薄く構成している。

【0042】

前記構成によると、扱刃13の変形逆U字型部分の上側部13f,13f及び先端部13gの横断面を外側部13dの曲面を小さくし薄くしたので、穀稈の長手方向に抵抗を少なくしながら割り込むことができ脱穀性能を向上させる。また、内側部13e,13eを外側を薄く内側を厚く構成しているので、耐久性の向上を図りながら、上側部13f,13fの間に空間部を介在させることができ、回転方向後側の上側部13fでも脱粒作用を促し、脱穀処理能力を向上させることができる。

【0043】

また、図8及び図9に示すように、回転方向の正面視において扱刃13の基部より先端側を順次細くなるように構成してもよい。このようにすると、扱刃13の穀稈への割込み抵抗を少なくしながら脱穀性能を高め、扱刃13の先端部を変形逆U字型にし回転方向の側面視で広くすることができ、耐久性を高めることができる。

【0044】

次に、図10から図12に基づき扱刃13の他の実施例について説明する。

回転方向正面視において扱刃13の基部より先端側に向かうにしたがって順次細くなるように構成し、前側の扱刃13と後側の扱刃13を所定間隔空けて左右に配置し、前側、後側扱刃13,13の回転方向前側の基部13b,基部13bの下端部を扱胴13の外周面に接触する左右方向に沿った前側連結体48で連結し、左右の何れか一方の基部13bにだけナット螺合用の前側ねじ部51を設けている。また、前側、後側扱刃13,13の回転後側の基部13b,基部13bの下端部を扱胴12の外周面に接触する左右方向に沿った後側連結体49で連結し、左右何れか他方の基部13bにだけナット螺合用の後側ねじ部52を構成している。

【0045】

前記構成によると、2個の前側、後側扱刃13,13の回転方向前側の基部13b,基部13bを前側ねじ部51で取り付け、回転方向後側の基部13b,基部13bを後側ねじ部52で取り付けるので、前側、後側扱刃13,13の取付用ねじ部を少なくし、取付工数及び取付コストの低減を図ることができる。

【0046】

また、前側、後側の扱刃13,13を回転方向の前後に入れ替えて取り付けることにより、耐久性を2倍にすることができる。

次に、図13から図15に基づき扱刃13の他の実施例について説明する。

【0047】

扱刃13を回転方向正面視において基部から先端側に向けて順次細くなるように構成し、前側、後側扱刃13,13を回転方向の前後方向及び左右方向に偏位させて配置し、前側の扱刃13の後側の基部13bと後側の扱刃13の前側の基部13bとを回転方向で左右方向に揃え、その下端部を扱胴12の外周面に接触している左右方向に沿った中間連結板54で連結している。そして、前側の扱刃13の前側基部13bにナット螺合用の前側ねじ部51fを設け、後側の扱刃13の後側基部13bにナット螺合用の後側ねじ部51rを設けている。

【0048】

前記構成によると、前側、後側扱刃13,13の取付工数を低減しながら中間連結体54で連結した前側の扱刃13と後側の扱刃13とを前後にずれた状態で取り付けることができ、前側の扱刃13と後側の扱刃13とが同時に穀稈に作用せず、扱胴12の衝撃を緩和し負荷変動を少なくすることができる。

【0049】

次に、図16から図18に基づき扱刃13の他の実施例について説明する。

板状体で構成している扱刃13は、扱胴12の外周面に取り付けられる回転方向所定長さの取付板体55と、取付板体55の前側部左右一側から放射方向に延出している前側扱刃56と、取付板体55の後側部左右他側から放射方向に延出している後側扱刃57とで構成している。そして、これらを板状体で一体的に構成し、前側扱刃56及び後側扱刃57の内部に切除空間部56a,57aを形成し、取付板体55の前後両端に前側取付孔、後側取付孔を構成している。

【0050】

前記構成によると、前側扱刃56及び後側扱刃57を板状体により一体的に構成したので、板状体の厚さの選択が自由となり種々の耐久性の扱刃を製造することができる。また、前側扱刃56及び後側扱刃57の板状体の厚さ及び切除空間56a,57aの形状の自由度が高まり、種々の穀稈に対応したものを製造することができる。

【符号の説明】

【0051】

5 脱穀装置

11 扱室

12 扱胴

16 二番処理室

17 二番処理胴

22 排塵処理室

23 排塵処理胴

24 連通口

26 選別部

29 揺動選別棚

29a グレンパン

29b グレンシーブ

29c シーブ

29d ストローラック

36 前側篩い線

37 後側篩い線

【技術分野】

【0001】

本発明は、脱穀装置に関するものである。

【背景技術】

【0002】

脱穀装置の扱室下部に選別部を配設し、選別部の往復揺動する揺動選別棚にはフィードパン、シーブ及びグレンシーブを設け、揺動選別棚の下方に唐箕ファンを設け、更に、揺動選別棚の下部に一番受樋と二番受樋を設けた脱穀装置において、シーブの始端側に前側の篩い線を、終端側に後側の篩い線を設けたものは、公知である(特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−88232号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

背景技術の脱穀装置の揺動選別装置はシーブの始端側端部に前側の篩い線を、後側端部に後側の篩い線を設けた構成である。この前側の篩い線と後側の篩い線における被選別物が落下する左右方向の間隔を同じ広さにすると、シーブの前側から後側に向けて順次移動する被選別物の層厚を段階的に薄くすることができず、前側篩い線及び後側篩い線の部位に被選別物が停滞し穀粒を効率的に分離できず、穀粒ロスが発生するという問題点があった。そこで、この発明はこのような問題点を解決しようとするものである。

【課題を解決するための手段】

【0005】

前記問題点を解決するために、この発明は次のような技術的手段を講じた。

請求項1記載の発明は、扱胴(12)を備える扱室(11)の後部一側に、排塵処理胴(23)を備える排塵処理室(22)の前部を連通口(24)で接続し、前記扱室(11)の下方には多数のシーブ(29c)を備える揺動選別棚(29)を設けた脱穀装置において、前記多数のシーブ(29c)のうちの前記連通口(24)の後端部下方に位置するシーブに、後方に向けて延出する複数の前側篩い線(36)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記多数のシーブ(29c)のうちの前記連通口(24)の後端部よりも後方に位置するシーブには、後方に向けて延出する複数の後側篩い線(37)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記前側篩い線(36)同士の間隔よりも後側篩い線(37)同士の間隔を広く設定すると共に、該前側篩い線(36)と後側篩い線(37)を前後方向でオーバーラップさせて配置したことを特徴とする脱穀装置である。

【0006】

請求項2記載の発明は、前記前側篩い線(36)を後側篩い線(37)よりも後上りに急傾斜させた請求項1記載の脱穀装置である。

請求項3記載の発明は、前記シーブ(29c)の後側に複数のストローラック(29d)を左右に所定間隔をおいて設け、該各ストローラック(29d)同士の間隔を後側篩い線(37)同士の間隔よりも広く設定すると共に、該複数のストローラック(29d)と後側篩い線(37)を前後方向でオーバーラップさせて配置した請求項1または請求項2記載の脱穀装置である。

【0007】

請求項4記載の発明は、前記ストローラック(29d)を後側篩い線(37)よりも後上りに急傾斜させた請求項1または請求項2または請求項3記載の脱穀装置である。

請求項5記載の発明は、前記前側篩い線(36)と後側篩い線(37)とを左右に位相をずらして配置し、後側篩い線(37)とストローラック(29d)とを左右に位相をずらして配置した請求項1から4のいずれか一項に記載の脱穀装置である。

【発明の効果】

【0008】

請求項1記載の発明によると、揺動選別棚(29)に備えた多数のシーブ(29c)のうちの連通口(24)の後端部よりも後方に位置するシーブに、後方に向けて延出する複数の後側篩い線(37)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、この前側篩い線(36)と後側篩い線(37)を前後方向でオーバーラップさせて配置したので、扱室(11)の後部から落下する被処理物を前側篩い線(36)によって受け止めて、円滑に後側篩い線(36)に引継ぐことができる。

【0009】

また、前側篩い線(36)同士の間隔よりも後側篩い線(37)同士の間隔を広く設定したので、前側篩い線(36)から藁屑等の來雑物が落下することを防止し、後側篩い線(37)では、被処理物中に残留する穀粒が後方に移送排出されることによるロスを低減することができる。

【0010】

請求項2記載の発明によると、請求項1記載の発明による効果に加えて、前側篩い線(36)を後側篩い線(37)よりも後上りに急傾斜させたので、前側篩い線(36)における藁屑類の支持作用を高めて穀粒の漏下選別効果を高め、前側篩い線(36)で分離しきれなかった穀粒付き藁屑類を後側篩い線(37)で落下回収すると共に被選別物の停滞を抑制することができ、穀粒ロスを少なくし選別効率を高めることができる。

【0011】

請求項3記載の発明によると、請求項1または請求項2記載の発明による効果に加えて、ストローラック(29d)を後側篩い線(37)と前後方向でオーバーラップさせるとともにストローラック(29d)同士の間隔を後側篩い線(37)同士の間隔よりも広く設定したので、被選別物の落下する左右方向の間隔を狭くしている後側篩い線(37)で藁屑類の落下を抑制しながら穀粒付き藁屑類を効果的に落下選別することができ、また、被選別物の落下する左右方向の間隔の広くしているストローラック(29d)で残された穀粒付き藁屑類を効果的に落下選別しながら藁屑類を後側に排出することができ、選別精度を落とさずに穀粒を効率的に回収することができる。

【0012】

請求項4記載の発明によると、請求項1または請求項2または請求項3記載の発明による効果に加えて、ストローラック(29d)を後側篩い線(37)よりも後上りに急傾斜させたので、後上り傾斜が急で且つ被選別物の落下する左右方向の間隔の狭い後側篩い線(37)で落下しなかった穀粒付き藁屑類を後上り傾斜が緩く且つ被選別物の落下する左右方向の間隔の広いストローラック(29d)で効果的に落下還元させることができ、選別精度を落とさずに穀粒を効率的に回収することができる。

【0013】

請求項5記載の発明によると、請求項1から請求項4のいずれか一項に記載の発明による効果に加えて、前側篩い線(36)と後側篩い線(37)とを左右に位相をずらして配置し、後側篩い線(37)とストローラック(29d)とを左右に位相をずらして配置したので、藁屑が直接シーブ(29c)上に落下することを防止でき、選別効率を高めることができる。

【図面の簡単な説明】

【0014】

【図1】脱穀装置の扱室、揺動選別棚の切断側面図。

【図2】揺動選別棚に設ける篩い線の平面図。

【図3】揺動選別棚の分解した篩い線の平面図。

【図4】脱穀装置の背面図。

【図5】扱刃の側面図、横断面図。

【図6】扱刃の側面図。

【図7】扱刃の側面図。

【図8】扱刃の側面図。

【図9】扱刃の正面図。

【図10】扱刃の側面図。

【図11】扱刃の正面図。

【図12】扱刃の平面図。

【図13】扱刃の側面図。

【図14】扱刃の正面図。

【図15】扱刃の平面図。

【図16】扱刃の側面図。

【図17】扱刃の正面図。

【図18】扱刃の平面図。

【発明を実施するための形態】

【0015】

以下図面に示す実施例に基づきコンバインの脱穀装置について説明する。

コンバインは図示省略したが、走行車台の下方には、土壌面を走行する左右一対の走行クローラを配設し、走行車台上には、右側には前側から後側に向けて操縦席、エンジン及びグレンタンクを配設し、左側前部には脱穀装置5を配設している。操縦部及び脱穀装置5の前方に昇降可能な刈取前処理装置を設け、刈取前処理装置により穀稈を掻き込みながら根元側を刈り取り、脱穀装置5に搬送供給し脱穀選別処理するように構成している。

【0016】

次に、図1乃至図4に基づき脱穀装置5の構成を説明する。

扱室11内には前後方向の扱胴軸回りに回転するように扱胴12を軸架し、扱胴12の周面には多数の扱刃13,…を取り付け、扱胴12の下部外周を受網14で覆っている。扱室11の前側部には進行方向に向かって例えば右側方に二番処理室16を設け、二番処理室16には前後方向の二番処理胴軸17a回りに回転するように二番処理胴17を軸架し、二番処理胴17の外周面に多数の二番処理刃18,…を取り付け、二番処理胴17の扱室11に近い側を上側に向けて回転するように構成している。しかして、二番処理室16の後側部(図1の右側)に二番揚穀装置で二番物が供給されると、二番物を前側に送りながら脱穀処理する構成である。

【0017】

また、扱室11の後側部右側方には排塵処理室22を配設し、排塵処理室22を二番処理室16の後方に位置するように設けている。排塵処理室22には前後方向の排塵処理胴軸回りに回転するように排塵処理胴23を設け、排塵処理胴23を二番処理胴17と軸心一致状態に軸架している。扱室11の後端部右側と排塵処理室22の前端部とを連通口24を介して連通し、扱室11の後側部から連通口24を経て未脱穀の穀稈や藁屑類が送り込まれ、排塵処理胴23の処理刃23b,…により後側に送りながら脱穀処理するように構成している。

【0018】

また、扱室11の下方から後方に向けて前後方向に長い選別部26を設けている。選別部26の前側部に唐箕27を設け、唐箕27から前後方向に沿った選別風路28に後側に向けて選別風を送っている。選別風路28には前後方向に往復揺動する揺動選別棚29を設けている。揺動選別棚29の上側部には前側から後側に向けてグレンパン29a、シーブ29c及びストローラック29dからなる粗選別部を構成し、揺動選別棚29の下側部には前側から後側に向けて下部グレンパン29e及び網体の精選別網29fからなる精選別部を構成している。なお、29bは揺動選別棚29の前後揺動によって被処理物を後方へ移送するための移送突起である。

【0019】

しかして、揺動選別棚19では扱室11、二番処理室16及び排塵処理室22からの脱穀処理物を受け、前後方向に往復揺動しながら後側に送りながら比重選別する。

選別風路28の底部前側部には選別一番穀粒を受ける一番ラセン31a付きの一番受樋31を設け、底部後側部には選別二番物を受ける二番ラセン32a付きの二番受樋32を設けている。また、選別風路28の後側終端部で且つ揺動選別棚29の終端側上方における排塵処理室22の後側部の排塵口と対向するように、例えば遠心プレートファン型の排塵ファン33を配設している。しかして、揺動選別棚29で選別され後側に送られた軽い藁屑類、及び、排塵処理室22から排出された軽い藁屑類を機外に吸引排出するようにしている。

【0020】

なお、一番受樋31に選別された一番穀粒は一番揚穀機(図示省略)を経由してグレンタンクに送られる。また、二番受樋32に選別された二番選別穀粒は二番揚穀機(図示省略)を経由して二番処理室16に送られる。

【0021】

また、扱室11の後端部と排塵処理室22の前端部とを連通口24で連通し、図1に示す側面視で該連通口24の下方部位に揺動選別棚29のシーブ29cを配設し、該シーブ29cにおける前後方向中途部で且つ連通口24の後側部近傍の下方部位に前側篩い線36を設けている。また、シーブ29cの後側部の連通口24から後方に離れた部位に後側篩い線37を設けている。

【0022】

そして、前側篩い線36及び後側篩い線37は左右方向に所定間隔空けた前側篩い線棒36a,…、後側篩い線棒37a,…で構成し、前側篩い線棒36a,…の左右間隔を狭く、後側篩い線棒37a,…の左右間隔をそれより広く構成している。そして、前側篩い線36及び後側篩い線37を側面視で後上り傾斜状に構成し被選別物を順次持ち上げながら後方へ送るようにしている。

【0023】

前記構成によると、前側篩い線棒36a,…の左右間隔を狭くしたので、前側篩い線棒36a,…では藁屑類を支持しながら穀粒の漏下選別効果を高めることができる。また、後側篩い線棒37a,…の左右間隔をそれより広く構成したので、前側篩い線棒36a,…で分離しきれなかった穀粒付き藁屑類を落下回収することができ、穀粒ロスを少なくし、選別効率を高めることができる。

【0024】

また、側面視で前側篩い線棒36a,…及び後側篩い線棒37a,…を後上り傾斜に構成し、前側篩い線棒36a,…の後上り傾斜角度を急角度に構成し、後側篩い線棒37a,…の後上り傾斜角度をそれよりも緩い角度に設定している。

【0025】

前記構成によると、前側篩い線棒36a,…の後上り傾斜角度を急角度にしたこと、及び、前側篩い線棒36a,…の左右間隔を狭きしたことにより、藁屑類の上下間隔を広げ穀粒の漏下選別効果を高めることができる。また、後側篩い線棒37a,…の後上り傾斜角度をそれより緩い角度に設定したこと、及び、後側篩い線棒37a,…の左右間隔を広くしたことにより、前側篩い線棒36a,…で分離しきれなかった穀粒付き藁屑類を落下回収することができ、穀粒ロスを少なくし選別効率を高めることができる。

【0026】

また、シーブ29cの前後方向中途部に前側篩い線棒36a,…を、後側部に後側篩い線棒37a,…を後上り傾斜状に設け、シーブ29cの後方にストローラック29dを設けている。ストローラック29dは後側への送り突起のあるラック板体29da,…を左右方向に所定間隔毎に配設し、藁屑類を後方へ搬送しながら穀粒付き藁屑を落下しつつ藁屑類を後側機外へ排出するようにしている。そして、ラック板体29da,…の左右方向の間隔をシーブ29c側の後側篩い線棒37a,…の左右方向の間隔よりも広く設定している。

【0027】

前記構成によると、前側篩い線36の前側篩い線棒36a,…で藁屑類から穀粒を優先して落下選別し、後側篩い線37の後側篩い線棒37a,…で穀粒付き藁屑類を効果的に落下選別し、ストローラック29dのラック板体29da,…で残された穀粒付き藁屑類を効果的に落下させながら藁屑類を後側に移送し機外へ排出し、選別精度を落とさずに穀粒を効率的に回収することができる。

【0028】

また、シーブ29cの前後方向中途部に前側篩い線棒36a,…を、後側部に後側篩い線棒37a,…を後上り傾斜状に設け、シーブ29cの後方のストローラック29dを送り突起のあるラック板体29da,…により左右方向に所定間隔毎に配設し、シーブ29cの後側篩い線棒37a,…の後上り傾斜角度をラック板体29da,…の後上り傾斜角度をよりも大きく設定している。

【0029】

前記構成によると、後側篩い線37の後側篩い線棒37a,…で落下しなかった穀粒付き藁屑類をストローラック29dのラック板体29da,…で効果的に落下還元させることができ、選別精度を落とさずに穀粒を効率的に回収することができる。

【0030】

また、シーブ29cの前後方向中途部には前側篩い線棒36a,…を、後側部には後側篩い線棒37a,…を後上り傾斜状に設け、シーブ29cの後方にはストローラック29dの送り突起のあるラック板体29da,…を左右方向に所定間隔毎に配設している。そして、前側篩い線棒36a,…の後上り傾斜角度よりも後側篩い線棒37a,…の後上り傾斜角度を大きく構成し、ラック板体29da,…の後上り傾斜角度をシーブ29c側の後側篩い線棒37a,…の後上り傾斜角度よりも大きく設定している。

【0031】

前記構成によると、前側篩い線36の前側篩い線棒36a,…で落下しなかった穀粒を後側篩い線37の後側篩い線棒37a,…で円滑に落下させ、後側篩い線棒37a,…で落下しなかった穀粒付き藁屑類をストローラック29dのラック板体29da,…で効果的に落下還元させることができ、選別精度を落とさずに穀粒を効率的に回収することができる。

【0032】

また、シーブ29c側の前側篩い線棒36a,…、後側篩い線棒37a,…及びストローラック29dのラック板体29da,…を平面視で前後方向に重ならないように配設している。

【0033】

なお、前側篩い線棒36a,…及び後側篩い線棒37a,…は、前後方向に長い篩い線棒と前後方向に短い篩い線棒を交互に左右に並べて構成し、前後方向に長い篩い線棒と前後方向に短い篩い線棒の前側端部を左右方向に揃えるように配設し、左右方向の間隔を狭くした前側部の藁屑類の落下沮止作用の強い部分を平面視で前後方向に重ならないようにしている。

【0034】

しかして、シーブ29cの前側篩い線棒36a,…、後側篩い線棒37a,…及びシーブ29cのラック板体29da,…に引き継がれる藁屑類の層厚を順次薄くすることができ、選別効率を高めながら穀粒ロスを少なくすることができる。

【0035】

また、シーブ29cの前側篩い線棒36a,…の前側部上方には均分板38,…を設け、揺動選別棚29の左右に片寄り傾向のある被選別物を左右一側に案内し左右方向の均等化を図っている。

【0036】

次に、図1及び図4に基づき二番処理室16の二番処理胴17、排塵処理室22及び排塵処理胴23の配設構成について説明する。

扱室11の扱胴12を前側板11a、後側板11b,左側板11c,右側板11dで被覆し、左側板11cの上端部に前後方向の軸回り回動自在に上側板11eを設け、扱室11を開閉自在に構成している。前側板11a及び後側板11bには前側支持枠体41及び後側支持枠体42を吊り下げ支持し、前側支持枠体41及び後側支持枠体42の下部に二番処理胴17の二番処理胴軸及び排塵処理胴23の排塵処理胴軸を軸心一致状態で支架し、二番処理胴17及び排塵処理胴23の右側部(図4では左側部)をガイド棒43,…で覆い、下側部を開放した構成としている。

【0037】

また、排塵処理胴23の右側部(図4では左側部)を前後方向に所定間隔毎に配設した正面視で半円弧状のガイド棒43,…で覆い、二番処理胴17及び排塵処理胴23を右側部が下方に向けて回転するようにし、ガイド棒43には回転方向に沿うようにカッタ46,…を設け、排塵処理室23内の藁屑類をカッタ46により切断しながら下方の揺動選別棚29への落下を促進するようにしている。

【0038】

また、正面視で半円弧状のガイド棒43,…の右側方(図4で左側)に所定間隔空けて案内板44を設け、ガイド棒43,…から飛散した穀粒や排塵処理物を揺動選別棚29の右側部(図4の左側部)に案内し、揺動選別棚29に供給するようにしている。

【0039】

次に、図5に基づき扱刃13の他の実施例について説明する。

扱胴12には回転方向の側面視で逆V字型の扱刃13、…を取り付けている。この扱刃13の基部13bを横断面円形状に構成し、逆V字型部分の上側部13c,13cを横断面形状において、内側部13eの曲面を大きくして厚く、外側部13dの曲面を小さくし薄く構成している。

【0040】

前記構成によると、扱刃13の逆V字型部分の上側部13cの横断面を外側部13dの曲面を小さくし回転方向前側部分を薄くしているので、フィードチエンにより搬送される穀稈の長手方向に抵抗を少なくしながら割り込むことができ、脱穀性能を向上させることができる。また、内側部13eを厚く構成しているので、扱刃13の耐久性を向上させることができる。

【0041】

次に、図6及び図7に基づき扱刃13の他の実施例について説明する。

回転方向の側面視で扱刃13を変形逆U字型に構成し、扱刃13の基部13bを横断面円形状に構成し、変形逆U字型部分の上側部13f,13f及び先端部13gを横断面形状において、内側部13eの曲面を大きくし厚く構成し、外側部13dの曲面を小さくし薄く構成している。

【0042】

前記構成によると、扱刃13の変形逆U字型部分の上側部13f,13f及び先端部13gの横断面を外側部13dの曲面を小さくし薄くしたので、穀稈の長手方向に抵抗を少なくしながら割り込むことができ脱穀性能を向上させる。また、内側部13e,13eを外側を薄く内側を厚く構成しているので、耐久性の向上を図りながら、上側部13f,13fの間に空間部を介在させることができ、回転方向後側の上側部13fでも脱粒作用を促し、脱穀処理能力を向上させることができる。

【0043】

また、図8及び図9に示すように、回転方向の正面視において扱刃13の基部より先端側を順次細くなるように構成してもよい。このようにすると、扱刃13の穀稈への割込み抵抗を少なくしながら脱穀性能を高め、扱刃13の先端部を変形逆U字型にし回転方向の側面視で広くすることができ、耐久性を高めることができる。

【0044】

次に、図10から図12に基づき扱刃13の他の実施例について説明する。

回転方向正面視において扱刃13の基部より先端側に向かうにしたがって順次細くなるように構成し、前側の扱刃13と後側の扱刃13を所定間隔空けて左右に配置し、前側、後側扱刃13,13の回転方向前側の基部13b,基部13bの下端部を扱胴13の外周面に接触する左右方向に沿った前側連結体48で連結し、左右の何れか一方の基部13bにだけナット螺合用の前側ねじ部51を設けている。また、前側、後側扱刃13,13の回転後側の基部13b,基部13bの下端部を扱胴12の外周面に接触する左右方向に沿った後側連結体49で連結し、左右何れか他方の基部13bにだけナット螺合用の後側ねじ部52を構成している。

【0045】

前記構成によると、2個の前側、後側扱刃13,13の回転方向前側の基部13b,基部13bを前側ねじ部51で取り付け、回転方向後側の基部13b,基部13bを後側ねじ部52で取り付けるので、前側、後側扱刃13,13の取付用ねじ部を少なくし、取付工数及び取付コストの低減を図ることができる。

【0046】

また、前側、後側の扱刃13,13を回転方向の前後に入れ替えて取り付けることにより、耐久性を2倍にすることができる。

次に、図13から図15に基づき扱刃13の他の実施例について説明する。

【0047】

扱刃13を回転方向正面視において基部から先端側に向けて順次細くなるように構成し、前側、後側扱刃13,13を回転方向の前後方向及び左右方向に偏位させて配置し、前側の扱刃13の後側の基部13bと後側の扱刃13の前側の基部13bとを回転方向で左右方向に揃え、その下端部を扱胴12の外周面に接触している左右方向に沿った中間連結板54で連結している。そして、前側の扱刃13の前側基部13bにナット螺合用の前側ねじ部51fを設け、後側の扱刃13の後側基部13bにナット螺合用の後側ねじ部51rを設けている。

【0048】

前記構成によると、前側、後側扱刃13,13の取付工数を低減しながら中間連結体54で連結した前側の扱刃13と後側の扱刃13とを前後にずれた状態で取り付けることができ、前側の扱刃13と後側の扱刃13とが同時に穀稈に作用せず、扱胴12の衝撃を緩和し負荷変動を少なくすることができる。

【0049】

次に、図16から図18に基づき扱刃13の他の実施例について説明する。

板状体で構成している扱刃13は、扱胴12の外周面に取り付けられる回転方向所定長さの取付板体55と、取付板体55の前側部左右一側から放射方向に延出している前側扱刃56と、取付板体55の後側部左右他側から放射方向に延出している後側扱刃57とで構成している。そして、これらを板状体で一体的に構成し、前側扱刃56及び後側扱刃57の内部に切除空間部56a,57aを形成し、取付板体55の前後両端に前側取付孔、後側取付孔を構成している。

【0050】

前記構成によると、前側扱刃56及び後側扱刃57を板状体により一体的に構成したので、板状体の厚さの選択が自由となり種々の耐久性の扱刃を製造することができる。また、前側扱刃56及び後側扱刃57の板状体の厚さ及び切除空間56a,57aの形状の自由度が高まり、種々の穀稈に対応したものを製造することができる。

【符号の説明】

【0051】

5 脱穀装置

11 扱室

12 扱胴

16 二番処理室

17 二番処理胴

22 排塵処理室

23 排塵処理胴

24 連通口

26 選別部

29 揺動選別棚

29a グレンパン

29b グレンシーブ

29c シーブ

29d ストローラック

36 前側篩い線

37 後側篩い線

【特許請求の範囲】

【請求項1】

扱胴(12)を備える扱室(11)の後部一側に、排塵処理胴(23)を備える排塵処理室(22)の前部を連通口(24)で接続し、前記扱室(11)の下方には多数のシーブ(29c)を備える揺動選別棚(29)を設けた脱穀装置において、

前記多数のシーブ(29c)のうちの前記連通口(24)の後端部下方に位置するシーブに、後方に向けて延出する複数の前側篩い線(36)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記多数のシーブ(29c)のうちの前記連通口(24)の後端部よりも後方に位置するシーブには、後方に向けて延出する複数の後側篩い線(37)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記前側篩い線(36)同士の間隔よりも後側篩い線(37)同士の間隔を広く設定すると共に、該前側篩い線(36)と後側篩い線(37)を前後方向でオーバーラップさせて配置したことを特徴とする脱穀装置。

【請求項2】

前記前側篩い線(36)を後側篩い線(37)よりも後上りに急傾斜させた請求項1記載の脱穀装置。

【請求項3】

前記シーブ(29c)の後側に複数のストローラック(29d)を左右に所定間隔をおいて設け、該各ストローラック(29d)同士の間隔を後側篩い線(37)同士の間隔よりも広く設定すると共に、該複数のストローラック(29d)と後側篩い線(37)を前後方向でオーバーラップさせて配置した請求項1または請求項2記載の脱穀装置。

【請求項4】

前記ストローラック(29d)を後側篩い線(37)よりも後上りに急傾斜させた請求項1または請求項2または請求項3記載の脱穀装置。

【請求項5】

前記前側篩い線(36)と後側篩い線(37)とを左右に位相をずらして配置し、後側篩い線(37)とストローラック(29d)とを左右に位相をずらして配置した請求項1から4のいずれか一項に記載の脱穀装置。

【請求項1】

扱胴(12)を備える扱室(11)の後部一側に、排塵処理胴(23)を備える排塵処理室(22)の前部を連通口(24)で接続し、前記扱室(11)の下方には多数のシーブ(29c)を備える揺動選別棚(29)を設けた脱穀装置において、

前記多数のシーブ(29c)のうちの前記連通口(24)の後端部下方に位置するシーブに、後方に向けて延出する複数の前側篩い線(36)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記多数のシーブ(29c)のうちの前記連通口(24)の後端部よりも後方に位置するシーブには、後方に向けて延出する複数の後側篩い線(37)を左右方向に互いの間隔をおいて後上がり傾斜姿勢で設け、前記前側篩い線(36)同士の間隔よりも後側篩い線(37)同士の間隔を広く設定すると共に、該前側篩い線(36)と後側篩い線(37)を前後方向でオーバーラップさせて配置したことを特徴とする脱穀装置。

【請求項2】

前記前側篩い線(36)を後側篩い線(37)よりも後上りに急傾斜させた請求項1記載の脱穀装置。

【請求項3】

前記シーブ(29c)の後側に複数のストローラック(29d)を左右に所定間隔をおいて設け、該各ストローラック(29d)同士の間隔を後側篩い線(37)同士の間隔よりも広く設定すると共に、該複数のストローラック(29d)と後側篩い線(37)を前後方向でオーバーラップさせて配置した請求項1または請求項2記載の脱穀装置。

【請求項4】

前記ストローラック(29d)を後側篩い線(37)よりも後上りに急傾斜させた請求項1または請求項2または請求項3記載の脱穀装置。

【請求項5】

前記前側篩い線(36)と後側篩い線(37)とを左右に位相をずらして配置し、後側篩い線(37)とストローラック(29d)とを左右に位相をずらして配置した請求項1から4のいずれか一項に記載の脱穀装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2013−94074(P2013−94074A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−237417(P2011−237417)

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年10月28日(2011.10.28)

【出願人】(000000125)井関農機株式会社 (3,813)

【Fターム(参考)】

[ Back to top ]