膜厚測定方法及び基板処理装置

【課題】 より簡便かつ短時間に酸化膜の膜厚測定を行うことができるようにする。

【解決手段】 膜厚測定方法は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める。基板処理装置は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める膜厚測定器を有する。

【解決手段】 膜厚測定方法は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める。基板処理装置は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める膜厚測定器を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、半導体装置の製造工程において、金属膜の表面に形成された酸化膜を除去するのに先だって、該酸化膜の膜厚を測定するのに使用される膜厚測定方法に関する。また、本発明は、例えば、半導体ウエハ等の基板の表面に設けたトレンチやビアホール等の配線用凹部内に配線材料を埋込んで埋込み配線を形成するのに使用される基板処理装置に関する。

【背景技術】

【0002】

半導体装置の微細化の進行により、近年、配線材料として銅が普及してきている。また、ゲート電極にコバルトが、バリアメタルとしてはタンタルが使われるようになり、ゲート絶縁膜としてハフニウムの導入が検討されるなど、従来使用されなかった様々な金属材料が半導体装置に用いられてきている。これらの金属は、純金属の形で用いられる他、合金、酸化物または窒化物等、様々な形で使用される。

【0003】

これらの金属またはその化合物からなる膜については、目的どおりの組成と膜厚を有することが重要である。また、正常に成膜できたとしても、その後の製品管理によって、膜の表面に意図しない自然酸化膜が成長すると、抵抗上昇や膜厚変化により、半導体装置の特性や信頼性を悪化させる原因となる。例えば、銅配線の積層構造を考えた場合、上下の配線層間を結ぶビアホールの底部に酸化銅があると、銅配線のコンタクト抵抗が上昇しエレクトロマイグレーション耐性も低下する。

【0004】

金属表面の自然酸化膜の膜厚管理は、例えば光学的な方法(エリプソメトリや光吸収法など)、断面観察法(透過型電子顕微鏡(TEM)や走査型電子顕微鏡(SEM)など)、電気的な測定(電気容量法や渦電流法など)、またはデプスプロファイル法(グロー放電分析法(GDS)や二次イオン質量分析法(SIMS)など)など、これまでも種々の方法で行なわれてきた。これらのうち、非破壊で膜厚を測定できて感度が高い光学的な測定方法が実際の製造工程では多く用いられている。特に膜厚が数nm〜数十nmの極薄膜の膜厚測定には、偏光の反射と干渉を利用したエリプソメトリ法が一般に用いられる。

【0005】

エリプソメトリ法では、反射偏光のp成分とs成分の位相差Δと、振幅反射率比tanΨが測定値として得られる。そして位相差Δ、振幅反射率比tanΨ、光の入射角ψ、光の波長λ、基板の屈折率ns及び薄膜の屈折率nfから、膜厚dを算出するようにしている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

単波長のエリプソメトリで膜厚dを算出する場合、膜の屈折率nfが既知である必要がある。しかし、金属の自然酸化膜は、薄膜と厚膜とで屈折率が大きく異なり、さらに屈折率が膜厚成長に応じてシフトする傾向がある。そこで、照射する光の波長λを変化させる分光エリプソメトリ法が現在広く使われている。分光エリプソメトリ法では、膜厚dと共に基板の屈折率nsも算出しているが、これには波長λを変化させるための分光機構や、膜厚dと基板の屈折率nsを算出するための複雑で高速な数値計算が必要になる。このため、分光エリプソメトリ法を用いた膜厚測定器自体が複雑となって大型化し、この膜厚測定器を半導体製造装置に組込むには、大幅なコストアップが必要となってしまうため、膜厚測定器単独で用いられるのが一般的である。

【0007】

また、還元やエッチング等の処理により、基板の膜表面に形成された自然酸化膜を除去したり、意図的に膜表面を酸化したりするような処理では、真空または不活性雰囲気の処理室から基板を取り出して大気中に曝すと、大気中の酸素により膜表面の酸化が進行してしまう。そのため、処理室内で膜厚測定を行わない限り、処理の前後における膜厚を正確に測定できない。例えば、PVDによるバリアメタル成膜前に行う酸化膜除去工程においては、酸化膜の除去が完了しているかの確認が重要であるが、独立した膜厚測定器を使用した場合には、基板を大気中に取り出してからの膜厚を測定するため、酸化膜の膜厚を正確に測定できない。

【0008】

本発明は上記事情に鑑みて為されたもので、より簡便かつ短時間に酸化膜の膜厚測定を行うことができるようにした膜厚測定方法を提供することを目的とする。また本発明は、基板を装置外に取り出すことなく、基板表面の酸化膜の膜厚測定を行って、基板に洗浄等の各種処理を施すことができるようにした基板処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求めることを特徴とする膜厚測定装置である。

【0010】

単波長型エリプソメトリを用いて位相差Δを測定すると、酸化膜または薄膜の膜厚が数nm〜数十nmの範囲では、位相差Δの値は、概ね酸化膜または薄膜の膜厚と比例する。このため、位相差Δと酸化膜または薄膜の膜厚との関係(比例関係)を予め準備しておくことで、エリプソメトリで測定される位相差Δのみを用いて、数nm〜数十nmの範囲にある酸化膜または薄膜の膜厚を、より簡便かつ短時間に求めることができる。

【0011】

請求項2に記載の発明は、前記金属または前記合金は、銅を含むことを特徴とする請求項1記載の膜厚測定方法である。例えばダマシン法で銅配線を形成するに際し、銅または銅合金の表面に形成される酸化銅の膜厚を測定し、しかる後に酸化銅を除去することで、酸化銅が完全に除去できたところで除去処理を停止して、銅配線のコンタクト抵抗が増加したり、エレクトロンマイグレーションが低下したりすることを防止することができる。

【0012】

請求項3に記載の発明は、前記金属または前記合金は、銀、金、白金、鉄、コバルト、ニッケル、アルミニウム、タンタル、ルテニウム、チタン、タングステン、ハフニウム、パラジウム、鉛、インジウム及び珪素からなる少なくとも1つの元素を含むことを特徴とする請求項1記載の膜厚測定方法である。

請求項4に記載の発明は、前記酸化膜または前記薄膜の膜厚は、20nm以下であることを特徴とする請求項1乃至3のいずれかに記載の膜厚測定方法である。

【0013】

請求項5に記載の発明は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める膜厚測定器を有することを特徴とする基板処理装置である。

エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を測定する膜厚測定器は、構造が比較的簡単で、小型・軽量化が図れ、基板処理装置に安価に組み込むことができる。

【0014】

請求項6に記載の発明は、基板処理装置は、基板表面の酸化膜に対して有機酸ガスを用いた加熱処理を行うガス洗浄処理装置であることを特徴とする請求項5記載の基板処理装置である。

有機酸ガスを用いた加熱処理を行うガス洗浄処理装置に膜厚測定器を組み込み、膜厚測定器で酸化膜の膜厚を測定した後、または膜厚を測定しながら、有機酸ガスを用いた加熱処理を行うことで、酸化膜の有機酸ガスによる過剰な加熱処理を行う必要をなくすことができる。これにより、例えば配線材料としての銅の表面に形成された酸化膜(酸化銅)を、有機酸ガスを用いた加熱処理で除去するのに適用することで、銅配線へのダメージを低減させ、半導体装置の信頼性を向上させるとともに、有機酸ガスの使用量も低減できる。

【0015】

請求項7に記載の発明は、CVD、PVDまたはALDからなる成膜装置を有することを特徴とする請求項5または6記載の基板処理装置である。

請求項8に記載の発明は、基板表面を酸化する酸化装置を有することを特徴とする請求項5または6記載の基板処理装置である。

【発明の効果】

【0016】

本発明によれば、例えば単波長を使用したエリプソメトリの測定値のうち、位相差Δ値のみから酸化膜または薄膜の膜厚を求めることで、位相差Δ、振幅反射率比tanΨ、光の入射角ψ、光の波長λ、基板の屈折率ns及び薄膜の屈折率nfから膜厚を算出するようにした、従来の一般的なエリプソメトリを使用した測定法に比べ、より簡便かつ短時間に酸化膜の膜厚測定を行うことができる。しかも、特定用途に特化することで、膜厚測定器が小型かつ軽量となって、基板処理装置等の半導体製造装置へ安価に組込むみことができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を図面を参照して説明する。

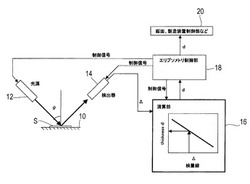

図1は、本発明の膜厚測定方法を用いて、基板の表面に形成される自然酸化膜等の膜厚を測定する膜厚測定器の例を示す。図1に示すように、この膜厚測定器は、基板等の測定する試料Sを置く試料台10と、この試料台10上に置かれた試料Sに向けて、例えばHe−Neレーザ光(波長632.8nm)を照射する光源12と、試料Sから反射したレーザ光を受光する検出器14を有している。レーザ光は、光源12内に設けられた偏光板で直線偏光にして試料Sの表面に照射される。試料Sの表面で反射したレーザ光は、直線偏光が楕円偏光に変化する。検出器14では、偏光板を用いて反射したレーザ光の偏光成分の位相差Δを測定する。

【0018】

検出器14で検出された位相差Δは演算部16に送られ、この演算部16で、検出器14で検出された位相差Δと、予め準備された位相差Δと酸化膜等の膜厚との関係から、試料Sの表面に形成された酸化膜等の膜厚dが算出される。この演算部16で求められた膜厚dは、エリプソメトリ制御部18に送られ、このエリプソメトリ制御部18から、画面や製造装置制御部などの制御対象部20に送られる。エリプソメトリ制御部18は、光源12、検出器14及び演算部16を制御信号によりコントロールして、適当なタイミングで膜厚の測定と結果の出力を行う。

【0019】

以下、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める原理について説明する。なお、以下の例では、基板に設けた銅表面に成長した、自然酸化膜としての酸化銅の膜厚を測定する場合について説明する。

【0020】

銅表面に自然酸化膜としてCu2Oが成長した場合、エリプソメトリで測定される位相差Δ及び振幅反射率比tanΨは、Cu2Oの密度と膜厚に応じて図2に示すように変化する。この図2からも判るように、1種類の酸化膜においても、エリプソメトリで測定される位相差Δ及び振幅反射率比tanΨと、酸化膜の膜厚及び密度との関係は複雑である。さらに種々の膜種、膜厚を測定する汎用の膜厚測定器では、膜の構造、屈折率等のパラメータをある程度事前に特定する必要があり、設定した膜構造モデルと測定値をフィッティングすることで膜厚を算出するなど、処理を複雑なものにしている。そのため、高速で膜厚を測定するには処理能力の高いコンピュータが必要となる。

【0021】

一方、測定対象物である酸化膜の種類と酸化膜の膜厚をある程度限定すると、膜厚の算出は単純化できる。例えば、銅の表面に形成される酸化銅の膜厚を0〜20nmに限定してエリプソメトリで測定する時に得られる位相差Δ及び振幅反射率比tanΨと、酸化膜の膜厚及び密度との関係は、図3に示すようになる。この図3中の等膜厚線から、酸化銅の膜厚は0〜20nmに限定されるものの、屈折率nが変動しない限り、膜厚は、位相差Δ値に対してほぼ一次関数の関係にあることが判る。

【0022】

実際の自然酸化膜の成長に伴う位相差Δ及び振幅反射率比tanΨの変化の例を図4に示す。この例は、表面に銅めっき膜を成膜したシリコンウエハ(試料)を、0.5mol/Lのクエン酸水溶液で洗浄し、銅表面の自然酸化膜を除去した後、大気中で放置した時にシリコンウエハの表面に形成された酸化膜(酸化銅)をエリプソメトリで測定した時の位相差Δ及び振幅反射率比tanΨの推移を示す。自然酸化膜(酸化銅)は、屈折率n=1.5〜1.7の範囲で変動しながら成長している。このシリコンウエハでの位相差Δと自然酸化膜(酸化銅)の膜厚の関係を図5に示す。自然酸化膜厚の膜厚の増加に伴って、位相差Δは概ね直線的に変化しており、屈折率nの値に変動があっても、この直線的に変化する検量線によって、位相差Δのみから自然酸化膜の膜厚の測定が可能であることが判る。

【0023】

一般に、銅表面に形成される自然酸化膜(酸化銅)の成長速度及び屈折率は、銅の成膜条件、酸化前の処理条件及び酸化条件等により異なる。このため、酸化膜の膜厚と位相差Δは、上述のような一次関数の関係にはならない。しかし量産工程ではほぼ同一条件で処理された製品を製造装置で処理することになるので、実質的に測定対象は限定される。測定対象を限定することで、位相差Δのみからの膜厚算出が可能となる。また測定対象物が異なる場合には、予めその対象物に合わせた検量線を作成すればよい。

【0024】

評価の結果、加熱や酸化雰囲気に曝露するなどの強制的な酸化を行わない状態でクリーンルーム(温度24〜25℃、湿度30%前後)中に銅を放置した場合、銅の表面に形成される自然酸化膜(酸化銅)の膜厚は、24時間後で約2.2nmであった。実際の半導体製造工程では、表面酸化が進行する恐れがある銅をCMP等で研磨した後や、エッチングでビアホールを形成した後などでは次工程までの時間管理を行うのが普通である。このため、銅の表面に形成される酸化銅(酸化膜)の場合、膜厚20nmまでを測定できれば十分であり、位相差Δのみで膜厚の管理は十分可能である。

【0025】

以上のように、単波長型エリプソメトリを用いて位相差Δを測定すると、例えば酸化銅等の酸化膜の膜厚が数十nm以下の範囲では、位相差Δの値は、概ね酸化膜の膜厚と比例する。このため、位相差Δと酸化膜の膜厚の関係(比例関係)を予め準備しておくことで、エリプソメトリで測定される位相差Δのみを用いて、つまり、従来のエリプソメトリを用いた測定法のように、位相差Δ、振幅反射率比tanΨ、光の入射角ψ、光の波長λ、基板の屈折率ns及び薄膜の屈折率nfを用いることなく、数十nm以下の範囲にある酸化膜等の膜厚をより簡便かつ短時間に求めることができる。

【0026】

なお、上記の例では、銅の表面に形成される酸化銅の膜厚を測定するようにしているが、銅合金の表面に形成される酸化膜の膜厚を測定するようにしてもよい。また例えば、膜厚が数十nm以下の範囲では、銀、金、白金、鉄、コバルト、ニッケル、アルミニウム、タンタル、ルテニウム、チタン、タングステン、ハフニウム、パラジウム、鉛、インジウム及び珪素からなる少なくとも1つの元素を含む金属または合金の表面に形成される酸化膜または薄膜にあっても、エリプソメトリで測定される位相差Δの値は、これらの酸化膜または薄膜の膜厚と概ね比例する。従って、位相差Δと酸化膜または薄膜の膜厚との関係(比例関係)を予め準備しておくことで、エリプソメトリで測定される位相差Δのみを用いて、数十nm以下の範囲にあるこれらの金属または合金の酸化膜の膜厚をより簡便かつ短時間に求めることができる。

【0027】

図6は、基板に形成した銅の表面に形成される酸化銅に対し、有機酸ガスを用いた加熱処理を行って、基板表面の酸化銅を除去する有機酸ガス洗浄処理装置に適用した本発明の実施の形態の基板処理装置を示す。このガス洗浄処理装置(基板処理装置)は、内部に搬送ロボット22を収納した搬送室24と、内部に基板Wを載置して加熱する基板ステージ26を備えた気密な処理室28を有しており、搬送室24と処理室28との間、及び搬送室24の入口には、ゲートバルブ30a,30bが設けられている。

【0028】

処理室28の頂部には、例えば蟻酸や酢酸等の有機酸を供給する有機酸供給源(図示せず)から延び、途中にマスフローコントローラ32とガス供給バルブ34を設置した有機酸ガス供給ライン36に接続されたガス供給ヘッド38が設けられている。更に、処理室28には、真空ポンプ(図示せず)に繋がる排気ライン40が接続され、この排気ライン40の設けられた圧力制御部42は、処理室28内の圧力を検出する圧力計44からの信号で制御される。

【0029】

このガス洗浄処理装置は、気化させた有機酸ガス(主に蟻酸ガス)を加熱した基板Wの表面に供給し、基板Wの表面の酸化銅と有機酸ガスとを反応させて酸化銅を基板Wの表面から除去し、基板Wの表面を金属銅に変化させる装置である。このガス洗浄処理装置では、例えばダマシン構造の銅配線形成工程のうち、表面に銅が露出する工程で銅の表面に生成される自然酸化膜(酸化銅)を除去する。例えばビアホールを形成してからバリアメタルを成膜するまでの間は、エッチング装置から成膜装置(PVD、ALDなど)への装置間の基板の移動があるため、基板は大気に曝露され、ビアホール底面の銅の表面に酸化銅が成長する。そこで、例えばガス洗浄処理装置を成膜装置に組込み、成膜前に酸化銅を除去して表面を金属銅にすることで、コンタクト抵抗の上昇、配線の信頼性低下を防ぐことができる。

【0030】

有機酸ガスを用いて基板表面の酸化銅を除去すると、酸化銅は、有機酸ガスによって還元と同時にエッチングされ、エッチングされた銅原子は周辺に飛散する。また酸化銅が除去されて表面が金属銅になった後もガス洗浄処理を続けると、銅表面の荒れが発生する。このような銅原子の飛散、表面荒れといったダメージは、半導体装置の性能の劣化、信頼性低下の原因となるため、最低限に抑える必要がある。そのため、ガス洗浄処理では、酸化銅が完全に除去できたところで処理を停止するための終点検出機構が必要になる。

【0031】

そこで、この例では、ガス洗浄処理装置にインサイチュー(in-situ)で基板表面の酸化銅の膜厚測定を行う膜厚測定器が組み込まれている。つまり、処理室28の内部には、基板ステージ26の上に載置された基板Wに向けて、例えばHe−Neレーザ光(波長632.8nm)を照射する光源12と、基板Wから反射したレーザ光を受光する検出器14が設置されている。レーザ光は、光源12内に設けられた偏光板で直線偏光にして基板Wの表面に照射され、基板Wの表面で反射したレーザ光は、直線偏光が楕円偏光に変化する。検出器14では、偏光板を用いて反射したレーザ光の偏光成分の位相差Δを測定する。

【0032】

検出器14で検出された位相差Δは、図1における演算部16とエリプソメトリ制御部18を一体化して示す測定装置46に送られ、この測定装置46で、図1に示す演算部16と同様に、検出器14で検出された位相差Δと、予め準備された位相差Δと酸化銅(酸化膜)の膜厚との関係から、基板Wの表面に形成された酸化銅の膜厚dを算出する。この測定装置46(演算部16)で求められた膜厚dは、図1に示す例と同様に、画面や製造装置制御部などの制御対象部20に送られる。測定装置46は、光源12及び検出器14を制御信号によりコントロールして、適当なタイミングで膜厚の測定と結果の出力を行う。

【0033】

この例において、表面に銅が成膜された基板Wは、搬送ロボット22により処理室28内の基板ステージ26上に運ばれ、例えば200℃に加熱される。次に、気化器で気化させた有機酸ガス、例えば蟻酸ガスをマスフローコントローラ32で、流量200sccmに調節しながら、ガス供給ヘッド38から基板Wの表面に供給し、これによって、基板Wの表面の酸化銅と有機酸(例えば蟻酸)とを反応させて、酸化銅を基板Wの表面から除去する。

【0034】

このようにして、基板Wを有機酸ガスで処理しながら、処理室28内に設けた光源12から基板ステージ26上の基板Wの表面に偏光にしたレーザ光を照射する。そして基板Wの表面で楕円偏光に変わったレーザ光を検出器14で受光し分光して位相差Δを求める。そして、位相差Δの値が金属銅の値(約−110°)になった時に、有機酸ガスの供給を停止して、有機酸ガスにより基板の処理を終了させる。これまでの評価から、膜厚約2nm(位相差Δ=約−106°)の酸化銅(自然酸化膜の場合)、位相差Δの値が−110°に達するのに基板温度200℃では約6秒、170℃では約47秒という結果が得られている。

【0035】

これにより、酸化銅が除去されて表面が金属銅になった直後にガス洗浄処理を停止することができ、これによって、半導体装置の性能の劣化や信頼性低下の原因となる銅原子の飛散や表面荒れといったダメージを最低限に抑えることができる。

【0036】

図6に示す例では、処理室28内に光源12及び検出器14を設置し、インサイチュー(in-situ)で酸化銅(酸化膜)の膜厚を測定しているが、例えば搬送室24や専用の測定室、または別の処理室に光源12及び検出器14を設置し、基板の処理の前後で酸化銅の膜厚の測定を行ってもよい。処理後に酸化銅の膜厚の測定を行った場合、位相差Δの値が金属銅を示す所定のΔ値(−110°)に達していなければ、有機酸ガスによる処理を再度追加すればよい。

【0037】

また図6に示す例では、基板W上の1点において酸化銅の測定を行っているが、必要に応じて、基板Wを回転させたり、移動させたり、更には、光源12及び検出器14を動かしたりすることで、基板W上の多数の点で酸化銅の膜厚の測定を行うようにしてもよい。例えば、基板の搬送中に、搬送アーム上の基板に向けて、レーザ光を照射するように光源を設置することで、基板の移動に伴って、基板の直径方向の膜厚分布を連続的に測定することができる。この例では、光源から照射するレーザ光に単波長を用いており、さらに位相差Δのみから酸化銅(酸化膜)の膜厚を算出しているため、測定時間が短縮できるので、移動中での測定でも搬送速度の低下を抑えることができる。

【0038】

図7は、成膜処理装置に適用した本発明の他の実施の形態の基板処理装置を示す。図7に示すように、この成膜処理装置(基板処理装置)は、内部に搬送ロボット50を収納して中心に配置される搬送室52と、この搬送室52の周囲に配置される2基のロードアンロード室54、膜厚測定器室56、有機酸ガス洗浄処理室58、第1成膜処理室60及び第2成膜処理室62を有している。この搬送室52と各室54,56,58,60,62との間、及びロードアンロード室54の入口には、ゲートバルブ64がそれぞれ配置されていて、各室52,54,56,58,60,62は、密閉可能となっている。

【0039】

膜厚測定器室56の内部には、図6に示す処理室28とほぼ同様に、例えばHe−Neレーザ光(波長632.8nm)を照射する光源12と、基板Wから反射したレーザ光を受光する検出器14が設置されている。そして、光源12内に設けられた偏光板で直線偏光にして基板Wの表面に照射され、基板Wの表面で反射したレーザ光は、直線偏光が楕円偏光に変化し、偏光板を用いて反射したレーザ光の偏光成分の位相差Δが検出器14で測定される。検出器14で検出された位相差Δは、測定装置46に送られ、この測定装置46で、検出器14で検出された位相差Δと、予め準備された位相差Δと酸化膜の膜厚との関係から、基板Wの表面に形成された酸化膜の膜厚dが算出される。

【0040】

有機酸ガス洗浄処理室58は、図6に示す処理室28とほぼ同様な構成で(ただし、膜厚測定器は備えられていない)、有機酸ガス洗浄制御部66からの信号での処理時間tが制御される。測定装置46で求められた膜厚dは、有機酸ガス洗浄制御部66に入力され、この有機酸ガス洗浄制御部66で処理時間tが求められて、有機酸ガス洗浄処理室58内に有機酸ガスが供給されて基板が処理される時間が制御される。

【0041】

第1成膜処理室60は、基板の表面に、例えば配線のバリアメタルとなるTa,TaNなどの膜を、例えばPVDで成膜するよう構成され、第2成膜処理室62は、例えば第1成膜処理室60で成膜されたバリアメタルの表面に、次工程の銅めっきの給電層となる銅シード膜を、例えばPVDで成膜するように構成されている。この成膜処理室は、CVDまたはALDで成膜を行うものであってもよい。

【0042】

この例により、例えば銅からなる配線の表面に絶縁膜を形成し、この絶縁膜の内部に、エッチングで配線の表面に達するビアホールを形成した基板をロードアンロード室54内に搬送し、ロードアンロード室54、搬送室52及び膜厚測定器室56内を真空引きした後、搬送ロボット50により、ロードアンロード室54内の基板を、搬送室52を通して膜厚測定器室56へ移送する。膜厚測定器室56では、光源12から基板に向けてレーザ光を照射して、検出器14で位相差Δの値を測定して測定装置46に出力する。測定装置46では、測定された位相差Δの値と、予め得られている酸化銅(酸化膜)の膜厚と位相差Δの関係から基板上の酸化膜の膜厚d、すなわちビアホール底部に露出した銅配線上に生成された酸化銅の膜厚を算出する。この膜厚dを、次工程の有機酸ガス洗浄処理室58の有機酸ガス洗浄制御部66に送る。

【0043】

次に、基板を、搬送室52を通して有機酸ガス洗浄処理室58へ移送した後、有機酸ガス洗浄処理室58の有機酸ガス洗浄制御部66では、酸化膜の膜厚dを基に、処理時間tを算出し、この処理時間tに基づいて、有機酸ガス洗浄処理室58で有機酸ガス洗浄処理を行う。これにより基板上の酸化膜(酸化銅)は除去され、さらに過剰な洗浄処理を回避することができる。

【0044】

次に、基板を、搬送室52を通して第1成膜処理室60へ移送し、ここで、例えばPVDにより配線のバリアメタルとなるTa,TaNなどの膜を成膜する。このバリアメタルの成膜が完了したら基板を、再度搬送室52を通して第2成膜処理室62へ移送する。ここで、例えばPVDにより次工程の銅めっきの給電層である銅シード膜をバリアメタルの表面に成膜する。そして、銅シード膜の成膜が完了したら基板を、搬送室52を通してロードアンロード室54に戻す。

【0045】

このように、酸化膜(酸化銅)の膜厚測定から銅シード膜の成膜までを、全て真空化で一貫して行うことで、途中の自然酸化膜の成長をなくし、正確な膜厚の管理を行って、例えば有機酸ガス洗浄条件を常に最適化できる。

【0046】

バリアメタルの膜厚は、一般に数十nmであり、位相差Δの値で膜厚管理できる範囲に近い。この装置では、真空中に膜厚測定器を備えているので、バリアメタルの膜厚と位相差Δの値との関係を予め準備しておけば、バリアメタルの膜厚を全基板でモニタ可能となる。このため、ダミーウエハを使って膜厚管理を行う必要をなくし、しかも、連続処理途中での膜厚異常も検知できる。

【0047】

同様にして、基板の表面に酸化膜を成膜する場合にあっても、酸化装置に膜厚測定器を組込むことで、インサイチュー(in-situ)または別途設けた測定器室で酸化膜の膜厚を測定し管理することができる。

【0048】

上述のように、ガス洗浄処理装置にエリプソメトリによる膜厚測定器を付加することで、過剰なガス洗浄処理を行う必要がなくなるため、基板に対する不必要なダメージを与えることなく、使用する有機酸ガス量も低減でき、コスト面、環境面での負荷も低減できる。

さらに、全ての基板について膜厚測定が行えるので、ある工程における処理前の酸化膜厚の異常値を検出できるようになるため、前工程での不具合の検知も容易になる。

【0049】

なお、この例の基板処理装置では、銅表面に形成される酸化銅の膜厚を測定する膜厚測定器をガス洗浄処理装置等の組み込んだ例を示しているが、金属や合金の表面に形成される酸化銅以外の酸化膜の膜厚を、エリプソメトリを用いて測定するようにした膜厚測定器を、任意の基板処理装置に組み込むようにしてもよい。

【図面の簡単な説明】

【0050】

【図1】本発明の実施の形態の膜厚測定方法に使用する膜厚測定器の一例を示す概要図である。

【図2】銅表面に酸化銅が成長した場合における、エリプソメトリで測定される位相差Δ及び振幅反射率比tanΨと、酸化銅の密度及び膜厚との関係を示すグラフである。

【図3】銅の表面に形成される酸化銅の膜厚を0〜20nmに限定してエリプソメトリで測定する時に得られる位相差Δ及び振幅反射率比tanΨと、酸化銅の密度及び膜厚との関係を示すグラフである。

【図4】実際に自然酸化膜(酸化銅)の成長させた時の位相差Δ及び振幅反射率比tanΨの変化の例を示すグラフである。

【図5】実際に自然酸化膜(酸化銅)の成長させた時の位相差Δと膜厚の関係を示すグラフである。

【図6】有機酸ガス洗浄処理装置に適用した本発明の実施の形態の基板処理装置を示す図である。

【図7】成膜処理装置に適用した本発明の他の実施の形態の基板処理装置を示す図である。

【符号の説明】

【0051】

12 光源

14 検出器

16 演算部

18 エリプソメトリ制御部

24 搬送室

26 基板ステージ

28 処理室

32 マスフローコントローラ

36 有機酸ガス供給ライン

38 ガス供給ヘッド

40 排気ライン

46 測定装置

52 搬送室

54 ロードアンロード室

56 膜厚測定器室

58 有機酸ガス洗浄処理室

60,62 成膜処理室

66 有機酸ガス洗浄制御部

【技術分野】

【0001】

本発明は、例えば、半導体装置の製造工程において、金属膜の表面に形成された酸化膜を除去するのに先だって、該酸化膜の膜厚を測定するのに使用される膜厚測定方法に関する。また、本発明は、例えば、半導体ウエハ等の基板の表面に設けたトレンチやビアホール等の配線用凹部内に配線材料を埋込んで埋込み配線を形成するのに使用される基板処理装置に関する。

【背景技術】

【0002】

半導体装置の微細化の進行により、近年、配線材料として銅が普及してきている。また、ゲート電極にコバルトが、バリアメタルとしてはタンタルが使われるようになり、ゲート絶縁膜としてハフニウムの導入が検討されるなど、従来使用されなかった様々な金属材料が半導体装置に用いられてきている。これらの金属は、純金属の形で用いられる他、合金、酸化物または窒化物等、様々な形で使用される。

【0003】

これらの金属またはその化合物からなる膜については、目的どおりの組成と膜厚を有することが重要である。また、正常に成膜できたとしても、その後の製品管理によって、膜の表面に意図しない自然酸化膜が成長すると、抵抗上昇や膜厚変化により、半導体装置の特性や信頼性を悪化させる原因となる。例えば、銅配線の積層構造を考えた場合、上下の配線層間を結ぶビアホールの底部に酸化銅があると、銅配線のコンタクト抵抗が上昇しエレクトロマイグレーション耐性も低下する。

【0004】

金属表面の自然酸化膜の膜厚管理は、例えば光学的な方法(エリプソメトリや光吸収法など)、断面観察法(透過型電子顕微鏡(TEM)や走査型電子顕微鏡(SEM)など)、電気的な測定(電気容量法や渦電流法など)、またはデプスプロファイル法(グロー放電分析法(GDS)や二次イオン質量分析法(SIMS)など)など、これまでも種々の方法で行なわれてきた。これらのうち、非破壊で膜厚を測定できて感度が高い光学的な測定方法が実際の製造工程では多く用いられている。特に膜厚が数nm〜数十nmの極薄膜の膜厚測定には、偏光の反射と干渉を利用したエリプソメトリ法が一般に用いられる。

【0005】

エリプソメトリ法では、反射偏光のp成分とs成分の位相差Δと、振幅反射率比tanΨが測定値として得られる。そして位相差Δ、振幅反射率比tanΨ、光の入射角ψ、光の波長λ、基板の屈折率ns及び薄膜の屈折率nfから、膜厚dを算出するようにしている。

【発明の開示】

【発明が解決しようとする課題】

【0006】

単波長のエリプソメトリで膜厚dを算出する場合、膜の屈折率nfが既知である必要がある。しかし、金属の自然酸化膜は、薄膜と厚膜とで屈折率が大きく異なり、さらに屈折率が膜厚成長に応じてシフトする傾向がある。そこで、照射する光の波長λを変化させる分光エリプソメトリ法が現在広く使われている。分光エリプソメトリ法では、膜厚dと共に基板の屈折率nsも算出しているが、これには波長λを変化させるための分光機構や、膜厚dと基板の屈折率nsを算出するための複雑で高速な数値計算が必要になる。このため、分光エリプソメトリ法を用いた膜厚測定器自体が複雑となって大型化し、この膜厚測定器を半導体製造装置に組込むには、大幅なコストアップが必要となってしまうため、膜厚測定器単独で用いられるのが一般的である。

【0007】

また、還元やエッチング等の処理により、基板の膜表面に形成された自然酸化膜を除去したり、意図的に膜表面を酸化したりするような処理では、真空または不活性雰囲気の処理室から基板を取り出して大気中に曝すと、大気中の酸素により膜表面の酸化が進行してしまう。そのため、処理室内で膜厚測定を行わない限り、処理の前後における膜厚を正確に測定できない。例えば、PVDによるバリアメタル成膜前に行う酸化膜除去工程においては、酸化膜の除去が完了しているかの確認が重要であるが、独立した膜厚測定器を使用した場合には、基板を大気中に取り出してからの膜厚を測定するため、酸化膜の膜厚を正確に測定できない。

【0008】

本発明は上記事情に鑑みて為されたもので、より簡便かつ短時間に酸化膜の膜厚測定を行うことができるようにした膜厚測定方法を提供することを目的とする。また本発明は、基板を装置外に取り出すことなく、基板表面の酸化膜の膜厚測定を行って、基板に洗浄等の各種処理を施すことができるようにした基板処理装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

請求項1に記載の発明は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求めることを特徴とする膜厚測定装置である。

【0010】

単波長型エリプソメトリを用いて位相差Δを測定すると、酸化膜または薄膜の膜厚が数nm〜数十nmの範囲では、位相差Δの値は、概ね酸化膜または薄膜の膜厚と比例する。このため、位相差Δと酸化膜または薄膜の膜厚との関係(比例関係)を予め準備しておくことで、エリプソメトリで測定される位相差Δのみを用いて、数nm〜数十nmの範囲にある酸化膜または薄膜の膜厚を、より簡便かつ短時間に求めることができる。

【0011】

請求項2に記載の発明は、前記金属または前記合金は、銅を含むことを特徴とする請求項1記載の膜厚測定方法である。例えばダマシン法で銅配線を形成するに際し、銅または銅合金の表面に形成される酸化銅の膜厚を測定し、しかる後に酸化銅を除去することで、酸化銅が完全に除去できたところで除去処理を停止して、銅配線のコンタクト抵抗が増加したり、エレクトロンマイグレーションが低下したりすることを防止することができる。

【0012】

請求項3に記載の発明は、前記金属または前記合金は、銀、金、白金、鉄、コバルト、ニッケル、アルミニウム、タンタル、ルテニウム、チタン、タングステン、ハフニウム、パラジウム、鉛、インジウム及び珪素からなる少なくとも1つの元素を含むことを特徴とする請求項1記載の膜厚測定方法である。

請求項4に記載の発明は、前記酸化膜または前記薄膜の膜厚は、20nm以下であることを特徴とする請求項1乃至3のいずれかに記載の膜厚測定方法である。

【0013】

請求項5に記載の発明は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める膜厚測定器を有することを特徴とする基板処理装置である。

エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を測定する膜厚測定器は、構造が比較的簡単で、小型・軽量化が図れ、基板処理装置に安価に組み込むことができる。

【0014】

請求項6に記載の発明は、基板処理装置は、基板表面の酸化膜に対して有機酸ガスを用いた加熱処理を行うガス洗浄処理装置であることを特徴とする請求項5記載の基板処理装置である。

有機酸ガスを用いた加熱処理を行うガス洗浄処理装置に膜厚測定器を組み込み、膜厚測定器で酸化膜の膜厚を測定した後、または膜厚を測定しながら、有機酸ガスを用いた加熱処理を行うことで、酸化膜の有機酸ガスによる過剰な加熱処理を行う必要をなくすことができる。これにより、例えば配線材料としての銅の表面に形成された酸化膜(酸化銅)を、有機酸ガスを用いた加熱処理で除去するのに適用することで、銅配線へのダメージを低減させ、半導体装置の信頼性を向上させるとともに、有機酸ガスの使用量も低減できる。

【0015】

請求項7に記載の発明は、CVD、PVDまたはALDからなる成膜装置を有することを特徴とする請求項5または6記載の基板処理装置である。

請求項8に記載の発明は、基板表面を酸化する酸化装置を有することを特徴とする請求項5または6記載の基板処理装置である。

【発明の効果】

【0016】

本発明によれば、例えば単波長を使用したエリプソメトリの測定値のうち、位相差Δ値のみから酸化膜または薄膜の膜厚を求めることで、位相差Δ、振幅反射率比tanΨ、光の入射角ψ、光の波長λ、基板の屈折率ns及び薄膜の屈折率nfから膜厚を算出するようにした、従来の一般的なエリプソメトリを使用した測定法に比べ、より簡便かつ短時間に酸化膜の膜厚測定を行うことができる。しかも、特定用途に特化することで、膜厚測定器が小型かつ軽量となって、基板処理装置等の半導体製造装置へ安価に組込むみことができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態を図面を参照して説明する。

図1は、本発明の膜厚測定方法を用いて、基板の表面に形成される自然酸化膜等の膜厚を測定する膜厚測定器の例を示す。図1に示すように、この膜厚測定器は、基板等の測定する試料Sを置く試料台10と、この試料台10上に置かれた試料Sに向けて、例えばHe−Neレーザ光(波長632.8nm)を照射する光源12と、試料Sから反射したレーザ光を受光する検出器14を有している。レーザ光は、光源12内に設けられた偏光板で直線偏光にして試料Sの表面に照射される。試料Sの表面で反射したレーザ光は、直線偏光が楕円偏光に変化する。検出器14では、偏光板を用いて反射したレーザ光の偏光成分の位相差Δを測定する。

【0018】

検出器14で検出された位相差Δは演算部16に送られ、この演算部16で、検出器14で検出された位相差Δと、予め準備された位相差Δと酸化膜等の膜厚との関係から、試料Sの表面に形成された酸化膜等の膜厚dが算出される。この演算部16で求められた膜厚dは、エリプソメトリ制御部18に送られ、このエリプソメトリ制御部18から、画面や製造装置制御部などの制御対象部20に送られる。エリプソメトリ制御部18は、光源12、検出器14及び演算部16を制御信号によりコントロールして、適当なタイミングで膜厚の測定と結果の出力を行う。

【0019】

以下、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める原理について説明する。なお、以下の例では、基板に設けた銅表面に成長した、自然酸化膜としての酸化銅の膜厚を測定する場合について説明する。

【0020】

銅表面に自然酸化膜としてCu2Oが成長した場合、エリプソメトリで測定される位相差Δ及び振幅反射率比tanΨは、Cu2Oの密度と膜厚に応じて図2に示すように変化する。この図2からも判るように、1種類の酸化膜においても、エリプソメトリで測定される位相差Δ及び振幅反射率比tanΨと、酸化膜の膜厚及び密度との関係は複雑である。さらに種々の膜種、膜厚を測定する汎用の膜厚測定器では、膜の構造、屈折率等のパラメータをある程度事前に特定する必要があり、設定した膜構造モデルと測定値をフィッティングすることで膜厚を算出するなど、処理を複雑なものにしている。そのため、高速で膜厚を測定するには処理能力の高いコンピュータが必要となる。

【0021】

一方、測定対象物である酸化膜の種類と酸化膜の膜厚をある程度限定すると、膜厚の算出は単純化できる。例えば、銅の表面に形成される酸化銅の膜厚を0〜20nmに限定してエリプソメトリで測定する時に得られる位相差Δ及び振幅反射率比tanΨと、酸化膜の膜厚及び密度との関係は、図3に示すようになる。この図3中の等膜厚線から、酸化銅の膜厚は0〜20nmに限定されるものの、屈折率nが変動しない限り、膜厚は、位相差Δ値に対してほぼ一次関数の関係にあることが判る。

【0022】

実際の自然酸化膜の成長に伴う位相差Δ及び振幅反射率比tanΨの変化の例を図4に示す。この例は、表面に銅めっき膜を成膜したシリコンウエハ(試料)を、0.5mol/Lのクエン酸水溶液で洗浄し、銅表面の自然酸化膜を除去した後、大気中で放置した時にシリコンウエハの表面に形成された酸化膜(酸化銅)をエリプソメトリで測定した時の位相差Δ及び振幅反射率比tanΨの推移を示す。自然酸化膜(酸化銅)は、屈折率n=1.5〜1.7の範囲で変動しながら成長している。このシリコンウエハでの位相差Δと自然酸化膜(酸化銅)の膜厚の関係を図5に示す。自然酸化膜厚の膜厚の増加に伴って、位相差Δは概ね直線的に変化しており、屈折率nの値に変動があっても、この直線的に変化する検量線によって、位相差Δのみから自然酸化膜の膜厚の測定が可能であることが判る。

【0023】

一般に、銅表面に形成される自然酸化膜(酸化銅)の成長速度及び屈折率は、銅の成膜条件、酸化前の処理条件及び酸化条件等により異なる。このため、酸化膜の膜厚と位相差Δは、上述のような一次関数の関係にはならない。しかし量産工程ではほぼ同一条件で処理された製品を製造装置で処理することになるので、実質的に測定対象は限定される。測定対象を限定することで、位相差Δのみからの膜厚算出が可能となる。また測定対象物が異なる場合には、予めその対象物に合わせた検量線を作成すればよい。

【0024】

評価の結果、加熱や酸化雰囲気に曝露するなどの強制的な酸化を行わない状態でクリーンルーム(温度24〜25℃、湿度30%前後)中に銅を放置した場合、銅の表面に形成される自然酸化膜(酸化銅)の膜厚は、24時間後で約2.2nmであった。実際の半導体製造工程では、表面酸化が進行する恐れがある銅をCMP等で研磨した後や、エッチングでビアホールを形成した後などでは次工程までの時間管理を行うのが普通である。このため、銅の表面に形成される酸化銅(酸化膜)の場合、膜厚20nmまでを測定できれば十分であり、位相差Δのみで膜厚の管理は十分可能である。

【0025】

以上のように、単波長型エリプソメトリを用いて位相差Δを測定すると、例えば酸化銅等の酸化膜の膜厚が数十nm以下の範囲では、位相差Δの値は、概ね酸化膜の膜厚と比例する。このため、位相差Δと酸化膜の膜厚の関係(比例関係)を予め準備しておくことで、エリプソメトリで測定される位相差Δのみを用いて、つまり、従来のエリプソメトリを用いた測定法のように、位相差Δ、振幅反射率比tanΨ、光の入射角ψ、光の波長λ、基板の屈折率ns及び薄膜の屈折率nfを用いることなく、数十nm以下の範囲にある酸化膜等の膜厚をより簡便かつ短時間に求めることができる。

【0026】

なお、上記の例では、銅の表面に形成される酸化銅の膜厚を測定するようにしているが、銅合金の表面に形成される酸化膜の膜厚を測定するようにしてもよい。また例えば、膜厚が数十nm以下の範囲では、銀、金、白金、鉄、コバルト、ニッケル、アルミニウム、タンタル、ルテニウム、チタン、タングステン、ハフニウム、パラジウム、鉛、インジウム及び珪素からなる少なくとも1つの元素を含む金属または合金の表面に形成される酸化膜または薄膜にあっても、エリプソメトリで測定される位相差Δの値は、これらの酸化膜または薄膜の膜厚と概ね比例する。従って、位相差Δと酸化膜または薄膜の膜厚との関係(比例関係)を予め準備しておくことで、エリプソメトリで測定される位相差Δのみを用いて、数十nm以下の範囲にあるこれらの金属または合金の酸化膜の膜厚をより簡便かつ短時間に求めることができる。

【0027】

図6は、基板に形成した銅の表面に形成される酸化銅に対し、有機酸ガスを用いた加熱処理を行って、基板表面の酸化銅を除去する有機酸ガス洗浄処理装置に適用した本発明の実施の形態の基板処理装置を示す。このガス洗浄処理装置(基板処理装置)は、内部に搬送ロボット22を収納した搬送室24と、内部に基板Wを載置して加熱する基板ステージ26を備えた気密な処理室28を有しており、搬送室24と処理室28との間、及び搬送室24の入口には、ゲートバルブ30a,30bが設けられている。

【0028】

処理室28の頂部には、例えば蟻酸や酢酸等の有機酸を供給する有機酸供給源(図示せず)から延び、途中にマスフローコントローラ32とガス供給バルブ34を設置した有機酸ガス供給ライン36に接続されたガス供給ヘッド38が設けられている。更に、処理室28には、真空ポンプ(図示せず)に繋がる排気ライン40が接続され、この排気ライン40の設けられた圧力制御部42は、処理室28内の圧力を検出する圧力計44からの信号で制御される。

【0029】

このガス洗浄処理装置は、気化させた有機酸ガス(主に蟻酸ガス)を加熱した基板Wの表面に供給し、基板Wの表面の酸化銅と有機酸ガスとを反応させて酸化銅を基板Wの表面から除去し、基板Wの表面を金属銅に変化させる装置である。このガス洗浄処理装置では、例えばダマシン構造の銅配線形成工程のうち、表面に銅が露出する工程で銅の表面に生成される自然酸化膜(酸化銅)を除去する。例えばビアホールを形成してからバリアメタルを成膜するまでの間は、エッチング装置から成膜装置(PVD、ALDなど)への装置間の基板の移動があるため、基板は大気に曝露され、ビアホール底面の銅の表面に酸化銅が成長する。そこで、例えばガス洗浄処理装置を成膜装置に組込み、成膜前に酸化銅を除去して表面を金属銅にすることで、コンタクト抵抗の上昇、配線の信頼性低下を防ぐことができる。

【0030】

有機酸ガスを用いて基板表面の酸化銅を除去すると、酸化銅は、有機酸ガスによって還元と同時にエッチングされ、エッチングされた銅原子は周辺に飛散する。また酸化銅が除去されて表面が金属銅になった後もガス洗浄処理を続けると、銅表面の荒れが発生する。このような銅原子の飛散、表面荒れといったダメージは、半導体装置の性能の劣化、信頼性低下の原因となるため、最低限に抑える必要がある。そのため、ガス洗浄処理では、酸化銅が完全に除去できたところで処理を停止するための終点検出機構が必要になる。

【0031】

そこで、この例では、ガス洗浄処理装置にインサイチュー(in-situ)で基板表面の酸化銅の膜厚測定を行う膜厚測定器が組み込まれている。つまり、処理室28の内部には、基板ステージ26の上に載置された基板Wに向けて、例えばHe−Neレーザ光(波長632.8nm)を照射する光源12と、基板Wから反射したレーザ光を受光する検出器14が設置されている。レーザ光は、光源12内に設けられた偏光板で直線偏光にして基板Wの表面に照射され、基板Wの表面で反射したレーザ光は、直線偏光が楕円偏光に変化する。検出器14では、偏光板を用いて反射したレーザ光の偏光成分の位相差Δを測定する。

【0032】

検出器14で検出された位相差Δは、図1における演算部16とエリプソメトリ制御部18を一体化して示す測定装置46に送られ、この測定装置46で、図1に示す演算部16と同様に、検出器14で検出された位相差Δと、予め準備された位相差Δと酸化銅(酸化膜)の膜厚との関係から、基板Wの表面に形成された酸化銅の膜厚dを算出する。この測定装置46(演算部16)で求められた膜厚dは、図1に示す例と同様に、画面や製造装置制御部などの制御対象部20に送られる。測定装置46は、光源12及び検出器14を制御信号によりコントロールして、適当なタイミングで膜厚の測定と結果の出力を行う。

【0033】

この例において、表面に銅が成膜された基板Wは、搬送ロボット22により処理室28内の基板ステージ26上に運ばれ、例えば200℃に加熱される。次に、気化器で気化させた有機酸ガス、例えば蟻酸ガスをマスフローコントローラ32で、流量200sccmに調節しながら、ガス供給ヘッド38から基板Wの表面に供給し、これによって、基板Wの表面の酸化銅と有機酸(例えば蟻酸)とを反応させて、酸化銅を基板Wの表面から除去する。

【0034】

このようにして、基板Wを有機酸ガスで処理しながら、処理室28内に設けた光源12から基板ステージ26上の基板Wの表面に偏光にしたレーザ光を照射する。そして基板Wの表面で楕円偏光に変わったレーザ光を検出器14で受光し分光して位相差Δを求める。そして、位相差Δの値が金属銅の値(約−110°)になった時に、有機酸ガスの供給を停止して、有機酸ガスにより基板の処理を終了させる。これまでの評価から、膜厚約2nm(位相差Δ=約−106°)の酸化銅(自然酸化膜の場合)、位相差Δの値が−110°に達するのに基板温度200℃では約6秒、170℃では約47秒という結果が得られている。

【0035】

これにより、酸化銅が除去されて表面が金属銅になった直後にガス洗浄処理を停止することができ、これによって、半導体装置の性能の劣化や信頼性低下の原因となる銅原子の飛散や表面荒れといったダメージを最低限に抑えることができる。

【0036】

図6に示す例では、処理室28内に光源12及び検出器14を設置し、インサイチュー(in-situ)で酸化銅(酸化膜)の膜厚を測定しているが、例えば搬送室24や専用の測定室、または別の処理室に光源12及び検出器14を設置し、基板の処理の前後で酸化銅の膜厚の測定を行ってもよい。処理後に酸化銅の膜厚の測定を行った場合、位相差Δの値が金属銅を示す所定のΔ値(−110°)に達していなければ、有機酸ガスによる処理を再度追加すればよい。

【0037】

また図6に示す例では、基板W上の1点において酸化銅の測定を行っているが、必要に応じて、基板Wを回転させたり、移動させたり、更には、光源12及び検出器14を動かしたりすることで、基板W上の多数の点で酸化銅の膜厚の測定を行うようにしてもよい。例えば、基板の搬送中に、搬送アーム上の基板に向けて、レーザ光を照射するように光源を設置することで、基板の移動に伴って、基板の直径方向の膜厚分布を連続的に測定することができる。この例では、光源から照射するレーザ光に単波長を用いており、さらに位相差Δのみから酸化銅(酸化膜)の膜厚を算出しているため、測定時間が短縮できるので、移動中での測定でも搬送速度の低下を抑えることができる。

【0038】

図7は、成膜処理装置に適用した本発明の他の実施の形態の基板処理装置を示す。図7に示すように、この成膜処理装置(基板処理装置)は、内部に搬送ロボット50を収納して中心に配置される搬送室52と、この搬送室52の周囲に配置される2基のロードアンロード室54、膜厚測定器室56、有機酸ガス洗浄処理室58、第1成膜処理室60及び第2成膜処理室62を有している。この搬送室52と各室54,56,58,60,62との間、及びロードアンロード室54の入口には、ゲートバルブ64がそれぞれ配置されていて、各室52,54,56,58,60,62は、密閉可能となっている。

【0039】

膜厚測定器室56の内部には、図6に示す処理室28とほぼ同様に、例えばHe−Neレーザ光(波長632.8nm)を照射する光源12と、基板Wから反射したレーザ光を受光する検出器14が設置されている。そして、光源12内に設けられた偏光板で直線偏光にして基板Wの表面に照射され、基板Wの表面で反射したレーザ光は、直線偏光が楕円偏光に変化し、偏光板を用いて反射したレーザ光の偏光成分の位相差Δが検出器14で測定される。検出器14で検出された位相差Δは、測定装置46に送られ、この測定装置46で、検出器14で検出された位相差Δと、予め準備された位相差Δと酸化膜の膜厚との関係から、基板Wの表面に形成された酸化膜の膜厚dが算出される。

【0040】

有機酸ガス洗浄処理室58は、図6に示す処理室28とほぼ同様な構成で(ただし、膜厚測定器は備えられていない)、有機酸ガス洗浄制御部66からの信号での処理時間tが制御される。測定装置46で求められた膜厚dは、有機酸ガス洗浄制御部66に入力され、この有機酸ガス洗浄制御部66で処理時間tが求められて、有機酸ガス洗浄処理室58内に有機酸ガスが供給されて基板が処理される時間が制御される。

【0041】

第1成膜処理室60は、基板の表面に、例えば配線のバリアメタルとなるTa,TaNなどの膜を、例えばPVDで成膜するよう構成され、第2成膜処理室62は、例えば第1成膜処理室60で成膜されたバリアメタルの表面に、次工程の銅めっきの給電層となる銅シード膜を、例えばPVDで成膜するように構成されている。この成膜処理室は、CVDまたはALDで成膜を行うものであってもよい。

【0042】

この例により、例えば銅からなる配線の表面に絶縁膜を形成し、この絶縁膜の内部に、エッチングで配線の表面に達するビアホールを形成した基板をロードアンロード室54内に搬送し、ロードアンロード室54、搬送室52及び膜厚測定器室56内を真空引きした後、搬送ロボット50により、ロードアンロード室54内の基板を、搬送室52を通して膜厚測定器室56へ移送する。膜厚測定器室56では、光源12から基板に向けてレーザ光を照射して、検出器14で位相差Δの値を測定して測定装置46に出力する。測定装置46では、測定された位相差Δの値と、予め得られている酸化銅(酸化膜)の膜厚と位相差Δの関係から基板上の酸化膜の膜厚d、すなわちビアホール底部に露出した銅配線上に生成された酸化銅の膜厚を算出する。この膜厚dを、次工程の有機酸ガス洗浄処理室58の有機酸ガス洗浄制御部66に送る。

【0043】

次に、基板を、搬送室52を通して有機酸ガス洗浄処理室58へ移送した後、有機酸ガス洗浄処理室58の有機酸ガス洗浄制御部66では、酸化膜の膜厚dを基に、処理時間tを算出し、この処理時間tに基づいて、有機酸ガス洗浄処理室58で有機酸ガス洗浄処理を行う。これにより基板上の酸化膜(酸化銅)は除去され、さらに過剰な洗浄処理を回避することができる。

【0044】

次に、基板を、搬送室52を通して第1成膜処理室60へ移送し、ここで、例えばPVDにより配線のバリアメタルとなるTa,TaNなどの膜を成膜する。このバリアメタルの成膜が完了したら基板を、再度搬送室52を通して第2成膜処理室62へ移送する。ここで、例えばPVDにより次工程の銅めっきの給電層である銅シード膜をバリアメタルの表面に成膜する。そして、銅シード膜の成膜が完了したら基板を、搬送室52を通してロードアンロード室54に戻す。

【0045】

このように、酸化膜(酸化銅)の膜厚測定から銅シード膜の成膜までを、全て真空化で一貫して行うことで、途中の自然酸化膜の成長をなくし、正確な膜厚の管理を行って、例えば有機酸ガス洗浄条件を常に最適化できる。

【0046】

バリアメタルの膜厚は、一般に数十nmであり、位相差Δの値で膜厚管理できる範囲に近い。この装置では、真空中に膜厚測定器を備えているので、バリアメタルの膜厚と位相差Δの値との関係を予め準備しておけば、バリアメタルの膜厚を全基板でモニタ可能となる。このため、ダミーウエハを使って膜厚管理を行う必要をなくし、しかも、連続処理途中での膜厚異常も検知できる。

【0047】

同様にして、基板の表面に酸化膜を成膜する場合にあっても、酸化装置に膜厚測定器を組込むことで、インサイチュー(in-situ)または別途設けた測定器室で酸化膜の膜厚を測定し管理することができる。

【0048】

上述のように、ガス洗浄処理装置にエリプソメトリによる膜厚測定器を付加することで、過剰なガス洗浄処理を行う必要がなくなるため、基板に対する不必要なダメージを与えることなく、使用する有機酸ガス量も低減でき、コスト面、環境面での負荷も低減できる。

さらに、全ての基板について膜厚測定が行えるので、ある工程における処理前の酸化膜厚の異常値を検出できるようになるため、前工程での不具合の検知も容易になる。

【0049】

なお、この例の基板処理装置では、銅表面に形成される酸化銅の膜厚を測定する膜厚測定器をガス洗浄処理装置等の組み込んだ例を示しているが、金属や合金の表面に形成される酸化銅以外の酸化膜の膜厚を、エリプソメトリを用いて測定するようにした膜厚測定器を、任意の基板処理装置に組み込むようにしてもよい。

【図面の簡単な説明】

【0050】

【図1】本発明の実施の形態の膜厚測定方法に使用する膜厚測定器の一例を示す概要図である。

【図2】銅表面に酸化銅が成長した場合における、エリプソメトリで測定される位相差Δ及び振幅反射率比tanΨと、酸化銅の密度及び膜厚との関係を示すグラフである。

【図3】銅の表面に形成される酸化銅の膜厚を0〜20nmに限定してエリプソメトリで測定する時に得られる位相差Δ及び振幅反射率比tanΨと、酸化銅の密度及び膜厚との関係を示すグラフである。

【図4】実際に自然酸化膜(酸化銅)の成長させた時の位相差Δ及び振幅反射率比tanΨの変化の例を示すグラフである。

【図5】実際に自然酸化膜(酸化銅)の成長させた時の位相差Δと膜厚の関係を示すグラフである。

【図6】有機酸ガス洗浄処理装置に適用した本発明の実施の形態の基板処理装置を示す図である。

【図7】成膜処理装置に適用した本発明の他の実施の形態の基板処理装置を示す図である。

【符号の説明】

【0051】

12 光源

14 検出器

16 演算部

18 エリプソメトリ制御部

24 搬送室

26 基板ステージ

28 処理室

32 マスフローコントローラ

36 有機酸ガス供給ライン

38 ガス供給ヘッド

40 排気ライン

46 測定装置

52 搬送室

54 ロードアンロード室

56 膜厚測定器室

58 有機酸ガス洗浄処理室

60,62 成膜処理室

66 有機酸ガス洗浄制御部

【特許請求の範囲】

【請求項1】

予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求めることを特徴とする膜厚測定方法。

【請求項2】

前記金属または前記合金は、銅を含むことを特徴とする請求項1記載の膜厚測定方法。

【請求項3】

前記金属または前記合金は、銀、金、白金、鉄、コバルト、ニッケル、アルミニウム、タンタル、ルテニウム、チタン、タングステン、ハフニウム、パラジウム、鉛、インジウム及び珪素からなる少なくとも1つの元素を含むことを特徴とする請求項1記載の膜厚測定方法。

【請求項4】

前記酸化膜または前記薄膜の膜厚は、20nm以下であることを特徴とする請求項1乃至3のいずれかに記載の膜厚測定方法。

【請求項5】

予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める膜厚測定器を有することを特徴とする基板処理装置。

【請求項6】

基板処理装置は、基板表面の酸化膜に対して有機酸ガスを用いた加熱処理を行うガス洗浄処理装置であることを特徴とする請求項5記載の基板処理装置。

【請求項7】

CVD、PVDまたはALDからなる成膜装置を有することを特徴とする請求項5または6記載の基板処理装置。

【請求項8】

基板表面を酸化する酸化装置を有することを特徴とする請求項5または6記載の基板処理装置。

【請求項1】

予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求めることを特徴とする膜厚測定方法。

【請求項2】

前記金属または前記合金は、銅を含むことを特徴とする請求項1記載の膜厚測定方法。

【請求項3】

前記金属または前記合金は、銀、金、白金、鉄、コバルト、ニッケル、アルミニウム、タンタル、ルテニウム、チタン、タングステン、ハフニウム、パラジウム、鉛、インジウム及び珪素からなる少なくとも1つの元素を含むことを特徴とする請求項1記載の膜厚測定方法。

【請求項4】

前記酸化膜または前記薄膜の膜厚は、20nm以下であることを特徴とする請求項1乃至3のいずれかに記載の膜厚測定方法。

【請求項5】

予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める膜厚測定器を有することを特徴とする基板処理装置。

【請求項6】

基板処理装置は、基板表面の酸化膜に対して有機酸ガスを用いた加熱処理を行うガス洗浄処理装置であることを特徴とする請求項5記載の基板処理装置。

【請求項7】

CVD、PVDまたはALDからなる成膜装置を有することを特徴とする請求項5または6記載の基板処理装置。

【請求項8】

基板表面を酸化する酸化装置を有することを特徴とする請求項5または6記載の基板処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2007−40930(P2007−40930A)

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願番号】特願2005−227977(P2005−227977)

【出願日】平成17年8月5日(2005.8.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成15年度独立行政法人新エネルギー・産業技術総合開発機構「基盤技術研究促進事業(民間基盤技術研究支援制度)/有機酸ドライクリーニング技術の銅配線形成プロセスへの試験研究」、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願日】平成17年8月5日(2005.8.5)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成15年度独立行政法人新エネルギー・産業技術総合開発機構「基盤技術研究促進事業(民間基盤技術研究支援制度)/有機酸ドライクリーニング技術の銅配線形成プロセスへの試験研究」、産業活力再生特別措置法第30条の適用を受けるもの)

【出願人】(000000239)株式会社荏原製作所 (1,477)

【Fターム(参考)】

[ Back to top ]