自己復元性粘着材

【課題】加熱によって被着体に対する粘着力が低下し、被着体を損傷させることなく容易に被着体から剥離することが可能であり、かつ、繰返し使用性に優れた自己復元性粘着材を提供する。

【解決手段】自己復元性粘着材1は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有する粘着性高分子材料に対して、自己復元性粘着材1が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように、凸部及び凹部1aの少なくとも一方を有する形状の賦形を施してなる。

【解決手段】自己復元性粘着材1は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有する粘着性高分子材料に対して、自己復元性粘着材1が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように、凸部及び凹部1aの少なくとも一方を有する形状の賦形を施してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する自己復元性粘着材に関するものである。

【背景技術】

【0002】

従来、粘着剤や粘着性ゲル等の粘着性物質は、各種材料間の貼付け及び固定を行う用途に用いられている。粘着性物質に求められる性能は、その用途により様々である。粘着性物質の用途によっては、粘着が必要な期間だけ粘着性を示すが、粘着が必要な期間の後は容易に剥がせることが粘着性物質に要求されていることがある。

【0003】

例えば、半導体等の電子部品やガラスチップなどを製造又は加工する工程では、粘着性物質からなる粘着シート等の粘着材(粘着性物質を成形したもの)を用いて、各種材料等の仮止めなどが行われている。このような用途に用いられる粘着部材は、使用目的を果たす時には粘着性を示すが、使用目的を終えた後に被着体から容易に剥離除去できる物性が要求されている。そのような要求された物性を満たす粘着シート等の粘着材が望まれている。

【0004】

また、近年、粘着剤や粘着性ゲル等の粘着性物質は、工業用部材の性能を高める目的でも用いられつつある。例えば、タッチパネルと液晶パネルとの間に存在する空間部分に、粘着性物質又は粘着材を挿入することにより、タッチパネルと液晶パネルとの間の接着固定、液晶パネルの保護、及び反射低減による視認性の向上が可能となる。この用途では、製造時に歩留まり向上のために粘着性物質又は粘着材を被着体から剥離してリワークする(例えば、タッチパネルと液晶パネルとの接着位置ずれが生じている場合に、タッチパネルを液晶パネルから剥離して再接着する)必要が生じたり、使用中に粘着性物質又は粘着材を被着体から剥離して修理・補修等を行う(例えば、タッチパネルを液晶パネルから剥離して、タッチパネル又は液晶パネルの修理・補修を行う)必要が生じたり、粘着性物質又は粘着材が長期粘着の使用目的を終えた後の各種部品のリサイクルを行ったりする際には、粘着性物質又は粘着材が被着体から剥離される。そのため、被着体から容易に剥離できる、粘着剤等の粘着性物質、及び粘着シート等の粘着材が求められている。

【0005】

粘着剤や粘着性ゲル等の粘着性物質又は粘着材を被着体から剥がす方法としては、例えば、粘着性物質又は粘着材に物理的な力を加えて粘着性物質又は粘着材を被着体から引き剥がすことが考えられる。しかしながら、この方法では、被着体が軟弱な場合には被着体に重大な損傷を与えてしまうことがある。

【0006】

また、粘着性物質を溶解できる溶剤を用いて粘着性物質又は粘着材を被着体から剥がす方法も考えられる。しかしながら、この方法も、被着体が溶剤によって侵されるものである場合には用いることができない。

【0007】

このように、いったん粘着に用いた粘着性物質又は粘着材は、粘着力が強固であるほど、被着体を損傷することなく被着体から剥がすことが困難であるという問題点があった。

【0008】

特許文献1には、有機材料(ポリマー)からなるマイクロカプセル内に有機溶剤が封入された熱膨張性マイクロカプセル等のような有機系熱膨張性粒子を熱硬化性接着剤成分に添加してなり、加熱処理により接着力が低下する熱剥離型接着剤組成物が開示されている。特許文献2には、加熱により容易にガス化して膨脹する物質(イソブタン等)を殻内に内包させた微小球(熱膨張性微小球)等の熱発泡剤を含有する粘着剤層を備え、剥離時に加熱処理により接着力が低下する粘着シートが開示されている。特許文献3には、シェルポリマーに前記シェルポリマーの軟化点以下の温度でガス状になる揮発性膨張剤が内包された熱膨張性マイクロカプセルを含有する接着層を有し、加熱処理を施すことにより接着力が低下する接着シートが開示されている。特許文献4には、接着性物質を含有する層が形成されてなる粘着テープであって、上記接着性物質が熱、衝撃及び超音波からなる群から選択した少なくとも1種の刺激により分解して気体を発生するアジド化合物等の気体発生剤を含有する粘着テープが開示されている。

【0009】

これら特許文献1〜4の課題解決手段はいずれも、熱又は衝撃等の刺激により粘着シート等の粘着材(又は接着材)中の粘着剤(又は接着剤)が発泡し、粘着材(又は接着材)表面に凹凸を形成させて、粘着材(又は接着材)の粘着(又は接着)面積を低減させ、粘着力(又は接着力)を低下させることにより、粘着材(又は接着材)を被着体から剥離しやすくさせようとするものである。そのため、一度、このような方法で粘着材(又は接着材)を被着体から剥離させてしまうと、粘着材(又は接着材)中に含まれている発泡を起こす物質が失われるので、発泡による粘着材(又は接着材)の粘着力(又は接着力)の変化が起こらなくなる。より詳細には、例えば、特許文献1〜3のような熱膨張性マイクロカプセル(又は熱膨張性微小球)を含む粘着材(又は接着材)は、一度加熱されると、揮発性膨張剤(加熱により容易にガス化して膨脹する物質)を放出するので、発泡が起こらなくなる。また、特許文献4のような気体発生剤を含む粘着材は、熱、衝撃等の刺激を一度受けると、気体発生剤が分解して気体発生機能を失うので、発泡が起こらなくなる。それゆえ、一度使用した後の粘着材(又は接着材)は、ほとんど粘着力(又は接着力)を持たないか、または、粘着材(又は接着材)を被着体に粘着できたとしても、熱又は衝撃等の刺激を加えても粘着力が低下しない。したがって、一度使用した後の粘着材(又は接着材)は、充分に粘着し、かつ剥離が容易な粘着材としては使用できなくなり、一度使用した後の粘着材(又は接着材)を用いてリワークするということが困難であるという問題がある。すなわち、特許文献1〜4の粘着材(又は接着材)は、繰返し使用性に劣るという問題を有している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−171648号公報

【特許文献2】特開2009−120808号公報

【特許文献3】特開2010−180415号公報

【特許文献4】特許第4238037号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記現状に鑑みなされたものであり、その目的は、加熱によって被着体に対する粘着力が低下し、被着体を損傷させることなく容易に被着体から剥離することが可能であり、かつ、繰返し使用性に優れた自己復元性粘着材を提供することにある。

【課題を解決するための手段】

【0012】

本発明の自己復元性粘着材は、上記課題を解決するために、粘着性高分子材料に賦形を施してなる自己復元性粘着材であって、上記粘着性高分子材料は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有し、上記自己復元性粘着材が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように、凸部及び凹部の少なくとも一方を有する形状の賦形を上記粘着性高分子材料に施してなることを特徴としている。

【発明の効果】

【0013】

本発明の自己復元性粘着材は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有する粘着性高分子材料に対して、上記自己復元性粘着材が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように、凸部及び凹部の少なくとも一方を有する形状の賦形を施してなるので、被着体上で加熱下の圧縮変形及び冷却を受けて上記被着体に粘着された後、加熱されたときに、被着体に対する接触面積が小さくなることで被着体に対する粘着力が低下する。そのため、本発明によれば、自己復元性粘着材を被着体に粘着した後、自己復元性粘着材の貼り直し又は剥離を行う場合に、自己復元性粘着材を加熱するだけの簡単な操作で自己復元性粘着材の被着体に対する粘着力を低下させ、被着体を損傷させることなく容易に被着体から剥離することが可能である。したがって、本発明の自己復元性粘着材は、一時固定やリワークが必要とされる場面において好適に用いられる。

【0014】

また、本発明の自己復元性粘着材は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有するので、使用後(被着体から剥離された後)においても、再度、被着体に圧着されたときには、初期(使用前)の自己復元性粘着材が被着体に圧着されたときと同程度の充分な粘着力を発揮し、さらにその後に加熱されたときには粘着力が低下する。したがって、本発明の自己復元性粘着材は、繰返し使用性に優れており、一時固定やリワークが必要とされる場面において好適に用いられる。

【図面の簡単な説明】

【0015】

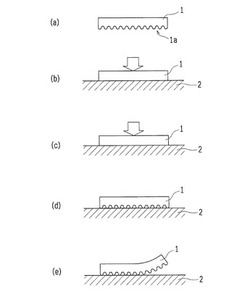

【図1】本発明の一例に係る自己復元性粘着材の粘着及び剥離の方法の一例を説明するための説明図であり、(a)は上記自己復元性粘着材を示す側面図であり、(b)は自己復元性粘着材を被着体上で加熱及び圧縮変形した状態を示す図であり、(c)は被着体上の自己復元性粘着材を冷却して被着体に粘着させた状態を示す図であり、(d)は被着体上の自己復元性粘着材を再加熱して圧縮変形前の形状に回復させた状態を示す図であり、(e)は自己復元性粘着材を被着体から剥離する様子を示す図である。

【図2】本発明の他の例に係る自己復元性粘着材を示す側面図である。

【図3】本発明のさらに他の例に係る自己復元性粘着材を示す側面図である。

【図4】本発明の実施例において自己復元性粘着材の製造に使用したシリコーン樹脂型枠の底部(枠以外の部分)を示す斜視図である。

【発明を実施するための形態】

【0016】

以下、本発明について詳細に説明する。

【0017】

本発明の自己復元性粘着材は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有する粘着性高分子材料で構成されたものであって、凸部及び凹部の少なくとも一方を有する形状の賦形が上記粘着性高分子材料の表面に施されており、これによって自己復元性粘着材が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように構成されているものである。

【0018】

本発明でいう粘着性高分子材料の形状自己復元性は、一般に、粘着性高分子材料の合成と同時に、粘着性高分子材料に賦形(1次賦形)されて自己復元性粘着材が製造される1次賦形工程と、上記粘着性高分子材料を加熱により軟化させた状態で圧縮変形(2次賦形)させ、次いで上記粘着性高分子材料を冷却により硬化させて圧縮変形後の形状を固定する2次賦形工程との、2つの工程を経て発現される。上記粘着性高分子材料の形状自己復元現象は、以下に述べるような工程で起こる。

【0019】

(1)1次賦形

粘着性高分子材料の合成と同時に、1次賦形を粘着性高分子材料に施し、自己復元性粘着材を得る。このとき、自己復元性粘着材は、1次賦形の形状を記憶する。

【0020】

(2)2次賦形及び2次賦形の形状の固定

粘着性高分子材料の軟化温度(形状変形温度;粘着性高分子材料が軟化状態となる温度)以上でかつ粘着性高分子材料の溶融温度以下である温度で自己復元性粘着材を加熱し、この状態で自己復元性粘着材に2次賦形(圧縮変形)を施した後、粘着性高分子材料が再び硬化状態となるまで(粘着性高分子材料の軟化温度より低い温度となるまで)自己復元性粘着材を冷却することによって2次賦形の形状を固定する。

【0021】

(3)形状回復

粘着性高分子材料の軟化温度以上でかつ粘着性高分子材料の溶融温度以下である温度で自己復元性粘着材を再び加熱する。これによって、自己復元性粘着材は、2次賦形の形状が解かれ、記憶している1次賦形の形状に回復する。

【0022】

ここで、上記加熱の温度は、後述するゴム状平坦領域の温度であることが好ましい。

【0023】

本発明の自己復元性粘着材は、凸部及び凹部の少なくとも一方を有する形状の1次賦形が施されているので、2次賦形(圧縮変形)時に表面が平坦化され、再加熱による形状回復時に凸部及び凹部の少なくとも一方を有する形状に回復する。これにより、本発明の自己復元性粘着材は、再加熱による形状回復時に、自己復元性粘着材を平滑面に接触させた場合の一定面積あたりの接触面積が減少することによって、平滑面に対する粘着力が低下する。したがって、本発明の自己復元性粘着材は、再加熱によって被着体に対する粘着(特に被着体の平滑面に対する粘着)が制御可能である。

【0024】

ここで、被着体に対する自己復元性粘着材の粘着及び剥離の方法の一例を、図1(a)〜図1(e)に基づいて説明する。

【0025】

図1(a)に示すように、本例に係る自己復元性粘着材1は、複数の溝状の凹部1aを片面に有する(隣接する凹部1aの間には凸部が形成されている)シート形状の粘着材である。

【0026】

本例に係る方法では、まず、平滑面を有する被着体2上に、自己復元性粘着材1を、その複数の凹部1aを含む面が被着体2の平滑面に接するように載置する。そして、自己復元性粘着材1を加熱して軟化しながら、図1(b)の白抜き矢印で示すように自己復元性粘着材1を被着体2に対して押圧する。これにより、図1(b)に示すように、自己復元性粘着材1が、圧縮変形により自己復元性粘着材1の複数の凹部1aを含む面が押し潰されて平坦な形状(2次賦形の形状)となる。なお、加熱は、例えば、ホットプレート等の加熱手段を用いて行うことができる。

【0027】

次いで、図1(c)の白抜き矢印で示すように自己復元性粘着材1を被着体2に対して押圧した状態のままで、自己復元性粘着材1を冷却することによって自己復元性粘着材1を硬化させる(図1(c))。これにより、自己復元性粘着材1が被着体2の平滑面に粘着される。

【0028】

その後、被着体2に対する自己復元性粘着材1の粘着が不要となると、自己復元性粘着材1を加熱することによって自己復元性粘着材1を軟化させる。これにより、自己復元性粘着材1は、図1(d)に示すように圧縮変形前の形状(1次賦形の形状)に回復して、被着体2との接触面積が減少する。その結果、自己復元性粘着材1は、被着体2との粘着力が低下する。

【0029】

次いで、図1(e)に示すように自己復元性粘着材1を被着体2から剥離する。このとき、自己復元性粘着材1は、被着体2との粘着力が低下しているため、容易に剥離することができる。

【0030】

なお、図1では、複数の溝状の凹部を有する形状の自己復元性粘着材を例として示したが、本発明の自己復元性粘着材が有する、凸部及び凹部の少なくとも一方を有する形状(1次賦形の形状)は、圧縮変形(2次賦形)時にその一定面積あたりの接触面積が増大しうる形状であればよく、特に限定されるものではない。ここでの一定面積あたりの接触面積とは、自己復元性粘着材を平滑面に接触させた場合の一定面積あたりの接触面積を言う。本発明の自己復元性粘着材は、複数のディンプル状の凹部又は凸部を有する形状の自己復元性粘着材であってもよく、図2に示す単一の凸部11aを有するシート形状の自己復元性粘着材11であってもよく、図3に示す単一の凹部21aを有するシート形状の自己復元性粘着材21であってもよい。

【0031】

本発明の実施の一形態に係る自己復元性粘着材は、(メタ)アクリル酸エステル系重合性単量体、(メタ)アクリルアミド系重合性単量体、及び、(メタ)アクリルアミド誘導体からなる群より選択される少なくとも1種(以下、(メタ)アクリル系単量体ともいう)と、分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体とを含む単量体混合物の共重合体からなる高分子マトリックス、及び、上記高分子マトリックス内に含有されているアクリル系液状ポリマーを含んでいる。本実施形態の自己復元性粘着材では、高分子マトリックスを形成する上記共重合体が、液状ポリマーを内包した高分子ゲルの形態をとると推測される。本実施形態の構成によれば、本発明に係る形状自己復元性と粘着力との両立を容易に実現できる。

【0032】

なお、本明細書において、「(メタ)アクリル」はアクリル又はメタクリルを意味し、「(メタ)アクリレート」はアクリレート又はメタクリレートを意味する。

【0033】

上記(メタ)アクリル酸エステル系重合性単量体としては、分子内に重合性を有する炭素−炭素二重結合を1つ有し、アクリル系液状ポリマーと相溶する(メタ)アクリル酸エステルであれば特に制限なく使用することができる。上記(メタ)アクリル酸エステル系重合性単量体としては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸tert−ブチル、(メタ)アクリル酸n−ペンチル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸イソボルニル、(メタ)アクリル酸ベンジル、(メタ)アクリル酸1−アダマンチルを使用することができる。これら(メタ)アクリル酸エステル系重合性単量体はそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。上記(メタ)アクリル酸エステル系重合性単量体としては、(メタ)メタクリル酸イソブチル、(メタ)アクリル酸tert−ブチル等のような分岐アルキル(メタ)アクリレートを単独で用いるか、あるいは、分岐アルキル(メタ)アクリレートと他の(メタ)アクリル酸エステル系重合性単量体とを組み合わせて用いることが好ましい。

【0034】

上記(メタ)アクリルアミド系重合性単量体としては、例えば、N−メチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N−プロピル(メタ)アクリルアミド、N−ブチル(メタ)アクリルアミド等のN−アルキル(メタ)アクリルアミド、(メタ)アクリルアミド等が挙げられる。これら(メタ)アクリルアミド系重合性単量体はそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0035】

上記(メタ)アクリルアミド誘導体としては、分子内に重合性を有する炭素−炭素二重結合を1つ有し、アクリル系液状ポリマーと相溶するものであれば特に制限なく使用することができる。また、上記(メタ)アクリルアミド誘導体としては、例えば、N−エトキシメチル(メタ)アクリルアミド、N−プロポキシメチル(メタ)アクリルアミド、N−n−ブトキシメチル(メタ)アクリルアミド、N−イソブトキシメチル(メタ)アクリルアミド、N−ペントキシメチル(メタ)アクリルアミド、N−ヘキシロキシメチル(メタ)アクリルアミド、N−ヘプトキシメチル(メタ)アクリルアミド、N−オクトキシメチル(メタ)アクリルアミド、N−エトキシエチル(メタ)アクリルアミド、N−プロポキシエチル(メタ)アクリルアミド、N−n−ブトキシエチル(メタ)アクリルアミド等のN−アルコキシアルキル(メタ)アクリルアミドが挙げられる。これら(メタ)アクリルアミド誘導体はそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。上記(メタ)アクリル系単量体としては、N−アルコキシアルキル(メタ)アクリルアミドが好ましく、N−イソブトキシメチル(メタ)アクリルアミド等のN−分岐アルコキシアルキル(メタ)アクリルアミドがより好ましい。

【0036】

上記粘着性高分子材料(上記高分子マトリックス及び上記アクリル系液状ポリマー)中における上記(メタ)アクリル系単量体の含有率は、10〜80重量%の範囲内であることが好ましく、25〜75重量%の範囲内であることがより好ましい。上記(メタ)アクリル系単量体の含有率が10重量%未満である場合、自己復元性粘着材の形状自己復元性が不充分となって、加熱下での圧縮変形及び冷却後の加熱時における被着体に対する自己復元性粘着材の粘着力の低下の度合いが小さくなり、自己復元性粘着材の被着体からの剥離が容易でなくなる(剥離性が劣る)ことがある。上記(メタ)アクリル系単量体の含有率が80重量%より多い場合、繰返し使用後の自己復元性粘着材の粘着性が不充分となって、自己復元性粘着材の繰返し使用性が不充分となることがある。

【0037】

上記の分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体としては、例えば、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールアジペートジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジ(メタ)アクリレート、N,N’−メチレンビス(メタ)アクリルアミド、N,N’−エチレンビス(メタ)アクリルアミド等の2官能型;トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート等の3官能型;ジグリセリンテトラ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレートなどの4官能型;等の、多官能(メタ)アクリレート誘導体又は多官能(メタ)アクリルアミド誘導体が挙げられる。

【0038】

上記粘着性高分子材料(上記高分子マトリックス及び上記アクリル系液状ポリマー)中における上記架橋性単量体の含有率は、0.1〜25重量%の範囲内であることが好ましく、0.2〜10重量%の範囲内であることがより好ましい。上記架橋性単量体の含有率が0.1重量%未満である場合、高分子マトリックスの架橋密度が低くなり、自己復元性粘着材の形状安定性が低下するため、自己復元性粘着材を作製することができなかったり、被着体に粘着した自己復元性粘着材を剥離する際に自己復元性粘着材が破断したりすることがある。上記架橋性単量体の含有率が25重量%より多い場合、繰返し使用後の自己復元性粘着材の粘着性が不充分となって自己復元性粘着材の繰返し使用性が不充分となったり、自己復元性粘着材が脆いものとなったりすることがある。

【0039】

上記単量体混合物には、上記単量体混合物とアクリル系液状ポリマーとの相溶性を高める等の目的で、(メタ)アクリル系単量体及び架橋性単量体以外の他のビニル系単量体を適宜添加してもよい。上記単量体混合物に他のビニル系単量体を添加した場合、上記共重合体は、(メタ)アクリル系単量体と他のビニル系単量体と架橋性単量体とが共重合した構成となる。

【0040】

上記他のビニル系単量体としては、分子内に重合性を有する炭素−炭素二重結合を1つ有するものであればよく、例えば、(メタ)アクリル酸、スチレン、p−メチルスチレン、α−メチルスチレン、酢酸ビニル等のような、重合性のアルケニル基(広義のビニル基)を有するもの等が挙げられる。これらの他のビニル系単量体はそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0041】

上記実施の形態に係る自己復元性粘着材に用いるアクリル系液状ポリマーとしては、常温で液状のものであり、上記単量体混合物と相溶するものであれば、特に制限無く使用できる。上記アクリル系液状ポリマーとしては、ガラス転移温度(Tg)が0℃未満である液状のアクリル系液状ポリマーが好ましい。これにより、更に、熱による可逆的な形状自己復元性に優れた自己復元性粘着材を実現できる。また、上記アクリル系液状ポリマーのガラス転移温度(Tg)が0℃以上であると、上記アクリル系液状ポリマーが固形化し調液しにくくなったり、高い柔軟性を持つ自己復元性粘着材を実現できなくなったりすることがある。高い柔軟性を持つ自己復元性粘着材を実現できないと、熱による形状自己復元性に更に優れた自己復元性粘着材を実現することが困難となる。

【0042】

ここで、上記ガラス転移温度(Tg)は、JIS K7121:1987「プラスチックの転移温度測定方法」に準拠して測定されるものとする。

【0043】

上記ガラス転移温度(Tg)の測定方法としては、例えば以下の測定方法を用いることができる。一例に係るガラス転移温度(Tg)の測定方法では、示差走査熱量計装置DSC220C型(セイコーインスツルメンツ株式会社(現:エスアイアイ・ナノテクノロジー株式会社製)を用い、測定容器に試料を10.0±0.5mg充填して、20℃/分の冷却速度で−75℃まで冷却し−75℃で5分間保持した後、窒素ガス流量50mL/分のもと20℃/分の昇温速度で100℃まで昇温してガラス転移温度を測定し、中間点ガラス転移温度をガラス転移温度(Tg)とする。なお、中間点ガラス転移温度は、JIS K7121:1987「プラスチックの転移温度測定方法」に準拠した温度である。

【0044】

上記アクリル系液状ポリマーとしては、重量平均分子量(Mw)が1000〜50000であり、かつ、ガラス転移温度(Tg)が0℃未満である常温で液状のアクリル系液状ポリマーがより好ましい。これにより、更に、熱による可逆的な形状自己復元性に優れた自己復元性粘着材を実現できる。

【0045】

ここで、上記重量平均分子量は、ポリスチレン(PS)換算重量平均分子量を意味するものとする。上記重量平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)を用いて測定することができる。以下にゲルパーミエーションクロマトグラフィー(GPC)を用いた重量平均分子量の測定方法の一例を詳述する。この例に係る測定方法では、以下の測定装置及びカラムを使用し、以下の測定条件で以下の検量線用PS標準物質をカラムに導入して溶出時間を測定することにより検量線を作成した後、以下の測定液をカラムに導入して溶出時間を測定することにより重量平均分子量を測定する。

【0046】

〔測定装置〕

東ソー株式会社製HPLC(高速液体クロマトグラフィー)システム(ポンプ:DP−8020、オートサンプラー:AS−8020、検出器:UV−8020及びRI−8020)

〔カラム〕

Shodex(登録商標)GPC K−806L(昭和電工株式会社製)×2本

〔測定条件〕

カラム温度を40℃、移動相をクロロホルム、移動相流量を1.2mL/分、ポンプ温度を室温、測定時間を25分間、検出法をRI(示差屈折率検出)、試料及び検量線用PS標準物質の注入量を50μLとする。

【0047】

〔測定液作製方法〕

試料30mg±5mgを秤量し、HPLC用クロロホルム4mL(移動相)で溶解することにより、測定液を作製する。

【0048】

〔検量線用PS標準物質〕

昭和電工株式会社製のShodex(登録商標)STANDARDキットより、STD No.S−6120、S−3250、S−1320、S−493、S−133、S−55.1、S−19.6、S−7.2、S−3.1、S−1.2の合計10本を選択して使用する。

【0049】

また、上記アクリル系液状ポリマーは、その構造中に官能基を持たない無官能のアクリル系液状ポリマーであってもよく、その構造中に、水酸基、カルボキシル基、エポキシ基、アルコキシシリル基等の官能基を含有するアクリル系液状ポリマーであってもよく、必要に応じて選択できる。これらアクリル系液状ポリマーはそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0050】

上記アクリル系液状ポリマーは、例えば、以下に挙げる商品名で市販されている商品が挙げられ、以下に挙げる商品のうちから任意に選択できる。

【0051】

上記無官能のアクリル系液状ポリマーとしては、例えば、東亞合成株式会社製の「ARUFON(登録商標)UPシリーズ」という商品群名の商品群が挙げられ、該商品群は、品質や性状によって、「ARUFON(登録商標)UP−1000」、「ARUFON(登録商標)UP−1010」、「ARUFON(登録商標)UP−1020」、「ARUFON(登録商標)UP−1021」、「ARUFON(登録商標)UP−1061」、「ARUFON(登録商標)UP1080」、「ARUFON(登録商標)UP−1110」、「UP−1170」、及び「ARUFON(登録商標)UP−1190」という商品名の商品に分類される。また、無官能のアクリル系液状ポリマーとして、共栄社化学株式会社製のポリフローシリーズ等も好適に用いることができる。

【0052】

水酸基を含有するアクリル系液状ポリマーとしては、例えば、東亞合成株式会社製の「ARUFON(登録商標)UHシリーズ」という商品群名の商品群が挙げられ、該商品群は、品質や性状によって、「ARUFON(登録商標)UH−2000」、「ARUFON(登録商標)UH−2032」、及び「ARUFON(登録商標)UH−2041」という商品名の商品に分類される。また、水酸基を含有するアクリル系液状ポリマーとして、綜研化学株式会社製のアクトフロー(登録商標)シリーズ UMB−1001、UME−1001,UMM−1001,UT−1001,UT−3001,UMB−2005,UME−2005等も好適に用いることができる。

【0053】

エポキシ基を含有するアクリル系液状ポリマーとしては、例えば、東亞合成株式会社製の「ARUFON(登録商標)UGシリーズ」という商品群名の商品群が挙げられ、該商品群は、品質や性状によって、「ARUFON(登録商標)UG−4000」、及び「ARUFON(登録商標)UG−4010」という商品名の商品に分類される。

【0054】

アルコキシシリル基を含有するアクリル系液状ポリマーとしては、例えば、東亞合成株式会社製の「ARUFON(登録商標)USシリーズ」という商品群名の商品群が挙げられ、該商品群は、品質や性状によって、「ARUFON(登録商標)US−6110」、「ARUFON(登録商標)US−6120」、及び「ARUFON(登録商標)US−6170」という商品名の商品に分類される。また、アルコキシシリル基を含有するアクリル系液状ポリマーとして、綜研化学株式会社製のアクトフロー(登録商標)シリーズ AS−300,AS−301等も好適に用いることができる。

【0055】

その他、上記アクリル系液状ポリマーとして、BASFジャパン株式会社より「ジョンクリル(登録商標)」という商品名で市販されている商品を用いてもよい。

【0056】

上記粘着性高分子材料(上記高分子マトリックス及び上記アクリル系液状ポリマー)中における上記アクリル系液状ポリマーの含有率は、15〜85重量%の範囲内であることが好ましく、20〜70重量%の範囲内であることがより好ましい。上記アクリル系液状ポリマーの含有率が15重量%未満である場合、繰返し使用後の自己復元性粘着材の粘着性が不充分となって、自己復元性粘着材の繰返し使用性が不充分となることがある。上記アクリル系液状ポリマーの含有率が85重量%より多い場合、形状自己復元性が不充分となって、加熱下での圧縮変形及び冷却後の加熱時における被着体に対する粘着力の低下の度合いが小さくなり、被着体からの剥離が容易でなくなる(剥離性が劣る)ことがある。

【0057】

さらに、上記実施の形態に係る自己復元性粘着材は、必要に応じて各種の添加剤を含んでいてもよい。上記添加剤としては、例えば、酸化防止剤、安定剤、pH調整剤、香料、界面活性剤、着色剤、染料等が挙げられる。

【0058】

上記実施の形態に係る自己復元性粘着材の製造方法としては、例えば、(メタ)アクリル酸エステル系重合性単量体、(メタ)アクリルアミド系重合性単量体、及び、(メタ)アクリルアミド誘導体からなる群より選択される少なくとも1種及び分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体を含む単量体混合物と、アクリル系液状ポリマーと、重合開始剤とを含有する混合物を重合及び架橋させて粘着性高分子材料を得た後、凸部及び凹部の少なくとも一方を有する形状の賦形を粘着性高分子材料に施す方法を用いることができる。

【0059】

本発明の自己復元性粘着材の製造に用いる粘着性高分子材料の製造方法としては、特に限定されず、例えば、上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物を、一般的なラジカル重合、レドックス重合、活性エネルギー線による重合等の重合法で重合させる方法が挙げられる。なかでも、自己復元性粘着材をシート又はフィルム状に成型する場合には、活性エネルギー線による重合が上記重合法として好適である。

【0060】

上記活性エネルギー線とは、電磁波又は荷電粒子線の中でエネルギー量子を有するもの、すなわち、紫外線等の活性光又は電子線等を意味する。上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物に電子線を照射して上記混合物を重合及び架橋させる場合、光重合開始剤を必要としない。一方、上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物に紫外線等の活性光を照射して上記混合物を重合及び架橋させる場合には、重合反応系に光重合開始剤を存在させることが好ましい。本発明の自己復元性粘着材を作製する際に用いる活性エネルギー線としては、紫外線が好ましい。

【0061】

上記活性エネルギー線源としては、例えば、高圧水銀ランプ、ハロゲンランプ、キセノンランプ、メタルハライドランプ、電子線加速装置、放射性元素等の線源が挙げられる。

【0062】

上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物に活性光を照射して上記混合物を重合及び架橋させる場合に用いられる光重合開始剤としては、紫外線や可視光線で開裂し、ラジカルを発生するものであれば特に限定されず、例えば、α−ヒドロキシケトン、α−アミノケトン、ベンジルメチルケタール、ビスアシルフォスフィンオキサイド、メタロセン等が挙げられる。

【0063】

上記光重合開始剤の具体例としては特に限定されず、例えば、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン(製品名:Darocur(登録商標)1173、BASFジャパン株式会社(旧:チバ・スペシャルティ・ケミカルズ株式会社)製)、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン(製品名:IRUGACURE(登録商標)184、BASFジャパン株式会社製)、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−プロパン−1−オン(製品名:IRUGACURE(登録商標)2959、BASFジャパン株式会社製)、2−メチル−1−[(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(製品名:IRUGACURE(登録商標)907、BASFジャパン株式会社製)、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン(製品名:IRUGACURE(登録商標)369、BASFジャパン株式会社製)等が挙げられる。これらの光重合開始剤は、単独で用いられてもよいし、2種以上が併用されてもよい。

【0064】

上記重合開始剤の含有率は、重合反応を十分に行い、反応後に残存する単量体を低減するためには、モノマー配合液(上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物)に対して、0.01重量%以上であることが好ましい。また、上記重合開始剤の含有率は、反応後に残存する重合開始剤による変色(黄変)や臭気を防ぐためには、上記モノマー配合液に対して、1重量%以下であることが好ましい。

【0065】

本発明の自己復元性粘着材は、凸部及び凹部の少なくとも一方を有する形状の賦形を粘着性高分子材料(自己復元性粘着材の構成材料)に施すことによって得られる。本発明の自己復元性粘着材は、粘着性高分子材料を得るための重合時に、凸部及び凹部の少なくとも一方を有する形状の賦形(一次賦形)を粘着性高分子材料に施すことによって得ることが好ましい。例えば、予め凹凸面、凹面、凸面等のような、凸部及び凹部の少なくとも一方を有する任意の形状に表面が形成された被塗工基材を用意し、粘着性高分子材料を得るための重合前の混合物(例えば、上記の単量体混合物と、アクリル系液状ポリマーと、重合開始剤とを含有する混合物)を上記被塗工基材表面にキャスティングして上記混合物を重合させることにより、凹凸面、凹面、凸面等のような、凸部及び凹部の少なくとも一方を有する形状が表面に形成された自己復元性粘着材を得ることができる。また、凸部及び凹部の少なくとも一方を有する形状が表面に形成された自己復元性粘着材を得る方法として、平滑面を有する自己復元性粘着材に対し、エンボス加工、切削加工などによって凸部及び凹部の少なくとも一方を有する形状を平滑面に形成する方法を用いることもできる。

【0066】

本発明の自己復元性粘着材の製造方法としては、特に限定されないが、例えば、以下の方法により行うことができる。

【0067】

(1)組成物(モノマー配合液)の作製

(メタ)アクリル酸エステル系重合性単量体、(メタ)アクリルアミド系重合性単量体、及び、(メタ)アクリルアミド誘導体からなる群より選択される少なくとも1種及び分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体を含む単量体混合物と、アクリル系液状ポリマーと、重合開始剤とを混合し、攪拌して溶解する。次に、必要に応じて添加剤等を添加して溶解するまで攪拌し、組成物(モノマー配合液)を作製する。

【0068】

(2)重合反応及び成型

凹凸面(凹部及び凸部を有する面)、凹面、凸面等のような、凹部及び凸部の少なくとも一方を有する形状に表面が形成された基材上に、得られた組成物(モノマー配合液)を流し込み、組成物(モノマー配合液)を任意の厚みに保持した状態で重合させることで、凹部及び凸部の少なくとも一方を有する形状を表面に有するシート形状の自己復元性粘着材を得ることができる。ここで、シート形状の自己復元性粘着材の周縁の厚みが均一となるように、組成物(モノマー配合液)層の周縁の厚みを均一にした状態で重合を行ってもよい。また、必要に応じて、上記基材から離間するようにベースフィルムを配置し、上記基材と上記ベースフィルムとの間に組成物(モノマー配合液)を流し込んで、上記組成物の重合物(粘着性高分子材料)からなる層とベースフィルムとからなるシート形状の自己復元性粘着材を得ることもできる。

【0069】

本発明の自己復元性粘着材の形状は、特に限定されるものではないが、シート形状であることが好ましい。

【0070】

シート形状の自己復元性粘着材は、上記のような凹部及び凸部の少なくとも一方を有する形状が両面に施され、両面が形状自己復元性を示す構成であってもよく、上記のような凹部及び凸部の少なくとも一方を有する形状が片面のみに施され、片面のみが形状自己復元性を示す構成であってもよい。片面のみが形状自己復元性を示す構成のシート形状の自己復元性粘着材は、形状自己復元性を示す面と反対の面に、支持体としてベースフィルム及びセパレーターの少なくとも一方が設けられた構成であってよい。

【0071】

上記ベースフィルム及びセパレーターの材質としては、フィルム状に成型可能な樹脂又は紙であれば特に限定されない。上記ベースフィルム及びセパレーターとしては、例えば、ポリエステル、ポリオレフィン、ポリスチレン等からなる樹脂フィルム;紙、樹脂フィルムをラミネートした紙等が挙げられる。

【0072】

上記ベースフィルムとしては、二軸延伸したPET(ポリエチレンテレフタレート)フィルム、OPP(二軸延伸ポリプロピレン)フィルム、及びポリオレフィンをラミネートした紙が好適に用いられる。また、上記ベースフィルムとして光学フィルタを使用してもよい。

【0073】

セパレーターは、その両面のうちの少なくとも本発明の自己復元性粘着材と接する側の片面が離型処理されていることが好ましい。また、必要に応じて、セパレーターは、その両面が離型処理されていてもよい。セパレーターの両面を離型処理する場合には、両面の剥離強度に差をつけてもよい。

【0074】

セパレーターの片面又は両面を離型処理する方法としては、特に限定されず、例えば、フッ素系樹脂、シリコーン系樹脂、長鎖アルキル基含有カルバメート等の離型剤でセパレーター表面をコーティングする方法等が挙げられる。離型処理の方法としては、未硬化のシリコーン系樹脂でセパレーター表面をコーティングした後、熱又は紫外線でシリコーン系樹脂を架橋及び硬化反応させる、焼き付け型のシリコーンコーティング法が特に好ましい。

【0075】

本発明の自己復元性粘着材は、加熱圧縮することで変形(最大で、凹凸の厚み(図4に示す凹部30bを基準とした凸部30aの高さ)が0mmとなるまで)させ、冷却することで固定させても、再加熱した場合には圧縮前の形状に復元するものである。

【0076】

本発明の自己復元性粘着材は、初期(圧縮前)の凹凸の厚みを50%以下とすべく加熱圧縮した後、冷却することにより加熱圧縮時の凹凸の厚みに維持し、再度加熱することで凹凸の厚みを復元させた後に冷却した際に、「初期(加熱圧縮前)の凹凸の厚み」に対する「復元時の凹凸の厚み」の比率(「凹凸の厚み(復元時)/「凹凸の厚み(加熱圧縮前)×100(%)」を「圧縮後の加熱による復元率」とするとき、圧縮後の加熱による復元率が、80%以上であることが好ましく、90%以上であることがより好ましい。

【0077】

なお、上記加熱は、粘弾性測定により得られるG’(剪断貯蔵弾性率)がゴム状平坦領域を示す温度域内の温度(本願実施例の組成については80℃)とし、上記冷却は上記ゴム状平坦領域以下の温度(本願実施例の組成については常温(25℃))とする。

【0078】

本発明の自己復元性粘着材を被着体に貼着させる場合には、粘弾性測定により得られるG’(剪断貯蔵弾性率)がゴム状平坦領域を示す温度域で加熱しながら、錘等の荷重体により自己復元性粘着材に荷重を加えることによって自己復元性粘着材を被着体に圧着した(自己復元性粘着材を圧縮変形させて被着体に粘着させた)後、自己復元性粘着材を冷却することが好ましい。上記荷重は、300g/cm2〜2kg/cm2の範囲内であることが好ましい。上記自己復元性粘着材の冷却は、圧着時の荷重を自己復元性粘着材に加え続けながら行うことが好ましい。また、上記自己復元性粘着材の冷却は、上記自己復元性粘着材の温度が室温(25℃)付近まで到達するように行うことが好ましい。これらにより、被着体に貼着させた冷却後の自己復元性粘着材を粘弾性測定により得られるG’(剪断貯蔵弾性率)がゴム状平坦領域を示す温度域で加熱したときに、自己復元性粘着材が容易に圧縮変形前の形状に回復して被着体に対する粘着力が低下する。

【0079】

なお、本明細書において「ゴム状平坦領域」とは、例えば特表2010−509095号公報などに記載されている領域を意味するものとする。特表2010−509095号公報によれば、ゴム状平坦領域は、高分子材料が実質的に固体である領域であってガラス転移温度をその中間位置に含む遷移領域と、高分子材料が実質的に溶融している温度である終端領域との間の領域であり、高分子材料が半固体である領域である。

【0080】

本発明の自己復元性粘着材は、粘弾性測定により得られる剪断貯蔵弾性率がゴム状平坦領域を示す温度域の加熱下でステンレス鋼板に圧着されることによって圧縮変形され、次いで上記温度域より低い温度まで冷却されたときに、JIS Z0237に準拠した90°剥離試験によるステンレス鋼(SUS)板に対する剥離力(以下、「冷却後未加熱時の剥離力」と称する)が、0.5N/20mm以上であることが好ましく、1.0〜5.0N/20mmであることがより好ましい。冷却後未加熱時の剥離力が0.5N/20mm未満である場合、再加熱前に(粘着が必要な時に)自己復元性粘着材が剥離され易くなる。一方、冷却後未加熱時の剥離力が5.0N/20mmを超える場合、自己復元性粘着材を被着体から容易に剥離することができなくなることがある。

【0081】

本発明の自己復元性粘着材は、粘弾性測定により得られる剪断貯蔵弾性率がゴム状平坦領域を示す温度域の加熱下でステンレス鋼板に圧着されることによって圧縮変形され、次いで上記温度域より低い温度まで冷却された後、上記ゴム状温度域で加熱されたときに、JIS Z0237に準拠した90°剥離試験によるステンレス鋼(SUS)板に対する剥離力(以下、「冷却後再加熱時の剥離力」と称する)が、3.0N/20mm以下であることが好ましく、2.5N/20mm以下であることがより好ましい。冷却後再加熱時の剥離力が3.0N/20mmを超える場合、自己復元性粘着材を被着体から容易に剥離することができなくなる。

【0082】

本発明の自己復元性粘着材は、上述したように、粘着時には充分な粘着力を有し、加熱により剥離時には粘着力が低下するものであり、具体的には、上記冷却後未加熱時の剥離力と上記冷却後再加熱時の剥離力との比((冷却後再加熱時の剥離力/冷却後未加熱時の剥離力)×100(%))を「粘着力維持率」とするとき、以下の関係式を満たすことが好ましい。

【0083】

粘着力変化率(%)=100(%)−粘着力維持率≧25(%)

また、本発明の自己復元性粘着材は、以下の関係式を満たすことがより好ましい。

【0084】

粘着力変化率(%)=100(%)−粘着力維持率≧30(%)

【実施例】

【0085】

以下に実施例を掲げて本発明を更に詳しく説明するが、本発明はこれら実施例のみに限定されるものではない。

【0086】

〔実施例1〕

(メタ)アクリル系単量体としてのN−イソブトキシメチルアクリルアミド(MRCユニテック株式会社製、商品名:IBMA)40重量部と、架橋性単量体としての1,9−ノナンジオールジアクリレート(共栄社化学株式会社製、商品名:ライトアクリレート1,9−NDA)0.2重量部と、重量平均分子量が3000であるエポキシ基含有のアクリル系液状ポリマー(東亞合成株式会社製、商品名:ARUFON(登録商標)UG−4000、ガラス転移温度Tg=−61℃、エポキシ価=0.7meq/g)59.3重量部と、光重合開始剤としての1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−プロパン−1−オン(BASFジャパン株式会社製、商品名:IRUGACURE2959(略称:IR2959))0.5重量部とを混合し、撹拌させることで、微黄色透明のモノマー配合液を得た。

【0087】

内側寸法が縦10cm×横10cm×高さ0.5mmのシリコーン樹脂型枠に上記モノマー配合液を、得られる自己復元性粘着材の合計厚みが0.3mmとなるように適量を流し込んだ。なお、図4(シリコーン樹脂型枠の底部(枠以外の部分)を示す図)に示すように、シリコーン樹脂型枠30内側の底面(表面)は、凹凸の厚み(凹部30bを基準とした凸部30aの高さ)が0.15mm、凹凸の間隔(凸部30aの間隔)が1.5mmである凹凸を有するディンプル形状のものであった。

【0088】

上記モノマー配合液に対して、メタルハライドランプを使用してエネルギー量7000mJ/cm2の紫外線を照射した。これにより、凹凸の厚み(凸部を基準とした凹部の深さ)が0.15mm、凹凸の間隔(凹部の間隔)が1.5mmである凹凸を表面にディンプル形状を有する縦10cm×横10cm×厚み0.3mmの高分子ゲルシートを自己復元性粘着材として得た。

【0089】

〔実施例2〕

シリコーン樹脂型枠内側の底面(表面)を、互いに平行な複数の堤状の凸部を有し、凹凸の厚み(凹部を基準とした凸部の高さ)が0.15mm、凹凸の間隔(凸部の間隔)が1.5mmである凹凸を有するものとすることにより、平行な複数の堤状の凹部を有し、凹凸の厚み(凸部を基準とした凹部の深さ)が0.15mm、凹凸の間隔(凹部の間隔)が1.5mmである凹凸を表面に有する縦10cm×横10cm×厚み0.3mmの高分子ゲルシートを作製したこと以外は、実施例1と同様にして自己復元性粘着材を得た。

【0090】

〔実施例3〕

(メタ)アクリル系単量体として、N−イソブトキシメチルアクリルアミド40重量部に代えてN−n−ブトキシメチルアクリルアミド(MRCユニテック株式会社製、商品名:NBMA)40重量部を用いる以外は実施例1と同様にして、自己復元性粘着材としての凹凸を表面に有する高分子ゲルシートを得た。

【0091】

〔実施例4〕

アクリル系液状ポリマーとして、エポキシ基含有アクリル系液状ポリマー(ARUFON(登録商標)UG−4000)59.3重量部に代えて無官能アクリル系液状ポリマー(東亞合成株式会社製、商品名:ARUFON(登録商標)UP−1110、重量平均分子量Mw=2500、ガラス転移温度Tg=−64℃)59.3重量部を用いる以外は実施例1と同様にして、自己復元性粘着材としての凹凸を表面に有する高分子ゲルシートを得た。

【0092】

〔実施例5〜10〕

モノマー配合液の組成比を表1に示す組成比に変更したこと以外は実施例1と同様にして、自己復元性粘着材としての凹凸を表面に有する高分子ゲルシートを得た。

【0093】

〔比較例1〕

シリコーン樹脂型枠内側の底面(表面)を平滑にしたこと以外は、実施例1と同様にして、縦10cm×横10cm×厚み0.3mmの、均一な厚みを有する比較用の高分子ゲルシートを得た。

【0094】

〔比較例2〕

アクリル系液状ポリマーを使用せず、N−イソブトキシメチルアクリルアミドの使用量を94.5重量部に変更し、1,9−ノナンジオールジアクリレートの使用量を5重量部に変更する以外は実施例1と同様にして、凹凸を表面に有する比較用の高分子ゲルシートを得た。得られた比較用の高分子ゲルシートは、粘着性がなく、硬いために使用時に割れが生じた。そのため、この比較用の高分子ゲルシートは、評価不能とした。

【0095】

〔比較例3〕

アクリル系液状ポリマーに代えてエポキシ基含有アクリル系固形ポリマー(東亞合成株式会社製、商品名:ARUFON(登録商標)UG−4035、重量平均分子量Mw=11000、ガラス転移温度Tg=52℃、エポキシ価=1.8meq/g、フレーク状)を用いる以外は実施例1と同様にして、凹凸を表面に有する比較用の高分子ゲルシートの作製を試みた。しかしながら、混合及び撹拌時に混合物が固形化し、モノマー配合液を調液することができなかった。したがって、高分子ゲルシートを作製することができなかった。

【0096】

なお、表1において、「NBMA」はN−n−ブトキシメチルアクリルアミドを示し、「UP−1110」は無官能アクリル系液状ポリマー(ARUFON(登録商標)UP−1110)を示し、「UG−4000」はエポキシ基含有アクリル系液状ポリマー(ARUFON(登録商標)UG−4000)を示し、「UG−4035」はエポキシ基含有アクリル系固形ポリマー(ARUFON(登録商標)UG−4035)を示す。

【0097】

〔粘着力の評価〕

実施例1〜10及び比較例1・2で得られた高分子ゲルシートについて、以下の測定を行った。

【0098】

すなわち、得られた高分子ゲルシートにおける凹凸形状が施された側の表面(比較例1の高分子ゲルシートの場合には平滑な表面)が被着体としてのJIS Z0237に準拠したステンレス鋼板(JIS G4305で規定されたSUS304鋼板で、表面仕上げBA(冷間圧延後、光輝熱処理)の鋼板で、JIS B0601に規定された表面粗さRaが50±25nmのもの)に接するように上記高分子ゲルシートを上記ステンレス鋼板に被せた。ここで、上記高分子ゲルシートにおける被着体に接する面と反対面には、裏打ち材として厚み38μmのPETフィルムを使用した。次いで、上記高分子ゲルシートを被せた上記ステンレス鋼板を、上記高分子ゲルシートが上側となるように80℃に設定したホットプレート上に置いて、上記高分子ゲルシートを80℃に加熱した。そして、80℃のホットプレート上の上記高分子ゲルシートをJIS Z0237に準拠した圧着条件(2000±100gの質量を有するローラーを使用して2000±100gの荷重を印加)で1分間圧縮(圧縮変形)して、上記高分子ゲルシートを上記ステンレス鋼板に粘着させた。上記高分子ゲルシート及びステンレス鋼板を、圧縮した状態のままで常温(25℃)環境下で80秒間静置させることにより冷却した。

【0099】

なお、実施例1〜10及び比較例1・2で得られた高分子ゲルシートは、粘弾性測定により得られるG’(剪断貯蔵弾性率)がゴム状平坦領域を示す温度域は、60〜160℃の範囲内であった。

【0100】

冷却後の上記高分子ゲルシート及びステンレス鋼板を用いてJIS Z0237に準拠した90°剥離試験を行い、冷却後未加熱時(粘着時)の高分子ゲルシートの粘着力(剥離力)を測定した。測定結果を表1に示す。

【0101】

また、冷却後の上記高分子ゲルシート及びステンレス鋼板を再度80℃で5分間加熱し、常温(25℃)環境下で80秒間静置させることにより冷却した。再加熱し冷却後の上記高分子ゲルシート及びステンレス鋼板を用いてJIS Z0237に準拠した90°剥離試験を行い、冷却後再加熱時(剥離時)の高分子ゲルシートの粘着力(剥離力)を測定した。測定結果を表1に示す。

【0102】

冷却後未加熱時の剥離力と冷却後再加熱時の剥離力との比((冷却後再加熱時の剥離力/冷却後未加熱時の剥離力)×100(%))を「粘着力維持率」とし、100−粘着力維持率=粘着力変化率(%)とした。粘着力変化率が25%以上30%未満のものを「○」、粘着力変化率が30%以上のものを「◎」、粘着力変化率が25%未満のものを「×」と評価した。

【0103】

また、上述した、加熱下での圧縮、冷却、(冷却後未加熱時(粘着時)の90°剥離試験)、再加熱、冷却、(冷却後再加熱時(剥離時)の90°剥離試験)からなるサイクルを3回繰り返し(繰り返し回数N=3)、粘着力保持率A(粘着時)及び粘着力保持率B(剥離時)を以下のように定義した。

【0104】

粘着力保持率A(粘着時)(%)=(3回目の冷却後未加熱時の剥離力/初期(1回目)の冷却後未加熱時の剥離力)×100

粘着力保持率B(剥離時)(%)=(3回目の冷却後再加熱時の剥離力/初期(1回目)の冷却後再加熱時の剥離力)×100

上記粘着力保持率A及びBが共に80%以上120%以下(ここで、粘着力保持率A及びBは、初期の剥離力より3回目の剥離力が高くなった場合は100%を超え、初期の剥離力より3回目の剥離力が低くなった場合は100%未満となる)の場合を「繰返し使用性」が「○」、上記粘着力保持率A及びBが共に60%以上140%以下(ただし、上記粘着力保持率A及びBが共に80%以上120%以下の場合を除く)の場合を「繰返し使用性」が「△」、それ以外の場合を「繰返し使用性」が「×」と評価した。

【0105】

なお、実施例1について、凹凸の厚み(凸部を基準とした凹部の深さ)の変化を株式会社キーエンス製のデジタルマイクロスコープVHX−100(倍率100倍)にて得られる断面図で確認したところ、冷却後未加熱時(粘着時)の凹凸の厚みは0.04mm(初期の凹凸の厚みの27%)、冷却後再加熱時(剥離時)の凹凸の厚みは0.13mmであり、したがって、圧縮後の加熱による復元率が87%であった。

【0106】

【表1】

【0107】

以上の評価の結果、実施例1〜10の高分子ゲルシートは、冷却後未加熱時の粘着力に対する冷却後再加熱時の粘着力の変化率(粘着力変化率)が25%以上であった。したがって、実施例1〜10の高分子ゲルシートは、再加熱することにより凹凸形状が復元し粘着力が低下して剥離が容易になっていることを確認した。すなわち、実施例1〜10で作製した高分子ゲルシートは、加熱により自己復元性を有し、被着体に対する接着面積が小さくなることで粘着力が低下して、容易に被着体から剥離できることが確認された。それに対して、比較例1の高分子ゲルシートは、冷却後未加熱時の粘着力に対する冷却後再加熱時の粘着力の変化率(粘着力変化率)が2%と低く、剥離性に実質的な変化が見られなかった。

【産業上の利用可能性】

【0108】

本発明の自己復元性粘着材は、半導体等の電子部品やガラスチップなどを製造又は加工する工程において、各種部材を一時的に固定(仮止め)するために用いられる粘着材;タッチパネルと液晶パネルとで構成されるタッチパネル一体型液晶表示装置等のような、複数のパネルで構成される光学装置において、複数のパネル同士を貼り合わせる粘着材(この用途では、一般に、製造時または製造後の修正・補修時に貼り直しが行われる);微小な製品を搬送する際に製品を固定するための粘着材等として利用することができる。

【技術分野】

【0001】

本発明は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する自己復元性粘着材に関するものである。

【背景技術】

【0002】

従来、粘着剤や粘着性ゲル等の粘着性物質は、各種材料間の貼付け及び固定を行う用途に用いられている。粘着性物質に求められる性能は、その用途により様々である。粘着性物質の用途によっては、粘着が必要な期間だけ粘着性を示すが、粘着が必要な期間の後は容易に剥がせることが粘着性物質に要求されていることがある。

【0003】

例えば、半導体等の電子部品やガラスチップなどを製造又は加工する工程では、粘着性物質からなる粘着シート等の粘着材(粘着性物質を成形したもの)を用いて、各種材料等の仮止めなどが行われている。このような用途に用いられる粘着部材は、使用目的を果たす時には粘着性を示すが、使用目的を終えた後に被着体から容易に剥離除去できる物性が要求されている。そのような要求された物性を満たす粘着シート等の粘着材が望まれている。

【0004】

また、近年、粘着剤や粘着性ゲル等の粘着性物質は、工業用部材の性能を高める目的でも用いられつつある。例えば、タッチパネルと液晶パネルとの間に存在する空間部分に、粘着性物質又は粘着材を挿入することにより、タッチパネルと液晶パネルとの間の接着固定、液晶パネルの保護、及び反射低減による視認性の向上が可能となる。この用途では、製造時に歩留まり向上のために粘着性物質又は粘着材を被着体から剥離してリワークする(例えば、タッチパネルと液晶パネルとの接着位置ずれが生じている場合に、タッチパネルを液晶パネルから剥離して再接着する)必要が生じたり、使用中に粘着性物質又は粘着材を被着体から剥離して修理・補修等を行う(例えば、タッチパネルを液晶パネルから剥離して、タッチパネル又は液晶パネルの修理・補修を行う)必要が生じたり、粘着性物質又は粘着材が長期粘着の使用目的を終えた後の各種部品のリサイクルを行ったりする際には、粘着性物質又は粘着材が被着体から剥離される。そのため、被着体から容易に剥離できる、粘着剤等の粘着性物質、及び粘着シート等の粘着材が求められている。

【0005】

粘着剤や粘着性ゲル等の粘着性物質又は粘着材を被着体から剥がす方法としては、例えば、粘着性物質又は粘着材に物理的な力を加えて粘着性物質又は粘着材を被着体から引き剥がすことが考えられる。しかしながら、この方法では、被着体が軟弱な場合には被着体に重大な損傷を与えてしまうことがある。

【0006】

また、粘着性物質を溶解できる溶剤を用いて粘着性物質又は粘着材を被着体から剥がす方法も考えられる。しかしながら、この方法も、被着体が溶剤によって侵されるものである場合には用いることができない。

【0007】

このように、いったん粘着に用いた粘着性物質又は粘着材は、粘着力が強固であるほど、被着体を損傷することなく被着体から剥がすことが困難であるという問題点があった。

【0008】

特許文献1には、有機材料(ポリマー)からなるマイクロカプセル内に有機溶剤が封入された熱膨張性マイクロカプセル等のような有機系熱膨張性粒子を熱硬化性接着剤成分に添加してなり、加熱処理により接着力が低下する熱剥離型接着剤組成物が開示されている。特許文献2には、加熱により容易にガス化して膨脹する物質(イソブタン等)を殻内に内包させた微小球(熱膨張性微小球)等の熱発泡剤を含有する粘着剤層を備え、剥離時に加熱処理により接着力が低下する粘着シートが開示されている。特許文献3には、シェルポリマーに前記シェルポリマーの軟化点以下の温度でガス状になる揮発性膨張剤が内包された熱膨張性マイクロカプセルを含有する接着層を有し、加熱処理を施すことにより接着力が低下する接着シートが開示されている。特許文献4には、接着性物質を含有する層が形成されてなる粘着テープであって、上記接着性物質が熱、衝撃及び超音波からなる群から選択した少なくとも1種の刺激により分解して気体を発生するアジド化合物等の気体発生剤を含有する粘着テープが開示されている。

【0009】

これら特許文献1〜4の課題解決手段はいずれも、熱又は衝撃等の刺激により粘着シート等の粘着材(又は接着材)中の粘着剤(又は接着剤)が発泡し、粘着材(又は接着材)表面に凹凸を形成させて、粘着材(又は接着材)の粘着(又は接着)面積を低減させ、粘着力(又は接着力)を低下させることにより、粘着材(又は接着材)を被着体から剥離しやすくさせようとするものである。そのため、一度、このような方法で粘着材(又は接着材)を被着体から剥離させてしまうと、粘着材(又は接着材)中に含まれている発泡を起こす物質が失われるので、発泡による粘着材(又は接着材)の粘着力(又は接着力)の変化が起こらなくなる。より詳細には、例えば、特許文献1〜3のような熱膨張性マイクロカプセル(又は熱膨張性微小球)を含む粘着材(又は接着材)は、一度加熱されると、揮発性膨張剤(加熱により容易にガス化して膨脹する物質)を放出するので、発泡が起こらなくなる。また、特許文献4のような気体発生剤を含む粘着材は、熱、衝撃等の刺激を一度受けると、気体発生剤が分解して気体発生機能を失うので、発泡が起こらなくなる。それゆえ、一度使用した後の粘着材(又は接着材)は、ほとんど粘着力(又は接着力)を持たないか、または、粘着材(又は接着材)を被着体に粘着できたとしても、熱又は衝撃等の刺激を加えても粘着力が低下しない。したがって、一度使用した後の粘着材(又は接着材)は、充分に粘着し、かつ剥離が容易な粘着材としては使用できなくなり、一度使用した後の粘着材(又は接着材)を用いてリワークするということが困難であるという問題がある。すなわち、特許文献1〜4の粘着材(又は接着材)は、繰返し使用性に劣るという問題を有している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2003−171648号公報

【特許文献2】特開2009−120808号公報

【特許文献3】特開2010−180415号公報

【特許文献4】特許第4238037号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は、上記現状に鑑みなされたものであり、その目的は、加熱によって被着体に対する粘着力が低下し、被着体を損傷させることなく容易に被着体から剥離することが可能であり、かつ、繰返し使用性に優れた自己復元性粘着材を提供することにある。

【課題を解決するための手段】

【0012】

本発明の自己復元性粘着材は、上記課題を解決するために、粘着性高分子材料に賦形を施してなる自己復元性粘着材であって、上記粘着性高分子材料は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有し、上記自己復元性粘着材が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように、凸部及び凹部の少なくとも一方を有する形状の賦形を上記粘着性高分子材料に施してなることを特徴としている。

【発明の効果】

【0013】

本発明の自己復元性粘着材は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有する粘着性高分子材料に対して、上記自己復元性粘着材が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように、凸部及び凹部の少なくとも一方を有する形状の賦形を施してなるので、被着体上で加熱下の圧縮変形及び冷却を受けて上記被着体に粘着された後、加熱されたときに、被着体に対する接触面積が小さくなることで被着体に対する粘着力が低下する。そのため、本発明によれば、自己復元性粘着材を被着体に粘着した後、自己復元性粘着材の貼り直し又は剥離を行う場合に、自己復元性粘着材を加熱するだけの簡単な操作で自己復元性粘着材の被着体に対する粘着力を低下させ、被着体を損傷させることなく容易に被着体から剥離することが可能である。したがって、本発明の自己復元性粘着材は、一時固定やリワークが必要とされる場面において好適に用いられる。

【0014】

また、本発明の自己復元性粘着材は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有するので、使用後(被着体から剥離された後)においても、再度、被着体に圧着されたときには、初期(使用前)の自己復元性粘着材が被着体に圧着されたときと同程度の充分な粘着力を発揮し、さらにその後に加熱されたときには粘着力が低下する。したがって、本発明の自己復元性粘着材は、繰返し使用性に優れており、一時固定やリワークが必要とされる場面において好適に用いられる。

【図面の簡単な説明】

【0015】

【図1】本発明の一例に係る自己復元性粘着材の粘着及び剥離の方法の一例を説明するための説明図であり、(a)は上記自己復元性粘着材を示す側面図であり、(b)は自己復元性粘着材を被着体上で加熱及び圧縮変形した状態を示す図であり、(c)は被着体上の自己復元性粘着材を冷却して被着体に粘着させた状態を示す図であり、(d)は被着体上の自己復元性粘着材を再加熱して圧縮変形前の形状に回復させた状態を示す図であり、(e)は自己復元性粘着材を被着体から剥離する様子を示す図である。

【図2】本発明の他の例に係る自己復元性粘着材を示す側面図である。

【図3】本発明のさらに他の例に係る自己復元性粘着材を示す側面図である。

【図4】本発明の実施例において自己復元性粘着材の製造に使用したシリコーン樹脂型枠の底部(枠以外の部分)を示す斜視図である。

【発明を実施するための形態】

【0016】

以下、本発明について詳細に説明する。

【0017】

本発明の自己復元性粘着材は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有する粘着性高分子材料で構成されたものであって、凸部及び凹部の少なくとも一方を有する形状の賦形が上記粘着性高分子材料の表面に施されており、これによって自己復元性粘着材が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように構成されているものである。

【0018】

本発明でいう粘着性高分子材料の形状自己復元性は、一般に、粘着性高分子材料の合成と同時に、粘着性高分子材料に賦形(1次賦形)されて自己復元性粘着材が製造される1次賦形工程と、上記粘着性高分子材料を加熱により軟化させた状態で圧縮変形(2次賦形)させ、次いで上記粘着性高分子材料を冷却により硬化させて圧縮変形後の形状を固定する2次賦形工程との、2つの工程を経て発現される。上記粘着性高分子材料の形状自己復元現象は、以下に述べるような工程で起こる。

【0019】

(1)1次賦形

粘着性高分子材料の合成と同時に、1次賦形を粘着性高分子材料に施し、自己復元性粘着材を得る。このとき、自己復元性粘着材は、1次賦形の形状を記憶する。

【0020】

(2)2次賦形及び2次賦形の形状の固定

粘着性高分子材料の軟化温度(形状変形温度;粘着性高分子材料が軟化状態となる温度)以上でかつ粘着性高分子材料の溶融温度以下である温度で自己復元性粘着材を加熱し、この状態で自己復元性粘着材に2次賦形(圧縮変形)を施した後、粘着性高分子材料が再び硬化状態となるまで(粘着性高分子材料の軟化温度より低い温度となるまで)自己復元性粘着材を冷却することによって2次賦形の形状を固定する。

【0021】

(3)形状回復

粘着性高分子材料の軟化温度以上でかつ粘着性高分子材料の溶融温度以下である温度で自己復元性粘着材を再び加熱する。これによって、自己復元性粘着材は、2次賦形の形状が解かれ、記憶している1次賦形の形状に回復する。

【0022】

ここで、上記加熱の温度は、後述するゴム状平坦領域の温度であることが好ましい。

【0023】

本発明の自己復元性粘着材は、凸部及び凹部の少なくとも一方を有する形状の1次賦形が施されているので、2次賦形(圧縮変形)時に表面が平坦化され、再加熱による形状回復時に凸部及び凹部の少なくとも一方を有する形状に回復する。これにより、本発明の自己復元性粘着材は、再加熱による形状回復時に、自己復元性粘着材を平滑面に接触させた場合の一定面積あたりの接触面積が減少することによって、平滑面に対する粘着力が低下する。したがって、本発明の自己復元性粘着材は、再加熱によって被着体に対する粘着(特に被着体の平滑面に対する粘着)が制御可能である。

【0024】

ここで、被着体に対する自己復元性粘着材の粘着及び剥離の方法の一例を、図1(a)〜図1(e)に基づいて説明する。

【0025】

図1(a)に示すように、本例に係る自己復元性粘着材1は、複数の溝状の凹部1aを片面に有する(隣接する凹部1aの間には凸部が形成されている)シート形状の粘着材である。

【0026】

本例に係る方法では、まず、平滑面を有する被着体2上に、自己復元性粘着材1を、その複数の凹部1aを含む面が被着体2の平滑面に接するように載置する。そして、自己復元性粘着材1を加熱して軟化しながら、図1(b)の白抜き矢印で示すように自己復元性粘着材1を被着体2に対して押圧する。これにより、図1(b)に示すように、自己復元性粘着材1が、圧縮変形により自己復元性粘着材1の複数の凹部1aを含む面が押し潰されて平坦な形状(2次賦形の形状)となる。なお、加熱は、例えば、ホットプレート等の加熱手段を用いて行うことができる。

【0027】

次いで、図1(c)の白抜き矢印で示すように自己復元性粘着材1を被着体2に対して押圧した状態のままで、自己復元性粘着材1を冷却することによって自己復元性粘着材1を硬化させる(図1(c))。これにより、自己復元性粘着材1が被着体2の平滑面に粘着される。

【0028】

その後、被着体2に対する自己復元性粘着材1の粘着が不要となると、自己復元性粘着材1を加熱することによって自己復元性粘着材1を軟化させる。これにより、自己復元性粘着材1は、図1(d)に示すように圧縮変形前の形状(1次賦形の形状)に回復して、被着体2との接触面積が減少する。その結果、自己復元性粘着材1は、被着体2との粘着力が低下する。

【0029】

次いで、図1(e)に示すように自己復元性粘着材1を被着体2から剥離する。このとき、自己復元性粘着材1は、被着体2との粘着力が低下しているため、容易に剥離することができる。

【0030】

なお、図1では、複数の溝状の凹部を有する形状の自己復元性粘着材を例として示したが、本発明の自己復元性粘着材が有する、凸部及び凹部の少なくとも一方を有する形状(1次賦形の形状)は、圧縮変形(2次賦形)時にその一定面積あたりの接触面積が増大しうる形状であればよく、特に限定されるものではない。ここでの一定面積あたりの接触面積とは、自己復元性粘着材を平滑面に接触させた場合の一定面積あたりの接触面積を言う。本発明の自己復元性粘着材は、複数のディンプル状の凹部又は凸部を有する形状の自己復元性粘着材であってもよく、図2に示す単一の凸部11aを有するシート形状の自己復元性粘着材11であってもよく、図3に示す単一の凹部21aを有するシート形状の自己復元性粘着材21であってもよい。

【0031】

本発明の実施の一形態に係る自己復元性粘着材は、(メタ)アクリル酸エステル系重合性単量体、(メタ)アクリルアミド系重合性単量体、及び、(メタ)アクリルアミド誘導体からなる群より選択される少なくとも1種(以下、(メタ)アクリル系単量体ともいう)と、分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体とを含む単量体混合物の共重合体からなる高分子マトリックス、及び、上記高分子マトリックス内に含有されているアクリル系液状ポリマーを含んでいる。本実施形態の自己復元性粘着材では、高分子マトリックスを形成する上記共重合体が、液状ポリマーを内包した高分子ゲルの形態をとると推測される。本実施形態の構成によれば、本発明に係る形状自己復元性と粘着力との両立を容易に実現できる。

【0032】

なお、本明細書において、「(メタ)アクリル」はアクリル又はメタクリルを意味し、「(メタ)アクリレート」はアクリレート又はメタクリレートを意味する。

【0033】

上記(メタ)アクリル酸エステル系重合性単量体としては、分子内に重合性を有する炭素−炭素二重結合を1つ有し、アクリル系液状ポリマーと相溶する(メタ)アクリル酸エステルであれば特に制限なく使用することができる。上記(メタ)アクリル酸エステル系重合性単量体としては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸tert−ブチル、(メタ)アクリル酸n−ペンチル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸イソボルニル、(メタ)アクリル酸ベンジル、(メタ)アクリル酸1−アダマンチルを使用することができる。これら(メタ)アクリル酸エステル系重合性単量体はそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。上記(メタ)アクリル酸エステル系重合性単量体としては、(メタ)メタクリル酸イソブチル、(メタ)アクリル酸tert−ブチル等のような分岐アルキル(メタ)アクリレートを単独で用いるか、あるいは、分岐アルキル(メタ)アクリレートと他の(メタ)アクリル酸エステル系重合性単量体とを組み合わせて用いることが好ましい。

【0034】

上記(メタ)アクリルアミド系重合性単量体としては、例えば、N−メチル(メタ)アクリルアミド、N−エチル(メタ)アクリルアミド、N−プロピル(メタ)アクリルアミド、N−ブチル(メタ)アクリルアミド等のN−アルキル(メタ)アクリルアミド、(メタ)アクリルアミド等が挙げられる。これら(メタ)アクリルアミド系重合性単量体はそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0035】

上記(メタ)アクリルアミド誘導体としては、分子内に重合性を有する炭素−炭素二重結合を1つ有し、アクリル系液状ポリマーと相溶するものであれば特に制限なく使用することができる。また、上記(メタ)アクリルアミド誘導体としては、例えば、N−エトキシメチル(メタ)アクリルアミド、N−プロポキシメチル(メタ)アクリルアミド、N−n−ブトキシメチル(メタ)アクリルアミド、N−イソブトキシメチル(メタ)アクリルアミド、N−ペントキシメチル(メタ)アクリルアミド、N−ヘキシロキシメチル(メタ)アクリルアミド、N−ヘプトキシメチル(メタ)アクリルアミド、N−オクトキシメチル(メタ)アクリルアミド、N−エトキシエチル(メタ)アクリルアミド、N−プロポキシエチル(メタ)アクリルアミド、N−n−ブトキシエチル(メタ)アクリルアミド等のN−アルコキシアルキル(メタ)アクリルアミドが挙げられる。これら(メタ)アクリルアミド誘導体はそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。上記(メタ)アクリル系単量体としては、N−アルコキシアルキル(メタ)アクリルアミドが好ましく、N−イソブトキシメチル(メタ)アクリルアミド等のN−分岐アルコキシアルキル(メタ)アクリルアミドがより好ましい。

【0036】

上記粘着性高分子材料(上記高分子マトリックス及び上記アクリル系液状ポリマー)中における上記(メタ)アクリル系単量体の含有率は、10〜80重量%の範囲内であることが好ましく、25〜75重量%の範囲内であることがより好ましい。上記(メタ)アクリル系単量体の含有率が10重量%未満である場合、自己復元性粘着材の形状自己復元性が不充分となって、加熱下での圧縮変形及び冷却後の加熱時における被着体に対する自己復元性粘着材の粘着力の低下の度合いが小さくなり、自己復元性粘着材の被着体からの剥離が容易でなくなる(剥離性が劣る)ことがある。上記(メタ)アクリル系単量体の含有率が80重量%より多い場合、繰返し使用後の自己復元性粘着材の粘着性が不充分となって、自己復元性粘着材の繰返し使用性が不充分となることがある。

【0037】

上記の分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体としては、例えば、1,4−ブタンジオールジ(メタ)アクリレート、1,6−ヘキサンジオールジ(メタ)アクリレート、1,9−ノナンジオールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ポリエチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールアジペートジ(メタ)アクリレート、ヒドロキシピバリン酸ネオペンチルグリコールジ(メタ)アクリレート、ジシクロペンタニルジ(メタ)アクリレート、N,N’−メチレンビス(メタ)アクリルアミド、N,N’−エチレンビス(メタ)アクリルアミド等の2官能型;トリメチロールプロパントリ(メタ)アクリレート、ジペンタエリスリトールトリ(メタ)アクリレート、プロピオン酸変性ジペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート等の3官能型;ジグリセリンテトラ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレートなどの4官能型;等の、多官能(メタ)アクリレート誘導体又は多官能(メタ)アクリルアミド誘導体が挙げられる。

【0038】

上記粘着性高分子材料(上記高分子マトリックス及び上記アクリル系液状ポリマー)中における上記架橋性単量体の含有率は、0.1〜25重量%の範囲内であることが好ましく、0.2〜10重量%の範囲内であることがより好ましい。上記架橋性単量体の含有率が0.1重量%未満である場合、高分子マトリックスの架橋密度が低くなり、自己復元性粘着材の形状安定性が低下するため、自己復元性粘着材を作製することができなかったり、被着体に粘着した自己復元性粘着材を剥離する際に自己復元性粘着材が破断したりすることがある。上記架橋性単量体の含有率が25重量%より多い場合、繰返し使用後の自己復元性粘着材の粘着性が不充分となって自己復元性粘着材の繰返し使用性が不充分となったり、自己復元性粘着材が脆いものとなったりすることがある。

【0039】

上記単量体混合物には、上記単量体混合物とアクリル系液状ポリマーとの相溶性を高める等の目的で、(メタ)アクリル系単量体及び架橋性単量体以外の他のビニル系単量体を適宜添加してもよい。上記単量体混合物に他のビニル系単量体を添加した場合、上記共重合体は、(メタ)アクリル系単量体と他のビニル系単量体と架橋性単量体とが共重合した構成となる。

【0040】

上記他のビニル系単量体としては、分子内に重合性を有する炭素−炭素二重結合を1つ有するものであればよく、例えば、(メタ)アクリル酸、スチレン、p−メチルスチレン、α−メチルスチレン、酢酸ビニル等のような、重合性のアルケニル基(広義のビニル基)を有するもの等が挙げられる。これらの他のビニル系単量体はそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0041】

上記実施の形態に係る自己復元性粘着材に用いるアクリル系液状ポリマーとしては、常温で液状のものであり、上記単量体混合物と相溶するものであれば、特に制限無く使用できる。上記アクリル系液状ポリマーとしては、ガラス転移温度(Tg)が0℃未満である液状のアクリル系液状ポリマーが好ましい。これにより、更に、熱による可逆的な形状自己復元性に優れた自己復元性粘着材を実現できる。また、上記アクリル系液状ポリマーのガラス転移温度(Tg)が0℃以上であると、上記アクリル系液状ポリマーが固形化し調液しにくくなったり、高い柔軟性を持つ自己復元性粘着材を実現できなくなったりすることがある。高い柔軟性を持つ自己復元性粘着材を実現できないと、熱による形状自己復元性に更に優れた自己復元性粘着材を実現することが困難となる。

【0042】

ここで、上記ガラス転移温度(Tg)は、JIS K7121:1987「プラスチックの転移温度測定方法」に準拠して測定されるものとする。

【0043】

上記ガラス転移温度(Tg)の測定方法としては、例えば以下の測定方法を用いることができる。一例に係るガラス転移温度(Tg)の測定方法では、示差走査熱量計装置DSC220C型(セイコーインスツルメンツ株式会社(現:エスアイアイ・ナノテクノロジー株式会社製)を用い、測定容器に試料を10.0±0.5mg充填して、20℃/分の冷却速度で−75℃まで冷却し−75℃で5分間保持した後、窒素ガス流量50mL/分のもと20℃/分の昇温速度で100℃まで昇温してガラス転移温度を測定し、中間点ガラス転移温度をガラス転移温度(Tg)とする。なお、中間点ガラス転移温度は、JIS K7121:1987「プラスチックの転移温度測定方法」に準拠した温度である。

【0044】

上記アクリル系液状ポリマーとしては、重量平均分子量(Mw)が1000〜50000であり、かつ、ガラス転移温度(Tg)が0℃未満である常温で液状のアクリル系液状ポリマーがより好ましい。これにより、更に、熱による可逆的な形状自己復元性に優れた自己復元性粘着材を実現できる。

【0045】

ここで、上記重量平均分子量は、ポリスチレン(PS)換算重量平均分子量を意味するものとする。上記重量平均分子量は、ゲルパーミエーションクロマトグラフィー(GPC)を用いて測定することができる。以下にゲルパーミエーションクロマトグラフィー(GPC)を用いた重量平均分子量の測定方法の一例を詳述する。この例に係る測定方法では、以下の測定装置及びカラムを使用し、以下の測定条件で以下の検量線用PS標準物質をカラムに導入して溶出時間を測定することにより検量線を作成した後、以下の測定液をカラムに導入して溶出時間を測定することにより重量平均分子量を測定する。

【0046】

〔測定装置〕

東ソー株式会社製HPLC(高速液体クロマトグラフィー)システム(ポンプ:DP−8020、オートサンプラー:AS−8020、検出器:UV−8020及びRI−8020)

〔カラム〕

Shodex(登録商標)GPC K−806L(昭和電工株式会社製)×2本

〔測定条件〕

カラム温度を40℃、移動相をクロロホルム、移動相流量を1.2mL/分、ポンプ温度を室温、測定時間を25分間、検出法をRI(示差屈折率検出)、試料及び検量線用PS標準物質の注入量を50μLとする。

【0047】

〔測定液作製方法〕

試料30mg±5mgを秤量し、HPLC用クロロホルム4mL(移動相)で溶解することにより、測定液を作製する。

【0048】

〔検量線用PS標準物質〕

昭和電工株式会社製のShodex(登録商標)STANDARDキットより、STD No.S−6120、S−3250、S−1320、S−493、S−133、S−55.1、S−19.6、S−7.2、S−3.1、S−1.2の合計10本を選択して使用する。

【0049】

また、上記アクリル系液状ポリマーは、その構造中に官能基を持たない無官能のアクリル系液状ポリマーであってもよく、その構造中に、水酸基、カルボキシル基、エポキシ基、アルコキシシリル基等の官能基を含有するアクリル系液状ポリマーであってもよく、必要に応じて選択できる。これらアクリル系液状ポリマーはそれぞれ、単独で用いてもよく、2種類以上を組み合わせて用いてもよい。

【0050】

上記アクリル系液状ポリマーは、例えば、以下に挙げる商品名で市販されている商品が挙げられ、以下に挙げる商品のうちから任意に選択できる。

【0051】

上記無官能のアクリル系液状ポリマーとしては、例えば、東亞合成株式会社製の「ARUFON(登録商標)UPシリーズ」という商品群名の商品群が挙げられ、該商品群は、品質や性状によって、「ARUFON(登録商標)UP−1000」、「ARUFON(登録商標)UP−1010」、「ARUFON(登録商標)UP−1020」、「ARUFON(登録商標)UP−1021」、「ARUFON(登録商標)UP−1061」、「ARUFON(登録商標)UP1080」、「ARUFON(登録商標)UP−1110」、「UP−1170」、及び「ARUFON(登録商標)UP−1190」という商品名の商品に分類される。また、無官能のアクリル系液状ポリマーとして、共栄社化学株式会社製のポリフローシリーズ等も好適に用いることができる。

【0052】

水酸基を含有するアクリル系液状ポリマーとしては、例えば、東亞合成株式会社製の「ARUFON(登録商標)UHシリーズ」という商品群名の商品群が挙げられ、該商品群は、品質や性状によって、「ARUFON(登録商標)UH−2000」、「ARUFON(登録商標)UH−2032」、及び「ARUFON(登録商標)UH−2041」という商品名の商品に分類される。また、水酸基を含有するアクリル系液状ポリマーとして、綜研化学株式会社製のアクトフロー(登録商標)シリーズ UMB−1001、UME−1001,UMM−1001,UT−1001,UT−3001,UMB−2005,UME−2005等も好適に用いることができる。

【0053】

エポキシ基を含有するアクリル系液状ポリマーとしては、例えば、東亞合成株式会社製の「ARUFON(登録商標)UGシリーズ」という商品群名の商品群が挙げられ、該商品群は、品質や性状によって、「ARUFON(登録商標)UG−4000」、及び「ARUFON(登録商標)UG−4010」という商品名の商品に分類される。

【0054】

アルコキシシリル基を含有するアクリル系液状ポリマーとしては、例えば、東亞合成株式会社製の「ARUFON(登録商標)USシリーズ」という商品群名の商品群が挙げられ、該商品群は、品質や性状によって、「ARUFON(登録商標)US−6110」、「ARUFON(登録商標)US−6120」、及び「ARUFON(登録商標)US−6170」という商品名の商品に分類される。また、アルコキシシリル基を含有するアクリル系液状ポリマーとして、綜研化学株式会社製のアクトフロー(登録商標)シリーズ AS−300,AS−301等も好適に用いることができる。

【0055】

その他、上記アクリル系液状ポリマーとして、BASFジャパン株式会社より「ジョンクリル(登録商標)」という商品名で市販されている商品を用いてもよい。

【0056】

上記粘着性高分子材料(上記高分子マトリックス及び上記アクリル系液状ポリマー)中における上記アクリル系液状ポリマーの含有率は、15〜85重量%の範囲内であることが好ましく、20〜70重量%の範囲内であることがより好ましい。上記アクリル系液状ポリマーの含有率が15重量%未満である場合、繰返し使用後の自己復元性粘着材の粘着性が不充分となって、自己復元性粘着材の繰返し使用性が不充分となることがある。上記アクリル系液状ポリマーの含有率が85重量%より多い場合、形状自己復元性が不充分となって、加熱下での圧縮変形及び冷却後の加熱時における被着体に対する粘着力の低下の度合いが小さくなり、被着体からの剥離が容易でなくなる(剥離性が劣る)ことがある。

【0057】

さらに、上記実施の形態に係る自己復元性粘着材は、必要に応じて各種の添加剤を含んでいてもよい。上記添加剤としては、例えば、酸化防止剤、安定剤、pH調整剤、香料、界面活性剤、着色剤、染料等が挙げられる。

【0058】

上記実施の形態に係る自己復元性粘着材の製造方法としては、例えば、(メタ)アクリル酸エステル系重合性単量体、(メタ)アクリルアミド系重合性単量体、及び、(メタ)アクリルアミド誘導体からなる群より選択される少なくとも1種及び分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体を含む単量体混合物と、アクリル系液状ポリマーと、重合開始剤とを含有する混合物を重合及び架橋させて粘着性高分子材料を得た後、凸部及び凹部の少なくとも一方を有する形状の賦形を粘着性高分子材料に施す方法を用いることができる。

【0059】

本発明の自己復元性粘着材の製造に用いる粘着性高分子材料の製造方法としては、特に限定されず、例えば、上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物を、一般的なラジカル重合、レドックス重合、活性エネルギー線による重合等の重合法で重合させる方法が挙げられる。なかでも、自己復元性粘着材をシート又はフィルム状に成型する場合には、活性エネルギー線による重合が上記重合法として好適である。

【0060】

上記活性エネルギー線とは、電磁波又は荷電粒子線の中でエネルギー量子を有するもの、すなわち、紫外線等の活性光又は電子線等を意味する。上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物に電子線を照射して上記混合物を重合及び架橋させる場合、光重合開始剤を必要としない。一方、上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物に紫外線等の活性光を照射して上記混合物を重合及び架橋させる場合には、重合反応系に光重合開始剤を存在させることが好ましい。本発明の自己復元性粘着材を作製する際に用いる活性エネルギー線としては、紫外線が好ましい。

【0061】

上記活性エネルギー線源としては、例えば、高圧水銀ランプ、ハロゲンランプ、キセノンランプ、メタルハライドランプ、電子線加速装置、放射性元素等の線源が挙げられる。

【0062】

上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物に活性光を照射して上記混合物を重合及び架橋させる場合に用いられる光重合開始剤としては、紫外線や可視光線で開裂し、ラジカルを発生するものであれば特に限定されず、例えば、α−ヒドロキシケトン、α−アミノケトン、ベンジルメチルケタール、ビスアシルフォスフィンオキサイド、メタロセン等が挙げられる。

【0063】

上記光重合開始剤の具体例としては特に限定されず、例えば、2−ヒドロキシ−2−メチル−1−フェニル−プロパン−1−オン(製品名:Darocur(登録商標)1173、BASFジャパン株式会社(旧:チバ・スペシャルティ・ケミカルズ株式会社)製)、1−ヒドロキシ−シクロヘキシル−フェニル−ケトン(製品名:IRUGACURE(登録商標)184、BASFジャパン株式会社製)、1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−プロパン−1−オン(製品名:IRUGACURE(登録商標)2959、BASFジャパン株式会社製)、2−メチル−1−[(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン(製品名:IRUGACURE(登録商標)907、BASFジャパン株式会社製)、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタン−1−オン(製品名:IRUGACURE(登録商標)369、BASFジャパン株式会社製)等が挙げられる。これらの光重合開始剤は、単独で用いられてもよいし、2種以上が併用されてもよい。

【0064】

上記重合開始剤の含有率は、重合反応を十分に行い、反応後に残存する単量体を低減するためには、モノマー配合液(上記単量体混合物とアクリル系液状ポリマーと重合開始剤とを含有する混合物)に対して、0.01重量%以上であることが好ましい。また、上記重合開始剤の含有率は、反応後に残存する重合開始剤による変色(黄変)や臭気を防ぐためには、上記モノマー配合液に対して、1重量%以下であることが好ましい。

【0065】

本発明の自己復元性粘着材は、凸部及び凹部の少なくとも一方を有する形状の賦形を粘着性高分子材料(自己復元性粘着材の構成材料)に施すことによって得られる。本発明の自己復元性粘着材は、粘着性高分子材料を得るための重合時に、凸部及び凹部の少なくとも一方を有する形状の賦形(一次賦形)を粘着性高分子材料に施すことによって得ることが好ましい。例えば、予め凹凸面、凹面、凸面等のような、凸部及び凹部の少なくとも一方を有する任意の形状に表面が形成された被塗工基材を用意し、粘着性高分子材料を得るための重合前の混合物(例えば、上記の単量体混合物と、アクリル系液状ポリマーと、重合開始剤とを含有する混合物)を上記被塗工基材表面にキャスティングして上記混合物を重合させることにより、凹凸面、凹面、凸面等のような、凸部及び凹部の少なくとも一方を有する形状が表面に形成された自己復元性粘着材を得ることができる。また、凸部及び凹部の少なくとも一方を有する形状が表面に形成された自己復元性粘着材を得る方法として、平滑面を有する自己復元性粘着材に対し、エンボス加工、切削加工などによって凸部及び凹部の少なくとも一方を有する形状を平滑面に形成する方法を用いることもできる。

【0066】

本発明の自己復元性粘着材の製造方法としては、特に限定されないが、例えば、以下の方法により行うことができる。

【0067】

(1)組成物(モノマー配合液)の作製

(メタ)アクリル酸エステル系重合性単量体、(メタ)アクリルアミド系重合性単量体、及び、(メタ)アクリルアミド誘導体からなる群より選択される少なくとも1種及び分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体を含む単量体混合物と、アクリル系液状ポリマーと、重合開始剤とを混合し、攪拌して溶解する。次に、必要に応じて添加剤等を添加して溶解するまで攪拌し、組成物(モノマー配合液)を作製する。

【0068】

(2)重合反応及び成型

凹凸面(凹部及び凸部を有する面)、凹面、凸面等のような、凹部及び凸部の少なくとも一方を有する形状に表面が形成された基材上に、得られた組成物(モノマー配合液)を流し込み、組成物(モノマー配合液)を任意の厚みに保持した状態で重合させることで、凹部及び凸部の少なくとも一方を有する形状を表面に有するシート形状の自己復元性粘着材を得ることができる。ここで、シート形状の自己復元性粘着材の周縁の厚みが均一となるように、組成物(モノマー配合液)層の周縁の厚みを均一にした状態で重合を行ってもよい。また、必要に応じて、上記基材から離間するようにベースフィルムを配置し、上記基材と上記ベースフィルムとの間に組成物(モノマー配合液)を流し込んで、上記組成物の重合物(粘着性高分子材料)からなる層とベースフィルムとからなるシート形状の自己復元性粘着材を得ることもできる。

【0069】

本発明の自己復元性粘着材の形状は、特に限定されるものではないが、シート形状であることが好ましい。

【0070】

シート形状の自己復元性粘着材は、上記のような凹部及び凸部の少なくとも一方を有する形状が両面に施され、両面が形状自己復元性を示す構成であってもよく、上記のような凹部及び凸部の少なくとも一方を有する形状が片面のみに施され、片面のみが形状自己復元性を示す構成であってもよい。片面のみが形状自己復元性を示す構成のシート形状の自己復元性粘着材は、形状自己復元性を示す面と反対の面に、支持体としてベースフィルム及びセパレーターの少なくとも一方が設けられた構成であってよい。

【0071】

上記ベースフィルム及びセパレーターの材質としては、フィルム状に成型可能な樹脂又は紙であれば特に限定されない。上記ベースフィルム及びセパレーターとしては、例えば、ポリエステル、ポリオレフィン、ポリスチレン等からなる樹脂フィルム;紙、樹脂フィルムをラミネートした紙等が挙げられる。

【0072】

上記ベースフィルムとしては、二軸延伸したPET(ポリエチレンテレフタレート)フィルム、OPP(二軸延伸ポリプロピレン)フィルム、及びポリオレフィンをラミネートした紙が好適に用いられる。また、上記ベースフィルムとして光学フィルタを使用してもよい。

【0073】

セパレーターは、その両面のうちの少なくとも本発明の自己復元性粘着材と接する側の片面が離型処理されていることが好ましい。また、必要に応じて、セパレーターは、その両面が離型処理されていてもよい。セパレーターの両面を離型処理する場合には、両面の剥離強度に差をつけてもよい。

【0074】

セパレーターの片面又は両面を離型処理する方法としては、特に限定されず、例えば、フッ素系樹脂、シリコーン系樹脂、長鎖アルキル基含有カルバメート等の離型剤でセパレーター表面をコーティングする方法等が挙げられる。離型処理の方法としては、未硬化のシリコーン系樹脂でセパレーター表面をコーティングした後、熱又は紫外線でシリコーン系樹脂を架橋及び硬化反応させる、焼き付け型のシリコーンコーティング法が特に好ましい。

【0075】

本発明の自己復元性粘着材は、加熱圧縮することで変形(最大で、凹凸の厚み(図4に示す凹部30bを基準とした凸部30aの高さ)が0mmとなるまで)させ、冷却することで固定させても、再加熱した場合には圧縮前の形状に復元するものである。

【0076】

本発明の自己復元性粘着材は、初期(圧縮前)の凹凸の厚みを50%以下とすべく加熱圧縮した後、冷却することにより加熱圧縮時の凹凸の厚みに維持し、再度加熱することで凹凸の厚みを復元させた後に冷却した際に、「初期(加熱圧縮前)の凹凸の厚み」に対する「復元時の凹凸の厚み」の比率(「凹凸の厚み(復元時)/「凹凸の厚み(加熱圧縮前)×100(%)」を「圧縮後の加熱による復元率」とするとき、圧縮後の加熱による復元率が、80%以上であることが好ましく、90%以上であることがより好ましい。

【0077】

なお、上記加熱は、粘弾性測定により得られるG’(剪断貯蔵弾性率)がゴム状平坦領域を示す温度域内の温度(本願実施例の組成については80℃)とし、上記冷却は上記ゴム状平坦領域以下の温度(本願実施例の組成については常温(25℃))とする。

【0078】

本発明の自己復元性粘着材を被着体に貼着させる場合には、粘弾性測定により得られるG’(剪断貯蔵弾性率)がゴム状平坦領域を示す温度域で加熱しながら、錘等の荷重体により自己復元性粘着材に荷重を加えることによって自己復元性粘着材を被着体に圧着した(自己復元性粘着材を圧縮変形させて被着体に粘着させた)後、自己復元性粘着材を冷却することが好ましい。上記荷重は、300g/cm2〜2kg/cm2の範囲内であることが好ましい。上記自己復元性粘着材の冷却は、圧着時の荷重を自己復元性粘着材に加え続けながら行うことが好ましい。また、上記自己復元性粘着材の冷却は、上記自己復元性粘着材の温度が室温(25℃)付近まで到達するように行うことが好ましい。これらにより、被着体に貼着させた冷却後の自己復元性粘着材を粘弾性測定により得られるG’(剪断貯蔵弾性率)がゴム状平坦領域を示す温度域で加熱したときに、自己復元性粘着材が容易に圧縮変形前の形状に回復して被着体に対する粘着力が低下する。

【0079】

なお、本明細書において「ゴム状平坦領域」とは、例えば特表2010−509095号公報などに記載されている領域を意味するものとする。特表2010−509095号公報によれば、ゴム状平坦領域は、高分子材料が実質的に固体である領域であってガラス転移温度をその中間位置に含む遷移領域と、高分子材料が実質的に溶融している温度である終端領域との間の領域であり、高分子材料が半固体である領域である。

【0080】

本発明の自己復元性粘着材は、粘弾性測定により得られる剪断貯蔵弾性率がゴム状平坦領域を示す温度域の加熱下でステンレス鋼板に圧着されることによって圧縮変形され、次いで上記温度域より低い温度まで冷却されたときに、JIS Z0237に準拠した90°剥離試験によるステンレス鋼(SUS)板に対する剥離力(以下、「冷却後未加熱時の剥離力」と称する)が、0.5N/20mm以上であることが好ましく、1.0〜5.0N/20mmであることがより好ましい。冷却後未加熱時の剥離力が0.5N/20mm未満である場合、再加熱前に(粘着が必要な時に)自己復元性粘着材が剥離され易くなる。一方、冷却後未加熱時の剥離力が5.0N/20mmを超える場合、自己復元性粘着材を被着体から容易に剥離することができなくなることがある。

【0081】

本発明の自己復元性粘着材は、粘弾性測定により得られる剪断貯蔵弾性率がゴム状平坦領域を示す温度域の加熱下でステンレス鋼板に圧着されることによって圧縮変形され、次いで上記温度域より低い温度まで冷却された後、上記ゴム状温度域で加熱されたときに、JIS Z0237に準拠した90°剥離試験によるステンレス鋼(SUS)板に対する剥離力(以下、「冷却後再加熱時の剥離力」と称する)が、3.0N/20mm以下であることが好ましく、2.5N/20mm以下であることがより好ましい。冷却後再加熱時の剥離力が3.0N/20mmを超える場合、自己復元性粘着材を被着体から容易に剥離することができなくなる。

【0082】

本発明の自己復元性粘着材は、上述したように、粘着時には充分な粘着力を有し、加熱により剥離時には粘着力が低下するものであり、具体的には、上記冷却後未加熱時の剥離力と上記冷却後再加熱時の剥離力との比((冷却後再加熱時の剥離力/冷却後未加熱時の剥離力)×100(%))を「粘着力維持率」とするとき、以下の関係式を満たすことが好ましい。

【0083】

粘着力変化率(%)=100(%)−粘着力維持率≧25(%)

また、本発明の自己復元性粘着材は、以下の関係式を満たすことがより好ましい。

【0084】

粘着力変化率(%)=100(%)−粘着力維持率≧30(%)

【実施例】

【0085】

以下に実施例を掲げて本発明を更に詳しく説明するが、本発明はこれら実施例のみに限定されるものではない。

【0086】

〔実施例1〕

(メタ)アクリル系単量体としてのN−イソブトキシメチルアクリルアミド(MRCユニテック株式会社製、商品名:IBMA)40重量部と、架橋性単量体としての1,9−ノナンジオールジアクリレート(共栄社化学株式会社製、商品名:ライトアクリレート1,9−NDA)0.2重量部と、重量平均分子量が3000であるエポキシ基含有のアクリル系液状ポリマー(東亞合成株式会社製、商品名:ARUFON(登録商標)UG−4000、ガラス転移温度Tg=−61℃、エポキシ価=0.7meq/g)59.3重量部と、光重合開始剤としての1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−プロパン−1−オン(BASFジャパン株式会社製、商品名:IRUGACURE2959(略称:IR2959))0.5重量部とを混合し、撹拌させることで、微黄色透明のモノマー配合液を得た。

【0087】

内側寸法が縦10cm×横10cm×高さ0.5mmのシリコーン樹脂型枠に上記モノマー配合液を、得られる自己復元性粘着材の合計厚みが0.3mmとなるように適量を流し込んだ。なお、図4(シリコーン樹脂型枠の底部(枠以外の部分)を示す図)に示すように、シリコーン樹脂型枠30内側の底面(表面)は、凹凸の厚み(凹部30bを基準とした凸部30aの高さ)が0.15mm、凹凸の間隔(凸部30aの間隔)が1.5mmである凹凸を有するディンプル形状のものであった。

【0088】

上記モノマー配合液に対して、メタルハライドランプを使用してエネルギー量7000mJ/cm2の紫外線を照射した。これにより、凹凸の厚み(凸部を基準とした凹部の深さ)が0.15mm、凹凸の間隔(凹部の間隔)が1.5mmである凹凸を表面にディンプル形状を有する縦10cm×横10cm×厚み0.3mmの高分子ゲルシートを自己復元性粘着材として得た。

【0089】

〔実施例2〕

シリコーン樹脂型枠内側の底面(表面)を、互いに平行な複数の堤状の凸部を有し、凹凸の厚み(凹部を基準とした凸部の高さ)が0.15mm、凹凸の間隔(凸部の間隔)が1.5mmである凹凸を有するものとすることにより、平行な複数の堤状の凹部を有し、凹凸の厚み(凸部を基準とした凹部の深さ)が0.15mm、凹凸の間隔(凹部の間隔)が1.5mmである凹凸を表面に有する縦10cm×横10cm×厚み0.3mmの高分子ゲルシートを作製したこと以外は、実施例1と同様にして自己復元性粘着材を得た。

【0090】

〔実施例3〕

(メタ)アクリル系単量体として、N−イソブトキシメチルアクリルアミド40重量部に代えてN−n−ブトキシメチルアクリルアミド(MRCユニテック株式会社製、商品名:NBMA)40重量部を用いる以外は実施例1と同様にして、自己復元性粘着材としての凹凸を表面に有する高分子ゲルシートを得た。

【0091】

〔実施例4〕

アクリル系液状ポリマーとして、エポキシ基含有アクリル系液状ポリマー(ARUFON(登録商標)UG−4000)59.3重量部に代えて無官能アクリル系液状ポリマー(東亞合成株式会社製、商品名:ARUFON(登録商標)UP−1110、重量平均分子量Mw=2500、ガラス転移温度Tg=−64℃)59.3重量部を用いる以外は実施例1と同様にして、自己復元性粘着材としての凹凸を表面に有する高分子ゲルシートを得た。

【0092】

〔実施例5〜10〕

モノマー配合液の組成比を表1に示す組成比に変更したこと以外は実施例1と同様にして、自己復元性粘着材としての凹凸を表面に有する高分子ゲルシートを得た。

【0093】

〔比較例1〕

シリコーン樹脂型枠内側の底面(表面)を平滑にしたこと以外は、実施例1と同様にして、縦10cm×横10cm×厚み0.3mmの、均一な厚みを有する比較用の高分子ゲルシートを得た。

【0094】

〔比較例2〕

アクリル系液状ポリマーを使用せず、N−イソブトキシメチルアクリルアミドの使用量を94.5重量部に変更し、1,9−ノナンジオールジアクリレートの使用量を5重量部に変更する以外は実施例1と同様にして、凹凸を表面に有する比較用の高分子ゲルシートを得た。得られた比較用の高分子ゲルシートは、粘着性がなく、硬いために使用時に割れが生じた。そのため、この比較用の高分子ゲルシートは、評価不能とした。

【0095】

〔比較例3〕

アクリル系液状ポリマーに代えてエポキシ基含有アクリル系固形ポリマー(東亞合成株式会社製、商品名:ARUFON(登録商標)UG−4035、重量平均分子量Mw=11000、ガラス転移温度Tg=52℃、エポキシ価=1.8meq/g、フレーク状)を用いる以外は実施例1と同様にして、凹凸を表面に有する比較用の高分子ゲルシートの作製を試みた。しかしながら、混合及び撹拌時に混合物が固形化し、モノマー配合液を調液することができなかった。したがって、高分子ゲルシートを作製することができなかった。

【0096】

なお、表1において、「NBMA」はN−n−ブトキシメチルアクリルアミドを示し、「UP−1110」は無官能アクリル系液状ポリマー(ARUFON(登録商標)UP−1110)を示し、「UG−4000」はエポキシ基含有アクリル系液状ポリマー(ARUFON(登録商標)UG−4000)を示し、「UG−4035」はエポキシ基含有アクリル系固形ポリマー(ARUFON(登録商標)UG−4035)を示す。

【0097】

〔粘着力の評価〕

実施例1〜10及び比較例1・2で得られた高分子ゲルシートについて、以下の測定を行った。

【0098】

すなわち、得られた高分子ゲルシートにおける凹凸形状が施された側の表面(比較例1の高分子ゲルシートの場合には平滑な表面)が被着体としてのJIS Z0237に準拠したステンレス鋼板(JIS G4305で規定されたSUS304鋼板で、表面仕上げBA(冷間圧延後、光輝熱処理)の鋼板で、JIS B0601に規定された表面粗さRaが50±25nmのもの)に接するように上記高分子ゲルシートを上記ステンレス鋼板に被せた。ここで、上記高分子ゲルシートにおける被着体に接する面と反対面には、裏打ち材として厚み38μmのPETフィルムを使用した。次いで、上記高分子ゲルシートを被せた上記ステンレス鋼板を、上記高分子ゲルシートが上側となるように80℃に設定したホットプレート上に置いて、上記高分子ゲルシートを80℃に加熱した。そして、80℃のホットプレート上の上記高分子ゲルシートをJIS Z0237に準拠した圧着条件(2000±100gの質量を有するローラーを使用して2000±100gの荷重を印加)で1分間圧縮(圧縮変形)して、上記高分子ゲルシートを上記ステンレス鋼板に粘着させた。上記高分子ゲルシート及びステンレス鋼板を、圧縮した状態のままで常温(25℃)環境下で80秒間静置させることにより冷却した。

【0099】

なお、実施例1〜10及び比較例1・2で得られた高分子ゲルシートは、粘弾性測定により得られるG’(剪断貯蔵弾性率)がゴム状平坦領域を示す温度域は、60〜160℃の範囲内であった。

【0100】

冷却後の上記高分子ゲルシート及びステンレス鋼板を用いてJIS Z0237に準拠した90°剥離試験を行い、冷却後未加熱時(粘着時)の高分子ゲルシートの粘着力(剥離力)を測定した。測定結果を表1に示す。

【0101】

また、冷却後の上記高分子ゲルシート及びステンレス鋼板を再度80℃で5分間加熱し、常温(25℃)環境下で80秒間静置させることにより冷却した。再加熱し冷却後の上記高分子ゲルシート及びステンレス鋼板を用いてJIS Z0237に準拠した90°剥離試験を行い、冷却後再加熱時(剥離時)の高分子ゲルシートの粘着力(剥離力)を測定した。測定結果を表1に示す。

【0102】

冷却後未加熱時の剥離力と冷却後再加熱時の剥離力との比((冷却後再加熱時の剥離力/冷却後未加熱時の剥離力)×100(%))を「粘着力維持率」とし、100−粘着力維持率=粘着力変化率(%)とした。粘着力変化率が25%以上30%未満のものを「○」、粘着力変化率が30%以上のものを「◎」、粘着力変化率が25%未満のものを「×」と評価した。

【0103】

また、上述した、加熱下での圧縮、冷却、(冷却後未加熱時(粘着時)の90°剥離試験)、再加熱、冷却、(冷却後再加熱時(剥離時)の90°剥離試験)からなるサイクルを3回繰り返し(繰り返し回数N=3)、粘着力保持率A(粘着時)及び粘着力保持率B(剥離時)を以下のように定義した。

【0104】

粘着力保持率A(粘着時)(%)=(3回目の冷却後未加熱時の剥離力/初期(1回目)の冷却後未加熱時の剥離力)×100

粘着力保持率B(剥離時)(%)=(3回目の冷却後再加熱時の剥離力/初期(1回目)の冷却後再加熱時の剥離力)×100

上記粘着力保持率A及びBが共に80%以上120%以下(ここで、粘着力保持率A及びBは、初期の剥離力より3回目の剥離力が高くなった場合は100%を超え、初期の剥離力より3回目の剥離力が低くなった場合は100%未満となる)の場合を「繰返し使用性」が「○」、上記粘着力保持率A及びBが共に60%以上140%以下(ただし、上記粘着力保持率A及びBが共に80%以上120%以下の場合を除く)の場合を「繰返し使用性」が「△」、それ以外の場合を「繰返し使用性」が「×」と評価した。

【0105】

なお、実施例1について、凹凸の厚み(凸部を基準とした凹部の深さ)の変化を株式会社キーエンス製のデジタルマイクロスコープVHX−100(倍率100倍)にて得られる断面図で確認したところ、冷却後未加熱時(粘着時)の凹凸の厚みは0.04mm(初期の凹凸の厚みの27%)、冷却後再加熱時(剥離時)の凹凸の厚みは0.13mmであり、したがって、圧縮後の加熱による復元率が87%であった。

【0106】

【表1】

【0107】

以上の評価の結果、実施例1〜10の高分子ゲルシートは、冷却後未加熱時の粘着力に対する冷却後再加熱時の粘着力の変化率(粘着力変化率)が25%以上であった。したがって、実施例1〜10の高分子ゲルシートは、再加熱することにより凹凸形状が復元し粘着力が低下して剥離が容易になっていることを確認した。すなわち、実施例1〜10で作製した高分子ゲルシートは、加熱により自己復元性を有し、被着体に対する接着面積が小さくなることで粘着力が低下して、容易に被着体から剥離できることが確認された。それに対して、比較例1の高分子ゲルシートは、冷却後未加熱時の粘着力に対する冷却後再加熱時の粘着力の変化率(粘着力変化率)が2%と低く、剥離性に実質的な変化が見られなかった。

【産業上の利用可能性】

【0108】

本発明の自己復元性粘着材は、半導体等の電子部品やガラスチップなどを製造又は加工する工程において、各種部材を一時的に固定(仮止め)するために用いられる粘着材;タッチパネルと液晶パネルとで構成されるタッチパネル一体型液晶表示装置等のような、複数のパネルで構成される光学装置において、複数のパネル同士を貼り合わせる粘着材(この用途では、一般に、製造時または製造後の修正・補修時に貼り直しが行われる);微小な製品を搬送する際に製品を固定するための粘着材等として利用することができる。

【特許請求の範囲】

【請求項1】

粘着性高分子材料に賦形を施してなる自己復元性粘着材であって、

上記粘着性高分子材料は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有し、

上記自己復元性粘着材が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように、凸部及び凹部の少なくとも一方を有する形状の賦形を上記粘着性高分子材料に施してなることを特徴とする自己復元性粘着材。

【請求項2】

請求項1に記載の自己復元性粘着材であって、

(メタ)アクリル酸エステル系重合性単量体、(メタ)アクリルアミド系重合性単量体、及び、(メタ)アクリルアミド誘導体からなる群より選択される少なくとも1種と、分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体とを含む単量体混合物の共重合体からなる高分子マトリックス、及び、

上記高分子マトリックス内に含有されているアクリル系液状ポリマーを含むことを特徴とする自己復元性粘着材。

【請求項3】

請求項2に記載の自己復元性粘着材であって、

上記アクリル系液状ポリマーのガラス転移温度が、0℃未満であることを特徴とする自己復元性粘着材。

【請求項4】

請求項2又は3に記載の自己復元性粘着材であって、

上記粘着性高分子材料中における上記アクリル系液状ポリマーの含有率が、15〜85重量%の範囲内であることを特徴とする自己復元性粘着材。

【請求項1】

粘着性高分子材料に賦形を施してなる自己復元性粘着材であって、

上記粘着性高分子材料は、加熱下で圧縮変形され、次いで冷却された後、加熱されたときに、圧縮変形前の形状に回復する形状自己復元性を有し、

上記自己復元性粘着材が上記圧縮変形及び上記冷却の後に加熱されて圧縮変形前の形状に回復したときに粘着力が低下するように、凸部及び凹部の少なくとも一方を有する形状の賦形を上記粘着性高分子材料に施してなることを特徴とする自己復元性粘着材。

【請求項2】

請求項1に記載の自己復元性粘着材であって、

(メタ)アクリル酸エステル系重合性単量体、(メタ)アクリルアミド系重合性単量体、及び、(メタ)アクリルアミド誘導体からなる群より選択される少なくとも1種と、分子内に重合性を有する炭素−炭素二重結合を2つ以上有する架橋性単量体とを含む単量体混合物の共重合体からなる高分子マトリックス、及び、

上記高分子マトリックス内に含有されているアクリル系液状ポリマーを含むことを特徴とする自己復元性粘着材。

【請求項3】

請求項2に記載の自己復元性粘着材であって、

上記アクリル系液状ポリマーのガラス転移温度が、0℃未満であることを特徴とする自己復元性粘着材。

【請求項4】

請求項2又は3に記載の自己復元性粘着材であって、

上記粘着性高分子材料中における上記アクリル系液状ポリマーの含有率が、15〜85重量%の範囲内であることを特徴とする自己復元性粘着材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−112689(P2013−112689A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−257219(P2011−257219)

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月25日(2011.11.25)

【出願人】(000002440)積水化成品工業株式会社 (1,335)

【Fターム(参考)】

[ Back to top ]