荷の昇降装置

【課題】マストやガイドローラに関わる製造コストを低減できるとともに、荷台の組み付けの際に傾き調整作業等を容易に行うことができる荷の昇降装置を提供すること。

【解決手段】マスト2の上下方向に向けて、前側及び後側を向く一対のガイド面14a、4bが延設されるとともに、一方のガイド面14aを転動する上部ガイドローラ15aと、該上部ローラ15aよりも下方に配置され、他方のガイド面14bを転動する下部ガイドローラ15bとを介して荷台3が昇降自在に支持されるとともに、荷台3本体には、上部ガイドローラ15a及び前記下部ガイドローラ15bのうちの少なくともいずれか一方の該荷台3本体に対する前後方向の位置調整が可能な位置調整手段TB1,2、ナットN1,2が設けられている。

【解決手段】マスト2の上下方向に向けて、前側及び後側を向く一対のガイド面14a、4bが延設されるとともに、一方のガイド面14aを転動する上部ガイドローラ15aと、該上部ローラ15aよりも下方に配置され、他方のガイド面14bを転動する下部ガイドローラ15bとを介して荷台3が昇降自在に支持されるとともに、荷台3本体には、上部ガイドローラ15a及び前記下部ガイドローラ15bのうちの少なくともいずれか一方の該荷台3本体に対する前後方向の位置調整が可能な位置調整手段TB1,2、ナットN1,2が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動倉庫等の床面に立設されたマストの前側または後側に、荷を載置可能な荷台がガイドローラを介して昇降自在に支持された荷の昇降装置に関する。

【背景技術】

【0002】

従来、この種の昇降装置としては、自動倉庫における床面側に敷設された下部ガイドレールと天井側に架設された上部ガイドレールとに走行自在に案内された前後一対の支柱(マスト)の左右側面に、昇降キャリッジ(荷台)の前後端に設けられる左右一対のガイドローラを案内するガイド溝を形成するとともに、昇降キャリッジが前後左右に傾くことがないように、これら左右一対のガイドローラの回転軸を互いに直交する向きとして設け、昇降キャリッジを前後の支柱間にて昇降自在に支持したものがある(例えば、特許文献1参照)。

【0003】

また、マスト300に対して昇降自在に設けられた搬器(荷台)10に、マスト300のレール301の前面及び後面、つまり搬器10の長手方向に対して垂直な面にそれぞれ当接する上下一対のガイドローラ50,50、65,65を設け、これにより搬器10に荷を載置した際に加わる荷重に抗しながら搬器10を昇降自在に支持するようにしたものがある(例えば、特許文献2参照)。

【0004】

【特許文献1】特開平6−127626号公報(段落0013−0015、第1図)

【特許文献2】特開2004−299868号公報(段落0020−0021、第1図)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の昇降装置にあっては、昇降キャリッジの前後方向の傾き(前垂れ)を防止するためには、凹状のガイド溝内における前後側面間の前後幅とガイドローラの周面との隙間を極力小さくしなければならず、また、上記特許文献2に記載の昇降装置にあっては、上下一対のガイドローラ50,50及びガイドローラ65,65の取り付け位置と、マストのレール301の前後面間の幅寸法との間に誤差が生じると搬器10に傾きが生じてしまい、それぞれ寸法精度が要求されるため、製造コストが嵩むばかりか、設置現場での組付け作業時における調整が困難であった。

【0006】

本発明は、このような問題点に着目してなされたもので、マストやガイドローラに関わる製造コストを低減できるとともに、荷台の組み付けの際に傾き調整作業等を容易に行うことができる荷の昇降装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明の請求項1に記載の荷の昇降装置は、

床面に立設されたマストの前側または後側に、荷を載置可能な荷台が、該荷台本体に設けられたガイドローラを介して昇降自在に支持された荷の昇降装置であって、

前記マストの上下方向に向けて、前側及び後側を向く一対のガイド面が延設されるとともに、前記ガイドローラは、前記ガイド面のうちいずれか一方のガイド面を転動する上部ガイドローラと、該上部ローラよりも下方に配置され、他方のガイド面を転動する下部ガイドローラとを有し、前記荷台本体には、前記上部ガイドローラ及び前記下部ガイドローラのうちの少なくともいずれか一方の該荷台本体に対する前後方向の位置調整が可能な位置調整手段が設けられていることを特徴としている。

この特徴によれば、上部ガイドローラが一方のガイド面に当接するとともに、下部ガイドローラが他方のガイド面に当接した状態で、荷台本体がマストに対して昇降自在に支持されるので、上部ガイドローラまたは下部ガイドローラのうちいずれかの荷台本体に対する前後位置を位置調整手段にて調整することで、荷台本体の前後の傾きを容易に調整でき、これにより荷台の前垂れによる荷の落下等を防止することができるとともに、荷台をマストに組み付ける際に傾き調整を容易に行うことができる。

【0008】

本発明の請求項2に記載の荷の昇降装置は、請求項1に記載の荷の昇降装置であって、

前記ガイド面は、前記マストの左右側面のうち少なくともいずれか一方に形成された凹状のガイド溝内における前後の内側面にて構成され、前記上部ガイドローラ及び前記下部ガイドローラの外径は、前記前後の内側面間の前後幅寸法よりも短寸に形成されていることを特徴としている。

この特徴によれば、ガイドローラがガイド溝内に前後位置調整可能に収容されるので、荷台本体をコンパクト化できるとともに、上部ガイドローラ及び下部ガイドローラが上下方向に向けて略直線状に配置されるため、組み付けや位置調整作業等が容易になる。

【0009】

本発明の請求項3に記載の荷の昇降装置は、請求項2に記載の荷の昇降装置であって、

前記荷台本体には、前記ガイド溝内における底面を転動する底面ガイドローラが設けられており、該底面ガイドローラは、前記上部ガイドローラの近傍に配置される上部底面ガイドローラと、前記下部ガイドローラの近傍に配置される下部底面ガイドローラと、を有することを特徴としている。

この特徴によれば、マストに対する荷台本体の前後方向のがたつきばかりか、左右方向のがたつきが防止されるため、荷台の安定性が向上するばかりか、これら上部ガイドローラ及び下部ガイドローラと、上部底面ガイドローラ及び下部底面ガイドローラと、をそれぞれガイド溝に沿って略直線状に配置できるので、構造が簡素化されるとともに、ガイドローラの組み付け部や位置調整手段による調整作業部がガイド溝に沿って集中的に配置されるので、作業性が効果的に向上する。

【0010】

本発明の請求項4に記載の荷の昇降装置は、請求項1〜3のいずれかに記載の荷の昇降装置であって、

前記位置調整手段は、前記上部ガイドローラ及び前記下部ガイドローラそれぞれに対して別個に設けられていることを特徴としている。

この特徴によれば、1つのガイドローラの荷台本体に対する前後移動のストロークを小さくすることができるため、位置調整が容易になる。

【0011】

本発明の請求項5に記載の荷の昇降装置は、請求項1〜4のいずれかに記載の荷の昇降装置であって、

前記位置調整手段は、前記ガイドローラを回動自在に支持するとともに、前記荷台本体に前後方向に移動自在に取り付けられる取り付け板と、前記取り付け板に連係する調整ボルト及びナットと、から構成されていることを特徴としている。

この特徴によれば、簡単な構造で前後位置調整手段を構成することができるため、製造コストを低減できる。

【発明を実施するための最良の形態】

【0012】

本発明に係る荷の昇降装置を実施するための最良の形態を実施例に基づいて以下に説明する。

【実施例】

【0013】

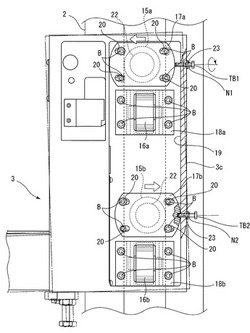

本発明の実施例を図面に基づいて説明すると、先ず図1は、本発明の適用されたスタッカクレーンを示す右側面図であり、図2は、スタッカクレーン及び荷棚を示す正面図であり、図3は、図1のスタッカクレーンにおける荷台付近を示す要部右側面図であり、図4は、図2のA−A断面図であり、図5は、荷台の傾き調整方法を示す図である。以下、図1,3,5の手前側及び図2,4の右側をスタッカクレーンの右側面として説明する。

【0014】

本発明の適用された荷の昇降装置としてのスタッカクレーン1は、図1に示すように、床面から立設されたマスト2(支柱)と、マスト2の前側に、後述する左右一対のガイドローラ(15a,15b、16a,16b)を介して昇降自在に支持された荷台3と、から主に構成されている。マスト2の下部後側には、荷台3を昇降駆動する昇降モータ4が設置され、該昇降モータ4の駆動スプロケット5と、マスト2に配置された複数の従動スプロケット6と、にはチェーンベルト7が掛け渡されており、このチェーンベルト7における上下の従動スプロケット6,6間の所定箇所に荷台3の本体の一部が固定されることにより、昇降モータ4の駆動によりチェーンベルト7が回動することで、荷台3がマスト2に沿って昇降するようになっている。

【0015】

荷台3の本体は、荷Pを載置可能な載置部3aと、マスト2の前面及び左右側面を覆うように平面視略コ字形に形成される支持部3b(図4参照)と、から構成されており、載置部3aの上部には、左右方向を向く軸心周りに回動自在に支持された複数本のローラ8が、前後方向に所定間隔おきに列設され、載置部3aの前端側から荷の出し入れを行うことができるようになっている。また、載置部3aの上方には、図示しないプッシャーが配置されており、図2に示すように、スタッカクレーン1の左側方(または右側方)に配置されるロータリーラック(荷棚)9に上下段に配設されたラック10(収納部)に、該プッシャーを介して荷を入庫できるとともに、ラック10から出庫された荷を受け取って昇降し、他段のラック10に入庫できるようになっている。つまり、本実施例における荷台3は、荷Pを荷棚との間で受け渡しするための移載装置(プッシャー)を備えている。

【0016】

マスト2の左右側面(図1では右側面のみ図示)には、荷台3の支持部3bに配設された複数のガイドローラ(第1上部ローラ15a,第1下部ローラ15b及び第2上部ローラ16a,第2下部ローラ16b)を案内する横断面凹状のガイド溝14,14(図4参照)が、マストの上下方向に向けて延設されている。

【0017】

詳しくは、これらガイド溝14に案内される複数のガイドローラのうち、上部ガイドローラとしての第1上部ローラ15aは、ガイド溝14内の前内側面14a(後側を向く面)に当接して転動し、下部ガイドローラとしての第1下部ローラ15bは、ガイド溝14内における後内側面14b(前側を向く面)に当接して転動するガイドローラである。つまり、荷台3の長手方向(前後方向)に対して直交する垂直面である前内側面14a及び後内側面14bを転動する上下一対のガイドローラであり、荷台3の前後方向の傾きを支持する。また、上部底面ガイドローラとしての第2上部ローラ16a及び下部底面ガイドローラとしての第2下部ローラ16bは、ガイド溝14内における底面14c(左側または右側を向く面)に当接して転動するガイドローラである。つまり、荷台3の長手方向(前後方向)に対して平行な垂直面である底面14cを転動する上下一対のガイドローラであり、荷台3の左右方向の傾きを支持する。

【0018】

図3及び図4に示すように、支持部3bは、後側が開口する平面視略コ字形に形成されており、その左右壁の外面には、縦長の取り付け凹部19がそれぞれ凹設されており、この取り付け凹部19内に、第1上部ローラ15a,第1下部ローラ15b,第2上部ローラ16a,第2下部ローラ16bを回動自在に支持する取り付け板17a,17b,18a,18bが、取り付けボルトBを介してそれぞれ取り付けられている。

【0019】

なお、これら左右の取り付け板17a,17b、18a,18bの前後幅(図3中左右方向の幅)は、取り付け凹部19の前後幅(図3中左右方向の幅)よりも短寸に形成され、前後方向に移動可能に取り付けできるようになっている。また、左右の取り付け板17a,17b、18a,18bは、取り付け凹部19内において、上方から下方に向けて17a,17b,18a,18bの順に配置されている。

【0020】

第1上部ローラ15aの取り付け板17a及び第1下部ローラ15bの取り付け板17bの内面には、左右方向を向く軸部材22(図4参照)が内向きに突設されており、取り付け凹部19に形成された挿通穴27から内側に突出された軸部材22の先端に、ベアリンクを介して第1上部ローラ15a及び第1下部ローラ15bが回動自在に取り付けられている。また、取り付け板17a,17bの四隅には、前後方向に延びる長穴20が形成されており、該長穴20に取り付けた取り付けボルトBを、取り付け凹部19外面に形成されたねじ穴21内に螺入することで、支持部3bに取り付けできるようになっており、長穴20の前後幅分、支持部3bに対する前後位置を調整できるようになっている。つまり、第1上部ローラ15a,第1下部ローラ15bの支持部3bに対する前後方向の取り付け位置を調整できるようになっている。

【0021】

詳しくは、図4及び図5に示すように、支持部3bにおける左右壁の後面3cには、取り付け凹部19内と外部とを連通する挿通穴23,23が上下に形成されており、これら挿通穴23,23には、調整ボルトTB1,TB2がそれぞれ後側から挿通されている。

【0022】

調整ボルトTB1は、外周面の先端から後端まで雄ねじ部が形成され、後面3cにおける上部の挿通穴23に溶接にて固着された固定ナットN1に螺入した状態で挿通穴23内に挿通されており、その先端は取り付け板17aの後端面に当接されるようになっている。つまり、調整ボルトTB1を正転してねじ込むことで取り付け板17aを前方に移動し、載置部3aの先端側を上方に向けて回転でき、調整ボルトTB1を逆転して引っ込めることで、載置部3aの自重により支持部3bに対して取り付け板17aが後方に移動し、載置部3aの先端側が下方に向けて回転される。そして、調整ボルトTB1の回転を止めた位置において、載置部3aの自重により調整ボルトTB1の先端が取り付け板17aの後端面に圧接されることで、支持部3bに対する取り付け板17a、すなわち第1上部ローラ15aの前後位置が決定されるようになっている。

【0023】

調整ボルトTB2は、外周面の先端から中央部付近まで雄ねじ部が形成され、フリーナットN2を環装した状態で後面3cにおける下部の挿通穴23内に挿通されており、その先端は取り付け板17bの後端面内に螺合(連結)されている。つまり、フリーナットN2を雄ねじ部から頭部寄りに退避してフリーな状態(非螺合状態)で、挿通穴23に対して調整ボルトTB2を前後移動させることで、取り付け板17bを前方または後方に移動でき、フリーナットN2を雄ねじ部に螺合して後面3cに締め付けることで、支持部3bに対する取り付け板17b、すなわち第1下部ローラ15bの前後位置が決定されるようになっている。

【0024】

つまり、これら調整ボルトTB1,固定ナットN1,長穴20、挿通穴23は、第1上部ローラ15aの位置調整手段を構成しており、調整ボルトTB2,フリーナットN2,長穴20、挿通穴23は、第2下部ローラ15bの位置調整手段を構成しており、これら第1上部ローラ15aの位置調整手段と第2下部ローラ15bの位置調整手段とはそれぞれ別個に構成されている。

【0025】

また、第2上部ローラ16aの取り付け板18a及び第2下部ローラ16bの取り付け板18bの内面には前後一対の支持片29,29が内向きに突設されており、取り付け凹部19に形成された挿通穴28から内側に突出された支持片29,29先端に支持された軸部材24に、ベアリンクを介して第2上部ローラ16a及び第2下部ローラ16bが回動自在に取り付けられている。なお、これら取り付け板18a,18bの四隅には、長穴20の前後幅よりも短寸の前後幅を有する長穴25(図4参照)が形成されており、該長穴25に取り付けた取り付けボルトBを、取り付け凹部19外面に形成されたねじ穴26内に螺入することで、支持部3bに取り付けられており、長穴25の前後幅分、支持部3bに対する前後位置を微調整できるようになっている。

【0026】

図3及び図5に示すように、これら第1上部ローラ15a,第1下部ローラ15b及び第2上部ローラ16a,第2下部ローラ16bのうち、第1上部ローラ15a及び第2上部ローラ16aは取り付け凹部19内の上部に配置され、第1下部ローラ15b及び第2下部ローラ16bは取り付け凹部19内の下部に配置され、第1下部ローラ15bと第2上部ローラ16aとの間は、第1上部ローラ15aと第2上部ローラ16aとの間及び第1下部ローラ15bと第2下部ローラ16bとの間よりも離間した状態で配置されている。

【0027】

以上説明したように、本発明の実施例としてのスタッカクレーン1にあっては、第1上部ローラ15aがガイド溝14の前内側面14aに当接するとともに、第1下部ローラ15bがガイド溝14の他方の後内側面14bに当接した状態で、荷台3本体である支持部3bがマスト2に対して昇降自在に支持されるので、第1上部ローラ15a及び第1下部ローラ15bのうち、いずれか一方または双方の支持部3bに対する前後位置を、位置調整手段としての調整ボルトTB1,固定ナットN1及び/または調整ボルトTB2,フリーナットN2にて調整することで、荷台3の前後の傾きを容易に調整でき、これにより荷台3における載置部3aの前垂れによる荷Pの落下等を防止することができるとともに、荷台3をマスト2へ組み付ける際や、長期の使用により傾きが生じた場合等において、荷台3の前後方向の傾き調整を容易に行うことができる。

【0028】

また、ガイド溝14が凹溝にて構成され、第1上部ローラ15a及び第1下部ローラ15bの外径は、前内側面14a及び後内側面14b間の前後幅寸法よりも短寸に形成されていることで、第1上部ローラ15a及び第1下部ローラ15bがガイド溝14内において前後位置調整可能に収容され、これらガイドローラを前後方向に近接配置、つまりガイド溝14に沿って上下に直線状に配置できるため、位置調整作業を容易に行うことができるとともに、荷台3の支持部3bの前後幅をコンパクト化できる。

【0029】

また、ガイド溝14内における底面14cを転動する底面ガイドローラが、第1上部ローラ15aの直下に配置される第2上部ローラ16a及び第1下部ローラ15bの直下に配置される第2下部ローラ16bにて構成されることで、マスト2に対する荷台3の前後方向のがたつきばかりか、左右方向のがたつきが防止されるとともに、第1上部ローラ15a及び第1下部ローラ15bそれぞれの近傍で左右の傾きが第2上部ローラ16a及び第2下部ローラ16bにて防止されるため、荷台3の安定性が効果的に向上する。さらに、これら第1上部ローラ15a及び第1下部ローラ15bと、第2上部ローラ16a及び第2下部ローラ16bと、をそれぞれガイド溝14に沿って上下に略直線状に配置できるので、荷台3の構造が簡素化されるとともに、複数のガイドローラの組み付け部や、位置調整ボルトTB1、TB2等による調整作業部がガイド溝14に沿って集中的に配置されるので、作業性が効果的に向上する。

【0030】

また、位置調整手段は、第1上部ローラ15a及び第1下部ローラ15bそれぞれに対して別個に設けられていることで、一方のガイドローラの荷台3に対する前後移動のストロークを小さくすることができるため、位置調整が容易になる。

【0031】

また、位置調整手段は、第1上部ローラ15a及び第1下部ローラ15bを回動自在に支持するとともに、支持部3bに前後方向に移動自在に取り付けられる取り付け板17a,17bと、支持部3bに螺合され、取り付け板17a,17bに連係(当接,連結)された調整ボルトTB1,TB2及び固定ナットN1,フリーナットN2と、による簡単な構造で位置調整手段を構成することができるため、製造コストを低減できる。

【0032】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0033】

例えば、前記実施例では、ガイド溝14はマスト2の左右両側面に形成され、複数のガイドローラ15a,15b、16a,16bも支持部3bの左右側壁それぞれに設けられていたが、ガイド溝及びガイドローラはマストの少なくとも左右いずれか一方の側面側にのみ設けられていてもよい。

【0034】

さらに、例えば図6に示すガイドローラの配置状態の変形例としての荷台3のように、マスト2の左右両側面にガイド溝14,14を形成し、支持部3bの左右側壁のうち一方の側壁に上部ガイドローラとしての第1上部ローラ15aを設け(図6(a)参照)、他方の側壁における前記第1上部ローラ15aよりも下方位置に、下部ガイドローラとしての第2下部ローラ15bを設けてもよい(図6(b)参照)。つまり、上部ガイドローラ及び下部ガイドローラは、左右のガイド溝14,14のうちの一方側に上下一対に設けられていなくてもよく、それぞれが左右のガイド溝に別々に配置されていてもよい。

【0035】

また、前記実施例では、底面ガイドローラは上下一対の第2上部ローラ16a,第2下部ローラ16bにて構成されていたが、いずれか一方のみ設けられていてもよい。

【0036】

また、前記実施例では、上部ガイドローラが転動するガイド面である前内側面14a及び下部ガイドローラが転動するガイド面である後内側面14bが、凹状のガイド溝14にて構成されていたが、これらガイド面は、例えばマスト2の側面に上下方向に向けて延設された横断面凸状のガイド条の前後の外側面にて構成されていてもよい。

【0037】

また、前記実施例では、荷台3に荷の移載装置(プッシャー)が配設されていたが、これら荷の移載装置は必ずしも荷台3に配設されていなくてもよい。

【0038】

また、前記実施例では、荷の昇降装置の一例であるスタッカクレーン1は、自動倉庫の床面に固定されていたが、荷棚の側面に沿って床面を走行自在に設けられていてもよい。

【図面の簡単な説明】

【0039】

【図1】本発明の適用されたスタッカクレーンを示す右側面図である。

【図2】スタッカクレーン及び荷棚を示す正面図である。

【図3】図1のスタッカクレーンにおける荷台付近を示す要部右側面図である。

【図4】図2のA−A断面図である。

【図5】荷台の傾き調整方法を示す図である。

【図6】ガイドローラの配置状態の変形例を示す図である。

【符号の説明】

【0040】

1 スタッカクレーン(荷の昇降装置)

2 マスト

3 荷台

3a 載置部(荷台本体)

3b 支持部(荷台本体)

3c 後面

4 昇降モータ

14 ガイド溝

14a 前内側面(ガイド面)

14b 後内側面(ガイド面)

14c 底面(ガイド面)

15a 第1上部ローラ(上部ガイドローラ)

15b 第1下部ローラ(下部ガイドローラ)

16a 第2上部ローラ(上部底面ガイドローラ)

16b 第2下部ローラ(下部底面ガイドローラ)

17a,17b 取り付け板

18a,18b 取り付け板

19 取り付け凹部

20 長穴(位置調整手段)

22,24 軸部材

23 挿通穴(位置調整手段)

25 長穴

N1 固定ナット(位置調整手段)

N2 フリーナット(位置調整手段)

TB1,2 位置調整ボルト(位置調整手段)

【技術分野】

【0001】

本発明は、自動倉庫等の床面に立設されたマストの前側または後側に、荷を載置可能な荷台がガイドローラを介して昇降自在に支持された荷の昇降装置に関する。

【背景技術】

【0002】

従来、この種の昇降装置としては、自動倉庫における床面側に敷設された下部ガイドレールと天井側に架設された上部ガイドレールとに走行自在に案内された前後一対の支柱(マスト)の左右側面に、昇降キャリッジ(荷台)の前後端に設けられる左右一対のガイドローラを案内するガイド溝を形成するとともに、昇降キャリッジが前後左右に傾くことがないように、これら左右一対のガイドローラの回転軸を互いに直交する向きとして設け、昇降キャリッジを前後の支柱間にて昇降自在に支持したものがある(例えば、特許文献1参照)。

【0003】

また、マスト300に対して昇降自在に設けられた搬器(荷台)10に、マスト300のレール301の前面及び後面、つまり搬器10の長手方向に対して垂直な面にそれぞれ当接する上下一対のガイドローラ50,50、65,65を設け、これにより搬器10に荷を載置した際に加わる荷重に抗しながら搬器10を昇降自在に支持するようにしたものがある(例えば、特許文献2参照)。

【0004】

【特許文献1】特開平6−127626号公報(段落0013−0015、第1図)

【特許文献2】特開2004−299868号公報(段落0020−0021、第1図)

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記特許文献1に記載の昇降装置にあっては、昇降キャリッジの前後方向の傾き(前垂れ)を防止するためには、凹状のガイド溝内における前後側面間の前後幅とガイドローラの周面との隙間を極力小さくしなければならず、また、上記特許文献2に記載の昇降装置にあっては、上下一対のガイドローラ50,50及びガイドローラ65,65の取り付け位置と、マストのレール301の前後面間の幅寸法との間に誤差が生じると搬器10に傾きが生じてしまい、それぞれ寸法精度が要求されるため、製造コストが嵩むばかりか、設置現場での組付け作業時における調整が困難であった。

【0006】

本発明は、このような問題点に着目してなされたもので、マストやガイドローラに関わる製造コストを低減できるとともに、荷台の組み付けの際に傾き調整作業等を容易に行うことができる荷の昇降装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するために、本発明の請求項1に記載の荷の昇降装置は、

床面に立設されたマストの前側または後側に、荷を載置可能な荷台が、該荷台本体に設けられたガイドローラを介して昇降自在に支持された荷の昇降装置であって、

前記マストの上下方向に向けて、前側及び後側を向く一対のガイド面が延設されるとともに、前記ガイドローラは、前記ガイド面のうちいずれか一方のガイド面を転動する上部ガイドローラと、該上部ローラよりも下方に配置され、他方のガイド面を転動する下部ガイドローラとを有し、前記荷台本体には、前記上部ガイドローラ及び前記下部ガイドローラのうちの少なくともいずれか一方の該荷台本体に対する前後方向の位置調整が可能な位置調整手段が設けられていることを特徴としている。

この特徴によれば、上部ガイドローラが一方のガイド面に当接するとともに、下部ガイドローラが他方のガイド面に当接した状態で、荷台本体がマストに対して昇降自在に支持されるので、上部ガイドローラまたは下部ガイドローラのうちいずれかの荷台本体に対する前後位置を位置調整手段にて調整することで、荷台本体の前後の傾きを容易に調整でき、これにより荷台の前垂れによる荷の落下等を防止することができるとともに、荷台をマストに組み付ける際に傾き調整を容易に行うことができる。

【0008】

本発明の請求項2に記載の荷の昇降装置は、請求項1に記載の荷の昇降装置であって、

前記ガイド面は、前記マストの左右側面のうち少なくともいずれか一方に形成された凹状のガイド溝内における前後の内側面にて構成され、前記上部ガイドローラ及び前記下部ガイドローラの外径は、前記前後の内側面間の前後幅寸法よりも短寸に形成されていることを特徴としている。

この特徴によれば、ガイドローラがガイド溝内に前後位置調整可能に収容されるので、荷台本体をコンパクト化できるとともに、上部ガイドローラ及び下部ガイドローラが上下方向に向けて略直線状に配置されるため、組み付けや位置調整作業等が容易になる。

【0009】

本発明の請求項3に記載の荷の昇降装置は、請求項2に記載の荷の昇降装置であって、

前記荷台本体には、前記ガイド溝内における底面を転動する底面ガイドローラが設けられており、該底面ガイドローラは、前記上部ガイドローラの近傍に配置される上部底面ガイドローラと、前記下部ガイドローラの近傍に配置される下部底面ガイドローラと、を有することを特徴としている。

この特徴によれば、マストに対する荷台本体の前後方向のがたつきばかりか、左右方向のがたつきが防止されるため、荷台の安定性が向上するばかりか、これら上部ガイドローラ及び下部ガイドローラと、上部底面ガイドローラ及び下部底面ガイドローラと、をそれぞれガイド溝に沿って略直線状に配置できるので、構造が簡素化されるとともに、ガイドローラの組み付け部や位置調整手段による調整作業部がガイド溝に沿って集中的に配置されるので、作業性が効果的に向上する。

【0010】

本発明の請求項4に記載の荷の昇降装置は、請求項1〜3のいずれかに記載の荷の昇降装置であって、

前記位置調整手段は、前記上部ガイドローラ及び前記下部ガイドローラそれぞれに対して別個に設けられていることを特徴としている。

この特徴によれば、1つのガイドローラの荷台本体に対する前後移動のストロークを小さくすることができるため、位置調整が容易になる。

【0011】

本発明の請求項5に記載の荷の昇降装置は、請求項1〜4のいずれかに記載の荷の昇降装置であって、

前記位置調整手段は、前記ガイドローラを回動自在に支持するとともに、前記荷台本体に前後方向に移動自在に取り付けられる取り付け板と、前記取り付け板に連係する調整ボルト及びナットと、から構成されていることを特徴としている。

この特徴によれば、簡単な構造で前後位置調整手段を構成することができるため、製造コストを低減できる。

【発明を実施するための最良の形態】

【0012】

本発明に係る荷の昇降装置を実施するための最良の形態を実施例に基づいて以下に説明する。

【実施例】

【0013】

本発明の実施例を図面に基づいて説明すると、先ず図1は、本発明の適用されたスタッカクレーンを示す右側面図であり、図2は、スタッカクレーン及び荷棚を示す正面図であり、図3は、図1のスタッカクレーンにおける荷台付近を示す要部右側面図であり、図4は、図2のA−A断面図であり、図5は、荷台の傾き調整方法を示す図である。以下、図1,3,5の手前側及び図2,4の右側をスタッカクレーンの右側面として説明する。

【0014】

本発明の適用された荷の昇降装置としてのスタッカクレーン1は、図1に示すように、床面から立設されたマスト2(支柱)と、マスト2の前側に、後述する左右一対のガイドローラ(15a,15b、16a,16b)を介して昇降自在に支持された荷台3と、から主に構成されている。マスト2の下部後側には、荷台3を昇降駆動する昇降モータ4が設置され、該昇降モータ4の駆動スプロケット5と、マスト2に配置された複数の従動スプロケット6と、にはチェーンベルト7が掛け渡されており、このチェーンベルト7における上下の従動スプロケット6,6間の所定箇所に荷台3の本体の一部が固定されることにより、昇降モータ4の駆動によりチェーンベルト7が回動することで、荷台3がマスト2に沿って昇降するようになっている。

【0015】

荷台3の本体は、荷Pを載置可能な載置部3aと、マスト2の前面及び左右側面を覆うように平面視略コ字形に形成される支持部3b(図4参照)と、から構成されており、載置部3aの上部には、左右方向を向く軸心周りに回動自在に支持された複数本のローラ8が、前後方向に所定間隔おきに列設され、載置部3aの前端側から荷の出し入れを行うことができるようになっている。また、載置部3aの上方には、図示しないプッシャーが配置されており、図2に示すように、スタッカクレーン1の左側方(または右側方)に配置されるロータリーラック(荷棚)9に上下段に配設されたラック10(収納部)に、該プッシャーを介して荷を入庫できるとともに、ラック10から出庫された荷を受け取って昇降し、他段のラック10に入庫できるようになっている。つまり、本実施例における荷台3は、荷Pを荷棚との間で受け渡しするための移載装置(プッシャー)を備えている。

【0016】

マスト2の左右側面(図1では右側面のみ図示)には、荷台3の支持部3bに配設された複数のガイドローラ(第1上部ローラ15a,第1下部ローラ15b及び第2上部ローラ16a,第2下部ローラ16b)を案内する横断面凹状のガイド溝14,14(図4参照)が、マストの上下方向に向けて延設されている。

【0017】

詳しくは、これらガイド溝14に案内される複数のガイドローラのうち、上部ガイドローラとしての第1上部ローラ15aは、ガイド溝14内の前内側面14a(後側を向く面)に当接して転動し、下部ガイドローラとしての第1下部ローラ15bは、ガイド溝14内における後内側面14b(前側を向く面)に当接して転動するガイドローラである。つまり、荷台3の長手方向(前後方向)に対して直交する垂直面である前内側面14a及び後内側面14bを転動する上下一対のガイドローラであり、荷台3の前後方向の傾きを支持する。また、上部底面ガイドローラとしての第2上部ローラ16a及び下部底面ガイドローラとしての第2下部ローラ16bは、ガイド溝14内における底面14c(左側または右側を向く面)に当接して転動するガイドローラである。つまり、荷台3の長手方向(前後方向)に対して平行な垂直面である底面14cを転動する上下一対のガイドローラであり、荷台3の左右方向の傾きを支持する。

【0018】

図3及び図4に示すように、支持部3bは、後側が開口する平面視略コ字形に形成されており、その左右壁の外面には、縦長の取り付け凹部19がそれぞれ凹設されており、この取り付け凹部19内に、第1上部ローラ15a,第1下部ローラ15b,第2上部ローラ16a,第2下部ローラ16bを回動自在に支持する取り付け板17a,17b,18a,18bが、取り付けボルトBを介してそれぞれ取り付けられている。

【0019】

なお、これら左右の取り付け板17a,17b、18a,18bの前後幅(図3中左右方向の幅)は、取り付け凹部19の前後幅(図3中左右方向の幅)よりも短寸に形成され、前後方向に移動可能に取り付けできるようになっている。また、左右の取り付け板17a,17b、18a,18bは、取り付け凹部19内において、上方から下方に向けて17a,17b,18a,18bの順に配置されている。

【0020】

第1上部ローラ15aの取り付け板17a及び第1下部ローラ15bの取り付け板17bの内面には、左右方向を向く軸部材22(図4参照)が内向きに突設されており、取り付け凹部19に形成された挿通穴27から内側に突出された軸部材22の先端に、ベアリンクを介して第1上部ローラ15a及び第1下部ローラ15bが回動自在に取り付けられている。また、取り付け板17a,17bの四隅には、前後方向に延びる長穴20が形成されており、該長穴20に取り付けた取り付けボルトBを、取り付け凹部19外面に形成されたねじ穴21内に螺入することで、支持部3bに取り付けできるようになっており、長穴20の前後幅分、支持部3bに対する前後位置を調整できるようになっている。つまり、第1上部ローラ15a,第1下部ローラ15bの支持部3bに対する前後方向の取り付け位置を調整できるようになっている。

【0021】

詳しくは、図4及び図5に示すように、支持部3bにおける左右壁の後面3cには、取り付け凹部19内と外部とを連通する挿通穴23,23が上下に形成されており、これら挿通穴23,23には、調整ボルトTB1,TB2がそれぞれ後側から挿通されている。

【0022】

調整ボルトTB1は、外周面の先端から後端まで雄ねじ部が形成され、後面3cにおける上部の挿通穴23に溶接にて固着された固定ナットN1に螺入した状態で挿通穴23内に挿通されており、その先端は取り付け板17aの後端面に当接されるようになっている。つまり、調整ボルトTB1を正転してねじ込むことで取り付け板17aを前方に移動し、載置部3aの先端側を上方に向けて回転でき、調整ボルトTB1を逆転して引っ込めることで、載置部3aの自重により支持部3bに対して取り付け板17aが後方に移動し、載置部3aの先端側が下方に向けて回転される。そして、調整ボルトTB1の回転を止めた位置において、載置部3aの自重により調整ボルトTB1の先端が取り付け板17aの後端面に圧接されることで、支持部3bに対する取り付け板17a、すなわち第1上部ローラ15aの前後位置が決定されるようになっている。

【0023】

調整ボルトTB2は、外周面の先端から中央部付近まで雄ねじ部が形成され、フリーナットN2を環装した状態で後面3cにおける下部の挿通穴23内に挿通されており、その先端は取り付け板17bの後端面内に螺合(連結)されている。つまり、フリーナットN2を雄ねじ部から頭部寄りに退避してフリーな状態(非螺合状態)で、挿通穴23に対して調整ボルトTB2を前後移動させることで、取り付け板17bを前方または後方に移動でき、フリーナットN2を雄ねじ部に螺合して後面3cに締め付けることで、支持部3bに対する取り付け板17b、すなわち第1下部ローラ15bの前後位置が決定されるようになっている。

【0024】

つまり、これら調整ボルトTB1,固定ナットN1,長穴20、挿通穴23は、第1上部ローラ15aの位置調整手段を構成しており、調整ボルトTB2,フリーナットN2,長穴20、挿通穴23は、第2下部ローラ15bの位置調整手段を構成しており、これら第1上部ローラ15aの位置調整手段と第2下部ローラ15bの位置調整手段とはそれぞれ別個に構成されている。

【0025】

また、第2上部ローラ16aの取り付け板18a及び第2下部ローラ16bの取り付け板18bの内面には前後一対の支持片29,29が内向きに突設されており、取り付け凹部19に形成された挿通穴28から内側に突出された支持片29,29先端に支持された軸部材24に、ベアリンクを介して第2上部ローラ16a及び第2下部ローラ16bが回動自在に取り付けられている。なお、これら取り付け板18a,18bの四隅には、長穴20の前後幅よりも短寸の前後幅を有する長穴25(図4参照)が形成されており、該長穴25に取り付けた取り付けボルトBを、取り付け凹部19外面に形成されたねじ穴26内に螺入することで、支持部3bに取り付けられており、長穴25の前後幅分、支持部3bに対する前後位置を微調整できるようになっている。

【0026】

図3及び図5に示すように、これら第1上部ローラ15a,第1下部ローラ15b及び第2上部ローラ16a,第2下部ローラ16bのうち、第1上部ローラ15a及び第2上部ローラ16aは取り付け凹部19内の上部に配置され、第1下部ローラ15b及び第2下部ローラ16bは取り付け凹部19内の下部に配置され、第1下部ローラ15bと第2上部ローラ16aとの間は、第1上部ローラ15aと第2上部ローラ16aとの間及び第1下部ローラ15bと第2下部ローラ16bとの間よりも離間した状態で配置されている。

【0027】

以上説明したように、本発明の実施例としてのスタッカクレーン1にあっては、第1上部ローラ15aがガイド溝14の前内側面14aに当接するとともに、第1下部ローラ15bがガイド溝14の他方の後内側面14bに当接した状態で、荷台3本体である支持部3bがマスト2に対して昇降自在に支持されるので、第1上部ローラ15a及び第1下部ローラ15bのうち、いずれか一方または双方の支持部3bに対する前後位置を、位置調整手段としての調整ボルトTB1,固定ナットN1及び/または調整ボルトTB2,フリーナットN2にて調整することで、荷台3の前後の傾きを容易に調整でき、これにより荷台3における載置部3aの前垂れによる荷Pの落下等を防止することができるとともに、荷台3をマスト2へ組み付ける際や、長期の使用により傾きが生じた場合等において、荷台3の前後方向の傾き調整を容易に行うことができる。

【0028】

また、ガイド溝14が凹溝にて構成され、第1上部ローラ15a及び第1下部ローラ15bの外径は、前内側面14a及び後内側面14b間の前後幅寸法よりも短寸に形成されていることで、第1上部ローラ15a及び第1下部ローラ15bがガイド溝14内において前後位置調整可能に収容され、これらガイドローラを前後方向に近接配置、つまりガイド溝14に沿って上下に直線状に配置できるため、位置調整作業を容易に行うことができるとともに、荷台3の支持部3bの前後幅をコンパクト化できる。

【0029】

また、ガイド溝14内における底面14cを転動する底面ガイドローラが、第1上部ローラ15aの直下に配置される第2上部ローラ16a及び第1下部ローラ15bの直下に配置される第2下部ローラ16bにて構成されることで、マスト2に対する荷台3の前後方向のがたつきばかりか、左右方向のがたつきが防止されるとともに、第1上部ローラ15a及び第1下部ローラ15bそれぞれの近傍で左右の傾きが第2上部ローラ16a及び第2下部ローラ16bにて防止されるため、荷台3の安定性が効果的に向上する。さらに、これら第1上部ローラ15a及び第1下部ローラ15bと、第2上部ローラ16a及び第2下部ローラ16bと、をそれぞれガイド溝14に沿って上下に略直線状に配置できるので、荷台3の構造が簡素化されるとともに、複数のガイドローラの組み付け部や、位置調整ボルトTB1、TB2等による調整作業部がガイド溝14に沿って集中的に配置されるので、作業性が効果的に向上する。

【0030】

また、位置調整手段は、第1上部ローラ15a及び第1下部ローラ15bそれぞれに対して別個に設けられていることで、一方のガイドローラの荷台3に対する前後移動のストロークを小さくすることができるため、位置調整が容易になる。

【0031】

また、位置調整手段は、第1上部ローラ15a及び第1下部ローラ15bを回動自在に支持するとともに、支持部3bに前後方向に移動自在に取り付けられる取り付け板17a,17bと、支持部3bに螺合され、取り付け板17a,17bに連係(当接,連結)された調整ボルトTB1,TB2及び固定ナットN1,フリーナットN2と、による簡単な構造で位置調整手段を構成することができるため、製造コストを低減できる。

【0032】

以上、本発明の実施例を図面により説明してきたが、具体的な構成はこれら実施例に限られるものではなく、本発明の要旨を逸脱しない範囲における変更や追加があっても本発明に含まれる。

【0033】

例えば、前記実施例では、ガイド溝14はマスト2の左右両側面に形成され、複数のガイドローラ15a,15b、16a,16bも支持部3bの左右側壁それぞれに設けられていたが、ガイド溝及びガイドローラはマストの少なくとも左右いずれか一方の側面側にのみ設けられていてもよい。

【0034】

さらに、例えば図6に示すガイドローラの配置状態の変形例としての荷台3のように、マスト2の左右両側面にガイド溝14,14を形成し、支持部3bの左右側壁のうち一方の側壁に上部ガイドローラとしての第1上部ローラ15aを設け(図6(a)参照)、他方の側壁における前記第1上部ローラ15aよりも下方位置に、下部ガイドローラとしての第2下部ローラ15bを設けてもよい(図6(b)参照)。つまり、上部ガイドローラ及び下部ガイドローラは、左右のガイド溝14,14のうちの一方側に上下一対に設けられていなくてもよく、それぞれが左右のガイド溝に別々に配置されていてもよい。

【0035】

また、前記実施例では、底面ガイドローラは上下一対の第2上部ローラ16a,第2下部ローラ16bにて構成されていたが、いずれか一方のみ設けられていてもよい。

【0036】

また、前記実施例では、上部ガイドローラが転動するガイド面である前内側面14a及び下部ガイドローラが転動するガイド面である後内側面14bが、凹状のガイド溝14にて構成されていたが、これらガイド面は、例えばマスト2の側面に上下方向に向けて延設された横断面凸状のガイド条の前後の外側面にて構成されていてもよい。

【0037】

また、前記実施例では、荷台3に荷の移載装置(プッシャー)が配設されていたが、これら荷の移載装置は必ずしも荷台3に配設されていなくてもよい。

【0038】

また、前記実施例では、荷の昇降装置の一例であるスタッカクレーン1は、自動倉庫の床面に固定されていたが、荷棚の側面に沿って床面を走行自在に設けられていてもよい。

【図面の簡単な説明】

【0039】

【図1】本発明の適用されたスタッカクレーンを示す右側面図である。

【図2】スタッカクレーン及び荷棚を示す正面図である。

【図3】図1のスタッカクレーンにおける荷台付近を示す要部右側面図である。

【図4】図2のA−A断面図である。

【図5】荷台の傾き調整方法を示す図である。

【図6】ガイドローラの配置状態の変形例を示す図である。

【符号の説明】

【0040】

1 スタッカクレーン(荷の昇降装置)

2 マスト

3 荷台

3a 載置部(荷台本体)

3b 支持部(荷台本体)

3c 後面

4 昇降モータ

14 ガイド溝

14a 前内側面(ガイド面)

14b 後内側面(ガイド面)

14c 底面(ガイド面)

15a 第1上部ローラ(上部ガイドローラ)

15b 第1下部ローラ(下部ガイドローラ)

16a 第2上部ローラ(上部底面ガイドローラ)

16b 第2下部ローラ(下部底面ガイドローラ)

17a,17b 取り付け板

18a,18b 取り付け板

19 取り付け凹部

20 長穴(位置調整手段)

22,24 軸部材

23 挿通穴(位置調整手段)

25 長穴

N1 固定ナット(位置調整手段)

N2 フリーナット(位置調整手段)

TB1,2 位置調整ボルト(位置調整手段)

【特許請求の範囲】

【請求項1】

床面に立設されたマストの前側または後側に、荷を載置可能な荷台が、該荷台本体に設けられたガイドローラを介して昇降自在に支持された荷の昇降装置であって、

前記マストの上下方向に向けて、前側及び後側を向く一対のガイド面が延設されるとともに、前記ガイドローラは、前記ガイド面のうちいずれか一方のガイド面を転動する上部ガイドローラと、該上部ローラよりも下方に配置され、他方のガイド面を転動する下部ガイドローラとを有し、前記荷台本体には、前記上部ガイドローラ及び前記下部ガイドローラのうちの少なくともいずれか一方の該荷台本体に対する前後方向の位置調整が可能な位置調整手段が設けられていることを特徴とする荷の昇降装置。

【請求項2】

前記ガイド面は、前記マストの左右側面のうち少なくともいずれか一方に形成された凹状のガイド溝内における前後の内側面にて構成され、前記上部ガイドローラ及び前記下部ガイドローラの外径は、前記前後の内側面間の前後幅寸法よりも短寸に形成されていることを特徴とする請求項1に記載の荷の昇降装置。

【請求項3】

前記荷台本体には、前記ガイド溝内における底面を転動する底面ガイドローラが設けられており、該底面ガイドローラは、前記上部ガイドローラの近傍に配置される上部底面ガイドローラと、前記下部ガイドローラの近傍に配置される下部底面ガイドローラと、を有することを特徴とする請求項2に記載の荷の昇降装置。

【請求項4】

前記位置調整手段は、前記上部ガイドローラ及び前記下部ガイドローラそれぞれに対して別個に設けられていることを特徴とする請求項1〜3のいずれかに記載の荷の昇降装置。

【請求項5】

前記位置調整手段は、前記ガイドローラを回動自在に支持するとともに、前記荷台本体に前後方向に移動自在に取り付けられる取り付け板と、前記取り付け板に連係する調整ボルト及びナットと、から構成されていることを特徴とする請求項1〜4のいずれかに記載の荷の昇降装置。

【請求項1】

床面に立設されたマストの前側または後側に、荷を載置可能な荷台が、該荷台本体に設けられたガイドローラを介して昇降自在に支持された荷の昇降装置であって、

前記マストの上下方向に向けて、前側及び後側を向く一対のガイド面が延設されるとともに、前記ガイドローラは、前記ガイド面のうちいずれか一方のガイド面を転動する上部ガイドローラと、該上部ローラよりも下方に配置され、他方のガイド面を転動する下部ガイドローラとを有し、前記荷台本体には、前記上部ガイドローラ及び前記下部ガイドローラのうちの少なくともいずれか一方の該荷台本体に対する前後方向の位置調整が可能な位置調整手段が設けられていることを特徴とする荷の昇降装置。

【請求項2】

前記ガイド面は、前記マストの左右側面のうち少なくともいずれか一方に形成された凹状のガイド溝内における前後の内側面にて構成され、前記上部ガイドローラ及び前記下部ガイドローラの外径は、前記前後の内側面間の前後幅寸法よりも短寸に形成されていることを特徴とする請求項1に記載の荷の昇降装置。

【請求項3】

前記荷台本体には、前記ガイド溝内における底面を転動する底面ガイドローラが設けられており、該底面ガイドローラは、前記上部ガイドローラの近傍に配置される上部底面ガイドローラと、前記下部ガイドローラの近傍に配置される下部底面ガイドローラと、を有することを特徴とする請求項2に記載の荷の昇降装置。

【請求項4】

前記位置調整手段は、前記上部ガイドローラ及び前記下部ガイドローラそれぞれに対して別個に設けられていることを特徴とする請求項1〜3のいずれかに記載の荷の昇降装置。

【請求項5】

前記位置調整手段は、前記ガイドローラを回動自在に支持するとともに、前記荷台本体に前後方向に移動自在に取り付けられる取り付け板と、前記取り付け板に連係する調整ボルト及びナットと、から構成されていることを特徴とする請求項1〜4のいずれかに記載の荷の昇降装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−238197(P2007−238197A)

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願番号】特願2006−58993(P2006−58993)

【出願日】平成18年3月6日(2006.3.6)

【出願人】(000000561)株式会社岡村製作所 (1,415)

【Fターム(参考)】

【公開日】平成19年9月20日(2007.9.20)

【国際特許分類】

【出願日】平成18年3月6日(2006.3.6)

【出願人】(000000561)株式会社岡村製作所 (1,415)

【Fターム(参考)】

[ Back to top ]