薄型面光源素子の製造方法

【課題】本発明は、従来に比べ薄い薄型面光源素子の製造方法を提供することを目的とする。

【解決手段】導光体11、光源12、および光出射手段を備える薄型面光源素子10において、該薄型面光源素子10における光出射手段と導光体11とが一体に形成されてなり、かつ厚さが0.5mm以下であり、前記光出射手段が、頂部が同一平面内にあり光反射機能を有する複数の凸部13を形成した厚さ0.25mm以下の出射光制御板14であり、該導光体と該出射光制御板とが該凸部の頂部を介して接着されてなり、該出射光制御板14の面積が該導光体11の面積よりも小さくされている薄型面光源素子の製造方法であって、可視光の波長領域で透明な導光体用フィルムに粘接着剤を塗布した後、前記出射光制御板が支持体に配設されてなる長尺フィルムを貼合せ、複数の薄型面光源素子を含む積層体を連続的に製造することにより上記課題を解決することができる。

【解決手段】導光体11、光源12、および光出射手段を備える薄型面光源素子10において、該薄型面光源素子10における光出射手段と導光体11とが一体に形成されてなり、かつ厚さが0.5mm以下であり、前記光出射手段が、頂部が同一平面内にあり光反射機能を有する複数の凸部13を形成した厚さ0.25mm以下の出射光制御板14であり、該導光体と該出射光制御板とが該凸部の頂部を介して接着されてなり、該出射光制御板14の面積が該導光体11の面積よりも小さくされている薄型面光源素子の製造方法であって、可視光の波長領域で透明な導光体用フィルムに粘接着剤を塗布した後、前記出射光制御板が支持体に配設されてなる長尺フィルムを貼合せ、複数の薄型面光源素子を含む積層体を連続的に製造することにより上記課題を解決することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯電話、デジタルビデオカメラ、カーナビゲーションシステム、パーソナルコンピュータ、コンピュータ用モニタ、テレビ受像機、広告用看板などに利用される薄型面光源素子の製造方法に関する。

【背景技術】

【0002】

携帯電話、デジタルビデオカメラなどの小型表示装置や、カーナビゲーションシステム、パーソナルコンピュータ、コンピュータ用モニタ、テレビ受像機、広告用看板などの中大型表示装置として広く使用されるようになった液晶ディスプレイは、面状に光を発する面光源素子(バックライト)と映像情報を与える透過型または半透過型の液晶表示パネルとで構成され、該液晶表示パネルが与えた映像情報により光の透過率がコントロールされることによって文字および映像が表示される。

【0003】

面光源素子に関する従来の技術として、導光体から光を出射するために散乱反射を利用した方式がある。しかし、この方法によると出射光の角度分布が広がり過ぎるために正面方向には低い輝度しか得られないという課題を有する(特許文献1参照)。このため、高輝度化を図る際には線状プリズムを多数配列したプリズムシートなどに代表される出射角度をコントロールする集光部材を用いる必要がある。しかしながら、これらの部品を用いる場合には高コスト化や面光源素子の厚さが増すといった問題が生じる。

【0004】

一方、導光体を薄型化することにより面光源素子を作製する方法がいくつか提案されている。特許文献2では、導光体、反射層および光制御層からなる面光源素子が例示されており、該導光体の厚さは0.05mmから0.9mmまでとされている。この発明によれば面光源素子の厚さを薄型化することは可能であるが、導光体が薄くなったことにより、導光体内での反射回数が増加して減衰が大きくなるため、実際の面光源素子には適用が困難であった。

【0005】

また、特許文献3では面光源素子の剛性を確保するために使用していた金属フレームを省き、該面光源素子を樹脂フィルムで挟持することにより剛性を付与することで薄型化を達成可能とされているが、特許文献2と同様に導光時の減衰が大きいという問題点を有している。

【0006】

また、特許文献4では薄型で柔軟な導光体の裏面に微小な凹凸パターンや拡散反射インクの印刷パターンなどからなる拡散パターンが設けられ、さらに正反射シートが貼り付けられている。この発明によれば拡散パターンおよび正反射シートの設けられた部分でのみ発光させることができ、ポリカーボネートやポリ塩化ビニル、ポリエチレンテレフタレート、ポリプロピレンなどのシートを導光体として用いることで、柔軟な面光源素子を得ることができる。この方法によれば面光源素子を発光させることが可能であるものの、出射光に指向性が無いため正面方向への出射光の明るさは低いという課題を有している。また、指向性を付与するためにプリズムシートなどを併用することも考えられるが、その場合、部材数が多くなる上、厚さも増加することから好ましくない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−43716号公報

【特許文献2】特開平6−186558号公報

【特許文献3】特開2003−242821号公報

【特許文献4】特開2000−258633号公報

【特許文献5】米国特許第5,396,350号公報

【特許文献6】特開2005−38749号公報

【特許文献7】特開2005−38750号公報

【特許文献8】特開2008−197371号公報

【特許文献9】特開2004−273238号公報

【特許文献10】特開2004−268383号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の課題に鑑みてなされたもので、従来に比べ薄いこと、並びにフレキシブルであることを特徴とする薄型面光源素子の製造方法を提供することを目的とする。更に、該薄型面光源素子を用いた液晶表示装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決する薄型面光源素子は、厚さが、0.25mm以下で面内均一な導光体、該導光体の側面に光を入射するための少なくとも1つ以上の光源および該導光体から出射光を取り出すための少なくとも1つ以上の光出射手段を備える薄型面光源素子において、該薄型面光源素子における光出射手段と導光体とが一体に形成されてなり、かつ厚さが0.5mm以下であり、前記光出射手段が、頂部が同一平面内にあり光反射機能を有する複数の凸部を形成した厚さ0.25mm以下の出射光制御板であり、該導光体と該出射光制御板とが該凸部の頂部を介して接着されてなり、該出射光制御板の面積が該導光体の面積よりも小さいことを特徴とする。

【0010】

本発明の薄型面光源素子の製造方法は、可視光波長で透明な導光体用フィルムに粘接着剤を塗布した後、前記出射光制御板が支持体に配設されてなる長尺フィルムを貼合することで、複数の薄型面光源素子を含む積層体を連続的に製造することを特徴とする。

【0011】

さらに本発明の薄型面光源素子の製造方法は、複数の薄型面光源素子を含む積層体から前記支持体を剥離した後、前記導光体用フィルムを所定位置で切断することで薄型面光源素子を得ることを特徴とする。

【発明の効果】

【0012】

本発明によれば、従来に比べ薄いこと、並びにフレキシブルであることを特徴とする薄型面光源素子を提供することができる。ここで、本発明における光出射手段として上記の出射光制御板を備えることにより高効率で光を取り出すことが可能となるため、導光体が薄くなったことによる光の減衰を補うことができる。さらに、該薄型面光源素子の簡便な製造方法を提供することができる。また、本発明の薄型面光源素子を用いることにより、薄型・軽量であるという特徴を活かし、モバイル用途などに最適な液晶表示装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る薄型面光源素子の一例を示す概略構成図である。

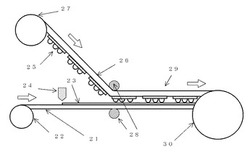

【図2】本発明に係る薄型面光源素子の製造方法を説明する簡略工程図である。

【図3】本発明に係る薄型面光源素子の別の製造方法を説明する簡略工程図である。

【発明を実施するための形態】

【0014】

本発明の薄型面光源素子は、光出射手段および導光体が一体に形成されてなり、かつ、厚さが0.5mm以下である。該光出射手段と該導光体の厚さが0.5mm以下であればフレキシブルな薄型面光源素子を実現することができる。上記薄型面光源素子は、少なくとも導光体を用いる方式であれば特に限定されないが、導光体の裏面に拡散材を添加した塗料のドット印刷方式、導光体表面および/または裏面に凹凸や溝を形成するパターン形成方式、導光体に拡散材を添加する散乱導光体方式などの光出射手段を具備する薄型面光源素子においては、反射シートや拡散シート、プリズムシートといった光学シートを少なくとも1枚以上使用しなければならず、薄型面光源素子との一体化は困難である。そのため、本発明を実現するために、導光体と複数の凸部を有する出射光制御板とが、該出射光制御板の該凸部の頂部を介して接着された薄型面光源素子を用いている。

【0015】

該薄型面光源素子10の概略構成図を図1に示し(特許文献5、6、7参照)、その発光原理を以下に簡単に説明する。光源12から導光体11に入射された光は、該導光体11内を全反射しながら伝搬していく。該導光体11と該凸部13の頂部との接着部15に伝搬光が達した場合、凸部13と導光体11の屈折率差が小さければ、該接着部15から該出射光制御板14側に光が取り出される。該薄型面光源素子10は散乱反射を利用せずに全反射のみを利用する発光原理であるため、光利用効率が高いという特長を有する。

【0016】

従来の面光源素子では、線状プリズムを多数配列したプリズムシートなどに代表される出射角度をコントロールする集光部材を使用しなければならなかったため、その分の厚み増加を避けることはできなかった。これに対して本発明の薄型面光源素子10は、凸部13の形状により出射角度を制御することができる。つまり、接着部15で取り出された光は薄型面光源素子の法線方向から傾いているため、該凸部13の斜面に入射され、全反射乃至屈折されることとなる。ここで、該斜面においては空気と後述する凸部13を形成する樹脂材料の界面が存在しており、比較的大きな屈折率差を有する。したがって、該斜面に入射された光は全反射条件を満たすことになり、薄型面光源素子の法線方向に光は反射し観察者側に出射される。すなわち、本発明の出射光制御板14が備える凸部13は、光反射機能を備えているといえる。このとき該斜面の傾きを最適化することにより出射光の指向性をコントロールできるため、プリズムシートなどの集光部材が不必要であることも本発明の薄型面光源素子の特長である。

【0017】

また、本発明においては、出射光制御板14は導光体11よりも面積が小さくなければならない。出射光制御板14が導光体11よりも大きい場合、光利用効率が低くなり、更に薄型面光源素子からの迷光が視認される可能性がある。つまり、光源12からの光が導光体11に到達する前に出射光制御板に入射してしまうため、該出射光制御板14の中を光が伝搬し、想定していない方向に光が取り出される可能性があるからである。したがって、視認性を向上するためには、本発明の薄型面光源素子のように出射光制御板14の面積を導光体11よりも小さくしなければならない。特許文献8では、大きめに切断した薄型面光源素子において、出射光制御板のみを小さめにハーフカットすることにより、出射光制御板の面積を導光体の面積よりも小さくしているものの、ハーフカット時に導光体用フィルムに傷が入ることにより、薄型面光源素子の光利用効率が低下することが懸念される。一方、本発明によればハーフカット加工を必要としないため、上記課題は解決される。

【0018】

次に本発明に用いられる出射光制御板について説明する。出射光制御板において凸部が形成される主面(以下、入射側の主面と呼ぶことがある。)に対して反対側の主面(以下、出射側の主面と呼ぶことがある。)は平坦であっても、微細な凹凸が形成されていても良い。出射側の主面が平坦である場合、薄型面光源素子の出射光の角度分布は、入射側の主面に形成される凸部形状に依存する。一方、出射側の主面に微細な凹凸が形成される場合、薄型面光源素子の出射光の角度分布は、入射側の主面に形成される凸部形状および出射側の主面に形成される微細な凹凸に依存する。つまり、入射側の主面に形成される凸部形状を制御することにより出射光に指向性を付与し、出射側の主面に形成される微細な凹凸の形状を制御することにより出射光に所望の視野角を与えることが可能となる。なお、「出射光の指向性」とは薄型面光源素子の出射光のピーク輝度が該薄型面光源素子の法線方向から傾いていることを表し(ただし、0度の傾きも含む)、「出射光の視野角」とは薄型面光源素子の出射光のピーク輝度に対する半値幅を表す。

【0019】

図1には凸部13として一次元のシリンドリカルレンズのような形状が示されているが、二次元のマイクロレンズ(フライアイレンズ)のような形状であっても良く、更に凸部の形状は上記に限定されず、いかなる形状であっても構わない。また、凸部のサイズは特に限定されないが、凸部を不可視化するためには100μm以下であることが好ましく、更には50μm以下であることがより好ましい。また、凸部の配置については特に限定されないが、薄型面光源素子の均整度を重視する場合、光源に近い領域を疎に、光源から遠い領域を密に配置し、配置密度をなめらかに変調させることが好ましい。このようにすることで、薄型面光源素子の面内均一な発光を実現することができる。

【0020】

出射光制御板の出射側の主面に微細な凹凸を形成する際には、サンドブラストなどの表面処理を施しても良いし、該出射光制御板を押出成形乃至光重合成形で作製する際に、出射側の主面に微細な凹凸を賦型しても良い。押出成形の場合、微細な凹凸のネガ形状が形成されたロール状の金型と出射光制御板における凸部のネガ形状が形成されたロール状の金型とを用い、熱可塑性樹脂を挟み込みながら冷却することにより、出射側の主面に微細な凹凸が形成された長尺フィルム状の出射光制御板を得ることができる。また光重合成形の場合、入射側の主面に凸部形状が形成された長尺フィルム状の出射光制御板に、出射側の主面に活性エネルギー線硬化型樹脂を塗布した後、前述した微細な凹凸のネガ形状が形成されたロール状金型を該活性エネルギー線硬化型樹脂層に密着させ、活性エネルギー線を照射することにより、出射側の主面に微細な凹凸の形成された長尺フィルム状の出射光制御板を得ることができる。また、微細な透明微粒子を含有した樹脂組成物を塗布することで微細な凹凸を形成しても良い。

【0021】

本発明の薄型面光源素子における出射光制御板の厚さは0.25mm以下である。ここで出射光制御板の厚さは、入射側の主面と出射側の主面との厚さで定義され、入射側の主面における凸部の頂部から出射側の主面までの長さに対応する。ただし、出射側の主面に微細な凹凸が形成されている場合は、入射側の主面における凸部の頂部から出射側の主面における微細な凹凸の平均高さまでの長さとする。

【0022】

出射光制御板を製造する方法としては、熱プレス成形法、射出成形法、押出成形法、光重合成形法などが挙げられる。後述するように、本発明の薄型面光源素子の製造方法においては、個片の出射光制御板を長尺の支持体にそれぞれ配設するため、上記のいずれの製造方法も実施することができる。したがって、得られる出射光制御板は連続品に限定されず、枚葉品であっても良い。ただし連続品の場合、複数の出射光制御板を含むフィルムの切断加工により、各々の出射光制御板を個片に分離する工程が必要である。

【0023】

このようにして得られる個片の出射光制御板は、支持体に個別に配設される。該支持体への該出射光制御板の配設方法は特に限定されないが、支持体に粘着材を塗布し出射光制御板を貼合する方法などが挙げられる。ただし、該出射光制御板は該支持体から容易に剥離されることが必要とされる。出射光制御板と支持体との密着性が高過ぎる場合、後述する支持体を除去する工程で出射光制御板が導光体用フィルムから剥離してしまうことが懸念される。一方で、支持体をロールに巻き取る際に、出射光制御板が剥離しないよう密着していることも必要である。したがって、該出射光制御板と該支持体との密着性は適度に調整される必要がある。なお、支持体に配設される複数の出射光制御板の方向は一致させても一致させなくても良い。また、出射光制御板を配設する方法は特に限定されず、機械による自動化された方法でも良いし、人間が行う手作業による方法でも良い。

【0024】

本発明に用いる支持体の厚さは0.2mm以下、0.01mm以上であることが好ましい。0.2mmよりも厚い場合、出射光制御板を配設した時に厚くなりすぎてしまい、ロール状に巻き取ることが困難となったり、コストアップの要因となったりするからである。一方、0.01mmよりも薄い場合、支持体の強度が弱くなりハンドリング性が低下するためである。また、支持体に使用される材質は特に限定されないが、コスト面や、ハンドリング性が良好なことなどから、ポリエチレンテレフタレートなどのポリエステル系フィルムや、ポリエチレン、ポリプロピレンなどのポリオレフィン系フィルムを使用することが好ましい。

【0025】

本発明に用いられる導光体用フィルムとしては、可視光波長で透明な材料が好ましい。代表例として、ポリメチルメタクリレート、ポリカーボネート、ポリスチレン、環状オレフィンポリマーなどが挙げられ、更に、ここに挙げた材料のポリマーブレンドや共重合ポリマーを用いることも可能である。また、上記以外の材料でも可視光波長で透明であれば使用することができる。これらの透明材料を表裏面ともに平滑に成形した導光体用フィルムを本発明の薄型面光源素子に使用する。該導光体用フィルムは面内均一で厚さ0.25mm以下とする必要がある。厚さが不均一であったり、表面が平滑でなかったりする場合、導光体中を光が全反射しながら伝播する際に導光体の外へ光が漏れ出る現象が発生し、薄型面光源素子の光利用効率が低下する。また、0.25mmよりも厚い場合、導光体用フィルムを巻取りにくくなるために、本発明の薄型面光源素子の製造方法を実現することが困難となるからである。

【0026】

支持体に出射光制御板を配設した長尺フィルムおよび厚さが0.25mm以下の導光体用フィルムは、その薄い厚さゆえにロール状に巻き取ることが可能である。したがって、出射光制御板が配設された長尺フィルムと導光体用フィルムとを貼合する場合には、連続プロセスによる薄型面光源素子の製造が可能となる。本発明の連続プロセスによれば、薄型面光源素子を連続的に製造することができ、薄型面光源素子をロール状で保管できるため、製造速度向上や在庫スペースの省略など、抜本的な製造コスト削減を見込むことが可能である。

【0027】

図2に本発明の薄型面光源素子を製造するための工程図を示す。上述したロール状の導光体用フィルム21を巻出し部22にセットし、該導光体用フィルム21を搬送する。該導光体用フィルム21の片方の主面にのみ粘・接着剤23を、塗布装置24を用いて所定量塗布する(ここで、本明細書において粘・接着剤とは粘着剤および接着剤の総称を表す)。また、上述した出射光制御板25が支持体26に配設されてなるロール状の長尺フィルムを巻出し部27にセットし、該出射光制御板25の入射側の主面を貼合面とし、搬送速度が該導光体用フィルム21と同一となるように該長尺フィルムを搬送する。該導光体用フィルム21と該長尺フィルムとはラミネートロール28で貼合されることにより両者が一体化され、薄型面光源素子が複数形成された積層体29を得ることができる。該積層体は非常に薄くフレキシブルであるため、巻取り部30でロール状に巻取ることが可能である。

【0028】

図2には図示しないが、粘・接着剤としてUV硬化型接着剤を用いる場合、導光体用フィルム21と長尺フィルムを貼合後に所定量のUVを照射することにより、両者を強固に接着することも可能である。また、図2では導光体用フィルム21に粘・接着剤23を塗布する工程と該導光体用フィルム21と長尺フィルムを貼合する工程を1つに示しているが、導光体用フィルム21に粘・接着剤23を塗布した後、離型処理が施されているカバーフィルムを貼合して巻取り、次の工程で該導光体用フィルム21から該カバーフィルムを剥離し、支持体26に出射光制御板25が配設される長尺フィルムを貼合するという2つの工程に分割することも可能である。

【0029】

本発明における薄型面光源素子の別の製造方法について図3を用いて説明する。ロール状の導光体用フィルム21を巻出し部22にセットし、該導光体用フィルム21を搬送する。また、出射光制御板25が支持体26に配設されてなるロール状の長尺フィルムを巻出し部27にセットし、該出射光制御板25の入射側の主面を貼合面とし、搬送速度が該導光体用フィルム21と同一となるよう該長尺フィルムを搬送する。次に、表面処理装置31で該導光体用フィルム21および/または該出射光制御板25の貼合面に表面処理を施す。更に、該導光体用フィルム21と該長尺フィルムはラミネートロール28で貼合されることにより両者が一体化され、薄型面光源素子が複数形成された積層体29を得ることができる。該積層体29はフレキシブルであるため、巻取り部30でロール状に巻き取ることが可能である。また、本発明の表面処理による貼合方法によれば、粘・接着剤を使用する必要が無いため、面光源素子の一層の薄型化が可能である。

【0030】

導光体用フィルムおよび/または出射光制御板の表面処理は以下のようにして行うことができる(特許文献9、10参照)。表面処理の方法としては、紫外線照射、コロナ放電処理、電子線照射、イオン線照射などが挙げられる。該表面処理のエネルギーとしては4eV以上が必要であり、7eV以上であることが好ましい。表面処理のエネルギーが4eV以上であれば、C−C結合、C−H結合などの分子結合が容易に切断されうる。つまり、照射するエネルギー線のエネルギーが4eVに満たない場合は、C−C結合、C−H結合などの分子結合が切断されないために十分な粘着性・接着性が発現されない。

【0031】

本発明の薄型面光源素子の製造方法において表面処理に用いられるエネルギー線としては、紫外線、コロナ放電、電子線、イオン線などが挙げられ、特に紫外線としてはエキシマレーザー、Ar+レーザー、Kr+レーザー、N2レーザー、D2ランプ、高圧水銀ランプ、低圧水銀ランプ、Xeランプ、Hg−Xeランプ、ハロゲンランプ、エキシマランプ、あるいは空気、窒素または他のガス雰囲気のアーク放電、コロナ放電または無声放電による紫外線ランプなどを発生源とするものが挙げられる。中でも、D2ランプ、高圧水銀ランプ、低圧水銀ランプ、Xeランプ、Hg−Xeランプ、ハロゲンランプ、エキシマランプなどの紫外線ランプをエネルギー線とするのがエネルギー、強度、照射範囲のバランスの点で好ましい。

【0032】

次に、薄型面光源素子が複数形成された積層体から支持体を除去する。前述したように、支持体と出射光制御板との密着力は出射光制御板と導光体用フィルムとの密着力よりも小さいため、支持体は容易に剥離できる。図2、図3には示していないが、この工程は出射光制御板と導光体用フィルムとを貼合した後、すぐに実施しても良い。つまり、複数の薄型面光源素子を含む積層体を巻取る前に支持体のみを剥離除去する方法である。

【0033】

本発明の薄型面光源素子を得るためには、出射光制御板が複数貼合されてなる導光体用フィルムを所定位置で切断しなければならない。切断の方法として、はさみやカッターナイフによる機械的切断、炭酸ガスレーザーによる熱的切断、トムソン刃による打抜きなどが挙げられるが、これらに限定されるわけではなく、導光体用フィルムを所定位置で切断できればいかなる方法であっても良い。

【0034】

導光体用フィルムを切断する位置は、目視などにより決定しても良いが、出射光制御板の少なくとも1つ以上の角を検出することにより、自動的に切断位置を決定することが好ましい。出射光制御板と導光体用フィルムの表面反射率が異なる場合それを利用すれば良いし、仮に表面反射率が同一であったとしても出射光制御板と導光体用フィルムの高さは異なるため、レーザー変位計のようなもので出射光制御板の角を検出することは容易である。少なくとも1つの角が決まれば、導光体用フィルム中の出射光制御板の存在する位置を精度良く決定することができる。本発明の薄型面光源素子においては、導光体の面積は出射光制御板の面積よりも大きくなければならないため、導光体用フィルムの切断位置は出射光制御板の外側になる。したがって、出射光制御板の位置に対して導光体用フィルムを切断する位置をあらかじめ設定し、その位置に合わせて、上述した何らかの方法で導光体用フィルムを切断することにより、本発明の薄型面光源素子を得ることができる。支持体に出射光制御板を配設する際に、方向を決める必要が無いことを前述したのは、以上のように切断位置をあらかじめ設定できるためである。

【0035】

なお、支持対を剥離する工程および導光体用フィルムを切断する工程は、図2および図3に示した導光体用フィルムと長尺フィルムを貼合する工程に続いて実施しても良い。つまり、複数の薄型面光源素子を含む積層体をロールに巻き取る前に、支持体のみを剥離除去した後、出射光制御板の角を検出し、導光体用フィルムの所定位置を切断する方法である。以上のような方法により、本発明の薄型面光源素子を一貫して製造することも可能である。

【0036】

得られた薄型面光源素子の端面に光源を配置することにより観察者側に光を取り出すことが可能となる。薄型面光源素子に用いる光源として冷陰極管などの線光源や発光ダイオード(LED)などの点光源が挙げられる。本発明の薄型面光源素子に用いられる導光体は厚さが0.25mm以下であるために、0.25mmよりも厚い光源を導光体の端面に配置するだけでは、光源から発せられる光を有効に利用することができない。そこで、導光体と光源との間にライトガイドを使用することも可能である。該ライトガイドを用いることにより、該光源の発光部よりも薄い面光源素子に効率良く光を入射することができる。以上のようにして光源から入射された光は、薄型面光源素子の出射面側から観察者の方へ効率良く取り出されることになる。

【0037】

本発明の薄型面光源素子を用いた液晶表示装置は従来品よりも非常に薄いことを特徴とし、特に薄型・軽量化を要求されるモバイル用途などに最適である。また、プラスチック基板を用いた液晶表示パネルと併用することにより、薄型・軽量であるだけでなく、フレキシブルな液晶表示装置を実現することも可能である。

【実施例】

【0038】

薄型面光源素子に用いる出射光制御板を以下の手順で作製した。ガラス基板上にポジ型レジストを0.02mmの厚さでスピンコートし、任意のパターンが描画されたフォトマスクを介して露光現像を行った。このようにして得られたポジ型レジストの凹凸形状は、薄型面光源素子で必要とされる出射光制御板の凸部形状となるように設計されており、凹凸形状に対してニッケル電鋳を施すことにより出射光制御板の金型を作製できる。なお、該凸部の配列および薄型面光源素子の発光エリアは、該フォトマスクに描画された遮光パターンにより調整することができるため、実施例1においては凸部底部の大きさを0.02mm、凸部の間隔を0.03mm〜0.8mmで変調、発光エリアを57mm×75mmとした。また、該凸部の断面形状はポジ型レジストの塗布厚みで制御されるため高さ0.02mmの台形とし、これを中心軸で回転した立体を実施例1の凸部とした。

【0039】

上記の通りに得られた金型を30枚複製し、直径300mm、長さ400mmの円筒の円周面に、該金型の長辺が円筒の円周方向となるように1列10枚ごとに3列を貼り付け、ロール状金型を作製した。

【0040】

次に、アクリレート系モノマーおよびアクリレート系オリゴマーに紫外線重合開始剤を添加した紫外線硬化性樹脂(UVX4370:東亞合成株式会社)を、環状オレフィンポリマーである340mm×0.1mmのアートンフィルム(JSR株式会社)上にグラビアコーターで0.05mmの厚みで塗布しながら搬送した。搬送されたアートンフィルムは、該ロール状金型に該紫外線硬化性樹脂を介してラミネートされ、該アートンフィルム上から所定量の紫外線を照射することで、該紫外線硬化性樹脂を硬化した。次いで、該ロール状金型と該アートンフィルムを剥離することで、表面に複数の凸部の形成された発光エリア57mm×75mmの出射光制御板が多数形成された出射光制御板用長尺フィルムを得ることができた。なお、該出射光制御板用長尺フィルムの厚さは0.15mmであった。

【0041】

この出射光制御板用長尺フィルムにおける出射光制御板の外周部をレーザーカッターで切断し、57mm×75mmの出射光制御板を個片に分離した。その後、粘着材が表面に塗布された厚さ0.05mmのポリエチレンテレフタレートフィルム(株式会社サンエー化研:SAT9050T)を支持体として、個片の出射光制御板をラミネータを用いて別々に貼合した。

【0042】

次に導光体用長尺フィルムとして340mm×0.1mmのアートンフィルムを用い、0.01mmのアクリレート系紫外線硬化性接着剤(UVX4332:東亞合成株式会社)を表面にグラビアコーターで塗布した後、出射光制御板用長尺フィルムとラミネートし、該アクリレート系紫外線硬化型接着剤を紫外線硬化することにより、該出射光制御板用長尺フィルムの凸部の頂部と接着した。上記の手順で作製された薄型面光源素子を含む積層体の総厚さは0.31mmであり、内径6インチのロールに巻き取ることが可能であった。

【0043】

最後に、該積層体を間欠搬送しながら、真空ステージの所定位置に該積層体を吸着固定したまま、出射光制御板の角の位置を検出し、出射光制御板の外側を5mmずつ空けて67mm×85mmの切断領域を設定した。この領域を4辺加工するためのトムソン刃で導光体用フィルムのみを打ち抜き加工した。

【0044】

得られた薄型面光源素子における導光体の長辺部分の側面に5つのLED(NACW008:日亜化学工業株式会社)を均等の間隔で配置することで薄型面光源素子を得ることができた。

【0045】

該薄型面光源素子の各々のLEDに対して20mAの電流を印加して面光源素子を発光させたところ、57mm×75mmのエリアが均一に発光することを確認した。

【符号の説明】

【0046】

10:薄型面光源素子

11:導光体

12:光源

13:凸部

14:出射光制御板

15:接着部

21:導光体用フィルム

22:導光体フィルム用の巻出し部

23:粘・接着剤

24:塗布装置

25:出射光制御板

26:支持体

27:長尺フィルムの巻出し部

28:ラミネートロール

29:積層体

30:積層体の巻取り部

31:表面処理装置

【技術分野】

【0001】

本発明は、携帯電話、デジタルビデオカメラ、カーナビゲーションシステム、パーソナルコンピュータ、コンピュータ用モニタ、テレビ受像機、広告用看板などに利用される薄型面光源素子の製造方法に関する。

【背景技術】

【0002】

携帯電話、デジタルビデオカメラなどの小型表示装置や、カーナビゲーションシステム、パーソナルコンピュータ、コンピュータ用モニタ、テレビ受像機、広告用看板などの中大型表示装置として広く使用されるようになった液晶ディスプレイは、面状に光を発する面光源素子(バックライト)と映像情報を与える透過型または半透過型の液晶表示パネルとで構成され、該液晶表示パネルが与えた映像情報により光の透過率がコントロールされることによって文字および映像が表示される。

【0003】

面光源素子に関する従来の技術として、導光体から光を出射するために散乱反射を利用した方式がある。しかし、この方法によると出射光の角度分布が広がり過ぎるために正面方向には低い輝度しか得られないという課題を有する(特許文献1参照)。このため、高輝度化を図る際には線状プリズムを多数配列したプリズムシートなどに代表される出射角度をコントロールする集光部材を用いる必要がある。しかしながら、これらの部品を用いる場合には高コスト化や面光源素子の厚さが増すといった問題が生じる。

【0004】

一方、導光体を薄型化することにより面光源素子を作製する方法がいくつか提案されている。特許文献2では、導光体、反射層および光制御層からなる面光源素子が例示されており、該導光体の厚さは0.05mmから0.9mmまでとされている。この発明によれば面光源素子の厚さを薄型化することは可能であるが、導光体が薄くなったことにより、導光体内での反射回数が増加して減衰が大きくなるため、実際の面光源素子には適用が困難であった。

【0005】

また、特許文献3では面光源素子の剛性を確保するために使用していた金属フレームを省き、該面光源素子を樹脂フィルムで挟持することにより剛性を付与することで薄型化を達成可能とされているが、特許文献2と同様に導光時の減衰が大きいという問題点を有している。

【0006】

また、特許文献4では薄型で柔軟な導光体の裏面に微小な凹凸パターンや拡散反射インクの印刷パターンなどからなる拡散パターンが設けられ、さらに正反射シートが貼り付けられている。この発明によれば拡散パターンおよび正反射シートの設けられた部分でのみ発光させることができ、ポリカーボネートやポリ塩化ビニル、ポリエチレンテレフタレート、ポリプロピレンなどのシートを導光体として用いることで、柔軟な面光源素子を得ることができる。この方法によれば面光源素子を発光させることが可能であるものの、出射光に指向性が無いため正面方向への出射光の明るさは低いという課題を有している。また、指向性を付与するためにプリズムシートなどを併用することも考えられるが、その場合、部材数が多くなる上、厚さも増加することから好ましくない。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−43716号公報

【特許文献2】特開平6−186558号公報

【特許文献3】特開2003−242821号公報

【特許文献4】特開2000−258633号公報

【特許文献5】米国特許第5,396,350号公報

【特許文献6】特開2005−38749号公報

【特許文献7】特開2005−38750号公報

【特許文献8】特開2008−197371号公報

【特許文献9】特開2004−273238号公報

【特許文献10】特開2004−268383号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、上記の課題に鑑みてなされたもので、従来に比べ薄いこと、並びにフレキシブルであることを特徴とする薄型面光源素子の製造方法を提供することを目的とする。更に、該薄型面光源素子を用いた液晶表示装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決する薄型面光源素子は、厚さが、0.25mm以下で面内均一な導光体、該導光体の側面に光を入射するための少なくとも1つ以上の光源および該導光体から出射光を取り出すための少なくとも1つ以上の光出射手段を備える薄型面光源素子において、該薄型面光源素子における光出射手段と導光体とが一体に形成されてなり、かつ厚さが0.5mm以下であり、前記光出射手段が、頂部が同一平面内にあり光反射機能を有する複数の凸部を形成した厚さ0.25mm以下の出射光制御板であり、該導光体と該出射光制御板とが該凸部の頂部を介して接着されてなり、該出射光制御板の面積が該導光体の面積よりも小さいことを特徴とする。

【0010】

本発明の薄型面光源素子の製造方法は、可視光波長で透明な導光体用フィルムに粘接着剤を塗布した後、前記出射光制御板が支持体に配設されてなる長尺フィルムを貼合することで、複数の薄型面光源素子を含む積層体を連続的に製造することを特徴とする。

【0011】

さらに本発明の薄型面光源素子の製造方法は、複数の薄型面光源素子を含む積層体から前記支持体を剥離した後、前記導光体用フィルムを所定位置で切断することで薄型面光源素子を得ることを特徴とする。

【発明の効果】

【0012】

本発明によれば、従来に比べ薄いこと、並びにフレキシブルであることを特徴とする薄型面光源素子を提供することができる。ここで、本発明における光出射手段として上記の出射光制御板を備えることにより高効率で光を取り出すことが可能となるため、導光体が薄くなったことによる光の減衰を補うことができる。さらに、該薄型面光源素子の簡便な製造方法を提供することができる。また、本発明の薄型面光源素子を用いることにより、薄型・軽量であるという特徴を活かし、モバイル用途などに最適な液晶表示装置を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明に係る薄型面光源素子の一例を示す概略構成図である。

【図2】本発明に係る薄型面光源素子の製造方法を説明する簡略工程図である。

【図3】本発明に係る薄型面光源素子の別の製造方法を説明する簡略工程図である。

【発明を実施するための形態】

【0014】

本発明の薄型面光源素子は、光出射手段および導光体が一体に形成されてなり、かつ、厚さが0.5mm以下である。該光出射手段と該導光体の厚さが0.5mm以下であればフレキシブルな薄型面光源素子を実現することができる。上記薄型面光源素子は、少なくとも導光体を用いる方式であれば特に限定されないが、導光体の裏面に拡散材を添加した塗料のドット印刷方式、導光体表面および/または裏面に凹凸や溝を形成するパターン形成方式、導光体に拡散材を添加する散乱導光体方式などの光出射手段を具備する薄型面光源素子においては、反射シートや拡散シート、プリズムシートといった光学シートを少なくとも1枚以上使用しなければならず、薄型面光源素子との一体化は困難である。そのため、本発明を実現するために、導光体と複数の凸部を有する出射光制御板とが、該出射光制御板の該凸部の頂部を介して接着された薄型面光源素子を用いている。

【0015】

該薄型面光源素子10の概略構成図を図1に示し(特許文献5、6、7参照)、その発光原理を以下に簡単に説明する。光源12から導光体11に入射された光は、該導光体11内を全反射しながら伝搬していく。該導光体11と該凸部13の頂部との接着部15に伝搬光が達した場合、凸部13と導光体11の屈折率差が小さければ、該接着部15から該出射光制御板14側に光が取り出される。該薄型面光源素子10は散乱反射を利用せずに全反射のみを利用する発光原理であるため、光利用効率が高いという特長を有する。

【0016】

従来の面光源素子では、線状プリズムを多数配列したプリズムシートなどに代表される出射角度をコントロールする集光部材を使用しなければならなかったため、その分の厚み増加を避けることはできなかった。これに対して本発明の薄型面光源素子10は、凸部13の形状により出射角度を制御することができる。つまり、接着部15で取り出された光は薄型面光源素子の法線方向から傾いているため、該凸部13の斜面に入射され、全反射乃至屈折されることとなる。ここで、該斜面においては空気と後述する凸部13を形成する樹脂材料の界面が存在しており、比較的大きな屈折率差を有する。したがって、該斜面に入射された光は全反射条件を満たすことになり、薄型面光源素子の法線方向に光は反射し観察者側に出射される。すなわち、本発明の出射光制御板14が備える凸部13は、光反射機能を備えているといえる。このとき該斜面の傾きを最適化することにより出射光の指向性をコントロールできるため、プリズムシートなどの集光部材が不必要であることも本発明の薄型面光源素子の特長である。

【0017】

また、本発明においては、出射光制御板14は導光体11よりも面積が小さくなければならない。出射光制御板14が導光体11よりも大きい場合、光利用効率が低くなり、更に薄型面光源素子からの迷光が視認される可能性がある。つまり、光源12からの光が導光体11に到達する前に出射光制御板に入射してしまうため、該出射光制御板14の中を光が伝搬し、想定していない方向に光が取り出される可能性があるからである。したがって、視認性を向上するためには、本発明の薄型面光源素子のように出射光制御板14の面積を導光体11よりも小さくしなければならない。特許文献8では、大きめに切断した薄型面光源素子において、出射光制御板のみを小さめにハーフカットすることにより、出射光制御板の面積を導光体の面積よりも小さくしているものの、ハーフカット時に導光体用フィルムに傷が入ることにより、薄型面光源素子の光利用効率が低下することが懸念される。一方、本発明によればハーフカット加工を必要としないため、上記課題は解決される。

【0018】

次に本発明に用いられる出射光制御板について説明する。出射光制御板において凸部が形成される主面(以下、入射側の主面と呼ぶことがある。)に対して反対側の主面(以下、出射側の主面と呼ぶことがある。)は平坦であっても、微細な凹凸が形成されていても良い。出射側の主面が平坦である場合、薄型面光源素子の出射光の角度分布は、入射側の主面に形成される凸部形状に依存する。一方、出射側の主面に微細な凹凸が形成される場合、薄型面光源素子の出射光の角度分布は、入射側の主面に形成される凸部形状および出射側の主面に形成される微細な凹凸に依存する。つまり、入射側の主面に形成される凸部形状を制御することにより出射光に指向性を付与し、出射側の主面に形成される微細な凹凸の形状を制御することにより出射光に所望の視野角を与えることが可能となる。なお、「出射光の指向性」とは薄型面光源素子の出射光のピーク輝度が該薄型面光源素子の法線方向から傾いていることを表し(ただし、0度の傾きも含む)、「出射光の視野角」とは薄型面光源素子の出射光のピーク輝度に対する半値幅を表す。

【0019】

図1には凸部13として一次元のシリンドリカルレンズのような形状が示されているが、二次元のマイクロレンズ(フライアイレンズ)のような形状であっても良く、更に凸部の形状は上記に限定されず、いかなる形状であっても構わない。また、凸部のサイズは特に限定されないが、凸部を不可視化するためには100μm以下であることが好ましく、更には50μm以下であることがより好ましい。また、凸部の配置については特に限定されないが、薄型面光源素子の均整度を重視する場合、光源に近い領域を疎に、光源から遠い領域を密に配置し、配置密度をなめらかに変調させることが好ましい。このようにすることで、薄型面光源素子の面内均一な発光を実現することができる。

【0020】

出射光制御板の出射側の主面に微細な凹凸を形成する際には、サンドブラストなどの表面処理を施しても良いし、該出射光制御板を押出成形乃至光重合成形で作製する際に、出射側の主面に微細な凹凸を賦型しても良い。押出成形の場合、微細な凹凸のネガ形状が形成されたロール状の金型と出射光制御板における凸部のネガ形状が形成されたロール状の金型とを用い、熱可塑性樹脂を挟み込みながら冷却することにより、出射側の主面に微細な凹凸が形成された長尺フィルム状の出射光制御板を得ることができる。また光重合成形の場合、入射側の主面に凸部形状が形成された長尺フィルム状の出射光制御板に、出射側の主面に活性エネルギー線硬化型樹脂を塗布した後、前述した微細な凹凸のネガ形状が形成されたロール状金型を該活性エネルギー線硬化型樹脂層に密着させ、活性エネルギー線を照射することにより、出射側の主面に微細な凹凸の形成された長尺フィルム状の出射光制御板を得ることができる。また、微細な透明微粒子を含有した樹脂組成物を塗布することで微細な凹凸を形成しても良い。

【0021】

本発明の薄型面光源素子における出射光制御板の厚さは0.25mm以下である。ここで出射光制御板の厚さは、入射側の主面と出射側の主面との厚さで定義され、入射側の主面における凸部の頂部から出射側の主面までの長さに対応する。ただし、出射側の主面に微細な凹凸が形成されている場合は、入射側の主面における凸部の頂部から出射側の主面における微細な凹凸の平均高さまでの長さとする。

【0022】

出射光制御板を製造する方法としては、熱プレス成形法、射出成形法、押出成形法、光重合成形法などが挙げられる。後述するように、本発明の薄型面光源素子の製造方法においては、個片の出射光制御板を長尺の支持体にそれぞれ配設するため、上記のいずれの製造方法も実施することができる。したがって、得られる出射光制御板は連続品に限定されず、枚葉品であっても良い。ただし連続品の場合、複数の出射光制御板を含むフィルムの切断加工により、各々の出射光制御板を個片に分離する工程が必要である。

【0023】

このようにして得られる個片の出射光制御板は、支持体に個別に配設される。該支持体への該出射光制御板の配設方法は特に限定されないが、支持体に粘着材を塗布し出射光制御板を貼合する方法などが挙げられる。ただし、該出射光制御板は該支持体から容易に剥離されることが必要とされる。出射光制御板と支持体との密着性が高過ぎる場合、後述する支持体を除去する工程で出射光制御板が導光体用フィルムから剥離してしまうことが懸念される。一方で、支持体をロールに巻き取る際に、出射光制御板が剥離しないよう密着していることも必要である。したがって、該出射光制御板と該支持体との密着性は適度に調整される必要がある。なお、支持体に配設される複数の出射光制御板の方向は一致させても一致させなくても良い。また、出射光制御板を配設する方法は特に限定されず、機械による自動化された方法でも良いし、人間が行う手作業による方法でも良い。

【0024】

本発明に用いる支持体の厚さは0.2mm以下、0.01mm以上であることが好ましい。0.2mmよりも厚い場合、出射光制御板を配設した時に厚くなりすぎてしまい、ロール状に巻き取ることが困難となったり、コストアップの要因となったりするからである。一方、0.01mmよりも薄い場合、支持体の強度が弱くなりハンドリング性が低下するためである。また、支持体に使用される材質は特に限定されないが、コスト面や、ハンドリング性が良好なことなどから、ポリエチレンテレフタレートなどのポリエステル系フィルムや、ポリエチレン、ポリプロピレンなどのポリオレフィン系フィルムを使用することが好ましい。

【0025】

本発明に用いられる導光体用フィルムとしては、可視光波長で透明な材料が好ましい。代表例として、ポリメチルメタクリレート、ポリカーボネート、ポリスチレン、環状オレフィンポリマーなどが挙げられ、更に、ここに挙げた材料のポリマーブレンドや共重合ポリマーを用いることも可能である。また、上記以外の材料でも可視光波長で透明であれば使用することができる。これらの透明材料を表裏面ともに平滑に成形した導光体用フィルムを本発明の薄型面光源素子に使用する。該導光体用フィルムは面内均一で厚さ0.25mm以下とする必要がある。厚さが不均一であったり、表面が平滑でなかったりする場合、導光体中を光が全反射しながら伝播する際に導光体の外へ光が漏れ出る現象が発生し、薄型面光源素子の光利用効率が低下する。また、0.25mmよりも厚い場合、導光体用フィルムを巻取りにくくなるために、本発明の薄型面光源素子の製造方法を実現することが困難となるからである。

【0026】

支持体に出射光制御板を配設した長尺フィルムおよび厚さが0.25mm以下の導光体用フィルムは、その薄い厚さゆえにロール状に巻き取ることが可能である。したがって、出射光制御板が配設された長尺フィルムと導光体用フィルムとを貼合する場合には、連続プロセスによる薄型面光源素子の製造が可能となる。本発明の連続プロセスによれば、薄型面光源素子を連続的に製造することができ、薄型面光源素子をロール状で保管できるため、製造速度向上や在庫スペースの省略など、抜本的な製造コスト削減を見込むことが可能である。

【0027】

図2に本発明の薄型面光源素子を製造するための工程図を示す。上述したロール状の導光体用フィルム21を巻出し部22にセットし、該導光体用フィルム21を搬送する。該導光体用フィルム21の片方の主面にのみ粘・接着剤23を、塗布装置24を用いて所定量塗布する(ここで、本明細書において粘・接着剤とは粘着剤および接着剤の総称を表す)。また、上述した出射光制御板25が支持体26に配設されてなるロール状の長尺フィルムを巻出し部27にセットし、該出射光制御板25の入射側の主面を貼合面とし、搬送速度が該導光体用フィルム21と同一となるように該長尺フィルムを搬送する。該導光体用フィルム21と該長尺フィルムとはラミネートロール28で貼合されることにより両者が一体化され、薄型面光源素子が複数形成された積層体29を得ることができる。該積層体は非常に薄くフレキシブルであるため、巻取り部30でロール状に巻取ることが可能である。

【0028】

図2には図示しないが、粘・接着剤としてUV硬化型接着剤を用いる場合、導光体用フィルム21と長尺フィルムを貼合後に所定量のUVを照射することにより、両者を強固に接着することも可能である。また、図2では導光体用フィルム21に粘・接着剤23を塗布する工程と該導光体用フィルム21と長尺フィルムを貼合する工程を1つに示しているが、導光体用フィルム21に粘・接着剤23を塗布した後、離型処理が施されているカバーフィルムを貼合して巻取り、次の工程で該導光体用フィルム21から該カバーフィルムを剥離し、支持体26に出射光制御板25が配設される長尺フィルムを貼合するという2つの工程に分割することも可能である。

【0029】

本発明における薄型面光源素子の別の製造方法について図3を用いて説明する。ロール状の導光体用フィルム21を巻出し部22にセットし、該導光体用フィルム21を搬送する。また、出射光制御板25が支持体26に配設されてなるロール状の長尺フィルムを巻出し部27にセットし、該出射光制御板25の入射側の主面を貼合面とし、搬送速度が該導光体用フィルム21と同一となるよう該長尺フィルムを搬送する。次に、表面処理装置31で該導光体用フィルム21および/または該出射光制御板25の貼合面に表面処理を施す。更に、該導光体用フィルム21と該長尺フィルムはラミネートロール28で貼合されることにより両者が一体化され、薄型面光源素子が複数形成された積層体29を得ることができる。該積層体29はフレキシブルであるため、巻取り部30でロール状に巻き取ることが可能である。また、本発明の表面処理による貼合方法によれば、粘・接着剤を使用する必要が無いため、面光源素子の一層の薄型化が可能である。

【0030】

導光体用フィルムおよび/または出射光制御板の表面処理は以下のようにして行うことができる(特許文献9、10参照)。表面処理の方法としては、紫外線照射、コロナ放電処理、電子線照射、イオン線照射などが挙げられる。該表面処理のエネルギーとしては4eV以上が必要であり、7eV以上であることが好ましい。表面処理のエネルギーが4eV以上であれば、C−C結合、C−H結合などの分子結合が容易に切断されうる。つまり、照射するエネルギー線のエネルギーが4eVに満たない場合は、C−C結合、C−H結合などの分子結合が切断されないために十分な粘着性・接着性が発現されない。

【0031】

本発明の薄型面光源素子の製造方法において表面処理に用いられるエネルギー線としては、紫外線、コロナ放電、電子線、イオン線などが挙げられ、特に紫外線としてはエキシマレーザー、Ar+レーザー、Kr+レーザー、N2レーザー、D2ランプ、高圧水銀ランプ、低圧水銀ランプ、Xeランプ、Hg−Xeランプ、ハロゲンランプ、エキシマランプ、あるいは空気、窒素または他のガス雰囲気のアーク放電、コロナ放電または無声放電による紫外線ランプなどを発生源とするものが挙げられる。中でも、D2ランプ、高圧水銀ランプ、低圧水銀ランプ、Xeランプ、Hg−Xeランプ、ハロゲンランプ、エキシマランプなどの紫外線ランプをエネルギー線とするのがエネルギー、強度、照射範囲のバランスの点で好ましい。

【0032】

次に、薄型面光源素子が複数形成された積層体から支持体を除去する。前述したように、支持体と出射光制御板との密着力は出射光制御板と導光体用フィルムとの密着力よりも小さいため、支持体は容易に剥離できる。図2、図3には示していないが、この工程は出射光制御板と導光体用フィルムとを貼合した後、すぐに実施しても良い。つまり、複数の薄型面光源素子を含む積層体を巻取る前に支持体のみを剥離除去する方法である。

【0033】

本発明の薄型面光源素子を得るためには、出射光制御板が複数貼合されてなる導光体用フィルムを所定位置で切断しなければならない。切断の方法として、はさみやカッターナイフによる機械的切断、炭酸ガスレーザーによる熱的切断、トムソン刃による打抜きなどが挙げられるが、これらに限定されるわけではなく、導光体用フィルムを所定位置で切断できればいかなる方法であっても良い。

【0034】

導光体用フィルムを切断する位置は、目視などにより決定しても良いが、出射光制御板の少なくとも1つ以上の角を検出することにより、自動的に切断位置を決定することが好ましい。出射光制御板と導光体用フィルムの表面反射率が異なる場合それを利用すれば良いし、仮に表面反射率が同一であったとしても出射光制御板と導光体用フィルムの高さは異なるため、レーザー変位計のようなもので出射光制御板の角を検出することは容易である。少なくとも1つの角が決まれば、導光体用フィルム中の出射光制御板の存在する位置を精度良く決定することができる。本発明の薄型面光源素子においては、導光体の面積は出射光制御板の面積よりも大きくなければならないため、導光体用フィルムの切断位置は出射光制御板の外側になる。したがって、出射光制御板の位置に対して導光体用フィルムを切断する位置をあらかじめ設定し、その位置に合わせて、上述した何らかの方法で導光体用フィルムを切断することにより、本発明の薄型面光源素子を得ることができる。支持体に出射光制御板を配設する際に、方向を決める必要が無いことを前述したのは、以上のように切断位置をあらかじめ設定できるためである。

【0035】

なお、支持対を剥離する工程および導光体用フィルムを切断する工程は、図2および図3に示した導光体用フィルムと長尺フィルムを貼合する工程に続いて実施しても良い。つまり、複数の薄型面光源素子を含む積層体をロールに巻き取る前に、支持体のみを剥離除去した後、出射光制御板の角を検出し、導光体用フィルムの所定位置を切断する方法である。以上のような方法により、本発明の薄型面光源素子を一貫して製造することも可能である。

【0036】

得られた薄型面光源素子の端面に光源を配置することにより観察者側に光を取り出すことが可能となる。薄型面光源素子に用いる光源として冷陰極管などの線光源や発光ダイオード(LED)などの点光源が挙げられる。本発明の薄型面光源素子に用いられる導光体は厚さが0.25mm以下であるために、0.25mmよりも厚い光源を導光体の端面に配置するだけでは、光源から発せられる光を有効に利用することができない。そこで、導光体と光源との間にライトガイドを使用することも可能である。該ライトガイドを用いることにより、該光源の発光部よりも薄い面光源素子に効率良く光を入射することができる。以上のようにして光源から入射された光は、薄型面光源素子の出射面側から観察者の方へ効率良く取り出されることになる。

【0037】

本発明の薄型面光源素子を用いた液晶表示装置は従来品よりも非常に薄いことを特徴とし、特に薄型・軽量化を要求されるモバイル用途などに最適である。また、プラスチック基板を用いた液晶表示パネルと併用することにより、薄型・軽量であるだけでなく、フレキシブルな液晶表示装置を実現することも可能である。

【実施例】

【0038】

薄型面光源素子に用いる出射光制御板を以下の手順で作製した。ガラス基板上にポジ型レジストを0.02mmの厚さでスピンコートし、任意のパターンが描画されたフォトマスクを介して露光現像を行った。このようにして得られたポジ型レジストの凹凸形状は、薄型面光源素子で必要とされる出射光制御板の凸部形状となるように設計されており、凹凸形状に対してニッケル電鋳を施すことにより出射光制御板の金型を作製できる。なお、該凸部の配列および薄型面光源素子の発光エリアは、該フォトマスクに描画された遮光パターンにより調整することができるため、実施例1においては凸部底部の大きさを0.02mm、凸部の間隔を0.03mm〜0.8mmで変調、発光エリアを57mm×75mmとした。また、該凸部の断面形状はポジ型レジストの塗布厚みで制御されるため高さ0.02mmの台形とし、これを中心軸で回転した立体を実施例1の凸部とした。

【0039】

上記の通りに得られた金型を30枚複製し、直径300mm、長さ400mmの円筒の円周面に、該金型の長辺が円筒の円周方向となるように1列10枚ごとに3列を貼り付け、ロール状金型を作製した。

【0040】

次に、アクリレート系モノマーおよびアクリレート系オリゴマーに紫外線重合開始剤を添加した紫外線硬化性樹脂(UVX4370:東亞合成株式会社)を、環状オレフィンポリマーである340mm×0.1mmのアートンフィルム(JSR株式会社)上にグラビアコーターで0.05mmの厚みで塗布しながら搬送した。搬送されたアートンフィルムは、該ロール状金型に該紫外線硬化性樹脂を介してラミネートされ、該アートンフィルム上から所定量の紫外線を照射することで、該紫外線硬化性樹脂を硬化した。次いで、該ロール状金型と該アートンフィルムを剥離することで、表面に複数の凸部の形成された発光エリア57mm×75mmの出射光制御板が多数形成された出射光制御板用長尺フィルムを得ることができた。なお、該出射光制御板用長尺フィルムの厚さは0.15mmであった。

【0041】

この出射光制御板用長尺フィルムにおける出射光制御板の外周部をレーザーカッターで切断し、57mm×75mmの出射光制御板を個片に分離した。その後、粘着材が表面に塗布された厚さ0.05mmのポリエチレンテレフタレートフィルム(株式会社サンエー化研:SAT9050T)を支持体として、個片の出射光制御板をラミネータを用いて別々に貼合した。

【0042】

次に導光体用長尺フィルムとして340mm×0.1mmのアートンフィルムを用い、0.01mmのアクリレート系紫外線硬化性接着剤(UVX4332:東亞合成株式会社)を表面にグラビアコーターで塗布した後、出射光制御板用長尺フィルムとラミネートし、該アクリレート系紫外線硬化型接着剤を紫外線硬化することにより、該出射光制御板用長尺フィルムの凸部の頂部と接着した。上記の手順で作製された薄型面光源素子を含む積層体の総厚さは0.31mmであり、内径6インチのロールに巻き取ることが可能であった。

【0043】

最後に、該積層体を間欠搬送しながら、真空ステージの所定位置に該積層体を吸着固定したまま、出射光制御板の角の位置を検出し、出射光制御板の外側を5mmずつ空けて67mm×85mmの切断領域を設定した。この領域を4辺加工するためのトムソン刃で導光体用フィルムのみを打ち抜き加工した。

【0044】

得られた薄型面光源素子における導光体の長辺部分の側面に5つのLED(NACW008:日亜化学工業株式会社)を均等の間隔で配置することで薄型面光源素子を得ることができた。

【0045】

該薄型面光源素子の各々のLEDに対して20mAの電流を印加して面光源素子を発光させたところ、57mm×75mmのエリアが均一に発光することを確認した。

【符号の説明】

【0046】

10:薄型面光源素子

11:導光体

12:光源

13:凸部

14:出射光制御板

15:接着部

21:導光体用フィルム

22:導光体フィルム用の巻出し部

23:粘・接着剤

24:塗布装置

25:出射光制御板

26:支持体

27:長尺フィルムの巻出し部

28:ラミネートロール

29:積層体

30:積層体の巻取り部

31:表面処理装置

【特許請求の範囲】

【請求項1】

厚さが0.25mm以下で面内均一な導光体、該導光体の側面に光を入射するための少なくとも1つ以上の光源および該導光体から出射光を取り出すための少なくとも1つ以上の光出射手段を備える薄型面光源素子において、該光出射手段と該導光体とが一体に形成されてなり、かつ、厚さが0.5mm以下であり、前記光出射手段が、頂部が同一平面内にあり光反射機能を有する複数の凸部を形成した厚さ0.25mm以下の出射光制御板であり、該導光体と該出射光制御板とが該凸部の頂部を介して接着されてなり、該出射光制御板の面積が該導光体の面積よりも小さいことを特徴とする薄型面光源素子の製造方法であって、可視光の波長領域で透明な導光体用フィルムに粘接着剤を塗布した後、前記出射光制御板が支持体に配設されてなる長尺フィルムを貼合せ、複数の薄型面光源素子を含む積層体を連続的に製造することを特徴とする薄型面光源素子の製造方法。

【請求項2】

複数の薄型面光源素子を含む積層体から前記支持体を剥離した後、前記導光体用フィルムを所定位置で切断することを特徴とする請求項1に記載の薄型面光源素子の製造方法。

【請求項1】

厚さが0.25mm以下で面内均一な導光体、該導光体の側面に光を入射するための少なくとも1つ以上の光源および該導光体から出射光を取り出すための少なくとも1つ以上の光出射手段を備える薄型面光源素子において、該光出射手段と該導光体とが一体に形成されてなり、かつ、厚さが0.5mm以下であり、前記光出射手段が、頂部が同一平面内にあり光反射機能を有する複数の凸部を形成した厚さ0.25mm以下の出射光制御板であり、該導光体と該出射光制御板とが該凸部の頂部を介して接着されてなり、該出射光制御板の面積が該導光体の面積よりも小さいことを特徴とする薄型面光源素子の製造方法であって、可視光の波長領域で透明な導光体用フィルムに粘接着剤を塗布した後、前記出射光制御板が支持体に配設されてなる長尺フィルムを貼合せ、複数の薄型面光源素子を含む積層体を連続的に製造することを特徴とする薄型面光源素子の製造方法。

【請求項2】

複数の薄型面光源素子を含む積層体から前記支持体を剥離した後、前記導光体用フィルムを所定位置で切断することを特徴とする請求項1に記載の薄型面光源素子の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−110131(P2013−110131A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2013−47524(P2013−47524)

【出願日】平成25年3月11日(2013.3.11)

【分割の表示】特願2009−76523(P2009−76523)の分割

【原出願日】平成21年3月26日(2009.3.26)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成25年3月11日(2013.3.11)

【分割の表示】特願2009−76523(P2009−76523)の分割

【原出願日】平成21年3月26日(2009.3.26)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]