薄膜光電変換装置、及びその製造方法

【課題】本発明の目的は、信頼性が高く、かつ光閉じ込めに有効な凹凸をもつ薄膜光電変換装置を提供することである。

【解決手段】本発明によれば、基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することを特徴とすることによって、課題を解決する。

【解決手段】本発明によれば、基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することを特徴とすることによって、課題を解決する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜光電変換装置、及びその製造方法に関する。更に詳しくは、信頼性が高く、光閉じ込めに有効な凹凸構造を有する薄膜光電変換装置、及びその製造方法に関する。

【背景技術】

【0002】

光電変換装置は、受光センサー、太陽電池など様々な分野で用いられている。なかでも太陽電池は、地球に優しいエネルギー源の一つとして脚光を浴びており、近年の環境問題に対する関心の高まりと各国の導入加速政策によって、太陽電池の普及が急速に進んでいる。

【0003】

光電変換装置のなかで、太陽電池を含む光電変換装置の低コスト化、高効率化を両立するために原材料が少なくてすむ薄膜光電変換装置が注目され、開発が精力的に行われている。特に、ガラス等の安価な基板上に低温プロセスを用いて良質の半導体層を形成する方法が低コストを実現可能な方法として期待されている。

【0004】

一般的に、光電変換装置を形成するためには、その一部に透明導電膜を用いることが不可欠である。光電変換装置は、透明導電膜と裏面電極層の間に、1つ以上の光電変換ユニットを含むものであり、光は透明導電膜側から入射される。

【0005】

ここで、光電変換ユニットはpn接合またはpin接合の半導体層からなる。光電変換ユニットにpin接合を用いる場合、p型層、i型層、及びn型層がこの順、またはその逆順に積層されてなり、その主要部を占めるi型の光電変換層が非晶質のものは非晶質光電変換ユニットと呼ばれ、i型層が結晶質のものは結晶質光電変換ユニットと呼ばれている。

【0006】

透明導電膜は、例えば、ITO(酸化インジウム錫)、SnO2、ZnO等の導電性金属酸化物が用いられ、CVD(Chemical Vapor Deposition)、スパッタ、蒸着等の方法で形成される。透明導電膜はその表面に微細な凹凸を有することにより、入射光の散乱を増大させる効果を有することが望ましい。入射光を散乱させることによって、光電変換ユニット内の光路長が延びて、光電変換装置の短絡電流密度を増大させ、変換効率が向上する。透明導電膜の凹凸による光の散乱の効果は、単結晶シリコンや多結晶シリコンなどの光電変換ユニットの厚さが100〜500μmと厚い、いわゆるバルクの光電変換装置で有効であるだけでなく、光電変換ユニットの厚さが0.1〜10μmと薄い、いわゆる薄膜光電変換装置で特に有効である。

【0007】

薄膜光電変換装置は、光電変換ユニットに用いる半導体材料によって分類され、シリコン系薄膜光電変換装置、CdTe薄膜光電変換装置、CIS薄膜光電変換装置が代表的である。シリコン系薄膜光電変換装置は、光電変換ユニットに、非晶質シリコン、微結晶シリコン、多結晶シリコンなどを材料に用いたpin接合の構成を取り、基板側、または基板と反対面側から光を入射し、p層を光入射側に配置する。CdTe薄膜光電変換装置は、光電変換ユニットにn型のCdSと、p型のCdTeからなるpn接合の構成をとり、基板と反対面側から光を入射し、n層を光入射側に配置する。CIS薄膜光電変換装置は、光電変換ユニットにn型のCdSと、p型のCuInSe2(略称CIS)からなるpn接合の構成をとり、基板と反対面側から光を入射し、n層を光入射側に配置する。

【0008】

薄膜光電変換装置の一例であるシリコン系薄膜光電変換装置は、光電変換ユニットに、p型層、実質的に真性な光電変換層であるi型層、およびn型層から成るpin接合を用いる。このうちi型層に非晶質シリコンを用いたものを非晶質シリコン光電変換ユニット、結晶質を含むシリコンを用いたものを結晶質シリコン光電変換ユニットと呼ぶ。なお、非晶質あるいは結晶質のシリコン系材料としては、半導体を構成する主要元素としてシリコンのみを用いる場合だけでなく、炭素、酸素、窒素、ゲルマニウムなどの元素をも含む合金材料も用い得る。また、導電型層の主要構成材料としては、必ずしもi型層と同質のものである必要はなく、例えば非晶質シリコン光電変換ユニットのp型層に非晶質シリコンカーバイドを用い得るし、n型層に結晶質を含むシリコン層(μc−Siとも呼ばれる)も用い得る。

【0009】

基板側から光を入射するタイプの光電変換装置にて用いられる透明絶縁基板には、ガラス、透明樹脂等から成る板状部材やシート状部材が用いられる。

【0010】

光電変換ユニットの上に形成される裏面電極層としては、例えば、Al、Agなどの金属層をスパッタ法または蒸着法により形成する。また、光電変換ユニットと金属電極との間に、ITO、SnO2、ZnO等の導電性酸化物からなる層を形成しても構わない。

【0011】

薄膜光電変換装置の一例である非晶質シリコン光電変換装置は、単結晶や多結晶光電変換装置に比べ、初期光電変換効率が低く、さらに光劣化現象により変換効率が低下するという問題がある。そこで、薄膜多結晶シリコンや微結晶シリコンのような結晶質シリコンを光電変換層として用いた結晶質シリコン薄膜光電変換装置が、低コスト化と高効率化とを両立可能なものとして期待され、検討されている。なぜなら、結晶質シリコン薄膜光電変換装置は、非晶質シリコンの形成と同様にプラズマCVD法にて低温形成でき、さらに光劣化現象がほとんど生じないからである。また、非晶質シリコン光電変換層が長波長側において800nm程度の波長の光を光電変換し得るのに対し、結晶質シリコン光電変換層はそれより長い約1200nm程度の波長の光までを光電変換することができる。

【0012】

また、光電変換装置の変換効率を向上させる方法として、2つ以上の光電変換ユニットを積層した、積層型と呼ばれる構造を採用した光電変換装置が知られている。この方法においては、光電変換装置の光入射側に大きな光学的禁制帯幅を有する光電変換層を含む前方光電変換ユニットを配置し、その後ろに順に小さなバンドギャップを有する光電変換層を含む後方光電変換ユニットを配置することにより、入射光の広い波長範囲にわたる光電変換を可能にし、入射する光を有効利用することにより装置全体としての変換効率の向上が図られている。なお、本発明においては、相対的に光入射側に配置された光電変換ユニットを前方光電変換ユニットと呼び、これよりも相対的に光入射側から遠い側の界面に隣接して配置された光電変換ユニットを後方光電変換ユニットと呼ぶ。

【0013】

ところで、薄膜光電変換装置は、従来のバルクの単結晶や多結晶シリコンを使用した光電変換装置に比べて光電変換層を薄くすることが可能であるが、反面、薄膜全体の光吸収が膜厚によって制限されてしまうという問題がある。そこで、光電変換層を含む光電変換ユニットに入射した光をより有効に利用するために、光電変換ユニットに接する透明導電膜あるいは金属層の表面を凹凸化(テクスチャ化ともいう)し、その界面で光を散乱した後、光電変換ユニット内へ入射させることで光路長を延長せしめ、光電変換層内での光吸収量を増加させる工夫がなされている。この技術は「光閉じ込め」と呼ばれており、高い光電変換効率を有する薄膜光電変換装置を実用化する上で、重要な要素技術となっている。

【0014】

光電変換装置に最適な透明導電膜の凹凸形状を求めるために、凹凸の形状を定量的に示す指標が必要である。凹凸の形状を表す指標として、ヘイズ率がある。

【0015】

ヘイズ率とは、透明な基板の凹凸を光学的に評価する指標で、(拡散透過率/全光線透過率)×100[%]で表されるものである(JIS K7136)。ヘイズ率の測定は、ヘイズ率を自動測定するヘイズメータが市販されており、容易に測定することができる。測定用の光源としては、C光源を用いて測定するものが一般的である。

【0016】

薄膜光電変換装置の一例である非晶質シリコン光電変換装置は、ガラス等の透明基体上に形成され、透明導電膜として表面凹凸を有する酸化錫(SnO2)膜をよく用いている。しかし、一般に用いられている常圧熱CVD法(常圧熱化学的気相堆積法)によるSnO2膜の凹凸の大きさは、ばらつきがあり、光閉じこめに有効な凹凸を制御性よく設計することは困難である。また、平均的な凹凸を示す指標であるヘイズ率においても、再現性よく制御することが困難であり、ヘイズ率が基板の面内で分布を持ったり、生産ロットでばらつきが生じる問題がある。また、光閉じこめの効果としては不十分で、改善の余地がある。また、光閉じ込めに有効な表面凹凸を有する透明導電膜として常圧熱CVD法によりSnO2膜を形成したガラス基体は、その透明導電膜を形成するために約550〜650℃の高温プロセスを必要とするので製造コストが高いという問題がある。また、製膜温度が高いため、固体化後のガラスやプラスチックフィルムなどの安価な基体が使えない問題がある。強化ガラスを高温プロセスにさらすと強化が取れてしまうので、強化ガラスを基体に使えず、大面積太陽電池に適用する場合、ガラス基体の強度を確保するためには、ガラスを厚くすることが必要となり、結果として、重くなってしまう問題がある。

【0017】

また、SnO2膜は耐プラズマ性が低く、水素を使用した大きなプラズマ密度での光電変換層の堆積環境下では、SnO2膜が還元されてしまう。SnO2膜が還元されると黒化し、黒化した透明導電膜部分で入射光が吸収され、光電変換層への透過光量が減少し、変換効率の低下を招く原因となる。

【0018】

一方、酸化亜鉛(ZnO)は、透明導電膜の材料として広く用いられているSnO2あるいは酸化インジウム錫(ITO)よりも安価であり、また耐プラズマ性が高いという利点を有しており、薄膜太陽電池用の透明導電膜材料として好適である。特に、非晶質シリコンの形成時に用いられる堆積条件よりも多量の水素を使用し、かつ大きなプラズマ密度を必要とする薄膜多結晶シリコンや微結晶シリコンのような結晶質シリコンを光電変換ユニットの一部として用いた結晶質シリコン薄膜光電変換装置に有効である。

【0019】

ZnO膜で光閉じこめに有効な凹凸を形成する方法として、200℃以下の低圧熱CVD法(あるいはMOCVD法とも呼ばれる)でZnOを形成すると、低温で凹凸を有する透明導電膜が形成できることが知られている。しかし、低圧熱CVD法によるZnO膜の凹凸の大きさにはばらつきがある問題がある。また、平均的な凹凸を示す指標であるヘイズ率においても、低圧熱CVD法の条件で凹凸の形状が敏感に変わり、凹凸を再現性よく制御することが困難であり、ヘイズ率が基板の面内で分布を持ったり、生産ロットでばらつきが生じる問題がある。

【0020】

また、スパッタ法でZnO膜を形成した後、ウェットエッチングによってZnO膜に凹凸をつける方法が知られている。しかし、スパッタ法とエッチングによるZnO膜の凹凸の大きさにばらつきがある問題がある。また、平均的な凹凸を示す指標であるヘイズ率においても、ウェットエッチングの条件で凹凸の形状が敏感に変わり、凹凸を再現性よく制御することが困難であり、ヘイズ率が基板の面内で分布を持ったり、生産ロットでばらつきが生じる問題がある。

【0021】

最近、微細な凹凸を形成する方法として、数十nmから数μmの微細な凹凸を被加工物に押し付けて凹凸パターンを転写するナノインプリント技術が、レジストの紫外線露光によるパターニング技術に代わるものとしてLSI等への応用が期待されている。

【0022】

また、ナノインプリント技術を光学的に利用する方法として、無反射コーティング(AR)層への応用の検討が行われている。通常の凹凸のないAR層は、例えば、屈折率1の空気から屈折率1.5のガラスに光が入射する場合、それらの中間の屈折率1.25の物質を、波長の1/4の厚さコーティングする。これに対して、ナノインプリントを用いて光の波長より十分小さいピッチの凹凸の膜を形成すると、この凹凸膜は空気と凹凸膜物質の中間の屈折率を実質的に示し、反射率を低減する効果を発揮する。蛾の眼の表面の構造と同様であることから蛾の眼(モス・アイ:Moth Eye)構造とも呼ばれている。

【0023】

なお、本願明細書における、「結晶質」、「微結晶」の用語は、部分的に非晶質を含んでいるものも含んでいるものとする。

【0024】

(先行例1)

特許文献1には、透光性基板/透明導電膜/pin接合からなるアモルファスシリコン層/Ag電極の構造の太陽電池で、透光性基板上の透明導電膜に300nm以下のピッチの凹凸の金型を押し付けて透明導電膜に凹凸をつける方法が開示されている。具体的には、透明導電膜の形成方法は、基板に塗布したIn2O3−SnO2系ゾルゲル材料に、100nmの凹凸ピッチの金型を押し付けて加熱して凹凸パターンを転写するいわゆる熱ナノインプリント法を用いて凹凸を形成している。透明導電膜に太陽電池の入射光の波長より小さいピッチの周期構造の凹凸が形成されることによって、透明導電膜とアモルファスシリコン層との界面の反射が抑制され、いわゆる無反射層を形成し、太陽光の反射ロスを低減して太陽電池の特性が改善されるとしている。

【0025】

(先行例2)

特許文献2には、シロキサン成分、特に水素シルセスキオキサン樹脂(HSQ)を含む混合液を基板に塗布して、微細な凹凸を持つ金型を塗布面に室温で押し付けて、凹凸パターンを転写するいわゆる室温ナノインプリント法を用いたシリコン酸化物の凹凸形成方法が開示されている。具体的な応用法としては、ドライエッチングのマスクパターンへの適用や、量子デバイス(単電子トランジスター、量子磁気ディスク)が挙げられている。

【0026】

(先行例3)

特許文献3には、透明電極層の表面をランダム波状曲線として、半導体層に入る光の光路長を伸ばして、発電電流を増加しうることが開示されている。具体的には平滑ガラス基板の上に、SiO2の凹凸下地層、ITOの透明電極層、非晶質シリコンのpin構造の半導体層、Al電極層の順に積層した光電変換装置である。

【先行技術文献】

【特許文献】

【0027】

【特許文献1】特開2008−153570号公報

【特許文献2】特開2003−100609号公報

【特許文献3】特開昭61−44476号公報

【発明の概要】

【発明が解決しようとする課題】

【0028】

本発明の目的は、信頼性が高く、かつ光閉じ込めに有効な凹凸をもつ薄膜光電変換装置を提供することである。

【0029】

透明電極層に製膜条件やエッチングで凹凸を形成した場合、凹凸の大きさがばらつく、凹凸の再現性の制御が難しい、光閉じこめが十分でない問題がある。

【0030】

また、薄膜光電変換装置のガラス基板の受光面側に、ナノインプリント法によりモス・アイ構造を作成した場合、長時間の屋外使用が前提となる薄膜光電変換装置、特に薄膜太陽電池においては、微細な凹凸構造は水や埃がつきやすく、また、一度ついたら取れにくく、AR効果を発揮できなくなる問題がある。また、微細な凹凸が破損して、AR効果を発揮できなくなる問題がある。さらに、UVナノインプリント法を用いてモス・アイ構造を作成した場合、紫外線に対して透過率が低下して、薄膜太陽電池への入射光量が低下する問題がある。

【0031】

これに対して、先行例1では、透明導電膜に、熱ナノインプリントでピッチ300nm以下の微細な凹凸構造を形成し、微細な凹凸構造が表面に露出していないので、上記のような汚れや破損の心配が少ない。しかしながら、透明電極層にゾルゲル法のITOを用いており、一般に抵抗率が高く、また、透過率が低く、良質な透明電極層を得るのが困難な問題がある。これに対して、抵抗率が低く、透過率が高い透明電極層は、スパッタ法、蒸着法、常圧熱CVD法、低温熱CVD法などで形成されるが、これらの形成方法による透明電極層は固体化しており、ナノインプリント法で凹凸を形成することは難しい問題がある。

【0032】

また、熱ナノインプリントやUVナノインプリント法に用いる被加工物は有機樹脂が一般的で、200℃以上の耐熱性がない問題がある。このため150〜300℃の熱プロセスを工程に有する薄膜光電変換装置に利用できない問題がある。

【0033】

先行例2にHSQを用いた室温ナノインプリント法によるシリコン酸化物の凹凸形成方法が開示されているが、光学的な応用法は示されていない。

【0034】

上記の課題を鑑み、本発明の目的は、長時間の屋外使用の信頼性があり、かつ光閉じ込め効果を高めた凹凸構造によって、特性の改善された薄膜光電変換装置を提供することである。

【課題を解決するための手段】

【0035】

本発明の薄膜光電変換装置は、基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することによって、課題を解決する。微細な周期的凹凸が薄膜光電変換装置の表面に露出していないことによって、長時間の屋外使用においても凹凸層の汚れや破損の問題がない。また、下地層の微細な周期的凹凸によって、薄膜光電変換装置に入射した光が効果的に散乱されて光路長が伸び、光閉じこめ効果が発揮され、短絡電流密度が増加して薄膜光電変換装置の特性が高くなる。

【0036】

前記下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、入射光の最小波長以上の長さであることが望ましい。

【0037】

上記の凹凸のピッチ(L)は、100nmより大きく10μm以下が好ましく、更には300nmより大きく2μm以下であることがより好ましい。

【0038】

また、前記下地層は基板の一主面に鉛直な方向の凹凸の高低差Dと、前記Lの比(D/L)であるアスペクト比が1以上であることが好ましい。

【0039】

前記下地層はシリコン酸化物で形成することができる。シリコン酸化物の耐熱性が十分高いので、下地層を形成した後に300℃以上のプラズマCVDなどの工程を行うことができる。また、シリコン酸化物の透過率が高いので、光電変換ユニットより光入射側に形成することができる。

【0040】

具体的に、本発明の薄膜光電変換装置は、透光性絶縁基板の一主面上に、微細な周期的凹凸をもつ透光性下地層、透光性第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を順次配置し、基板を透過して光を入射する構造を取りえる。

【0041】

あるいは、本発明の薄膜光電変換装置は、基板の一主面上に、下地層、第一電極層、1以上の光電変換ユニットを含む半導体層、透光性第二電極層を順次配置し、透光性第二電極層を透過して光を入射する構造を取りえる。この場合、基板および下地層、第一電極層は不透明であってもかまわない。

【0042】

本発明の薄膜光電変換装置は、前記下地層を作製する工程が、ナノインプリント法を用いることによって製造することができる。

【0043】

具体的に、本発明の薄膜光電変換装置の下地層を作製する工程として、水素シルセスキオキサン樹脂(HSQ)を含む混合液を前記基板上に塗布し、微細な周期的凹凸をもつ金型を室温で型押しし、金型を離型した後、加熱および/または加水分解によって硬化処理を行うことによって製造することができる。

【0044】

あるいは、本発明の薄膜光電変換装置の下地層を作製する工程として、アルコキシシランを含むゾルゲル材料を前記基板上に塗布した後、第一の温度で加熱し、微細な周期的凹凸をもつ金型を型押しし、第一の温度より高い第二の温度で加熱した後、金型を離型することによって製造することができる。

【0045】

なお、「低圧熱CVD法」の用語は、本発明では大気圧より低い圧力の気体を用いた熱化学的気相成長法を指す。低圧熱CVD法は、減圧CVD法、ロー・プレッシャー・CVD法(Low Pressure CVD:略称LP−CVD)とも呼ばれ、大気圧より低い圧力の気体を用いた熱化学的気相成長法と定義される。通常、「CVD」の用語は、「プラズマCVD」、「光CVD」などエネルギー源を明示した場合を除いて、「熱CVD」のことを指すので、「低圧CVD法」の用語は、「低圧熱CVD法」と同義である。また、低圧熱CVD法は、減圧下の有機金属CVD法(略称、MO−CVD法)も抱合する。

【0046】

また、「ナノインプリント」の用語は、0.1nmから100μmのサイズの微細な凹凸をもつ型を被加工材料に押し付けて転写・成形する加工技術をいう。「ナノインプリント材料」とは、ナノインプリントによって型の凹凸を転写される被加工材料のことをいう。

【発明の効果】

【0047】

本発明によれば、基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することによって、長時間の屋外使用において凹凸層の汚れや破損の問題がなく、また、光閉じこめ効果を高めて、信頼性と特性が高い薄膜光電変換装置を提供することができる。

【0048】

また、微細な周期的凹凸有する下地層をシリコン酸化物で形成することによって、下地層を形成した後に300℃以上のプラズマCVDなどの工程を行うことができる。また、シリコン酸化物の透過率が高いので、光電変換ユニットより光入射側に下地層を形成することができる。

【0049】

また、本発明によれば、ナノインプリント法を用いることによって、微細な周期的凹凸を有する下地層を精度と再現性よく製造することができる。

【図面の簡単な説明】

【0050】

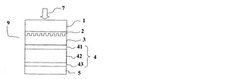

【図1】本発明の一実施形態の薄膜光電変換装置の断面図である。

【図2】本発明による微細な周期的凹凸の下地層の製造方法である。

【図3】本発明による実施例1の透光性絶縁基板と透光性下地層の透過スペクトルおよび従来法による比較例1の透光性絶縁基板の透過スペクトルである。

【図4】本発明による実施例1および従来法による比較例1、2の分光感度スペクトルである。

【図5】従来法による比較例1の薄膜光電変換装置の断面図である。

【図6】従来法による比較例2の薄膜光電変換装置の断面図である。

【図7】本発明の実施例11の薄膜光電変換装置の断面図である。

【図8】本発明による実施例1および従来法による比較例3の分光感度スペクトルである。

【図9】本発明による実施例4の透光性下地層のSEM像である。

【発明を実施するための形態】

【0051】

以下において本発明の好ましい実施の形態について図面を参照しつつ説明する。なお本願の各図において、厚さや長さなどの寸法関係については図面の明瞭化と簡略化のため適宜変更されており、実際の寸法関係を表してはいない。また、各図において、同一の参照符号は同一部分または相当部分を表している。

【0052】

薄膜光電変換装置において、無反射層による反射率の低減や、微細な凹凸構造による光散乱による光閉じこめ効果は、短絡電流密度(Jsc)を増加して変換効率を向上するために重要である。しかし、課題でも述べたように、透明電極層に製膜条件やエッチングで凹凸を形成した場合、凹凸の大きさがばらつく、凹凸の再現性の制御が難しい、光閉じこめが十分でない問題がある。

【0053】

一方、凹凸を再現性よく精度よく形成する方法として、ナノインプリント法が挙げられるが、光学的な応用としては、光学素子の受光面側に光の波長より十分小さいピッチの凹凸の膜、いわゆるモス・アイ構造を形成して、反射防止層を形成する方法が知られている。しかし、長時間の屋外使用が前提となる薄膜光電変換装置、特に薄膜太陽電池においては、受光面側の微細な凹凸構造は汚れの付着や、破損がおきやすく、無反射効果を発揮できなくなって、薄膜光電変換装置の信頼性が低い問題がある。

【0054】

また、一般にナノインプリント材料はガラス転移温度が低く(たとえば、ポリメタクリル酸メチルのガラス転移温度は105℃)、ナノインプリントで凹凸を形成した後に200℃以上の工程を行うことが困難である。このため、薄膜光電変換装置のデバイスの内側(デバイスの最表面以外)にナノインプリントで凹凸を形成した例は、発明者らが知る限りではほとんどない。先行例1にゾルゲル材料の透明電極を、ナノインプリント材料に用いた例が報告されているが、ゾルゲル材料の透明電極は抵抗率が高く、また、透過率が低いので、薄膜光電変換装置の透明電極材料として好適とは言い難い。

【0055】

発明者らは、上記の課題を鑑みて、信頼性が高く、かつ光閉じこめに有効な凹凸を高い精度でかつ再現性よく形成するデバイス構造とその製造方法を鋭意検討した。

【0056】

その結果、基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することを特徴とすることによって、本発明を完成するに至った。

【0057】

その際、意外にも下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、入射光の最小波長より長いことが望ましいことを見出した。受光面の反射防止層として、ナノインプリント法で形成したモス・アイ構造がよく知られているが、その場合は、Lは入射光の波長より十分小さいことが重要である。しかしながら、本発明においては、むしろ、Lが入射光より長い場合に薄膜光電変換装置の特性が改善されている。これは、Lを波長以上の長さにすることによって、周期的凹凸構造を有する界面で多重反射的に光の散乱が強くおきて高い光閉じこめ効果を発揮したためと考えられる。

【0058】

また、周期的な凹凸構造の場合、特定の波長だけに強い散乱効果が現れると通常は考えられる。したがって、周期的な凹凸よりも、さまざまな大きさやピッチを持ったいわゆるランダムな凹凸のほうが広い波長範囲で散乱効果が現れると通常は考えられる。しかし、意外なことに、本発明の構成によれば、周期的凹凸構造を有するにもかかわらず、広い波長範囲で散乱効果が得られることがわかった。たとえば、図4に示す分光感度スペクトルから、500〜1000nmの広い波長範囲で光散乱効果が本発明で得られていることがわかる。

【0059】

図1に、本発明の実施形態の一例による薄膜光電変換装置の断面図を示す。入射光7に近い側から順に、透光性絶縁基板1、微細な周期的凹凸を持つ透光性下地層2、透光性第一電極層3、結晶質光電変換ユニット4、第二電極層5を順次配置している。

【0060】

透光性絶縁基板1には、ガラス、透明樹脂等から成る板状部材やシート状部材が主に用いられる。特に透光性絶縁基板1として主にガラス基板を用いると、透過率が高く、安価であることから、透光性絶縁基板1として望ましい。

【0061】

透明絶縁基板1は薄膜光電変換装置5を構成した際に光入射側に位置することから、より多くの太陽光を透過させて非晶質または結晶質の光電変換ユニットに吸収させるために、できるだけ透明であることが好ましく、その材料としてはガラス板が好適である。同様の意図から、太陽光の光入射面における光反射ロスを低減させるように、透光性絶縁基板1の光入射面に無反射コーティングを行うことが望ましい。

【0062】

透光性絶縁基板1の上に微細な周期的凹凸を有する透光性下地層2を形成する。透光性下地層は、シリコン酸化物にナノインプリント法で凹凸をつけて作製することが望ましい。シリコン酸化物は耐熱性が高いので、下地層を形成した後に150〜300℃に達するプラズマCVDやスパッタなどの工程を行うことができる。また、シリコン酸化物は、透過率が高いので光電変換ユニットの光入射側の下地層として配置することができる。

【0063】

透光性下地層2は、例えば、水素シルセスキオキサン樹脂(HSQ)をナノインプリント材料として、図2に示すような工程のいわゆる室温インプリント法で作成することができる。図2(a)で、まず、透光性絶縁基板1を、洗浄槽801で洗浄する。このとき、洗浄液802はアルカリ洗剤、純水を順次使用して、超音波洗浄することが望ましい。

【0064】

次に、図2(b)に示すように、水素シルセスキオキサンを含む混合液201を透光性絶縁基板上に塗布して、塗布膜202を形成する。塗布する方法としては、ディッピング法、スピンコート法、バーコート法、スプレー法、ダイコート法、ロールコート法、フローコート法等が挙げられるが、塗布膜を均一に形成するにはスピンコート法が好適に用いられる。HSQは、HSiO3/2の繰り返し構造をもつ樹脂である。HSQは大きく分けてかご形構造と梯子形構造があるが、耐熱性を上げるために梯子形構造のHSQを混合液201に含むことが望ましい。混合液201はHSQ以外に有機溶媒として、アルコール、エステル、ケトン、あるいはそれらの混合物を含むことが望ましい。

【0065】

次に、図2(c)に示すように、ステージ803とプレス板804からなるナノインプリント装置を用いて、微細な周期的凹凸を持つ型であるモールド805を塗布膜202に型押しする。型押しは室温において、圧力5〜100MPaで行うことができる。モールド805はあらかじめ表面にフッ素系樹脂からなる離型材を塗布しておくのが好ましい。その後、図2(d)に示すように、室温のまま、モールド805を塗布膜202から離型する。

【0066】

次に、図2(e)に示すように、オーブン806で加熱して、凹凸のついた塗布膜202を硬化させる。加熱は200〜500℃の温度で、1分〜12時間の範囲で行えばよい。こうして、図2(f)に示すように、シリコン酸化物からなり、微細な周期的凹凸を持つ下地層2が作製される。

【0067】

透光性下地層2は、アルコキシシランを含むゾルゲル材料をナノインプリント材料として、型押しと加熱硬化をおこなういわゆる熱ナノインプリント法でも形成することができる。まず、図2(a)と同様に透光性絶縁基板1の洗浄、乾燥を行う。次にアルコキシシランを含むゾルゲル材料を図2(b)と同様に塗布する。アルコキシシランとしては、テトラエトキシシラン(TEOS)、テトラメトキシシラン、テトラプロポキシシラン、アルキルアルコキシシランなどが挙げられる。また、アルコキシシランとして、縮合体のエチルシリケート40(ポリエトキシシランで、SiO2が40重量%含まれ平均してTEOSの5量体縮合物)やメチルシリケート51(ポリメトキシシランで、SiO2が51重量%含まれ平均してテトラメトキシシランの4量体縮合物)なども用いることができる。例えば、水、エチルセロソルブの混合液にテトラエトキシシランを加え、更に塩酸を添加してテトラエトキシシランを加水分解させ、さらに希釈液として、ジアセトンアルコールおよびプロピレングリコールを加えて、ゾルゲル材料の塗布液とすることができる。この塗布液を透光性絶縁基板1に塗布した後、20℃から150℃の第一の温度、望ましくは60℃〜90℃で、5分から60分、加熱して、半硬化させうる。次に透明絶縁基板上の塗布液にモールドを型押しして、20〜500℃で第一の温度より高い第二の温度に加熱して、5分から60分保持すればよい。塗布液が固化した後、モールドを離型する。このようにして、シリコン酸化物からなる微細な周期的凹凸をもつ下地層2が作製できる。

【0068】

下地層2の基板の一主面に平行な方向の凹凸ピッチ(L)は、入射光の最小波長以上の長さであることが望ましい。これにより、Lが入射光の最小波長以上の場合に、光の散乱が強くなり、光閉じこめ効果を高めることができる。ガラス基板および透明電極層を透過させて、光電変換ユニットに光を入射する場合、ガラス基板および透明電極層の吸収によって、300nmより長い波長の光しか実質的に利用できない。

【0069】

また、Lは、100nmより大きく10μm以下が好ましく、300nmより大きく2μm以下であることがより好ましい。Lが100nmより大きいと散乱効果が認められ、Lが300nmより大きいと光電変換ユニットへの入射波長より大きくなってさらに散乱効果が大きくなる。また、Lが小さいとモールドの作製が困難であるとともに、ナノインプリントで凹凸を形成する際に、モールドの凹部にナノインプリント材料が入りにくくなり、凹凸がだれやすくなるので、Lは100nmより大きいことが好ましく、300nmより大きいことがより好ましく、500nm以上が特に好ましい。Lが広すぎると、ナノインプリントで凹凸の高低差、特にアスペクト比を大きくすることが困難になるので、Lは10μm以下が好ましく、2μm以下がより好ましい。

【0070】

下地層は基板の一主面に鉛直な方向の凹凸の高低差Dと、前記Lの比(D/L)であるアスペクト比が1以上であることが好ましい。これは、アスペクト比を1以上にすることによって、光の散乱効果がより顕著になるためである。

【0071】

透光性第一電極層3の材料としては、例えばSnO2、ITO、ZnOが用いられうる。特にZnOが300℃以下の低温でスパッタ法や低圧熱CVD法を用いて、安価に作製できるので好適である。スパッタ法で製膜する場合、抵抗率を下げるためにZnOのターゲットにB、Al、Gaのいずれかの不純物を0.5〜10重量%、望ましくは2〜5重量%含んでいることが望ましい。

【0072】

低圧熱CVD法でZnOを製膜する場合は、有機金属蒸気としてジエチル亜鉛(DEZ)またはジメチル亜鉛、酸化剤蒸気として水、硼素含有ガスとしてジボラン(B2H6)を用い、希釈ガスとしてH2、N2、希ガス(He、Ar、Ne、Kr、Rn)のいずれかまたは複数を加えて、混合したガスを、圧力を5〜200Paに保持した真空槽に導入して、ZnOの製膜を行なうことが好ましい。具体的には、有機金属蒸気の流量(FZ)としてDEZの流量10〜1000sccm、硼素含有ガスの流量(FB)としてB2H6の流量0.01〜100sccm、水の流量10〜1000sccm、H2の流量100〜10000sccm、Arの流量100〜10000sccmが好ましい。

【0073】

ZnOのシート抵抗は、15Ω/□以下、望ましくは10Ω/□以下が、抵抗損失を抑制するために望ましい。

【0074】

ZnO膜の平均厚さは0.3〜3μmであることが好ましく、0.5〜2μmであることがより好ましい。なぜなら、ZnO膜が薄すぎれば、透明導電膜として必要な導電性が得にくく、厚すぎればZnO膜自体による光吸収により、ZnOを透過し光電変換ユニットへ到達する光量が減るため、効率が低下するからである。さらに、厚すぎる場合は、製膜時間の増大によりその製膜コストが増大する。

【0075】

結晶質シリコン光電変換ユニット4は、たとえば、プラズマCVD法を用いて、p型半導体層、i型層、およびn型半導体層の順に、積層して形成される。具体的には、ボロンが0.01原子%以上ドープされたp型微結晶シリコン層41、実質的にi型の結晶質シリコン光電変換層42、およびリンが0.01原子%以上ドープされたn型微結晶シリコン層43がこの順に堆積される。

【0076】

第二電極層5としては、アルミニウム(Al)、銀(Ag)、金(Au)、銅(Cu)、白金(Pt)およびクロム(Cr)から選ばれる少なくとも一つの材料からなる少なくとも一層の金属層をスパッタ法または蒸着法により形成することが好ましい。また、光電変換ユニットと金属層との間に、ITO、SnO2、ZnO等の導電性酸化物からなる層を形成しても構わない(図示せず)。

【0077】

さらに、第二電極層の上に、エチレンビニルアセテート樹脂(EVA)を接着層として、ラミネートにより保護フィルムを接着することもできる(図示せず)。

【0078】

なお、図1では光電変換ユニットに結晶質シリコン光電変換層を用いた単接合の薄膜光電変換装置を示したが、それ以外の材料を用いた光電変換ユニットでもよいことは言うまでもない。例えば、pin接合を有する光電変換層に非晶質シリコン、非晶質シリコンゲルマニウム、非晶質ゲルマニウム、結晶質シリコンゲルマニウム、結晶質ゲルマニウムを用いた光電変換ユニットを用いることができる。あるいは、pn接合を有するCdS/CdTeの積層膜やCIS/CdSの積層膜を光電変換ユニットに用いることができる。

【0079】

また、図1では単接合の薄膜光電変換装置を示したが、2接合あるいは3接合以上の光電変換ユニットが積層された薄膜光電変換装置であってもよいことは言うまでもない。例えば、非晶質シリコン光電変換ユニット/結晶質シリコン光電変換ユニットを積層したいわゆるハイブリッド型光電変換装置を構成することもできる。

【0080】

また、図1では基板側から光を入射する薄膜光電変換装置を示したが、基板と反対側から光を入射する薄膜光電変換装置においても、本発明は有効である。その場合、図7に示すように、薄膜光電変換装置は、基板11の一主面上に、下地層21、第一電極層31、1以上の光電変換ユニットを含む半導体層4、透光性第二電極層51を順次配置し、透光性第二電極層51を透過して光7を入射する構造を取りえる。この場合、基板11、下地層21、および第一電極層31は不透明であってもかまわない。また、光電変換ユニット4は、n型微結晶シリコン層43、実質的にi型の結晶質シリコン光電変換層42、p型微結晶シリコン層41の順に積層することが、望ましい。これはホールの拡散距離が電子に比べて短いために、p型層を光入射側に配置したほうが薄膜光電変換装置の特性が高くなるためである。

【実施例】

【0081】

以下、本発明による実施例と、従来技術による比較例に基づいて詳細に説明する。各図において同様の部材には同一の参照符号を付し、重複する説明は省略する。また、本発明はその趣旨を超えない限り以下の実施例に限定されるものではない。実施例は好ましい態様の一つである。

【0082】

(実施例1)

本発明の実施例1として、図1に示す構造の薄膜光電変換装置9を作製した。透光性絶縁基板1として、厚み1mm、50mm×50mmのガラス基板を用いた。

【0083】

透光性下地層2は、図2に示す工程で作製した。基板をアルカリ洗剤、純水で順次5分ずつ超音波洗浄した後、80℃で30分乾燥させた。HSQを約20重量%含み、有機溶媒にプロピレングリコールジメチルエーテルを用いた混合液201を用い、スピンコートにより、膜厚500nmの塗布膜202を透光性絶縁基板1上に作製した。

【0084】

円柱型で高さ320nm、ピッチ320nmの結晶シリコン製のモールド805を用いた。モールド805には、離型材としてダイキン工業(株)製オプツールDSXをあらかじめ塗布した。ステージ803とプレス板804からなるナノインプリント装置を用いて、このモールドを室温で、透光性絶縁基板1上の塗布液202に10MPaの圧力で1分間、型押しした。その後、モールドを離型し、オーブン806で300℃、30分間加熱して、透光性下地層2を形成した。この透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、透光性絶縁基板1の表面に平行な方向にピッチ(L)が320nm、深さ(D)が200nm、アスペクト比(D/L)が0.625であった。

【0085】

この透光性下地層2がついた透光性絶縁基板の透過スペクトルを図3の実施例1にしめす。光を透光性下地層2がついていない側から入射して透過スペクトルを測定した。透過スペクトルは、島津製作所製の自記記録分光光度計UV3100を用いた。検知部には積分球を用いた。参考までに、透光性下地層2がついていないガラス基板だけの透過スペクトルを比較例1として示す。実施例1の透過スペクトルは、波長約370nmから800nmの範囲で、比較例1のガラス基板だけの透過スペクトルより透過率が低くなっている。このことから、透光性下地層2は無反射層の働きはしていないことがわかる。また、実施例1の透過スペクトルが低くなっている領域は、ほぼ一定の透過率を示し、通常の薄膜の干渉とは異なる特異なスペクトルを示している。これは、透光性下地層2で強く光が散乱されて、検知部に積分球を使用しているにもかかわらず、透過光の検知量が低下したためと考えられる。

【0086】

この透光性下地層2の上に、透光性第一電極層3として、直流電源を用いたスパッタ法でZnOを約700nm作製した。ターゲットには、Al2O3が3重量%含まれたZnOターゲットを用いた。作製したZnO膜のシート抵抗は5Ω/□であった。

【0087】

さらに、結晶質シリコン光電変換ユニット4を、プラズマCVD法を用いて作製した。厚さ15nmのp型微結晶シリコン層41、厚さ1.7μmの実質的に真性な結晶質シリコンの結晶質シリコン光電変換層42、及び厚さ15nmのn型微結晶シリコン層43からなる結晶質シリコン光電変換層ユニットを順次プラズマCVD法で形成した。

【0088】

その次に、第二電極層5として厚さ90nmの3重量%Al2O3がドープされたZnOの導電性酸化物層と厚さ200nmのAgの金属層を、開口部1cm2のマスクを用いてスパッタ法にて順次形成した。その後、リード線を超音波半田で取り付けた後、EVAを接着層として保護フィルムを接着した。

【0089】

このようにして得られた実施例1の薄膜光電変換装置にAM1.5の光を100mW/cm2の光量で照射して出力特性を測定ところ、開放電圧(Voc)が0.517V、短絡電流密度(Jsc)が21.82mA/cm2、曲線因子(FF)が0.633、そして変換効率(Eff)が7.14%であった。

【0090】

また、実施例1の薄膜光電変換装置の分光感度を図4に示す。

【0091】

また、実施例1を60日間の屋外暴露を行った後、特性を測定したところ、Effの保持率は99%であった。

【0092】

(比較例1)

従来法による比較例1として、図5に示す構造の薄膜光電変換装置91を作製した。比較例1は、透光性下地層2がないことを除いて、その構造、作製方法は実施例1と同様とした。比較例1の透光性絶縁基板1だけの透過スペクトルを図3に示す。

【0093】

得られた比較例1の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.519V、Jsc=20.14mA/cm2、FF=0.635、そしてEff=6.64%であった。比較例1は、実施例1に比べてJscが低くなって、Effが低下している。これは、光閉じこめ効果が比較例1ではほとんど得られないためと考えられる。

【0094】

図4に比較例1の分光感度を示す。図3で実施例1の透光性下地層2がついたガラス基板の透過率が、ガラス基板だけの透過率より370nmから800nmの波長範囲で低くなっているにも関わらず、実施例1の分光感度は比較例1よりも500nmから1000nmの広い波長範囲で高くなっている。このことから、透光性下地層2によって強い散乱が起きて、有効な光閉じこめが実施例1の薄膜光電変換装置で実現されて、Jsc、Effが増加したといえる。

【0095】

また、比較例1を60日間の屋外暴露を行った後、特性を測定したところ、Effの保持率は98%であった。

【0096】

(比較例2)

従来法による比較例2として、図6に示す構造の薄膜光電変換装置92を作製した。比較例2は、透光性下地層2がないかわりに、受光面側に凹凸層6を実施例1の透光性下地層2と同様に作製したことを除いて、その構造、作製方法は実施例1と同様とした。

【0097】

得られた比較例2の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.516V、Jsc=20.94mA/cm2、FF=0.631、そしてEff=6.82%であった。また、比較例2の分光感度を図4に示す。

【0098】

比較例2は、比較例1よりJscが増加したが、実施例1に比べてJscが低くなって、Effが低くなっている。この凹凸層6は、図3の実施例1の透過スペクトルから判断して、無反射層の効果はないといえる。比較例1に対してややJscが増加したのは光散乱効果によると考えられるが、凹凸層6が受光面側にあるため、透光性絶縁基板1の厚みの分、散乱された光が光電変換ユニット4に入射しにくくなって、実施例1よりJscが低くなったと考えられる。

【0099】

また、比較例2を60日間の屋外暴露を行った後、特性を測定したところ、Effの保持率は87%であった。これは、受光面の凹凸層6が屋外暴露によって汚れがつくともに、微細な凹凸に破損がみられ、このため透過率の低下、散乱効果の低減が起こって特性が低下したといえる。

【0100】

(比較例3)

従来法による比較例3として、比較例1に類似の薄膜光電変換装置を作製した。比較例3は、周期的凹凸の透光性下地層2がなく、透光性第一電極層3としてランダムな凹凸を有する酸化錫がガラス基板についた市販品を用いたことが比較例1と異なる。その他の点は、薄膜光電変換装置の構造、作製方法は比較例1と同様とした。

【0101】

得られた比較例3の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.512V、Jsc=21.35mA/cm2、FF=0.630、そしてEff=6.89%であった。また、比較例3の分光感度を図8に示す。

【0102】

比較例3は、比較例2よりJscが増加したが、実施例1に比べてJscが低くなって、Effが低くなっている。比較例3は、透光性第一電極層3のランダムな凹凸により、光散乱効果がある程度あり、Jscが比較例1、2より高くなっているが、実施例1のJscはさらに高く、周期的凹凸構造を内面に持つ実施例1のほうが、光散乱効果がより高いといえる。

【0103】

図8から、700〜1000nmの広い波長範囲で実施例1が比較例3より分光感度が高くなっている。通常、広い波長範囲で光散乱効果を得るためには、さまざまなサイズの凹凸が必須で、ランダムな凹凸構造が必要と一般的に考えられる。逆に周期的な凹凸構造の場合、特定の波長だけに光散乱効果があると一般的には考えられる。しかし、図8で明らかなように、本発明の周期的な凹凸構造を持つ薄膜光電変換装置は特定の波長だけに光散乱効果があるのではなく、意外なことに、広い波長範囲で散乱効果があることがわかる。

【0104】

なお、300〜400nmで比較例3の分光感度が実施例1より高いのは、比較例3の透明電極層材料である酸化錫の吸収係数が、実施例1の透明電極層材料ZnOより低いためで、本発明の本質の光散乱効果とは無関係である。

【0105】

(実施例2)

本発明の実施例2として、図1に示す構造の薄膜光電変換装置9を作製した。実施例2は、透光性下地層2をナノインプリントで作製するときの押し圧を20MPaとしたことを除いて、その構造、作製方法は実施例1と同様とした。

【0106】

実施例2の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=320nm、D=320nm、アスペクト比D/L=1.0であった。

【0107】

得られた実施例2の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.520V、Jsc=22.43mA/cm2、FF=0.632、そしてEff=7.37%であった。実施例2は、実施例1に比べて透光性下地層2のアスペクト比が1に増加して、Jscが増加して、Effが向上している。

【0108】

(実施例3)

本発明の実施例3として、図1に示す構造の薄膜光電変換装置9を作製した。実施例3は、透光性下地層2を形成するときのモールドに円柱型で高さ500nm、ピッチ500nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0109】

実施例3の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=500nm、アスペクト比D/L=1.0であった。

【0110】

得られた実施例3の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.518V、Jsc=23.35mA/cm2、FF=0.627、そしてEff=7.58%であった。実施例3は、実施例2に比べてさらにJscが増加して、Effが向上している。

【0111】

(実施例4)

本発明の実施例4として、図1に示す構造の薄膜光電変換装置9を作製した。実施例4は、透光性下地層2を形成するときの塗布膜202の厚さを1000nmとしたことと、モールドに円柱型で高さ1000nm、ピッチ1000nmのもの用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0112】

実施例4の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=1000nm、D=950nm、アスペクト比D/L=0.95であった。図9にSEM像を示す。

【0113】

得られた実施例4の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.517V、Jsc=22.48mA/cm2、FF=0.625、そしてEff=7.26%であった。

【0114】

(実施例5)

本発明の実施例5として、図1に示す構造の薄膜光電変換装置9を作製した。実施例5は、透光性下地層2を形成するときの塗布膜202の厚さを2000nmとしたことと、モールドに円柱型で高さ2000nm、ピッチ2000nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0115】

実施例5の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=2000nm、D=1800nm、アスペクト比D/L=0.90であった。

【0116】

得られた実施例5の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.516V、Jsc=22.15mA/cm2、FF=0.620、そしてEff=7.09%であった。

【0117】

(実施例6)

本発明の実施例6として、図1に示す構造の薄膜光電変換装置9を作製した。実施例6は、透光性下地層2を形成するときの塗布膜202の厚さを10000nmとしたことと、モールドに円柱型で高さ9500nm、ピッチ9500nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0118】

実施例6の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=9500nm、D=8000nm、アスペクト比D/L=0.842であった。

【0119】

得られた実施例6の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.518V、Jsc=21.76mA/cm2、FF=0.618、そしてEff=6.97%であった。

【0120】

(実施例7)

本発明の実施例7として、図1に示す構造の薄膜光電変換装置9を作製した。実施例7は、透光性下地層2を形成するときの塗布膜202の厚さを200nmとしたことと、モールドに円柱型で高さ120nm、ピッチ120nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0121】

実施例7の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=120nm、D=120nm、アスペクト比D/L=1.0であった。

【0122】

得られた実施例7の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.517V、Jsc=21.41mA/cm2、FF=0.634、そしてEff=7.02%であった。

【0123】

(実施例8)

本発明の実施例8として、図1に示す構造の薄膜光電変換装置9を作製した。実施例8は、透光性下地層2をナノインプリントで作製するときの押し圧を7MPaとしたことを除いて、その構造、作製方法は実施例3と同様とした。

【0124】

実施例8の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=250nm、アスペクト比D/L=0.5であった。

【0125】

得られた実施例8の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.517V、Jsc=21.55mA/cm2、FF=0.630、そしてEff=7.02%であった。

【0126】

(実施例9)

本発明の実施例9として、図1に示す構造の薄膜光電変換装置9を作製した。実施例9は、透光性下地層2を形成するときの塗布膜202の厚さを1000nmとしたことと、モールドに円柱型で高さ1000nm、ピッチ500nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0127】

実施例9の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=1000nm、アスペクト比D/L=2.0であった。

【0128】

得られた実施例9の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.516V、Jsc=24.35mA/cm2、FF=0.627、そしてEff=7.88%であった。

【0129】

(実施例10)

本発明の実施例10として、図1に示す構造の薄膜光電変換装置9を作製した。実施例10は、透光性下地層2を形成するときの塗布膜202の厚さを2000nmとしたことと、モールドに円柱型で高さ2000nm、ピッチ500nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0130】

実施例10の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=2000nm、アスペクト比D/L=4.0であった。

【0131】

得られた実施例10の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.515V、Jsc=25.17mA/cm2、FF=0.619、そしてEff=8.02%であった。

【0132】

(実施例11)

本発明の実施例11として、図7に示す構造の薄膜光電変換装置93を作製した。基板11として、厚み1mm、50mm×50mmのステンレス基板(SUS304)を用いた。下地層21は、実施例3と同様に作製した。実施例11の下地層21をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=500nm、アスペクト比D/L=1.0であった。

【0133】

その上に、スパッタ法を用いて、第一電極層31として厚さ90nmの3重量%Al2O3がドープされたZnOの導電性酸化物層と厚さ200nmのAgの金属層、さらに厚さ90nmの3重量%Al2O3がドープされたZnOの導電性酸化物層を、スパッタ法にて順次形成した。その上に結晶質光電変換ユニット4を、積層順をn型層、i型層、p型層としたことを除いて実施例1と同様に作製した。さらに、透光性第二電極層51として、厚さ70nmのITOを、開口面積1cm2のマスクを用いて、スパッタ法で形成した。

【0134】

得られた実施例11の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.520V、Jsc=23.62mA/cm2、FF=0.635、そしてEff=7.80%であった。

【0135】

(比較例4)

従来法による比較例4として、薄膜光電変換装置を作製した。比較例4は、下地層21がないことを除いて、その構造、作製方法は実施例11と同様とした。

【0136】

得られた比較例4の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.519V、Jsc=20.57mA/cm2、FF=0.634、そしてEff=6.77%であった。

【0137】

(実施例1〜11、比較例1〜4)

表1に実施例1〜11、比較例1〜4の薄膜光電変換装置の作製方法の概要と特性をまとめて示す。

【0138】

【表1】

【符号の説明】

【0139】

1 透光性絶縁基板

11 基板

2 透光性下地層

21 下地層

201 塗布液

202 塗布膜

3 透光性第一電極層

31 第一電極層

4 結晶質シリコン光電変換ユニット

41 p型微結晶シリコン層

42 実質的に真性な結晶質シリコン光電変換層

43 n型微結晶シリコン層

5 第二電極層

51 透光性第二電極層

6 凹凸層

7 入射光

801 洗浄槽

802 洗浄液

803 ステージ

804 プレス板

805 モールド

806 オーブン

9 本発明の薄膜光電変換装置

91 従来法による薄膜光電変換装置

92 別の従来法による薄膜光電変換装置

93 別の本発明による薄膜光電変換装置

【技術分野】

【0001】

本発明は、薄膜光電変換装置、及びその製造方法に関する。更に詳しくは、信頼性が高く、光閉じ込めに有効な凹凸構造を有する薄膜光電変換装置、及びその製造方法に関する。

【背景技術】

【0002】

光電変換装置は、受光センサー、太陽電池など様々な分野で用いられている。なかでも太陽電池は、地球に優しいエネルギー源の一つとして脚光を浴びており、近年の環境問題に対する関心の高まりと各国の導入加速政策によって、太陽電池の普及が急速に進んでいる。

【0003】

光電変換装置のなかで、太陽電池を含む光電変換装置の低コスト化、高効率化を両立するために原材料が少なくてすむ薄膜光電変換装置が注目され、開発が精力的に行われている。特に、ガラス等の安価な基板上に低温プロセスを用いて良質の半導体層を形成する方法が低コストを実現可能な方法として期待されている。

【0004】

一般的に、光電変換装置を形成するためには、その一部に透明導電膜を用いることが不可欠である。光電変換装置は、透明導電膜と裏面電極層の間に、1つ以上の光電変換ユニットを含むものであり、光は透明導電膜側から入射される。

【0005】

ここで、光電変換ユニットはpn接合またはpin接合の半導体層からなる。光電変換ユニットにpin接合を用いる場合、p型層、i型層、及びn型層がこの順、またはその逆順に積層されてなり、その主要部を占めるi型の光電変換層が非晶質のものは非晶質光電変換ユニットと呼ばれ、i型層が結晶質のものは結晶質光電変換ユニットと呼ばれている。

【0006】

透明導電膜は、例えば、ITO(酸化インジウム錫)、SnO2、ZnO等の導電性金属酸化物が用いられ、CVD(Chemical Vapor Deposition)、スパッタ、蒸着等の方法で形成される。透明導電膜はその表面に微細な凹凸を有することにより、入射光の散乱を増大させる効果を有することが望ましい。入射光を散乱させることによって、光電変換ユニット内の光路長が延びて、光電変換装置の短絡電流密度を増大させ、変換効率が向上する。透明導電膜の凹凸による光の散乱の効果は、単結晶シリコンや多結晶シリコンなどの光電変換ユニットの厚さが100〜500μmと厚い、いわゆるバルクの光電変換装置で有効であるだけでなく、光電変換ユニットの厚さが0.1〜10μmと薄い、いわゆる薄膜光電変換装置で特に有効である。

【0007】

薄膜光電変換装置は、光電変換ユニットに用いる半導体材料によって分類され、シリコン系薄膜光電変換装置、CdTe薄膜光電変換装置、CIS薄膜光電変換装置が代表的である。シリコン系薄膜光電変換装置は、光電変換ユニットに、非晶質シリコン、微結晶シリコン、多結晶シリコンなどを材料に用いたpin接合の構成を取り、基板側、または基板と反対面側から光を入射し、p層を光入射側に配置する。CdTe薄膜光電変換装置は、光電変換ユニットにn型のCdSと、p型のCdTeからなるpn接合の構成をとり、基板と反対面側から光を入射し、n層を光入射側に配置する。CIS薄膜光電変換装置は、光電変換ユニットにn型のCdSと、p型のCuInSe2(略称CIS)からなるpn接合の構成をとり、基板と反対面側から光を入射し、n層を光入射側に配置する。

【0008】

薄膜光電変換装置の一例であるシリコン系薄膜光電変換装置は、光電変換ユニットに、p型層、実質的に真性な光電変換層であるi型層、およびn型層から成るpin接合を用いる。このうちi型層に非晶質シリコンを用いたものを非晶質シリコン光電変換ユニット、結晶質を含むシリコンを用いたものを結晶質シリコン光電変換ユニットと呼ぶ。なお、非晶質あるいは結晶質のシリコン系材料としては、半導体を構成する主要元素としてシリコンのみを用いる場合だけでなく、炭素、酸素、窒素、ゲルマニウムなどの元素をも含む合金材料も用い得る。また、導電型層の主要構成材料としては、必ずしもi型層と同質のものである必要はなく、例えば非晶質シリコン光電変換ユニットのp型層に非晶質シリコンカーバイドを用い得るし、n型層に結晶質を含むシリコン層(μc−Siとも呼ばれる)も用い得る。

【0009】

基板側から光を入射するタイプの光電変換装置にて用いられる透明絶縁基板には、ガラス、透明樹脂等から成る板状部材やシート状部材が用いられる。

【0010】

光電変換ユニットの上に形成される裏面電極層としては、例えば、Al、Agなどの金属層をスパッタ法または蒸着法により形成する。また、光電変換ユニットと金属電極との間に、ITO、SnO2、ZnO等の導電性酸化物からなる層を形成しても構わない。

【0011】

薄膜光電変換装置の一例である非晶質シリコン光電変換装置は、単結晶や多結晶光電変換装置に比べ、初期光電変換効率が低く、さらに光劣化現象により変換効率が低下するという問題がある。そこで、薄膜多結晶シリコンや微結晶シリコンのような結晶質シリコンを光電変換層として用いた結晶質シリコン薄膜光電変換装置が、低コスト化と高効率化とを両立可能なものとして期待され、検討されている。なぜなら、結晶質シリコン薄膜光電変換装置は、非晶質シリコンの形成と同様にプラズマCVD法にて低温形成でき、さらに光劣化現象がほとんど生じないからである。また、非晶質シリコン光電変換層が長波長側において800nm程度の波長の光を光電変換し得るのに対し、結晶質シリコン光電変換層はそれより長い約1200nm程度の波長の光までを光電変換することができる。

【0012】

また、光電変換装置の変換効率を向上させる方法として、2つ以上の光電変換ユニットを積層した、積層型と呼ばれる構造を採用した光電変換装置が知られている。この方法においては、光電変換装置の光入射側に大きな光学的禁制帯幅を有する光電変換層を含む前方光電変換ユニットを配置し、その後ろに順に小さなバンドギャップを有する光電変換層を含む後方光電変換ユニットを配置することにより、入射光の広い波長範囲にわたる光電変換を可能にし、入射する光を有効利用することにより装置全体としての変換効率の向上が図られている。なお、本発明においては、相対的に光入射側に配置された光電変換ユニットを前方光電変換ユニットと呼び、これよりも相対的に光入射側から遠い側の界面に隣接して配置された光電変換ユニットを後方光電変換ユニットと呼ぶ。

【0013】

ところで、薄膜光電変換装置は、従来のバルクの単結晶や多結晶シリコンを使用した光電変換装置に比べて光電変換層を薄くすることが可能であるが、反面、薄膜全体の光吸収が膜厚によって制限されてしまうという問題がある。そこで、光電変換層を含む光電変換ユニットに入射した光をより有効に利用するために、光電変換ユニットに接する透明導電膜あるいは金属層の表面を凹凸化(テクスチャ化ともいう)し、その界面で光を散乱した後、光電変換ユニット内へ入射させることで光路長を延長せしめ、光電変換層内での光吸収量を増加させる工夫がなされている。この技術は「光閉じ込め」と呼ばれており、高い光電変換効率を有する薄膜光電変換装置を実用化する上で、重要な要素技術となっている。

【0014】

光電変換装置に最適な透明導電膜の凹凸形状を求めるために、凹凸の形状を定量的に示す指標が必要である。凹凸の形状を表す指標として、ヘイズ率がある。

【0015】

ヘイズ率とは、透明な基板の凹凸を光学的に評価する指標で、(拡散透過率/全光線透過率)×100[%]で表されるものである(JIS K7136)。ヘイズ率の測定は、ヘイズ率を自動測定するヘイズメータが市販されており、容易に測定することができる。測定用の光源としては、C光源を用いて測定するものが一般的である。

【0016】

薄膜光電変換装置の一例である非晶質シリコン光電変換装置は、ガラス等の透明基体上に形成され、透明導電膜として表面凹凸を有する酸化錫(SnO2)膜をよく用いている。しかし、一般に用いられている常圧熱CVD法(常圧熱化学的気相堆積法)によるSnO2膜の凹凸の大きさは、ばらつきがあり、光閉じこめに有効な凹凸を制御性よく設計することは困難である。また、平均的な凹凸を示す指標であるヘイズ率においても、再現性よく制御することが困難であり、ヘイズ率が基板の面内で分布を持ったり、生産ロットでばらつきが生じる問題がある。また、光閉じこめの効果としては不十分で、改善の余地がある。また、光閉じ込めに有効な表面凹凸を有する透明導電膜として常圧熱CVD法によりSnO2膜を形成したガラス基体は、その透明導電膜を形成するために約550〜650℃の高温プロセスを必要とするので製造コストが高いという問題がある。また、製膜温度が高いため、固体化後のガラスやプラスチックフィルムなどの安価な基体が使えない問題がある。強化ガラスを高温プロセスにさらすと強化が取れてしまうので、強化ガラスを基体に使えず、大面積太陽電池に適用する場合、ガラス基体の強度を確保するためには、ガラスを厚くすることが必要となり、結果として、重くなってしまう問題がある。

【0017】

また、SnO2膜は耐プラズマ性が低く、水素を使用した大きなプラズマ密度での光電変換層の堆積環境下では、SnO2膜が還元されてしまう。SnO2膜が還元されると黒化し、黒化した透明導電膜部分で入射光が吸収され、光電変換層への透過光量が減少し、変換効率の低下を招く原因となる。

【0018】

一方、酸化亜鉛(ZnO)は、透明導電膜の材料として広く用いられているSnO2あるいは酸化インジウム錫(ITO)よりも安価であり、また耐プラズマ性が高いという利点を有しており、薄膜太陽電池用の透明導電膜材料として好適である。特に、非晶質シリコンの形成時に用いられる堆積条件よりも多量の水素を使用し、かつ大きなプラズマ密度を必要とする薄膜多結晶シリコンや微結晶シリコンのような結晶質シリコンを光電変換ユニットの一部として用いた結晶質シリコン薄膜光電変換装置に有効である。

【0019】

ZnO膜で光閉じこめに有効な凹凸を形成する方法として、200℃以下の低圧熱CVD法(あるいはMOCVD法とも呼ばれる)でZnOを形成すると、低温で凹凸を有する透明導電膜が形成できることが知られている。しかし、低圧熱CVD法によるZnO膜の凹凸の大きさにはばらつきがある問題がある。また、平均的な凹凸を示す指標であるヘイズ率においても、低圧熱CVD法の条件で凹凸の形状が敏感に変わり、凹凸を再現性よく制御することが困難であり、ヘイズ率が基板の面内で分布を持ったり、生産ロットでばらつきが生じる問題がある。

【0020】

また、スパッタ法でZnO膜を形成した後、ウェットエッチングによってZnO膜に凹凸をつける方法が知られている。しかし、スパッタ法とエッチングによるZnO膜の凹凸の大きさにばらつきがある問題がある。また、平均的な凹凸を示す指標であるヘイズ率においても、ウェットエッチングの条件で凹凸の形状が敏感に変わり、凹凸を再現性よく制御することが困難であり、ヘイズ率が基板の面内で分布を持ったり、生産ロットでばらつきが生じる問題がある。

【0021】

最近、微細な凹凸を形成する方法として、数十nmから数μmの微細な凹凸を被加工物に押し付けて凹凸パターンを転写するナノインプリント技術が、レジストの紫外線露光によるパターニング技術に代わるものとしてLSI等への応用が期待されている。

【0022】

また、ナノインプリント技術を光学的に利用する方法として、無反射コーティング(AR)層への応用の検討が行われている。通常の凹凸のないAR層は、例えば、屈折率1の空気から屈折率1.5のガラスに光が入射する場合、それらの中間の屈折率1.25の物質を、波長の1/4の厚さコーティングする。これに対して、ナノインプリントを用いて光の波長より十分小さいピッチの凹凸の膜を形成すると、この凹凸膜は空気と凹凸膜物質の中間の屈折率を実質的に示し、反射率を低減する効果を発揮する。蛾の眼の表面の構造と同様であることから蛾の眼(モス・アイ:Moth Eye)構造とも呼ばれている。

【0023】

なお、本願明細書における、「結晶質」、「微結晶」の用語は、部分的に非晶質を含んでいるものも含んでいるものとする。

【0024】

(先行例1)

特許文献1には、透光性基板/透明導電膜/pin接合からなるアモルファスシリコン層/Ag電極の構造の太陽電池で、透光性基板上の透明導電膜に300nm以下のピッチの凹凸の金型を押し付けて透明導電膜に凹凸をつける方法が開示されている。具体的には、透明導電膜の形成方法は、基板に塗布したIn2O3−SnO2系ゾルゲル材料に、100nmの凹凸ピッチの金型を押し付けて加熱して凹凸パターンを転写するいわゆる熱ナノインプリント法を用いて凹凸を形成している。透明導電膜に太陽電池の入射光の波長より小さいピッチの周期構造の凹凸が形成されることによって、透明導電膜とアモルファスシリコン層との界面の反射が抑制され、いわゆる無反射層を形成し、太陽光の反射ロスを低減して太陽電池の特性が改善されるとしている。

【0025】

(先行例2)

特許文献2には、シロキサン成分、特に水素シルセスキオキサン樹脂(HSQ)を含む混合液を基板に塗布して、微細な凹凸を持つ金型を塗布面に室温で押し付けて、凹凸パターンを転写するいわゆる室温ナノインプリント法を用いたシリコン酸化物の凹凸形成方法が開示されている。具体的な応用法としては、ドライエッチングのマスクパターンへの適用や、量子デバイス(単電子トランジスター、量子磁気ディスク)が挙げられている。

【0026】

(先行例3)

特許文献3には、透明電極層の表面をランダム波状曲線として、半導体層に入る光の光路長を伸ばして、発電電流を増加しうることが開示されている。具体的には平滑ガラス基板の上に、SiO2の凹凸下地層、ITOの透明電極層、非晶質シリコンのpin構造の半導体層、Al電極層の順に積層した光電変換装置である。

【先行技術文献】

【特許文献】

【0027】

【特許文献1】特開2008−153570号公報

【特許文献2】特開2003−100609号公報

【特許文献3】特開昭61−44476号公報

【発明の概要】

【発明が解決しようとする課題】

【0028】

本発明の目的は、信頼性が高く、かつ光閉じ込めに有効な凹凸をもつ薄膜光電変換装置を提供することである。

【0029】

透明電極層に製膜条件やエッチングで凹凸を形成した場合、凹凸の大きさがばらつく、凹凸の再現性の制御が難しい、光閉じこめが十分でない問題がある。

【0030】

また、薄膜光電変換装置のガラス基板の受光面側に、ナノインプリント法によりモス・アイ構造を作成した場合、長時間の屋外使用が前提となる薄膜光電変換装置、特に薄膜太陽電池においては、微細な凹凸構造は水や埃がつきやすく、また、一度ついたら取れにくく、AR効果を発揮できなくなる問題がある。また、微細な凹凸が破損して、AR効果を発揮できなくなる問題がある。さらに、UVナノインプリント法を用いてモス・アイ構造を作成した場合、紫外線に対して透過率が低下して、薄膜太陽電池への入射光量が低下する問題がある。

【0031】

これに対して、先行例1では、透明導電膜に、熱ナノインプリントでピッチ300nm以下の微細な凹凸構造を形成し、微細な凹凸構造が表面に露出していないので、上記のような汚れや破損の心配が少ない。しかしながら、透明電極層にゾルゲル法のITOを用いており、一般に抵抗率が高く、また、透過率が低く、良質な透明電極層を得るのが困難な問題がある。これに対して、抵抗率が低く、透過率が高い透明電極層は、スパッタ法、蒸着法、常圧熱CVD法、低温熱CVD法などで形成されるが、これらの形成方法による透明電極層は固体化しており、ナノインプリント法で凹凸を形成することは難しい問題がある。

【0032】

また、熱ナノインプリントやUVナノインプリント法に用いる被加工物は有機樹脂が一般的で、200℃以上の耐熱性がない問題がある。このため150〜300℃の熱プロセスを工程に有する薄膜光電変換装置に利用できない問題がある。

【0033】

先行例2にHSQを用いた室温ナノインプリント法によるシリコン酸化物の凹凸形成方法が開示されているが、光学的な応用法は示されていない。

【0034】

上記の課題を鑑み、本発明の目的は、長時間の屋外使用の信頼性があり、かつ光閉じ込め効果を高めた凹凸構造によって、特性の改善された薄膜光電変換装置を提供することである。

【課題を解決するための手段】

【0035】

本発明の薄膜光電変換装置は、基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することによって、課題を解決する。微細な周期的凹凸が薄膜光電変換装置の表面に露出していないことによって、長時間の屋外使用においても凹凸層の汚れや破損の問題がない。また、下地層の微細な周期的凹凸によって、薄膜光電変換装置に入射した光が効果的に散乱されて光路長が伸び、光閉じこめ効果が発揮され、短絡電流密度が増加して薄膜光電変換装置の特性が高くなる。

【0036】

前記下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、入射光の最小波長以上の長さであることが望ましい。

【0037】

上記の凹凸のピッチ(L)は、100nmより大きく10μm以下が好ましく、更には300nmより大きく2μm以下であることがより好ましい。

【0038】

また、前記下地層は基板の一主面に鉛直な方向の凹凸の高低差Dと、前記Lの比(D/L)であるアスペクト比が1以上であることが好ましい。

【0039】

前記下地層はシリコン酸化物で形成することができる。シリコン酸化物の耐熱性が十分高いので、下地層を形成した後に300℃以上のプラズマCVDなどの工程を行うことができる。また、シリコン酸化物の透過率が高いので、光電変換ユニットより光入射側に形成することができる。

【0040】

具体的に、本発明の薄膜光電変換装置は、透光性絶縁基板の一主面上に、微細な周期的凹凸をもつ透光性下地層、透光性第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を順次配置し、基板を透過して光を入射する構造を取りえる。

【0041】

あるいは、本発明の薄膜光電変換装置は、基板の一主面上に、下地層、第一電極層、1以上の光電変換ユニットを含む半導体層、透光性第二電極層を順次配置し、透光性第二電極層を透過して光を入射する構造を取りえる。この場合、基板および下地層、第一電極層は不透明であってもかまわない。

【0042】

本発明の薄膜光電変換装置は、前記下地層を作製する工程が、ナノインプリント法を用いることによって製造することができる。

【0043】

具体的に、本発明の薄膜光電変換装置の下地層を作製する工程として、水素シルセスキオキサン樹脂(HSQ)を含む混合液を前記基板上に塗布し、微細な周期的凹凸をもつ金型を室温で型押しし、金型を離型した後、加熱および/または加水分解によって硬化処理を行うことによって製造することができる。

【0044】

あるいは、本発明の薄膜光電変換装置の下地層を作製する工程として、アルコキシシランを含むゾルゲル材料を前記基板上に塗布した後、第一の温度で加熱し、微細な周期的凹凸をもつ金型を型押しし、第一の温度より高い第二の温度で加熱した後、金型を離型することによって製造することができる。

【0045】

なお、「低圧熱CVD法」の用語は、本発明では大気圧より低い圧力の気体を用いた熱化学的気相成長法を指す。低圧熱CVD法は、減圧CVD法、ロー・プレッシャー・CVD法(Low Pressure CVD:略称LP−CVD)とも呼ばれ、大気圧より低い圧力の気体を用いた熱化学的気相成長法と定義される。通常、「CVD」の用語は、「プラズマCVD」、「光CVD」などエネルギー源を明示した場合を除いて、「熱CVD」のことを指すので、「低圧CVD法」の用語は、「低圧熱CVD法」と同義である。また、低圧熱CVD法は、減圧下の有機金属CVD法(略称、MO−CVD法)も抱合する。

【0046】

また、「ナノインプリント」の用語は、0.1nmから100μmのサイズの微細な凹凸をもつ型を被加工材料に押し付けて転写・成形する加工技術をいう。「ナノインプリント材料」とは、ナノインプリントによって型の凹凸を転写される被加工材料のことをいう。

【発明の効果】

【0047】

本発明によれば、基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することによって、長時間の屋外使用において凹凸層の汚れや破損の問題がなく、また、光閉じこめ効果を高めて、信頼性と特性が高い薄膜光電変換装置を提供することができる。

【0048】

また、微細な周期的凹凸有する下地層をシリコン酸化物で形成することによって、下地層を形成した後に300℃以上のプラズマCVDなどの工程を行うことができる。また、シリコン酸化物の透過率が高いので、光電変換ユニットより光入射側に下地層を形成することができる。

【0049】

また、本発明によれば、ナノインプリント法を用いることによって、微細な周期的凹凸を有する下地層を精度と再現性よく製造することができる。

【図面の簡単な説明】

【0050】

【図1】本発明の一実施形態の薄膜光電変換装置の断面図である。

【図2】本発明による微細な周期的凹凸の下地層の製造方法である。

【図3】本発明による実施例1の透光性絶縁基板と透光性下地層の透過スペクトルおよび従来法による比較例1の透光性絶縁基板の透過スペクトルである。

【図4】本発明による実施例1および従来法による比較例1、2の分光感度スペクトルである。

【図5】従来法による比較例1の薄膜光電変換装置の断面図である。

【図6】従来法による比較例2の薄膜光電変換装置の断面図である。

【図7】本発明の実施例11の薄膜光電変換装置の断面図である。

【図8】本発明による実施例1および従来法による比較例3の分光感度スペクトルである。

【図9】本発明による実施例4の透光性下地層のSEM像である。

【発明を実施するための形態】

【0051】

以下において本発明の好ましい実施の形態について図面を参照しつつ説明する。なお本願の各図において、厚さや長さなどの寸法関係については図面の明瞭化と簡略化のため適宜変更されており、実際の寸法関係を表してはいない。また、各図において、同一の参照符号は同一部分または相当部分を表している。

【0052】

薄膜光電変換装置において、無反射層による反射率の低減や、微細な凹凸構造による光散乱による光閉じこめ効果は、短絡電流密度(Jsc)を増加して変換効率を向上するために重要である。しかし、課題でも述べたように、透明電極層に製膜条件やエッチングで凹凸を形成した場合、凹凸の大きさがばらつく、凹凸の再現性の制御が難しい、光閉じこめが十分でない問題がある。

【0053】

一方、凹凸を再現性よく精度よく形成する方法として、ナノインプリント法が挙げられるが、光学的な応用としては、光学素子の受光面側に光の波長より十分小さいピッチの凹凸の膜、いわゆるモス・アイ構造を形成して、反射防止層を形成する方法が知られている。しかし、長時間の屋外使用が前提となる薄膜光電変換装置、特に薄膜太陽電池においては、受光面側の微細な凹凸構造は汚れの付着や、破損がおきやすく、無反射効果を発揮できなくなって、薄膜光電変換装置の信頼性が低い問題がある。

【0054】

また、一般にナノインプリント材料はガラス転移温度が低く(たとえば、ポリメタクリル酸メチルのガラス転移温度は105℃)、ナノインプリントで凹凸を形成した後に200℃以上の工程を行うことが困難である。このため、薄膜光電変換装置のデバイスの内側(デバイスの最表面以外)にナノインプリントで凹凸を形成した例は、発明者らが知る限りではほとんどない。先行例1にゾルゲル材料の透明電極を、ナノインプリント材料に用いた例が報告されているが、ゾルゲル材料の透明電極は抵抗率が高く、また、透過率が低いので、薄膜光電変換装置の透明電極材料として好適とは言い難い。

【0055】

発明者らは、上記の課題を鑑みて、信頼性が高く、かつ光閉じこめに有効な凹凸を高い精度でかつ再現性よく形成するデバイス構造とその製造方法を鋭意検討した。

【0056】

その結果、基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することを特徴とすることによって、本発明を完成するに至った。

【0057】

その際、意外にも下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、入射光の最小波長より長いことが望ましいことを見出した。受光面の反射防止層として、ナノインプリント法で形成したモス・アイ構造がよく知られているが、その場合は、Lは入射光の波長より十分小さいことが重要である。しかしながら、本発明においては、むしろ、Lが入射光より長い場合に薄膜光電変換装置の特性が改善されている。これは、Lを波長以上の長さにすることによって、周期的凹凸構造を有する界面で多重反射的に光の散乱が強くおきて高い光閉じこめ効果を発揮したためと考えられる。

【0058】

また、周期的な凹凸構造の場合、特定の波長だけに強い散乱効果が現れると通常は考えられる。したがって、周期的な凹凸よりも、さまざまな大きさやピッチを持ったいわゆるランダムな凹凸のほうが広い波長範囲で散乱効果が現れると通常は考えられる。しかし、意外なことに、本発明の構成によれば、周期的凹凸構造を有するにもかかわらず、広い波長範囲で散乱効果が得られることがわかった。たとえば、図4に示す分光感度スペクトルから、500〜1000nmの広い波長範囲で光散乱効果が本発明で得られていることがわかる。

【0059】

図1に、本発明の実施形態の一例による薄膜光電変換装置の断面図を示す。入射光7に近い側から順に、透光性絶縁基板1、微細な周期的凹凸を持つ透光性下地層2、透光性第一電極層3、結晶質光電変換ユニット4、第二電極層5を順次配置している。

【0060】

透光性絶縁基板1には、ガラス、透明樹脂等から成る板状部材やシート状部材が主に用いられる。特に透光性絶縁基板1として主にガラス基板を用いると、透過率が高く、安価であることから、透光性絶縁基板1として望ましい。

【0061】

透明絶縁基板1は薄膜光電変換装置5を構成した際に光入射側に位置することから、より多くの太陽光を透過させて非晶質または結晶質の光電変換ユニットに吸収させるために、できるだけ透明であることが好ましく、その材料としてはガラス板が好適である。同様の意図から、太陽光の光入射面における光反射ロスを低減させるように、透光性絶縁基板1の光入射面に無反射コーティングを行うことが望ましい。

【0062】

透光性絶縁基板1の上に微細な周期的凹凸を有する透光性下地層2を形成する。透光性下地層は、シリコン酸化物にナノインプリント法で凹凸をつけて作製することが望ましい。シリコン酸化物は耐熱性が高いので、下地層を形成した後に150〜300℃に達するプラズマCVDやスパッタなどの工程を行うことができる。また、シリコン酸化物は、透過率が高いので光電変換ユニットの光入射側の下地層として配置することができる。

【0063】

透光性下地層2は、例えば、水素シルセスキオキサン樹脂(HSQ)をナノインプリント材料として、図2に示すような工程のいわゆる室温インプリント法で作成することができる。図2(a)で、まず、透光性絶縁基板1を、洗浄槽801で洗浄する。このとき、洗浄液802はアルカリ洗剤、純水を順次使用して、超音波洗浄することが望ましい。

【0064】

次に、図2(b)に示すように、水素シルセスキオキサンを含む混合液201を透光性絶縁基板上に塗布して、塗布膜202を形成する。塗布する方法としては、ディッピング法、スピンコート法、バーコート法、スプレー法、ダイコート法、ロールコート法、フローコート法等が挙げられるが、塗布膜を均一に形成するにはスピンコート法が好適に用いられる。HSQは、HSiO3/2の繰り返し構造をもつ樹脂である。HSQは大きく分けてかご形構造と梯子形構造があるが、耐熱性を上げるために梯子形構造のHSQを混合液201に含むことが望ましい。混合液201はHSQ以外に有機溶媒として、アルコール、エステル、ケトン、あるいはそれらの混合物を含むことが望ましい。

【0065】

次に、図2(c)に示すように、ステージ803とプレス板804からなるナノインプリント装置を用いて、微細な周期的凹凸を持つ型であるモールド805を塗布膜202に型押しする。型押しは室温において、圧力5〜100MPaで行うことができる。モールド805はあらかじめ表面にフッ素系樹脂からなる離型材を塗布しておくのが好ましい。その後、図2(d)に示すように、室温のまま、モールド805を塗布膜202から離型する。

【0066】

次に、図2(e)に示すように、オーブン806で加熱して、凹凸のついた塗布膜202を硬化させる。加熱は200〜500℃の温度で、1分〜12時間の範囲で行えばよい。こうして、図2(f)に示すように、シリコン酸化物からなり、微細な周期的凹凸を持つ下地層2が作製される。

【0067】

透光性下地層2は、アルコキシシランを含むゾルゲル材料をナノインプリント材料として、型押しと加熱硬化をおこなういわゆる熱ナノインプリント法でも形成することができる。まず、図2(a)と同様に透光性絶縁基板1の洗浄、乾燥を行う。次にアルコキシシランを含むゾルゲル材料を図2(b)と同様に塗布する。アルコキシシランとしては、テトラエトキシシラン(TEOS)、テトラメトキシシラン、テトラプロポキシシラン、アルキルアルコキシシランなどが挙げられる。また、アルコキシシランとして、縮合体のエチルシリケート40(ポリエトキシシランで、SiO2が40重量%含まれ平均してTEOSの5量体縮合物)やメチルシリケート51(ポリメトキシシランで、SiO2が51重量%含まれ平均してテトラメトキシシランの4量体縮合物)なども用いることができる。例えば、水、エチルセロソルブの混合液にテトラエトキシシランを加え、更に塩酸を添加してテトラエトキシシランを加水分解させ、さらに希釈液として、ジアセトンアルコールおよびプロピレングリコールを加えて、ゾルゲル材料の塗布液とすることができる。この塗布液を透光性絶縁基板1に塗布した後、20℃から150℃の第一の温度、望ましくは60℃〜90℃で、5分から60分、加熱して、半硬化させうる。次に透明絶縁基板上の塗布液にモールドを型押しして、20〜500℃で第一の温度より高い第二の温度に加熱して、5分から60分保持すればよい。塗布液が固化した後、モールドを離型する。このようにして、シリコン酸化物からなる微細な周期的凹凸をもつ下地層2が作製できる。

【0068】

下地層2の基板の一主面に平行な方向の凹凸ピッチ(L)は、入射光の最小波長以上の長さであることが望ましい。これにより、Lが入射光の最小波長以上の場合に、光の散乱が強くなり、光閉じこめ効果を高めることができる。ガラス基板および透明電極層を透過させて、光電変換ユニットに光を入射する場合、ガラス基板および透明電極層の吸収によって、300nmより長い波長の光しか実質的に利用できない。

【0069】

また、Lは、100nmより大きく10μm以下が好ましく、300nmより大きく2μm以下であることがより好ましい。Lが100nmより大きいと散乱効果が認められ、Lが300nmより大きいと光電変換ユニットへの入射波長より大きくなってさらに散乱効果が大きくなる。また、Lが小さいとモールドの作製が困難であるとともに、ナノインプリントで凹凸を形成する際に、モールドの凹部にナノインプリント材料が入りにくくなり、凹凸がだれやすくなるので、Lは100nmより大きいことが好ましく、300nmより大きいことがより好ましく、500nm以上が特に好ましい。Lが広すぎると、ナノインプリントで凹凸の高低差、特にアスペクト比を大きくすることが困難になるので、Lは10μm以下が好ましく、2μm以下がより好ましい。

【0070】

下地層は基板の一主面に鉛直な方向の凹凸の高低差Dと、前記Lの比(D/L)であるアスペクト比が1以上であることが好ましい。これは、アスペクト比を1以上にすることによって、光の散乱効果がより顕著になるためである。

【0071】

透光性第一電極層3の材料としては、例えばSnO2、ITO、ZnOが用いられうる。特にZnOが300℃以下の低温でスパッタ法や低圧熱CVD法を用いて、安価に作製できるので好適である。スパッタ法で製膜する場合、抵抗率を下げるためにZnOのターゲットにB、Al、Gaのいずれかの不純物を0.5〜10重量%、望ましくは2〜5重量%含んでいることが望ましい。

【0072】

低圧熱CVD法でZnOを製膜する場合は、有機金属蒸気としてジエチル亜鉛(DEZ)またはジメチル亜鉛、酸化剤蒸気として水、硼素含有ガスとしてジボラン(B2H6)を用い、希釈ガスとしてH2、N2、希ガス(He、Ar、Ne、Kr、Rn)のいずれかまたは複数を加えて、混合したガスを、圧力を5〜200Paに保持した真空槽に導入して、ZnOの製膜を行なうことが好ましい。具体的には、有機金属蒸気の流量(FZ)としてDEZの流量10〜1000sccm、硼素含有ガスの流量(FB)としてB2H6の流量0.01〜100sccm、水の流量10〜1000sccm、H2の流量100〜10000sccm、Arの流量100〜10000sccmが好ましい。

【0073】

ZnOのシート抵抗は、15Ω/□以下、望ましくは10Ω/□以下が、抵抗損失を抑制するために望ましい。

【0074】

ZnO膜の平均厚さは0.3〜3μmであることが好ましく、0.5〜2μmであることがより好ましい。なぜなら、ZnO膜が薄すぎれば、透明導電膜として必要な導電性が得にくく、厚すぎればZnO膜自体による光吸収により、ZnOを透過し光電変換ユニットへ到達する光量が減るため、効率が低下するからである。さらに、厚すぎる場合は、製膜時間の増大によりその製膜コストが増大する。

【0075】

結晶質シリコン光電変換ユニット4は、たとえば、プラズマCVD法を用いて、p型半導体層、i型層、およびn型半導体層の順に、積層して形成される。具体的には、ボロンが0.01原子%以上ドープされたp型微結晶シリコン層41、実質的にi型の結晶質シリコン光電変換層42、およびリンが0.01原子%以上ドープされたn型微結晶シリコン層43がこの順に堆積される。

【0076】

第二電極層5としては、アルミニウム(Al)、銀(Ag)、金(Au)、銅(Cu)、白金(Pt)およびクロム(Cr)から選ばれる少なくとも一つの材料からなる少なくとも一層の金属層をスパッタ法または蒸着法により形成することが好ましい。また、光電変換ユニットと金属層との間に、ITO、SnO2、ZnO等の導電性酸化物からなる層を形成しても構わない(図示せず)。

【0077】

さらに、第二電極層の上に、エチレンビニルアセテート樹脂(EVA)を接着層として、ラミネートにより保護フィルムを接着することもできる(図示せず)。

【0078】

なお、図1では光電変換ユニットに結晶質シリコン光電変換層を用いた単接合の薄膜光電変換装置を示したが、それ以外の材料を用いた光電変換ユニットでもよいことは言うまでもない。例えば、pin接合を有する光電変換層に非晶質シリコン、非晶質シリコンゲルマニウム、非晶質ゲルマニウム、結晶質シリコンゲルマニウム、結晶質ゲルマニウムを用いた光電変換ユニットを用いることができる。あるいは、pn接合を有するCdS/CdTeの積層膜やCIS/CdSの積層膜を光電変換ユニットに用いることができる。

【0079】

また、図1では単接合の薄膜光電変換装置を示したが、2接合あるいは3接合以上の光電変換ユニットが積層された薄膜光電変換装置であってもよいことは言うまでもない。例えば、非晶質シリコン光電変換ユニット/結晶質シリコン光電変換ユニットを積層したいわゆるハイブリッド型光電変換装置を構成することもできる。

【0080】

また、図1では基板側から光を入射する薄膜光電変換装置を示したが、基板と反対側から光を入射する薄膜光電変換装置においても、本発明は有効である。その場合、図7に示すように、薄膜光電変換装置は、基板11の一主面上に、下地層21、第一電極層31、1以上の光電変換ユニットを含む半導体層4、透光性第二電極層51を順次配置し、透光性第二電極層51を透過して光7を入射する構造を取りえる。この場合、基板11、下地層21、および第一電極層31は不透明であってもかまわない。また、光電変換ユニット4は、n型微結晶シリコン層43、実質的にi型の結晶質シリコン光電変換層42、p型微結晶シリコン層41の順に積層することが、望ましい。これはホールの拡散距離が電子に比べて短いために、p型層を光入射側に配置したほうが薄膜光電変換装置の特性が高くなるためである。

【実施例】

【0081】

以下、本発明による実施例と、従来技術による比較例に基づいて詳細に説明する。各図において同様の部材には同一の参照符号を付し、重複する説明は省略する。また、本発明はその趣旨を超えない限り以下の実施例に限定されるものではない。実施例は好ましい態様の一つである。

【0082】

(実施例1)

本発明の実施例1として、図1に示す構造の薄膜光電変換装置9を作製した。透光性絶縁基板1として、厚み1mm、50mm×50mmのガラス基板を用いた。

【0083】

透光性下地層2は、図2に示す工程で作製した。基板をアルカリ洗剤、純水で順次5分ずつ超音波洗浄した後、80℃で30分乾燥させた。HSQを約20重量%含み、有機溶媒にプロピレングリコールジメチルエーテルを用いた混合液201を用い、スピンコートにより、膜厚500nmの塗布膜202を透光性絶縁基板1上に作製した。

【0084】

円柱型で高さ320nm、ピッチ320nmの結晶シリコン製のモールド805を用いた。モールド805には、離型材としてダイキン工業(株)製オプツールDSXをあらかじめ塗布した。ステージ803とプレス板804からなるナノインプリント装置を用いて、このモールドを室温で、透光性絶縁基板1上の塗布液202に10MPaの圧力で1分間、型押しした。その後、モールドを離型し、オーブン806で300℃、30分間加熱して、透光性下地層2を形成した。この透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、透光性絶縁基板1の表面に平行な方向にピッチ(L)が320nm、深さ(D)が200nm、アスペクト比(D/L)が0.625であった。

【0085】

この透光性下地層2がついた透光性絶縁基板の透過スペクトルを図3の実施例1にしめす。光を透光性下地層2がついていない側から入射して透過スペクトルを測定した。透過スペクトルは、島津製作所製の自記記録分光光度計UV3100を用いた。検知部には積分球を用いた。参考までに、透光性下地層2がついていないガラス基板だけの透過スペクトルを比較例1として示す。実施例1の透過スペクトルは、波長約370nmから800nmの範囲で、比較例1のガラス基板だけの透過スペクトルより透過率が低くなっている。このことから、透光性下地層2は無反射層の働きはしていないことがわかる。また、実施例1の透過スペクトルが低くなっている領域は、ほぼ一定の透過率を示し、通常の薄膜の干渉とは異なる特異なスペクトルを示している。これは、透光性下地層2で強く光が散乱されて、検知部に積分球を使用しているにもかかわらず、透過光の検知量が低下したためと考えられる。

【0086】

この透光性下地層2の上に、透光性第一電極層3として、直流電源を用いたスパッタ法でZnOを約700nm作製した。ターゲットには、Al2O3が3重量%含まれたZnOターゲットを用いた。作製したZnO膜のシート抵抗は5Ω/□であった。

【0087】

さらに、結晶質シリコン光電変換ユニット4を、プラズマCVD法を用いて作製した。厚さ15nmのp型微結晶シリコン層41、厚さ1.7μmの実質的に真性な結晶質シリコンの結晶質シリコン光電変換層42、及び厚さ15nmのn型微結晶シリコン層43からなる結晶質シリコン光電変換層ユニットを順次プラズマCVD法で形成した。

【0088】

その次に、第二電極層5として厚さ90nmの3重量%Al2O3がドープされたZnOの導電性酸化物層と厚さ200nmのAgの金属層を、開口部1cm2のマスクを用いてスパッタ法にて順次形成した。その後、リード線を超音波半田で取り付けた後、EVAを接着層として保護フィルムを接着した。

【0089】

このようにして得られた実施例1の薄膜光電変換装置にAM1.5の光を100mW/cm2の光量で照射して出力特性を測定ところ、開放電圧(Voc)が0.517V、短絡電流密度(Jsc)が21.82mA/cm2、曲線因子(FF)が0.633、そして変換効率(Eff)が7.14%であった。

【0090】

また、実施例1の薄膜光電変換装置の分光感度を図4に示す。

【0091】

また、実施例1を60日間の屋外暴露を行った後、特性を測定したところ、Effの保持率は99%であった。

【0092】

(比較例1)

従来法による比較例1として、図5に示す構造の薄膜光電変換装置91を作製した。比較例1は、透光性下地層2がないことを除いて、その構造、作製方法は実施例1と同様とした。比較例1の透光性絶縁基板1だけの透過スペクトルを図3に示す。

【0093】

得られた比較例1の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.519V、Jsc=20.14mA/cm2、FF=0.635、そしてEff=6.64%であった。比較例1は、実施例1に比べてJscが低くなって、Effが低下している。これは、光閉じこめ効果が比較例1ではほとんど得られないためと考えられる。

【0094】

図4に比較例1の分光感度を示す。図3で実施例1の透光性下地層2がついたガラス基板の透過率が、ガラス基板だけの透過率より370nmから800nmの波長範囲で低くなっているにも関わらず、実施例1の分光感度は比較例1よりも500nmから1000nmの広い波長範囲で高くなっている。このことから、透光性下地層2によって強い散乱が起きて、有効な光閉じこめが実施例1の薄膜光電変換装置で実現されて、Jsc、Effが増加したといえる。

【0095】

また、比較例1を60日間の屋外暴露を行った後、特性を測定したところ、Effの保持率は98%であった。

【0096】

(比較例2)

従来法による比較例2として、図6に示す構造の薄膜光電変換装置92を作製した。比較例2は、透光性下地層2がないかわりに、受光面側に凹凸層6を実施例1の透光性下地層2と同様に作製したことを除いて、その構造、作製方法は実施例1と同様とした。

【0097】

得られた比較例2の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.516V、Jsc=20.94mA/cm2、FF=0.631、そしてEff=6.82%であった。また、比較例2の分光感度を図4に示す。

【0098】

比較例2は、比較例1よりJscが増加したが、実施例1に比べてJscが低くなって、Effが低くなっている。この凹凸層6は、図3の実施例1の透過スペクトルから判断して、無反射層の効果はないといえる。比較例1に対してややJscが増加したのは光散乱効果によると考えられるが、凹凸層6が受光面側にあるため、透光性絶縁基板1の厚みの分、散乱された光が光電変換ユニット4に入射しにくくなって、実施例1よりJscが低くなったと考えられる。

【0099】

また、比較例2を60日間の屋外暴露を行った後、特性を測定したところ、Effの保持率は87%であった。これは、受光面の凹凸層6が屋外暴露によって汚れがつくともに、微細な凹凸に破損がみられ、このため透過率の低下、散乱効果の低減が起こって特性が低下したといえる。

【0100】

(比較例3)

従来法による比較例3として、比較例1に類似の薄膜光電変換装置を作製した。比較例3は、周期的凹凸の透光性下地層2がなく、透光性第一電極層3としてランダムな凹凸を有する酸化錫がガラス基板についた市販品を用いたことが比較例1と異なる。その他の点は、薄膜光電変換装置の構造、作製方法は比較例1と同様とした。

【0101】

得られた比較例3の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.512V、Jsc=21.35mA/cm2、FF=0.630、そしてEff=6.89%であった。また、比較例3の分光感度を図8に示す。

【0102】

比較例3は、比較例2よりJscが増加したが、実施例1に比べてJscが低くなって、Effが低くなっている。比較例3は、透光性第一電極層3のランダムな凹凸により、光散乱効果がある程度あり、Jscが比較例1、2より高くなっているが、実施例1のJscはさらに高く、周期的凹凸構造を内面に持つ実施例1のほうが、光散乱効果がより高いといえる。

【0103】

図8から、700〜1000nmの広い波長範囲で実施例1が比較例3より分光感度が高くなっている。通常、広い波長範囲で光散乱効果を得るためには、さまざまなサイズの凹凸が必須で、ランダムな凹凸構造が必要と一般的に考えられる。逆に周期的な凹凸構造の場合、特定の波長だけに光散乱効果があると一般的には考えられる。しかし、図8で明らかなように、本発明の周期的な凹凸構造を持つ薄膜光電変換装置は特定の波長だけに光散乱効果があるのではなく、意外なことに、広い波長範囲で散乱効果があることがわかる。

【0104】

なお、300〜400nmで比較例3の分光感度が実施例1より高いのは、比較例3の透明電極層材料である酸化錫の吸収係数が、実施例1の透明電極層材料ZnOより低いためで、本発明の本質の光散乱効果とは無関係である。

【0105】

(実施例2)

本発明の実施例2として、図1に示す構造の薄膜光電変換装置9を作製した。実施例2は、透光性下地層2をナノインプリントで作製するときの押し圧を20MPaとしたことを除いて、その構造、作製方法は実施例1と同様とした。

【0106】

実施例2の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=320nm、D=320nm、アスペクト比D/L=1.0であった。

【0107】

得られた実施例2の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.520V、Jsc=22.43mA/cm2、FF=0.632、そしてEff=7.37%であった。実施例2は、実施例1に比べて透光性下地層2のアスペクト比が1に増加して、Jscが増加して、Effが向上している。

【0108】

(実施例3)

本発明の実施例3として、図1に示す構造の薄膜光電変換装置9を作製した。実施例3は、透光性下地層2を形成するときのモールドに円柱型で高さ500nm、ピッチ500nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0109】

実施例3の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=500nm、アスペクト比D/L=1.0であった。

【0110】

得られた実施例3の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.518V、Jsc=23.35mA/cm2、FF=0.627、そしてEff=7.58%であった。実施例3は、実施例2に比べてさらにJscが増加して、Effが向上している。

【0111】

(実施例4)

本発明の実施例4として、図1に示す構造の薄膜光電変換装置9を作製した。実施例4は、透光性下地層2を形成するときの塗布膜202の厚さを1000nmとしたことと、モールドに円柱型で高さ1000nm、ピッチ1000nmのもの用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0112】

実施例4の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=1000nm、D=950nm、アスペクト比D/L=0.95であった。図9にSEM像を示す。

【0113】

得られた実施例4の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.517V、Jsc=22.48mA/cm2、FF=0.625、そしてEff=7.26%であった。

【0114】

(実施例5)

本発明の実施例5として、図1に示す構造の薄膜光電変換装置9を作製した。実施例5は、透光性下地層2を形成するときの塗布膜202の厚さを2000nmとしたことと、モールドに円柱型で高さ2000nm、ピッチ2000nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0115】

実施例5の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=2000nm、D=1800nm、アスペクト比D/L=0.90であった。

【0116】

得られた実施例5の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.516V、Jsc=22.15mA/cm2、FF=0.620、そしてEff=7.09%であった。

【0117】

(実施例6)

本発明の実施例6として、図1に示す構造の薄膜光電変換装置9を作製した。実施例6は、透光性下地層2を形成するときの塗布膜202の厚さを10000nmとしたことと、モールドに円柱型で高さ9500nm、ピッチ9500nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0118】

実施例6の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=9500nm、D=8000nm、アスペクト比D/L=0.842であった。

【0119】

得られた実施例6の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.518V、Jsc=21.76mA/cm2、FF=0.618、そしてEff=6.97%であった。

【0120】

(実施例7)

本発明の実施例7として、図1に示す構造の薄膜光電変換装置9を作製した。実施例7は、透光性下地層2を形成するときの塗布膜202の厚さを200nmとしたことと、モールドに円柱型で高さ120nm、ピッチ120nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0121】

実施例7の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=120nm、D=120nm、アスペクト比D/L=1.0であった。

【0122】

得られた実施例7の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.517V、Jsc=21.41mA/cm2、FF=0.634、そしてEff=7.02%であった。

【0123】

(実施例8)

本発明の実施例8として、図1に示す構造の薄膜光電変換装置9を作製した。実施例8は、透光性下地層2をナノインプリントで作製するときの押し圧を7MPaとしたことを除いて、その構造、作製方法は実施例3と同様とした。

【0124】

実施例8の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=250nm、アスペクト比D/L=0.5であった。

【0125】

得られた実施例8の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.517V、Jsc=21.55mA/cm2、FF=0.630、そしてEff=7.02%であった。

【0126】

(実施例9)

本発明の実施例9として、図1に示す構造の薄膜光電変換装置9を作製した。実施例9は、透光性下地層2を形成するときの塗布膜202の厚さを1000nmとしたことと、モールドに円柱型で高さ1000nm、ピッチ500nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0127】

実施例9の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=1000nm、アスペクト比D/L=2.0であった。

【0128】

得られた実施例9の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.516V、Jsc=24.35mA/cm2、FF=0.627、そしてEff=7.88%であった。

【0129】

(実施例10)

本発明の実施例10として、図1に示す構造の薄膜光電変換装置9を作製した。実施例10は、透光性下地層2を形成するときの塗布膜202の厚さを2000nmとしたことと、モールドに円柱型で高さ2000nm、ピッチ500nmのものを用いたことを除いて、その構造、作製方法は実施例2と同様とした。

【0130】

実施例10の透光性下地層2をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=2000nm、アスペクト比D/L=4.0であった。

【0131】

得られた実施例10の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.515V、Jsc=25.17mA/cm2、FF=0.619、そしてEff=8.02%であった。

【0132】

(実施例11)

本発明の実施例11として、図7に示す構造の薄膜光電変換装置93を作製した。基板11として、厚み1mm、50mm×50mmのステンレス基板(SUS304)を用いた。下地層21は、実施例3と同様に作製した。実施例11の下地層21をSEMで観察したところ、円柱状の穴が観察され、L=500nm、D=500nm、アスペクト比D/L=1.0であった。

【0133】

その上に、スパッタ法を用いて、第一電極層31として厚さ90nmの3重量%Al2O3がドープされたZnOの導電性酸化物層と厚さ200nmのAgの金属層、さらに厚さ90nmの3重量%Al2O3がドープされたZnOの導電性酸化物層を、スパッタ法にて順次形成した。その上に結晶質光電変換ユニット4を、積層順をn型層、i型層、p型層としたことを除いて実施例1と同様に作製した。さらに、透光性第二電極層51として、厚さ70nmのITOを、開口面積1cm2のマスクを用いて、スパッタ法で形成した。

【0134】

得られた実施例11の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.520V、Jsc=23.62mA/cm2、FF=0.635、そしてEff=7.80%であった。

【0135】

(比較例4)

従来法による比較例4として、薄膜光電変換装置を作製した。比較例4は、下地層21がないことを除いて、その構造、作製方法は実施例11と同様とした。

【0136】

得られた比較例4の薄膜光電変換装置の出力特性を実施例1と同様に測定ところ、Voc=0.519V、Jsc=20.57mA/cm2、FF=0.634、そしてEff=6.77%であった。

【0137】

(実施例1〜11、比較例1〜4)

表1に実施例1〜11、比較例1〜4の薄膜光電変換装置の作製方法の概要と特性をまとめて示す。

【0138】

【表1】

【符号の説明】

【0139】

1 透光性絶縁基板

11 基板

2 透光性下地層

21 下地層

201 塗布液

202 塗布膜

3 透光性第一電極層

31 第一電極層

4 結晶質シリコン光電変換ユニット

41 p型微結晶シリコン層

42 実質的に真性な結晶質シリコン光電変換層

43 n型微結晶シリコン層

5 第二電極層

51 透光性第二電極層

6 凹凸層

7 入射光

801 洗浄槽

802 洗浄液

803 ステージ

804 プレス板

805 モールド

806 オーブン

9 本発明の薄膜光電変換装置

91 従来法による薄膜光電変換装置

92 別の従来法による薄膜光電変換装置

93 別の本発明による薄膜光電変換装置

【特許請求の範囲】

【請求項1】

基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することを特徴とする薄膜光電変換装置。

【請求項2】

請求項1に記載の薄膜光電変換装置であって、前記下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、入射光の最小波長以上の長さであることを特徴とする薄膜光電変換装置。

【請求項3】

請求項1に記載の薄膜光電変換装置であって、前記下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、100nmより大きく10μm以下、望ましくは300nmより大きく2μm以下であることを特徴とする薄膜光電変換装置。

【請求項4】

請求項1に記載の薄膜光電変換装置であって、前記下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、300nmより大きく2μm以下であることを特徴とする薄膜光電変換装置。

【請求項5】

請求項1乃至4のいずれかに記載の薄膜光電変換装置であって、前記下地層は基板の一主面に鉛直な方向の凹凸の高低差Dと、前記Lの比(D/L)であるアスペクト比が1以上であることを特徴とする薄膜光電変換装置。

【請求項6】

請求項1乃至5のいずれかに記載の薄膜光電変換装置であって、前記下地層はシリコン酸化物であることを特徴とする薄膜光電変換装置。

【請求項7】

請求項1乃至6のいずれかに記載の薄膜光電変換装置であって、透光性絶縁基板の一主面上に、透光性下地層、透光性第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を順次配置し、基板を透過して光を入射することを特徴とする薄膜光電変換装置。

【請求項8】

請求項1乃至6のいずれかに記載の薄膜光電変換装置であって、基板の一主面上に、下地層、第一電極層、1以上の光電変換ユニットを含む半導体層、透光性第二電極層を順次配置し、透光性第二電極層を透過して光を入射することを特徴とする薄膜光電変換装置。

【請求項9】

請求項1乃至8のいずれかに記載の薄膜光電変換装置の製造方法であって、前記下地層を作製する工程が、ナノインプリント法を用いることを特徴とする薄膜光電変換装置の製造方法。

【請求項10】

請求項9に記載の薄膜光電変換装置の製造方法であって、前記下地層を作製する工程が、水素シルセスキオキサン樹脂(HSQ)を含む混合液を前記基板上に塗布し、微細な周期的凹凸をもつ金型を室温で型押しし、金型を離型した後、加熱および/または加水分解によって硬化処理を行うことによって、前記下地層を作製することを特徴とする薄膜光電変換装置の製造方法。

【請求項11】

請求項9に記載の薄膜光電変換装置の製造方法であって、前記下地層を作製する工程が、アルコキシシランを含むゾルゲル材料を前記基板上に塗布した後、第一の温度で加熱し、微細な周期的凹凸をもつ金型を型押しし、第一の温度より高い第二の温度で加熱した後、金型を離型することによって、前記下地層を作製することを特徴とする薄膜光電変換装置の製造方法。

【請求項1】

基板に近い側から順に、第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を、順次配置した構造を含む薄膜光電変換装置であって、基板と第一電極の間に下地層を含み、かつ前記下地層が基板の一主面に平行な方向に微細な周期的凹凸を有することを特徴とする薄膜光電変換装置。

【請求項2】

請求項1に記載の薄膜光電変換装置であって、前記下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、入射光の最小波長以上の長さであることを特徴とする薄膜光電変換装置。

【請求項3】

請求項1に記載の薄膜光電変換装置であって、前記下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、100nmより大きく10μm以下、望ましくは300nmより大きく2μm以下であることを特徴とする薄膜光電変換装置。

【請求項4】

請求項1に記載の薄膜光電変換装置であって、前記下地層の基板の一主面に平行した方向の凹凸のピッチ(L)が、300nmより大きく2μm以下であることを特徴とする薄膜光電変換装置。

【請求項5】

請求項1乃至4のいずれかに記載の薄膜光電変換装置であって、前記下地層は基板の一主面に鉛直な方向の凹凸の高低差Dと、前記Lの比(D/L)であるアスペクト比が1以上であることを特徴とする薄膜光電変換装置。

【請求項6】

請求項1乃至5のいずれかに記載の薄膜光電変換装置であって、前記下地層はシリコン酸化物であることを特徴とする薄膜光電変換装置。

【請求項7】

請求項1乃至6のいずれかに記載の薄膜光電変換装置であって、透光性絶縁基板の一主面上に、透光性下地層、透光性第一電極層、1以上の光電変換ユニットを含む半導体層、第二電極層を順次配置し、基板を透過して光を入射することを特徴とする薄膜光電変換装置。

【請求項8】

請求項1乃至6のいずれかに記載の薄膜光電変換装置であって、基板の一主面上に、下地層、第一電極層、1以上の光電変換ユニットを含む半導体層、透光性第二電極層を順次配置し、透光性第二電極層を透過して光を入射することを特徴とする薄膜光電変換装置。

【請求項9】

請求項1乃至8のいずれかに記載の薄膜光電変換装置の製造方法であって、前記下地層を作製する工程が、ナノインプリント法を用いることを特徴とする薄膜光電変換装置の製造方法。

【請求項10】

請求項9に記載の薄膜光電変換装置の製造方法であって、前記下地層を作製する工程が、水素シルセスキオキサン樹脂(HSQ)を含む混合液を前記基板上に塗布し、微細な周期的凹凸をもつ金型を室温で型押しし、金型を離型した後、加熱および/または加水分解によって硬化処理を行うことによって、前記下地層を作製することを特徴とする薄膜光電変換装置の製造方法。

【請求項11】

請求項9に記載の薄膜光電変換装置の製造方法であって、前記下地層を作製する工程が、アルコキシシランを含むゾルゲル材料を前記基板上に塗布した後、第一の温度で加熱し、微細な周期的凹凸をもつ金型を型押しし、第一の温度より高い第二の温度で加熱した後、金型を離型することによって、前記下地層を作製することを特徴とする薄膜光電変換装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−14736(P2011−14736A)

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願番号】特願2009−158018(P2009−158018)

【出願日】平成21年7月2日(2009.7.2)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成23年1月20日(2011.1.20)

【国際特許分類】

【出願日】平成21年7月2日(2009.7.2)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]