表皮一体発泡用表皮材及び表皮一体発泡成形品

【課題】本発明は、薄型化を可能にして、表皮の材質選択の制限が少ない表皮一体発泡用表皮材を提供する。

【解決手段】本発明に係る表皮一体発泡用表皮材Sは、液状樹脂不透過性ポリウレタンフォームからなるシート状ポリウレタンフォーム6と表皮7とを積層一体化させてなる積層体であり、厚さは1mm〜5mmである。このポリウレタンフォーム6は、ポリオール成分、イソシアネート化合物、触媒を少なくとも用いて得られ、フォーム体としての最終厚みが0.5mm〜3mmになるように薄いシート状に形成された物であり、両面に自己形成による薄いスキン層6aを備えている。

【解決手段】本発明に係る表皮一体発泡用表皮材Sは、液状樹脂不透過性ポリウレタンフォームからなるシート状ポリウレタンフォーム6と表皮7とを積層一体化させてなる積層体であり、厚さは1mm〜5mmである。このポリウレタンフォーム6は、ポリオール成分、イソシアネート化合物、触媒を少なくとも用いて得られ、フォーム体としての最終厚みが0.5mm〜3mmになるように薄いシート状に形成された物であり、両面に自己形成による薄いスキン層6aを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車載用のヘッドレスト、アームレスト、シートクッションなどに適用可能な表皮一体発泡用表皮材及び表皮一体発泡成形品に関するものである。

【背景技術】

【0002】

従来の表皮一体発泡用表皮材100の多くは、表皮101と、ワディング材としての連続発泡液軟質ポリウレタンフォーム102と、硬化後にウレタン発泡体103になるウレタン発泡原液がワディング材102へ浸透するのを防止するためのバリア層として配置される非通気性の樹脂フィルム104と、の3層構造により構成されている。ワディング材としての連続気泡軟質ポリウレタンフォーム102を使用せずに、表皮101に非通気性の樹脂フィルム104を単に接着しただけでは、一体発泡する際にシワが出来やすく、また、連続気泡軟質ポリウレタンフォーム102は、一体発泡により得られる成形品の表面に柔らかい感触を与えるために必要である。

しかし、一般的に連続気泡軟質ポリウレタンフォーム102は、通気性が高く、セル膜に大きな穴が空いているため、一体発泡させる際にバリア層の樹脂フィルム104が無いと、ウレタン発泡原液がワディング材102の内部や表皮101にまで達した後、硬化するので部分的な硬さのムラが出来て、感触が悪くなってしまう。

このような理由から、従来は、3層若しくはそれ以上の構造で表皮材100は構成されていたが、積層数が多くなるほど、製造工程の複雑化により製造コストが高くなってしまう問題点と共に、非通気性の樹脂フィルム104を原料浸透防止層(バリア層)として使用しているため、特に夏場や長時間の着座時に蒸れ易いという問題点があった。

このため、バリア層の樹脂フィルム104を用いずに、表皮とワディング材との2層構造の表皮材で一体発泡品を製造する技術が提案されている。例えば、特開2004−268406号公報には、通気度5cc/cm2/sec以下でセル膜に複数の微細な穴を有する連続気泡軟質ポリウレタンフォームをワディング材として用いることによって樹脂フィルムが無くても、ウレタン原液が、表皮層まで浸透し難くいことが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−268406号公報

【特許文献2】特開平5−329978号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記ウレタンフォームは、大きなウレタンフォームブロックから所定の厚さで薄くスライスされた物であり、表面にスキン層を有さずに、実質的に連続発泡のセル構造が剥き出しになっている。従って、ウレタン発泡原液がワディング層に浸透しないにしても、若干量(1〜3mm)の含浸が必ず起こるものであり、含浸の程度によっては、硬い含浸層が形成されることもあり、一体発泡のソフトな風合いを損ねることがある。また、含浸をなるべく感じないようにウレタンフォーム製のワディング材を、従来の3層構造に使用するワディング材102よりも1〜2mmほど厚く、例えば4〜5mmの厚さにする必要がある。そのため、一体発泡用表皮材の最終的な厚さが増してしまって、所定形状に裁断、縫製する工程において縫い代の確保が困難となり、複雑な形状にも適さないものであった。

また、特開平5−329978号公報には、通気性のある表皮にラテックスフォーム層を形成させた一体発泡用表皮材が開示されているが、このラテックスフォーム層は、上記のような大きなフォームブロックからスライスによる切り出しではなく、表皮に直接ラテックスフォーム原料をコーティングした後、加熱により水分を除去して硬化させることで得られるので、実質的に表面にスキン層が形成される。これにより、ウレタン発泡原液のワディング材への浸透が極めて少なくなり、ソフトな風合いを維持することができるが、このようなエマルジョンであるラテックスフォーム原液は、水分の蒸発が妨げられると硬化反応が阻害され、フォームセルが粗大になることがあり、また、表皮との接着が妨げられることがある。従って、例えば、合成皮革のような非通気性の表皮に適さず、使用できる表皮に制限がある。

【0005】

本発明は、薄型化を可能にして、表皮の材質選択の制限が少ない表皮一体発泡用表皮材を提供することを目的とする。また、本発明は、このような表皮一体発泡用表皮材を備えた表皮一体発泡成形品を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る表皮一体発泡用表皮材は、ポリオール成分、イソシアネート化合物、触媒を少なくとも用いて得られ、フォーム体としての最終厚みが0.5mm〜3mmになるように薄いシート状に形成され、且つ両面に自己形成による薄いスキン層を備えたシート状ポリウレタンフォームと、表皮と、を積層一体化させてなる積層体としての厚さが1mm〜5mmであることを特徴とする。

【0007】

この表皮一体発泡用表皮材においては、樹脂フィルム等のバリア層を用いることなく、表皮とワディング材(自己形成による薄いスキン層を備えたシート状ポリウレタンフォーム)との2層構造であるから、製造が容易であり、コスト低減を図ることができる。しかも、袋状になっている表皮材内に注入される発泡ウレタン原液が表皮材に含浸されることが無いので、表皮材の硬さの上昇を抑制することができ、表皮材を薄くすることができる。そして、薄い表皮材を利用できることで、複雑なデザインでの縫製が可能になる。更に、表皮に、通気性の織物を採用することができることは言うに及ばず、非通気性のバッキング層を備えた織物または非通気性の合成皮革をも採用することができるので、本発明の表皮材は、表皮の材質選択の制限が少ないと言える。

【0008】

本発明に係る表皮一体発泡成形品は、請求項1〜4の何れか一項に記載の表皮一体発泡用表皮材を所定形状に裁断、縫製して袋状のトリムカバーに形成し、表皮が金型に接触するように配置して、前記トリムカバー内にウレタン発泡原液を注入して発泡、硬化させたウレタン発泡体と、前記トリムカバーとを一体化させてなることを特徴とする。

【発明の効果】

【0009】

本発明は、表皮一体発泡用表皮材の薄型化を可能にして、表皮の材質選択の制限が少なくなる。

【図面の簡単な説明】

【0010】

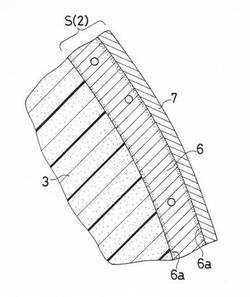

【図1】本発明に係る表皮一体発泡成形品の一実施形態を示す斜視図である。

【図2】図1のA−A線に沿う断面図である。

【図3】本発明に係る表皮一体発泡用表皮材を示す断面図である。

【図4】従来の表皮材を示す断面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ本発明に係る表皮一体発泡用表皮材及び表皮一体発泡成形品の好適な実施形態について詳細に説明する。

【0012】

図1及び図2に示すように、表皮一体発泡成形品1は、表皮材Sの裁断、縫製により袋状になったトリムカバー2と、トリムカバー2の内部に充満されているウレタン発泡体3と、ウレタン発泡体3内のヘッドレストフレーム4に固定されて、トリムカバー2から突出するヘッドレストステー5と、からなる車載用ヘッドレストである。

【0013】

図3に示すように、表皮材Sは、液状樹脂不透過性の連続気泡軟質ポリウレタンフォームからなるシート状ポリウレタンフォーム6と表皮7とを積層一体化させてなる積層体であり、厚さは1mm〜5mmである。なお、ポリウレタンフォーム6の厚さは、0.5mm〜3mmが適切である。

【0014】

このポリウレタンフォーム6は、ポリオール成分と、イソシアネート化合物と、触媒とを少なくとも用いて得られ、フォーム体としての最終厚みが0.5mm〜3mmになるように薄いシート状に形成された物であり、両面に自己形成による薄いスキン層6aを備え、柔らかい感触を有している。

【0015】

このシート状ポリウレタンフォーム6は、ポリオール成分とイソシアネート成分とを合成してなる末端基にイソシアネート基を有するプレポリマーを高温の水蒸気で発泡硬化させて得られる。

【0016】

表皮材Sに適用される表皮7は、通気性の織物又は非通気性のバッキング層を備えた織物又は非通気性の合成皮革が適している。

【0017】

この表皮一体発泡用表皮材Sにおいては、樹脂フィルム等のバリア層を用いることなく、表皮7とワディング材(自己形成による薄いスキン層を備えたシート状ポリウレタンフォーム)6との2層構造であるから、製造が容易であり、コスト低減を図ることができる。しかも、袋状になっているトリムカバー2に注入される発泡ウレタン原液がトリムカバー2に含浸されることが無いので、トリムカバー2の硬さの上昇を抑制することができ、トリムカバー2を薄くすることができる。そして、トリムカバー2は、薄い表皮材Sを利用できることで、複雑なデザインでの縫製が可能になる。そして、表皮7に、通気性の織物を採用することができることは言うに及ばず、非通気性のバッキング層を備えた織物または非通気性の合成皮革をも採用することができるので、この表皮材Sは、表皮7の材質選択の制限が少ないと言える。

【0018】

このような表皮一体発泡用表皮材Sを利用したヘッドレスト(表皮一体発泡成形品)1について説明する。

【0019】

シート状の表皮材Sは、袋状のトリムカバー2になるように複数枚の裁断片に裁断される。その後、裁断片を縫製して袋状のトリムカバー2にする。また、ヘッドレスト4にヘッドレストステー5が溶接された状態で準備されているので、このフレーム4をトリムカバー2内に収容し、トリムカバー2に縫製する段階でこのヘッドレストステー5をトリムカバー2から突出させる。そして、トリムカバー2には、樹脂注入用のノズルの前端が外側から差し込まれる。

【0020】

この状態で、表皮7が金型のキャビティ面に接触するように配置され、ヘッドレストステー5及びノズルを金型の所定位置にセットした後、型閉じする。その後、トリムカバー2内にノズルを介してウレタン発泡原液を注入して、トリムカバー2内でウレタン発泡原液を発泡させる。

【0021】

そして、型閉じ状態で所定時間経過後、ウレタン発泡原液は、トリムカバー2内で硬化されてウレタン発泡体3になるが、この過程で、金型内でトリムカバー2のポリウレタンフォーム6とウレタン発泡体3は一体化される。ウレタン発泡原液の硬化後に金型を開いてヘッドレスト1を金型から取り出して、ヘッドレスト1の成形が完了する。

【0022】

本発明は、前述した実施形態に限定されないことは言うまでもない。例えば、本発明は、車載用として、ヘッドレストに限らず、アームレスト、シートクッションなどに適用が可能である。

【符号の説明】

【0023】

1…表皮一体発泡成形品(ヘッドレスト)、2…トリムカバー、3…ウレタン発泡体、6…ポリウレタンフォーム、6a…スキン層、7…表皮、S…表皮材。

【技術分野】

【0001】

本発明は、車載用のヘッドレスト、アームレスト、シートクッションなどに適用可能な表皮一体発泡用表皮材及び表皮一体発泡成形品に関するものである。

【背景技術】

【0002】

従来の表皮一体発泡用表皮材100の多くは、表皮101と、ワディング材としての連続発泡液軟質ポリウレタンフォーム102と、硬化後にウレタン発泡体103になるウレタン発泡原液がワディング材102へ浸透するのを防止するためのバリア層として配置される非通気性の樹脂フィルム104と、の3層構造により構成されている。ワディング材としての連続気泡軟質ポリウレタンフォーム102を使用せずに、表皮101に非通気性の樹脂フィルム104を単に接着しただけでは、一体発泡する際にシワが出来やすく、また、連続気泡軟質ポリウレタンフォーム102は、一体発泡により得られる成形品の表面に柔らかい感触を与えるために必要である。

しかし、一般的に連続気泡軟質ポリウレタンフォーム102は、通気性が高く、セル膜に大きな穴が空いているため、一体発泡させる際にバリア層の樹脂フィルム104が無いと、ウレタン発泡原液がワディング材102の内部や表皮101にまで達した後、硬化するので部分的な硬さのムラが出来て、感触が悪くなってしまう。

このような理由から、従来は、3層若しくはそれ以上の構造で表皮材100は構成されていたが、積層数が多くなるほど、製造工程の複雑化により製造コストが高くなってしまう問題点と共に、非通気性の樹脂フィルム104を原料浸透防止層(バリア層)として使用しているため、特に夏場や長時間の着座時に蒸れ易いという問題点があった。

このため、バリア層の樹脂フィルム104を用いずに、表皮とワディング材との2層構造の表皮材で一体発泡品を製造する技術が提案されている。例えば、特開2004−268406号公報には、通気度5cc/cm2/sec以下でセル膜に複数の微細な穴を有する連続気泡軟質ポリウレタンフォームをワディング材として用いることによって樹脂フィルムが無くても、ウレタン原液が、表皮層まで浸透し難くいことが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−268406号公報

【特許文献2】特開平5−329978号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、上記ウレタンフォームは、大きなウレタンフォームブロックから所定の厚さで薄くスライスされた物であり、表面にスキン層を有さずに、実質的に連続発泡のセル構造が剥き出しになっている。従って、ウレタン発泡原液がワディング層に浸透しないにしても、若干量(1〜3mm)の含浸が必ず起こるものであり、含浸の程度によっては、硬い含浸層が形成されることもあり、一体発泡のソフトな風合いを損ねることがある。また、含浸をなるべく感じないようにウレタンフォーム製のワディング材を、従来の3層構造に使用するワディング材102よりも1〜2mmほど厚く、例えば4〜5mmの厚さにする必要がある。そのため、一体発泡用表皮材の最終的な厚さが増してしまって、所定形状に裁断、縫製する工程において縫い代の確保が困難となり、複雑な形状にも適さないものであった。

また、特開平5−329978号公報には、通気性のある表皮にラテックスフォーム層を形成させた一体発泡用表皮材が開示されているが、このラテックスフォーム層は、上記のような大きなフォームブロックからスライスによる切り出しではなく、表皮に直接ラテックスフォーム原料をコーティングした後、加熱により水分を除去して硬化させることで得られるので、実質的に表面にスキン層が形成される。これにより、ウレタン発泡原液のワディング材への浸透が極めて少なくなり、ソフトな風合いを維持することができるが、このようなエマルジョンであるラテックスフォーム原液は、水分の蒸発が妨げられると硬化反応が阻害され、フォームセルが粗大になることがあり、また、表皮との接着が妨げられることがある。従って、例えば、合成皮革のような非通気性の表皮に適さず、使用できる表皮に制限がある。

【0005】

本発明は、薄型化を可能にして、表皮の材質選択の制限が少ない表皮一体発泡用表皮材を提供することを目的とする。また、本発明は、このような表皮一体発泡用表皮材を備えた表皮一体発泡成形品を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る表皮一体発泡用表皮材は、ポリオール成分、イソシアネート化合物、触媒を少なくとも用いて得られ、フォーム体としての最終厚みが0.5mm〜3mmになるように薄いシート状に形成され、且つ両面に自己形成による薄いスキン層を備えたシート状ポリウレタンフォームと、表皮と、を積層一体化させてなる積層体としての厚さが1mm〜5mmであることを特徴とする。

【0007】

この表皮一体発泡用表皮材においては、樹脂フィルム等のバリア層を用いることなく、表皮とワディング材(自己形成による薄いスキン層を備えたシート状ポリウレタンフォーム)との2層構造であるから、製造が容易であり、コスト低減を図ることができる。しかも、袋状になっている表皮材内に注入される発泡ウレタン原液が表皮材に含浸されることが無いので、表皮材の硬さの上昇を抑制することができ、表皮材を薄くすることができる。そして、薄い表皮材を利用できることで、複雑なデザインでの縫製が可能になる。更に、表皮に、通気性の織物を採用することができることは言うに及ばず、非通気性のバッキング層を備えた織物または非通気性の合成皮革をも採用することができるので、本発明の表皮材は、表皮の材質選択の制限が少ないと言える。

【0008】

本発明に係る表皮一体発泡成形品は、請求項1〜4の何れか一項に記載の表皮一体発泡用表皮材を所定形状に裁断、縫製して袋状のトリムカバーに形成し、表皮が金型に接触するように配置して、前記トリムカバー内にウレタン発泡原液を注入して発泡、硬化させたウレタン発泡体と、前記トリムカバーとを一体化させてなることを特徴とする。

【発明の効果】

【0009】

本発明は、表皮一体発泡用表皮材の薄型化を可能にして、表皮の材質選択の制限が少なくなる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る表皮一体発泡成形品の一実施形態を示す斜視図である。

【図2】図1のA−A線に沿う断面図である。

【図3】本発明に係る表皮一体発泡用表皮材を示す断面図である。

【図4】従来の表皮材を示す断面図である。

【発明を実施するための形態】

【0011】

以下、図面を参照しつつ本発明に係る表皮一体発泡用表皮材及び表皮一体発泡成形品の好適な実施形態について詳細に説明する。

【0012】

図1及び図2に示すように、表皮一体発泡成形品1は、表皮材Sの裁断、縫製により袋状になったトリムカバー2と、トリムカバー2の内部に充満されているウレタン発泡体3と、ウレタン発泡体3内のヘッドレストフレーム4に固定されて、トリムカバー2から突出するヘッドレストステー5と、からなる車載用ヘッドレストである。

【0013】

図3に示すように、表皮材Sは、液状樹脂不透過性の連続気泡軟質ポリウレタンフォームからなるシート状ポリウレタンフォーム6と表皮7とを積層一体化させてなる積層体であり、厚さは1mm〜5mmである。なお、ポリウレタンフォーム6の厚さは、0.5mm〜3mmが適切である。

【0014】

このポリウレタンフォーム6は、ポリオール成分と、イソシアネート化合物と、触媒とを少なくとも用いて得られ、フォーム体としての最終厚みが0.5mm〜3mmになるように薄いシート状に形成された物であり、両面に自己形成による薄いスキン層6aを備え、柔らかい感触を有している。

【0015】

このシート状ポリウレタンフォーム6は、ポリオール成分とイソシアネート成分とを合成してなる末端基にイソシアネート基を有するプレポリマーを高温の水蒸気で発泡硬化させて得られる。

【0016】

表皮材Sに適用される表皮7は、通気性の織物又は非通気性のバッキング層を備えた織物又は非通気性の合成皮革が適している。

【0017】

この表皮一体発泡用表皮材Sにおいては、樹脂フィルム等のバリア層を用いることなく、表皮7とワディング材(自己形成による薄いスキン層を備えたシート状ポリウレタンフォーム)6との2層構造であるから、製造が容易であり、コスト低減を図ることができる。しかも、袋状になっているトリムカバー2に注入される発泡ウレタン原液がトリムカバー2に含浸されることが無いので、トリムカバー2の硬さの上昇を抑制することができ、トリムカバー2を薄くすることができる。そして、トリムカバー2は、薄い表皮材Sを利用できることで、複雑なデザインでの縫製が可能になる。そして、表皮7に、通気性の織物を採用することができることは言うに及ばず、非通気性のバッキング層を備えた織物または非通気性の合成皮革をも採用することができるので、この表皮材Sは、表皮7の材質選択の制限が少ないと言える。

【0018】

このような表皮一体発泡用表皮材Sを利用したヘッドレスト(表皮一体発泡成形品)1について説明する。

【0019】

シート状の表皮材Sは、袋状のトリムカバー2になるように複数枚の裁断片に裁断される。その後、裁断片を縫製して袋状のトリムカバー2にする。また、ヘッドレスト4にヘッドレストステー5が溶接された状態で準備されているので、このフレーム4をトリムカバー2内に収容し、トリムカバー2に縫製する段階でこのヘッドレストステー5をトリムカバー2から突出させる。そして、トリムカバー2には、樹脂注入用のノズルの前端が外側から差し込まれる。

【0020】

この状態で、表皮7が金型のキャビティ面に接触するように配置され、ヘッドレストステー5及びノズルを金型の所定位置にセットした後、型閉じする。その後、トリムカバー2内にノズルを介してウレタン発泡原液を注入して、トリムカバー2内でウレタン発泡原液を発泡させる。

【0021】

そして、型閉じ状態で所定時間経過後、ウレタン発泡原液は、トリムカバー2内で硬化されてウレタン発泡体3になるが、この過程で、金型内でトリムカバー2のポリウレタンフォーム6とウレタン発泡体3は一体化される。ウレタン発泡原液の硬化後に金型を開いてヘッドレスト1を金型から取り出して、ヘッドレスト1の成形が完了する。

【0022】

本発明は、前述した実施形態に限定されないことは言うまでもない。例えば、本発明は、車載用として、ヘッドレストに限らず、アームレスト、シートクッションなどに適用が可能である。

【符号の説明】

【0023】

1…表皮一体発泡成形品(ヘッドレスト)、2…トリムカバー、3…ウレタン発泡体、6…ポリウレタンフォーム、6a…スキン層、7…表皮、S…表皮材。

【特許請求の範囲】

【請求項1】

ポリオール成分、イソシアネート化合物、触媒を少なくとも用いて得られ、フォーム体としての最終厚みが0.5mm〜3mmになるように薄いシート状に形成され、且つ両面に自己形成による薄いスキン層を備えたシート状ポリウレタンフォームと、表皮と、を積層一体化させてなる積層体としての厚さが1mm〜5mmであることを特徴とする表皮一体発泡用表皮材。

【請求項2】

前記シート状ポリウレタンフォームは、ポリオール成分とイソシアネート成分を合成してなる末端基にイソシアネート基を有するプレポリマーを高温の水蒸気で発泡硬化させて得られることを特徴とする請求項1記載の表皮一体発泡用表皮材。

【請求項3】

前記表皮は、非通気性のバッキング層を備えた織物または非通気性の合成皮革であることを特徴とする請求項1又は2記載の表皮一体発泡用表皮材。

【請求項4】

請求項1〜3の何れか一項に記載の表皮一体発泡用表皮材を所定形状に裁断、縫製して袋状のトリムカバーに形成し、表皮が金型に接触するように配置して、前記トリムカバー内にウレタン発泡原液を注入して発泡、硬化させたウレタン発泡体と、前記トリムカバーとを一体化させてなることを特徴とする表皮一体発泡成形品。

【請求項1】

ポリオール成分、イソシアネート化合物、触媒を少なくとも用いて得られ、フォーム体としての最終厚みが0.5mm〜3mmになるように薄いシート状に形成され、且つ両面に自己形成による薄いスキン層を備えたシート状ポリウレタンフォームと、表皮と、を積層一体化させてなる積層体としての厚さが1mm〜5mmであることを特徴とする表皮一体発泡用表皮材。

【請求項2】

前記シート状ポリウレタンフォームは、ポリオール成分とイソシアネート成分を合成してなる末端基にイソシアネート基を有するプレポリマーを高温の水蒸気で発泡硬化させて得られることを特徴とする請求項1記載の表皮一体発泡用表皮材。

【請求項3】

前記表皮は、非通気性のバッキング層を備えた織物または非通気性の合成皮革であることを特徴とする請求項1又は2記載の表皮一体発泡用表皮材。

【請求項4】

請求項1〜3の何れか一項に記載の表皮一体発泡用表皮材を所定形状に裁断、縫製して袋状のトリムカバーに形成し、表皮が金型に接触するように配置して、前記トリムカバー内にウレタン発泡原液を注入して発泡、硬化させたウレタン発泡体と、前記トリムカバーとを一体化させてなることを特徴とする表皮一体発泡成形品。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−6212(P2012−6212A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−143293(P2010−143293)

【出願日】平成22年6月24日(2010.6.24)

【出願人】(000003425)株式会社東洋クオリティワン (18)

【出願人】(000133098)株式会社タチエス (454)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月24日(2010.6.24)

【出願人】(000003425)株式会社東洋クオリティワン (18)

【出願人】(000133098)株式会社タチエス (454)

【Fターム(参考)】

[ Back to top ]