表皮材止着用クリップ

【課題】ワイヤの導入が容易に行える表皮材止着用クリップを提供すること。

【解決手段】表皮材の裏面に形成された係止用辺縁を挟持するチャック11と、クッション材の溝内に設置されたワイヤを係止するフック12と、前記フック12の開口側に対向配置されたガイドレバー13とを有する表皮材止着用クリップ10において、前記フック12は基端側が前記チャック11の前記表皮材とは反対側にある底面に接続され、前記ガイドレバー13は前記チャック11の側面に接続されている。

【解決手段】表皮材の裏面に形成された係止用辺縁を挟持するチャック11と、クッション材の溝内に設置されたワイヤを係止するフック12と、前記フック12の開口側に対向配置されたガイドレバー13とを有する表皮材止着用クリップ10において、前記フック12は基端側が前記チャック11の前記表皮材とは反対側にある底面に接続され、前記ガイドレバー13は前記チャック11の側面に接続されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、椅子や座席などの表面を覆う表皮材の止着に用いられる表皮材止着用クリップに関する。

【背景技術】

【0002】

従来、室内で利用される椅子や車両の座席などでは、座面や背当てなど人体に触れる部分にクッション材や柔軟なパッドを設置し、その表面を表皮材で被覆したものが多用されている。このような表皮材の固定には様々な構造が採用されている。

【0003】

このうち、表皮材の中間部分を固定しつつ外観的に隠蔽できる構造として、クッション材の溝内にワイヤを配置し、表皮材の裏側にクリップを配列し、これらのクリップをワイヤに係合させて表皮材を裏側から止着する構造が知られている(特許文献1参照)。

この構造においては、係止用の辺縁に係止される部分の底面に、ワイヤに係合される逆爪状のフックとこのフックに沿ったガイドレバーとを形成している。ワイヤをフックに導入する場合にはガイドレバーを弾性変形させてフックから離し、互いの隙間をワイヤが通過できるようにしている。

【0004】

このような係止構造としては、表皮材の裏側にワイヤに沿って延びかつ先端が膨出した係止用辺縁を形成しておき、前述したクリップに一対の係止爪を有するチャックを形成し、このチャックで前述した辺縁の先端を挟持させる構造が知られている。このような構造では、係止用辺縁にクリップの設置間隔を自由に設定あるいは調整できる。なお、前述したフックおよびガイドレバーはチャックの底面つまり一対の係止爪とは反対側の表面に立設される(特許文献2参照)。

【0005】

前述した構造において、係止用辺縁に形成した長孔とクリップに形成したストッパ片とを係合させる構造が提案されている。この構造では、ストッパ片を長孔に係合させることで、クリップが辺縁に沿って不必要に移動することを防止できる。なお、チャックおよびフック、ガイドレバーについては同様な形状が用いられる(特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実公平5−79号公報

【特許文献2】特開2006−122594号公報

【特許文献3】特開2009−100924号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、前述した特許文献1〜3においては、ワイヤをフックに導入する際に、ガイドレバーを弾性変形させてフックとの間にワイヤ径分の間隔を確保する必要がある。この際、ガイドレバーがフックに対して十分に変形しないと、ワイヤを通過させにくいという問題があった。

また、特許文献1,3では、フックの先端とガイドレバーの先端とを互いに反対側に反らし、先端側に向かって拡がった形状としてフックへのワイヤの円滑な導入を図っているが、このような形状の先端部がクッション材に接触している状態では、ワイヤの導入にあたってフックとガイドレバーとが拡がろうとする動きを阻害するという問題があった。

【0008】

本発明の主な目的は、ワイヤの導入が容易に行える表皮材止着用クリップを提供することである。

【課題を解決するための手段】

【0009】

本発明は、表皮材の裏面に形成された係止用辺縁を挟持するチャックと、クッション材の溝内に設置されたワイヤを係止するフックと、前記フックの開口側に対向配置されたガイドレバーとを有する表皮材止着用クリップにおいて、前記フックは基端側が前記チャックの前記表皮材と反対側の底面に接続され、前記ガイドレバーは前記チャックの側面に接続されていることを特徴とする。

【0010】

このような構成では、ガイドレバーがチャックの側面に接続されるため、フックとガイドレバーとがともにチャックの底面に設置される従来構造に比べ、ガイドレバーの長さを大きくとることができ、容易に撓むことができるようになる。このため、ワイヤの導入にあたってガイドレバーの弾性変形が容易になり、フックへのワイヤの導入を容易に行うことができる。

一方、本発明では、フックはチャックの底面に接続されるため、ワイヤからフック、チャック、係止用辺縁および表皮材に至る止着の荷重伝達経路は直線的にすることができ、表皮材の確実な止着が行える。

【0011】

本発明の表皮材止着用クリップにおいて、前記ガイドレバーは前記チャックの側面の中間部に接続され、前記チャックの底面には前記ガイドレバーに向かって延びるガイド突起が形成されていることが望ましい。

このような構成では、ガイドレバーをチャックの側面の中間部つまり底面よりも表皮材に近い部位に接続することで、ガイドレバーに十分な長さを確保できる。この際、ガイドレバーの接続部近傍とチャックとの間に窪み形状が生じ、フックに導入されるべきワイヤの径によってはこの窪み内に入り込んでしまう可能性がある。しかし、当該構成では、ガイド突起によりワイヤをガイドすることで、窪み形状への誤進入を防止することができる。

【0012】

本発明の表皮材止着用クリップにおいて、前記ガイドレバーには、その途中に湾曲部が形成されていることが望ましい。

このような構成では、ガイドレバーの撓みがより容易になり、フックへのワイヤの導入を更に容易に行うことができる。

【0013】

本発明の表皮材止着用クリップにおいて、前記フックおよび前記ガイドレバーの各先端には、互いに離れた側の側面に互いに先端ほど近接する傾斜面が形成されていることが望ましい。

このような構成では、フックおよびガイドレバーがクッション材の溝の底面に刺さった場合でも、互いに近接する方向の反力を受けることになり、フックおよびガイドレバーが不用意に開いてワイヤが脱落する等を避けることができる。

【0014】

本発明の表皮材止着用クリップにおいて、前記フックの側面には前記チャック側から操作用治具を挿入可能な治具受け部が形成されていることが望ましい。

このような構成では、治具受け部に操作用治具を挿入し、フックをワイヤに対して側方へずらしたり傾けたりすることで、フックとワイヤとの係合解除を行うことができ、あるいはワイヤ導入時の補助を行うことができる。

【0015】

本発明の表皮材止着用クリップにおいて、前記チャックは一対の係止爪を有し、これらの係止爪はチャック基部に固定されているとともに、前記チャック基部には前記係止爪の対向する方向に延びる突条からなるストッパが形成されていることが望ましい。

このような構成では、ストッパはチャックで挟持される係止用辺縁と交差方向となり、ストッパを適宜な高さに設定しておけば、チャックで挟持される係止用辺縁がストッパに当接され、係止用辺縁に沿ってクリップが移動することを防止できる。

この構成では、係止用辺縁とストッパとの摩擦係止を利用するため、従来のストッパ片と長孔を用いた構造に比べて拘束力が弱いが、長孔のない任意の位置での係止が可能であり、かつ係止にあたって長孔の形成などの準備作業を必要なくすることができる。

【図面の簡単な説明】

【0016】

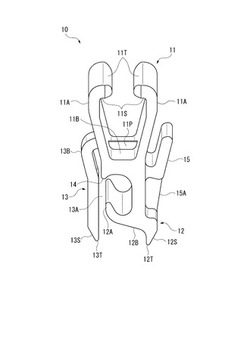

【図1】本発明の第1実施形態を示す図である。

【図2】前記第1実施形態の使用状態を示す図である。

【図3】前記第1実施形態の係止用辺縁への装着前の状態を示す図である。

【図4】前記第1実施形態の係止用辺縁に装着した状態を示す図である。

【図5】前記第1実施形態のワイヤへの係止前の状態を示す図である。

【図6】前記第1実施形態のワイヤへの係止操作中の状態を示す図である。

【図7】前記第1実施形態のワイヤに係止した状態を示す図である。

【図8】本発明の第2実施形態を示す図である。

【図9】本発明の第3実施形態を示す図である。

【図10】本発明の第4実施形態を示す図である。

【図11】本発明の第5実施形態を示す図である。

【図12】本発明の第6実施形態を示す図である。

【図13】本発明の第7実施形態を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図面に基づいて説明する。

〔第1実施形態〕

図1から図7には、本発明の表皮材止着用クリップの第1実施形態が示されている。

図1に示すように、本実施形態のクリップ10は、車両用の座席のクッション材1の表面に表皮材2を張るために用いられる。

【0018】

クッション材1は、座席の形状に成型された発泡ポリウレタン等の合成樹脂フォーム材である。クッション材1には表皮材止着用の溝3が形成され、この溝3内にはワイヤ4が設置されている。ワイヤ4は金属製の線材であり、クッション材1の成形時にインサート方式で組み込むことができる。

【0019】

表皮材2は、クッション材1の表面を覆う合成樹脂織物シート等であり、クッション材1の溝3に対応する部位に縫合部5を有する。縫合部5は一対のシート端縁を裏面側に折り返し、係止用テープ6を重ね合わせて縫合したものである。

係止用テープ6には、縫合部5と反対側の辺縁に沿って、係止用端部材7が装着されている。係止用端部材7は合成樹脂製の略Y字状の型材であり、係止用テープ6の一方の側をインサート成型することで係止用テープ6に装着することができる。

【0020】

これらの係止用テープ6および係止用端部材7により、表皮材2の裏面に係止用辺縁8が形成される。

本実施形態では、表皮材2をクッション材1に止着するために、表皮材2の裏面の係止用辺縁8をクリップ10によりワイヤ4に係止する。

【0021】

図2に示すように、クリップ10は、係止用辺縁8を挟持するためのチャック11と、ワイヤ4を係止するためのフック12と、フック12の開口側に対向配置されたガイドレバー13とを有する。

【0022】

チャック11は、一対の係止爪11Aを有し、これらの係止爪11Aは基端部をチャック基部11Bの両側に固定され、途中の部分が上方へ向けて拡がるように形成されている。係止爪11Aの先端部11Tは、それぞれ内側つまり互いに向かい合う側に向けて屈曲されている。これらの先端部11Tは、それぞれチャック基部11Bと対向する係止面11Sを有し、この係止面11Sはチャック基部11Bと平行とされ、つまりチャック基部11Bから等距離の面とされている。

チャック11は、一対の先端部11Tの間を通して係止用辺縁8の係止用テープ6を通すことができ、各々の係止面11Sにより係止用辺縁8の係止用端部材7を係止することができ、これらによりチャック11は係止用辺縁8に係止することができる。

【0023】

チャック11は、チャック基部11Bの表面に形成されて係止爪11Aの対向する方向に延びる突条からなるストッパ11Pを有する。

チャック11が係止用辺縁8に係止された際には、一対の係止爪11Aの内側に係止用端部材7が収容される。係止用端部材7の表皮材2側は、一対の係止部分7Aで係止面11Sに当接する。係止部分7Aは、本実施形態では表皮材2方向に突出しかつ係止用辺縁8に沿って連続する突条とされているが、係止用辺縁8に沿って間欠的に形成された突起の列であってもよく、あるいは突出形状をなくして係止用端部材7の表皮材2側を平坦とし、その両肩部分を係止部分7Aとして利用してもよい。係止用端部材7の表皮材2と反対側は、先端部分7Bがストッパ11Pに当接され、その摩擦力により係止用辺縁8の連続方向に沿ったチャック11の移動が抑制される(図2または図4参照)。

【0024】

フック12は、基端部がチャック基部11Bの底面つまり表皮材2と反対側の面に接続されている。

フック12はワイヤ4を係止する爪状部12Aを有し、その外周面12Bはフック12の先端部12Tの内側からチャック11側ほどガイドレバー13寄りとなる傾斜とされている。これにより、フック12およびガイドレバー13の各先端部12T,13Tの間(図5の間隔C1)に導入されたワイヤ4は、外周面12Bに接触してガイドレバー13側へ案内される。

【0025】

なお、ワイヤ4は、外周面12Bによりガイドレバー13側へ案内されたのち、ガイドレバー13と爪状部12Aとの間の隙間13Aを通して爪状部12Aの内側へ導入される。ここで、ワイヤ4の径は隙間13Aの通常の間隔より大きいが、フック12とガイドレバー13とが弾性変形して互いに拡げられ(図6の間隔C2)、これによりワイヤ4が隙間13Aを通過できるようになる。

【0026】

ガイドレバー13は、チャック11の側面の中間部、詳細には係止爪11Aの中間部に接続されている。ガイドレバー13にはその途中に湾曲部13Bが形成されている。

この湾曲部13Bにより、ガイドレバー13の長さがさらに長くされ、弾性変形による撓みやすさが得られるようになっている。

【0027】

チャック11のチャック基部11Bの底面には、ガイドレバー13に向かって延びるガイド突起14が形成されている。

ガイドレバー13は、湾曲部13Bがあることで、基端部がチャック11の途中から所定間隔を隔てて互いに沿って延びている。このため、ガイドレバー13とチャック11との間にU字状の窪みが形成され、ワイヤ4が誤って当該窪みに入りこんでしまう可能性がある。しかし、この窪みを塞ぐように形成されたガイド突起14があることで、ワイヤ4が誤って入りこむことが防止できる。さらに、前述した隙間13Aを通過してきたワイヤ4を、円滑に爪状部12Aの内側へと導入することができる。

【0028】

フック12およびガイドレバー13の各先端部12T,13Tには、互いに離れた側の側面に互いに先端ほど近接する向きの傾斜面12S,13Sが形成されている。

このような傾斜面12S,13Sにより、フック12およびガイドレバー13がクッション材1の溝3の底面に刺さった場合でも、互いに近接する方向の反力を受けることになり、フック12およびガイドレバー13が不用意に開いてワイヤ4が脱落することが避けられる。

【0029】

クリップ10のフック12側の側面、本実施形態ではフック12からチャック基部11Bにおよぶ部分には、チャック11側から操作用治具であるマイナス型ドライバT(図5および図6参照)を挿入可能な治具受け部15が形成されている。

治具受け部15は、チャック基部11Bの側面から起立してチャック11側に屈曲したL字状の突起とされ、フック12の先端側に向けて補強用のリブ15Aが形成されている。

【0030】

このような治具受け部15では、操作用治具であるドライバTをチャック11側から治具受け部15に差し込んで側方へ力を加えることで、クリップ10のフック12側を変形させ、フック12とガイドレバー13との隙間13Aを拡げることができる。この際、リブ15Aがあることで、側方への力がフック12まで十分に伝達される。

【0031】

次に、図3から図7の各図を参照して本実施形態における止着操作について説明する。

まず、図3に示すように、クリップ10のチャック11に係止用辺縁8の係止用端部材7を押し当て、強く押し込むことにより一対の係止爪11Aを押し拡げて一対の先端部11Tの間に係止用端部材7を押し込む。

これにより、図4に示すように、係止用端部材7は一対の係止爪11Aの間に収容され、係止用端部材7の係止部分7Aが係止面11Sに当接し、先端部分7Bがストッパ11Pに当接し、従って係止面11Sとストッパ11Pとの間に係止用端部材7が挟み込まれた状態になる。

【0032】

この状態では、ストッパ11Pと先端部分7Bと、および係止面11Sと係止部分7Aとが、それぞれ圧接することになるため、相互の摩擦力により係止用辺縁8の連続方向に沿ったチャック11の移動が抑制される。

従って、係止用端部材7がチャック11に確実に保持され、クリップ10は係止用辺縁8に係止されるとともに、係止用辺縁8に沿ったクリップ10の移動が抑制される。

同様の手順で、係止用辺縁8の所定間隔で複数のクリップ10を順次係止してゆく。

【0033】

次に、図5に示すように、クリップ10が係止された係止用辺縁8をクッション材1の溝3内に導入し、クリップ10を順次ワイヤ4に係止させる。

具体的には、係止用辺縁8に係止されたクリップ10の治具受け部15に操作用治具であるマイナス型ドライバTを挿入し、このドライバTで操作することで係止用辺縁8とともにクリップ10を溝3内に導入する。

【0034】

クリップ10の溝3内への導入に伴い、溝3の底部に張られたワイヤ4がフック12とガイドレバー13との間に入り込んでゆく。

フック12の先端部12Tとガイドレバー13の先端部13Tとの間隔C1は、ワイヤ4の直径よりも十分に大きいので、クリップ10を近接させればワイヤ4は自動的にフック12とガイドレバー13との間隔C1に入り込むことになる。

【0035】

図6に示すように、フック12とガイドレバー13との間に導入されたワイヤ4は、クリップ10の更なる進行に伴い、外周面12Bに接触してその傾斜によりガイドレバー13側へ案内され、ガイドレバー13の内側面に接触する。

フック12の爪状部12Aとガイドレバー13の内側面との隙間13Aは、ワイヤ4の直径よりも小さく、そのままではワイヤ4が通過できない。これは、係止後のワイヤ4の外れを防止するための構成でもある。

【0036】

この状態で、クリップ10の導入(図6中下向き)に操作してきたドライバTを、ガイドレバー13から離れる側(図6中右向き)へ移動させる。この操作により、クリップ10は、クッション材1である溝3の内面を変形させつつ、全体として同方向に変位する(図6中二点差線参照)。

ここで、フック12側の変位に対して、ガイドレバー13はワイヤ4と接触して移動を規制される。その結果、ガイドレバー13が弾性変形し、フック12とくに爪状部12Aから離隔し、爪状部12Aとガイドレバー13の内面との隙間13Aが拡げられる。そして、隙間13Aがワイヤ4の直径より大きな間隔C2まで拡がった際には、ワイヤ4が隙間13Aを通過できる。

【0037】

本実施形態においては、ガイドレバー13がチャック11の側面に接続されているため、ガイドレバー13の長さが、チャック11の底面からガイドレバー13の先端部13Tまでの距離(つまりクリップ10の先端までの距離)よりも大きくできる。このため、同じ材質および断面形状であってもガイドレバー13の弾性変形が容易であり、従ってワイヤ4の通過が容易となる。

【0038】

さらに、ガイドレバー13の途中には湾曲部13Bが形成されているため、これによってもガイドレバー13の実質的な長さを延長することができ、この点でもガイドレバー13の撓みを容易にすることができ、従ってワイヤ4の通過が容易にできる。

なお、ドライバTを用いないで、クリップ10をワイヤ4に向けて強く押し付けることで、外周面12Bから爪状部12Aへとガイドされたワイヤ4によりガイドレバー13が押し広げられ、このような強制的な操作によっても隙間13Aを通過させることが可能である。

【0039】

図7に示すように、隙間13Aを通過したワイヤ4は、フック12の内側に収容され、係止用辺縁8からの張力を受けることで爪状部12Aの円弧状の内周に密着して抗力を発生することができる。これにより係止用辺縁8とワイヤ4とを止着し、その結果として表皮材2をクッション材1に止着すること(図2参照)ができる。

【0040】

このような本実施形態によれば、以下に示すような効果がある。

ガイドレバー13がチャック11の側面とくにその中間部に接続されるため、フック12とガイドレバー13とがともにチャック11の底面に設置される従来構造に比べ、ガイドレバー13の長さを大きくとることができ、容易に撓むことができるようになる。このため、ワイヤ4の導入にあたってガイドレバー13の弾性変形が容易になり、フック12へのワイヤ4の導入を容易に行うことができる。

一方、本発明では、フック12はチャック11の底面に接続されるため、ワイヤ4からフック12、チャック11、係止用辺縁8および表皮材2に至る止着の荷重伝達経路は直線的にすることができ、表皮材の確実な止着が行える。

【0041】

チャック11の底面にガイドレバー13に向かって延びるガイド突起14が形成されているため、ガイドレバー13の接続部近傍とチャック11との間に窪み形状が生じても、ガイド突起14によりワイヤ4をガイドすることで、ワイヤ4が窪み形状への誤進入を防止することができる。

【0042】

ガイドレバー13には、その途中に湾曲部13Bが形成されているため、ガイドレバー13の撓みがより容易になり、フック12へのワイヤ4の導入を更に容易に行うことができる。

【0043】

フック12およびガイドレバー13の各先端部12T,13Tには、互いに離れた側の側面に互いに先端ほど近接する傾斜面12S,13Sが形成されているため、フック12およびガイドレバー13がクッション材1の溝3の底面に刺さった場合でも、互いに近接する方向の反力を受けることになり、フック12およびガイドレバー13が不用意に開いてワイヤ4が脱落する等を避けることができる。

【0044】

フック12の側面にはチャック11側から操作用治具であるマイナス型ドライバTを挿入可能な治具受け部15が形成されているため、治具受け部15に操作用治具を挿入し、フック12をワイヤ4に対して側方へずらしたり傾けたりすることで、フック12とワイヤ4との係合解除を行うことができ、あるいはワイヤ4導入時の補助を行うことができる。

【0045】

チャック11は一対の係止爪11Aを有し、これらの係止爪11Aはチャック基部11Bに固定されているとともに、チャック基部11Bには係止爪11Aの対向する方向に延びる突条からなるストッパ11Pが形成されている構成としたため、ストッパ11Pはチャック11で挟持される係止用辺縁8と交差方向となり、ストッパ11Pを適宜な高さに設定しておけば、チャック11で挟持される係止用辺縁8の係止用端部材7がストッパ11Pに当接され、係止用辺縁8に沿ってクリップ10が移動することを防止できる。

【0046】

〔第2実施形態〕

図8には本発明の第2実施形態が示されている。

本実施形態のクリップ10は、ガイドレバー13の形状が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

前記第1実施形態では、ガイドレバー13は、チャック11の係止爪11Aの中間部から起立し、湾曲部13Bをへて再びチャック11寄りに接近し、ガイド突起14に対向する部分から直線的に先端部13Tへと延びていた。

これに対し、本実施形態のガイドレバー13は、チャック11の係止爪11Aの基端つまりチャック基部11B近傍から斜めに起立するものであり、湾曲部13Bは省略され、起立した部分からすぐ先端部13Tへと直線的に延びている。

このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。但し、湾曲部13Bがないため、当該部分によるガイドレバー13の変形性能の向上が得られない。

【0047】

〔第3実施形態〕

図9には本発明の第3実施形態が示されている。

本実施形態のクリップ10は、ガイドレバー13、ガイドレバー13側の係止爪11Aおよびチャック基部11Bの形状が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

本実施形態において、チャック11の一方の係止爪11Aの基端側には湾曲部11Cが形成されている。この湾曲部11Cにより変位する分だけ、チャック基部11Bはガイドレバー13側が短縮されている。ガイドレバー13は前記第2実施形態と同様に湾曲部13Bが省略されている。ガイドレバー13は、係止爪11Aに接続される部分が、湾曲部11Cと一連の曲率で形成されている。

このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。本実施形態においても、湾曲部13Bがないため、当該部分によるガイドレバー13の変形性能の向上が得にくいが、湾曲部11Cによる変形性能を得ることができる。

【0048】

〔第4実施形態〕

図10には本発明の第4実施形態が示されている。

本実施形態のクリップ10は、隙間13Aで対向するガイドレバー13およびフック12の係止爪11Aに、互いに先端が当接する突起部13A1,12A1が形成されている点が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。さらに、突起部13A1,12A1により隙間13Aが閉じられるため、ワイヤ4の不用意な脱出を防止することができる。また、ガイドレバー13とフック12の係止爪11Aとが常時当接しているため、ガイドレバー13の位置を安定させることができる。

【0049】

〔第5実施形態〕

図11には本発明の第5実施形態が示されている。

本実施形態のクリップ10は、治具受け部15が省略されている点が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

このような本実施形態においては、治具受け部15がないため、操作用治具でクリップ10の導入を案内することができない。しかし、本実施形態においては、クリップ10をワイヤ4に向けて強く押し付けることで、外周面12Bから爪状部12Aへとガイドされたワイヤ4によりガイドレバー13が押し広げられ、このような強制的な操作によって隙間13Aを通過させることができ、前記第1実施形態と同様な効果を得ることができる。

【0050】

〔第6実施形態〕

図12には本発明の第6実施形態が示されている。

本実施形態のクリップ10は、チャック11の先端部11Tが互いに対向する方向に延びる直線的な形状である点、フック12およびガイドレバー13の先端部12T,13Tが両流れの三角山形に形成され、つまり先端部12T,13Tのそれぞれ両側に一対の傾斜面12S,13Sが形成されている点が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。また、先端部11Tは異なるものの、先端部11Tの内側の係止面11Sが前記第1実施形態と同様であるため、係止用辺縁8に対する係止は同様に行うことができる。

【0051】

〔第7実施形態〕

図13には本発明の第7実施形態が示されている。

本実施形態のクリップ10は、ガイドレバー13がチャック11の側面でも最も端にあたるチャック基部11Bの側面に接続されている点が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

このような本実施形態においては、ガイドレバー13が先端部13Tに近くなり、ガイドレバー13としての長さを確保しにくくなる。しかし、湾曲部13Bを大きくとることで、実質的な長さを確保し、これによりガイドレバー13としての変形性能を確保することができる。従って、このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。

【0052】

〔変形例〕

なお、本発明は前記各実施形態に限定されるものではなく、細部形状や寸法等は実施にあたって適宜変更することができる。また、クリップ10の材質や表面の仕上げ、色彩等は実施にあたって適宜選択することができる。

【0053】

前記各実施形態において、ガイドレバー13は係止用辺縁8の連続方向の幅が比較的狭く、フック12は同方向の幅が比較的広いものとしたが、これらは同じ幅であってもよく、あるいは逆にガイドレバー13の幅がフック12の幅よりも大きいとしてもよい。但し、ガイドレバー13としての変形性能を確保するために、ガイドレバー13の幅を狭くするほうが好適である。

【0054】

前記各実施形態において、フック12の先端部12Tを円弧状に形成したが、これは矩形状であってもよい。但し、円弧状に形成することで、溝3内に導入する際のひっかかり等を軽減できる。

同様に、チャック11の先端部11Tにおいて、係止用辺縁8を挿通する部分(互いに向かい合う端縁)の角を面取りした形状としたが、これは丸めた形状であってもよく、あるいは単なる角隅としてもよい。しかし、丸めあるいは面取りにより、係止用辺縁8とのひっかかりを軽減できるようにすることが望ましい。

【0055】

前記各実施形態において、治具受け部15に付帯させた補強用のリブ15Aは適宜省略してもよい。但し、リブ15Aを設けることにより、操作用治具からの力をフック12に確実に伝達でき、操作用治具によるクリップ10の姿勢制御を容易にできる。

また、治具受け部15はマイナス型ドライバTの先端を受けるのに適した舌状にかぎらず、プラス型ドライバを差し込むのに適した丸孔を有する突起等であってもよく、操作用治具を受けるのに適した形状とするべく適宜変更してよい。

【符号の説明】

【0056】

1…クッション材

2…表皮材

3…溝

4…ワイヤ

5…縫合部

6…係止用テープ

7…係止用端部材

7A…係止部分

7B…先端部分

8…係止用辺縁

10…クリップ

11…チャック

11A…係止爪

11B…チャック基部

11C…湾曲部

11P…ストッパ

11S…係止面

11T…先端部

12…フック

12A…爪状部

12B…外周面

12S,13S…傾斜面

12T,13T…先端部

13…ガイドレバー

13A…隙間

13A1,12A1…突起部

13B…湾曲部

13T…先端部

14…ガイド突起

15…治具受け部

15A…リブ

T…操作用治具であるマイナス型ドライバ

【技術分野】

【0001】

本発明は、椅子や座席などの表面を覆う表皮材の止着に用いられる表皮材止着用クリップに関する。

【背景技術】

【0002】

従来、室内で利用される椅子や車両の座席などでは、座面や背当てなど人体に触れる部分にクッション材や柔軟なパッドを設置し、その表面を表皮材で被覆したものが多用されている。このような表皮材の固定には様々な構造が採用されている。

【0003】

このうち、表皮材の中間部分を固定しつつ外観的に隠蔽できる構造として、クッション材の溝内にワイヤを配置し、表皮材の裏側にクリップを配列し、これらのクリップをワイヤに係合させて表皮材を裏側から止着する構造が知られている(特許文献1参照)。

この構造においては、係止用の辺縁に係止される部分の底面に、ワイヤに係合される逆爪状のフックとこのフックに沿ったガイドレバーとを形成している。ワイヤをフックに導入する場合にはガイドレバーを弾性変形させてフックから離し、互いの隙間をワイヤが通過できるようにしている。

【0004】

このような係止構造としては、表皮材の裏側にワイヤに沿って延びかつ先端が膨出した係止用辺縁を形成しておき、前述したクリップに一対の係止爪を有するチャックを形成し、このチャックで前述した辺縁の先端を挟持させる構造が知られている。このような構造では、係止用辺縁にクリップの設置間隔を自由に設定あるいは調整できる。なお、前述したフックおよびガイドレバーはチャックの底面つまり一対の係止爪とは反対側の表面に立設される(特許文献2参照)。

【0005】

前述した構造において、係止用辺縁に形成した長孔とクリップに形成したストッパ片とを係合させる構造が提案されている。この構造では、ストッパ片を長孔に係合させることで、クリップが辺縁に沿って不必要に移動することを防止できる。なお、チャックおよびフック、ガイドレバーについては同様な形状が用いられる(特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】実公平5−79号公報

【特許文献2】特開2006−122594号公報

【特許文献3】特開2009−100924号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、前述した特許文献1〜3においては、ワイヤをフックに導入する際に、ガイドレバーを弾性変形させてフックとの間にワイヤ径分の間隔を確保する必要がある。この際、ガイドレバーがフックに対して十分に変形しないと、ワイヤを通過させにくいという問題があった。

また、特許文献1,3では、フックの先端とガイドレバーの先端とを互いに反対側に反らし、先端側に向かって拡がった形状としてフックへのワイヤの円滑な導入を図っているが、このような形状の先端部がクッション材に接触している状態では、ワイヤの導入にあたってフックとガイドレバーとが拡がろうとする動きを阻害するという問題があった。

【0008】

本発明の主な目的は、ワイヤの導入が容易に行える表皮材止着用クリップを提供することである。

【課題を解決するための手段】

【0009】

本発明は、表皮材の裏面に形成された係止用辺縁を挟持するチャックと、クッション材の溝内に設置されたワイヤを係止するフックと、前記フックの開口側に対向配置されたガイドレバーとを有する表皮材止着用クリップにおいて、前記フックは基端側が前記チャックの前記表皮材と反対側の底面に接続され、前記ガイドレバーは前記チャックの側面に接続されていることを特徴とする。

【0010】

このような構成では、ガイドレバーがチャックの側面に接続されるため、フックとガイドレバーとがともにチャックの底面に設置される従来構造に比べ、ガイドレバーの長さを大きくとることができ、容易に撓むことができるようになる。このため、ワイヤの導入にあたってガイドレバーの弾性変形が容易になり、フックへのワイヤの導入を容易に行うことができる。

一方、本発明では、フックはチャックの底面に接続されるため、ワイヤからフック、チャック、係止用辺縁および表皮材に至る止着の荷重伝達経路は直線的にすることができ、表皮材の確実な止着が行える。

【0011】

本発明の表皮材止着用クリップにおいて、前記ガイドレバーは前記チャックの側面の中間部に接続され、前記チャックの底面には前記ガイドレバーに向かって延びるガイド突起が形成されていることが望ましい。

このような構成では、ガイドレバーをチャックの側面の中間部つまり底面よりも表皮材に近い部位に接続することで、ガイドレバーに十分な長さを確保できる。この際、ガイドレバーの接続部近傍とチャックとの間に窪み形状が生じ、フックに導入されるべきワイヤの径によってはこの窪み内に入り込んでしまう可能性がある。しかし、当該構成では、ガイド突起によりワイヤをガイドすることで、窪み形状への誤進入を防止することができる。

【0012】

本発明の表皮材止着用クリップにおいて、前記ガイドレバーには、その途中に湾曲部が形成されていることが望ましい。

このような構成では、ガイドレバーの撓みがより容易になり、フックへのワイヤの導入を更に容易に行うことができる。

【0013】

本発明の表皮材止着用クリップにおいて、前記フックおよび前記ガイドレバーの各先端には、互いに離れた側の側面に互いに先端ほど近接する傾斜面が形成されていることが望ましい。

このような構成では、フックおよびガイドレバーがクッション材の溝の底面に刺さった場合でも、互いに近接する方向の反力を受けることになり、フックおよびガイドレバーが不用意に開いてワイヤが脱落する等を避けることができる。

【0014】

本発明の表皮材止着用クリップにおいて、前記フックの側面には前記チャック側から操作用治具を挿入可能な治具受け部が形成されていることが望ましい。

このような構成では、治具受け部に操作用治具を挿入し、フックをワイヤに対して側方へずらしたり傾けたりすることで、フックとワイヤとの係合解除を行うことができ、あるいはワイヤ導入時の補助を行うことができる。

【0015】

本発明の表皮材止着用クリップにおいて、前記チャックは一対の係止爪を有し、これらの係止爪はチャック基部に固定されているとともに、前記チャック基部には前記係止爪の対向する方向に延びる突条からなるストッパが形成されていることが望ましい。

このような構成では、ストッパはチャックで挟持される係止用辺縁と交差方向となり、ストッパを適宜な高さに設定しておけば、チャックで挟持される係止用辺縁がストッパに当接され、係止用辺縁に沿ってクリップが移動することを防止できる。

この構成では、係止用辺縁とストッパとの摩擦係止を利用するため、従来のストッパ片と長孔を用いた構造に比べて拘束力が弱いが、長孔のない任意の位置での係止が可能であり、かつ係止にあたって長孔の形成などの準備作業を必要なくすることができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態を示す図である。

【図2】前記第1実施形態の使用状態を示す図である。

【図3】前記第1実施形態の係止用辺縁への装着前の状態を示す図である。

【図4】前記第1実施形態の係止用辺縁に装着した状態を示す図である。

【図5】前記第1実施形態のワイヤへの係止前の状態を示す図である。

【図6】前記第1実施形態のワイヤへの係止操作中の状態を示す図である。

【図7】前記第1実施形態のワイヤに係止した状態を示す図である。

【図8】本発明の第2実施形態を示す図である。

【図9】本発明の第3実施形態を示す図である。

【図10】本発明の第4実施形態を示す図である。

【図11】本発明の第5実施形態を示す図である。

【図12】本発明の第6実施形態を示す図である。

【図13】本発明の第7実施形態を示す図である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態を図面に基づいて説明する。

〔第1実施形態〕

図1から図7には、本発明の表皮材止着用クリップの第1実施形態が示されている。

図1に示すように、本実施形態のクリップ10は、車両用の座席のクッション材1の表面に表皮材2を張るために用いられる。

【0018】

クッション材1は、座席の形状に成型された発泡ポリウレタン等の合成樹脂フォーム材である。クッション材1には表皮材止着用の溝3が形成され、この溝3内にはワイヤ4が設置されている。ワイヤ4は金属製の線材であり、クッション材1の成形時にインサート方式で組み込むことができる。

【0019】

表皮材2は、クッション材1の表面を覆う合成樹脂織物シート等であり、クッション材1の溝3に対応する部位に縫合部5を有する。縫合部5は一対のシート端縁を裏面側に折り返し、係止用テープ6を重ね合わせて縫合したものである。

係止用テープ6には、縫合部5と反対側の辺縁に沿って、係止用端部材7が装着されている。係止用端部材7は合成樹脂製の略Y字状の型材であり、係止用テープ6の一方の側をインサート成型することで係止用テープ6に装着することができる。

【0020】

これらの係止用テープ6および係止用端部材7により、表皮材2の裏面に係止用辺縁8が形成される。

本実施形態では、表皮材2をクッション材1に止着するために、表皮材2の裏面の係止用辺縁8をクリップ10によりワイヤ4に係止する。

【0021】

図2に示すように、クリップ10は、係止用辺縁8を挟持するためのチャック11と、ワイヤ4を係止するためのフック12と、フック12の開口側に対向配置されたガイドレバー13とを有する。

【0022】

チャック11は、一対の係止爪11Aを有し、これらの係止爪11Aは基端部をチャック基部11Bの両側に固定され、途中の部分が上方へ向けて拡がるように形成されている。係止爪11Aの先端部11Tは、それぞれ内側つまり互いに向かい合う側に向けて屈曲されている。これらの先端部11Tは、それぞれチャック基部11Bと対向する係止面11Sを有し、この係止面11Sはチャック基部11Bと平行とされ、つまりチャック基部11Bから等距離の面とされている。

チャック11は、一対の先端部11Tの間を通して係止用辺縁8の係止用テープ6を通すことができ、各々の係止面11Sにより係止用辺縁8の係止用端部材7を係止することができ、これらによりチャック11は係止用辺縁8に係止することができる。

【0023】

チャック11は、チャック基部11Bの表面に形成されて係止爪11Aの対向する方向に延びる突条からなるストッパ11Pを有する。

チャック11が係止用辺縁8に係止された際には、一対の係止爪11Aの内側に係止用端部材7が収容される。係止用端部材7の表皮材2側は、一対の係止部分7Aで係止面11Sに当接する。係止部分7Aは、本実施形態では表皮材2方向に突出しかつ係止用辺縁8に沿って連続する突条とされているが、係止用辺縁8に沿って間欠的に形成された突起の列であってもよく、あるいは突出形状をなくして係止用端部材7の表皮材2側を平坦とし、その両肩部分を係止部分7Aとして利用してもよい。係止用端部材7の表皮材2と反対側は、先端部分7Bがストッパ11Pに当接され、その摩擦力により係止用辺縁8の連続方向に沿ったチャック11の移動が抑制される(図2または図4参照)。

【0024】

フック12は、基端部がチャック基部11Bの底面つまり表皮材2と反対側の面に接続されている。

フック12はワイヤ4を係止する爪状部12Aを有し、その外周面12Bはフック12の先端部12Tの内側からチャック11側ほどガイドレバー13寄りとなる傾斜とされている。これにより、フック12およびガイドレバー13の各先端部12T,13Tの間(図5の間隔C1)に導入されたワイヤ4は、外周面12Bに接触してガイドレバー13側へ案内される。

【0025】

なお、ワイヤ4は、外周面12Bによりガイドレバー13側へ案内されたのち、ガイドレバー13と爪状部12Aとの間の隙間13Aを通して爪状部12Aの内側へ導入される。ここで、ワイヤ4の径は隙間13Aの通常の間隔より大きいが、フック12とガイドレバー13とが弾性変形して互いに拡げられ(図6の間隔C2)、これによりワイヤ4が隙間13Aを通過できるようになる。

【0026】

ガイドレバー13は、チャック11の側面の中間部、詳細には係止爪11Aの中間部に接続されている。ガイドレバー13にはその途中に湾曲部13Bが形成されている。

この湾曲部13Bにより、ガイドレバー13の長さがさらに長くされ、弾性変形による撓みやすさが得られるようになっている。

【0027】

チャック11のチャック基部11Bの底面には、ガイドレバー13に向かって延びるガイド突起14が形成されている。

ガイドレバー13は、湾曲部13Bがあることで、基端部がチャック11の途中から所定間隔を隔てて互いに沿って延びている。このため、ガイドレバー13とチャック11との間にU字状の窪みが形成され、ワイヤ4が誤って当該窪みに入りこんでしまう可能性がある。しかし、この窪みを塞ぐように形成されたガイド突起14があることで、ワイヤ4が誤って入りこむことが防止できる。さらに、前述した隙間13Aを通過してきたワイヤ4を、円滑に爪状部12Aの内側へと導入することができる。

【0028】

フック12およびガイドレバー13の各先端部12T,13Tには、互いに離れた側の側面に互いに先端ほど近接する向きの傾斜面12S,13Sが形成されている。

このような傾斜面12S,13Sにより、フック12およびガイドレバー13がクッション材1の溝3の底面に刺さった場合でも、互いに近接する方向の反力を受けることになり、フック12およびガイドレバー13が不用意に開いてワイヤ4が脱落することが避けられる。

【0029】

クリップ10のフック12側の側面、本実施形態ではフック12からチャック基部11Bにおよぶ部分には、チャック11側から操作用治具であるマイナス型ドライバT(図5および図6参照)を挿入可能な治具受け部15が形成されている。

治具受け部15は、チャック基部11Bの側面から起立してチャック11側に屈曲したL字状の突起とされ、フック12の先端側に向けて補強用のリブ15Aが形成されている。

【0030】

このような治具受け部15では、操作用治具であるドライバTをチャック11側から治具受け部15に差し込んで側方へ力を加えることで、クリップ10のフック12側を変形させ、フック12とガイドレバー13との隙間13Aを拡げることができる。この際、リブ15Aがあることで、側方への力がフック12まで十分に伝達される。

【0031】

次に、図3から図7の各図を参照して本実施形態における止着操作について説明する。

まず、図3に示すように、クリップ10のチャック11に係止用辺縁8の係止用端部材7を押し当て、強く押し込むことにより一対の係止爪11Aを押し拡げて一対の先端部11Tの間に係止用端部材7を押し込む。

これにより、図4に示すように、係止用端部材7は一対の係止爪11Aの間に収容され、係止用端部材7の係止部分7Aが係止面11Sに当接し、先端部分7Bがストッパ11Pに当接し、従って係止面11Sとストッパ11Pとの間に係止用端部材7が挟み込まれた状態になる。

【0032】

この状態では、ストッパ11Pと先端部分7Bと、および係止面11Sと係止部分7Aとが、それぞれ圧接することになるため、相互の摩擦力により係止用辺縁8の連続方向に沿ったチャック11の移動が抑制される。

従って、係止用端部材7がチャック11に確実に保持され、クリップ10は係止用辺縁8に係止されるとともに、係止用辺縁8に沿ったクリップ10の移動が抑制される。

同様の手順で、係止用辺縁8の所定間隔で複数のクリップ10を順次係止してゆく。

【0033】

次に、図5に示すように、クリップ10が係止された係止用辺縁8をクッション材1の溝3内に導入し、クリップ10を順次ワイヤ4に係止させる。

具体的には、係止用辺縁8に係止されたクリップ10の治具受け部15に操作用治具であるマイナス型ドライバTを挿入し、このドライバTで操作することで係止用辺縁8とともにクリップ10を溝3内に導入する。

【0034】

クリップ10の溝3内への導入に伴い、溝3の底部に張られたワイヤ4がフック12とガイドレバー13との間に入り込んでゆく。

フック12の先端部12Tとガイドレバー13の先端部13Tとの間隔C1は、ワイヤ4の直径よりも十分に大きいので、クリップ10を近接させればワイヤ4は自動的にフック12とガイドレバー13との間隔C1に入り込むことになる。

【0035】

図6に示すように、フック12とガイドレバー13との間に導入されたワイヤ4は、クリップ10の更なる進行に伴い、外周面12Bに接触してその傾斜によりガイドレバー13側へ案内され、ガイドレバー13の内側面に接触する。

フック12の爪状部12Aとガイドレバー13の内側面との隙間13Aは、ワイヤ4の直径よりも小さく、そのままではワイヤ4が通過できない。これは、係止後のワイヤ4の外れを防止するための構成でもある。

【0036】

この状態で、クリップ10の導入(図6中下向き)に操作してきたドライバTを、ガイドレバー13から離れる側(図6中右向き)へ移動させる。この操作により、クリップ10は、クッション材1である溝3の内面を変形させつつ、全体として同方向に変位する(図6中二点差線参照)。

ここで、フック12側の変位に対して、ガイドレバー13はワイヤ4と接触して移動を規制される。その結果、ガイドレバー13が弾性変形し、フック12とくに爪状部12Aから離隔し、爪状部12Aとガイドレバー13の内面との隙間13Aが拡げられる。そして、隙間13Aがワイヤ4の直径より大きな間隔C2まで拡がった際には、ワイヤ4が隙間13Aを通過できる。

【0037】

本実施形態においては、ガイドレバー13がチャック11の側面に接続されているため、ガイドレバー13の長さが、チャック11の底面からガイドレバー13の先端部13Tまでの距離(つまりクリップ10の先端までの距離)よりも大きくできる。このため、同じ材質および断面形状であってもガイドレバー13の弾性変形が容易であり、従ってワイヤ4の通過が容易となる。

【0038】

さらに、ガイドレバー13の途中には湾曲部13Bが形成されているため、これによってもガイドレバー13の実質的な長さを延長することができ、この点でもガイドレバー13の撓みを容易にすることができ、従ってワイヤ4の通過が容易にできる。

なお、ドライバTを用いないで、クリップ10をワイヤ4に向けて強く押し付けることで、外周面12Bから爪状部12Aへとガイドされたワイヤ4によりガイドレバー13が押し広げられ、このような強制的な操作によっても隙間13Aを通過させることが可能である。

【0039】

図7に示すように、隙間13Aを通過したワイヤ4は、フック12の内側に収容され、係止用辺縁8からの張力を受けることで爪状部12Aの円弧状の内周に密着して抗力を発生することができる。これにより係止用辺縁8とワイヤ4とを止着し、その結果として表皮材2をクッション材1に止着すること(図2参照)ができる。

【0040】

このような本実施形態によれば、以下に示すような効果がある。

ガイドレバー13がチャック11の側面とくにその中間部に接続されるため、フック12とガイドレバー13とがともにチャック11の底面に設置される従来構造に比べ、ガイドレバー13の長さを大きくとることができ、容易に撓むことができるようになる。このため、ワイヤ4の導入にあたってガイドレバー13の弾性変形が容易になり、フック12へのワイヤ4の導入を容易に行うことができる。

一方、本発明では、フック12はチャック11の底面に接続されるため、ワイヤ4からフック12、チャック11、係止用辺縁8および表皮材2に至る止着の荷重伝達経路は直線的にすることができ、表皮材の確実な止着が行える。

【0041】

チャック11の底面にガイドレバー13に向かって延びるガイド突起14が形成されているため、ガイドレバー13の接続部近傍とチャック11との間に窪み形状が生じても、ガイド突起14によりワイヤ4をガイドすることで、ワイヤ4が窪み形状への誤進入を防止することができる。

【0042】

ガイドレバー13には、その途中に湾曲部13Bが形成されているため、ガイドレバー13の撓みがより容易になり、フック12へのワイヤ4の導入を更に容易に行うことができる。

【0043】

フック12およびガイドレバー13の各先端部12T,13Tには、互いに離れた側の側面に互いに先端ほど近接する傾斜面12S,13Sが形成されているため、フック12およびガイドレバー13がクッション材1の溝3の底面に刺さった場合でも、互いに近接する方向の反力を受けることになり、フック12およびガイドレバー13が不用意に開いてワイヤ4が脱落する等を避けることができる。

【0044】

フック12の側面にはチャック11側から操作用治具であるマイナス型ドライバTを挿入可能な治具受け部15が形成されているため、治具受け部15に操作用治具を挿入し、フック12をワイヤ4に対して側方へずらしたり傾けたりすることで、フック12とワイヤ4との係合解除を行うことができ、あるいはワイヤ4導入時の補助を行うことができる。

【0045】

チャック11は一対の係止爪11Aを有し、これらの係止爪11Aはチャック基部11Bに固定されているとともに、チャック基部11Bには係止爪11Aの対向する方向に延びる突条からなるストッパ11Pが形成されている構成としたため、ストッパ11Pはチャック11で挟持される係止用辺縁8と交差方向となり、ストッパ11Pを適宜な高さに設定しておけば、チャック11で挟持される係止用辺縁8の係止用端部材7がストッパ11Pに当接され、係止用辺縁8に沿ってクリップ10が移動することを防止できる。

【0046】

〔第2実施形態〕

図8には本発明の第2実施形態が示されている。

本実施形態のクリップ10は、ガイドレバー13の形状が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

前記第1実施形態では、ガイドレバー13は、チャック11の係止爪11Aの中間部から起立し、湾曲部13Bをへて再びチャック11寄りに接近し、ガイド突起14に対向する部分から直線的に先端部13Tへと延びていた。

これに対し、本実施形態のガイドレバー13は、チャック11の係止爪11Aの基端つまりチャック基部11B近傍から斜めに起立するものであり、湾曲部13Bは省略され、起立した部分からすぐ先端部13Tへと直線的に延びている。

このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。但し、湾曲部13Bがないため、当該部分によるガイドレバー13の変形性能の向上が得られない。

【0047】

〔第3実施形態〕

図9には本発明の第3実施形態が示されている。

本実施形態のクリップ10は、ガイドレバー13、ガイドレバー13側の係止爪11Aおよびチャック基部11Bの形状が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

本実施形態において、チャック11の一方の係止爪11Aの基端側には湾曲部11Cが形成されている。この湾曲部11Cにより変位する分だけ、チャック基部11Bはガイドレバー13側が短縮されている。ガイドレバー13は前記第2実施形態と同様に湾曲部13Bが省略されている。ガイドレバー13は、係止爪11Aに接続される部分が、湾曲部11Cと一連の曲率で形成されている。

このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。本実施形態においても、湾曲部13Bがないため、当該部分によるガイドレバー13の変形性能の向上が得にくいが、湾曲部11Cによる変形性能を得ることができる。

【0048】

〔第4実施形態〕

図10には本発明の第4実施形態が示されている。

本実施形態のクリップ10は、隙間13Aで対向するガイドレバー13およびフック12の係止爪11Aに、互いに先端が当接する突起部13A1,12A1が形成されている点が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。さらに、突起部13A1,12A1により隙間13Aが閉じられるため、ワイヤ4の不用意な脱出を防止することができる。また、ガイドレバー13とフック12の係止爪11Aとが常時当接しているため、ガイドレバー13の位置を安定させることができる。

【0049】

〔第5実施形態〕

図11には本発明の第5実施形態が示されている。

本実施形態のクリップ10は、治具受け部15が省略されている点が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

このような本実施形態においては、治具受け部15がないため、操作用治具でクリップ10の導入を案内することができない。しかし、本実施形態においては、クリップ10をワイヤ4に向けて強く押し付けることで、外周面12Bから爪状部12Aへとガイドされたワイヤ4によりガイドレバー13が押し広げられ、このような強制的な操作によって隙間13Aを通過させることができ、前記第1実施形態と同様な効果を得ることができる。

【0050】

〔第6実施形態〕

図12には本発明の第6実施形態が示されている。

本実施形態のクリップ10は、チャック11の先端部11Tが互いに対向する方向に延びる直線的な形状である点、フック12およびガイドレバー13の先端部12T,13Tが両流れの三角山形に形成され、つまり先端部12T,13Tのそれぞれ両側に一対の傾斜面12S,13Sが形成されている点が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。また、先端部11Tは異なるものの、先端部11Tの内側の係止面11Sが前記第1実施形態と同様であるため、係止用辺縁8に対する係止は同様に行うことができる。

【0051】

〔第7実施形態〕

図13には本発明の第7実施形態が示されている。

本実施形態のクリップ10は、ガイドレバー13がチャック11の側面でも最も端にあたるチャック基部11Bの側面に接続されている点が異なる。他の構成は前記第1実施形態と同様であるため、重複する説明は省略する。

このような本実施形態においては、ガイドレバー13が先端部13Tに近くなり、ガイドレバー13としての長さを確保しにくくなる。しかし、湾曲部13Bを大きくとることで、実質的な長さを確保し、これによりガイドレバー13としての変形性能を確保することができる。従って、このような本実施形態によっても、前記第1実施形態と同様な効果を得ることができる。

【0052】

〔変形例〕

なお、本発明は前記各実施形態に限定されるものではなく、細部形状や寸法等は実施にあたって適宜変更することができる。また、クリップ10の材質や表面の仕上げ、色彩等は実施にあたって適宜選択することができる。

【0053】

前記各実施形態において、ガイドレバー13は係止用辺縁8の連続方向の幅が比較的狭く、フック12は同方向の幅が比較的広いものとしたが、これらは同じ幅であってもよく、あるいは逆にガイドレバー13の幅がフック12の幅よりも大きいとしてもよい。但し、ガイドレバー13としての変形性能を確保するために、ガイドレバー13の幅を狭くするほうが好適である。

【0054】

前記各実施形態において、フック12の先端部12Tを円弧状に形成したが、これは矩形状であってもよい。但し、円弧状に形成することで、溝3内に導入する際のひっかかり等を軽減できる。

同様に、チャック11の先端部11Tにおいて、係止用辺縁8を挿通する部分(互いに向かい合う端縁)の角を面取りした形状としたが、これは丸めた形状であってもよく、あるいは単なる角隅としてもよい。しかし、丸めあるいは面取りにより、係止用辺縁8とのひっかかりを軽減できるようにすることが望ましい。

【0055】

前記各実施形態において、治具受け部15に付帯させた補強用のリブ15Aは適宜省略してもよい。但し、リブ15Aを設けることにより、操作用治具からの力をフック12に確実に伝達でき、操作用治具によるクリップ10の姿勢制御を容易にできる。

また、治具受け部15はマイナス型ドライバTの先端を受けるのに適した舌状にかぎらず、プラス型ドライバを差し込むのに適した丸孔を有する突起等であってもよく、操作用治具を受けるのに適した形状とするべく適宜変更してよい。

【符号の説明】

【0056】

1…クッション材

2…表皮材

3…溝

4…ワイヤ

5…縫合部

6…係止用テープ

7…係止用端部材

7A…係止部分

7B…先端部分

8…係止用辺縁

10…クリップ

11…チャック

11A…係止爪

11B…チャック基部

11C…湾曲部

11P…ストッパ

11S…係止面

11T…先端部

12…フック

12A…爪状部

12B…外周面

12S,13S…傾斜面

12T,13T…先端部

13…ガイドレバー

13A…隙間

13A1,12A1…突起部

13B…湾曲部

13T…先端部

14…ガイド突起

15…治具受け部

15A…リブ

T…操作用治具であるマイナス型ドライバ

【特許請求の範囲】

【請求項1】

表皮材(2)の裏面に形成された係止用辺縁(8)を挟持するチャック(11)と、クッション材(1)の溝(3)内に設置されたワイヤ(4)を係止するフック(12)と、前記フック(12)の開口側に対向配置されたガイドレバー(13)とを有する表皮材止着用クリップにおいて、

前記フック(12)は基端側が前記チャック(11)の前記表皮材(2)と反対側の底面に接続され、前記ガイドレバー(13)は前記チャック(11)の側面に接続されていることを特徴とする表皮材止着用クリップ。

【請求項2】

請求項1に記載した表皮材止着用クリップにおいて、

前記ガイドレバー(13)は前記チャック(11)の側面の中間部に接続され、前記チャック(11)の底面には前記ガイドレバー(13)に向かって延びるガイド突起(14)が形成されていることを特徴とする表皮材止着用クリップ。

【請求項3】

請求項1または請求項2に記載した表皮材止着用クリップにおいて、

前記ガイドレバー(13)には、その途中に湾曲部(13B)が形成されていることを特徴とする表皮材止着用クリップ。

【請求項4】

請求項1から請求項3の何れかに記載した表皮材止着用クリップにおいて、

前記フック(12)および前記ガイドレバー(13)の各先端には、互いに離れた側の側面に互いに先端ほど近接する傾斜面(12S,13S)が形成されていることを特徴とする表皮材止着用クリップ。

【請求項5】

請求項1から請求項4の何れかに記載した表皮材止着用クリップにおいて、

前記フック(12)の側面には前記チャック(11)側から操作用治具を挿入可能な治具受け部(15)が形成されていることを特徴とする表皮材止着用クリップ。

【請求項6】

請求項1から請求項5の何れかに記載した表皮材止着用クリップにおいて、

前記チャック(11)は一対の係止爪(11A)を有し、これらの係止爪(11A)はチャック基部(11B)に固定されているとともに、前記チャック基部(11B)には前記係止爪(11A)の対向する方向に延びる突条からなるストッパ(11P)が形成されていることを特徴とする表皮材止着用クリップ。

【請求項1】

表皮材(2)の裏面に形成された係止用辺縁(8)を挟持するチャック(11)と、クッション材(1)の溝(3)内に設置されたワイヤ(4)を係止するフック(12)と、前記フック(12)の開口側に対向配置されたガイドレバー(13)とを有する表皮材止着用クリップにおいて、

前記フック(12)は基端側が前記チャック(11)の前記表皮材(2)と反対側の底面に接続され、前記ガイドレバー(13)は前記チャック(11)の側面に接続されていることを特徴とする表皮材止着用クリップ。

【請求項2】

請求項1に記載した表皮材止着用クリップにおいて、

前記ガイドレバー(13)は前記チャック(11)の側面の中間部に接続され、前記チャック(11)の底面には前記ガイドレバー(13)に向かって延びるガイド突起(14)が形成されていることを特徴とする表皮材止着用クリップ。

【請求項3】

請求項1または請求項2に記載した表皮材止着用クリップにおいて、

前記ガイドレバー(13)には、その途中に湾曲部(13B)が形成されていることを特徴とする表皮材止着用クリップ。

【請求項4】

請求項1から請求項3の何れかに記載した表皮材止着用クリップにおいて、

前記フック(12)および前記ガイドレバー(13)の各先端には、互いに離れた側の側面に互いに先端ほど近接する傾斜面(12S,13S)が形成されていることを特徴とする表皮材止着用クリップ。

【請求項5】

請求項1から請求項4の何れかに記載した表皮材止着用クリップにおいて、

前記フック(12)の側面には前記チャック(11)側から操作用治具を挿入可能な治具受け部(15)が形成されていることを特徴とする表皮材止着用クリップ。

【請求項6】

請求項1から請求項5の何れかに記載した表皮材止着用クリップにおいて、

前記チャック(11)は一対の係止爪(11A)を有し、これらの係止爪(11A)はチャック基部(11B)に固定されているとともに、前記チャック基部(11B)には前記係止爪(11A)の対向する方向に延びる突条からなるストッパ(11P)が形成されていることを特徴とする表皮材止着用クリップ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−17859(P2013−17859A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2012−239105(P2012−239105)

【出願日】平成24年10月30日(2012.10.30)

【基礎とした実用新案登録】実用新案登録第3163446号

【原出願日】平成22年8月4日(2010.8.4)

【出願人】(000006828)YKK株式会社 (263)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成24年10月30日(2012.10.30)

【基礎とした実用新案登録】実用新案登録第3163446号

【原出願日】平成22年8月4日(2010.8.4)

【出願人】(000006828)YKK株式会社 (263)

[ Back to top ]